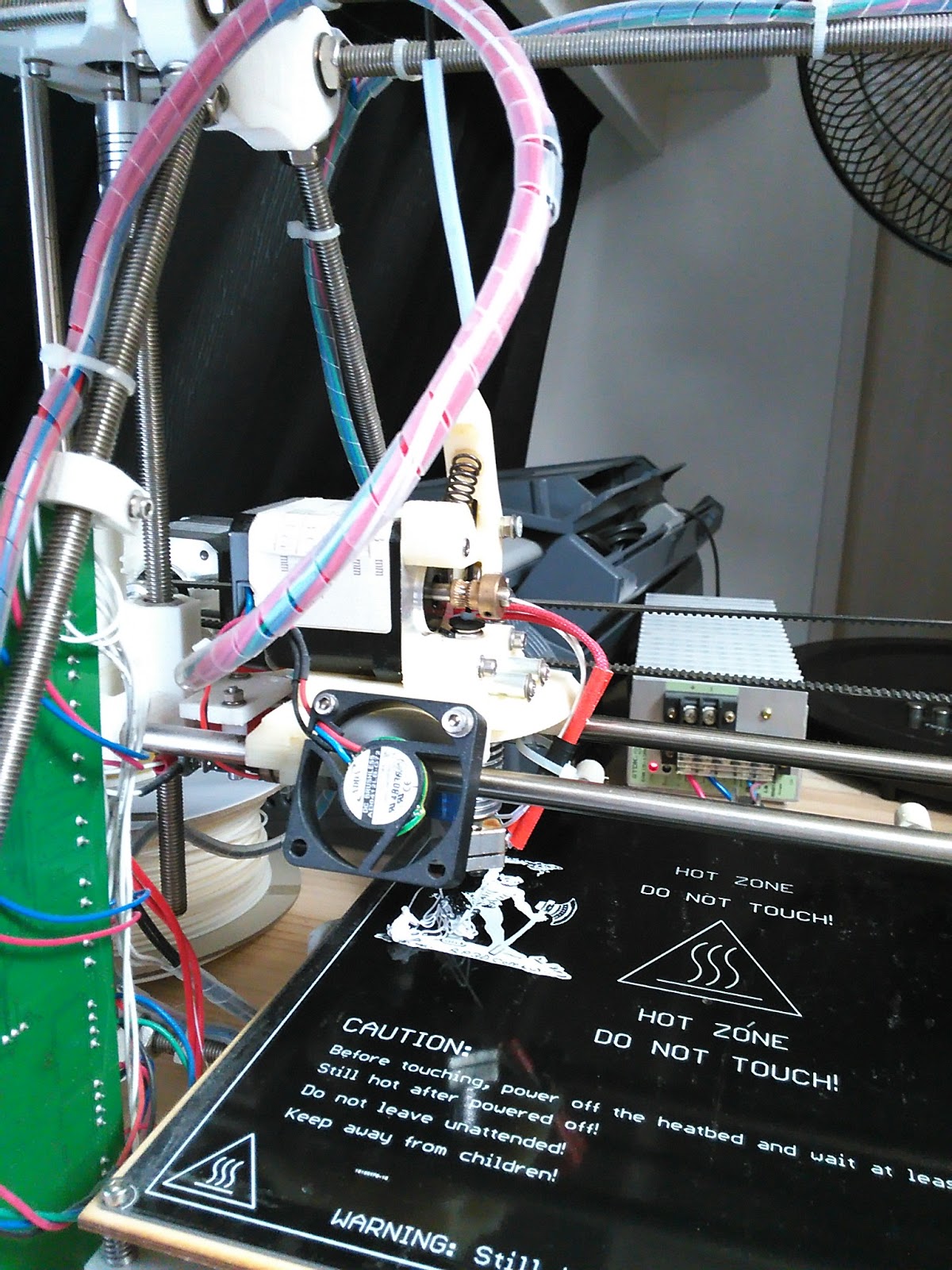

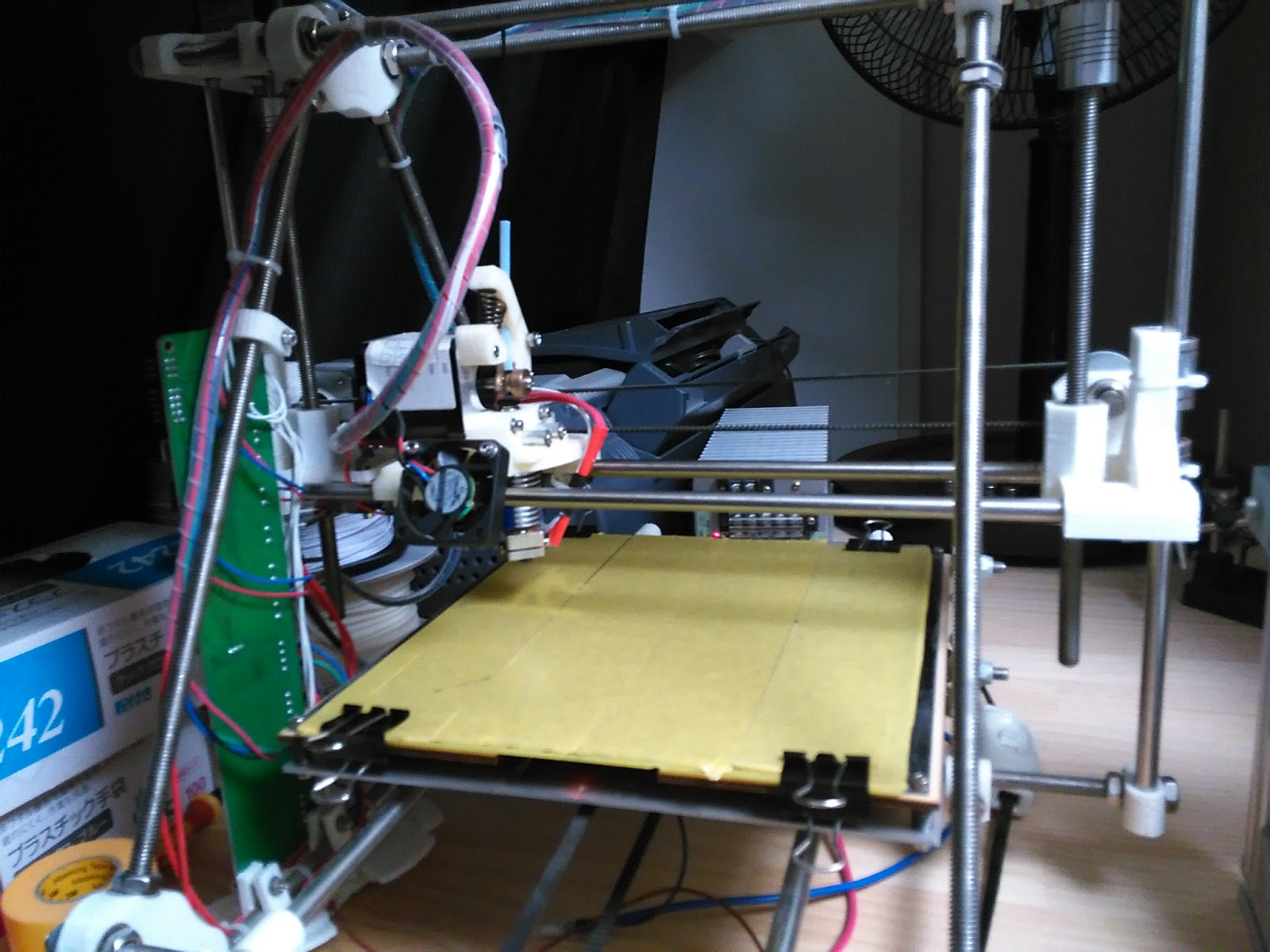

2013年に導入以来、数々のトラブルを乗り越えてきた横浜基地の3Dプリンタさんに新たなトラブル発生であります。

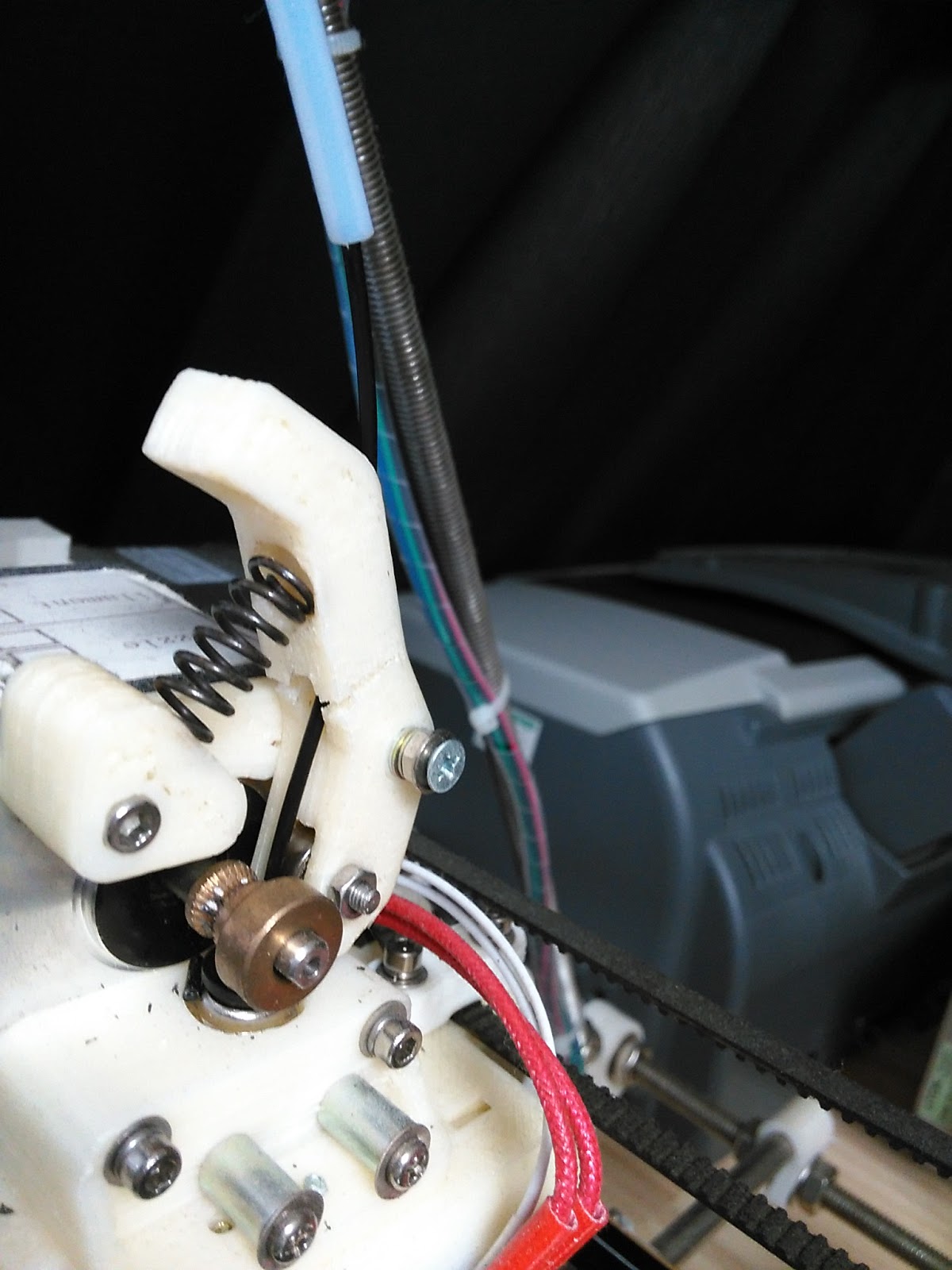

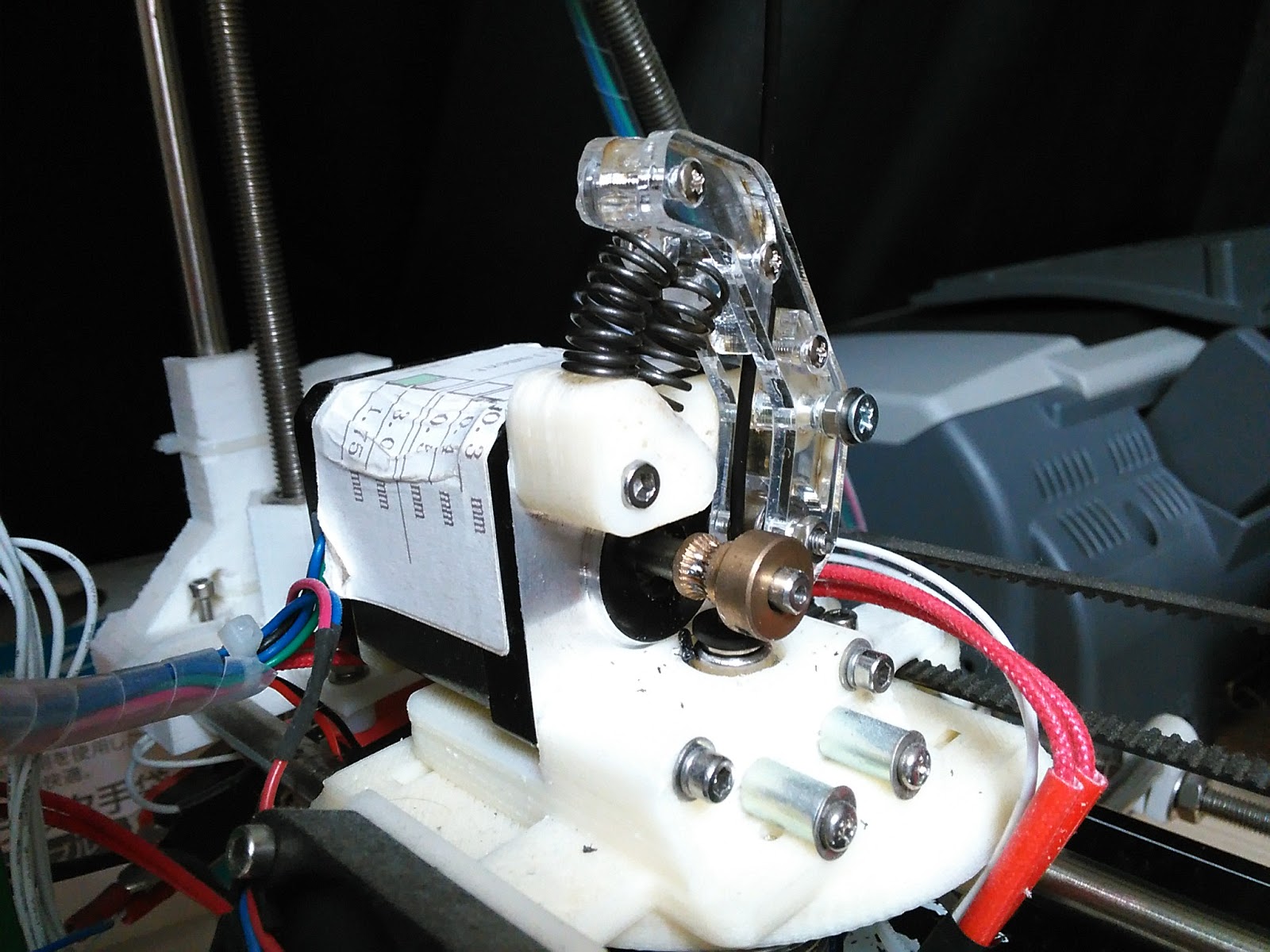

わかりますかね。フィラメントを押さえるバーがぽっきり行っております。

このヘッドの部分の重要なパーツです。これがダメージを受けるとフィラメントを送り出すことができなくなりますので、全くプリント不可ということになってしまいます。

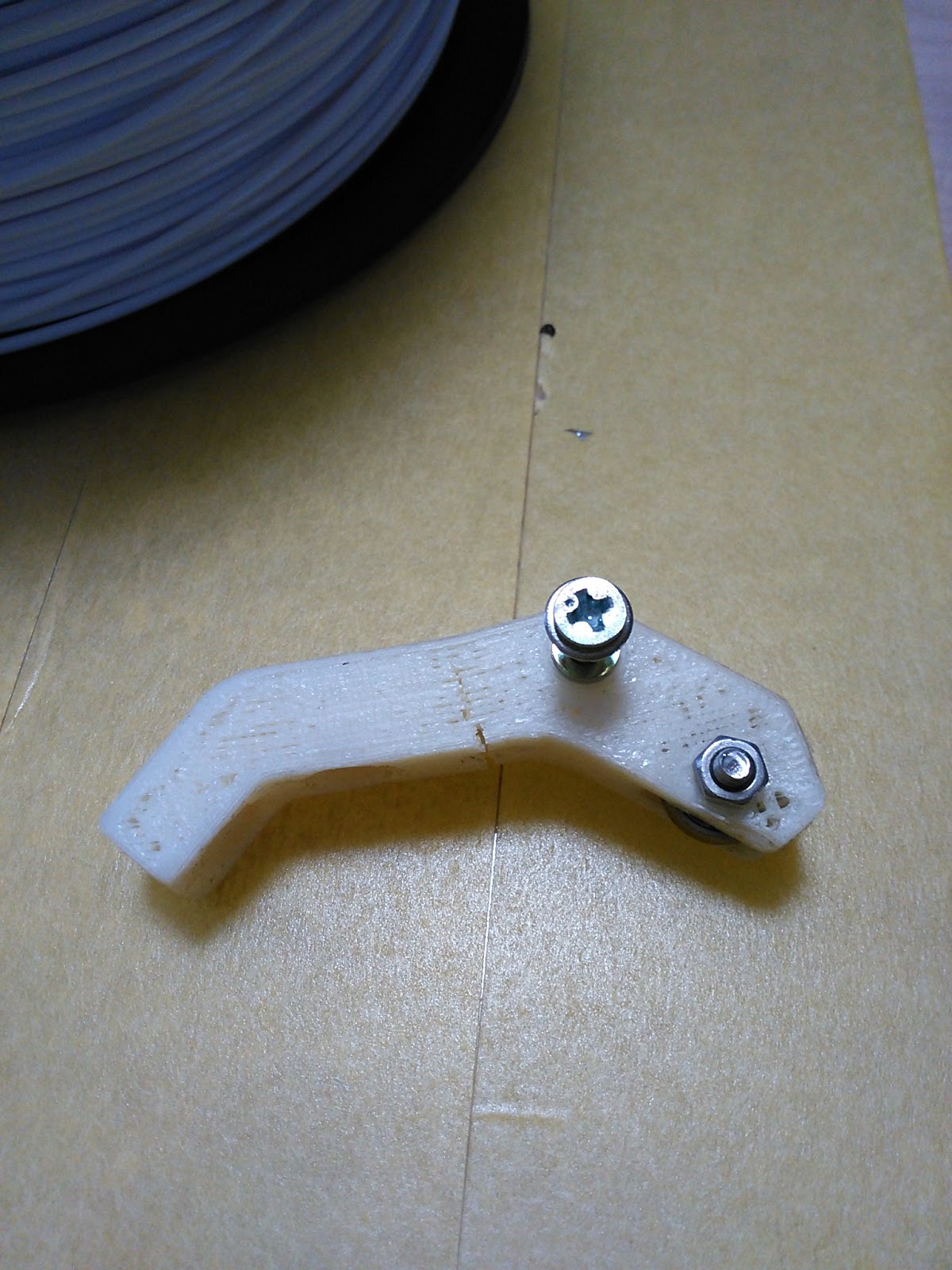

外しました。支点となっているねじの左側。ひびが入っております。

フィラメントが通る部分の壁ですね。ここは肉が薄いので応力集中でやられたものと思われます。

取り合えずできる対策として接着を試みます。エポキシで固めます。

見た目にはわからなくなりますが、強度的には怪しいです。

1時間程度放置して硬化させ、その後30分くらい50度に上げたベッドの上でポストキュアを行いました。一応取り付けて様子見てみます。すぐに折れるということは無いようです。

が、いつ再び折れてもおかしくない状況と思われますので、抜本対策を行います。

幸い3Dプリンタさんの3Dプリンタで作られた全パーツは、図面が付属のDVDの中に格納されております。これを元にアクリルの板でこのパーツを作ることにしました。

もちろんプリンタでパーツを作ってもいいのですが、折れたパーツはABSであるのに対して、いまはPLAのフィラメントしかありません。強度的には大丈夫と思われるものの、一抹のふあんがあります。何よりアクリルの板でできる構造であると踏みましたので、やってみることにしたのであります。

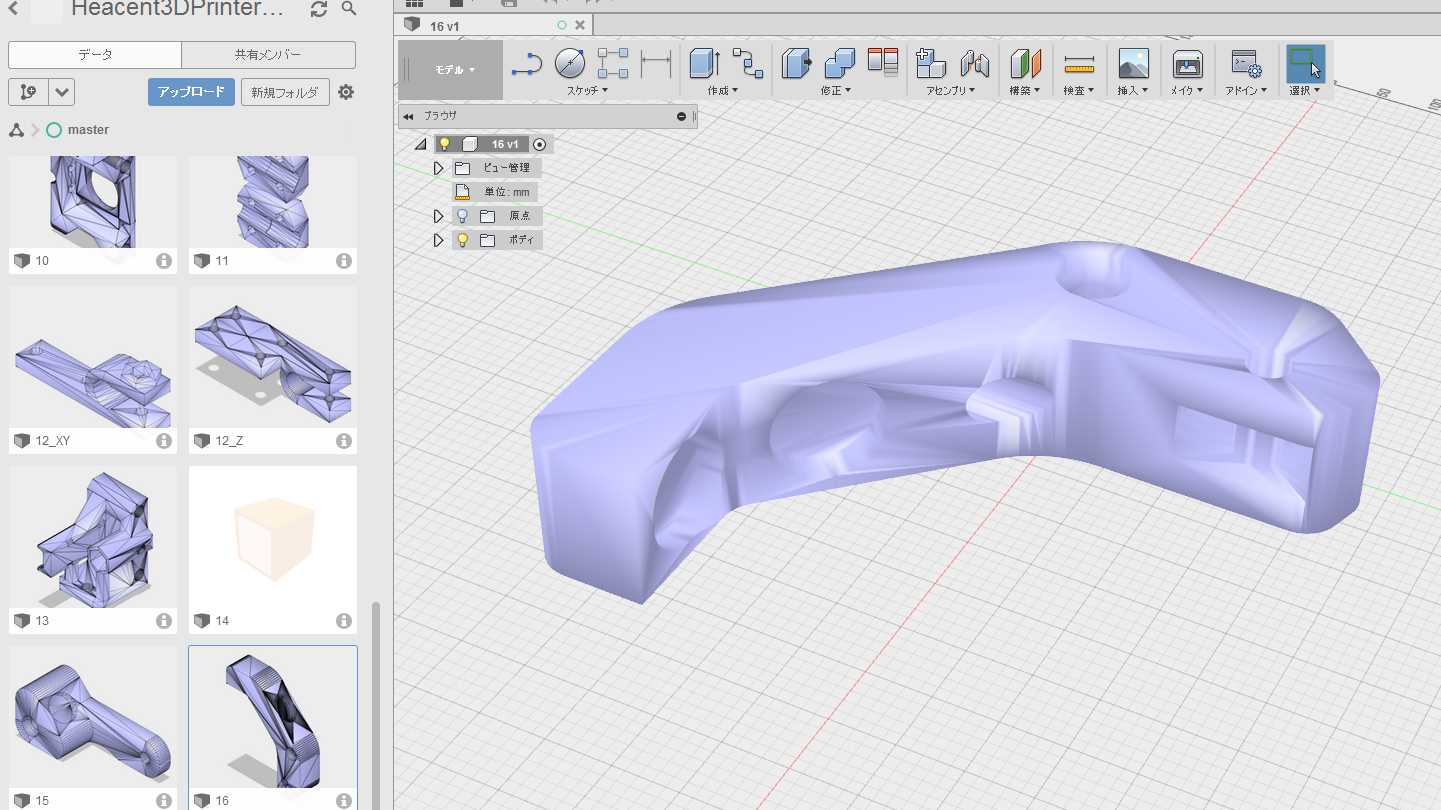

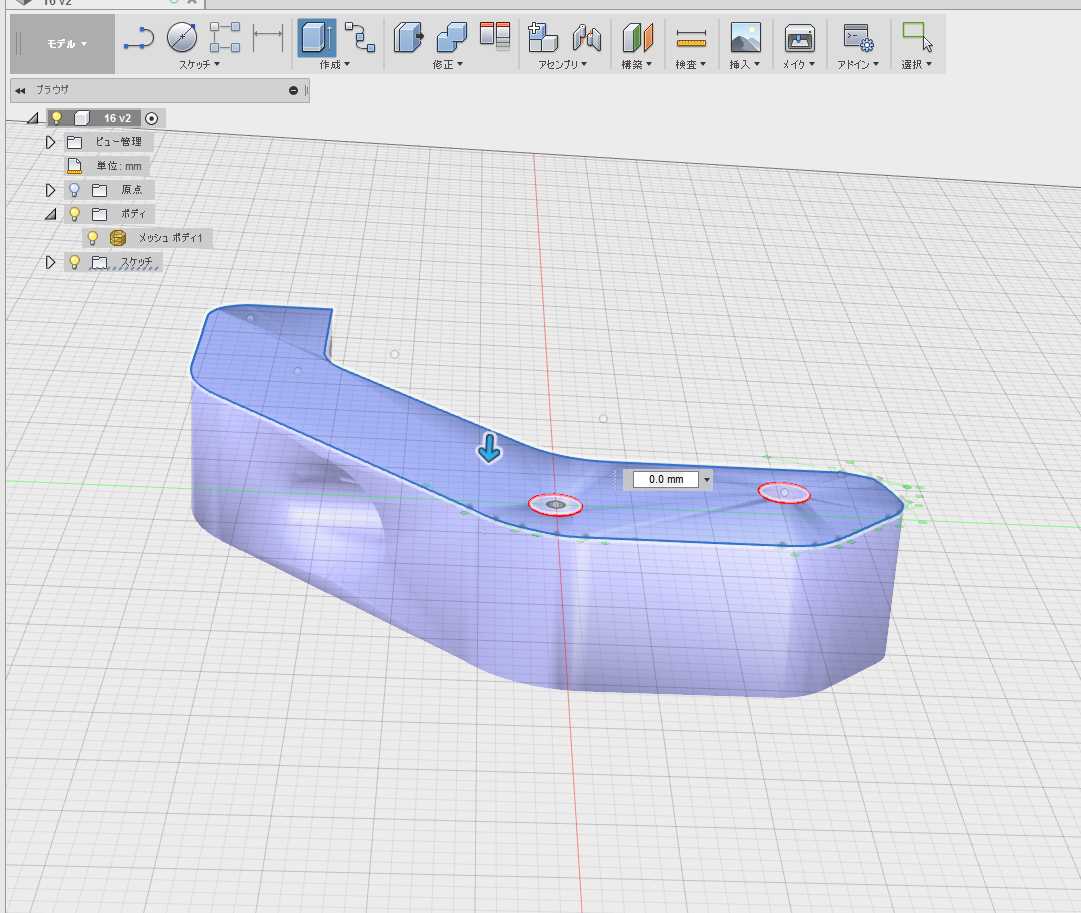

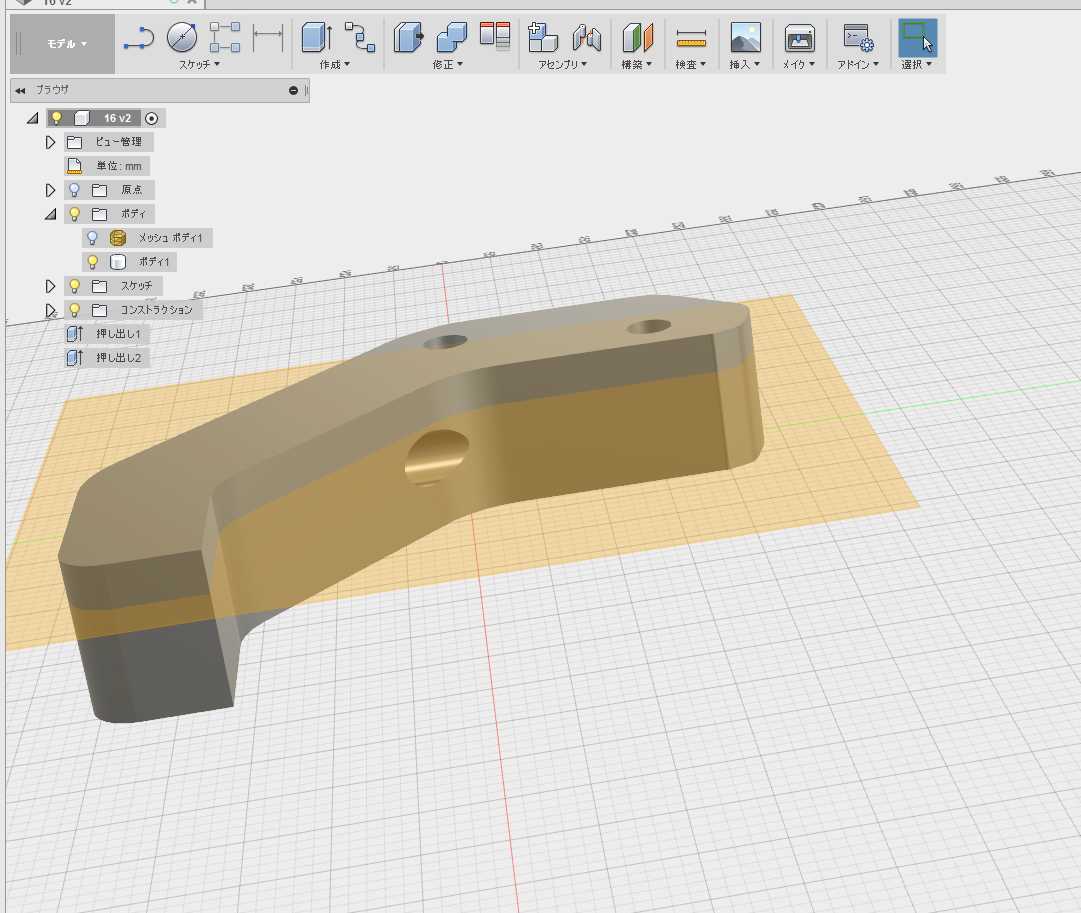

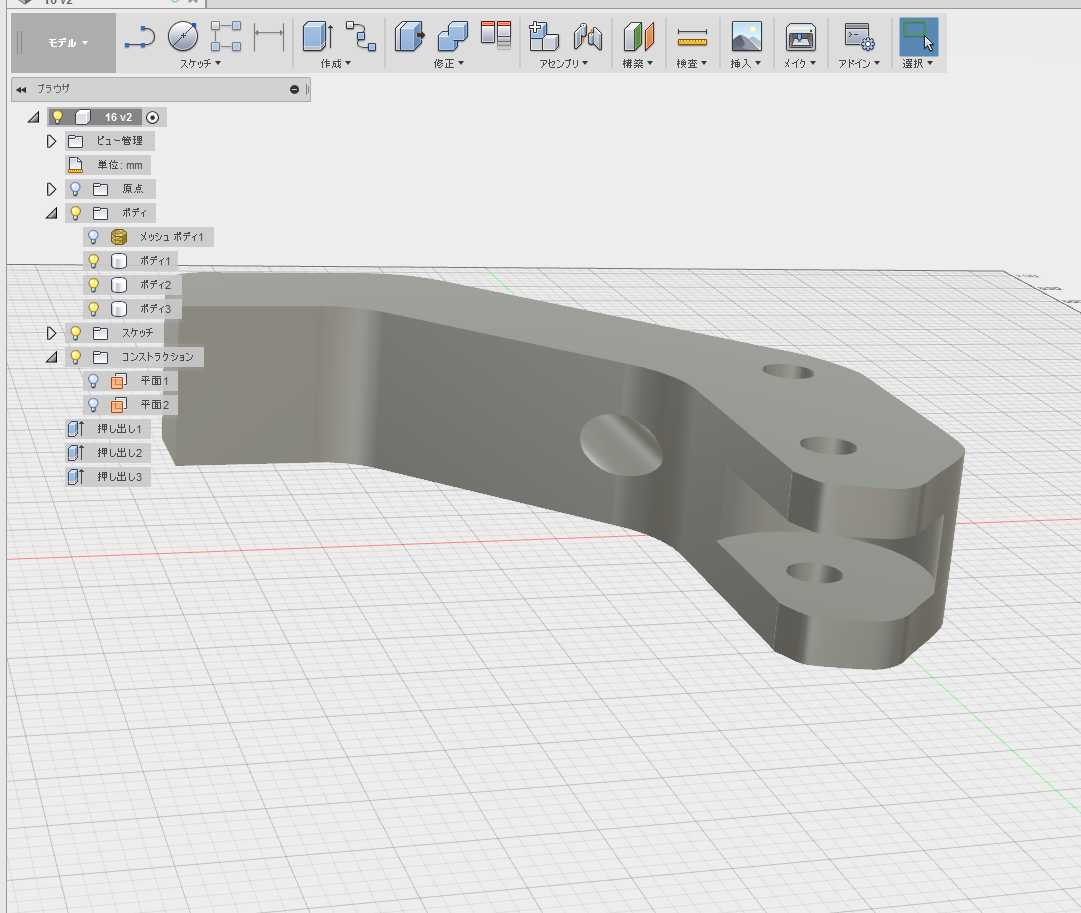

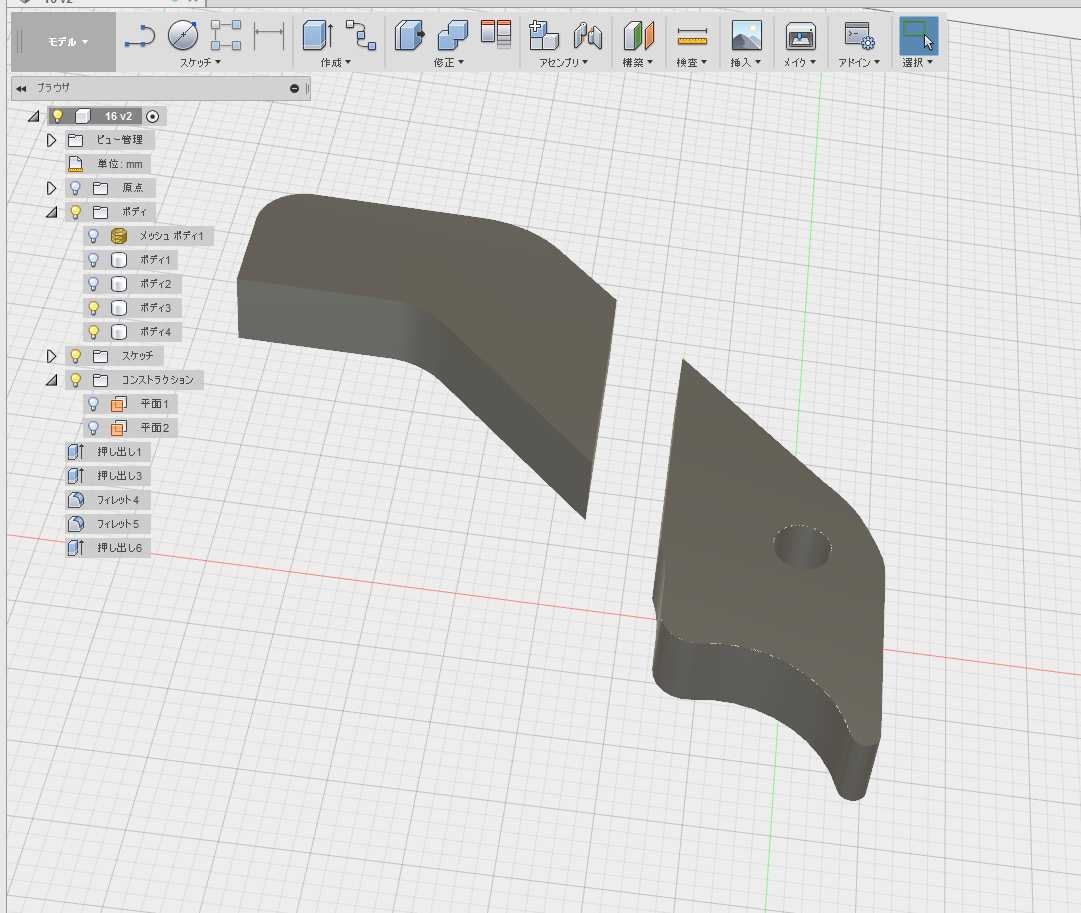

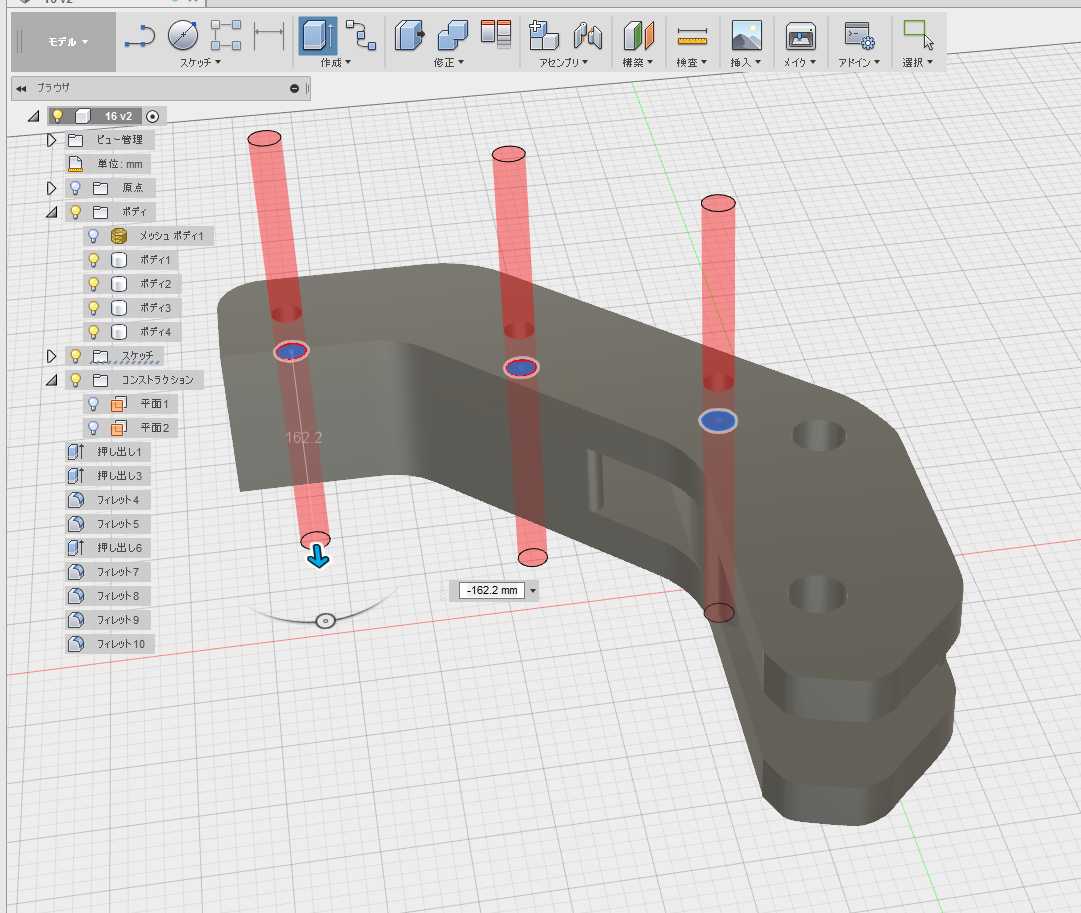

これが元図。STLしかありません。さらに、なぜか縮尺が10倍になっています。なんでだろう。

STLデータをfusion360で扱いやすいソリッドモデルにするのは実は非常に面倒です。STLデータは、面をすべて三角形の集合体で表現します。一枚の平面であっても無数の三角形に分割されているのです。これを手間なくソリッドボディにする方法を私はまだ知りません。どなたかご存知でしたら教えてくださいませ。

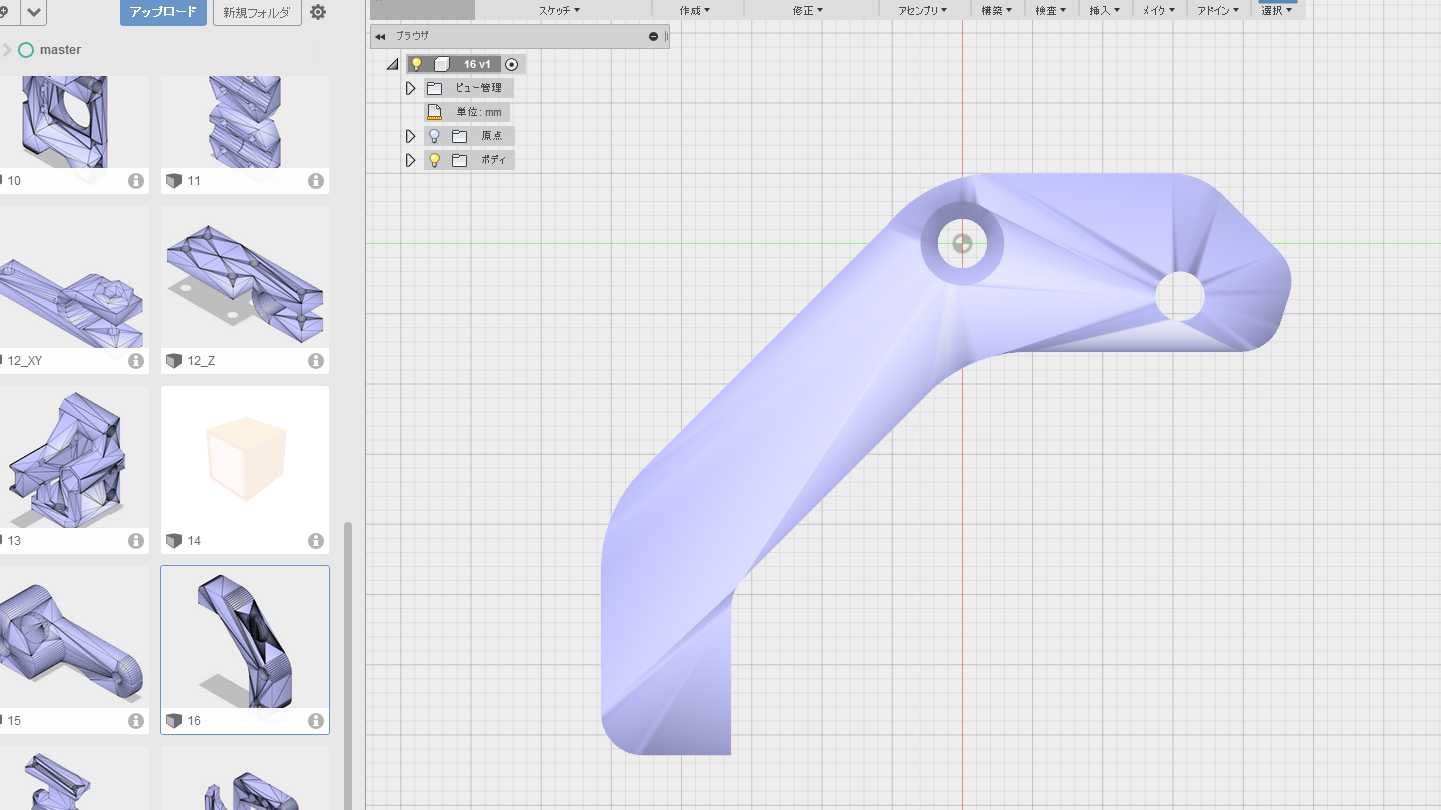

ということで、このSTLはそのままとして、その形状をトレースして別のソリッドボディを作っていくことにします。穴位置さえあって入れば、形状が少々違っていても使えるはずと考えました。

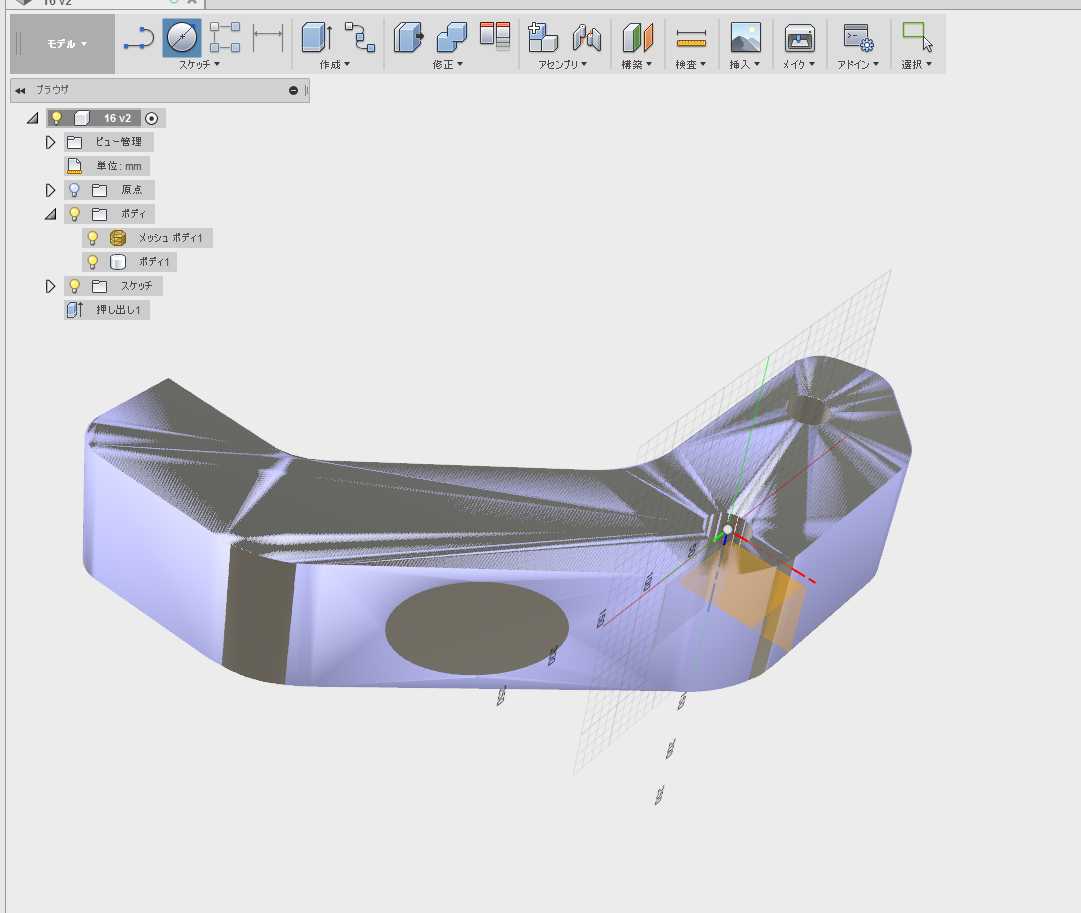

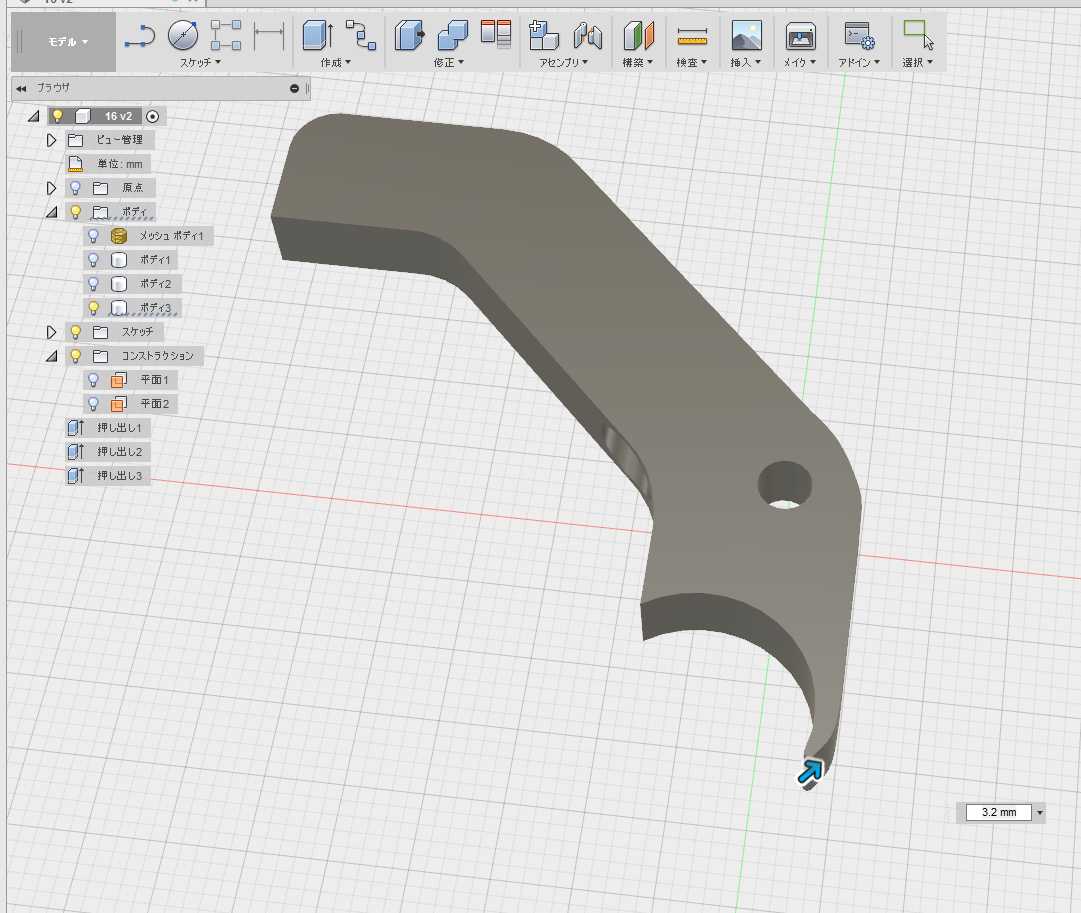

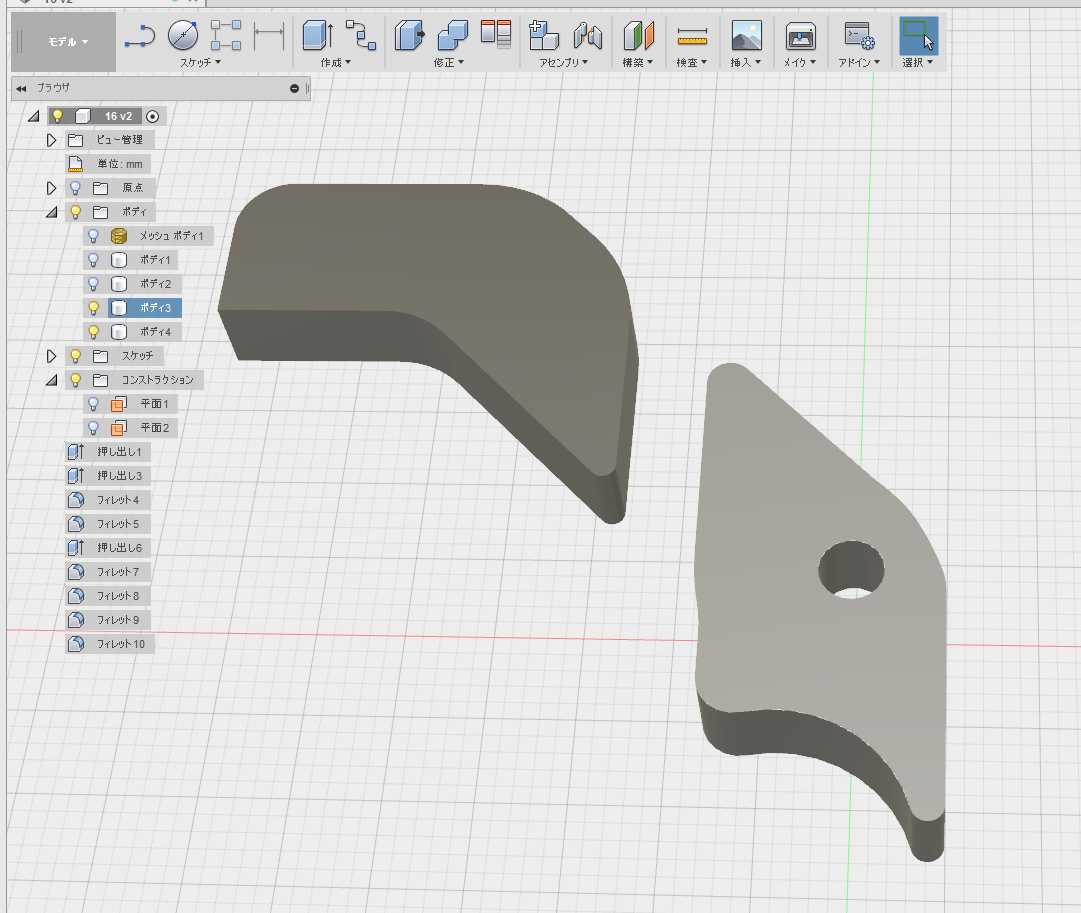

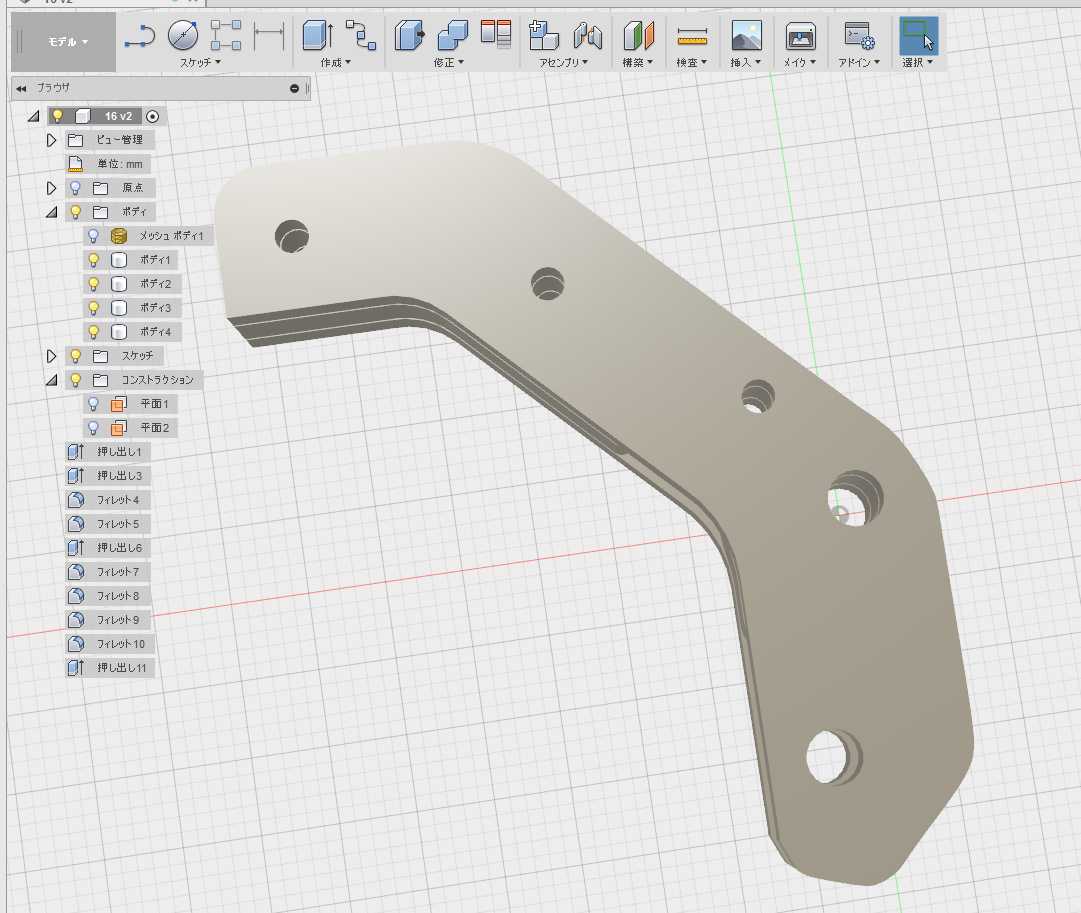

おおよその外形と穴をトレースして、

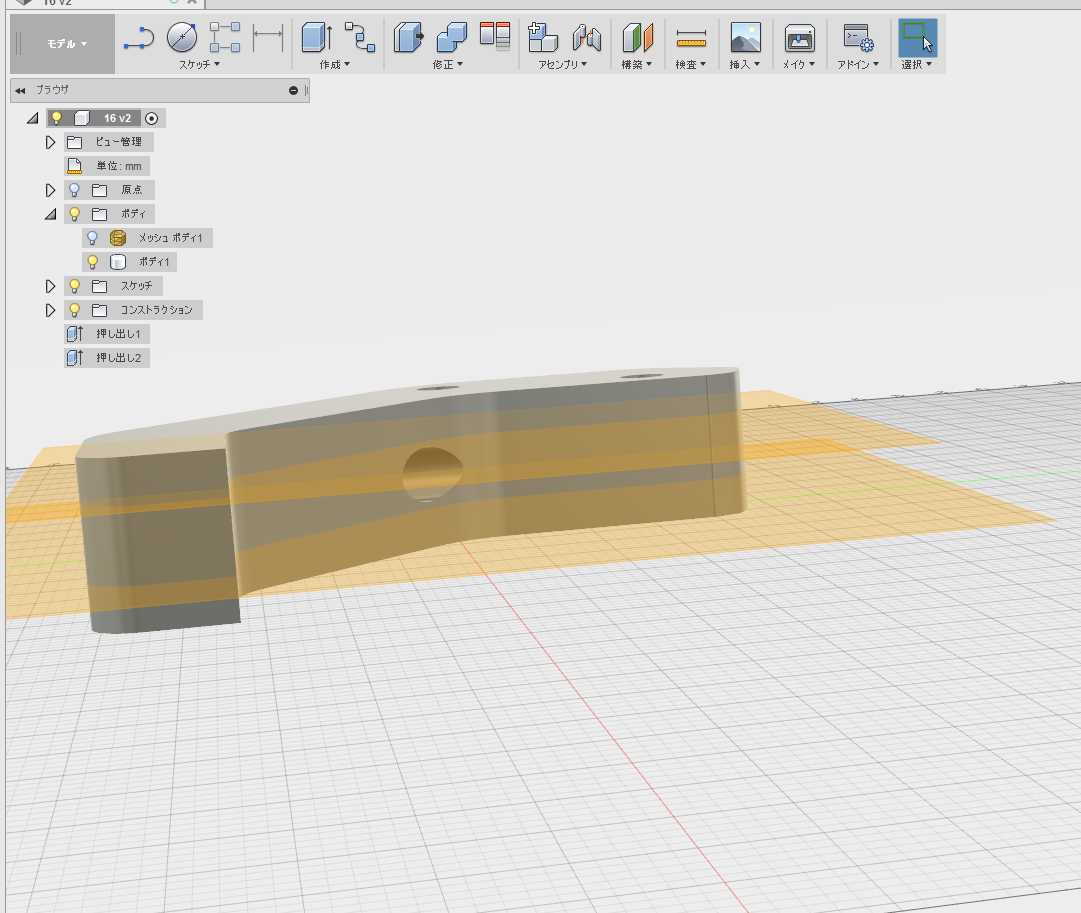

厚みをつけてソリッドボディの元を作ります。

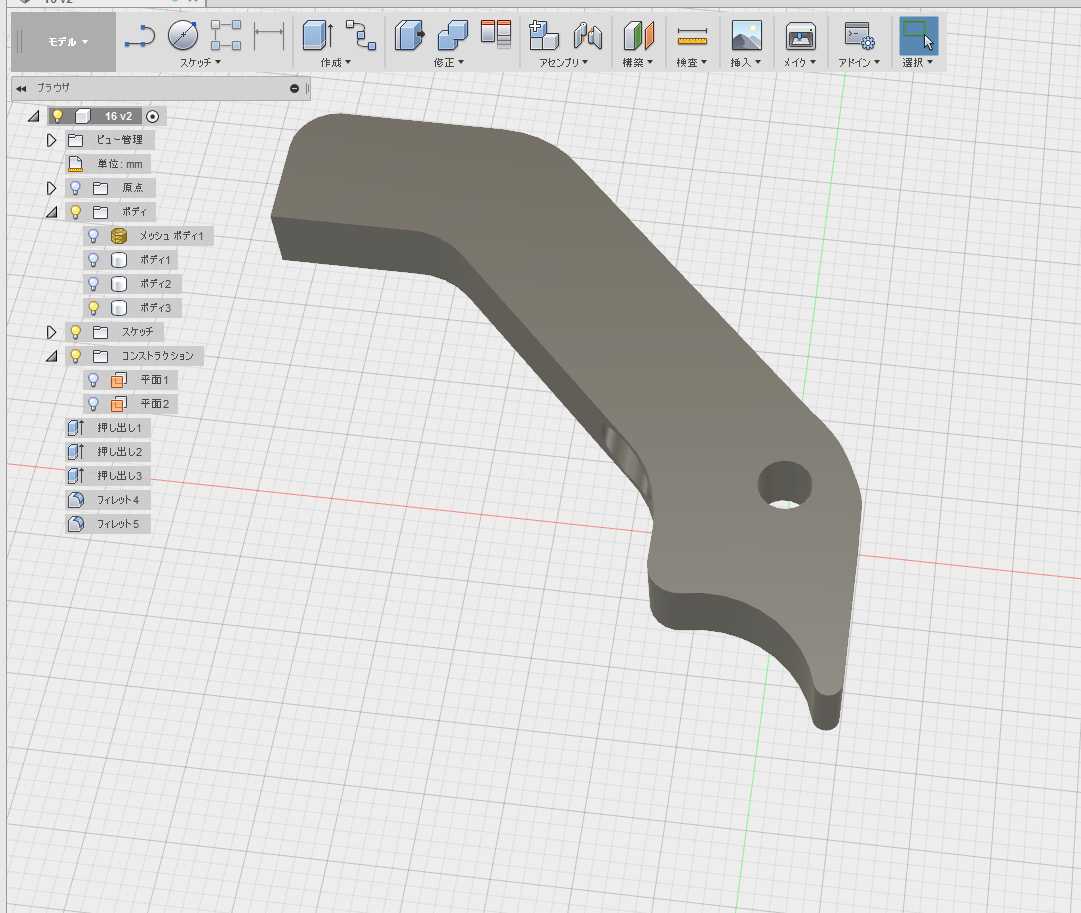

重なってます。ほぼ同じ形状。

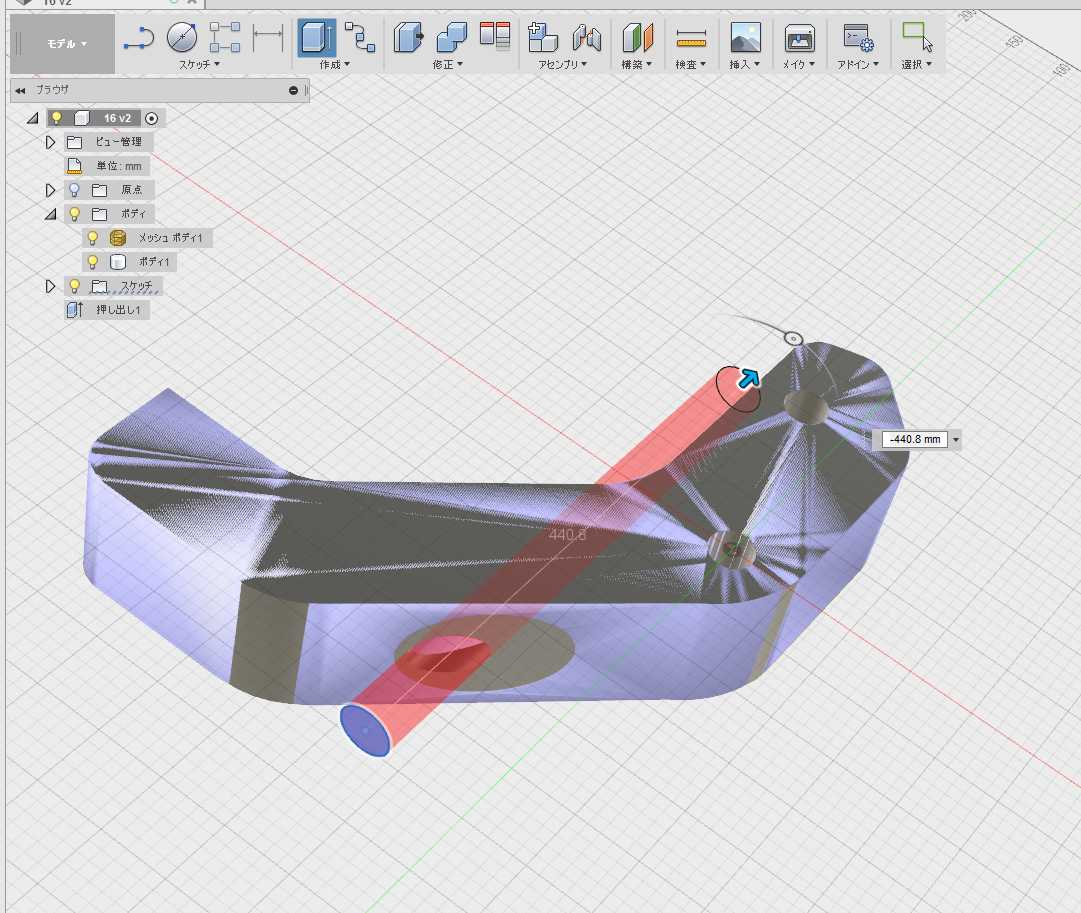

元図を参照しながらフィラメントが抜ける穴を開けます。。

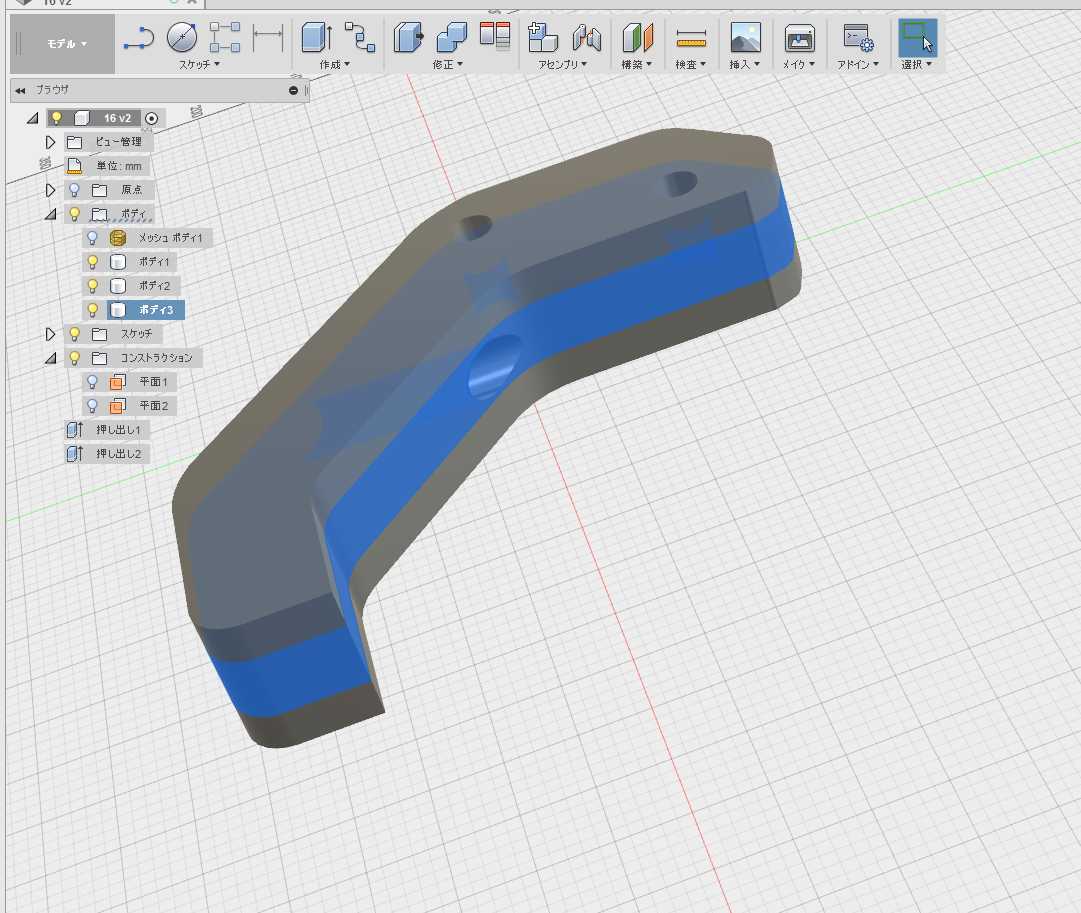

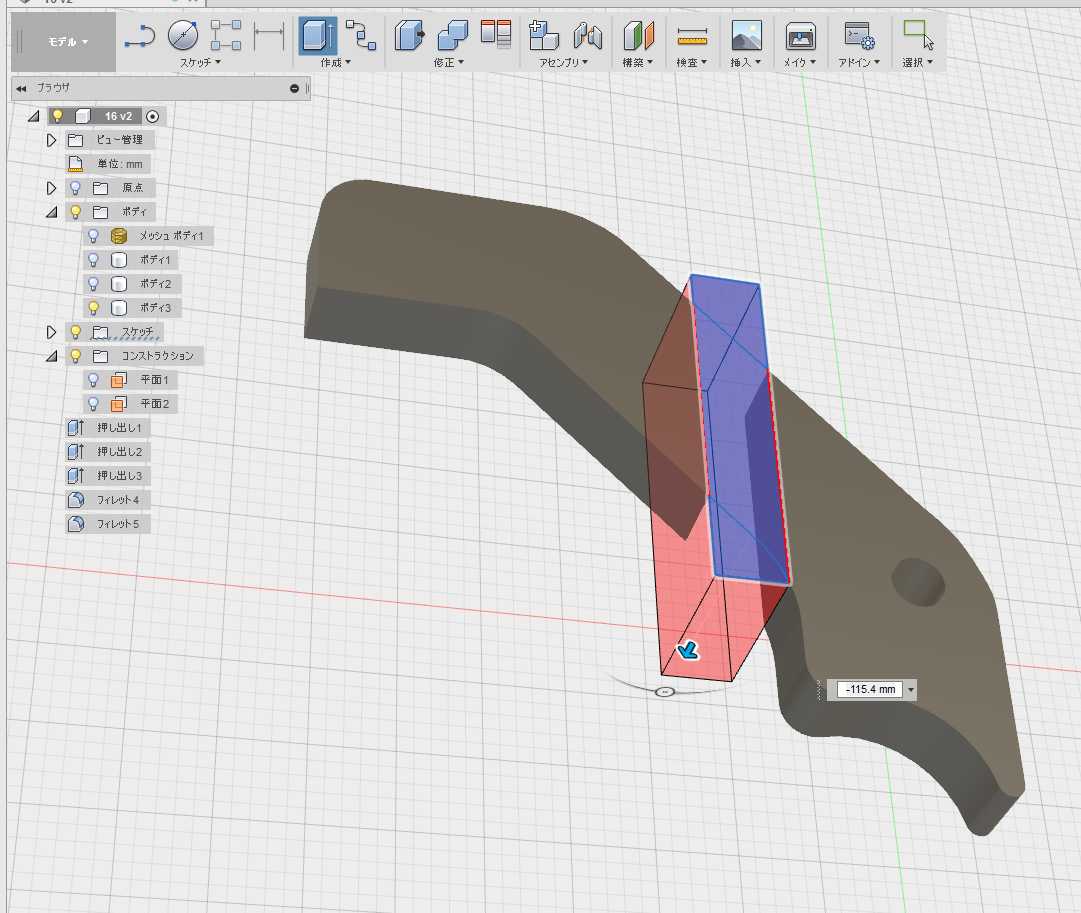

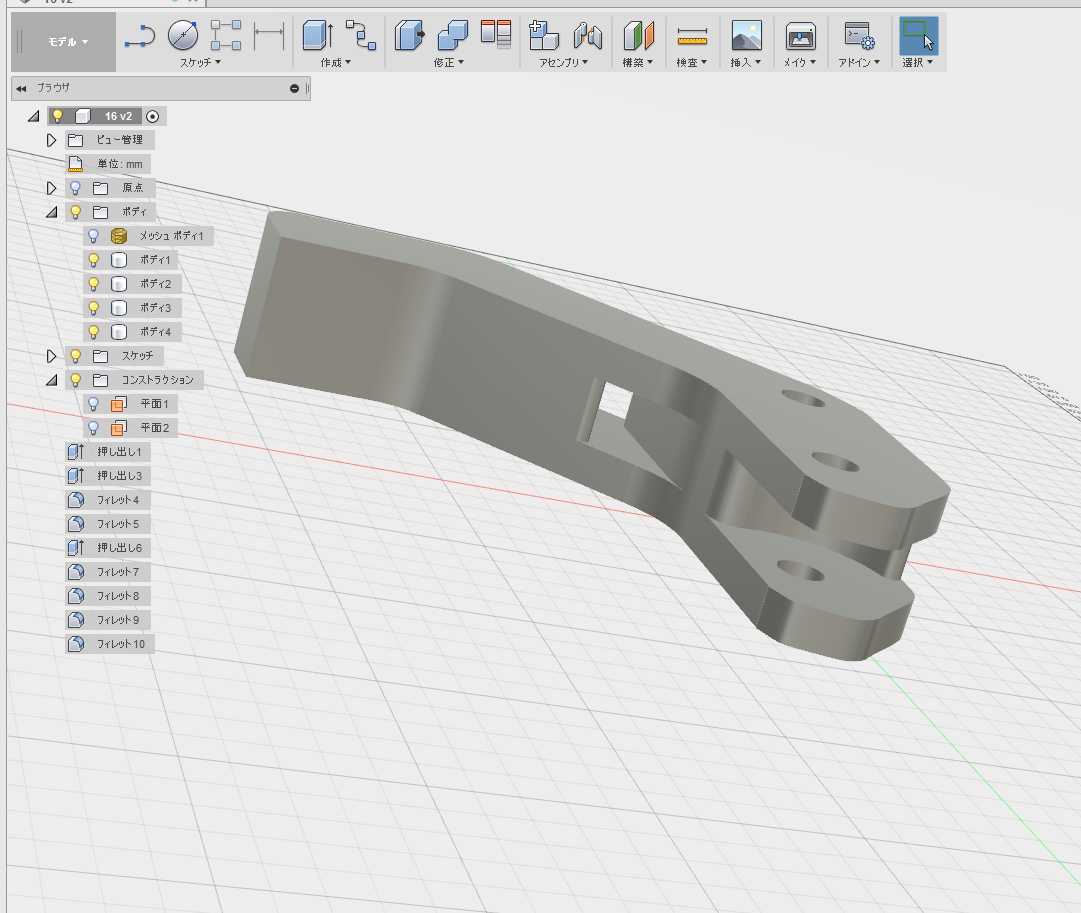

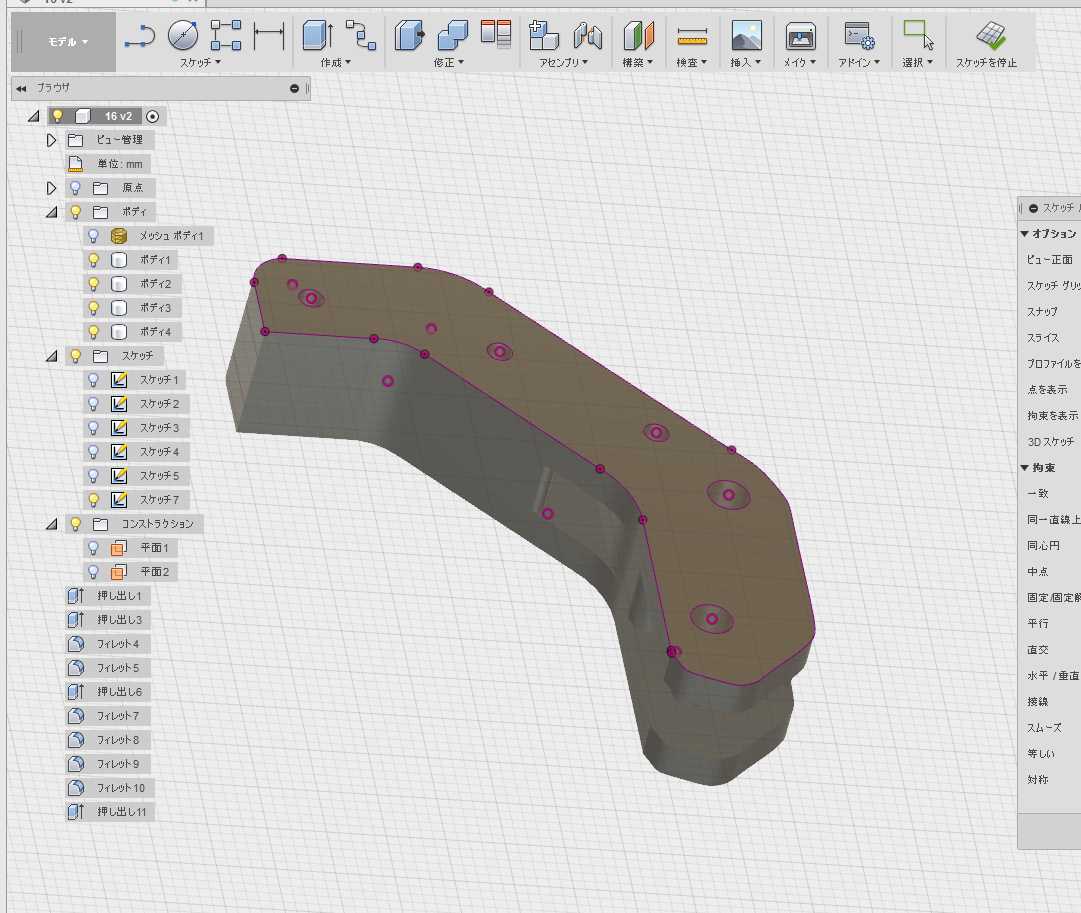

次にこのボディを厚み方向に3mmと5mmに分割します。これをそれぞれ3mm、5mmの板で作るというのが作戦です。

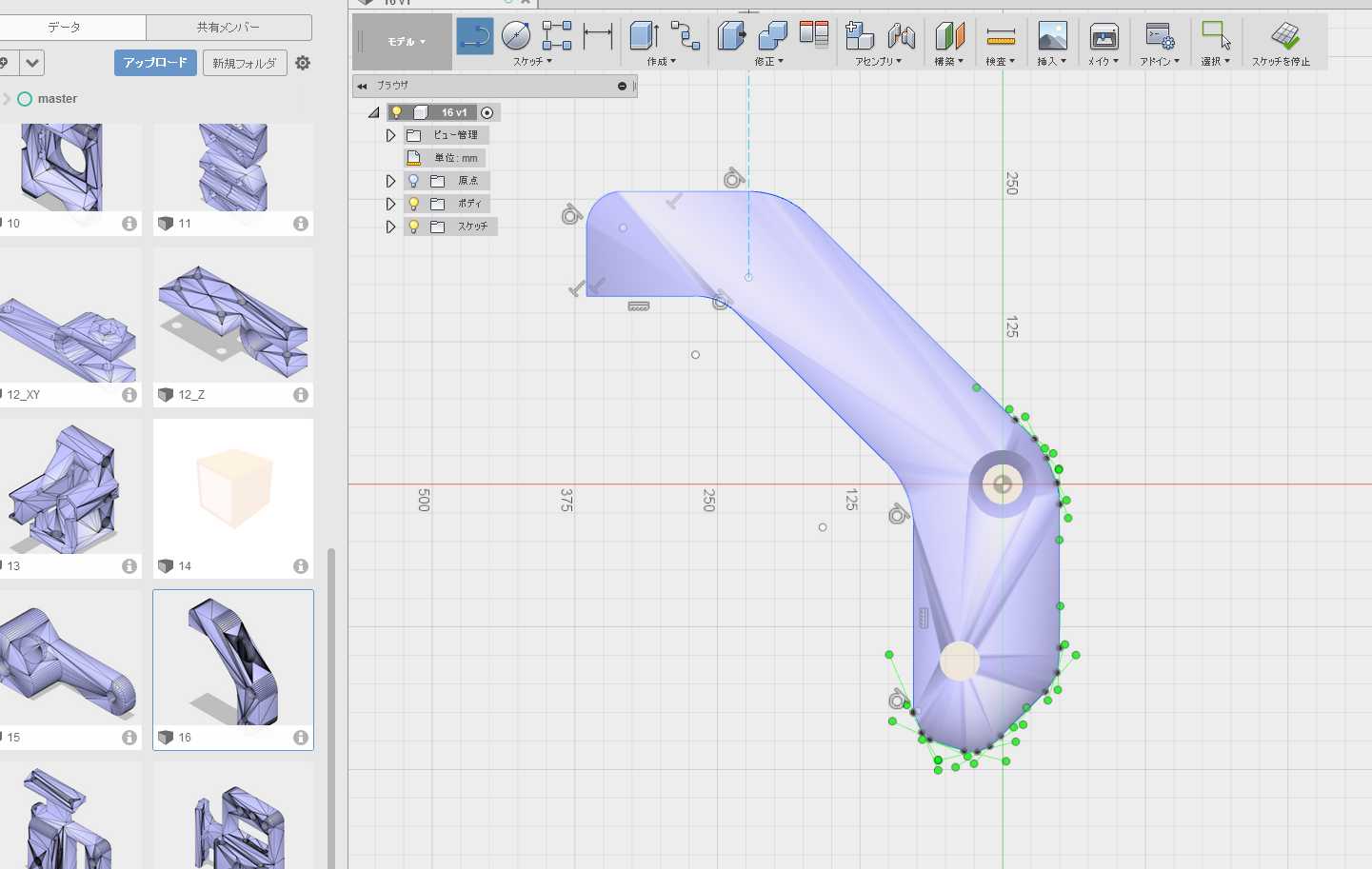

オフセット面の構築コマンドで、

上面から3mmのところと、

下面から3mmのところに面を構築します。間の部分は5mmです。

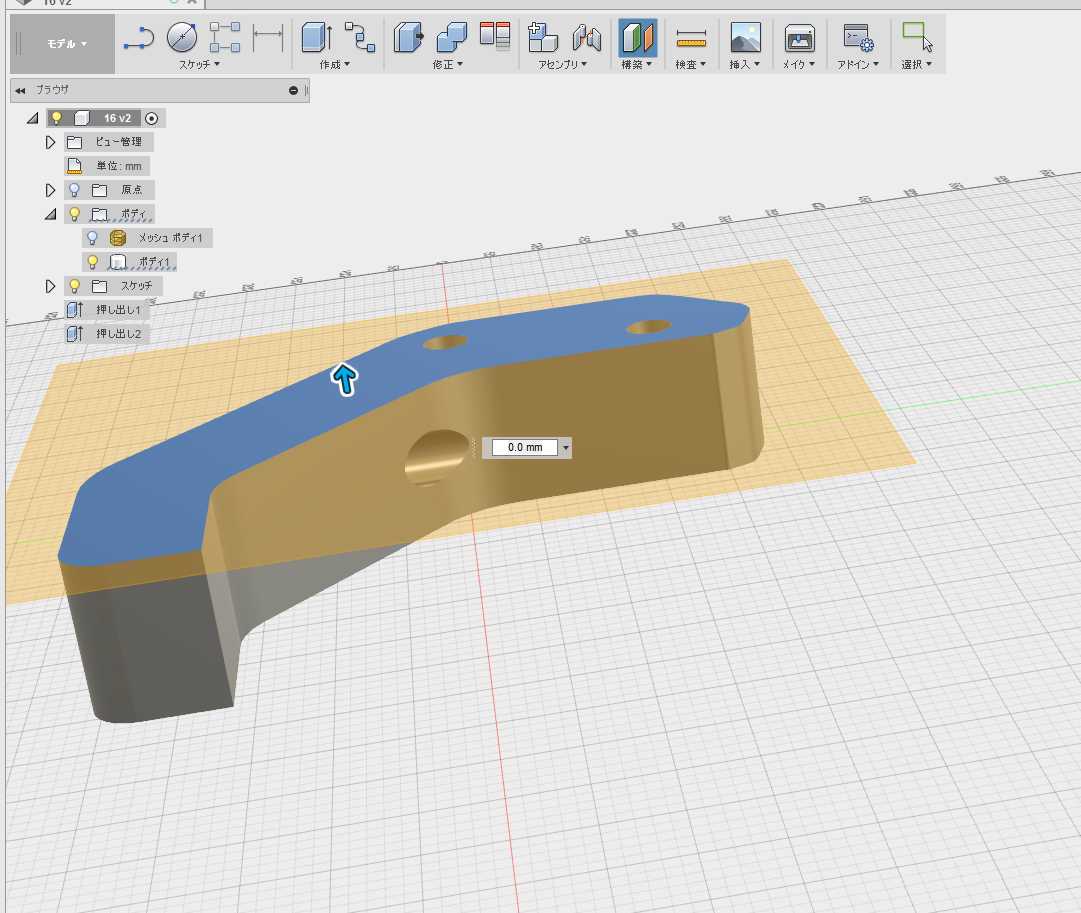

5mmの部分だけを選択表示して、

フィラメントを押さえるベアリングが入る穴を作ります。

こんな感じに開いた先端部の穴にベアリングが固定されます。

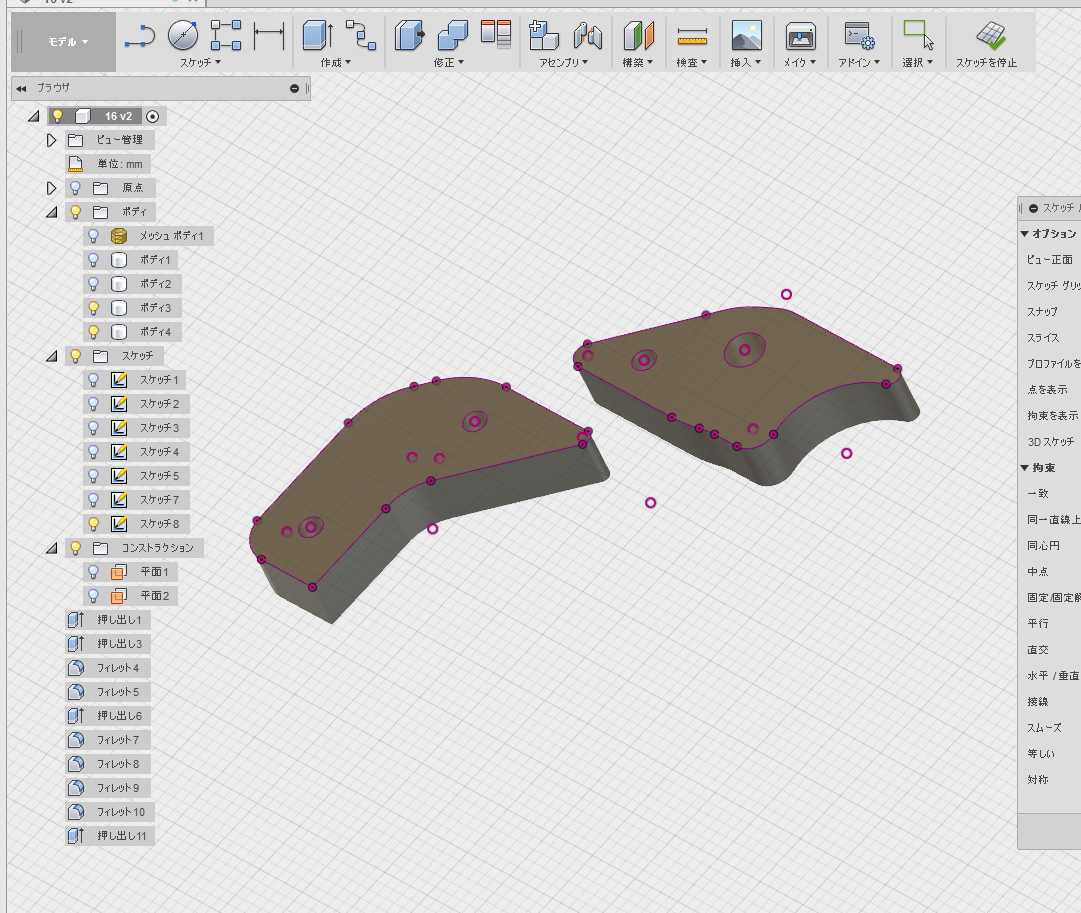

あんまり細かな構造を残すことに意味はありませんので、

適当にトリミングします。

さらに、フィラメントが通る穴の部分は後加工が難しいので、

このように切断してしまいます。

切断面も面取りしておきます。

上下のパーツと組み合わせるとこういう形状になります。

このままでは板同士を接着しなければならないですが、手元にアクリル接着剤(塩化メチレン)がありません。ので、3層をねじで固定することにします。

適当なところにM2用の穴を開ける為のスケッチを描きます。

切り取りで穴開けて、

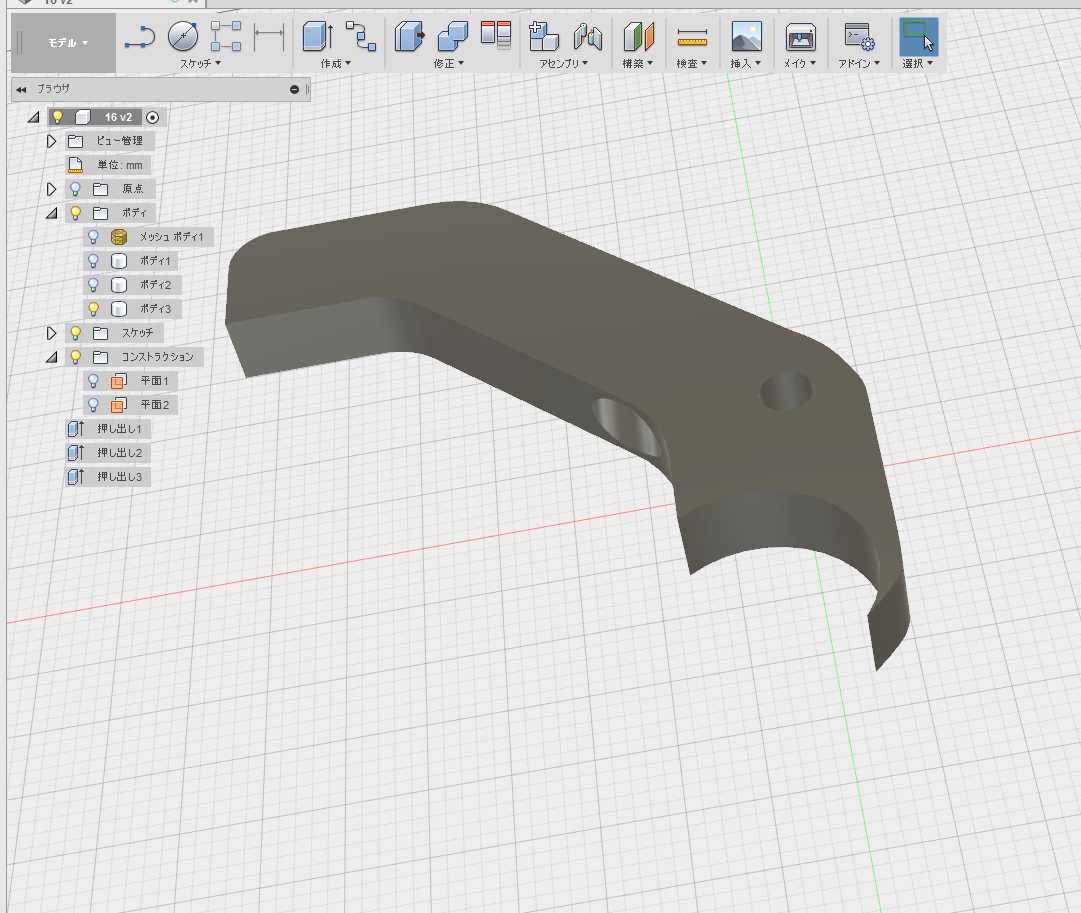

この形状を最終としました。

※実はこの時ばねを固定するための突起を出すのを忘れておりまして、後で再設計をすることになります。

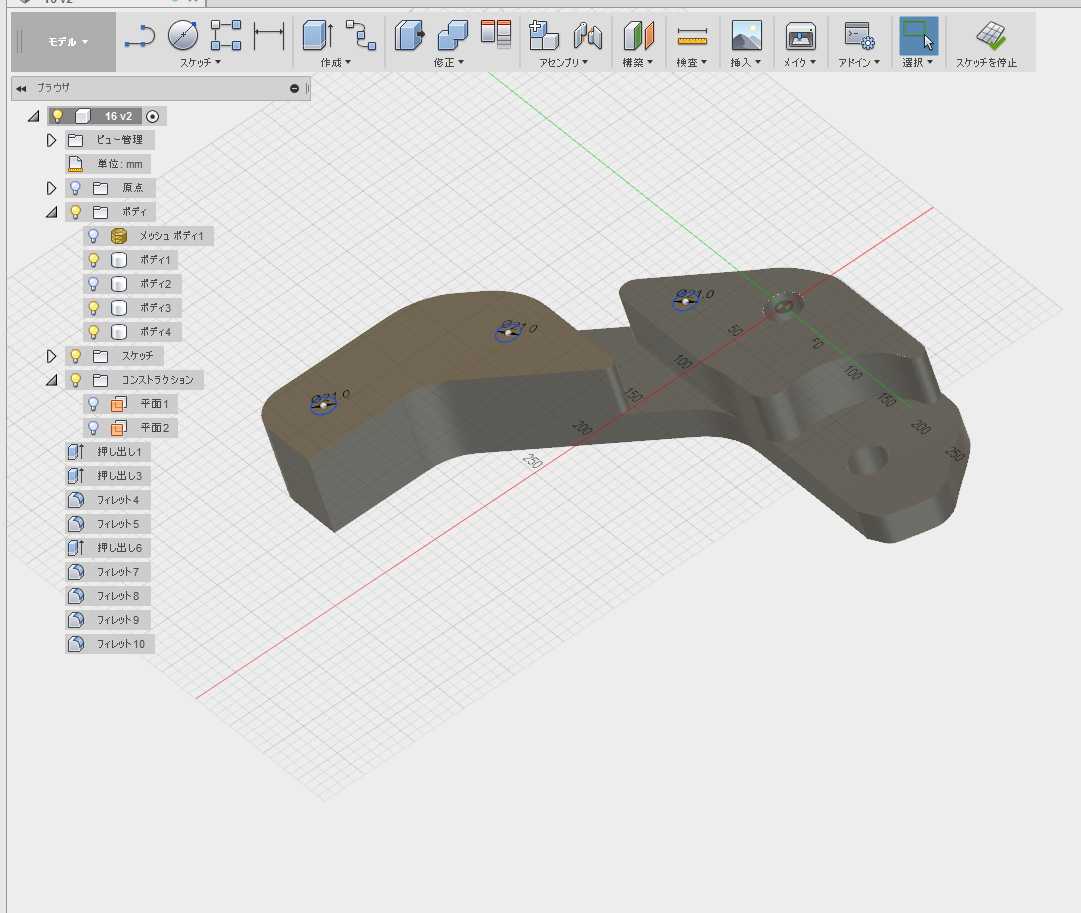

スケッチを投影したものを、

dxfデータとして出力します。

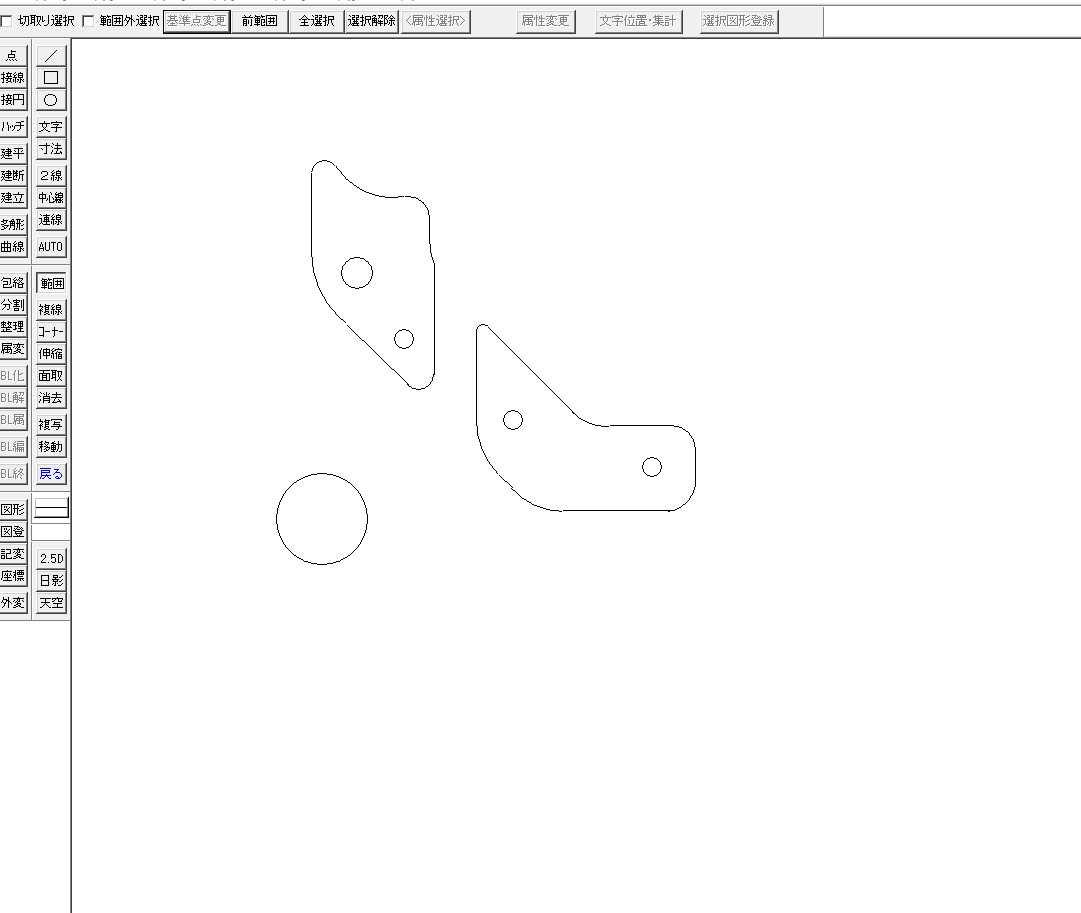

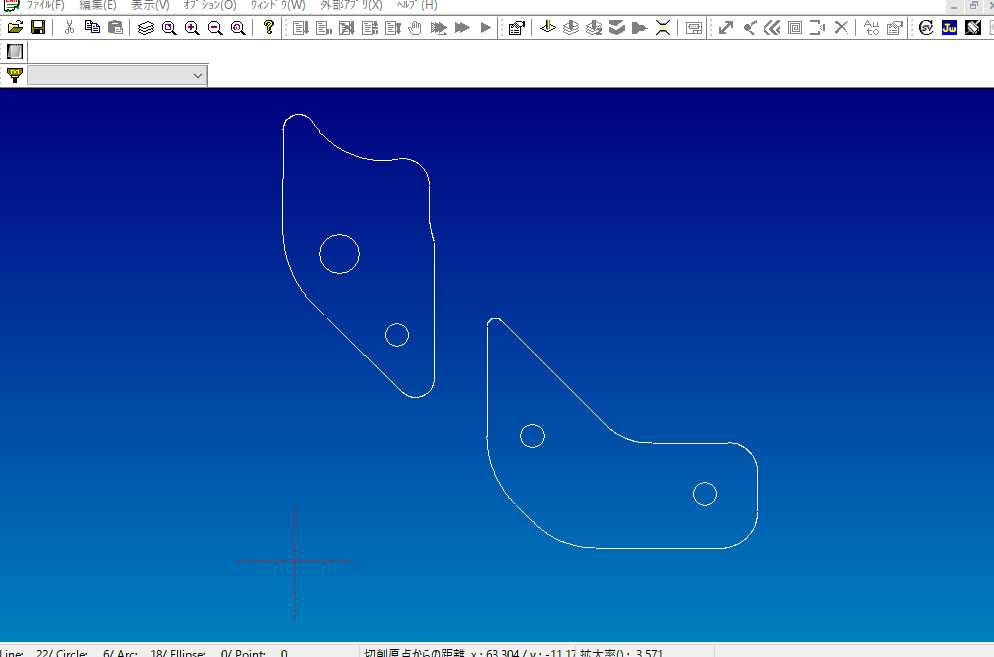

これをjwcadに読み込んで、

NCVCでGコード化します。この辺りの手順はいつもやっている通り。

アクリルの端材を持ってきます。厚さは3mmと5mm。

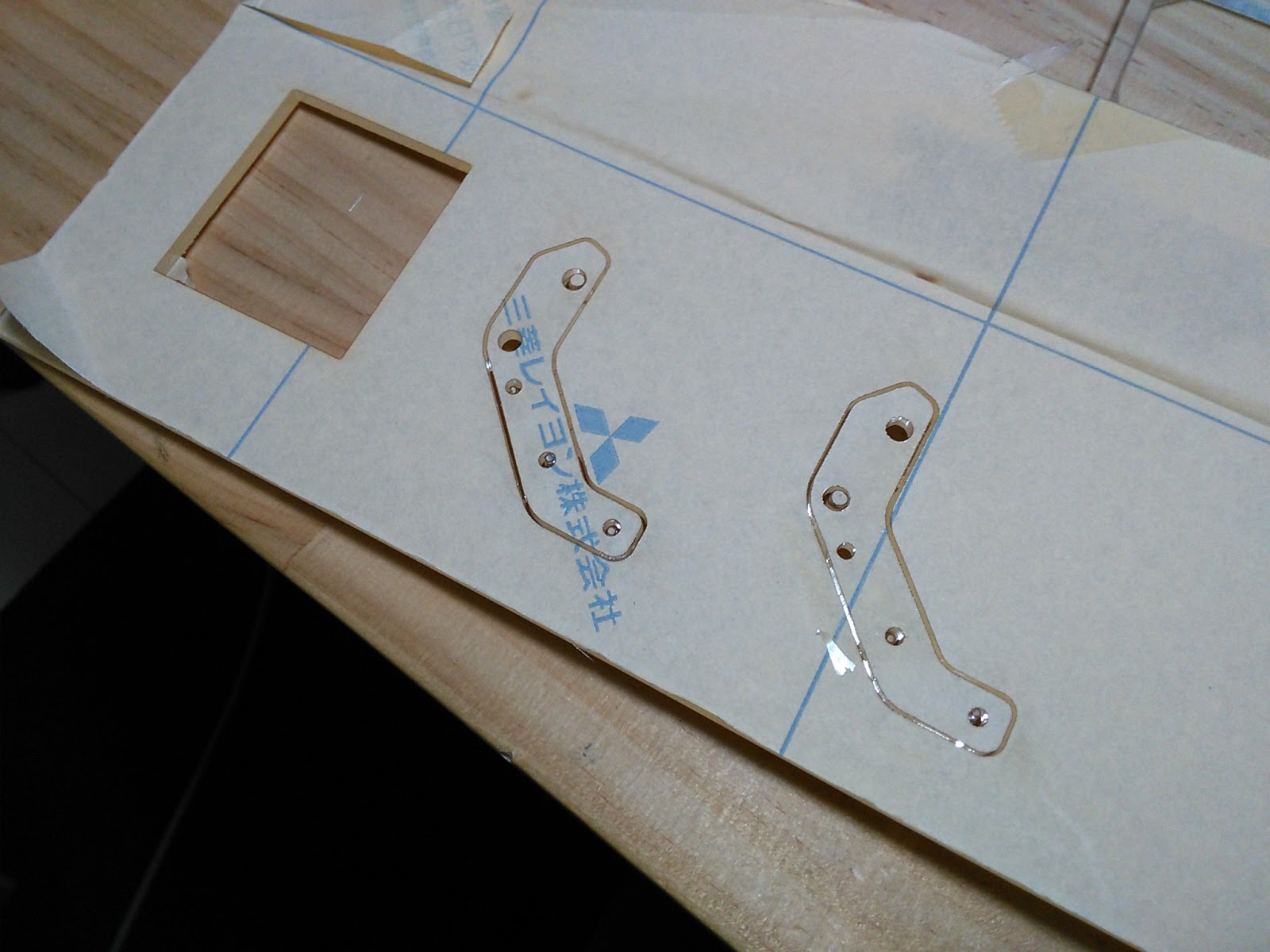

レーザ加工機で切っていきます。

動画で。

切れました。

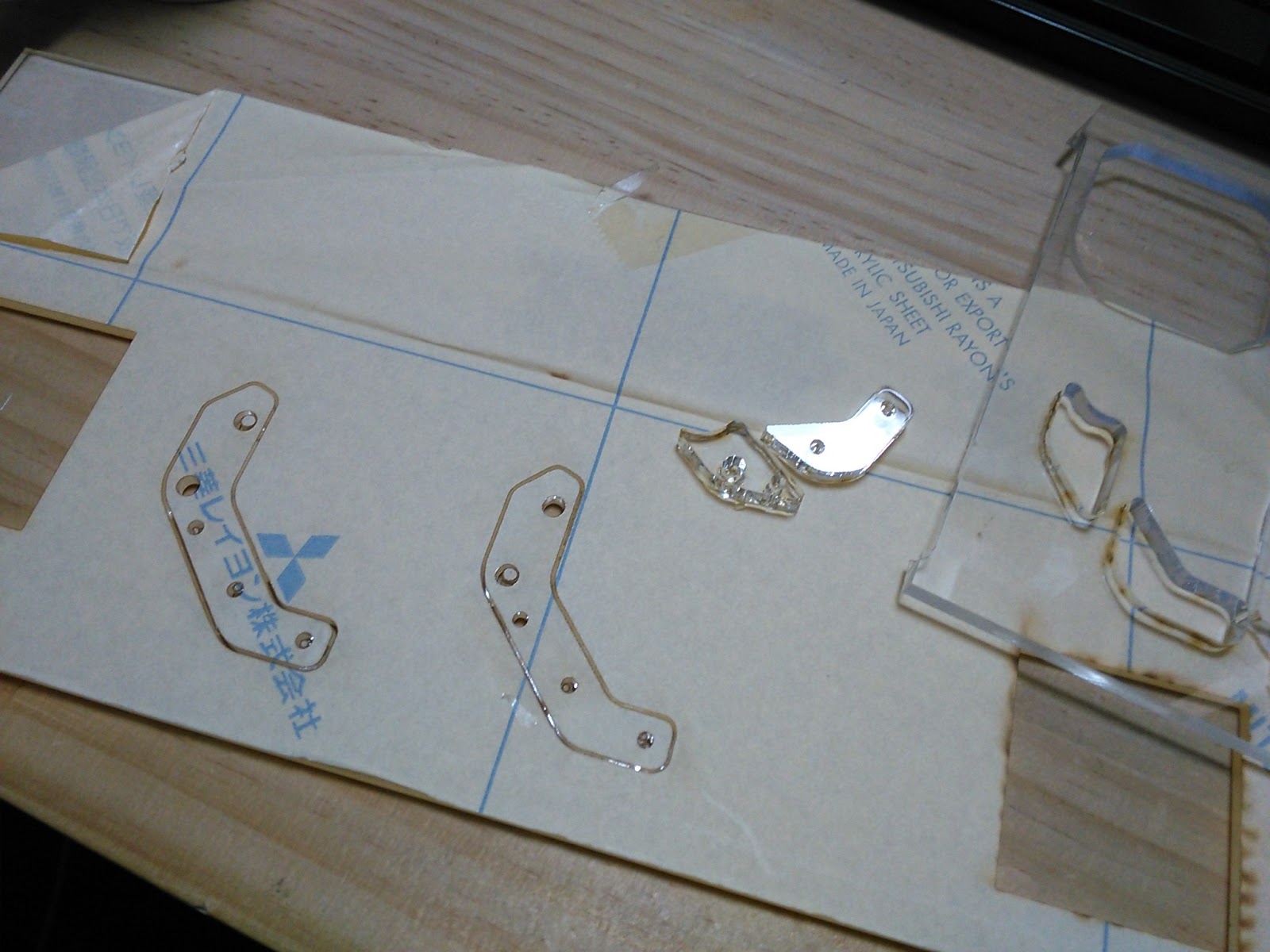

5mmのパーツも切り出します。

揃いました。

保護紙剥ぎます。いろいろ汚いですが、このパーツは外観は不要ですのでこのまま進めます。

レイアウトします。間違ってないようです。

M2のねじを準備します。

ネジが出っ張るとかっこ悪いので、外側の板にザグリを入れます。

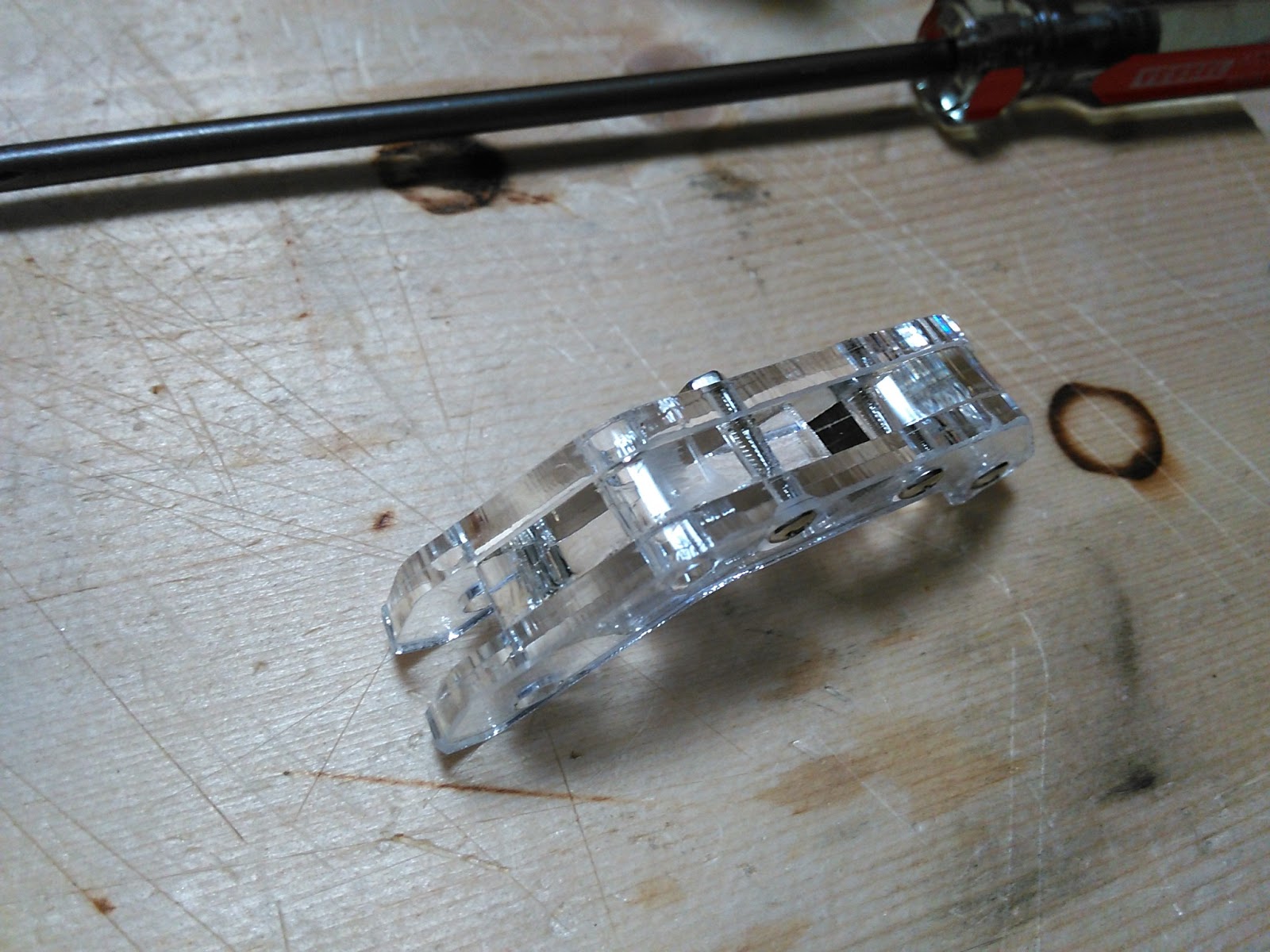

ネジで3枚の板を締め付ければ出来上がり。

上から。

悪くない出来です。

と、ここまでやってばねをひっかけるための突起をつけるのを忘れたことに気がつきました。

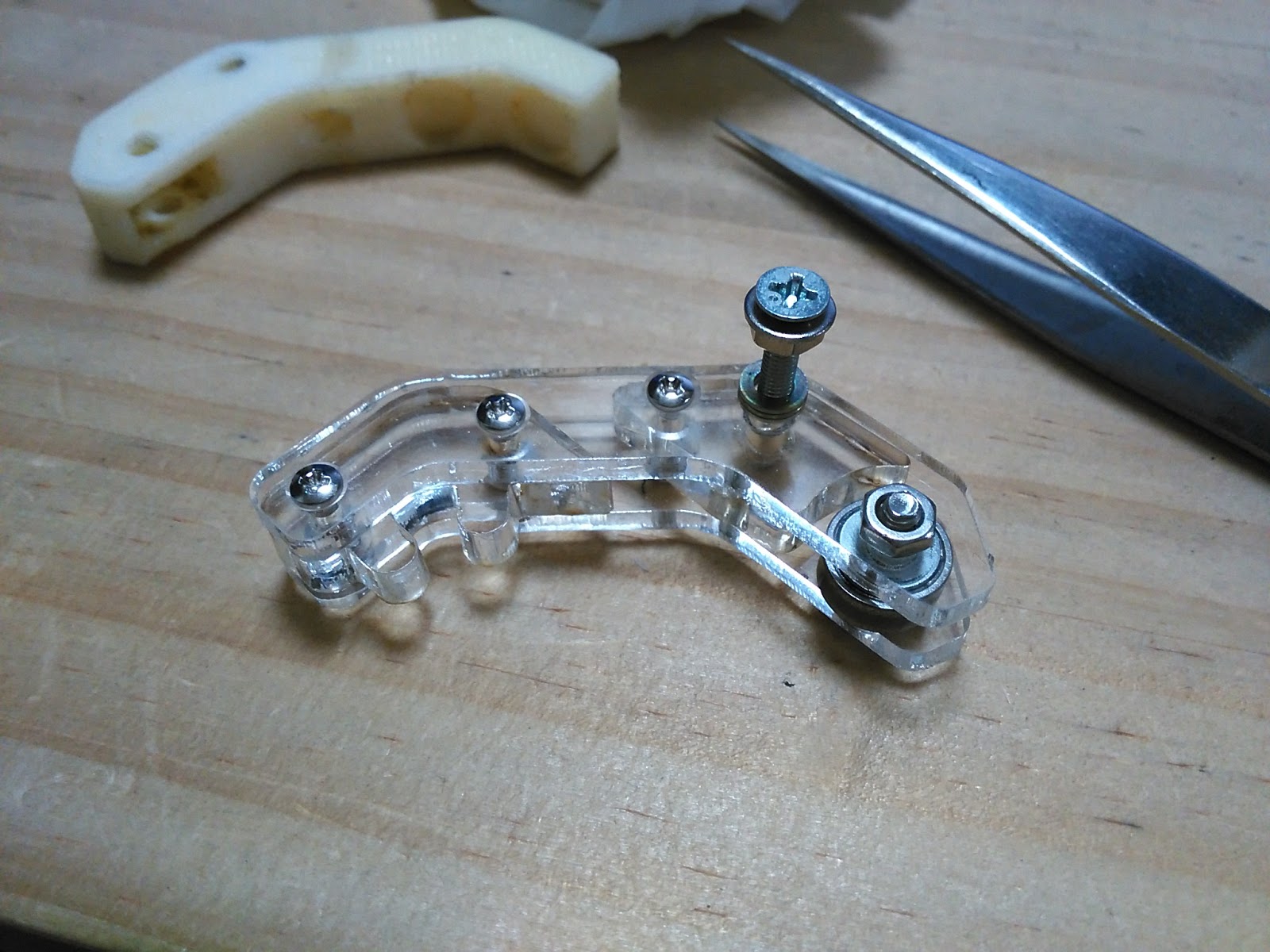

あわてて作ります。

改めて固定。

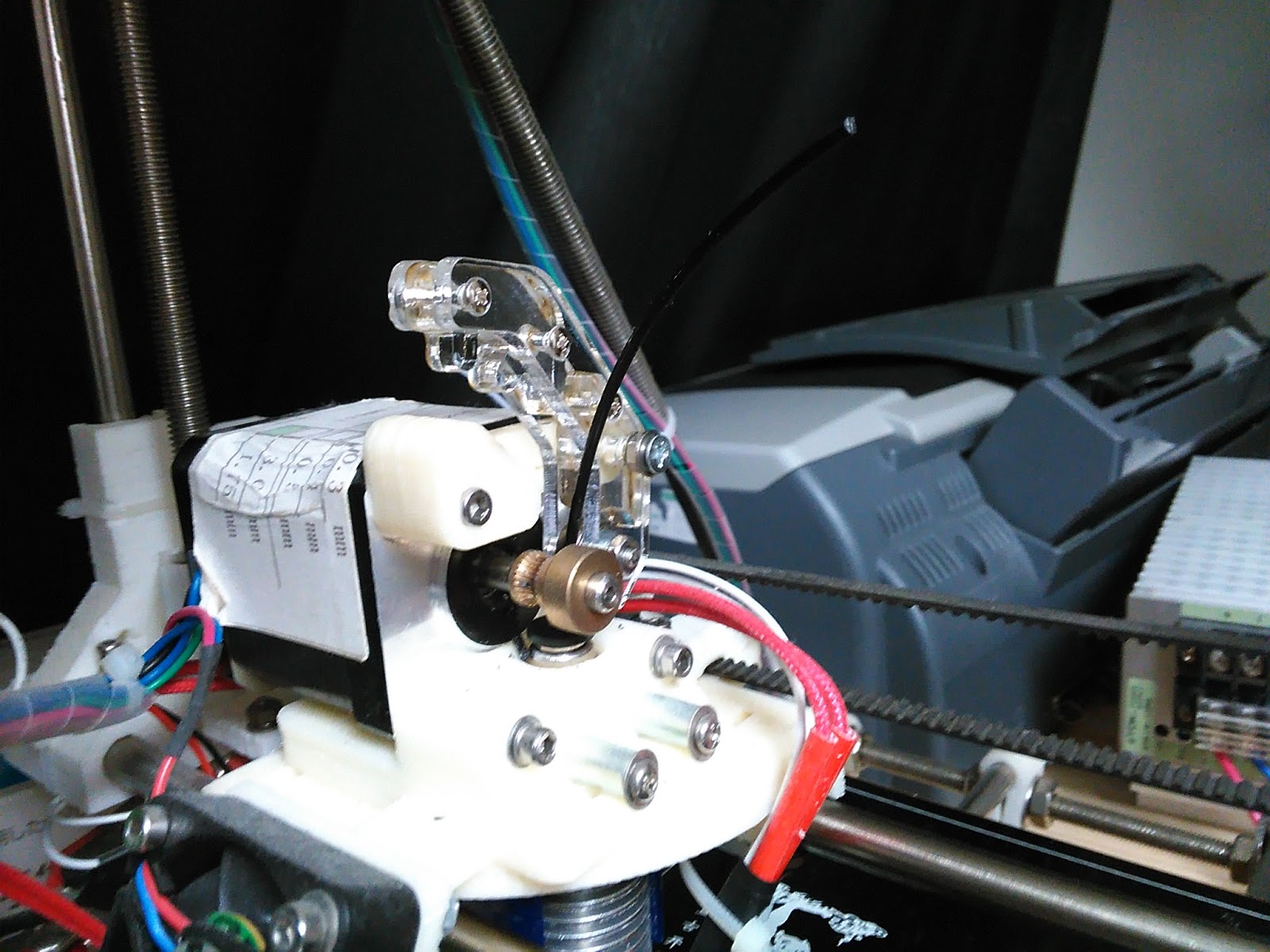

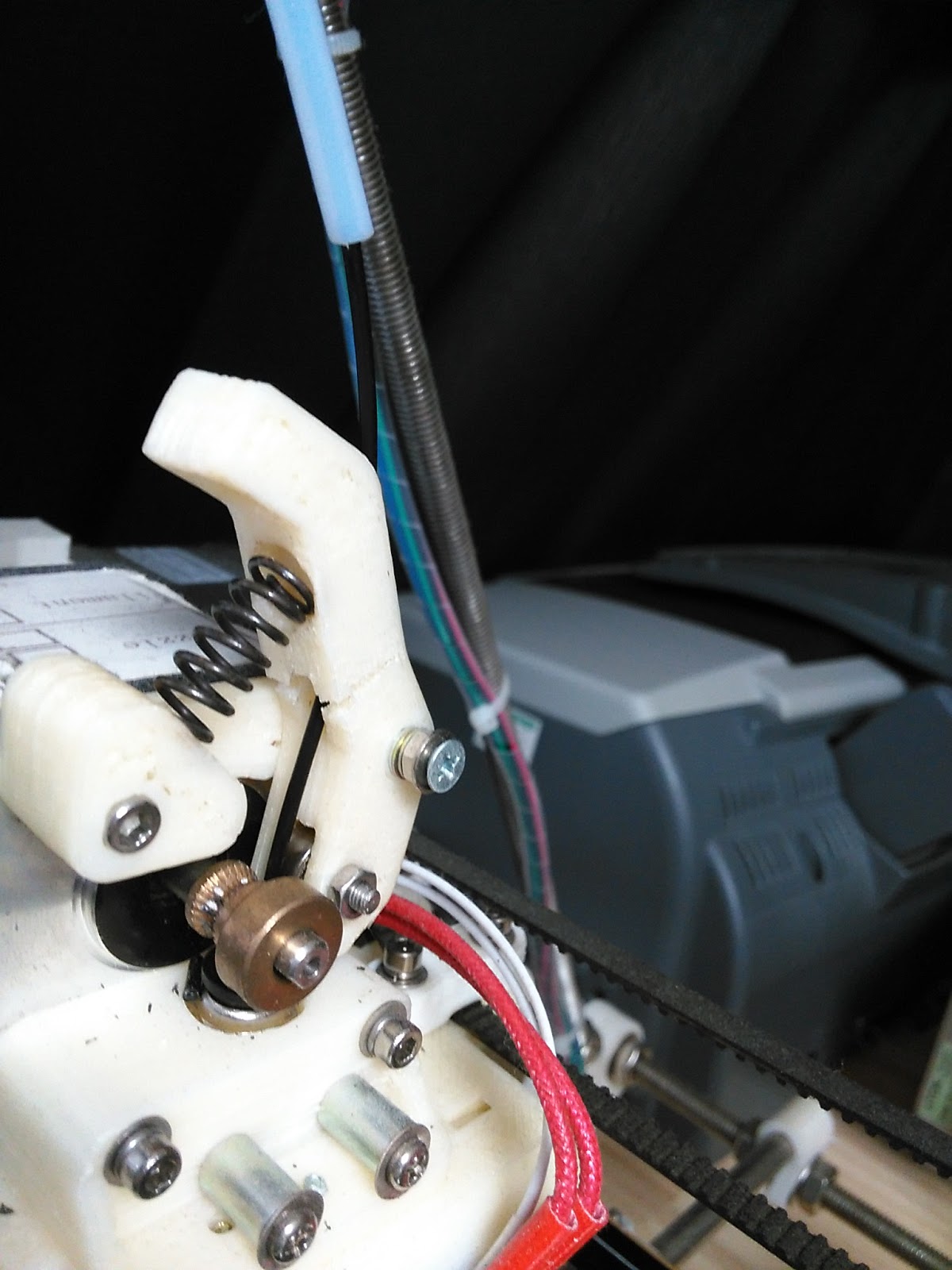

では交換作業に入ります。折れた後に接着で復旧したパーツを外してきてばらします。

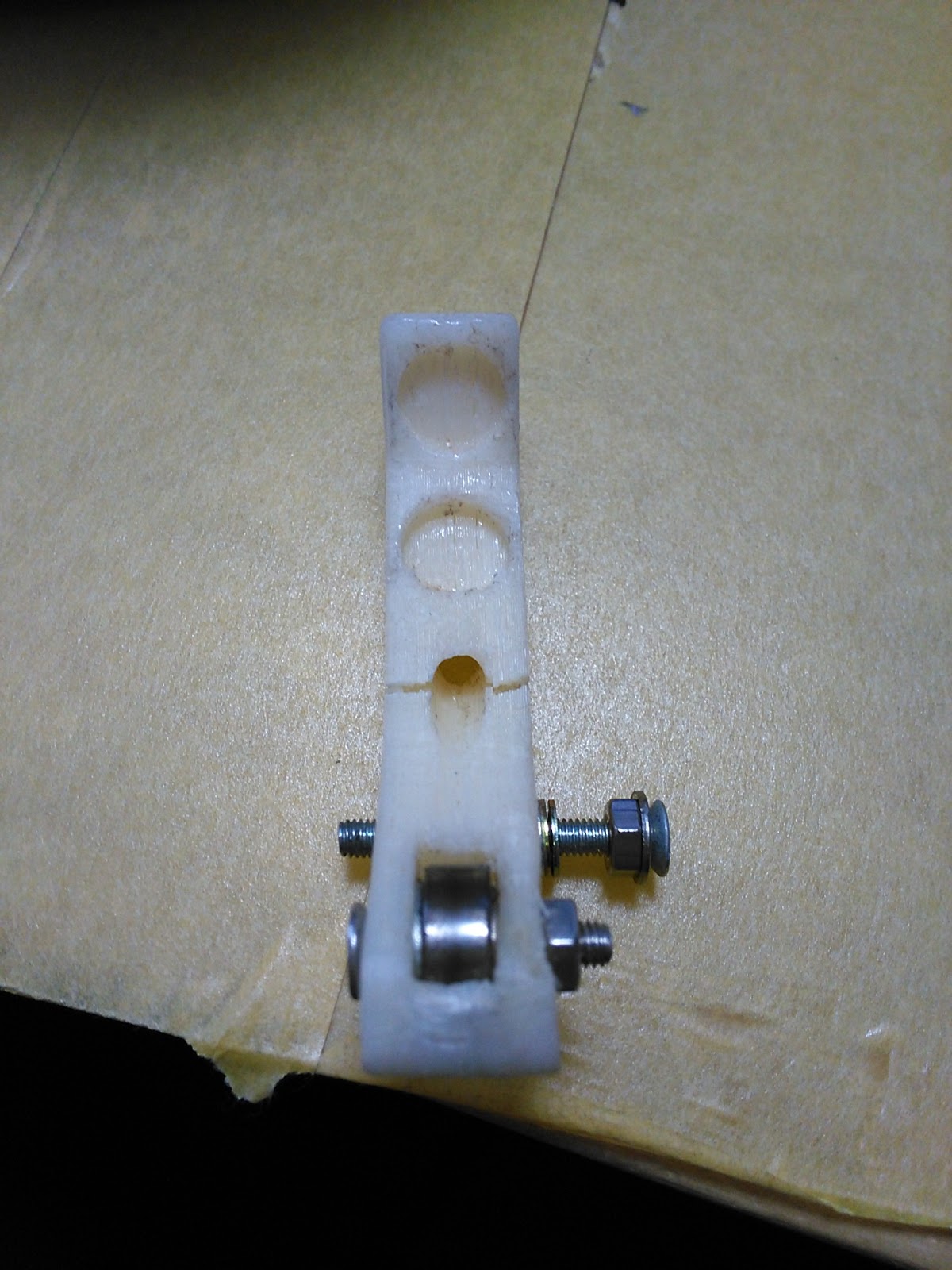

大きさがあっていることを確認です。巨大な勘違いはなさそうです。

ベアリングを移植して、

取り付け確認をします。

ちょっとバネが無理している感がありますが、機能的には問題ないようです。

このままテストへ進みます。

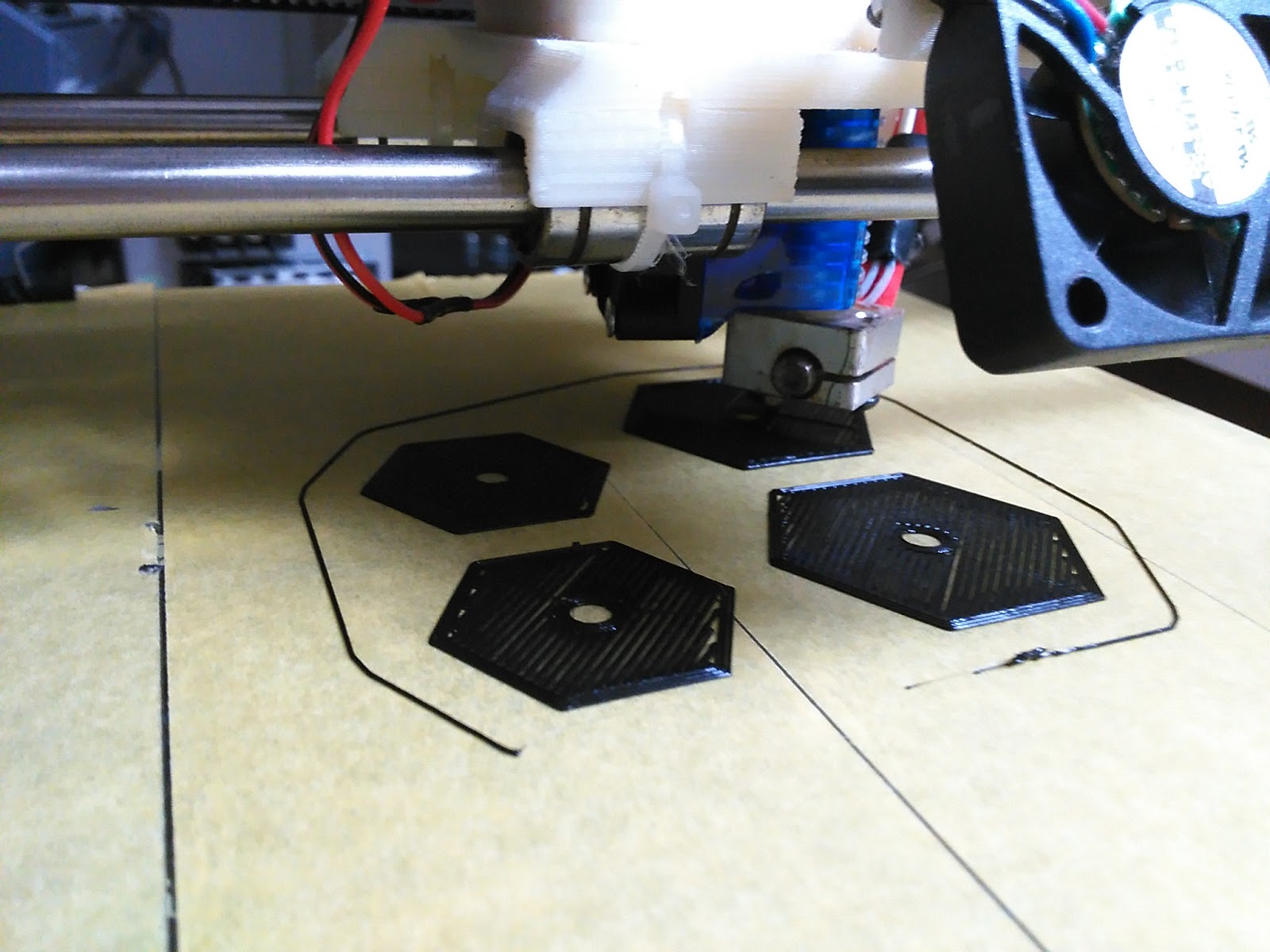

ミクさんのサイバーコンソールのパーツをプリントしてみます。

プリントはこのまま順調に終わりました。

その後いくつかプリントを行いましたが、順調に動いておりますので、これで復旧工事終了とします。

いずれにしても、問題が多々あるプリンタさんですので、早急に現在設計を進めている新型プリンタに置き換えたいです。

コメント

初めまして

STLを簡単にソリッドにするにはこのあたり↓

http://open-shelf.appspot.com/FreeCAD/22.html

を参考にされてはいかがでしょう?

メッシュ次第でかなり時間はかかりますが、とりあえず勝手にやってくれます。

STEP等でエクスポートできますので重宝してます

匿名さん情報ありがとうございます。

早速やってみました。

で き る じ ゃ な い で す か

面毎にソリッド化(厚さがどうなっているのか不明)されたりするようなところがあったりしますが、少なくともメッシュではなくソリッドモデルになっているので随分と取り回しは楽になっています。

膨大な数のソリッドが出来て、当然名前は引き継がれませんのでどれがどれやらわからなくなりますが、パーツ毎にやればもう少し整理した形で受け渡しが出来そうです。

ちなみに、STLからではなく、フリー板のsketchupから出力できる3d形式の一つである.daeファイルからの変換でした。

いずれにしろ、非常に役に立つ強力な手法です。

素晴らしい情報ありがとうございました。

近いうちに作業内容をまとめて投稿させていただきます。

daeと言うファイルは試した事が無いのですが、エラーの無いstlであれば殆ど綺麗なソリッドに出来ました。重複頂点や面が交差してたりはダメなので、netfabbやMiniMagicsで1体化出来てれば間違いないとは思いますが。

匿名さん、いろいろやってわかってきました。

sketchup→fusion→STLといったややこしいことをするとうまくいかない可能性が高まるようです。

素直に作ったSTLならちゃんとソリッドになるみたいです。

素晴らしい。

昔の資産をfusionに移す方法が無くて困っていましたが、必要なパーツ毎であればこの方法がいちばん簡単です。

ありがとうございました。