さて、ステージの調整もやや予想外の方法ではありましたが、なんとか済みました。

これで準備は整いましたので、ぜひやってみたかった、自分で起こした図面を使っての切削のテストを行いました。

基板加工機ですから基板を削った方がいいのでしょうけど、今特に作りたい基板もなく、また基板の図面を作るにはEagleとかといったもう一段のハードルを越えないといけませんので、まずは削るというところにフォーカスしての動作確認となっております。

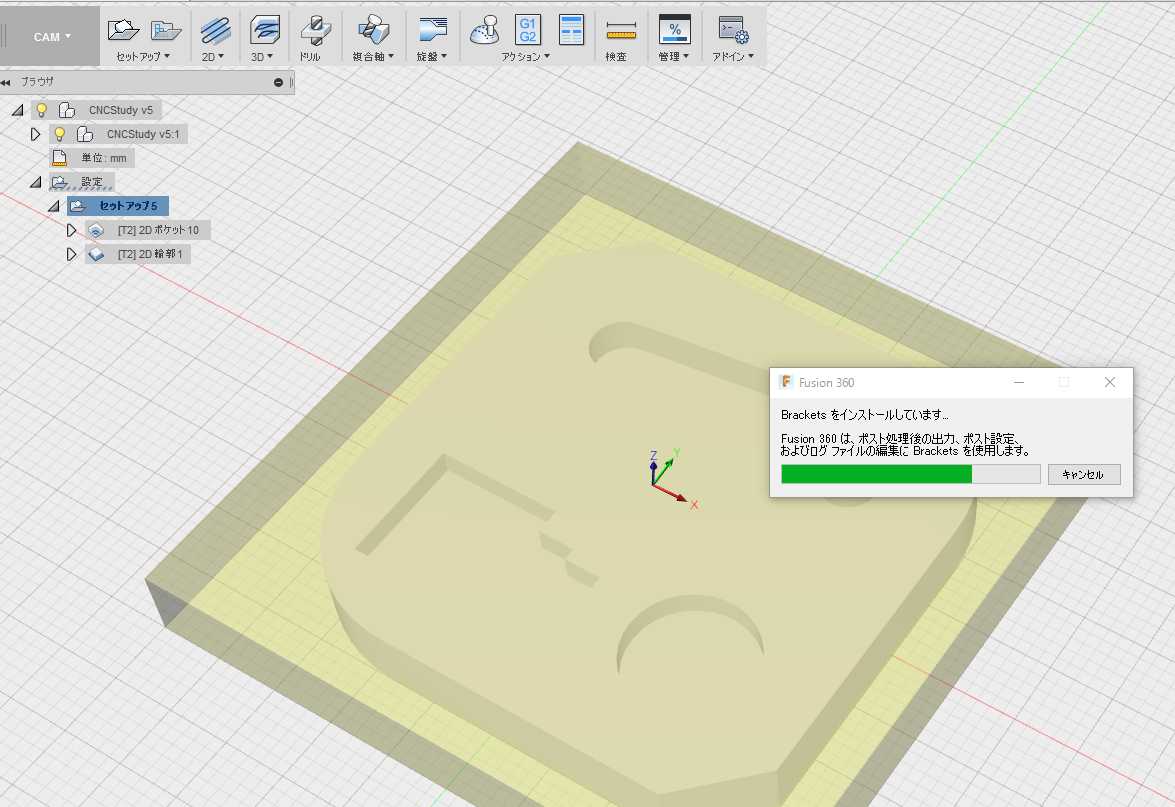

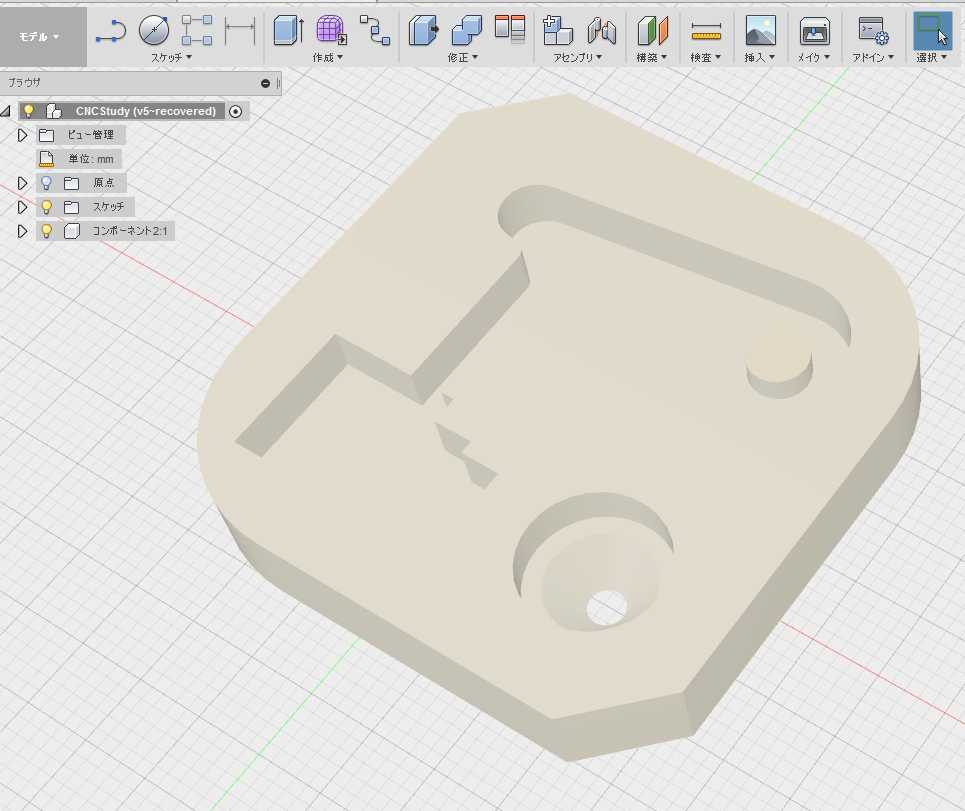

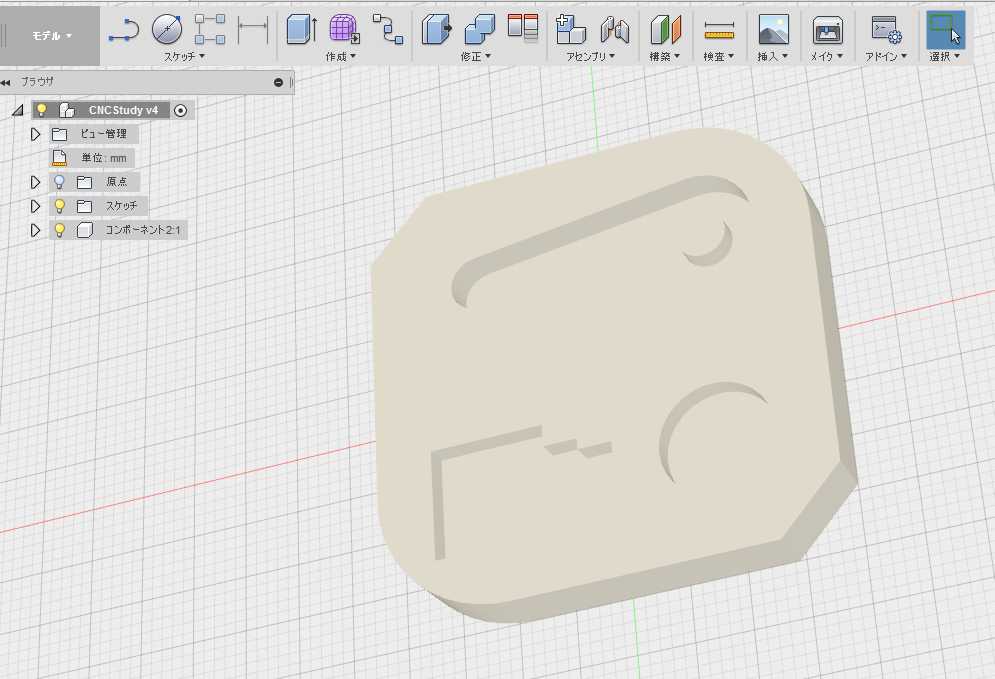

削るものについても何も当てがないので、とりあえずfusion360で適当に図面を描きました。fusionのCAMは使ったことがありません。ネットの情報をかき集めつつの手探りであります。

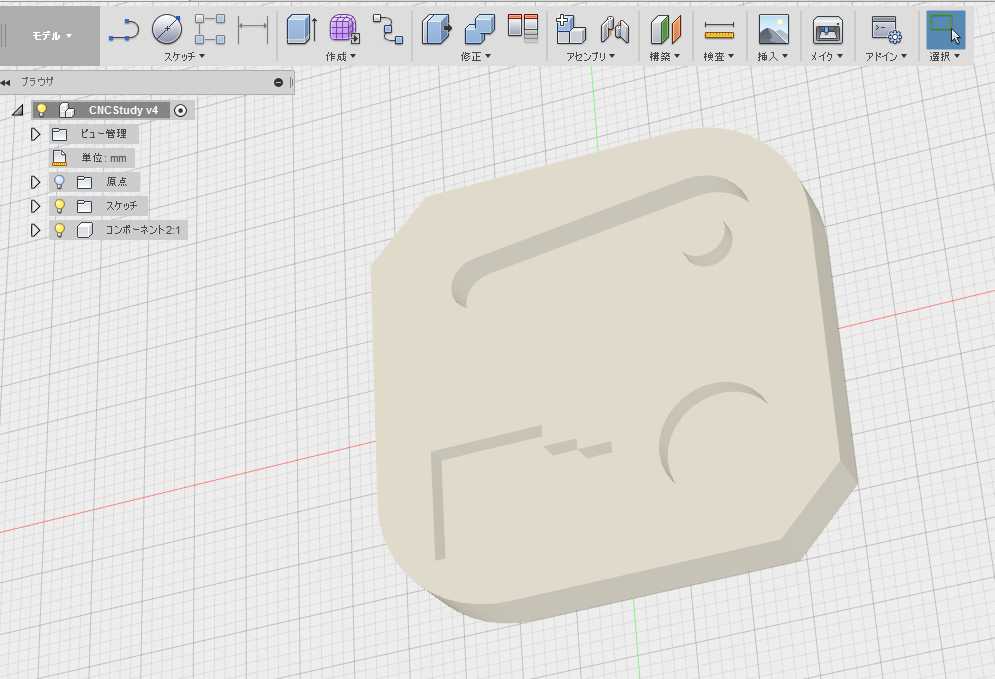

描いたのはこれ。

fusionのモードをCAMにして設定を行っていきます。振り返ってみれば、そんなに面倒なものではありませんでした。

母材と削りたい形状の関係を定義し、どんなツールを使うのかを定義し、どこを削るのかを定義する、といったステップで実にわかりやすく進んでいきます。

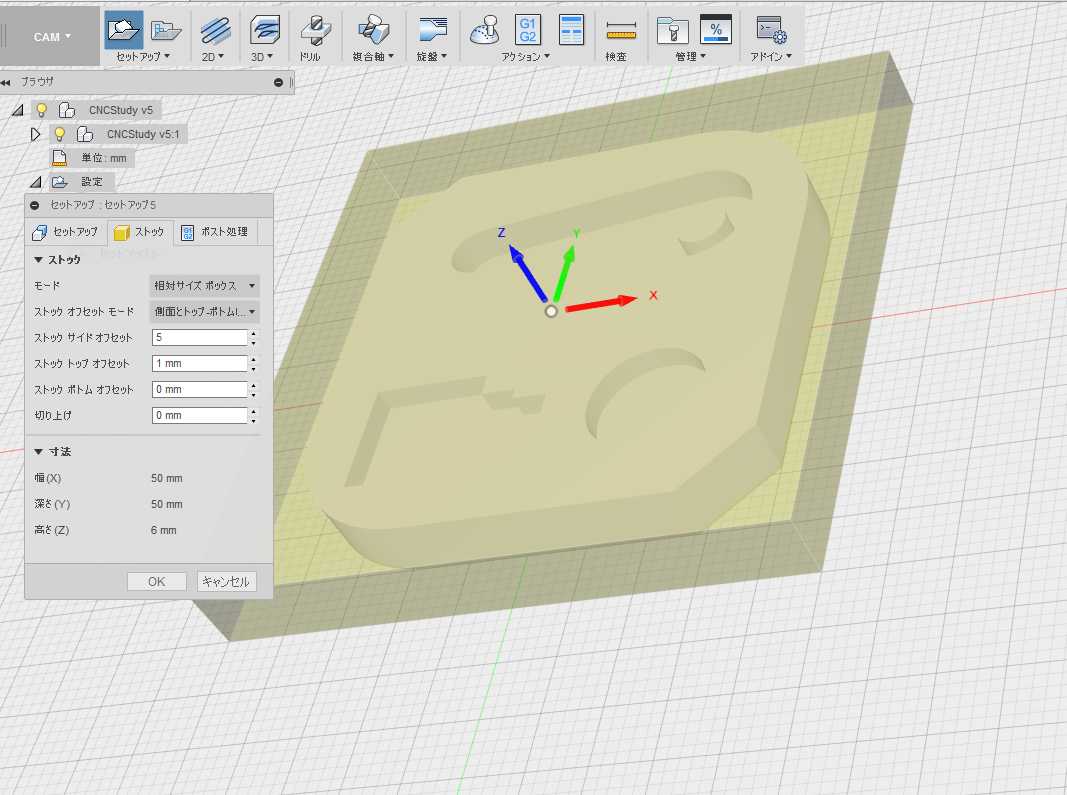

まずは切削の原点と母材との関係を定義します。

ここは何のポリシーもありません。刃物を変なところに当てるリスクを最小にするためにワークのほぼ中央部分の表面に原点を設定しました。

母材はもう少し大きいと思われますが、とりあえず下のように数mmの側を定義します。ここで気をつけたのは、削り出したいモノは母材の中に埋まっている(母材の中に浮いている)のか、どっかに面が見えているのか、いずれで行くかです。

今回は切削時間を最小にしたかったので表面が出ている状態で定義しました。ちょうど土の中から化石が表面をさらしているような状態でスタートし、全体を掘り出していくような考え方です。

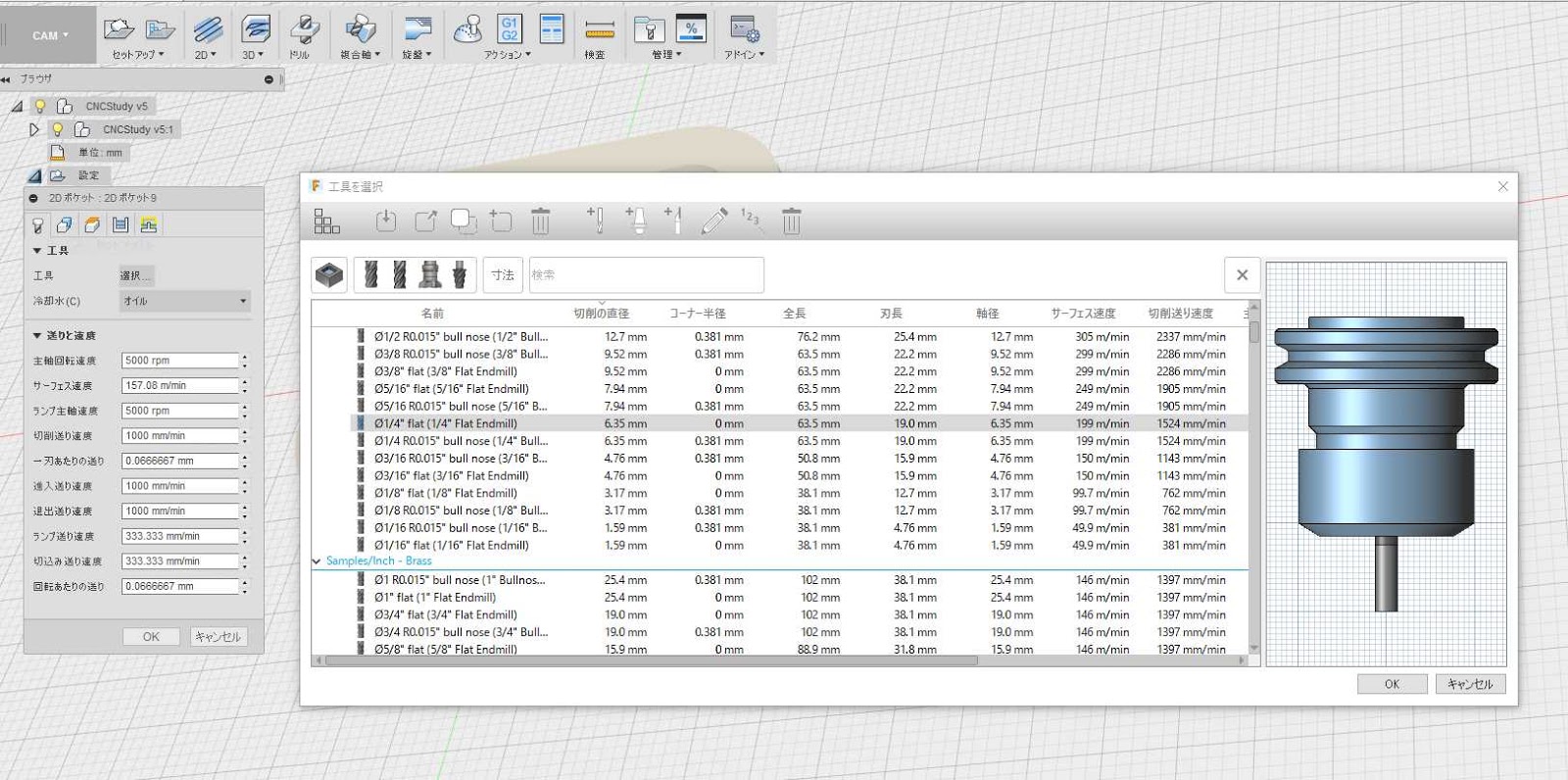

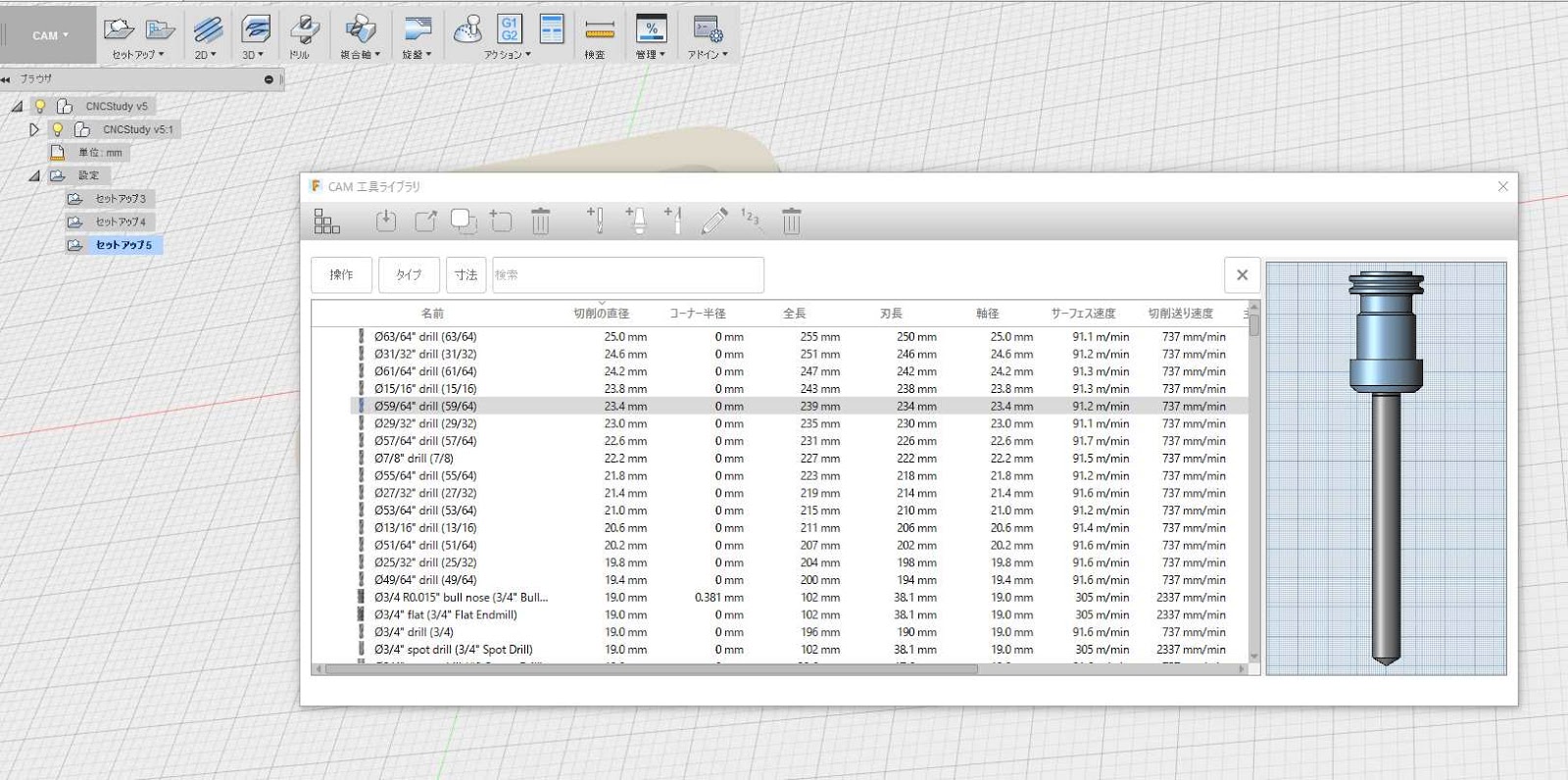

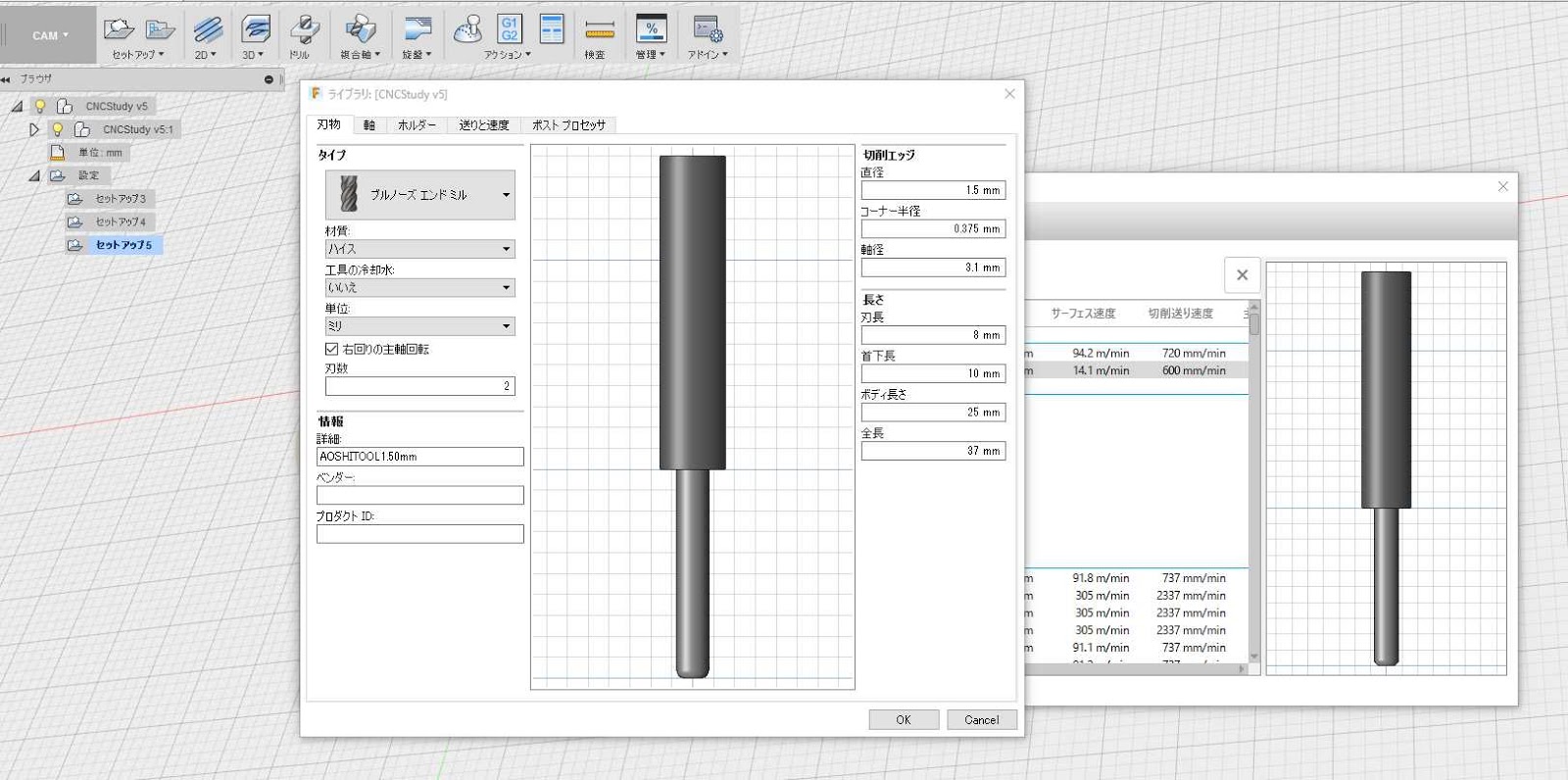

次に刃物の定義です。fusion360にはdefaultでいくつも刃物が定義されていますが、私が使う予定の1.5mmφがありません。かなり大きいものばかりです。本格的なNCマシンが想定されている感じですね。

リストに使う刃物がない場合は自分で定義することができます。

設定画面を開いて、刃物の加工径、シャンク径、先端形状、切削可能部分の長さなどを決めていきます。数値を変えるたびに刃物の形状を示す絵がリアルタイムに変化するのでわかりやすいです。

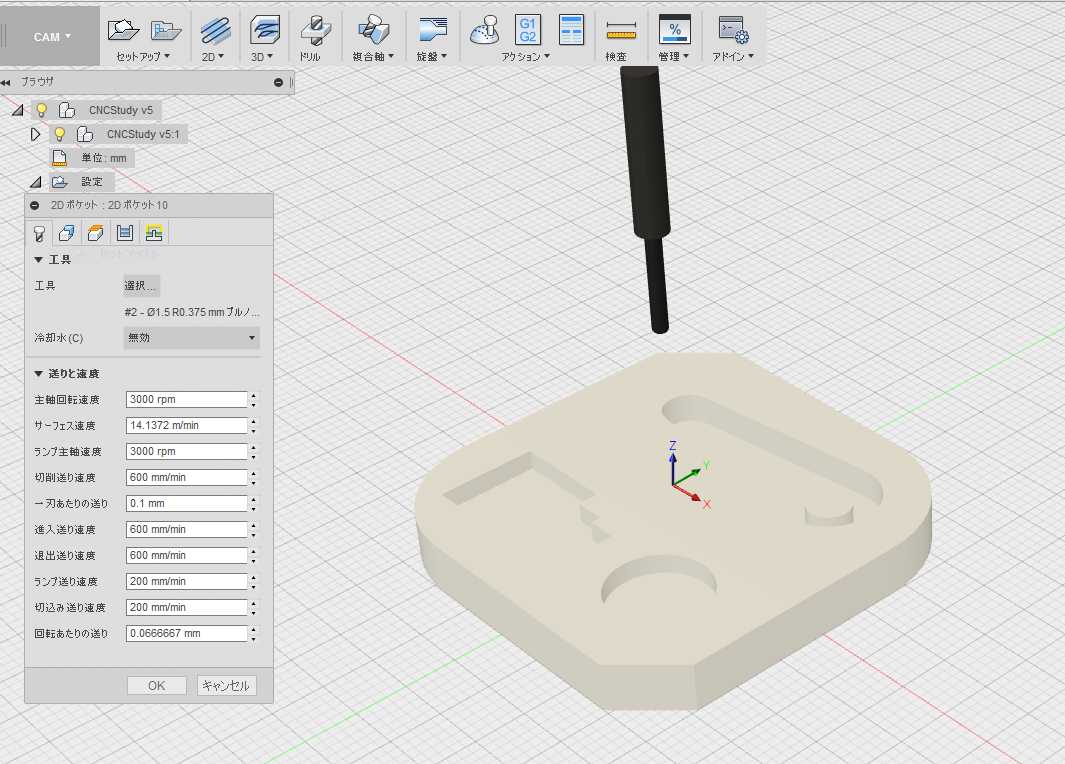

刃物の定義が済んだら、加工部分の定義です。

今回はまず簡単な2D切削を行います。2D切削と言いながら、できるのは3次元形状になります。2Dと言っているのは、深さ方向に傾斜がない、つまり掘り込み部分の壁はどれも垂直になっていて、すり鉢状や、川の土手のような構造になっていないということです。

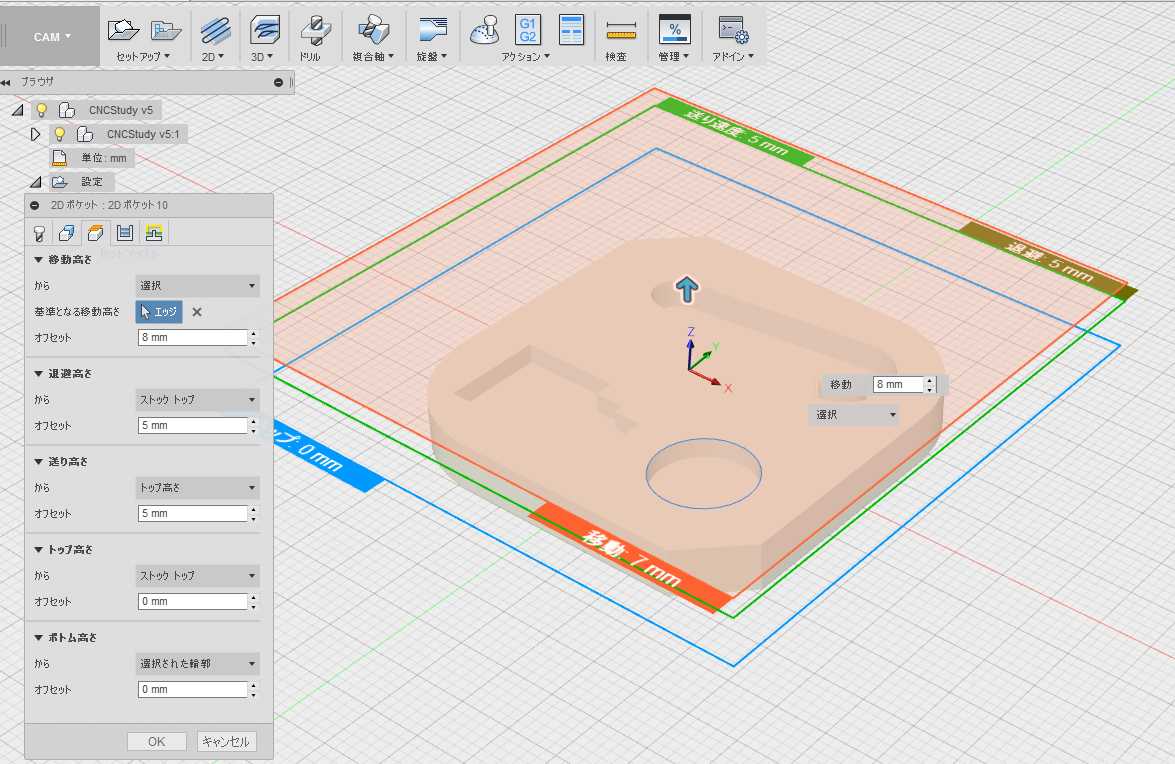

2Dポケットコマンドで加工したい部分の辺を選択していきます。

自動で加工の方向など決まっていきます。刃物の定義のところで回転方向をきめていますので、刃物に対して切削面がどちらにあるかによって移動方向が自動設定されます。いわゆる「向かっていく」方向になっているようです。

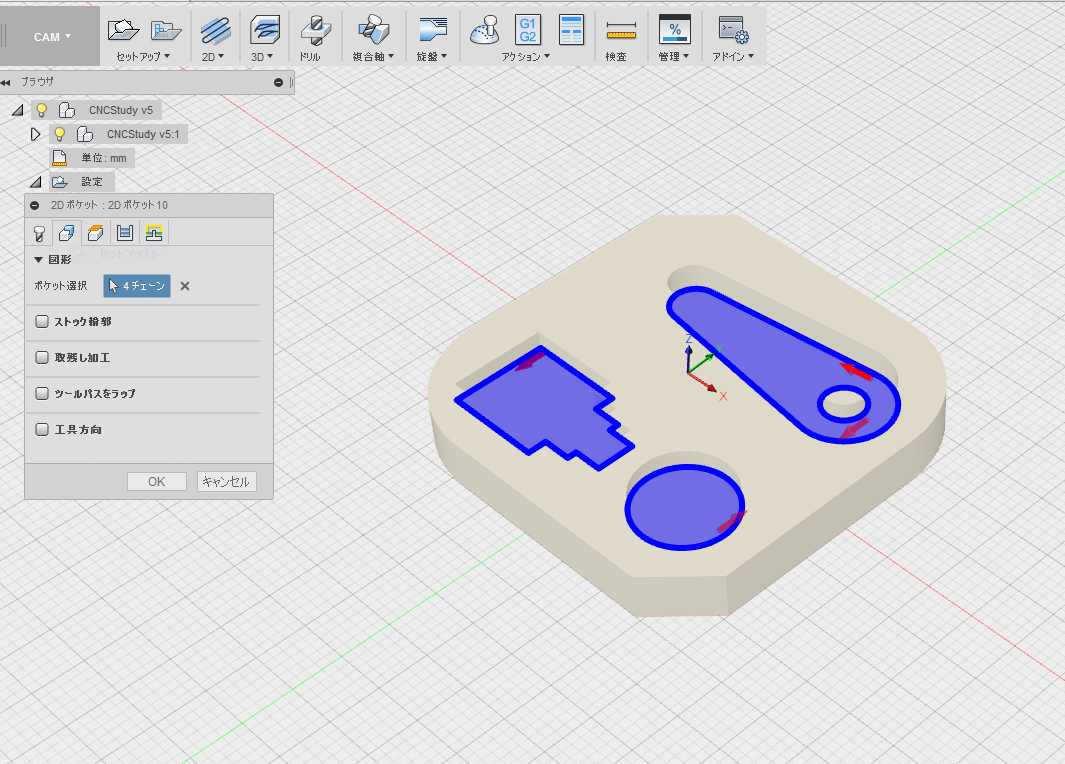

次に刃物が(切削せずに)移動する時に通る上空の面、初めて切り込んでいくときにどのあたりからじりじりおろしていくか、といった高さ方向に決めるべきいくつかの面を定義します。上空の面は、平板を切削するときには問題になりませんが、Z軸方向に凹凸がある母材の場合には最も高い凸部よりも上に定義する必要があります。こうしておかないと刃物が凸部に激突するようなコードができる可能性があります。

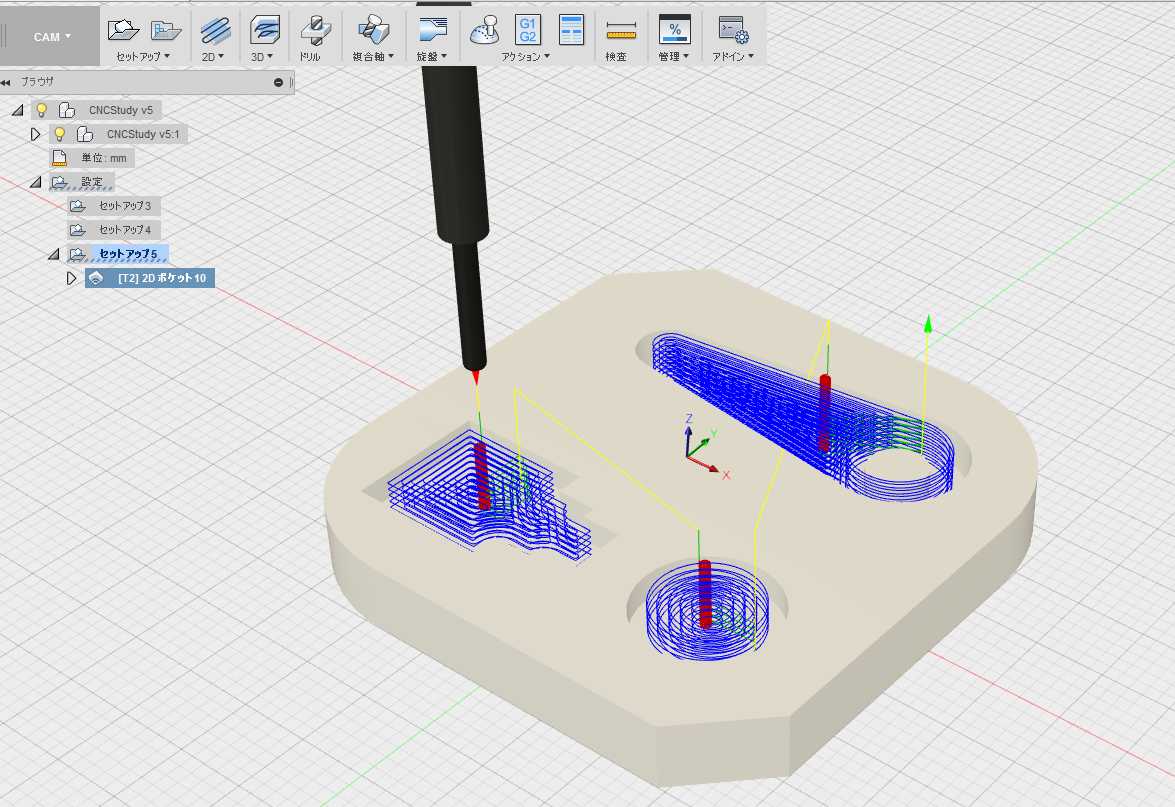

さて、以上の条件を定義してやると、自動で切削経路が計算され、画面に表示されます。

こんな感じ。この時、矛盾した形状と刃物の定義が行われた場合、例えば刃物の太さよりも細い溝ばかりがあるようなときは削りようがありませんので警告とエラーが出ます。

当たり前のことですが、刃物の径よりも小さい形状の加工はできません。割りばしは爪楊枝の代わりにはならないのです。

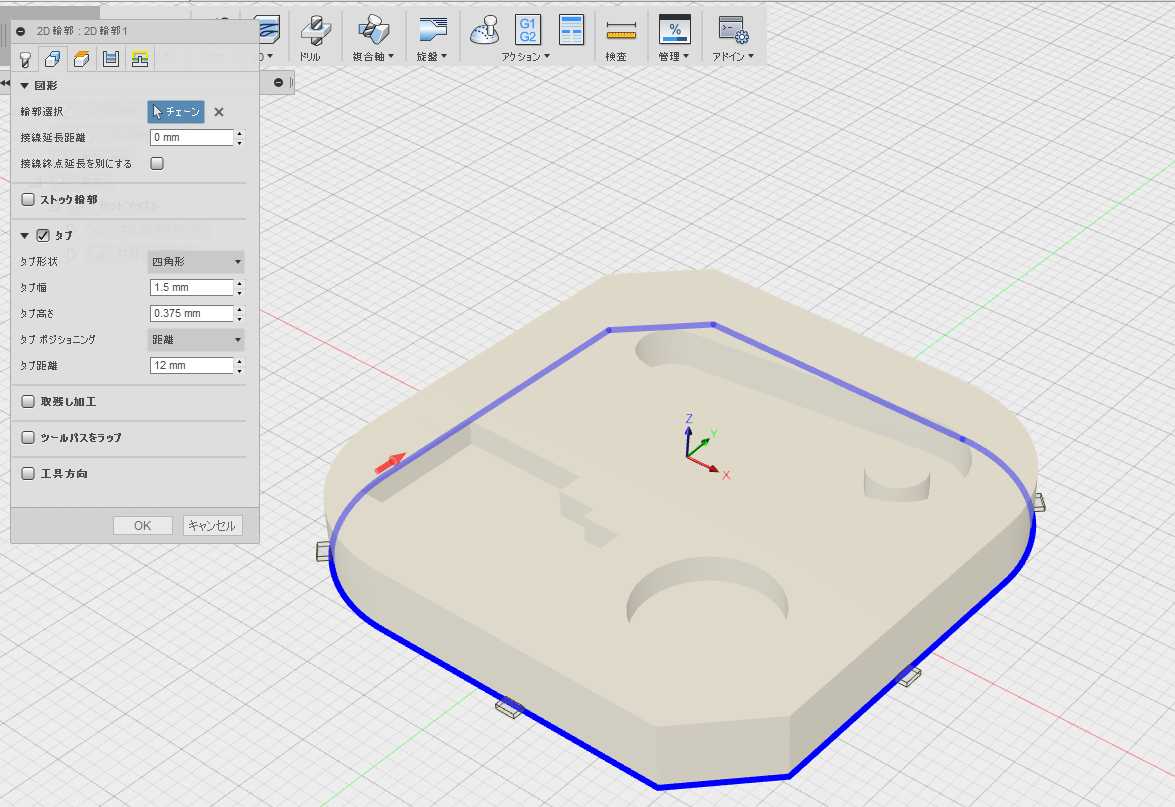

さて、穴加工(ポケット加工)の部分が計算できましたら、次は母材からの切り離しの部分です。母材から掘り出すところです。2D輪郭コマンドを使います。

ここも2Dポケットとやり方は同じです。外周の辺を選択してやるだけ。

やってることは2Dポケットと同じですが、2D輪郭コマンドの賢いところはいわゆる「最後をちょびっと残す」ことを自動でやってくれるところです。

今回削りだそうとしている形状は母材から最終的に分離しますが、どうやって分離するかは考えておく必要があります。

単純に刃物で母材から切り離すと、離れた瞬間に切削物の固定が無くなりますので切削物が動いて刃物によって傷がついたり、最悪は刃物の回転によって跳ね飛ばされたり、逆に刃物が折れたりする可能性があります。よって、最後まで母材から切り離さないでおく必要があるのです。

切り離さないためには、あらかじめ切削物の図面の中に母材とつないだ部分を作っておくという手もありますが、そんなことやりたくないですよね。これを自動で考えてくれるのです。何か所で繋いどくか、どのくらいの薄皮を残すか、といったことをお任せでやってくれます。素晴らしいです。

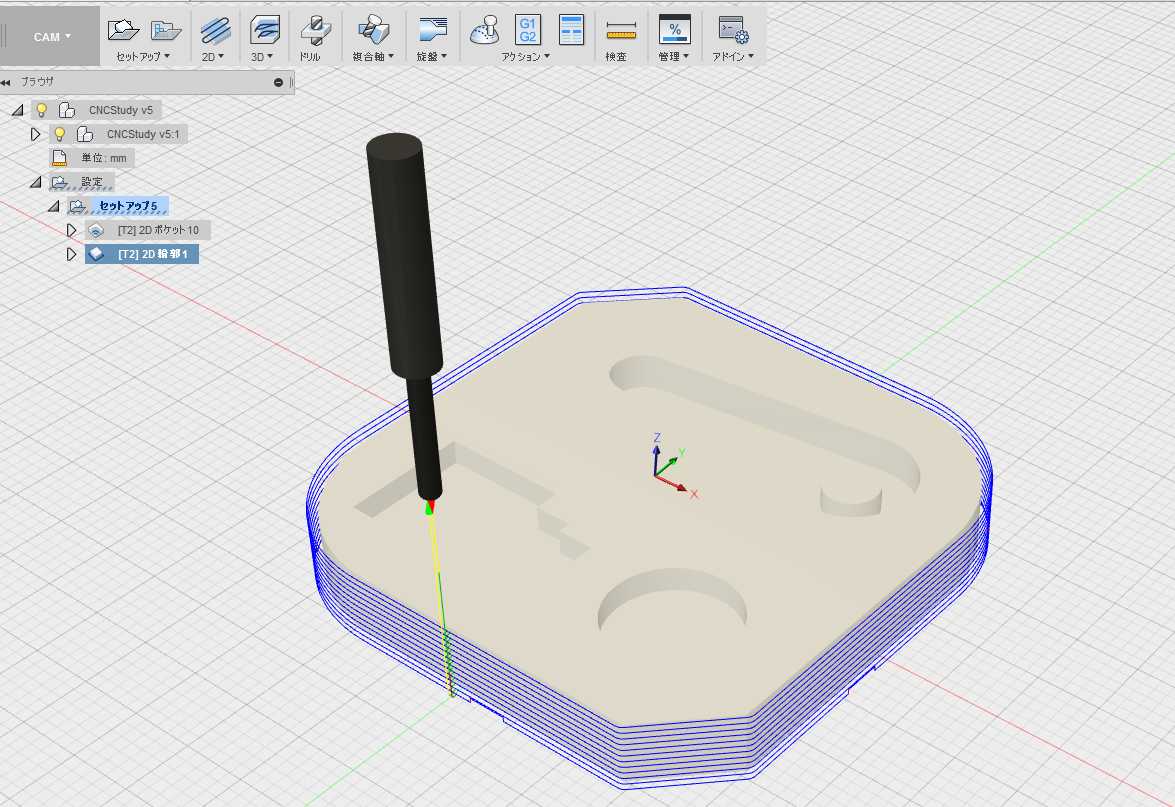

輪郭の削りだしを定義したらすべて完了です。

fusionでは実際に刃物がどのようなルートで切削を行っていくかをシミュレーションすることができます。動画でどうぞ。

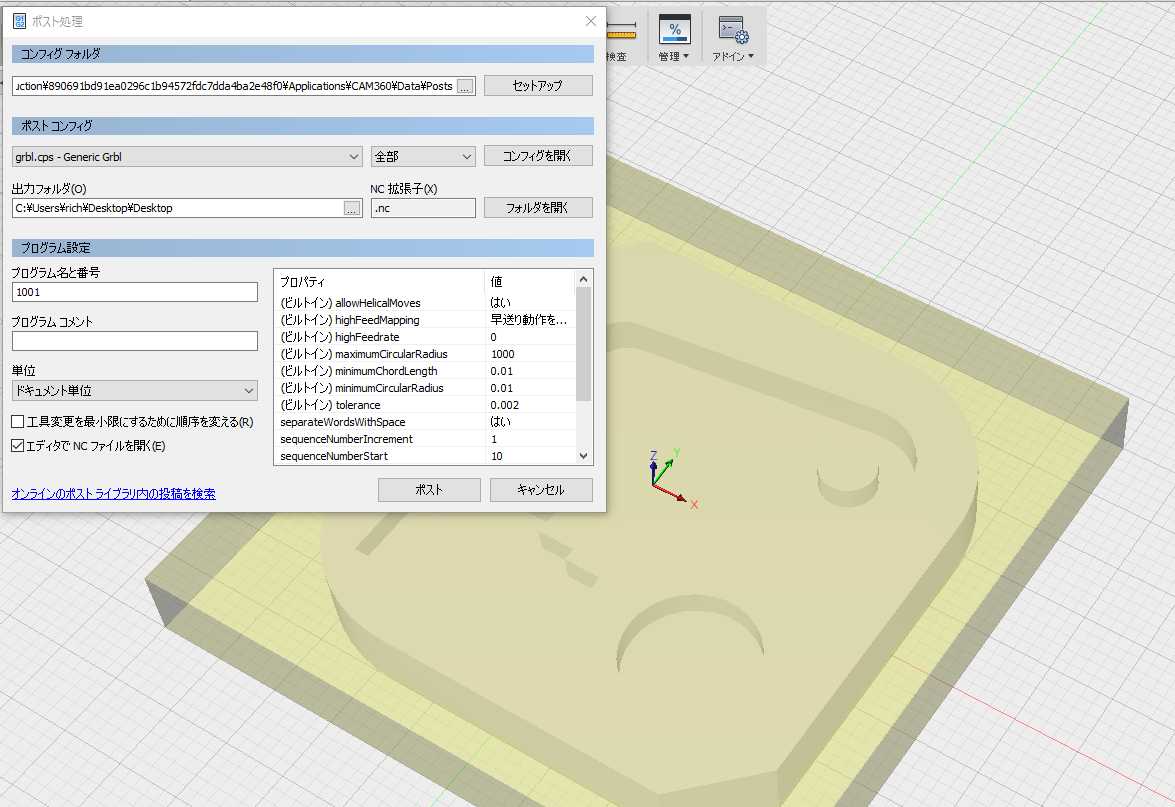

シミュレーション見てOKであれば実際にGコードを書き出します。

この時、マシンや切削機の制御環境によっていろいろとお作法がありますので、それを決めてやる必要があります。簡単には使用する切削機にはクーラント供給の機能があるのかないのかといったところです。

私の場合は、単純な3軸とスピンドルの制御だけであります。リストを見るとGRBL用の定義ファイルがあるようですのでそれを使ってみました。

出力して、

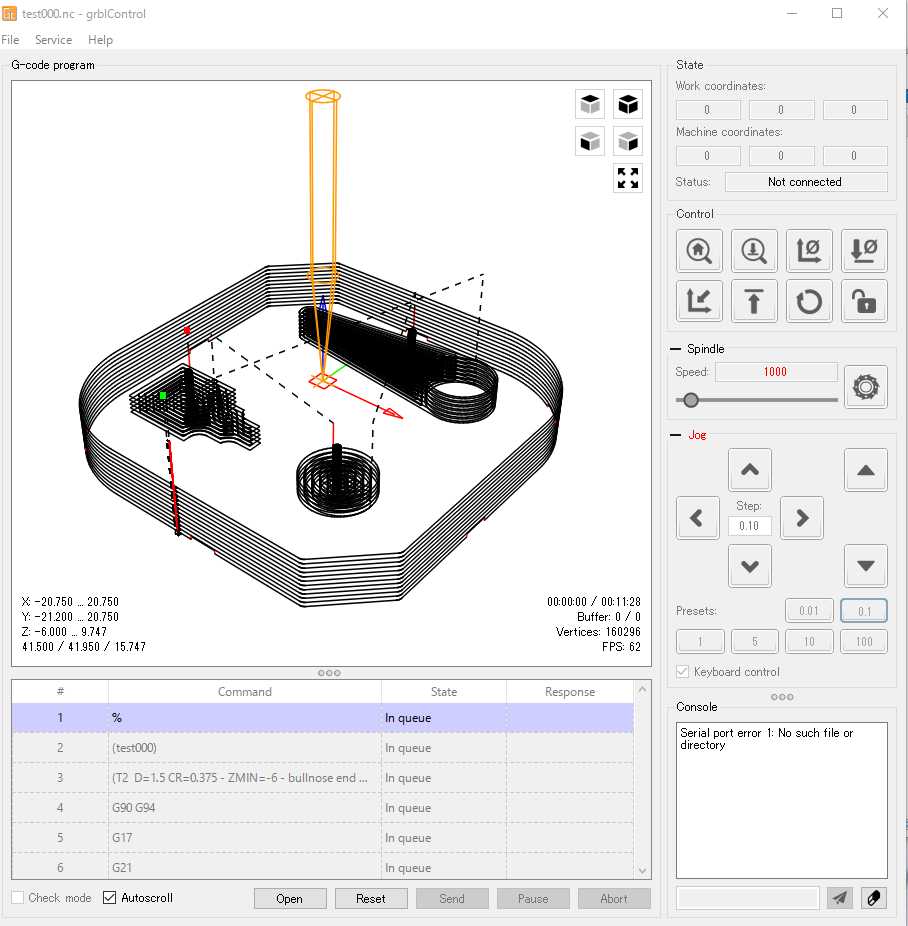

GRBLコントローラーに読み込んでみます。

なにやらいい感じに見えますね。

動かしてみましょう。最初は刃物をつけずに動かしてみます。刃物をつけると思わぬ動きをした時に残念な結果を招きますので。

動画で。スピンドルの大音響が響きますのでうるさいです。ご注意を。

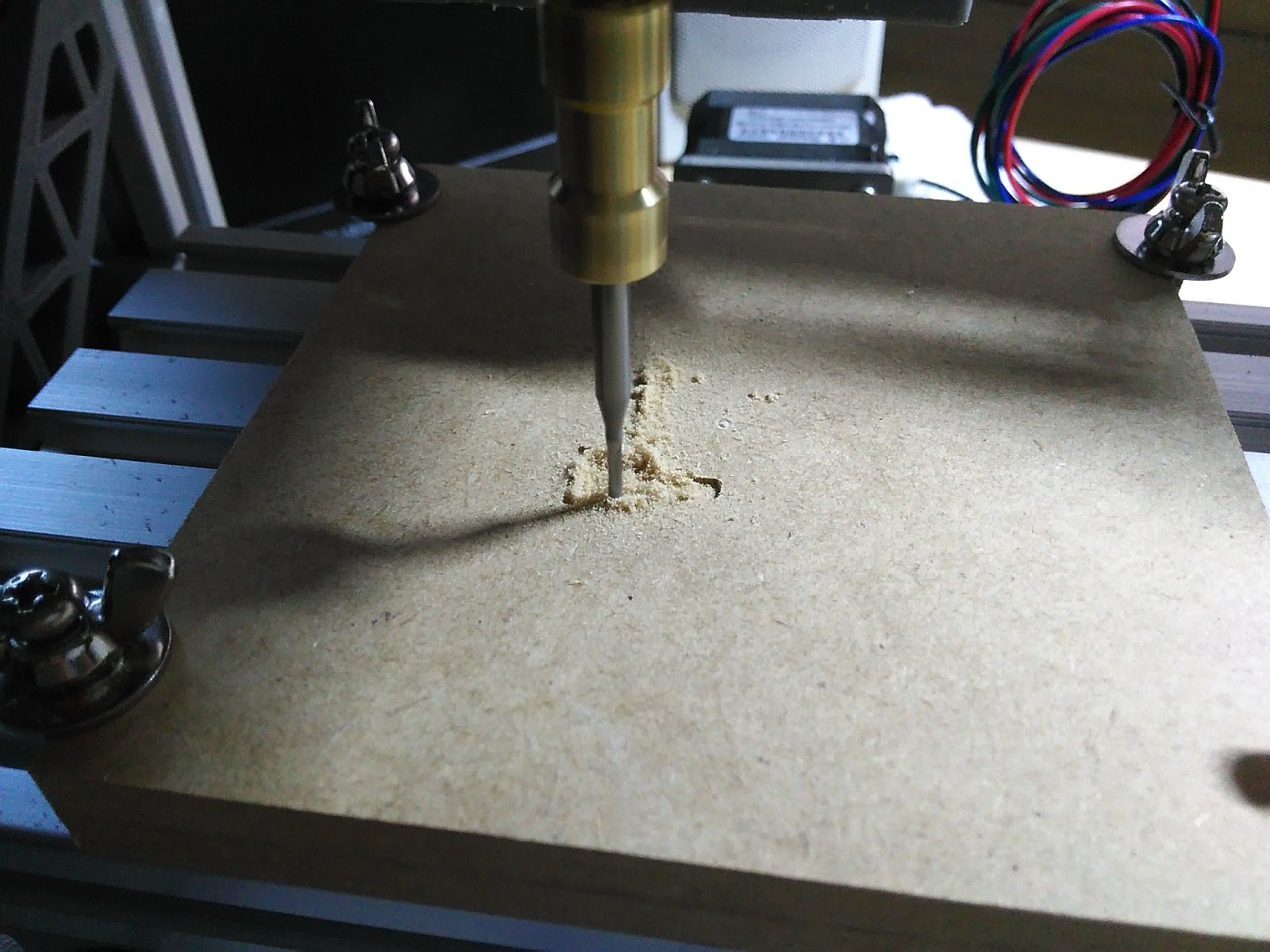

良さげな感じですので、実際にMDFの板を削ってみます。

実はfusionが吐き出したGコードのままでは、切削開始時にどこかわからない謎の原点に移動してから戻ってきてやおら切削を始めるという危なげな内容になっていましたので、頭のいらん部分をテキストエディタで落として使っています。この辺りの作業の自動化というか定義ファイルをいじればいいのだと思われますが、今後の課題です。

では以下動画たくさんでどうぞ。スピンドルに加えて切子除去のための掃除機の音まで加わります。大音響注意です。

まず動画三本。

動画もう一本。こ奴の最終盤あたり怪しい動きを始めます。

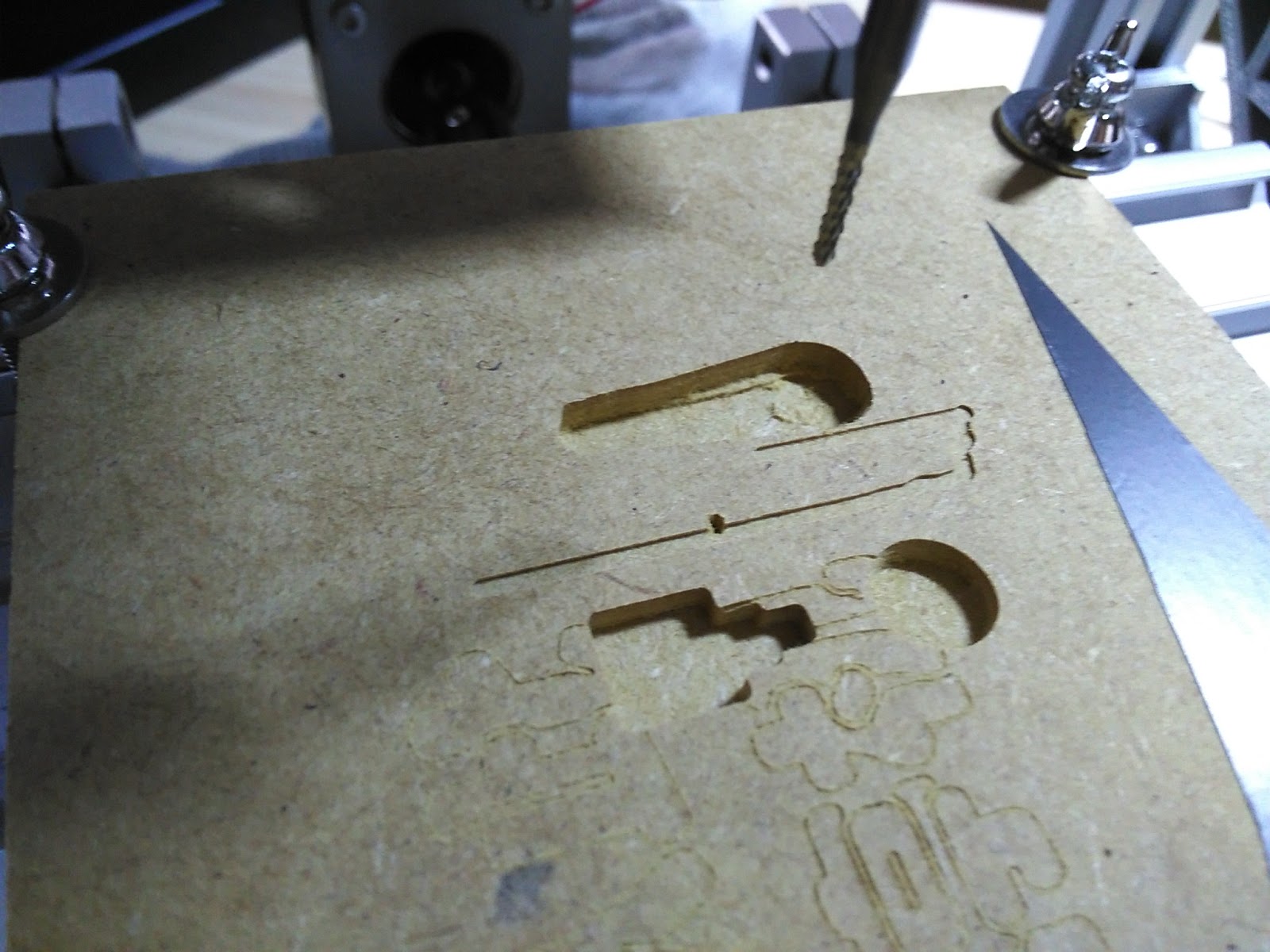

なにが怪しいのかというと、こちら。

トラブルの瞬間は動画で残ってないのですが、削ってはいけないところを思いっきり削ってます。

原因はすぐにわかりました。

これ(笑

そりゃここが外れたらちゃんと削れんわな。

Y軸が動かなかったためX軸の左右方向だけでさまよった跡が残っております。

ということで、失敗です。

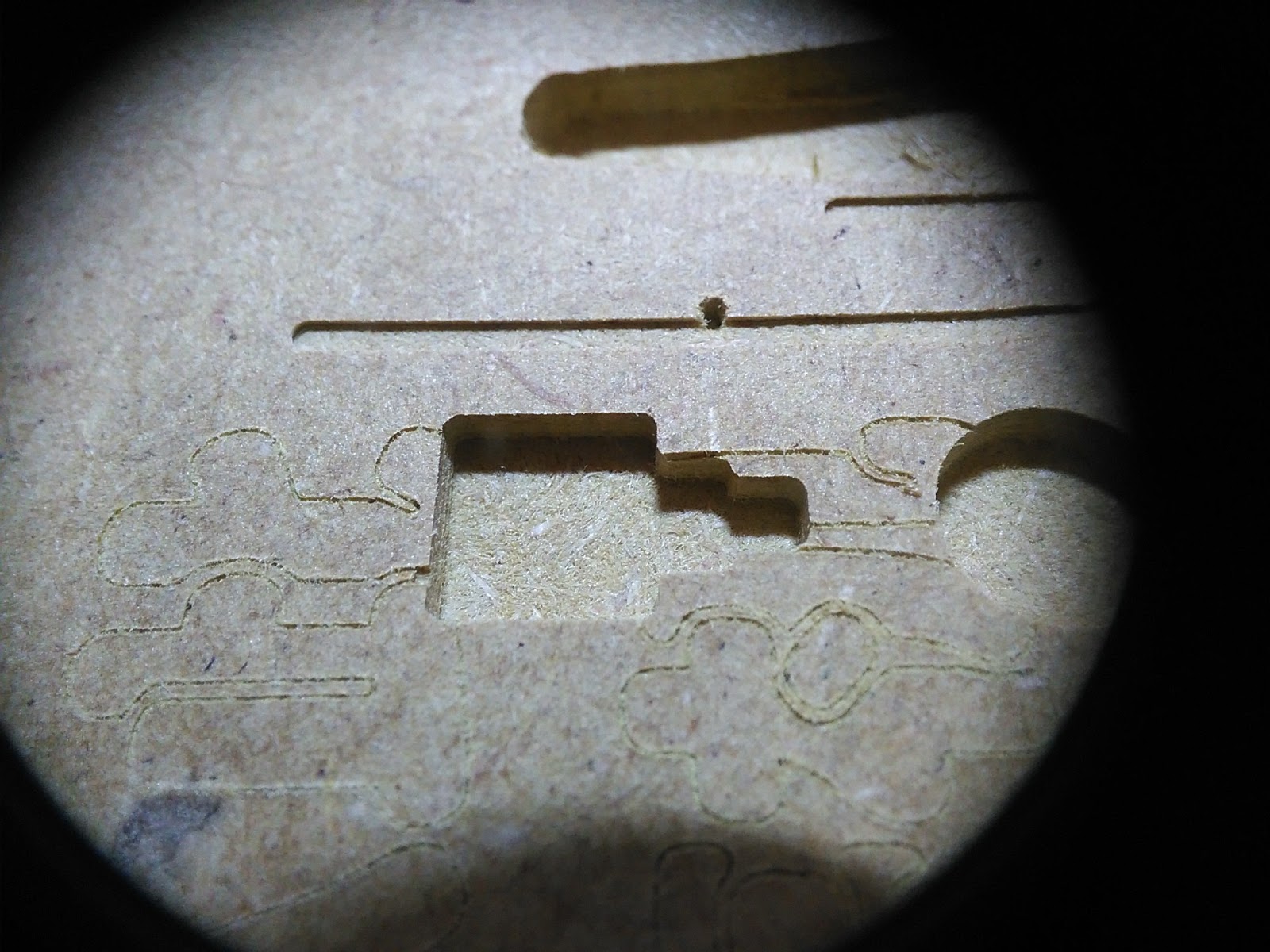

ですが、正常に動いていた二つのポケットのあたりまでは実に綺麗に加工されています。

素晴らしい。MDFってもっと毛羽立ったような加工あとになるのかと思っていましたが実に綺麗に削れています。

外れたY軸を締め付けてやり直しです。

ここで、単純にやり直しても面白くないので、MDFではなくアクリルの板を削ってみます。ほんとは切削条件とかちゃんと出さないといけないんですが、まあ興味先行です。動作確認だし。

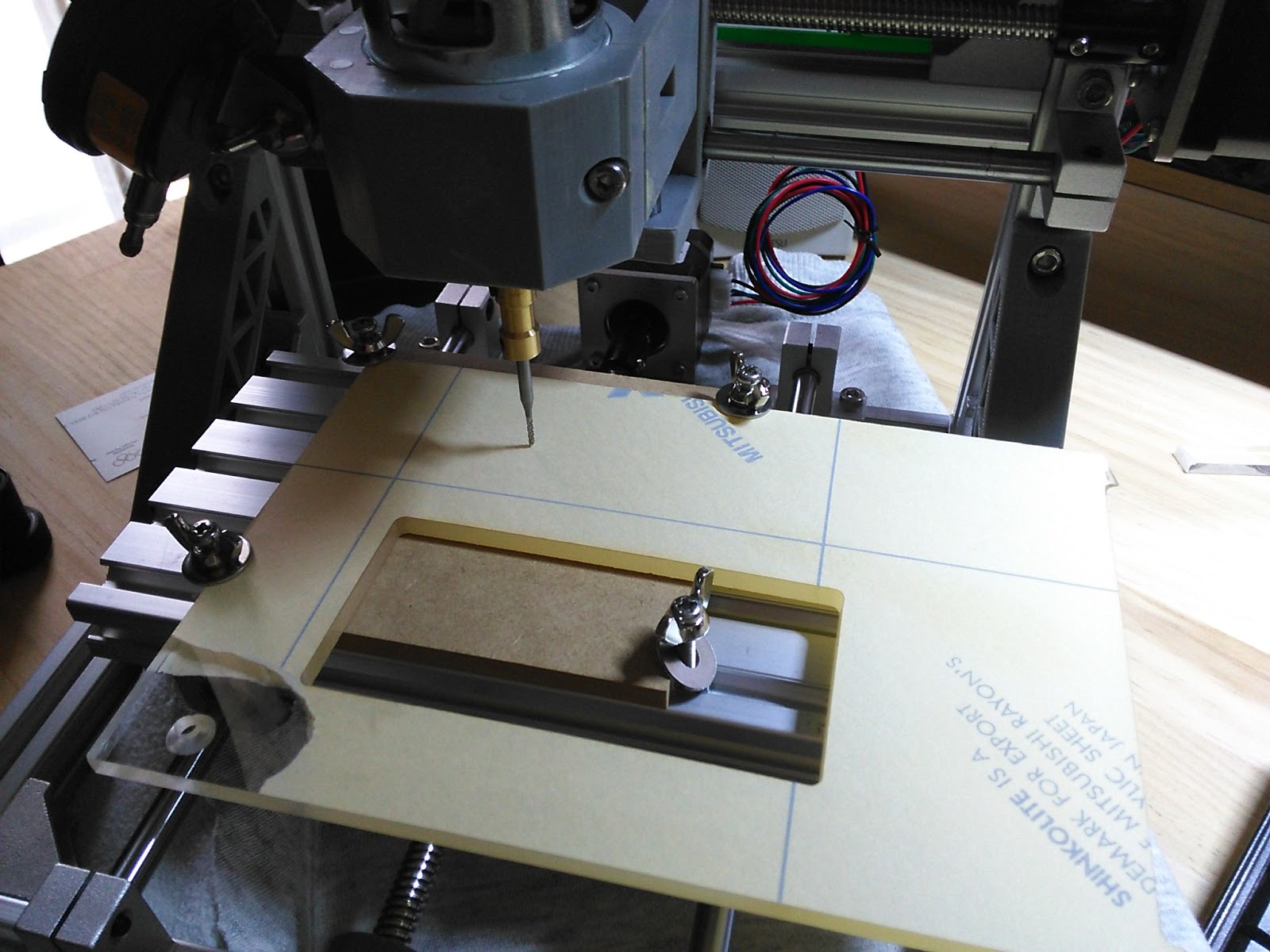

5mmtのアクリル端材を持ってきて固定します。

切削開始。動画三本。大音響注意。

こちらも3つ目のポケットでトラブルが発生しました。

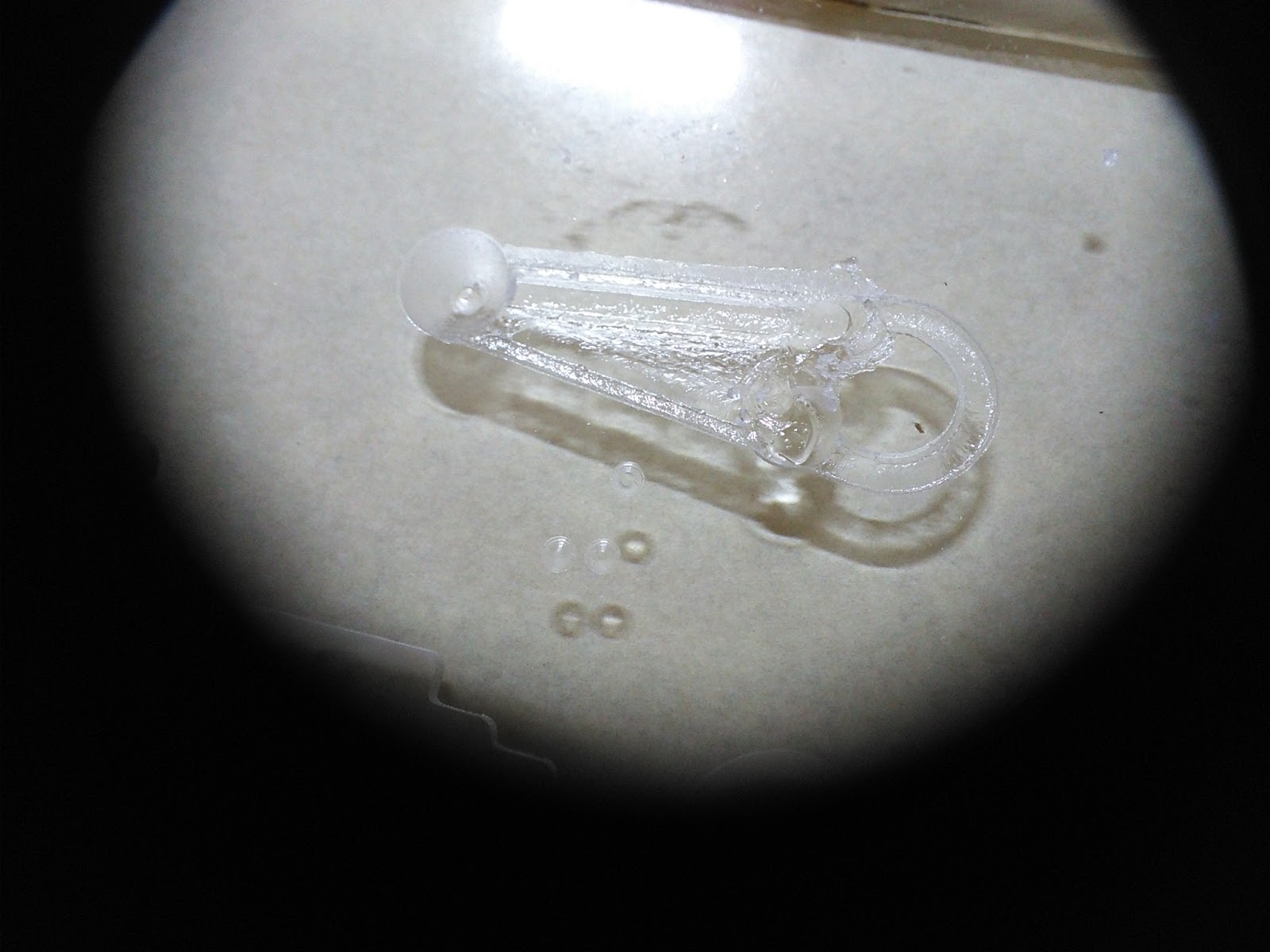

冷却を全然しておりませんでしたので、刃物が過熱してアクリルが溶けてしまい下の写真のように刃物に巻き付いて固まってしまいました。まあ、あるかなと予想していた事態ではあります。

ですが、トラブルが起きるまでに削ったところは実に実に美しいです。これは今後に大いに期待できますね。アクリルの裏から文字とか彫って墨入れしたら実に綺麗なパネルが作れそうです。

で、こちらが溶けた刃物が当たったあたり。見事に溶けております(笑

空気冷却をすればいいのですが、今の環境では削り粉が飛び散ってしまいます。今後の課題です。

ここまで来たらぜひとも最後の切り出しまでたどり着きたいです。

MDFであれば溶けることはありませんので、Y軸のカプラさえ外れなければ最後まで行けそうであります。

ということで、先ほどの図面をちょっとだけ変更して、もう少し難しくして再挑戦してみました。

Gコード作るところまでは全く同じ。

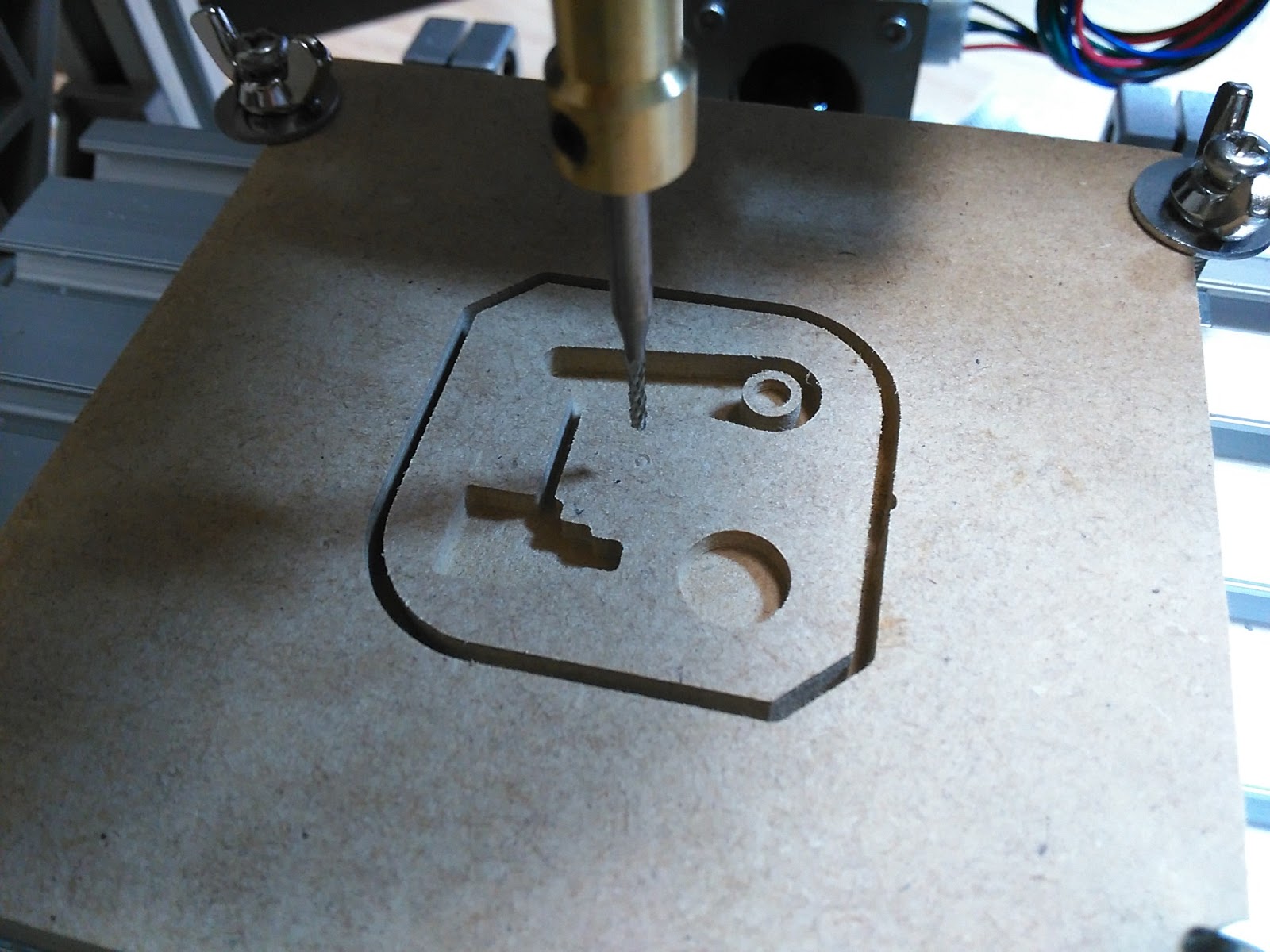

改めてMDF板を固定して切削開始です。下の写真ではいまいちわかりにくいですが、MDFは6mmtのものが二枚重ねになっています。下が捨て板、上が母材です。

では動画で。いうまでもなく大音響。

今回は順調にポケット加工が完了しました。初の外周に進みます。

動画もう一本。

そしていよいよ最後の「ちょっとつなぐ」部分。

無事終了しました。最後原点に返ってくるときはそのままどっかに突っ込むのかとひやっとしました。

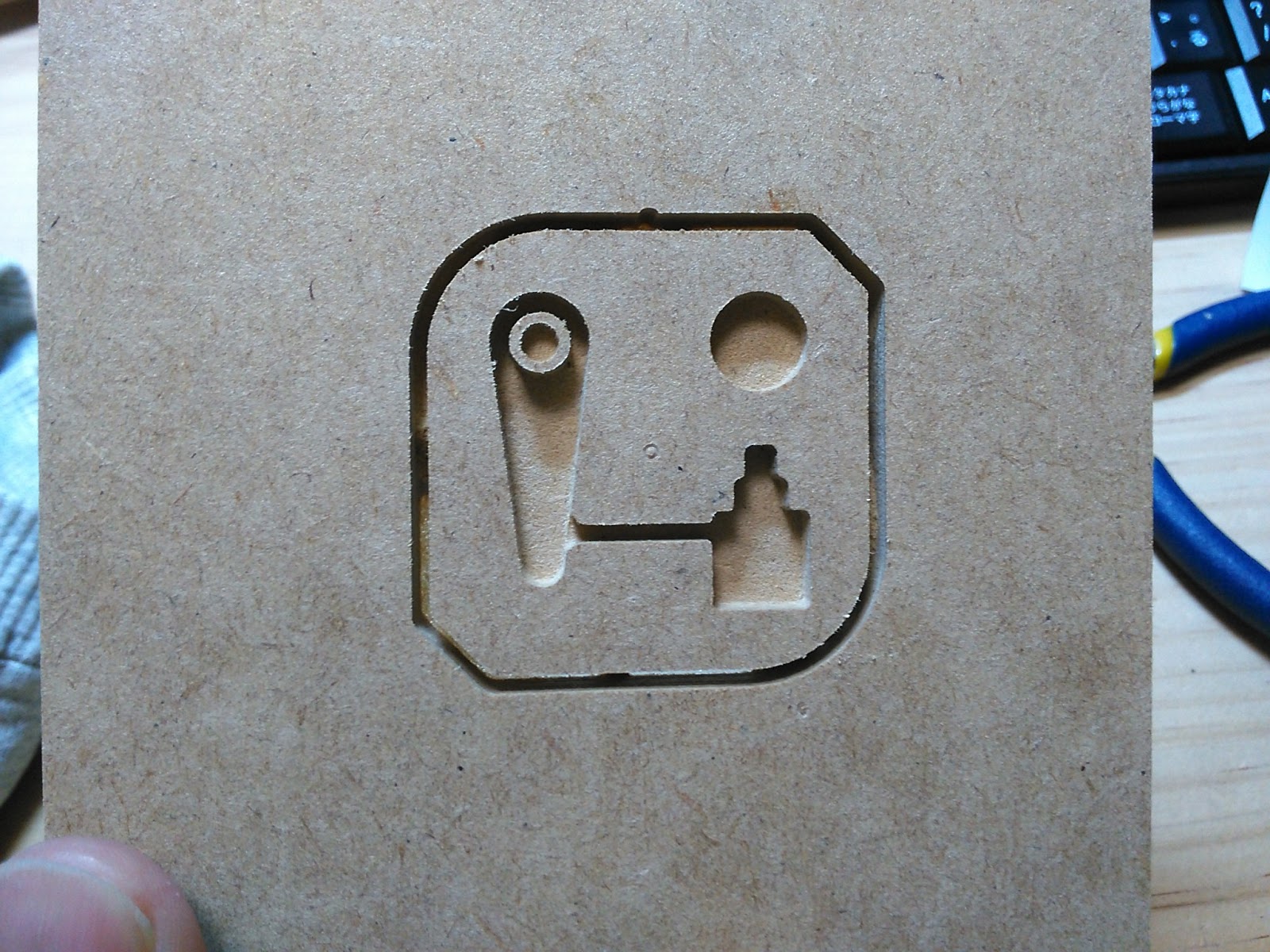

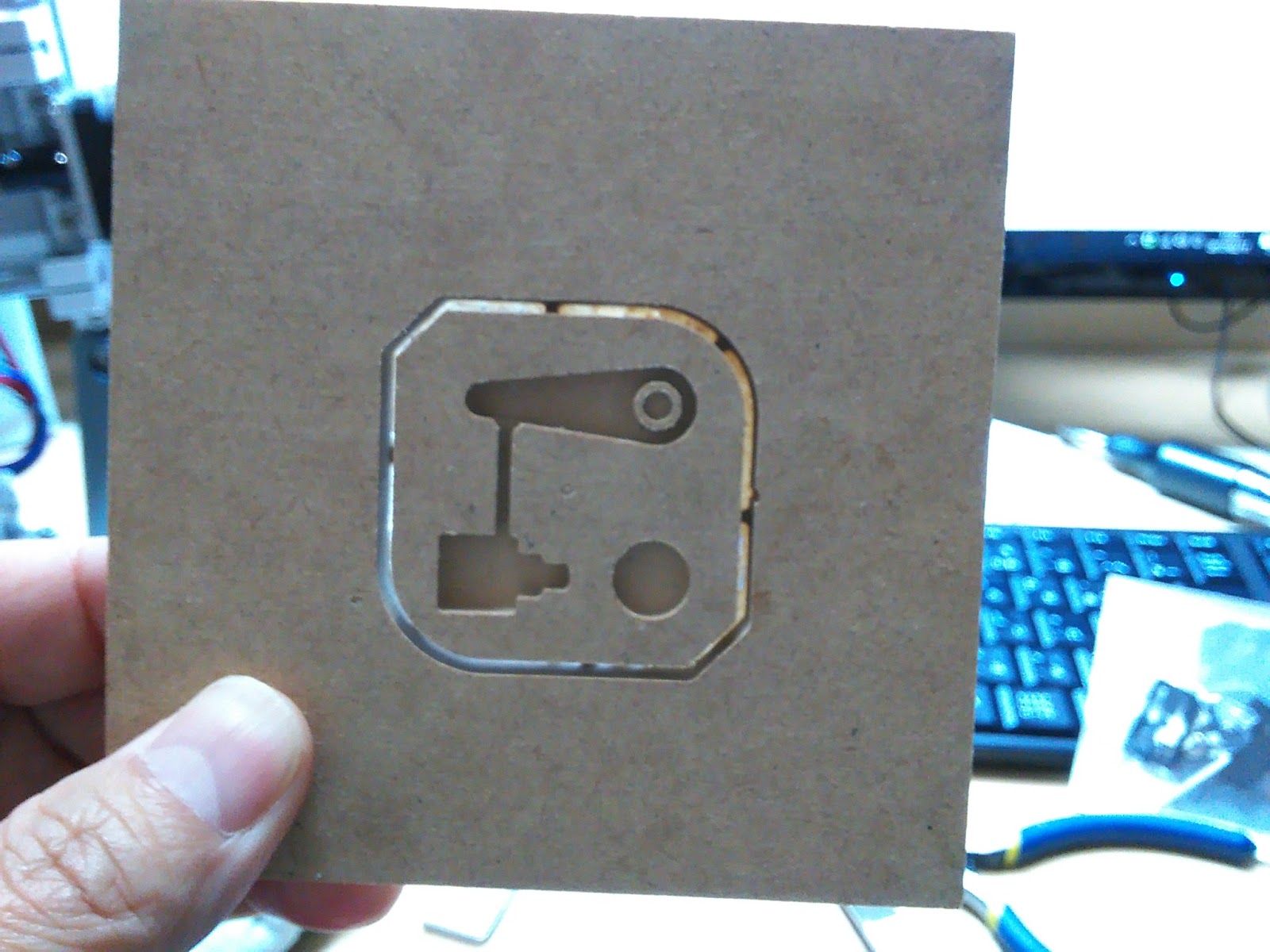

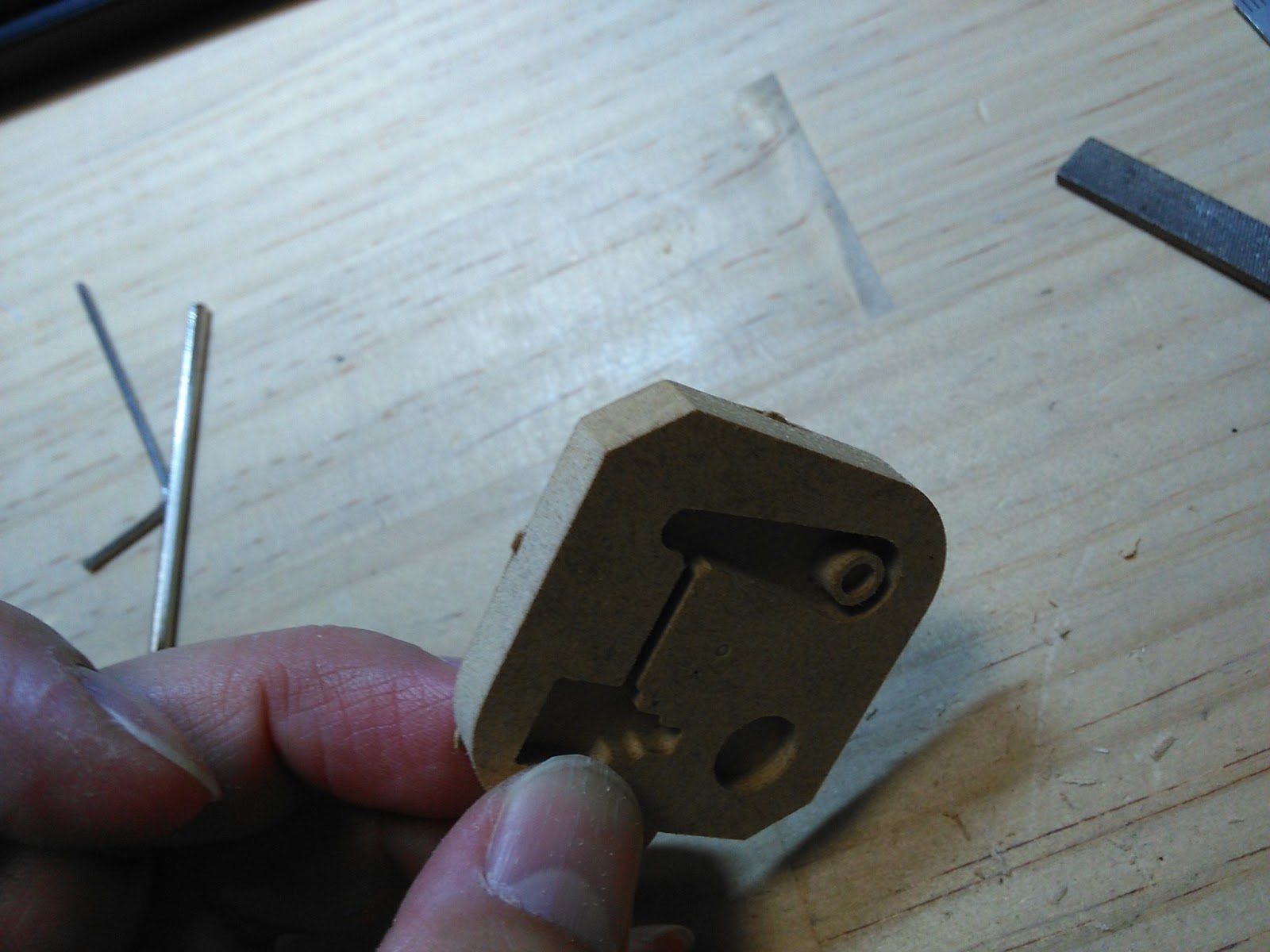

外します。ちゃんとできているみたいですね。

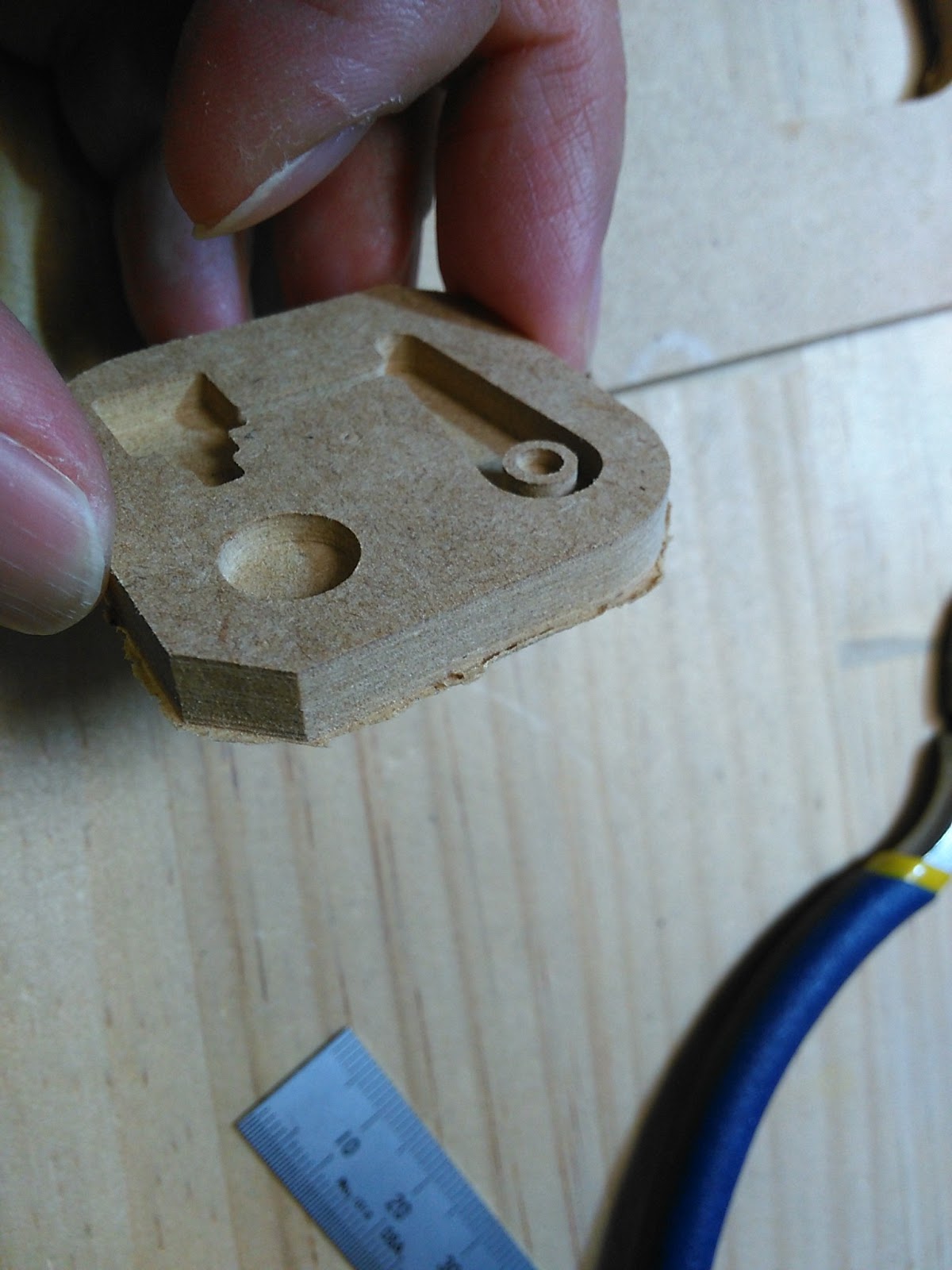

「ちょっとつなぐ」部分。それ以外のところは穴が開いているか、皮一枚にまで薄くなっています。

こんな感じ。光が透けてきています。「ちょっとつなぐ」部分は全周に6か所あります。左下がわかりにくいですが、五か所はよく見えますよね。

「ちょいと繋ぎ」部分も厚さは0.3mmしかありませんのでカッターで簡単に切り離せます。

底の部分にはどうしてもバリが残ります。これがいやな場合は0.5mmくらい捨て板に切り込むような設定をしてやればいいです。

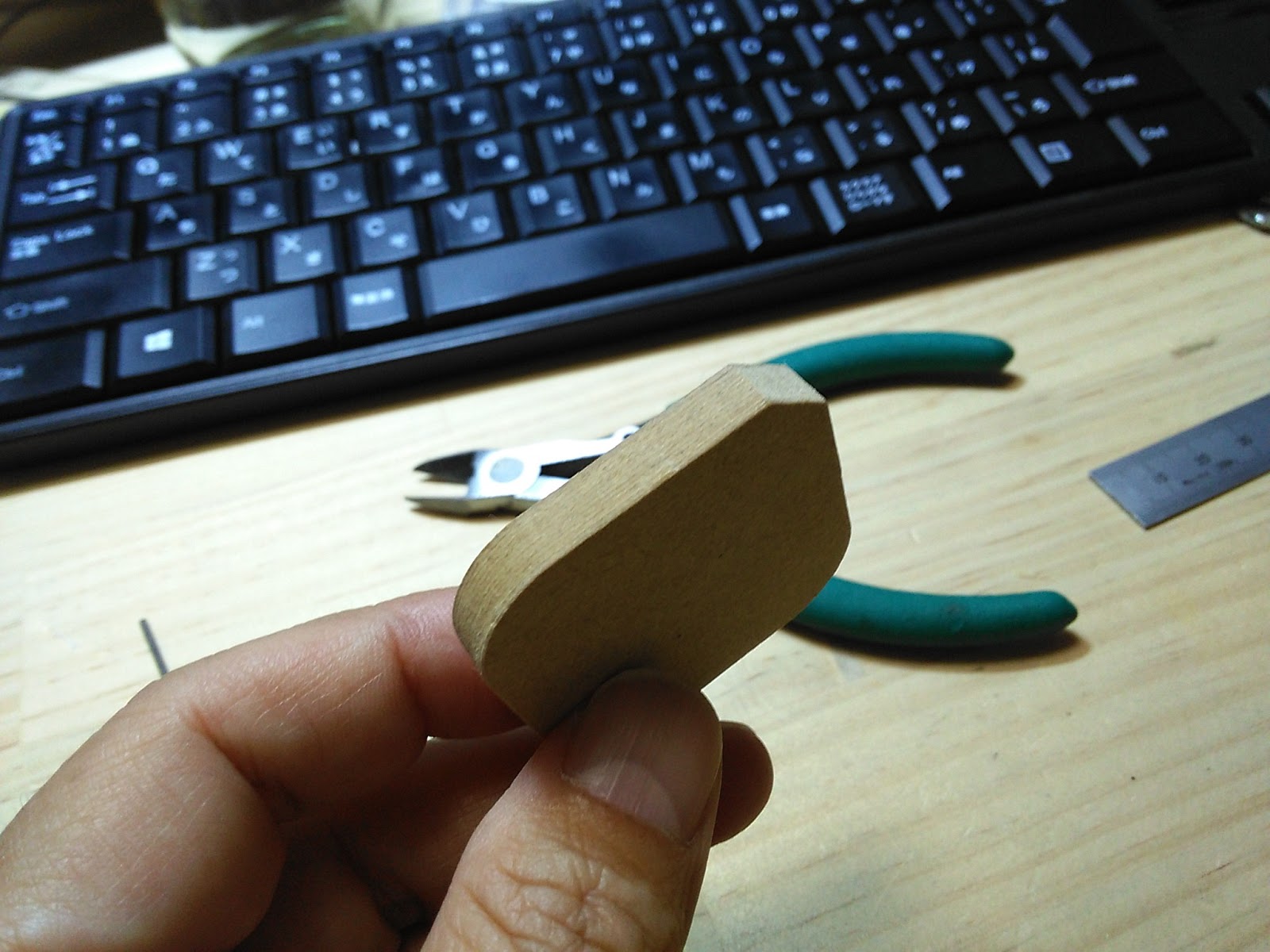

繋ぎ部分をニッパーで切り落とします。

全周をやすりで仕上げれば出来上がり。

実に綺麗に出来ております。

レーザ加工機で切った時と違って全く焦げがなく、また切断部分は完全に垂直です。

ポケット部分の加工もレーザではできない技です。実に綺麗です。

初めてレーザ加工が出来たときもすばらしく感動しましたが、久々に同じ感動を覚えました。実に素晴らしい。

コメント

切り残しが均一で、ステージ調整が完璧な感じですね。

自分にはそんな根気がないので、捨て材を貼って上面を全面削って、

その上に両面テープでワークを貼りつけてます(^^;

maguさんありがとうございます。

私も根気があるわけではないのです。ダイアルゲージを使ってみたかっただけなんです(笑

結果的には今のところそこそこにあっているようですが、きっとすぐずれます。設計上、構造上の問題がきっとたくさんあります。

シムを入れてレベル調整をしようと試みましたが、面倒になり途中で

私も捨て板(アクリル)を一度面ハネして使っています。

アクリル切削時の冷却と切粉の対策として、スポイトやハケで

水を少量つけながら切削しています。

ただ、刃物の径や回転数によっては水が飛び散るので、

試していませんが泡やゼリー状の液体の方が扱いやすいと思っています。

もっとも刃物径、回転速度、切り込み量と送り速度のバランスが取れれば

冷却を気にする必要無いのかもしれませんが、、、

こばたいしょうさんありがとうございます。

水を使ったアクリル切削早速やってみました。いい感じに削れております。確かに水が飛び散り気味ですが、きれいに削れています。これは別途投稿にまとめさせていただきます。

切削オイルは頭にありましたが、水でもいいんですね。後片付けも簡単だし、いいアイデアをいただきました。

ありがとうございました。

流石です、いきなりかっこいい試し堀り!

(師匠に流石というのも失礼ですが)

参考に成りっぱなし。

Fusion360だと一気にGcodeまでいけるとは!

SketchUpも使い方忘れたし、Fusion360一本がいいですね。

それを知らず、先週からJWcad 始めました。

が、まだ、NCVCの使い方がわかりませ~ん状態です。

PIC工作で、プラケースに四角の取付穴を開けたのですが、

結局、Inkscapeで四角を1個書いてGcodeに変換し、エディタでコピペして6パスに書き足して、0.3mmずつ掘り下げるようにして手動Gcodeです。(四角ならInkscapeもいらんかな)

エンドミル:0.6mmをS200、F50でやり、遅いけど融けずにできました。というか、怖いのでゆっくりしただけ。

もちろん全部カットはやばいので0.5mm程残して手動カッターで切り取り。

初めてのCNC、これだけで満足感に浸っております。

綺麗にはできたけど、Smartじゃないですね~

Fusion360は、ちょっと残しの薄皮機能もすばらしい。

このMortor 24Vの100%では、仕様OVERじゃないかと思う程うるさいです。結構早く掘れているようですが、S1000で回されているんですか?

私のはDiode Laser 5.5W付モデルなので、円とちょっと切り絵をやりました。(もちろんみら太さんの過去を見て)

ダンボールや厚紙(0.5mm)辺りは、2~3パスで割りと綺麗に切れるのですが、2mmMDFは切れないです、周辺が焦げすぎます。

Focus合わせてもProfileが今一楕円なんです。

Laser Diodeだからか?

一応、別のレンズを頼んだので、それで様子見ようかと。

808nmの赤~近赤外のLaserなんかも眺めたりしています。

450nm と 808nm で違いでますかね?

金属刻印は450nmの青系がいいとあります。

アクリルや木材は、一気に10μmまでいかないと、あまり変わらないですかね?

みら太さんがこんな楽しい事をしていたなんて、今更ながら痛感しております。

近くにいらっしゃれば質問が尽きる事ないでしょう。

CO2 Laserも欲しくなってくる...

3D Printerも...

マーティさん、なんか偶然動いている感じです。が、自分でも思わぬきれいな仕上がりに喜んでおります。いいおもちゃです。

Fusionは今のところ簡単に思えます。従来であればいくつかのソフトを連携させないといけなさそうなことが一発でできています。便利です。が、本来はマーティさんのようにGコードが理解できていることが一番ですよ。私はGコードはよくわかりません。Google先生に教えてもらいながらなんとか修正しているレベルです。

それから、レーザダイオードの件、プロファイルが真円でないのはLDの構造上やむを得ないことです。LDの発光プロファイルは楕円です。パワーが上がるほどその傾向は強まります。LDパワーを上げるためには、接合面の距離を一定にしたまま幅を広げていきます。元々の発光面が点状ではなく線状なのです、よってそれをそのまま絞り込んでも焦点ではエネルギープロファイルが線状のままです。これはアナモルフィックプリズムを使うことで円形にすることができるのですが、中華LDにそんなものが使われるはずもなく、ということです。

そのあたりを解決する簡単な方法は、ビームプロファイルがきれいなガウシアンをしているCO2レーザーを使うことです。

さ あ 、 買 い ま し ょ う

早くこちらの世界へ。

お待ちしております。