なんか枝番が出始めましたが気にせずどうぞ(笑

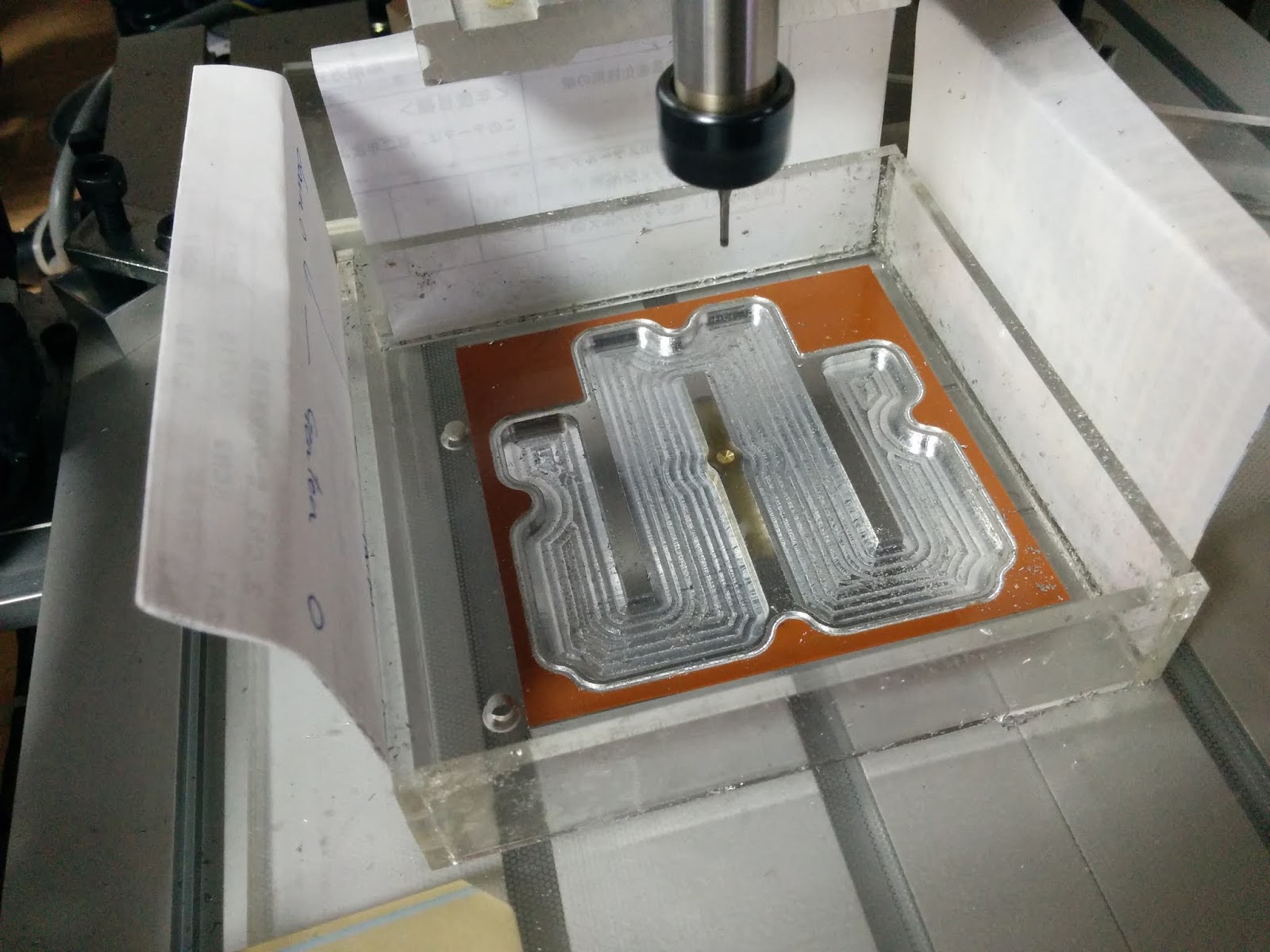

いよいよガス枕の切削に入ります。まずは蓋から。蓋といいつつ底面から押さえますので底とも言えます。

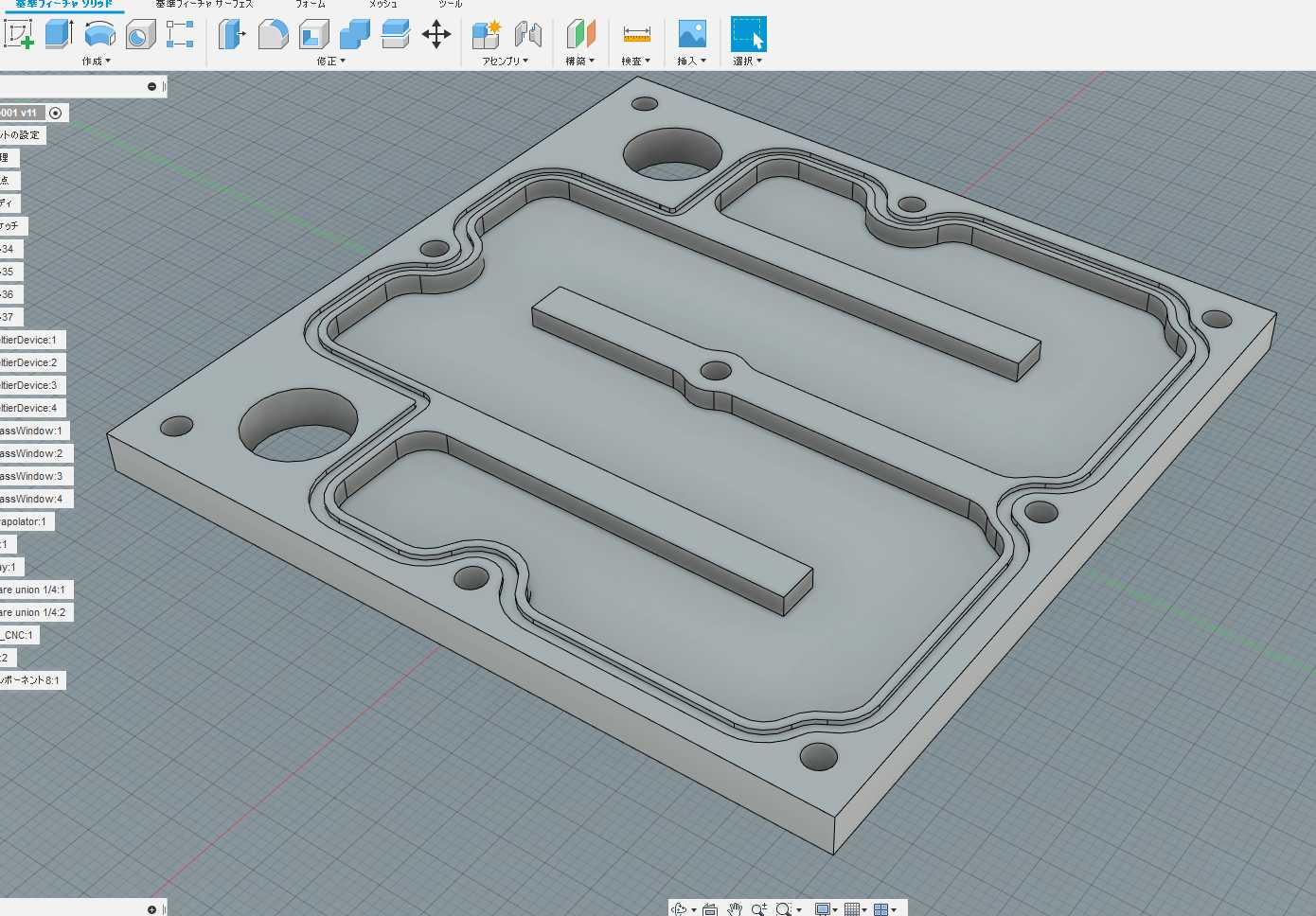

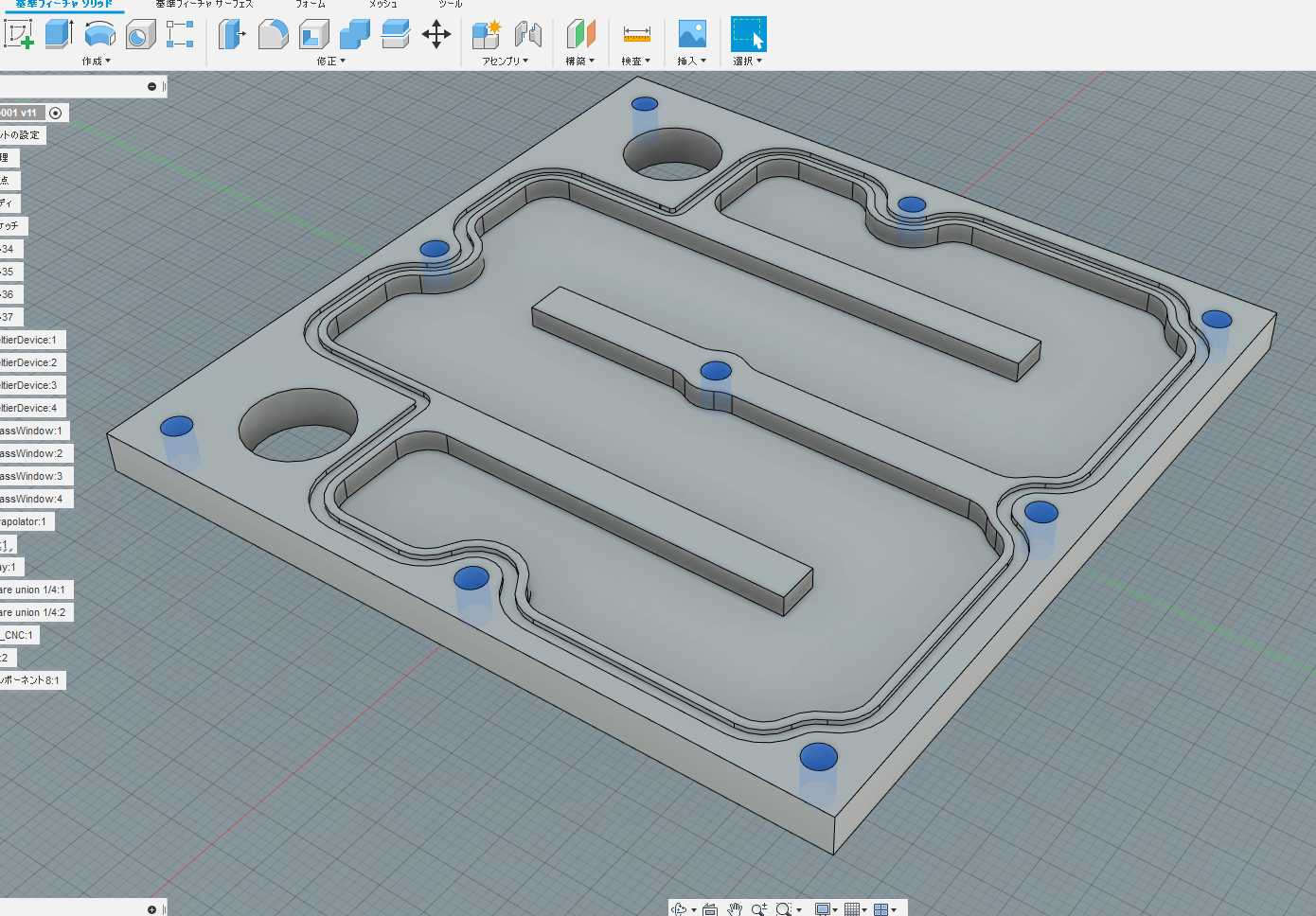

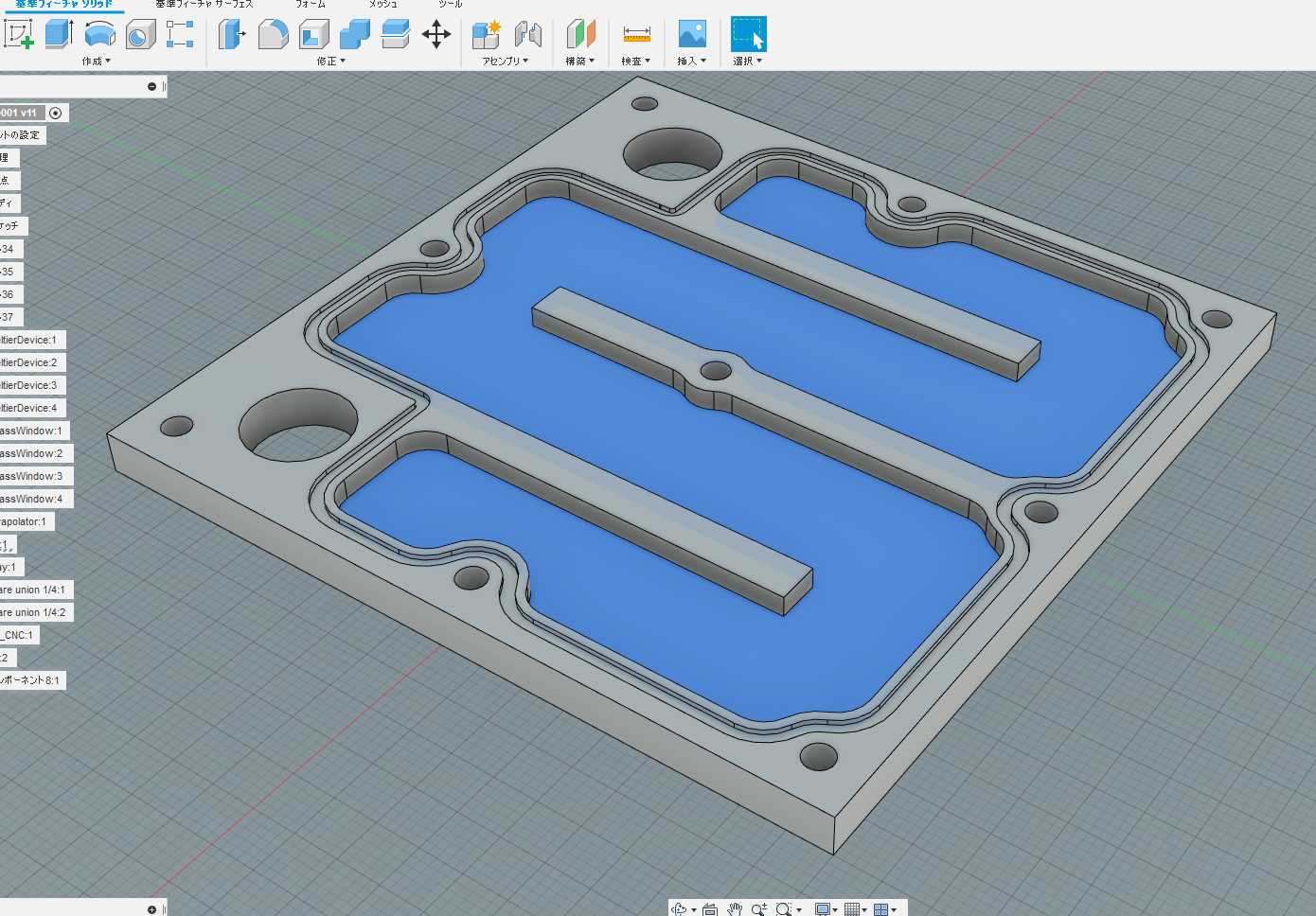

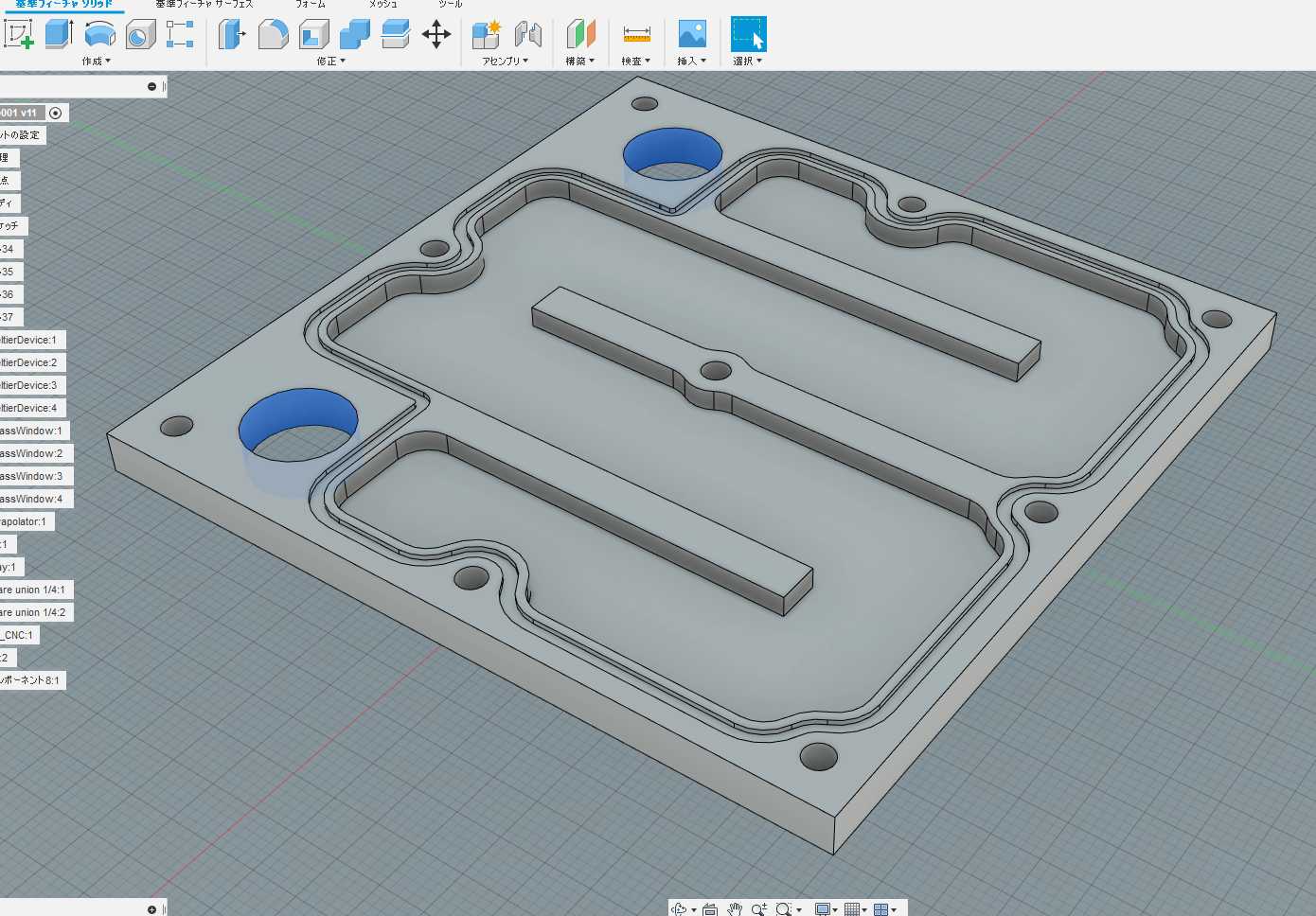

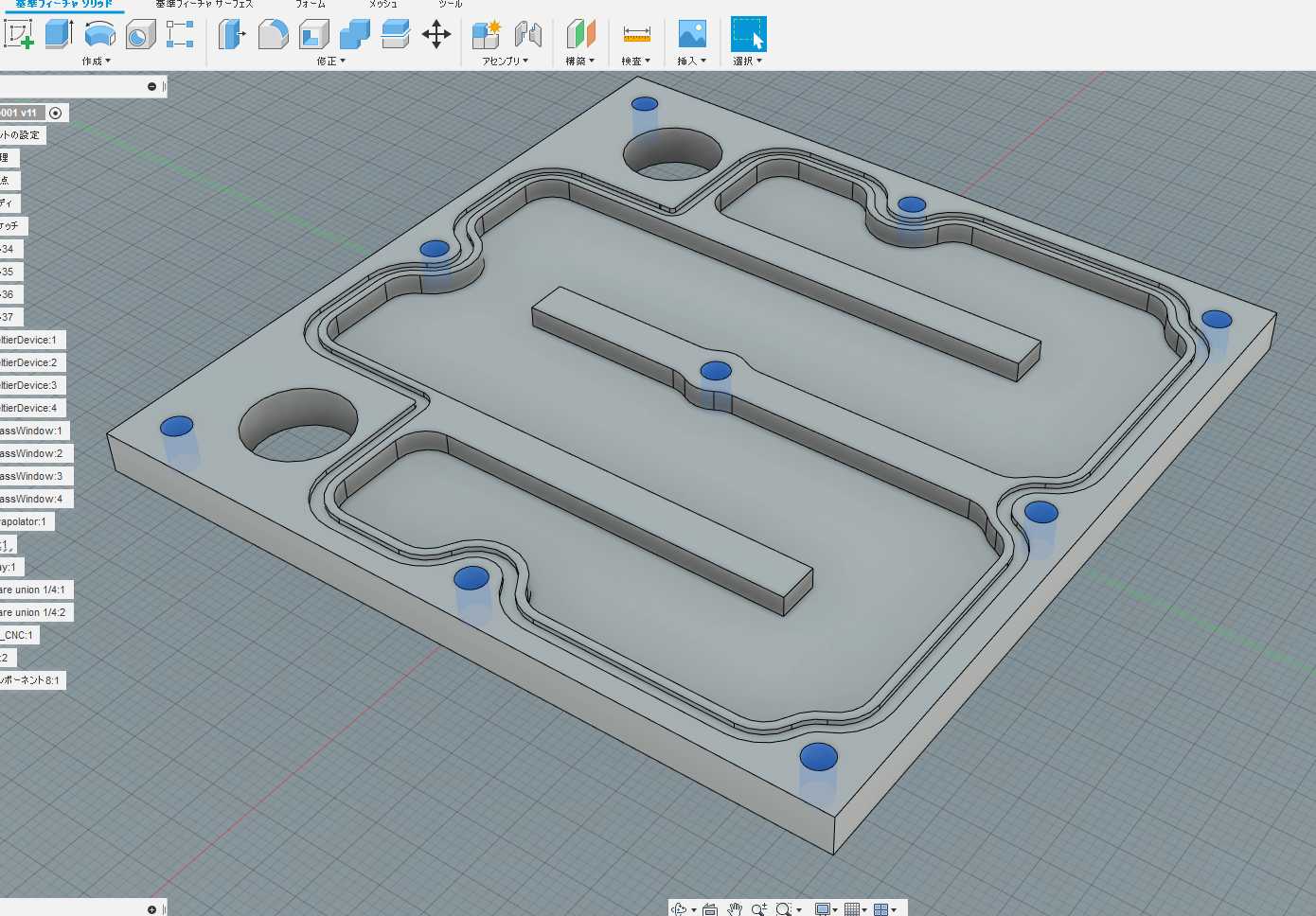

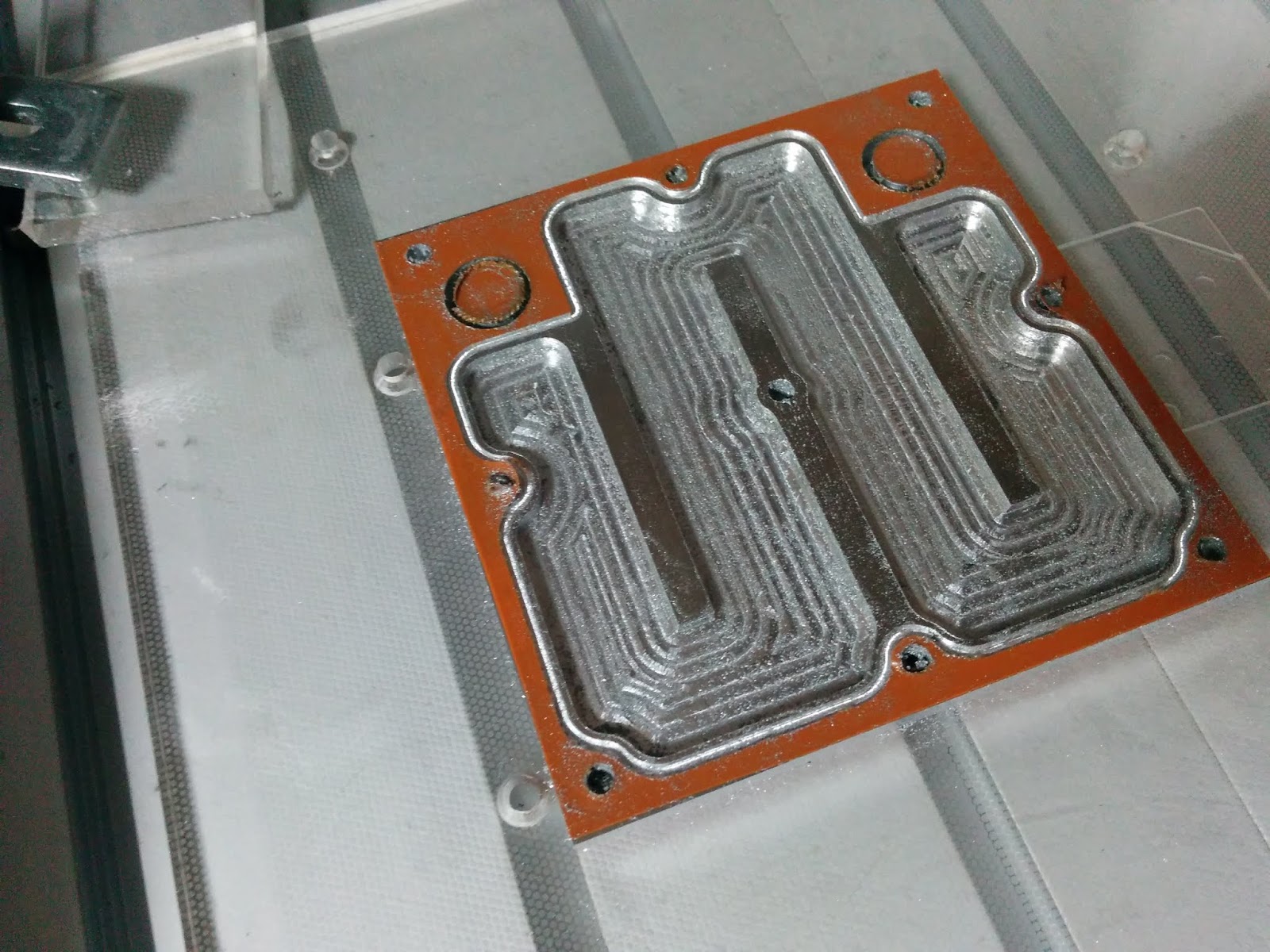

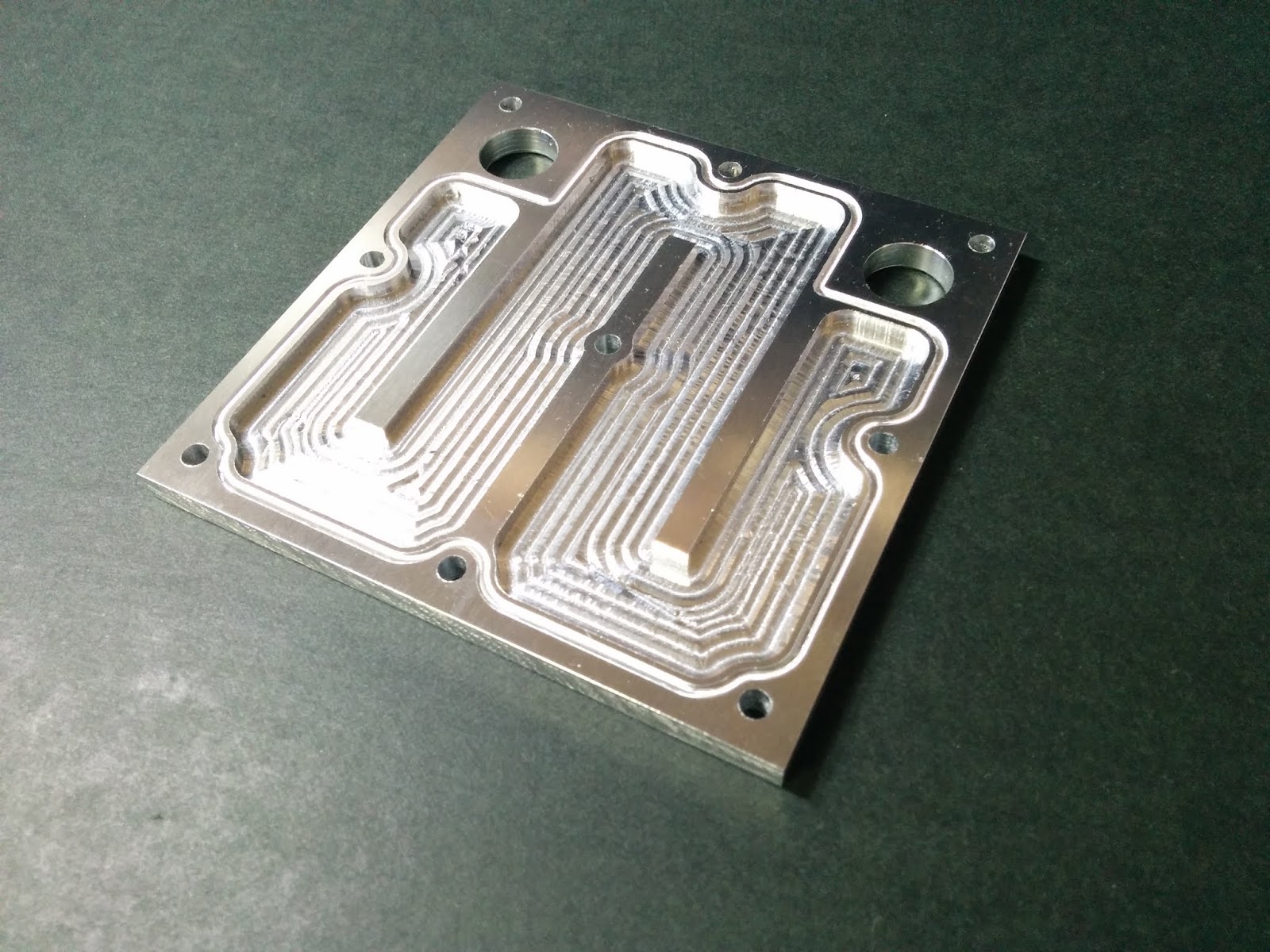

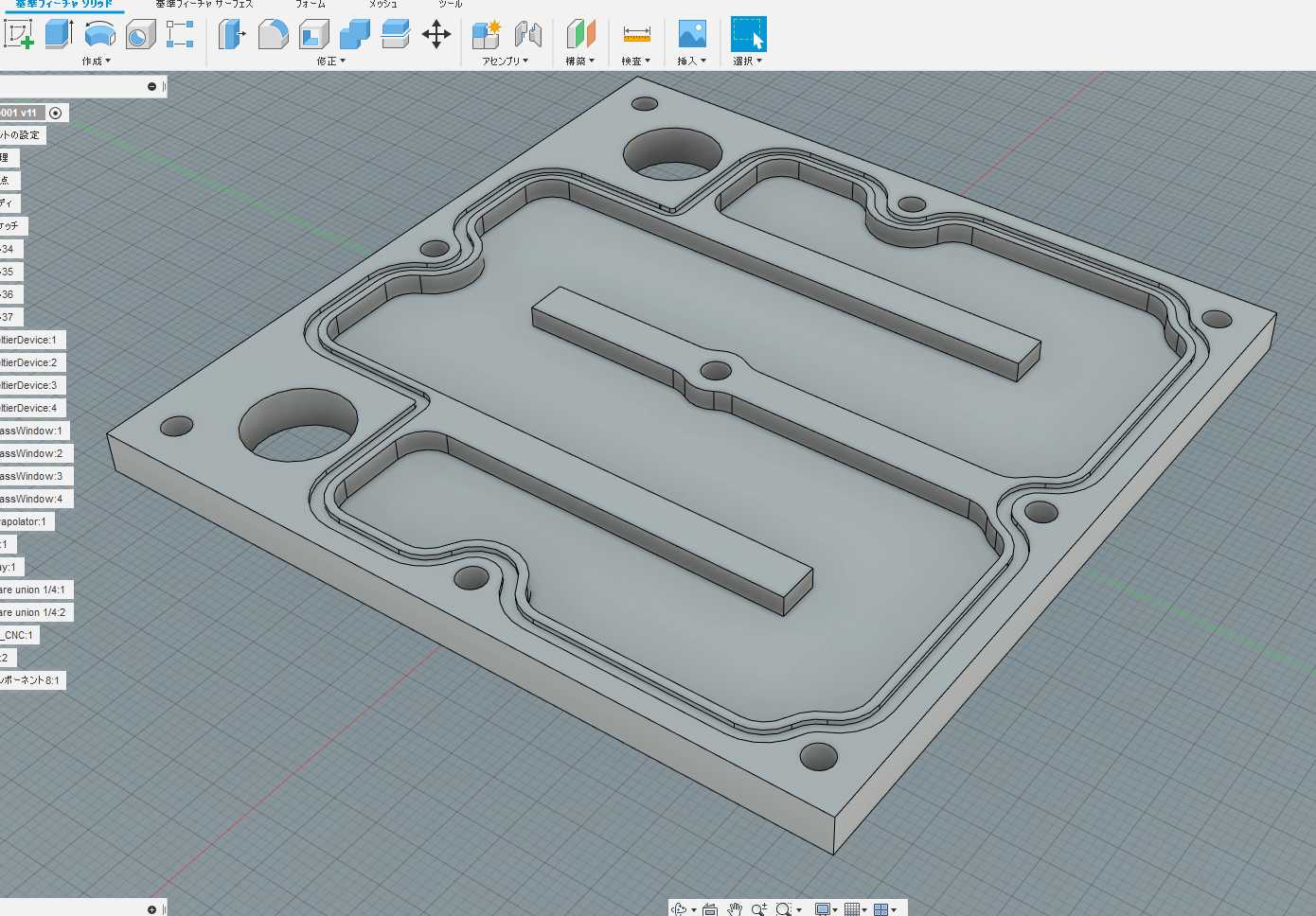

形状はこんな感じ。内側から見たところです。

構造をざっと見ておきます。

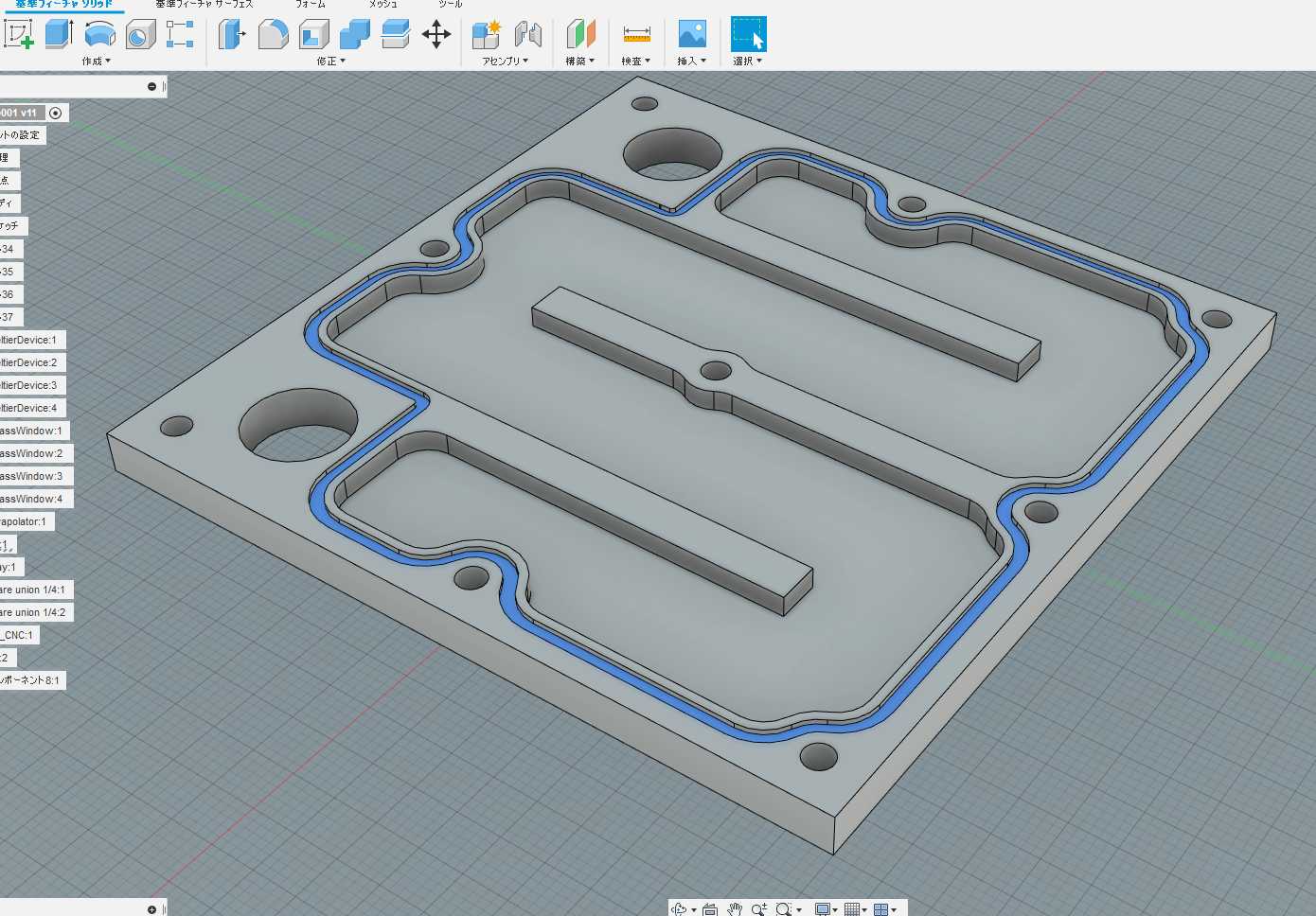

まず、この青転した溝はシール剤溜まりです。輪を描いていて、この内側が気密部分となります。

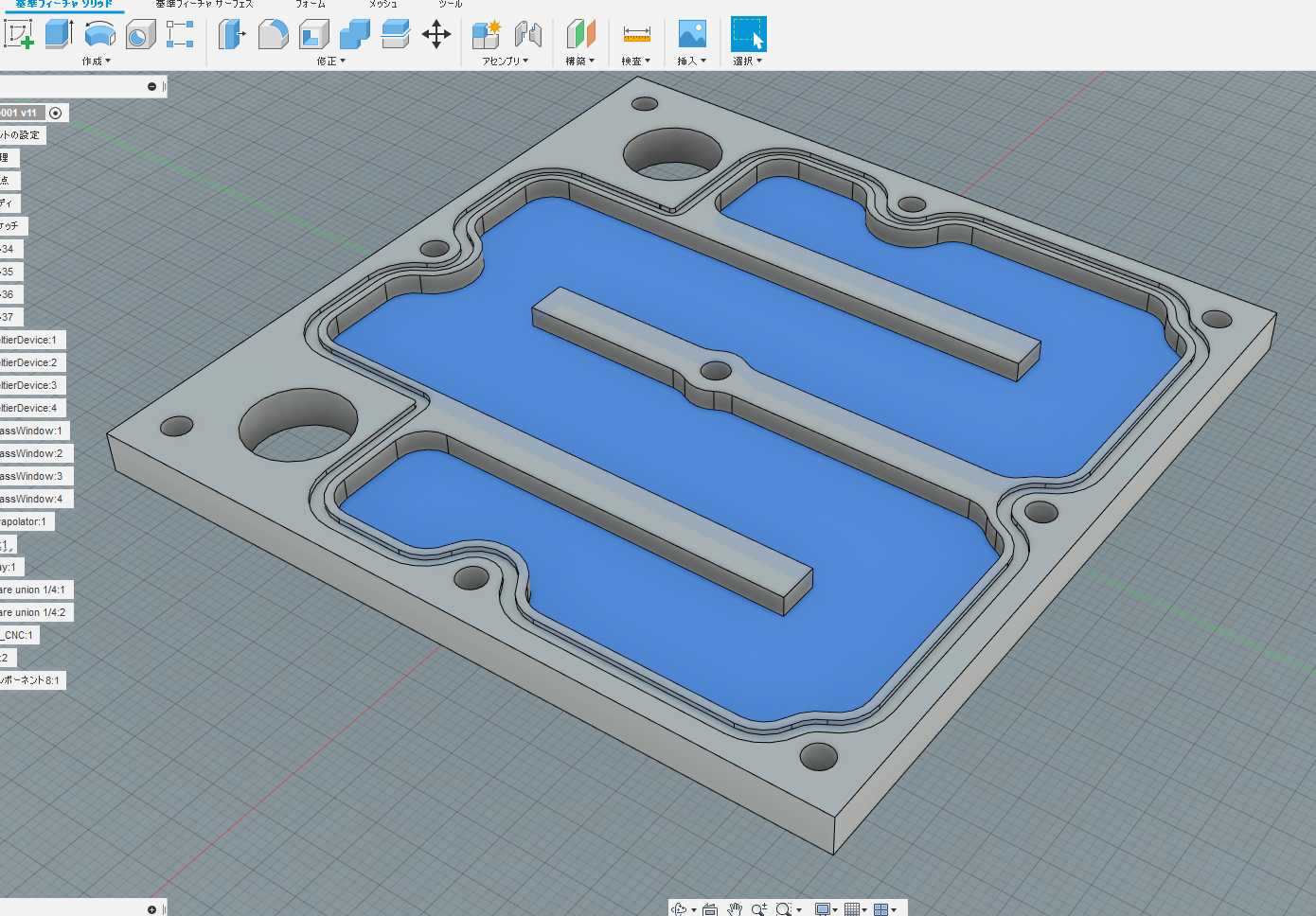

この部分はフロンガスが膨張するエバポレータの空間。深さは2.5mmです。完成時にはこの上に乗る10mmtに作られる同じ形状の8mmの掘り込みと合わせて高さ約10mmの蛇行した空間ができます。ここがエバポレータの本体で、フロンガスが膨張して冷却が行われます。

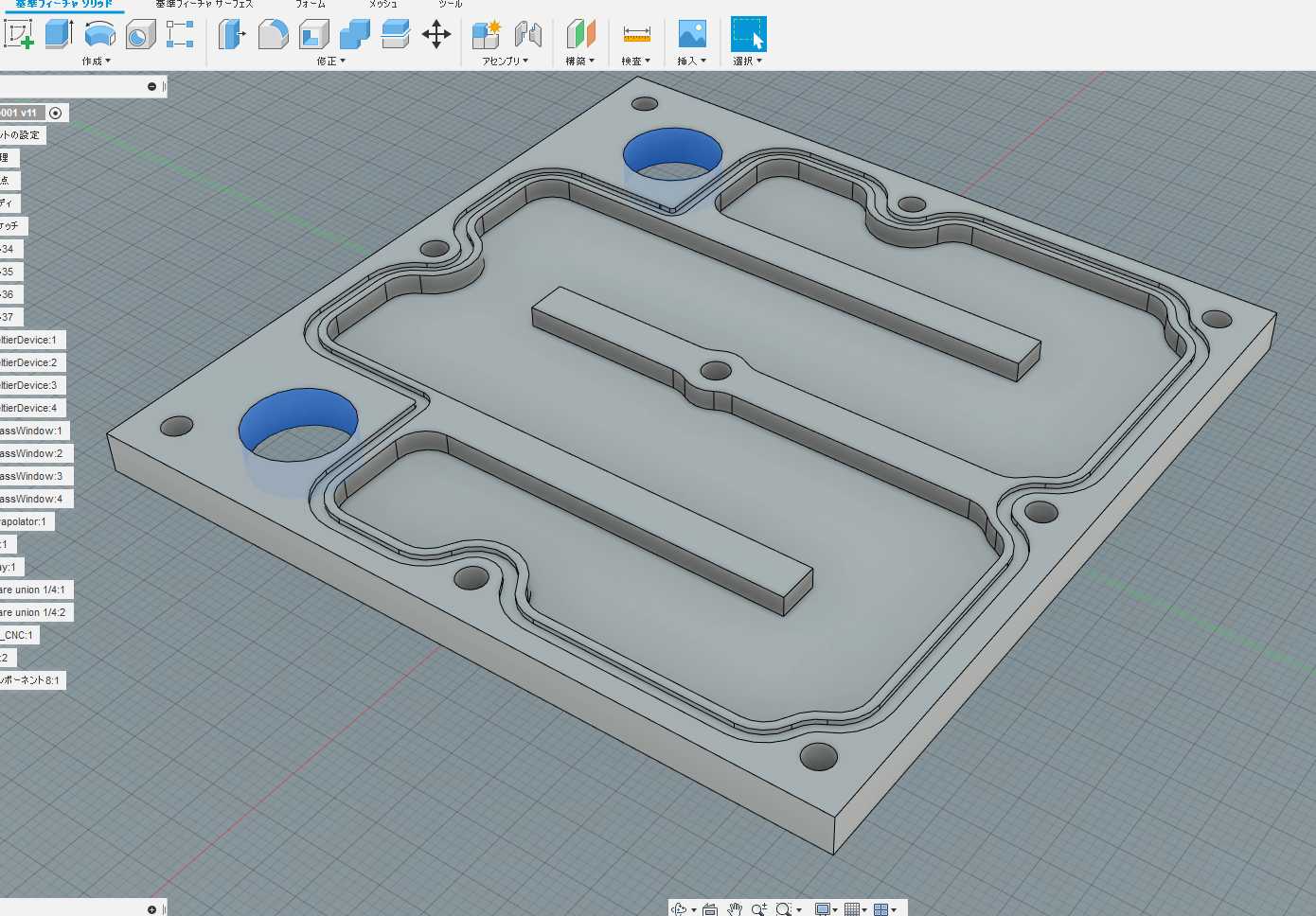

ここはフロンガスの導入と排出をするユニオンが固定される穴です。

最終的な気密構造をどう作るかはまだ構想中なので、ひょっとすると作り替えも生じるかもしれません。

この9か所のM3穴で固定します。現構想では10mmt側にM3タップ立てるつもりでいますが、あんまりうまくいく予感がありません(笑 まあ、うまくいけばそのまま採用、失敗したら試作として練習台になってもらいます。

これを、シール溝、エバポレータ溝、ねじ穴の順に切削加工してみます。

金属切削は初めてなのでドキドキであります。

CAMデータ生成過程は諸先輩のWebページを参照ください。私はもっぱらマーティさんのところを読みふけって勉強。

では準備。

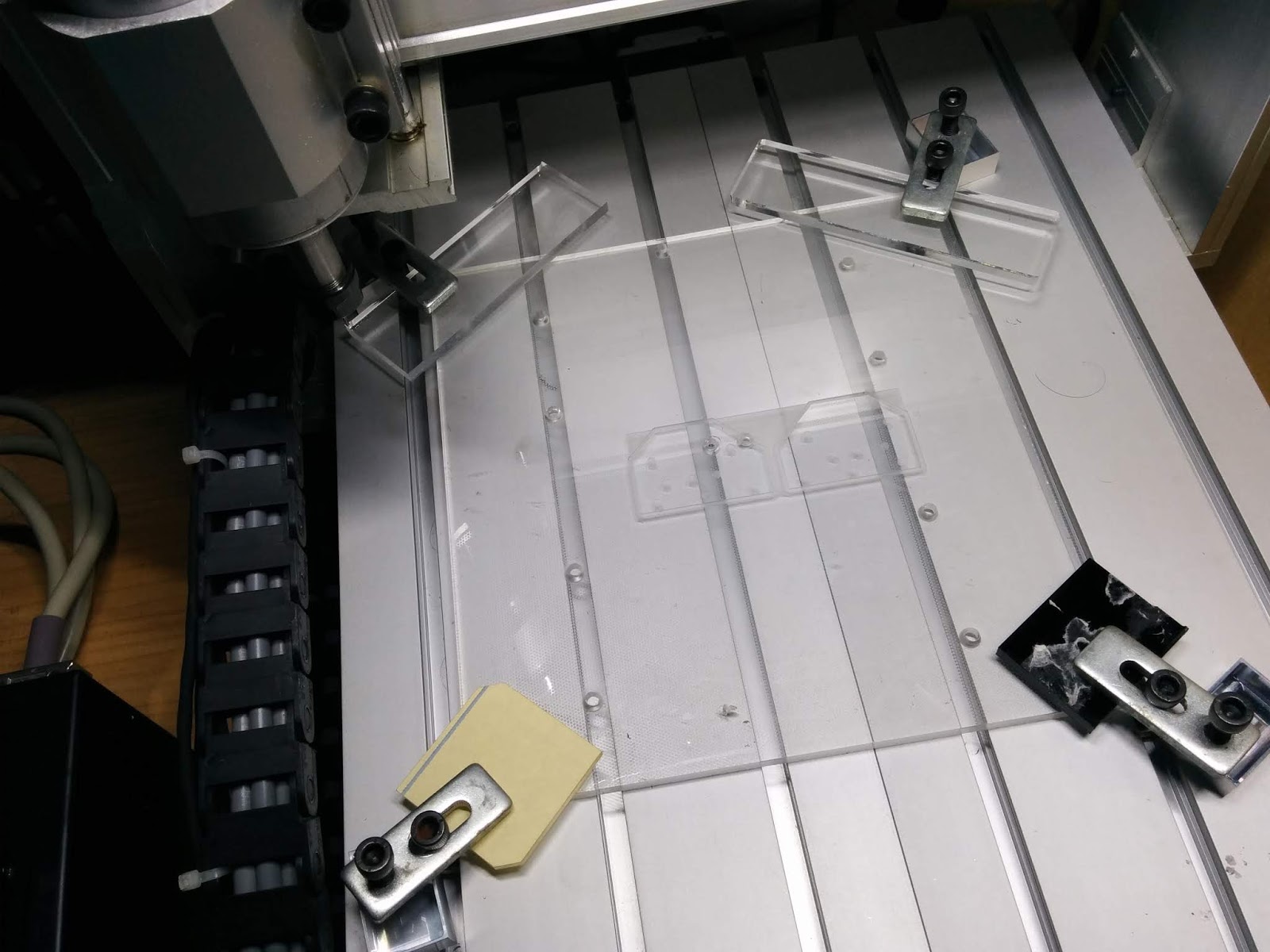

捨て板としてアクリルの板を爪で固定します。

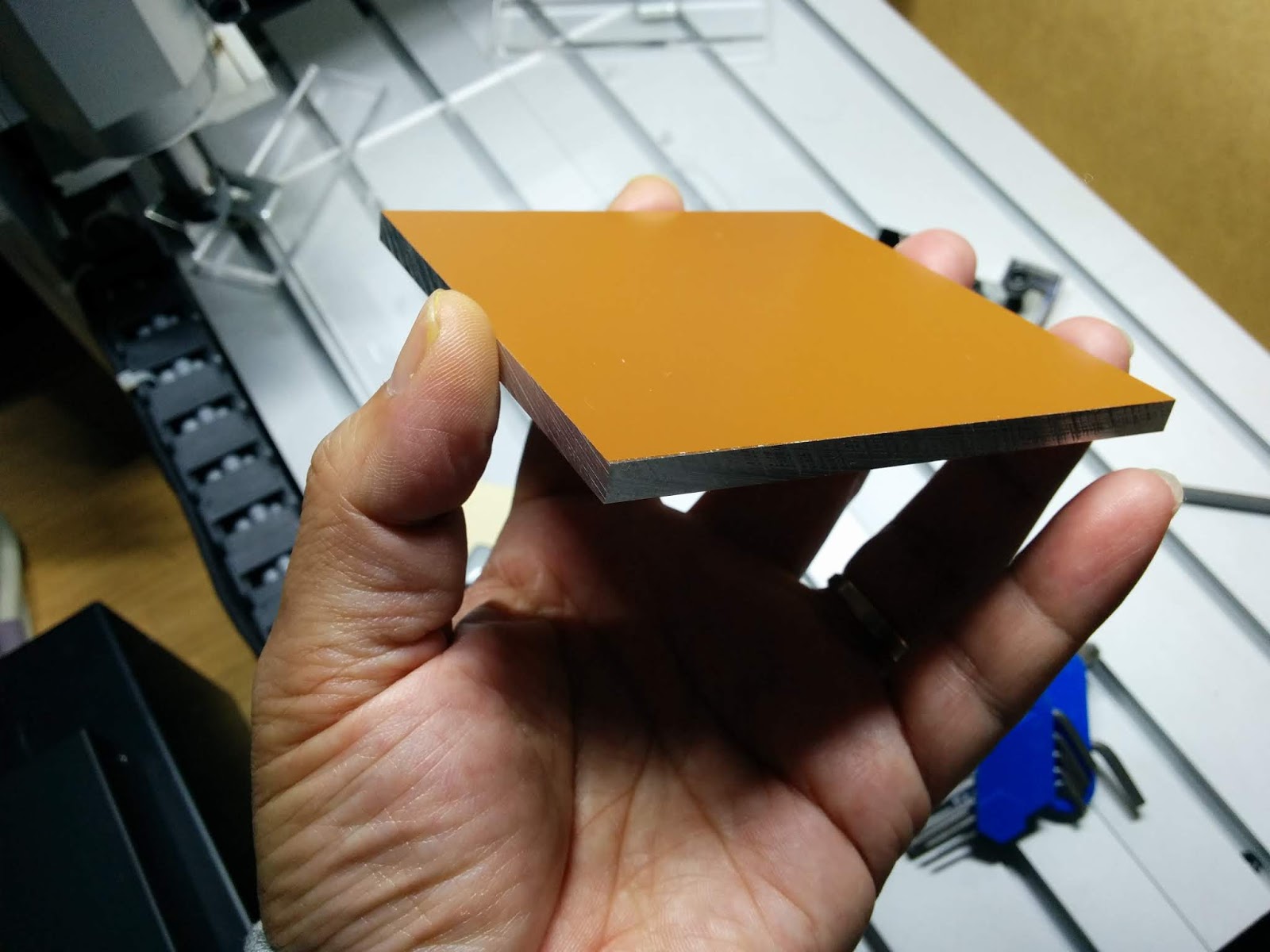

使うのはコウイチロウで買った5mmtジュラルミンA2017板。両面保護フィルム貼り。

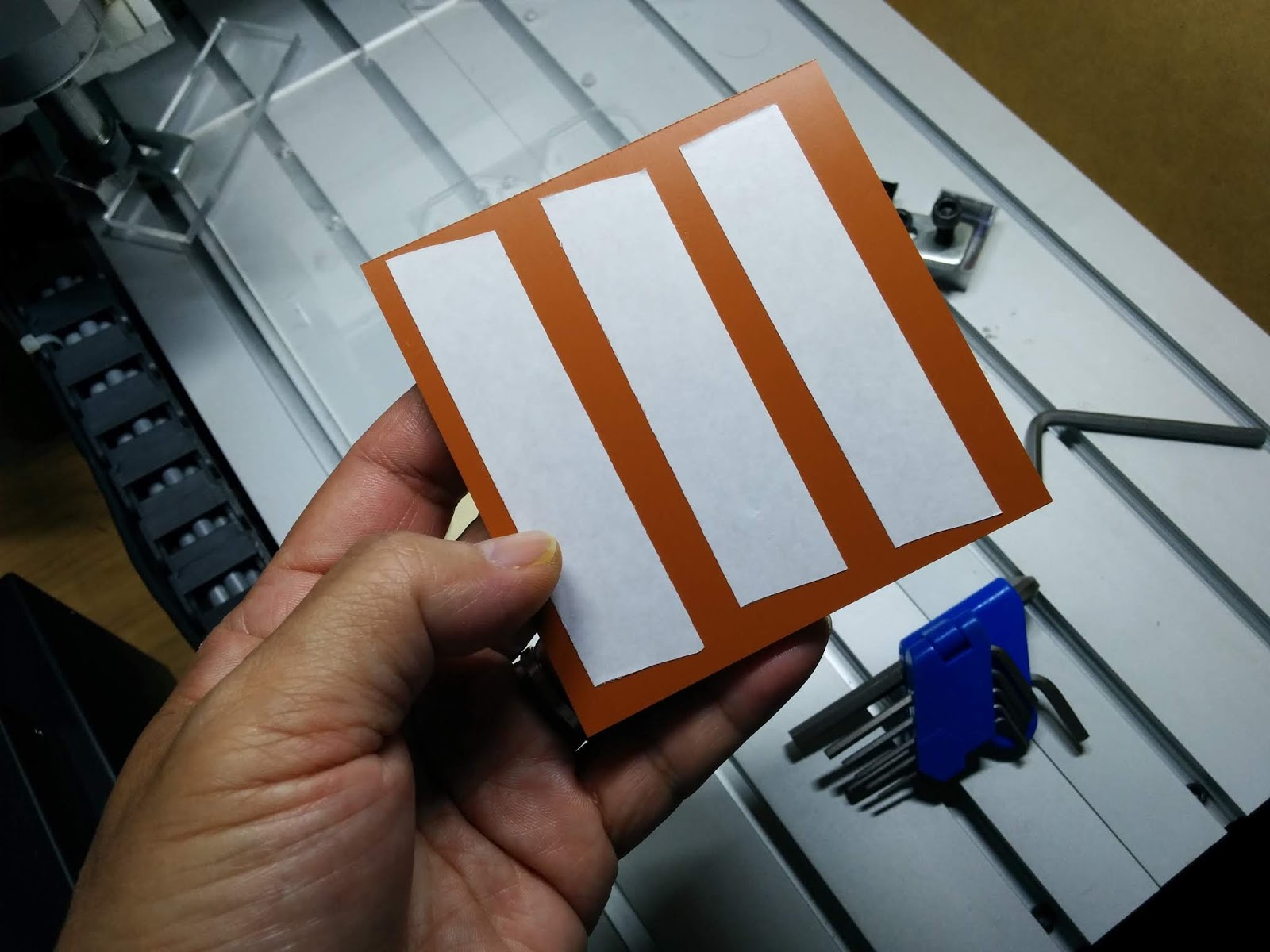

100均の両面テープで、

ベースの縦線に合わせて捨て板の真ん中あたりに固定します。

対角線の交点で材の中央を出して、刃物の位置合わせをします。

ちなみに、溝幅は1.5mm、刃物は1.3mmφ、二枚刃のフラットエンドミルです。

少なくともしょっぱなでGコードに致命的な間違いがないことを確認するために、Z軸を上げた状態で走らせてみます。動画で。

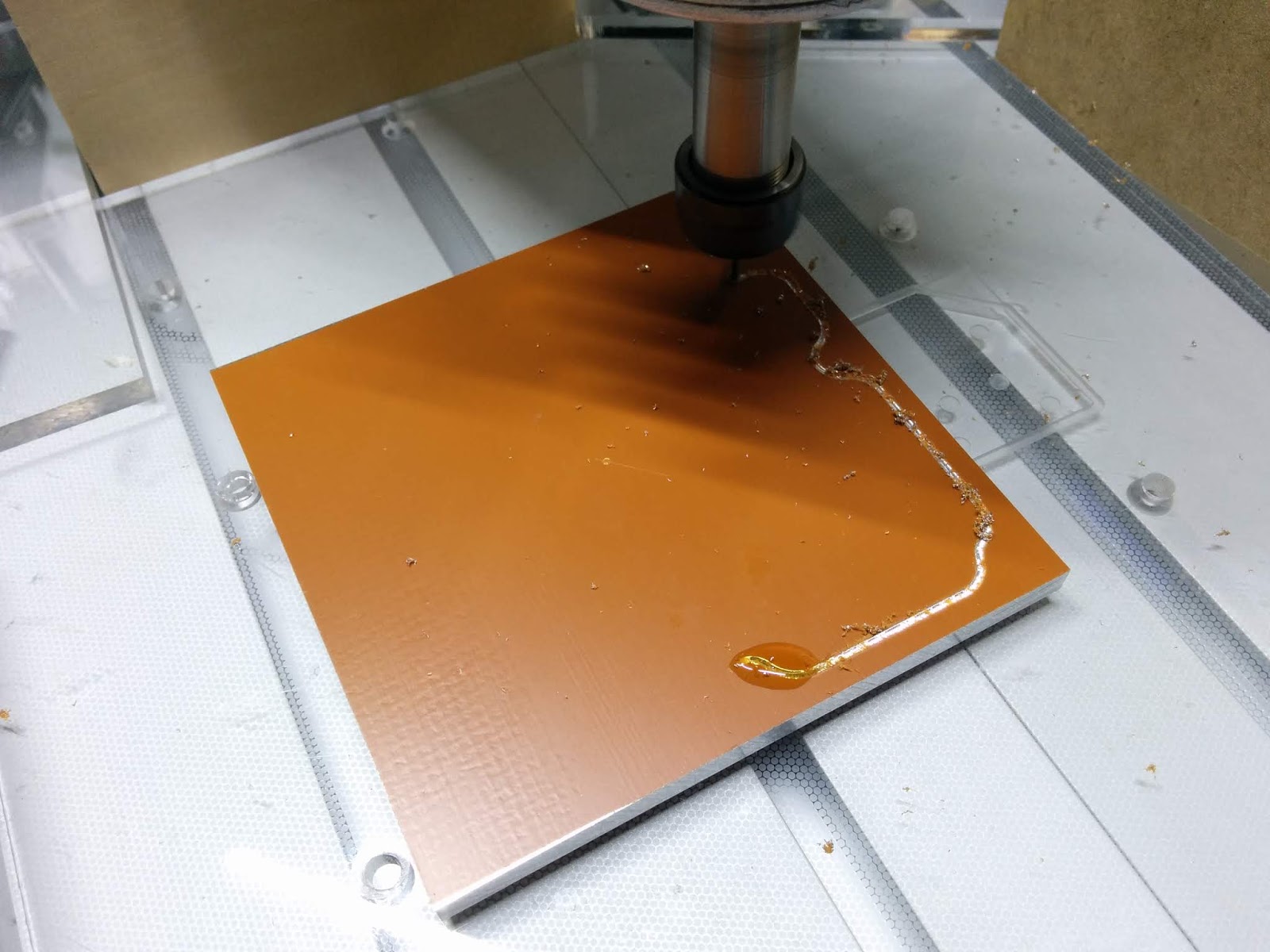

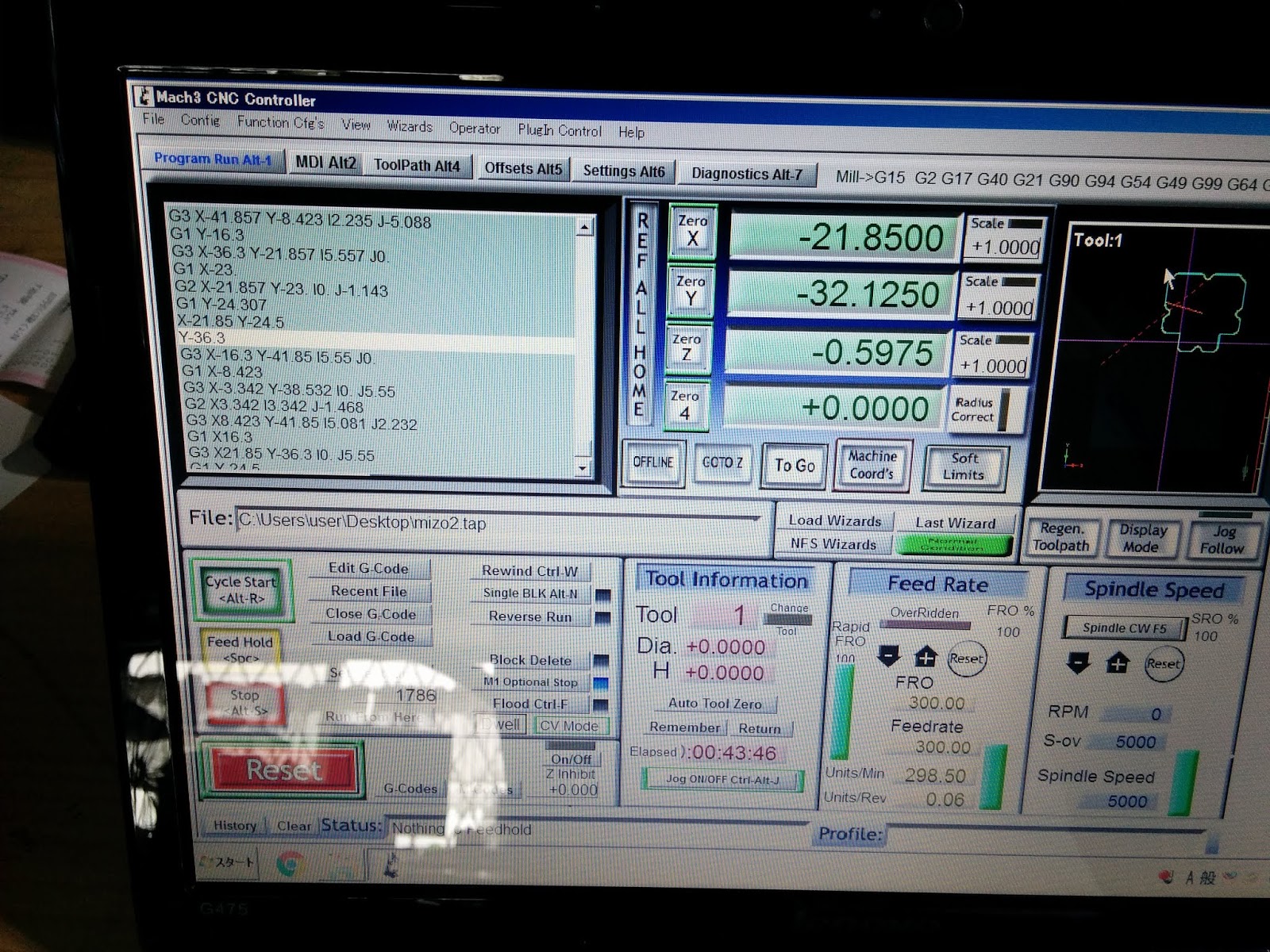

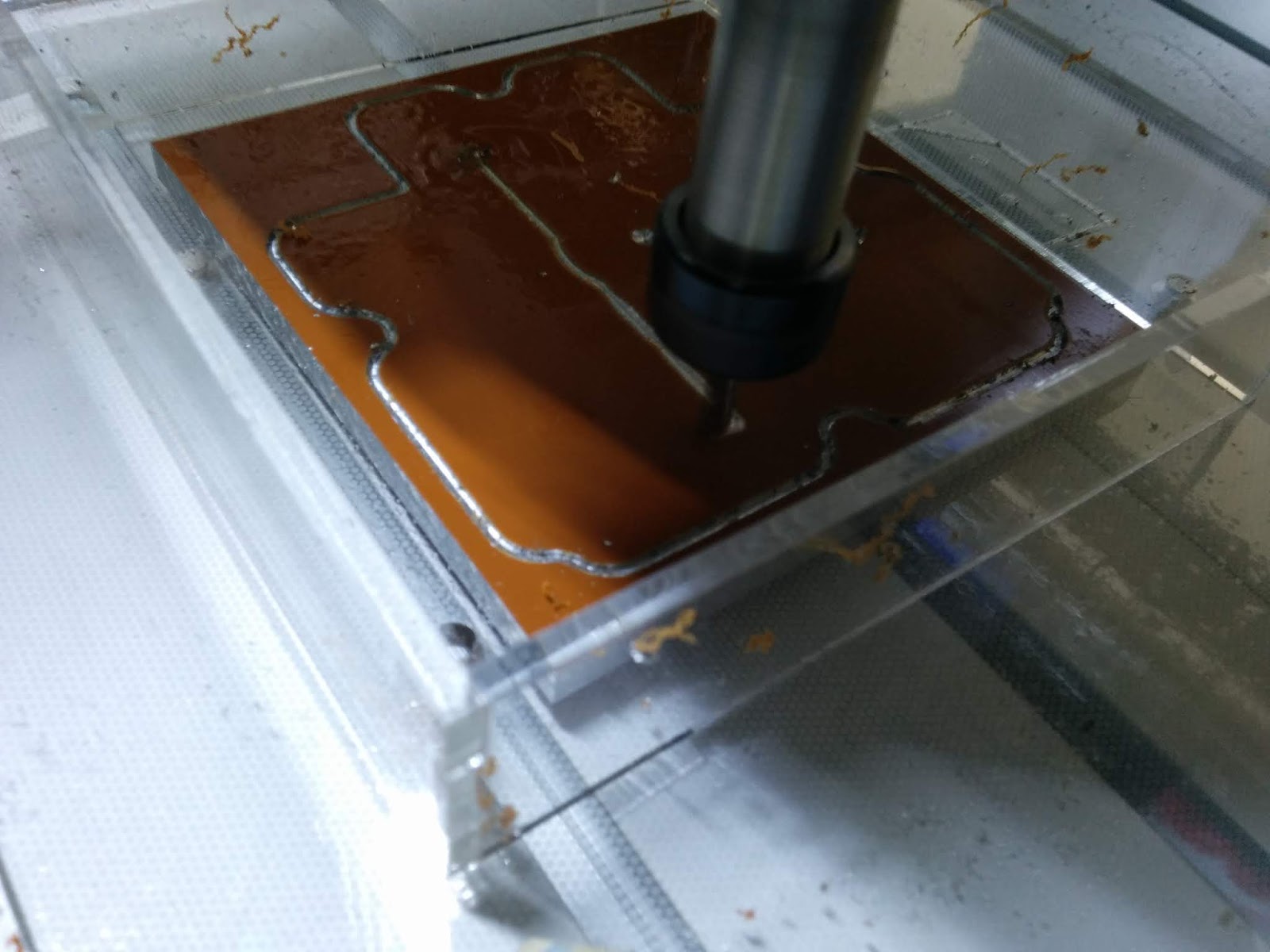

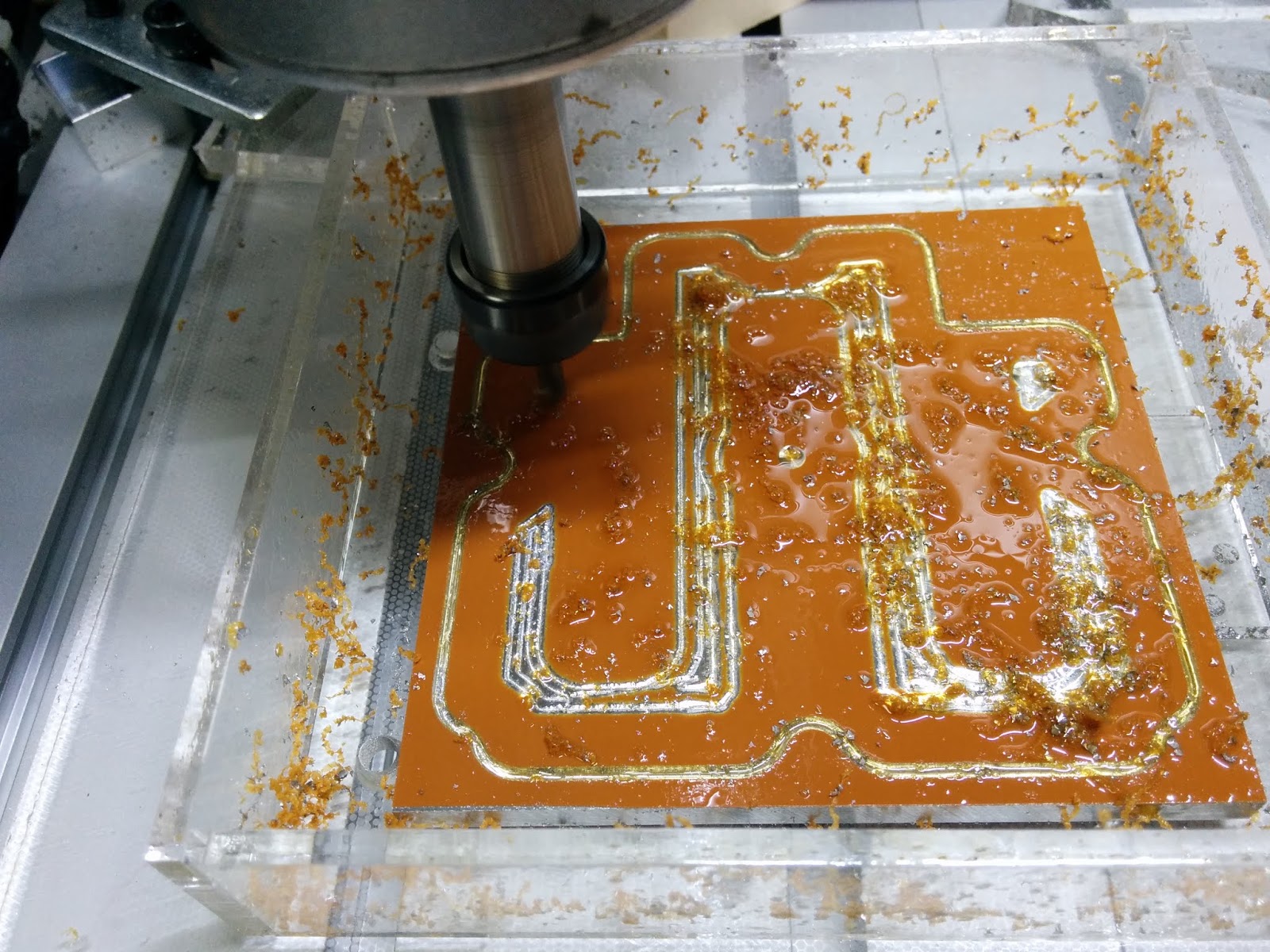

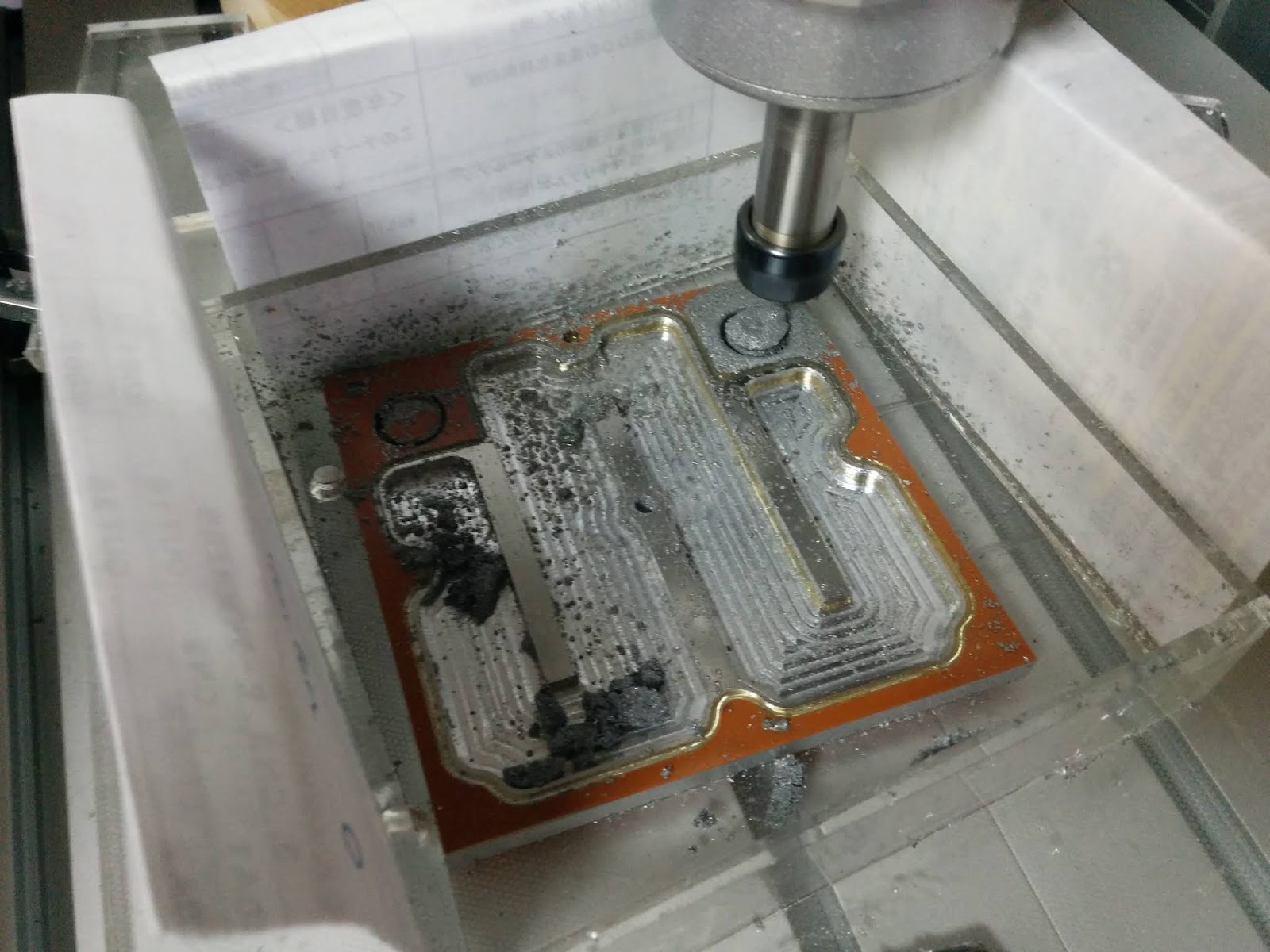

致命的な間違いはなさそうなことを確認したところで第一段階のシール溝を切削開始。

ドキドキ

心配をよそにあっさりと切削が進んでいきます。初回はガガガってなったり、折れたエンドミルが飛んできたりすることを予想していただけにやや拍子抜け。

切削オイルたしつつ様子を見ます。二時間くらいかかったんですが、その間横でオイル握って立ちっぱなし(笑

動画で。

オイル流してるんですが切粉が結構飛びますね。

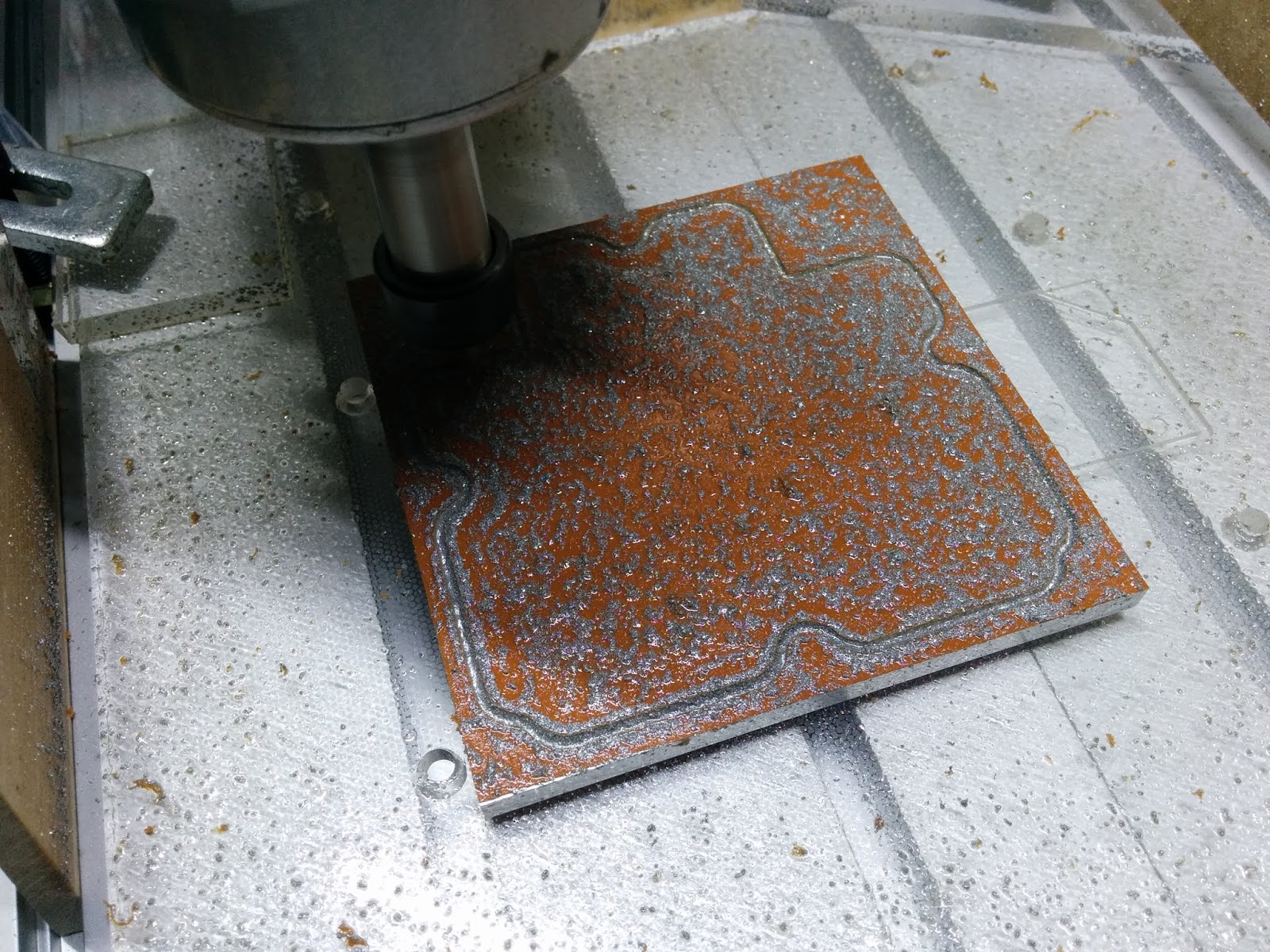

とか言ってる間に終盤です。

無事に終わりました。うまくいったのかな。

古い歯ブラシ使って急いで切粉を掃除します。

いい感じに見えます。一安心。

まだまだこの後の加工がありますから外すわけにはいきません。

ここで、あまりに切粉が飛ぶのでガードの柵を作ることにしました。

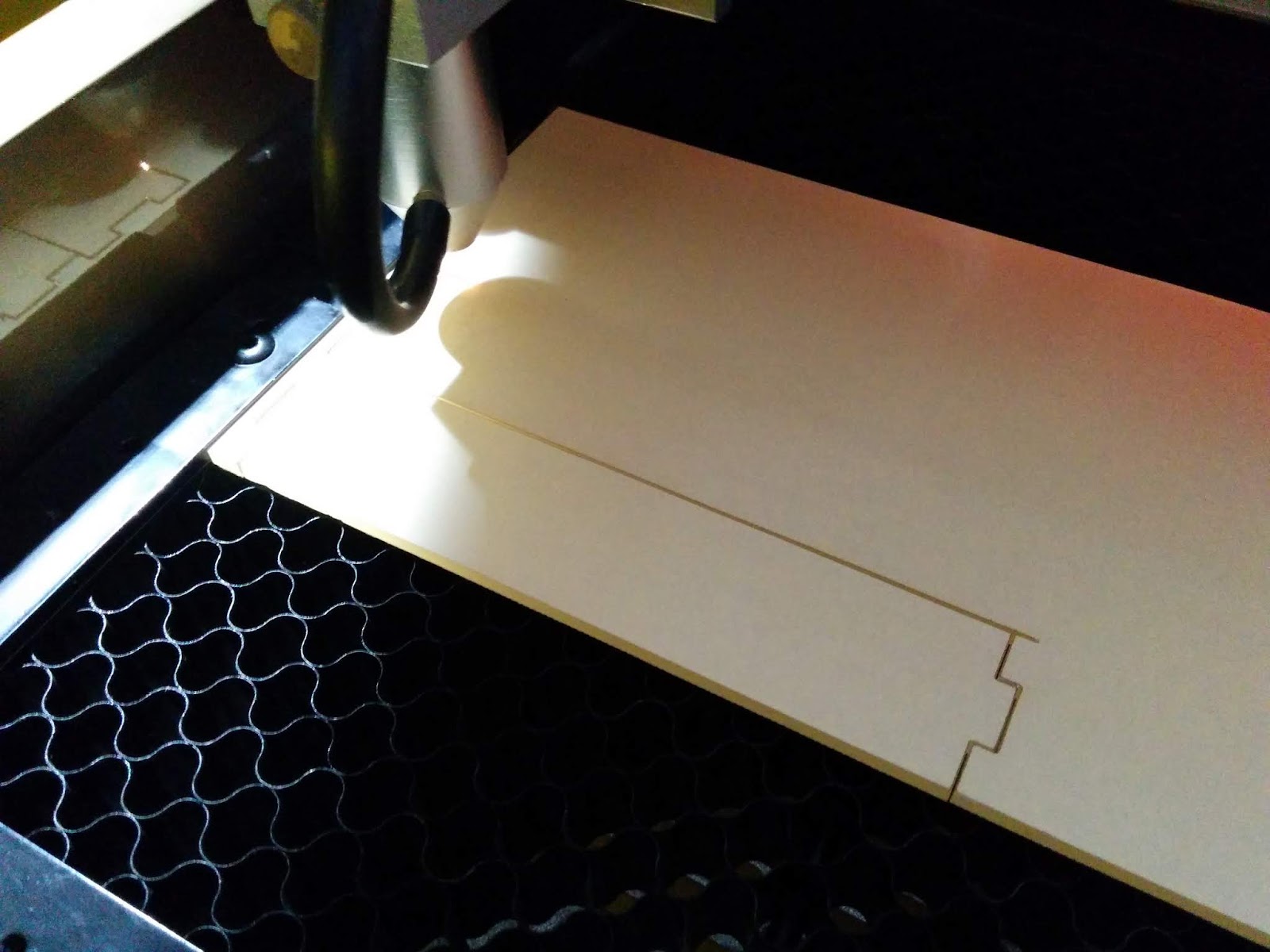

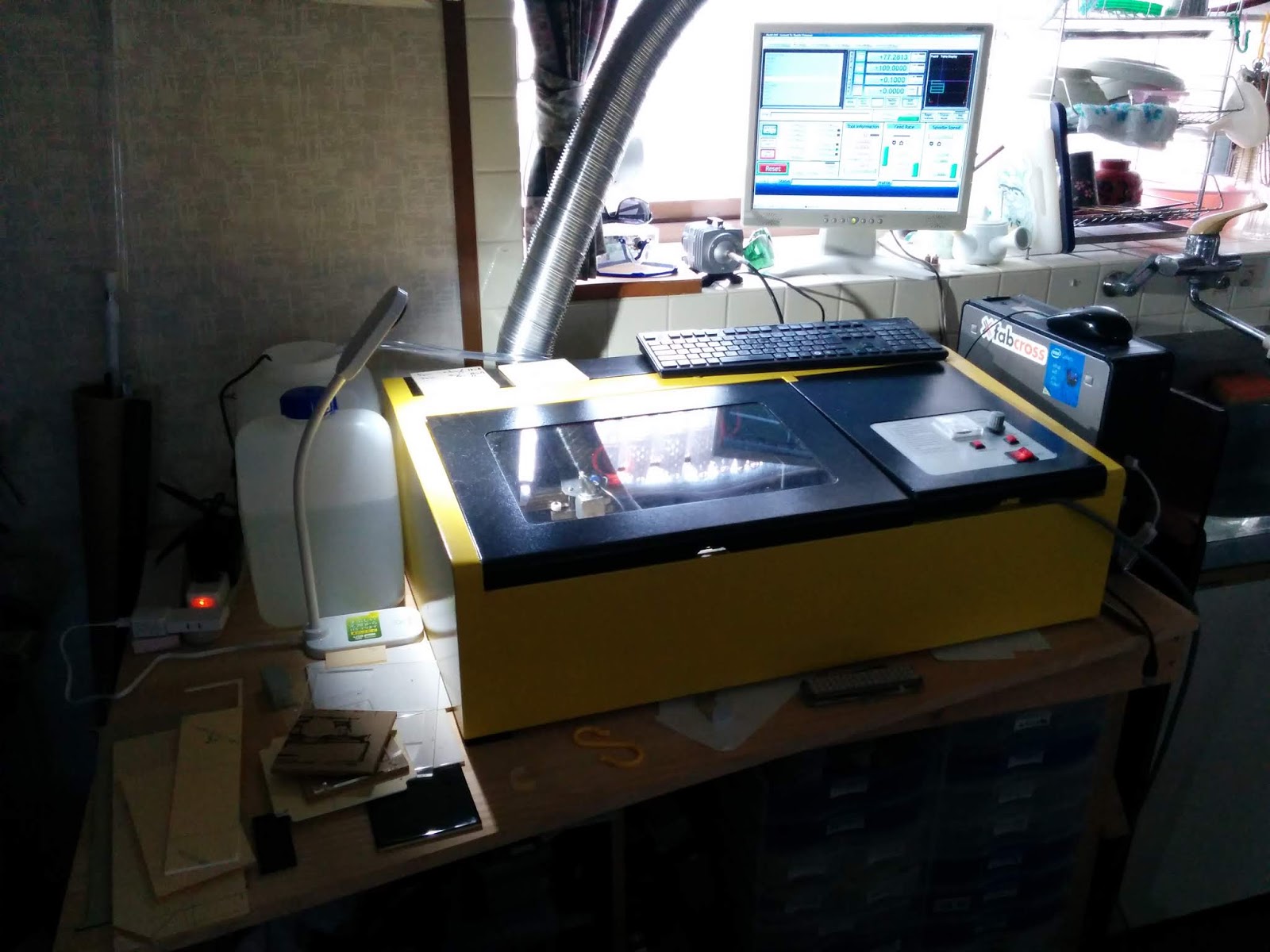

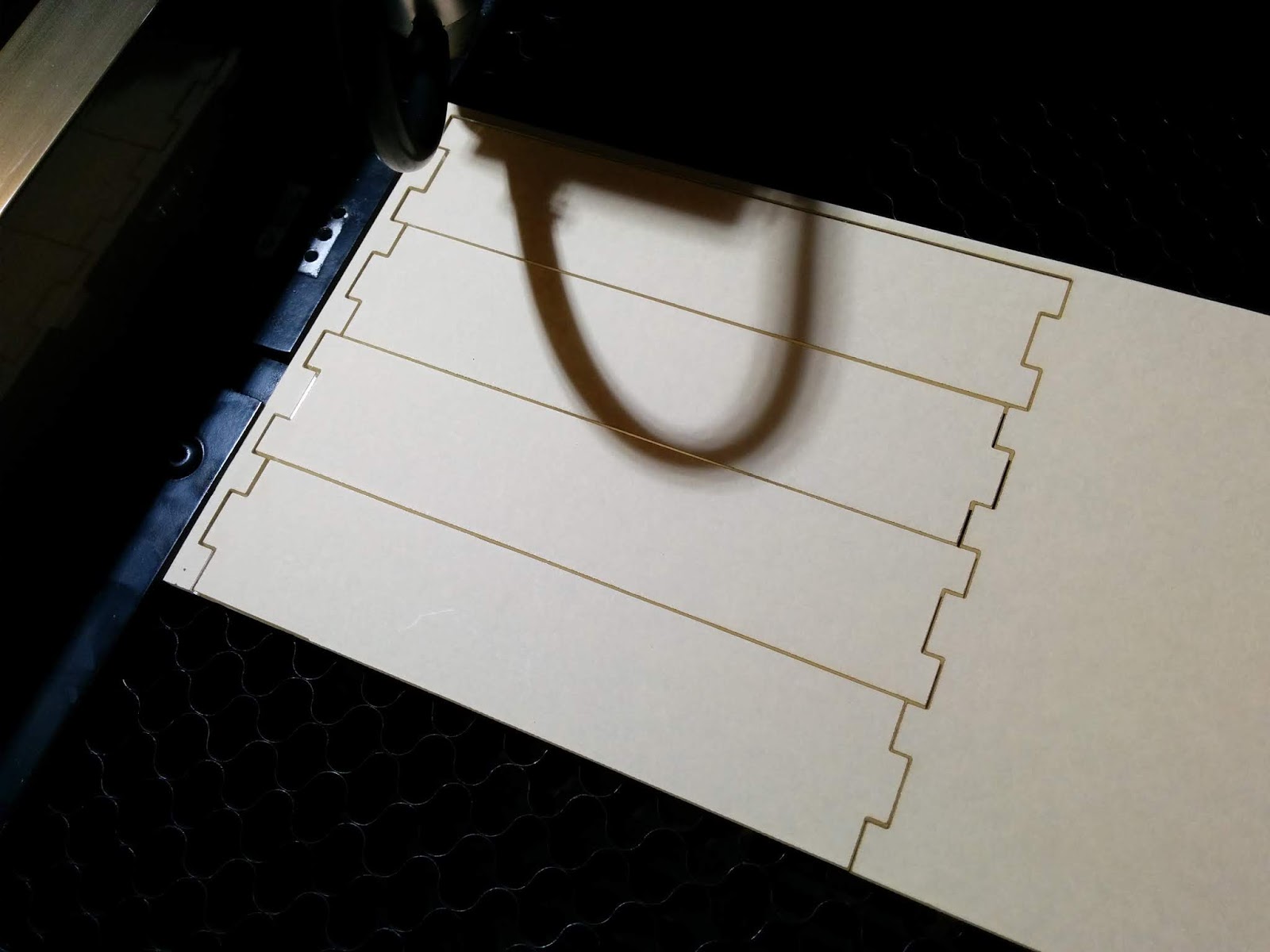

バタバタとfusion360でモデル作ってjwcadで二次元図面化、NCVCでGコード作ってレーザ加工機で3mmのアクリルを切り出します。

切ってる間はしばし暇なので、工房の写真を撮ってみたり。

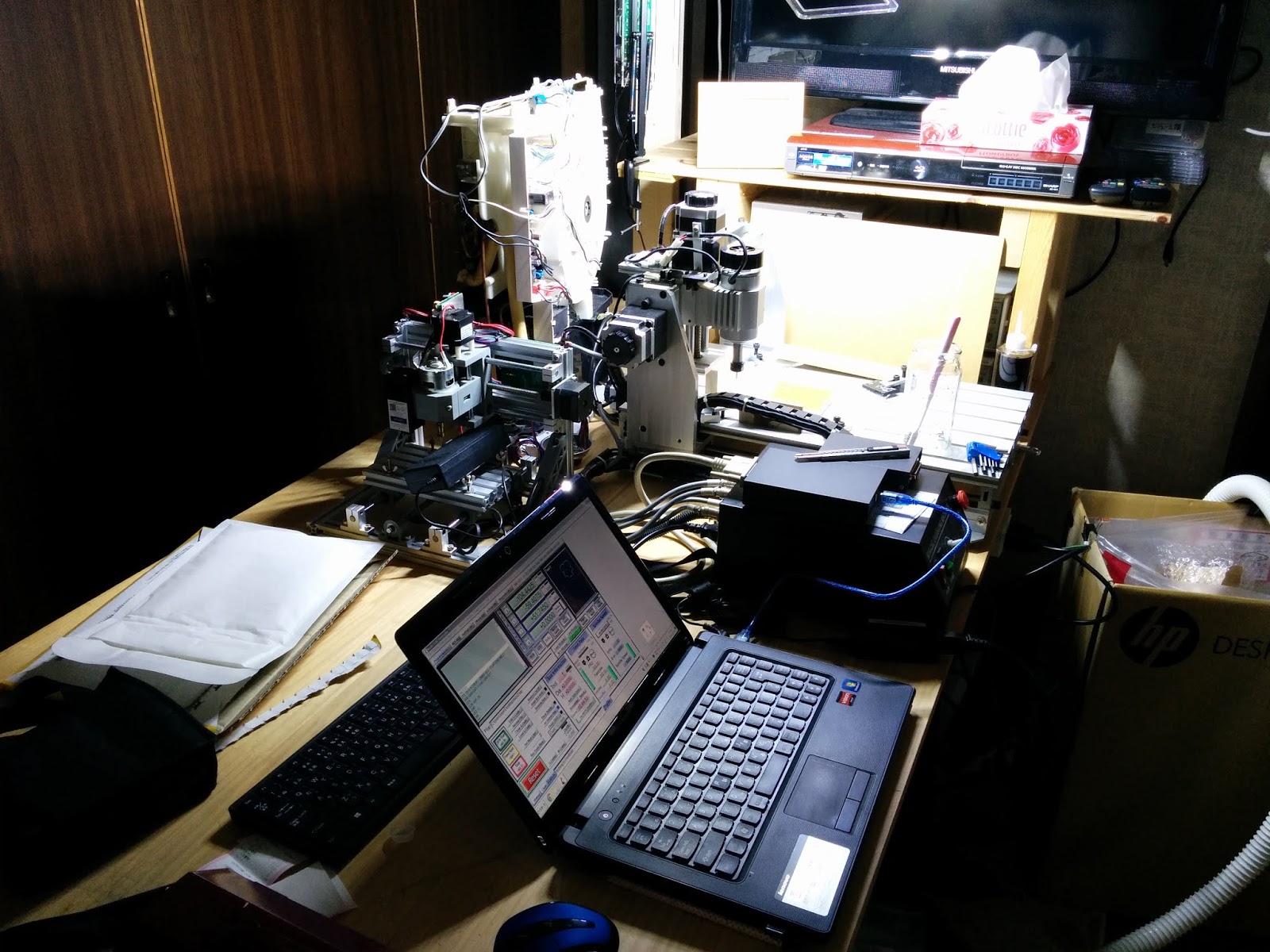

作業台。fusion360チュートリアル本のCAM編で勉強しつつの作業であります。

居場所をもらったぬーどるストッパーミクさんが微笑みながら見ております。

作業台の端ではでっかいミクさんがにらみを効かせております。

稼働中のCNCと制御ボックス、制御用ノートPC.

切断中のレーザ加工機。

(いい感じに)散らかっております。

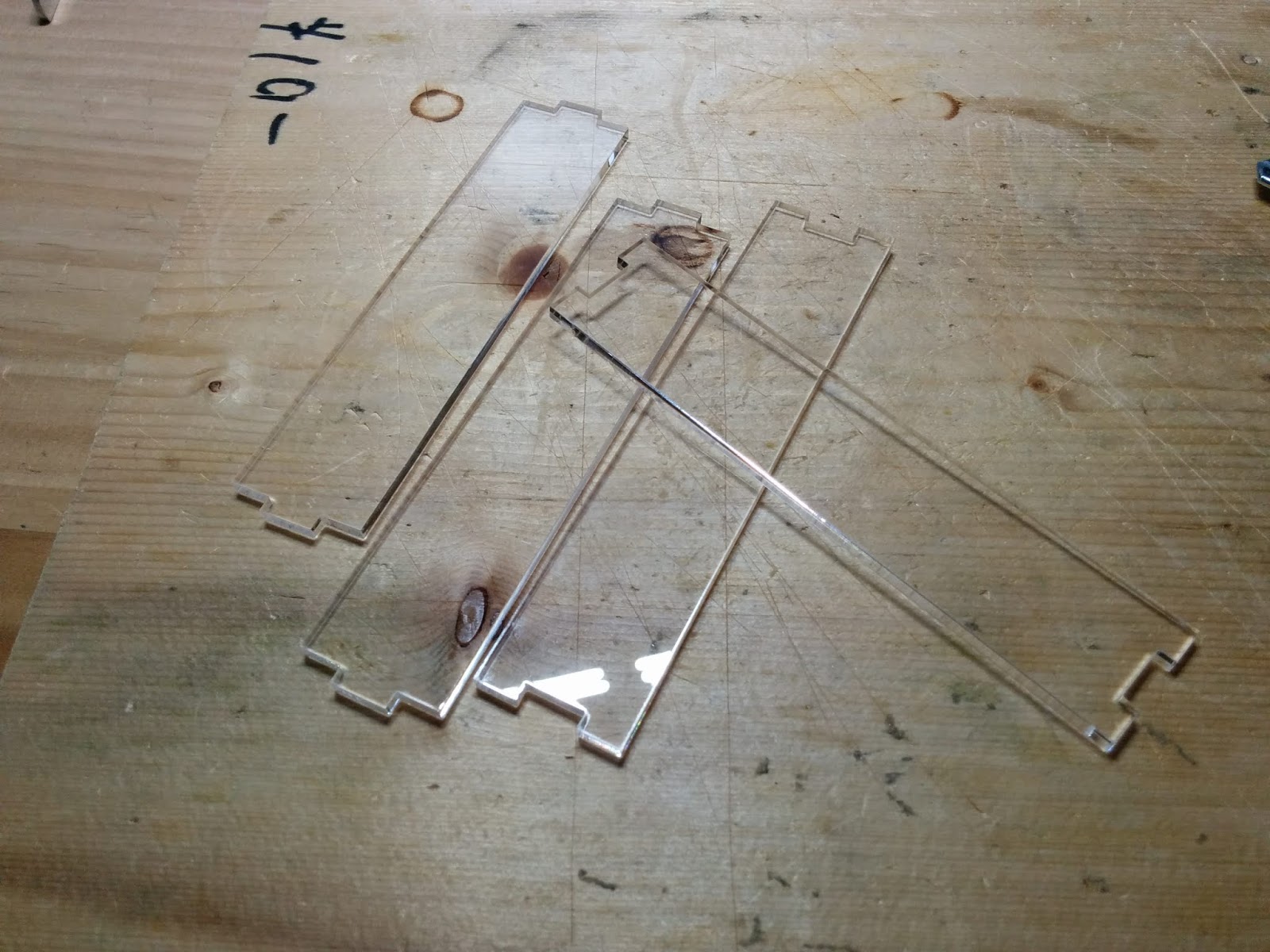

とかやってる間に切れました。

取り出して、

保護紙剥いで、

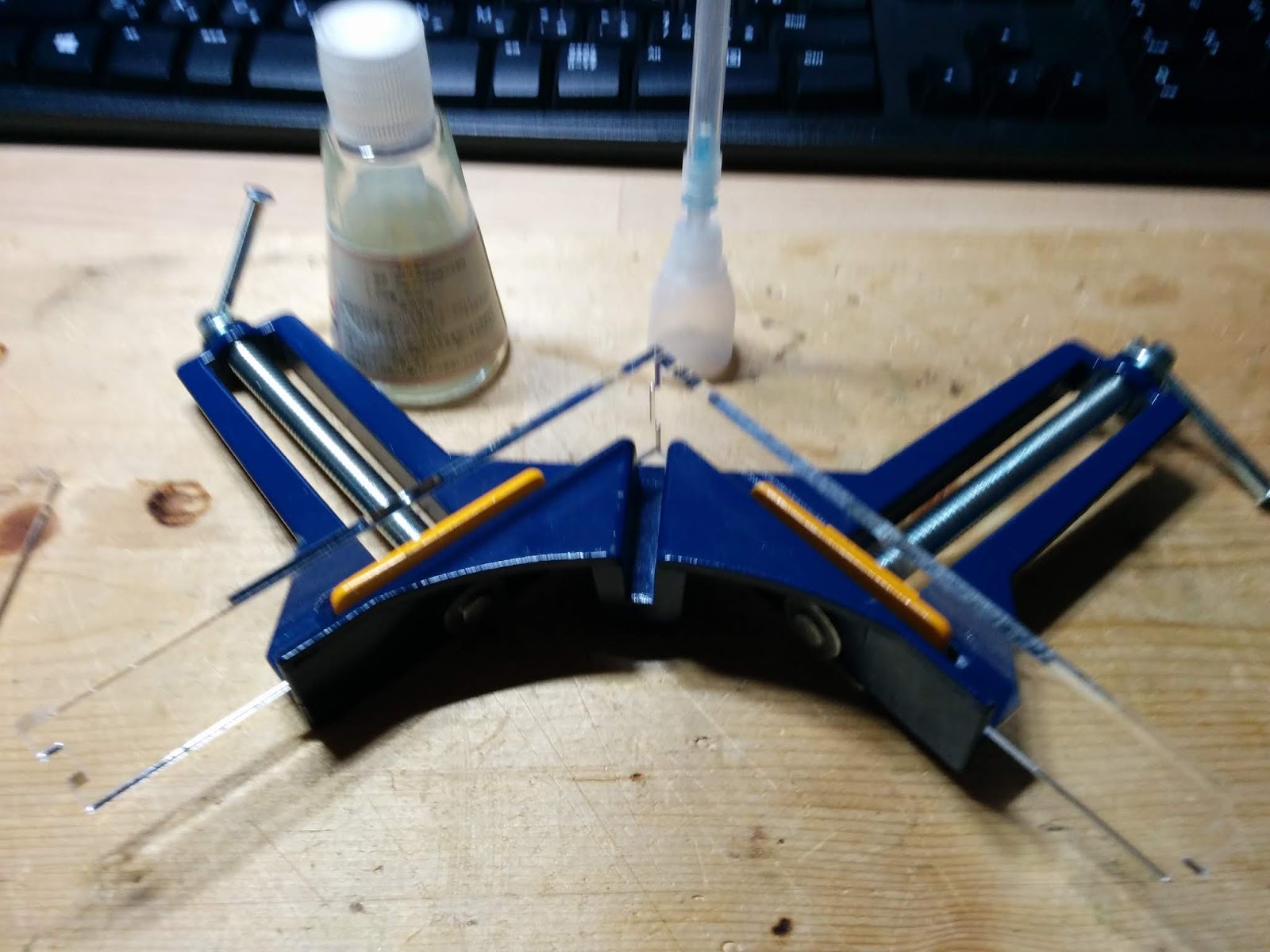

直角作ってアクリサンデーで溶着します。

柵ができました。

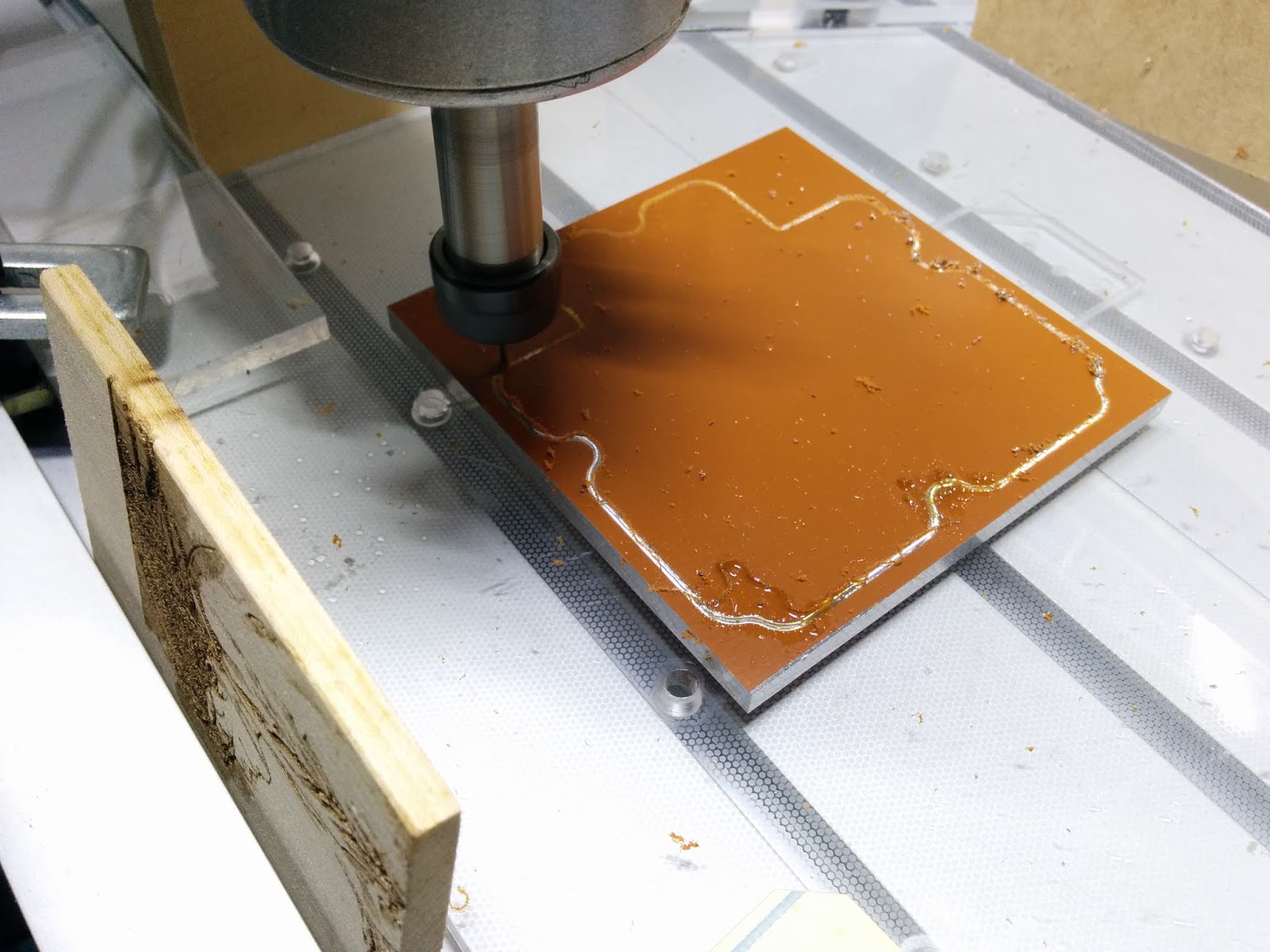

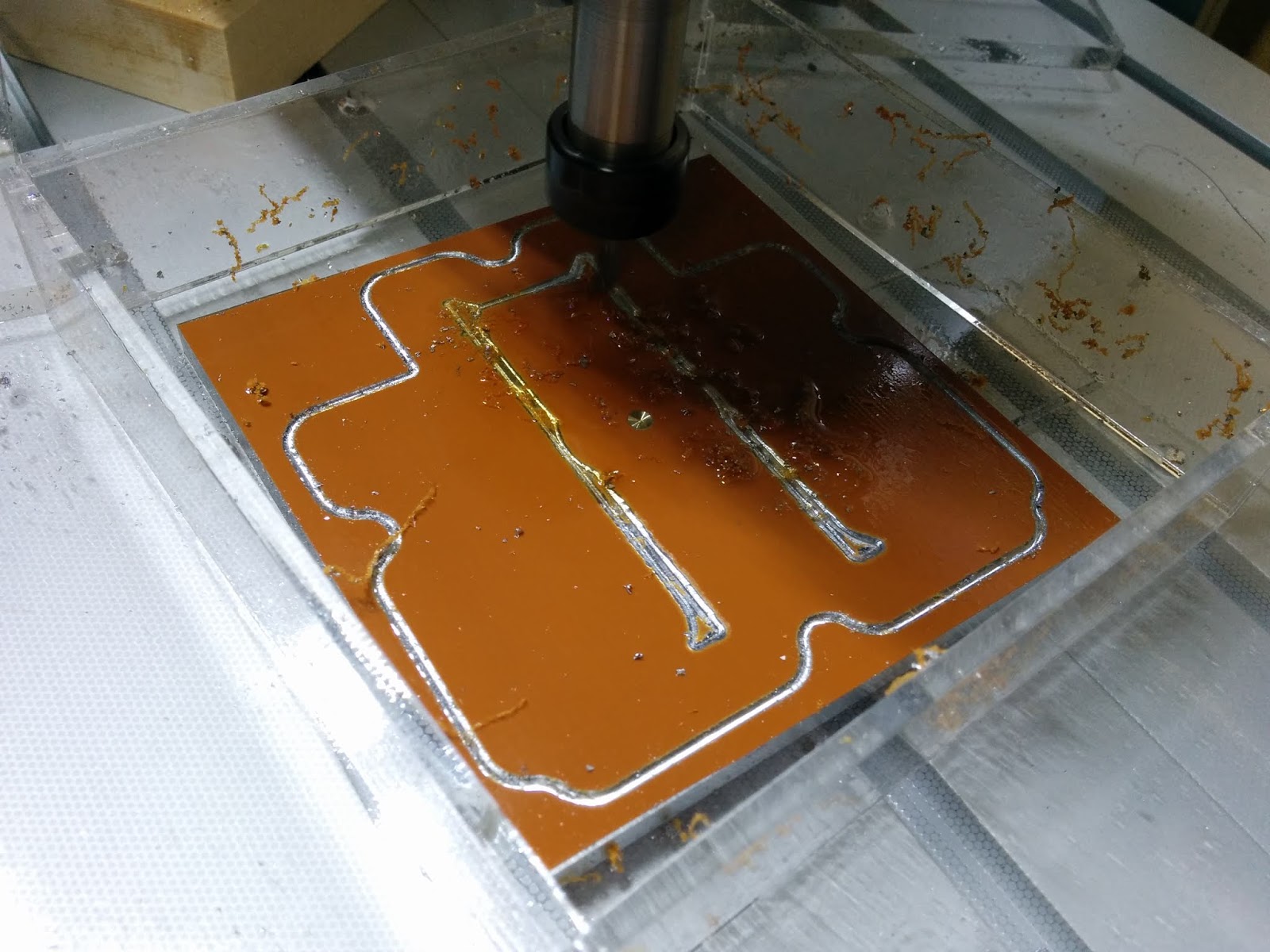

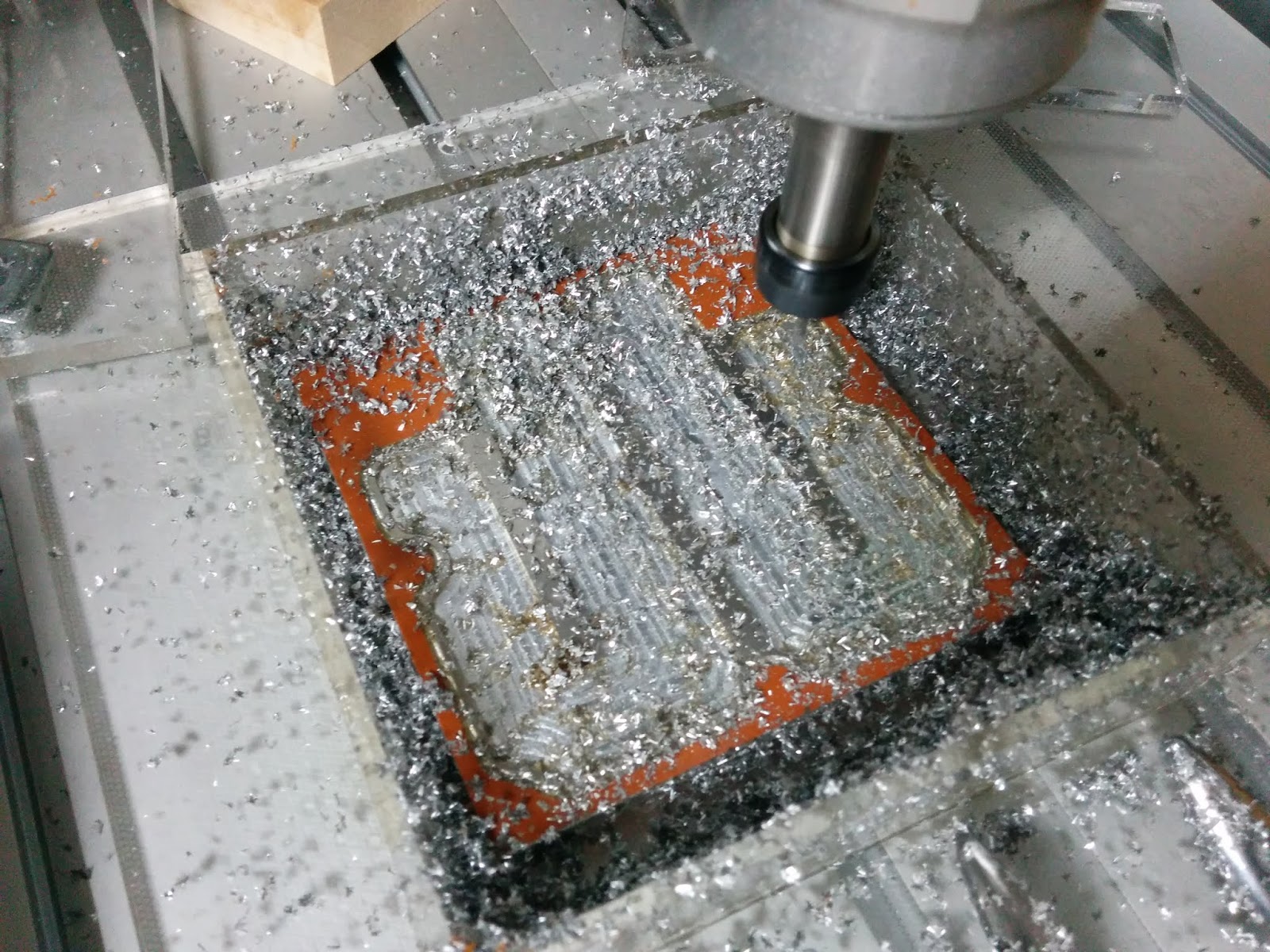

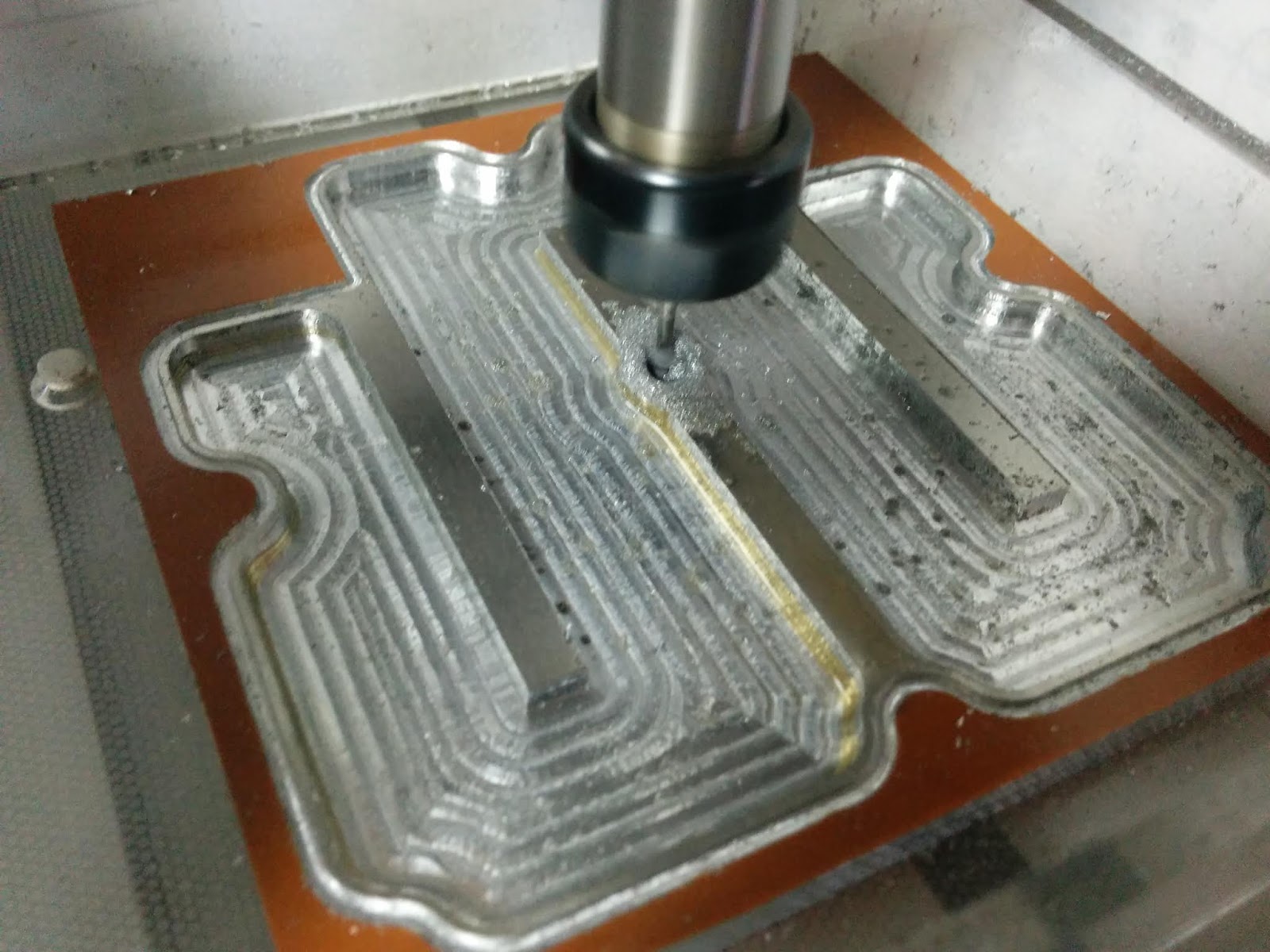

早速実践投入です。第二段階のエバポレータ溝の切削にかかります。

この部分。

ここは切削体積がでかいのでエンドミルを3.7mmφに付け替えています。

切り込みも0.1mmと攻めてますのでけっこう頑張っている音がします。

切削面はあまりきれいではありませんが、ここは化粧面ではないので仕上がりはどうでもいいのです。回転数はいっぱい(回転数計で9200rpmあたり)なので、送り速度を少しずつ落としながら無理なく動くポイントを探ります。

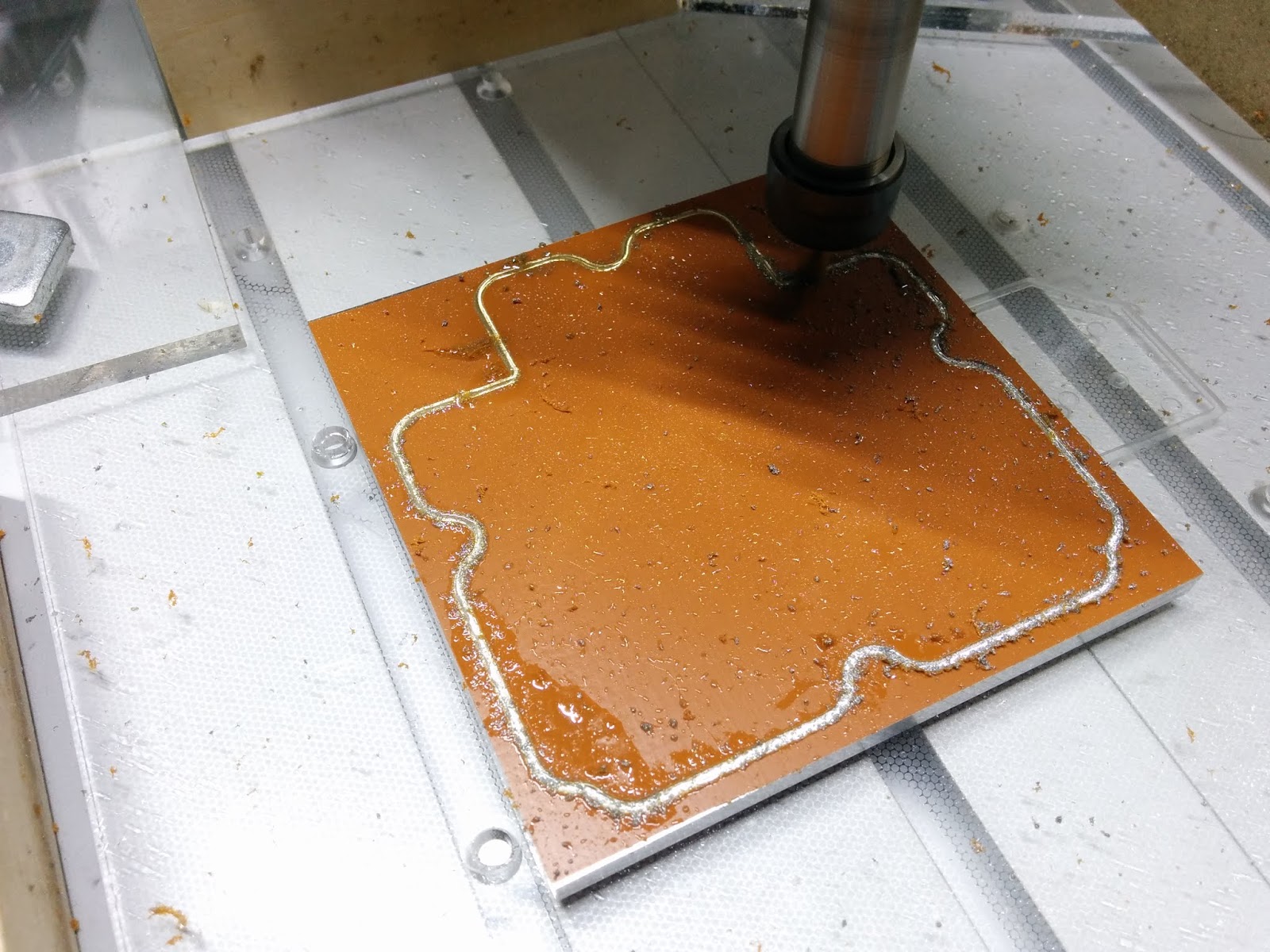

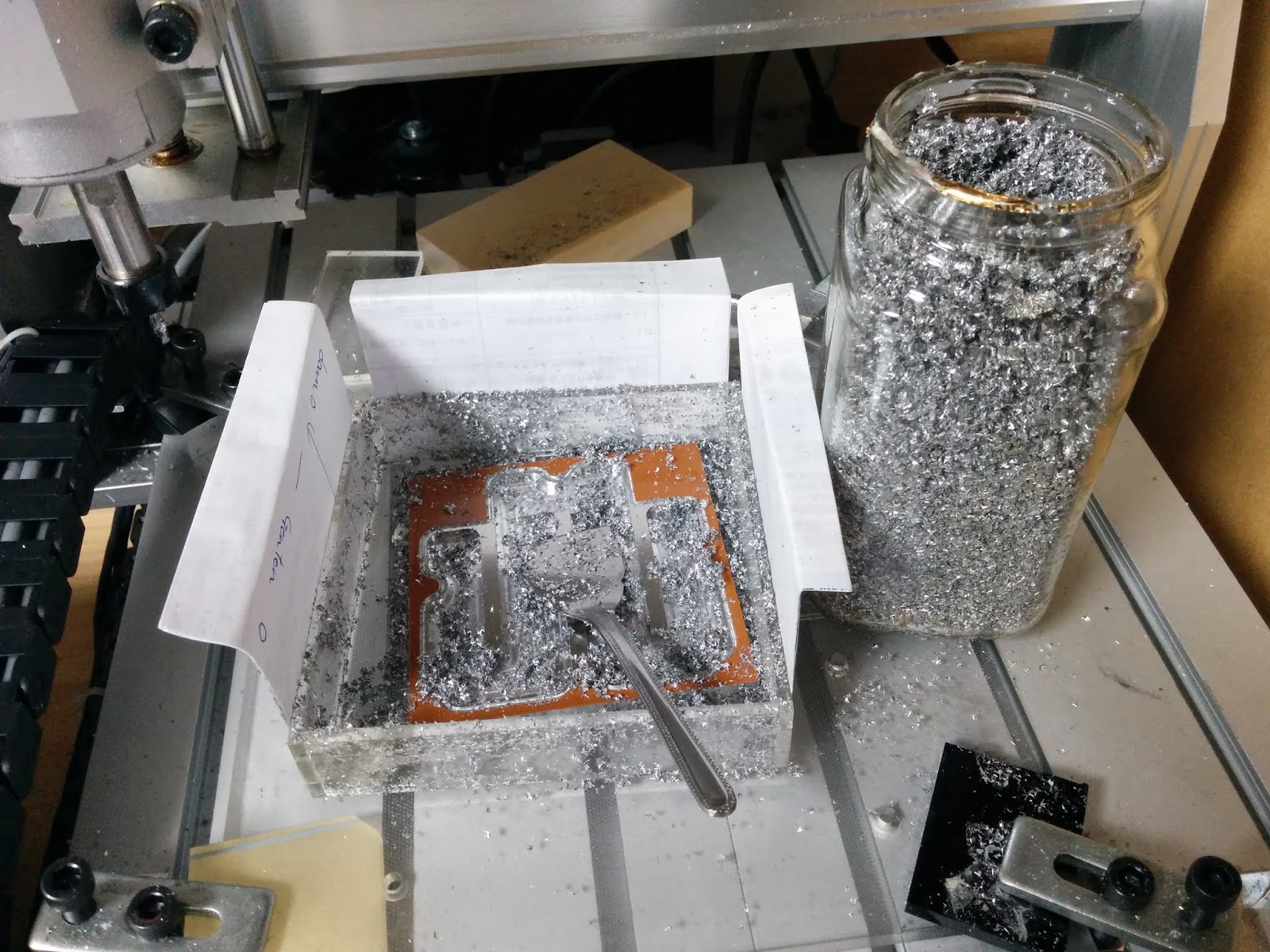

それにしても切粉がすごいです。柵つくっといて正解です。が、もう少し高くする必要がありますね。このアクリル柵の高さは25mmなんですが、これを飛び越えて散る切粉が少量ですがあります。

軸移動のためにZが上がった時を見計らって切粉をざっと掃除します。

最初は割り箸で挟んで取ってたんですが、全然間に合わないので、

こんなもん買ってきてみました。

この間一晩作業を止めています。当初のCAMデータでの切削時間も4時間とそこそこ長かったんですが、最終的に送り速度を半分(F600→F300)にしたのでこの日には終わらなかったのです。ひょっとするとずれが生じるかなとか思いましたが、まったく心配無用でした。今後も分割で少しずつ進めていくことができそうです。ちなみにこの間PCはつけっぱなしです。

で、再び開始。

掃除するときれいになりますが、

たちまちこの通り。でももんじゃ焼きのこては便利です。

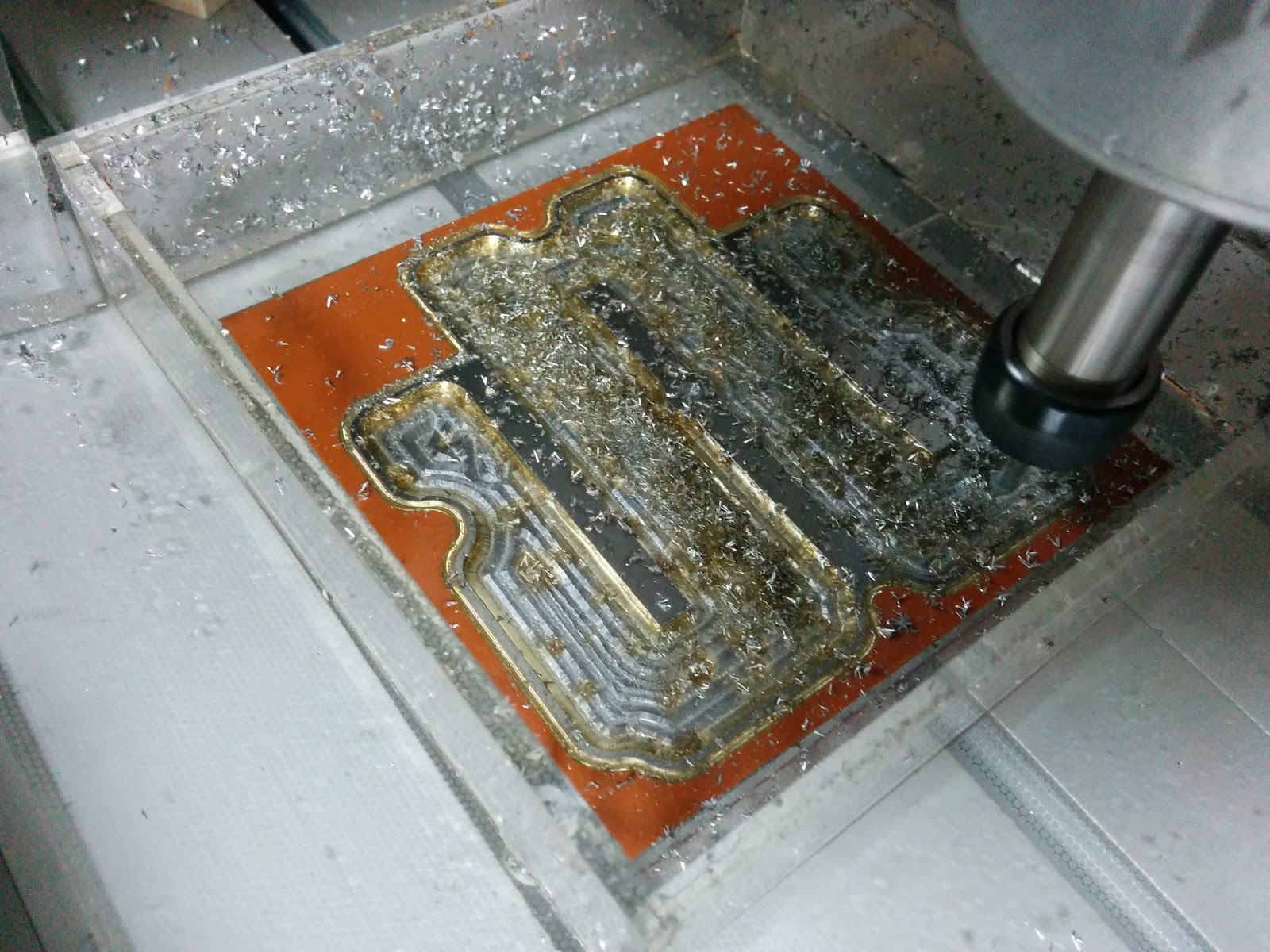

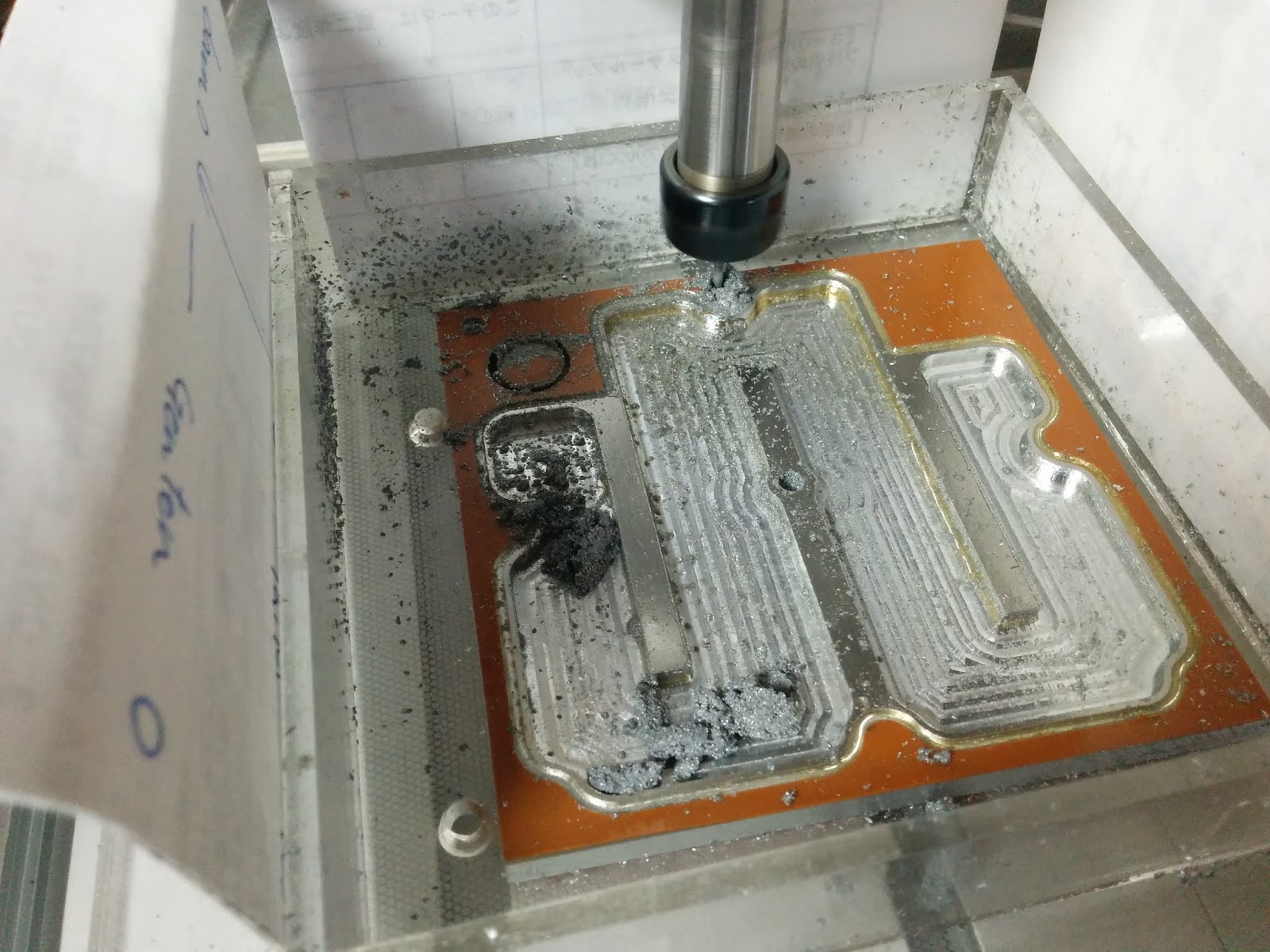

で、なんとかトラブルなく完走しました。

掘り出します。

ちなみに、途中から紙を貼って柵の嵩上げをしています。これで切粉の飛散はほぼなくなりました。

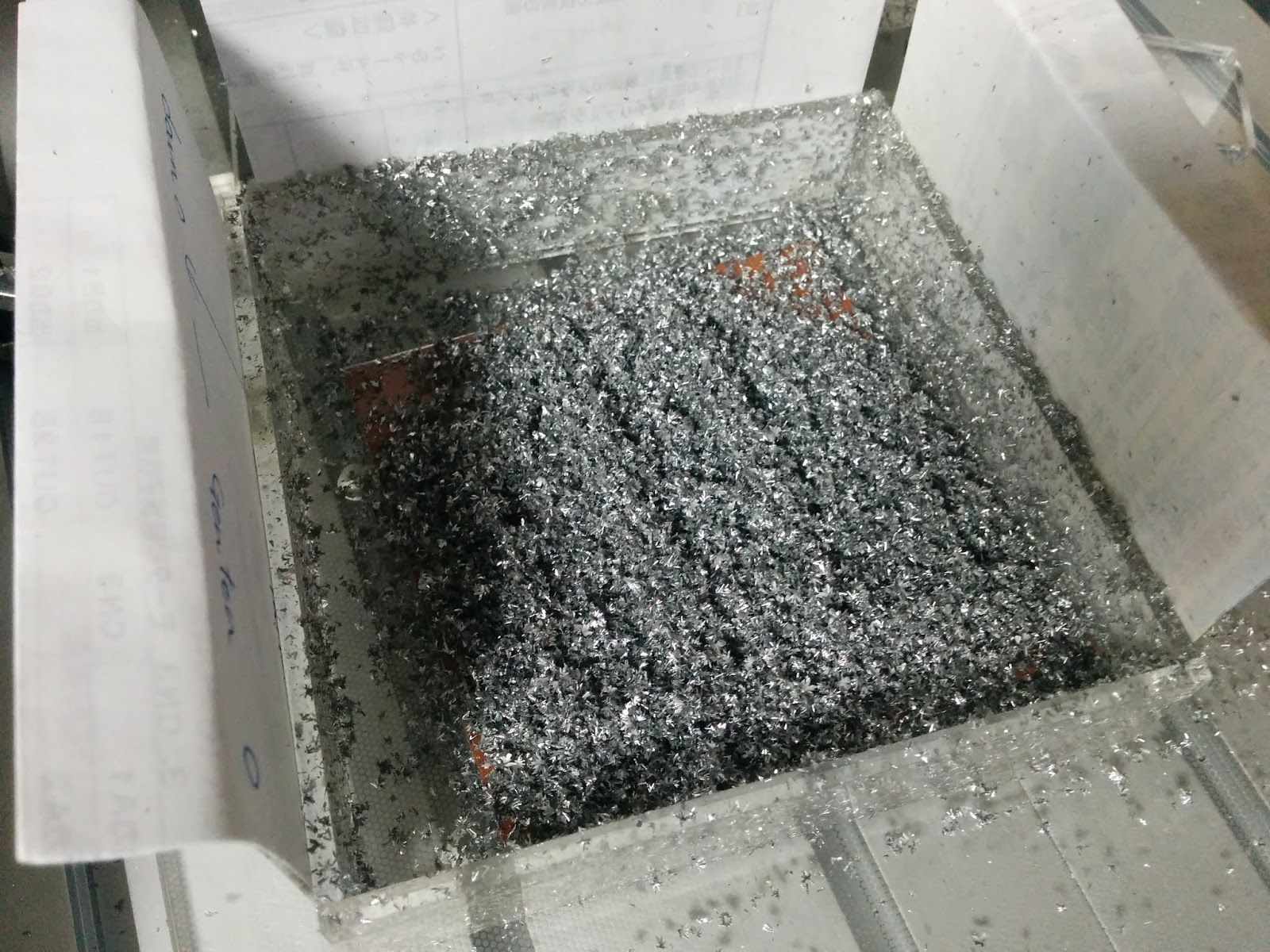

それにしてもすごい切粉の量です。これは対策を考えねば。と思い、ついったに書き込んだりしていると、@knobcreateさんから「サイクロン吸塵機いいよ」とのアドバイス。

作業をすすめつつ早速Amazonに手配をかけます。やさしい世界。

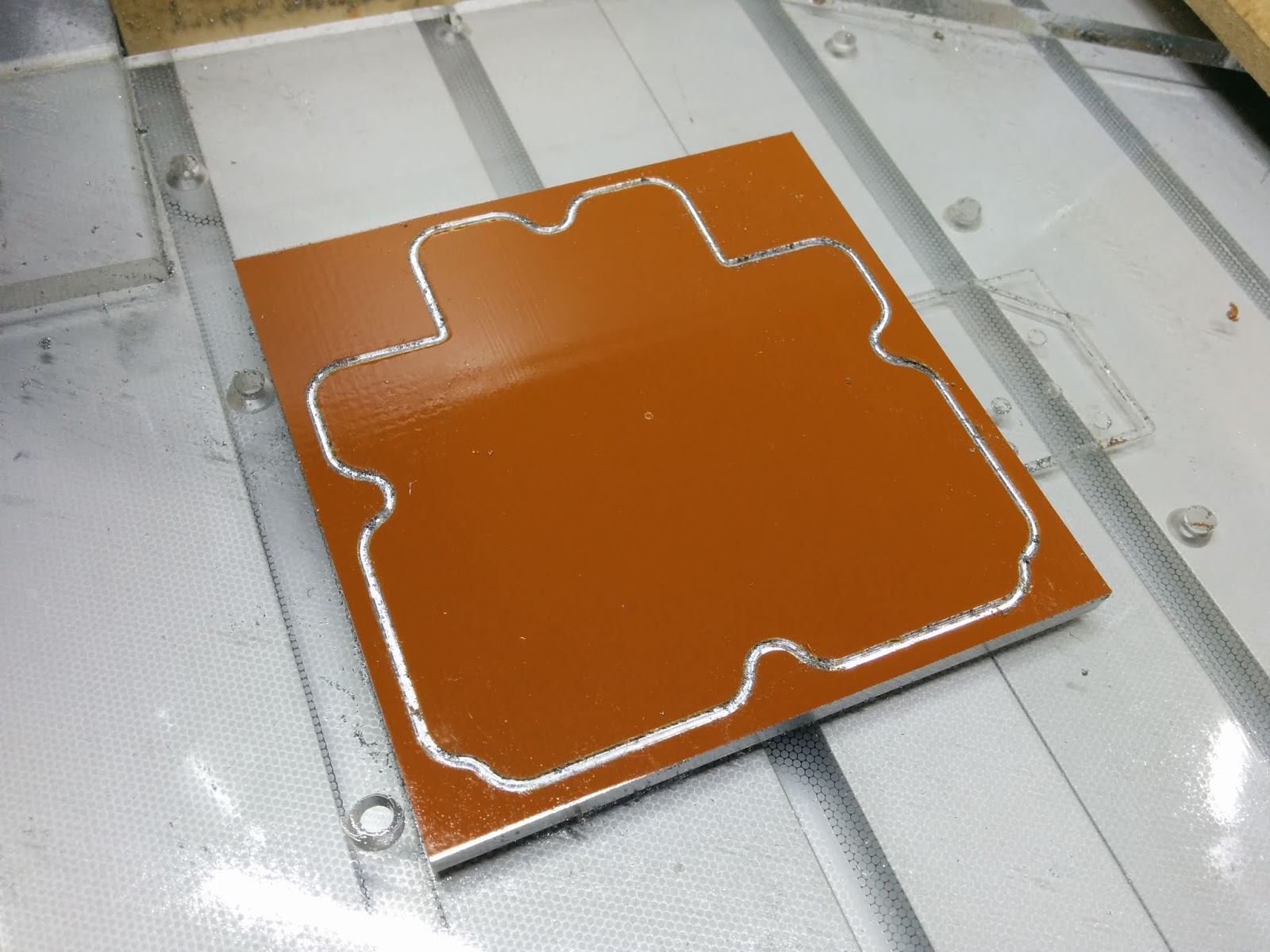

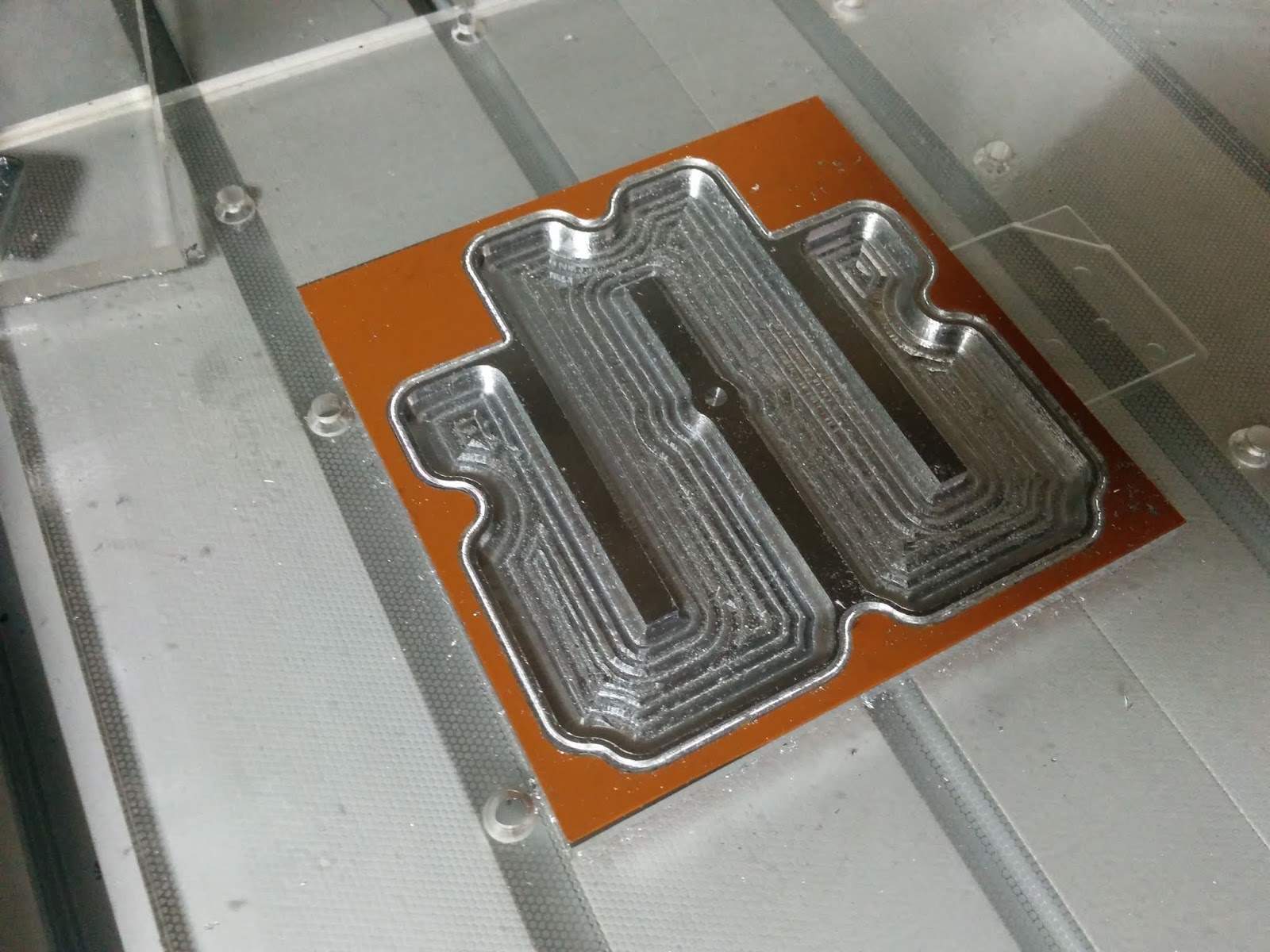

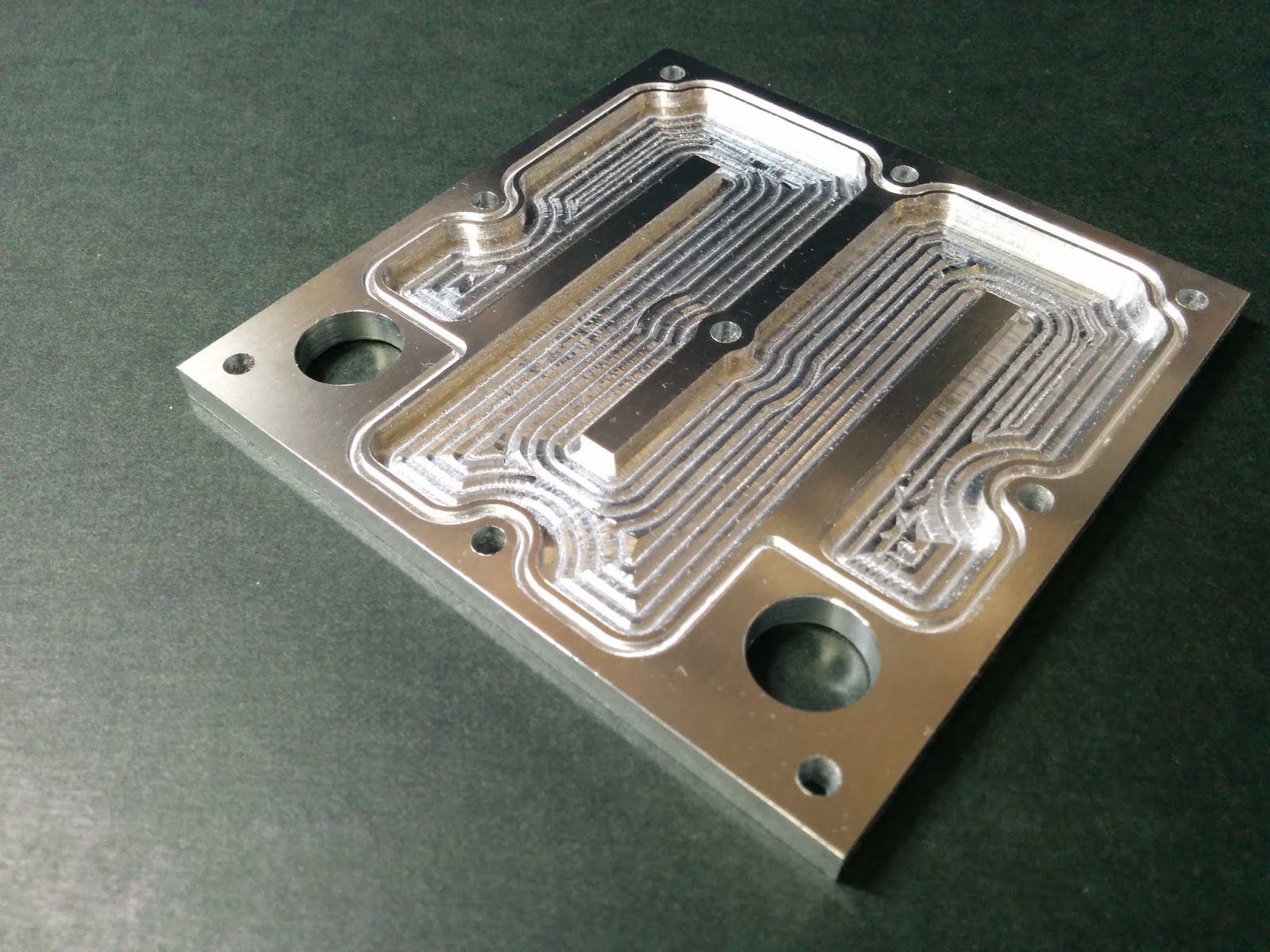

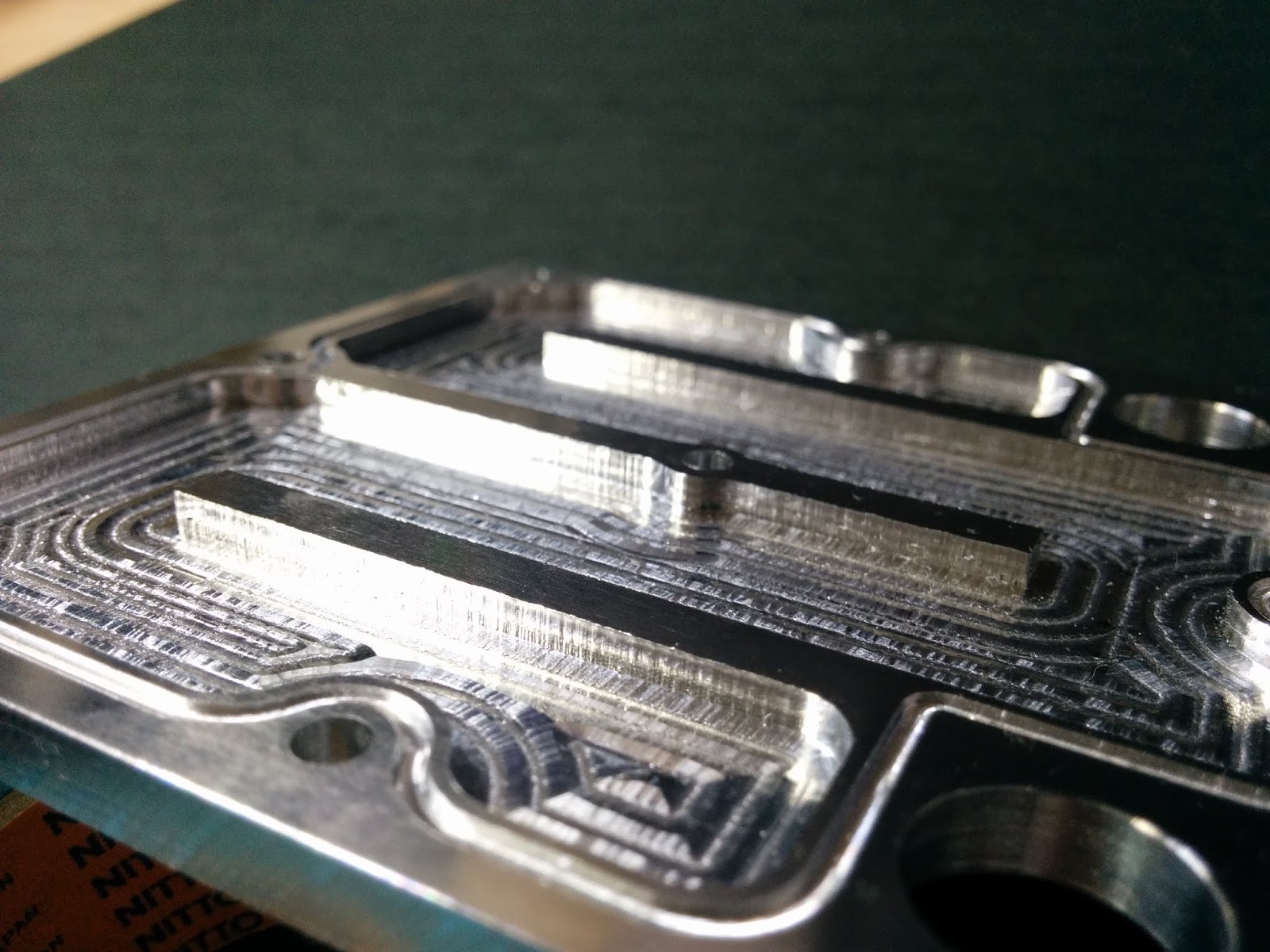

掃除完了。ええ感じではないですか。

雑に削ったので底面は粗いですが機能的には全く問題ないです。ここまでは成功判定で良いかな。

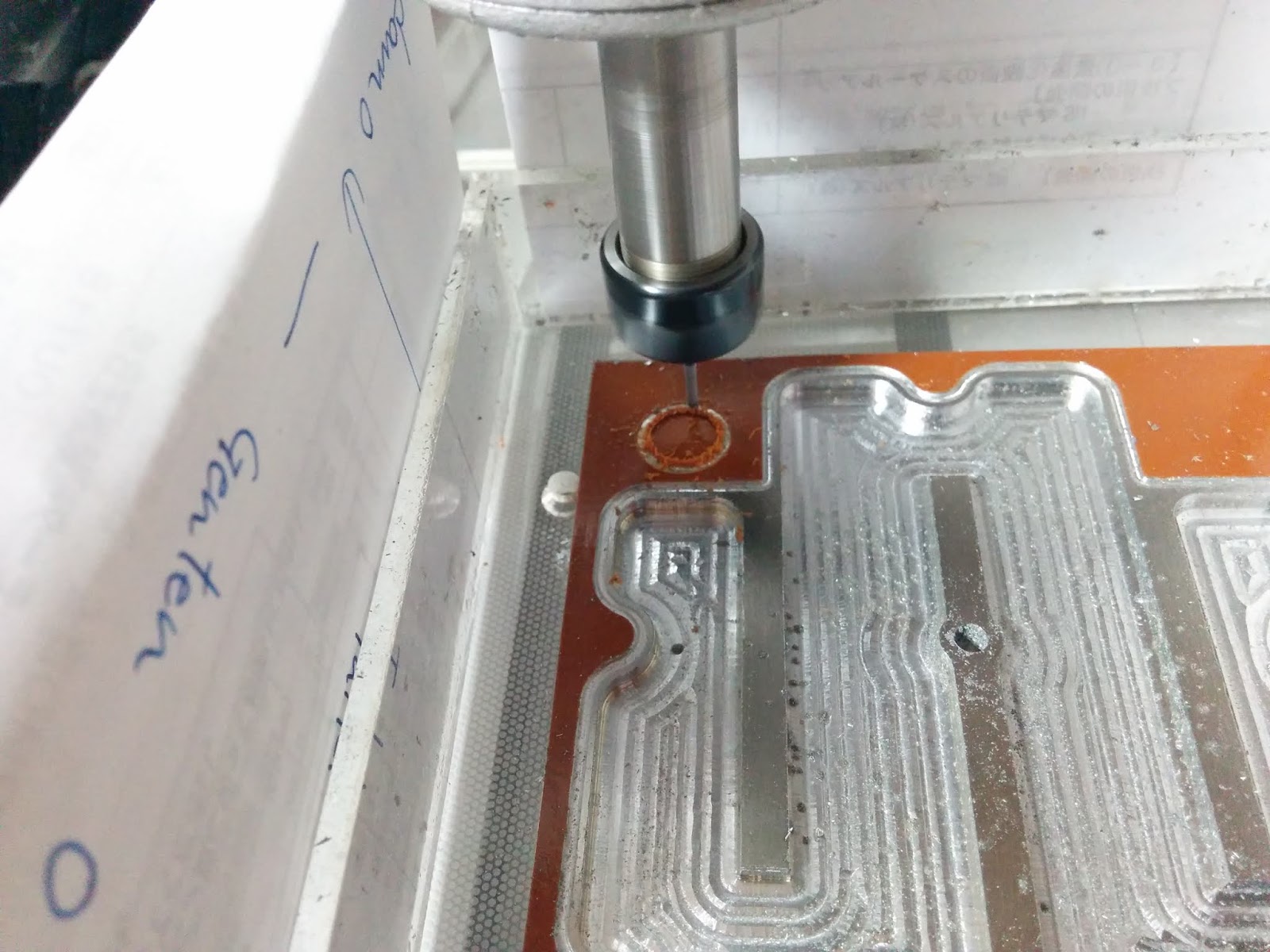

さて作業は最終の第三段階。穴あけです。

再びエンドミルを1.3mmφに持ち替えてスタート。

切削部分の体積が小さいのであっという間に進んでいきます。

ちなみに切り込みは0.05mm。

大穴は輪郭切り出しします。

順調。

切り込み量が少ないと音が静かです。無理してない感じ。エンドミルもできるだけ短く持たせています。

いよいよ最後の一つ。

終わりました。

ざっと掃除します。

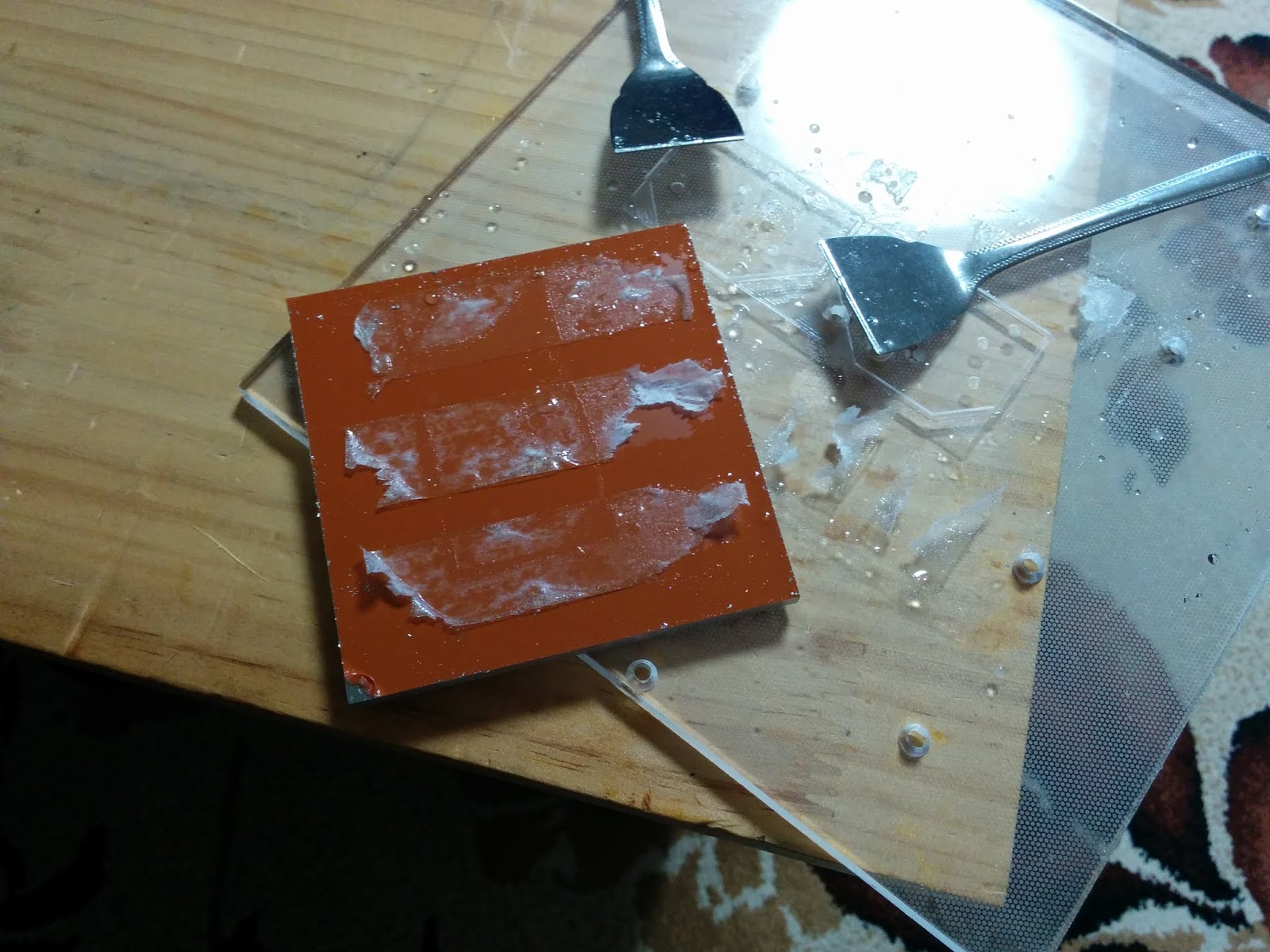

これで切削作業はすべて終わりですので捨て板ごと取り外します。

キズを入れないようにして両面をはがします。

ちょいとできた隙間にエタノール流し込んでやるとすぐに外れます。

アクリル板はアルコールに弱いのですぐに水で洗いましょう。

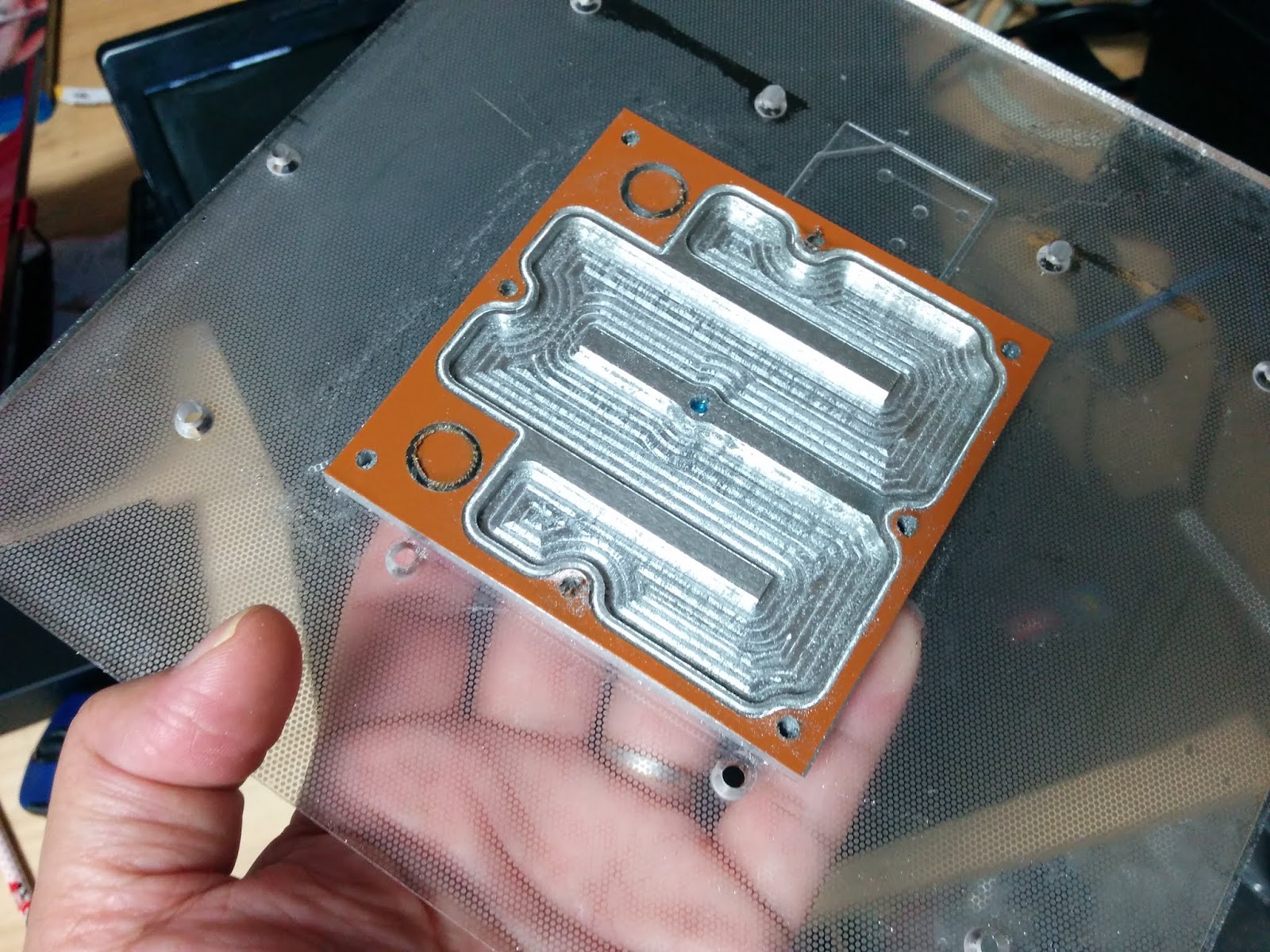

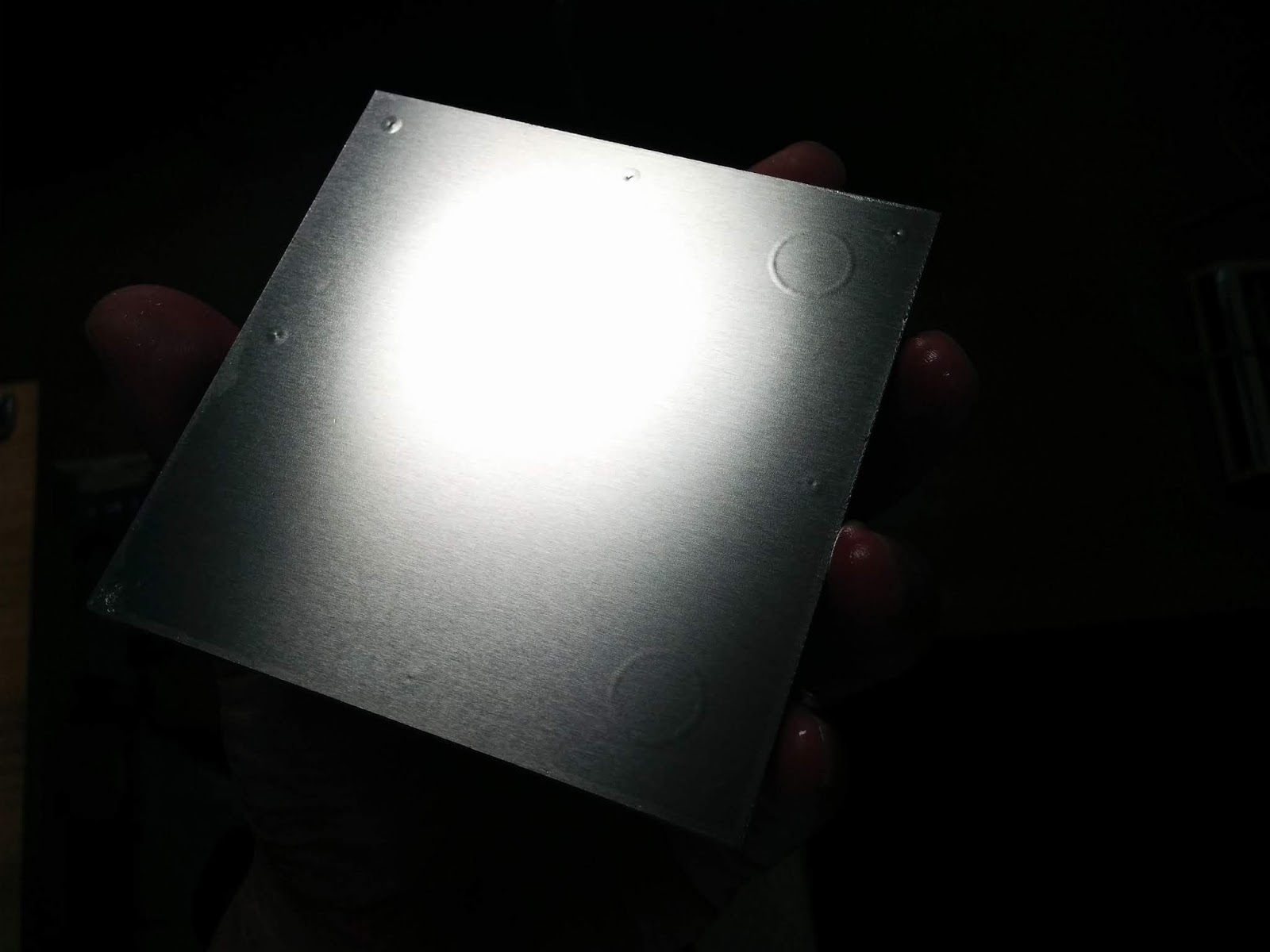

保護シート剥がします。

ほぼ首の皮一枚でつながってます。叩いてやれば簡単に破れて穴が開きます。

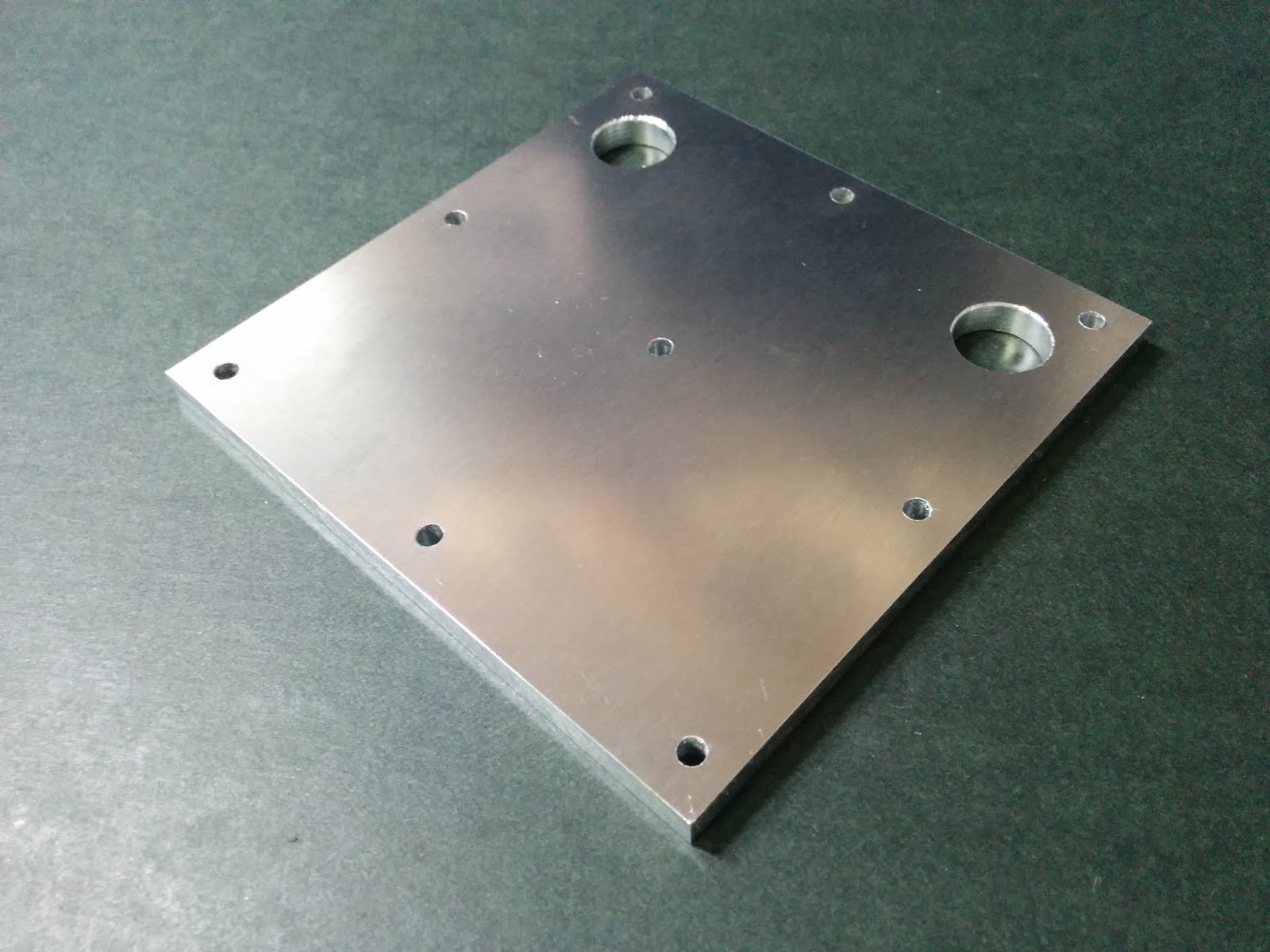

外周を糸面取りし、穴周りのバリを取って油を洗い流しました。これで完成です。

裏面、というか最終的に表になる面。

いい感じにできたと自画自賛。

ただ、掘り込み2.5mmでこのたいへんさですから、10mmt板の8mm掘り込みが思いやられます。なんか考えたいですね。

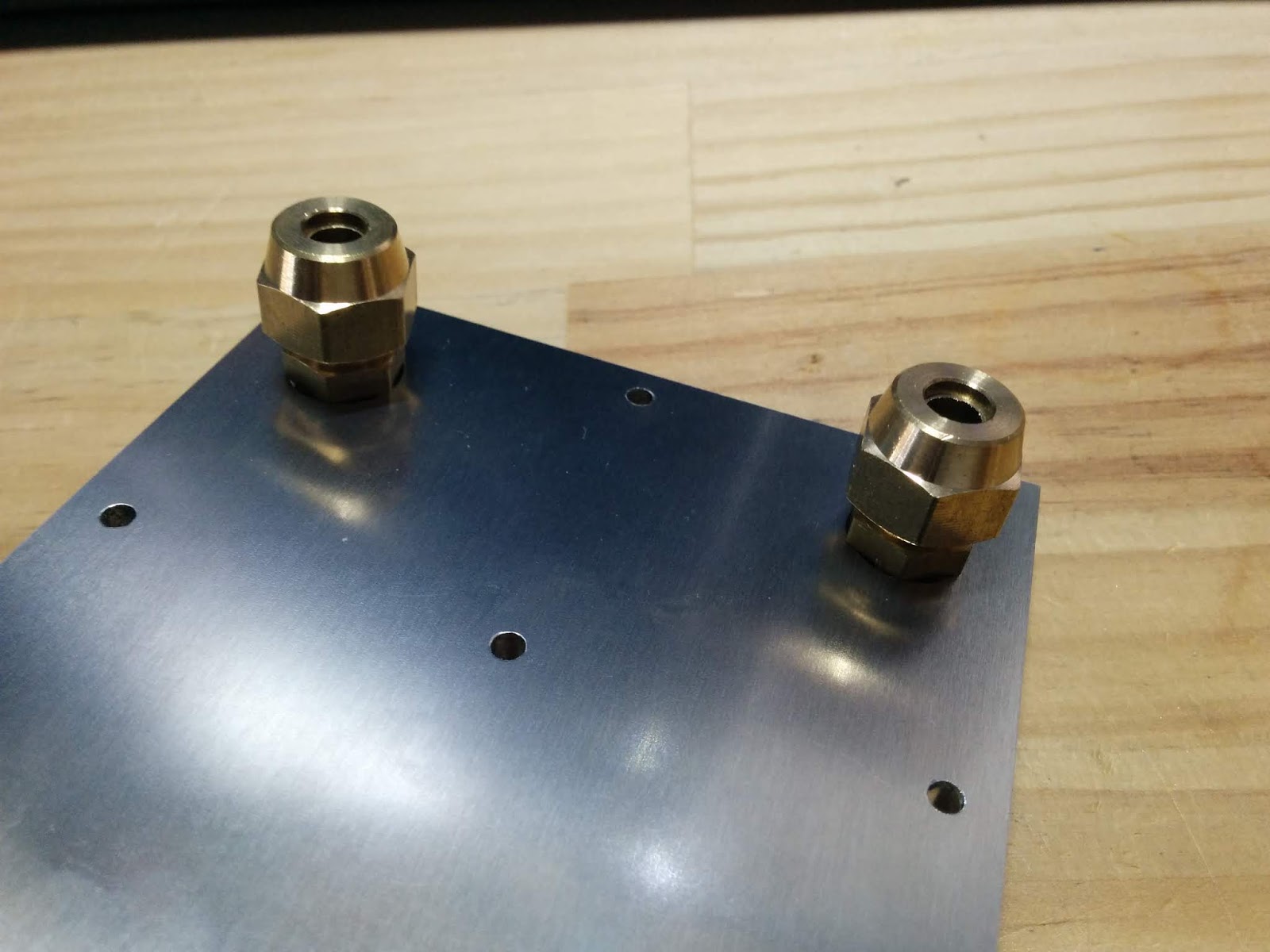

ストレートユニオン取り付けてみます。

ここはまだちゃんと考えないといけないところです。ユニオン自体も追加工しないといけません。

裏面、というか表面。こうやって見るとなんかできてるような気になりますね。

ということでは初回ではありますがトラブルなく終わりました。

ビギナーズラックというやつだと思いますが、まずは素直に喜びたいと思います。

それにしても10mmtどうするかな。

あと、集塵機も作らないといけませんね。やること山積み(喜

コメント

いきなり大物の初削、おめでとうございます!

いや~師匠に参考にされるなんて光栄の極みです。

流石、良いマシンですね~

Φ3.7mm 深さ0.1mmずつでF300でも凄いです。

CNCは、側を離れられないので、なかなか大変ですよね~

マーティさん師匠はやめましょう

0.1mmはやりすぎでしたね。欲張ってはいかんです。

まだいろいろわかってないので怖いもんなしでやってしまってます。

3Dプリンタと違って刻々状況が変化していきますから気が抜けませんが、まだ見てて楽しいので張り付いてます。

腰が痛い(笑