完成後の改造その2です(笑

会社の資料みたいですね。「説明資料_完成版_V03」とか「説明資料_最終_改2」とかよく見ます。

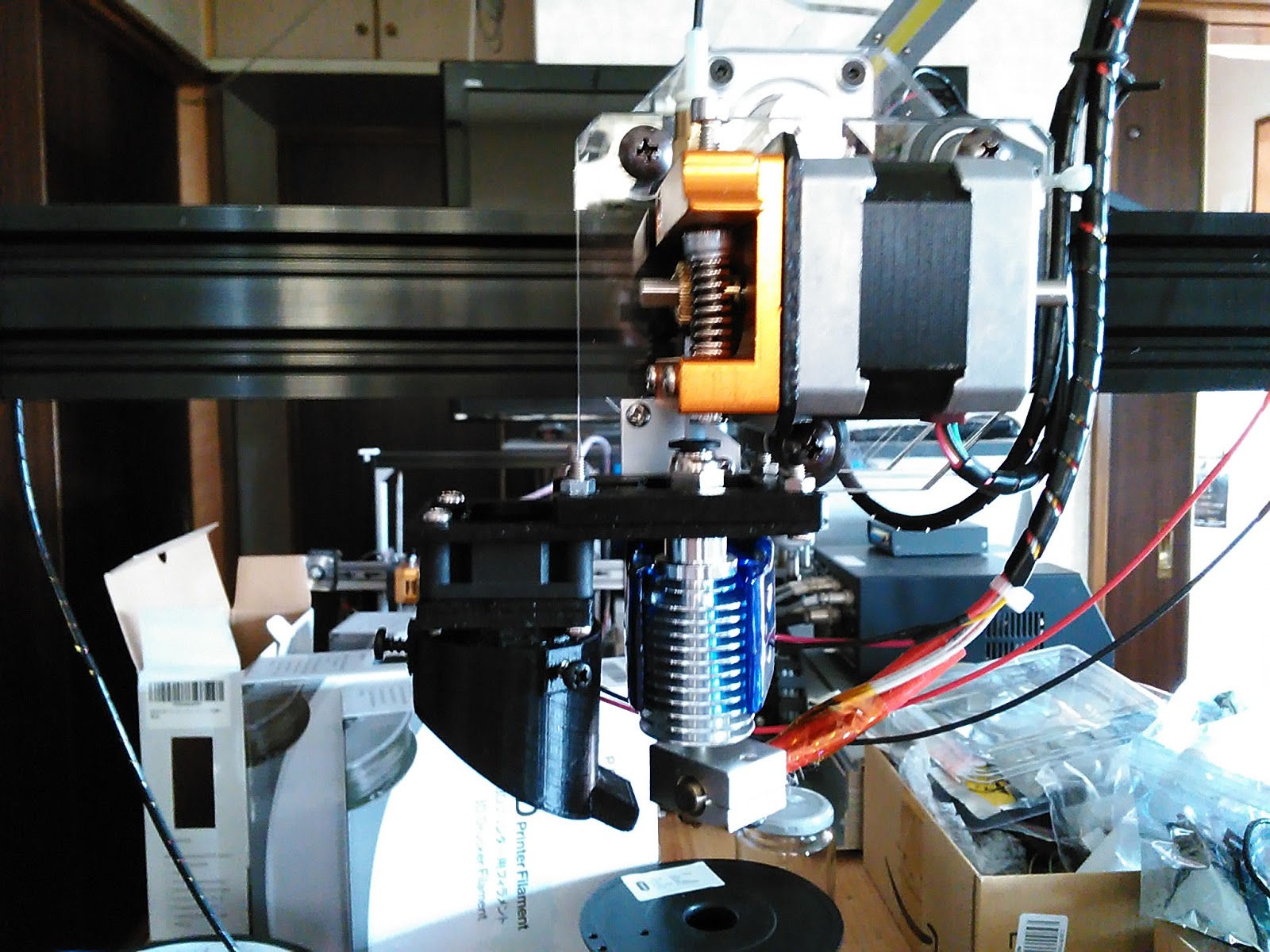

それはさておき、今回の改造は冷却ファンの取り付けです。冷却ファンの効用はなんといってもブリッジやオーバーハング形状の改善です。押し出された樹脂が急速に冷やされることで、変形を最小にとどめることができます。

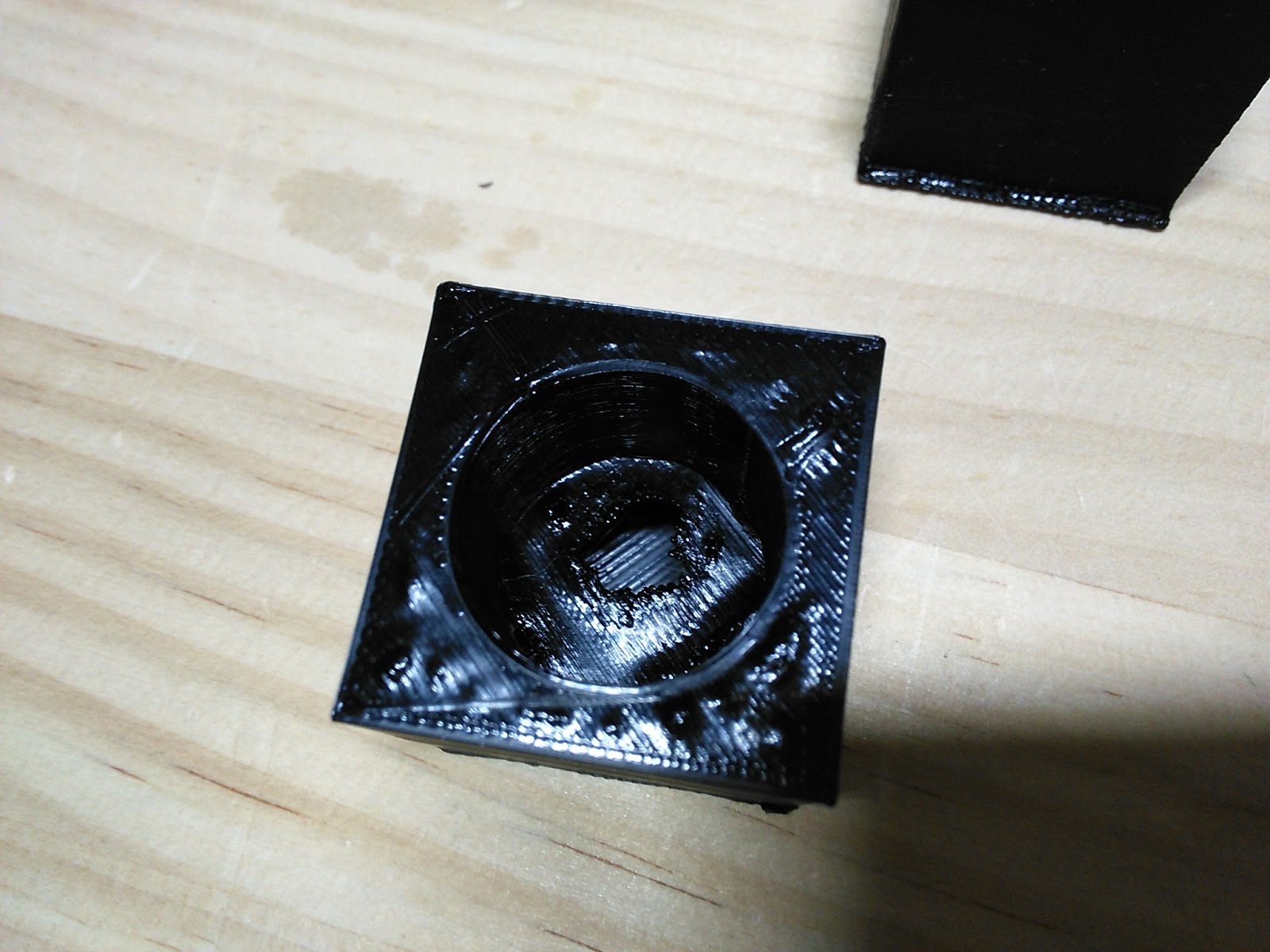

例えば、冷却ファンなしの状態でテストピースを出力すると、凹みの底に穴が開きます。

こんな感じ。わかるかな。

この時のプリント条件はinfill 3%とかでやってますので、凹みの底(プリントされるときは床というか天井というか)はほとんど下にバックアップが無い状態でプリントされることになります。infillの間隔は広くて荒いのでinfill間のブリッジは長くなり、垂れるか切れることが多くなります。垂で済んだ場合は上に重なる層によってなんとか面を作っていくことができますが、切れが続くと結局穴が開いたままでふさがれないことになります。上に開いている穴はそうやって埋まらないまま残った部分です。

これを何とかしたいのです。もちろんinfill密度を増せば改善しますが、時間がかかりますし、オーバーハングは外観部分にも作られますので冷却ファンはあったほうが良いのです。

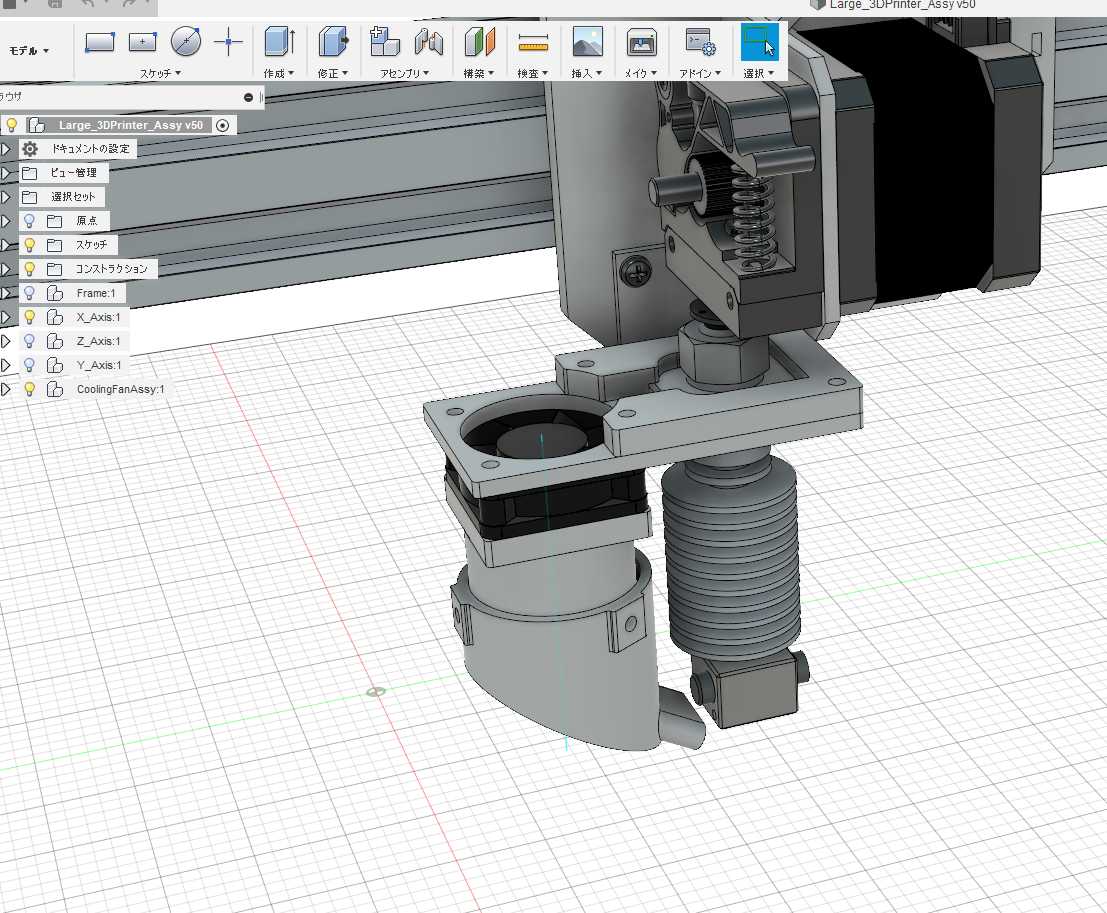

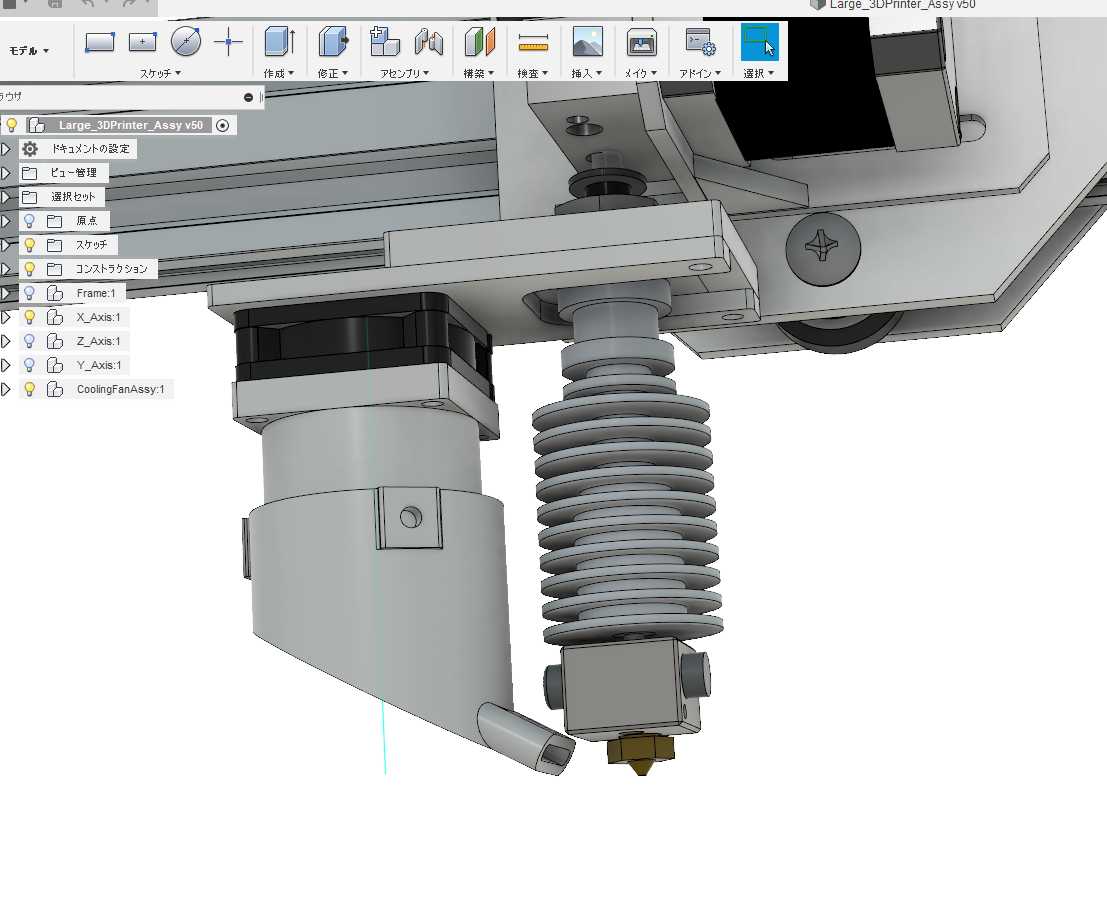

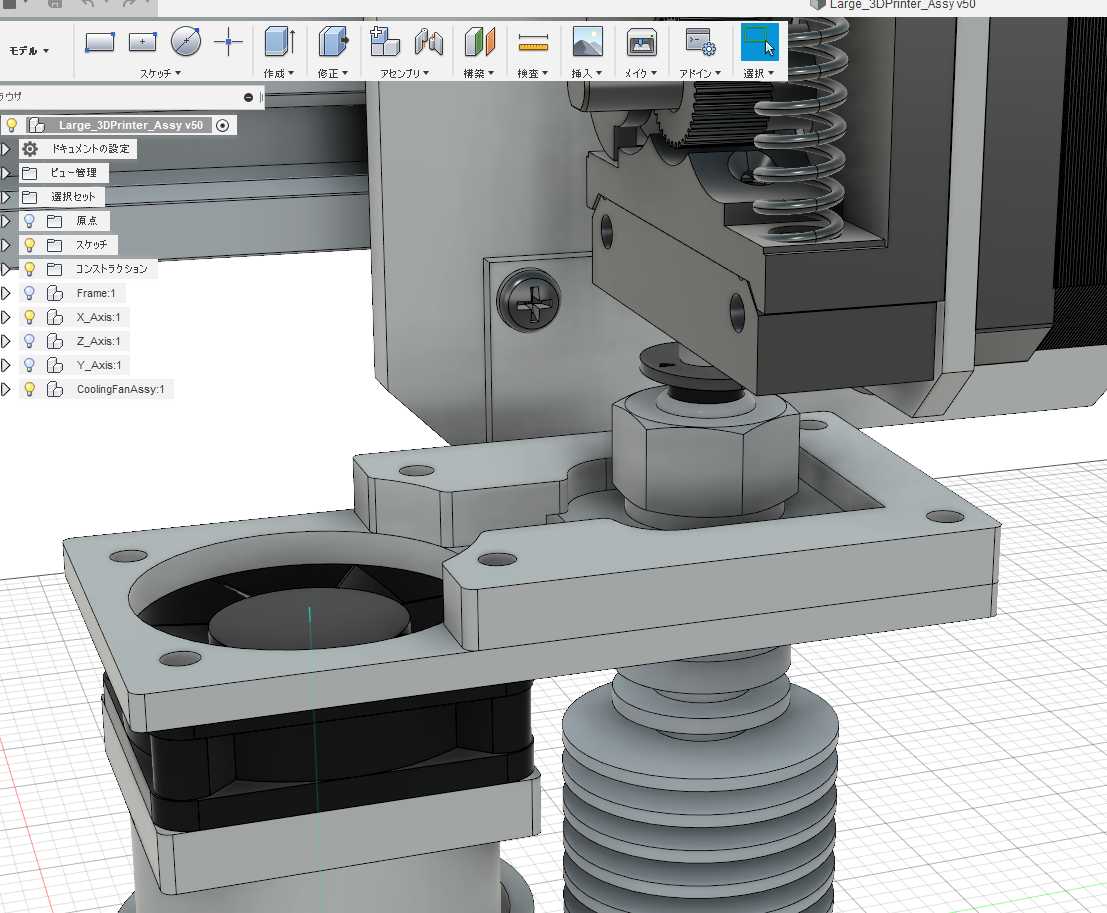

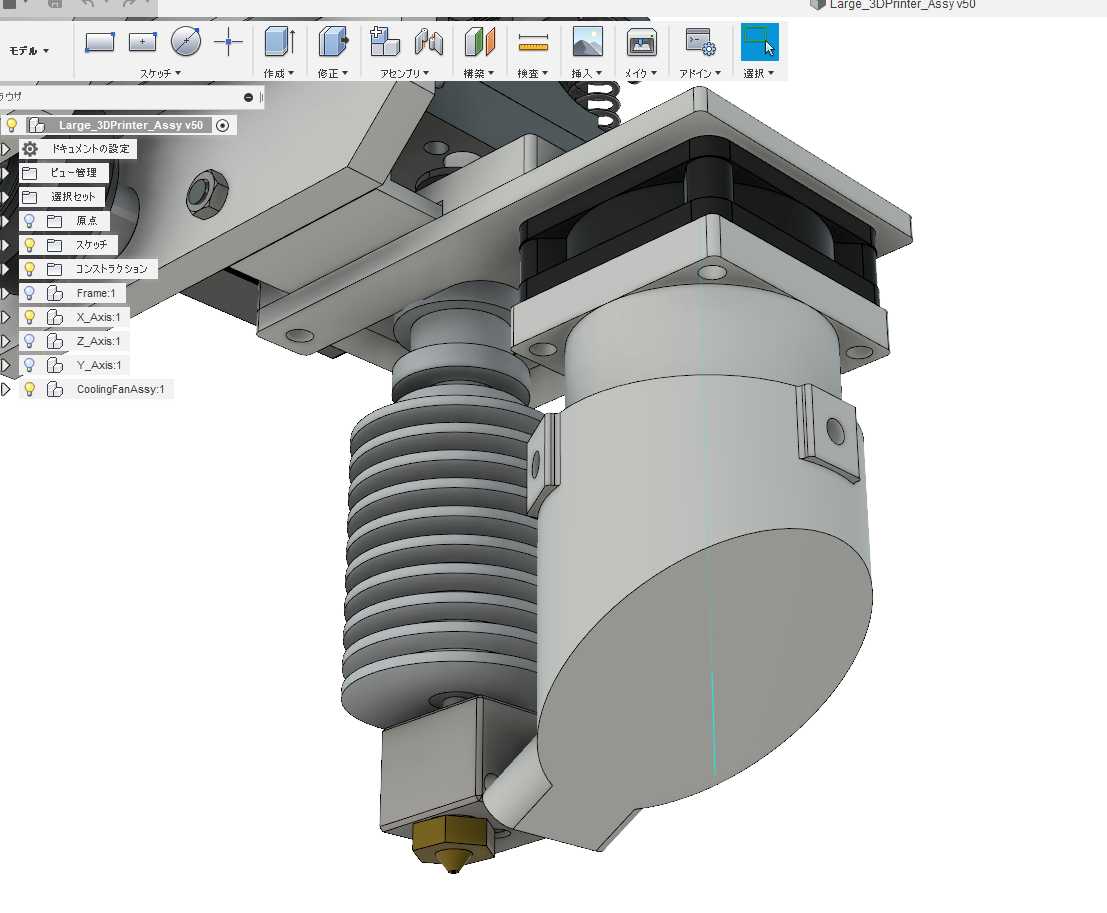

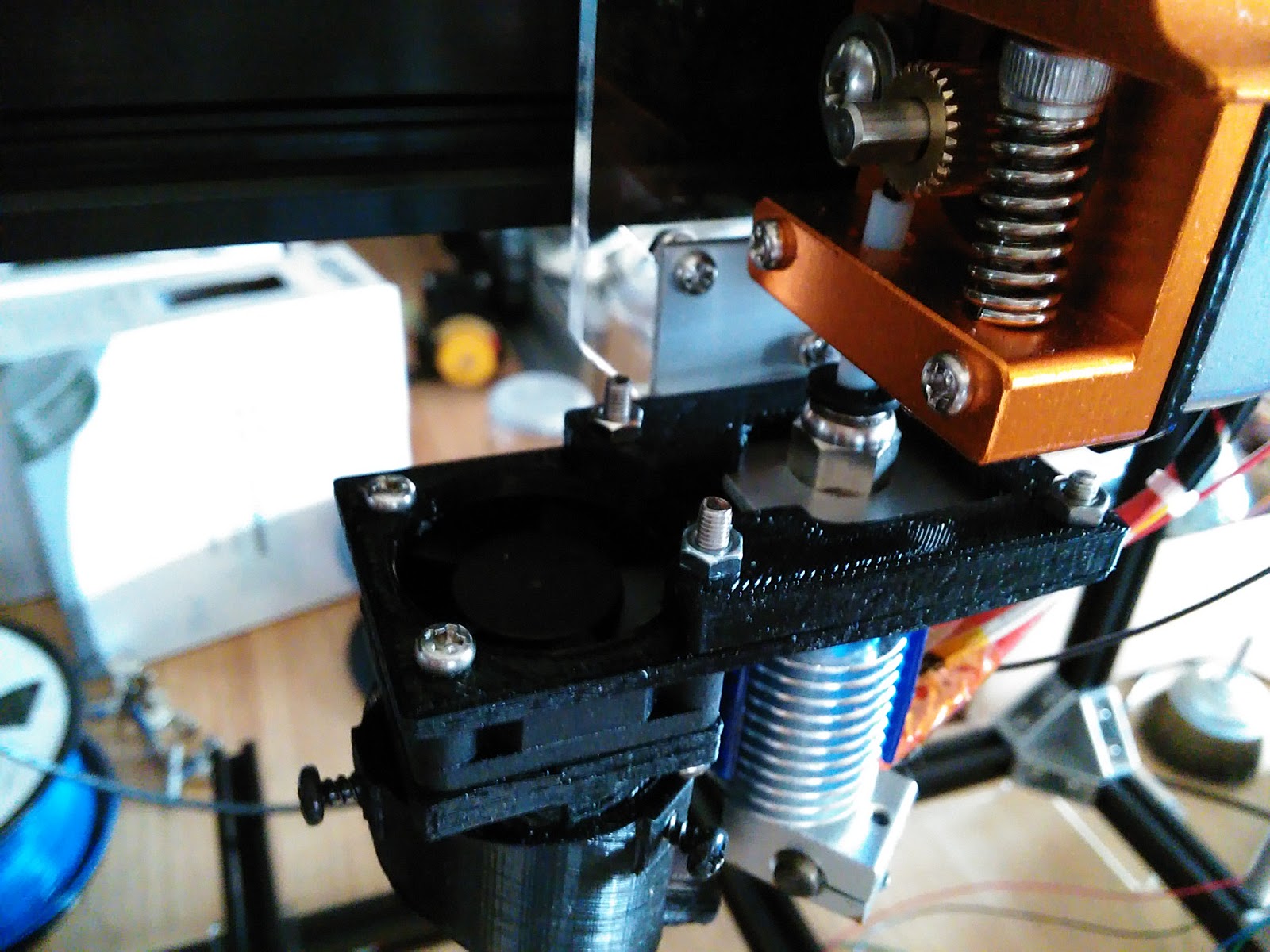

いろいろ省略して設計完了。

とりあえず手元にある30mm角の軸流ファンで設計しました。シロッコファンもAliexpressに発注していますが、例によって到着までに時間がかかります。

ファンの奥には圧を上げるための十分な空間を確保し、吹き出し口は高さと向きが変えられるように胴を二重構造としています。

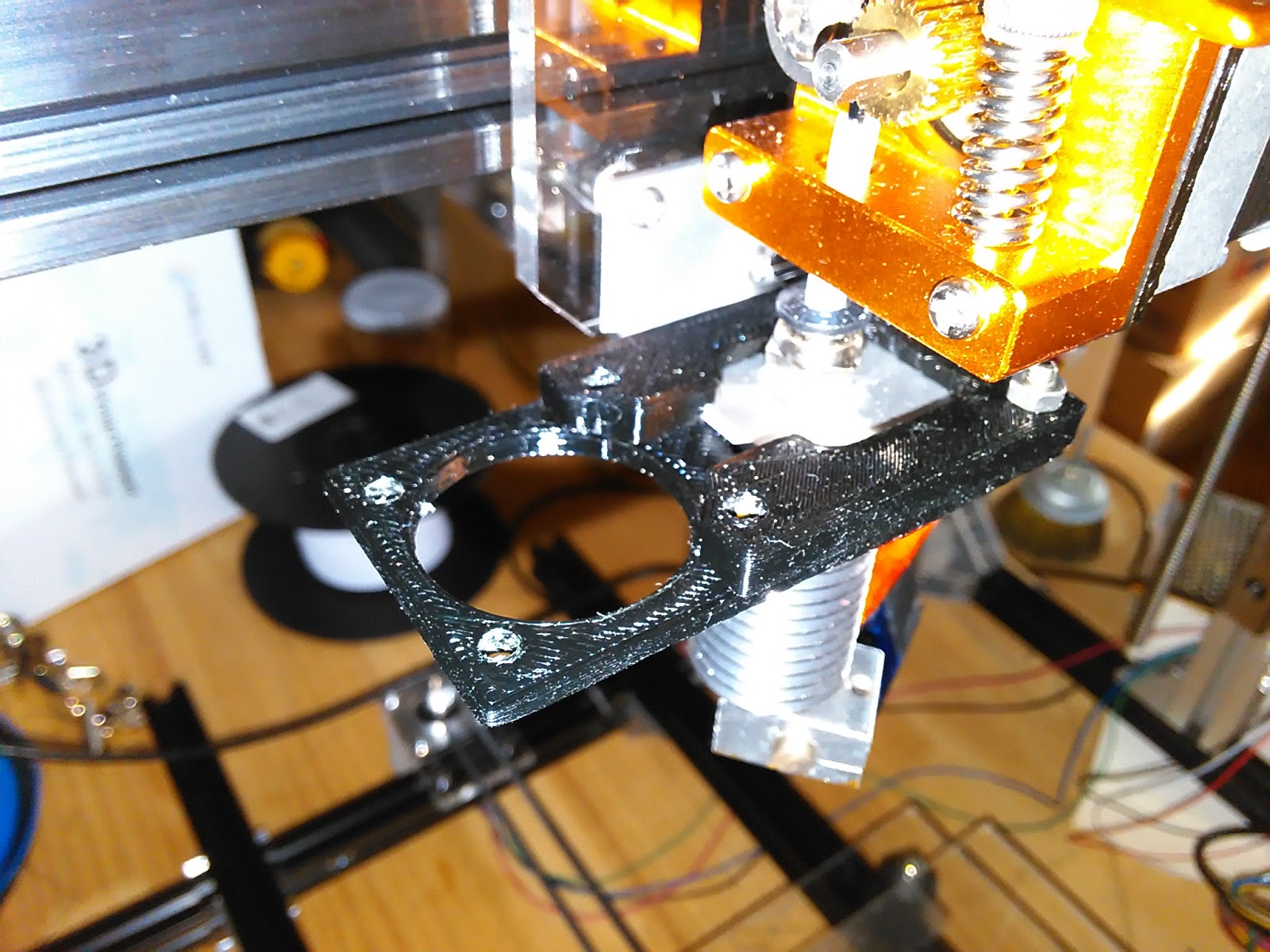

取り付けはホットエンドの取り付けに使っているアルミのLアングルを利用。ここに抱き着かせるようにねじ止めするようにしてみました。

プリントして組み立てます。治具なので外観無視の0.4mm積層。

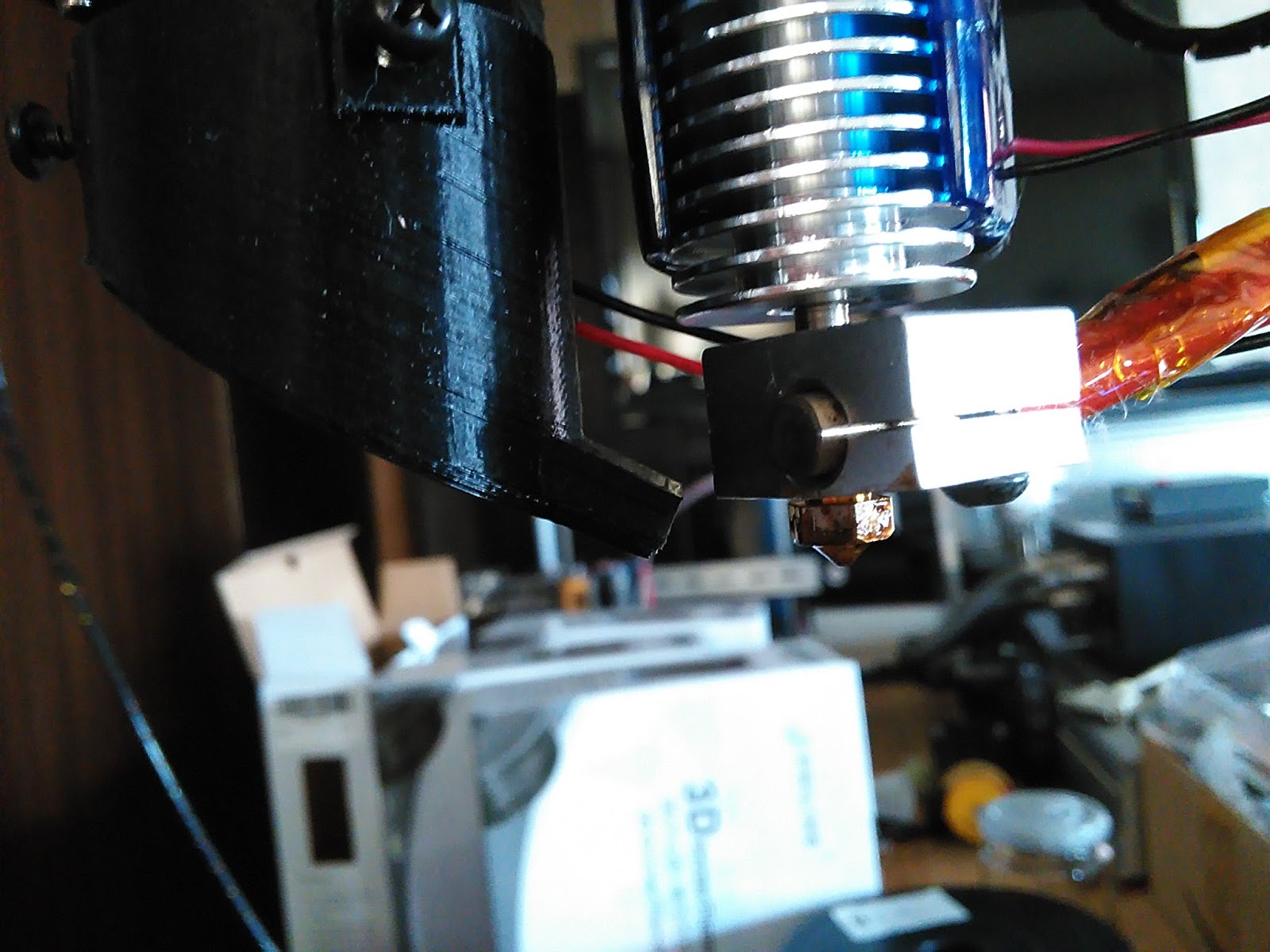

取り付けはイメージ通りでしっかり固定できました。

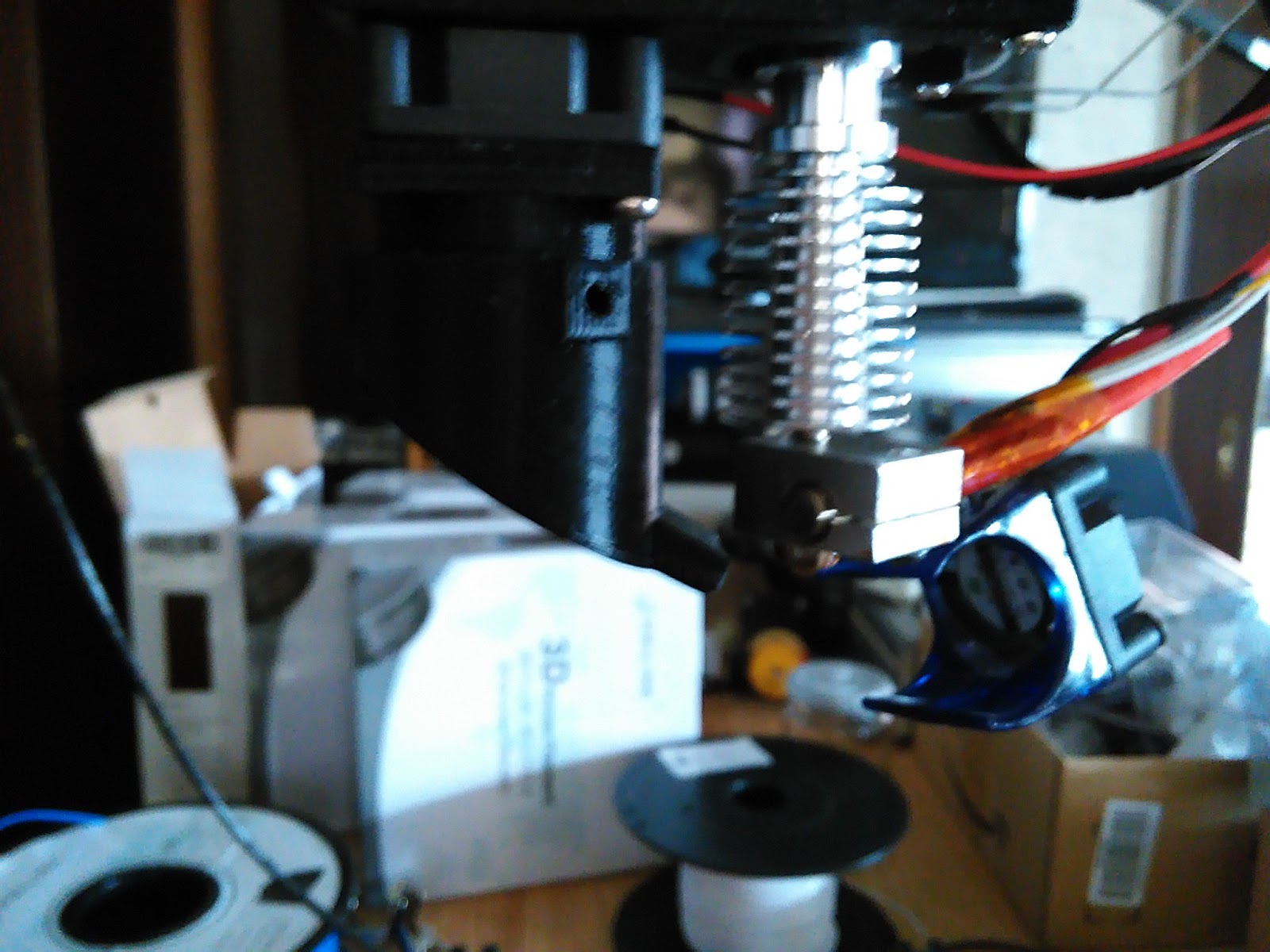

ファンつけて吹き出し口の高さを調整。

ここというところでねじ止めします。

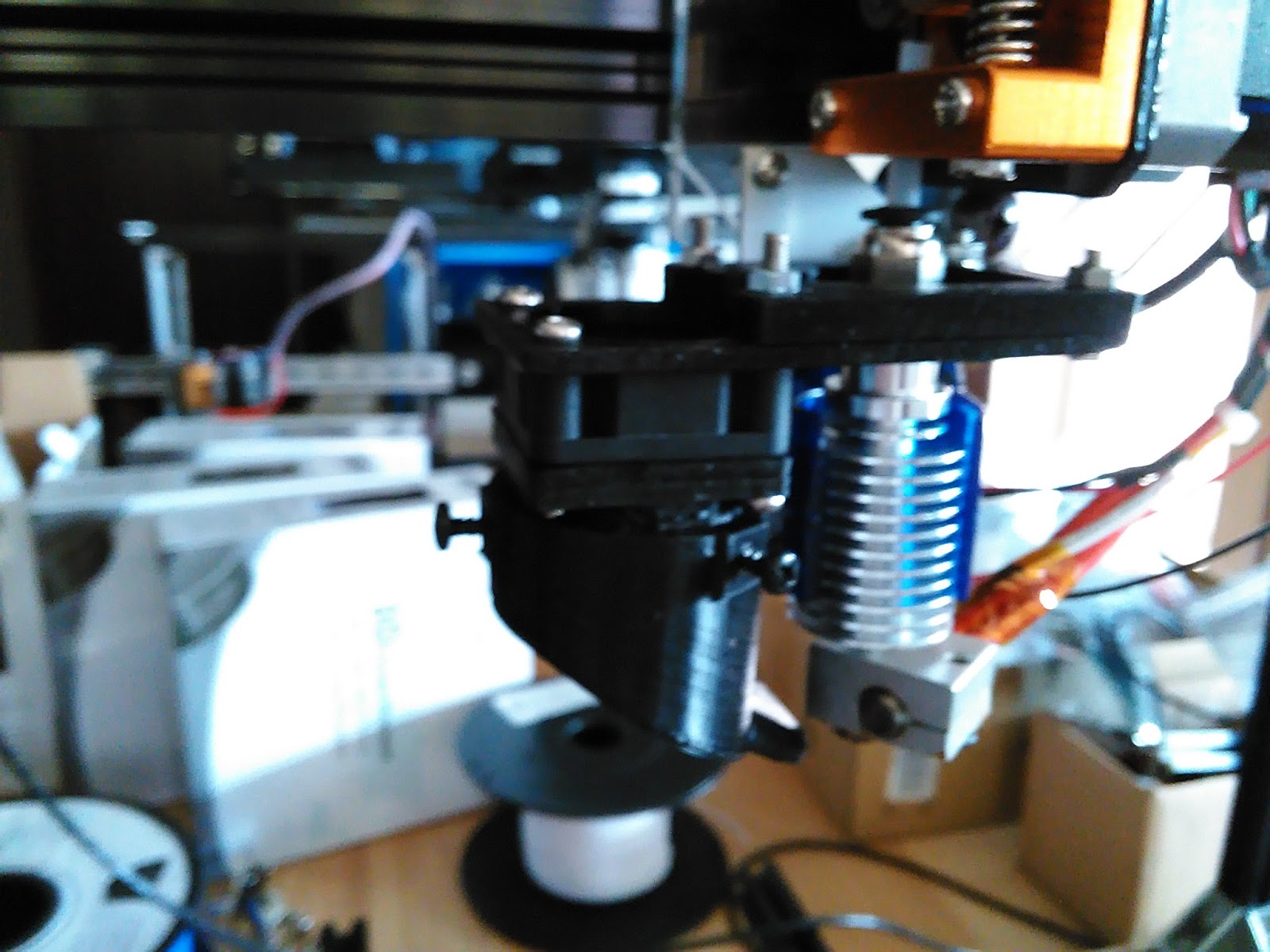

組付けは完成。配線してD9のファンポートに接続します。

ノズルの近くで、ホットエンドを過剰に冷やすことなく、押し出されたフィラメントだけを冷やす、というのが理想なのですが、さてどうなるか。

ではプリントしてみましょう。

大きく改善しているのが分かりますか?

上が冷却ファンなし、下がファンありです。凹みの底がきれいに床張りされていて、天井もきれいです。垂はゼロではないですが、何層か重ねるうちにしっかりとした下地になっていくのです。

これで今のところやろうと思っていた改造は全部終わりました。

いよいよミクさんのテストプリント、そして本出力へと進んでいきたいと思います。