レーザ処理で選択剥離したシルバーアルマイト板に陽極酸化処理で再度アルマイト層を形成し、染色を行います。

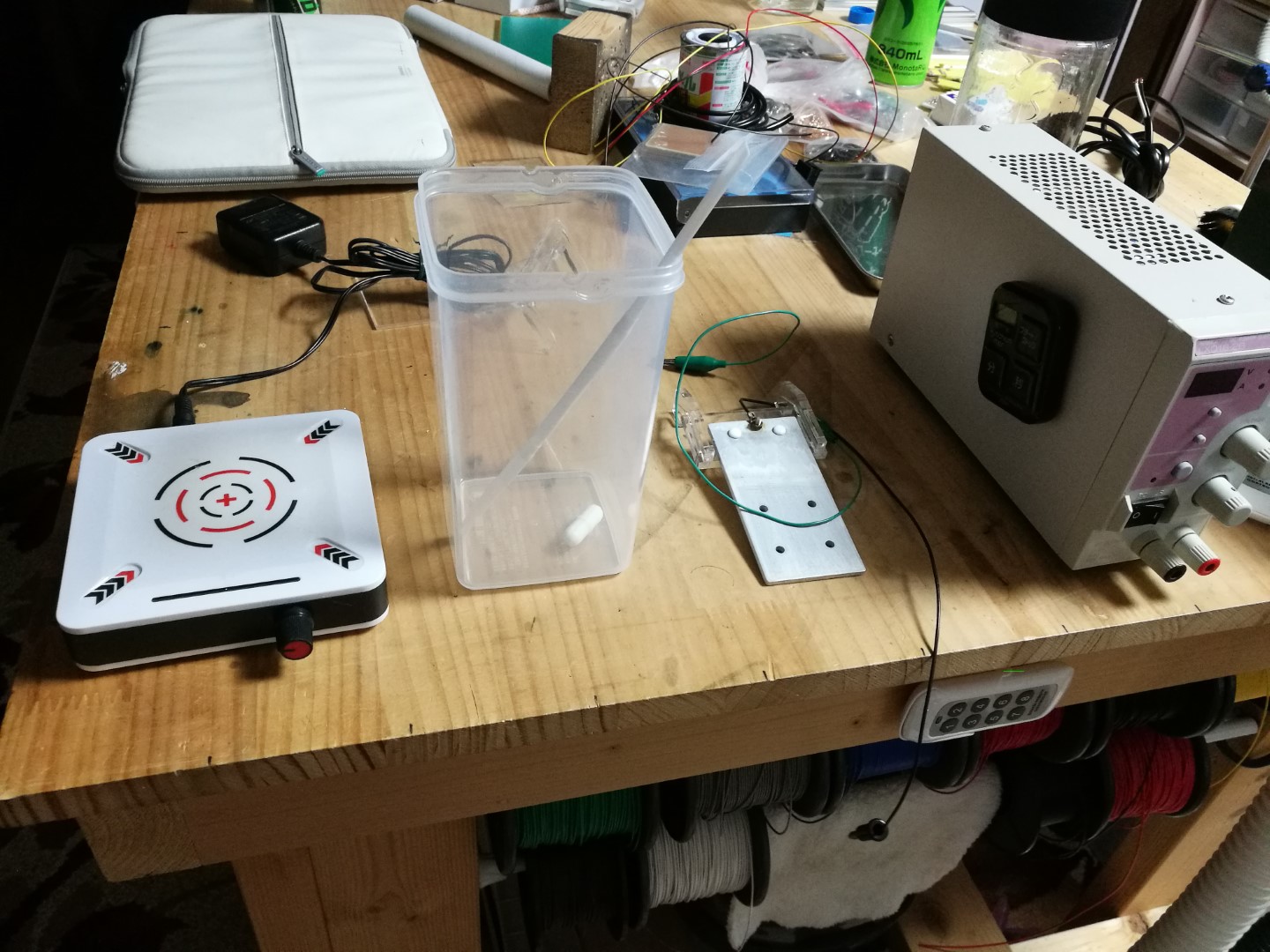

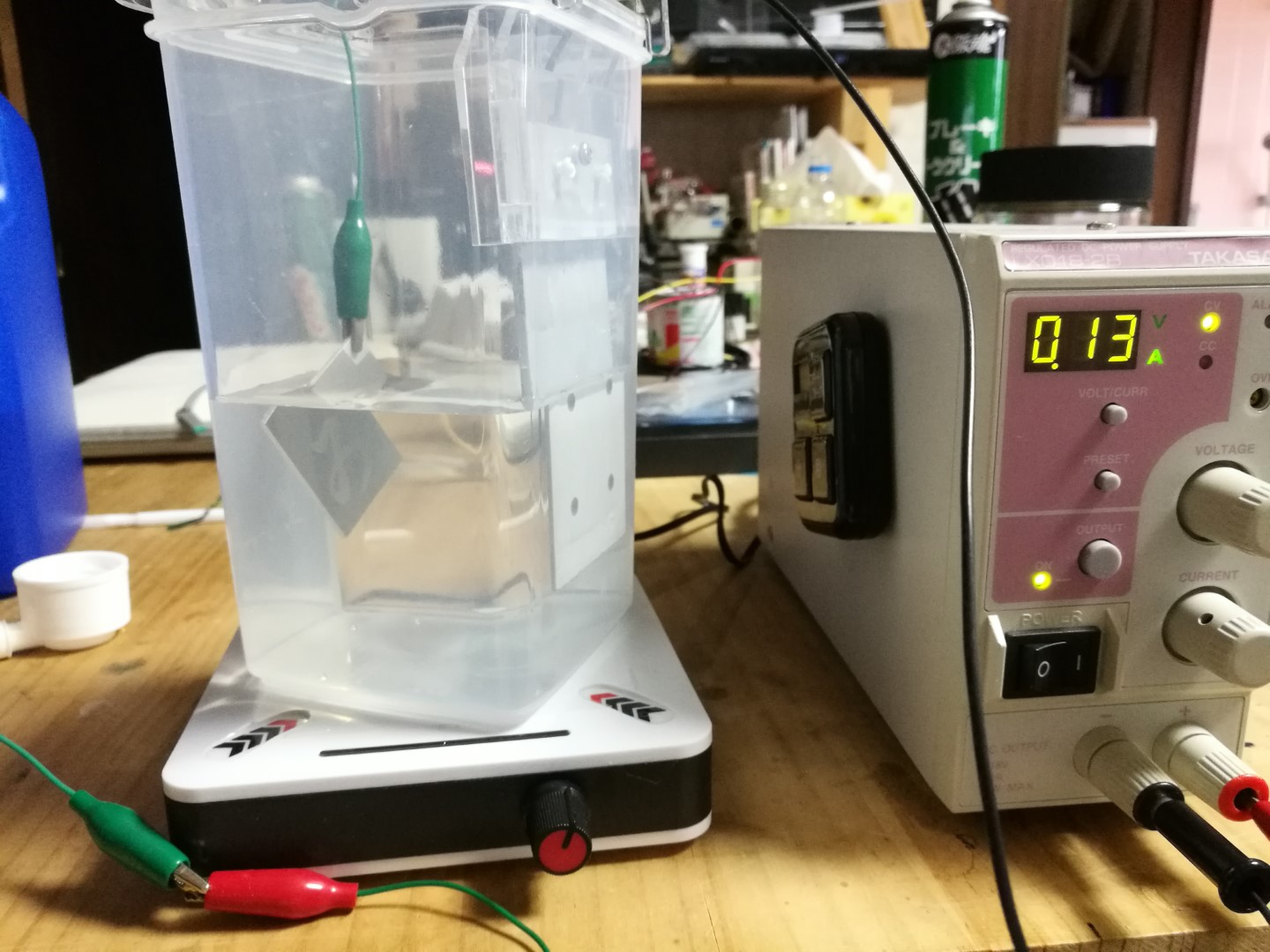

アルマイト処理に使用する主な道具は下の写真の通り。

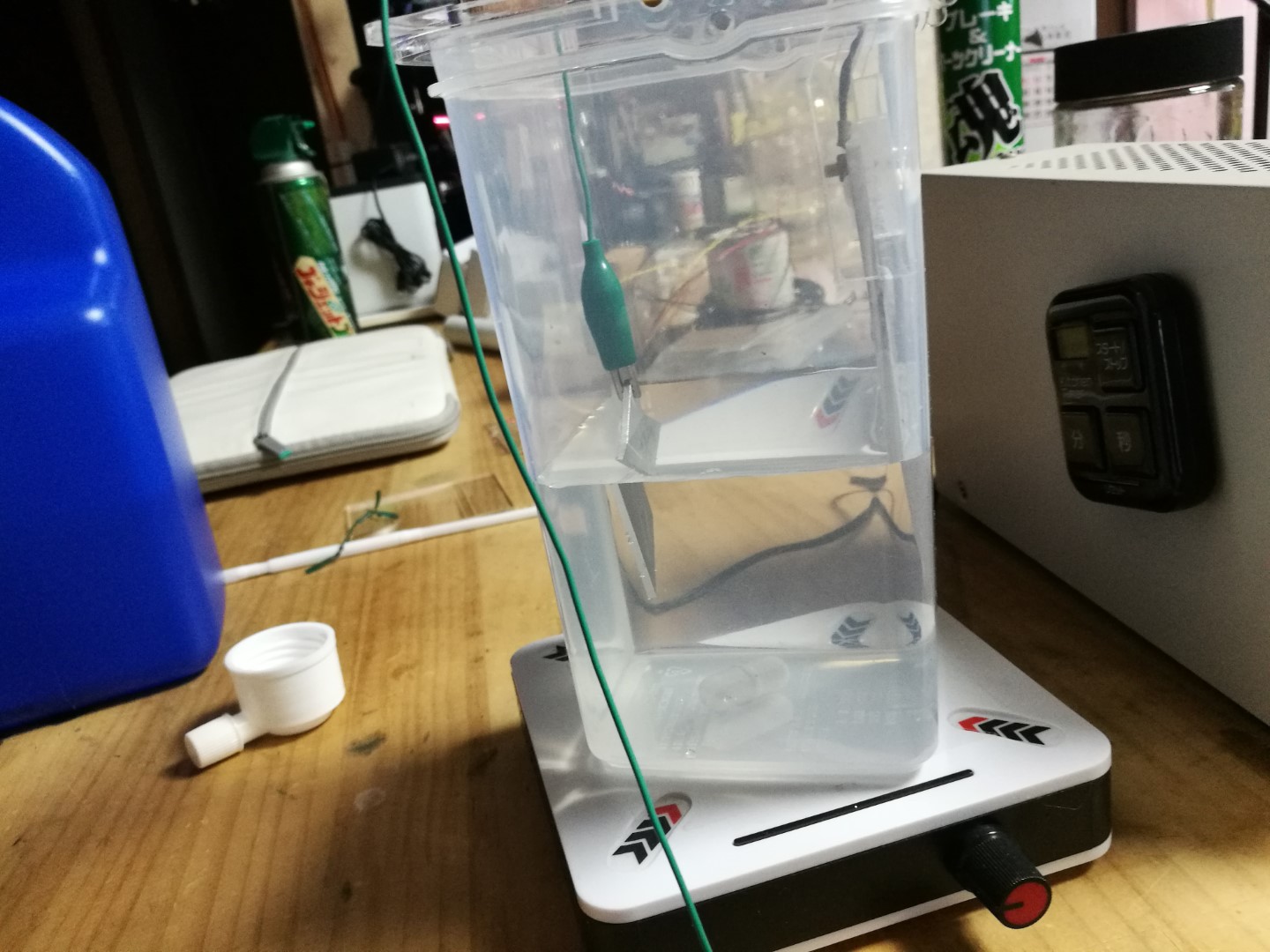

右から、電源、電極、電解槽、スターラーです。以下詳しく

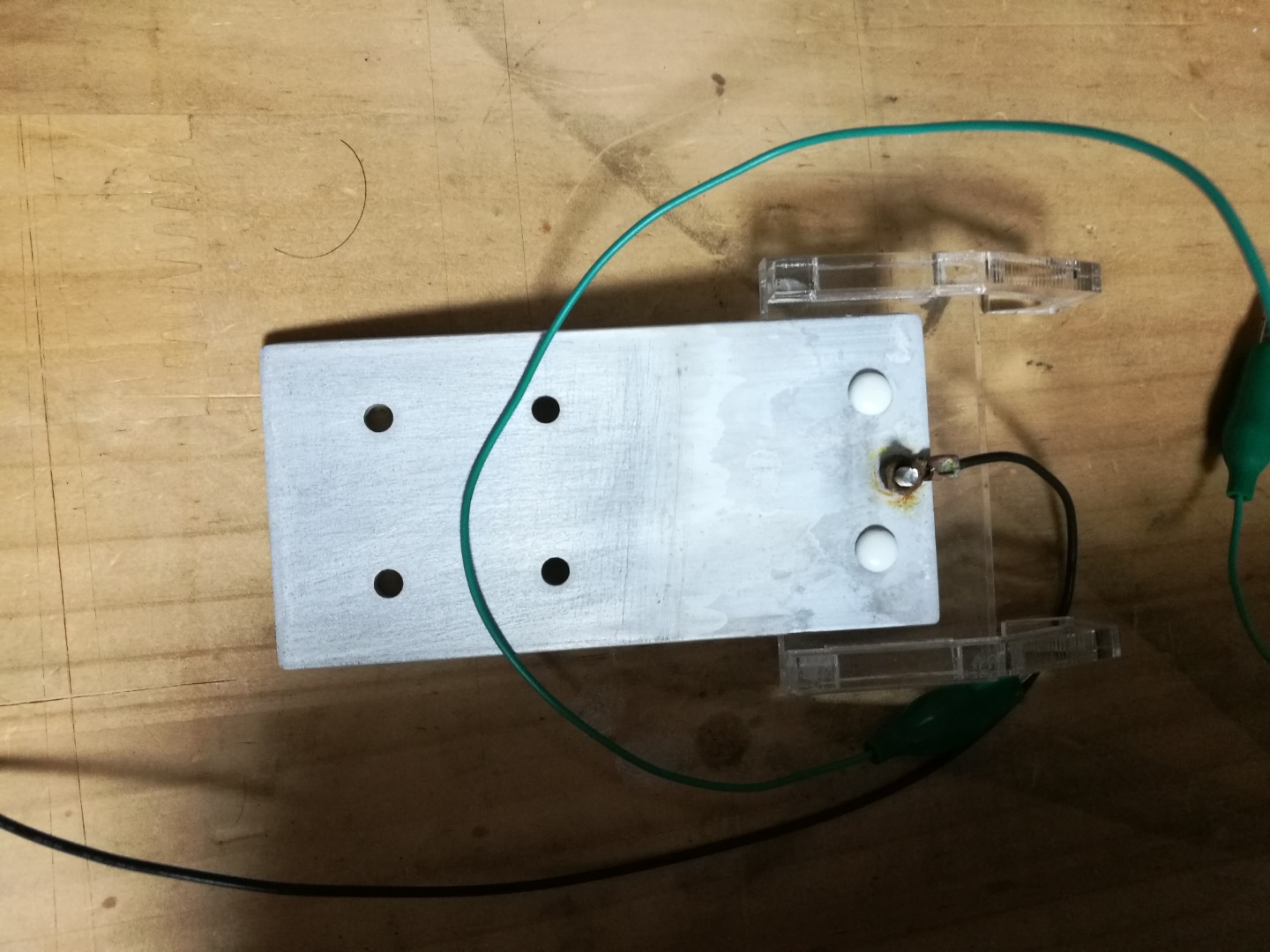

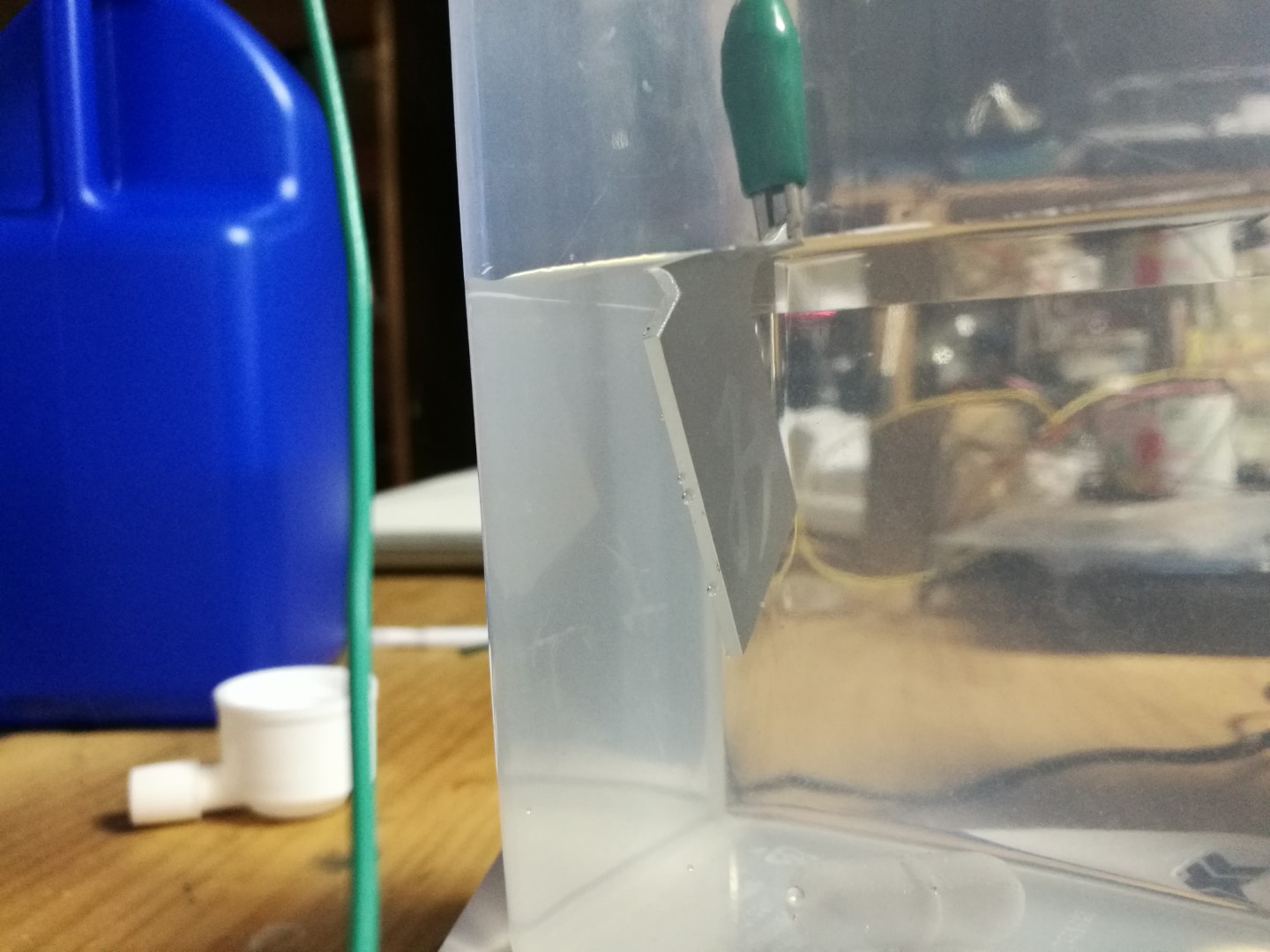

■電極:アルミ板、正確にはアルマイト処理されていた何かの接続板の表面をサンドペーパーでこすってアルマイト層を剥いだものです。こんなにでかくなくてもいいと思うんですが、電流密度が下がっていいかなと。

■定電圧/定電流電源:条件によって要求される電流が変わります。私が一度に処理する陽極酸化被膜形成の面積では2Aもあれば十分です。

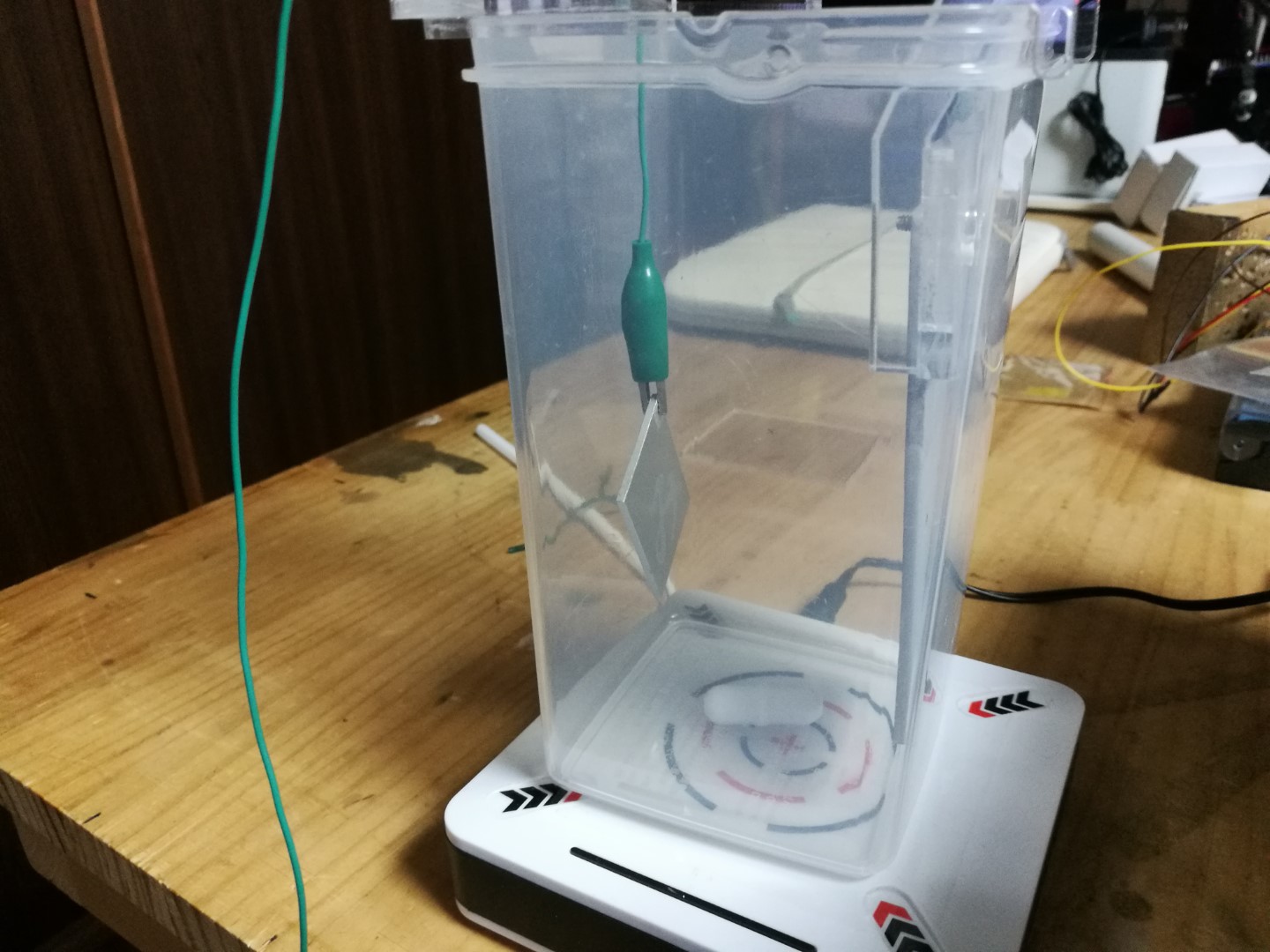

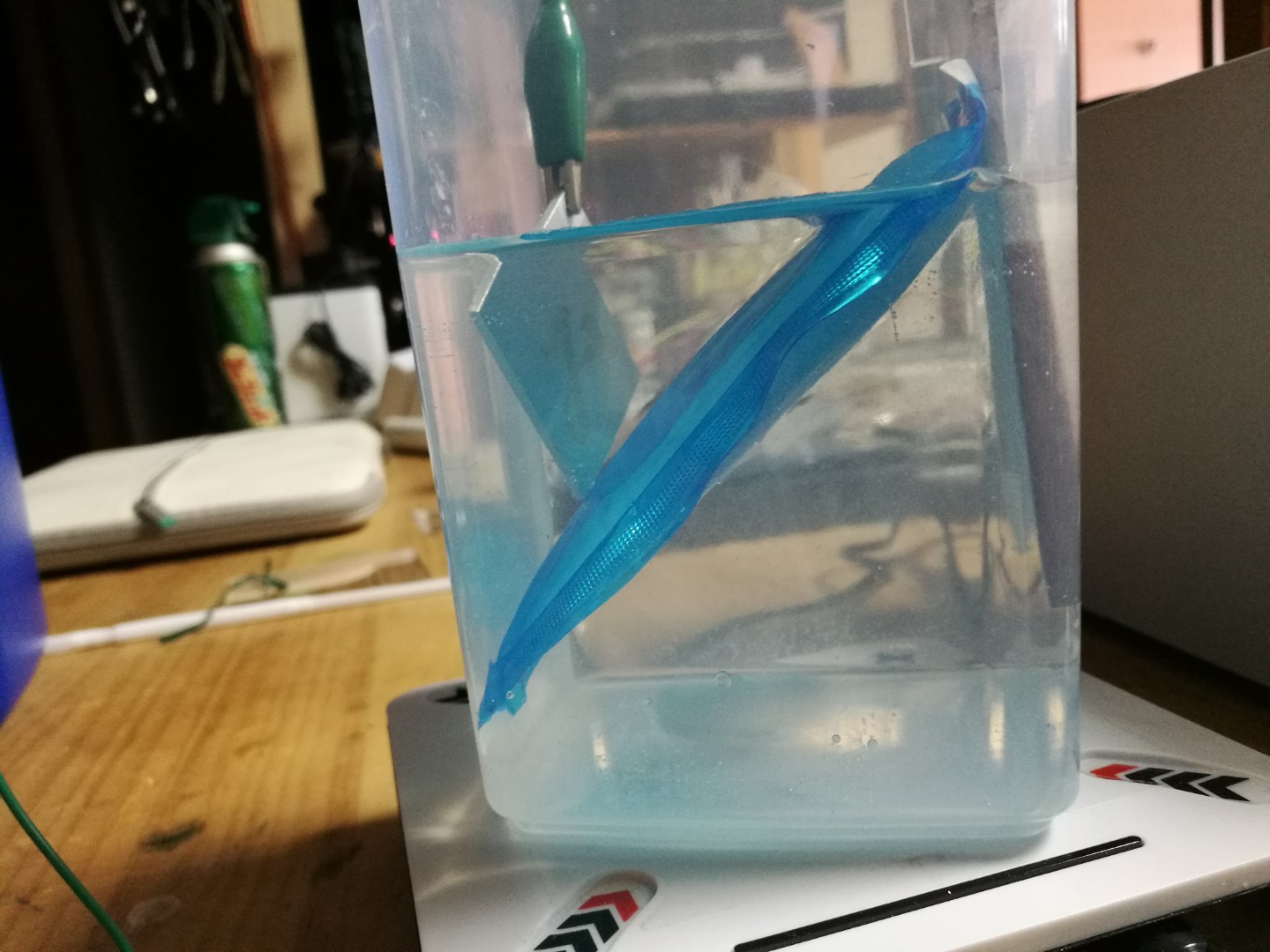

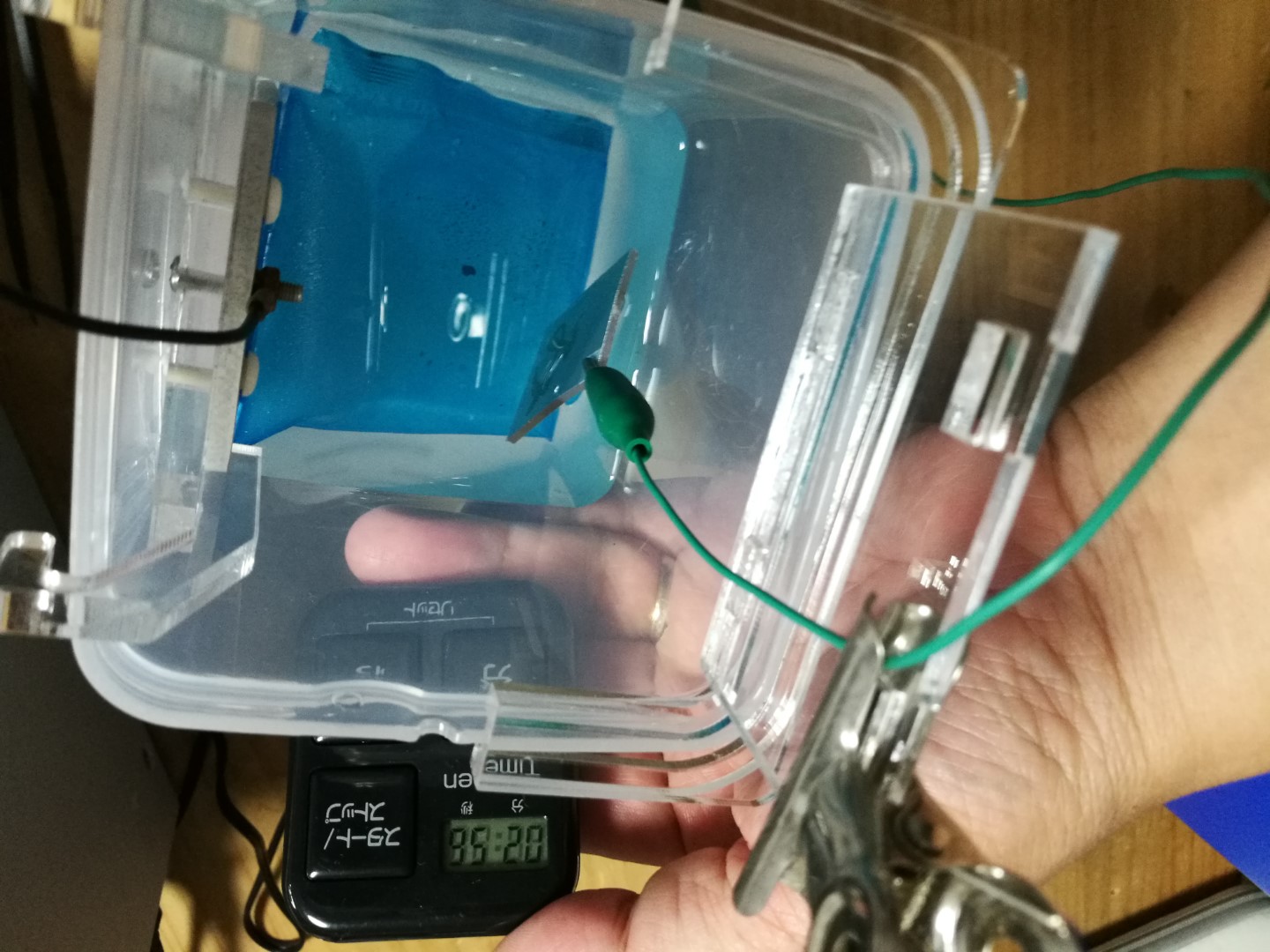

■電解槽:10~20w%の硫酸水溶液を入れます。プラスチックなら大丈夫です。私は100均の、これなんだろ、フードストッカーみたいな、よくわかりませんが台所で使う入れ物を使っています。単に縦に深いところが気に入っただけです。

■スターラー:あったほうが良い、という程度です。そんな一生懸命混ぜる必要はありません。「実験してるんだぜ」という気分の問題かも。マグネットは電解槽の中に入っているテフロンコートの棒状撹拌子です。

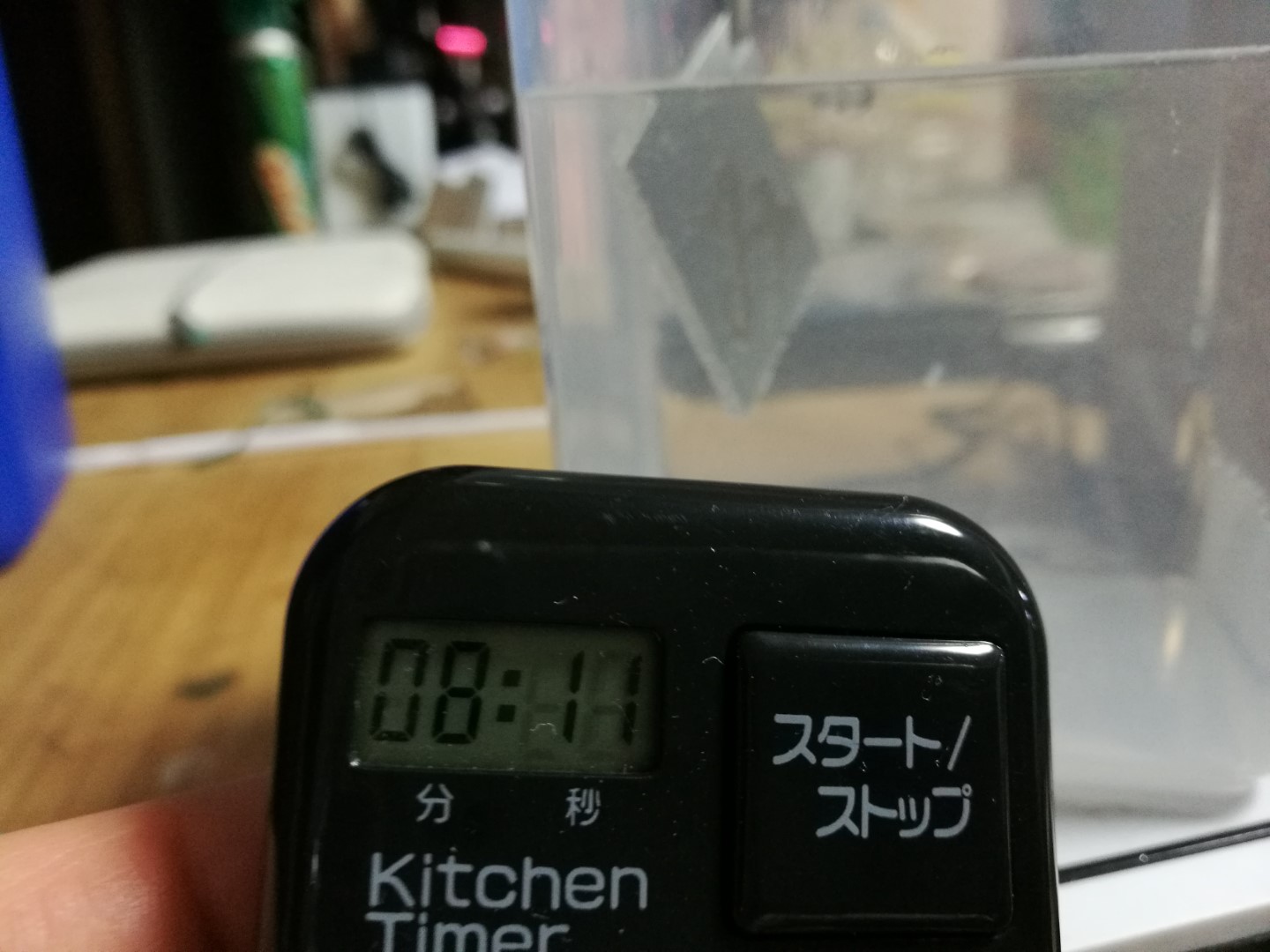

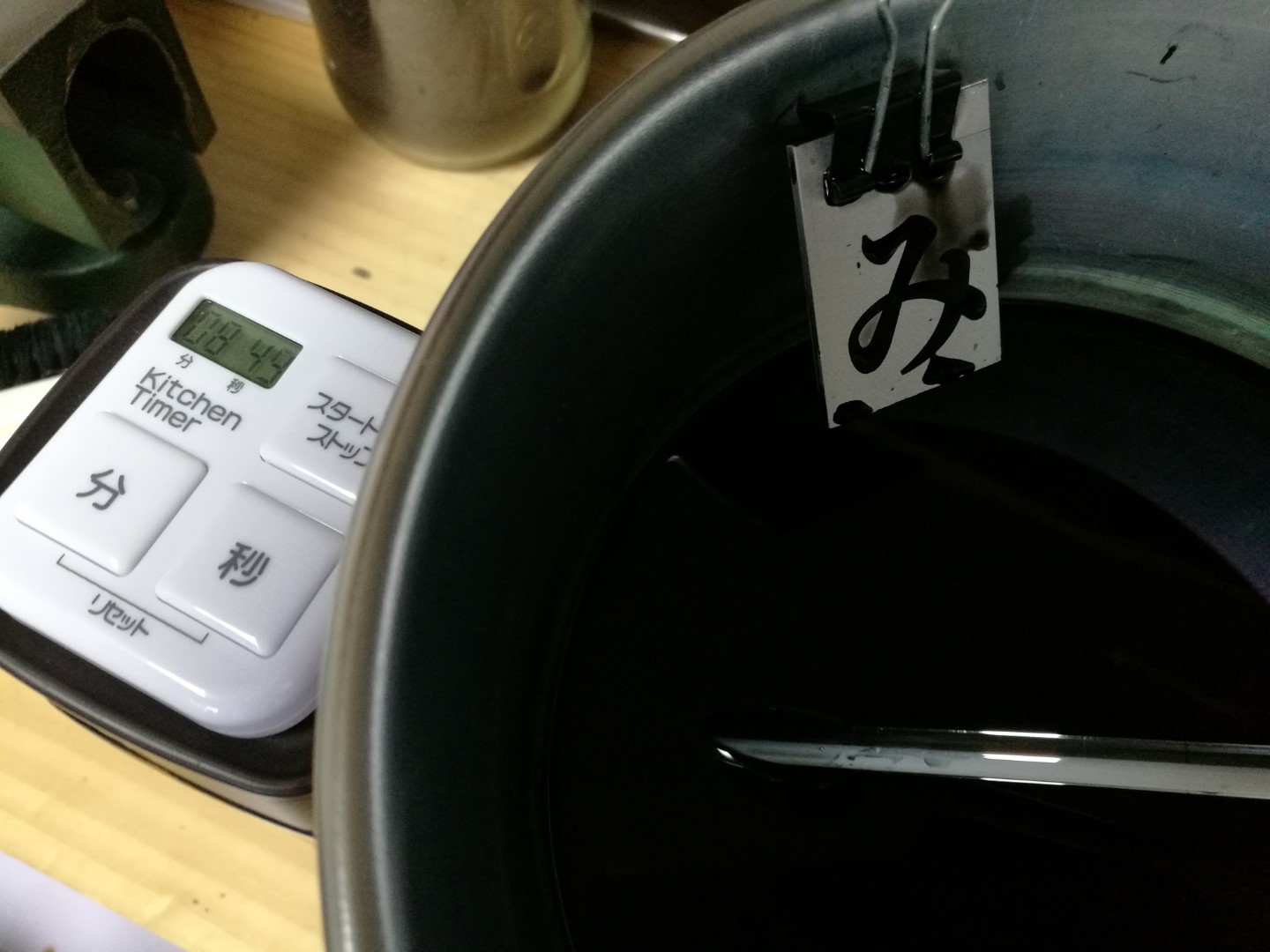

■そのほか:タイマーはあったほうが良いですね。100均のキッチンタイマーで十分。ほかのプロセスでも使うので何個かあるといいと思います。

ストロー。混ぜ混ぜしたりワークの表面に着いたガス(酸素かな)の気泡を追い出すときにつついて使います。多分やらなくても問題ないです。豆乳についてくるストローを接続して使用しています。

保冷剤。陽極酸化は電解液に通電するので熱が発生します。細かく見ると化学ポテンシャルがどうしたとかエンタルピー変化がどうしたとかいう話になりますが、まあ遠くから見れば抵抗に電流流すときのジュール熱です。液温が上がりすぎると陽極酸化槽の成長に良くないというのはあちこちに書いてあります。私が実験した感じも同じです。保冷材も100均のもので十分です。フィルムに包まれているものをそのまま硫酸水溶液の中に投入します。

カップ類。取り出したワーク、電極、保冷剤等々、硫酸が付着したものがたくさん出ます。硫酸は蒸発しないので「希硫酸だから大丈夫」とか舐めていると水だけが蒸発して濃硫酸になります。絨毯に穴が開く、作業着に穴が開く、等々良くないことが起きます。カップもプラスチックか陶器のものを使いましょう。

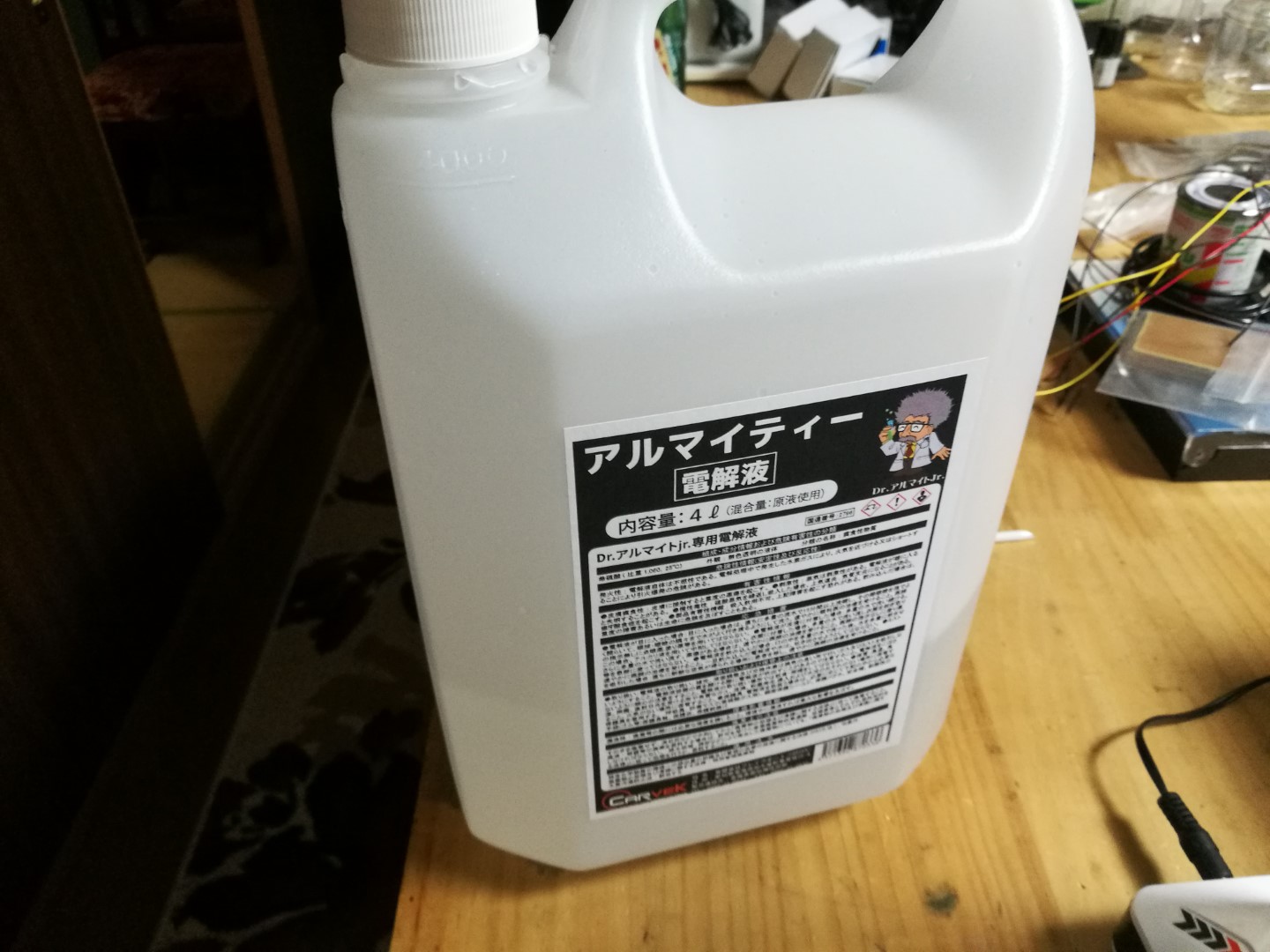

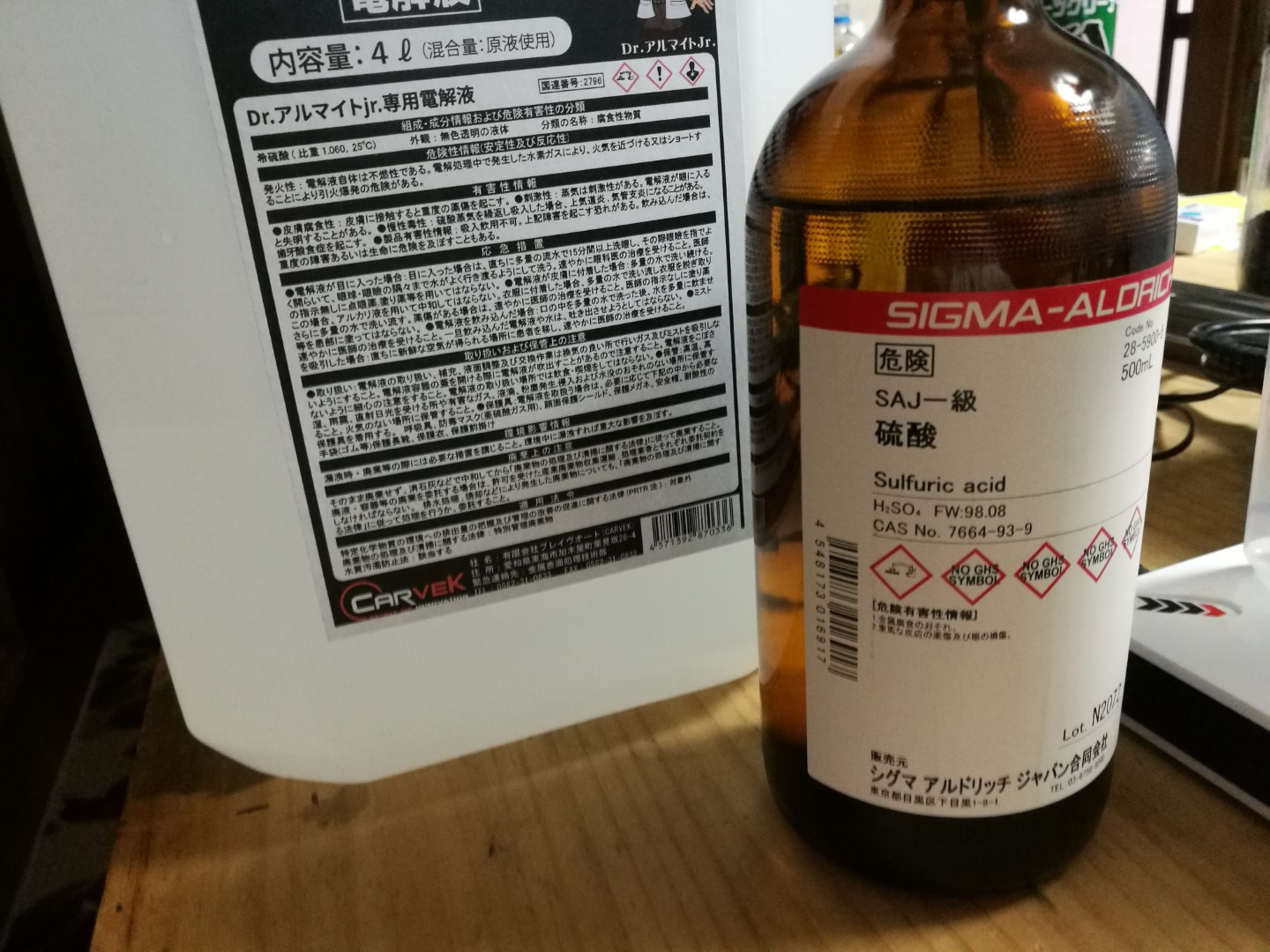

■電解液(写真にはありません):10~20w%の硫酸水溶液、いわゆる希硫酸を使います。まずはこれの入手が最も難関になるでしょう。私は最初はおとなしくこれを買って使いました。

3,000円という値段にやや怯みますが、適正価格です。ツイッタものつくりセクタ各位の協力でこのアルマイティ電解液に入っている硫酸の濃度をしらべたところ、およそ14w%と算出されました。で、別途手に入れた濃硫酸の価格と希釈割合から計算してもおおよそそんなところに落ち着きます。

ということで、アルマイティ電解液でいいでしょう。

ご注意:濃硫酸を手に入れるのは結構面倒です。扱いも難しいのでしっかりとした知識と自信をお持ちでない限りやめるべきです。下手をすると一生後悔するケガや障害を持つことになります。ご注意ください。私は濃硫酸を試薬商社様を通じて毒劇物受取書に署名捺印をして購入しております。

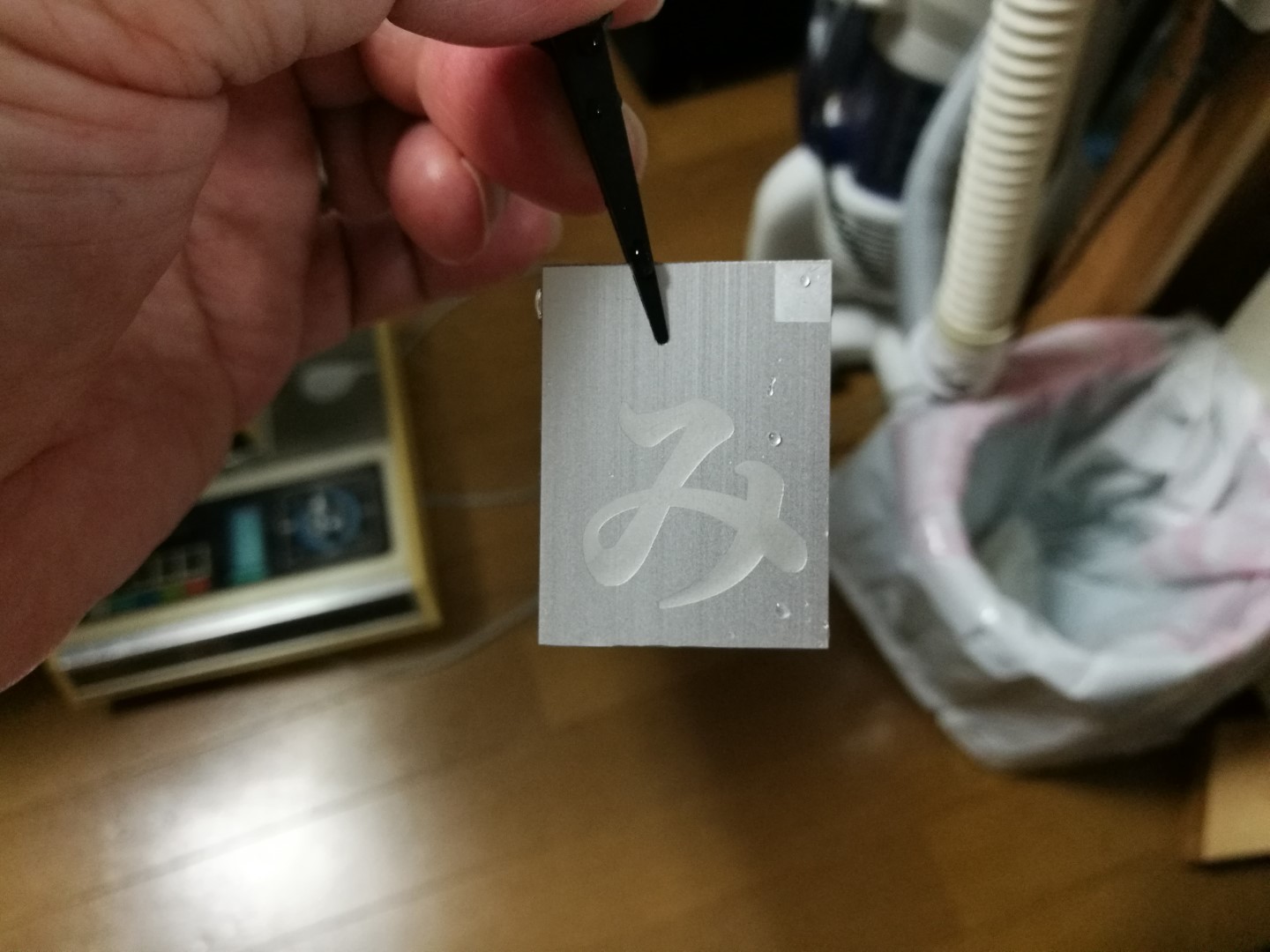

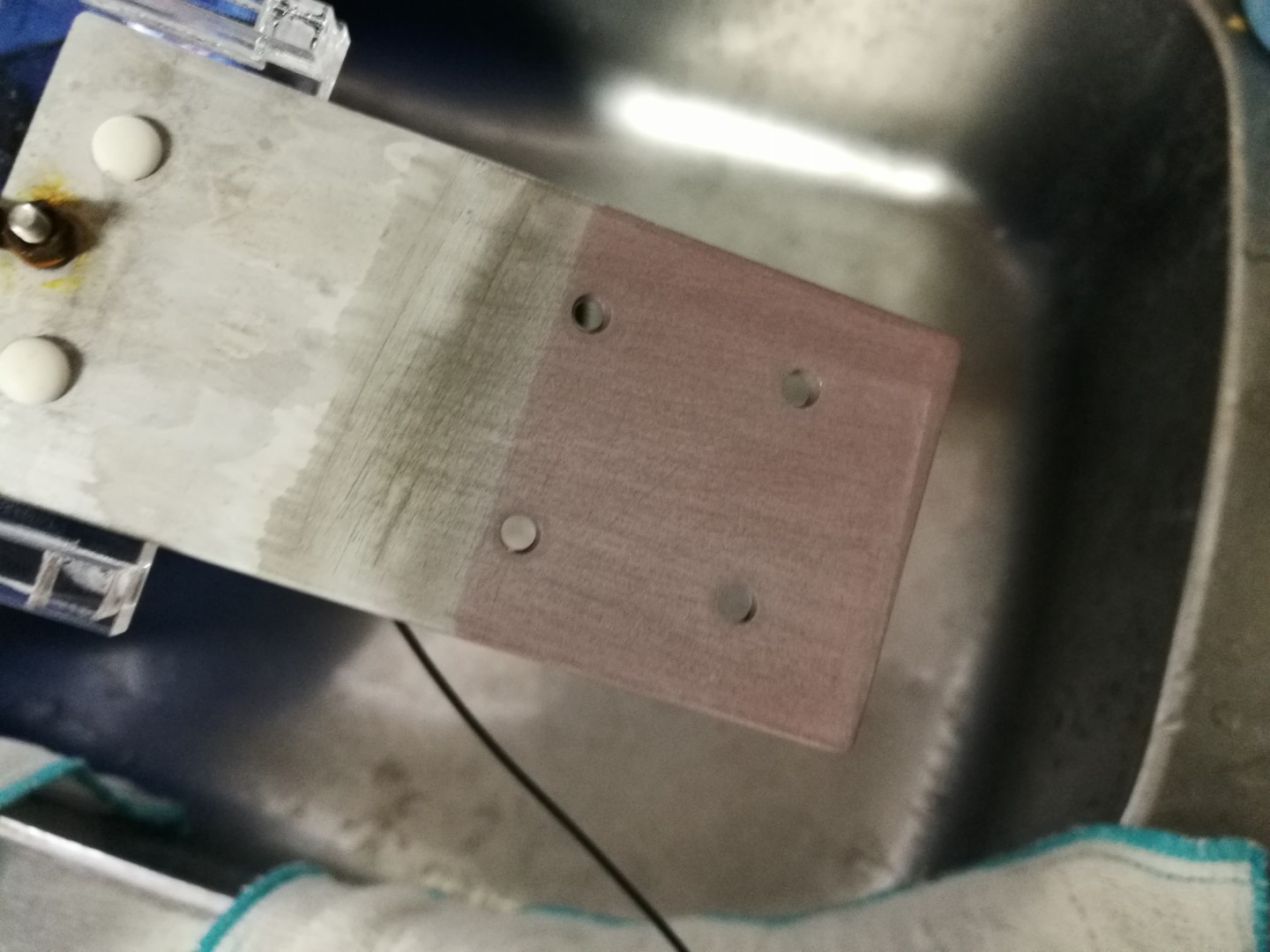

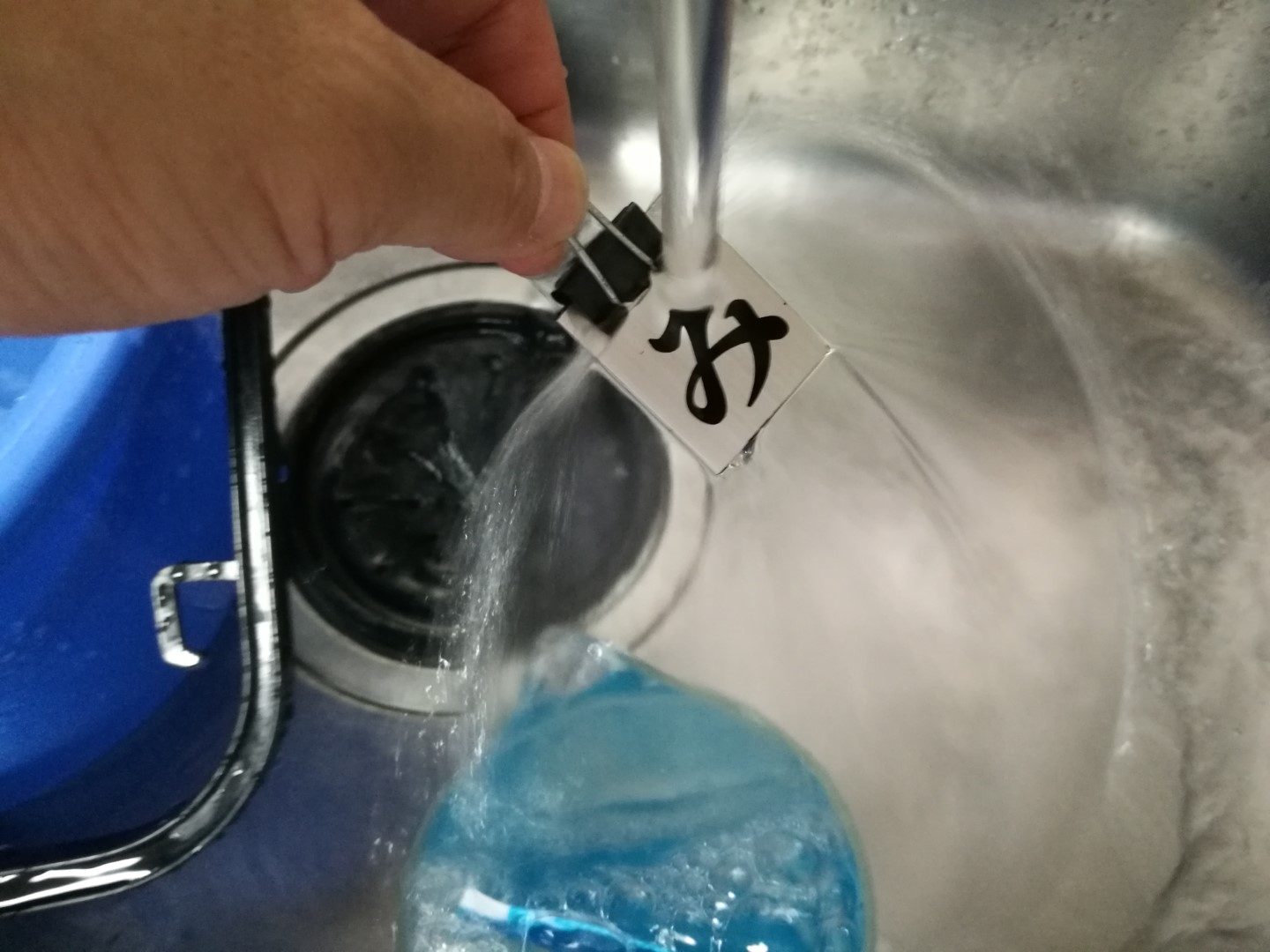

では作業していきます。使うのはこの「み」と右上の電気接点部分のアルマイトを剥離したものです。

コンタクトはワニ口クリップで確保します。

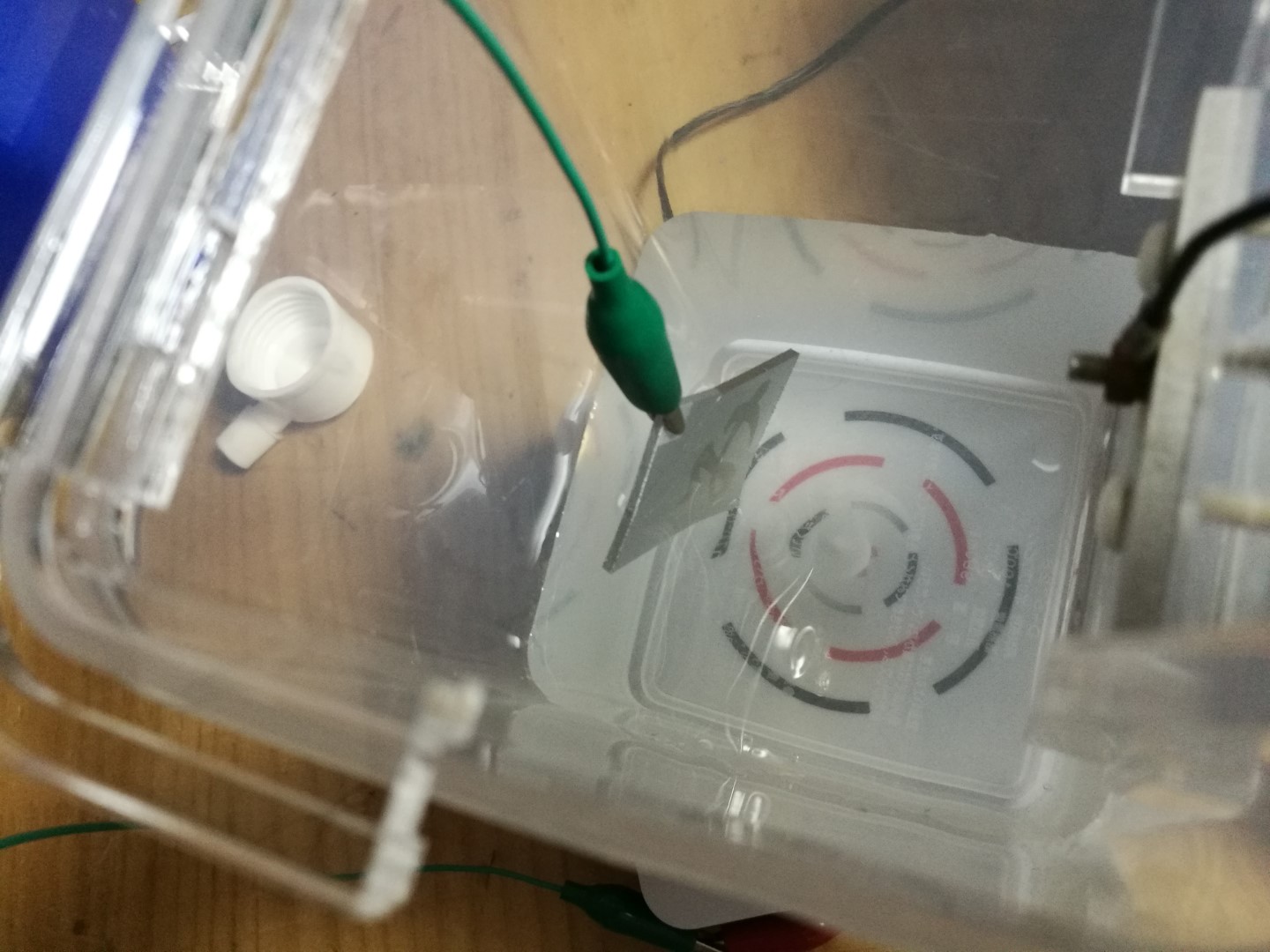

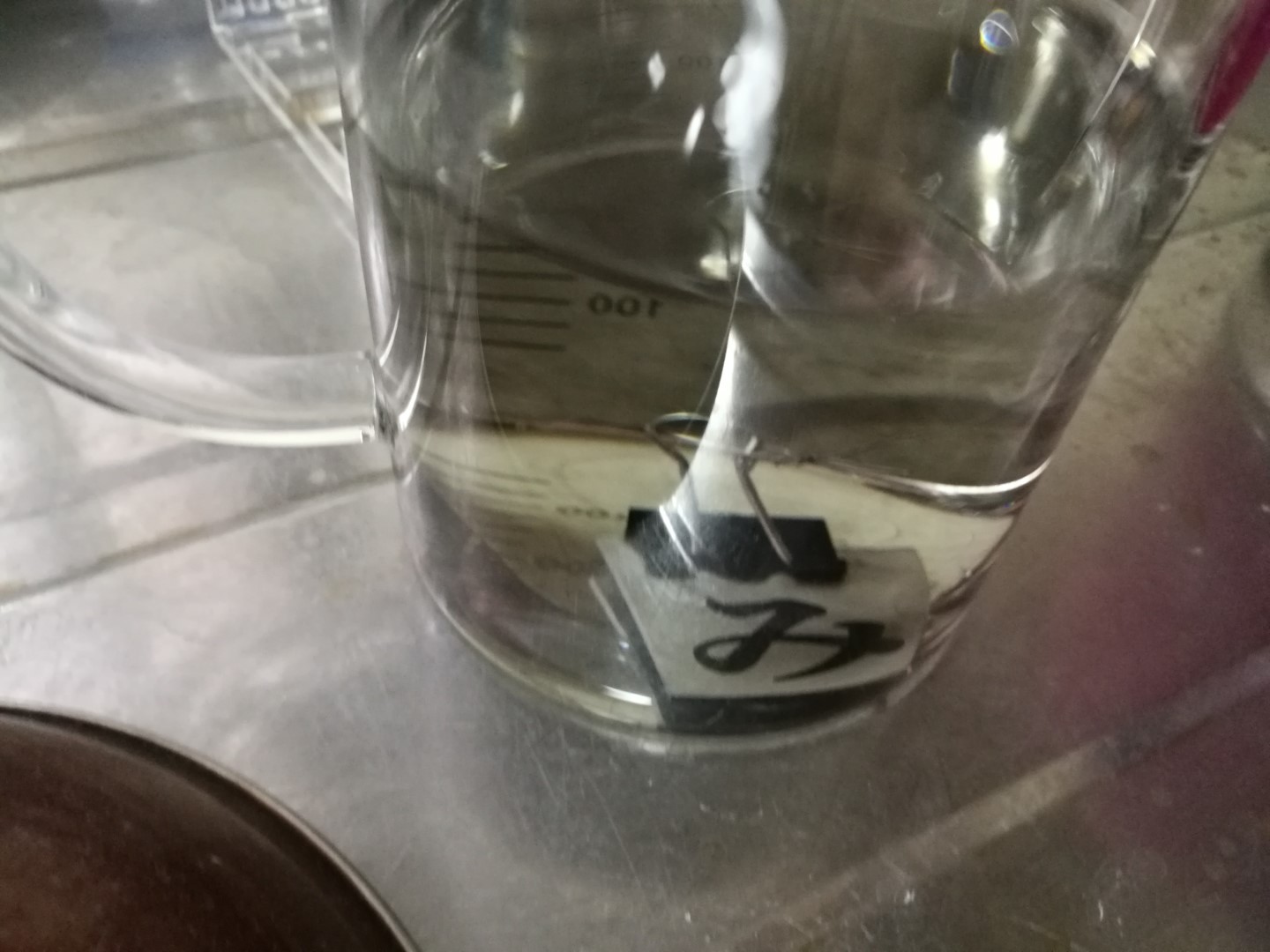

電解槽にワークを固定、というか吊るします。

コンタクト部分は硫酸水溶液に触れないようにします。触れてしまうとワニ口クリップのメッキ(スズかな)が一気に溶解して陰極にメッキされます。まあ起きることはそれだけなのでどうということは無いんですが、余計なイオンが介在しますと陽極酸化膜が黒ずんだりしますので避けたほうが良いです。

これがアルマイティ電解液。

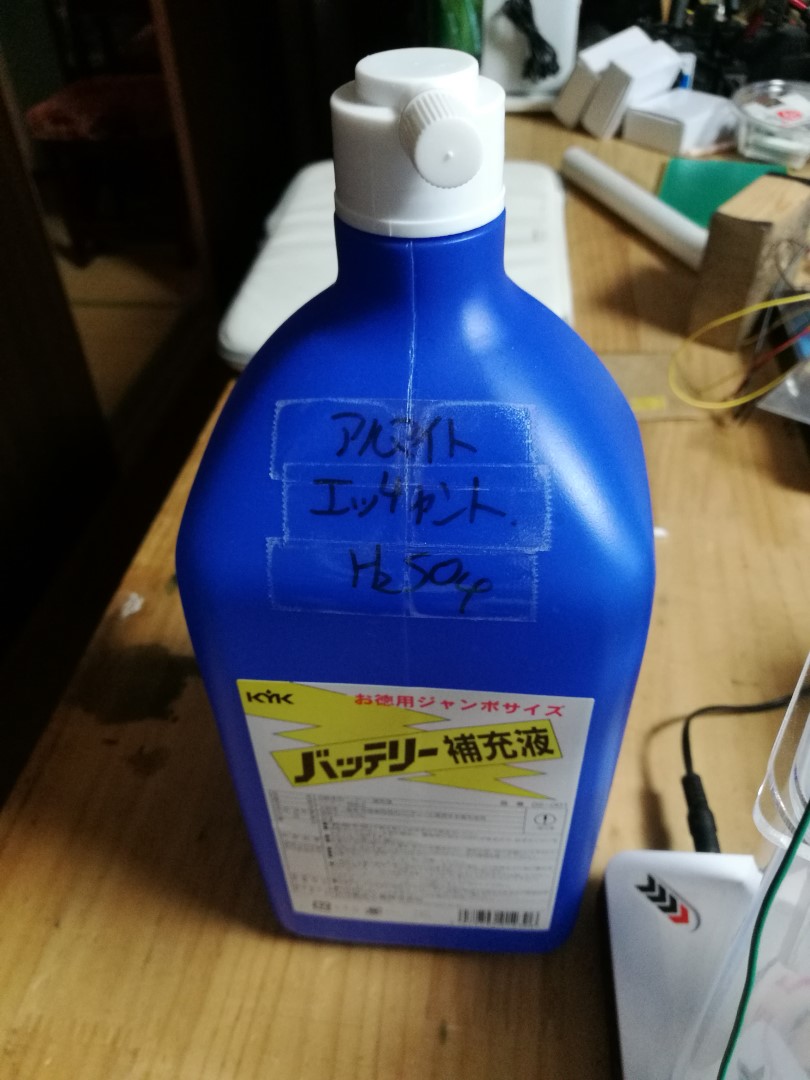

アルマイティ電解液を使い切ったら自分で硫酸から電解液を作る予定。

ちなみにこの電解液である硫酸水溶液は私程度の規模で陽極酸化をしている限りかなり持ちます。ので毎度回収してポリ容器に保存しています。劣化の主因は電解液中の硫酸アルミニウム濃度上昇ですが、定量する術もないので陽極酸化の仕上がり具合を見て取り換えタイミングを見ています。

そのうち滴定できるようにものそろえようかなあとも思っております。

電解液をこのくらい、アルマイト処理する部分はしっかり漬かるけどコンタクトのワニ口クリップは液面より上にある、という位置まで入れます。

この絶妙な量のコントロールが(笑

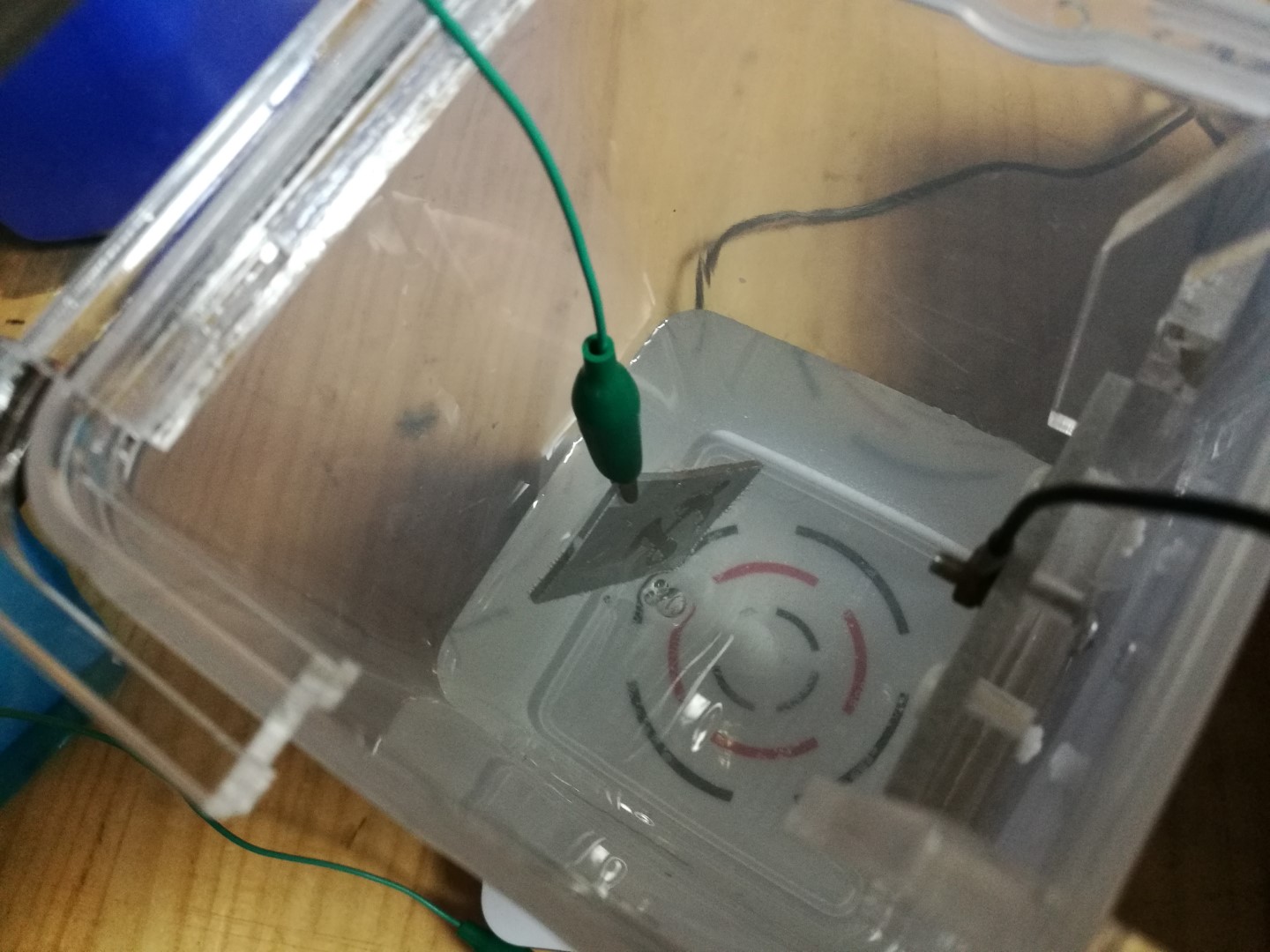

あとは通電して陽極酸化膜が成長するのを待つだけです。

アルミ地金の露出部分の面積が少ないので電流はこの程度しか流れないですね。電流がバンバン流れるようなパターンを処理するときは、最大で1.5A程度になるよう定電流駆動をかけています。あんまり一気に電流流すと液温が上がりすぎて陽極酸化膜の質が下がり、染色がムラになるなど上手く定着しなくなることがあります。

この時はすでに電源定格のいっぱいまで電圧が上がっていました。陽極酸化反応自体は数Vで起きますので、この電圧はいかにも過剰です。が、陽極酸化膜が成長するにしたがって反応点の面積は減り、細孔の奥深くになりますので、系を電気抵抗体としてみたときの抵抗率が上昇するものと考えてこのくらいまではかけています。

アルマイト処理検討当初は、これにさらに12Vの定電圧源を接続して最大30V程度まで電圧が欠けられるようにしていたのですが、あんまり効果を実感できませんでした、というか投入電力が増大するため発熱が気になりましたので外しました。

通電が安定したことは陰極から水素ガスの泡が出てくることでわかります。それを確認したらタイマースタートです。

通電時間は本来であれば陽極酸化膜を生成する部分(つまり「み」)の面積と電流量を考慮して調整すべきところです。業界では処理部分の面積における電流密度でコントロールしています。効率を考えるとそれもありなのですが、私は多くの場合で30分通電します。電圧の変化を見る限りこれでも過剰だと見ています。ということで今回も30分通電します。

陽極酸化膜の成長は目視ではよくわかりませんが、慣れると斜めから見たときの色の変化でなんとなく推測できるようになります。

例えばこれ。「み」の字がアルミ地金色のシルバーから若干金色というか黄色というか、変化しているのが分かりますよね。

20分くらい経つと色が違うのがよく分かるようになります。

さらに時間が経過したところ。はっきりわかります。

この色変化を観察していると、複数のワークを処理するときにどれかにワニ口クリップが上手く噛みついてなくて通電出来ていないものがあってもわかるようになります。

電解槽を手で触ってみて冷たくないと感じるようなら保冷剤を放り込みます。この保冷材はダイソーで6個100円で買ったもの。

このまま放りこんで大丈夫です。

思いっきり陽極陰極の真ん中にいますが、電流なんて(イオンも)どっからでも回り込みますから大丈夫です。そのための過剰電圧でもあります。

終盤には電流が流れなくなっていきます。陽極酸化膜が成長して地金部分の面積がなくなっていくことを表しています。ので、この(定電圧下での)電流値変化で処理終了ポイントを決めても良いと思います。

陽極酸化処理の終わりが見えてきたら染色準備に入ります。

今回「み」は黒で染色します。

この染料については一大検討テーマになっていて、書きたいことは山ほどあるのですが、現在カラー化を含めて検討を進めていますのでいずれまとめてやります。

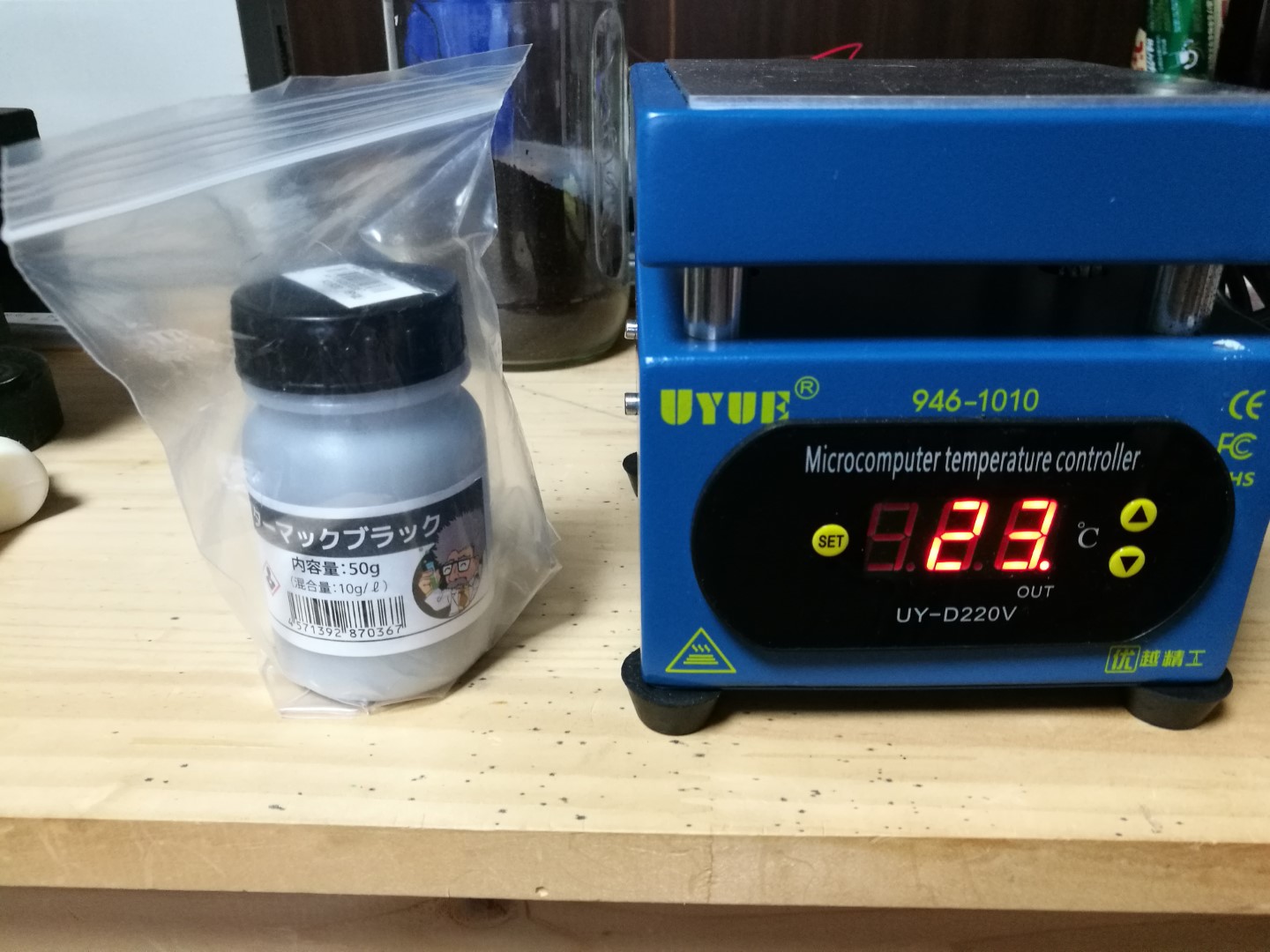

検討途上の染色の中でも黒は難敵でした。紆余曲折あったのち、まずはちゃんと染まるはずの専用染料(アルマイティ電解液を販売しているカーベック社の製品)を買いました。これで3000円とかしますのでなかなかな出費であります。そのうち100均の材料で何とかします(笑

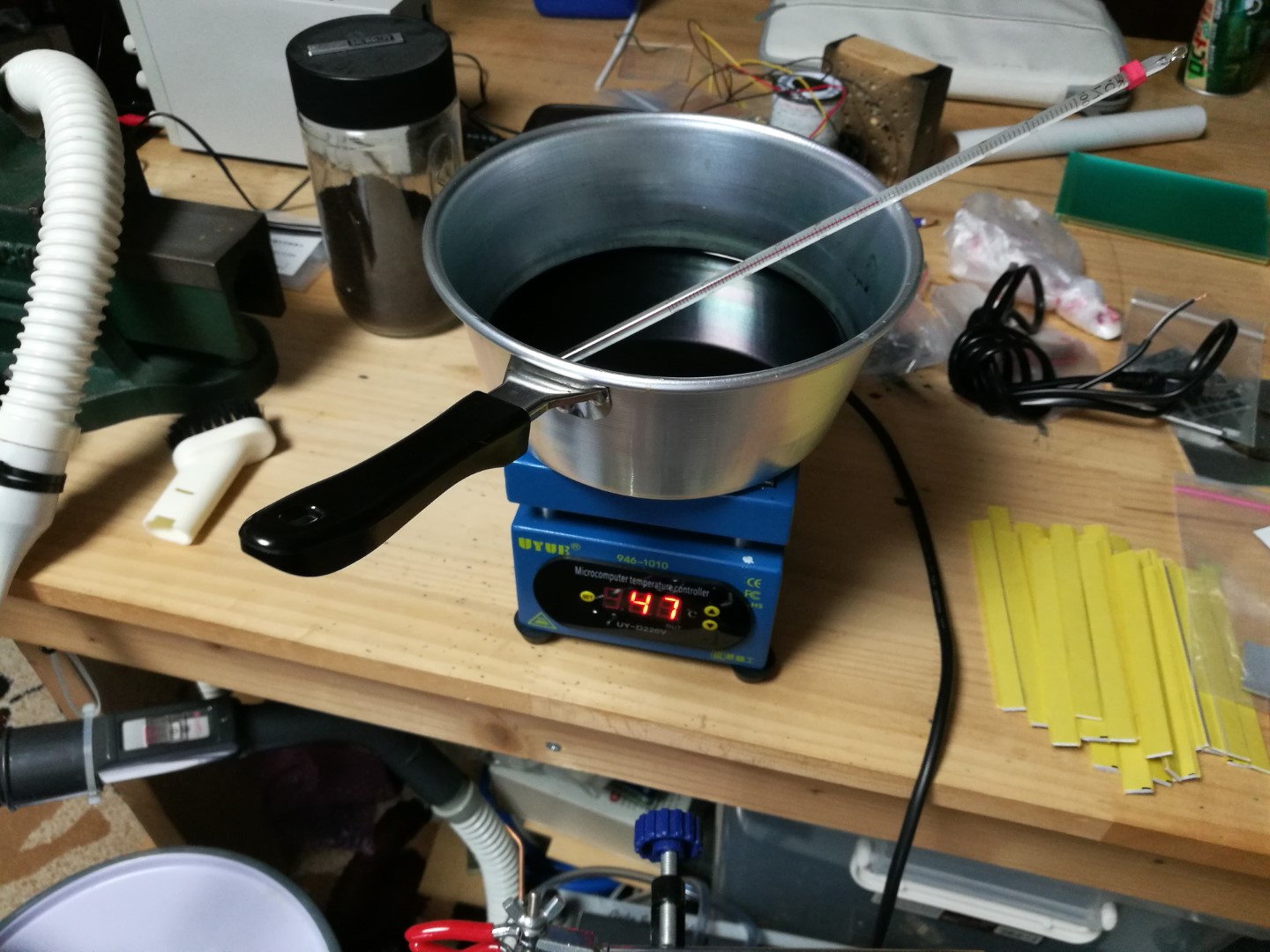

染料は50℃程度に温めて使いますので、ホットプレートも準備します。温度計もあるといいですね。

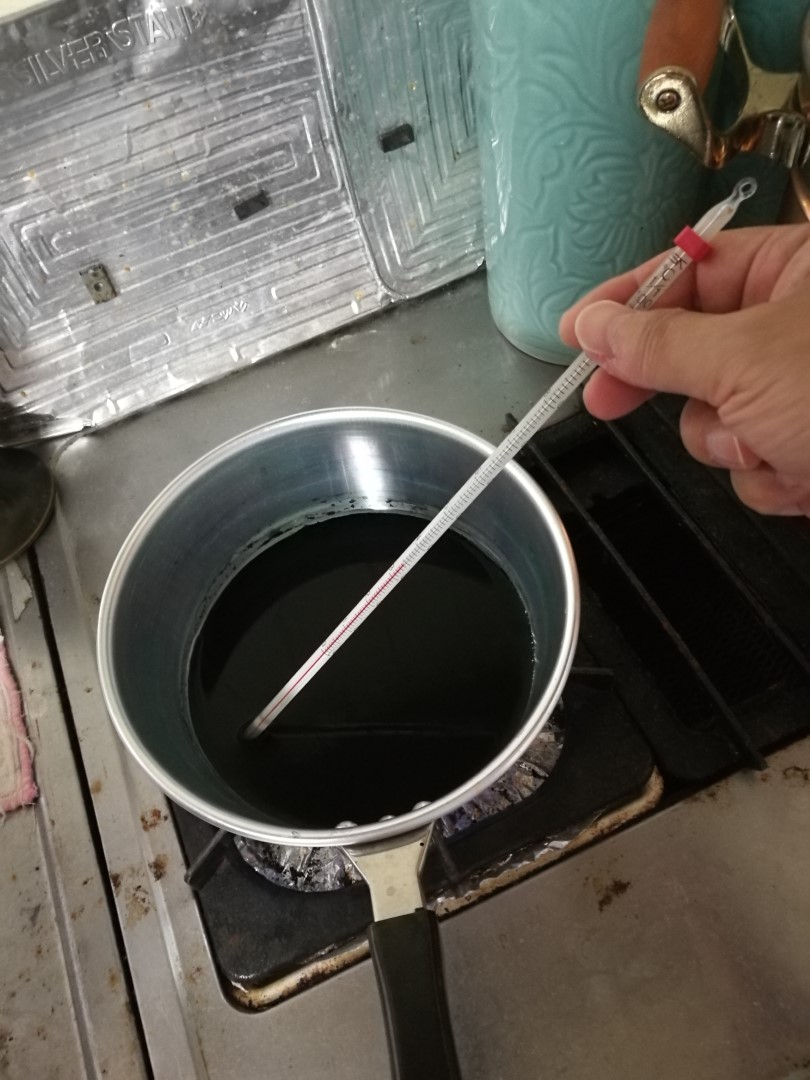

もちろんホットプレートの代わりにコンロでも大丈夫です。火加減調整大変ですが。

その3000円の染料は水に溶いて使います。もちろん何度も使えるので瓶に保存して再利用します。

最初50度に上げるまではコンロで一気に、というのがみら太な日々方式。

ちょいとオーバーシュートさせといて、

ホットプレートに載せときます。

陽極酸化処理はもう十分進んだはずです。

取り出して水洗します。水道水で十分、というのは工房の上水の話です。地域によっては吸着したら着色するような成分が入っている場合がありますので、気になる方はカー用品店で蒸留水買ってきましょう。

電解槽内では黄色っぽく見えた陽極酸化膜もこうやって見てみると何の色もありません。やはり色がついて見えたのは生成された陽極酸化薄膜による光の干渉によるものだと思います。

染色時間は15分とします。これも大大過剰です、多分。

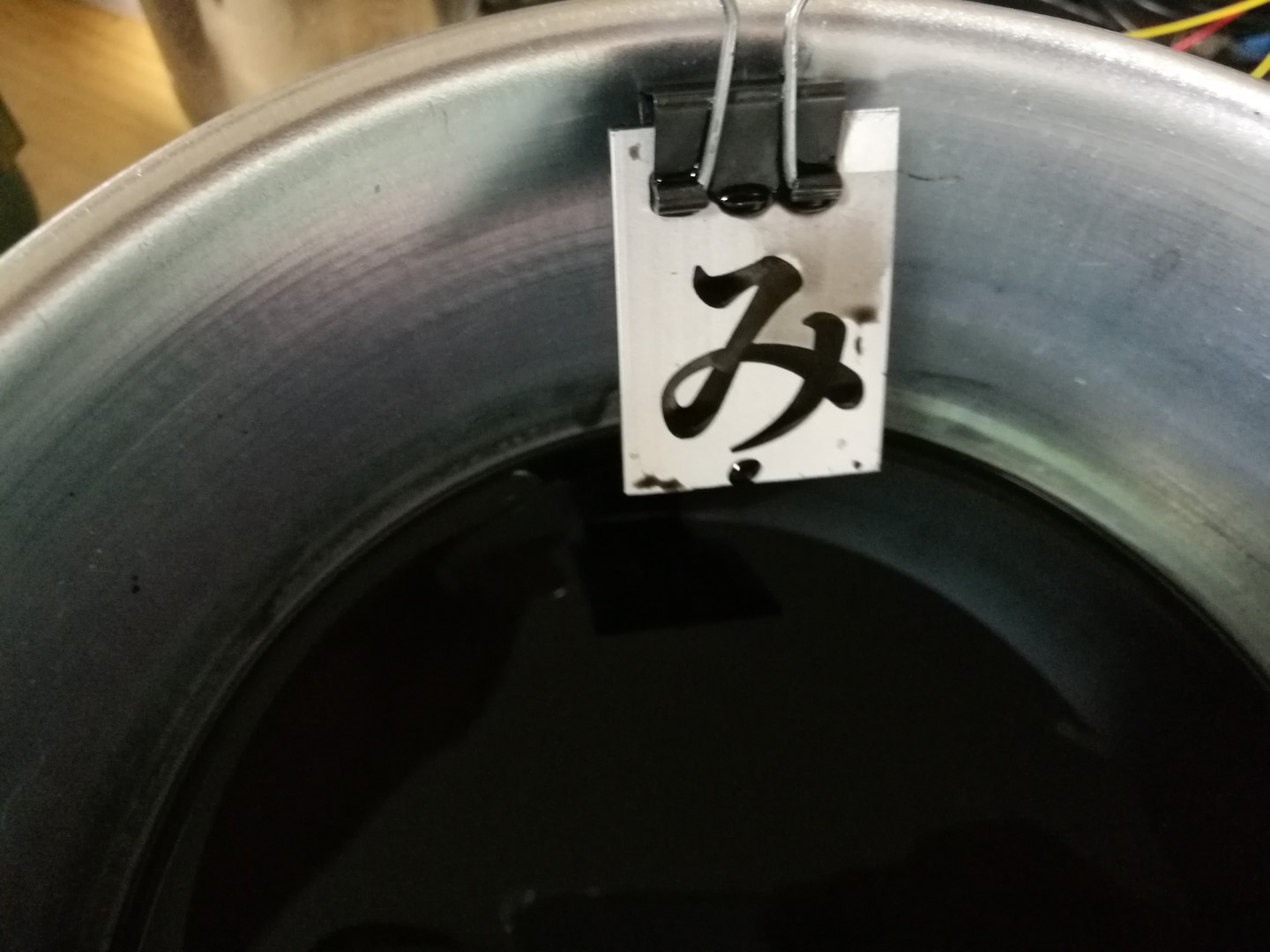

ワークにはクリップつけてクリップから紐伸ばしておきます。そうしないと真っ黒な染色液のどこに行ったか分からなくなります(笑 わからないくらいならいいんですが、ピンセットでガリっとやったりした日にはここまでの努力が無駄になります。いくらアルマイト膜が強いとはいえ、意図的に思い切り削れば傷は入りますからね。

染料の中に投入します。で、これが一分後の状態。もうすでに十分染まっております。おそらくここでやめても大丈夫です。が、15分待つことにします。

時々取り出して様子を見つつ、

電極を洗ったりします。

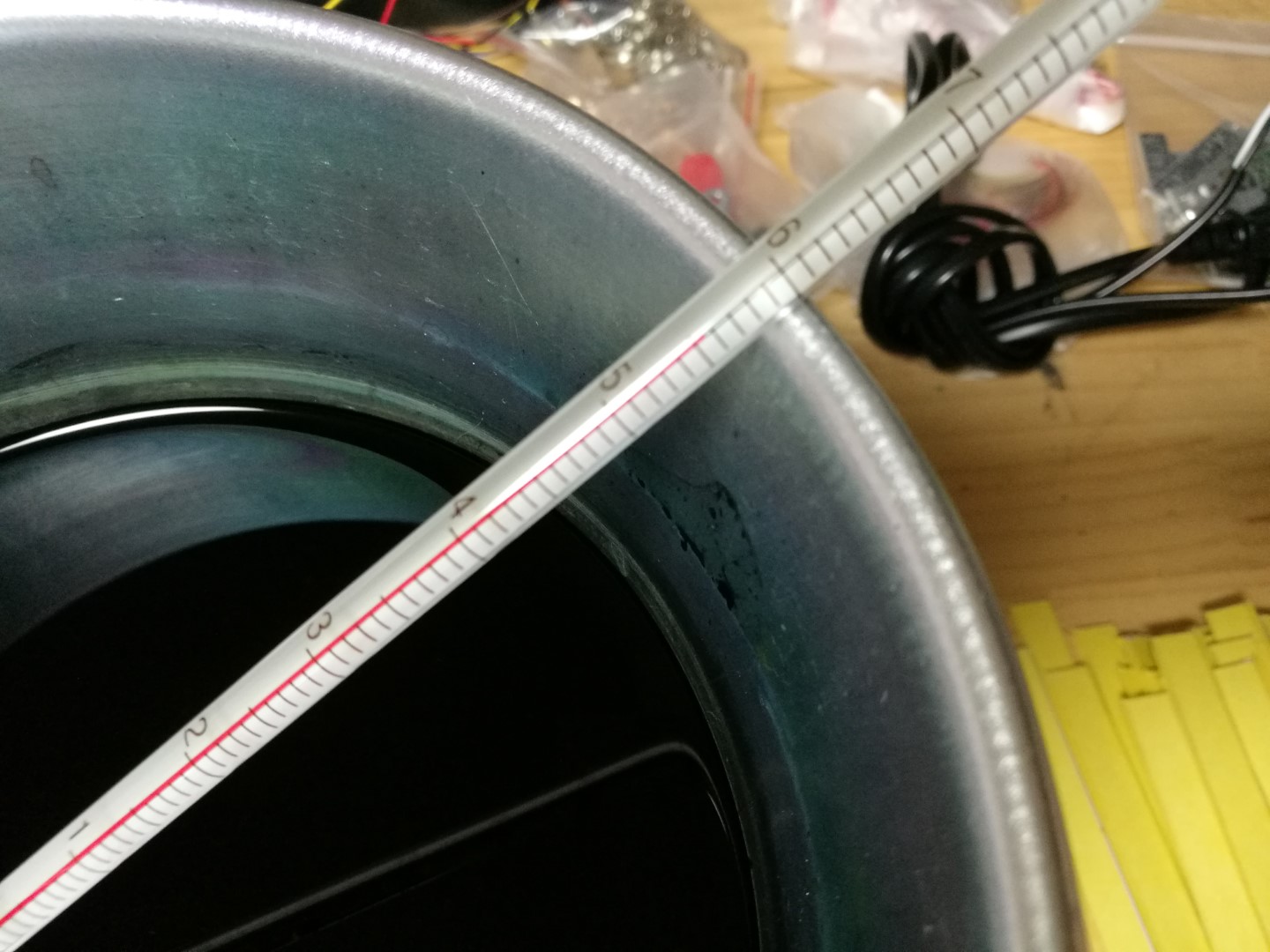

これが陽極酸化反応を終えた陰極です。喫水線まで銅が付着しています。これは今回使ったアルミが純アルミ(いわゆる1000番台)ではなくアルミ合金(ジュラルミン、銅を含む2000番台)だったためです。原理的には銅メッキということになりますが、付着力は強くはありません。

水洗したくらいでは流れませんが、

ティッシュペーパーで拭き取るだけでこの通りきれいに落ちてしまいます。

さらに様子見。少しだけあったムラも見えなくなりました。ここでまだ6分くらいです。

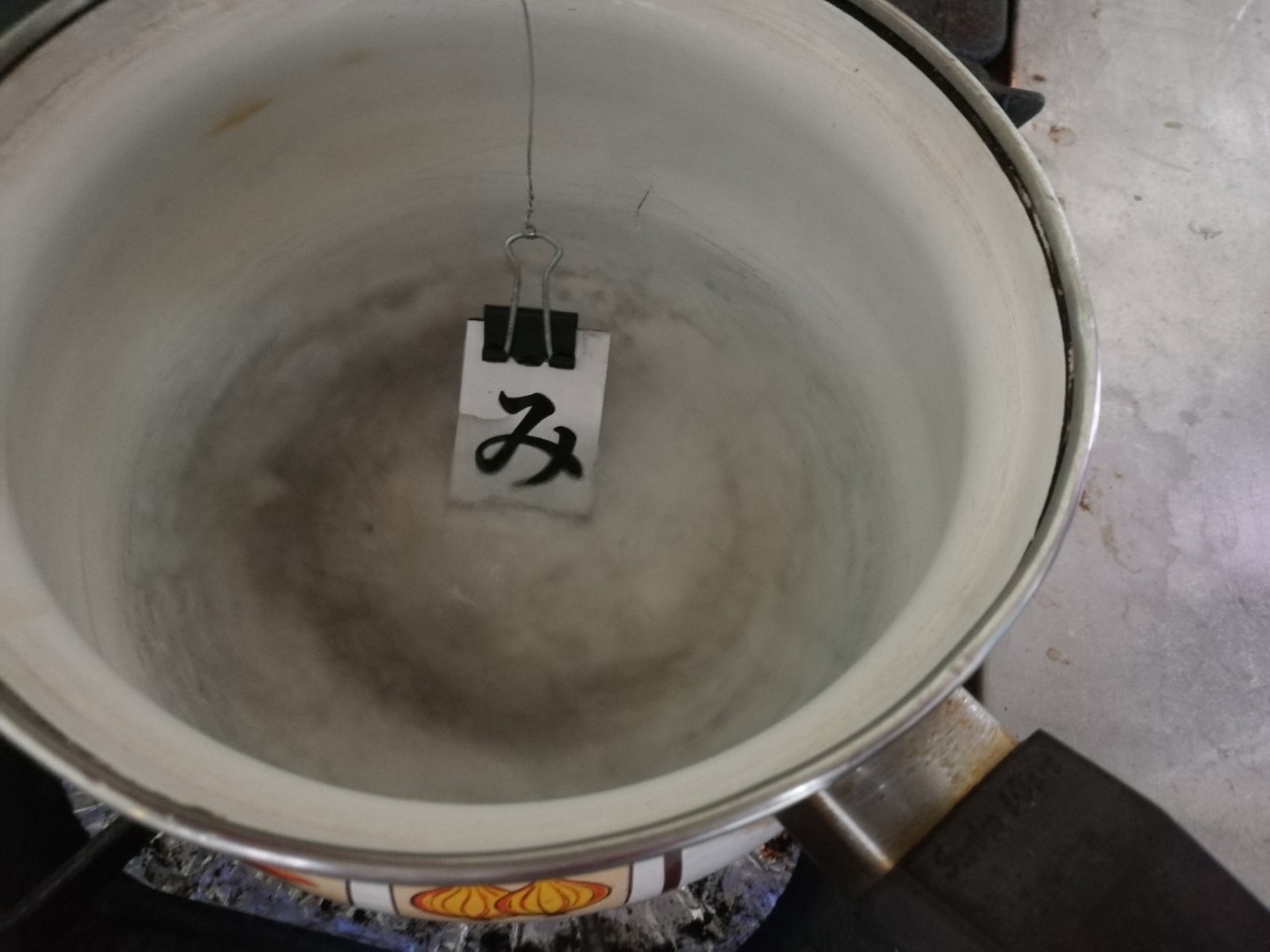

染色の終わりが見えてきたら封孔の準備に入ります。

すでに説明した通り、陽極酸化膜の表層の酸化アルミニウムを水和膨潤させて封孔します。助剤として酢酸ニッケルが使われますが、みら太な日々では単に沸騰させた水道水で処理します。酢酸ニッケル処理もやってみましたが、沸騰水との違いを見出すことができませんでした。

染料から取り出したワークはよく水洗します。水洗すると色落ちしてしまいそうな気がするかもしれませんが、全然大丈夫です。陽極酸化膜の細孔内壁に吸着した色素は分配平衡が思い切り壁側にありますのでまず外れてくることはありません。

流水でガンガン洗います。但し手では触れない方が良いです。脱色が心配だからではなく、手の油が封孔プロセスを阻害する可能性があるからです。

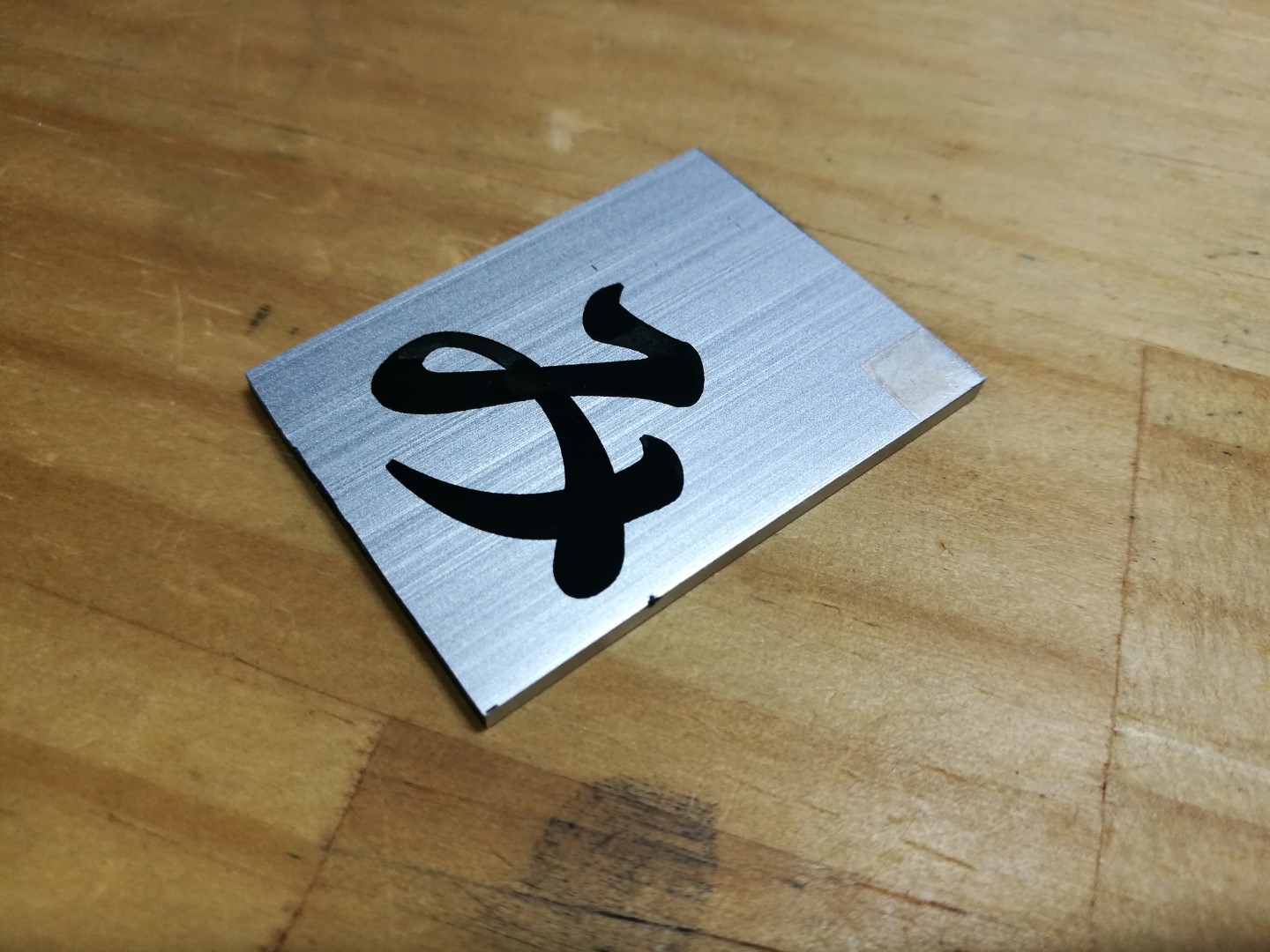

この時点でこのコントラストですよ。すごいと思いません?

封孔処理も15分やっています。これも間違いなく大過剰です。まあ仕事じゃないし。

弱火でコトコト煮込みます(笑

酢酸ニッケル使ってるとこのプロセスで寿司を食べたくなるという弊害もあってみら太な日々は沸騰水道水封孔処理を採用しています。

様子見。きれいですねえ。

15分煮たら取り出します。もう陽極酸化膜は硬く完成していますので少々、いや思い切り手荒に扱っても大丈夫です。ここまで説明してきた手法で作った陽極酸化膜は電荷の計算上、そして体感上でも元からついてるシルバーアルマイト(この板はb2アルマイトなので厚さは10umないです)より間違いなく厚く、その結果強いです。ひっかいたらシルバーの方に先にキズが入ります。

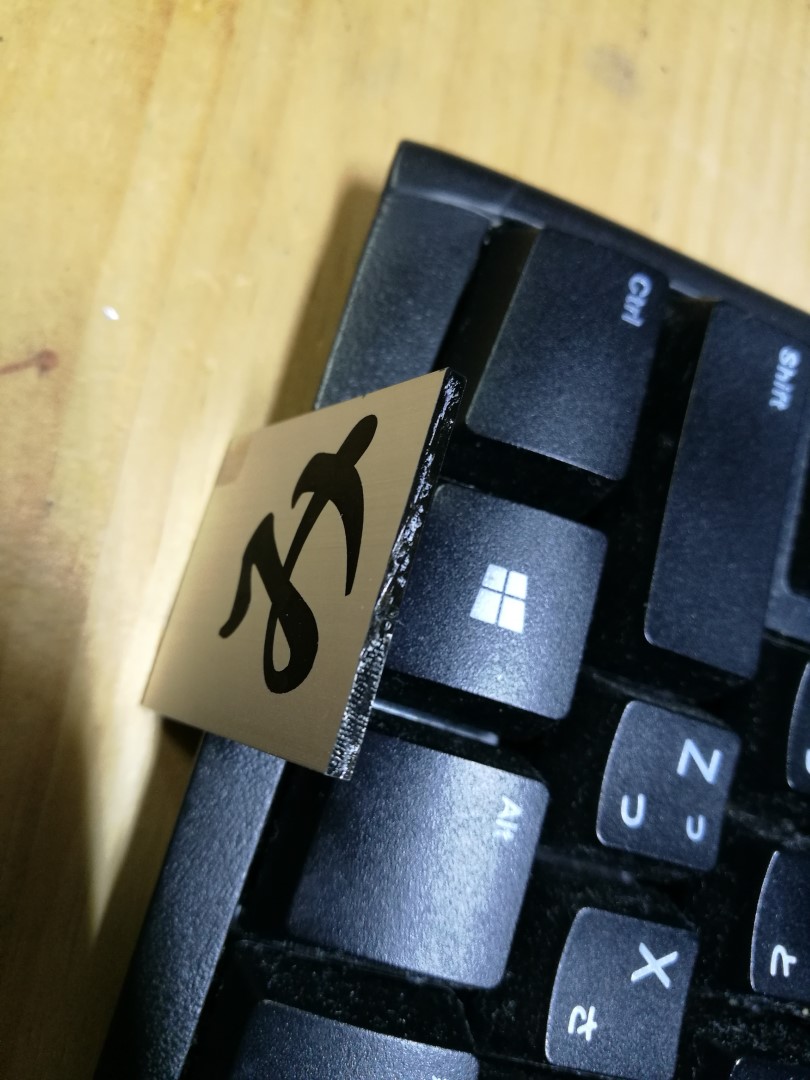

ここでワークに最初からあった傷を見てみましょう。(覚えてますか?)

こんな感じになってます。やはりこの部分はシルバーアルマイトに深い傷が入っていたんですね。のでそのままプロセスを通った結果、レーザ照射部分と同じようにアルカリで剥離し、陽極酸化で膜が生成し、染色された、ということです。

これはモノつくりとしては欠陥になってしまいますので残念なポイントです。これだけ面倒なプロセスを通すのですから、最初のワークの状態はきちんと確認しましょうね。

ちなみに。ここまでパターンと距離が離れているキズならば陽極酸化前にビニールテープでマスクするという手があります。そうすれば酸化膜の生成はおきませんので、その後の染色でも黒く染まることは無いです。

さて、処理部分を拡大してみてみましょう。

どうです?すごいと思いません?色も線もめっちゃくっきりしてますよね。境界のキレはレーザによるもの、マットな黒は染料と陽極酸化膜の表面性状に由来するもの。両者が相俟ってここまできれいなコントラストを創り出すのです。素晴らしいです。

もちろん印刷でもこのコントラストを実現することは可能ですが、アルマイト処理は耐久性の点で印刷とは比較にならない信頼性を持っています。文字がこすれて剥げる心配はほぼ皆無と言ってよいと思います。

なお、電解液に漬かる側(ワニ口クリップで挟まない側)の切断面はスタート時点ですでにアルマイト層がありませんので、その後のプロセスでこのように染まってしまいます。

のでワークは大きめに作って、一連の処理を終えたのちに切断、穴あけといった加工をするのが良いでしょう。そこですべてを台無しにする失敗をする可能性はありますが(笑

ということでアルマイトプロセスの詳細でした。

すでに30回くらいは回したと思いますが、プロセスが安定してからは失敗らしい失敗はありません。

最大のリスクは最初からあるキズです。それさえ見抜くことができればプロセスの信頼性は非常に高いと言えます。

ということで、このような美しく強いパターニングが可能なLPA法をぜひ広めていきたいと思っています。皆様もぜひチャレンジしてみてください。

次の投稿では、ここまでの奮闘の結果できた作品たちを失敗作も含めてずらっと紹介したいと思います。