完成宣言をした自作3Dプリンタですが、まだ実戦配備というわけにはいきません。

テストプリントがまともに出力できるよう調整しないといけないのであります。

さて何を使って調整するかなと思ってネットを検索しておりますと、fabcrossにこんなのがあるじゃあないですか。

早速DLしてテストすることにしました。

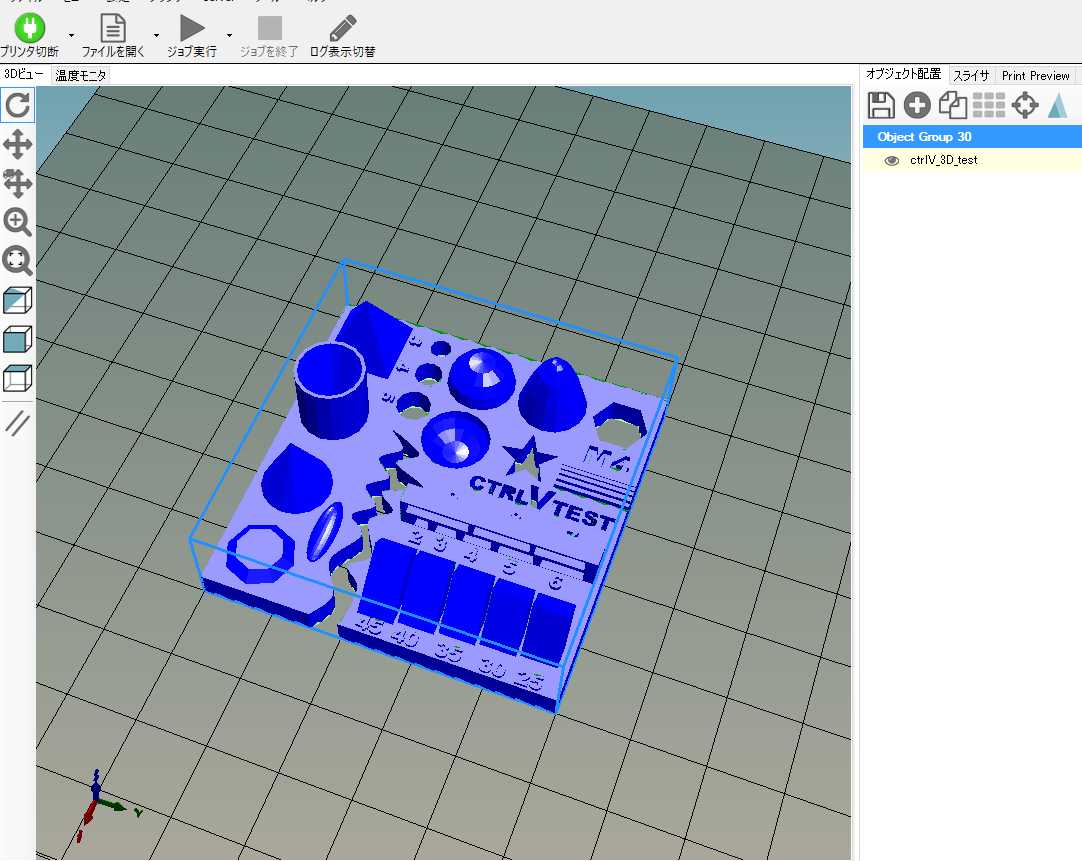

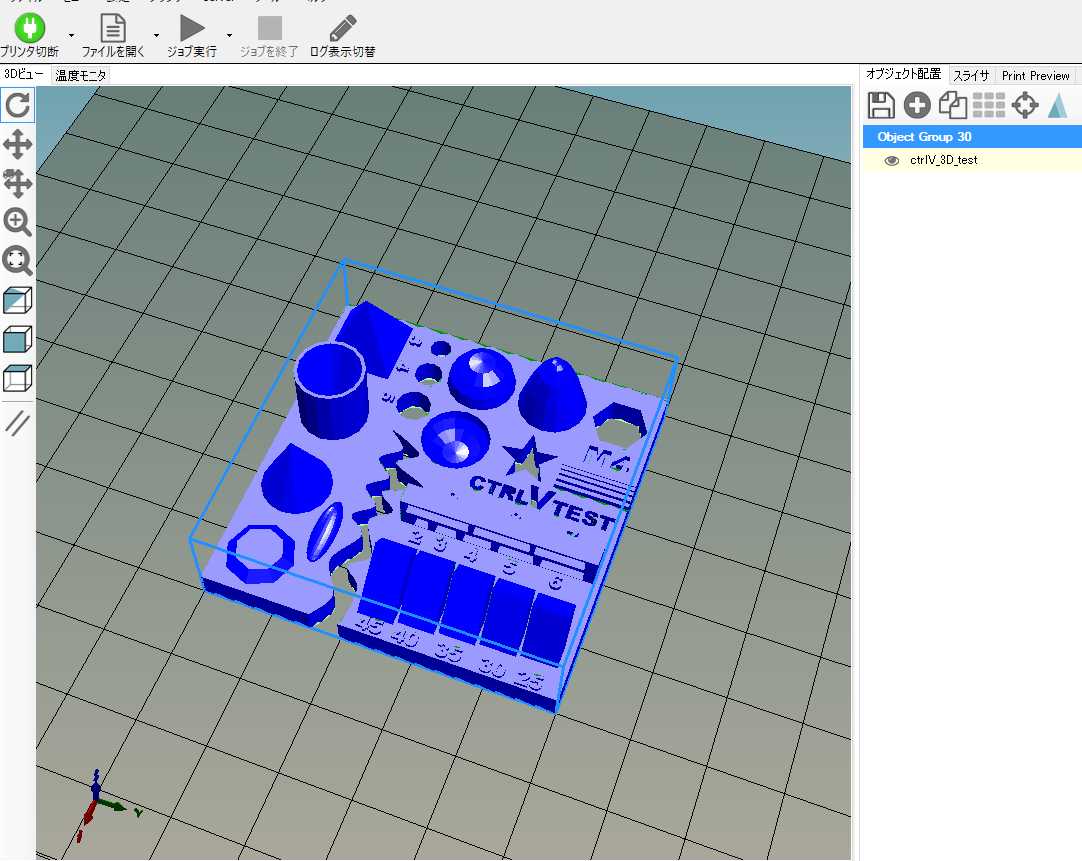

STLファイルをRepetier-Hostに読み込んで、

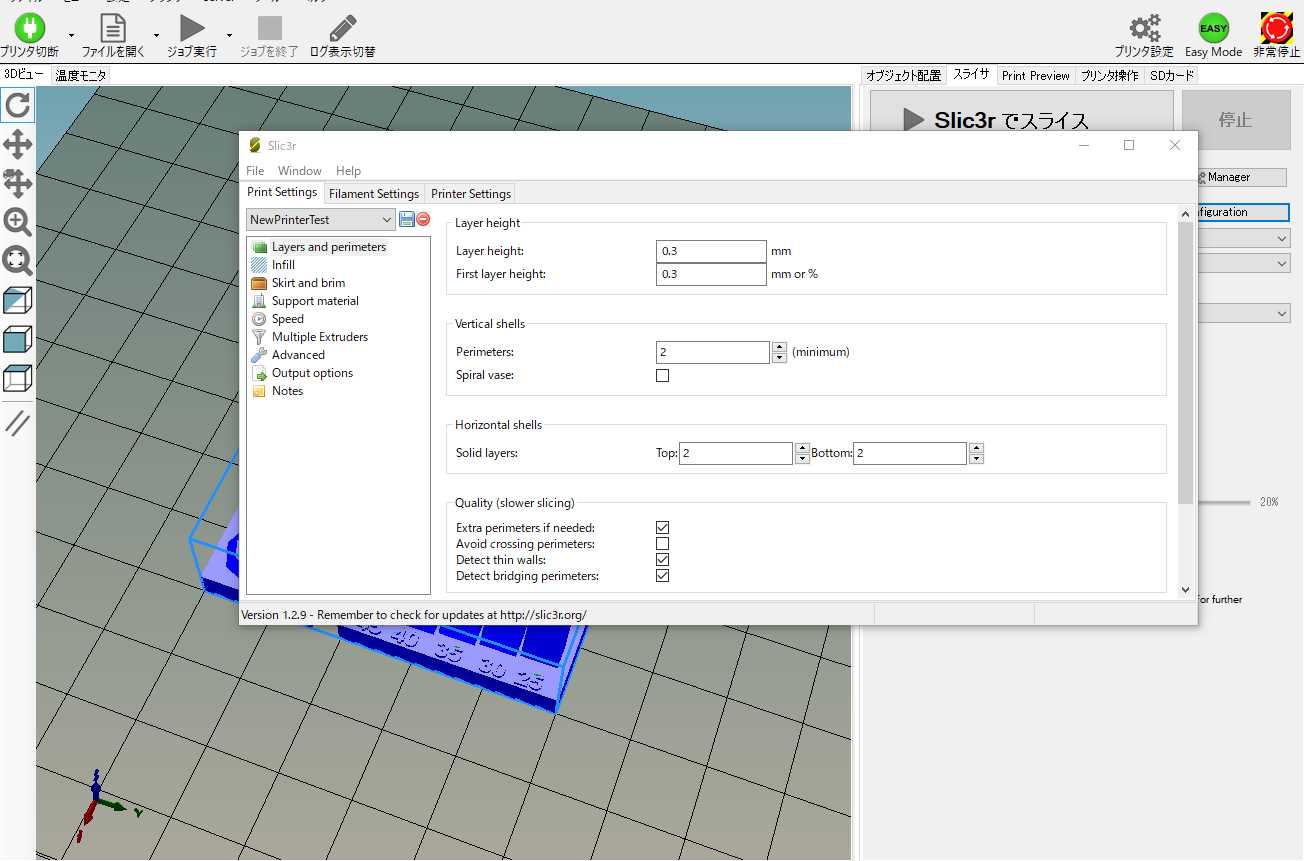

Slic3rを設定します。動作確認の際に最低限の条件は設定していますので、まずはそれでプリントしてみます。

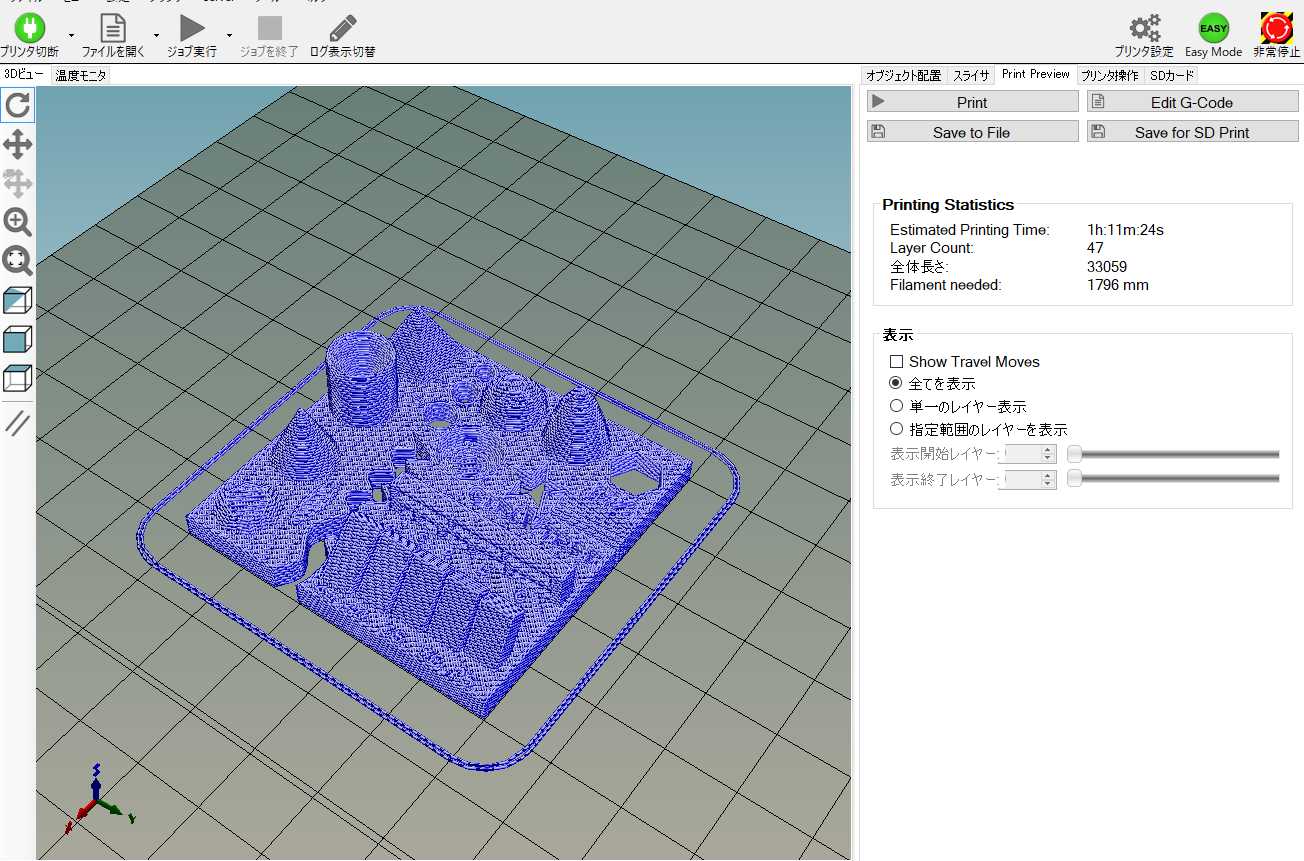

Gコード作ってそのままRepetier-Hostからプリントします。

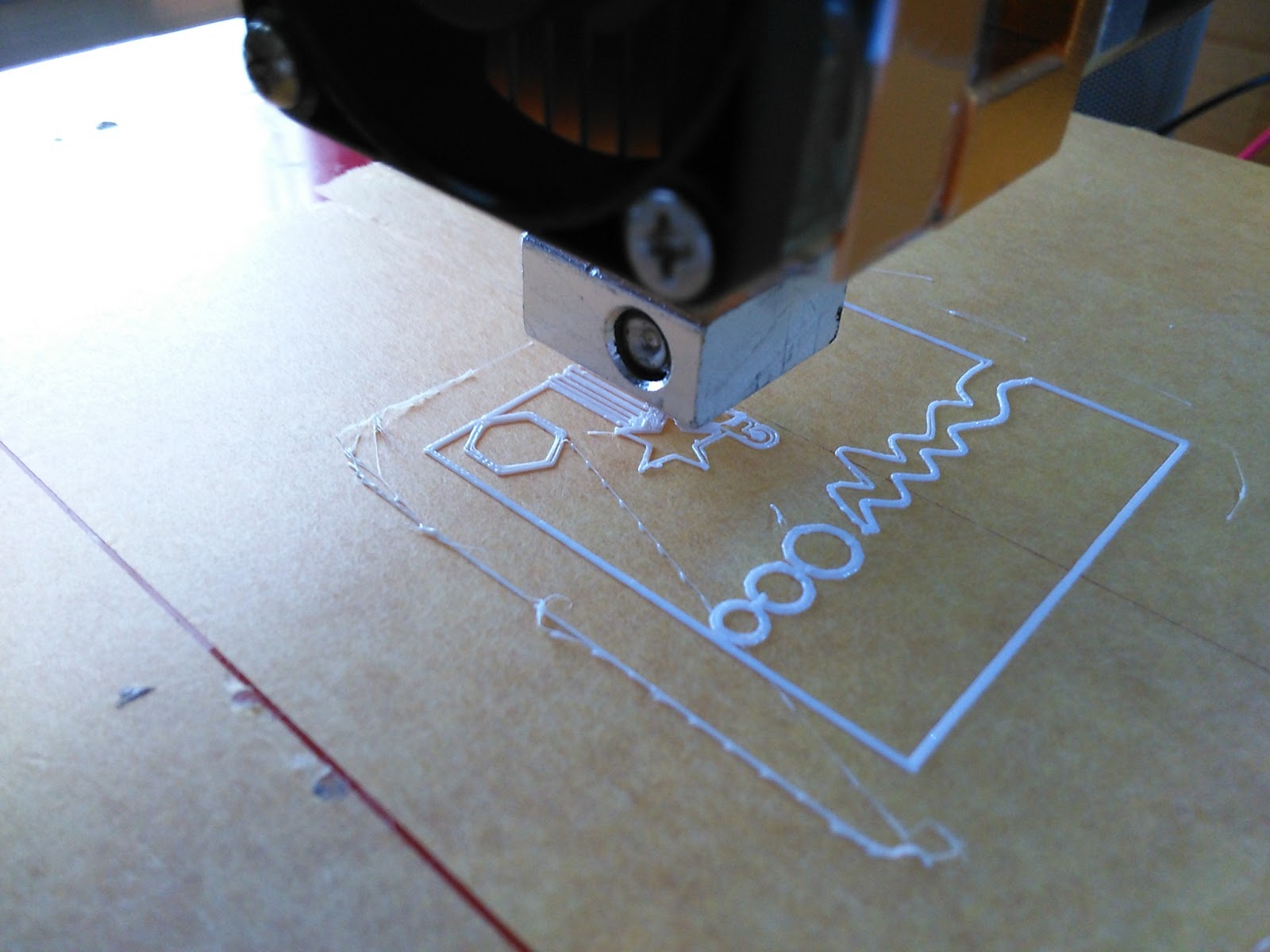

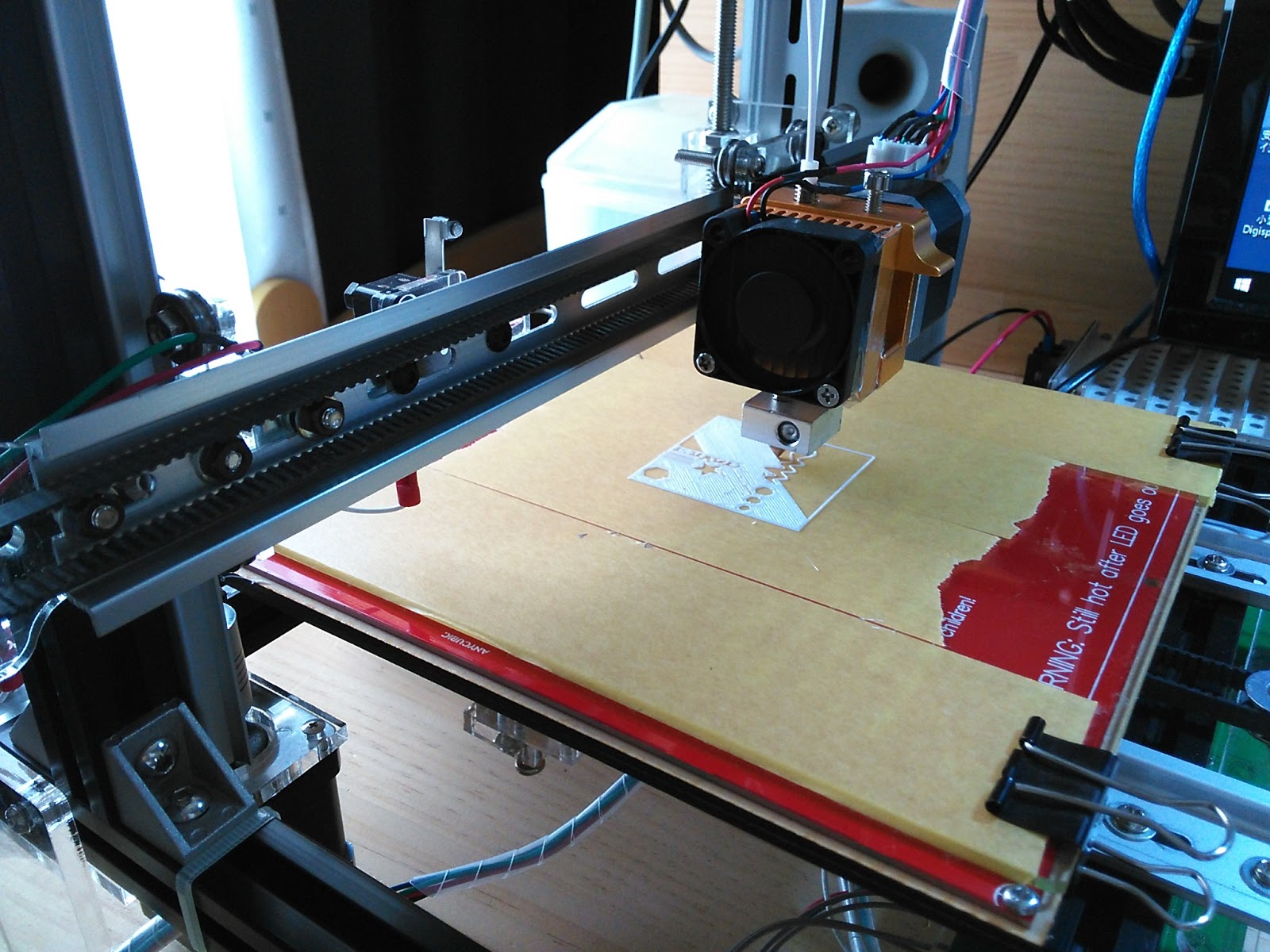

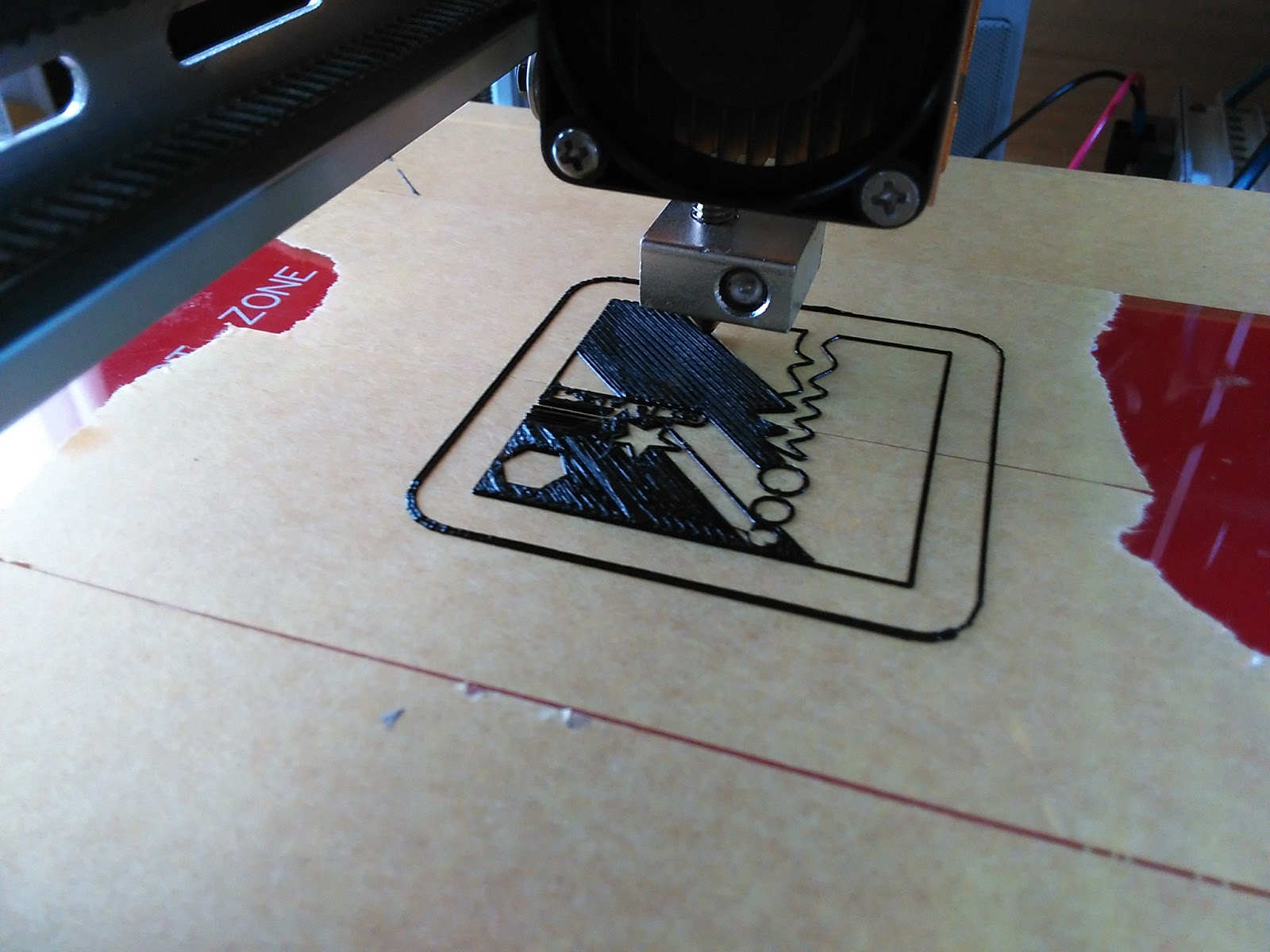

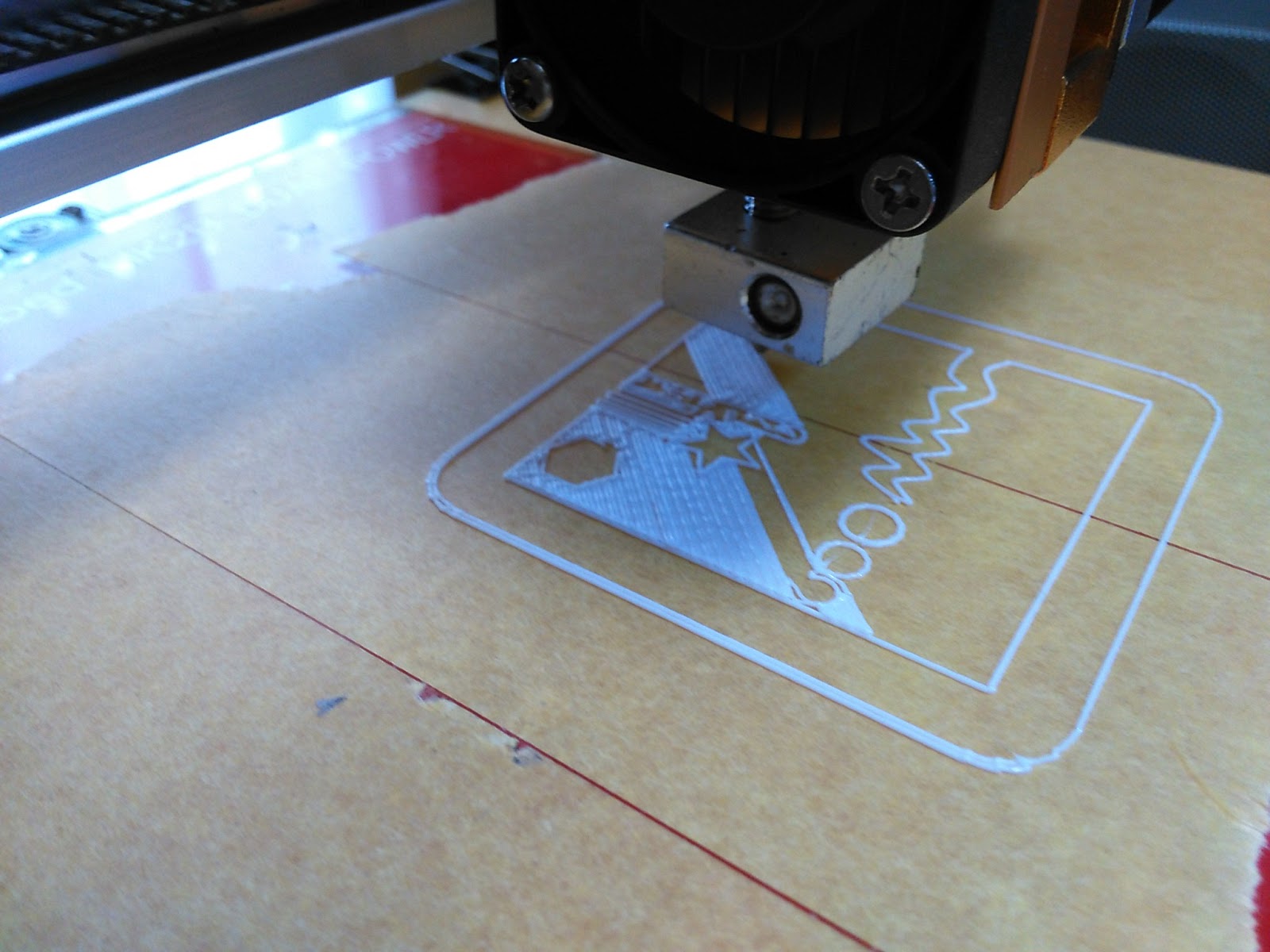

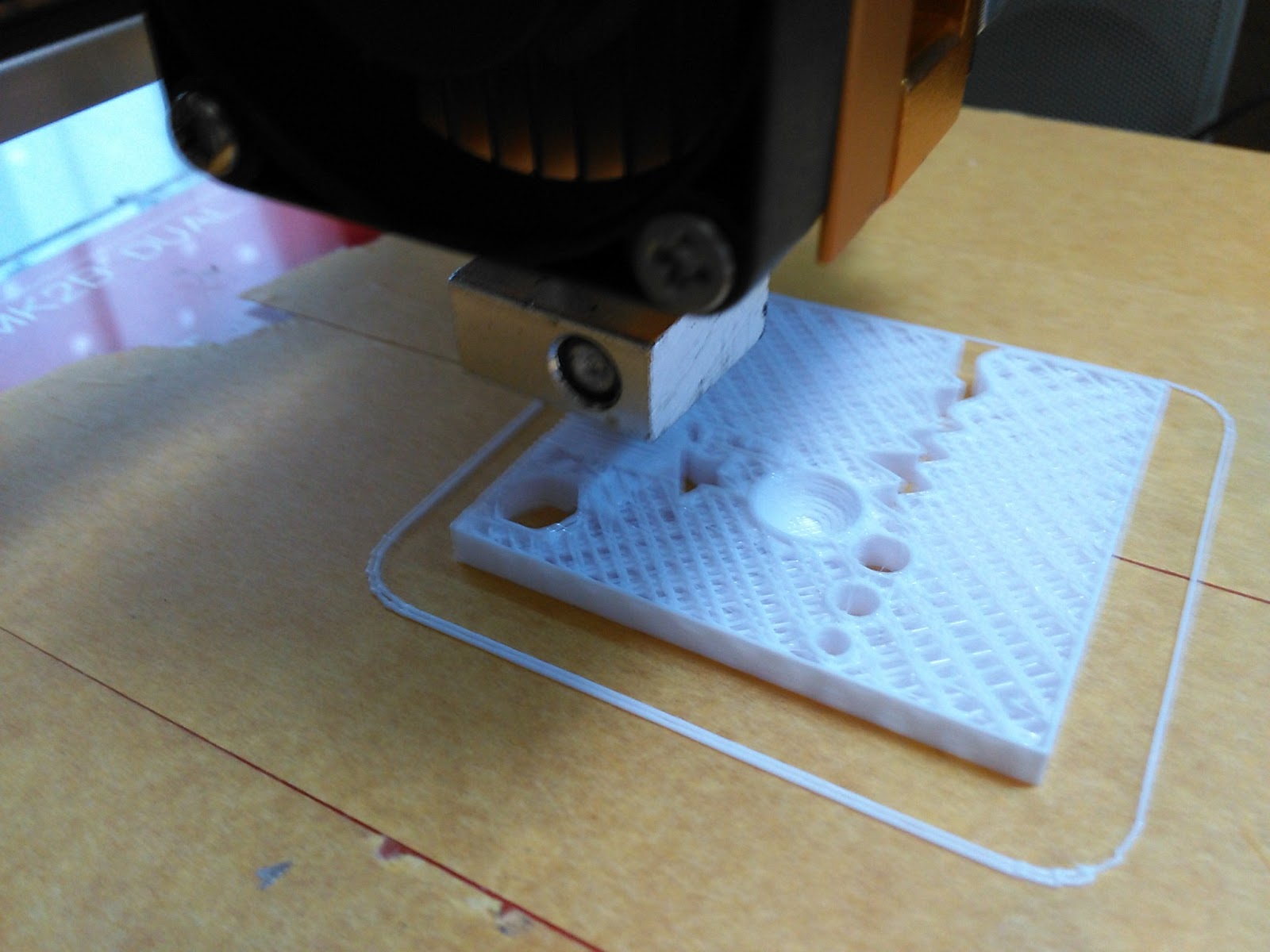

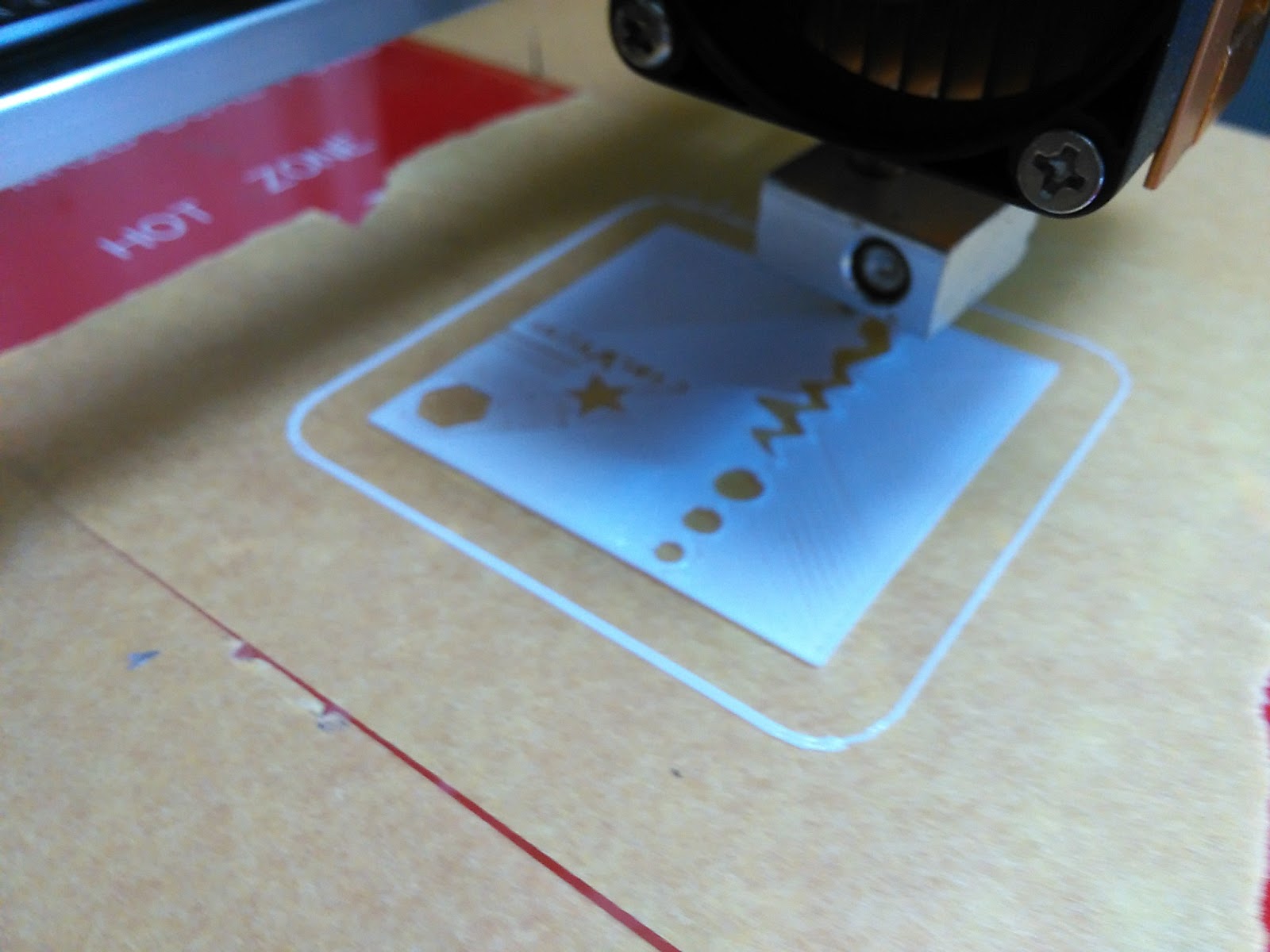

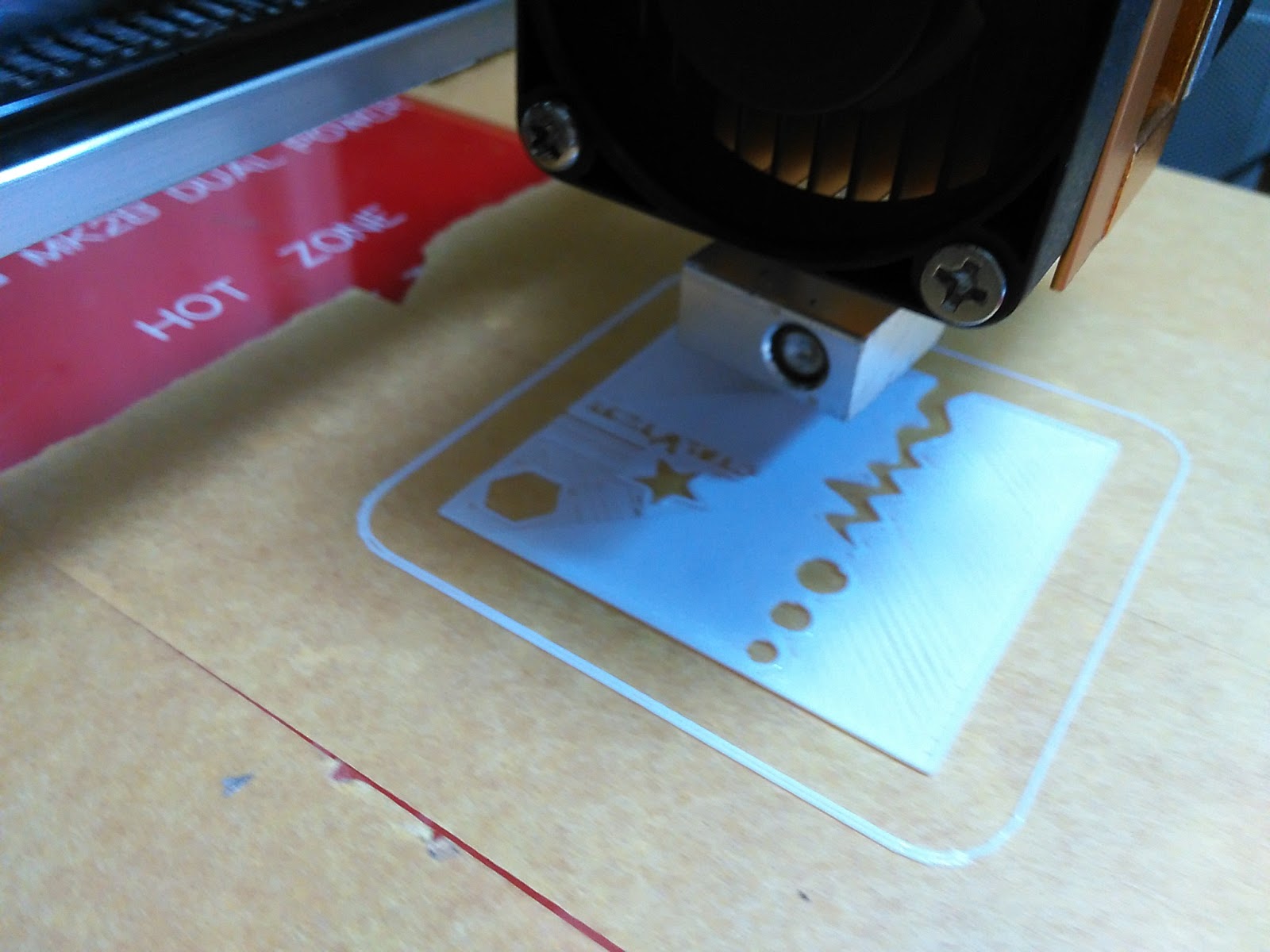

開始。

順調に進んでいるように見えます。

とりあえずこのまま最後までやろうとしたのですが、なんかいまいちだったので途中でやめました。

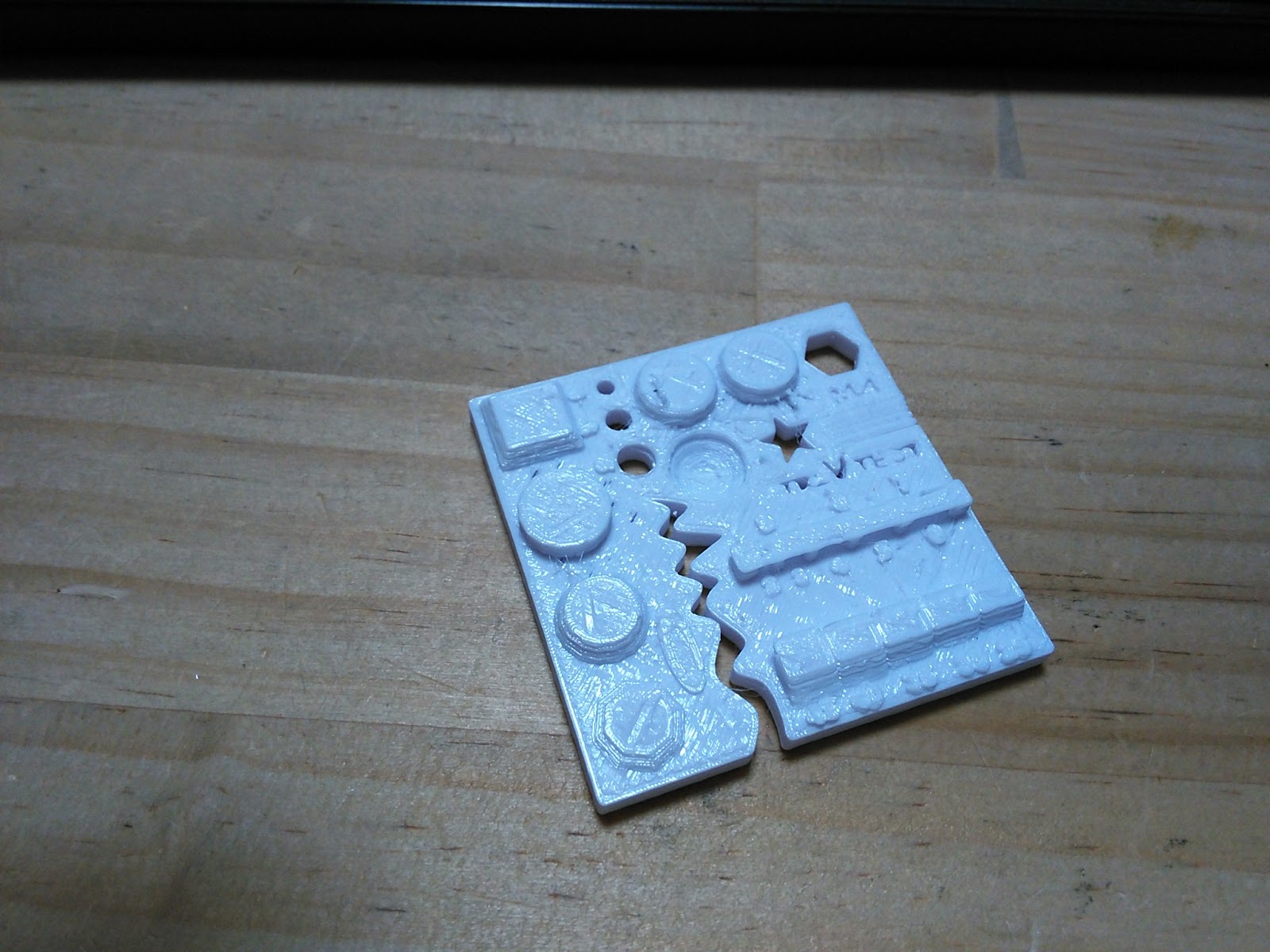

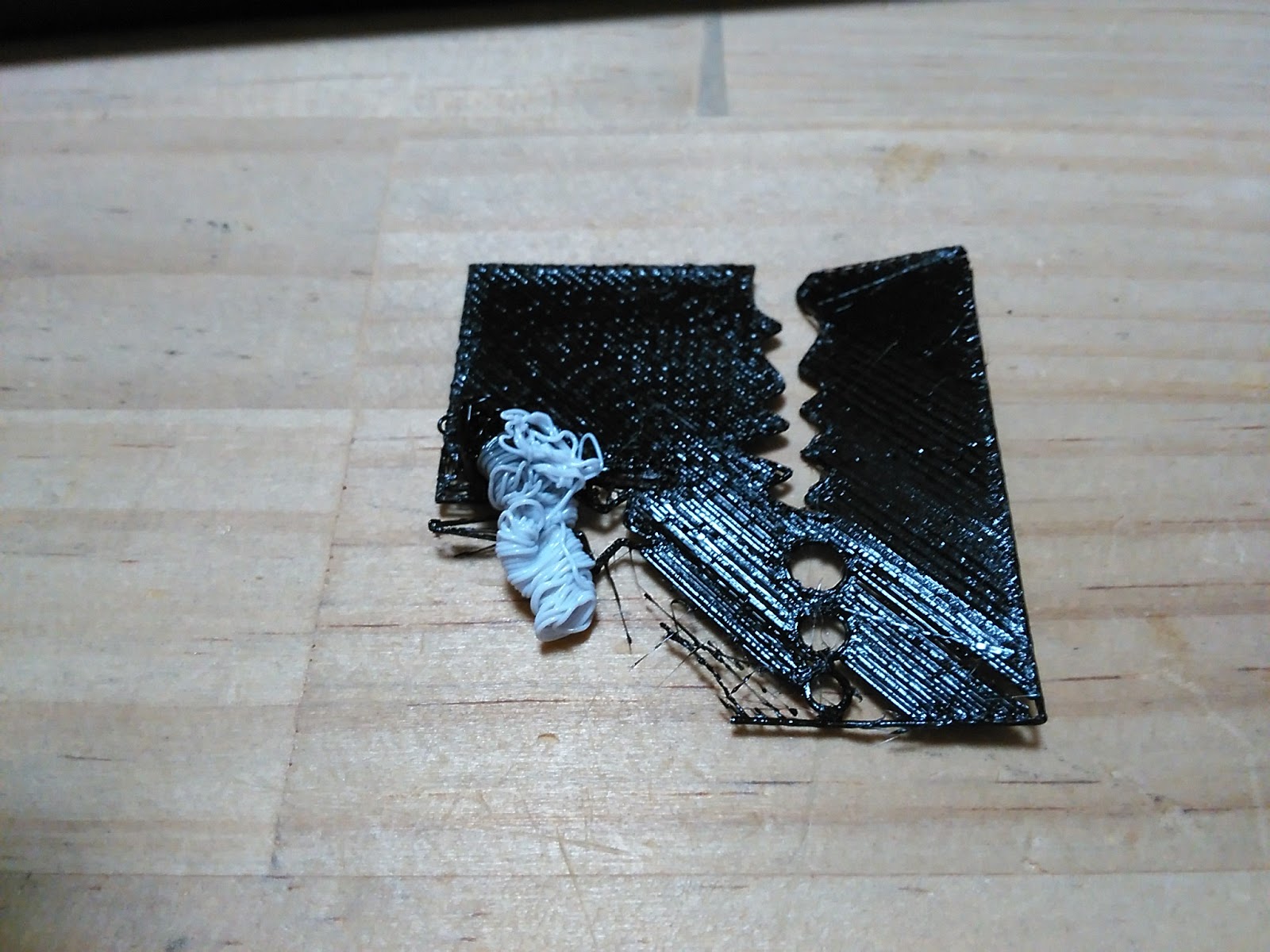

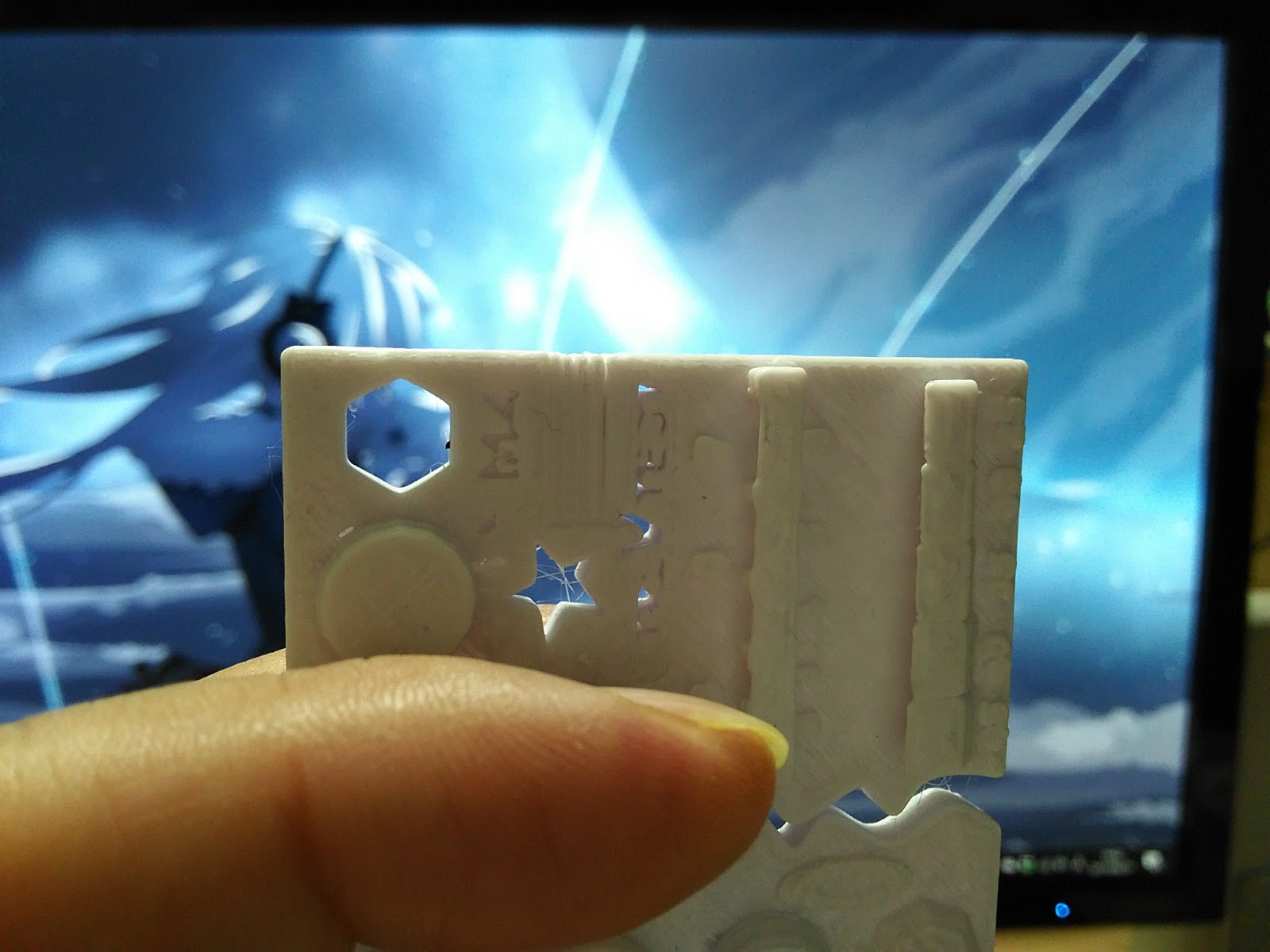

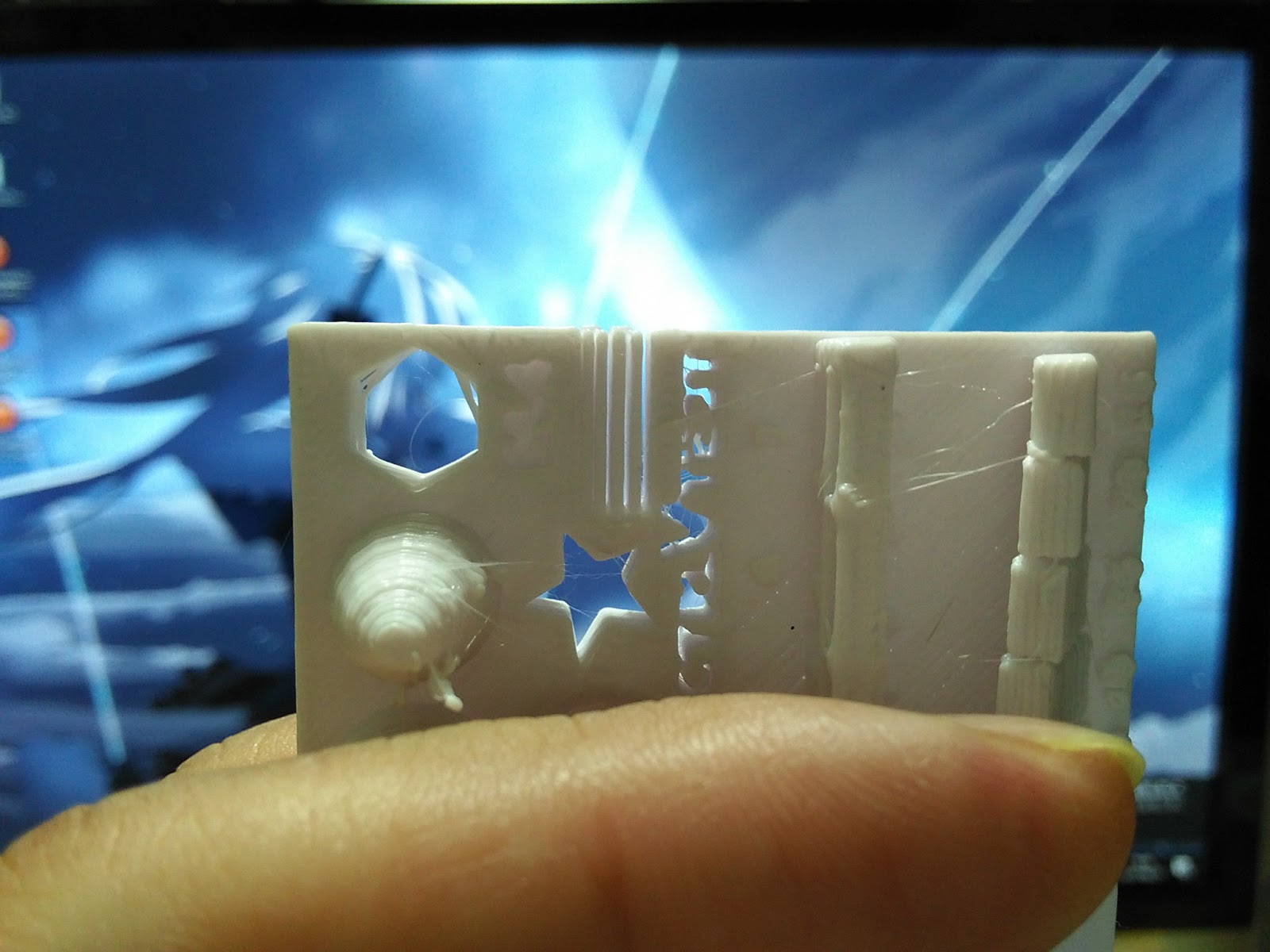

それがコレ。そこそこできているんですが、なんかぴしっとしてないというかなんというか、期待していたものと違う感じがします。

だいたいこのパターンはいかん奴で、調整地獄に落ちます。

で落ちました。

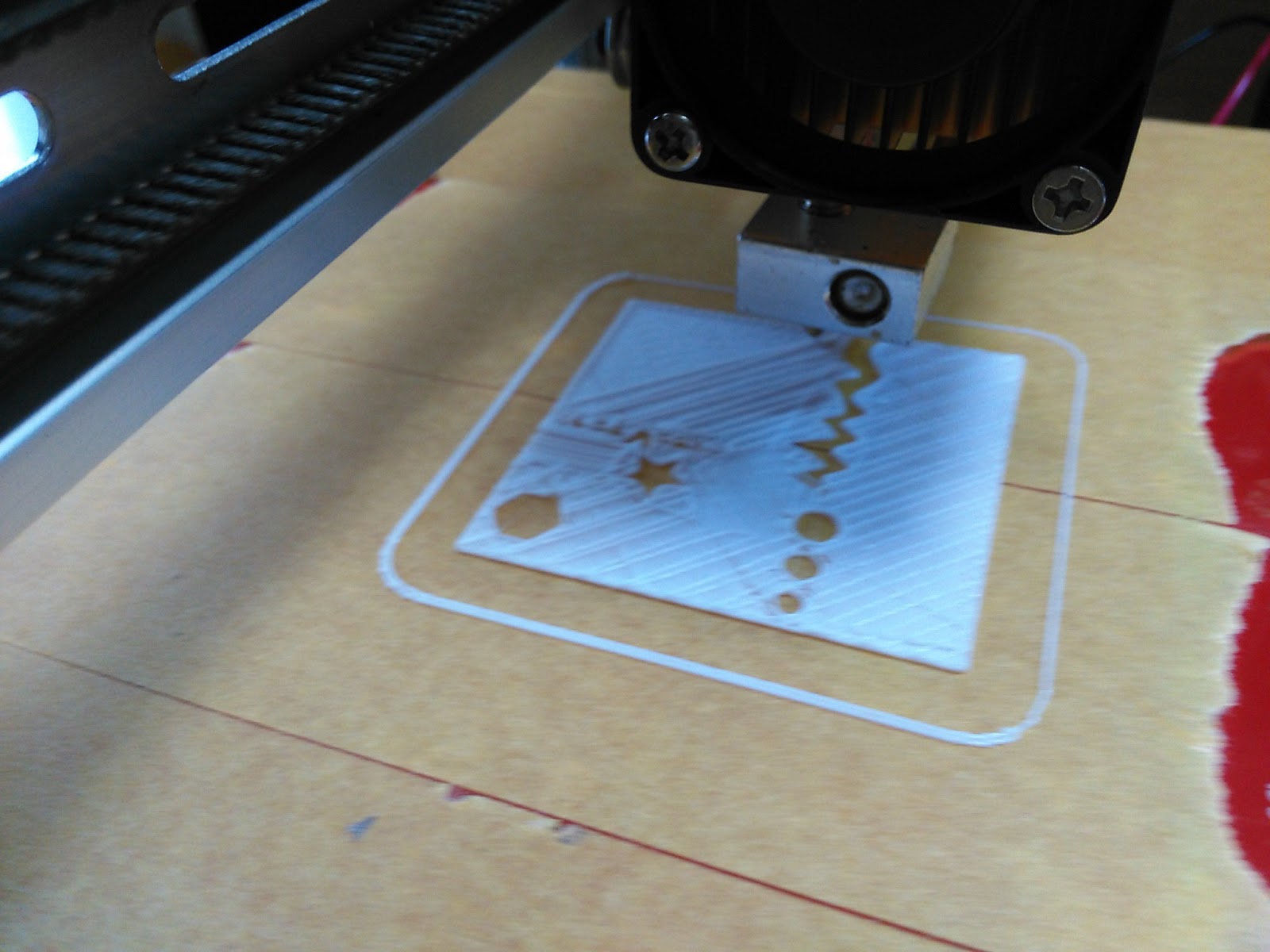

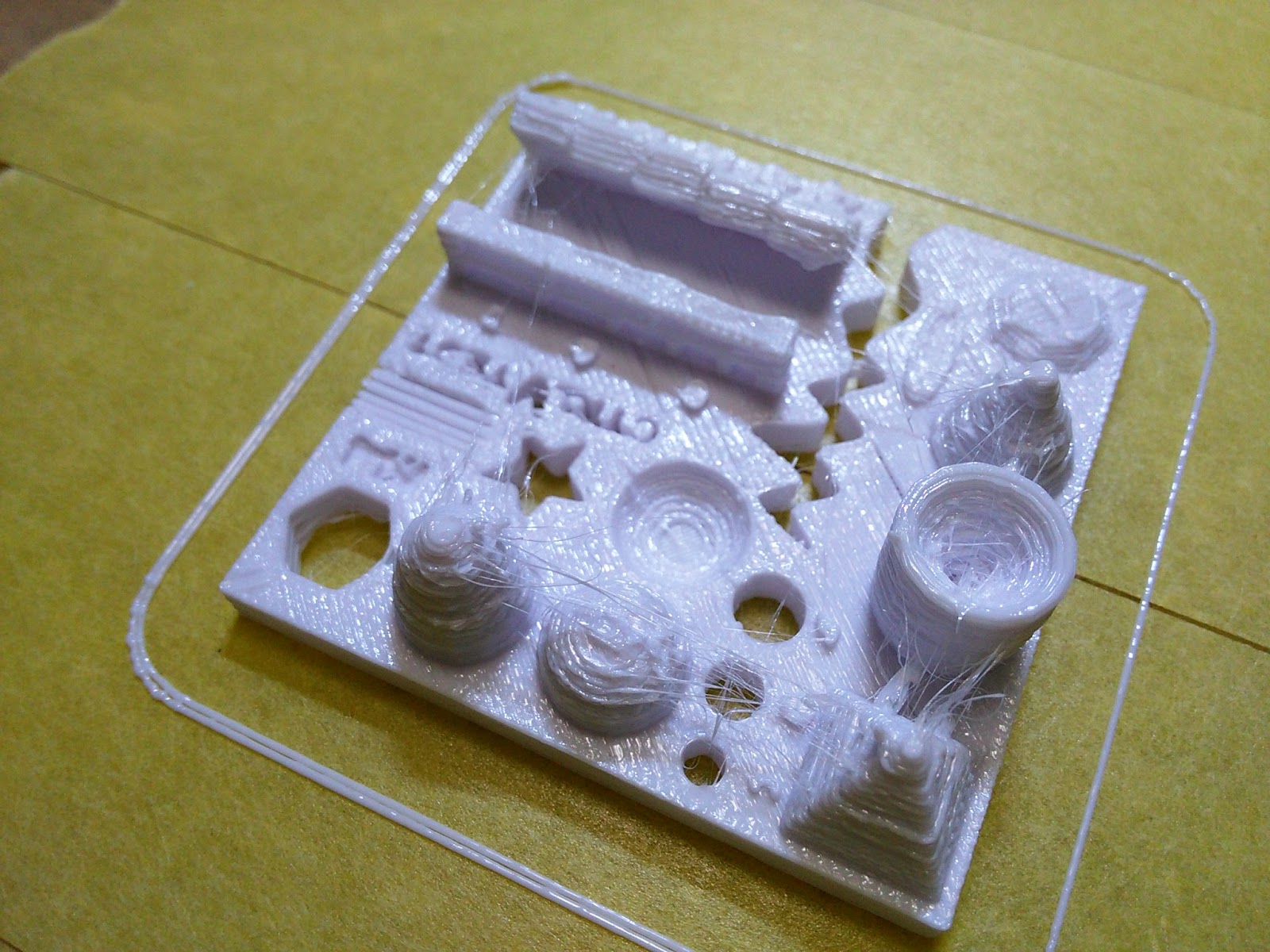

途中でやめたやつばかりですが、これはその一部(笑

どれもそれほど悪くはないのですが、ノズルの温度やプリント速度をちょっといじるとすぐにカンカンいいだすのです。

このカンカンは3Dプリンタをお持ちの方ならご存知でしょう。いやな音であります。

フィラメントがホットエンドにうまく押し込まれず、送りギアが空回り、または脱調している音です。この音がするときはたいていプリントに失敗するか、いずれ失敗するかのどちらかです。設定で何とかなることもありますが、ノズルが詰まったりしているとオーバーホールが必要になったりします。まったく嫌な音です。

毎回「これなら絶対大丈夫」と思う設定でプリントするのですが、どれもどこかでカンカンいいます。

で、設定をいろいろいじっている間にどんどん状態は悪くなっていきまして、最後はこんなとんでもない状態に。

「もうこれはフィラメントがわるいとしか考えられない」と結論して、フィラメントを黒にしてみました。

これも特別悪い感じはしないんですが、たまにカンカンいうのです。ひどい場合には一度カンカンいいだすとそのままフィラメントの送りが止まってプリントが出来なくなります。

なんかだんだん重症化してきました

ここでやむなく条件を最初と同じに戻したりしてみましたが、もはやカンカンは止まりません。泥沼に落ちたときはそんなもんであります。最初がいちばんよかったんだけどそれにすら戻れないという…

となれば得意の思考実験というか、思考による原因究明です。しばしプリントをやめて考えます。

…ひょっとしたらこれか? 一つの原因を思い当たりました。

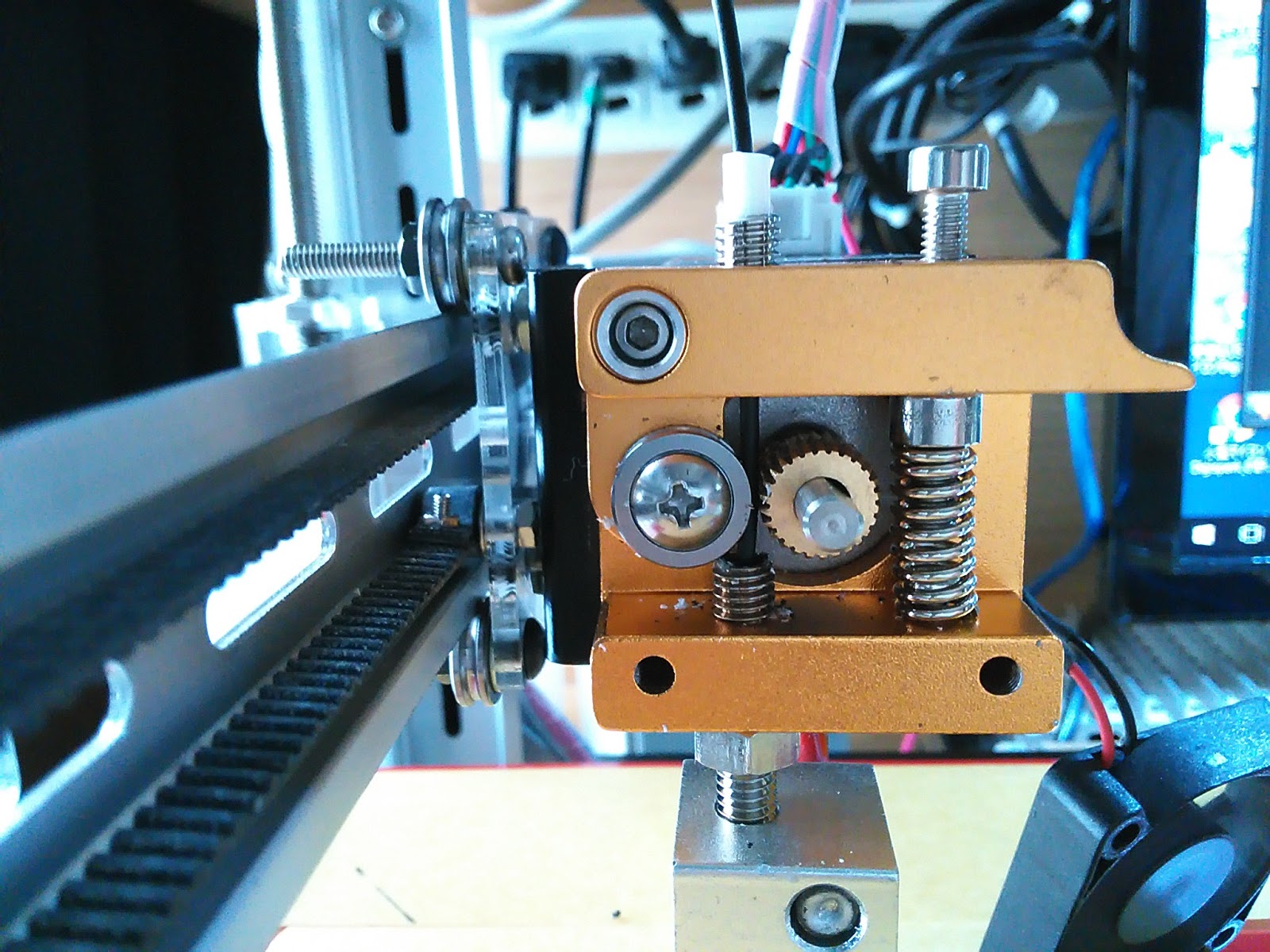

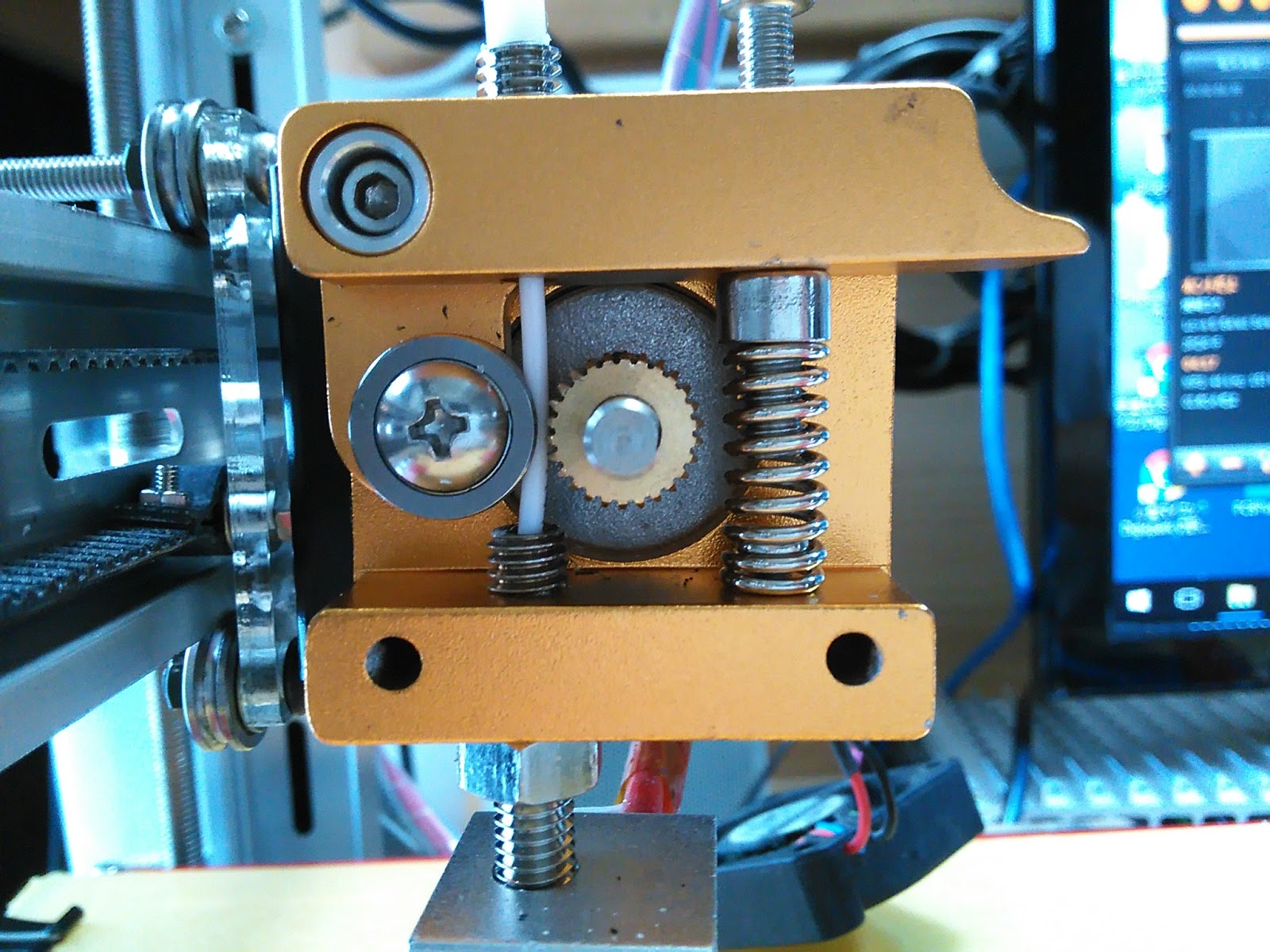

早速ヘッドをばらします。この部分です。以前このMK8ヘッドを分解して詳しく考察した際にすでに気がついていたのですが、このMK8パチモンクローンはフィラメントが押し込まれる位置の真下から少しずれたところにホットエンドへの入り口があります。どう見ても一直線上というか送りギアの接線上ではなく、そこから横、下の写真で言えば左にずれているのです。

この写真だともっとよくわかるかな。フィラメントを押していくとホットエンド入り口の土手あたりに当たるような気がしませんか。これが原因かもしれないと思ったのです。

ホットエンド入り口がずれているということは、それだけフィラメントが無理に曲がらないといけませんので送りギアに負担がかかり、土手の部分でフィラメントが削られて引っかかる可能性も出てきます。特にトラベル(プリントせずにヘッドを別の位置に動かすこと)の時にフィラメントはリトラクトされますが、この時にフィラメントが土手でこすれて傷がつくと次に押し込むときに引っかかる可能性があります。これかもしれません。

が、ホットエンドの入り口を動かそうにも、アルミブロックにねじ切りですのでどうしようもありません。また送りギアはモータの軸に直結ですので、これまたモータを動かすわけにもいきません。

ということで、しばし考えた後、ホットエンドのアルミブロックへの押し込みをねじ一山分下に下げました。こうすることで送りギアホットエンド入り口の間の距離が広がりますので、ギアで押されたフィラメントがホットエンドの入り口までに曲がるためのスペースが広がります。これにより曲率が大きくなりますのでフィラメントにかかる力も小さくなり、土手で削られるといった可能性を下げられる可能性があります。

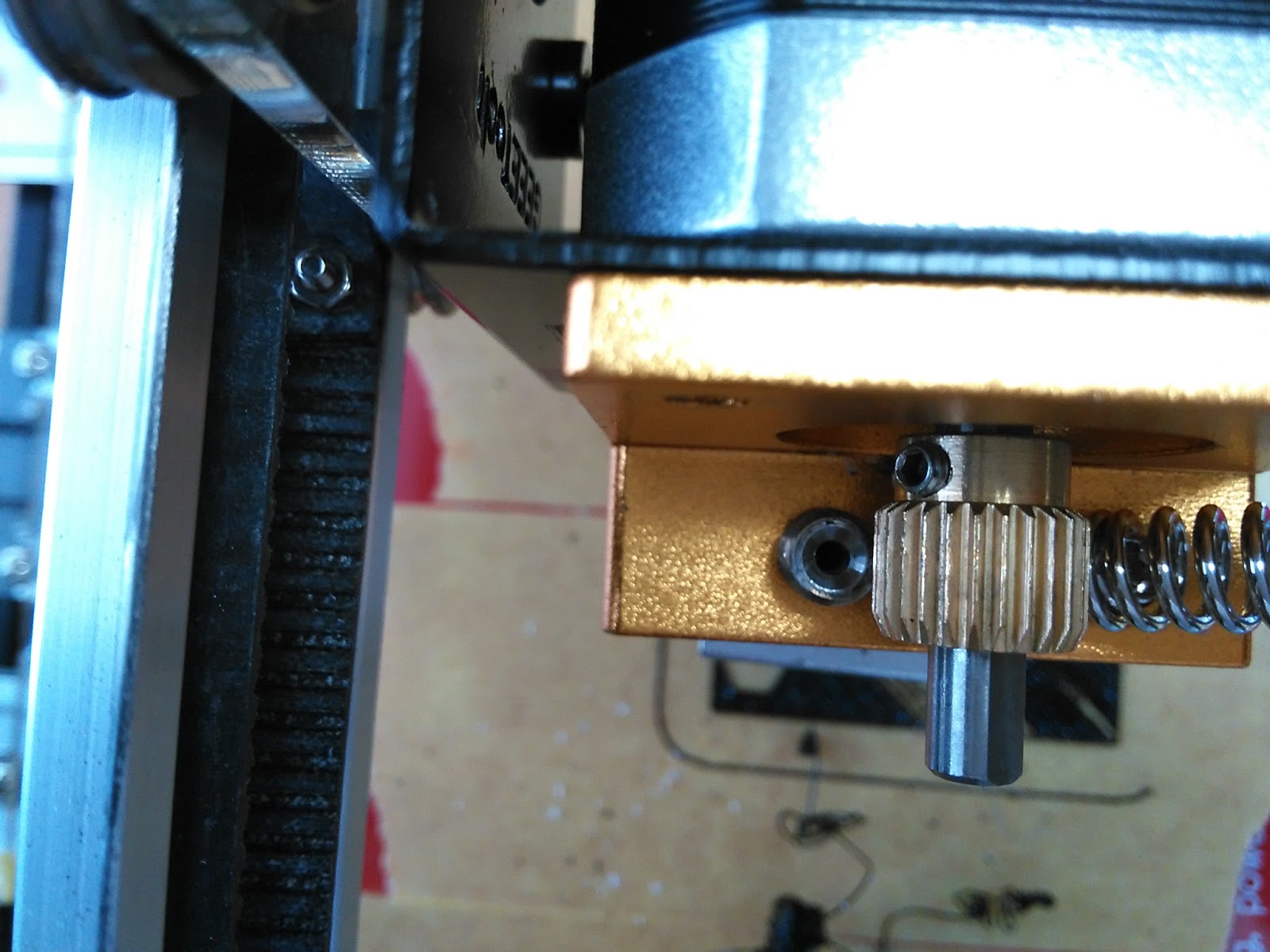

下の写真が調整後です。一山分ですがまずはここから様子を見ましょう。この写真でもギアの下で無理やり左に曲げられているフィラメントの様子がよくわかりますね。

プリントしてみます。

おおおお!まったくカンカンいわなくなりました。やはりこれだったようです。

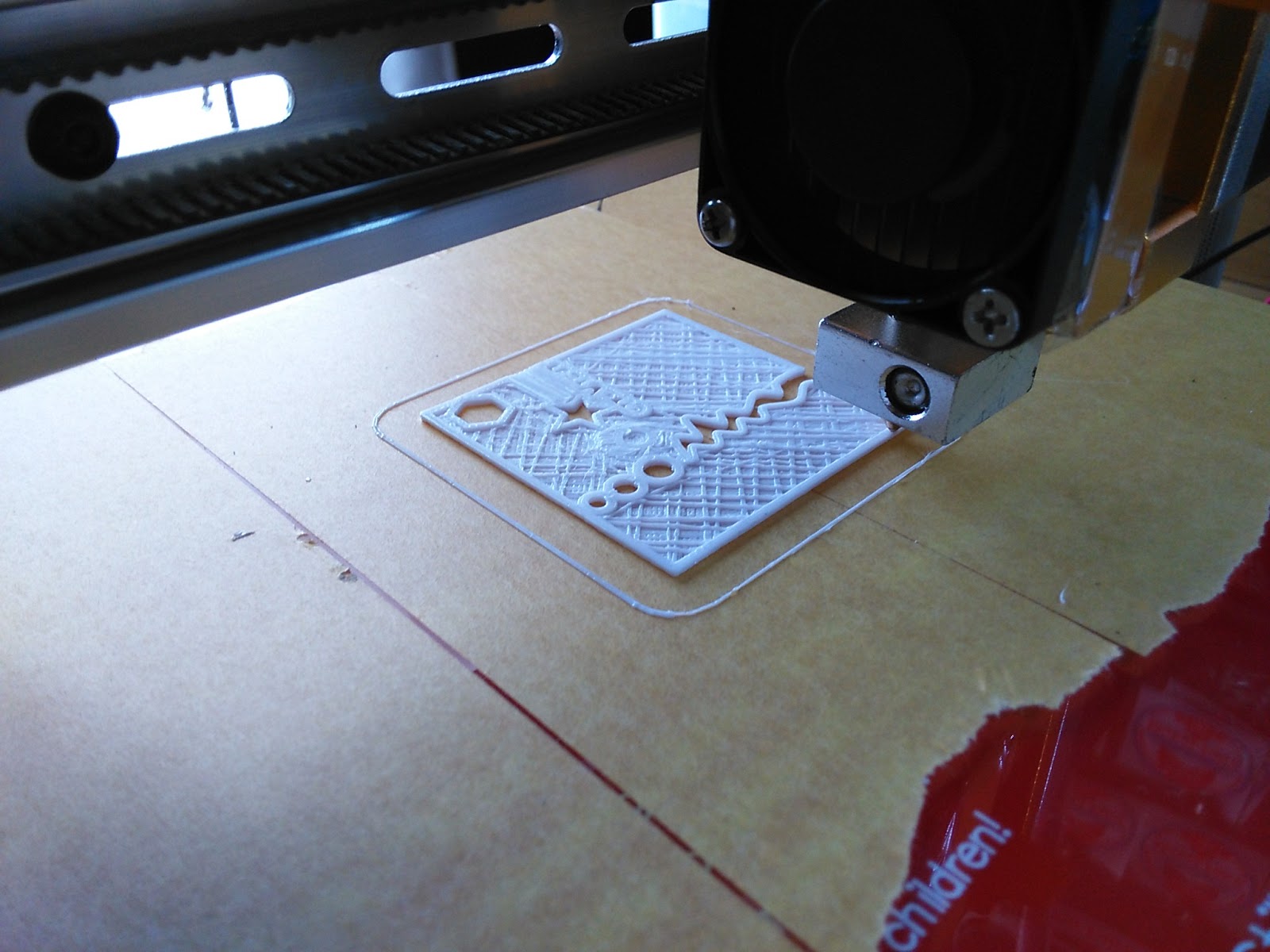

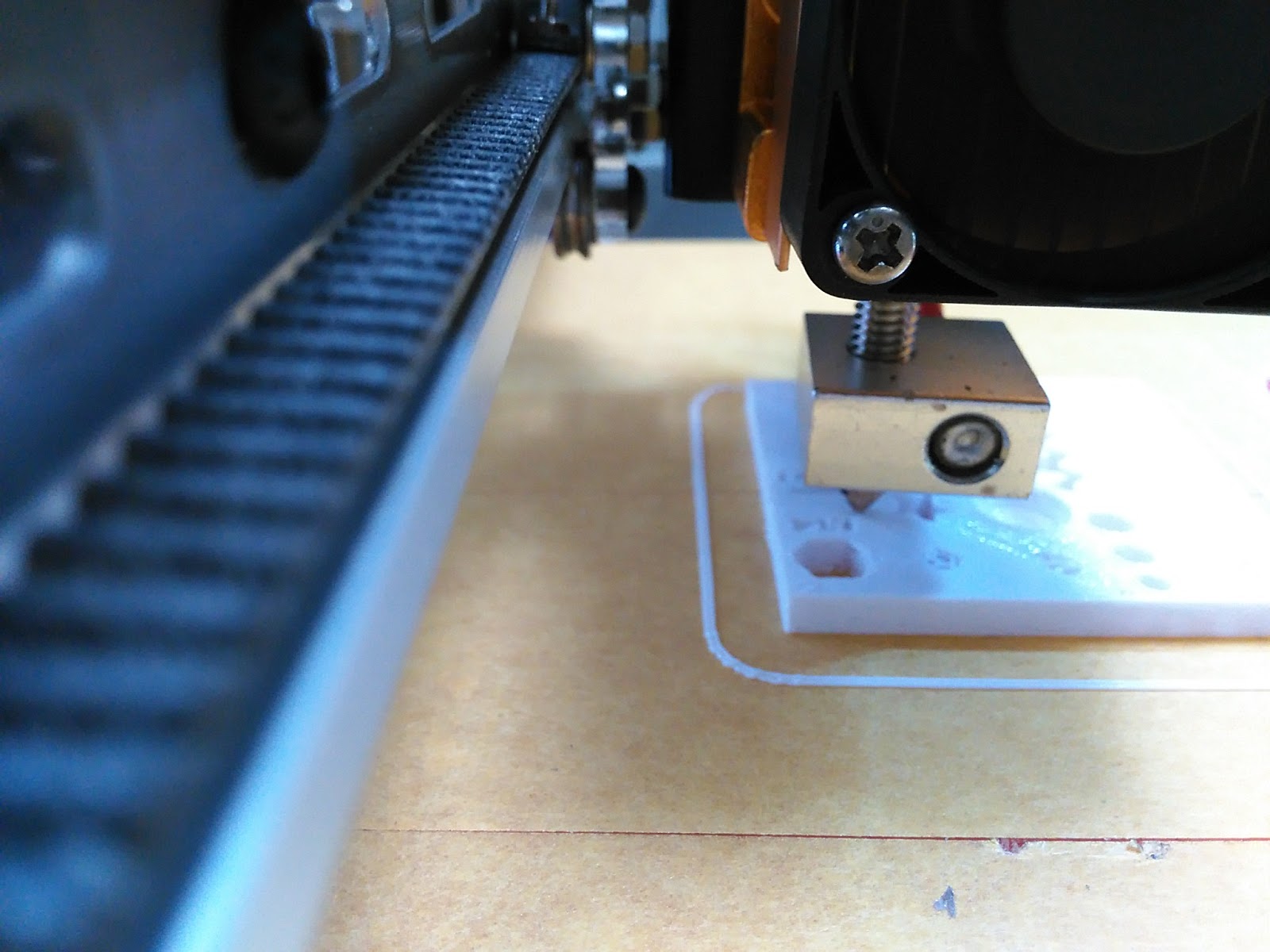

ということで、そのまま積んでいきます。

詰んで積んで。

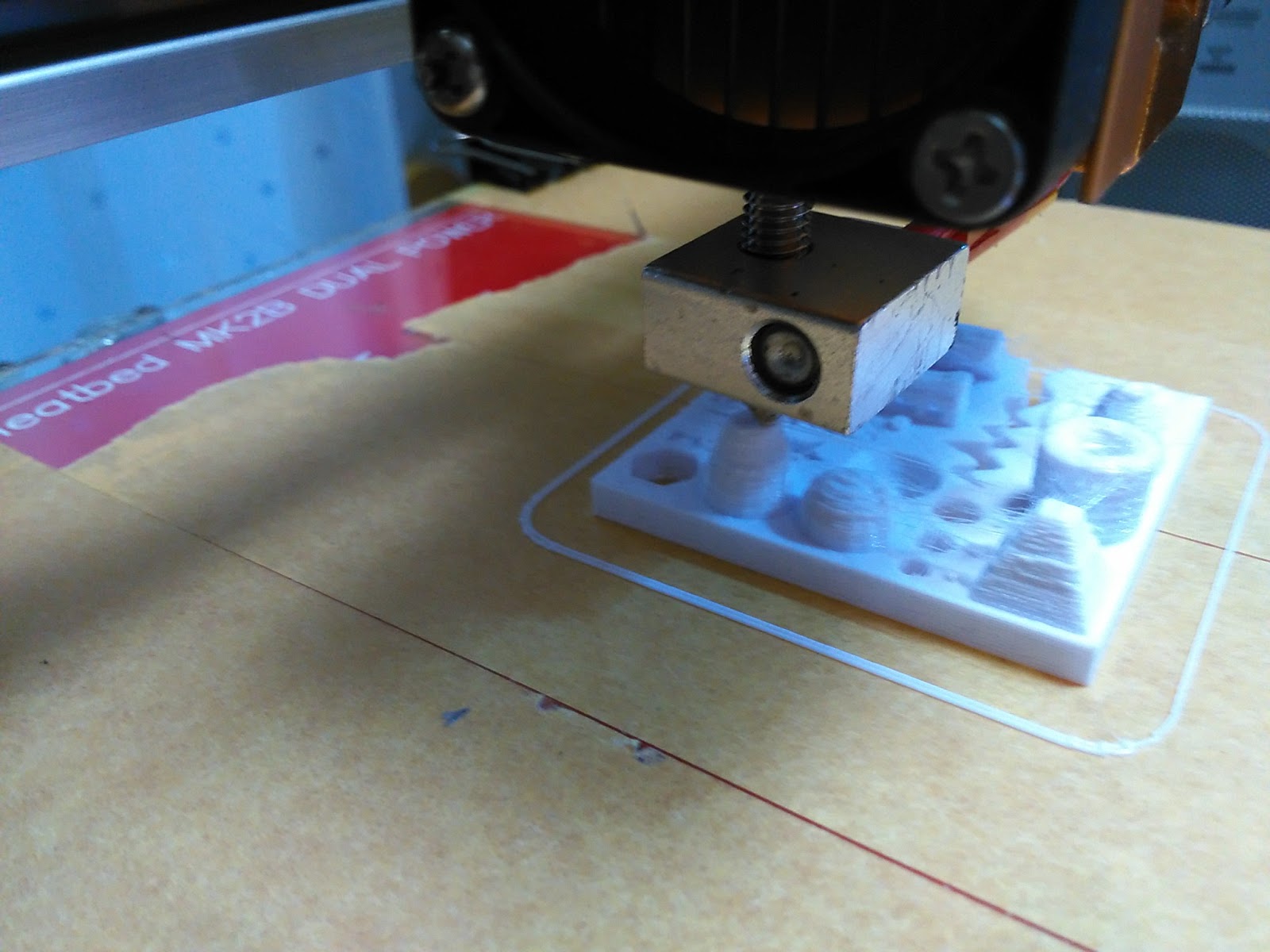

天井まで来ました。比較的きれいです。

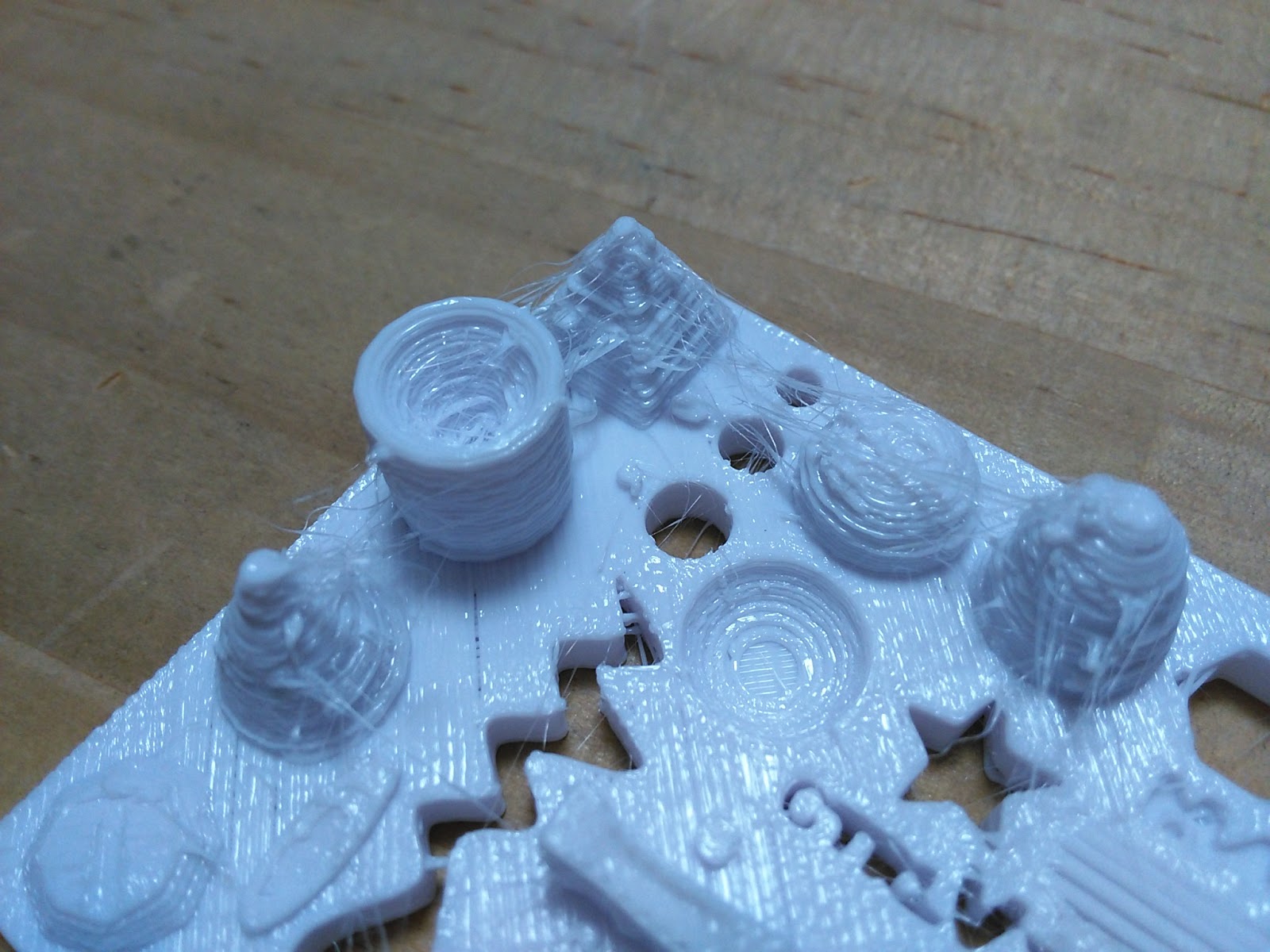

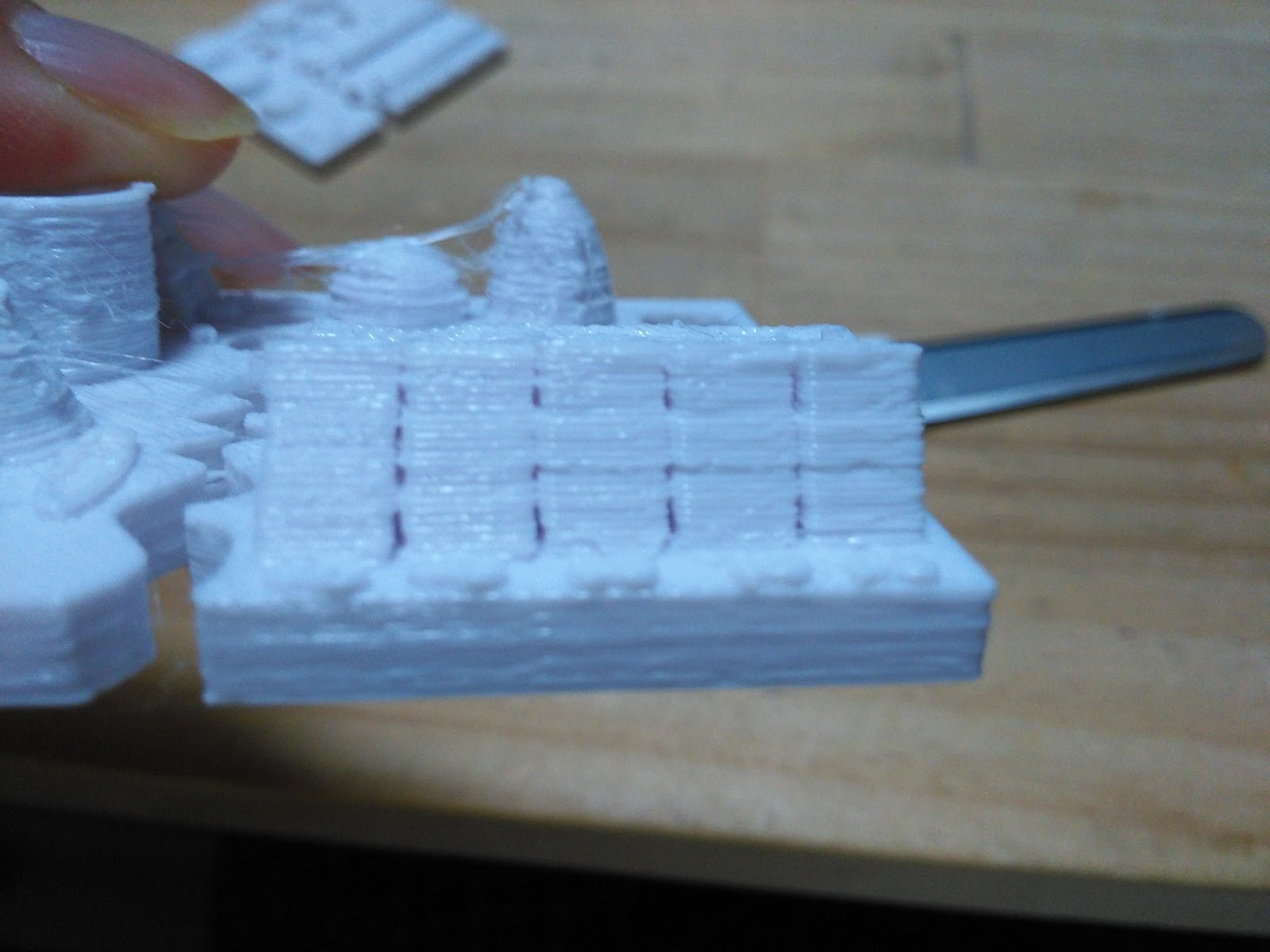

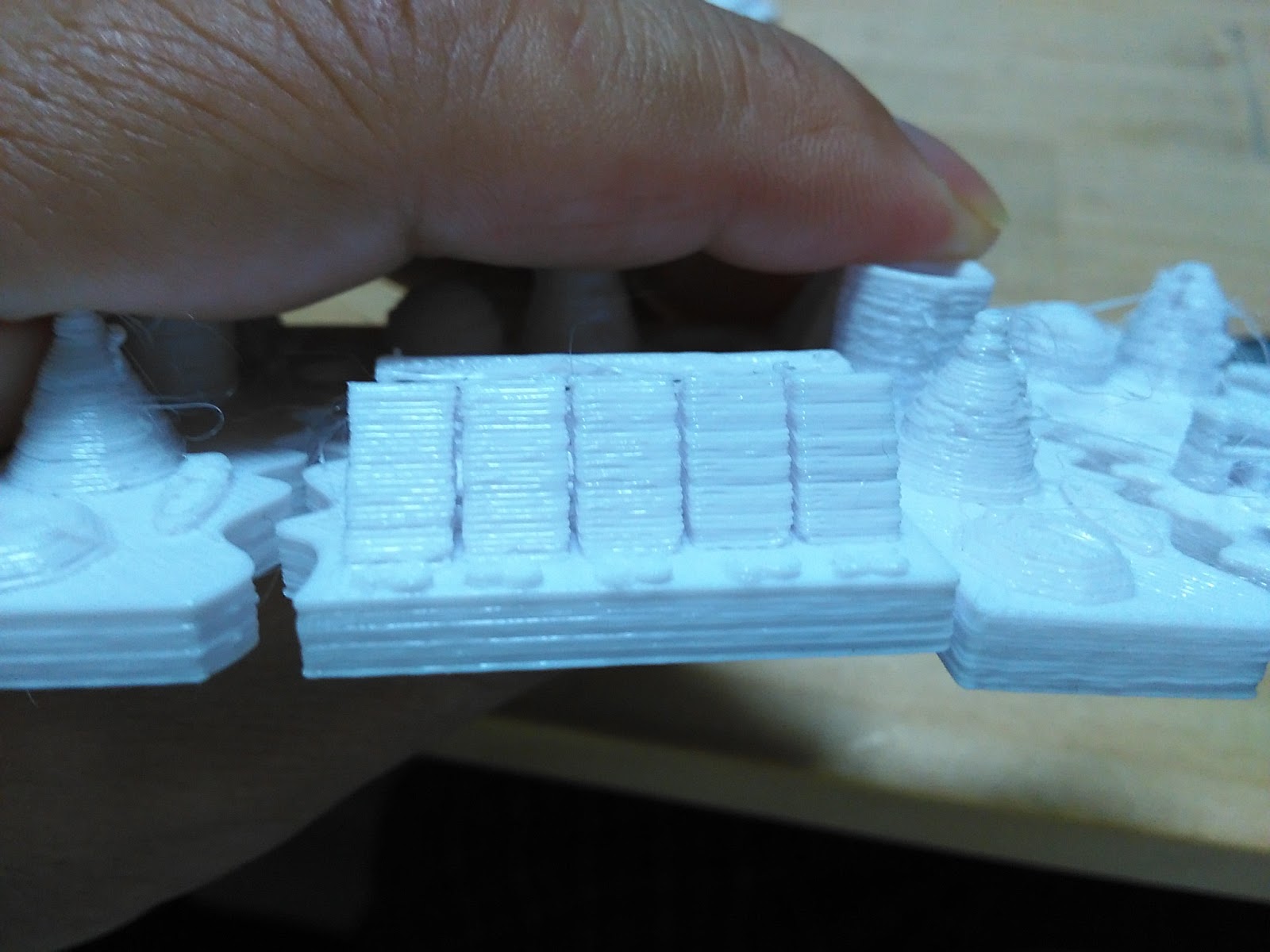

が、この後がひどいものでした。

幸いに対策後はまったくカンカン音が出なくなりましたが、ベースの上に積み上げられるドームやらピラミッドやらの形状がえらく汚いのです。

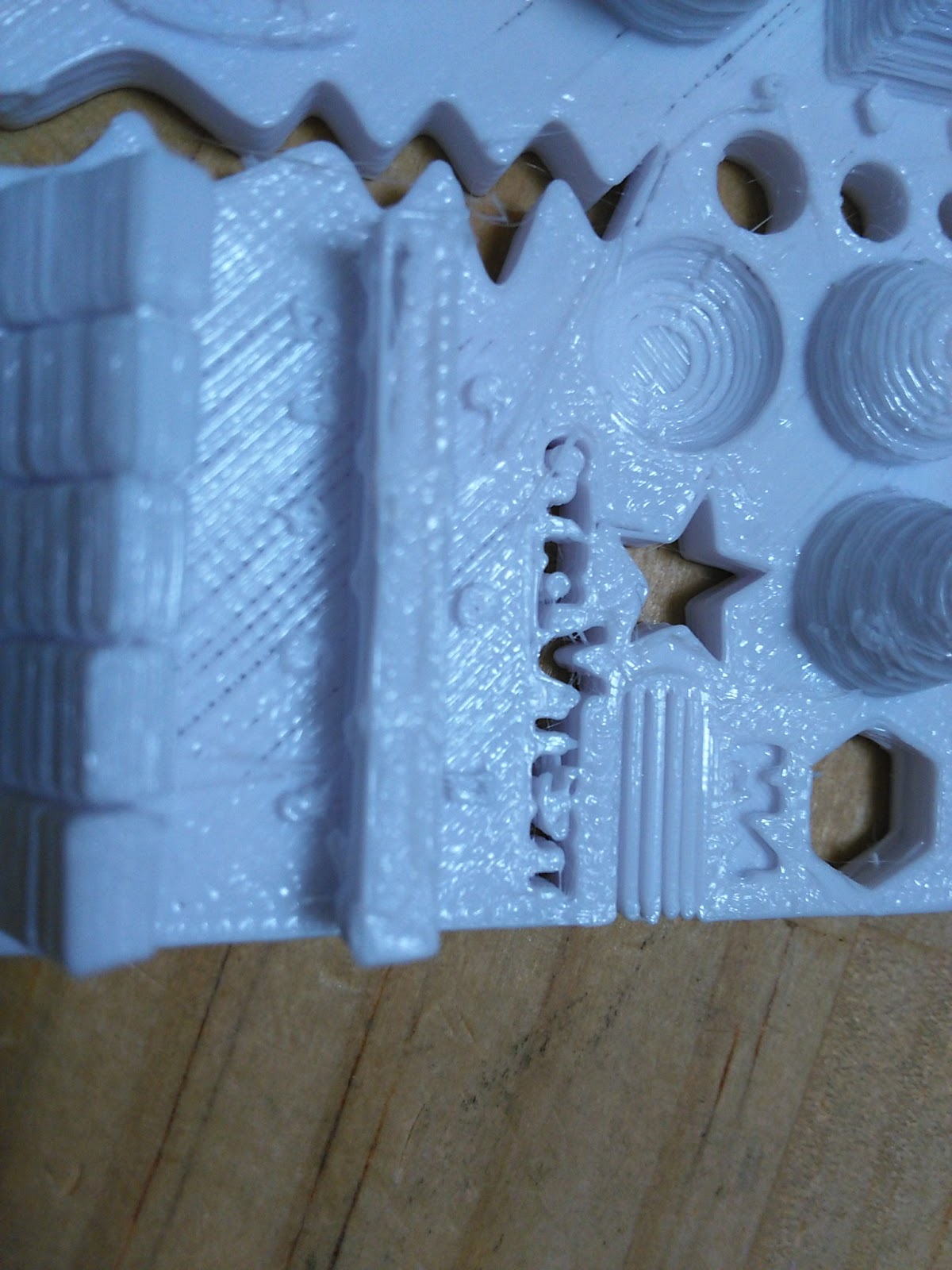

こんな感じ。汚いものではありますが、プリント自体は正常に進んでおりますので、ようやくここからちゃんとした調整に入れる感じです。

このプリントはベースの部分はきれいでしたので、おそらくその上の形状を作るときの問題です。動いているところをよく見ると、ピラミッドの中はフル充填、いわゆるソリッド充填状態になっています。

ソリッド充填はどうしても樹脂が多めになって盛り上がる傾向があります。これを数重層に渡って続けると樹脂余りが加算されてまずい状態になるのはなんとなくわかります。

そこでSlic3rの「ソリッド充填をするかどうか」の判断基準であるフィルインのミニマム値をいじってみました。元値は75mm2です。これは75mm2以下のエリアはフル充填することを意味しています。ピラミッドの底辺は10mm程度ありますが、外周部を除くと8mm程度まで減ります。一辺8mmでは面積は64mm2なのでこれはソリッド充填判断となるわけです。この値を小さくすることでピラミッドの中もフィル条件にします。

何回かの実験をしたのちにミニマム値を16mm2にしました。

再度プリントします。

順調に進みます。もはやカンカンは全く聞くことが無くなりました。

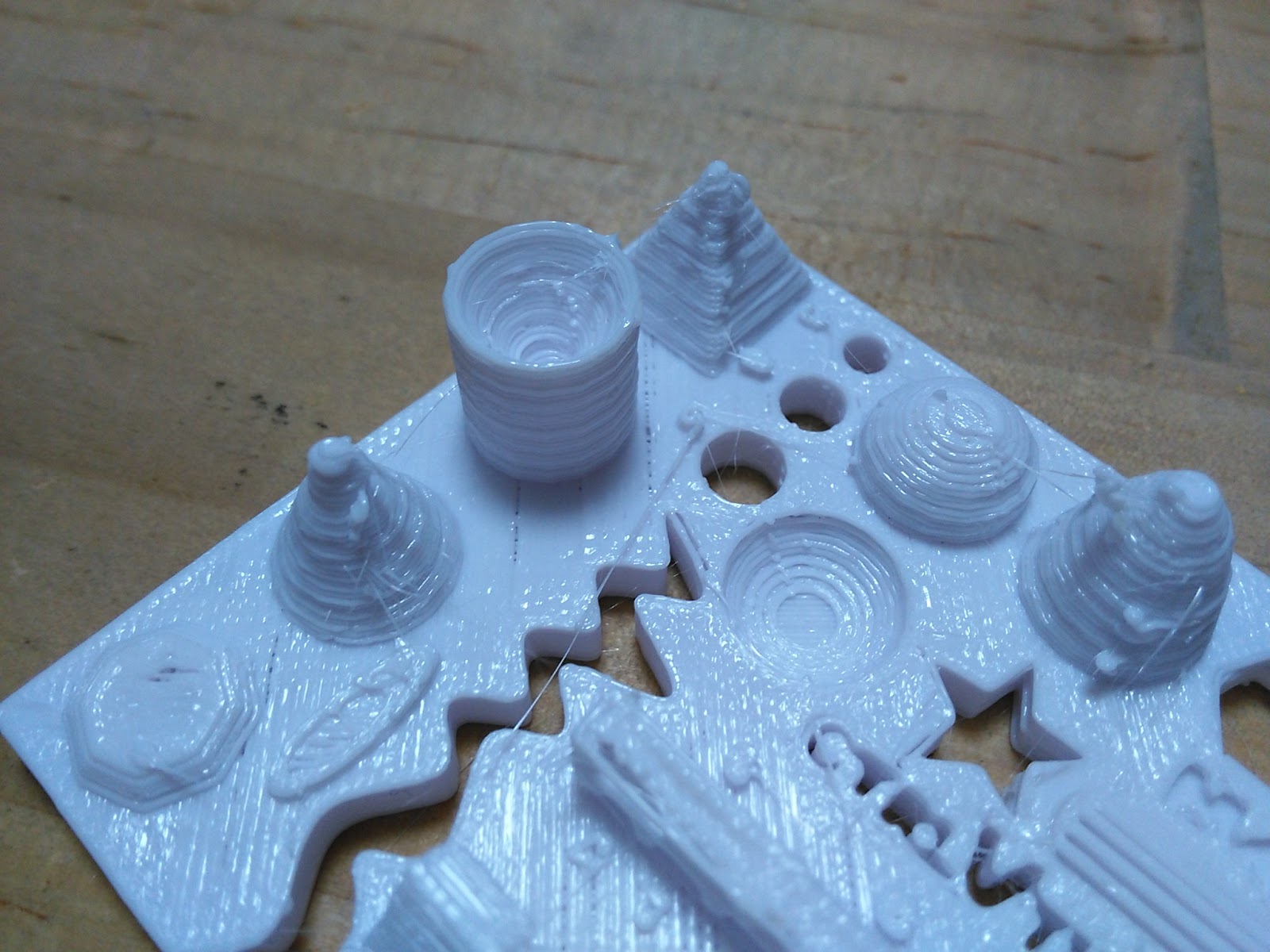

で、出来たのがこれ。

二つ並べて比較します。

これが、

こうなっています。確かにかなりの改善がありますね。溢れてだまになっている樹脂の量が全く違います。この条件で一旦設定でいいでしょう。

ちなみに、初期状態で全く潰れていたスリットは、

こんな感じにかなりの再現をしています。

樹脂が溢れて互いにつながりまくっていたこの構造も、

すっきり分離されています。悪くないです。

ちなみに文字も何とか読めます。六角形の左側に「M4」の文字が見えます。

ノズル径が0.4mmですので小さい文字は潰れてしまってます。

ここで読めるのは真ん中の「35」くらいですか。

円錐の先端も比較的きれいです。

ところでこのサンプルは一辺が50mmです。その上に1x2mmくらいの文字が書いてあるわけです。これはそもそもFDMのプリンタでは難しいところです。

ということで、細部はさておき、私がパーツとして作りたいレベルのプリントはこれで十分できると思われます。

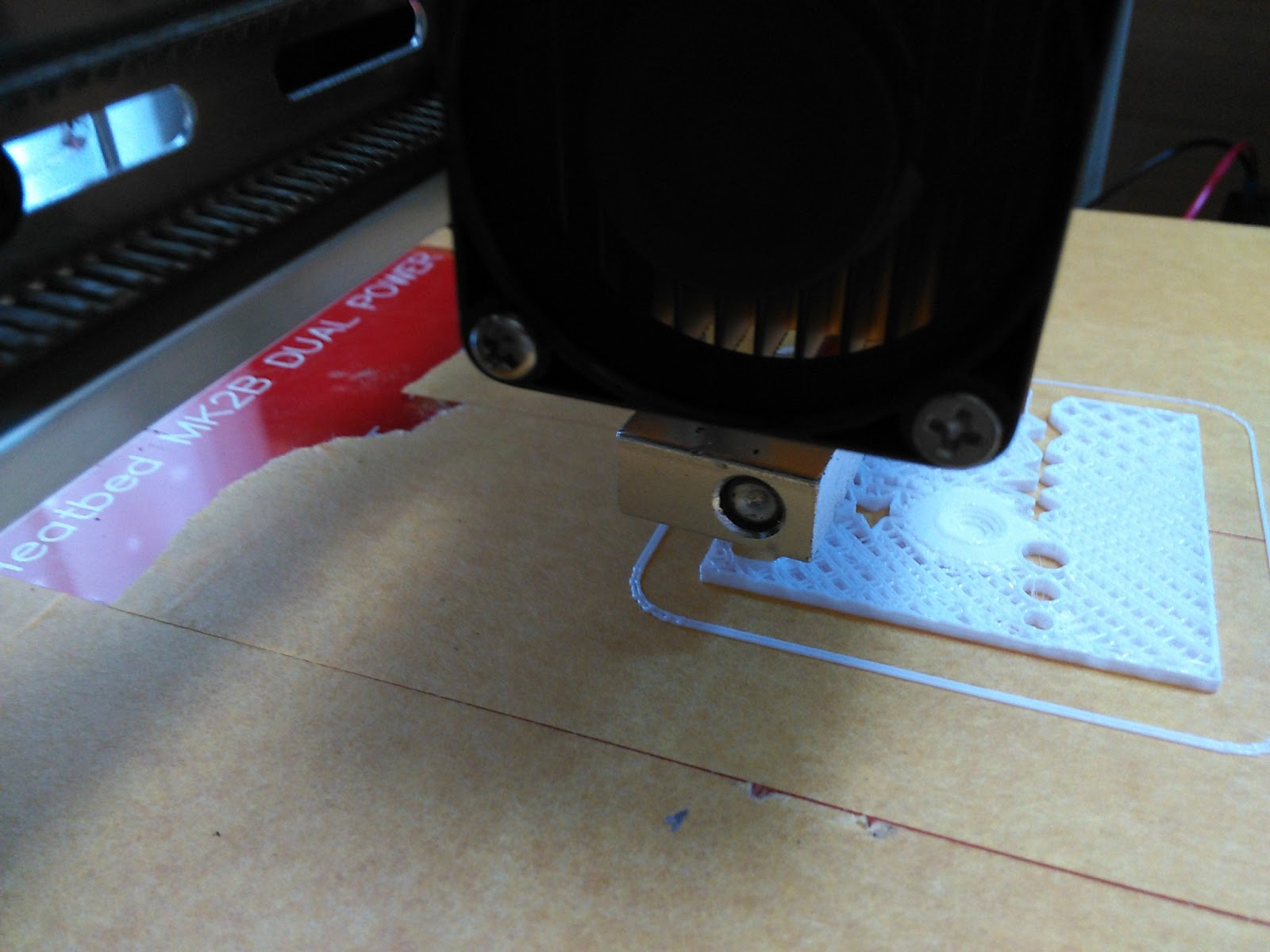

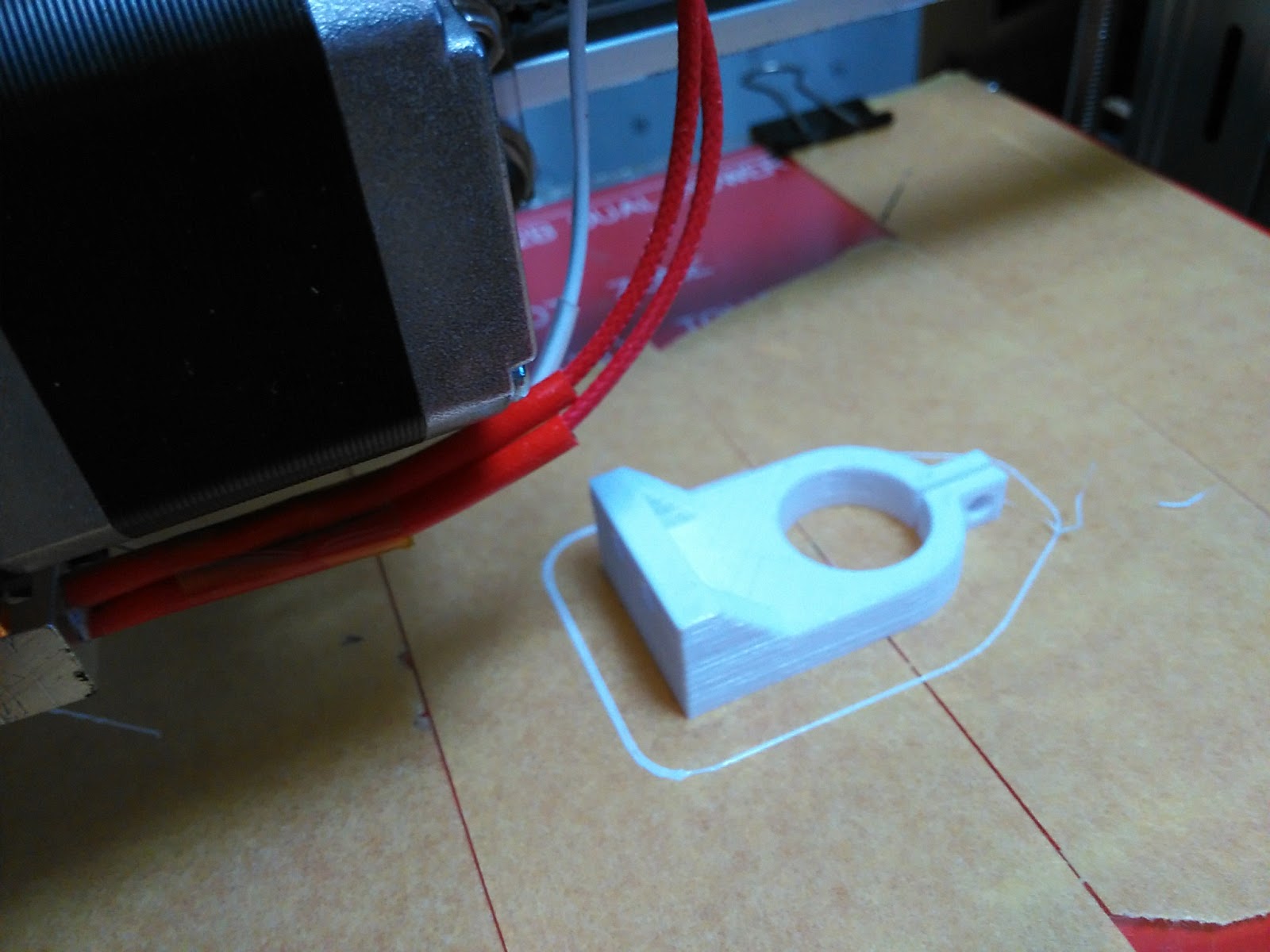

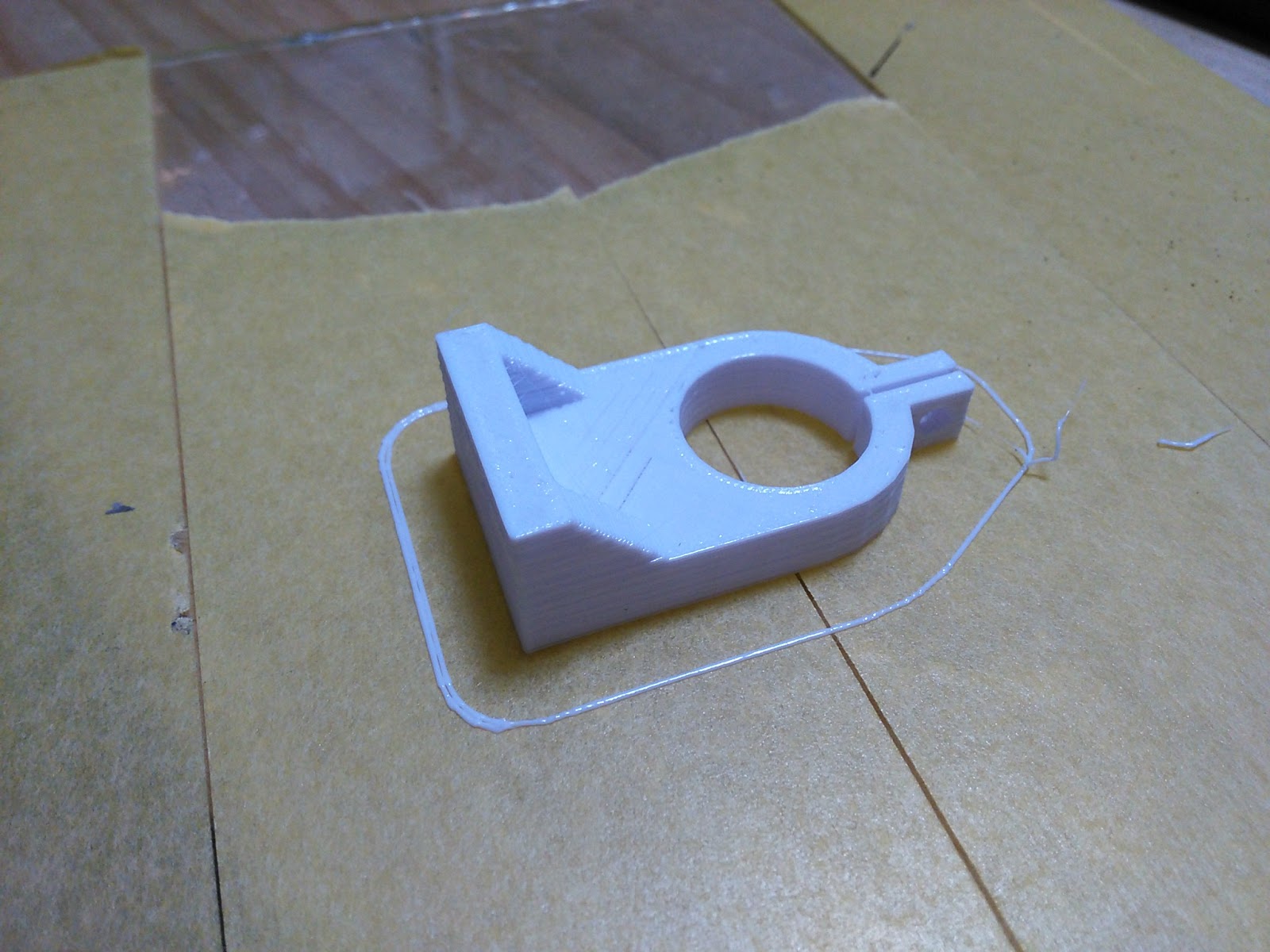

試しに以前作ったベアリングホルダをプリントしてみました。

いい感じです。旧3Dプリンタさんとは一線を画す出来栄え。

なにがきれいって、このネジ穴です。丸いです。全く潰れがありません。この穴は穴の軸と垂直な方向に積み上げられています。Z方向の送り精度が高いことの証左です。

この穴も軸に垂直に積み上げられています。きれいです。

後加工なしにこのまま組みつけに供することができると思います。

ようやく作ったものの精度が実感できました。これは全く持って十分なレベルです。

すばらしい。

テストデータと並べてみました。

このサンプルはFDMプリンタのテストデータとしては構造が複雑すぎるという気がします。市販のすごい奴だときれいに文字が読めるのかな。

いずれにしても、私が使う分には十分な能力です。

これで実戦配備ができます。本当の完成です。うれしい!