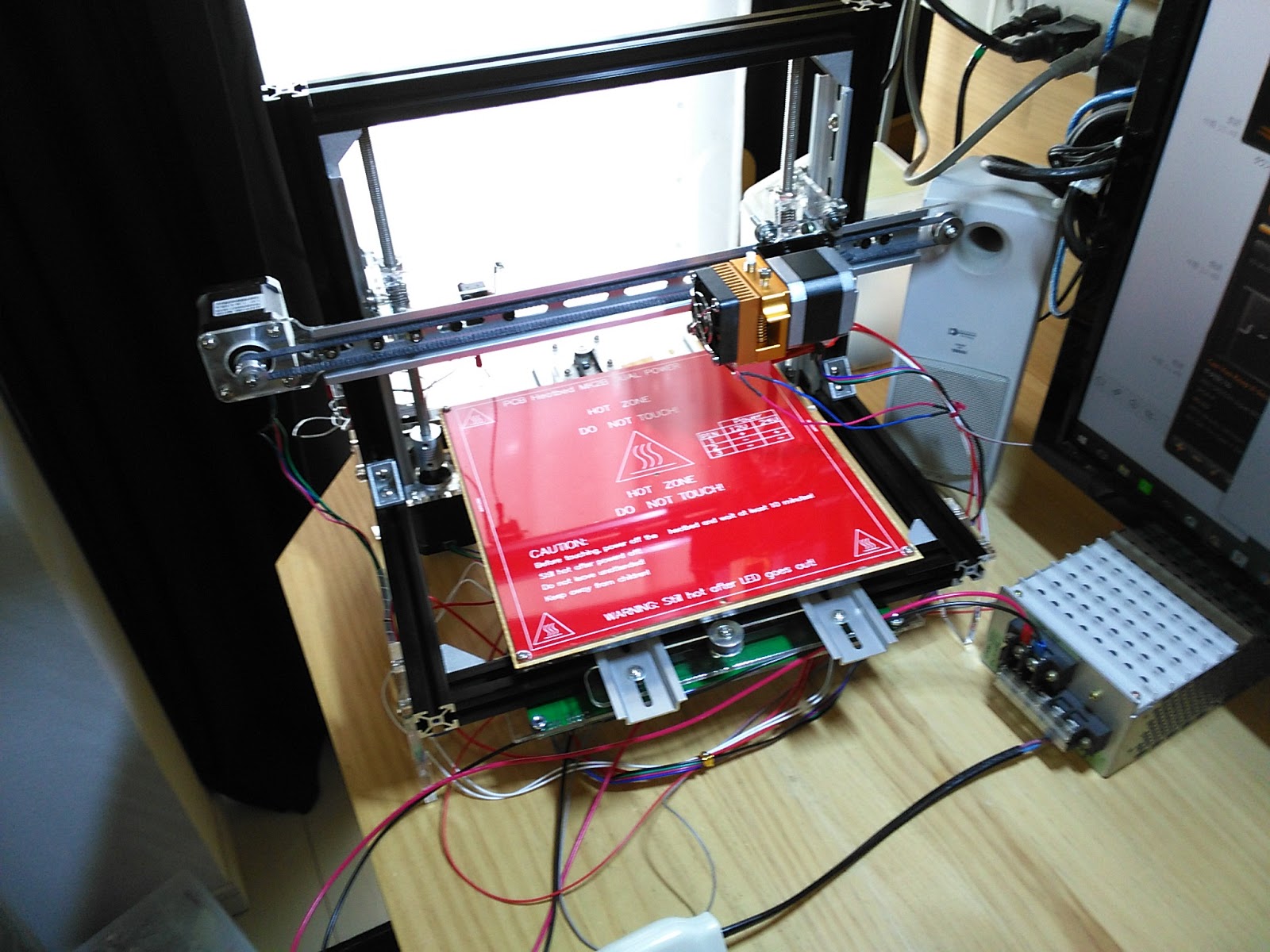

昨年の9月18日に「自作3Dプリンタ その1」として投稿して以来、はや一年が過ぎようとしておりますが、ようやく完成しました。

まだしばらくは調整と最適化の日々が続きますが、それなりにプリントはできるようになっておりますので、本投稿にて完成を宣言したいと思います。

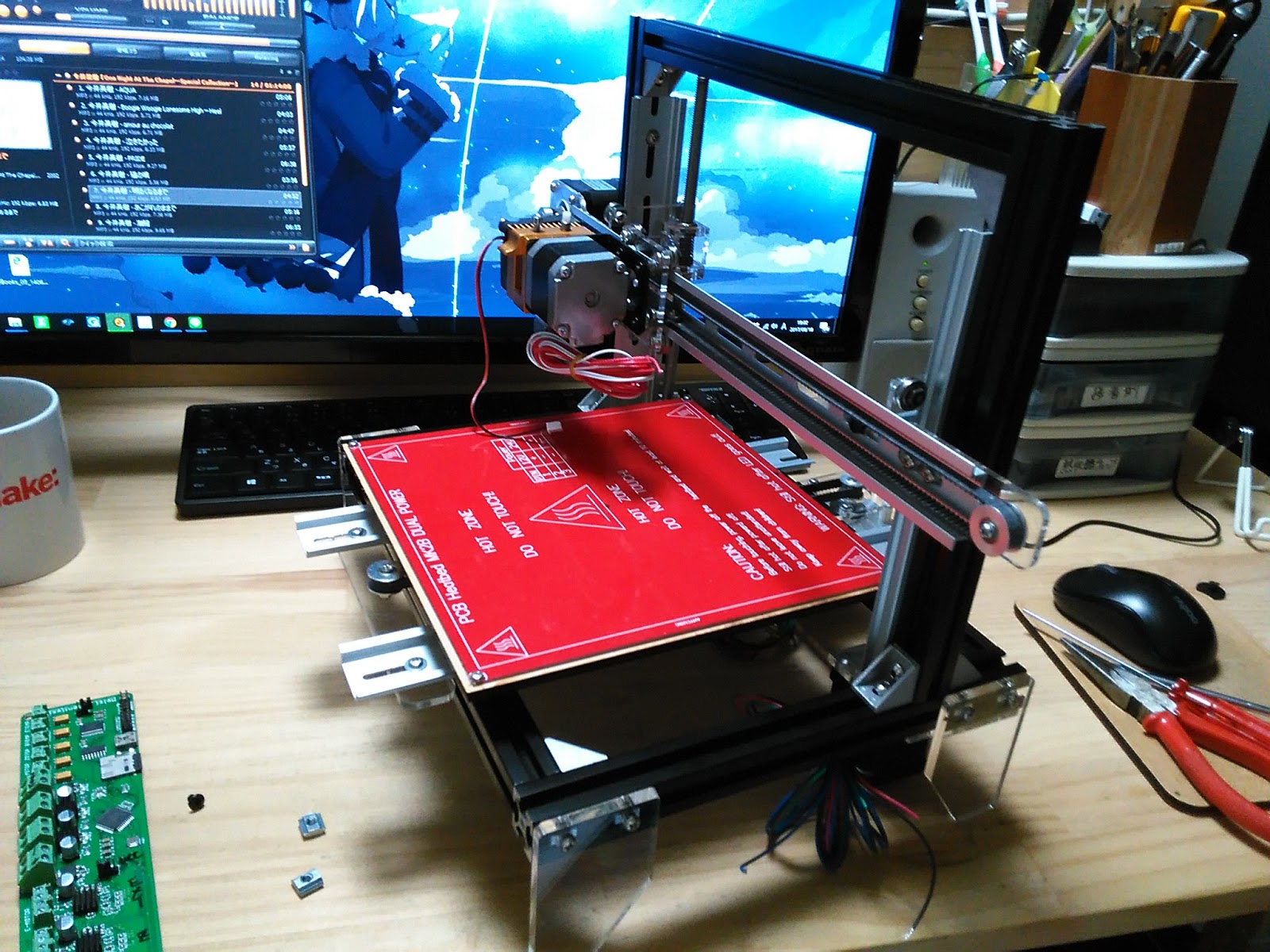

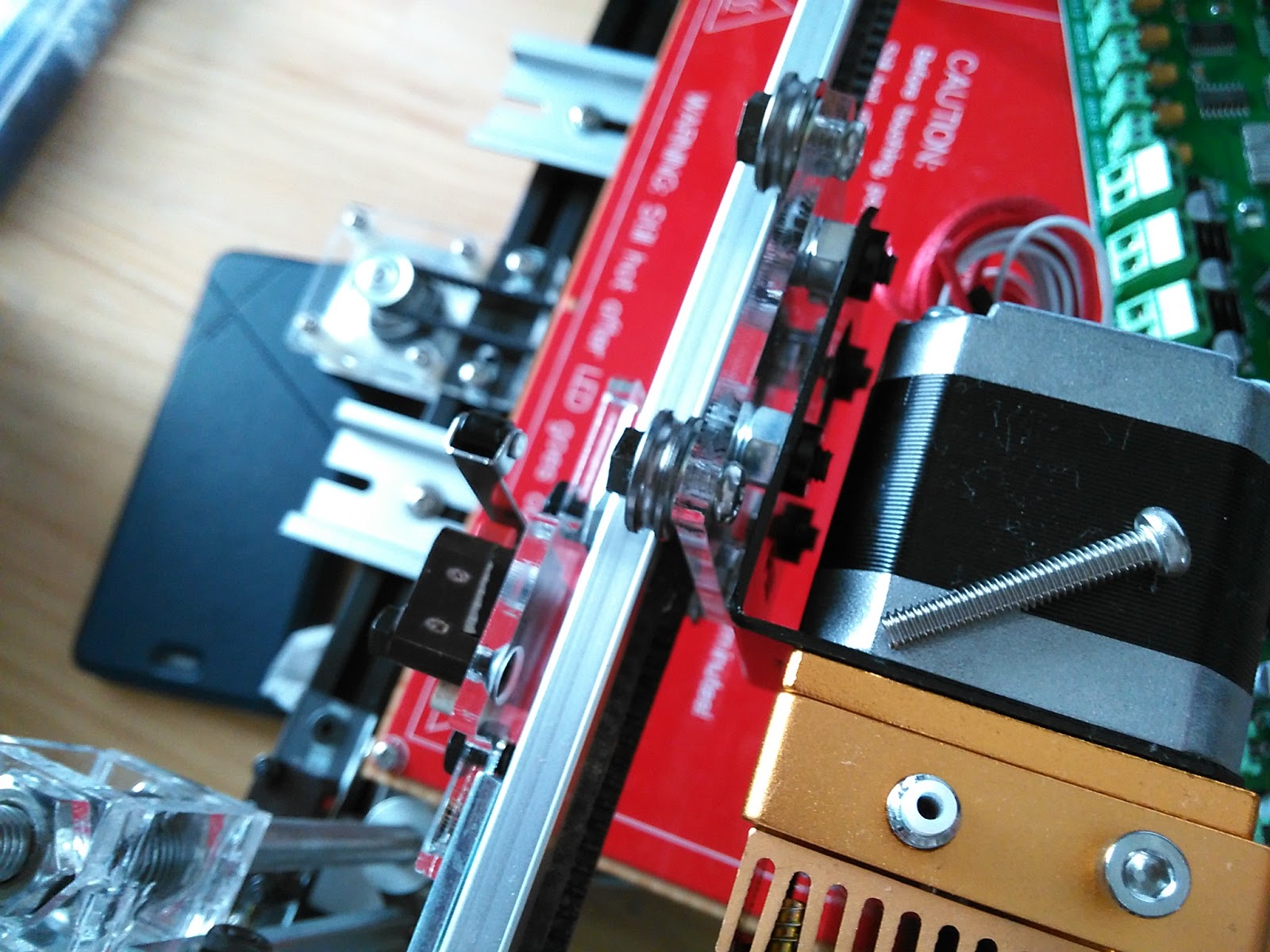

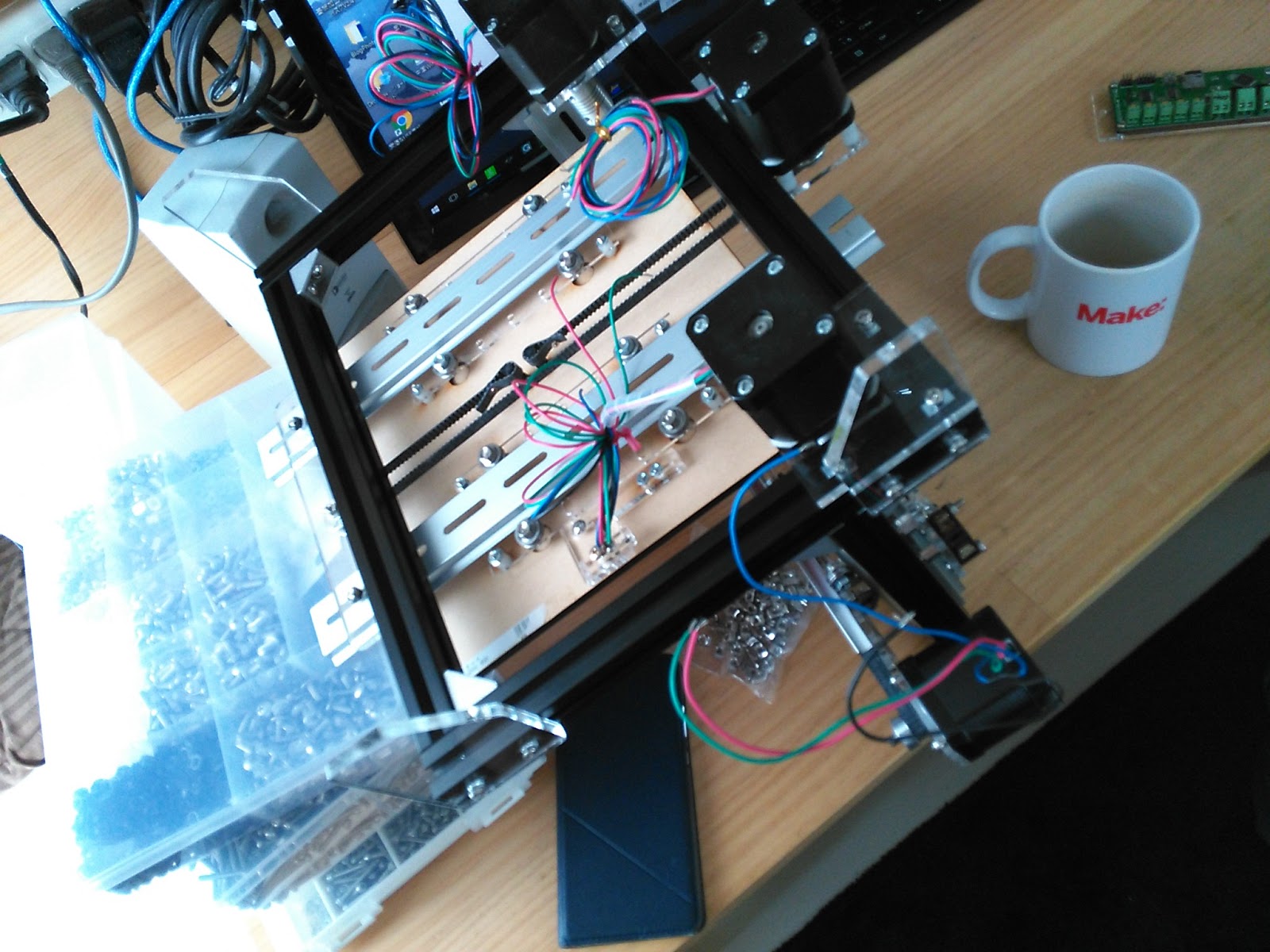

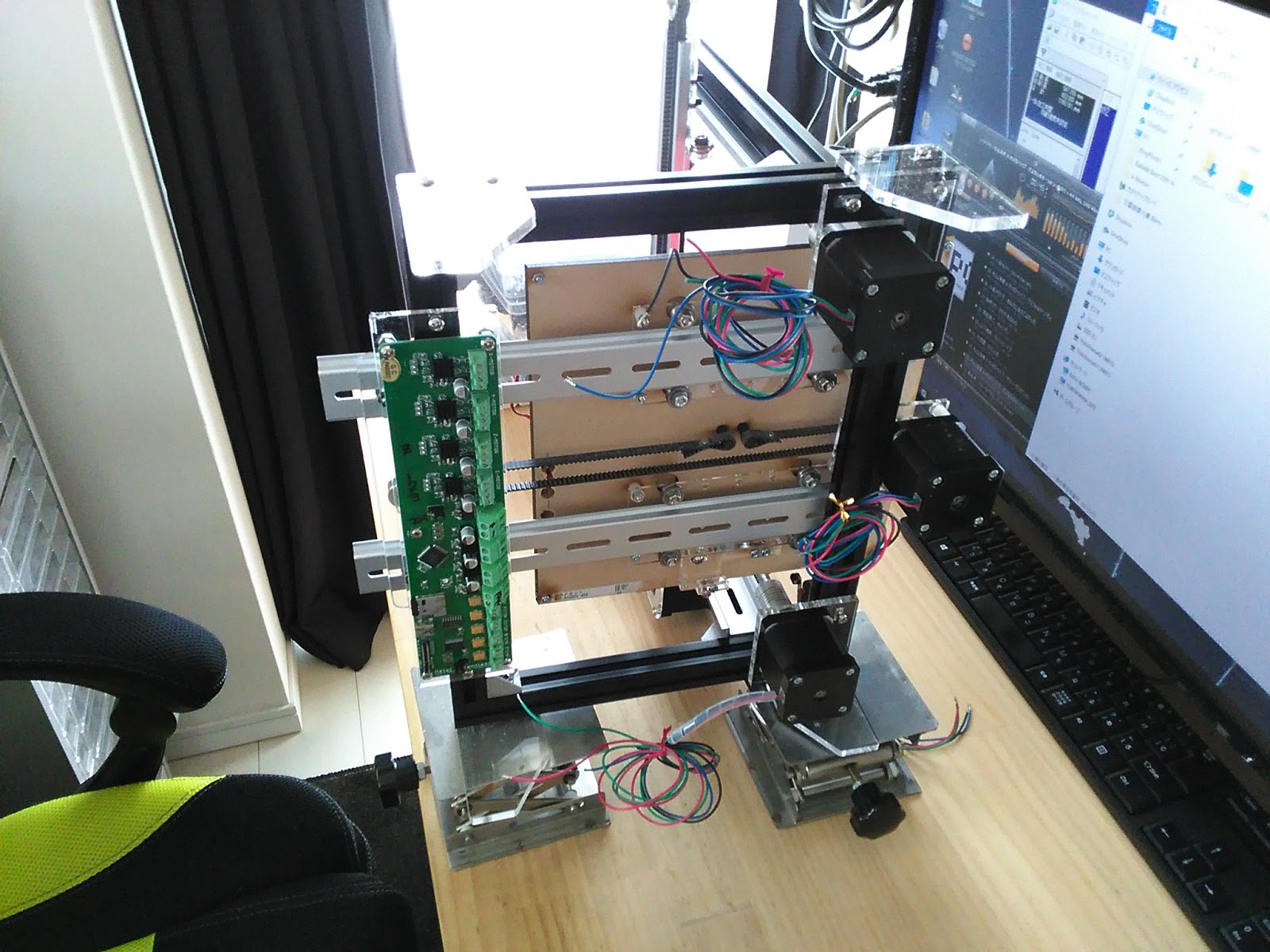

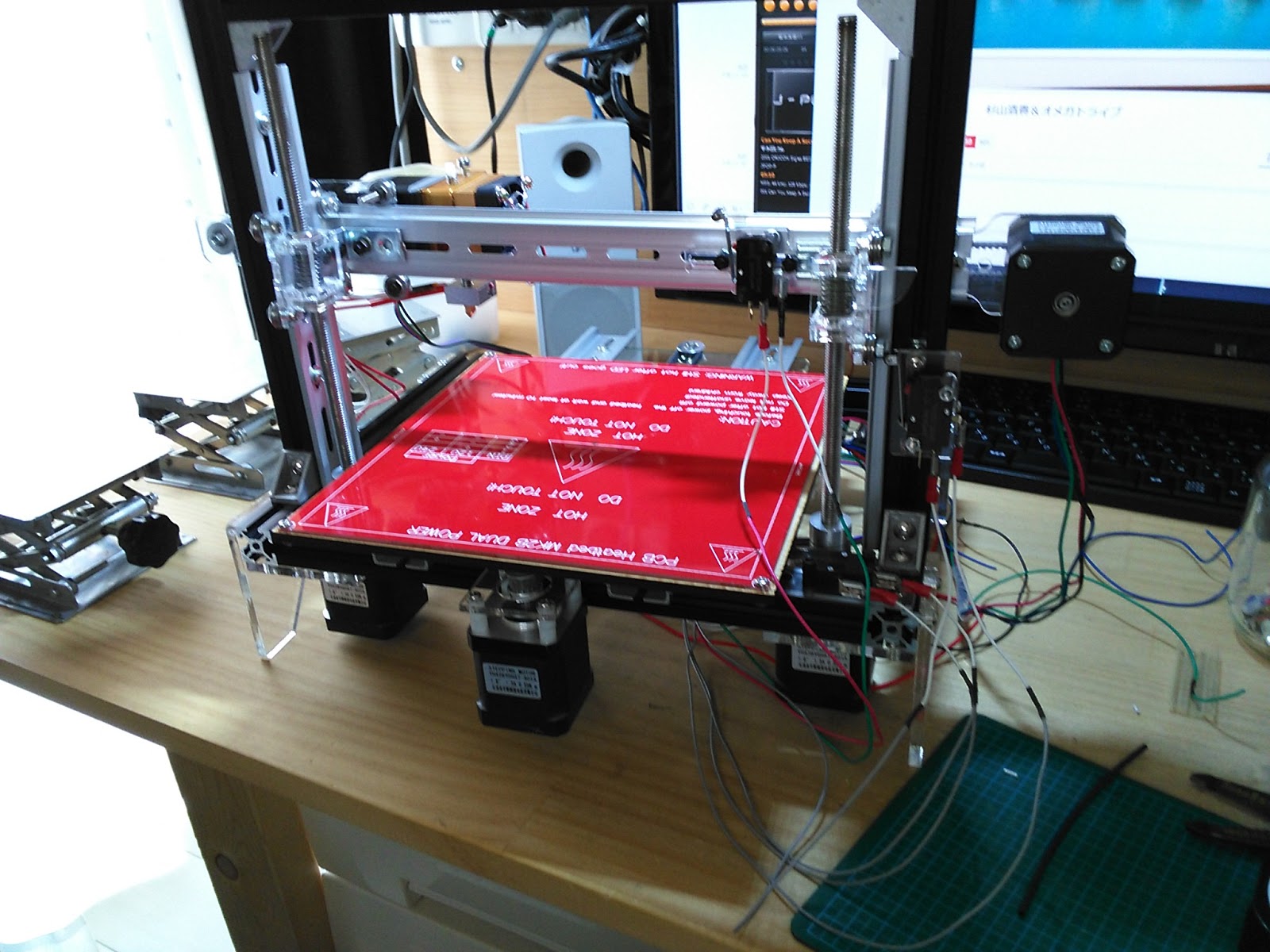

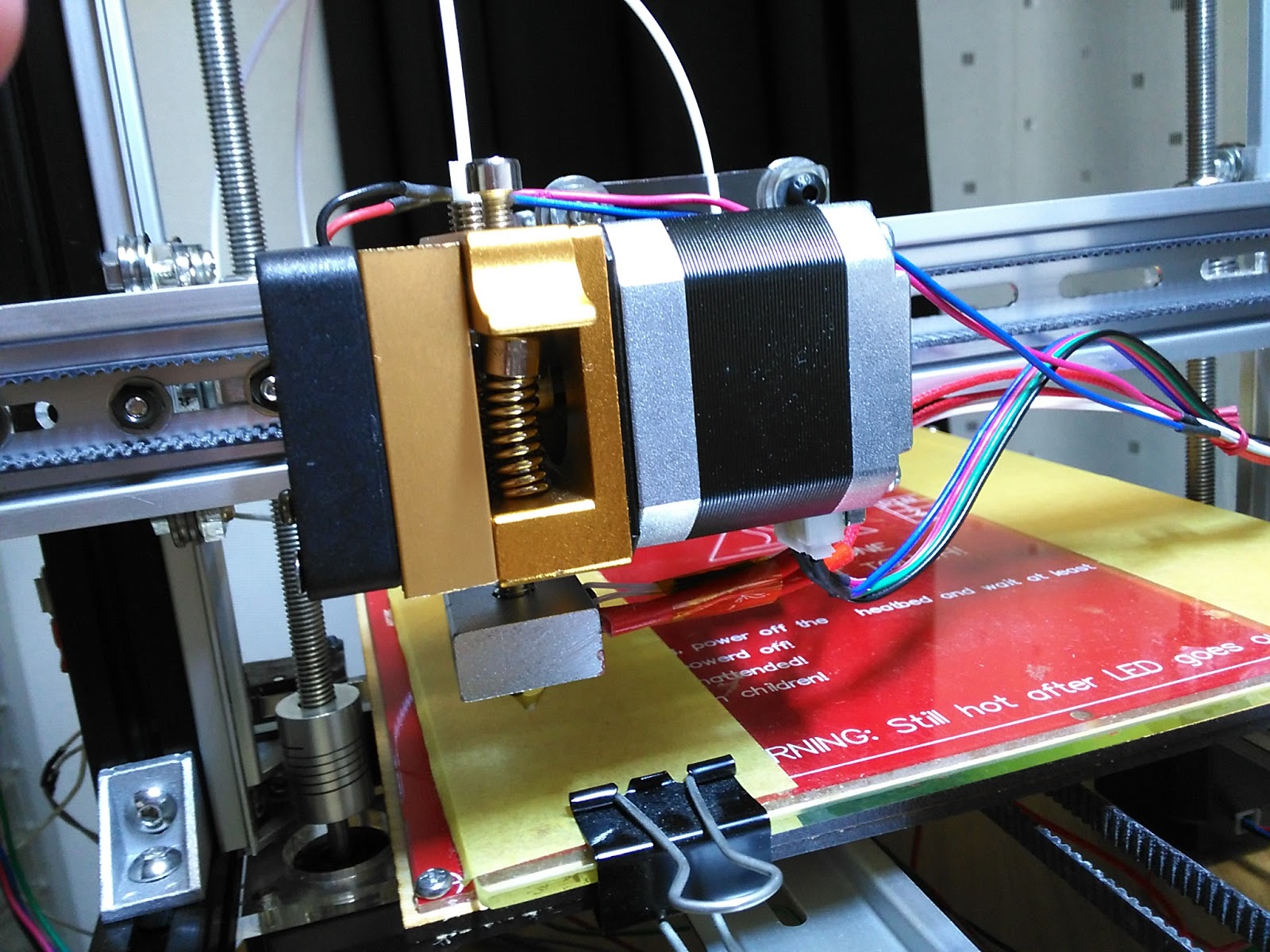

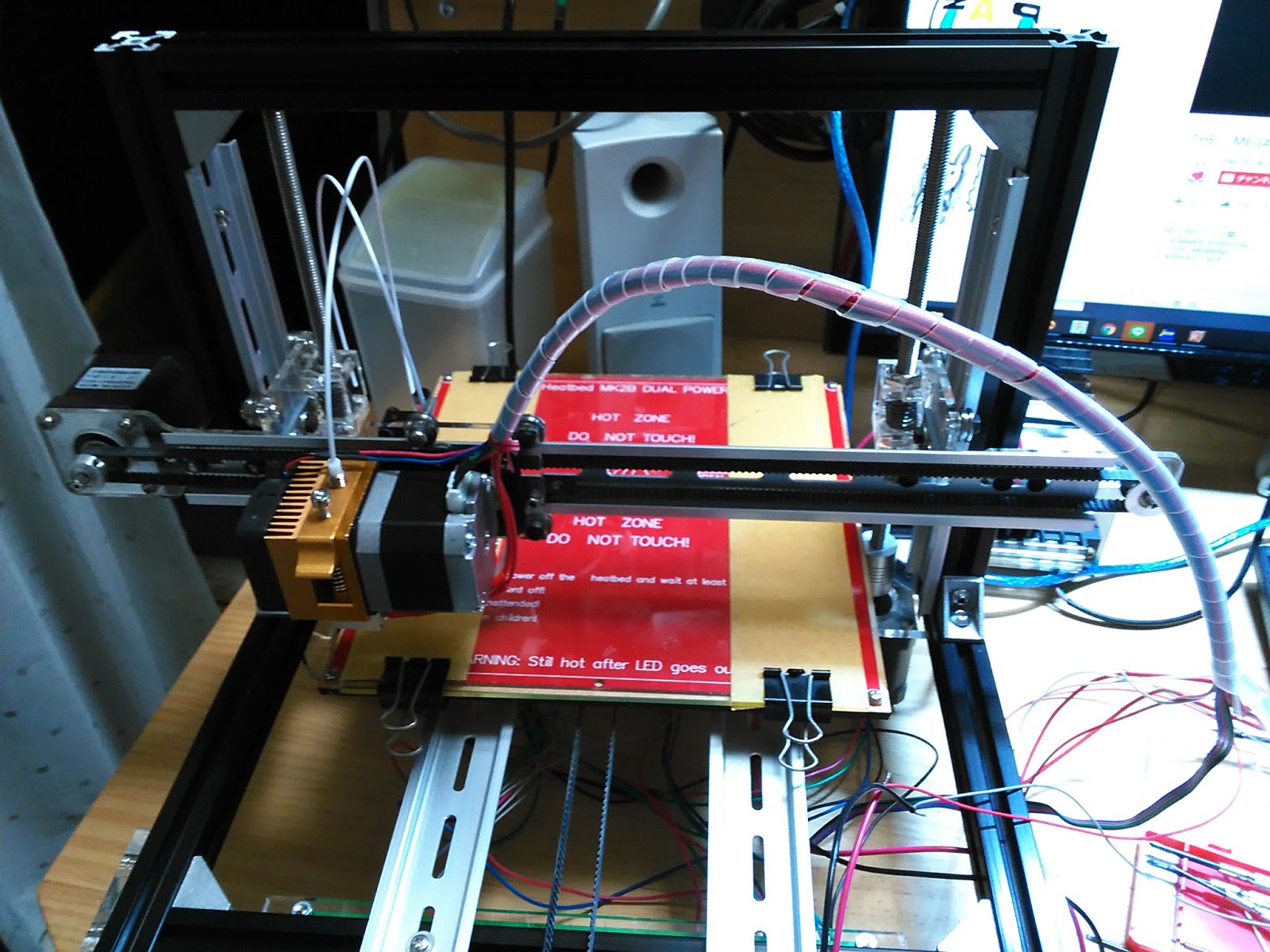

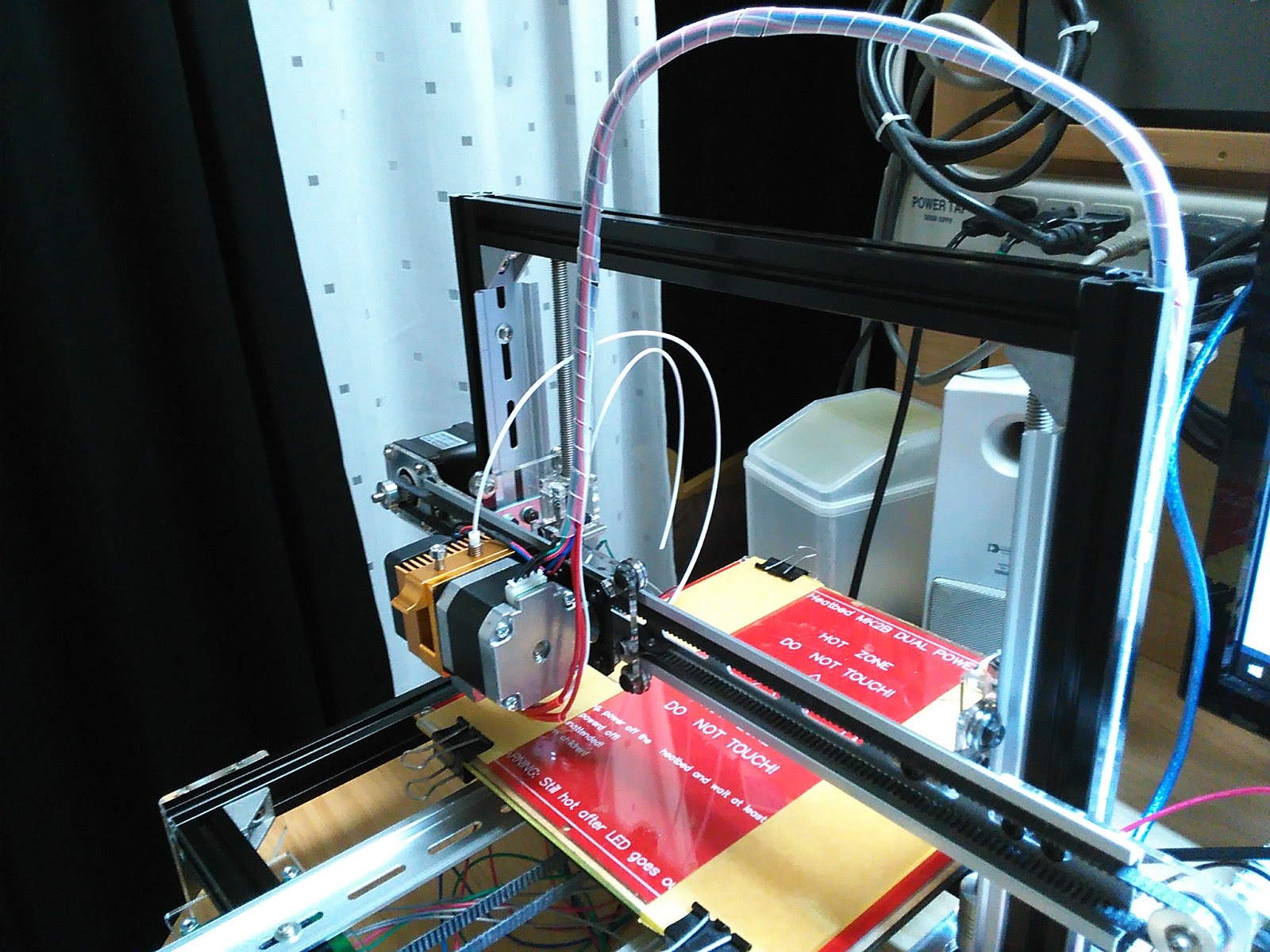

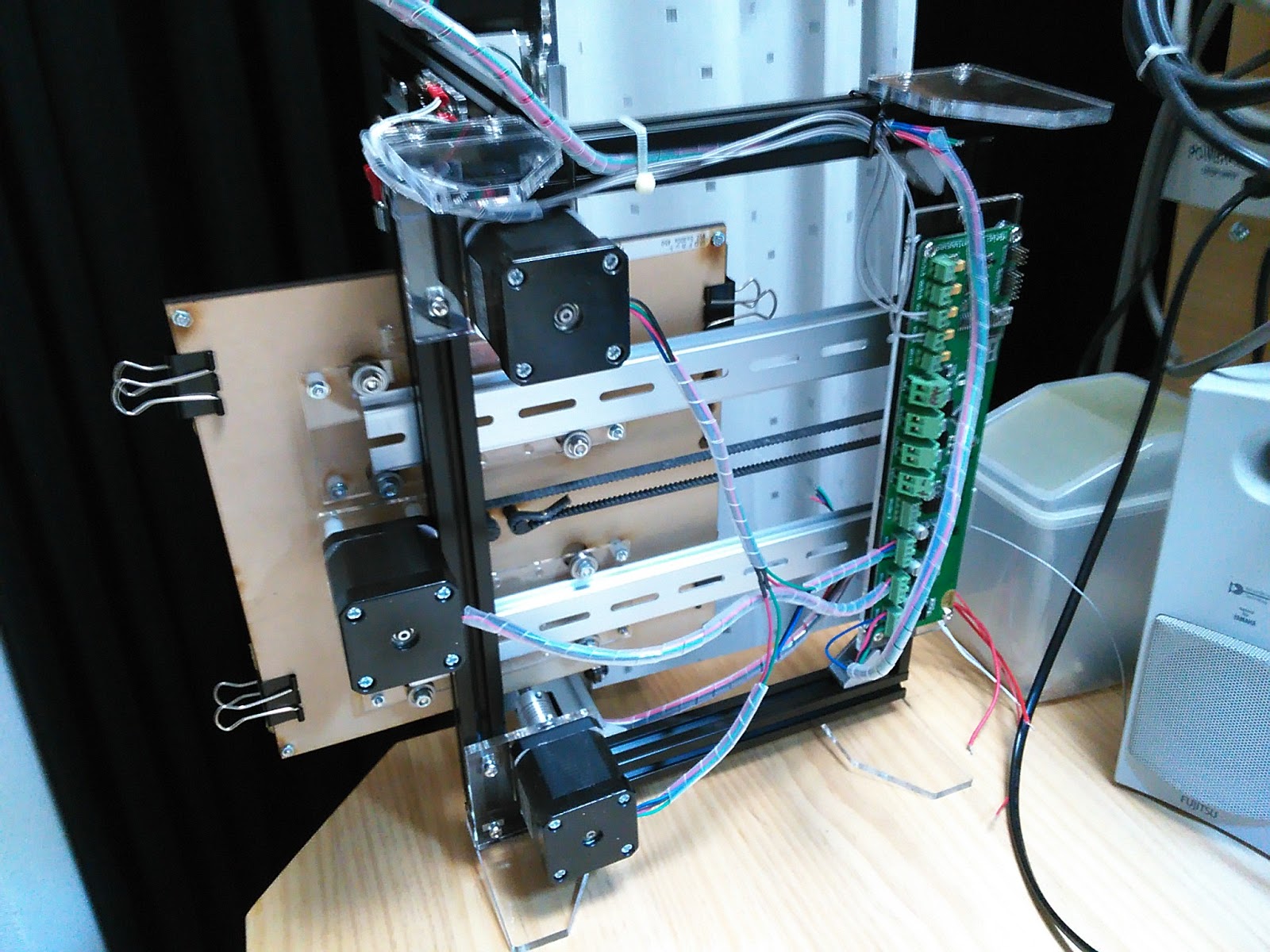

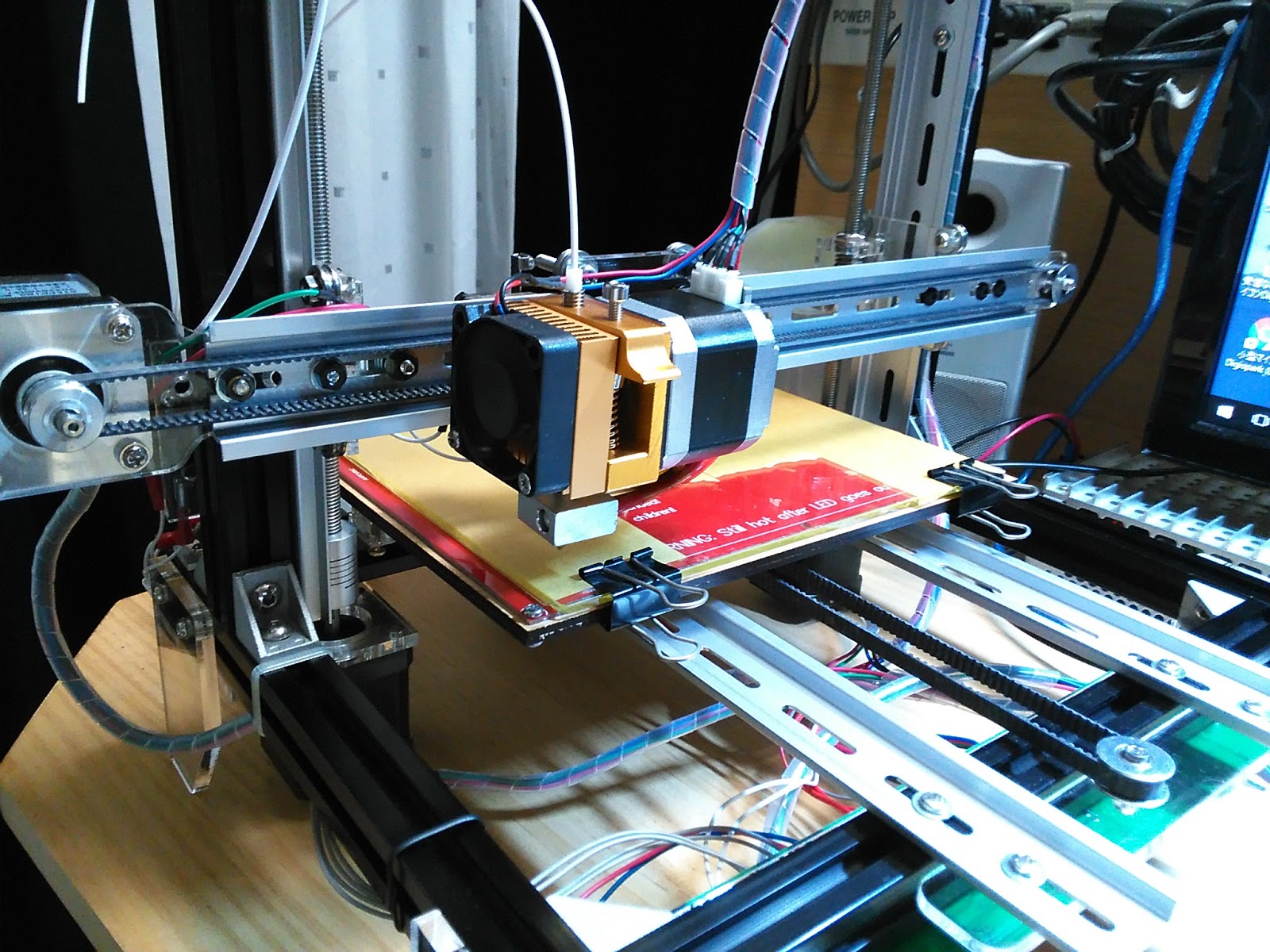

ここまでの進捗はこの通り、ほぼメカ系は組みあがっておりましたが、X軸のリミットスイッチが未着手だったのと、制御周りの配線が全く手つかずの状態でした。

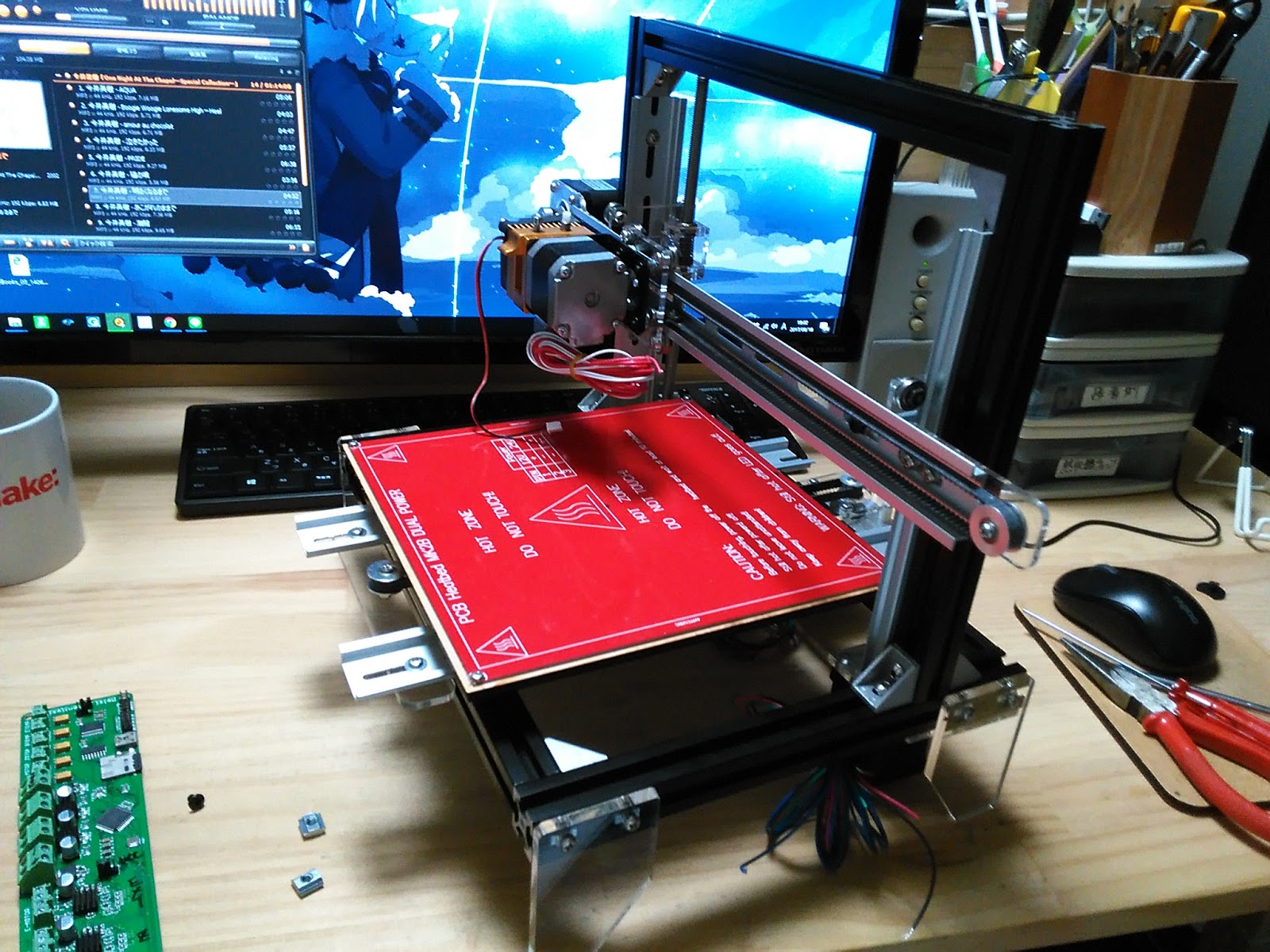

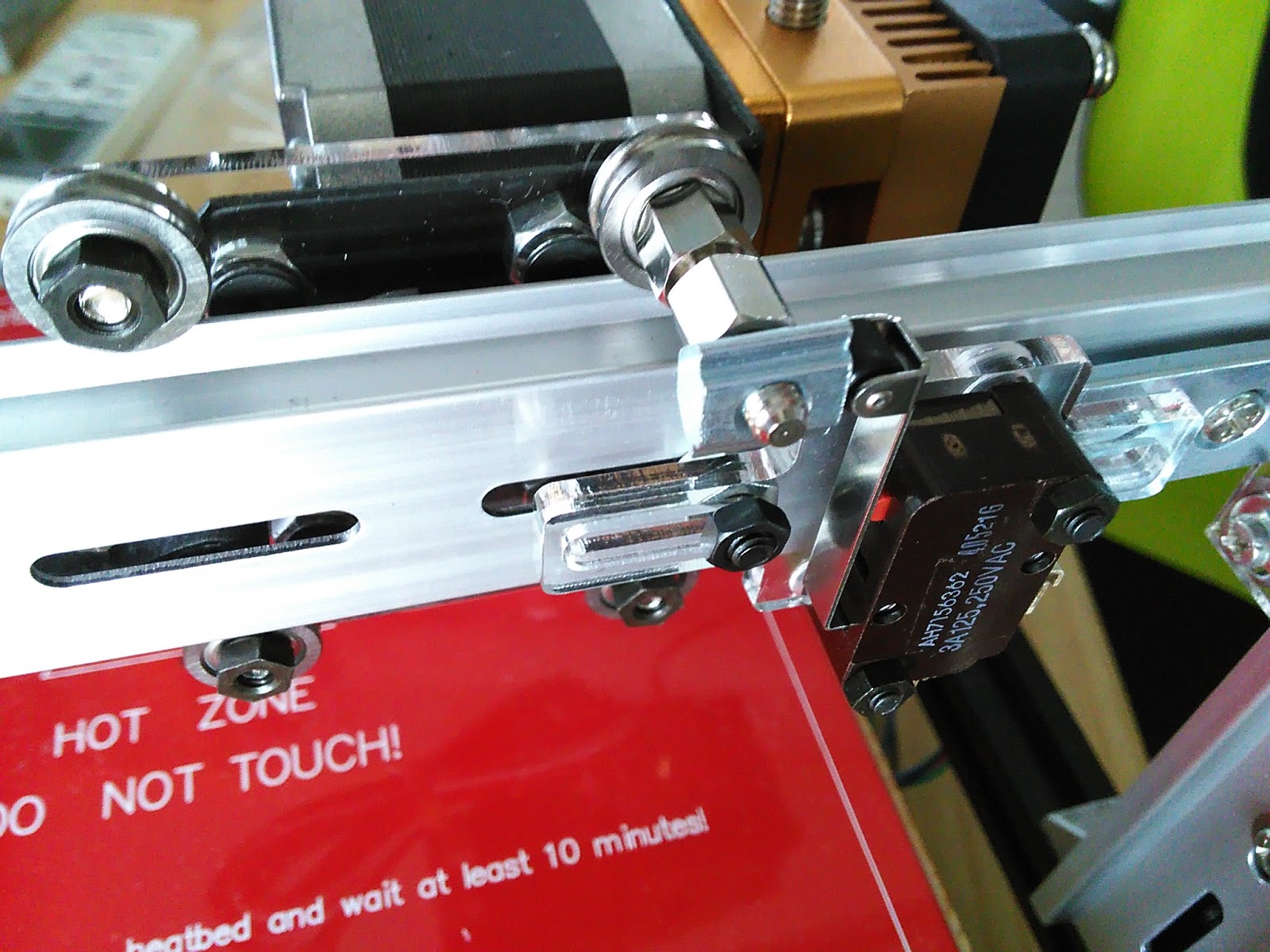

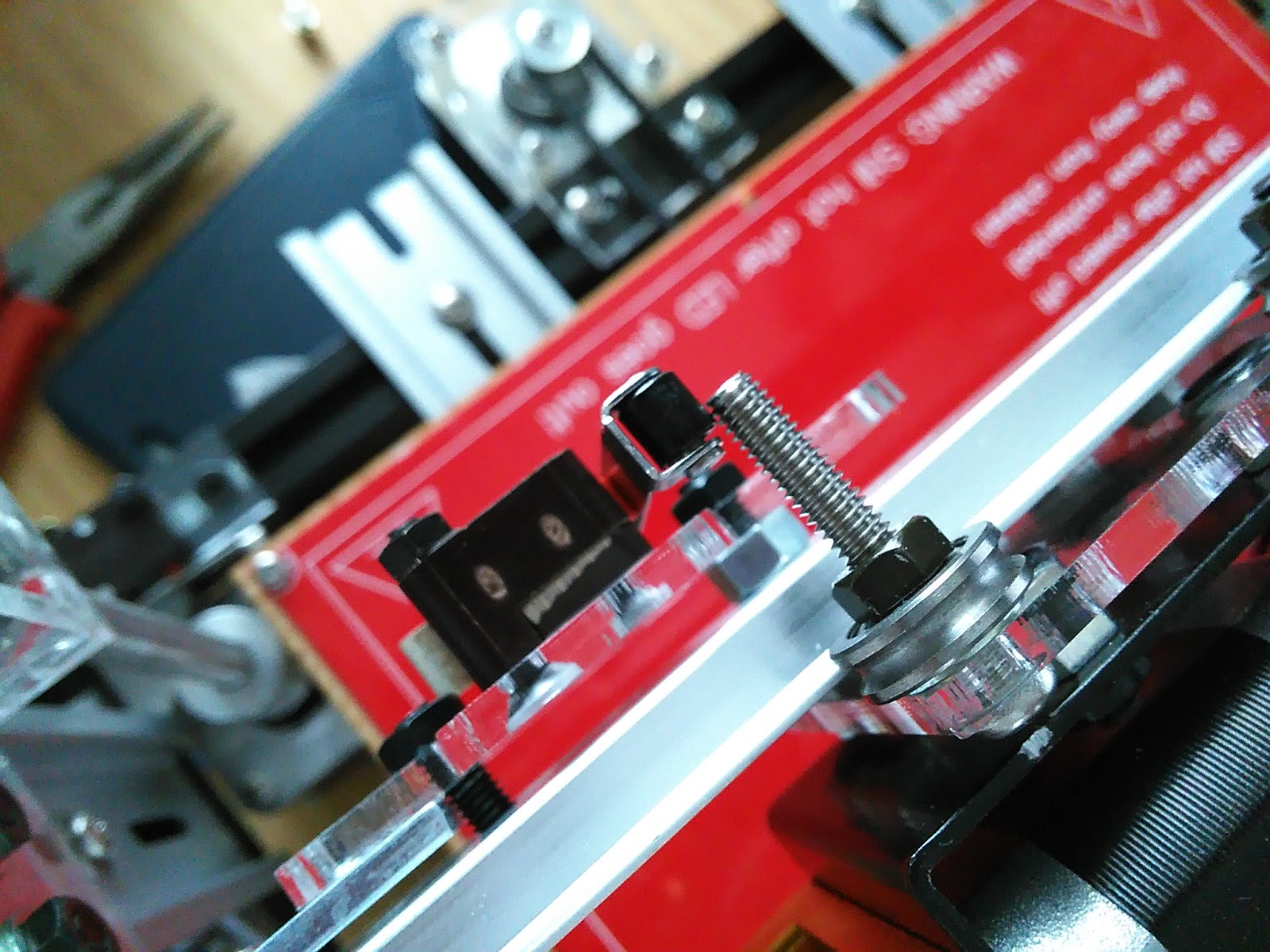

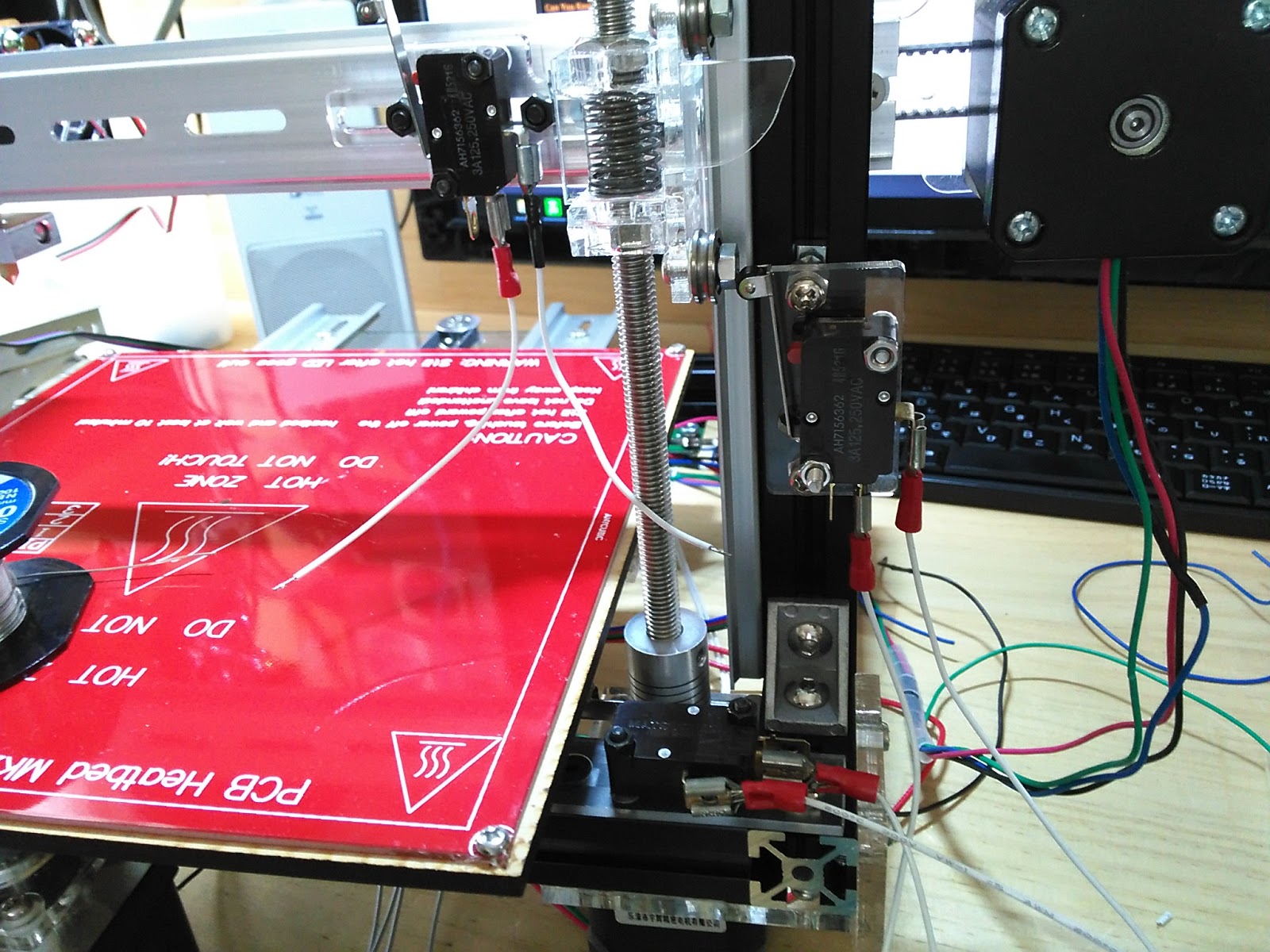

X軸の背面のこの位置に原点位置出しのリミットスイッチを取り付けます。

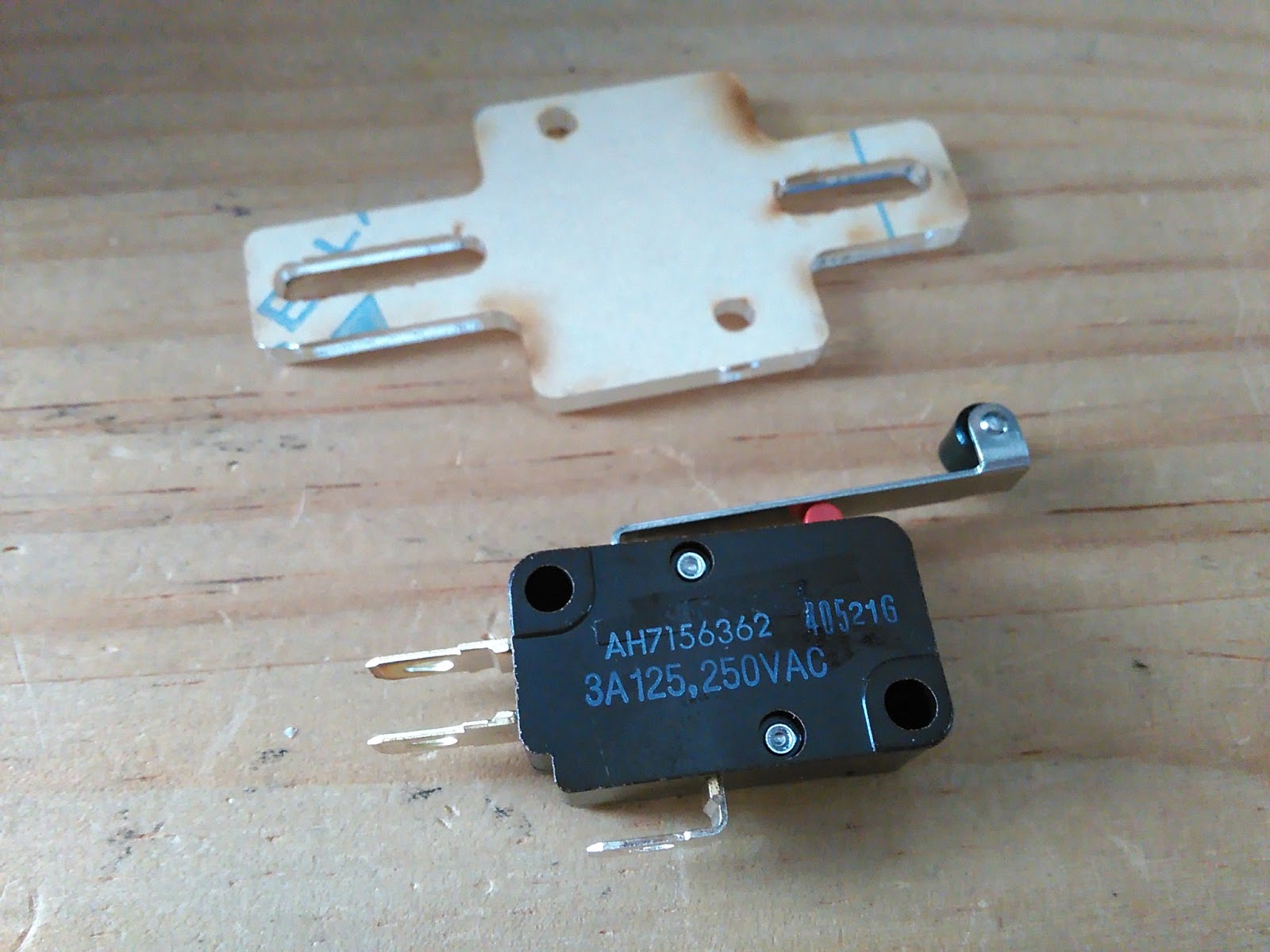

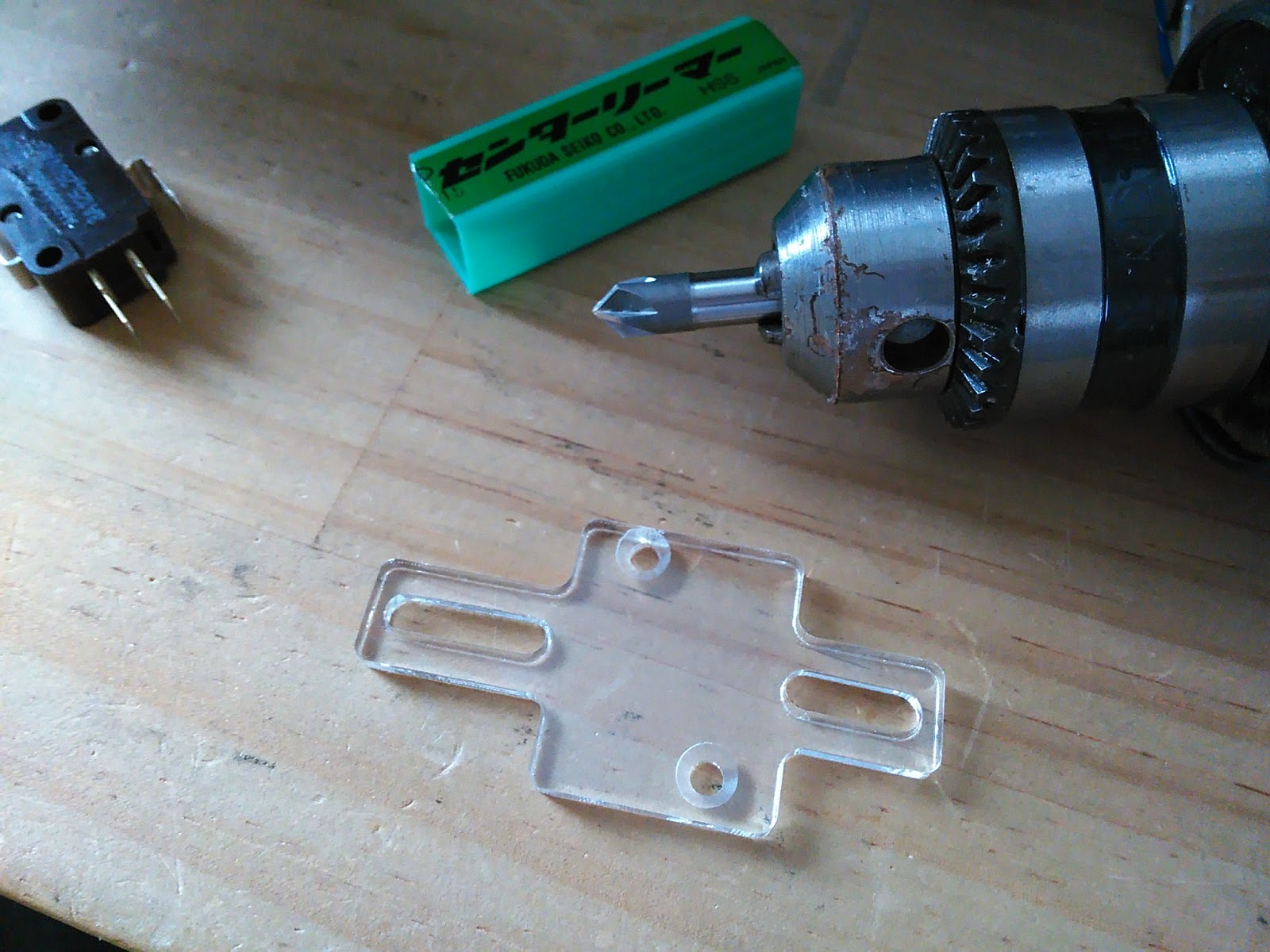

必要な部材はすでに切り出してあって、

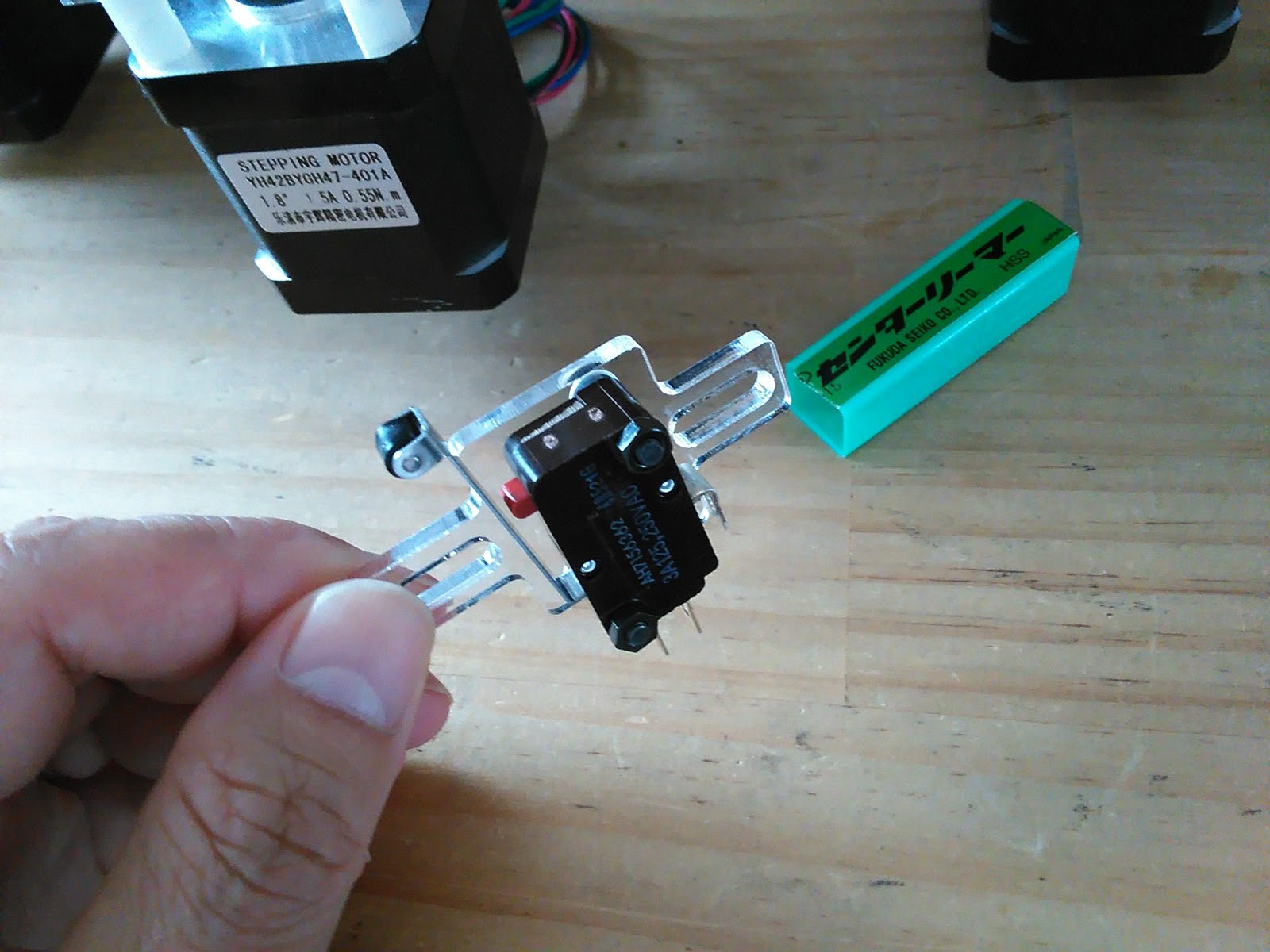

他の2軸と同様このスイッチを使います。

保護紙を剥いで、リミットスイッチを皿ネジで固定するためにザグリ穴を開けます。

こんな感じ。

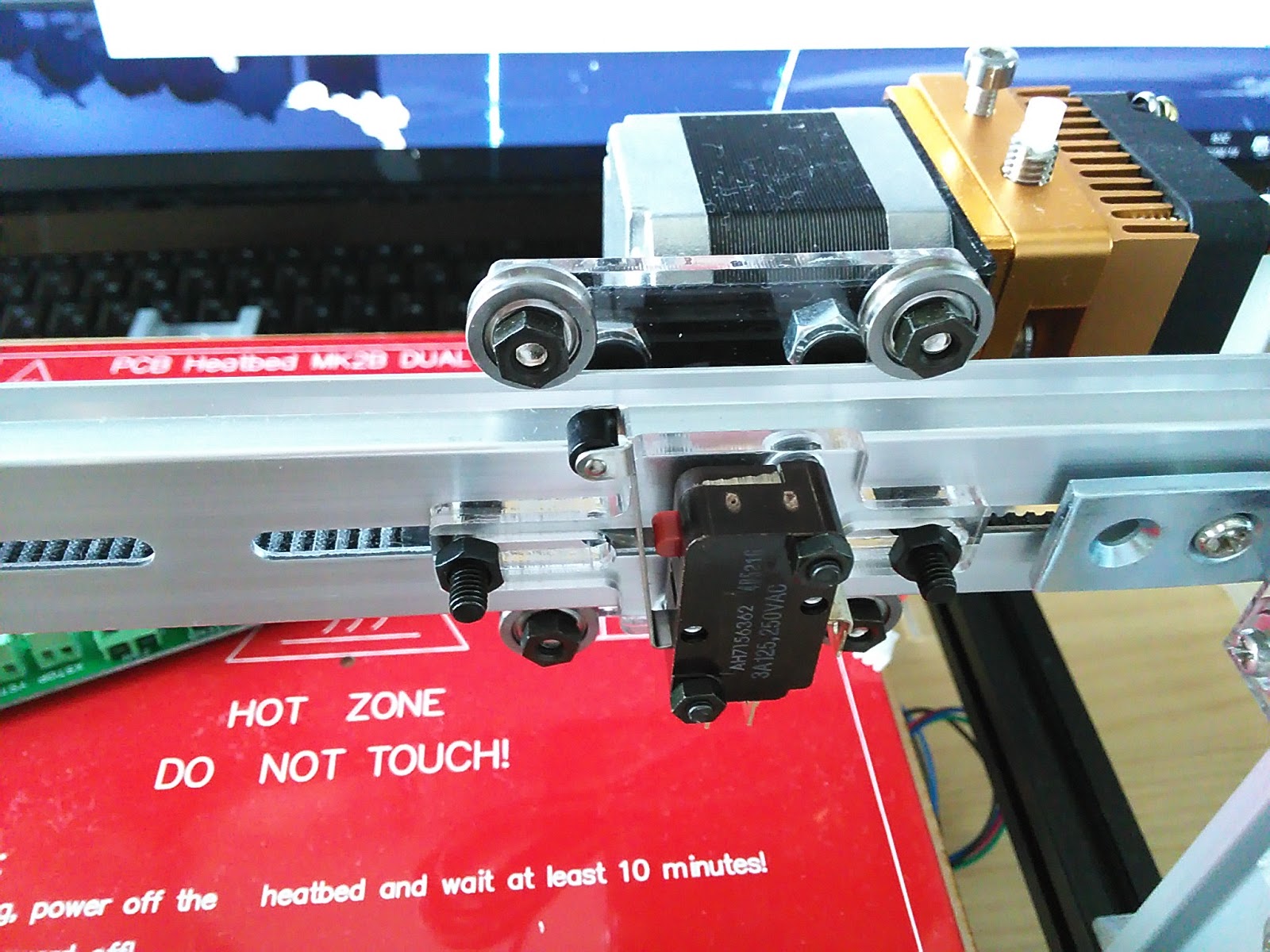

取り付け位置を考えます。

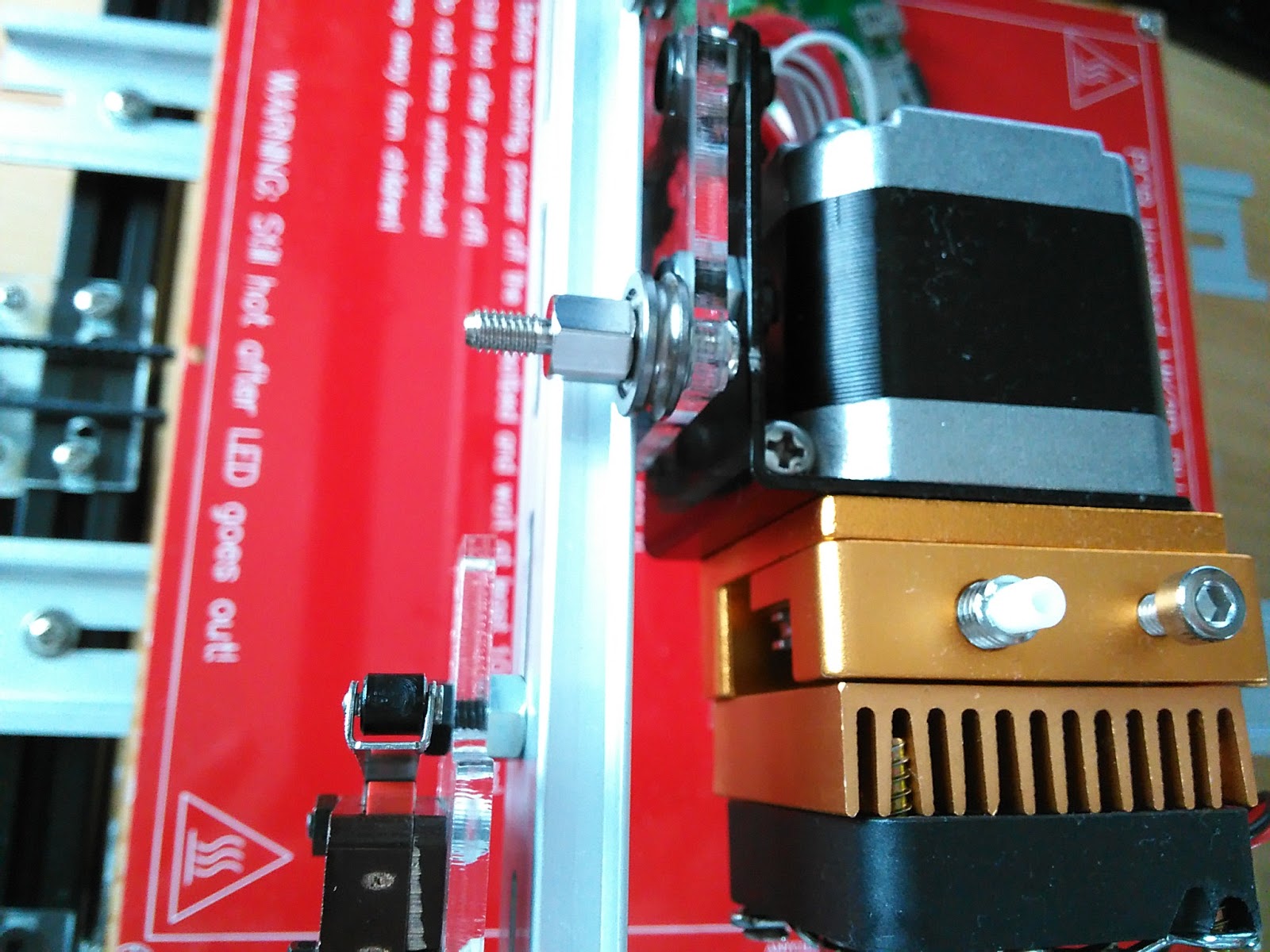

しばし考えた後、最もストロークを大きくとれるこの位置にしました。

これでステージの左右一杯を使うことができ、200mm角近い大物のプリントが可能になります。設計上はですけどね。

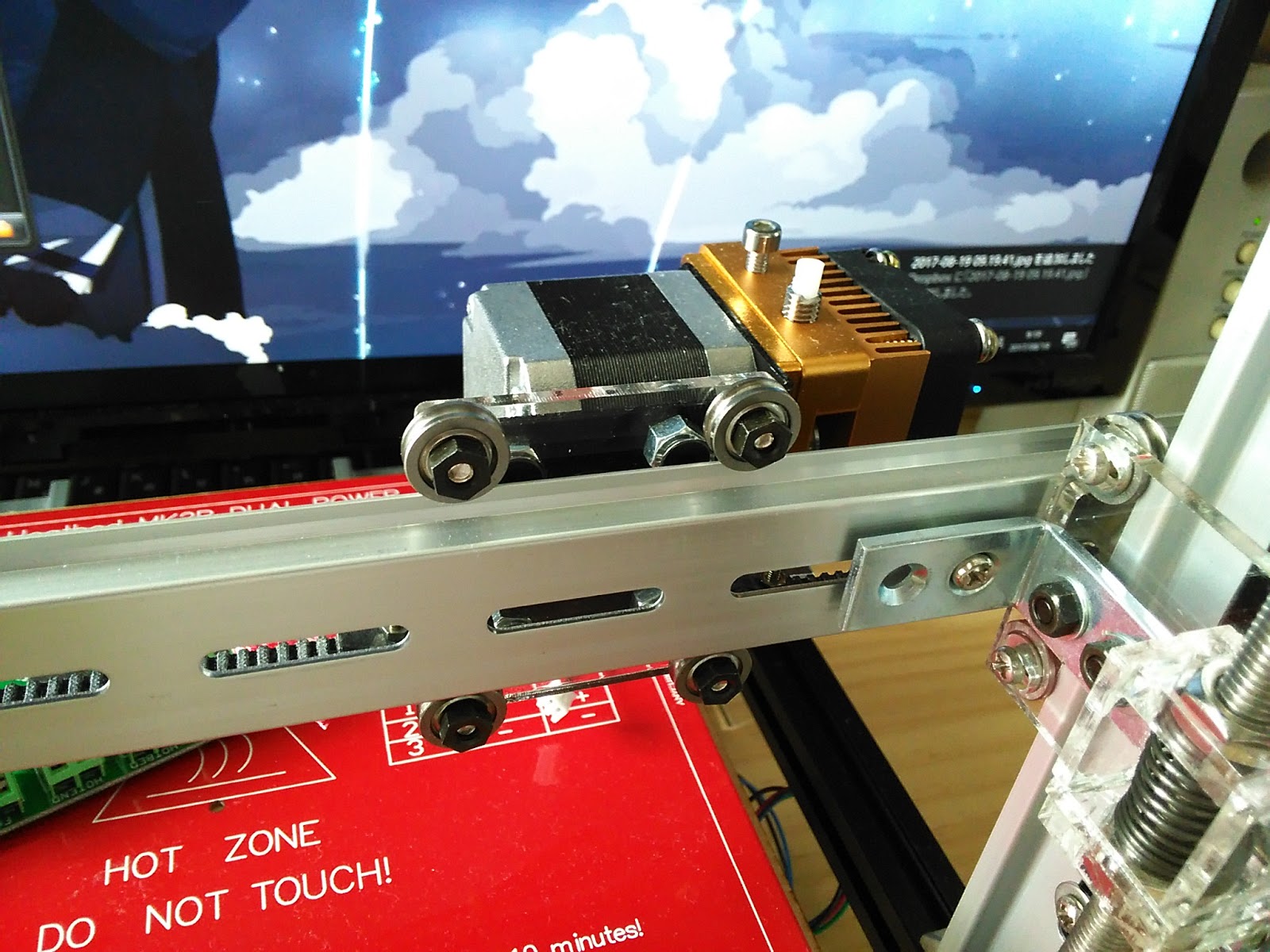

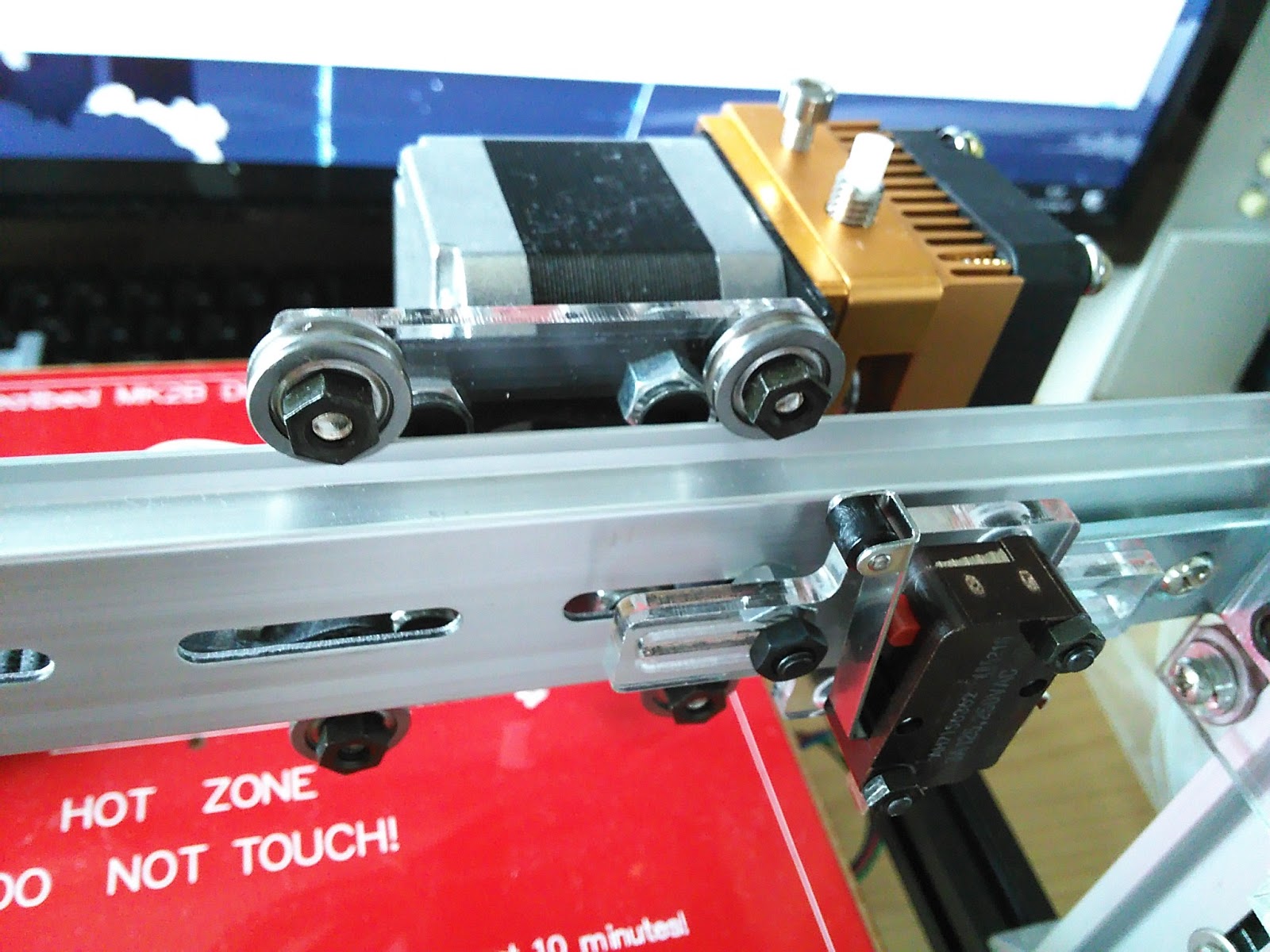

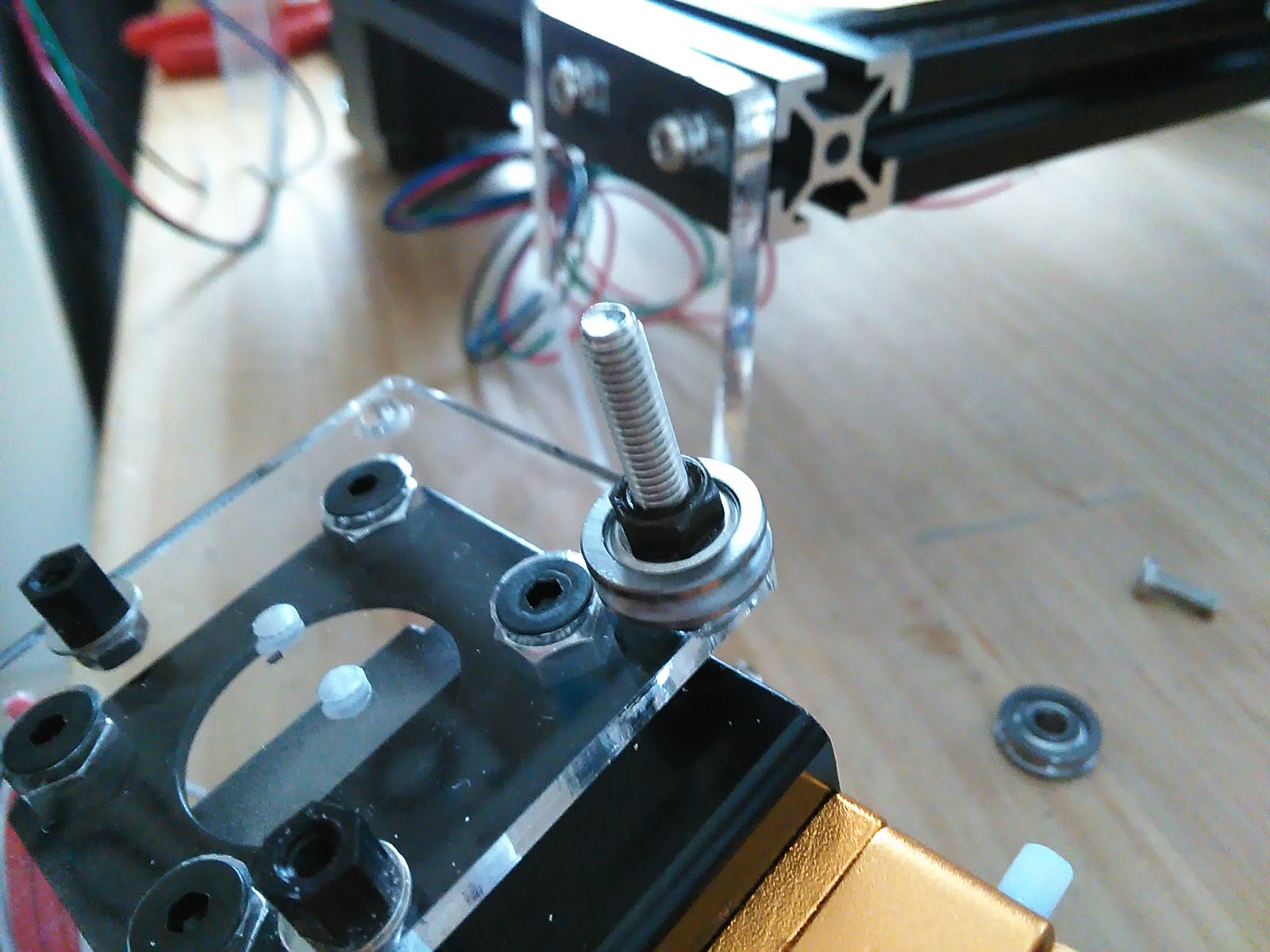

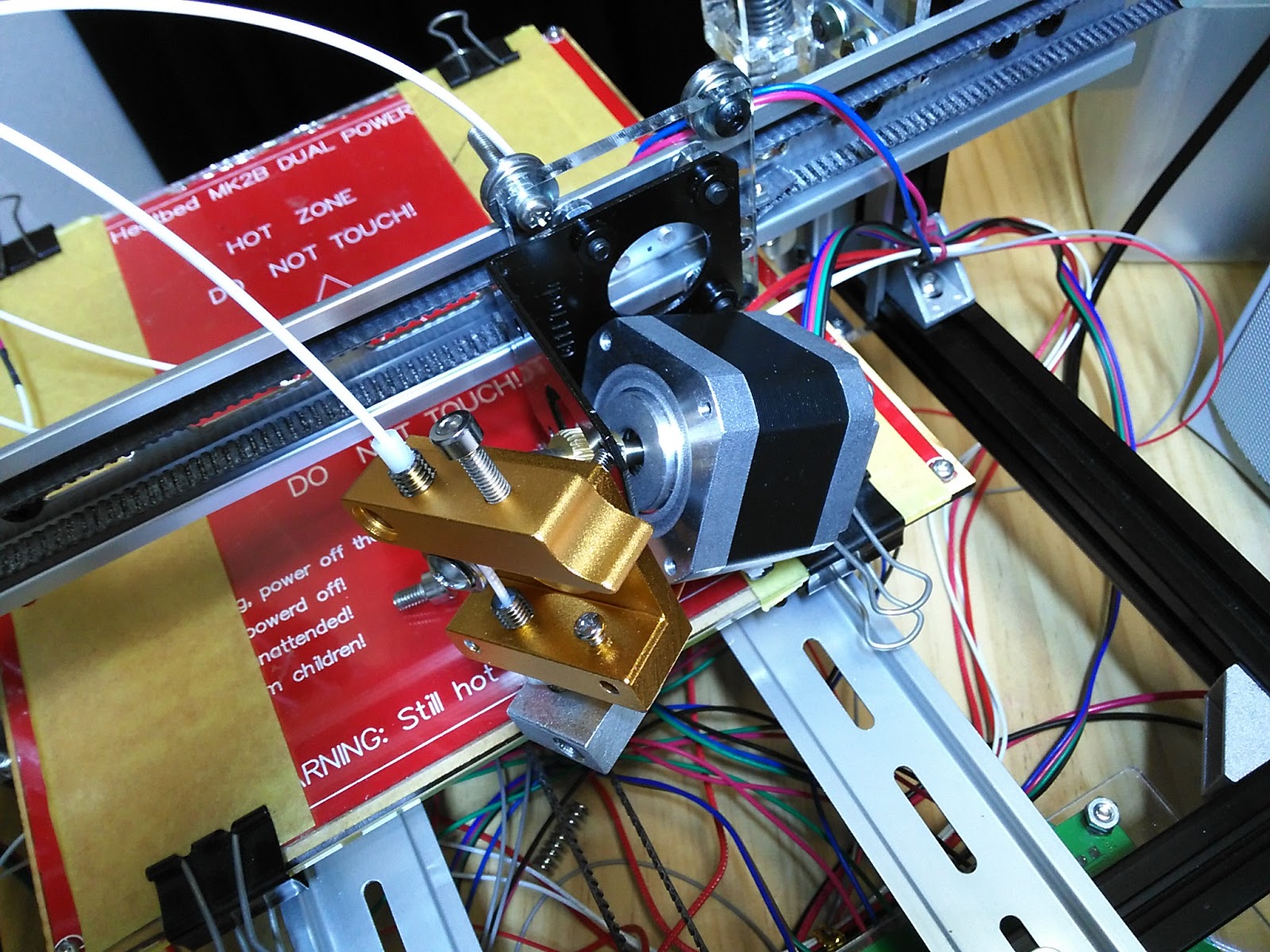

で、どうやってこのリミットスイッチを押すかというと、下の写真のような長ネジを使い、ベアリングを固定しているネジをこの長ネジで置き換え、ネジをレバーに当てるようにしようと考えました。

何とかキャリッジをばらさずにリミットスイッチを押せないか考えて、長ネジの代わりにこんなスペーサーナットや、

さらにそれに角ナットつけたりと、いろいろ悪あがきをしましたが、これは全然スマートではないという結論に至り、

結局ばらして取り付け直すことに(笑

長ネジをつけました。

これでリミットスイッチまで届きます。

押したとこ。ばっちり期待通りの動作です。これですべてのメカ部組みつけが完了しました。

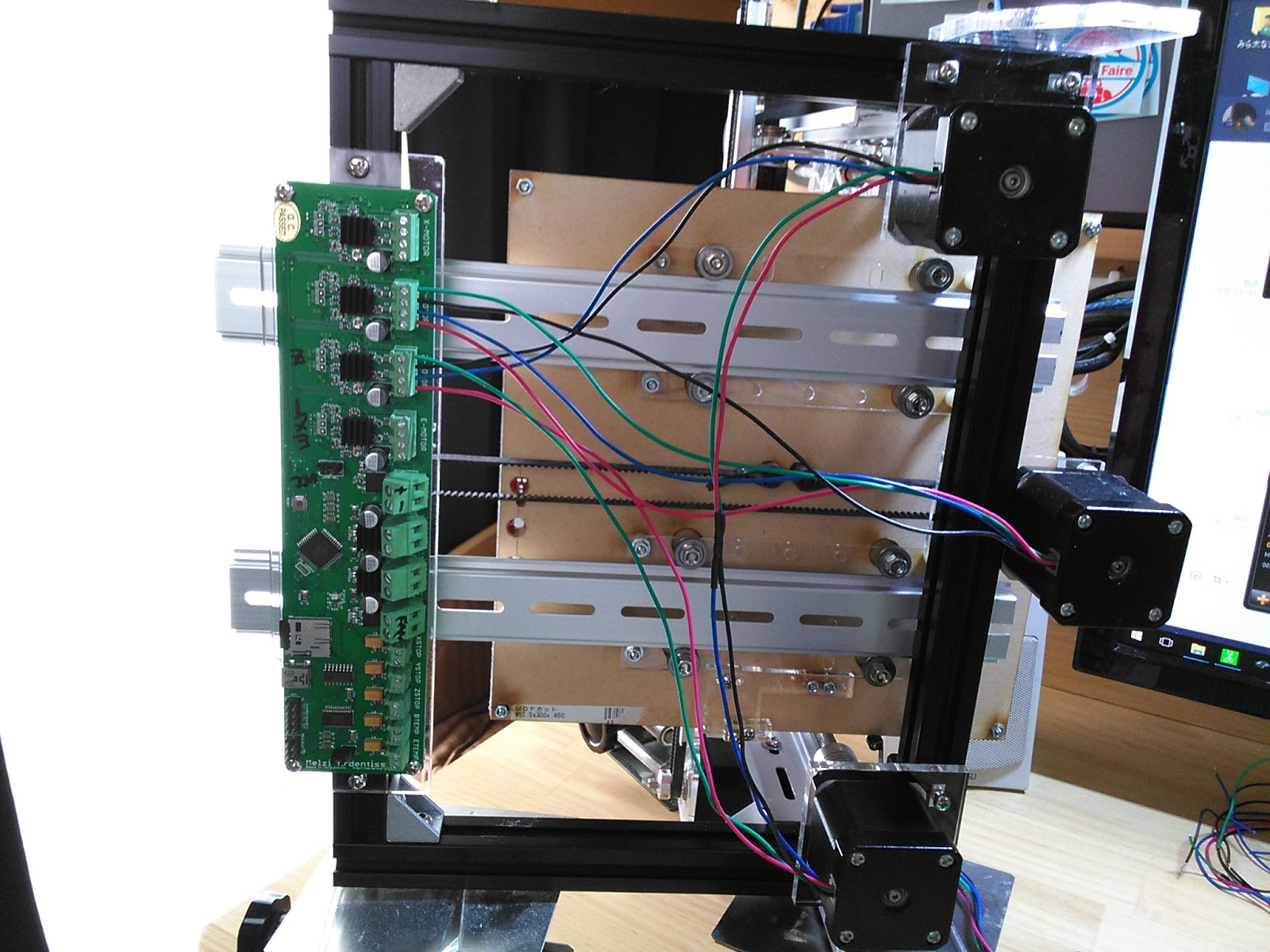

次に、制御基板の取り付けと配線です。

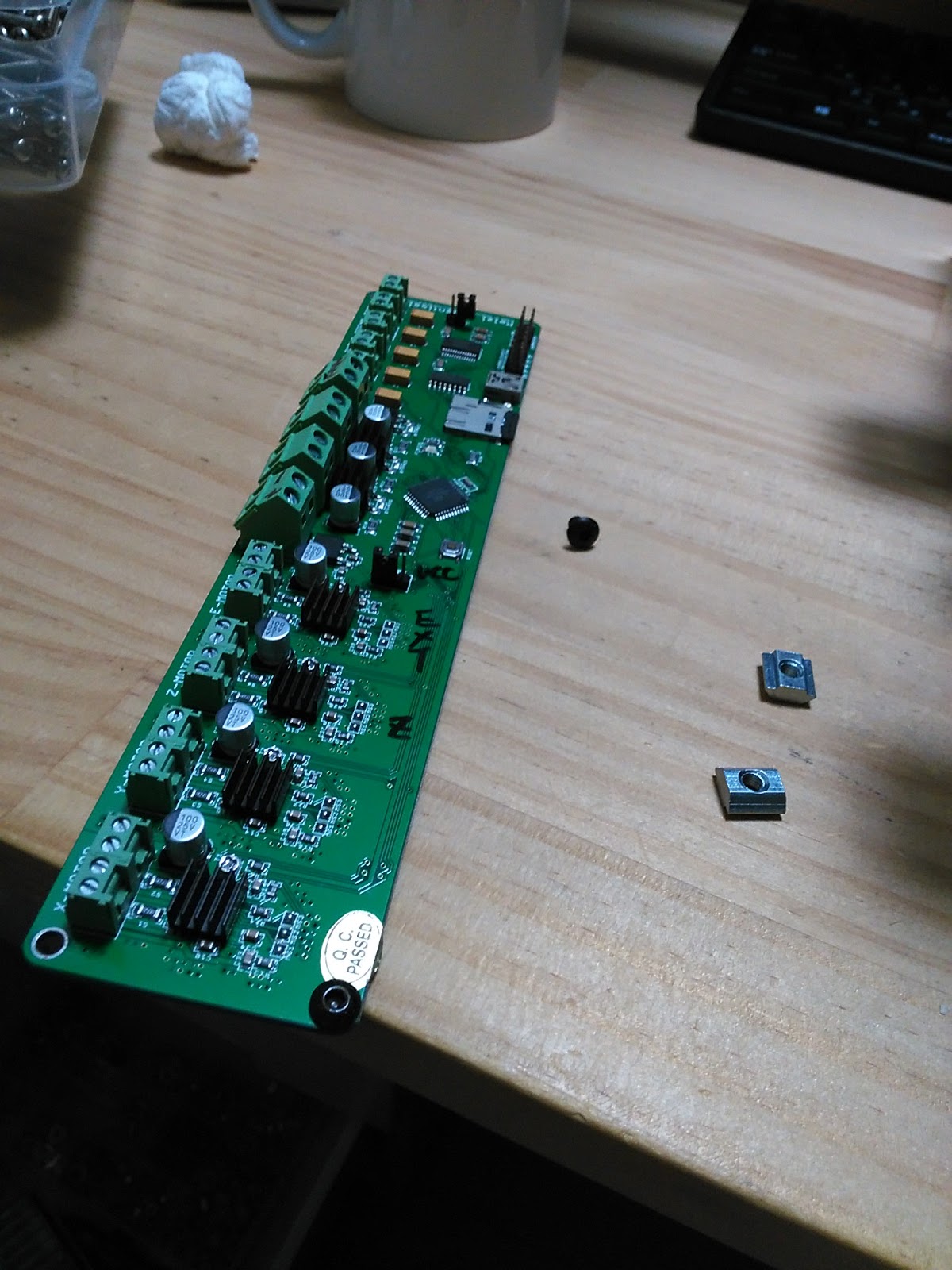

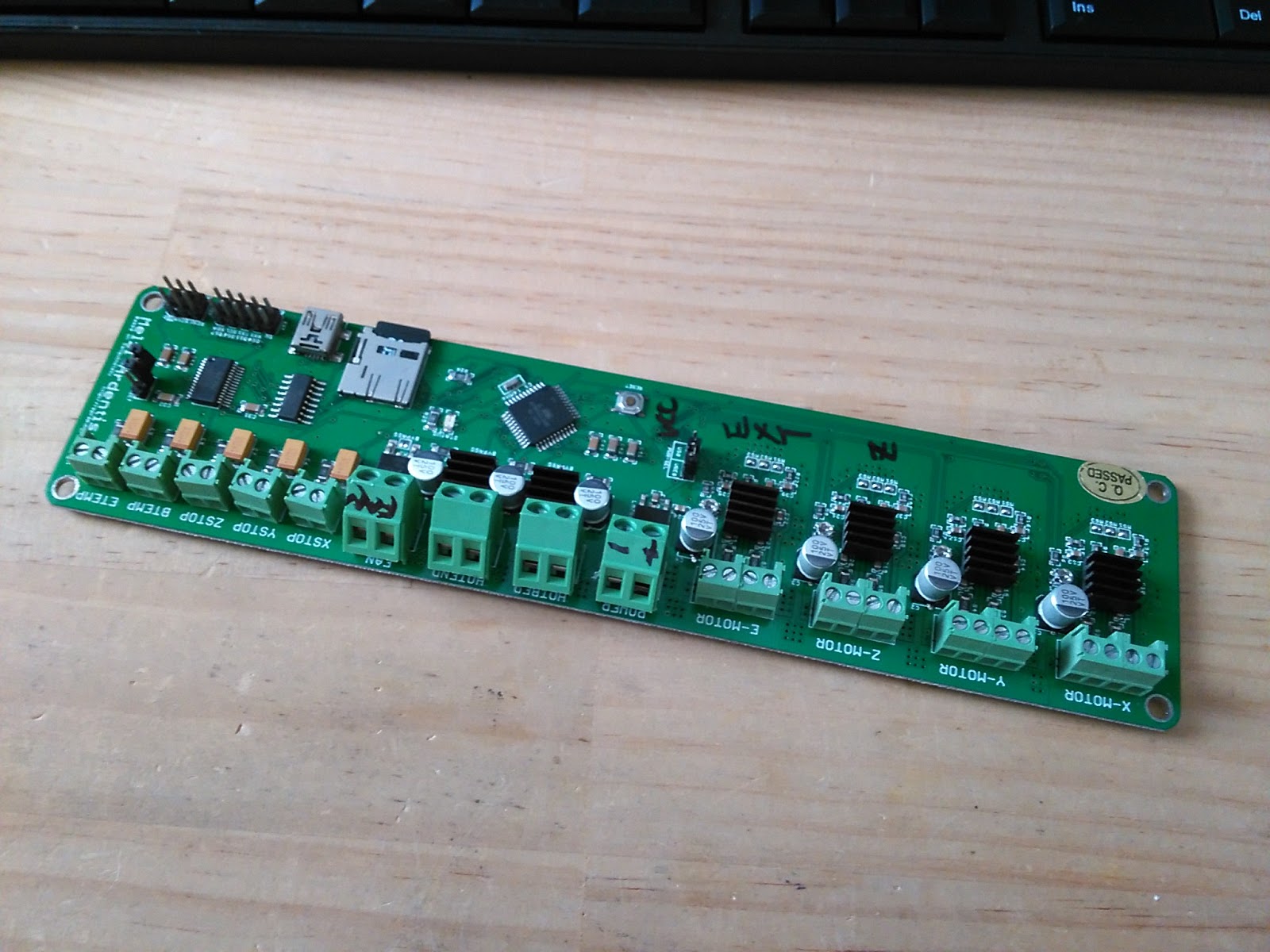

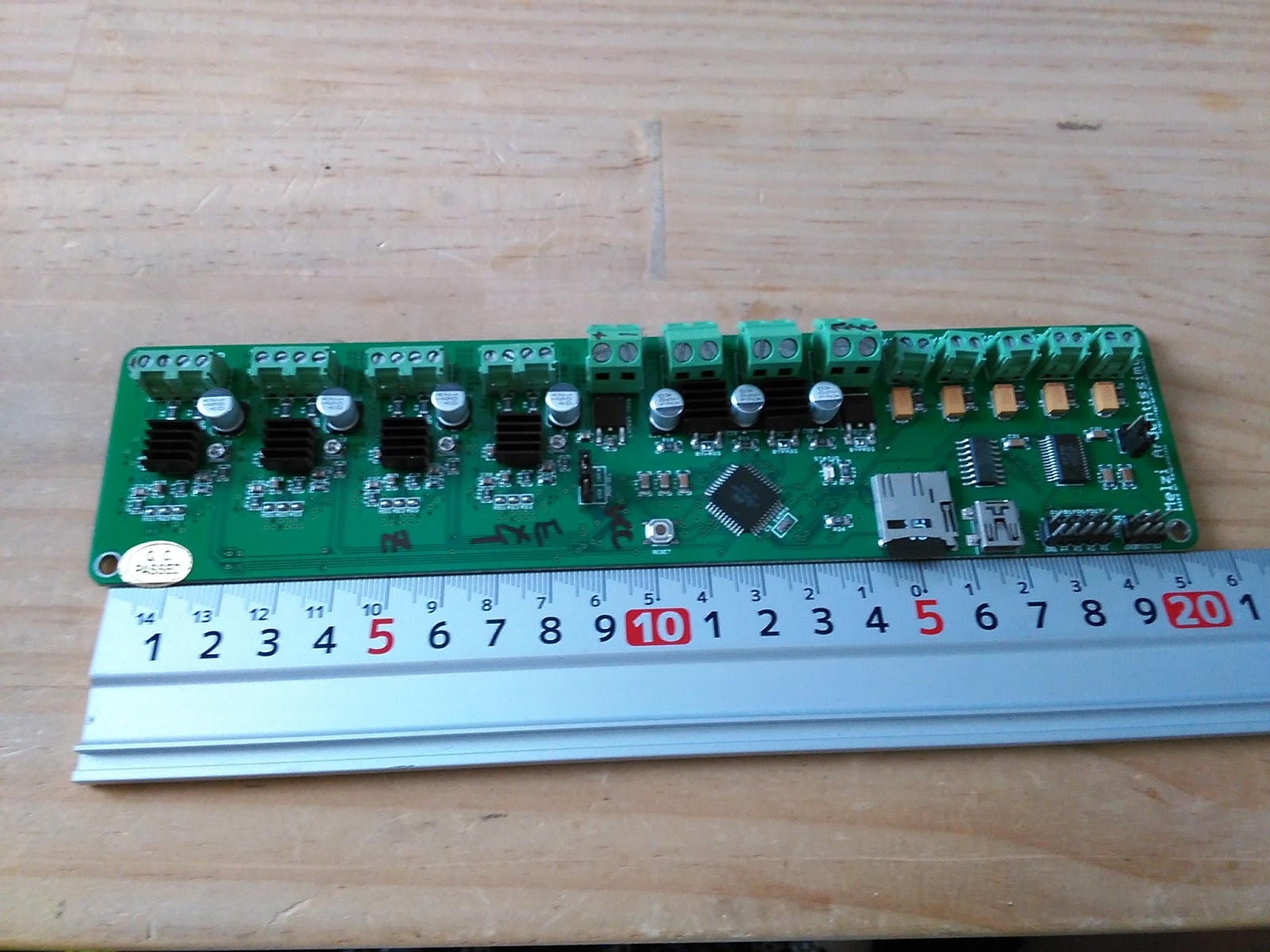

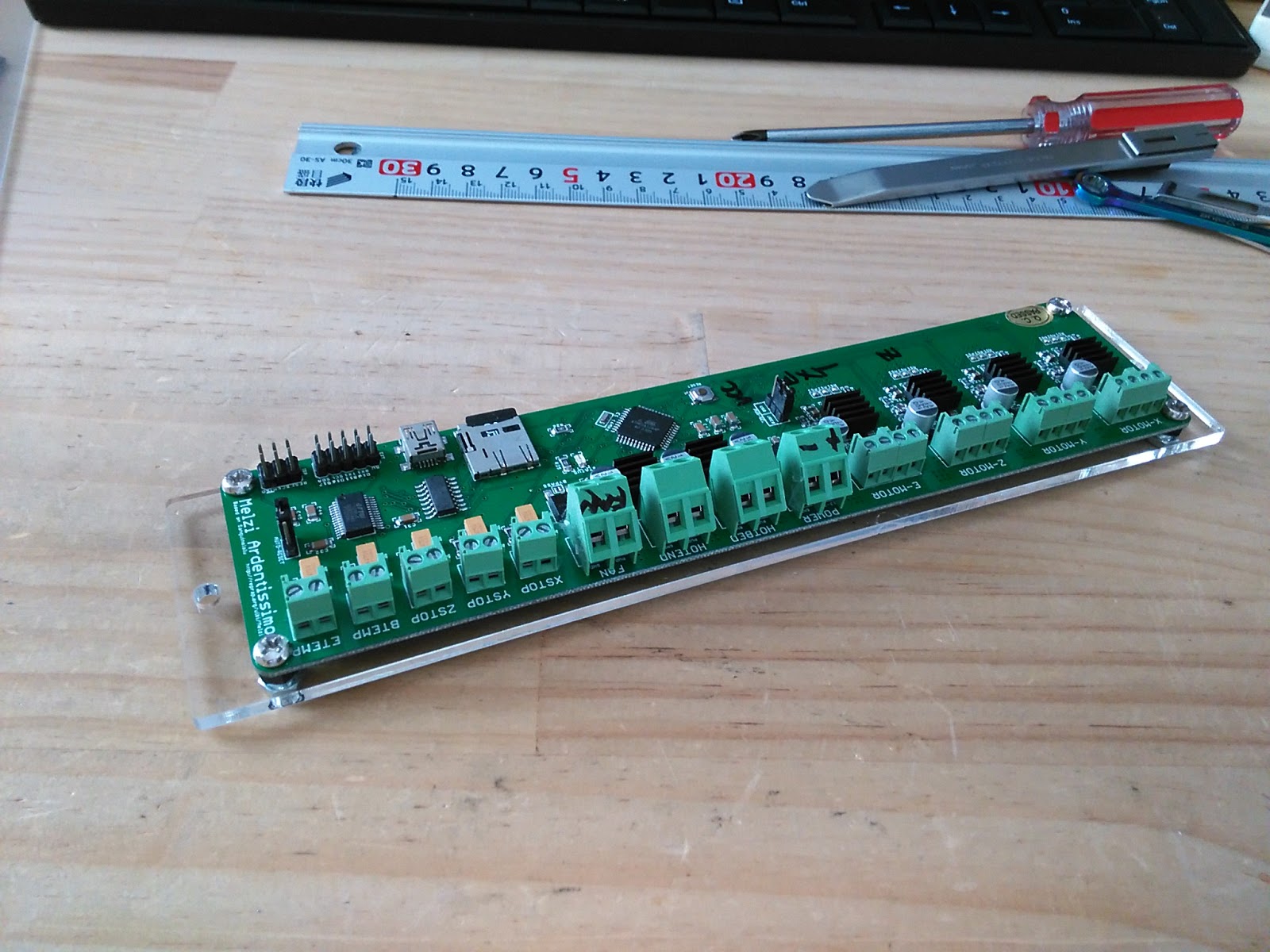

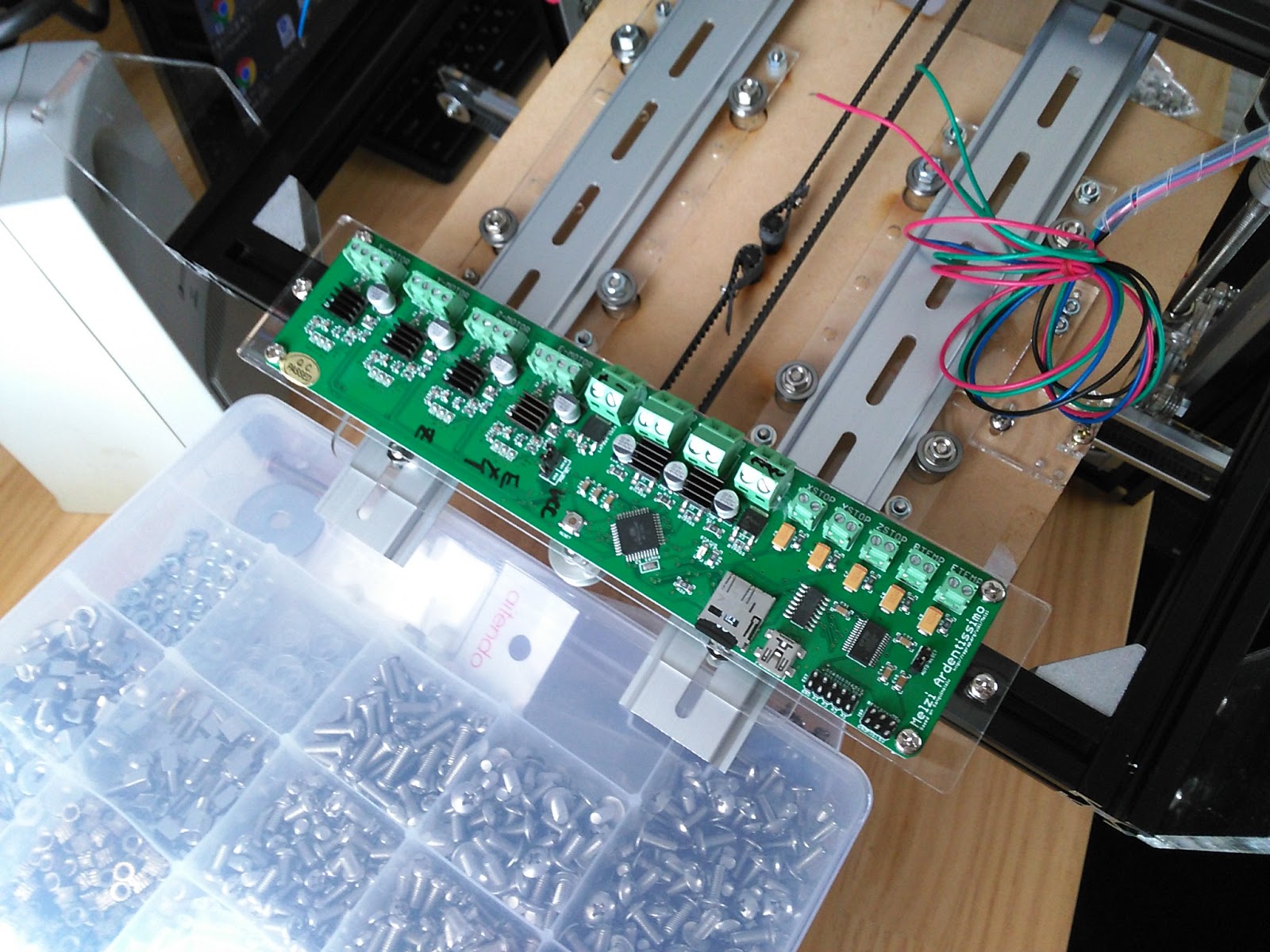

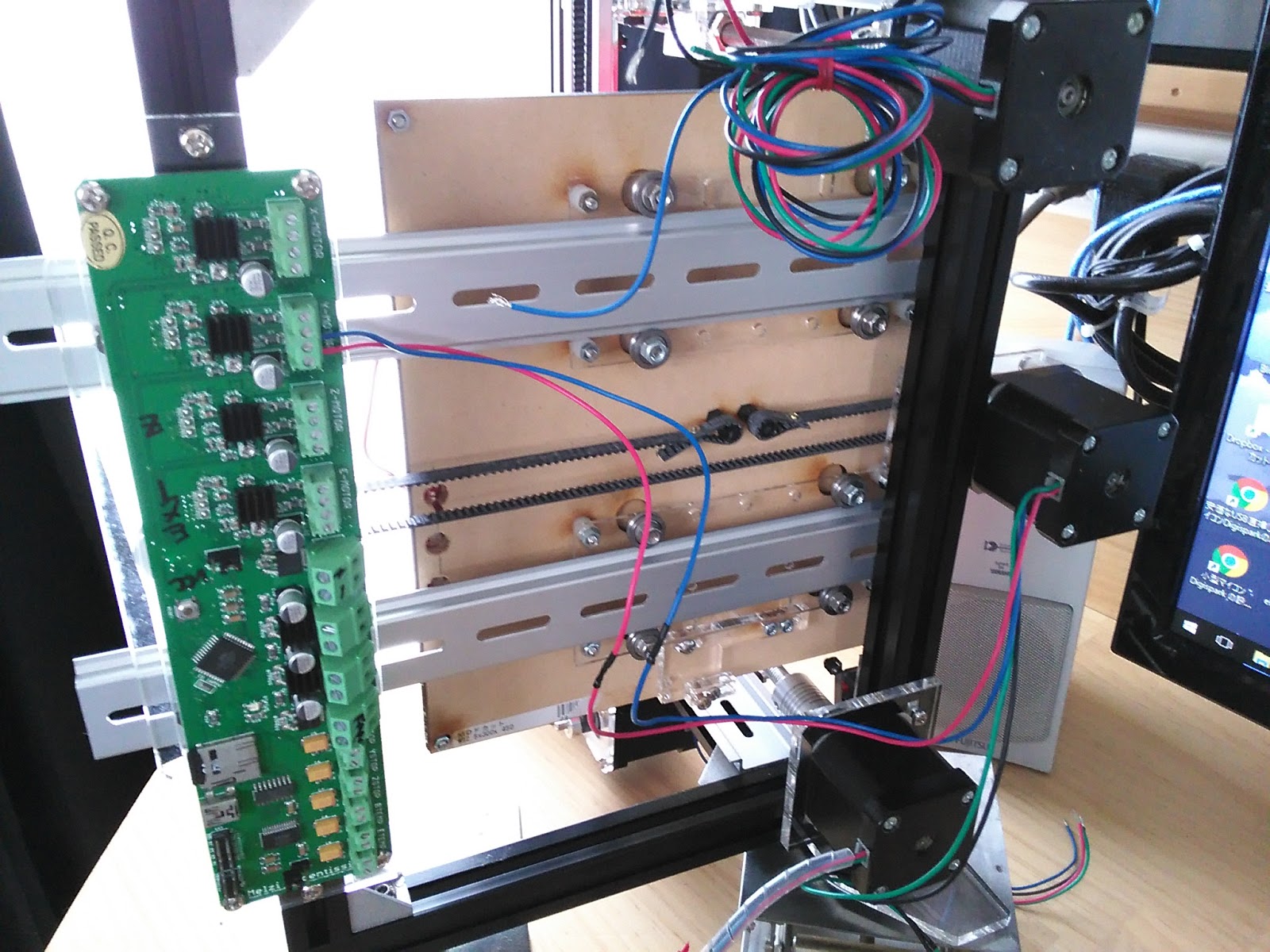

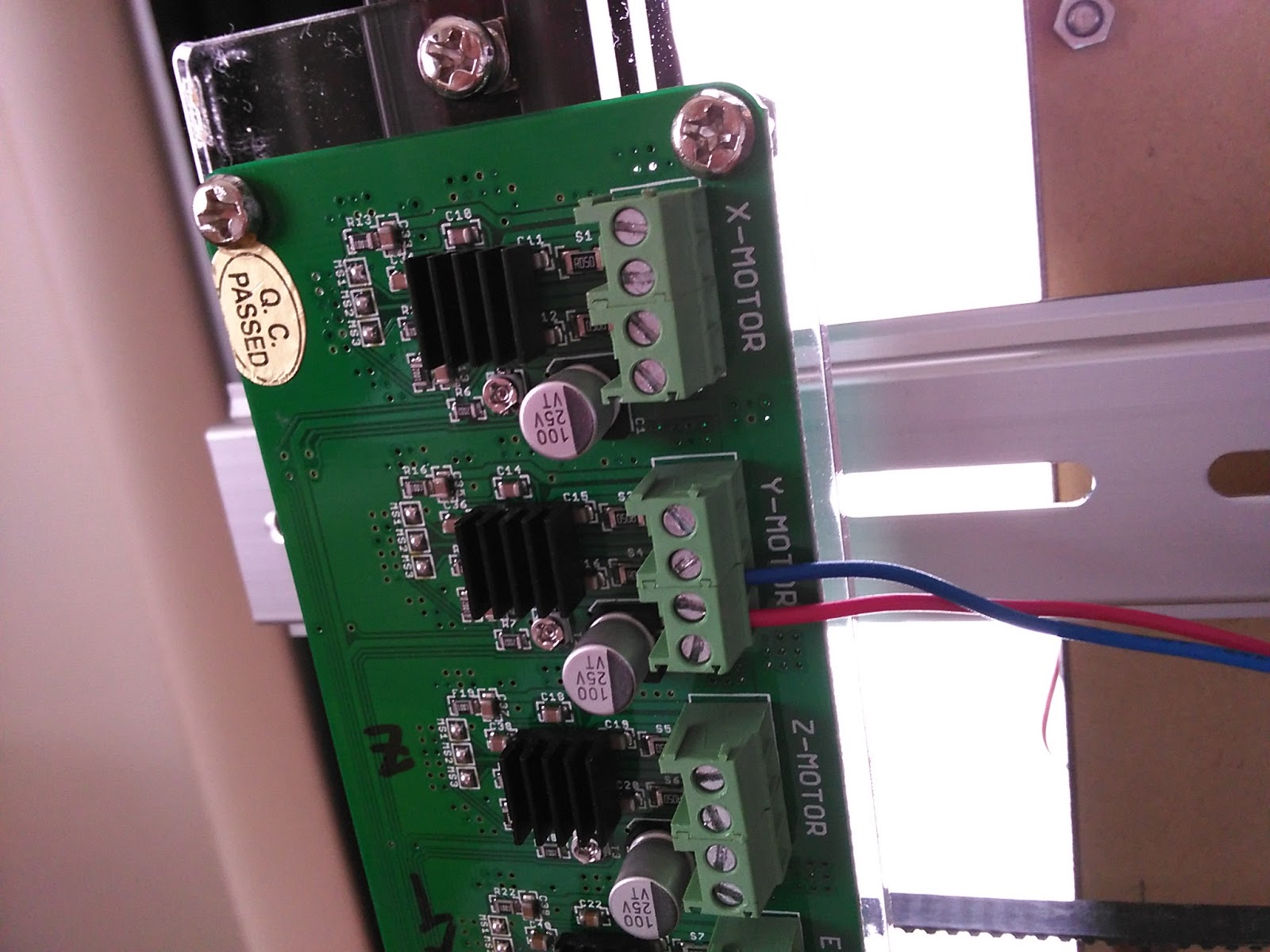

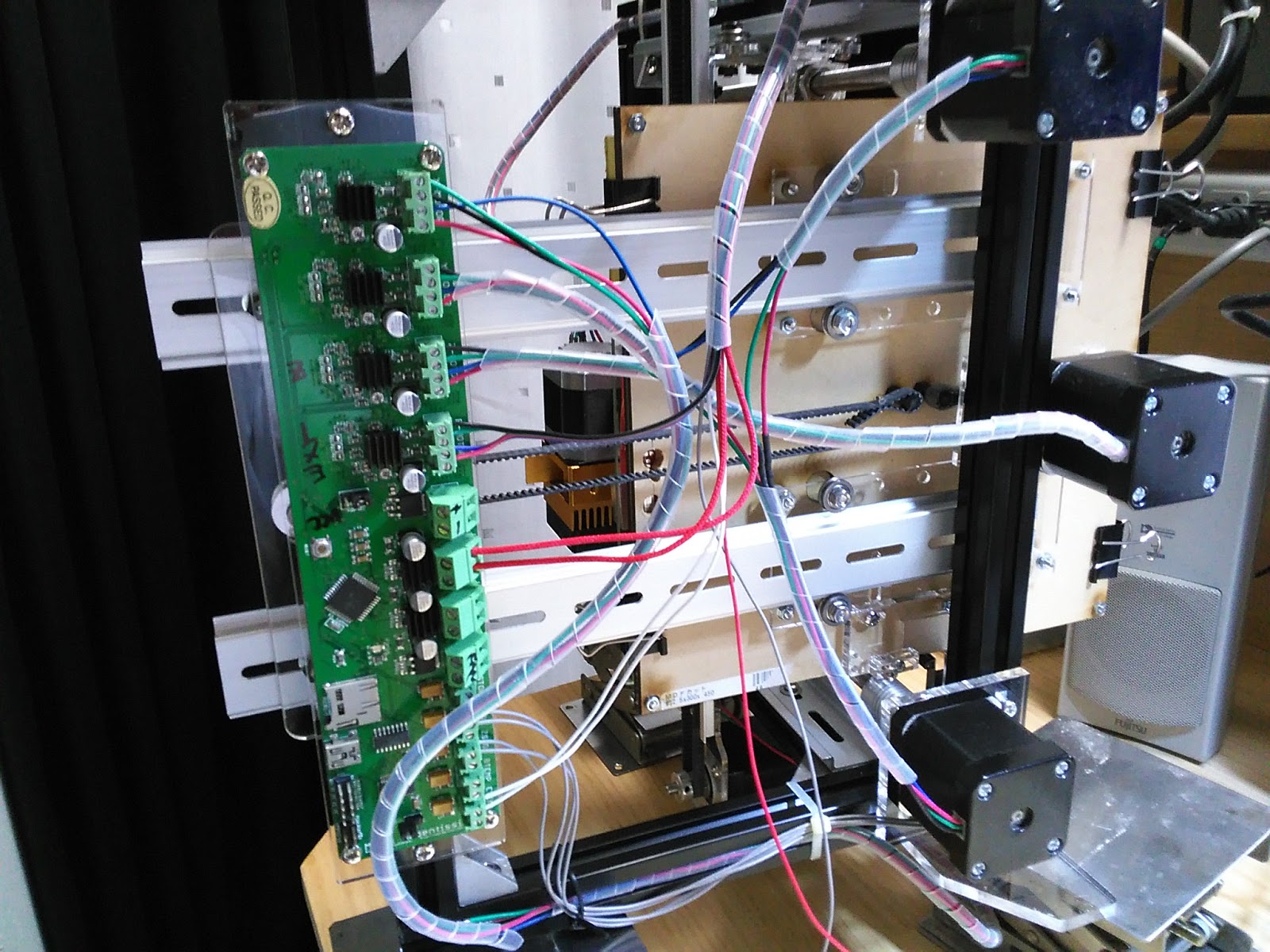

制御基板は旧3Dプリンタさんからの臓器移植です。元々はreprap prusa Mendel MK2クローンに付属していたもので、Melzi2.0で動いてるものです。

結構大きな基板の上に、4つのモータコントローラA4988(左側の放熱板の下)、ヒートベッドとエクストルーダのヒーターコントローラ(マイコンの上あたり)、各軸リミットスイッチとサーミスタ入力(基板右側のフォトカプラが並んでるあたり)があり、さらにPCと接続するためのミニUSBポートと、スタンドアロン動作をするためのマイクロSDカードスロットがあります。

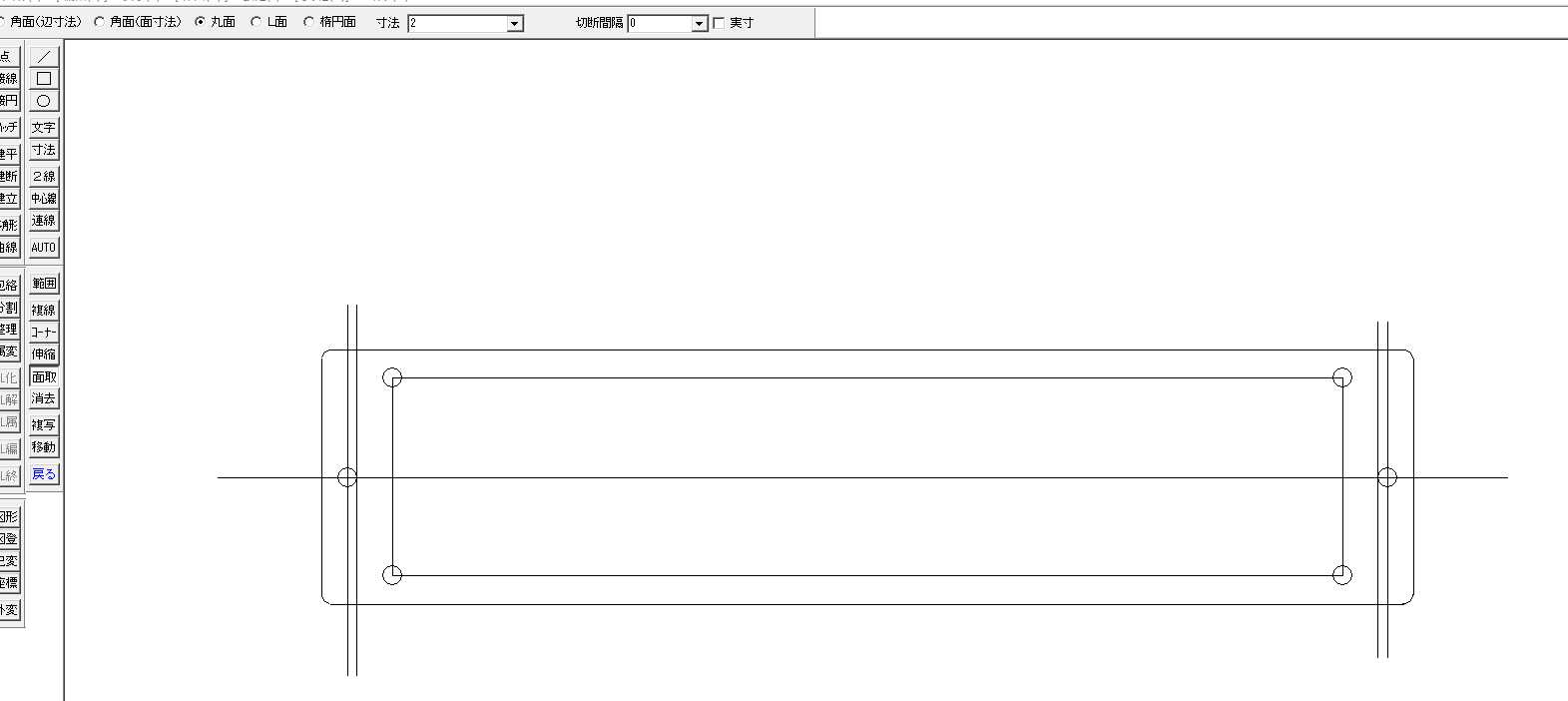

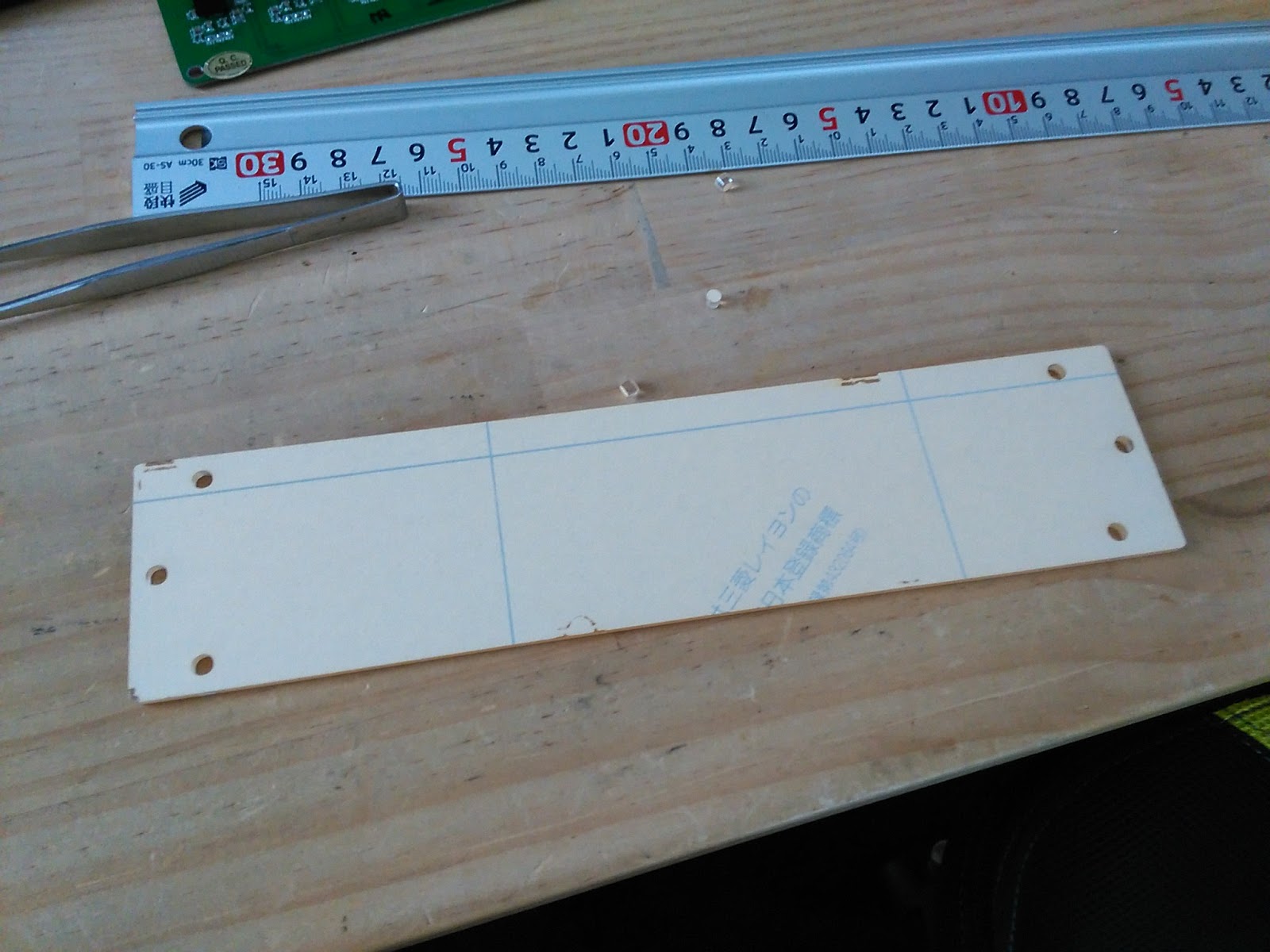

ねじ穴位置を実測して固定用のボードを作ります。JWCadでサクッと図面を作って、

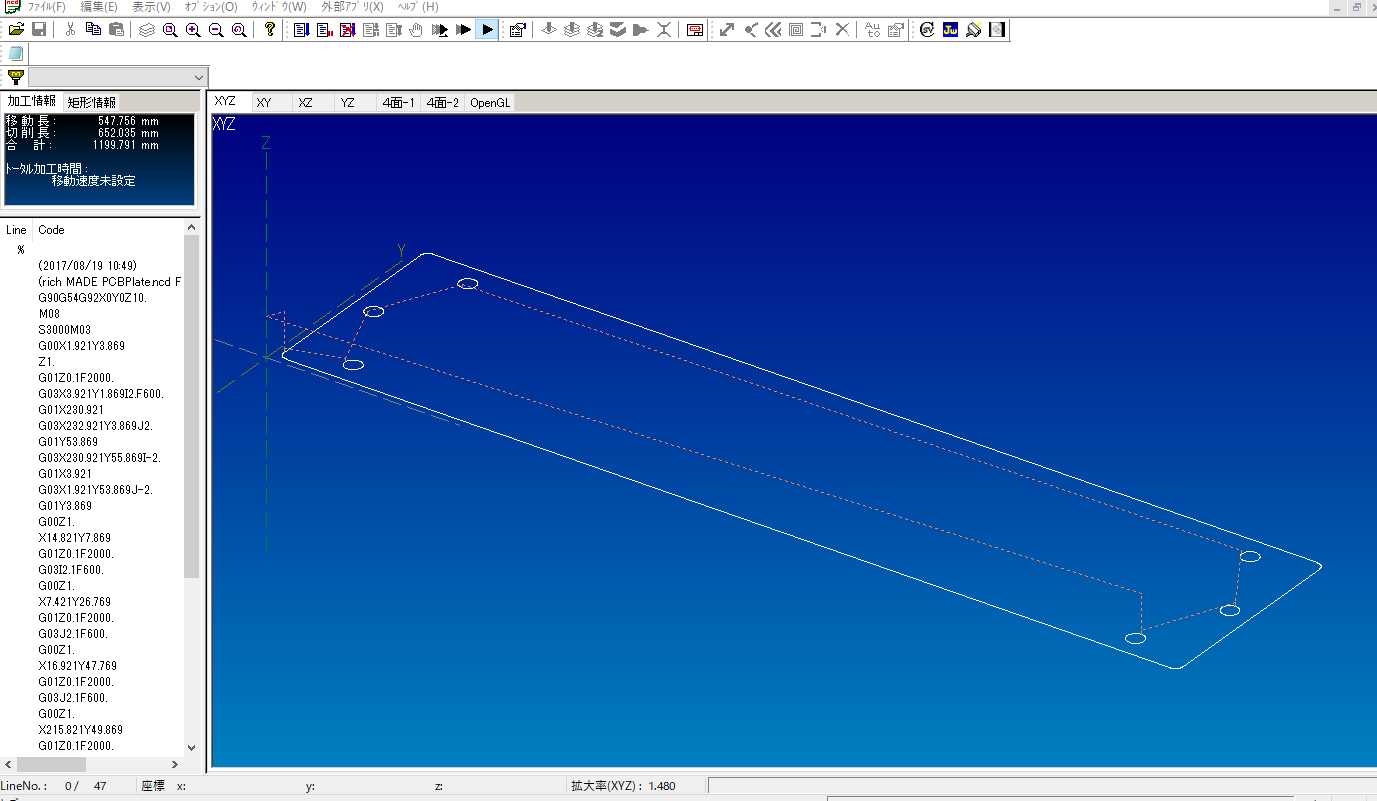

NCVCでGコード作って、

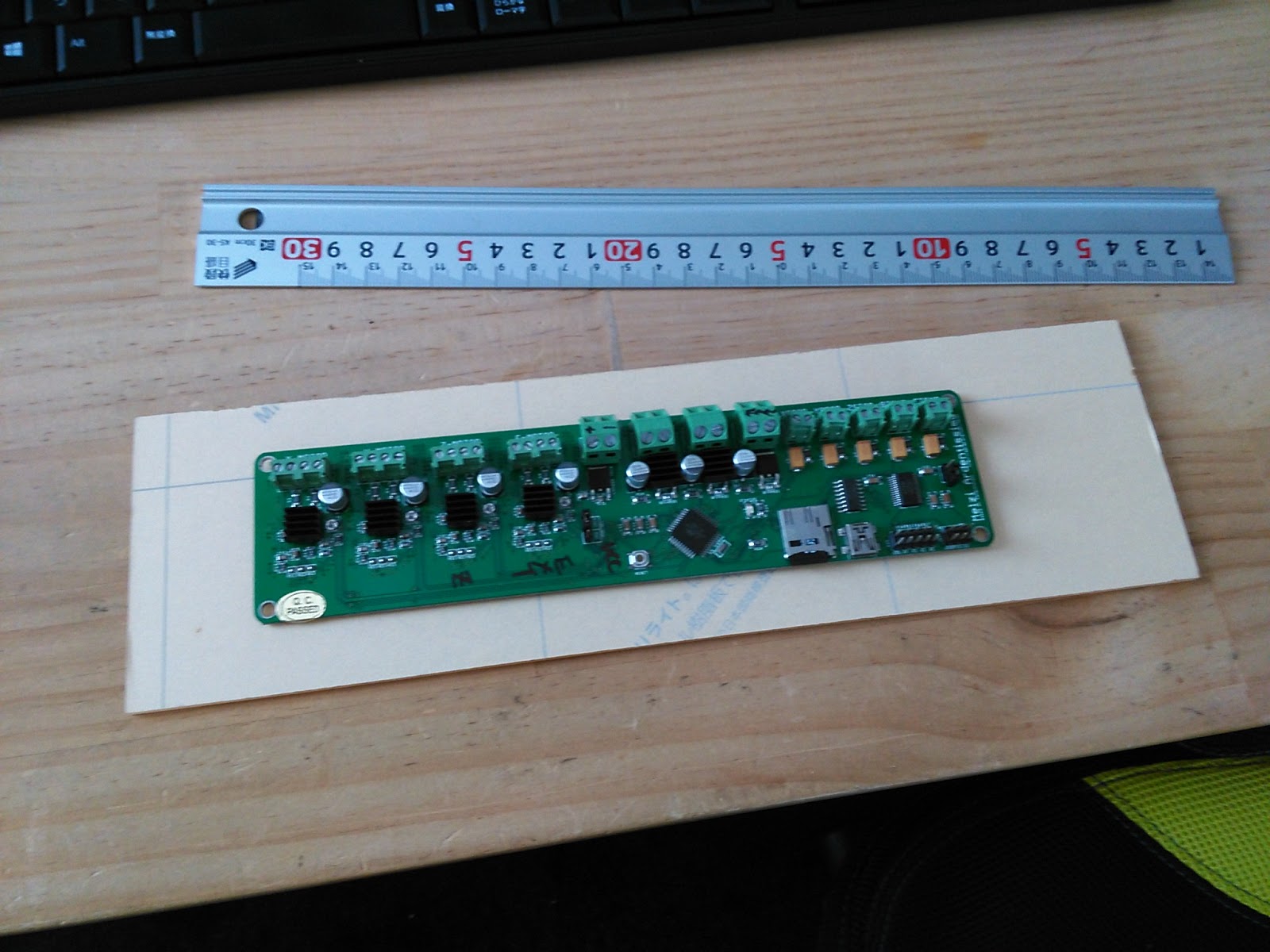

3mmのアクリル板からレーザ加工機で切り出します。

板おいて、

切っていきます。いつもの作業。

ほんとにほんとに便利です。作ってよかったレーザ加工機。

切れました。数分の作業です。

取り出して、

保護紙剥いで、

基板組みつけて、

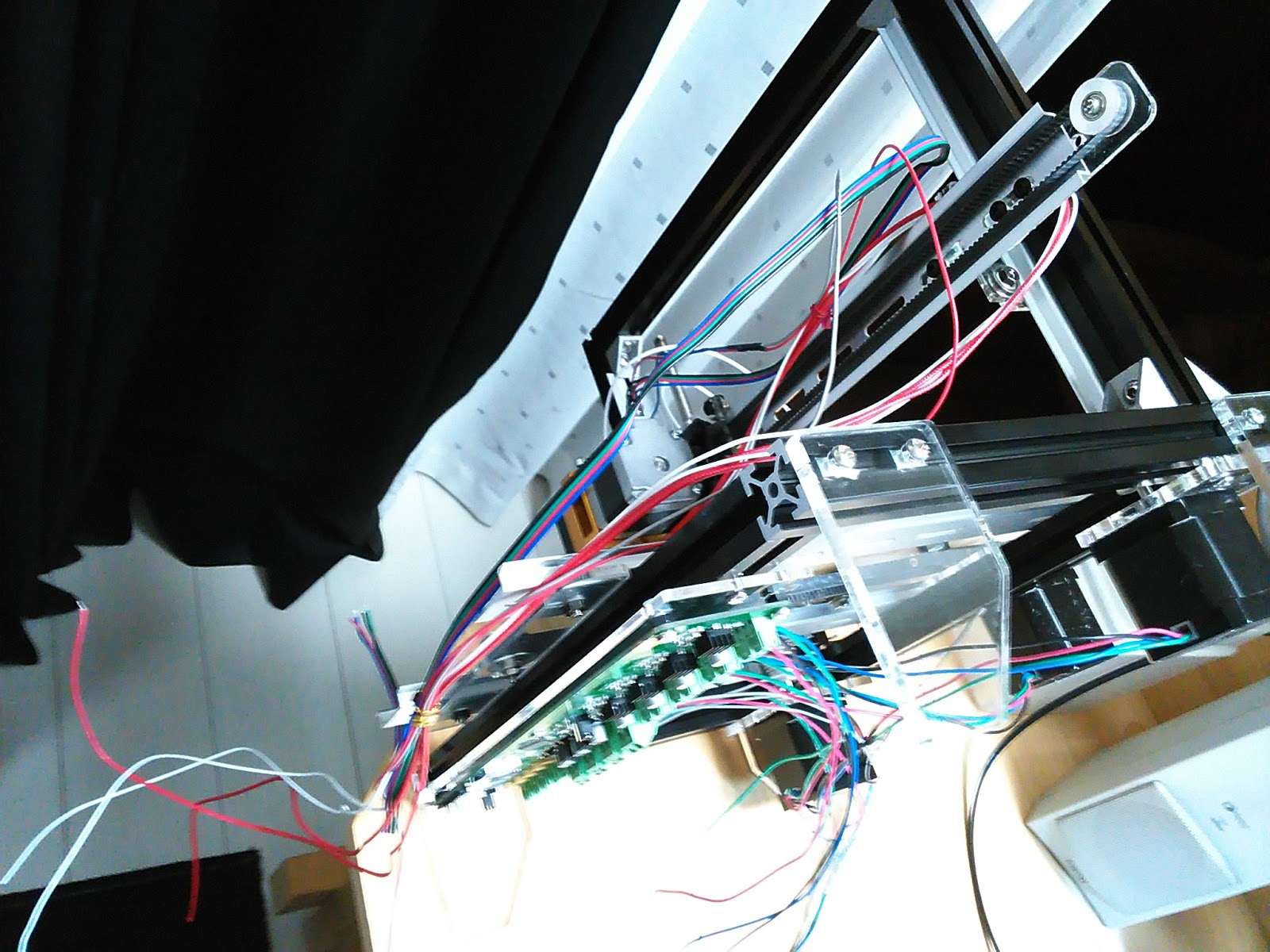

3Dプリンタの裏側手前に取り付けることにします。こうすることで配線がステージ下に隠れるのと、手前からUSBポートとSDカードスロットにアクセスできるようになります。

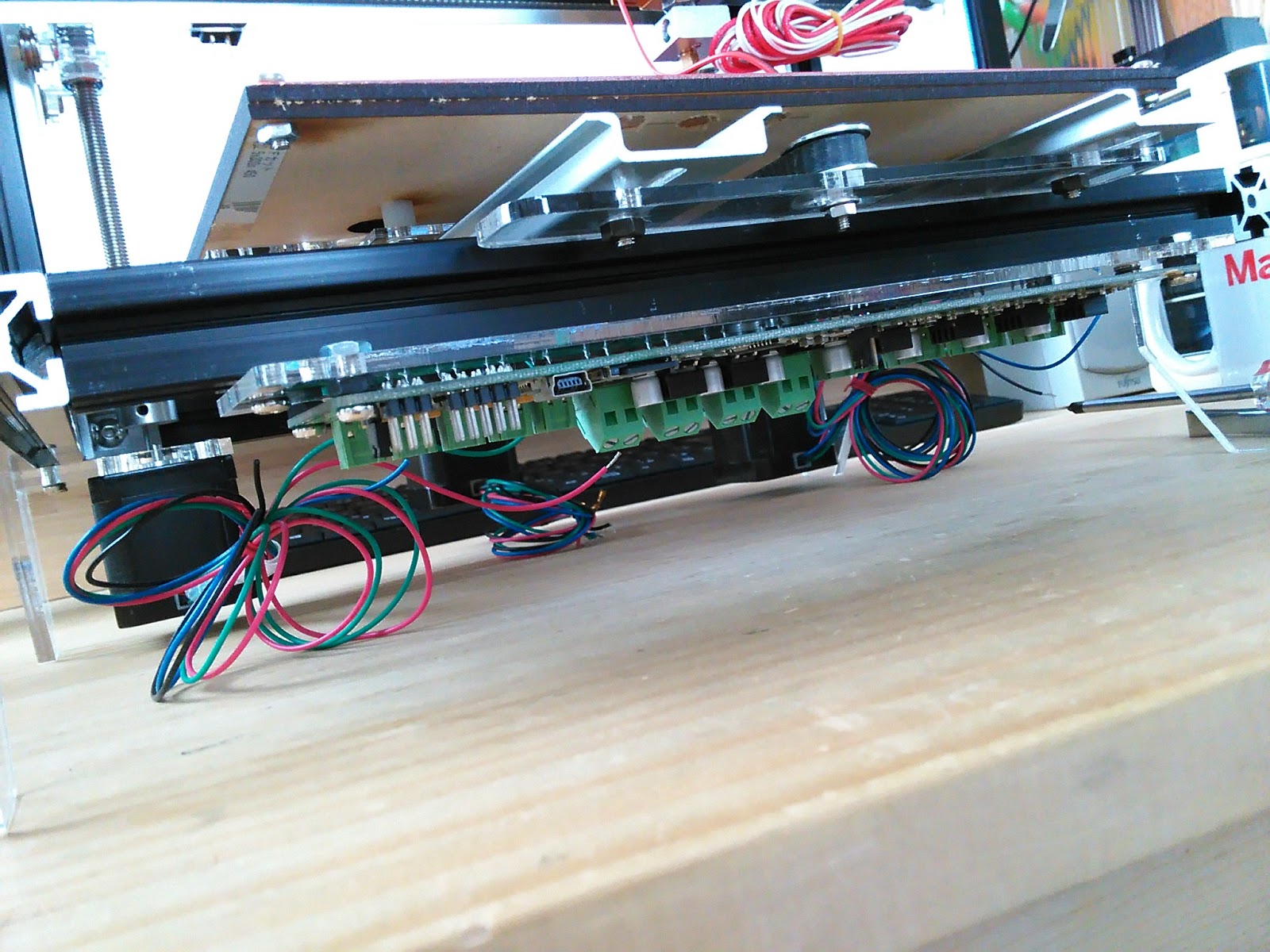

下の写真はよくわからないと思いますが、本体をひっくり返しています。

取り付けました。ここは強度が必要なところでもありませんので、後入れナットで取り付けています。

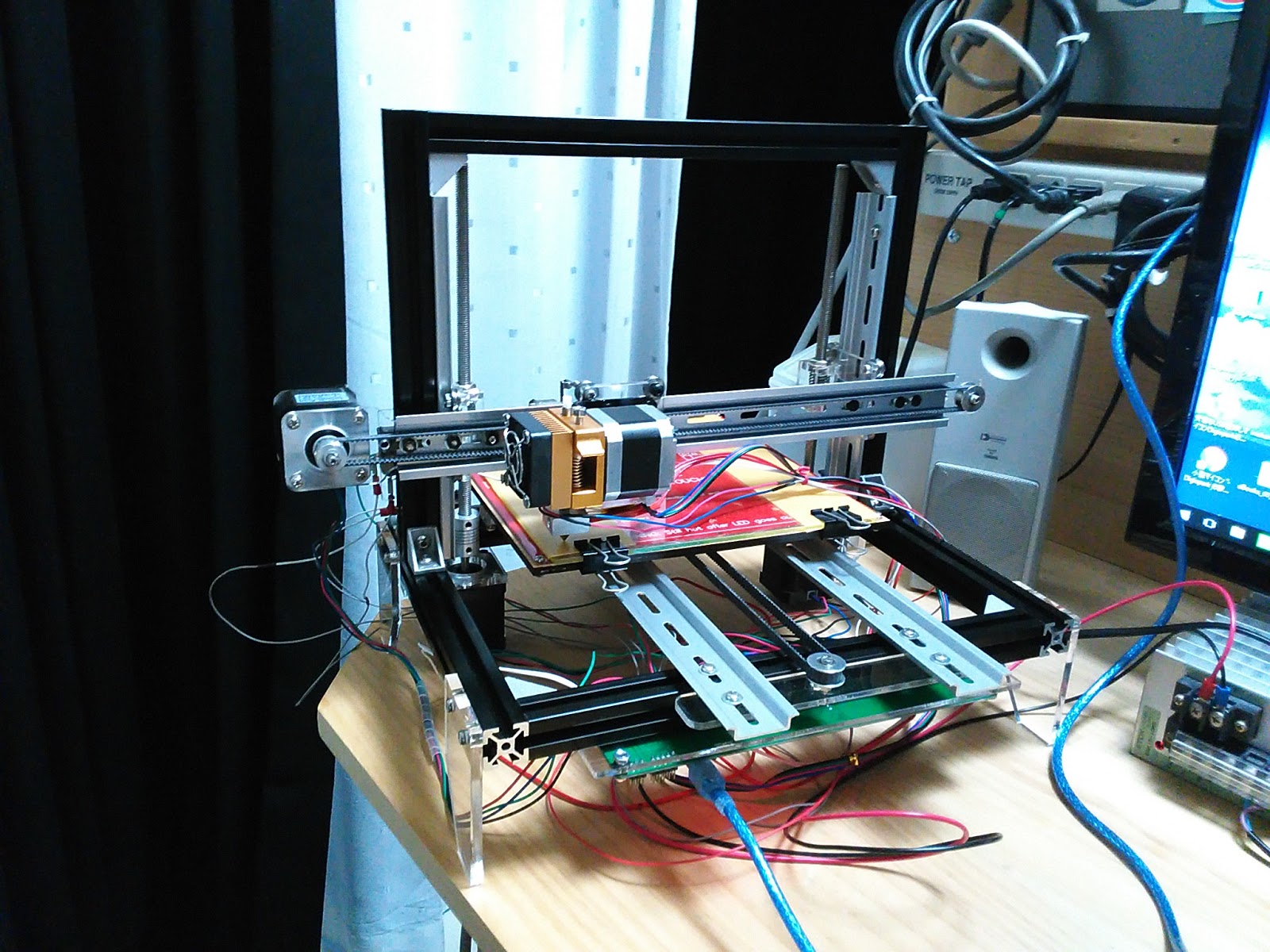

反転を元に戻したところ。

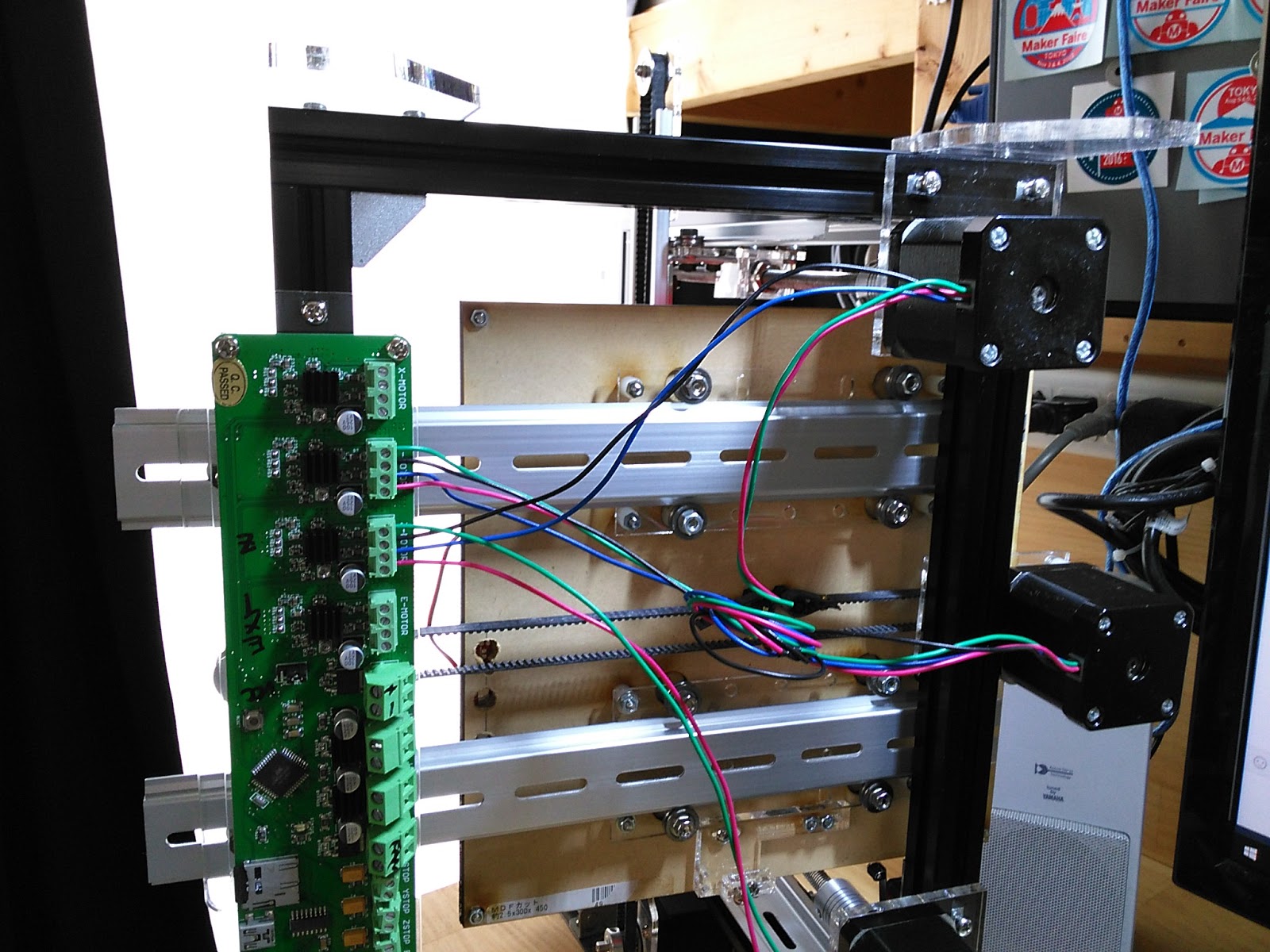

制御基板への配線をしていきます。

ここは安定した作業環境が必要ですので、このジャッキ3台を使って、

このように水平になうように横倒して作業を進めます。

裏から見たとこ。

まずはモータの配線から。

5個使っているモータはすべて2相バイポーラのステッピングモータですので配線は4本です。

つないでつないで、

恰好がついてきました。

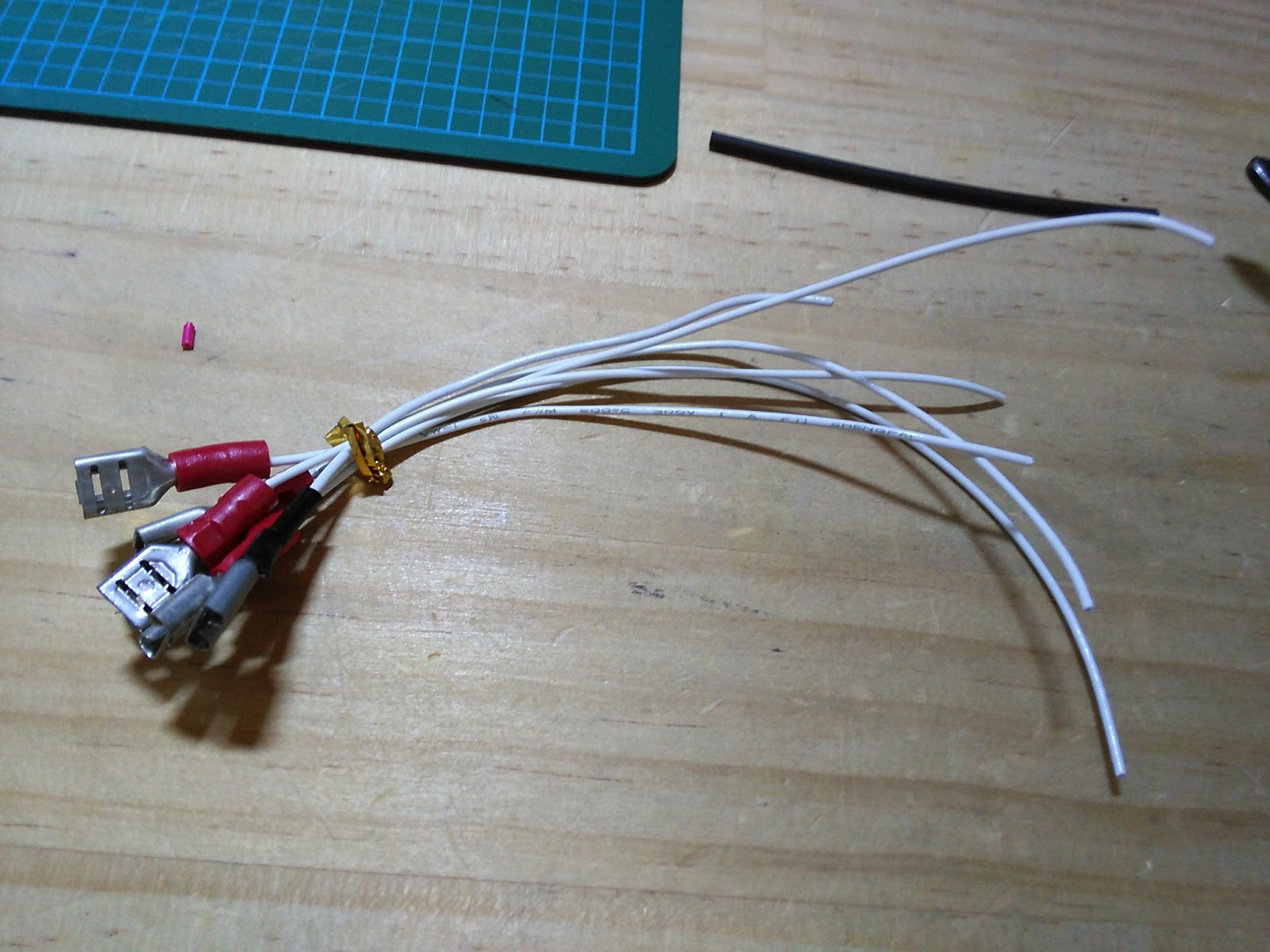

リミットスイッチの配線に移ります。こちらにも旧3Dプリンタさんからの回収部材をフル活用。これで供養になるでしょう。

3つのリミットスイッチに端子を接続して、

ハンダ付けで線を延ばしていきます。

リミットスイッチの配線が終わったら、電源です。ヒータがいくつもあって結構電力食いなので太めのAWG20あたりを使います。固定にはY端子ではなく丸端子を使用。抜け防止です。

配線完了。

最終点検をして、PCに接続、Repetier-hostを起動して原点復帰させてみます。

一部モータの回転方向がひっくり返ってたりしている部分を修正して、こんな具合に無事動作しました。動画で。

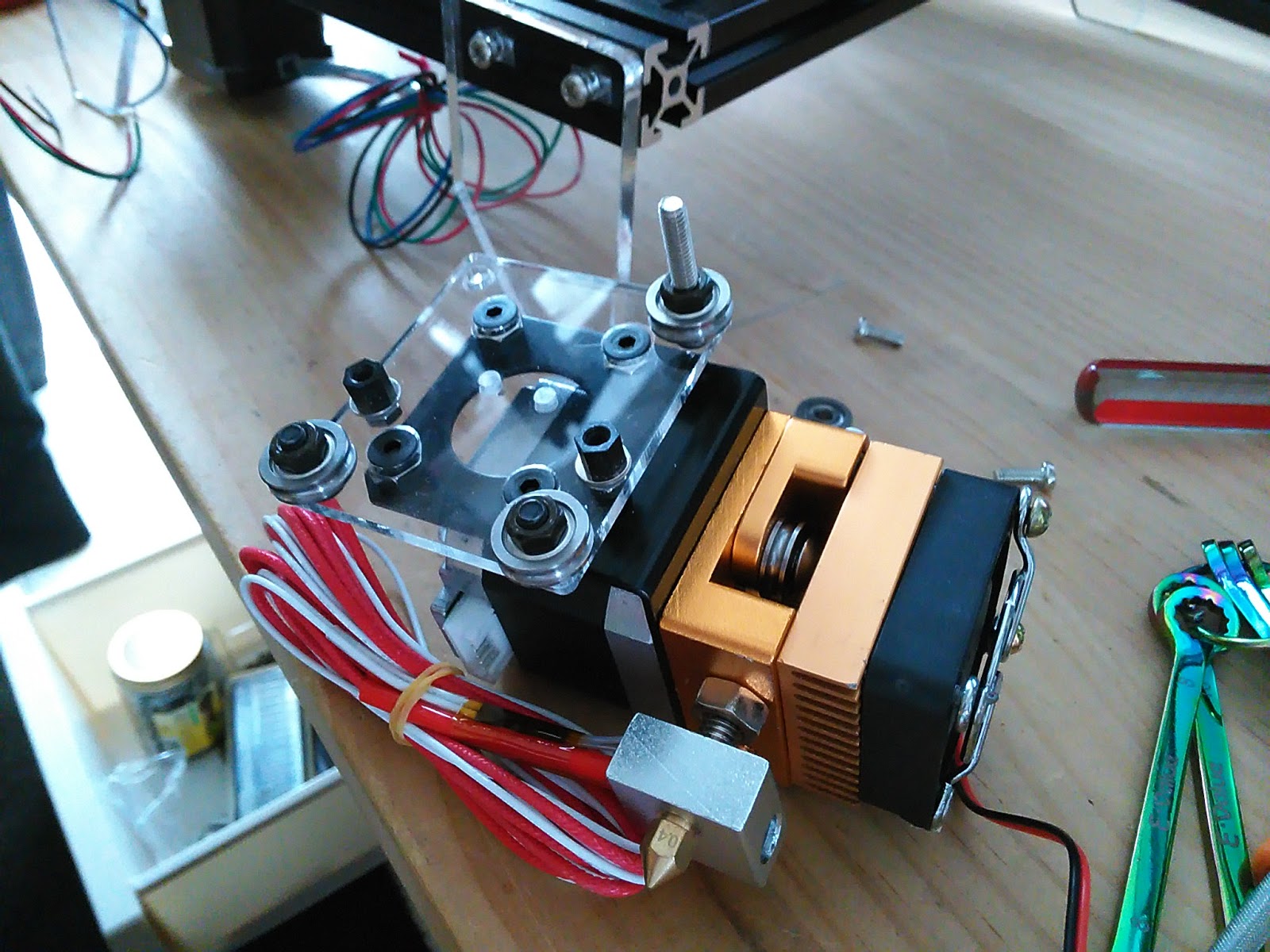

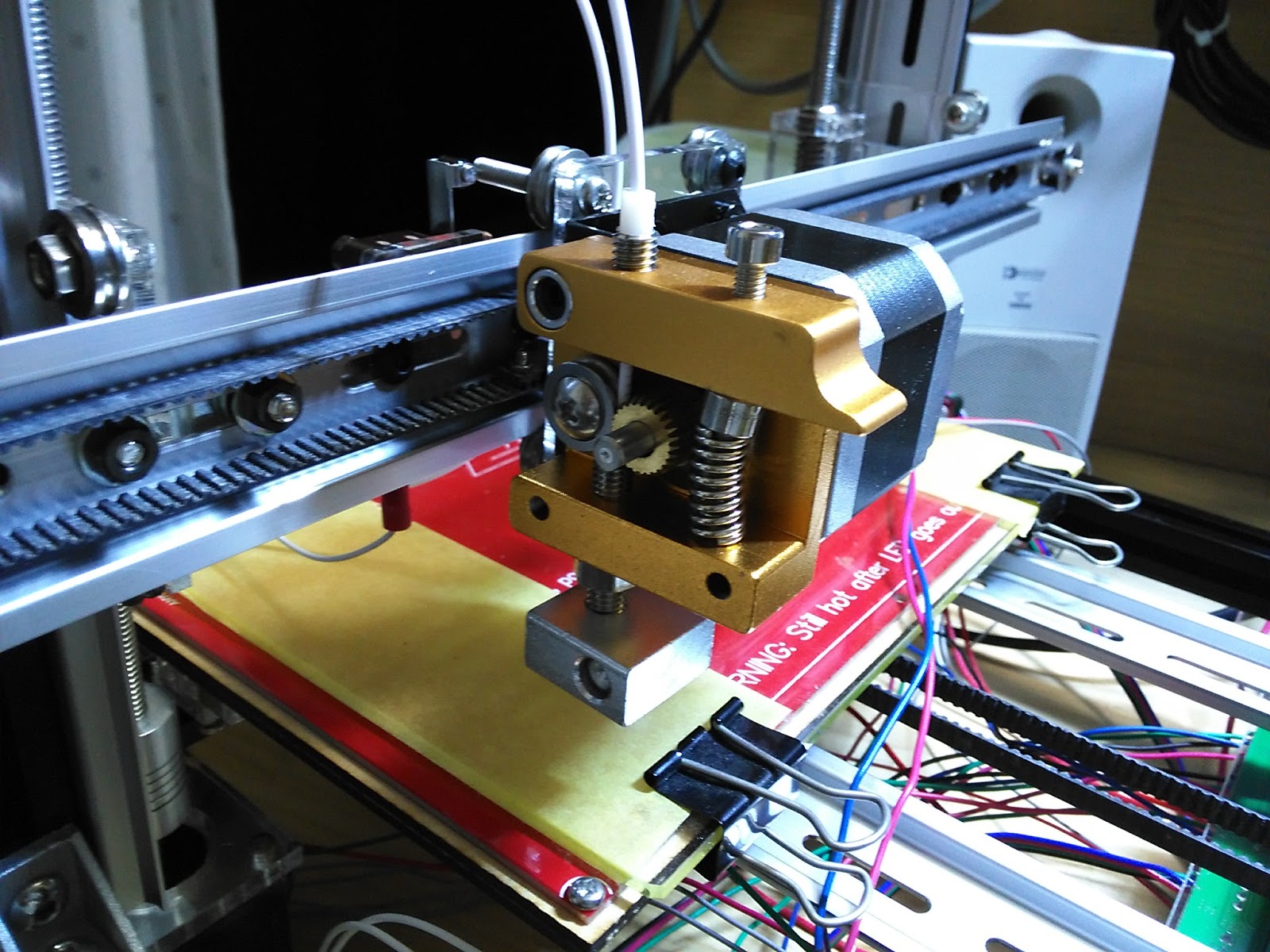

これで軸駆動部分は確認できましたので、ヘッドの動作確認に進みます。

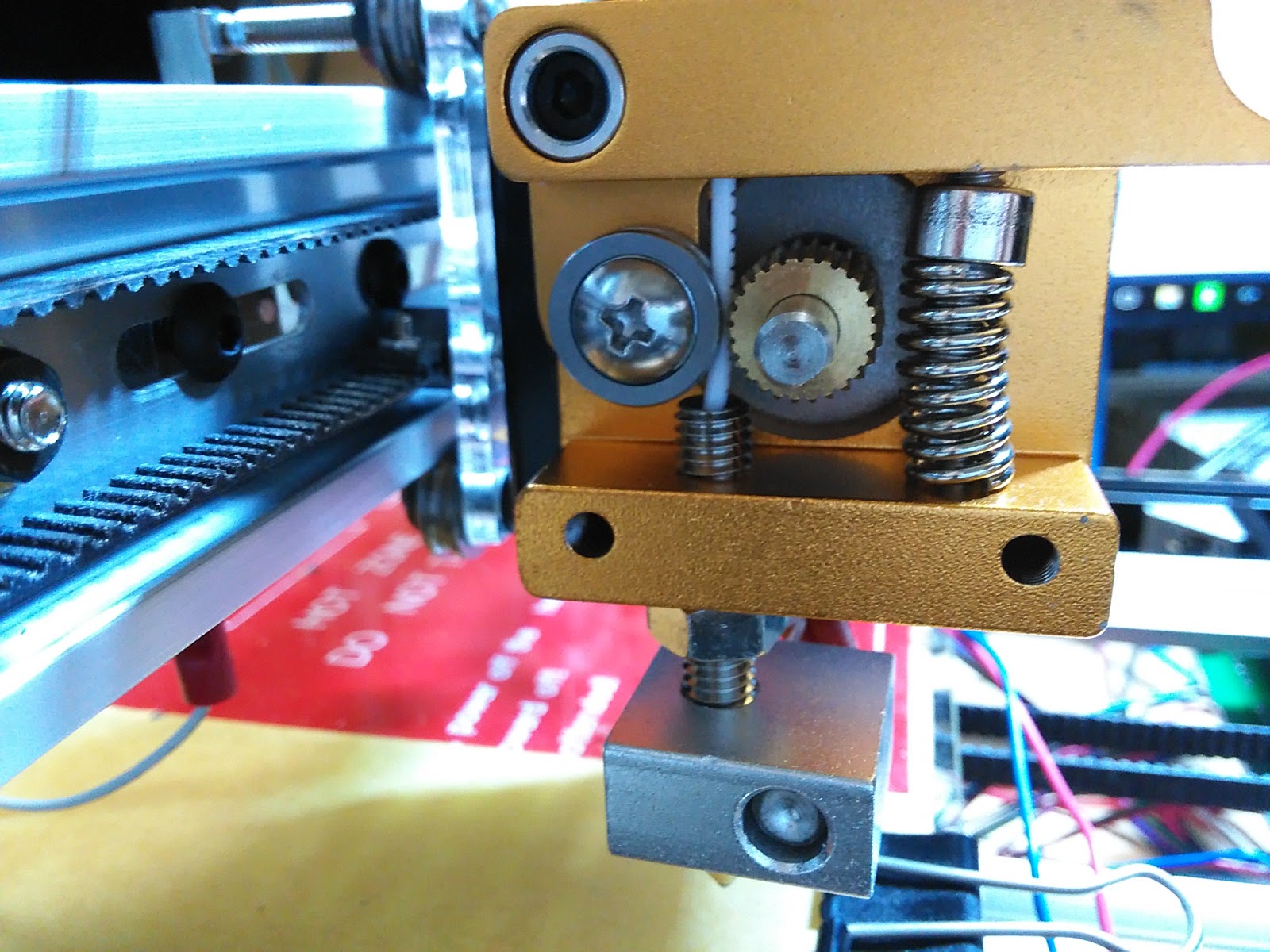

フィラメントを短く切って、

ヒートシンクを外したヘッドに挿し込んでみます。

なんかちょっと無理があるようにも見えますが、ここは調整のやりようがありません。まあいいでしょう。このまま進めることにします。

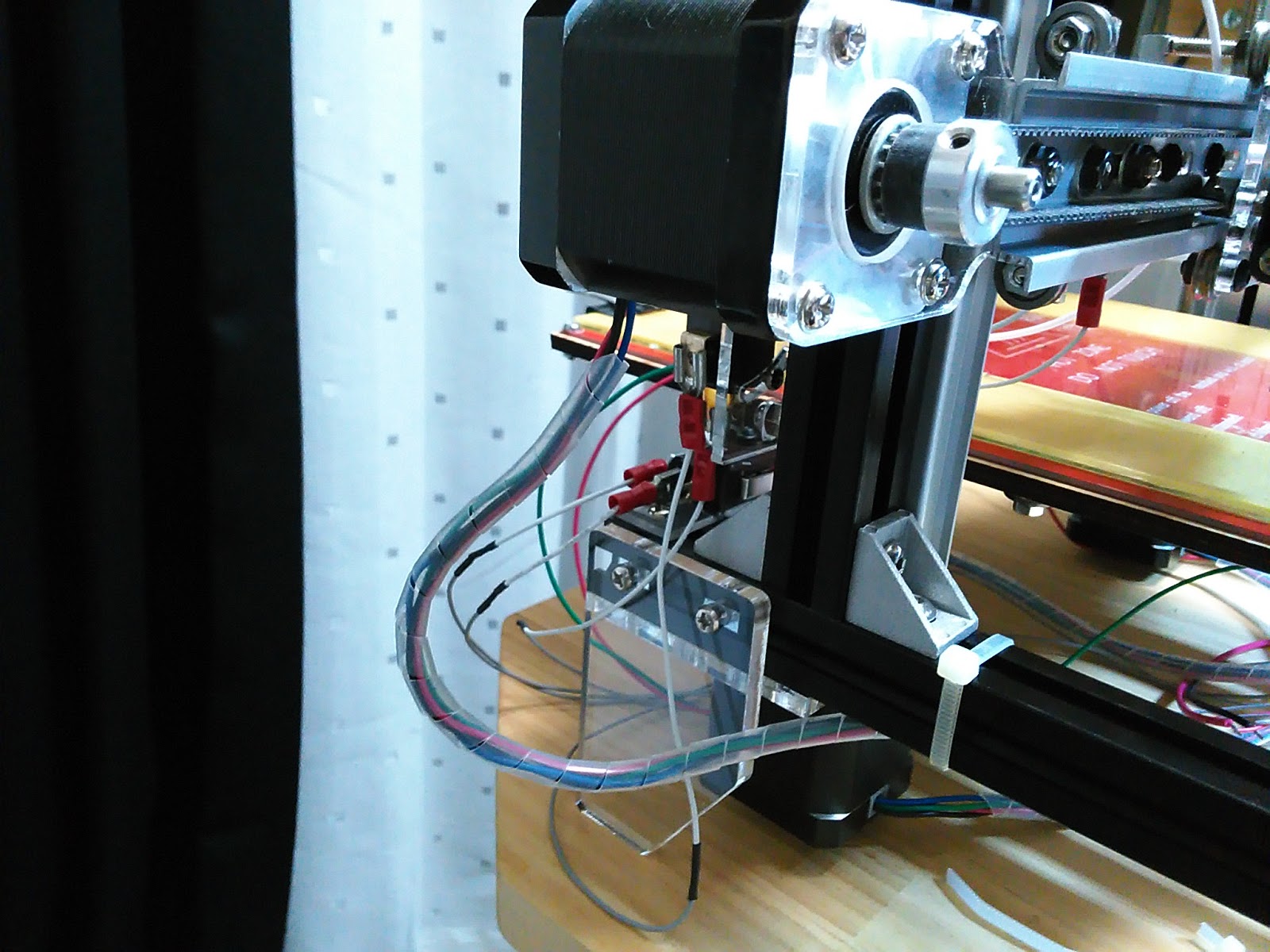

ヒートシンク戻してヒーター周りの配線を行います。ここで問題が発生。

エクストルーダのモータの配線は写真下側に出るようにしていたのですが、考えてみたら上の方が便利です。ヘッド部分にはサーミスタやファン電源などモータ以外の配線が沢山あり、これらは上から回してくるのが一般的です。下に垂らすと造形物と干渉して危険です。

ということで、一度ばらしてモータを180度ひっくり返します。

もう一度横倒してヒータ周りを配線。

配線が終わったら、ヘッドを加熱してフィラメントを送り込み、溶けた樹脂がきちんと押し出されてくるかどうかを確認します。動画で。

大丈夫のようです。もちろんプリントできるまでにはたくさん調整が必要なはずですが、まずはノズルから樹脂が出てきてもらわないことには話が始まりませんからね。

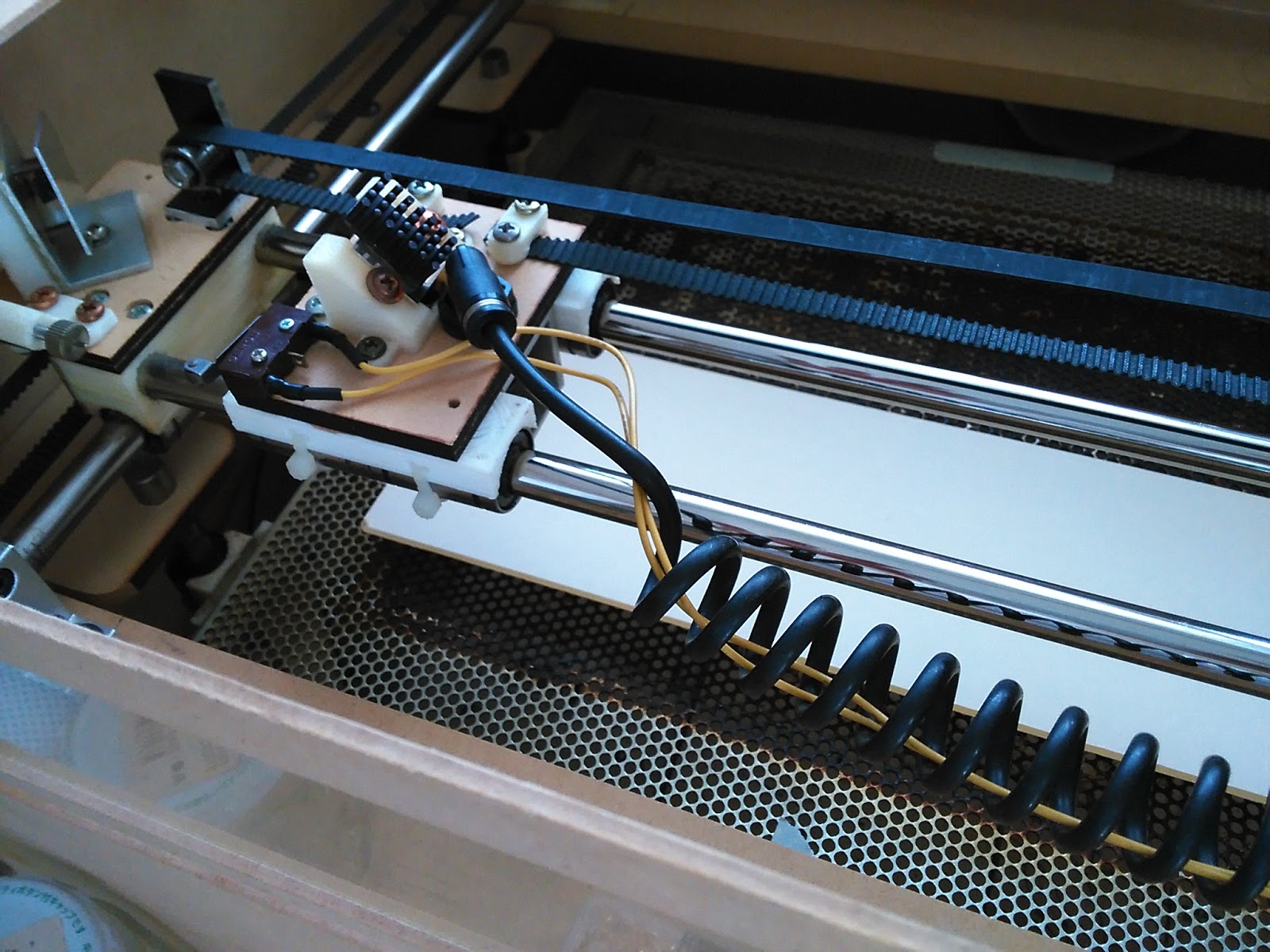

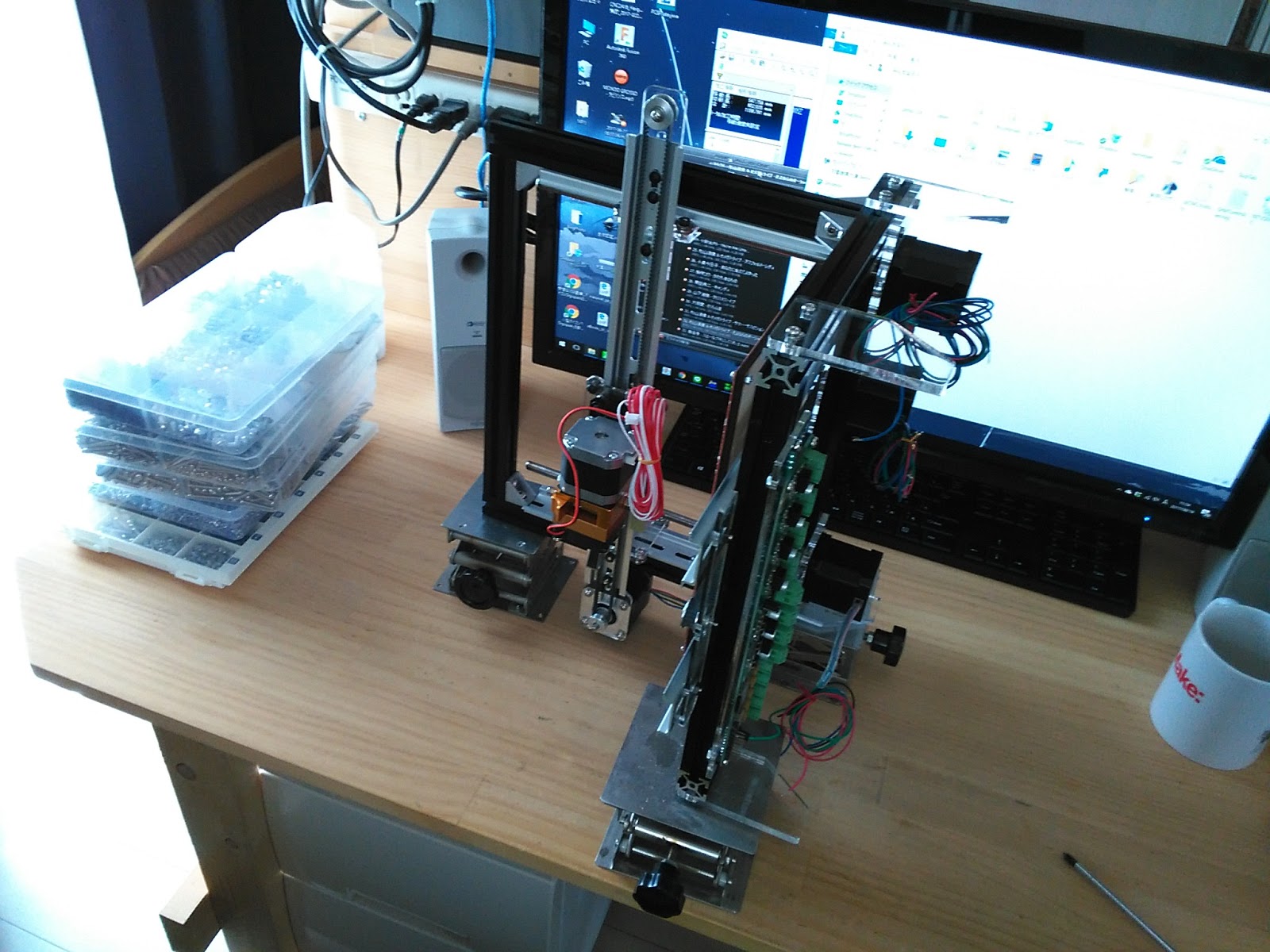

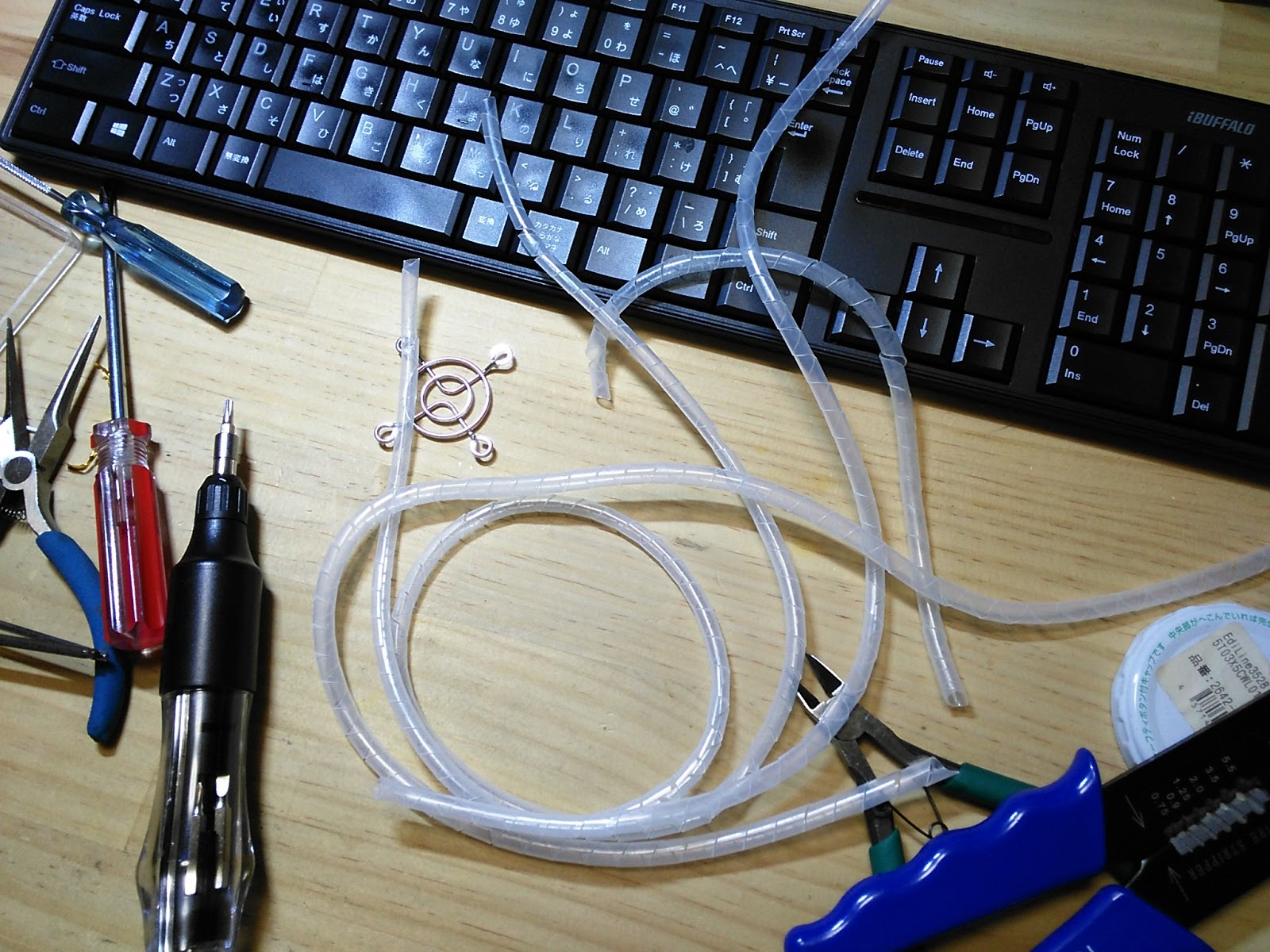

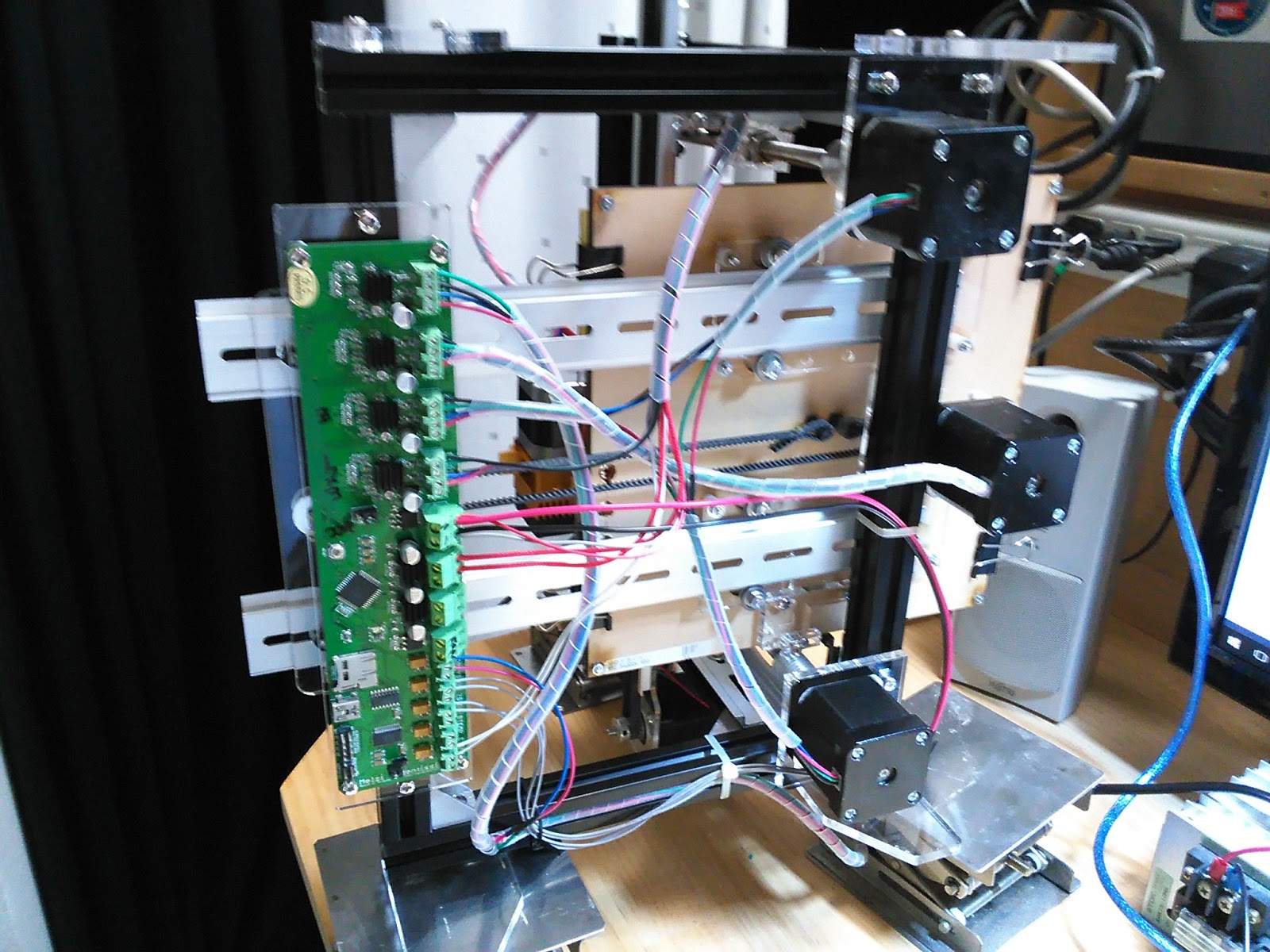

これで動作確認はできました。配線が正しいことも確認できましたのでスパイラルケーブルタイを使って配線を束にし、長さを調整してまとめていきます。このケーブルタイも遺品。フル活用です。

くるくる巻き付けていきます。

先ほどモータをひっくり返したので上に束を持っていくときに無理がありません。

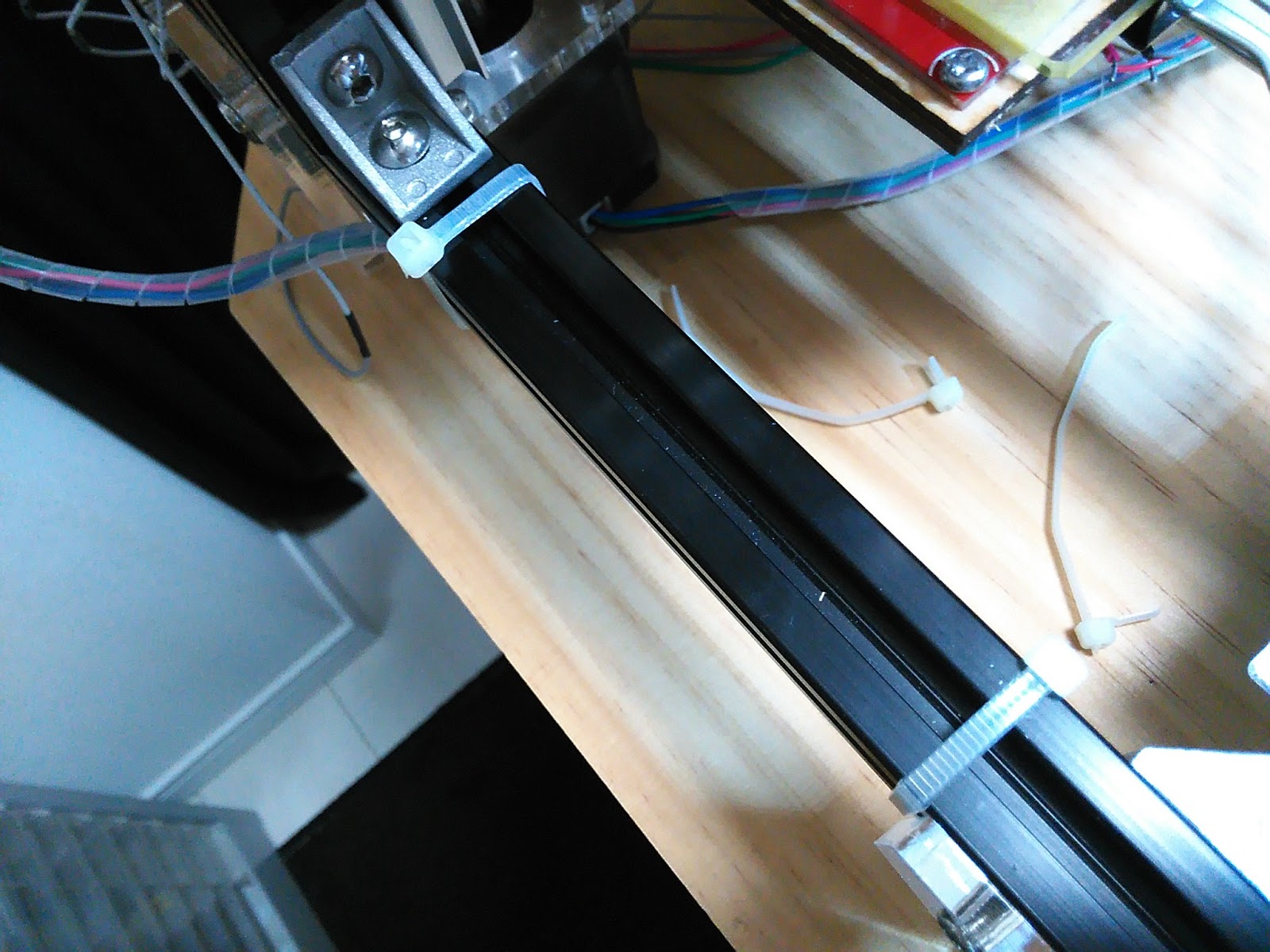

アルミフレームを使って固定していきます。

X軸の配線は上下動する分を見込んで余裕を持たせます。

随所にタイラップを活用。

スパゲティがかなりすっきりしてきました。

一度外して長さを調整したヘッドからの配線もつなぎ込みます。

電源も直結では使いにくいので、途中にコネクタを設けることにします。

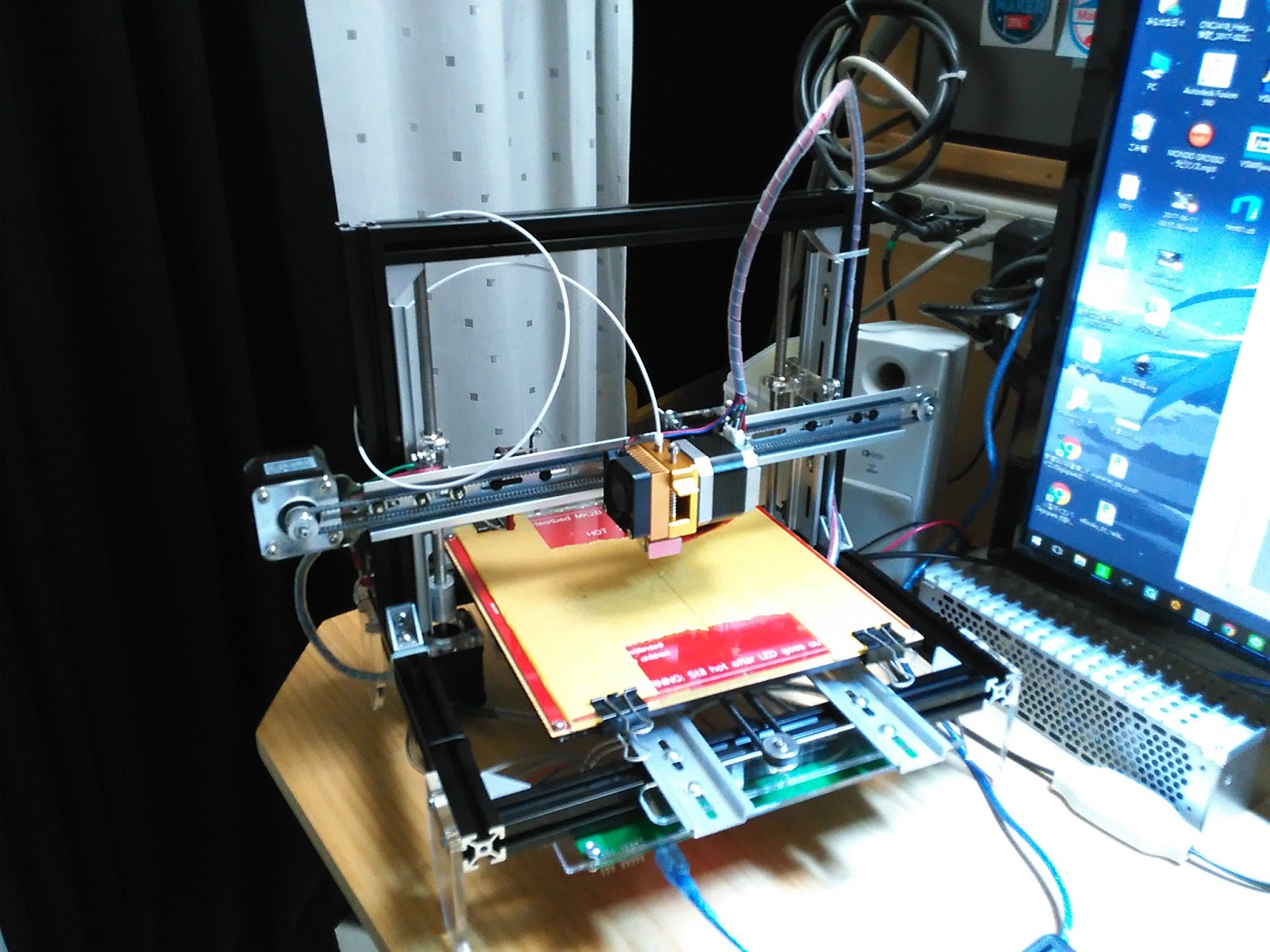

完了しました。まだいまいちですが、とりあえず動作させる分には問題ないと思います。

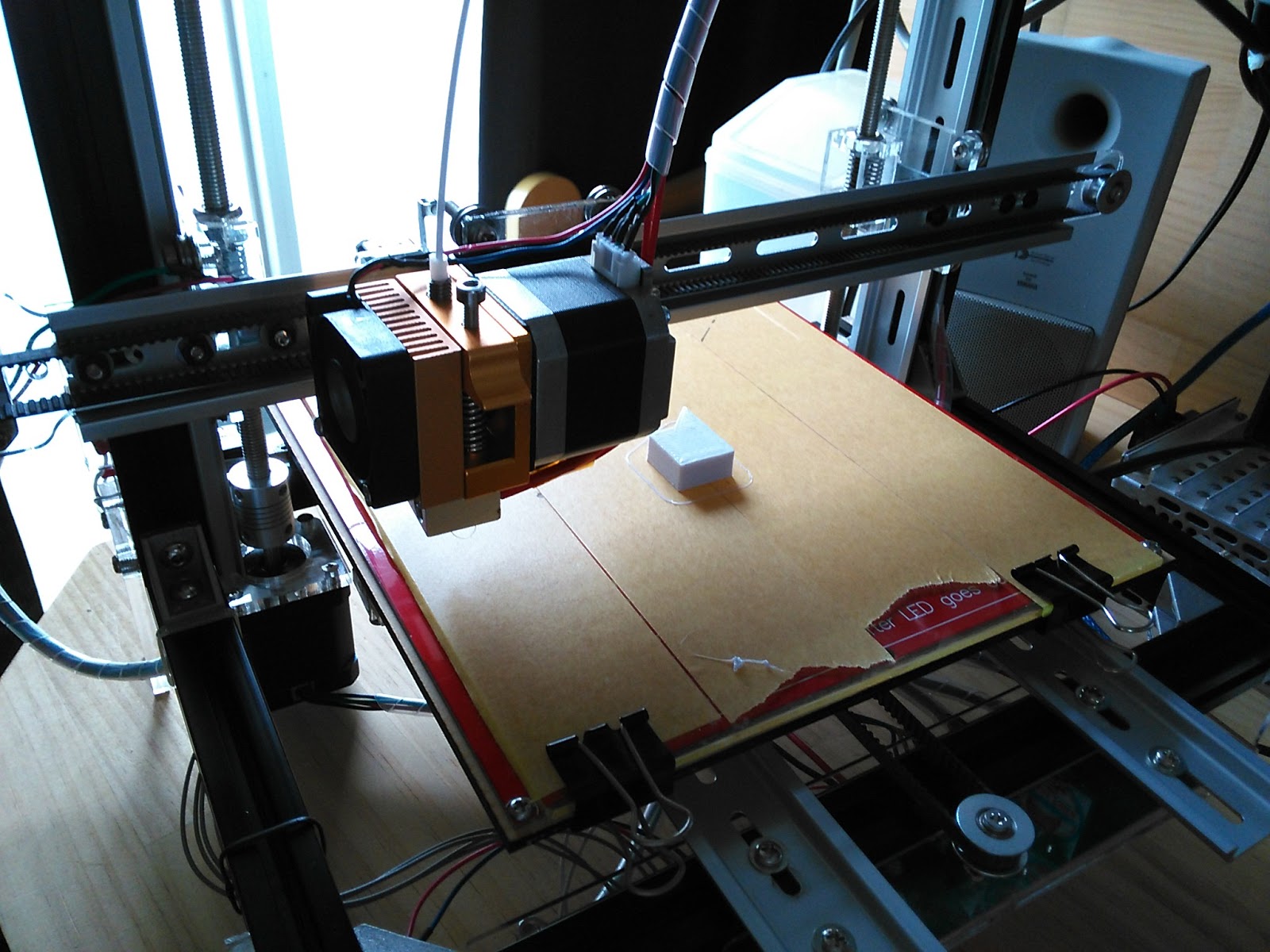

これでホントにモノとしては完成であります。

一年越しのプロジェクトでしたが、計画当初の片持ち式プリンタCetus3Dのコピーから発展して、最終的には独自のDINレールスライダを使ったものとなりました。

時間はかかりましたが、ものとしては結構かっこいいものになっているのではと自画自賛であります。

さて、しばし眺めたところでいよいよ本番、プリントテストです。

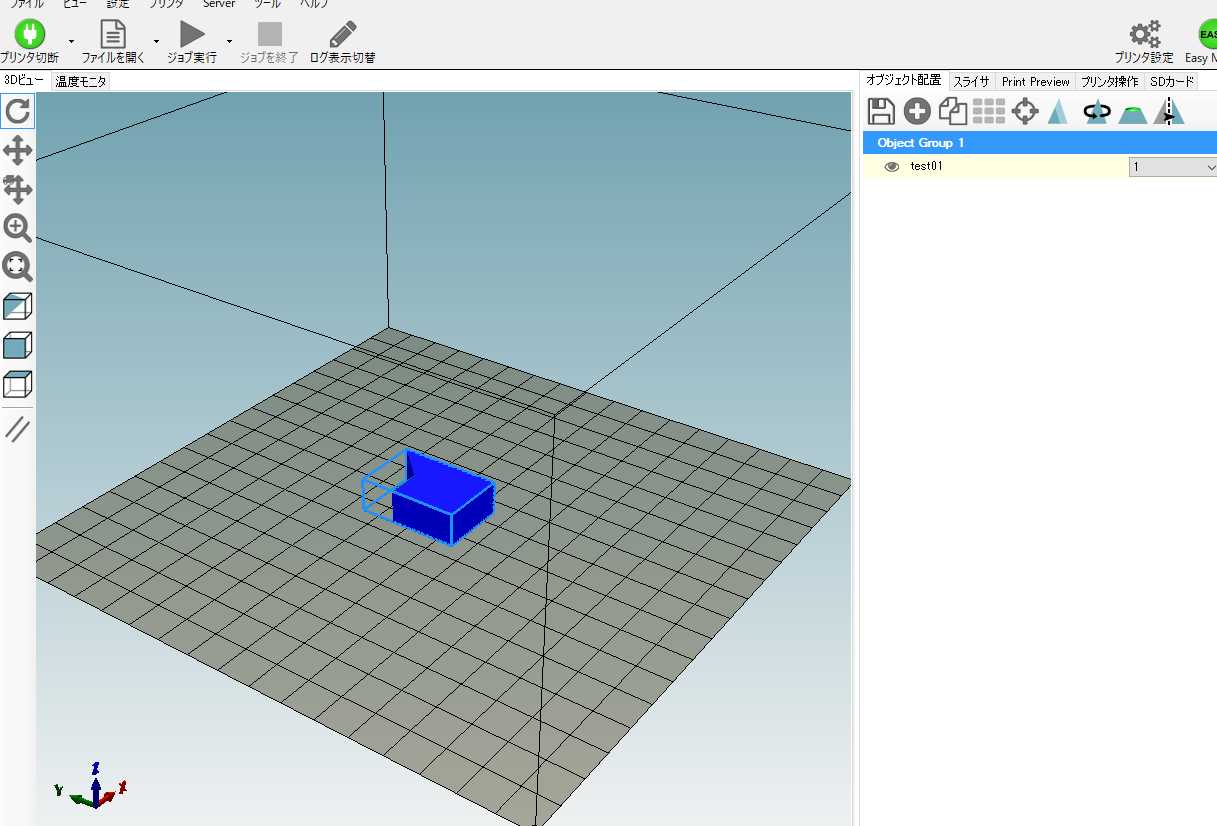

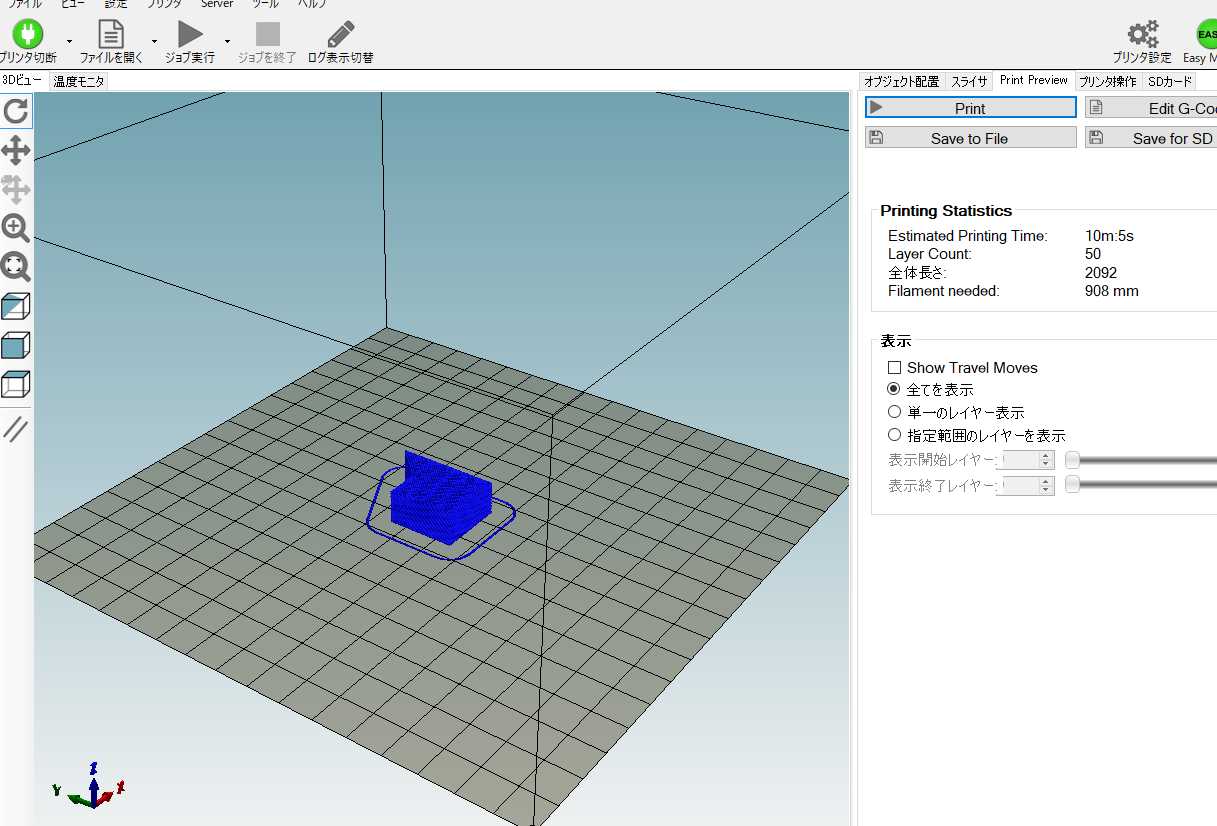

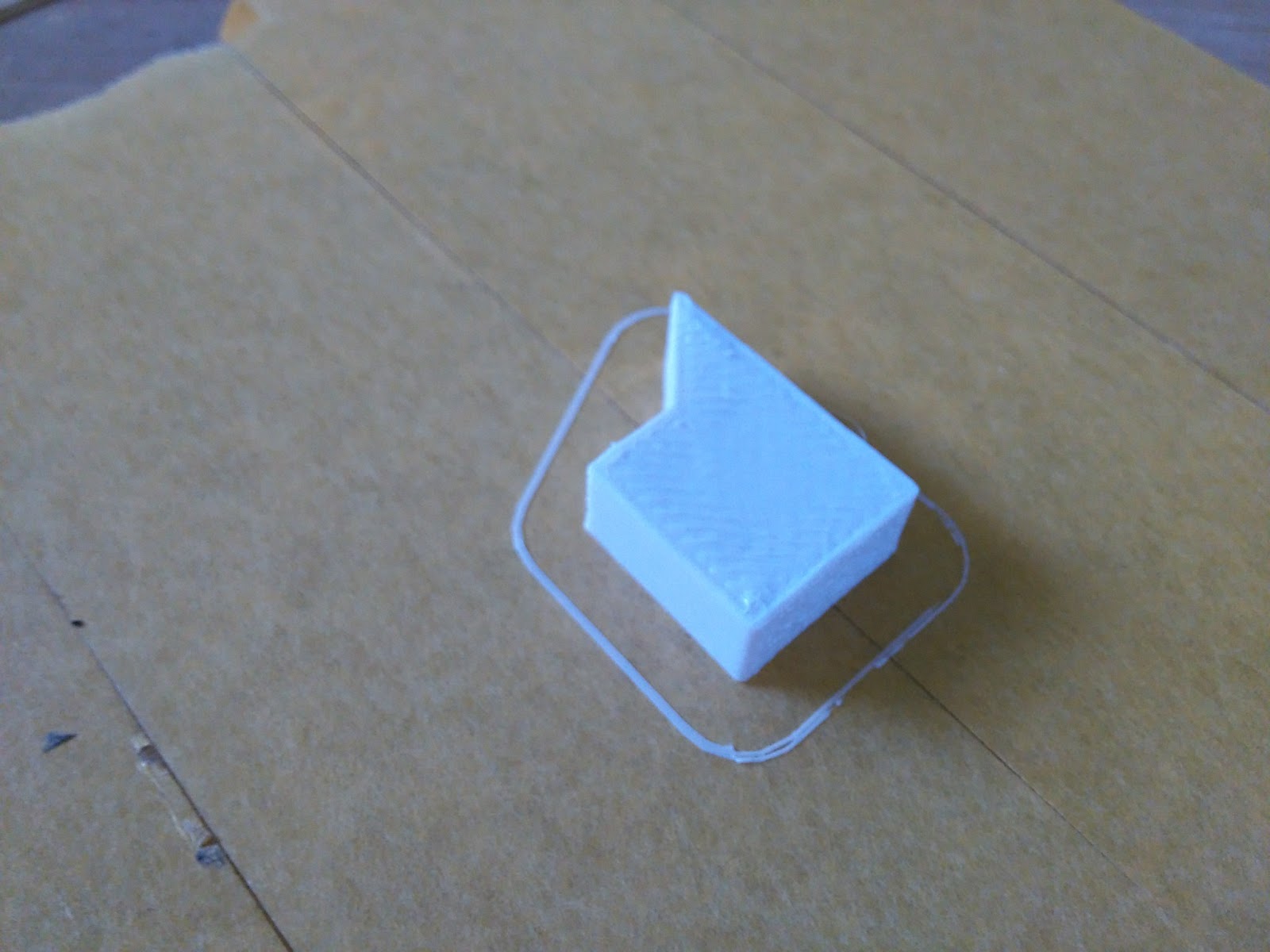

条件出しのために簡単な形をfusion360で描き、STLを出力してRepetier-hostに読み込みます。

最初は条件も何もありませんから、ノズル径だけを合わせ、残りはデフォルトの設定でGコードを作ります。作成にはSlic3rを使用。

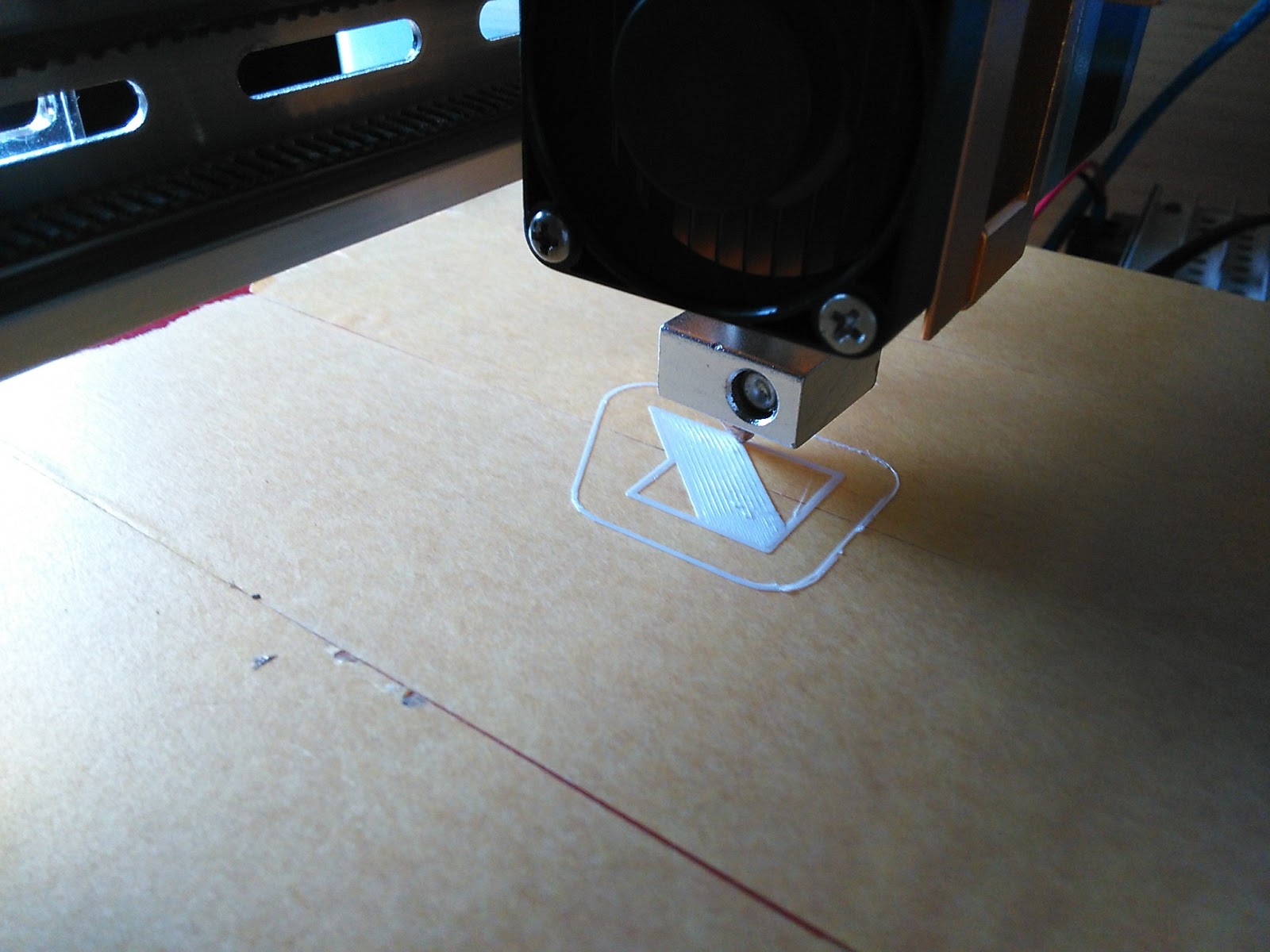

プリントしてみます。

動画で。

初っ端からそれなりにいい感じで動いております。

動画を二本。

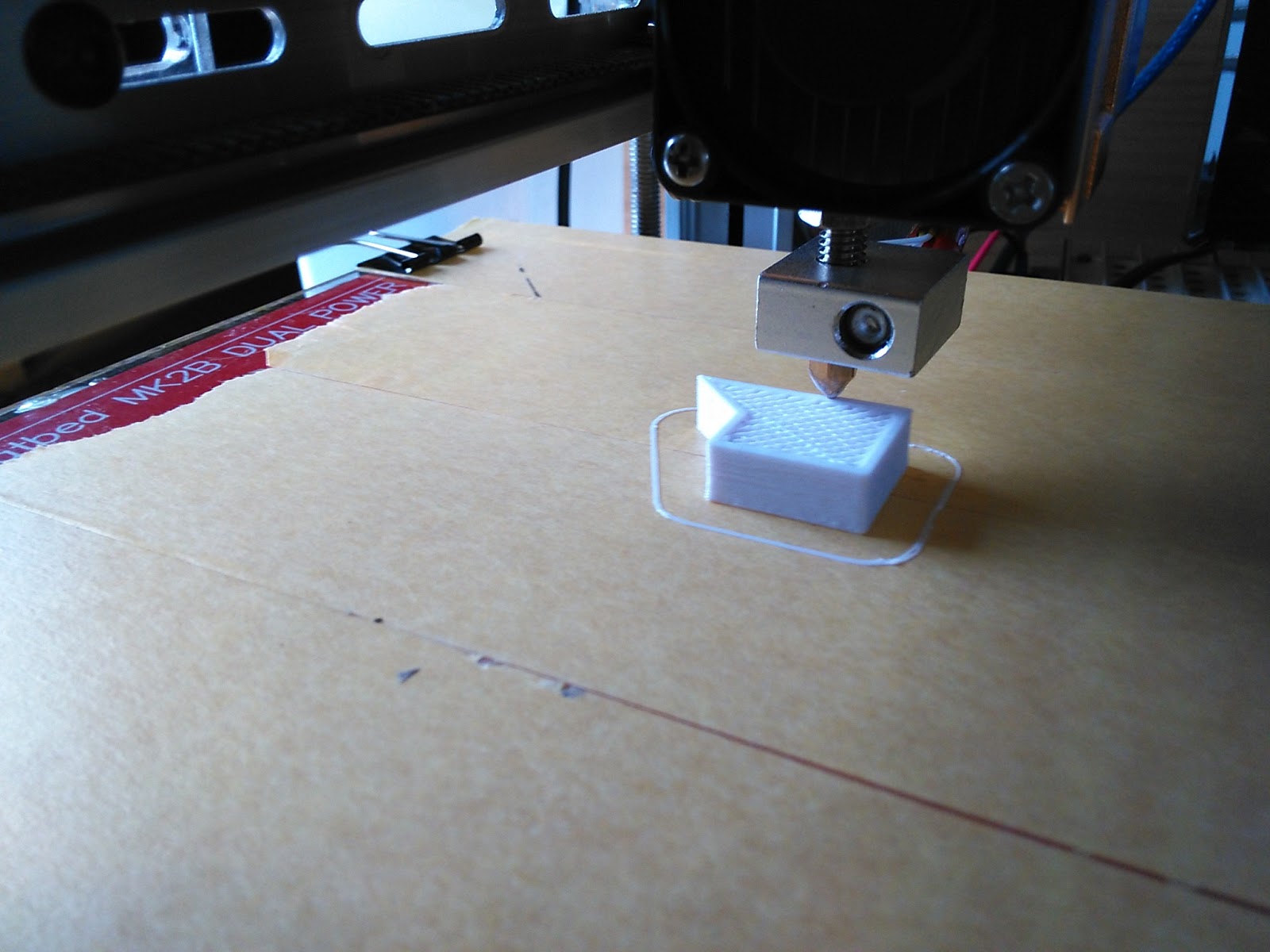

ということで、初プリントから思いのほか順調に進み、

そのまま完成しました。

まだベッドの加熱をしておりませんが、はがれることもなくしっかりとついております。

これくらいの大きさなら反りの影響が出ることもないですしね。

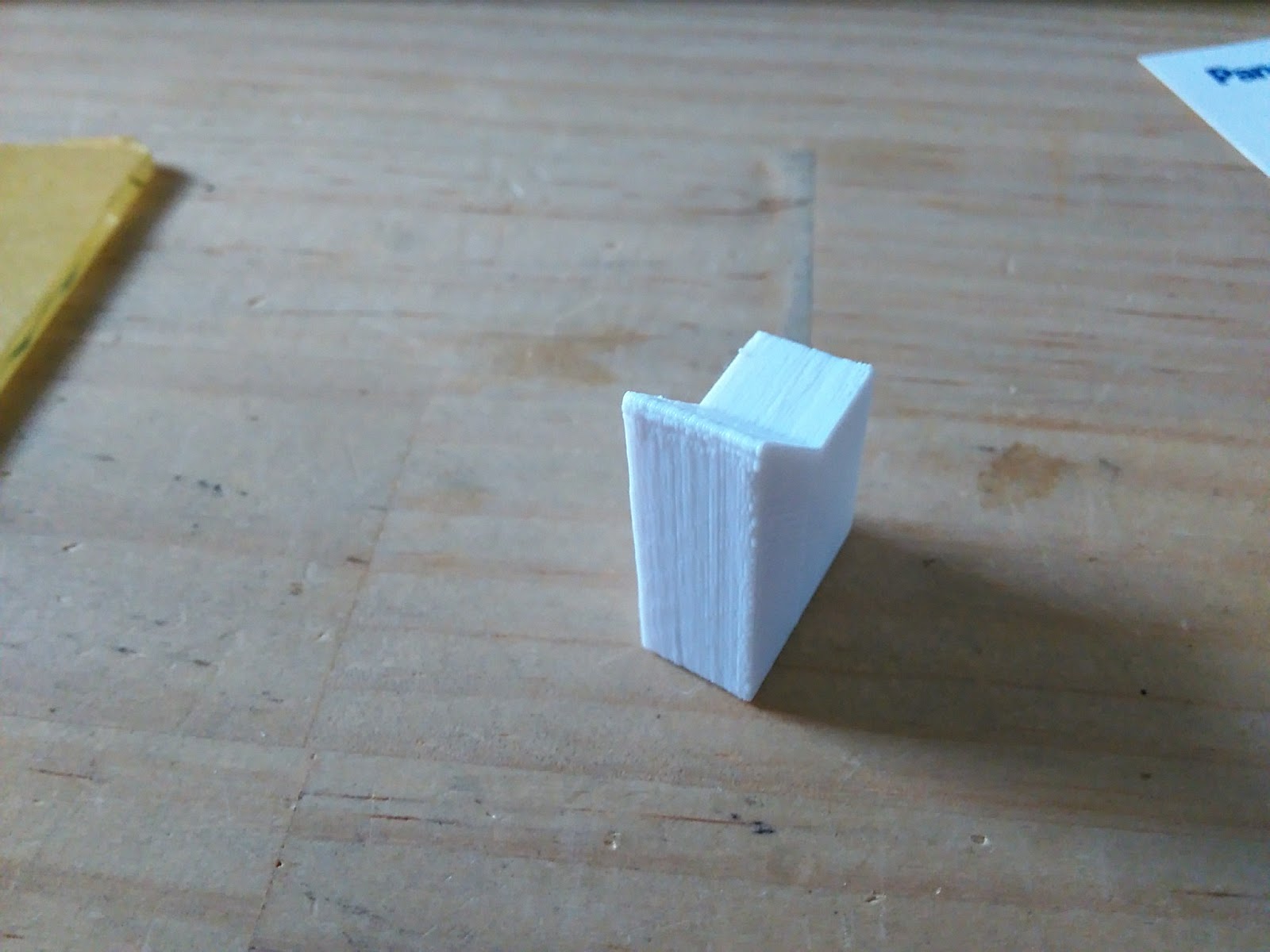

接写。

一見ちゃんとできているように見えますが、細部にはいろいろ言いたいことがあります。

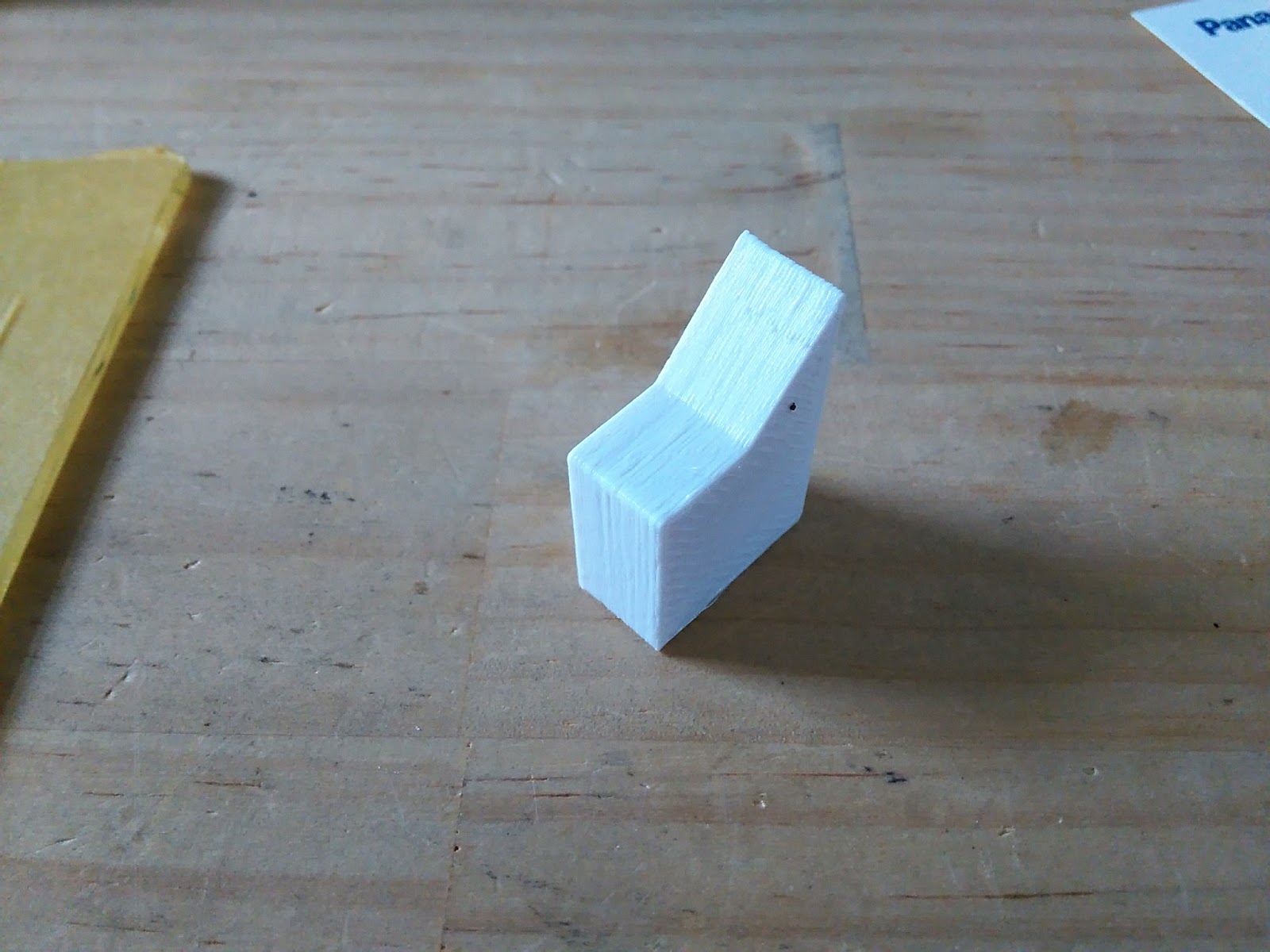

方向を変えて何枚か。

プリント中たまに「カンカンカン」という嫌な音が聞こえていました。これはフィラメントが加熱部分にうまく送り込めない時に出るもので、送りねじが空回りする際にフィラメントをひっかいている音です。

この音がするときは、

- ヘッドの加熱温度が低く、うまくフィラメントが溶けていない。

- フィラメントを送り込むスピードが速すぎ(溶けるスピードが追い付かない)

- ノズル出口が詰まっていて設定通りに樹脂が送り出せない

といったことが考えられます。

しばらくあーだこーだやった挙句「どうもノズルの口が細いようだ」という結論に至りました。実際にノズルから出てくる糸状の樹脂の太さを測ってみると0.35mmくらいしかありません。ノズルには0.4mmの刻印がありますが、測ったわけではありません。

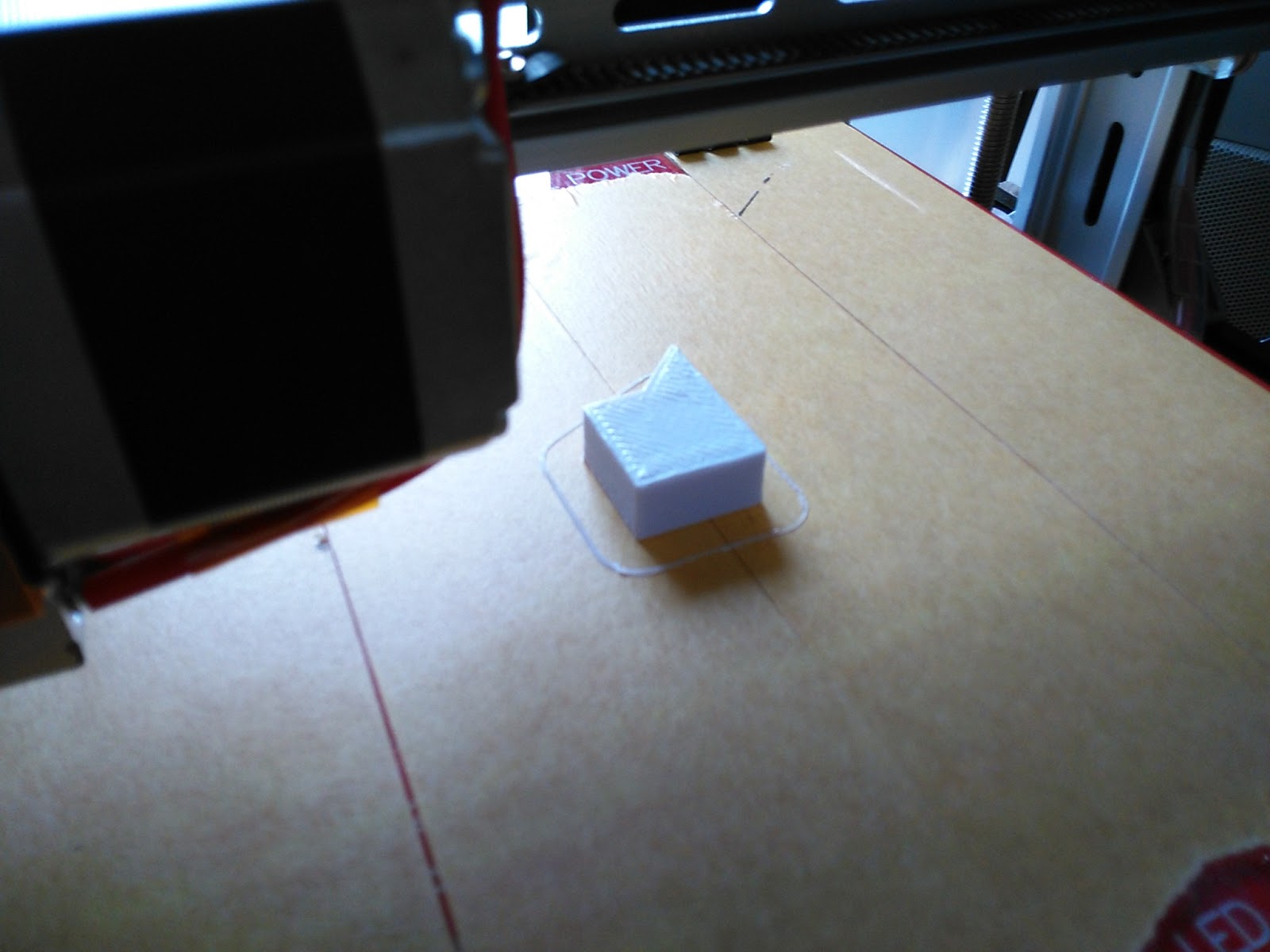

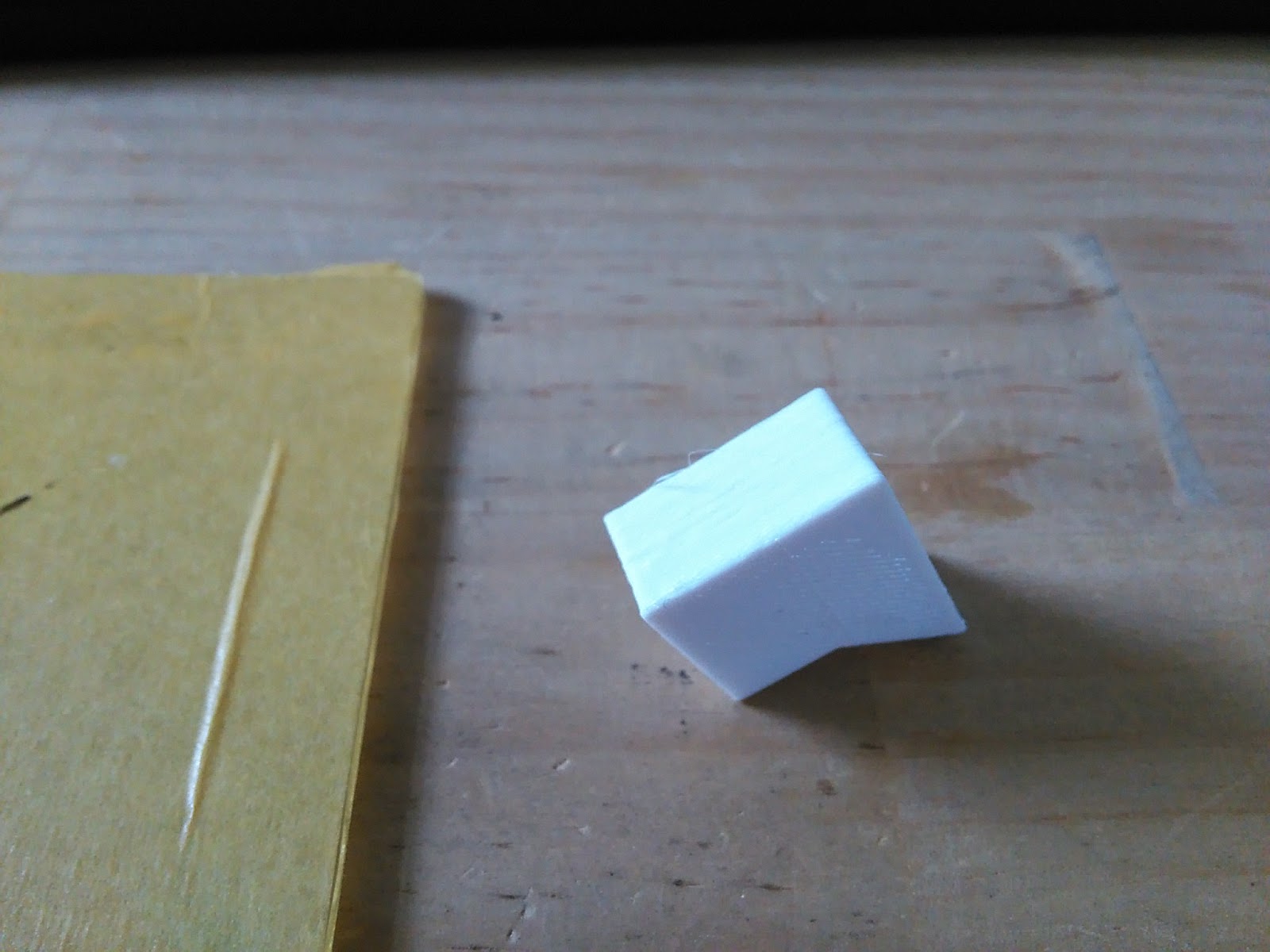

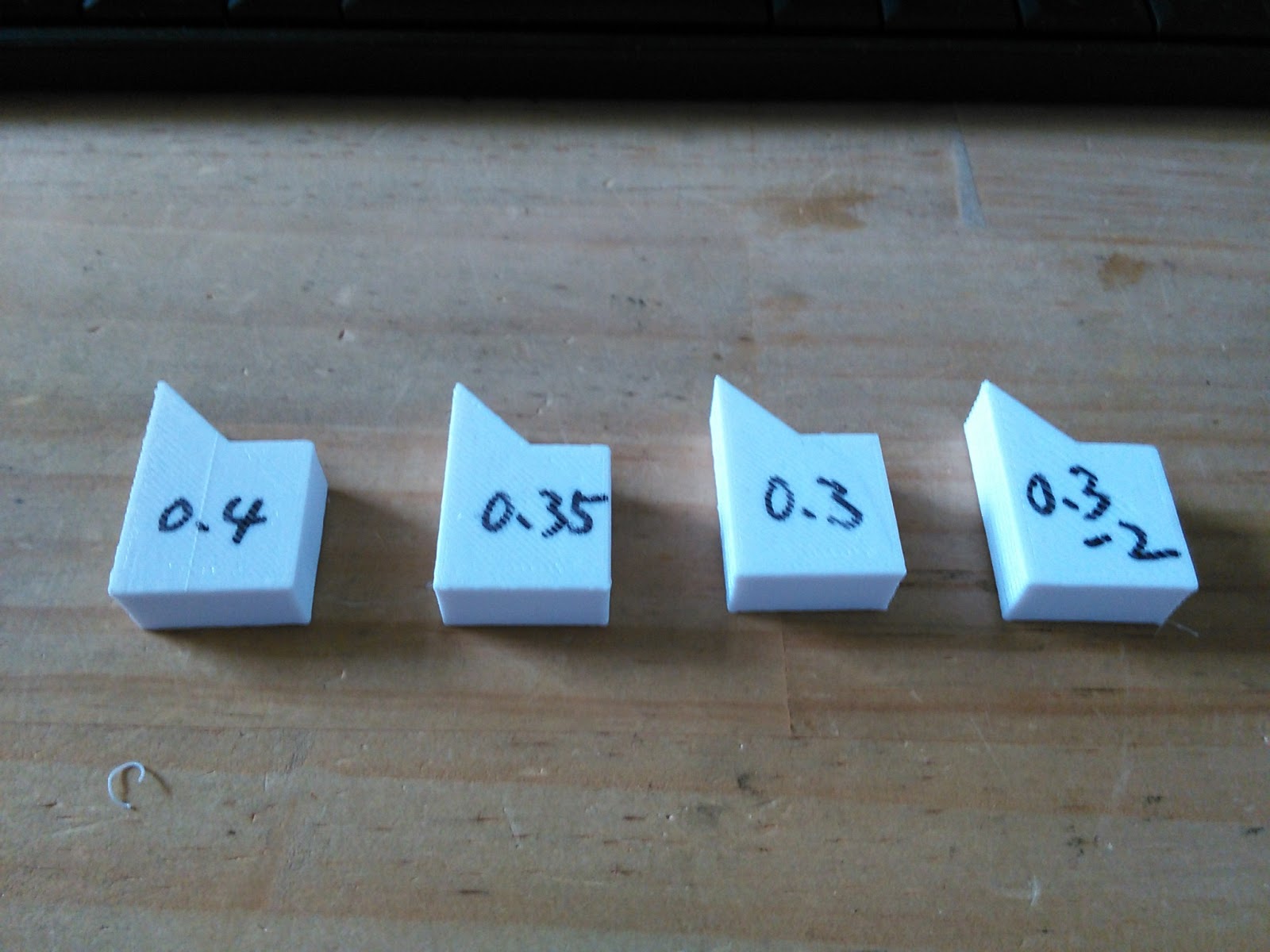

ということで、ノズル径設定をいくつか変えてプリントしてみました。

この写真ではよくわかりませんね。実際に見てもよくわかりません(笑

あんまり違いが無いんですよね。

どれもそれなりにできているといえばその通りで、実用上は問題ないのですが、気になりだすときりがありません。設定地獄の始まりであります。

ということでノズル以外のところもいろいろいじりだしてしまいまして、どんどんサンプルが増えていっております(笑

ここまで作ってもなお落ち着きません。

繰り返しますが、どれもそれなりに使えるレベルなんです。が、なんとなく満足がいかないのであります。

まあしばらくはいろいろと試して最適条件を求める旅に出てみましょう。

その過程では様々ノウハウが身につくものと思います。

それと、一方では 制御系をMerziからRAMPSに変更しようということも考えております。すでにAliexpressに発注をかけており、到着待ちなのです。

ということで、今回の投稿にて完成&稼働開始としますが、今後も改善ネタを都度投下したいと思っております。