排気ノズルのジョイントができましたので、レーザ加工機の再起動を行います。

YMMFで山口を往復したのと、福岡→横浜の引っ越しで光軸はめちゃめちゃになっていると思われます、というかそもそもレーザ外してましたのでほぼゼロベースでの調整です。

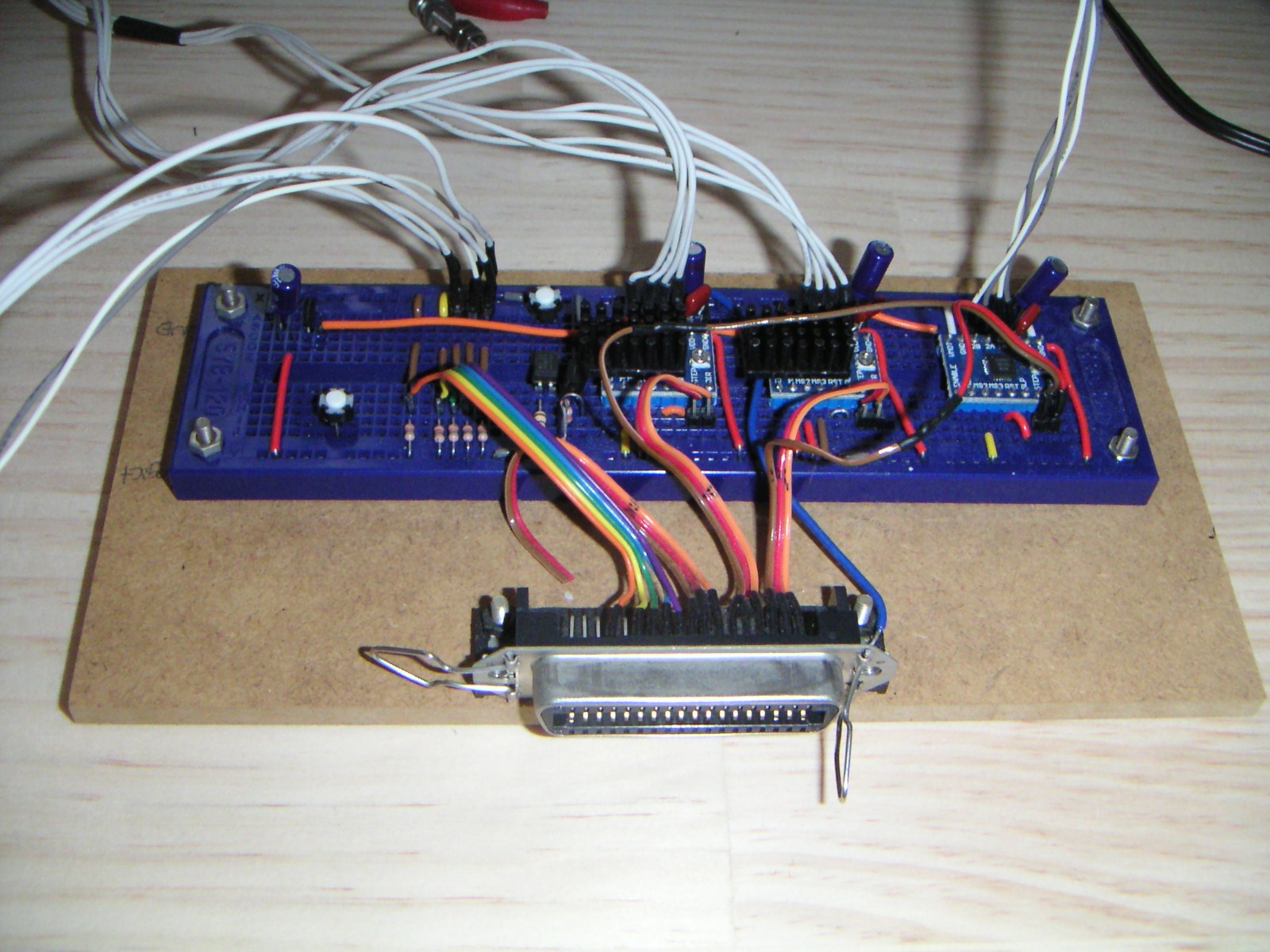

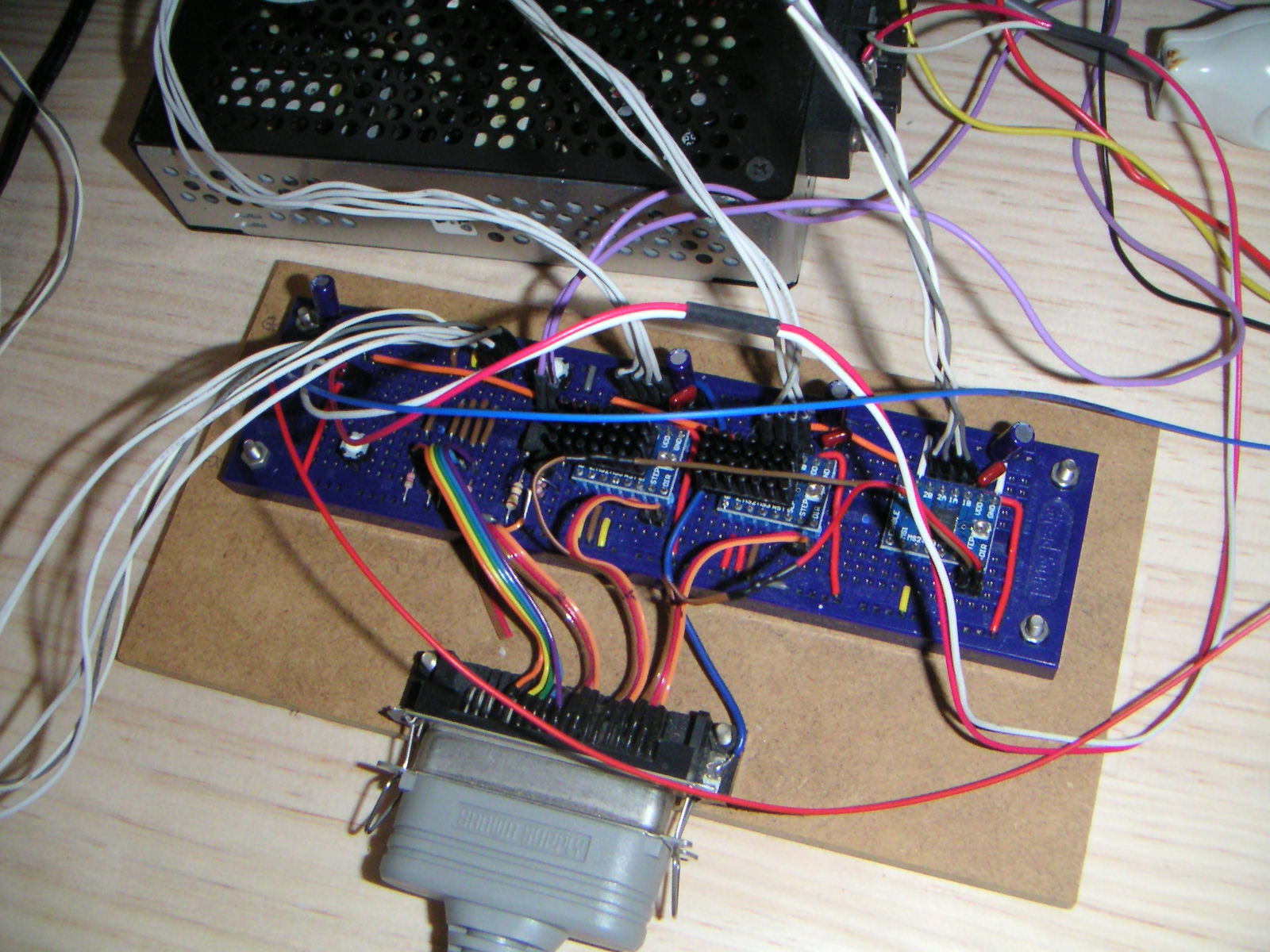

まずは電気系をつなぎます。

ちゃんと作り直すつもりの制御系。二年くらいたつのにまだブレッドボード(笑

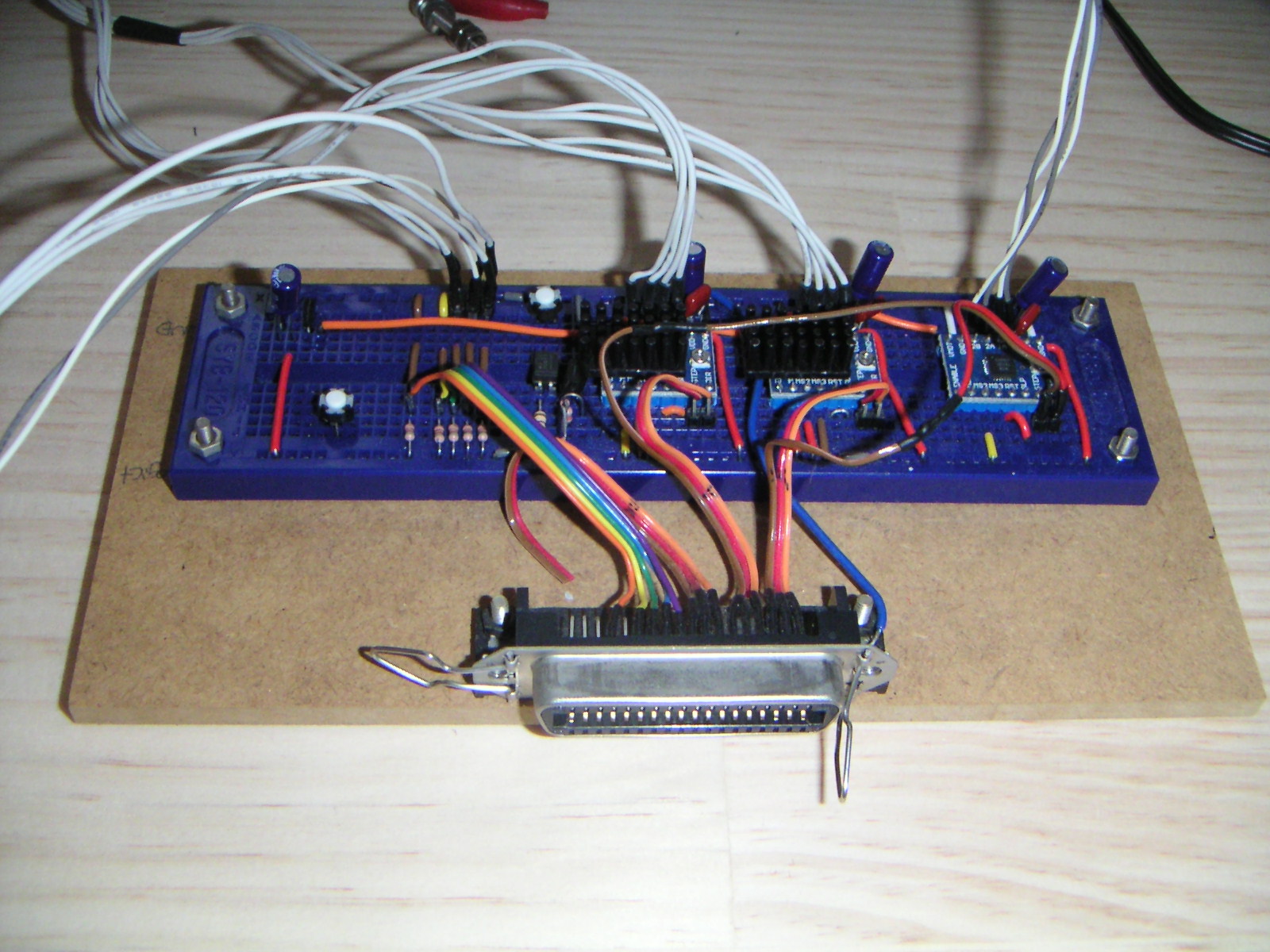

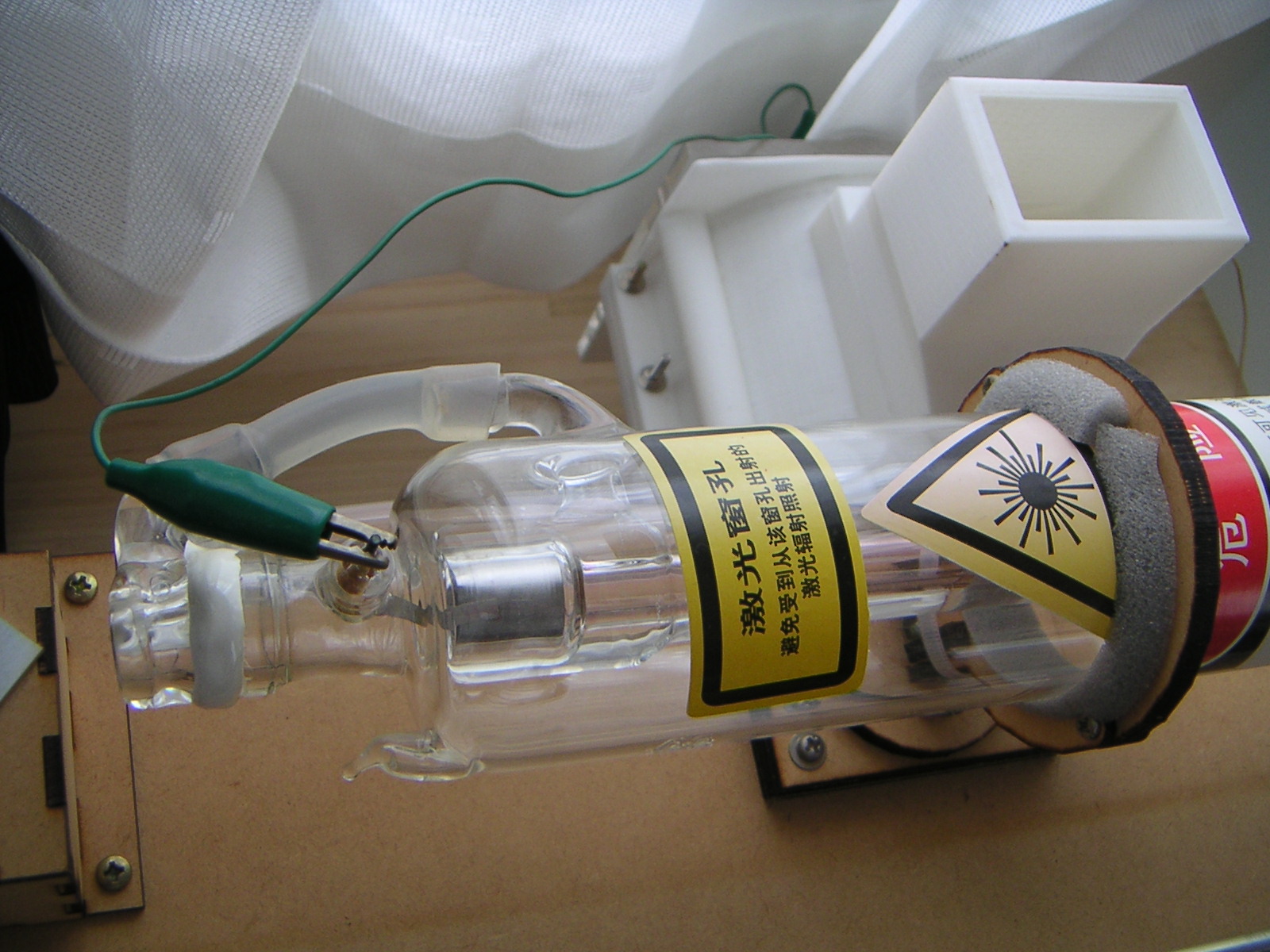

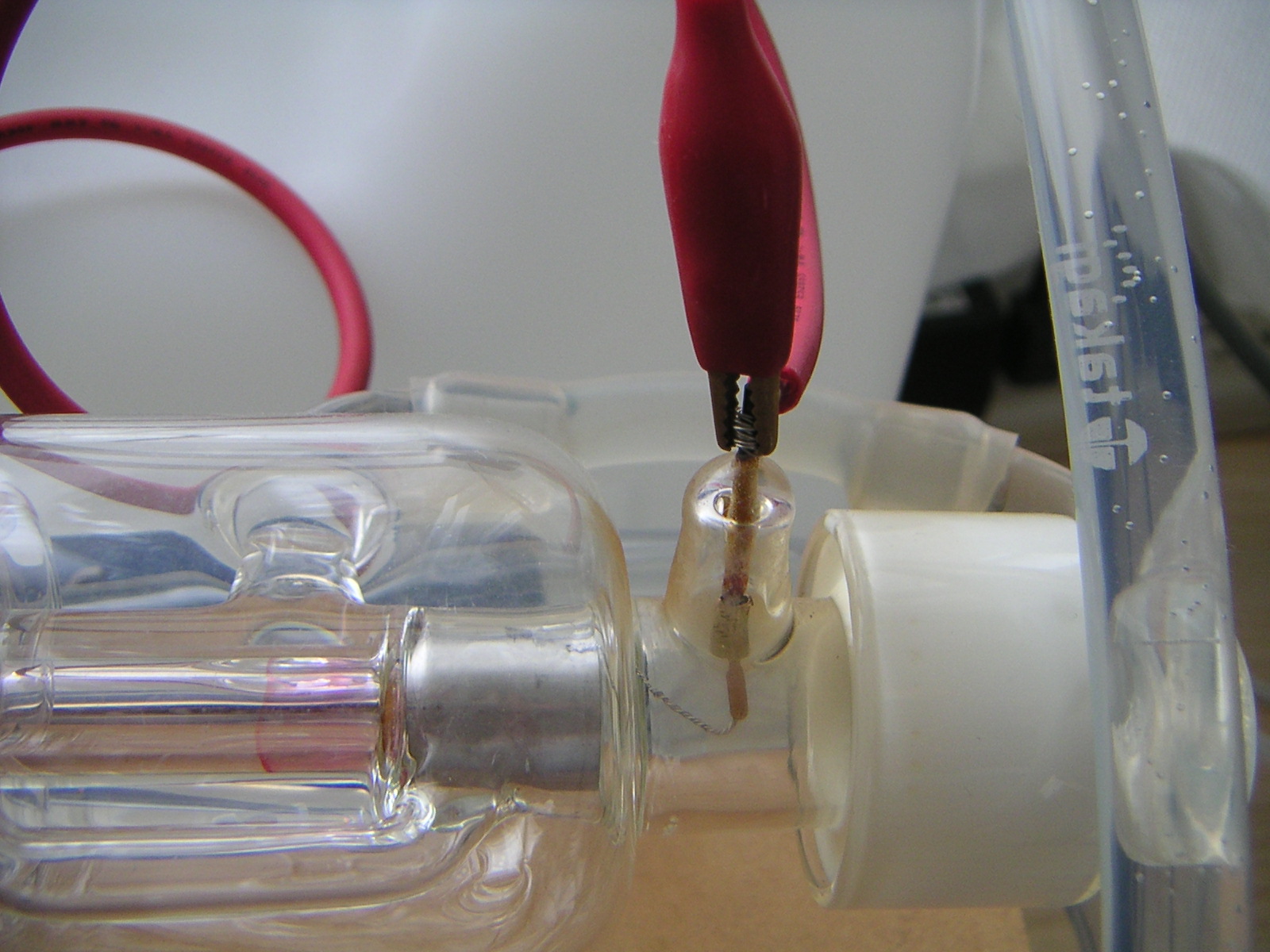

レーザにも配線します。あいかわらずいい加減。

高電圧ですが、電流は少ないのでポイントさえ押さえればたいして危なくはありません。

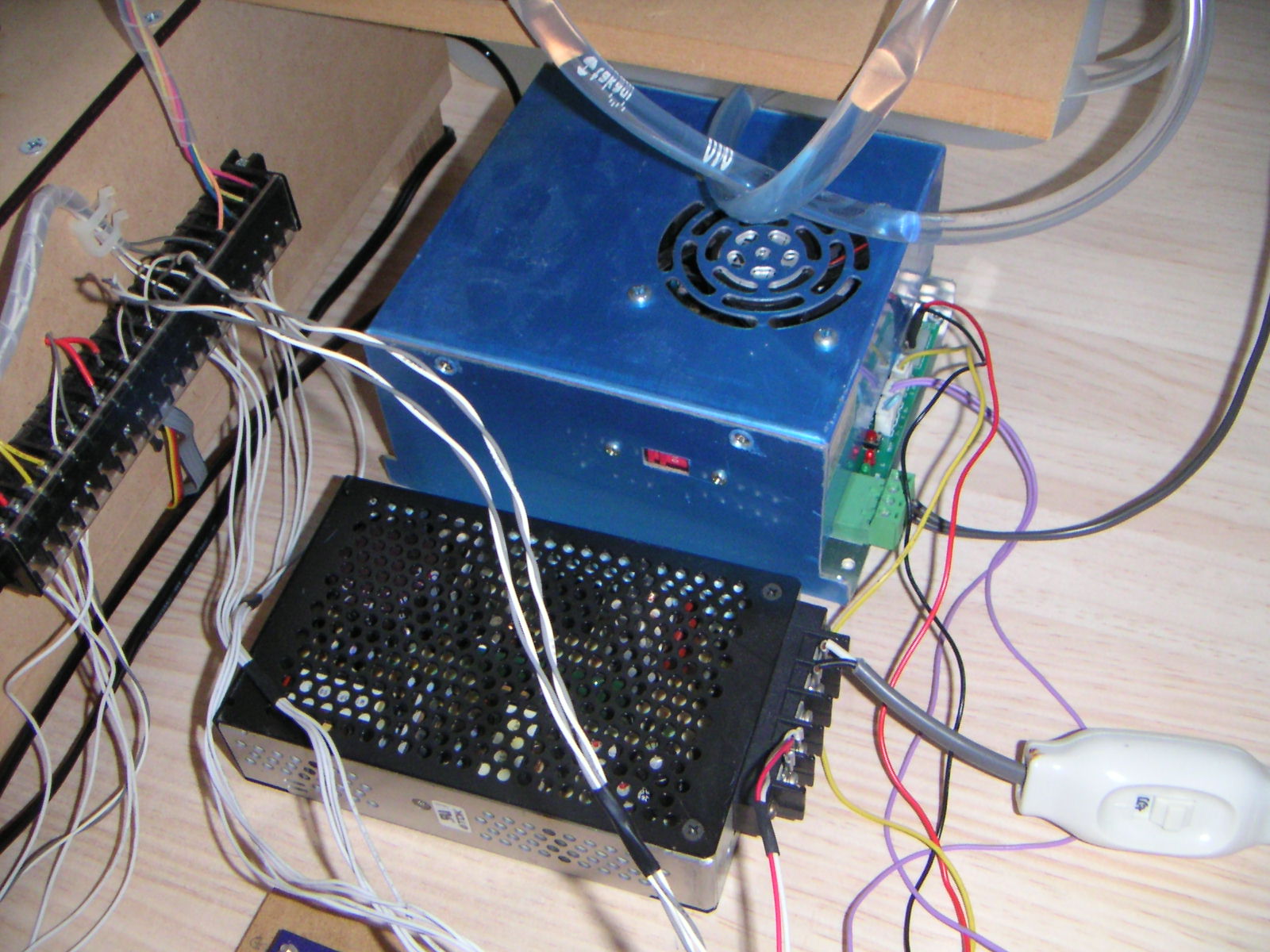

レーザ電源とモータ電源を仮置き。この仮置きが非常に危険です。たいていの場合恒久的にその位置に置かれることになります。ということで、仮置きの位置は慎重に決める必要があります(笑

注意をしないといけない高圧側。

と言いつつ適当な取り付け。

モータとリミットスイッチを配線します。

なんの表示もしていないのでパズルを解く世界です。リミットスイッチの入れ替えとか順列組み合わせの7割くらいやりました。

無事原点復帰を確認。

ここから地獄の光軸合わせ。と言いつつ20分くらいできっちりと合いました。

初めてレーザ管のマウントを調整するという事態になりまして、調整機構を設けていてほんとによかったと思った次第。

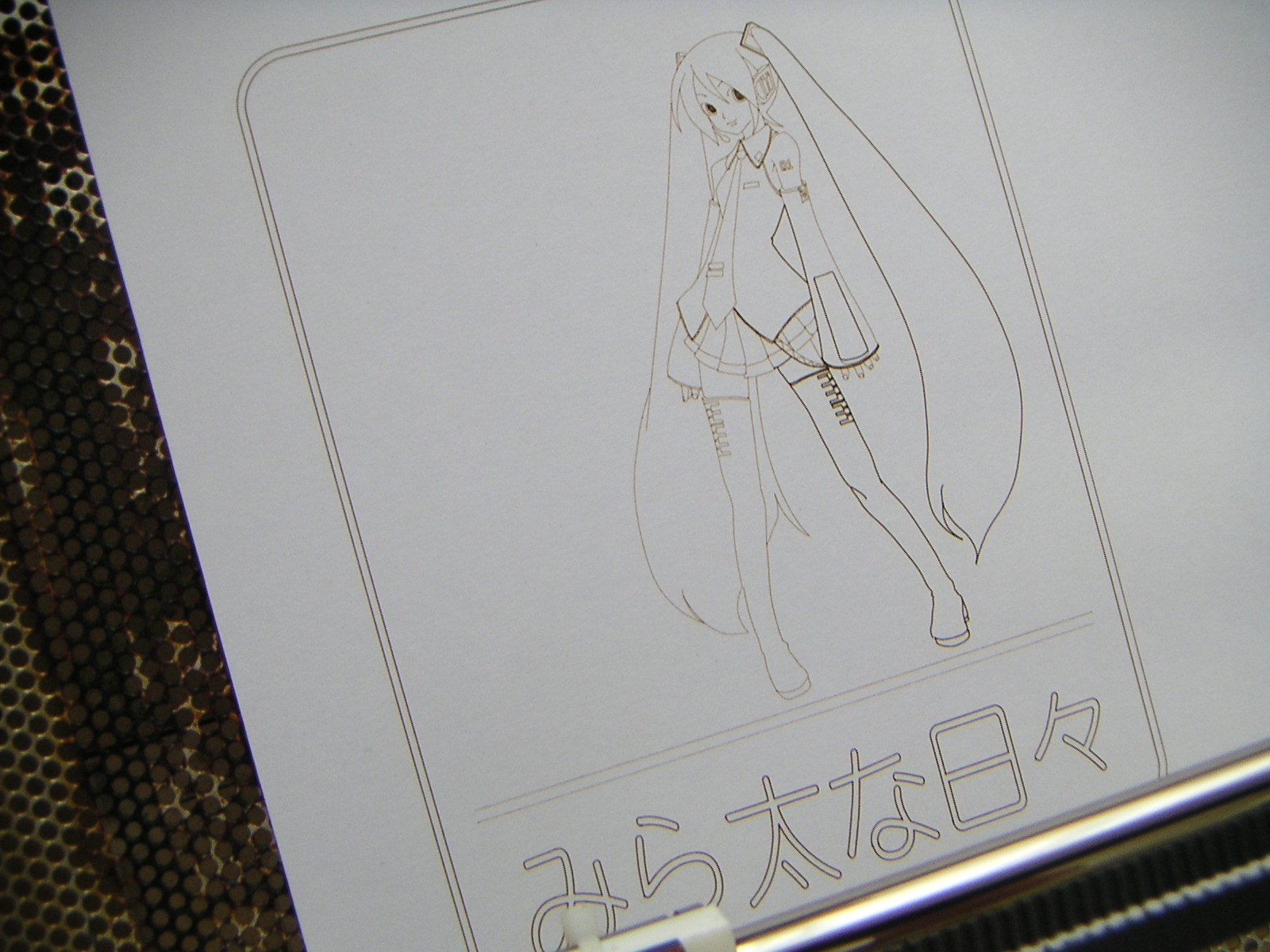

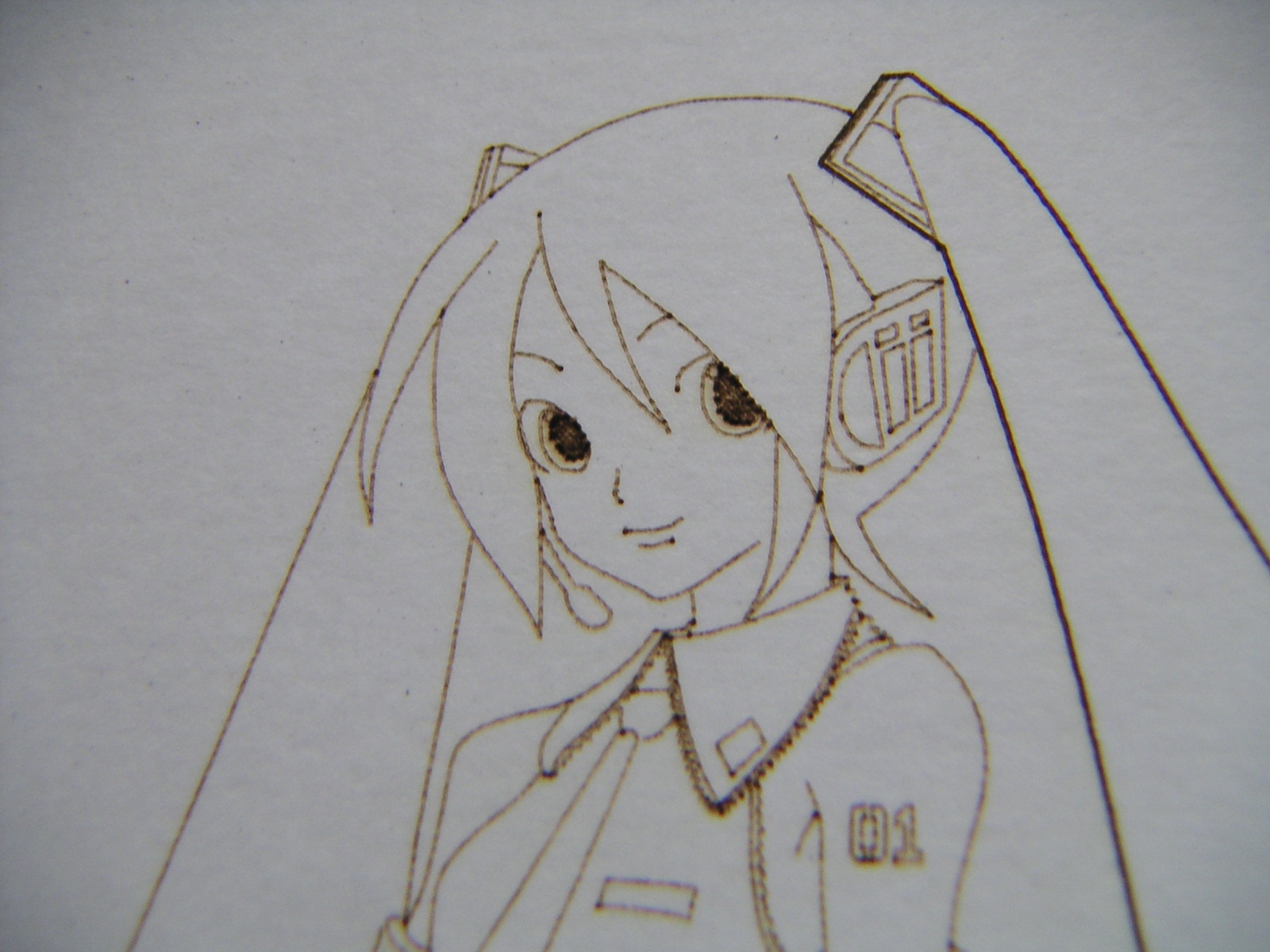

調整が済めばテストであります。いつものパターンを厚紙の上に全力の1/10くらいのパワーで描きます。

できました。ノーミスです。

パワーいじってますので線が太かったり細かったりしますが、精度はばっちりであります。

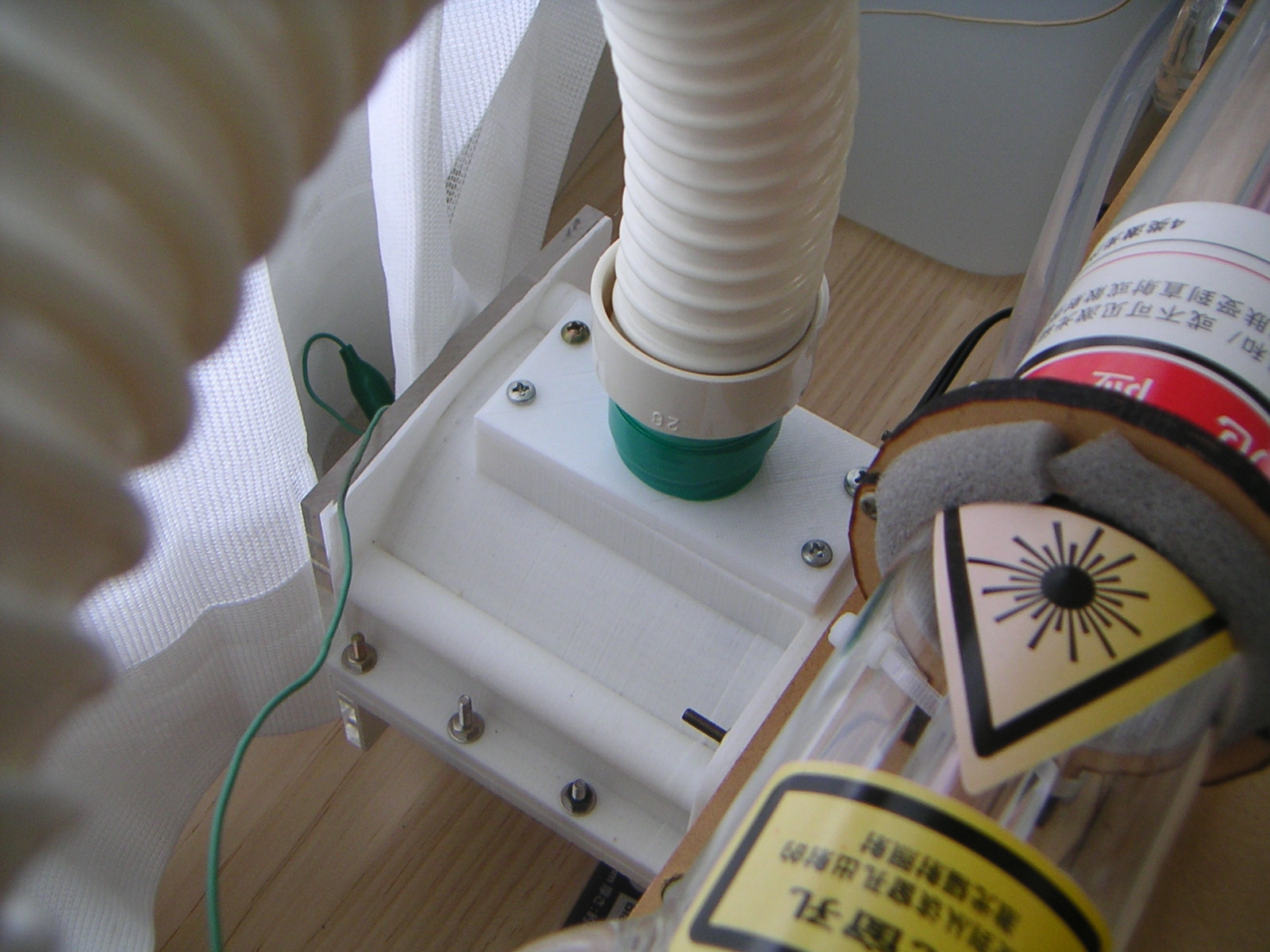

ということで、これで動かせるようになりましたので排気系をつなぎます。

これまでのダクトをつないでいたジョイントを外して、

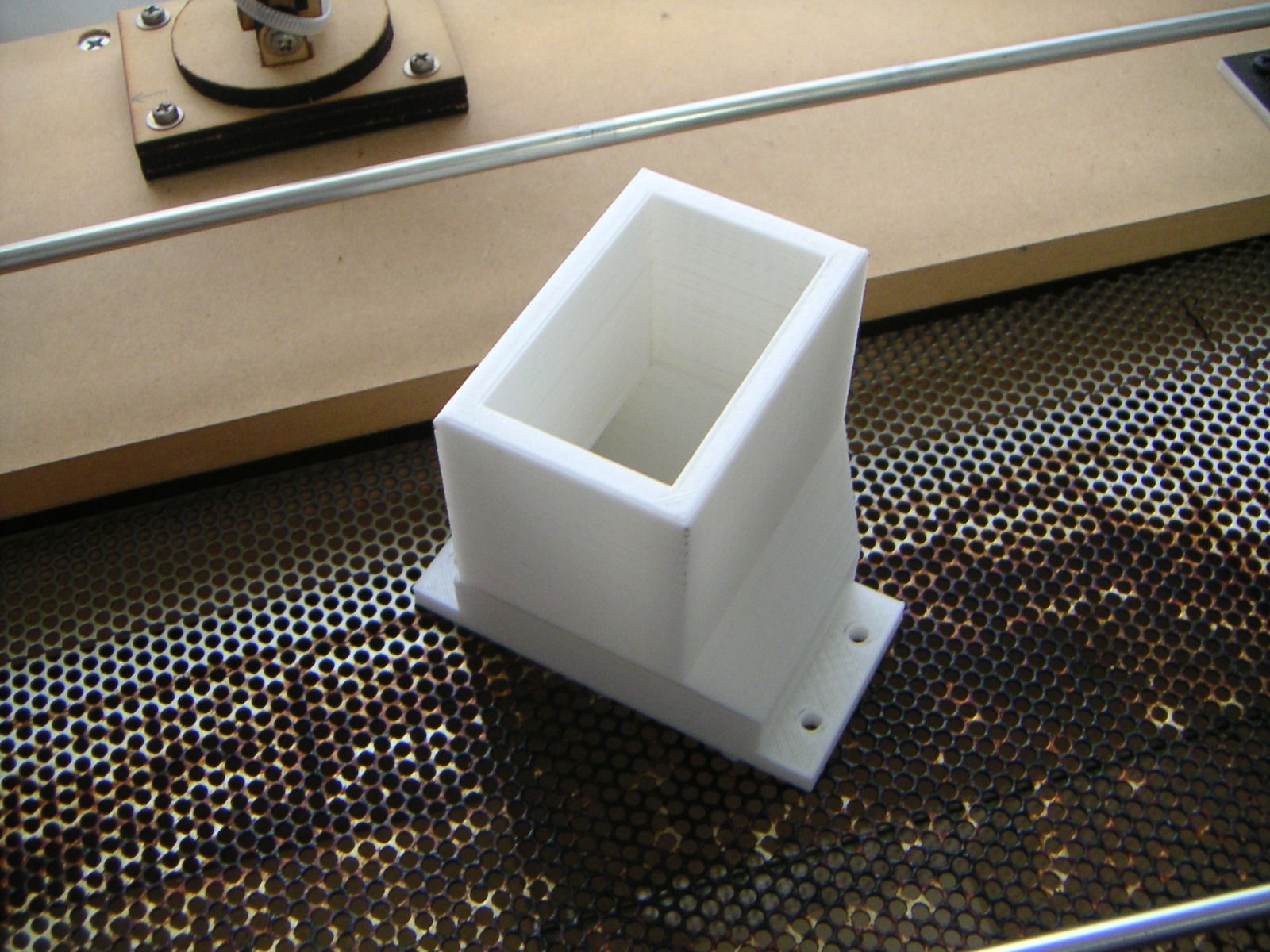

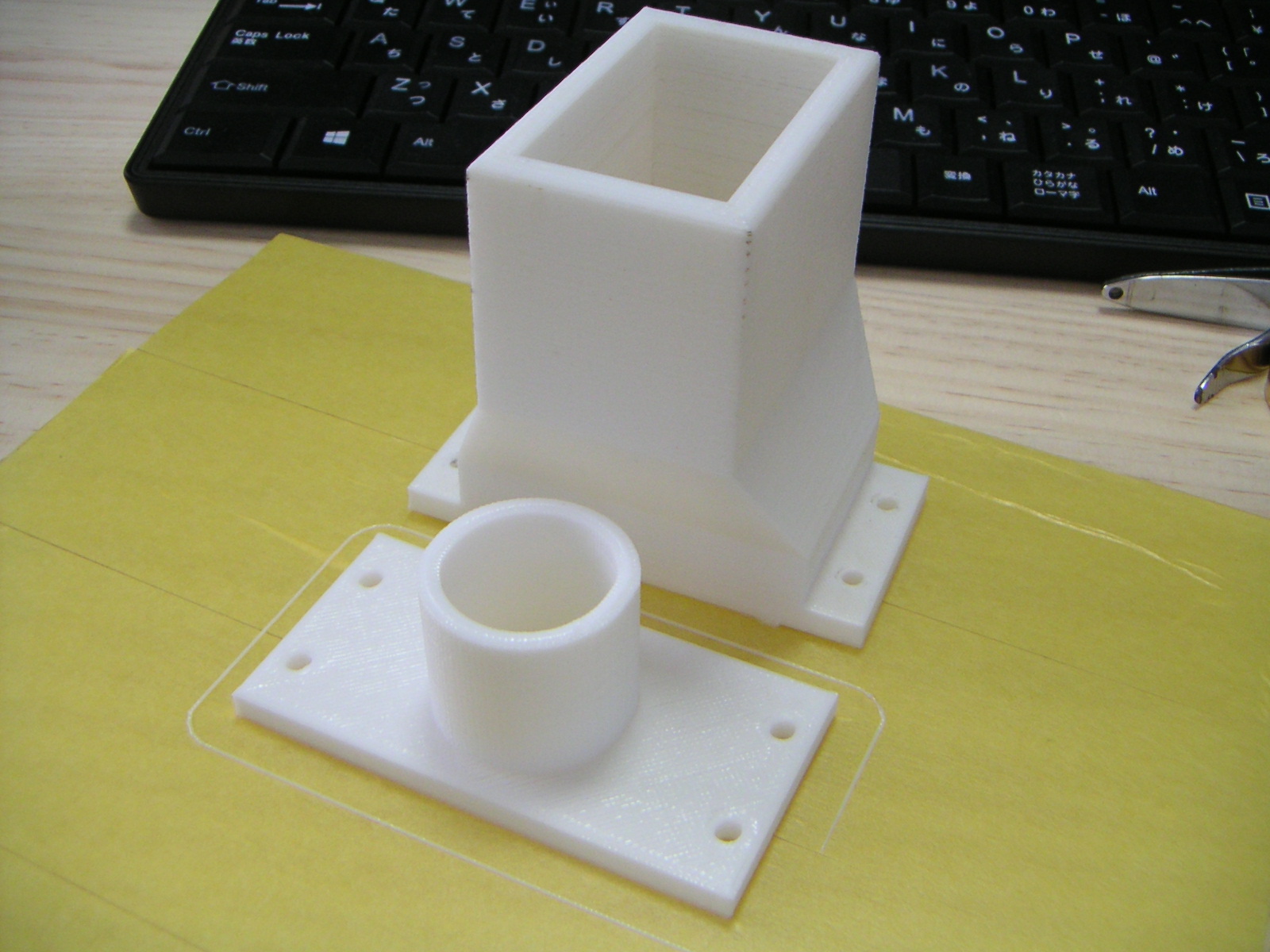

先週プリントしたこれと入れ替えます。

洗濯機の排水延長ホースをつないでテープでぐるぐる巻きにします。

排気ファンの出口につないで、

テストしてみましょう。

ばっちりですね。

当面は窓の外にホースを垂らすだけ、吹き返しで排気が部屋に入ってきます(笑

ちゃんと窓に仕切り板を入れて排気口を出さないといけません。

ですが、今は車がないので、ちょっとした板を買うのも結構面倒なのです。これはまた次の仕事です。