3Dプリンタ面白いです。

が、中華性だけあって色々と無責任です。とんでもないトラブルが起きております。

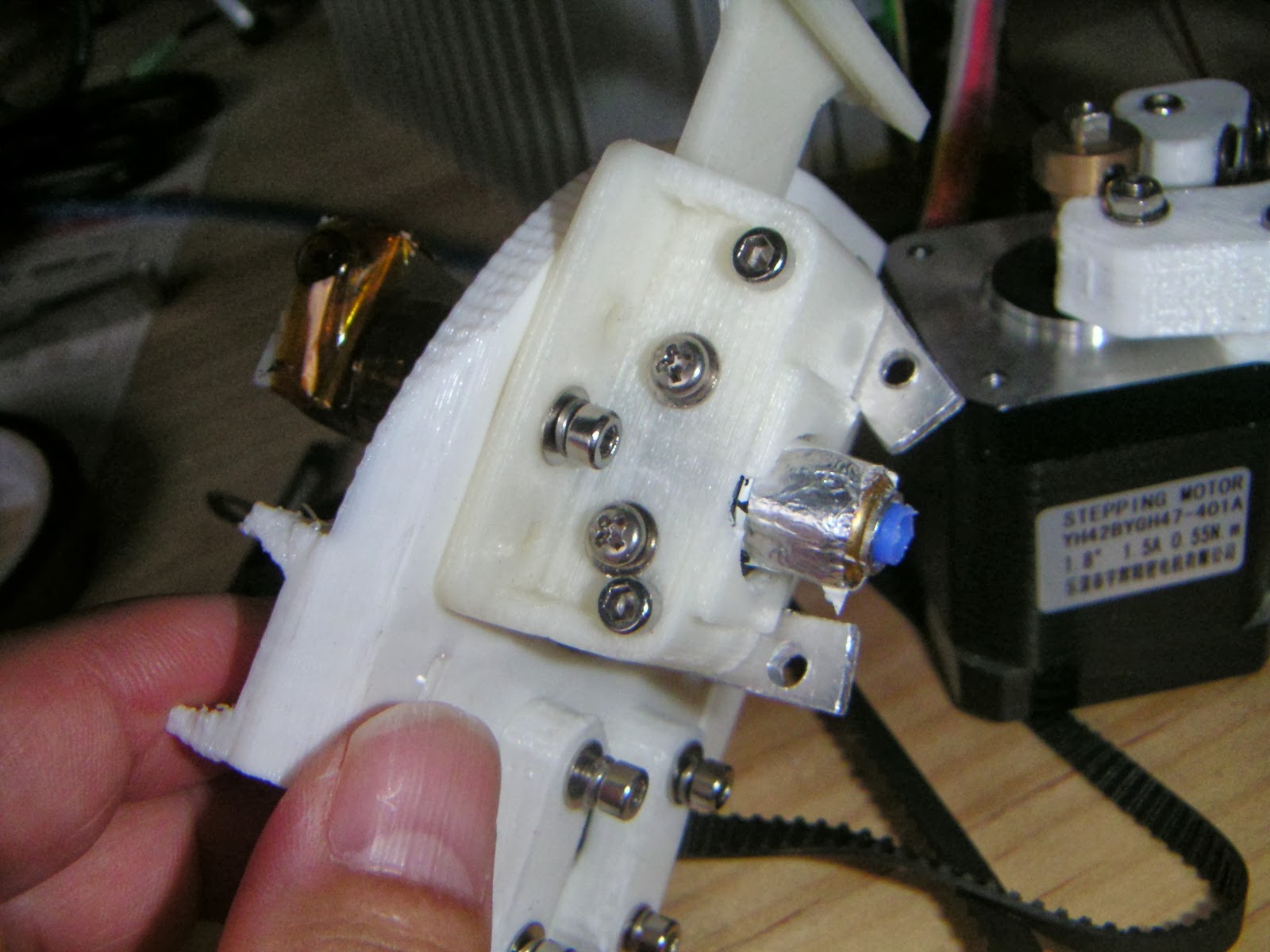

そこはそれ、半分楽しみながらも動かしております。結局エクストルーダーもホットエンドもバラバラにする事になりました。しかしながら、一度完全に分解することで設計思想が(とそのアホさかげんも)よくわかりました。あ、アホなのはRepRapではなく、これを作ったメーカーの連中のことです。

ではトラブルの一例をご紹介。

まず、昨日朝のことです。

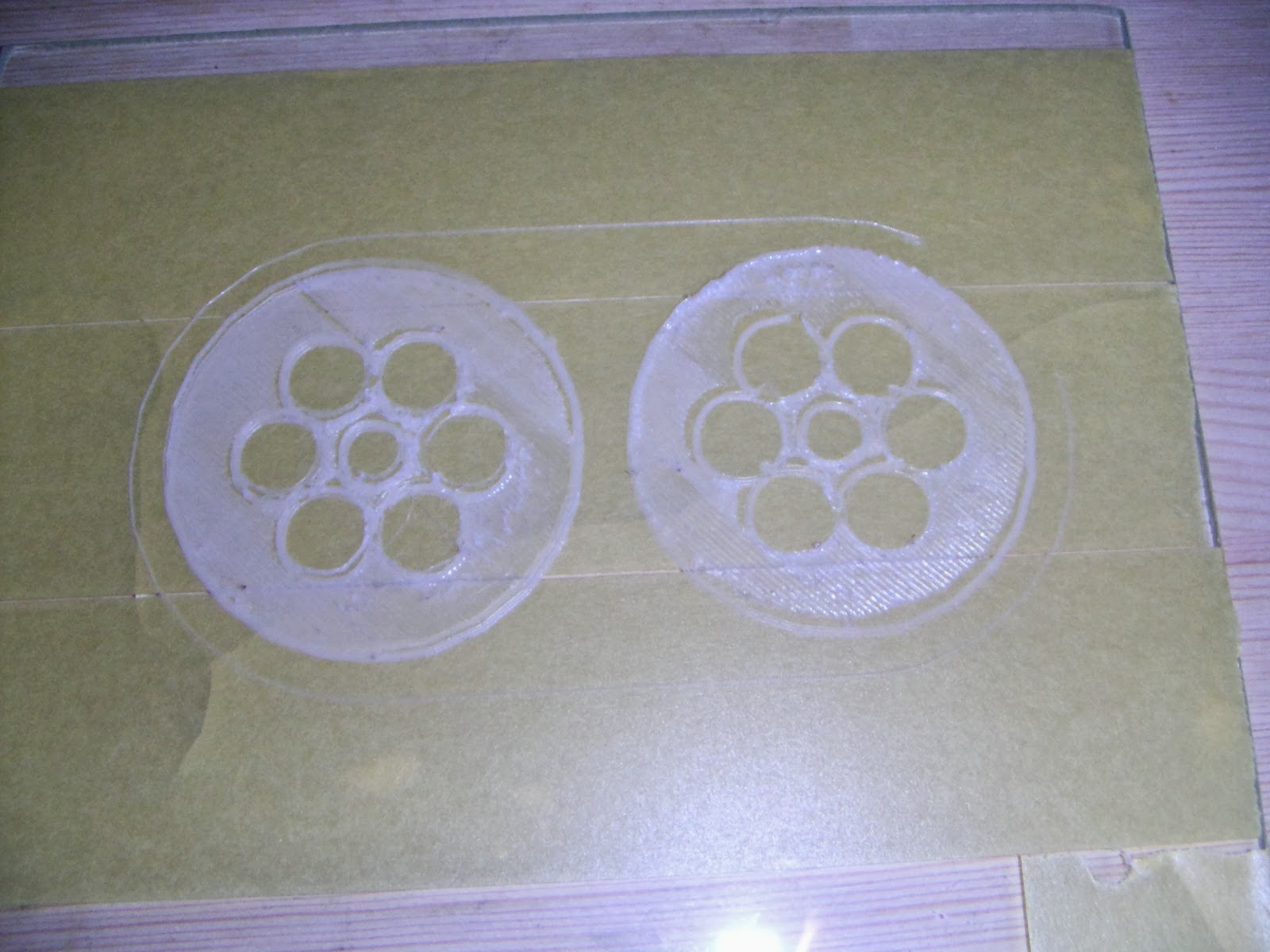

実運用の第一弾として、フィラメントロールの芯材を作ろうと思いました。フィラメントコイルの中央には53mmφの穴が開いており、マシンがフィラメントを引っ張っても軽く回りません。ということで、今は一定時間毎に手でフィラメントをほどいています。

放置して運用するためにはまずこれだということで、スケッチアップで絵を描いて、stlファイルを作りました。

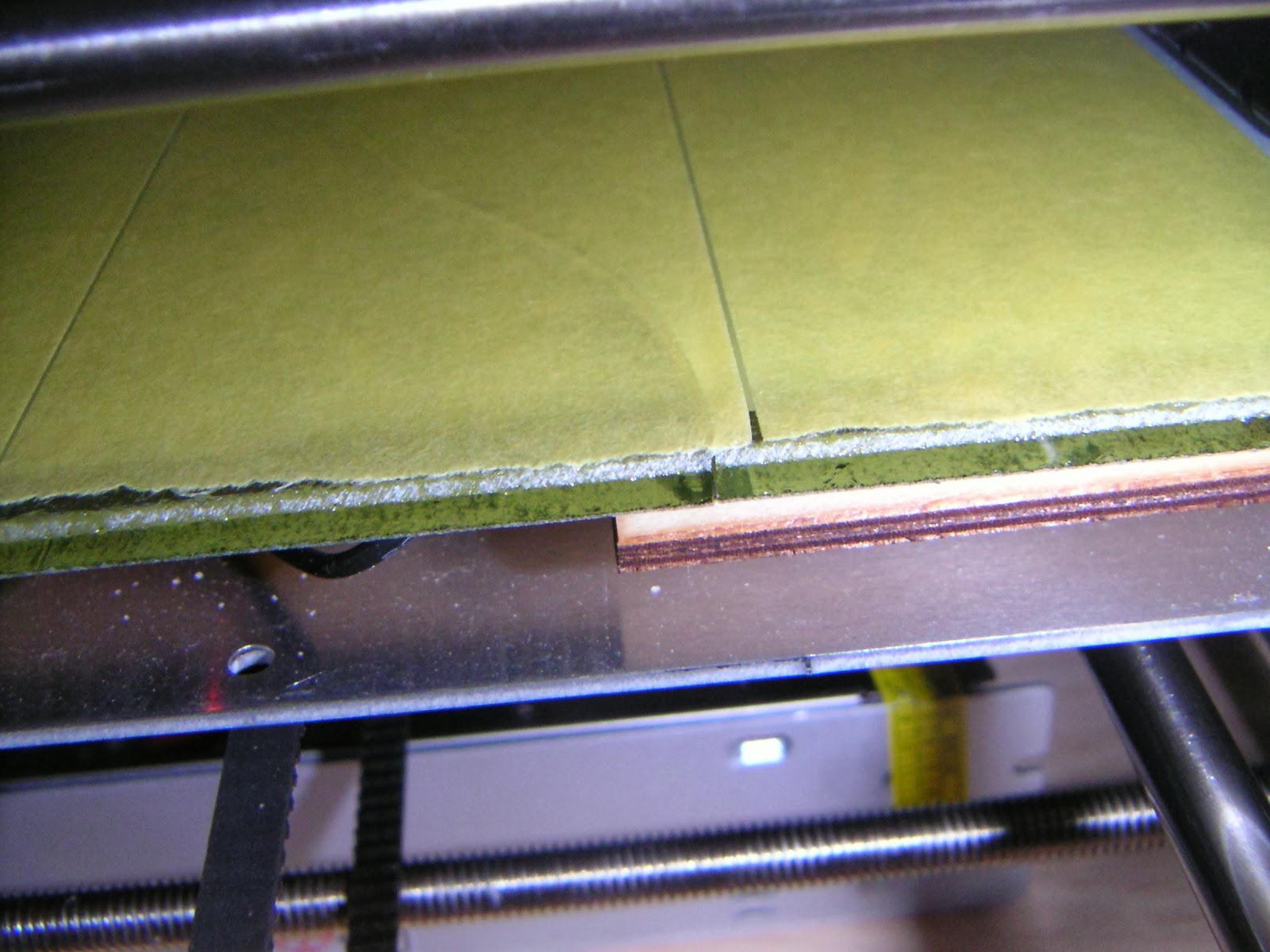

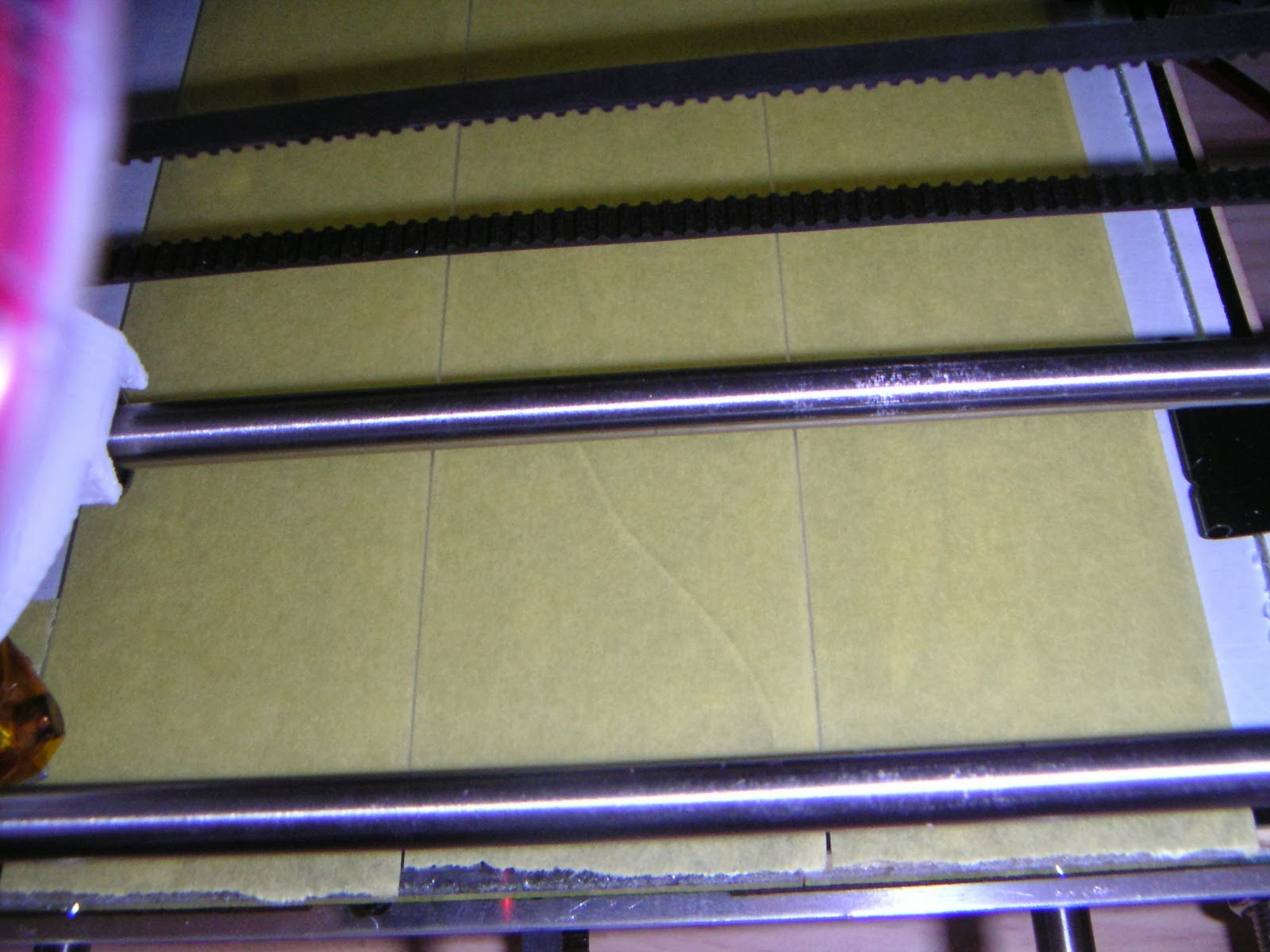

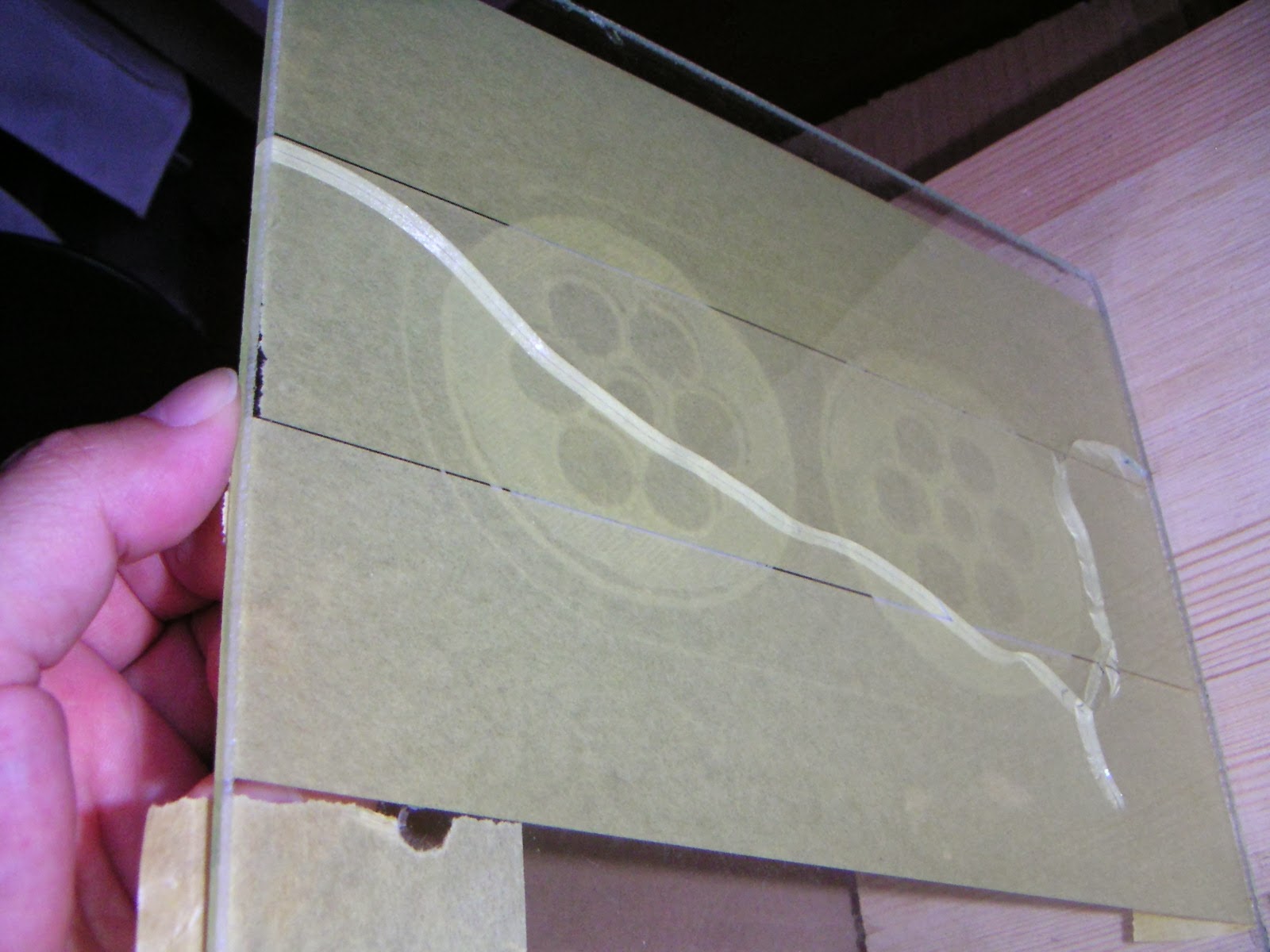

準備を整えてヒートベッド(こちらの呼び名がホットベッドより一般的なようです、ヒーテッドベッドと言うのもありますが、面倒なのでこれで)を加熱していると「バチッ!」という音が。ああ割れたな、とすぐわかりました。みてみると。

わかりますかね。テープを貼っているので見にくいですがびしっといっております。なんと言う品質。

中華製品を買う以上この位は想定済み(しているわけない^^;)ですので何とかなります。

すかさずスキャナから取り出したガラス板を準備。

さくっと切って新しいヒートベッド(の上に乗せる板)を作ります。

気を取り直して芯材を作っていきます。

….と思ったら、今度はPCがフリーズしました。このソフトと私のPCは相性が今ひとつのようです。

ということで、一旦あきらめて外します。

見事に割れている。

気を取り直して再作製しようとしていると、大変な事に気がつきました。

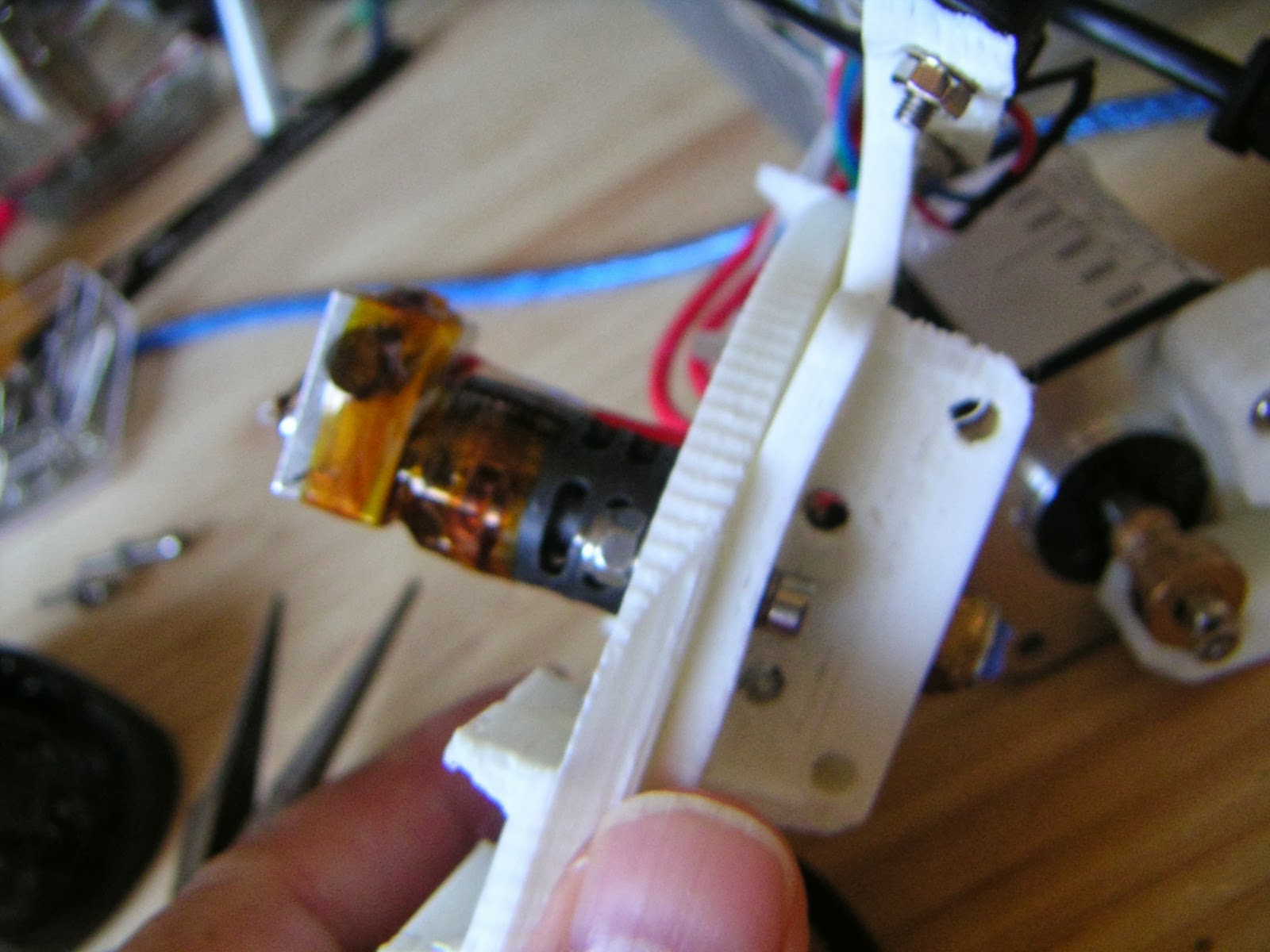

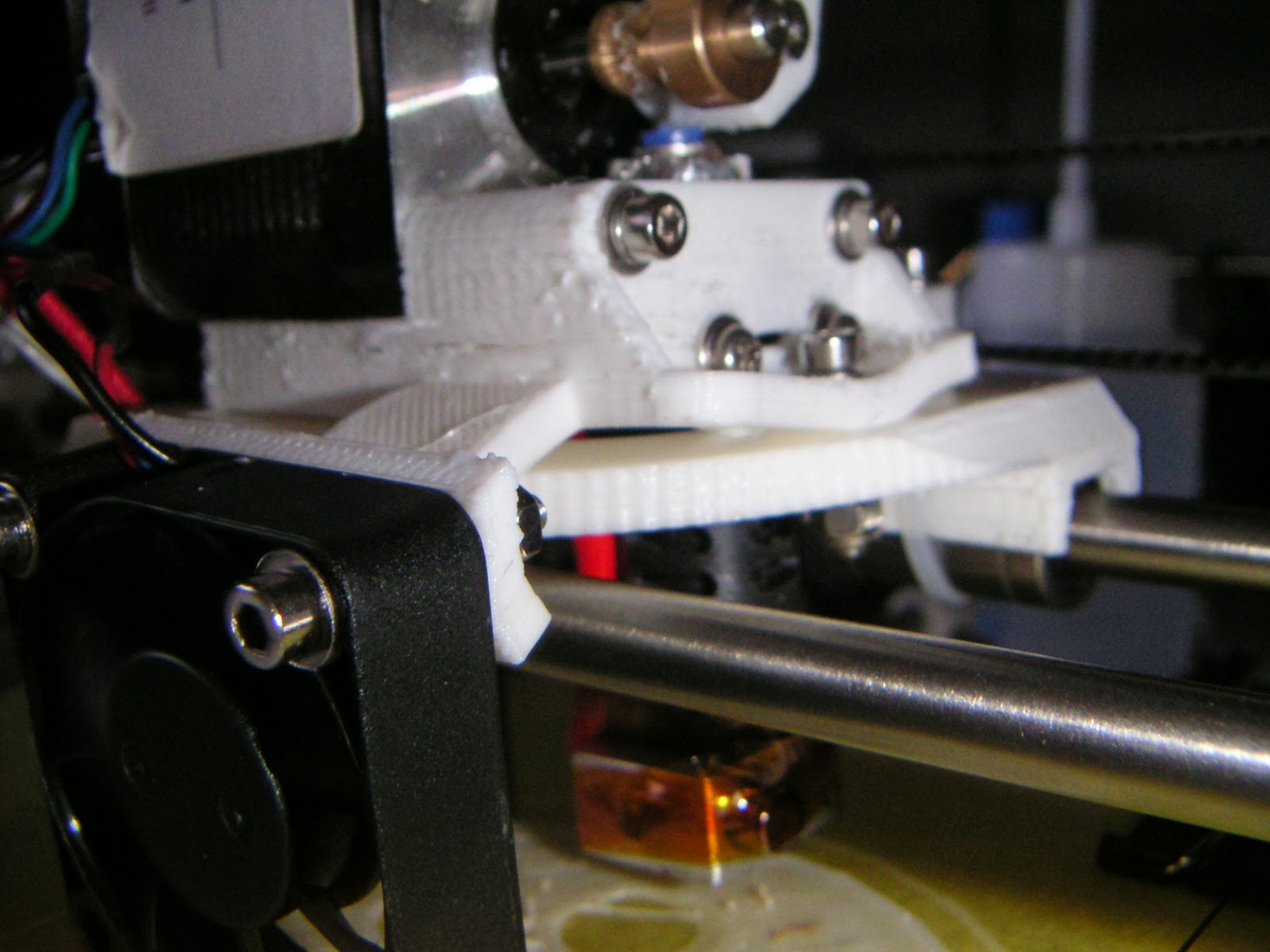

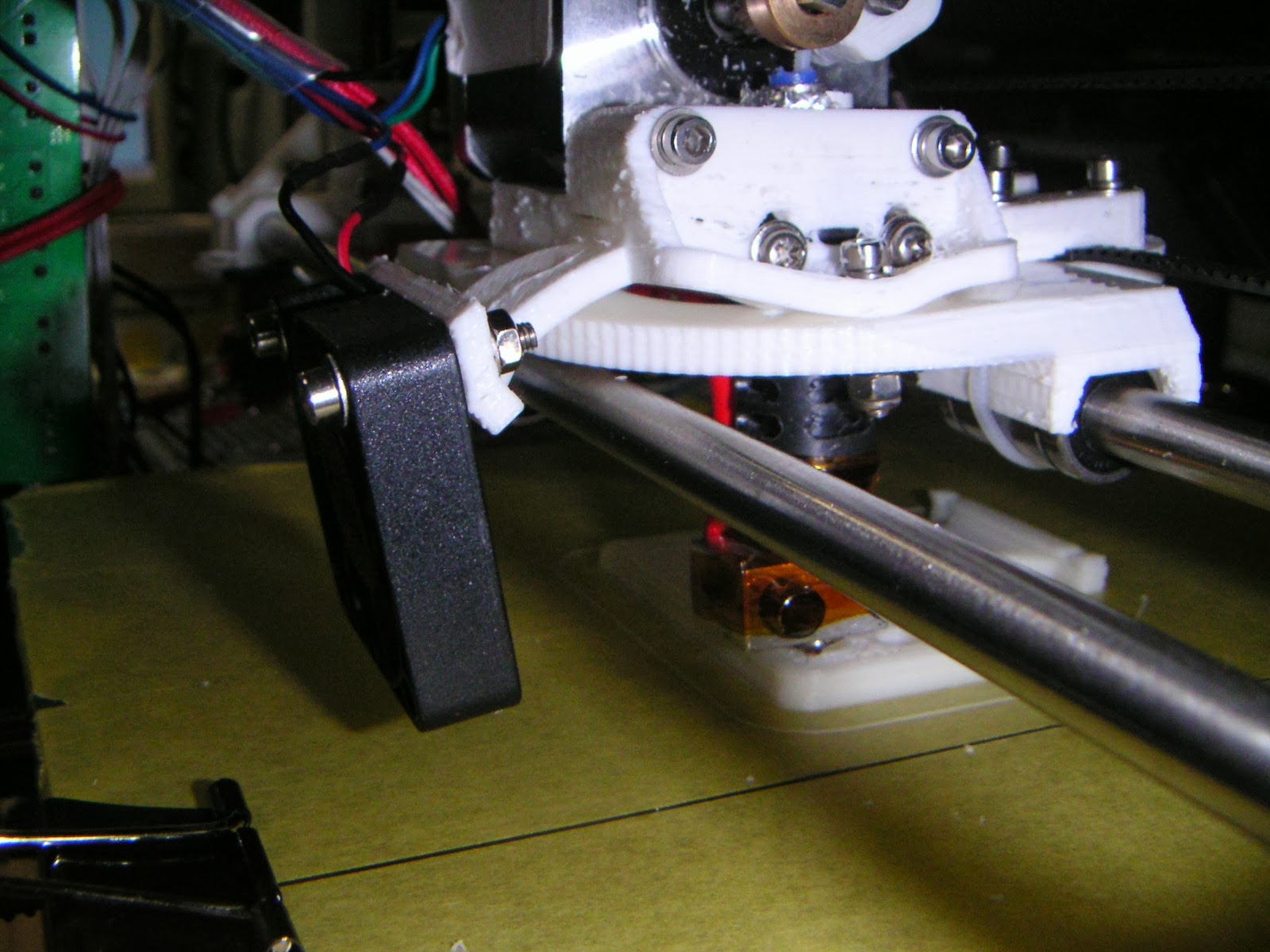

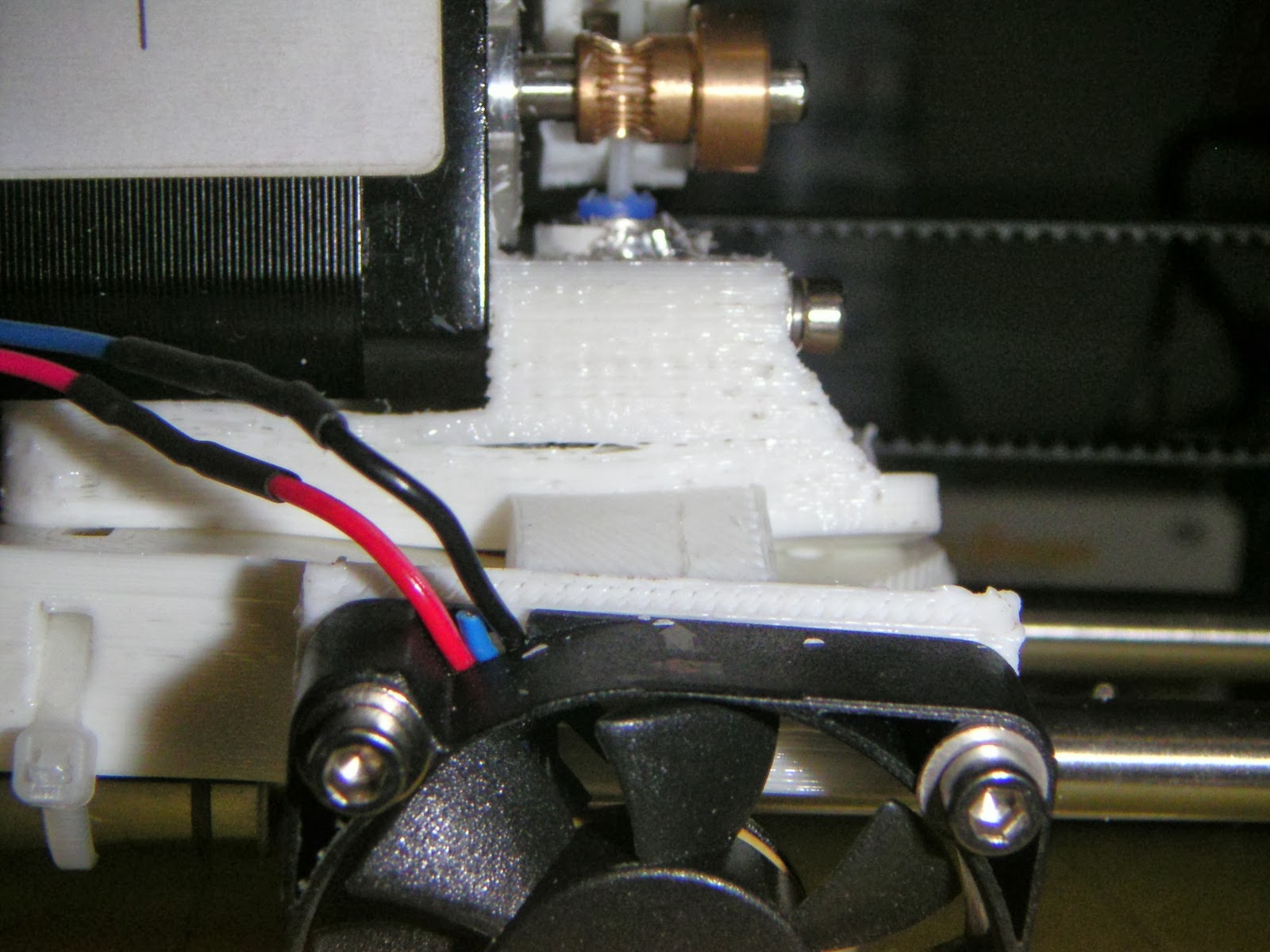

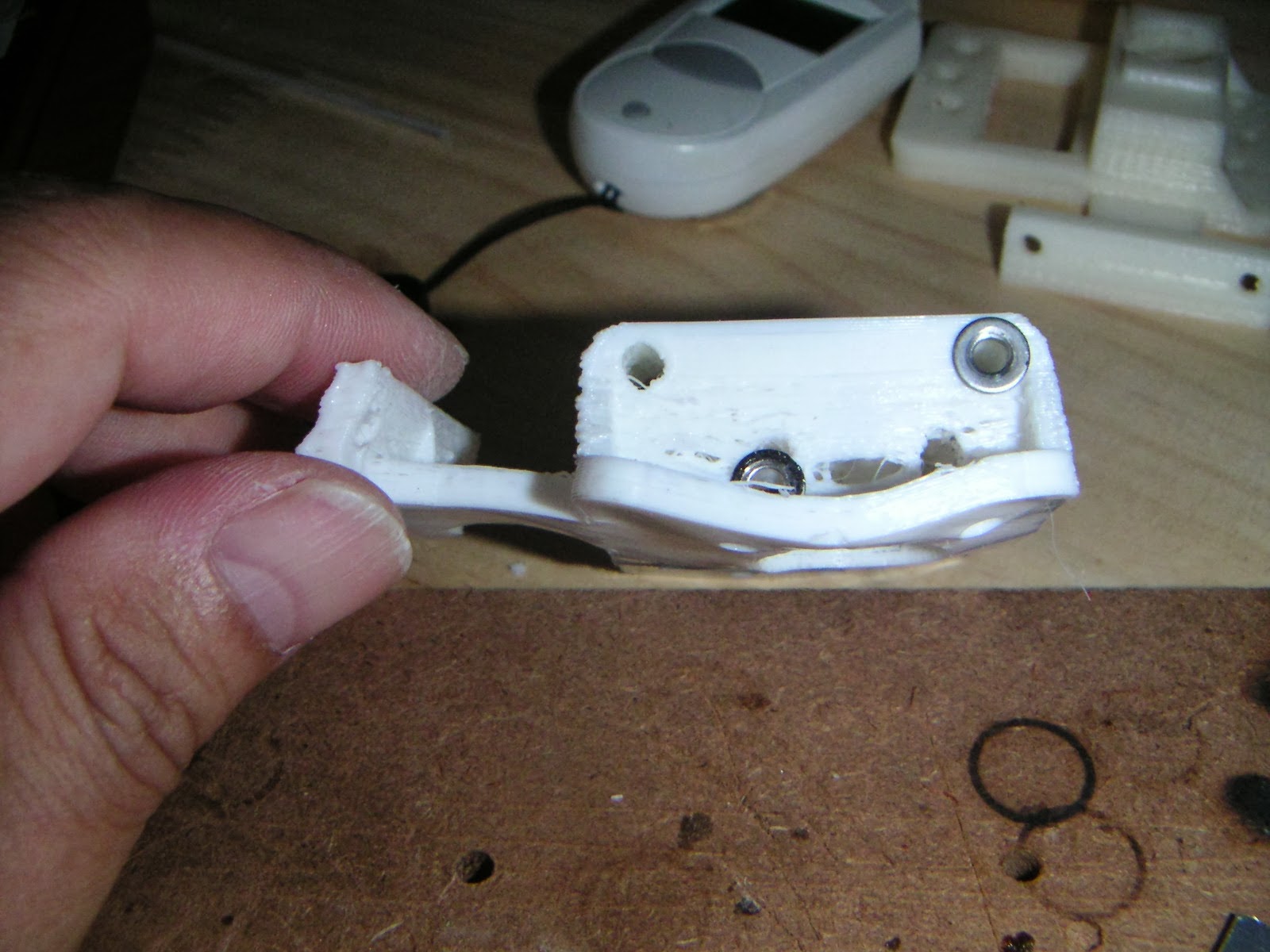

ホットエンドが変形しています。

なんか裂け目も出来てるし、ファンは垂れ下がってきたし。

これはひどい。

ということで、急遽作戦を変更して ホットエンドを作る事にしました。

今のエクストルーダーとホットエンドは、と言うかすべてのパーツはPLAで出来ております。PLAの溶解温度はABSより20℃以上ひくいので、おそらく軟化点もそれに応じて低いはずです。私が使っている材料はABSで、設定温度が高いので軟化して変形しているのだと思います。

それにしてもなんということでしょう(笑 直接熱源に触れているわけでもないのに。

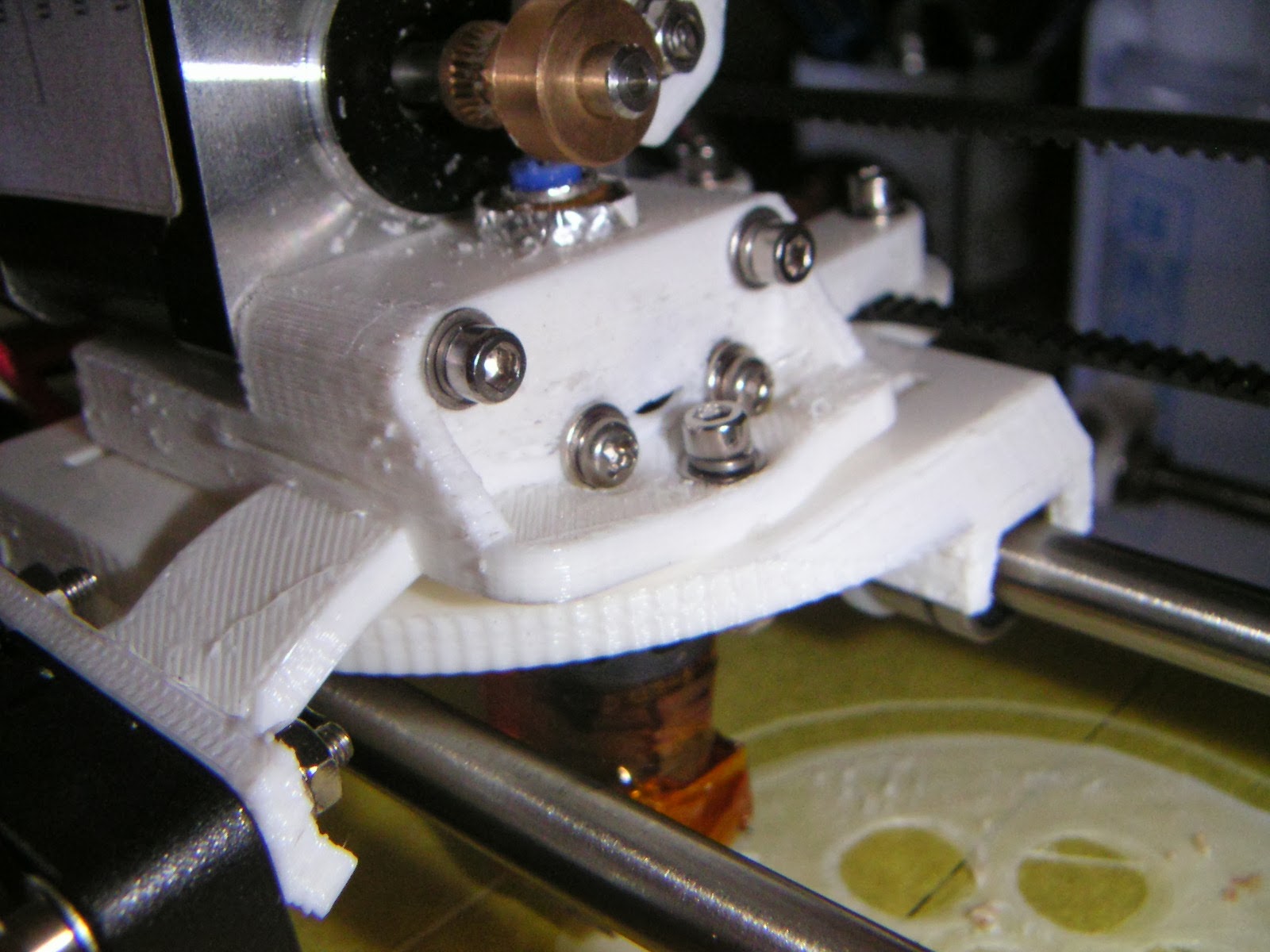

幸いな事に、あるいはこうなることを予想してか、DVDの中には全パーツのstlファイルが入っています。そこで、まずは変形がひどいホットエンドのホルダーを作る事にしました。

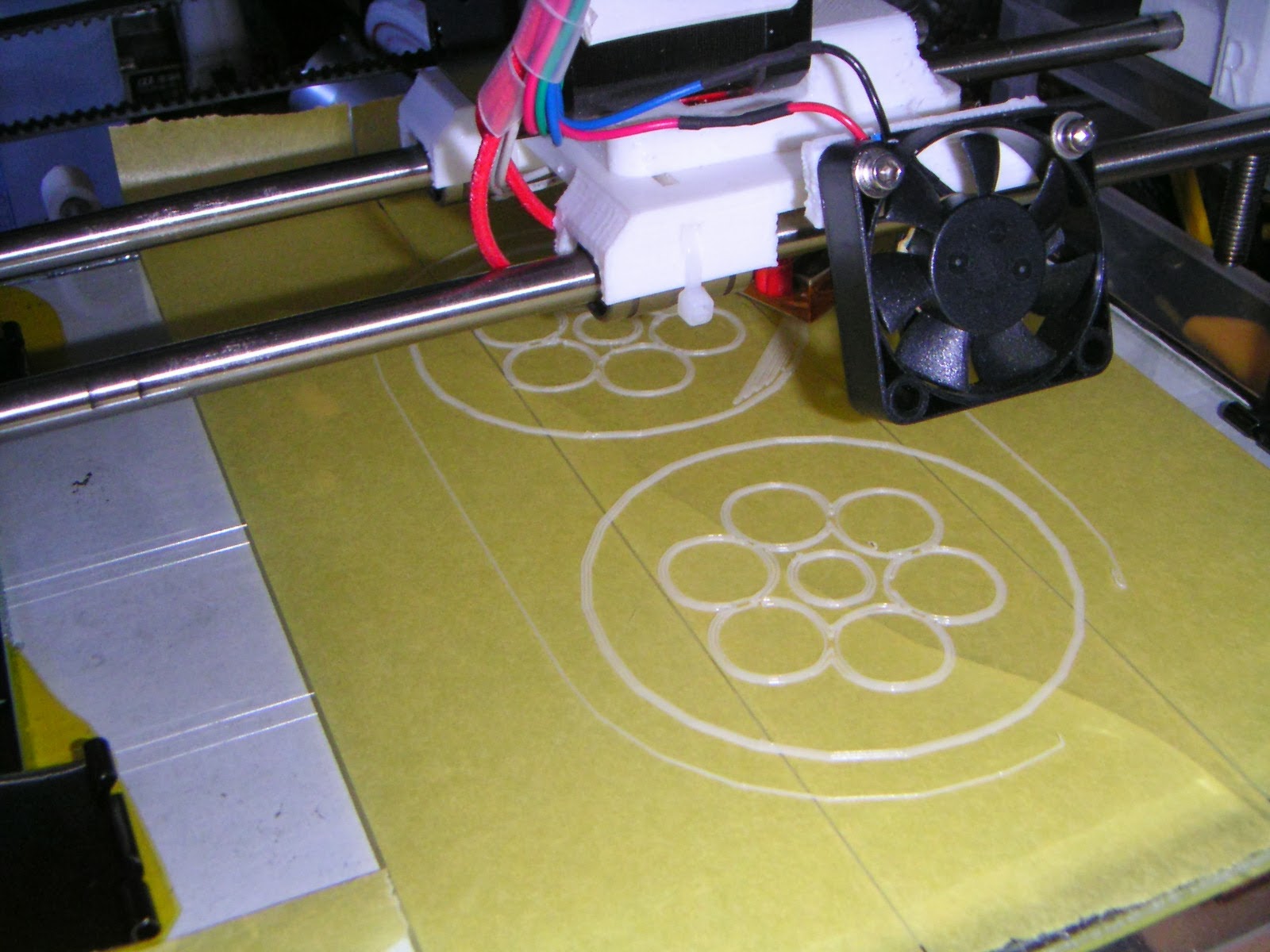

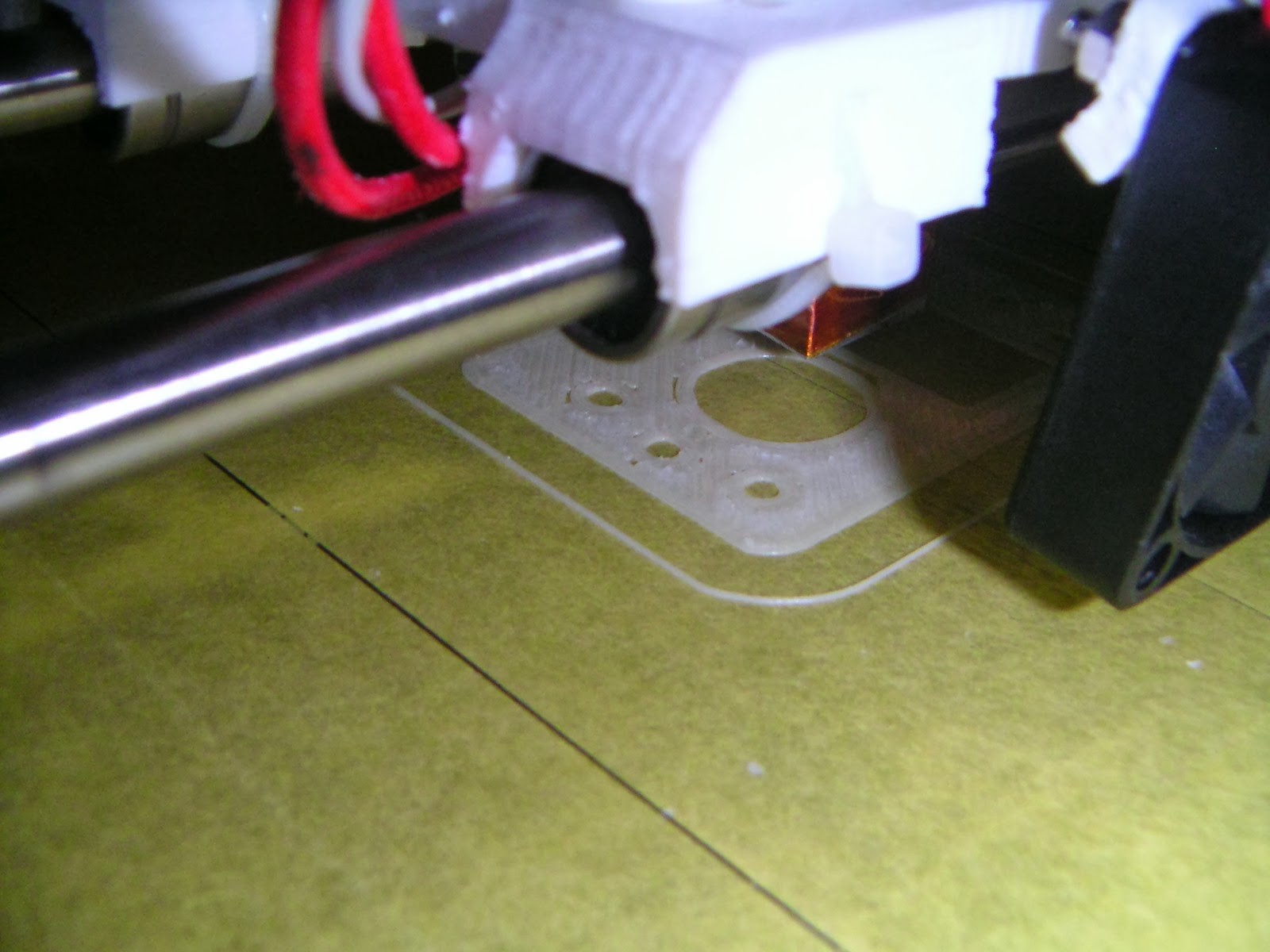

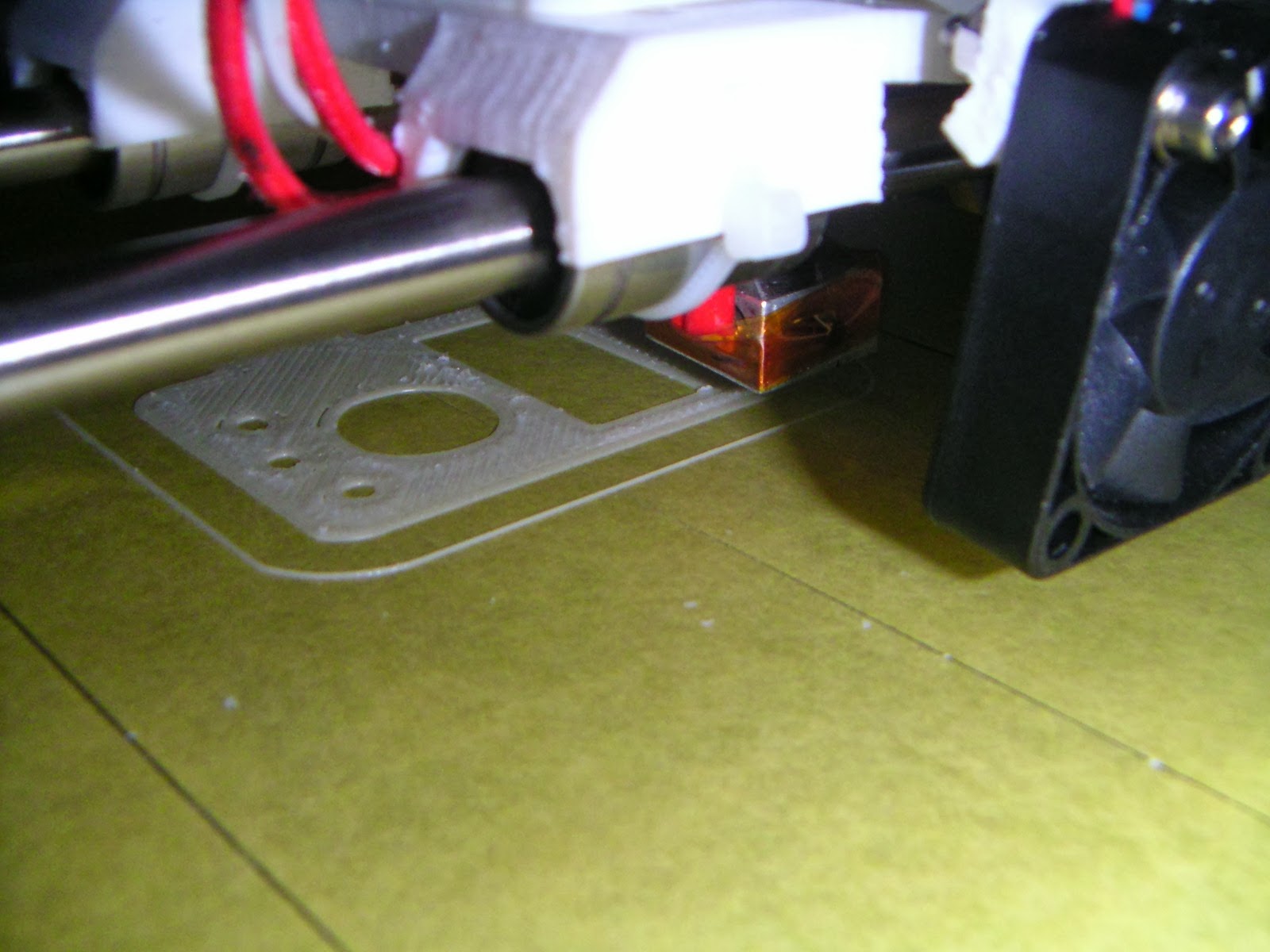

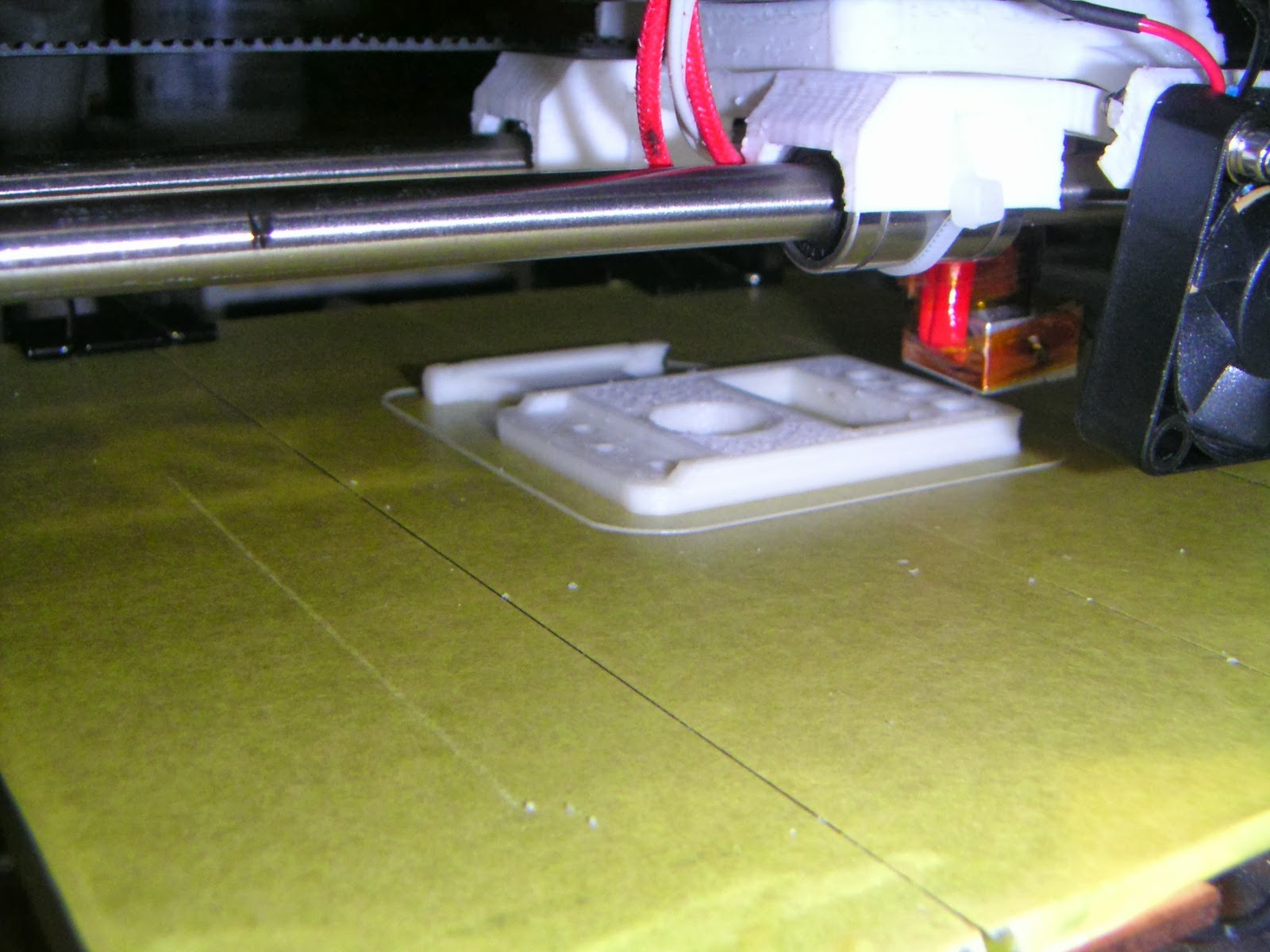

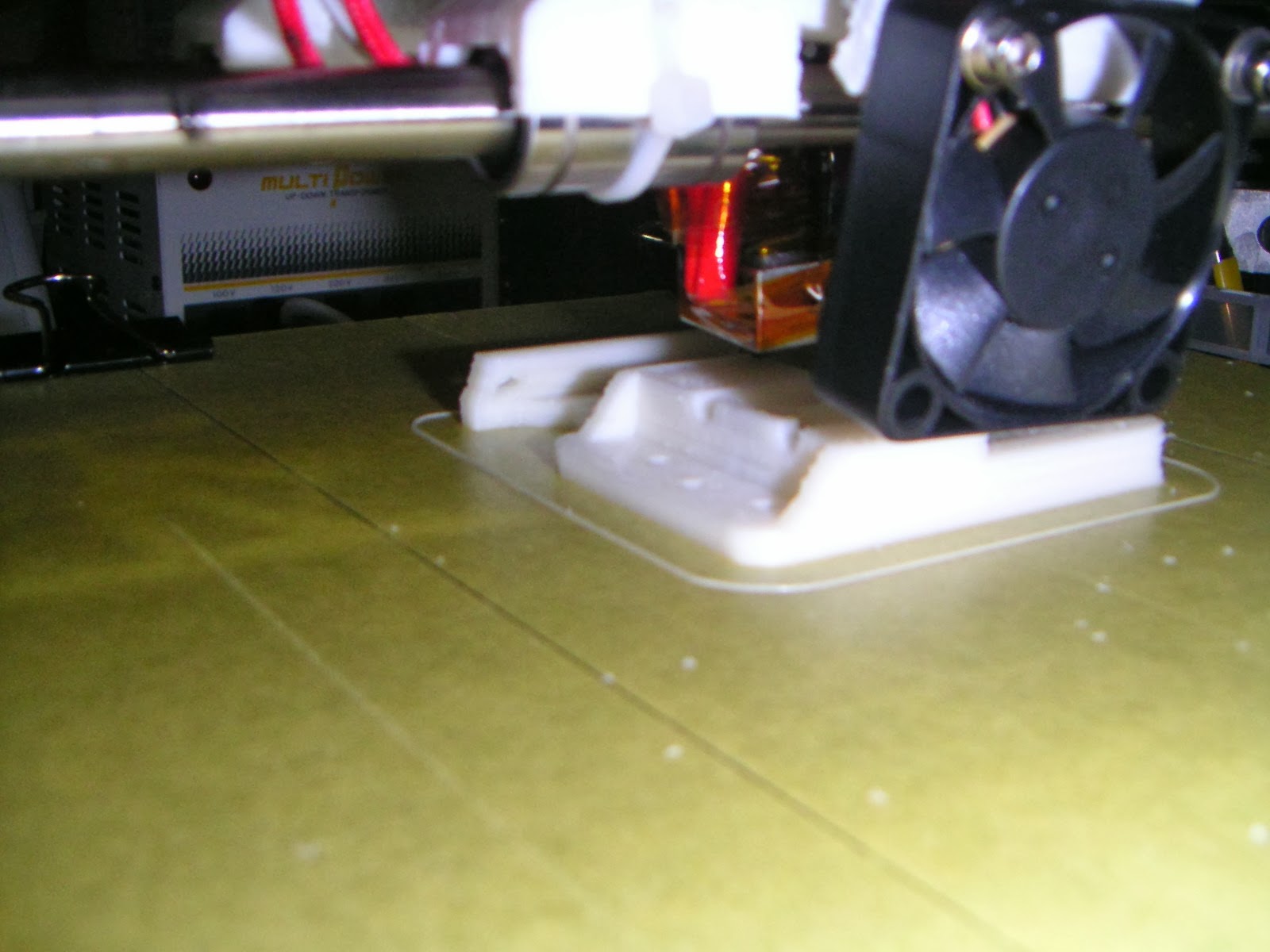

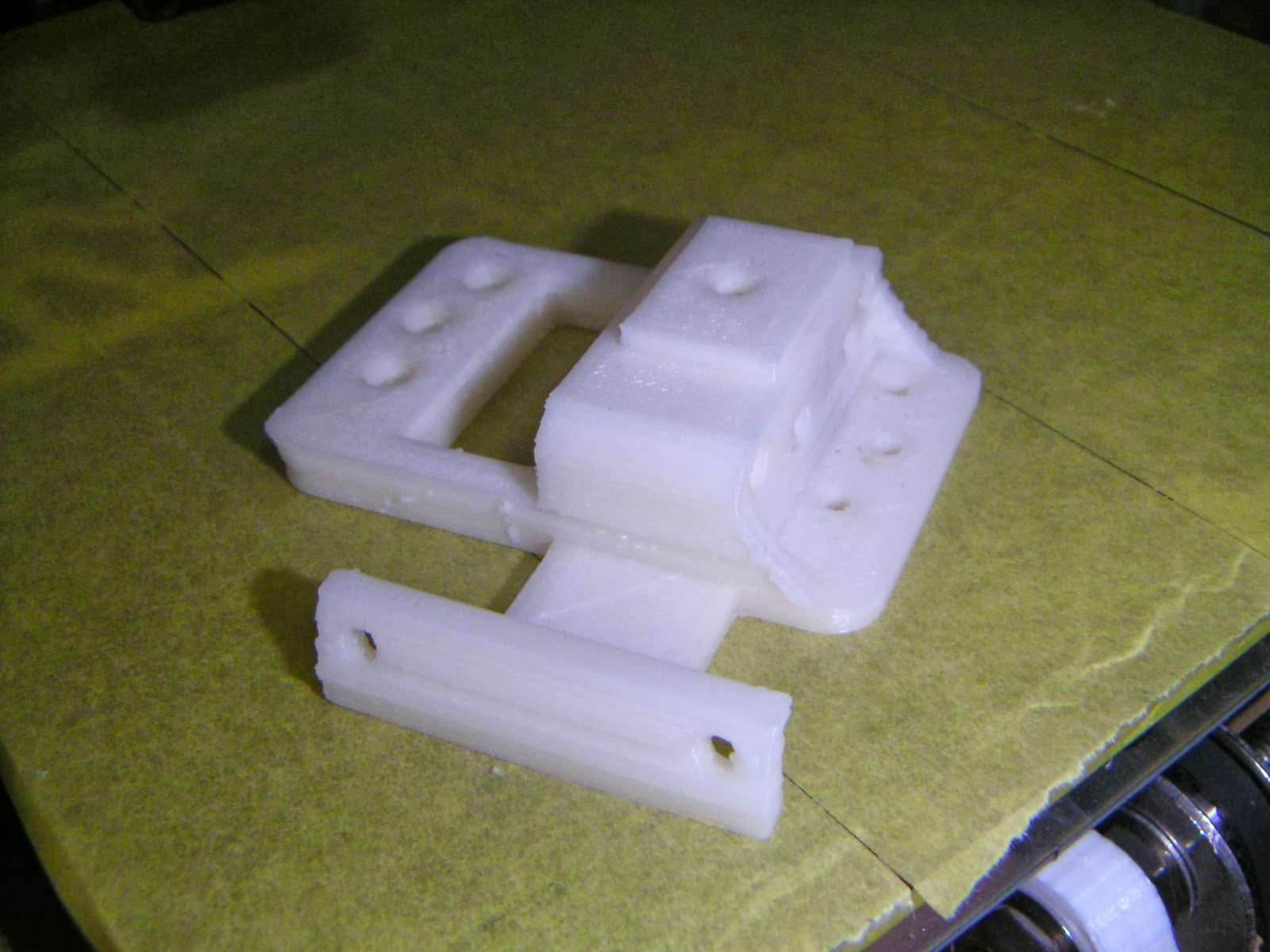

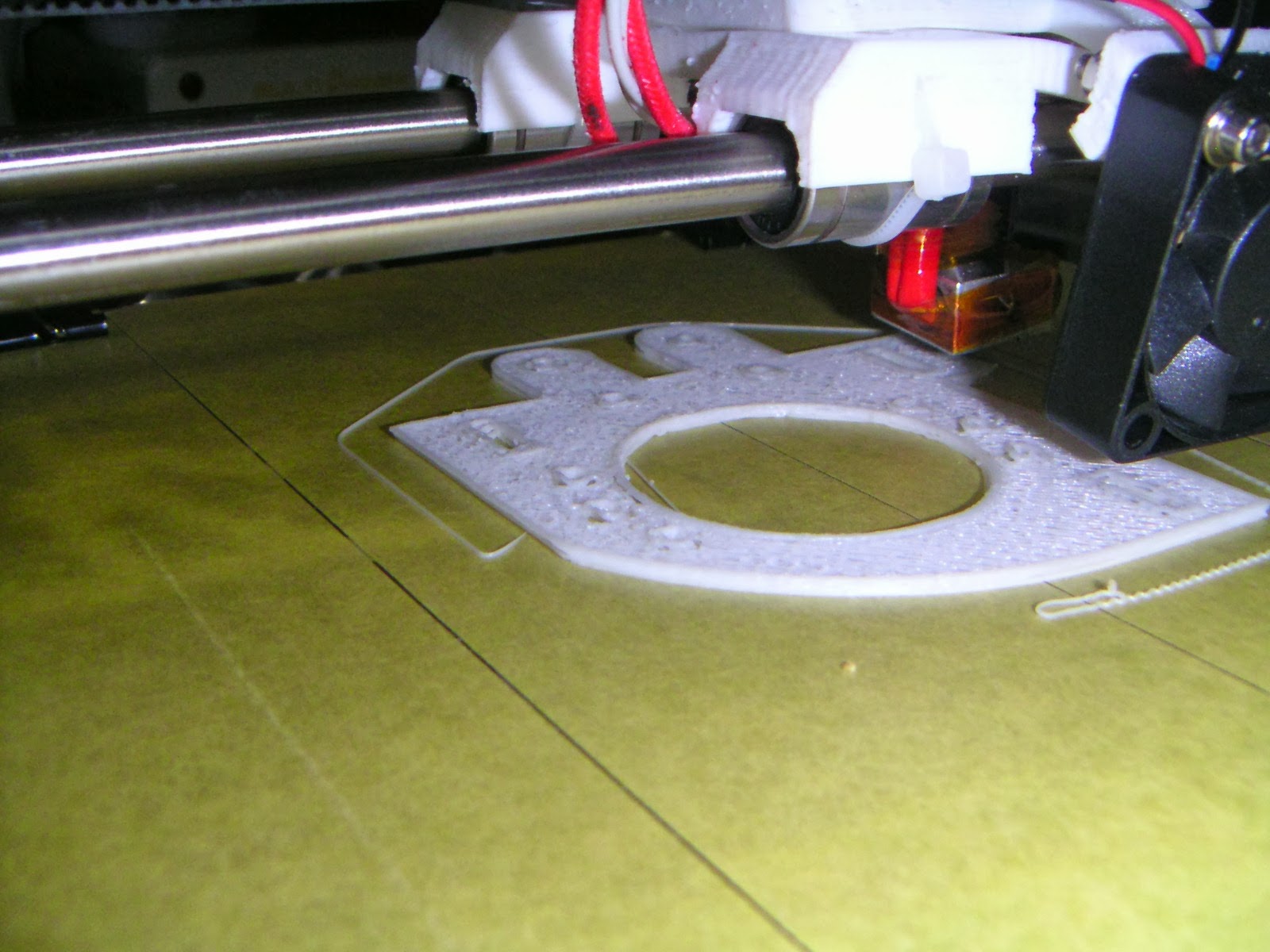

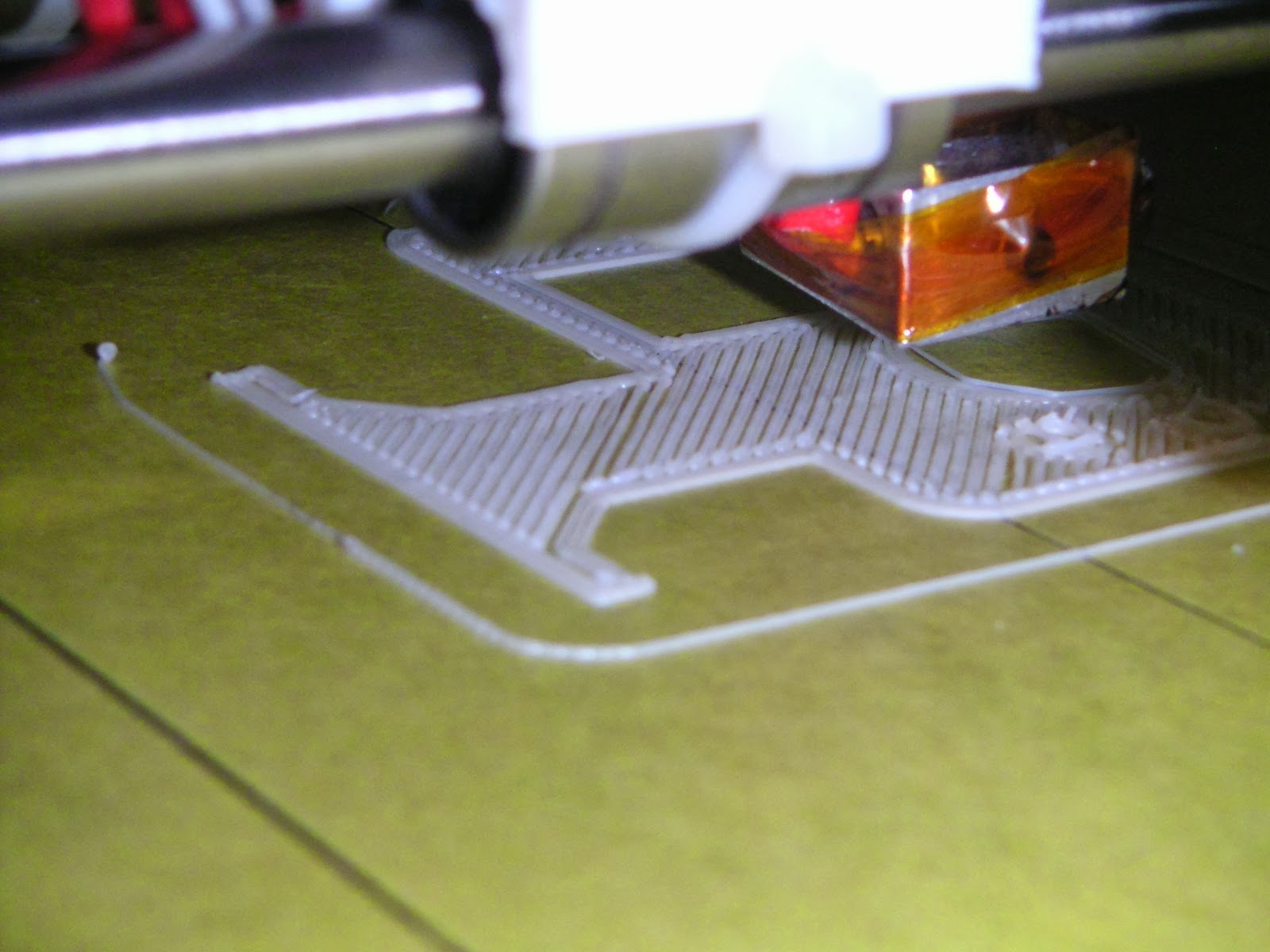

どんどん積んでいきます。だいぶ要領がわかって来ました。

積んで積んで。

積んで積んで。

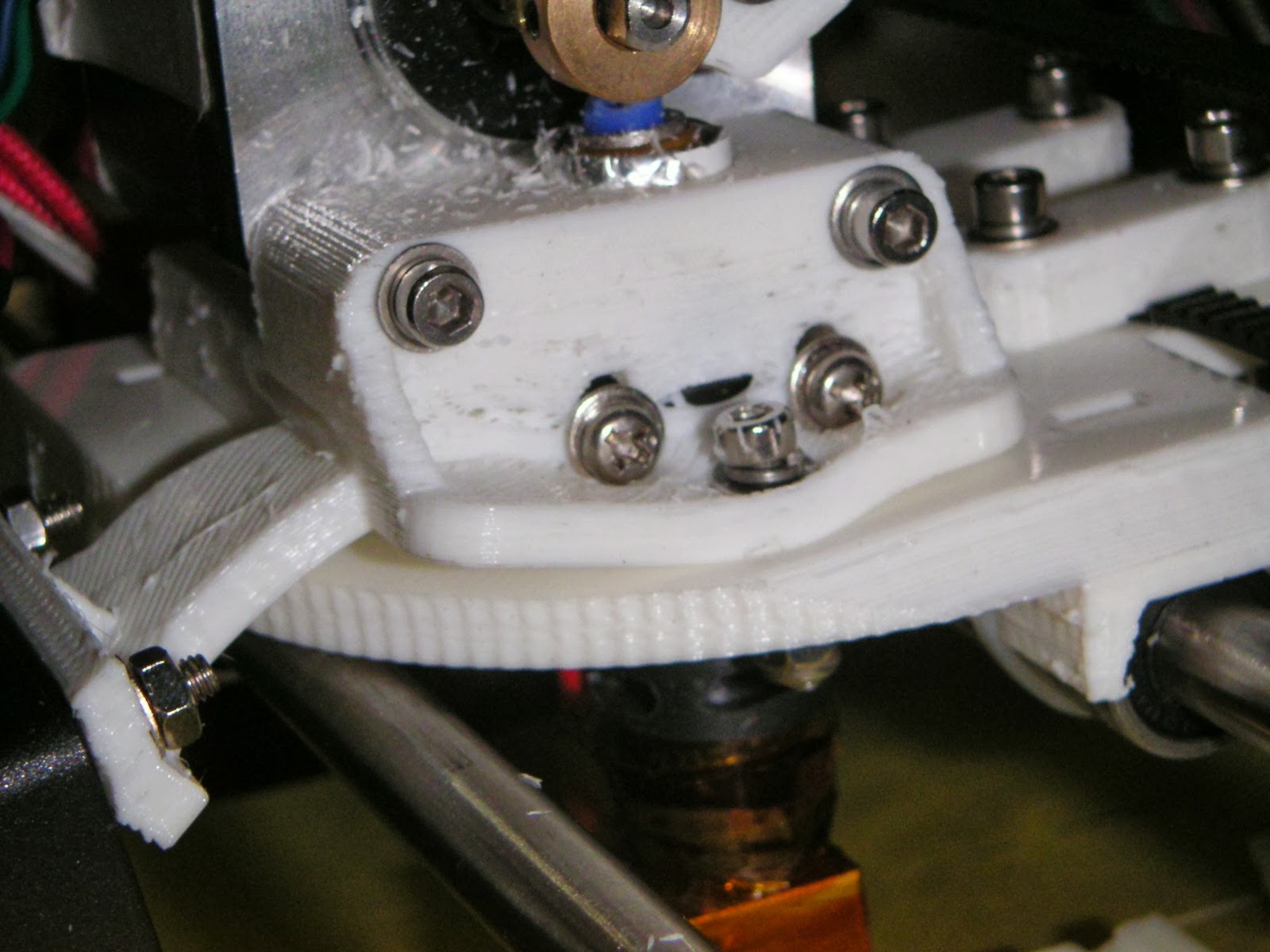

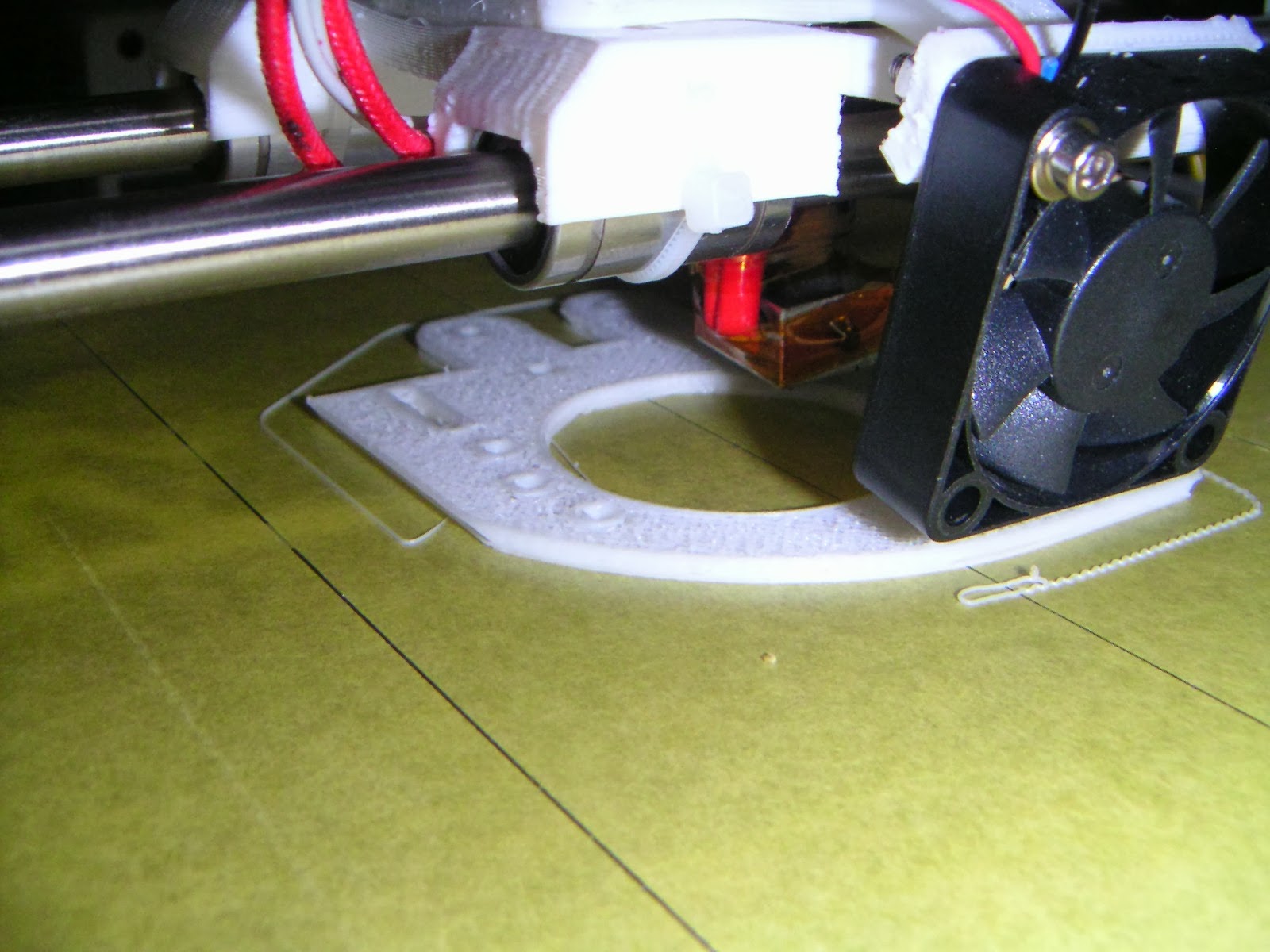

一方使用時間と共に変形は致命的なレベルへ。

さあ、パーツが出来るのが先かホットエンドホルダが逝くのが先か(笑

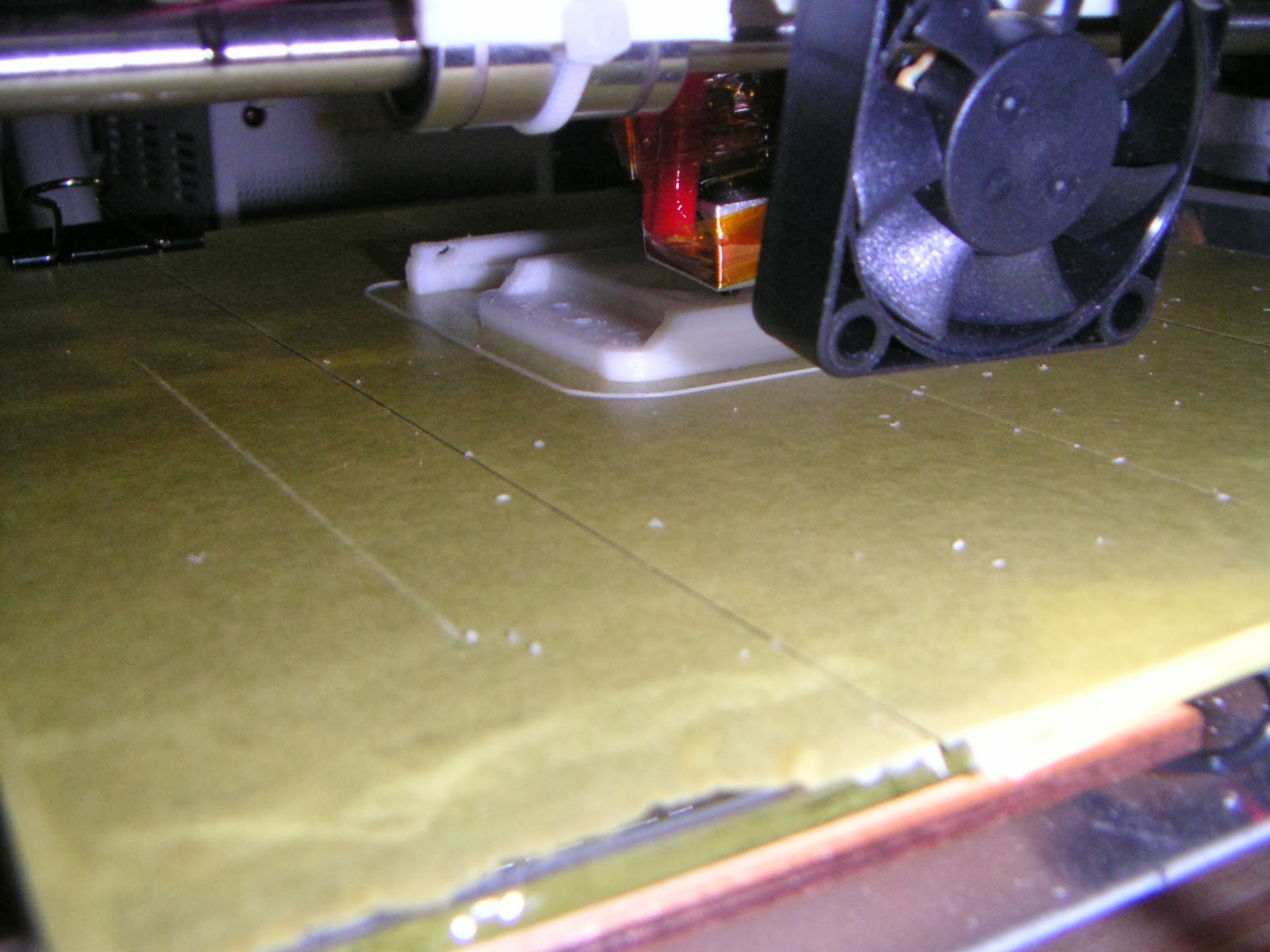

そんな緊迫した中でもフィラメントほどきはしなければならないわけで。これがなんとも面倒なので、手元にある適当なものを組み合わせて芯材を作りました。これがやっつけの割には非常によい出来。手放し運転が可能になりました。

さてさて、こちらはその間も積んで積んで。

1時間半くらい経過。

ホルダの横には裂け目が!いよいよ最終段階。

もう少しだ、ガンバレ!

こちらの変形もすごい事に!

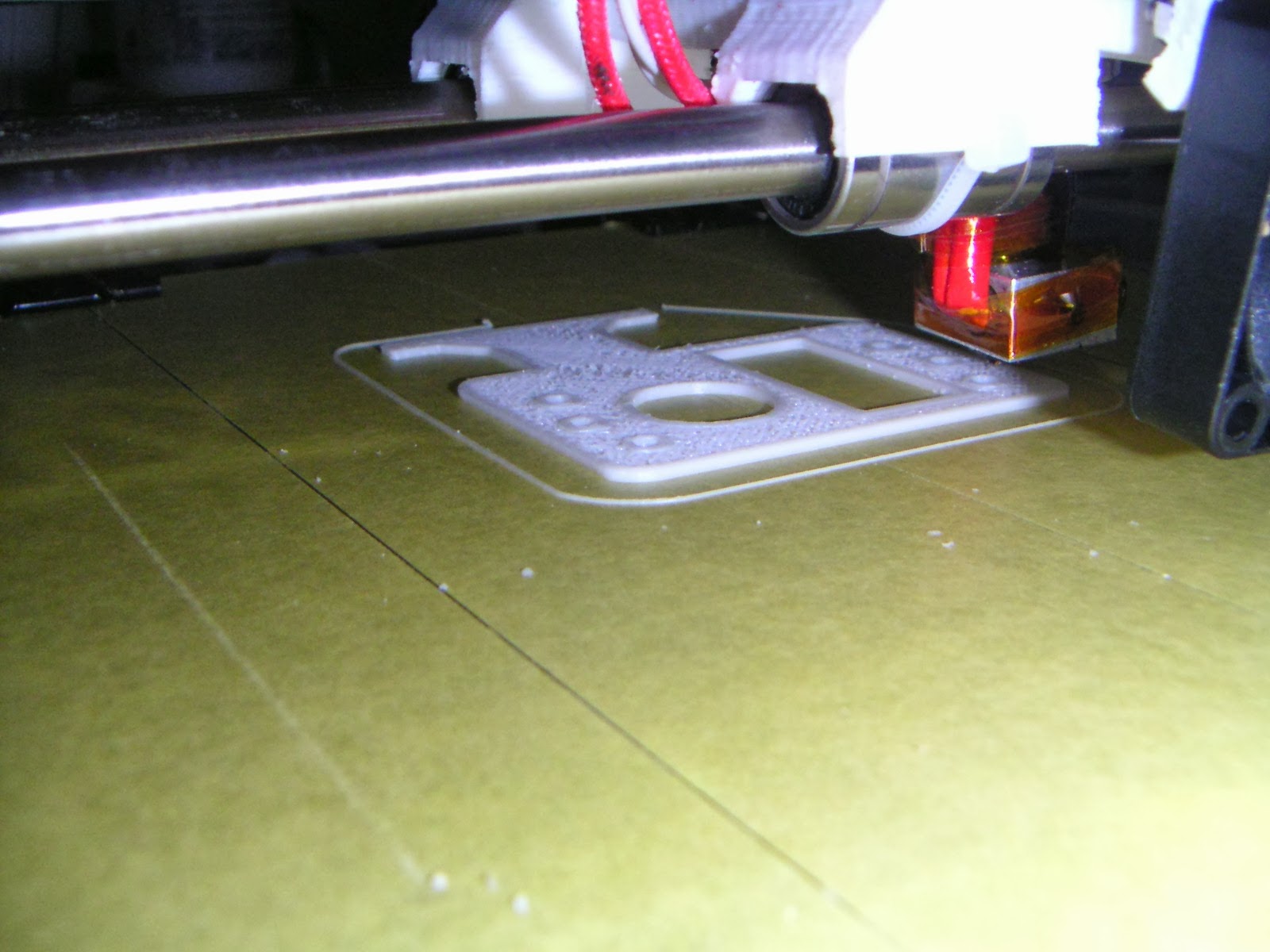

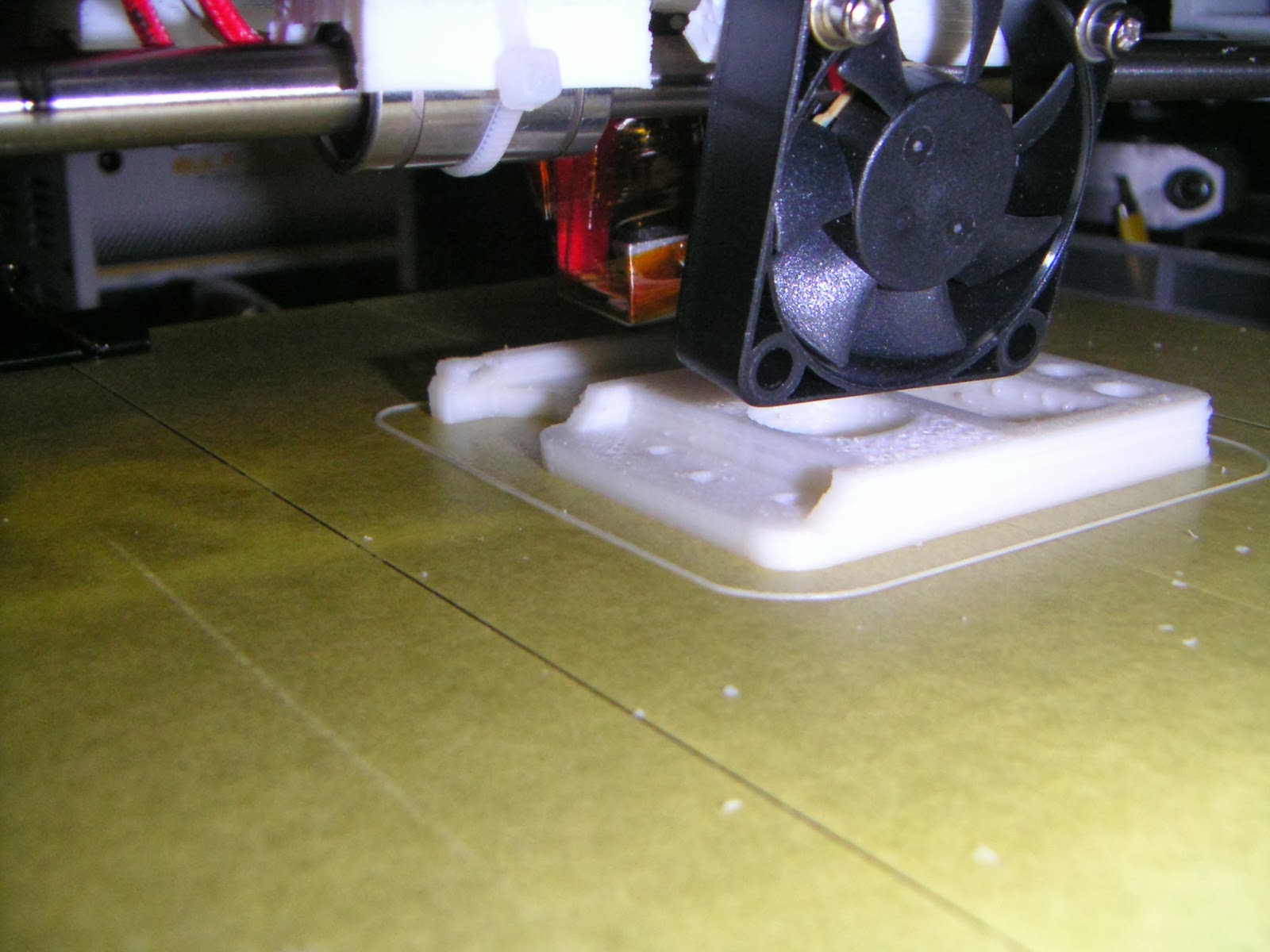

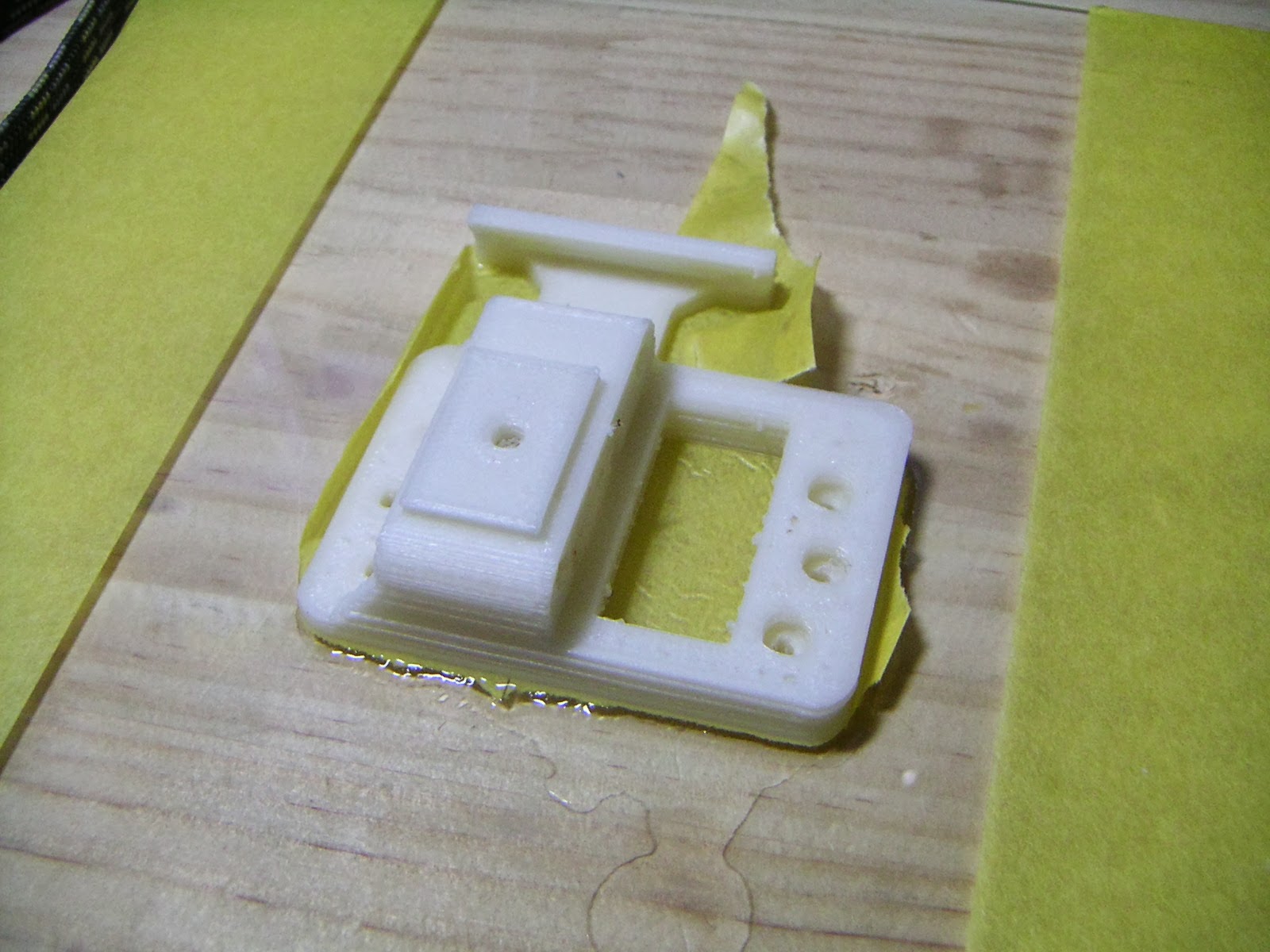

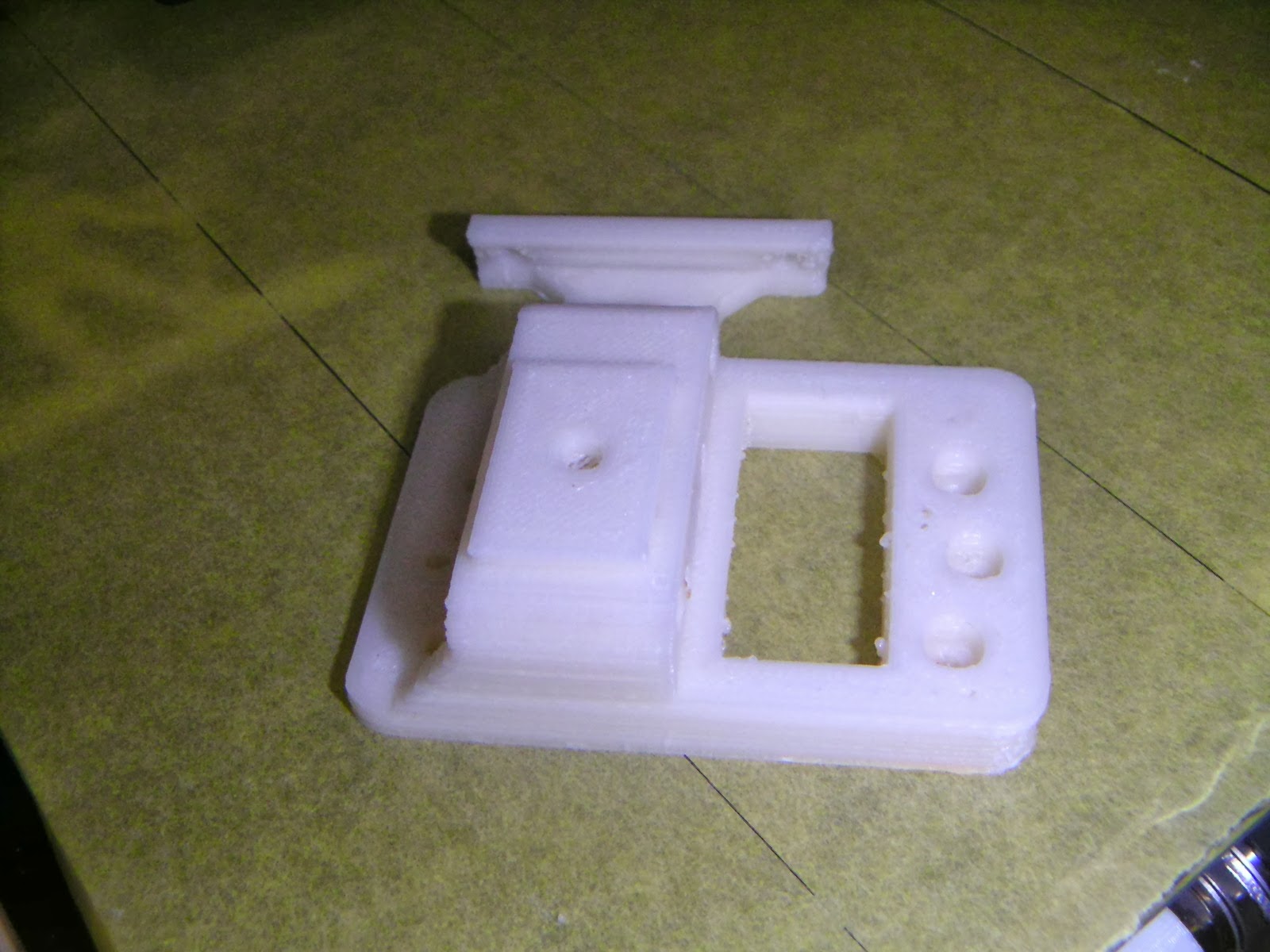

出来た…..

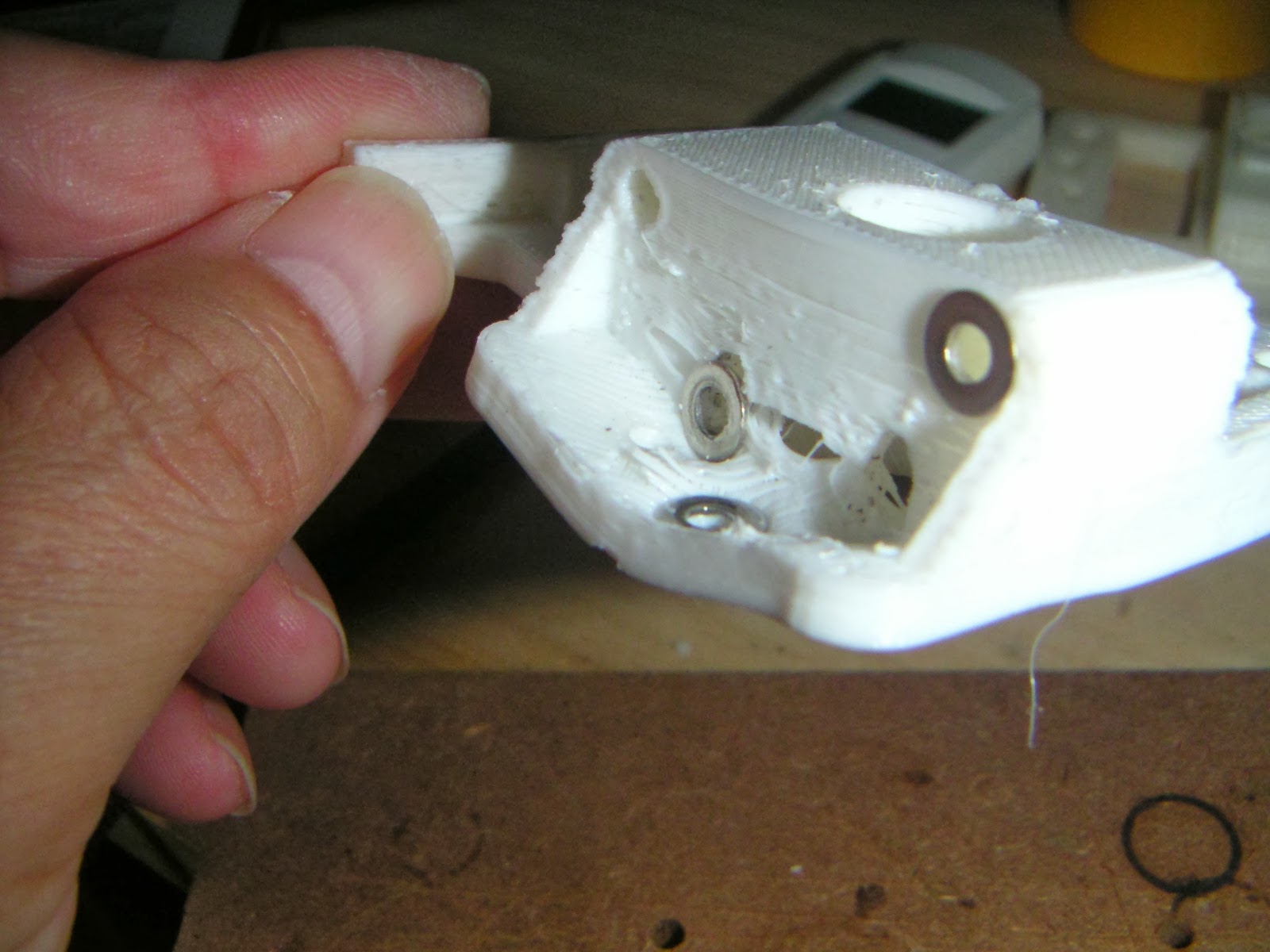

致命的な状態で作られた割にはよい出来です。

が、パーツの変形によってホットエンドの先端ノズルが動いたために全体が斜めにずれています。

でもそんなことをいっている場合ではないのです。

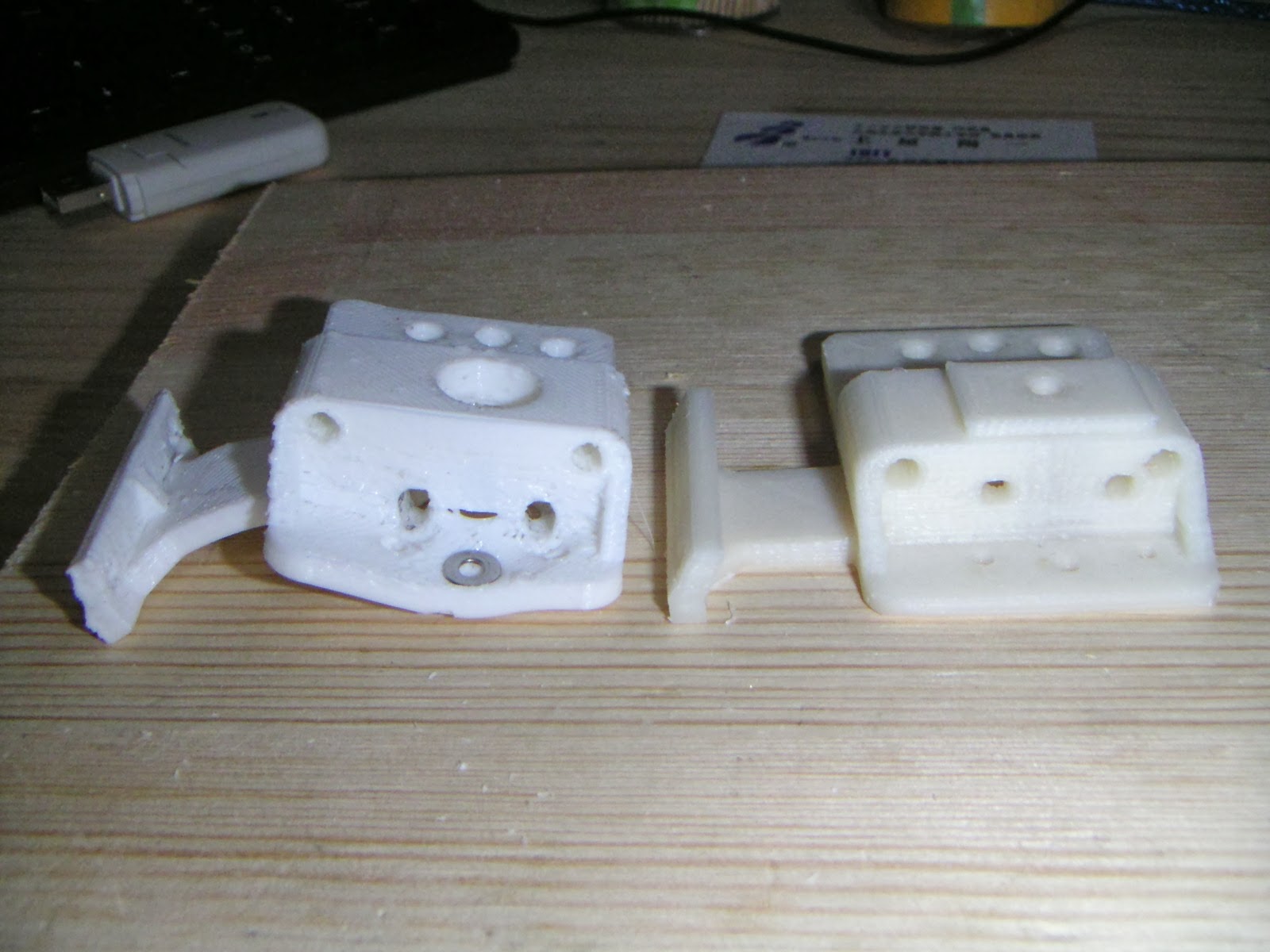

ここで気がつきました。「あれ、なんか形が違う」

これが原因で後ほどもう一苦労する事に。

一方こっちはもうだめっぽいです。

が、死ぬまでのもうひとがんばり。ホットエンドをX軸に乗せるためのパーツを作ります。

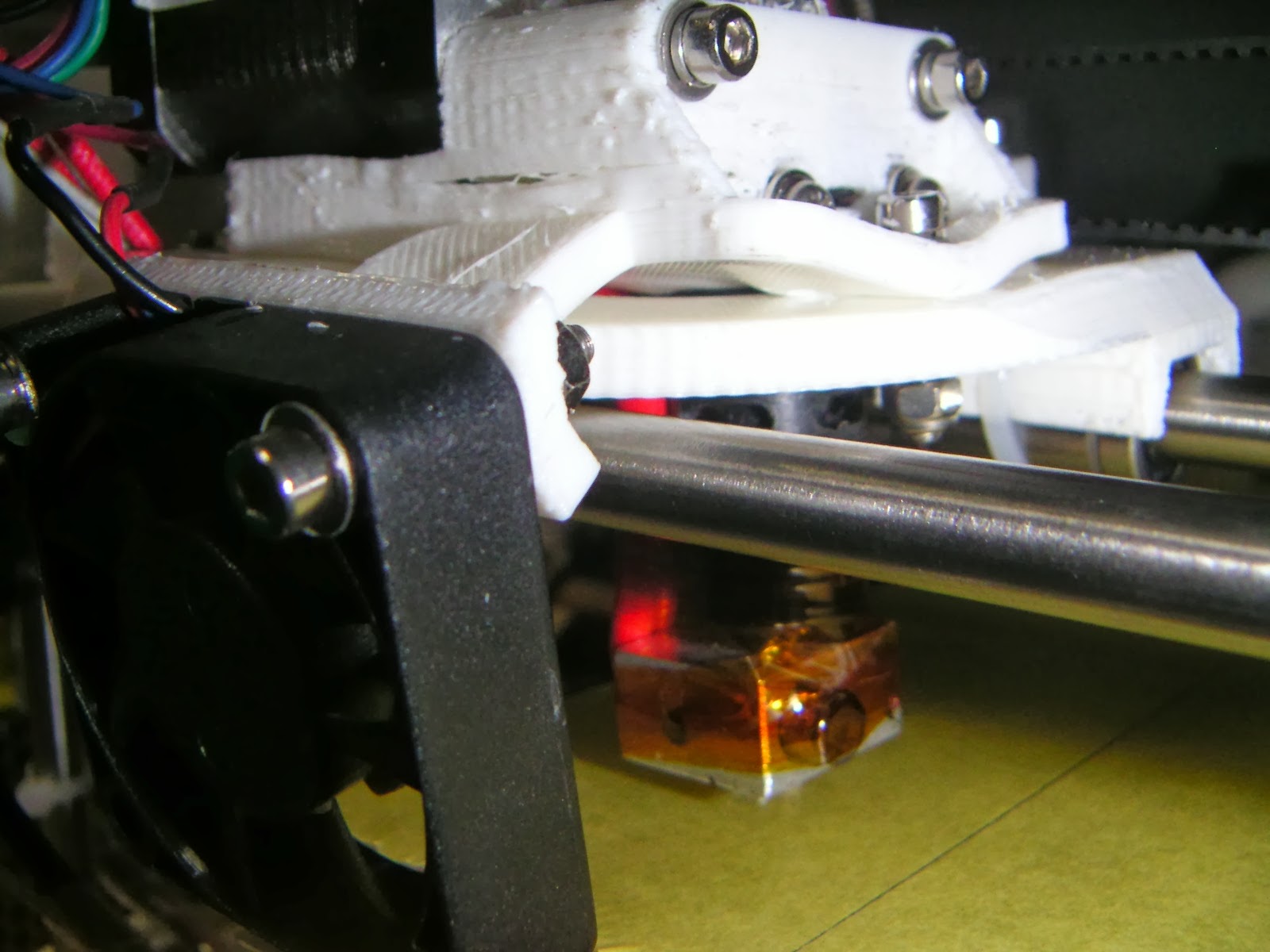

ファンの向きに注目。これ本当は斜め下を向いているはずなのです。

ですが、そんな事にかまってられません。積んで積んで….

と思ったら、PCフリーズです。

ここで心が折れました。

こちらもお亡くなりになりました。

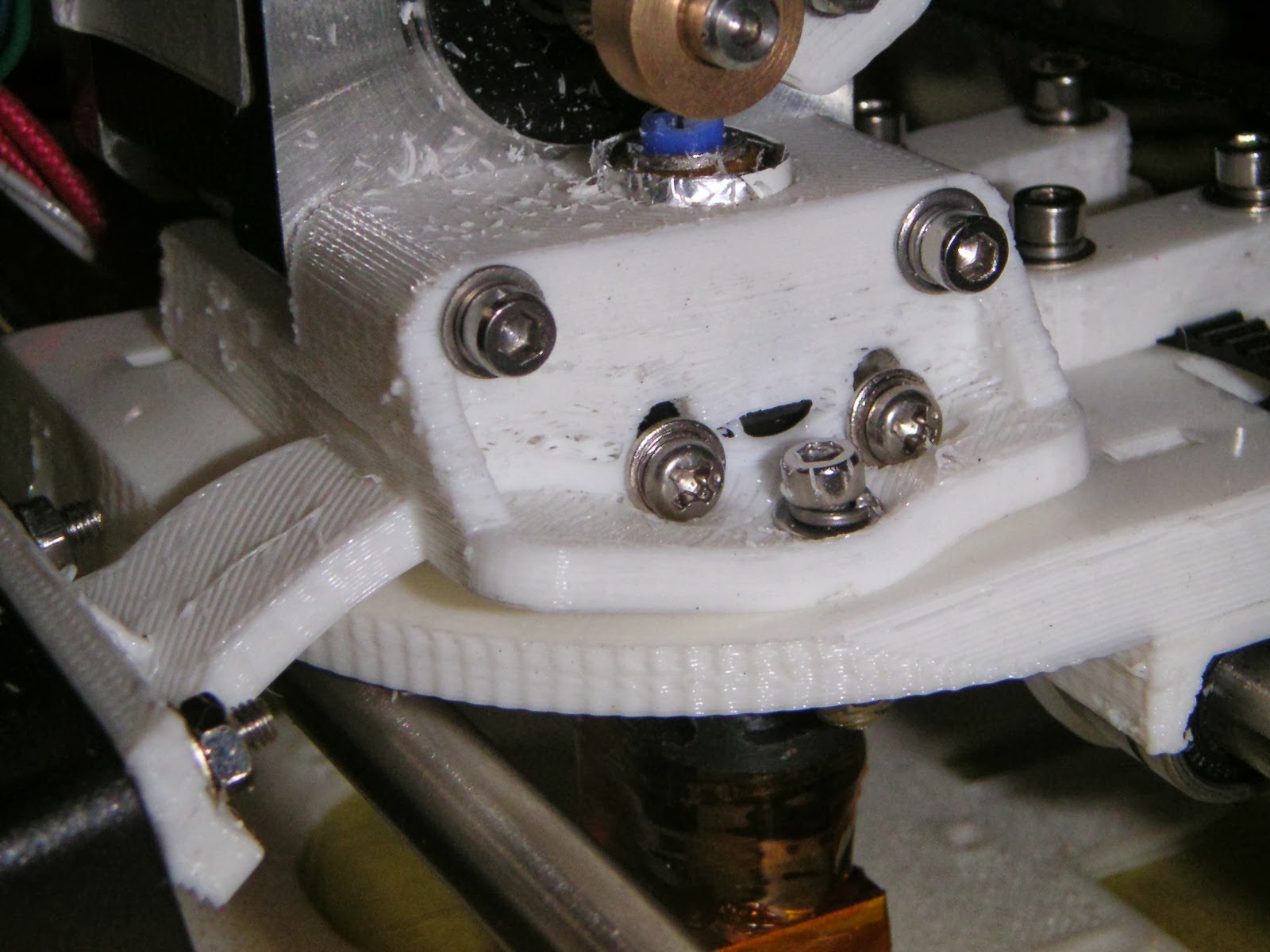

ということで、このタイミングでホットエンドホルダを交換する事に。

新旧揃い踏み。なんという変形。

PLAって熱に弱いんですね。レーザ加工機のパーツなんかとても作れないです。

ひどいもんです。

もう一枚

で、先ほど作ったこのパーツ、形が違いますよね。

はいファイルを間違えました。

ほとんど同じ形なのですが、ネジ穴位置が違うものが別ファイルでありました。私の単純なミスです。でも、似たようなファイルを紛れ込ませるなんて悪意があるとしか思えません。

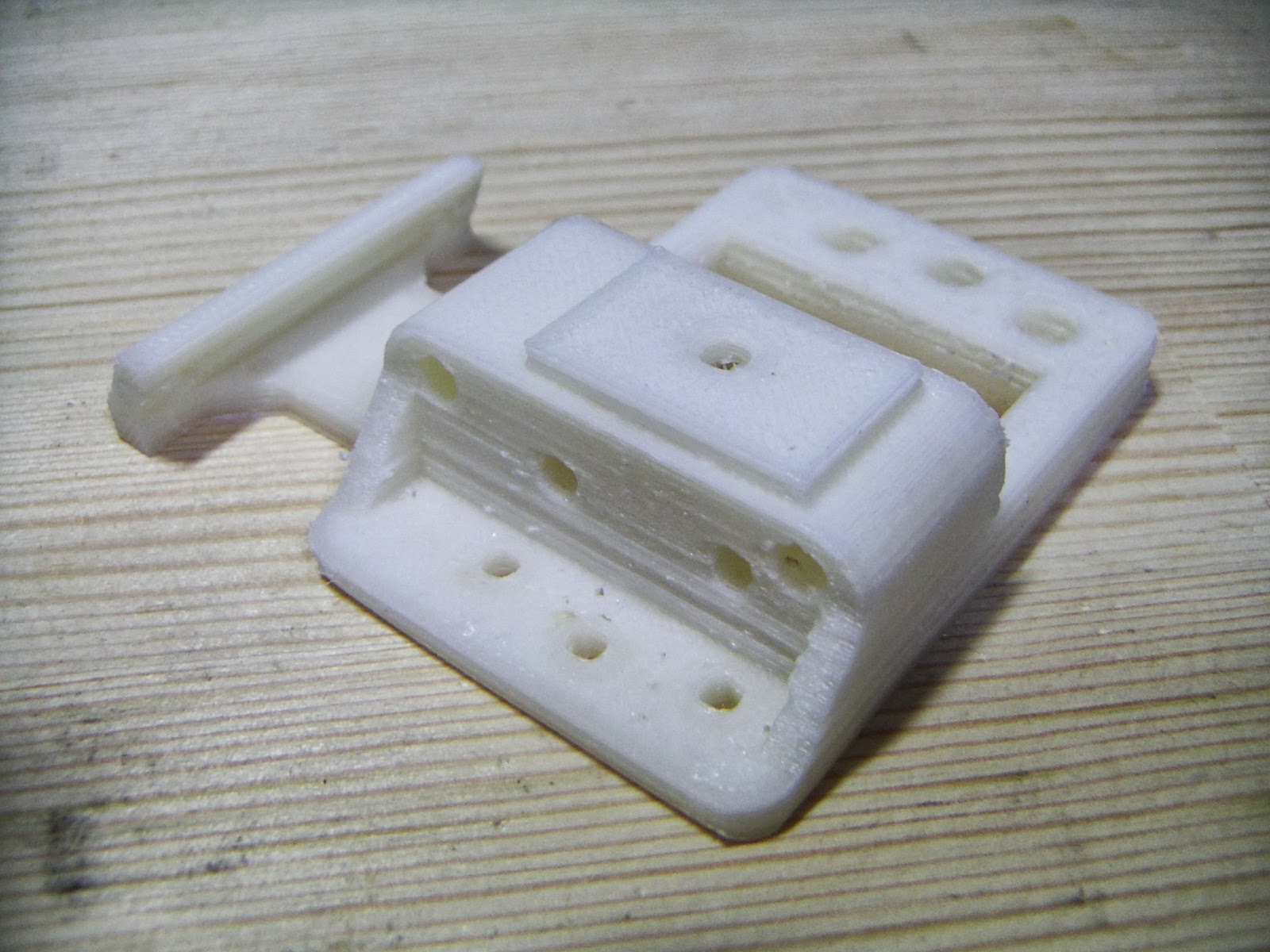

しかたないので、これを何とか使う事にします。

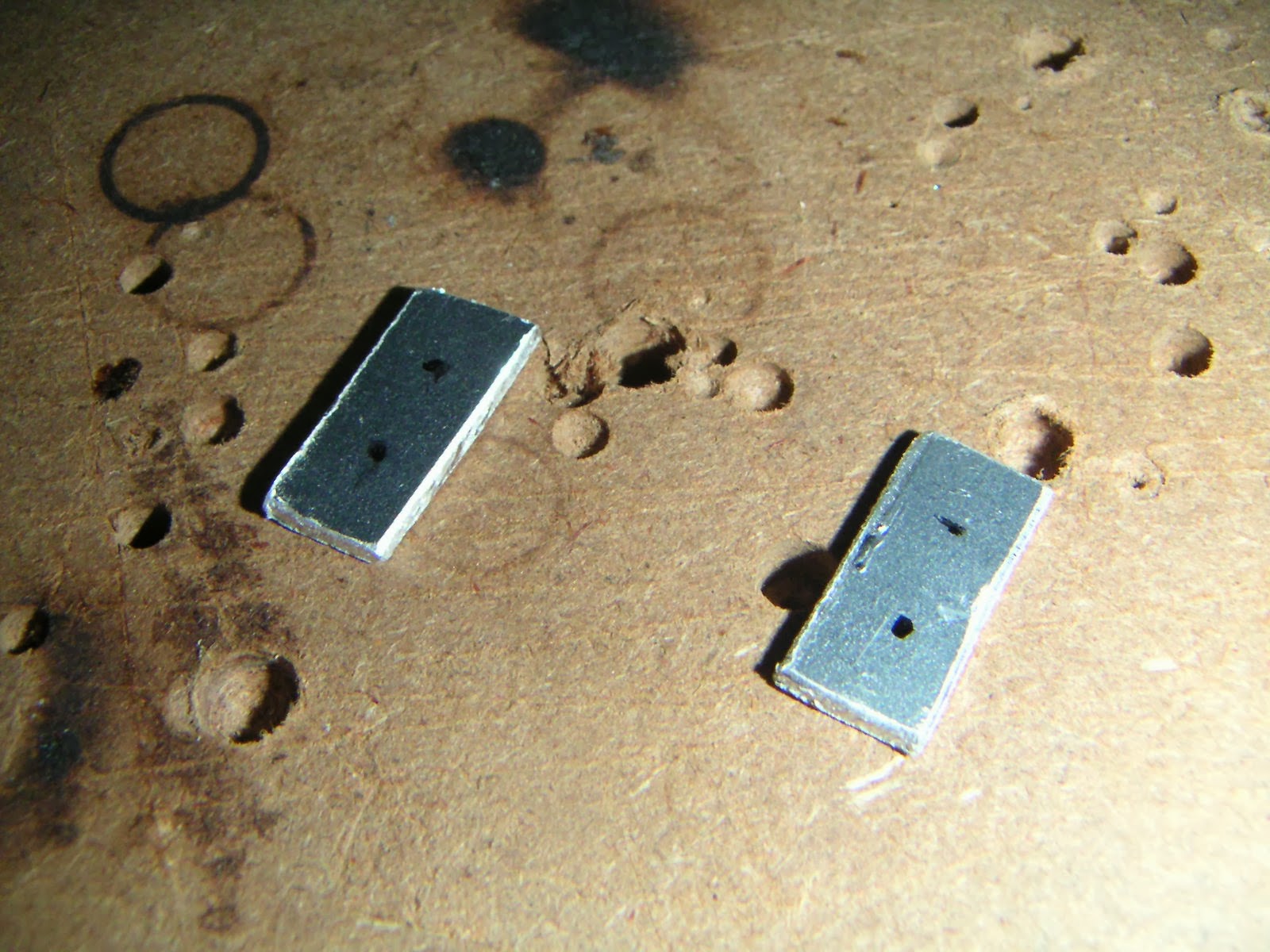

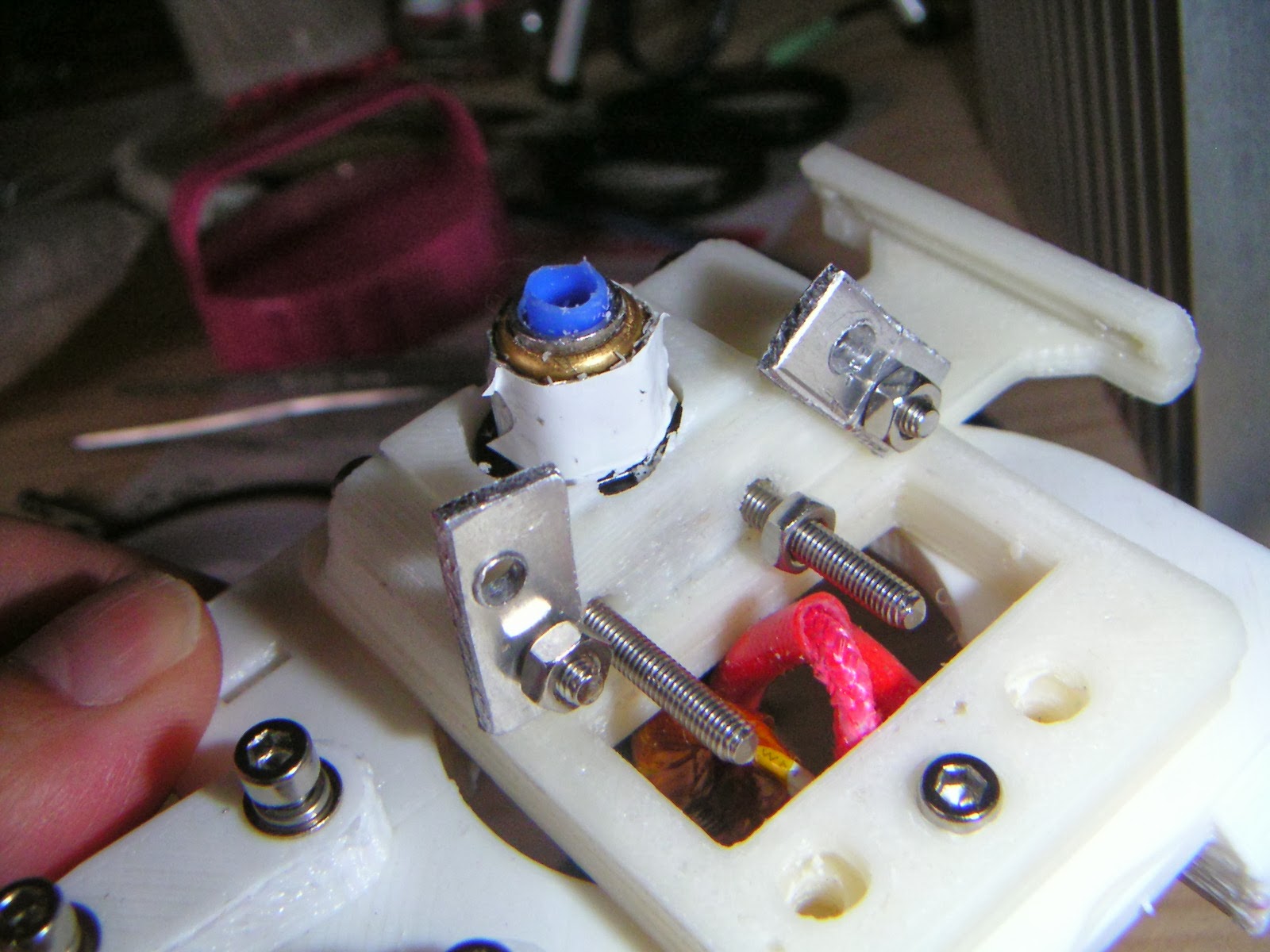

まずジャンクパーツからアルミの板を切り出します。

このパーツはホットエンドを取り付けると、モータ取り付けネジの位置が違うためにエクストルーダの位置が近すぎてホットエンドと干渉してしまうのです。

ということで、先ほどのアルミ板を使って、モータの位置を数mmずらします。

こんな感じ。アルミ板が入った分エクストルーダの送りねじ位置がずれますので、緩めて再調整します。このくらいバラバラにするともう何が起きても何とか出来るという気がしてきます。

位置が合いました。

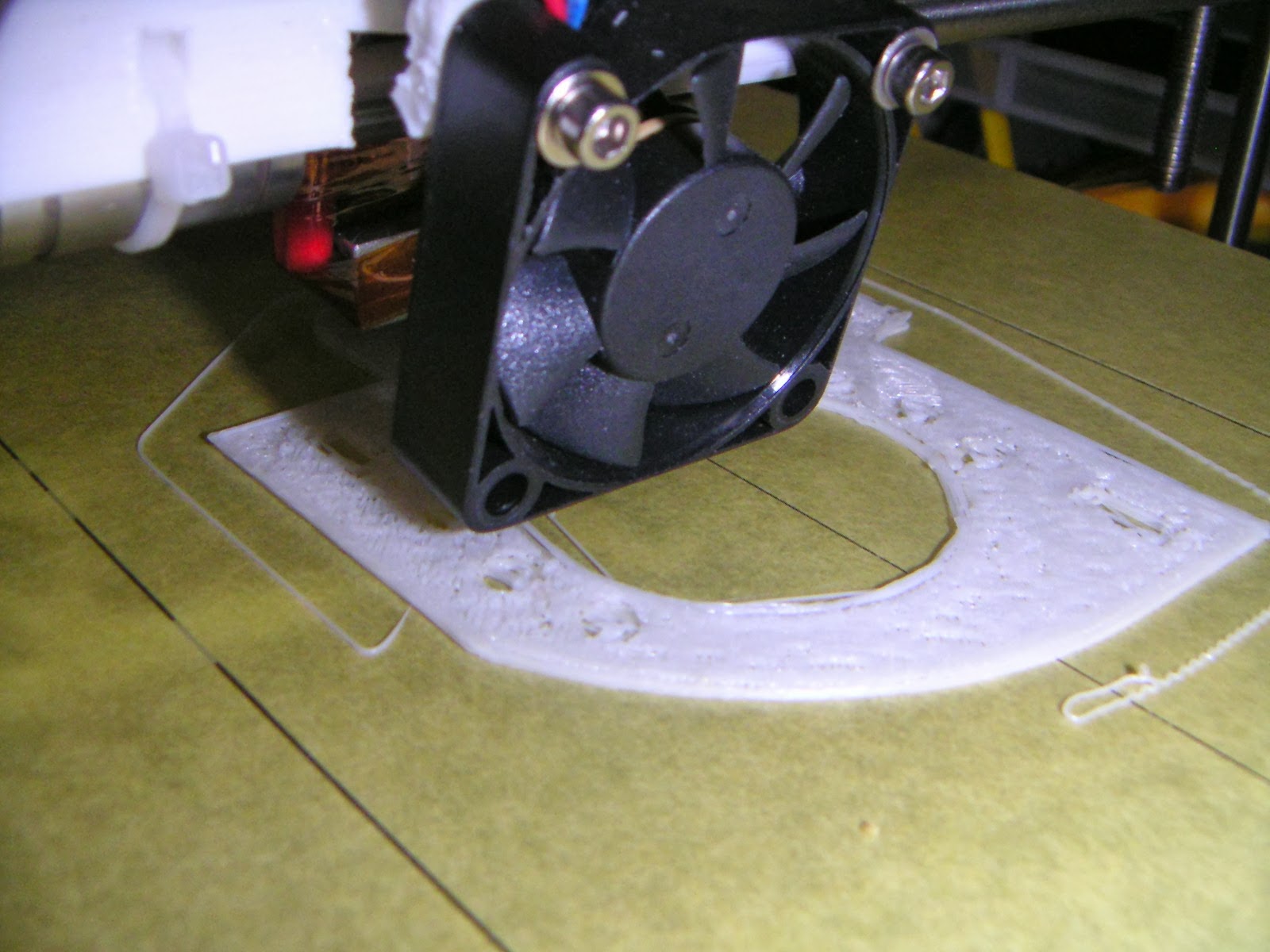

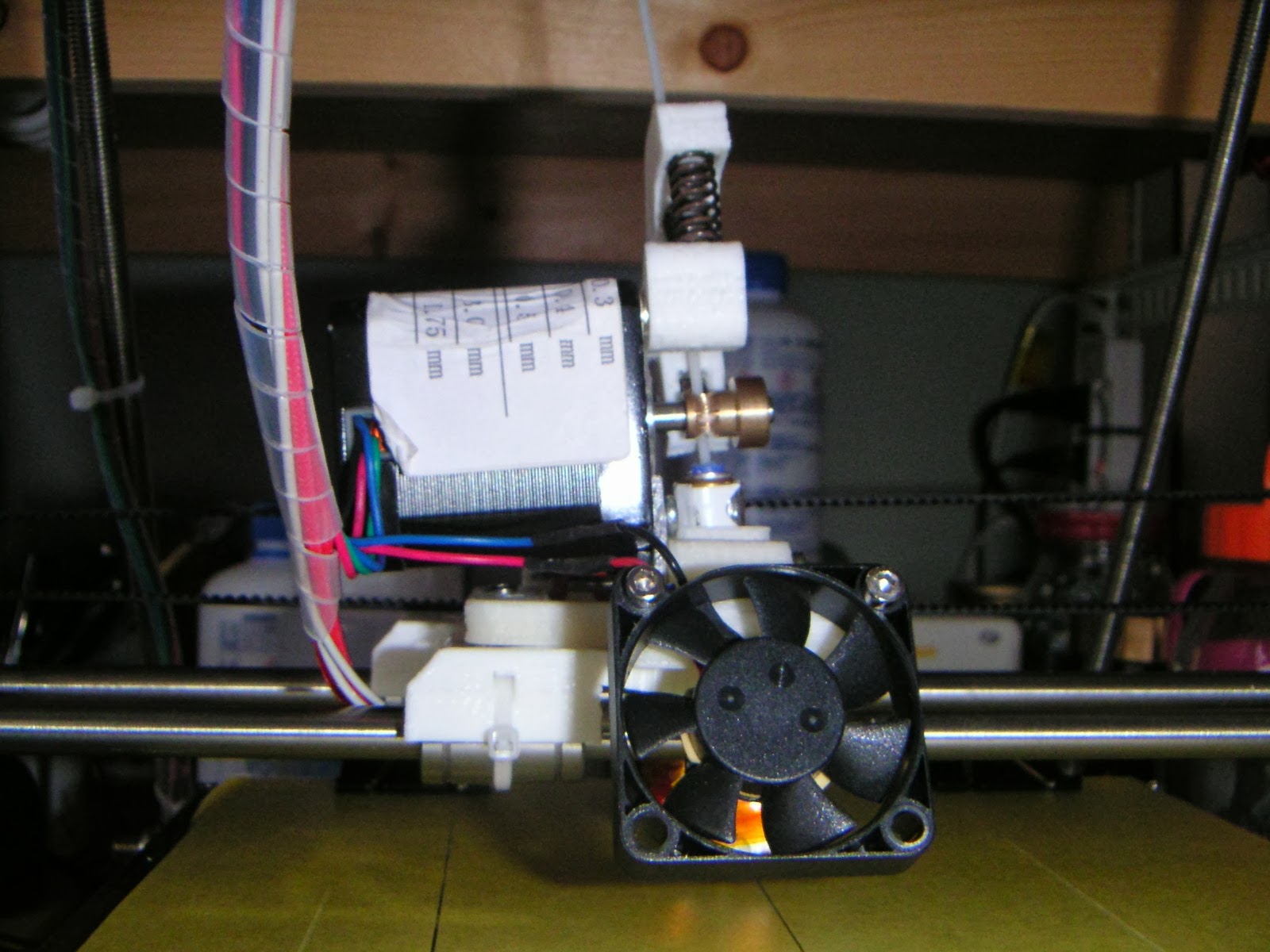

元通りに組み付けて、今度こそ間違いのないファイルでホットエンドホルダをプリントします。

きれいに出来そうな気配。

今も横でがんばってプリントしています。

流石ABSです。仮付けしたモータが片持ちになっていて大きな変形加重がかかっているにも関わらず、びくともしておりません。

現在7割程度まで完成しています。続きは次の投稿で。