部品を間違えた仮ヘッドでプリントしたヘッドのパーツ(ホットエンドホルダとベース)を使ってヘッドのパーツ交換を行いました。

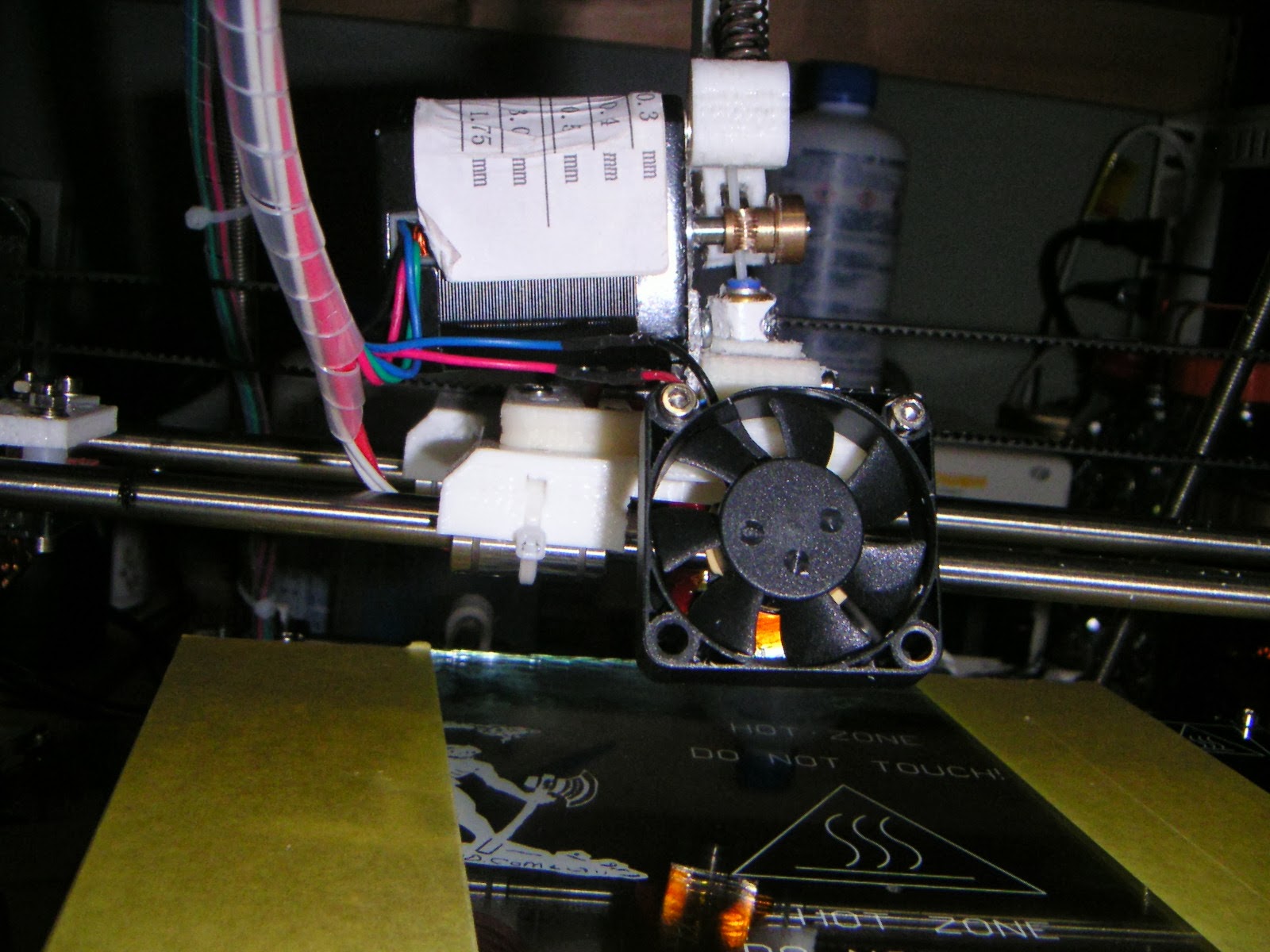

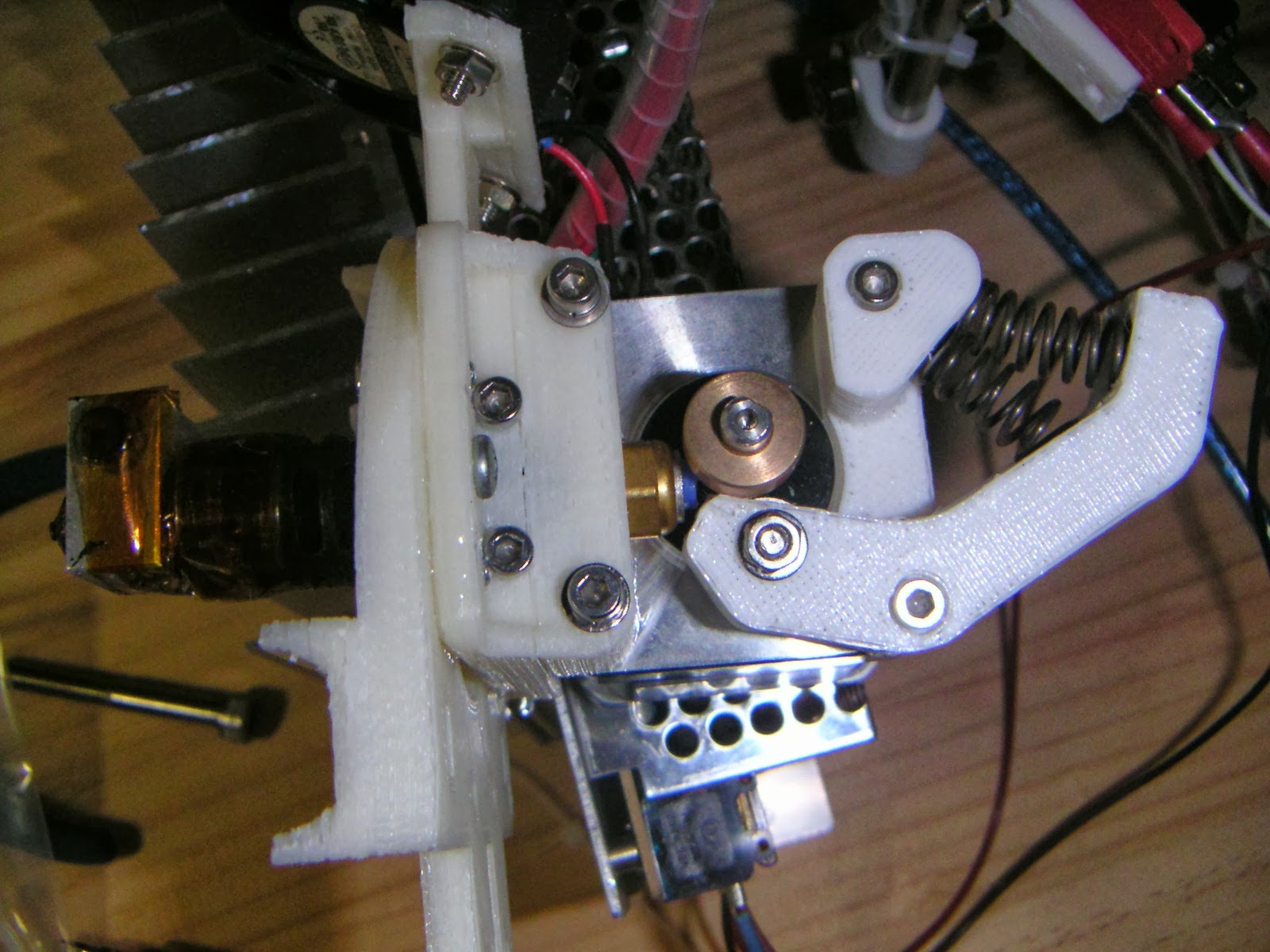

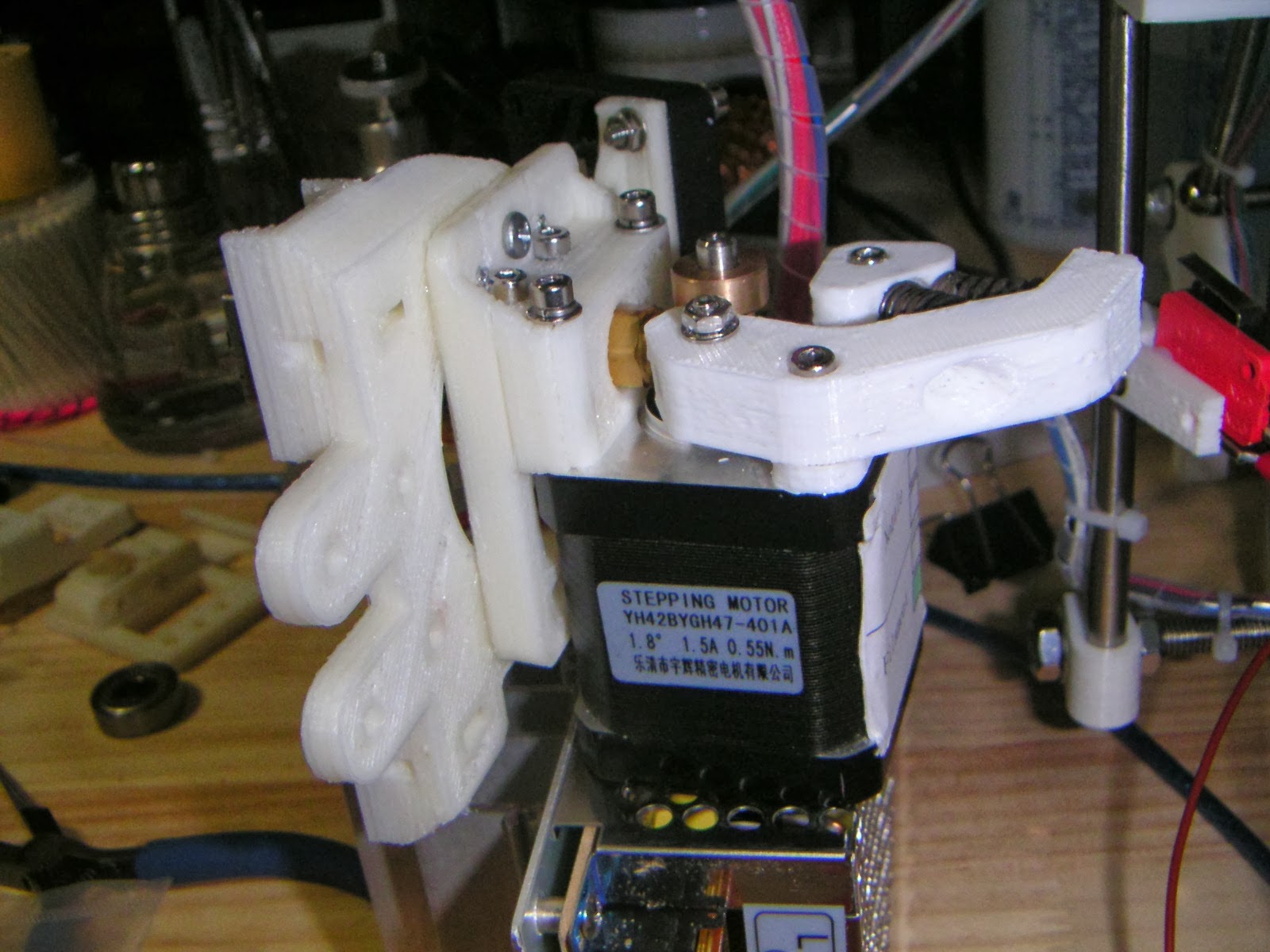

これが仮ヘッド。ホットエンドホルダは図面を間違えたABS製、ベースは購入時のままのPLA製です。ホットエンドホルダの図面を間違えたりしたためにモータを固定するのにアルミのステー材を加えるなど満身創痍です。さらに、全体がちょいと斜め(写真でみると上が左側に)に傾いています、そのせいでホットエンドノズルの先端もヒートベッドに対して若干斜めになっています。

今回の交換によって、このちょっとしたホットエンドの斜め加減がプリント品質に絶大な影響を与えていることがわかりました。

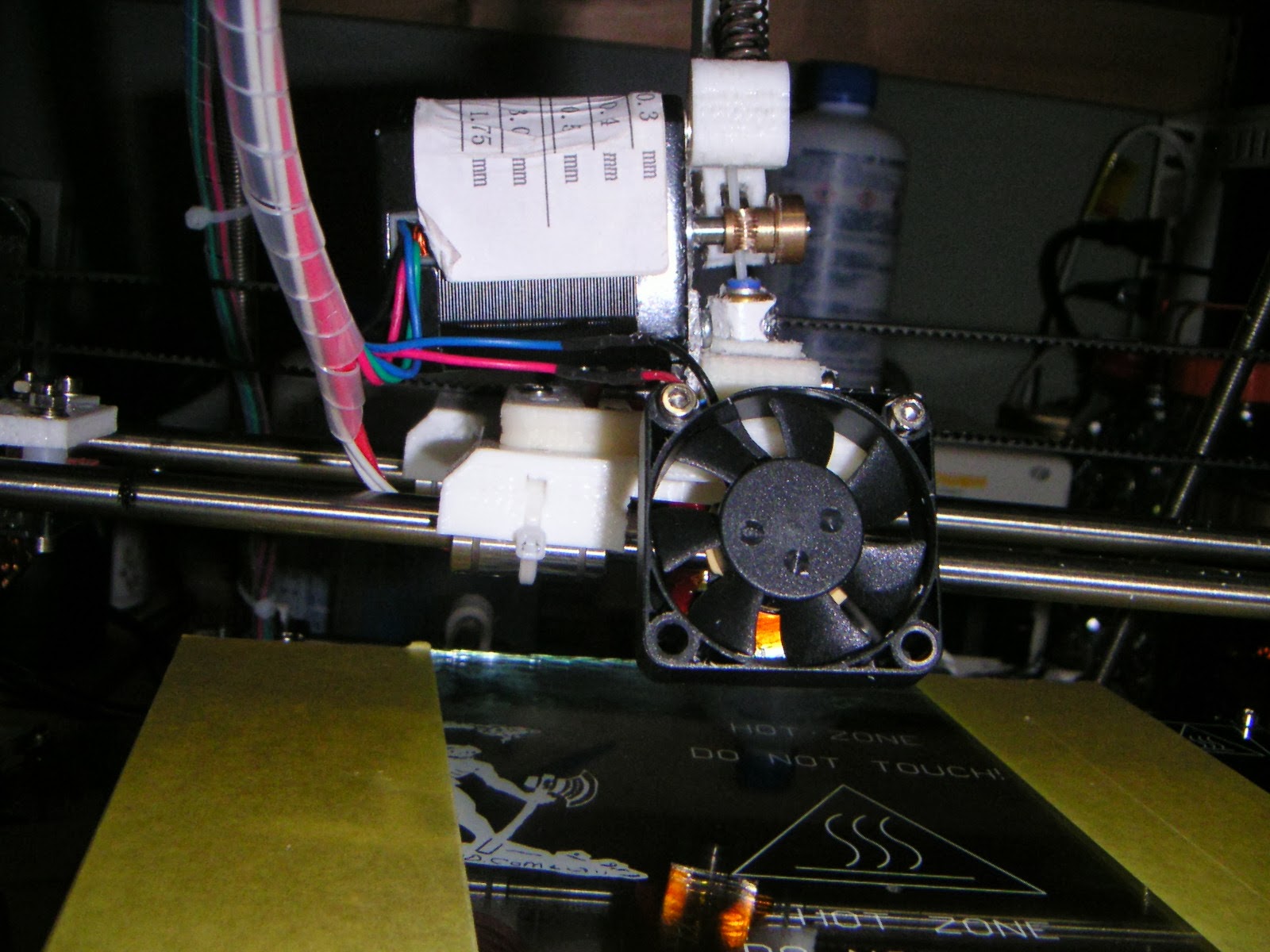

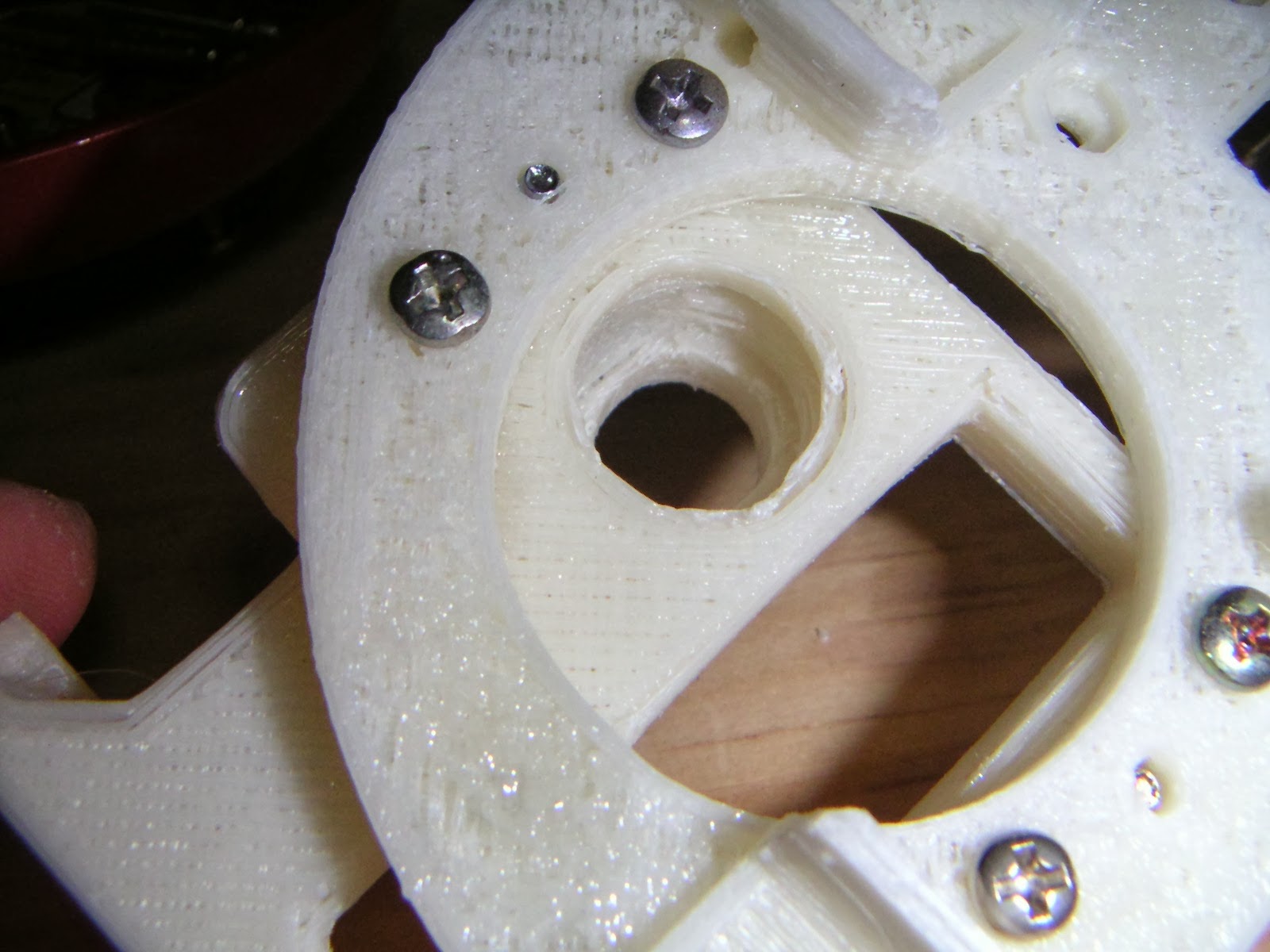

取り外して分解したヘッド。左下がアルミのステー。

まずはバラバラにします。

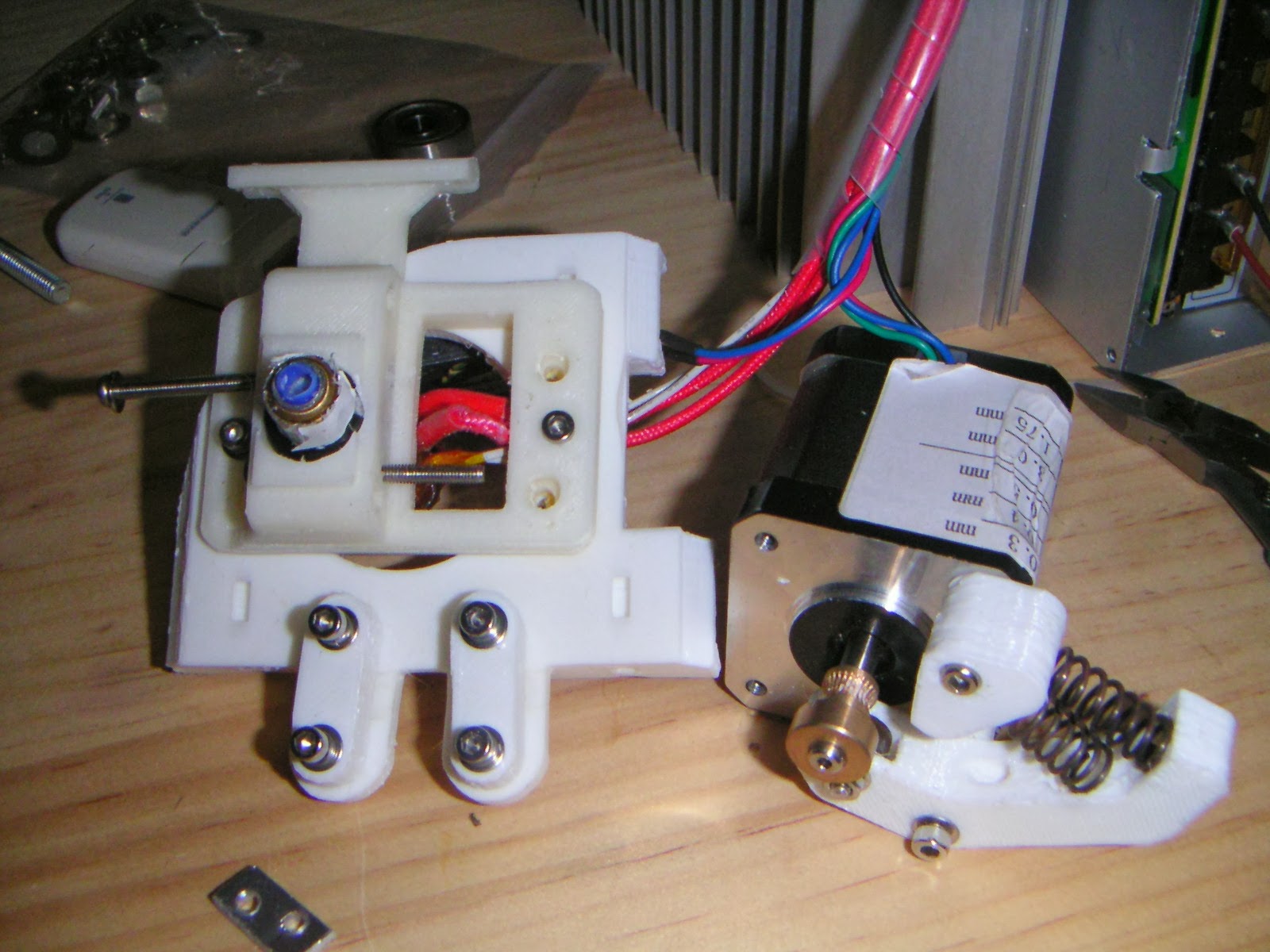

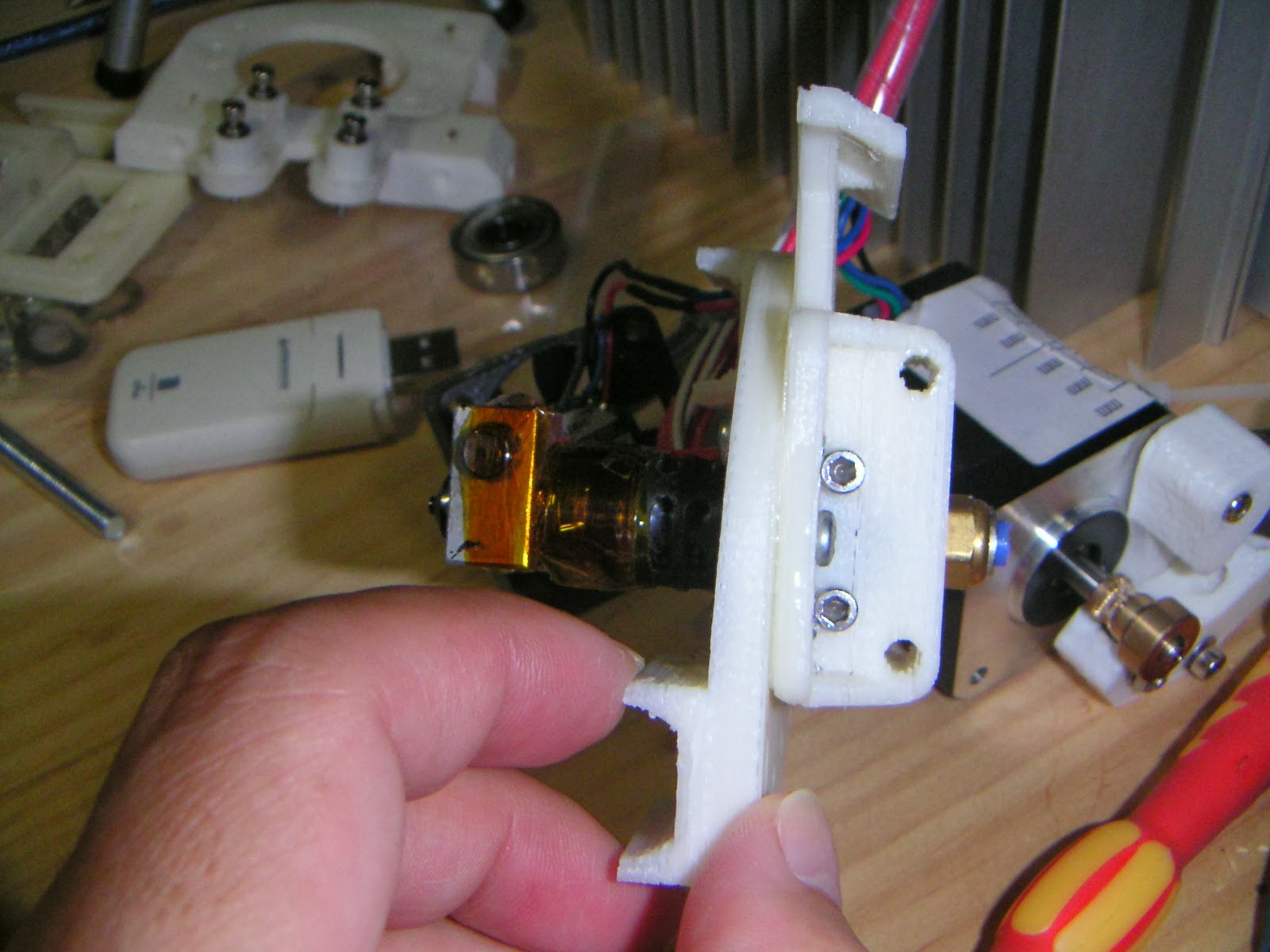

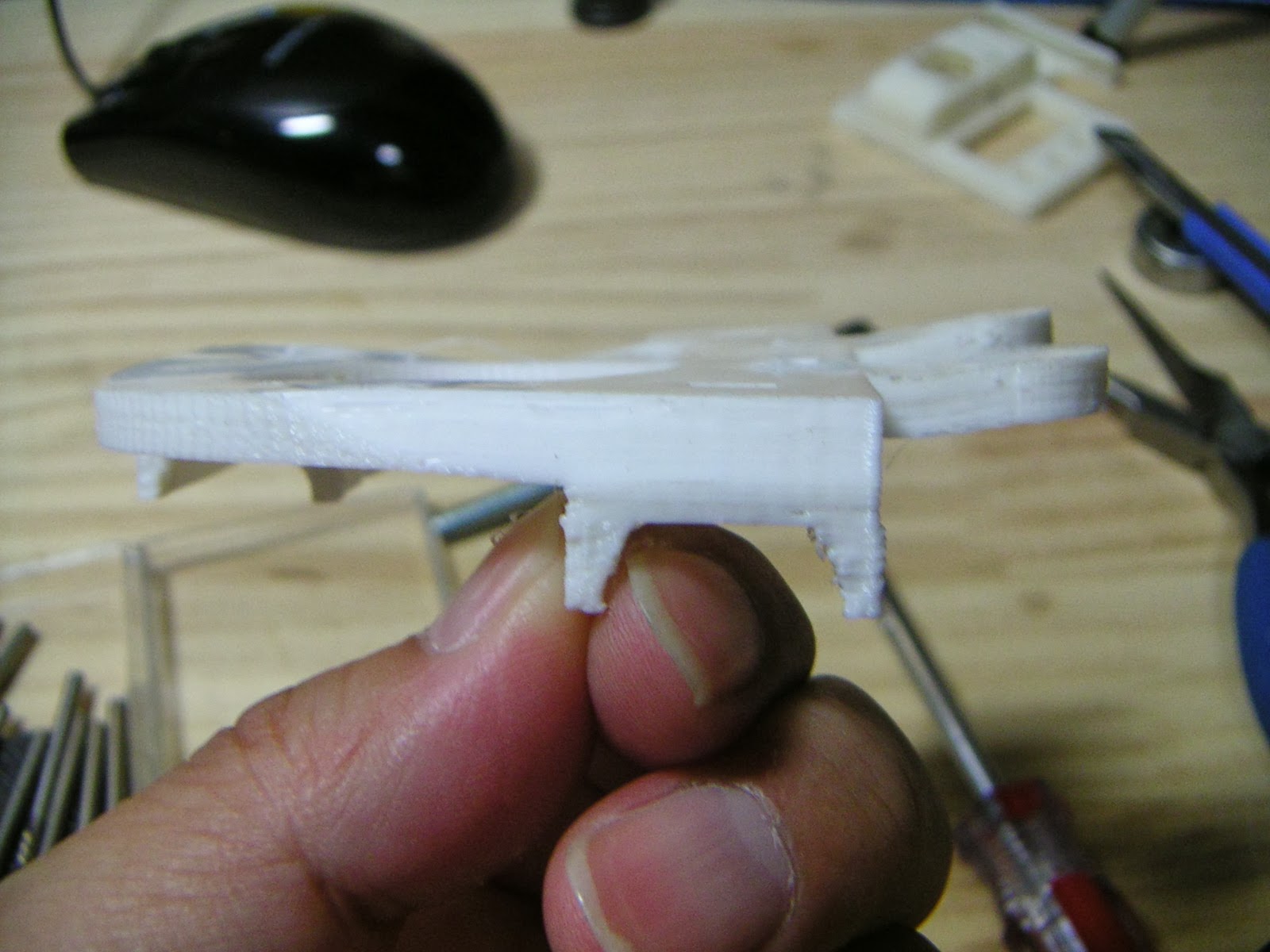

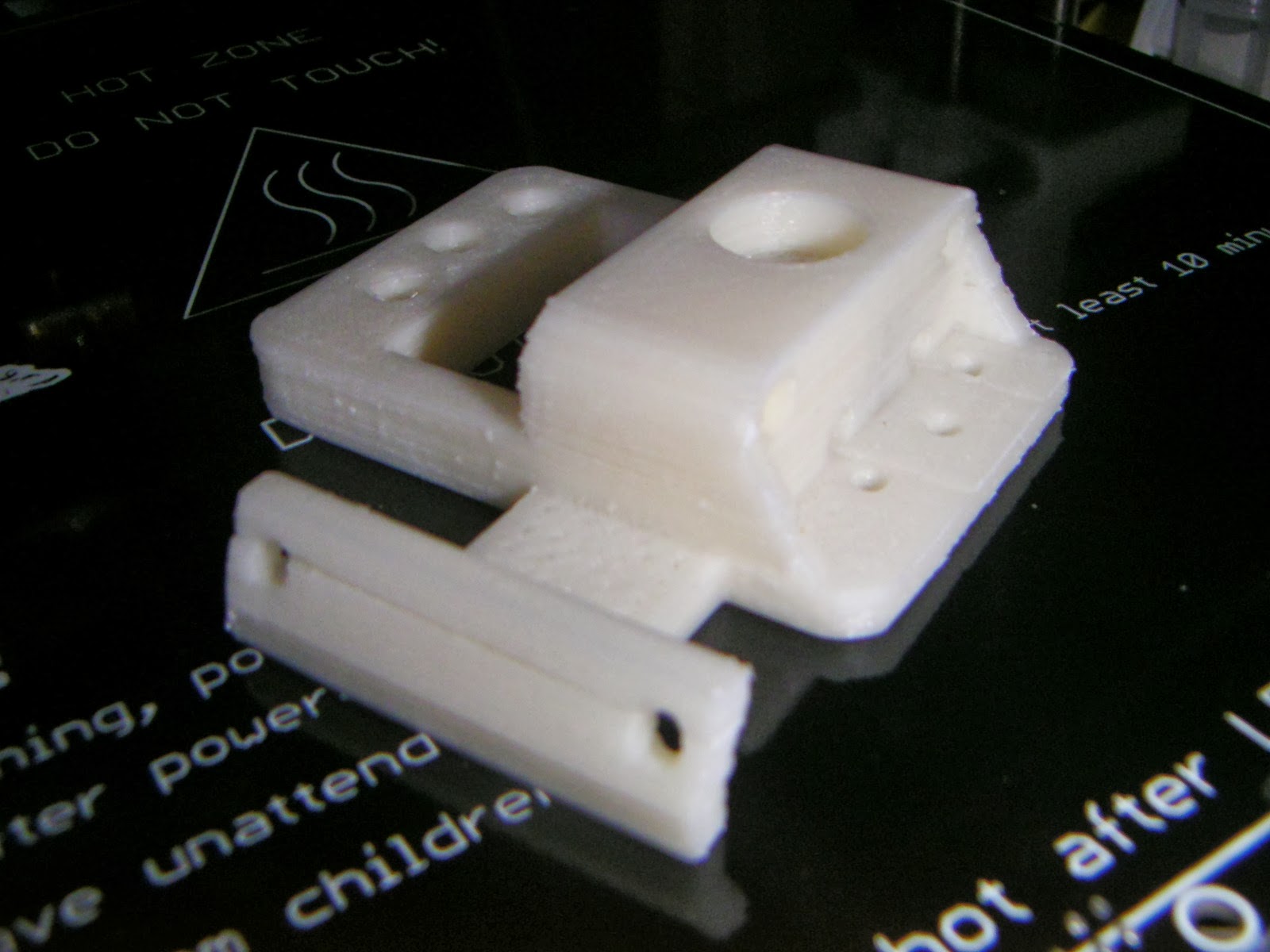

これがABSで新たに作ったヘッド部材。二つの部分からなりますが、分解する可能性は低いと思われましたので接着剤でがっちり固定しています。

裏側。大きな写真でご覧いただくとよくわかると思いますが、内部充填にミスが多く、虫食い部分がたくさんあります。強度的にやや不安がありましたので、虫食い部分はエポキシで埋め、さらにホットエンドホルダとベースの間もエポキシで固めました。

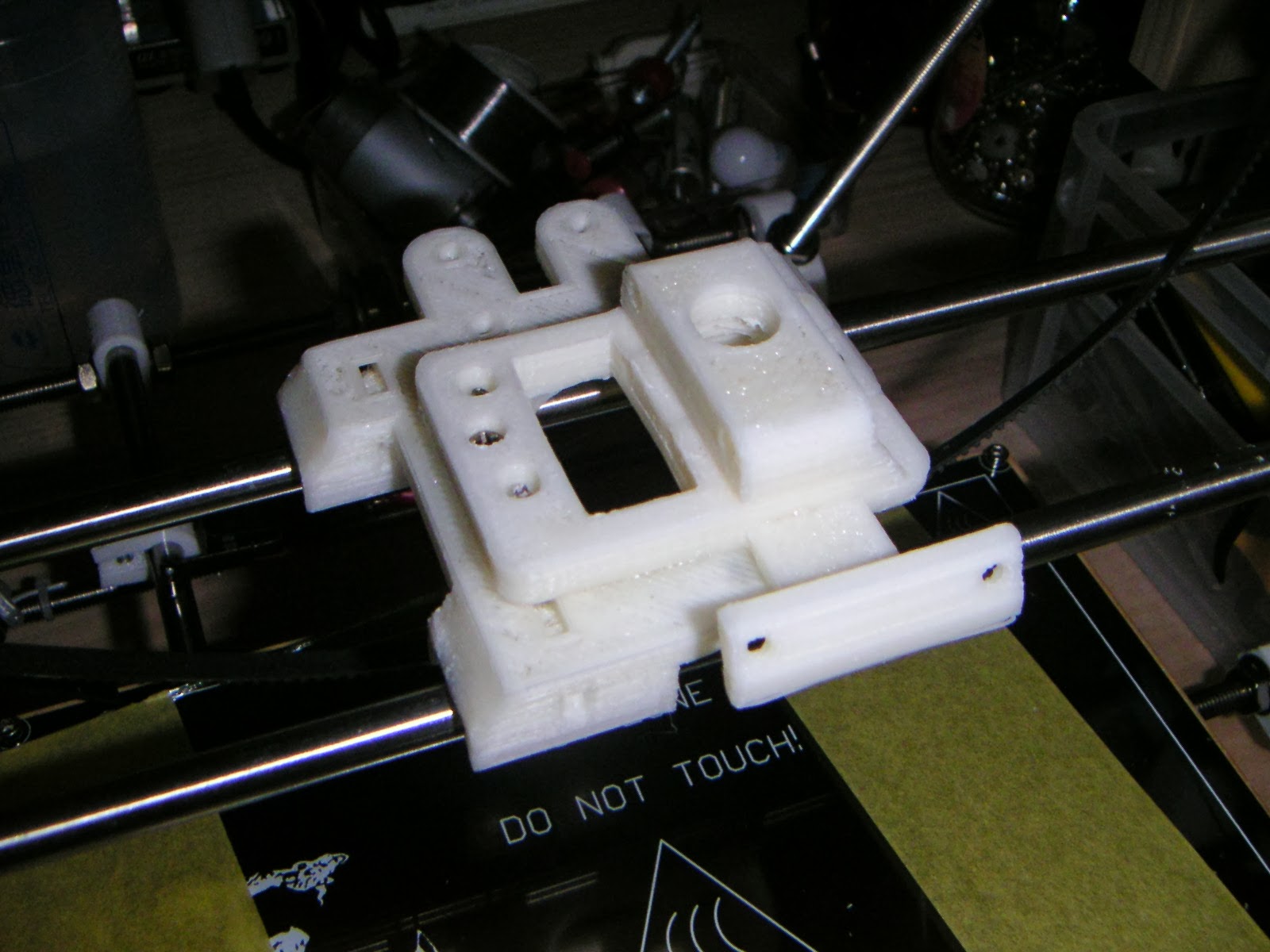

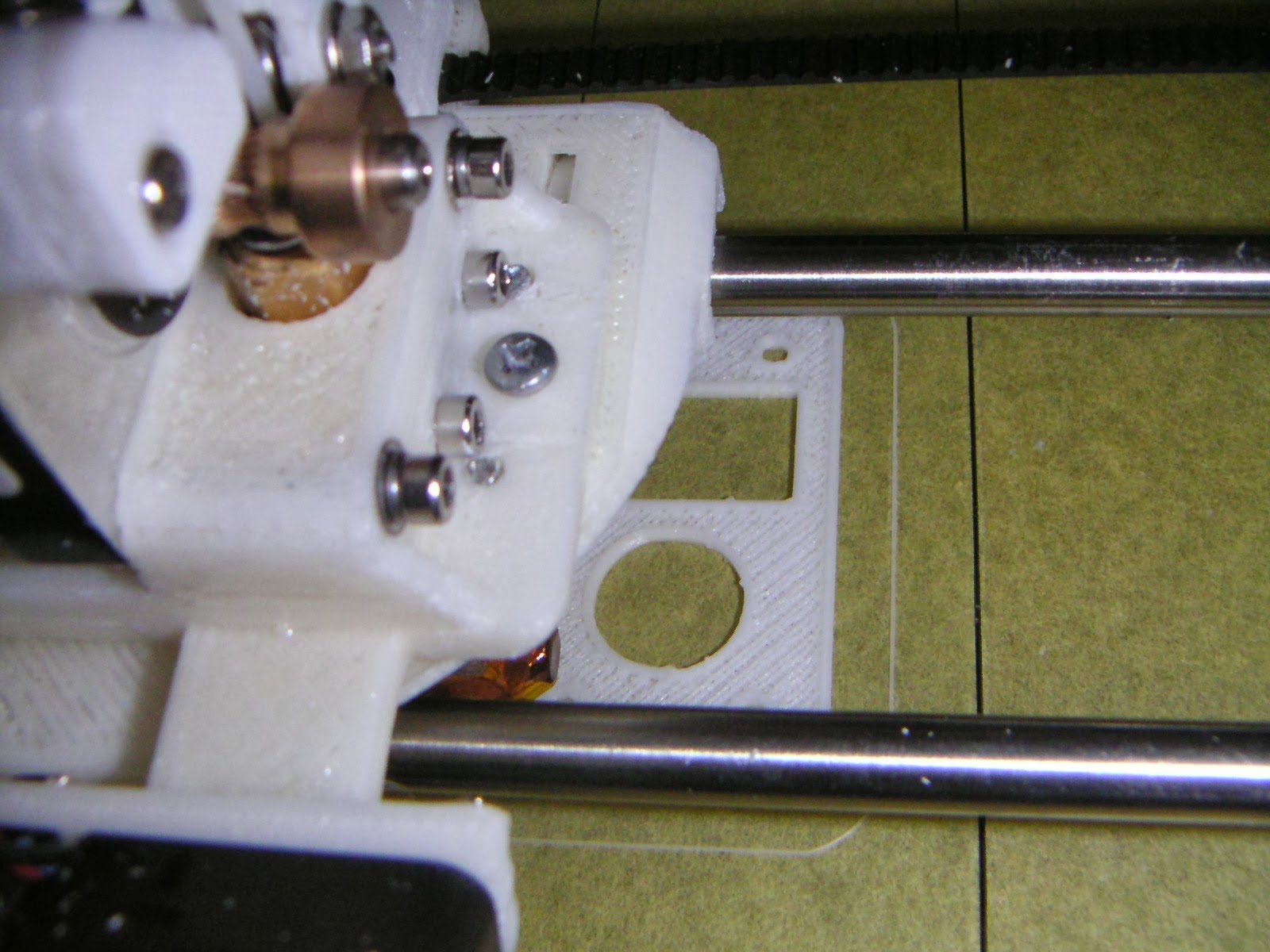

X軸に乗せてみます。非常によいです。かっちりとしています。PLAと違い安心できる剛性感があります。これは期待。

平面もきれいに出ています。平台の上に乗せてもガタは一切ないです。

ホットエンドを取り付けます。内部の削り調整が必要でしたので、ホットエンドが垂直になるよう注意して作業しました。

エクストルーダーを取り付けます。フィラメントを送るギアの位置をいじっておりましたので再調整してホットエンドの真上に来るようにします。

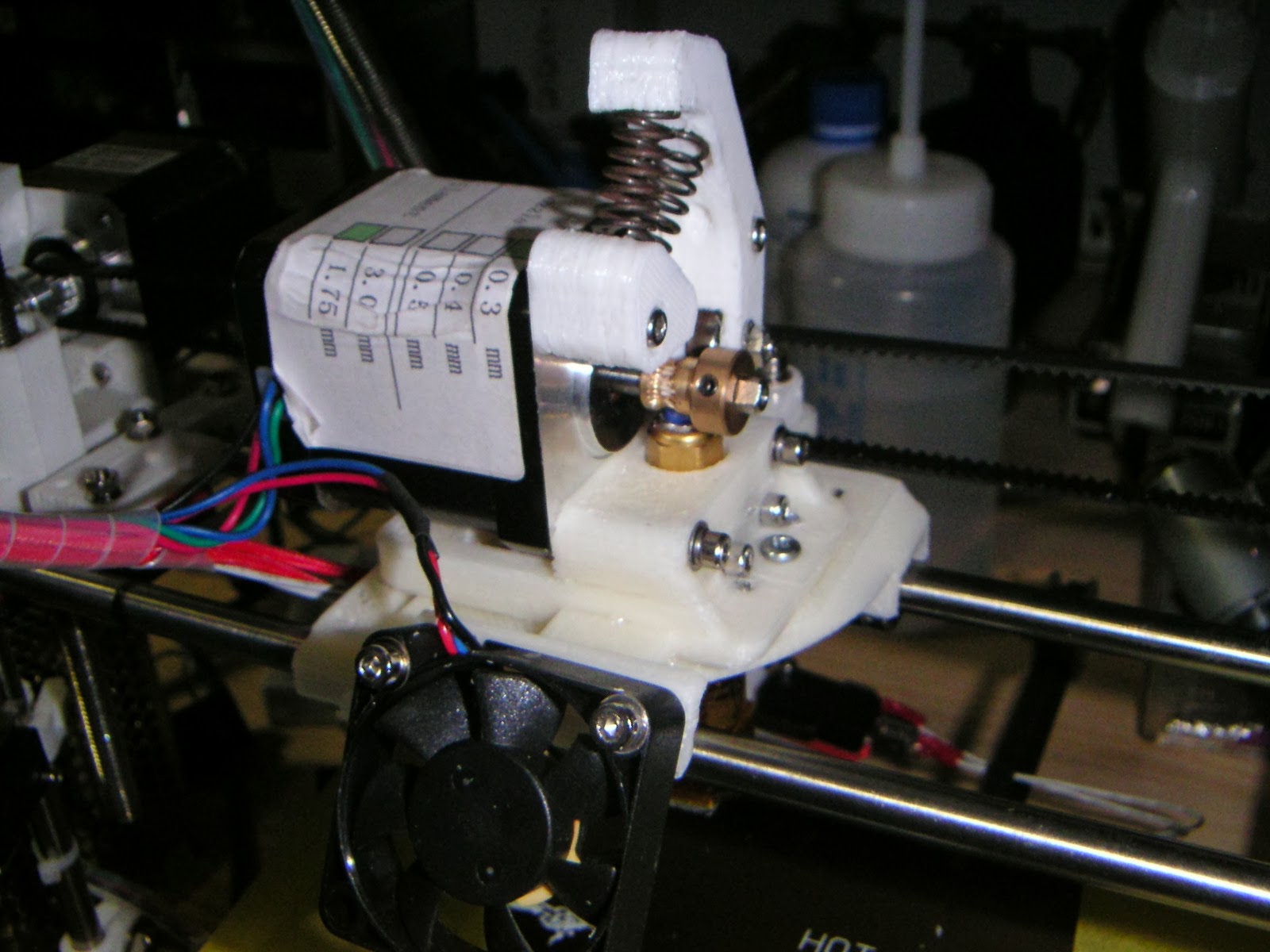

組上がりました。

X軸の上に乗せてベルトを掛けます。 これで交換完了。

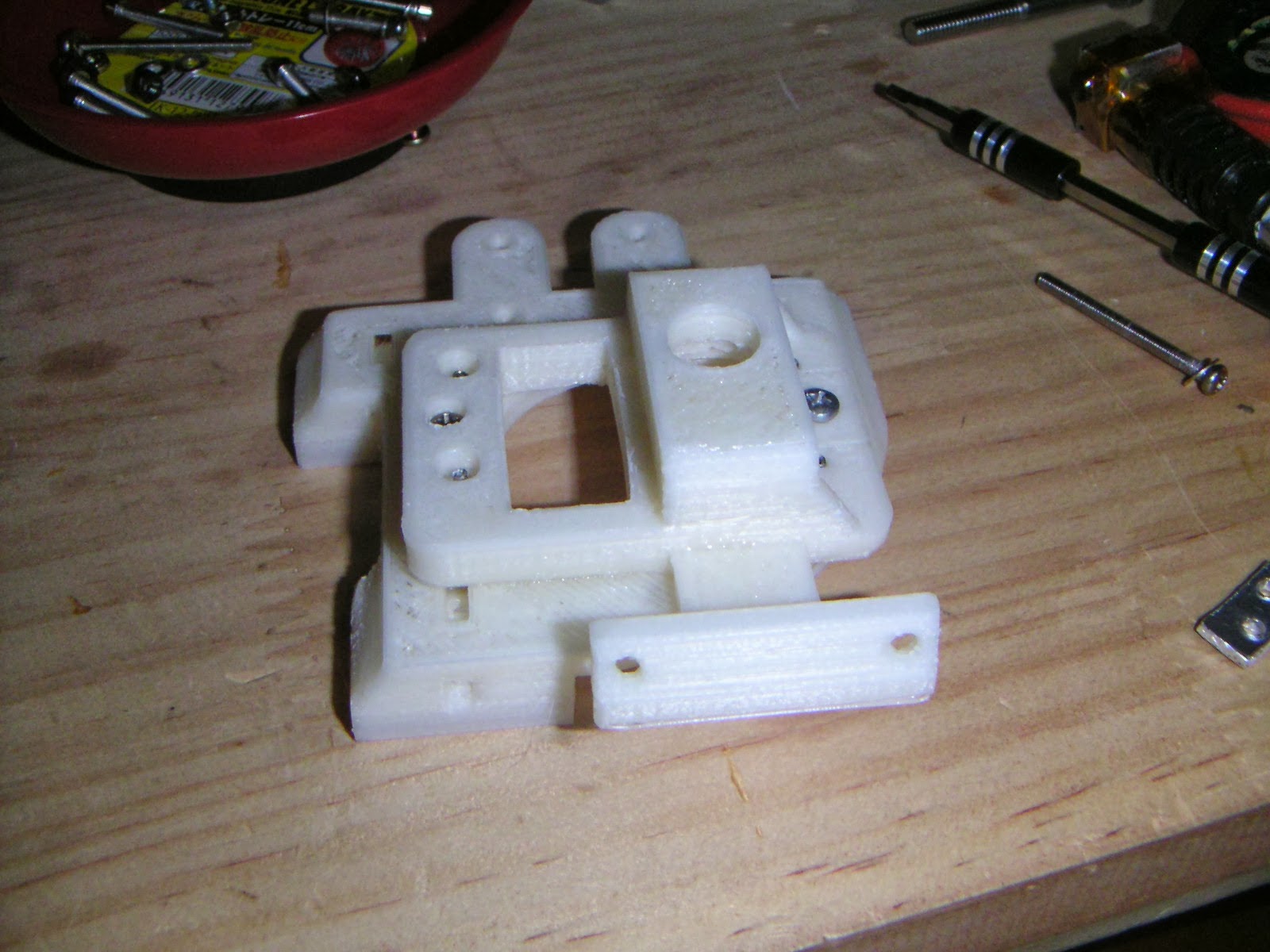

PLAのベース材です。結構曲がっています。

これじゃ精度が出るわけないですよね。よくこんなもの売ってたな。

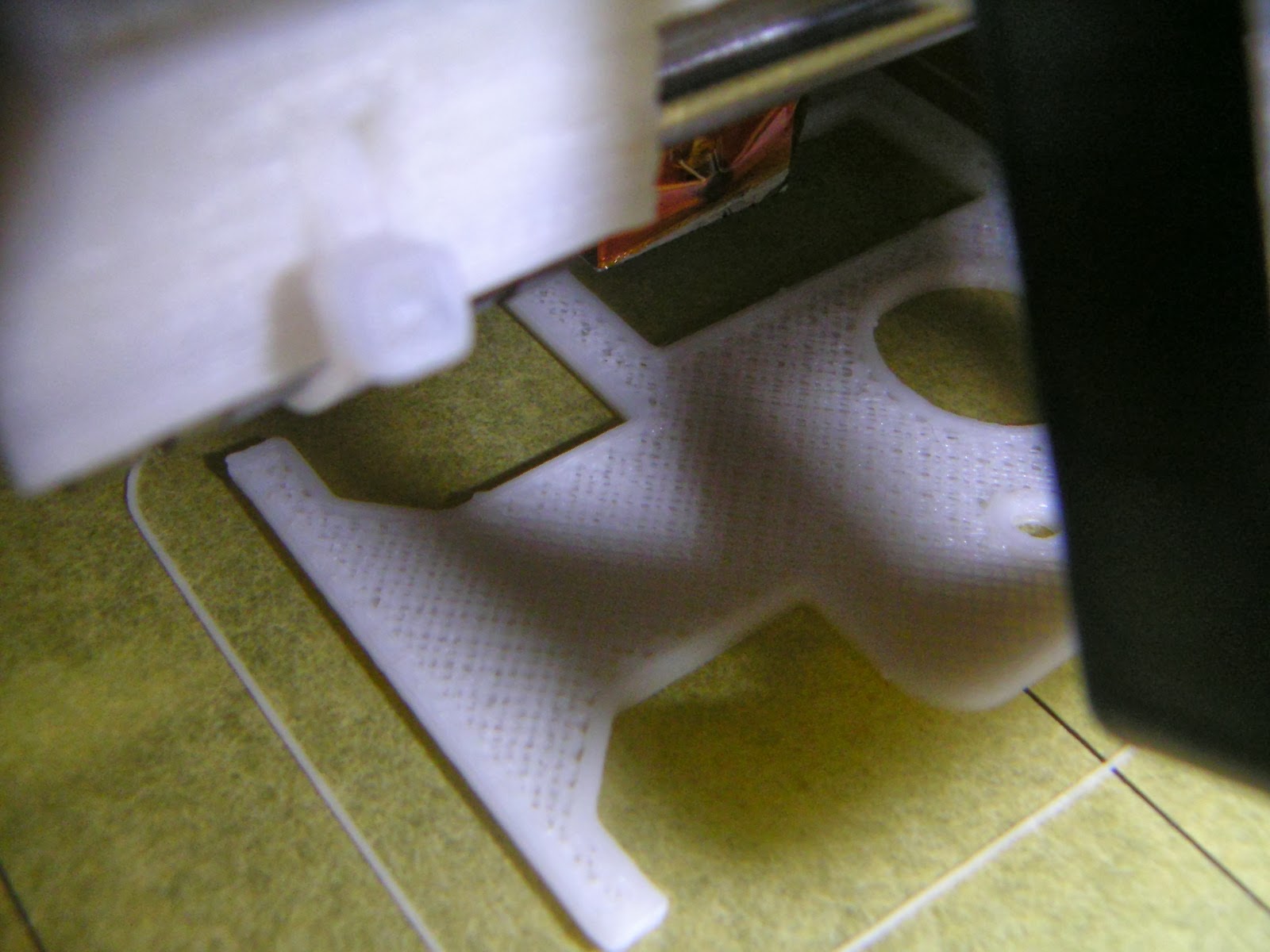

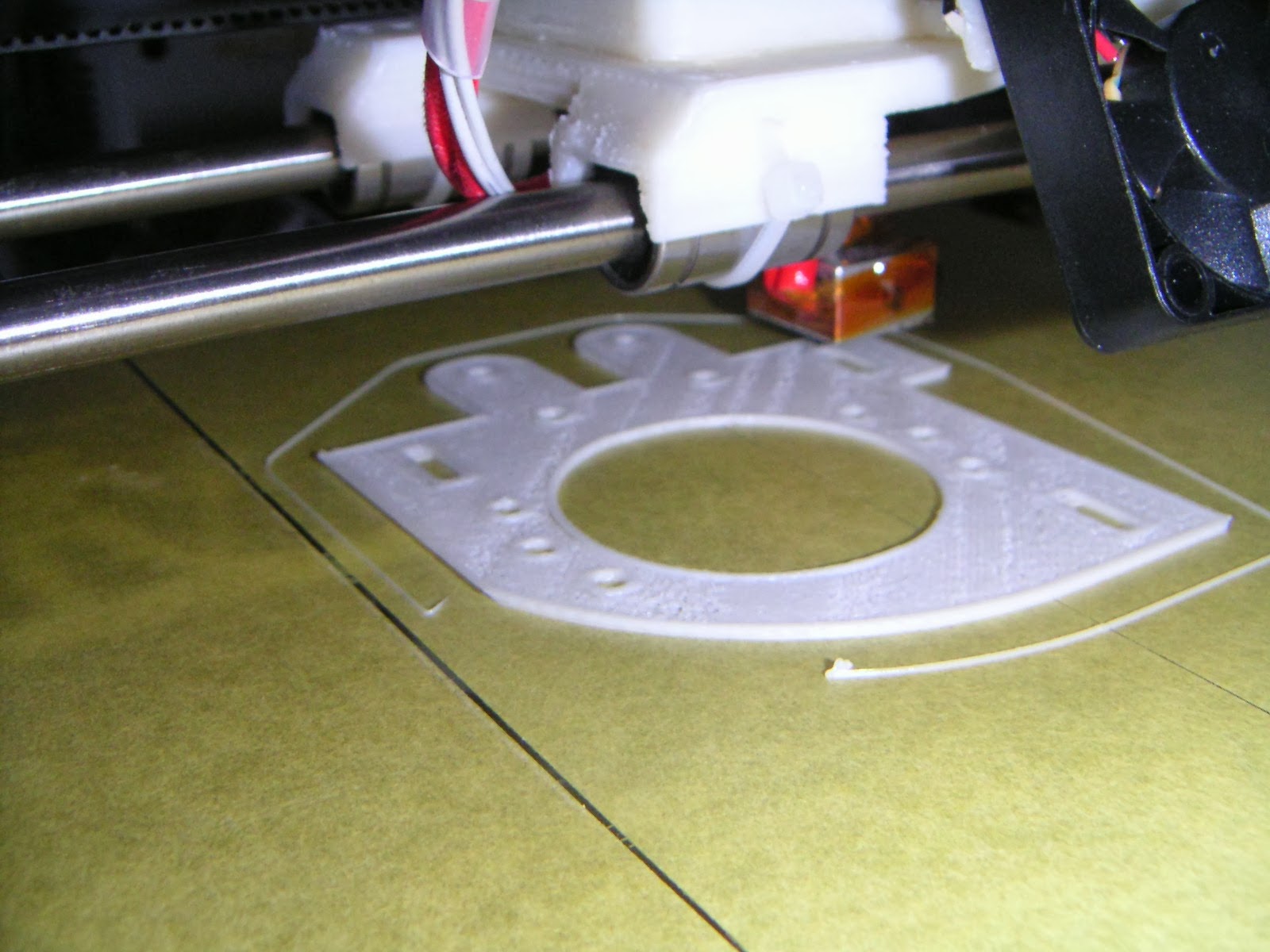

テストプリントしてみます。

今回交換したヘッド材はABSとはいえ仮ヘッドでの作製ですので、もう一組ちゃんとしたものを作る事にします。

プリントし始めてすぐに気がついたこと。

精度がまったく違います。そして非常にきれいに仕上がっていきます。内部のメッシュ構造もそれこそ全くノーミスです。ダマも出来てません。形成面はまっ平らです。すごい。こやつこんな精度を持っていたとは。

これはホットエンドをベッドに対して垂直にした効果だと思われます。

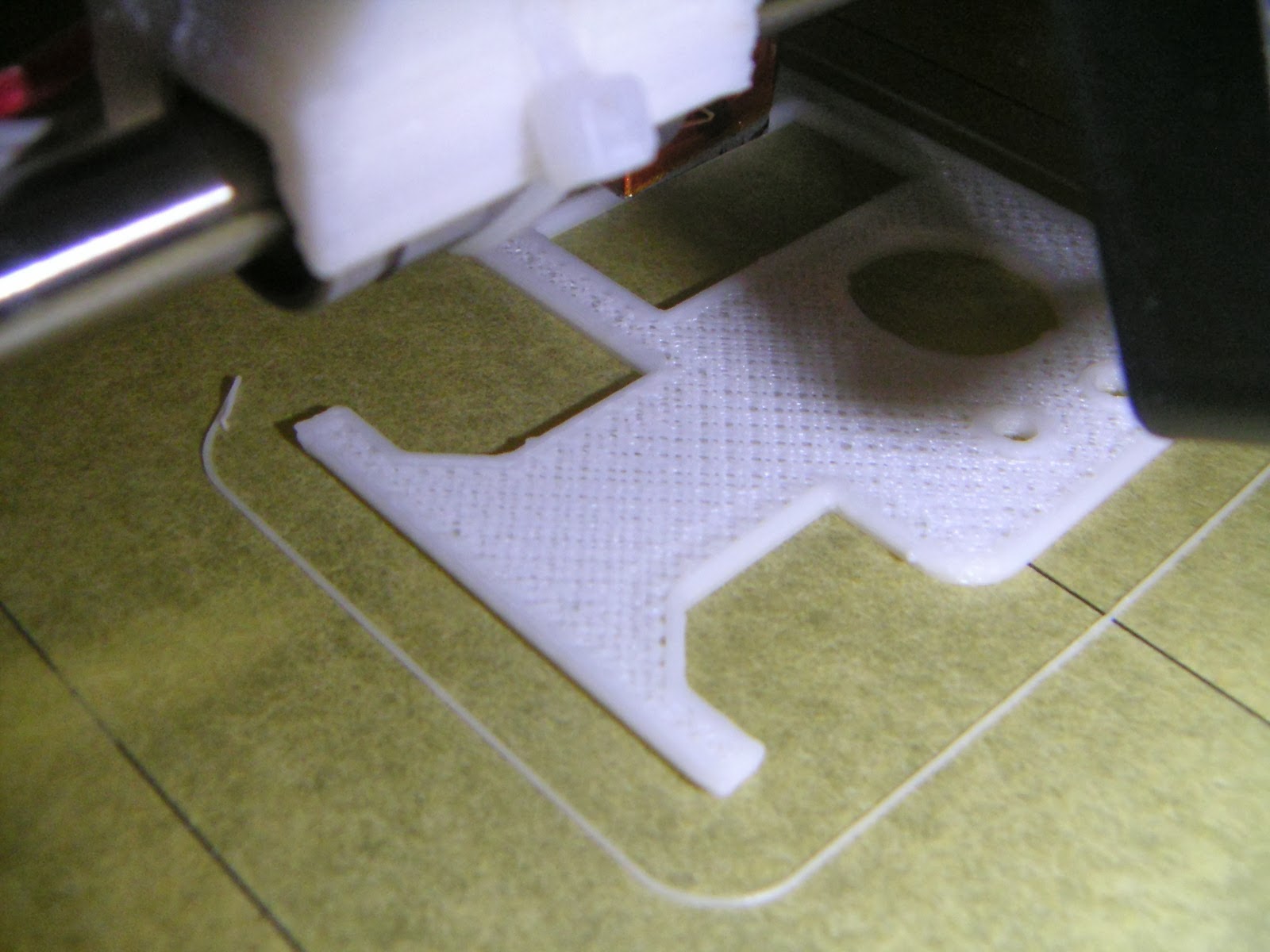

ホットエンドの先端がわずかでも斜めになっていると、一本線を引いた修端の部分でひげのようなものが残ることが多いです。制御上線の終端ではフィラメントを引きこんでひげが出ないように動いているのですが、ヘッドが若干でも斜めになっていると、フィラメント引きこみのときに引っ張り込みきれない部分が残り、これがヘッドが移動するときに引き伸ばされてひげとなって残るようです。

これは何本も何本も線を引くメッシュ形成の時には大きな影響をもたらします。終端のひげは集まってひげの壁を作り、次の層のひげと合わさって強固になり、と行った過程をたどり、ついにはヘッドの動きを邪魔するほどになります。

これが全く出ないのです。上面は何層重ねようとまっ平らです。すばらしい。

ということで、非常にきれいなものが出来上がりました。

端面のがたがたはご愛嬌として、内部の構造が全く違うのです。これはさらに剛性が高いと思われます。

ヘッド交換の効果は絶大でした。

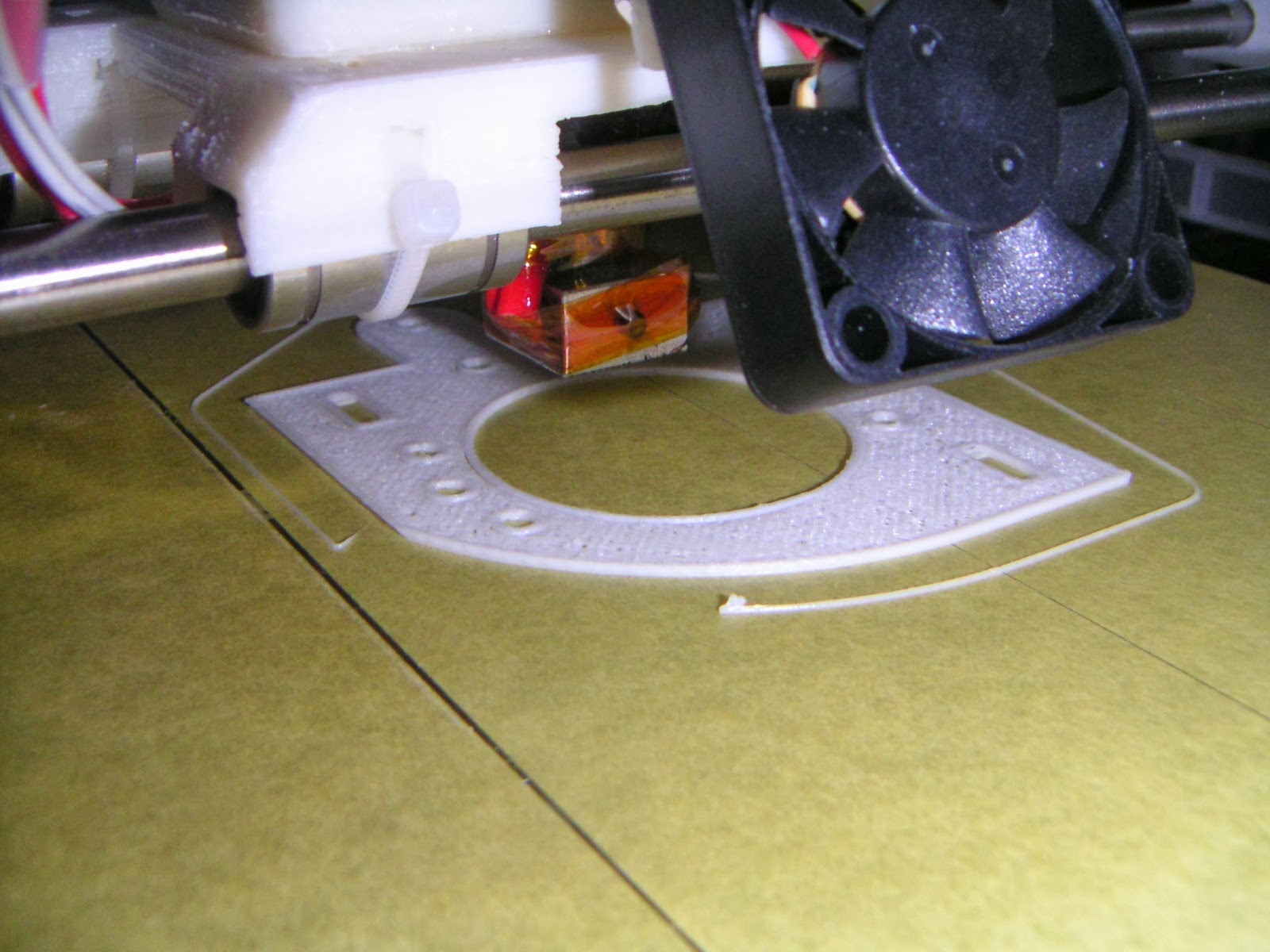

ベースも作っていきます。こちらもきれいなものです。

すばらしい。

一時はどうなることかと思いましたが、おそらくこれでこのマシンの全力を引き出せるようになると思います。本当に買ってよかった。