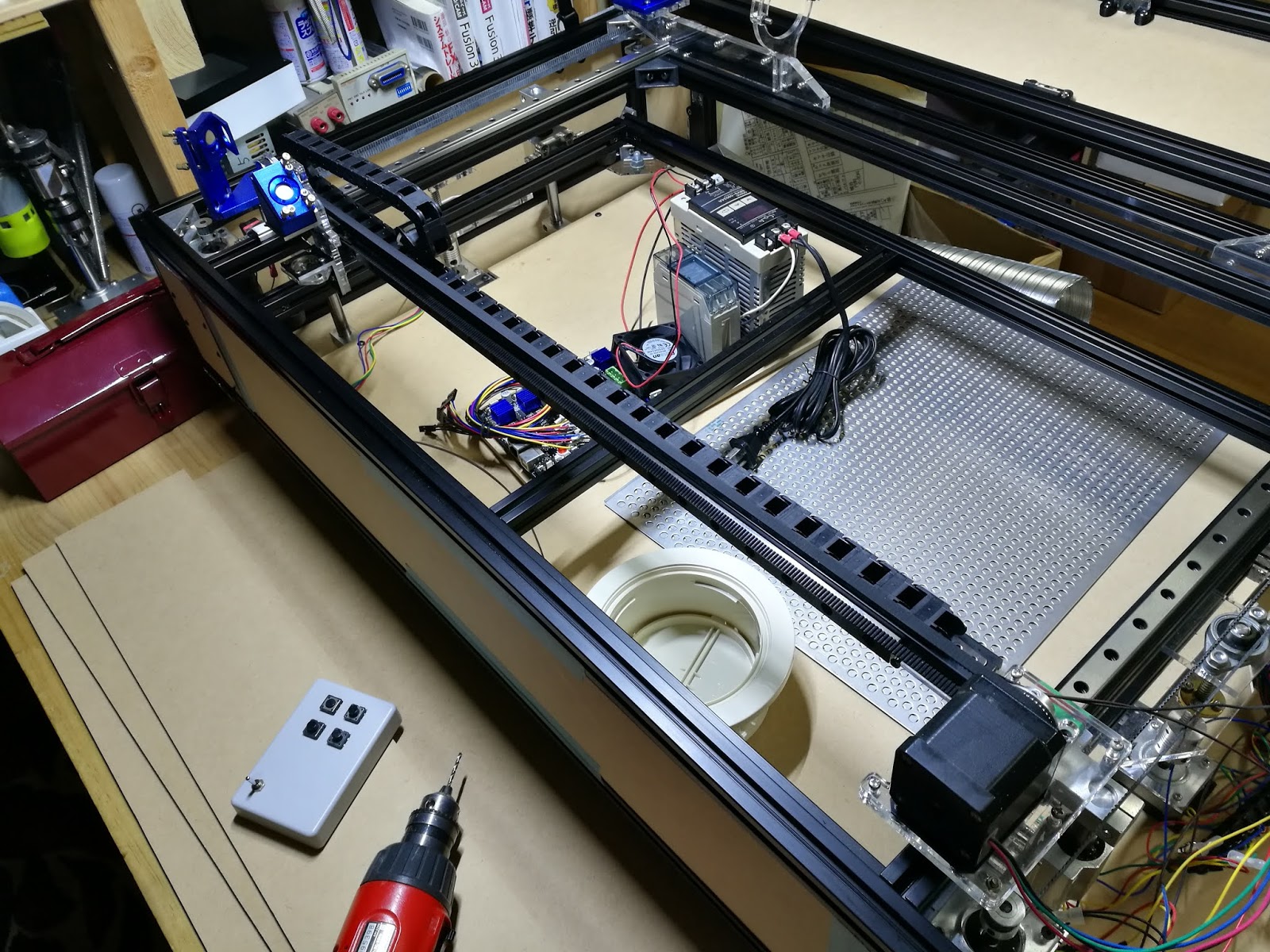

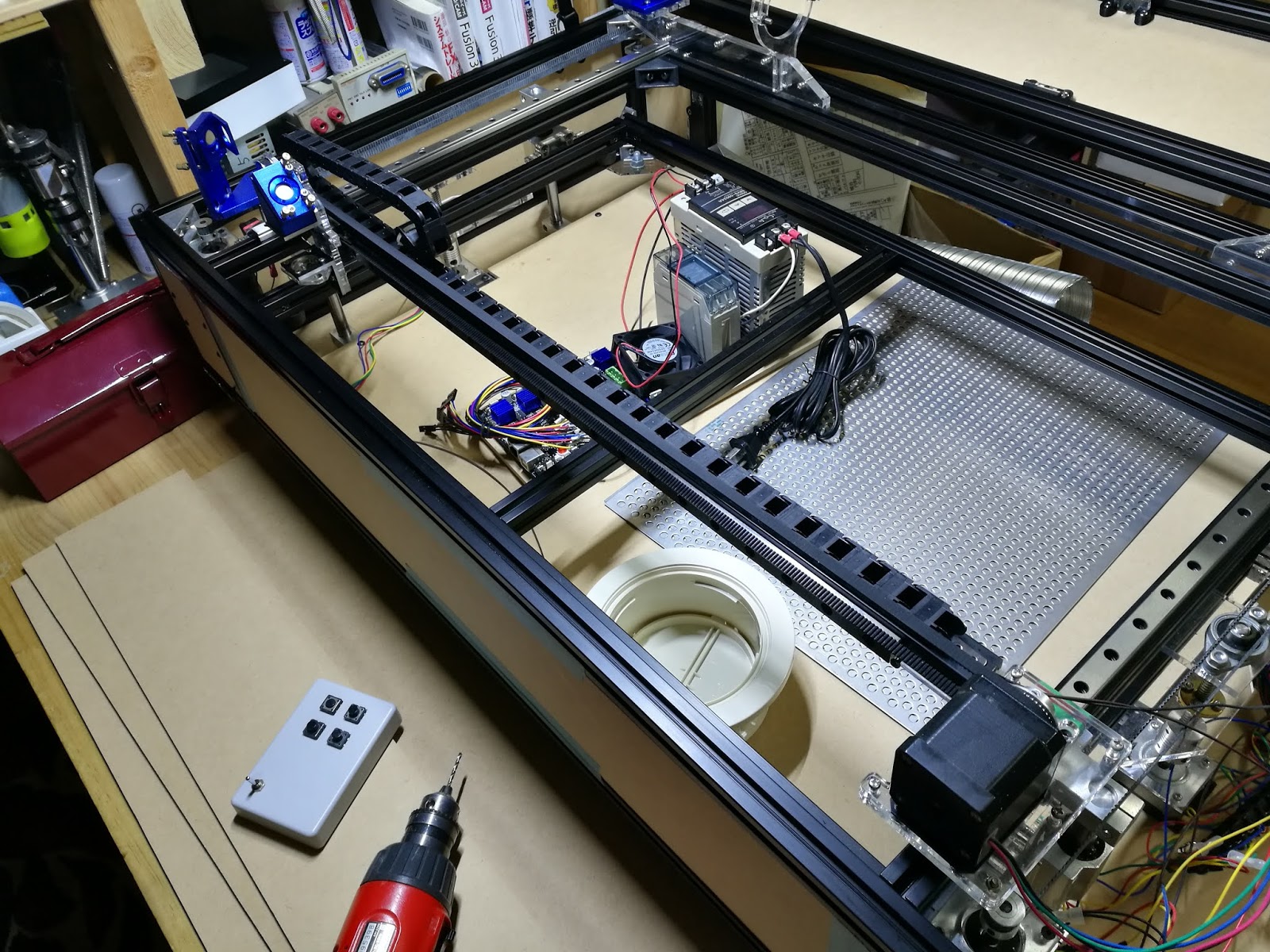

仕上げに向けて細々した作業を続けます。

今回はX軸のケーブルキャリアと排気ダクト穴周りを仕上げていきます。X軸のケーブルキャリアの中に通すのはエア吹き用のチューブだけです。

まあこのあたりは手を抜くなら抜くことができるところで、実際中華レーザ加工機なんかはスパイラルチューブを引っ張りまわして済ませています。

が、このあたりをきっちりつくることでいわゆるちゃんとしたマシン感が出てきます。スクラッチで自作するのも3台目となりますのでここはこだわりたいところ。それに都合のいいことにジャンクで買っていたキャリアがいくつかあるのです。横浜にいたころに秋葉の日米商事で買ったやつです。

そのうちの一つがこれ。十分な長さがあります。これを取り付けたいと思います。

キャリアの末端はこのように二本のM3ネジで固定ができる金具がついています。これを使ってまずモータ側の端を固定します。

ちなみに、ここまでの長さは要りませんが、余らせても使い道が無いので全部使うことにします。「え?キャリッジが端までくるんだからキャリアも端まで要るやろ」と一瞬思いますよね。私も以前はそう思ってました。が、要りません。キャリアを実際に動かしてみるか、キャリアがついているマシンが動いているところを見ると一発で納得できます。キャリアはサポートする部分のストロークの半分プラスαの長さがあれば十分です。X軸の場合、軸の中央部分に固定点を設ければそこから左右にキャリアが動きますので十分なのです。

ということで長々と使います。

まず端っこに2.5mmφ穴開けます。

実に久しぶりにタップダイスセット引っ張り出してきました。確かモノタロウで買ったやつ。

M3のタップを立てます。アルミフレームは柔らかいので気を使います。ちょっと抉るとすぐにネジ山つぶしてしまいます。

一つ目のネジ山が切れました。ここに金具をねじ止めしてもう一つの穴のガイドにします。

二つ目もタップ立てて、

ノーミスで完了しました。恐る恐るねじを締めますが、思いのほかしっかり締まります。

うまく行ったようであります。

キャリアに通すのはこのチューブです。ホームセンターで燃料用として売られているもので、柔らかさが気に入っております。

キャリアに通していきます。

キャリアの他端、キャリッジに固定する側にはL型の大きな金具がついています。

値札貼ってありました。安いでしょ。

キャリッジに合わせて状態を確認します。こんな感じでいいかな。

キャリッジ側の取り付けは第三ミラーを乗せているアクリルプレートを変更することで行います。

そのために一旦キャリッジを分解します。

外して、

ケーブルキャリアのL金具を取り付けるための腕というか角というか、取り付け部分をを伸ばしたプレートを新たに設計(割愛)して切り出します。左側のやつです。

これを使って新たにキャリッジを組み直します。

他端をキャリッジにねじ止めし、チューブをレンズそばまで引き込んで具合を見ます。

プロ用の装置という感じでかっこいいです。エア吹き用のノズルは別途取り付けとします。

これでX軸のケーブルキャリアは完了です。

ケーブルキャリアはY軸にも取り付ける予定です。Y軸のキャリアには、エアチューブに加えてX軸モータの配線が入ります。ということで少し大きめのこれをつけようかなと。こ奴も同じく日米商事で買ったやつです。

Y軸のキャリアは、Aliexpressで買って現在配送中のコネクタ類が到着したら手をつけたいと考えております。

お次は天板です。

外装はほぼMDFを貼りましたが、加工状態を目視する必要がある天板だけはMDFというわけにはいきません。

参号機ではスキャナから外したガラス板を貼っていました。参号機の加工エリアはほぼA4サイズだったので、スキャナのガラス板でちょうどよかったのです。が、五号機の加工エリアは600x400mmあまりあります。A4サイズのガラスではのぞき穴にしかなりません。

ということで、今回はみら太な日々としてはまことに太っ腹にアクリルの大板を貼ることにしました。これ。

アクリサンデーのM板です。ホームセンターハンズマンで3200円くらいでした。

M板では天板全面を覆うことはできませんが、加工エリアはほぼ見渡すことができます。これよりも大きなサイズとなると600x900mmというのがありますが、五号機は横幅が940mmのためほんのちょっと足りないのです。でその上のサイズはいわゆるサブロクの定尺板になってしまいます。これは値段も高いし、あまりを使う用途もないし、ということで結論M板となりました。

M板の長手、650mmはそのまま五号機の長手に使います。545mmの辺は前後方向に使うことになりますが、五号機のフレーム内側の奥行きは530mmです。ということで15mm切り落とします。このようにほとんど無駄が出ないのもM板を選んだ理由であります。

切りました。直線一発なのでアクリルカッターで簡単に落とせます。

取り付けは一辺に二つずつ使います。

傷入れないように保護紙をはぎ取る部分を最小限にして取り付け工事します。

で、保護紙を取り去ります。

これはいいですねえ。加工エリアからレーザ管取り付け位置まで広々と見渡せます。思い切って(というほどの額ではないですが….)M板を投入してよかったです。

この後は加工ステージの床張りです。そのあと排気を繋いで、とまだまだ細々した作業が続きます。