仕上げに向けて細々した作業をやっていきます。今回はZステージ、加工台ですね、の床張りからです。

ちゃんとしたレーザ加工機であればここは迷わずハニカムステージとするところでありますが、そんな高いものは使いません。設計時点で考えていたのはパンチングメタルでした。パンチングメタルは結構使えます。参号機でも使ってました。最も参号機で使っていたのはちゃんとしたものではなく、台所の換気扇に使われていたアルミ製のパンチングメタルをリサイクルしたものでした(笑 どこまでもケチ経済効率を追求するみら太な日々であります。

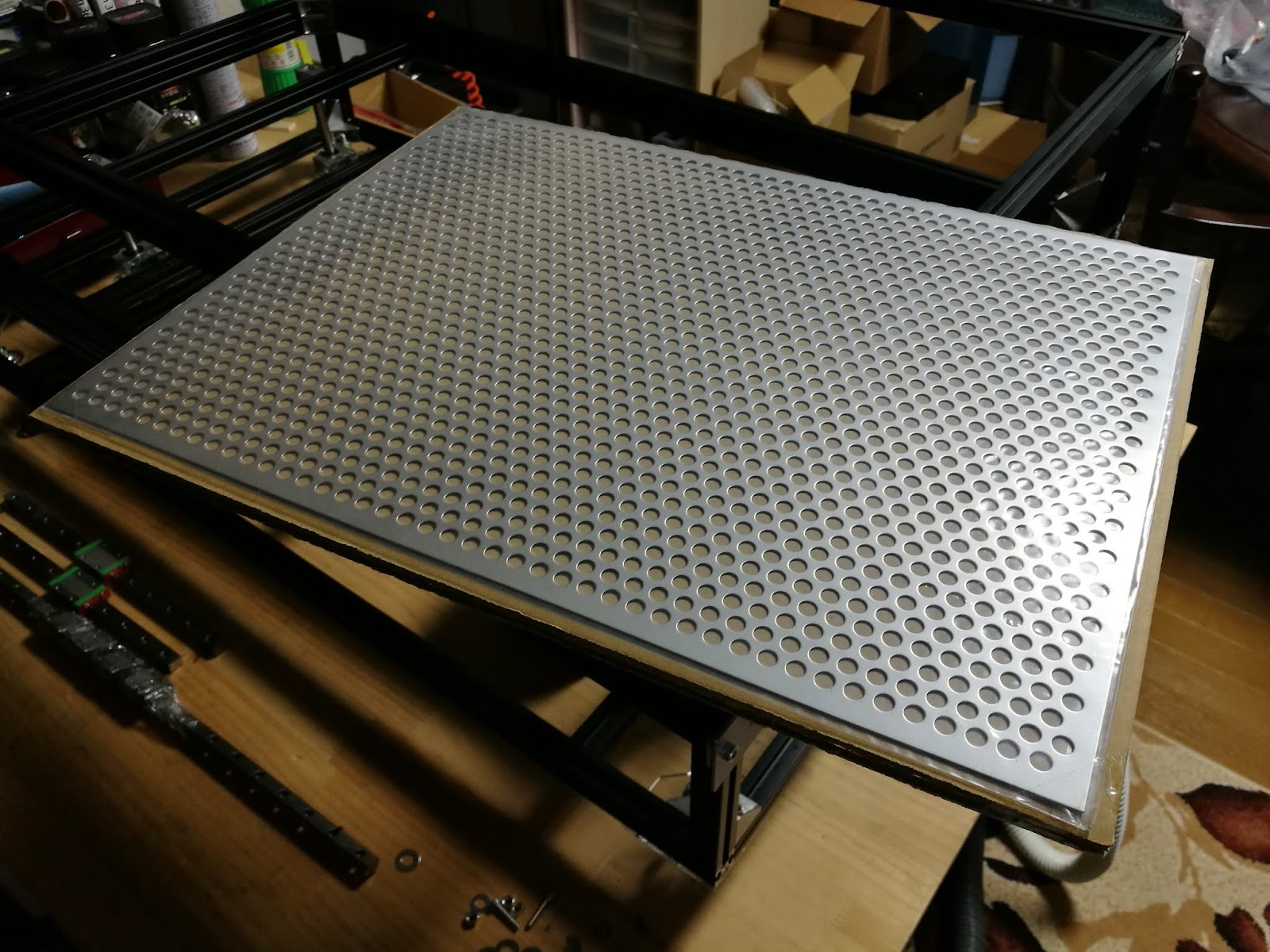

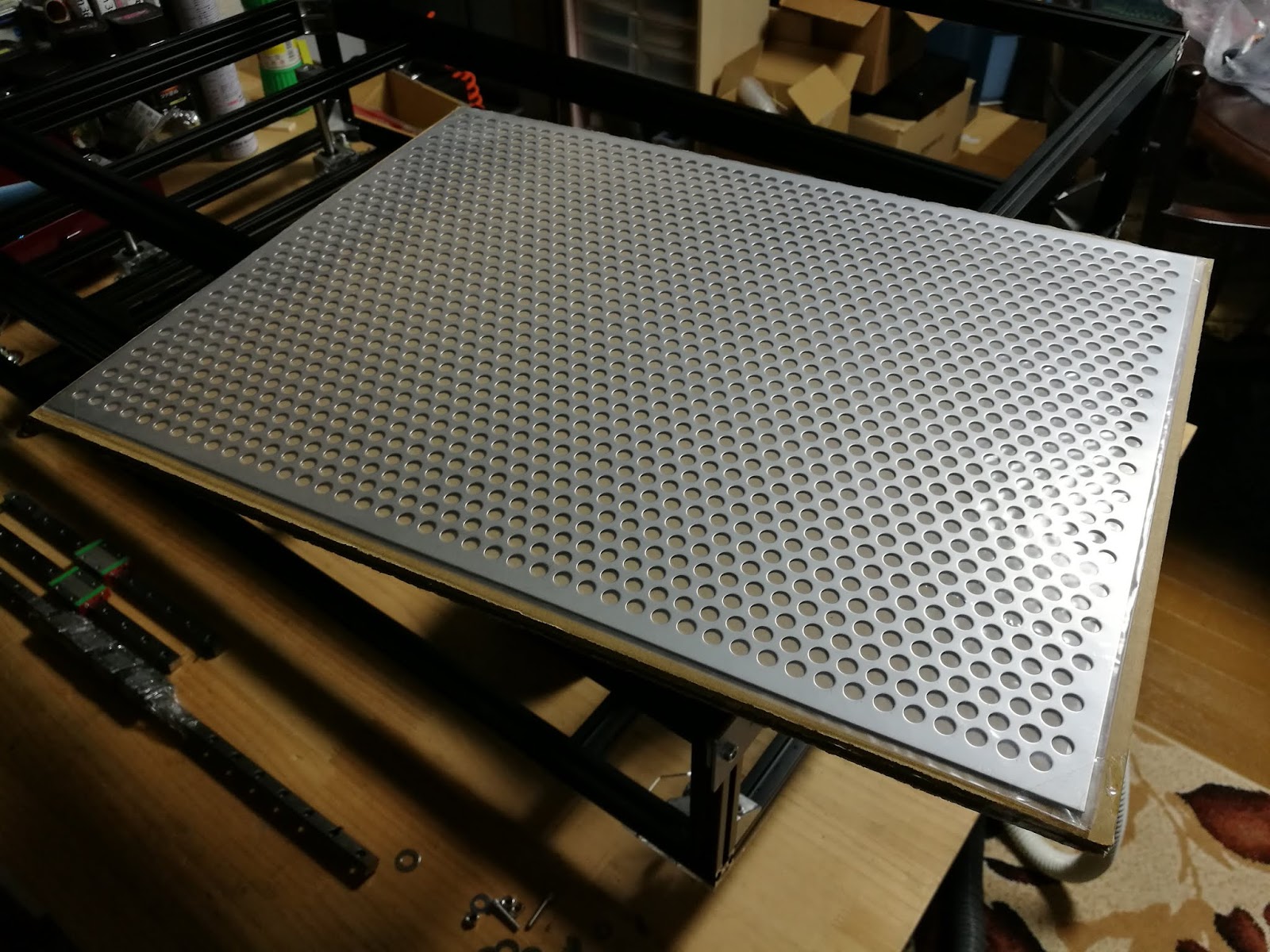

今回は例の給付金もあってややお金をかけた作り方になっており、ステージの床材もなんと新品のミスミのパンチングメタルを買っておりました。こちら。

ただ、このパンチングメタルだけでは弱々なので何かで支えないといけません。住宅でいうところの根太というやつがいるのです。そこで考えたのがこれ。

こんな形のアクリル板を切り出して、

この溝にちょうど嵌るアルミのCチャネルを適切な長さに切り出して、

このように並べます。まさに根太の構造です。

そしてその上にパンチングメタルを乗せれば完璧じゃないですか。

ということで、これでよしよしと床張りを終わろうとしたのですが、ちょいと考えなおすと、この根太を並べる方法はなかなか良いじゃないですか。パンチングメタルはもちろんそれで使えるのではありますが、パンチングメタルの上に直接アクリル板やその他の切断をするワークを乗せると、どうしても切断面がヤニや蒸発したしたガスの再付着によって汚れることがあります。パンチングといっても穴と穴の間隔は数ミリありますので、その部分のガスが抜けきらないのです。ので、きれいな切断をしたいときはパンチングメタルの上にさらに剣山を並べてワークと床の間にスペースを作って作業したりしてました。

それに対してこの根太方式、隙間だらけですがそれはガスが抜け放題とも言えます。今のCチャネルの間隔ではワークが下に落ちてしまう可能性が大ですが、もう少し本数を増やして間隔を詰めれば根太方式で行けるような気がします。

ということで、早速間隔を狭めた板を設計して切り出しました。

切ってるところを動画でどうぞ。もうこの五号機で切っています。半実戦投入状態。

切り出したのがこれ。

保護紙剥いで、

C チャネルは数が足りなくなったので急遽買い足します。

切って、

桟にねじ入れて、

固定します。テストに使ったミクさんが見えております。話が前後していますが、この投稿の最後のところで作ったミクさんのテスト描画です。

で、並べますと、いい感じじゃないですか? ここまで密に並べるとよほど小さいもの切らない限りワークが下に落っこちることはなさそうです。小さいものやりたいときはこの上にパンチングメタル置けば良いのです。

ということで床はこれを標準にすることに決定しました。パンチングメタルややもったいないですが。

お次は排気工事です。排気口は背面下のこの横長のスペースに作り込む計画です。

排気ダクトはただ単にこの位置に穴開けて吸い出し口を作るのではなく、この部分に減圧室を設け、減圧室の壁の一部に開けた吸気口から排気を吸い出すように作ることにしました。

ここまで加工機が大きくなると穴を開けただけではステージ以外の部分に風の流れができて効率的な排気ができないと思われたからです。吸気口はZステージ直近に横長に作る予定です。

本来ならここで3Dの図面が出てきてわかりやすい話になるはずですが、実はこのあたりからは全く図面を作っていません(笑 現物合わせで手切り、あるいはある程度現物作って寸法当たってから、手切りでは難しい複雑な形状だけ二次元図面起こして加工しました。例えば減圧室の壁面に使ったこの部材。

減圧室の左右の壁になっています。

フレームを逃げながら取り付けを確保し、さらに減圧室の天井を滑り込ませるための大きなスリットが切り込まれています。

MDFを切っているところも動画であげておきます。この加工は4号機で行いました。

結果的にはこの加工が4号機の最後の仕事となりました。後日投稿する予定ですが、4号機は引き取り先がすでに決まっております。

左右の壁がついたら前面の壁を立てます。この写真でもよく見るとわかりますが、前面パネルの上縁が少し低くなっています。この部分が横に細長い吸気口になります。

減圧室の床は加工機自体の床をそのまま使います。

次に天井です。こんな形の板を切り出して、例のスリットに滑り込ませます。

天井が付きました。

目論見通り横に細長ーい吸気口ができております。

高さは10mmちょいというところかな。

前から見るとこんな感じです。ステージの幅いっぱいから吸気できるようになっています。

最後はダクト穴が開いた後壁の取り付けです。ここには150φのフレキシブルダクトを受けるためのブラケットを固定します。まずはそれを受けるための丸穴を開けるためにドリルで根気よく穴を並べていきます。

MDFの厚さは4mmなので、ここまで間隔を詰めて穴あけをしておけば、穴と穴との間はニッパーで切ることができます。

適当な間隔でM3の共穴を開けてブラケットをねじ固定します。

これをさらにアルミフレームに後入れナット使って固定すれば減圧室と排気口の完成です。

ダクト繋いでみます。ブラケットはそれ用なので当然ですがぴったりと合います。

お次はこのダクトから排気を吸い出すためのファンの取り付けです。

4号機までは本体に直接ファンをつけていたのですが、五号機は図体がでかいことと、ファンに使おうとしているのがこれまたでかい除湿器用のファンなので、外付けにしました。

このファンはガス冷却ペルチェ方式霧箱で使っていたものの流用というか借用です。

ガス冷却ペルチェ方式霧箱作ったときにすでに150φのダクトをうける部分は作っていましたので、ここではファンからさらに部屋の外へ排気を導くための75φダクトを取り付けるための加工を行います。ここも既製のブラケット使います。MDFの適当なあまり板に150φの時と同じように穴を開けてブラケット取り付け用のベースを作ります。

これをこんな感じに固定したいのですが、

隙間が開きまくりです。

まあそのうちちゃんとしたファンをつけるとして、ここは暫定的に隙間を塞いで進めます。

こんな時のためにストックしてある発泡ポリエチレン持ってきて、

適当に切って詰めます。ベースはファン本体にタイラップで締め付けます。

まあまだ小さな隙間がいくつも開いてますが、

マスキングテープで塞ぎます。めっちゃ適当。

で、とりあえずばっかりですが、加工機とファンを150φダクトでつないで、

ファンからの排気を75φのダクトに通して、

外までダクトが届かないのでとりあえず風呂場に流し込みます(笑 風呂場の換気扇回しとけば何とかなるでしょう。

ちなみにこの風呂は工房と化している旧母親世帯の風呂で、私と妻が生活している部分にはもう一つ風呂があります。ので暮らしには何の影響もないのであります。

排気のテストをしてみます。ここで描画するのが先ほどZステージの下にあったミクさんであります。動画二本でどうぞ。桐板なのでレーザ弱くても結構な量の煙が出ます。それがいい感じに吸気口から吸い出されていおります。

ということで、吸い出しは実に順調だったのですが、出口を風呂に引き込んだのは失敗でした(笑 風呂の換気扇だけでは煙を追い出すことができず、工房に逆流してきました。

ということで急遽無理やりフレキを延ばして部屋の外に排気です。だんだん身動きが取れなくなっていく工房であります。

でっかいミクさんもさぞやびっくりしていることでしょう。

煙は大変でしたが、描画の方は完璧であります。加工機としては実に良い感じで動作しております。素晴らしい。

さて、まだまだ細々した作業が続きます。お次は冷却水の本配管です。テストで動かしていた時は裸配管だったので適当に繋いどけばOKでしたが、筐体と壁がつくとうまくとりまわしてやらないといけません。

改めてチューブをねじ込んで…..ここが非常に気を遣うところなんですよ。レーザ管追ってしまったら大変です。でもゆるいチューブだと水が漏れて大変です。ワセリン塗ったりして滑りを良くしてからねじ込み、タイラップで(ここもまた気を使いつつ)締めあげます。

反対側も。

そもそもレーザ管の配置が壁面からギリギリなので、冷却水配管はさらに厳しい取り回しです。なんとか鋭角に曲がってチューブがつぶれないようにしながら最終レイアウト時に冷却水タンクを置く予定の本体左側にin/outのチューブを引っ張ってきます。

排気口横の壁に穴開けて、

チューブを引っ張り出します。

ついでに配線もしておきましょう。ここもいい加減にワニ口クリップなんかで止めてますが、最終的には銀ペで固める予定です。

かなり最終に近づいてきました。

お次、エアブローの吐出口の取り付けをします。

前回投稿でX軸ケーブルキャリアにエアチューブを通してキャリッジそばまで持ってきておりますので、ここで作るのは先端部分のみです。この部分も今後様々改善をしていくところの一つになるでしょう。今回はとりあえず考えたままの形で実装してみます。

6mmφのアルミパイプ持ってきて、

パイプカッターで80mmほどに切り出します。

両側からドライバー突っ込んで、できるだけパイプがつぶれないように気を使いながらJ形に曲げます。ほんとは砂詰めたり、水入れて凍らしてから曲げると美しく曲げられるのですが、その辺は後日の改良にします。

勢いを増すために先端を潰します。

これをレンズホルダ横に作っておいた穴に差し込んで上からチューブをねじ込みます。これだけで位置が決まるのでこれ以上の固定はしません。

このぶぶんはZステージの高さ調整を間違えるとワークにぶつかるところなのであんまりガチガチに固定しない方が良いと考えています。

他端をコンプレッサに繋げば出来上がりです。

まだY軸のケーブルキャリアを取り付けておりませんが、エアブローの具合を見てみます。

まだ天板のアクリル以外のところを作っておりませんでしたので、寸法を測ってMDFを切り出してみました。動画でどうぞ。

MDFを切っているにもかかわらず炎は全く出ておりません。エアブローが良く効いております。

今回の投稿はここまでです。

ようやく投稿が実態に追いついてきたかな。

残りはフロントパネルの穴開け、Y軸のケーブルキャリア取り付けというところです。

ということで、次回は完成宣言を行います。