ガス枕の冷却が確認できましたので

ガス枕の冷却が確認できましたので冷却系を最終組み上げしていきます。

すでに説明したように、今作成しているヒートポンプでは原理的にある部分(私の系ではガス枕)を冷やすためには別の部分(ラジエター)にその熱を移動させることが必要です。よって、熱が移動した先は熱くなります。ここをきちんと冷やしてやるとヒートポンプ(ヒートサイクル)は安定して稼働します。

通常はこの部分は冷蔵庫の様に対流による放冷に頼るか、エアコンの様に積極的に空冷を行なうかします。今回の霧箱はラジエターに熱が運ばれてきますので、この部分を空冷します。この投稿では、その空冷の機構を作っていきます。

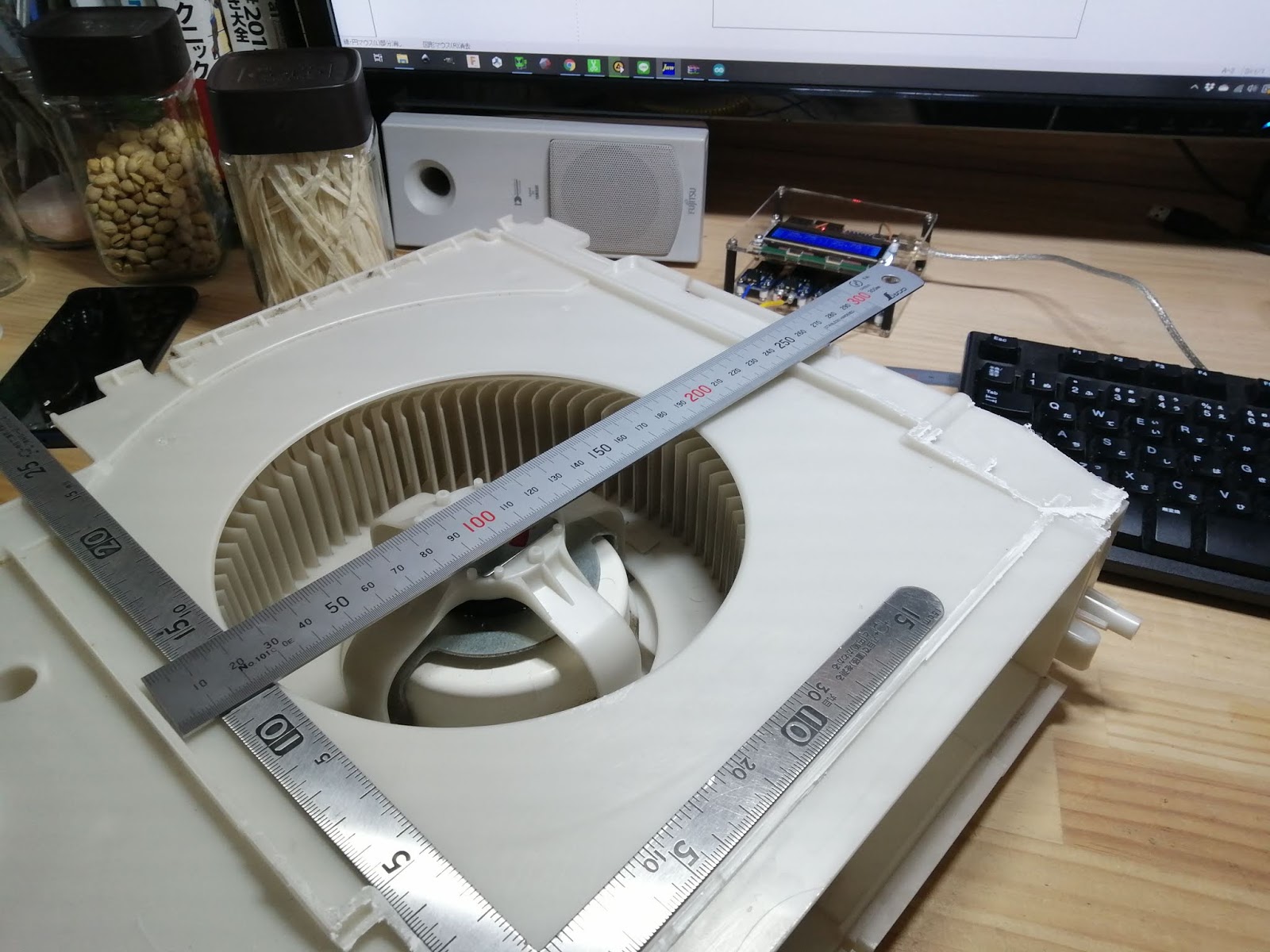

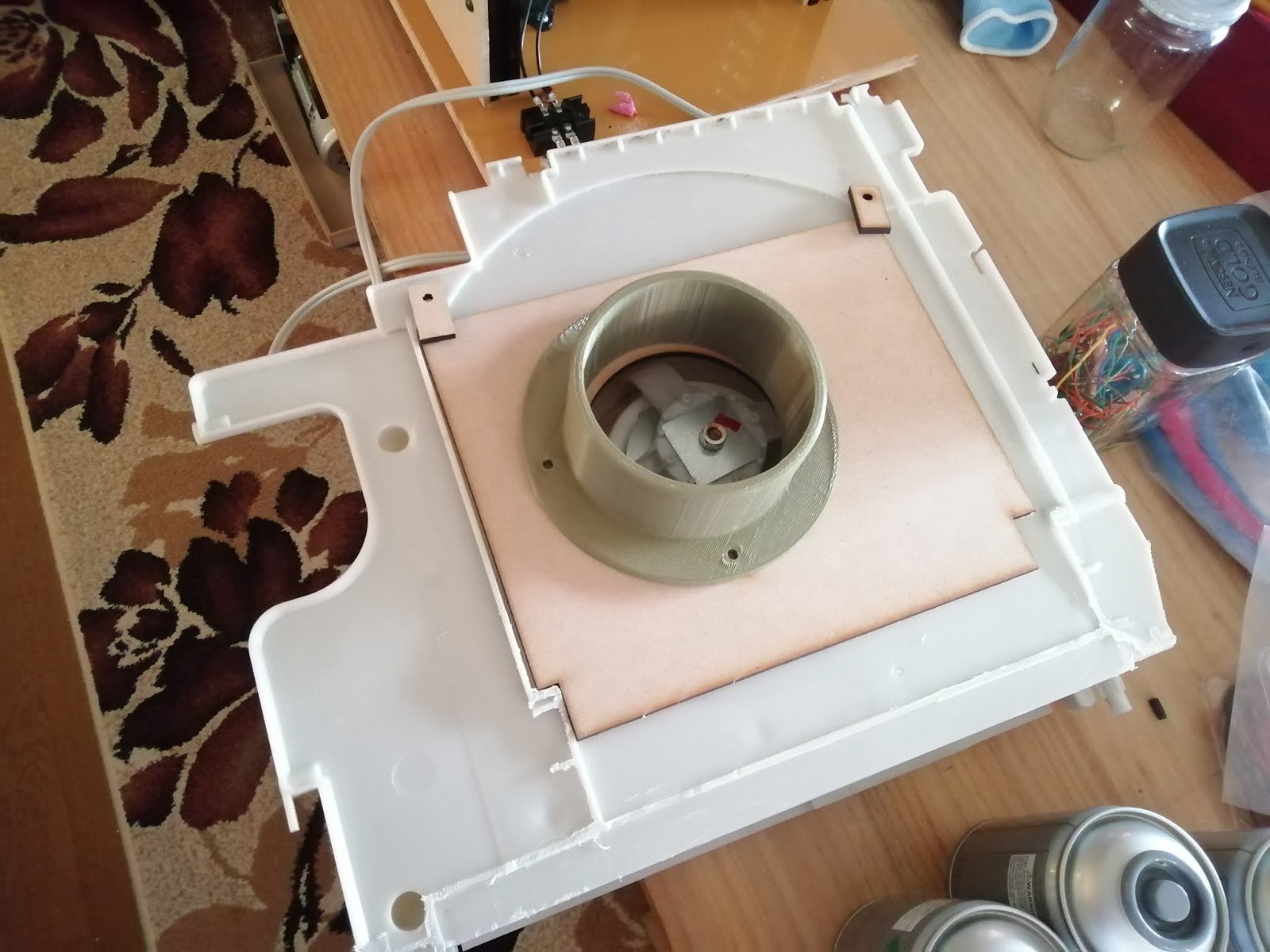

使用するのは除湿器を分解した時に取り外して取っておいたこのファンです。

こ奴はなかなかにでかいので、霧箱本体と一体化することは諦め、別において霧箱本体との間をフレキシブルダクトで接続することにしました。

ということで、そのダクトとの接続部分を作っていきます。

写真の円形の開口部分が吸い込み口で、写真には写っていないファン側面の開口部から吸い込まれた空気が噴出してきます。いわゆるシロッコファンというやつです。

ダクトの設計はそれはそれで食っている会社がいくつもあるくらいノウハウの塊であります。基本はできるだけ抵抗を少なく、吸気部分にバッファを設けるといった配慮が必要であります。このファンで言うならば、この円形の吸い込み部分の上部に十分な容量の部屋を設けて、その中をファンの力で減圧することで先に接続されたフレキシブルダクトの空気を吸い出し、ひいては霧箱冷却部を減圧することでラジエターに吸い込み風を当てるという考え方が基本となります。

が、それはそれで作るのか非常に面倒(笑)だし、サイズもでかくなるので、ただの穴あき板で代用することにしました。なんという手抜き。でもおそらく大丈夫です。以前このファンを空で運転した時に、その風量がものすごかったんです。

板形状を実測で出していきます。

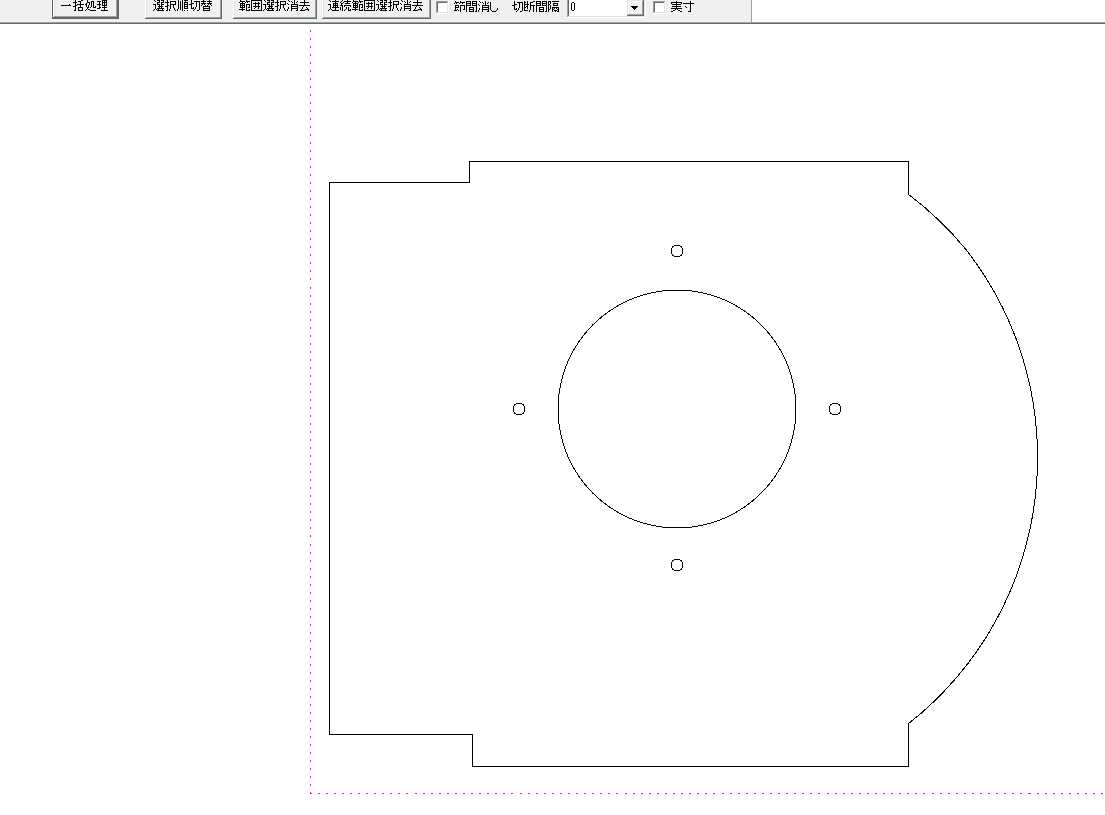

ピッタリ合わせるならこんな感じなんですが、この形状だとでかすぎてレーザ加工機に入りません。

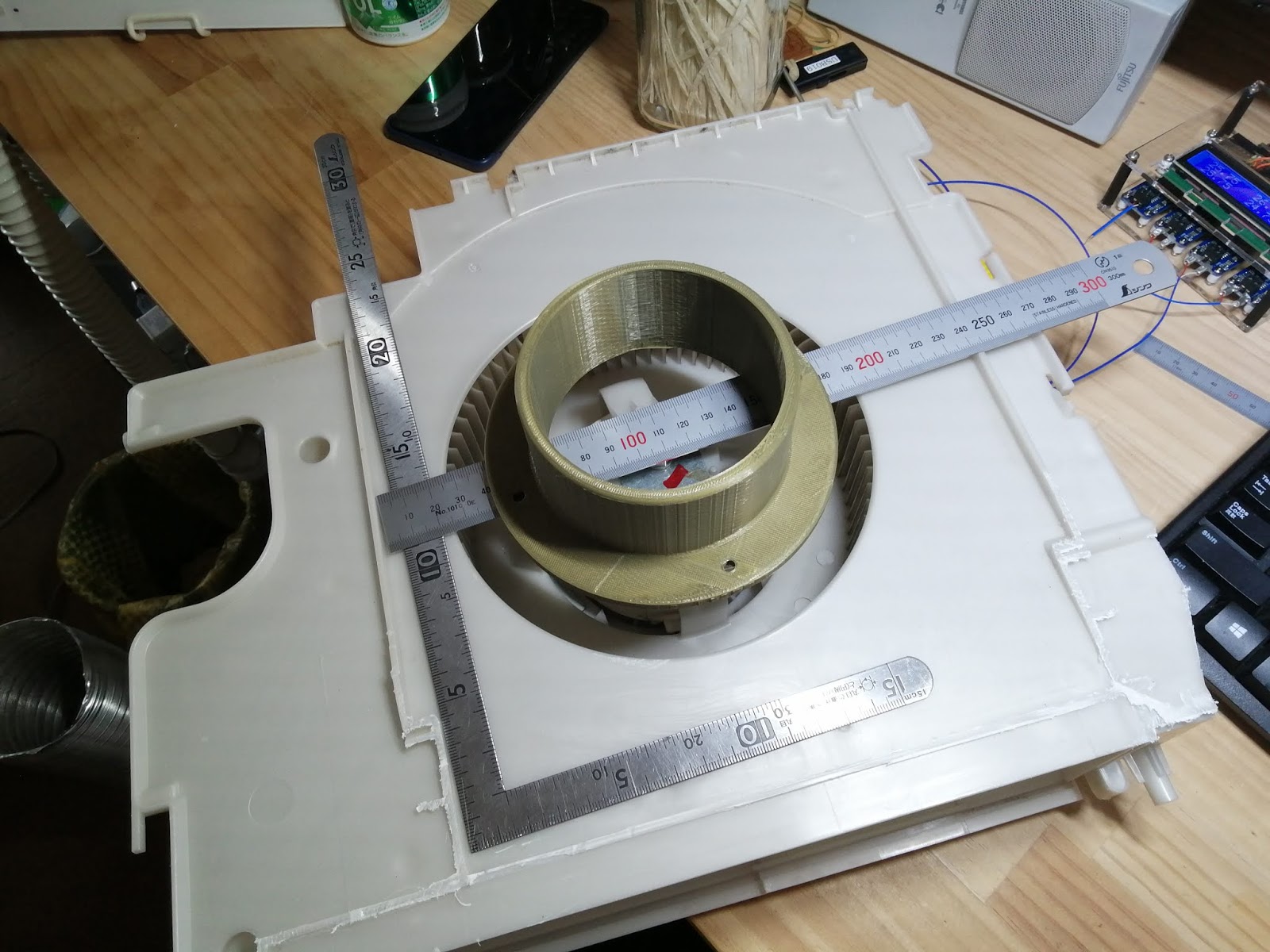

ということで、3Dプリンタで作ったこのダクト接続パーツがつながって、吸い込みの穴がふさがるような最低形状にすることにしました。

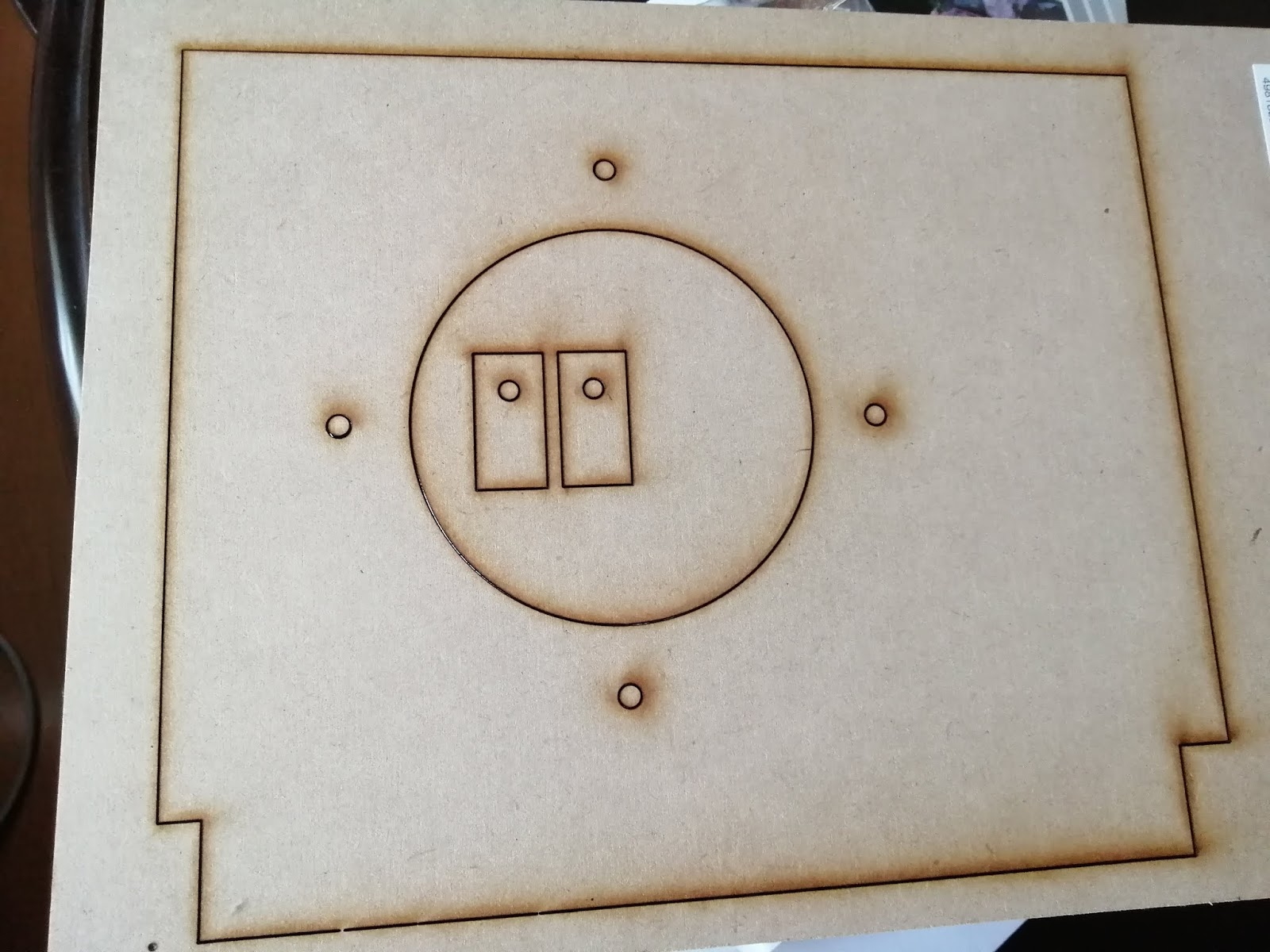

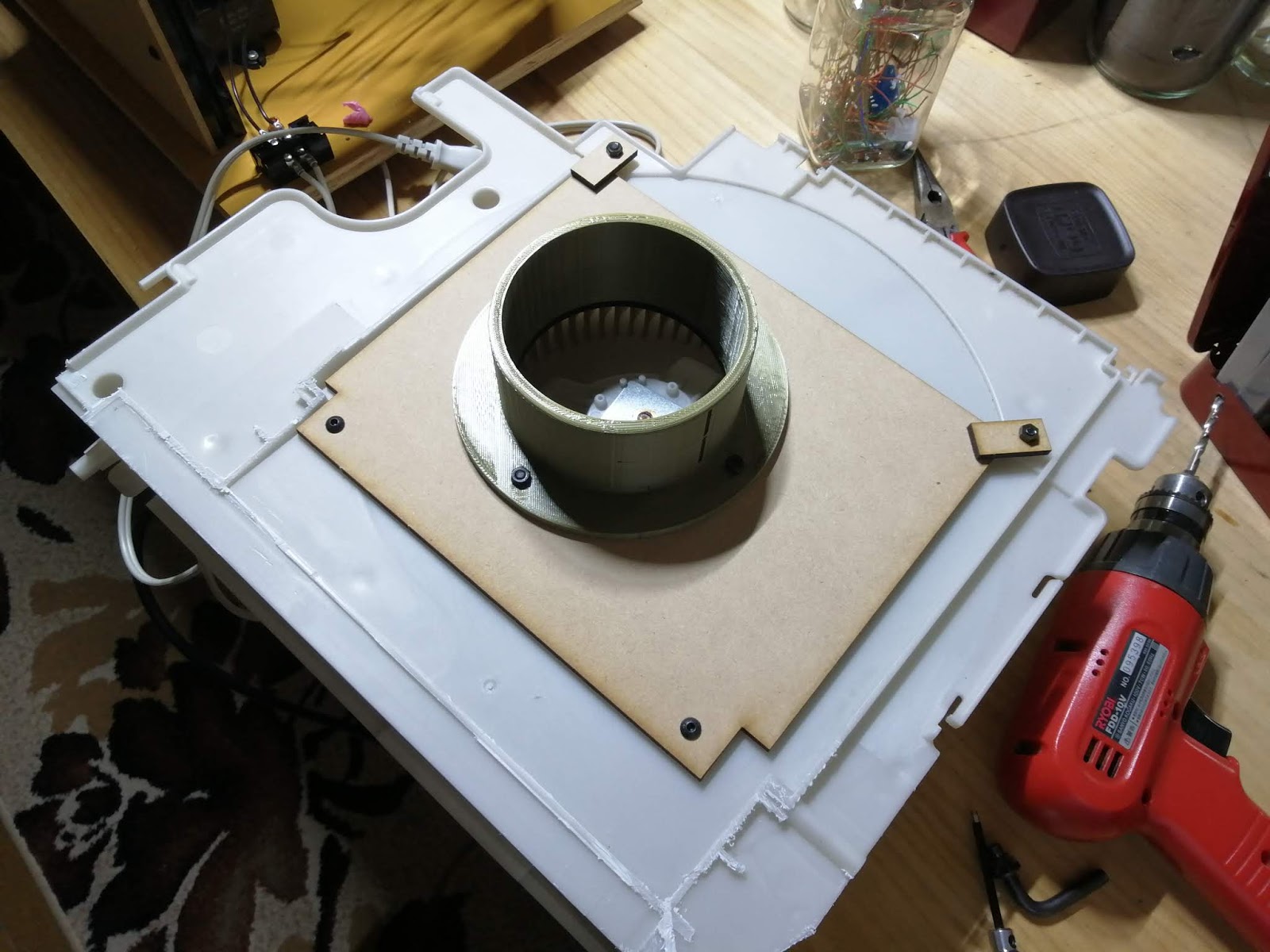

4mmtのMDF板をレーザ加工機で切り出します。

最近はアクリル板しか切ってなかったのでMDFカットは珍しいです。

ということで動画を二本。出力は半力の20Wくらい。やや遅めに慎重に切っています。

切れました。

合わせてみます。ピッタリであります。

現物合わせしているんですから合わないと困るのであります。

ダクトパーツ固定して、

ファン本体に固定します。取り外して着るようにビスとナットで固定していきます。

フレキシブルダクトつけて試運転。

吸い込み側。

吹き出し側。

いずれの方向もティッシュがちぎれんばかりの風量です。全く問題ないと思われます。