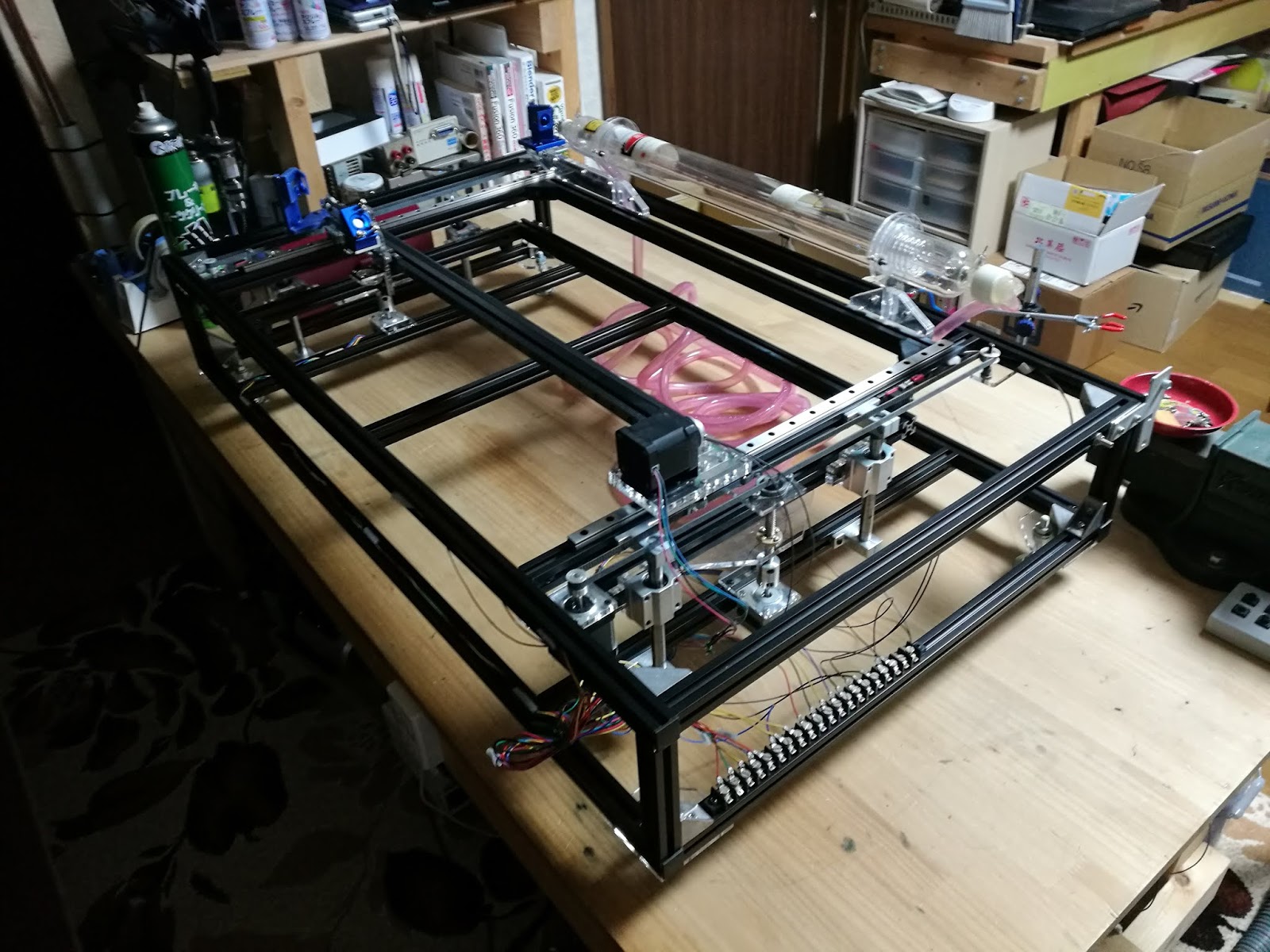

基本的な動作確認ができた五号機であります。

ここからは外装取り付け等に進むのですが、その前に、レーザ管と上蓋の干渉が無いかを確認しておきます。

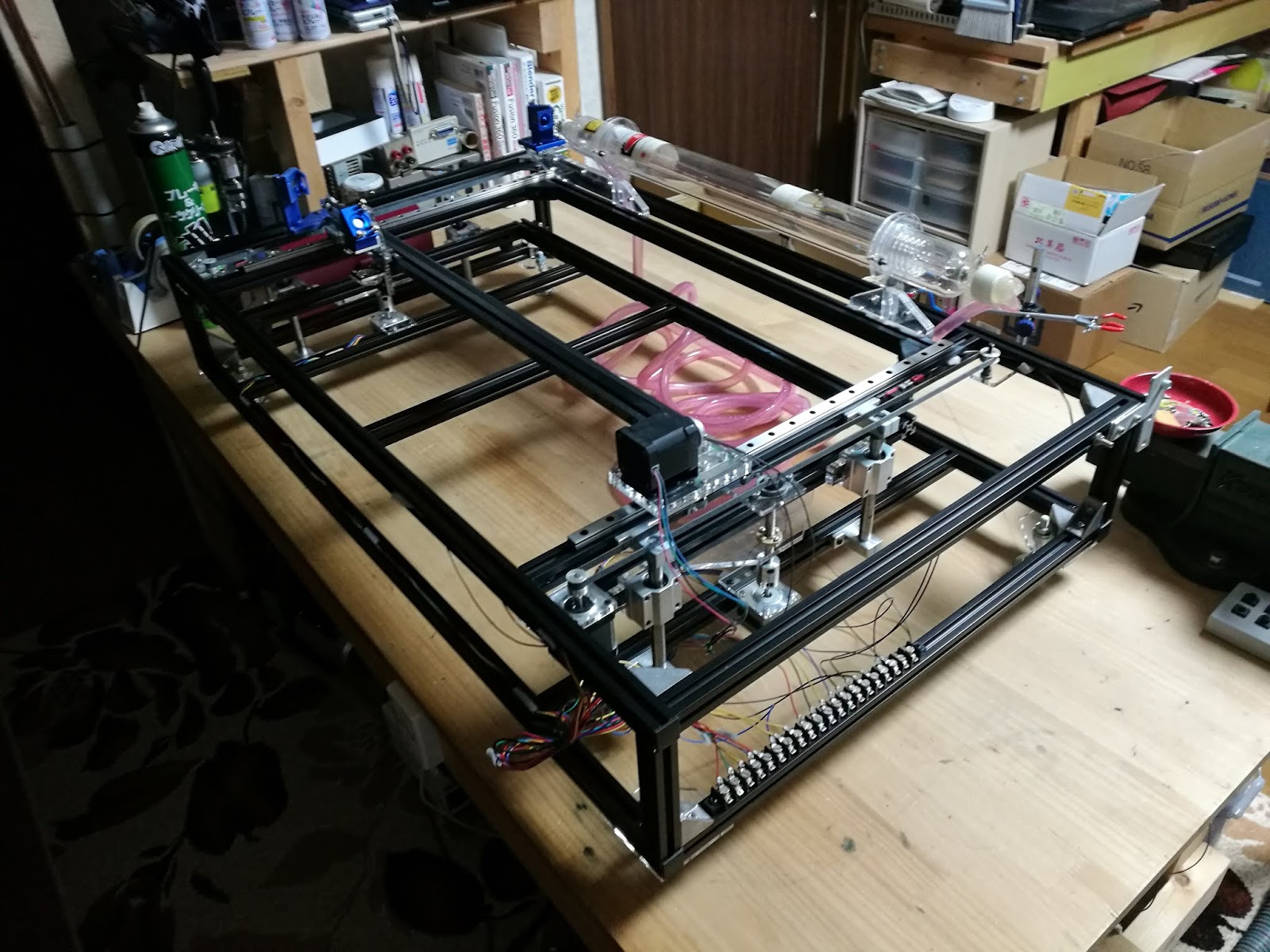

慎重に蓋(のフレーム)を乗せます。アルミフレームの骨組みだけなので軽いですが、落としたらたいへんなので気を使います。

ガスダンパー付けて、

開けたり閉めたりしてみます。

とりあえず当たってはいないようですが、

それはそれはギリギリであります。

外装はフレームの外面に合わせますので、この状態で当たらなければ大丈夫でしょう。

人様にお渡しするマシンだったら絶対やってはいけない設計です。マージンほぼゼロ。

設計者=製造者=使用者だからこそできる綱渡り設計ですね。

では外装取り付けその他を行うためにレーザ管を一旦下ろします。

冷却水チューブは引き抜くときにレーザ管に無理な力をかける恐れがありますので、根元の位置をカッターで切り落とします。

レーザ管さえ外しておけば安心です。

では取り掛かりましょう。

排気ファンは適当なものが思いつかなかったので、ガス冷却ペルチェ方式霧箱で使った除湿器から取り出したファンを使うことにします。150mmφダクト用のフランジもつけておりますのでちょうどよいです。

外装パネルにはMDFを使います。アルミフレームの溝を使ってパネルを保持するためのパーツを設計してみました。MDFに4mmのものを使いますので、それがちょうどアルミフレームの外面と合うように保持できるようにします。サクッとモデリング。

パネルは大小15枚くらいになりそうなので、一枚に二か所から三か所は使うでしょうからパーツもたくさん必要です。思いっきり詰めてプリントします。

蓋の上の面だけは透明にしたいです。アクリル板使いたいけどこの大きさは高いですよねえ。アクリサンデーS板を三枚並べようかなどと考えつつ、まずはMDFで側を作っていきます。

4mmの3×6板、いわゆるサブロクをホームセンターのパネルソーでざっくり三分割してもらったものを買ってきました。この定尺板が1400円くらいだったかな。

準備している間にパネル取り付けパーツがどんどん印刷されていきます。

本体(蓋じゃない方)の下部前後はそれぞれ120mmの短いアルミフレームを追加して左右中央に三分割することにしました。後ろ側は廃棄周りの取り付けをやりやすくするため、そして前側は吸気口を設けるのと、どでかい板を加工したくなった時に備えて前パネルを開放できるように作りこむためです。

アルミフレーム切断します。

作って良かったレシプロソー。ついったに動画を上げると毎回数百のイイネをもらいます。みんな大好きレシプロソーであります。

もちろん人気に応えてばっちり働きます。

20mm角のアルミフレームなら5分くらいで切ってくれます。

もちろんバンドソーなら一瞬ですが、レシプロソーはしずしず切る分切粉が飛ばないし、夜でも使える静かさなのです。

では大まかに切った定尺板を寸法通りに切断していきます。

作業台の上は加工機が占領しておりますので、しばしの間このように立てておきます。

剛性の高いフレーム組ですのでこんなことくらいではびくともしません。総MDF製だった参号機だと怖くてとてもこんなことできませんでした。

やっぱちゃんと作るべきだと改めて思う次第。

板のせて、まずは一番大きな底板から切り出していきます。

さすがにここはバンドソーで一発勝負するかと思って重たい思いして持ってきましたが、残念ながらふところが足りません。バンドソーあるあるです。

しゃーないので手切りします。MDFは超厚い紙みたいなもんなので、気長にやればカッターで切ることができます。

数分でこの通り。机にキズを入れないためには半分ずつ両面から攻めるのがコツです。その方が切り口もきれいに仕上がります。ズレなければですが(笑

底板はほぼ真四角なのですが、ステージ昇降用のZ軸を駆動するステッピングモータの取り付け板が出っ張っているのでそこから逃げないといけません。

下の写真を良く見ると鉛筆で切り欠きの線が引いてあります。これを切り出すんです。きれいにやろうとすると結構難しいです。

ゼットソー持ってきても、切れるのは二辺だけですよね。あとはノミで叩き落とすか、カッターで地道に切り出すかです。

が、ここで工房には糸のこ盤があるのを思い出しました。いまいち使い道がないためにいつもは奥深く片付けられているのです。これならこういったちょこまかした切断は得意なはずです。

そうはいってもこれを直接切るのは刃がねじ曲がりそうです。

ということで、最初は慎重に二か所に下穴開けて、ここを使って方向転換をすることにします。

切りました(笑

いろいろ工夫した割には残念な仕上がり。

反対側も切りましたが、さらに残念な仕上がりでしたので写真は割愛です。

小回りが利くということはまっすぐ切るのが難しいということでもあります。

さて、では取り付けるぞ、と思ったら板が入りません。

これまたあるあるですが、取り付け考えずに設計してました。組図だけ作るとこういうことが(私の場合)良くあります。

しゃーないので、4辺で支えるつもりだったものを2辺支えにします。

入らなかった部分を落とします。ここは細長く切ればいいのでバンドソーで一発です。

納まってしまうときれいに見えますが、端っこの方をよく見るといろいろ突っ込みどころがあります。

入ることを確認して固定します。辺から10mmの位置に数か所穴を開け、この後入れナットをつかって締めこみます。

こんな感じ。

ここのところネジをヘキサ頭の物に更新しています。プラスネジでは実に締めにくい狭い場所でもヘキサのドライバーならがっちり嵌りますし、先っちょの角を落としてあるヘキサドライバー(なんて呼ぶんだろう)なら斜めから入れても締め付けできます。さらに狭いところなら六角レンチ使えばまず大丈夫です。

ということでヘキサネジ超お勧めです。Aliexpressで買えば激安で手に入ります。

例えばこれ。

一枚目から紆余曲折で前途多難な感じを醸しつつではありますが、何とか取り付けできました。しかしながら、当初の計画と異なり二辺での支えとなっており、この大きさの板としては強度的に極めて不安であります。

ので、真ん中にもう一本メンバーを入れて強化することにしました。

こうしておけばまず安心です。

とかやっている間に、取り付けパーツは最終コーナーを回った感じであります。

3Dプリンタさんが頑張っているのは工房主室隣の畳の間です。

底板のあまり部分を貼って行きます。ここは見えるところではないので、外側から貼りつけてねじ止めするといういい加減な処理をします。採寸→切断→ネジ締め、で固定していきます。

ようやく慣れてきた糸のこ盤が活躍。

同じように辺から10mmのところにいくつか穴開けて、後入れナットを使って、

締め付けます。

底板完成です。

内側から。写真じゃ全く分かりませんが、まあ底板としての役割は果たすでしょう。あちこちに隙間がありますので、排気効率が悪くならないようにあとでアルミテープでふさぐことにします。

ようやくパーツのプリントが終わりました。

ほぼノーミスです。

今回はるかぜポポポさんのノートを正座して熟読してからモデリングを行いました。

その賜物でこの出来であります。皆様もぜひぜひご一読ください。現状で2021年最大の「へー」であります。

これだけあれば足りるはず。

ちょいとここで三種ののこぎりを一堂に集めて自慢しつつ ( ̄ー ̄)

正直外装取り付けとか退屈な作業なので、Youtubeで柴咲コウ様のライブなど流しつつ

と言いつつ大画面装備の工房を自慢しつつ( ̄ー ̄)

取り付けパーツを使った側板作業に入ります。

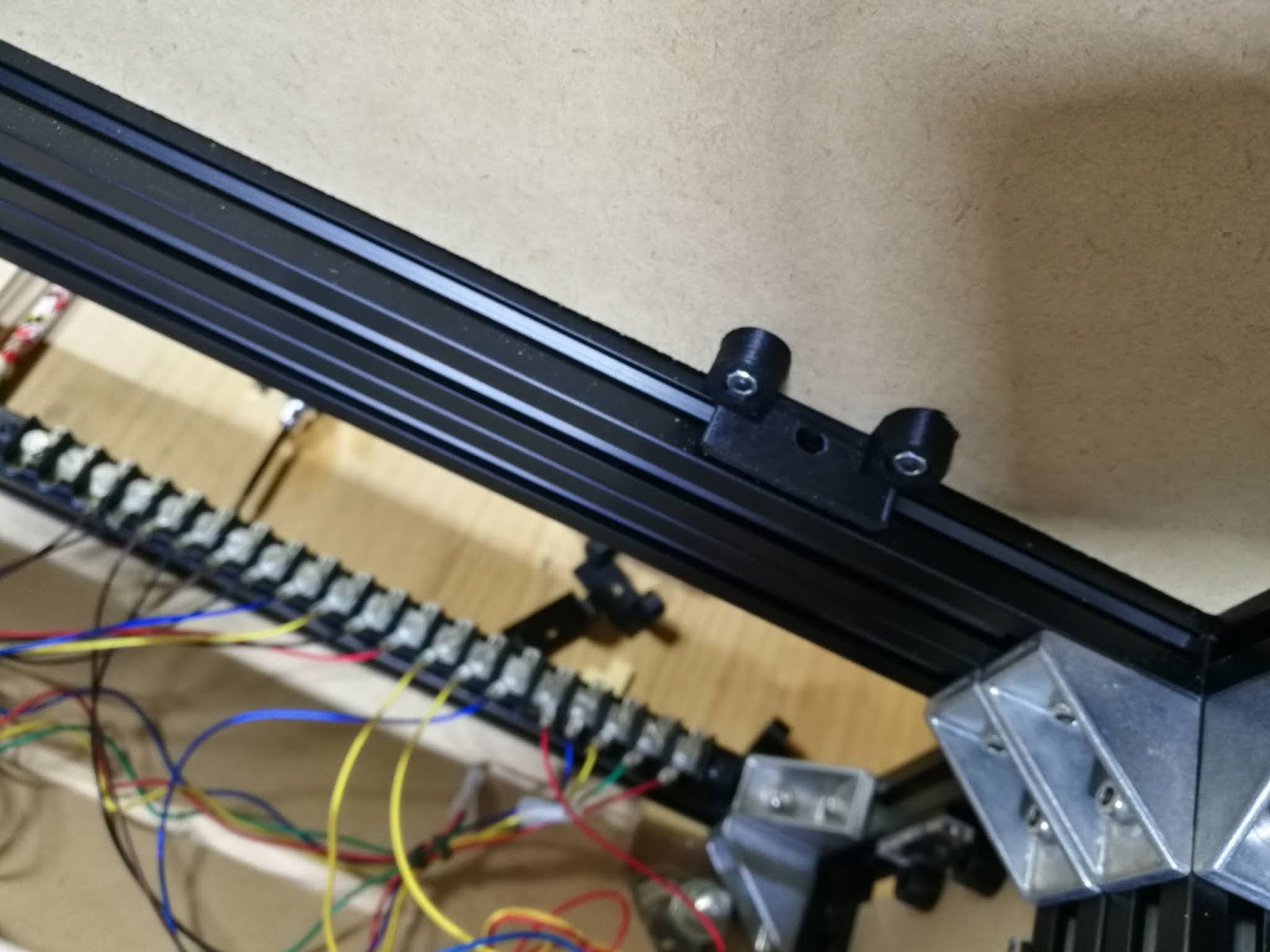

プリントしたパーツはこのように使います。

よく見ると透明な別パーツと重なっていますよね。これは先のモデリングにもすでに描かれていたもので、プリント部材の積層方向の割れを抑えるために積層ごと抑え込むための補強板です。3mmtのアクリル板をレーザ加工機で切り出して作っています。

ちょいとわかりにくいですが、板とパーツはM3のねじ二本で連結されています。パーツのザグリ構造にナットがはまり込み、外側からねじを回すときに空回りしないようになっています。ねじはもちろんヘキサヘッドを使用。

パーツ真ん中にアクリル板と共穴で開いているM4穴を使ってフレームに取り付けます。

フロント左側に取り付けました。ブラケットとプーリー取り付け板から絶妙に逃げているのが分かりますでしょうか。この程度の小物であれば扱いやすいので、糸のこ盤で自在に切れるのであります。

こちらはフロント右側。

MDF板のベージュとフレームの黒、それにねじの頭の黒がアクセントになってあんまり安っぽく見えません。

背面にかかります。新たに切り出した短いアルミフレームで分割した両サイドの部分です。

右側つけます。

小さいところは二か所でいいでしょう。ちょいとずらしておけばくるくる回ってしまうこともありません。

ばっちり。

内側から見るとこんな感じです。

アルミフレームへの締め込みもヘキサネジです。ヘキサの頭にドライバ突っ込んでしまえば、締め付けに当たって押さえつける必要が無いので非常に楽、かつ確実です。

下部左右をつけます。

この右側は配線を引き出す部分ですのでいずれ作り替えることになりますが、とりあえず塞いでみます。

長物の板で、一部がブラケットから逃げています。現物合わせで鉛筆で線引いて切ってますのでやや隙間あり。

取り付けたところを内側から。長物は4か所止めです。

M4の穴はアルミフレームの中央に合わせたときに4mmtの板がフレーム外面と面合わせになるように配置しています。

締めたところ。

板面はきっちりフレームの外面と合っております。素晴らしい。

上下ともにつきました。やはり安っぽくはないです。いやそれどころかかっこいいかも。

前面に入ります。

ほぼ同じ作業なので詳細は割愛。

後ろも割愛

単純な板の部分は終わりました。

開け閉めしてみます。骨だけの時から比べると重くなってますが、所詮MDFなので大したものではありません。まだ開け閉め楽々です。

もっとやぼったくなると思っていただけにこのすっきり感はうれしいです。

横から。

レーザ管ホルダはそれはもうギリギリですがあたってはおりません。なかなかスリリングな配置です。

これでMDF作業は終わりです。さて天板をどうするかな。