フィラメント送りにトラブルがあった3Dプリンタでしたが、フィラメントのガイドを取り付けたところ順調に動くようになりました。昨夜1時過ぎまでかかって無事プリントを終了しました。

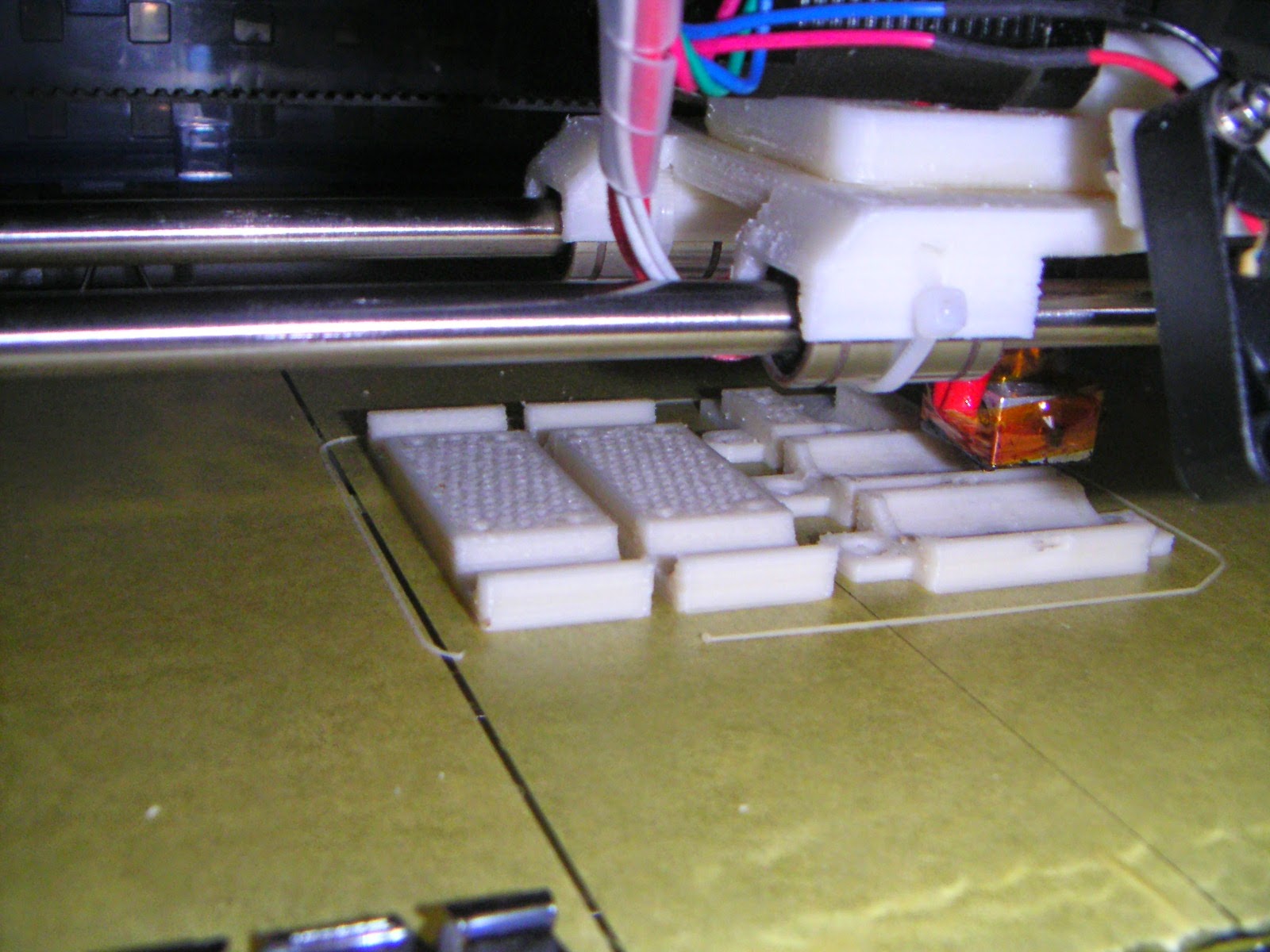

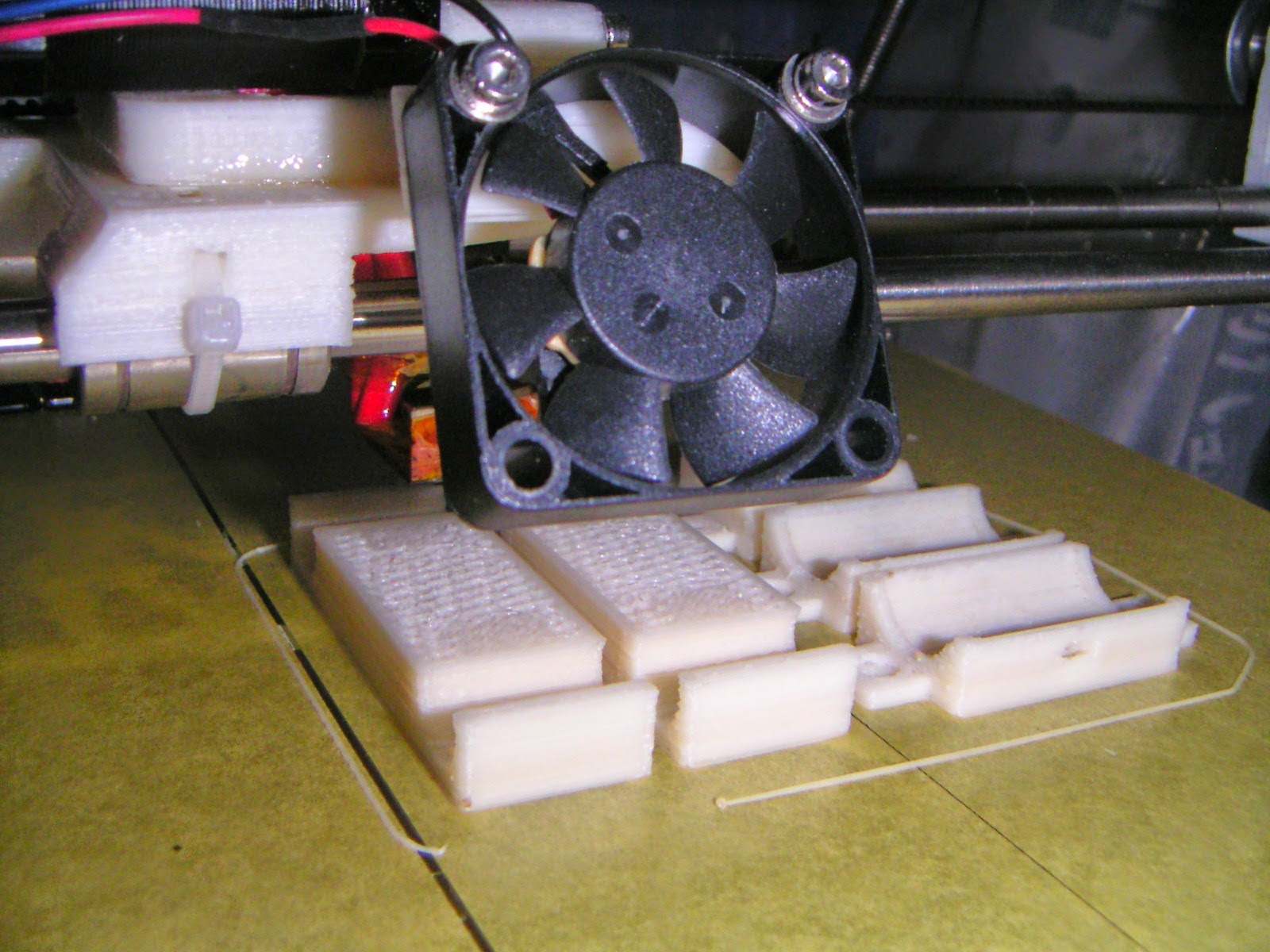

プリント中の様子。安定しています。

この黒いチューブがフィラメントガイドとして取り付けられたウレタンチューブ。

善いかな。

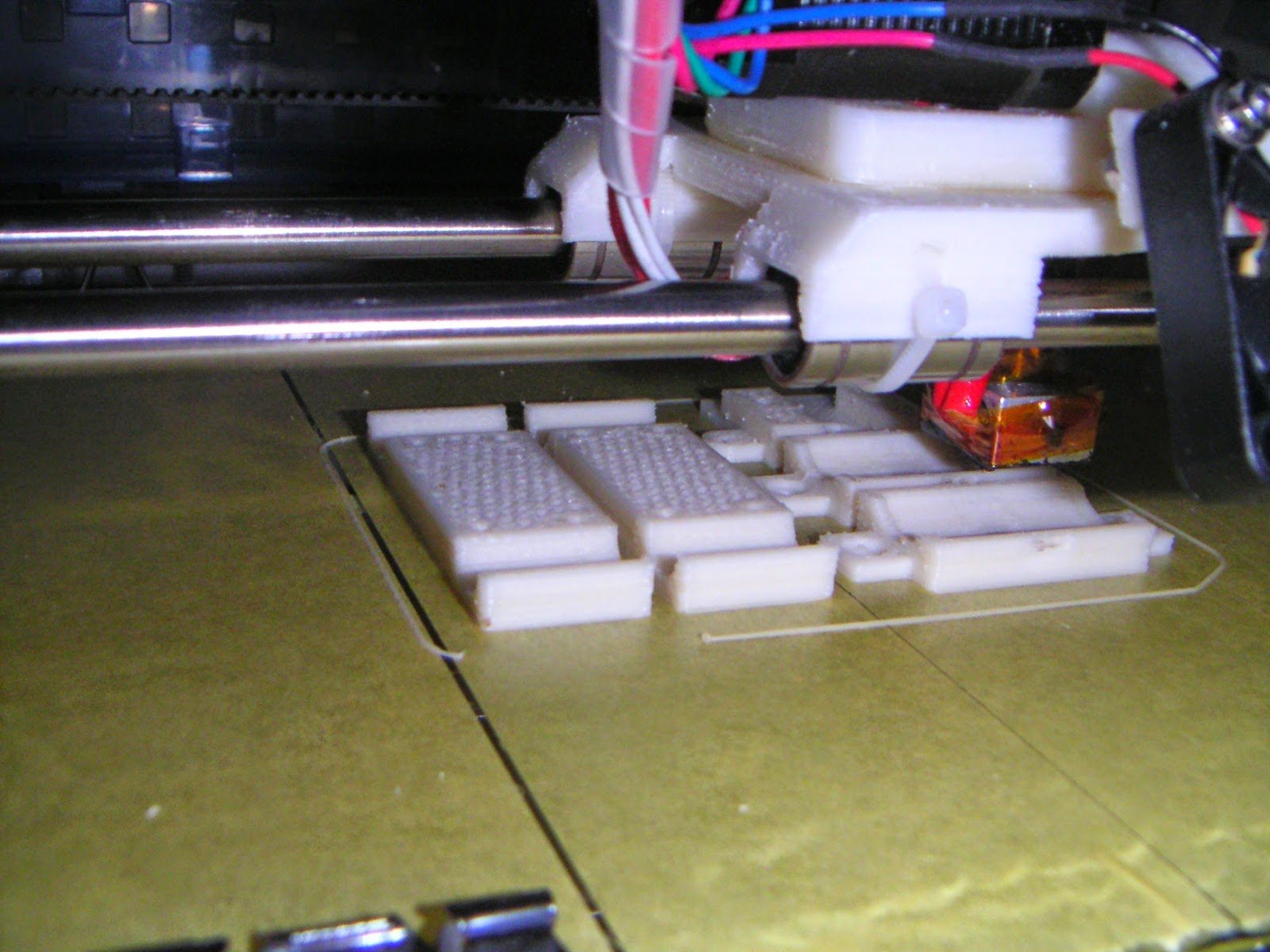

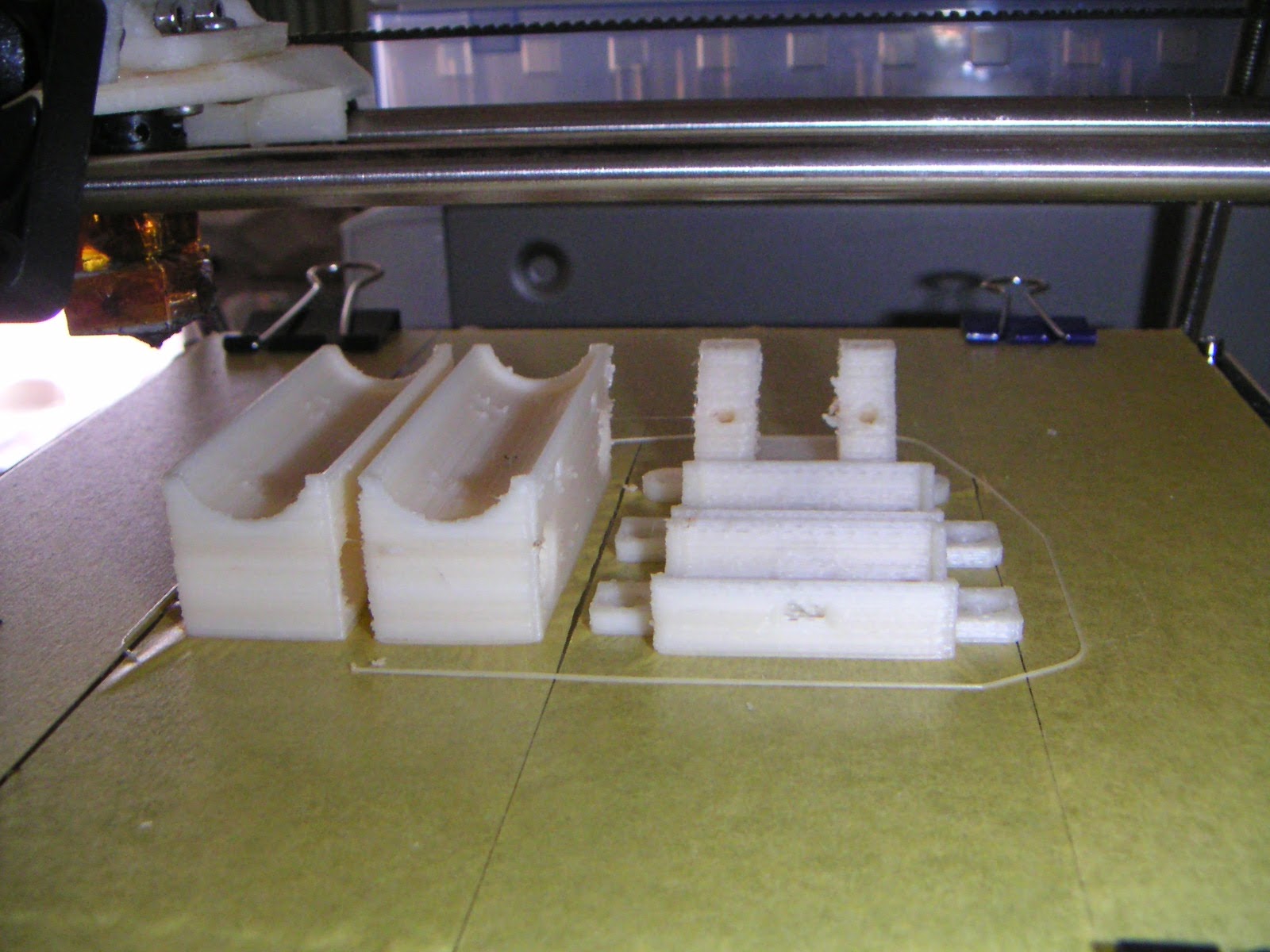

ややミスがあるようですが問題ない範囲です。で、このまま放置して寝ました。

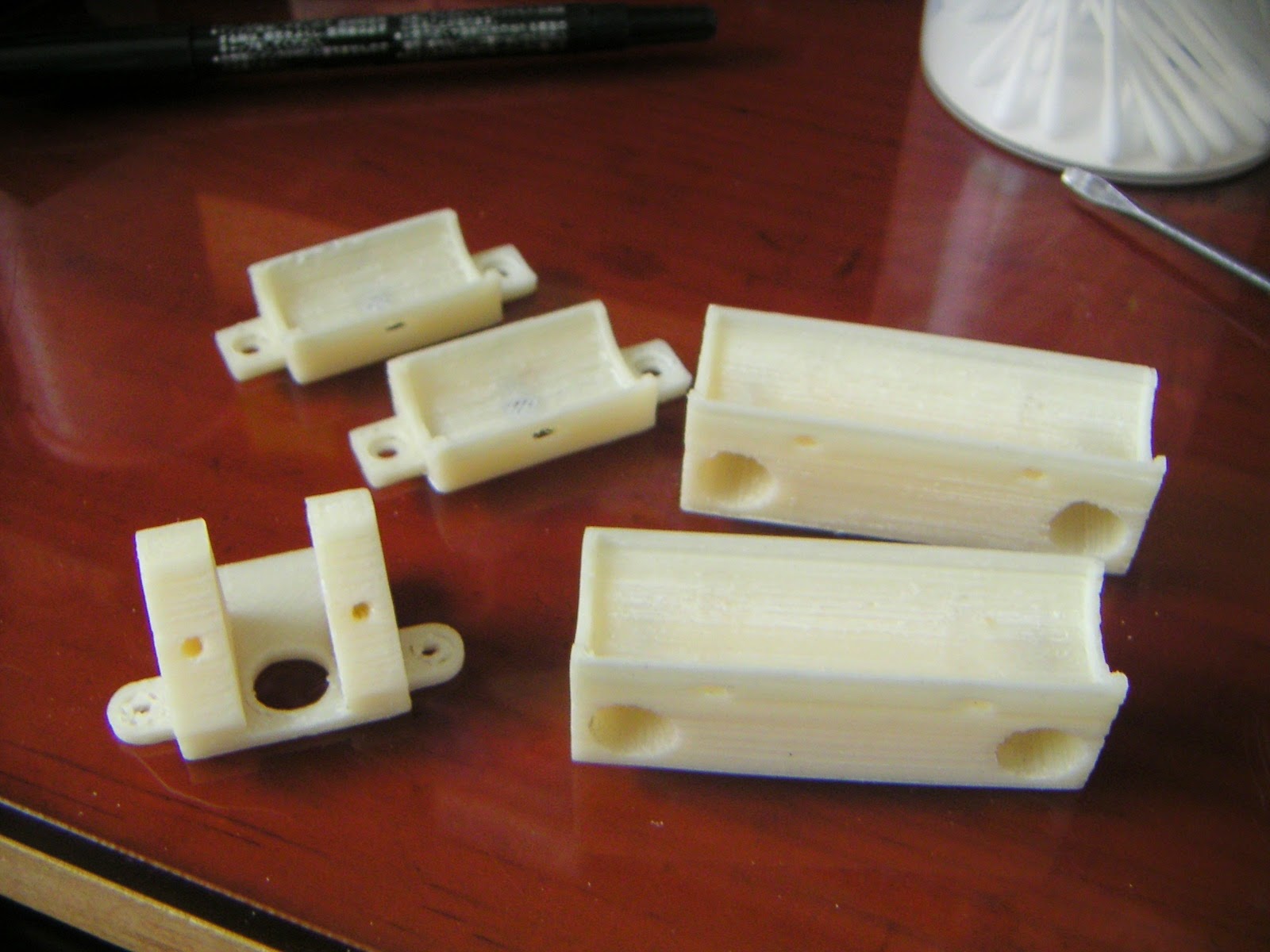

朝の様子。出来ています。

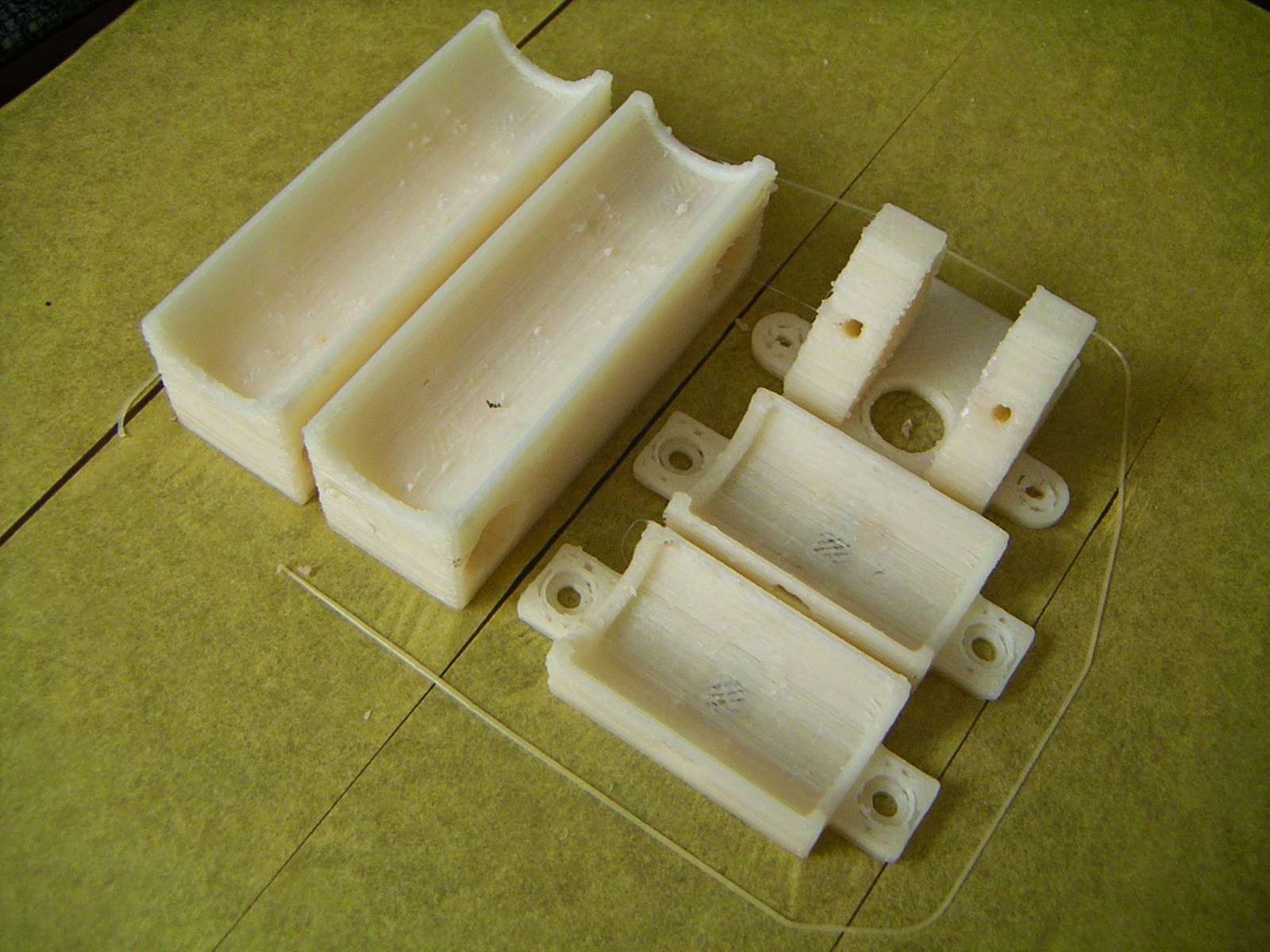

あちこちにバリが出ていますので仕上げが必要のようです。

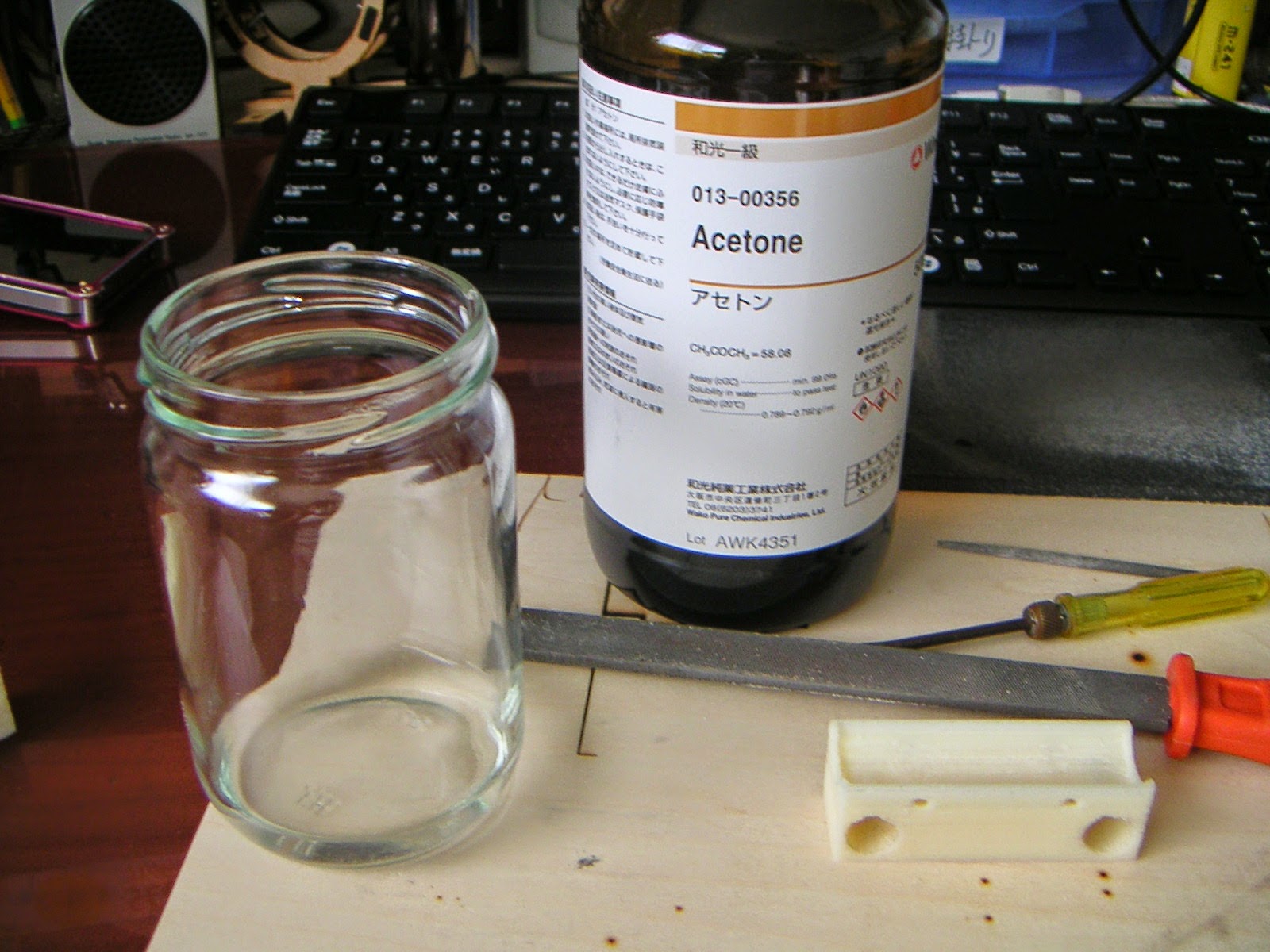

バリをヤスリで落とした後、弱そうなところにアセトンを塗って強度を上げます。アセトンによってABSが溶解しなんとなくくっついている層間が一体化するのです。

ほんとはMEK(メチルエチルケトン)のほうが強力なのですが、ドラフトも無いところで使うのは あまりよろしいことではありませんのでアセトンで我慢です。

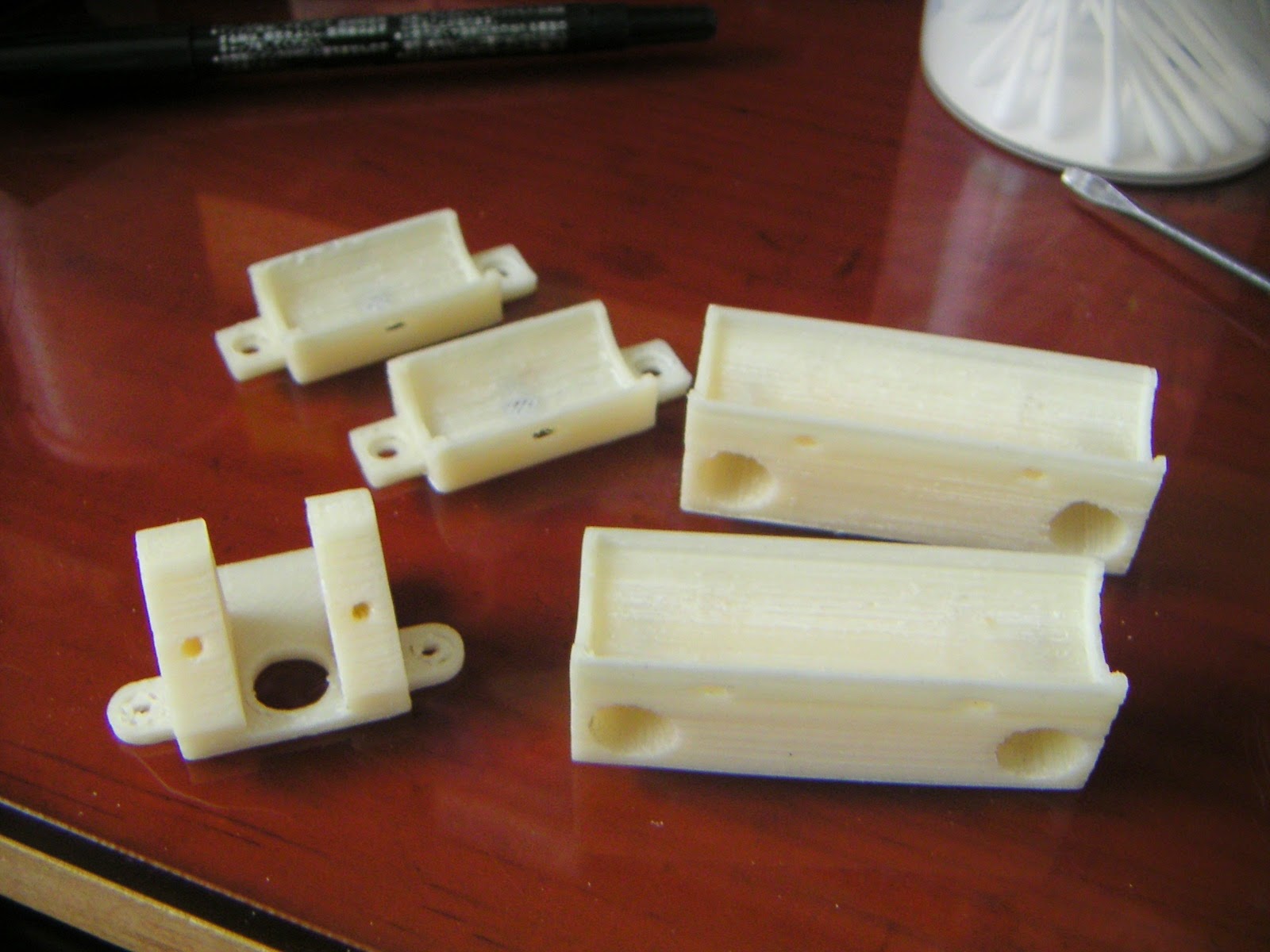

出来ました。

毎度毎度しつこいですが、

これが、

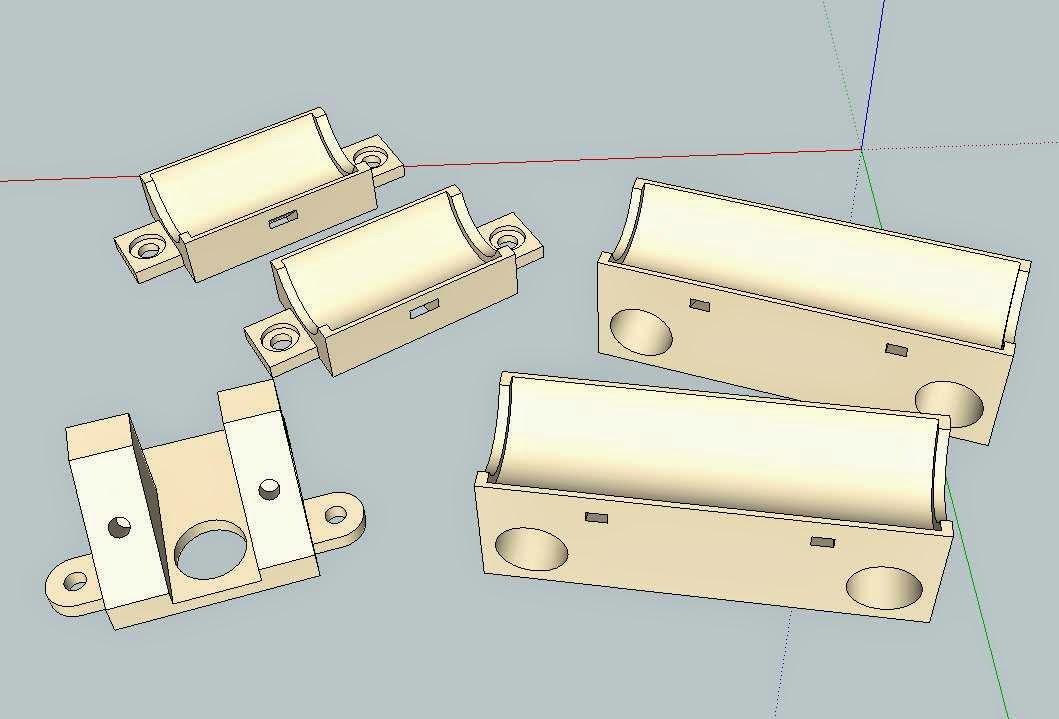

パーツが出来たので組んで行きます。

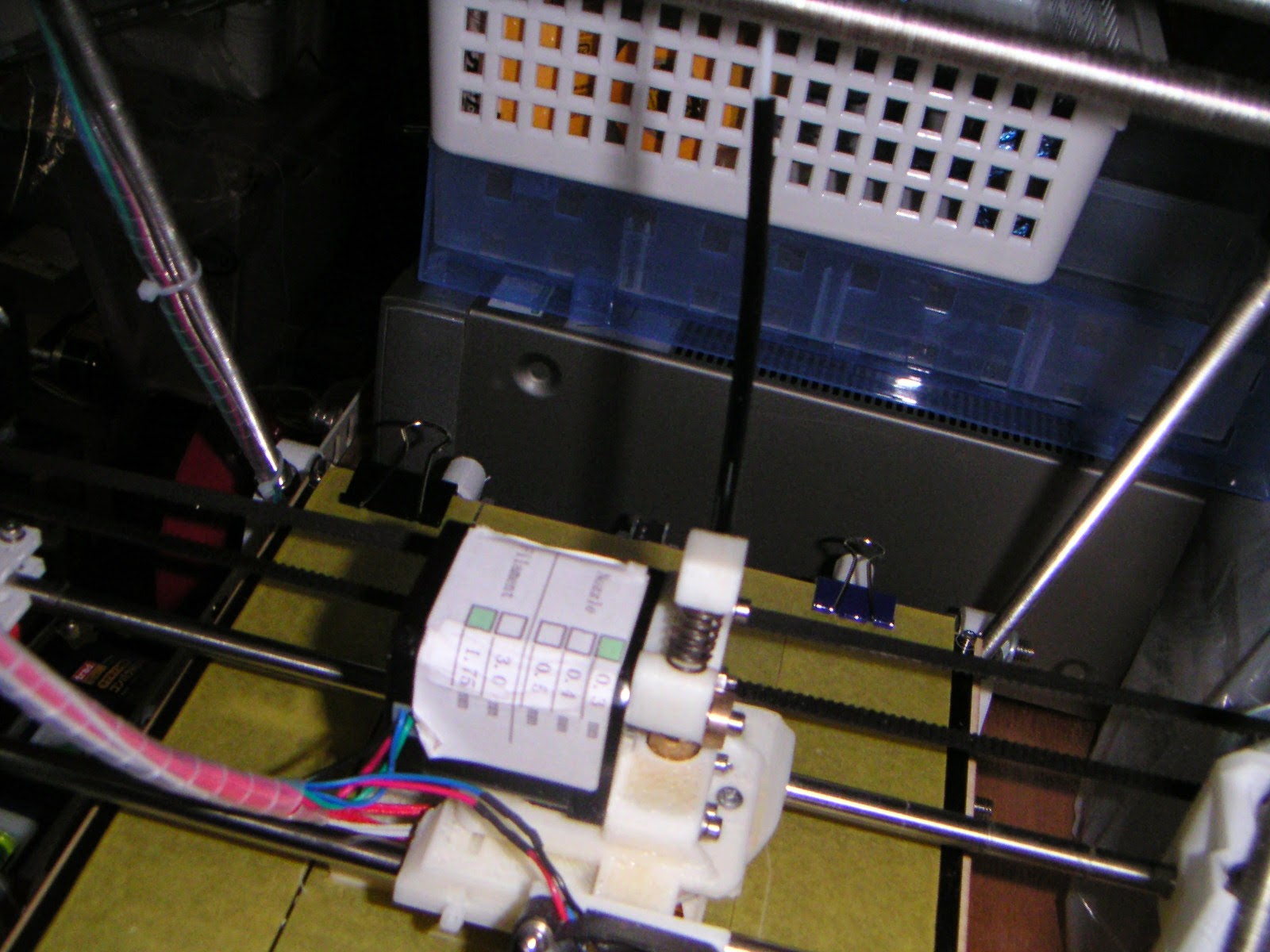

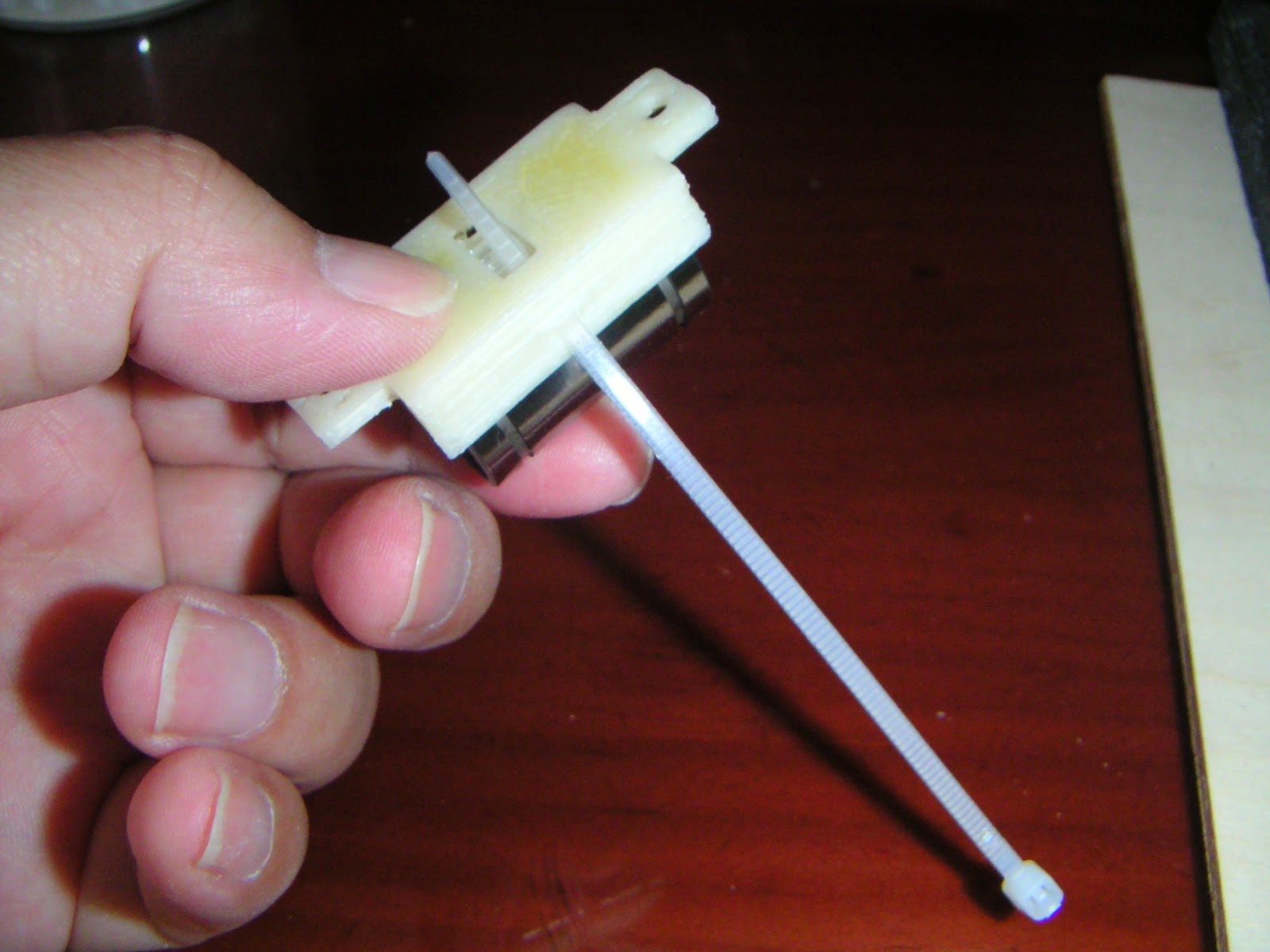

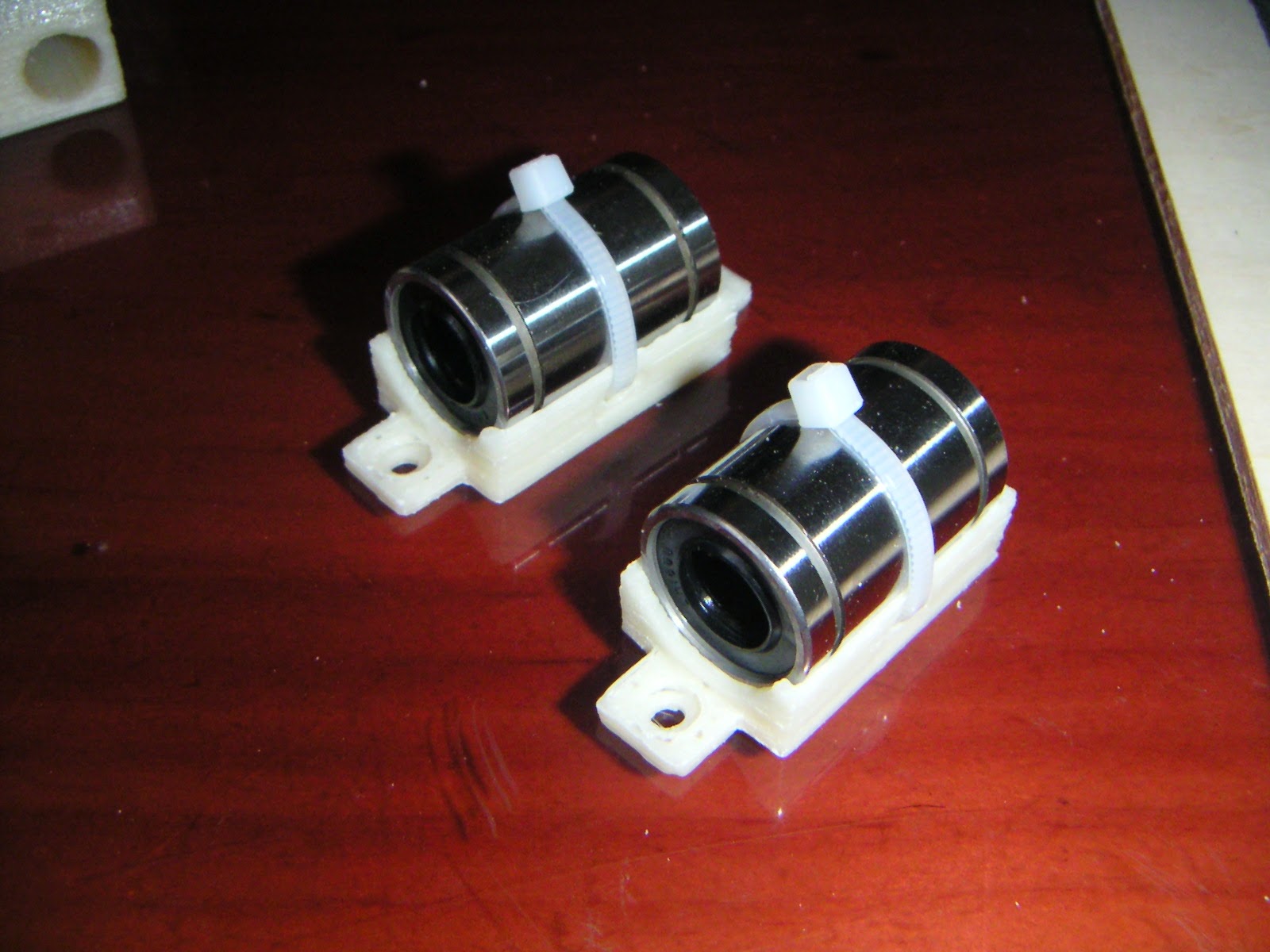

まずリニアブッシュをホルダに取り付けます。

ここは簡単にインシュロックを使います。これはreprapの3Dプリンタから拝借したアイデア。付け外しも簡単ですばらしい方法です。賢い人たちが集まると発想が違いますね。合理性に感心します。

くるっと回してとめます。ブッシュの両端には壁がありますのでぐらつくことはありません。

同じものを二つ作って、

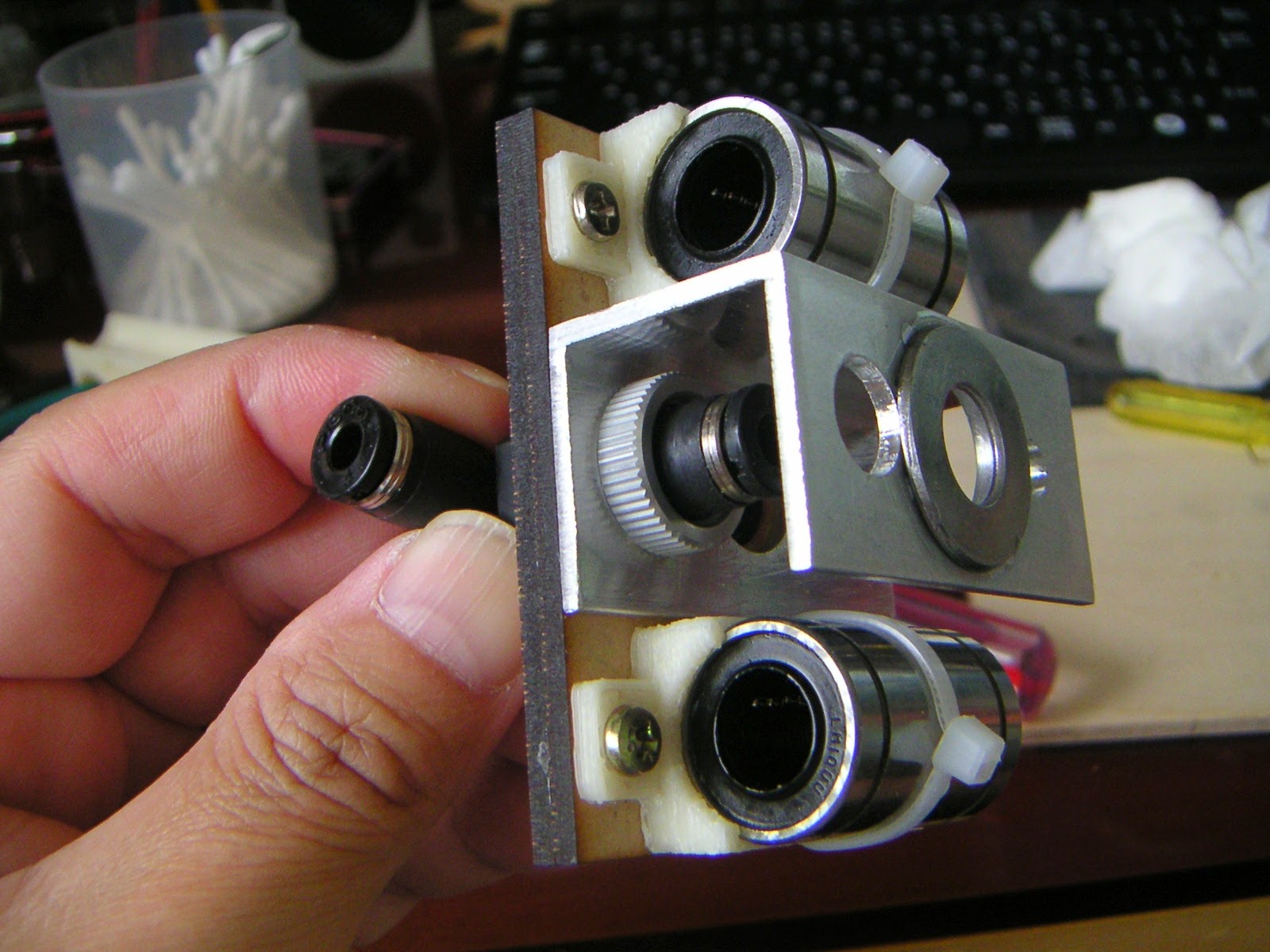

タッピングビスでねじ止めしていきます。ここでもジャンクねじ入れが大活躍します。大量にストックされているので、さまざまな長さと形と材質のものがあり、まず間違いなく探すものが見つかります。

これを店でいちいち買ってたら大変な手間と費用です。このねじが回収できるだけでもジャンクを扱うメリットがあるのです。ジャンクってすばらしい。

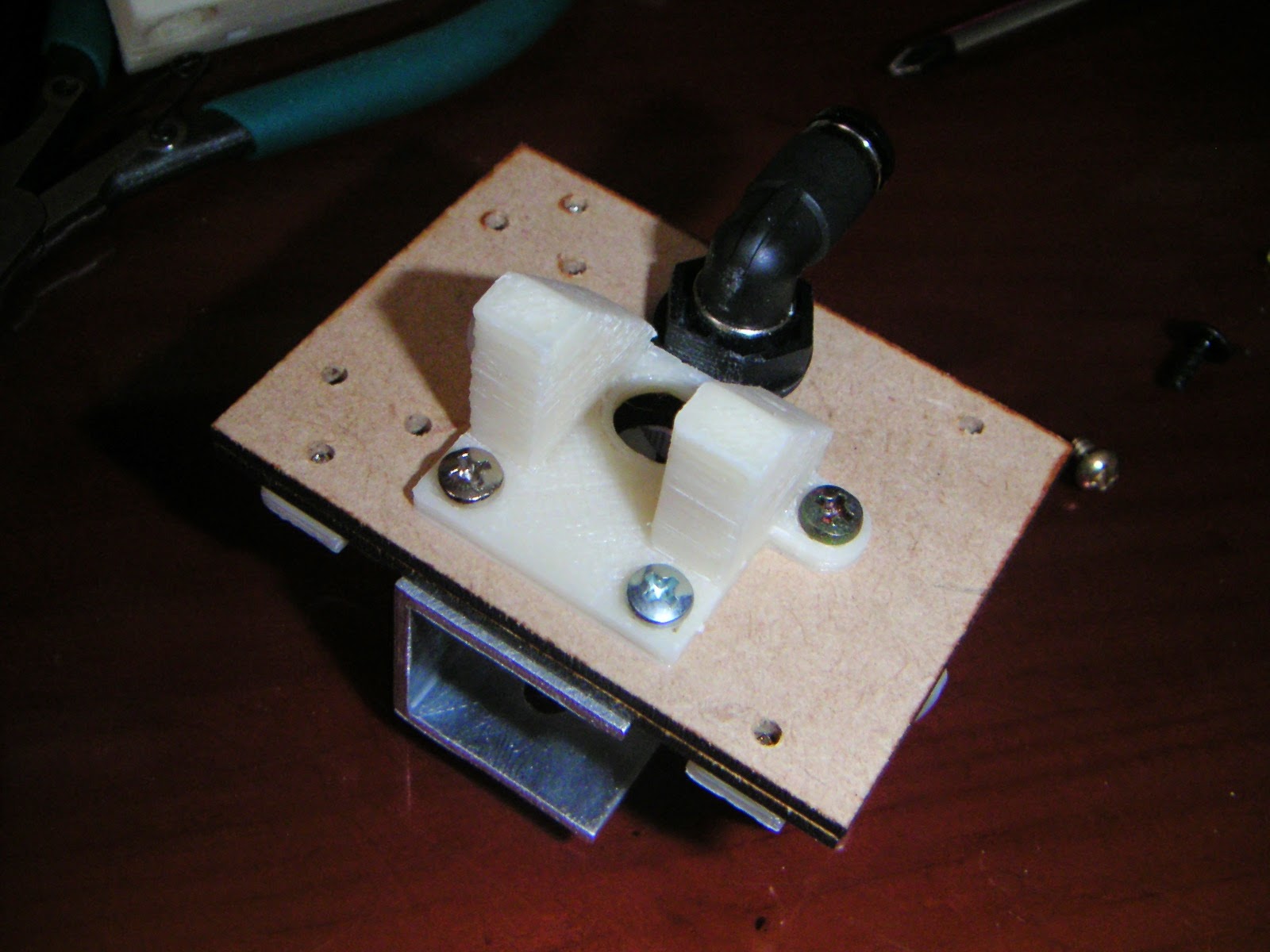

がっちりと取り付けられました。

適度な重量感があってよいです。

設計時にちょっと気になっていたインシュロックの出っ張りとレンズホルダの干渉もありませんでした。

PCの中の図面が実体化していくというのは何度やっても感動です。精度がそれなりにありますので、ねじ穴がずれるということがないのです。レーザカッターで作ったパーツと3Dプリンタで作ったパーツのねじ穴がぴったり合う感覚というのは言葉では言い表せません。

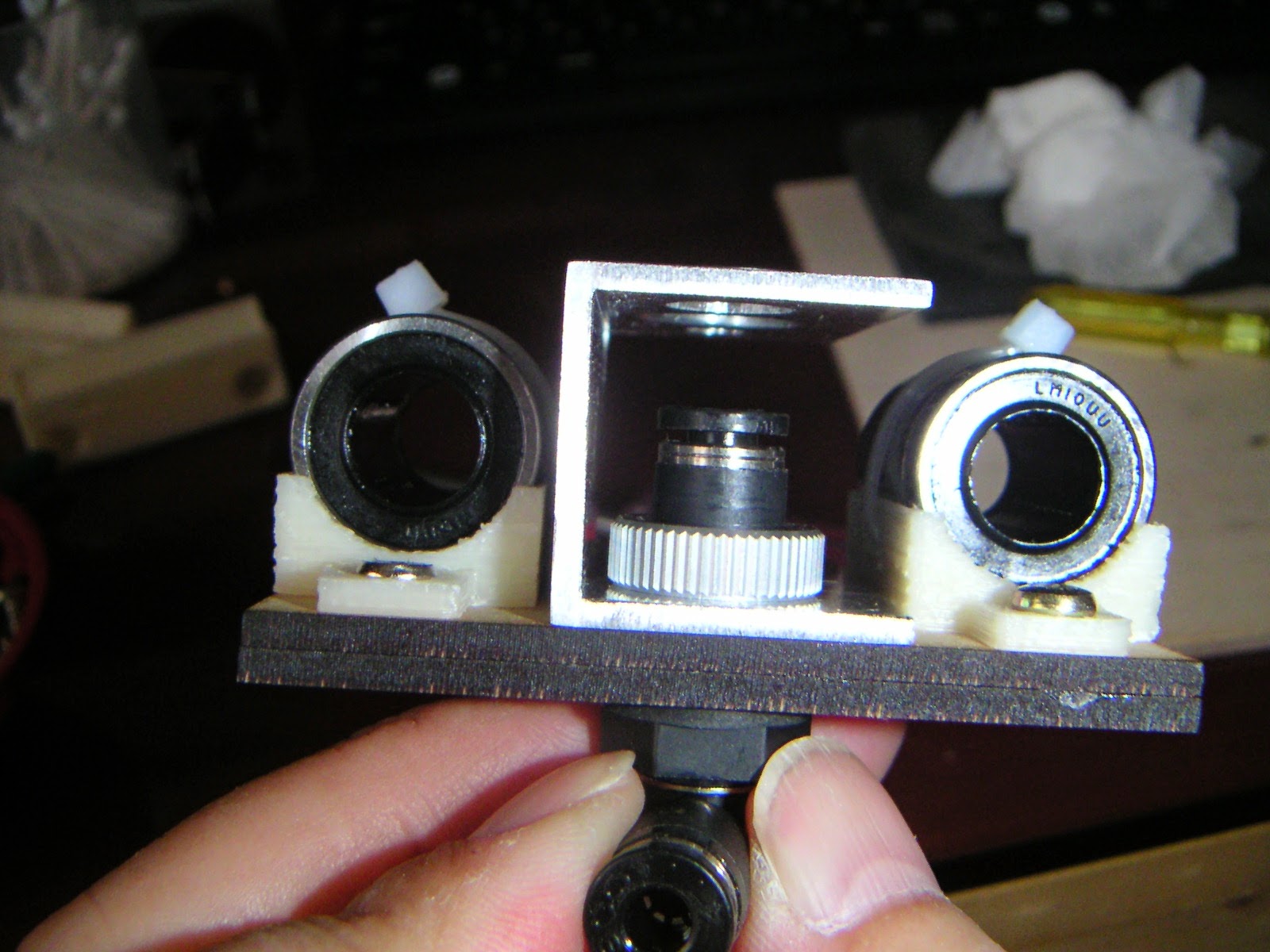

感動に打ち震えるのはこのくらいにして、第三ミラーホルダを取り付けます。

第三ミラーホルダとワンタッチエルボは設計時点であたっていましたので、現物あわせで削り込むことにしておりました。あわせてみると、あと加工は0.5mmくらいの削りですみそうです。

エルボの一部を削ります。

ねじ穴がぴったりと合いました。

組み付けます。もちろんジャンクねじ。

これでとりあえずのところは完成です。

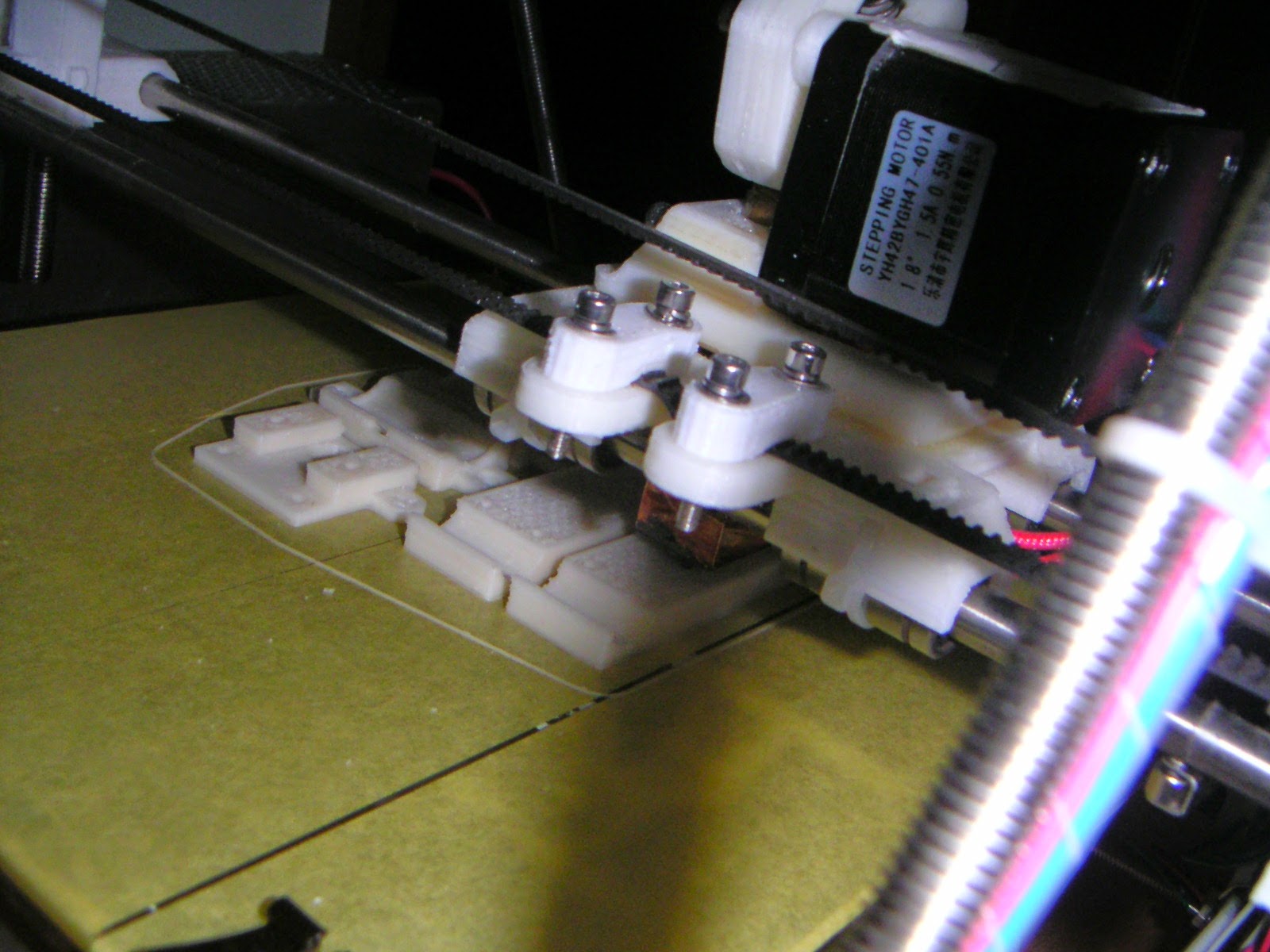

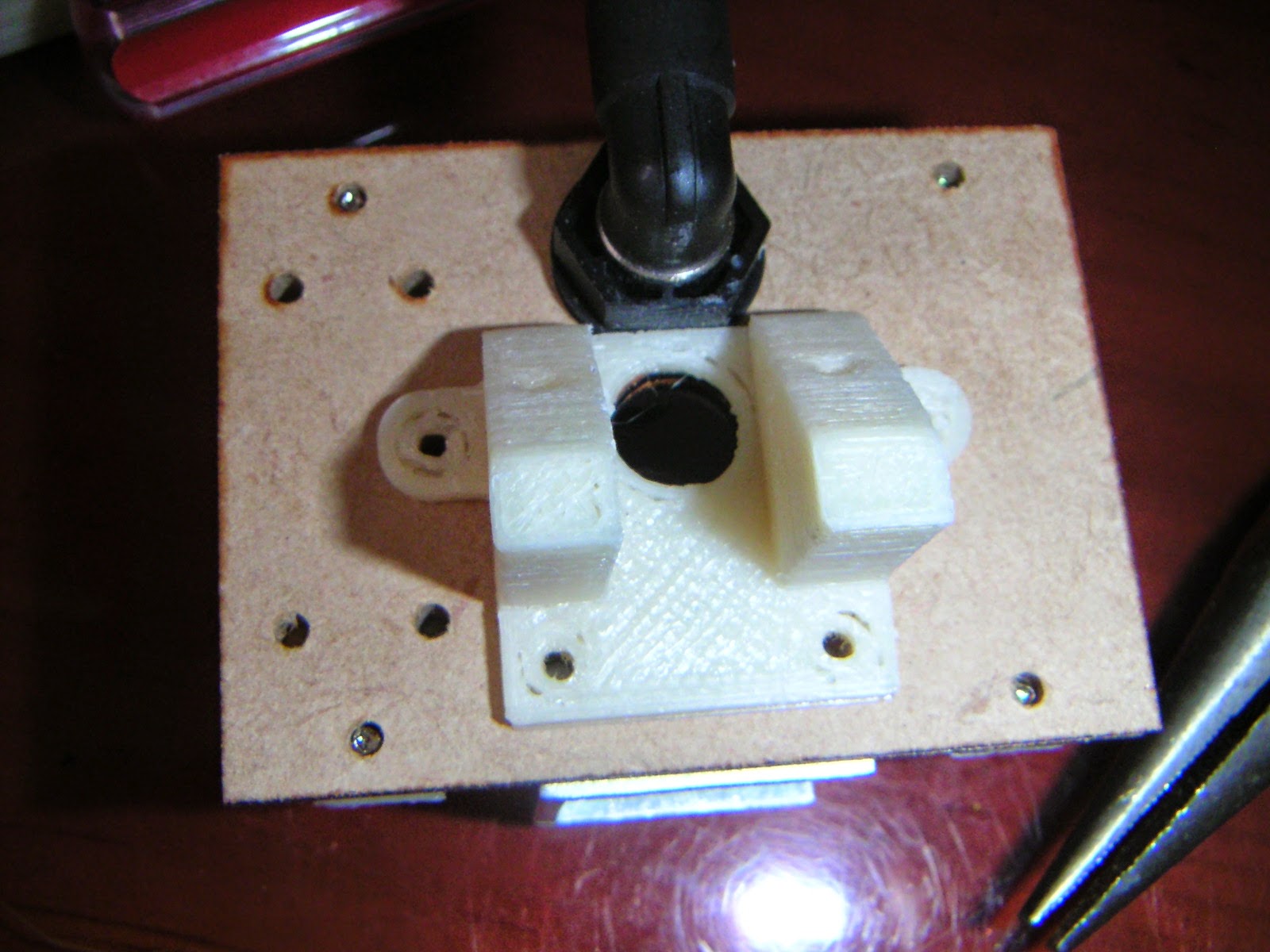

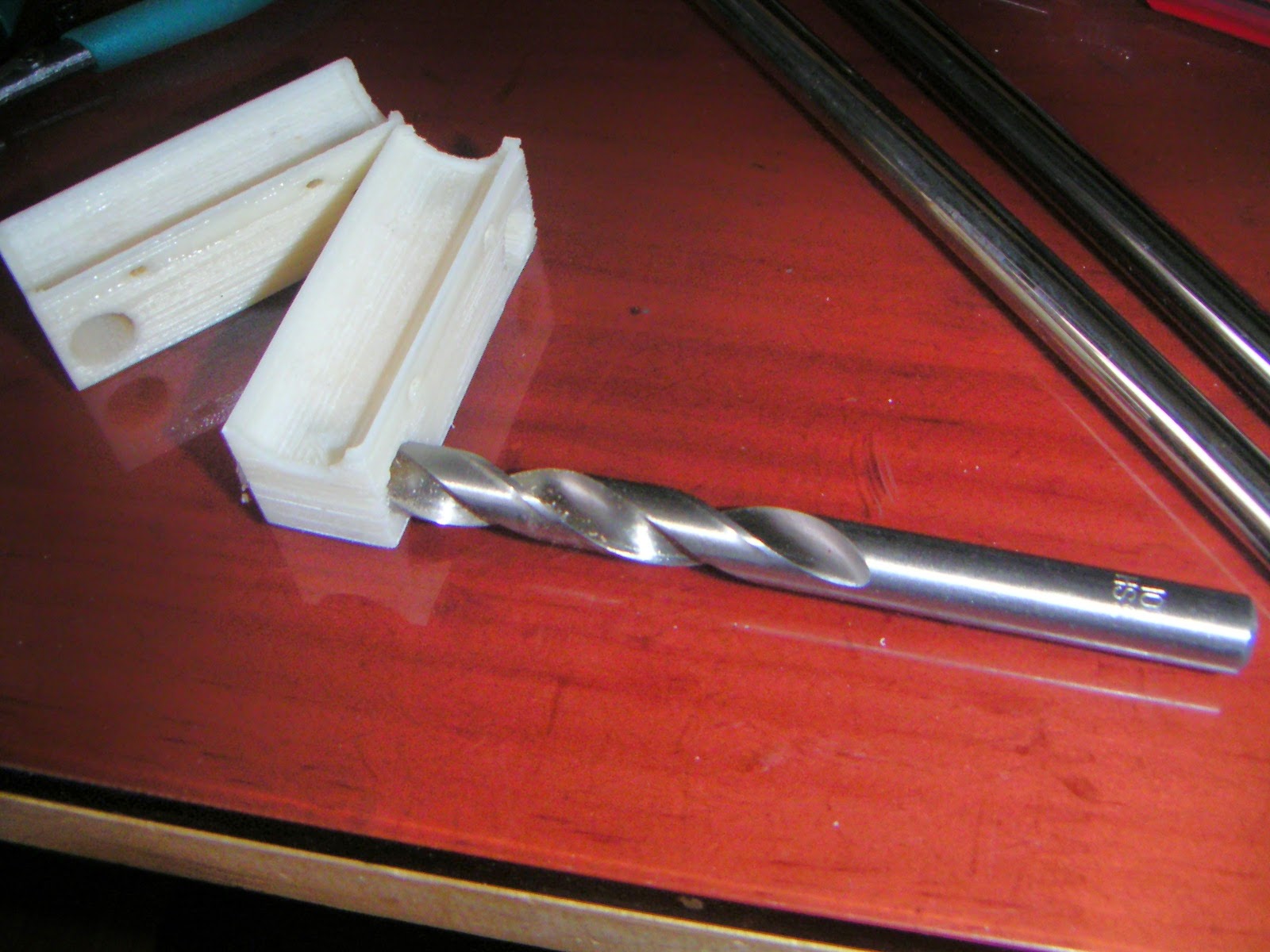

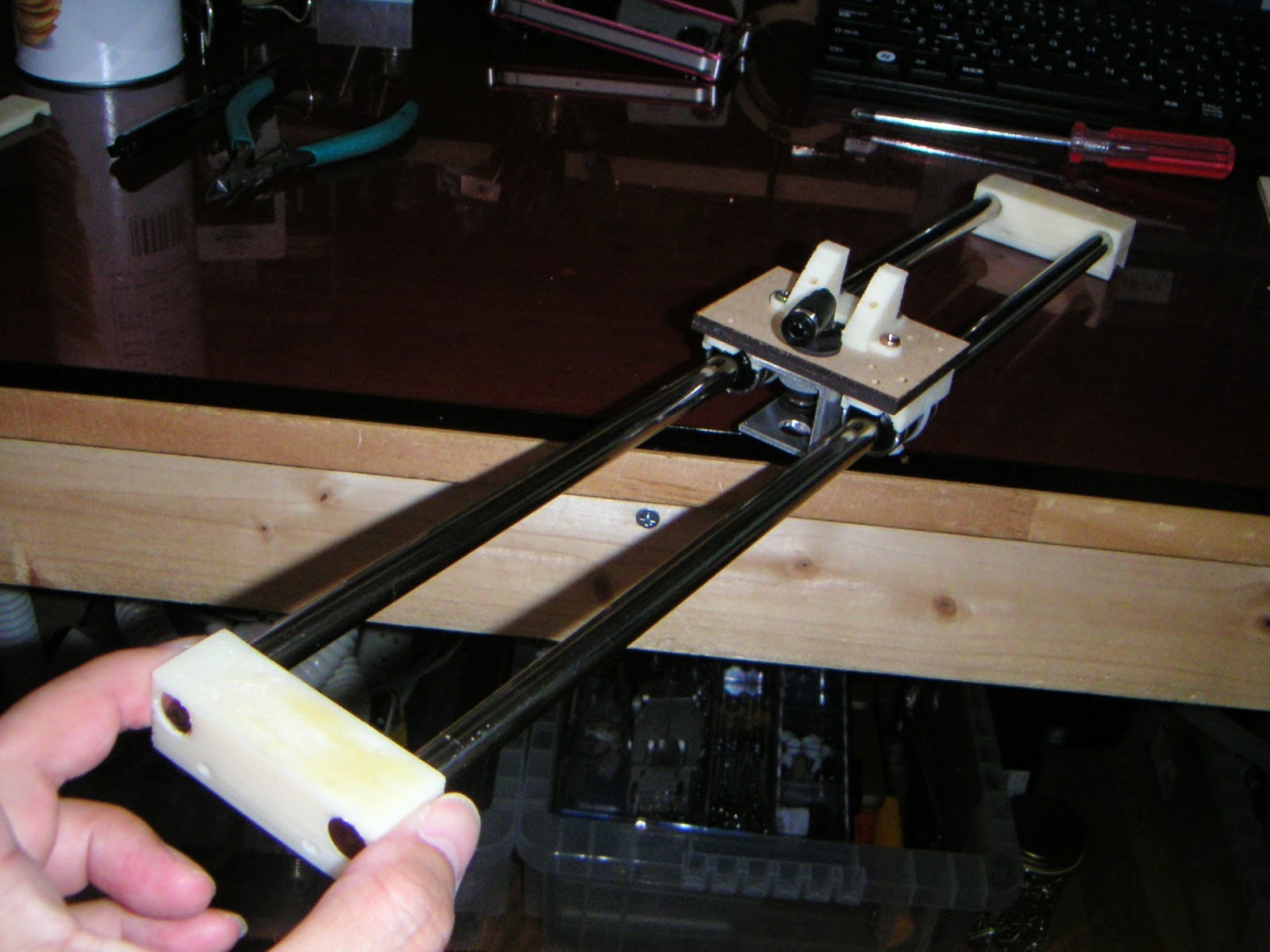

次にX軸を作ります。10mmφx430m長のシャフト2本を取り出します。このシャフトももちろんジャンク。エプソンのスキャナや複合機から取り出したものです。

X軸シャフトホルダの穴を10mmφのドリルで整形します。

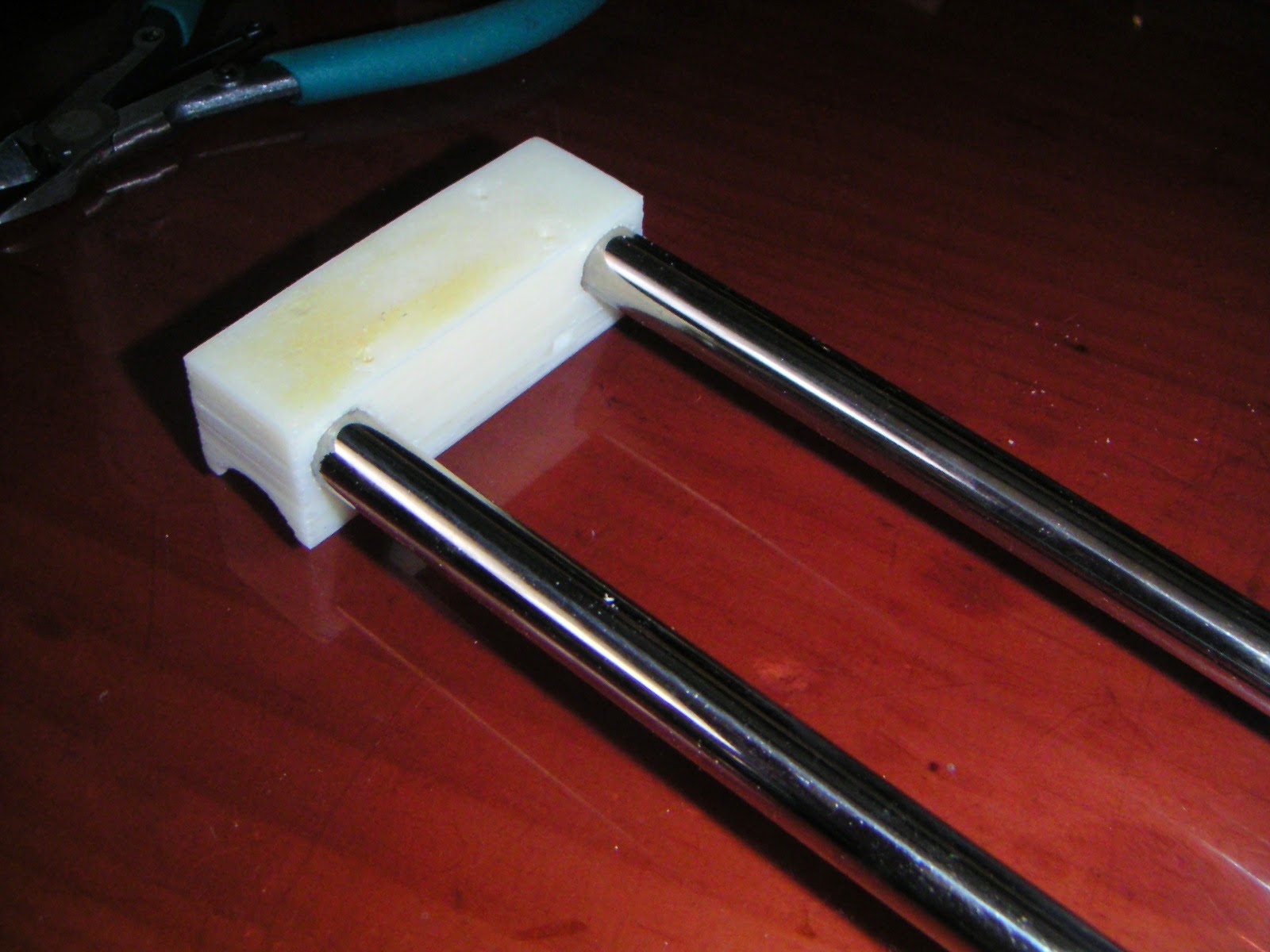

シャフトを差し込んで、

キャリッジを入れて、

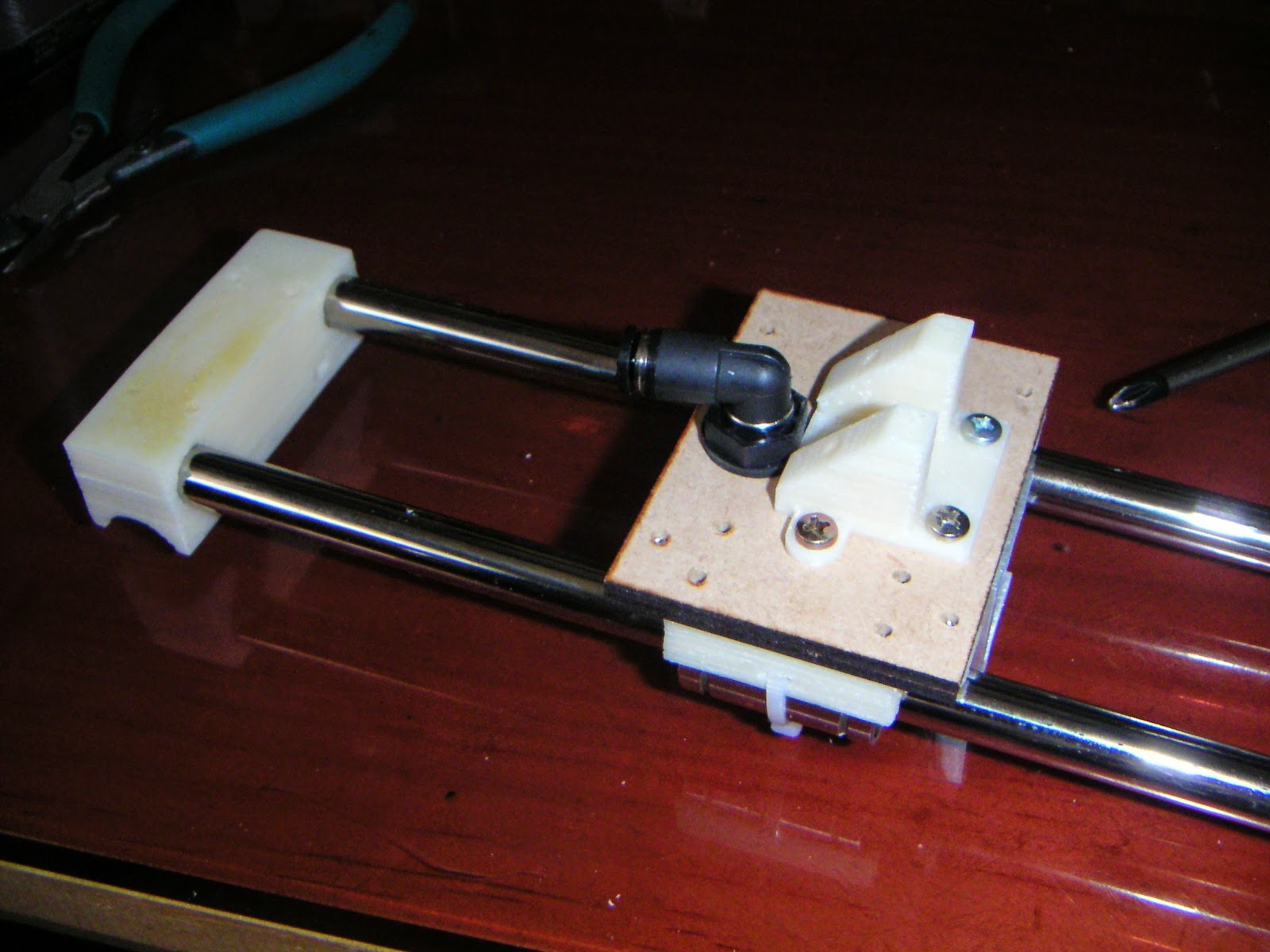

X軸Assyの完成です。

動かしてみましょう。

まったくもってスムースな動きです。2本のシャフトの平行もよく出ているようです。

Y軸に乗せてみましょう。