今日はヘッドを作っていきます。

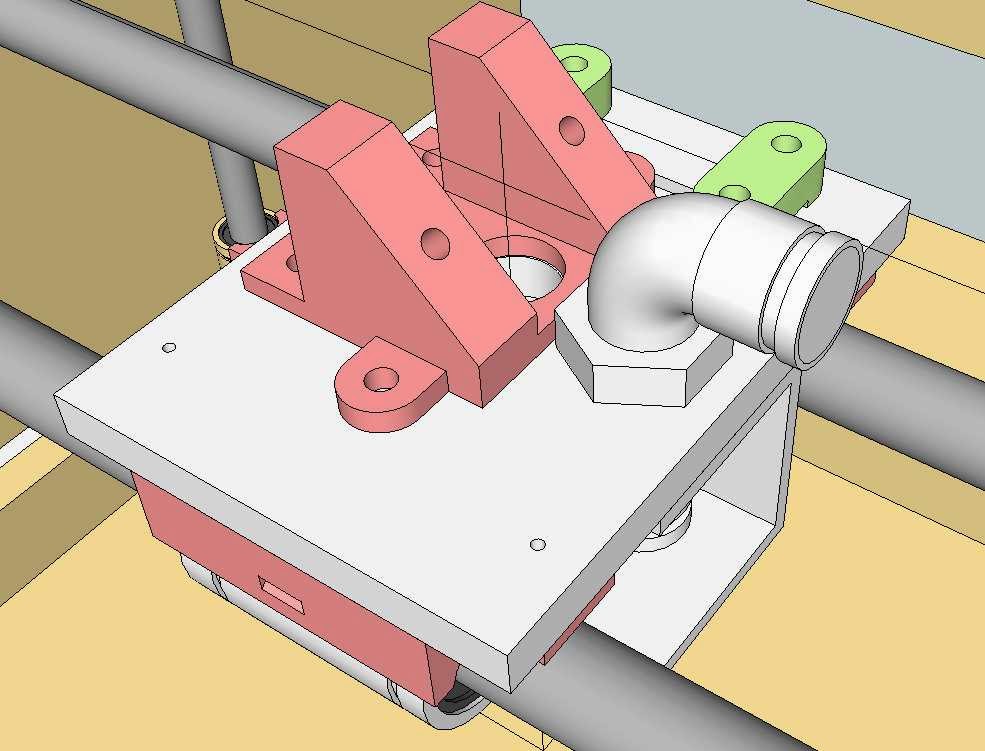

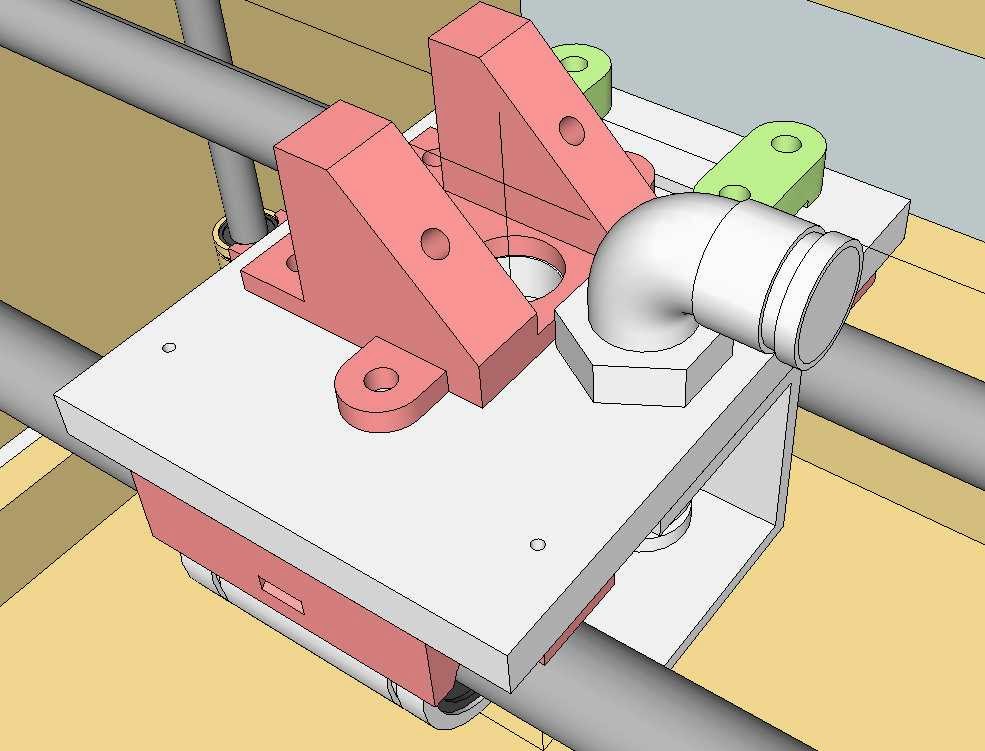

まずは細かい部分の設計を完了させます。ミラーを取り付けるパーツにねじ穴を作り、エアブロー用のチューブを接続するワンタッチエルボを付け加えます。そして、ベースのパーツをねじ止めする位置にドリル用の下穴を開けます。

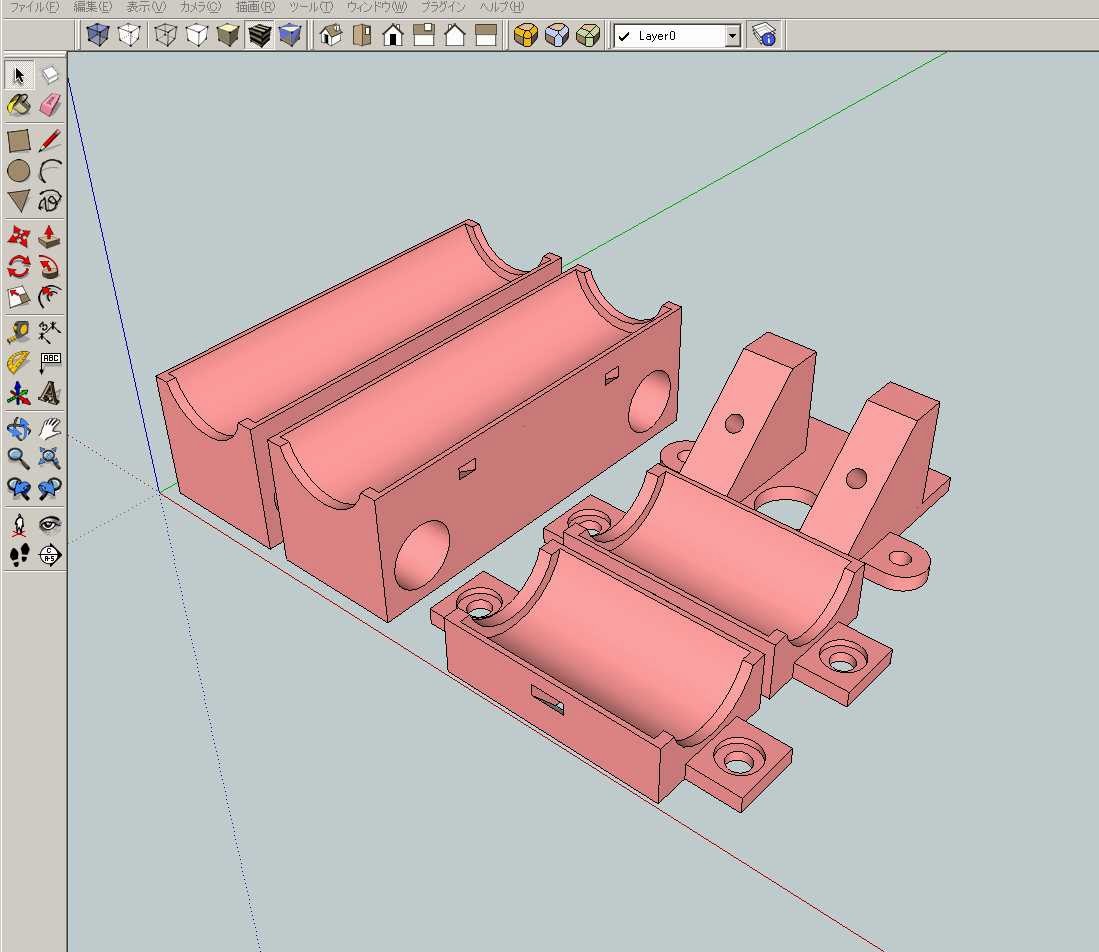

設計が終わったら、3Dプリントするパーツとレーザカットするパーツに分けます。

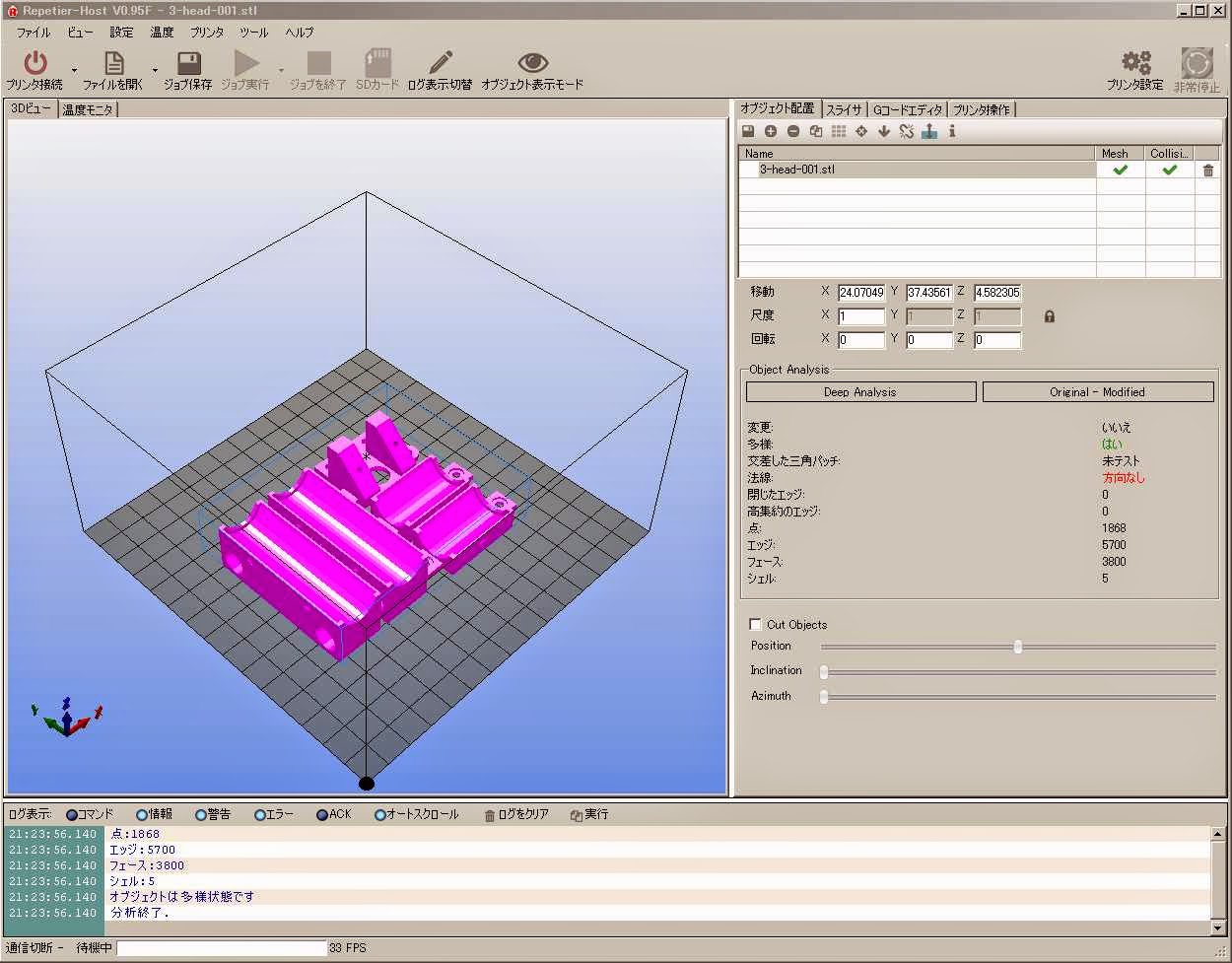

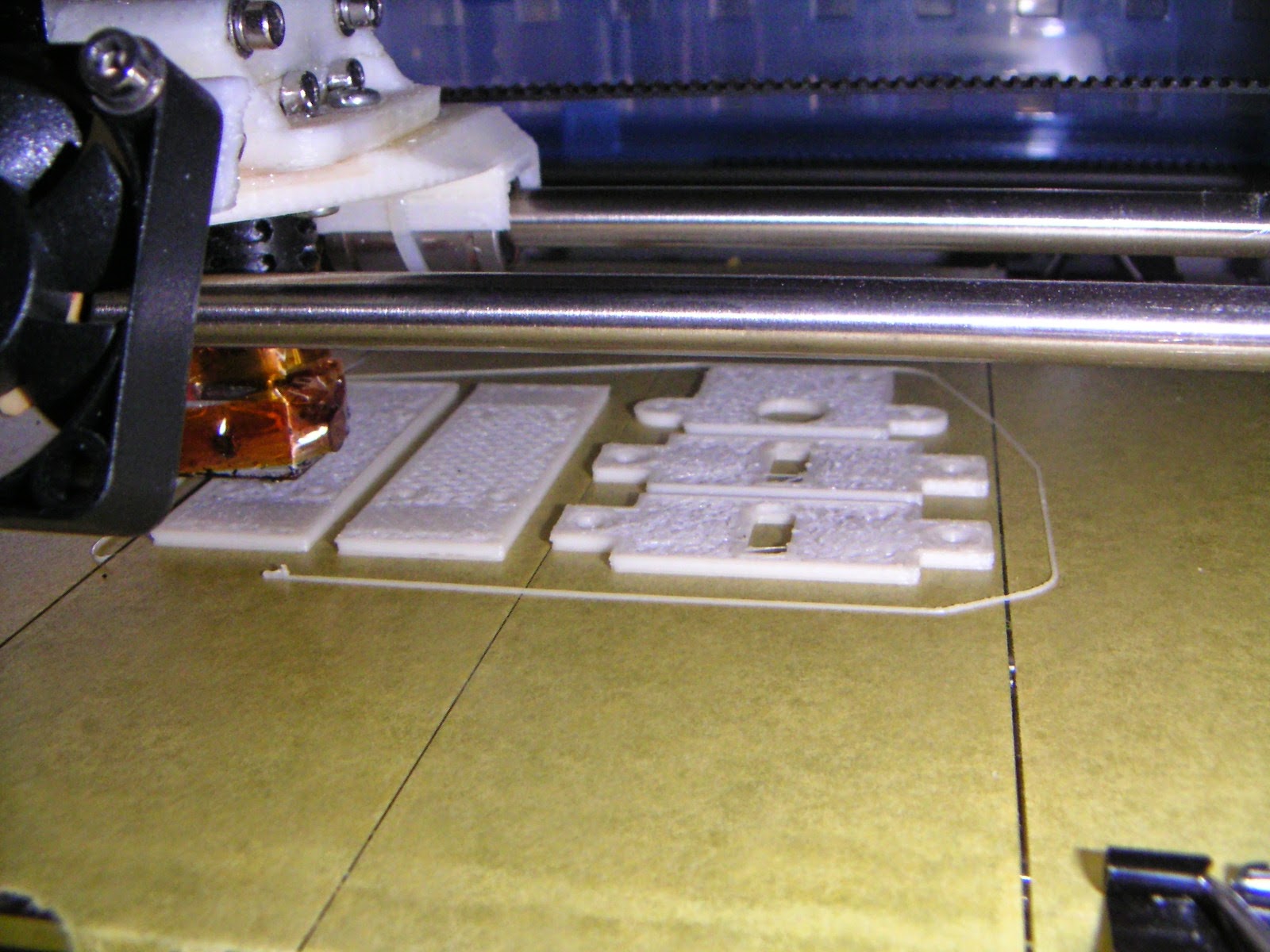

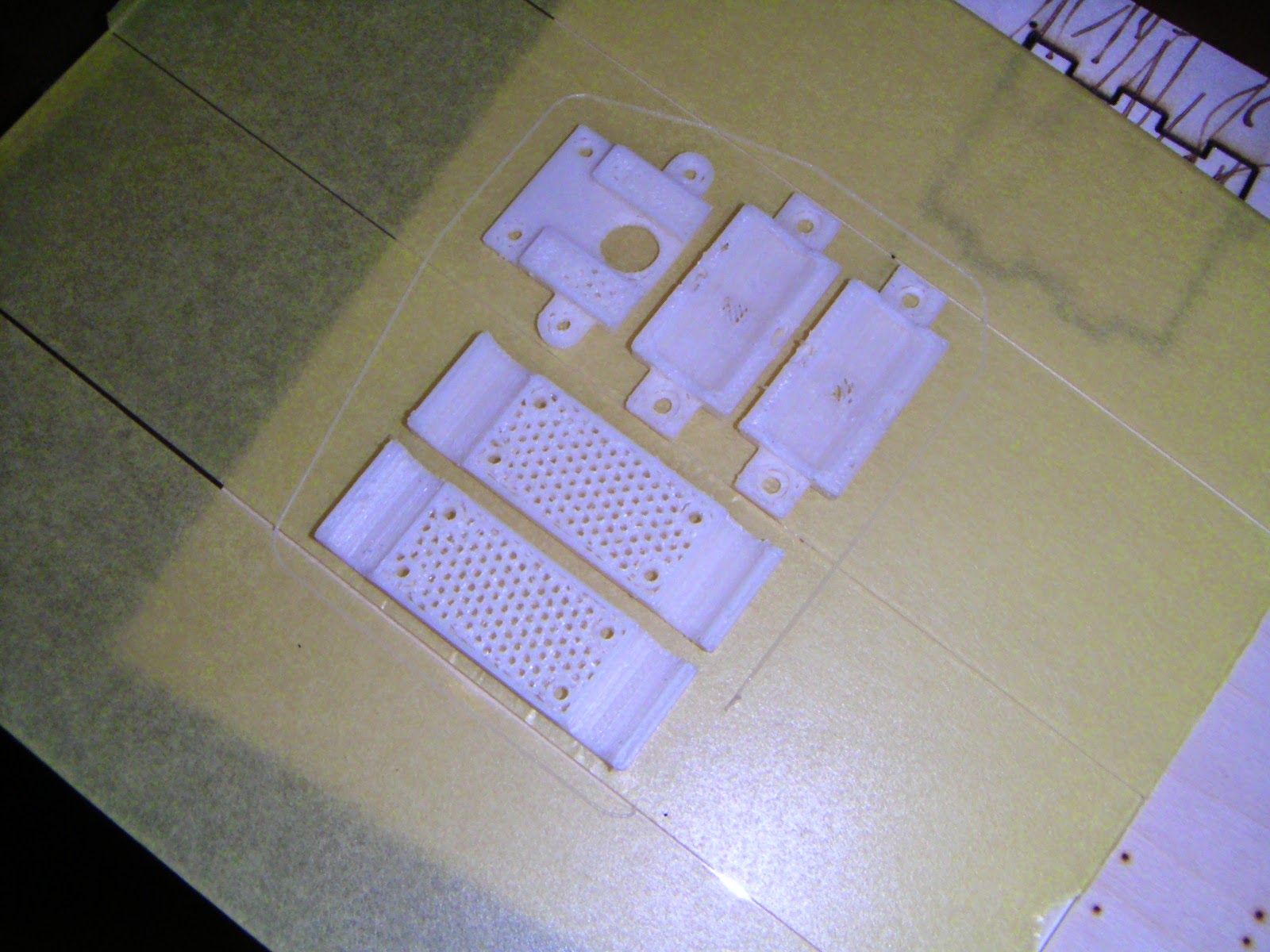

これは3Dプリントするパーツ。並べてSTLファイルを出力します。

Repetier-Hostに読み込んで、

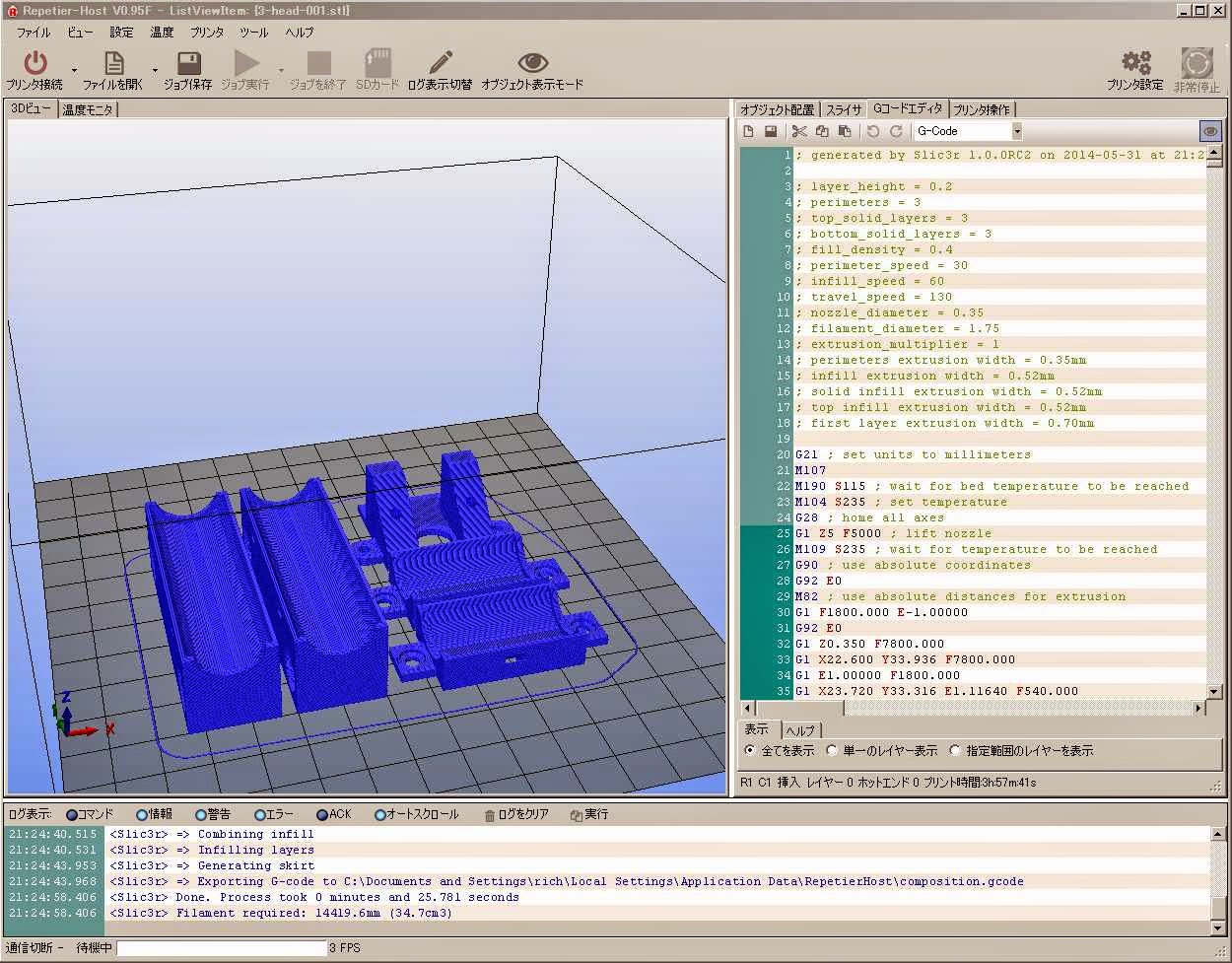

Slic3rでGコードを作ります。後は3Dプリンタにデータを送って待つだけ。

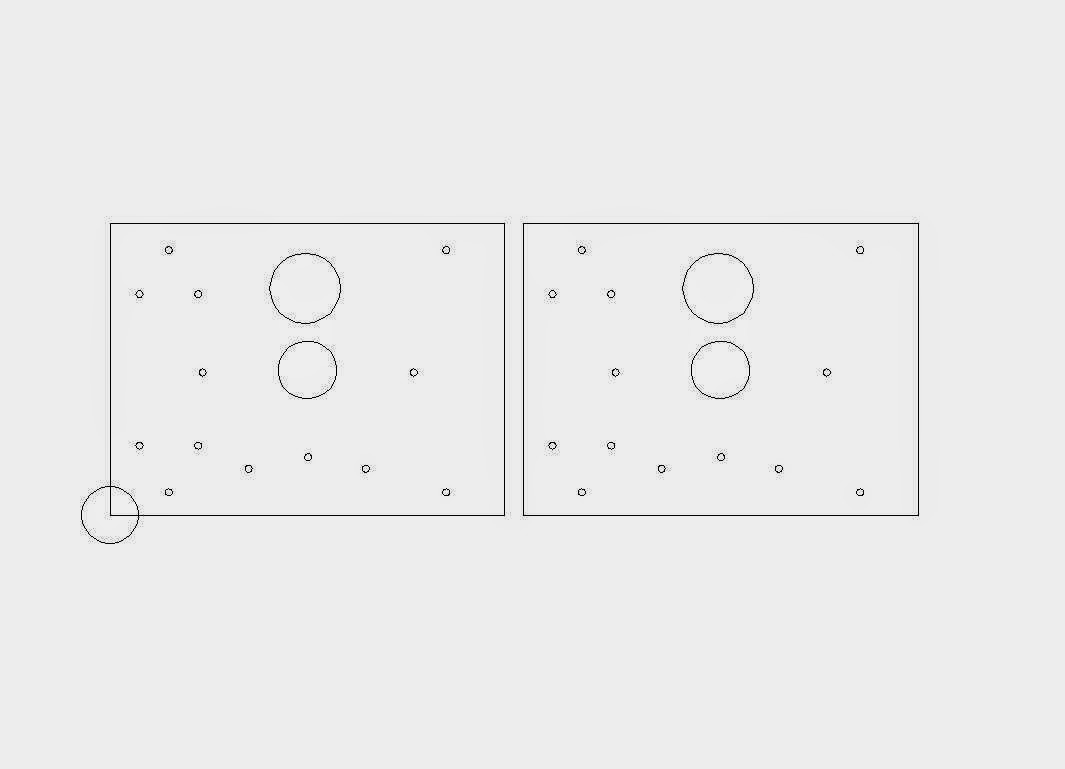

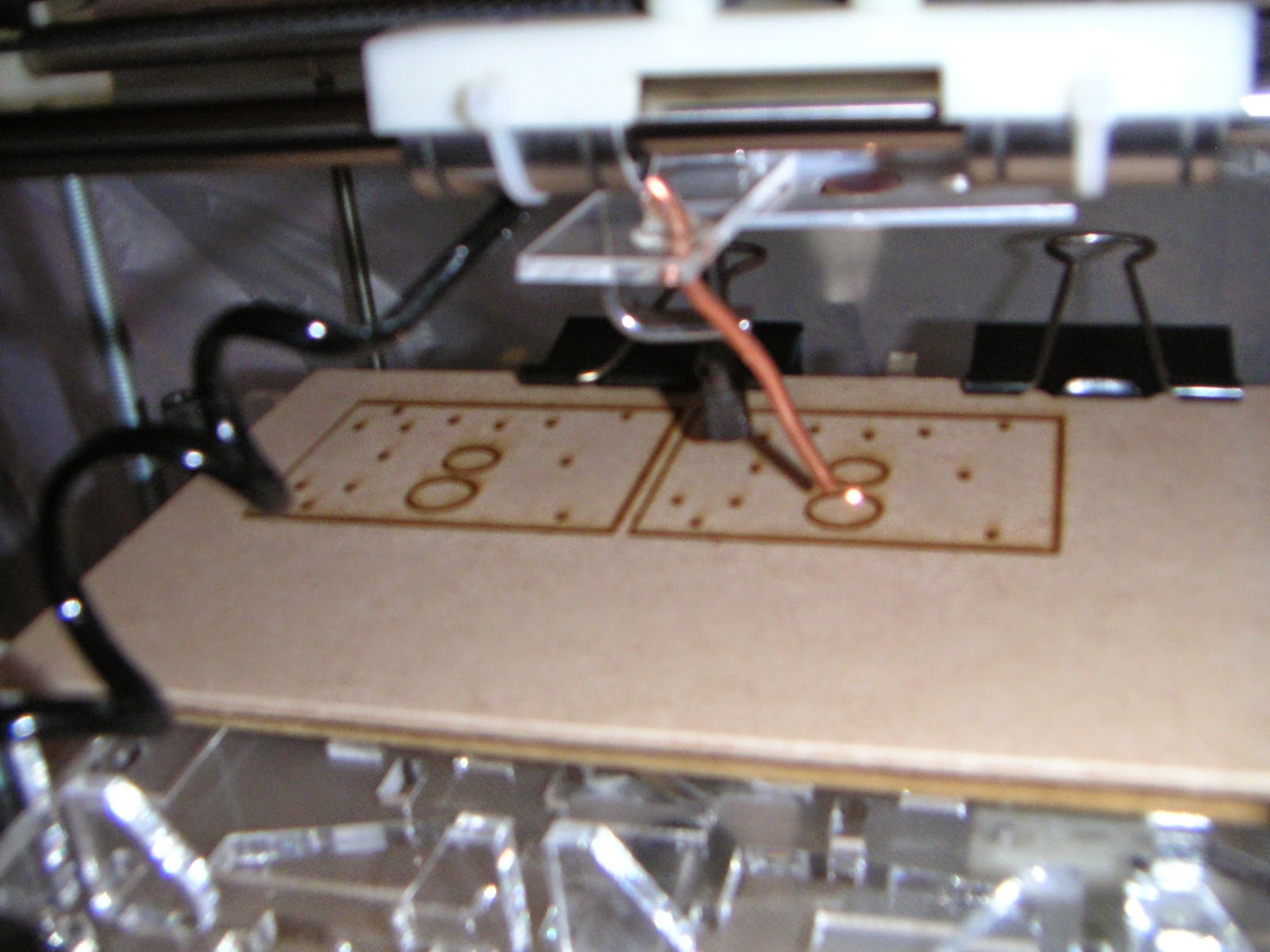

レーザカッターのほうはスケッチアップからプラグイン経由でdxfを吐いて、JwCadで手直しをしてから、

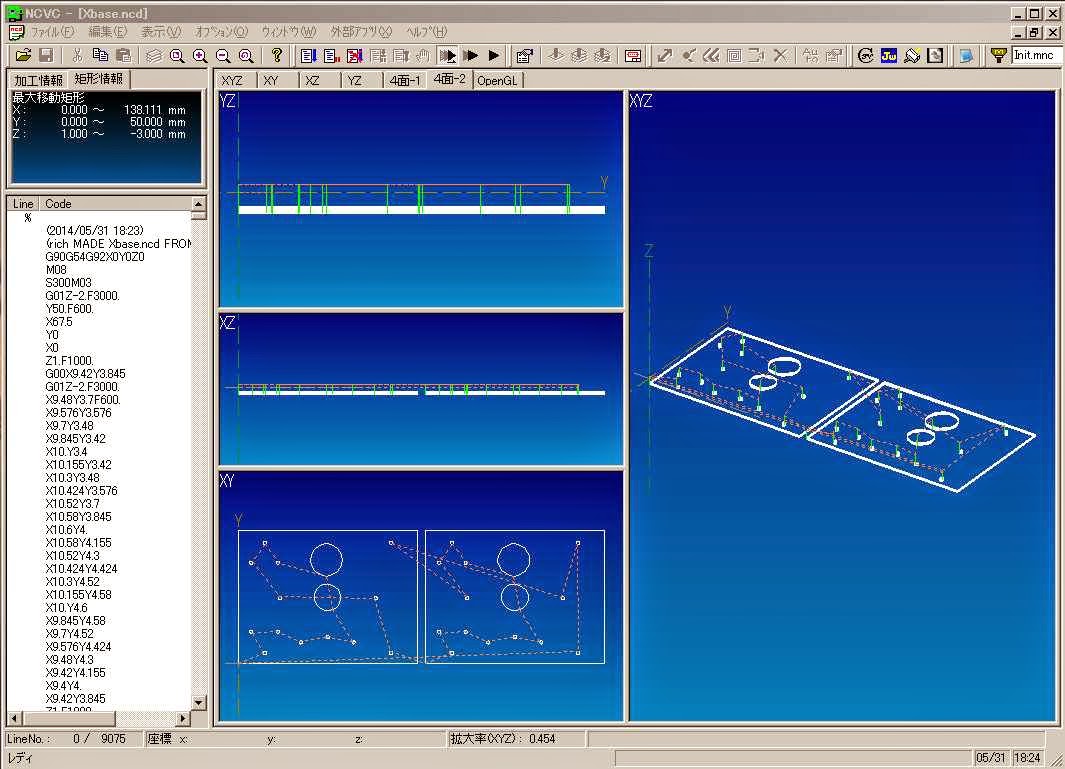

NCVCでGコード化します。

すっかりお気に入りになった2.5mmのMDFを切り出します。

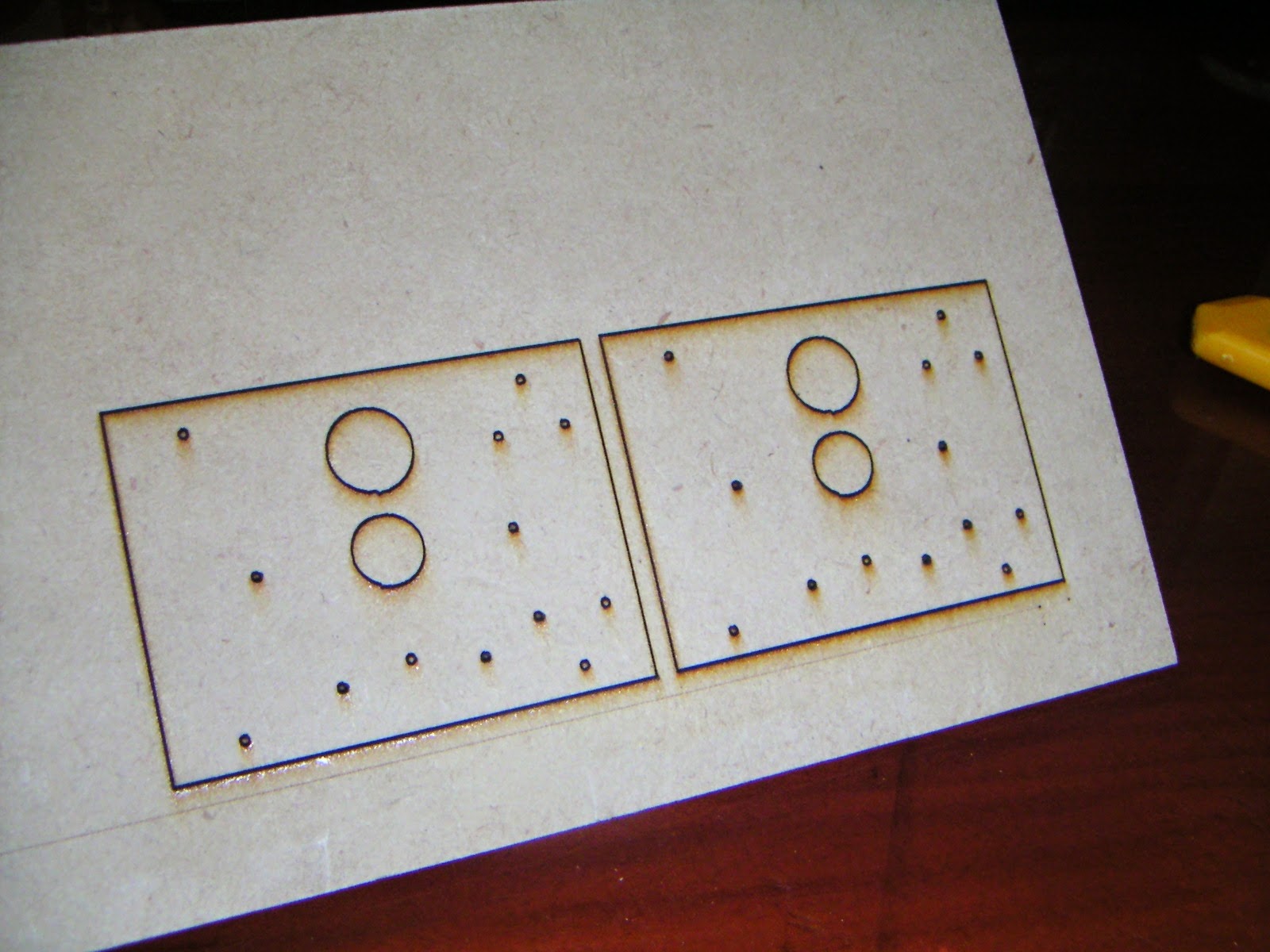

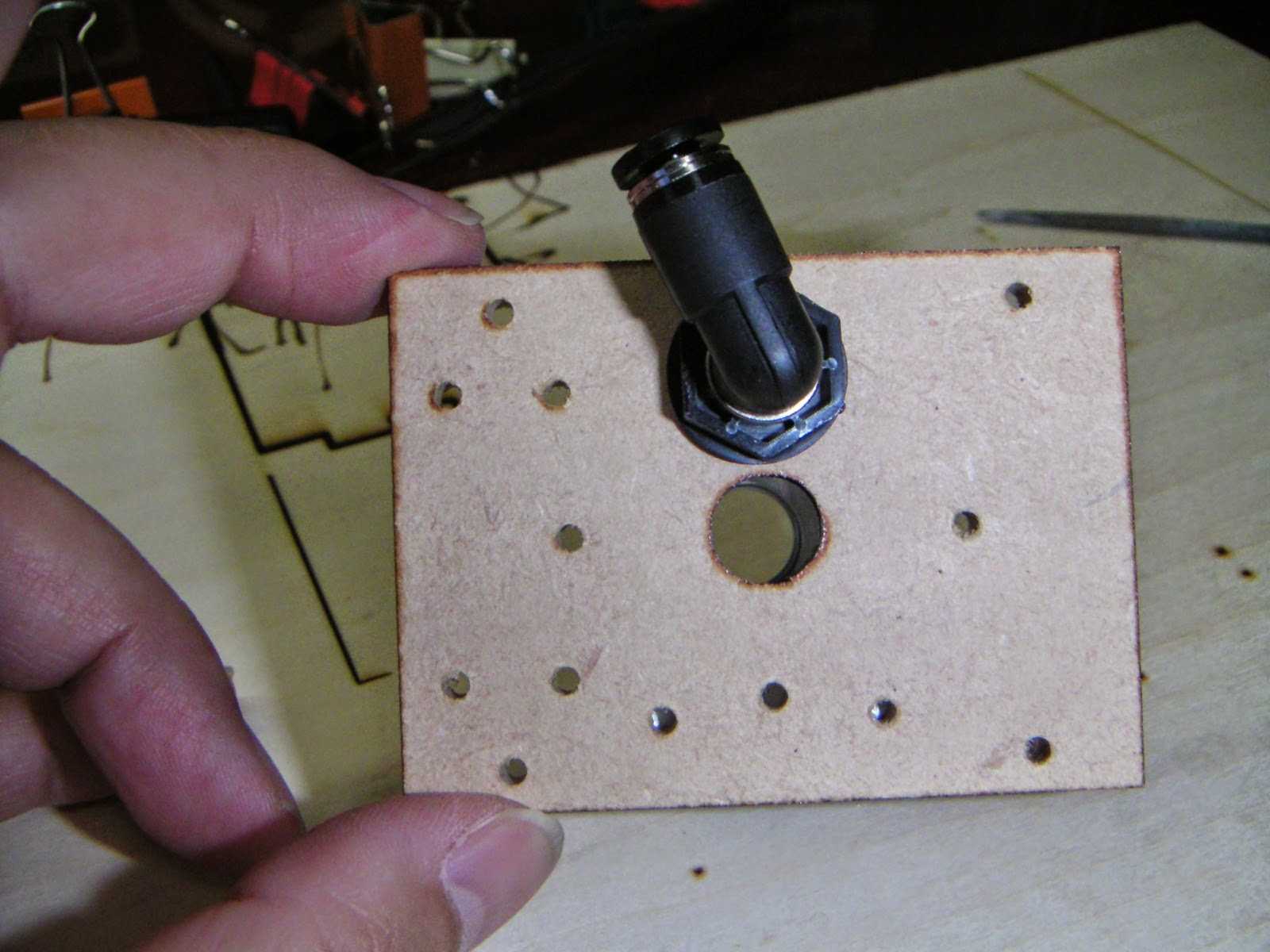

表。

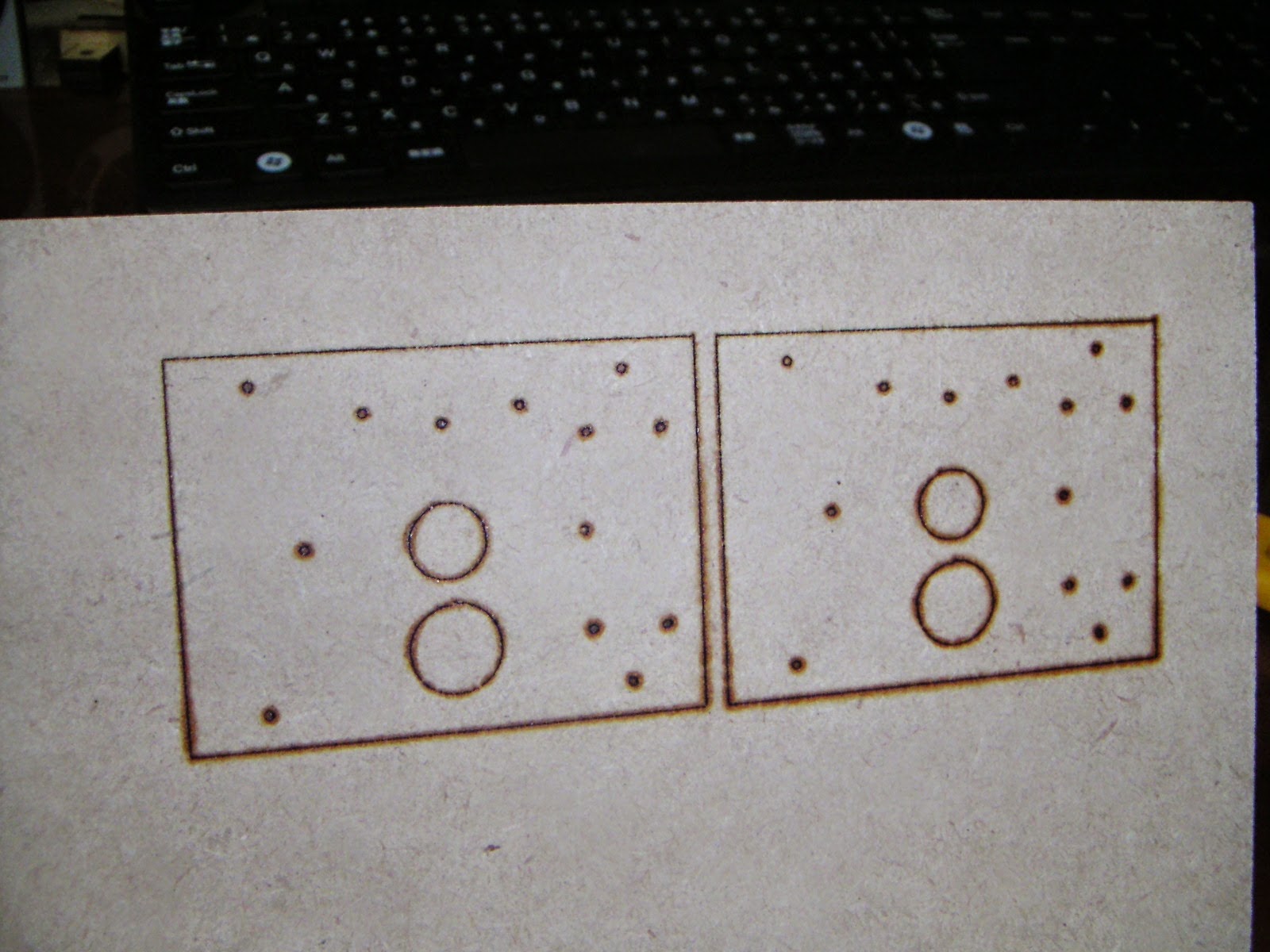

裏。きれいなものです。

ばらします。下穴は1.2mmφとしたのですが、この1.2mmの穴の芯がこのように抜けてきます。

なかなかの精度でカットが出来ている証です。 ぜひ写真を拡大してみてみてください。

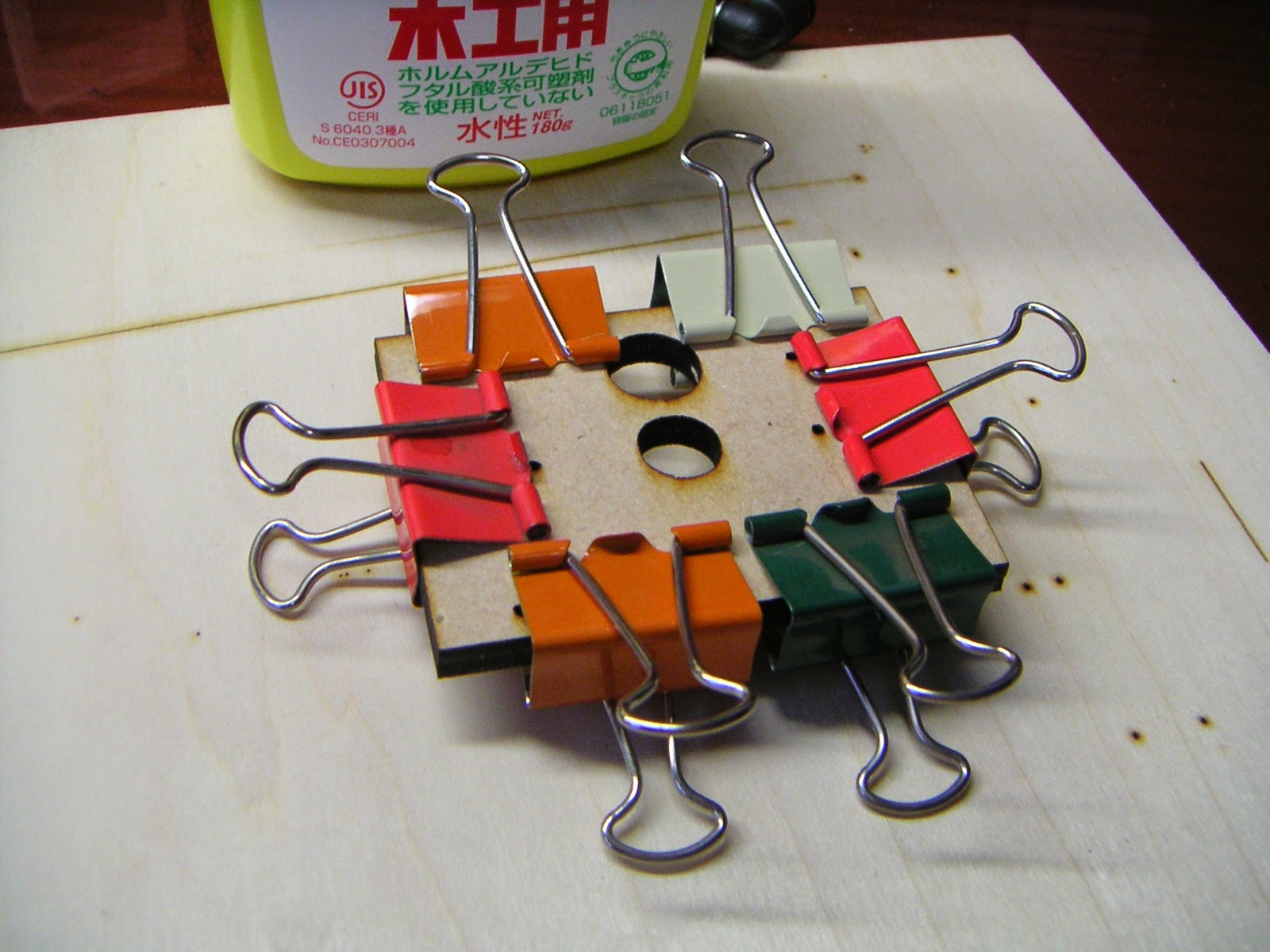

こちらも定番になった木工用ボンドでの貼り合わせ。

とかやっているうちに暖機が済んだ3Dプリンタが動き出します。順調です。

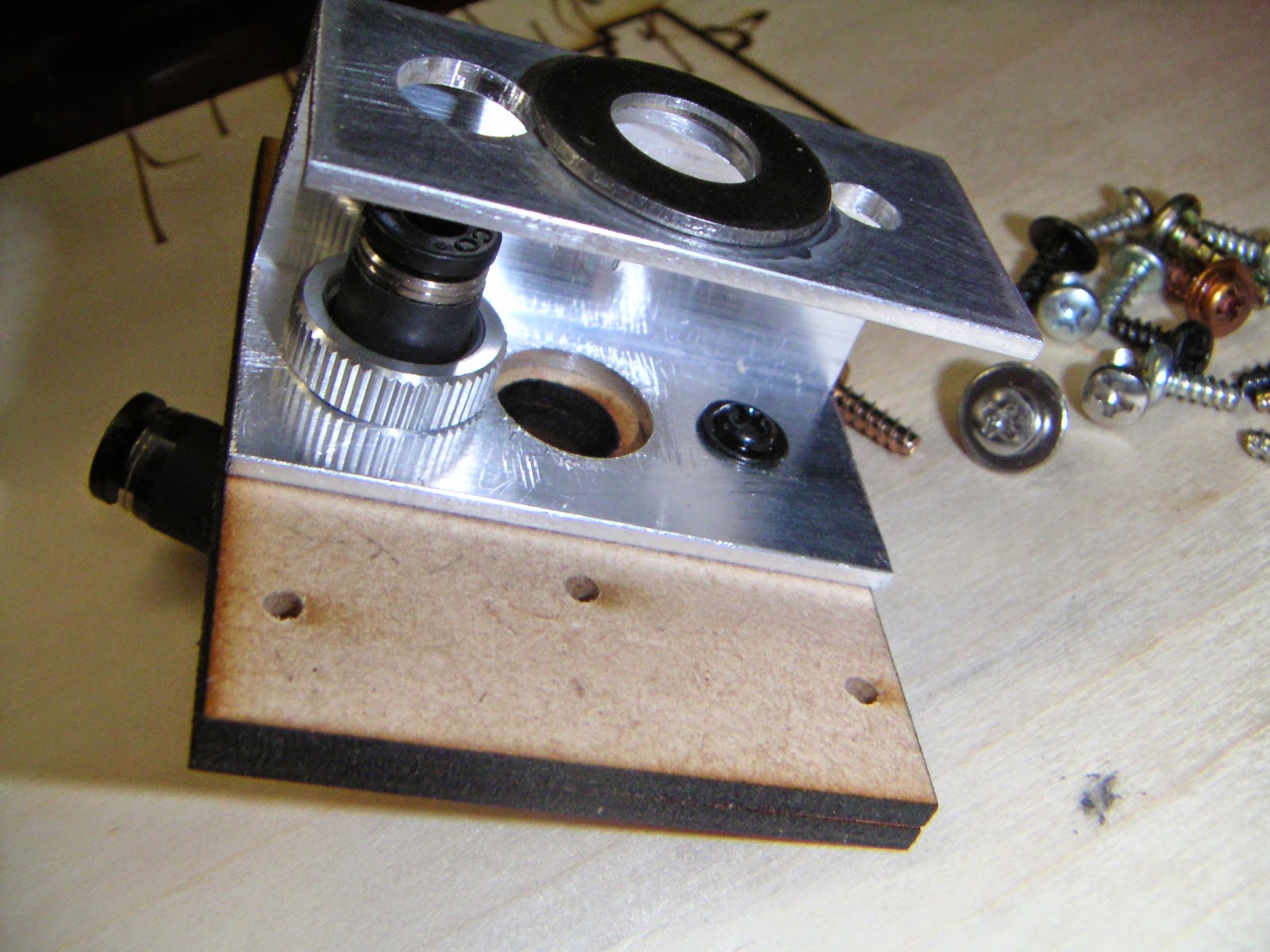

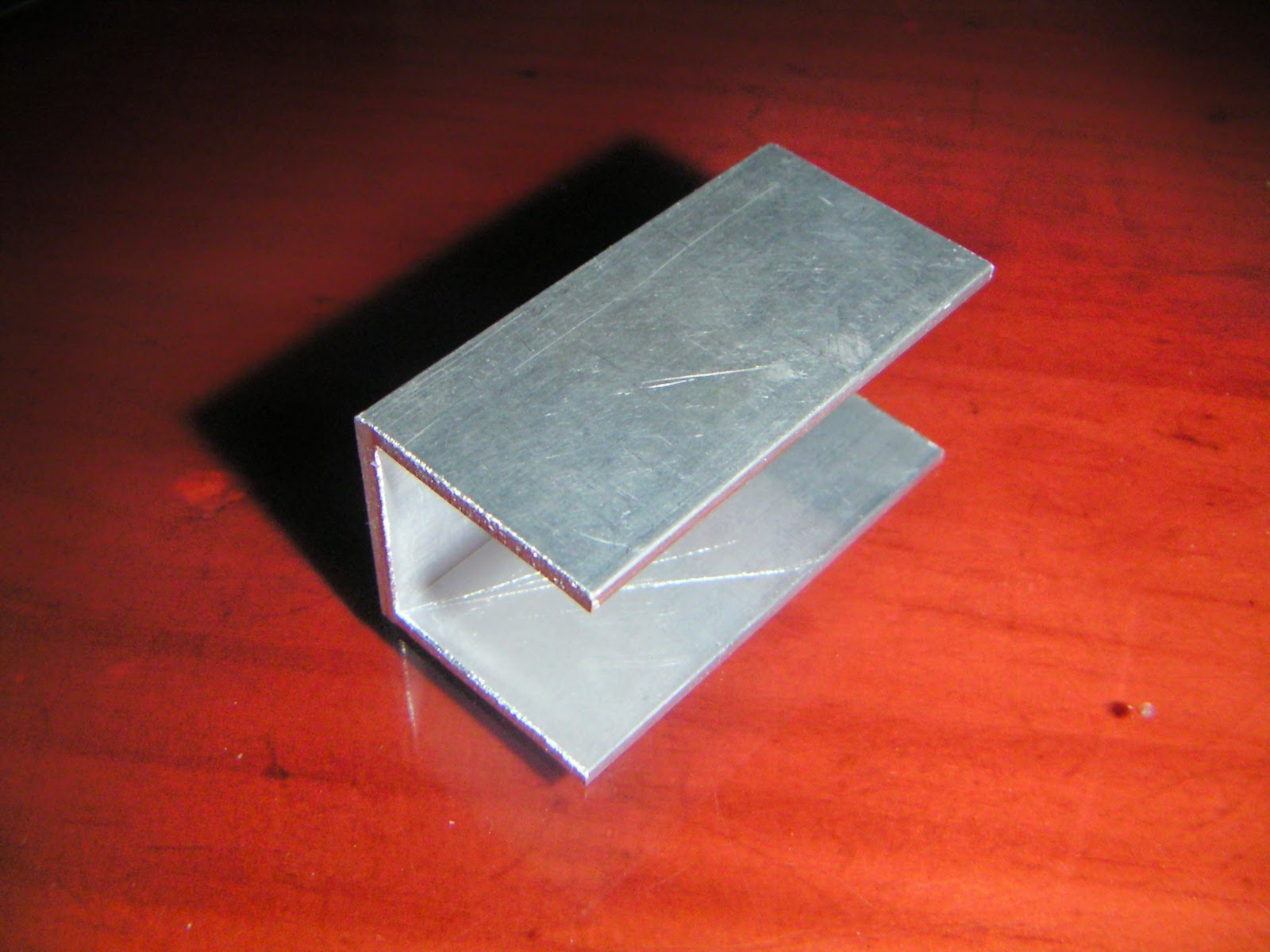

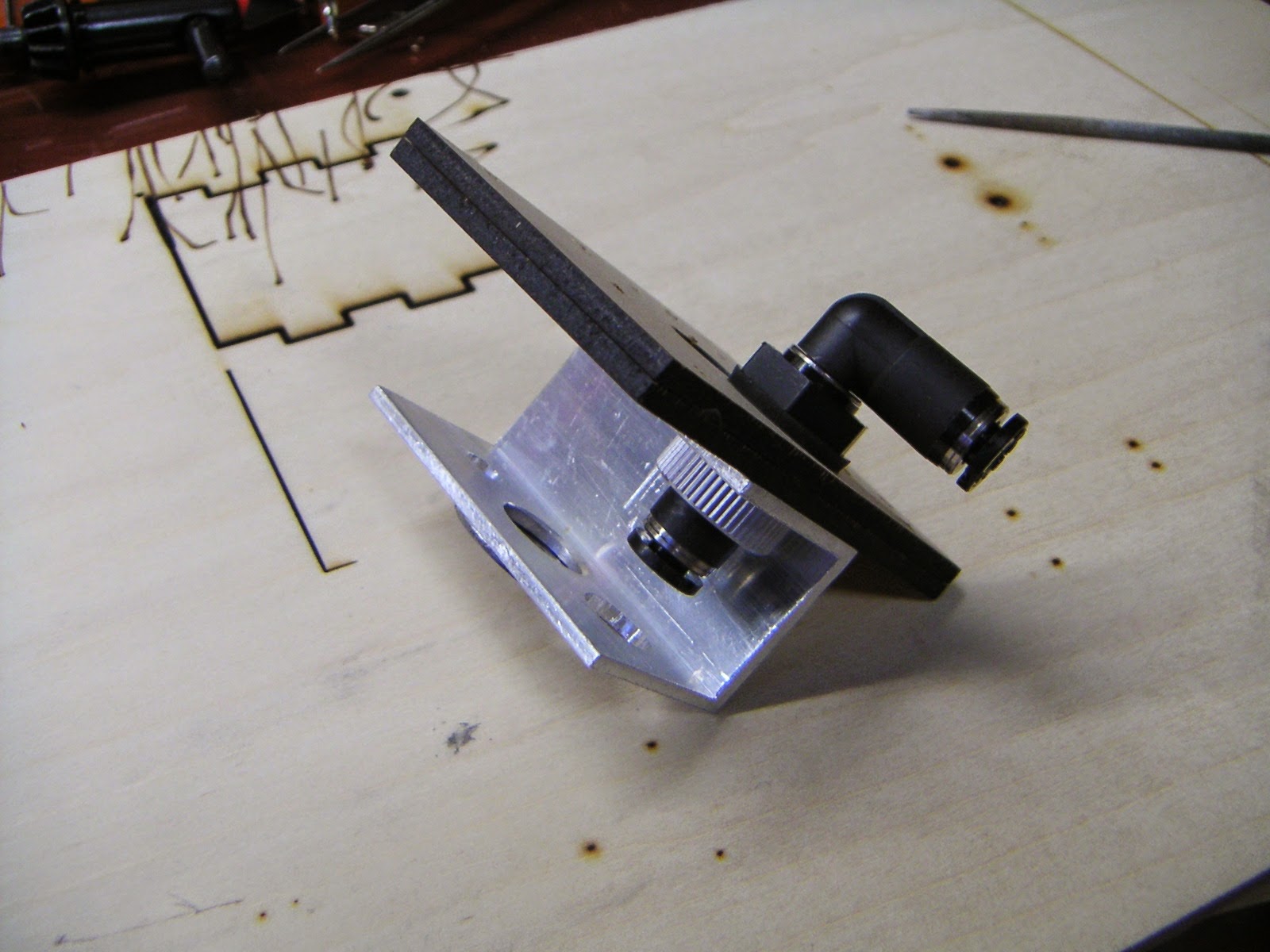

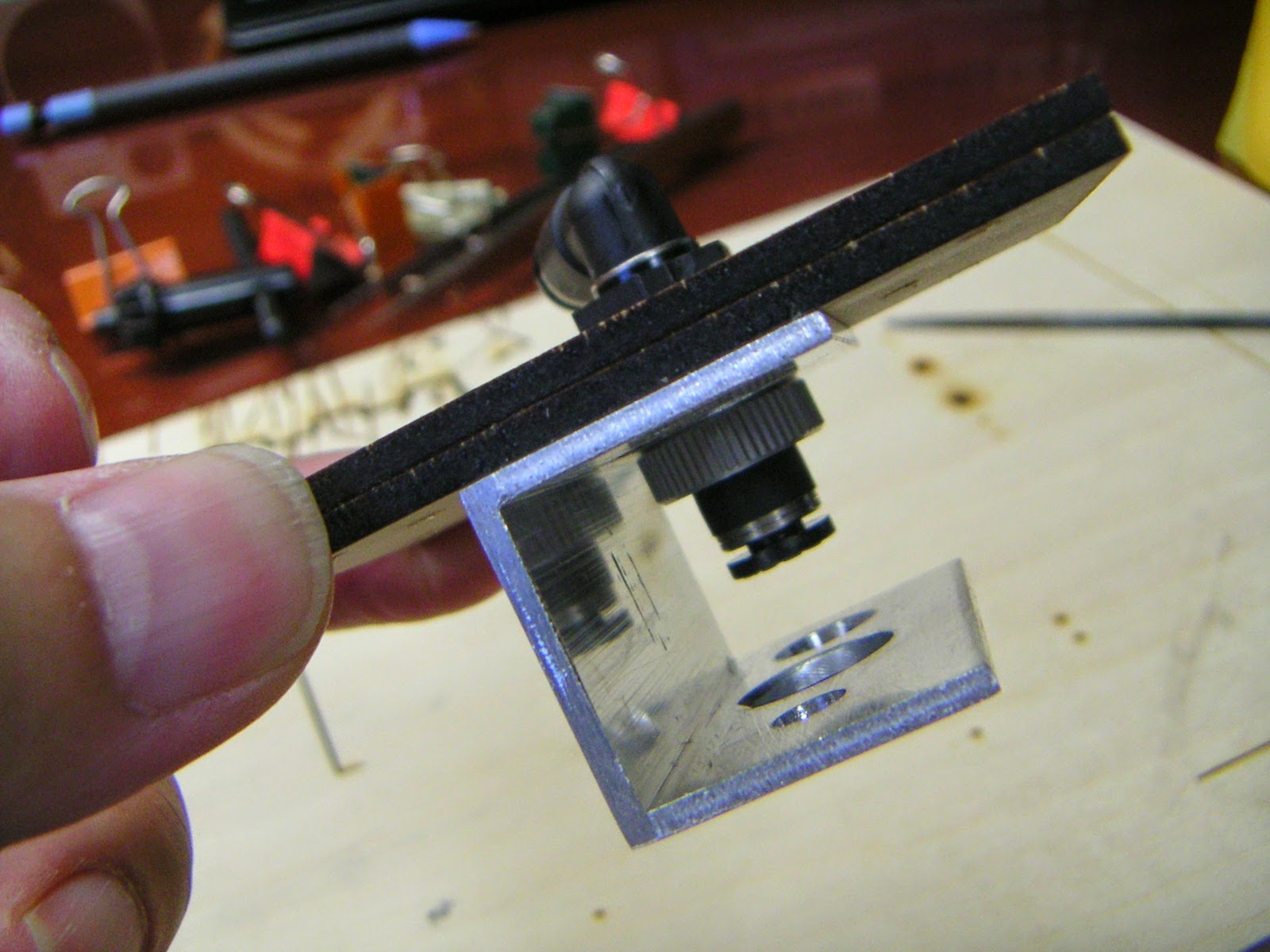

ではこの時間を利用して、レンズホルダを作ります。参號機ではアルミのレンズホルダを採用しております。

アルミCチャンネルを50mmの長さに切り出し、

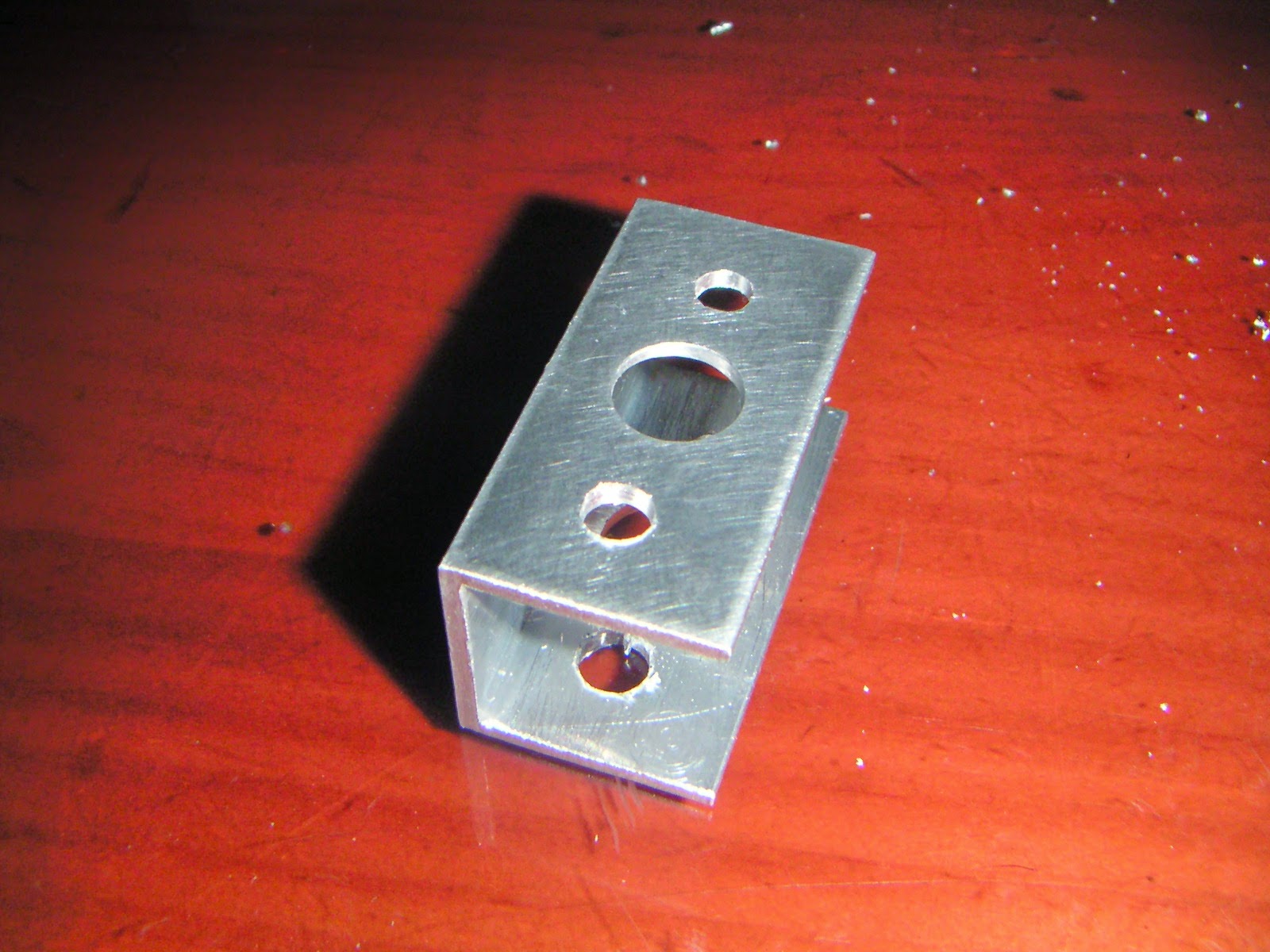

このように穴を開けます。

ワンタッチエルボを取り付ける穴を慎重に広げて行きます。

こちらがワンタッチエルボ。

こんな風に取り付けることで、エアポンプからの圧縮空気をレーザの焦点に吹き付けるためのパイプをつなぐジョイント部分になります。

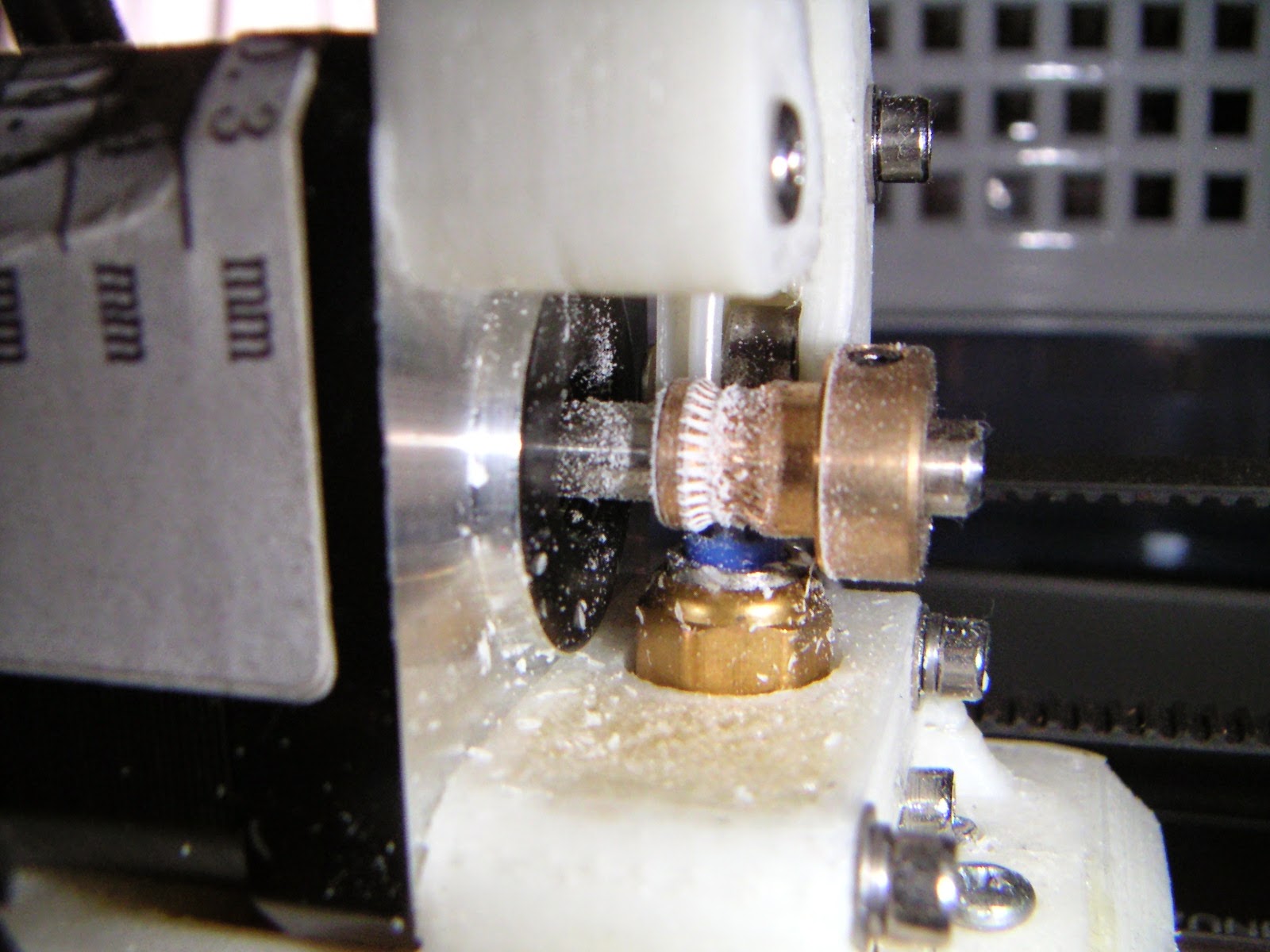

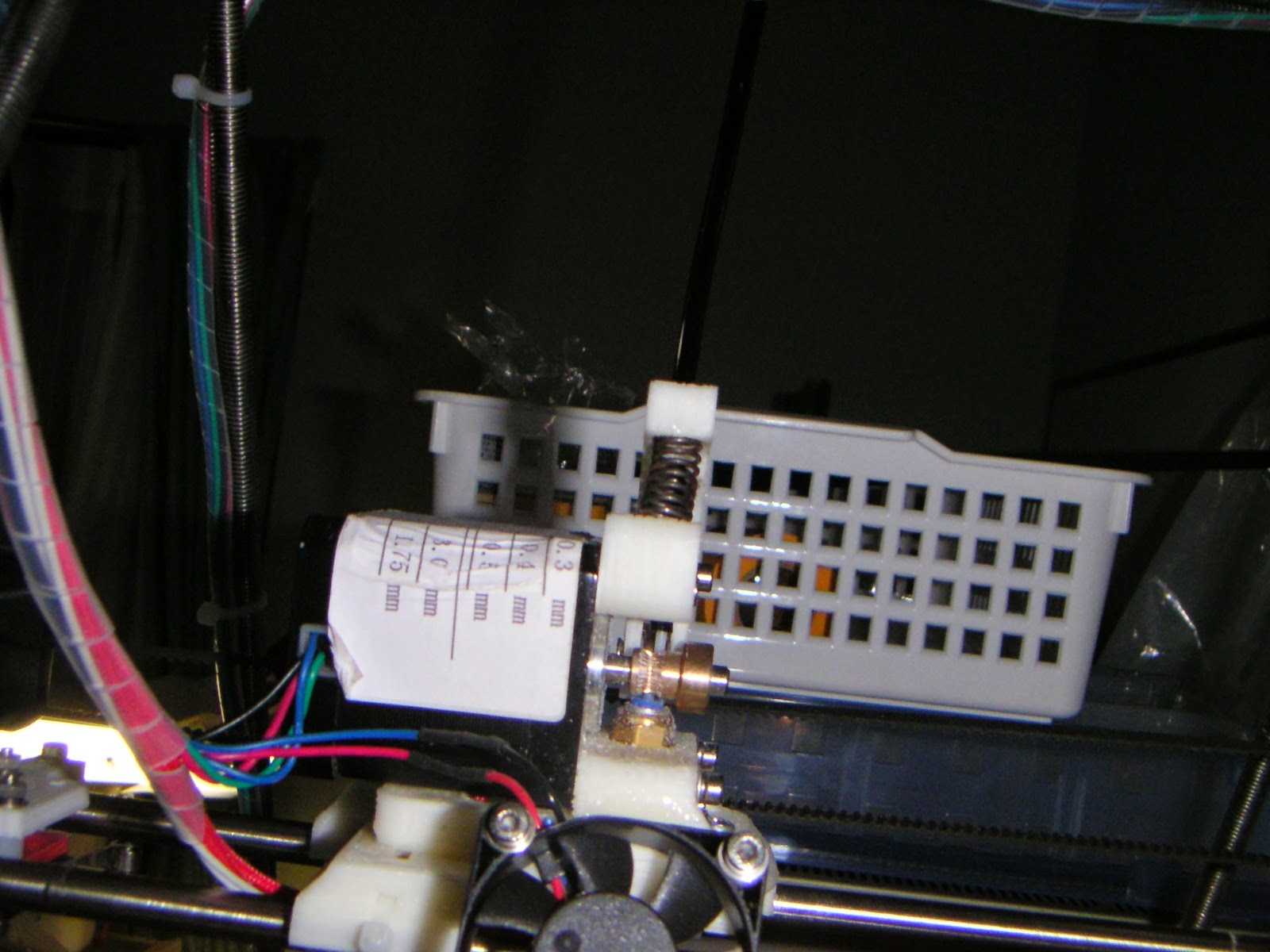

とかやっておりましたら、トラブルです。3Dプリンタがプリントしていません。

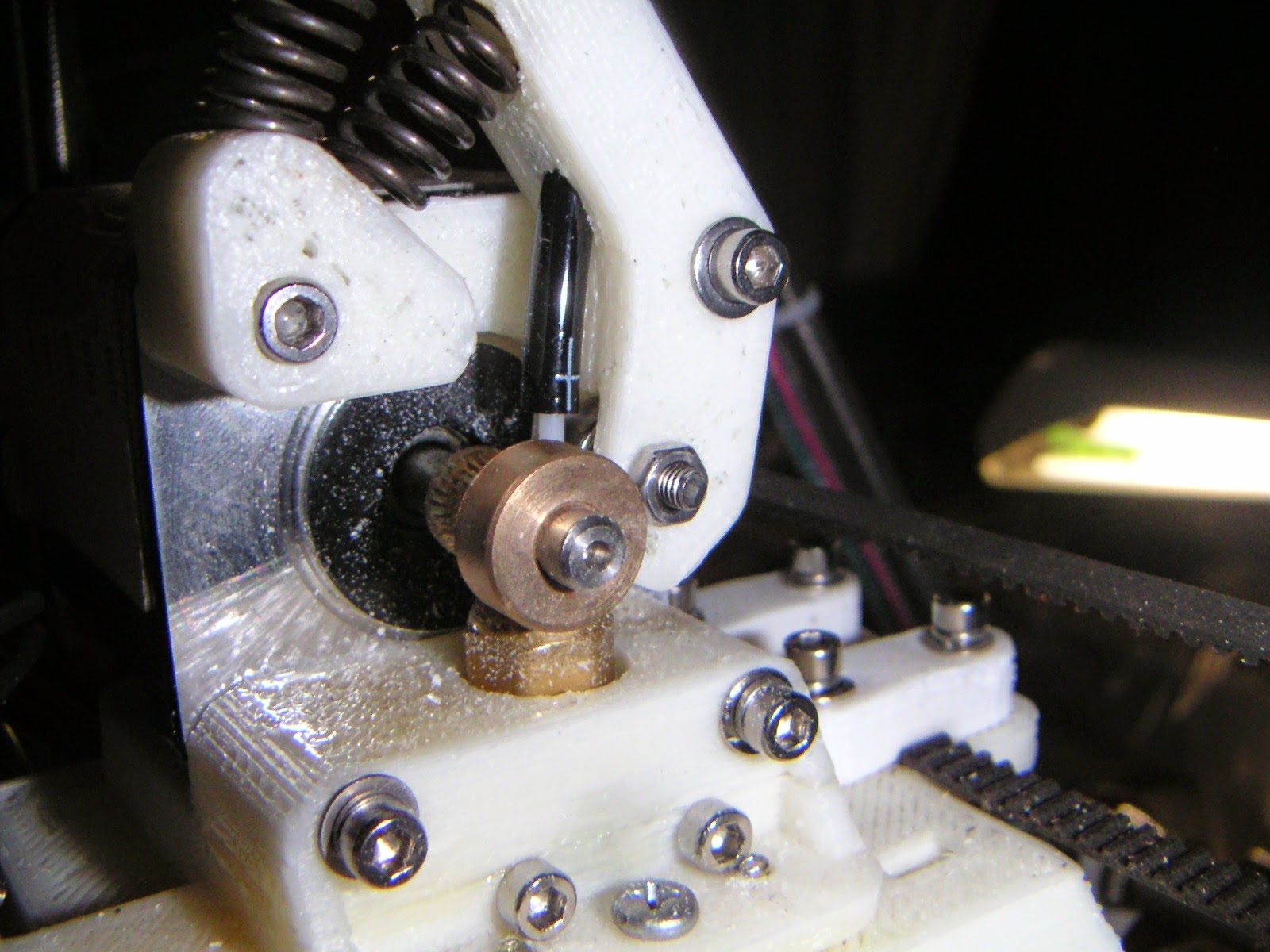

どうしたのかと思ってみてみると、フィラメントがエクストルーダの送りギアから脱線しています。

プリントはこの状態で停止しました。

ギアやベアリングの位置調整をしてみたのですが、この後3回連続で脱線して停止しました。

これは根本的な解決が必要です。

ここのところずっと順調に動いていましたので、本体に原因があるとはあまり思えません。ということで何か変わったことを探してみると、フィラメントの残量に目が止まりました。

フィラメントはリールに巻かれていますが、使っているうちに巻きがやせていきます。巻きがやせていくと巻きついているフィラメントの曲がりがきつくなりますので、ほどかれたフィラメントがえらく暴れるようになります。これが怪しいです。

再度プリンタをセットして観察していると、フィラメントが引き込まれてほどかれる際に、エクストルーダの部分でフィラメントが一方に引っ張られます。これをきっかけに脱線するようです。

しばし考え、良いアイデアが浮かびましたので実験してみることにしました。アイデアはフィラメントのガイドを使うというものです。

こんな感じ。ちょっと見難いですが、エクストルーダのフィラメント導入口にウレタンチューブを取り付けました。これでウレタンチューブの分剛性が上がりますので、エクストルーダー近傍でフィラメントが暴れることはなくなるはずです。

エクストルーダーのギアのぎりぎりまでウレタンチューブを差し込みました。これでフィラメントを少々あちこち引っ張ってもエクストルーダーギアの周りのフィラメントはまったく微動だにしなくなりました。

これで再挑戦してみます。夜中までかかりそう。

プリントはしばらくかかりますので、その間に出来ているものを組みつけてみます。

ベースとレンズホルダとチューブのエルボ。

こんな感じになります。

ベースには2.5mmのキリでタッピングビス用の下穴を開けました。

良い感じの仕上がりです。

プリントが終わるのが待ち遠しいです。今のところ順調。