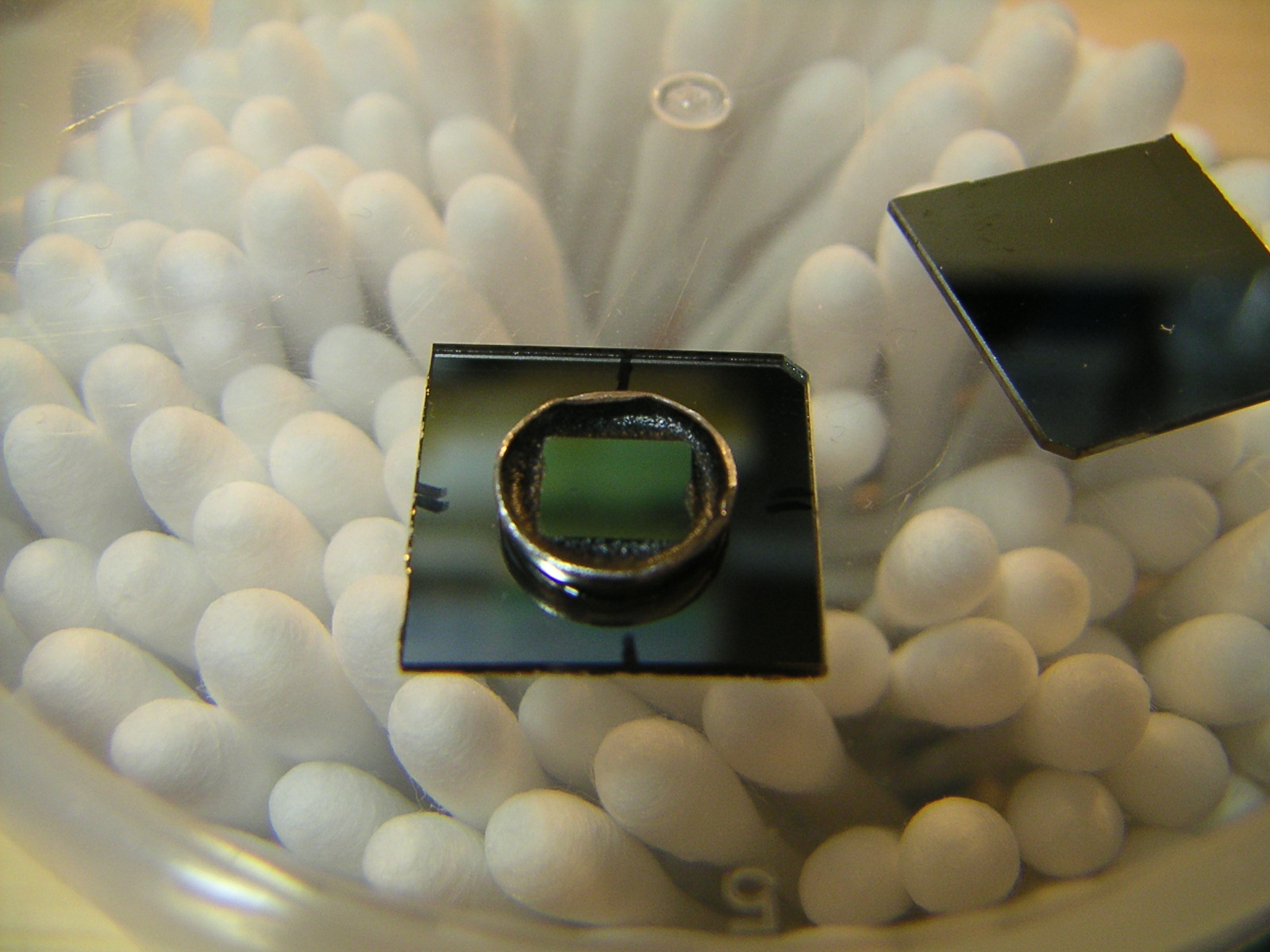

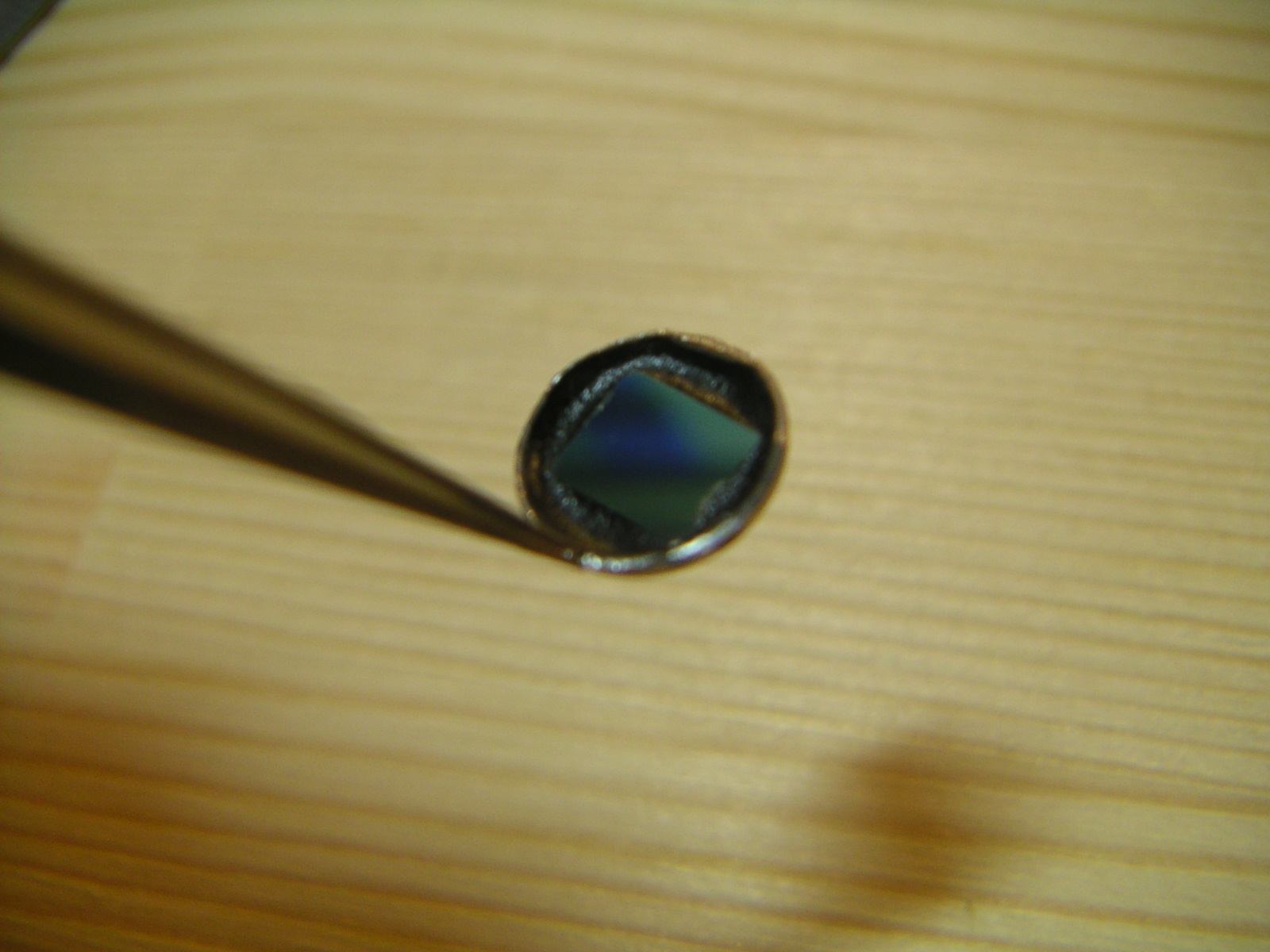

こちらがシリコン窓。3mmx4mm位のシリコン板が取り付けられており、データシートによると9-10um付近で70~80%の透過率となるよう反射防止コーティングがなされていると記載されています。ちなみにただのシリコン板なら50%くらい。

光を当てると干渉光が見え、何がしかのコーティングがなされていることがわかります。

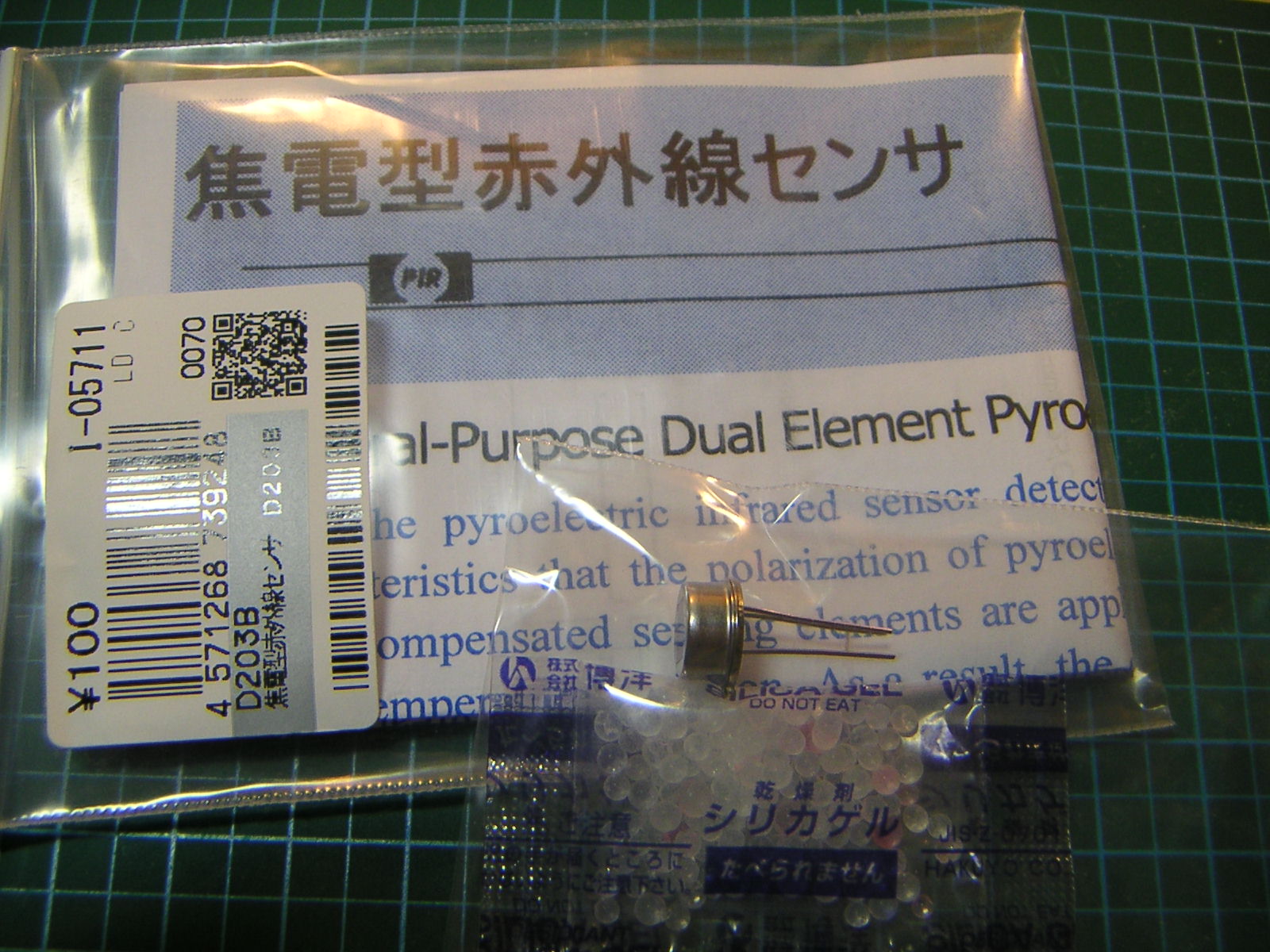

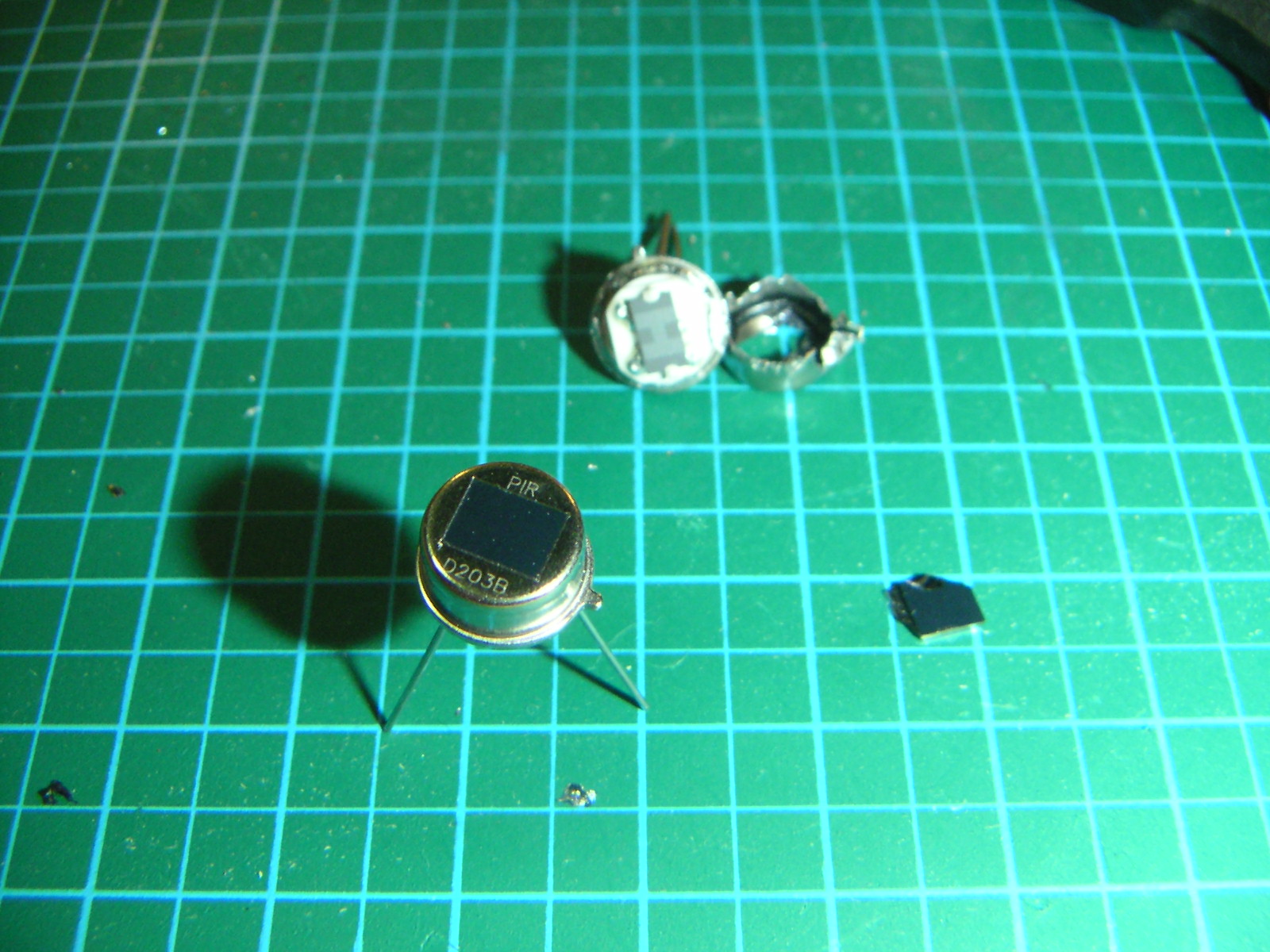

5個買っているのでとりあえずなかの構造を調べるために、ひとつをニッパで無理やり分解。

窓は割れてしまいましたが、構造はわかりました。

セラミックの基板の上に焦電素子が乗っており、少し空間をあけて缶パッケージの裏側にシリコン窓が貼り付けてあります。割れた破片を見ると確かにシリコンです。

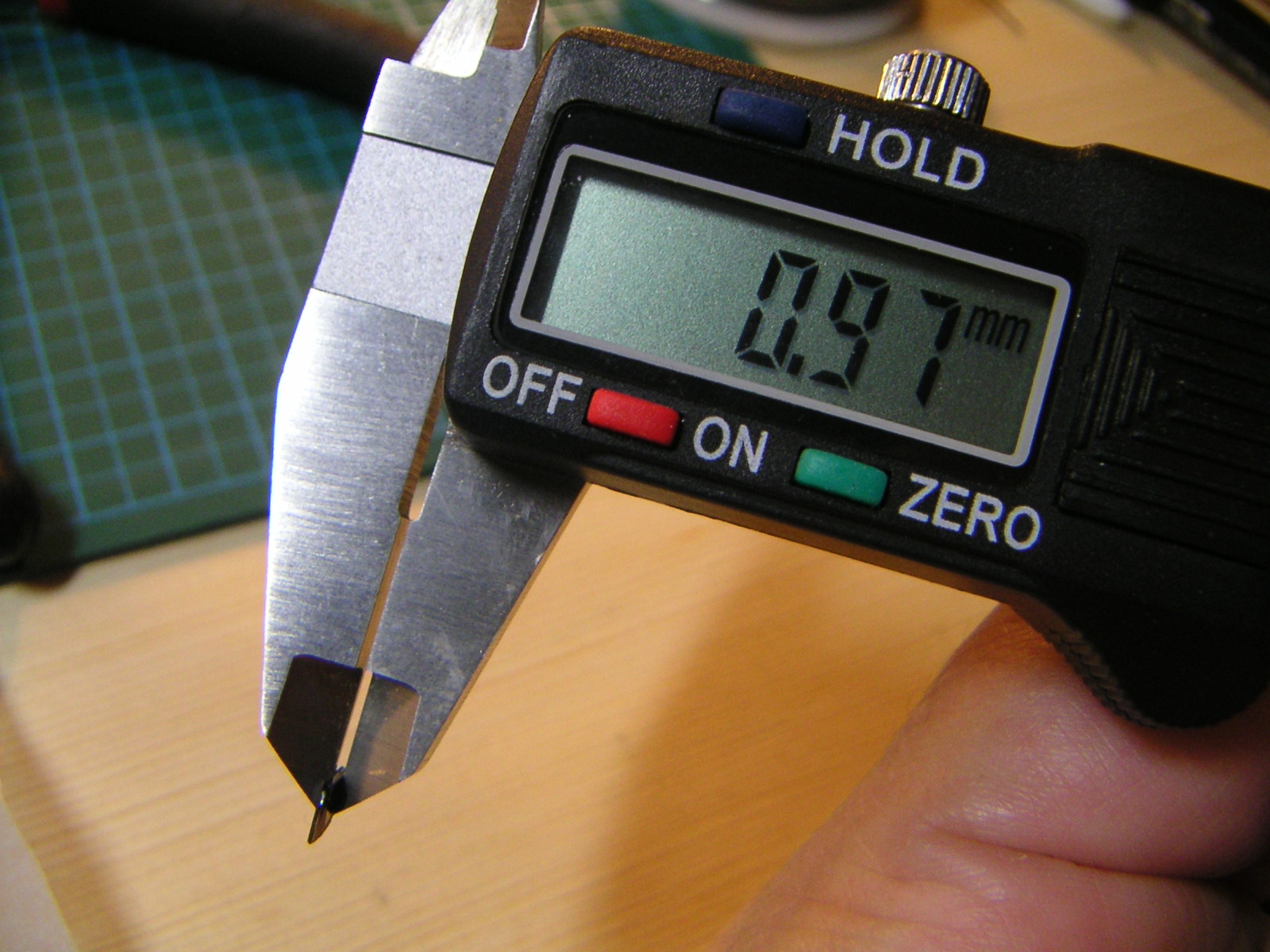

厚さを計ると、1mmありました。これはちょっと残念です。0.5mm位の板を期待していたのですがまんま1mmでした。ということは透過率はほんとに70-80%というところですね。

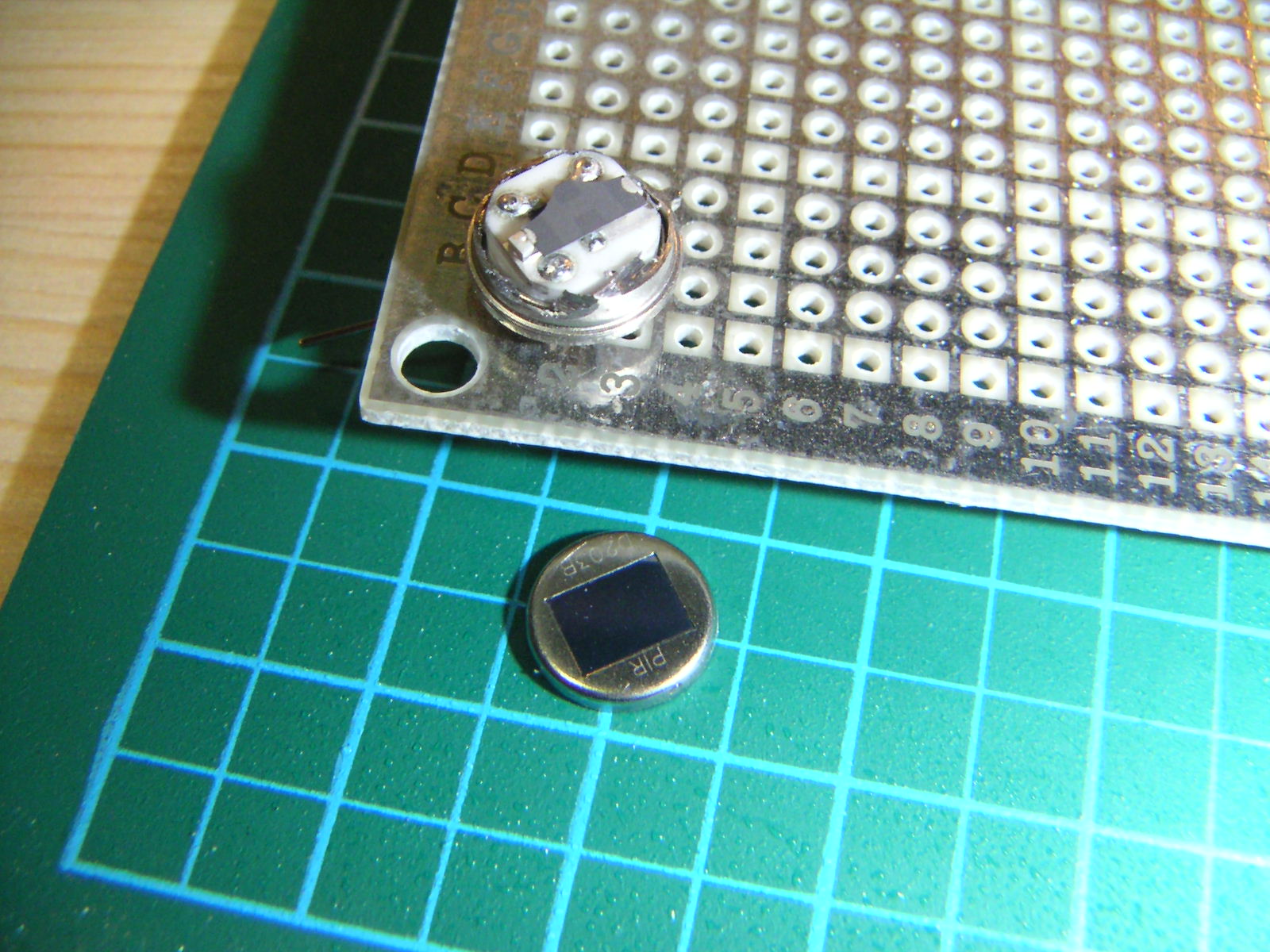

基板に適当にハンダ付けして、リュータにつけた円盤砥石でパッケージを慎重に切って行きます。

取れました。

裏から見るとこんな感じ。

バリを削って仕上げます。

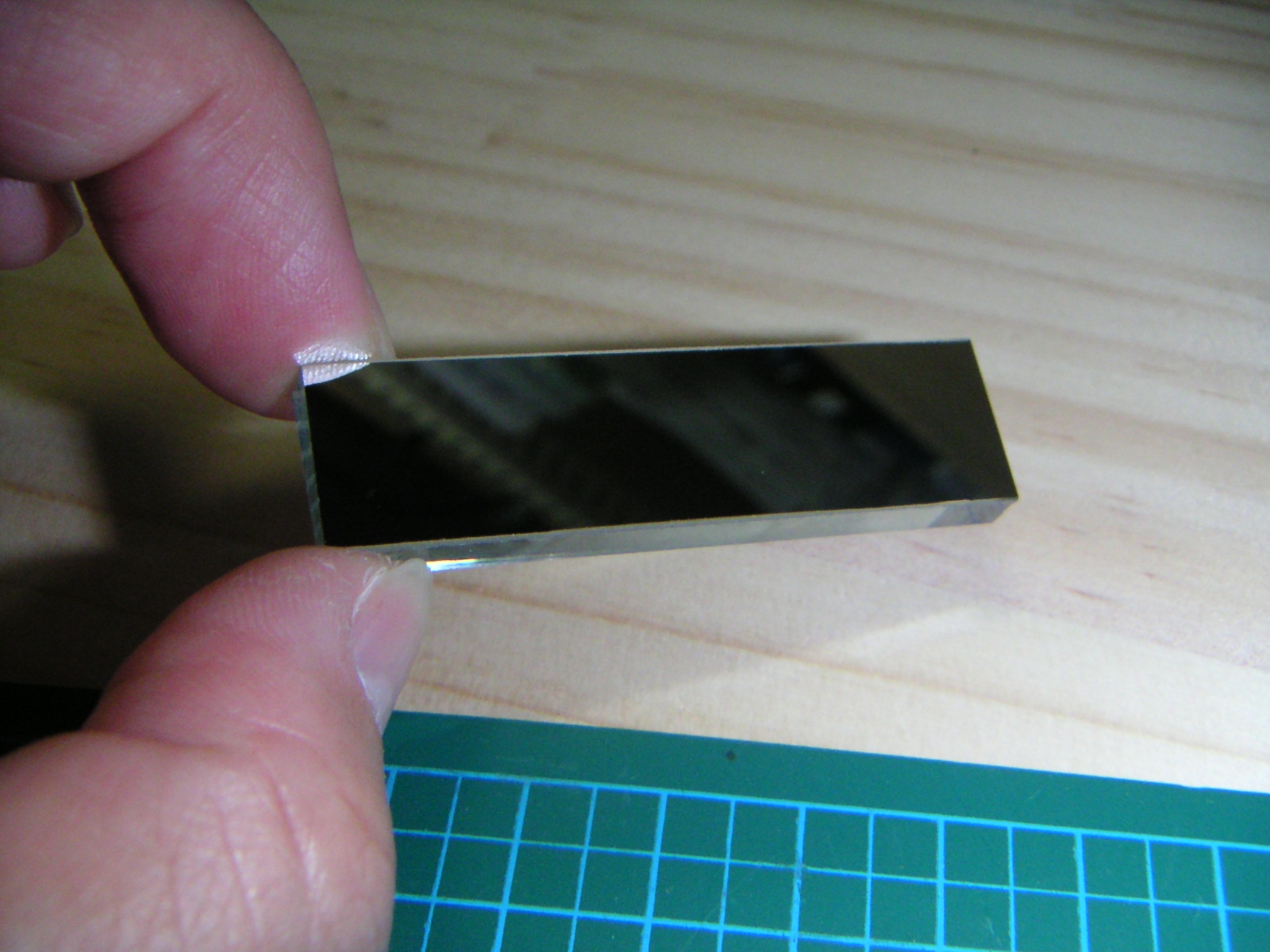

次に、ミラーの準備です。

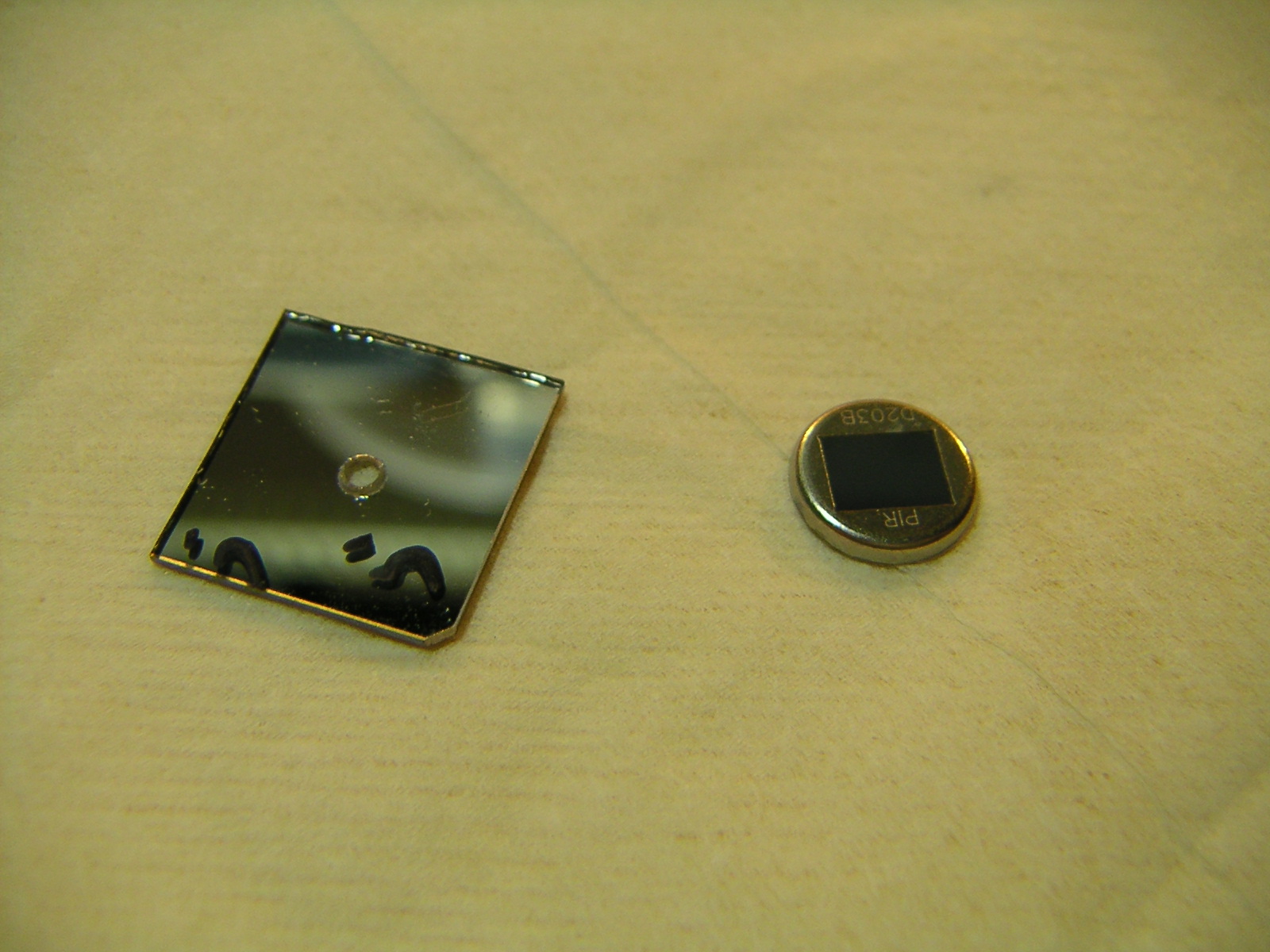

その後スパッタをしていないので、銅のミラーは手元にありません。ということで、スキャナから取り出して取っておいた詳細不明の表面鏡を使ってみる事にします。

反射材が何であるのかわかりませんが、メタルがむき出しなのであれば銀の可能性が高いです。アルミであれば表面に何がしかの酸化防止コーティングがされている可能性があります。コーティングは10umに対して透明である可能性はほとんどありませんので、もしコーティング鏡ならばうまく発振しないと思われます。

まあ、良くわからないので使ってから考える事にします。

たとえばこんなやつ。

そして、ミラーの裏側に窓の表側が接するように接着します。

焦電素子のコーティングは入射側のみである可能性があり、センサ入力の方向とレーザ取り出し時のレーザ光の通過方向を合わせておく必要があります。もし両面コーティングであっても対称な膜構成になっているとは限りませんのでこうしておくほうが要らぬ心配をする必要がなくなります。

接着剤をつけ過ぎて窓をふさいでは元も子もありませんので、まず極少量の接着剤で仮止めをしておく事にします。明日固まったところで窓回りを本接着する予定。