ガス枕の詳細設計を行っています。

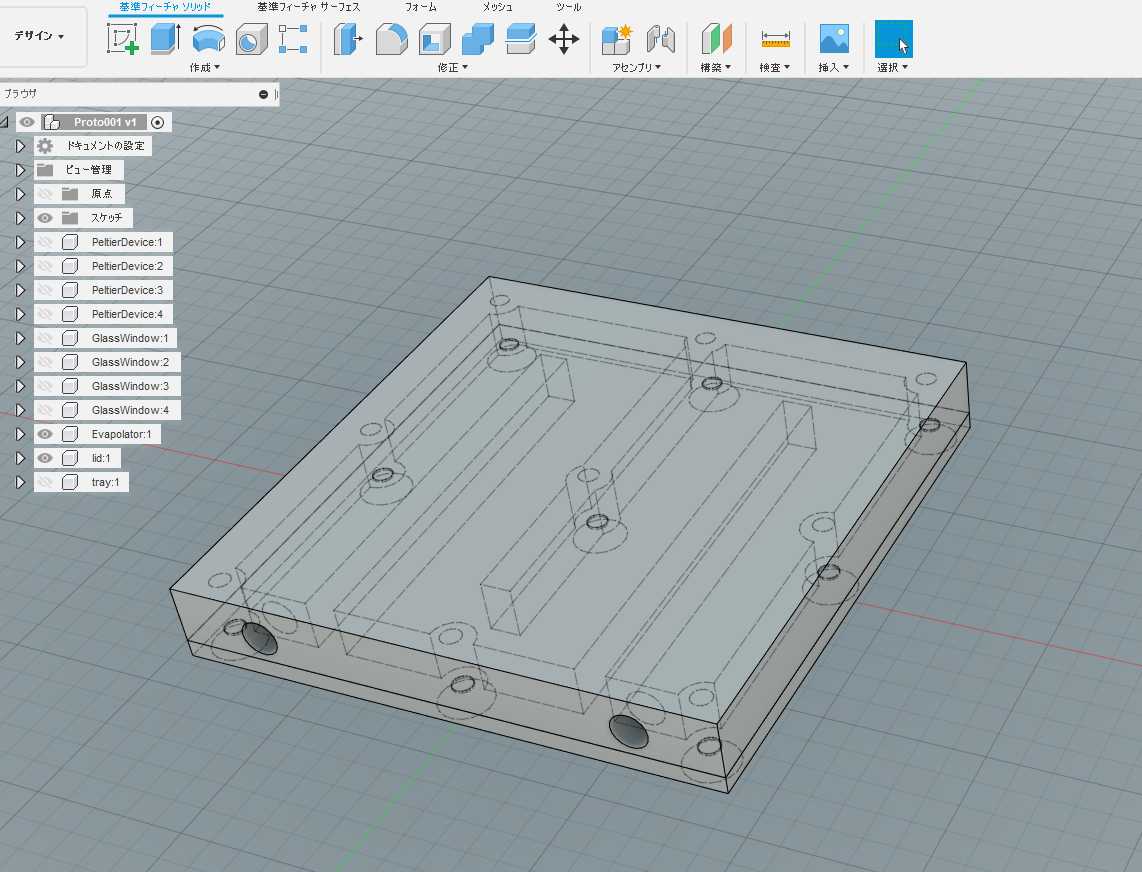

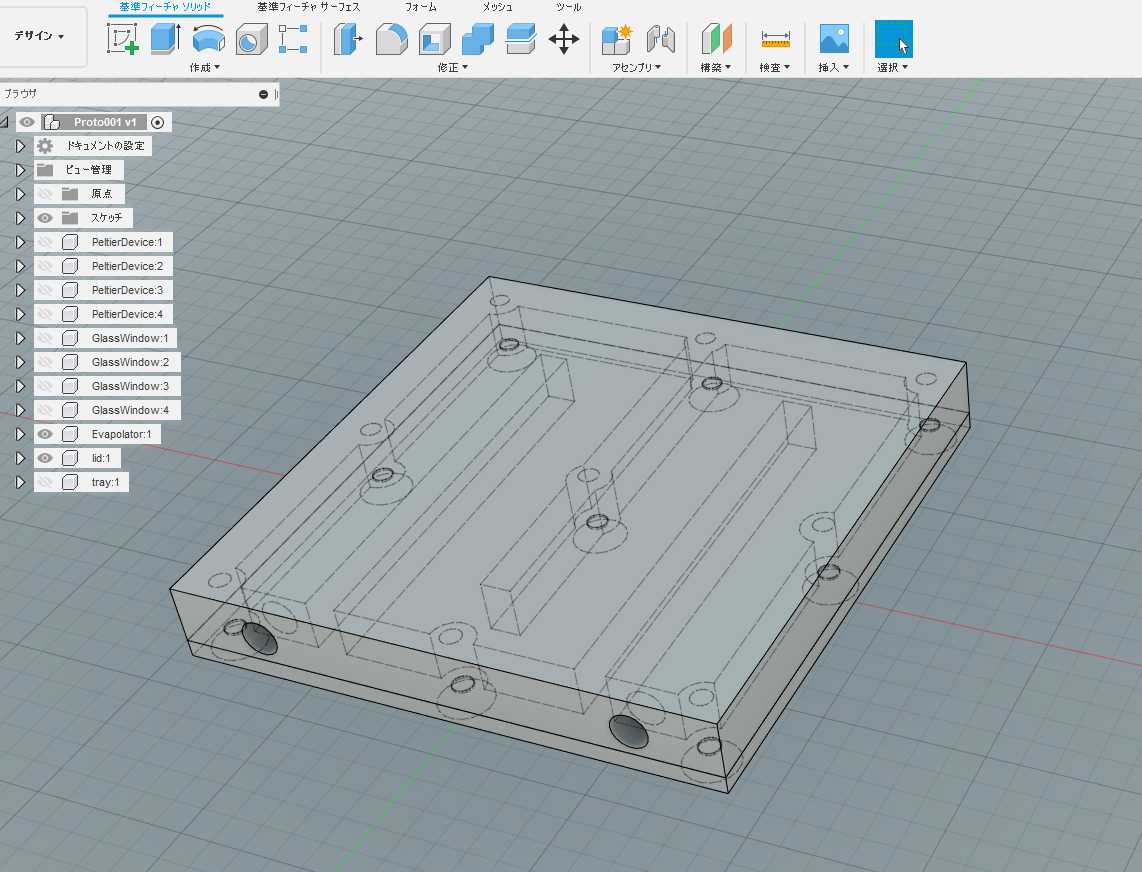

ここまでの設計はこんな感じでした。10mmのジュラルミン板を彫り込んでエバポレータ用の空間を作り、冷媒の導入と排出はこの10mm板の側面に開けた穴から行うつもりでした。側面の穴は「このくらい開けとけば何とかなるやろ」とおもって適当な寸法としていました。が、まじめに接続法を考えていくとこれではうまくいかない、というか安くできないということが分かりました。みら太な日々においては安くできるというのは非常に重要な、時には安全性をも上回るような(笑)重要パラメータであります。

ということで、設計変更をしています。主な理由は側面の穴径が小さすぎるということです。

冷媒の導入側は2mmφの細いキャピラリーチューブですのでなんとでもなると思っているのですが、排出側は約6mmと太いのです。で、この6mmのチューブを接続するためのカプラを接続するための穴は12mmφにもなります。10mmt板の側面に開くわけがないのであります。

もちろん板厚を15mmくらいにする、あるいは異径のカプラを使って接続部分だけを補足するといった手があるのですが、いずれもお金がかかります。板材は厚さが増すと急に値段が上がりますし、異径なんとか、という部材はたいてい高いのです。

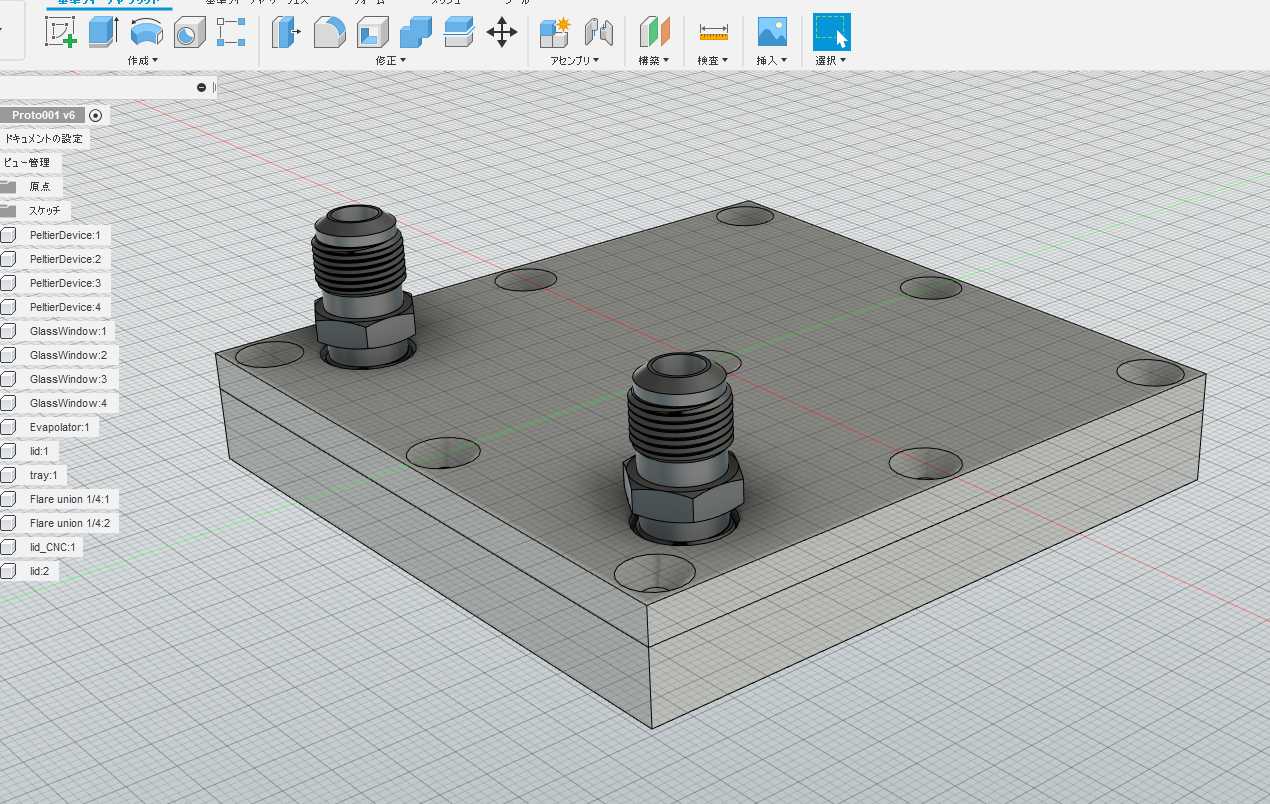

ということで安い1/4ストレートユニオンを使ってなんとか両方のチューブを接続する方法を考えているのです。

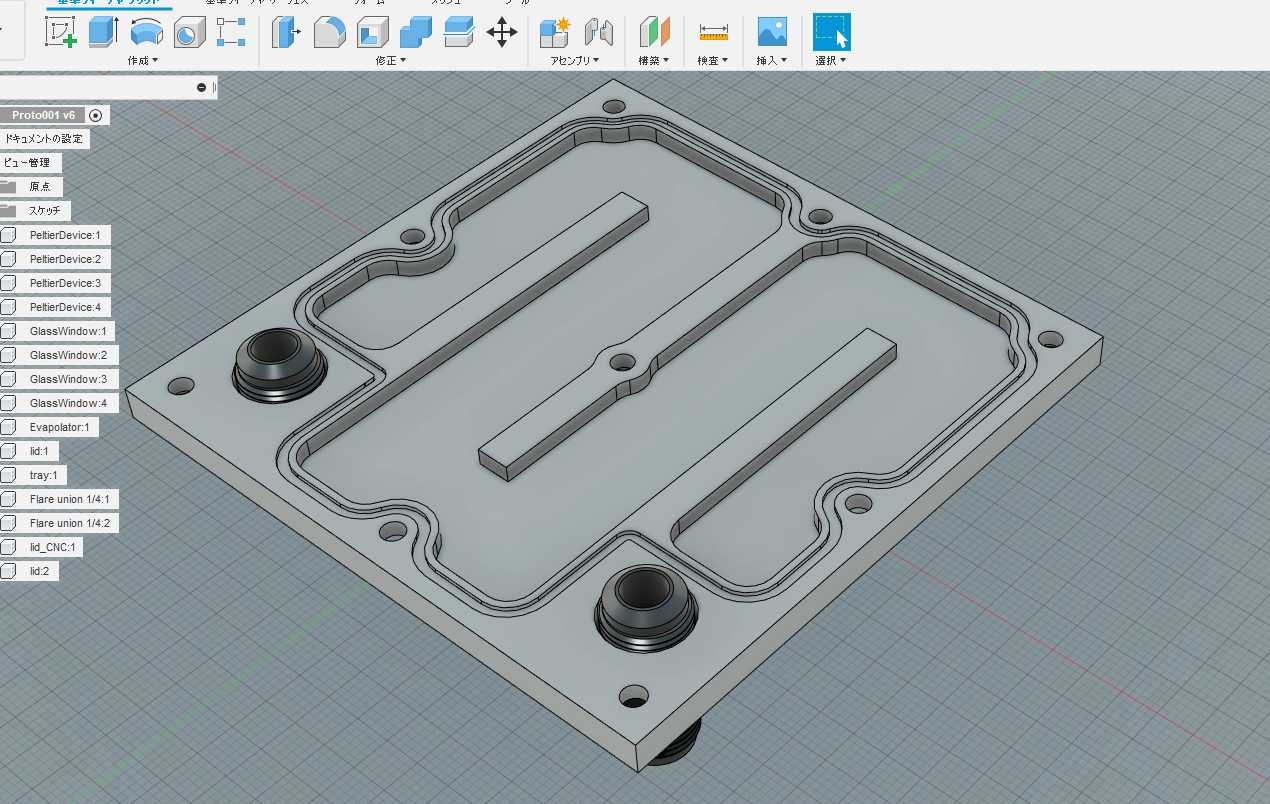

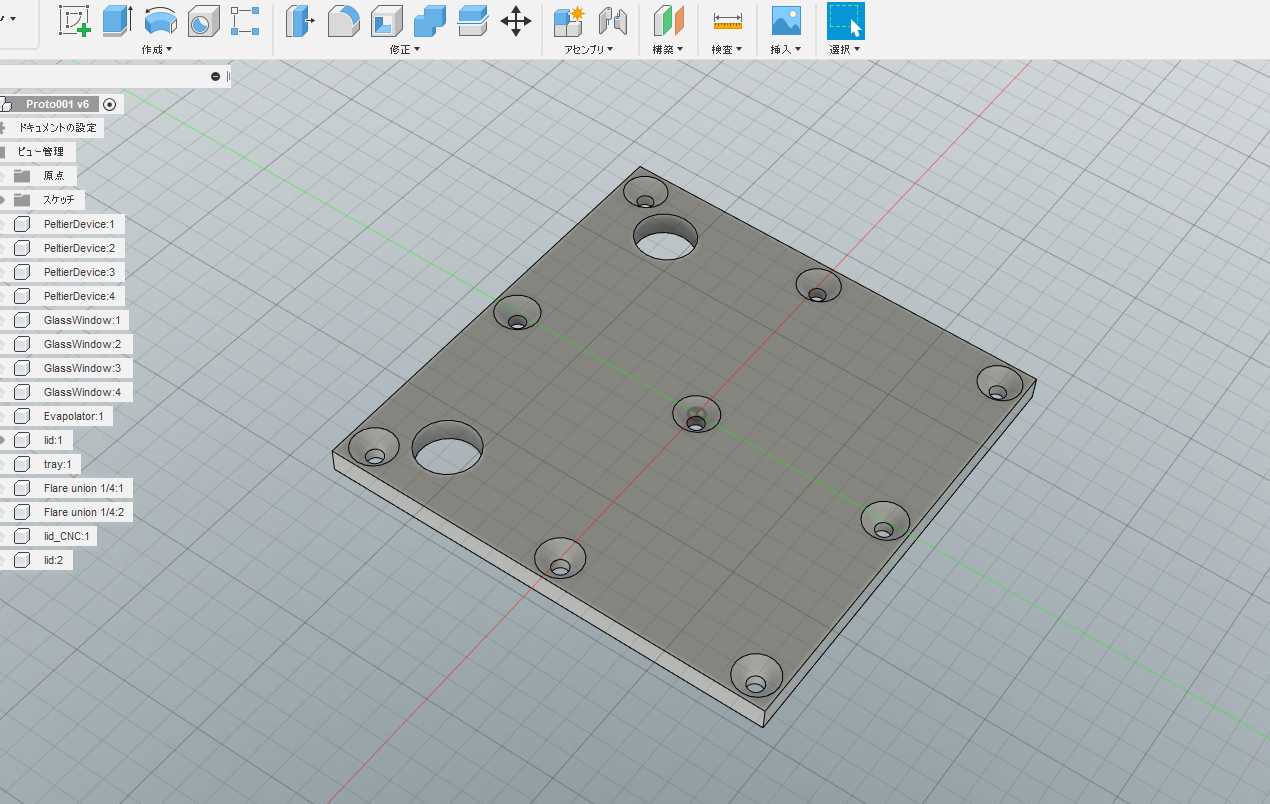

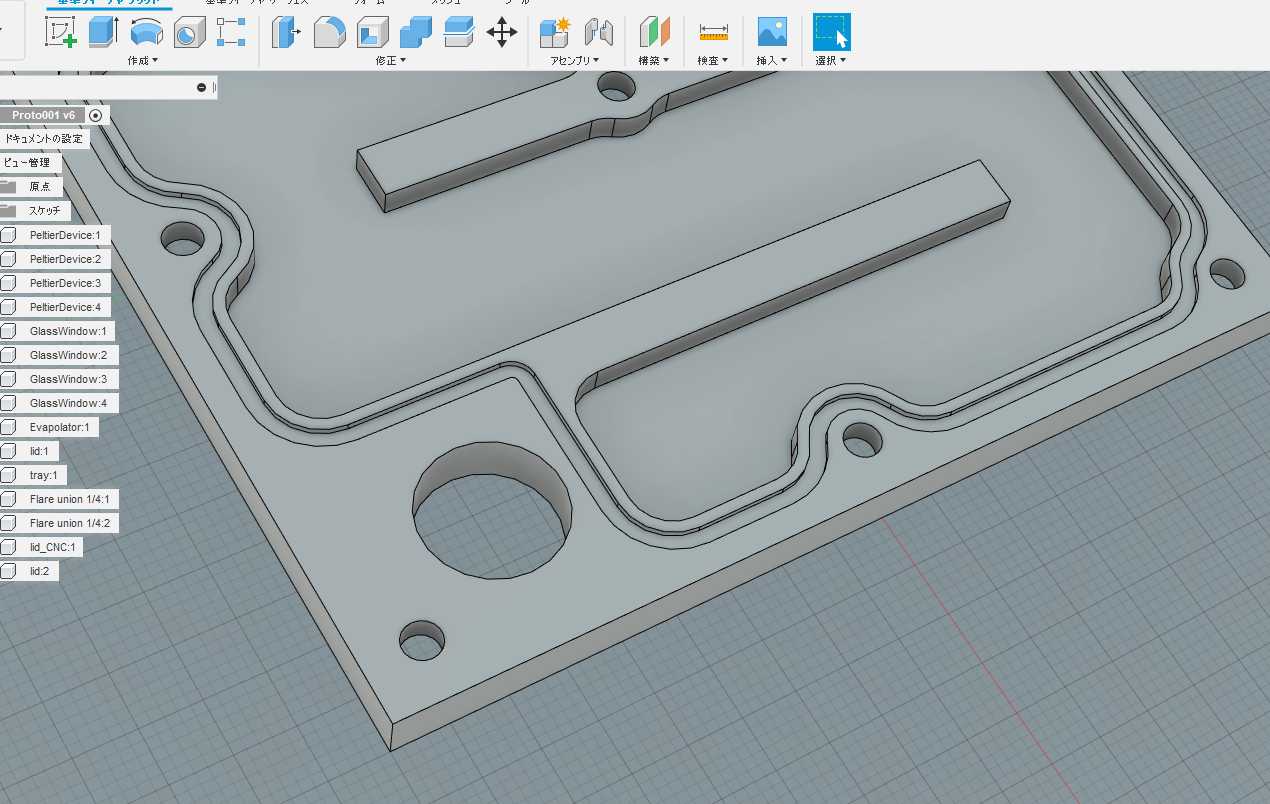

で今のところの形状はこんな感じ。大きな変更は蓋の部分です。今まではただの平板にねじ止め用の穴だけあけてましたが、まず板厚を5mmに増し、ユニオン接続用の大穴を開け、厚みがもったいないのでエバポレータの流路パターンを蓋側にも削り込んでいます。

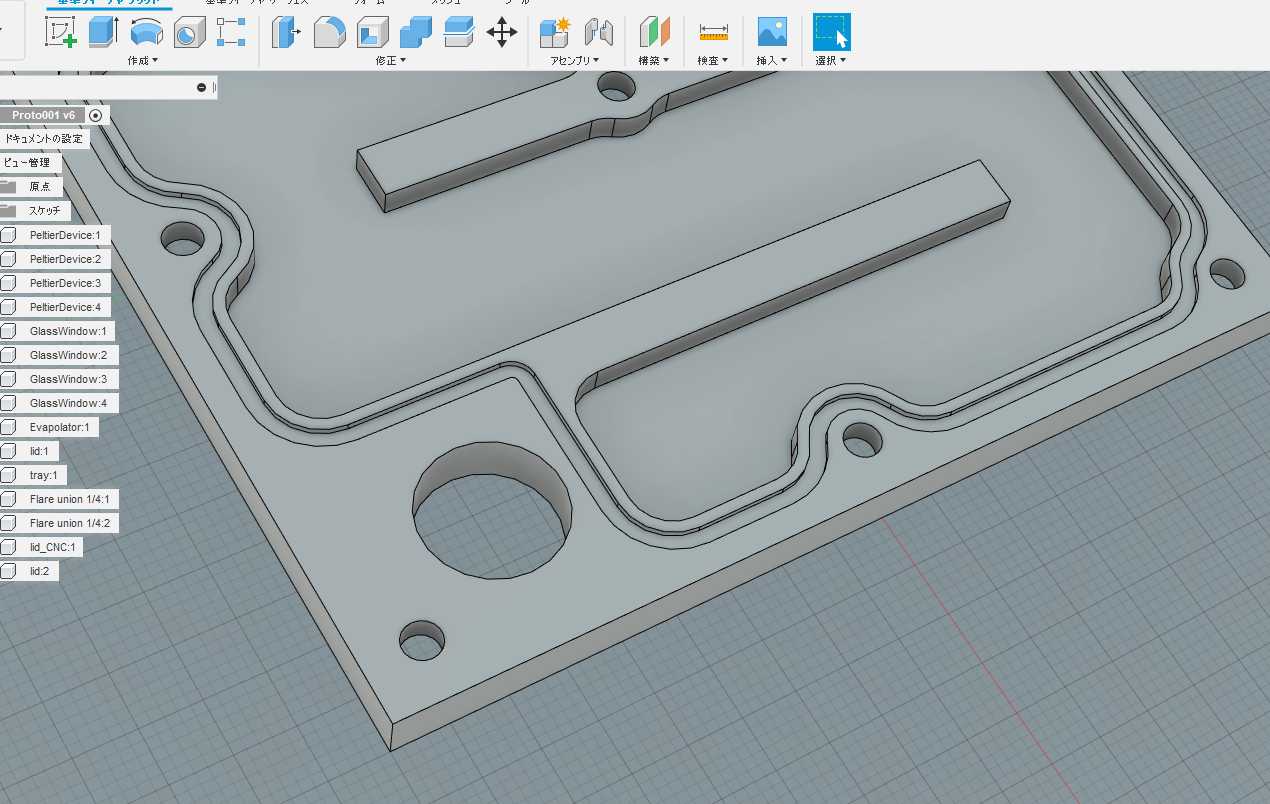

さらに、流路に沿ってシール材を流し込むための溝を設けました。

外面はユニオン用の馬鹿穴のほかは変更はありません。

冷媒の流路にも変更を加えています。

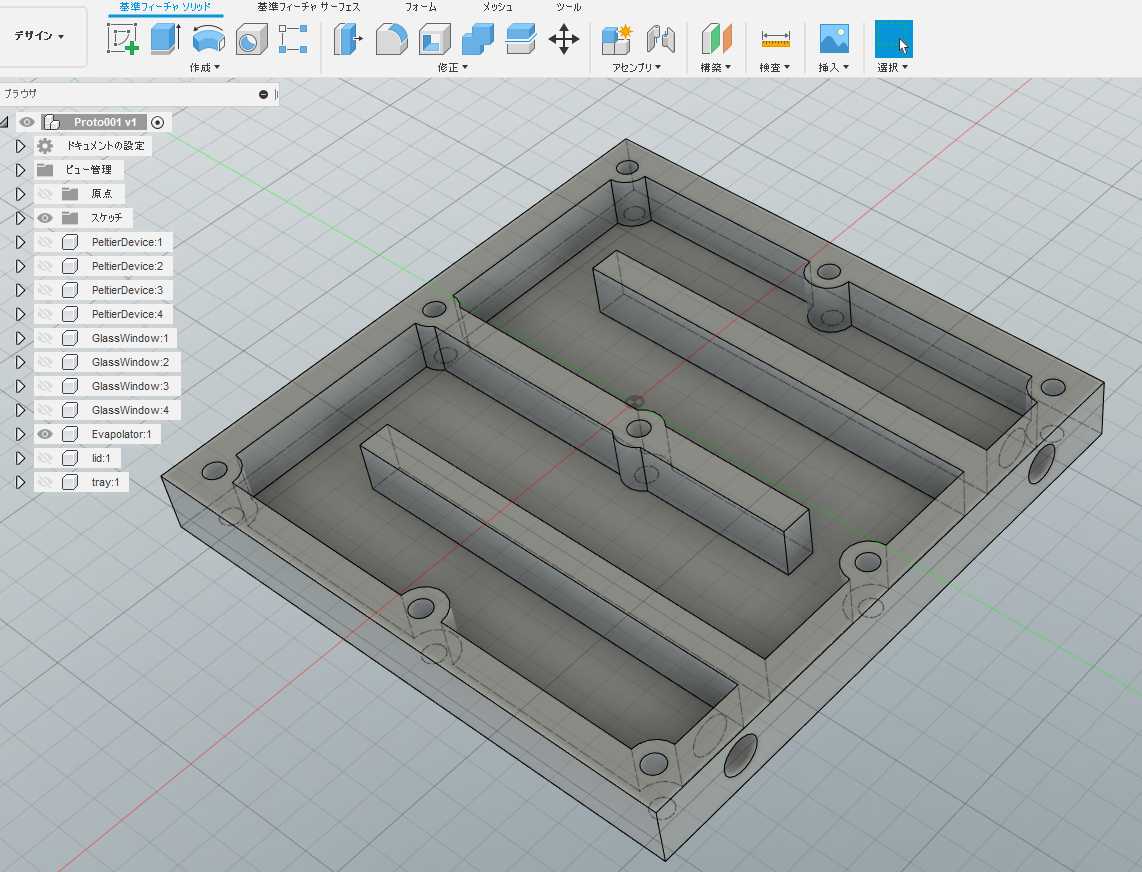

これまではこんな感じに何も考えずに角がある掘り込みを作っていただけでしたが、

角の部分をエンドミルに合わせて丸面取りしています。

下の絵は蓋側ですが、エバポレータ側(10mm板材側)も同じ形状になります。

この部分は、蓋側で3mm、エバポレータ側で8mm程度と結構深く彫り込みますので、あんまり細いエンドミル使うと非常に時間がかかると思っているのです。

で、シール材を流し込むための溝の部分(幅1.5mm)はこの1.3mmφのエンドミルを使おうと考えております。

まあ、エバポレータ部分は一発では出来ないかもと思ってはいますが、できれば一度で終わらせて投資を最小にしたいのです。

ということで、まずは蓋から削ってみましょう。….とここまで来て結構大事な問題点に気がつきました。

切削の際には切削パラメータを設定する必要がありますが、大事なパラメータの一つである刃物の回転数が現状ではわからないのです。

CNC3040のスピンドルはマニュアルで回転数設定するようになっており、そのつまみも目盛りはありますが、回転数の目安になるようなものは何もついていません。ので、今何回転で回っているのか全く分からないのです。

これは困りました。

実際に切削を行う前にスピンドルの回転数を知る手立てを考えないといけません。

ということで、切削に着手する前にまず回転数計を作ることにしました。