サーキュラーソーを作る その2 の続きです。

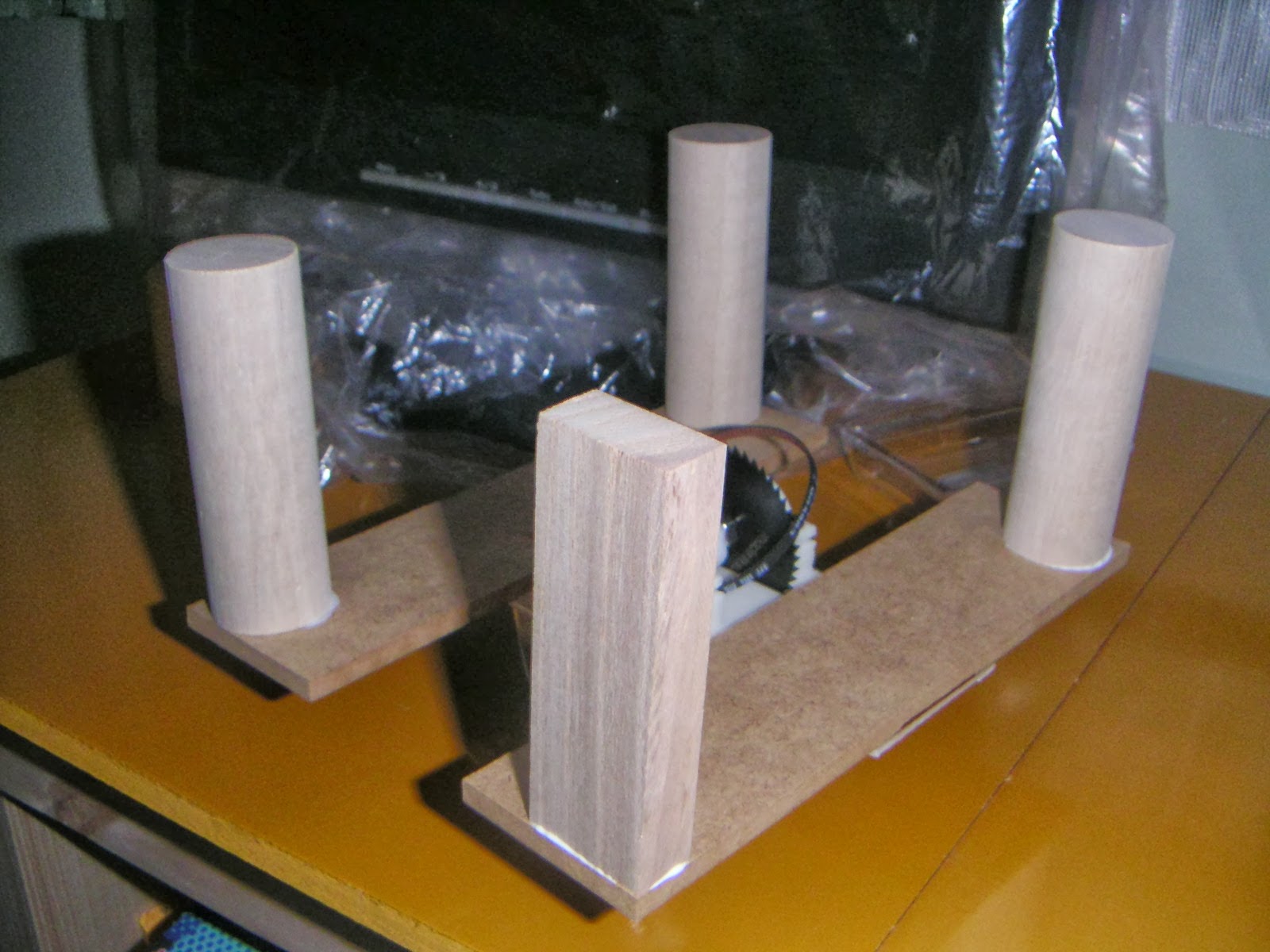

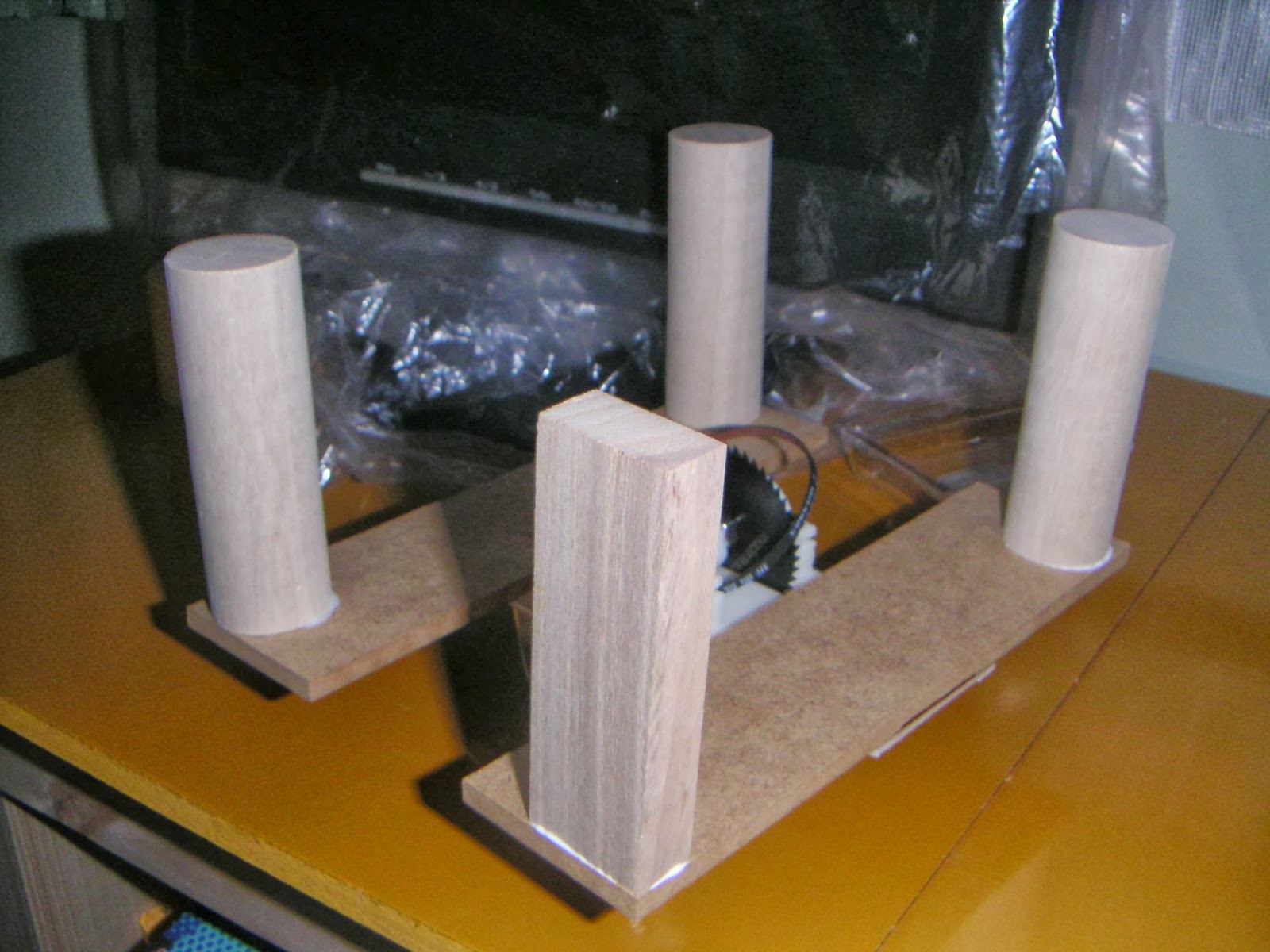

こんな状態で木工用ボンドの硬化が完了したところから。

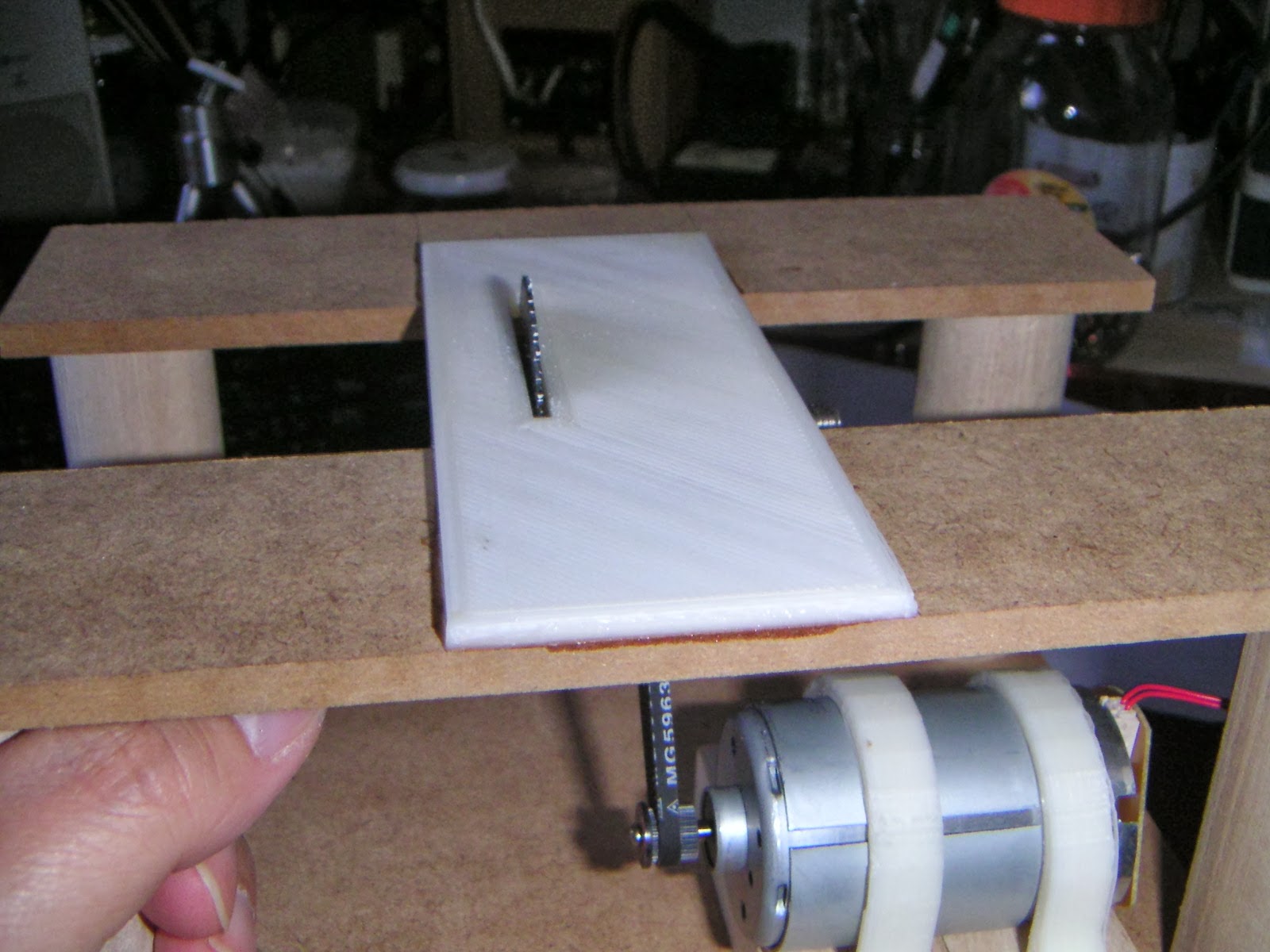

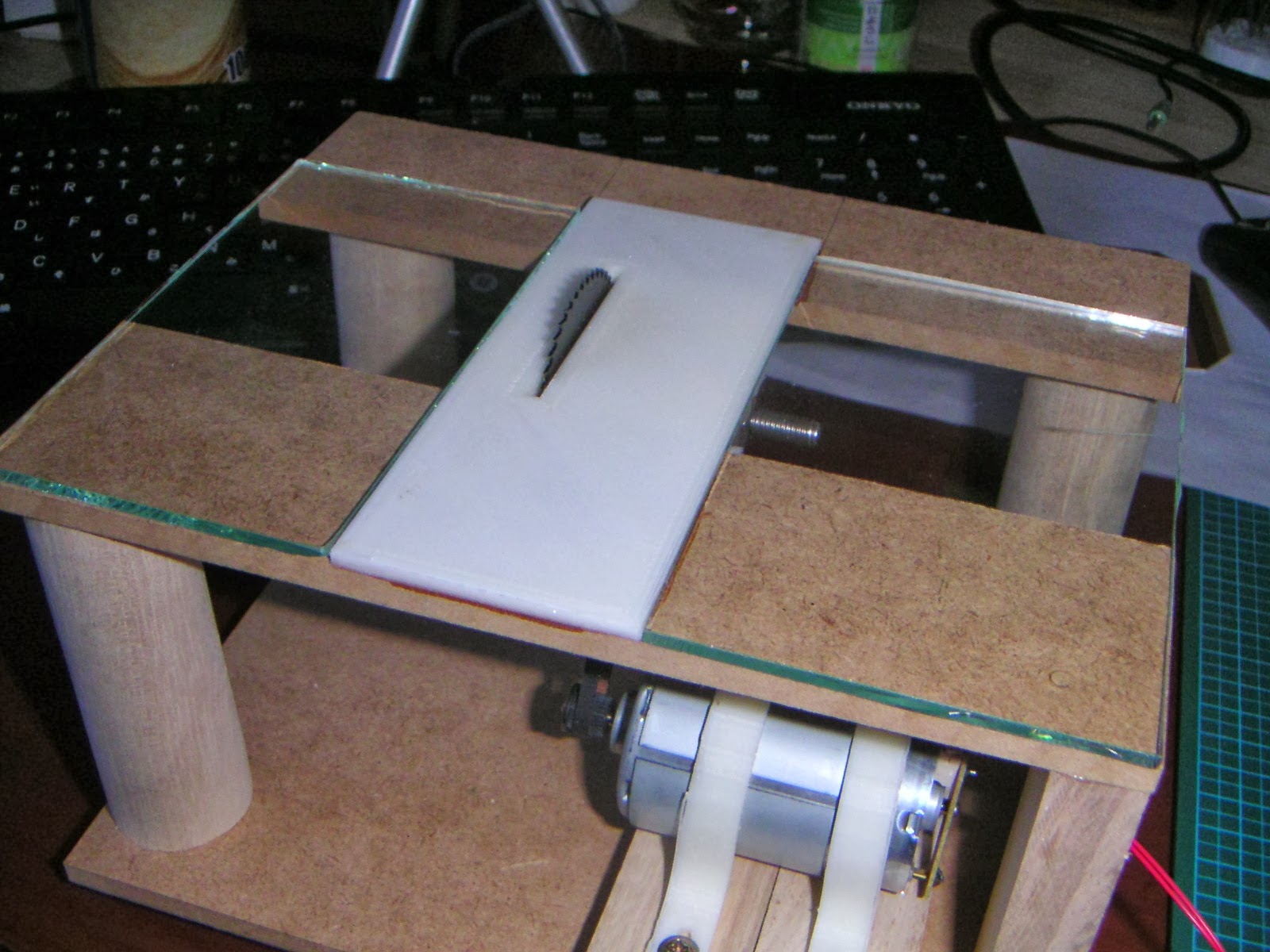

ベースの上にはこんな感じで乗せる事にします。

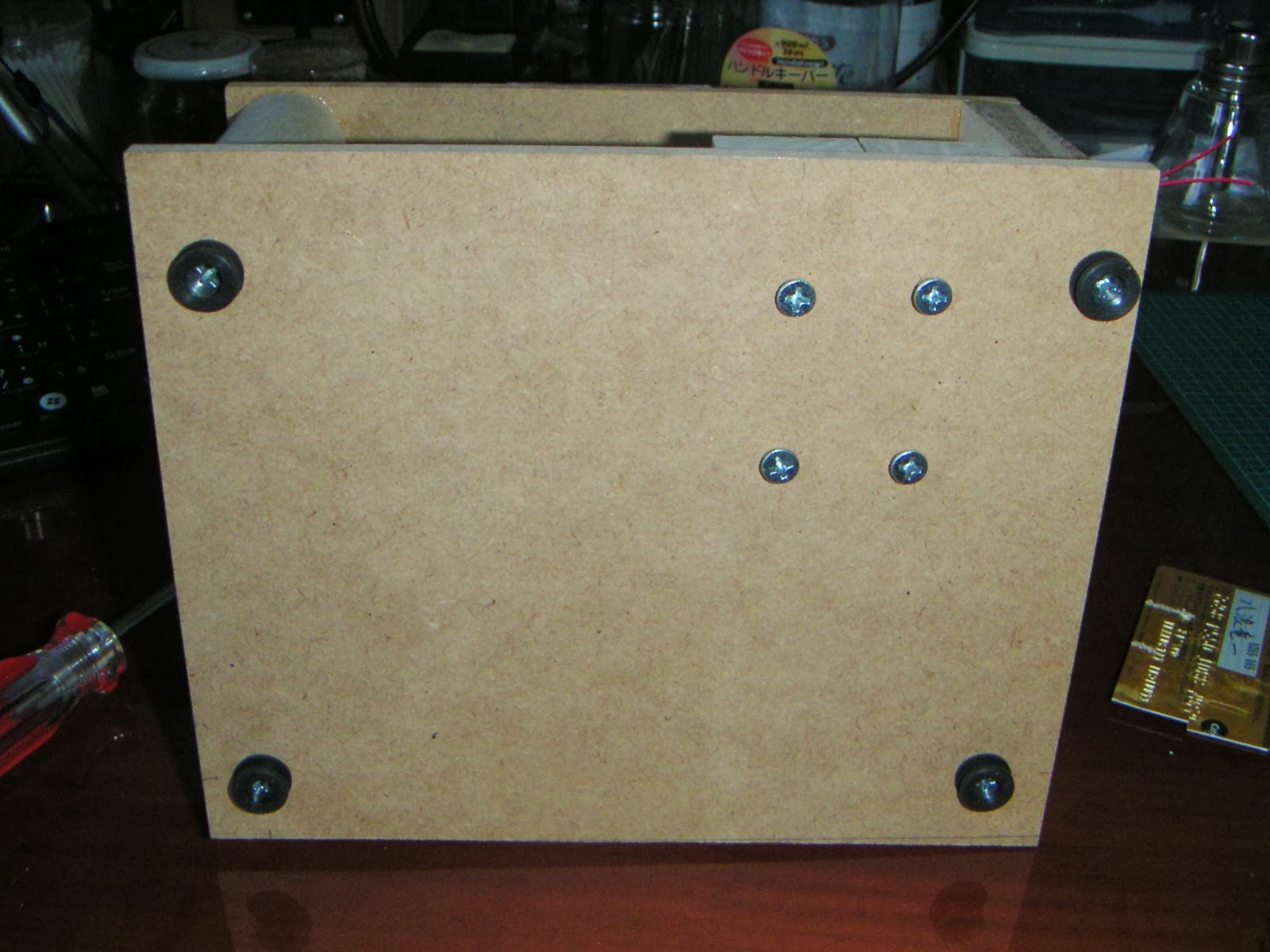

ベースと上部はばらせるようにしておかないとメンテが出来ませんので、下穴を開けてねじ止めします。

このときの穴あけ位置で3Dプリントしたパーツの反りを押さえ込みます。

問題なく水平が出ました。

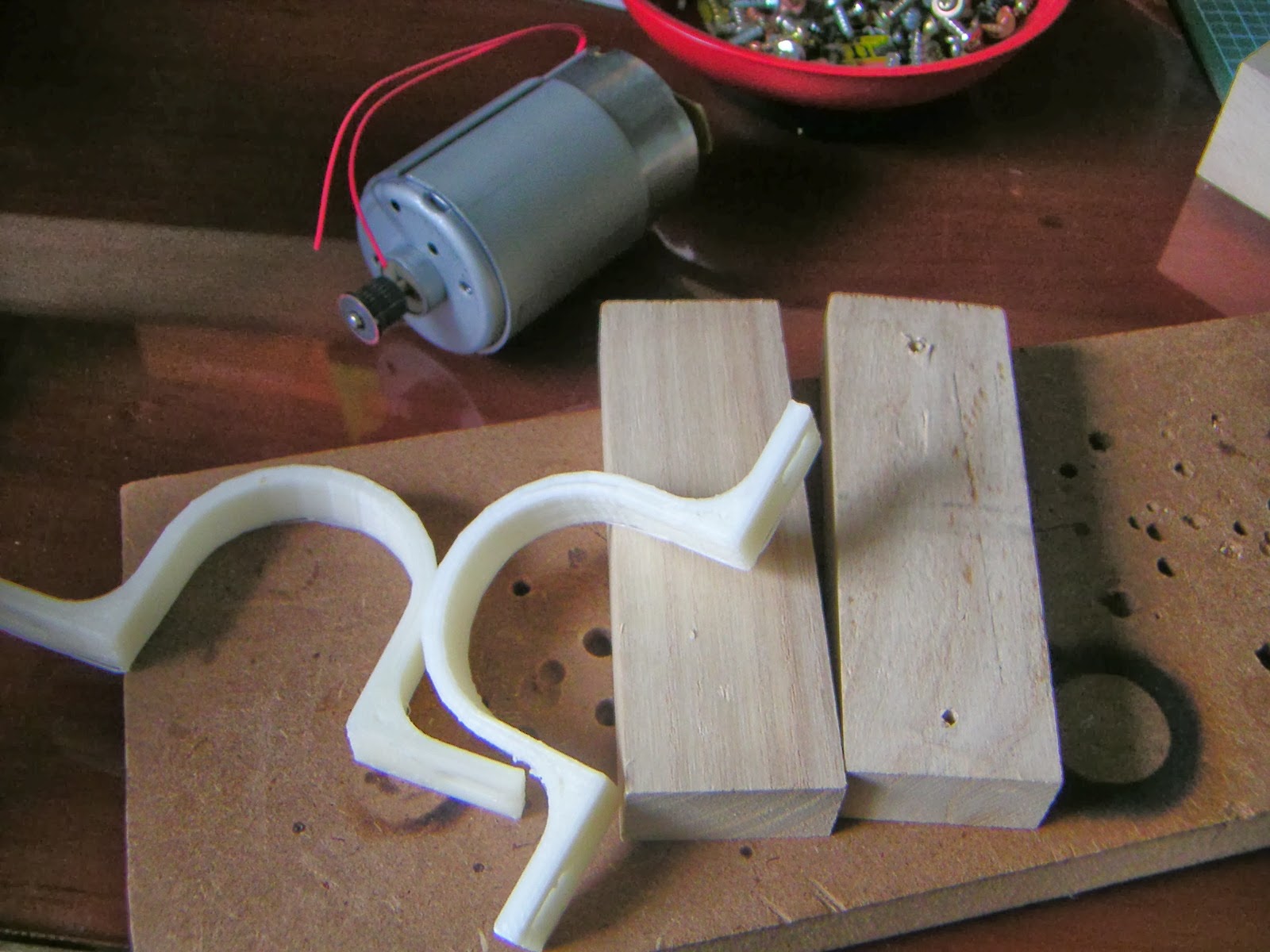

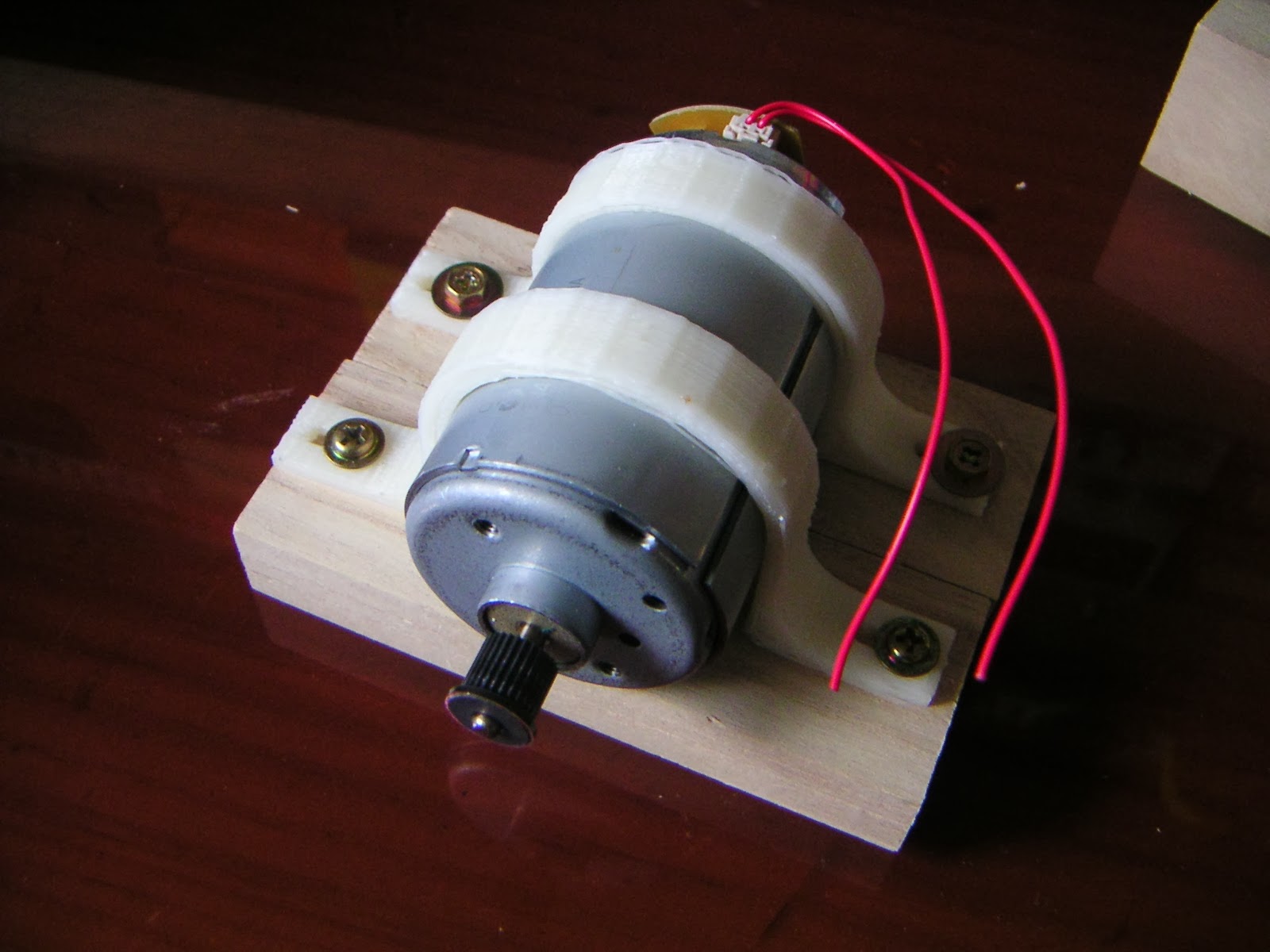

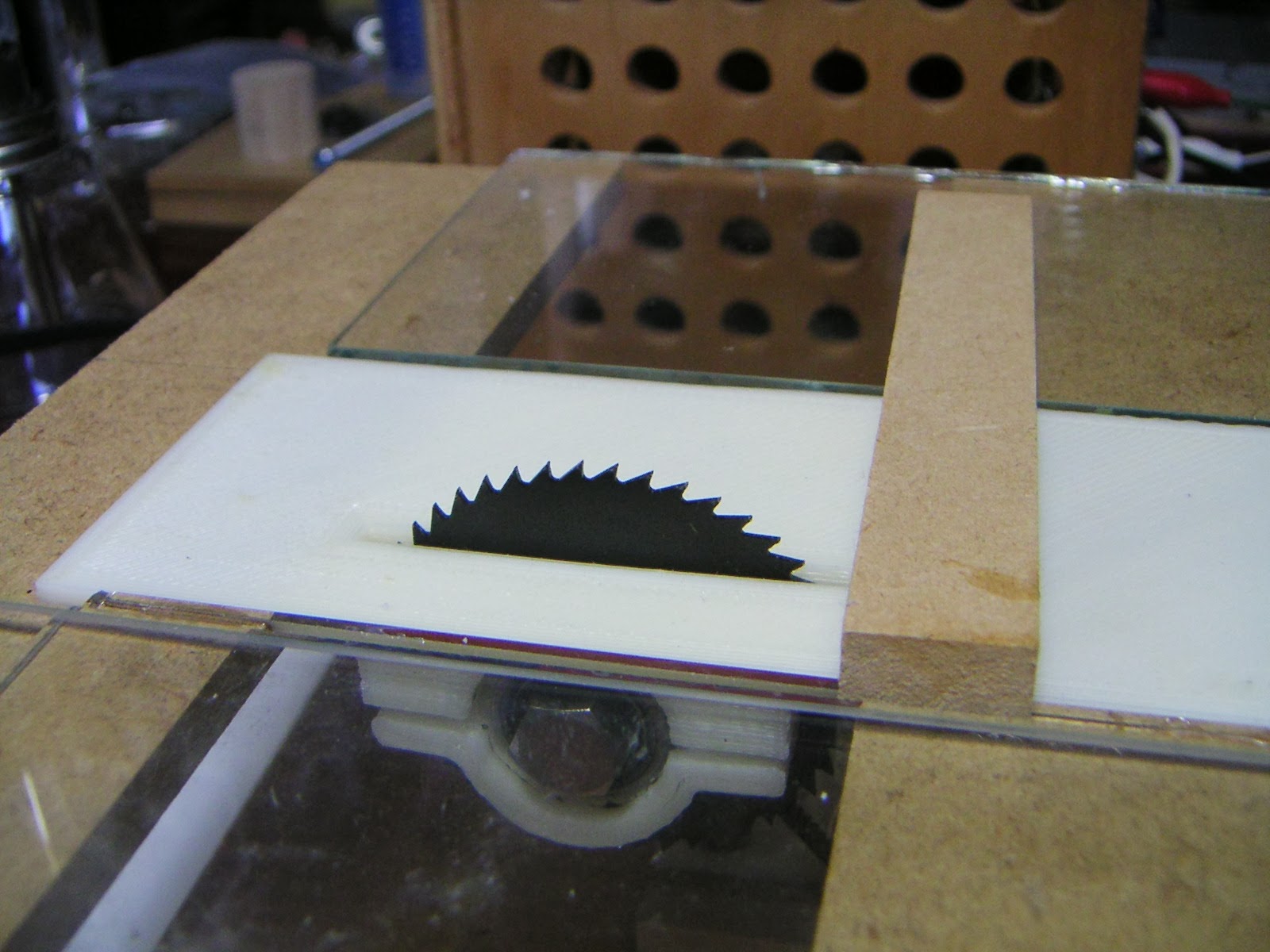

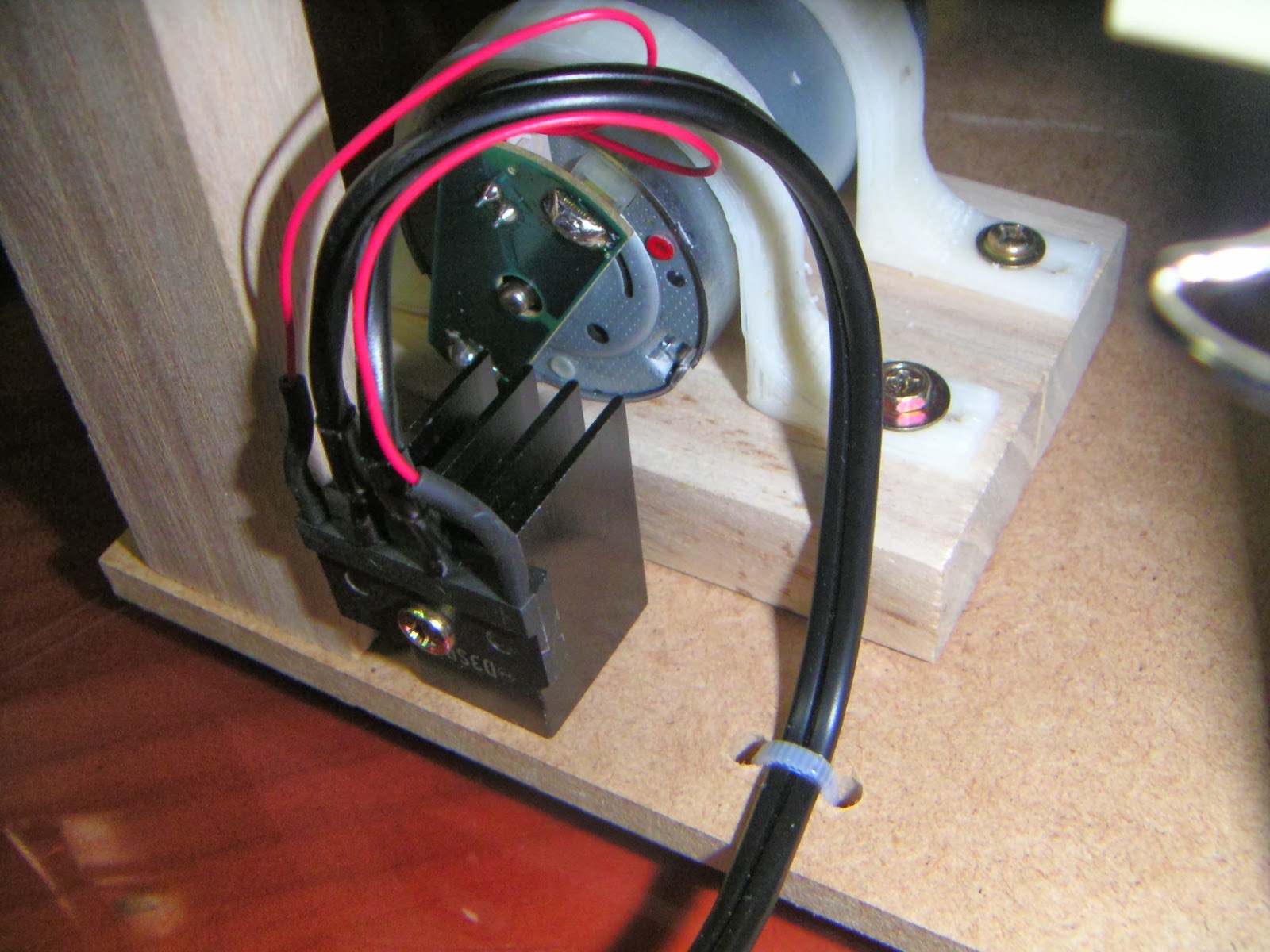

モータ部分に移ります。パーツはこんな感じ。

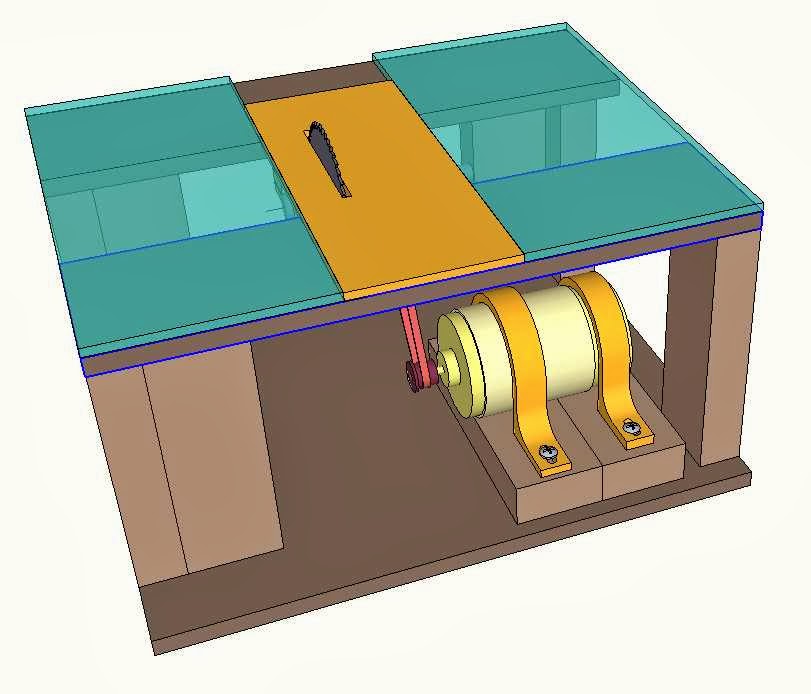

ちなみにイメージはこんな感じでした。

DAISOで買った木ブロックに固定します。

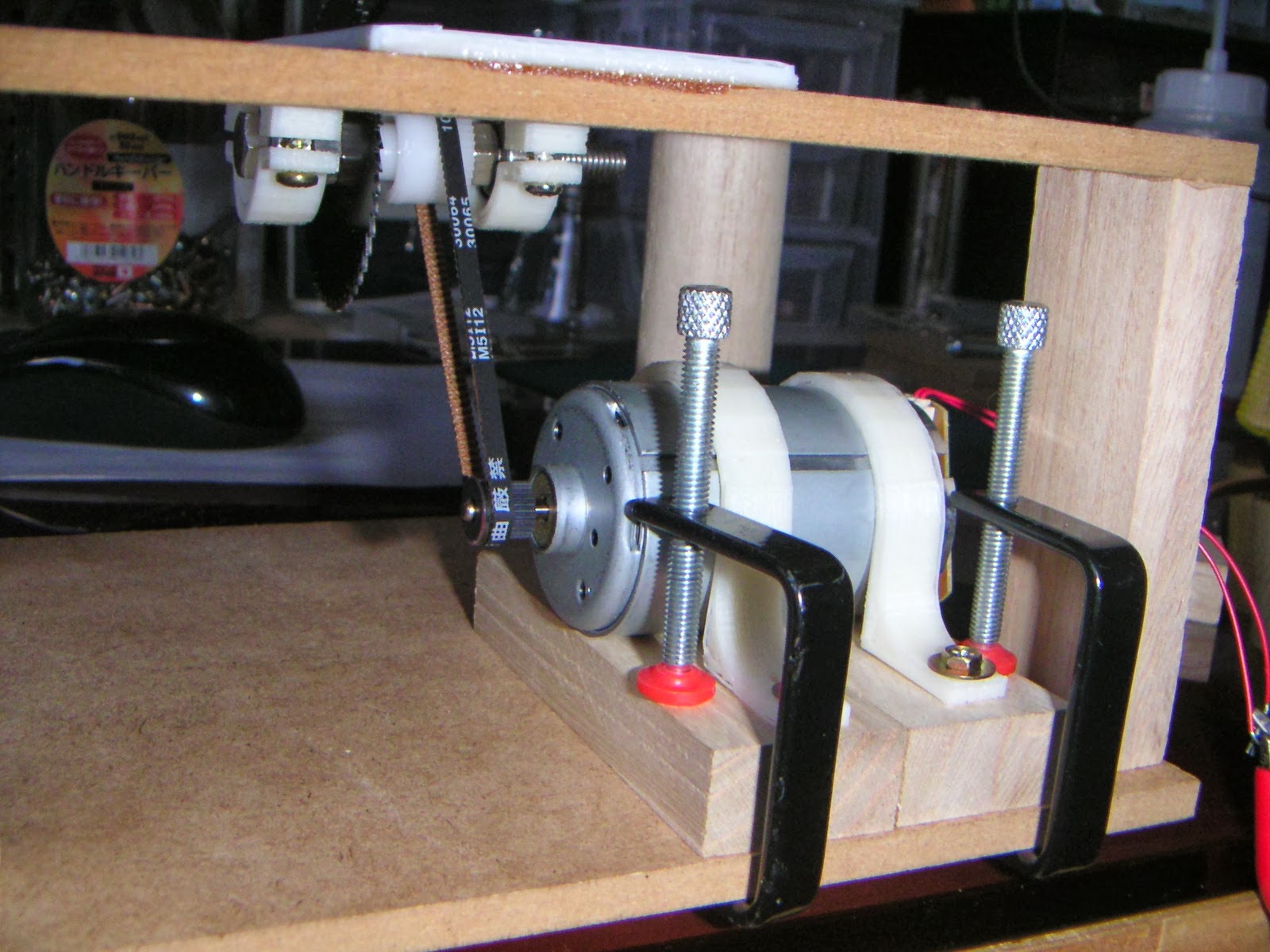

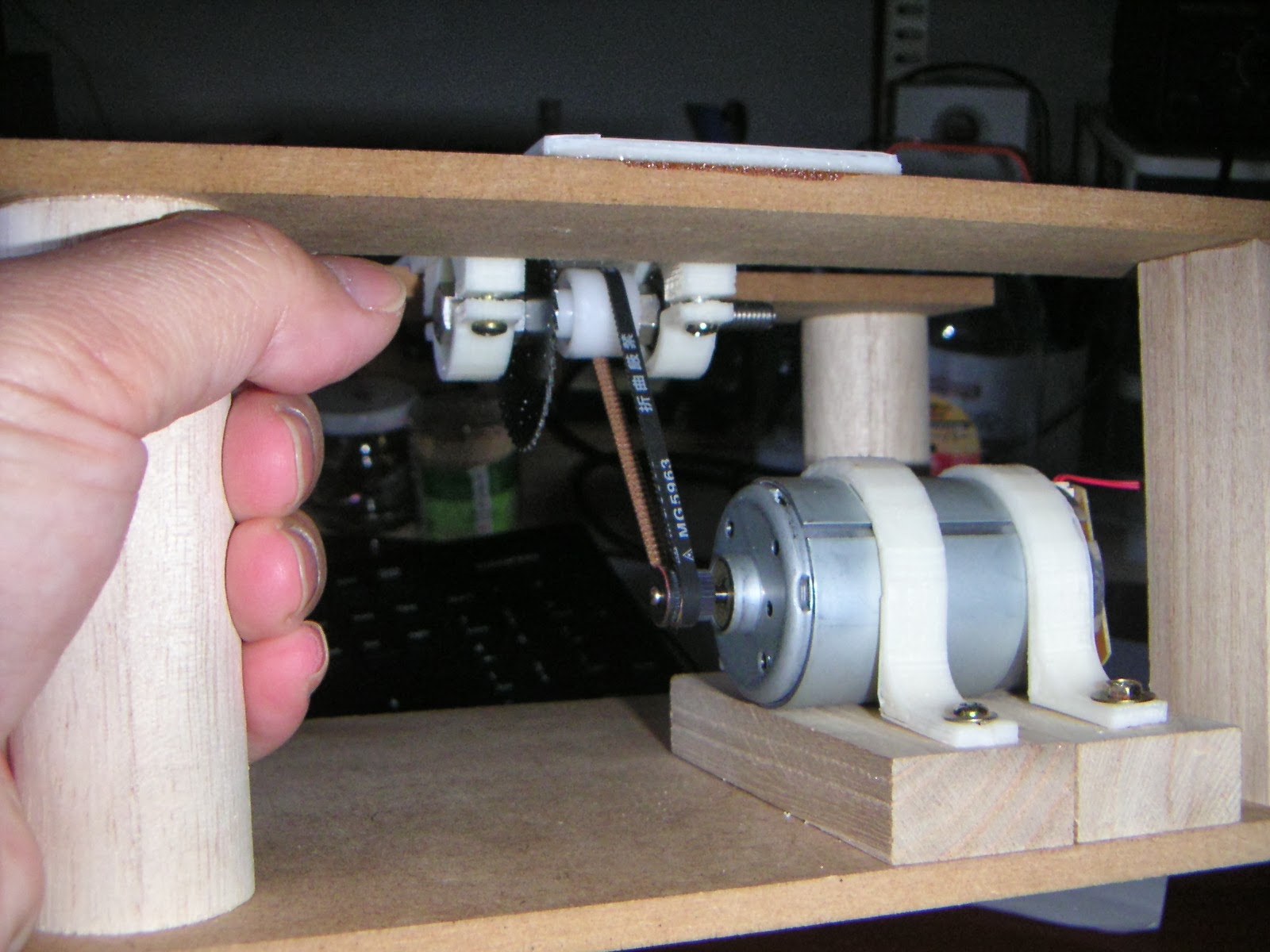

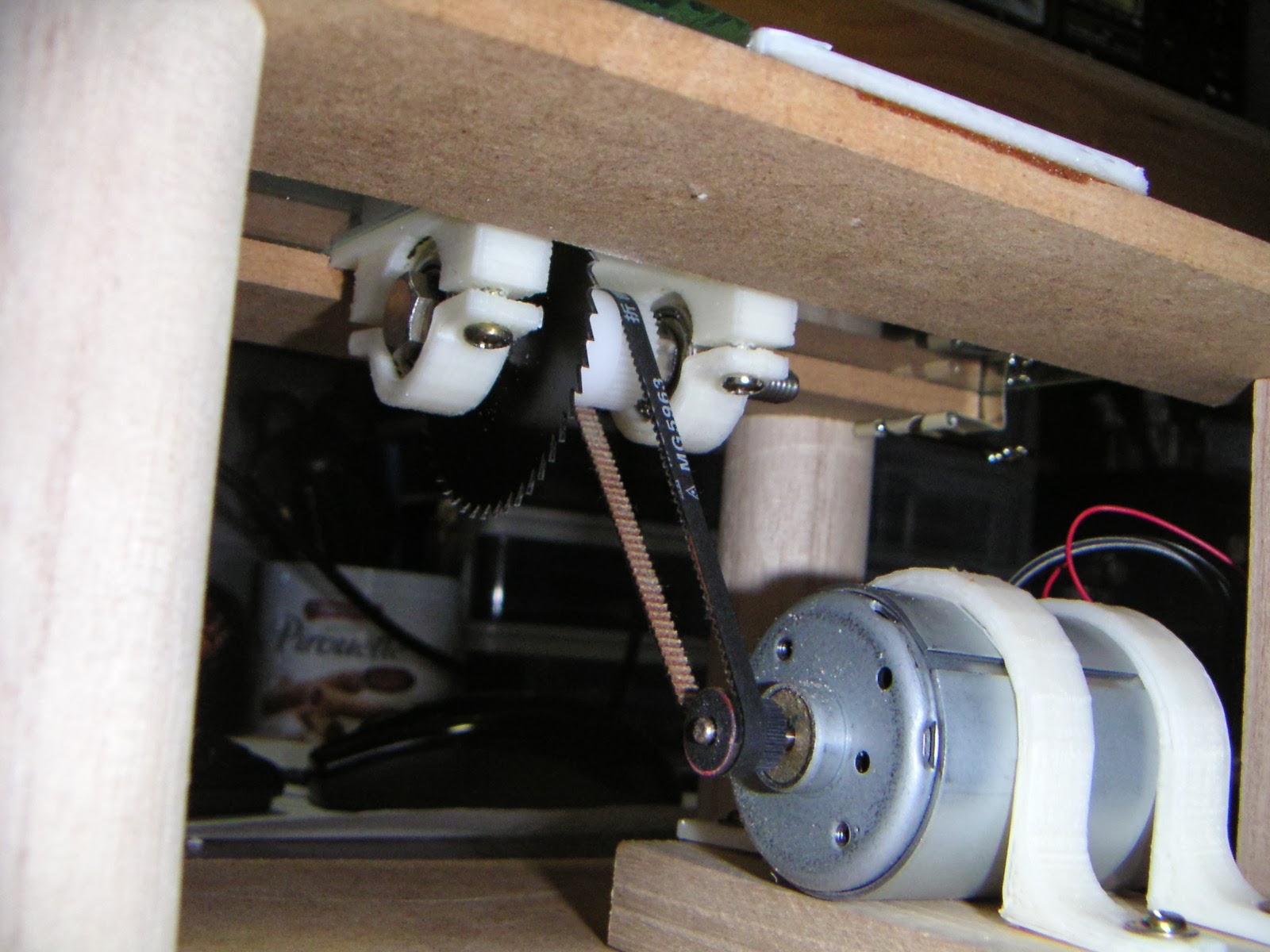

ベルトを掛けて、

テンションをかけた状態でシャコ万で仮固定します。

回転の具合を見てみましょう。

良い感じです。ということで、木ブロックを裏側から木ネジで固定します。

こんな感じ。メカ部はほぼ出来上がりです。

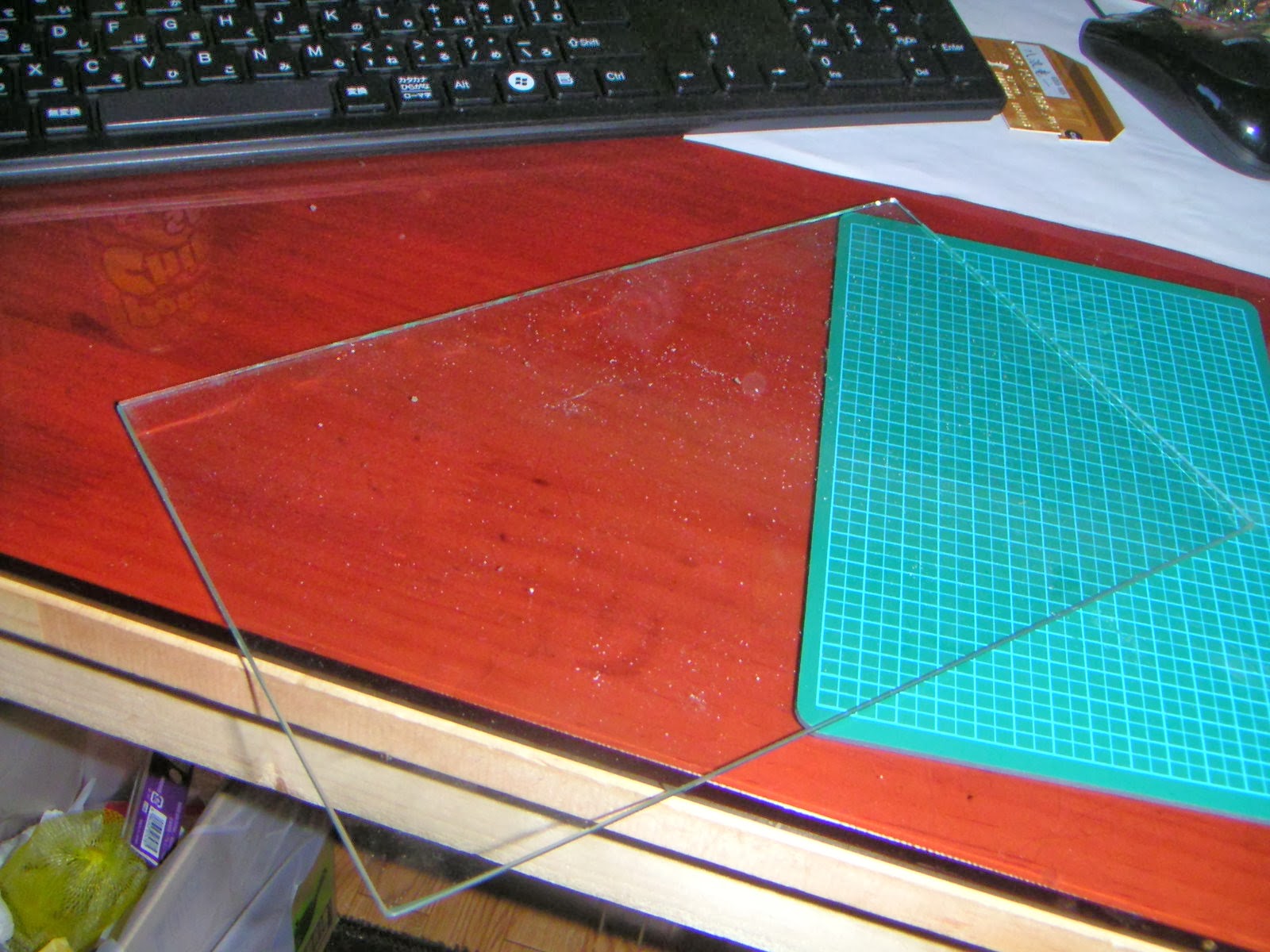

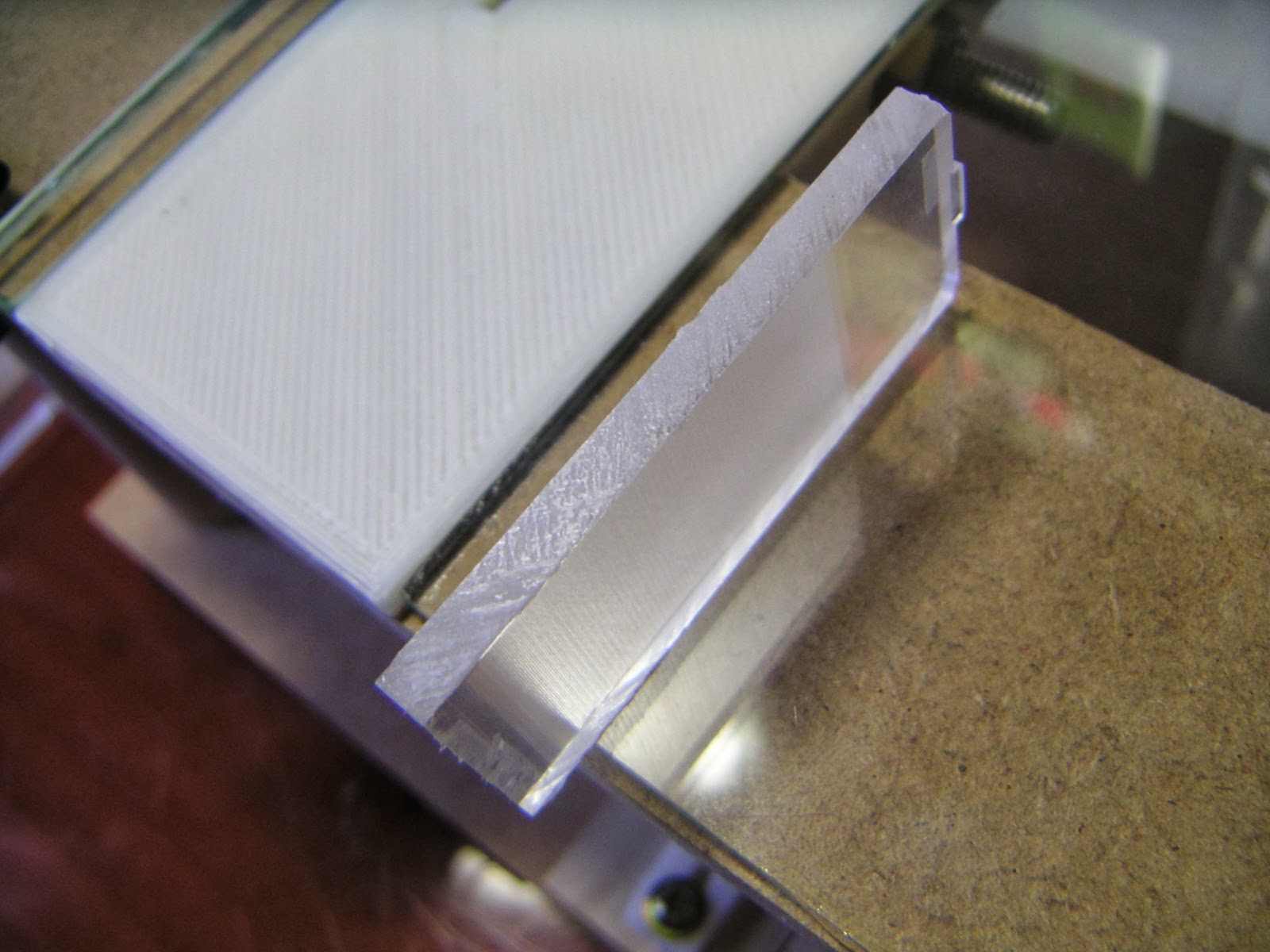

テーブル部分に段差がありますので、ここにガラス板を置きます。

ガラス板は例によってジャンクスキャナから外した物を使います。徹底的に節約します。

切って、端面をダイヤモンドヤスリで仕上げます。

置きました。厚さも設計どおり。段差も無くばっちりです。

ではでは早速試運転。定電圧電源の最大電圧18Vではいまいち頼りない回転なので、ここはスライダックを使って最大100Vまで可変できるようにします。

スライダックの出力をこれまたジャンクのダイオードブリッジに通して全波整流します。DCモータですからこれで十分です。

ということで回します。動画をどうぞ。

いい感じですね。何か切ってみましょう。

サーキュラーソーで切りたい物はアクリル板、MDF、プリント基板、といったところ。このままの刃ではだめだと思いますが、アルミの板も切れると良いなと思っております。

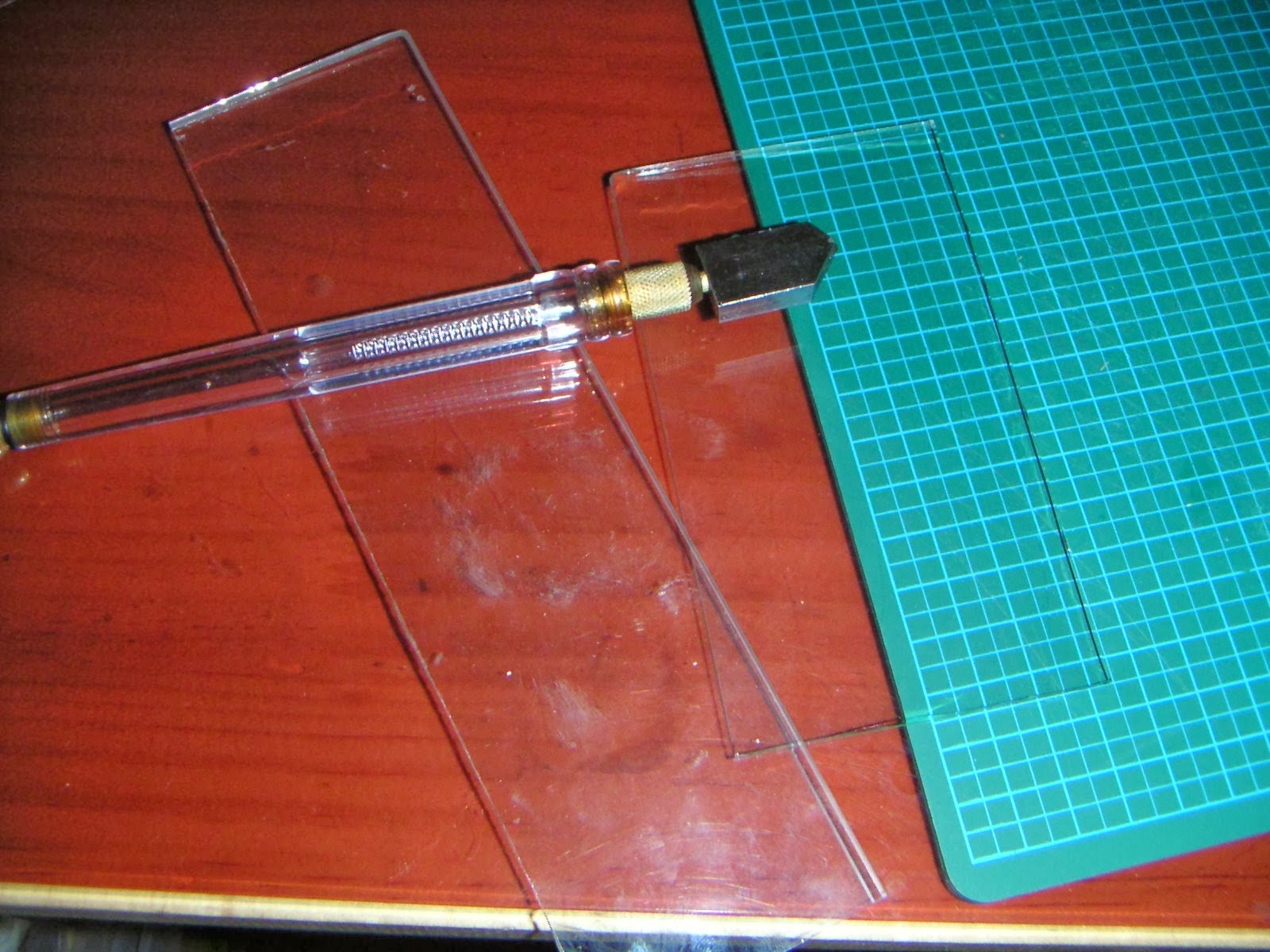

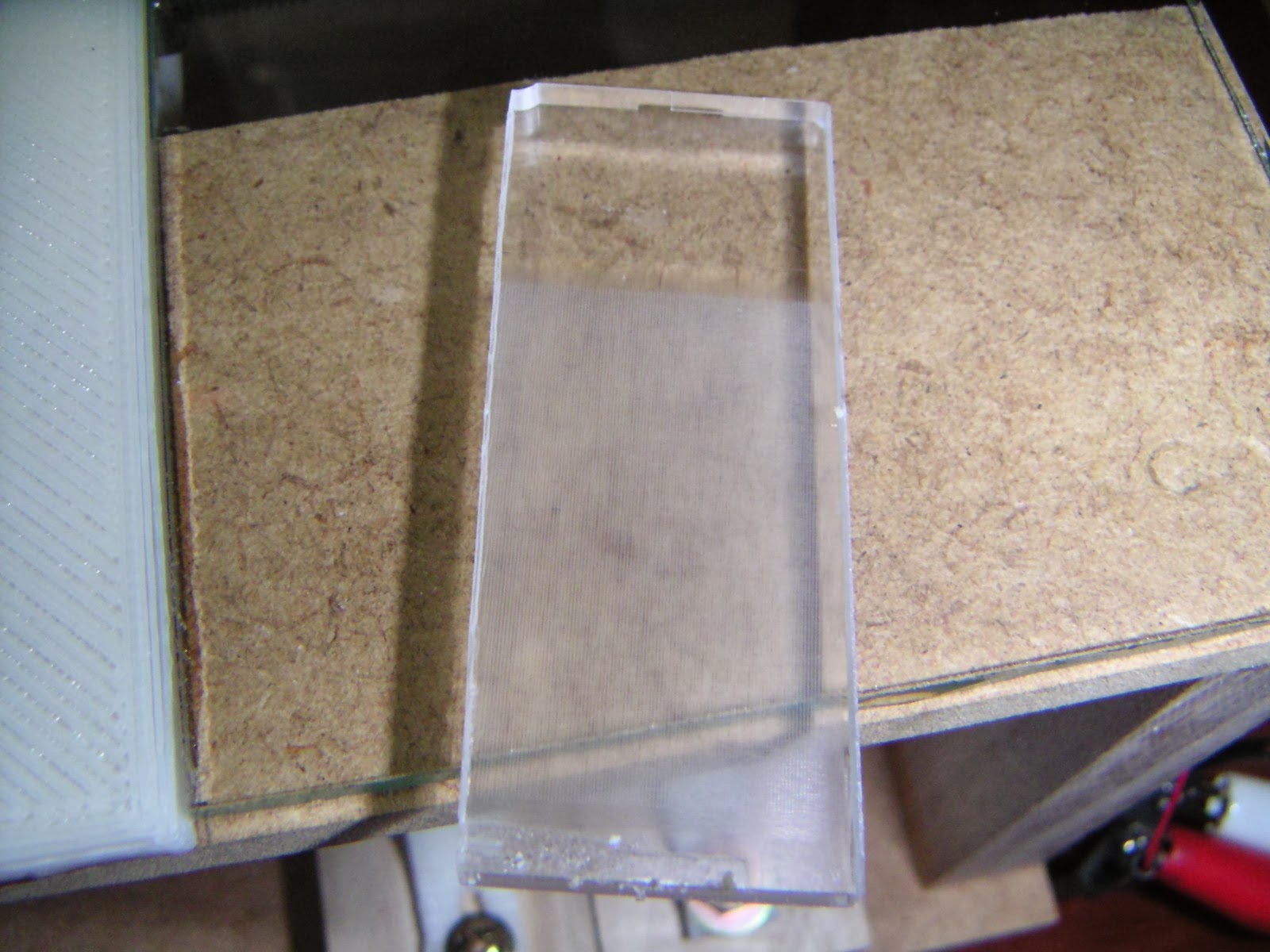

まずアクリル板。これまたジャンクのスキャナから外したアクリル板。フィルムスキャナの導光板として使われていた物です。

すばらしいです。ちょっと回転を落し目にしたのですが、それでもがりがり切れます。

端面はこんな感じ。もう少し回転をあげたほうがよさそうですがきれいに切れています。

いままでのこぎりで苦労していたのがウソのよう。簡単^^)

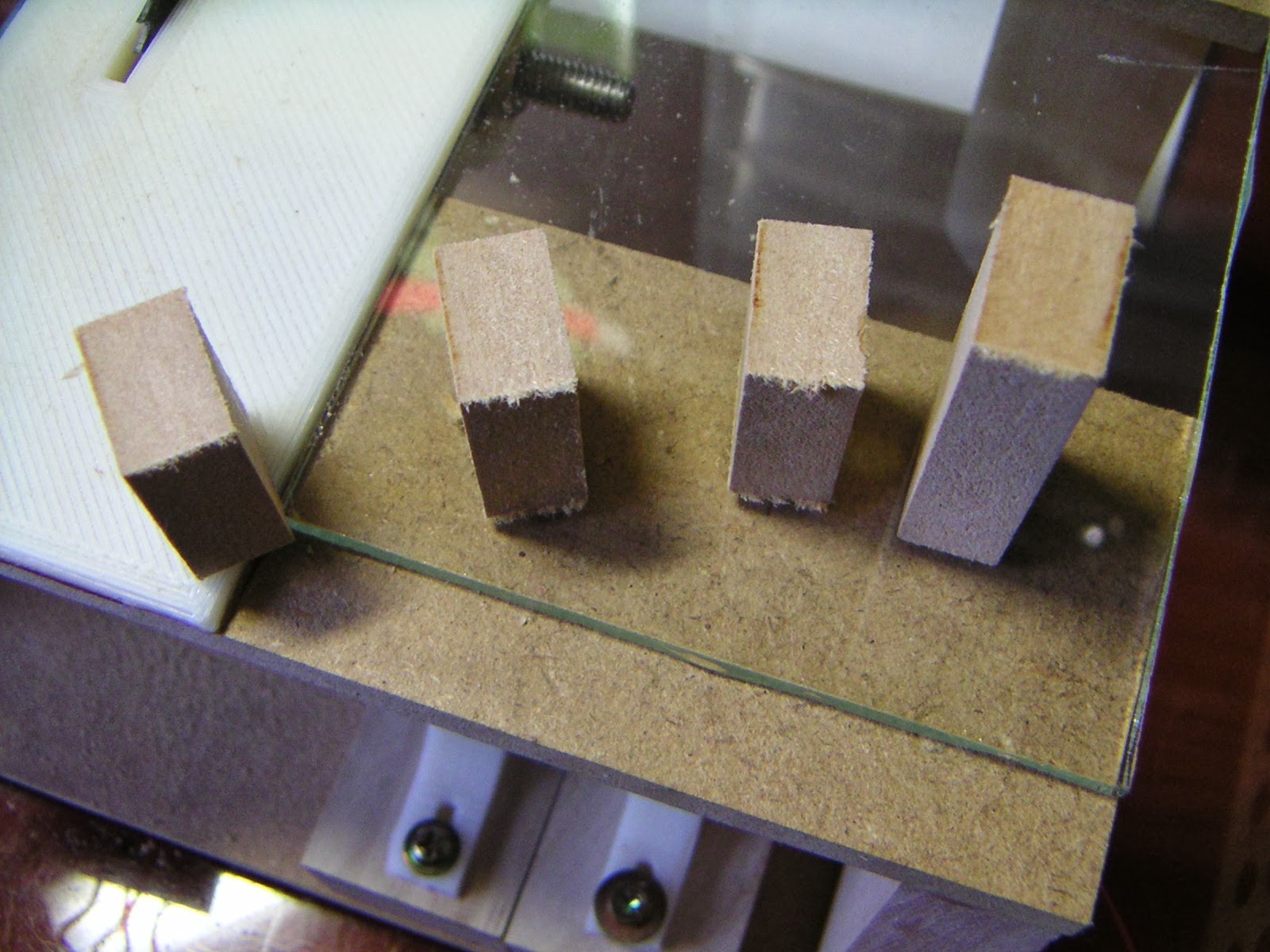

お次、MDF。DAISOで売っている6mmの物を切るのが目標ですが、これは」コメリで買った9mmのもの。これが切れれば言うことないのです。

では切ってみます。

す ば ら し い !

すんごい切れ味です。まったく問題なく切れます。これは良い。切り口もきれいです。

切り粉は下に落ちますが、モータにかかったりベルトに噛んだりはしないようです。これもGood。

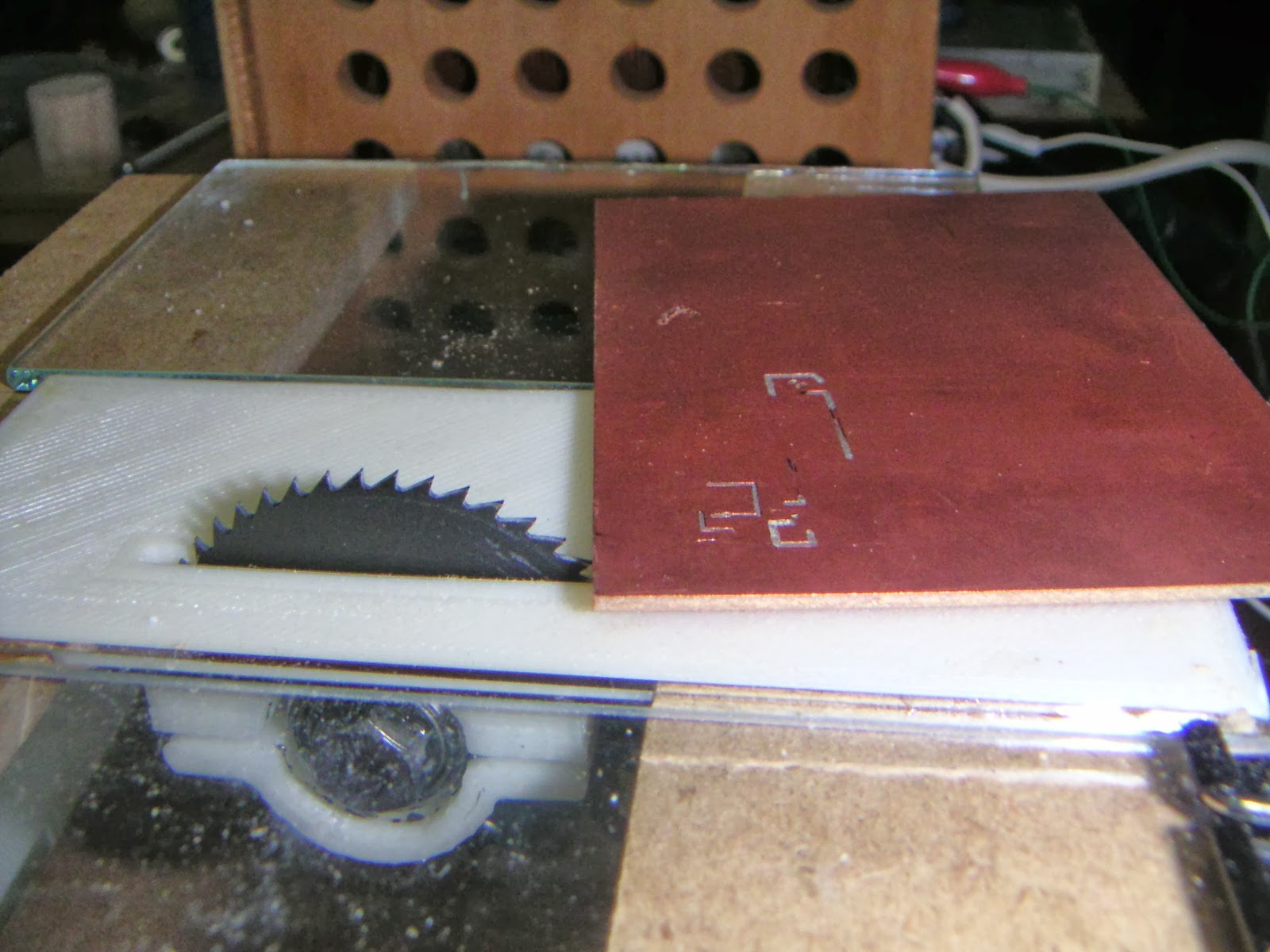

お次、プリント基板。

これは切れるのは間違いないですが確認します。

こんな感じ。あっさり切れます。べんり。

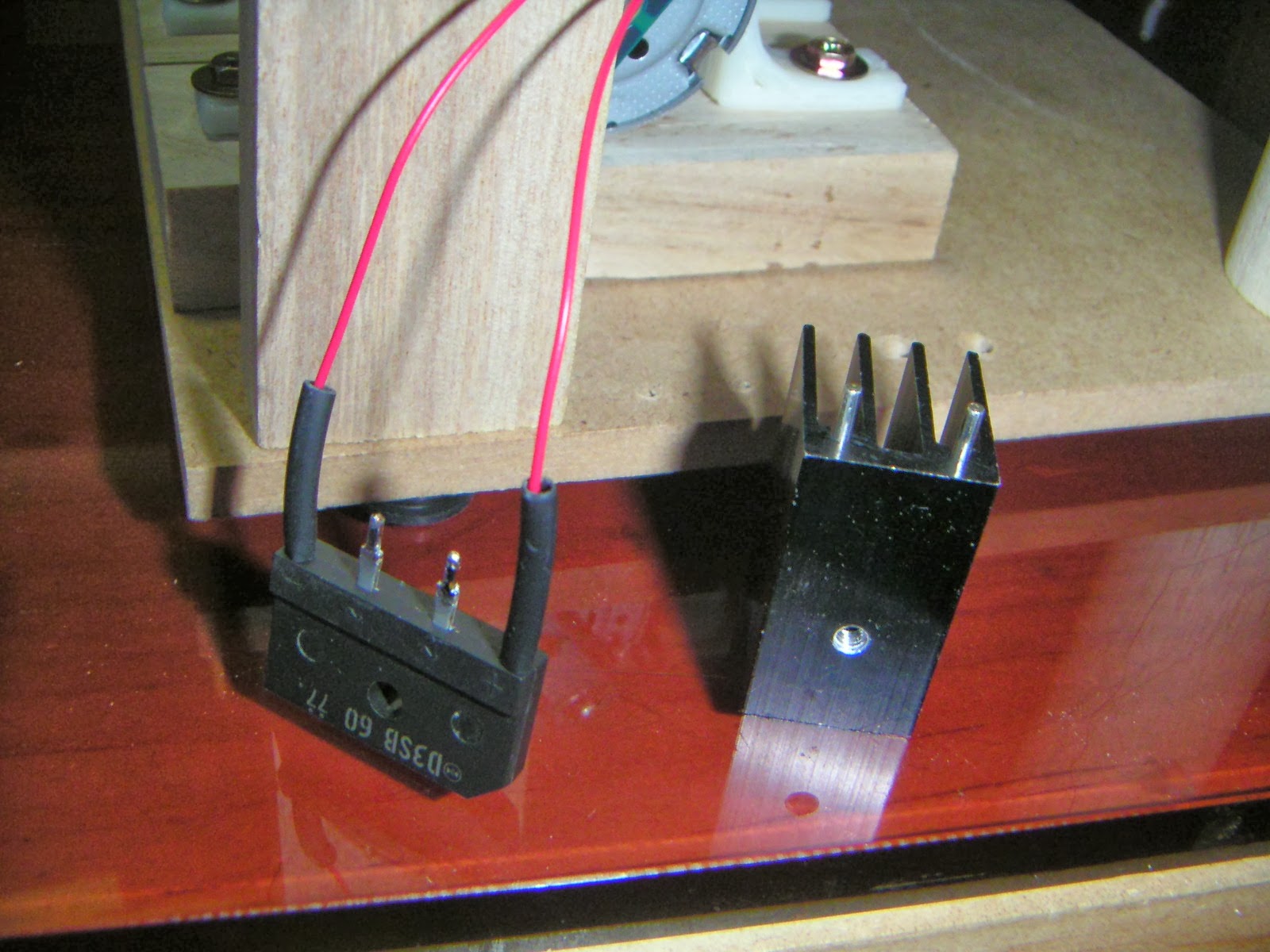

ということで、電気周りを作ります。といってもブリッジとケーブルを固定するだけ。こんな感じに下穴を開けます。

そしてジャンク箱から適当な放熱板を拾ってきます。

ハンダで配線、熱収縮チューブで絶縁を確保します。

最後に電源ケーブルをインシュロックでベースに固定します。これで完成。

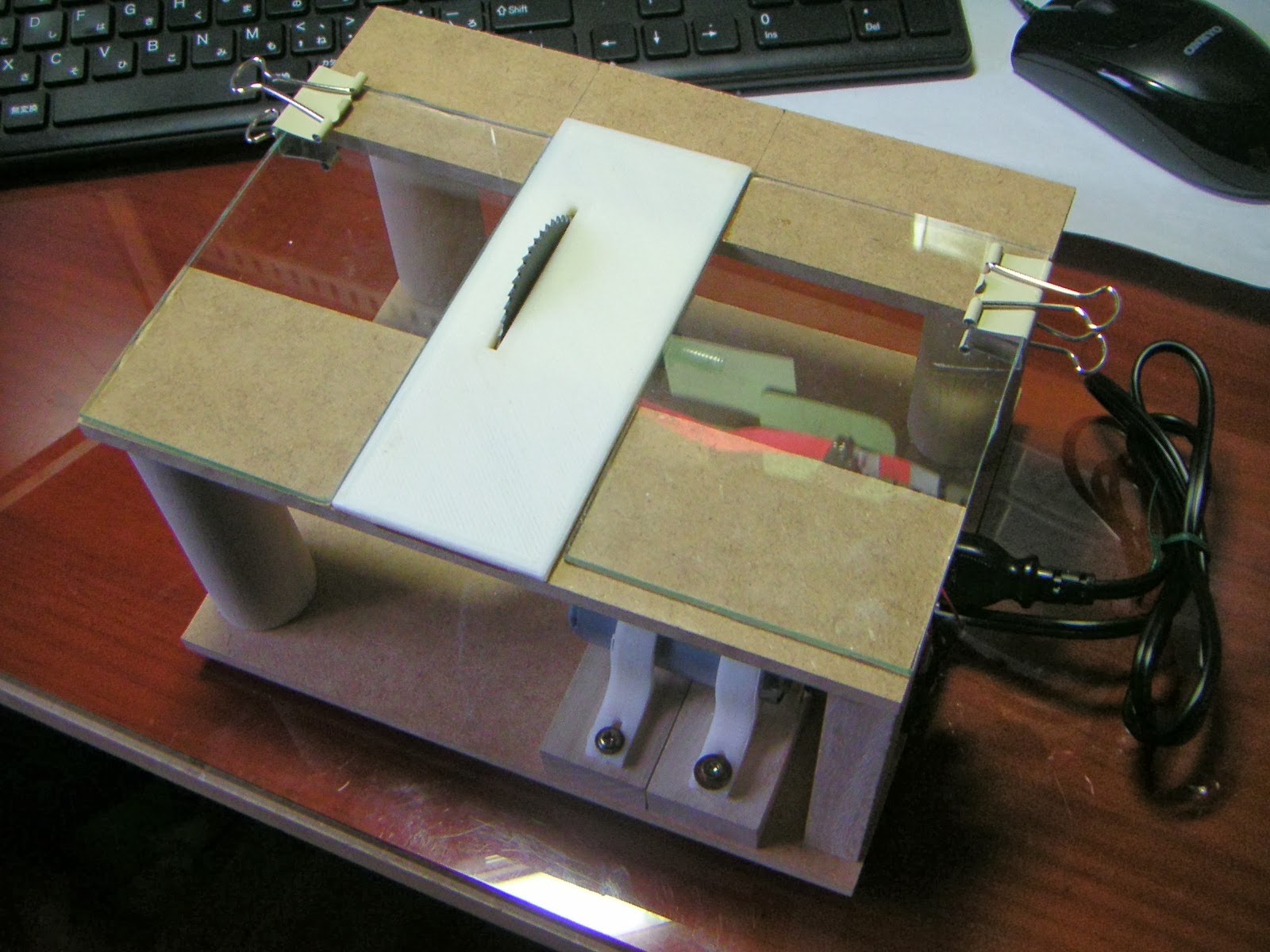

全体はこのようになります。

予想外に良い物が出来ました。プロクソンのサーキュラーソーに負けないかも。

定格外の50Vくらいをかけて5分くらいぶん回してみましたが、モータの加熱もそこそこ、ベアリング周りは全く熱を持ちません。負荷をかけた状態でも数分間は連続で使って問題なさそうです。

とても良いツールを作る事が出来ました。それにしても3Dプリンタはまったくすばらしいです。こんな物がこんなに簡単につくれるなんて。

買って良かった3Dプリンタ。