メカ部はほぼ出来ましたので、光学系の作製を進めます。光学系はほとんどミラー保持と調整機構の検討です。

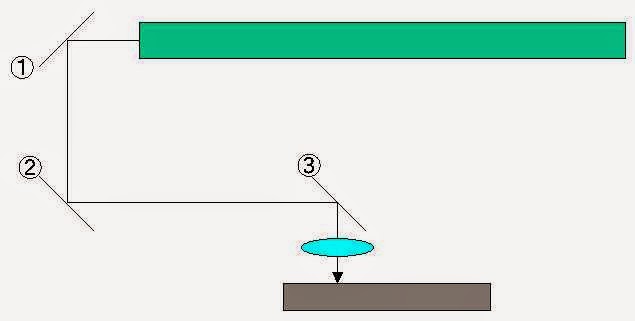

レーザ管から放出された光は、第1~第3の三枚のミラー(下の図の①~③)に反射されてレンズに入射します。実際は③は画面の前後方向にレーザ光を反射しますが、概念ということで。

このようにレーザ管の放出する光と、それぞれの反射光の光路が直角関係を保っていると、レンズ(図中の水色)で集光されたレーザ光はワーク(灰色)の上にきれいに焦点を結びます。

これが目標です。

調整がうまくいかないといろいろといやなことが起きます。

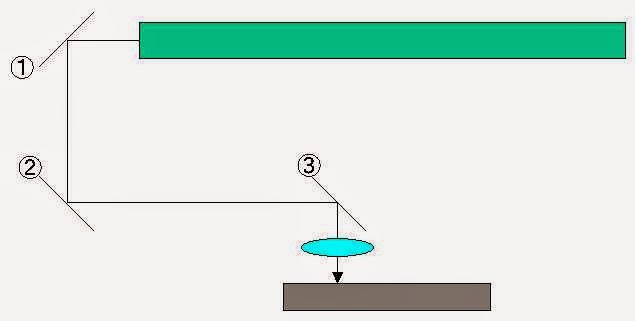

たとえば、レーザ管がXYステージの直角関係からずれている場合、下記のように焦点の形状が円形ではなくなります。焦点は100um程度のほとんど点のようなものですが、この状態でワークを切断すると縦線と横線の幅が異なるために切り口の太さが変わるほか、進行方向によって面積あたりの投入エネルギー密度が変化しますので縦線は切れているのに横線は切れていない、といったことがおきます。

もうひとつ別の例を。

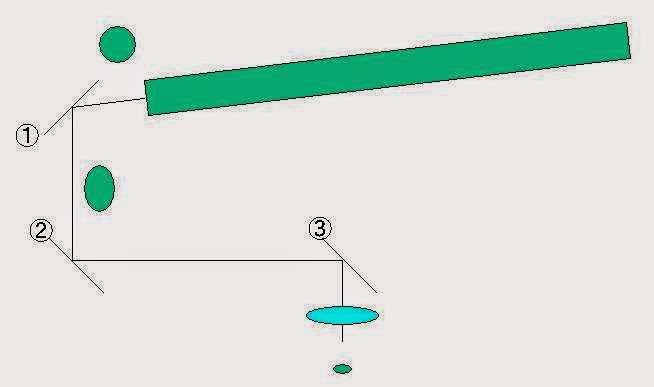

たとえば第1ミラー(①)の調整が微妙にずれている場合を考えてみます。

第1ミラーが極端にずれていると、Y軸がスライドしたときに第2ミラーに当たっていたレーザ光がミラーから外れますのですぐにわかります。ここで説明するのは「Y軸の移動によってレーザ光がミラーから外れることはないが、ずっと真ん中に当たっているわけではない」場合です。

下の図でY軸が位置Aから位置Bまで移動するとき、第1ミラー(①)の調整がずれているためにレーザ光はY軸に対して斜め(オレンジの線)になっていますが、ABどちらの位置でも第2ミラー(②)には当たっています。

それぞれの位置で反射されたレーザ光(赤と青)は第3ミラー (③)でさらに反射されてレンズに入射しますが、位置の違いによってレンズへの入射位置が変わります。レンズへの入射位置が変わることによって焦点の位置はずれていきます。

したがって、調整がこのようになっていると「切れることは切れるが、なんか精度が悪い」ということになります。たとえば位置Aでは焦点がレンズ中心の真下に真上から入射しますが、位置Bでは焦点はレンズ中心の真下にあるが、入射は斜めになっています。厚物は切断面が斜めになり、しかもその方向は位置によって変化します。

こういったことを考えつつ作っていく必要があります。

ということで、ミラーは出来るだけ自由な調整が出来るようにしておきたいのです。もちろんシグマだ駿河だといった光学専門メーカーのパーツを買えばかっちりとしたものが出来るのはわかっているのですが、そこはそれ、このブログの趣旨に反しますので、やはり知恵と工夫で進めます。

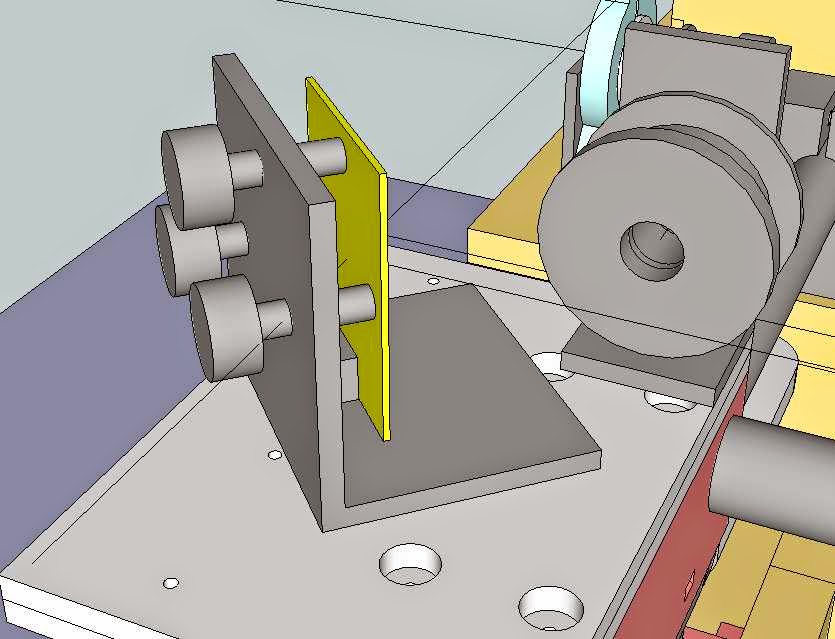

最初の設計(適当)はこんな感じでした。

「3点でひとつの平面が決まる」の法則にしたがって3点のネジ止めを考えておりました。 3点支持は非常に簡単な構造ですので作りやすいのが利点です。もちろんこのままではミラーが落っこちますのでばねか何かでネジ側に引っ張ってやる必要があるのですが、そのあたりは先送り(笑)していたのです。

で、この部分に作業が進んできましたのでちゃんと設計することにしました。

ここで、話がさらに細かくなって行きますが、ミラーの調整機構というのがまた面倒なのです。ミラーの保持のしかたによっては調整が非常に時間がかかるようになります。

これを私は「支点はどこなんだ問題」と呼んでいます。

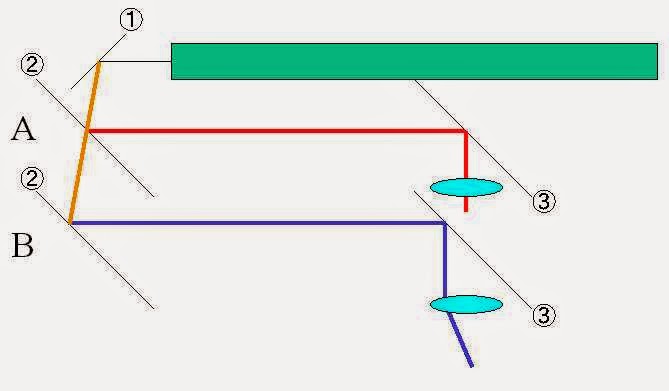

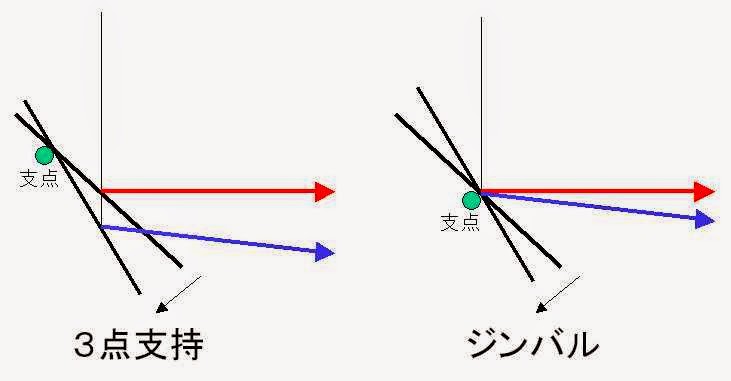

たとえば上記のような3点支持のミラー調整機構はちゃんとした光学機器でも採用されているものですが、ミラーの角度を変えると光源からミラーまでの距離も変化するという厄介な問題があります。

これはちょっと考えるとわかるのですが、たとえば上の図でどれかひとつのネジを回すと、ミラーは残りの二本のネジの先端を結んだ線を軸として角度が変わります。そしてその関係はどのネジに対しても同じです。つまり、回すネジによって支点の位置が変化するということです。このときレーザのビームが支点に当たっていれば反射角が変化するだけで光路長は変化しません。が、支点以外のところに当たっているとミラーの角度が変わるたびにミラーが光源に近づいたり離れたりします。こうなると規模は小さいものの、上で説明した二つ目のいやなことが生じることになり、照射角こそは変化しないものの、入射光がレンズの中心を通らないために常に斜めにワークに当たるといったことが発生しやすくなります。じゃあ支点の上にビームを当てればいいではないかということになりますが、3点支持では回すネジによって支点が変化しますからそれも出来ません。よって、角度を変えても光路長を変化させないためには、どれかのネジを引っ込めたら残りのネジを出っ張らせる、といった面倒な調整が必要になります。

この問題は光学屋さんには当然常識でありまして、それを解決する機構もあります。それがジンバルといわれる機構です。比較図を下に示して説明します。というか、図を見れば一目瞭然です。

ということで、ジンバルでのミラー保持を目指して設計をやり直すことにしました。

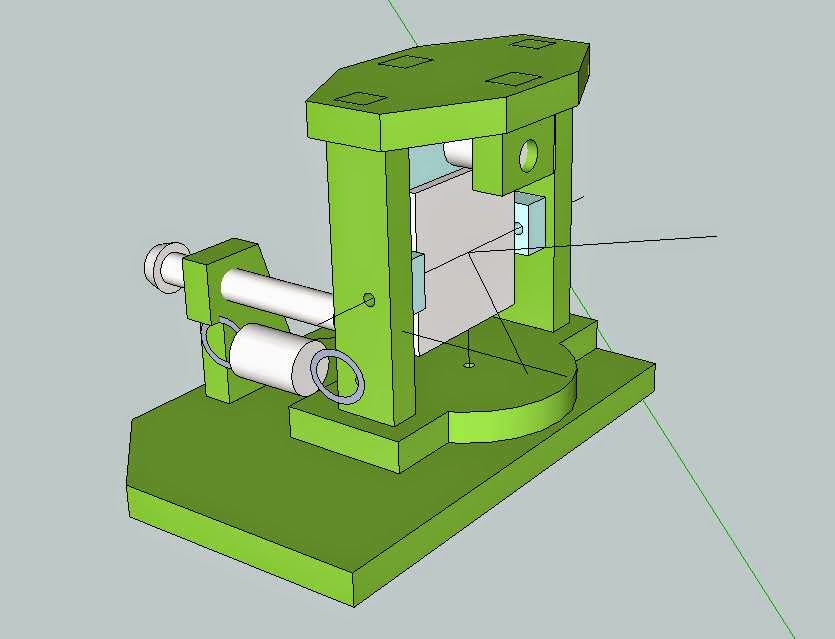

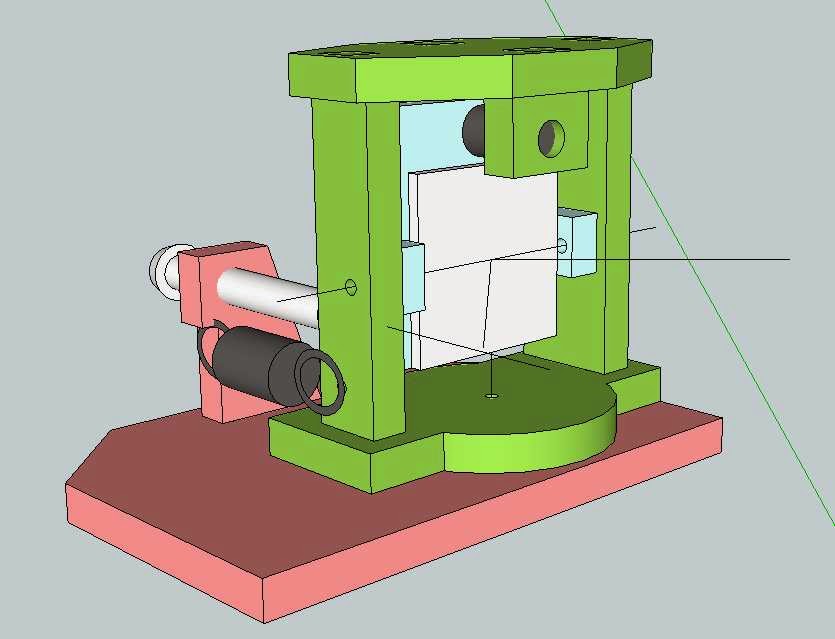

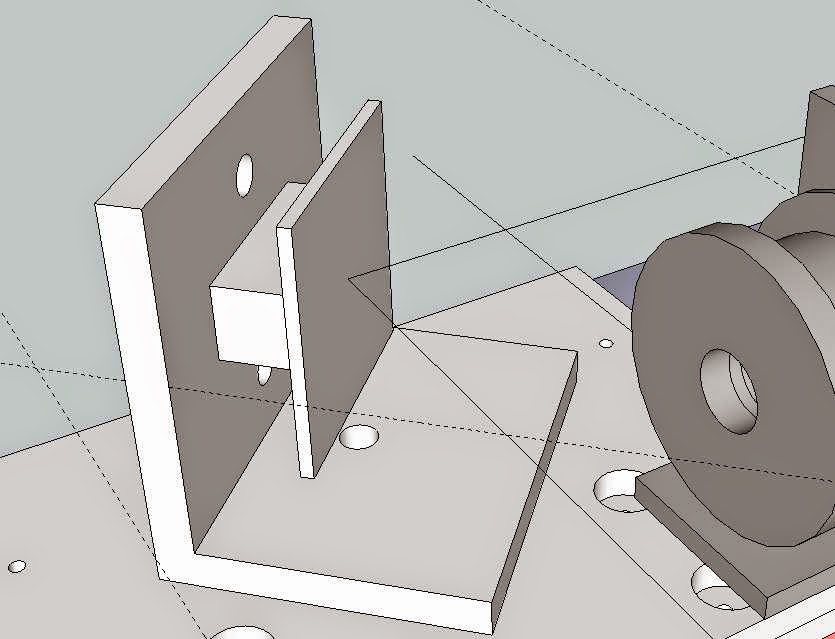

で、考えたのがこれ。

複雑です。赤がベース。これに対して緑の部分が鉛直を軸として回転します。そして水色の部分が水平軸のあおり調整です。二つの軸はミラー表面で直交しています。この交点にレーザビームの中心点を持ってくれば「支点はどこなんだ問題」は解決です。「支点はここ(交点)なんだ」になります。

あまりの部品点数の多さに一抹の不安を覚えつつも作っていきます。小さなパーツになりますのでアクリルをレーザカットして作ることにしました。

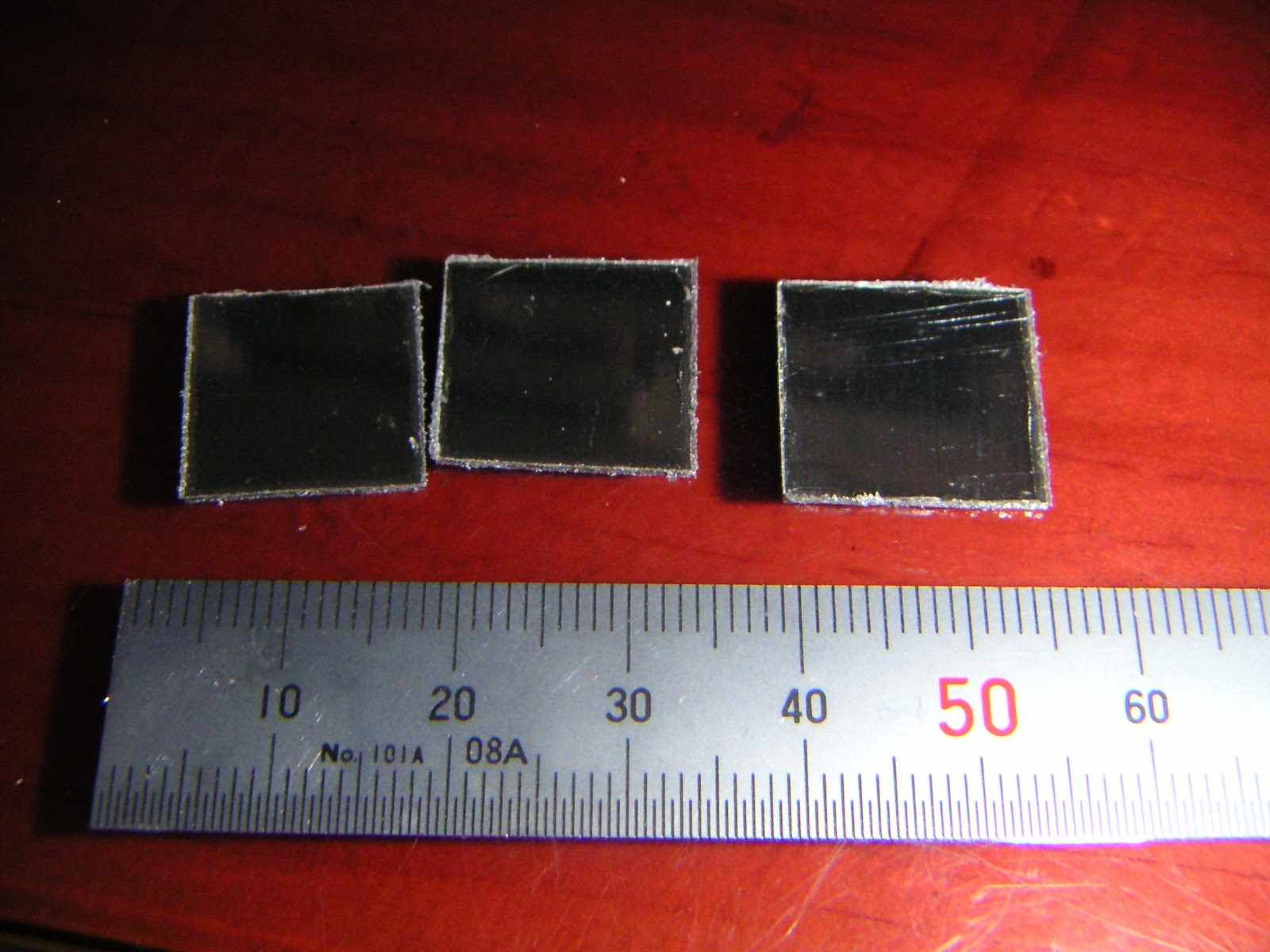

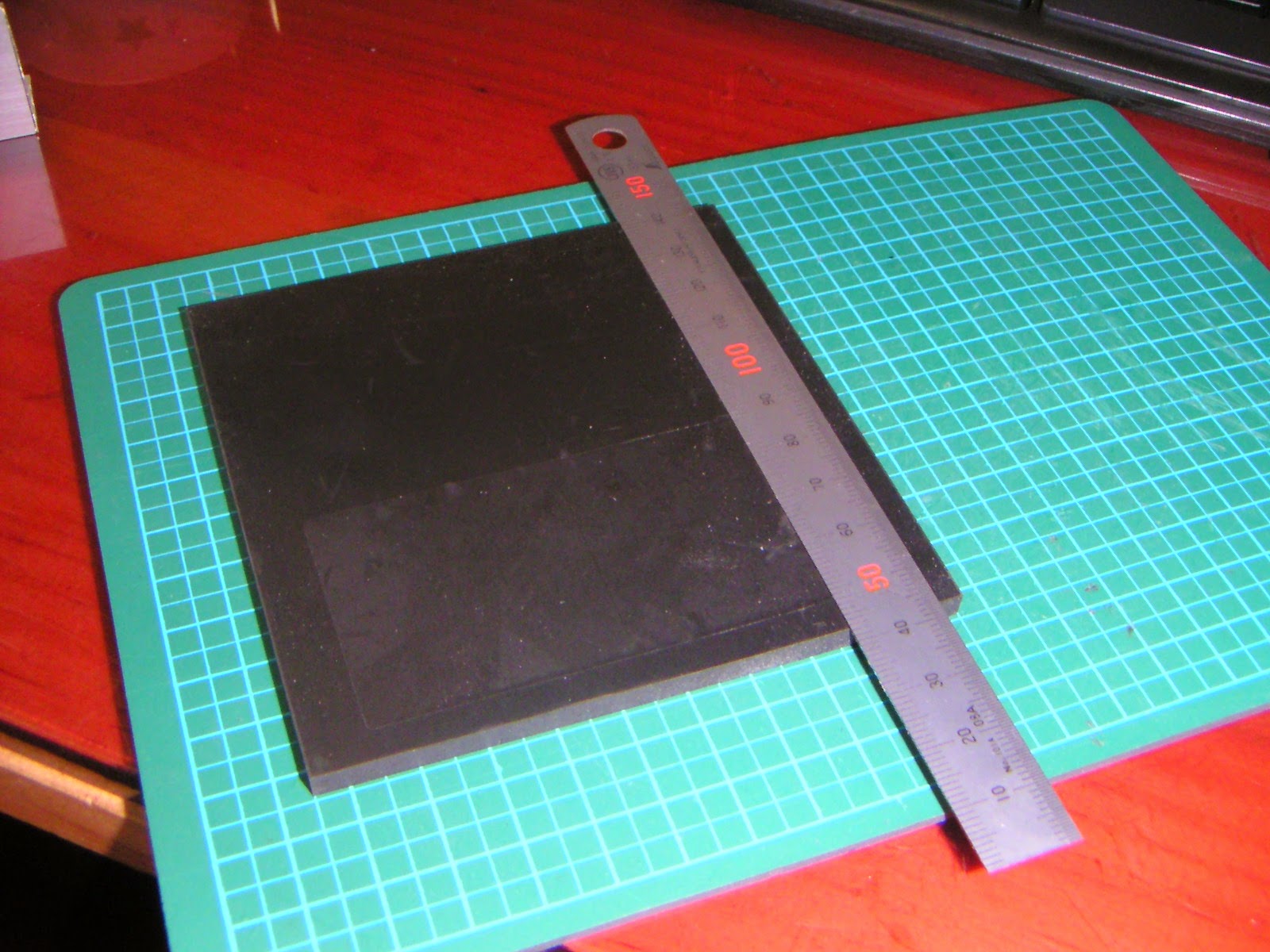

まずミラー。HDDのプラッタを切断したもの。壱号機でも使っています。

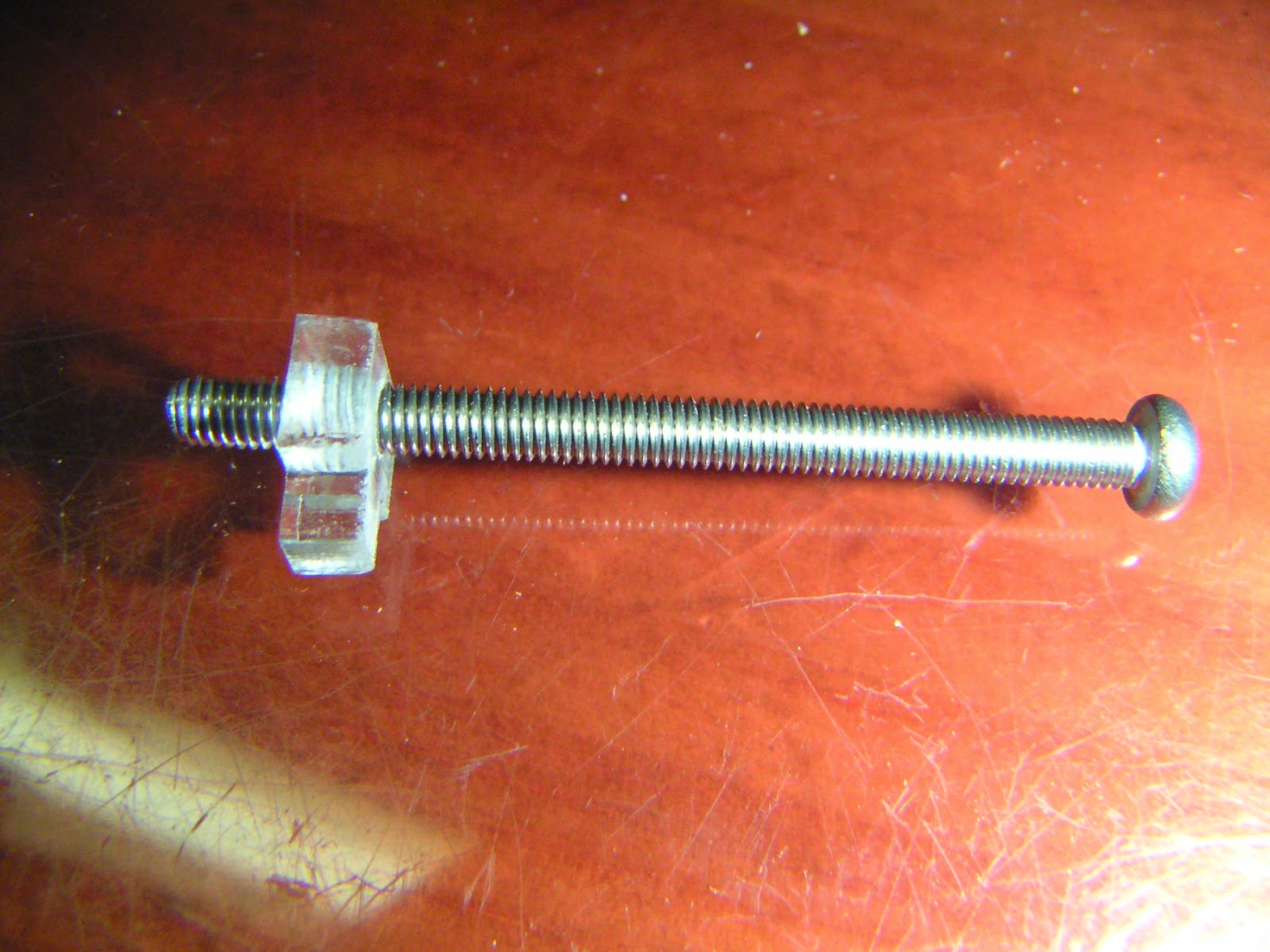

水平軸を保持する小ネジをジャンクネジから探します。1.25mmφの物が良い感じです。

小バネもジャンクバネ箱から探します。

この辺で使えるでしょう。

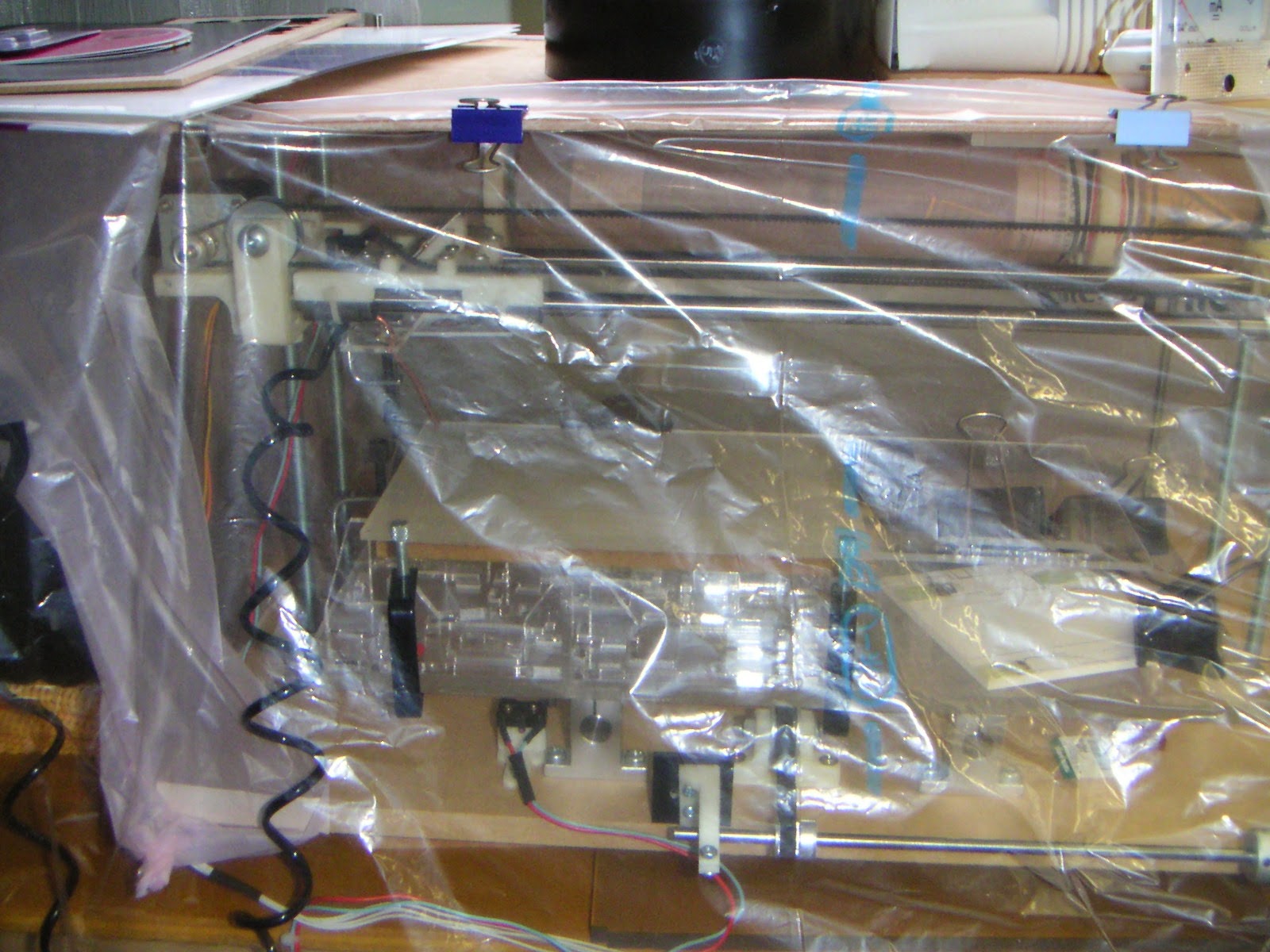

久々にアクリルをカットします。臭い対策のシールド(ただの農業用シート)をおろします。はやく参號機を作ってこのようなかっこ悪さから脱却したいです。まあ、切れるなら良いんですけどね。

動画。アクリルは色も変わらず火花も出ず煙も無しということでわかりにくいです。

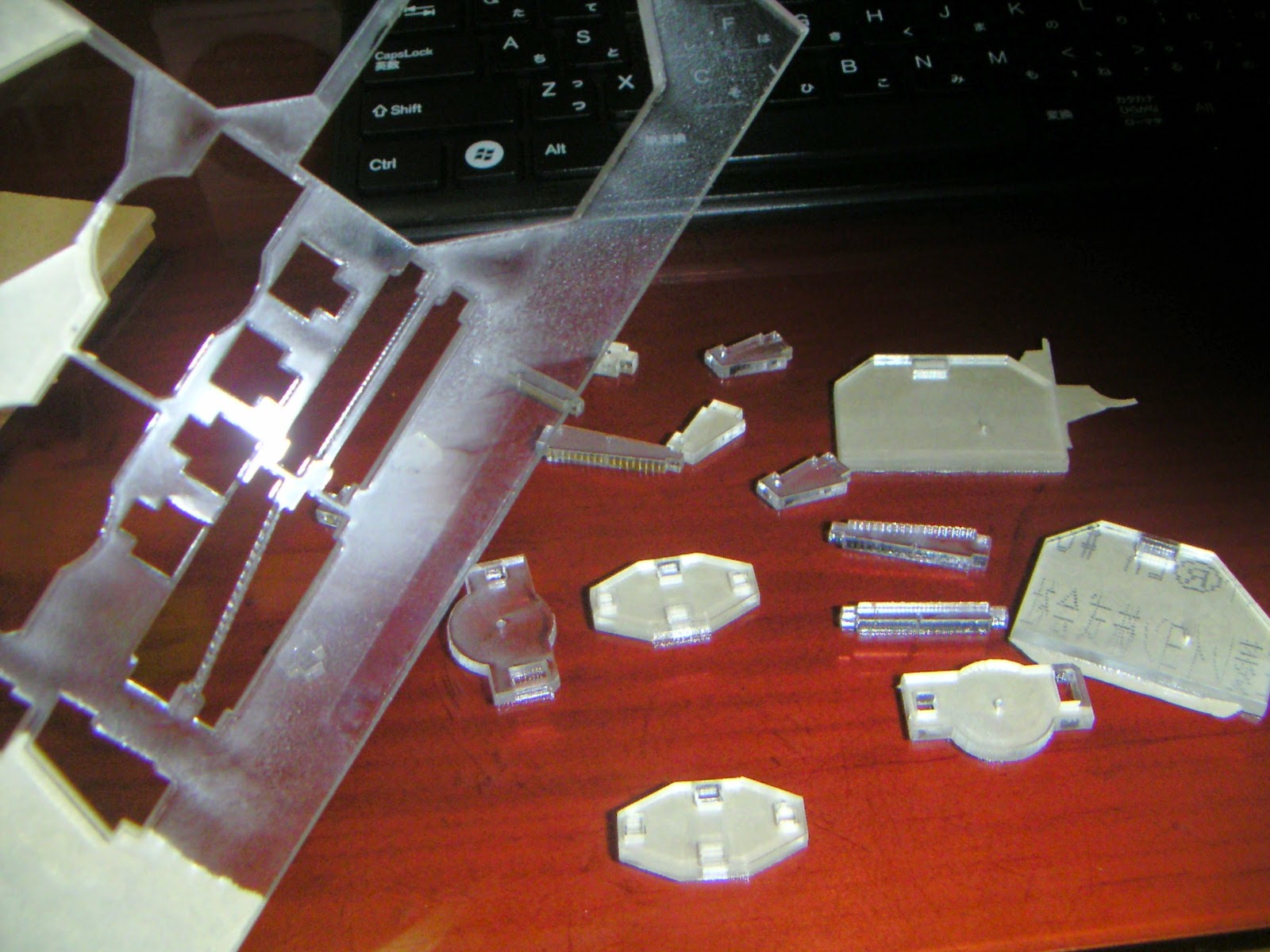

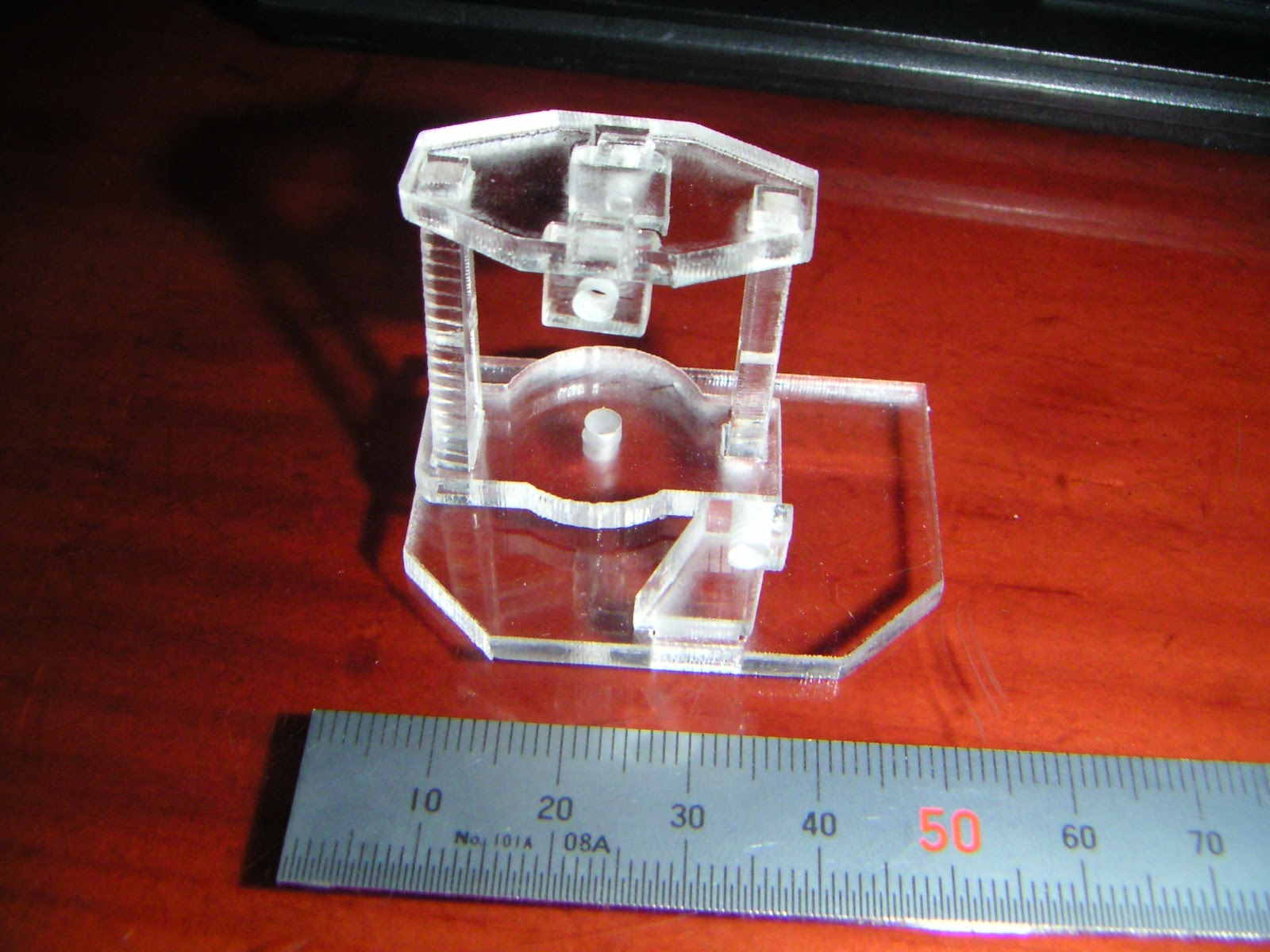

切れました。ちなみに3mmtを使っています。実際に作ると小さいです。これはかなり難しそう。

ボール版で穴加工をします。初めて1mmφのキリを使いました。

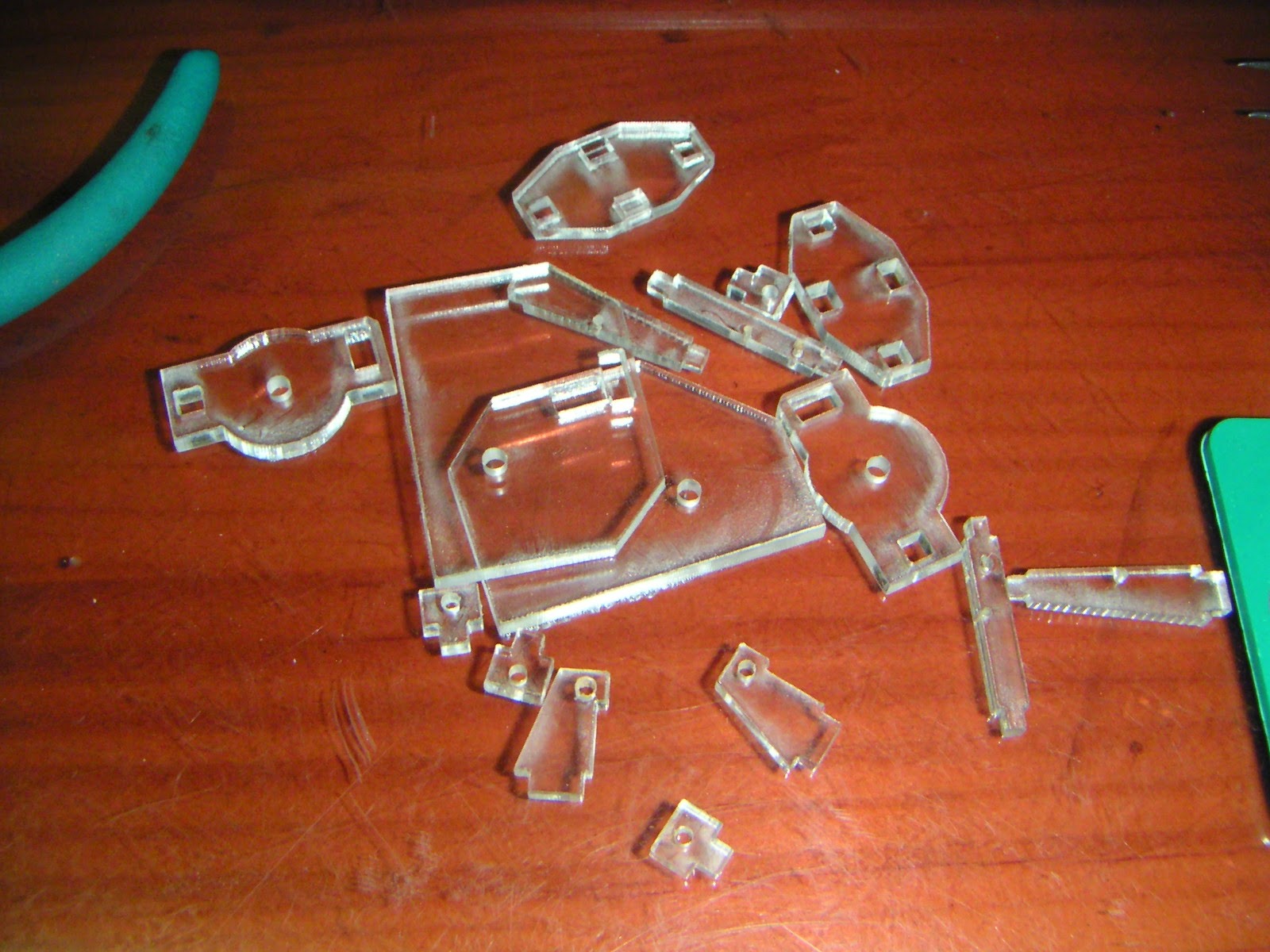

すべての部品。

いくつかの穴はM3のタップを立てます。

万力なんか使えません。すべて手です。

出来ました。

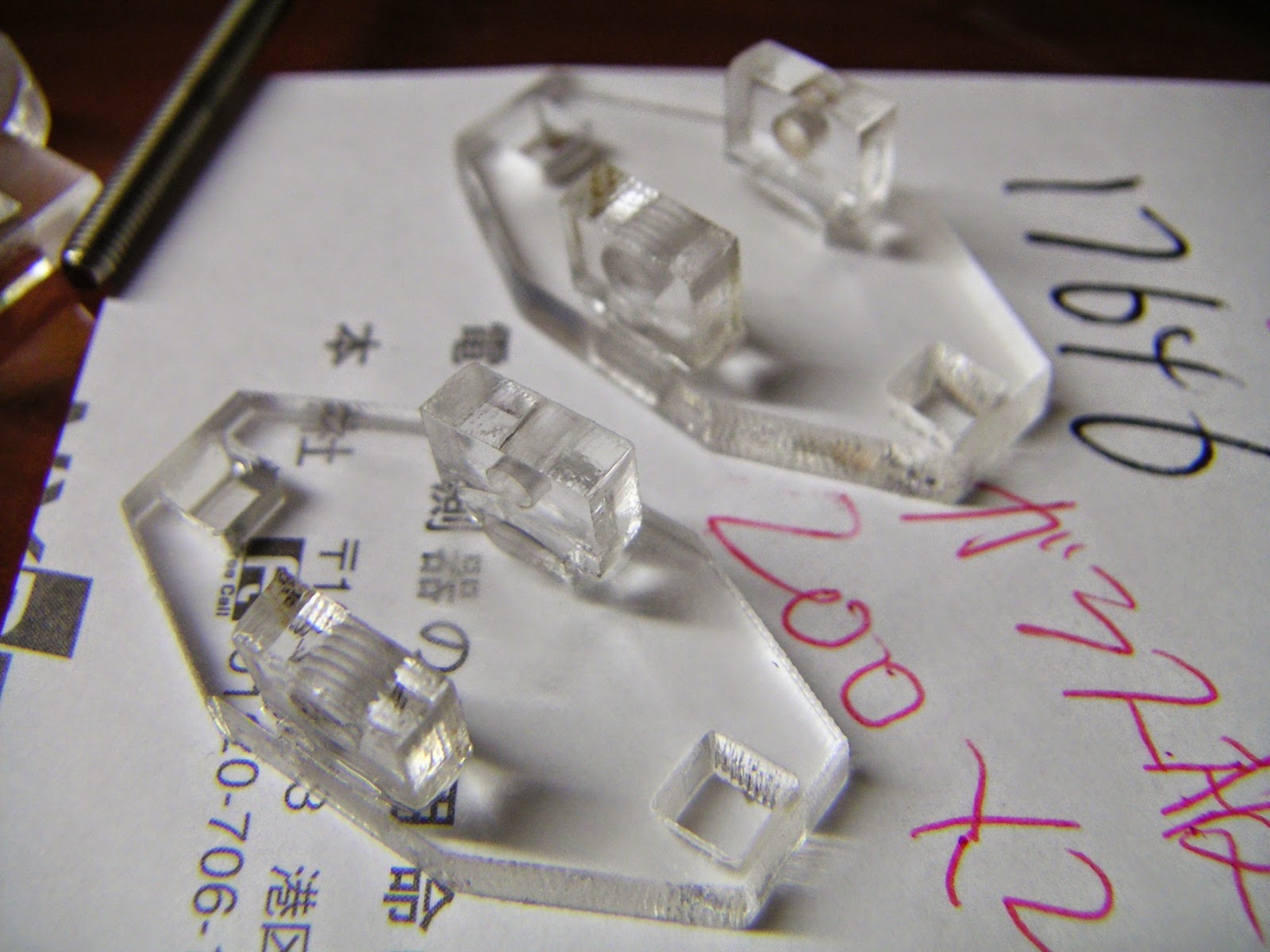

ほかのパーツと組み合わせていきます。ずれるといやなのでエポキシで固めていきます。

ほかのパーツも作っていきます。

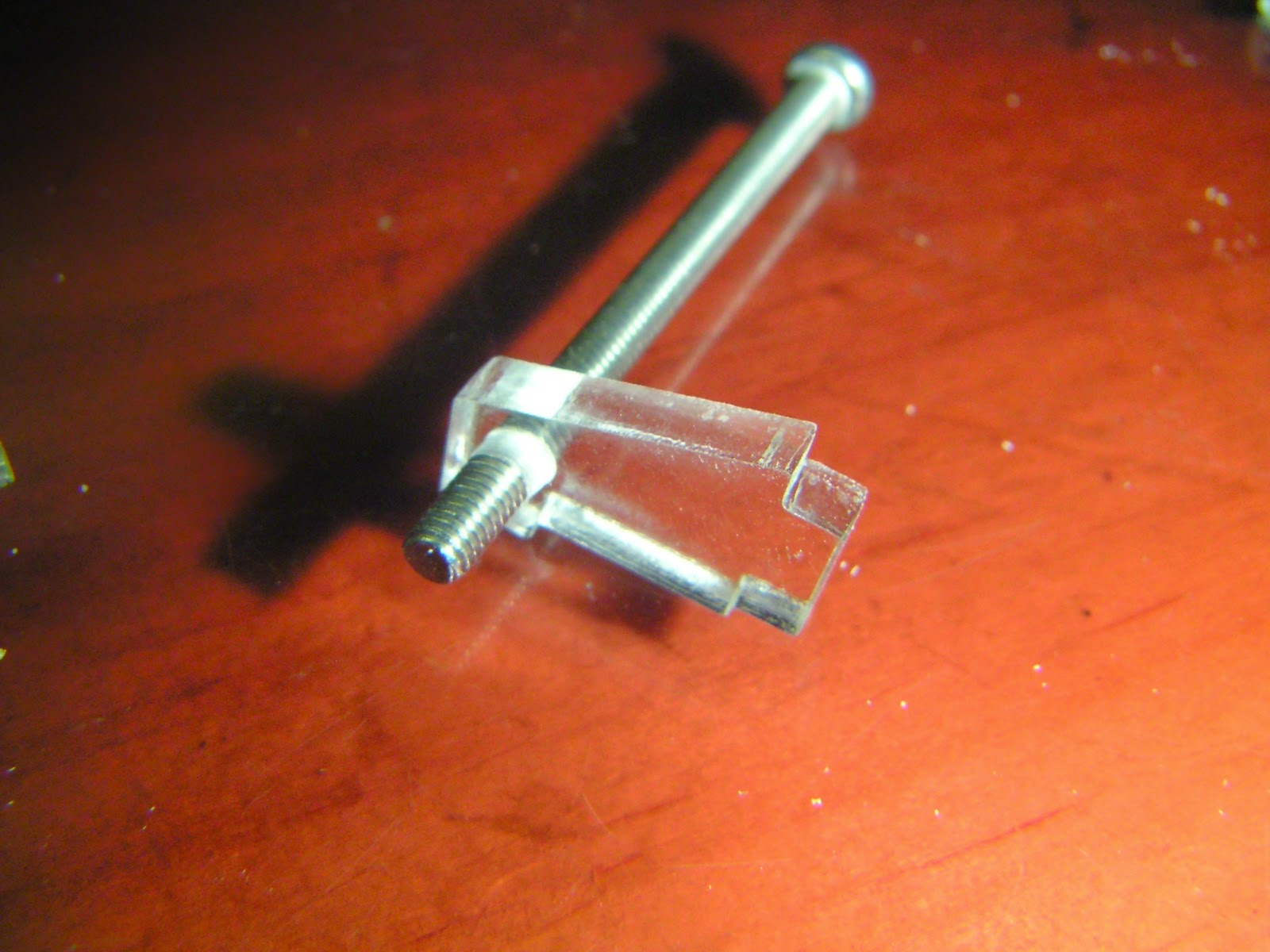

で、ここまで組み上げて「これはなんか違う」と思いました。複雑すぎます。何かの弾みでバキッとやってしまったときのダメージがあまりにでかいです。

ということでこの構造はやめることにしました。もっとシンプルに考え直します。

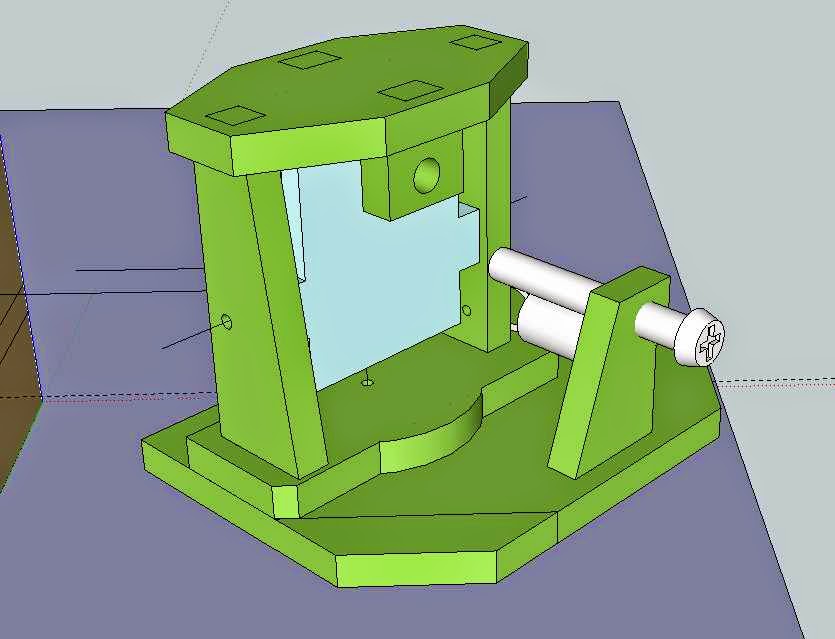

で、その日寝るときに布団の中で考えたのがこれ。

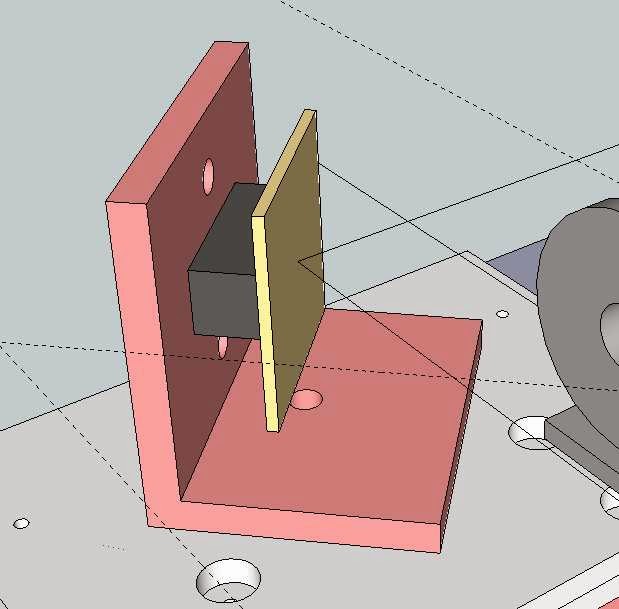

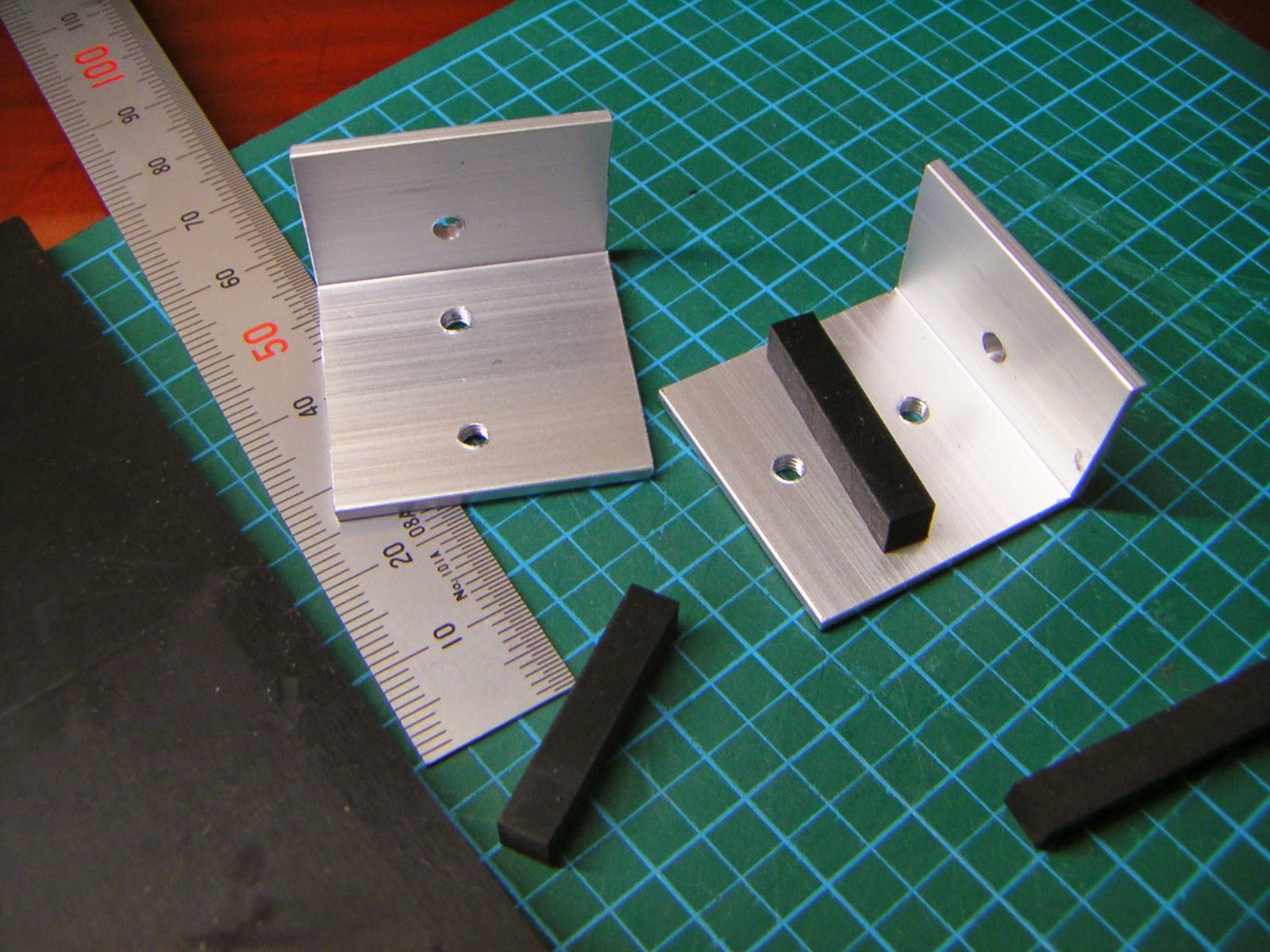

黄色がミラー、黒はゴム板、赤は穴を開けたアルミのアングル。

ポイントは穴位置です。ゴム板は5mm厚さ、ミラーが1mmで計6mm。ベース側の穴の中心が6mmの位置にあります。つまりミラーの表面に鉛直軸の中心があります。そして黒いゴム、これは横長で水平に固定されておりその中心がビームの高さに一致しています。ゴムの上下に開けた穴にネジを入れ、ミラーを上下いずれかで軽く押してやることによってミラーのあおり角を調整できます。このときゴムが若干前後方向に歪み、微妙に伸びることになりますが、レーザビームの太さに対してはほとんど無視できる量であろうと思われます。これでなんちゃってジンバル機構の出来上がりです。うーん、実にシンプル。うまくいけばめっけモンです。

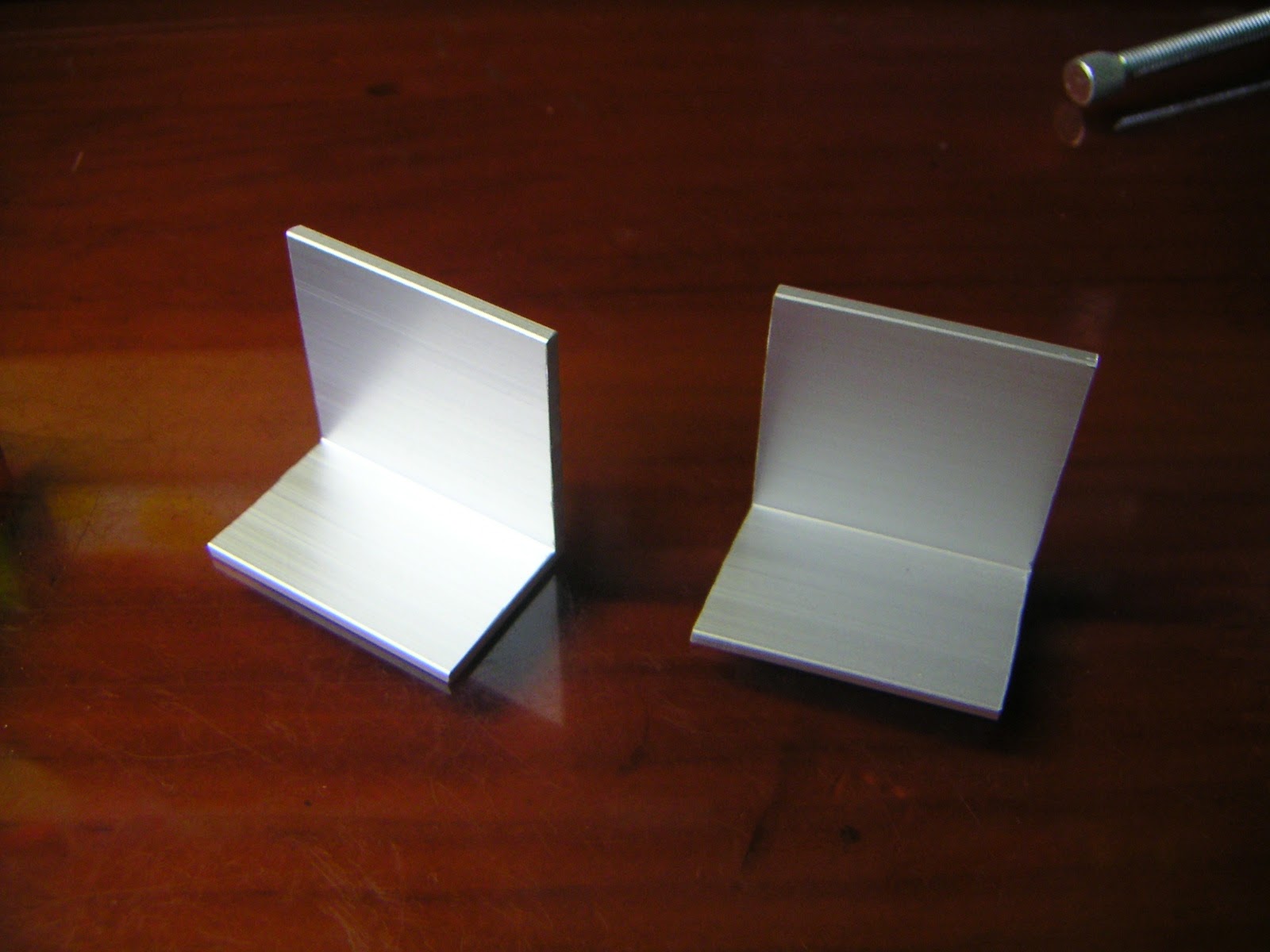

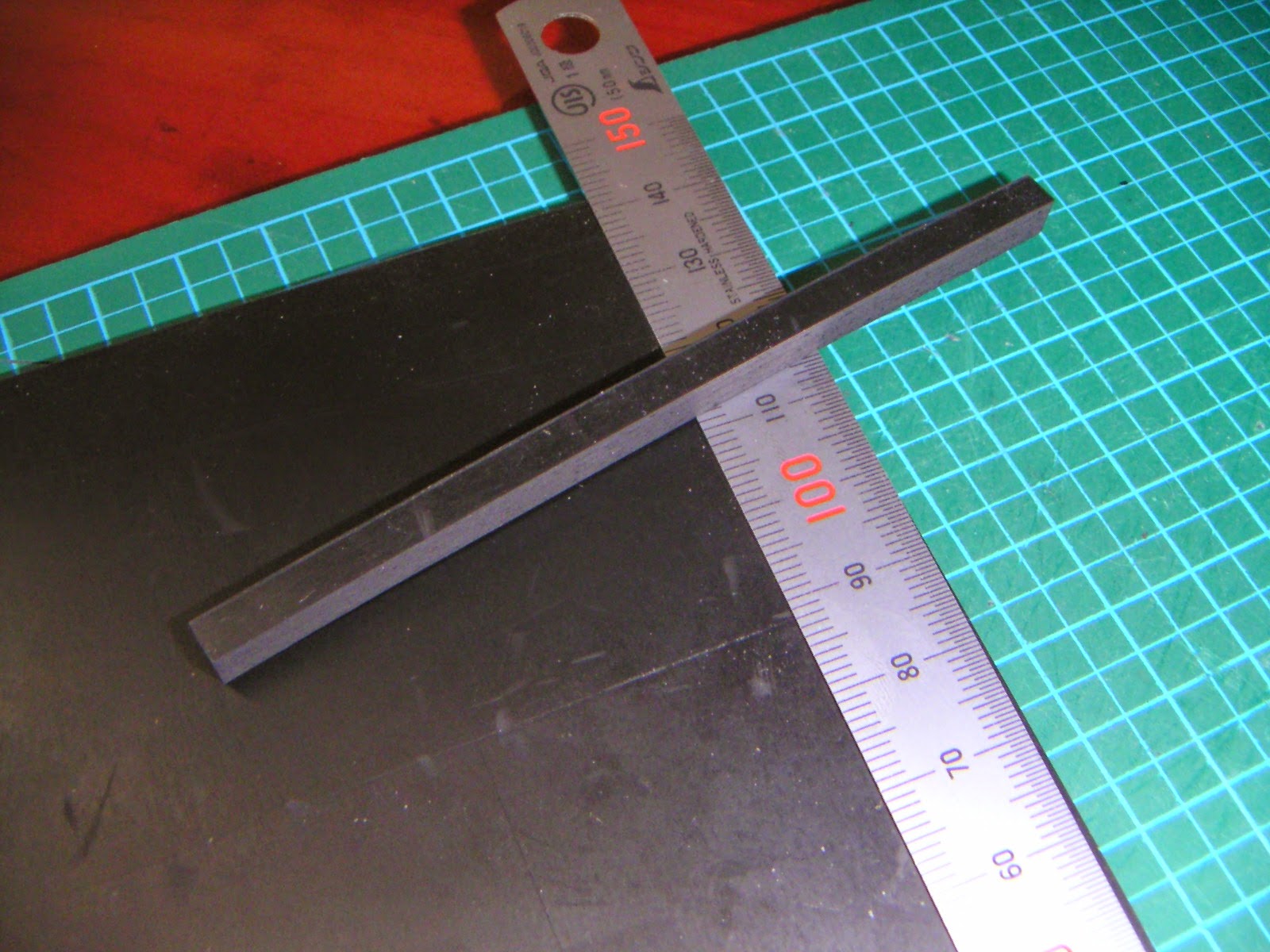

早速作ります。材料はこちら。

アングルを切って、

穴開けて、

ネジ入れるところはタップを立てて、

ゴム切って、

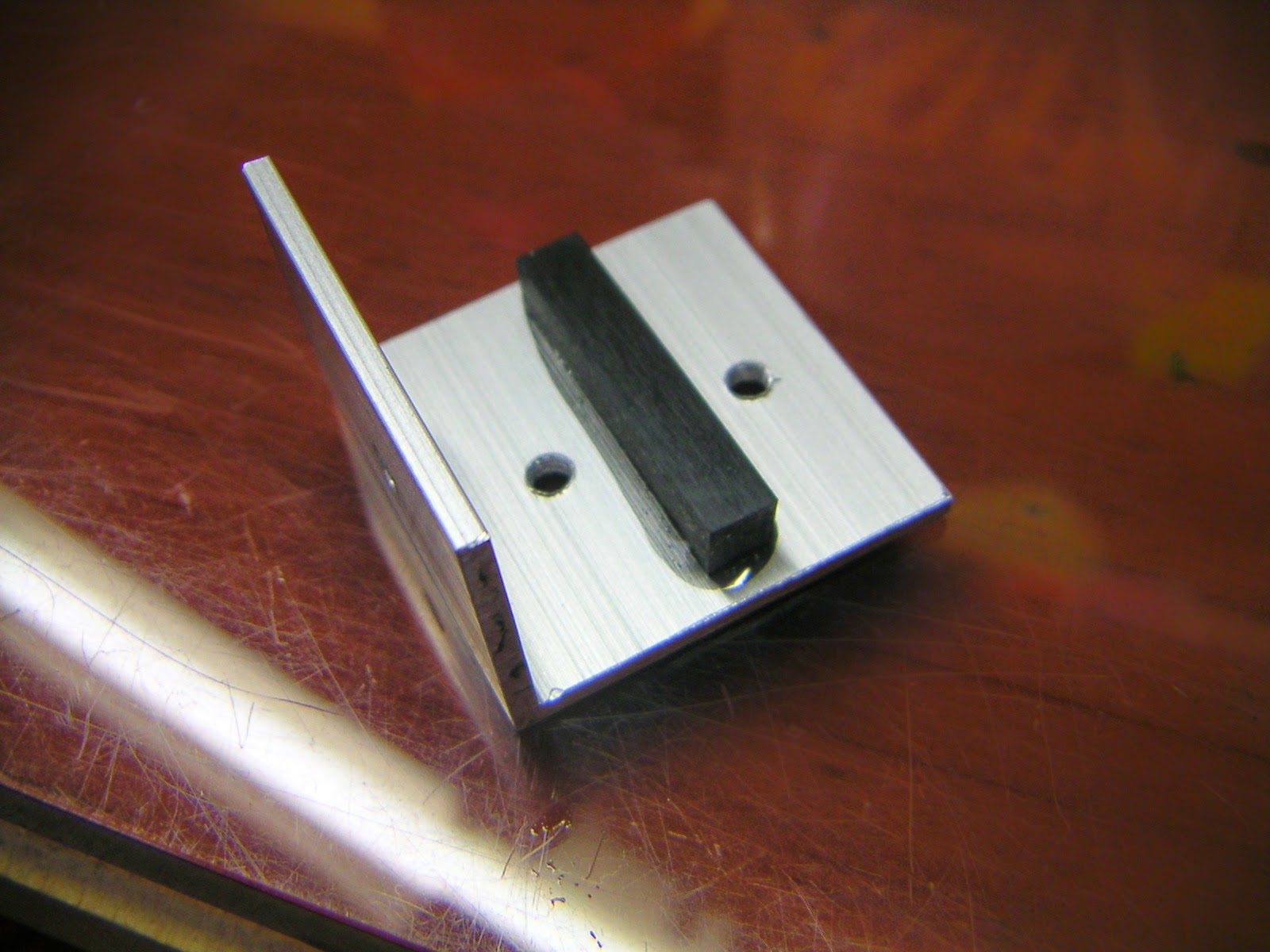

こんな感じに

接着します。

ネジで力を加えるとミラーが変形するんじゃないかといった不安要素もありますが、まずはやってみましょう。