前回アクリル板を削ってみましたが失敗でした。アクリルが切削の熱で溶けて刃物に巻き付いてしまったのです。何か冷却のための手段が必要だなと思っていたところ、こばたいしょうさんから「水をちょっとつけて冷却」とのアドバイスをいただきました。切削といえば切削油と思っていたので、水の発想はありませんでした。

ということで、早速やってみました。

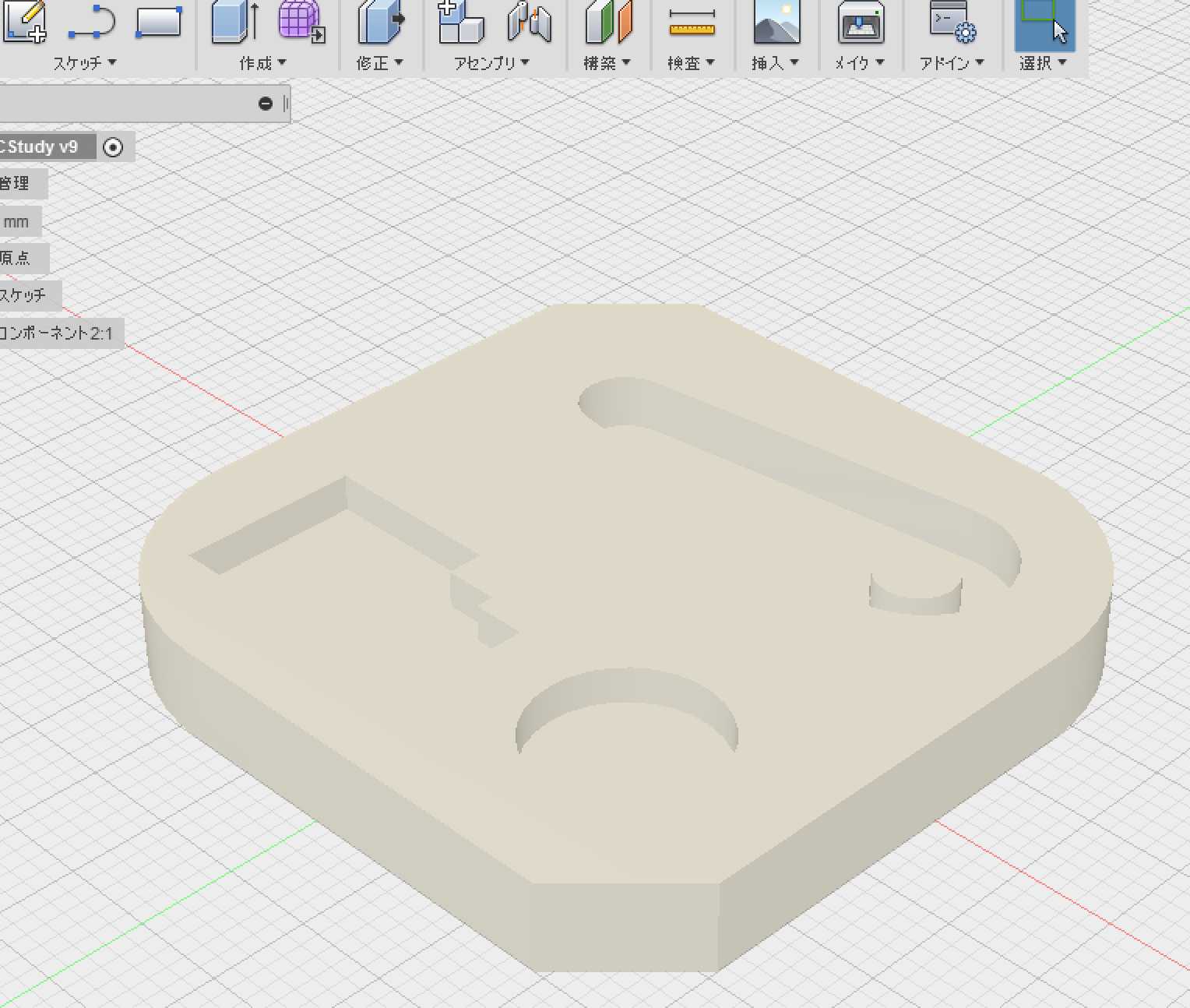

ものは何でもいいので、もう一度これを使います。

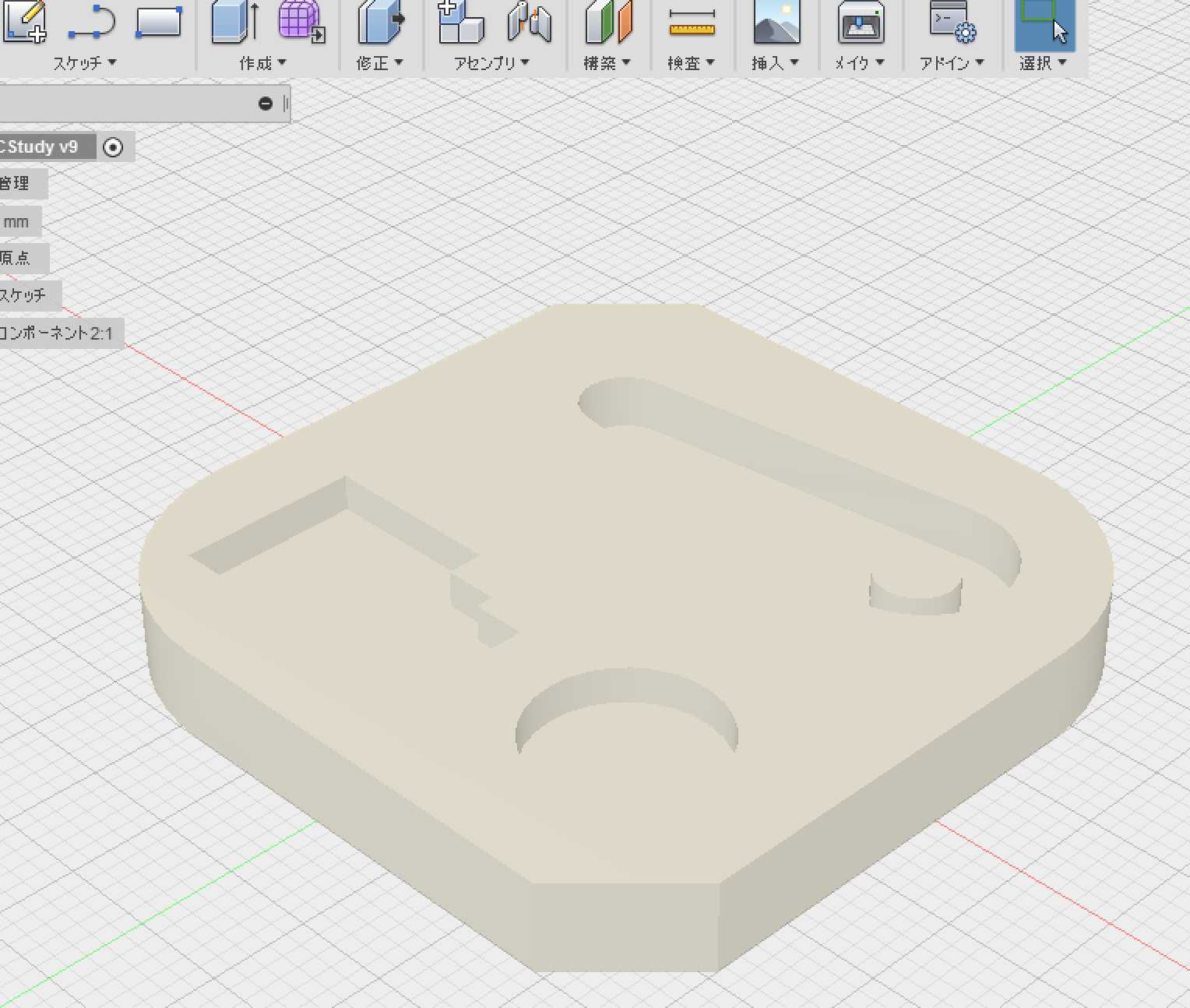

今回ちょいと工夫するのはこの部分。

このウィンドウのボトム高さのオフセット値を設定します。この値は、輪郭を削って目標の形状(今回は上の図)を母材から切り出すときに、母材の厚さを超えて捨て板に切り込む深さを設定するものです。以下の設定では、5mmの母材から輪郭を切り出すときに5,4mmの深さまで彫り込むということです。このオフセットを設定することで切削物を首の皮一枚残すのではなく、完全に切り離すことができます。これと前回設定したタブ機能、すなわち「切削物が母材から離れて暴れないようにつながっている部分をちょっと残す」という機能を併用してうまいところ切り出すことを試みます。

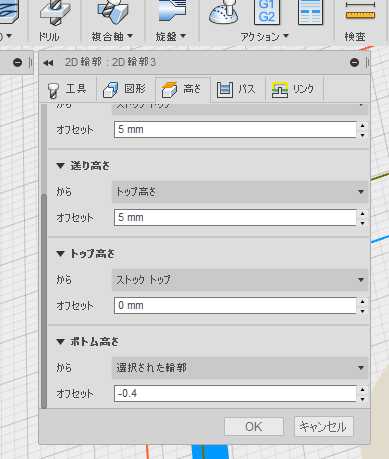

シミュレーションして問題ないことを確認して、

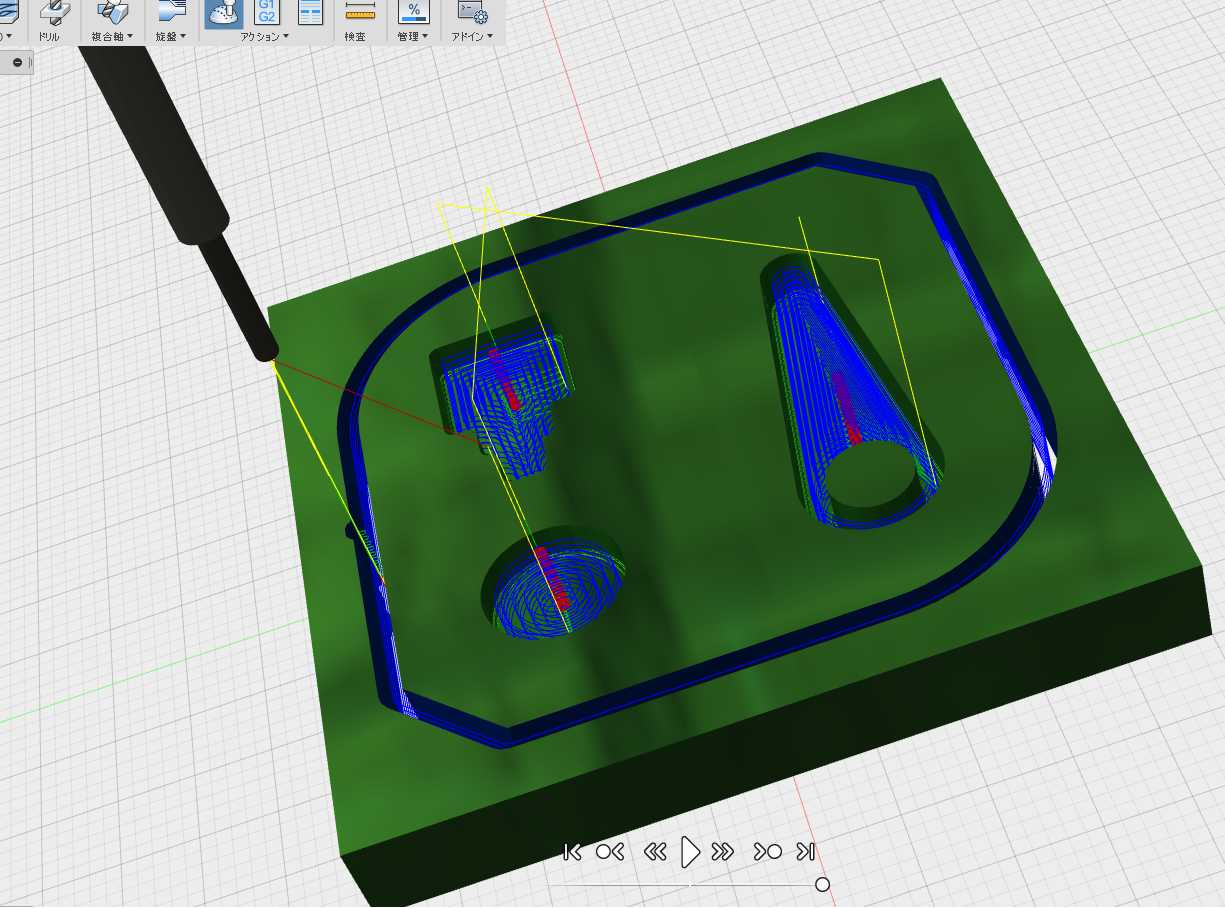

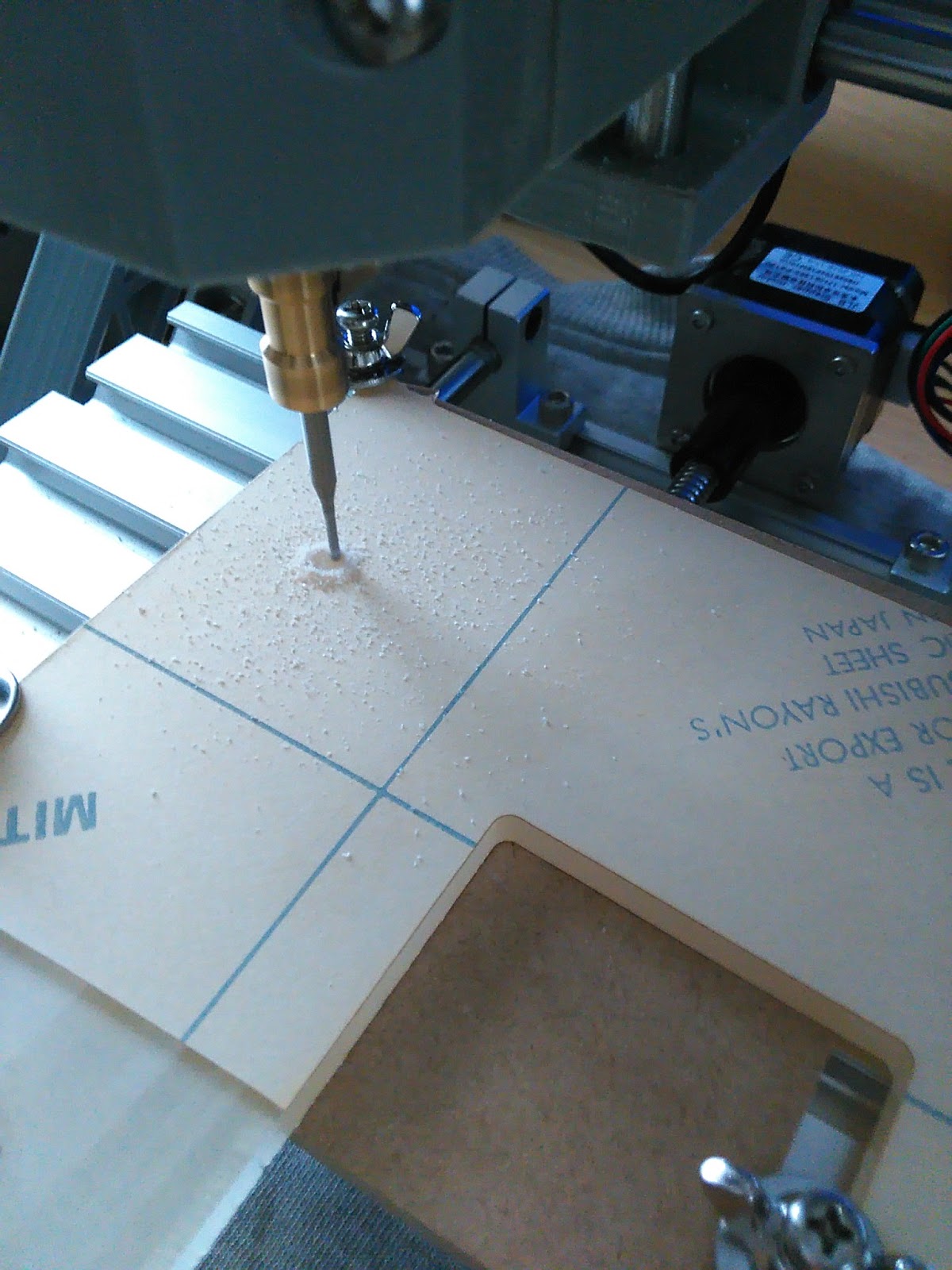

切削をしてみます。切り込みが無事に終わったところで、

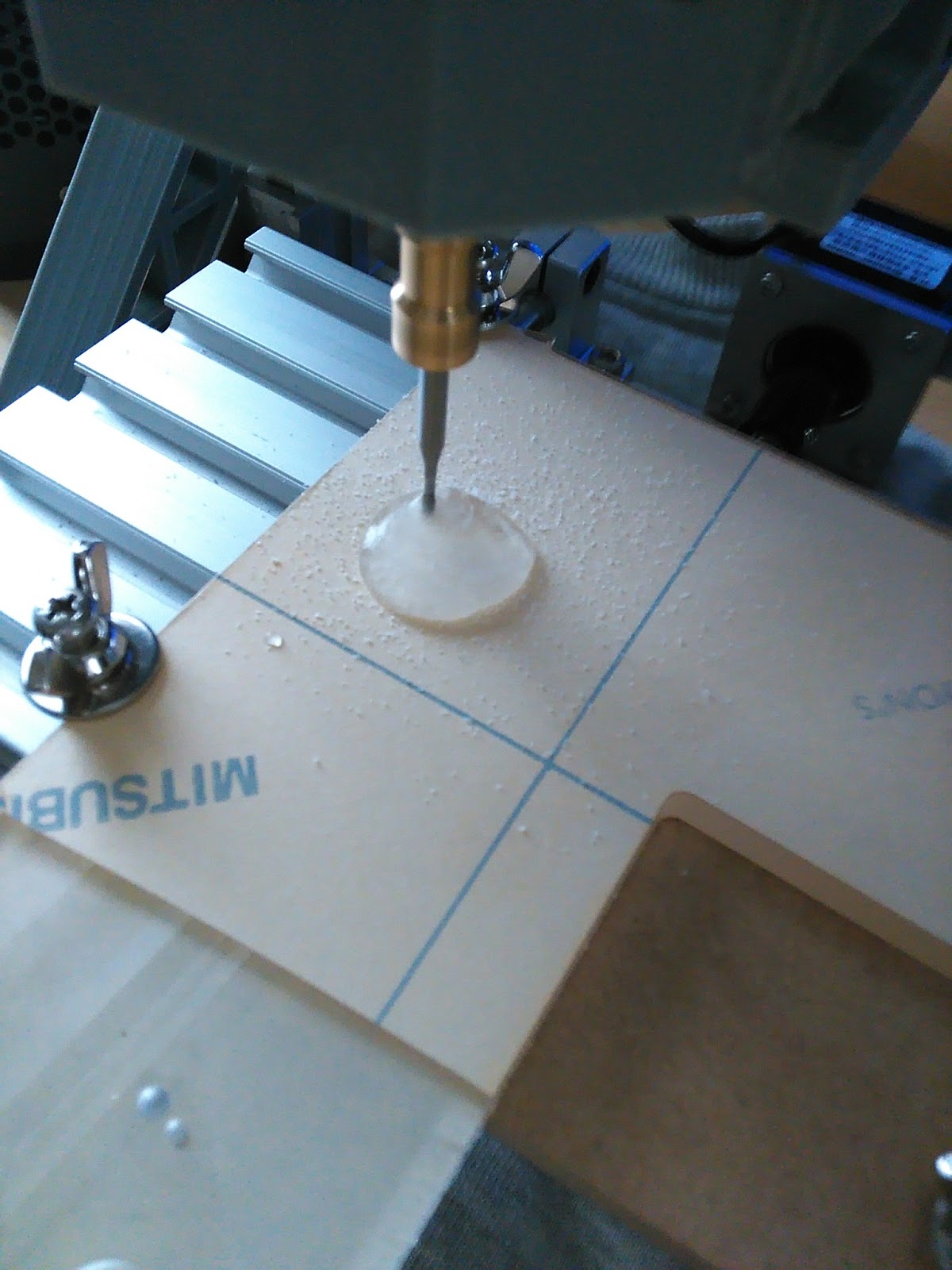

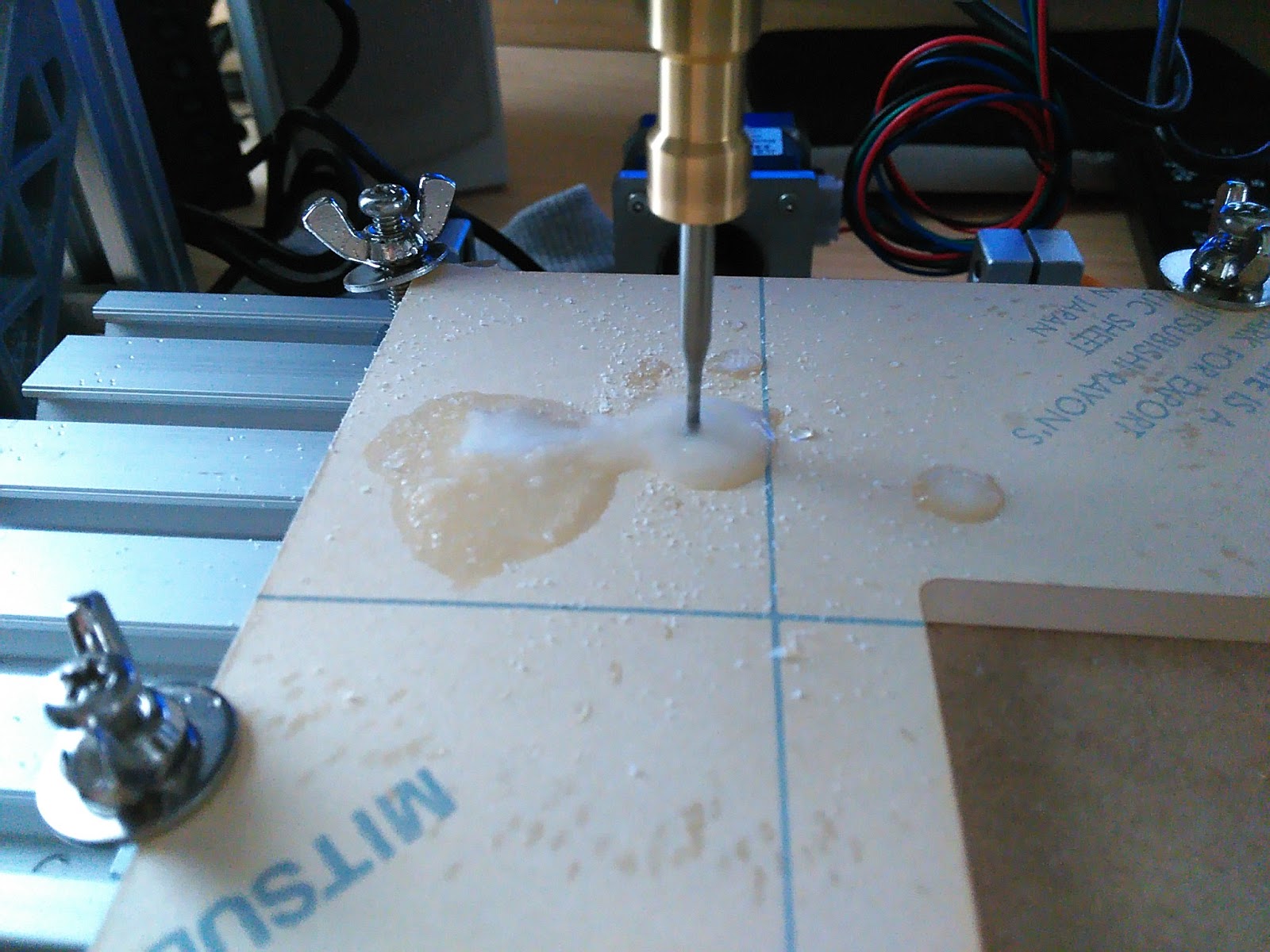

洗瓶で水を置きます。

動画で。例によって大音響注意です。

水は切削粉でどんどん濁っていきます。

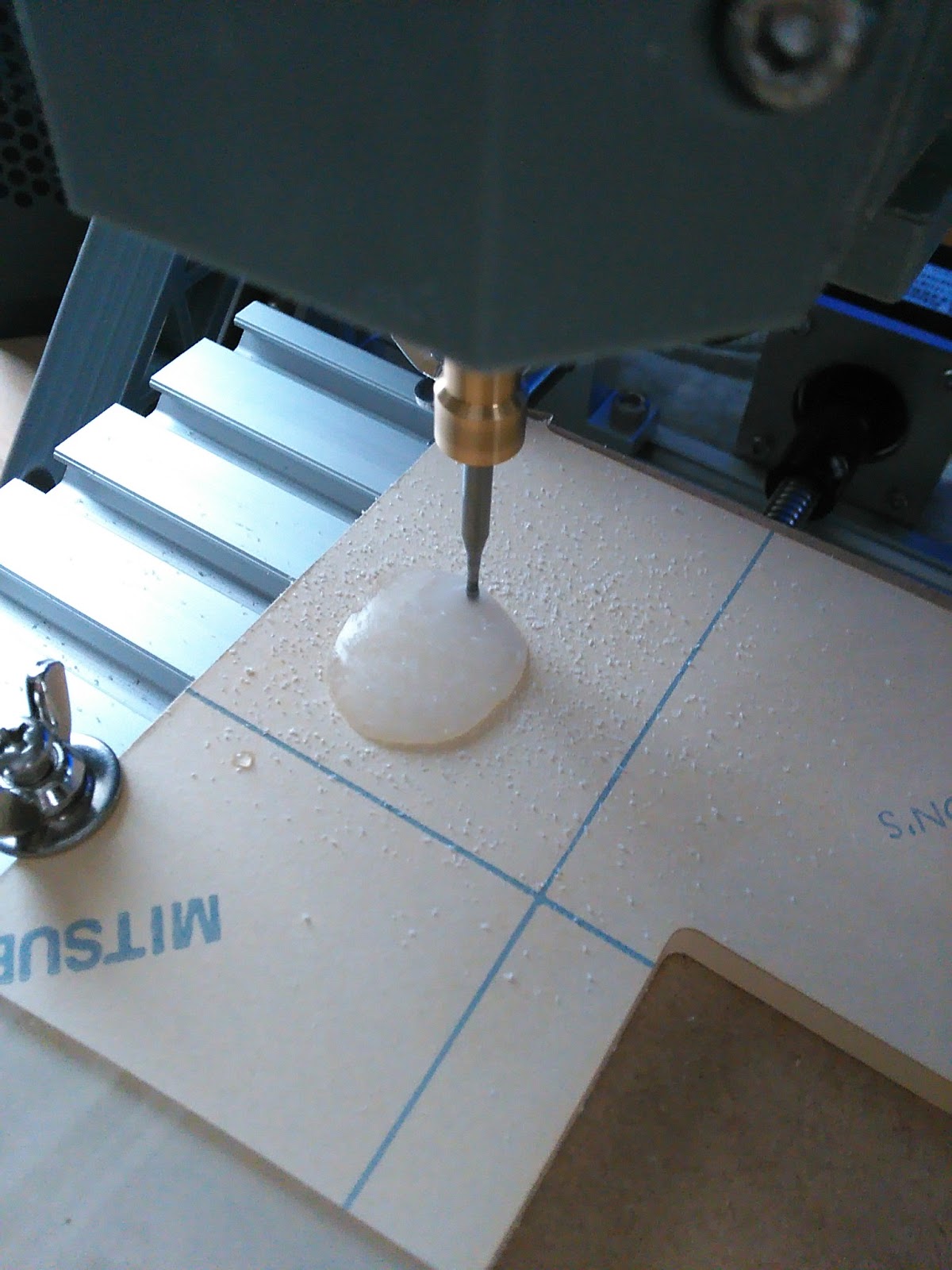

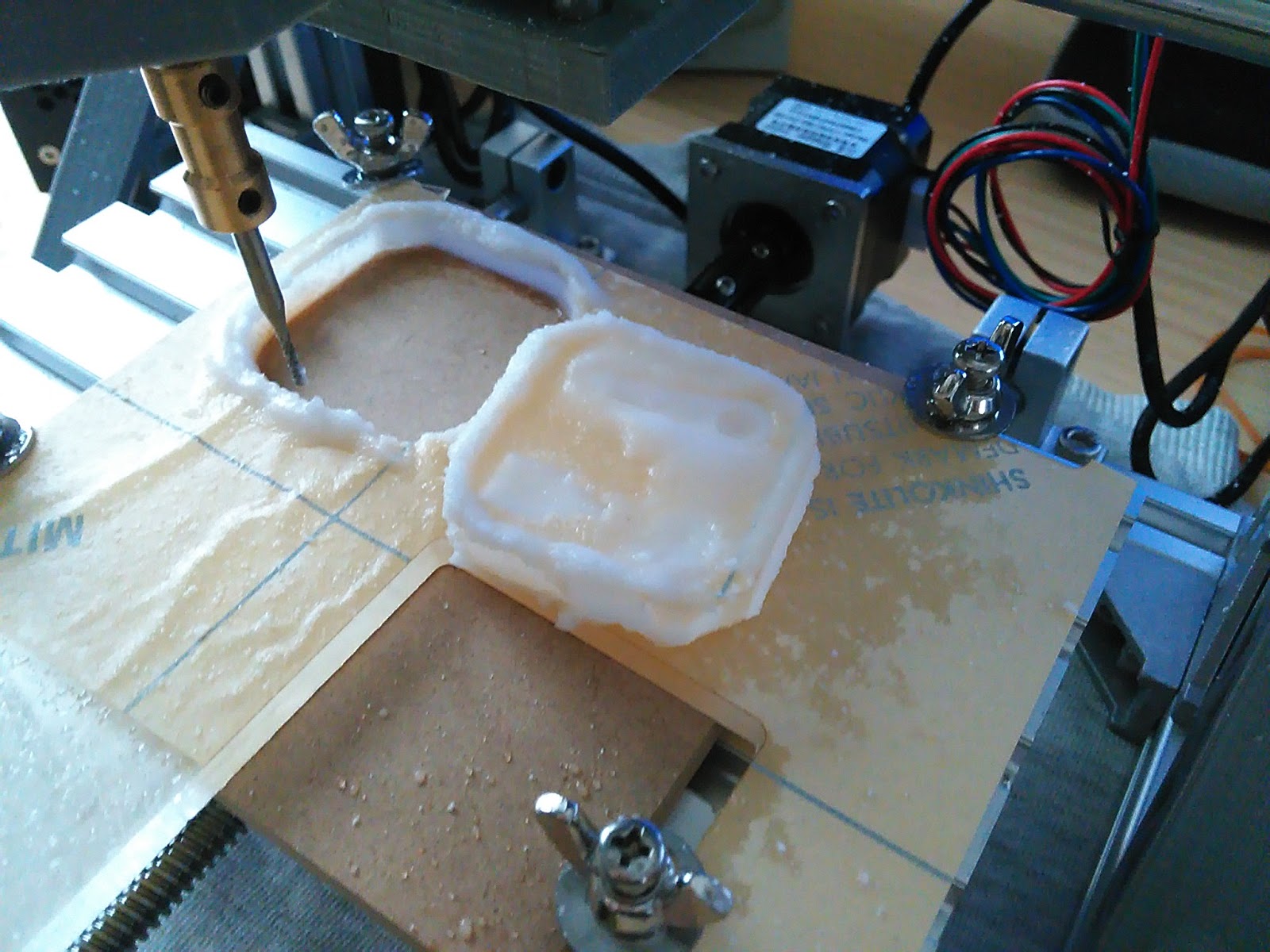

一つ目のポケット加工が無事終わりました。ティッシュで水を吸い取ると切削粉の塊が残ります。順調に次の加工に移ります。

すかさず水を供給。

順調に輪郭に入りました。最後まで行けそうです。

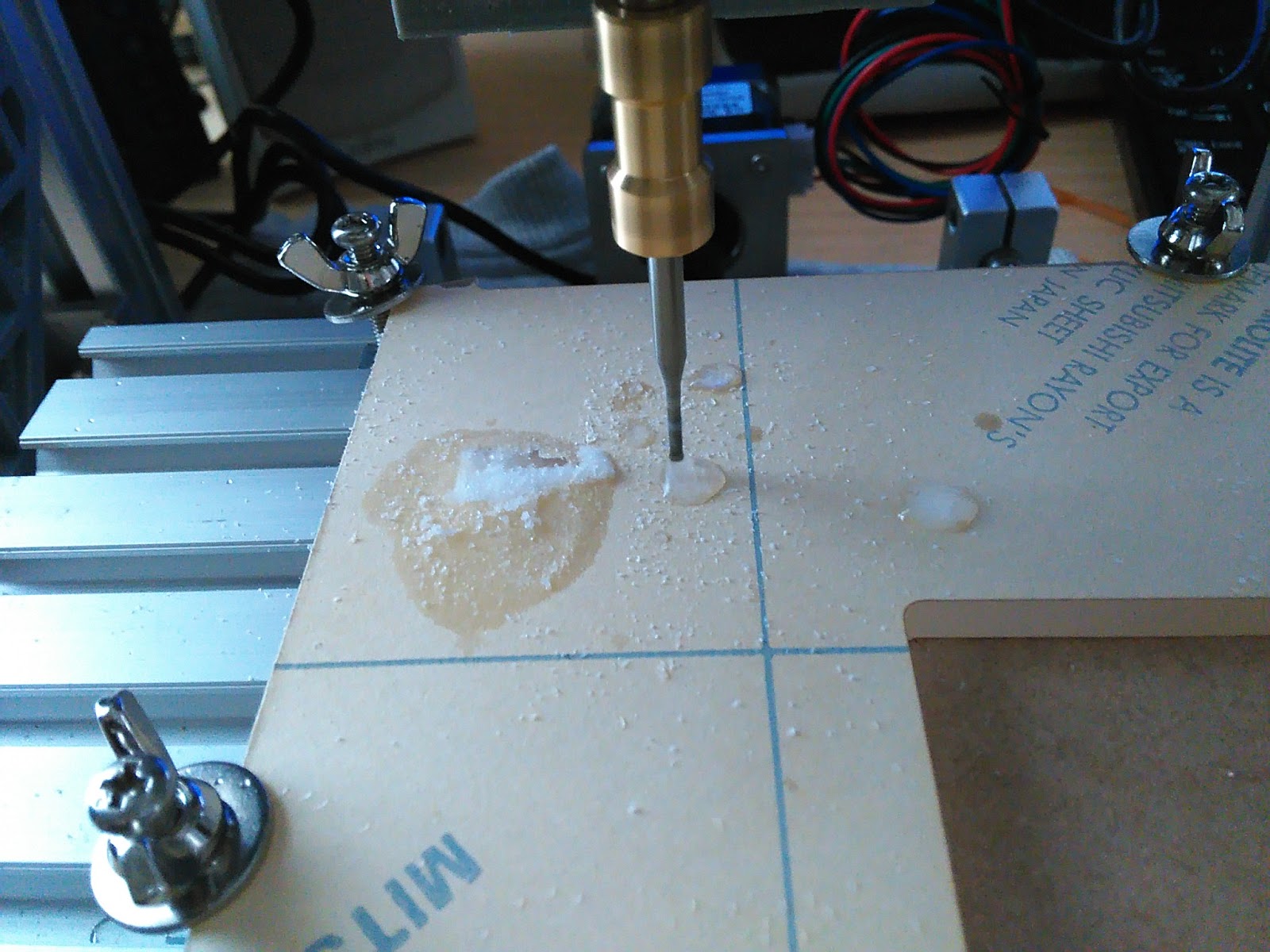

ここでミスが一つ。先に設定したタブとオフセットですが、タブの厚さを0.35mm、オフセットを-0.4mmに設定していました。0.35mm残すんだけど、いつもより0.4mm多めに削ってね、という命令ですから、当然タブは全部削られてしまいます。というか、正確にはオフセットされた底から0.35mm残す加工をしているはずですが、そこには母材が無いということです。ということで、当然ですが途中で外れて「ガッ!」という音がしました。あわてて止めたところ。なんかぐちゃぐちゃですが、果たしてどうなっているでしょうか。

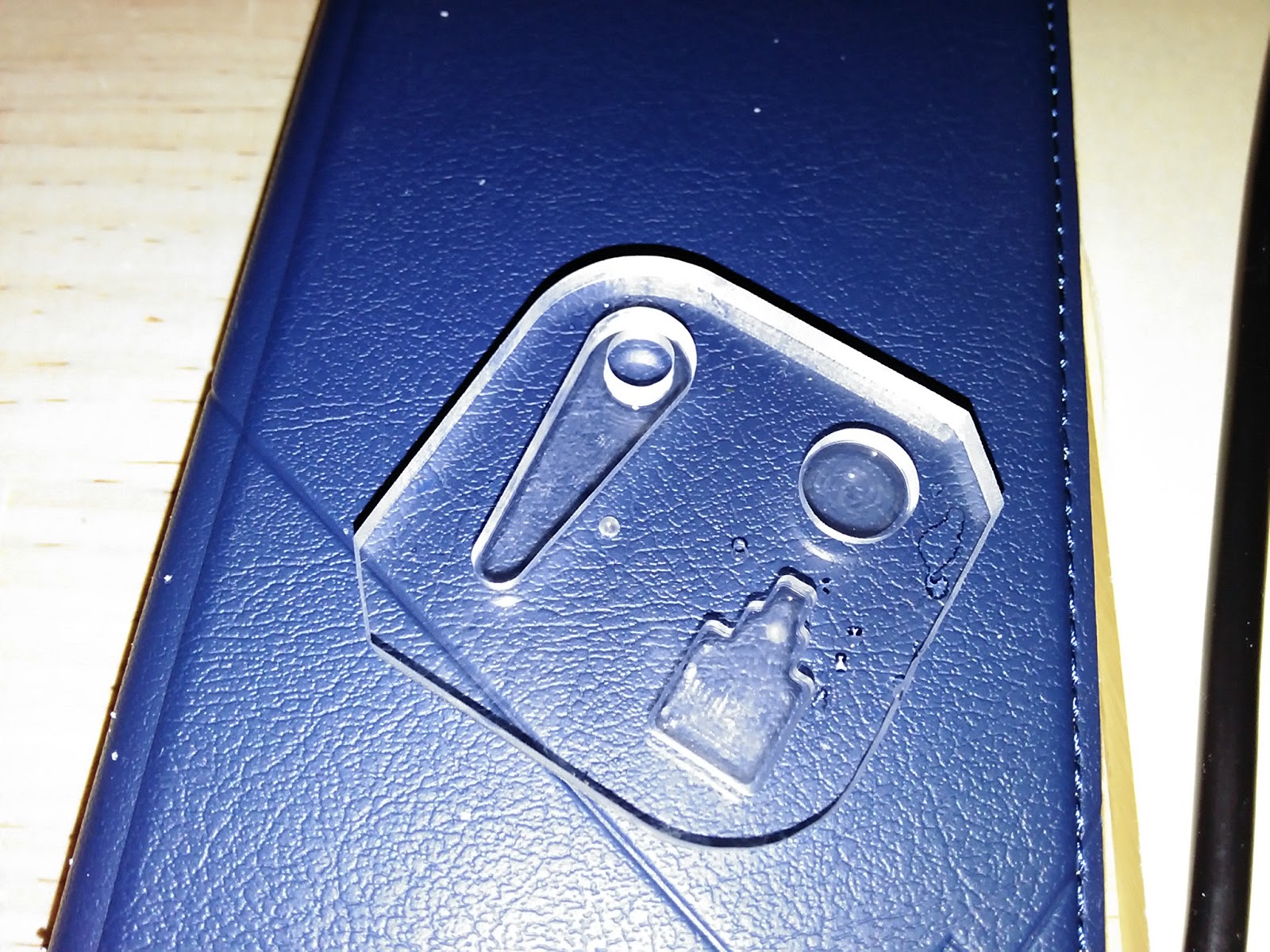

水で洗って切削粉を流したところ。

す ば ら し い

完璧な出来です。

もう一枚。わかりますかね。

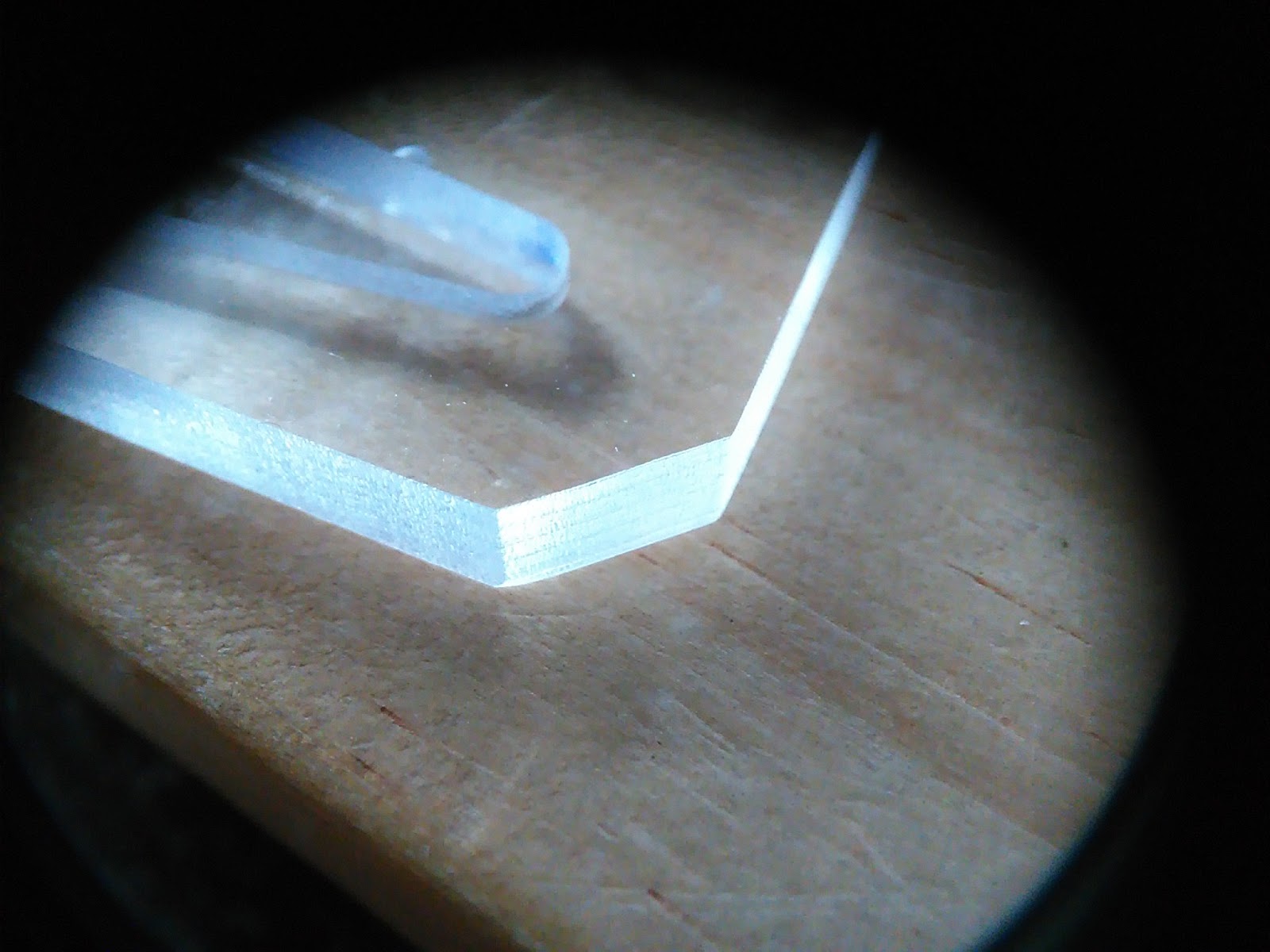

輪郭部分。きれいです。

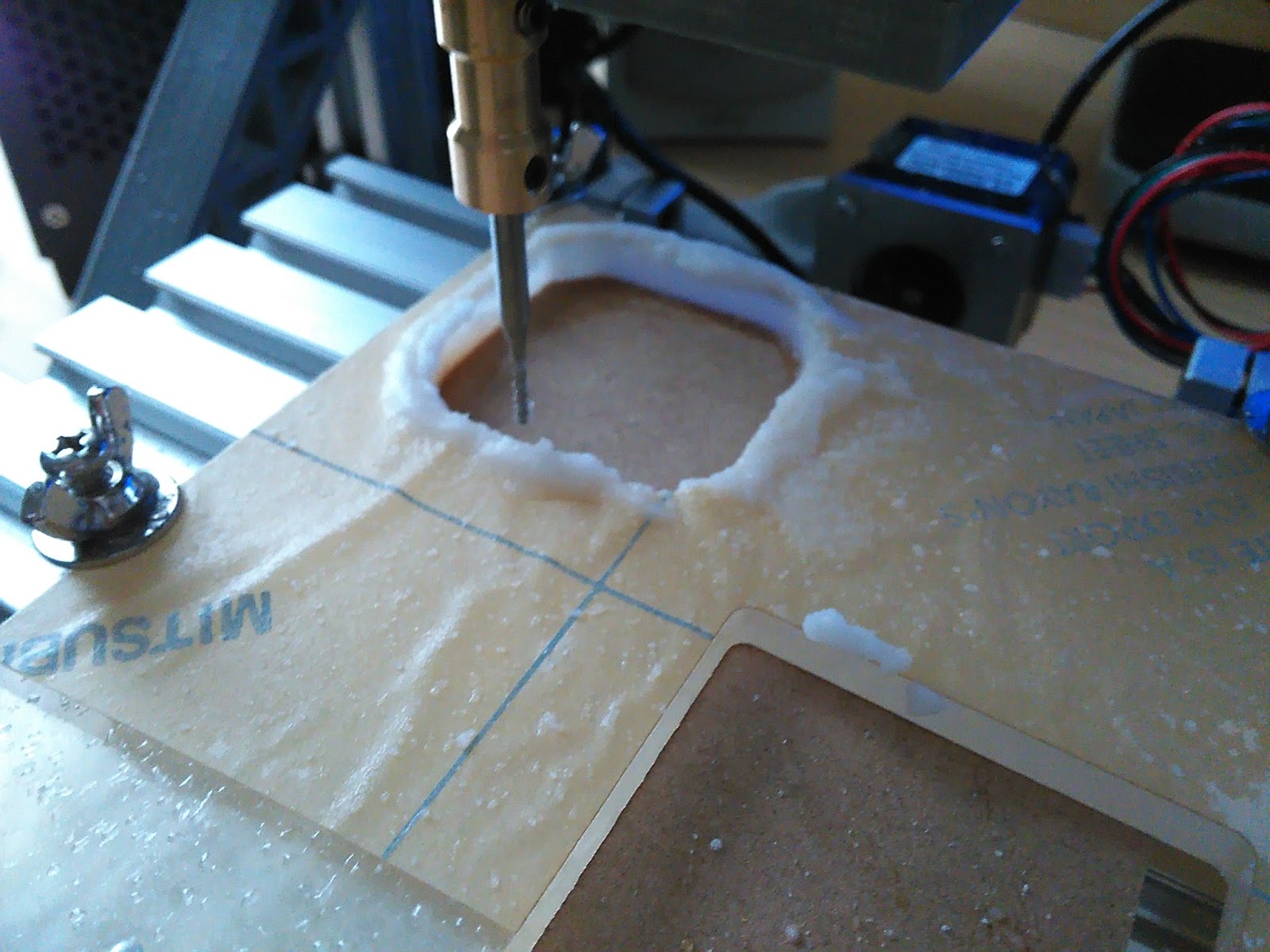

こちらは水浸し(笑

でも水ですから拭き取れば終わりです。これが油だと考えると掃除がすごい大変なことになります。

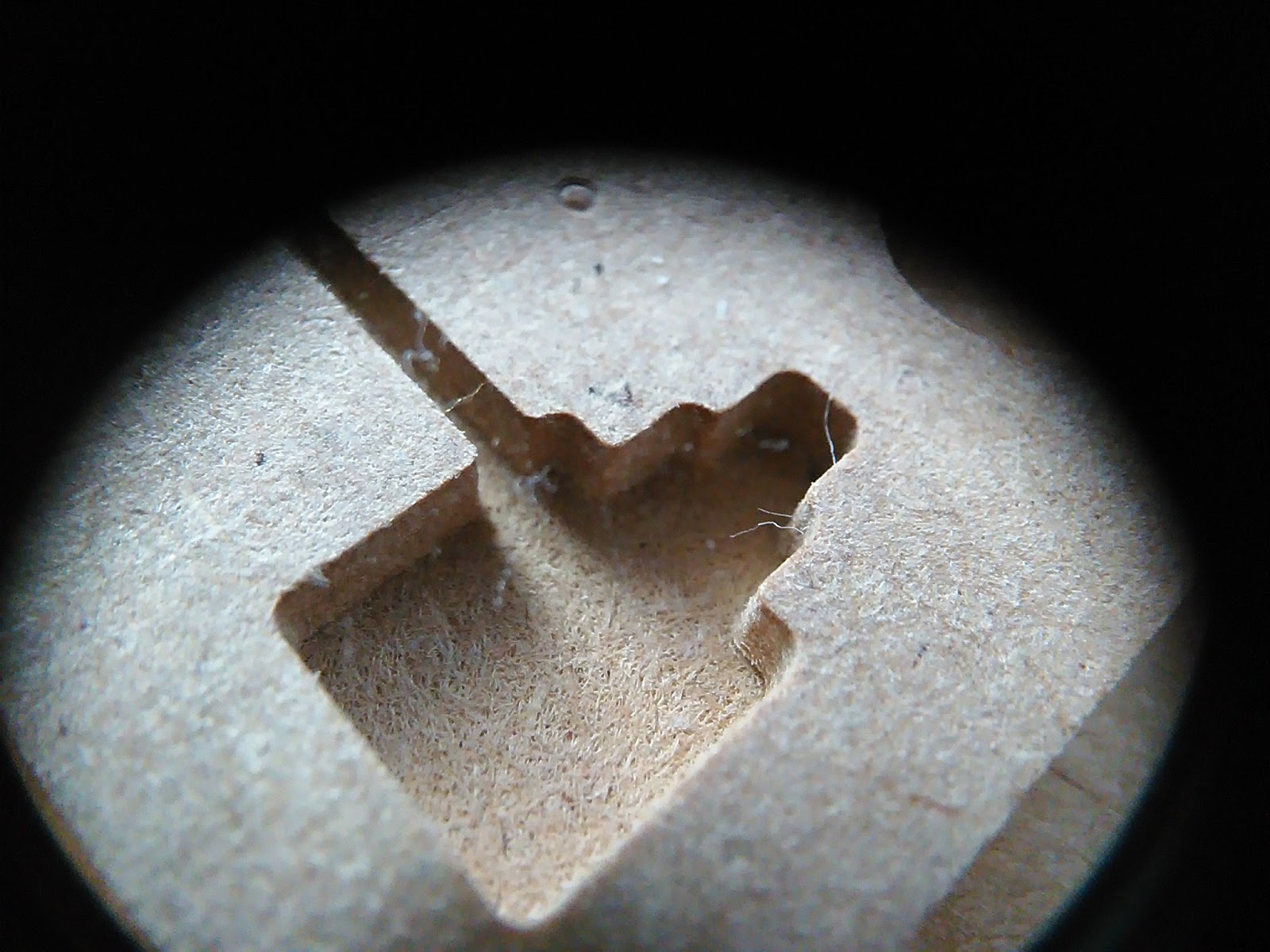

こちらは捨て板の切り込み部分。このどこかにタブが作られているはずです(笑

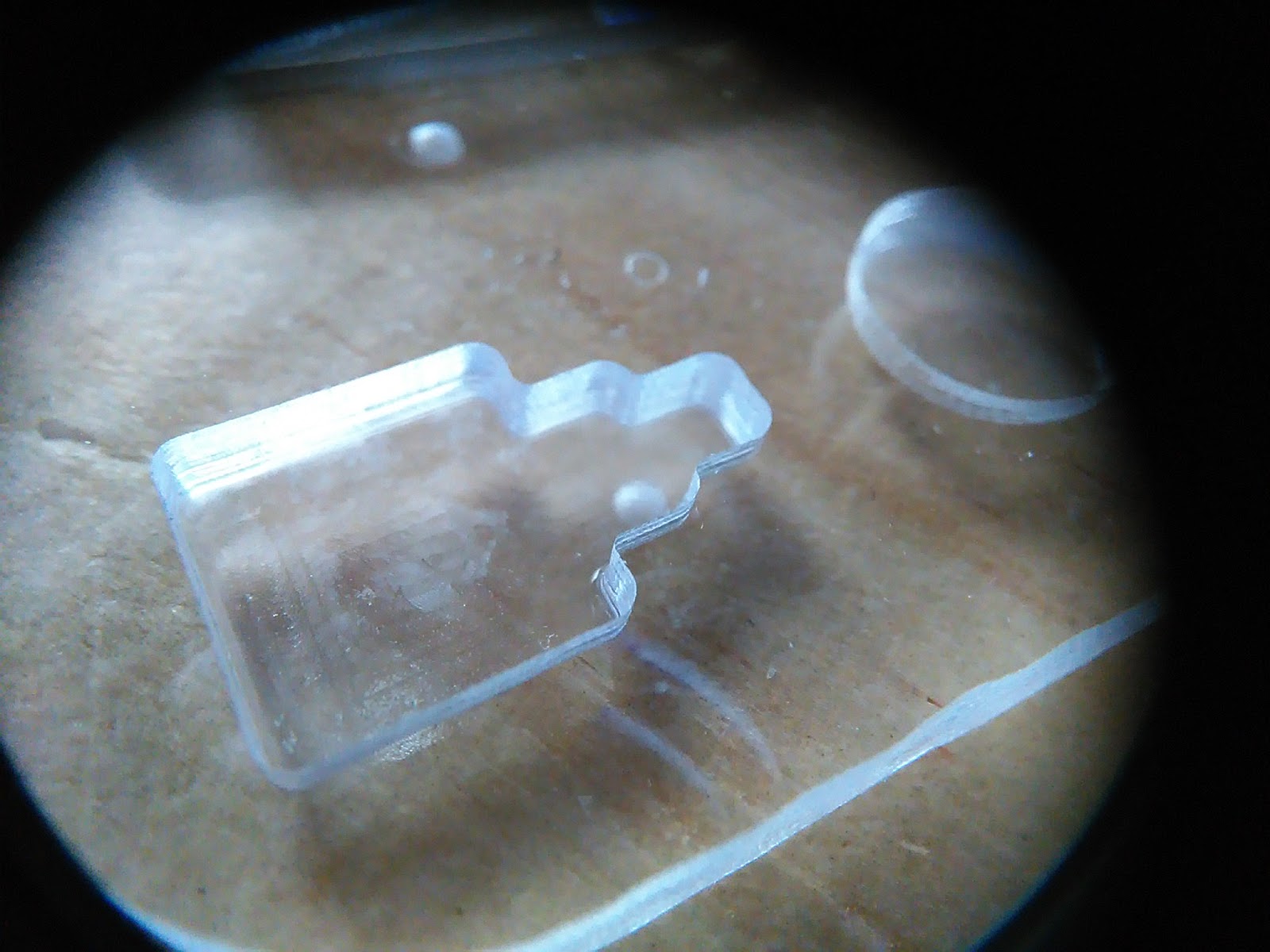

前回作ったMDFのものと並べてみました。形状は若干違いますが、輪郭は同一です。

改めてアクリルの切削部拡大。

角部分。きれいです。0.5mmピッチの切り込みの跡もほとんどわかりません。

ポケット加工の底もきれいです。向こうが透けるくらいきれいな面ができています。

素晴らしいです。

ちなみにこちらはMDFの同じ部分。こちらも十分にきれい。

全体。

レーザ加工と違って深さ方向の切削は垂直ですから、きれいに立ちます。

いや実に面白いです。

こばたいしょうさんのアドバイスでこんなにきれいなものができました。こばたいしょうさんまことにありがとうございました。