さて、いよいよ本命の切断実験です。排気がそれなりにできるようになりましたのでアクリルも切ることができます。まだ作業後の窓開け換気が必要ですが。

いろいろやった結論から言うと、何を切るにも条件出しが必須です。同じ材料でも厚さが異なると条件を変える必要があります。しかしながら、条件が出ると非常にきれいに切れます。あと、厚いものは一回で切ろうとせずに少しずつ切るときれいに切れます。などなど。

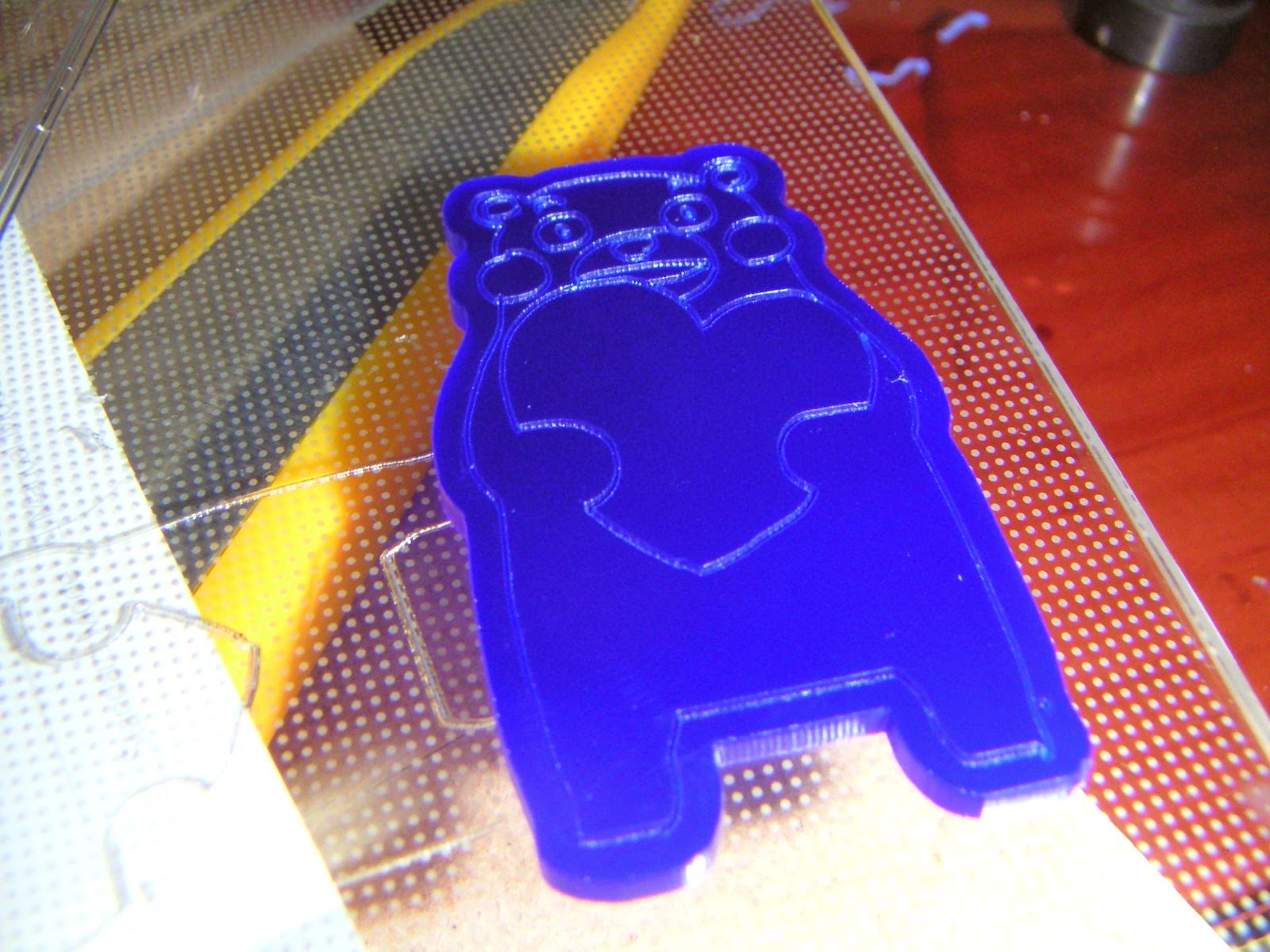

ではまずアクリルくまモンから。

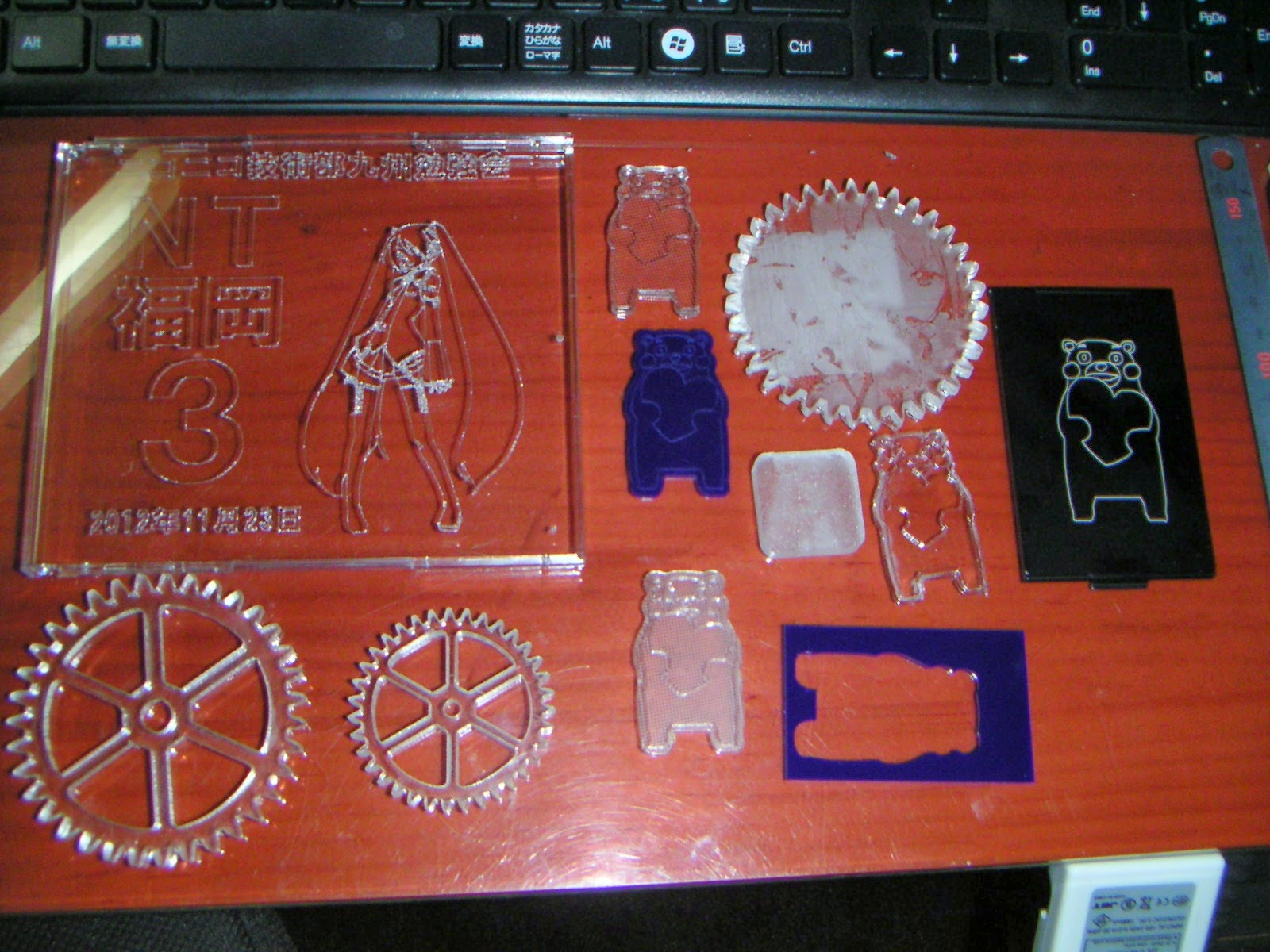

アクリルにくまモンをベクター描画し、その輪郭を切り出しています。これは100円ショップで200円で買った2mmのアクリル板です。アクリル板が安く買えるのはうれしいですが、透明が無いのが痛いところです。

こんな感じ。

そこらに転がっている別のアクリル板とCDケースのポリスチレン板(右端)でも作ってみました。

転がっていたアクリル板は液晶パネルの導光板なのでパターンが入っています。

アクリルはきれいにできています。切り口もきれい。10Wくらいのパワーで2回に分けて切っています。

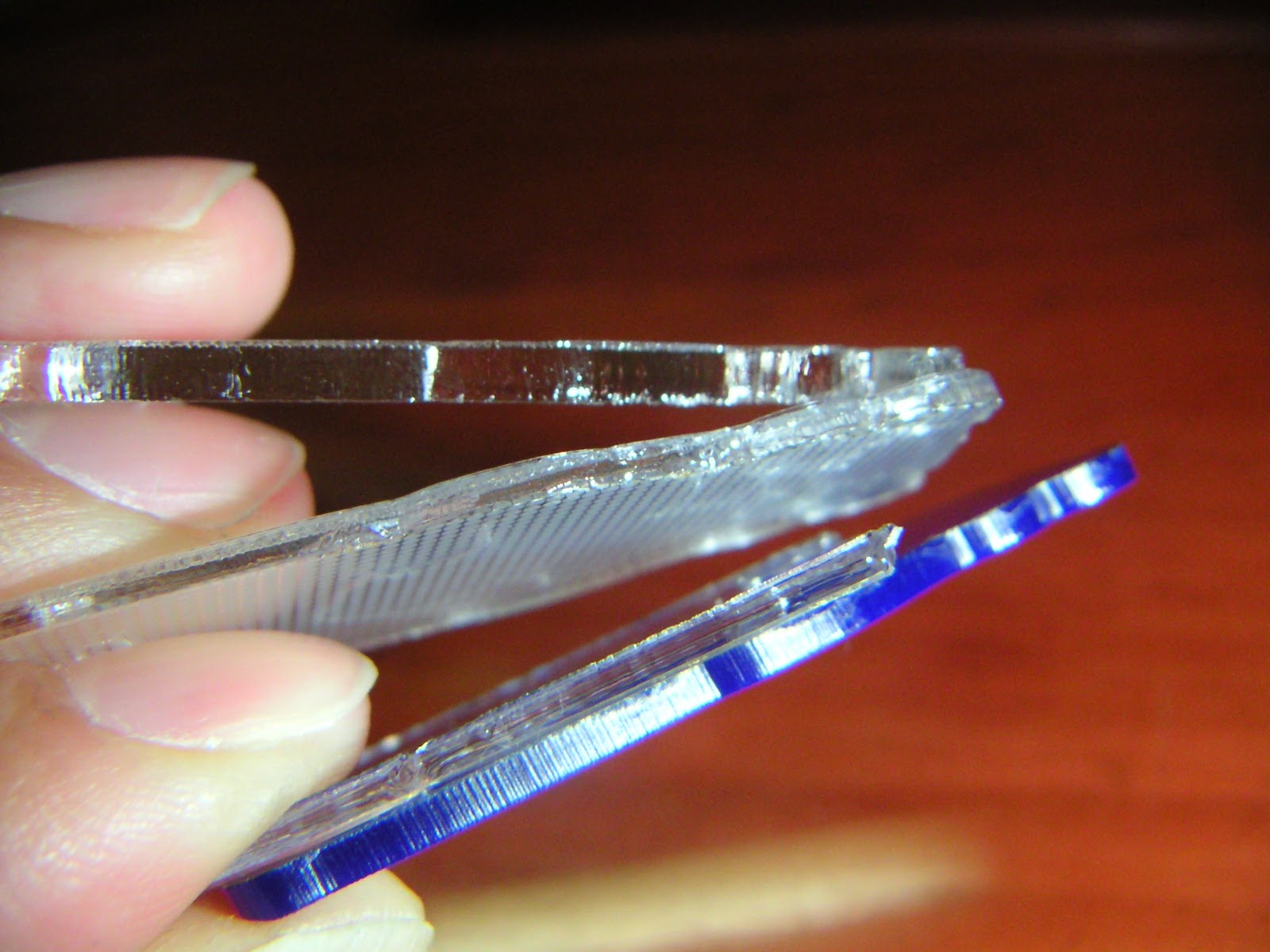

こちらはCDケース。ベクター描画のときと同様に切断の際もパワーが強すぎです。回りが溶けてしまっています。

横から見たところ。断面はすごく滑らかというわけでもありませんが、向こうが見えるくらいには透明になっています。 まずまずというところでしょう。スチロールがきれいに切れると材料が安く手に入って嬉しいんですけどね。

お次はアクリルの5mm厚板に挑戦です。これこそ本命中の本命。

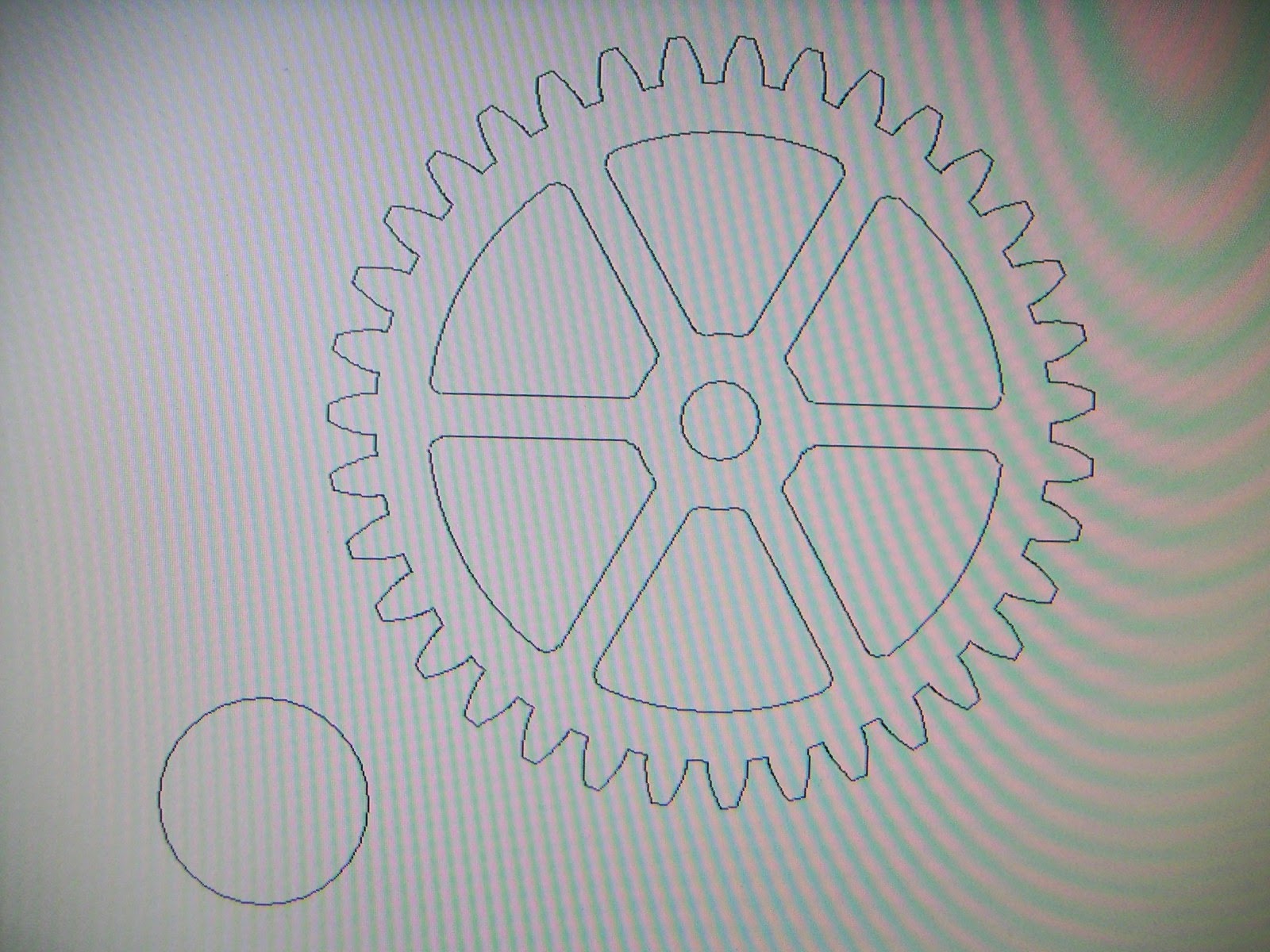

スクリーンキャプチャするのがめんどいので写真で失礼。

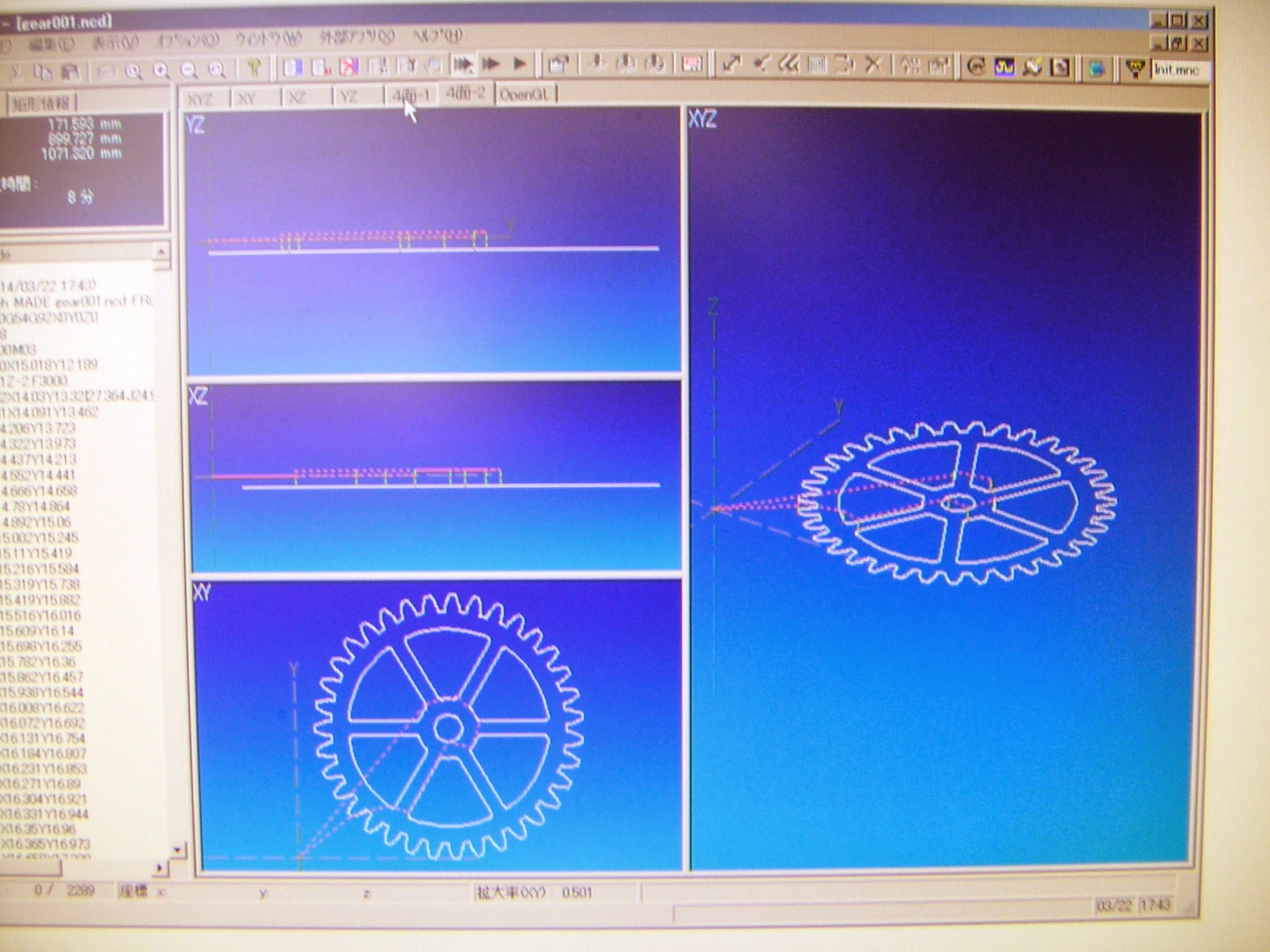

まずjwCadで歯車を描きます。

それをNCVCに読み込んでGコードを作ります。

このときの速度設定がポイントです。とりあえず3000mm/minでやってみました。

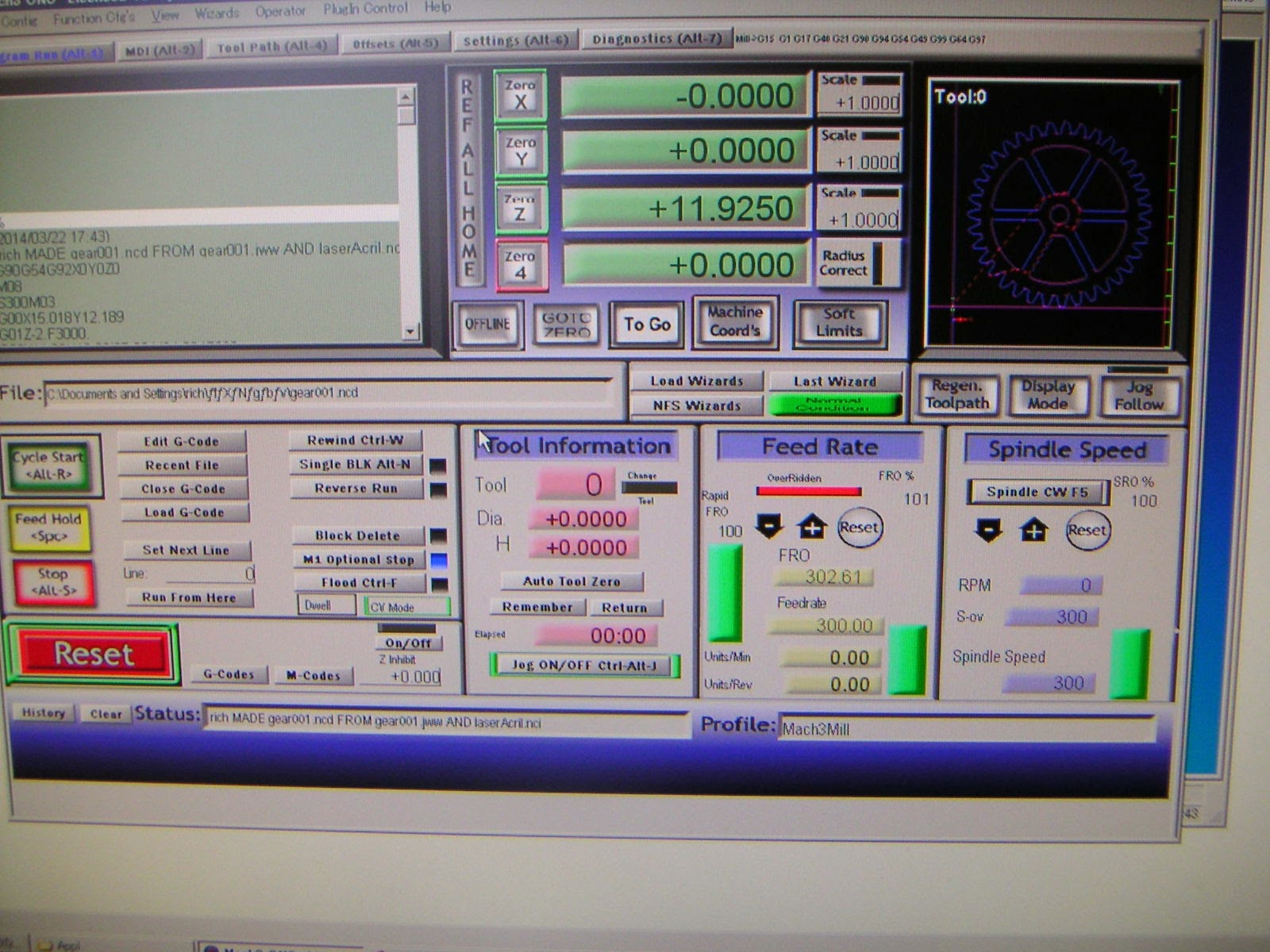

できたGコードをMach3で実行します。

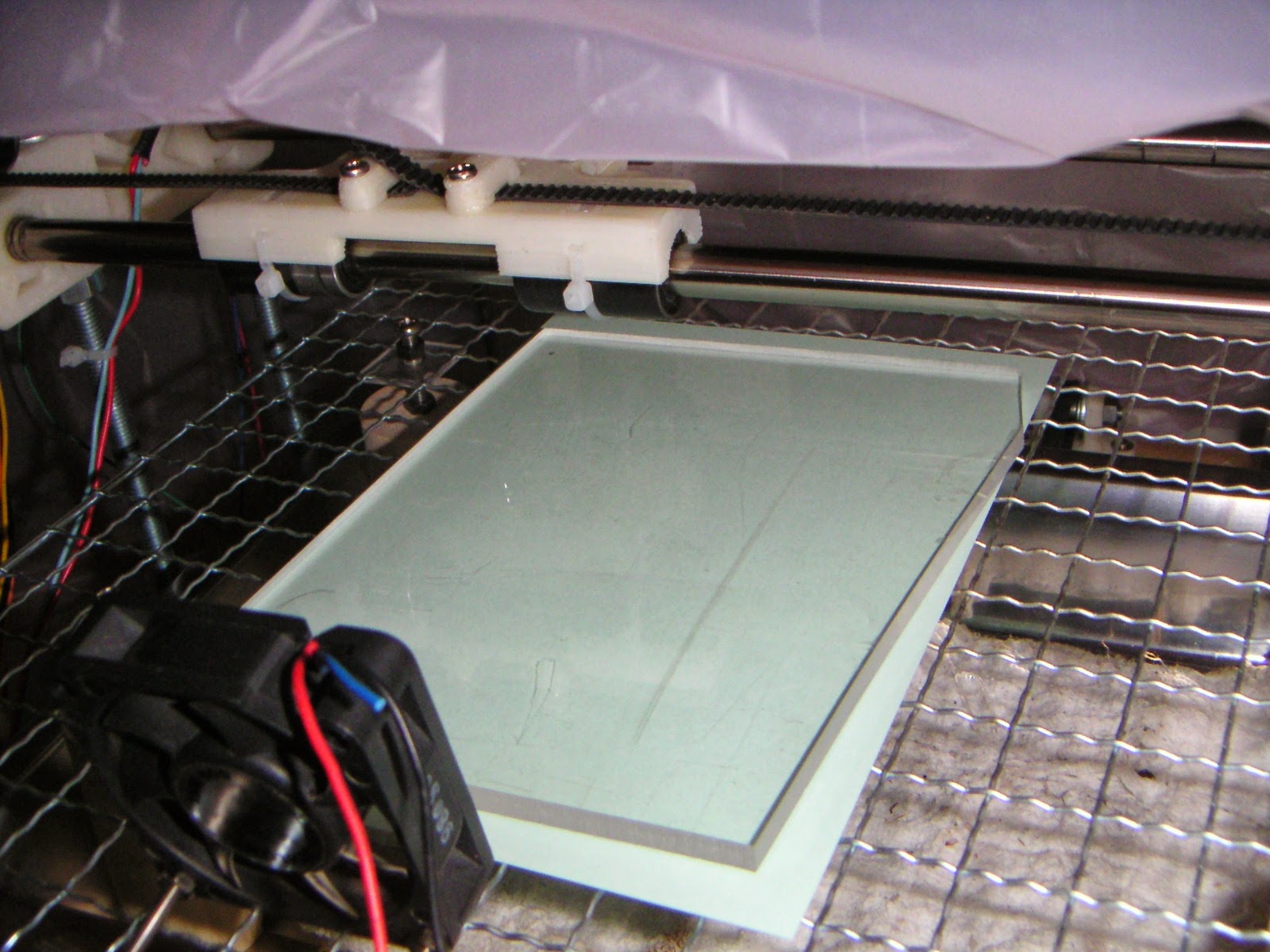

アクリル板を置いて、下には画用紙を敷きます。レーザが貫通すると画用紙が焦げるのでわかります。これ試行錯誤で見つけたノウハウのひとつ。

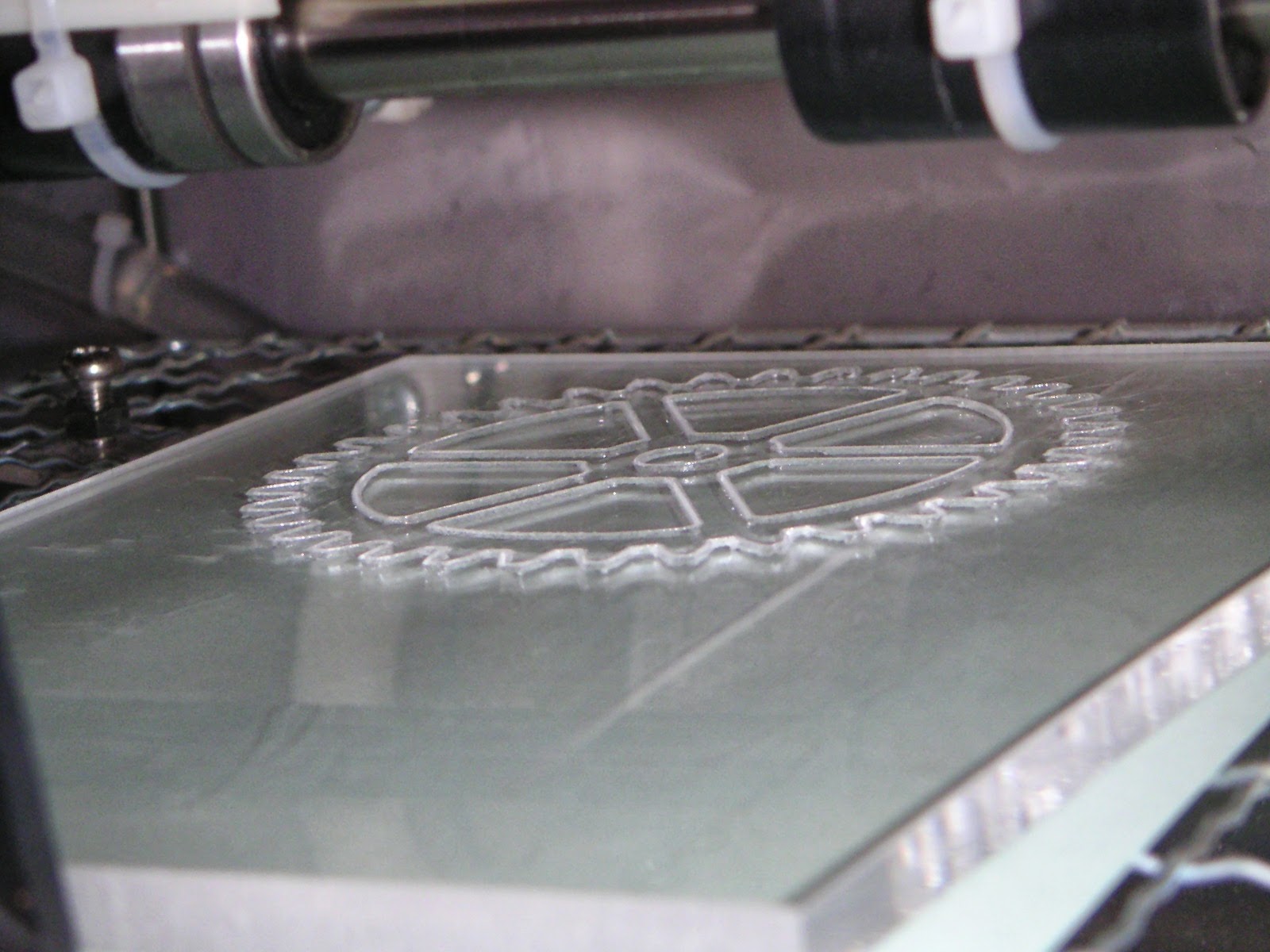

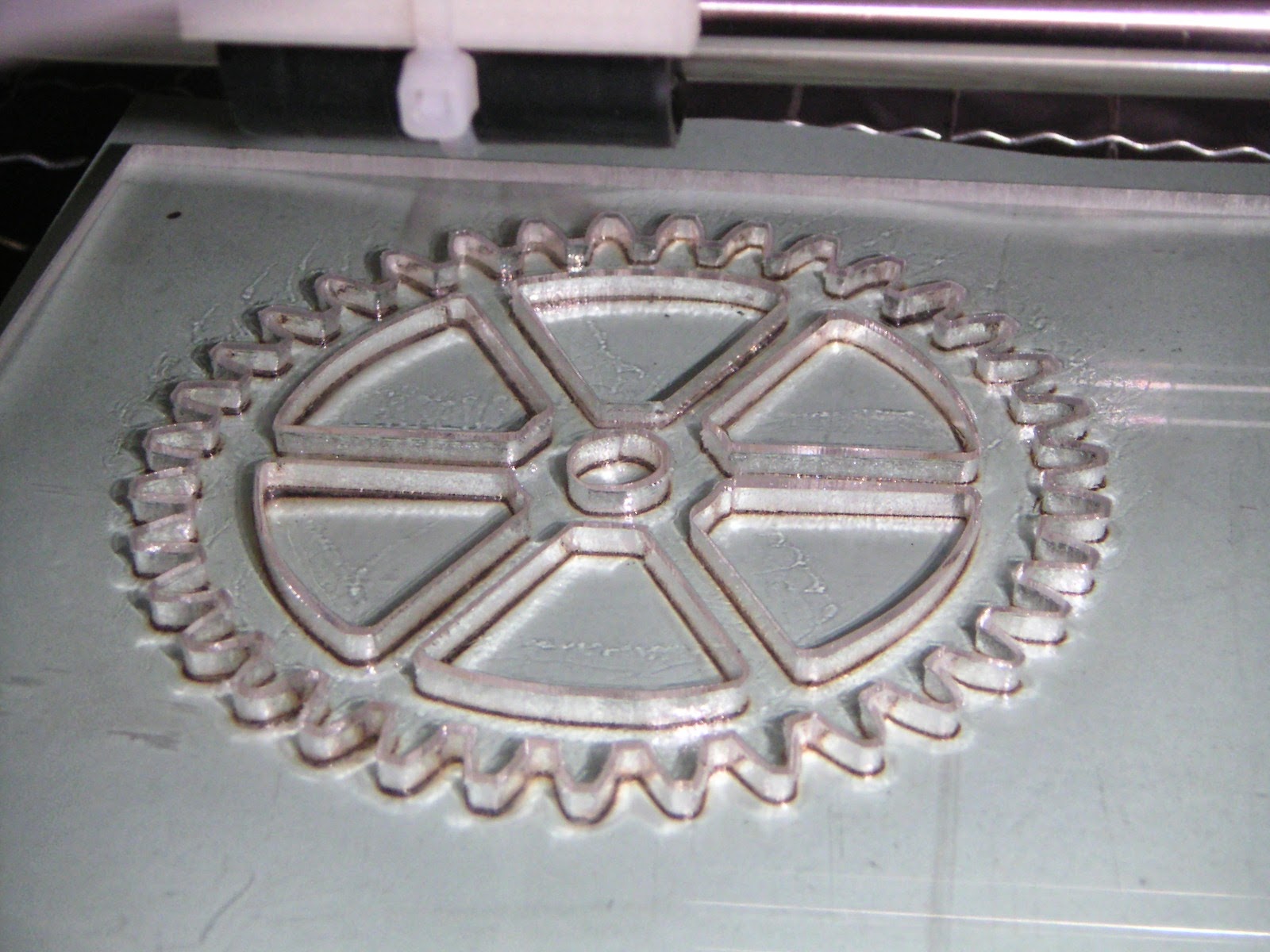

描いていきます。

一回では貫通しませんので何回かなぞります。なぞっているとそのうち貫通します。貫通すると下に敷いた画用紙が火を出すのですぐにわかります。アクリルは焦げないので大丈夫。

切断の際レーザのパワーを強くすれば一発貫通の条件も見つかるのですが、パワーをあげるとビームのすそのエネルギーも上がりますのでビーム形状の影響が出てきてしまいます。5mm厚板に対して今使っているレンズのレイリー長は1.6mmくらいしかありませんので、いたの上下では切り口が若干斜めになるのです。これを避けるには弱いレーザで何度も切るのが良いようです。これ今回見つけた二つ目のノウハウ。

生産作業ではありませんので多少時間がかかっても精度よくきれいに仕上がるほうが良いです。

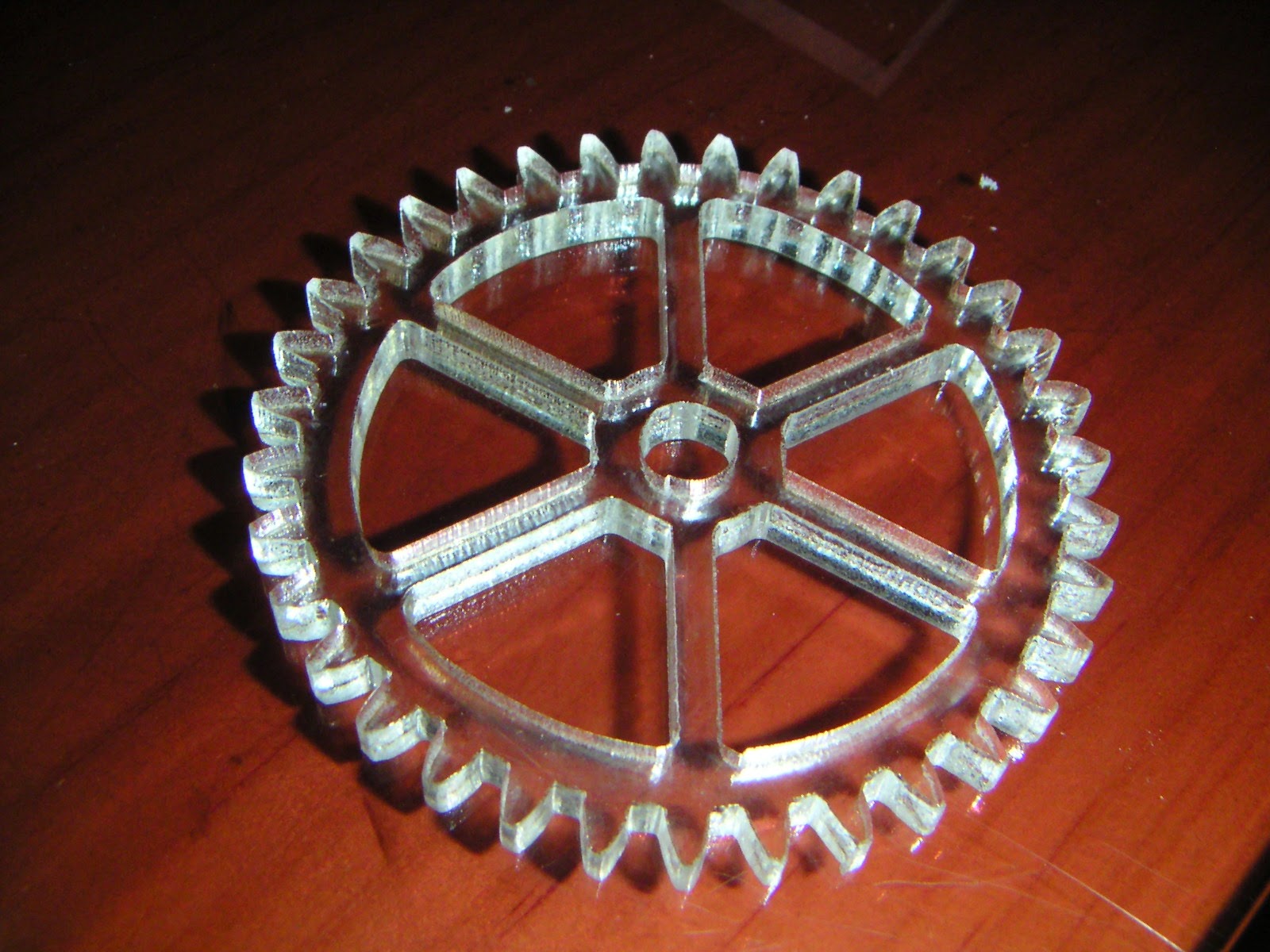

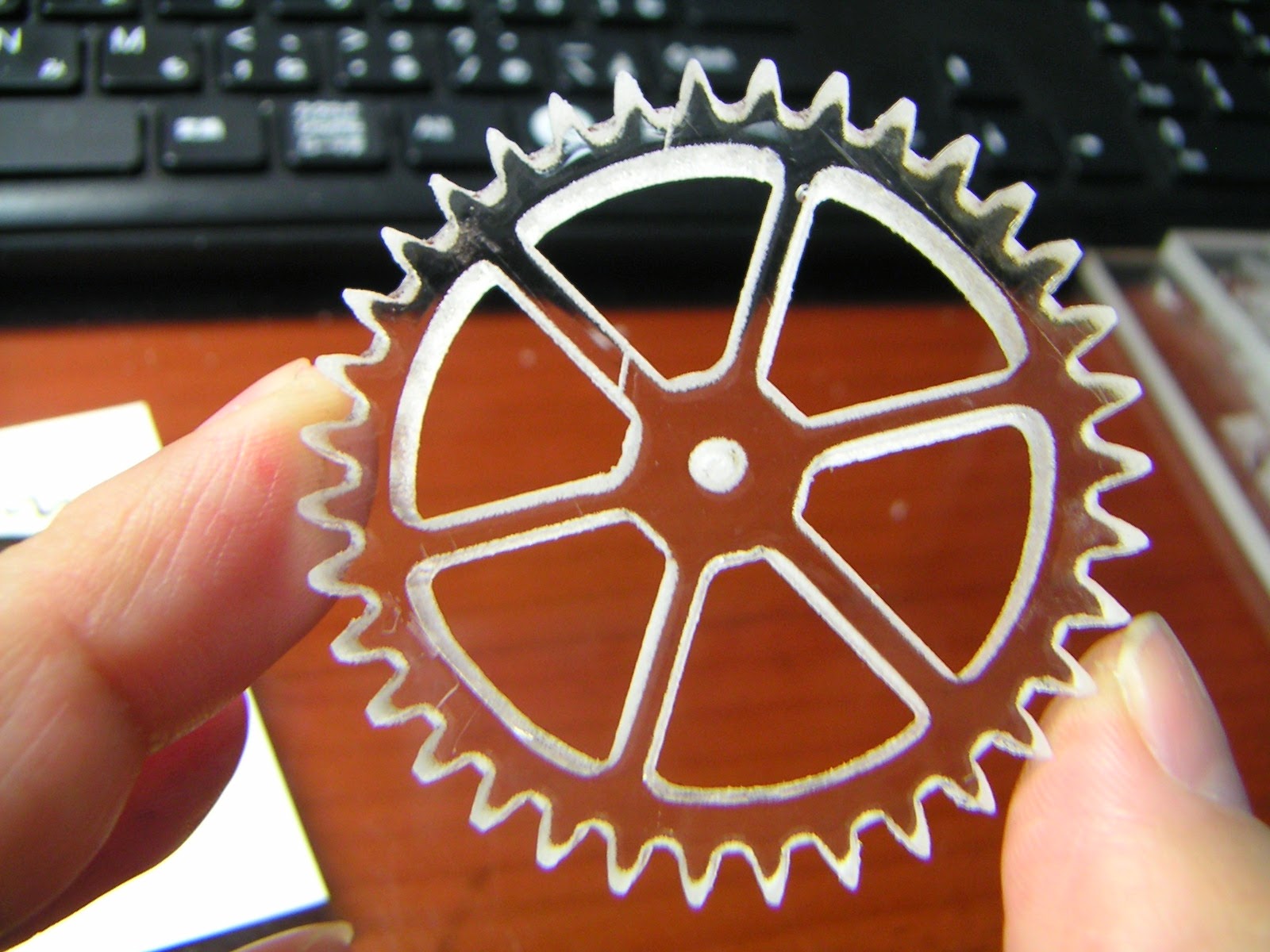

できました。

切り代は0.1mmくらいと思われます。カッターの刃の先がようやく入るくらい。0.25mmの刃を差し込むことはできません。

上手に平行になるようにいらないところを抜いてやります。これで出来上がり。美しいです。

断面もまったくの垂直。滑らかさはもうひとつですが、十分な仕上がりです。

仕上がり具合を動画でご覧ください。

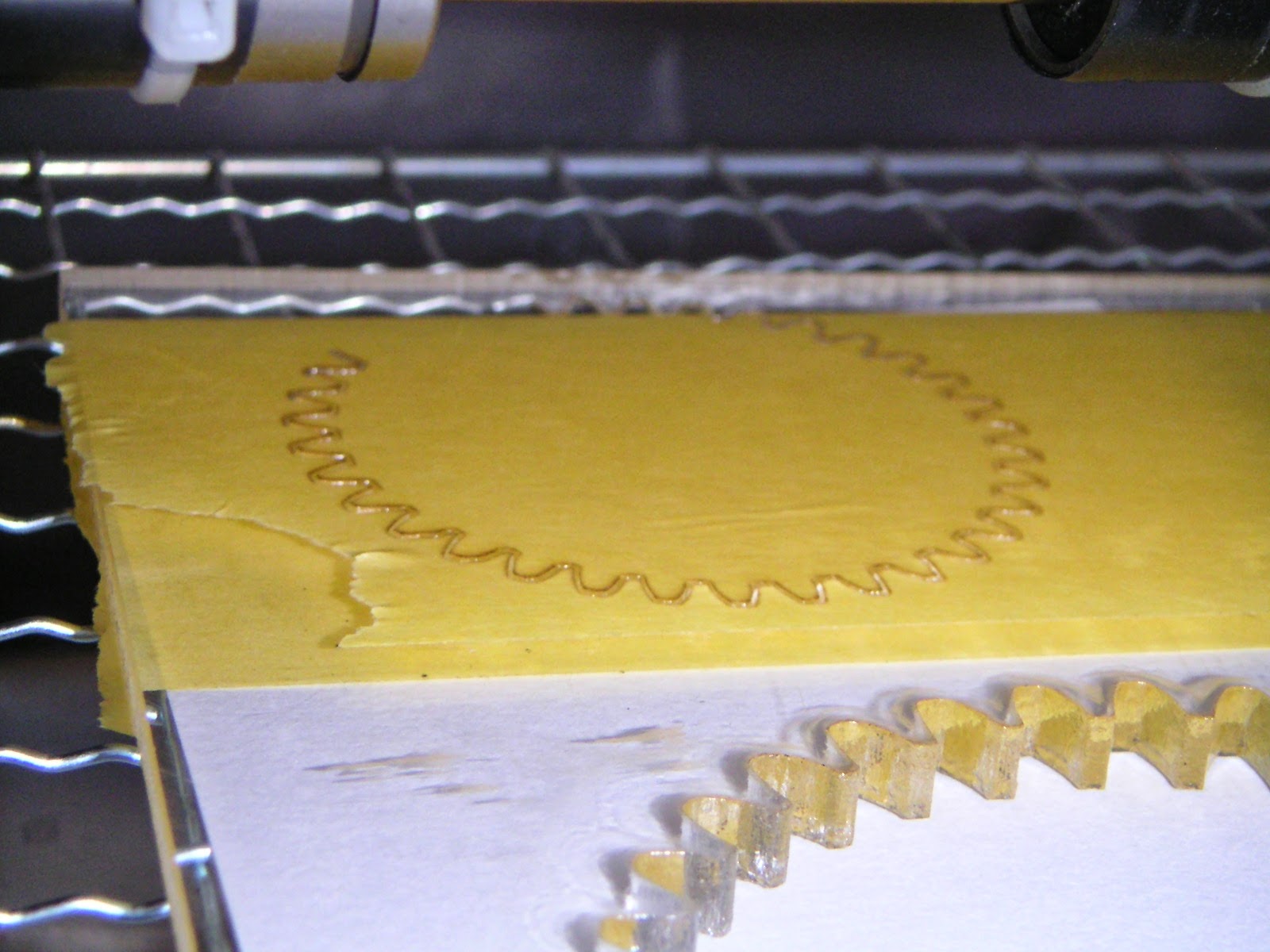

今回見つけた3つ目のノウハウは、表面にテープを貼っておくことです。

切断部の近くでは蒸発するアクリル分解物が凝縮して付着します。機能的な影響は無いですが、見た目をきれいにするにはテープを貼っておくと良いです。付着物はテープ表面につきますので剥げばさらに美しい仕上がりです。

マスキングテープを貼ってやってみたのがこちら。

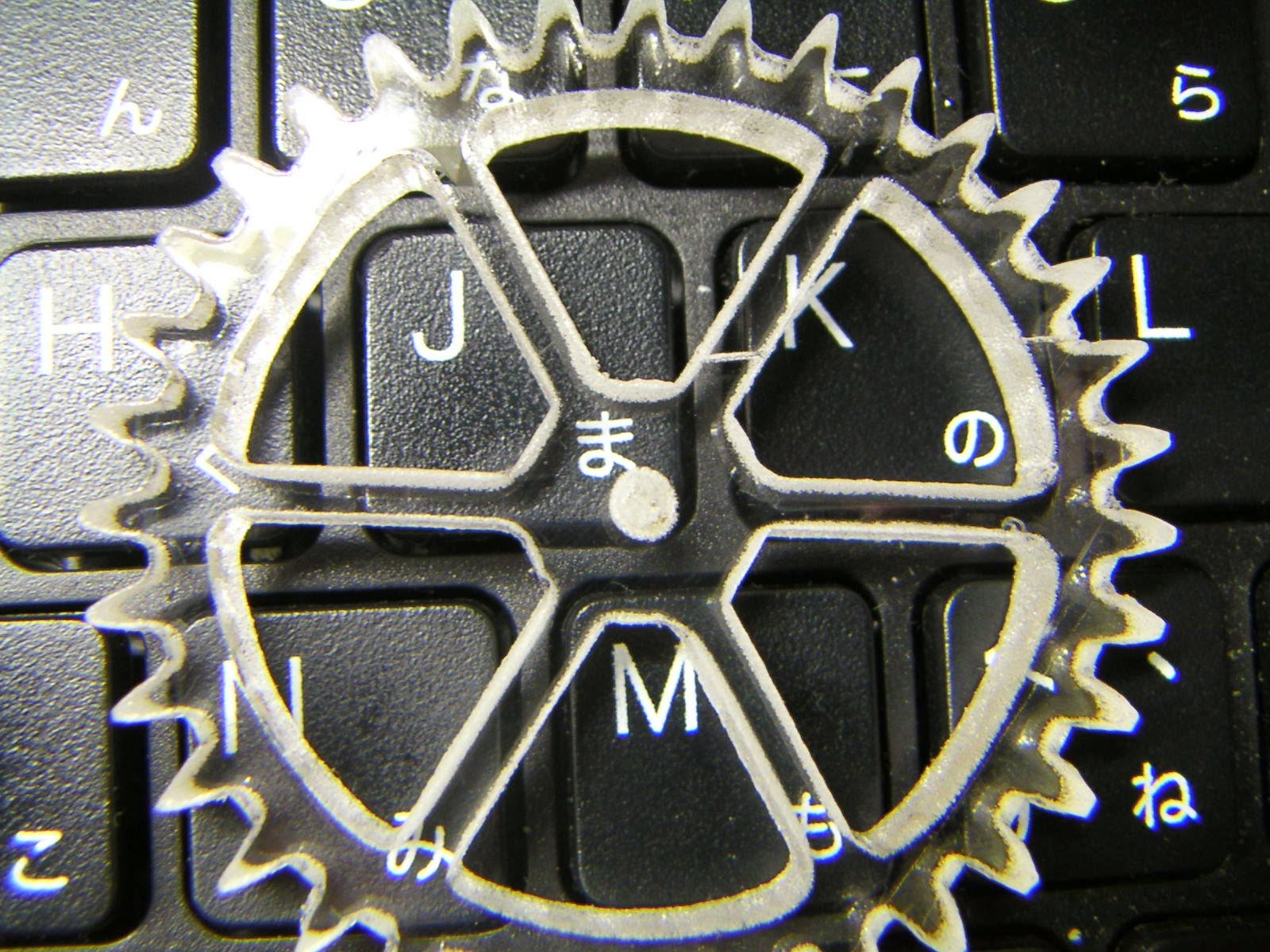

切断が終わって取り出すところ。切り代の小ささがお分かりいただけると思います。

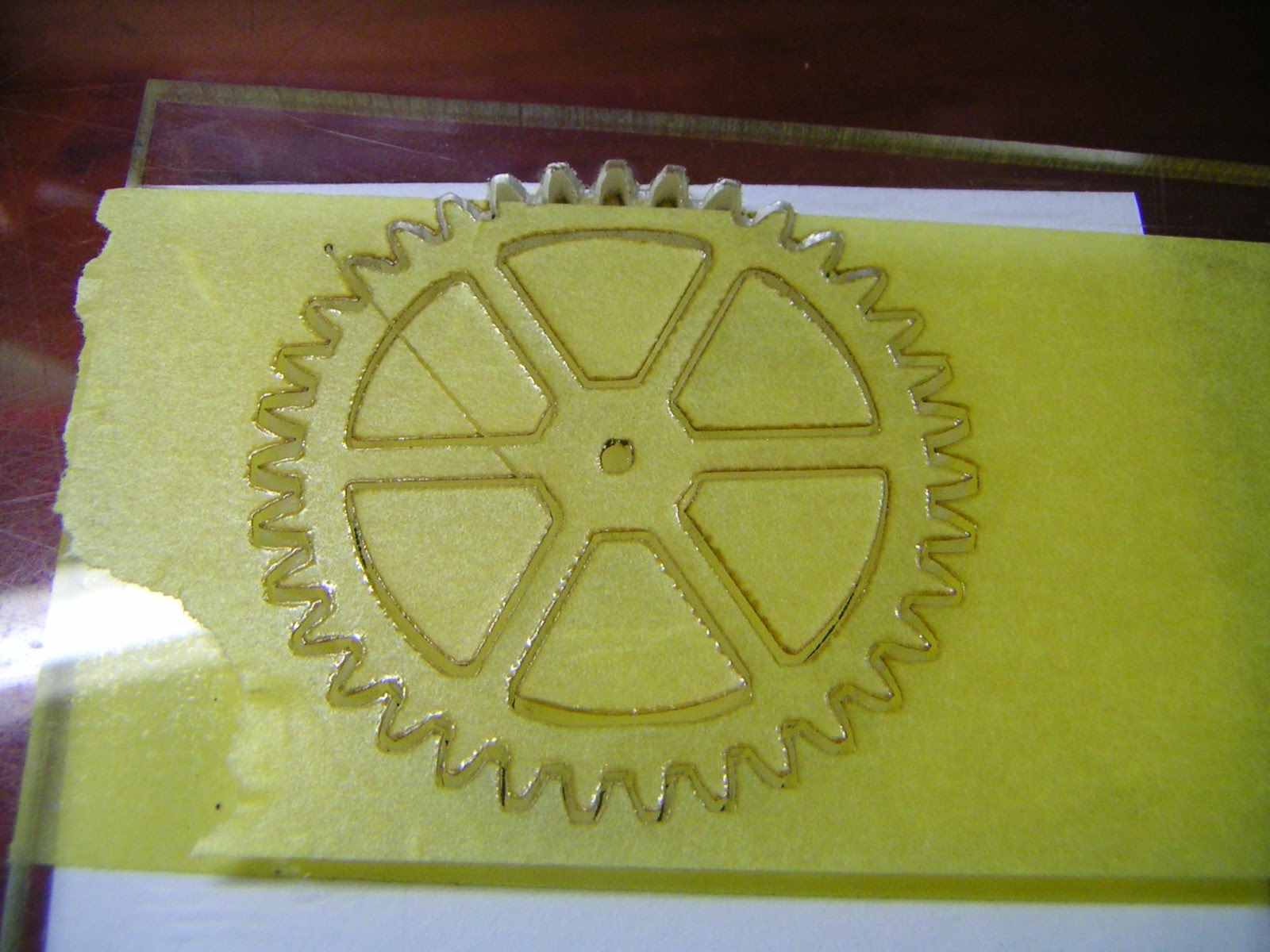

テープを剥ぐと、美しい表面のままです。

こんな感じ。

非常にきれいなままであることがお分かりいただけると思います。

今回実験の成果物。 これでマーキングに加えて切断も本格稼動できそうです。