レーザ加工機のセットアップが終わったのでCOB LEDの作製作業に戻れます。

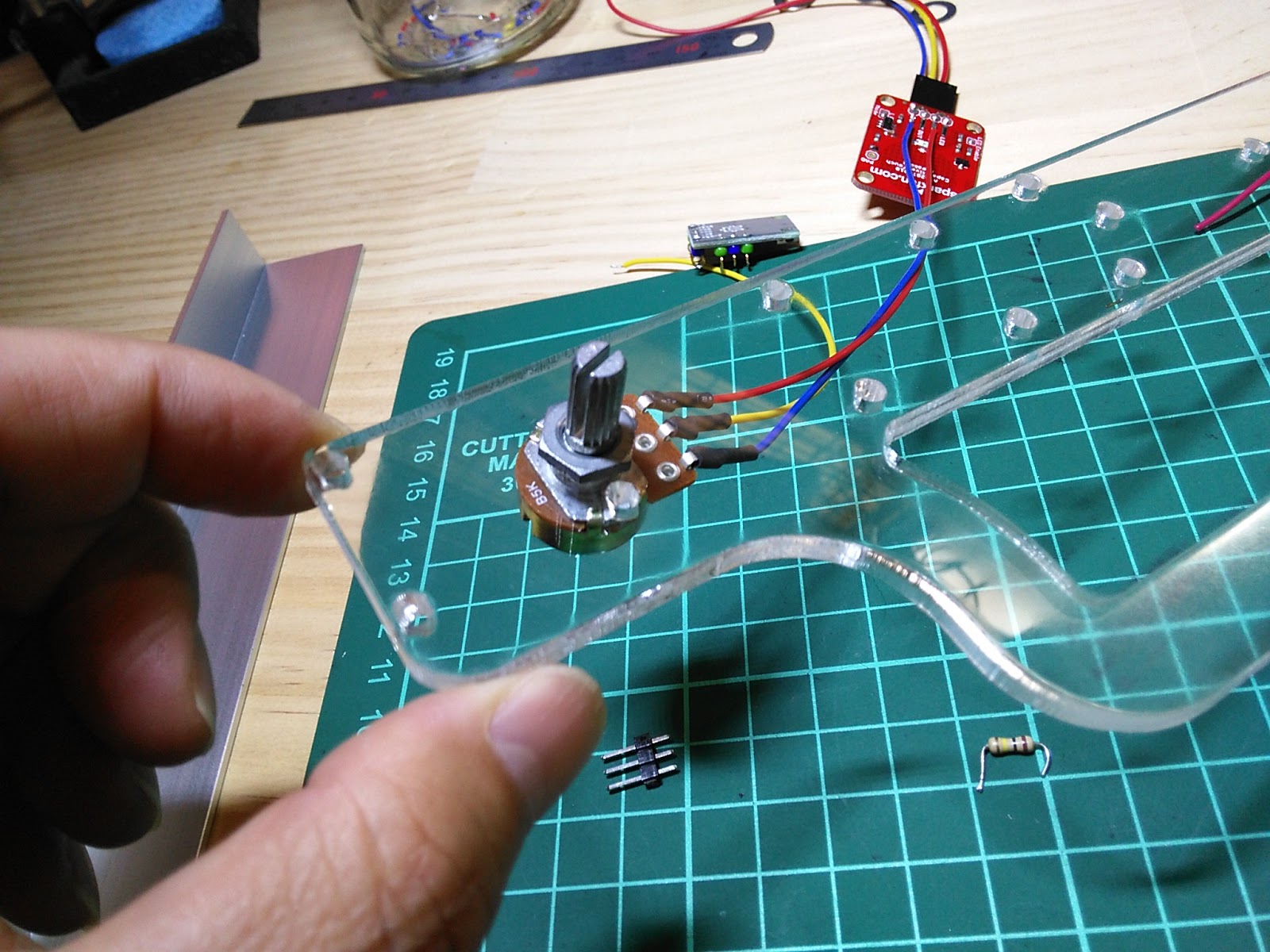

ということで、確認が済んだブレッドボード試作を実装に移すためにアクリル板の切り出しを行います。

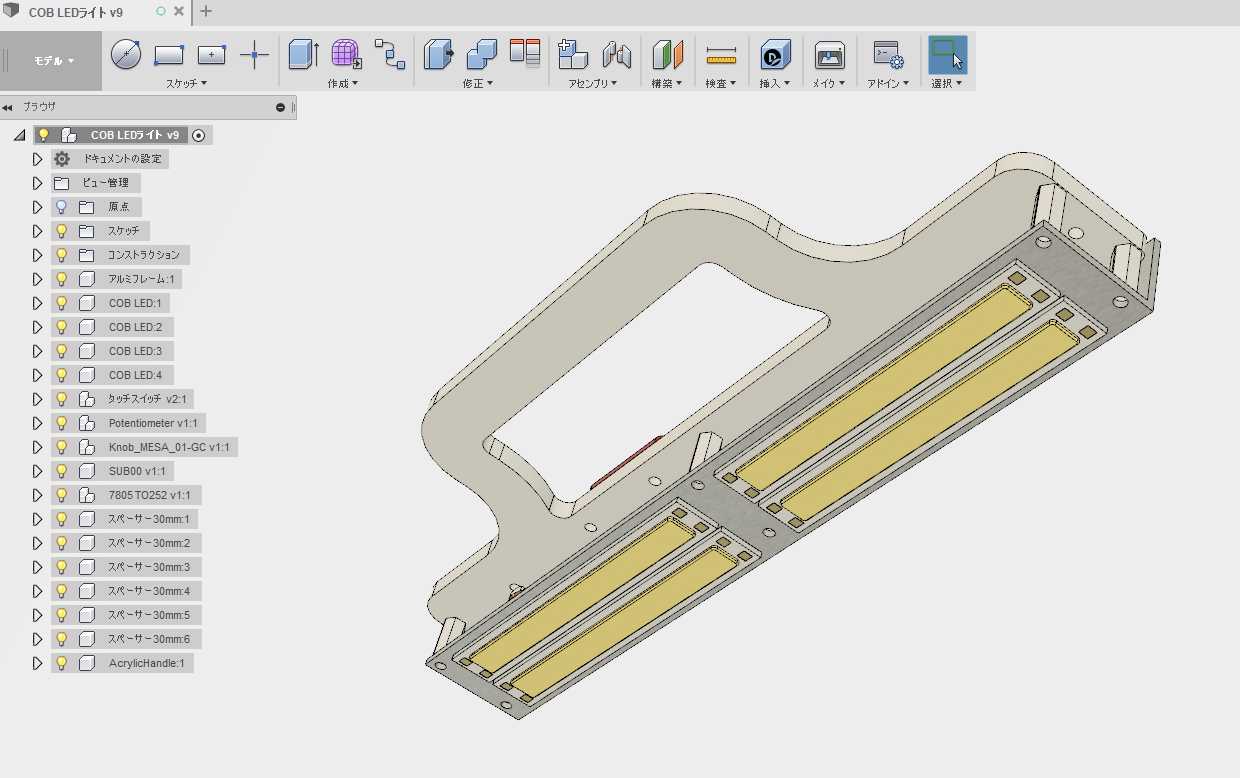

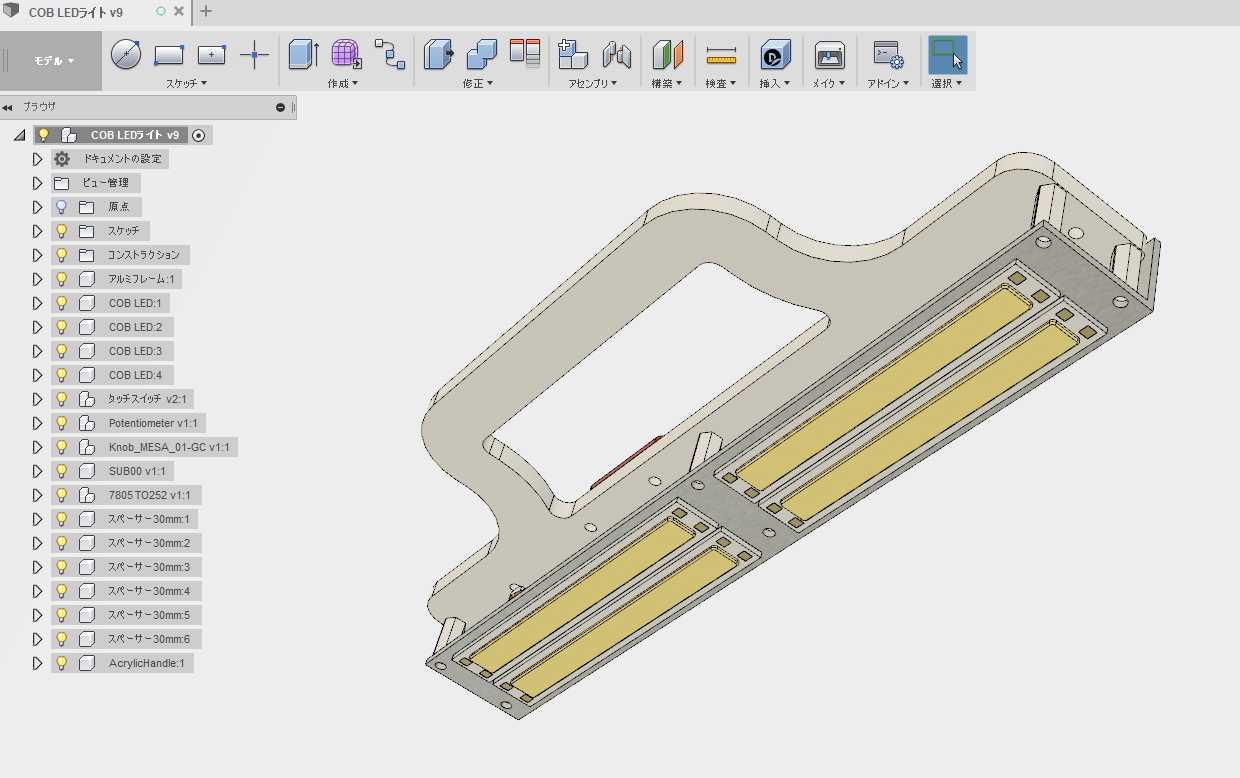

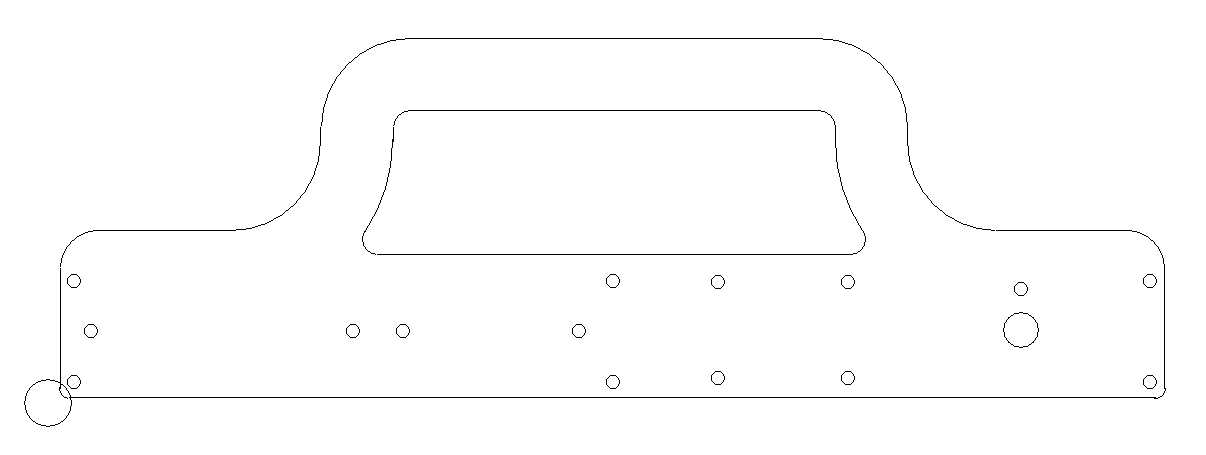

切り出すったって図面がいるわけですが、とりあえずモデルだけはざっと書いております。

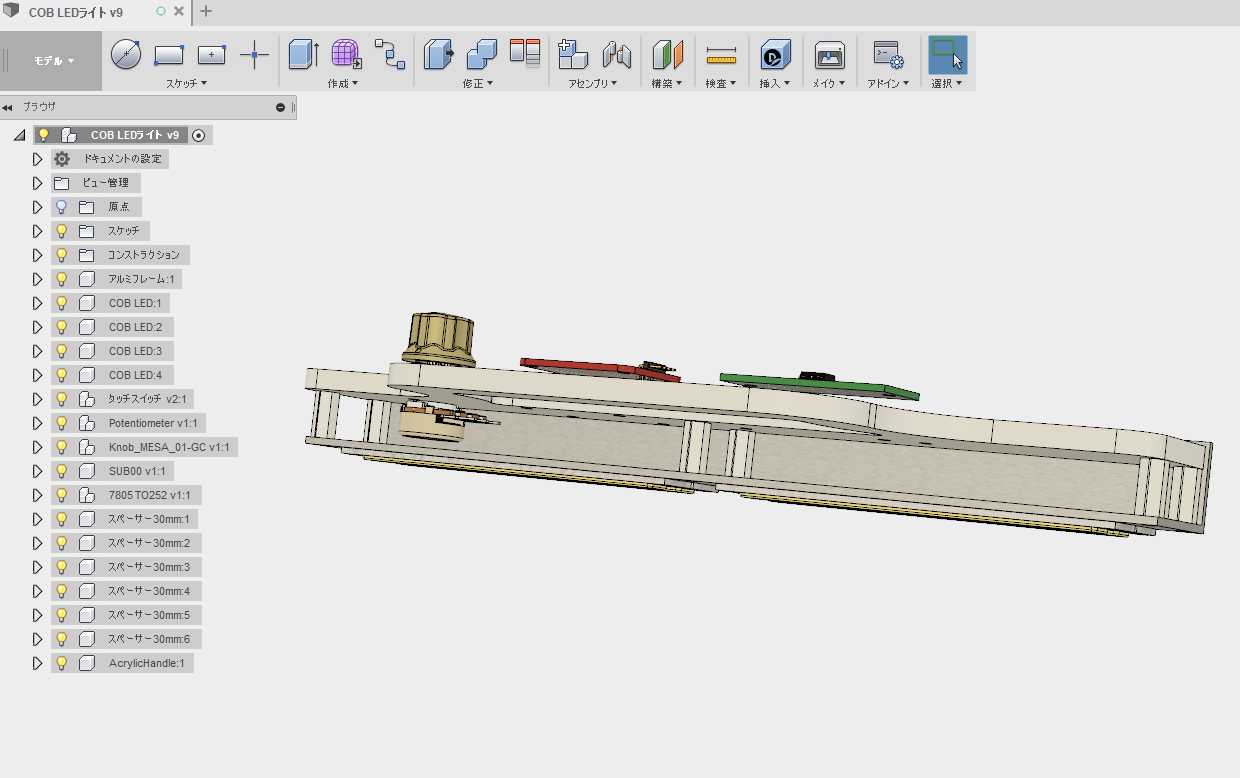

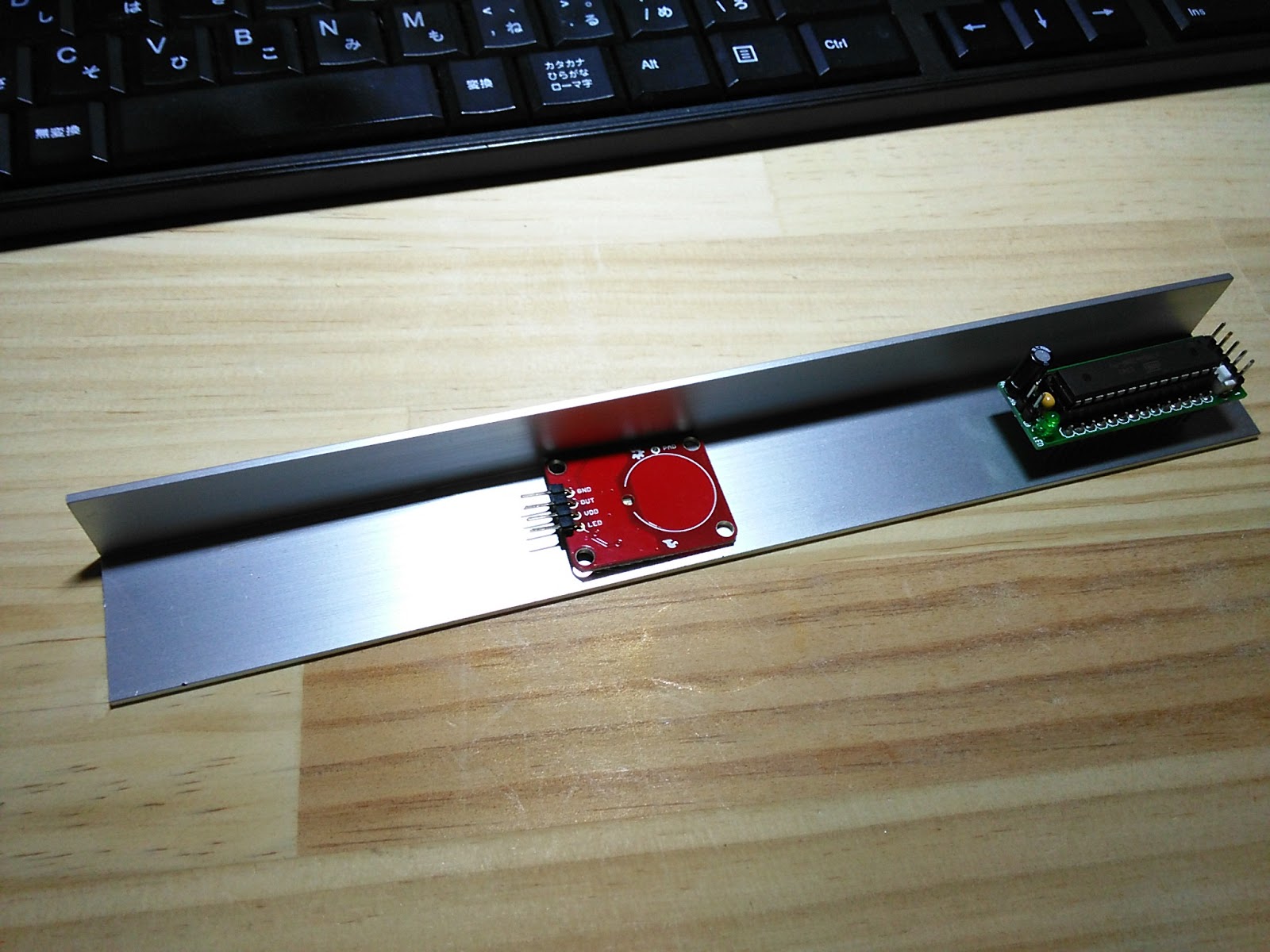

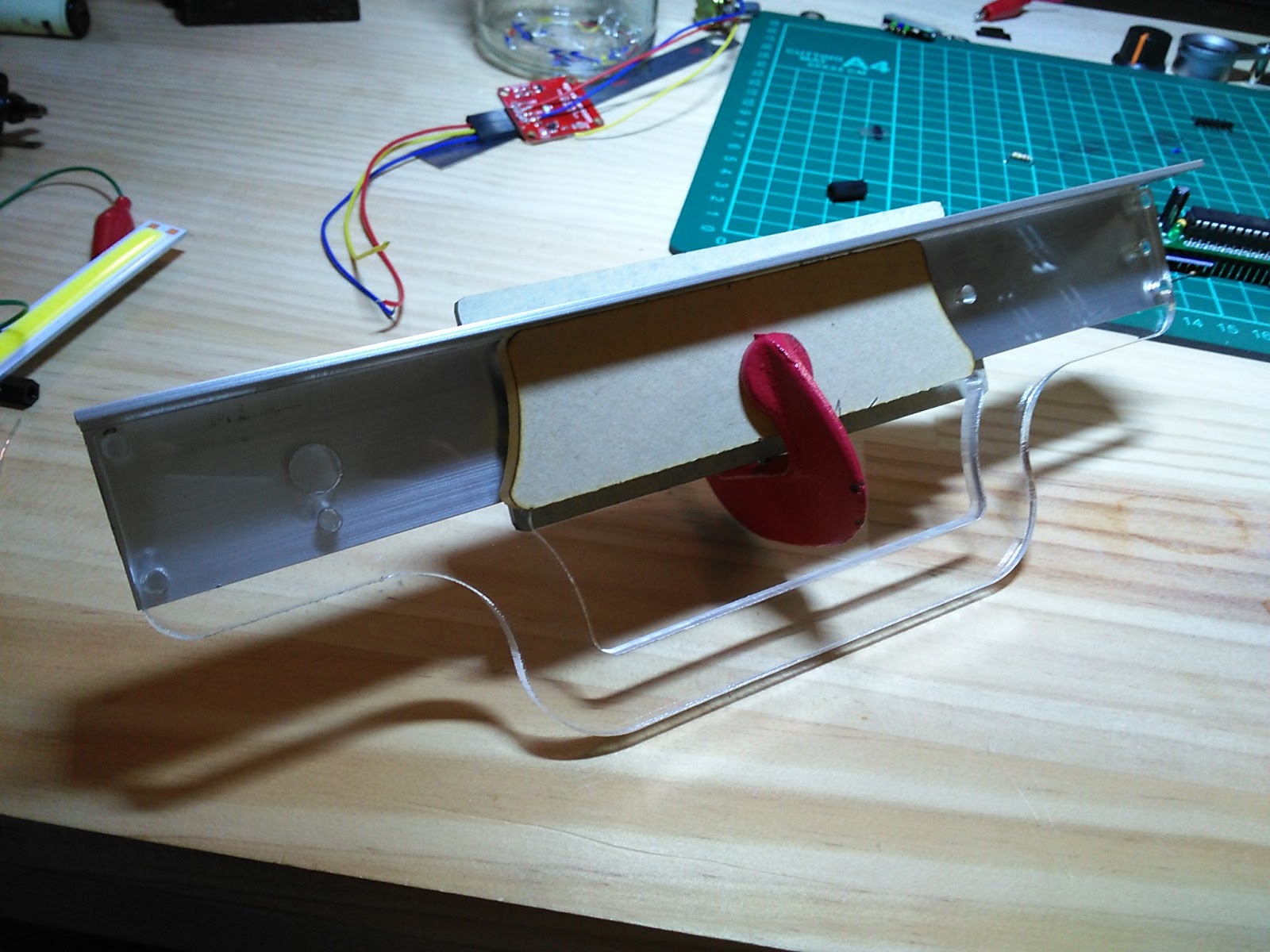

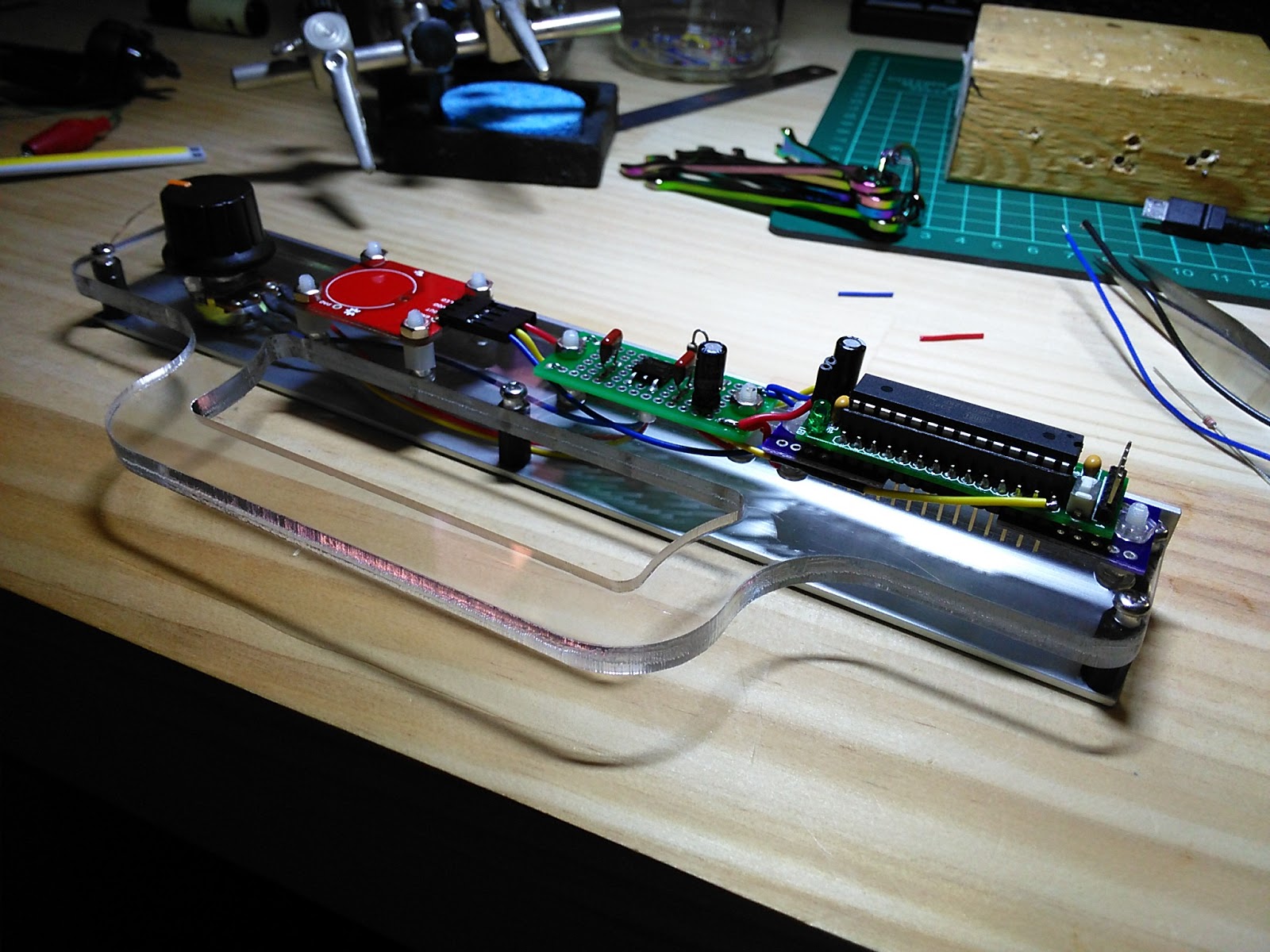

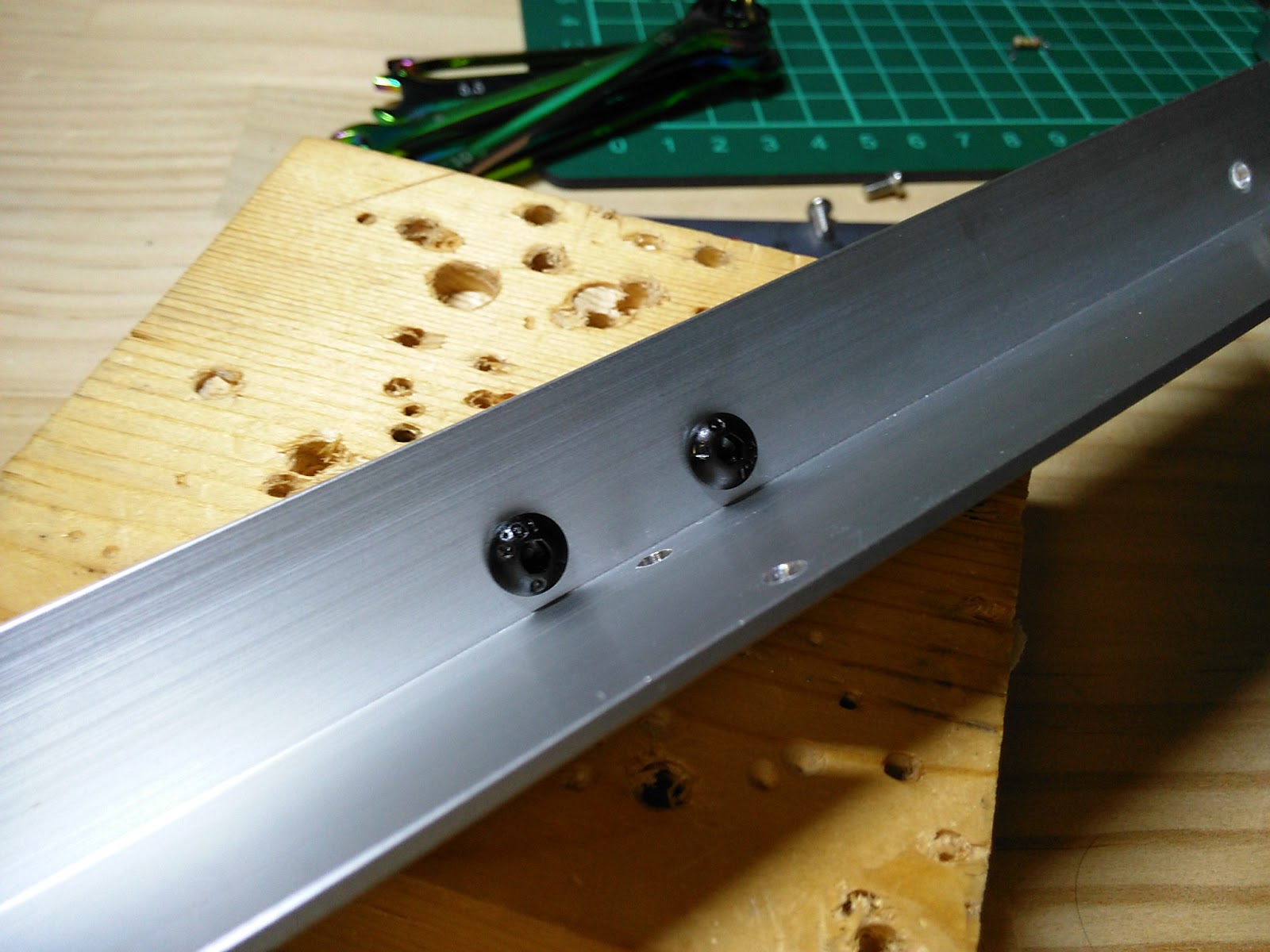

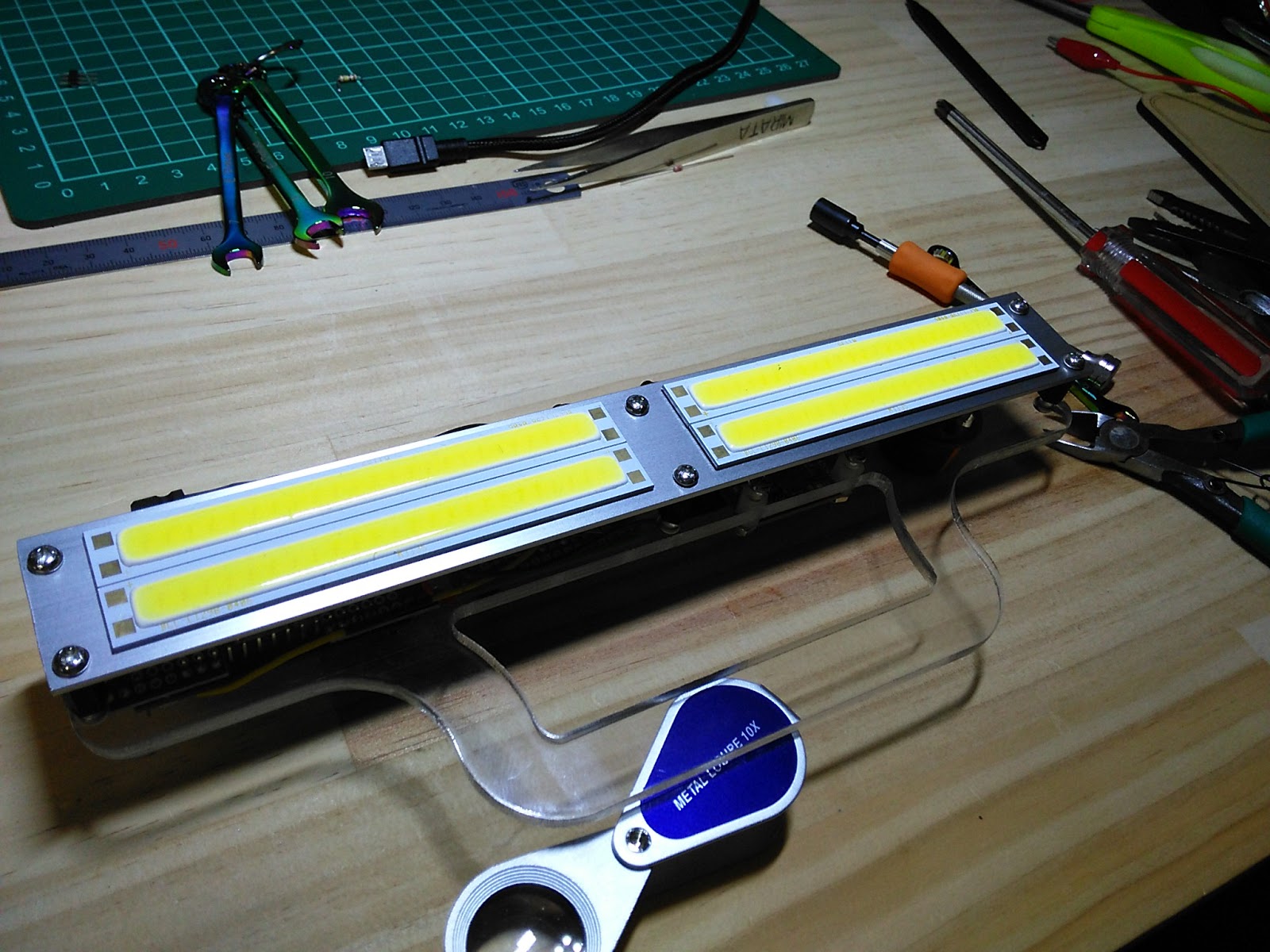

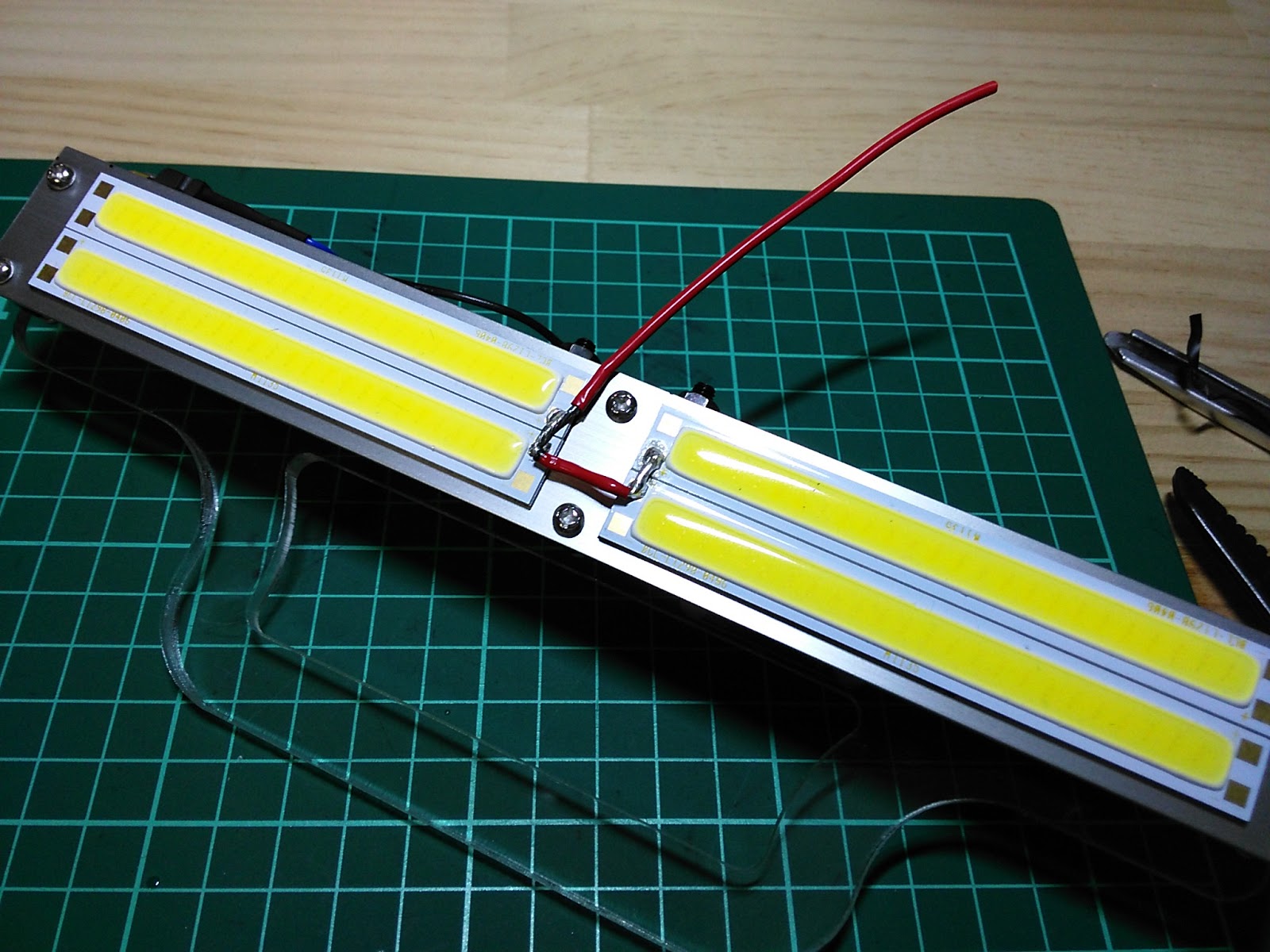

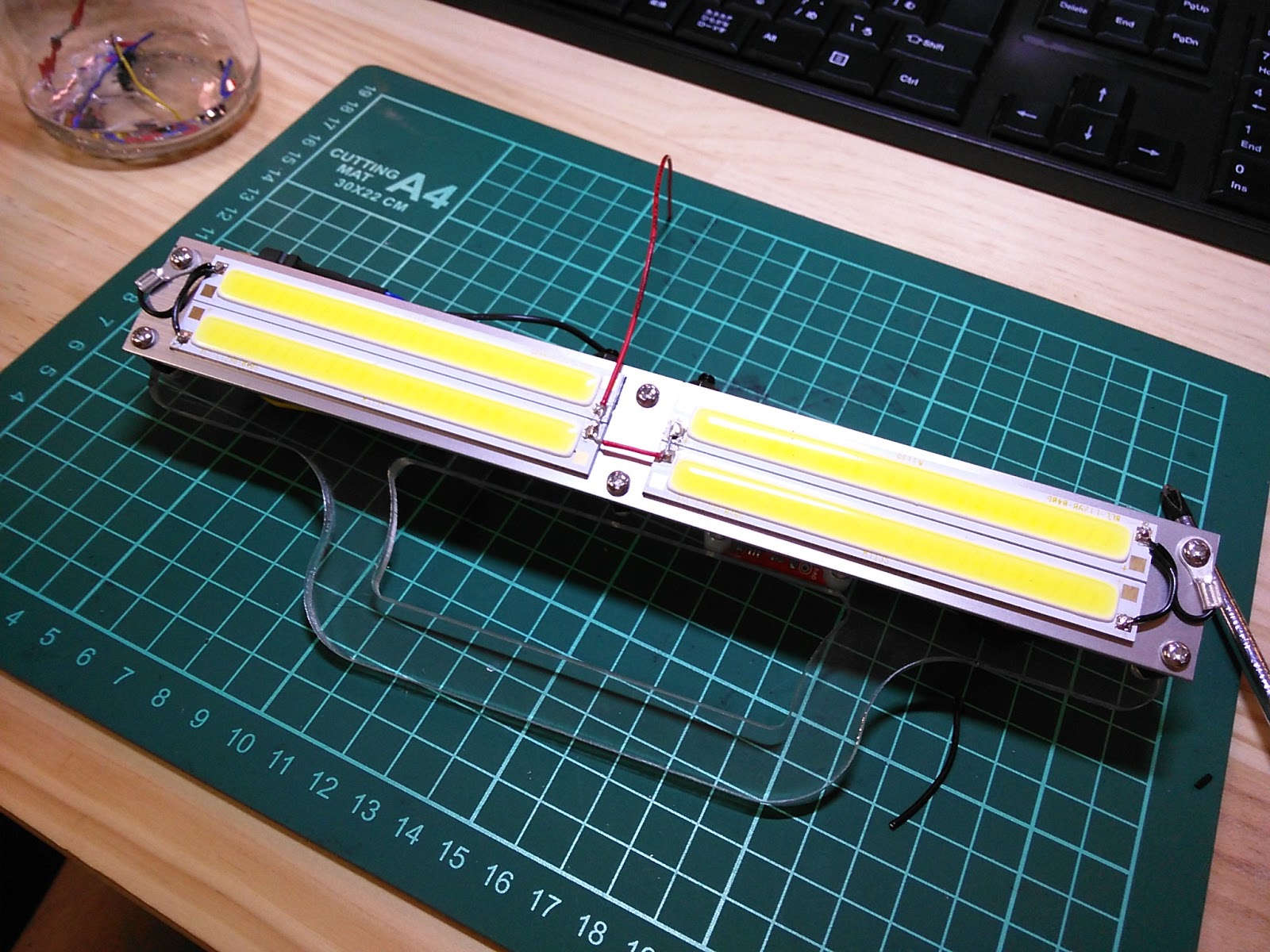

こんな感じにアルミL材にCOBのLEDライトを4枚張り付けて、

スペーサーで浮かせたところに今回切り出すアクリルの板を置いて、

その上にあれこれ実装しようというわけです。

このハンドル付きのアクリル板を切り出します。けっこう荒っぽく扱われるところですので5mmで行くことにします。

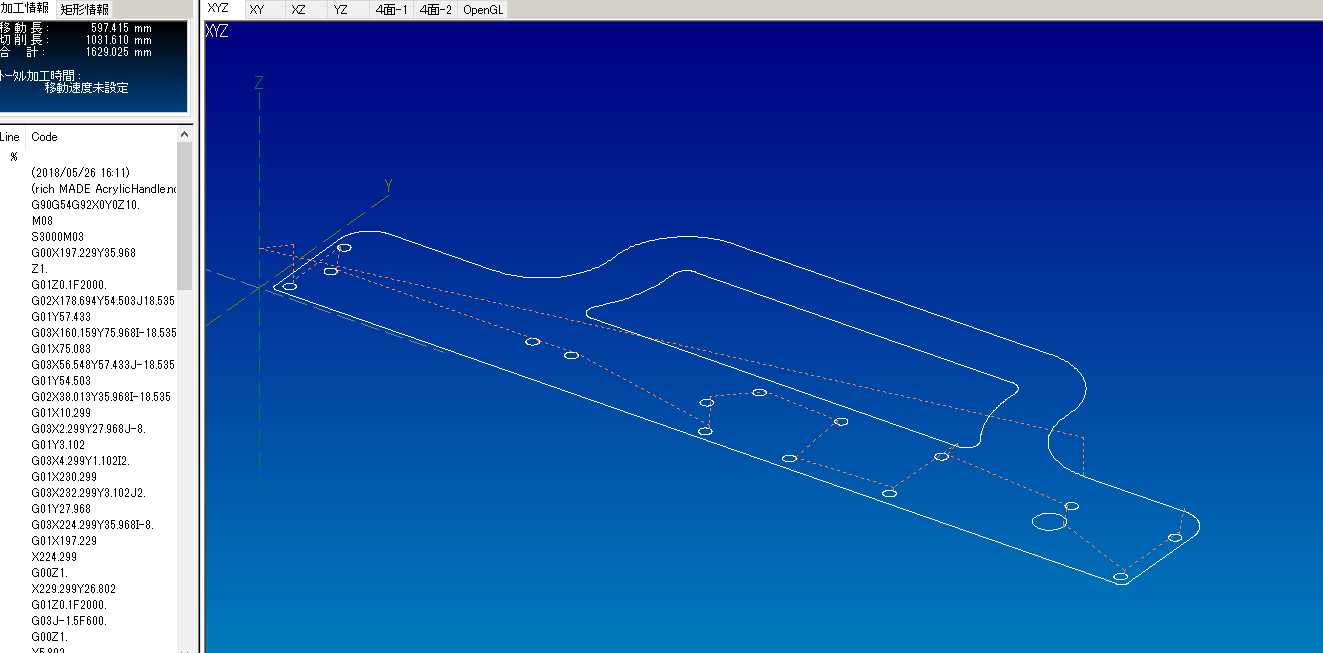

fusion360のモデルからスケッチをdxfで抜いて、jwCADでCAMの元データ作ります。

出来たjwwファイルをNCVCに渡して、レーザ加工用のGコード作ります。

実はこの図面を作るまでに結構な試行錯誤がありました。

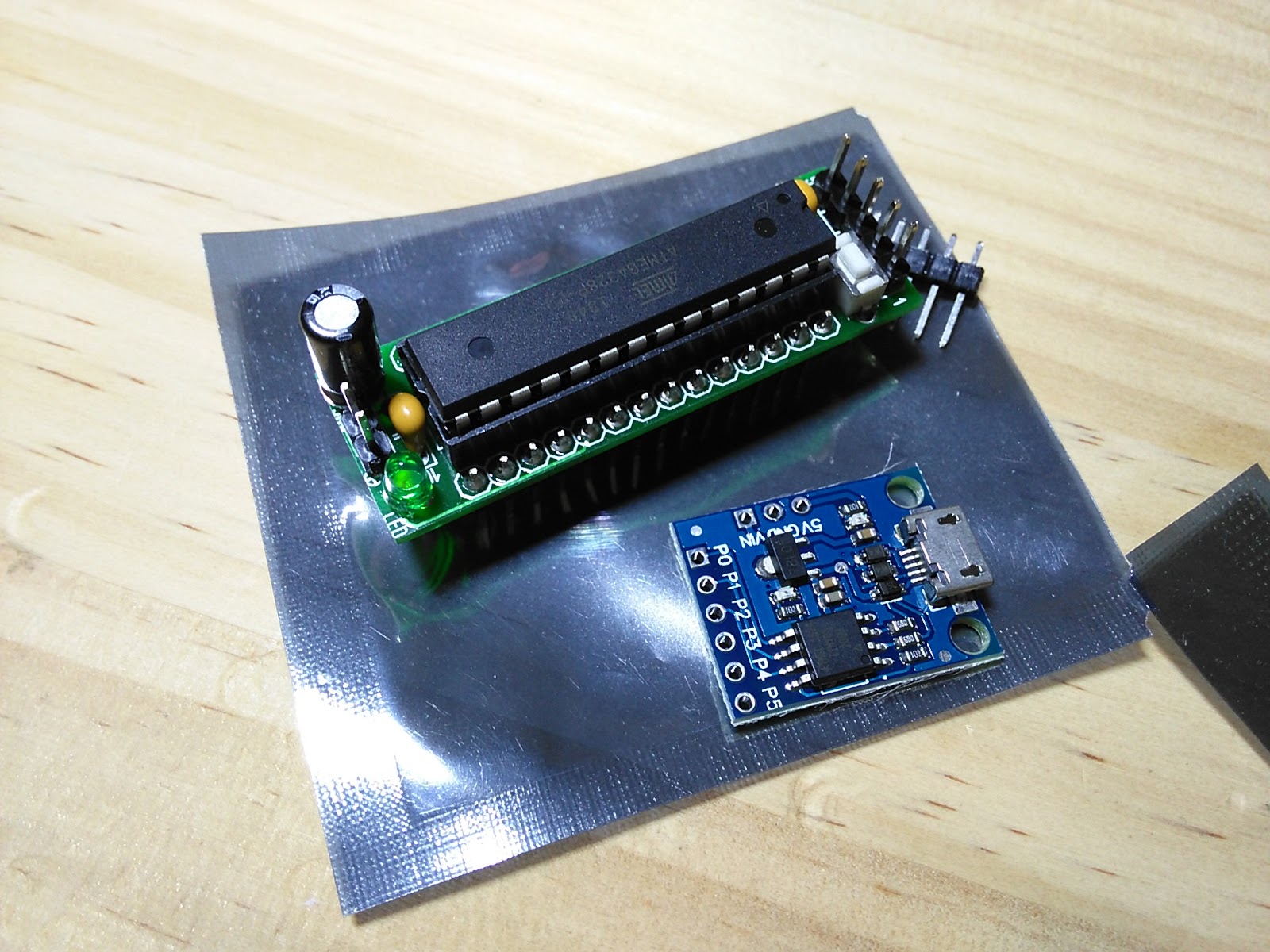

というのも、あちゃんでいいのがでかいからであります。あちゃんでいいのはDIPの328Pが丸々乗ってますので、大きさ的にも機能的にも大過剰状態です。

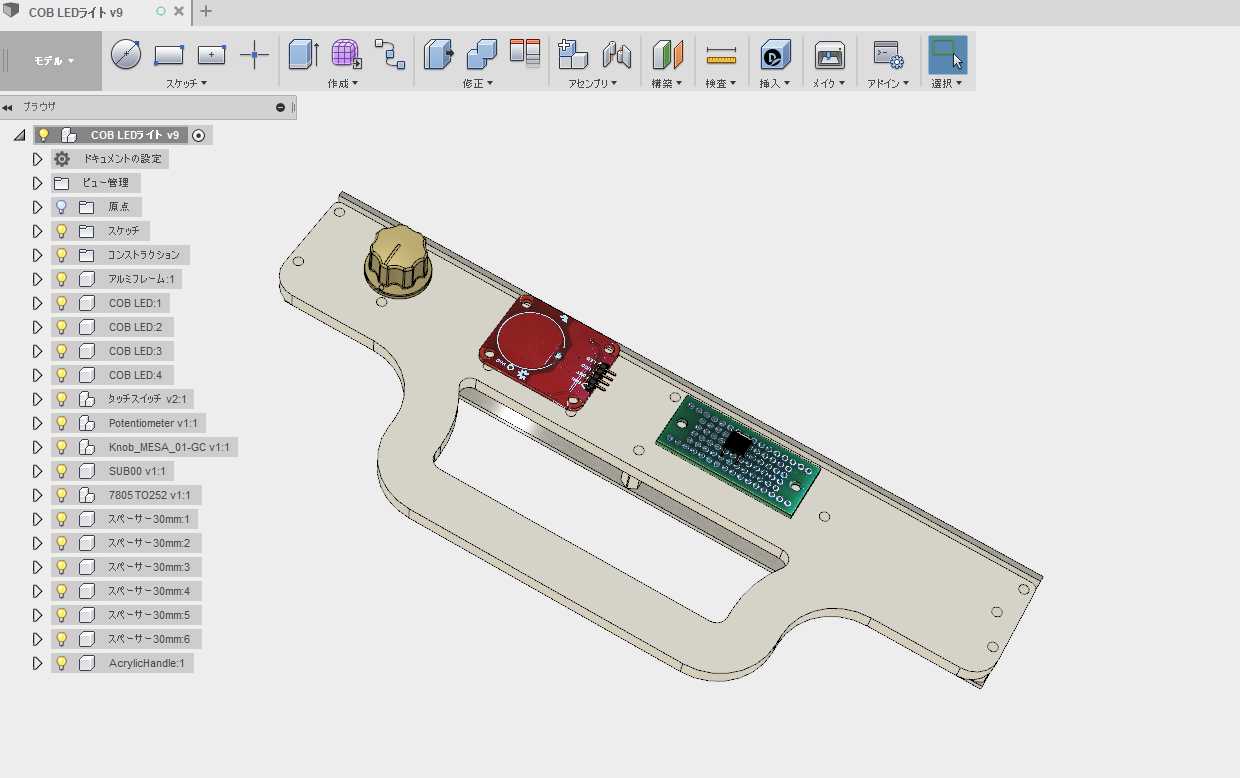

レイアウトするならこんな感じでしょうか。

まずはしゃーないのでこれで行こうと思って基板を探しました。なぜに基板がいるのかというと、あちゃんでいいのは取り付けのためのネジ穴が一つもなく、開けるためのあまりのスペースもないのです。のでモジュールをそのまま基板に乗せるというアホなことをしないといけません。

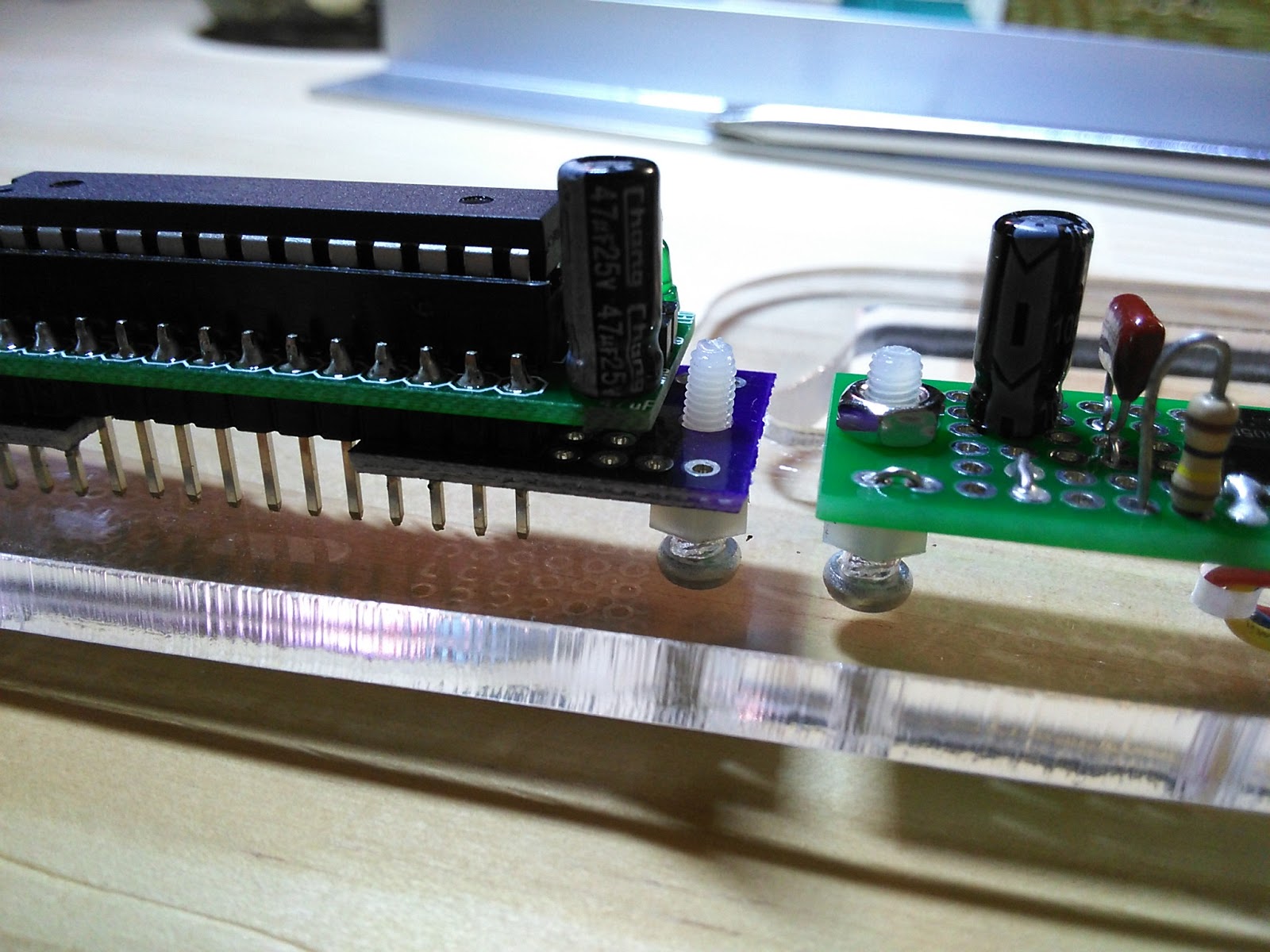

普通はピンソケットを基板に立てて、その上にあちゃんでいいのを挿しますので、基板からあちゃんでいいのの一番高いところ、電解コンデンサの上までの高さが40mm近くにもなります。非常に間抜けの上デスクライトにそんなものが引っ付いていると邪魔であります。

ということで「いやだなあ」と思いつつ基板を漁っておりましたら、いいことを思いつきました。

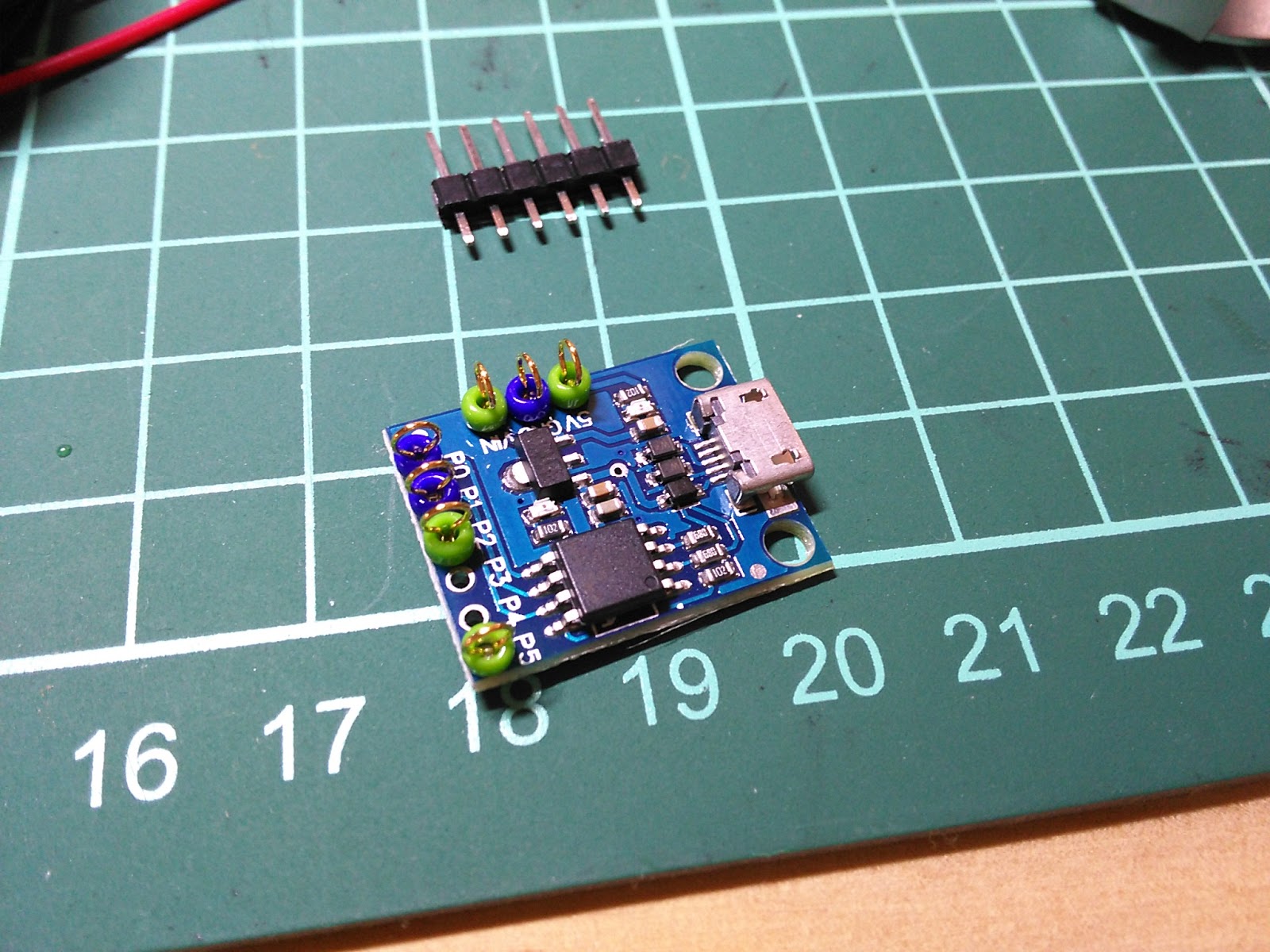

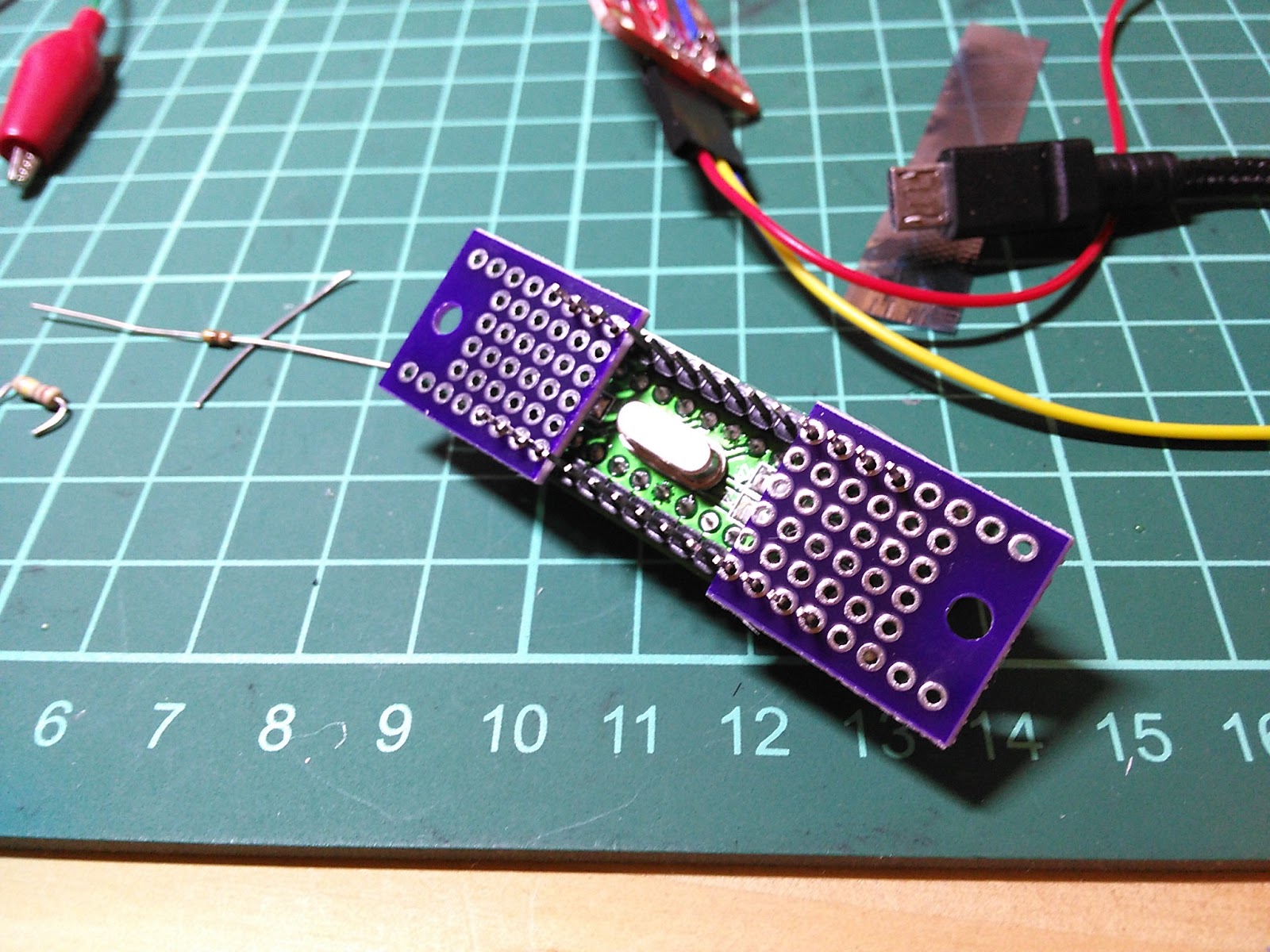

このチビ基板、DigiSparkのパチモンを使うということです。

これこの大きさでArduinoです。ATTiny85を積んでいて、IOピン数も6と今回の用途には十分です。しかもねじ穴あり!これしかないでしょ。

ということで、電源から作っていきます。

LEDライトの駆動電圧は12Vですので、全体の電圧は12Vで行きます。ここからロジックの5Vを作るためのレギュレータ基板を作るのです。

…といいつつ、この時点では気がついていなかったのですが、DigiSparkにはあの大きさでレギュレータが乗っていて、12Vは直接供給可能だったのでした。ので電源基板はいらんのでありました。

…といいつつ、これが最終的にはやっぱり必要となったという顛末を以下に書いていきます。

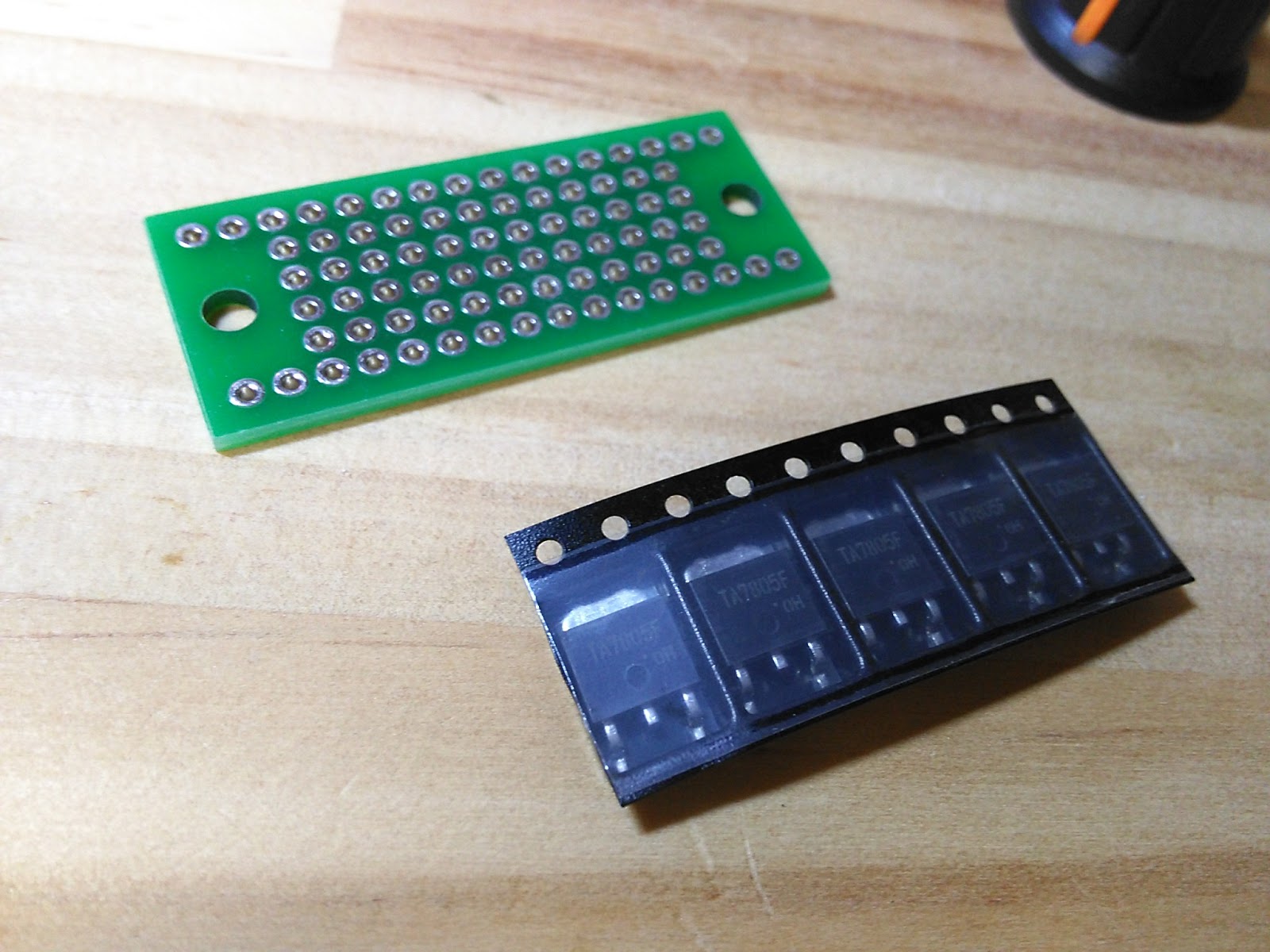

電源は何も考えず7805を使います。悪夢の7805です。が、同じ誤りは繰り返さないのであります。

確か日米通商電子部で購入したやつです。

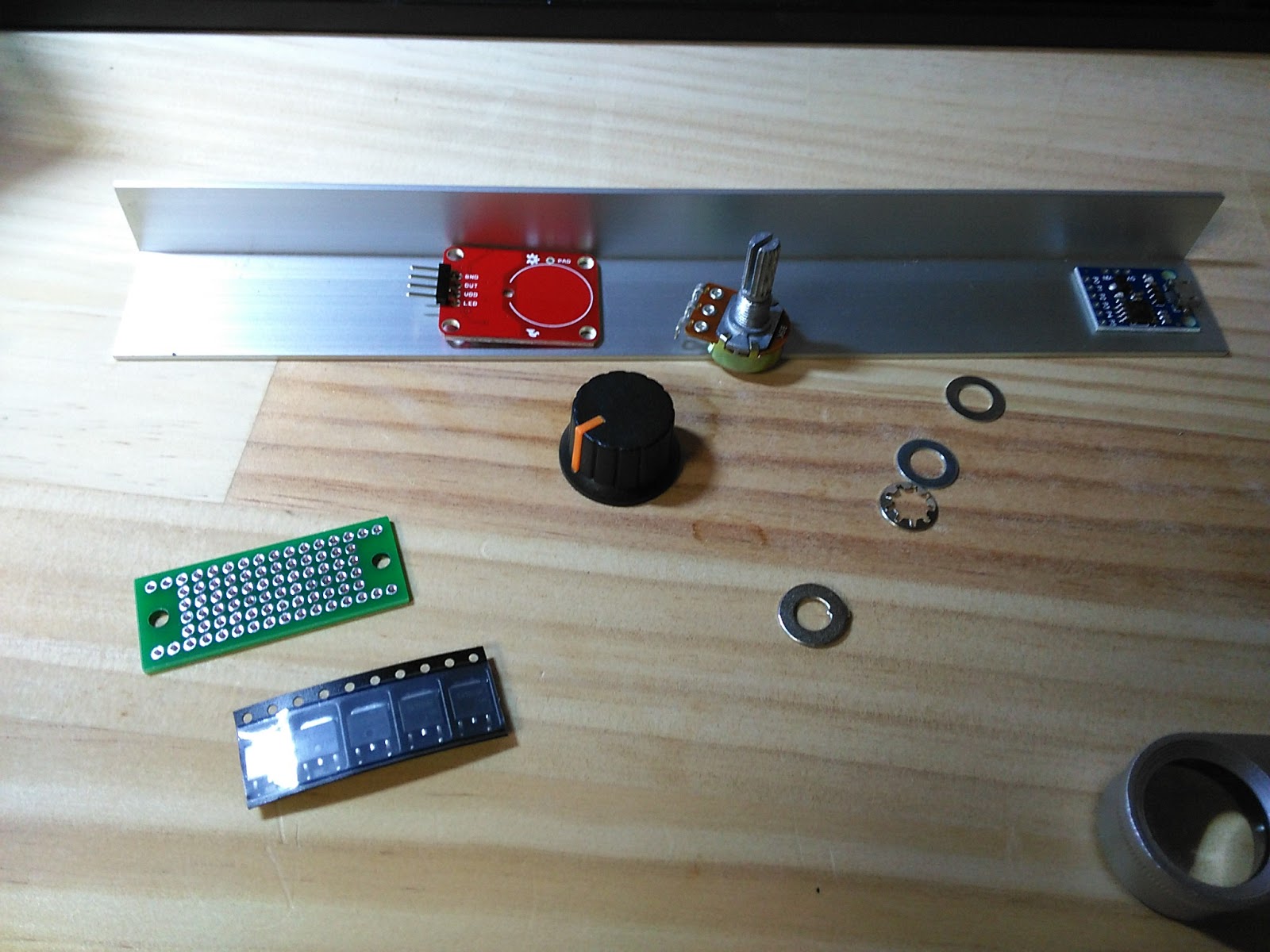

その他の部品を横眼で見つつ、入出力の位置など構想します。

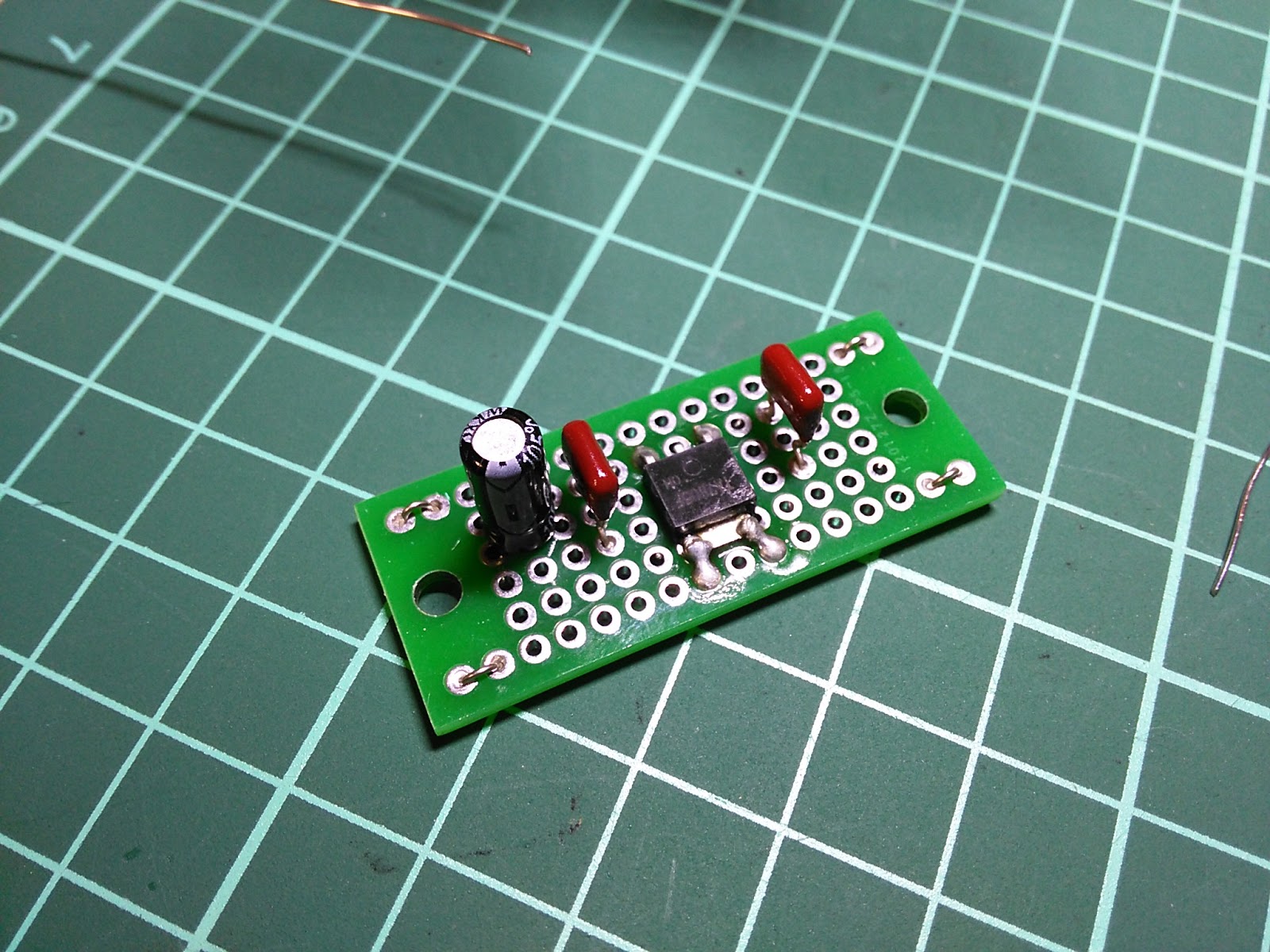

回路はまんまデータシートにある通りです。外付け部品はコンデンサだけ。

あっという間に出来上がり。

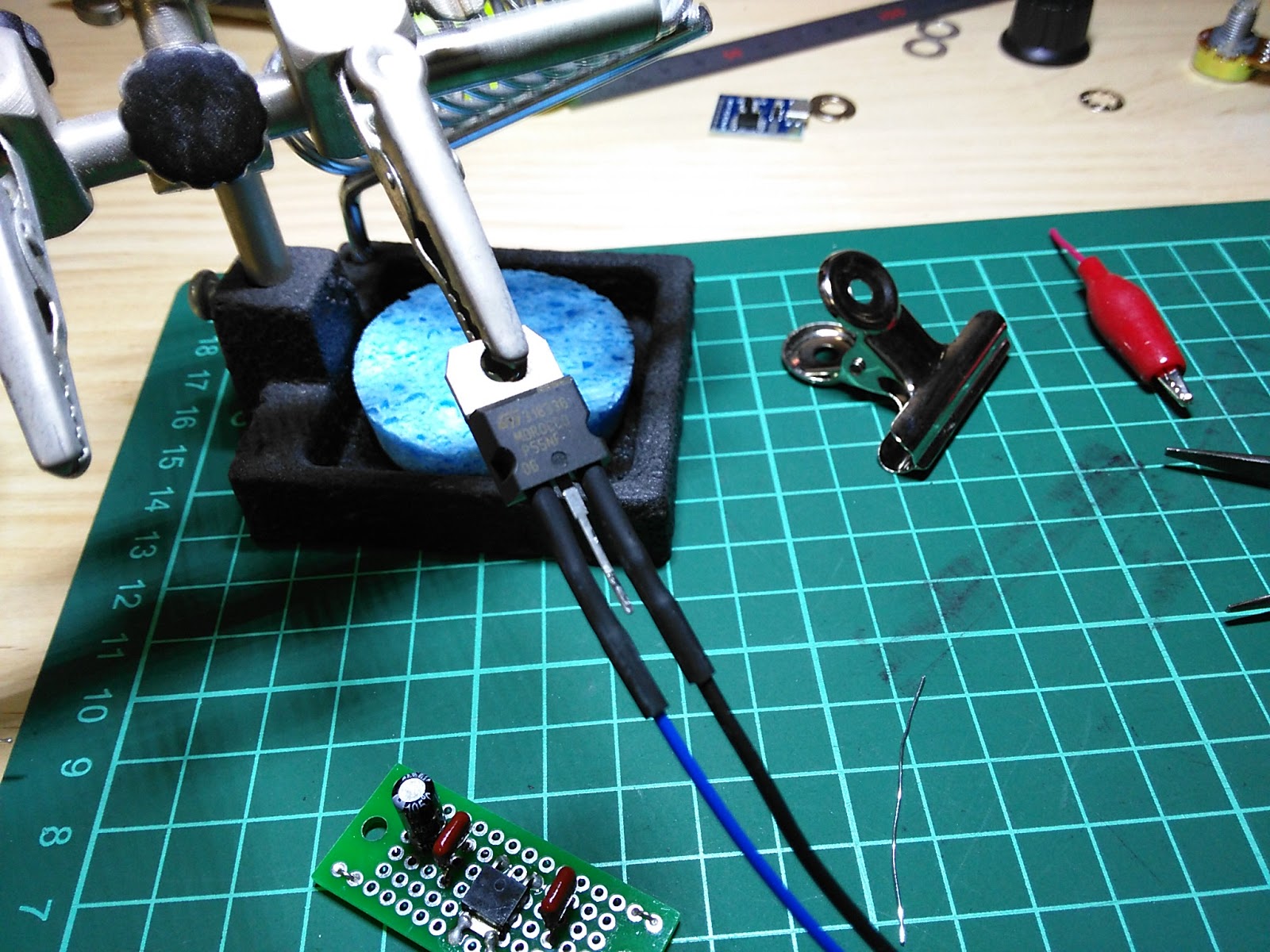

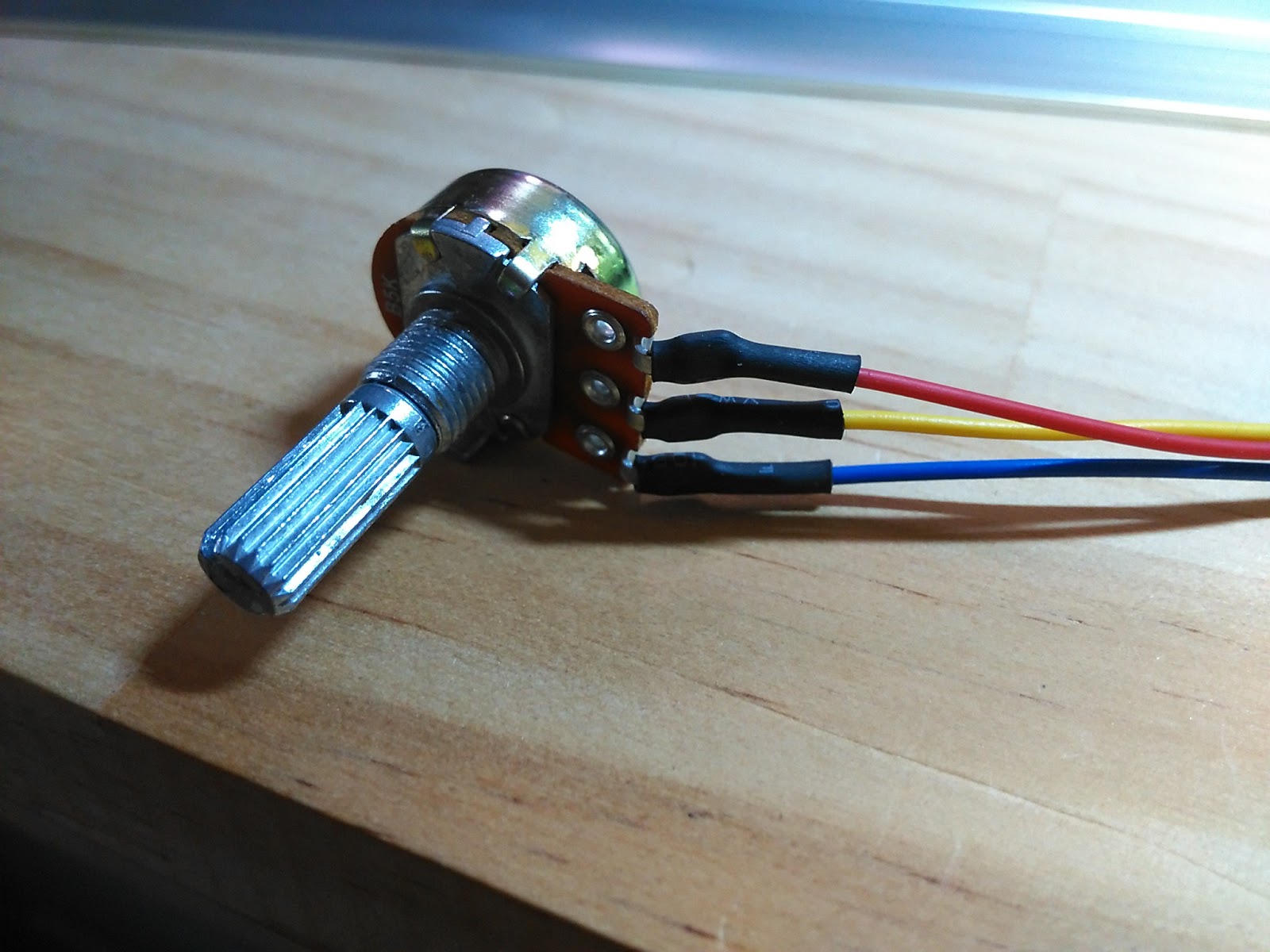

その他の部品も実装用の配線をしておきます。

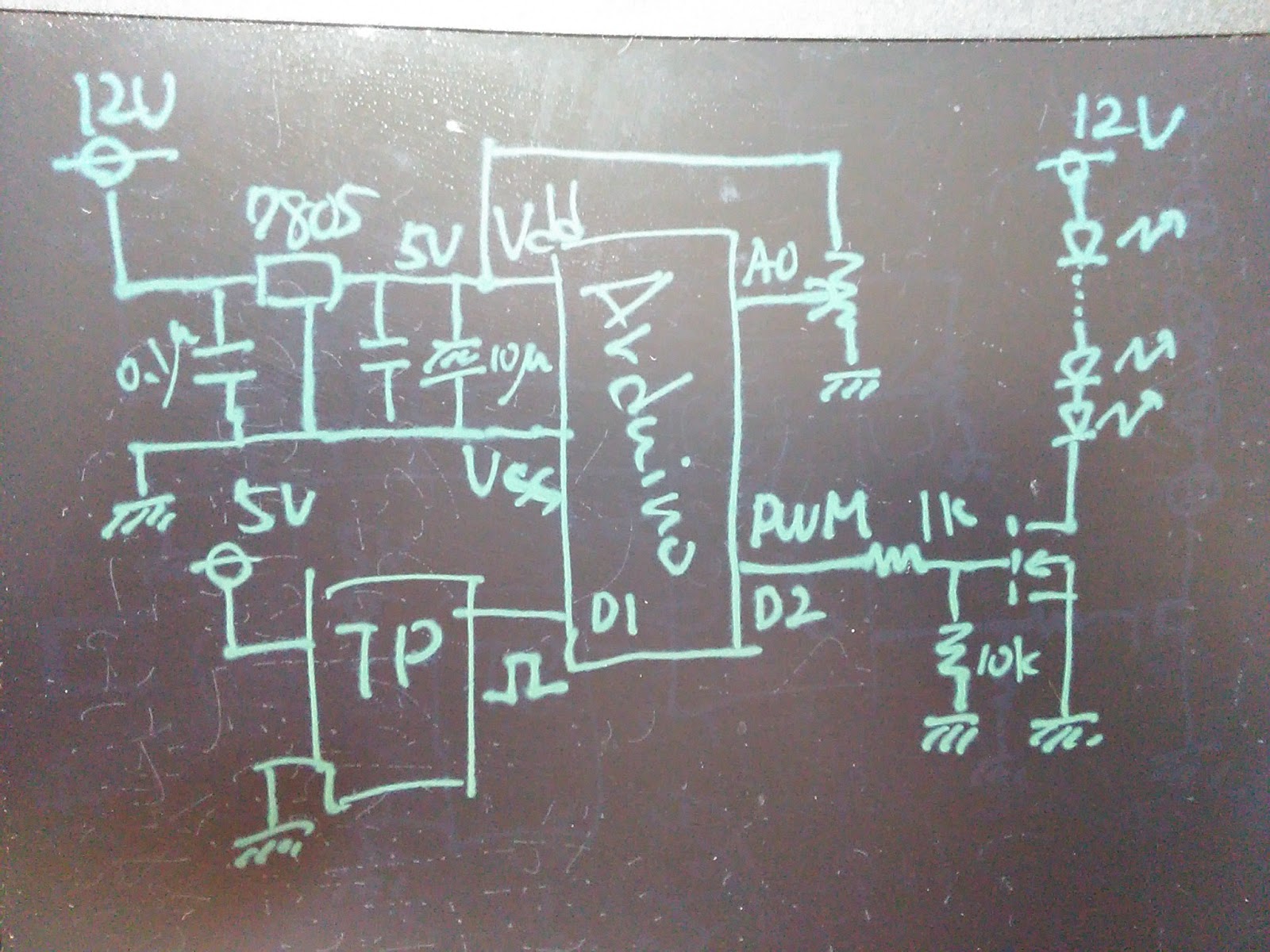

回路図はこんな感じです。

前の投稿で「いずれきれいな回路図を出す」と書いたがあれはウソだ(笑

で、ここまでやってDigiSparkを改めてみてレギュレータが乗っていることに気がつきました(笑

まあいいやということで、あちゃんでいいの用に書いたスケッチをSigiSpark用にピン番号など書き換えて書き込みを行います。

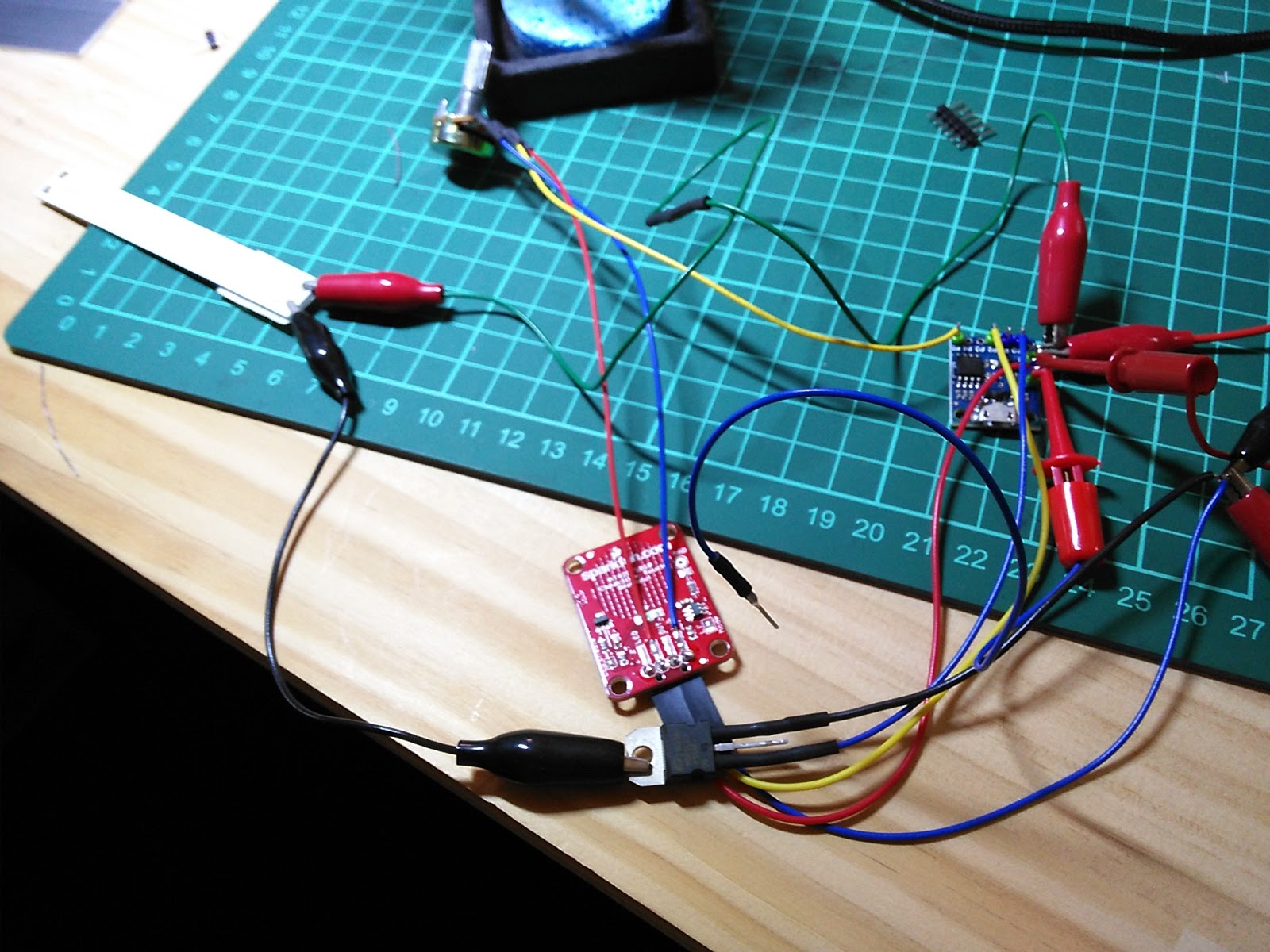

んで、バラック状態で動作確認をしますが、これがうごきません。たっちぱねるの入力は認識している(LEDインジゲータが反応する)のですが、PWM出力が出ません。オシロで見て出てないので間違いないです。

ここで嵌って数時間DigiSparkと格闘しましたが、結局解決せず。いずれゆっくり原因を探すとして、ここは別の方法で乗り切ることを考えました。

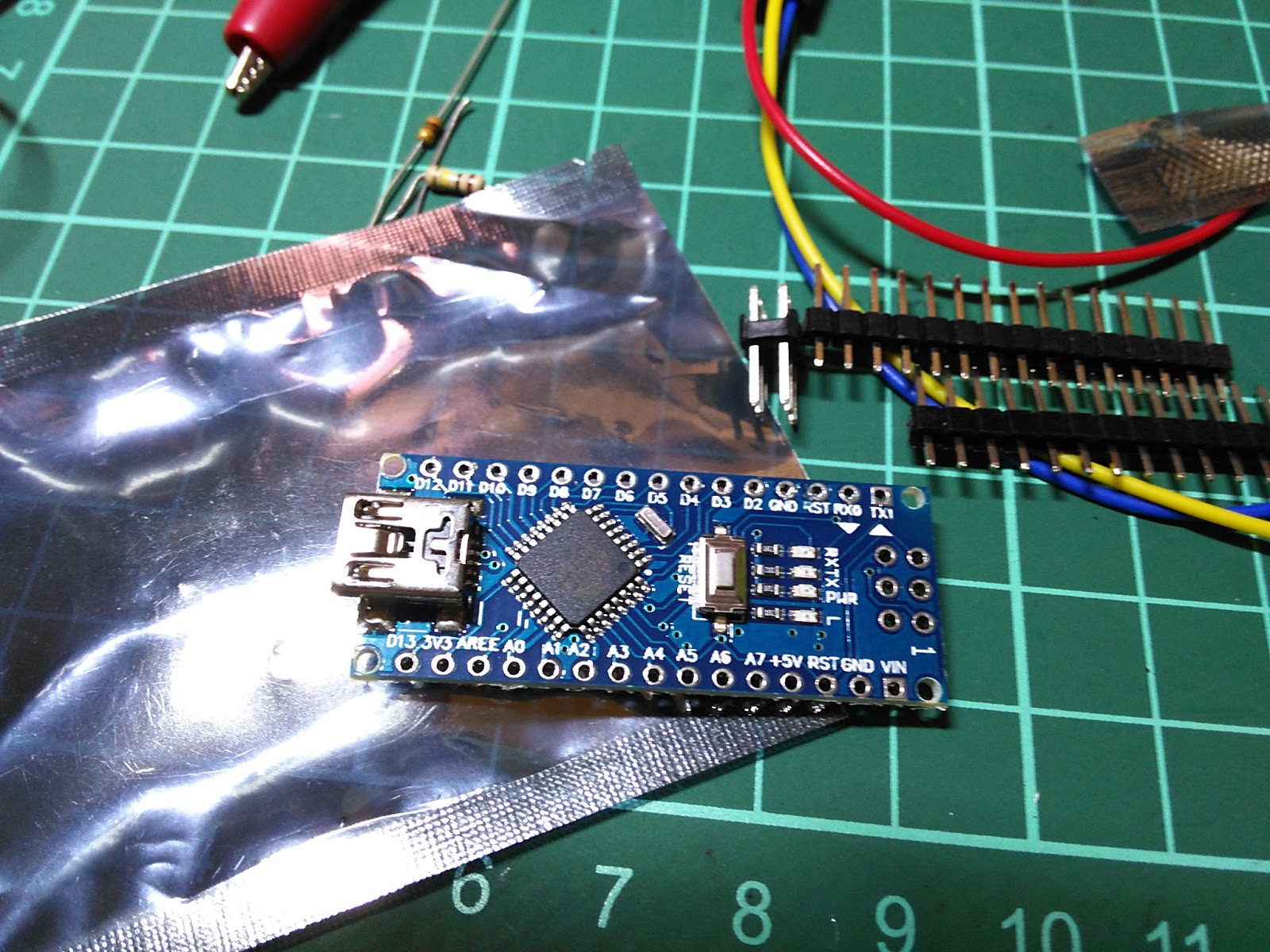

あちゃんでいいのは前述のとおりねじ穴が無いので、やたら背が高い実装を我慢するしかありません。それは嫌なので、いろいろ部品箱を見ているとnano(のパチモン)を発見。これにはねじ穴があるじゃないですか。しかも今まで使った実績もたくさんあります。

よしよしこれでいこうじゃないかということで、M2のネジとスペーサー出してきます。

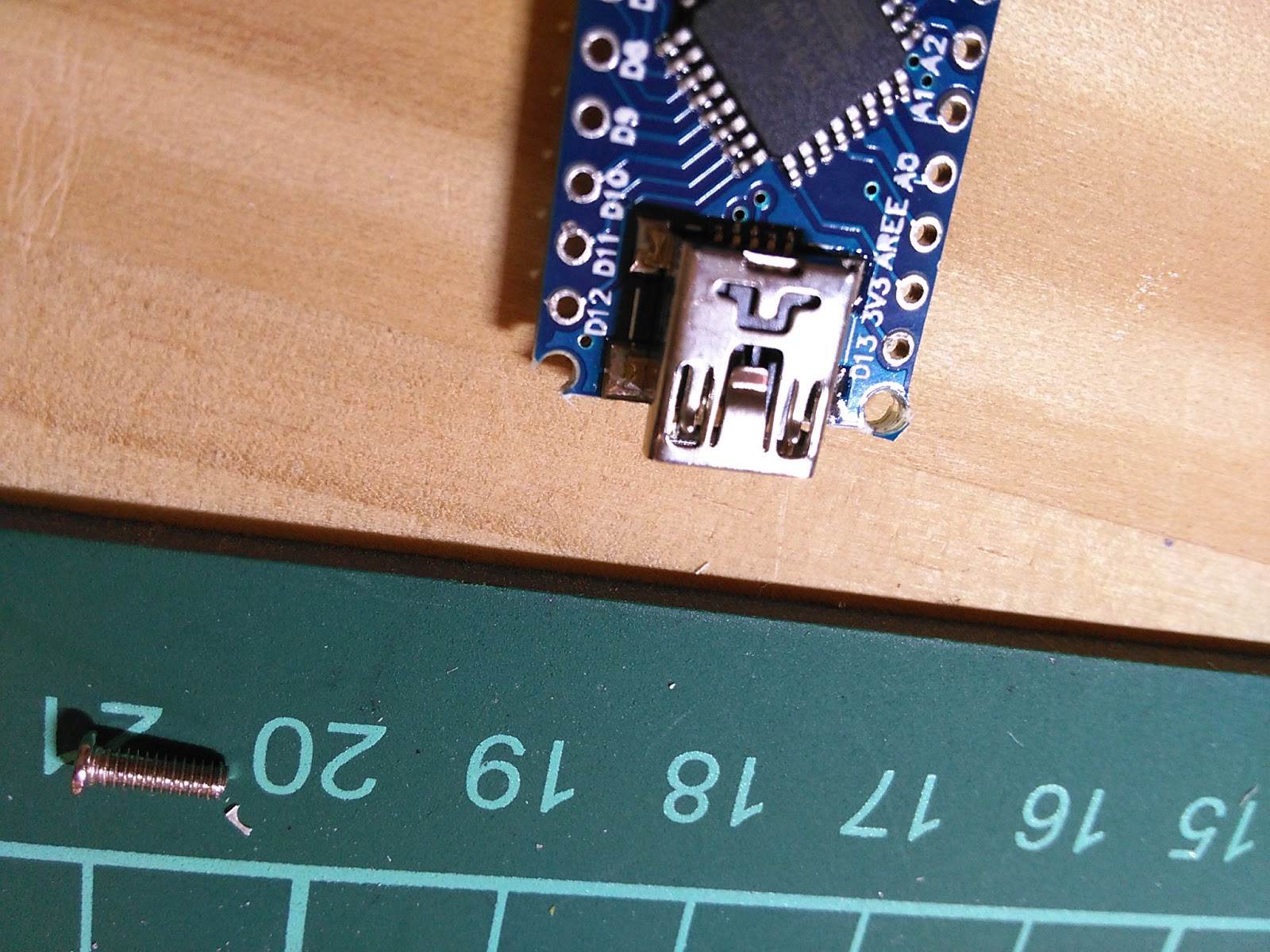

が、なんとこのネジ穴M1.5用みたいです。M2のネジで壊してしまいました。

元々基板の隅ぎりぎりのところに空いていた穴ですので、あっさり下の写真のようになってしまいました。これもダメであります。

いよいよどうしたもんかと思っておりましたが、やはり人間追い込まれると強いのでありました。いい方法を思いつきましたよ。

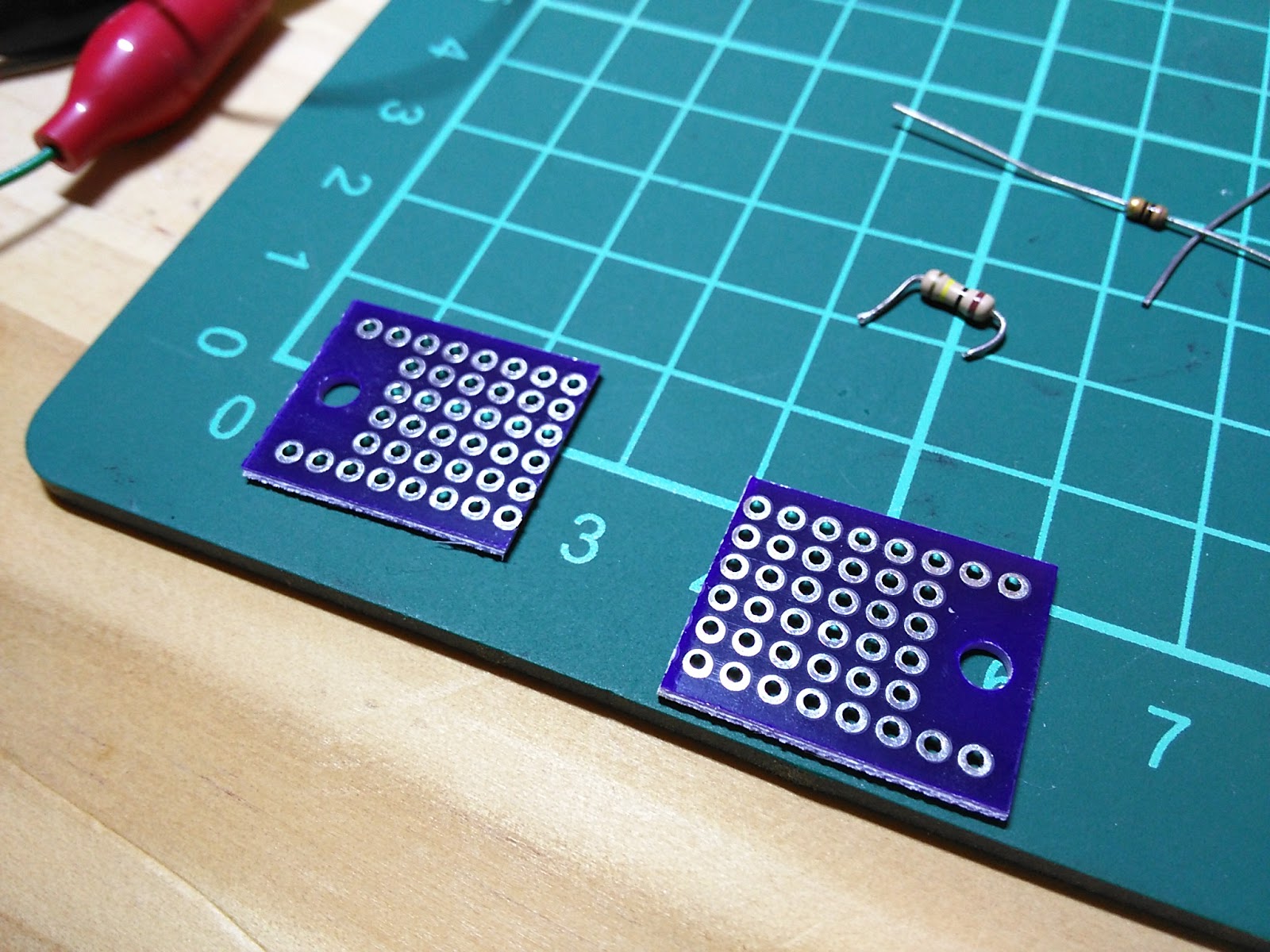

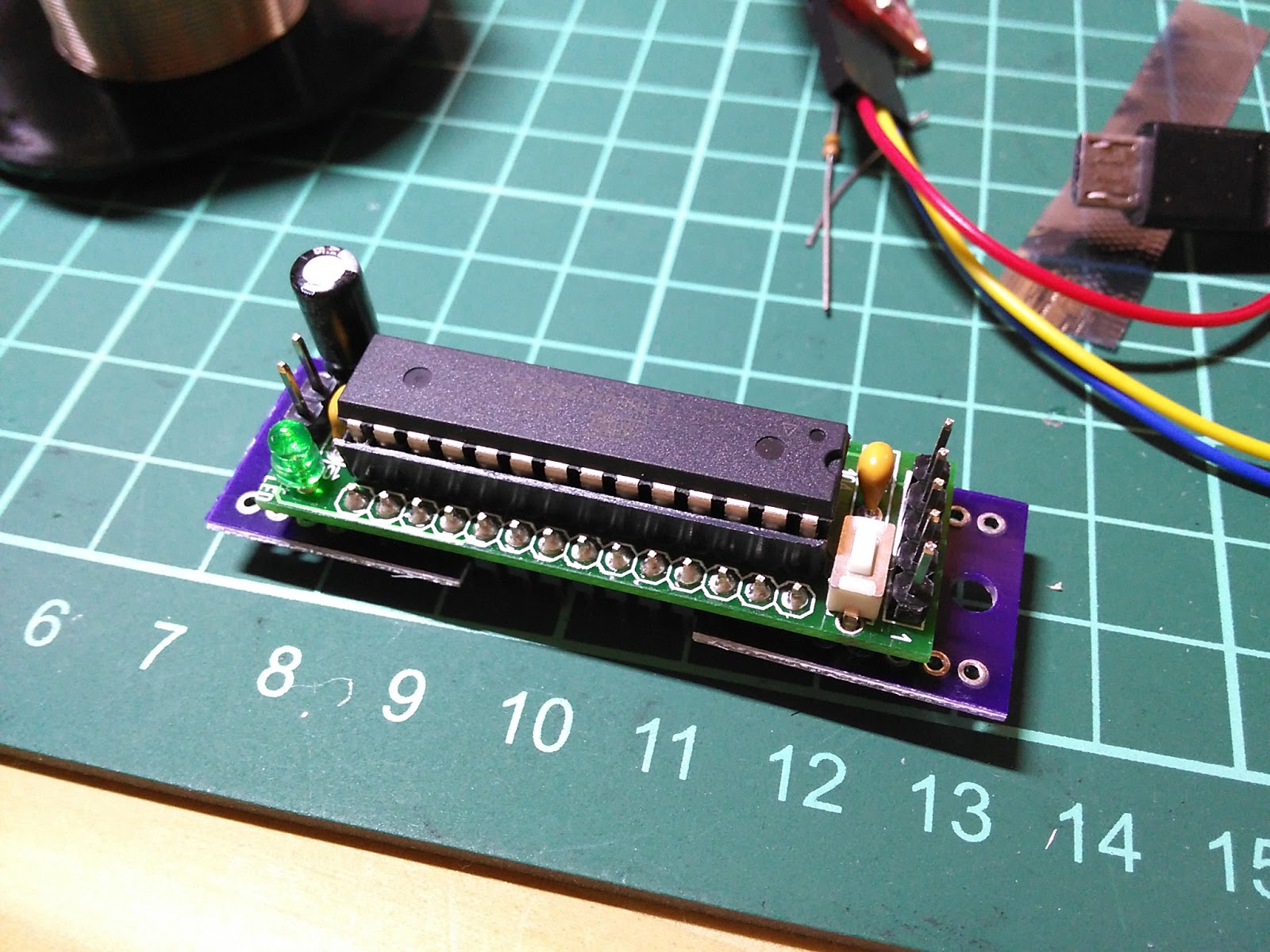

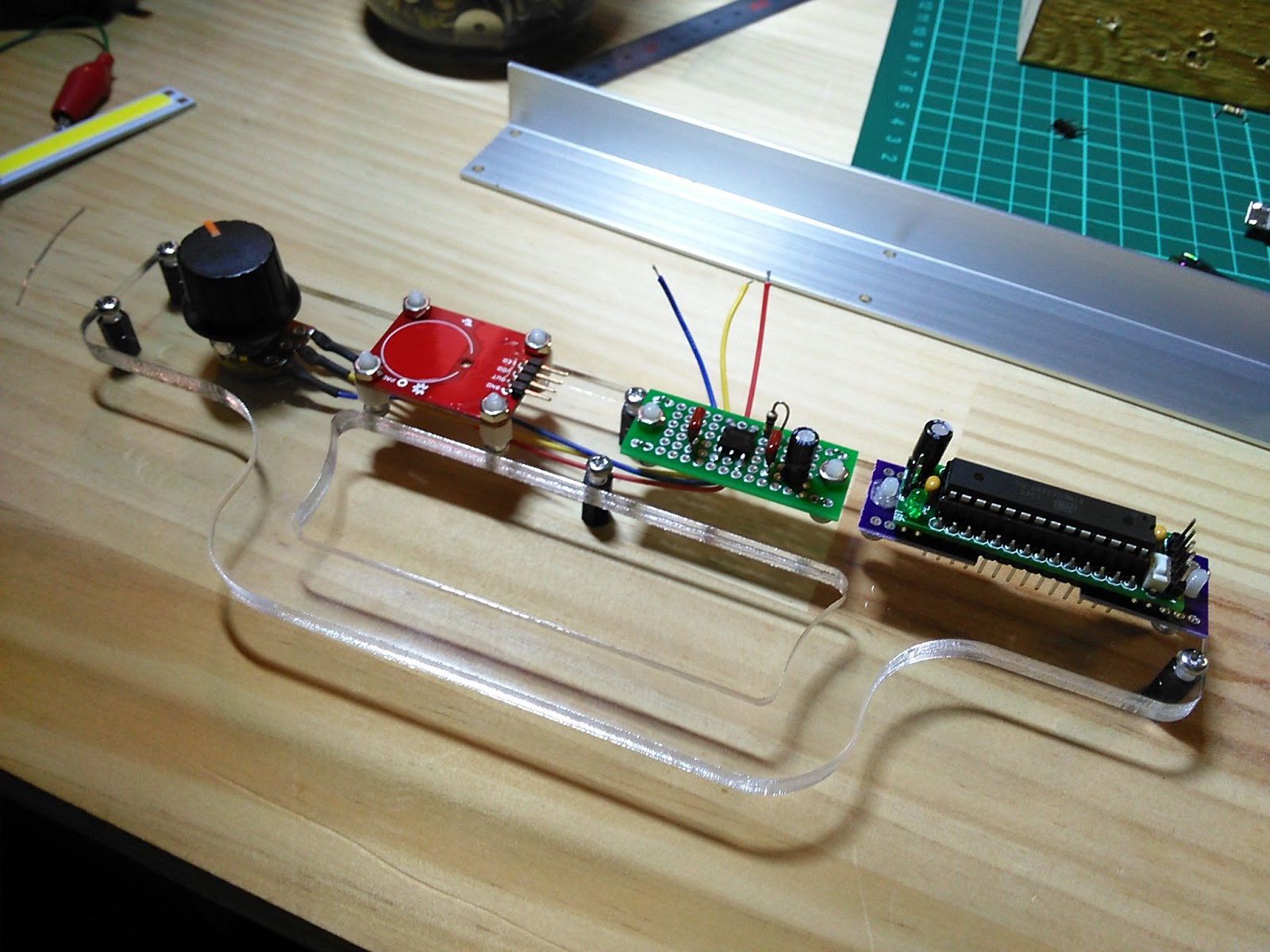

このネジ穴付きの小基板をですね、

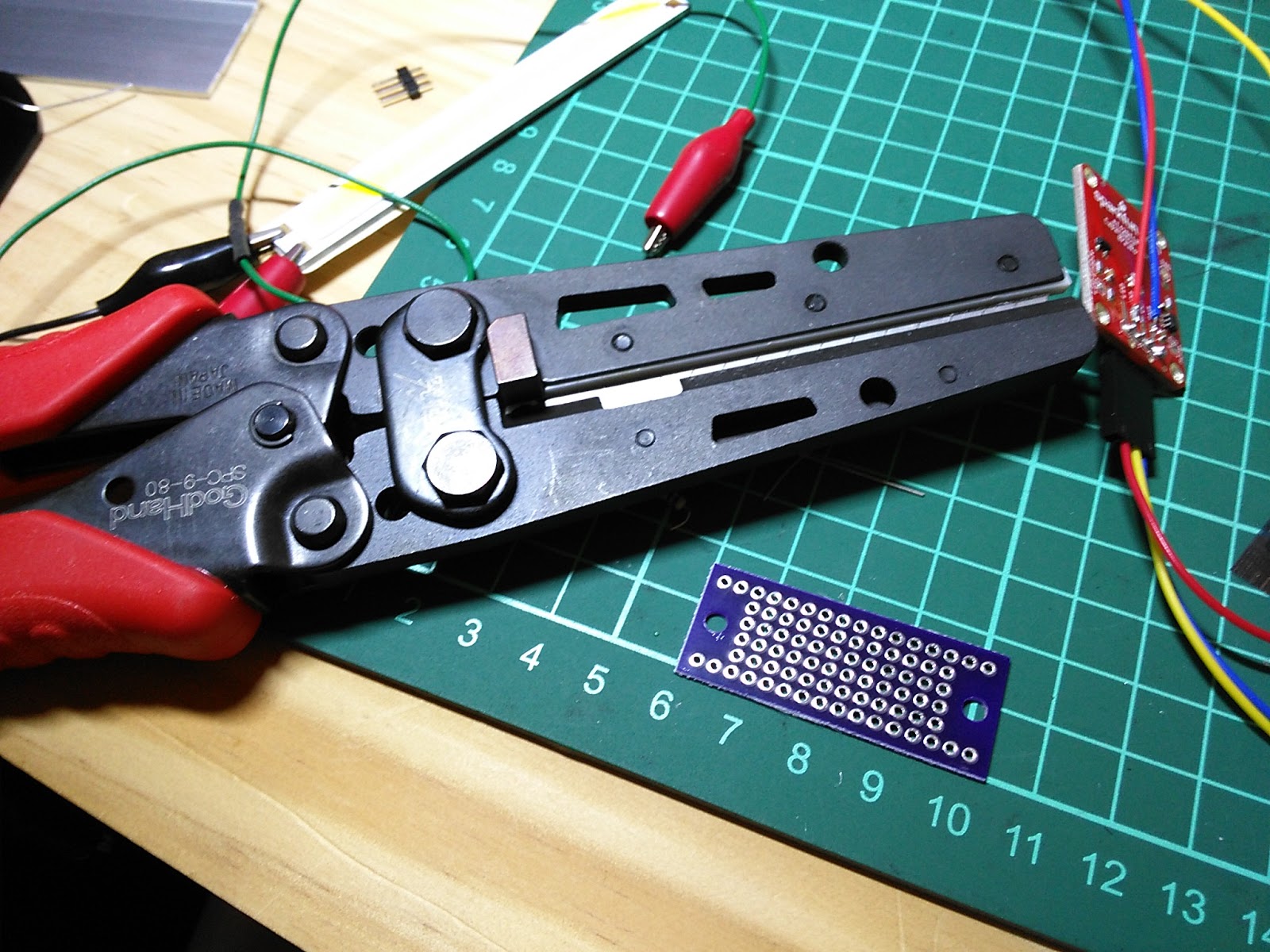

このようにアルティメットカッターで真っ二つにぶった切って、

こういう風にあちゃんでいいのにハンダ付けすれば、

な~んとネジ穴付きあちゃんでいいのの出来上がりであります。これなら楽に固定できます。すばらしいアイデアと自画自賛。

ということで、これで行くことにします。で、あちゃんでいいのにはレギュレータなど乗っておりませんので、結局さっき作った5Vの電源基板は活きたという結論でした。

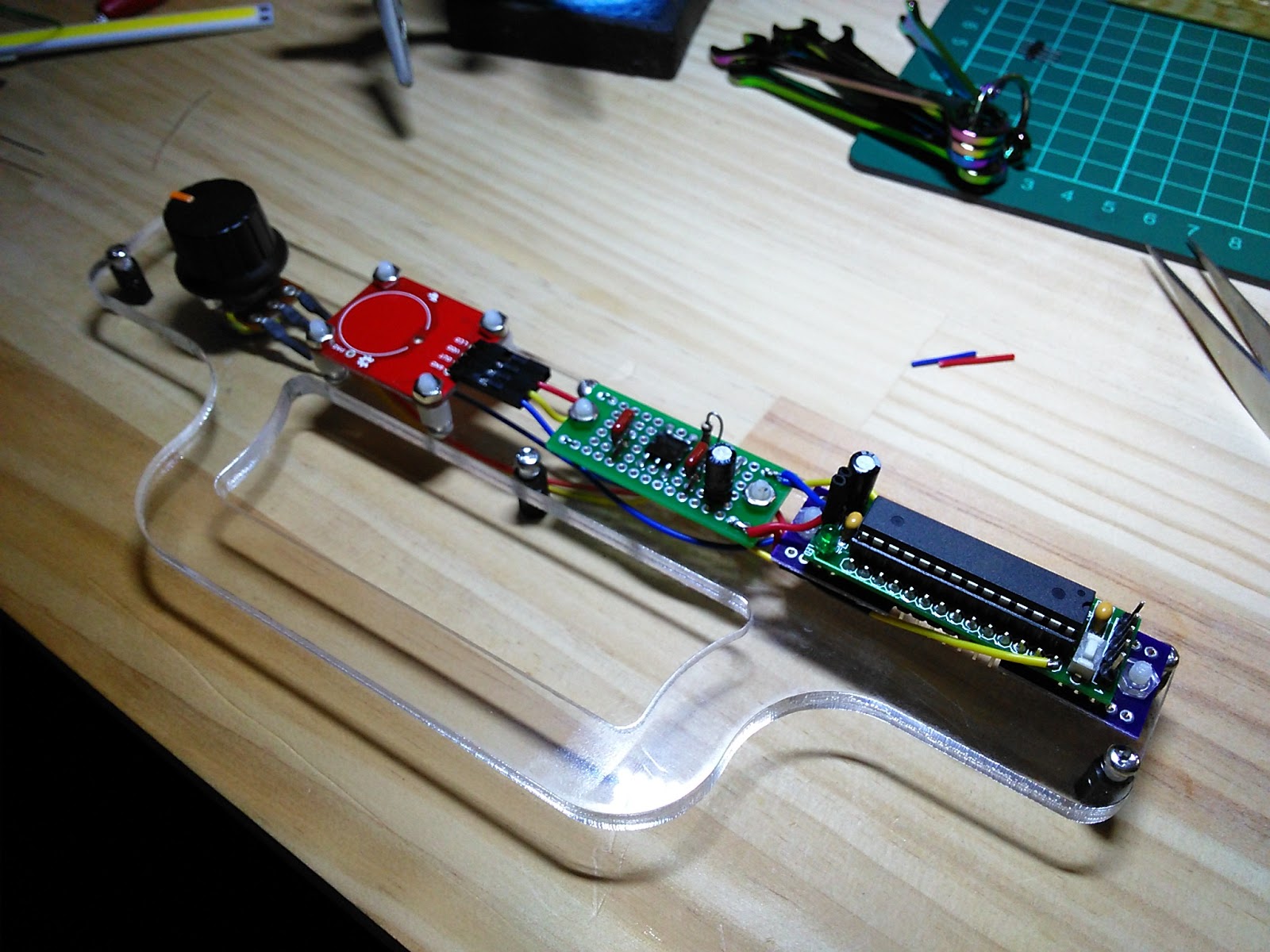

ではネジ穴付きあちゃんでいいのの穴位置で図面を修正してアクリルを切り出します。

動画を二本ほど。

切れました。光軸調整がいまいちですが、なんとか切れたのでいいでしょう。

保護紙剥いで、

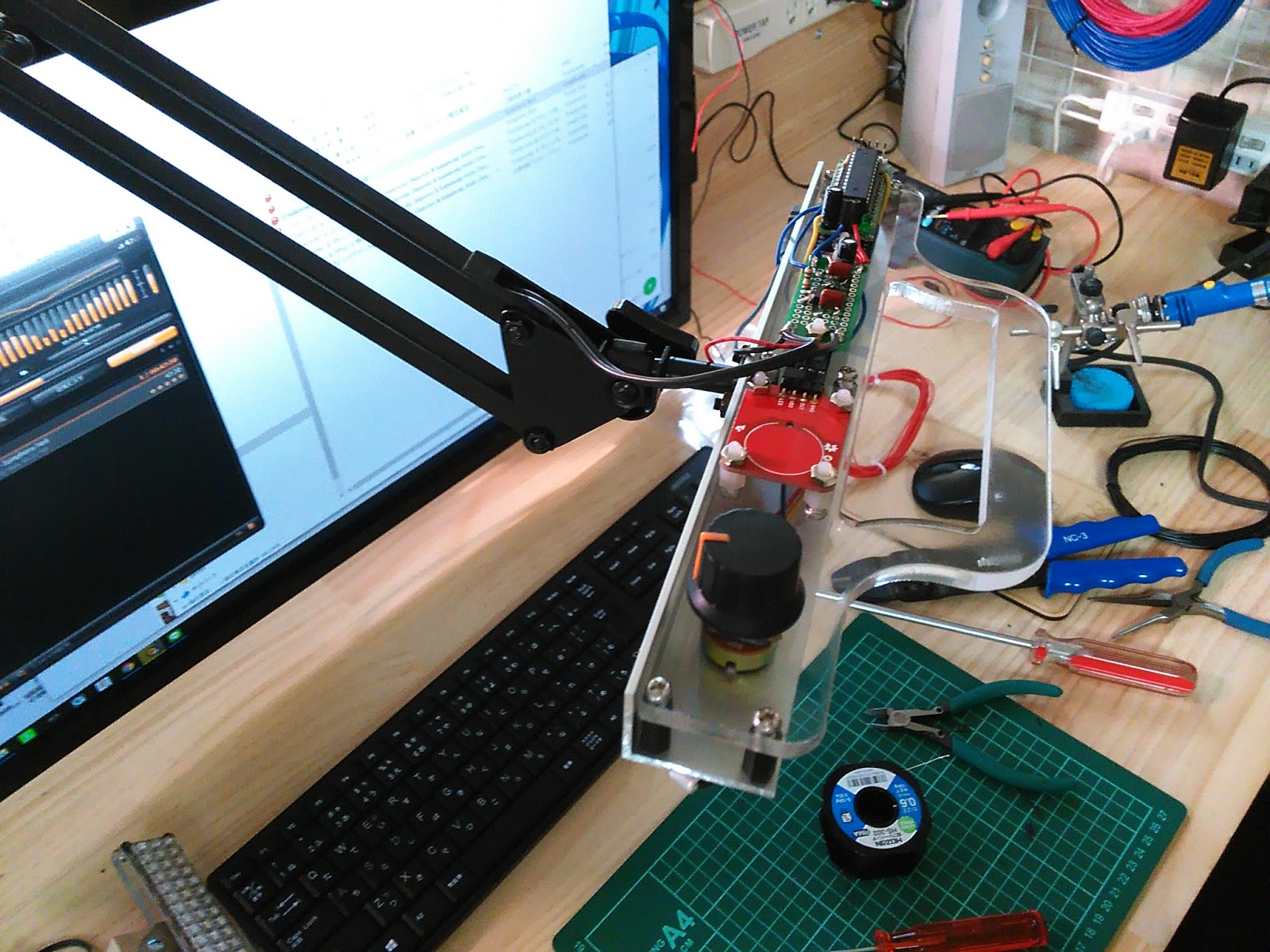

実際に取り付けをしてみて巨大な勘違いが無いことを確認します。

一旦部品を外してアルミL材にネジ穴その他を開けていきます。

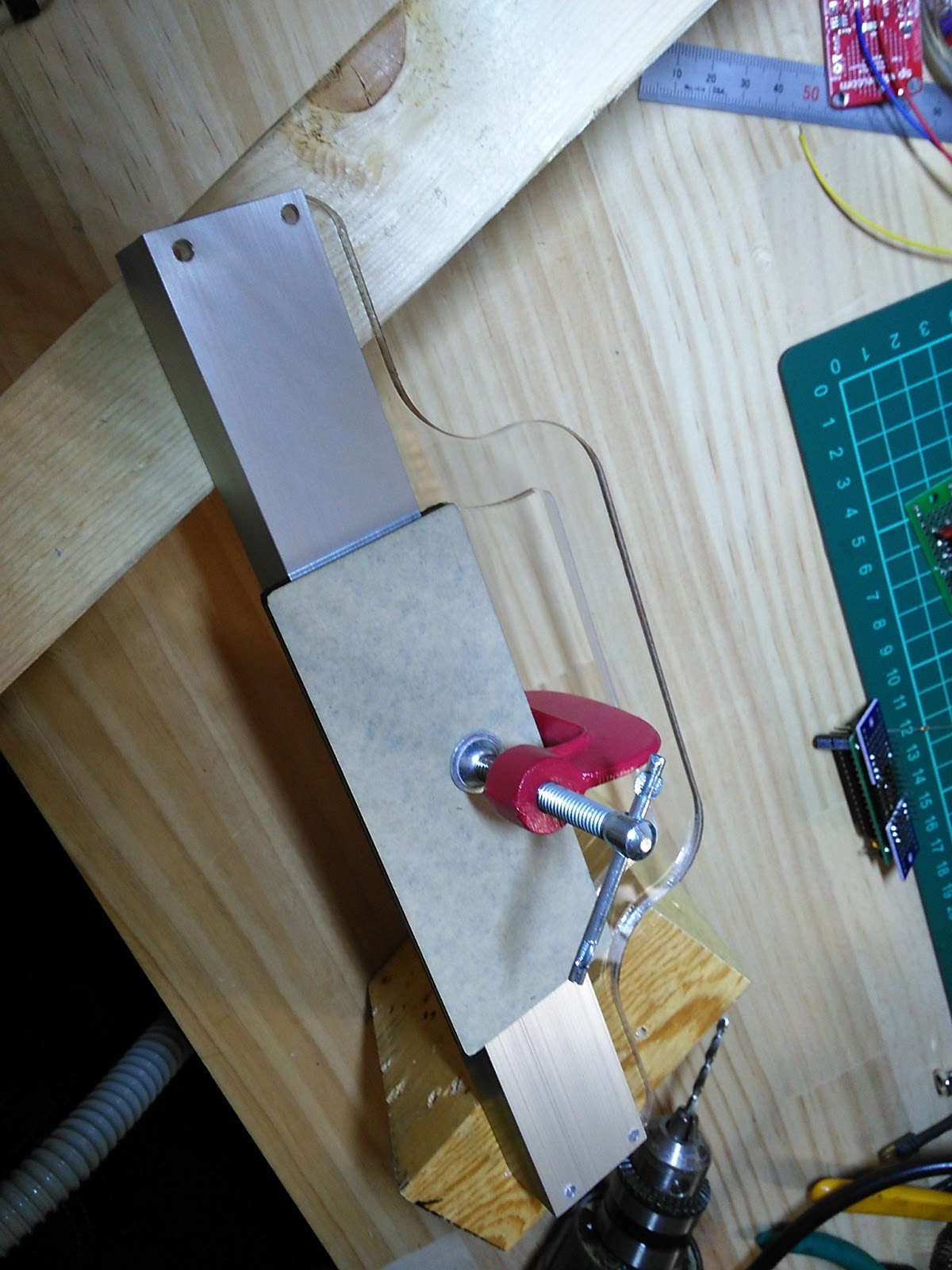

アクリル板の現物をシャコ万で固定してその穴をガイドにしてアルミに穴を開けていきます。

一撃ですね。穴位置もぴったりです。

四隅に穴を開けたらねじ持ってきてアクリル板とアルミ材を仮止めします。

こうすればもう互いに動きませんので、シャコ万外して中央部の穴もあけていきます。

L材にはアクリル取り付け用の穴を6、FET取り付けを1、アームとの接続穴を2、それぞれ開けました

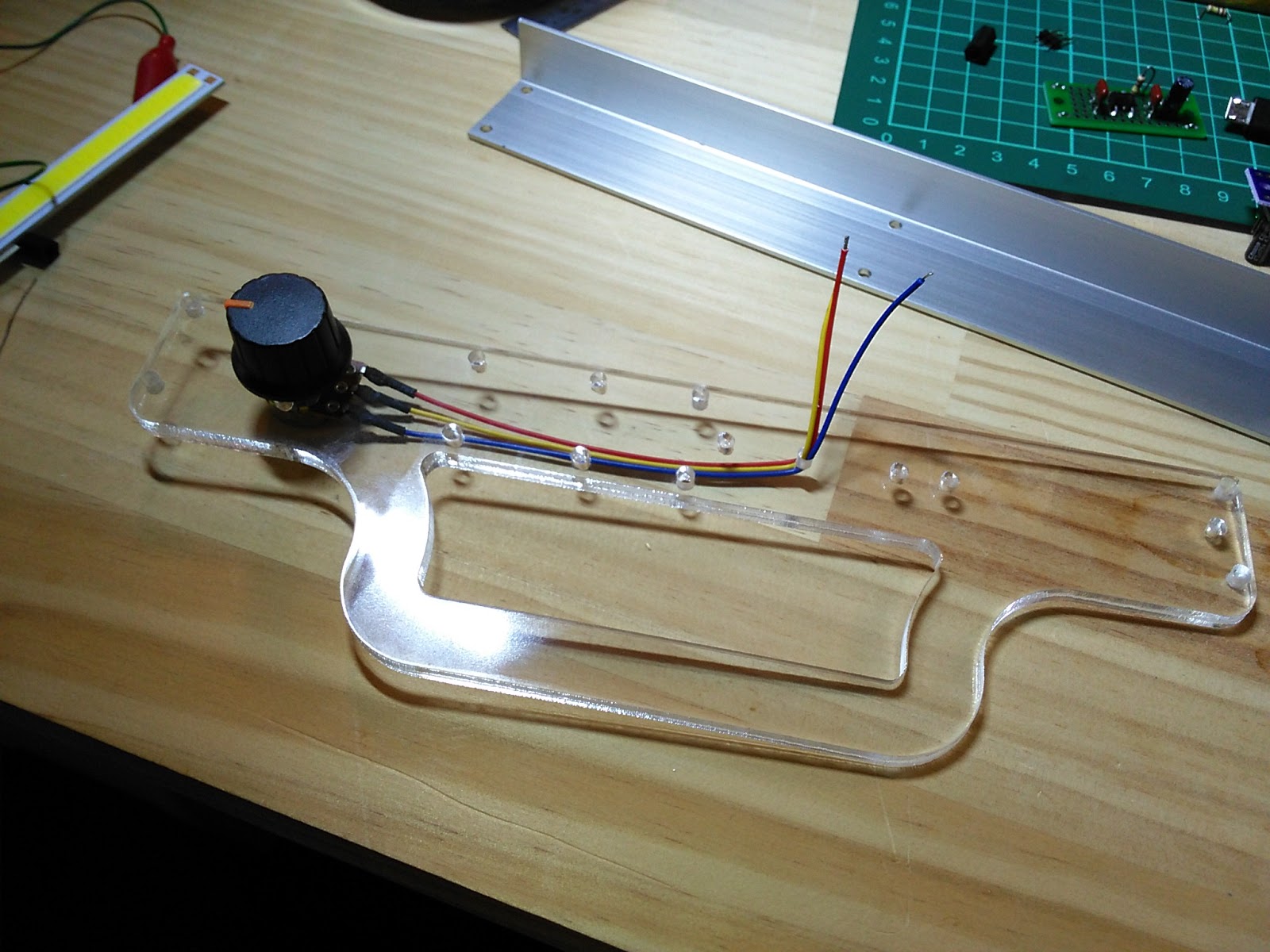

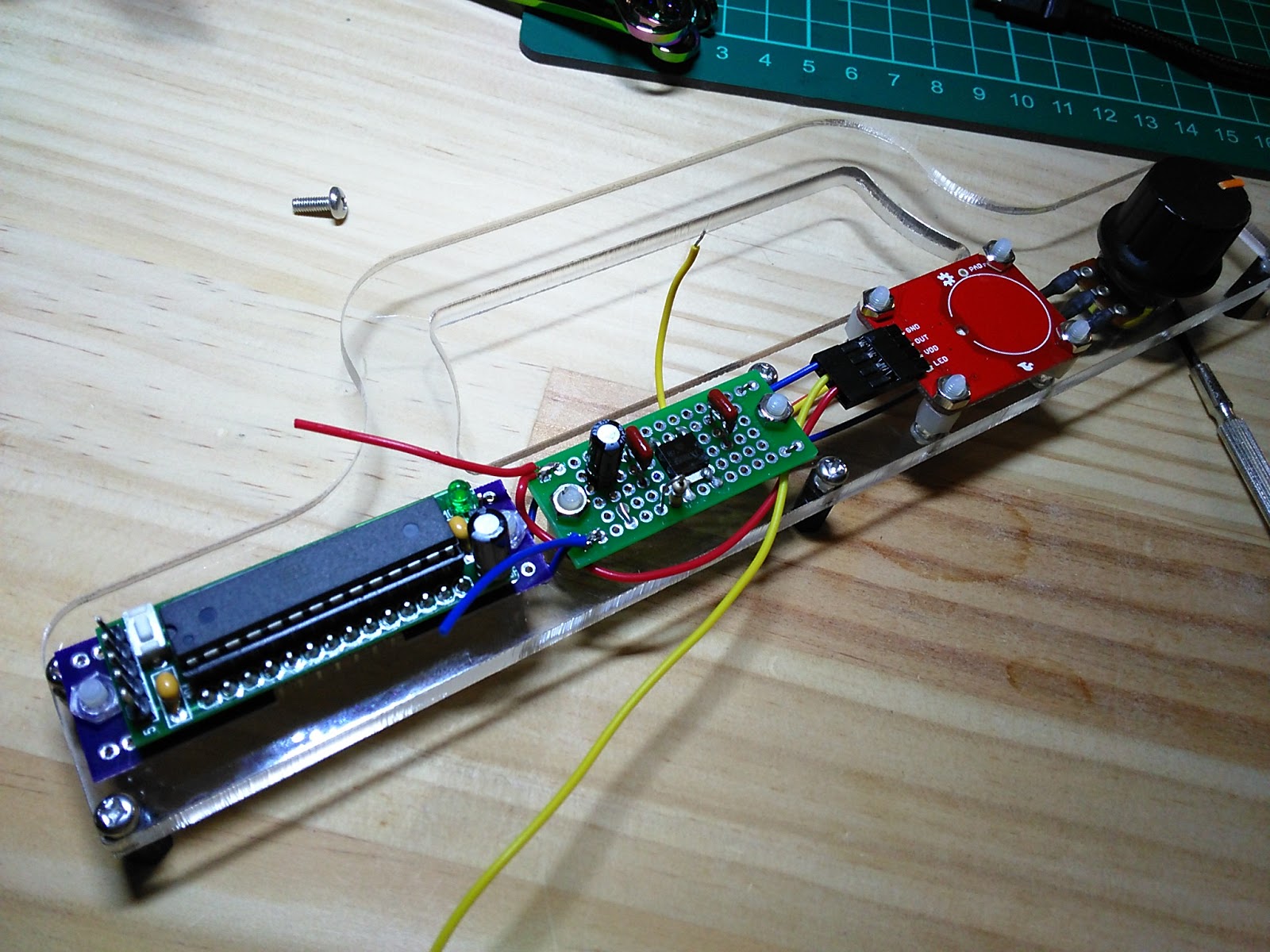

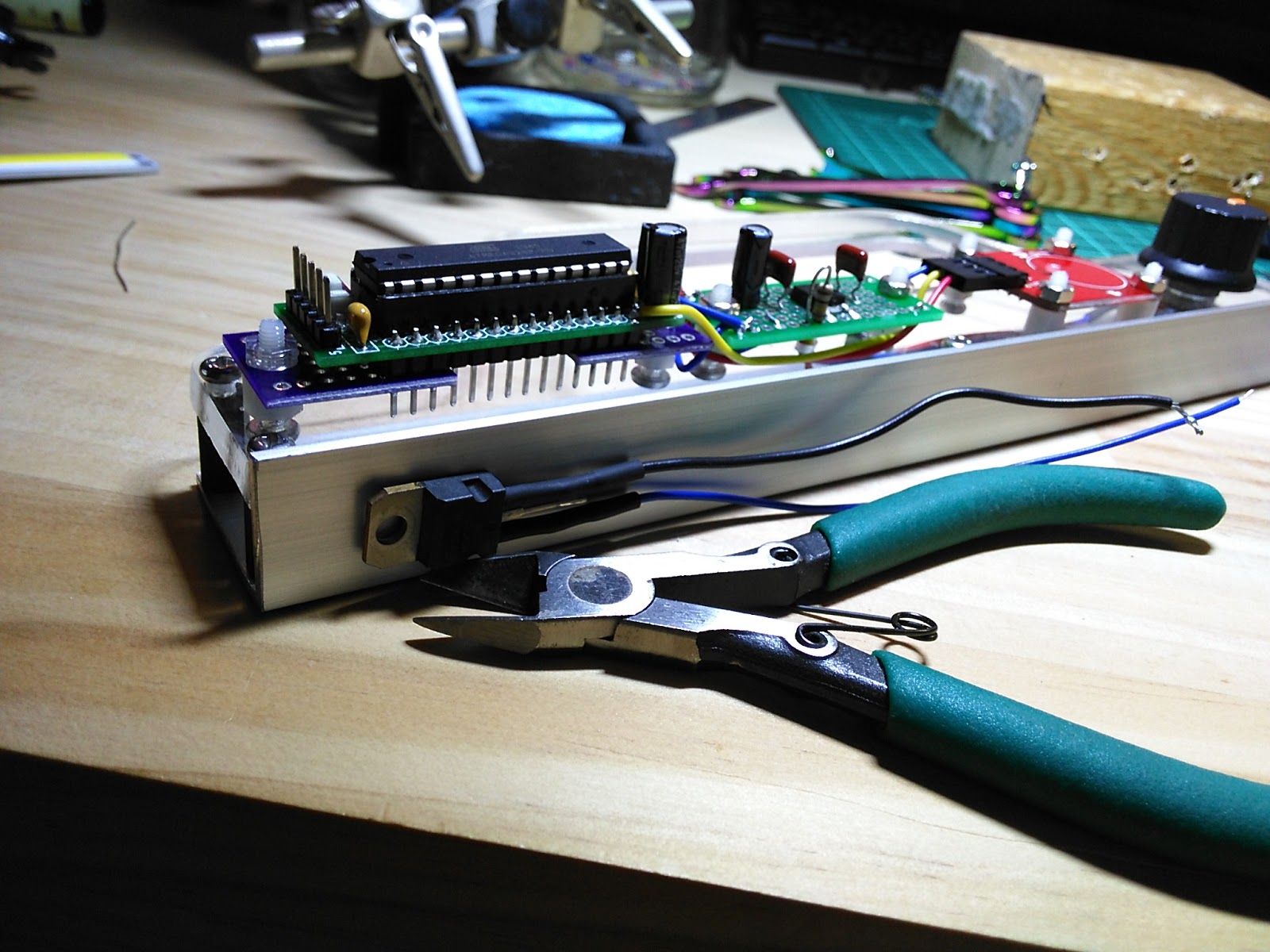

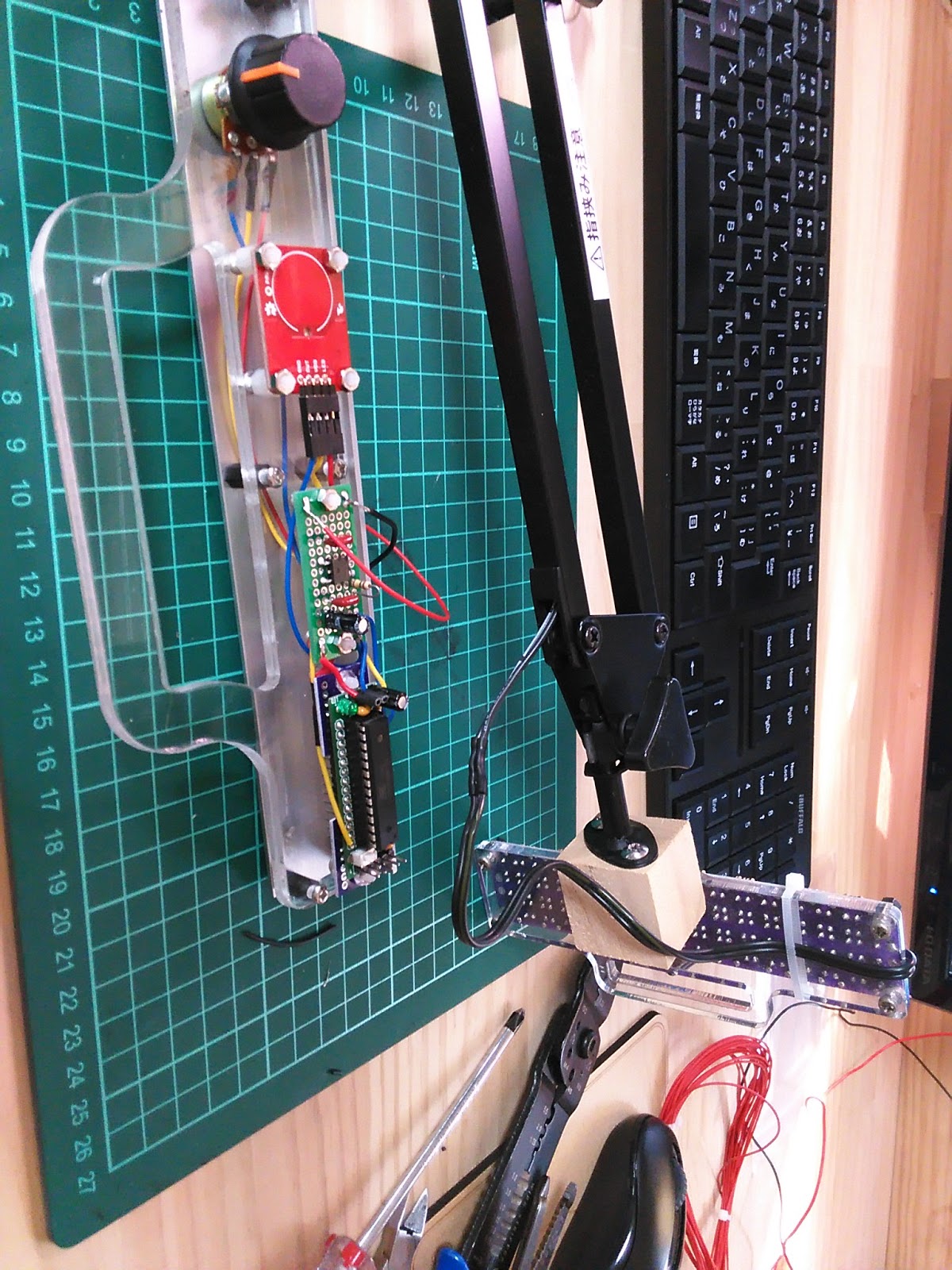

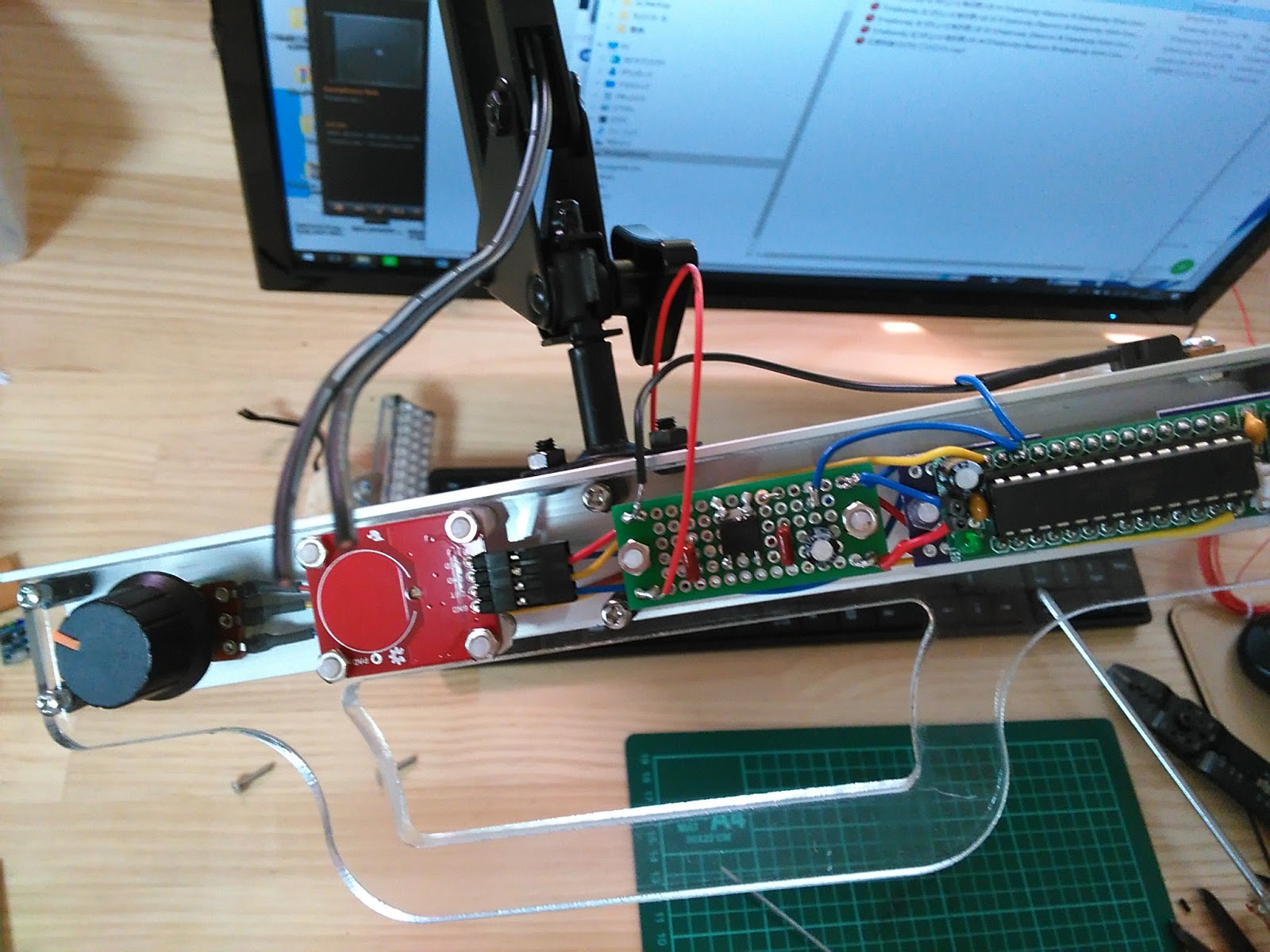

アクリル板の仮止めを外して部品を実装していきます。

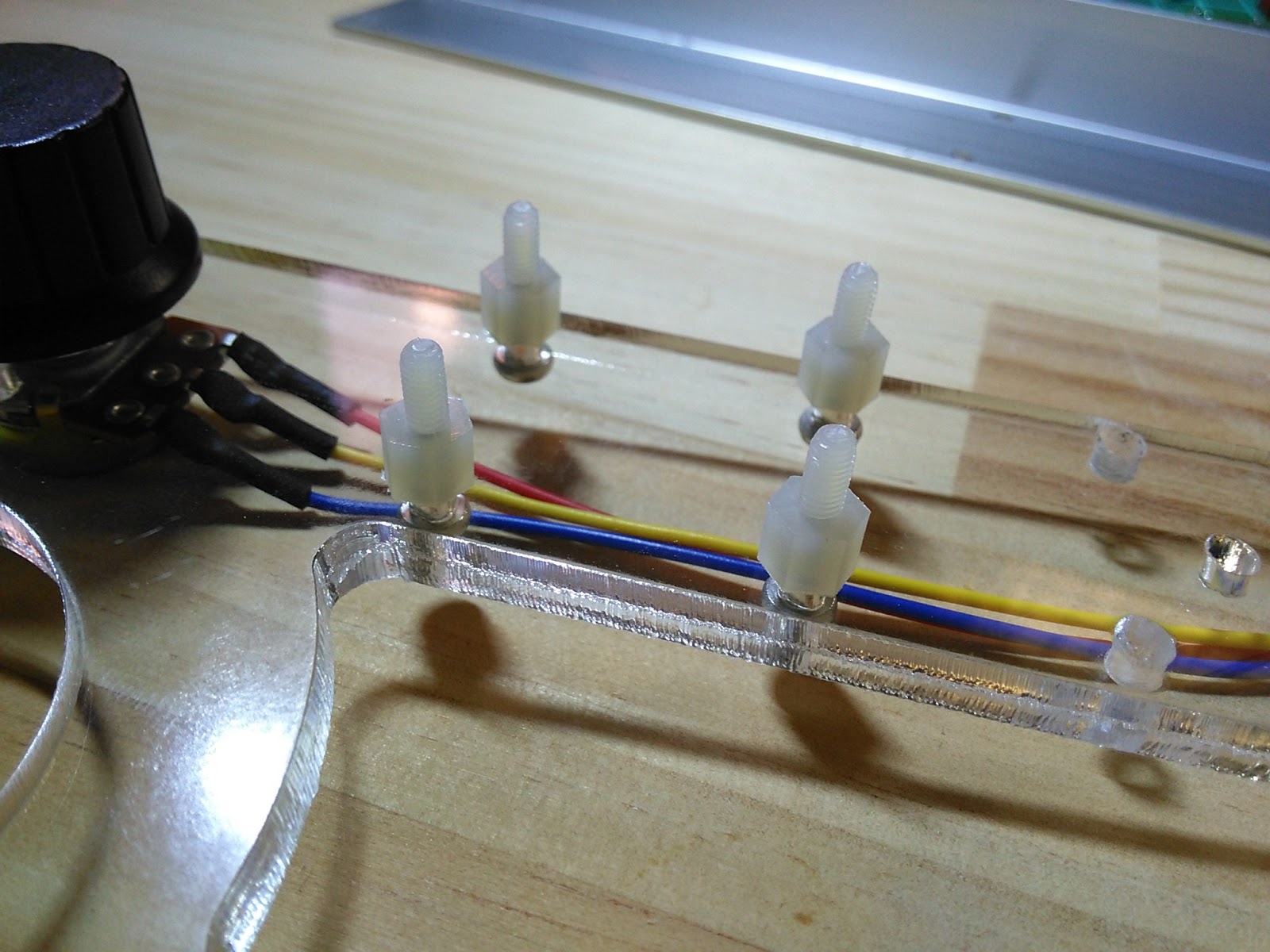

スペーサ入れて、

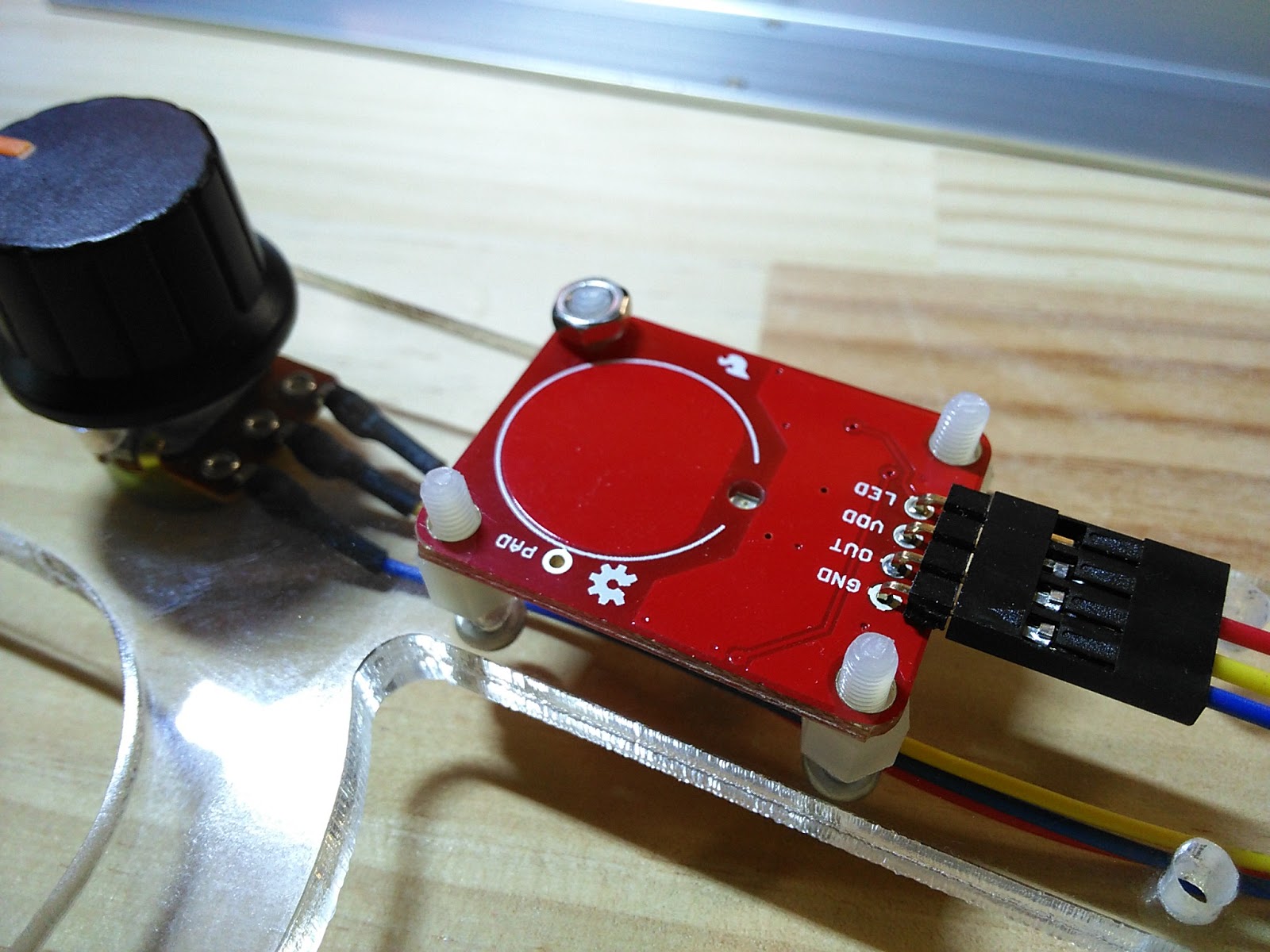

タッチスイッチモジュール取り付け。

電源とあちゃんでいいの基板採り付けも思惑通りあまり背が高くならずに済みました。

あちゃんでいいのの取り付け部はピンと取り付け穴の距離が近いので、樹脂ナットで固定することに。工房はネジが充実しておりますのでたいていの事には対応できるのです。

基板類の固定を完了しました。

配線を行います。それほど面倒でもないので10分くらいで終了。

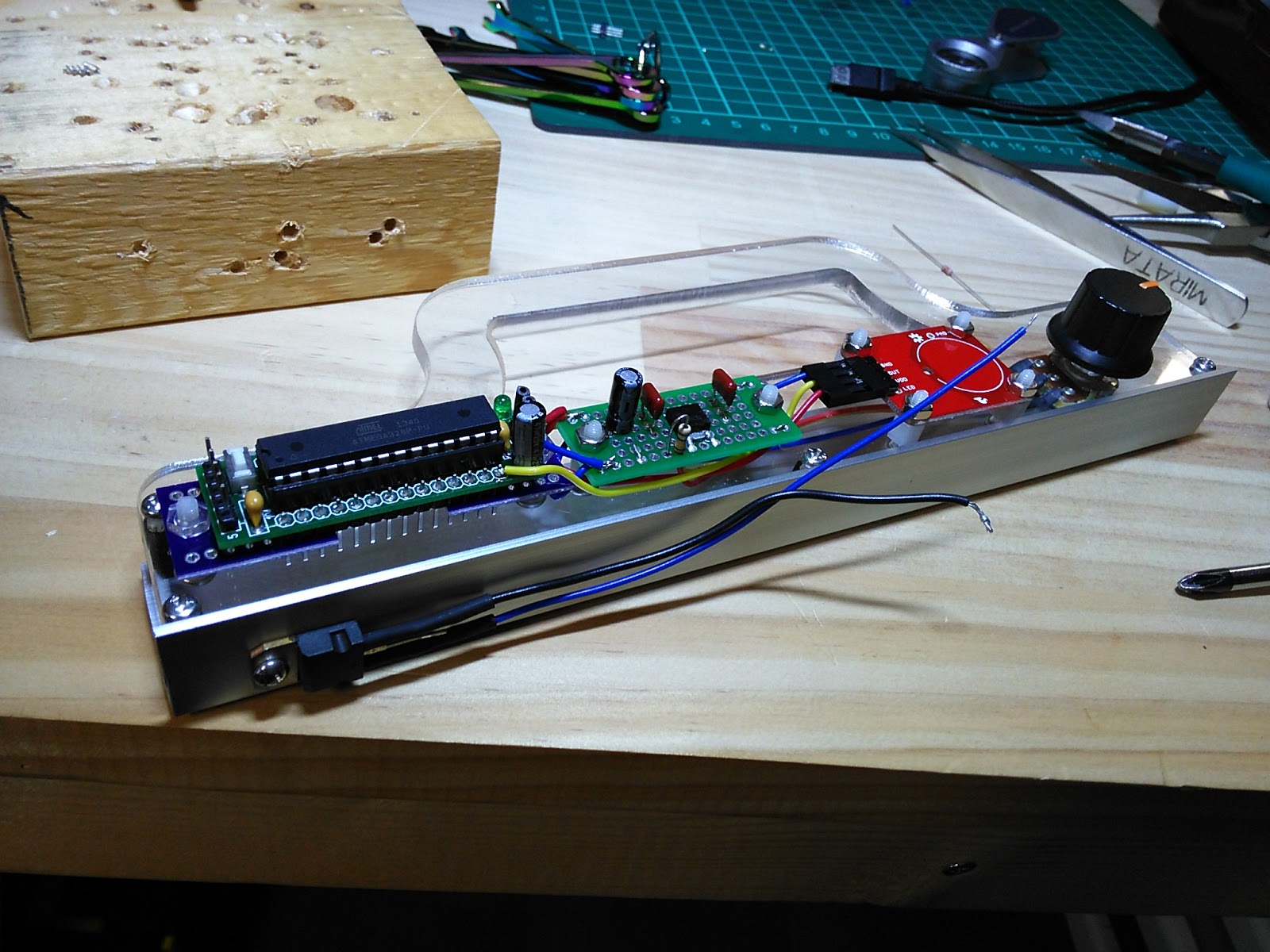

実装完了。

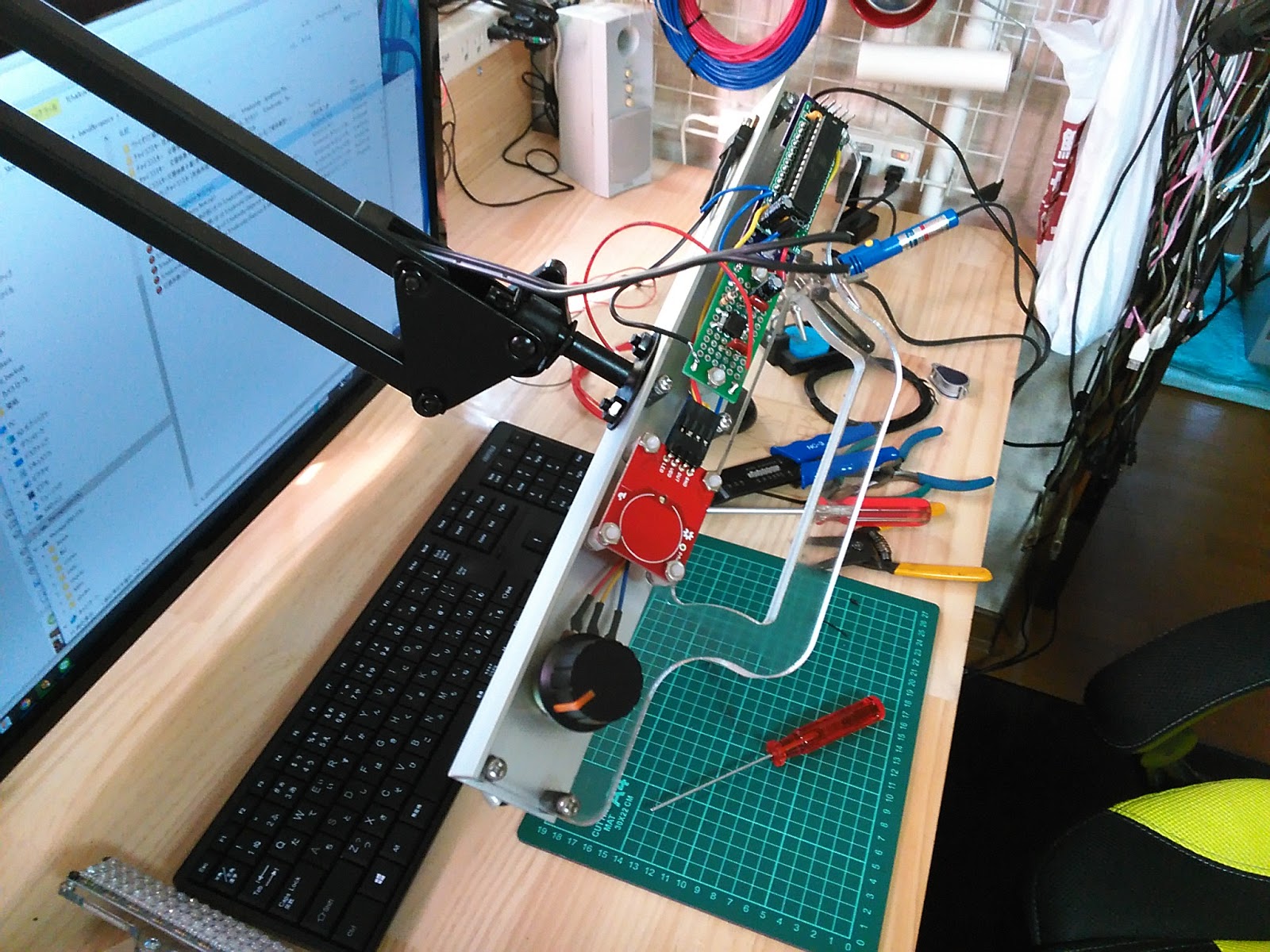

L材に止めます。なんか大袈裟ですが、Maker的な視点で見るとかっこいいと言えなくもないかな、いややっぱかっこ悪いか。

実用性重視ということで。

ここで念のため動作確認をしておきます。動画で。

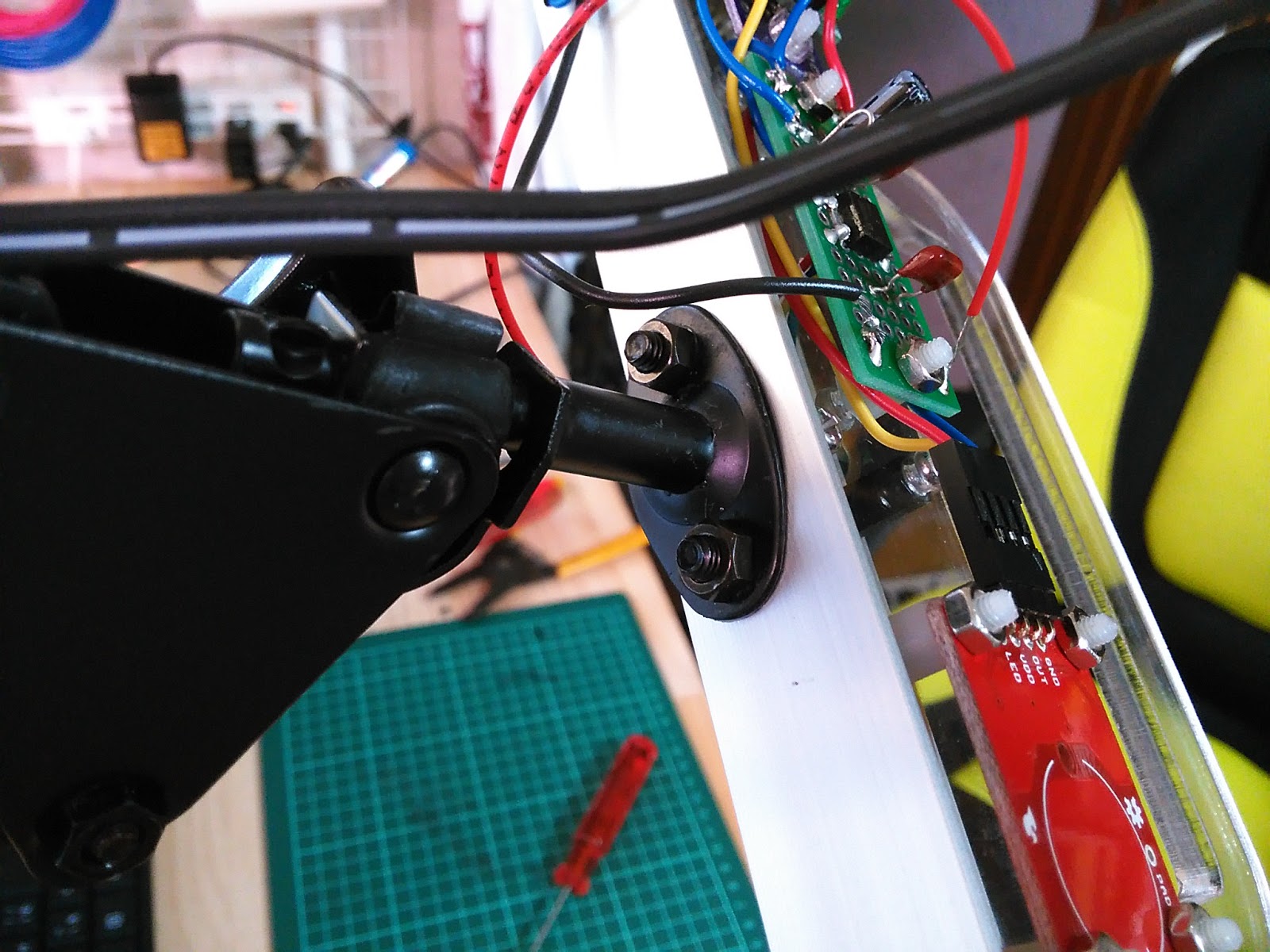

M3のネジでしっかり止めます。

残りはアームとの接続用ねじです。

ここはM4をつかってがっちり固定することに。

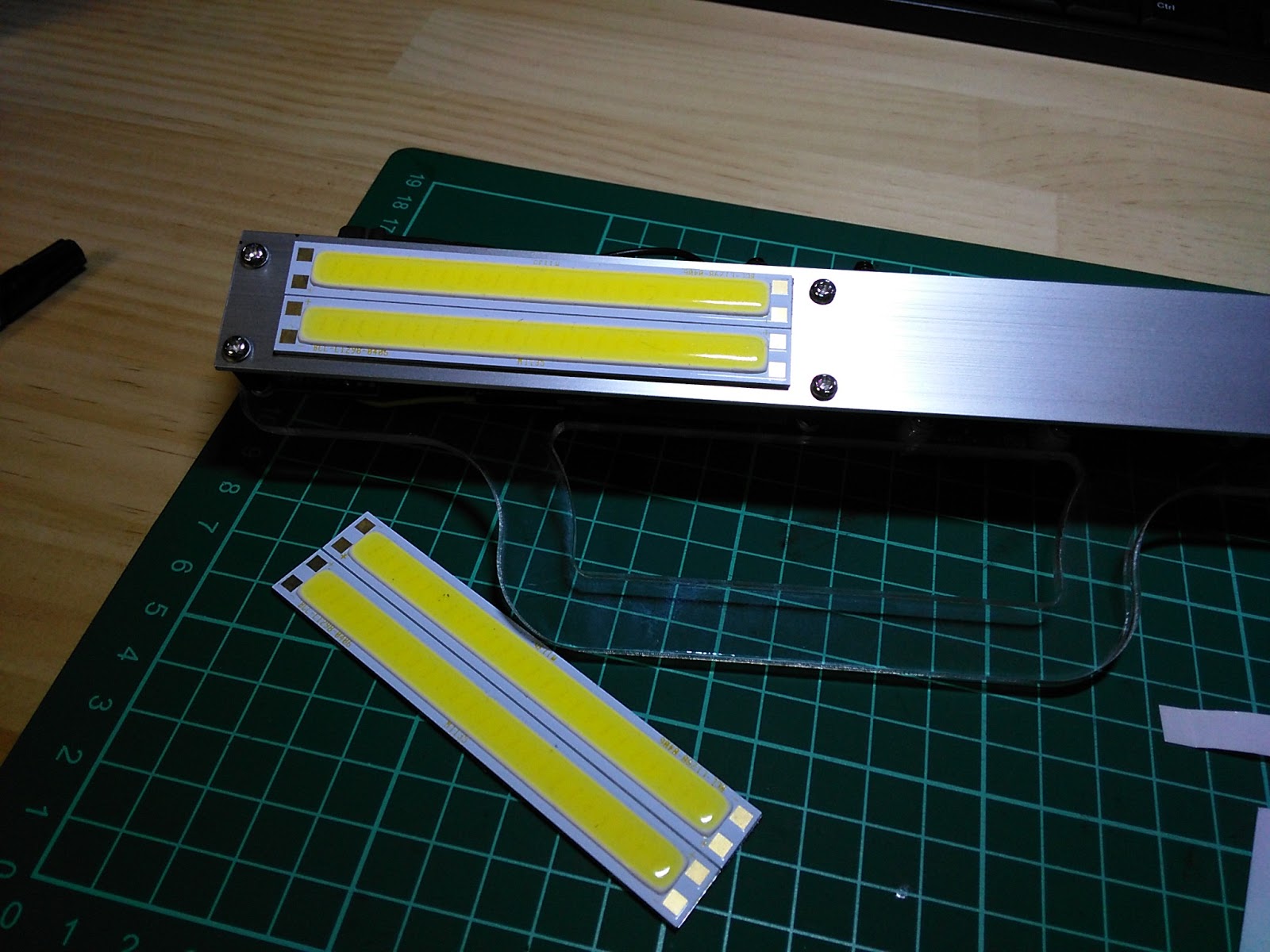

さて、いよいよ実装作業も最終盤です。COB LEDライトをL材に取り付けます。

こんな感じの取り付けでいいでしょう。

LEDライトバーは明るいだけあってそれなりに熱を出します。ので放熱を考えた取り付けが必要です。

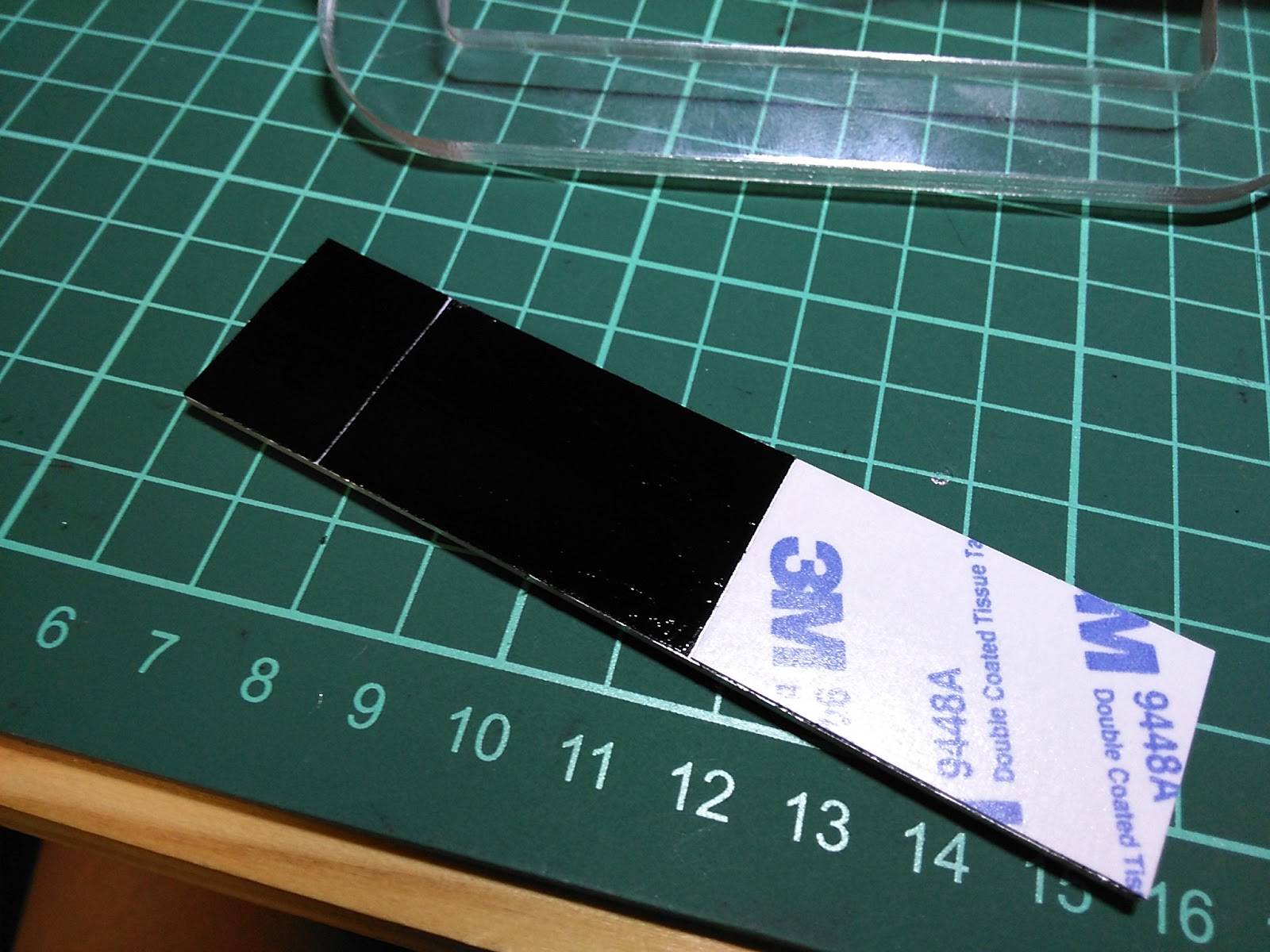

ペルチェ素子固定用に使った電熱性両面接着テープを使います。

LEDバーの裏に張り付けて、

二枚ずつに切断します。

貼り付けはやり直しがききません。このテープは恐ろしく強力です。

こんな感じ。真っ黒です。

4枚とも固定されました。

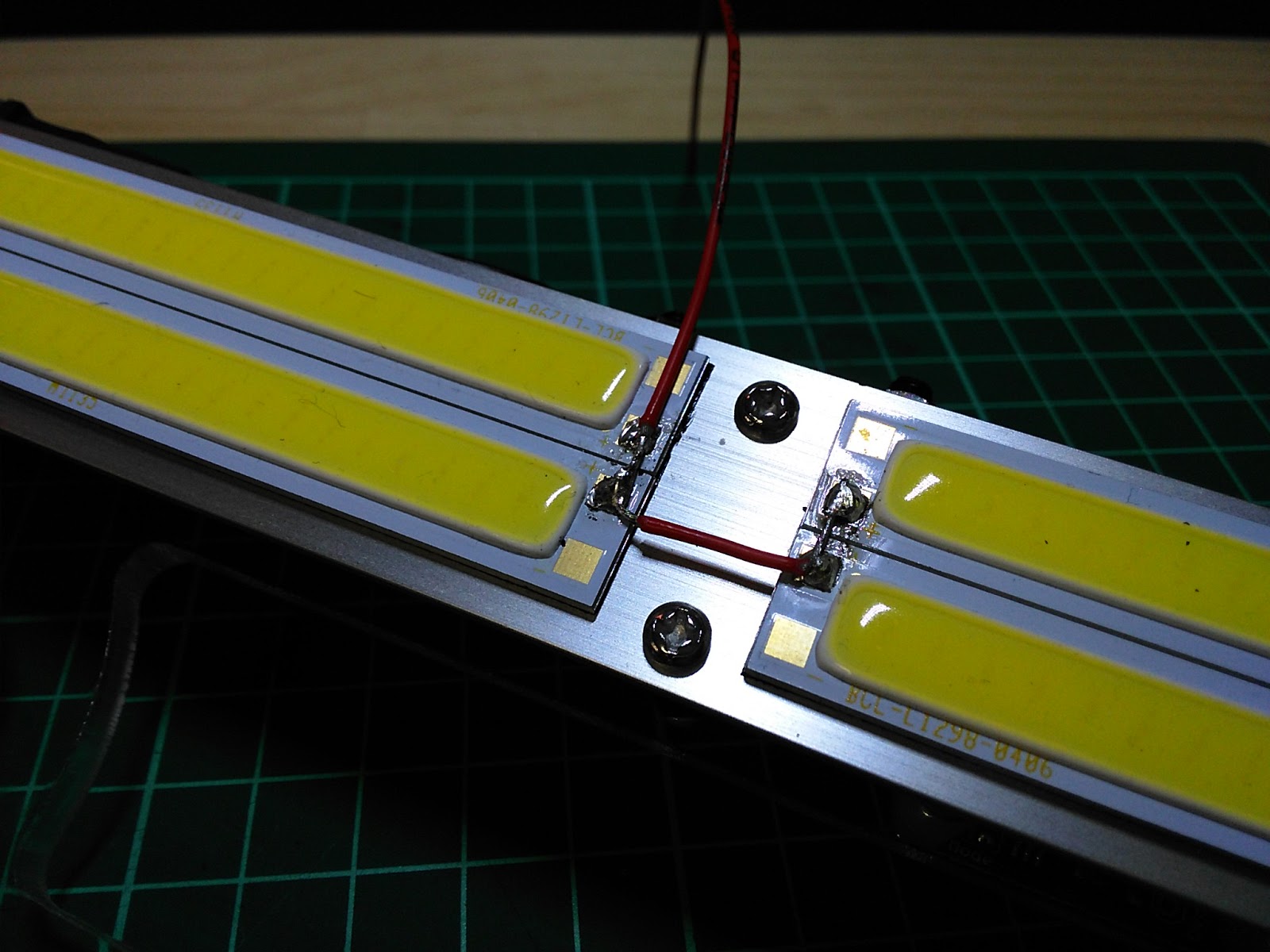

配線をしていきます。

が、固定した後では法円津製が異常によくなっていますので、電子部品用の小容量のハンダごてでは熱が逃げまくって歯が立ちません。

ここはボタン一発で60W相当の過熱ができる大きめのハンダごてを使用。

陽極側から配線します。

陽極が中央部に寄るようにレイアウトを考えて両面テープを貼っておりました。

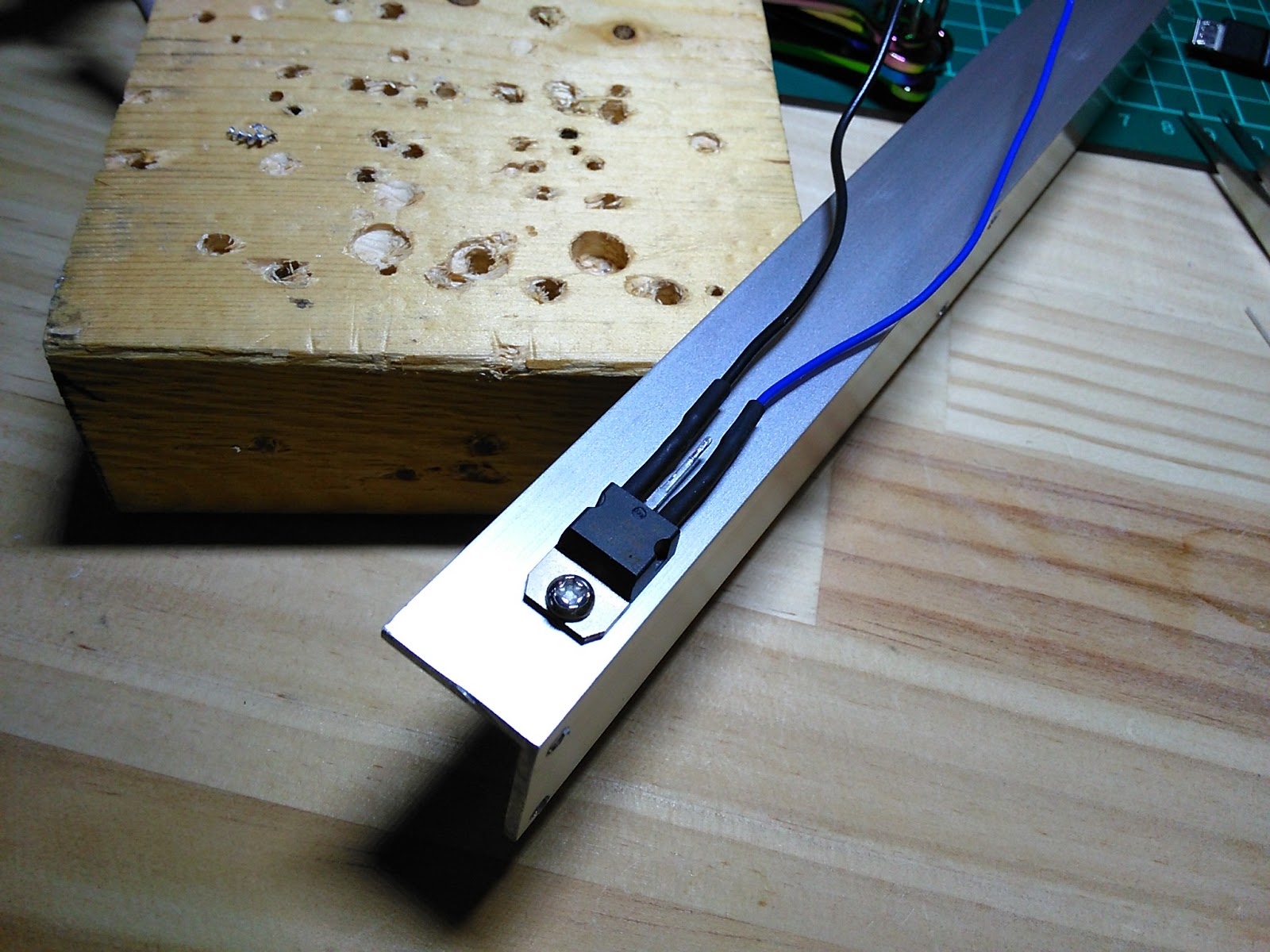

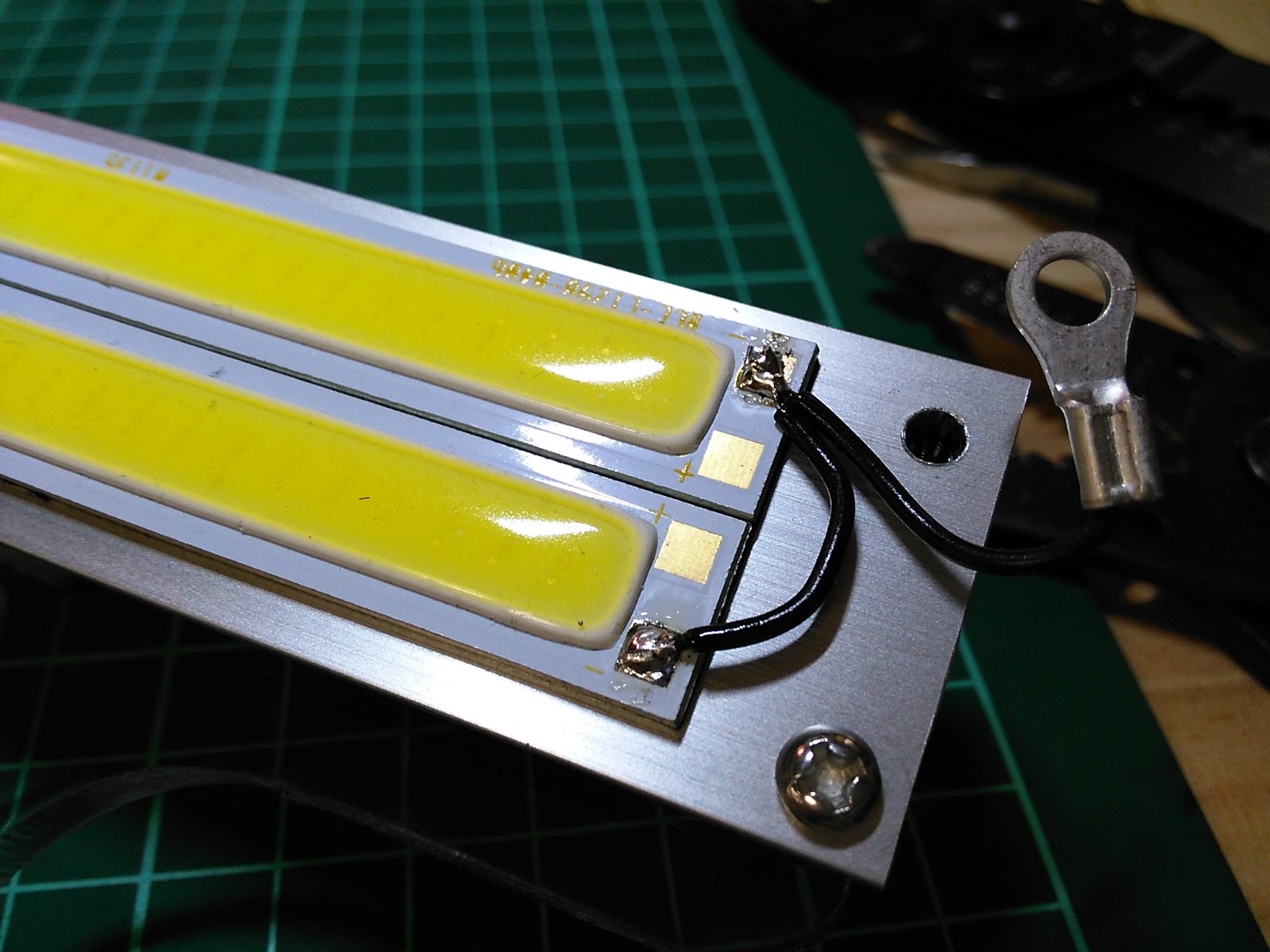

陰極はハンダ付けと丸端子を使用。

FETのドレインはタブにつながっています。タブはねじでL材に固定されています。ということで、L材全体がドレイン電極になっているのです。ので陰極側はL材のどこかに接触していればいいのです。

こんな感じにアクリル板固定用のネジにタブを共締めします。

この状態で改めて給電して動作確認をします。初めてLEDを4枚つないだ状態での通電です。

写真が縦向いてますが、4枚接続で0.93A。実験時の1枚が0.2-0.23Aくらいでしたのでちょいと多めですが、ACアダプタは1A品を使いますのでぎりぎりOKということにします。

また写真が縦になってますが、アームへ取り付けします。

ここはネジ二本締めるだけなので簡単。

最後の仕上げ、ACアダプタからの給電を基板に引き込みます。

完成!

私はかっこいいと思っております。みら太な日々的にはかっこいいと言い切っていいことにします(笑

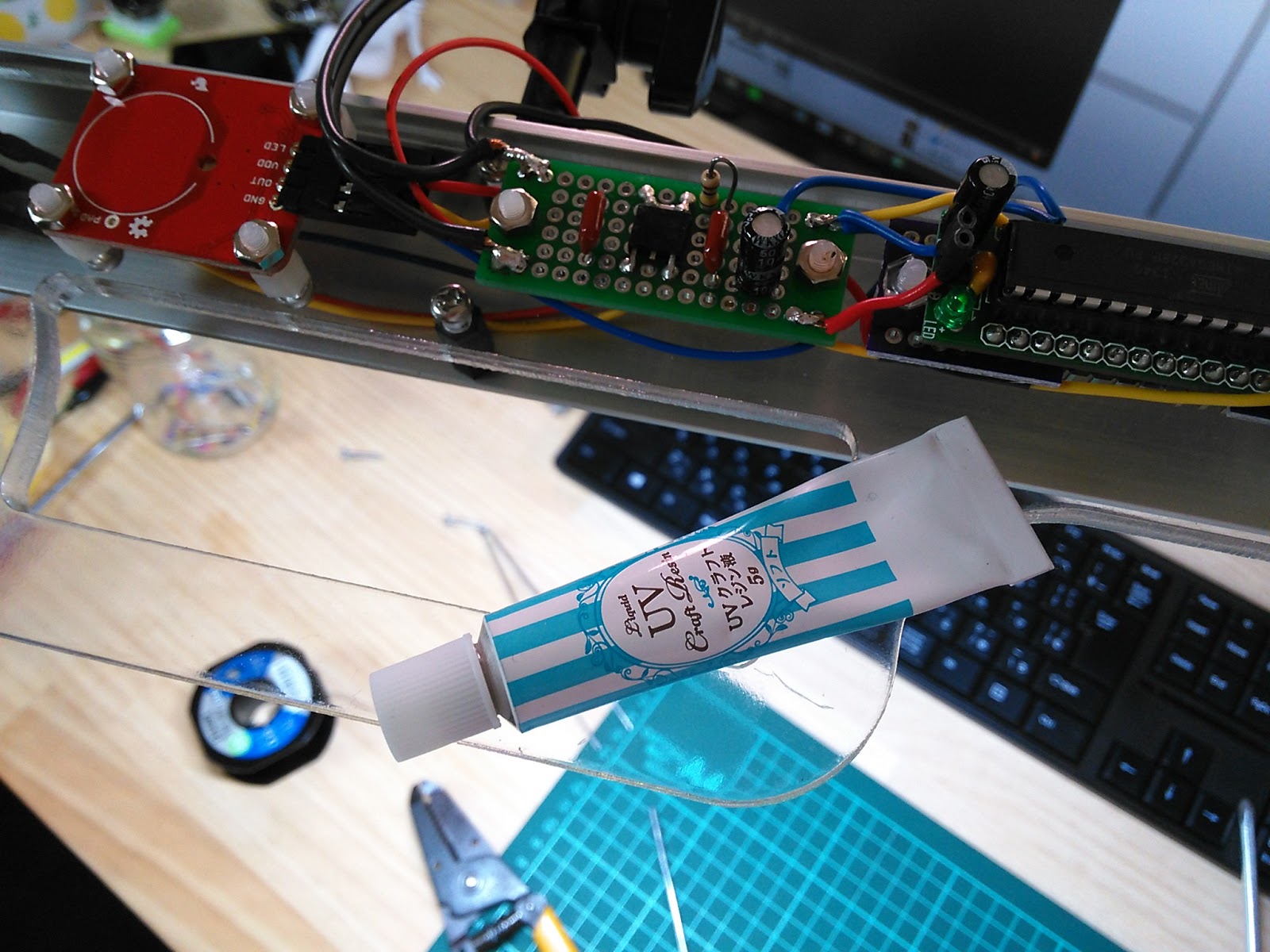

12Vとはいえ、裸で触れるのは嫌なのでUV樹脂で保護します。作業中にドライバーとか当ててしまう可能性もありますしね。

これでホントに完成です。動画で動作を。

いやこれが明るいのなんのって、マジで眩しいくらいです。少々目が怪しくなってきている私にはありがたい明るさです。

これは作ってよかったです。ガンガン活用していきたいと思います。