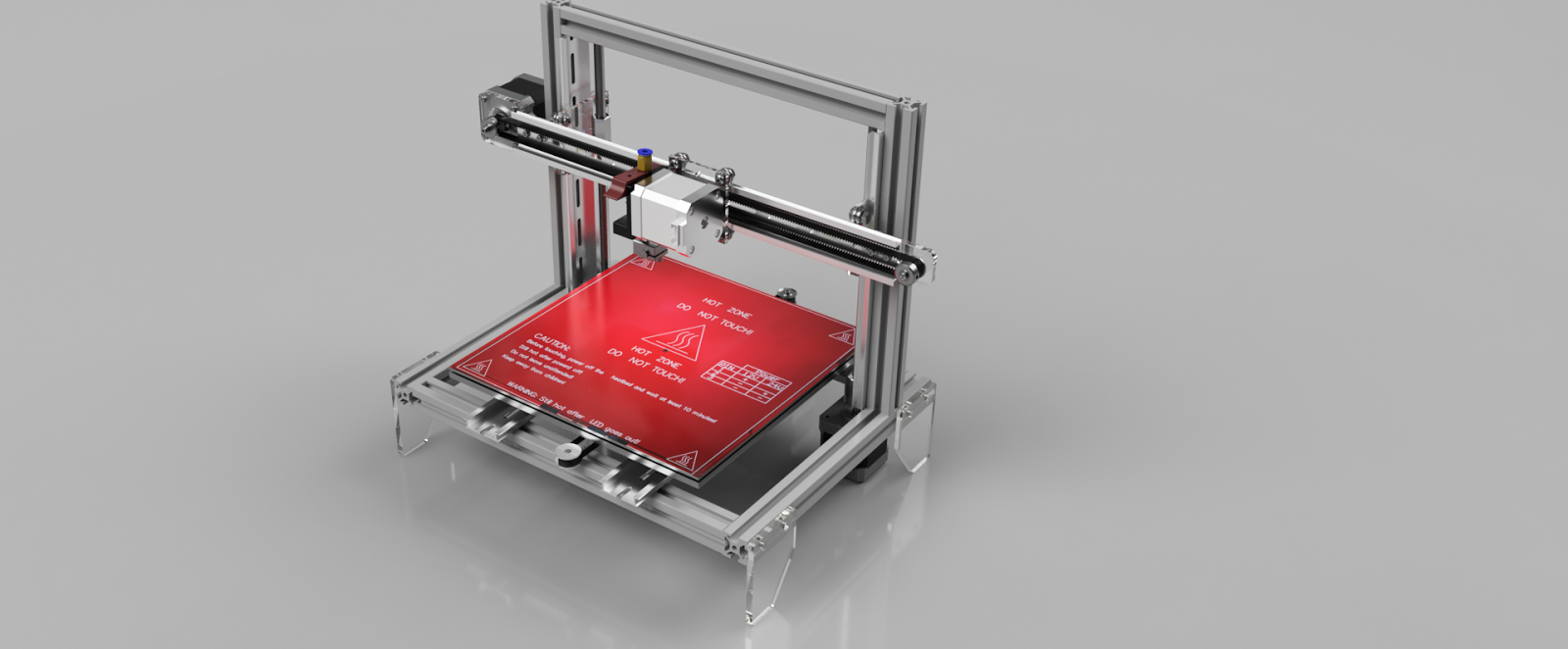

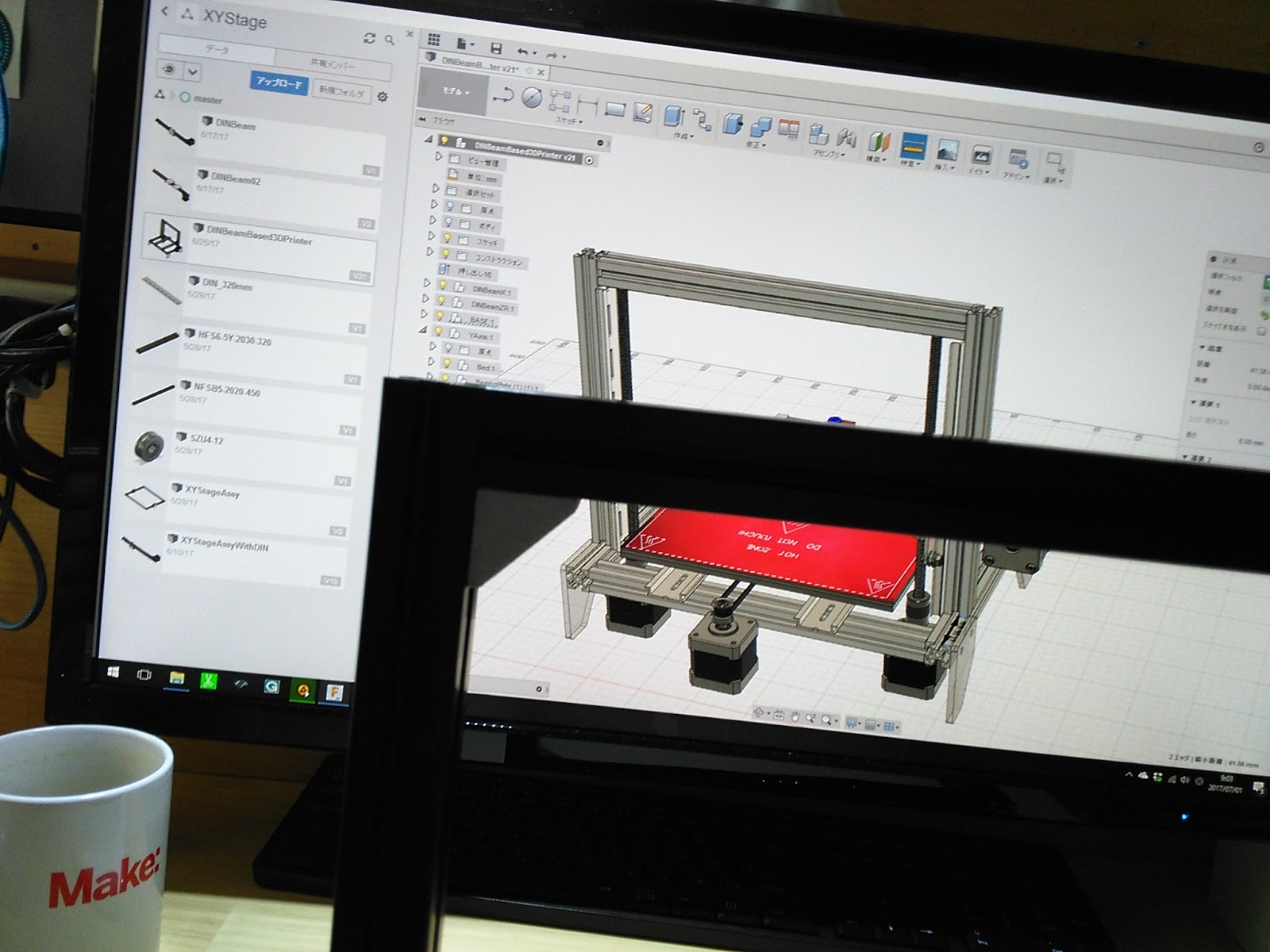

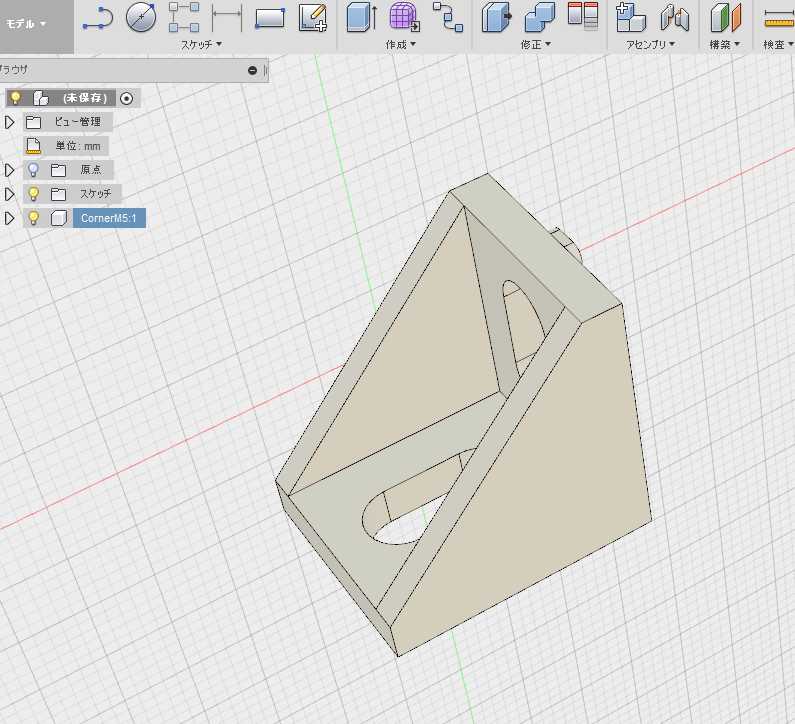

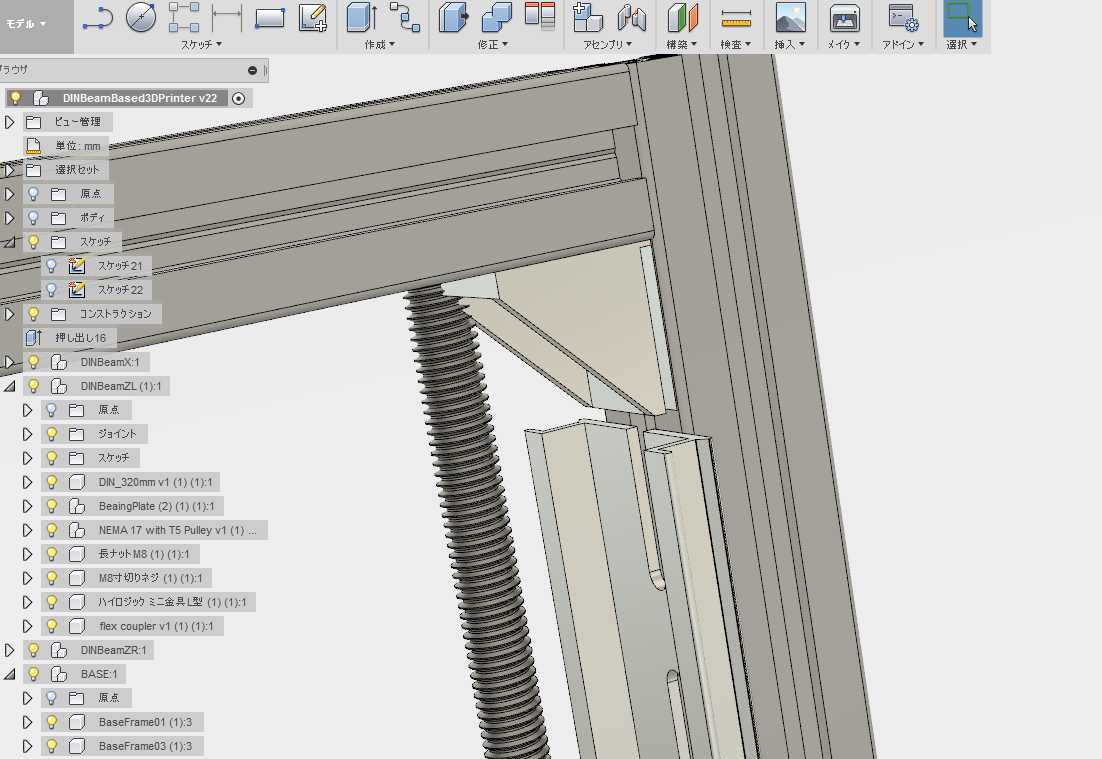

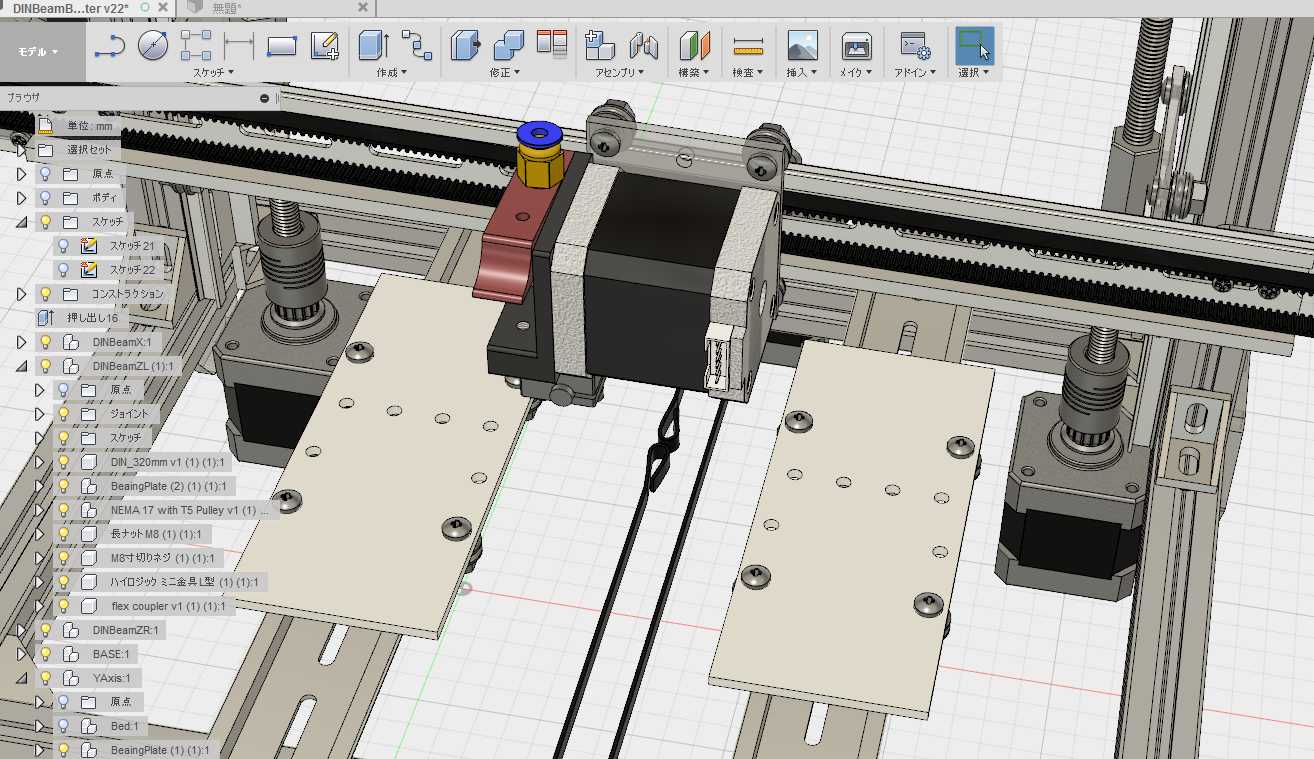

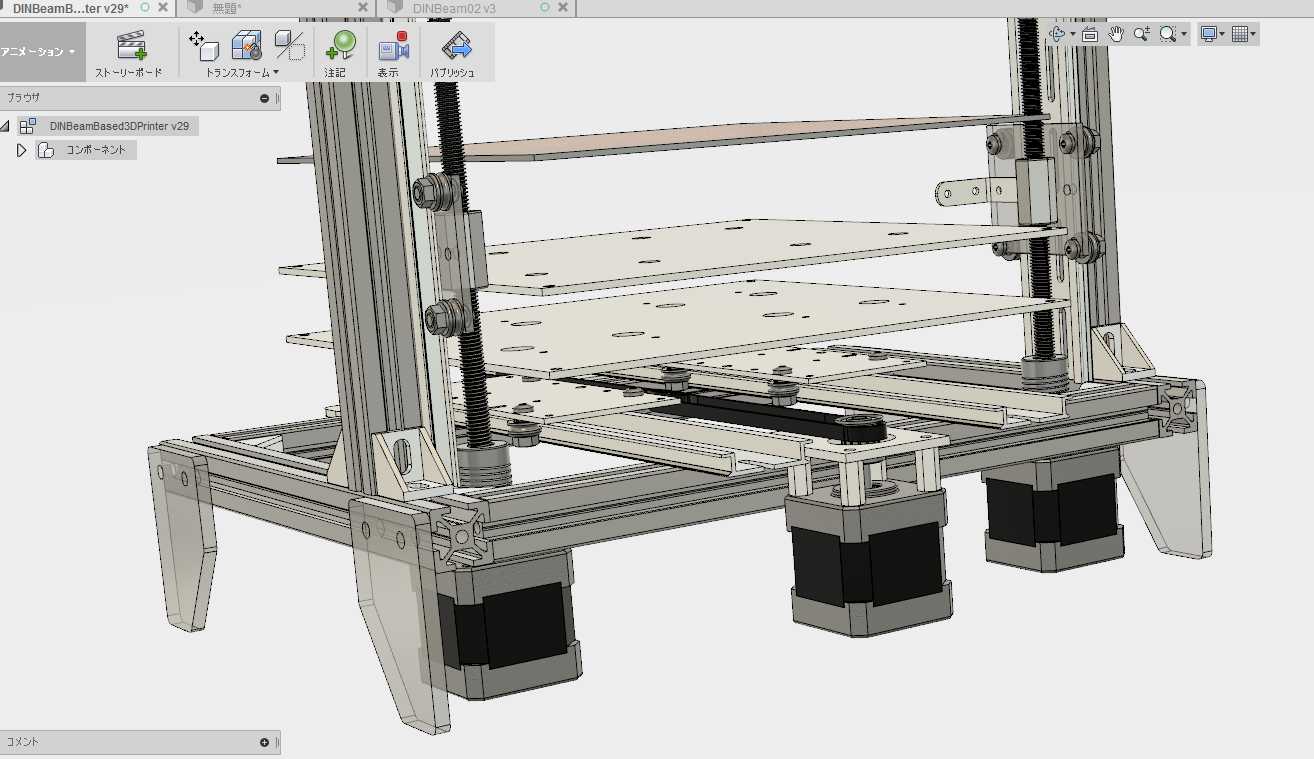

DINレールスライダをアクセントにした自作3Dプリンタの概要設計を終わりました。

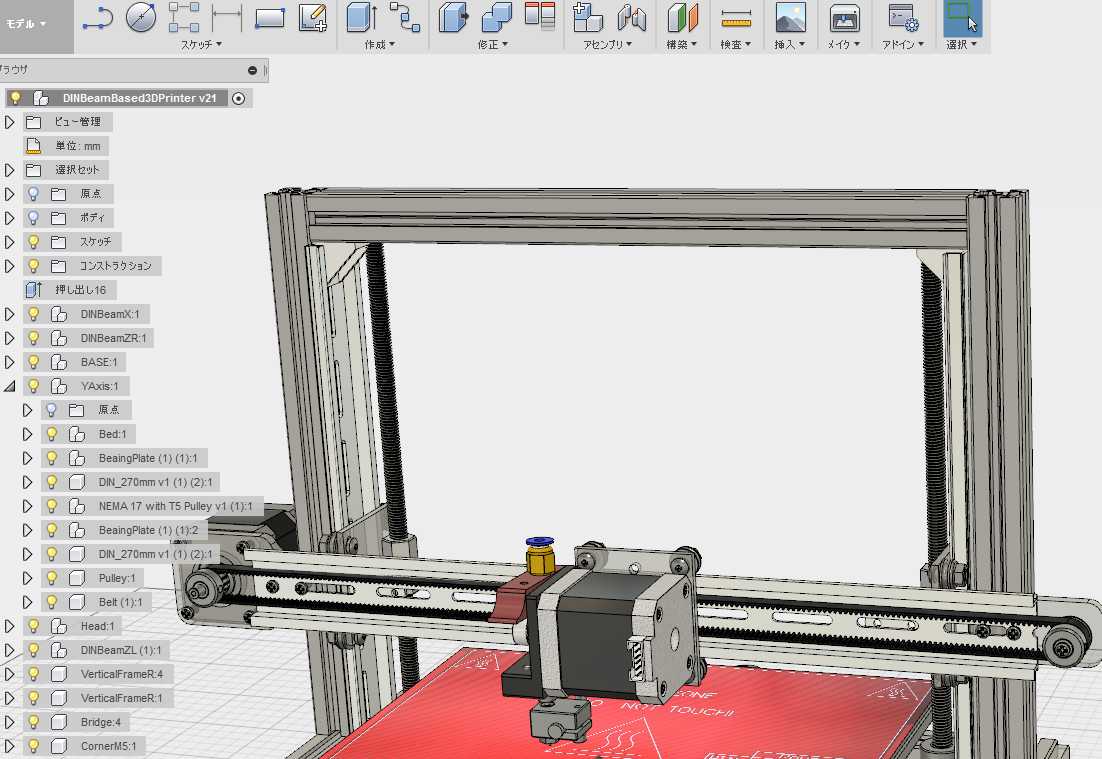

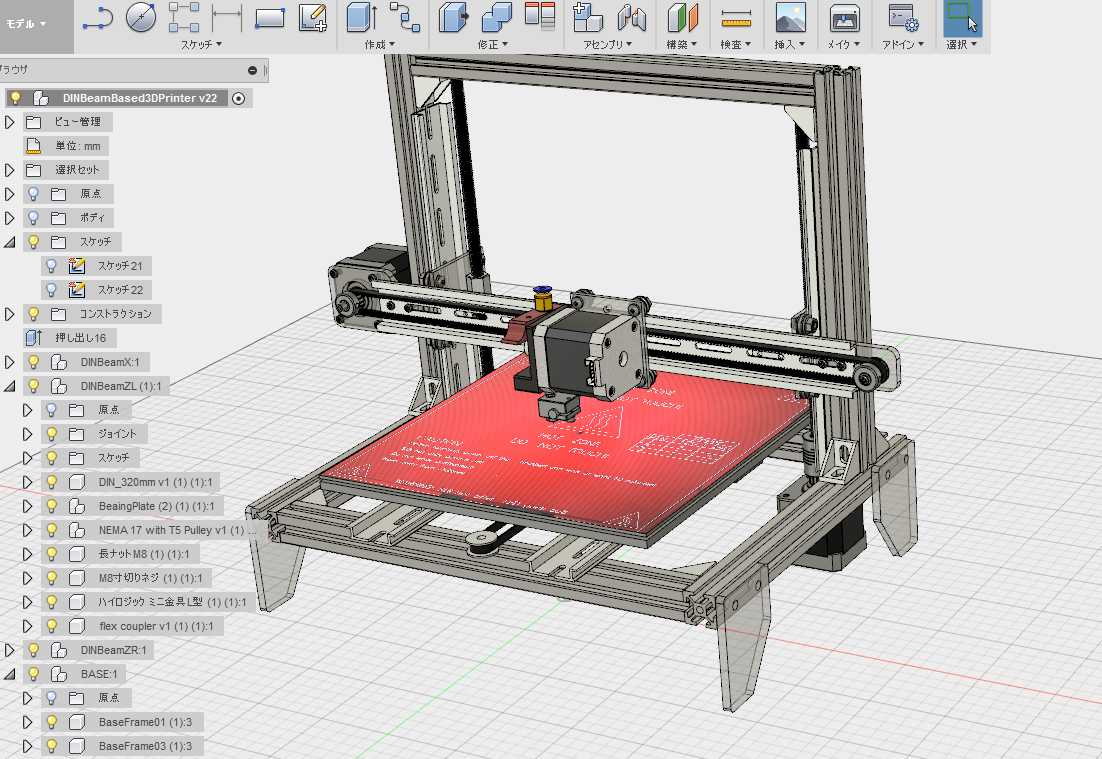

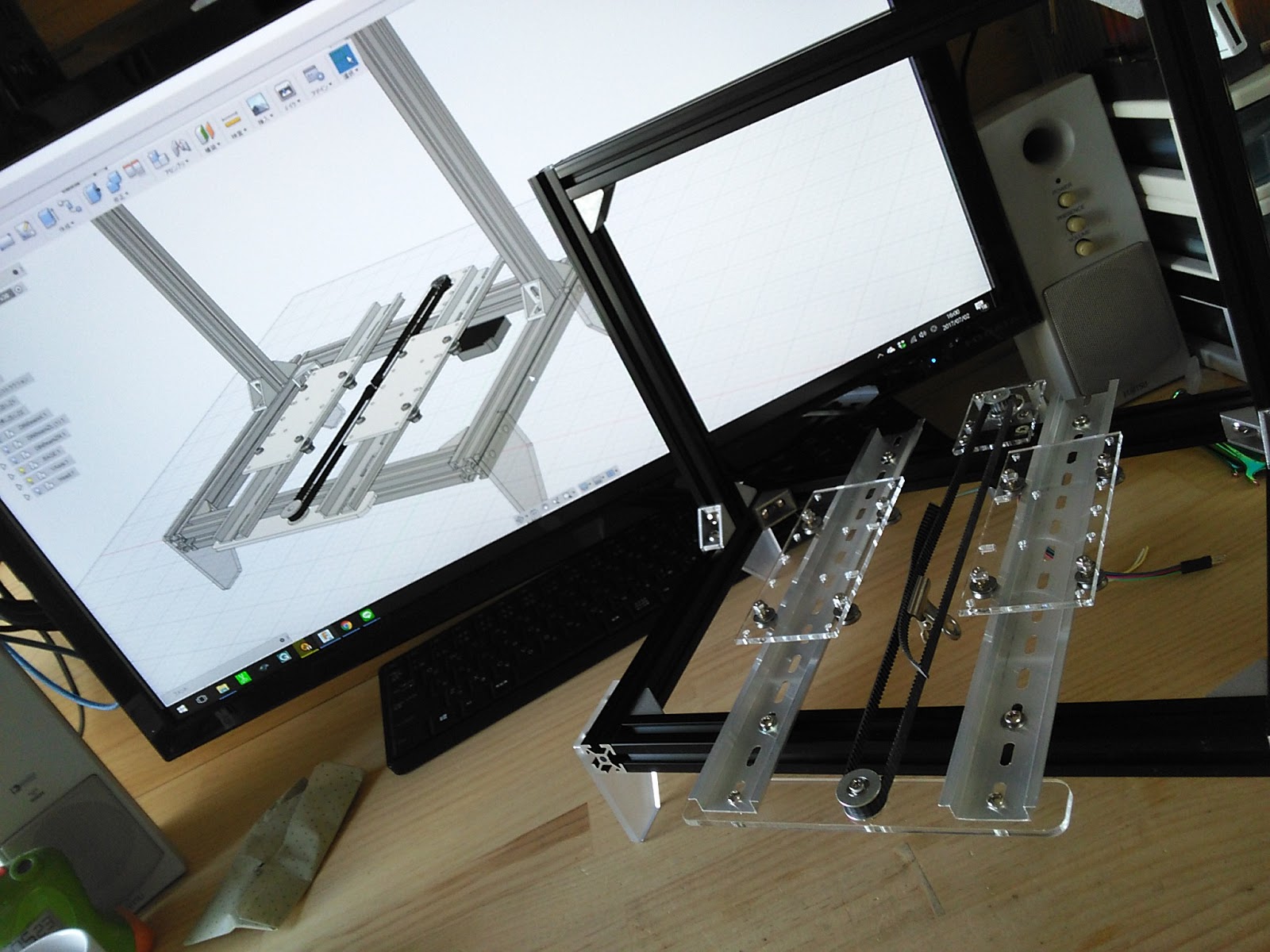

こんな感じになる予定です。設計はすべてfusion360を利用。

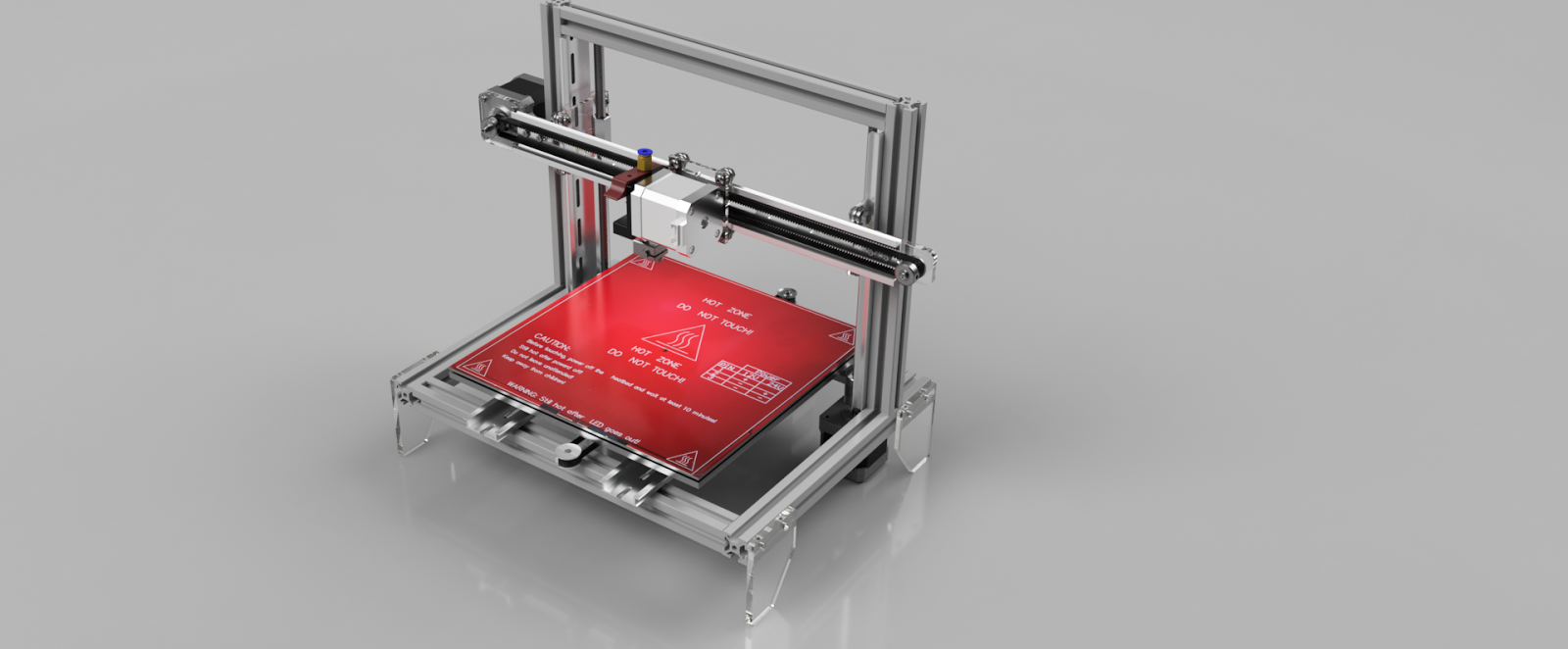

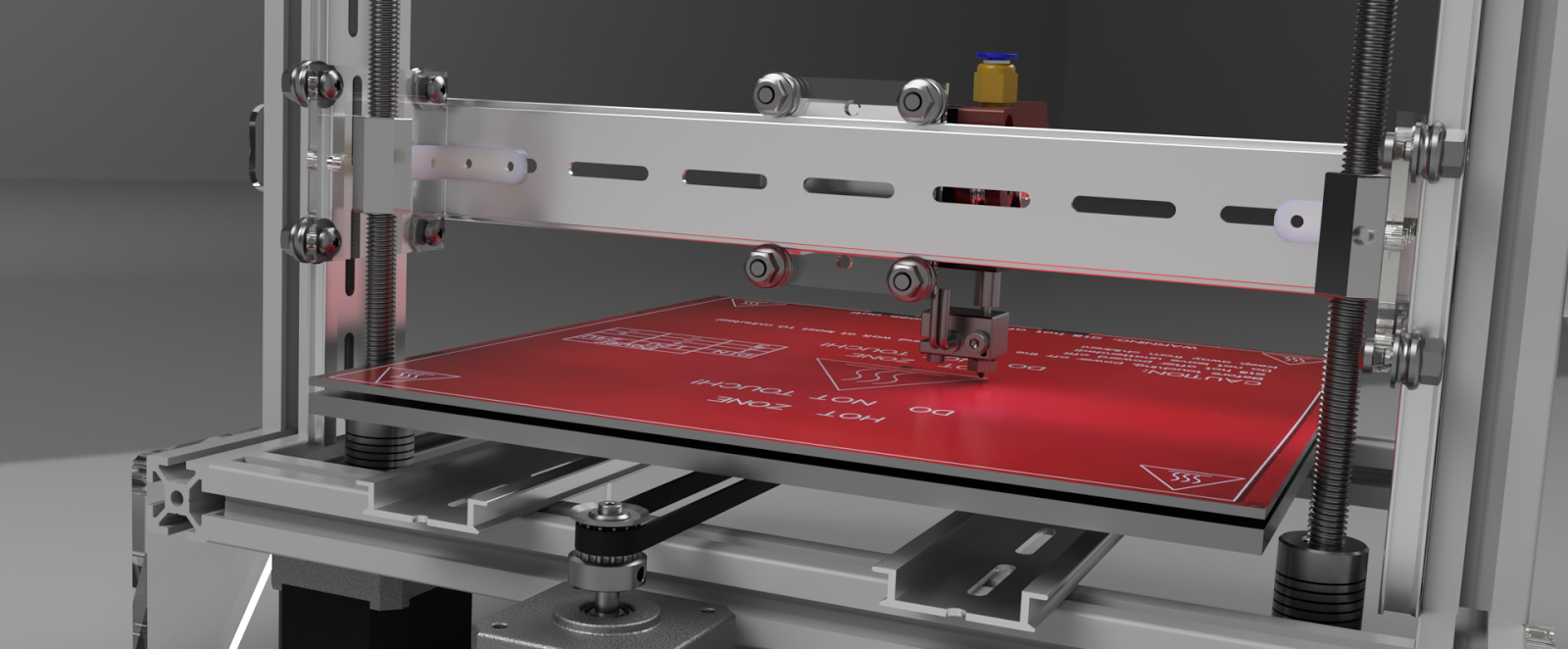

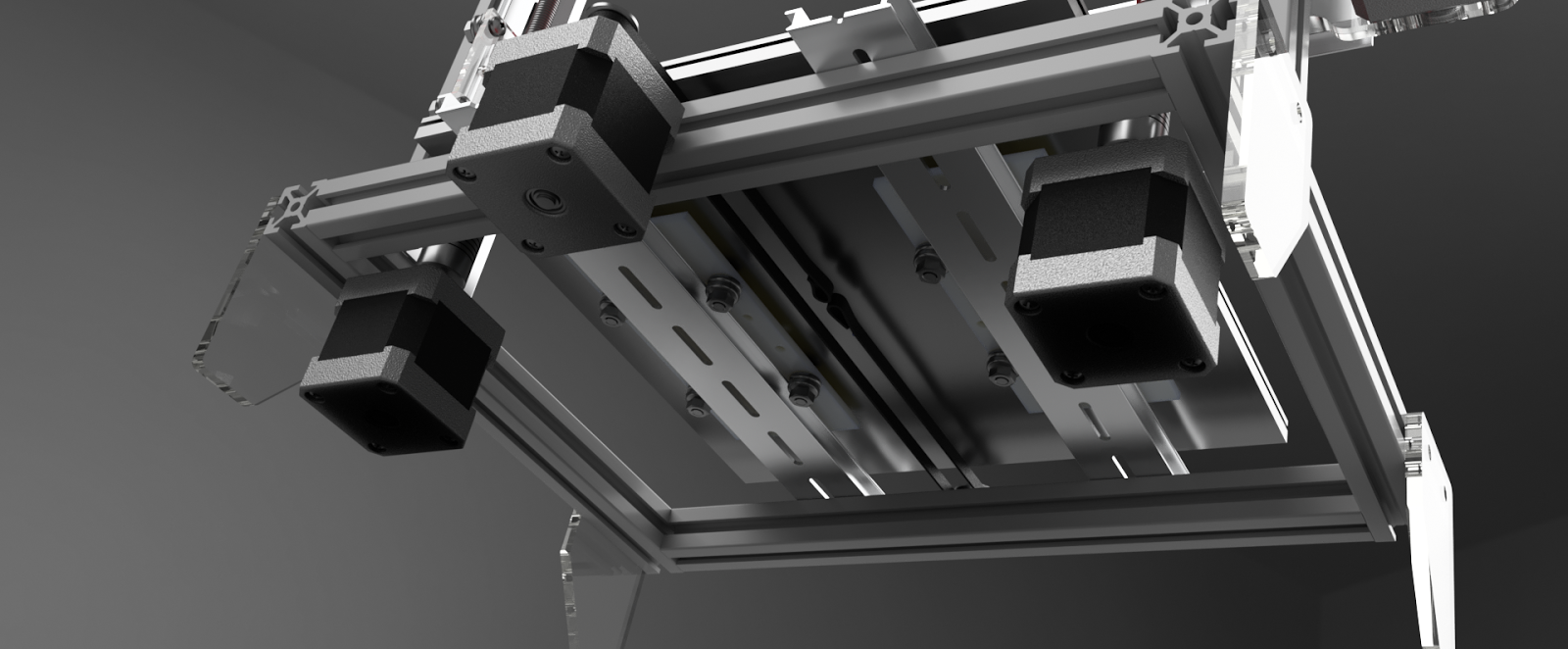

fusion360で作ったレンダリングイメージを何枚か。

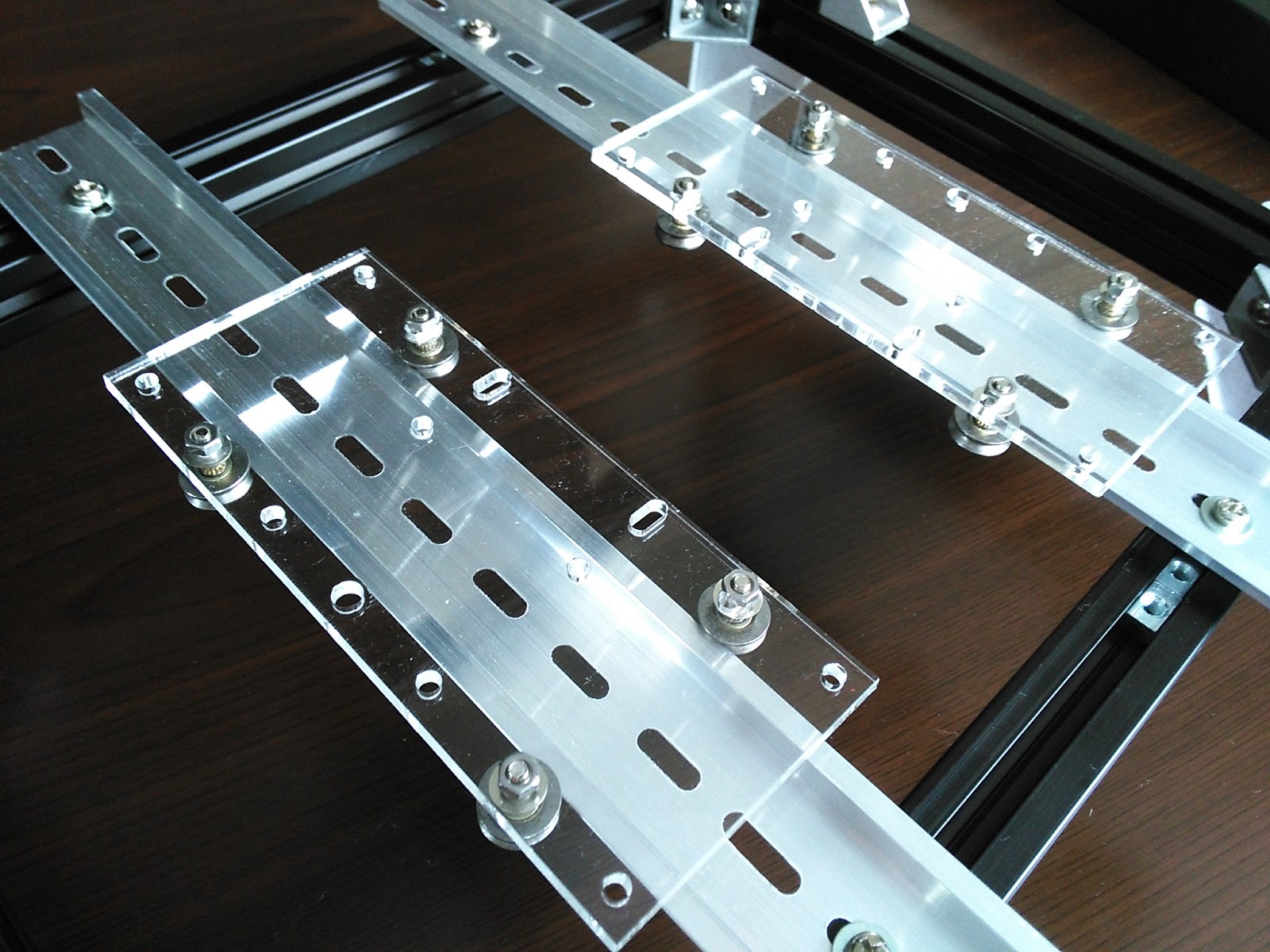

XYZ軸すべてスライダーにはDINレールと溝付きベアリングの組み合わせを採用します。

X,Y軸はベルト駆動、Z軸は寸切りネジで動かします。

アルミアングルで構造を作り、DINレールスライダーを固定していく作りです。

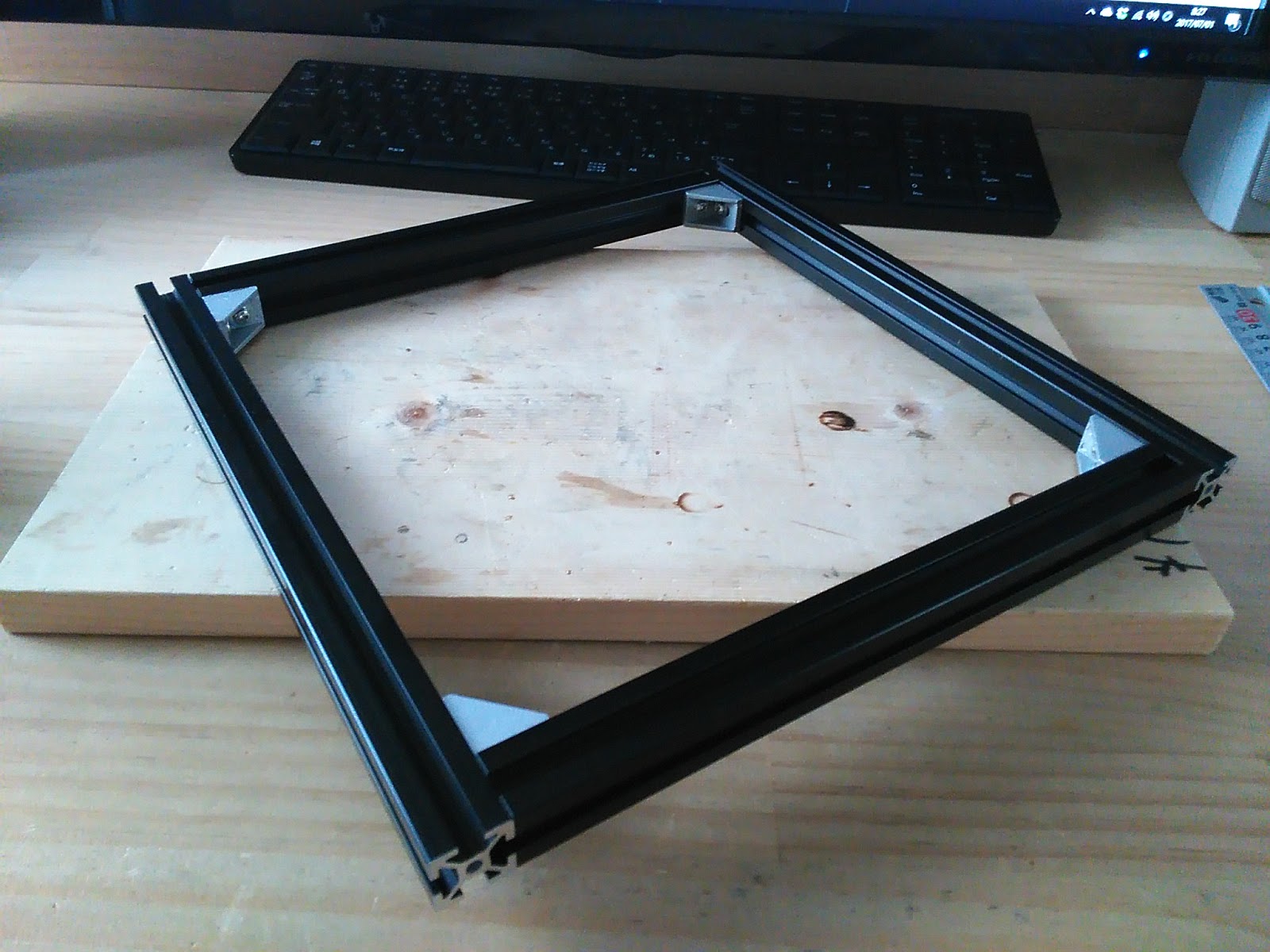

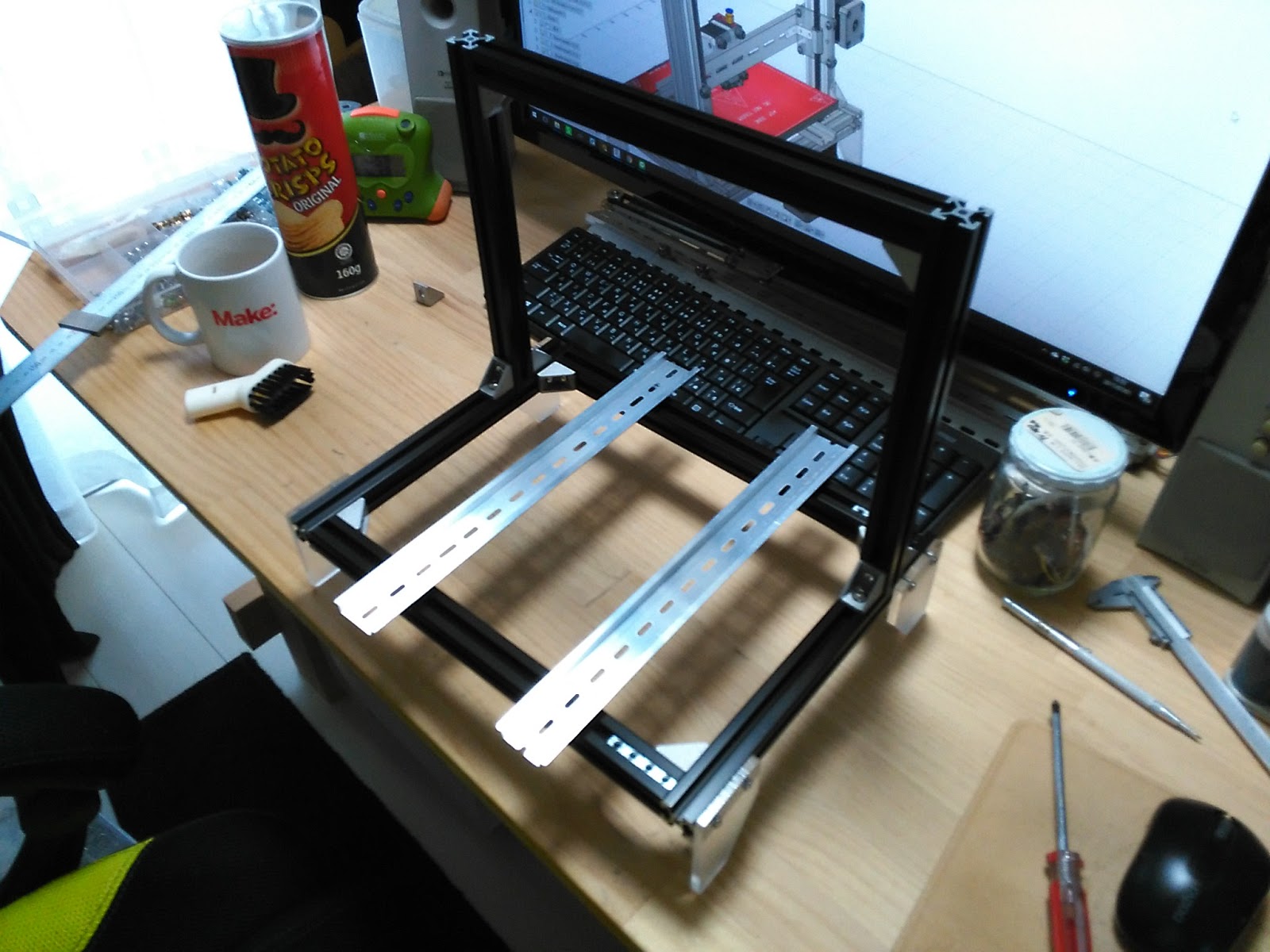

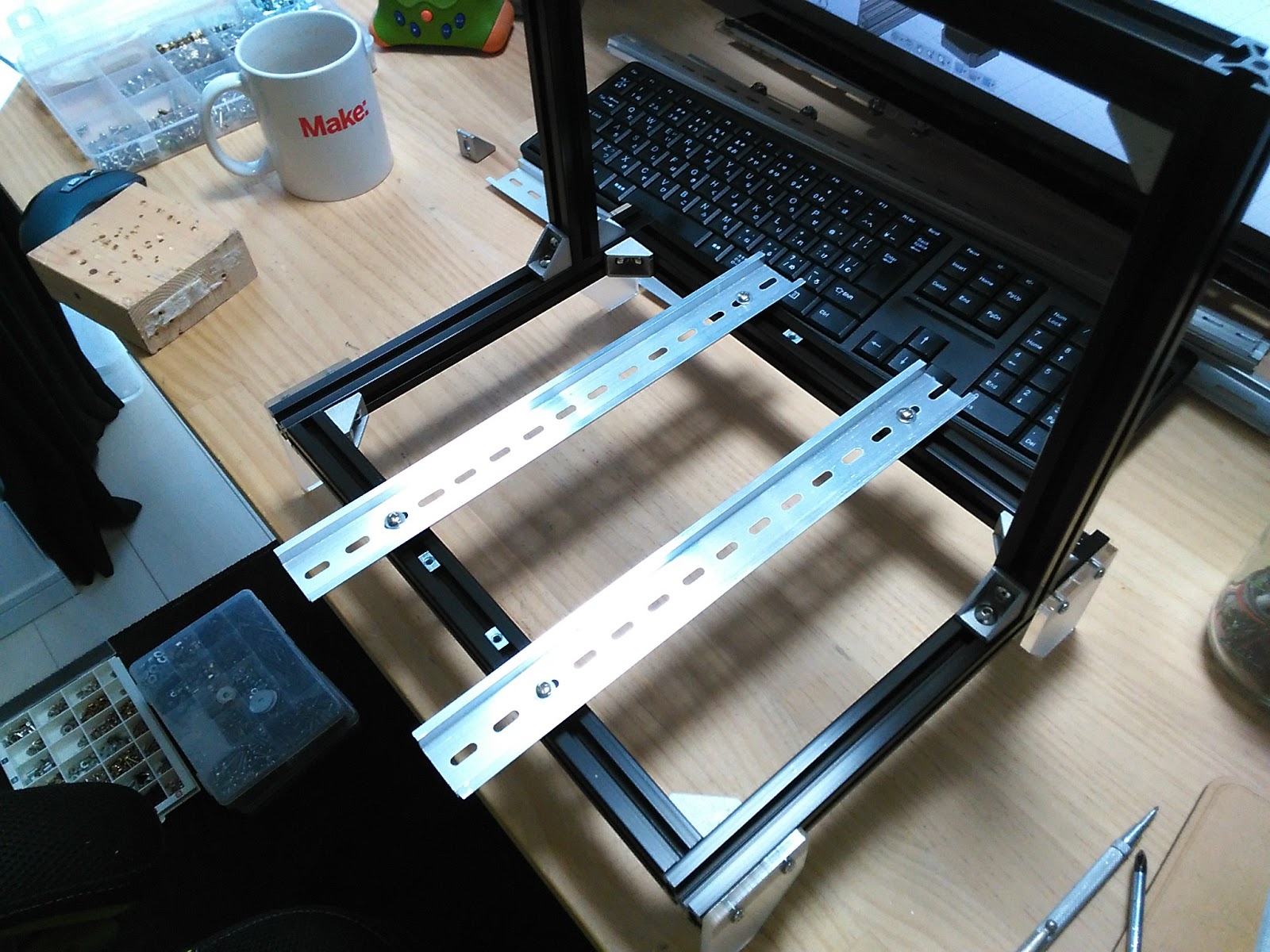

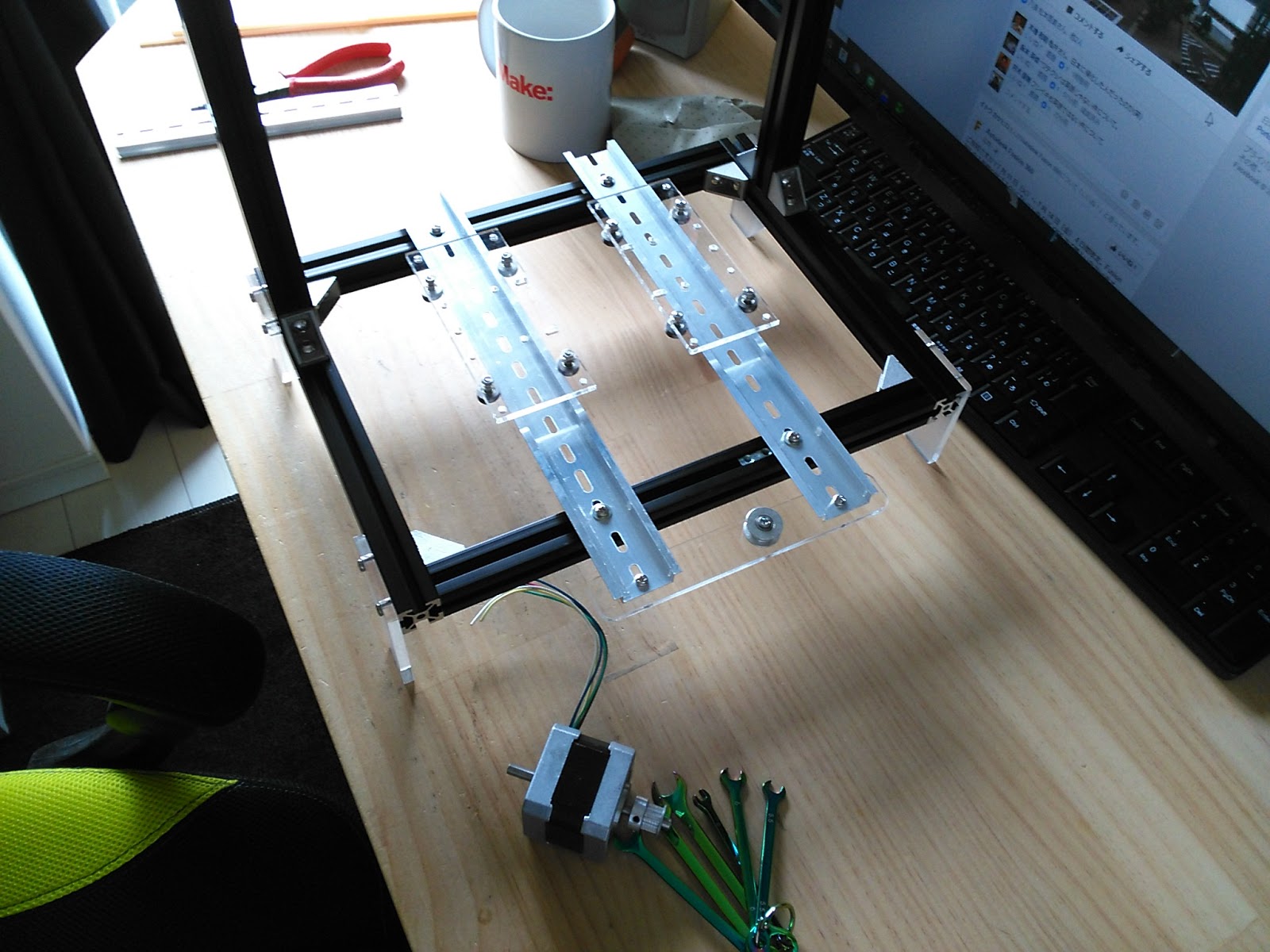

では構造材となるフレームを組んでいきます。前設計向けに買っておいた20mm角フレームをそのまま流用することにします。

一旦ばらして縦横の入れ子関係を反転させます。前設計の正方形に近い形から、横長のベースに変更です。ほんとは新しい設計に合わせてフレーム買い直した方がいいんだとは思いますが、もったいないですし。本ブログの趣旨を考えますと当然流用活用方向であります。

新たに導入したM5のトラスヘキサ8mmと角ナットを使って組み立てます。

Aliexpressで購入したこのコーナーアングルはいまいちであります。

角が直角になるのはなりますが、捻じれが解消されないといえばいいですかね。

アルミフレームの上下面がきっちりと同じ面内に入らなくても締め付けることができてしまいます。何を言いたいのかわからないと思いますが、図示はしません。結論はお勧めしないということです。

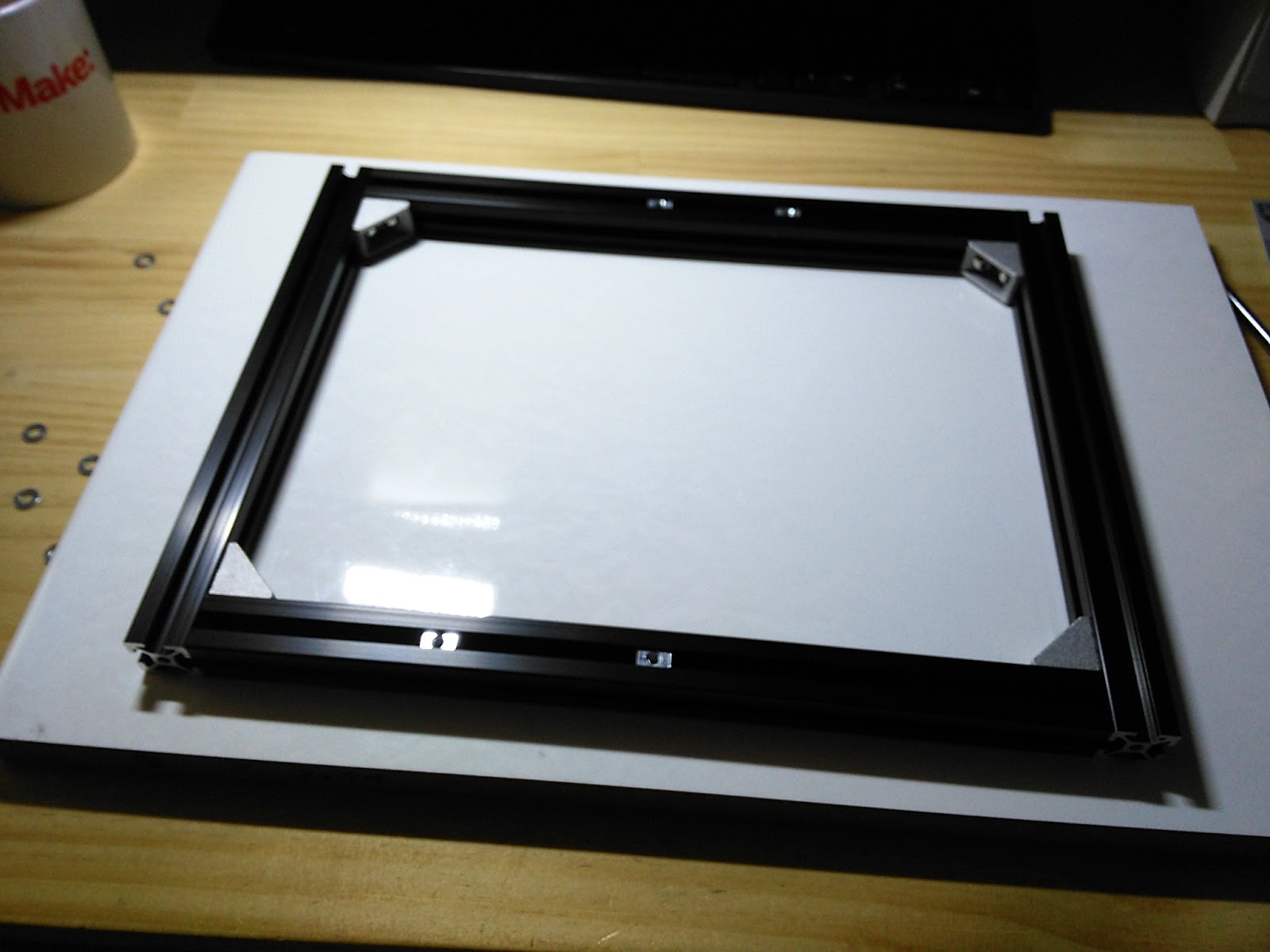

できるだけ平面が出るように面が出た板に押し当てて締め付けを行います。

あらかじめ後で必要になるナットを忘れずに。いや、必ず忘れているのであとで組み直すことになるのですが、せめて今時点で思いついている分だけは入れておきます。

後入れナットがあると捗るのですが、高いのです。

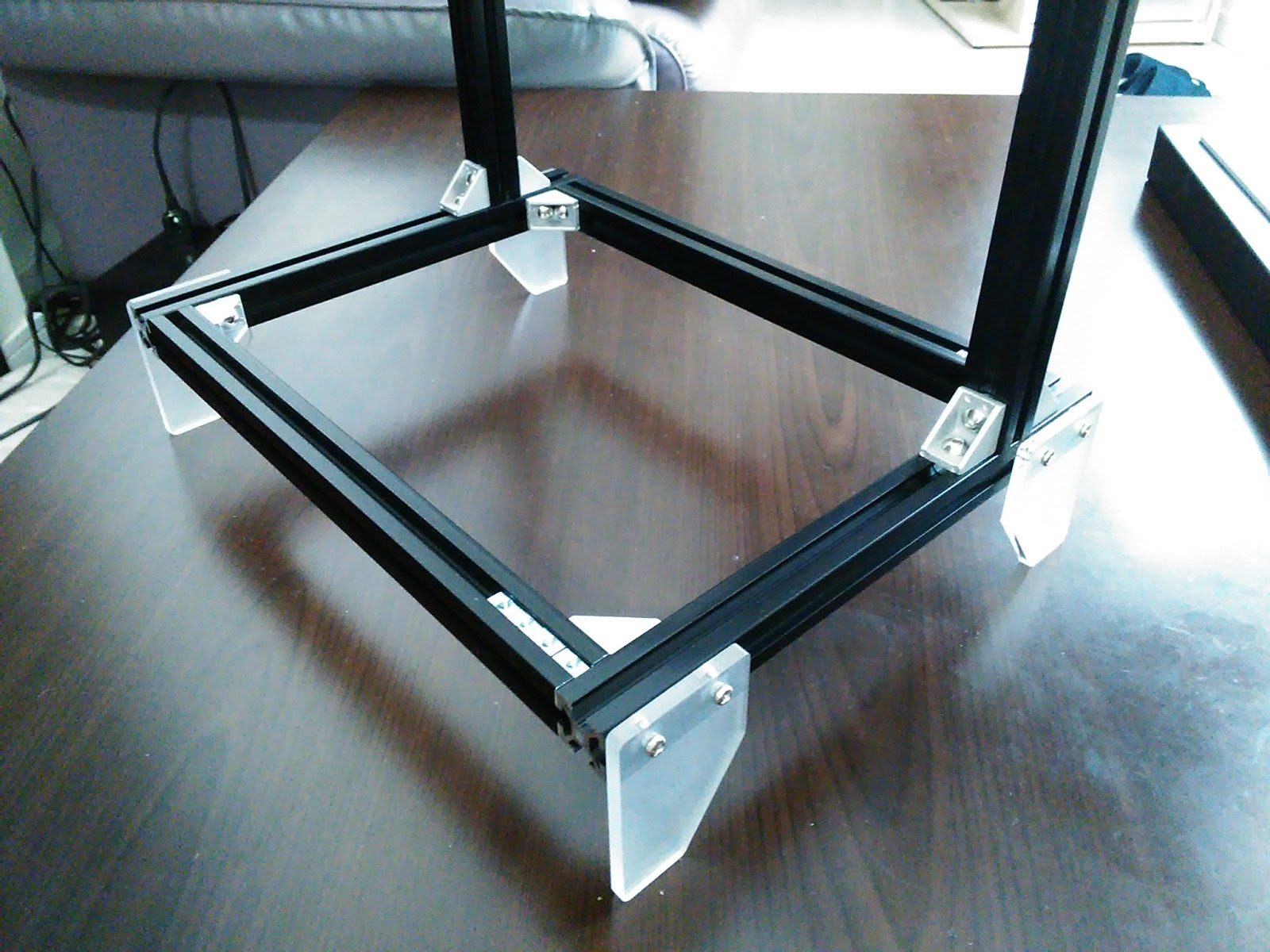

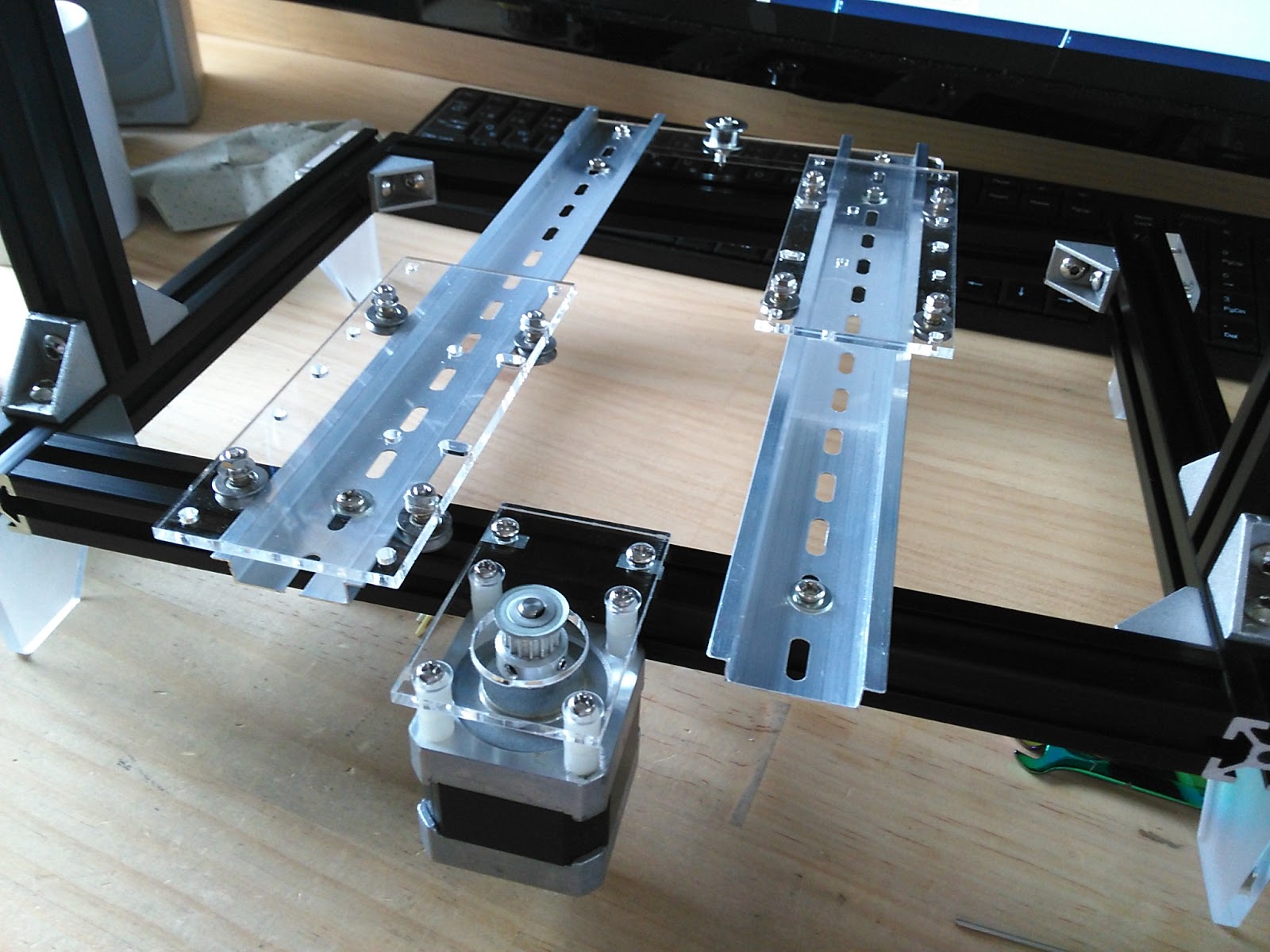

組み付けました。これがXY平面の構造体です。

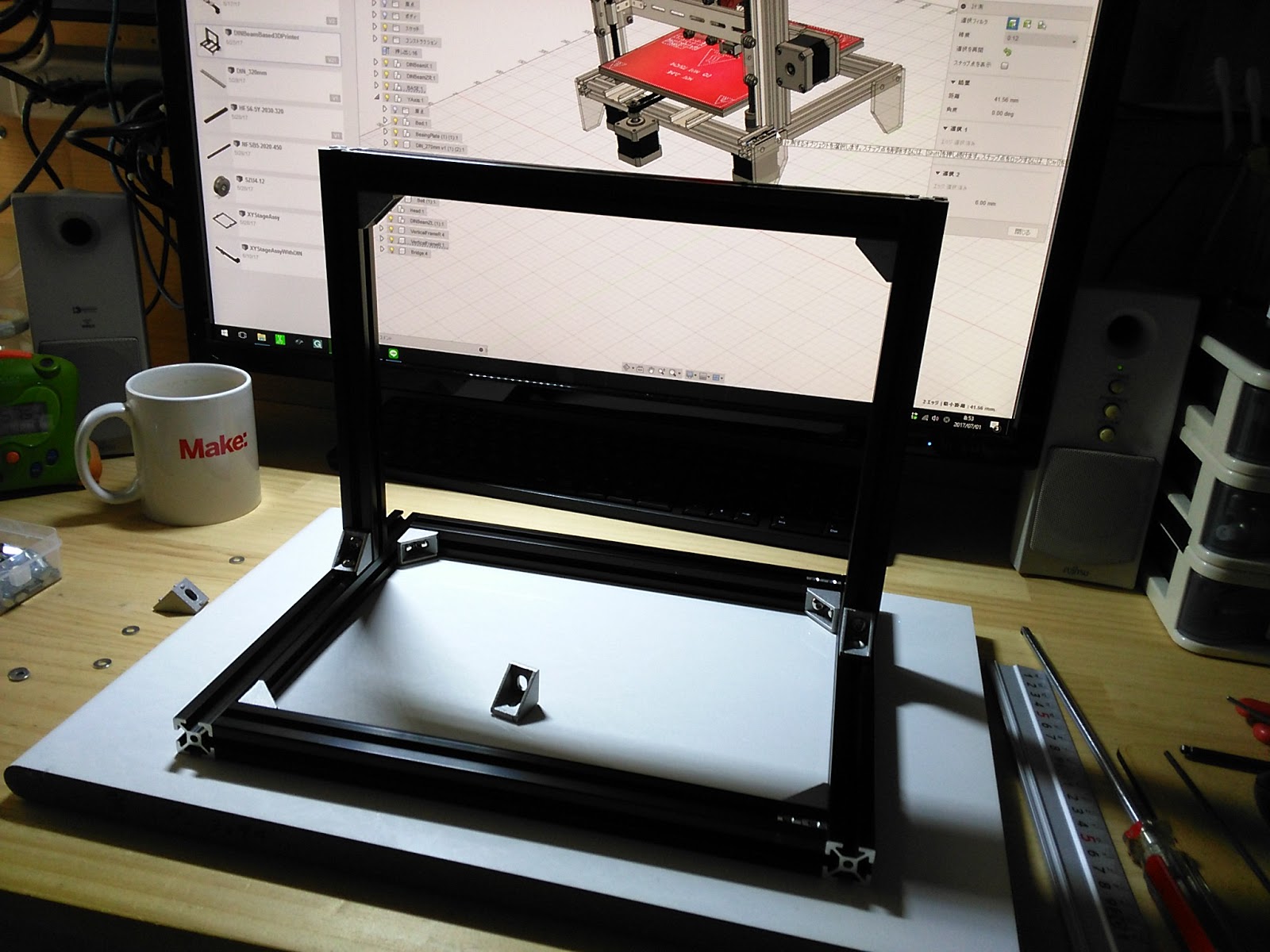

次にZ軸を支える構造を作ります。いわゆる「門」と呼ばれる構造です。

こんな感じですかね。前後は動かす可能性がありますが、まずはこの辺りの位置につけておいていいでしょう。

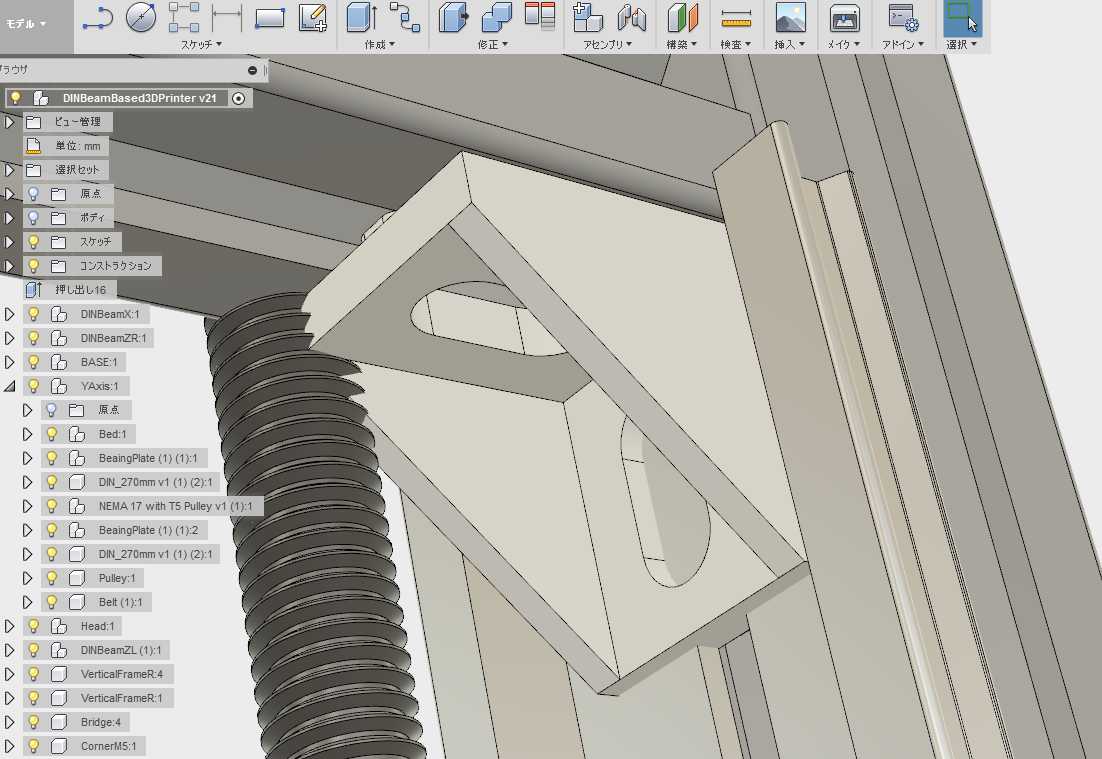

ここで問題を発見。

このコーナーブラケットをつけるとZ軸のDINレールを上の隅まで伸ばせないじゃないですか。この辺が適当に設計していると忘れるところです。

いずれ詳細設計をしないといけませんので、分かったところから修正していきます。

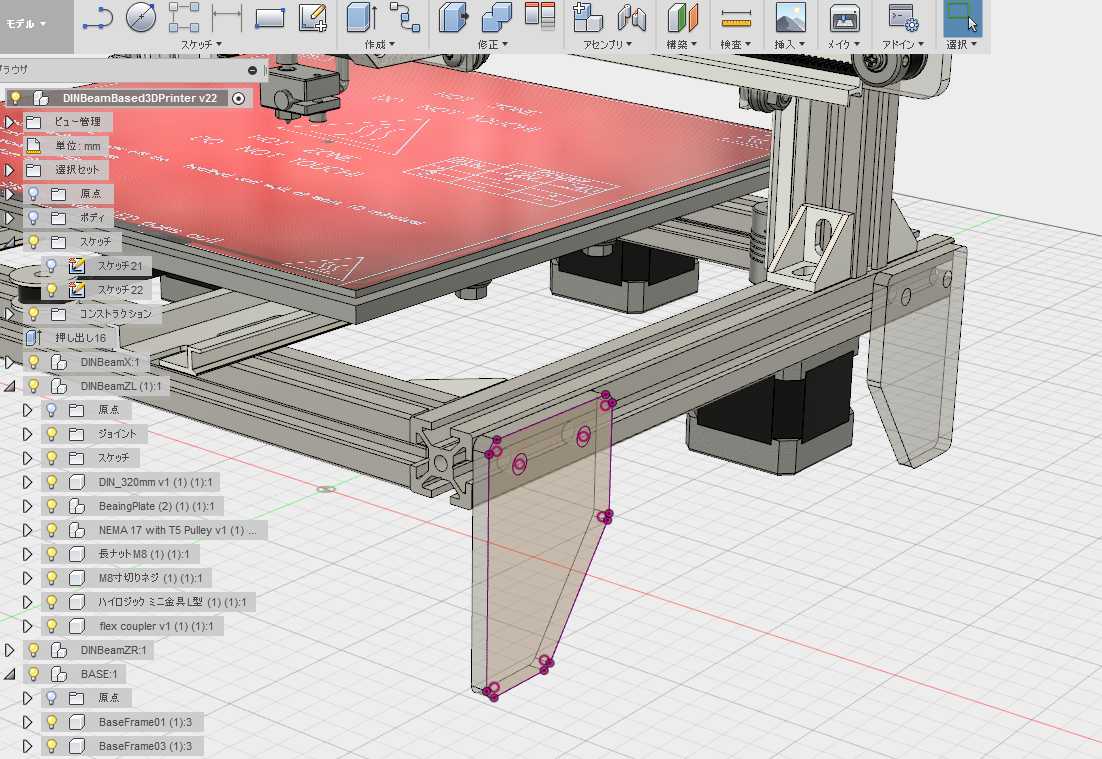

コーナーブラケットの図面を描いてつけるべきところにちゃんと図面化します。

こんな感じに。

派手にあたっております(笑 DINレールも寸切りネジも何とかしないといけませんね。

あとのところはとりあえず致命的に当たっているものは無いようです。

ということで、Z軸のDINレールは22mmほど短くします。この分Z方向の造形エリアが減りますが、この時点でも設計上100mmは確保できております。

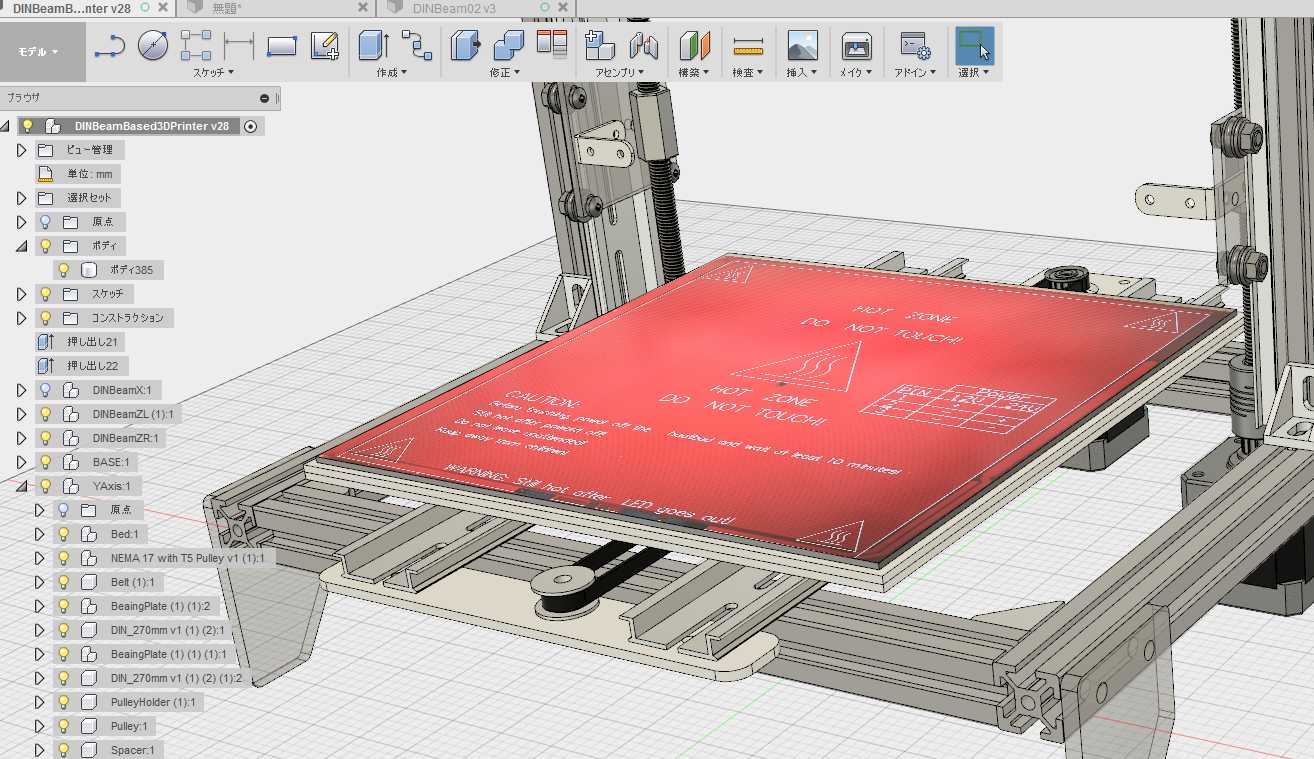

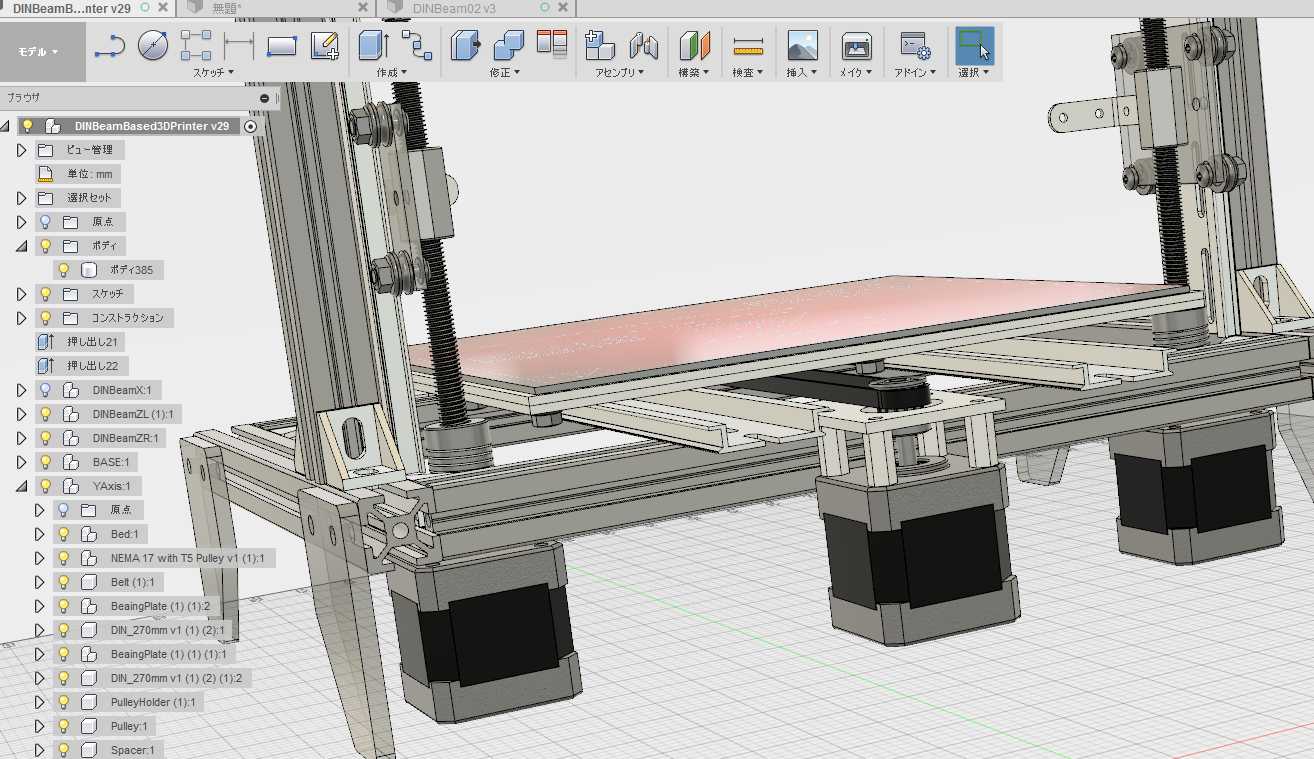

せっかくブラケットつけたので、ここでY軸とステージ回りの詳細設計をやっておきます。

いままで適当においていたベッドをMDFで断熱したベースの上に正しく配置します。

Y軸ステージがスライドするとモータの配置によって軸が飛び出すためにステージと軸が当たってしまうことがわかりました。モータ固定部にスペーサを入れてオフセットします。この辺が詳細設計が必要な理由です。「何とかなるやろ」はほとんどの場合何ともならないのです。詳細設計は面倒ですが、適当にやって何度も失敗すると懲りて学ぶのであります。

ちなみにMDFは2.5mmtの二枚構成。スライドとの固定をしつつヒータ部分にはねじの頭が飛び出さないようにしないといけません。この辺も詳細設計をしておかないと詰むところ。あたりの確認は3D設計ツールが威力を最大に発揮します。素晴らしい。

Y軸だけですが詳細設計がおわりましたので作っていきます。

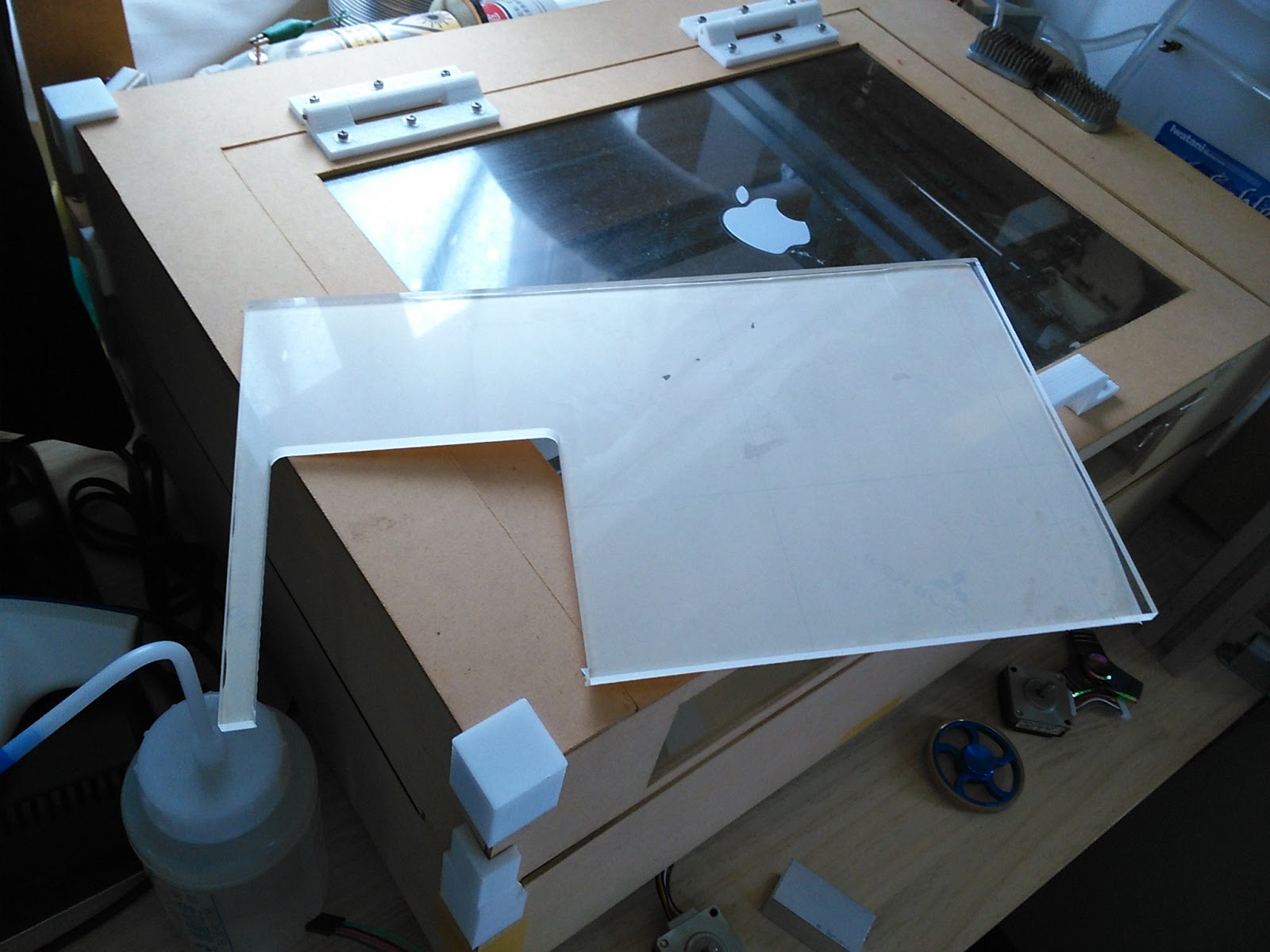

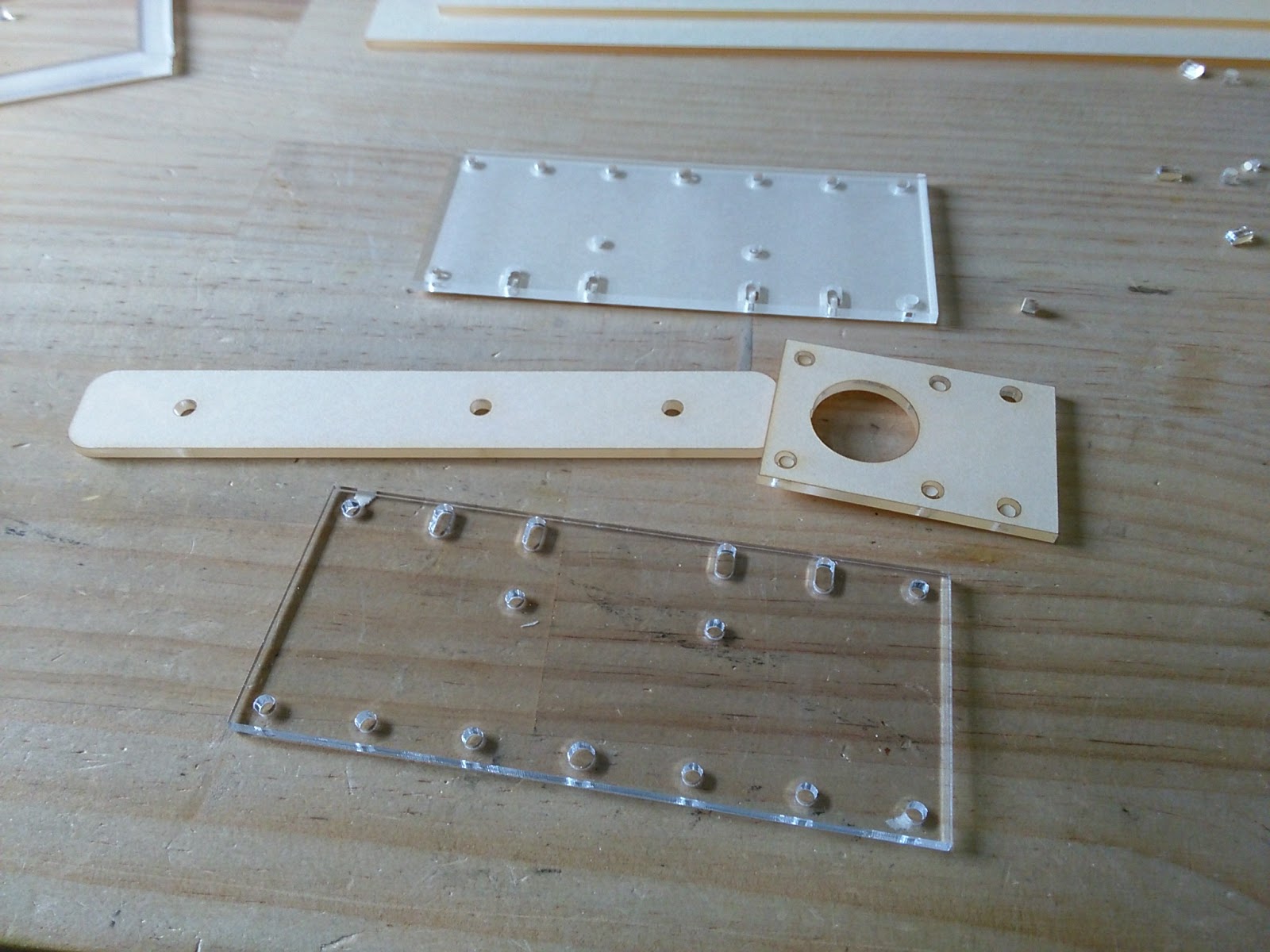

まずはフレームを支える4本の足です。5mmtのアクリル板を切り出して作ることにします。

作業はいつもの通り。

レーザ加工機で切り出します。

出来上がり。

片面をサンドペーパで粗してすりガラス風の外観にしてみました。

組みつけたフレームに、

角ナットを入れて固定していきます。この位置はアルミフレームの端面が見えている方向なのであとからナットをいれるのは自由にできます。

4本つけました。

急にかっこよくなります。デザインって大事です。

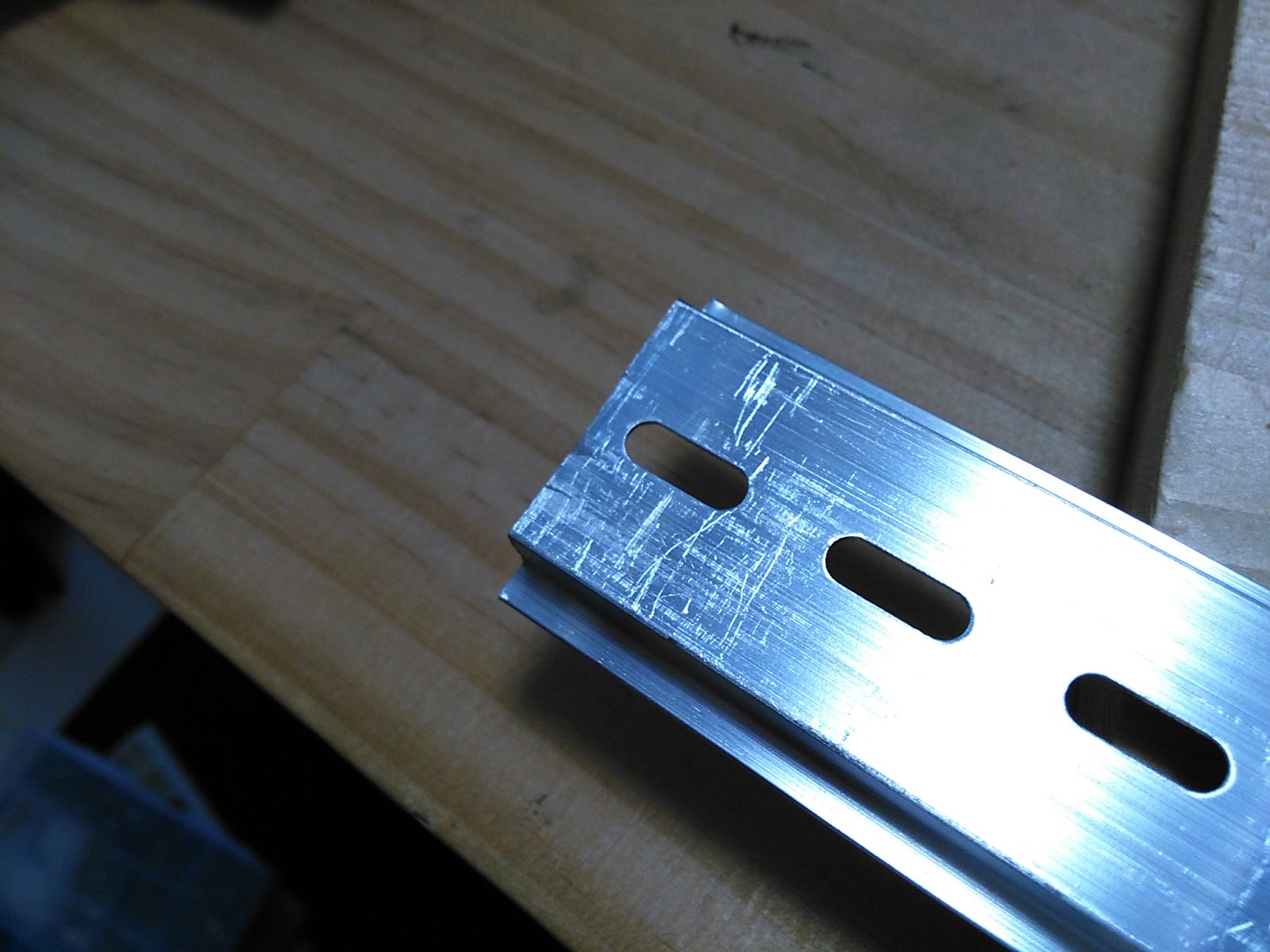

などと作業をしていると、Aliexpressで頼んでいたDINレールが届きました。

これ

5本で$6ちょいと激安でした。が、これもお勧めしません(笑

開けた瞬間に安い理由がわかります(笑

サトー電気で買ったちゃんとしたDINレールと比較すると一目瞭然。なんという肉の薄さ。半分以下かもです。正規のDINレールでも強度に一抹の不安がありましたが、これは論外です。手でねじっただけでぐにゃぐにゃです。

といいつつも、せっかく来たのでこれで組んでみます。いずれ交換することになるのだろうと思いますが、変にねじれの力をかけたりしない限りは大きな問題はなさそうにも思えます。安全率が極小な感じといえばいいですかね。そっと使えば使えそうという感じですか。

ちょっとだけ落胆しましたが、気を取り直して設計にたがって切断します。

肉の薄さは切断の楽さというメリットをもたらします。一発で切れます。頑張れば金切バサミでも行けるかもしれません(笑

そもそも到着時点でレールは傷だらけで、

切り口は曲がっております(笑

わたしと同程度のスキルの担当者が手切りしたんじゃないですかね。ちなみに長さは500mmということですが、これは狙いの平均値(笑)というところではないかと思われます。

件の担当者よりはうまく切りたいので、こんな工夫をしています。レールを木片の馬に仮固定して切るのです。また、肉が薄いと金鋸が引っかかってレールをひん曲げてしまう懸念もありました。つか、鋸が引っかかったくらいで曲がるレールがそもそも間違っているのでありますが。

あっさりと切って、

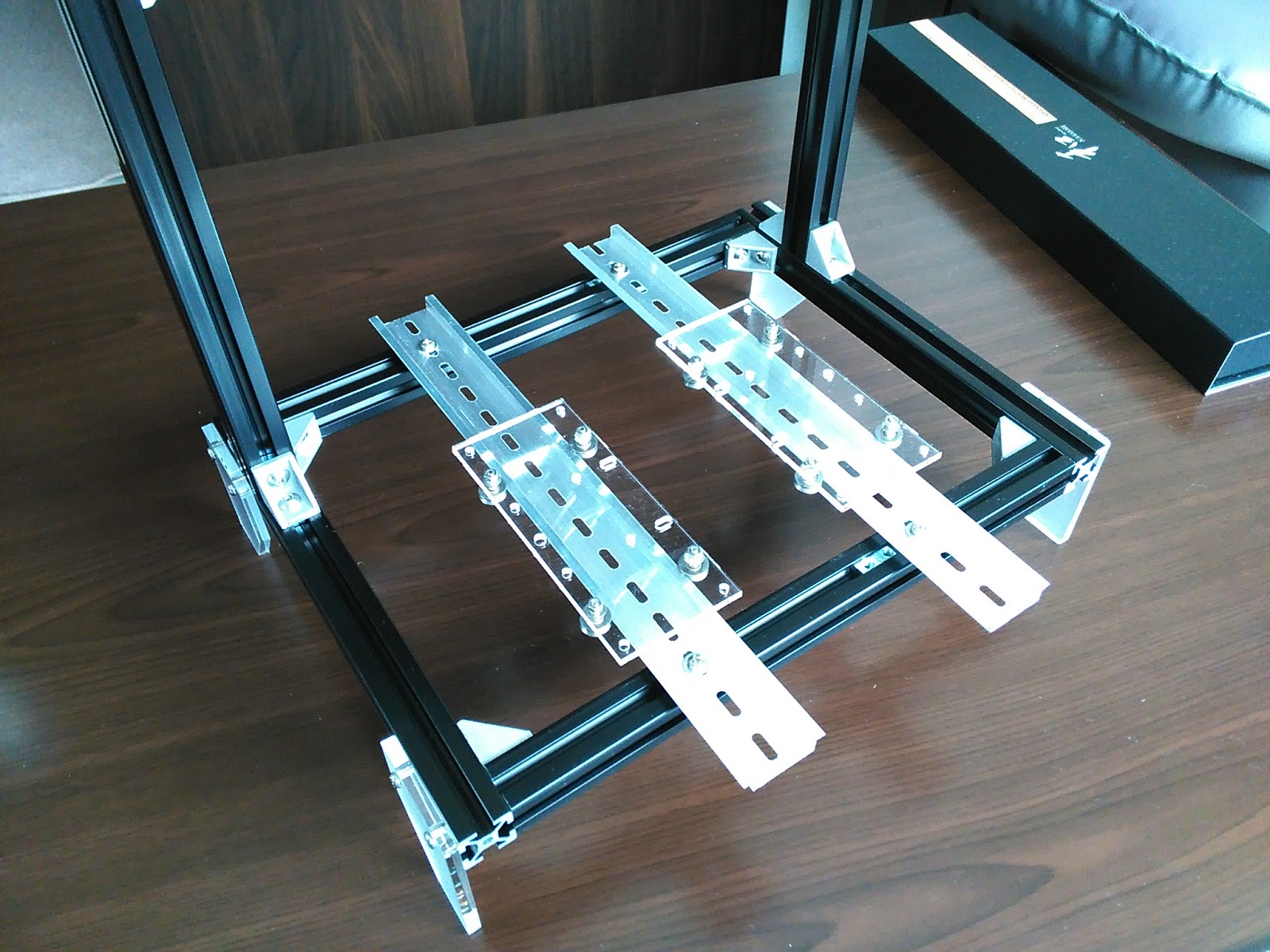

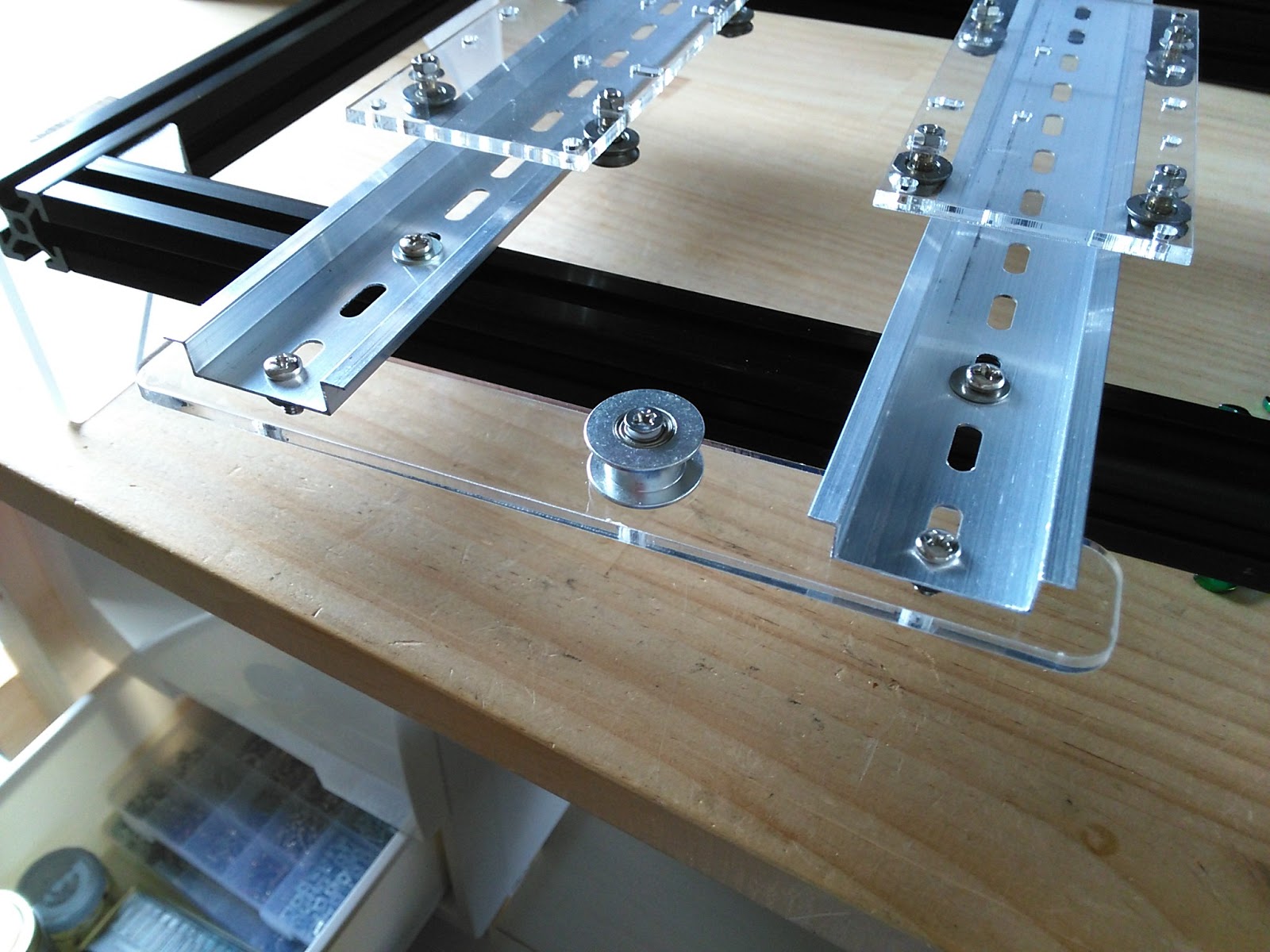

置いてみます。それっぽいです。

仮に止めてみて、

ヒートベッドを置いたりしてみます。こんな感じの完成図になるわけです。

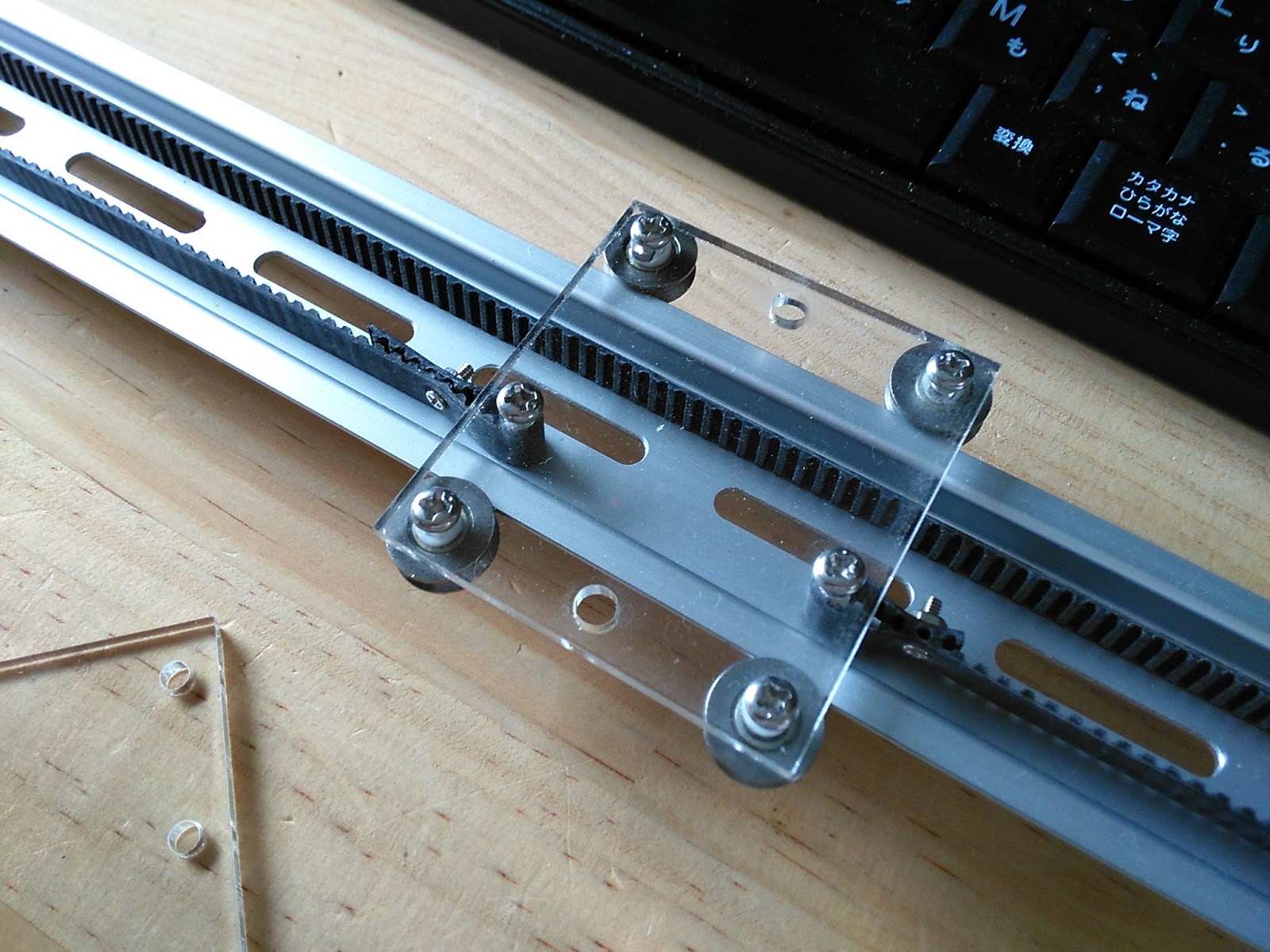

さてDINレールがつきましたのでスライダーを作っていきます。

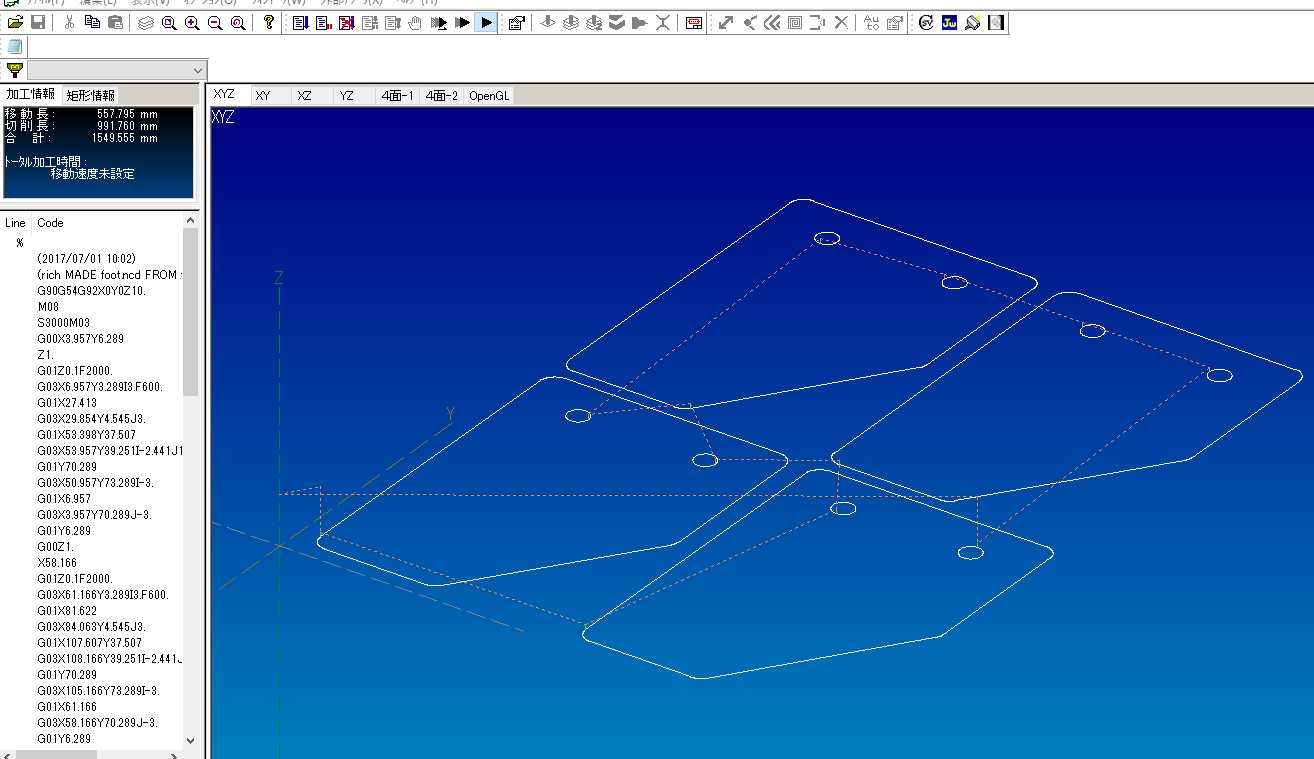

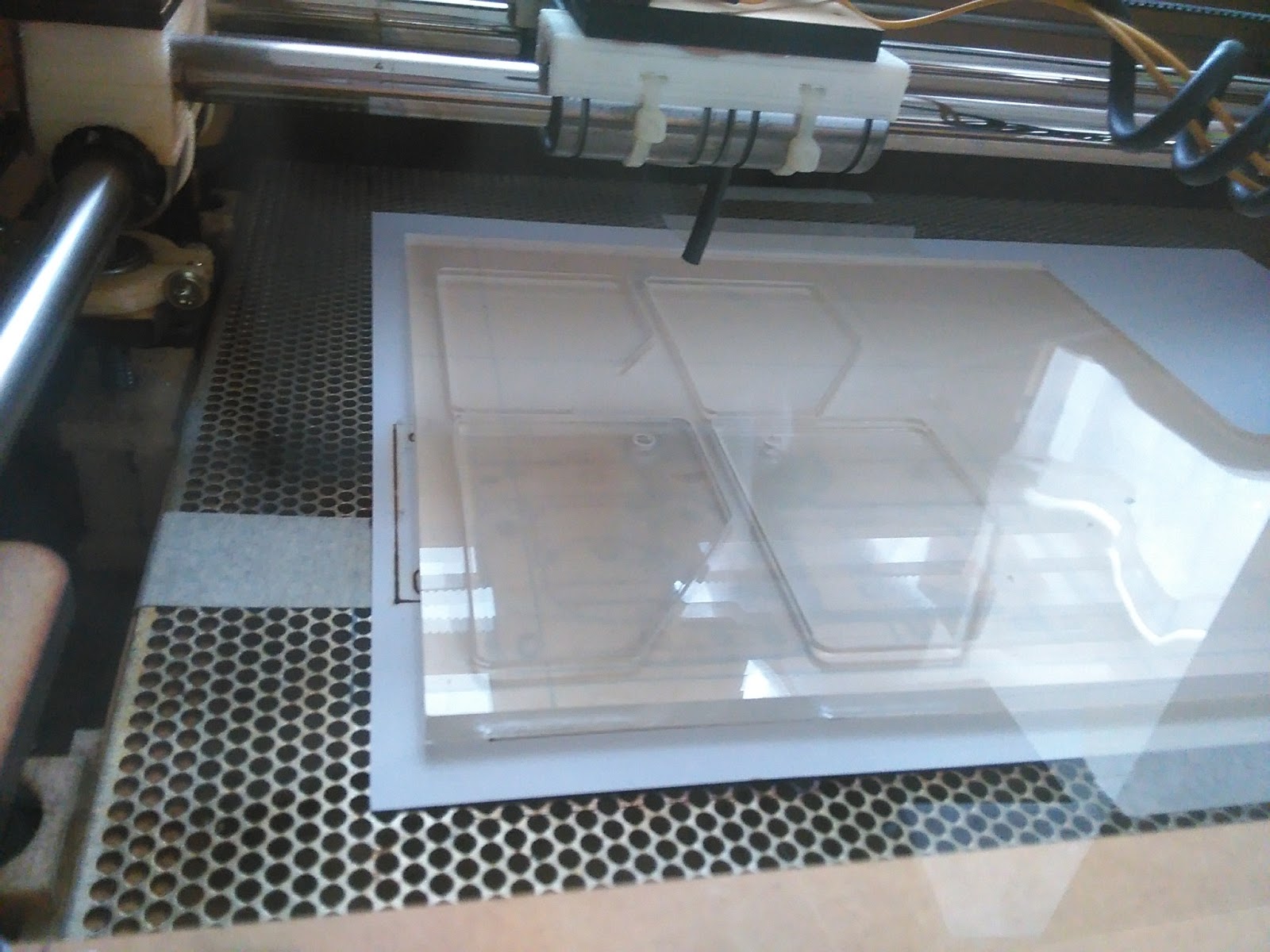

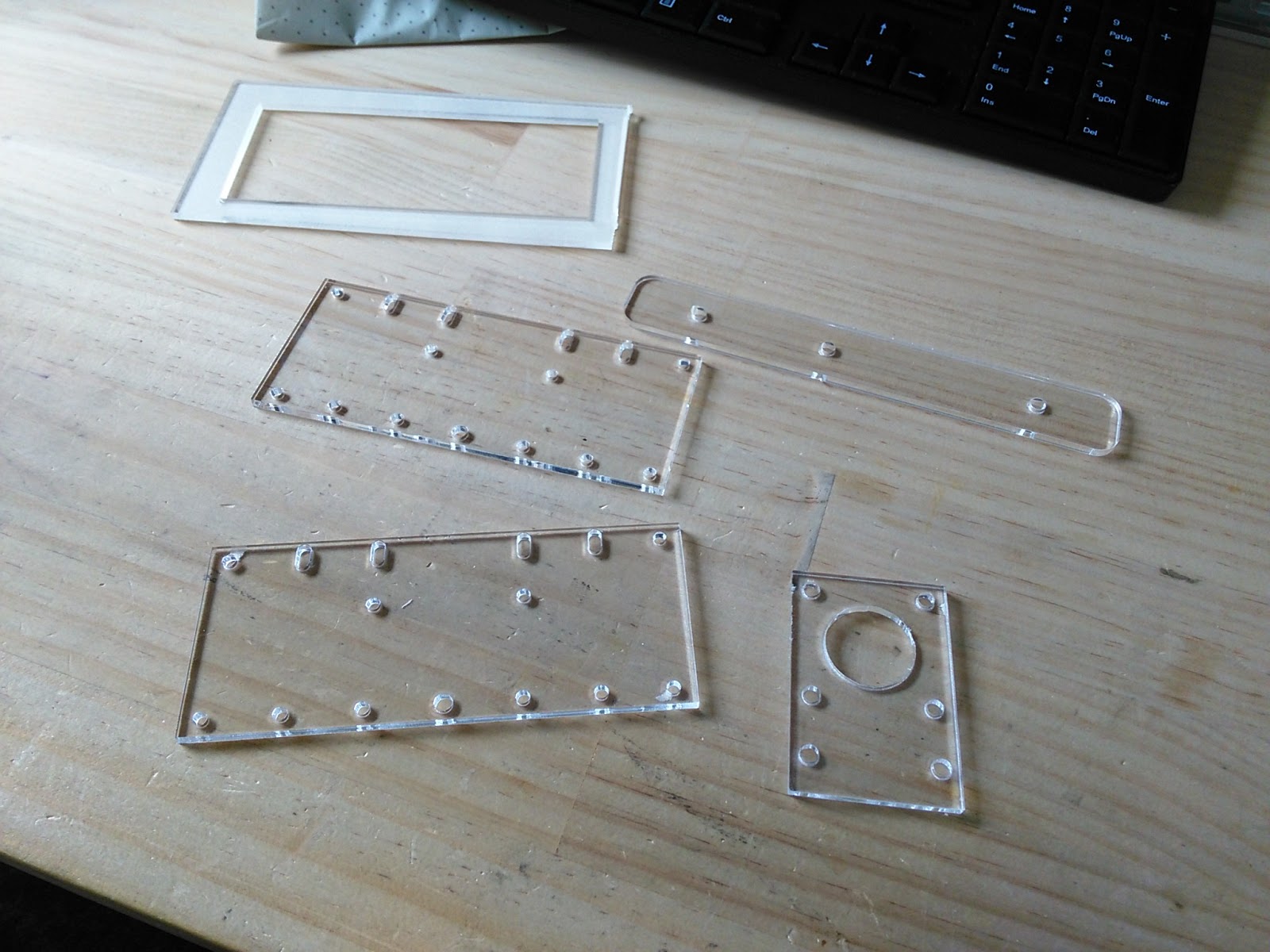

図面から起こしたdxfを元に、レーザ加工機で3mmtのアクリル板を切り出します。

ちょっとだけ動画。

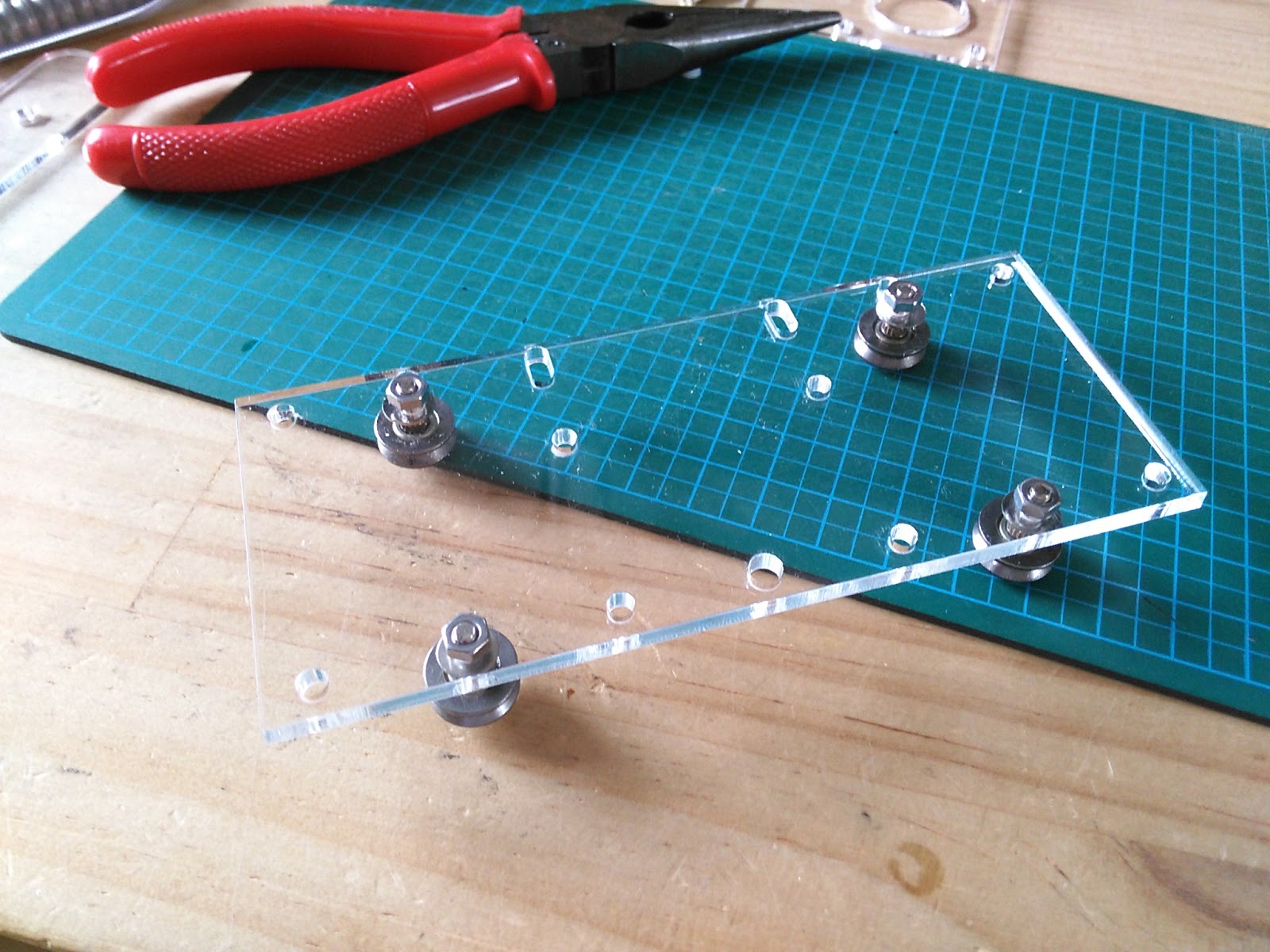

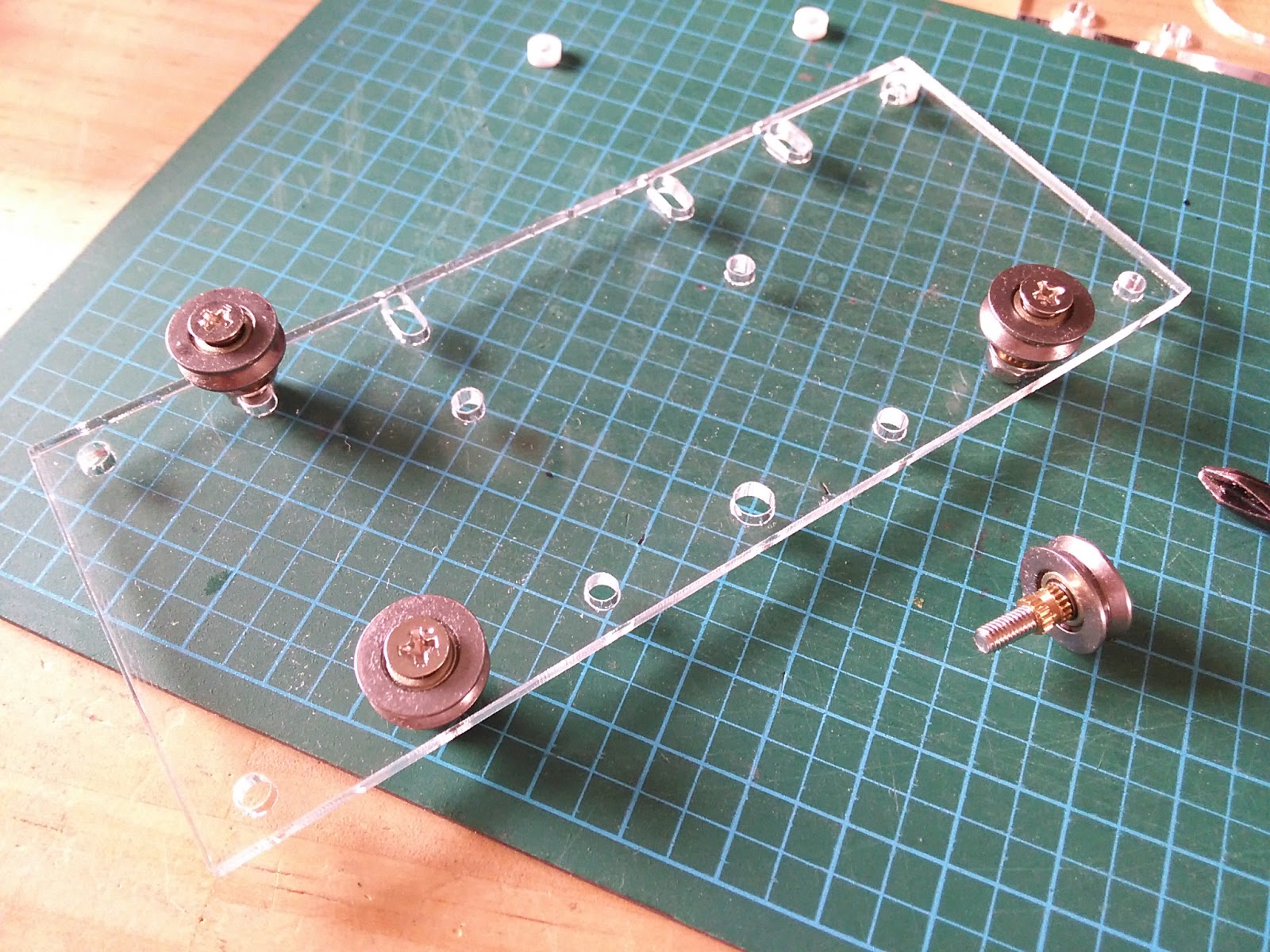

切り出したもの。

この穴の中身というかなんというか、いつも思うのですが何かに使えないもんですかね。とてもきれいなんです。

保護紙剥いで、

試作したスライダーの構造を参考にしつつ組んでいきます。

ポイントはベアリングをどうやって保持するかです。

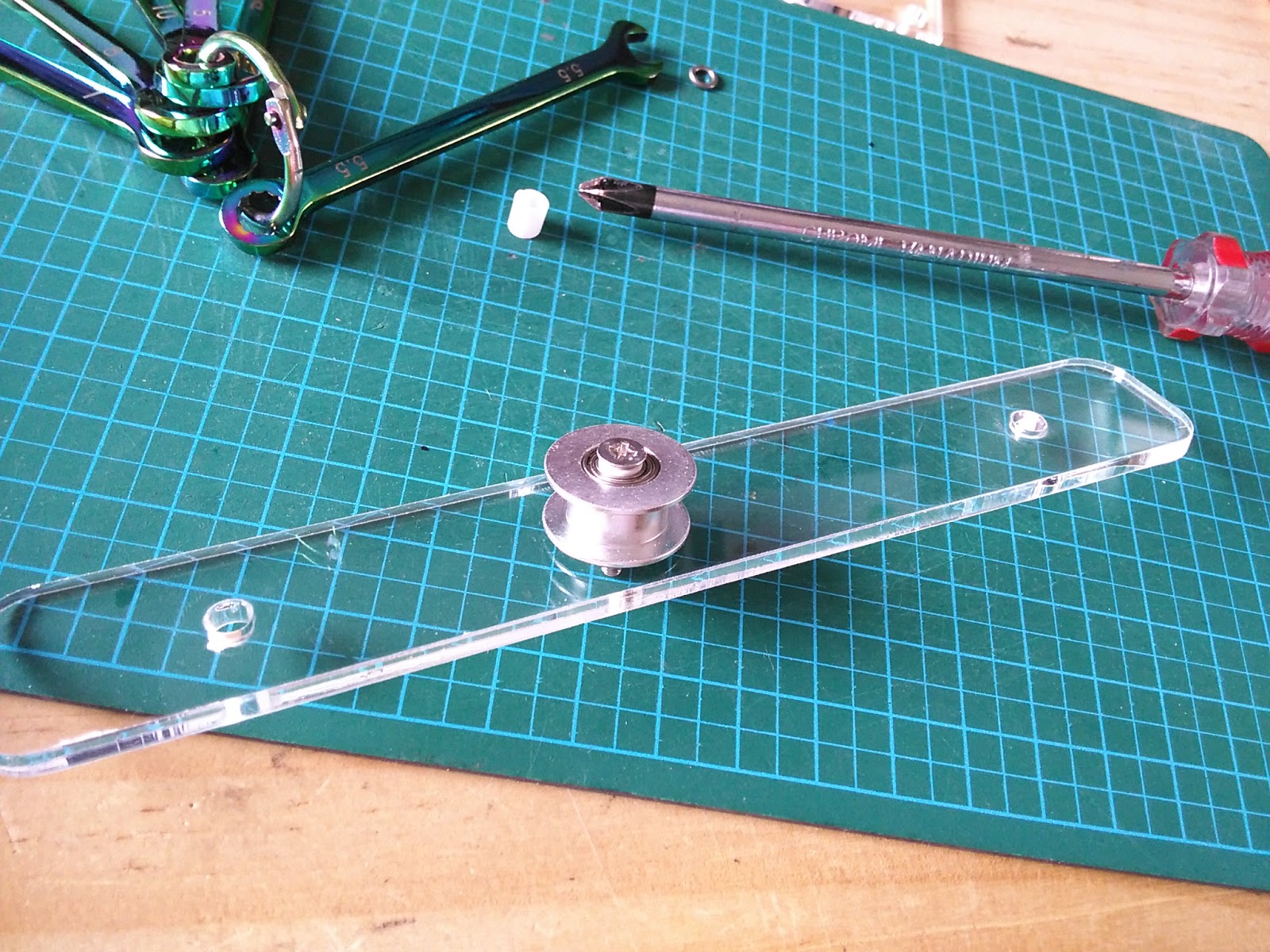

ベアリングはご存知の通り内周のリングと外周のリングの間に入っているボールの転がりによってスムースな回転を確保するのですが、内外周のリングの厚さはほぼ同じのため、内周は内周で、外周は外周で締め付けの縁切りを行わないとスムースに回りません。これが結構頭を使います。

通常はこの縁切りにワッシャを使ったりしますが、今回使うV溝ベアリングは穴径が3mm、つまりM3ネジで取り付ける必要があるものの、M3のワッシャを入れると内外周のリングをワッシャが一度に押さえつけてしまい、全くベアリングの用をなさないのです。

もう少しワッシャの外径が小さいと外周リングを押さえつけることが無くなるのですが、ワッシャのサイズは規格で決まっていますので自由に選択できるわけではありません。

ということで、試作したスライダーでは内周リングとほぼ同じ大きさのプラパイプを短く切ってドーナツ状にしたものをスペーサーとして挟み込みました。これはこれで機能するのですが、もう少し信頼性の高い構造にしたいところです。

いろいろと悩んだ挙句、こんな固定にしてみました。

わかりますかね。プラパイプの代わりにM3の埋め込みナットを使っています。

埋め込みナットはAliexpressで買ったこれです。安くて簡単なつくりの分こういう使い方にはちょうど良いのです。

内周リングの他端は皿ネジで押さえます。皿ネジを使うと内周リングとの接触が線状(円状)になり外周リングとの干渉が全くありません。この組み合わせが私の手持ちの部品ではベストだと思われます。

ということでそこそこの信頼性が確保できたと考えています。DINレールのへなへなは別として(笑

動かしてみましょう。動画で。

ということで、レールは別途対策するとして、まずはY軸のスライドはこれで良しとします。

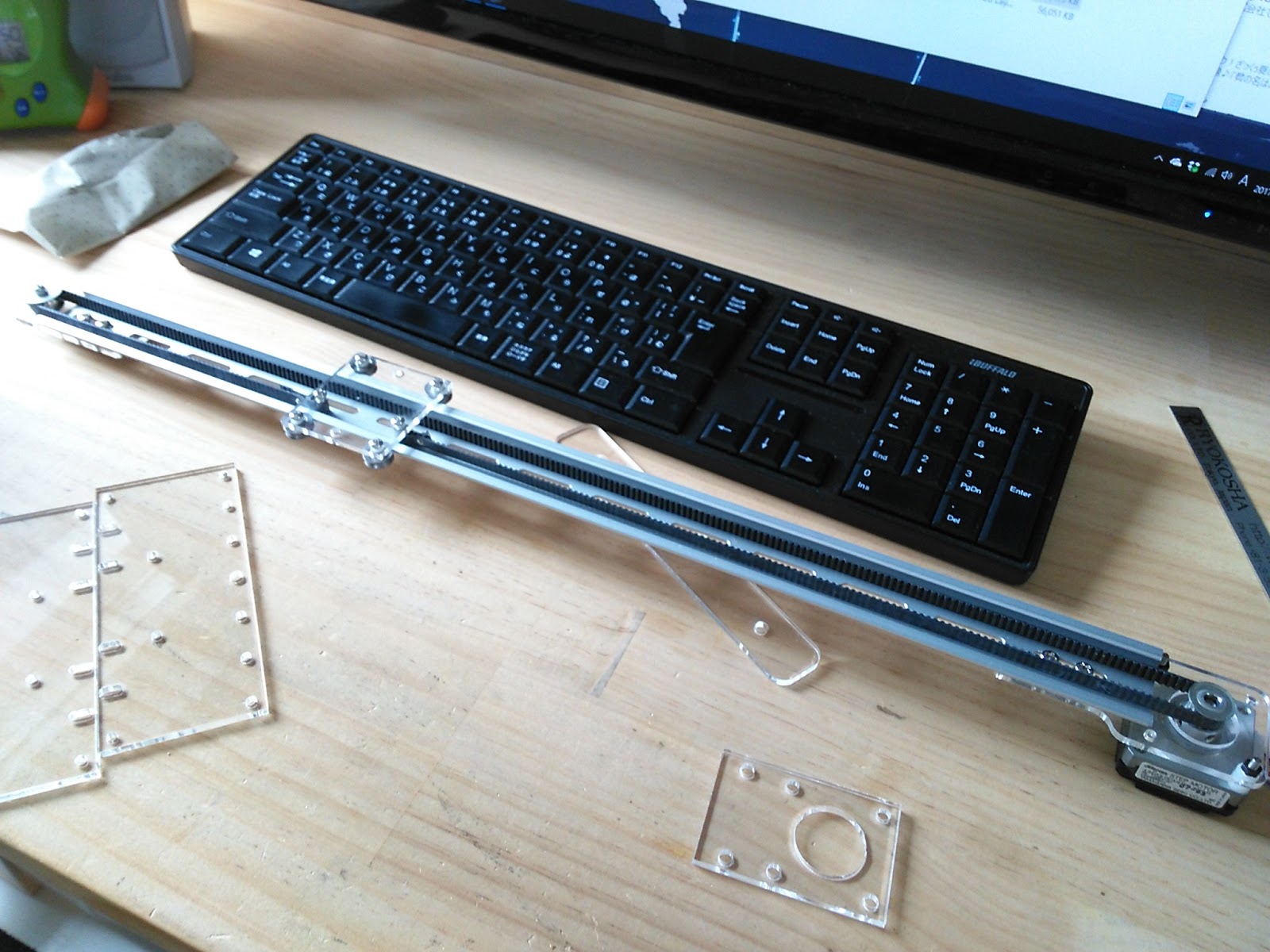

引き続きモータ、プーリー、ベルト部分を作ります。

まずプーリーから。切り出した板にプーリーを取り付けます。ここも前述のベアリング同様の工夫が必要ですが、プーリーの信頼性はスライダーほどではないので、切断したプラパイプをスペーサーにしています。

二本のDINレールに橋掛けするように取り付けます。

こちらが前になる予定。DINレールの端でけがをしないように保護する機能もあります。

反対側にモータを仮止めして位置を見ます。

Y軸ステージ下に設けるベルトの止め位置をステージの中央にするために、モータとプーリーの位置は若干オフセットします。

実際に配置してみると、モータの位置が偏るためにスライダーのネジとモータ取り付けねじの頭が干渉しそうです。この辺は詳細設計でネジまで書きこまなかったためにわからなかったところです。

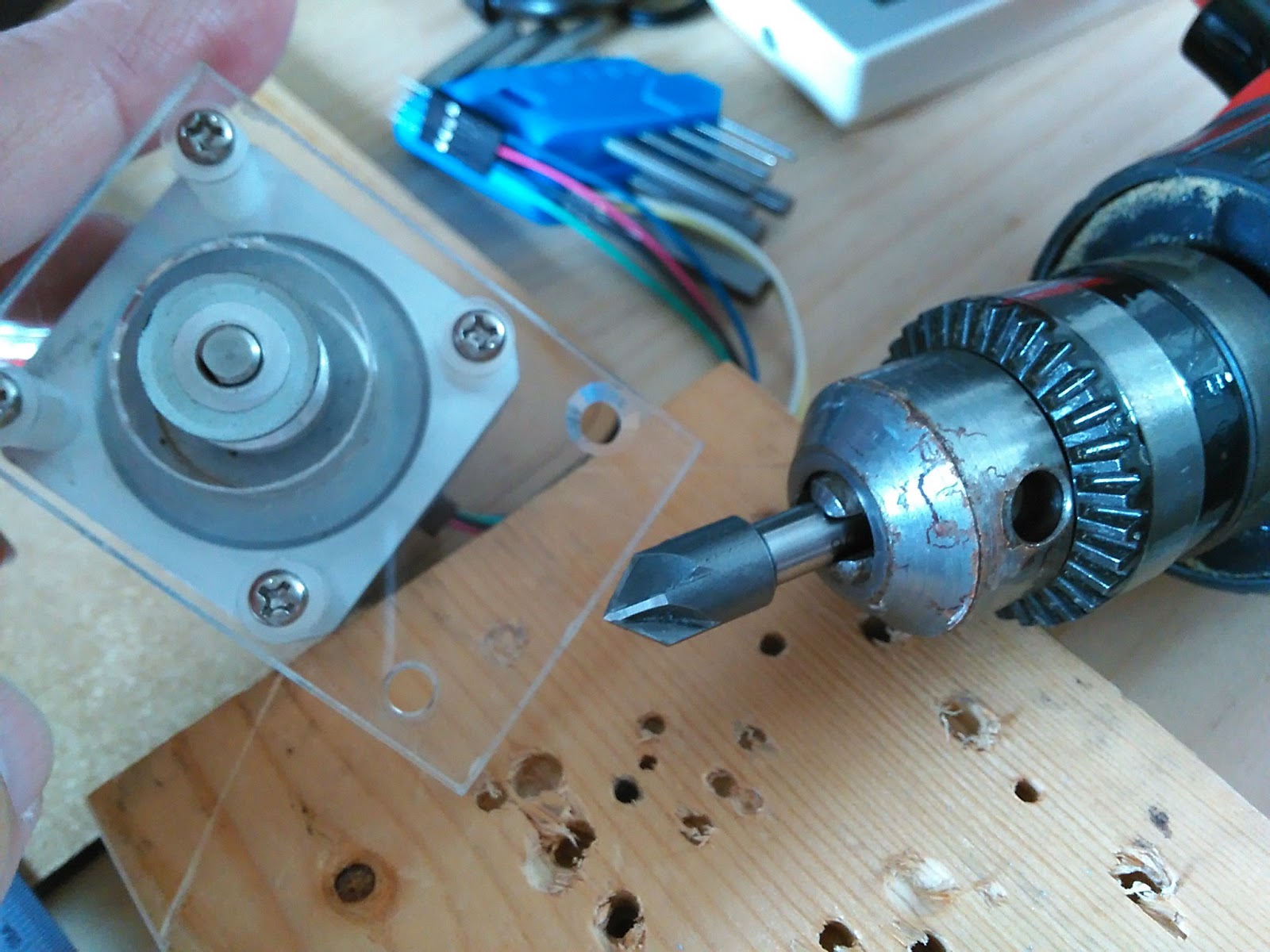

しかたないので、取り付けねじの片方を皿に変更して頭を下げます。ちょっとカッコ悪いですがまあいいでしょう。面取りカッターで皿用のザグリを入れます。

モーターを取り付けてベルトをかけます。

まだステージ用のMDFを切っておりませんのでベルトは位置を見るための仮止めのみです。今週の作業はここまで。

何度やっても図面通りのものが出来上がる快感はすごいものがあります。いわゆる「設計通り」というやつです。実に気持ちいい。

こんな素晴らしい喜びを与えてくれるモノ作りに改めて感謝であります。

天気の良い日に終日引きこもって作業しているというのは傍からみてどうかとも思いますが、そんなことは気にならないくらい素晴らしい体験をしているのです。

今週も充実した週末の活動でした。

それにしても、ちゃんとしたDINレール買っておかないといけませんね。