我慢できずに手持ちの材料で0次試作をしてみました。

やっぱモノ作りは楽しいですね。

では行きます。

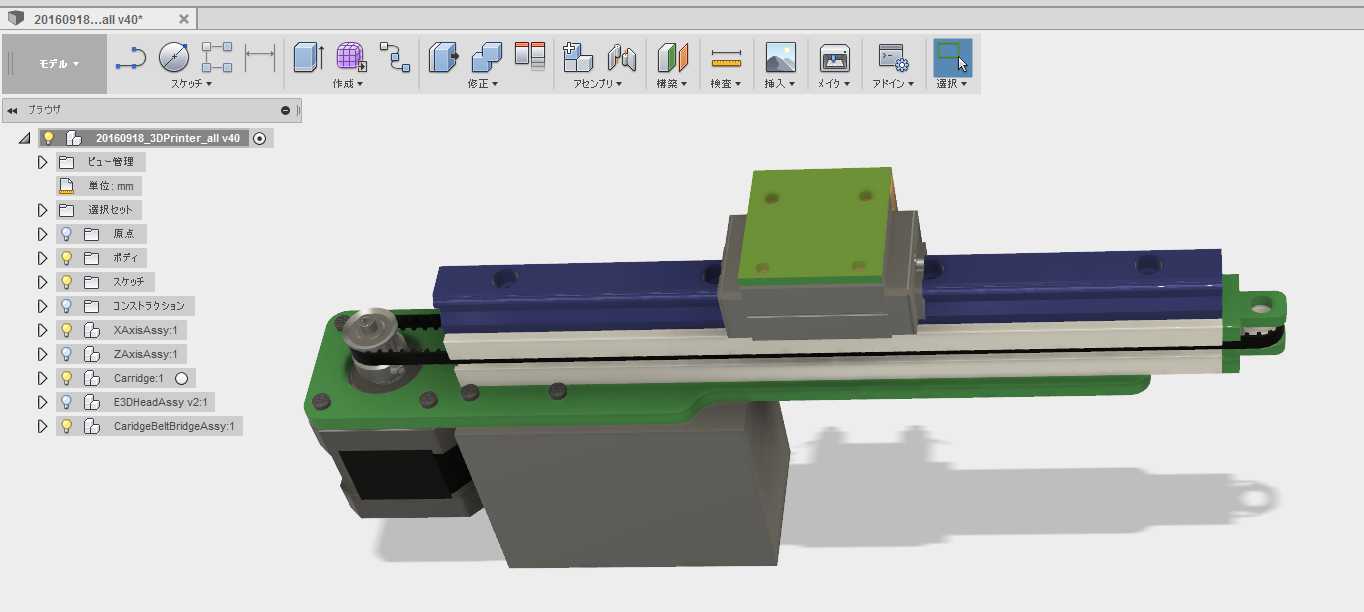

まず3Dプリンタで出力する部品と、レーザ加工で切り出す部品の作製を行います。

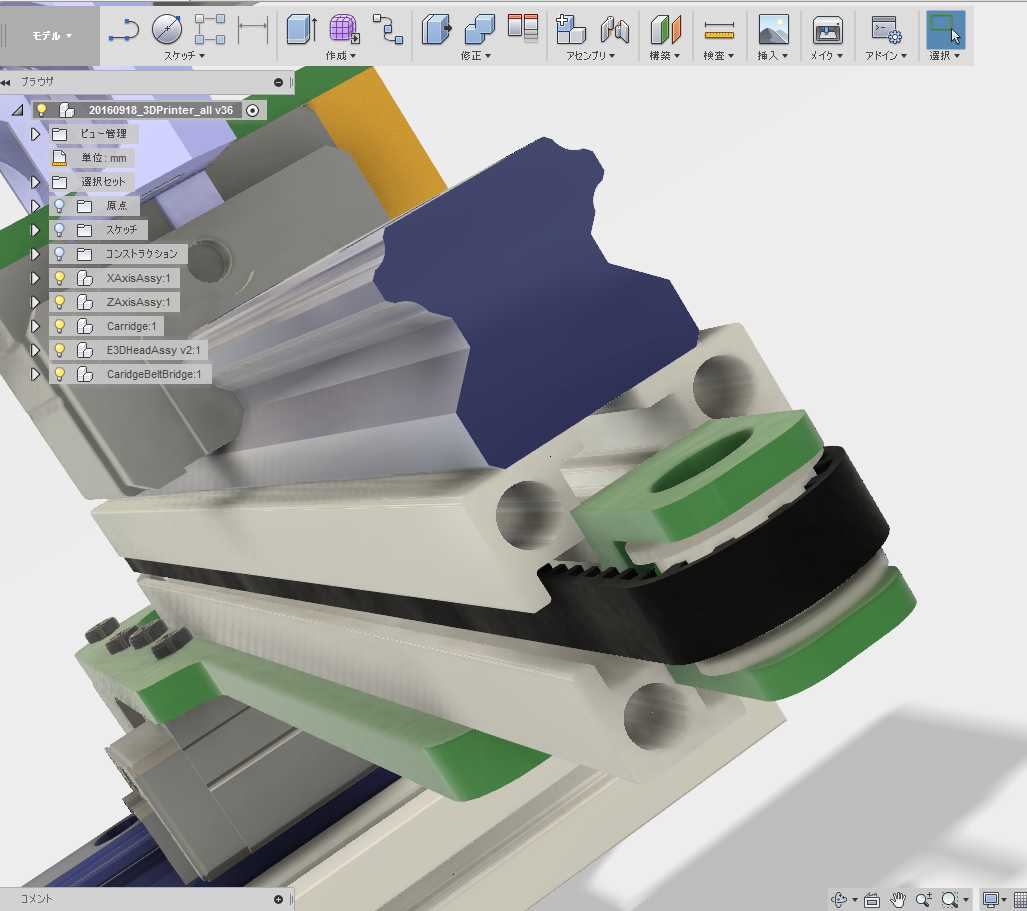

STLファイルを作る前にこのプーリー部分をちょっとだけ形状修正します。

こうしてフレームと当たる面を広げて強度を確保するとともに、くるくる回らないようにします。

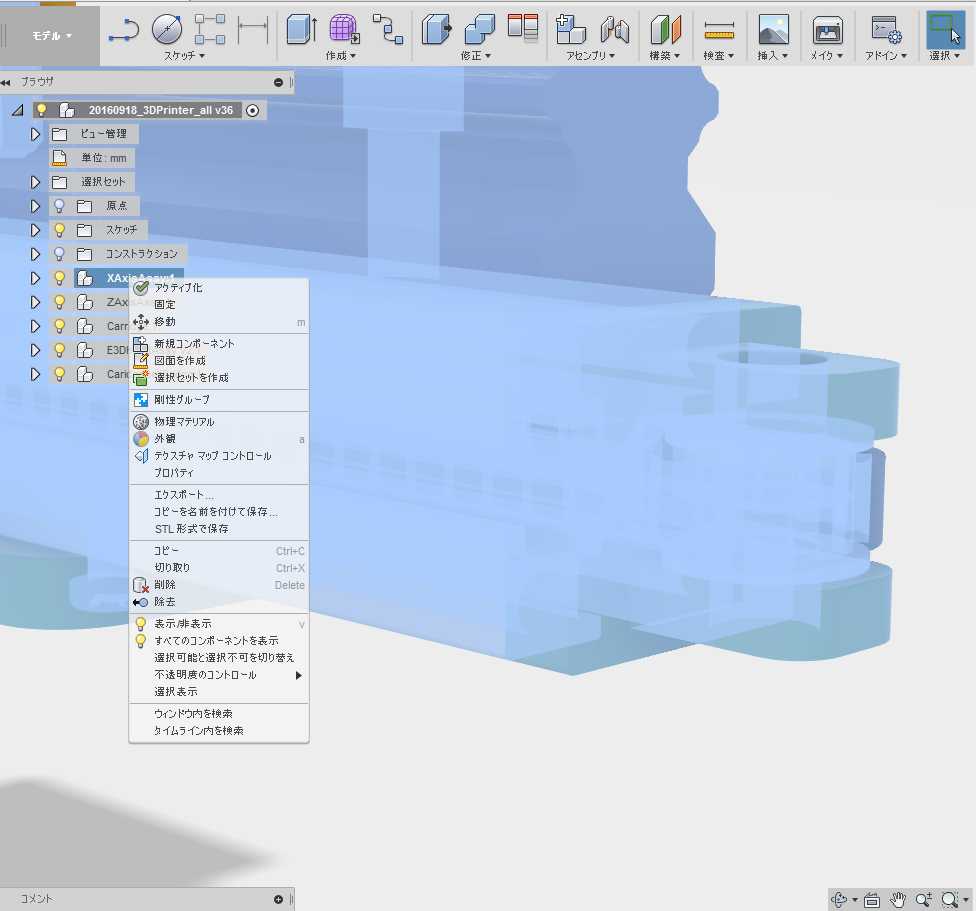

設計が終わったら、コンポーネント単位でSTLファイルを作ります。CADからダイレクトにSTLファイルを吐けるのは便利です。

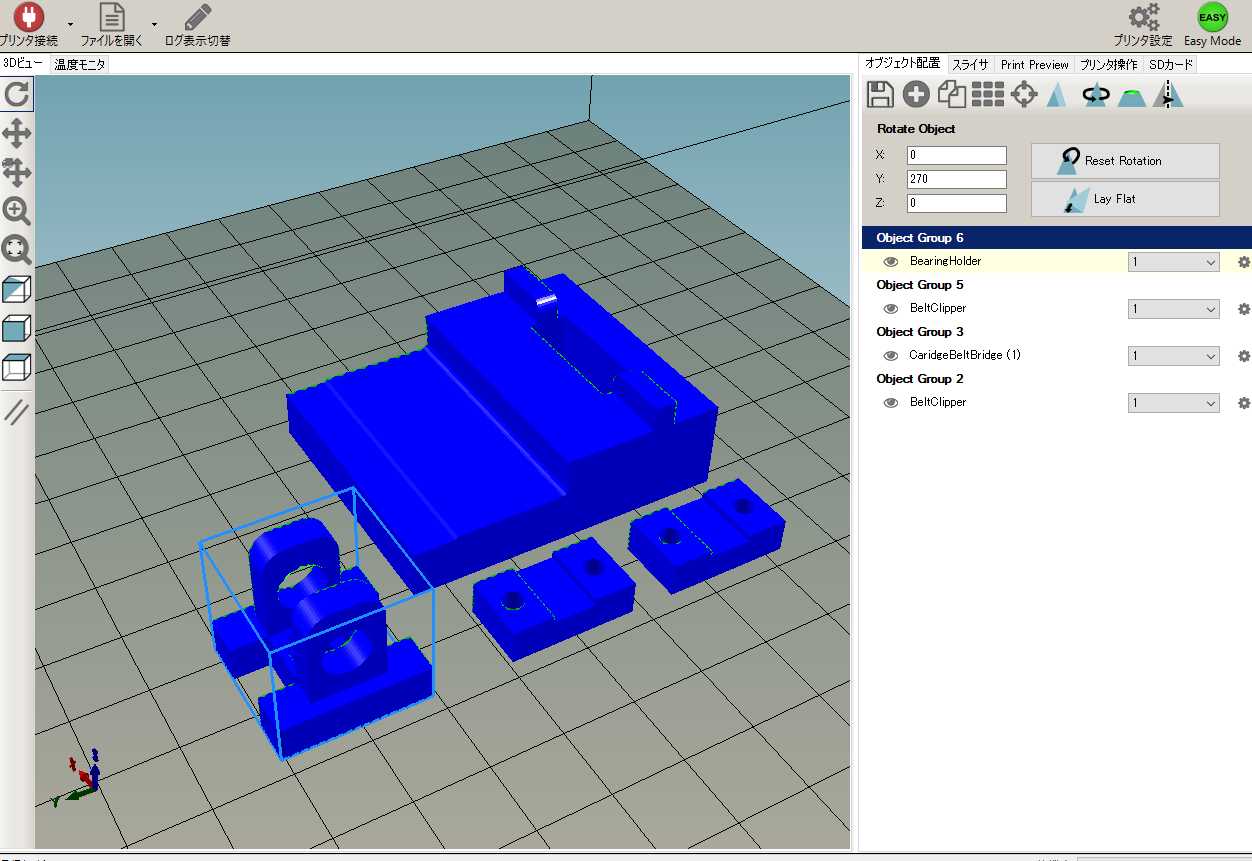

あとはいつも通りRepetierHostに読み込んで、

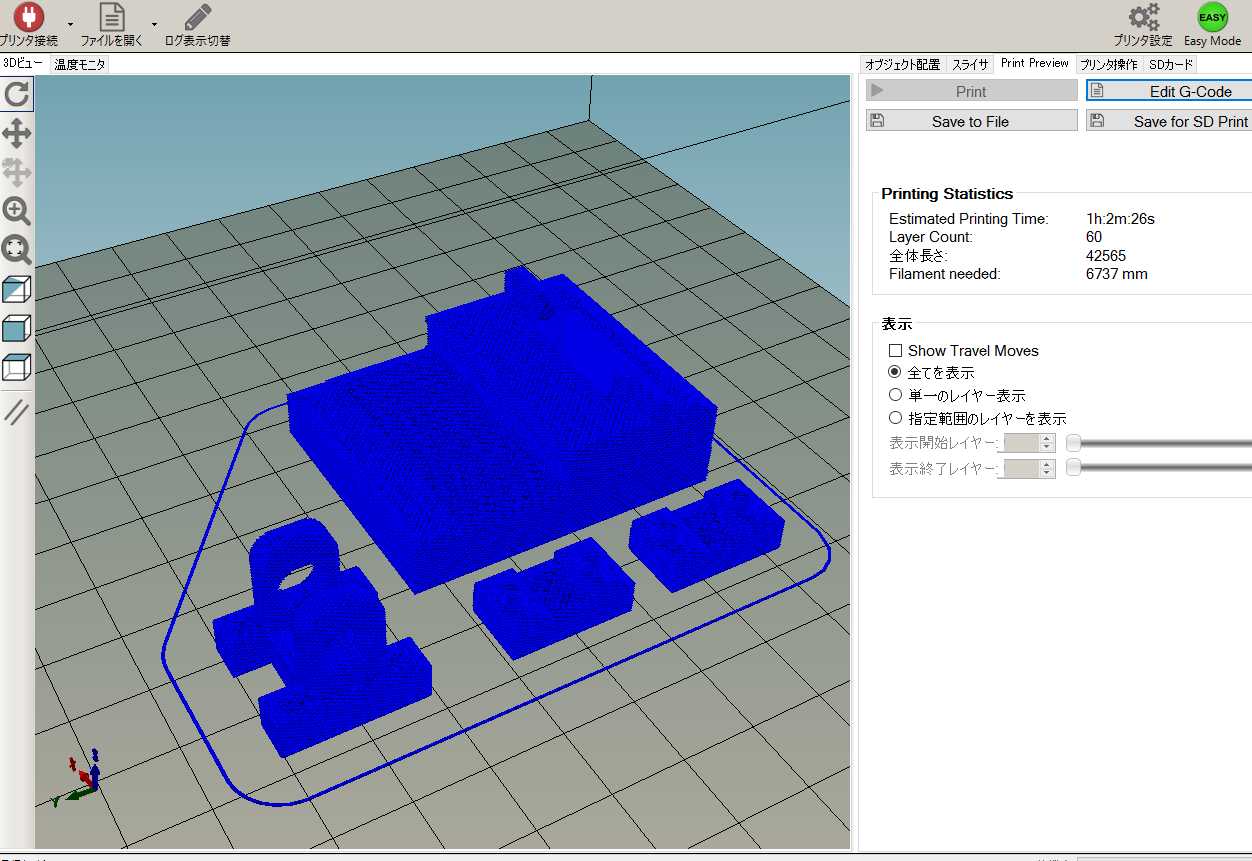

Slic3rでスライスしてGコードを作り、

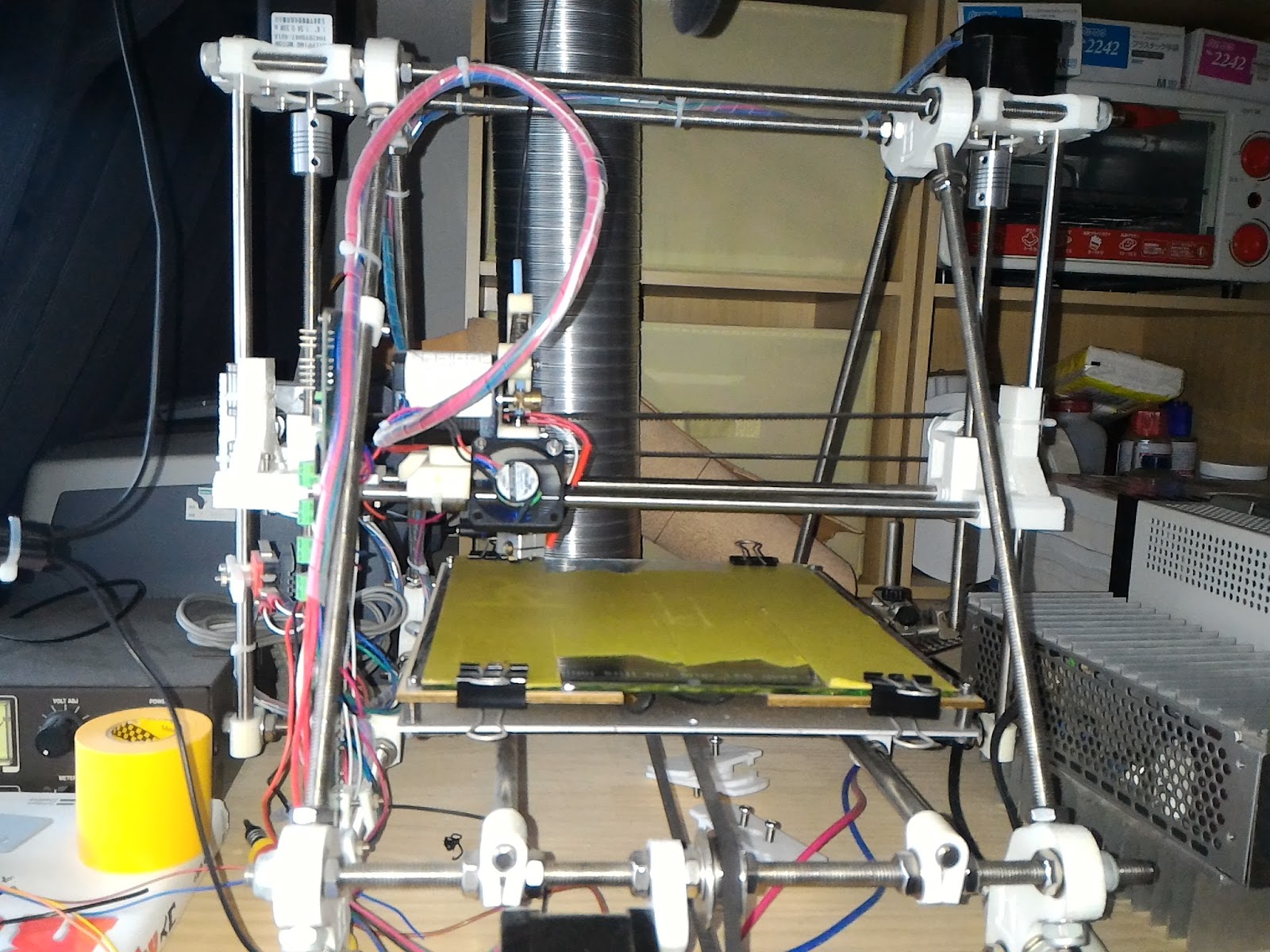

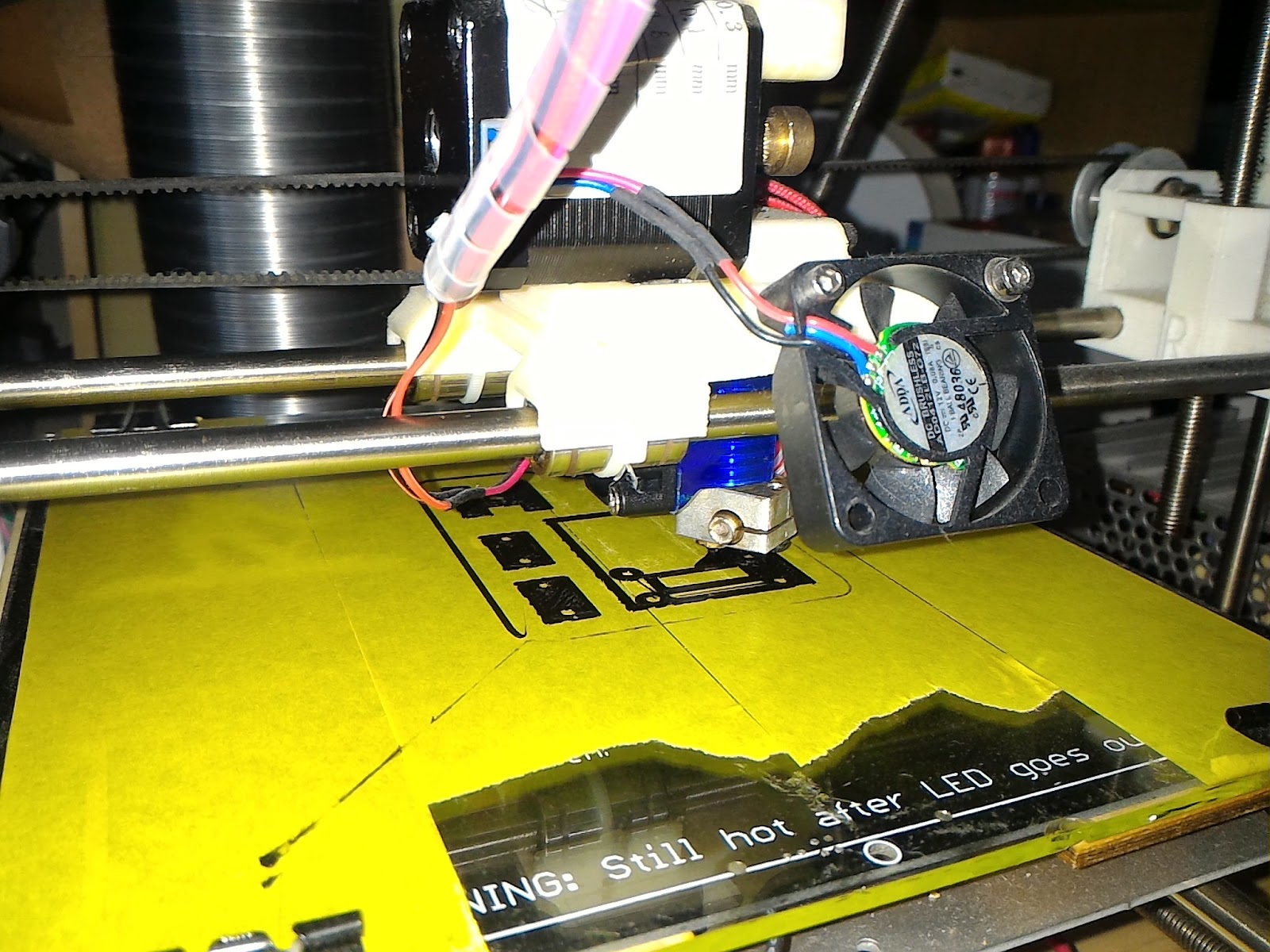

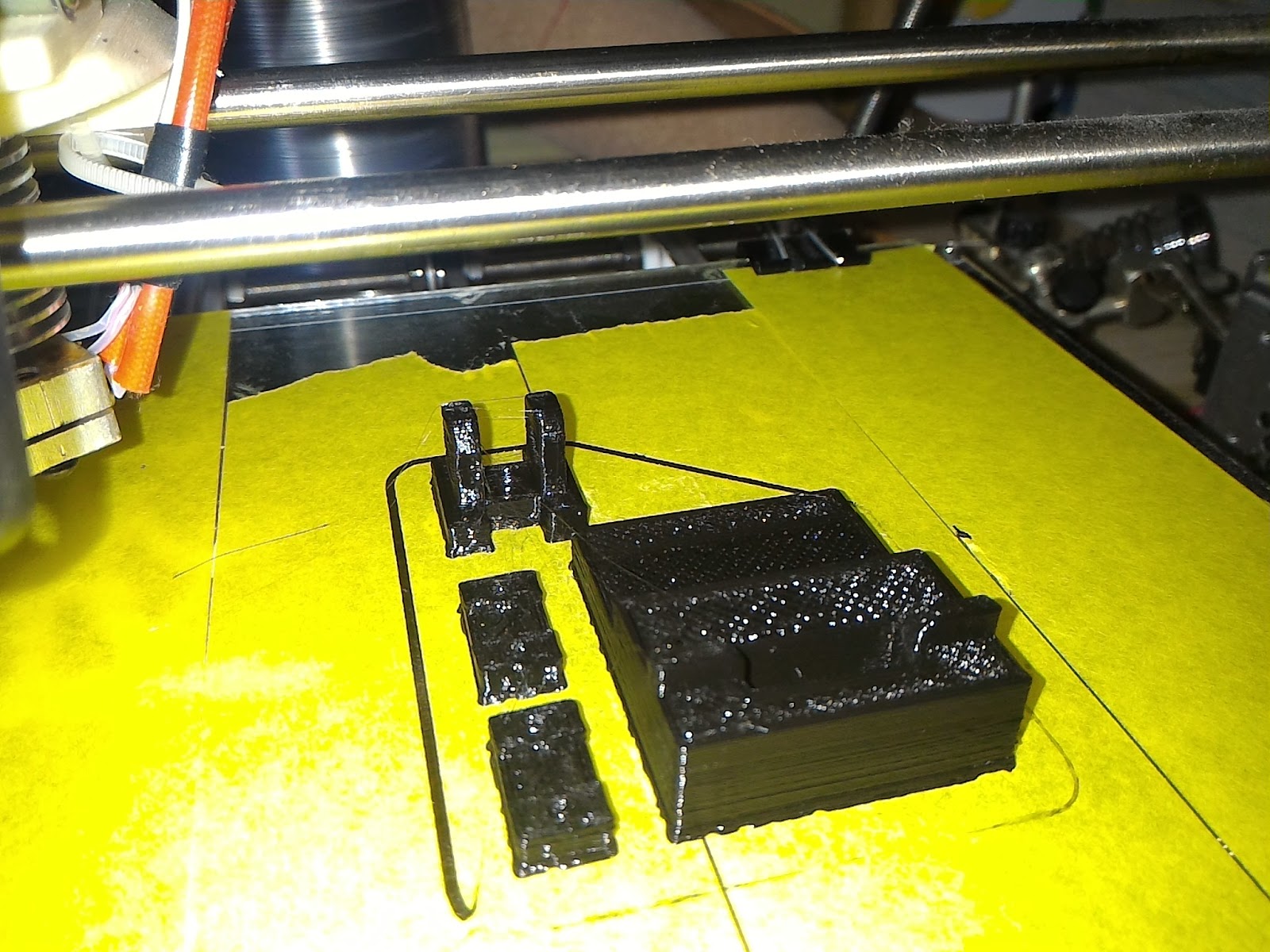

もうずいぶんと長い付き合いになっているこの3Dプリンタさんで出力します。

プリンタさんもまさか自分の後釜を作っているとは思っていないでしょう。

「なんじゃこの骨みたいなやつは」と思う方もいらっしゃるかもです。改めて紹介いたします。横浜基地の主力(笑)3Dプリンタであるreprap mendel evolutionさんです。

2013年の9月15日に組み立てましたので、まる3年がんばって働いてきてくれました。

幾度となく破壊のピンチや電源の故障、ヘッドの交換などの修羅場をくぐってきて、今や何がどう壊れようとどのようにでも修理する自信がある相棒であります。

フィラメントは当初ABSを使っておりましたが、最近はPLAばかり。

では本日も頑張ってもらいましょう。

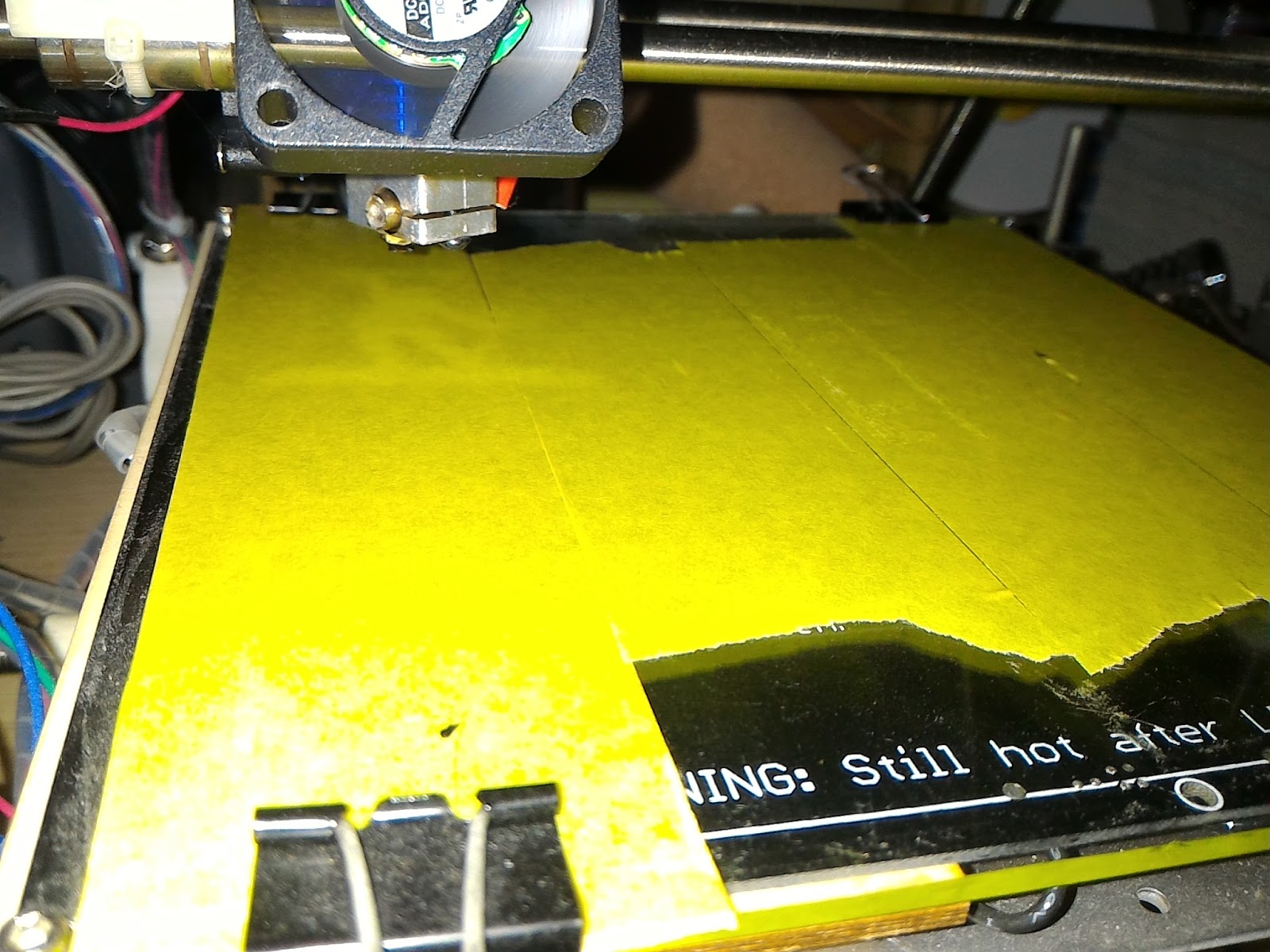

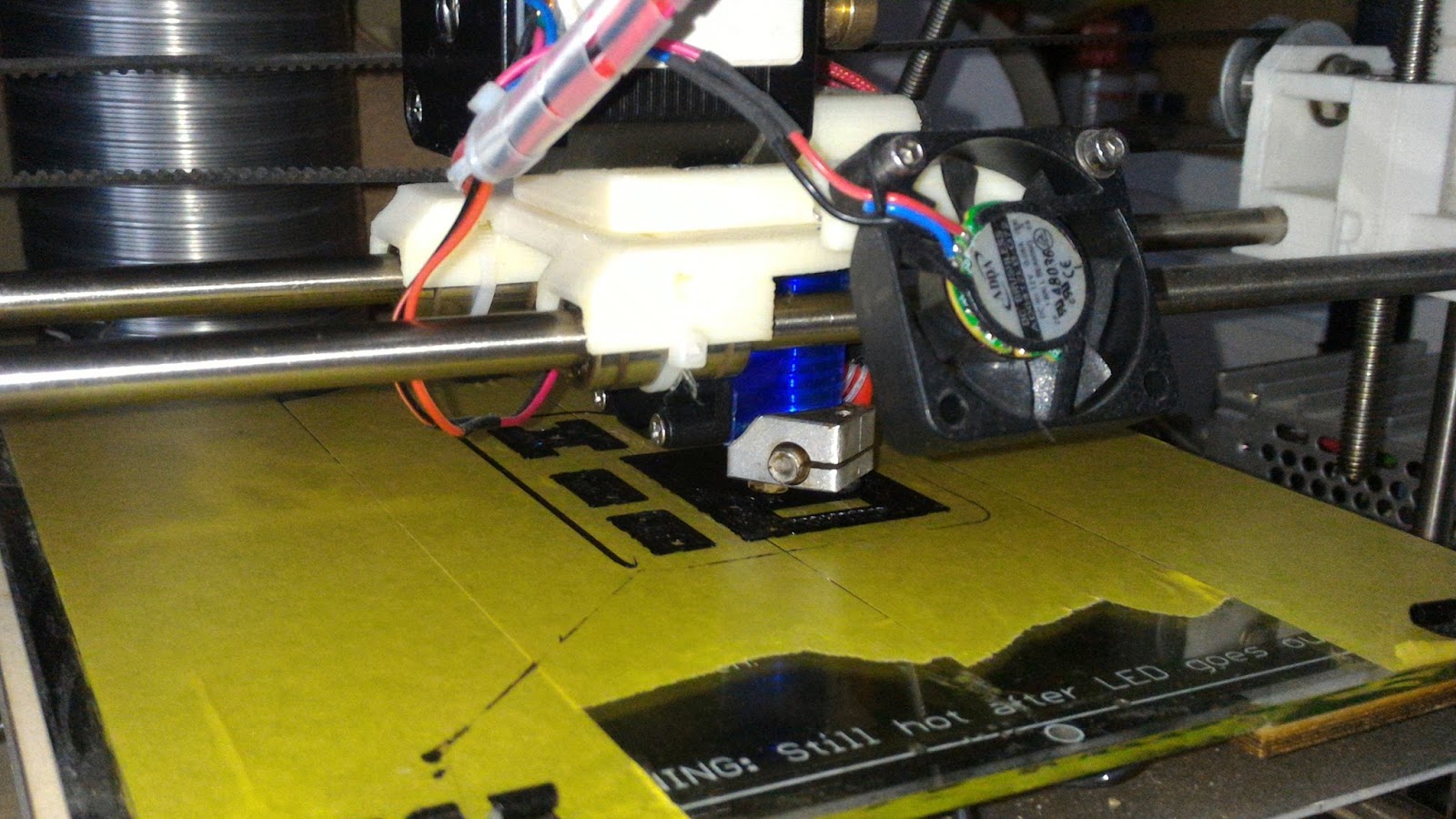

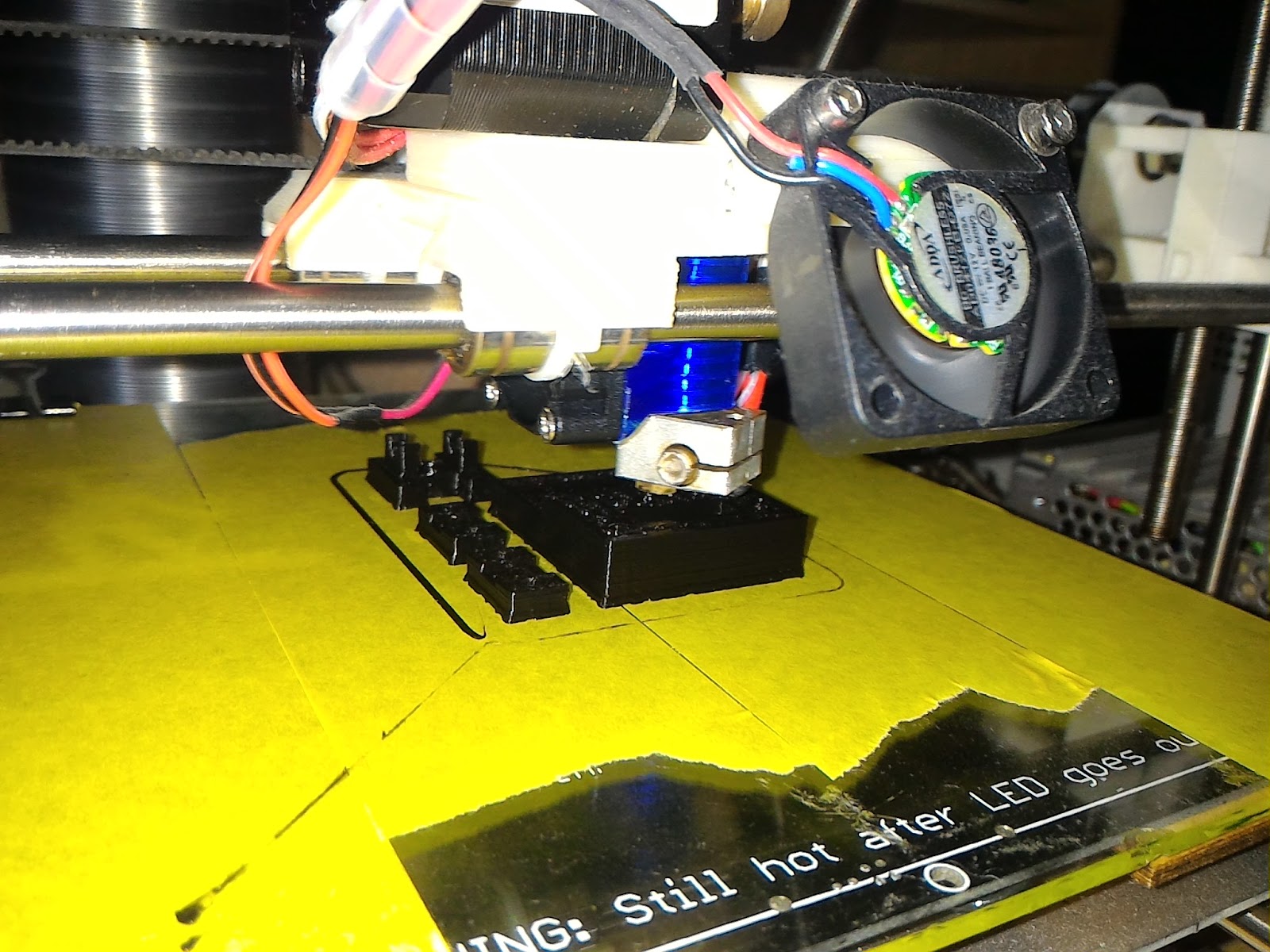

順調にスタート。

動画。キコキコいってますが気にせず。

順調に始まりましたので、この間に朝ご飯を食べます。

たまに確認。

今度Slic3rの代わりにCuraを試してみたいと思っております。

仕事ではCuraを使っており、評判通りGコードの作り方が合理的なような気がします。

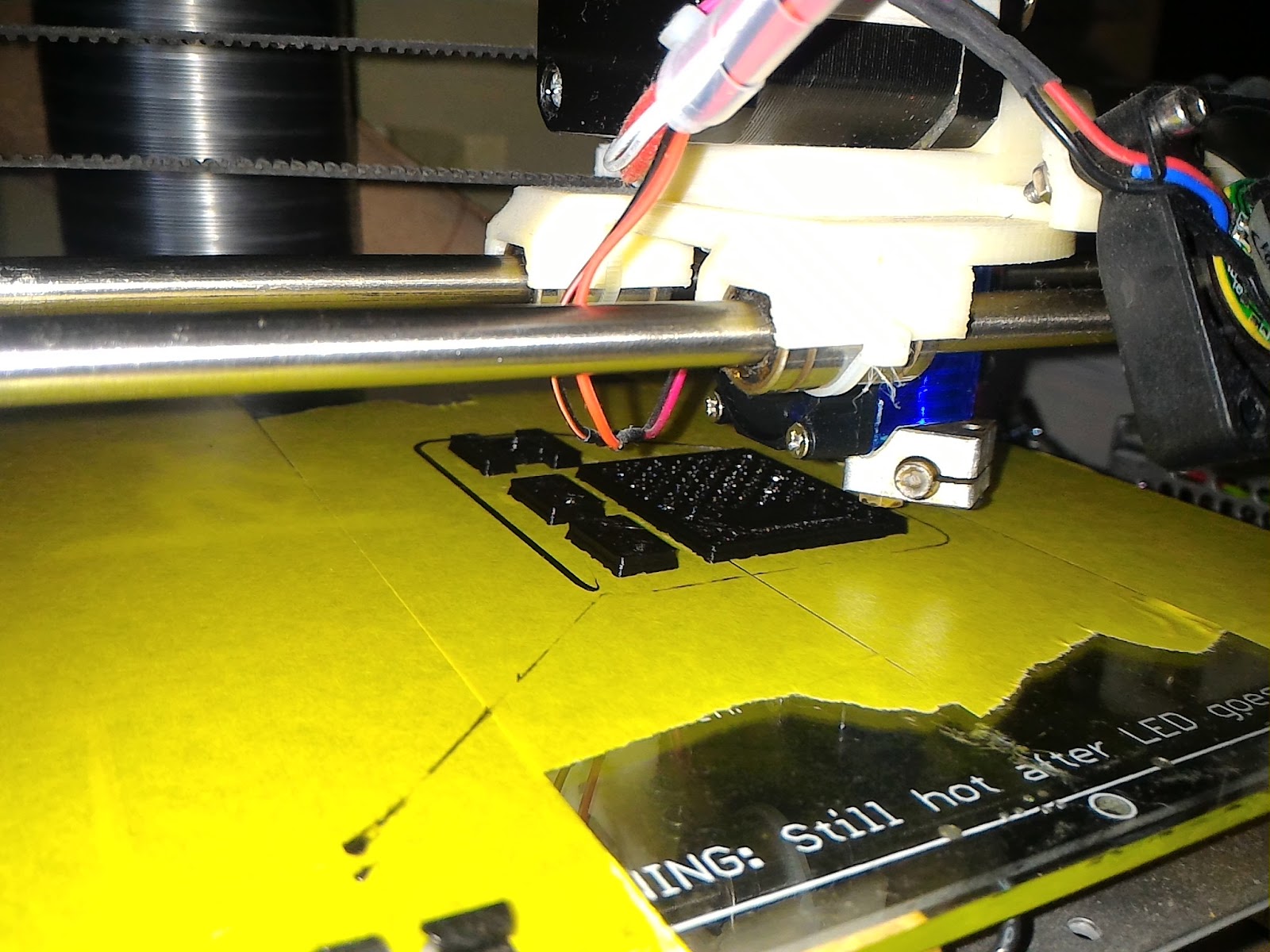

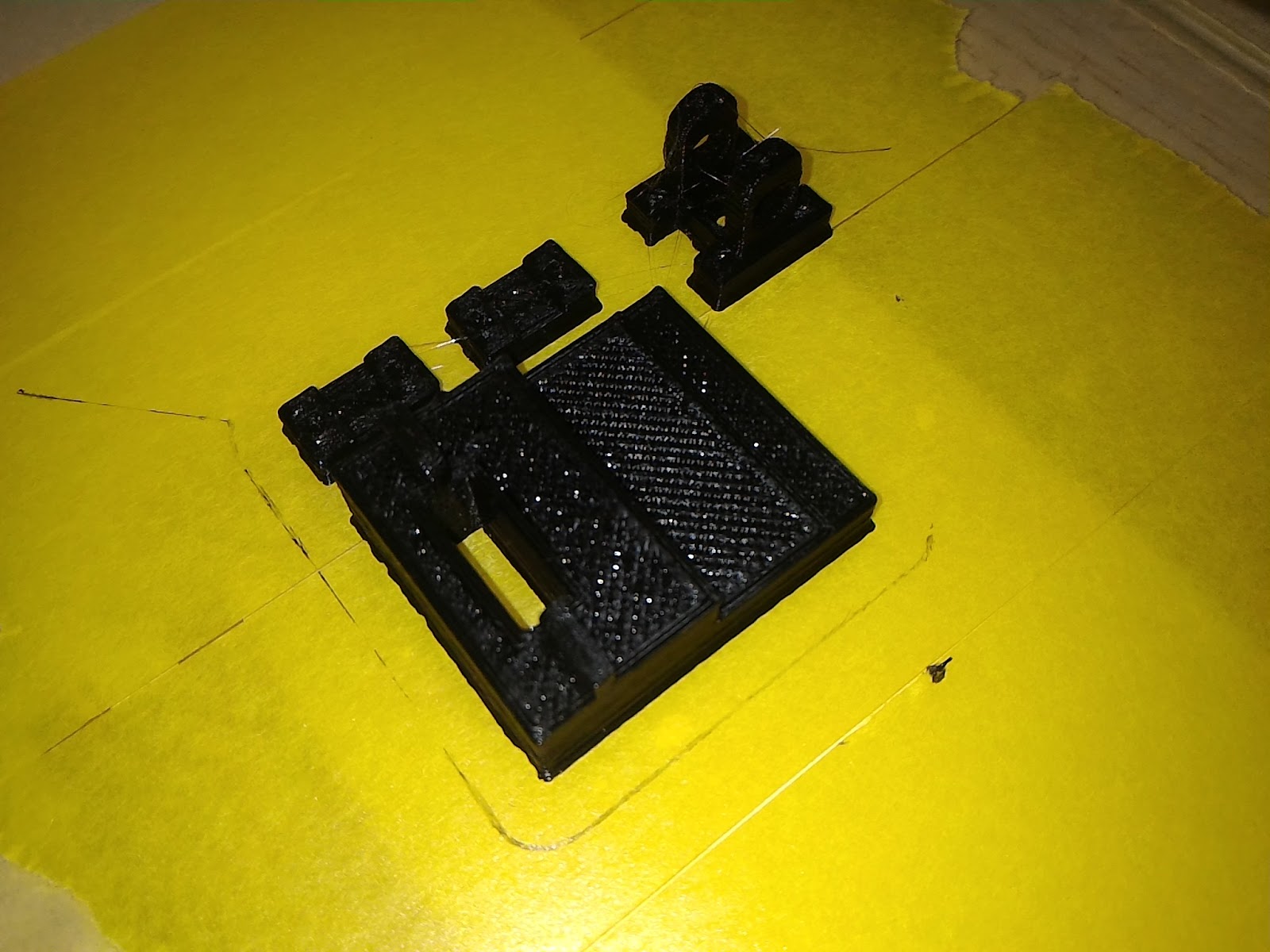

出来ました。2時間くらいだったかな。

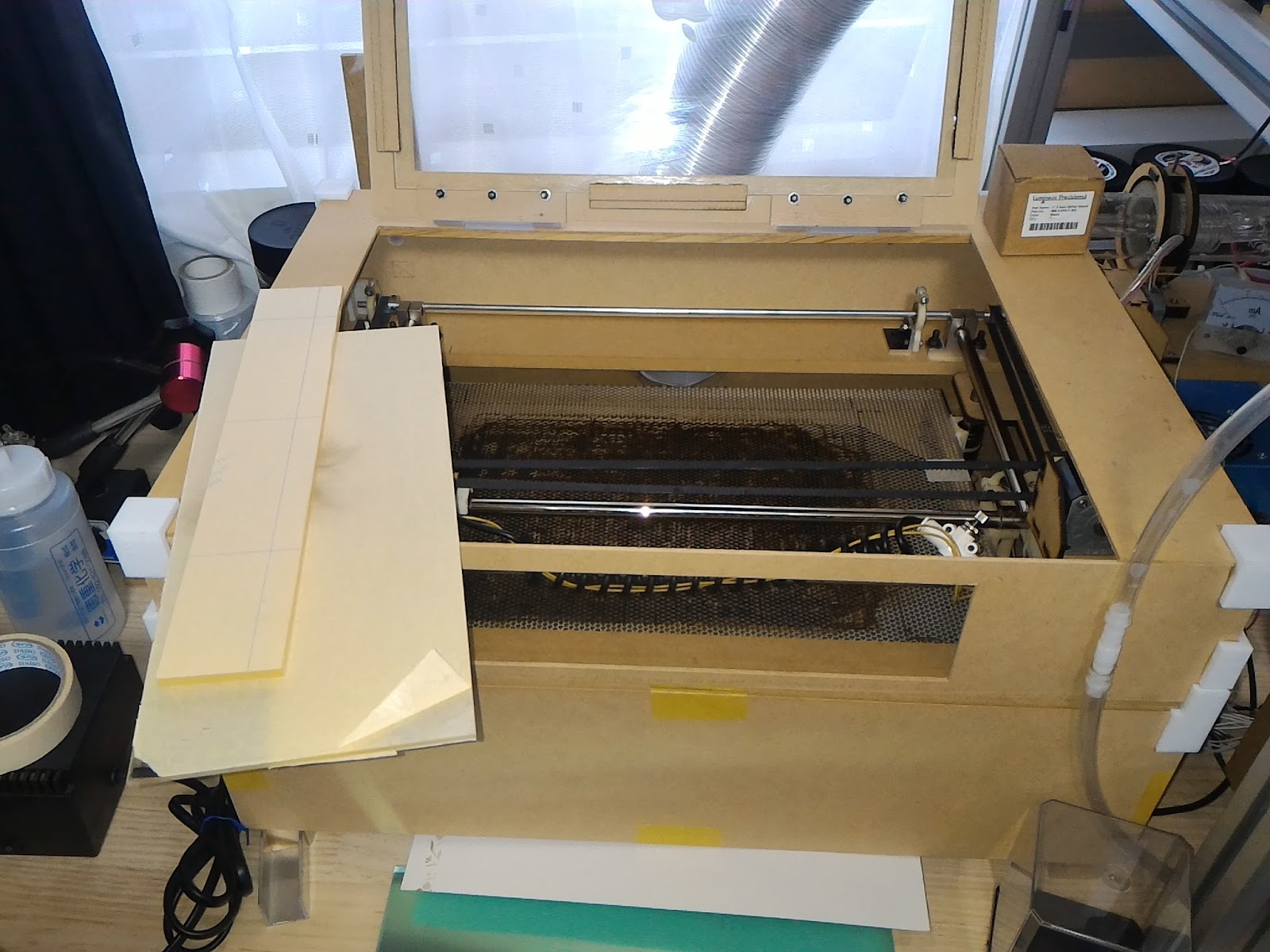

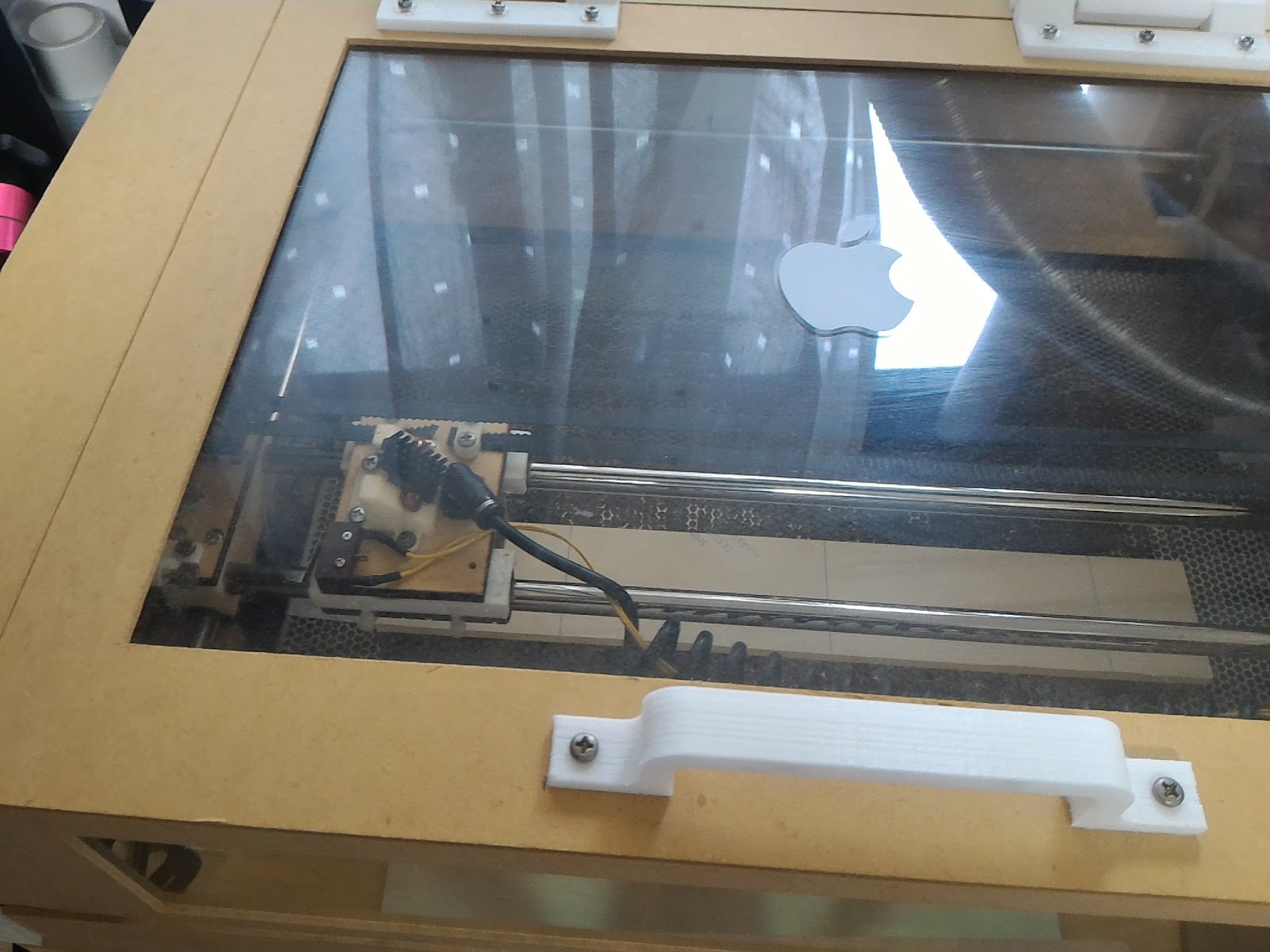

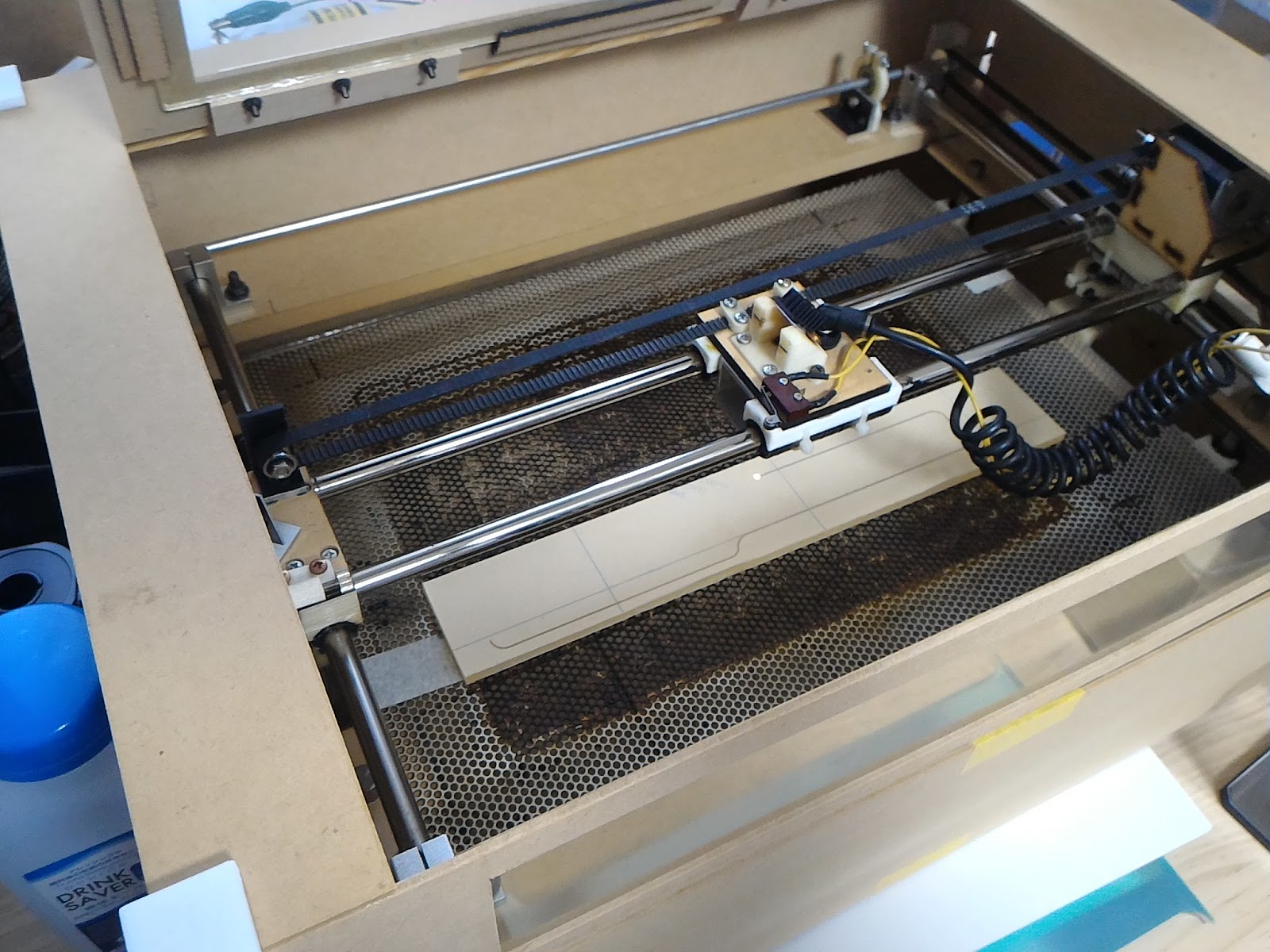

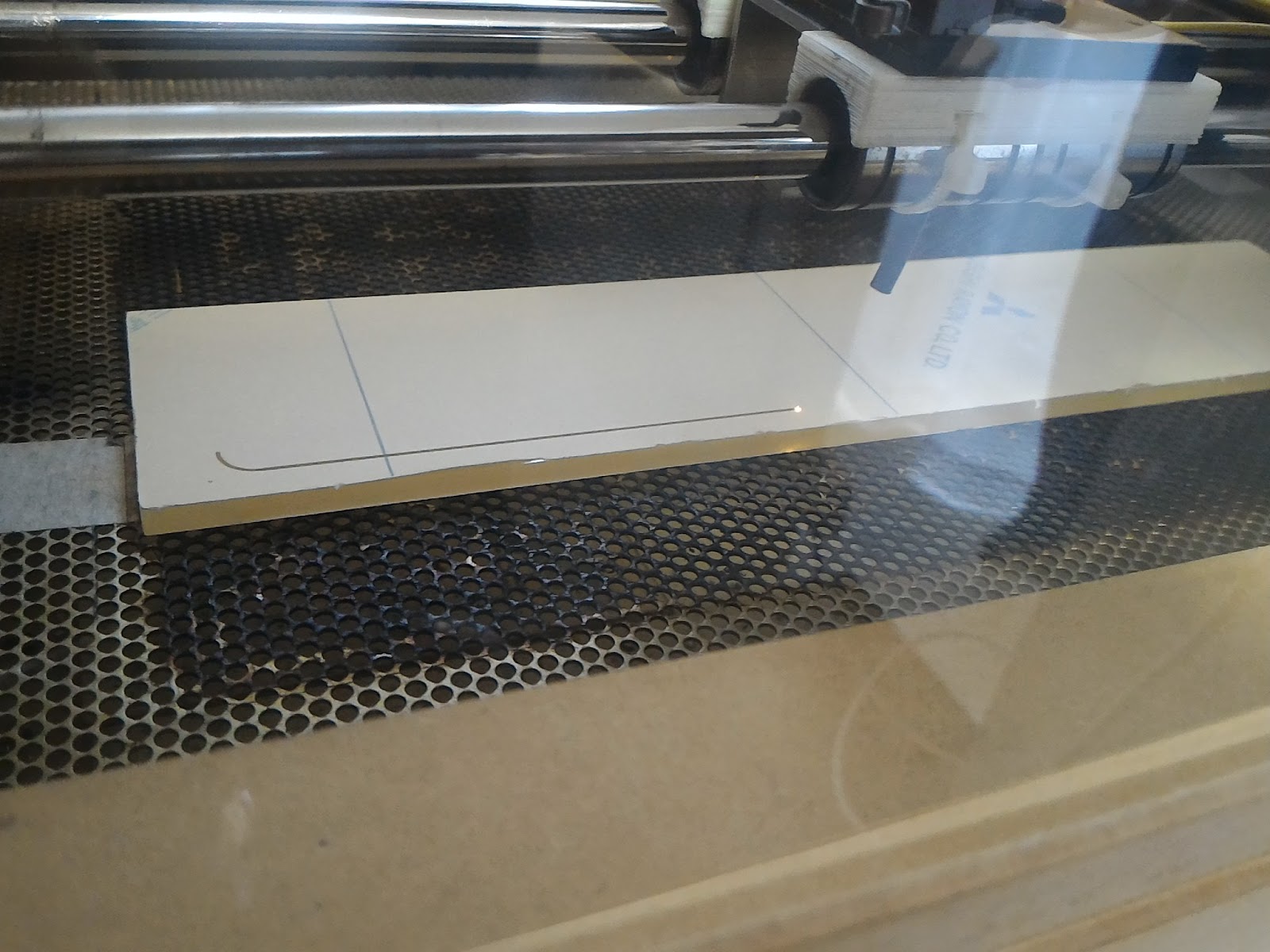

お次、CO2レーザ加工機でアクリル板を切り出します。

その間こ奴は冷ましておきます。よく冷ました方が養生テープを剥ぎやすいです。

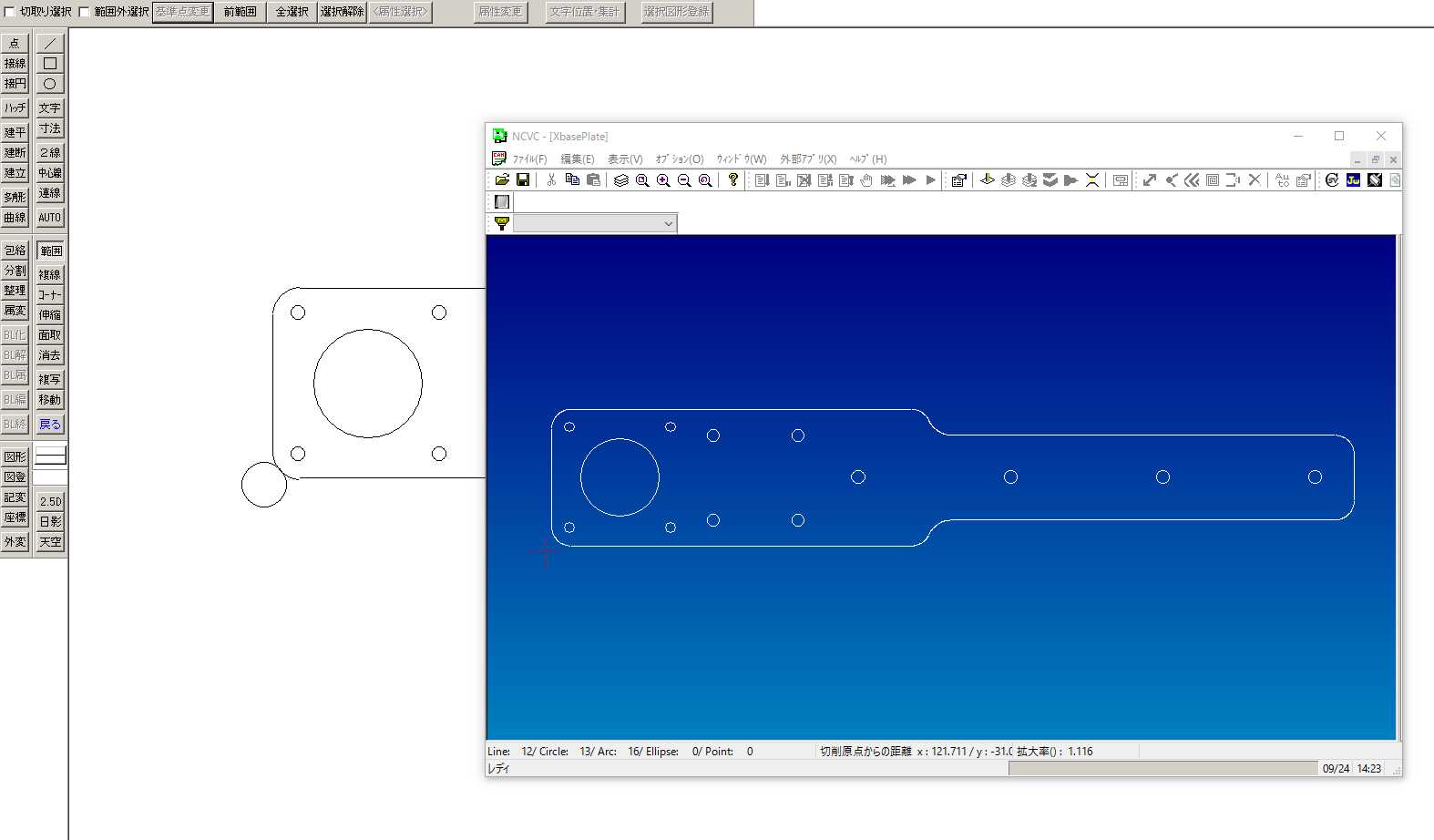

こちらもいつも通り、fusion360に吐かせたdxfをJWCadで整形して、NCVCでGコードを作ります。

で、MACH3で切ると。

久々ですね。MFTの準備以来かな。

私のレーザ加工機は自作なのでインターロックをつけていません。

加工中には蓋をあけてはいけません。良い子はまねしないように。

動画で。

このパーツはX軸とZ軸を接続するパーツで、片持ちな上結構な重量がかかりますので5mmの板を切ります。最終的にはアルミにする必要があるかもと思っています。

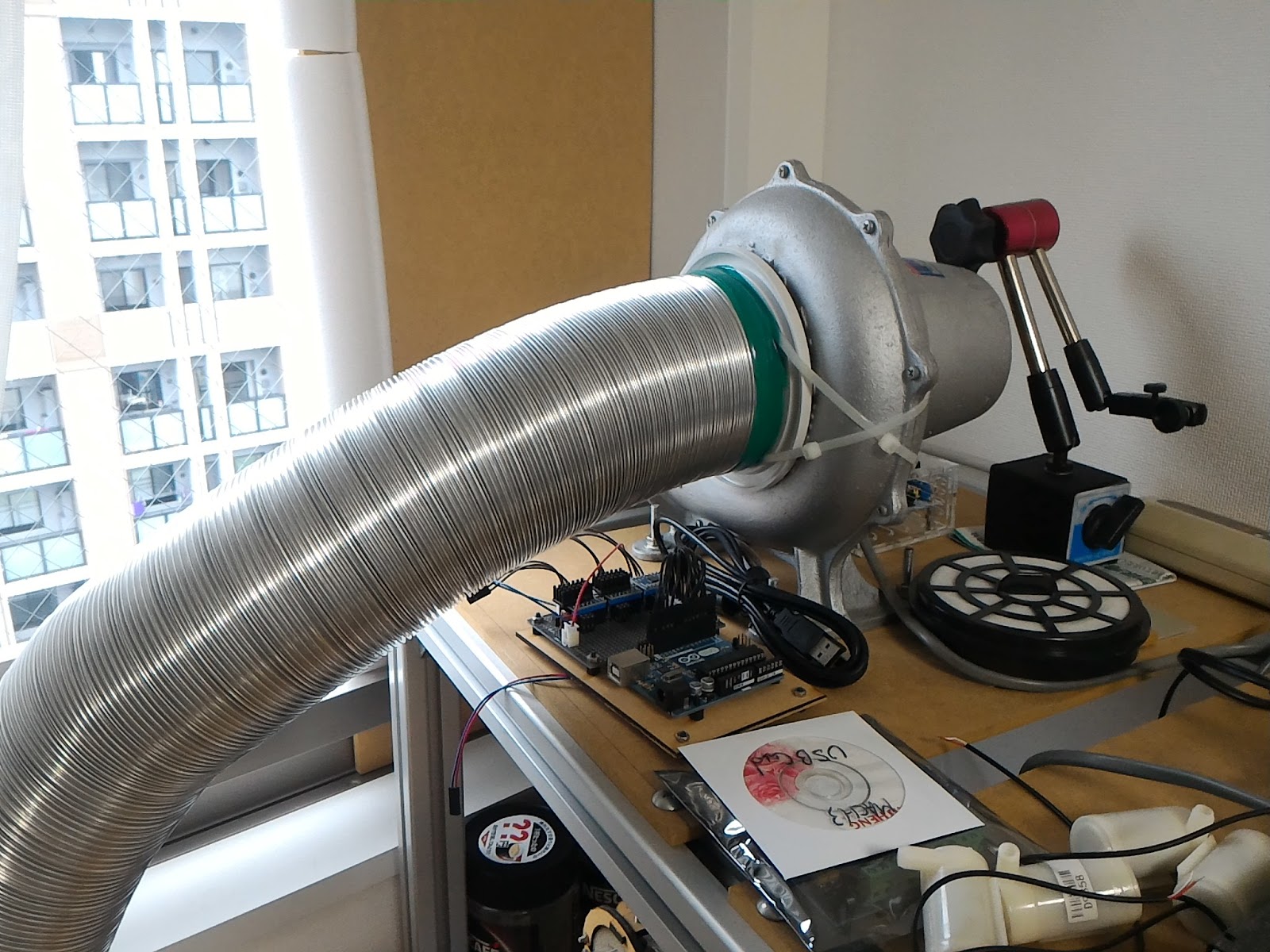

今日は雨が降っておりますが、Anchanさんに見つけていただいたこの強力なファンは天気に関係なくガンガン排気してくれます。

冷却水はひと夏変えてないのでそろそろ交換かな。

一応次亜塩素タブは放り込んでいますが、それでも時間がたつとカビてくるのです。

もう少しです。

切れました。取り出し。

と思ったら、切れてないです。惜しい。

ちょいと加工条件をミスりました。

ということで、やり直し。アクリルの端材は20kg買い足しましたので山ほどあります。

No damage であります。

切っていきます。動画。

穴加工は特に入念に。二度同じミスはしないのであります。

取り出し。

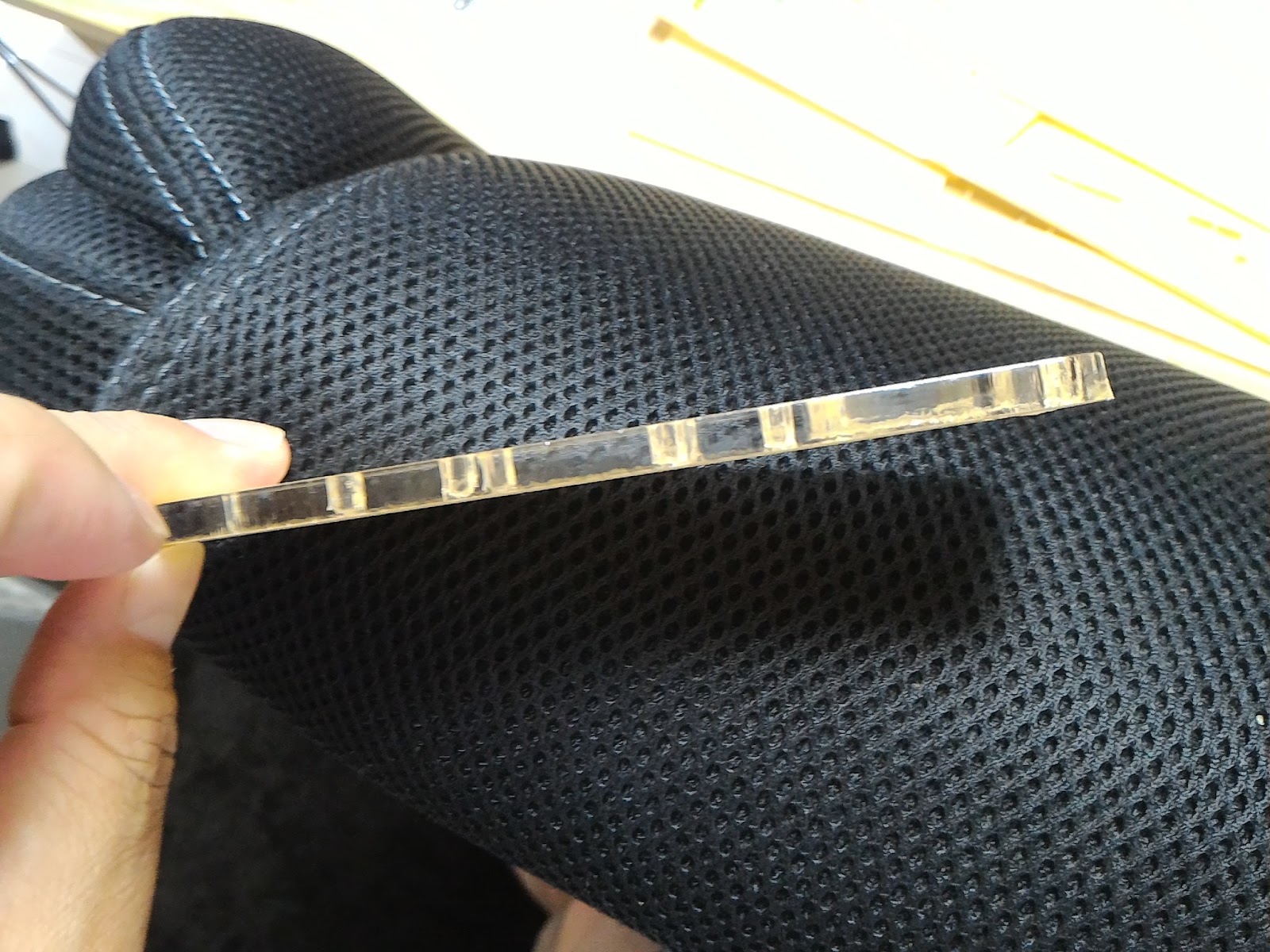

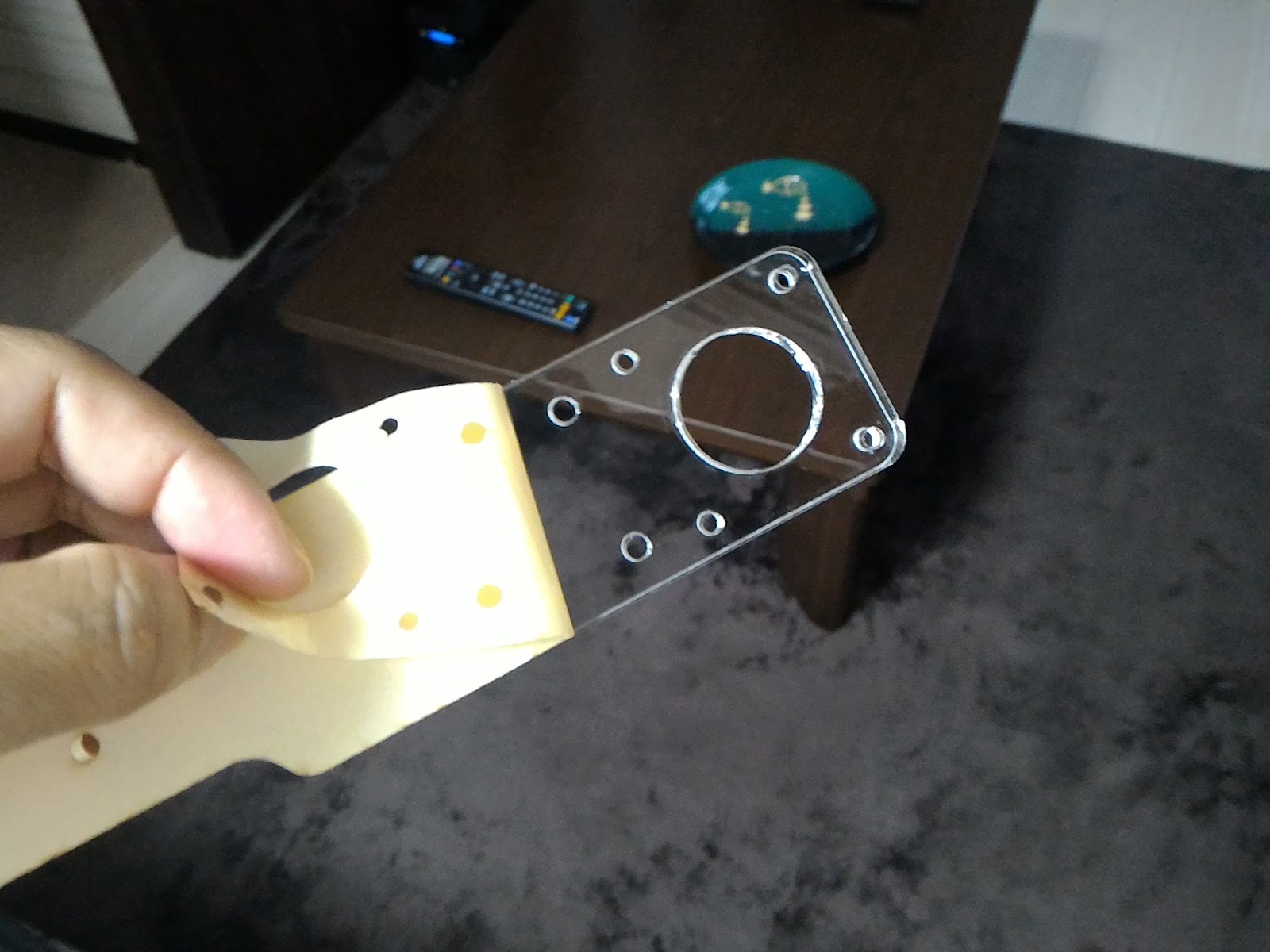

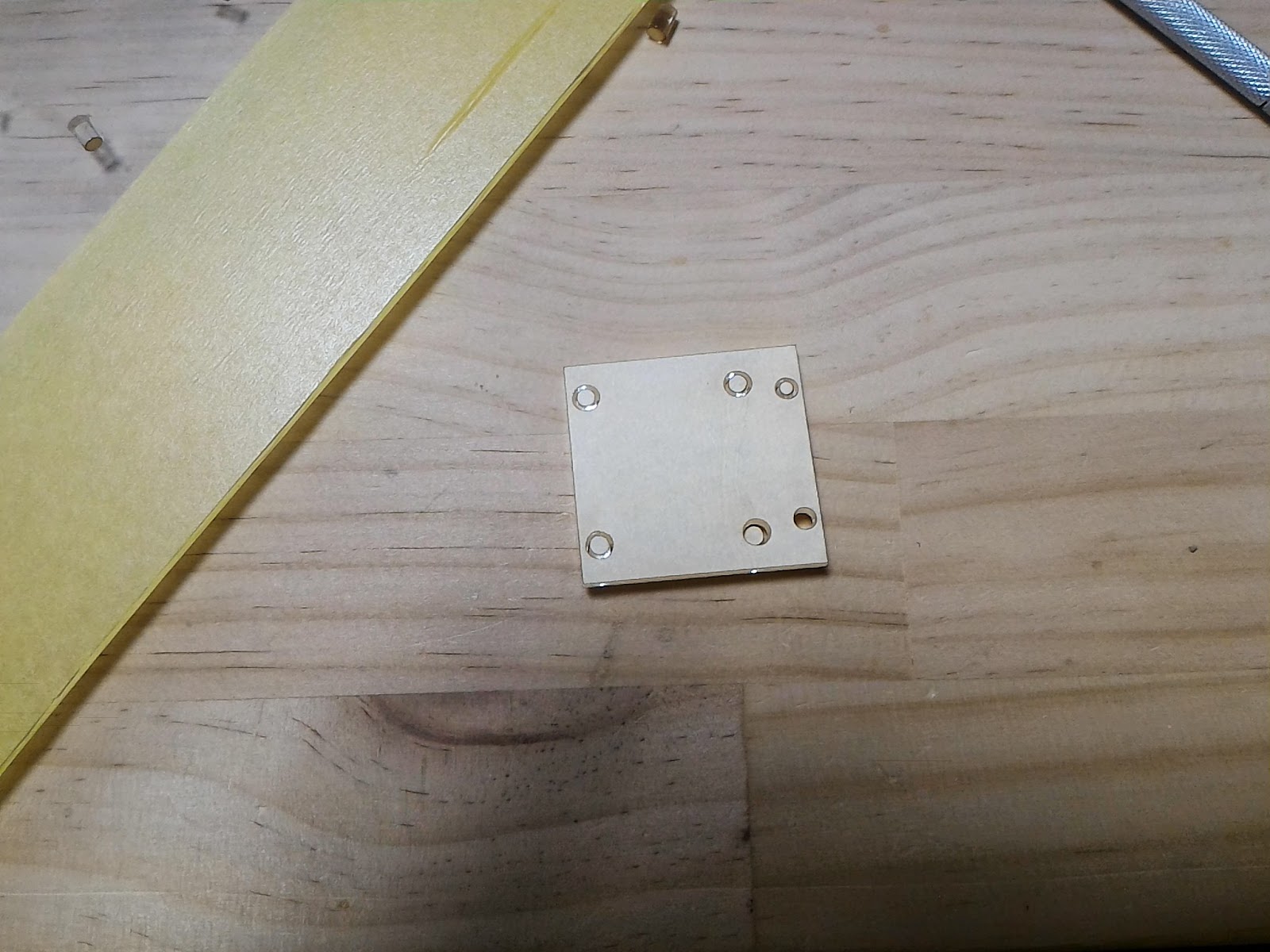

今度は完璧に切れております。ということで、キャリッジに乗せる板も続けて切ります。こっちは3mm厚なので楽勝。

そうこうしているうちに、プリントした部材が完全に冷えましたのでテーブルからひっぺがします。

切り出したアクリルパーツも、

保護紙はぎとります。

この通り。完璧な出来です。レーザ加工機のすばらしさ。

こちらは一発楽勝です。

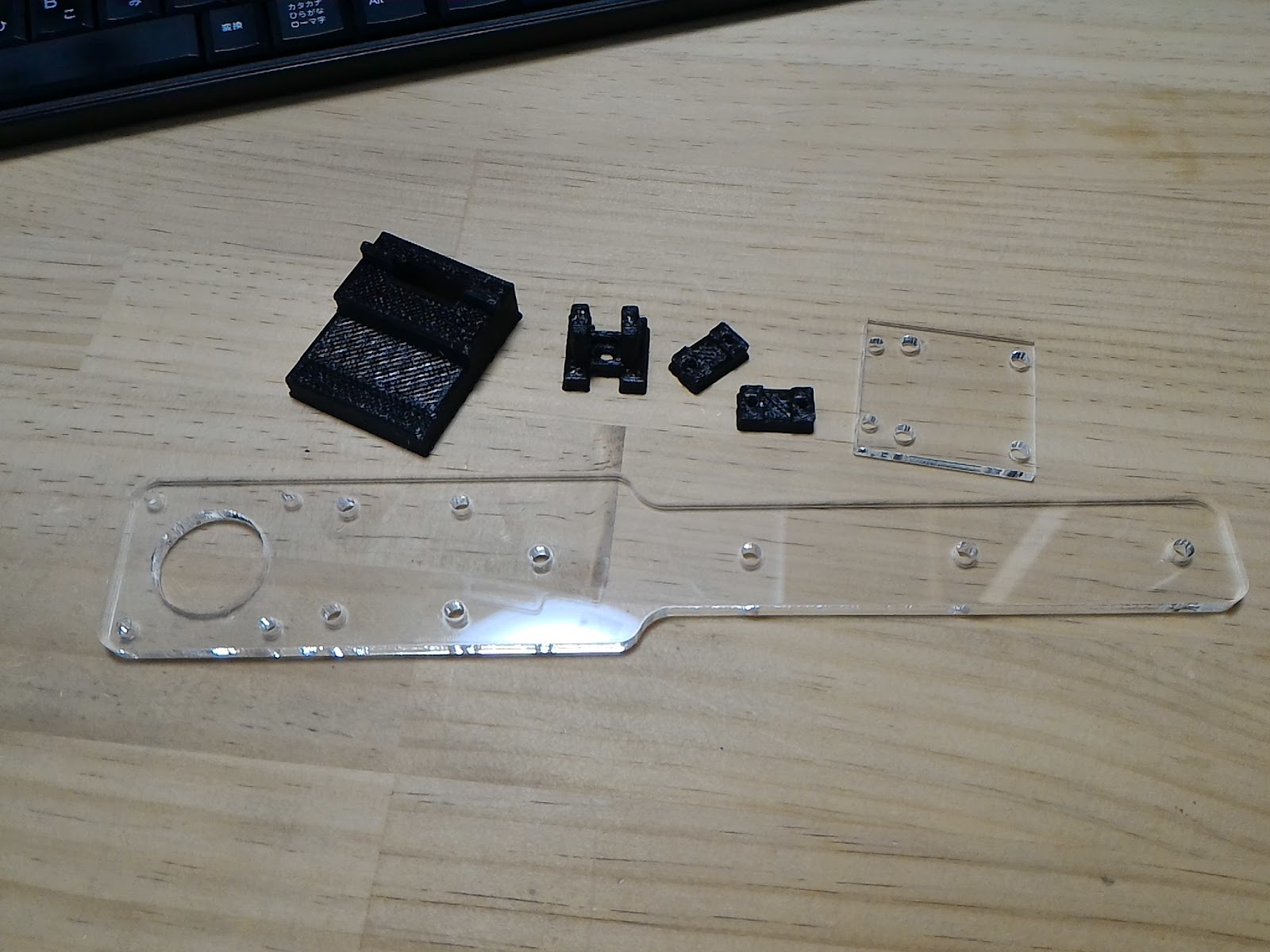

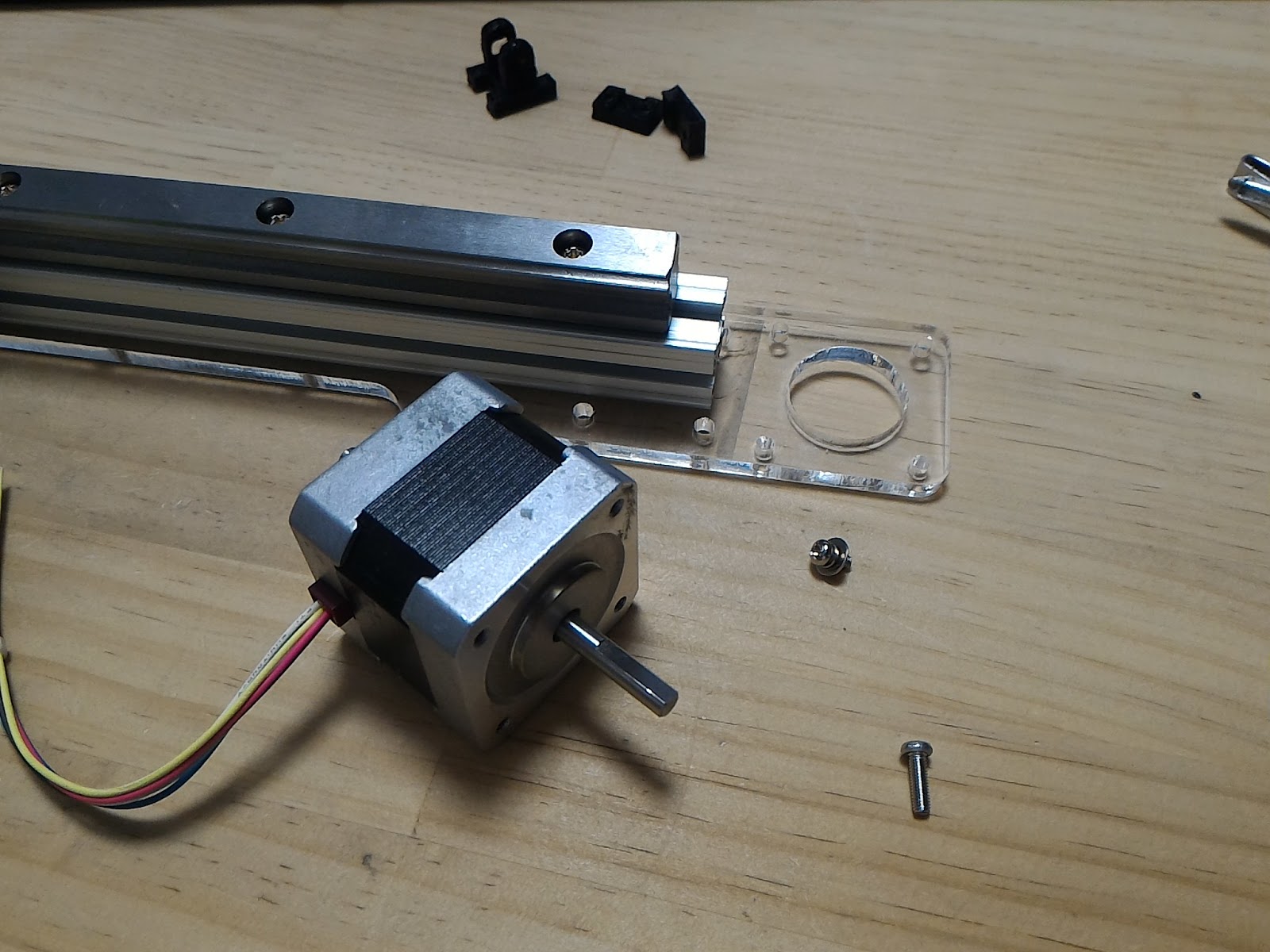

これで部材がそろいました。

アルミフレームをどれにしようかなと考えておりましたら、

ちょうどいい端材がありました。

図面に描いたNICのものではありませんが、長さが適切なのでとりあえずこれで組んでみることにします。

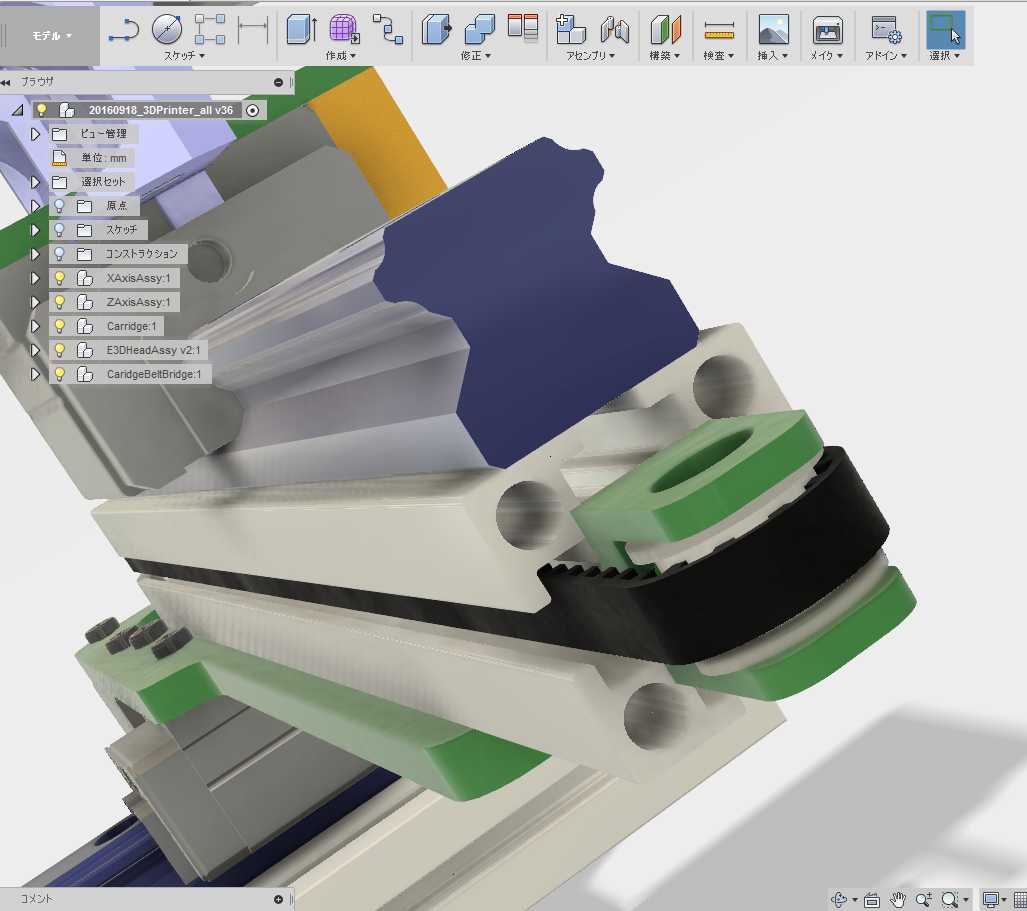

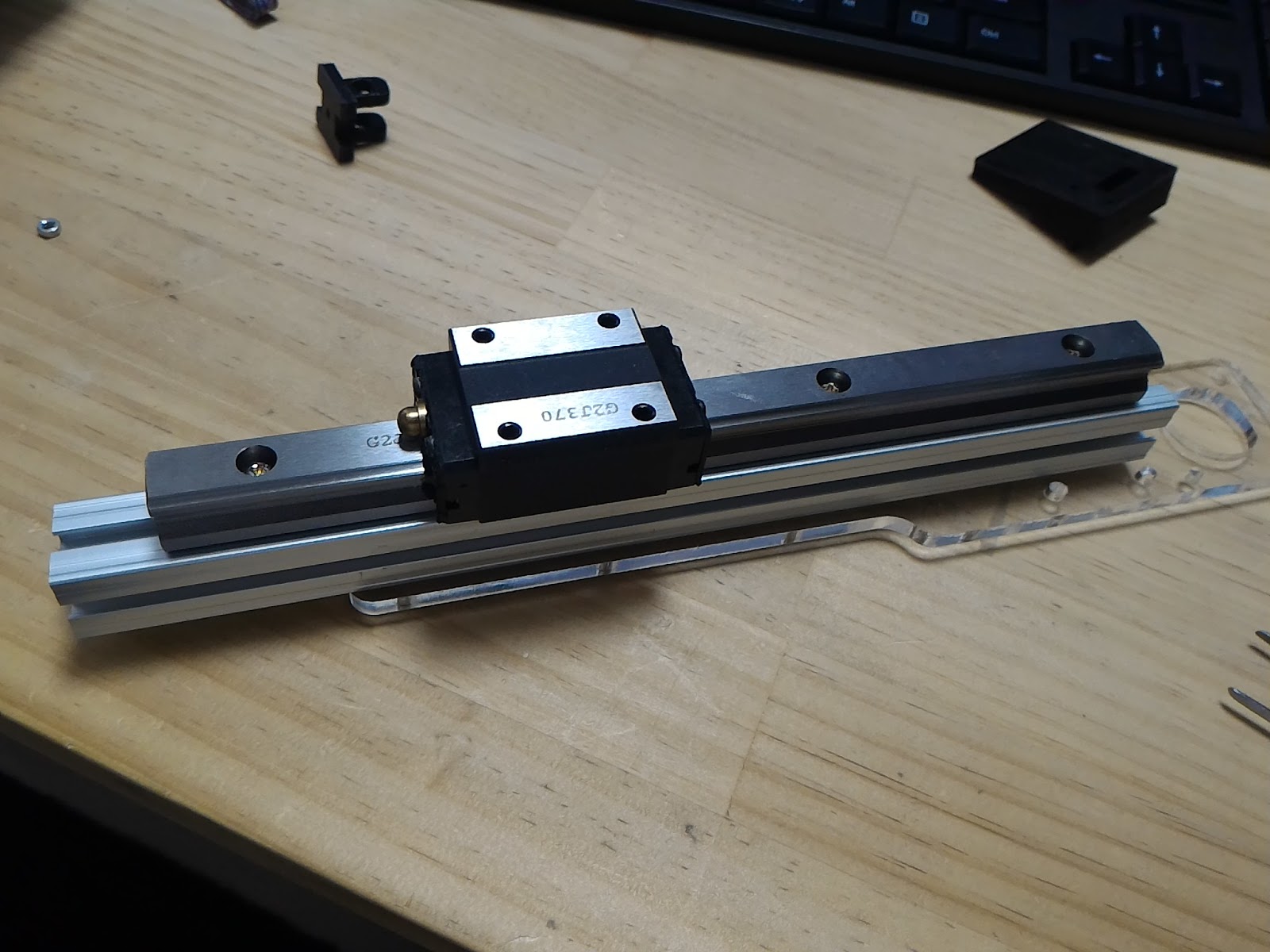

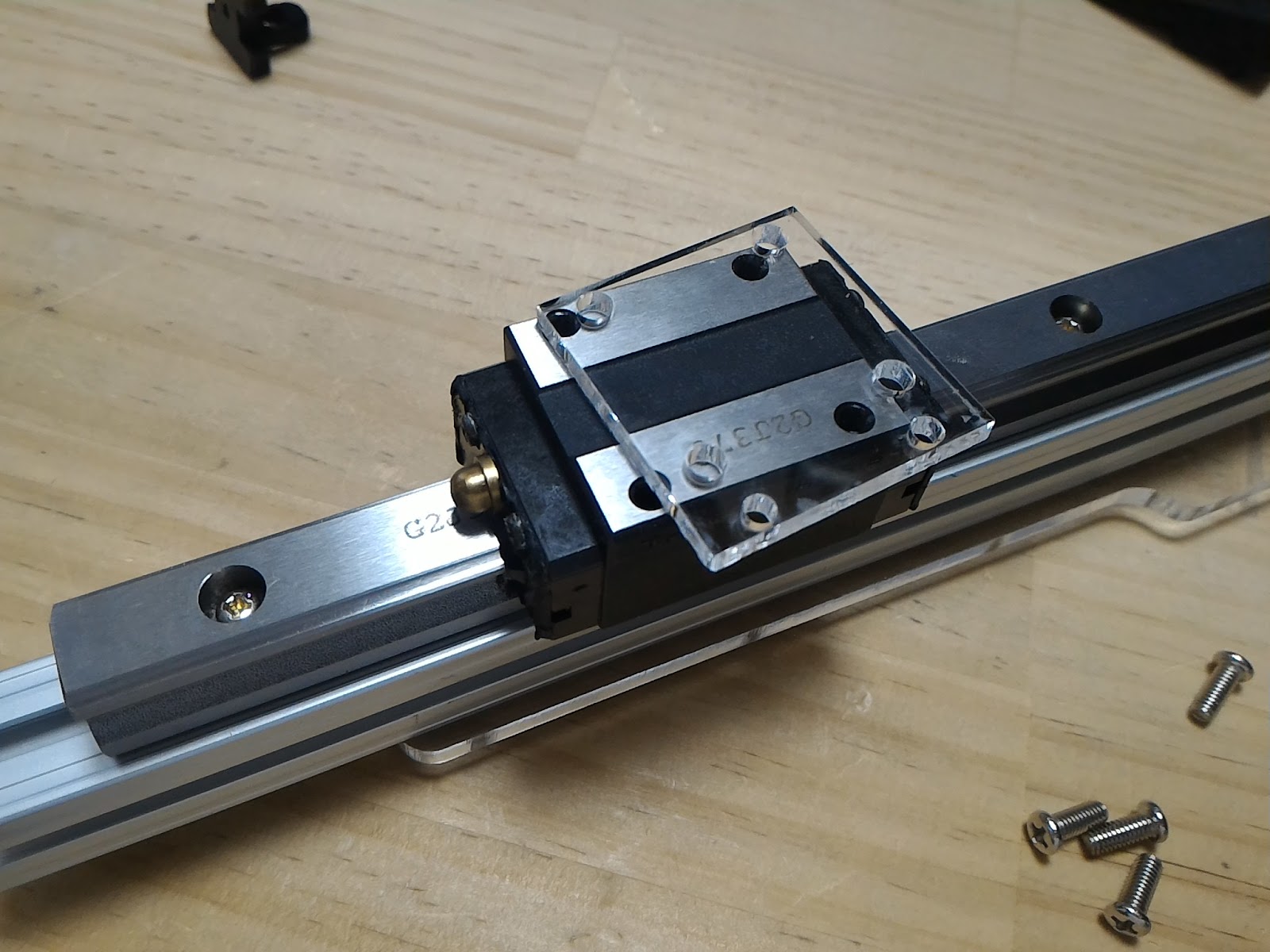

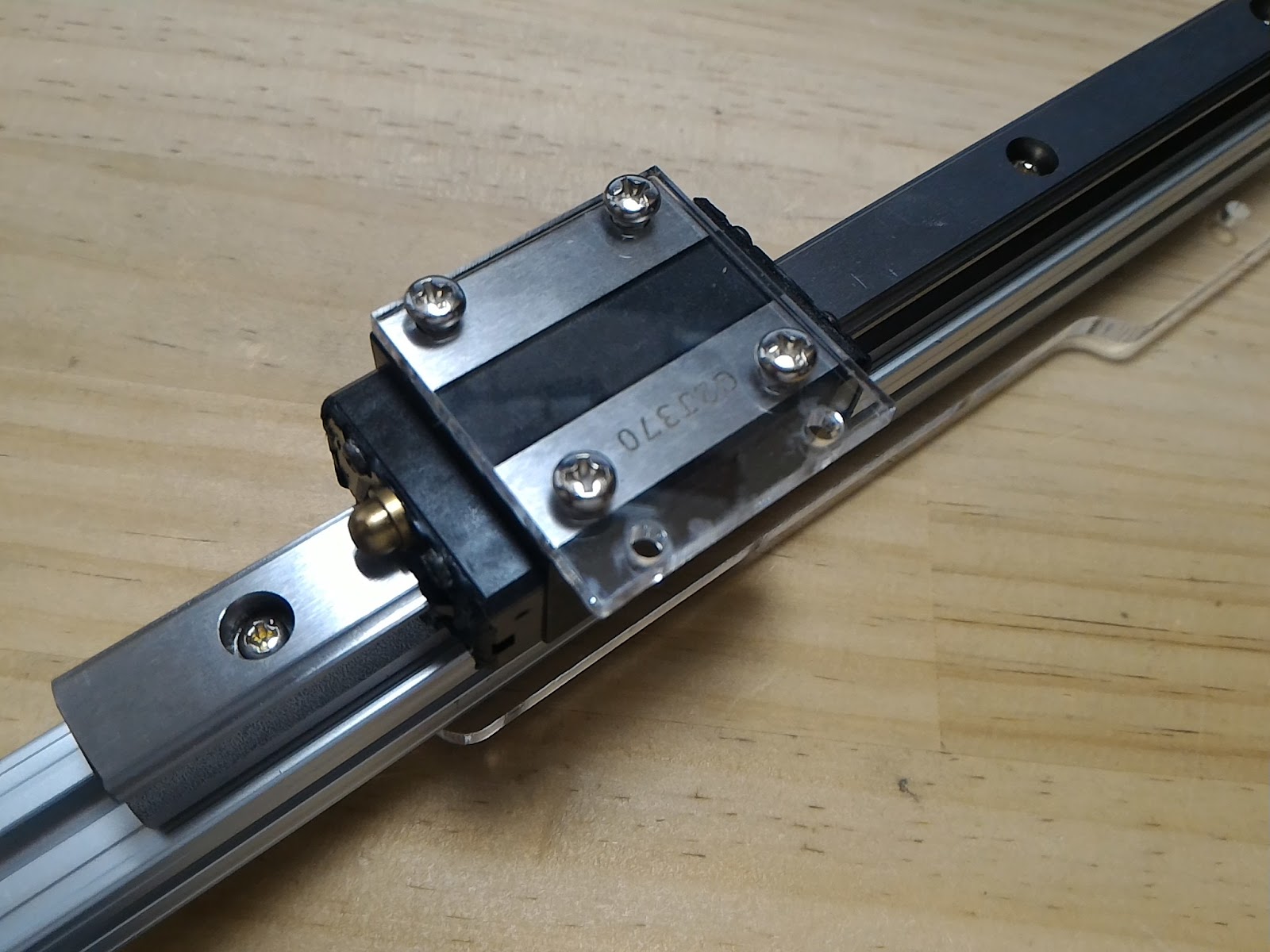

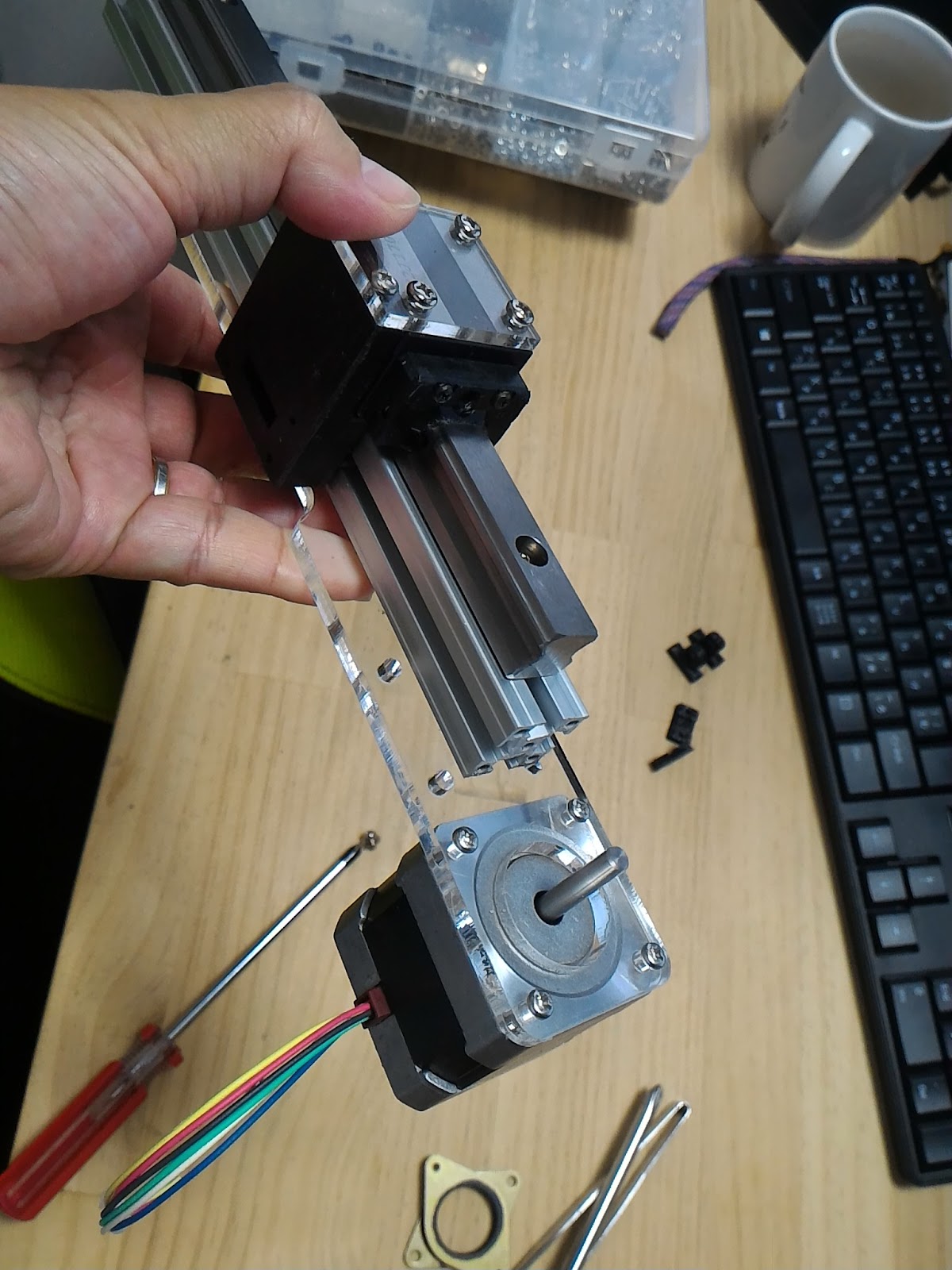

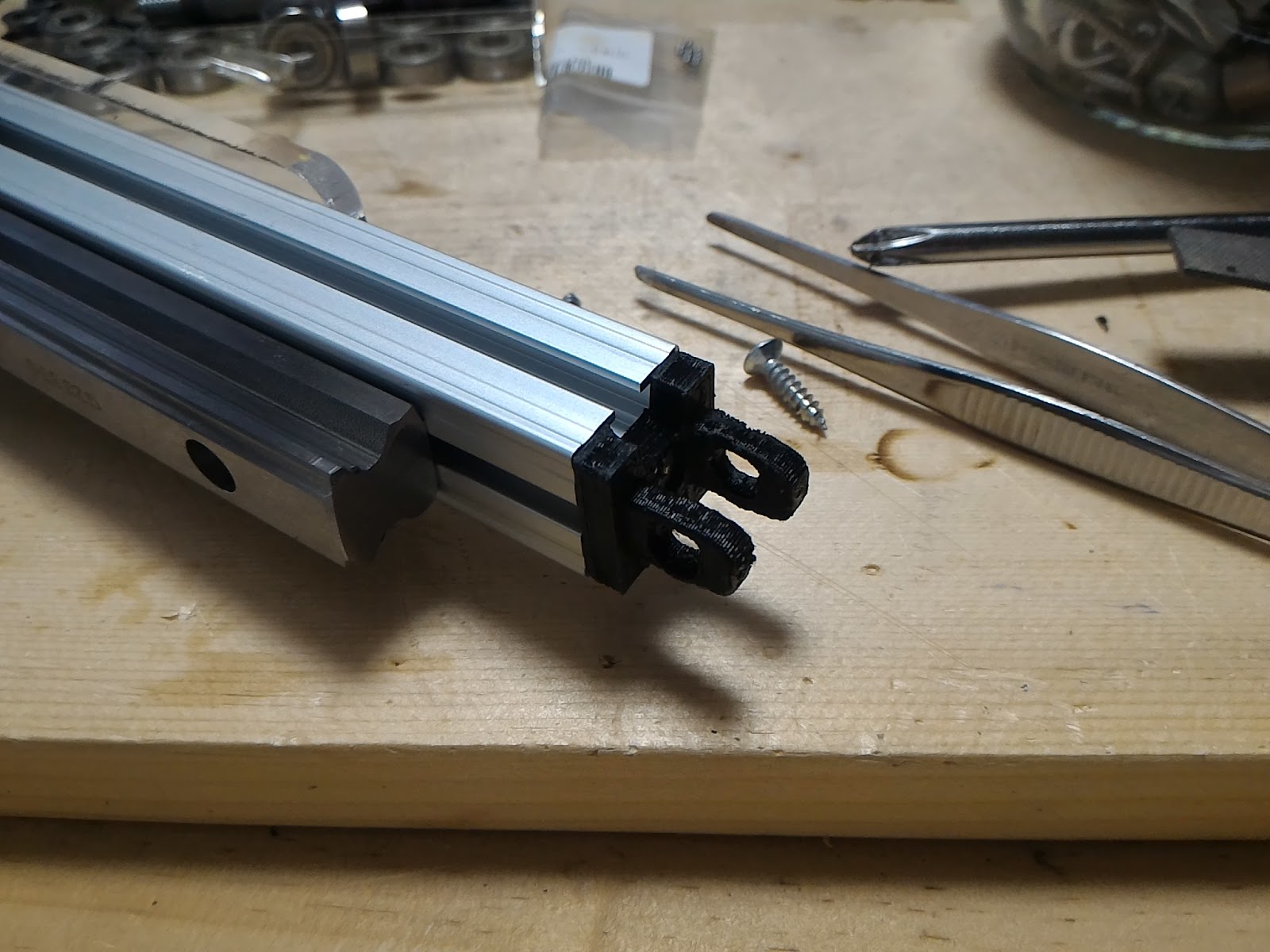

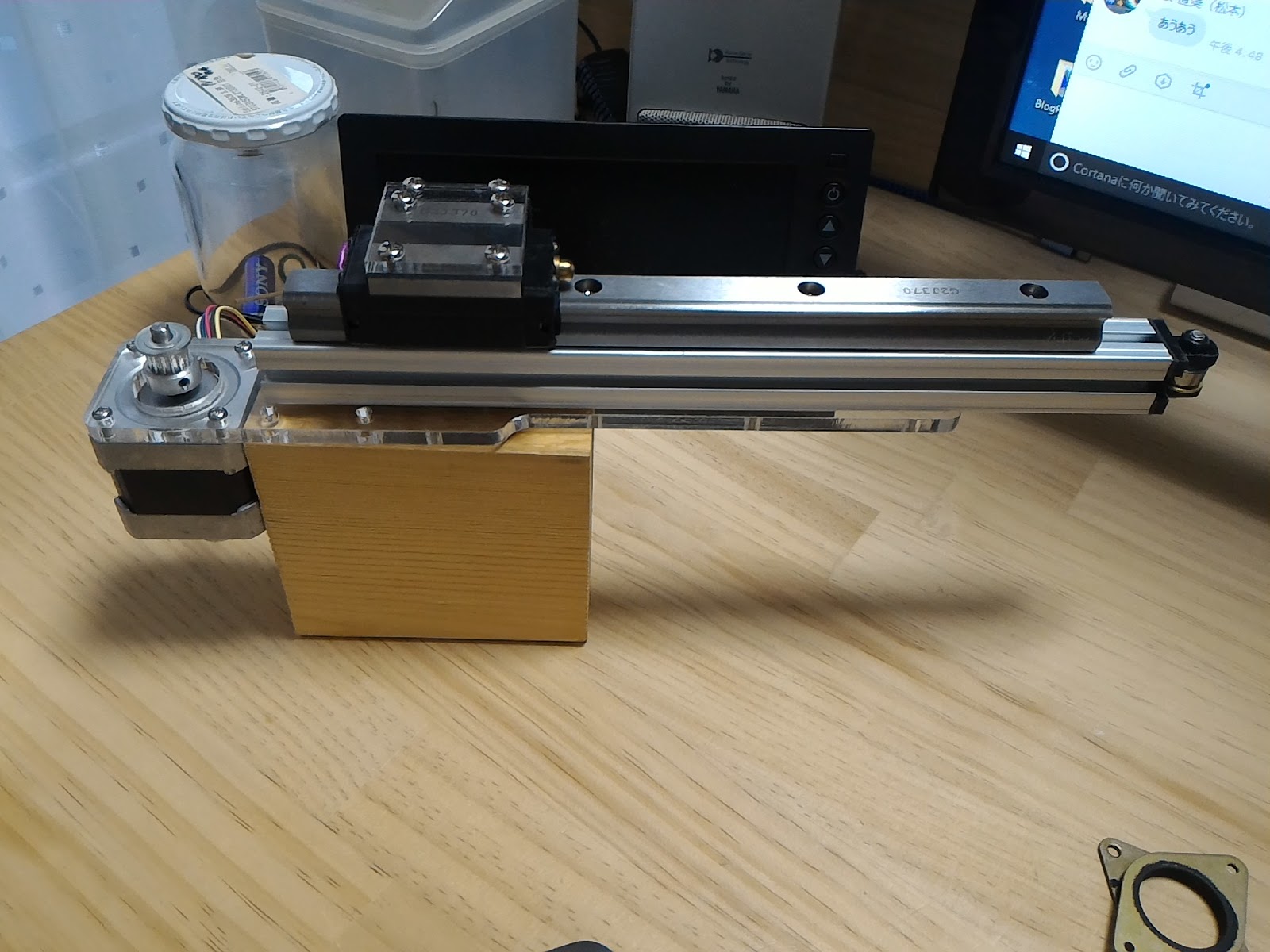

スライドブロックとプリント部材を合わせてみます。

思いのほかぴったりで安心。

かみついているのがわかりますかね。

案外いい感じに出来てますね。この部分はfusion360でブール演算して形を決めたところです。

相手の形状でこっちの形を決めているのですからぴったり合ってあたりまえではあるんですけど、実際に合うとやっぱうれしいもんです。

では組み立てです。と思ったら問題が。

ネジがありません。

今回の部品類は最低でもM4ベースの設計になっていますが、私が種類をそろえているのはM3なのです。M4もそれなりに持ってはおりますが、バリエーションが少ないのです。

こことか、

その下とか、

上とか、

別の箱とか、

いろいろ見ますが、適切なネジはありませんでした。

ということで、とりあえずつながればいいやという考えで組んでいきます。

ネジそろえないといけませんね。

M4だったら、10,12,15,20,25mm x ナベ、トラス、皿 x タッピング、小ねじ、と相当な種類の数になりますが、このくらいはそろえときたいですね。

とりあえず手元のねじで組みます。

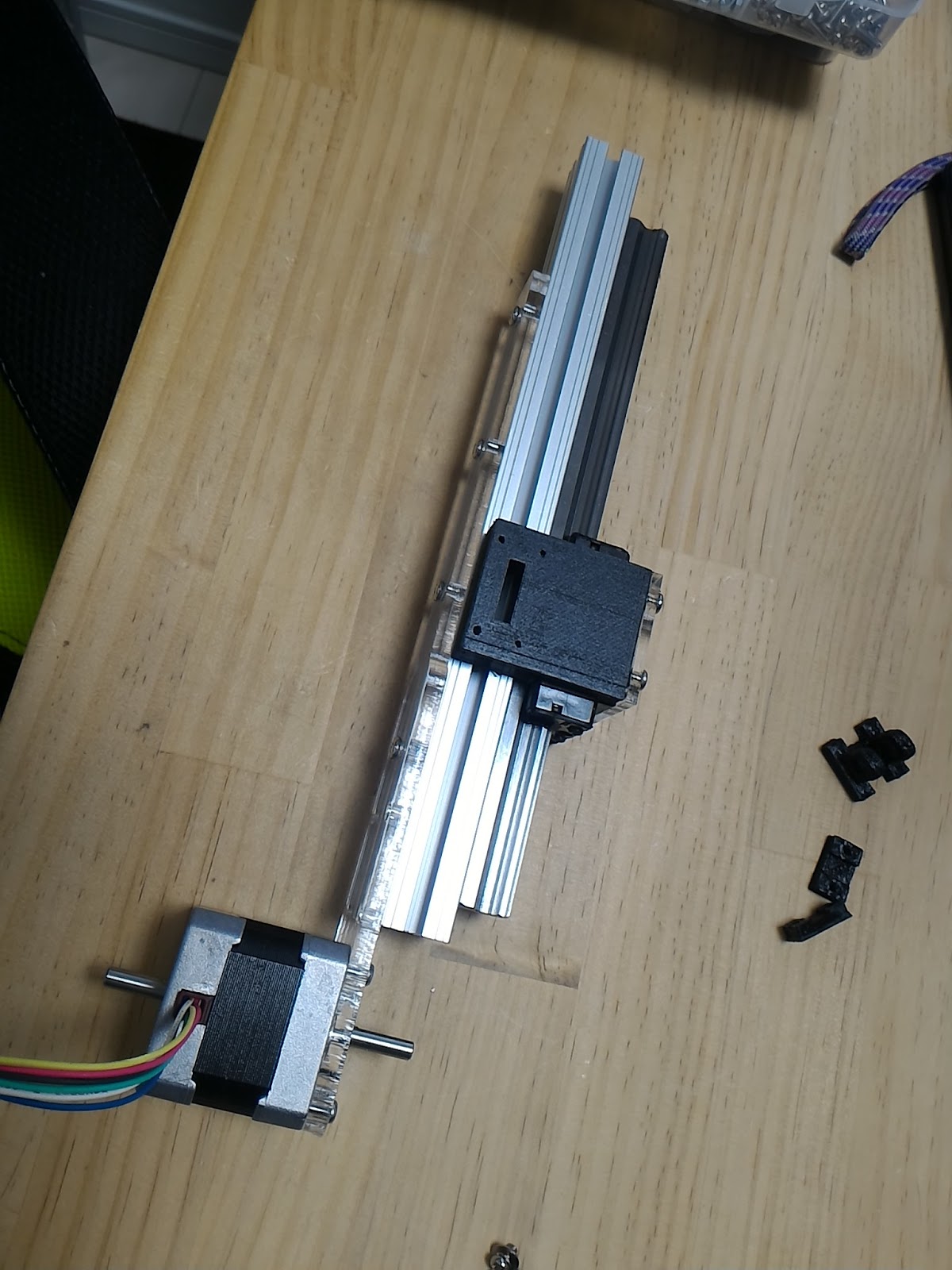

まずアルミフレームにアクリル板を取り付けます。

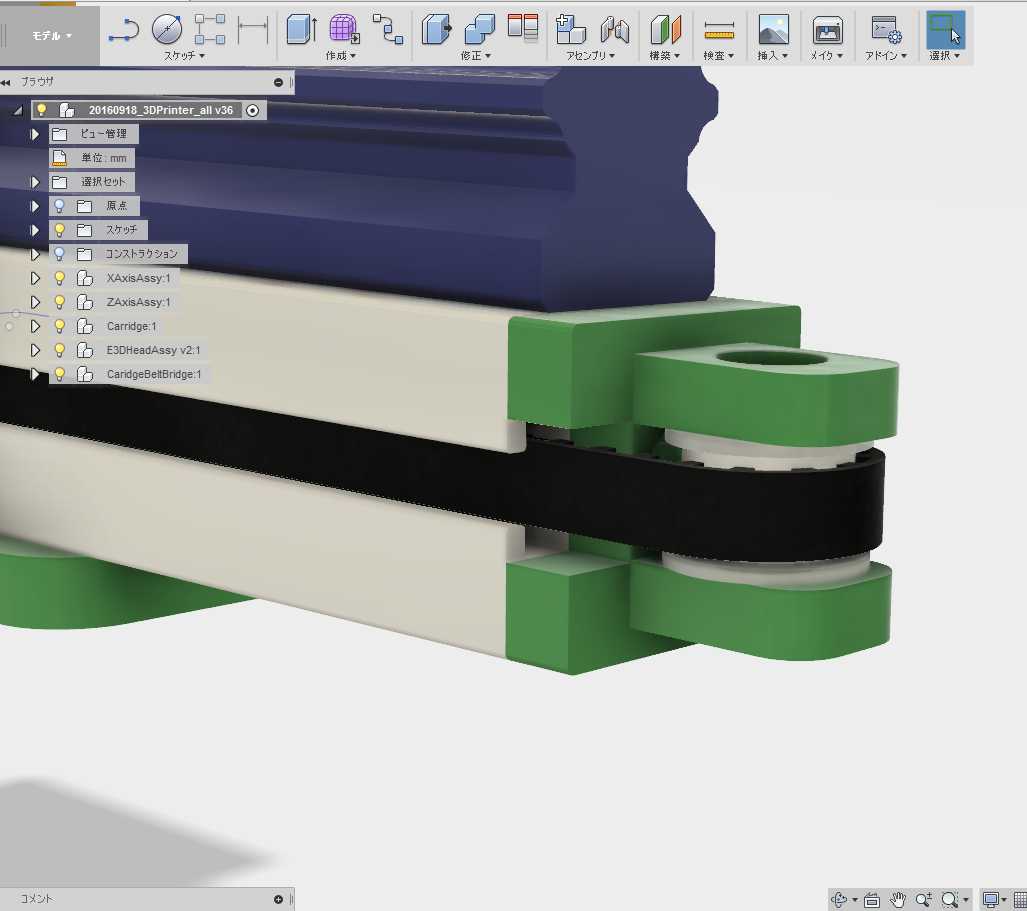

反対側にはリニアガイドのレールを取り付けます。

こんな感じ。このレールは何とかM3ねじで止めています。ぐらつきはしないんですが、力はかけられないですね。

キャリッジに3mm板材を、

固定して、

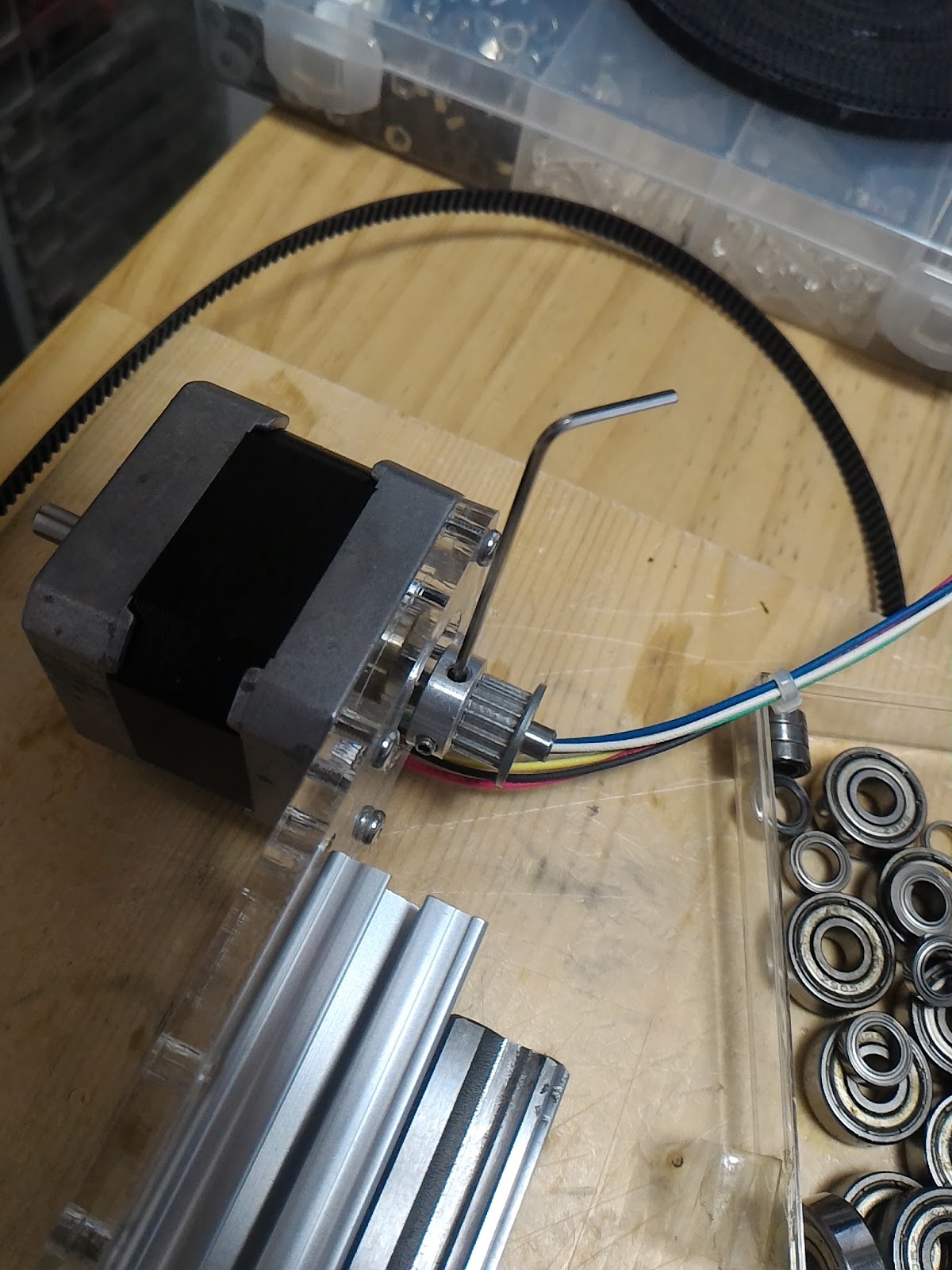

5mm板の端にはモータを取り付けて、

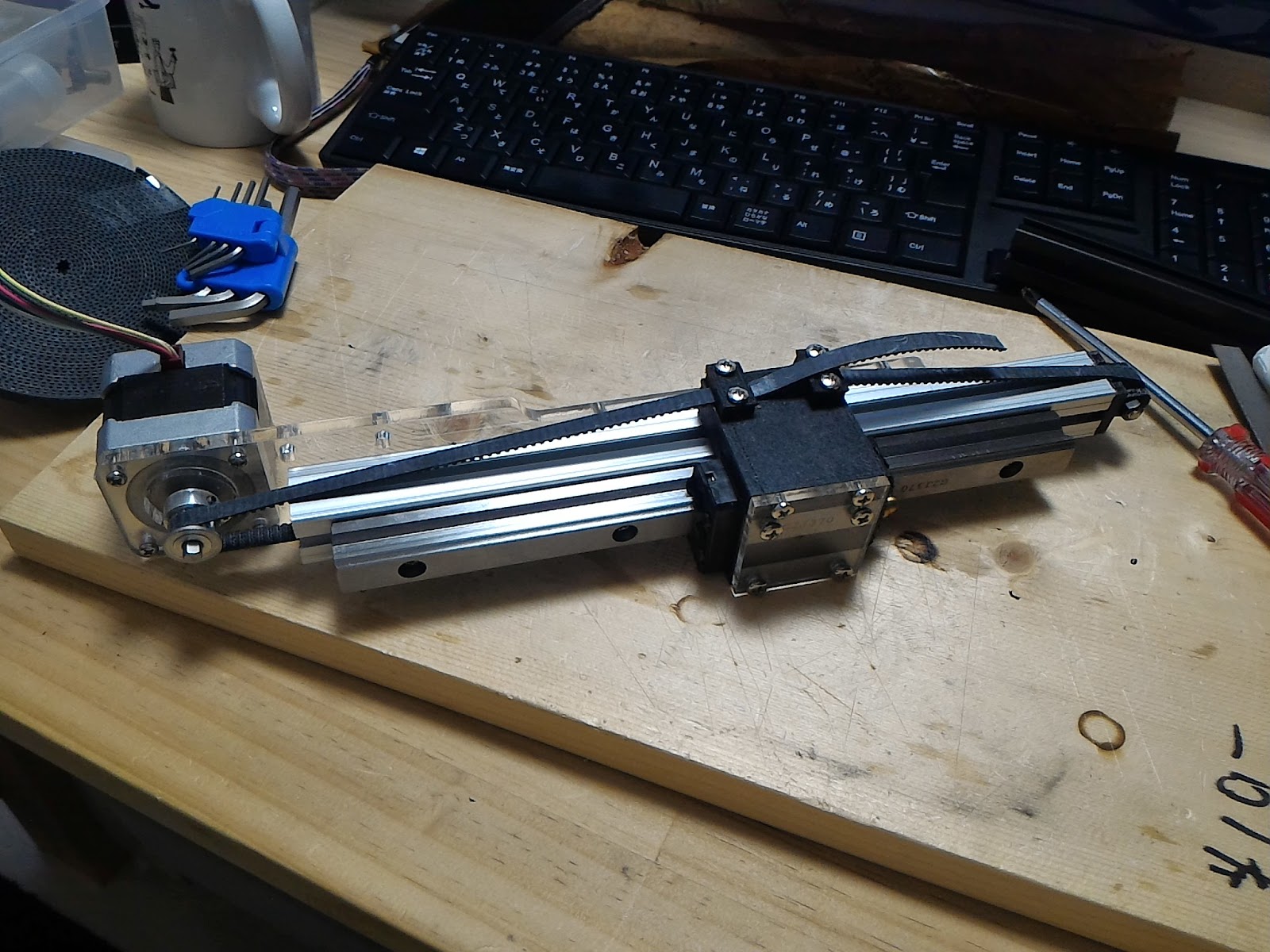

何とか恰好が見えてきます。

ベルトとスライドブロックを接続するプリント部材も取り付けます。

それっぽいです。

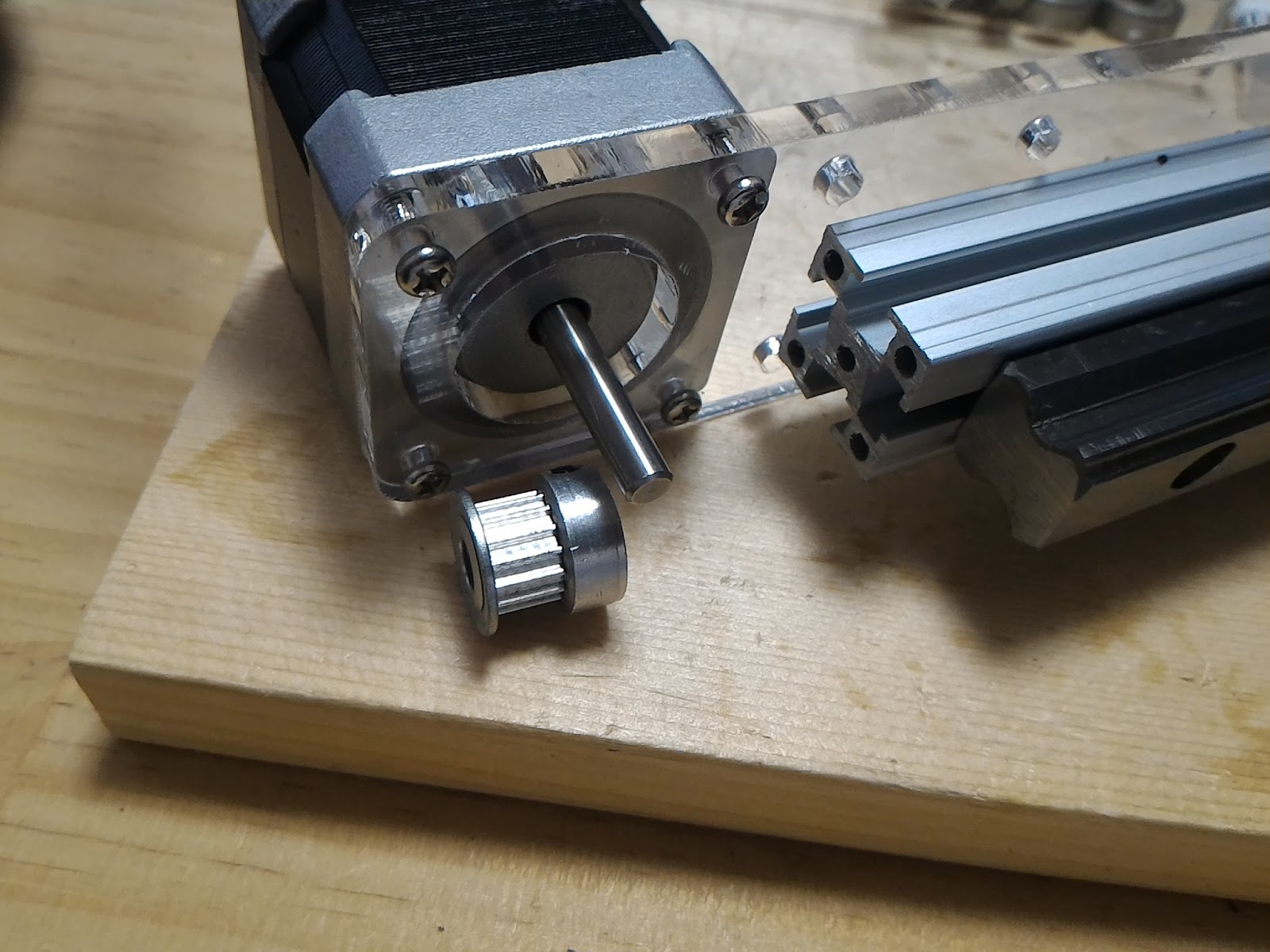

ベルトを回すプーリーを作ります。

最初はこのベアリングで行こうと思ったのですが、

何か滑りが悪いです。

ということで不採用。

とりあえず、このフレームの端に、

プーリを保持するプリント部材をねじで固定して、

この大きめのベアリングでプーリーを作ることにします。

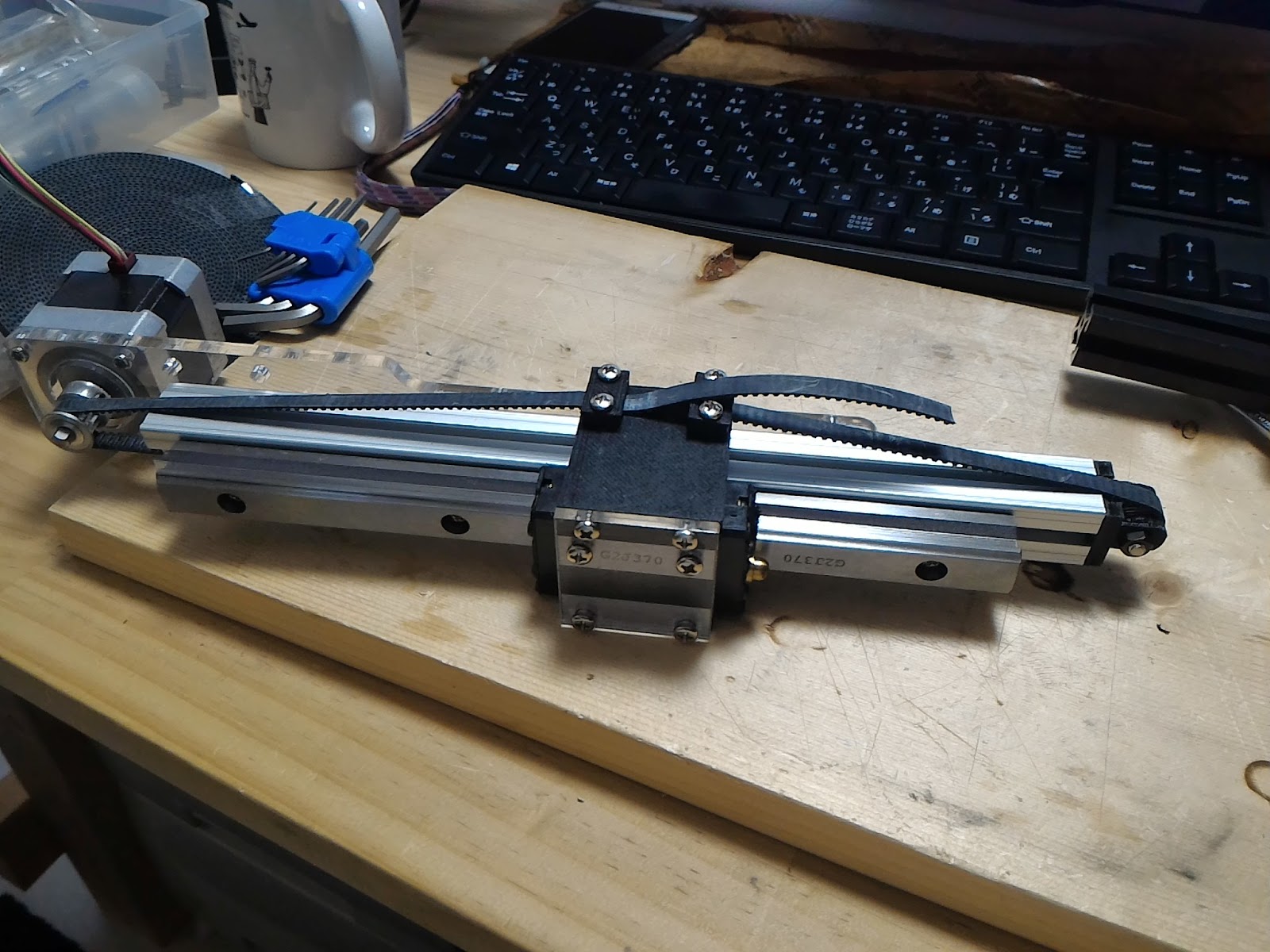

こんな感じで落ち着きました。

お次、モータに2Tタイミングベルトプーリーを取り付け、

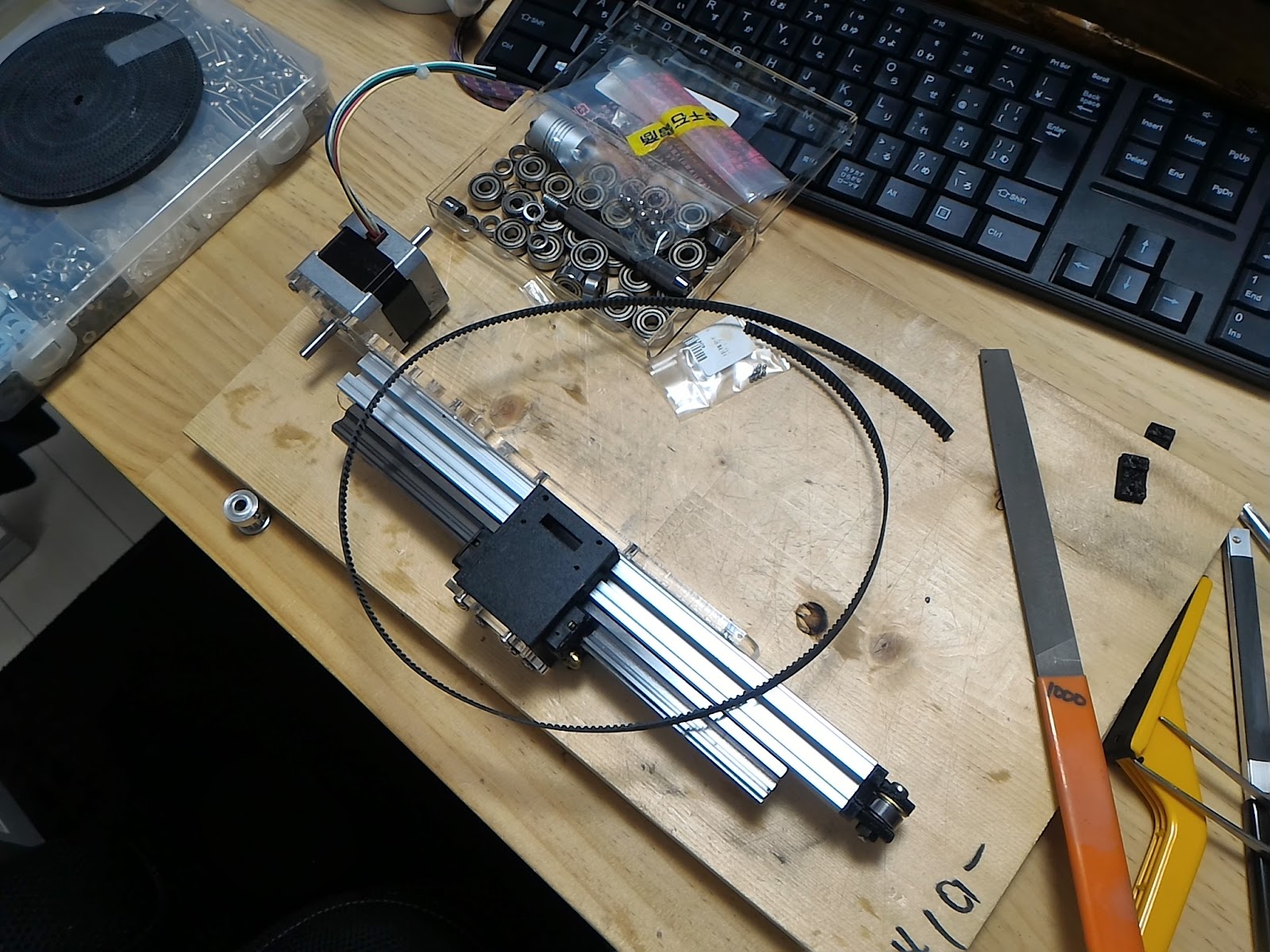

ベルトをかけます。

適当な長さにベルトを切って、

プーリー位置を調整してベルトを通しましたが、ここでミスというかトラブルに会いました。

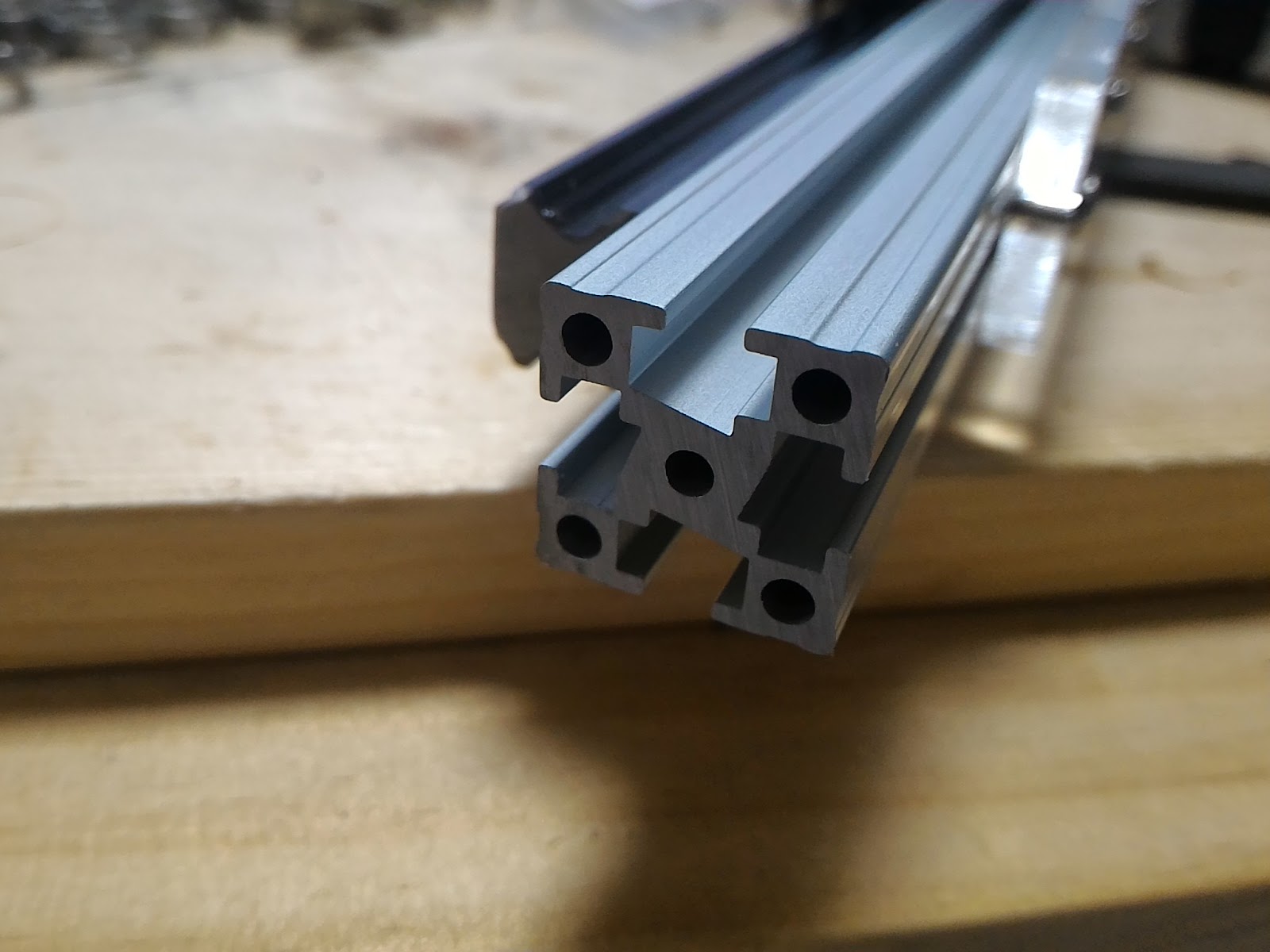

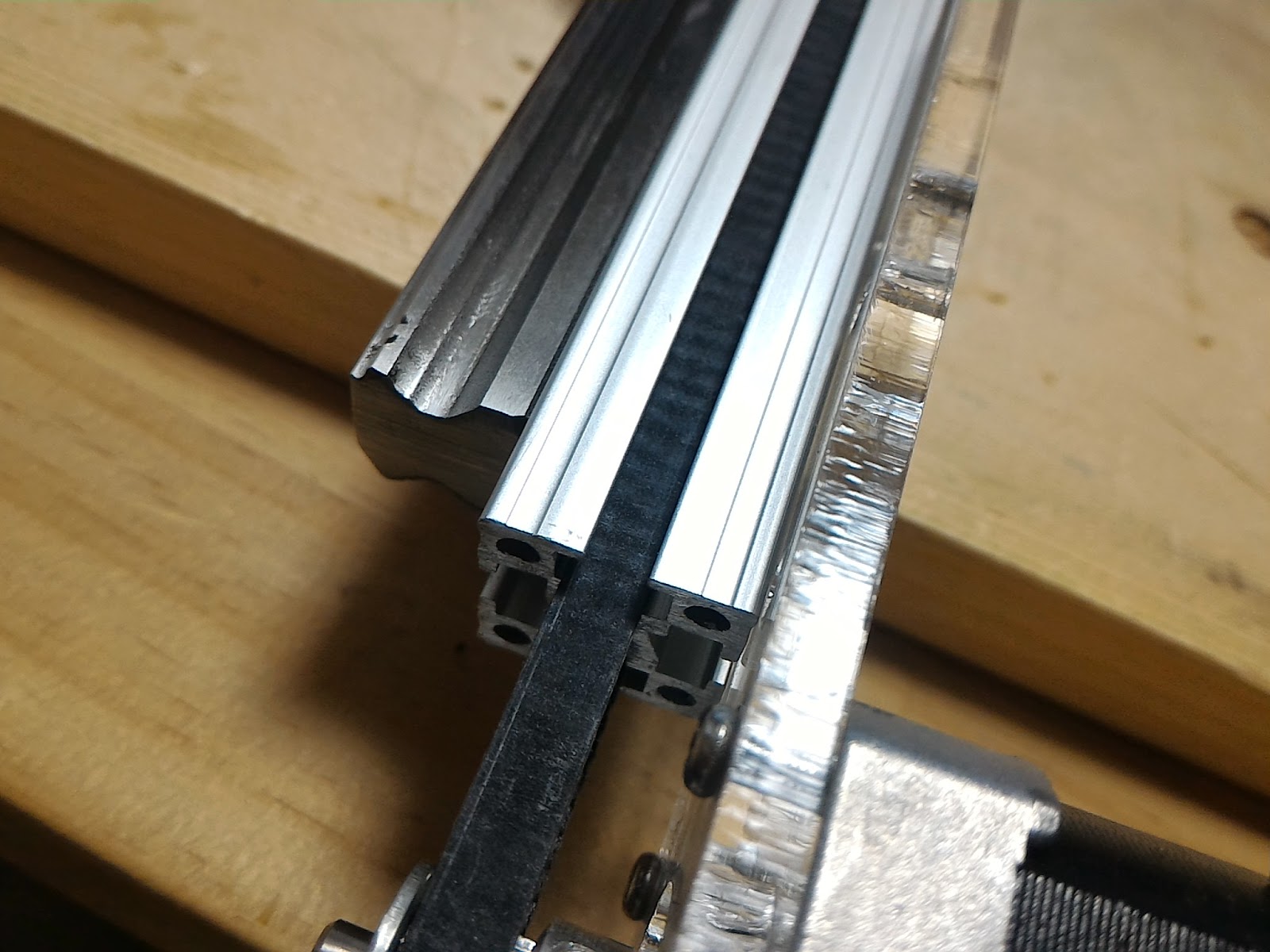

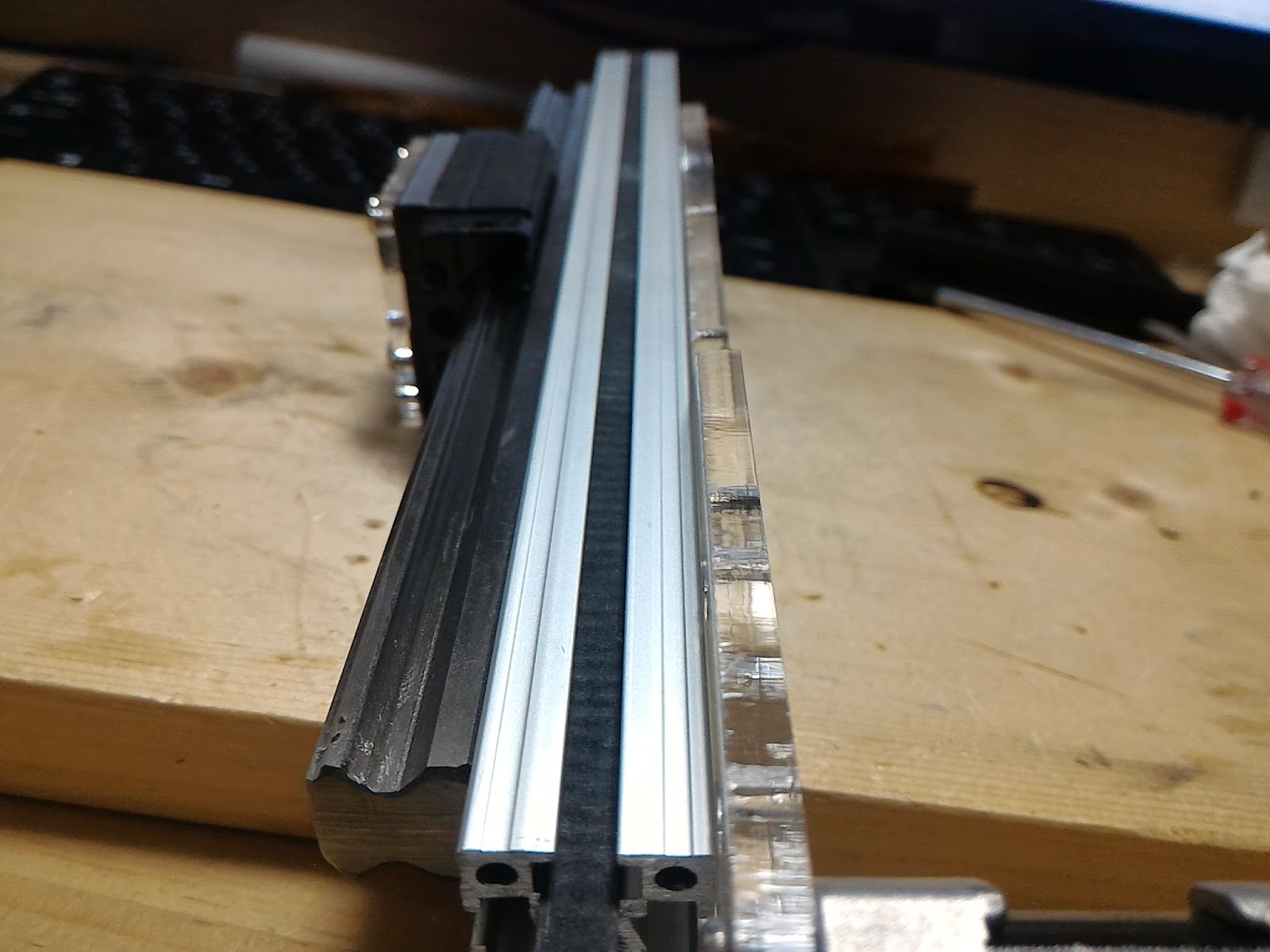

適当に持ってきたこのフレームは開口部の幅が5mmよりも随分狭く、ベルトを上に引き出すことができないのです。

こちらが使おうと思っていたフレーム。

今回は切るのが面倒だったので別のフレームで代用しました。

で、こっちが代用したフレーム。溝幅が2mmくらい違ってました。よく見とけばよかった。

ということで、しゃーないのでこんな風に外にベルトをかけます。

いわゆる絶対やってはいけないベルトの引き回しの一つです。

フレームの中にベルト通すというのは、

シンプルでかっこいいのは間違いないですね。汚れも着きにくいかもです。

非常に無理やりですが、動かしてみましょう。

モータを駆動して回すのはやめといた方がよさそうです。

ということで、やはりちゃんと設計したフレームを使いましょう。

とりあえず巨大な勘違いはなさそうなので一安心です。

ここまでほぼ設計通り。

やっぱちゃんと設計を終わらせましょう。