いろいろあって放置が続いているブログですが、そろそろ心を入れ替えて(笑 定期更新に入っていきたいと考えている今日この頃です。

さて、その間も少しずつではありますが組み立てを続けております。

今回はY軸の組付け、X軸の改修、そしてGRBLを使って二軸の駆動テストを行うところまでであります。

では行きます。

Y軸はリニアガイドを取り付けて動く状態になっているもののベルトなどの駆動系がまだ何も取り付けられていない状況です。取り付けられてないどころか設計すら行われておらず、ということは現時点でベルトを通すような場所が考慮された組み立てになっていないということであります。

まあ、五号機はかなーり大きめに余裕を持ったフレームとしていますので「何とかなるやろ」とおもって油断しておりました。そろそろ真面目に考えないといけなくなってきたということであります。

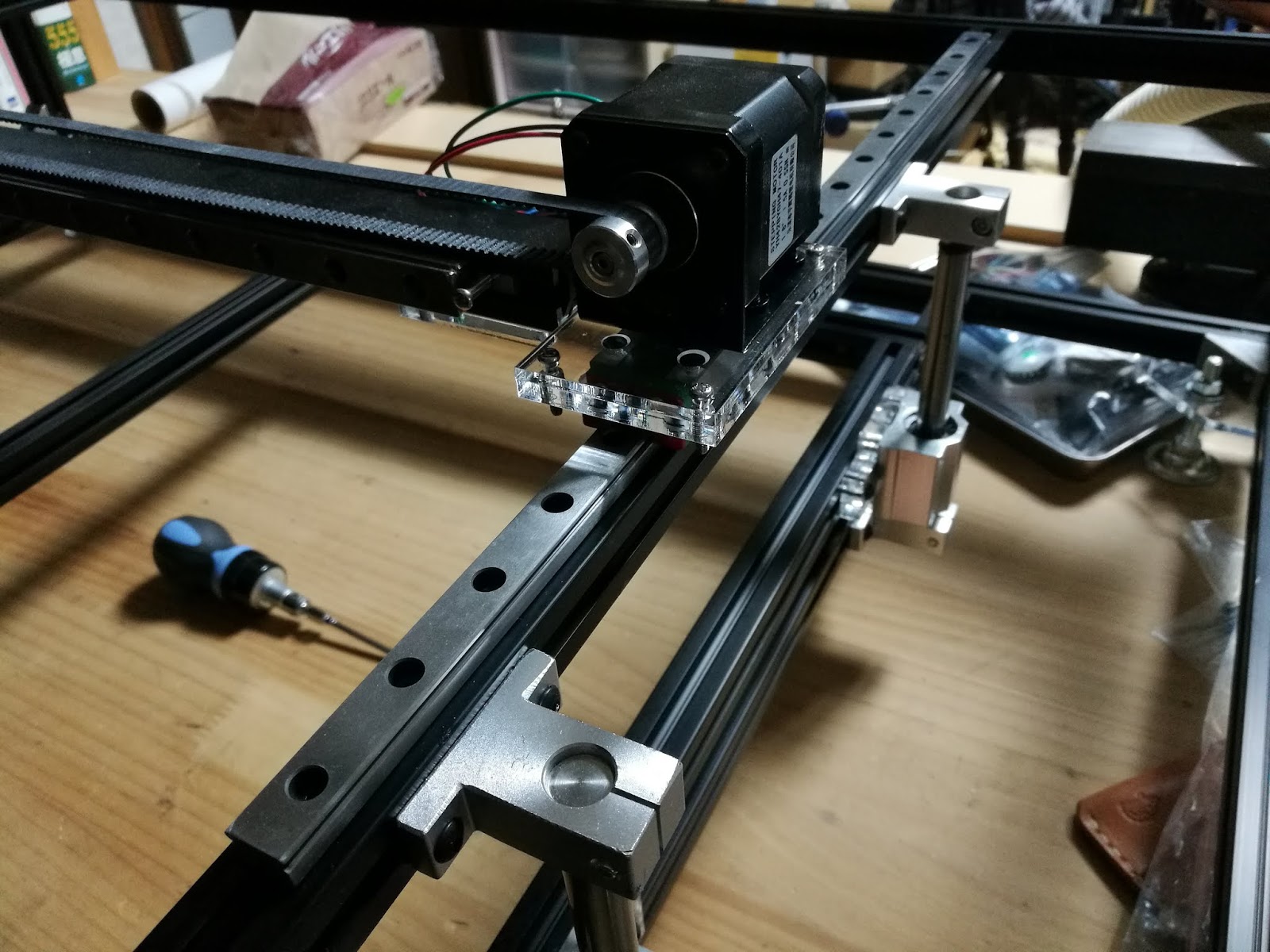

現状こんな感じ。こちらは正面から見て右側。

左側。こちらの奥から手前に向かってレーザビームが入射してきます。青く見えているパーツが第二ミラー、その右側に見えているのが第三ミラーを積んだキャリッジです。

参号機のY軸の駆動はモータ一つで行っていました。

右奥に固定したモータから左右のY軸スライド(参号機ではシャフトとリニアブッシュでした)をまたぐ長さのアルミシャフトを通し、その両端にGT2のタイミングプーリーを取り付けて左右二本のベルトでY軸を動かすという構造です。

参号機の構造はモータ一つでY軸とそれに乗っかったX軸assyを全部駆動するという負荷が大きなものですが、モータが一台ということで負荷が大きくなって脱調してもX軸との直角関係がずれるということはありませんでした。この構造はシンプルなので気に入っていたんですが、5号機を(いまさら)見るとシャフトを通せそうなところがありません。まあ最初に設計をしていない私が悪いわけであります。

ということで、5号機ではY軸を左右二つのモータで駆動することにしました。二つのモータは同じドライバに接続しますので駆動信号、というか駆動の電流パルスは同じものが来るのですが、その通りに回ってくれるかどうかはモータ任せなのでほんとに左右がマイクロステップレベルで同期して動いてくれるかどうかはわかりません。このあたりがフィードバック制御がかからないステッピングモータの限界です。また、電源を切って励磁されていない状態では左右独立に応力に対して緩和するので、よほど注意して精密な組み立てを行わない限り長時間にわたって左右の位置がずれないままということはないように思われます。そんなわけで常に「軸が斜めになってんじゃないか」という不安がぬぐえないまま使うことになります。

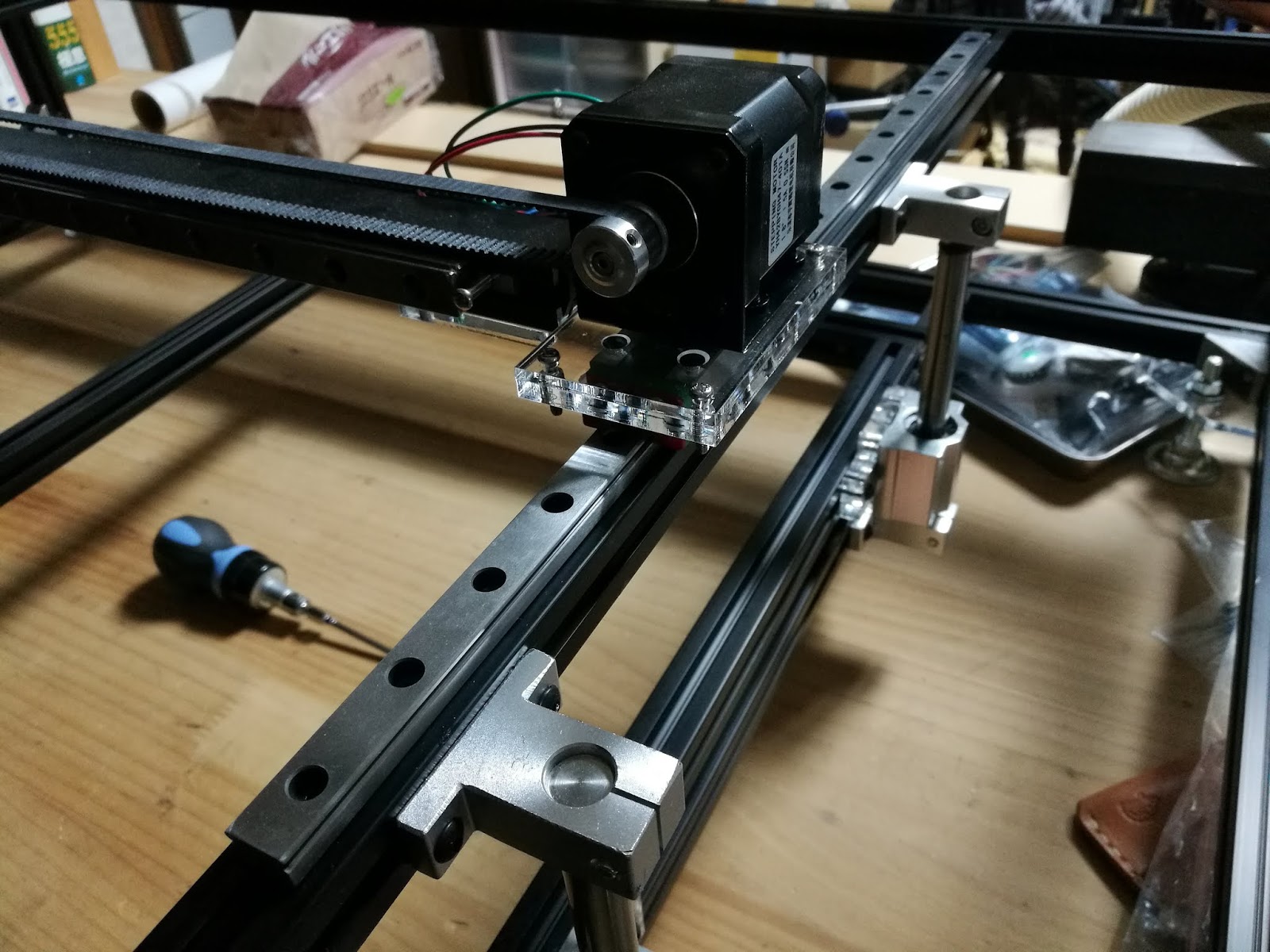

こんなことを考えつつモータ位置を検討します。まずはこのあたりかな。ここであればX軸モータの下、かつZ軸のシャフトフォルダの上にあるわずかな隙間にベルトを通すことができそうです。

実際に取り付けるべくモータホルダと、ベルトの他端に取り付けるプーリーホルダを5mmtアクリル板から切り出します。簡単な形状なので設計部分は割愛します。一応fusion360のモデル上でもあたりが生じないことを確認します。

ザグリ加工を施したものにさらねじを使ってモータを固定します。

取り付け。

力学的にはフレームの上側にホルダの板を固定したいのですが、そうすると蓋と干渉して閉まらなくなります。ということでやむなく下側に取り付け。

ここで早速何も考えないで進めている弊害が露呈(笑 左側にはモータが固定できません。ベルトもかかりません。いやもう少し考えてから手を動かせよ自分という感じです。

いったん離れて冷静に考え直します。

が、やっぱりモータを取り付けられるところはほかにはありません。多少見栄えは悪くなりますが、横に逃げて取り付けることにします。

タイミングギア出してきます。ギアはたくさん持っているのですが、たった二つの同じもののペアがなかなか見つからないという(笑

なんとかペアを作って取り付けます。

ということで左側のモータはこの一になりました。

それに合わせてプーリーもこんな位置に。

ただ、ベルトはこれで何物とも干渉することなく張れそうです。

ベルト作っていきます。GT2のベルトは10m巻きのものをかなり前に買っていたのでそれを使います。

端部の固定はいつものように貫通穴+M2ビスナットを使います。

長さを決めてクリップで止めておいて、

貫通穴をあけます。ここにM2のねじを通して反対側をナットで止めます。

片側分出来上がり。

張りました。

ベルトの両端はそれぞれ第二ミラーを固定しているネジを長いものに変えてそこに引っ掛けています。わかるかな。ベルトの両端にわっかを作るこの方式は引っ掛けたい部分にネジを伸ばしておけば特に固定の機構を設ける必要がないのでシンプルになります。おすすめ。

最も手前に寄せたところ。キャリッジがフレームにあたるところまで動かせますので十分な自由度です。

奥側もプーリーぎりぎりまで寄せられます。

実際はこの位置にはレーザ管を置きますので、ここまで動かすことはないはずです。

さて、この奥側まで寄せた状態にしてレーザ管をどう取り付けるか考えていた時にX軸モータの位置が気になり始めました。奥側に出っ張りすぎであります。

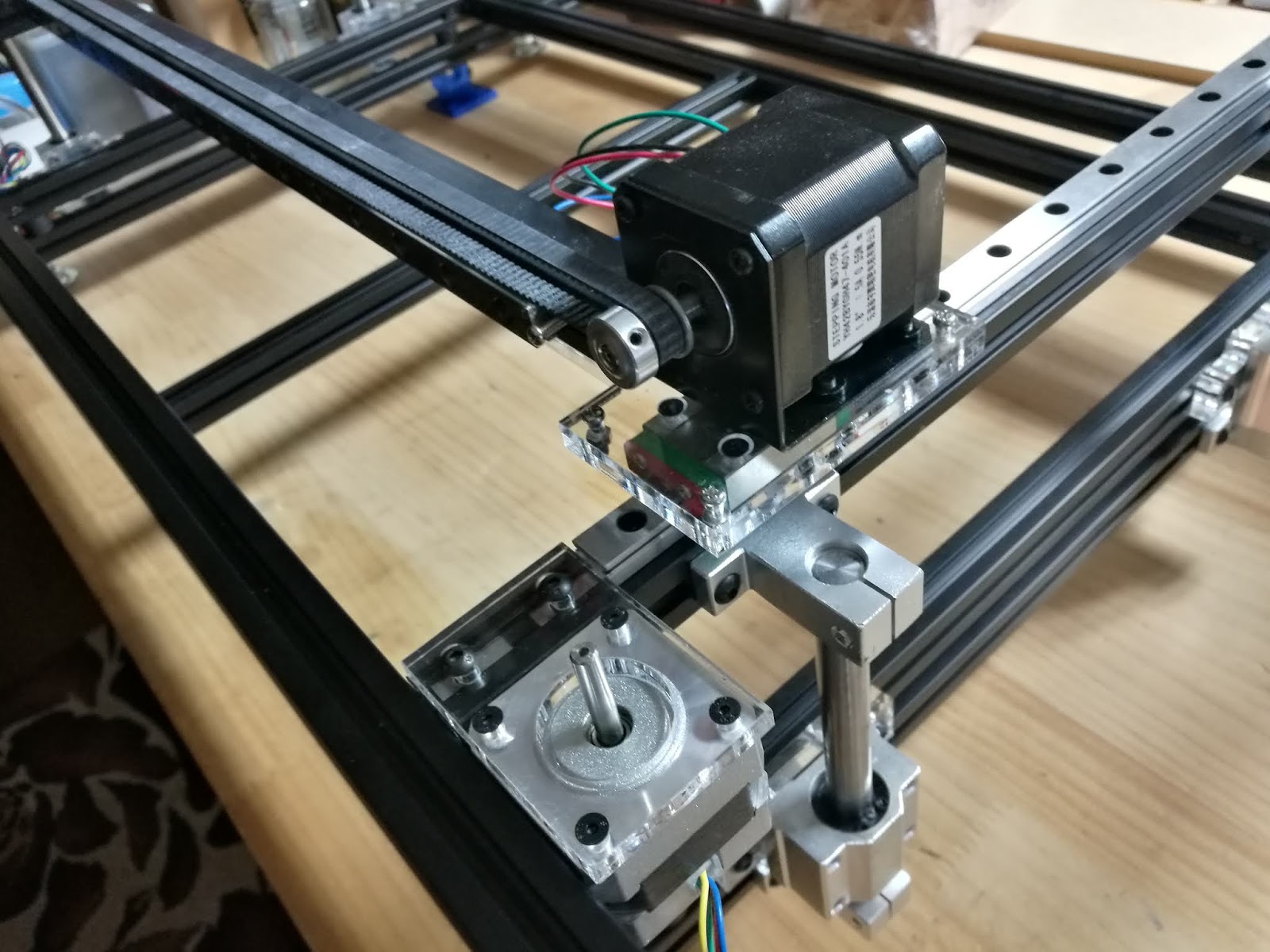

X軸自体は20mmのアルミフレームを主体にして、リニアガイド、第三ミラーを含むキャリッジが載っており、それらはアルミフレームよりも前側に取り付けられています。それに対してこのX軸駆動モータは後ろ側に出っ張っており、無駄にX軸の前後幅を大きくしているのです。使い勝手を考えるとキャリッジを後ろ側に持っていくというのはあり得ませんので、Xじく駆動モータをひっくり返すことで「でっぱりは全部前側」にできるなと思い付きました。

こんな感じに出っ張っています。このでっぱりが少しでも少なくなるとその分軸の可動範囲を広げることができ、結果として大きな加工エリアを確保できるということになります。

早速改造です。まだY軸右側のモータやベルトを組みたててませんが、それを取り付けるX軸部分の改造なのでこっちを先にやってしまう必要があります。

適当(適切)に設計してマウントを切り出します。

ここを改造するついでにモータ位置を3mm高くします。理由は後述の大径ギアを取り付けるためです。

現状を一旦ばらします。

モータ外して、

X軸も外してしまいます。

裸になったY軸リニアガイドのキャリッジに、

新しく切り出したマウントを固定。

モータを載せます。

位置を確認。問題なくベルトも通せそうです。

で、ここで先ほど触れたこのプーリーを、

このあたりの大径のものに交換します。

とりあえず最大径の歯数40ものに変更。元のギアの歯数が16なので2.5倍の歯数です。

歯数が増えるということは、ギアが一回転する間に送るベルトの長さも増える、つまりX軸でいえばキャリッジの移動量が増えるということです。モータ軸の回転速度が同じであれば、キャリッジの移動速度は2.5倍になります。

今回この大径ギアを試そうとしている理由はラスタースキャン速度の向上です。trotecのレーザ加工機のようなプロユースの本格加工機をお使いになったことがある方はご経験済みと思いますが、この手のマシンのラスター描画は恐ろしく速いです。自分がキャリッジを振り回すときの慣性力で本体が揺れるほどです。一方で中華レーザ加工機のラスタースキャンは遅ーいです。1/10とまでは言いませんが、もう少し何とかしたいところ。過去モータドライバ外付けして電圧上げて速度向上に取り組んでみましたが、いいとこ10000mm/minくらいまでしか上がりませんでした。

ステッピングモータは回転速度が上がるほどトルクが落ちていくので、電圧かければ速く回るというものではないのです。のでトルクを活かして送り速度を上げるにはギアのサイズアップが有効です。もちろんデメリットもあって、ギア系が大きくなると1(マイクロ)ステップあたりの移動量が多くなりますので、解像度の理論値は悪くなっていきます。

雑な計算ですが、例えば歯数16のギアのベルト回し径を13mmと仮定すると、ギア一回転で41mmくらいベルトを送ります。標準的な1.8°/ステップを16分割のマイクロステップで駆動したとすると、一回転は3200(マイクロ)ステップになるので、1ステップあたりのベルト送りは13umくらいになります。

ここで歯数16のギアを40に変えると、単純に比例計算で送り量が多くなりますので、一回転あたり103mm、1ステップあたり32umになります。これだけ位置決め精度は悪くなるわけですが、この程度ならまず問題ないとみてよいです。なぜなら、5号機の光学系から期待できるCO2レーザのビームスポット径はいいとこ150umくらいだと考えられるからです。

レーザのビームスポットは計算で求めることが出来、今回使う2inch(~50mm)の焦点距離を持つレンズ、レーザ管から射出されるビームの径:~5mm、波長:10.6um、を使い、ビームエネルギー分布が完全なガウシアンに従っていて、さらにTEM00しか出てないよという理想的な条件を使ってもビームスポットのサイズはせいぜい100umちょっとです。

ということで、理論的なステップ数よりもビームサイズの方がずっと大きいのです。

ビームスポットを小さくするには元のビーム径をビームエキスパンダなんかを使って太くして、焦点距離の短いレンズで絞り込むことです。いわゆるぎゅっと絞ることでスポットは小さくなります。もちろんこの場合もデメリットがあります。まずビームエキスパンダの損失はゼロではないので、ここでエネルギーの一部が失われます。そして、焦点は小さくなりますが、その被写界深度的なもの、ビームウェストの長さといってもいいかな、いわゆるレイリー長は短くなります。よって厚物を加工するときに切断面が斜めになりやすくなります。

こんな感じで一部を無駄に詳細に検討して、大径ギアを選定したわけであります。

計が大きくなった分、ベルトを新しいものに更新してX軸の改造を終了します。

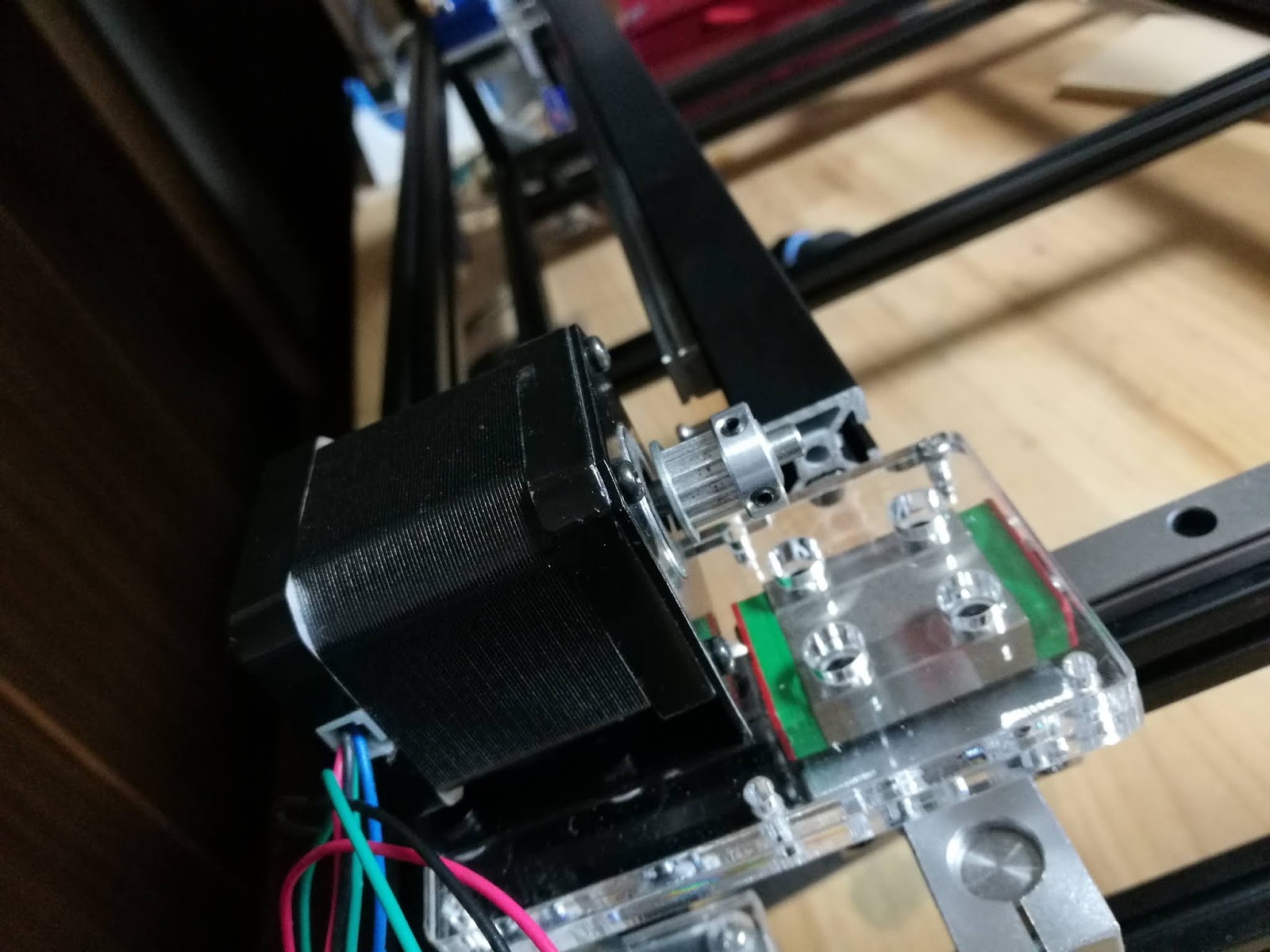

これでようやくY軸送りの右側に着手です。

こっちは単純にモータとプーリーつけてベルト張るだけであります。

位置を確認して、

対面にプーリー取り付けます。

ベルトを張って出来上がり。こちらもモータマウントのネジを長く伸ばして、そこに輪っかにしたベルトの端部をひっかけています。

直線、特に引き回すモータマウント側のベルトが前後に動かしたときに直線を保った状態になっていることを確認します。ここがずれていると端部に近い位置で引っ張り方向が変化してしまい、位置決め精度が若干ですが悪くなります。それを避けるのです。

これでXY軸できたのですが、動かしてみると大径化したX軸のベルト位置がキャリッジのベルトひっかけ位置と若干高さが違うのが気になりました。そこでここも完璧にすべくキャリッジのマウントを作り直すことにしました。

一旦ばらして、

設計割愛の新マウントを切り出して、

再組立て、

取り付けを行います。

今度はピッタリであります。

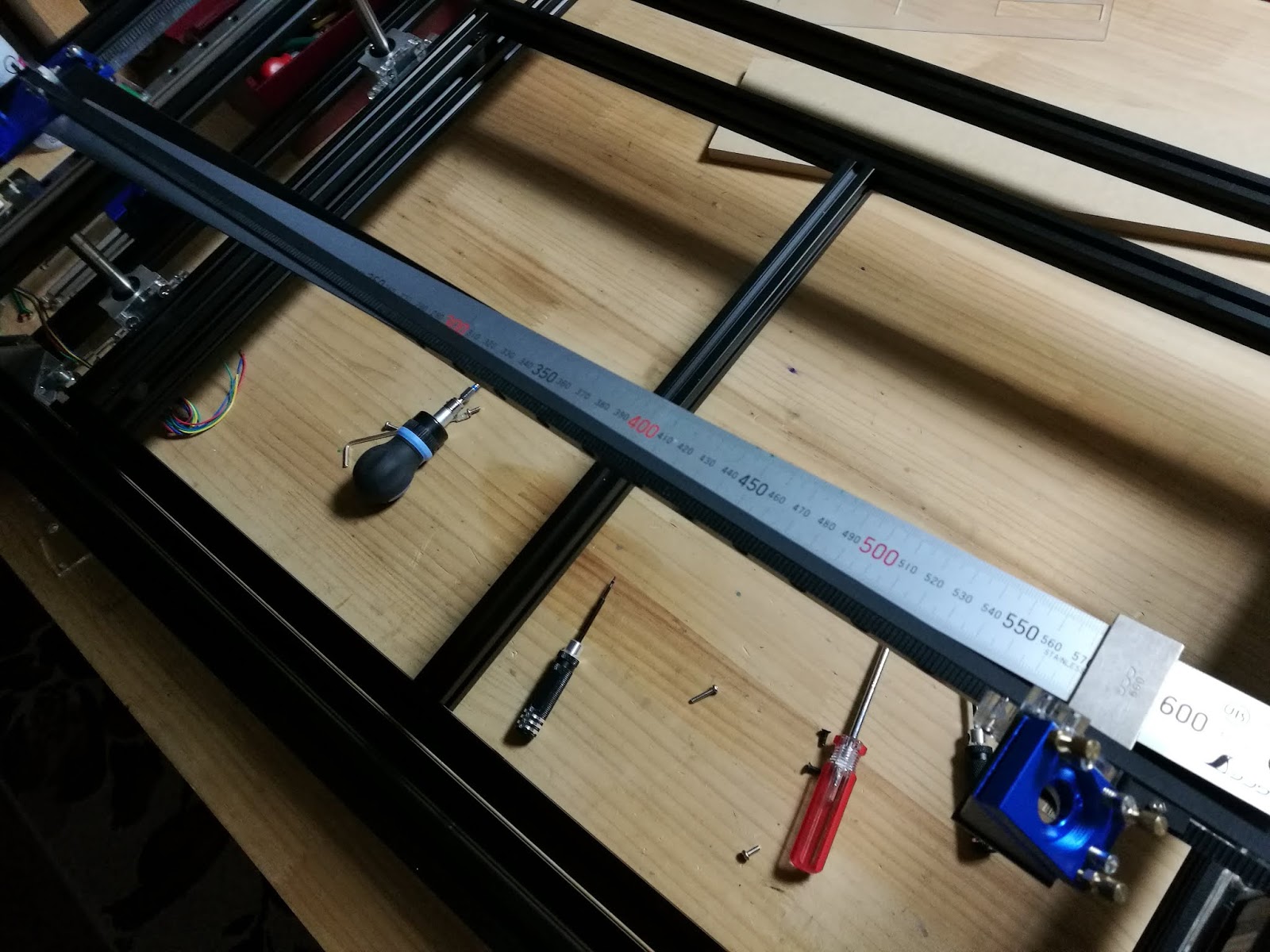

ではここで改めてキャリッジの可動範囲を測定してみます。

まずX軸。560mmくらい。

Y軸。380mmくらい。

ということで、300x600の板が乗るけど全面の加工はできない、というのが実力のようです。もちろんA4サイズも加工できるかどうかという現状と比べると大幅な改善であることは間違いないです。

えー、無計画に作ったことのしわ寄せとして、Y軸の駆動部がこんな危なっかしい形になりました。モータの軸受けに思いっきり曲げ応力がかかっております。

取り付けをフレーム上側にもっていけば解決する話なのですが、前記したように蓋が引っ掛かるんですよね。アルミの2mmくらいに変更すれば上側にしてもそれほど間抜けでもないかもしれませんが。

いずれL材を加工してモータ位置を上に20mm上げることにします。

軸が動かせるようになりましたので、いつも後回しになりがちなリミットスイッチを先につけておきます。これも駆動系が全部できてからやると、つけるところがどこにもない問題が発生しがちなのです。

スイッチ入れ持ってきて、適切なリミットスイッチを三つ選定します。

X軸だけ小型、あとは大型のリミットスイッチを使います。X軸は小型を使うことで機械原点位置をできるだけ端に寄せる作戦です。

そしてさらにX軸は取り付けにも工夫。幅が必要な二本の取り付けネジを邪魔にならないフレームの縦面に回すためにアクリルの曲げ加工をして取り付けパーツを作りました。

アクリル加工についてはブログサボっていた間にたくさんやりましたのでそのうちまとめて投稿にしたいと思っています。

で、これらをそれぞれ引き出し線をハンダ付けしたのちに軸に取り付けました。

これでXY軸は動かせるようになりました。Z軸については駆動部分は未着手ですが、XYだけでも動かしてみたいですよねえ。

ということで、誘惑に負けてXYだけテスト駆動してみました。

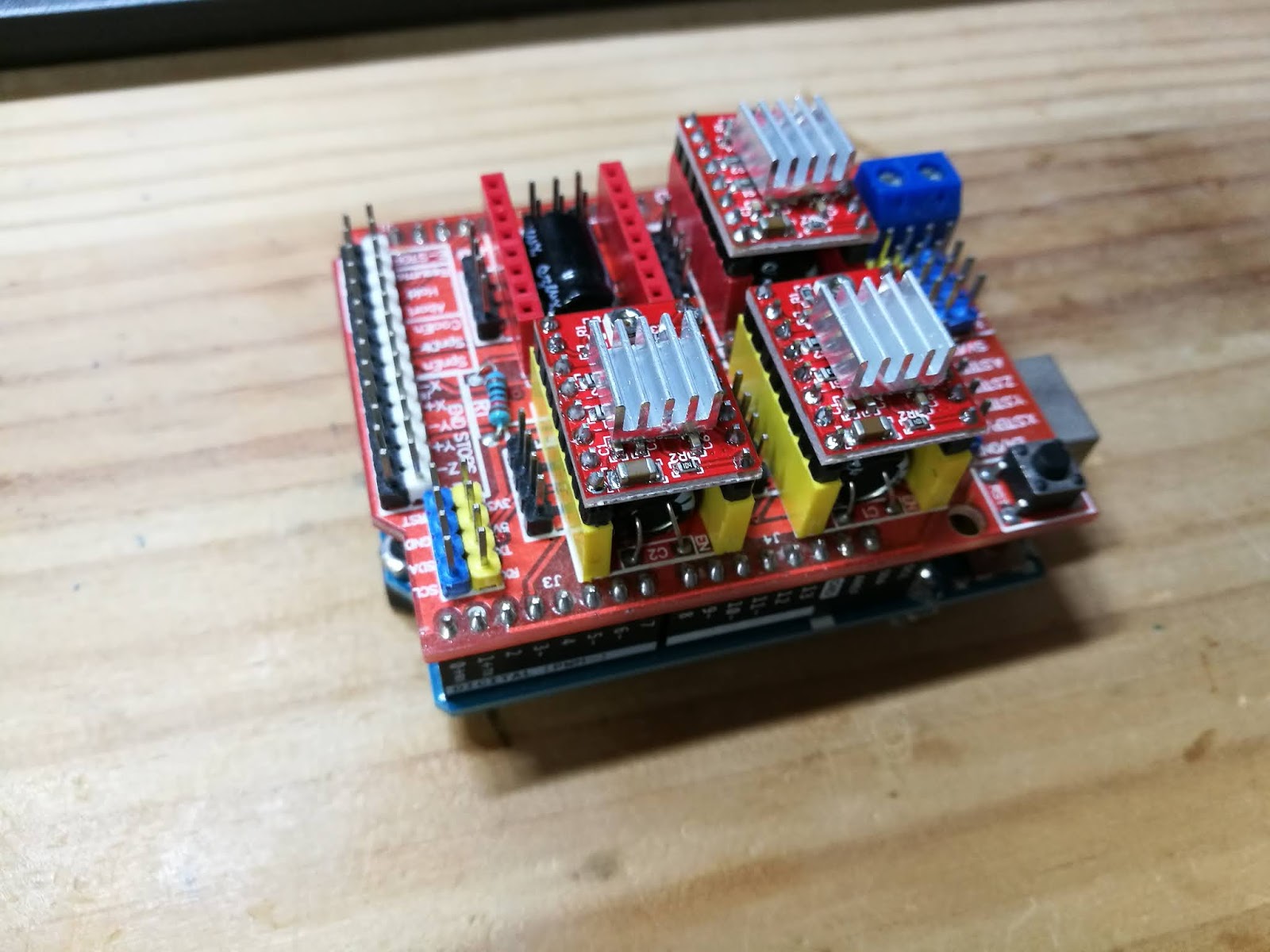

とりあえずモータドライバのつかえそうなものを引っ張り出してきて、

モータドライバはこれまた使い慣れたA4988.モジュールを20枚くらい在庫しています。よく飛ばすので(笑

余裕をもって配線を引き出しておきます。

リミットスイッチ4本、ステッピングモータ3個で12本と結構な数の線がのたうち回ります。

これらを適切に接続していきます。

ここで、Y軸については注意が必要です。現在の取り付け構造でY軸を一方向に動かすときにはY軸の二個のモータは互いに逆に回転させる必要があります。ベルトとY軸のベルト固定部が左右対称に配置されているからです。これらを一つのモータドライバで駆動しますので、2対4本のモータ配線のうち、一対を逆に接続してやります。

二相バイポーラステッピングモータを(同じDirパルス論理のままで)逆転させるには、A相かB相の線をひっくり返してやればよいです。三相交流誘導モータみたいな感じですね。

さらに、今回は二つのモータを並列に接続しています。これについても直列並列の両方の接続方式があって、電圧が取れるときは直列、電圧は取れないが電流は取れるというときは並列といった緩ーい選択イメージかなと思っています。どちらもできるときは電流をそろえるために直列に接続したほうが良いと思います。今回はめんどくさいので並列にしました。

モータの定格から見ると負荷は小さいのでまあどっちでもいいのです。

grblで駆動されるこのCNCシールドのバージョンもチェックする必要があります。詳しくはGoogle先生に聞いていただくとして、CNCシールドが古いやつにVer0.9以上のgrblをインストールすると一部のピン位置が基板のシルクと違ってしまいます。

この点を知っていれば配線の接続先を変えるだけなので問題なく使えます。今回はまさに古いシールドにgrbl1.1の組み合わせで動かしました。

電源はとりあえず転がっていた12Vのものを使用。

4.3Aあるし、安心と信頼のTDKラムダだし、まずもって問題は無いでしょう。

homingの設定もしておりませんがとりあえず動いているところを動画で。

さらに別のパターンでもう少しスピードを上げたところを別の動画で。

ということで、加速度の設定とかおかしいですが、とりあえず動くのは動いていますので、機構上の物理的な問題はなさそうであります。

スピードの上限もどの程度まで行けるのか興味があるところですが、そのあたりは完成版に使用予定のgrbl-LPCとSmoothieboardの組み合わせで追い込んでいくことにします。これらではモータドライバがA4988から1/32マイクロステップが可能なA5984に、そして電圧が24Vに上がる予定です。

次はZ軸の駆動系実装に進みます。年末年始休みの間にファーストライトと行きたいところではありますがちょいと難しいかな。

頑張ります。