えー、ものすごく長い間サボってしまいました。

すみません。

が、別に体調が悪いわけでも興味をなくしたわけでもないです。むしろその逆で、あまりにやることが多くて面白いもんですからついついブログ更新をさぼっておりました。Twitterをフォローいただいている方々は私がいろいろ手を出して楽しそうにやっているのを見ていただいてると思います。このあたりは別途投稿をしていきたいと考えております。

さて、レーザ加工機五号機(大)は設計もそこそこに組み立てに入っております。早々に立ち上げて大型の板の加工をしたいのであります。

ではここ二か月分の進捗をざっとまとめておきます。

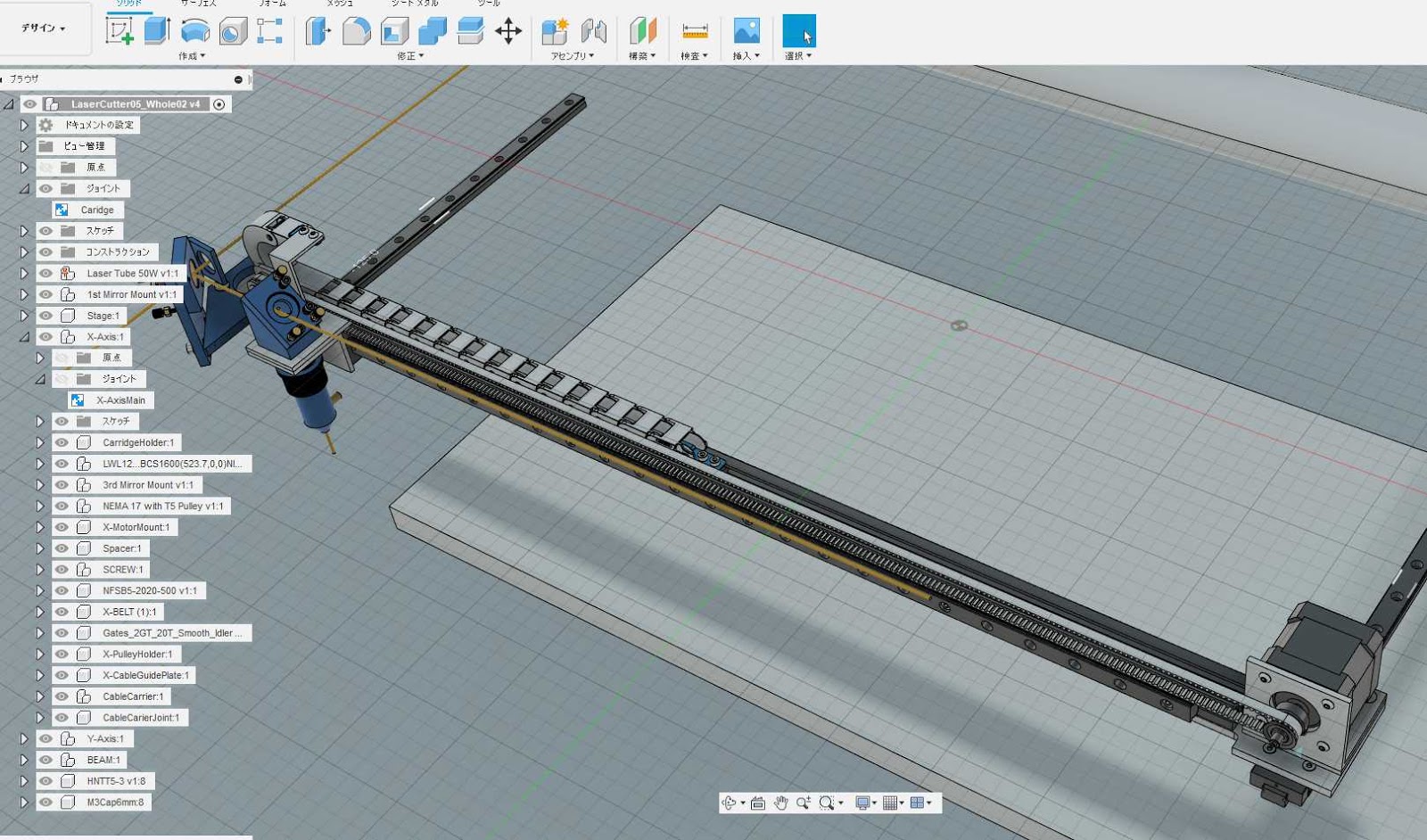

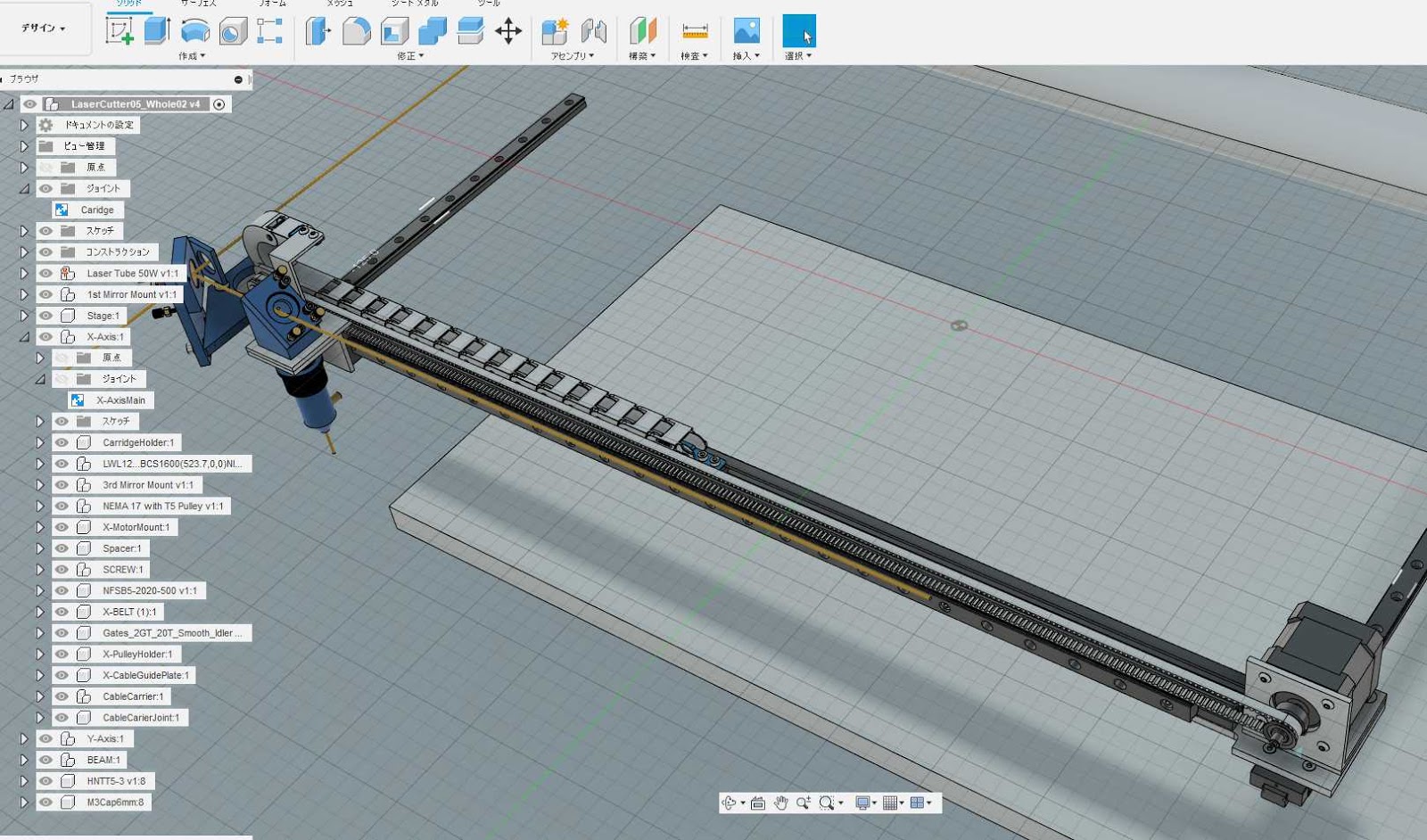

まず設計です。

まだ完了はしていないのですが主要部材の配置はだいたい終わっております。

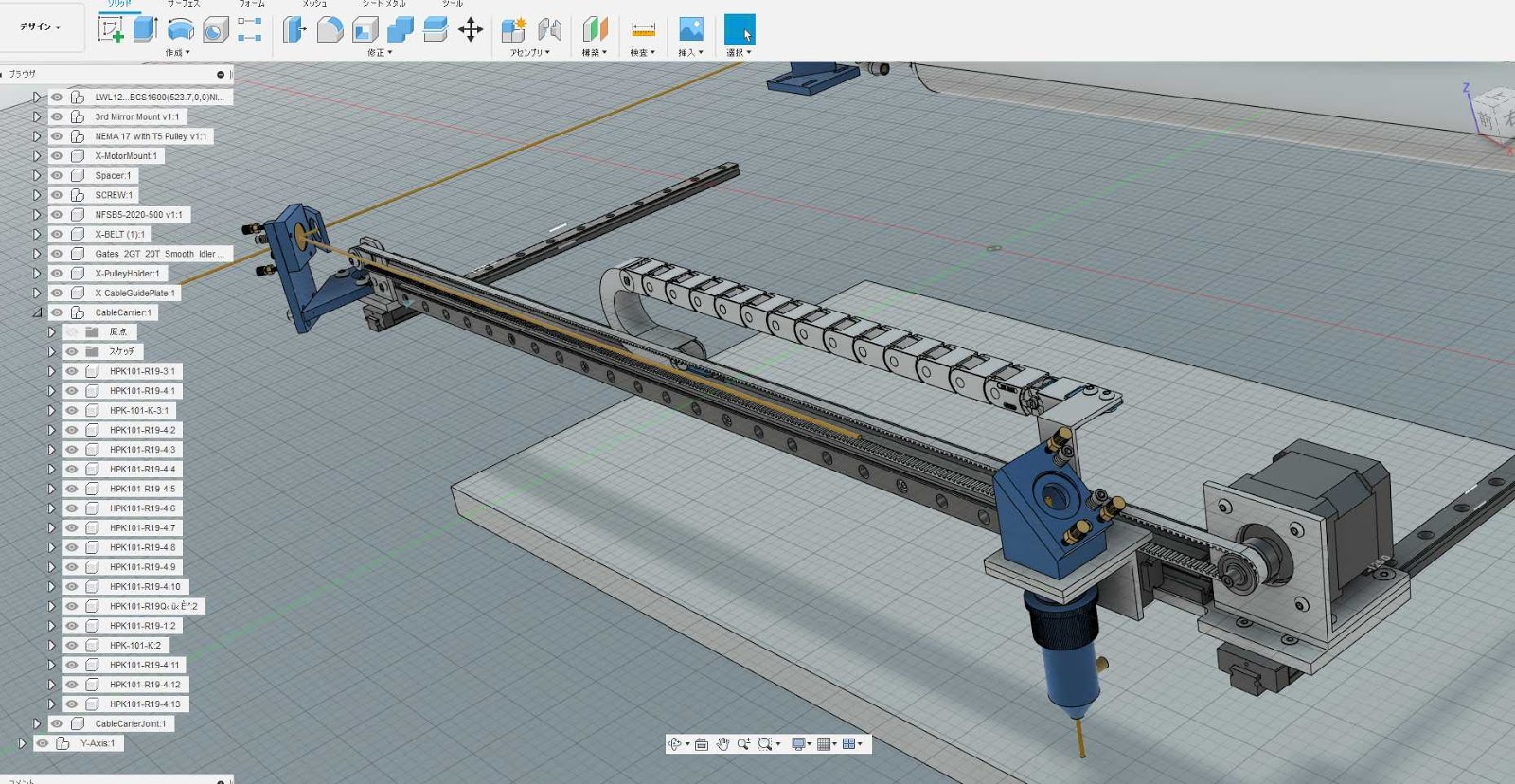

一番面倒なのはX軸です。縦にも横にも動く必要があり、レーザ管から一番離れるため光軸が長くなり、少しのずれが精度に大きく影響します。

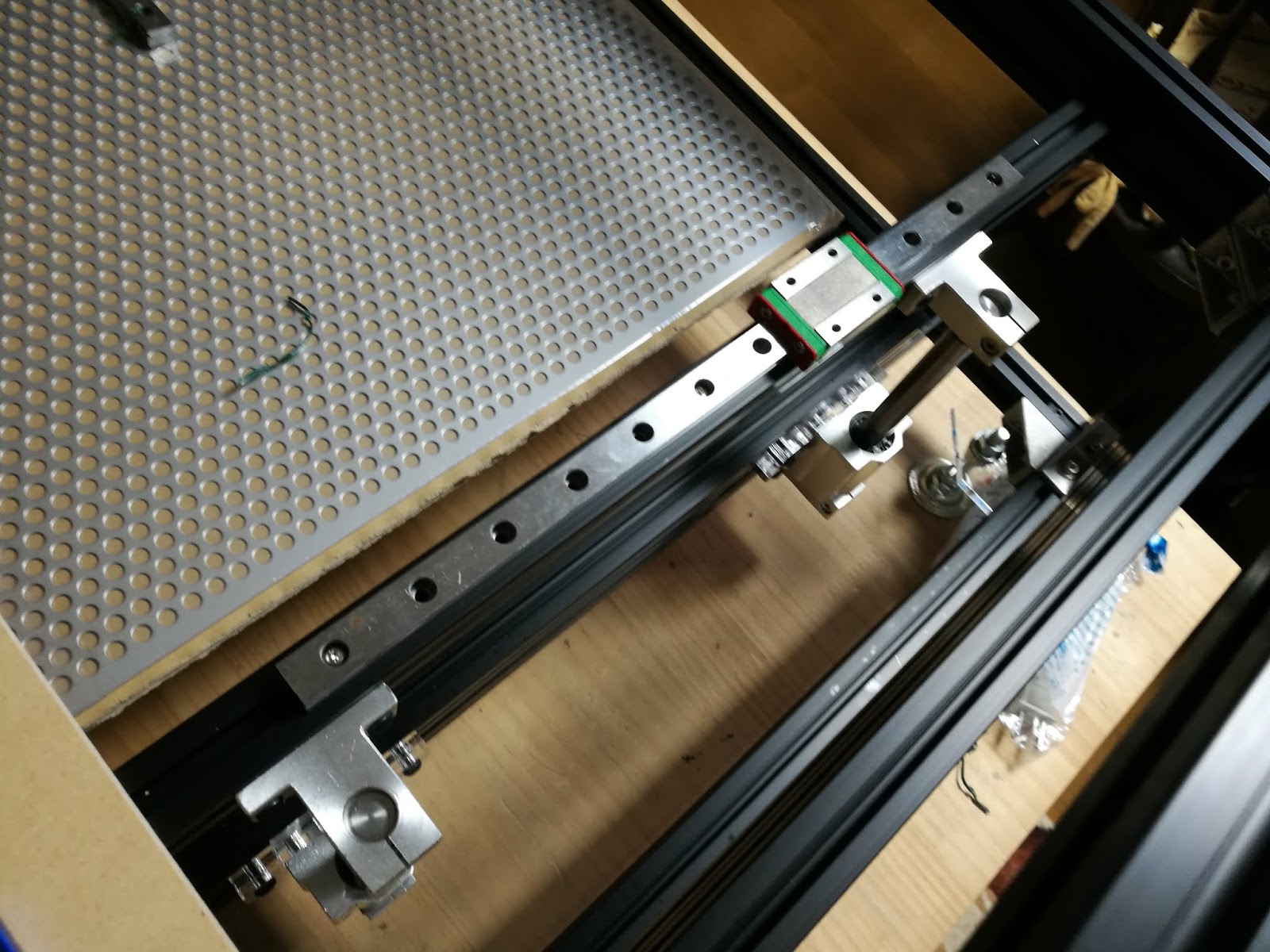

今回はX軸Y軸共にスライド機構にリニアガイドを使っています。X軸はジャンクで持っていた600mm長さのもの、そしてY軸は今回Aliexpressで購入したものです。購入したものと言いつつ、買いなおしをしています。最初は「300mmあればいいかな」などと思ていたのですが、設計しているうちにだんだん欲が出てきまして、結局450mm長さ、実動長410mmのものを採用する予定です。すでに注文はしており、到着待ちの状態です。

それまでは手持ちの300mmで検討を進めていく予定であります。

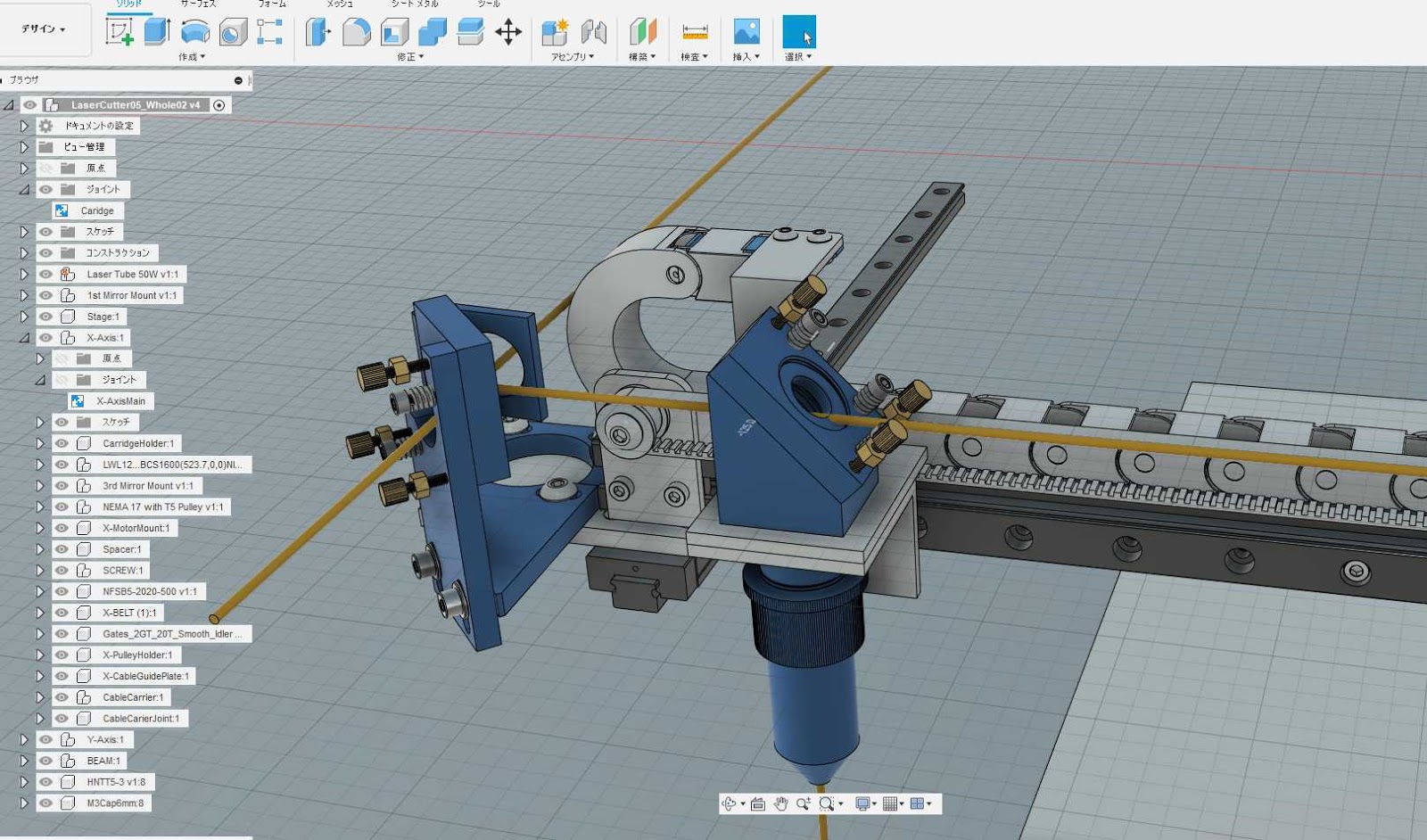

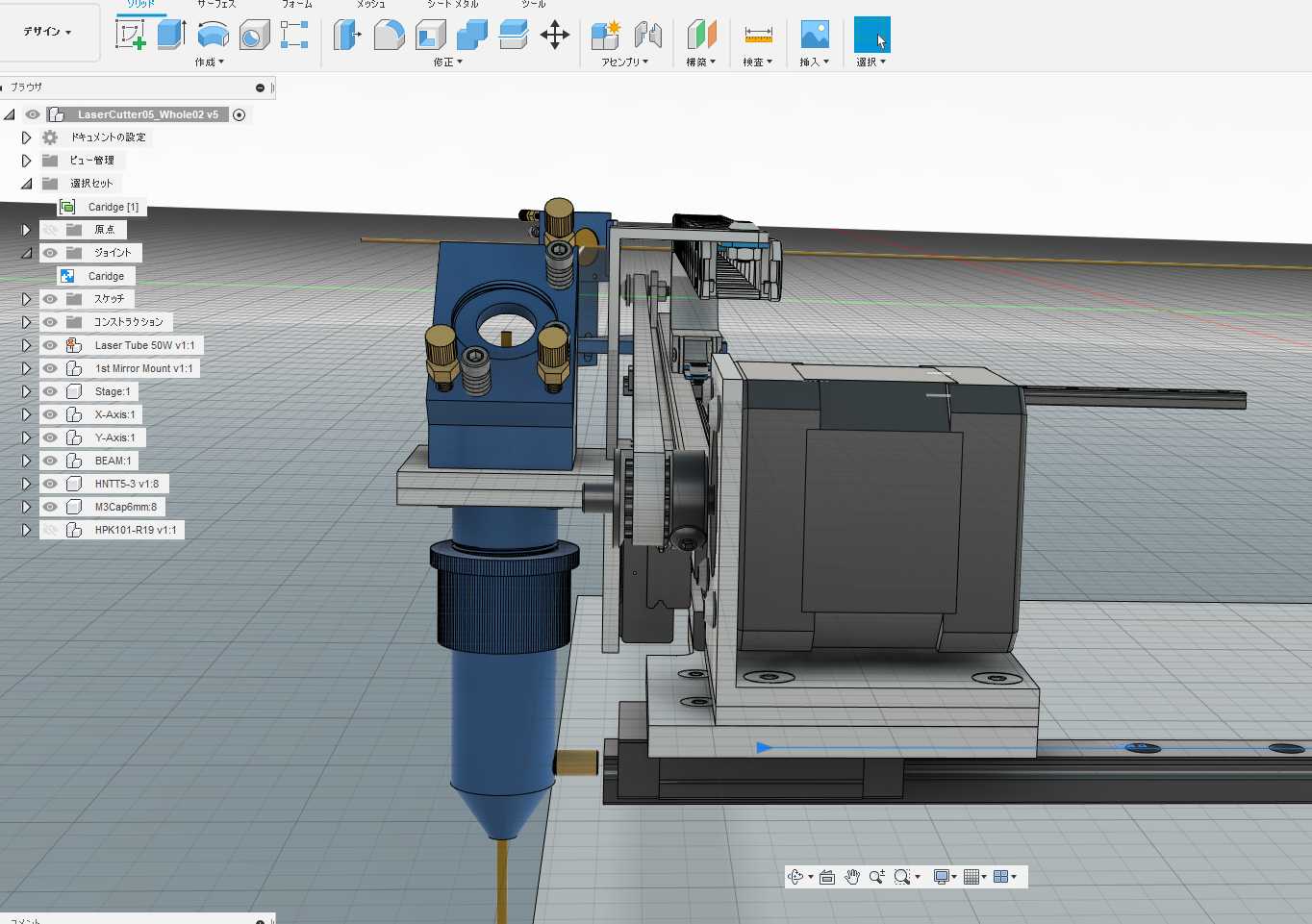

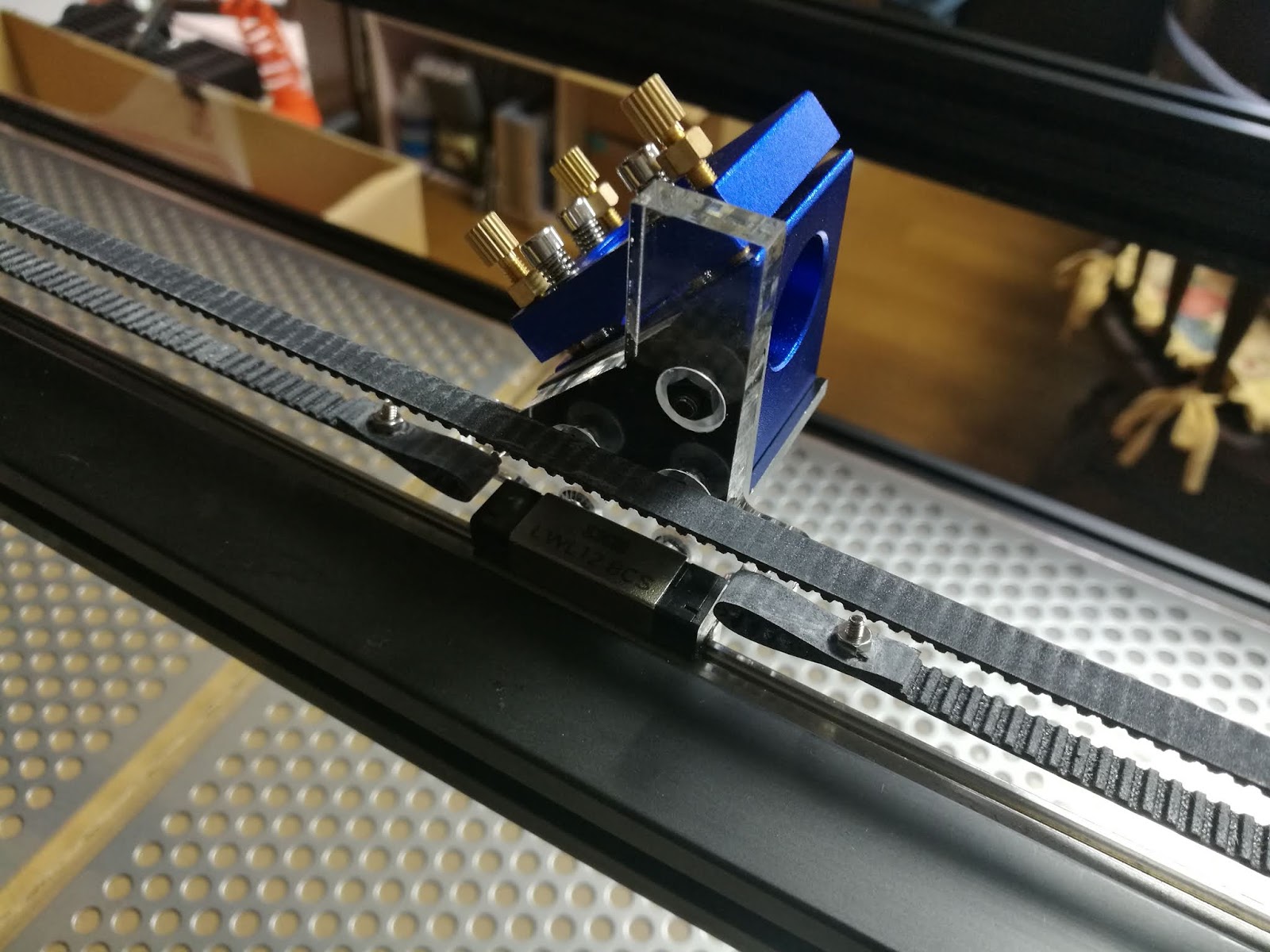

第二ミラーとキャリッジ回り。

中華加工機みたいにエアチューブを引き回すのはあんまりかっこよくないので、ケーブルガイドを使ってすっきりさせる予定。

軸の駆動はXY共にステッピングモータとタイミングベルトです。

ここも精度にこだわってボールねじにするという選択もあるのですが、悩んだ末に実績があるベルト駆動としています。これで動かしてみてさらに精度が欲しくなったら検討するでもいいかなと思っております。

ベルトのかけどころを検討したりするのにはやはり3DCADが便利です。

fusion360が無償版で機能制限を始めましたが、私にとっては今のところ大きな影響はありません。当初アナウンスされた際に「STEP出力が出来なくなる」とあり、これは大変だと思ったのですが、最終的にその制限は外されました。おそらく世界中から(怒りの:笑)お願いがあったのだろうと思います。

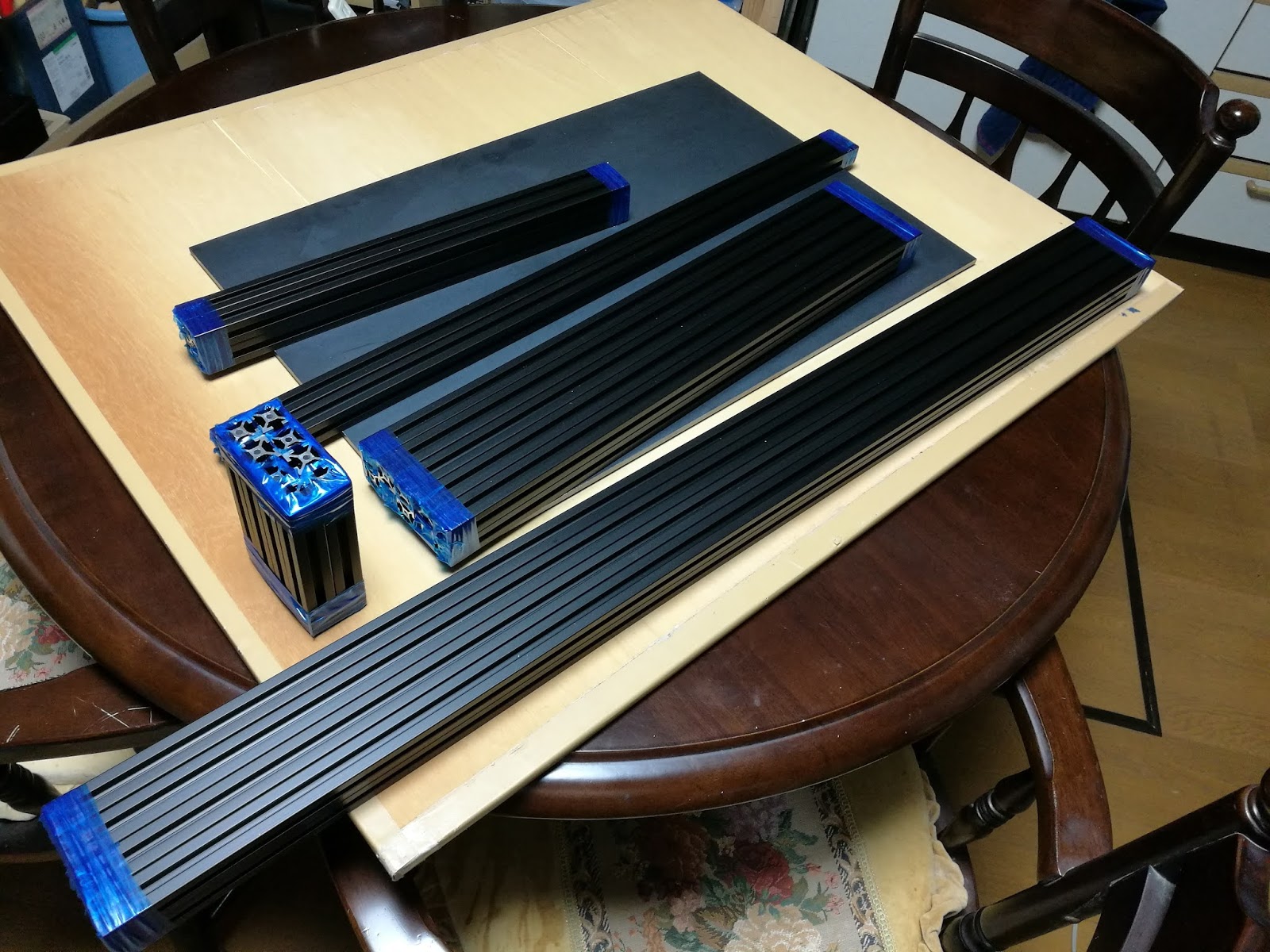

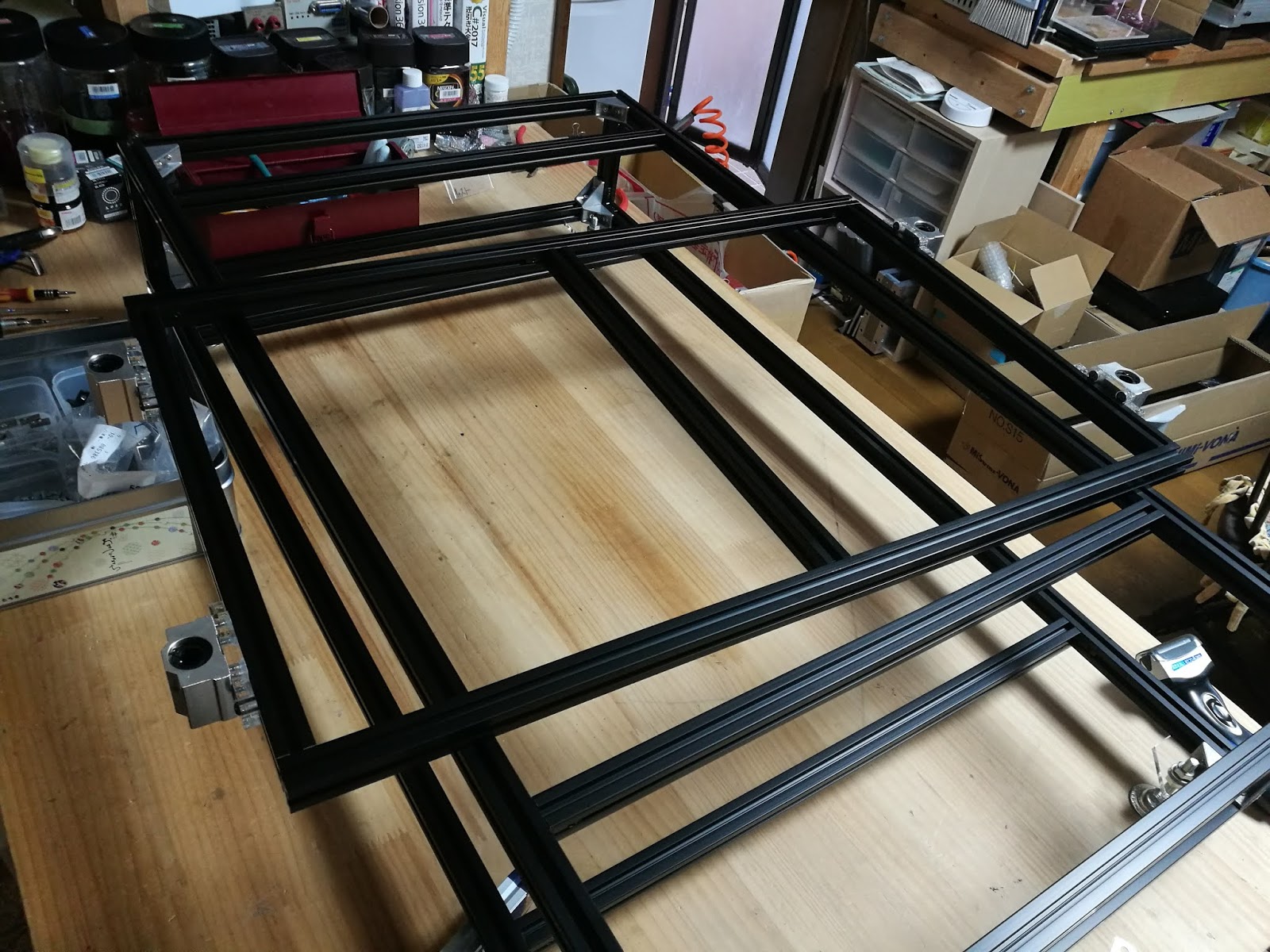

ということで、思い切り端折りますが、ここまでモデリングしたところでアルミフレームを発注。

今回はなんと2万円をフレームとブラケット類に投入しました。レーザ加工機をフル自作するのも3台目であります。基本形はこれを最後にしたいという意味を込めて日本国政府より頂戴しました給付金の一部をありがたく使わせていただきました。一日本国民としてここはやはり国内企業にお金が落ちるように使わなければならないのであります。

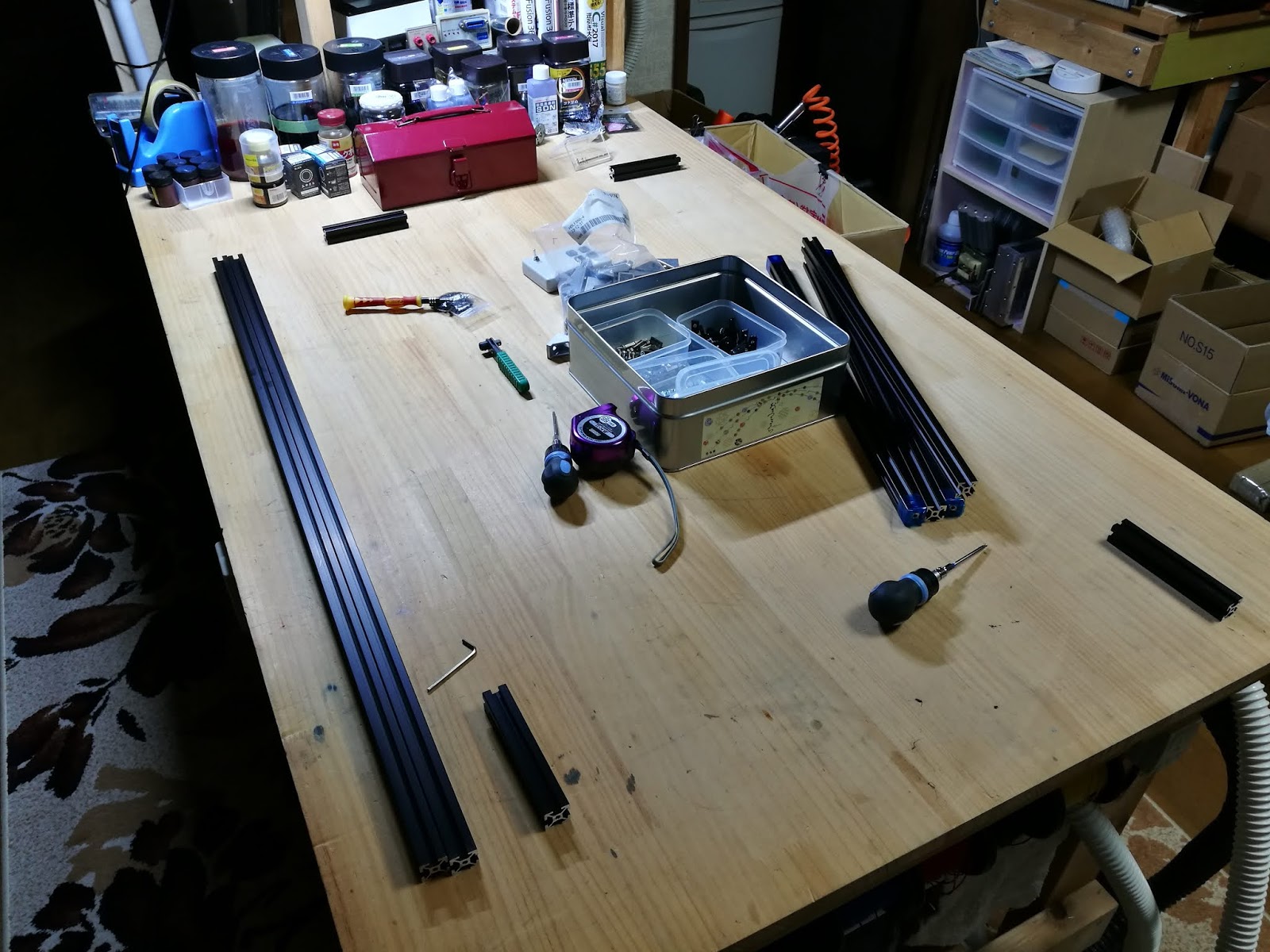

開梱。

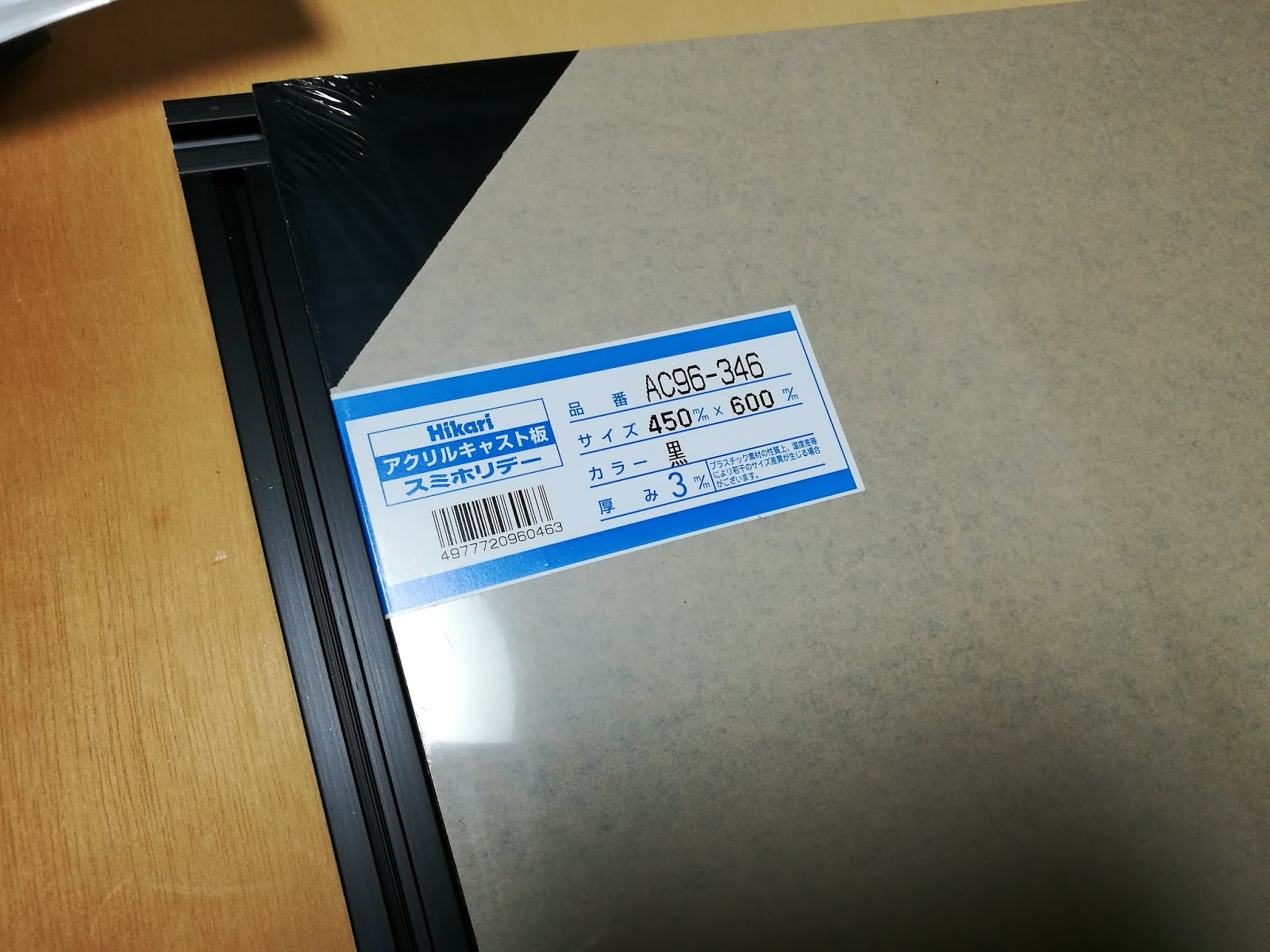

光学機器ということでもあり、高級感も出したいということで黒アルマイトを選択しました。ミスミの5シリーズ、20mm角のものです。

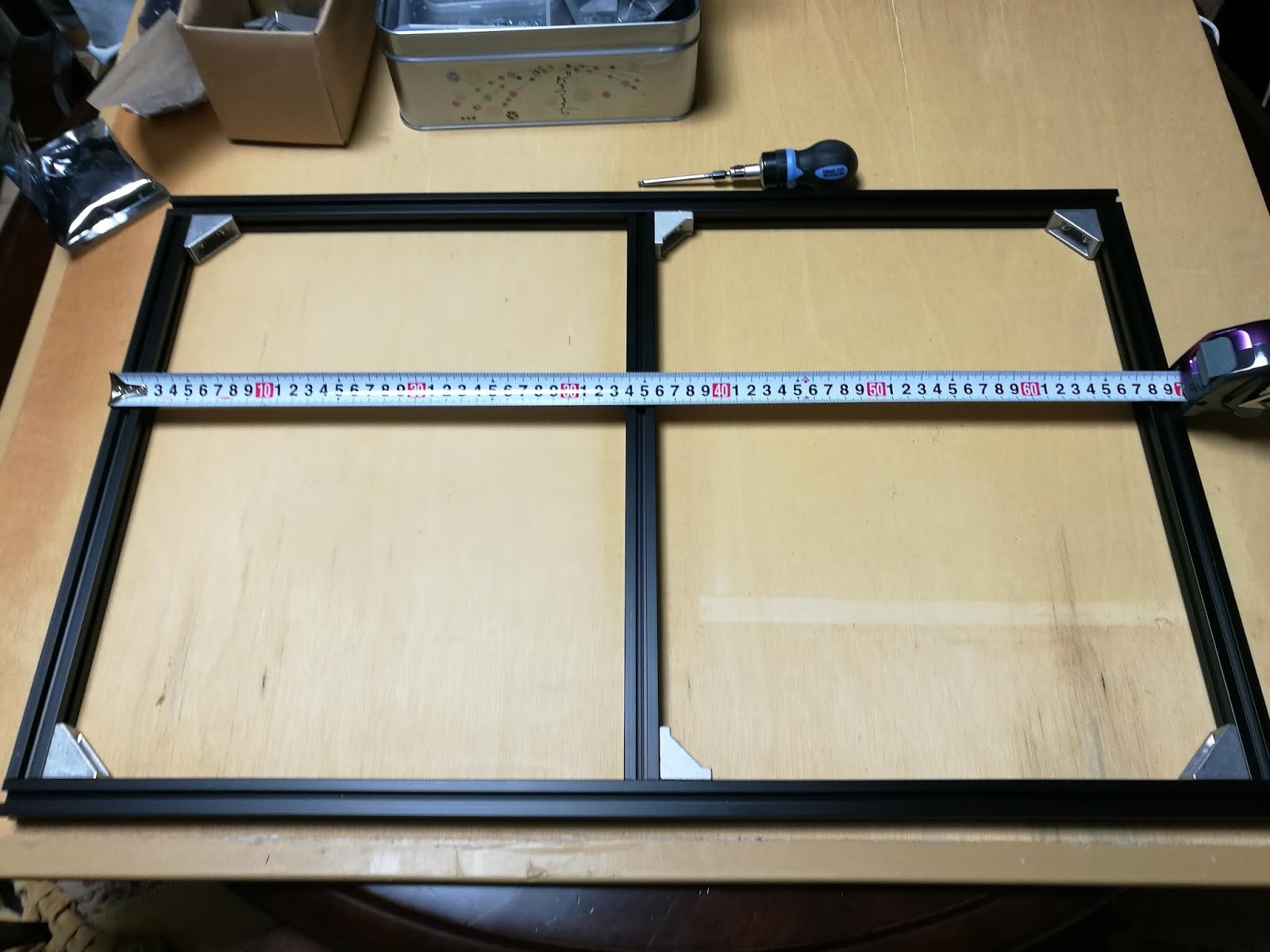

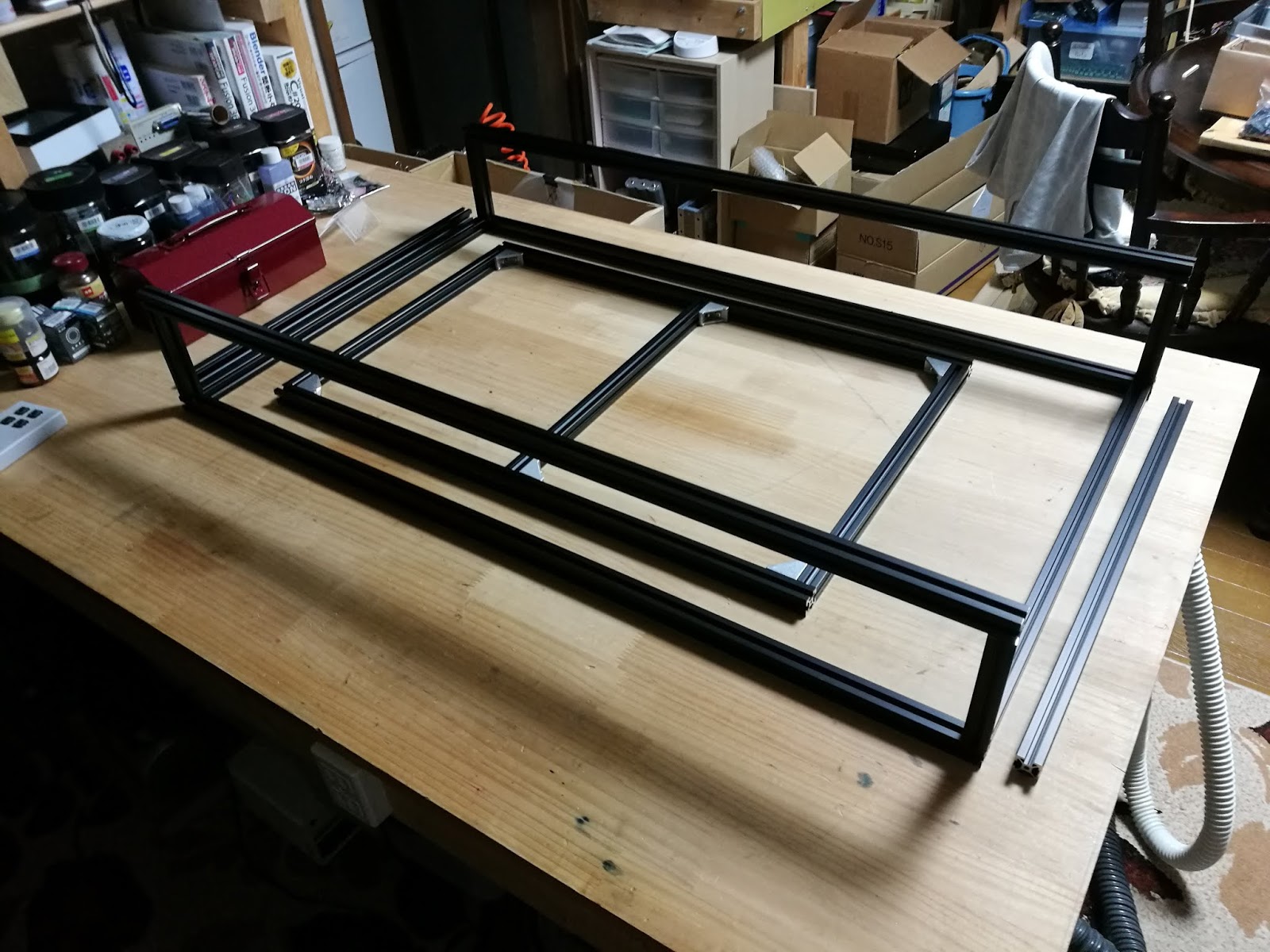

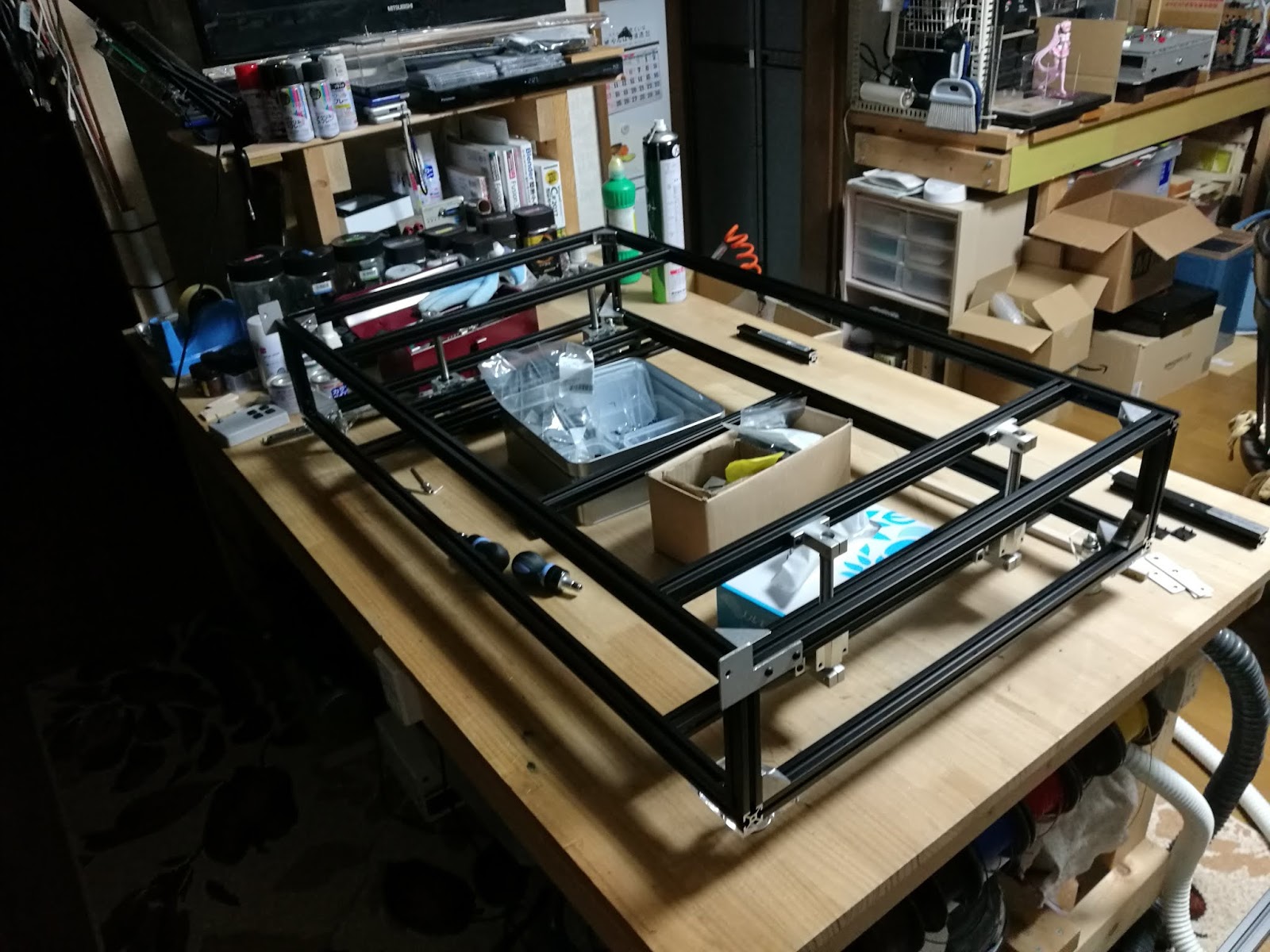

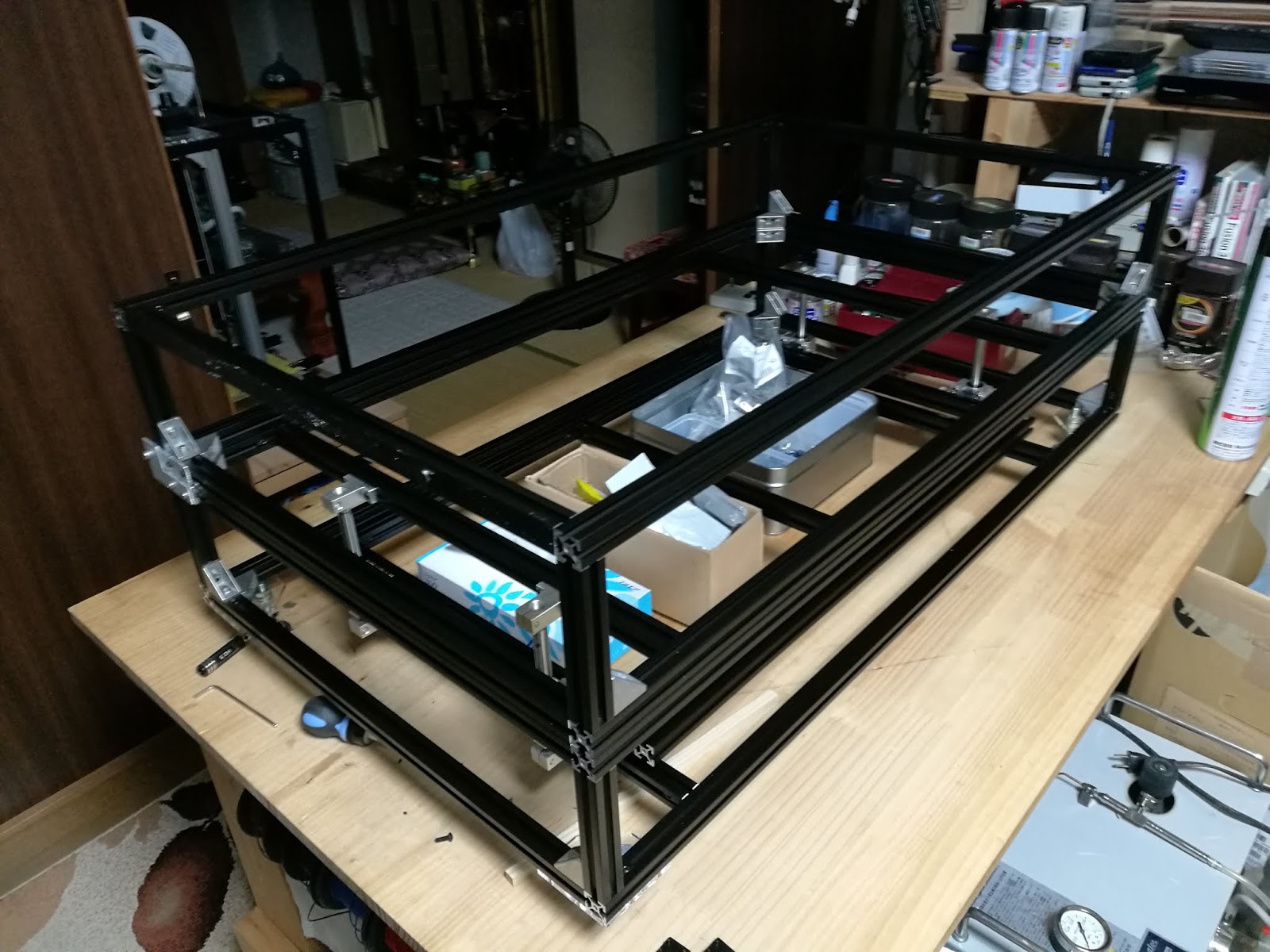

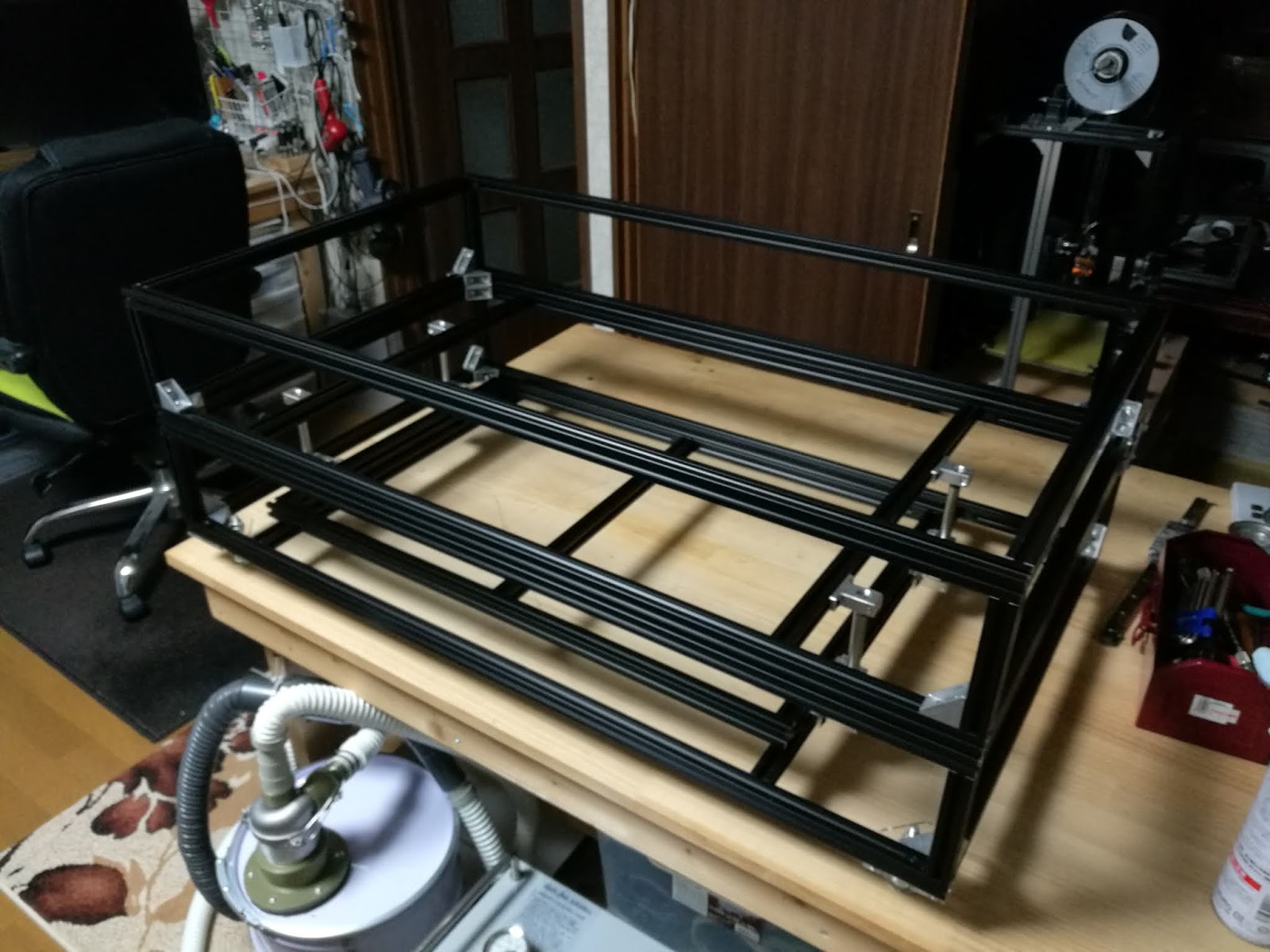

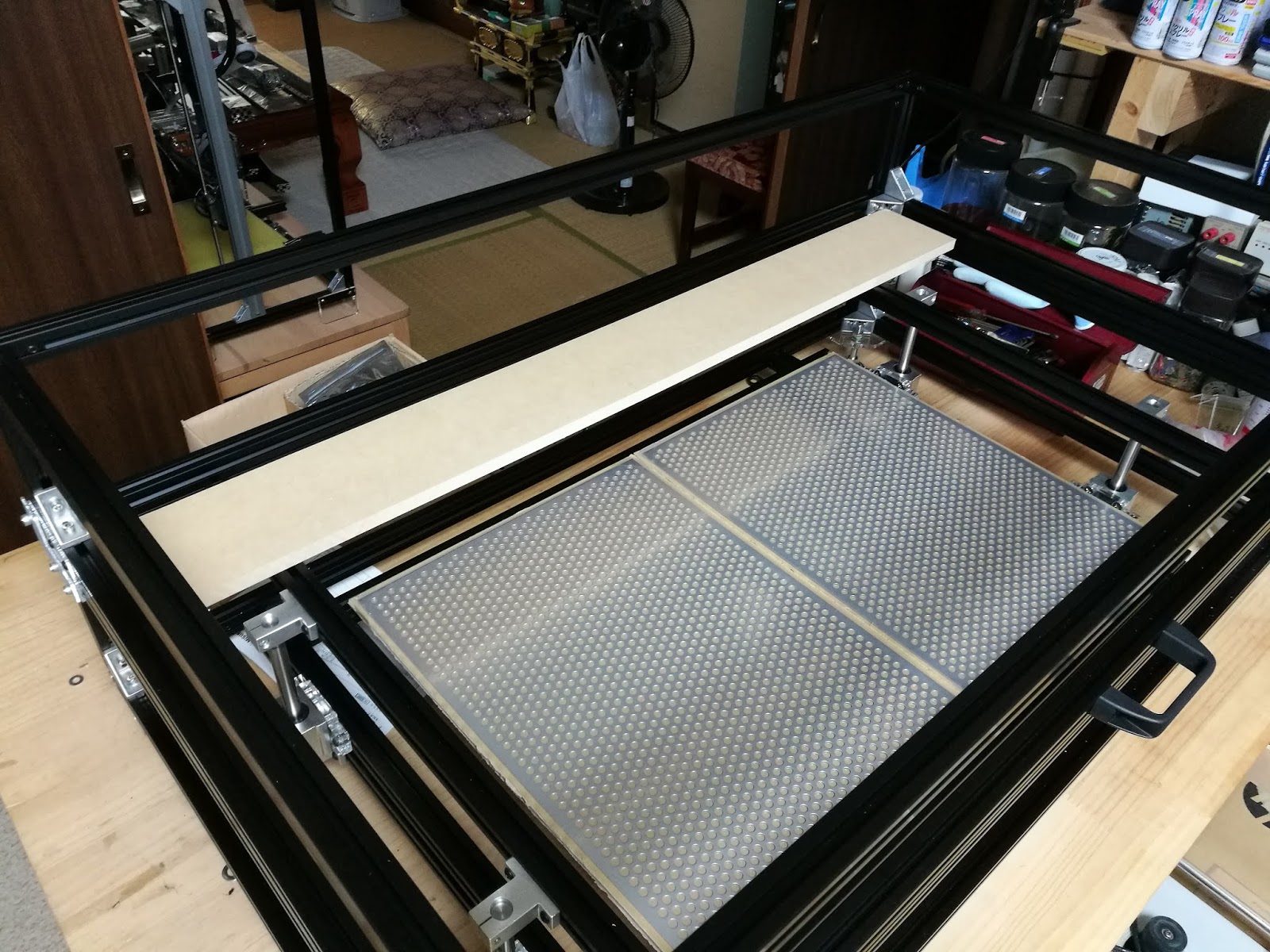

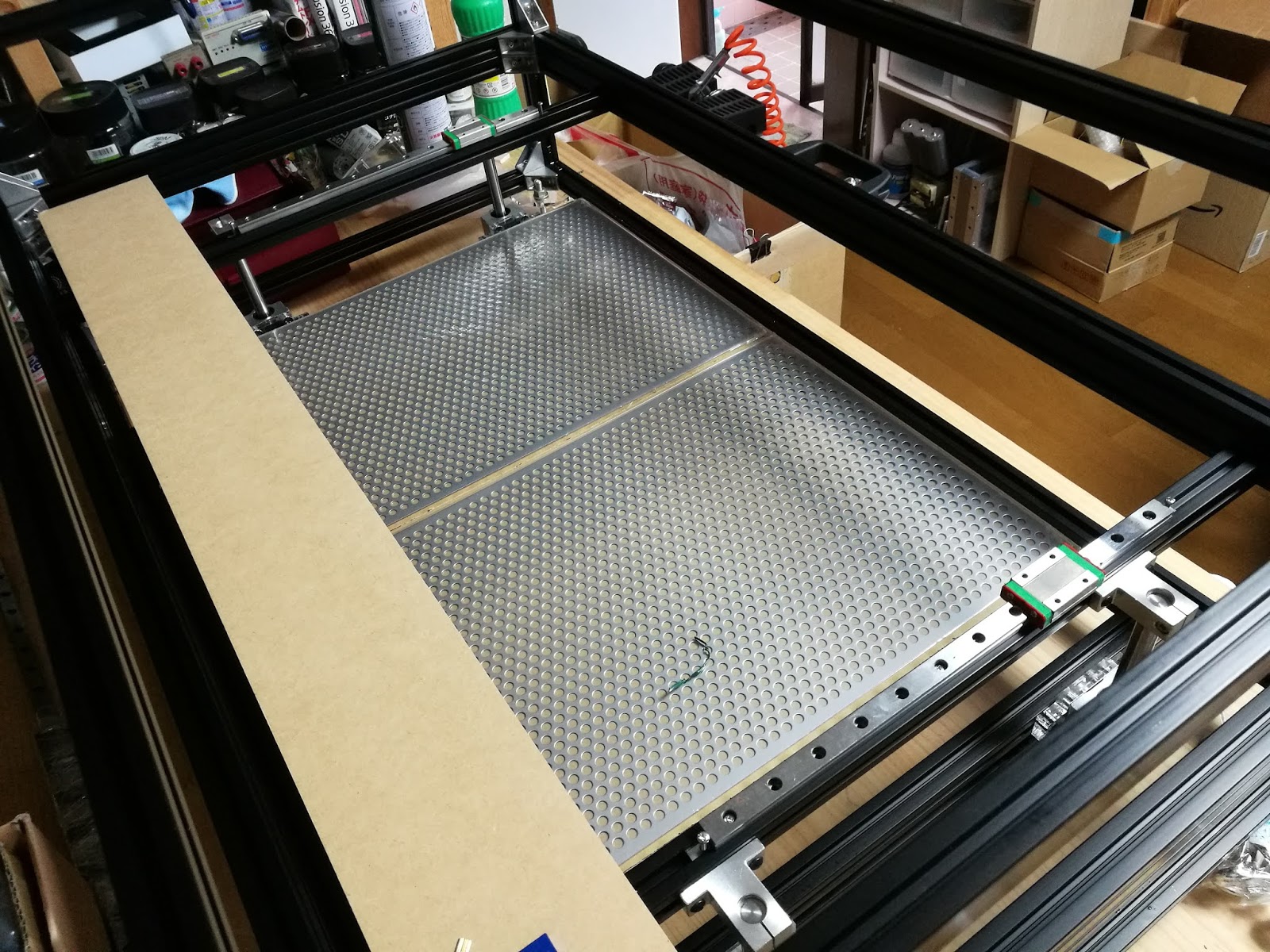

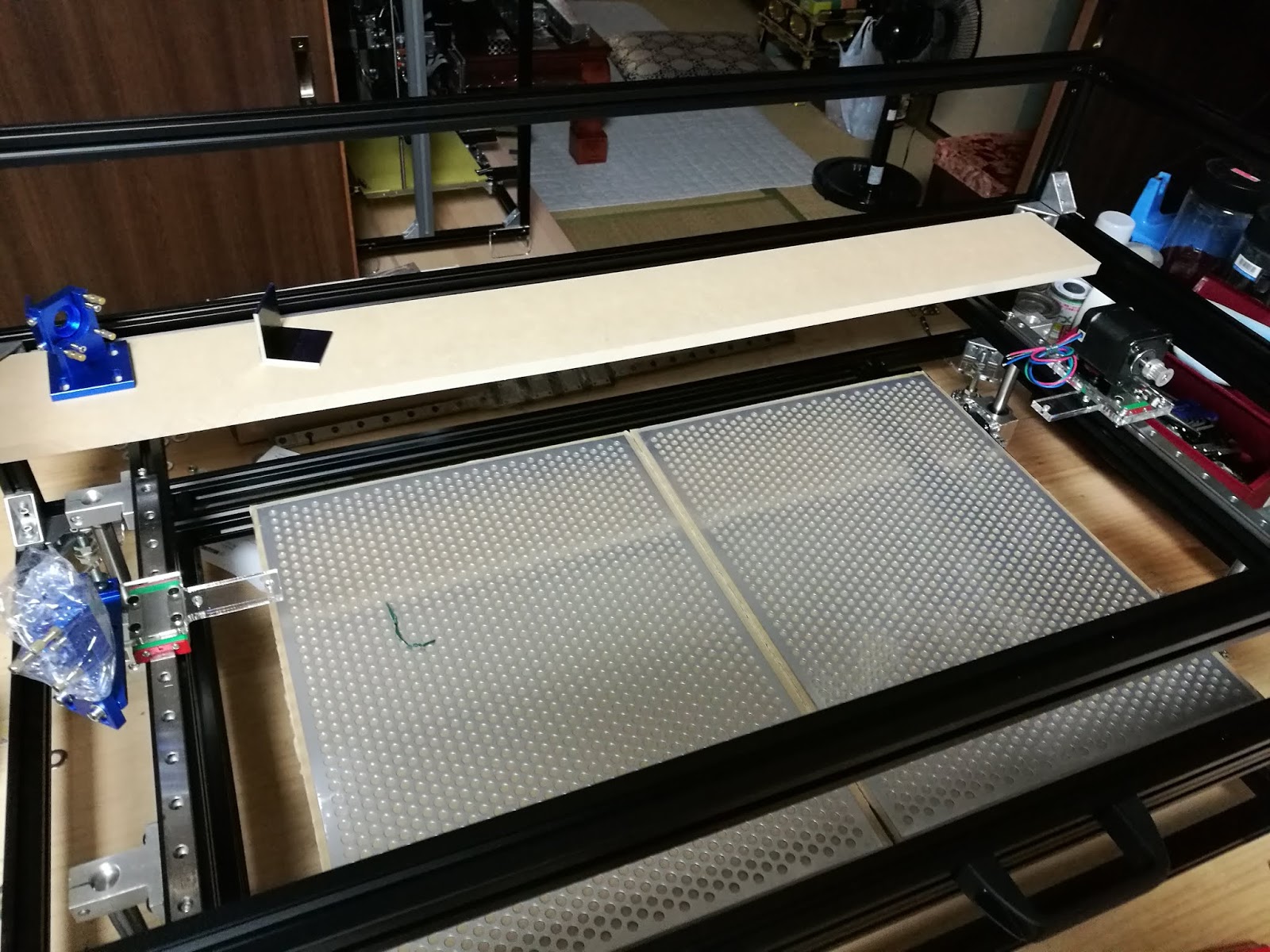

まずステージのイメージ。

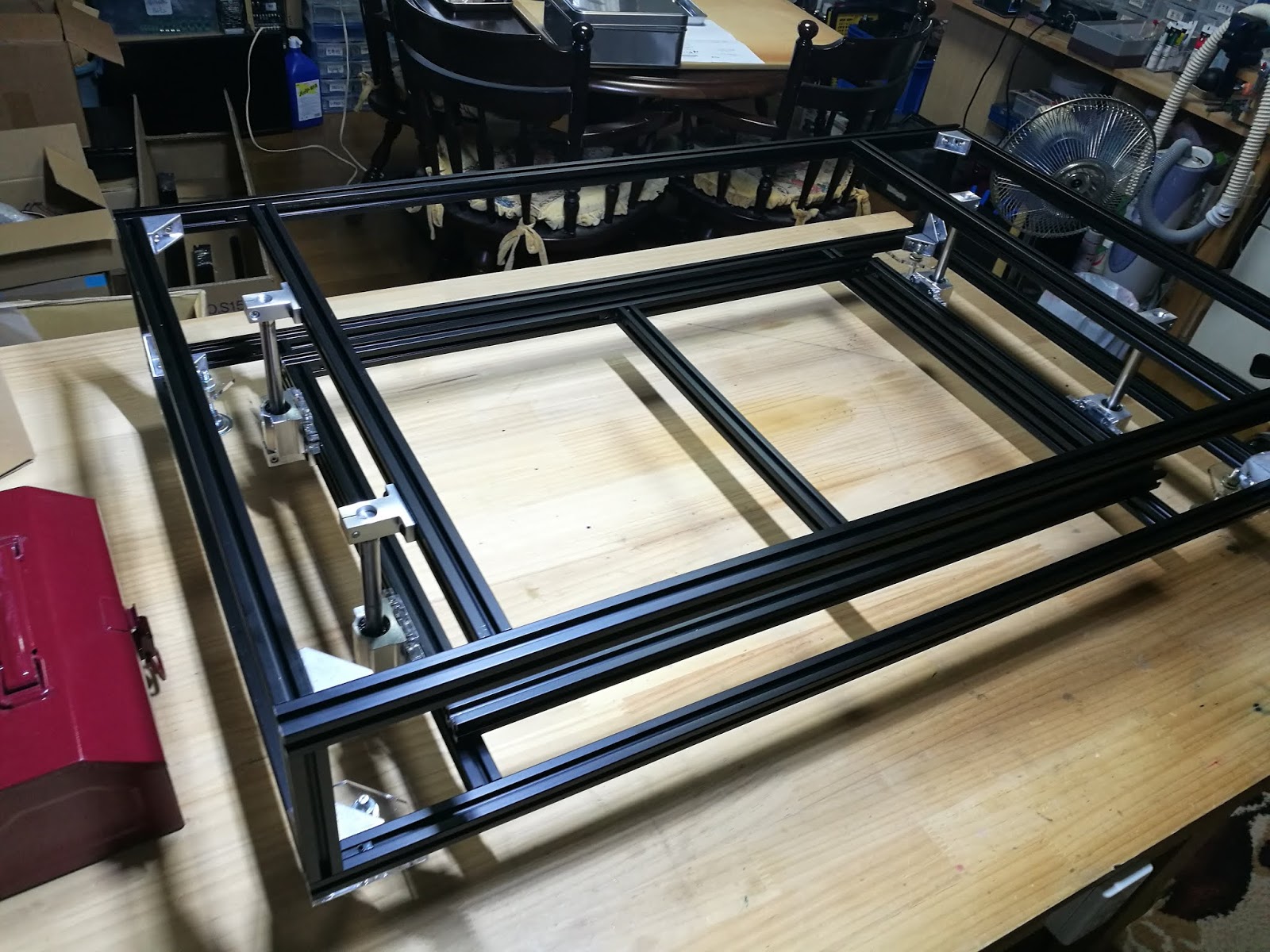

今回のレーザ加工機の目標の一つが300x600mmの板を乗せて加工ができるということです。300x600mmの加工範囲が実現できるかどうかは難しいところですが、少なくともステージにこの板が乗らないことには始まりません。

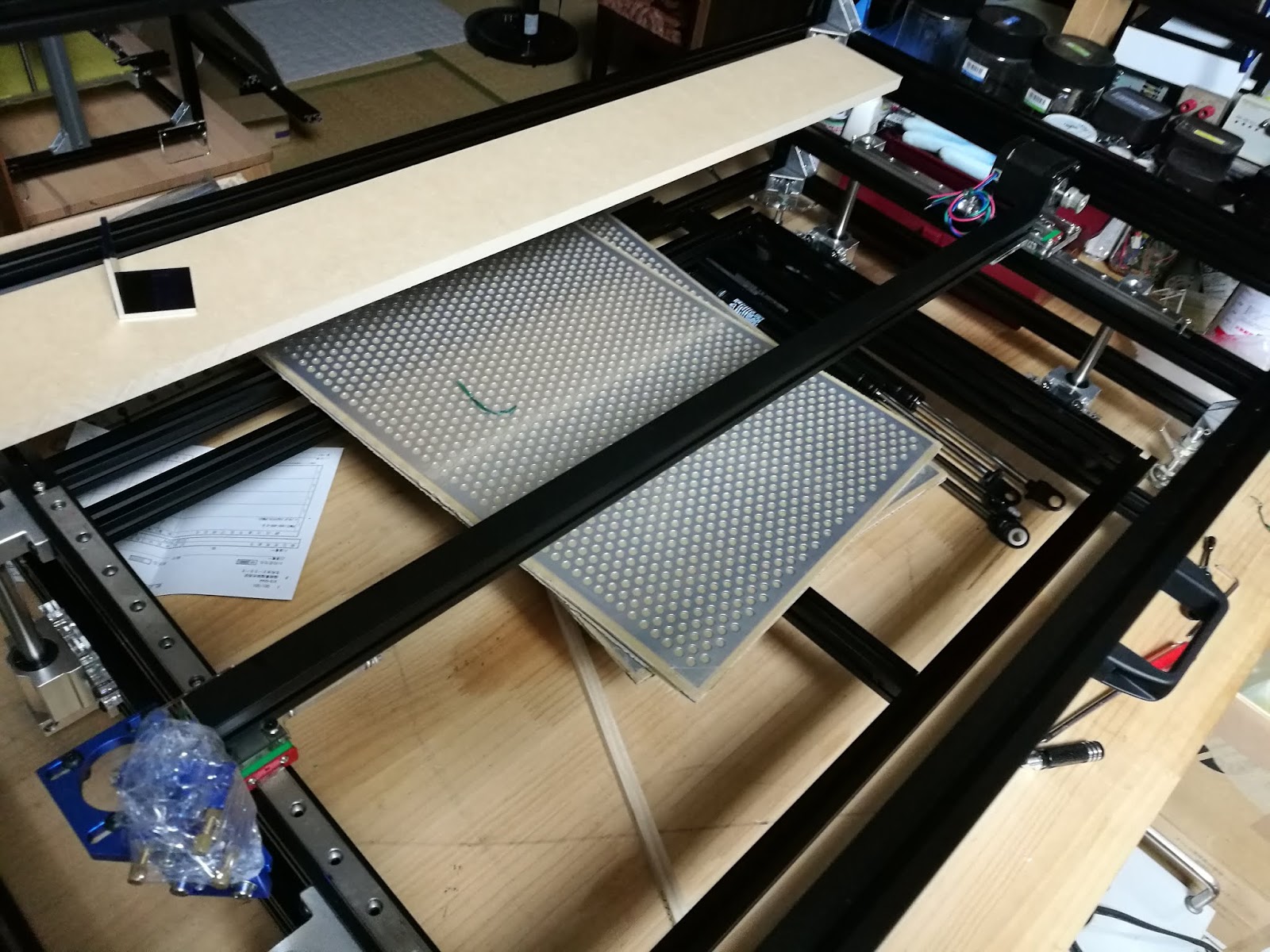

で、持っていた450x600の板を乗せてみました。

600mm側、300mm側共に余裕です。(注:乗せているのは600x450mmの板ですよ)

では組んでいきます。ブラケットは黒ではありません(笑

黒ブラケット高いんですよ….

組んだ上で、

再確認。

はい。ちゃんと乗っております。

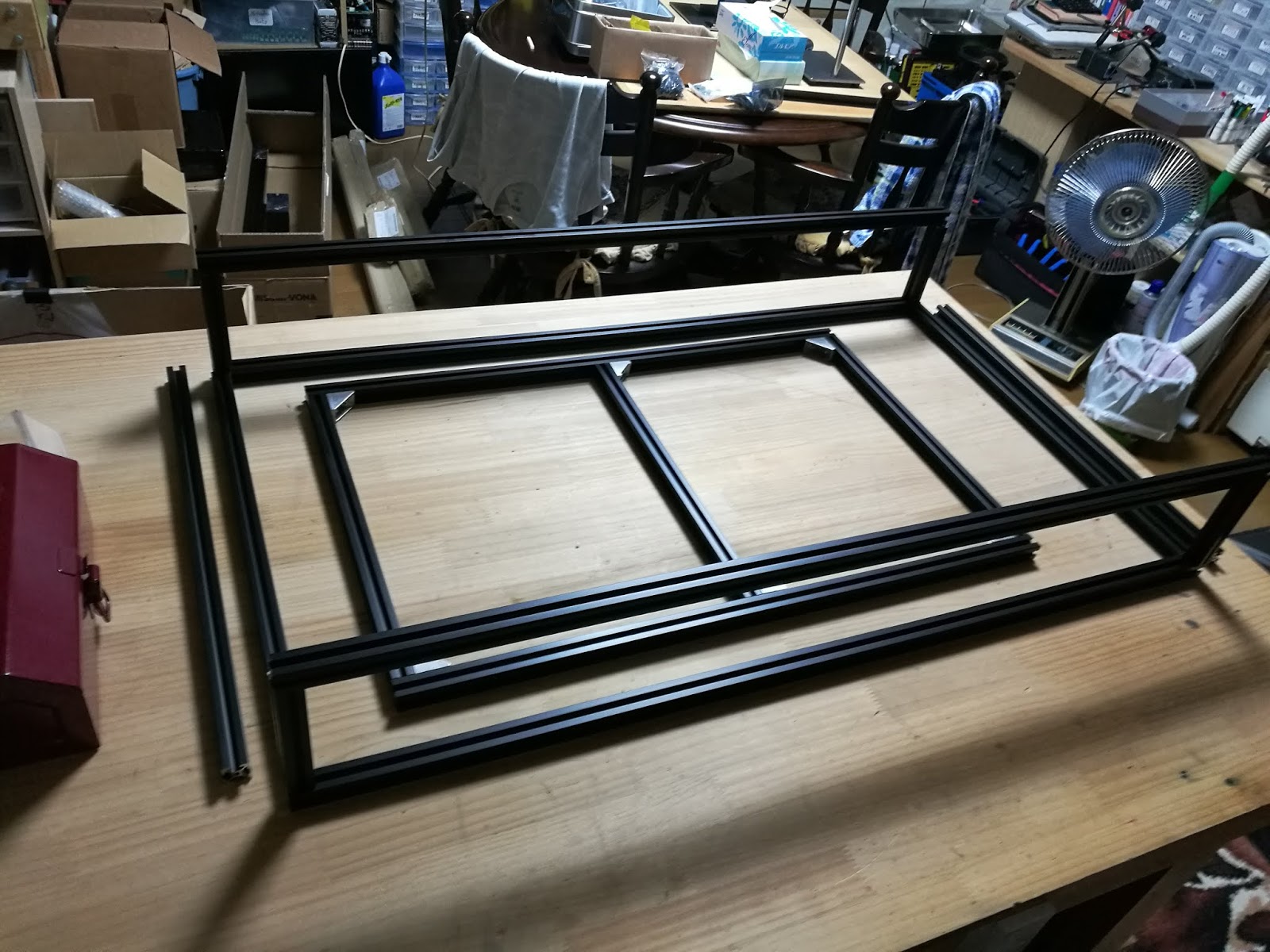

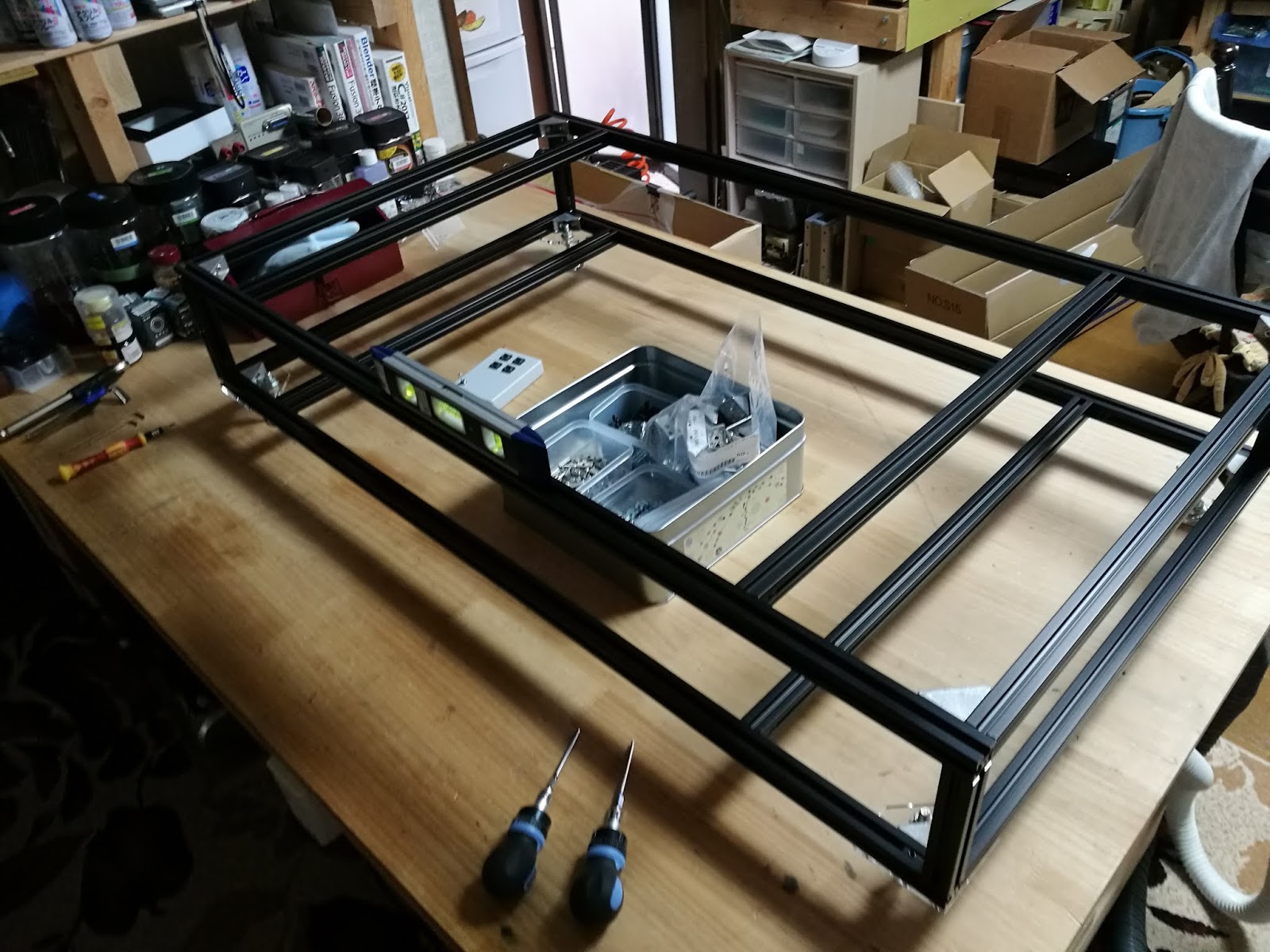

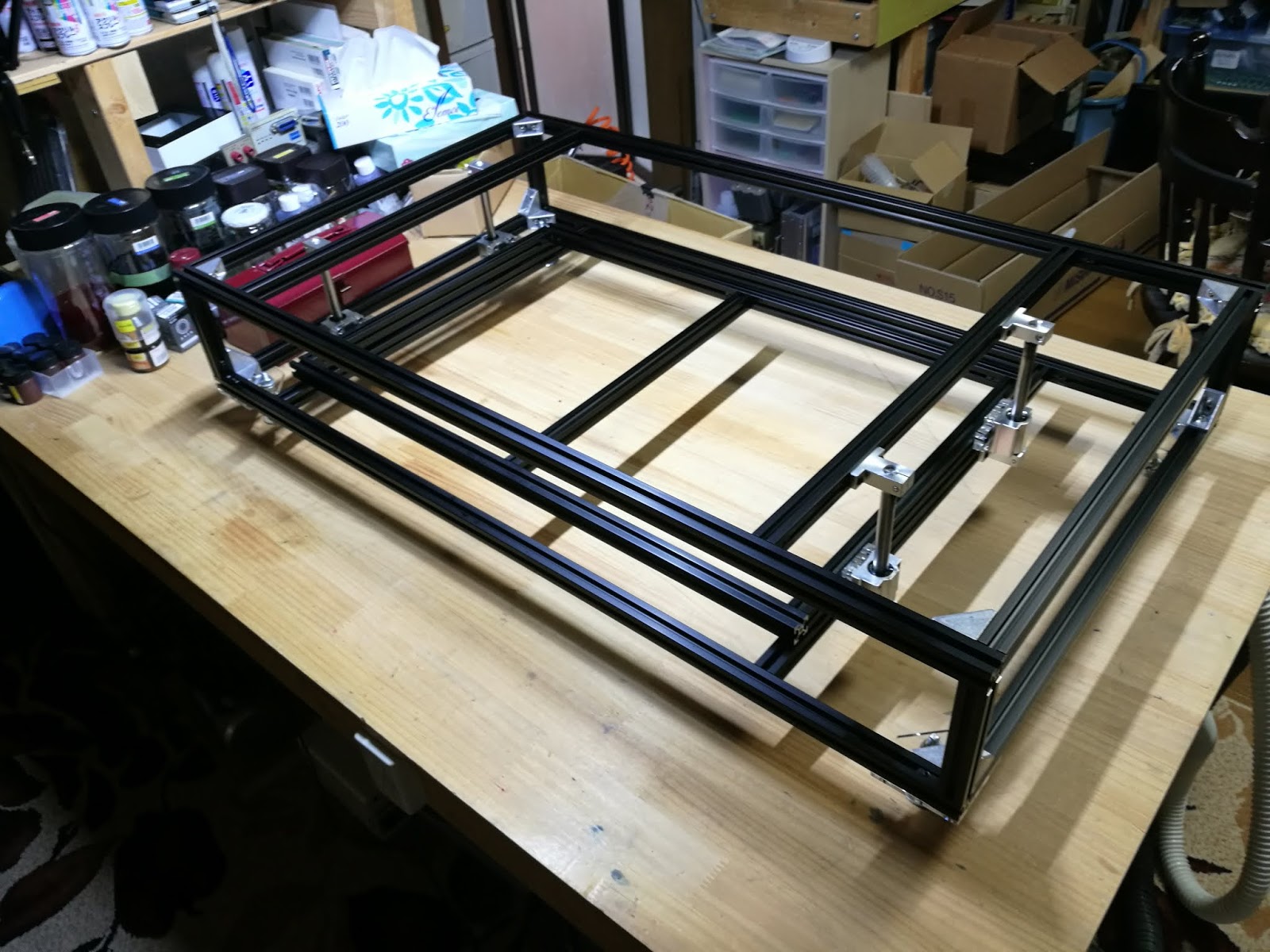

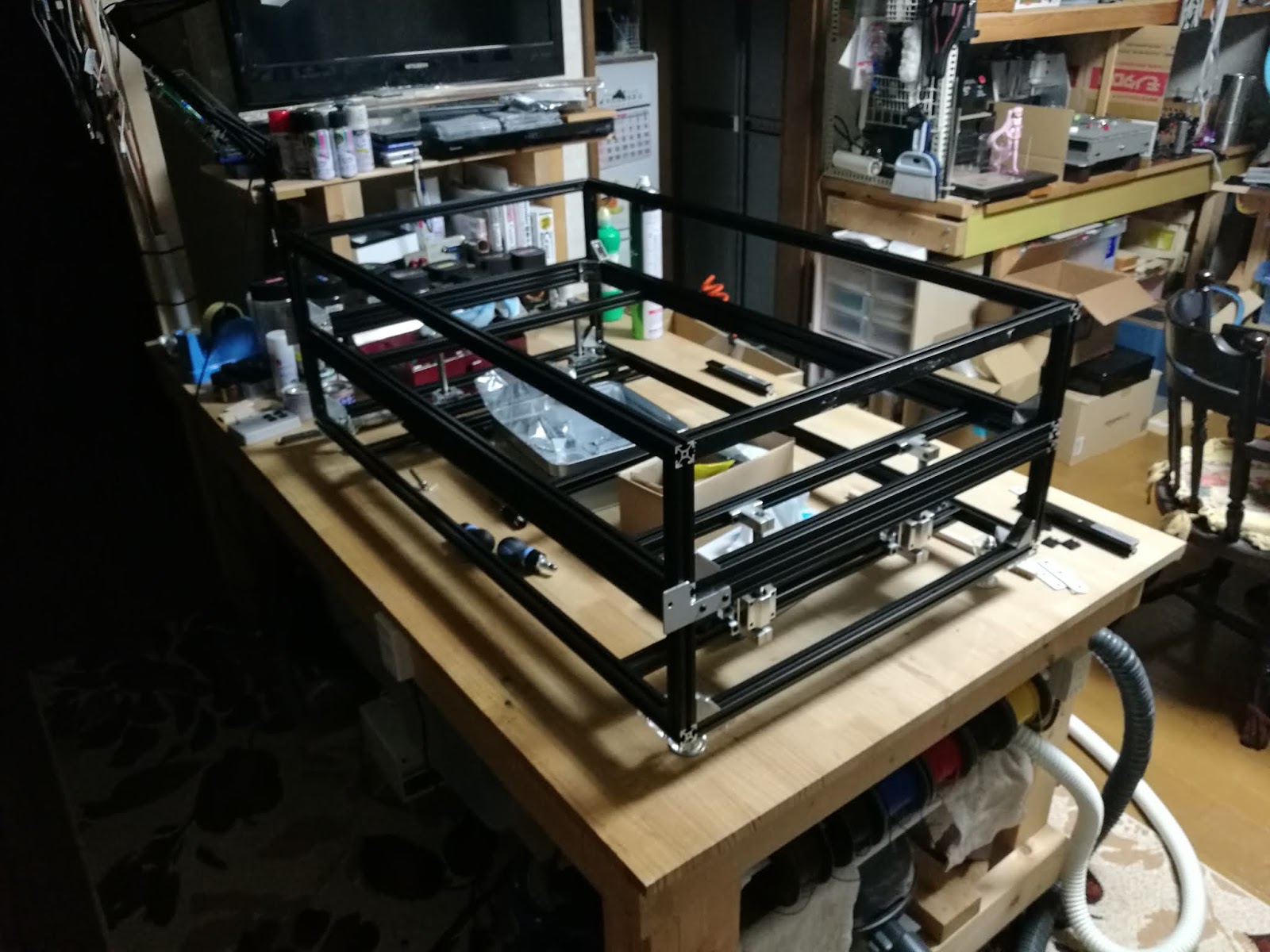

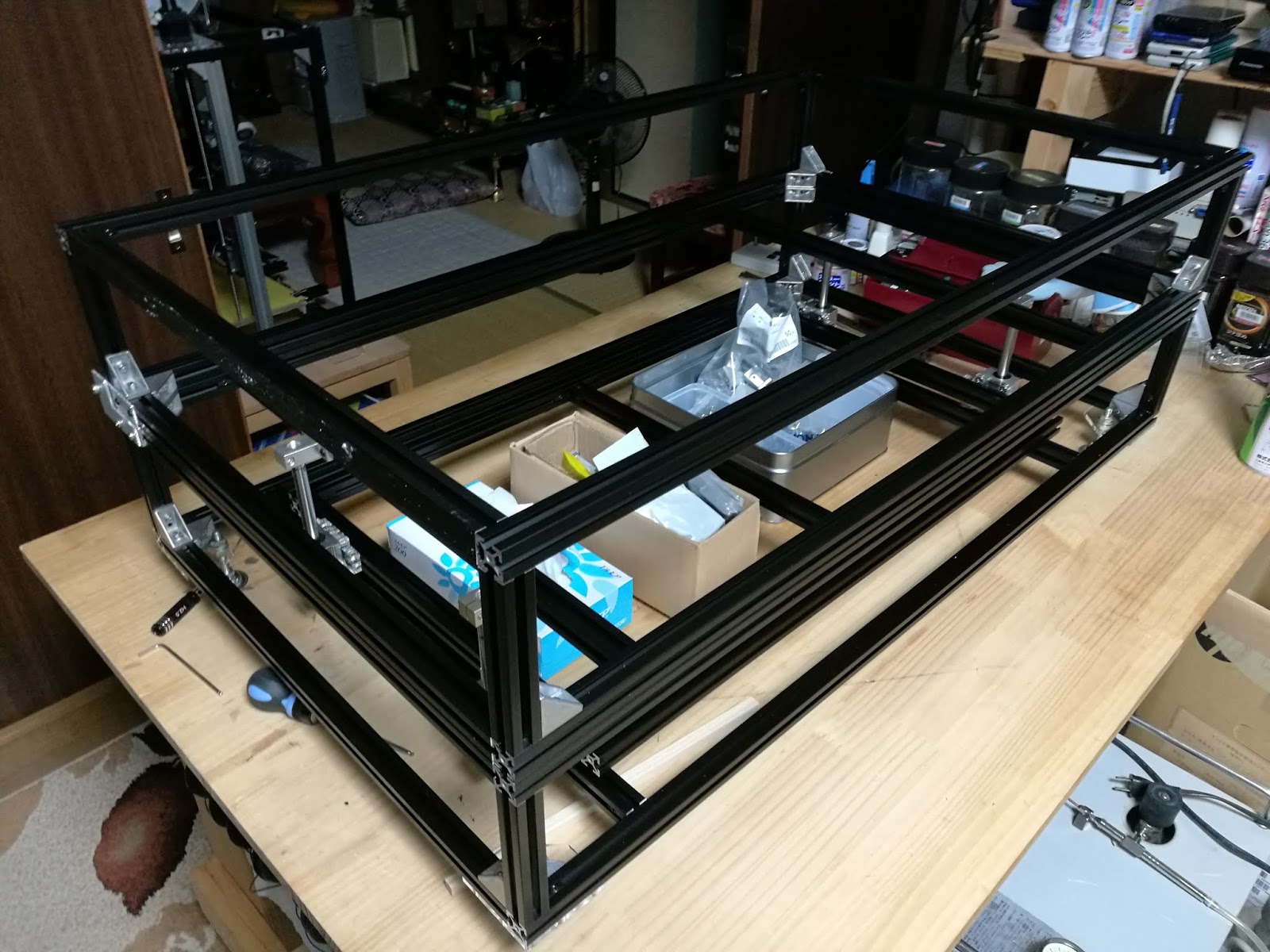

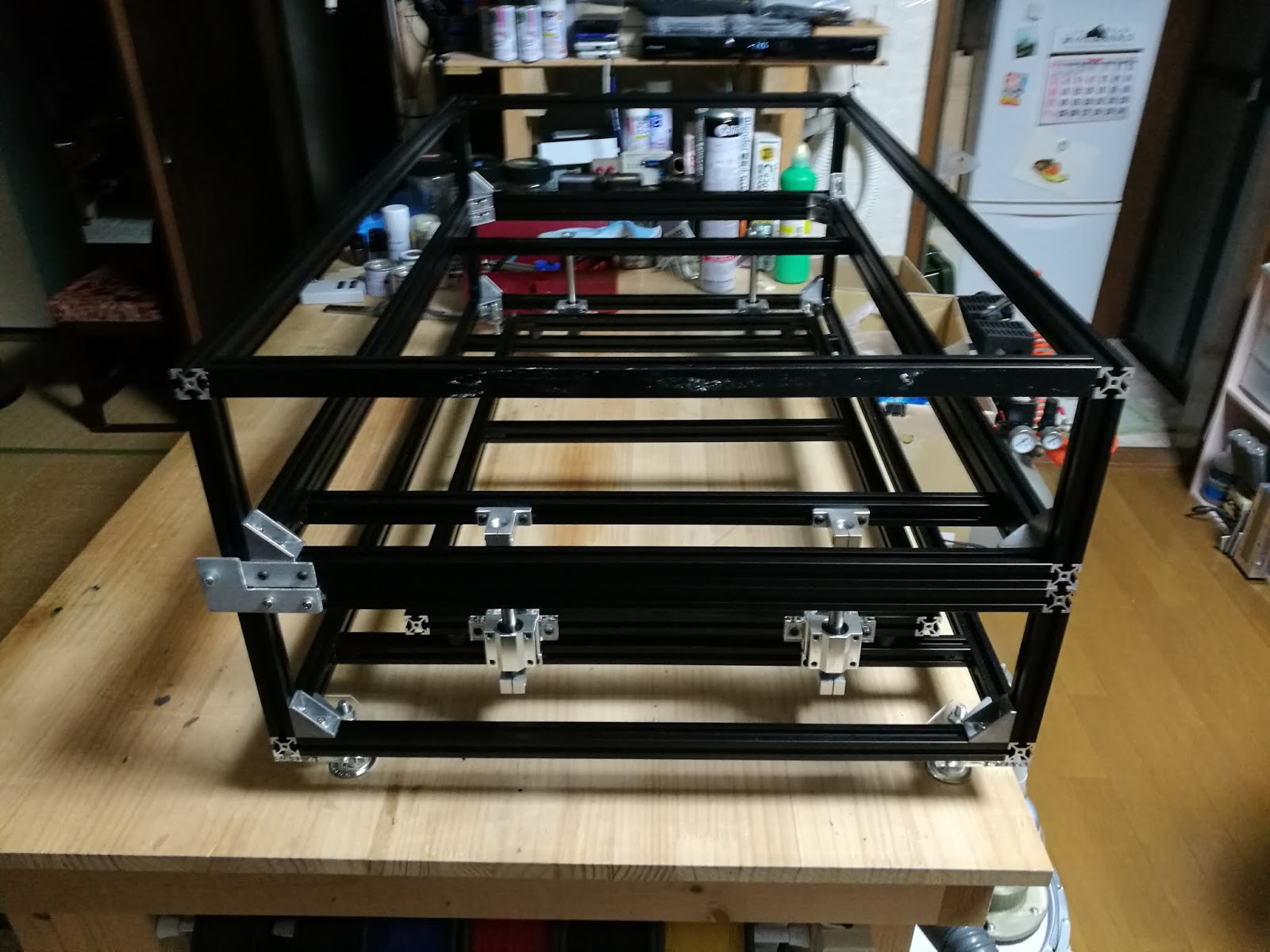

本体フレーム並べてみます。でかいですねえ。

では組んでいきます。

今回はこのフレームの中に隠れるブラケットも使っていきます。これを使うとコーナー部分に出っ張りというか三角形というか、ブラケットが出っ張らなくなりますので見た目もすっきりするし、ほかの部材の取り付けにも余裕ができます。

私の場合、結構な確率でブラケットのことを考えずにモノを配置するので、組んでみるとブラケットに当たるやんということがあるのです(笑

このブラケットというかアングルというか、この部材はフレームの中に完全に隠れます。

固定はイモネジです。

いろいろ考えた結果、昇降ステージの角にもブラケットを出したくないと思い、このアングルパーツで組み直しをしました。

メインフレームは普通の三角ブラケットを使って組んでいきます。

まずそこの部分。

そして、

上の部分。

上下の枠の間は150mmの短いパーツでつないでいきますが、その前に底側のフレームにアジャスターを取り付けます。

みら太な日々がこれまで作った加工機では使用しなかった画期的な(笑)試みです。

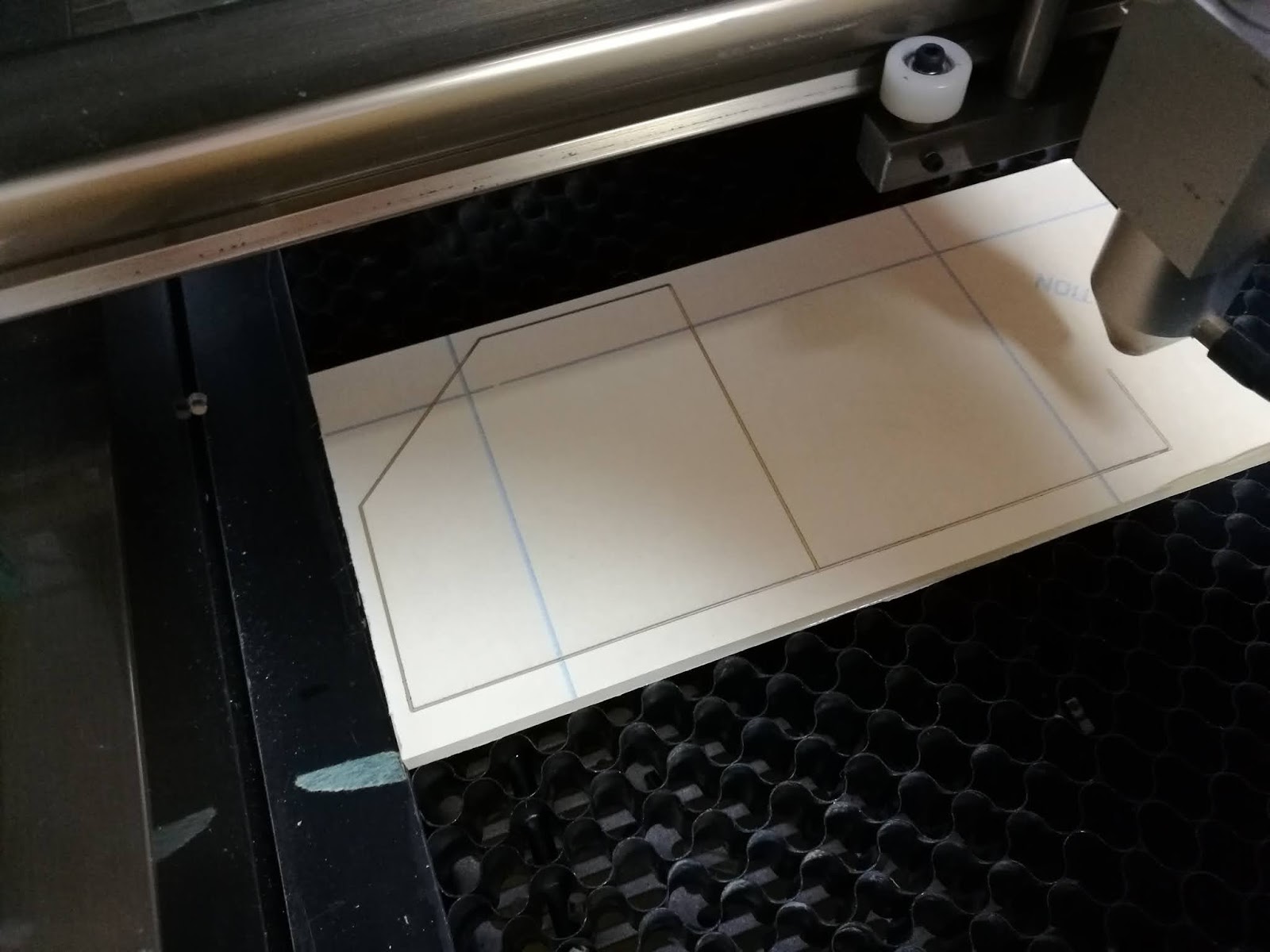

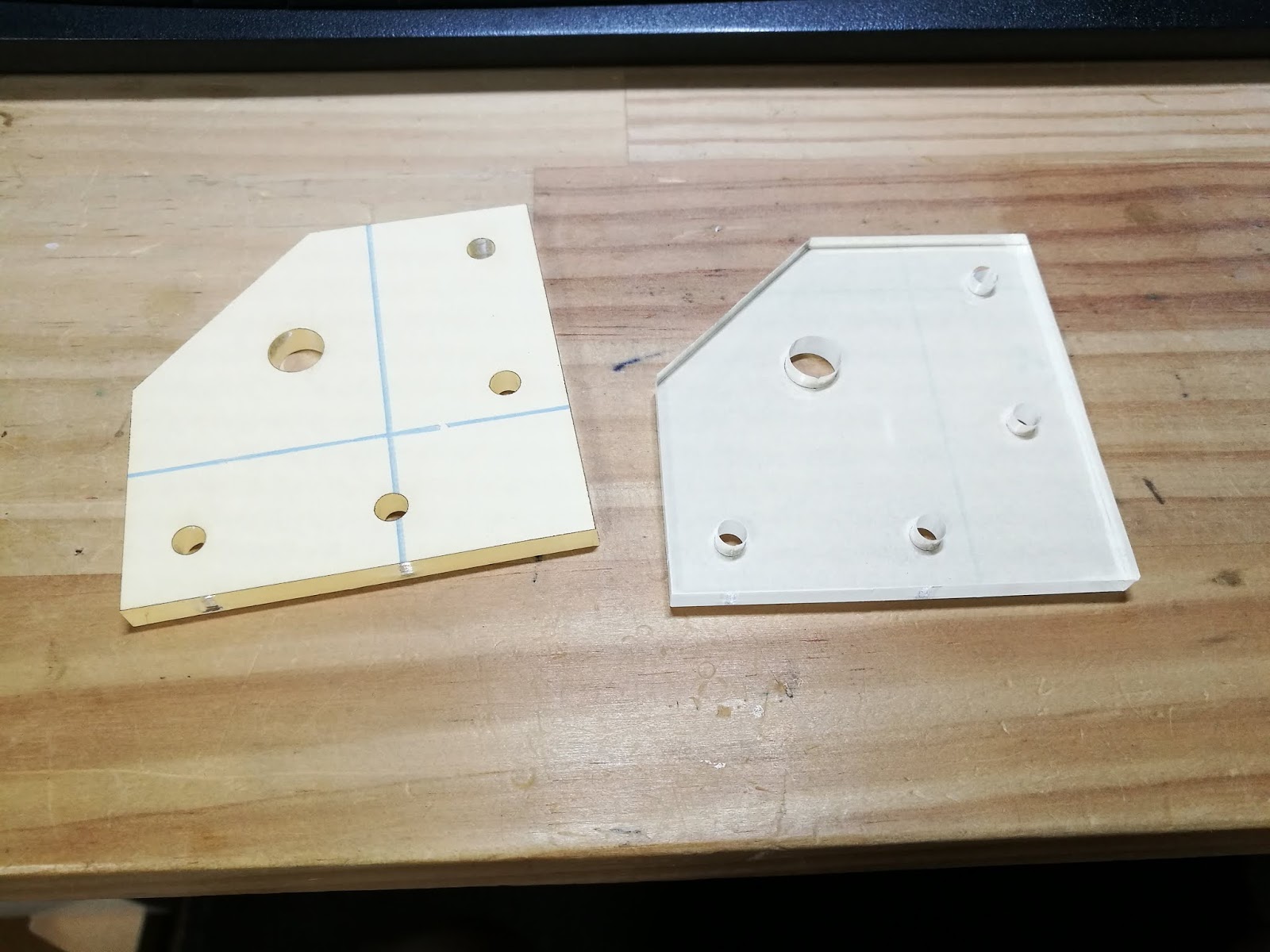

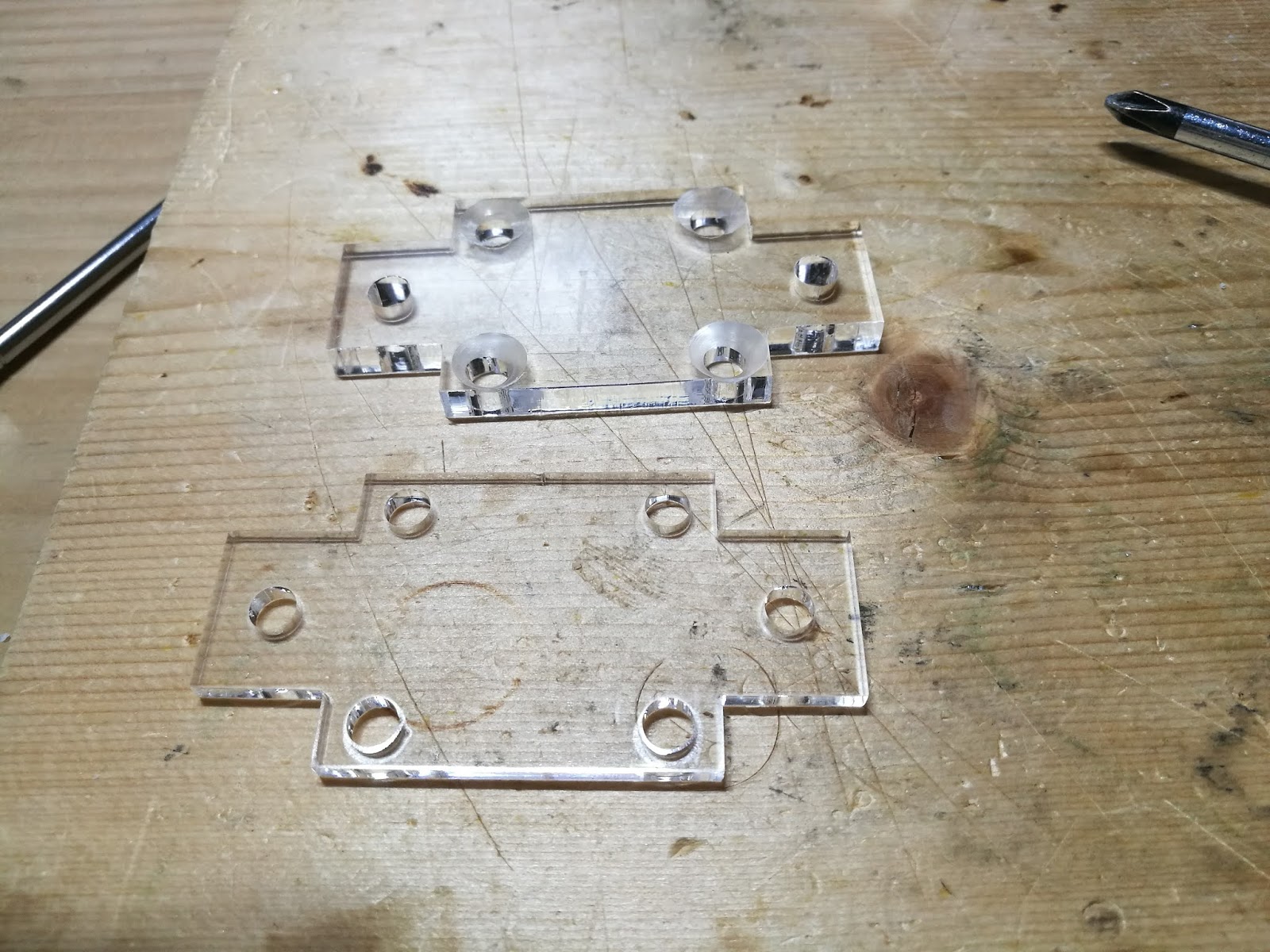

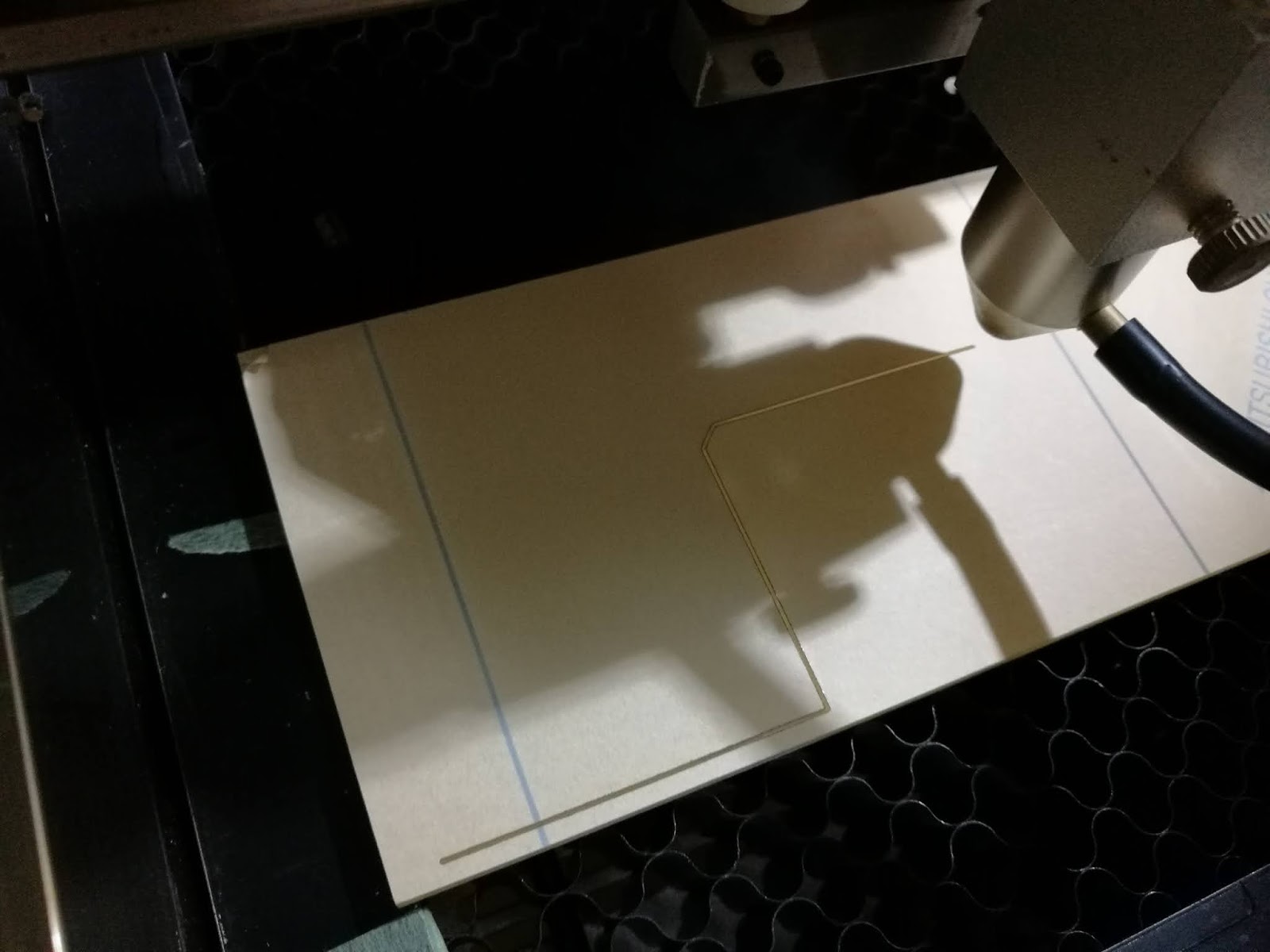

アジャスターの取り付け用のアクリルパーツを切り出します。5mmアクリルで作れば強度的には十分です。

レーザ加工機を作るのに最も有用な装置はレーザ加工機だと思います(笑

出来上がり。

アジャスターを、

こんな感じにつけて、

下側フレームに取り付けます。

ベースの四隅に柱を立てて、上のフレームを組付けていきます。

フレームが組み上がったら水準器を使って仮に水平を出しておきます。

ところで、今回はフレームを組むにあたって投資を惜しまず後入れナットを使っています。

設計はしているというものの、大枠だけですからナットのことなんて考えていません。

経験上どんなに事前に考えても必ずナットを入れるのを忘れます(笑)ので、最初から後入れで考えておくのが精神衛生上良いのであります。

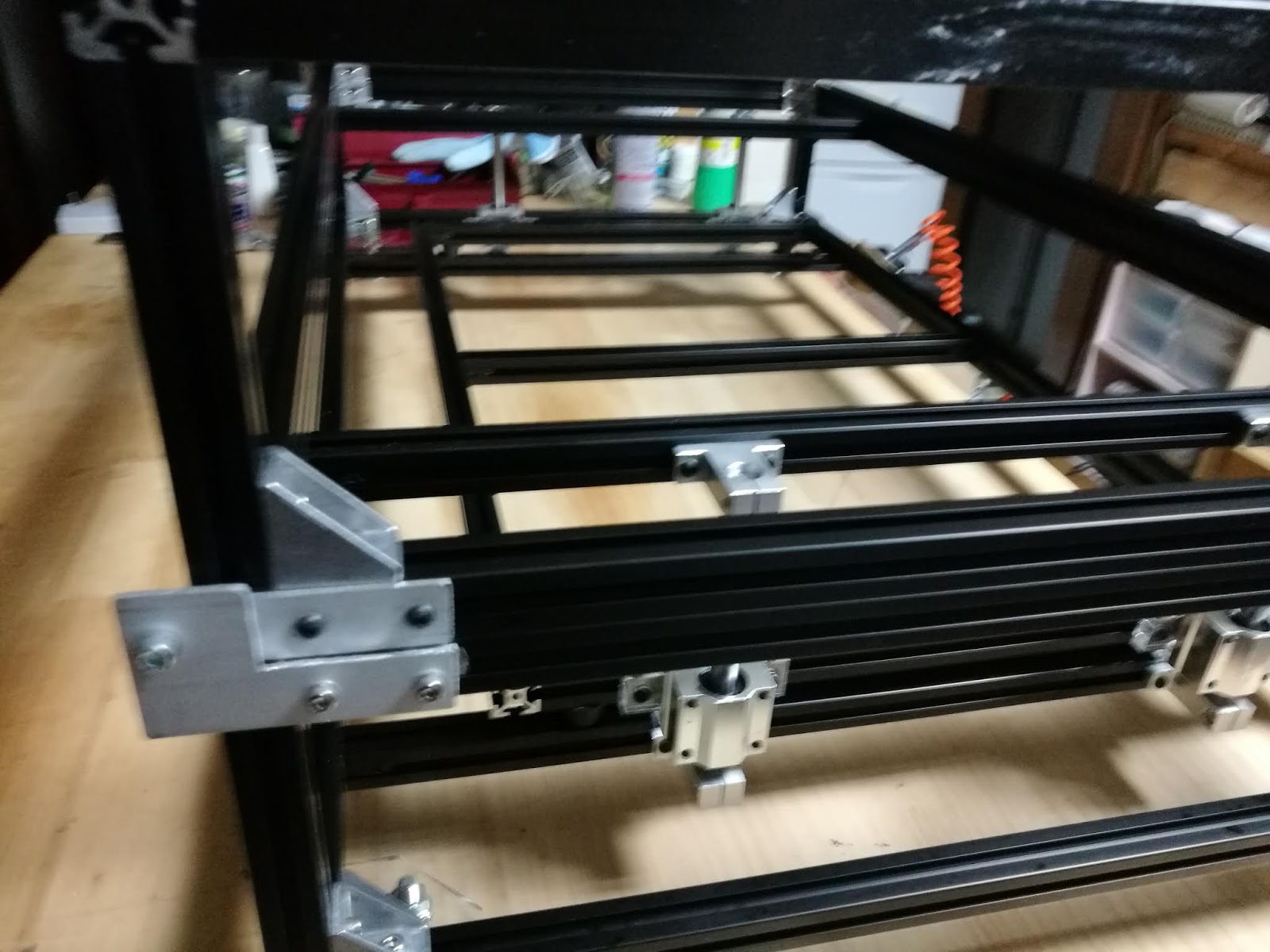

本体フレームにまず昇降ステージを組付けていきます。

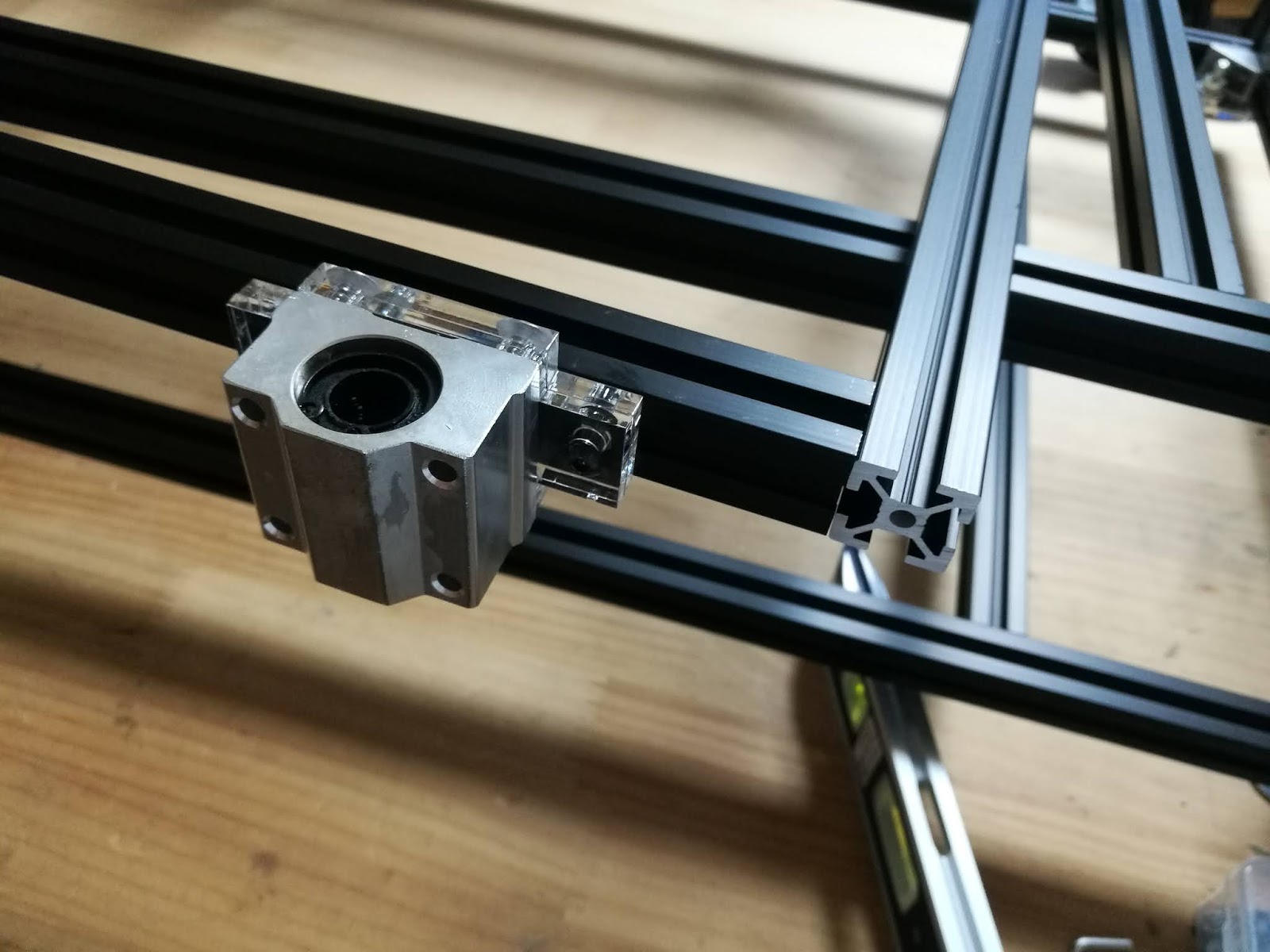

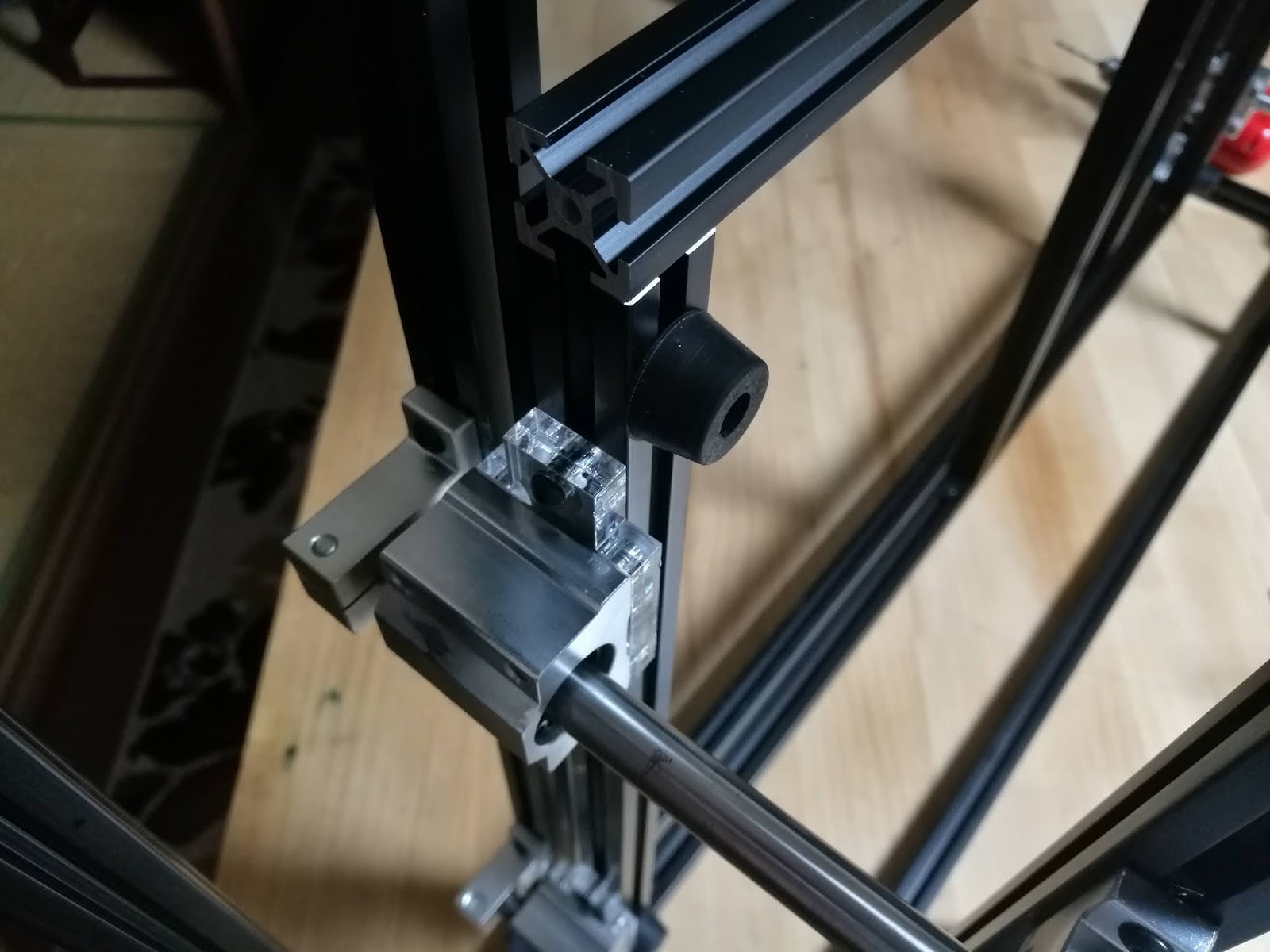

X軸とY軸にはリニアレールを使いますが、Z軸の昇降ステージについてはシャフトとリニアブッシュを使います。昇降ステージは加工時に動かすことは無いので、それほどの精度が要らないのであります。

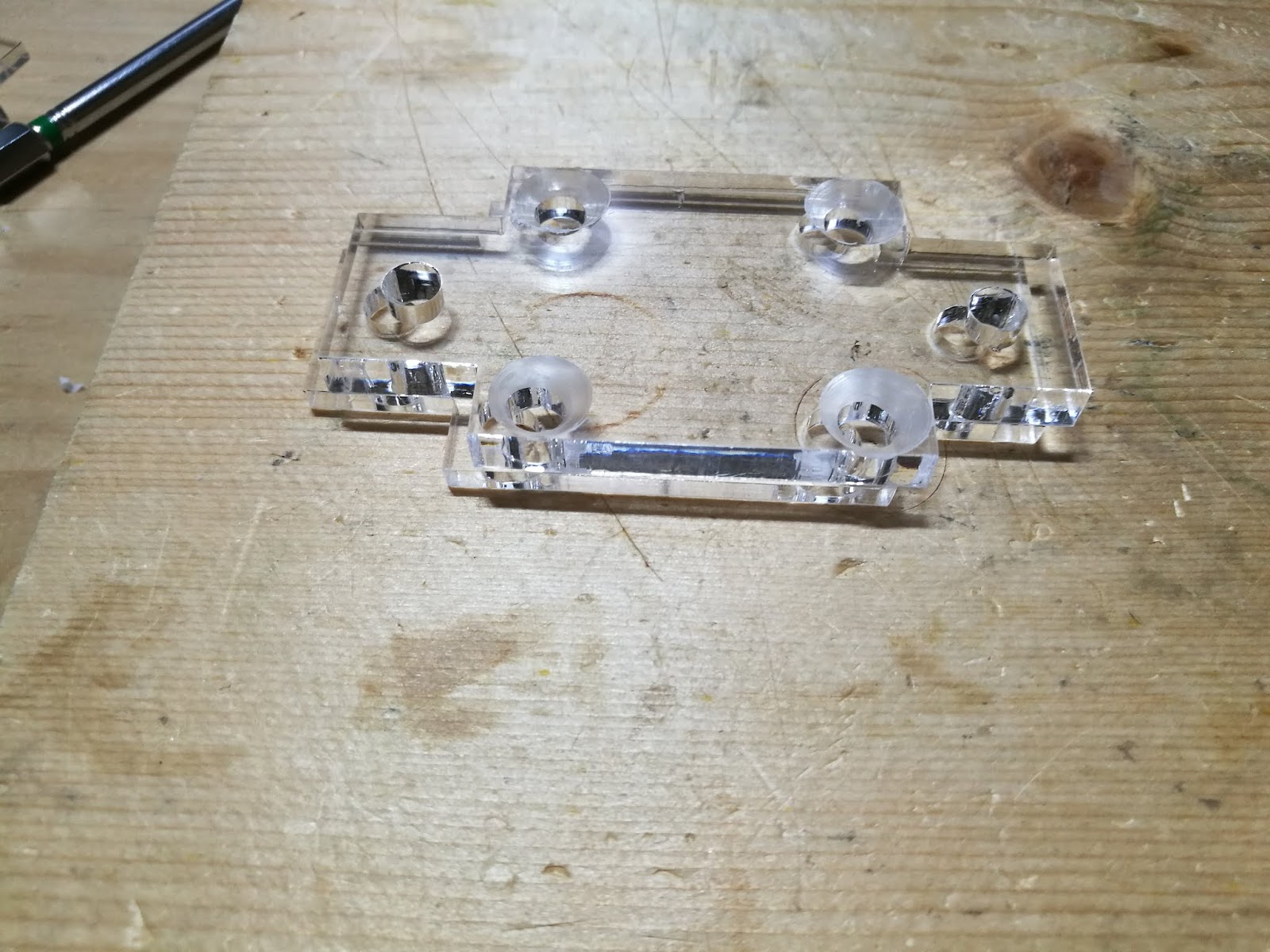

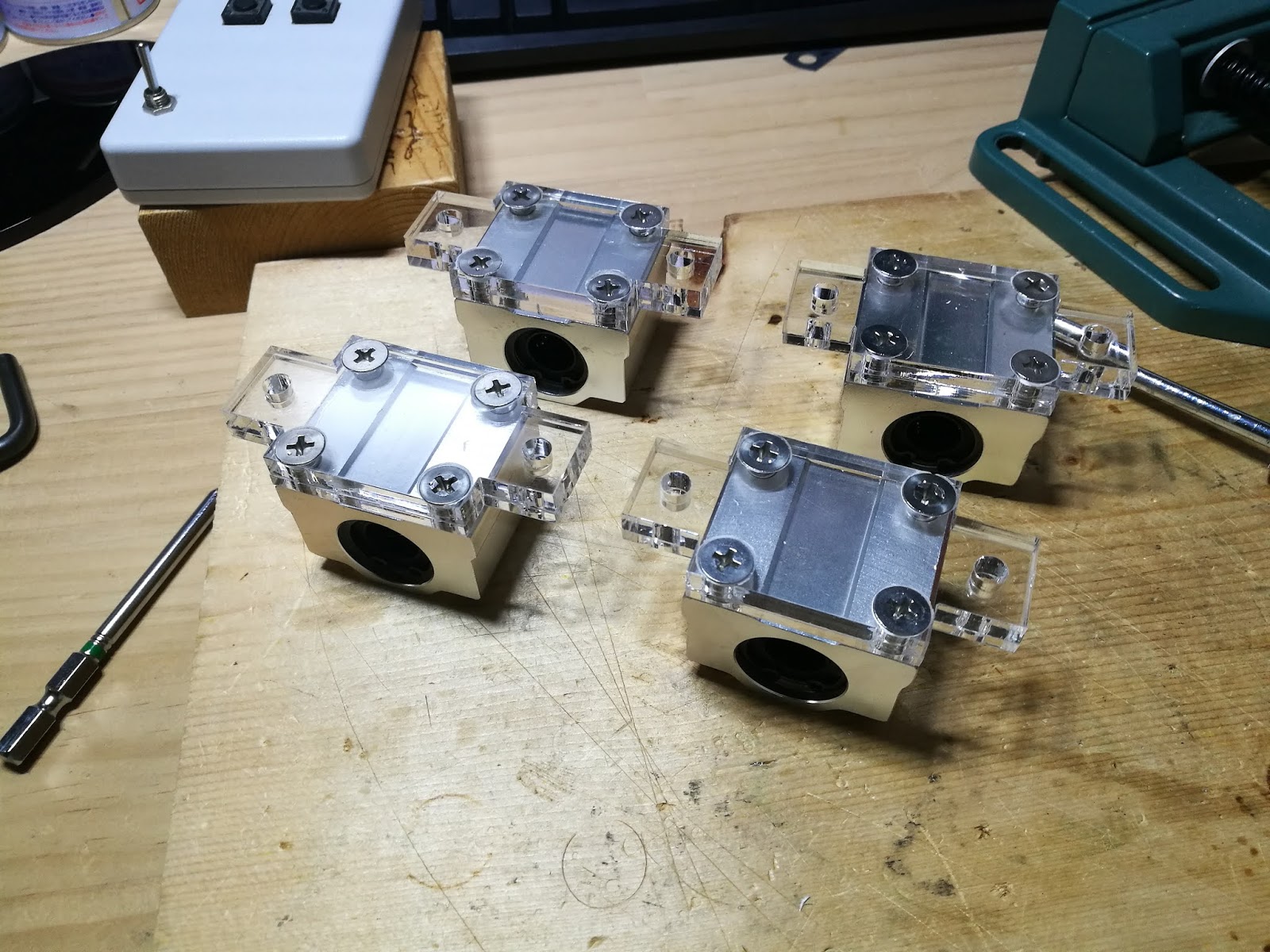

昇降ステージの組付けにもレーザ加工機で切り出したアクリルパーツを多用。

こんなパーツを、

組み合わせて、

リニアブッシュに締め付けます。

これを四つ作って、

昇降ステージの四隅に、

固定します。

シャフトはこれを使います。確かEPSONのGTシリーズスキャナのシャフトのはずです。

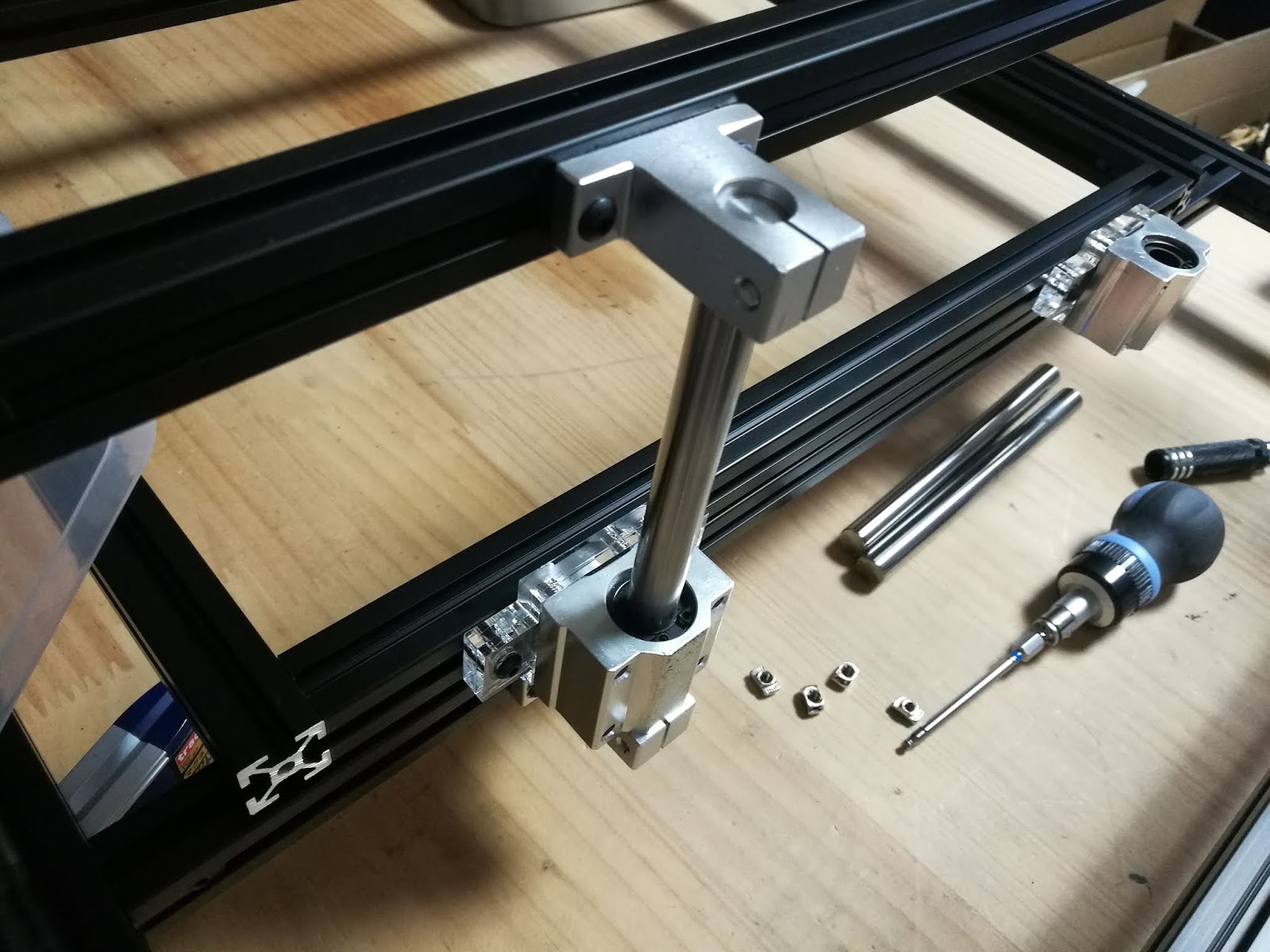

シャフトホルダを本体フレームに組付けます。

スムースにスライドするまで調整を繰り返すことになりますので、この時点では仮々止めです。

シャフトをブッシュに通しながら滑り落ちない程度に仮々々止めします。

シャフトを四隅に取り付けたら、

調整をしていきます。

調整1。動画で。

これはこれで動くと思うんだけど、もう少し調整をやりこみます。

調整2。動画で。

いい感じでしょ。ここまでくれば大丈夫と思います。これで昇降ステージ(Z軸)の昇降ガイドの組付けはOKとします。しっかり本締めします。

本締めしたら少々荒っぽく扱ってもいいので、本体縦にして、

昇降ステージの下にガチャガチャ当たるのを避けるためのゴム足付けておきます。

ゴム足の分ストロークが減りますが、まあ問題ないでしょう。最終的にステッピングモータと台形ねじつけたら外すかもしれません。

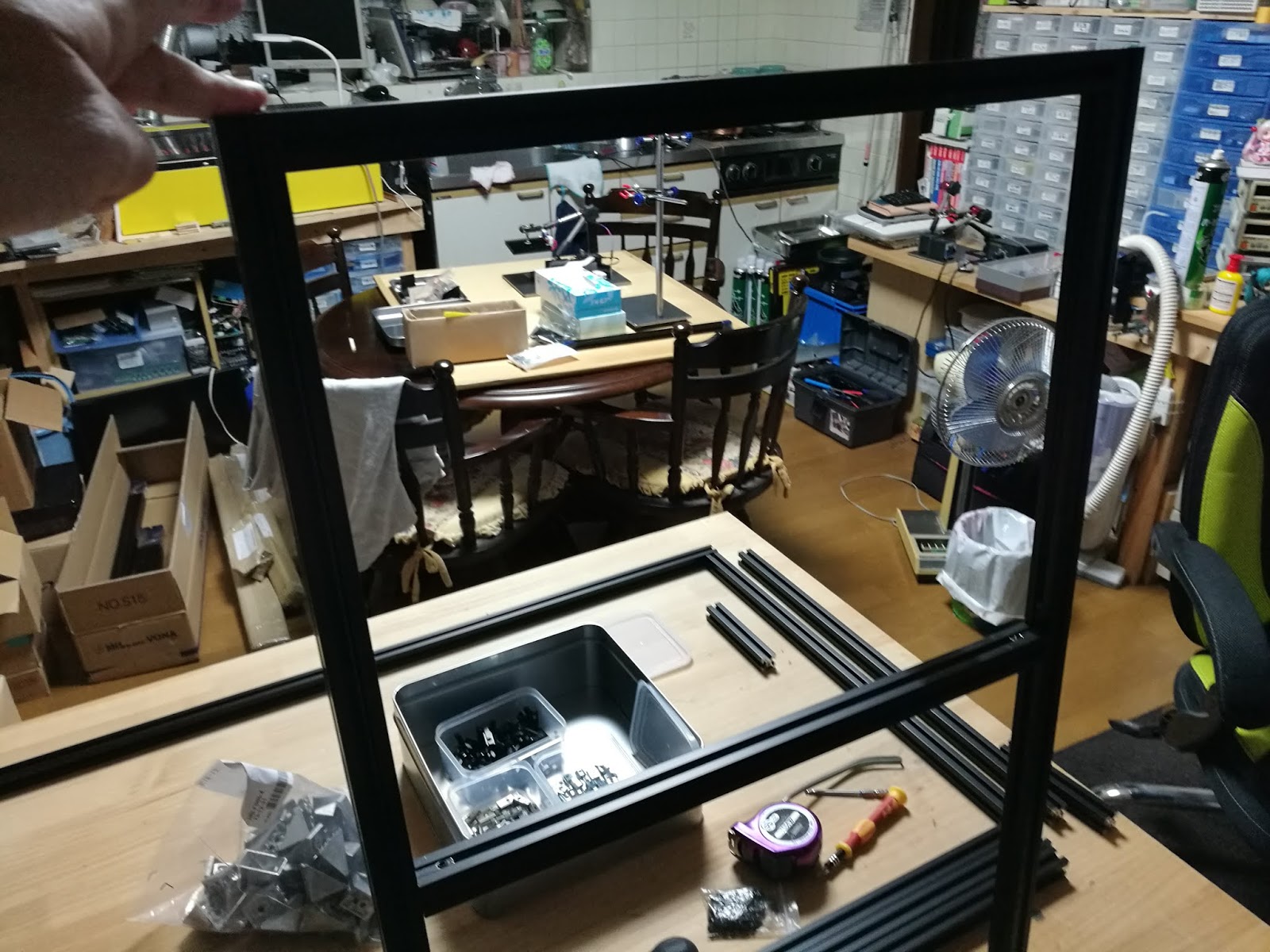

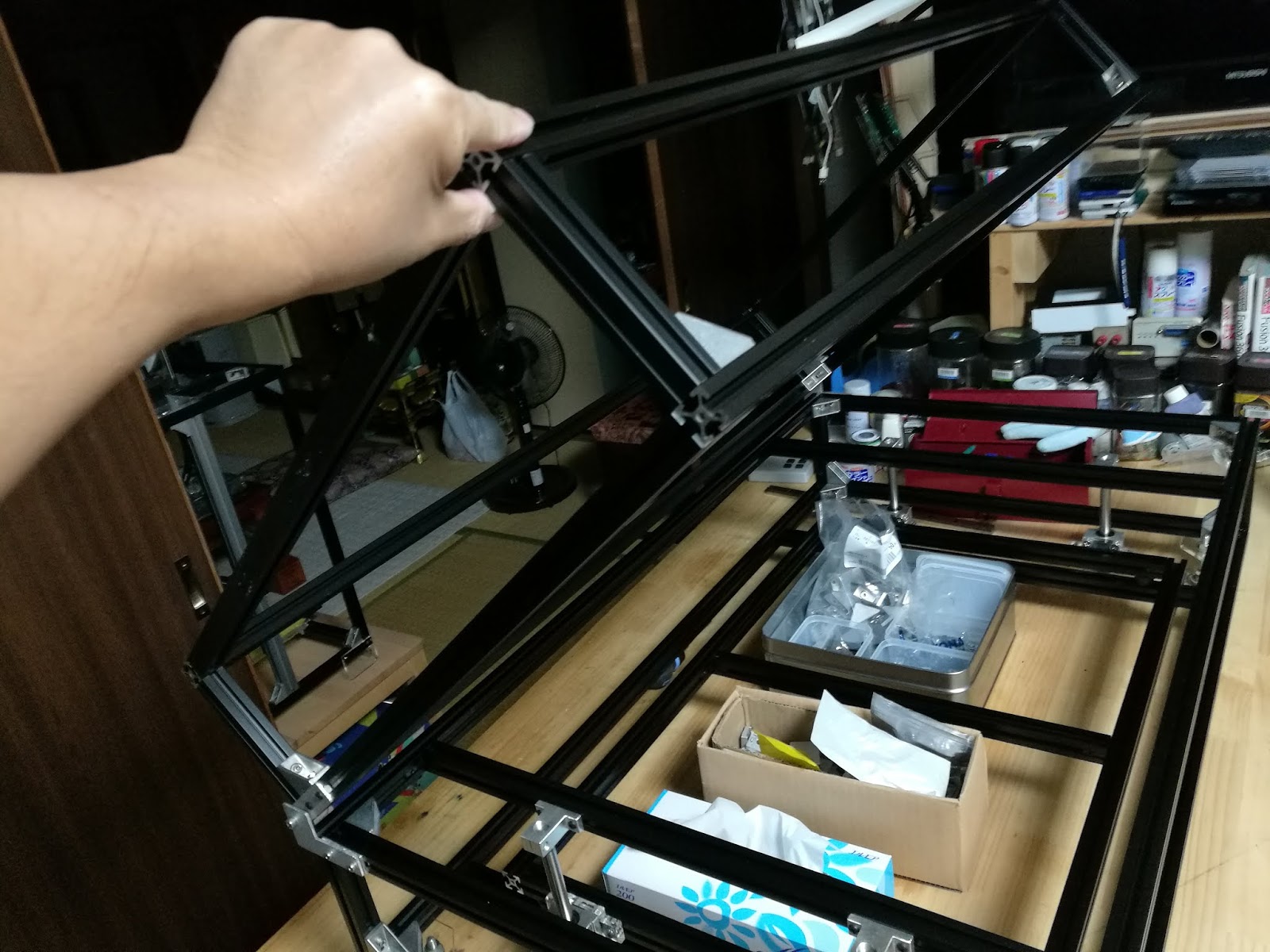

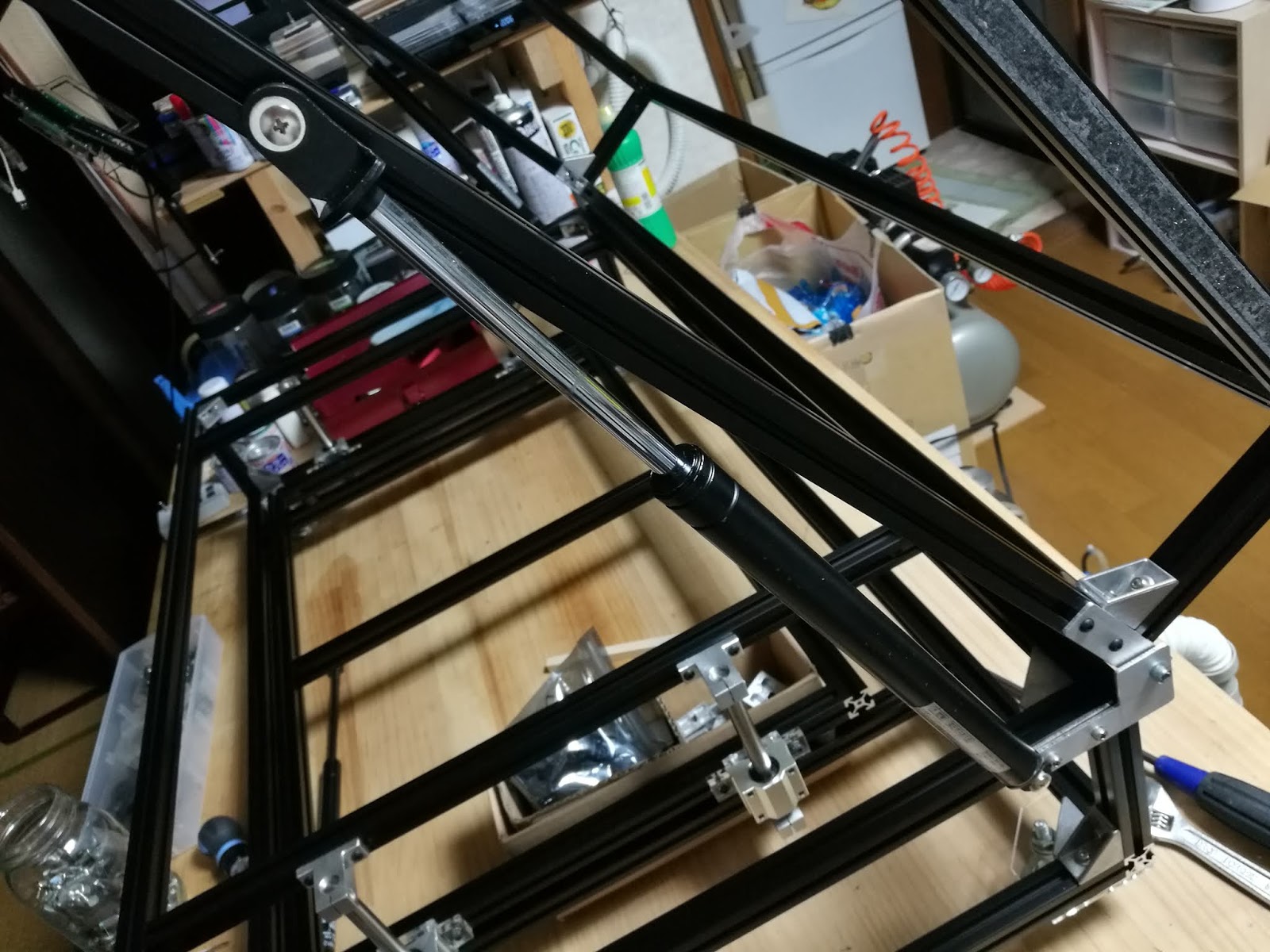

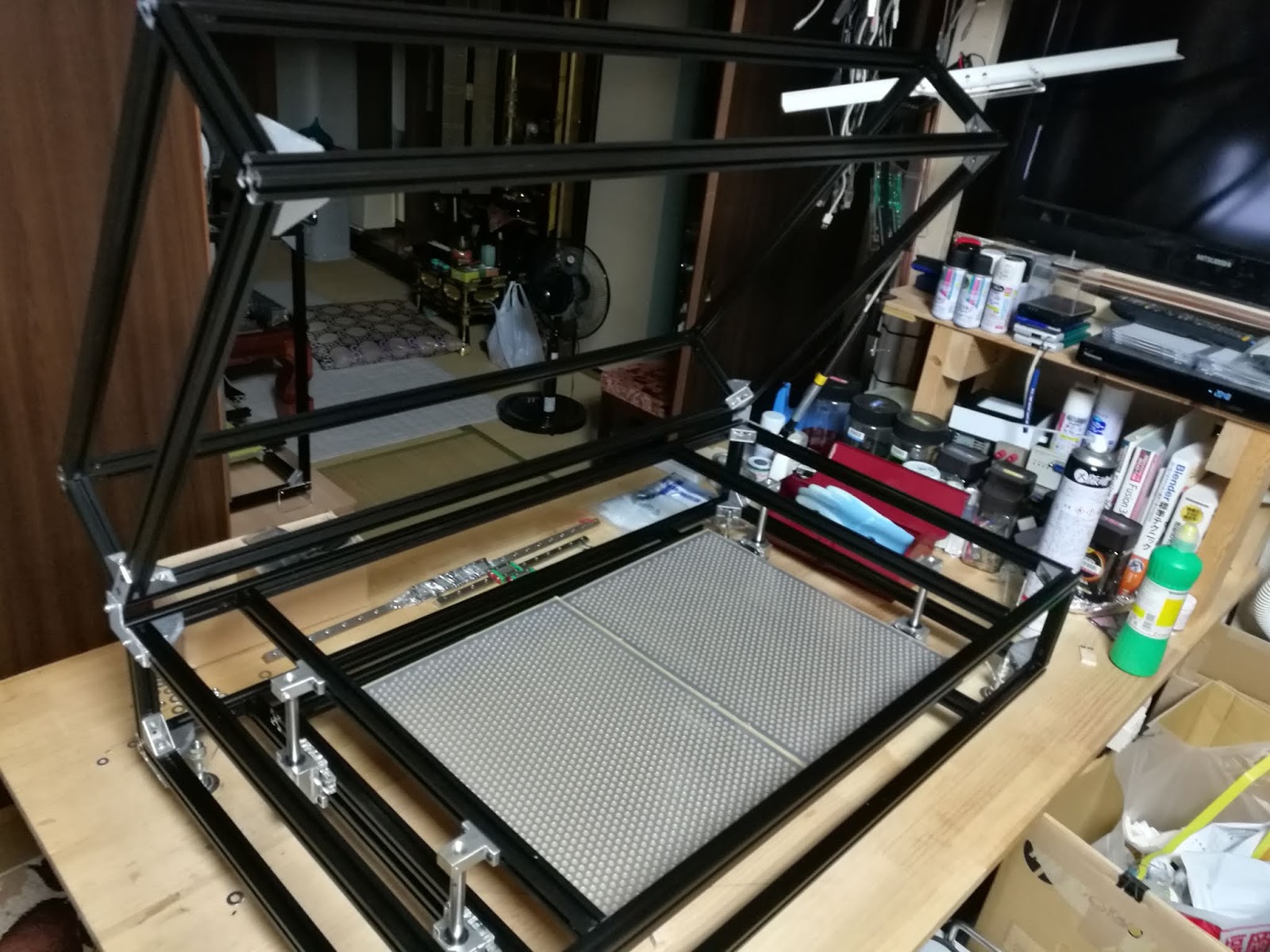

引き続いて上部蓋を作っていきます。

こちらも基本的には下部の本体フレームと同じサイズにしています。直方体の高さ方向のちょうど半分の位置でパカっと開く感じです。

開いたときには光学系が全部露出するようにしています。こうすることで調整がやりやすくなると思っているのです。

安全性を考えると絶対にやってはいけない設計ですが、そこは自作ならではの自己責任の世界ですから使い勝手優先で作ってもいいのであります。

上部フレーム出来ました。

本体側持ってきて、

上部フレーム乗せてみます。

でかいですねえ。過去最大のステージサイズで作っていますからこうなるのは当たり前なのですが、図面をいじっているときと違って現物を目にするとやはり迫力が違います。

これはいい加工機になりそうな予感がします。

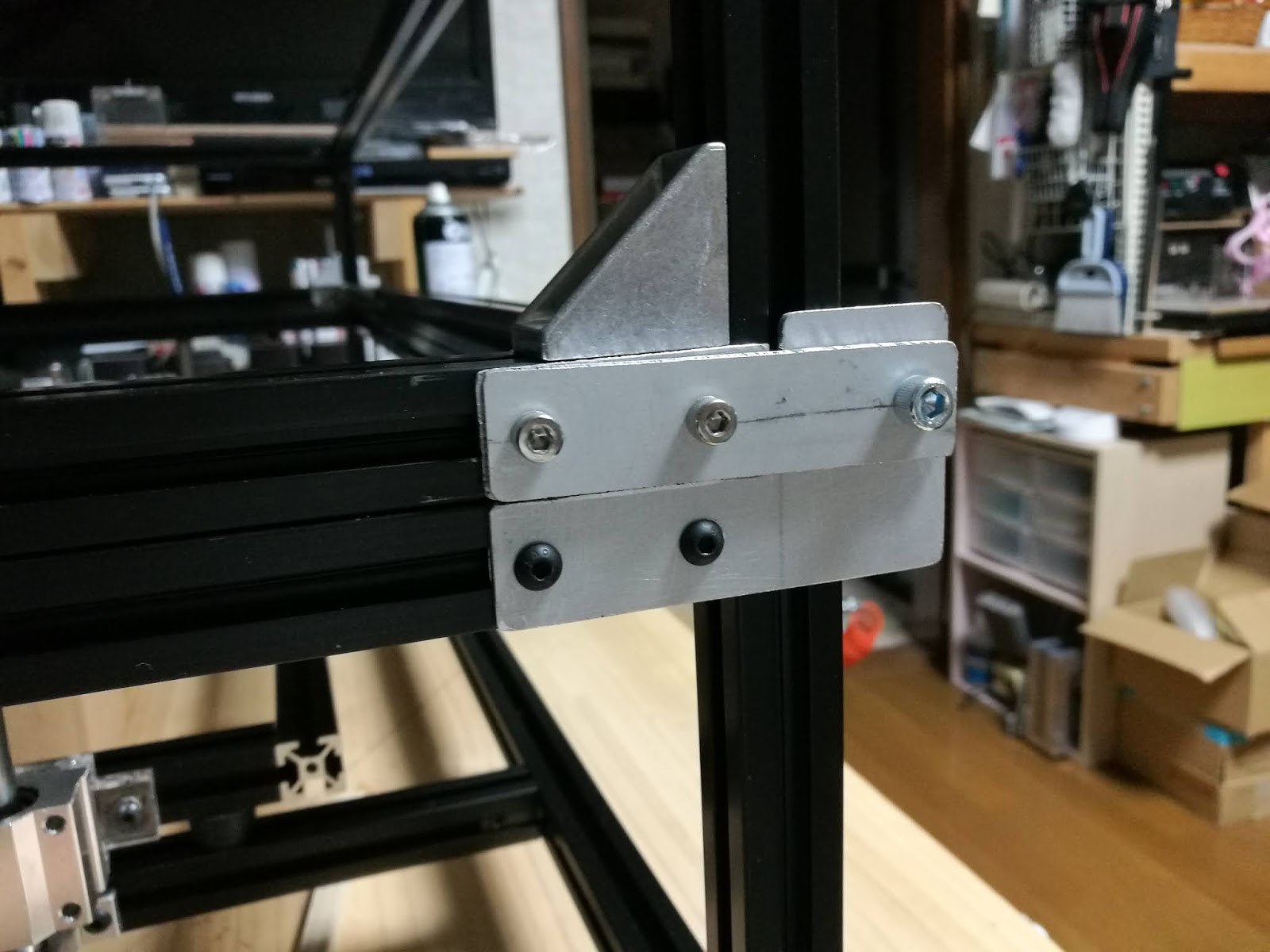

蓋の開閉にはアルミフレーム用のヒンジを使わず、このようなアルミ板の切り出しで自作してみました。

設置場所の自由度がそれほど大きくないので、開閉に支障が出る場合に備えてヒンジの支点を調節できるようにしたかったのです。

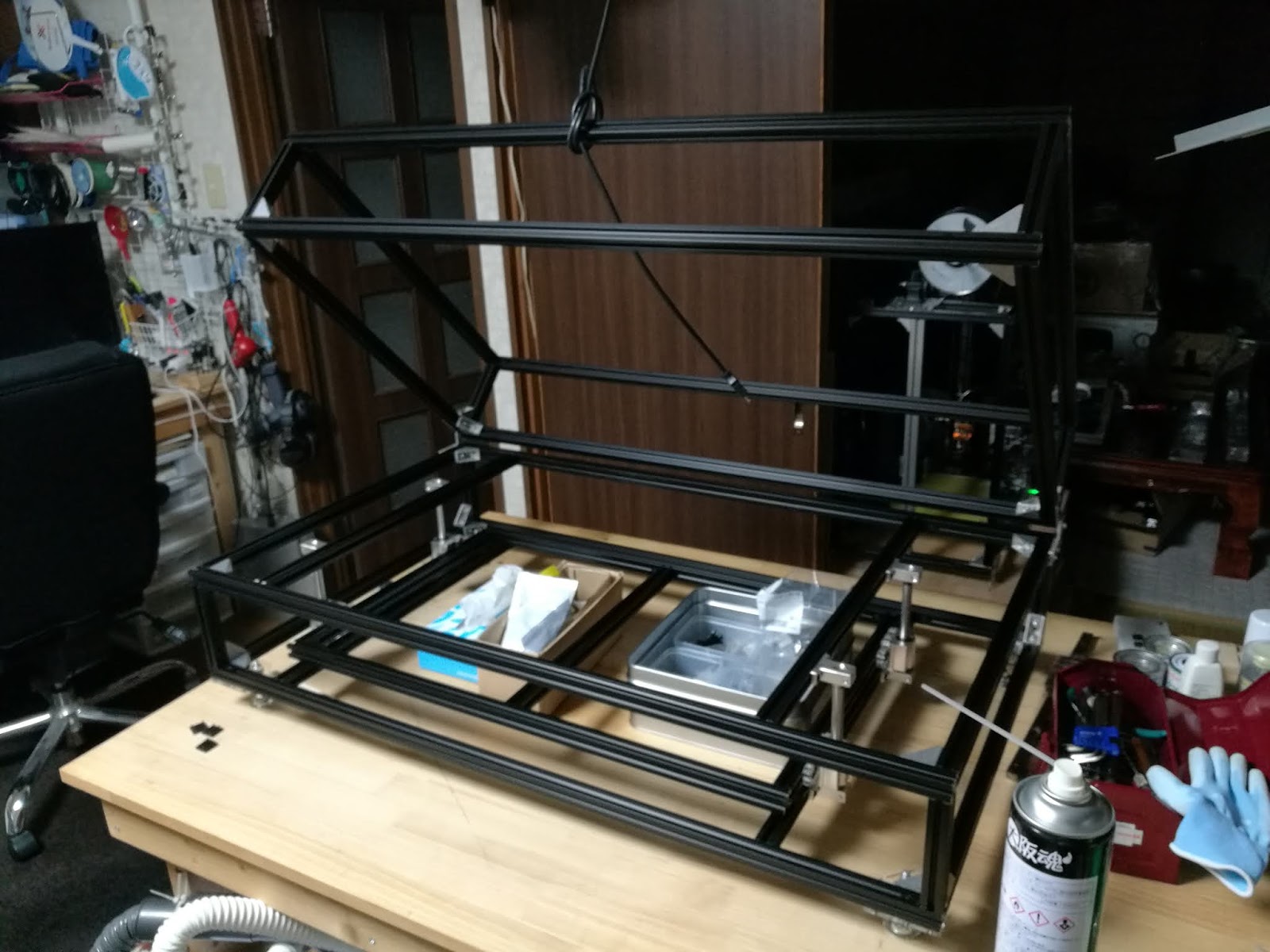

両側にヒンジをつけたらフレーム組付けは完成です。

こんな感じに開きます。

開いたところで、

後ろ側の出っ張りを見てみます。

結構出っ張りますね。90°まで開くと蓋の厚さ分後部にスペースが必要になります。

この部分には排気ファンやダクトも這いまわりますのである程度の余裕は見ているのですが、これらをしっかり乗せるためには結構大きなテーブルが必要になりそうです。

組みあがりの写真を何枚か。

壁をどうやって塞ぐかについては実はまだちゃんと考えてないのです(笑

アクリルで塞げばかっこいいですが、材料だけでも数万円かかりそうです。

おそらくプラ段(笑)かMDFになるでしょう。せっかくアルミフレーム組がかっこいいのに、おそらく最終的にはかなりダサい外観になると思われます。

さらに今回の投資として、なんとガスダンパーを取り付けました。

かっこいいでしょ。使い勝手も非常に良いし、開け閉めの時の適度な重みがなんとも言えない高級感を醸し出しています。

さて、ちゃんとした加工機であれば昇降ステージの上にはハニカム板が乗っかるはずですが、今回はそこまでの投資はしませんでした。これまでの加工機の経験からハニカムは特になくても困らないことが分かっているからです。

切断面の裏側が蒸発したアクリルから発生するガスでくすんだようになることがありますが、これは切断条件で低減することができますし、どうしてもいやなら剣山を並べて、その上にワークを乗せればまず大丈夫です。

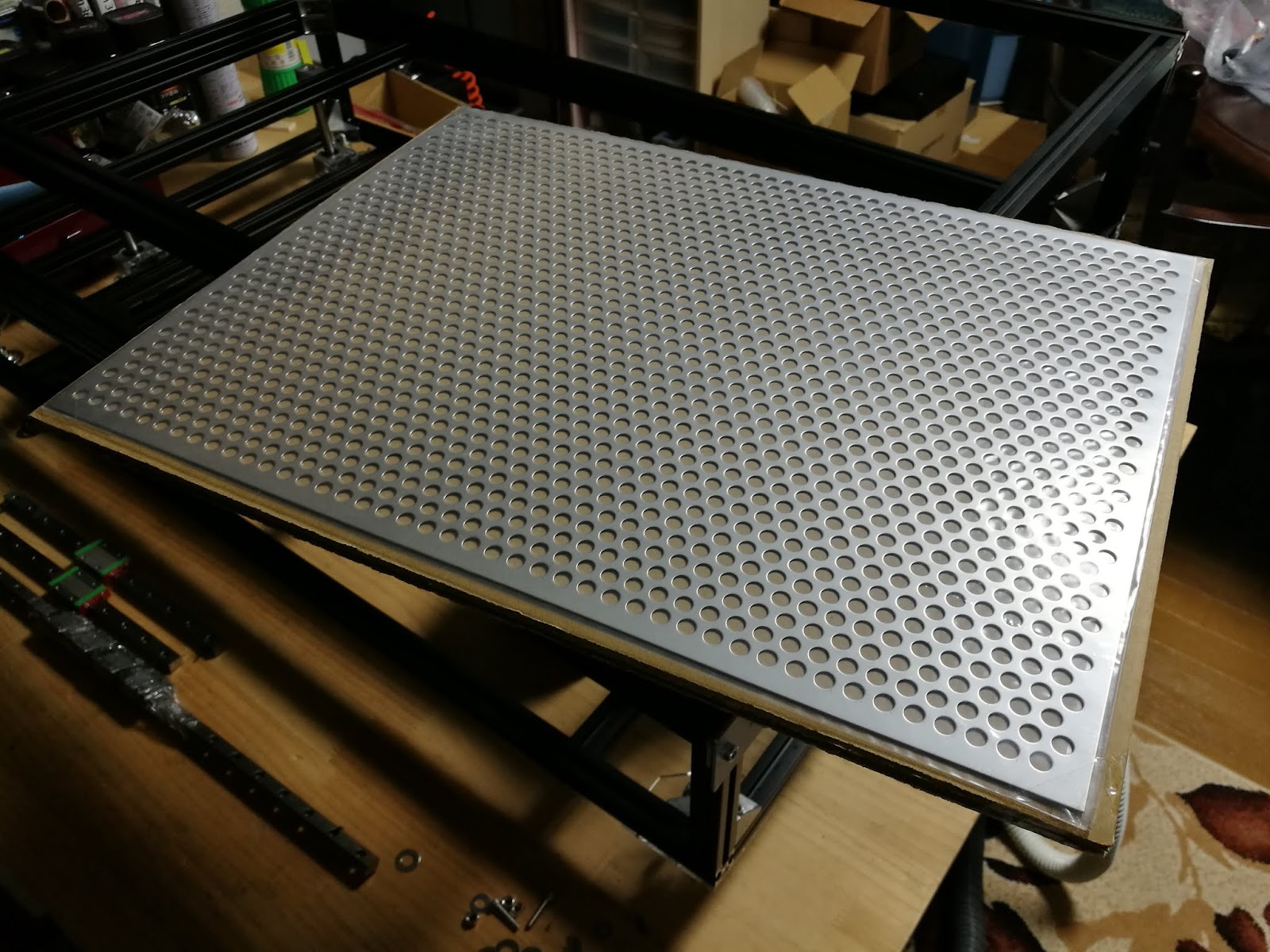

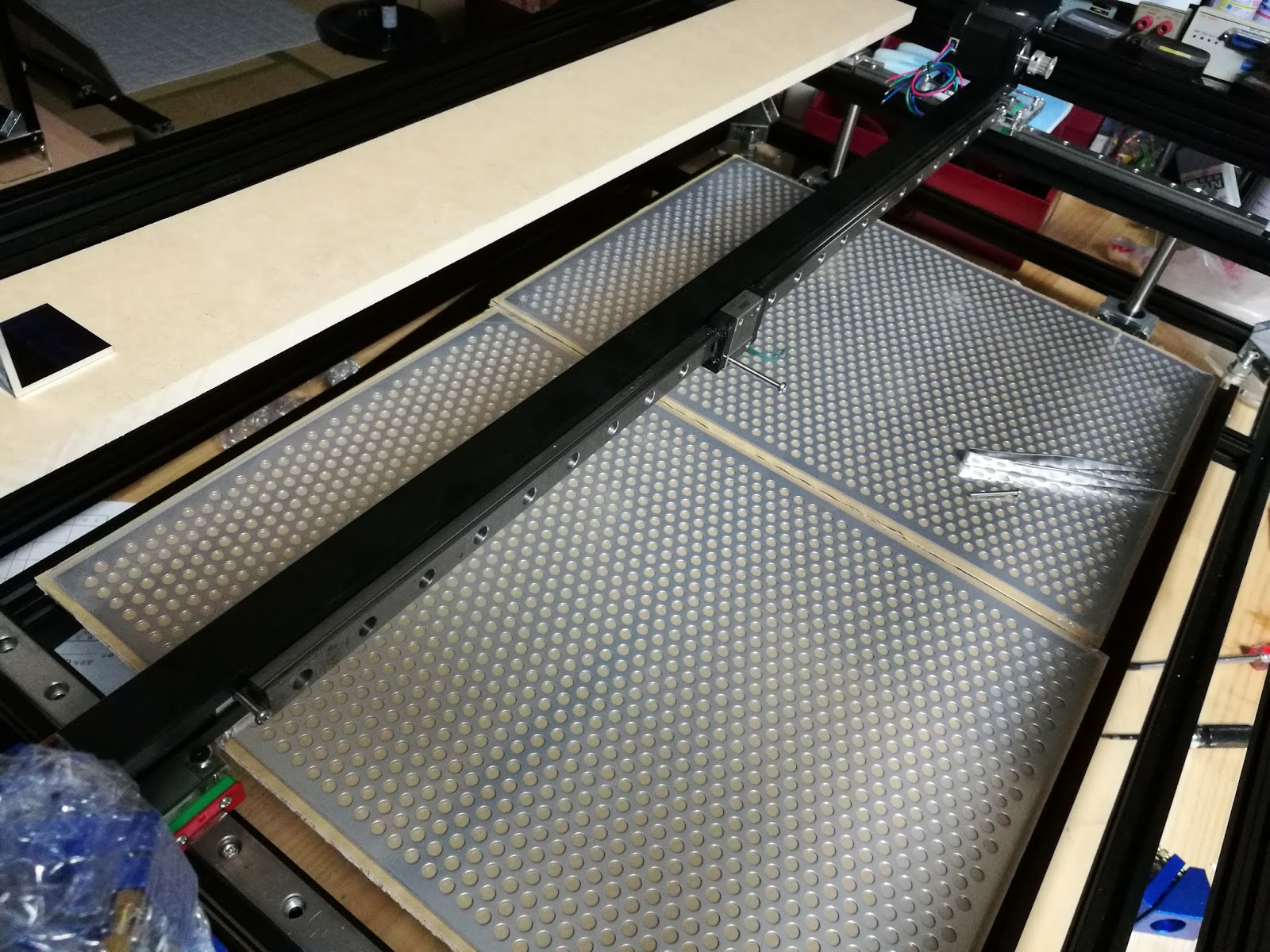

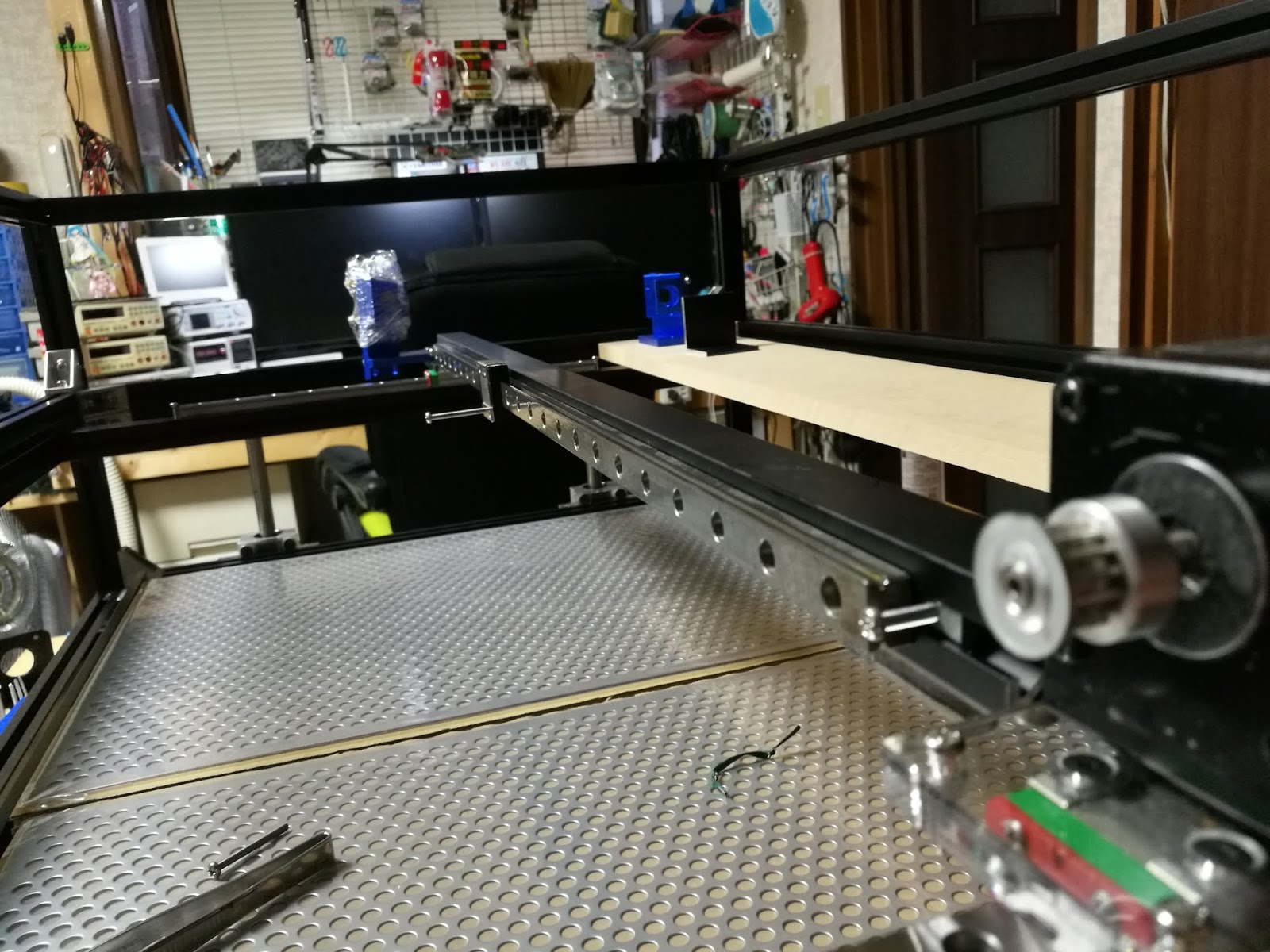

ということで、発生するガスや蒸気を抜くために穴だけ開いてれば十分なので、参号機に引き続いてパンチングメタルを採用しました。

進歩した点は、参号機の換気扇フィルタ(笑)からちゃんとしたミスミのSUSパンチングメタルになった点です。

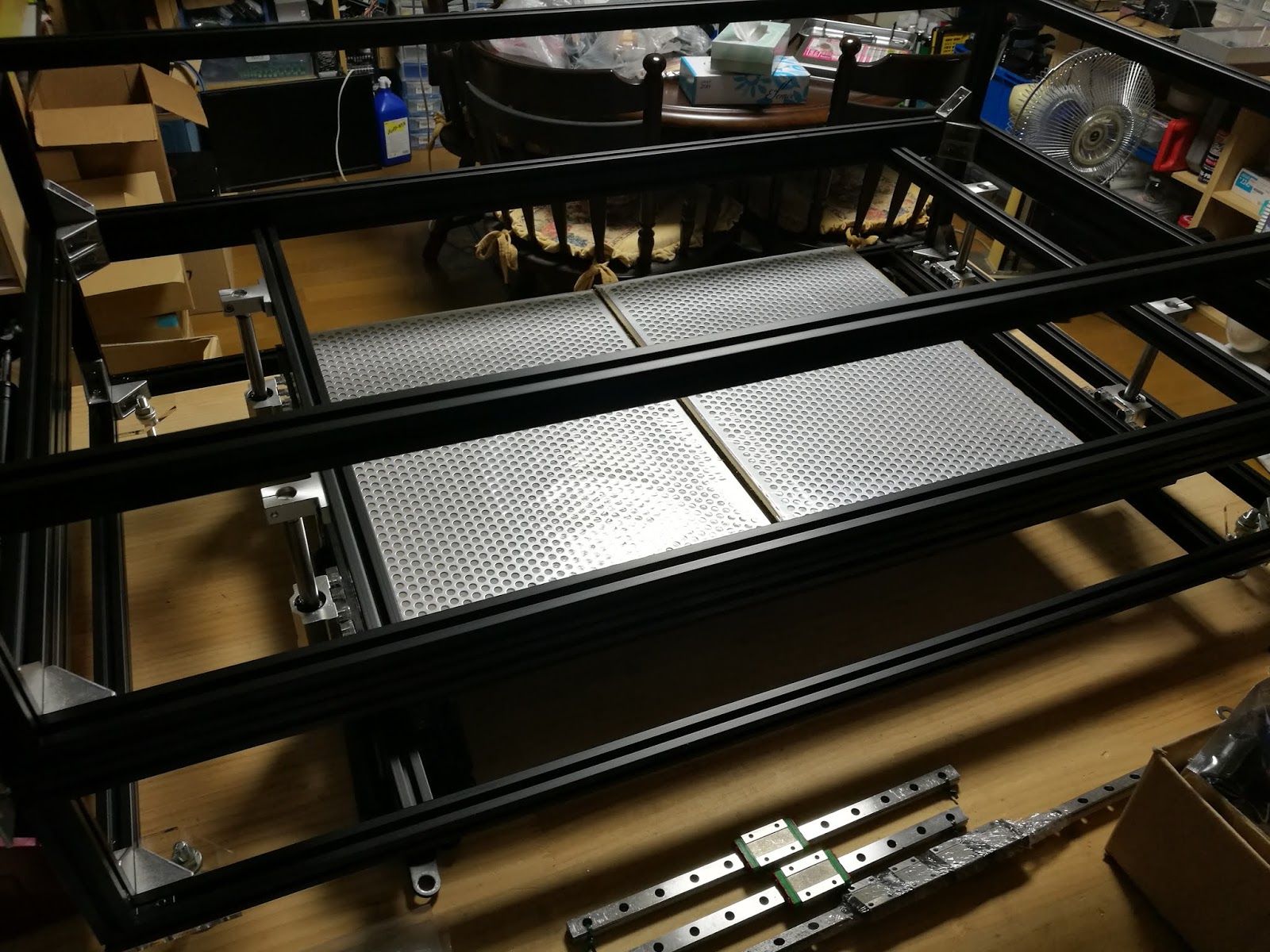

こんな感じに二枚を使います。固定方法は別途検討。

なんかいい感じになってきました。

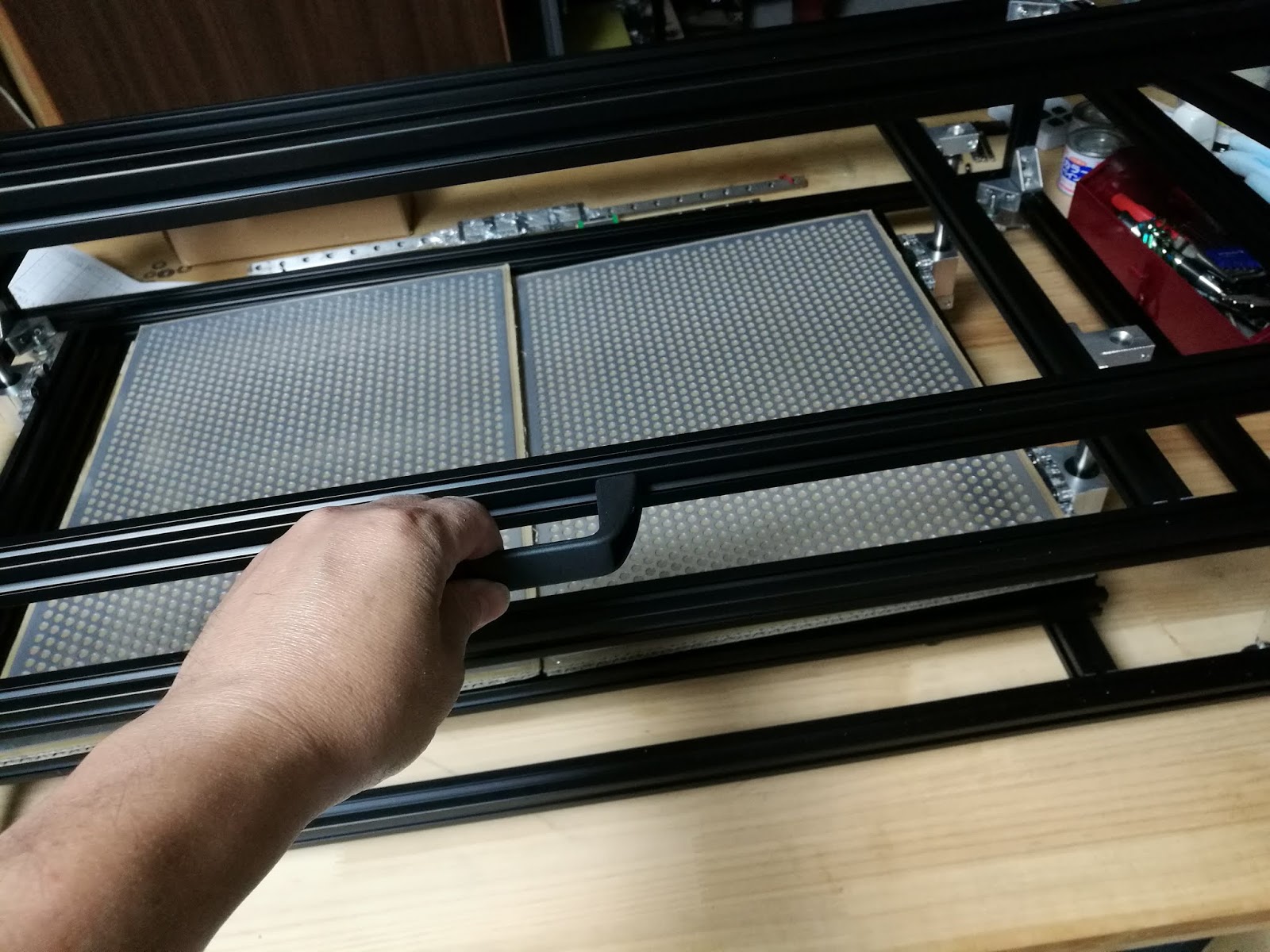

何と今回はハンドルも買っております。

取り付けて、

実にいいですねえ。

うれしくて開けたり閉めたりしてしまいます(笑

さてお次はXY軸です。

このあたりからかなり細かな話になっていきますので、ちゃんと考えていく必要があります。まずモータの選定です。

「まだモータ決めてないんかよ」と思われるかもしれませんが、はいまだ決めてません(笑

おもちゃ箱ひっくり返します。

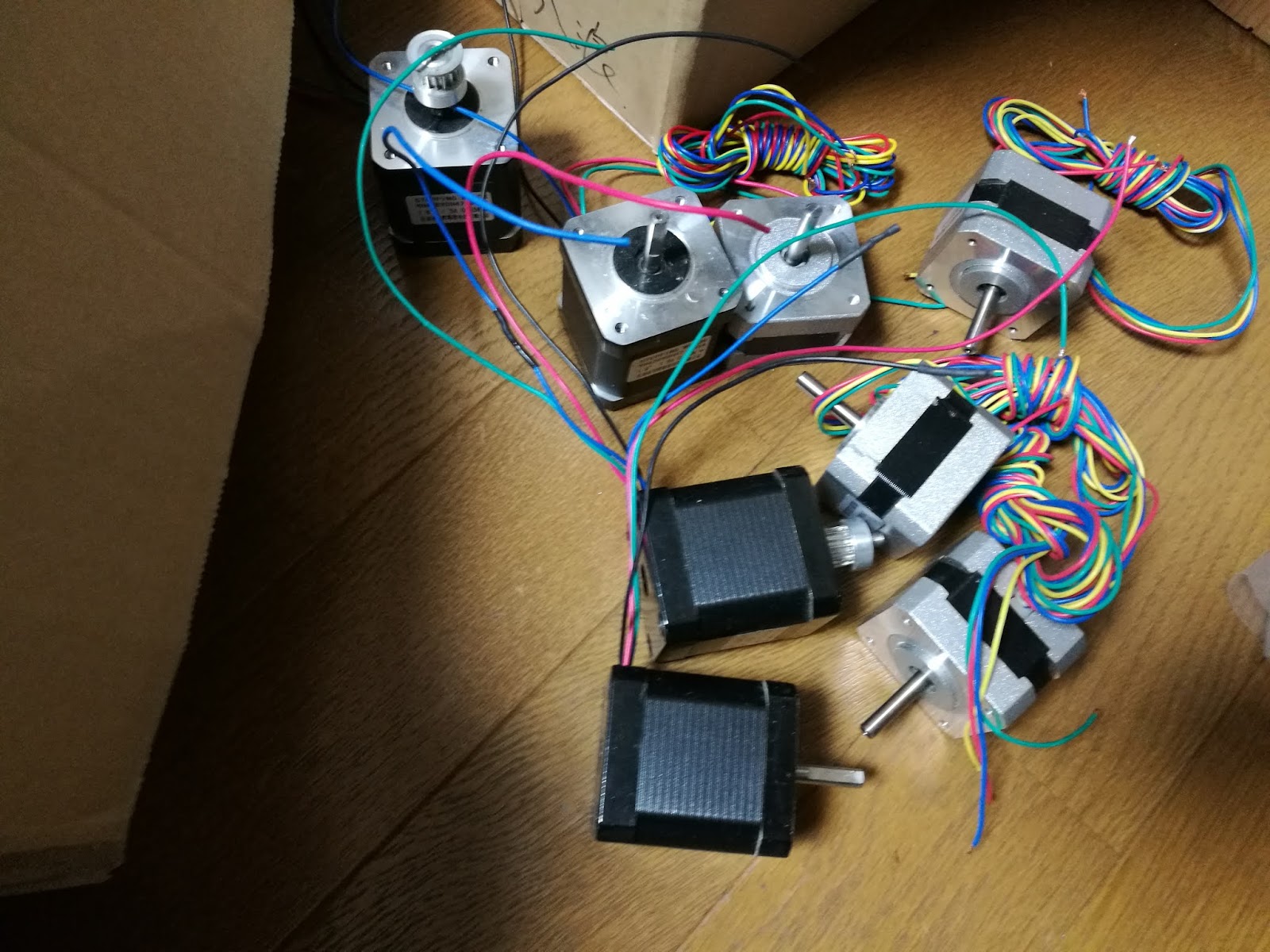

ステッピングモータは数えたことないけど、とにかく山ほどあって、この辺のよく使うNEMA17から、

この辺のトルクが頼もしそうだけどでかいやつまでいろいろ候補が考えられます。

今回はTrotecのSpeedyシリーズとまでは言いませんが、ある程度高速なEngravingができることを狙っています。その場合モータにはトルクと共に高速回転が要求されますのでいたずらに大きくすればよいというものではないかもと思っています。

このあたりはモータドライバやコントローラの問題もあって、やってみないとわからないところですので、まずは冒険することなくNEMA17の長めのやつを使って組んでみることにしました。

その他部材も確認します。

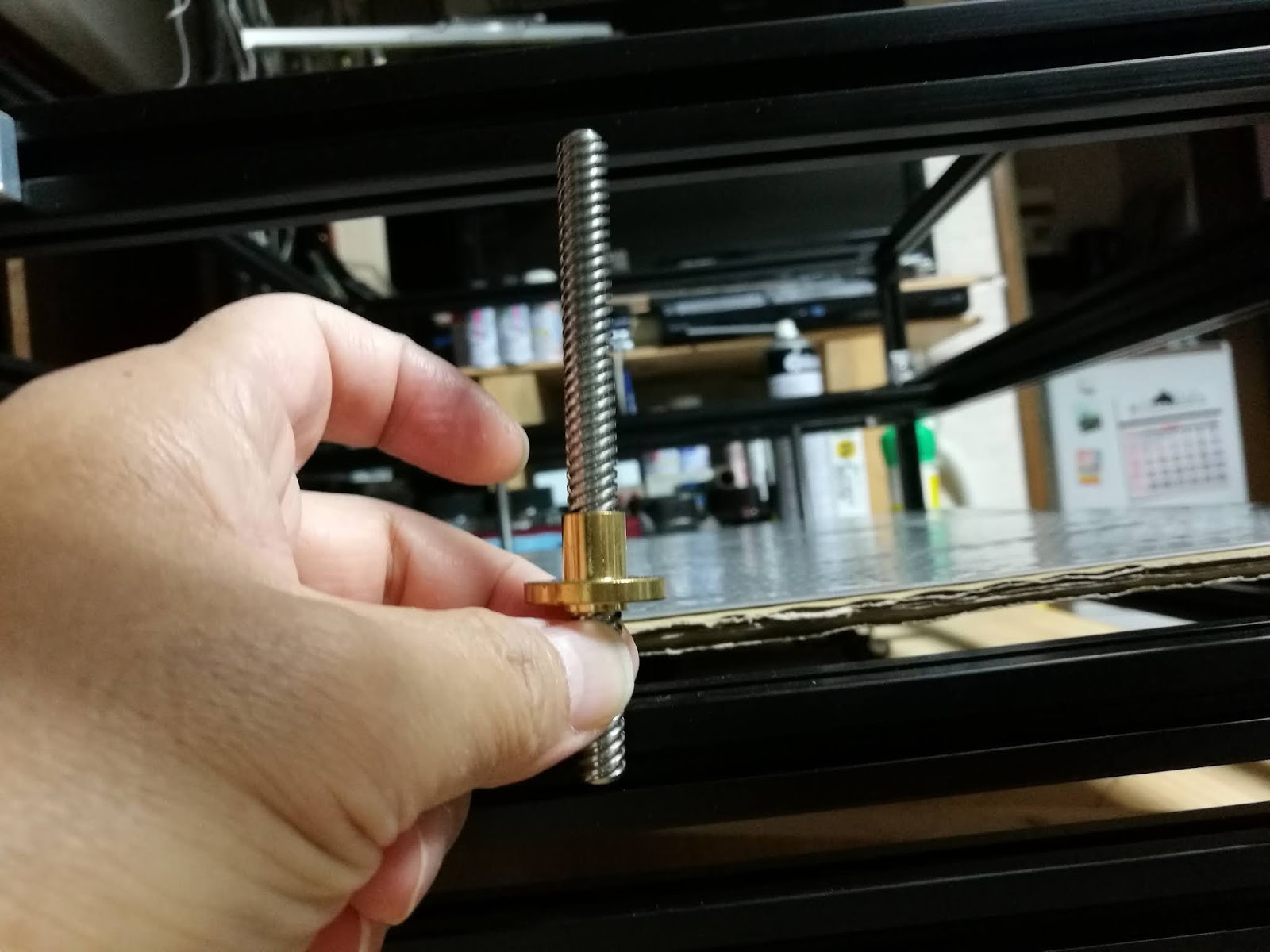

まず昇降ステージ用の台形ねじ。一対、二本準備します。

あとは、

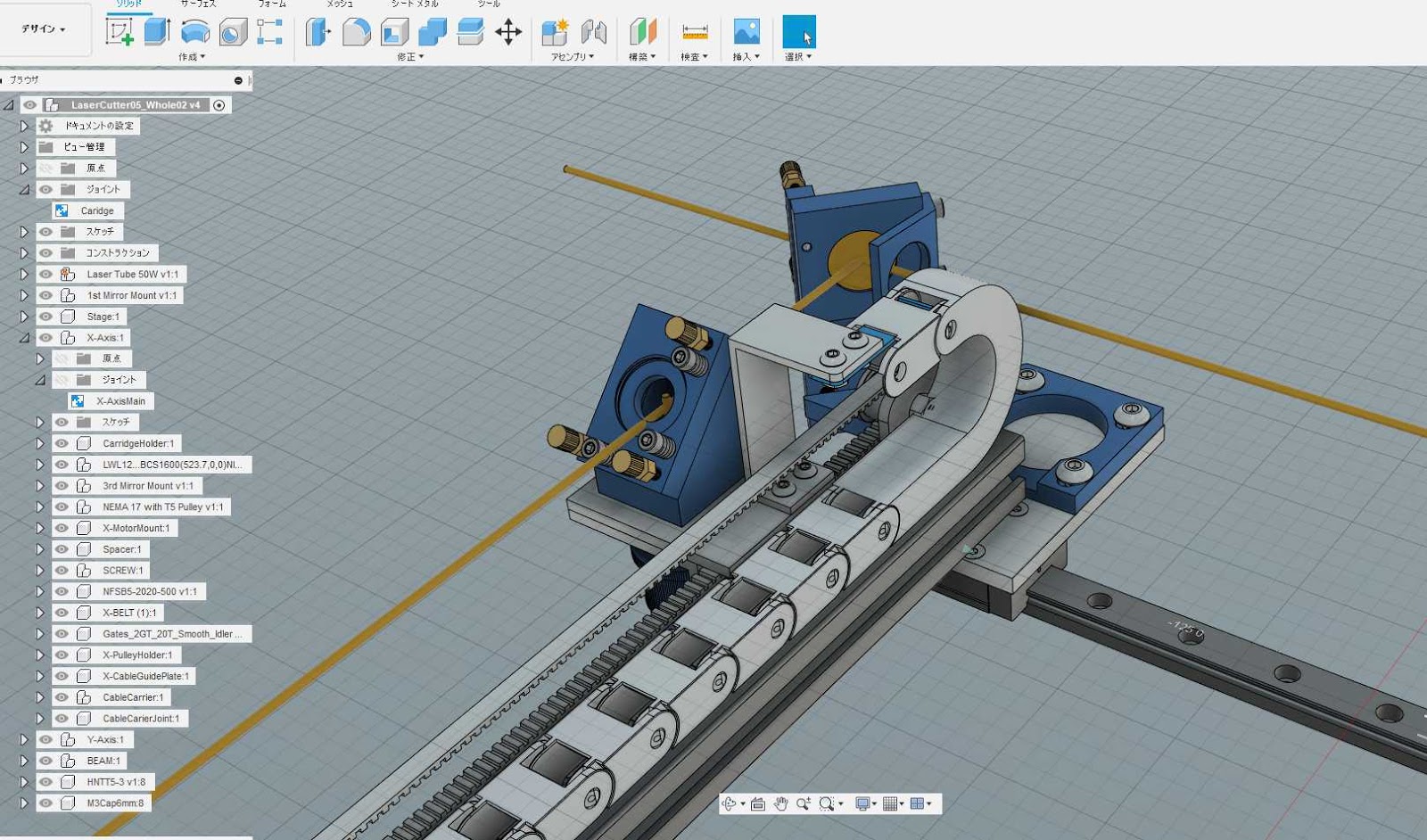

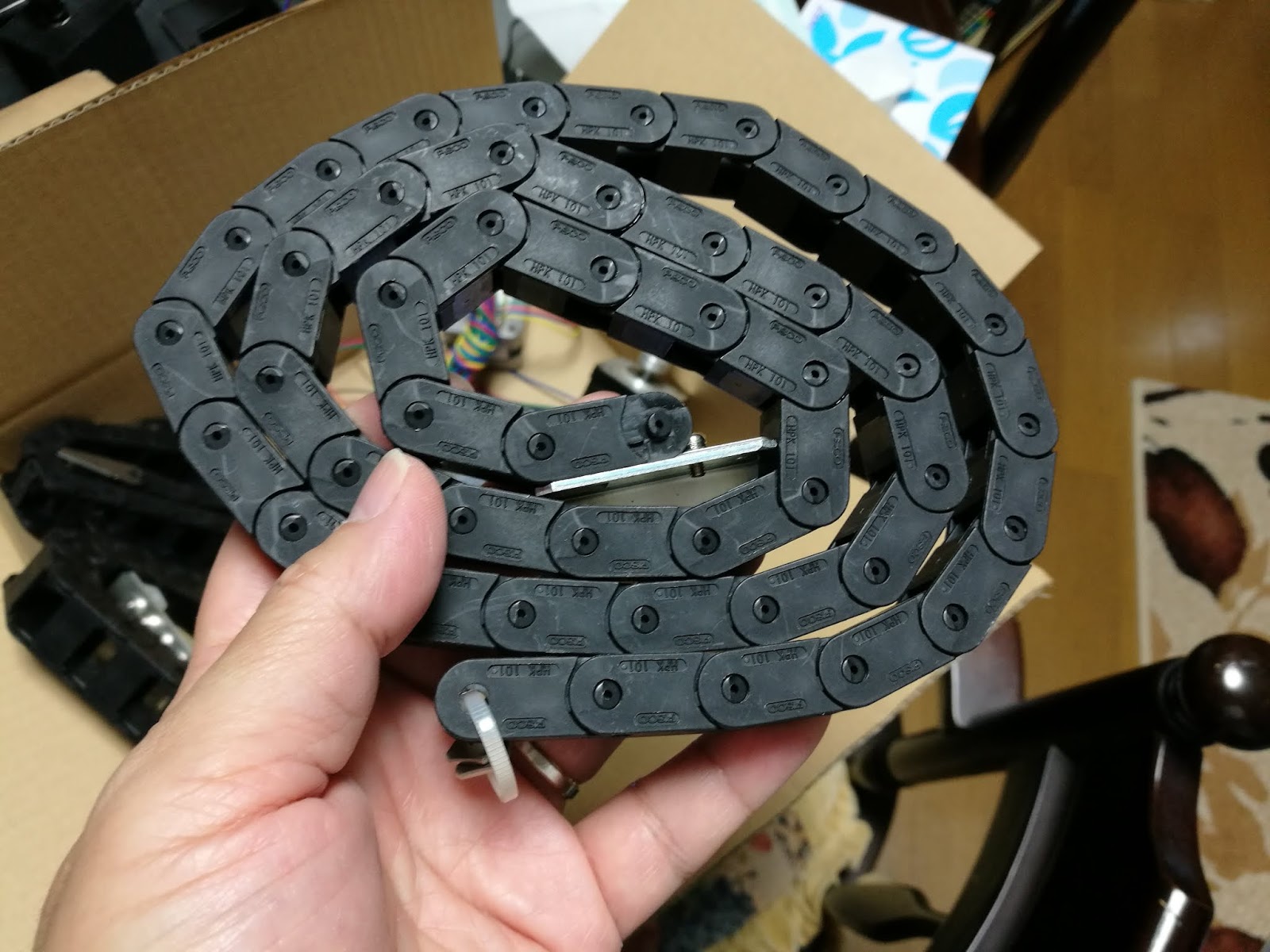

X軸のキャリッジを高速&スムースに動かすためにケーブルガイドを使いたいと考えております。

モータマウント。X軸には一つでいいとして、Y軸をどういった構成にするかを考えないといけません。三号機では一つのモータに長いシャフトをつけてY軸の左右二本のレールにベルトを掛けていました。今回も基本的には同じ構成をとるつもりですが、高速動作のためには左右それぞれ別のモータで駆動したほうが良いかもと思って見たり、そうするとどっちかが脱調した時にX軸がねじれてしまうやんという懸念があったりで最終判断ができておりません。

とりあえず二つマウントがあれば最小構成は作れるので、まずは良しとします。

Y軸のモータを一つにした場合にはかなり長いシャフトを左右に渡すことになります。

高速動作時は、ねじれによる回転ずれが出る可能性もありますので、アルミの中実棒ではだめかもしれません。その場合はSUS棒かな、などと考えつつ。

お次はレーザ管の取り付けです。

設計終了というタイトルをつけておきながら、この部分は全く白紙です(笑

とりあえずレーザ管相当の土台はなんかしらあるだろうということで、それっぽい長さのMDFを切り出します。

おいてみて、

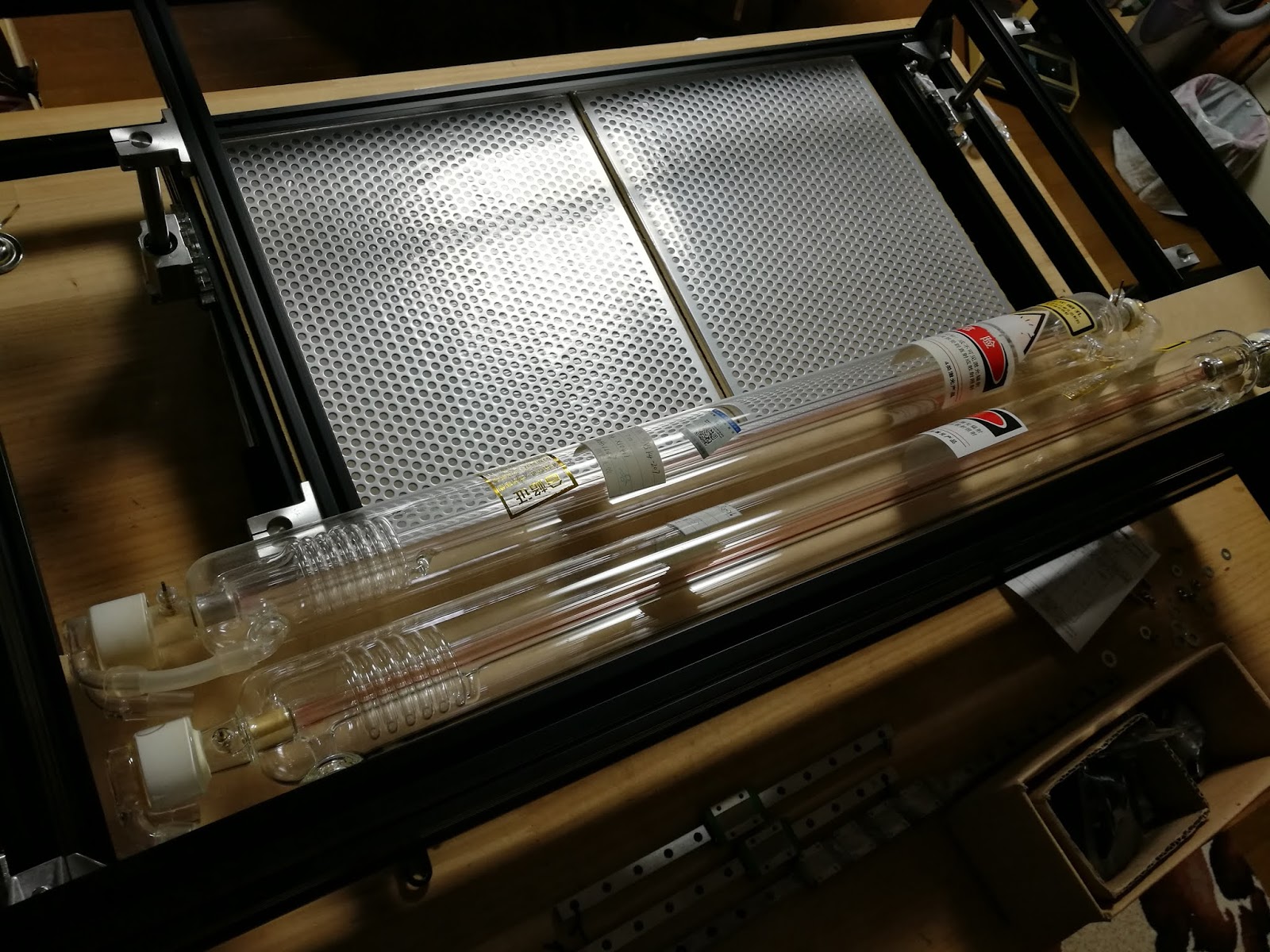

レーザ管置いてみます。

まあこんなでしょうね。

実は今回もう一本レーザ管が準備されておりまして、どっちを使うかを考え中です。

でかいほうの管は45Wです。100mm近く長くなって、ギリギリの配置になります。

太さも10mmほど太くなり、ビーム中心が高くなりますのでホルダも共用できません。

とりあえず長さ方向は何とか入ることを確認。

やっぱり最初は40W管かな。このレーザ管は参号機で使っていたものです。寿命的にはまだまだいけるはず。

ということで、この40W管で組み立てを進めることにします。

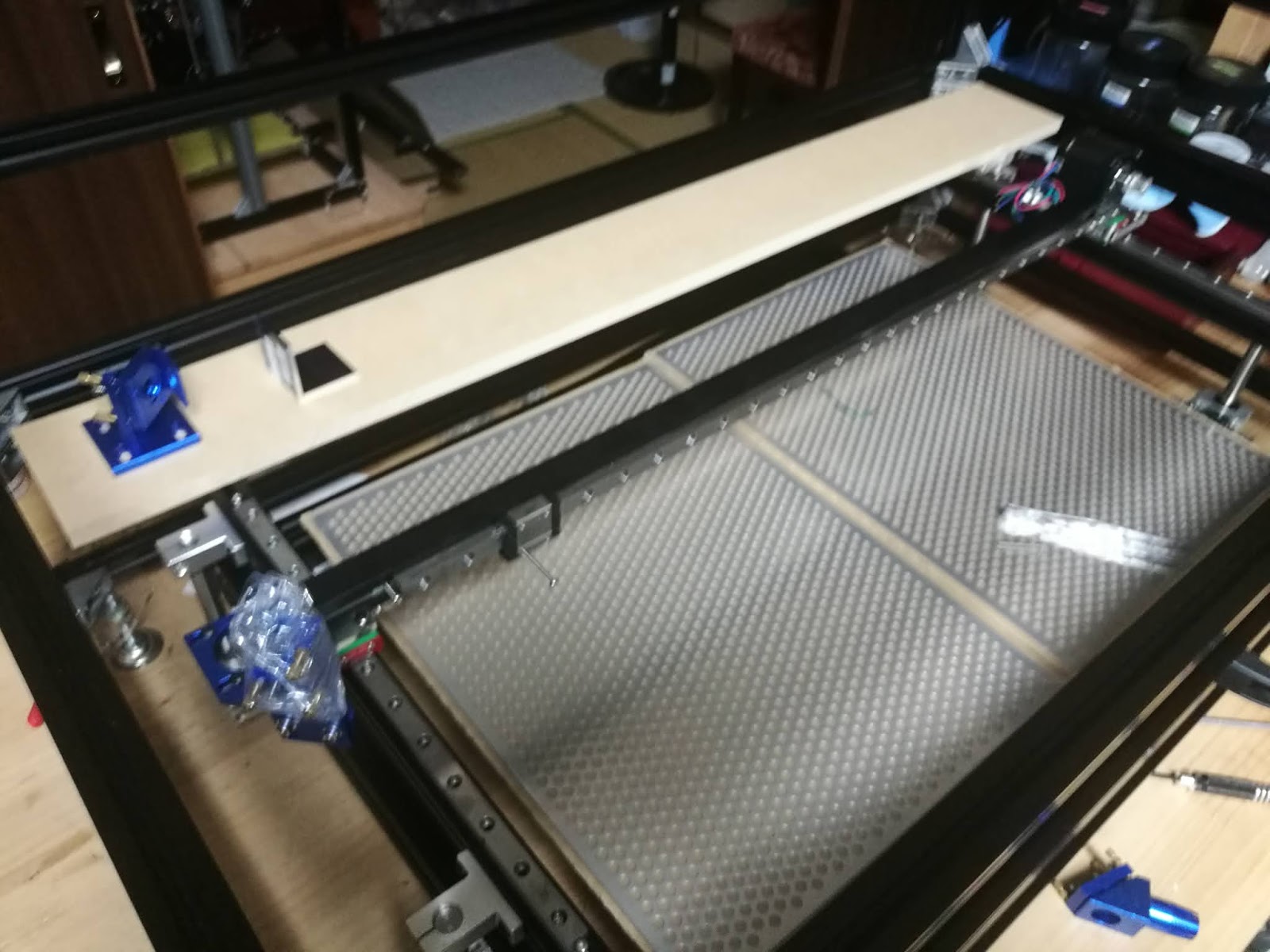

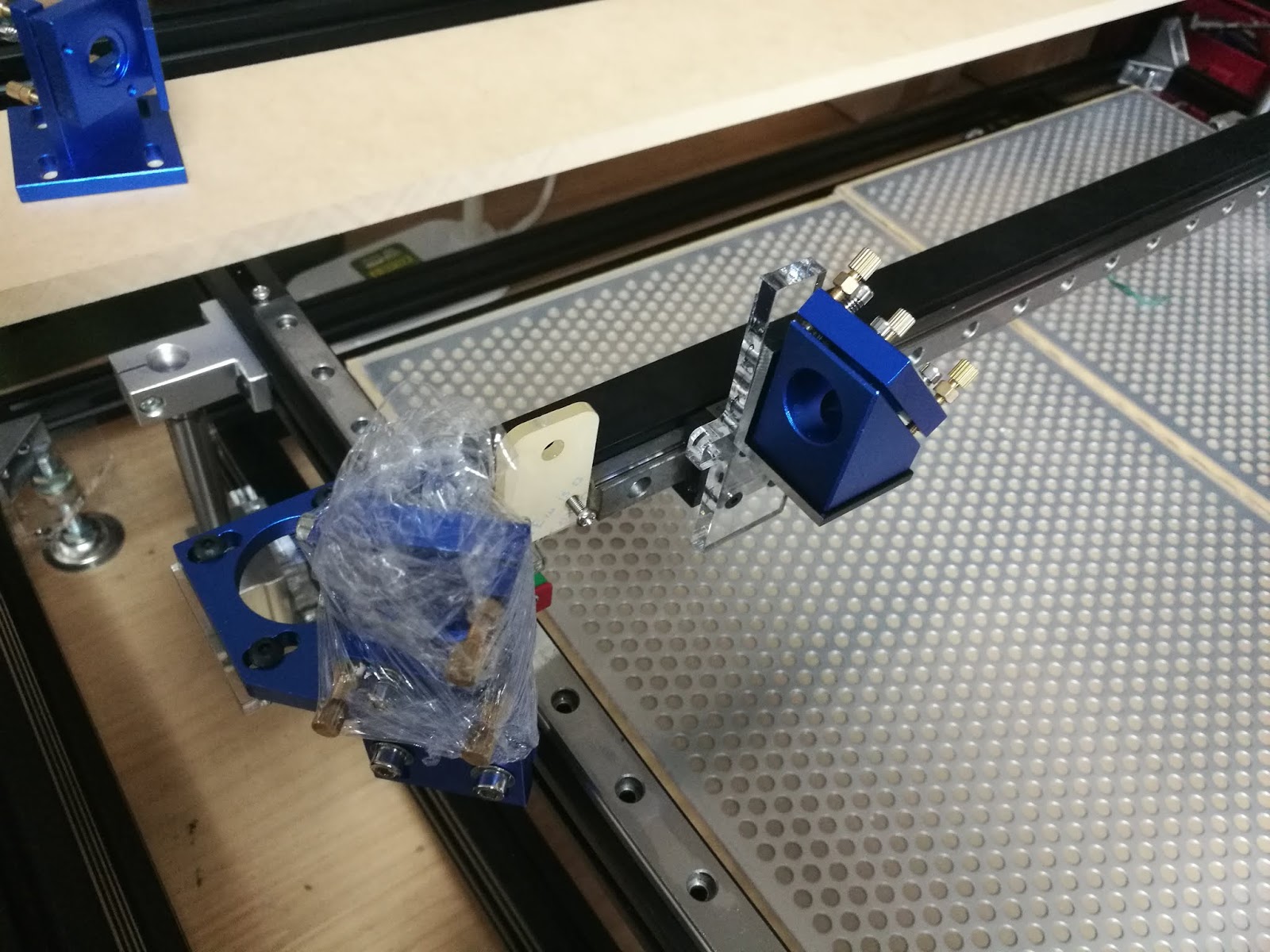

Y軸のリニアレール(長さ300mm)を仮置きして、

レーザ管の土台となるMDF板を置いてみると、奥行き方向にまだ余裕があります。

手配中の450mmレールがつかえそうであります。

ではXY軸を組んでいきましょう。

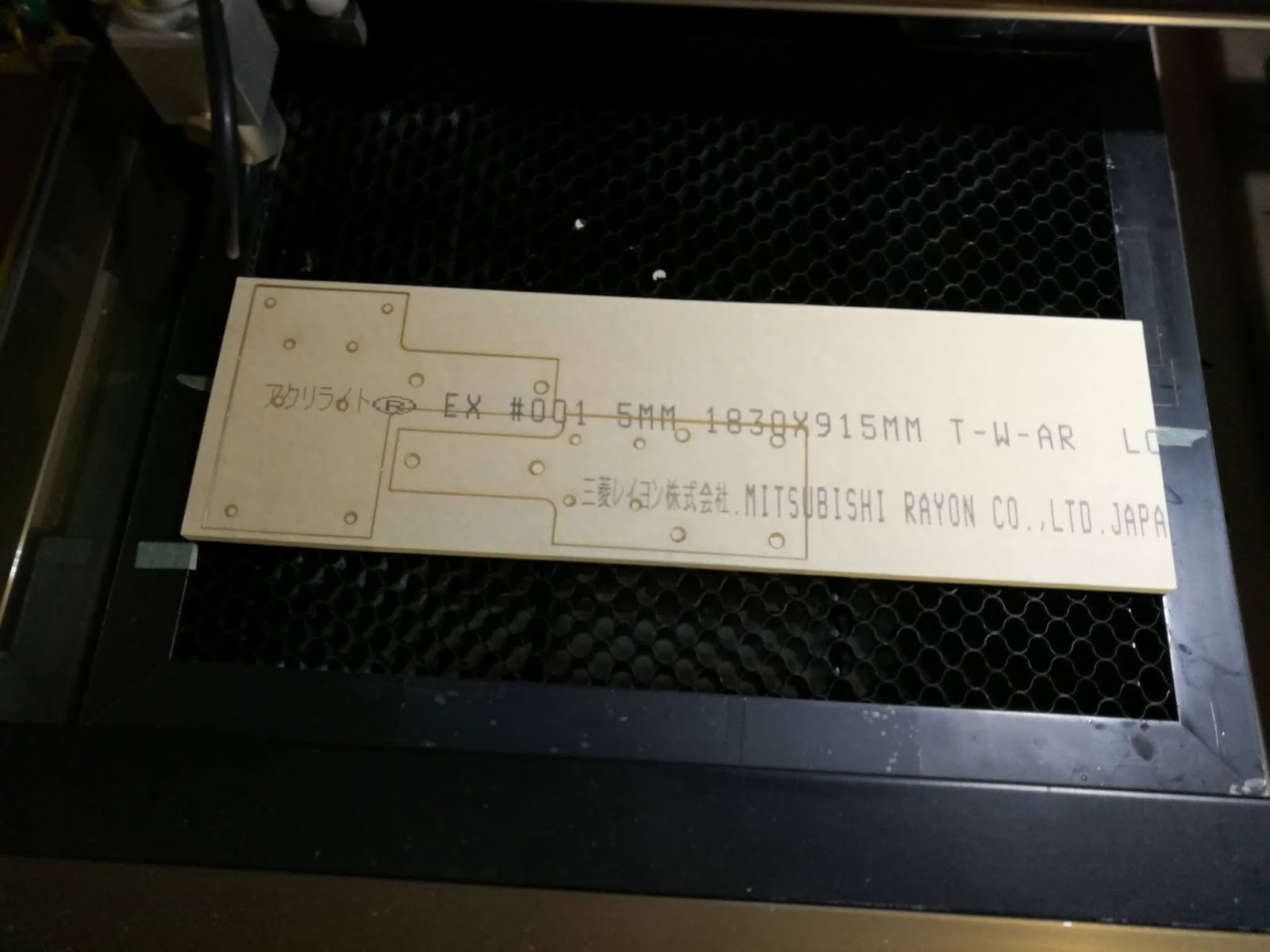

組付けパーツはすべてアクリル板を切り出す前提で設計しています。経験上アルミの強度はいらないことが分かっているのです。

詳細はこれまでに何度も説明していますので省略します。fusion360→dxf→jwCAD→NCVCの順でデータを処理してMACH3でレーザ加工機(四号機)制御をしています。

ちなみに四号機はフル自作ではありませんが、筐体はいわゆる中華ハンコ加工機で、制御周りを全載せ替えしています。もともとはMosiDrawという実に使いにくくて安定しないシステムが乗っていました。それを自作のモータドライバとMACH3コントローラの系に変更しています。

それにより、きわめて安定に動作しています。が、加工エリアがとにかく狭いのが問題で、それが今回五号機を作ろうと思い立った最大の動機であります。

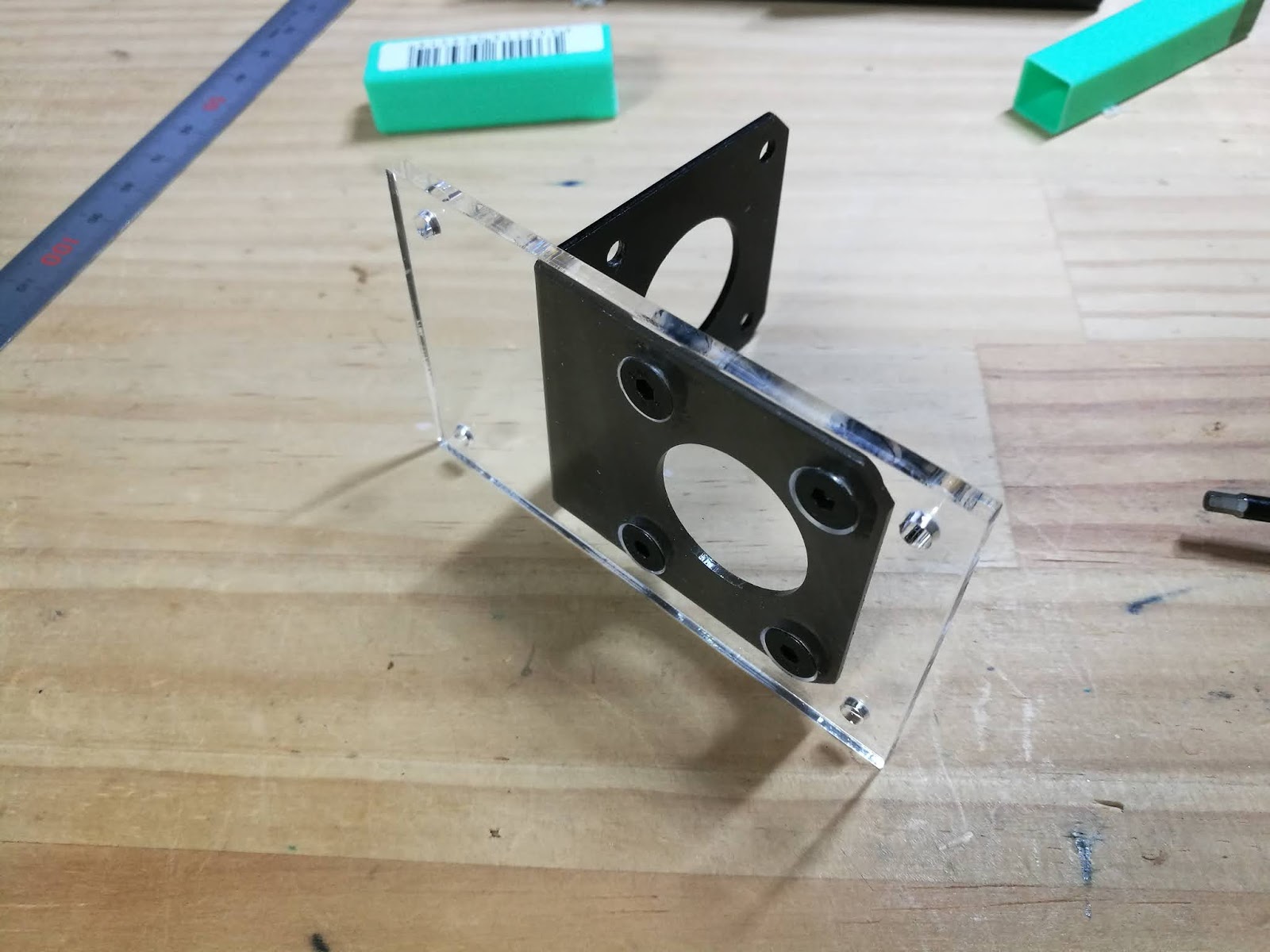

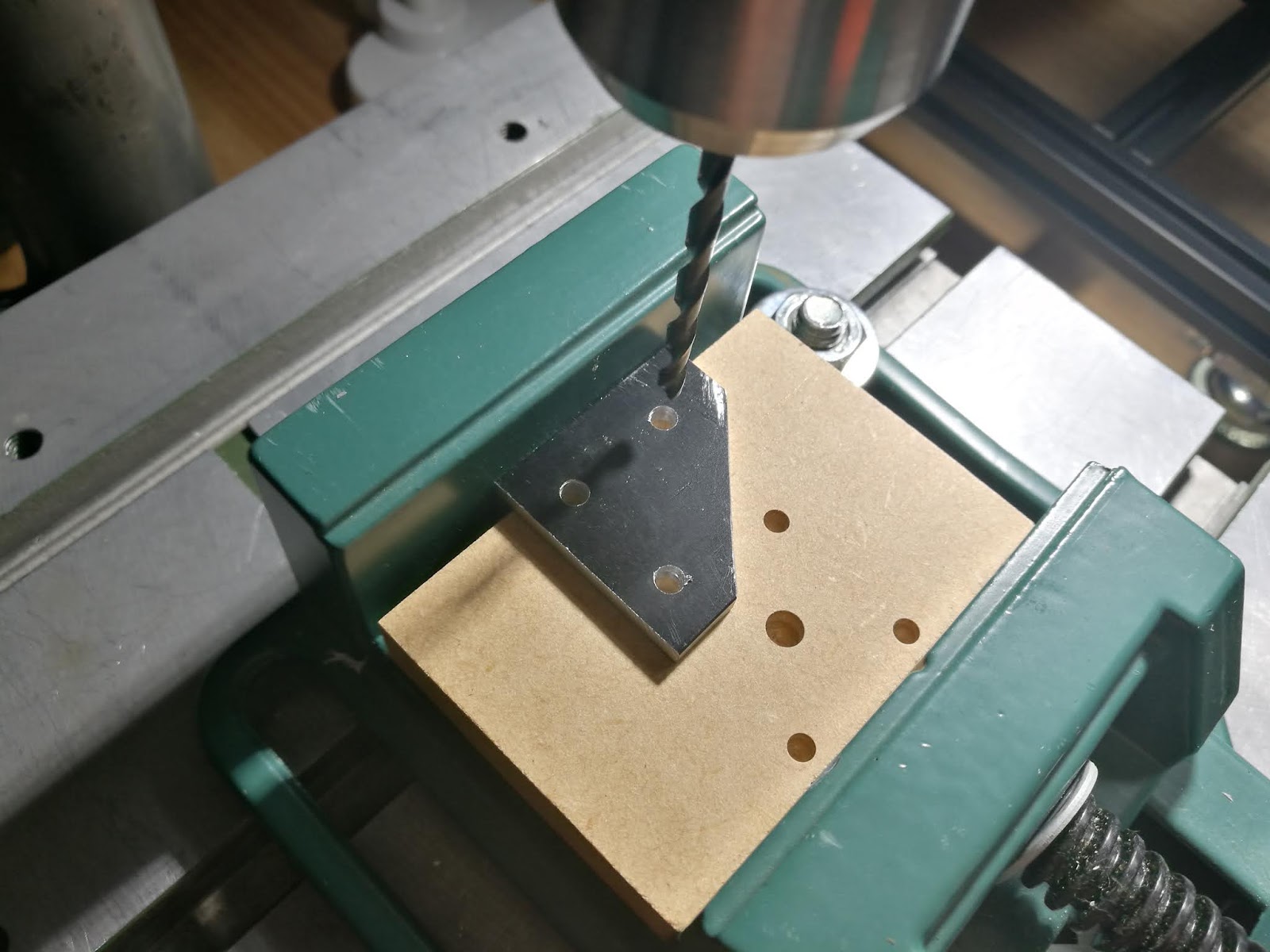

切り出し完了。

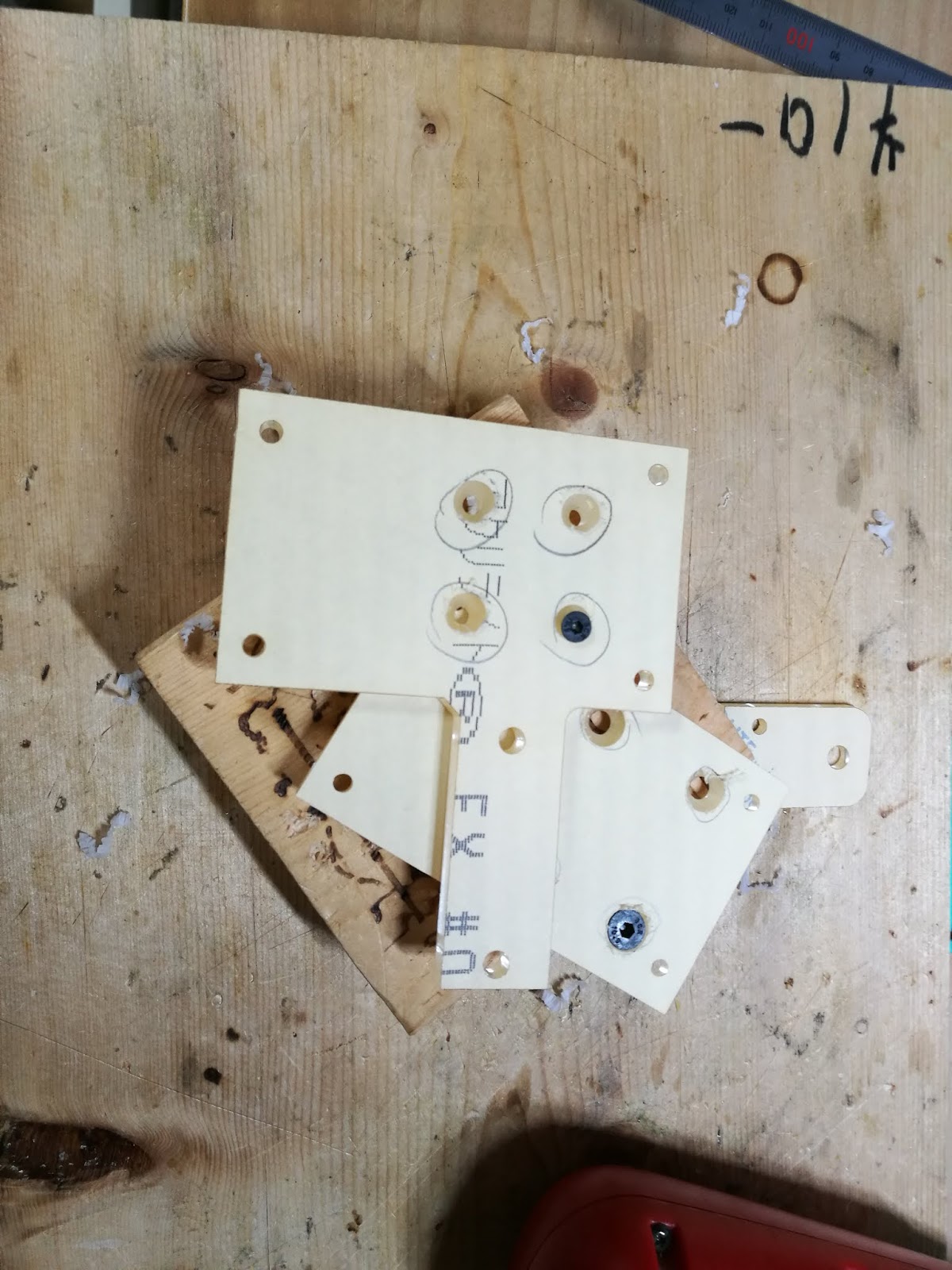

皿ネジ用のザグリ部分を追加工。

モータマウントを、

皿ネジで、

組み付けて、

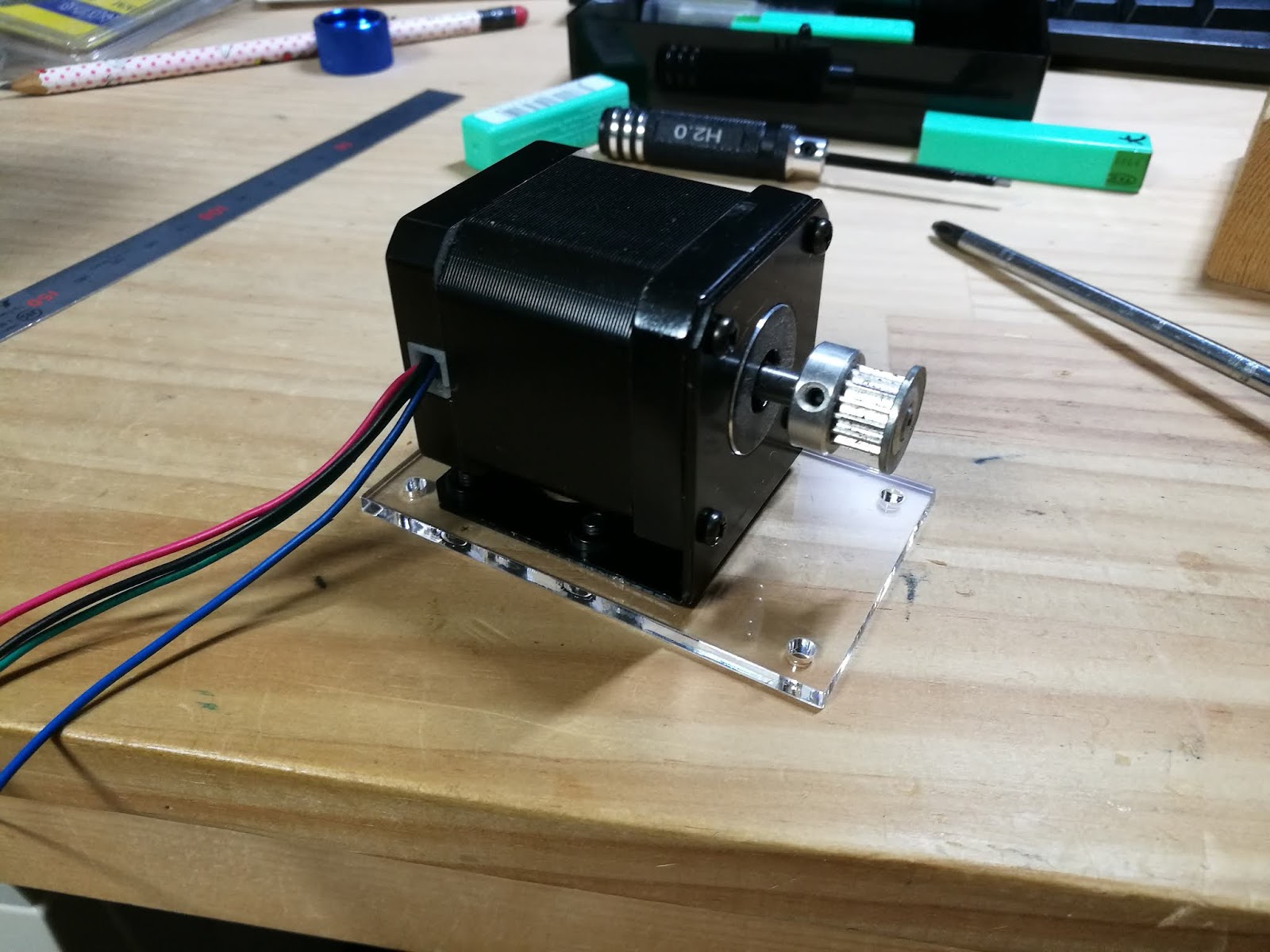

モータ載せます。

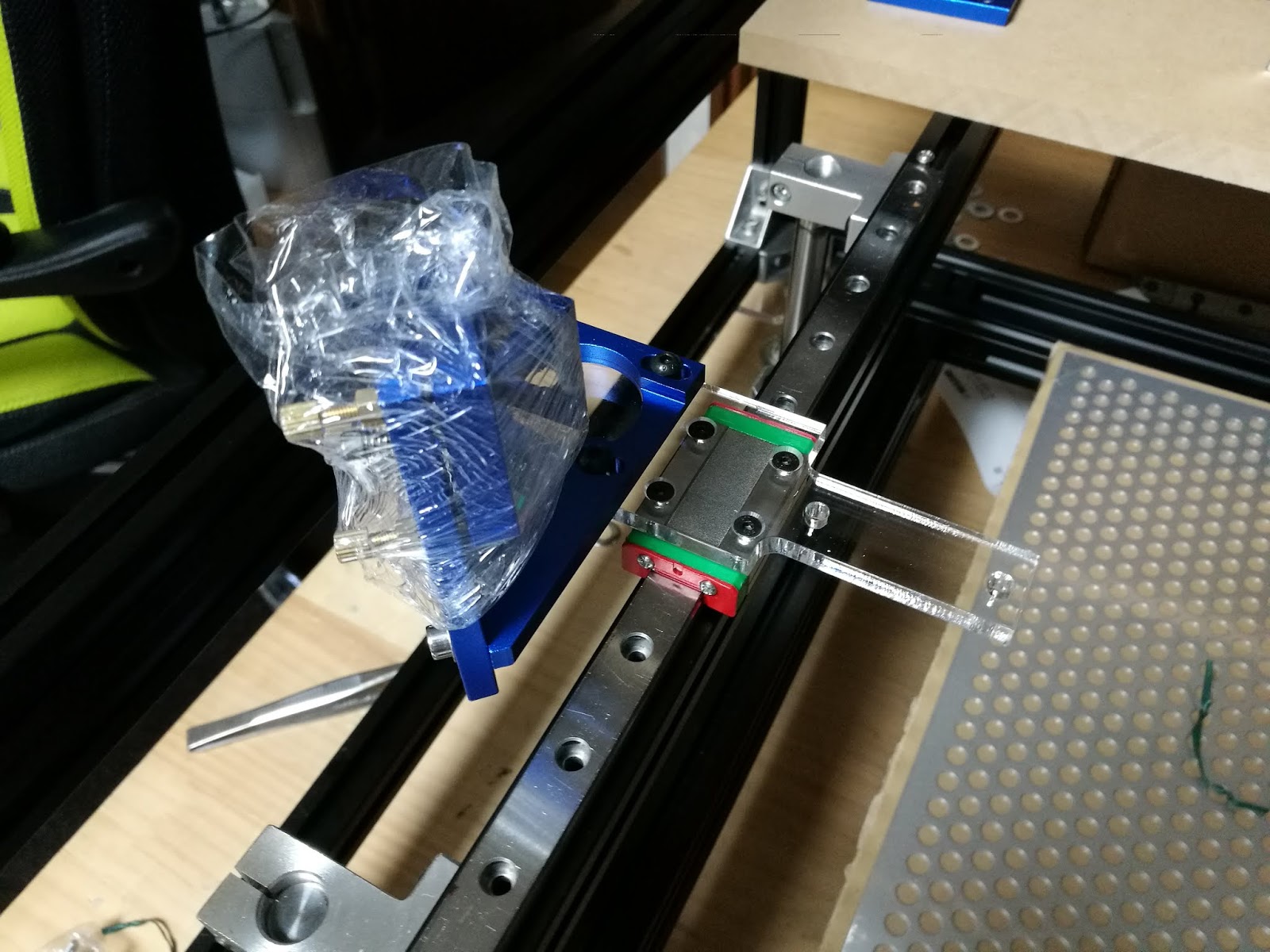

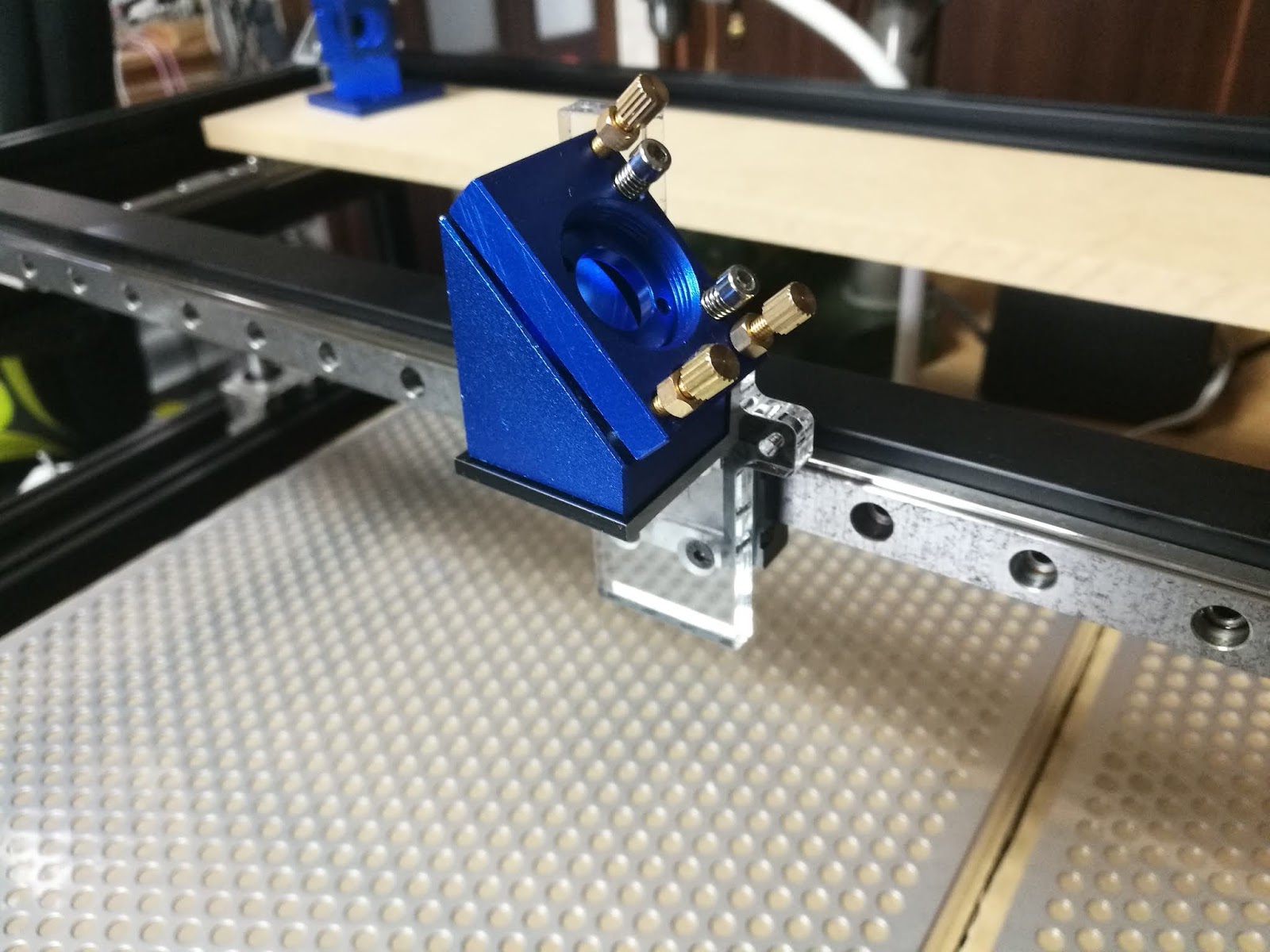

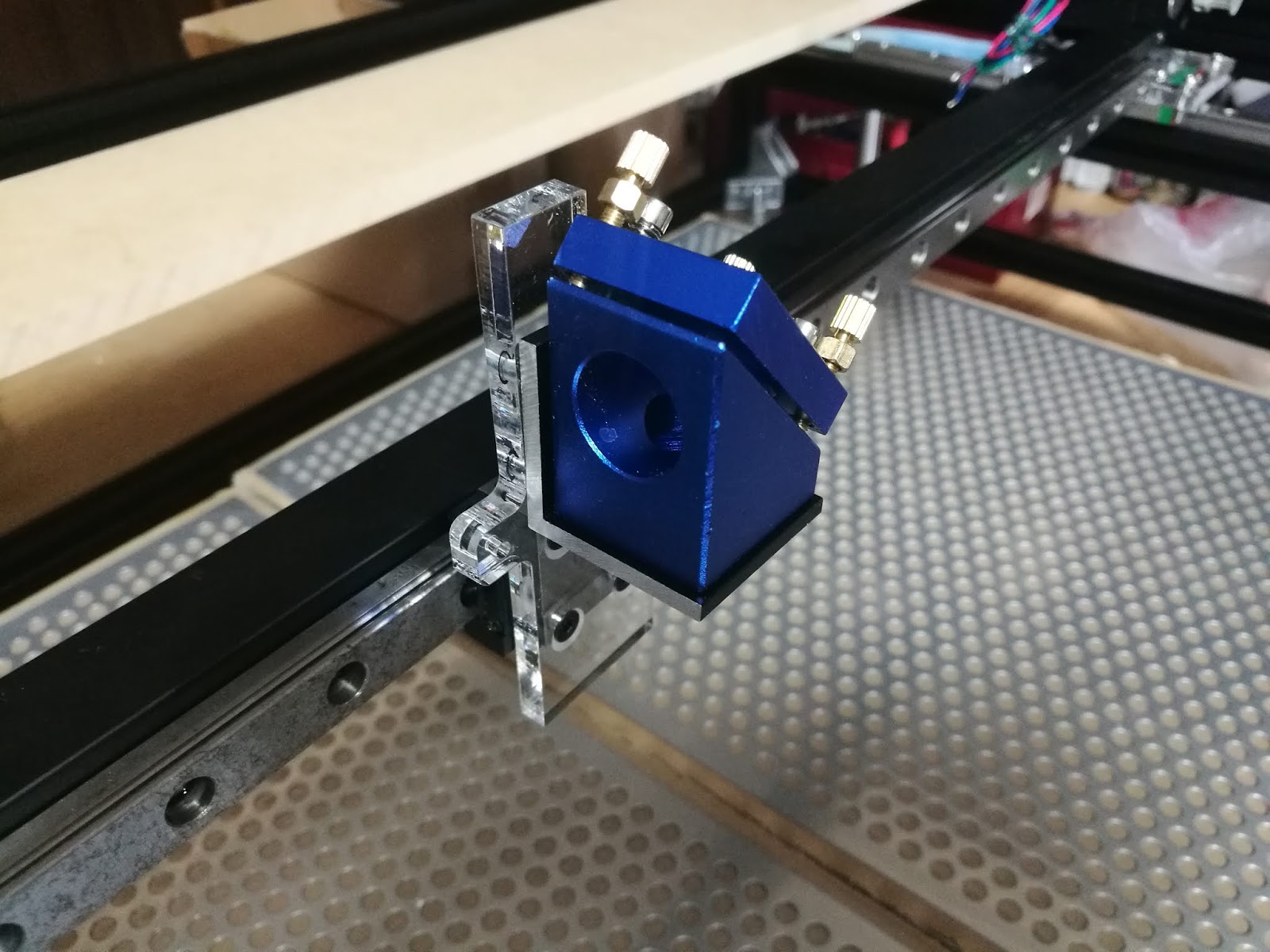

仮止めしたY軸レールにパーツをねじ止めしていきます。こちらは第二ミラー側。

そしてこちらがモータ側。この二つのパーツの間にX軸が乗ります。

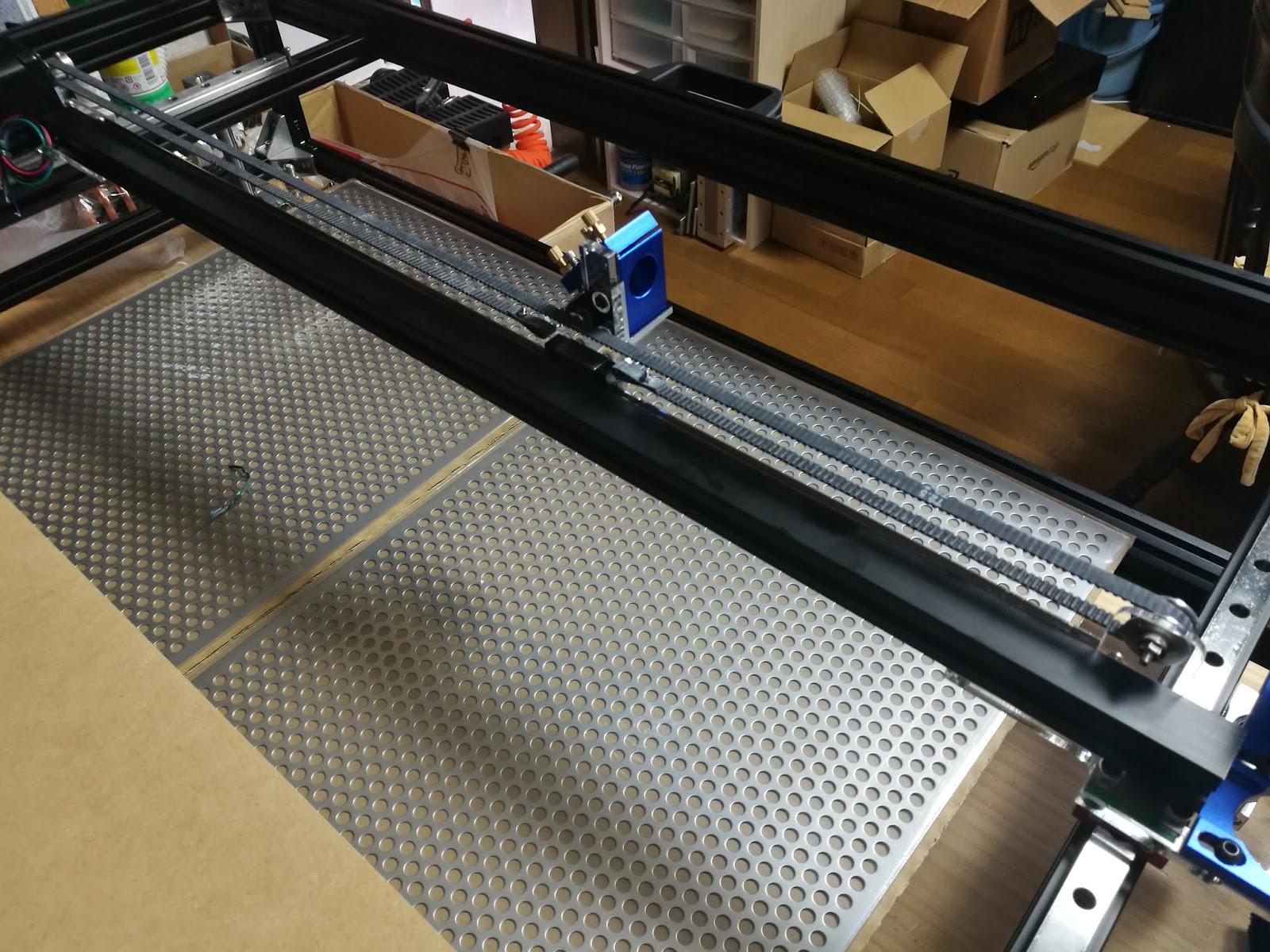

全体。

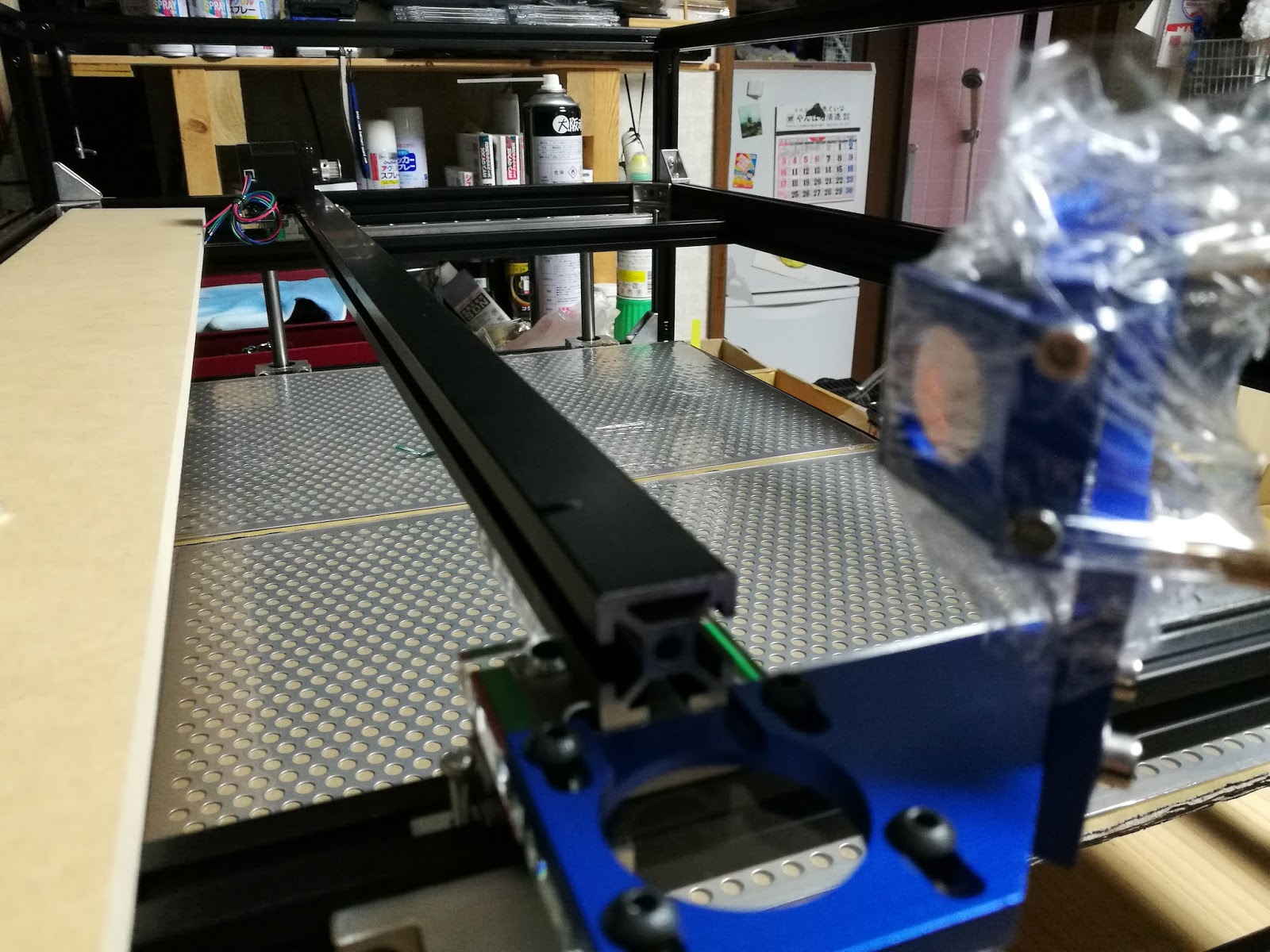

X軸乗せてみます。

X軸も20mm角のアルミフレームです。

ケーブルガイドが乗ることを考えて、一面だけ溝が無いフレームを使っています。

X軸フレームには600mm長さのリニアレールが取り付けられます。

600mmは長いですねえ。本格的な加工機の雰囲気が漂います。

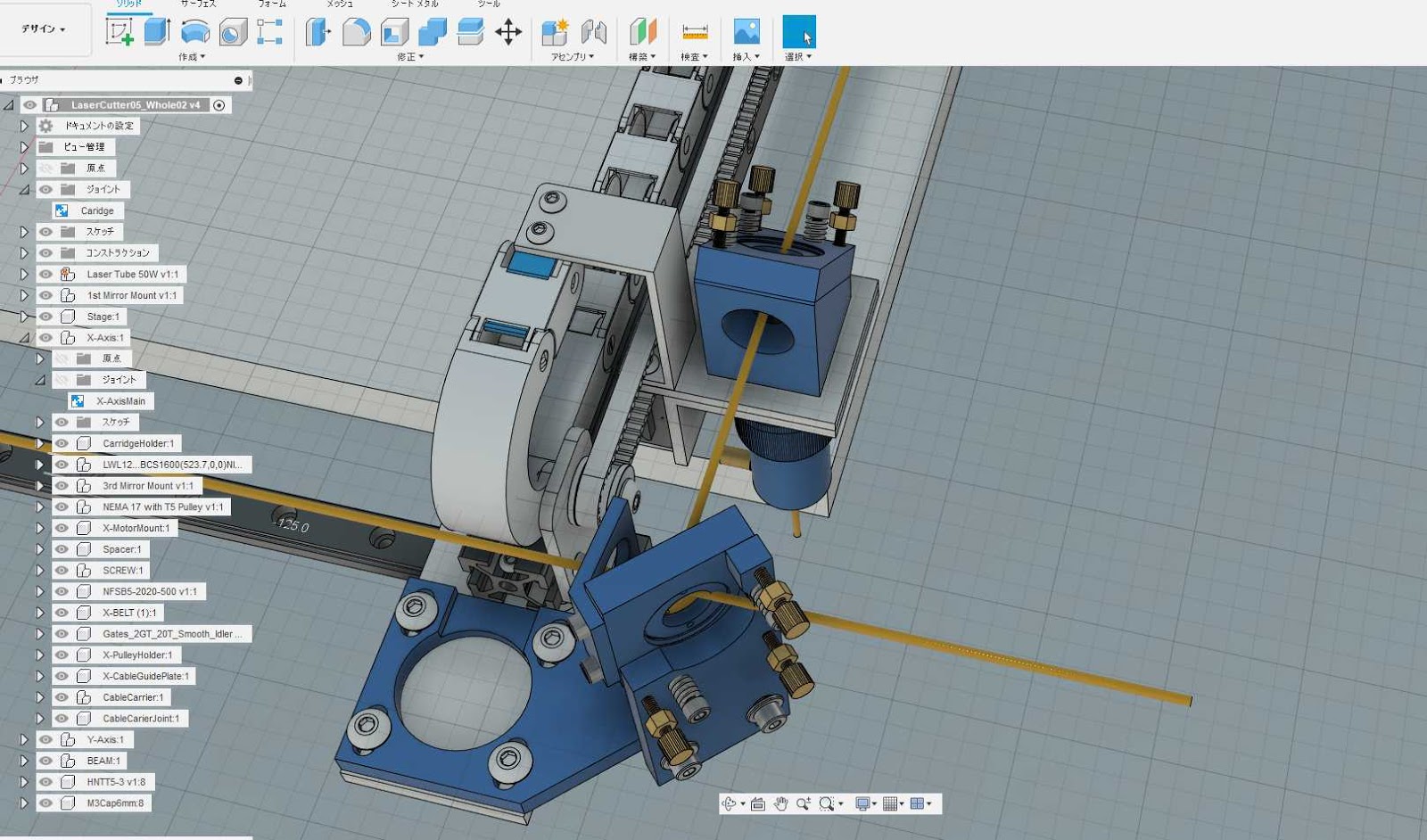

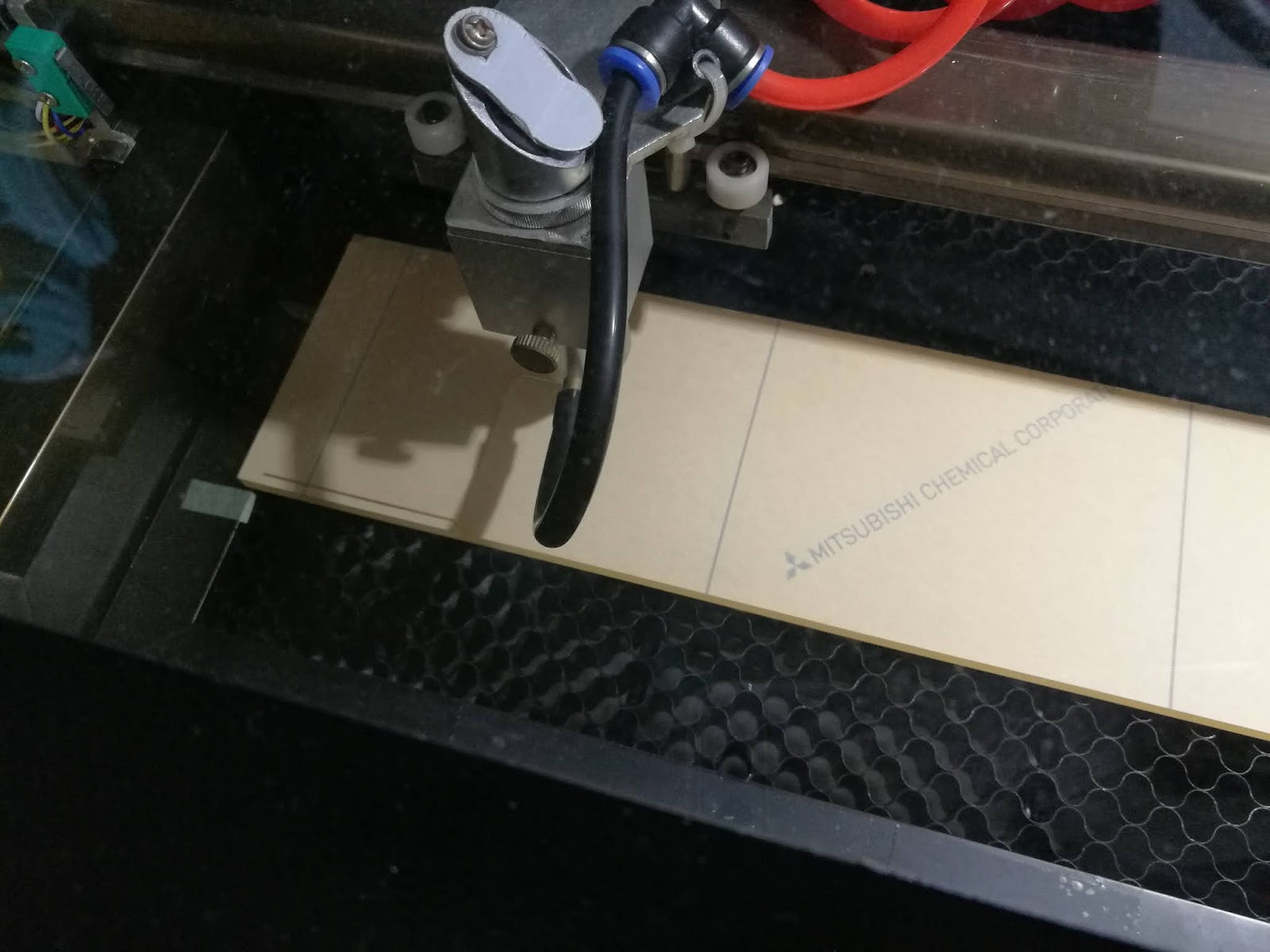

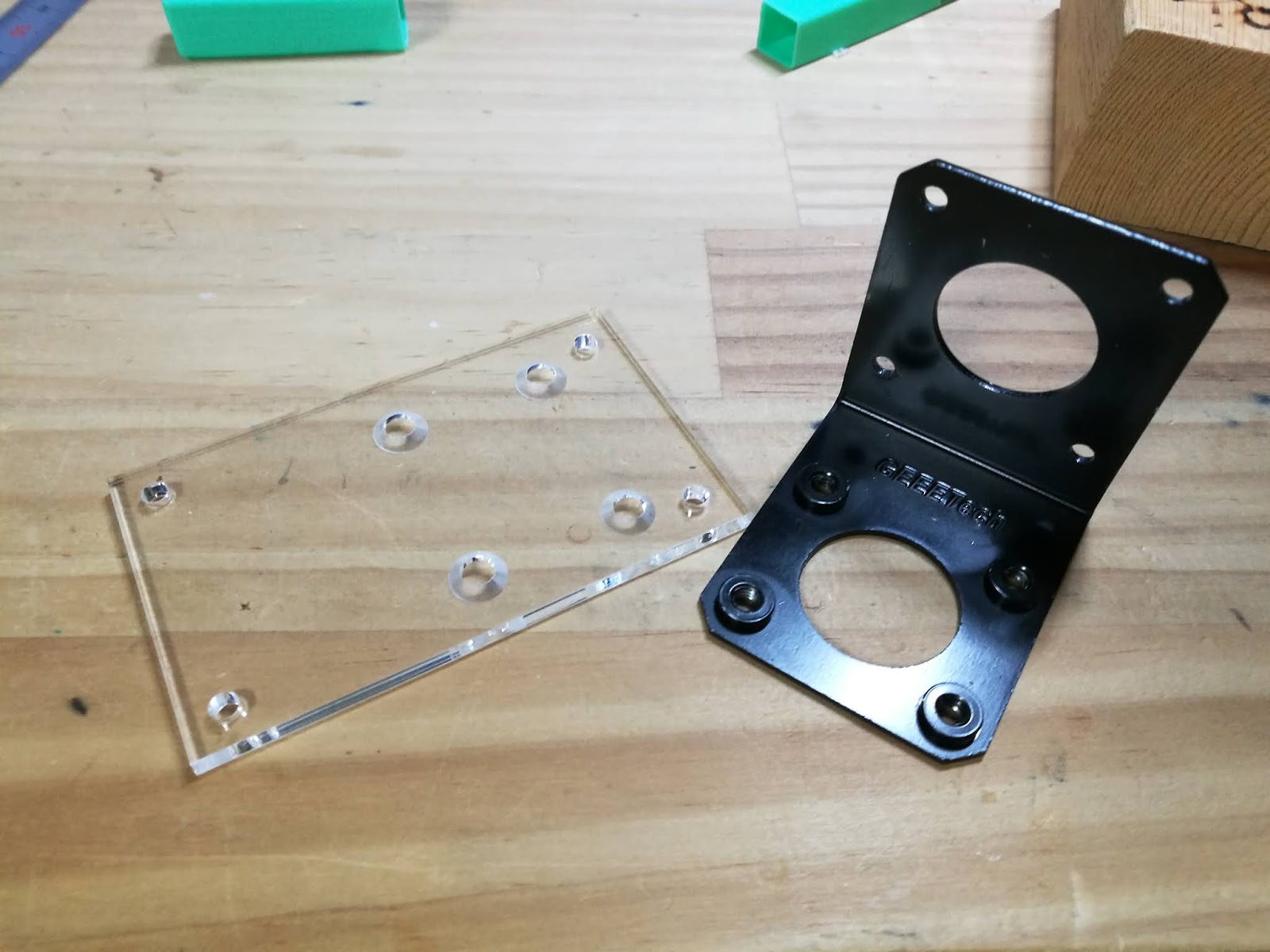

X軸キャリッジにヘッドを組付けていきます。

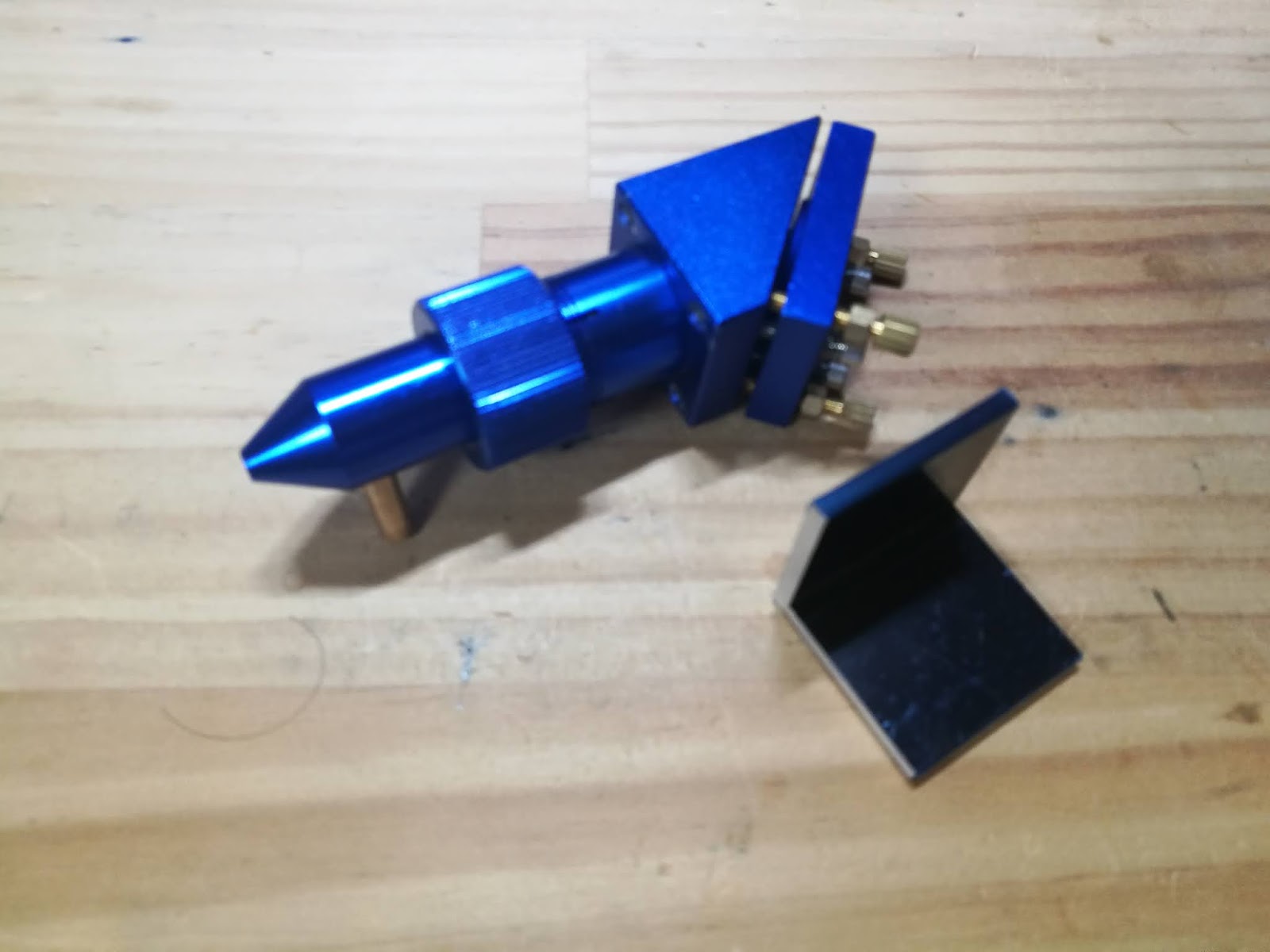

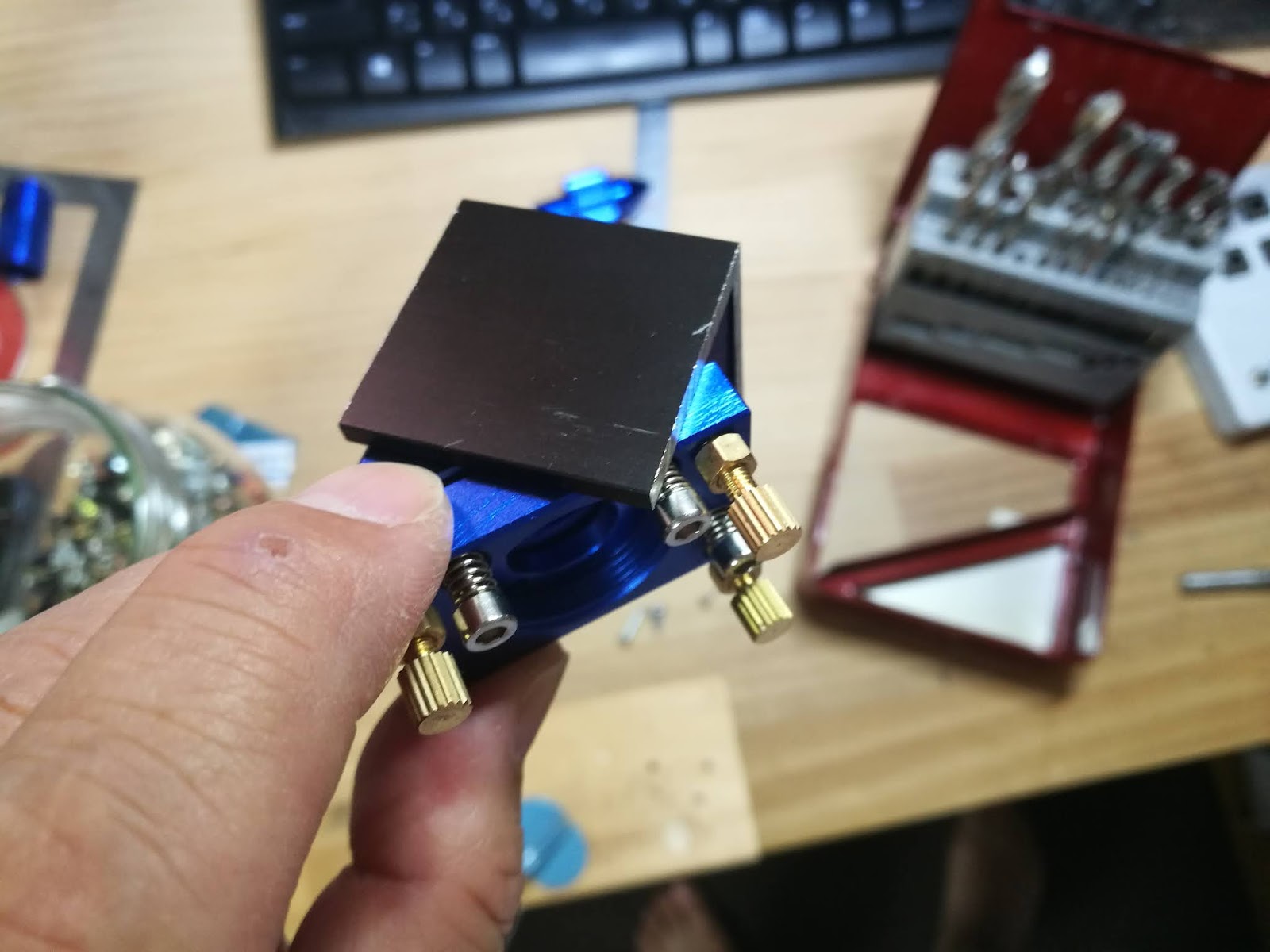

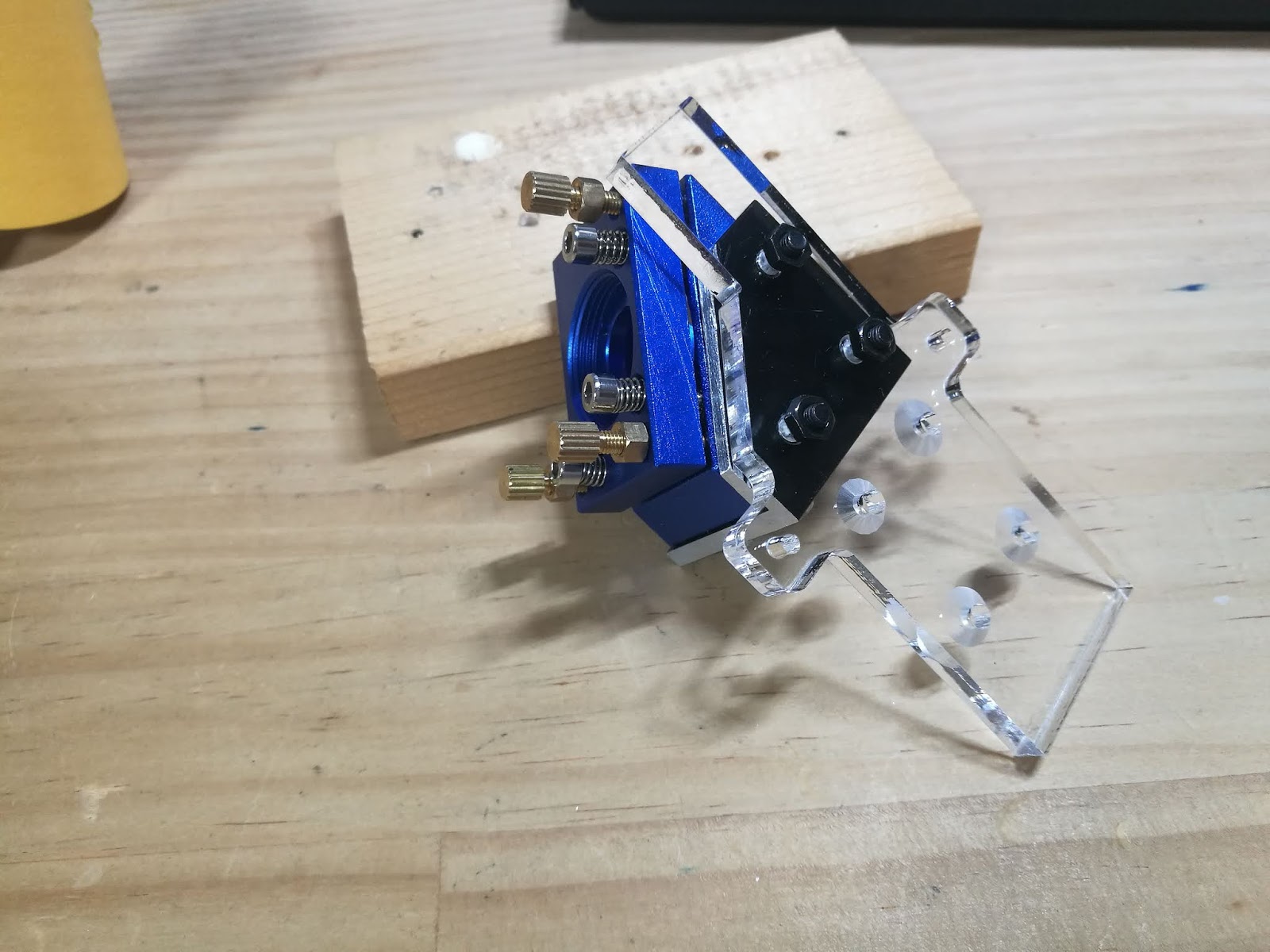

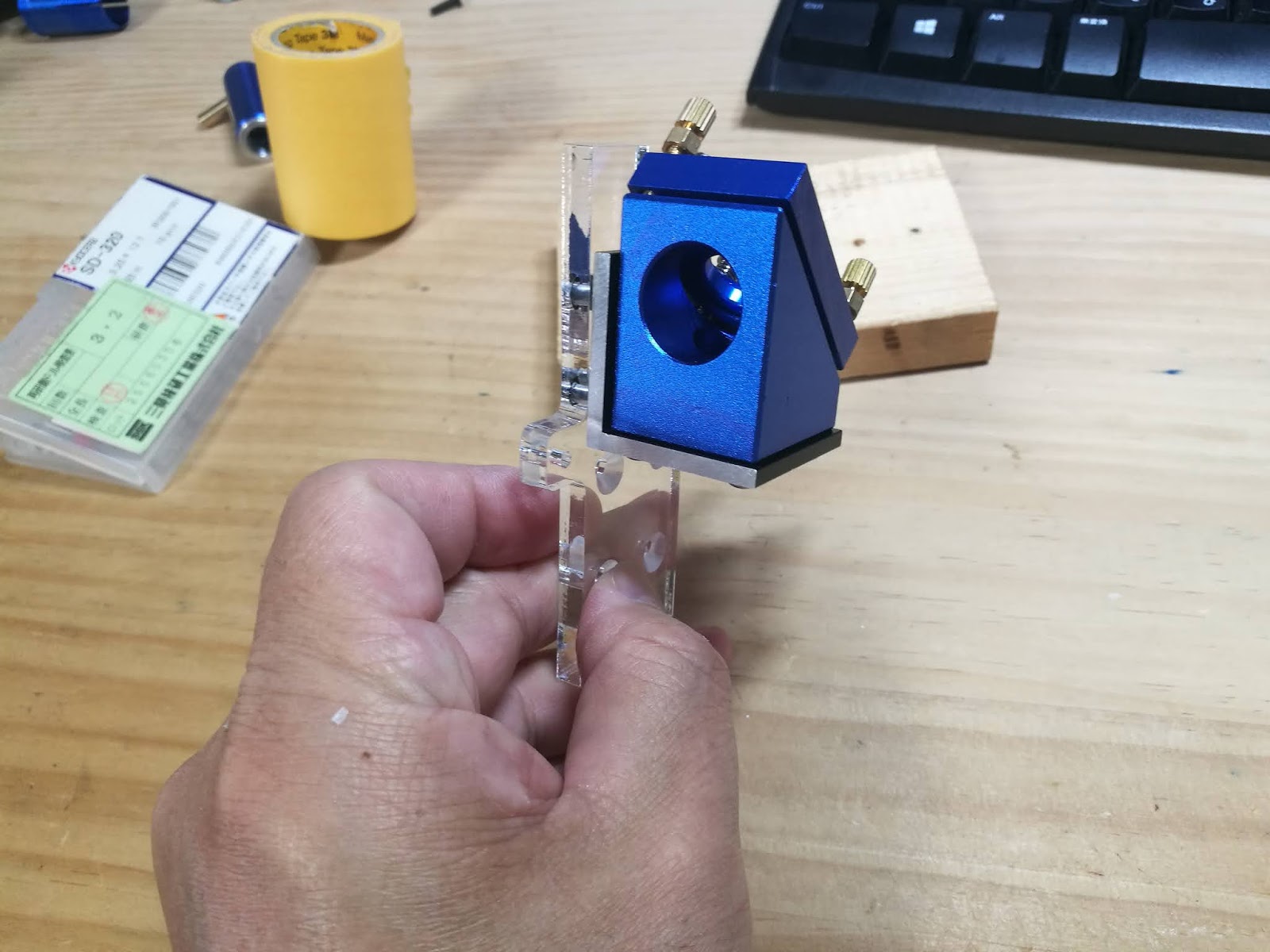

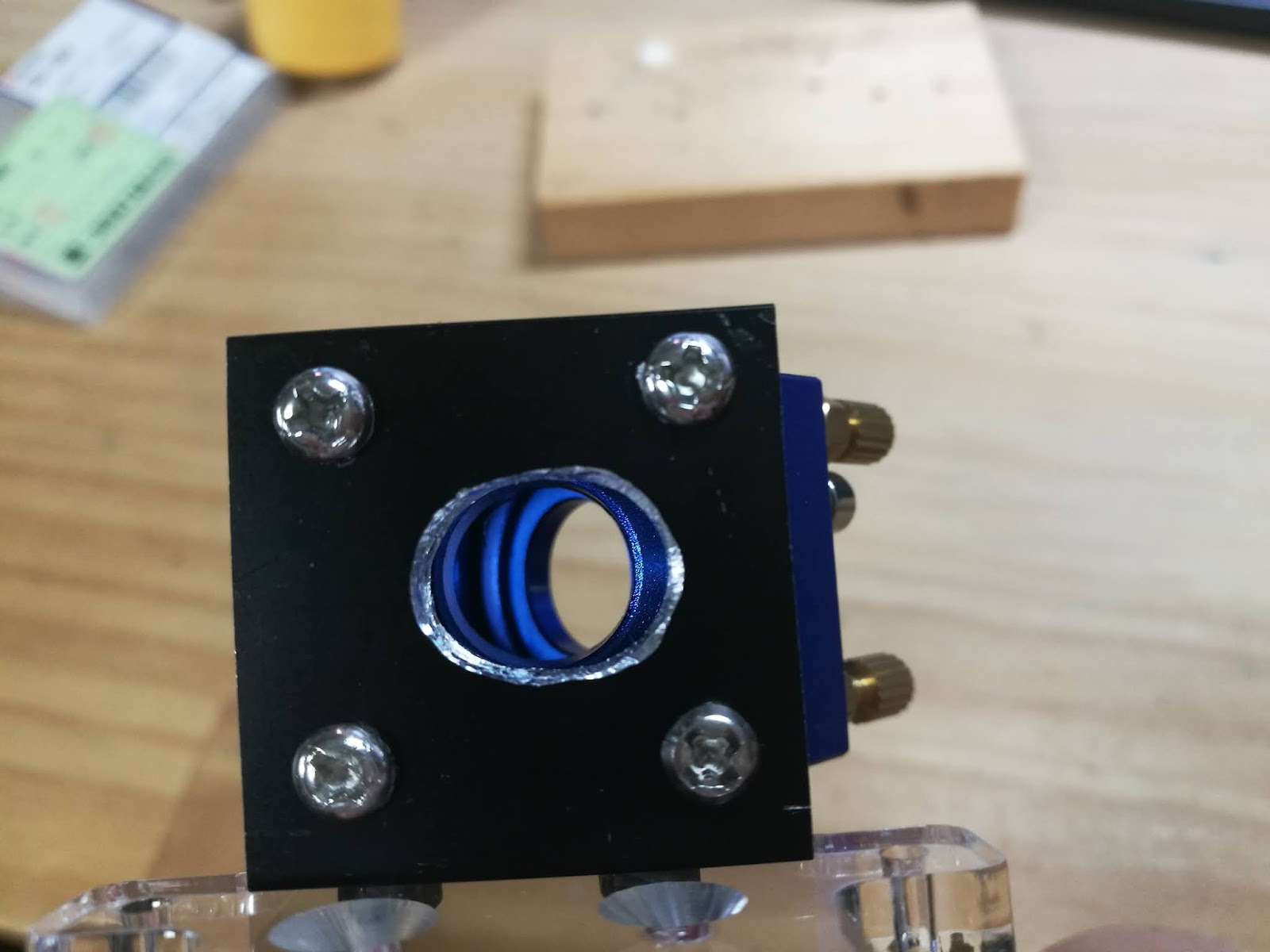

素直にいくなら、この出来合いのヘッドを取り付けて終わりなんですが、今回これをさらに改造することにしました。

どう改造したのかというと、

この鏡筒部分を無理やり外して、

第三ミラーとレンズホルダを分離させたのです。

なんでこんなことをしたのかというと、完璧な光軸調整を実現するためです。

鏡筒がついていると第三ミラーを調整した際にビームがレンズのど真ん中に当たっているかどうかを確認することができません。鏡筒の先端から集光されたビームが出てくるように調整することで「おそらくビームはレンズに適切に当たっているであろう」ということが間接的に確認できるのみです。これを直接確認したいのであります。

もちろんこの改造による弊害も出てきます。それはレンズが汚れやすくなるということです。鏡筒にはエア吹き付けのチューブが接続されており、圧縮空気を送ることで鏡筒先端から集光されたレーザビームと共にエアを吹き出すような構造になっています。こうすることでレーザ照射時にワークから出るガスや煙、飛び散るヤニなどがレンズに付着するのを防ぐようになっているのです。五号機でもエアアシストは実装しますが、この改造によってレンズが丸裸になりますので汚れに対してはかなり弱くなります。

が、レンズが汚れてもその汚れ自体が良く見えますので掃除をすればよいのであります。レンズの汚れよりも光軸調整のしやすさが重要と考えています。レンズ位置に紙などを置いてその中心にビームが焦げを作るようにビーム調整ができるメリットの方が大きいと思うのです。

ということで分離した第三ミラーだけを取り付けるホルダを作ります。

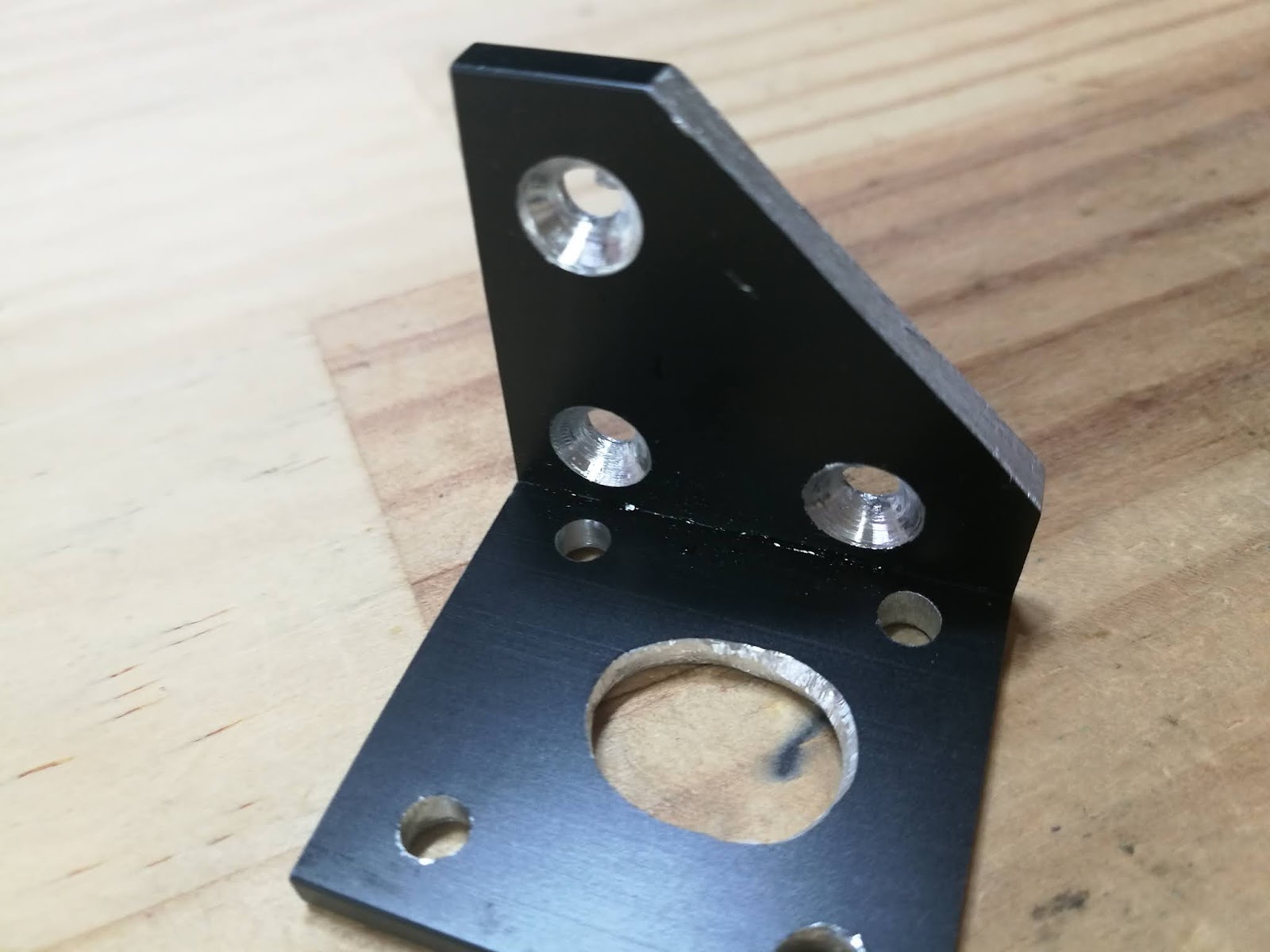

ここにはホームセンターでかったアルミのL材を追加工して使用しました。

結構位置がシビアな加工になりますので、クロスステージを使ってちゃんと(笑)穴あけしました。

まずまずかな。

真ん中のビームが通る穴はもう少し余裕を持たせたいので、ハンドドリルで広げます。

こんな感じでいいでしょう。

X軸リニアレールのスライドブロックに固定する部分の加工を行います。

が、その前にL材の角を落とさないとミラー調整がしにくそうであります。

ということで、角をこの程度落とします。

そのうえで取り付け用の穴を開けて、

ザグリ加工をします。

まあまあの仕上がりかな。

切り出しておいたキャリッジプレートに、

加工が終わった第三ミラーのマウントを、

ねじ止めして、

第三ミラーを乗せます。

イメージ通りの出来です。

無理やり広げたビーム穴から第三ミラー方向を見ますと、光路がきちんと確保できていることが分かります。

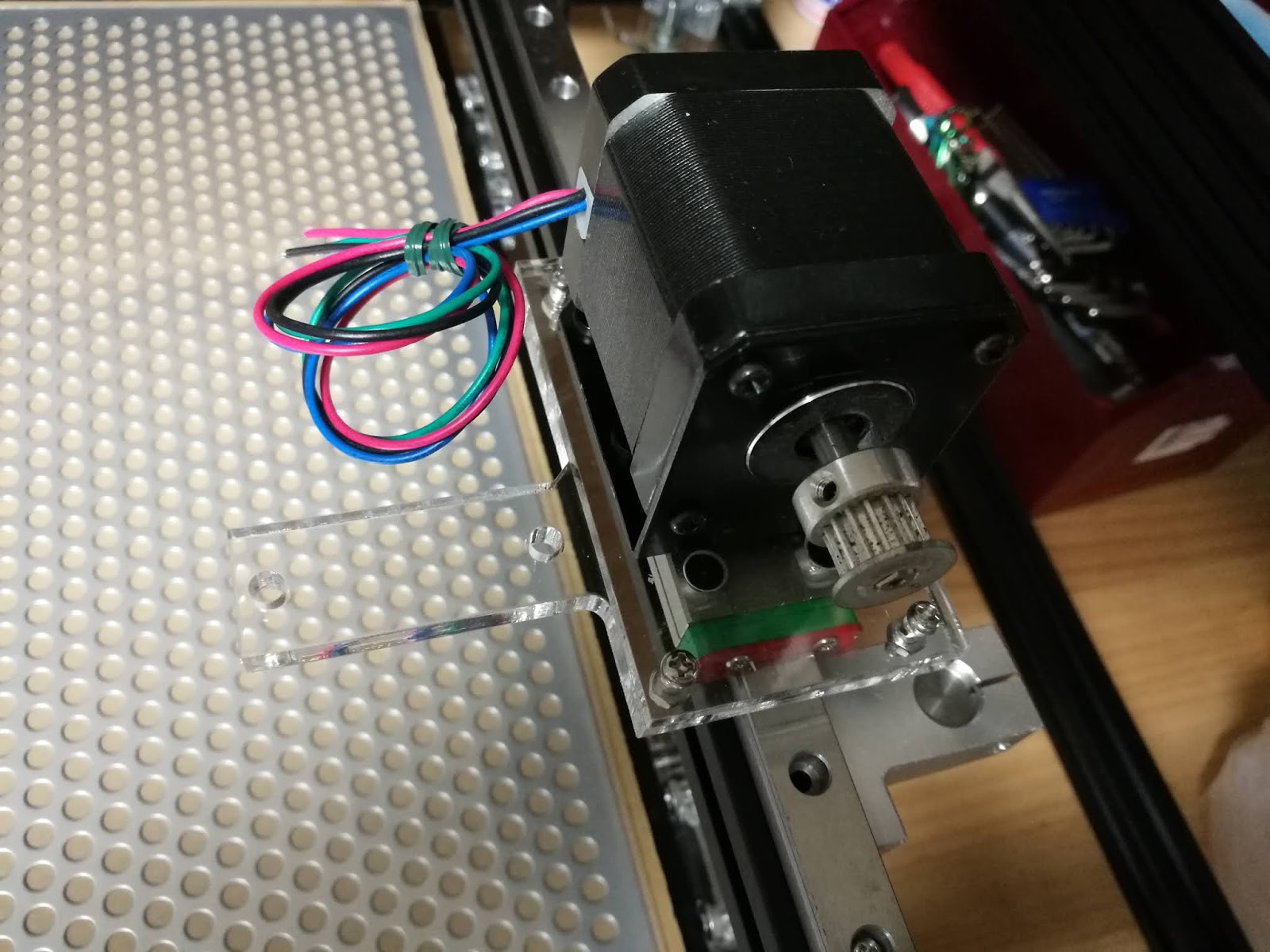

これをX軸リニアレールのスライドブロックにねじ止めします。

いい感じですね。

このキャリッジプレートの下部にはむき出しのレンズが配置される予定です。

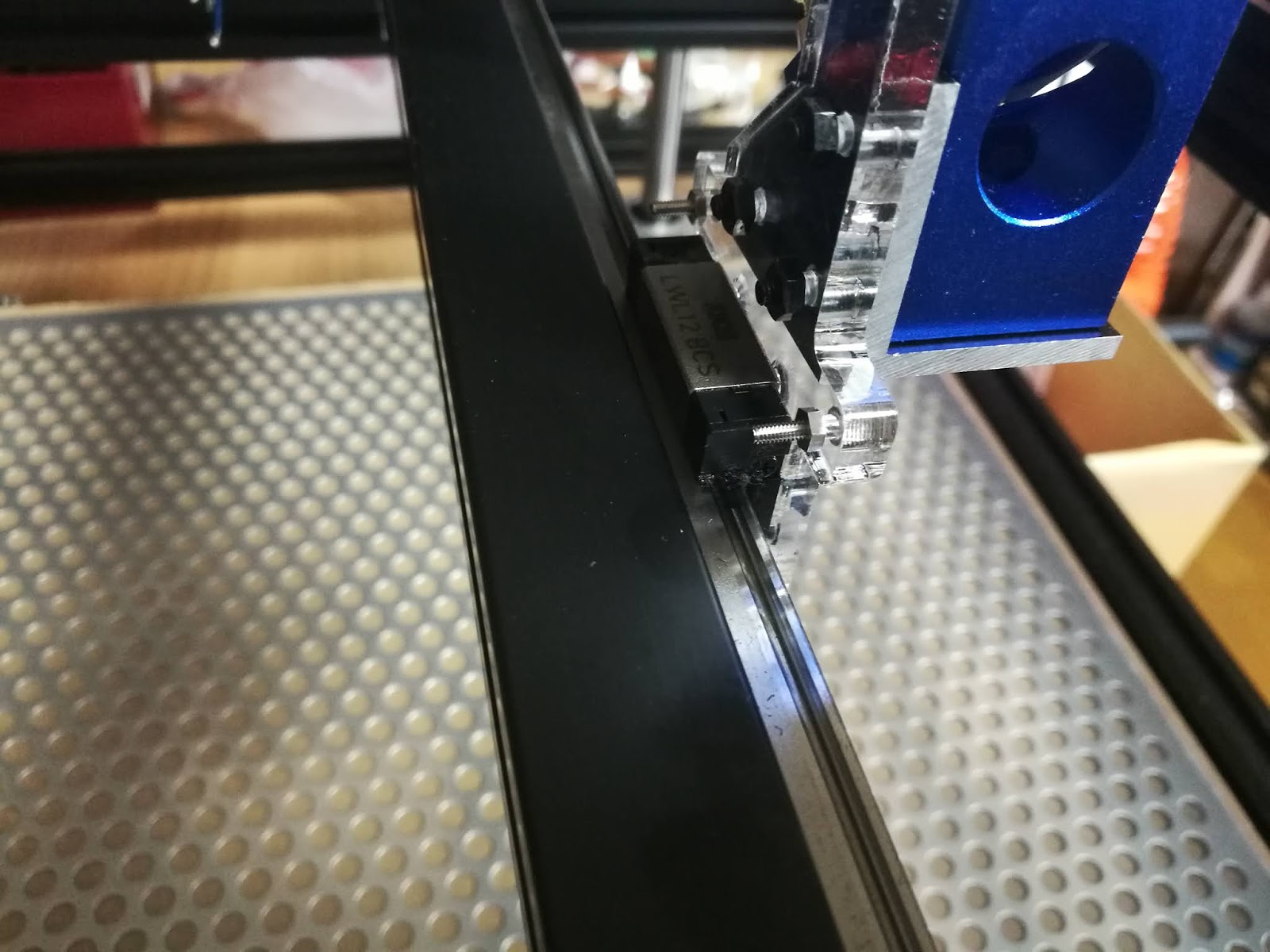

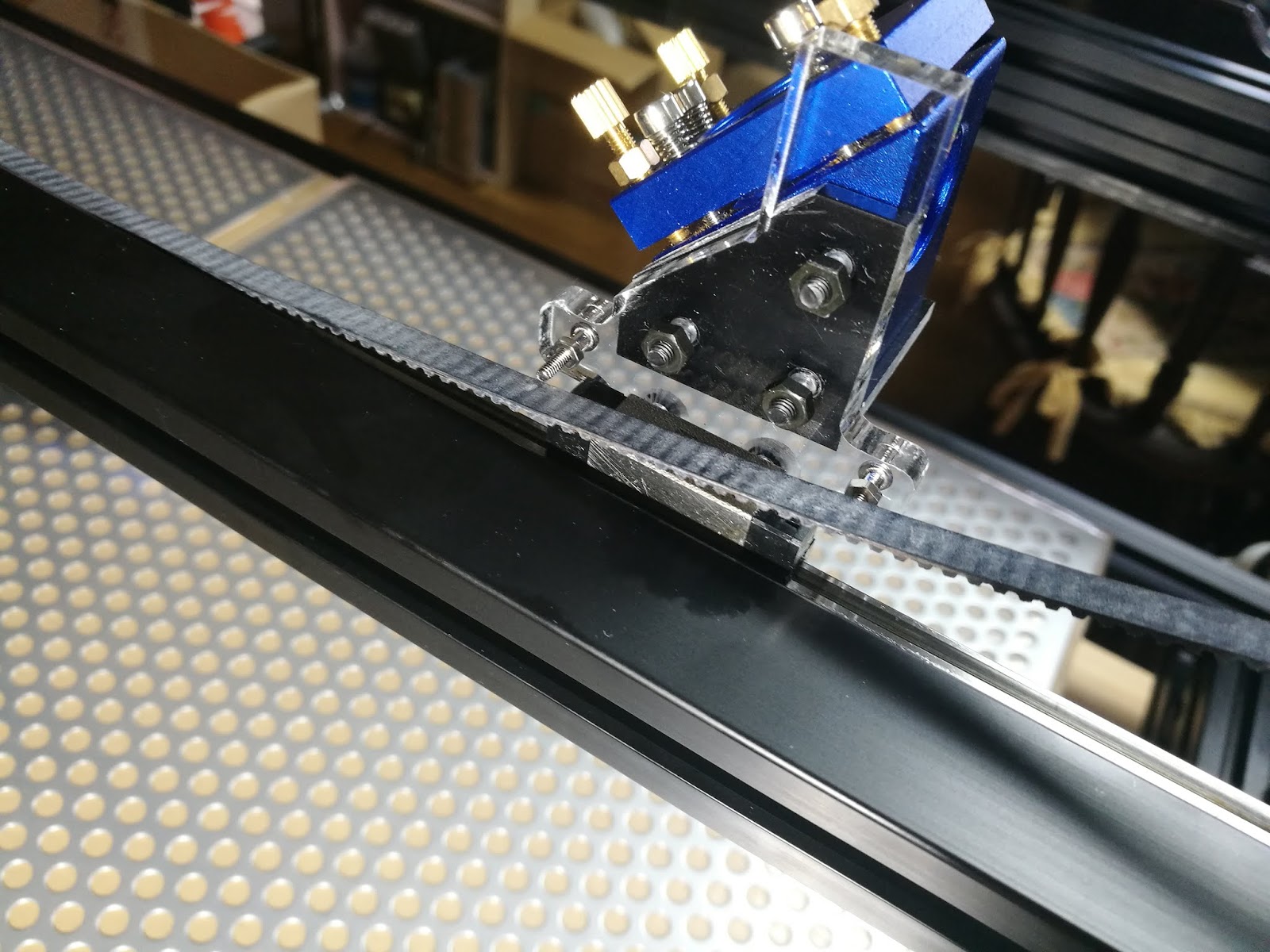

X軸にベルトを掛けます。こちらの第二ミラー側には、

プーリーを取り付けます。

キャリッジプレートには(見にくいですが)M2のねじ二本が後ろに向かって飛び出しており、

このネジ部分にループを作ったベルトの両端をひっかけられるように設計しています。

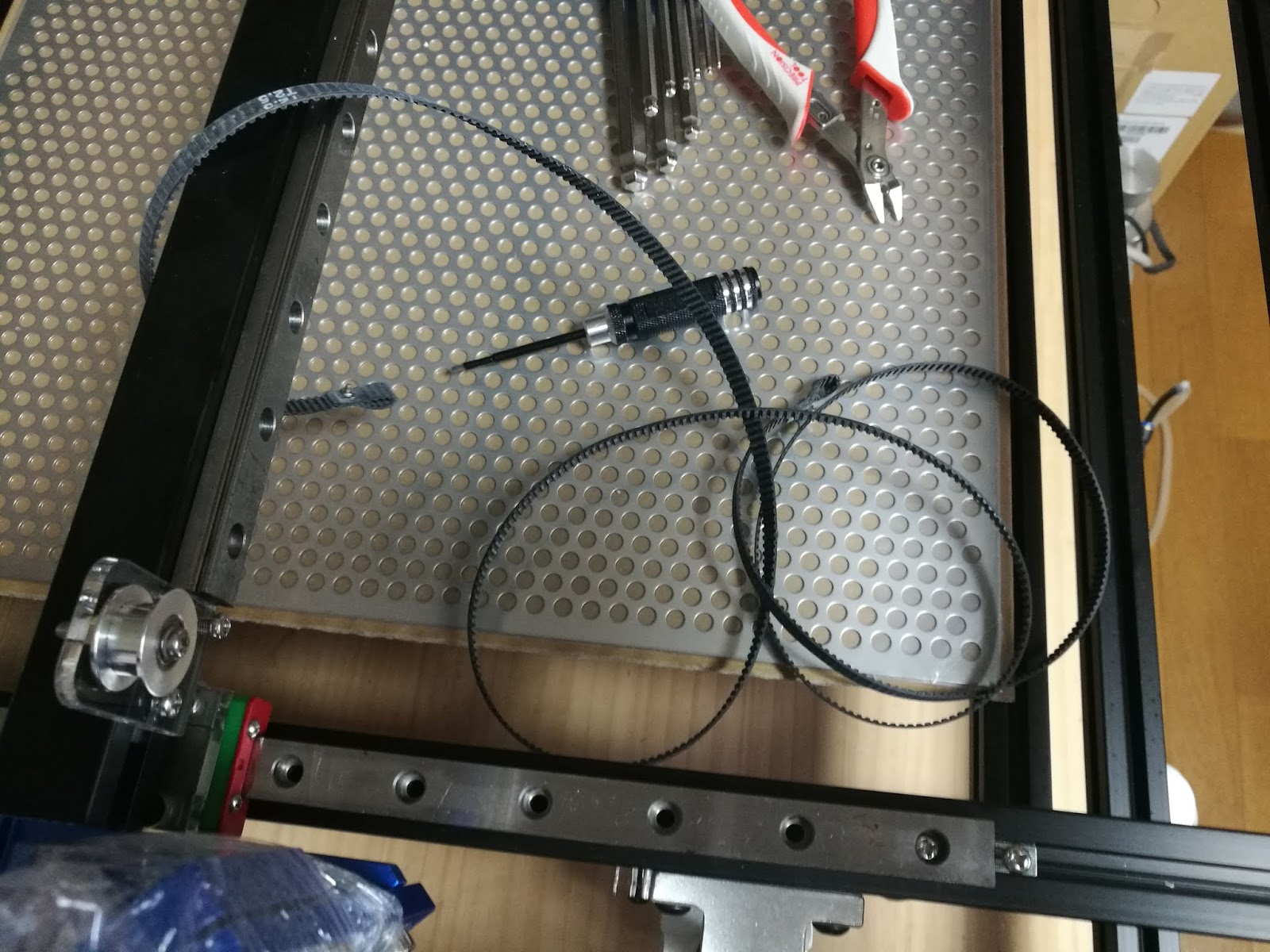

長さをみて切断したベルトの両端にループを作り、

モータ、プーリ、キャリッジをくるりと一周接続し、プーリー位置を動かしてベルトを適切に張ればキャリッジ駆動部分の完成です。

すっきりとしておりイメージ通りの出来です。

動作の具合を見てみます。動画で。

いい感じであります。

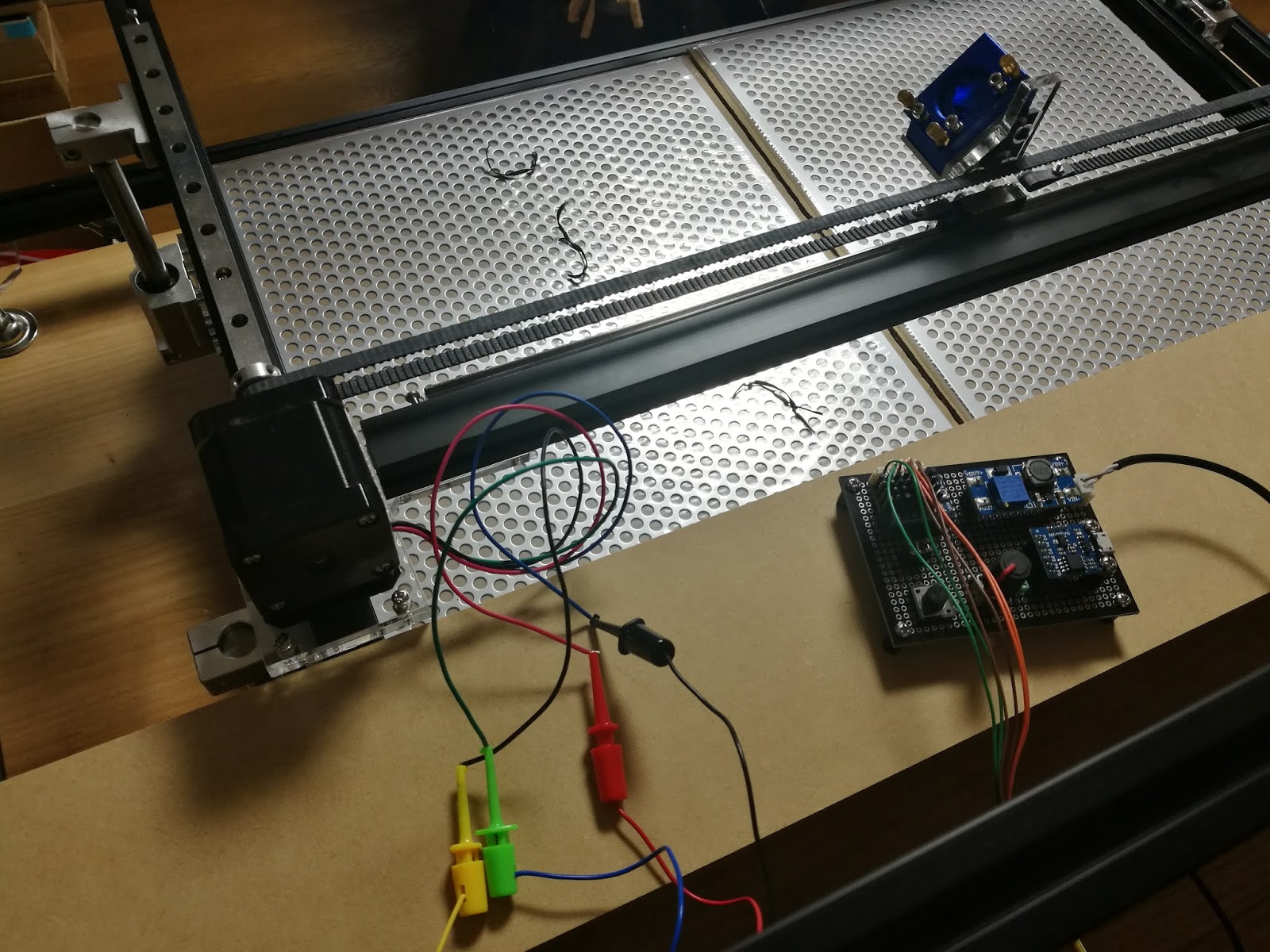

ここまでできるとヘッドをちゃんとモータで動かしてみたくなりますよね。

ということで、適当なモータドライバ持ってきて動かしてみることにしました。

動画で。

ということで、ここまではまずまず思惑通りに進んでおります。

いろいろと多方面に手を出していつにも増して発散気味なみら太な日々でありますが、五号機も年明けには稼働開始できるくらいのペースで作っていきたいと思います。