ペルチェ素子1つで80x80x0.5mmのアルミ板を十分に冷やせることが分かりましたので、当初のペルチェ4枚使いから設計変更を行っていきます。

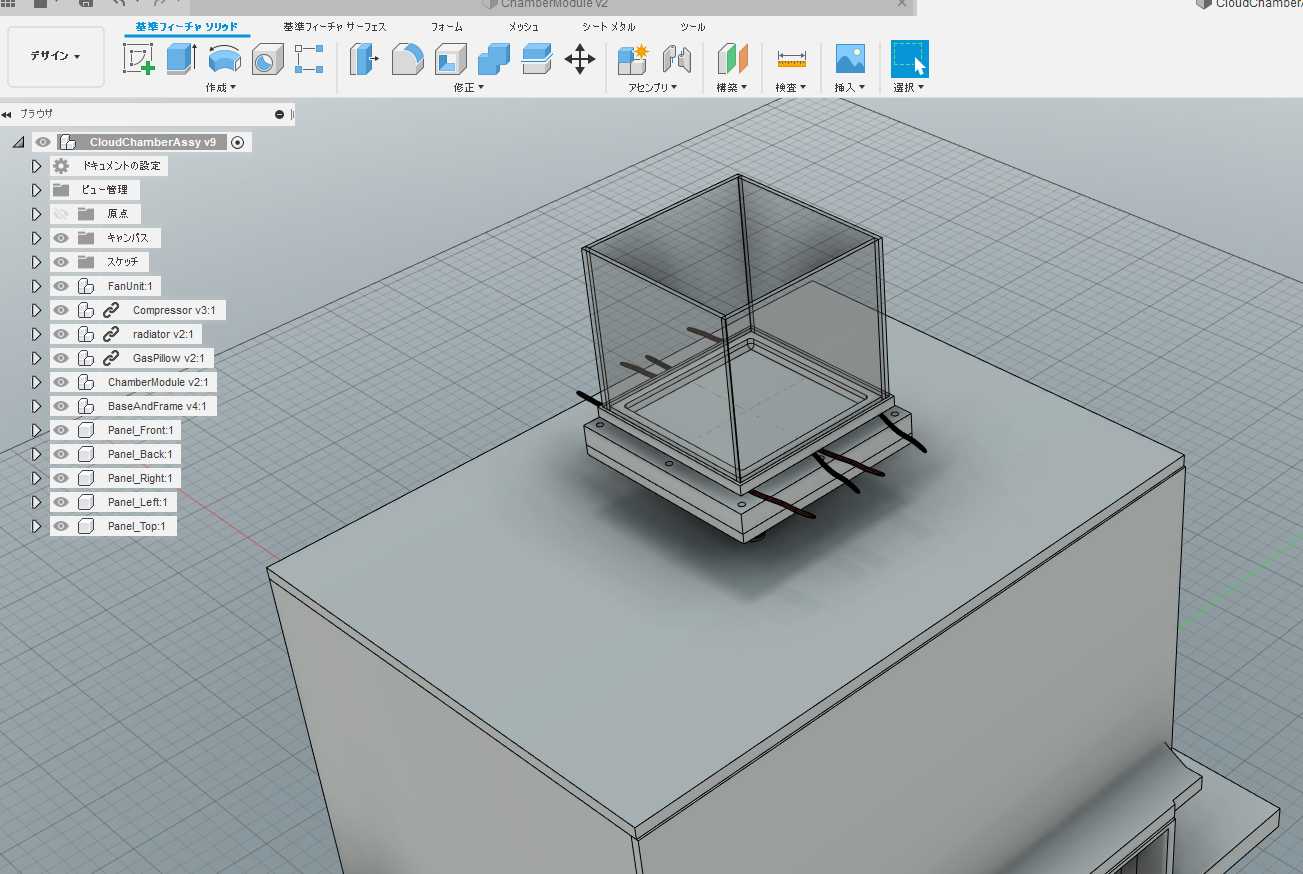

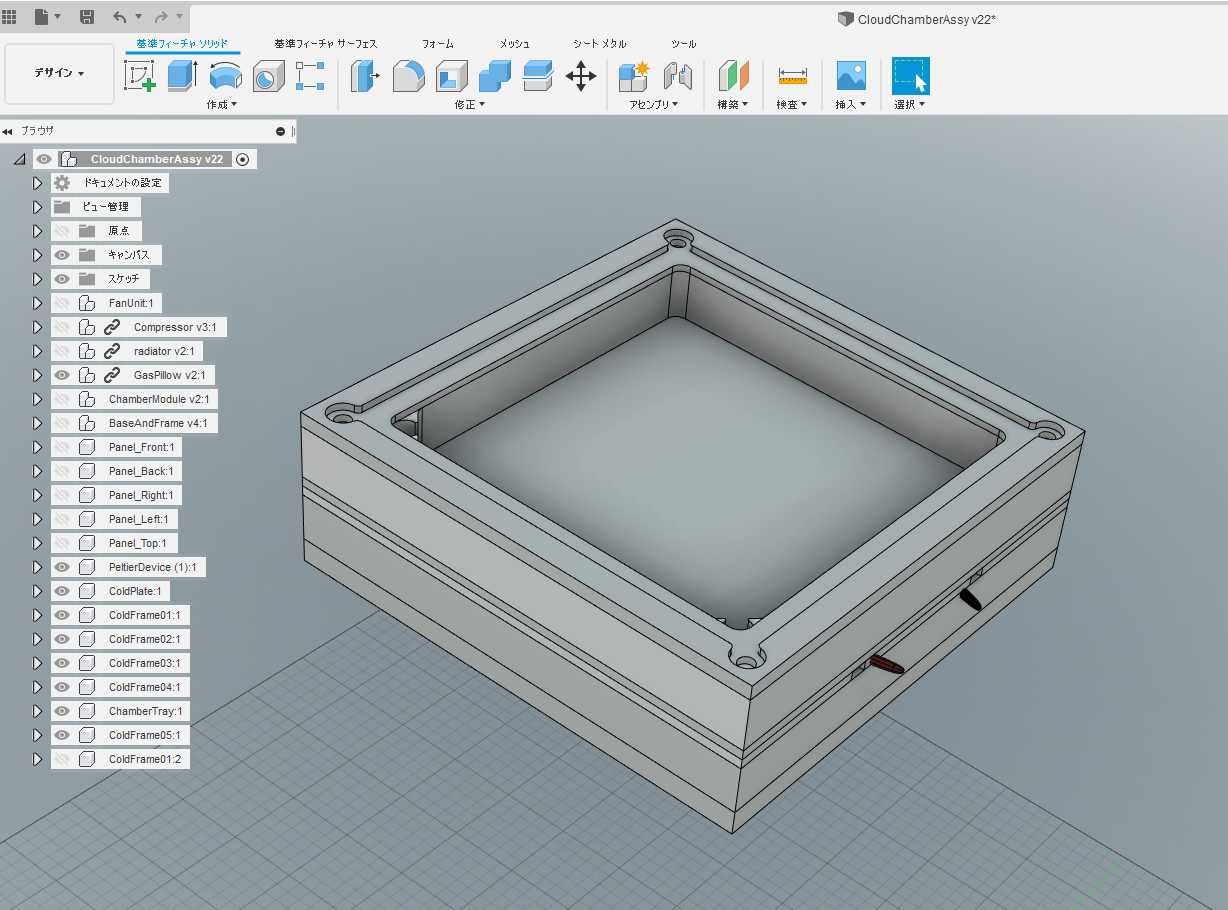

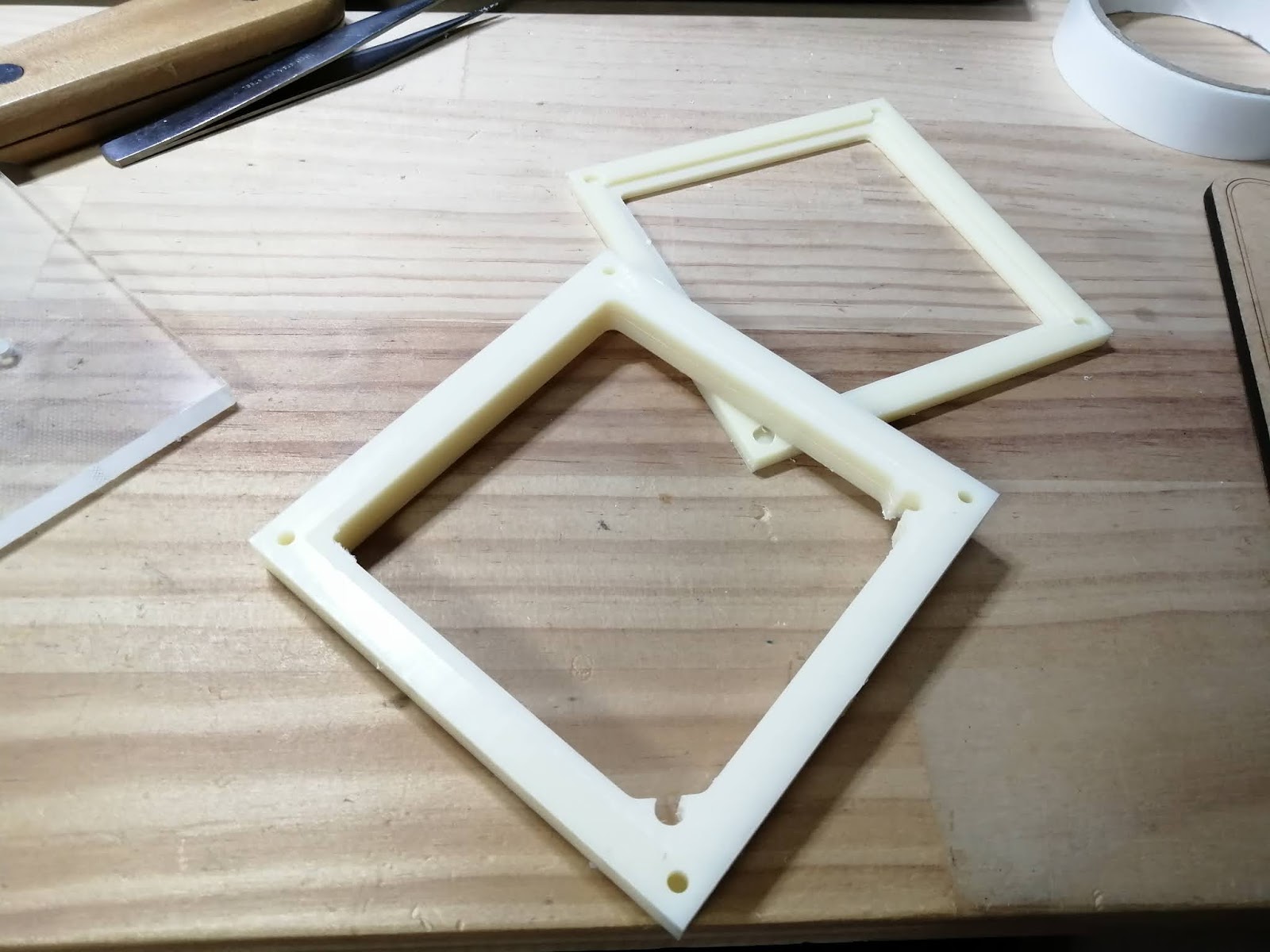

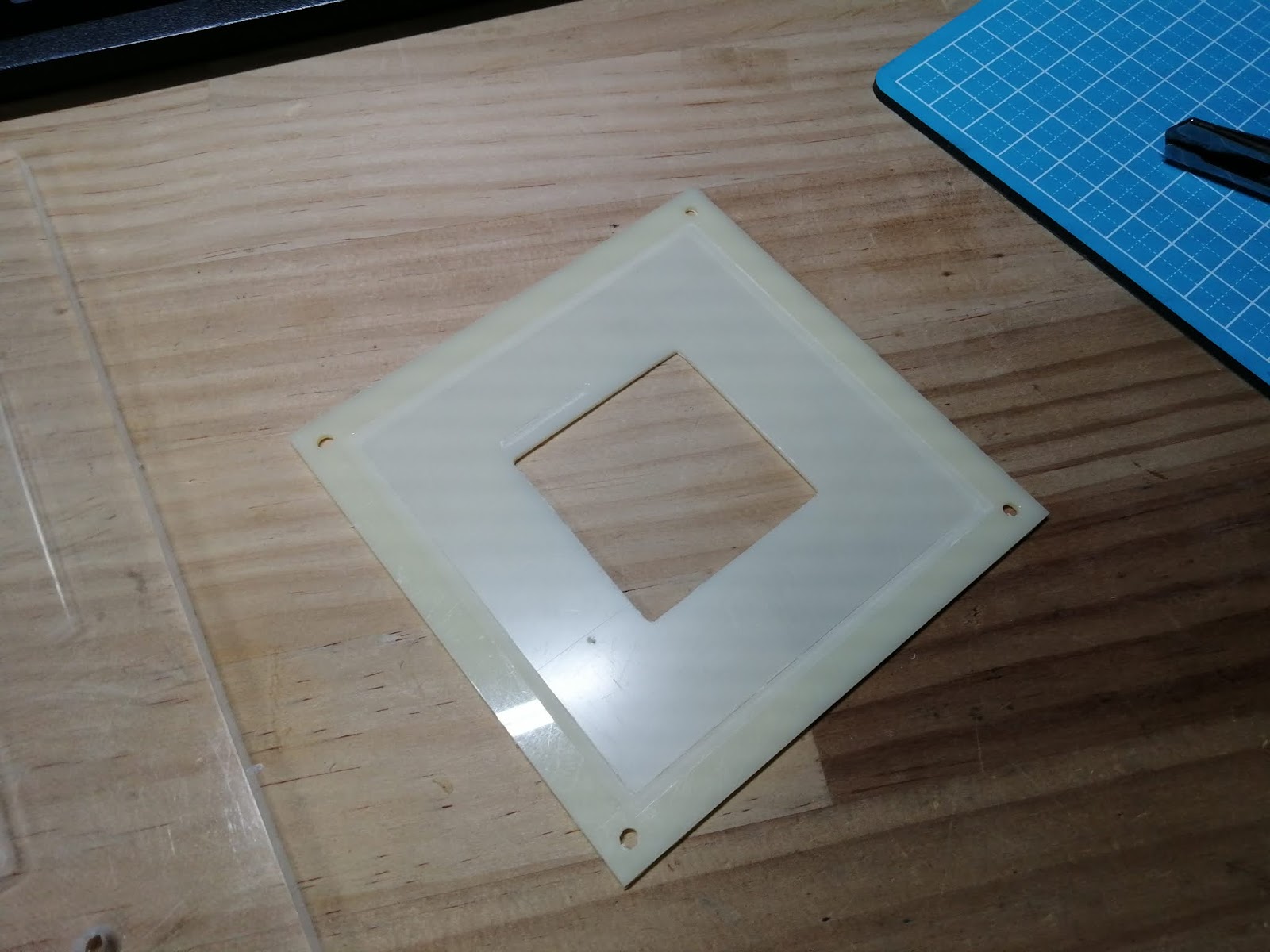

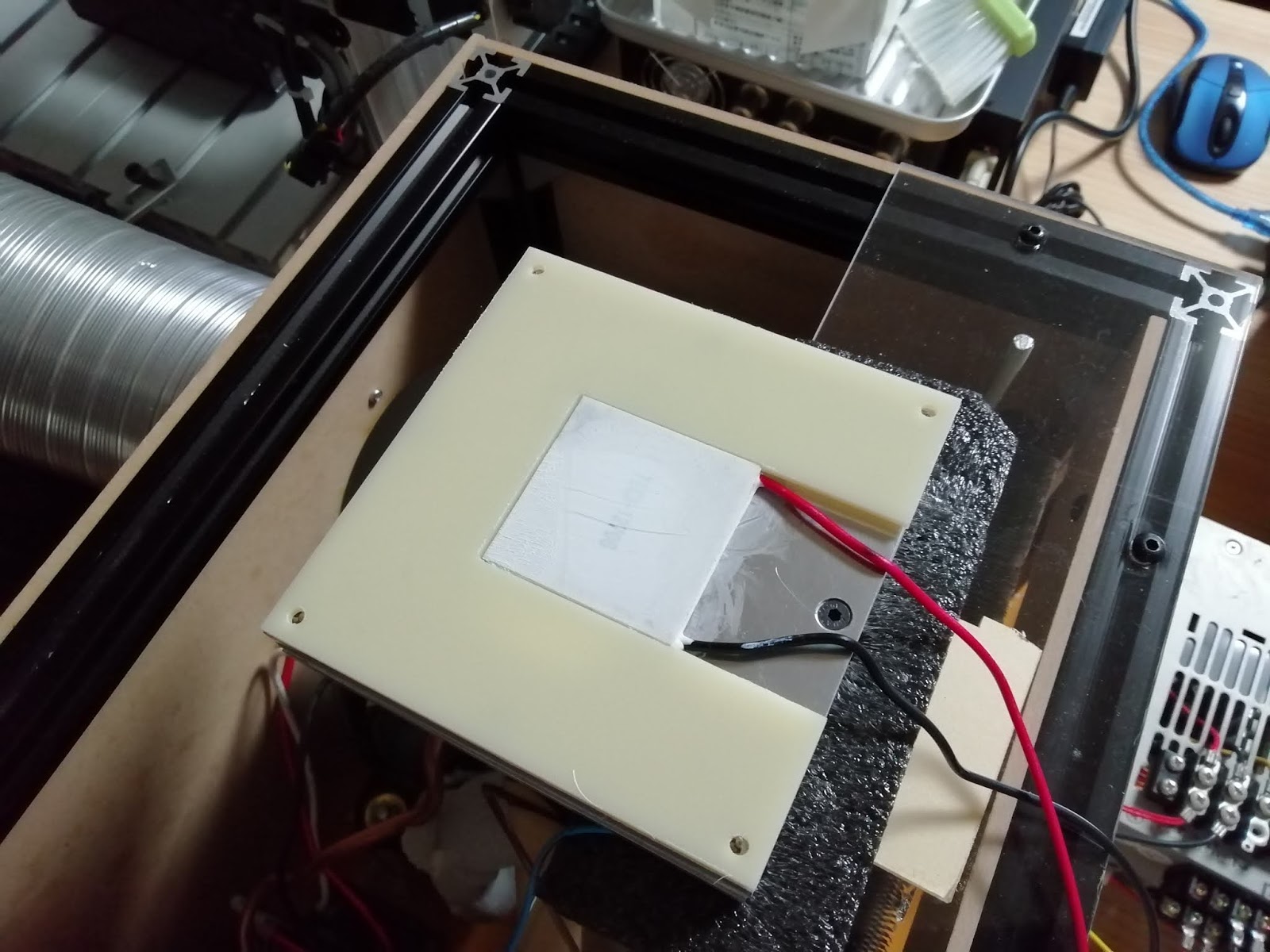

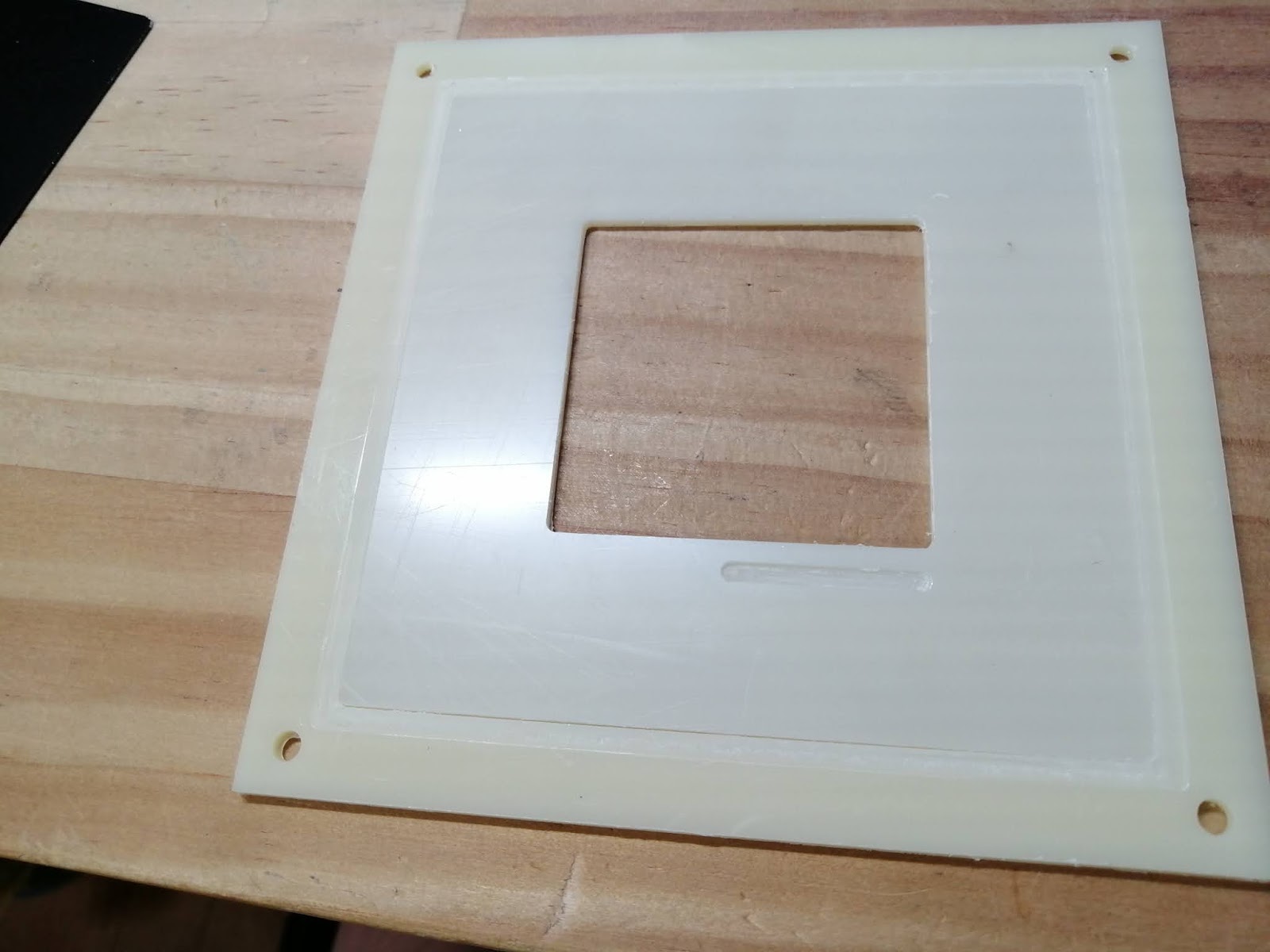

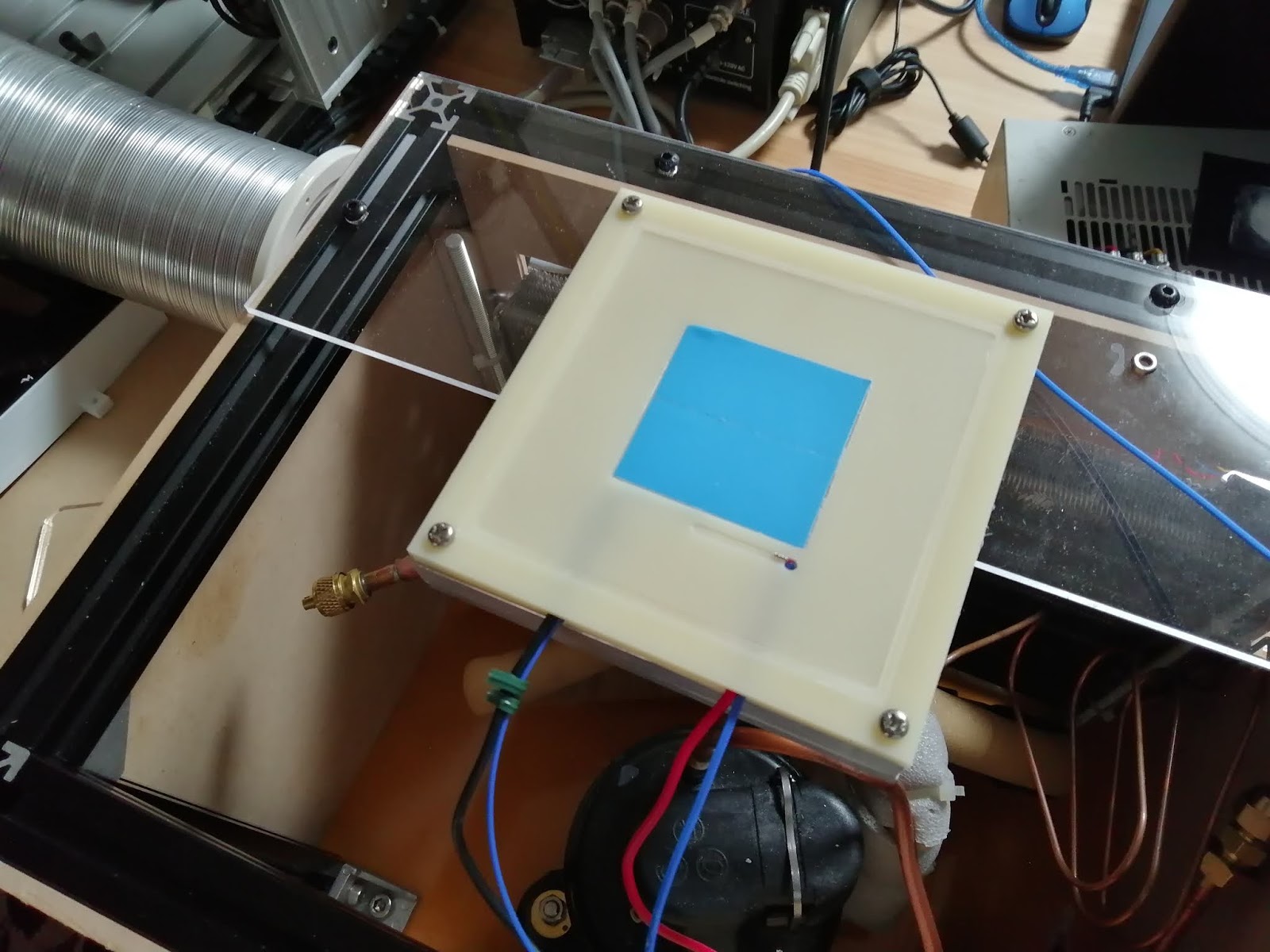

まずは当初の設計、といっても最後まで描いているわけではないですが、当初の途中の様子はこんな感じでした。

ペルチェ4枚使いで、80x80mmエリア全体を下から冷やす計画でした。

当初考えていたアルコールプール。

この辺がご破算になりましたので、今週末はいろいろ考えつつfusion360にて再度モデリングをしておりました。

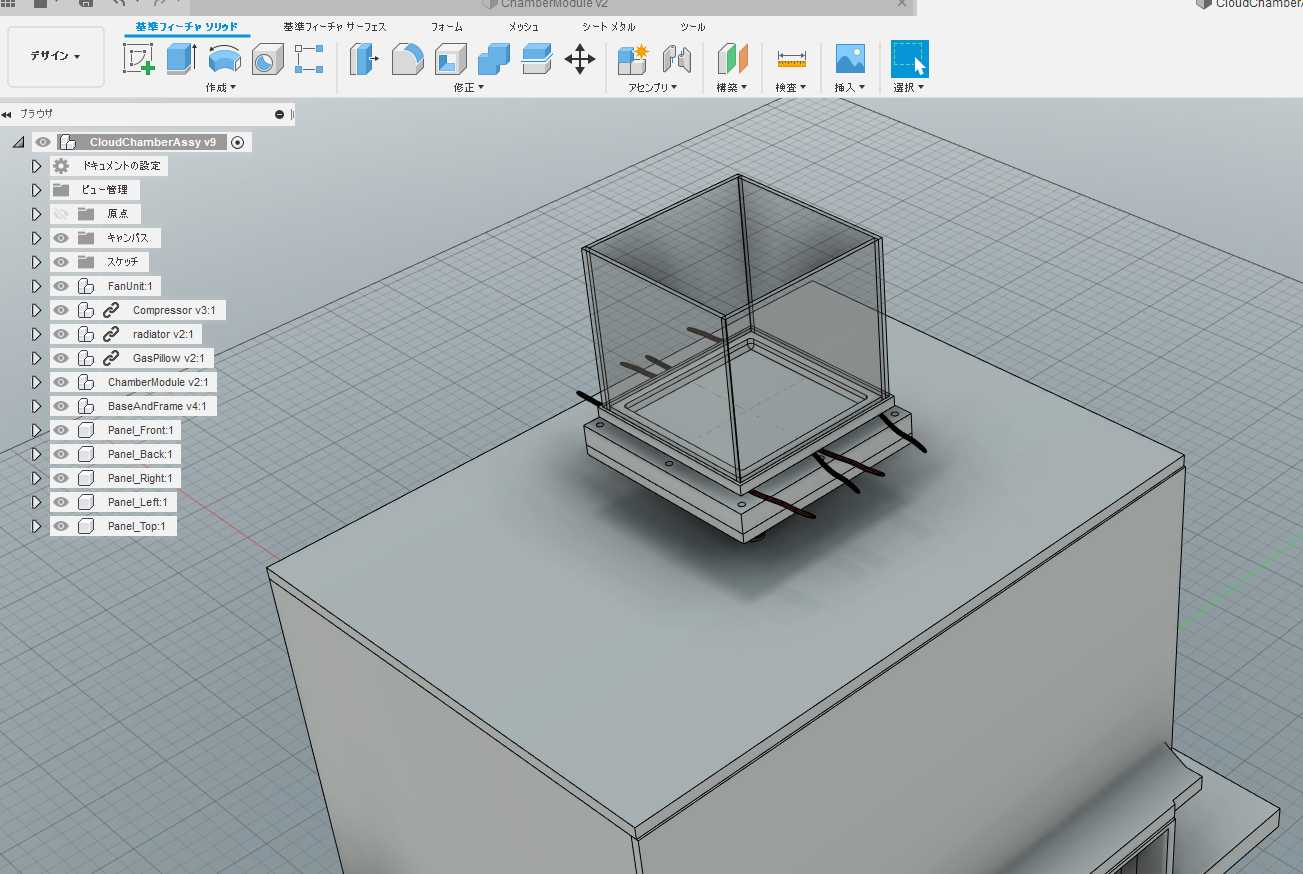

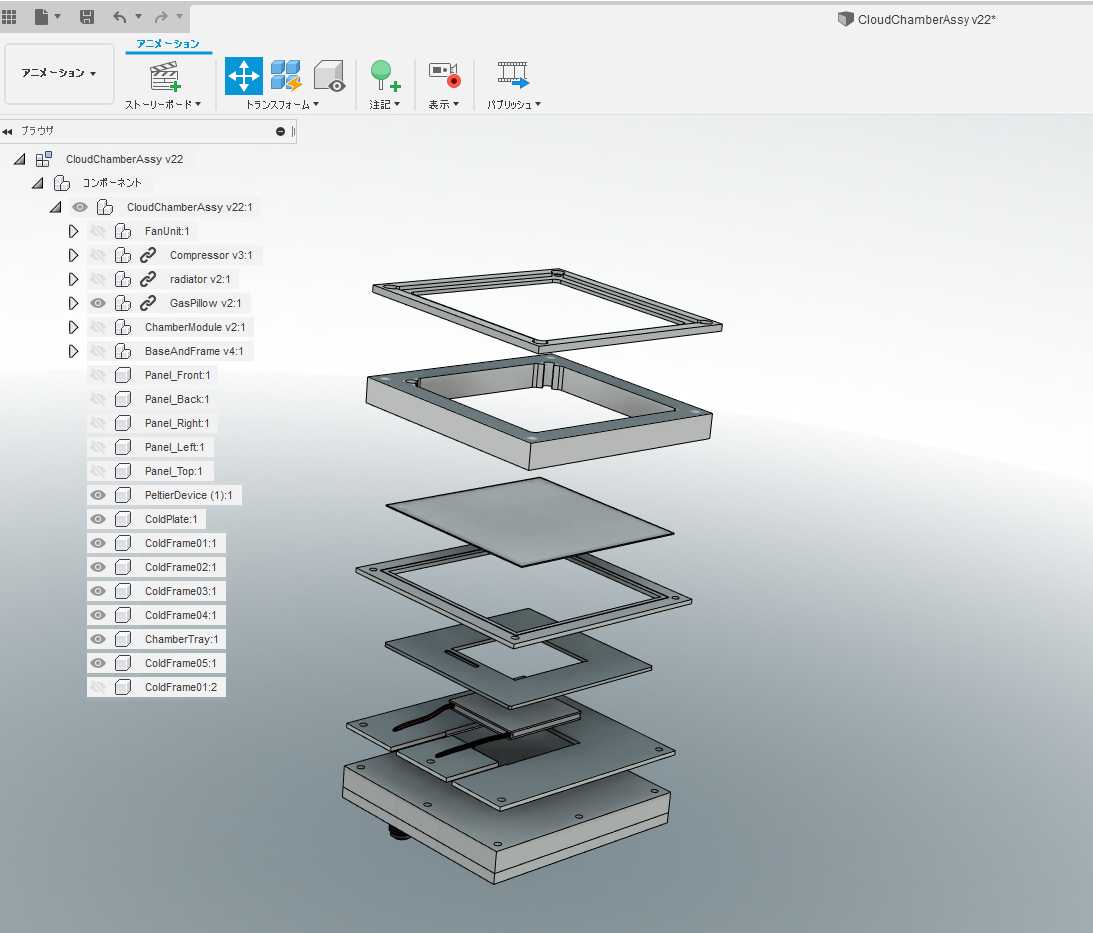

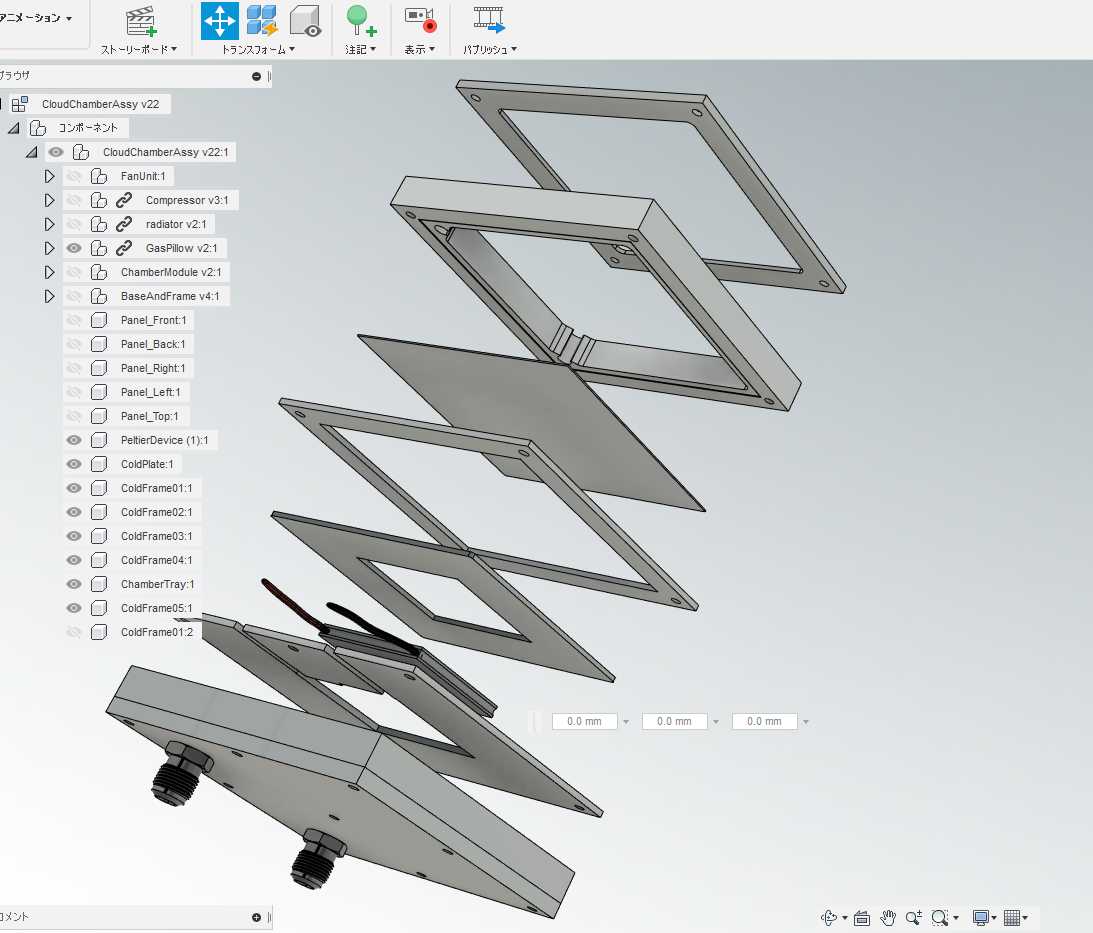

で、いろいろ考えて&欲張って出来上がったものがこちら。

ガス枕から最上部までものすごい層構造になっています(笑

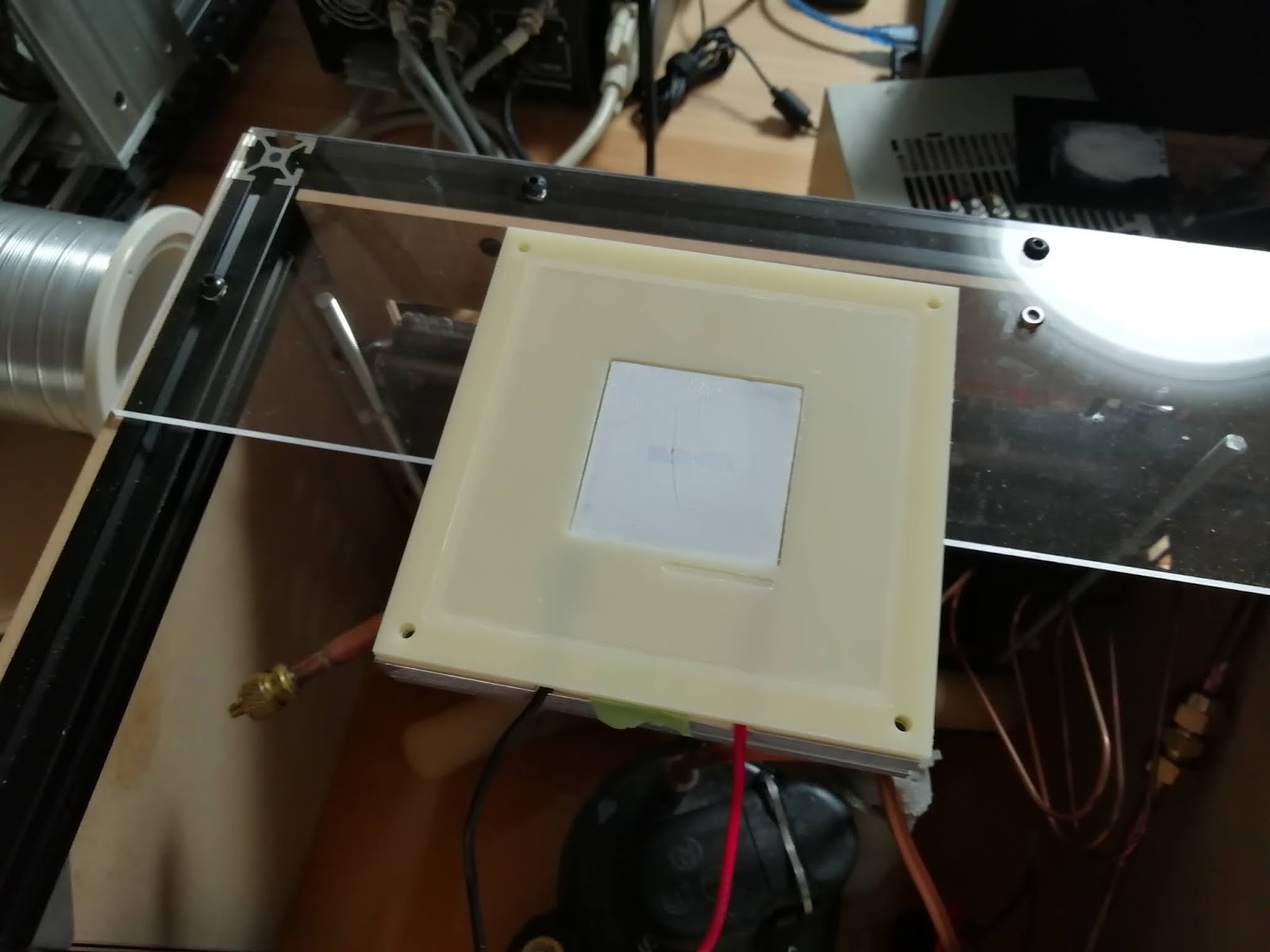

メインは上から二番目の分厚いパーツと、その下の冷却ステージとなる85x85mmのアルミ板です。

なんでこんな面倒な話になっているのかというと、ペルチェ素子の位置決めと、ステージをパーツで挟み込んでの固定、チャンバを乗せるための溝あたりをそれぞれ別々に作りこんでいるからです。

これらのパーツはすべて切削で作っていくことにしました。で、CNCで切削をする際に裏表をひっくり返して両面の加工ができればここまでのパーツ数はいらないのですが、現在のCNCのステージは原点があるわけでも位置決めピンが立っているわけでもないので両面加工のよりどころが無いのです、ということで両面加工が必要な形状はそれぞれ別の板で片面加工を行い、背中合わせにしてねじ穴で位置を決めるという面倒なことをしています。これがみょうにパーツが多い理由です。いずれ位置出しができるようにしてシンプルに改造したいです。

材料はABSを使うことにしました。ケミカルウッドという手も考えたのですが、アルコールにさらされることを考えるとABSの方がよさそうに感じたのです。

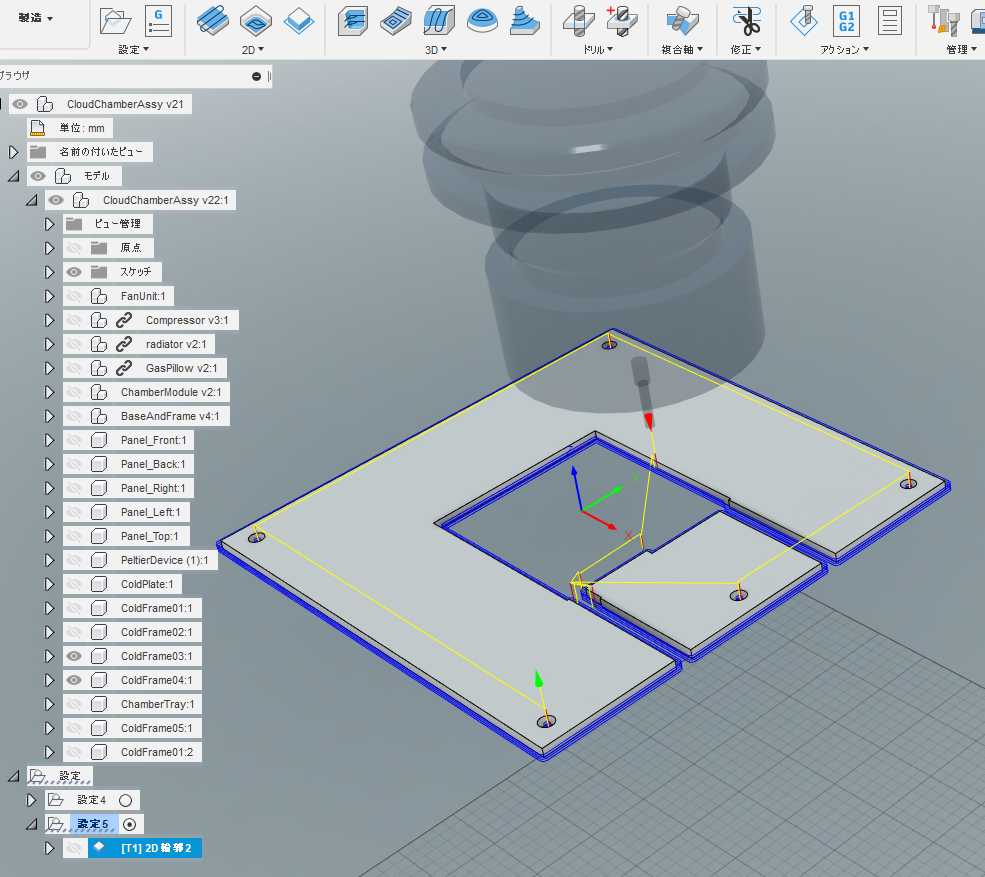

モデリングが済めば、あとは削るだけです。fusion360だけでモデリングからCAMデータ作るとこまでできるのでほんとにありがたいです。神のようなソフトウェアであります。

材料はこれまでお付き合いがあったいくつかの試作屋さんからいただいた端材を使います。

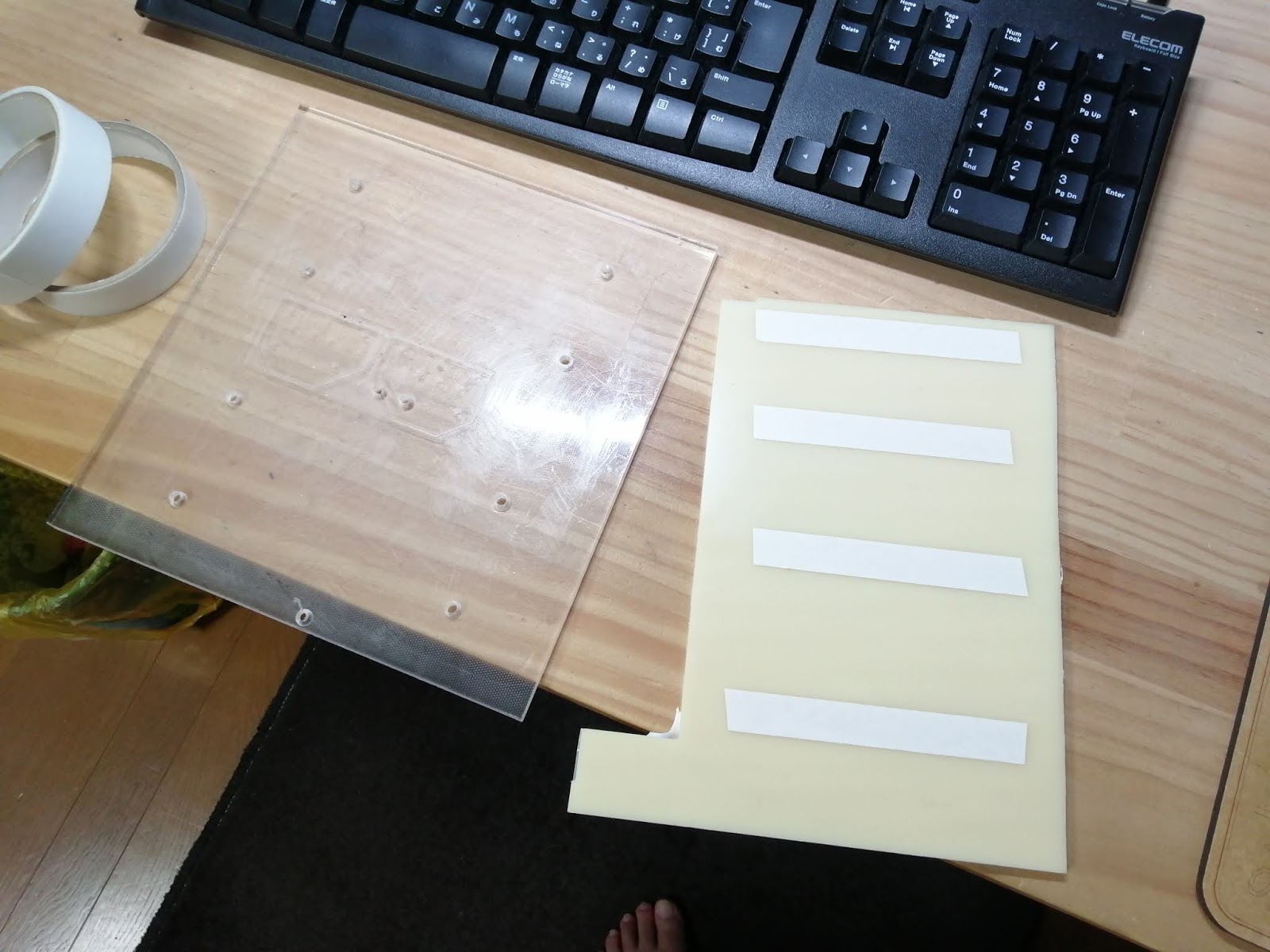

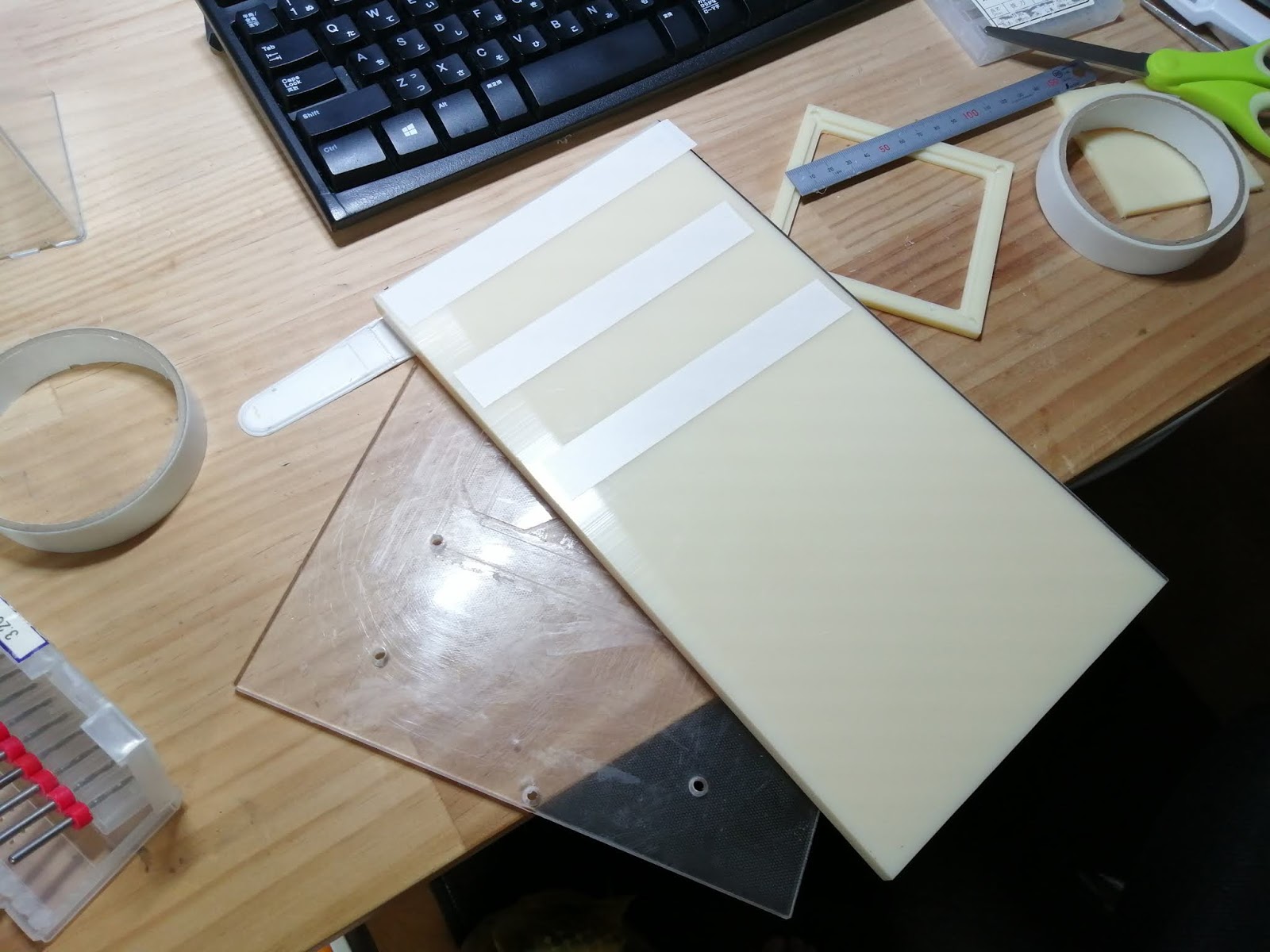

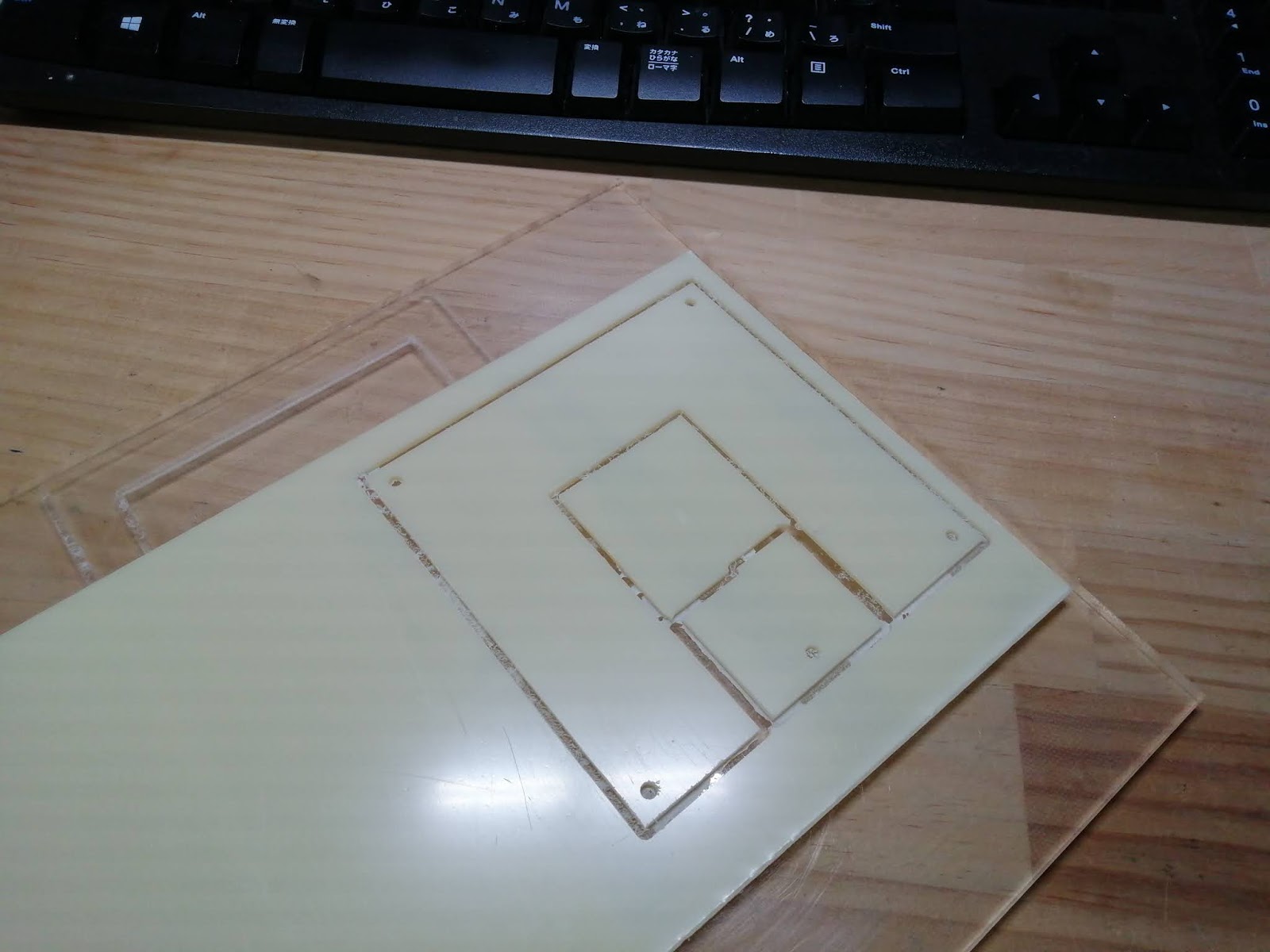

やり方はアルミと同じ、アクリルの捨て板にりょめんテープ貼りで材を固定します。

こんなことやってるから位置決めができないわけでありますが(笑

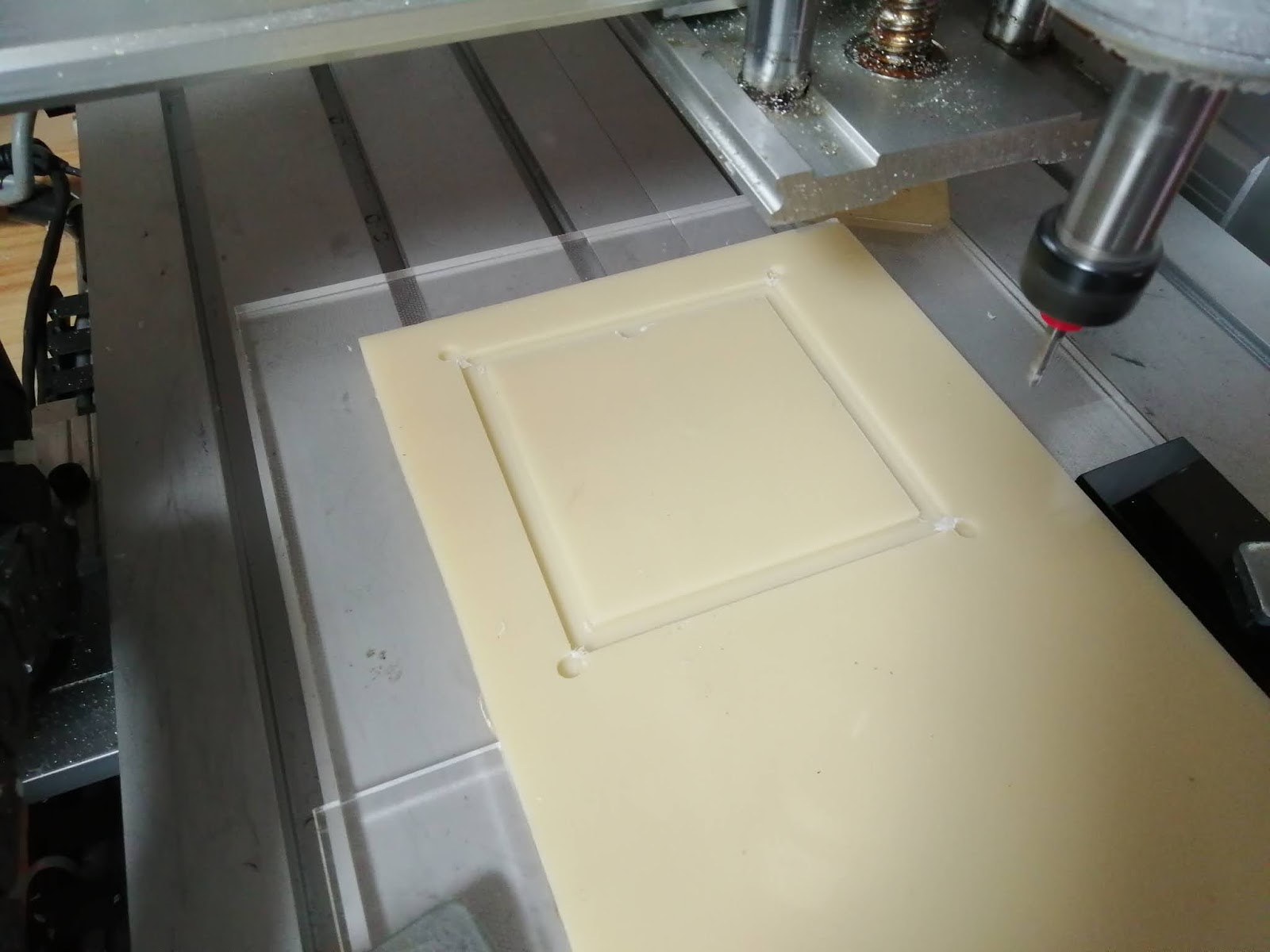

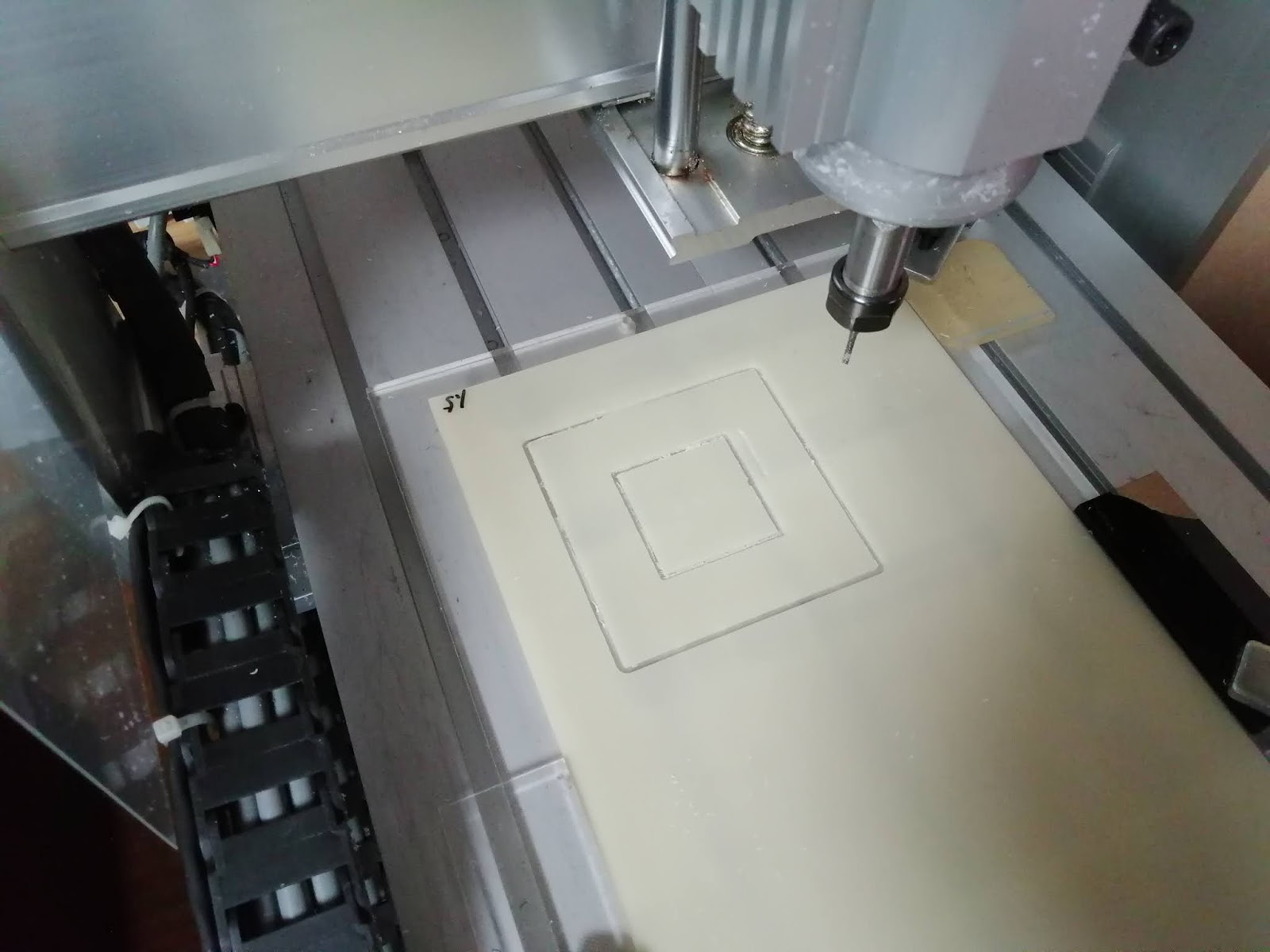

削ってるとこ。

ABSということで実に実に実に快削です。あまりに欲張ると材が溶けてエンドミルに絡みつきますが、注意してみていることができるなら1mm彫り込んでF800で引き回してもガンガン削れます。

動画でどうぞ。

これで5分くらいかな。

最上部パーツです。もういっちょ動画で。

完成しました。

どんどん行きます。

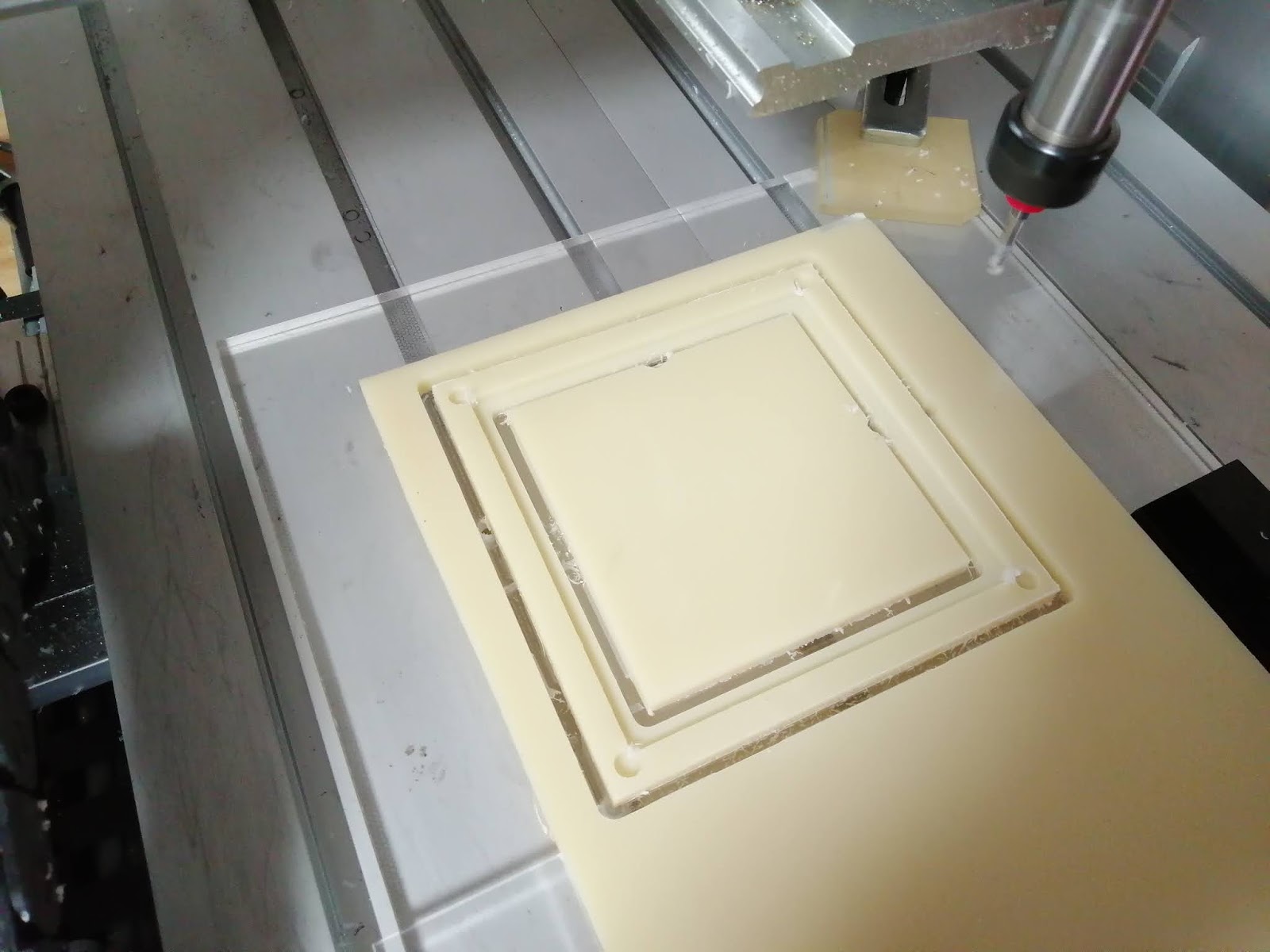

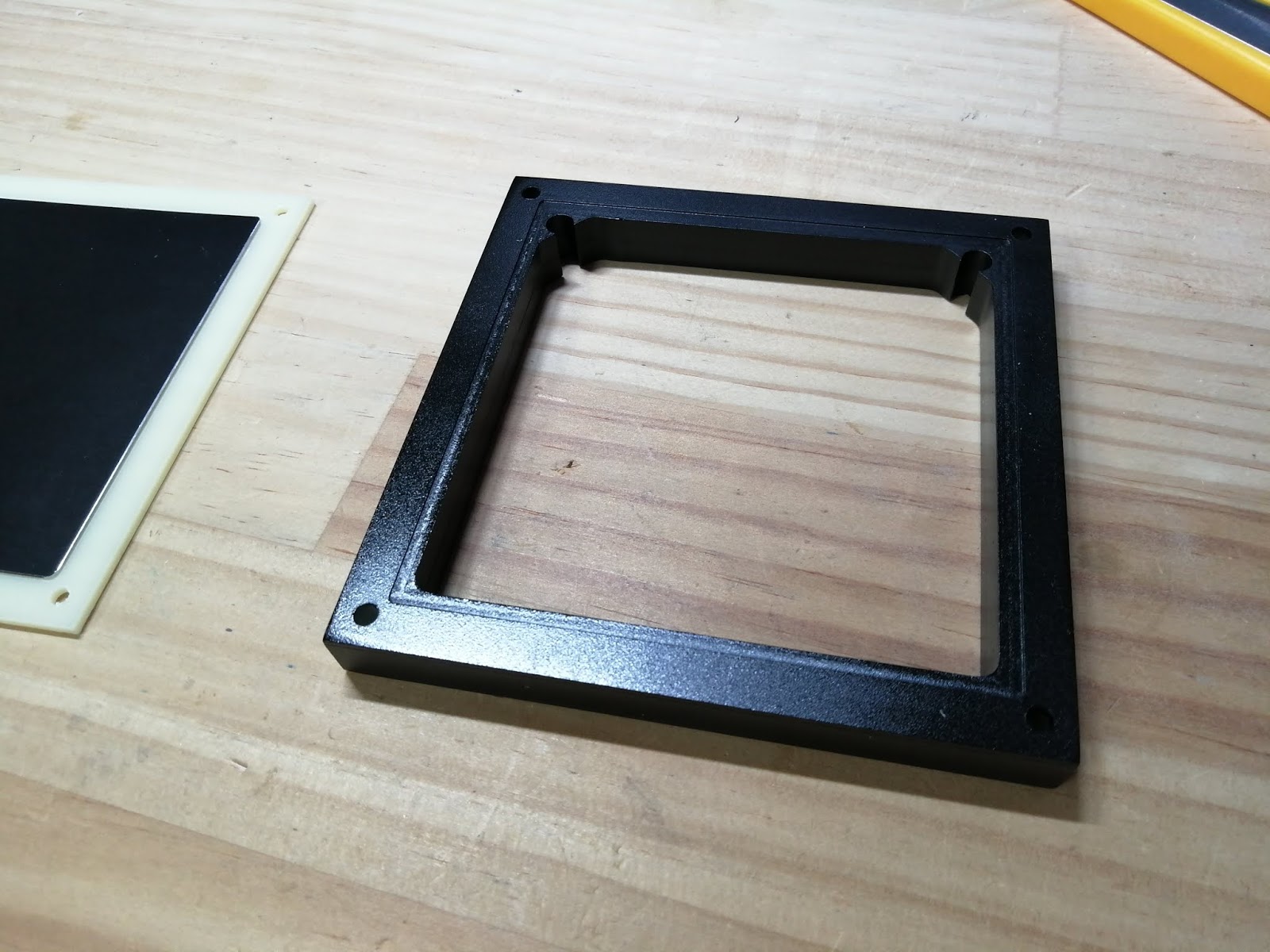

厚さが違う手持ちの板材を駆使して組み合わせています。メインの厚板。これがアルコールプールの土手になります。

今回欲張って、ここには手持ちの最も厚い11mmのABS材を投入しています。アルコールを深々と溜めるつもりはありませんが、厚いABSで囲むことでチャンバ底部の断熱を確保し、過冷却領域を厚くする作戦です。

これとて10分くらいで削ってしまいます。fusion360でCAMやった方はわかると思いますが、2D輪郭だけの作業ですので線切削のみ。あっという間に終わります。

そのほかのパーツもどんどん削っていきます。

こいつらは2mm程度と薄いので、数分で終わりです。

上部のパーツはできましたので、その他のこまごましたやつを削っている間に塗装します。霧箱はつや消し黒が基本であります。

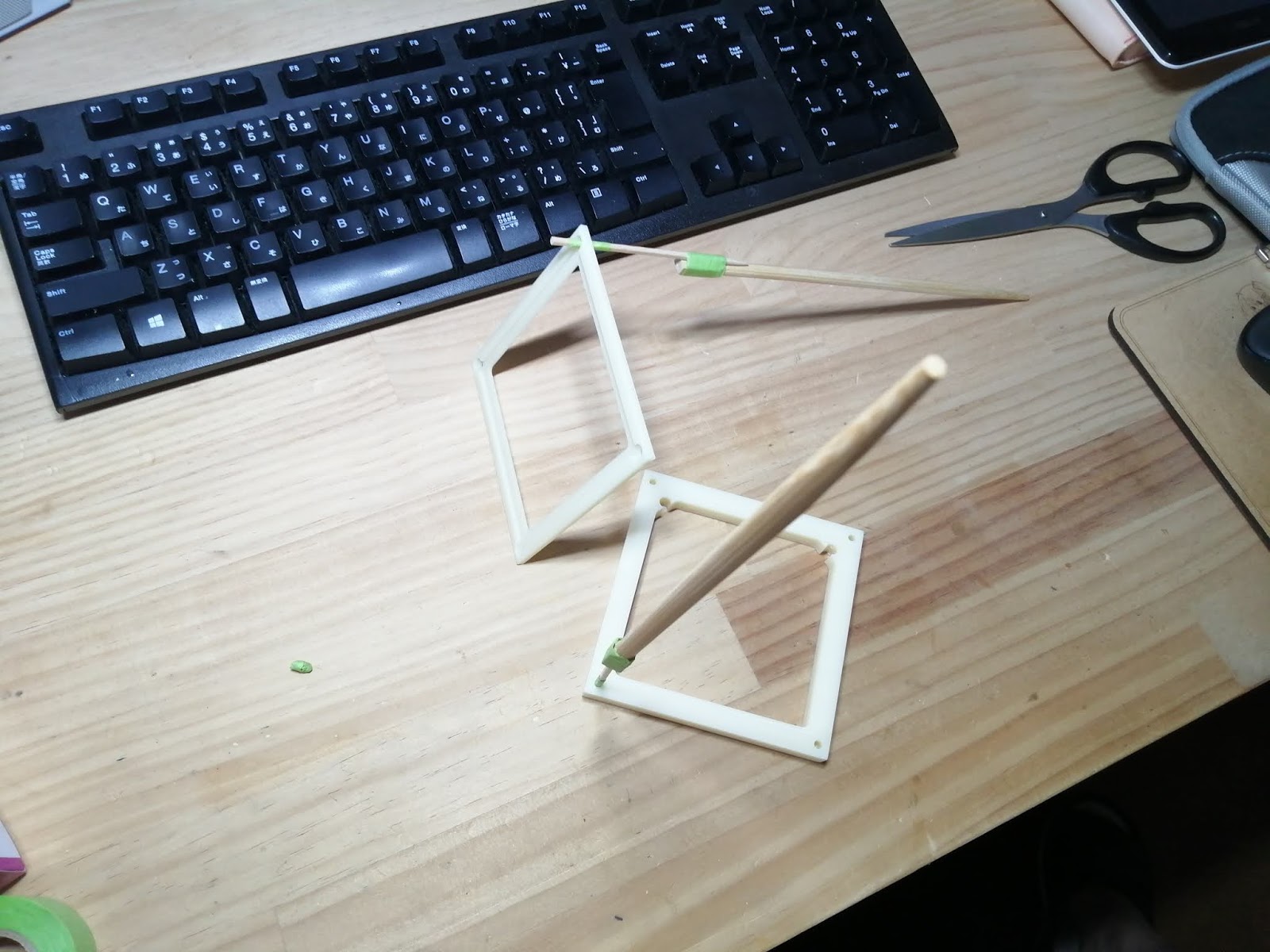

棒に挿して、

持ちやすく長くしておかないと塗るときに塗料食らいます。

まずサフサフして。いや黒だしつや消しだしここまで気を遣わんでもいいと思うんですが

儀式として。

とかやっていたら雨が降り出しました。梅雨はこれだから…

西の空は晴れているのでしばらくすればやむでしょう。

小一時間待ったら雨がしっかり上がりましたので、ラッカー黒で本塗装しました。

部屋に持ち帰って1時間くらい乾かします。

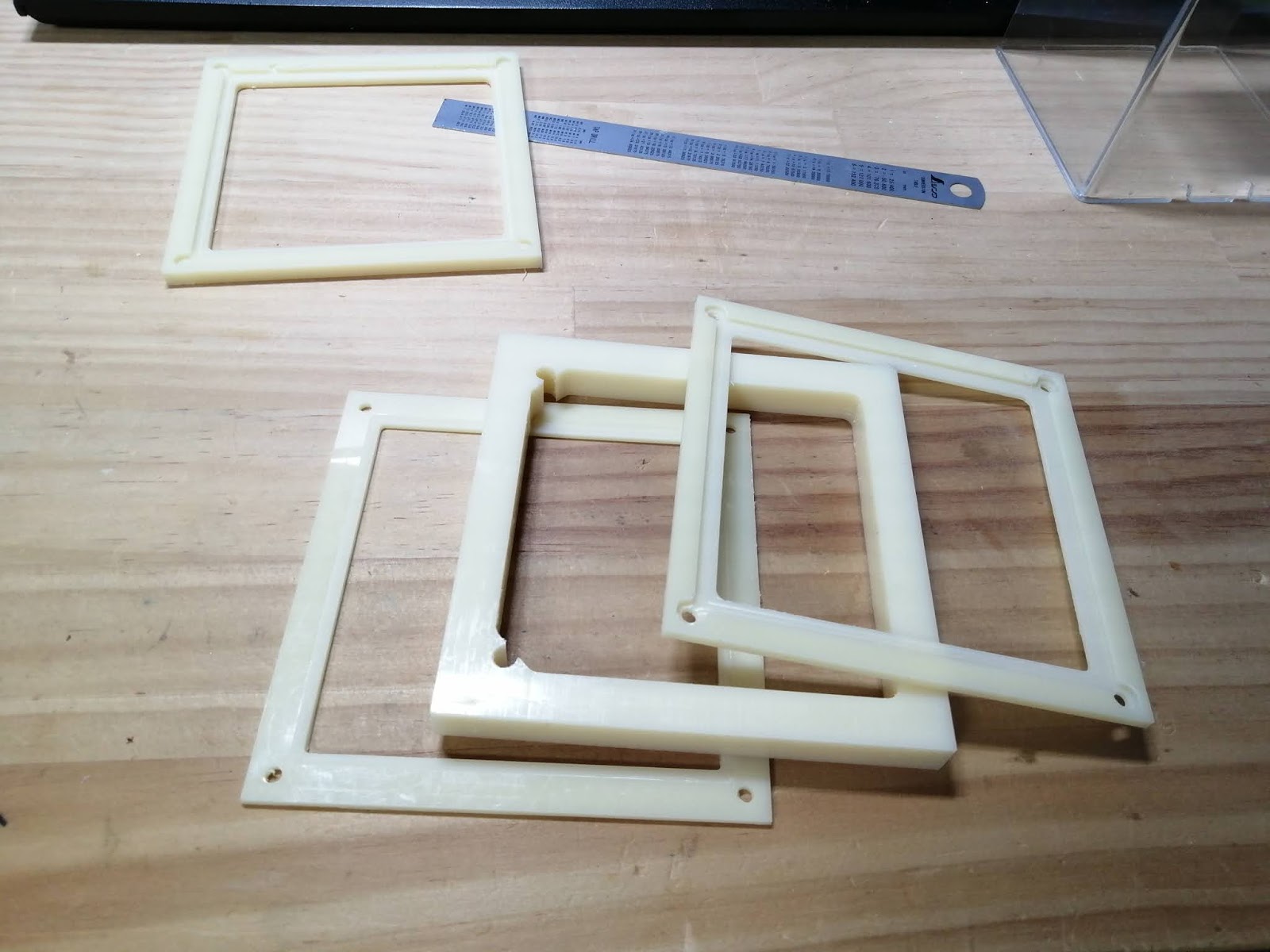

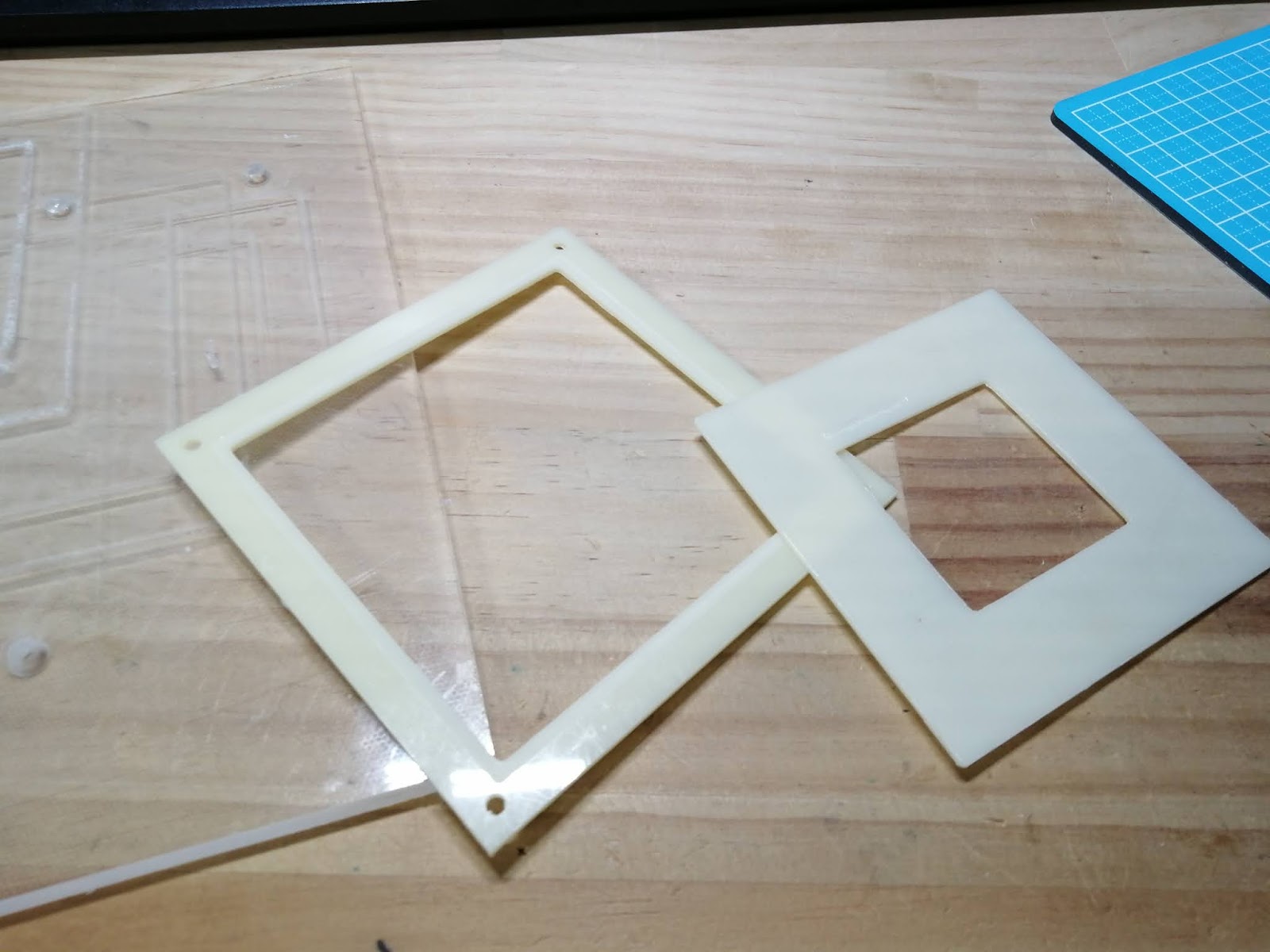

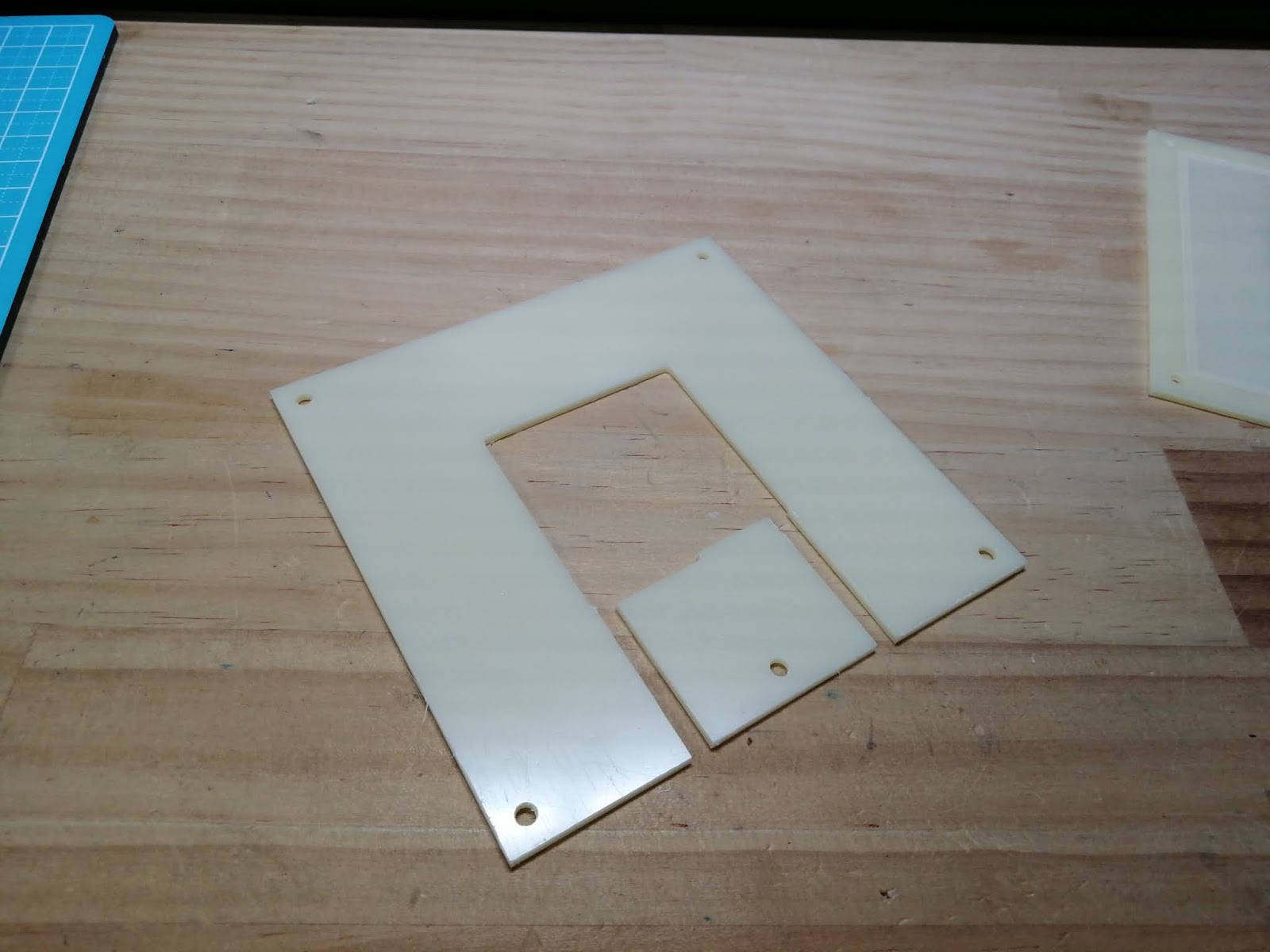

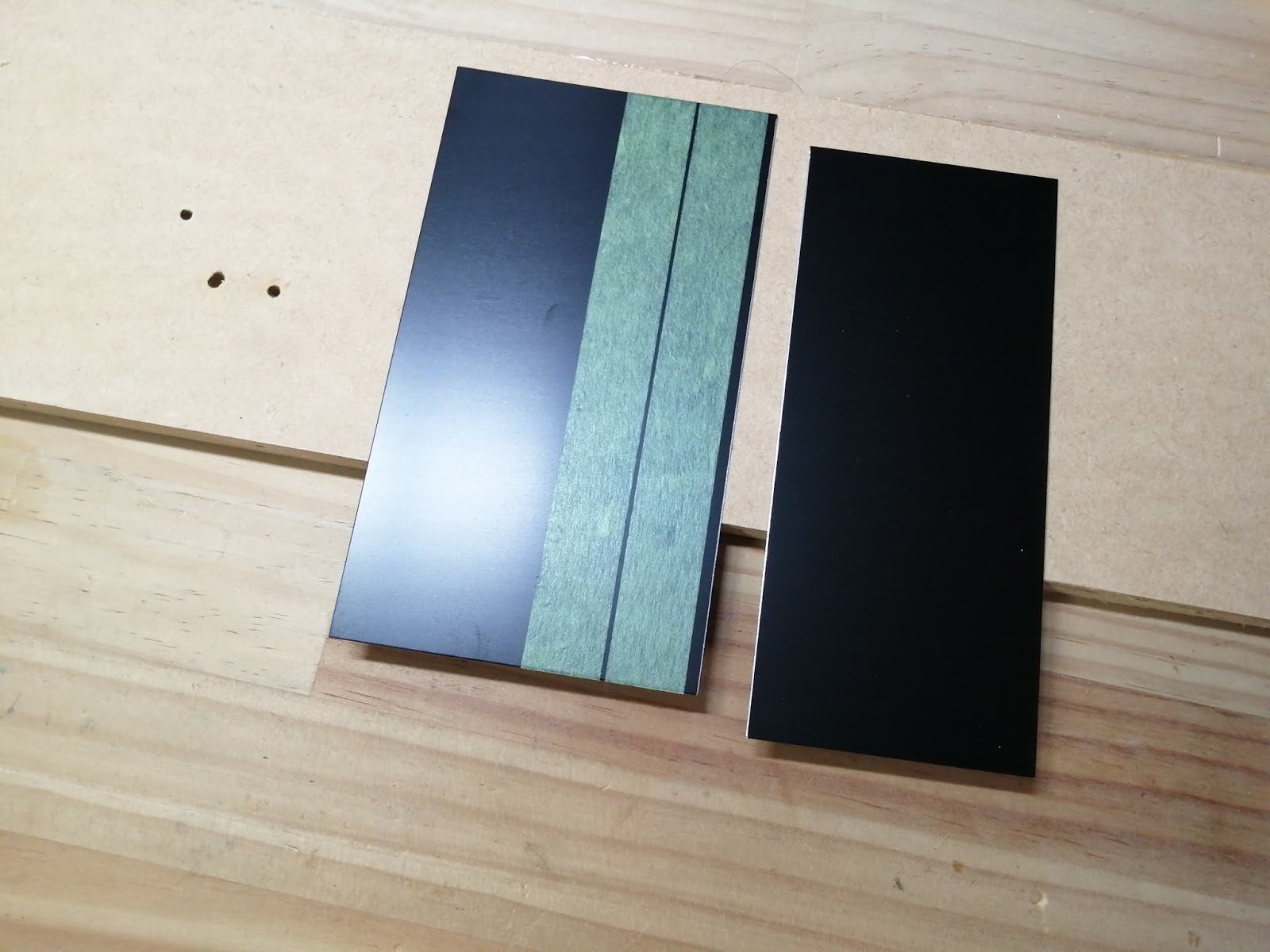

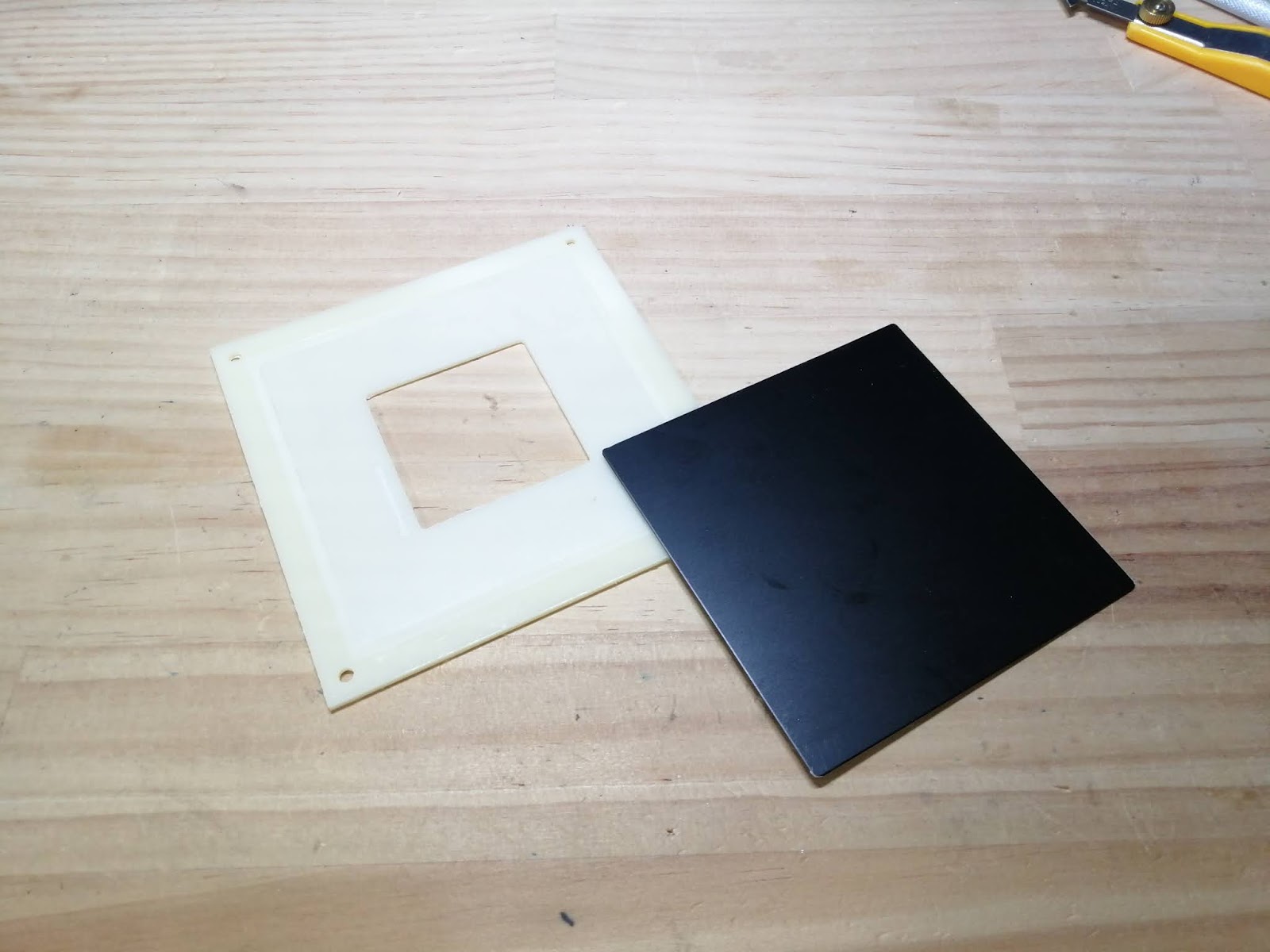

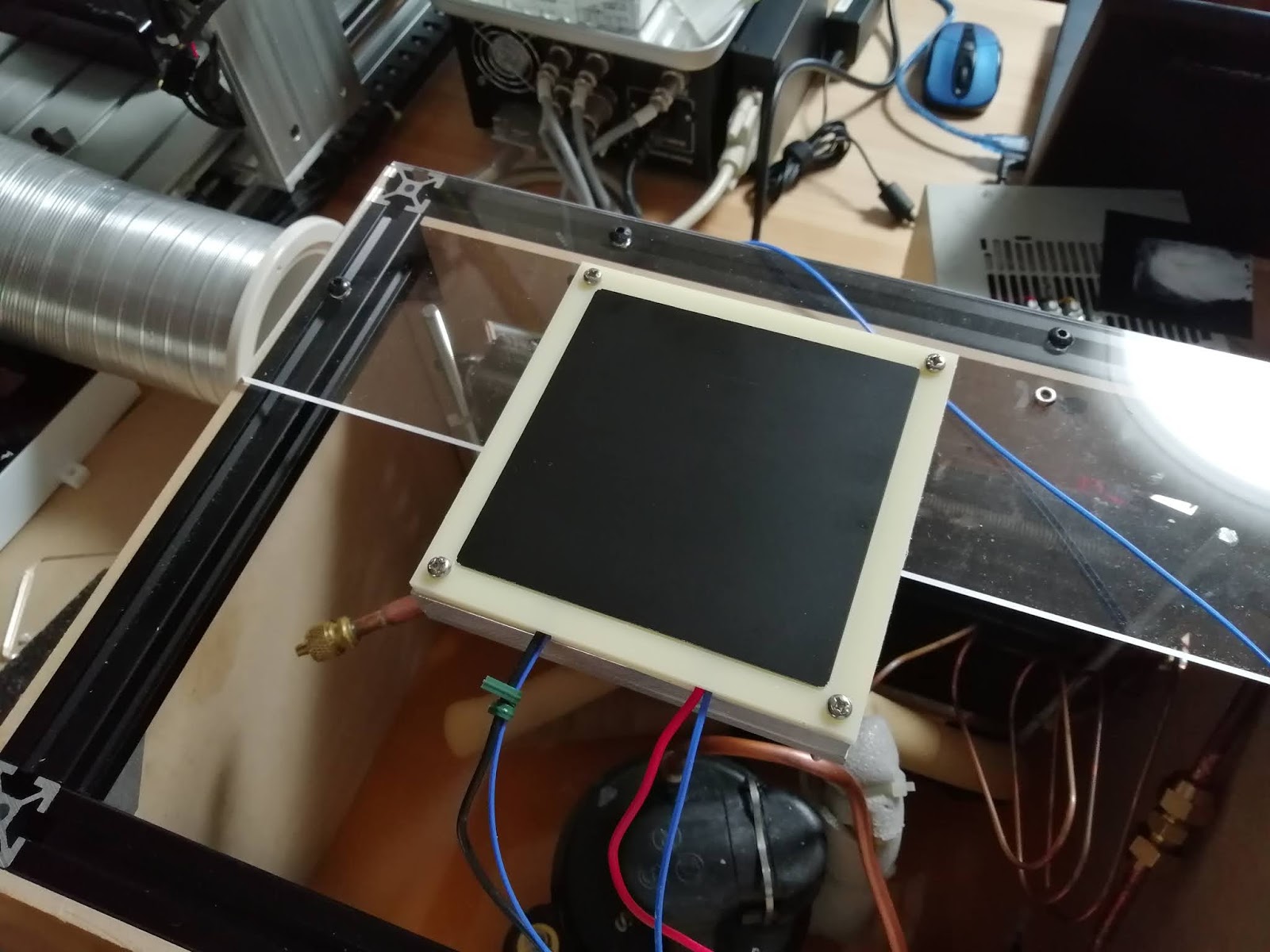

完成。この二つのパーツは両面加工ができれば一つにまとめられるものです。

組み合わせてチャンバ乗せたとこ。いい感じです。

その他パーツもざっと写真を。

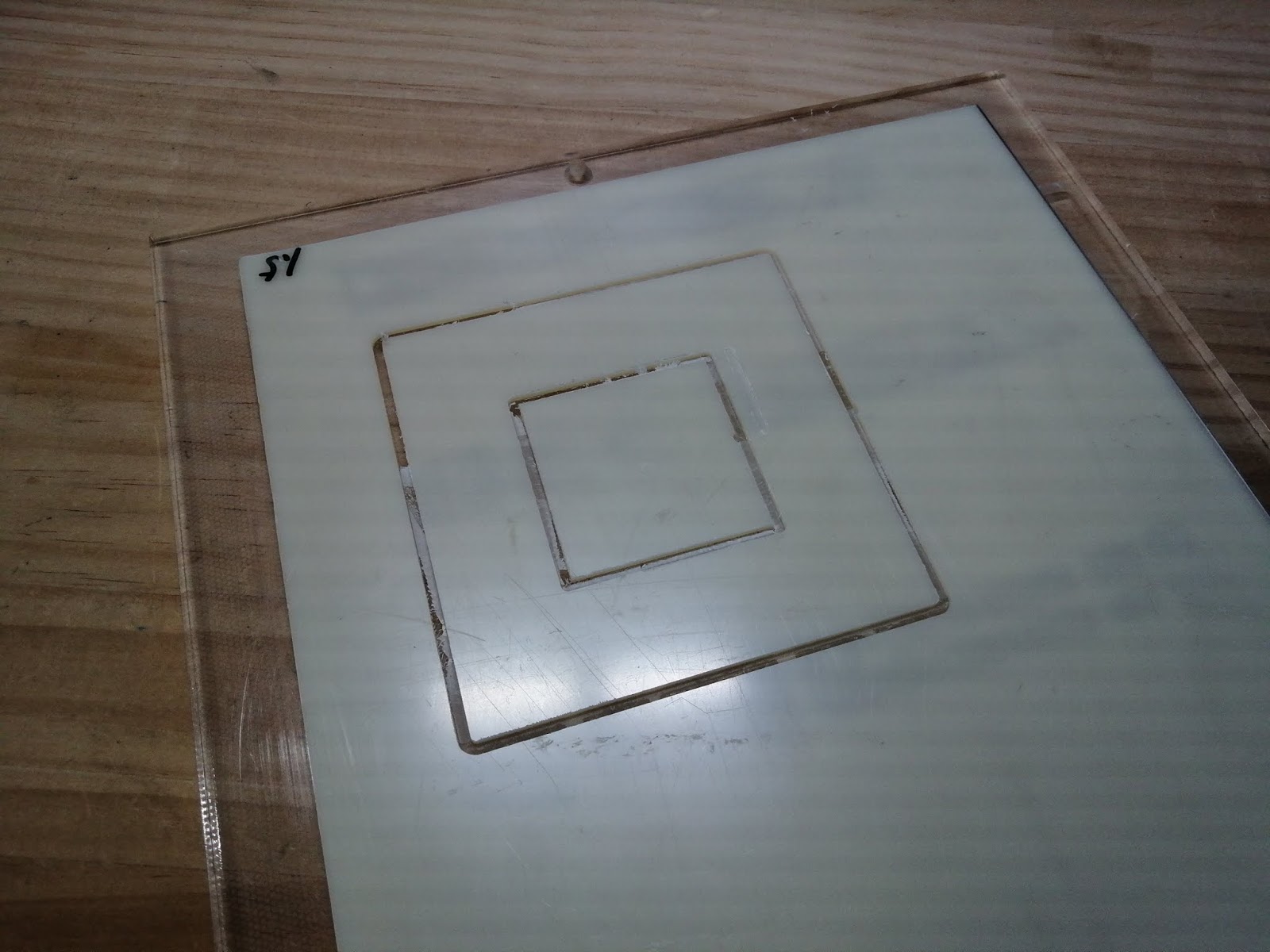

削り終わったとこ。

最近ようやくこの首の皮一枚感がつかめてきました。

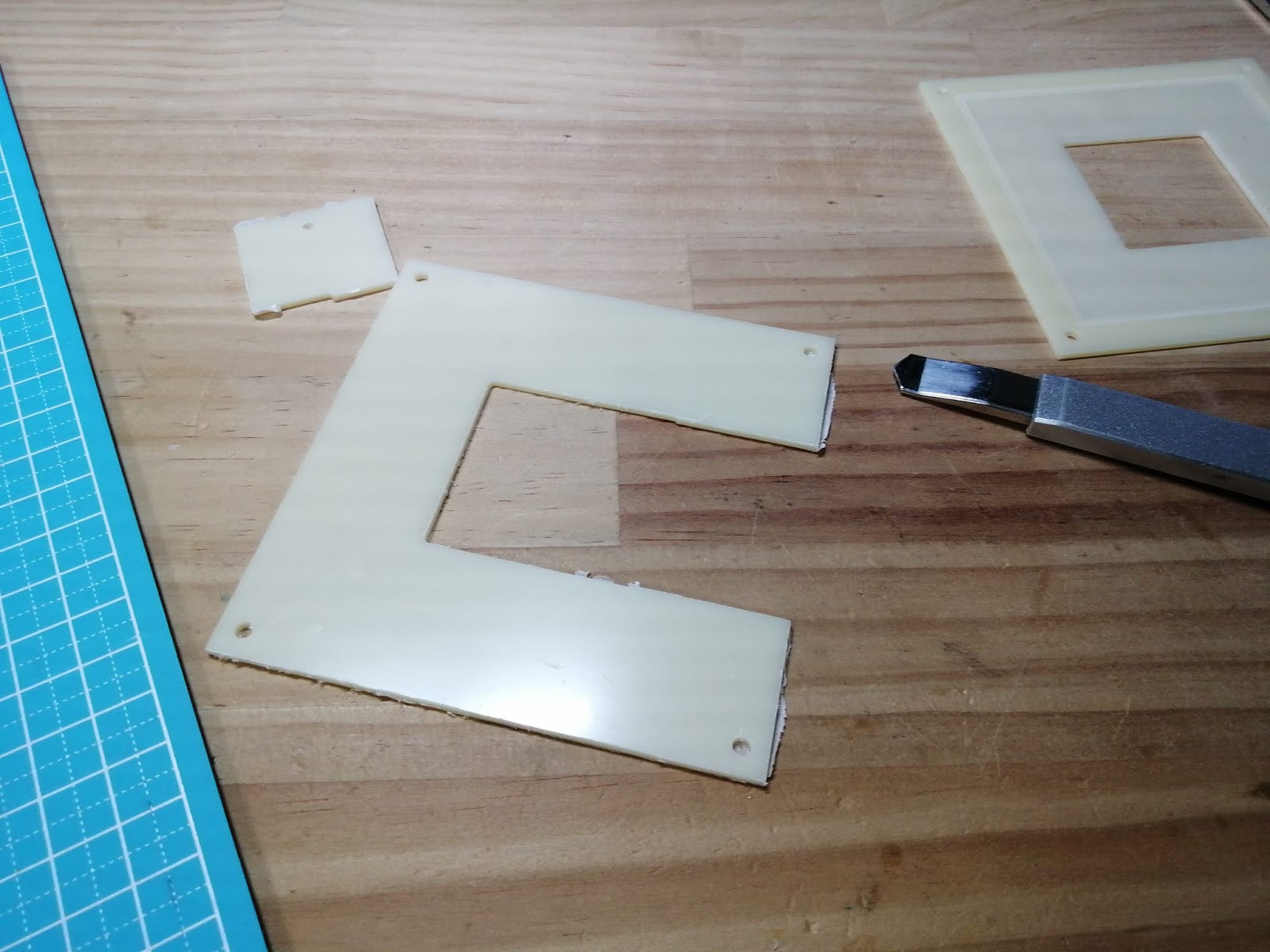

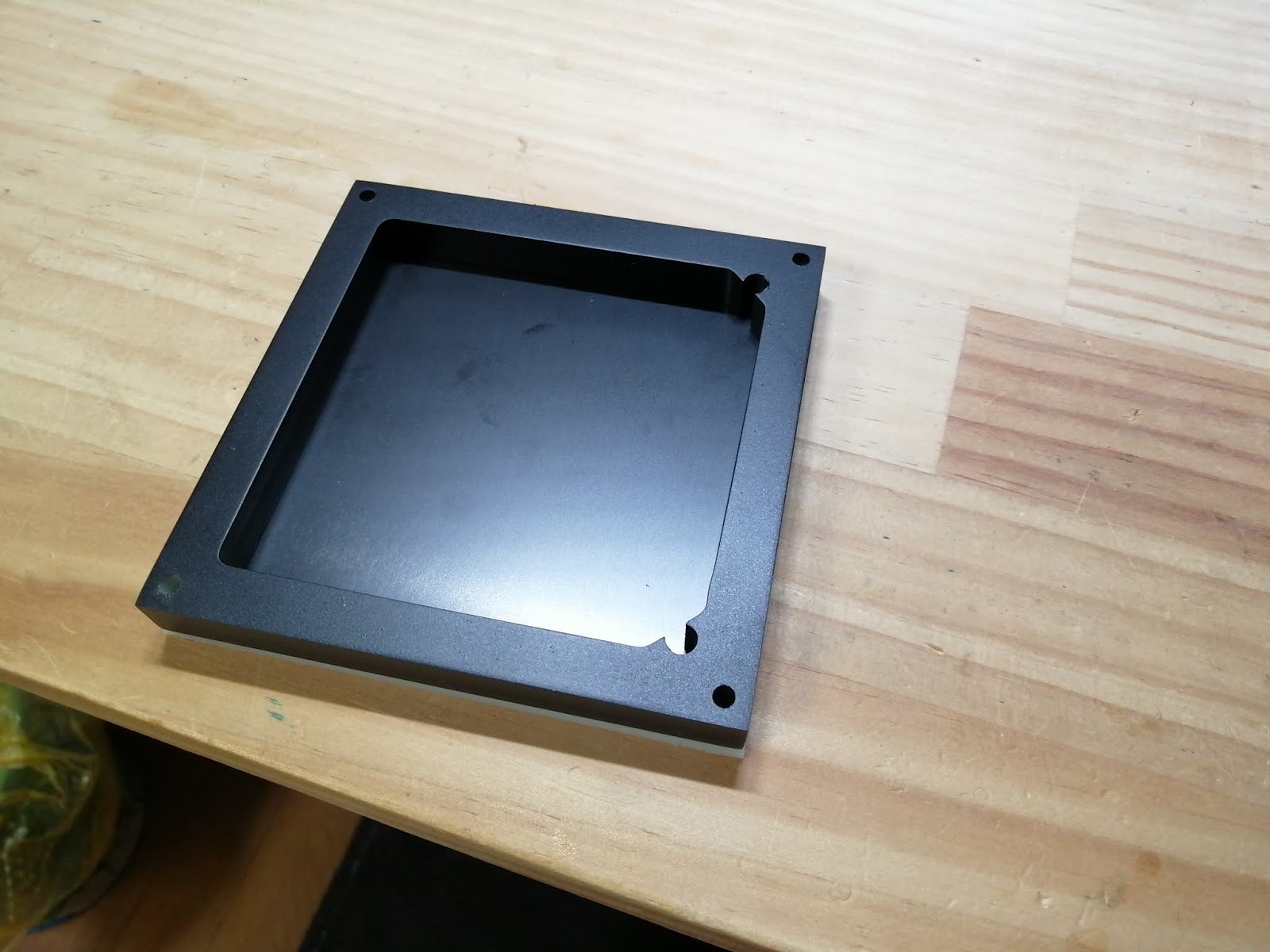

この二枚のパーツは実は厚さが0.5mm違います。2mmと1.5mm。さらに2mm側は一部を0.3mm削り込んであり、1.5mm板との段差が0.2mmできるようにしています。

二つのパーツはこのようにぴったりと勘合します。レーザ加工機ではこうはいきません。3Dプリンタでも積層高さによっては作るのが非常に難しい構造です。

この構造にすることで、冷却ステージであるアルミ板が外周部分だけ0.2mm持ち上がるようにしています。微妙に凹形状にすることでアルコールが中央部に集まるようにしているつもり。気休めですが(笑

最後のパーツです。ガス枕に接する部分。

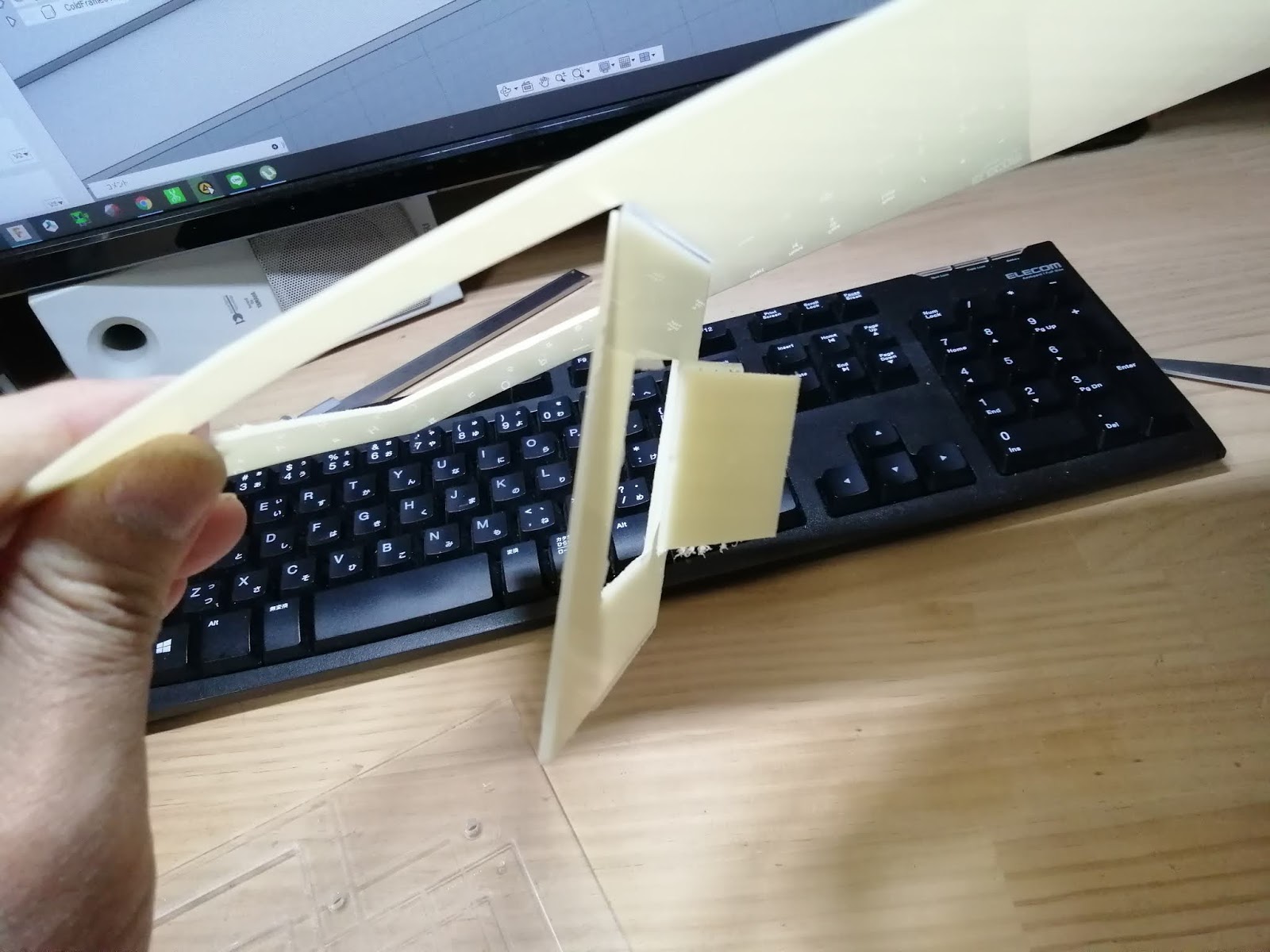

ここまでの加工にはすべてDAISOの両面テープを使っていますが、テープは必ず樹脂タイプにするべきです。樹脂タイプを選ぶことで、はぎ取るときにこの通り一発で剥がせます。紙タイプは破れまくりの裂けまくりでえらく大変です。作業時間が10倍くらい変わります。いやマジで。指差し確認で樹脂タイプを使いましょう。

首の皮の皮はカッターで落とした方が早いです。

よく金尺で糸面取りすることがありますが、たいてい手が滑って表面にキズを入れます。

ABSは柔らかいので被害甚大です。仕事で作っている試作品で何度やったことか(笑

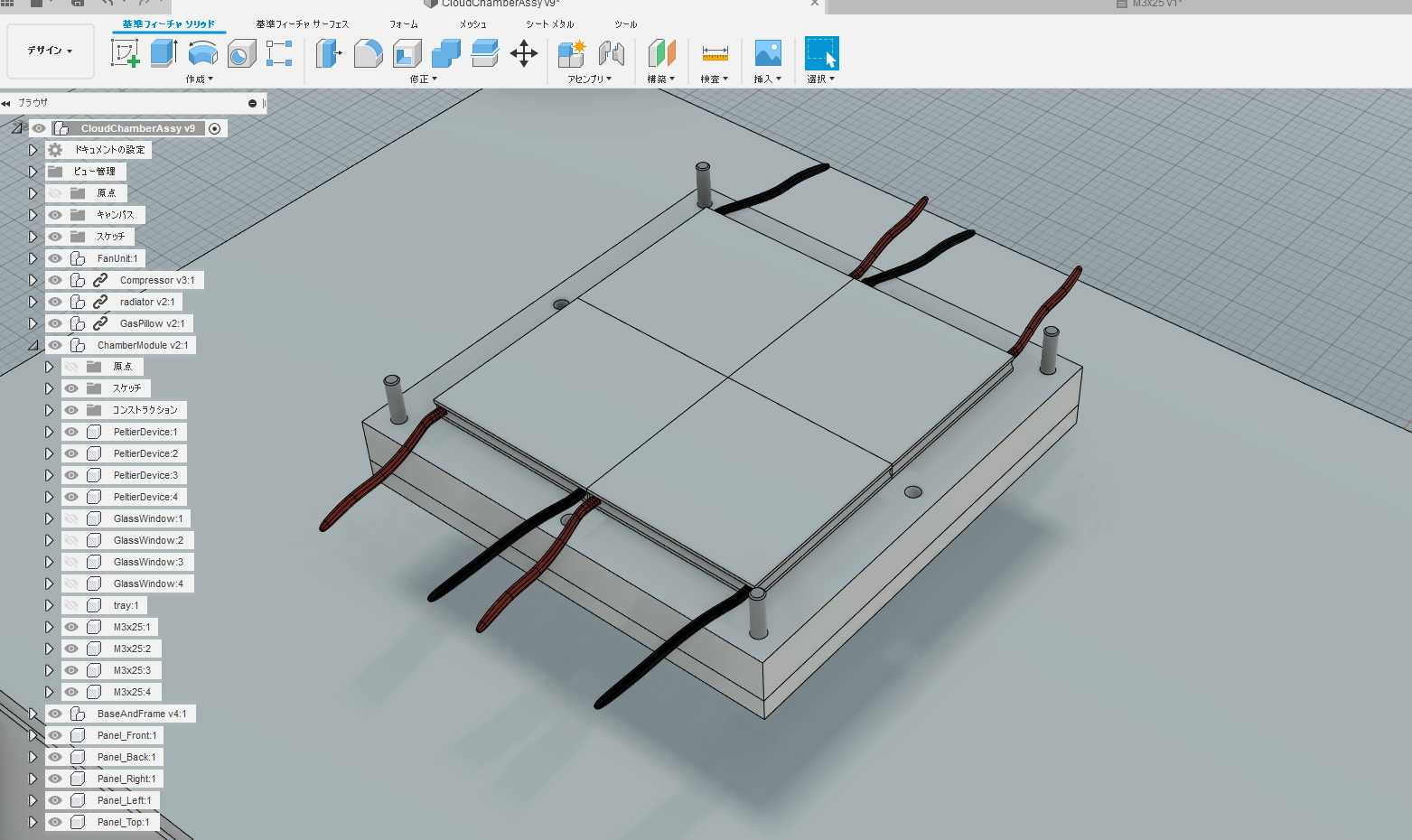

前パーツそろいました。組んでいきます。

まずペルチェ素子の位置決め。

と思ったら、冷却ステージを作り直すのを忘れていました。

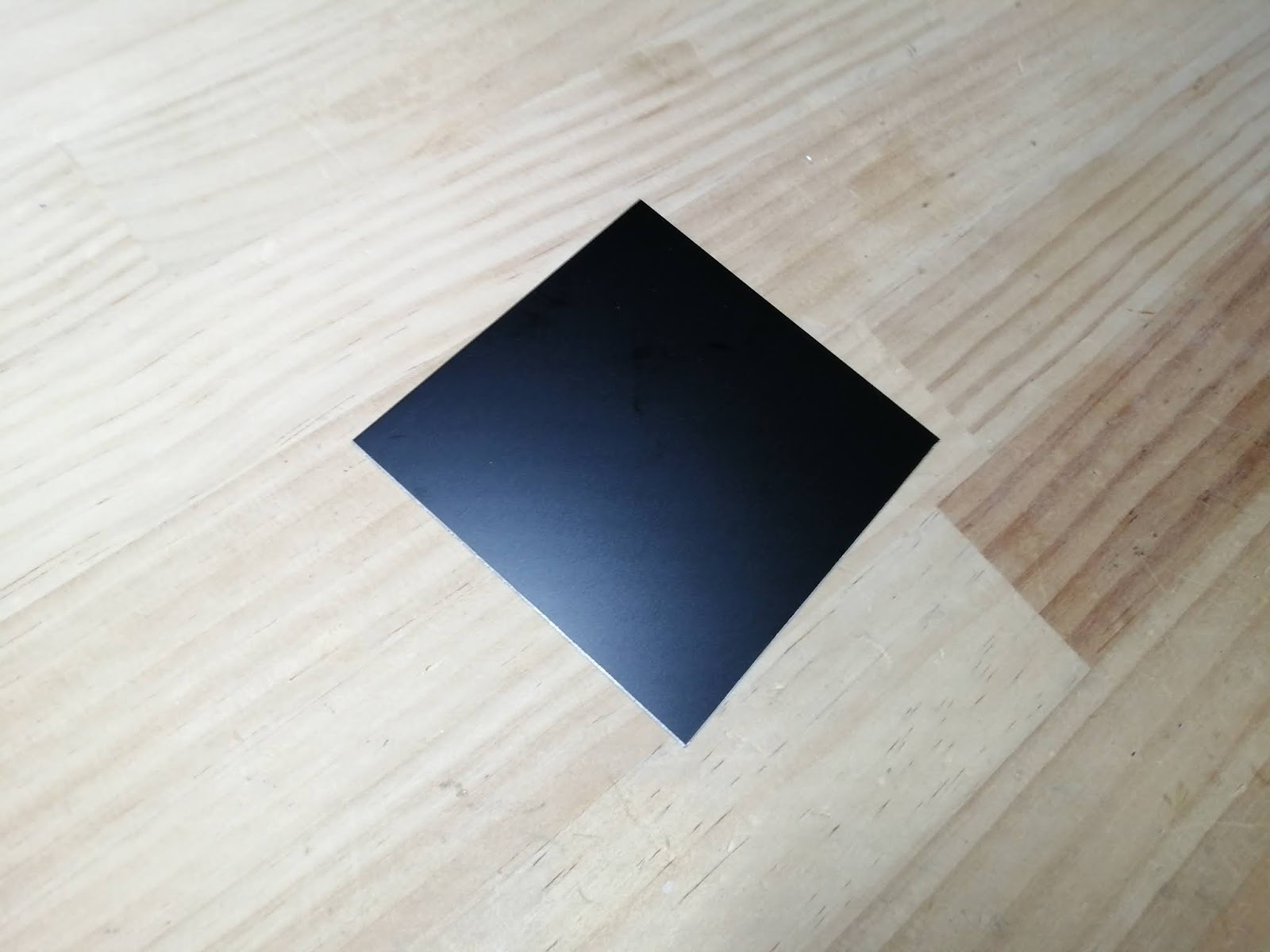

80x80mmから85x85mmに変更したのでした。ちなみに変更した5mmは外周2.5mmがここまでに作ったABSパーツの隙間に挟み込まれてぴったり勘合するようになっています。そのための0.2mmと0.3mmの削り落としなんてことを上下の板材にやっていたのでパーツ数が増えているのです。

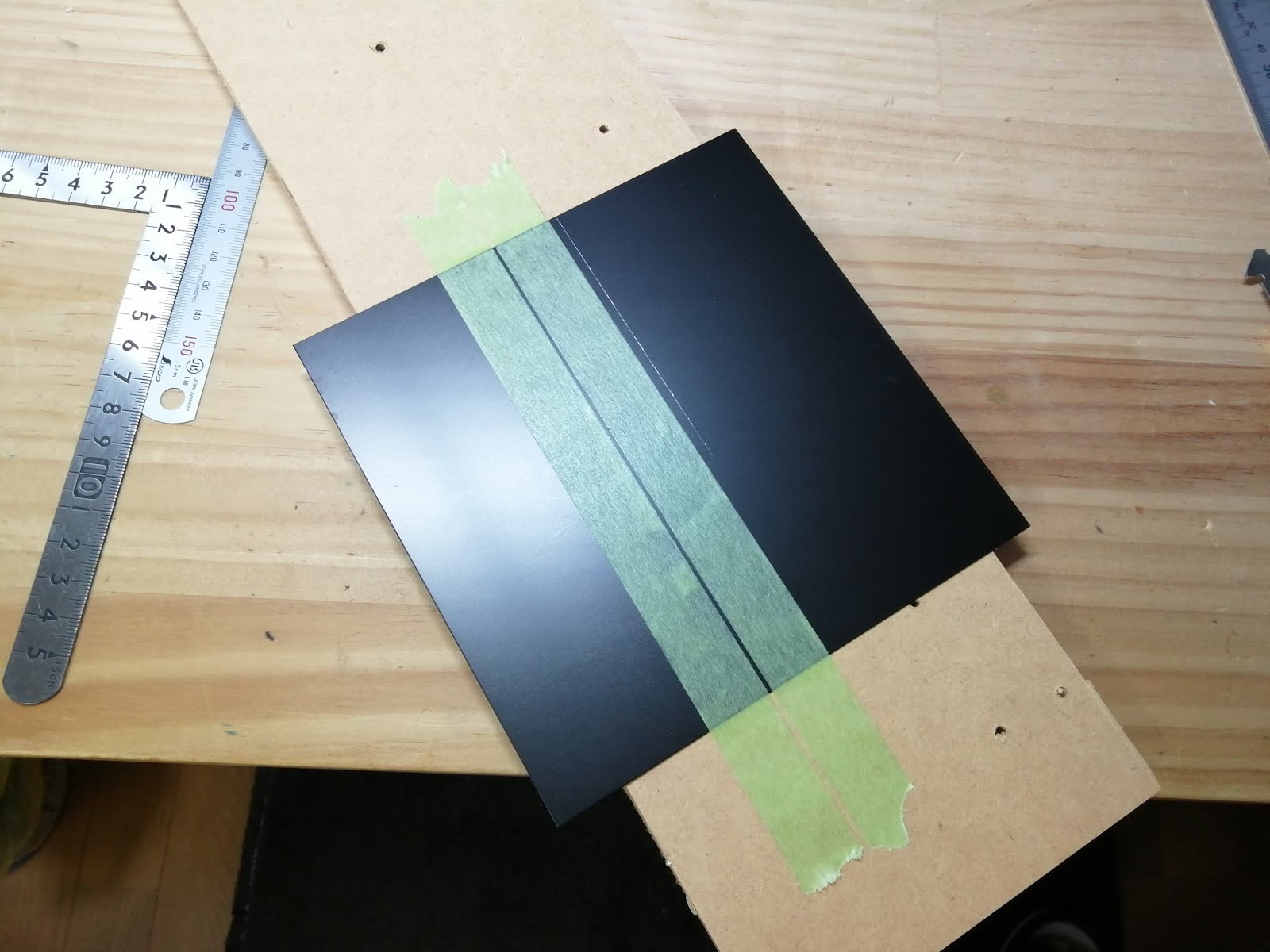

で、使うアルミ板はこれです。最初に東急ハンズで買って以来愛用しています。黒はアルマイトではなく塗装ですが、アルコール(エタノール、メタノール、IPA)に対してまことに安定しています。

85mmに位置出ししてアクリルカッターで軽く溝を入れます。定規を押し付けますのでマスキングテープでキズ防止をしておきます。プール表面は観察の時に凝視する霧箱の顔ですので無傷であることが何より大事です。

ちなみに元板は150mm角ですので、一枚で一枚しか冷却ステージが切り出せません。慎重に作業します。

切断はいがいにかんたんで、こんな感じに机の角に切り込みの傷をぴったりと合わせ、

上から当て板をこれもぴったりと合わせ、

飛び出した部分を上下に5mmくらいゆらゆらさせます。

20回くらいゆらゆらさせると転位がすすんで材が硬くなってくるのを感じます。

それを感じつつさらに振れ幅を大きくしながらゆらゆらしますと、金属疲労で応力集中部分に亀裂が走り、このように実にきれいに折れます。

もう一辺の位置を出します。直角をきっちり意識します。

切れました、というか折れました。傷一つない完璧な出来。

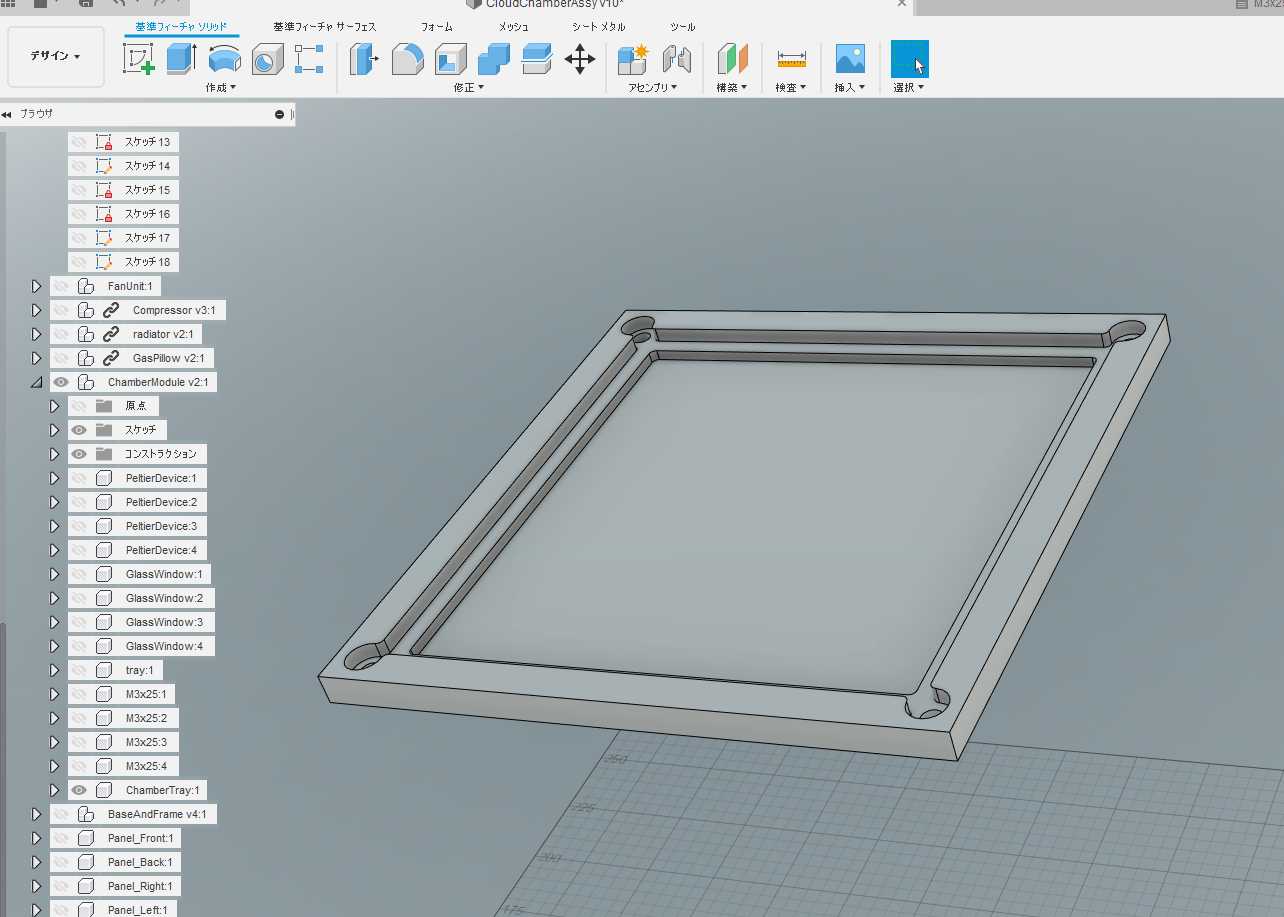

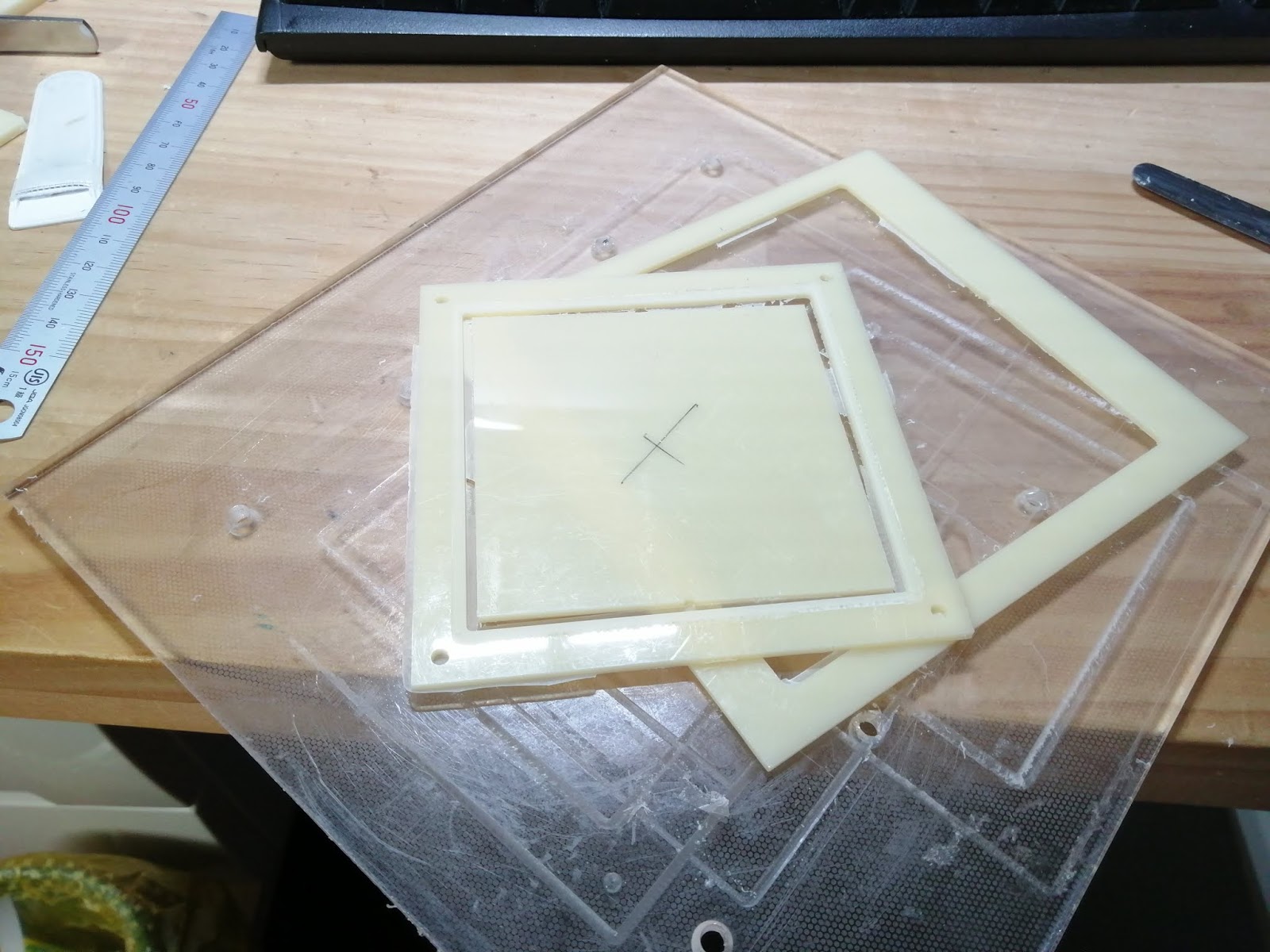

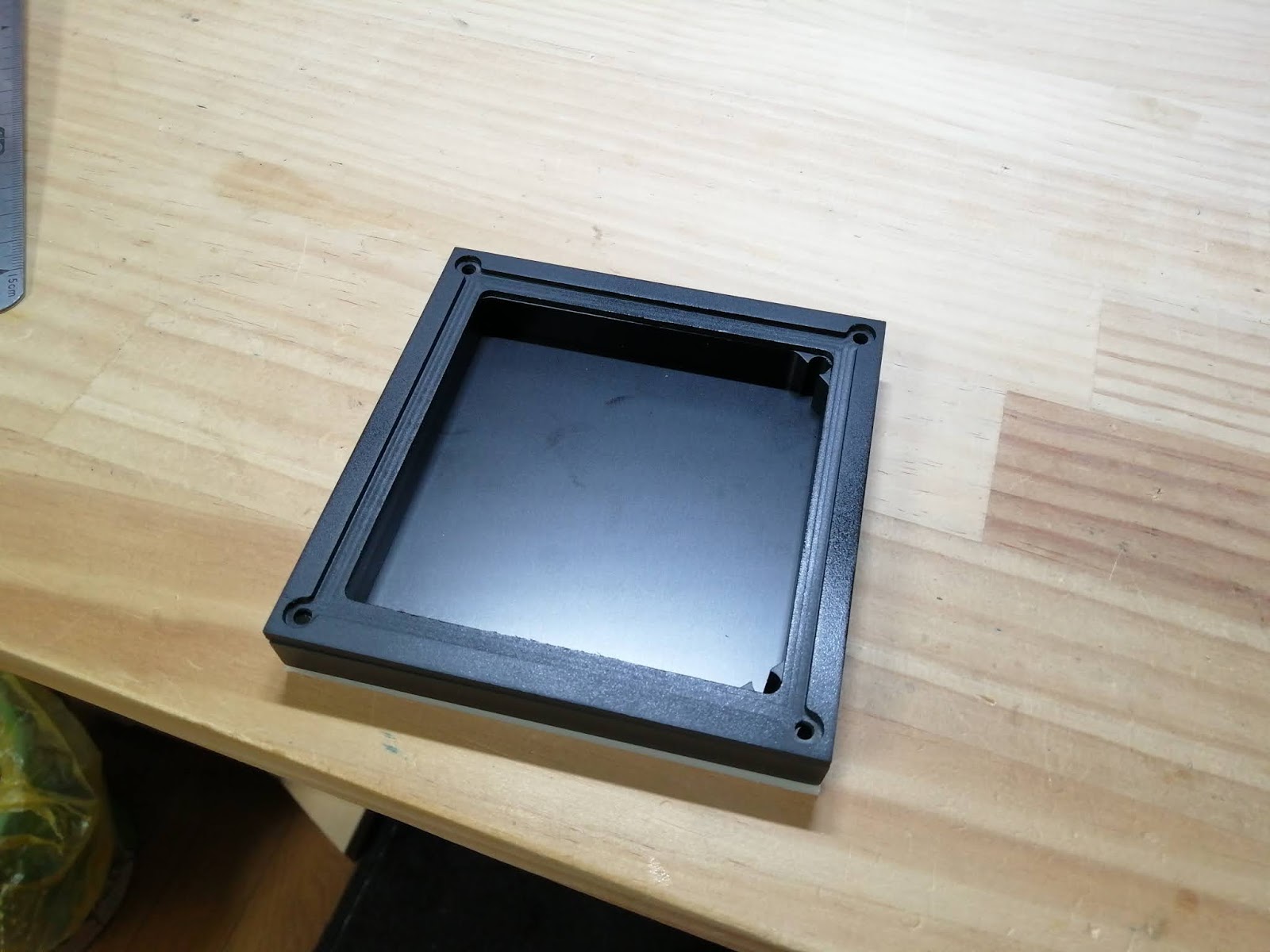

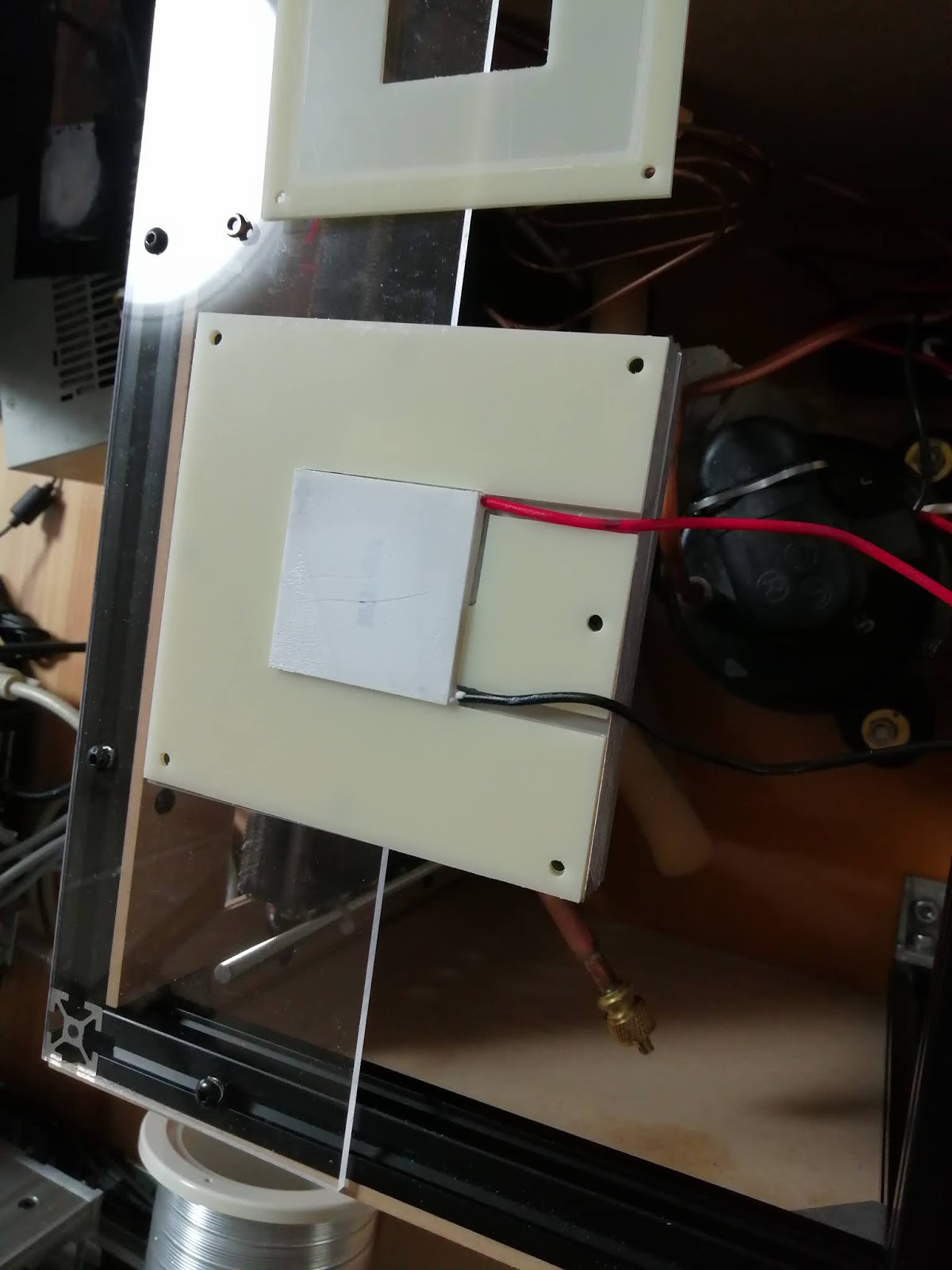

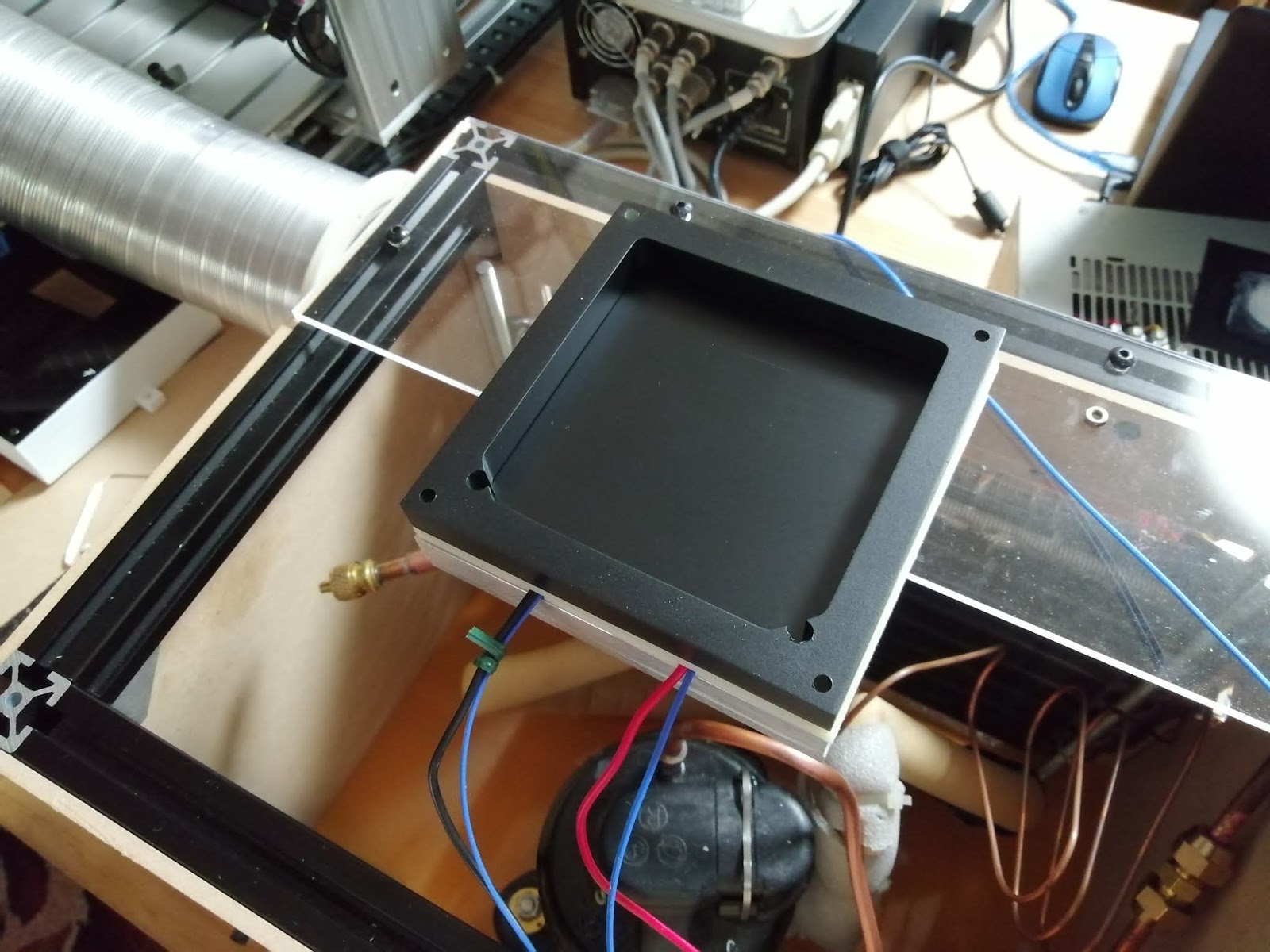

この冷却ステージが、このパーツの0.3mmの落とし溝に落ちて、

内側はさらに0.2mm低くなっていますので、実に微妙に湾曲しながらかっちりとはまります。

いい感じです。

そして、やはり0.2mmの掘り込みがあるこのパーツをひっくり返して、

このように抑え込むことで、0.5mmの隙間にぴったりとアルミ材が固定されるのです。

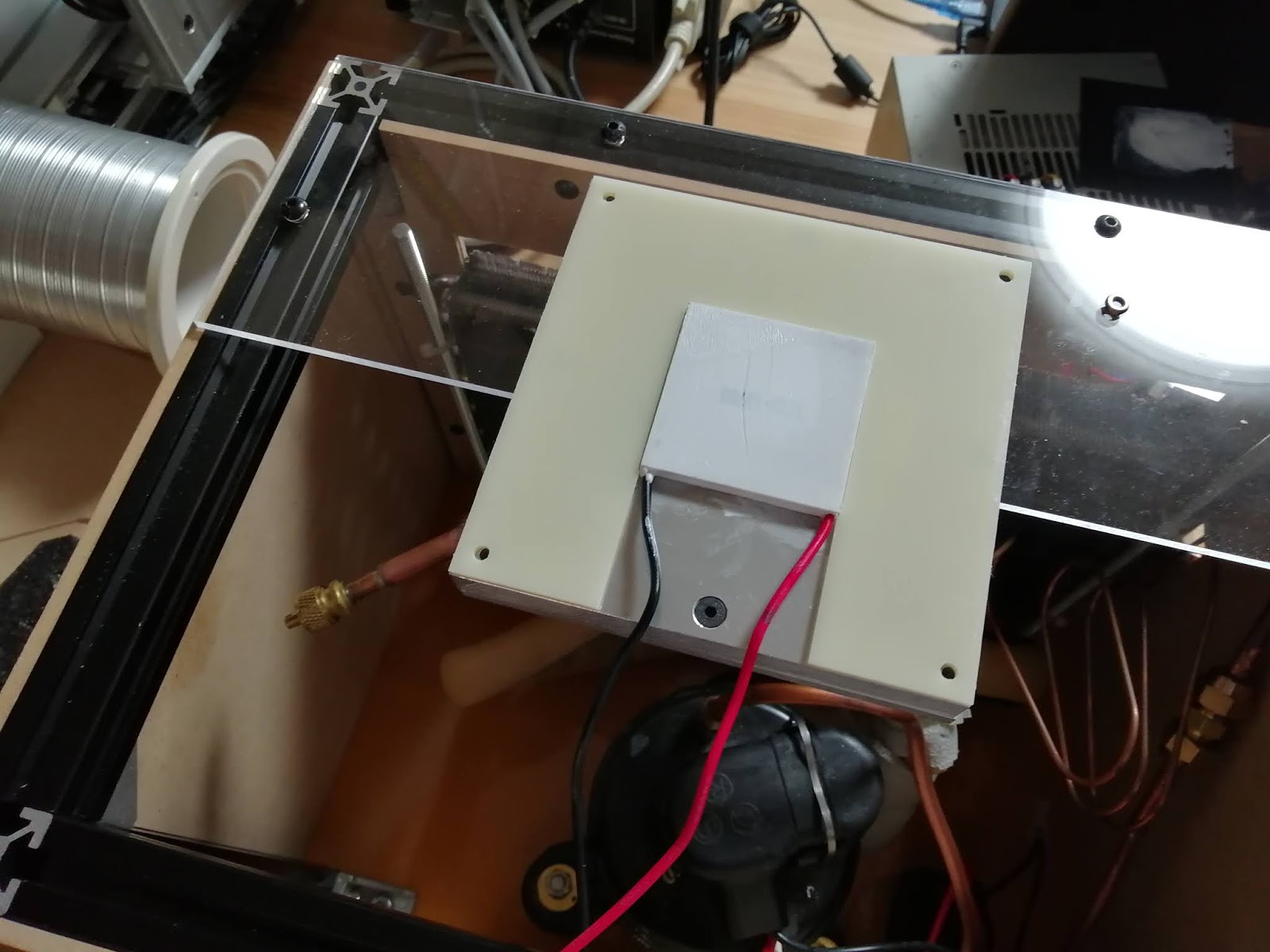

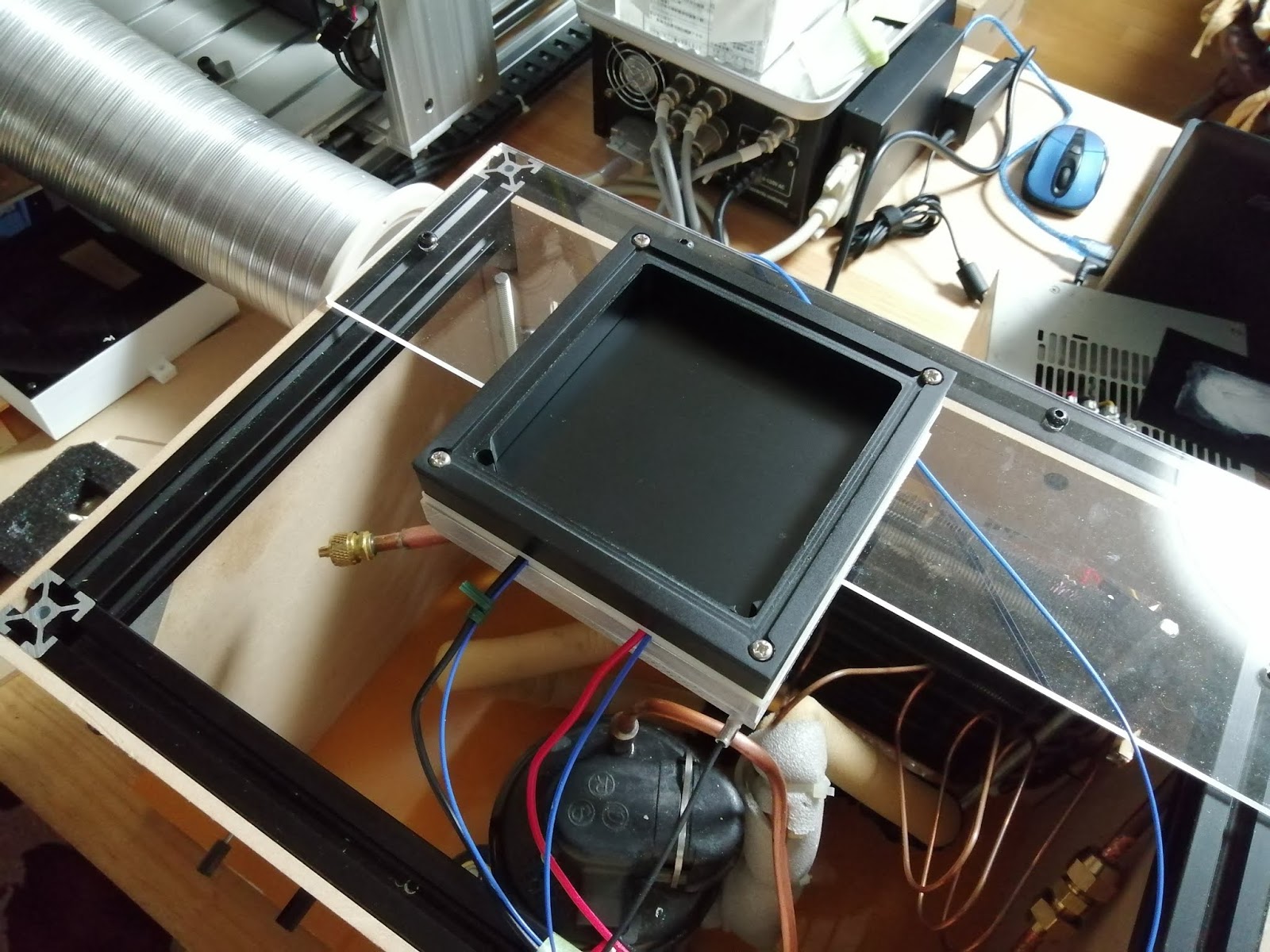

そしてその上に(ほんとは一体で作りたかった)最上部パーツを乗せ、

チャンバ乗せれば出来上がりという計画。

ではガス枕に戻ります。

ここまではガス枕とペルチェ素子、ペルチェ素子とアルミ冷却ステージはそれぞれシリコングリスで熱結合していました。

最終組み立てではグリスを熱伝導両面テープに置き換えます。テープだと固定が確実で厚みが均一になります。おそらく熱伝導効率という面からはグリスよりも不利だと思われますが、今回はこの方法を採用することにしました。

ということで、位置決めまではずるずるさせたいのでグリスのままで作業します。

小パーツ入れて、

上から別パーツで押さえます。よい感じですね。

この上から押さえた別パーツには、

このように溝加工がされています。

ここは設計時点から追加工するつもりの場所で、

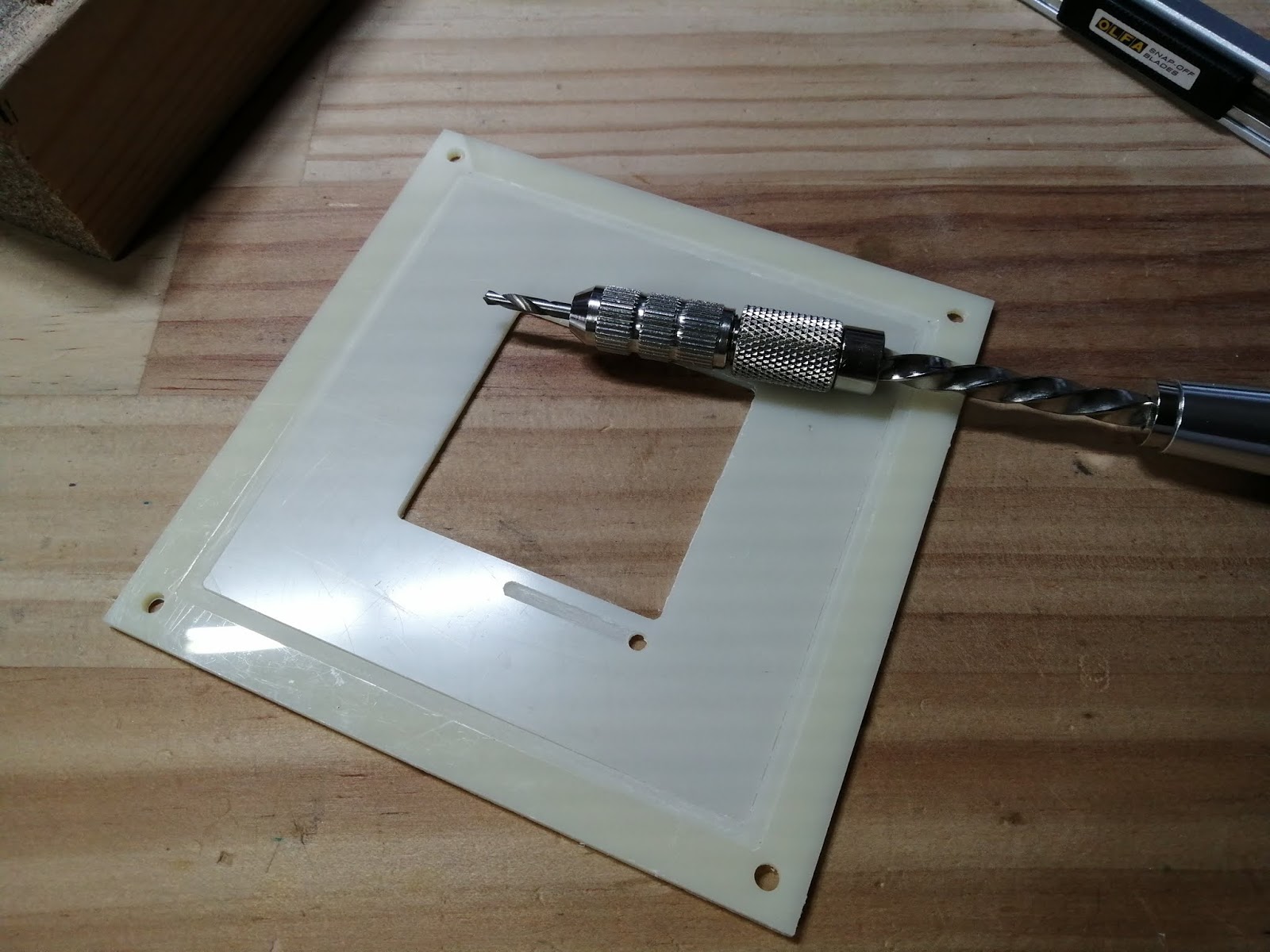

このように端っこに穴を開けます。

この穴から熱電対をのぞかせて、冷却ステージの底の温度を測定しようと思っているのです。

位置出しが済みましたらペルチェ素子を外して、付着したグリスを丁寧に拭き取ります。アルコール、アセトン使ってきっちり油分を除去します。

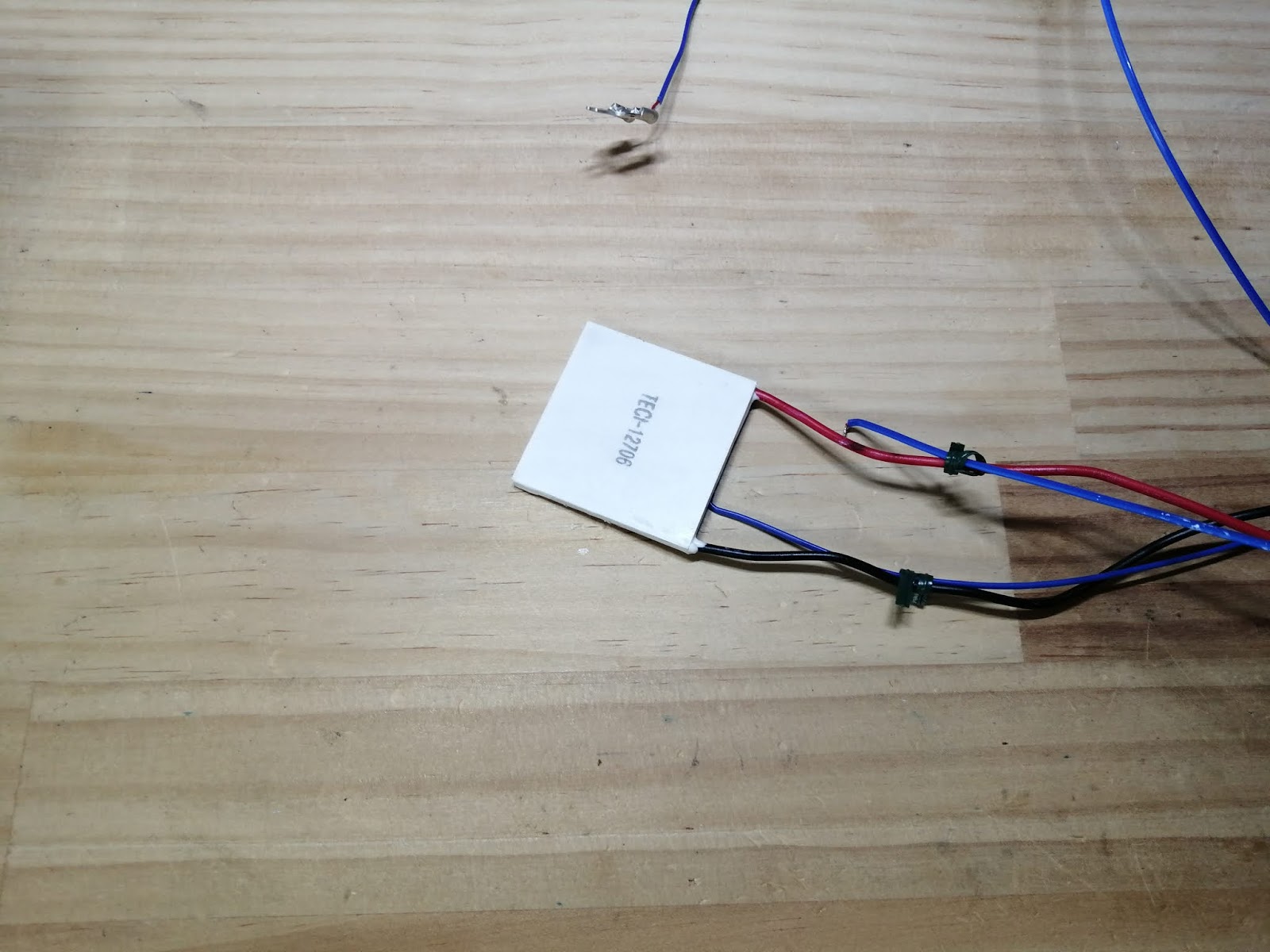

この熱伝導両面テープを、ペルチェ素子の両面に貼ります。

厚さは0.1mmであることは事前に計っており、これがペルチェ素子の上下面に貼られることで厚みが0.2mm増えるところまで計算の上で全体のABSパーツが設計されています。

まずホット側の熱伝導両面テープの保護紙を剥いで、ガス枕上にペルチェ素子を固定します。このテープは超強力なので、もうペルチェ素子をばらばらにしない限り剥がすことは不可能です。やや不安が走りつつも、隙間ができないようにしっかりと押さえながらの作業です。

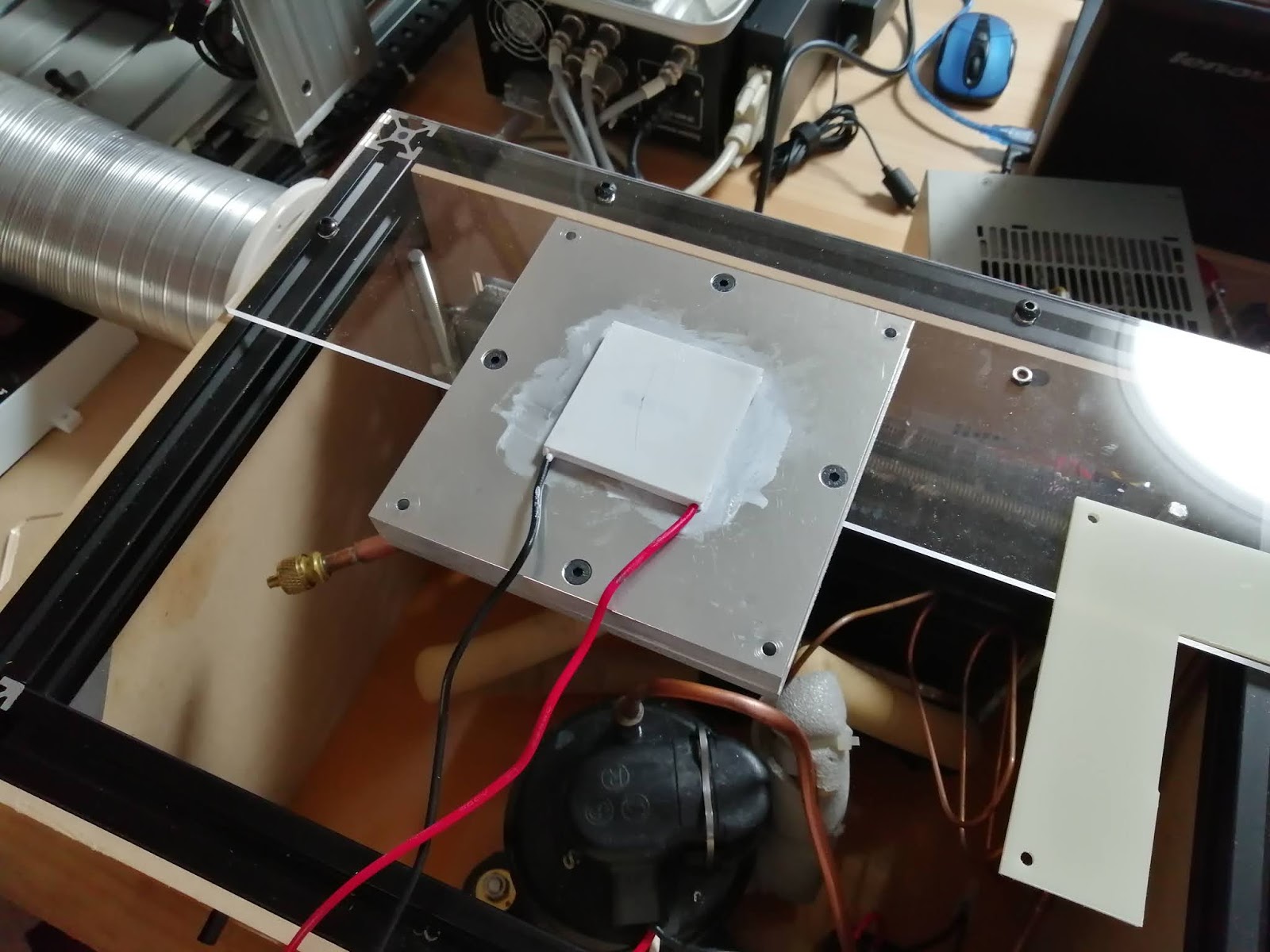

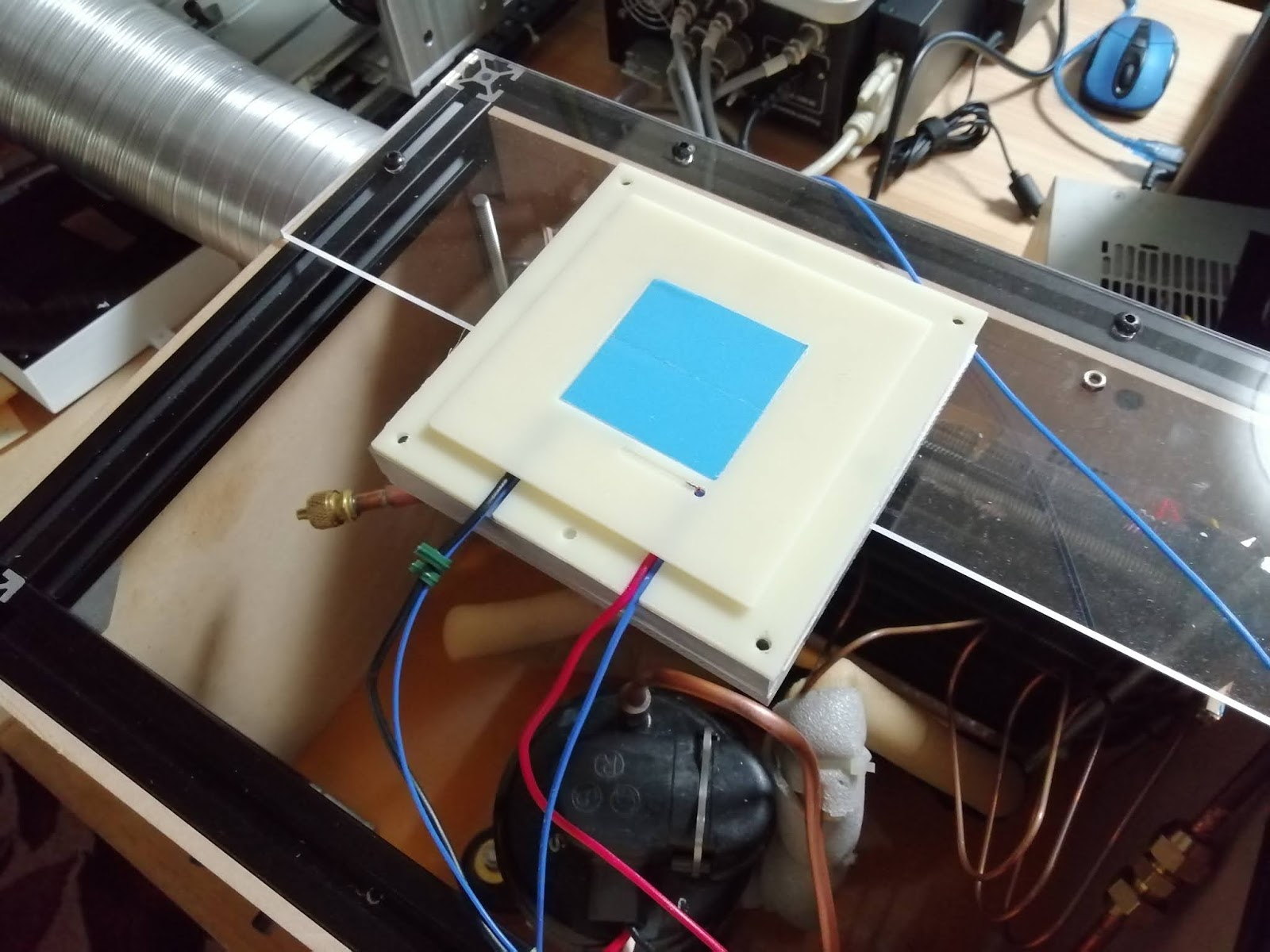

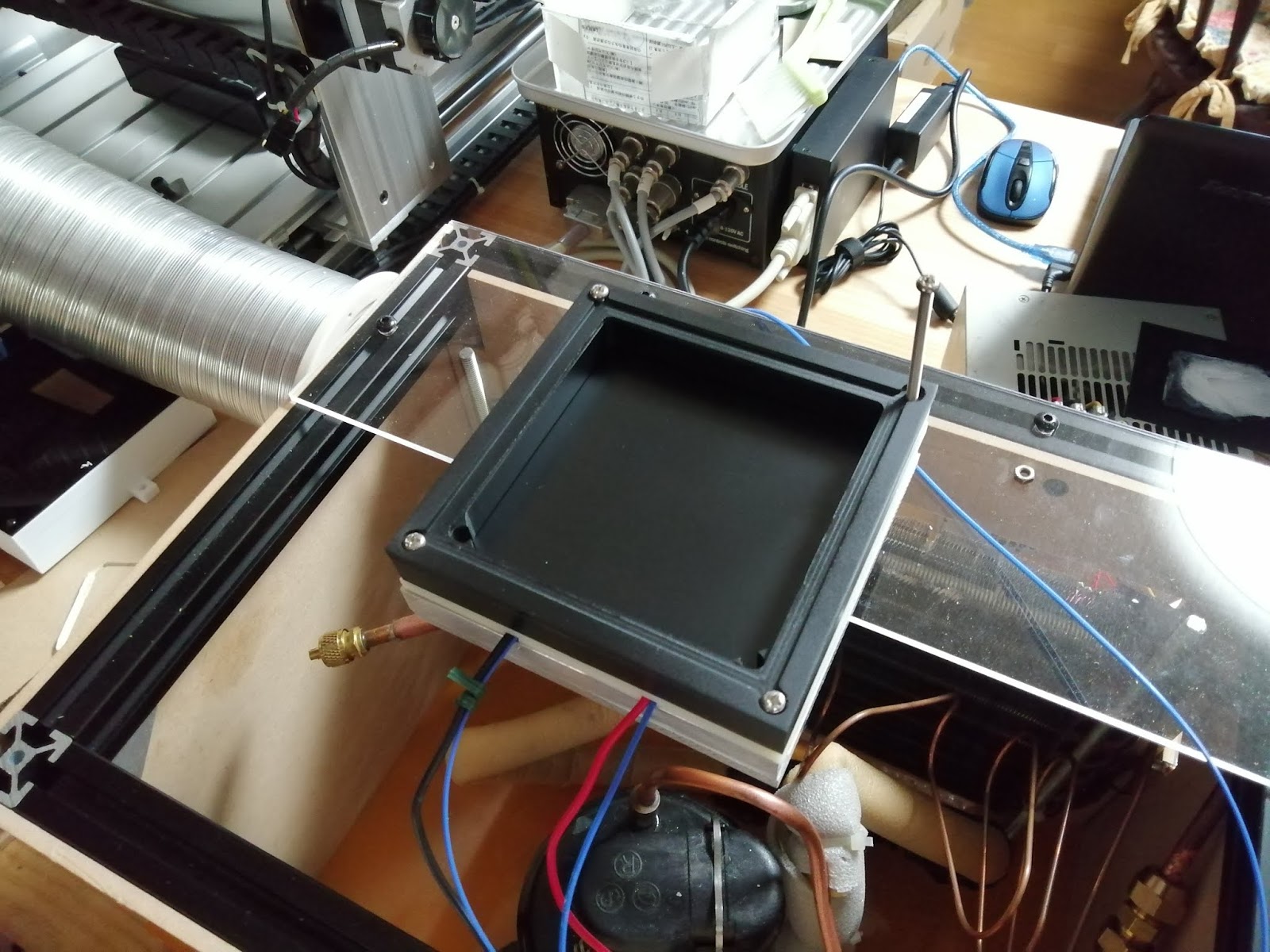

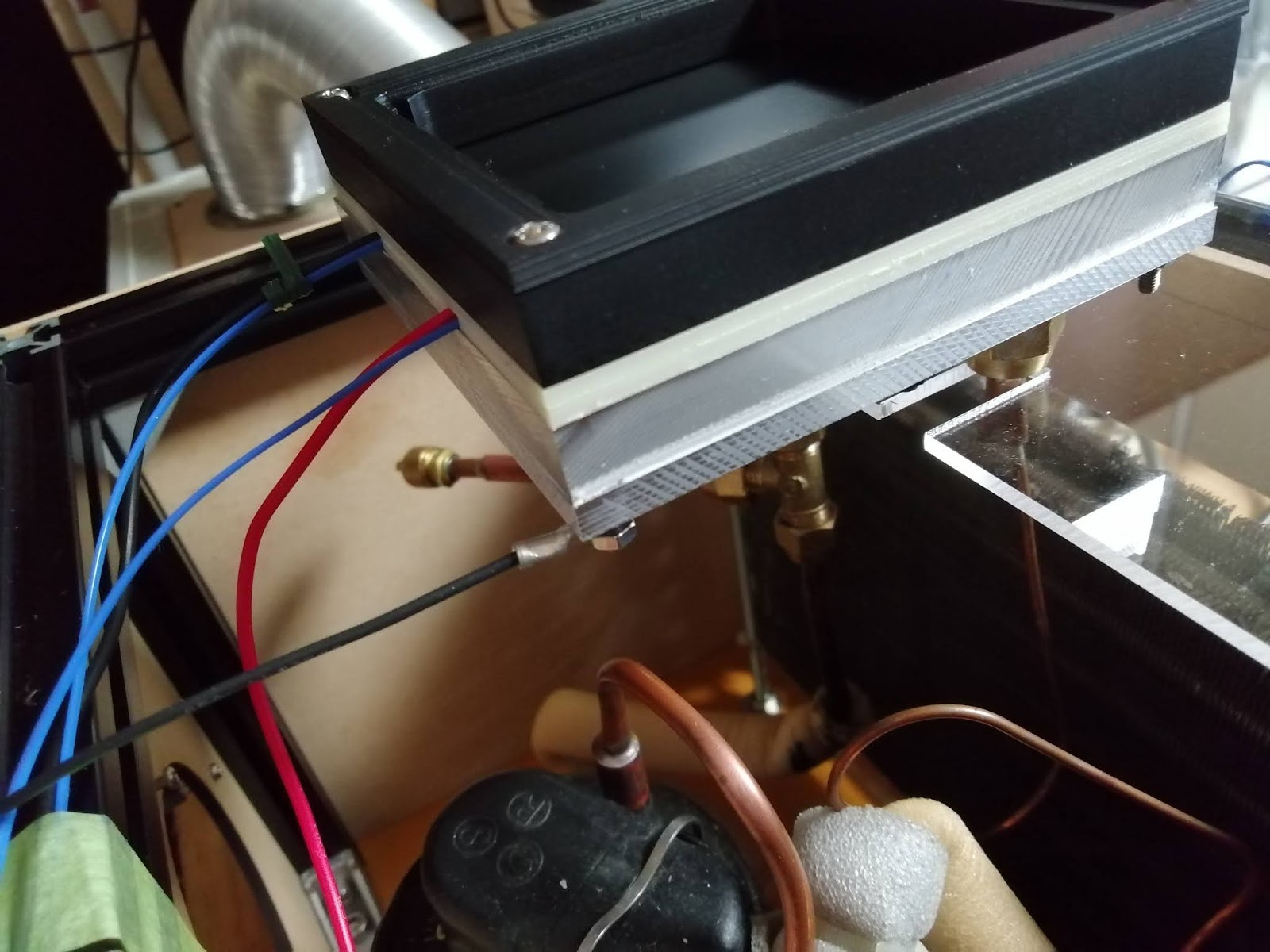

乗せるべきパーツを乗せていきます。この時点でペルチェ素子が若干板面から飛び出しているところがポイントです。

先ほど開けた穴から熱電対をのぞかせるのを忘れずに。熱電対が冷却ステージを押し上げることが無いように板材側に溝を掘っていたのです。

上側の保護紙を剥いで、気合一発で冷却ステージを貼りつけます。もう戻れません。

あとは乗せて乗せて、

ネジ締めて出来上がり。

こんな層構造になっています。

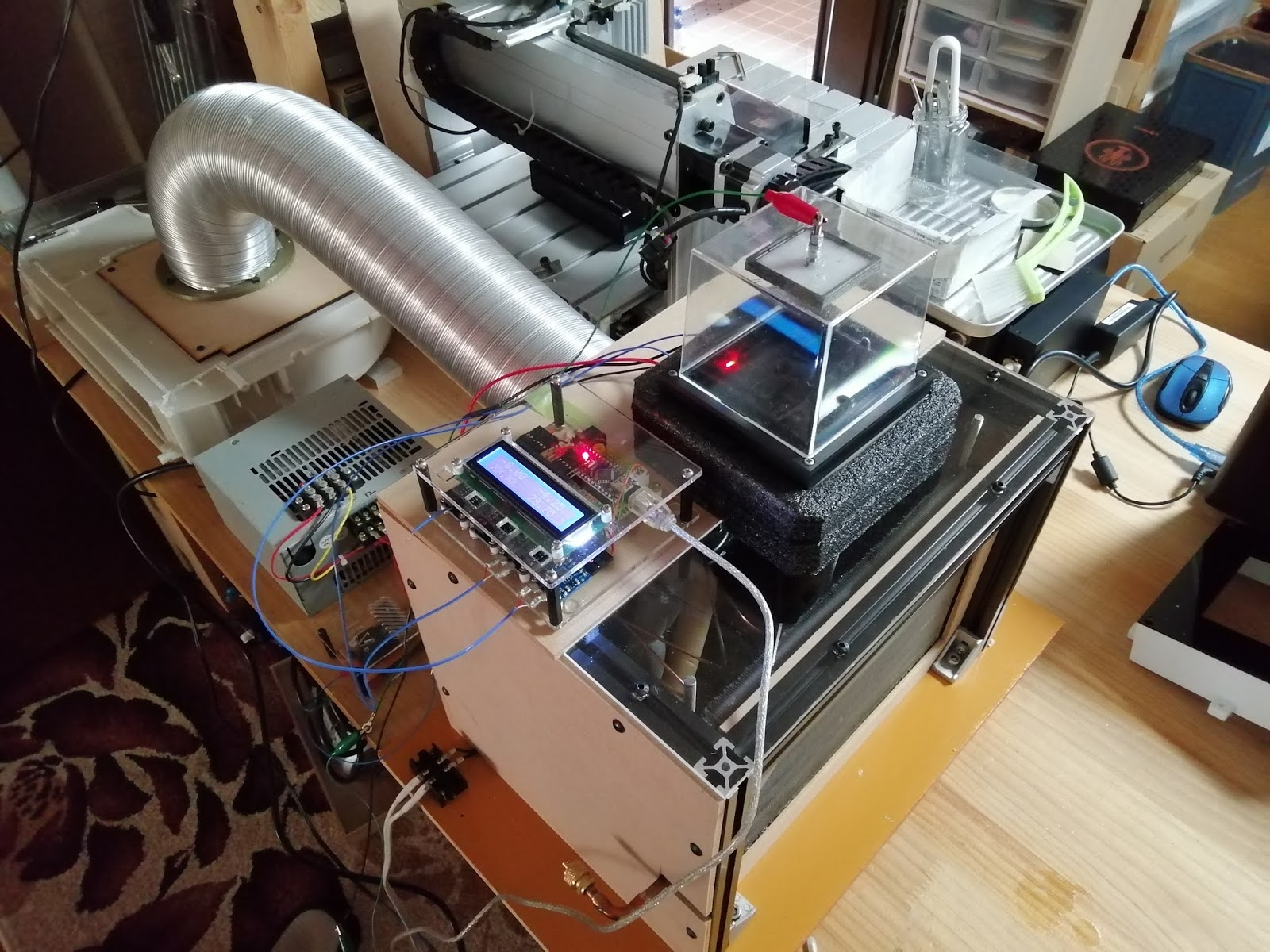

イオン抑制の電界を張るために、ガス枕の隅のネジにGND側の配線を共締めしておきます。中央の黒い線です。わかるかな。

これで霧箱のそこのぶぶんはできました。

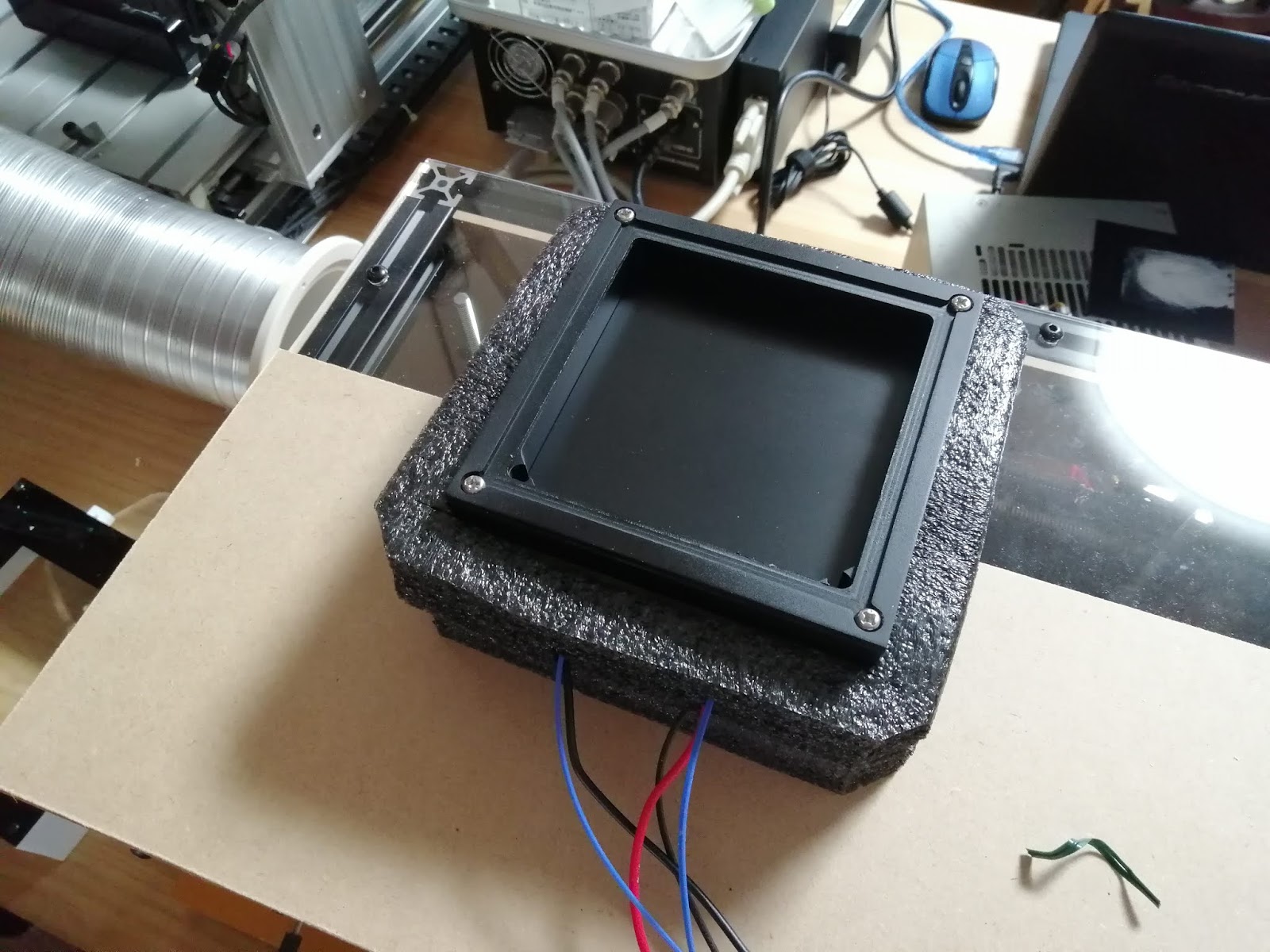

あとは断熱材巻いて、

チャンバ乗せて、温度計を接続すれば完成です。

思惑通りであれば、過冷却部分の体積が増えて、よりよい観察環境ができるはずです。

グリスの代わりにテープ使ったとことか、不安なところもあるのですが、ひとまず霧箱の冷却ステージ部はこれ以上の改造はできません。

ではここまでで動作試験をしてみましょう。