結論先に書いとくと、失敗してやり直しです(笑

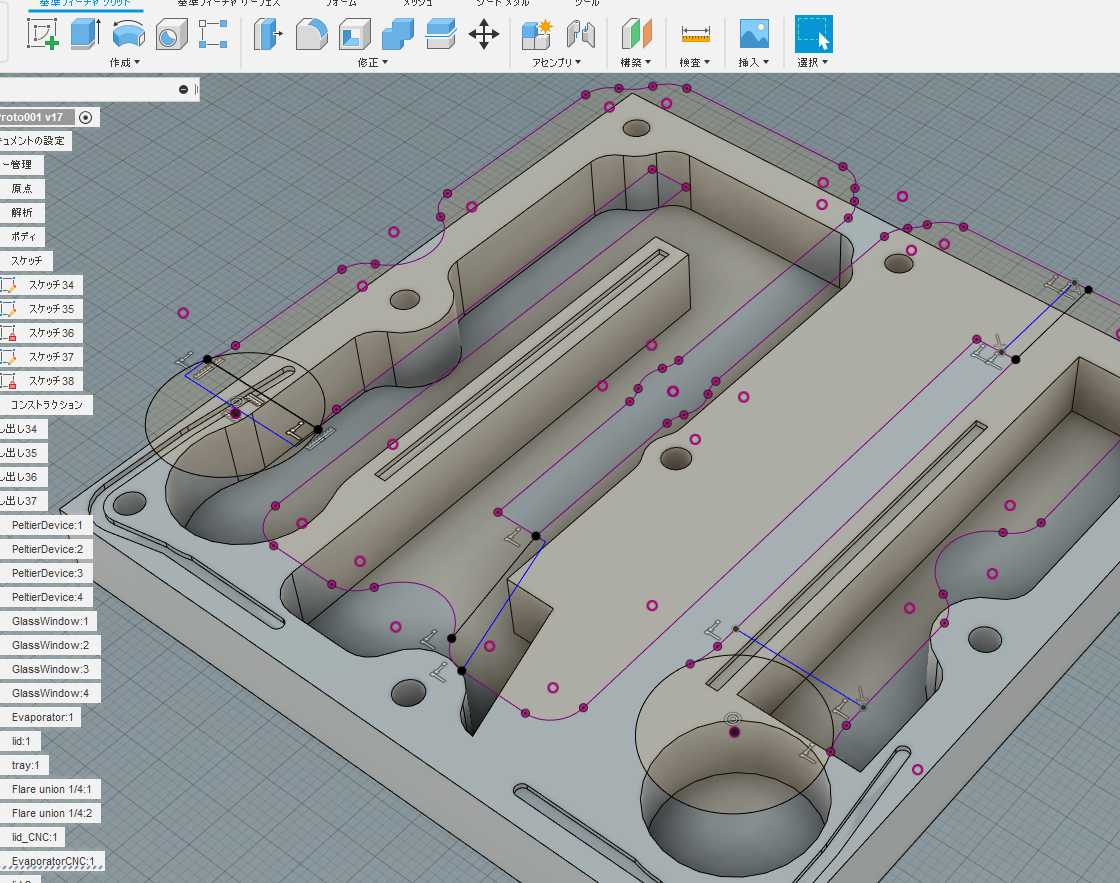

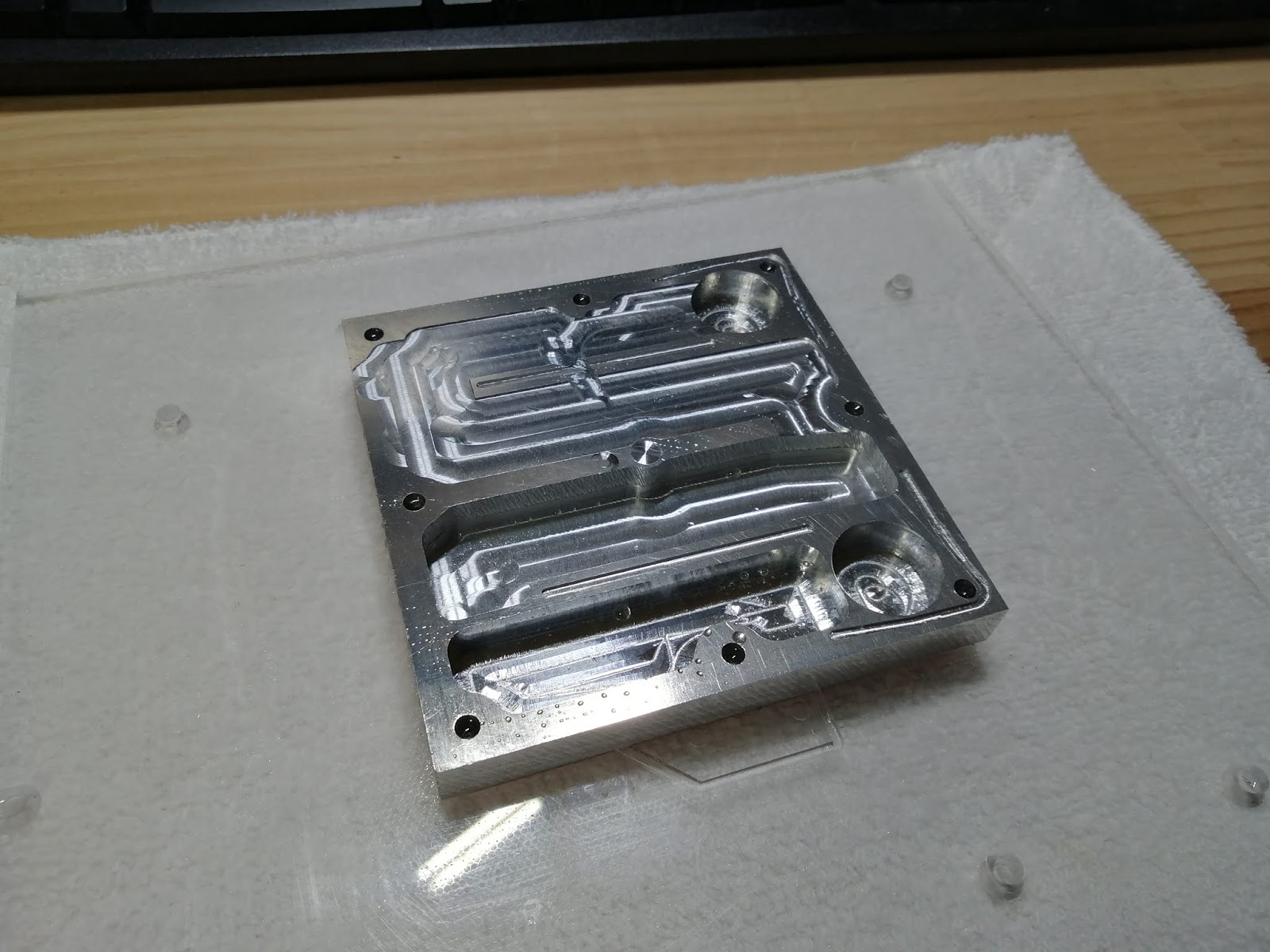

①で蓋側の加工が終わりましたので、この週末はエバポレータ本体となる10mmtのジュラルミン板を8.5mmの深さまで削り込む加工をしていました。

途中までうまくいっていたんですけどね。人間欲を出すと碌なことがないということを改めて思い知りました。

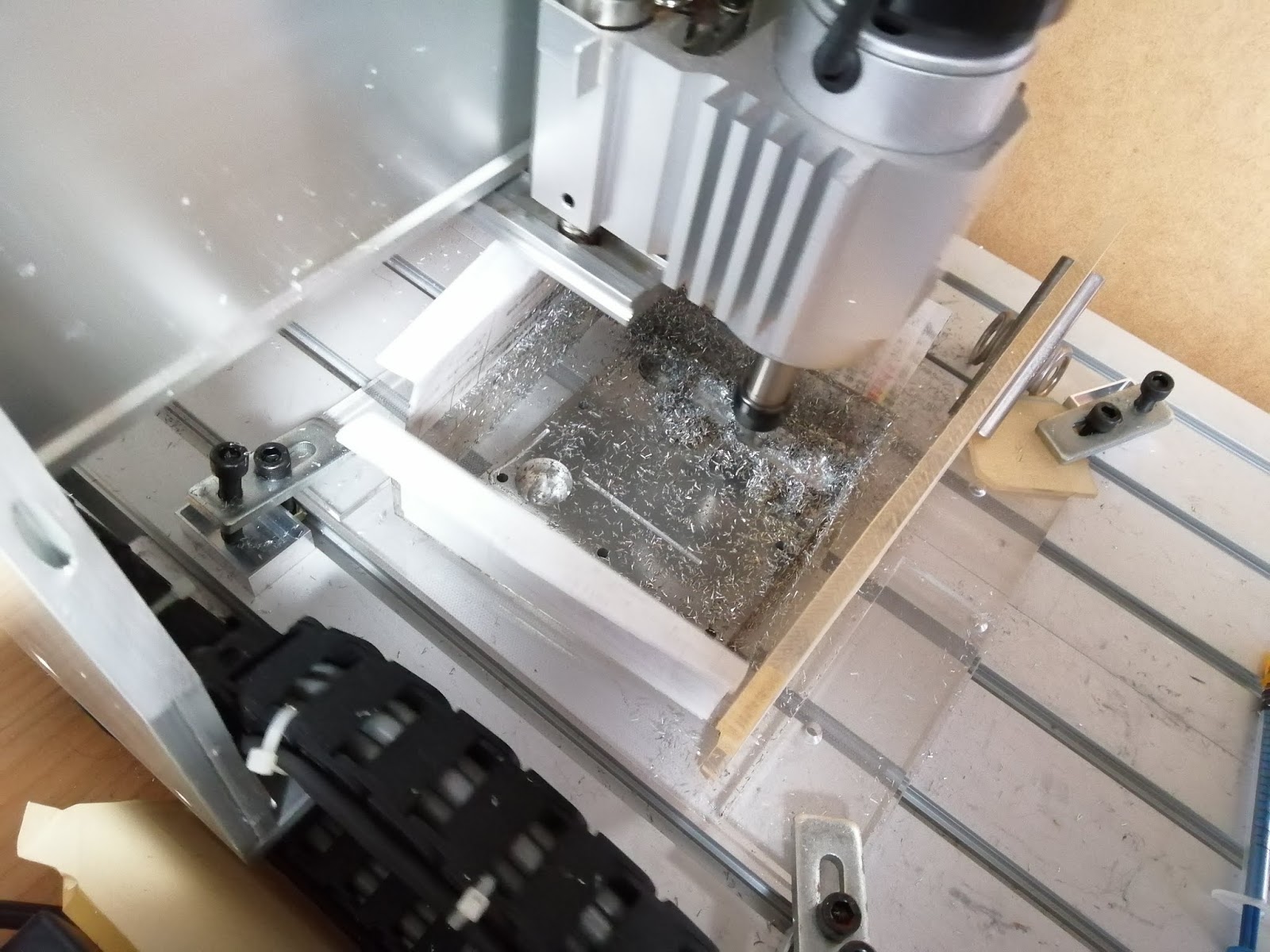

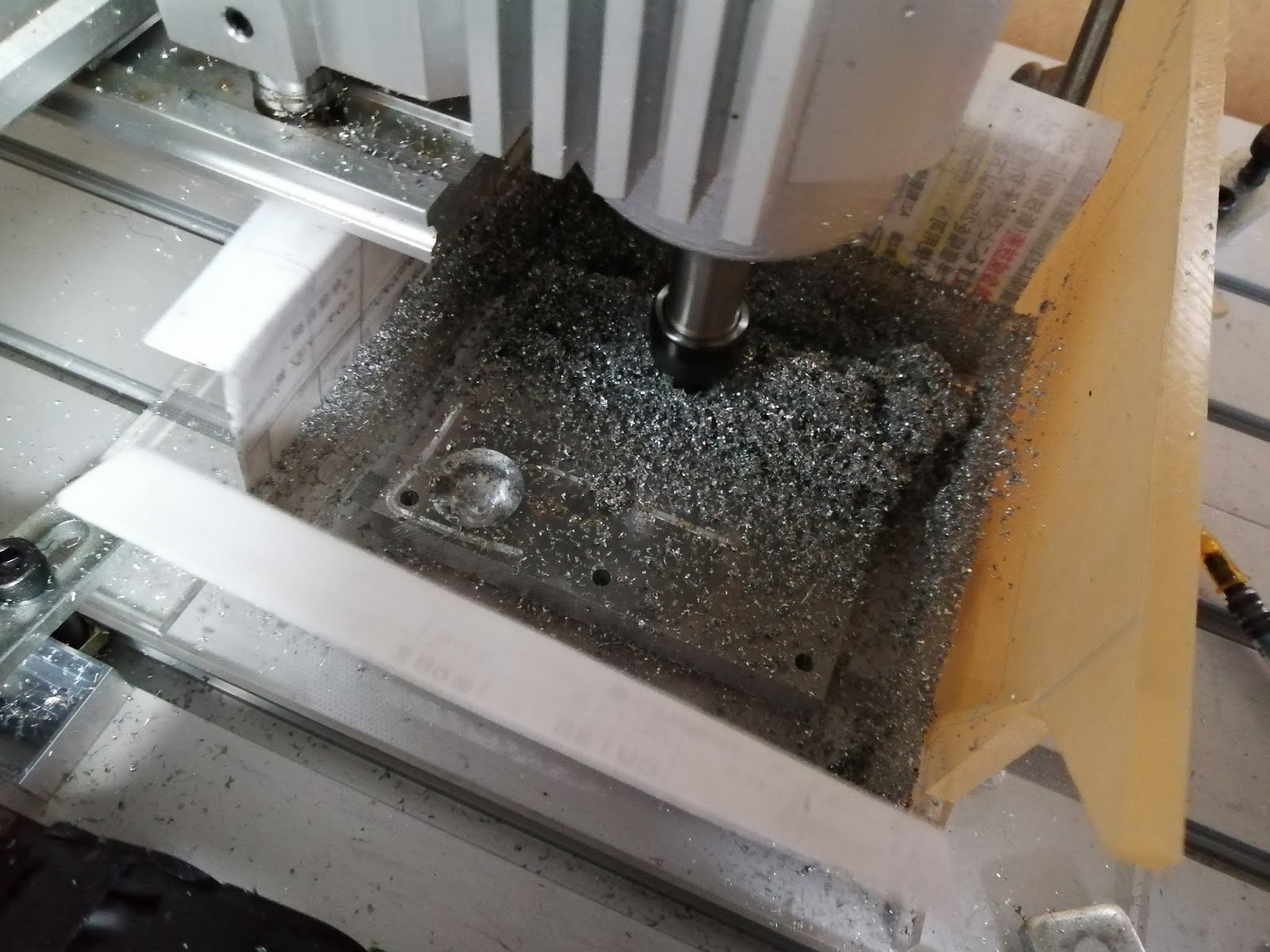

何が失敗したのかというと、ステッピングモータの脱調です。切削位置ずれが起きて、削りたくないところを思いっきりエンドミルが横切りました。ミルの直径は5mmでしたので折れたりはしないのですが、ガガガガガガとなりました。

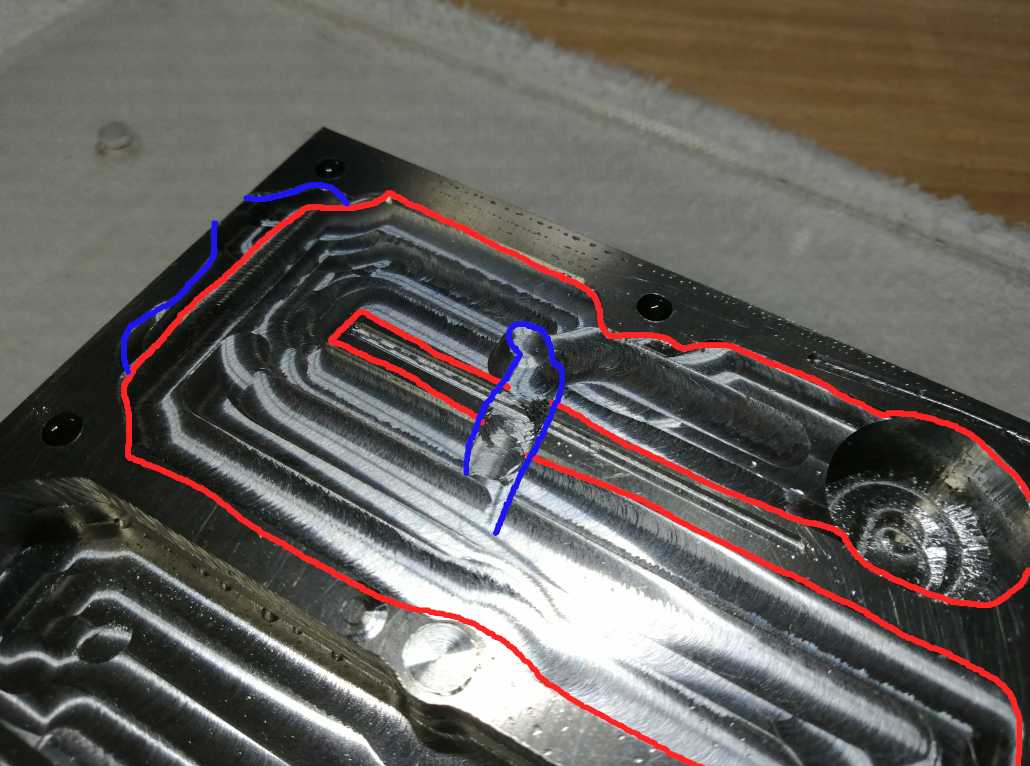

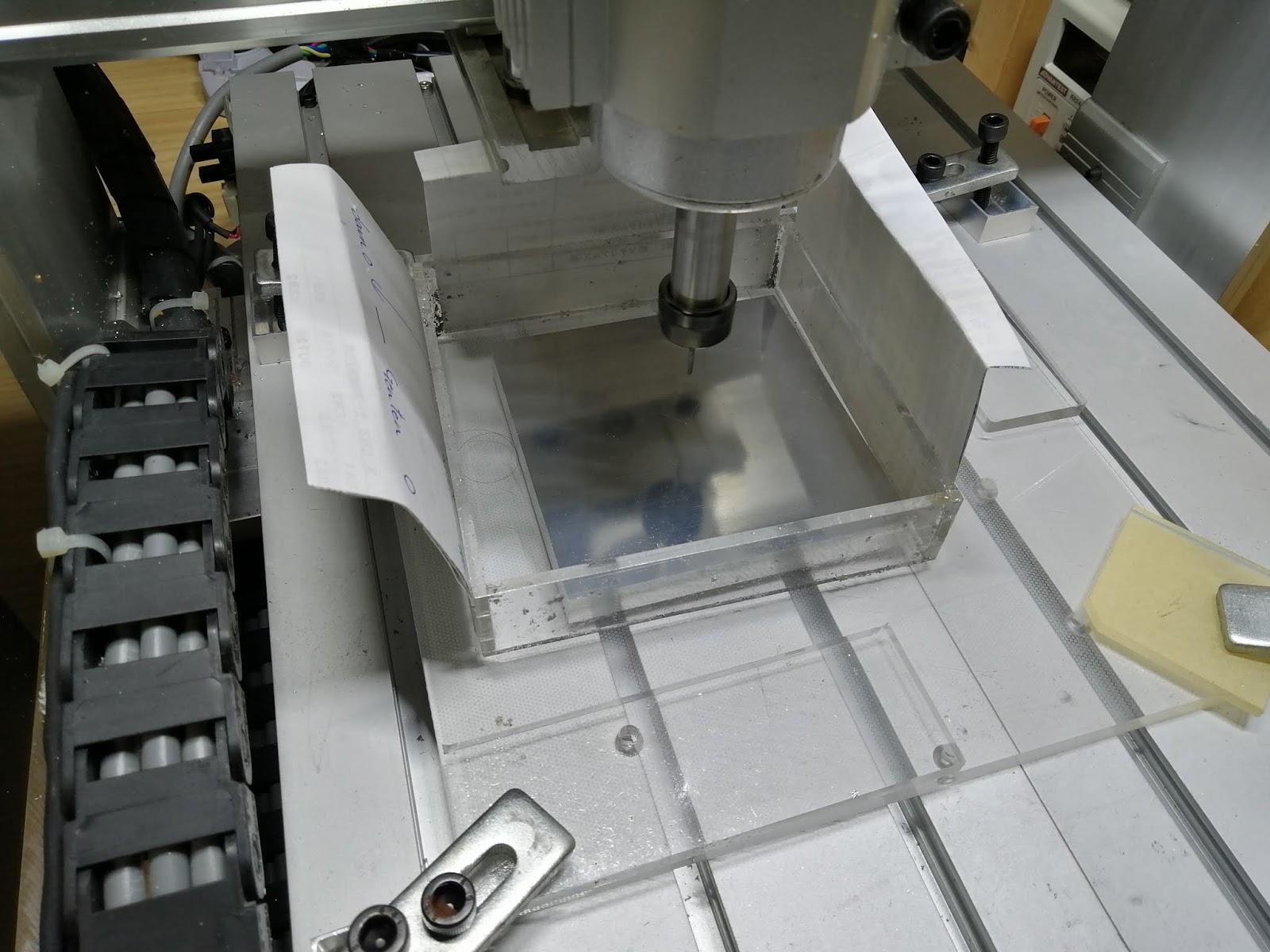

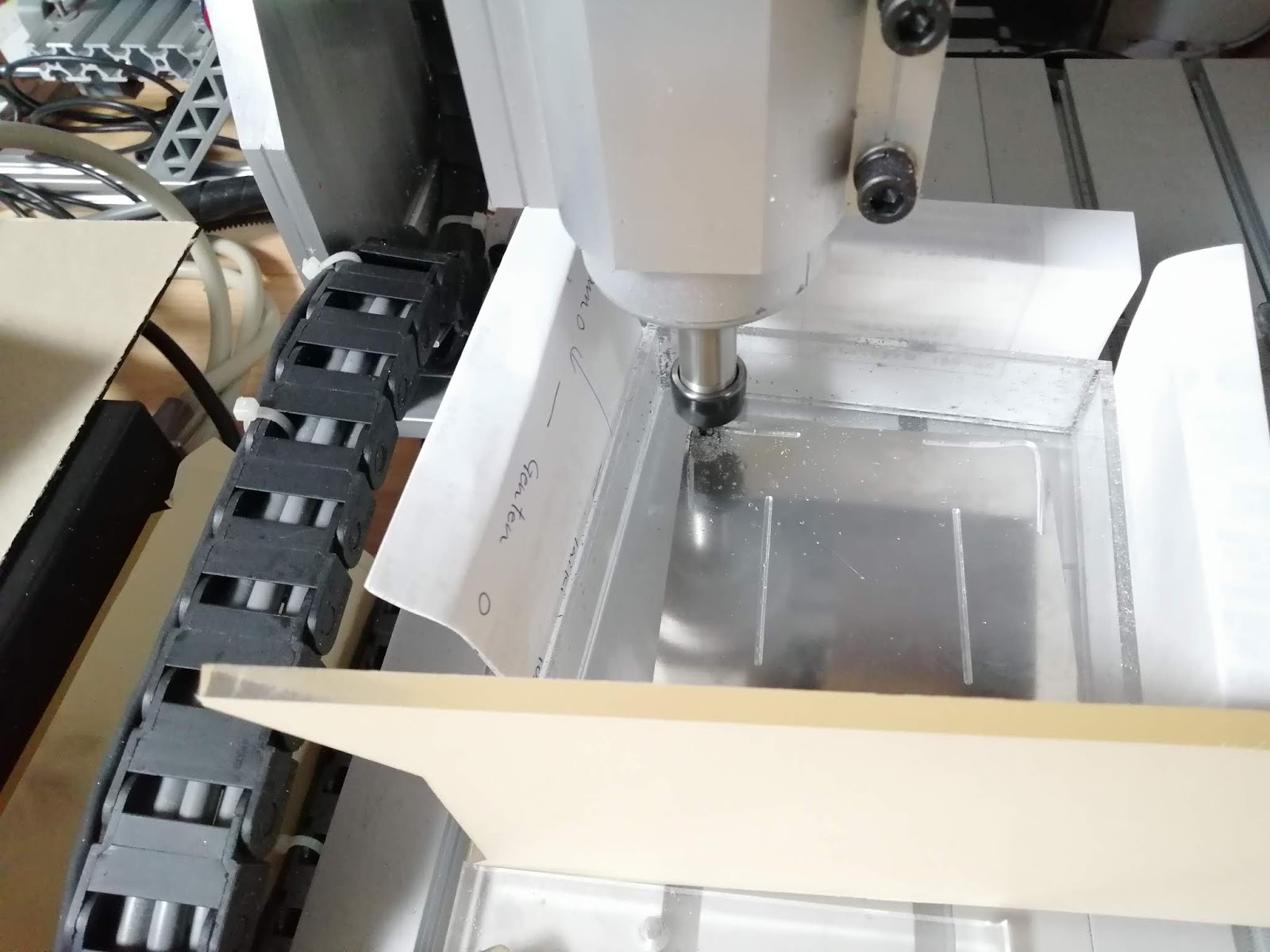

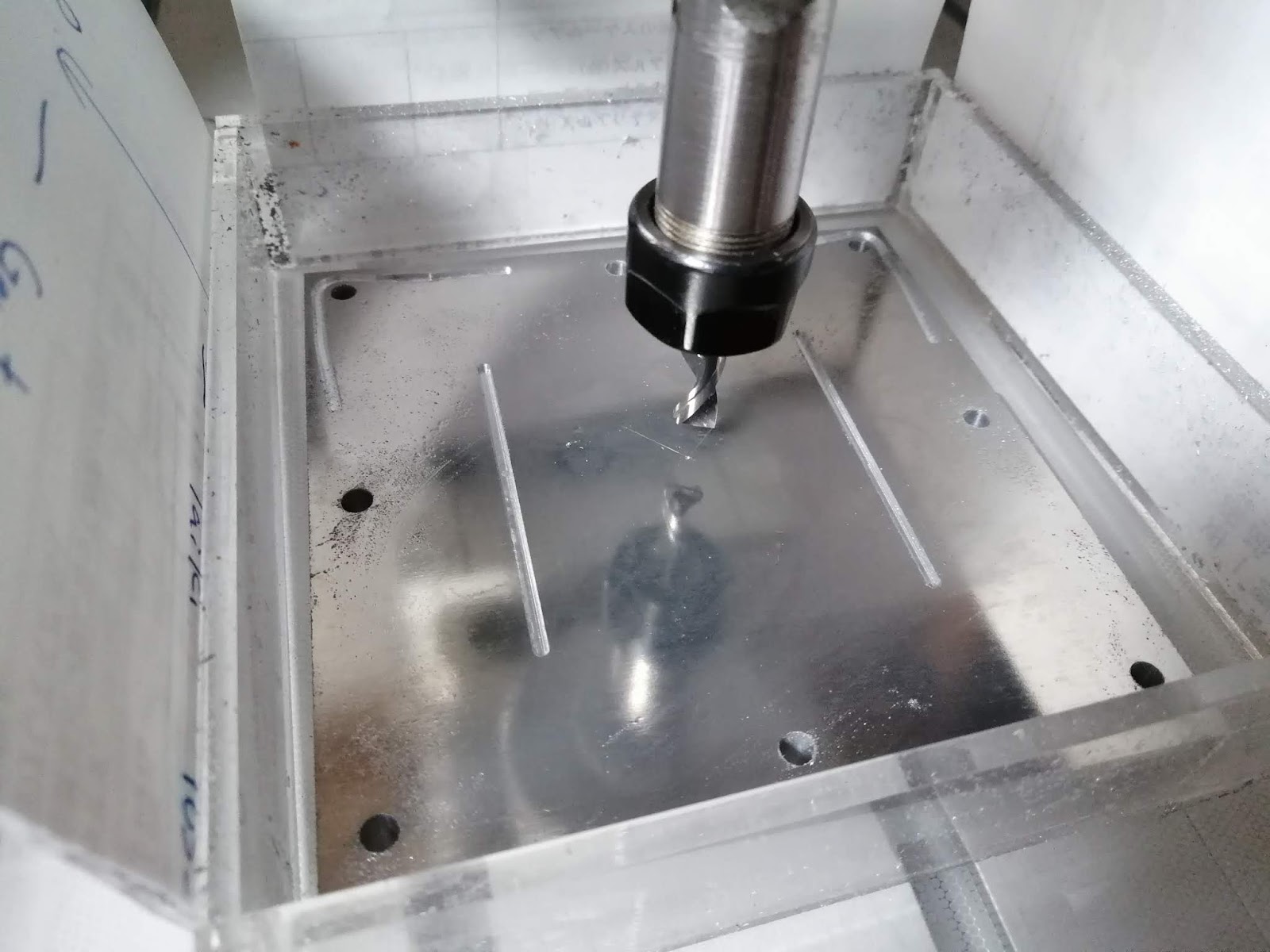

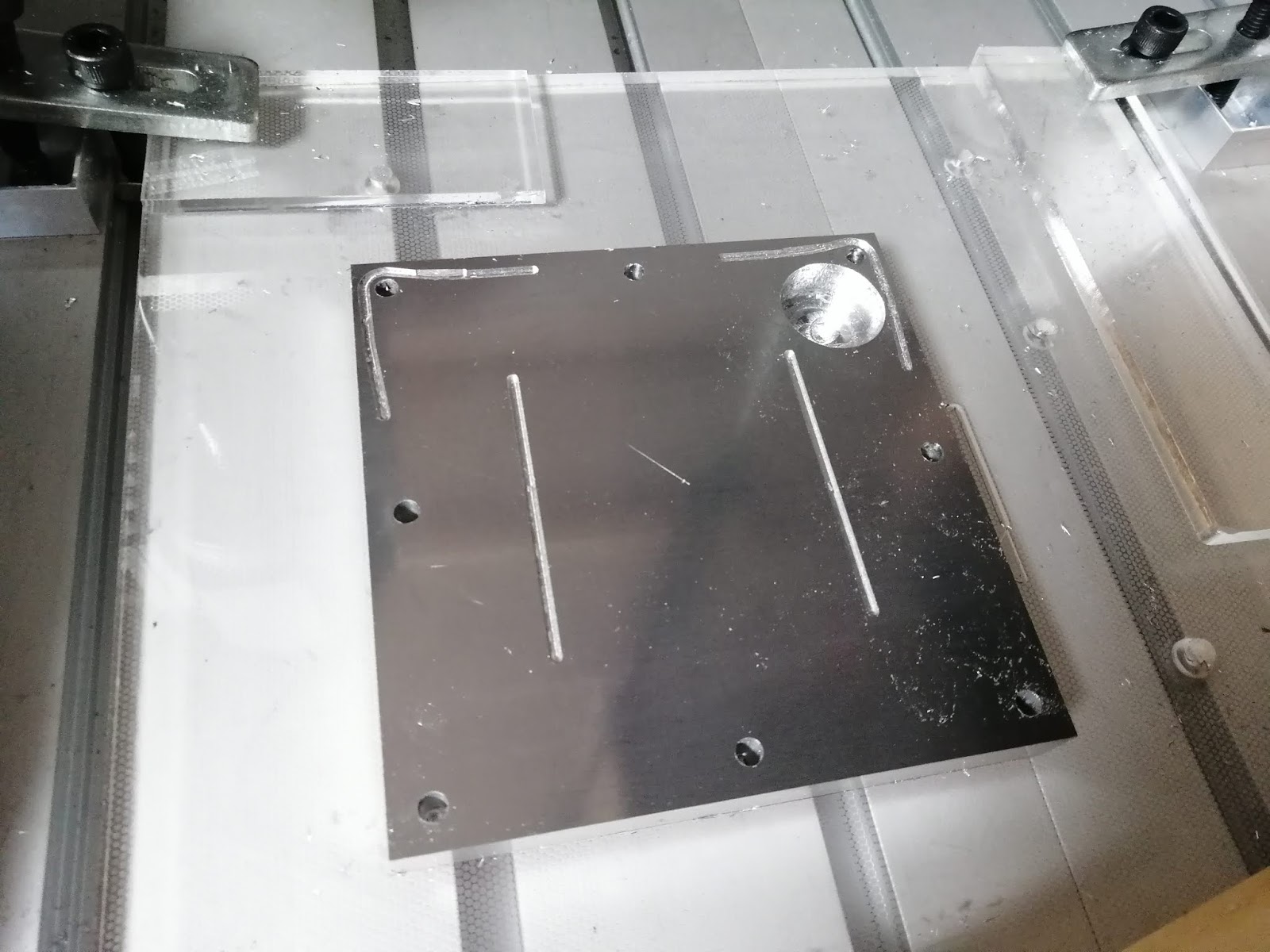

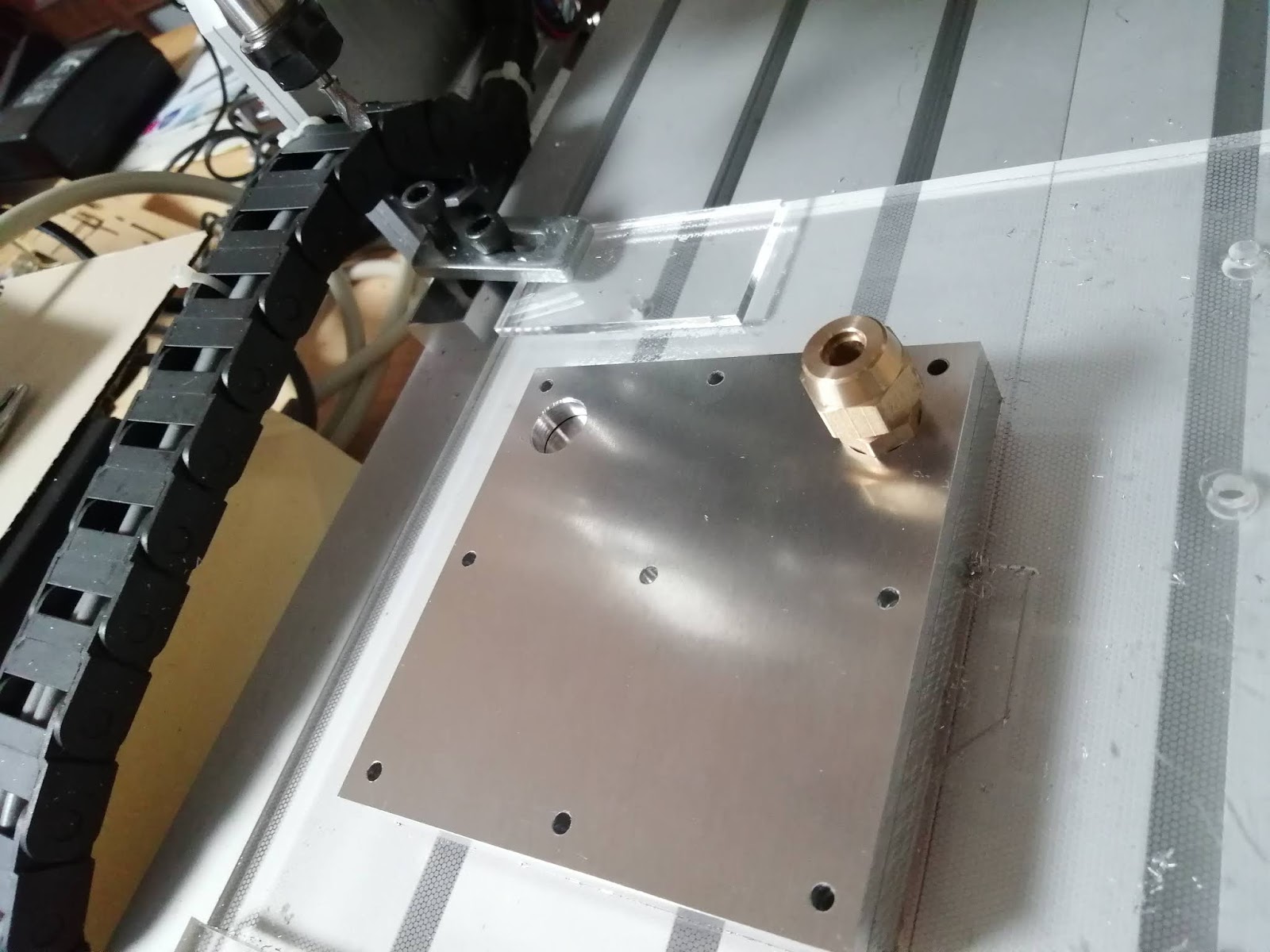

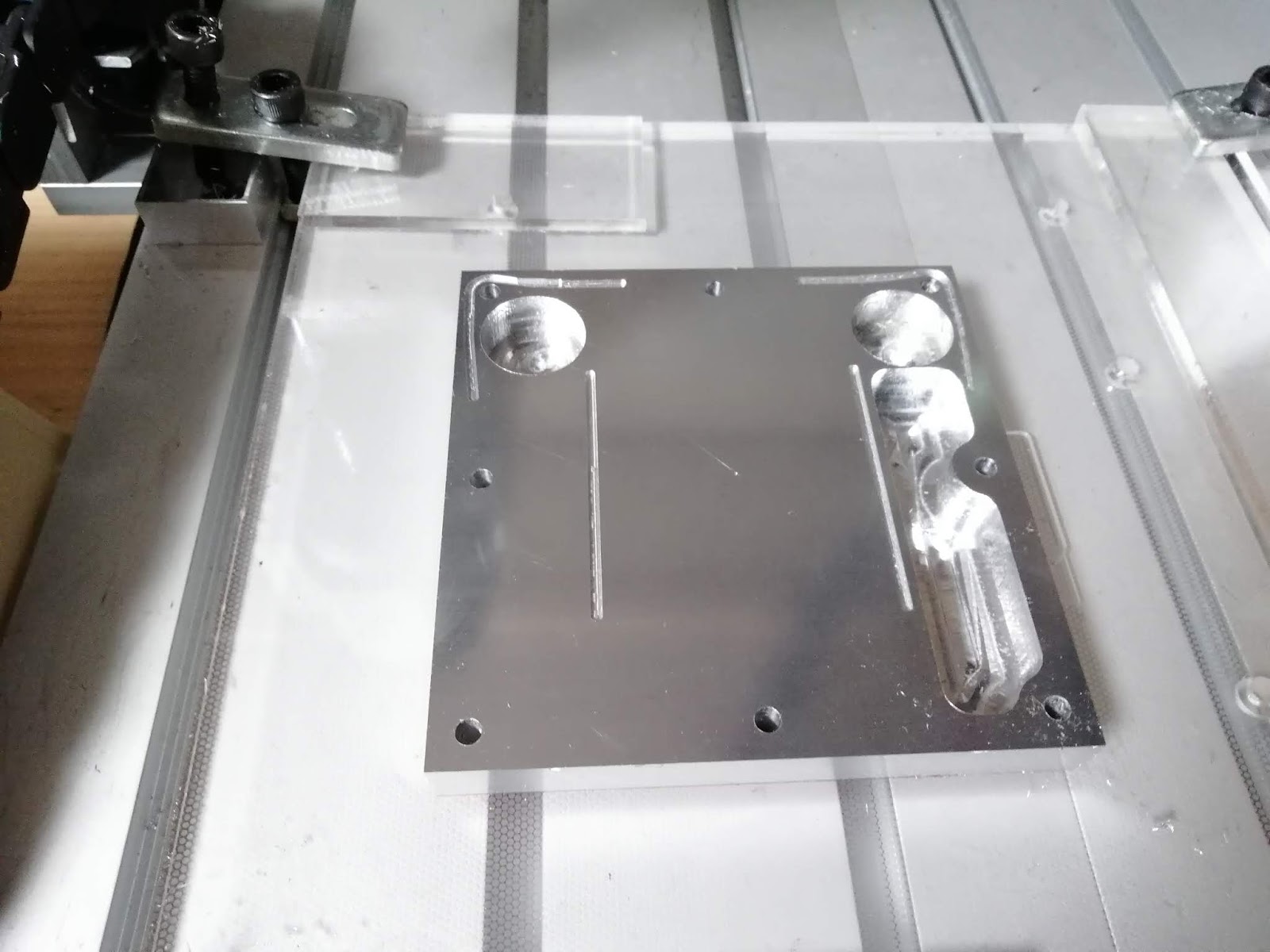

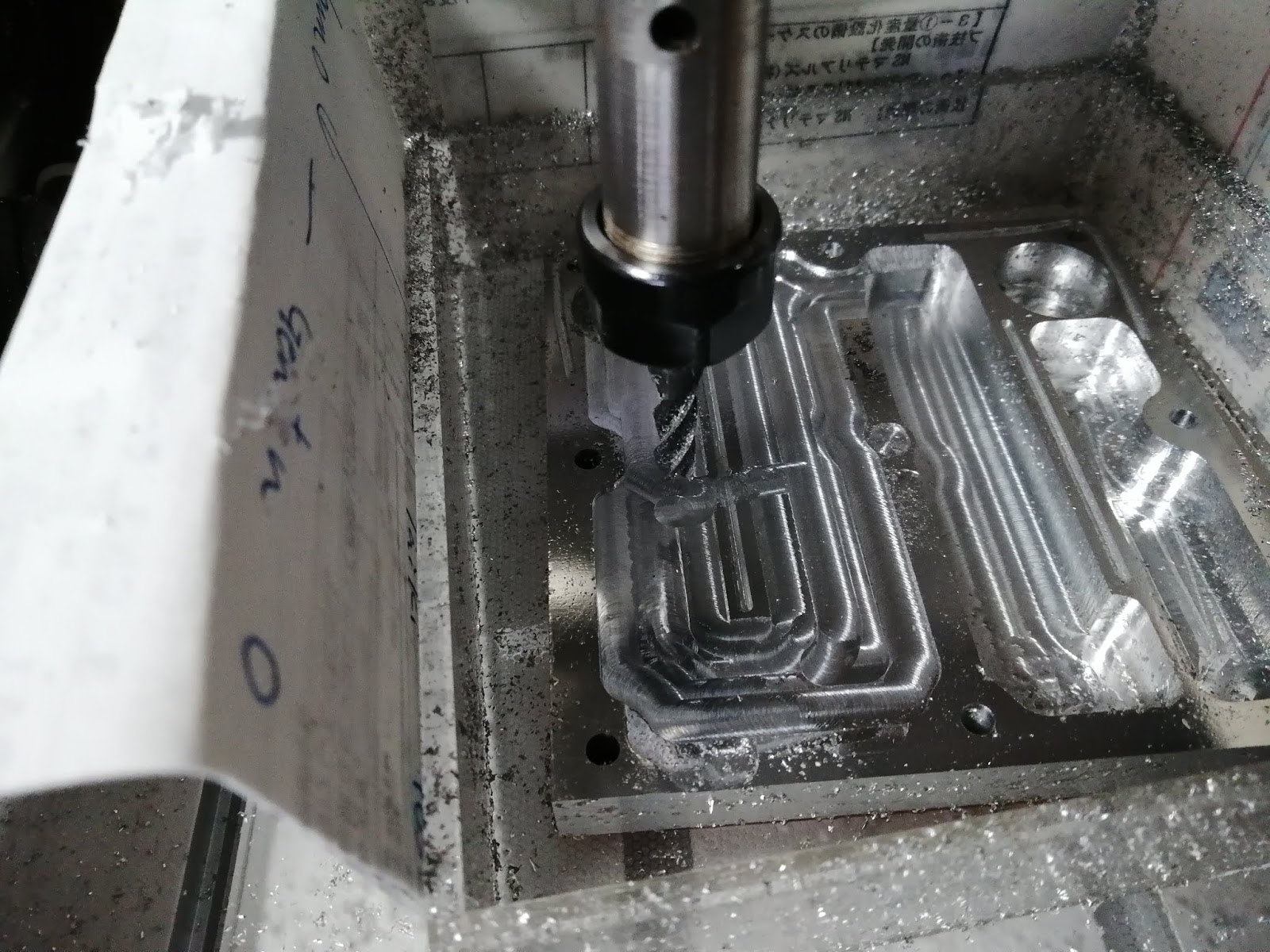

こんな感じです。

わかりますかね。

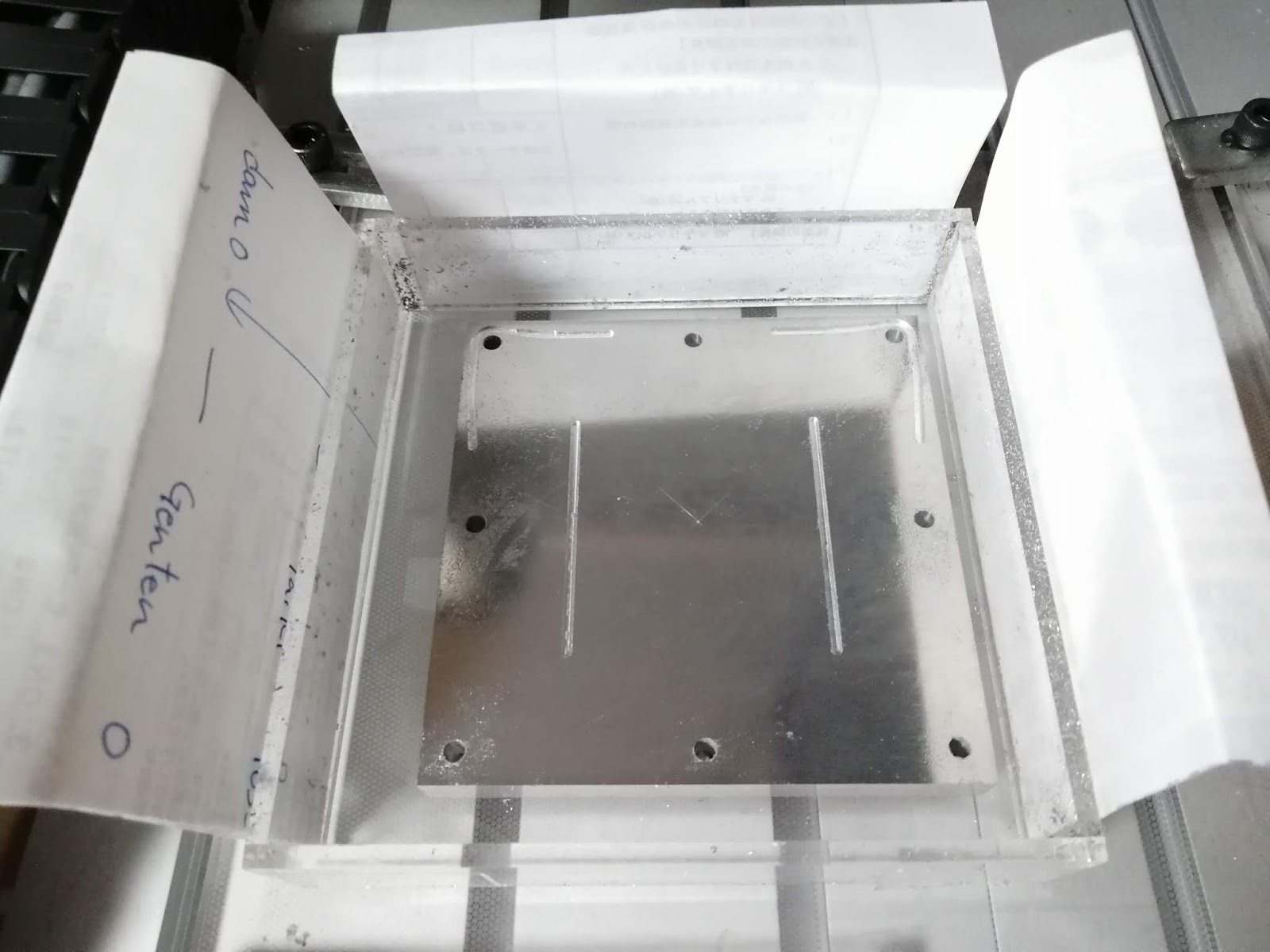

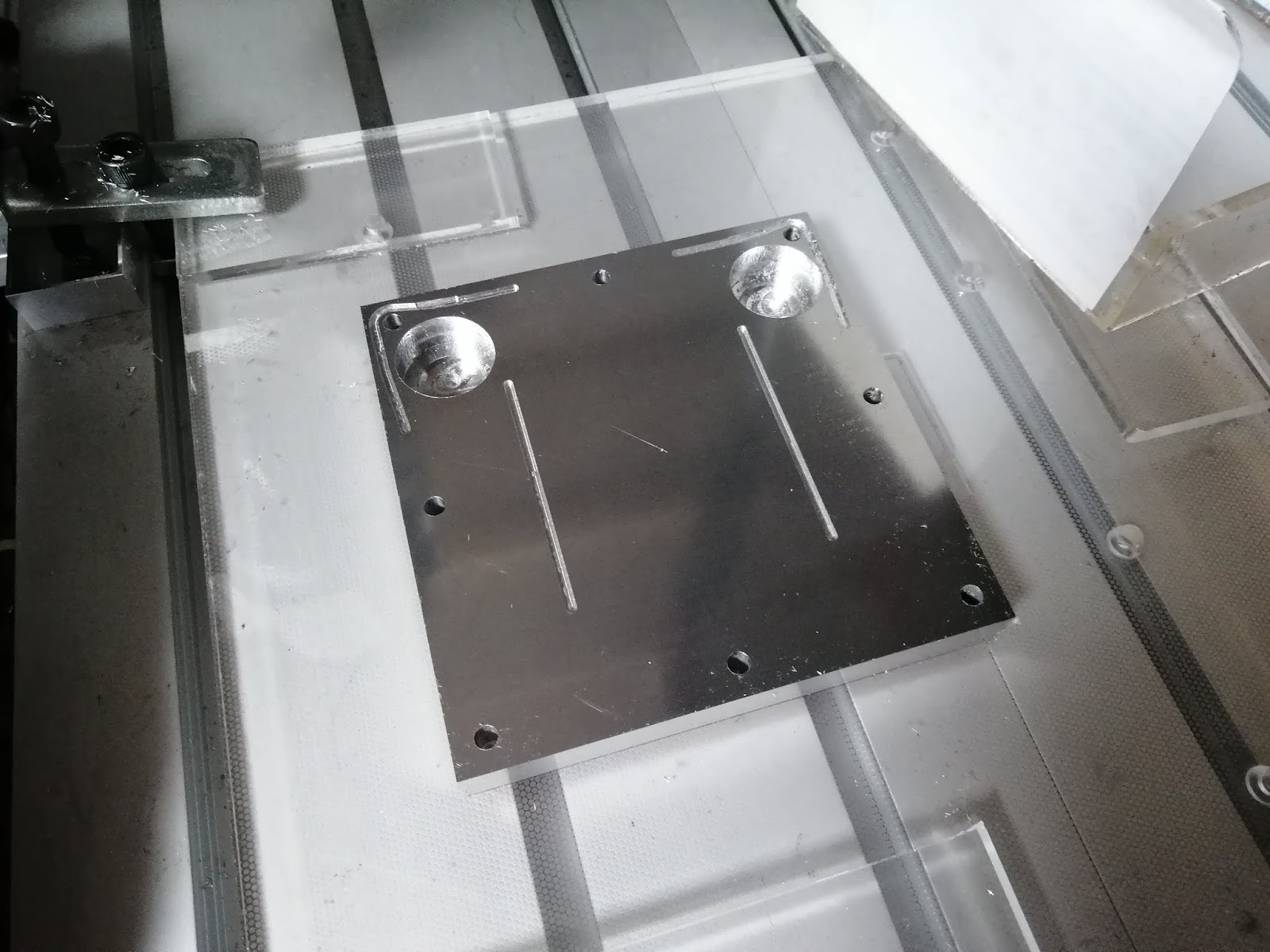

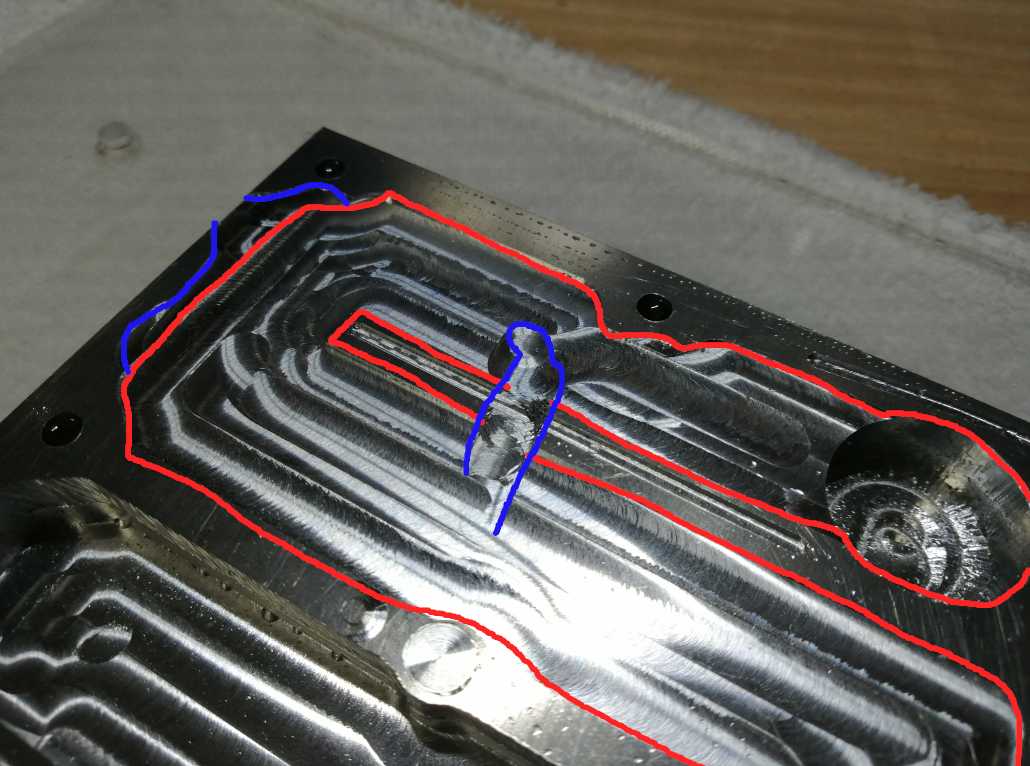

上の写真に線を入れてみました。赤が本来の切削ライン。青が失敗して削り込んでしまった部分です。真ん中のところではエンドミルがエバポレータ内のガス流路をクランク状に構成するための壁を壊して突っ切ってるのが分かります。

ということで、部材の購入からやり直しであります。

まあ試作ですし、最初の切削でしたのである程度の失敗は予想していました。が、途中までがやけにうまく進んでいたのでついうれしくなって油断しました。

ということで、ここに至るまでの過程を自戒を込めてまとめておきます。

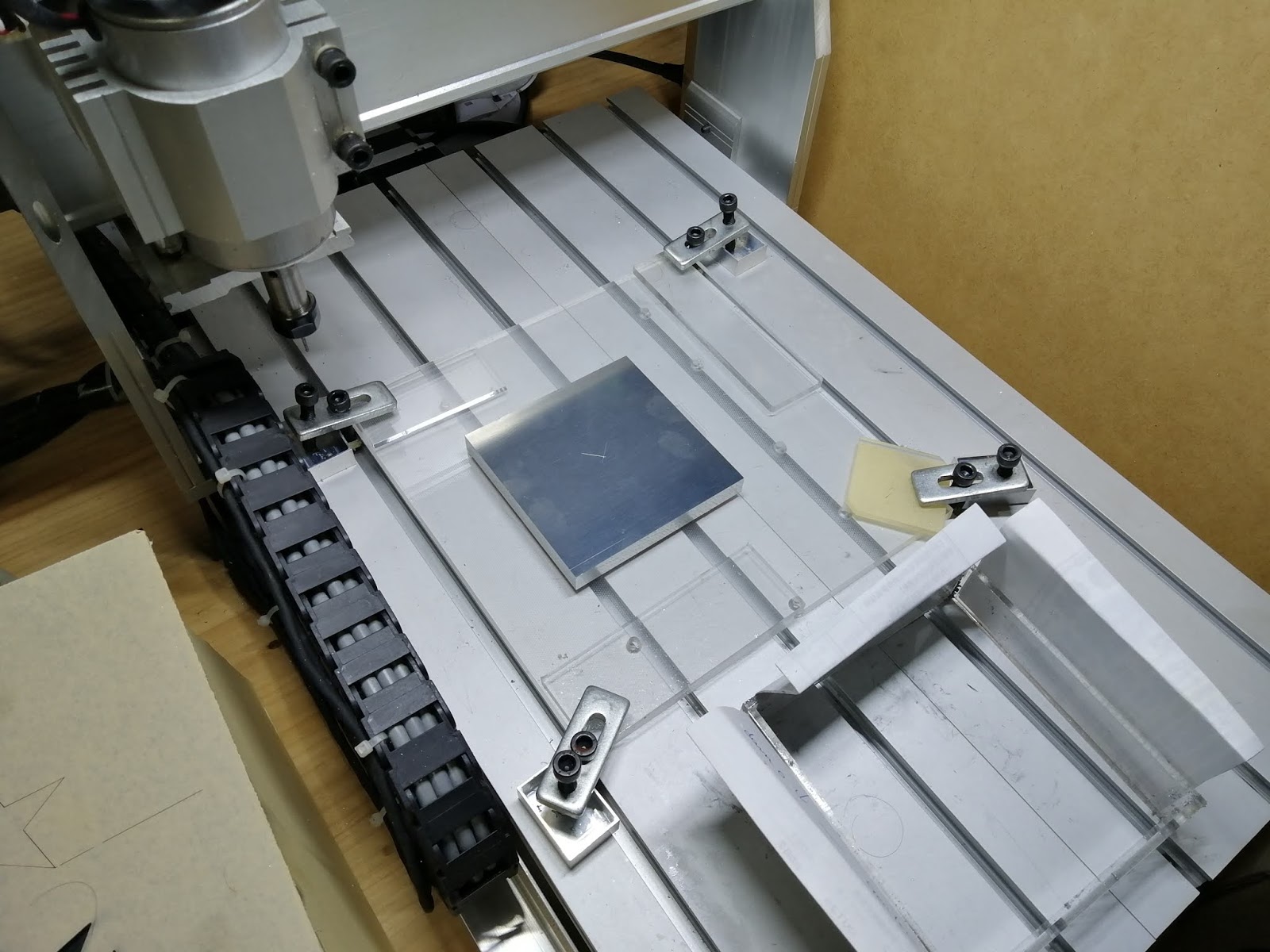

材料は90mm角、10mmt のジュラルミン板。

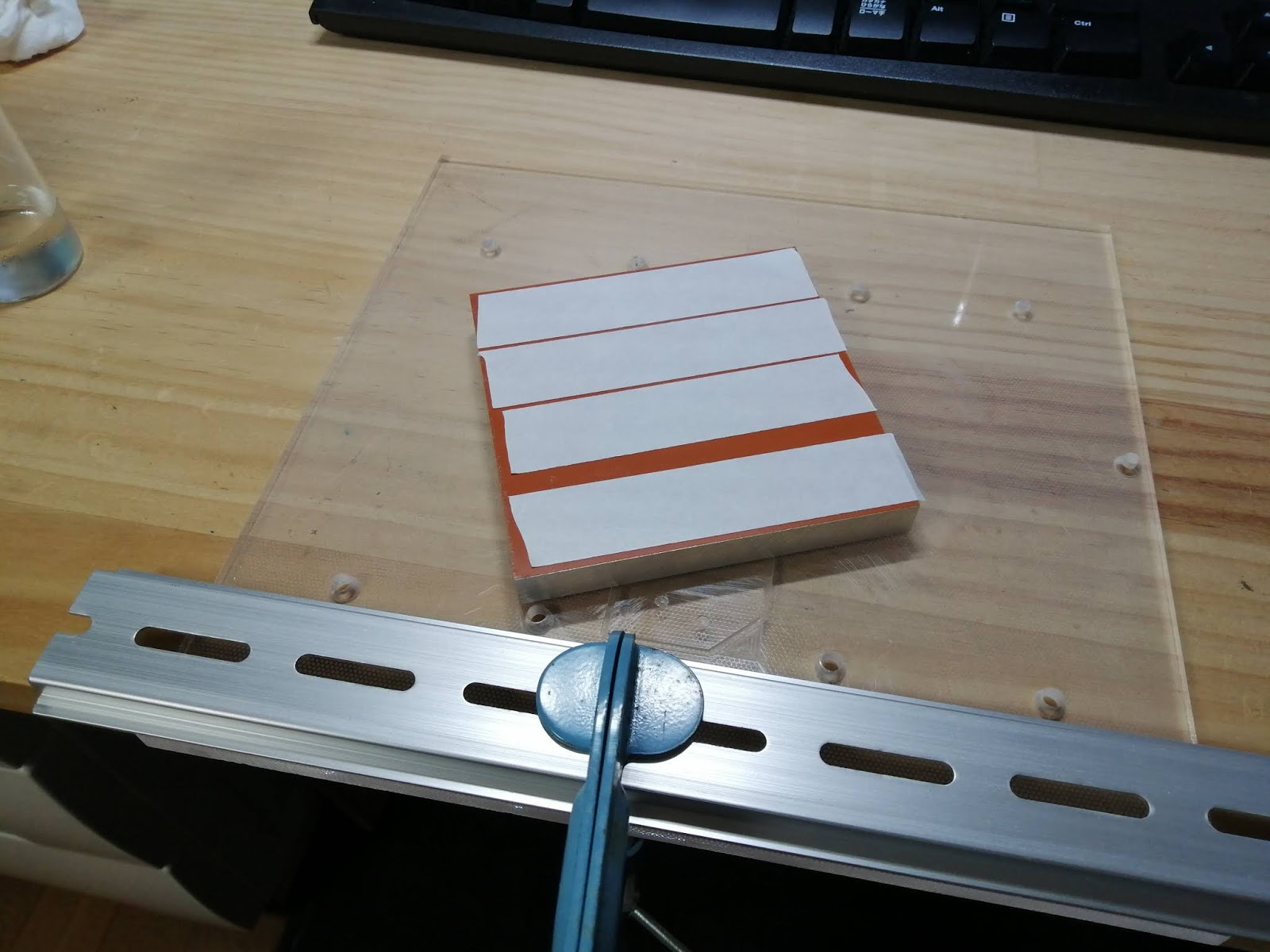

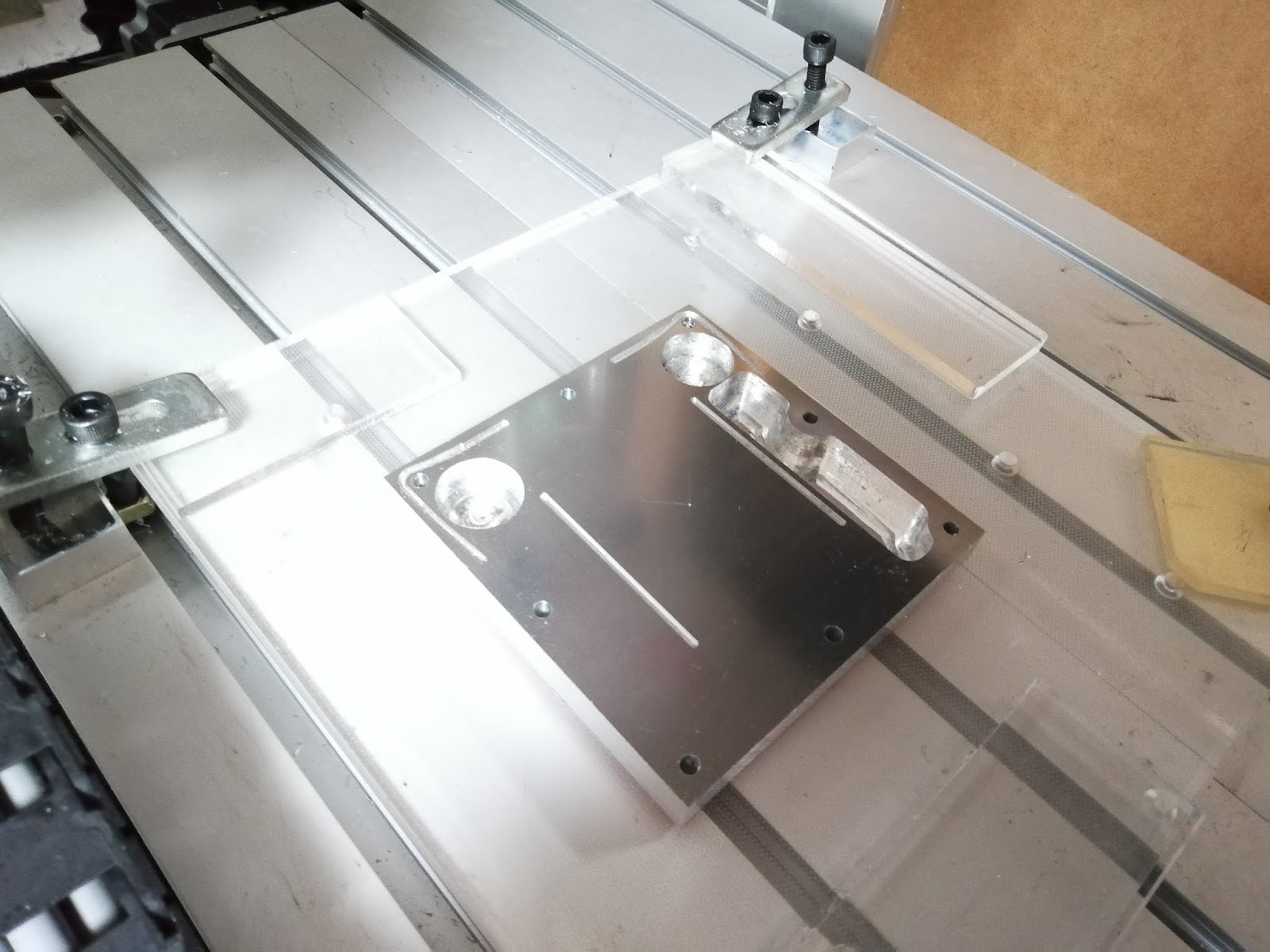

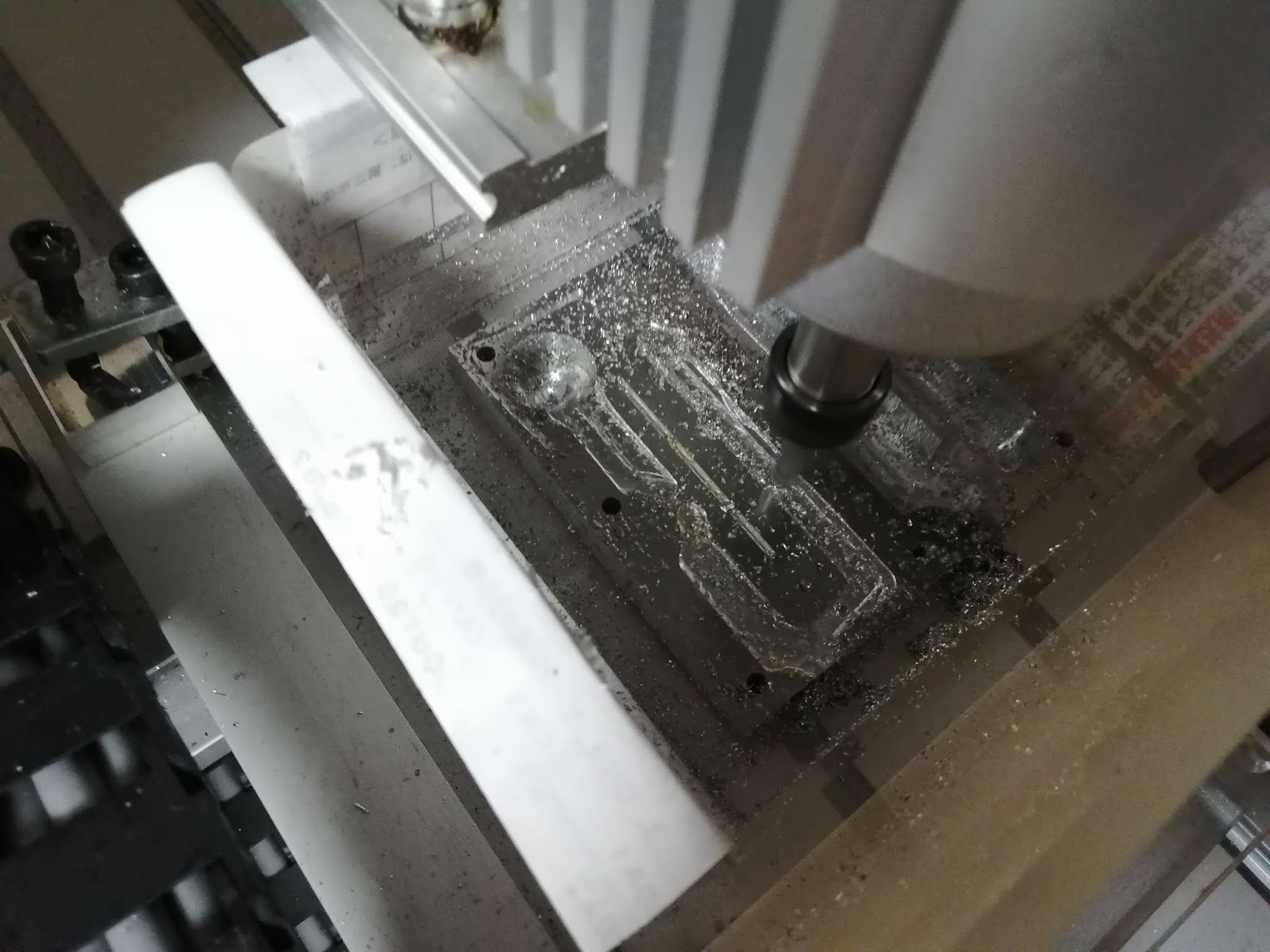

保護シート貼ったまま100均の両面テープを貼って、捨て板として使っているアクリル材に貼りつけます。

この時、ルータに対してXY方向のずれをできるだけ少なくするように、捨て板の辺に対して平行に貼りつけます。下の写真では、捨て板の辺にピッタリ沿わせてDINレールを固定し、さらに材をDINレールの辺に当てて貼りつけています。

こんな感じ。捨て板の左の辺と、材の左の辺が平行になっています。

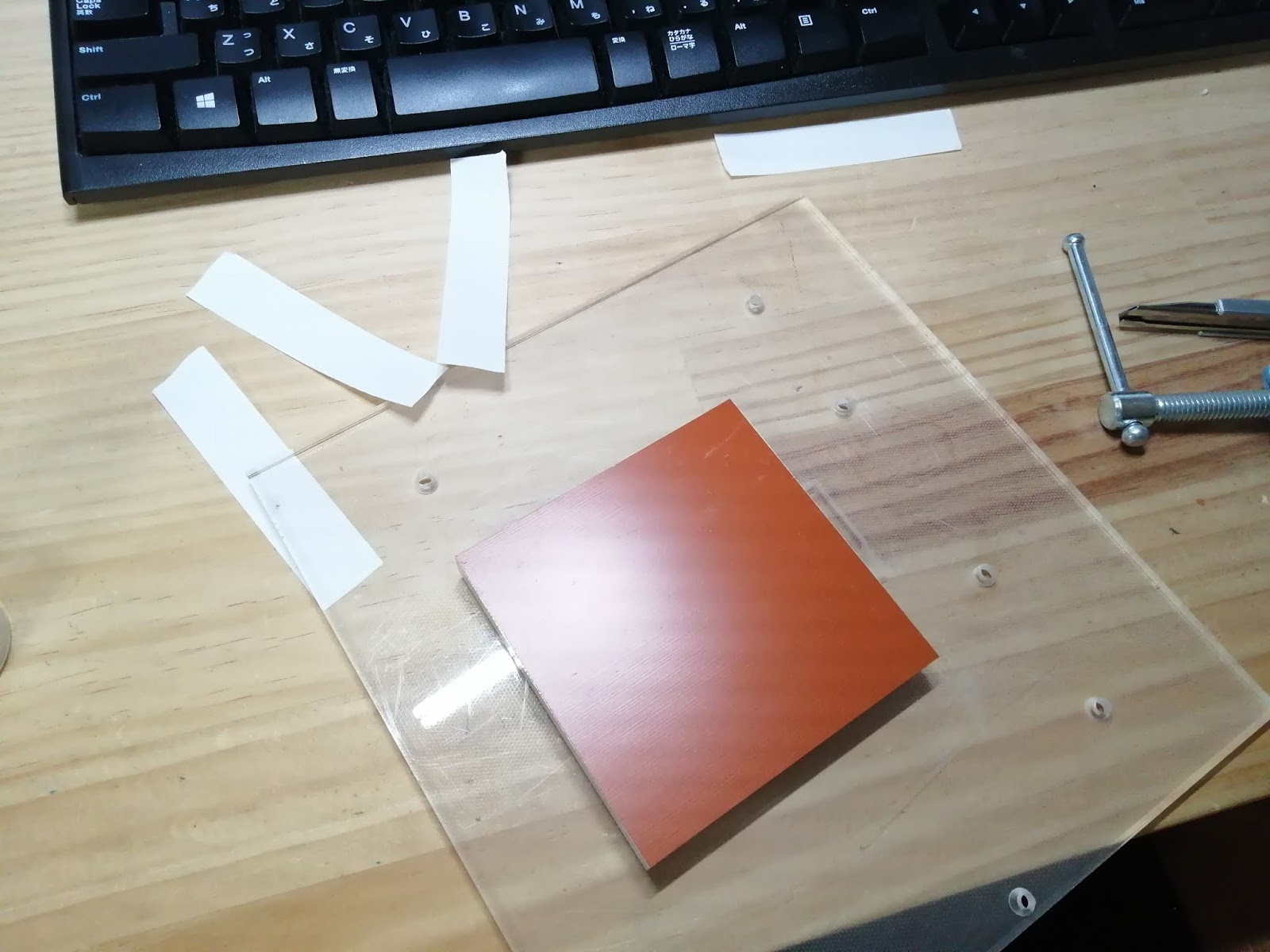

裏面。アクリルで捨て板を作ると両面の密着具合が分かって良いです。足りなそうだったら上に乗ってぐりぐりやります。

満足いくまで密着させたら、ルータのテーブルに固定しますが、この時にルータのアルミベースのアリ溝に別の板を落として、それに捨て板を突き当てることでアリ溝との並行を確保します。これで材の縦横がルータのXYと十分な精度で一致します。

切削面の保護紙を剥いで、対角線に定規をあててセンターを出します。

刃物をセンターに合わせて、

切削開始。まずは封止剤を流し込むための1.5mm幅の溝です。深さは0.75mm。

これはあっさり進みます。

クランク状に形成されるエバポレータ内部空間を仕切る壁と蓋の間にも封止材を流し込むための溝を作っておきます。

溝ができたら、蓋と締結するためのねじ穴を掘ります。M4のタップ下穴。深さは8.5mmです。穴は貫通していません。ペルチェ素子が乗る表面(写真では両面テープがついている下側の面)には穴を開けたくないからです。

この深さでタップが立てられるかどうかもこの試作で確認したいところです。

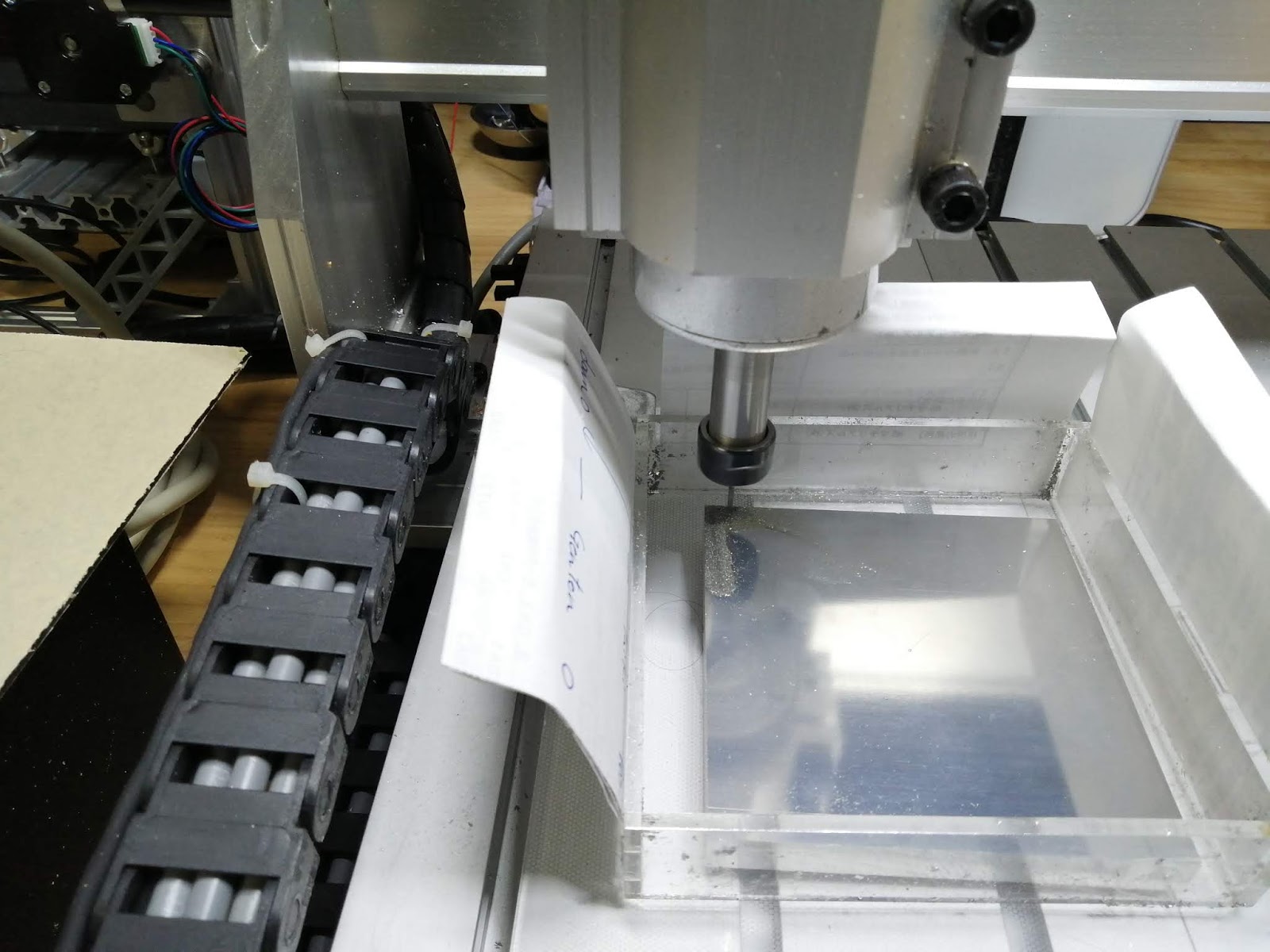

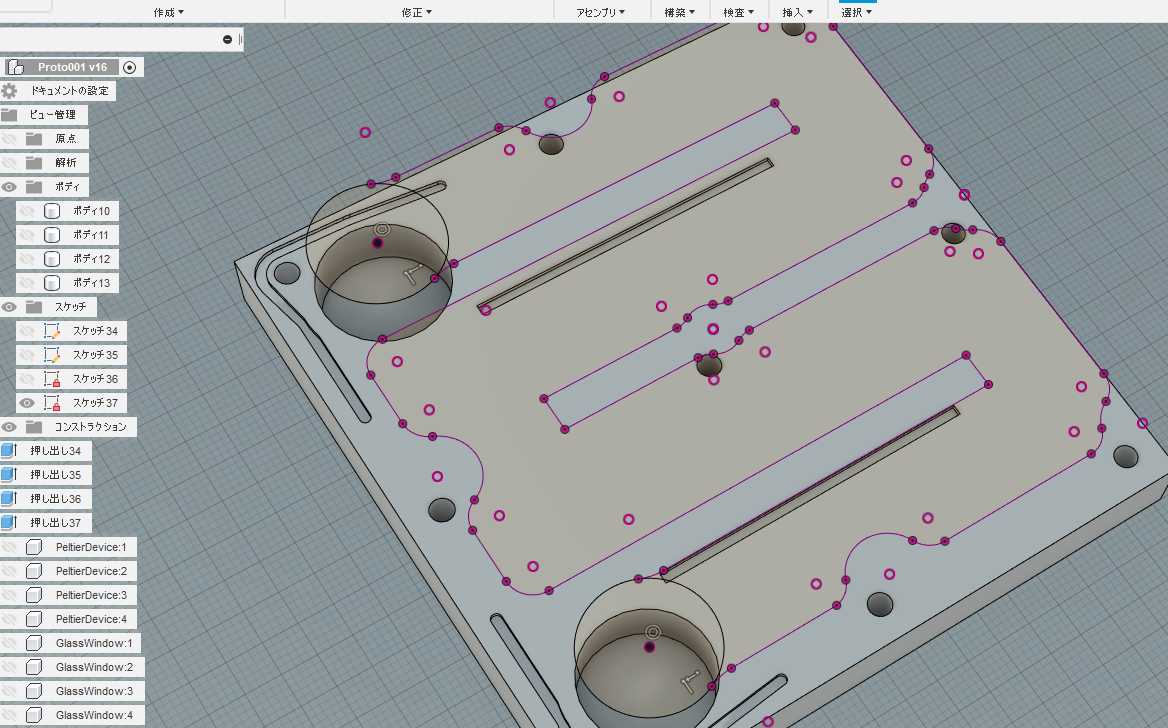

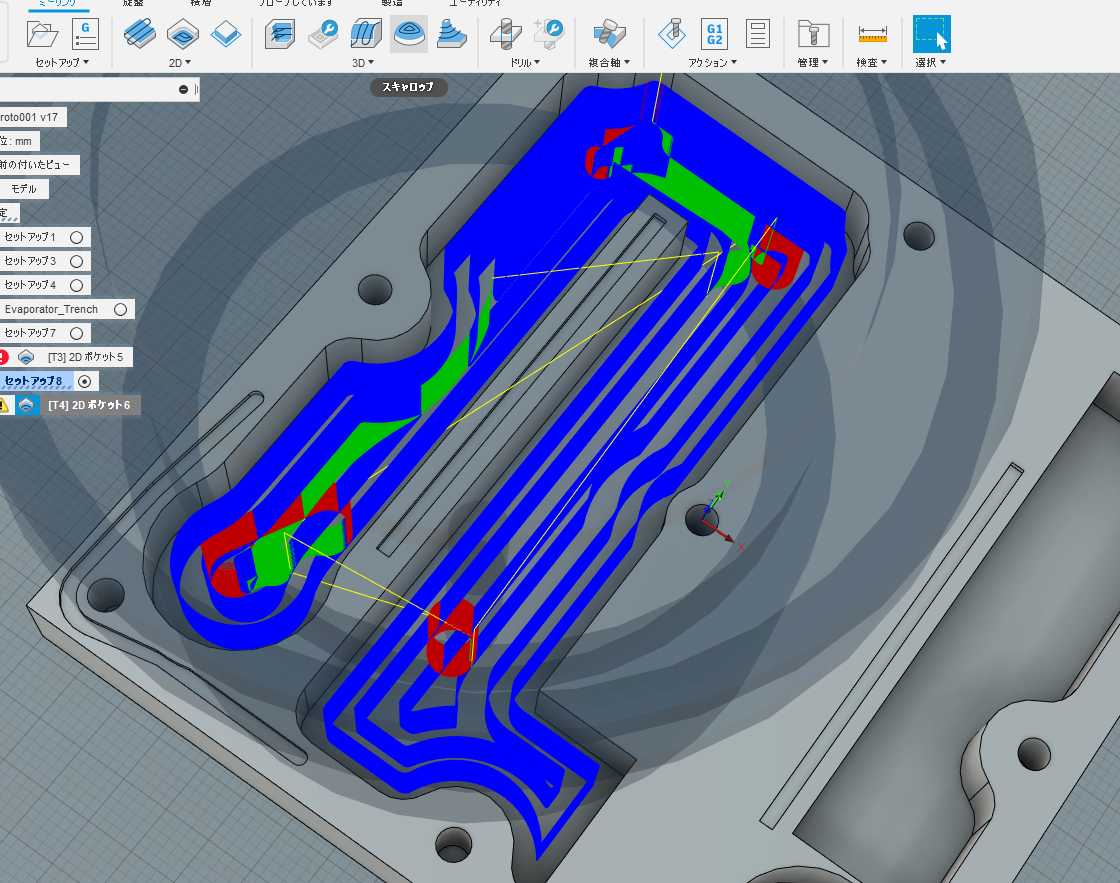

続いてメインのエバポレータ内ガス流路を切削していきます。

この部分は切削する体積が大きいので全部いっぺんにやるととんでもない時間がかかります。そこで少しずつ分割して削っていくことにしました。

まず入り口の部分を切削。

エンドミルを5.3mmの二枚刃のものに交換します。条件は、掘り込みステップ0.05mm、S9800、F750というところ。掘り込みを小さくする代わりにF値を大きくとってみました。

ここには蓋側に固定したフレアナットが収まります。

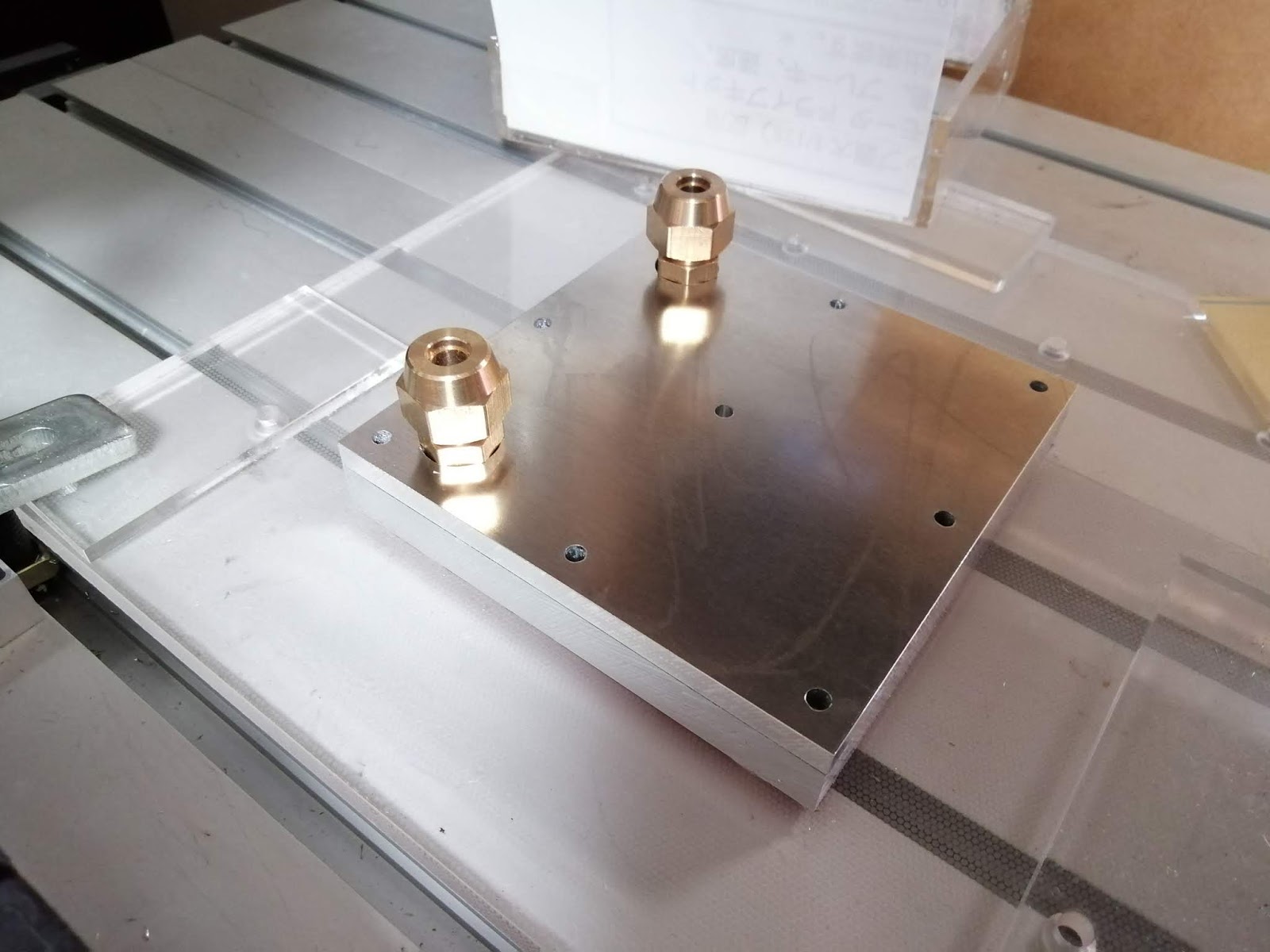

これですね。

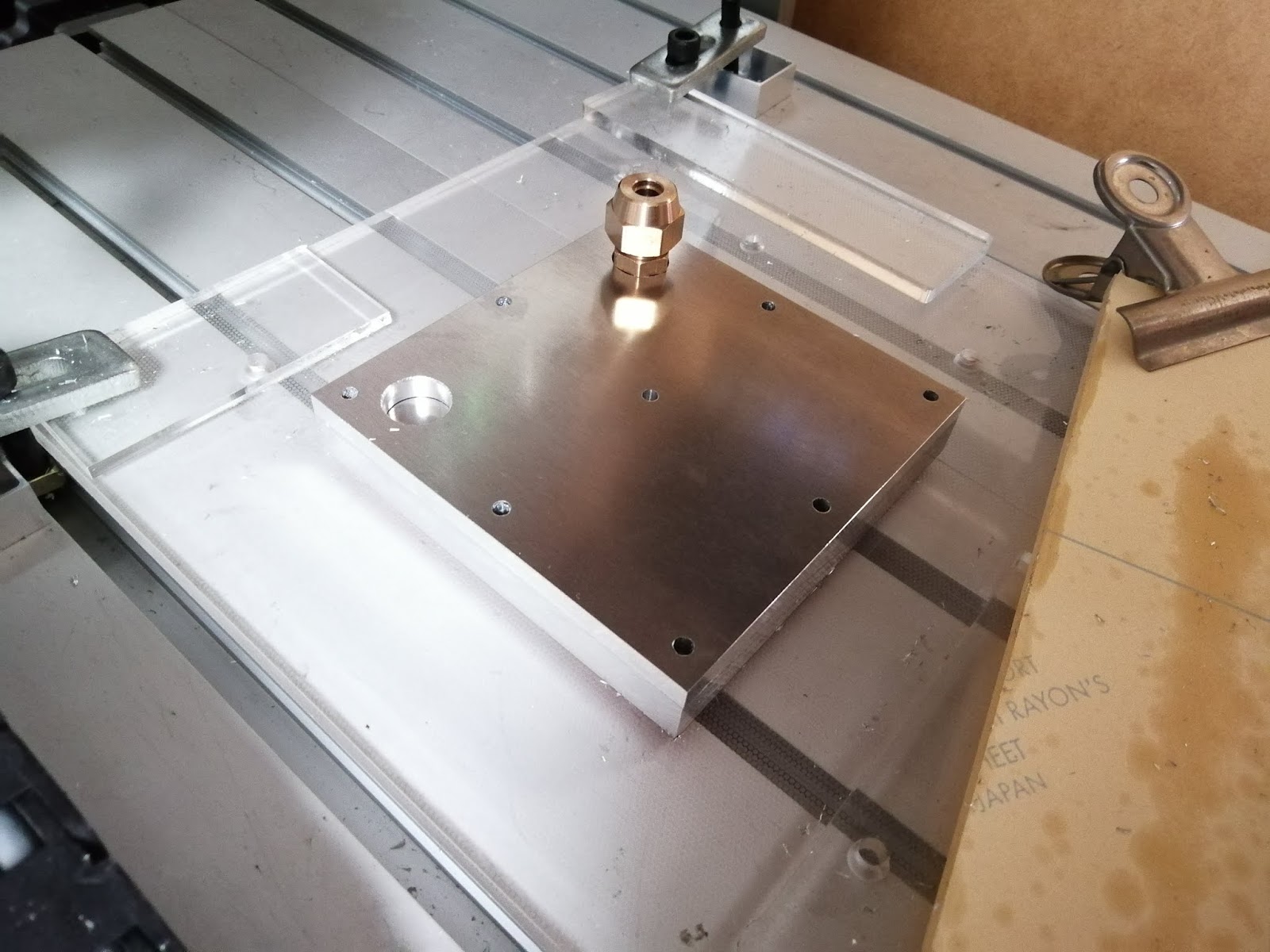

まだ一か所しか掘ってませんので片方だけですが、思惑通りぴったりと合わさります。

実にいい感じです。ついでにねじ穴位置がきっちりあっていることも確認しておきます。

二つ目の穴もあけます。

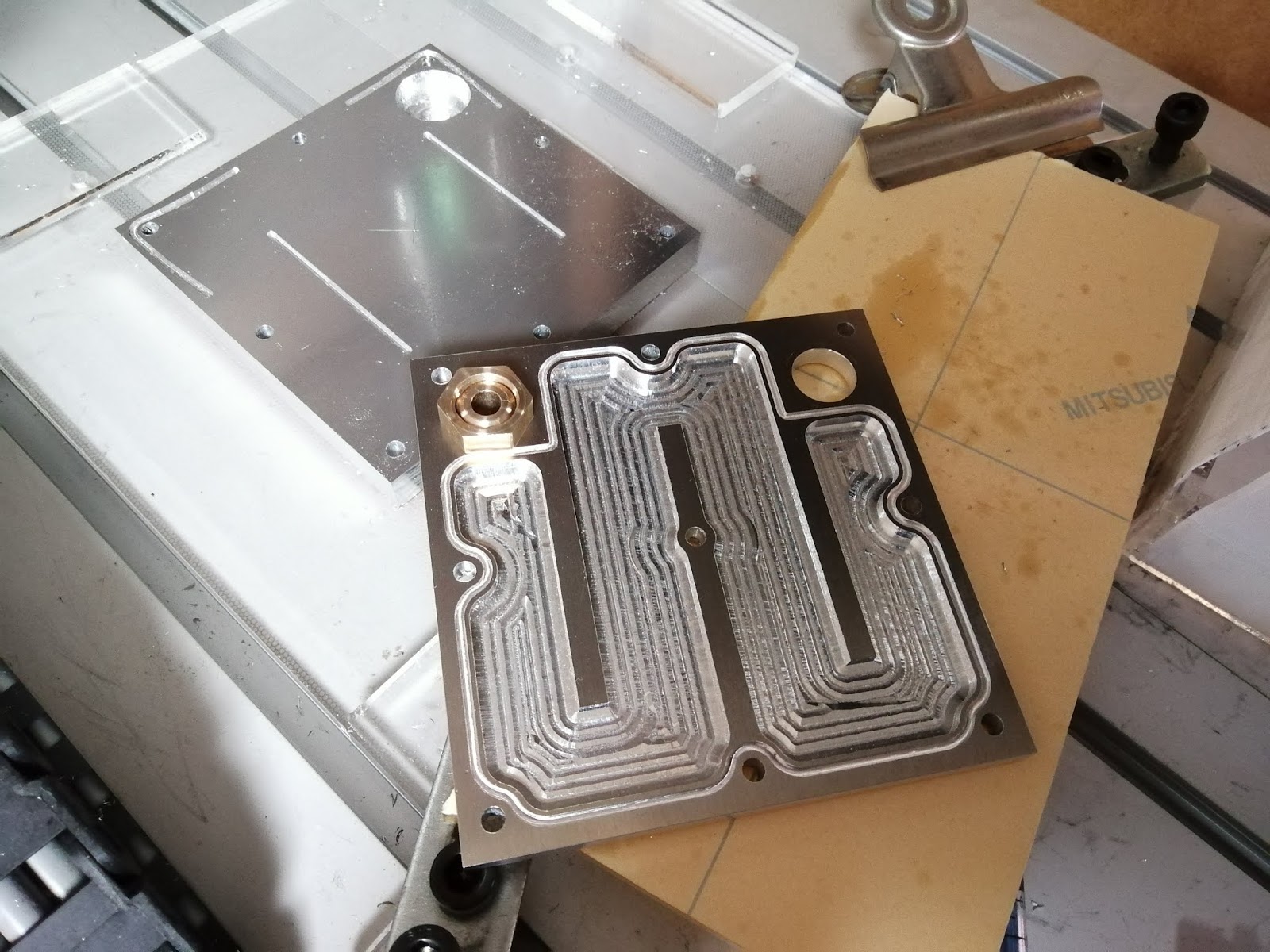

削っているところは割愛して、完了後の様子。

フレアナットの当たりは大丈夫と思いますが確認します。

いやもうピッタリであります。

二枚の板を合わせると中の構造は見えませんので、まるで出来上がったかのような見栄えであります。

実際はエバポレータの実質的な空間の切削は全くゼロで、すべて今からです(笑

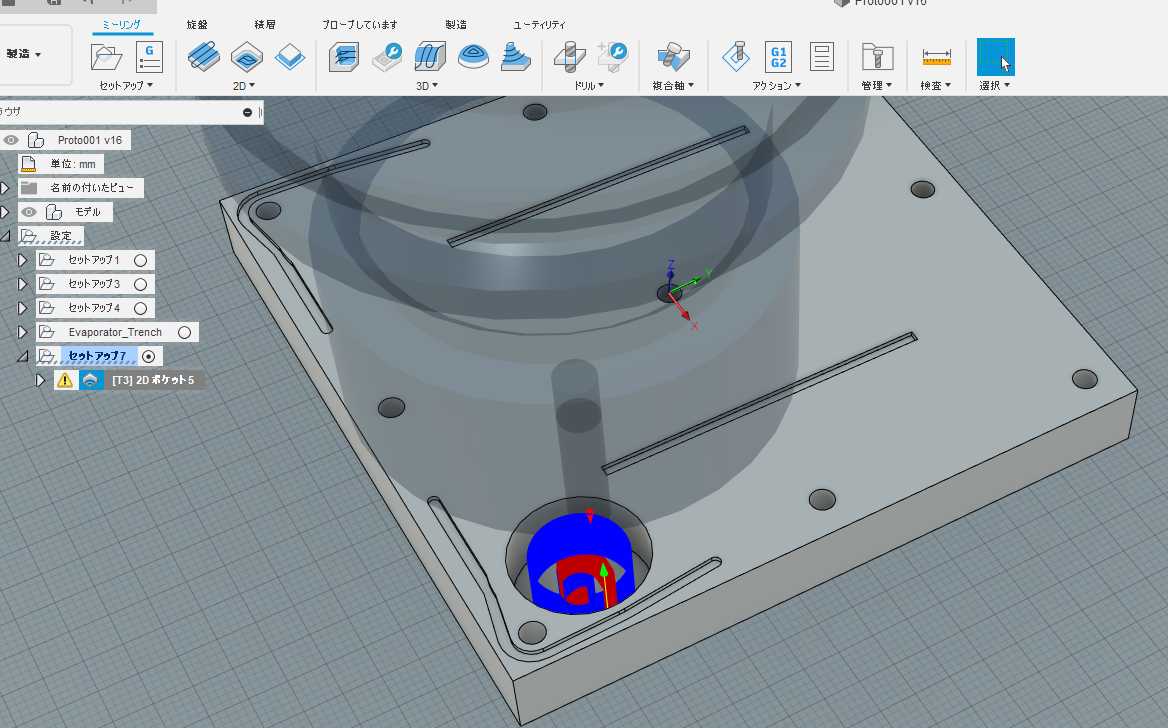

流路はこんな感じで分割してみました。まず右側のポケットを削ります。丸穴とつないでないのは、切削油が丸穴のほうに流れて無駄になるのを防ぎたいためです。最後の仕上げでこの仕切りを削り落とすつもり(でした:泣)。

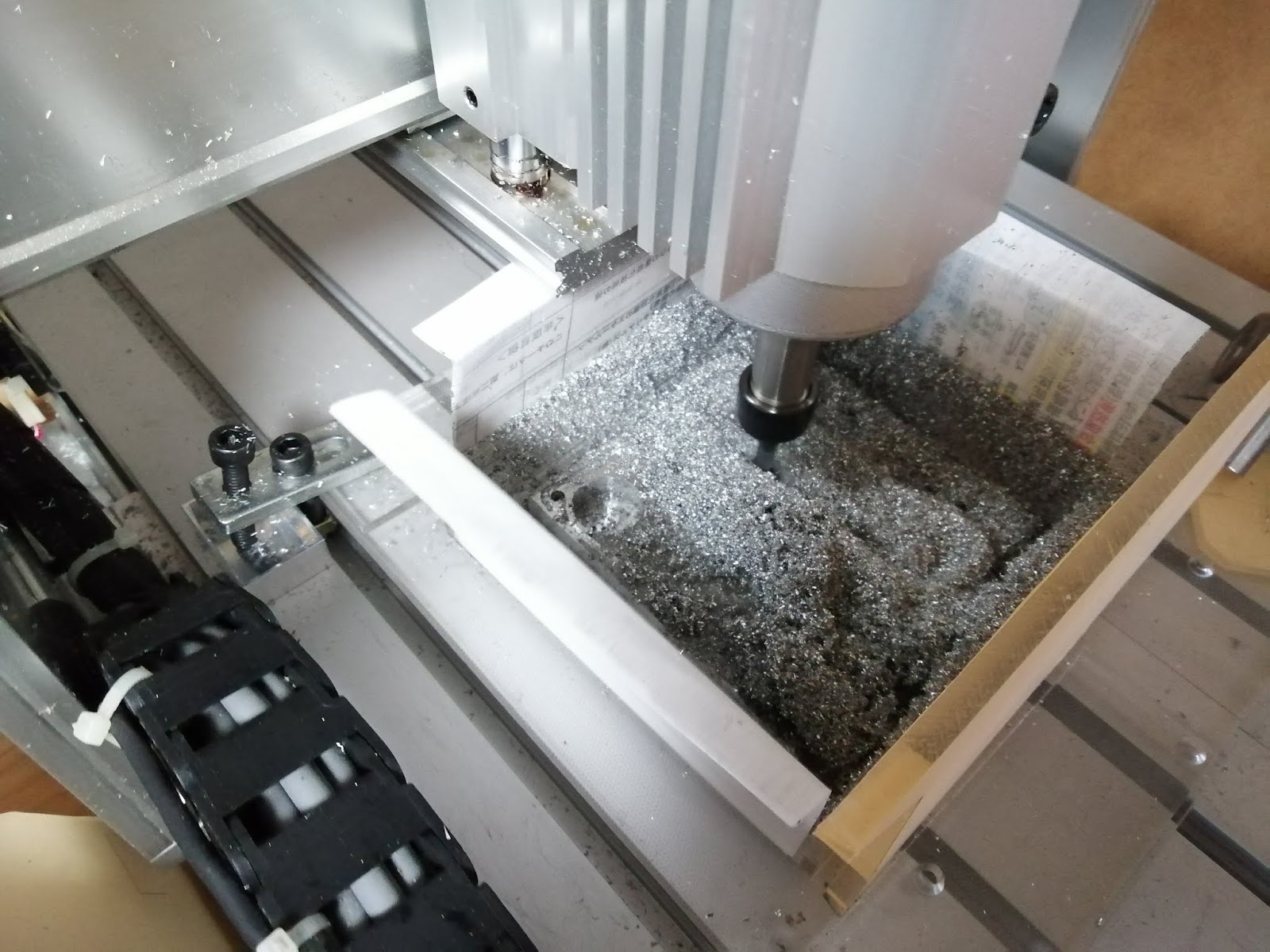

ここは切削部分の体積が大きめの消しゴムくらいあるので、屑も相当な量出てきます。

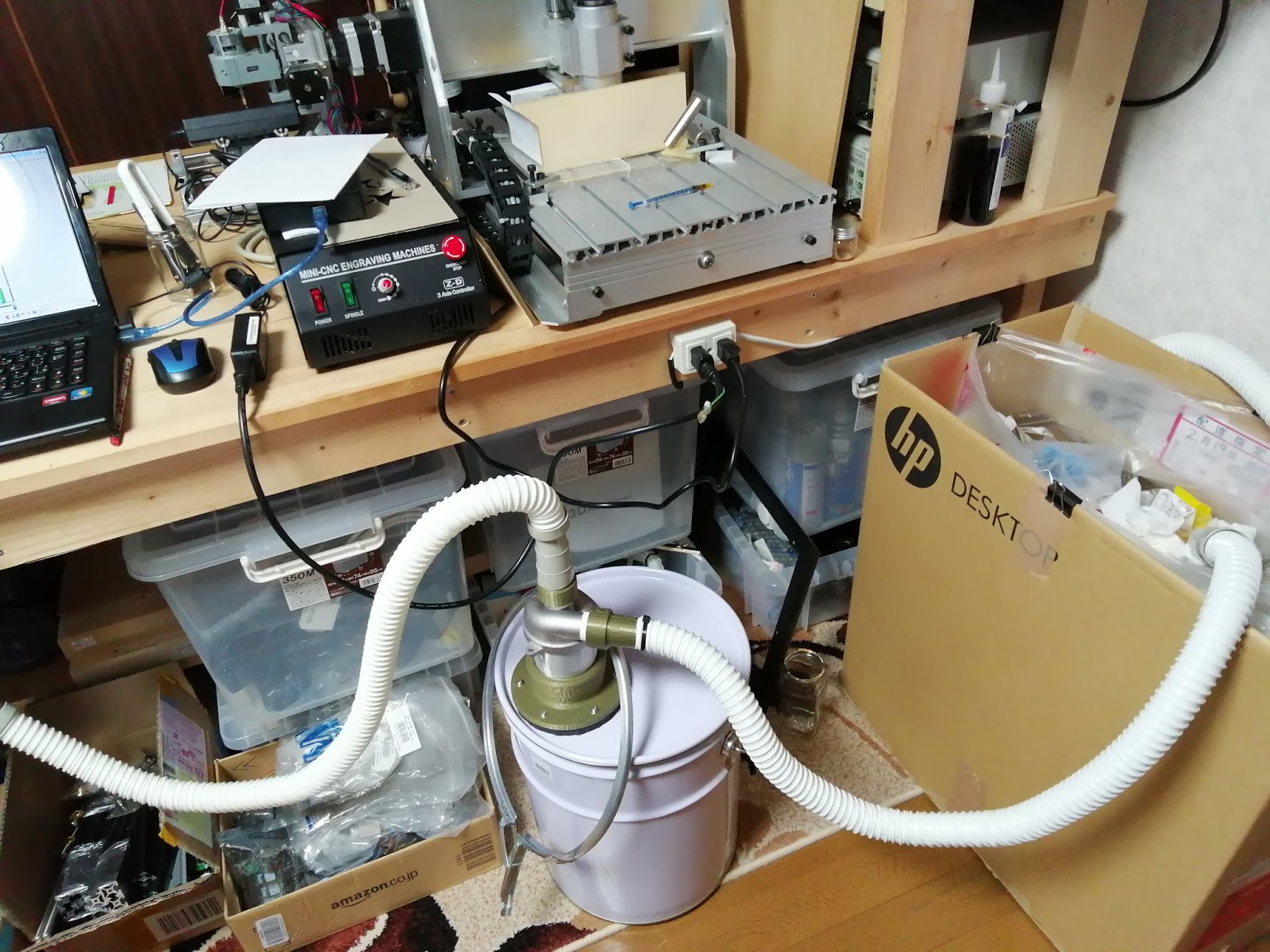

定期的にこの切削屑を吸い込みますが、ここで先週作ったサイクロン吸塵機が大活躍しました。

吸塵機後段の掃除機と接続されたホース内には全く屑が来ていません。これは想像をはるかに超えた結果でした。こんなにも分離能力が高いとは。これで怖いもんなしですね。

順調に切削を進めます。

切削自体は順調ですが、なかなかにうるさいのでストレスが溜まります。

ここを彫り込むのに1時間弱かかりました。

でも仕上がりは悪くないです。

引き続き隣の空間を切削しようと思いましたが、

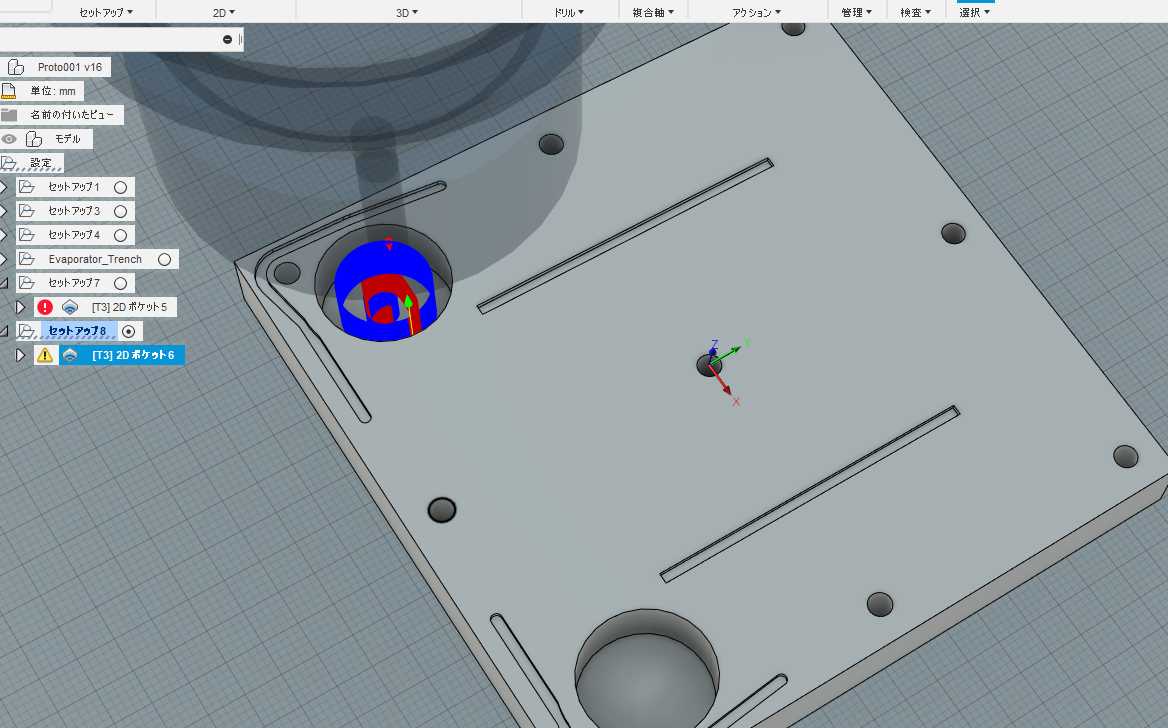

ここで試しにエンドミルを新品と交換してみました。

実はこれまで使っていた刃物は、その昔(今見たら2012年です:笑)木製CNCルータ作った時にタカヤマ質店のジャンク品で買ったもので、履歴と仕様ががよくわからないエンドミルだったのです。

目で見る限り、そして刃先を触る限りでは新しいものだと思っていたのですが、ものは試しにちゃんとした完全新品を使ってみようかなと。

こちら。まだ封を切っていないOSGのWXL-EMSシリーズのエンドミルです。

4フルート、径は5mm。

コレットを5mmのものと交換します。

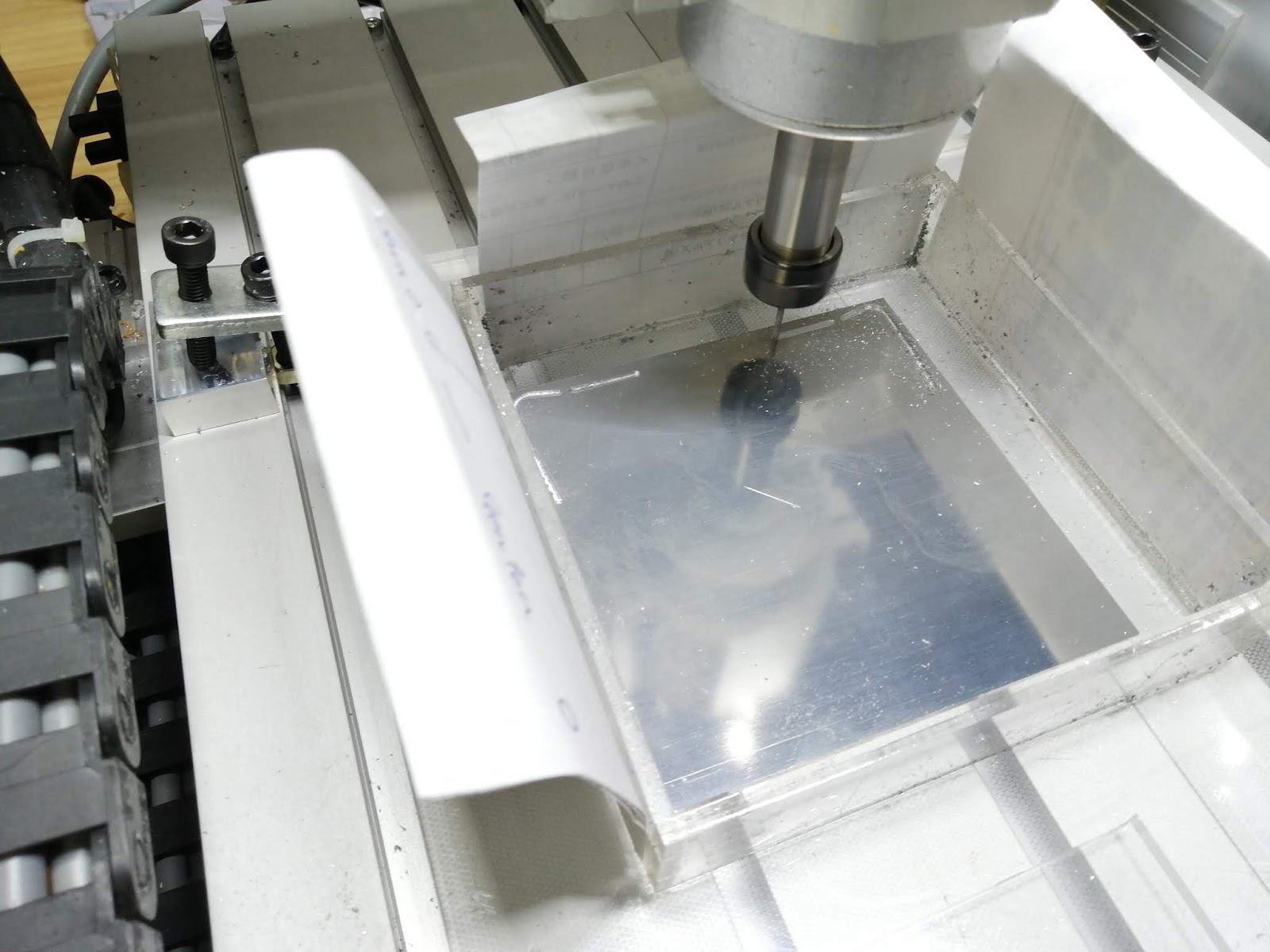

で、削ってみましたら、まさに異次元でした

いやスムースに削れるのなんのってあなた、すごいんですほんとに。

スピード上げても全くビビらずついてきます。しかも切削の跡が非常にきれいなのです。さらに切削油なしの乾式切削でも全く問題なさそうであります。素晴らしい。早く変えればよかった。

ちなみに、最終的には掘り込み0.05mm、S9800、F1000まで上げました。もっといけそうだったんですが、元のGコードのF値が400だったので、MACH3の速度変更が1000までしかできなかったのです。

この状態でもガンガン削れて、想定の半分の時間で終わりました。40分くらいだったかな。

「これはもっといけるんじゃないか」「いやいけるに決まっている」と欲を出したあたりから事態は怪しくなっていきます。が、この時点ではまだ気がついていません(笑

このスピードなら残りは一度にやって大丈夫やなと考えて、

ここまで一度にやることにしました。しかも切り込みは倍の0.1mmに増やします。

で削り始めましたところ、全く順調であります。

これはいいとちょいと目を離した隙に

「あれ?なんか変な音がした」

見に行ったときにはすでに遅し。エンドミルは思いっきり削ってほしくないところを横切ってました。

せっかくここまで来たのに残念ではありますが、仕方ありません。欲を出した私が悪いのです。

が、考え方によっては限界が分かって今後の進め方が分かったとも言えます。脱調さえしなければ極めて順調に削ってくれるわけですから、その範囲で使えばよいだけです。

すぐにでもやり直したいところですが、材がありません。失敗はあるだろうと思いつつも予備は買ってなかったのです。

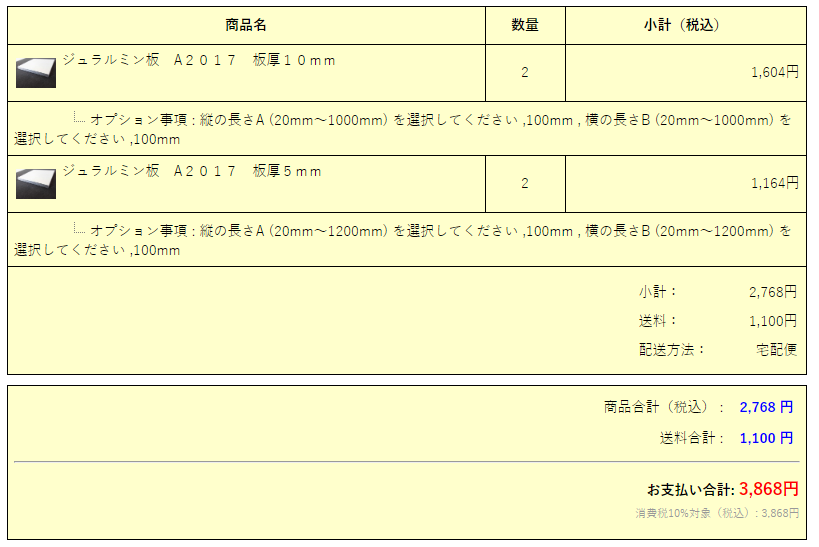

直ちに材を手配しました。今回は2セット。ついでにサイズを90mm角から

100mm角に変更しました。ちょいと設計的にきついかなと思っていたのです。これで封止材の溝とねじ穴とエバポレータの空間配置に余裕ができるはずです。

それにしてもお安いコウイチロウさんです。九州までの送料がちと痛いですが、そこらのホームセンターで同じものかったら一枚で終わりです。

来週には再トライできるでしょう。

失敗したとは言え、ここまで削れていますから、活用は可能です。

とりあえず外してきれいに掃除することに。

ここですよここ。わかりますかね。

「よくわからん」という貴兄のために下の写真に線を入れました。

赤い線が切削部分の辺ですが、中央部の土手を見事にエンドミルさんが突っ切っています。写真の青い線のところです。それと、いつの間にやら左上の外周部にもはみ出してます(笑

これはひどい。

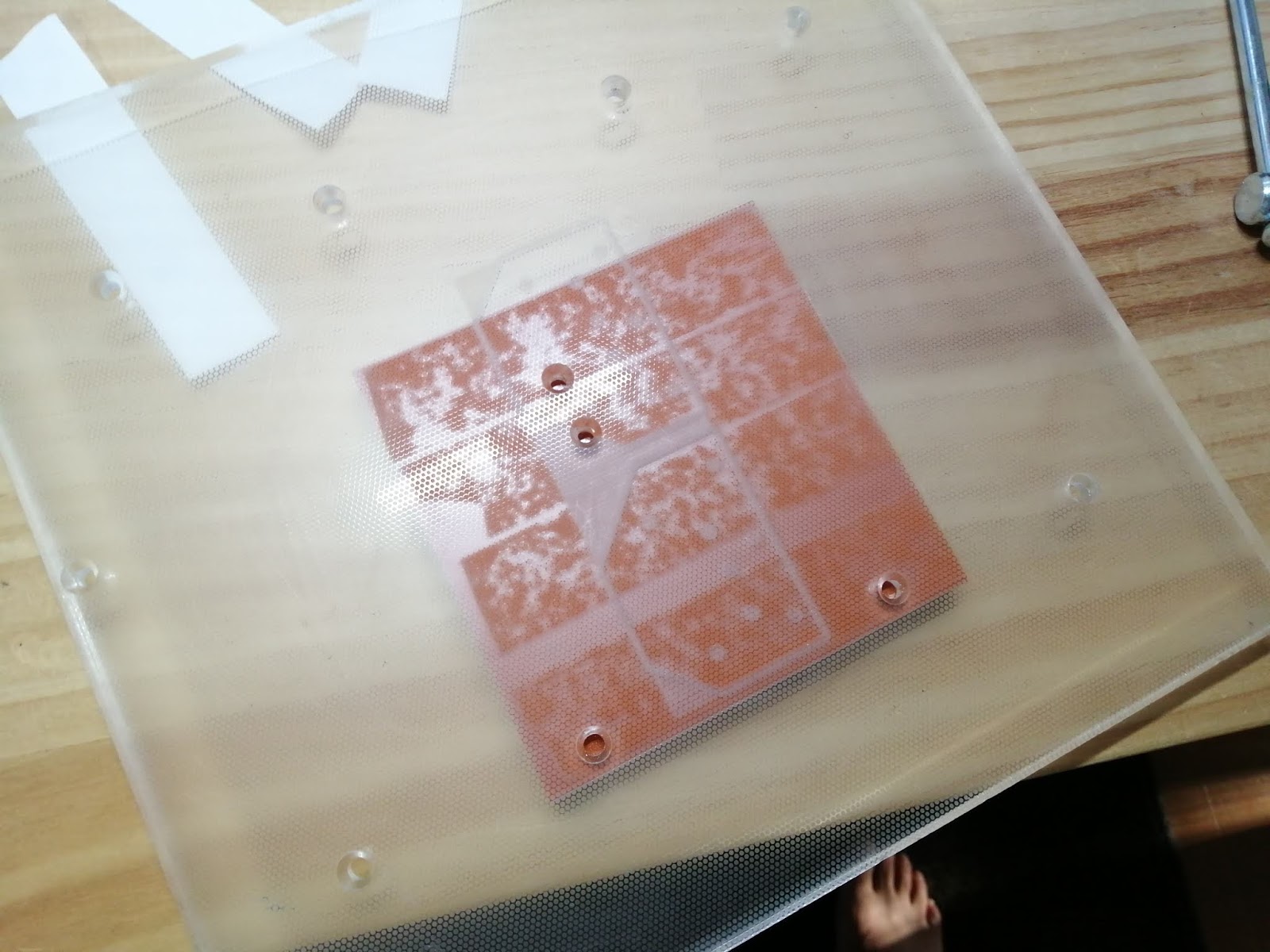

うまく言った部分を観察すると新品エンドミルがいかにすごいかがよくわかります。

下の二つのポケットは左側が素性不明のエンドミル、そして右側がOSGの新品です。切削痕が全く違います。OSGの方はすごくきれい、というかこれが本来のエンドミルの切削痕のはずですよね。素晴らしい。

捨て板と材の間にエタノール流し込んで両面の接着力を弱めていきます。

捨て板を力で少々曲げて、その隙間にスクレーパ突っ込んで少しずつ剥がしていきます。

数分格闘すればこの通り。保護紙を剥げば表面はきれいです。

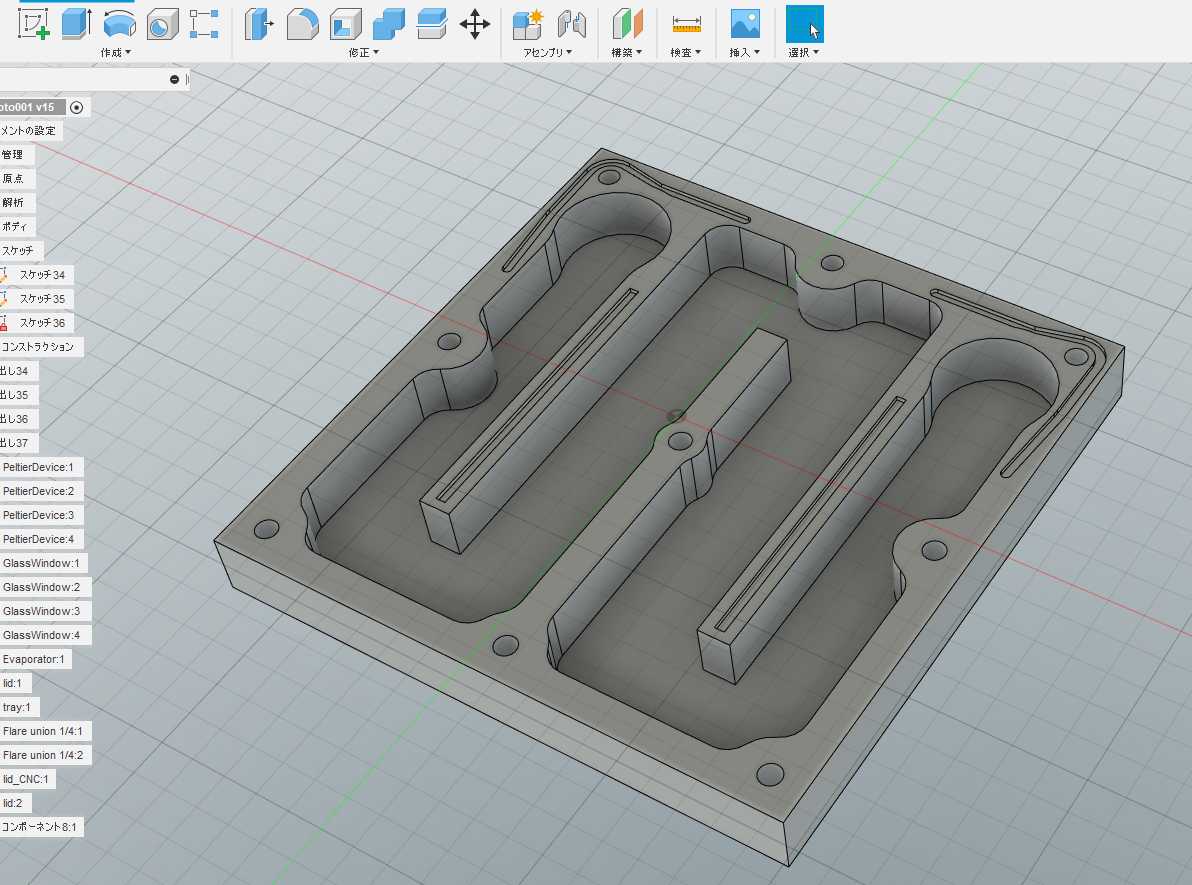

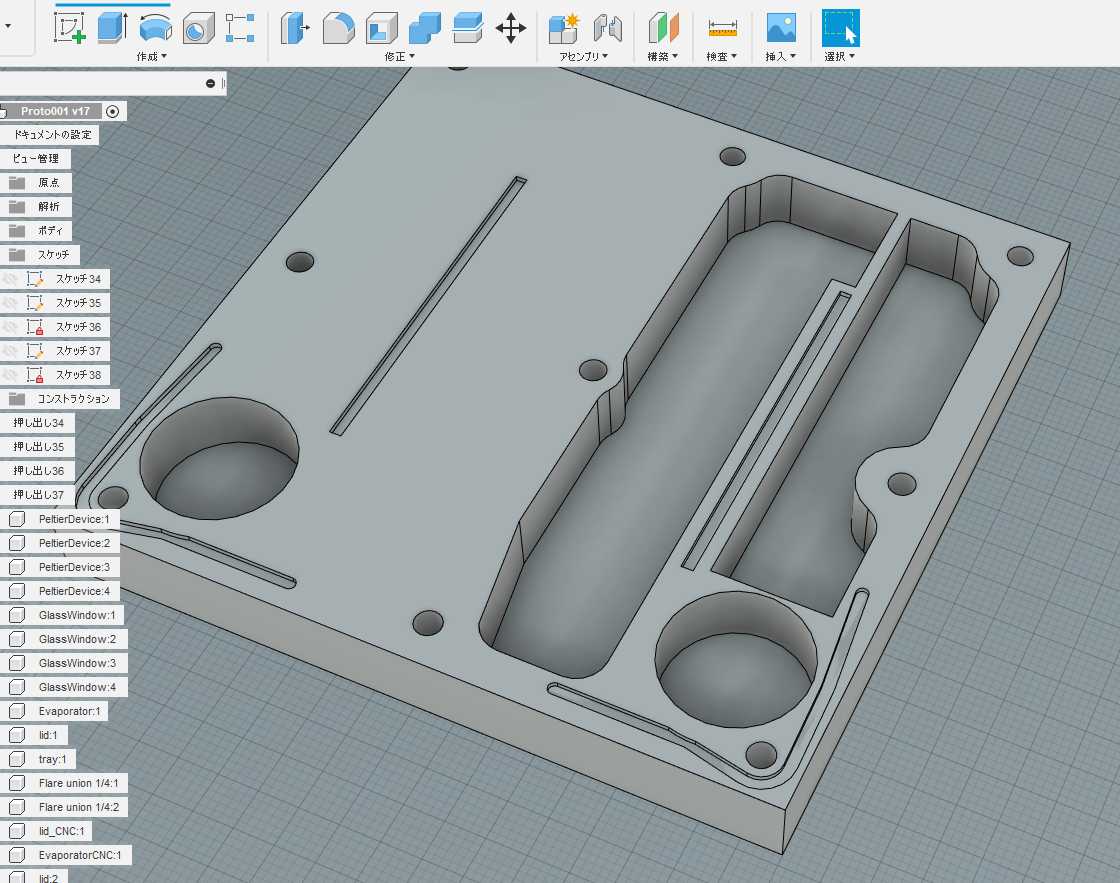

完成するとこうなるはずです(泣

ということで、残念&出費増でしたが貴重な経験を得ました。

次回は確実な完成を目指したいと思います。

それにしても切削は実に面白いです。レーザ加工とも3Dプリンタとも違う面白さがあります。ぜひ極めていきたいですね。