ガガガの衝撃にもめげず今週再トライしました。

金曜日の夜帰宅したら材が届いていたので「幸先よし」と土日で削りました。合計で16時間くらいCNC動かしっぱなしでしたが、なんとか完走してガス枕として使えそうなものを完成できました。

では行きます。

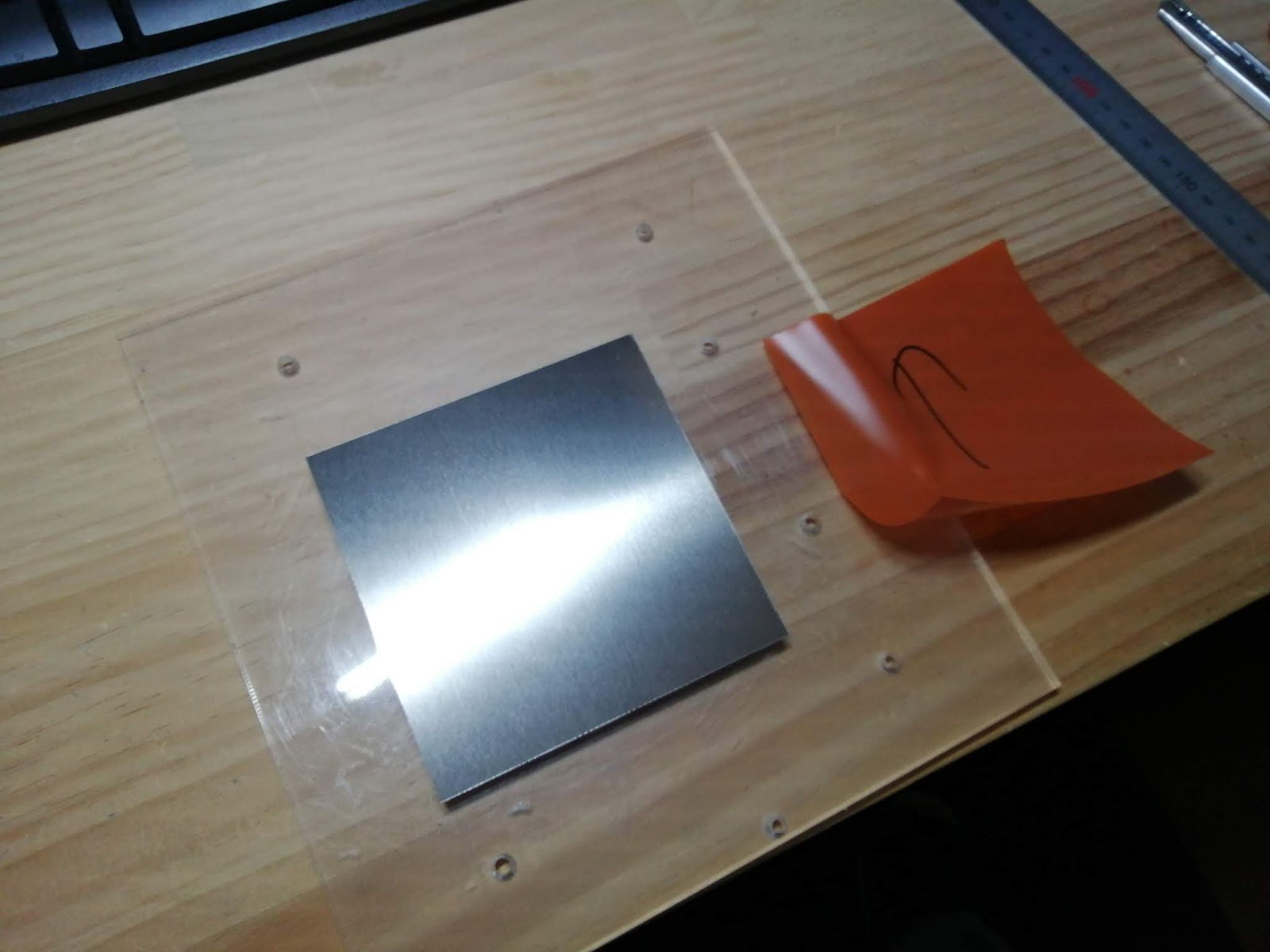

まず、今回材を買い直すにあたって、サイズを10mm大きくし、100x100mmとしました。材質は切削性が良いとの記載があったジュラルミン A2017で、エバポレータ側の材の厚みは10mm、蓋側は5mmで変更なし。

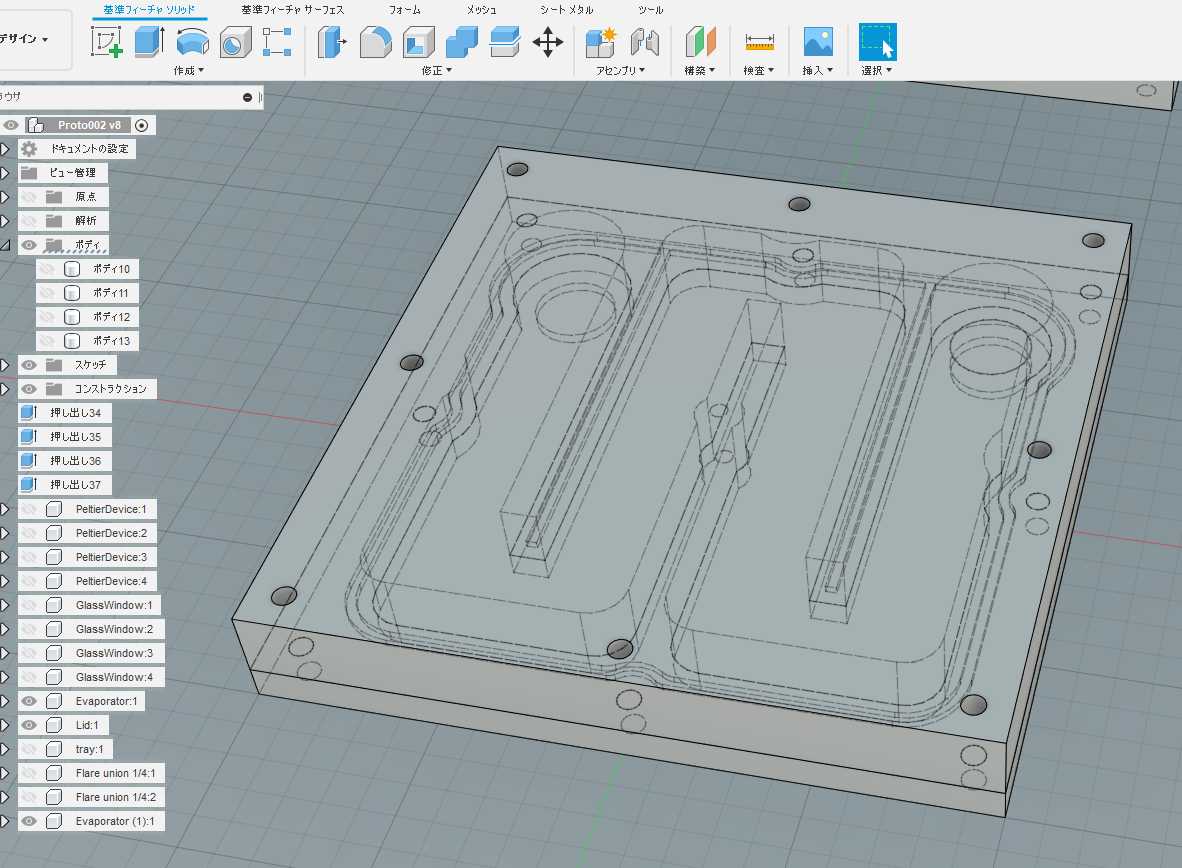

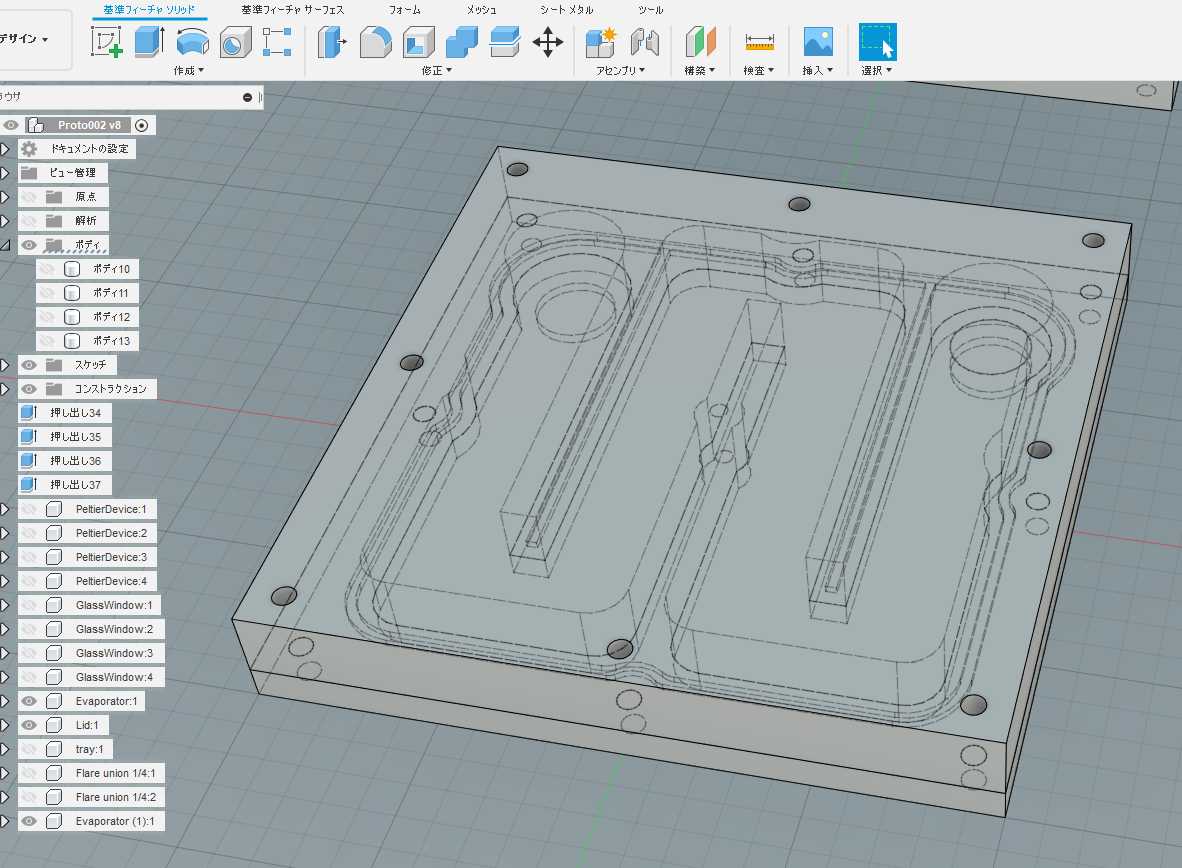

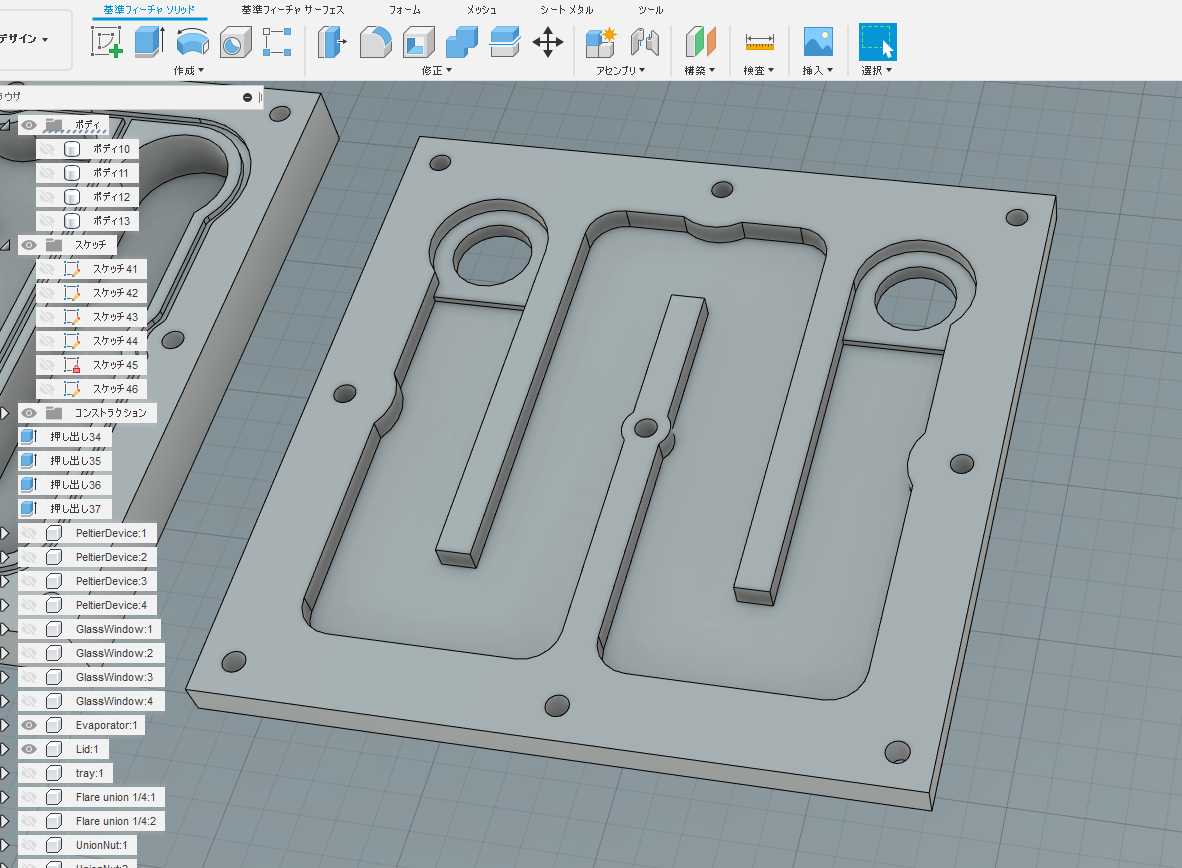

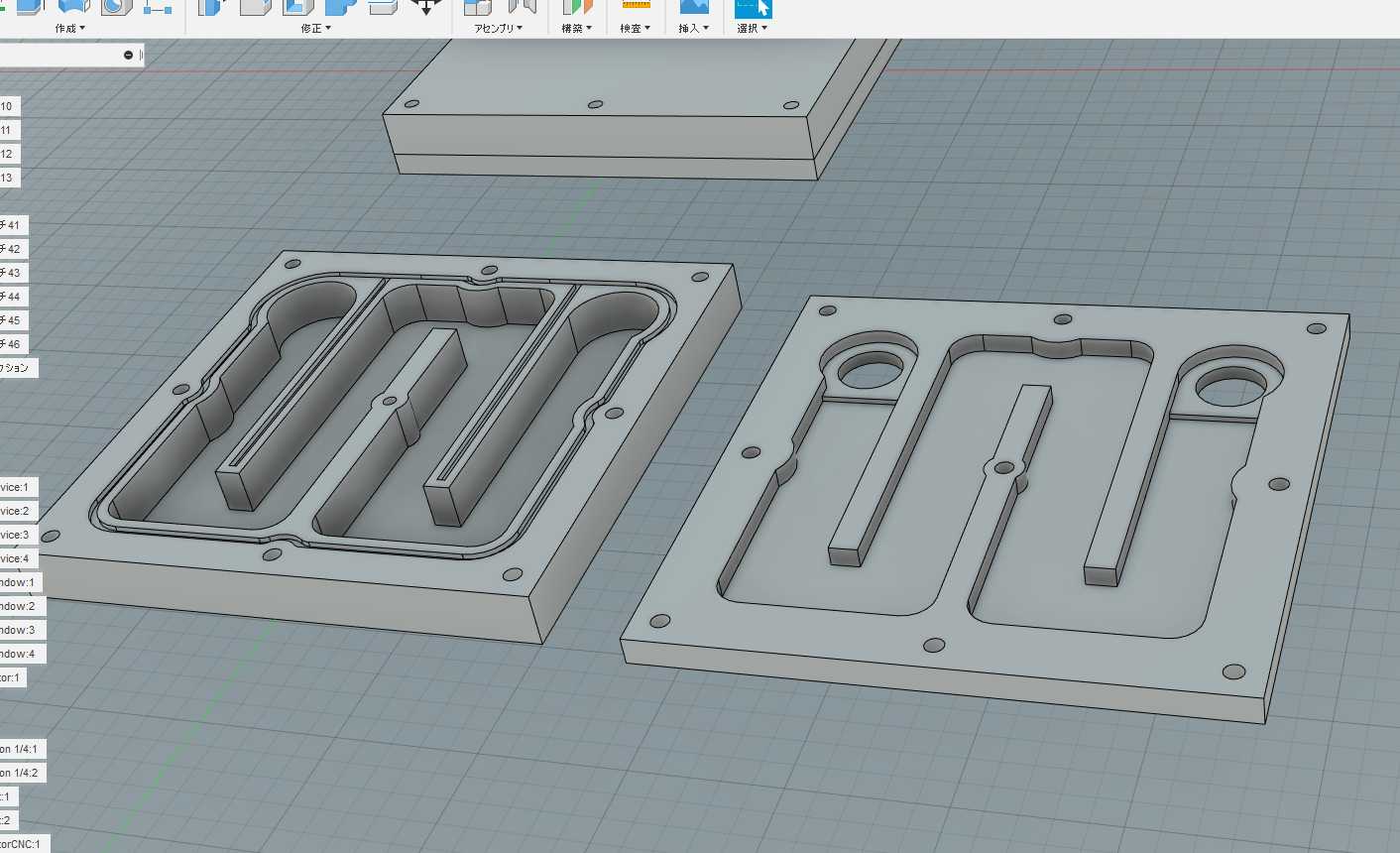

材のサイズ変更にあたって設計を変更しました。双方にチャンバを彫り込んで、できるだけ大きな空間を確保するようにしています。チャンバのXY方向のサイズはペルチェ素子の底面と一致していますので変化ありません。シール材溝をチャンバから少し離して余裕を持たせ、それに合わせてねじ穴を逃げています。そして、ねじ穴が逃げたことでペルチェ素子の下面からねじが逃げましたので、エバポレータ側の表面まで貫通した穴にしました。途中まで掘った穴にねじ切りするのは難しいかなと考えていたので、この変更は結構大きいです。ただし、中央のねじ穴は今まで通りねじ切りする必要があります。この部分は4枚のペルチェ素子の角が合うところなのでネジ穴を出したくありません。皿ネジにするという手もありますが、穴が開いている周りの土手のはばが狭いのでガス漏れの可能性もあります。ということで、中央はねじ切りすることとしました。

こんな感じです。

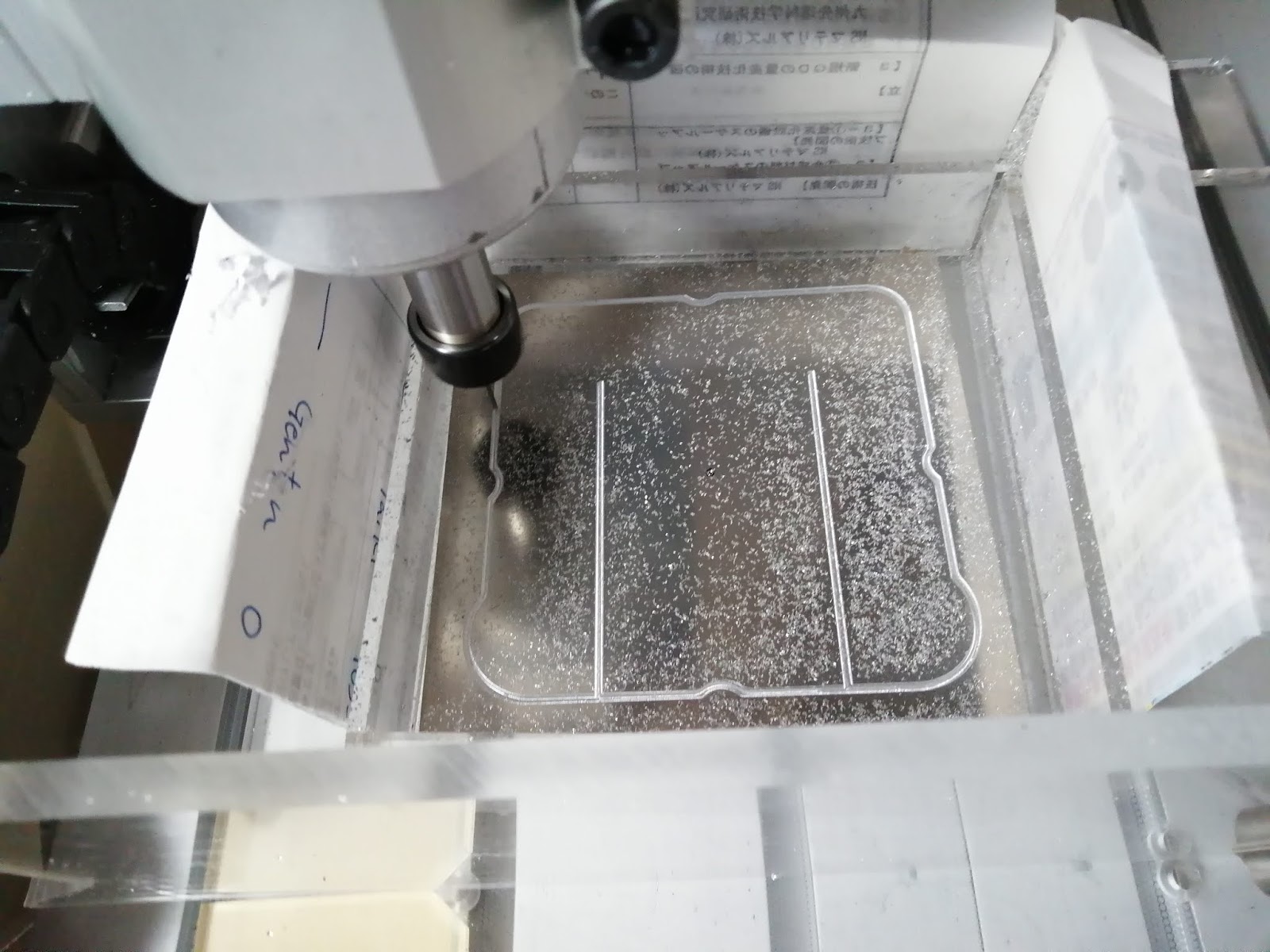

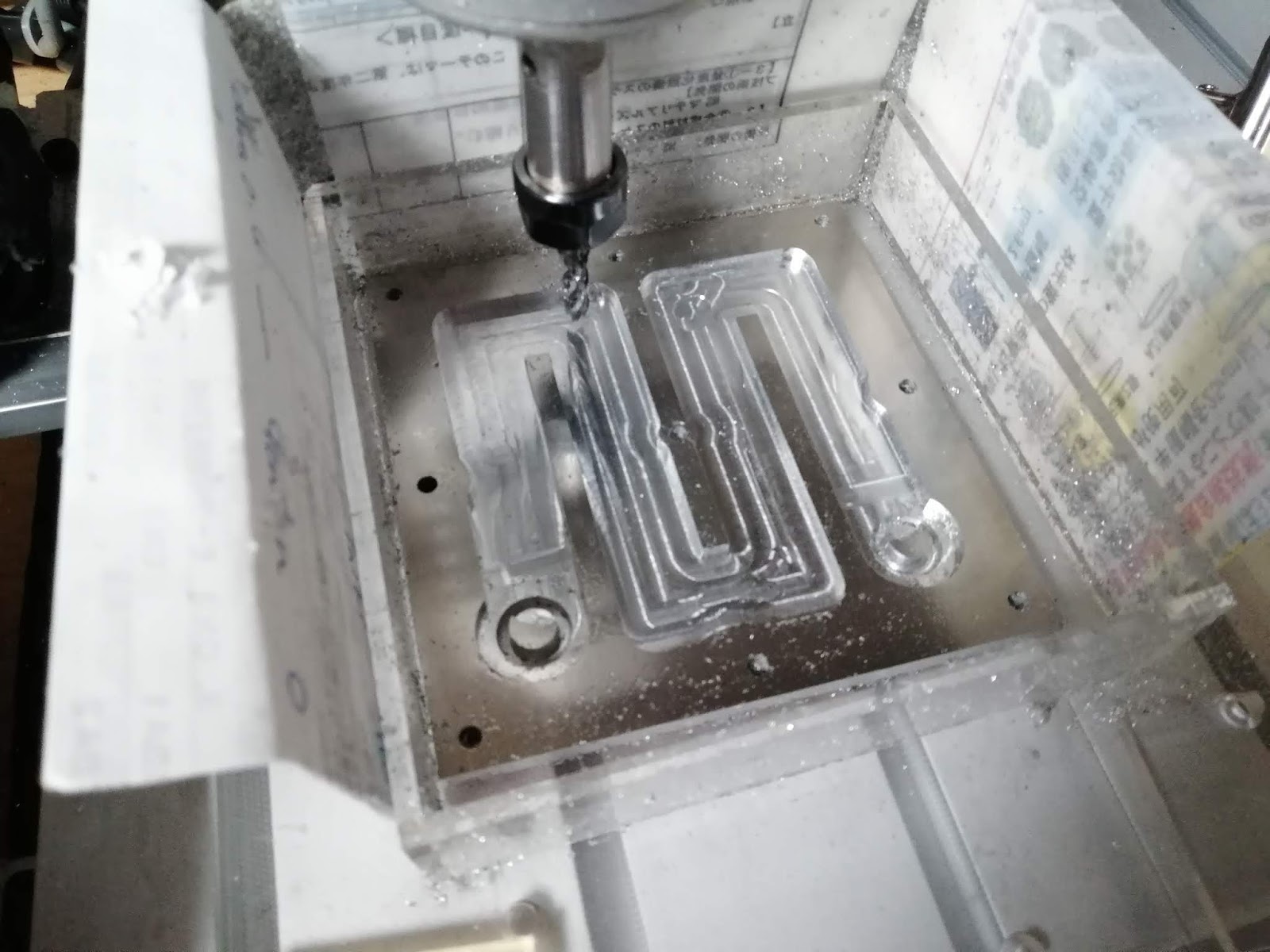

まずはエバポレータ側の10mmを削ります。今回も複数に分割し、条件を探しながら行きます。。

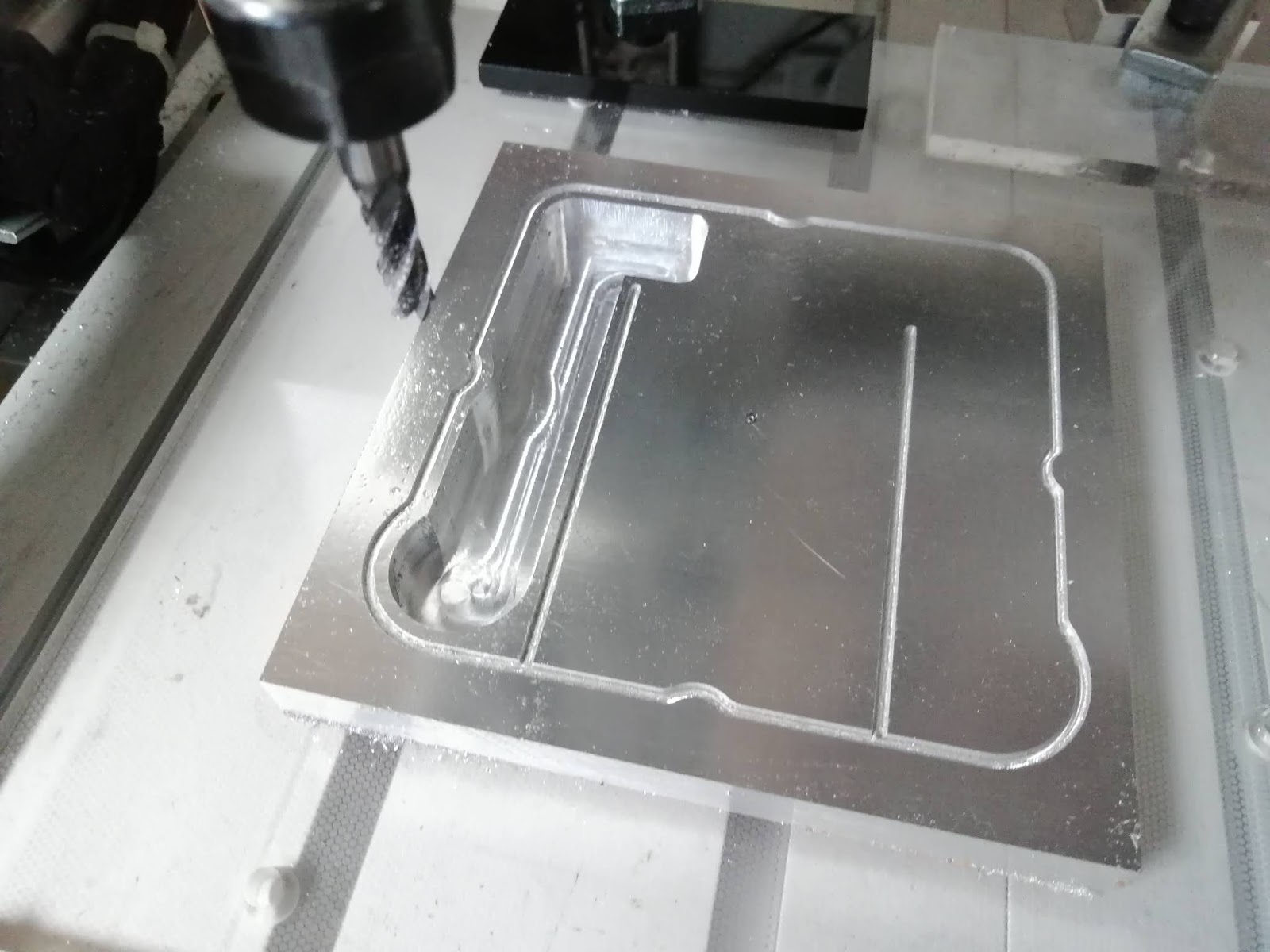

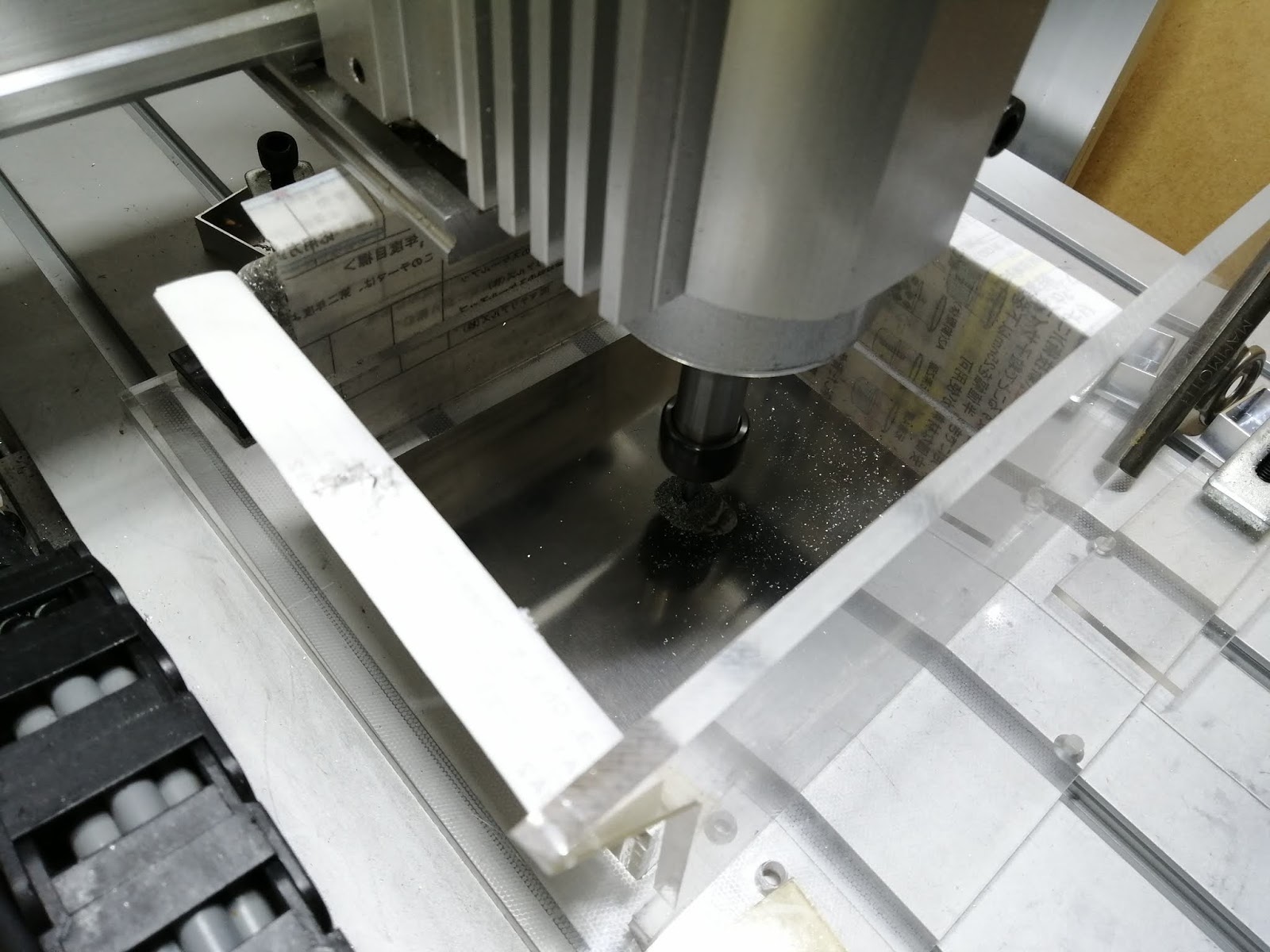

まず1.0mmエンドミルで1.5mm幅の封止材溝を掘ります。

順調。1mmφ 8000rpm 切り込み0.1mm F300から最終的には1000まで上げました。

問題なく終了。

きれいです。

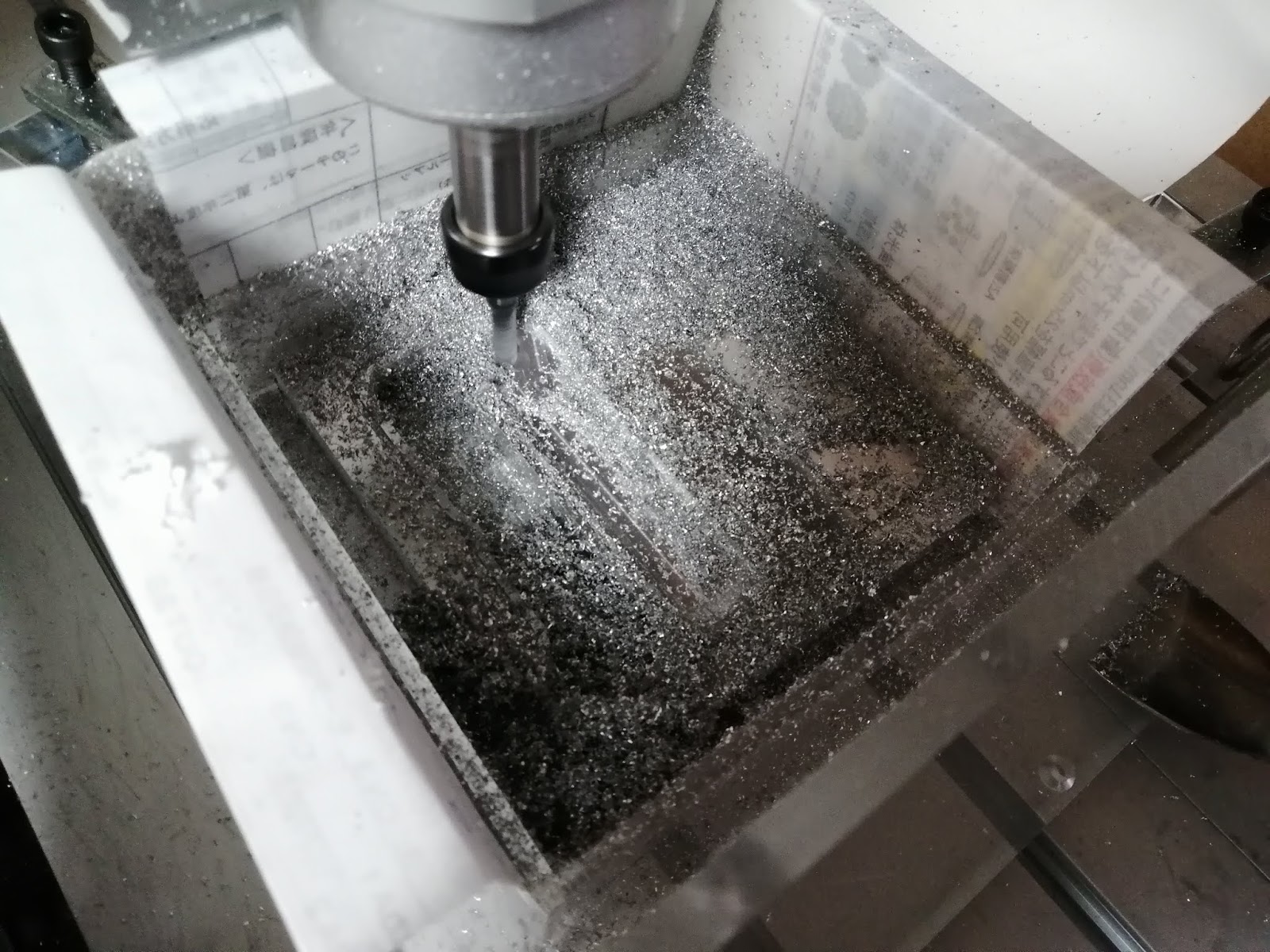

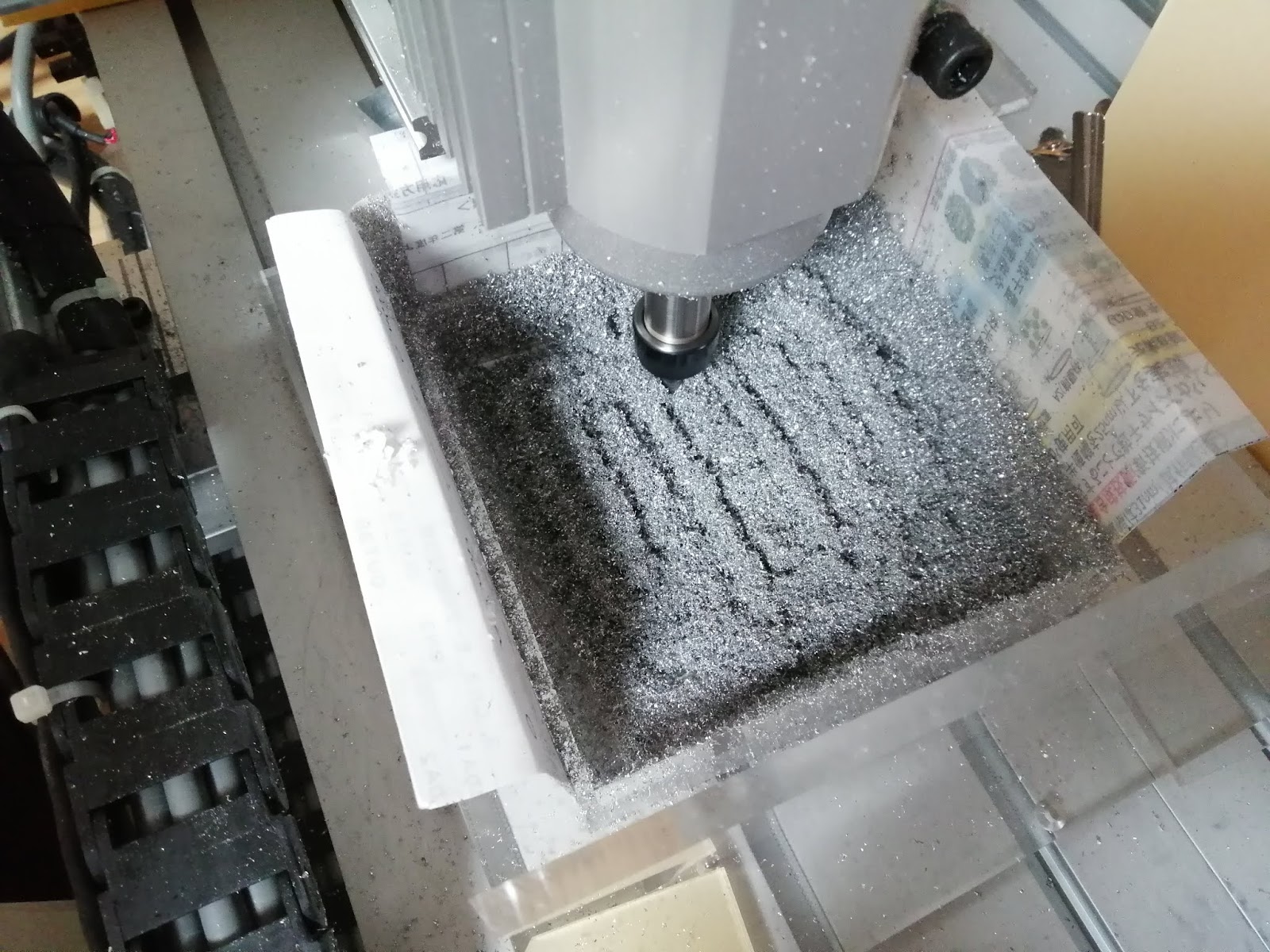

次に5mmの4フルートエンドミルに持ち替えてチャンバの1/4を削ります。

前回のガガガがあるので、弱気の切り込み0.05mmに戻しました。その代わり送りは1000でやっています。

二時間くらいで完了。

次の1/4は何度か条件を変えてやり直しています。

で、ここまでなら安定して削れそうだなと結論した条件は、

5mmφ 8000rpm 切り込み0.15mm F360

です。切り込みは0.2mmまでなら大丈夫ですが、安全率を持たせました。

条件設定の中で、切り込みを0.5mmまで上げてみたのですが、ここまで行くとどんなに送りを遅くしてもスピンドルの回転数が急に落ちてしまう場合があり安定しません。ビビりもひどく、削り続けると非常にストレスが溜まりそうでありました。

ということで、いろいろやった結果、私のマシンでは切り込みを浅めにして送りを早くした方が安定して切削できるようです。

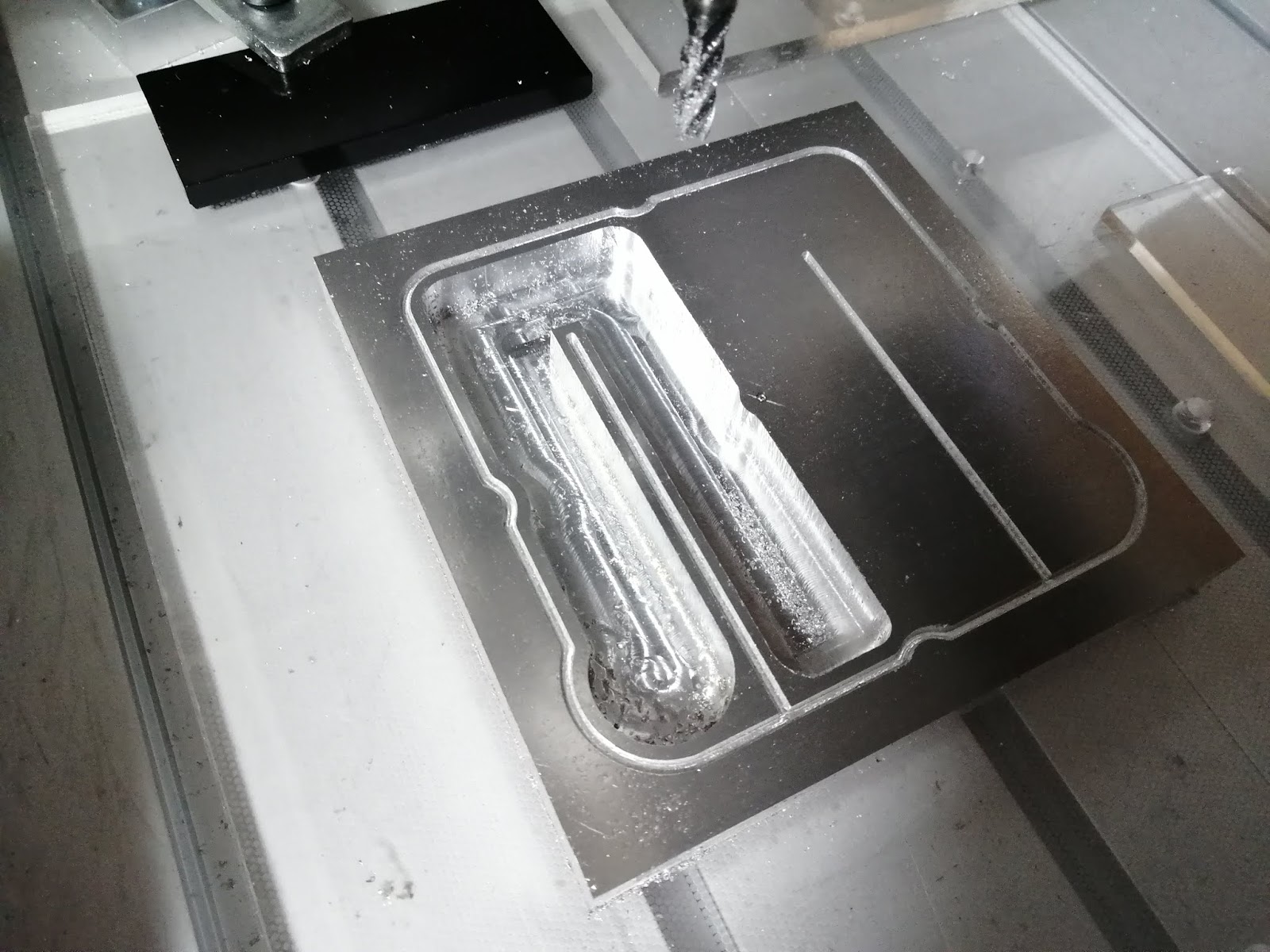

半分終わりました。ここまで極めて順調。

切削油注しながらですが、油は切削のためというよりも切粉の飛散を押さえるために使っているという感じです。上記の条件であれば乾式でも全く問題なく削れます。ただいろいろガードしても切粉が結構遠くまで飛んでいきますので、切削油で切粉をまとめているのです。

この条件で切削している様子を動画で。

さて、ここまでで条件が固まりましたので、残りの半分は一気に行くことにしました。

順調に進みます。

4時間近くかけて終了しました。途中で切粉巻き込んでガッ!っという音が数回発生しましたが、すぐに切粉を掃除することで脱調もなく完走しました。

最後にねじ穴を掘ります。ここは2mmの中華エンドミルを使ってみました。

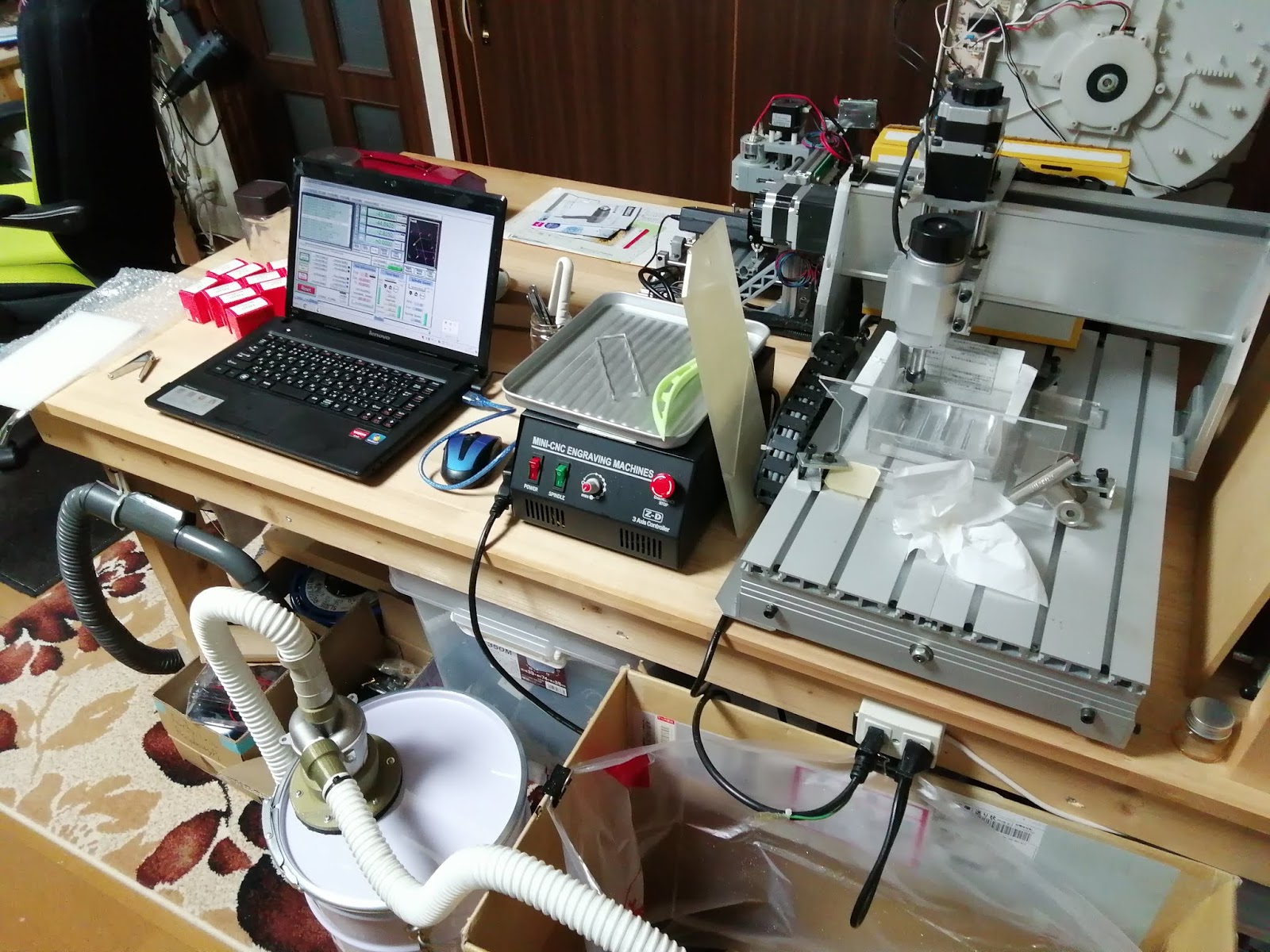

全景。そのうちちゃんと囲いたいです。うるさいし切粉は飛ぶし。

ネジ穴開けているところも動画で。

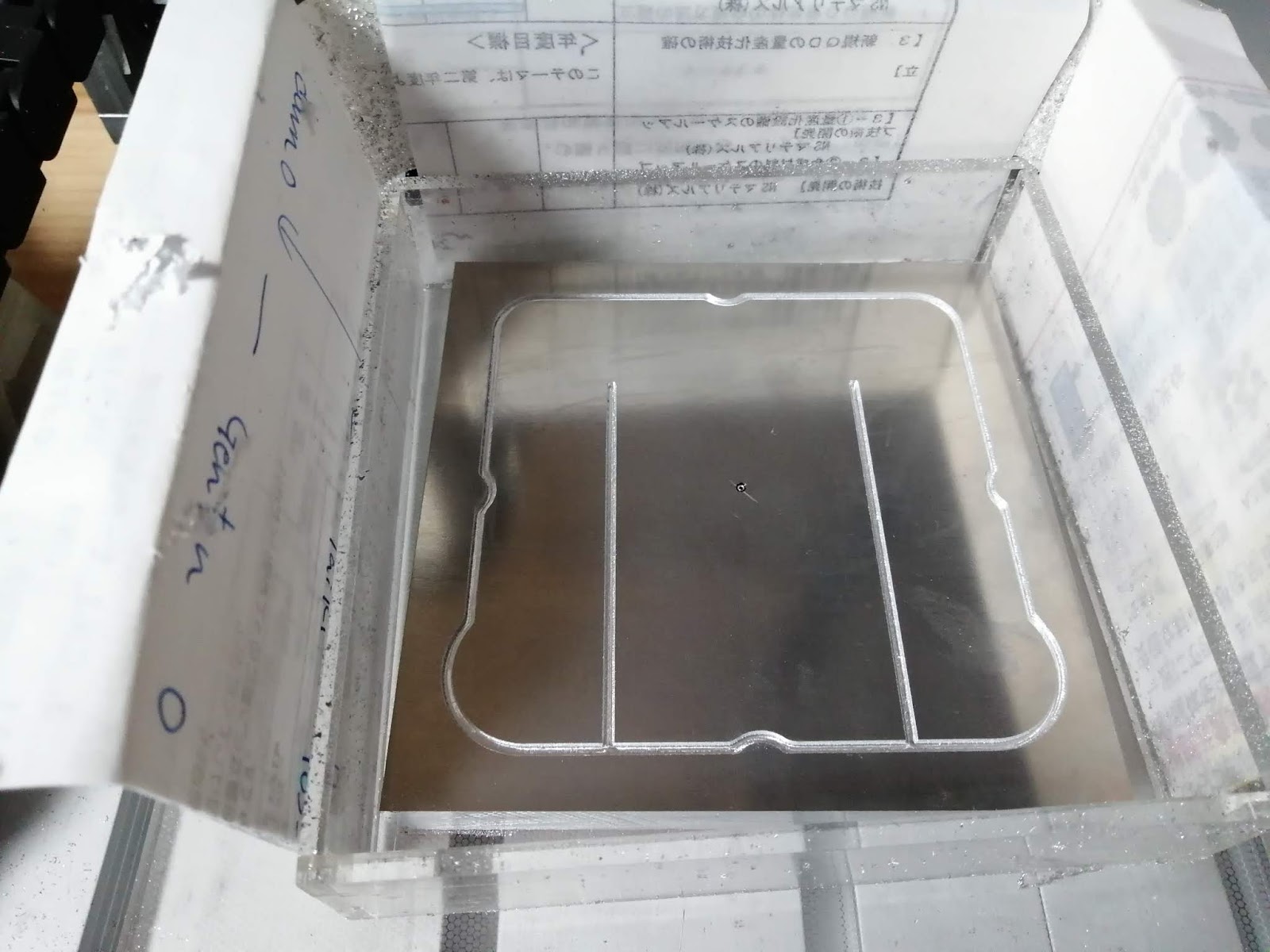

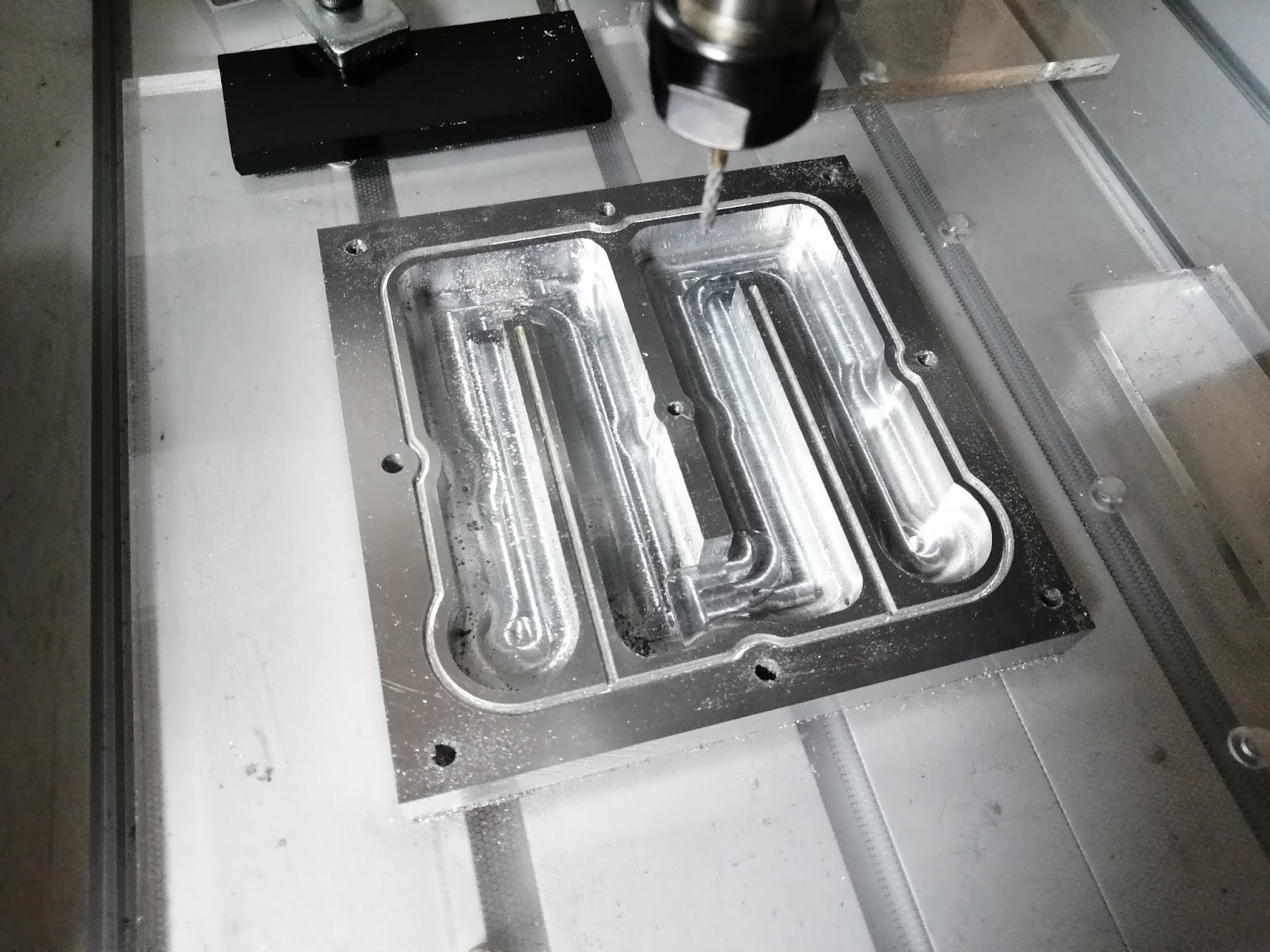

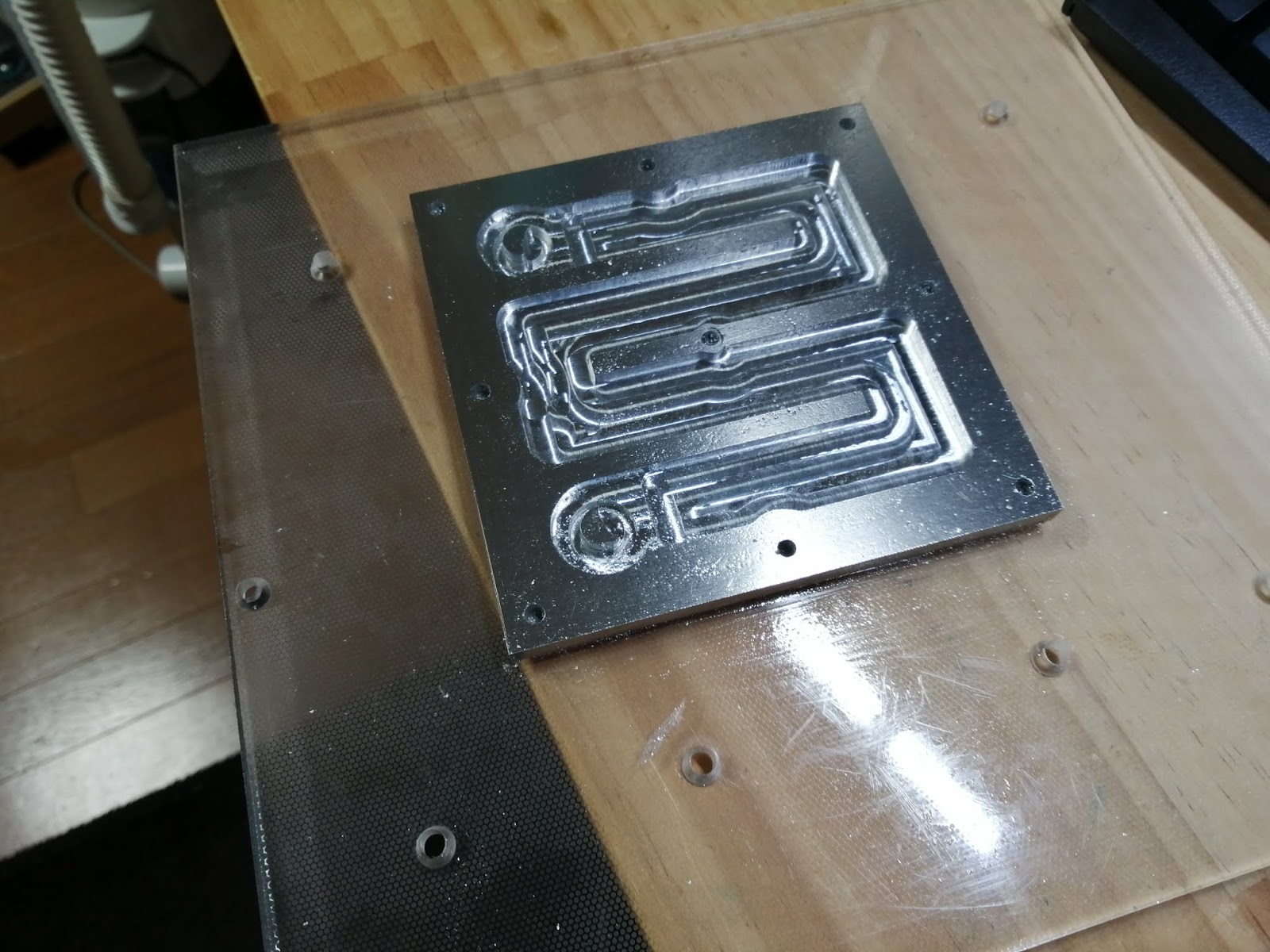

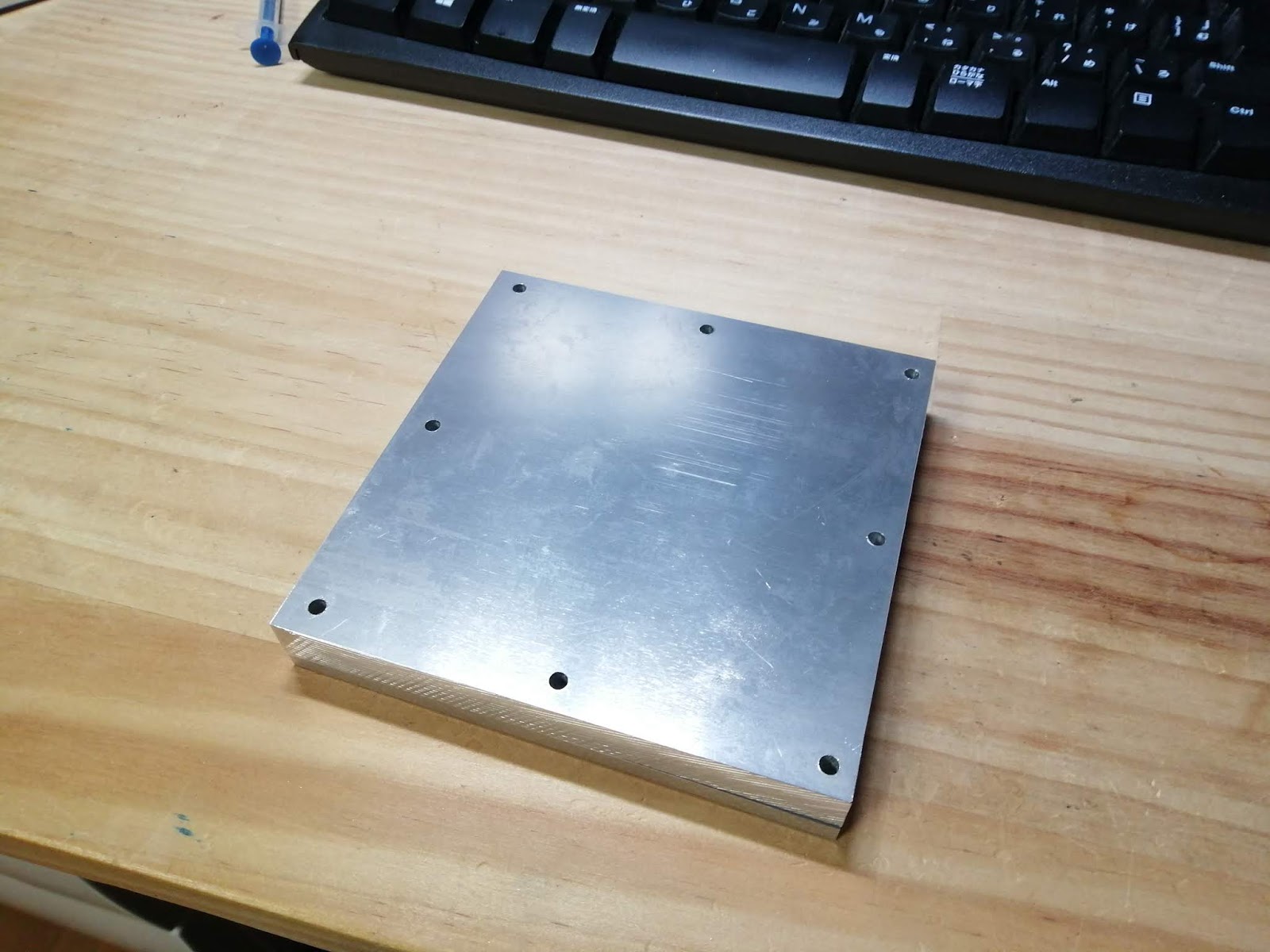

完成です。ほぼノーミス。合計で10時間半くらい削ってました。

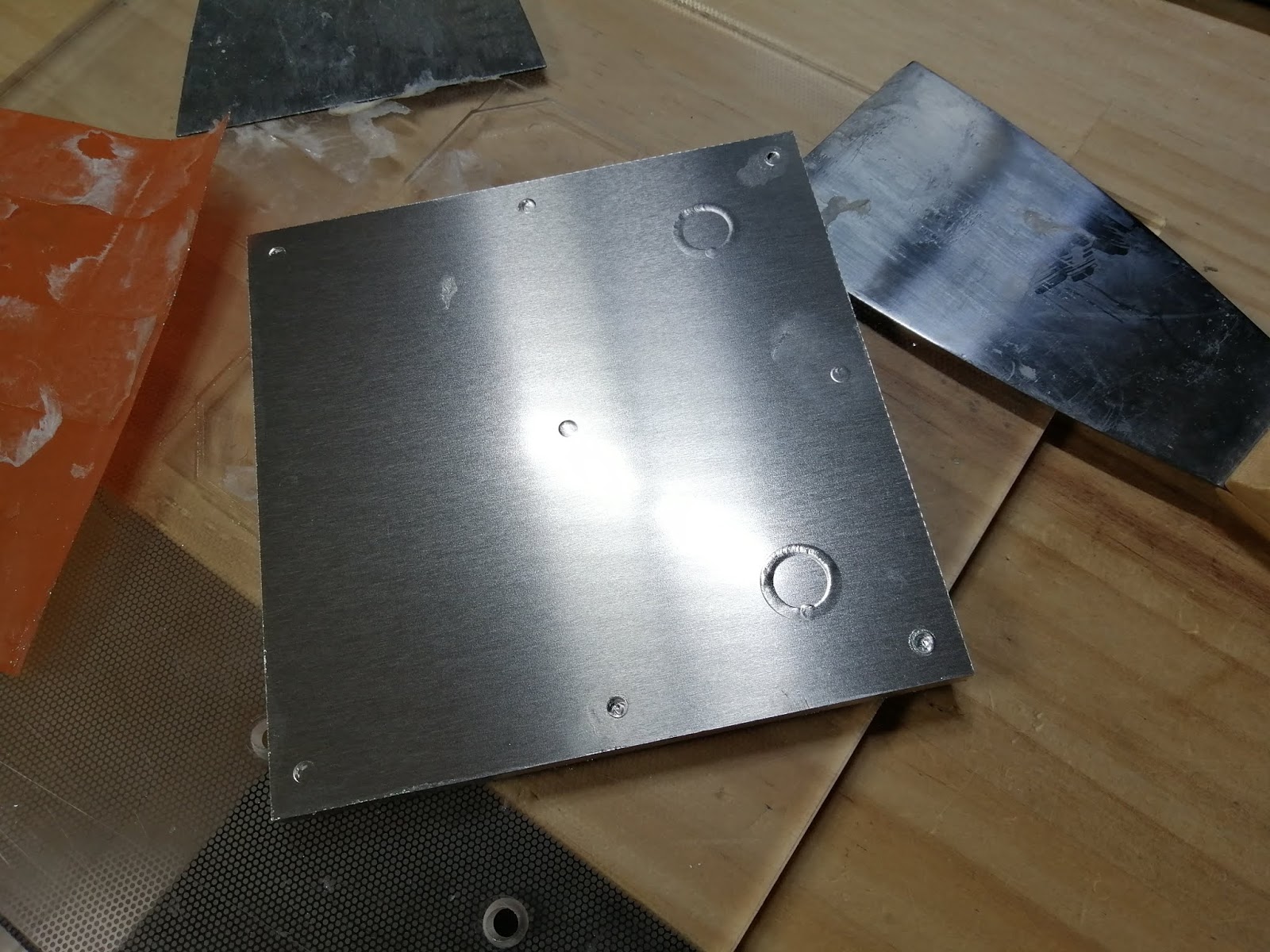

外して洗って写真撮影(笑

初回は勉強をしたとして、二回目でこれだけの加工ができるのであれば上出来ではないかなと自画自賛。

ここまで土曜日。

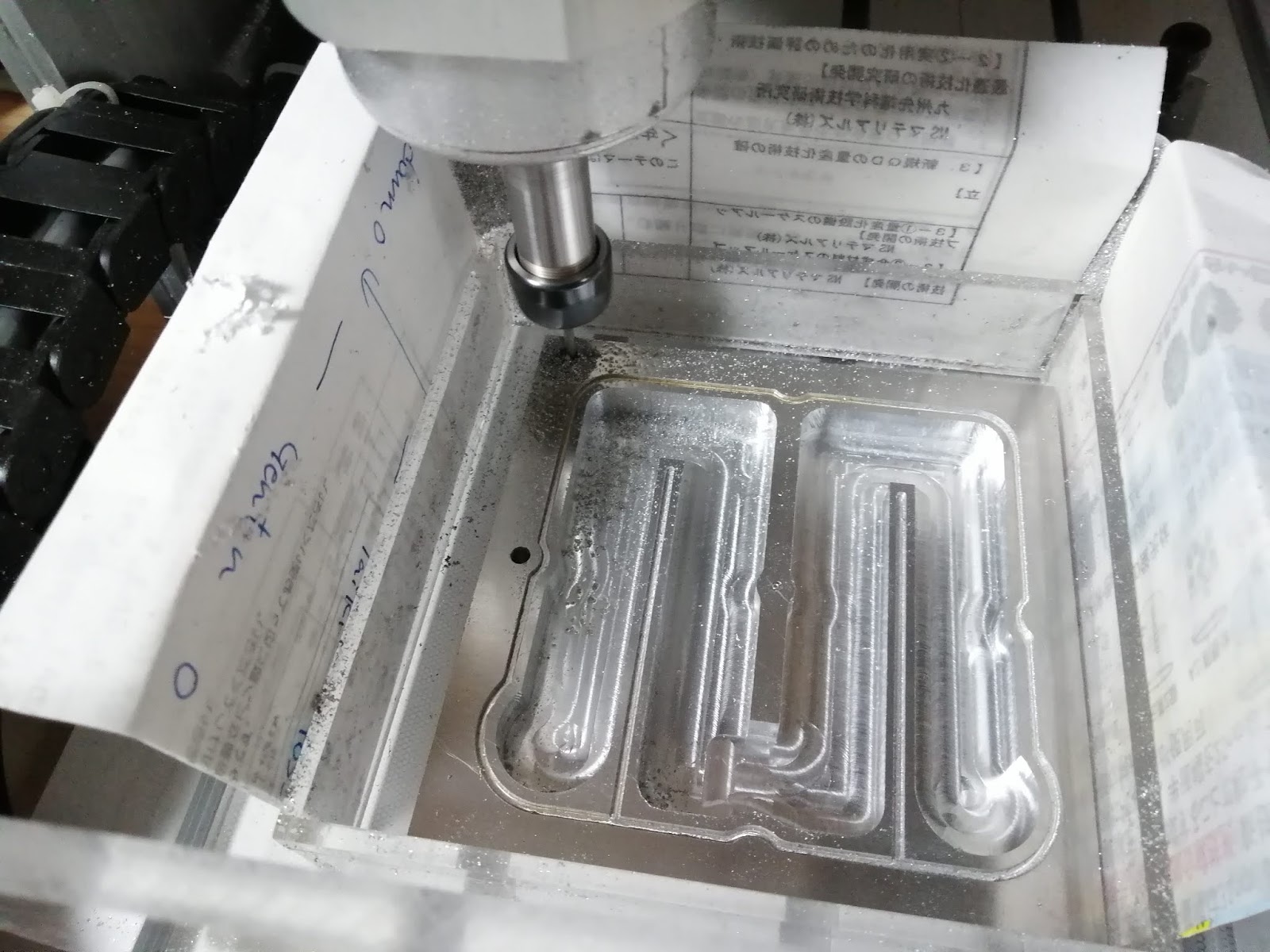

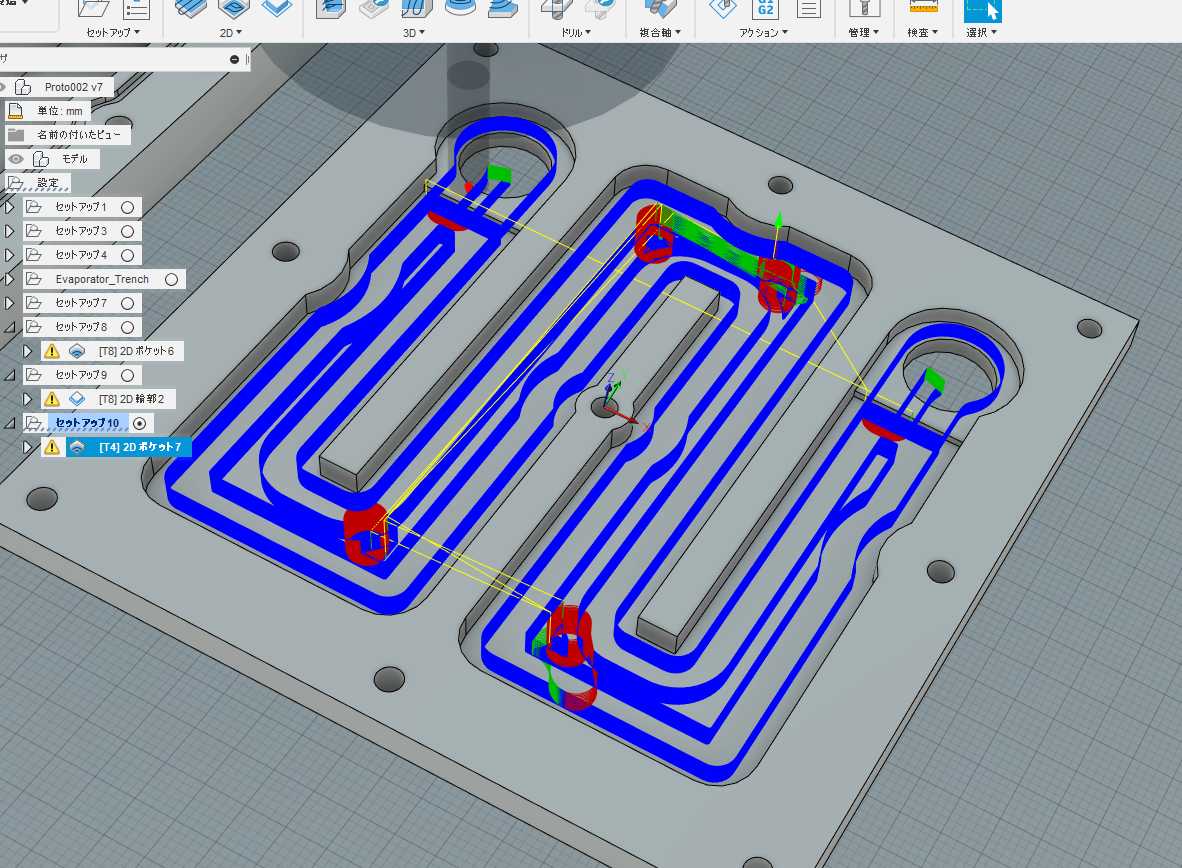

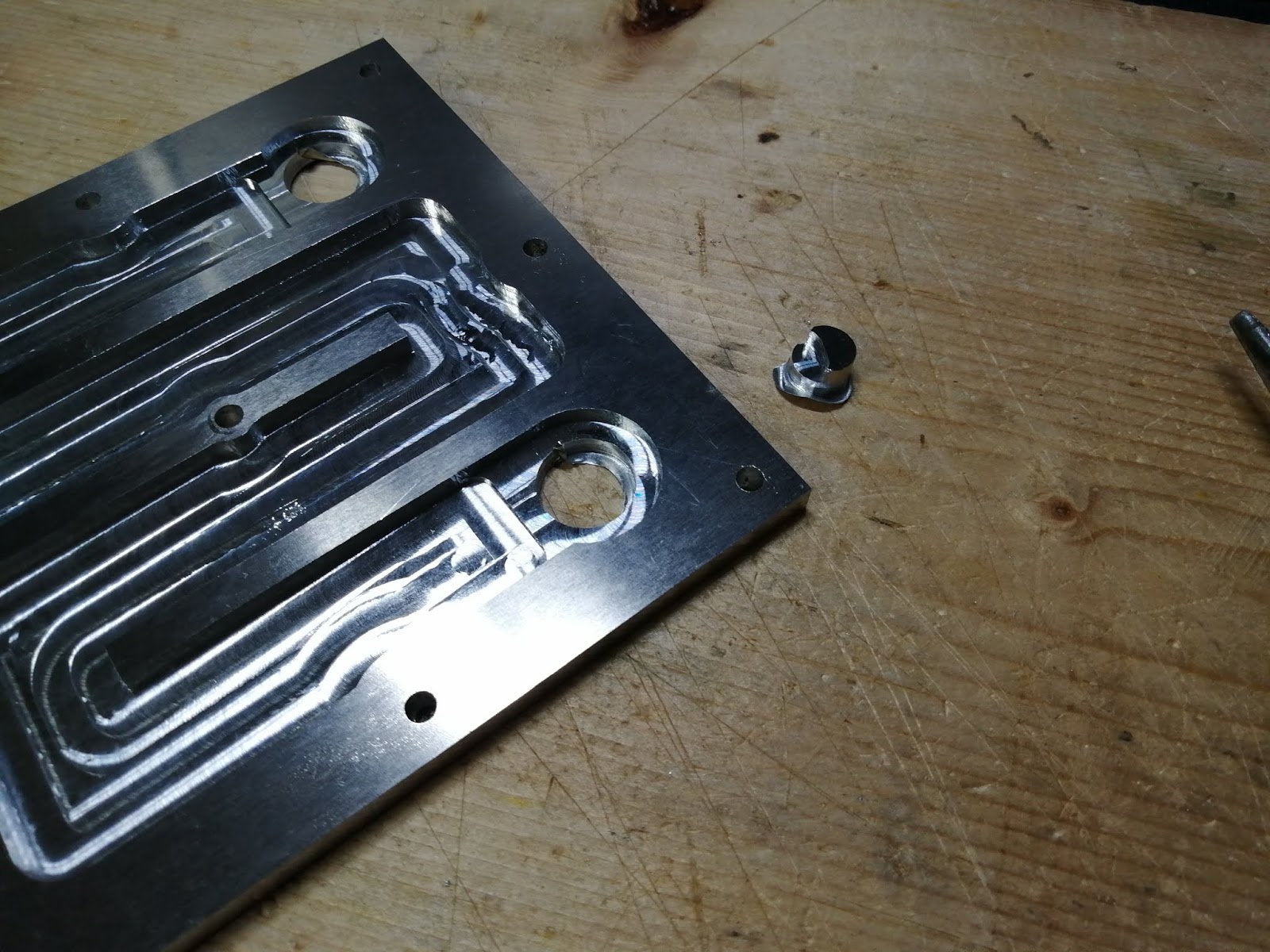

そして日曜日は蓋側の切削です。設計はこんな感じ。

板厚は5mmで、面積の大きなチャンバ部分は3.5mm彫り込みます。

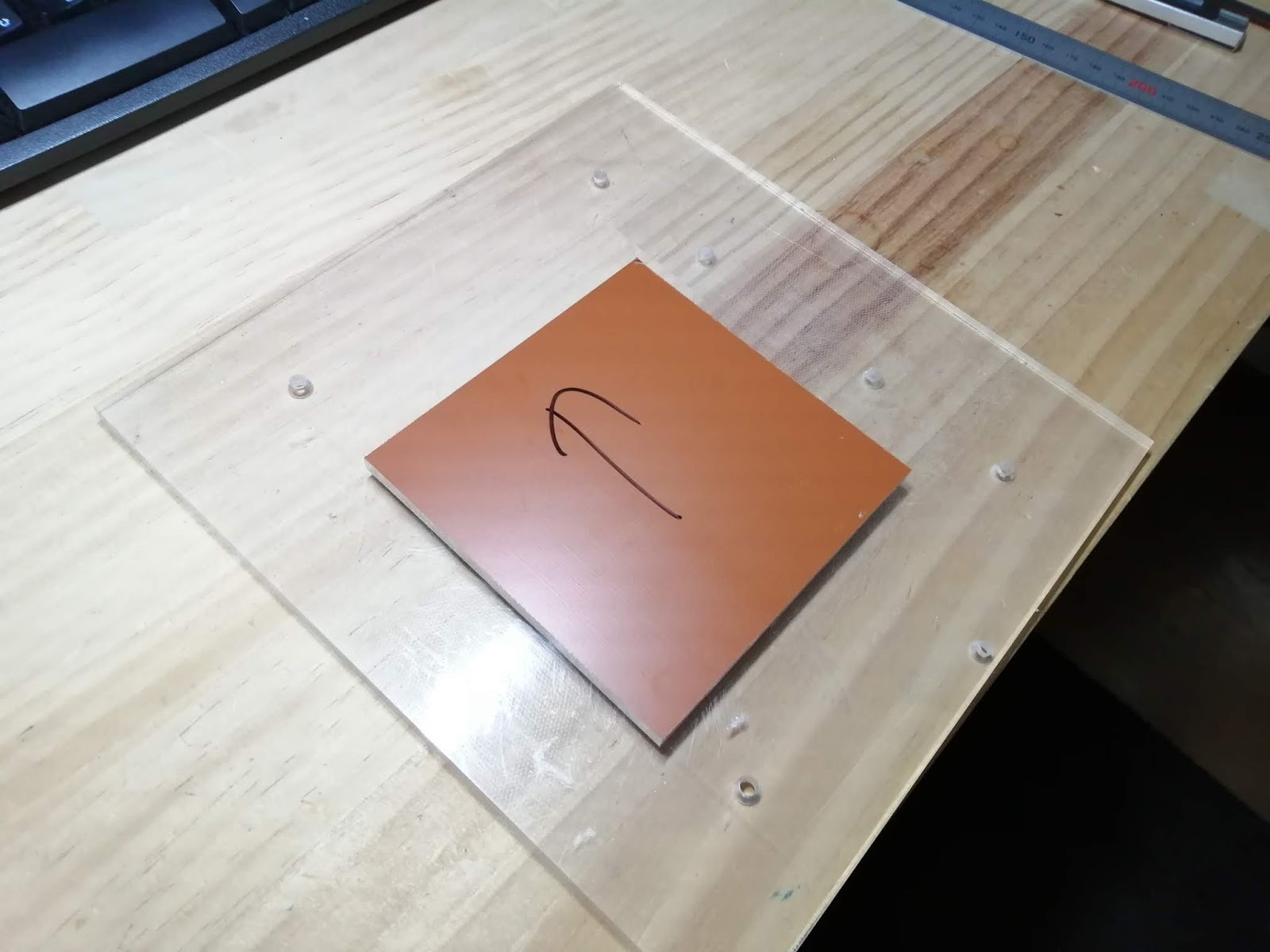

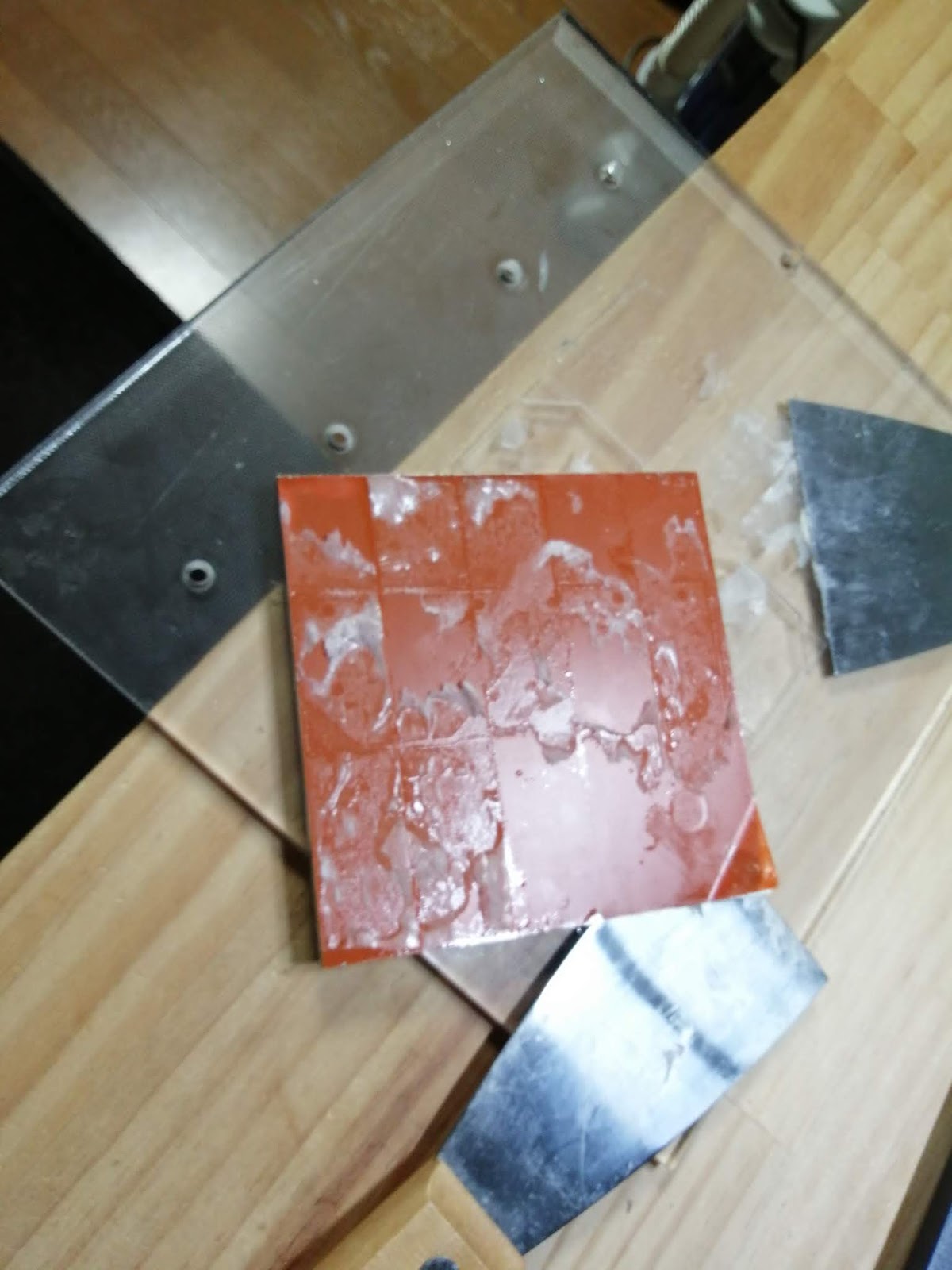

材を両面テープでしっかりと捨て板に貼り付けて、

保護シート剥ぎます。

開始。まずはねじ穴から。

2mmの中華エンドミルが活躍。

さくっと終わります。3.2mmφの貫通穴9ヶ所で20分くらいかな。

入り口出口にはフレアユニオンを締め付けますので2.5mmの肉厚を確保。チャンバ部分は3.5mm削り込んで、壁厚1.5mmです。

ということでチャンバ内に段差があるのですが、fusion360の2Dポケット加工で問題なくGコード作れました。

まずはそのフレアユニオンを接続する部分を削ります。

そしてそのあとにチャンバ部分を削っていきます。

動画で。スムースに削っているのが分かるでしょ。

5mmφで削ると切粉の量がものすごいです。

もちろんサイクロン集塵機が活躍しています。作って良かった集塵機、というか掃除機では一発で紙パックがいっぱいになってしまうと思われます。

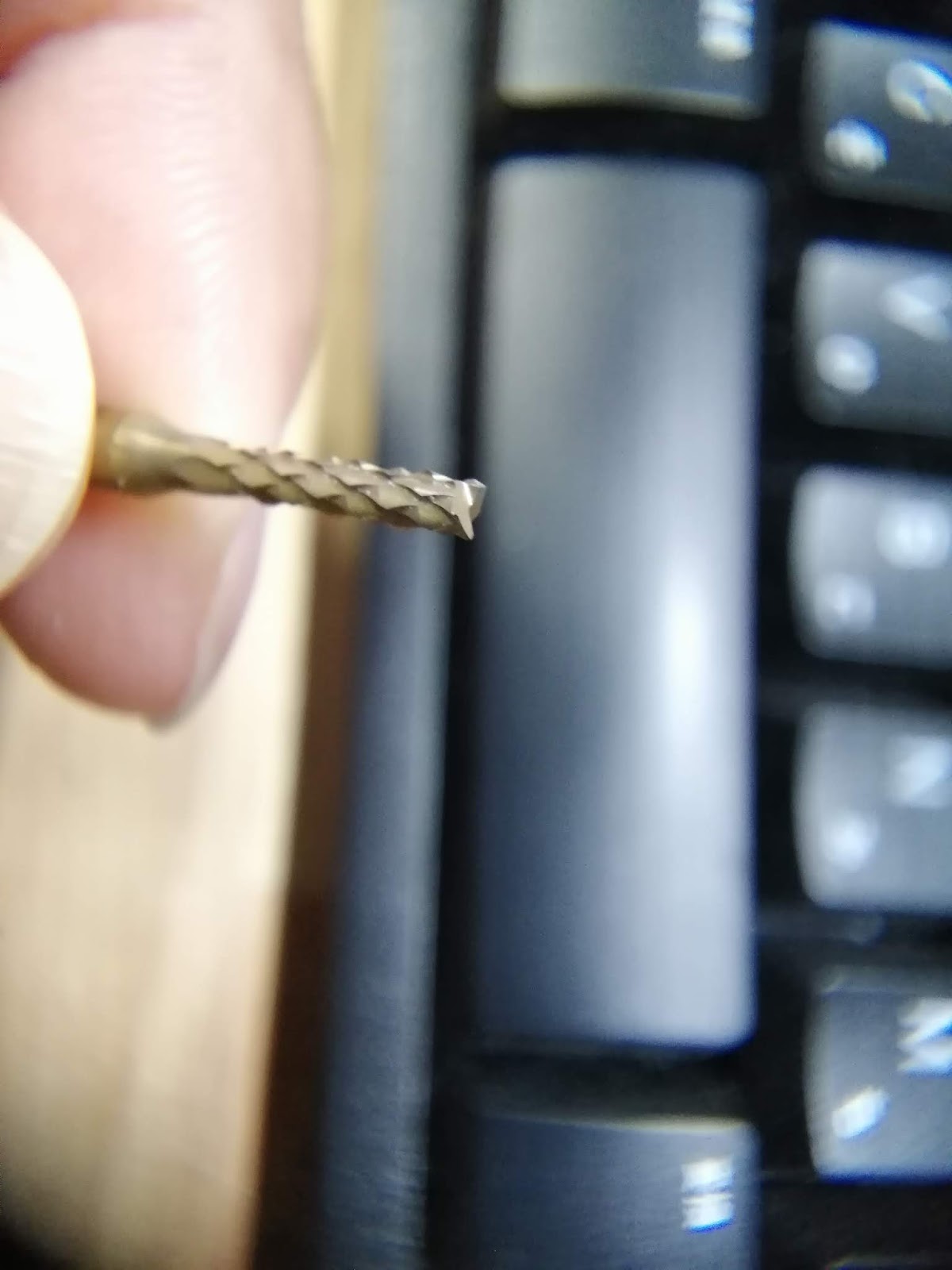

削っている間に、ねじ穴開けるのに使った2mmφエンドミルの先の摩耗状態を確認してみると、

なんと、欠けています(笑

私の条件がきつすぎたのか、はたまた中華エンドミルだからか、直接原因は不明ですが、2フルートの一方の先がなくなってます。

わかりますかね。下の写真の上側が欠けてるところ。

180度回転させて、同じ位置に欠けてない刃を持ってきたところ。とがり方が違うでしょ。

これでもなんてことなくねじ穴削ってましたからまあいいんですが、このエンドミルはもう使わないことにします。

とかやっている間にチャンバの切削が進みます。実に順調。

あんまりスムースなのでつい条件を上げたくなりますが、そこはぐっと我慢します。

欲を出すとガガガが待っているのです。

合計4時間ほどで終了。ノーミスです。

捨て板のアクリルは6mmtなので、力を入れると若干曲がります。そこにへらを差し込んで少し隙間を開け、すかさずエタノールを流し込んでしばらく放置します。

すると割と簡単にはがすことができます。こちらは表面なので傷入れたくないですよね。

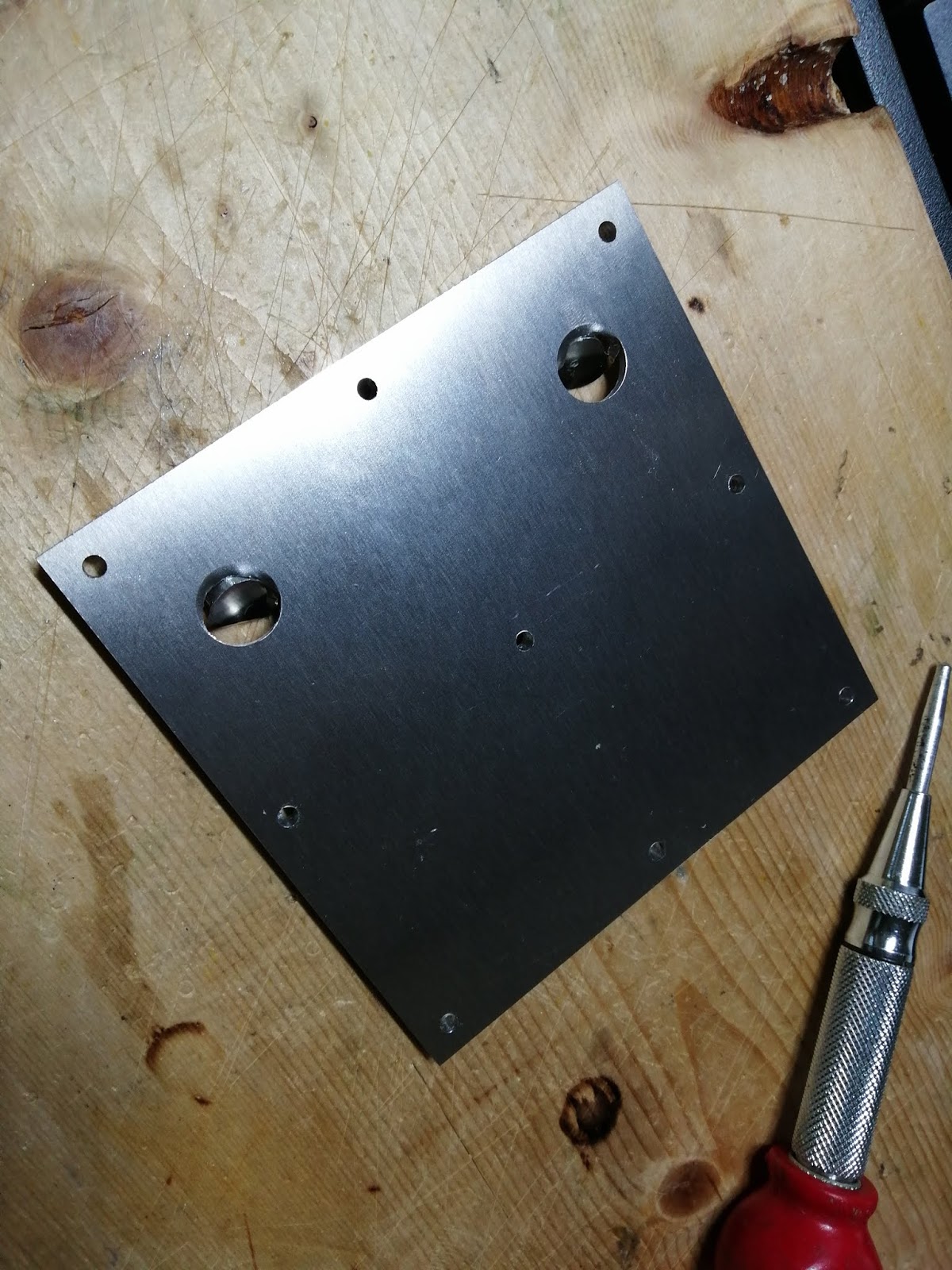

保護シート剥がすと首の皮一枚でつながったねじ穴とフレアユニオン入れる穴が見えます。

3mmφのドリルでネジ穴を貫通させ、フレアユニオン穴はオートポンチの衝撃で皮を破ります。

0.05mmくらい残ってる感じかな。

ペンチで引っ張り切って、

バリを処理します。

完成。

二日かかりましたが、エバポレータと蓋の加工を終えることができました。

これが、

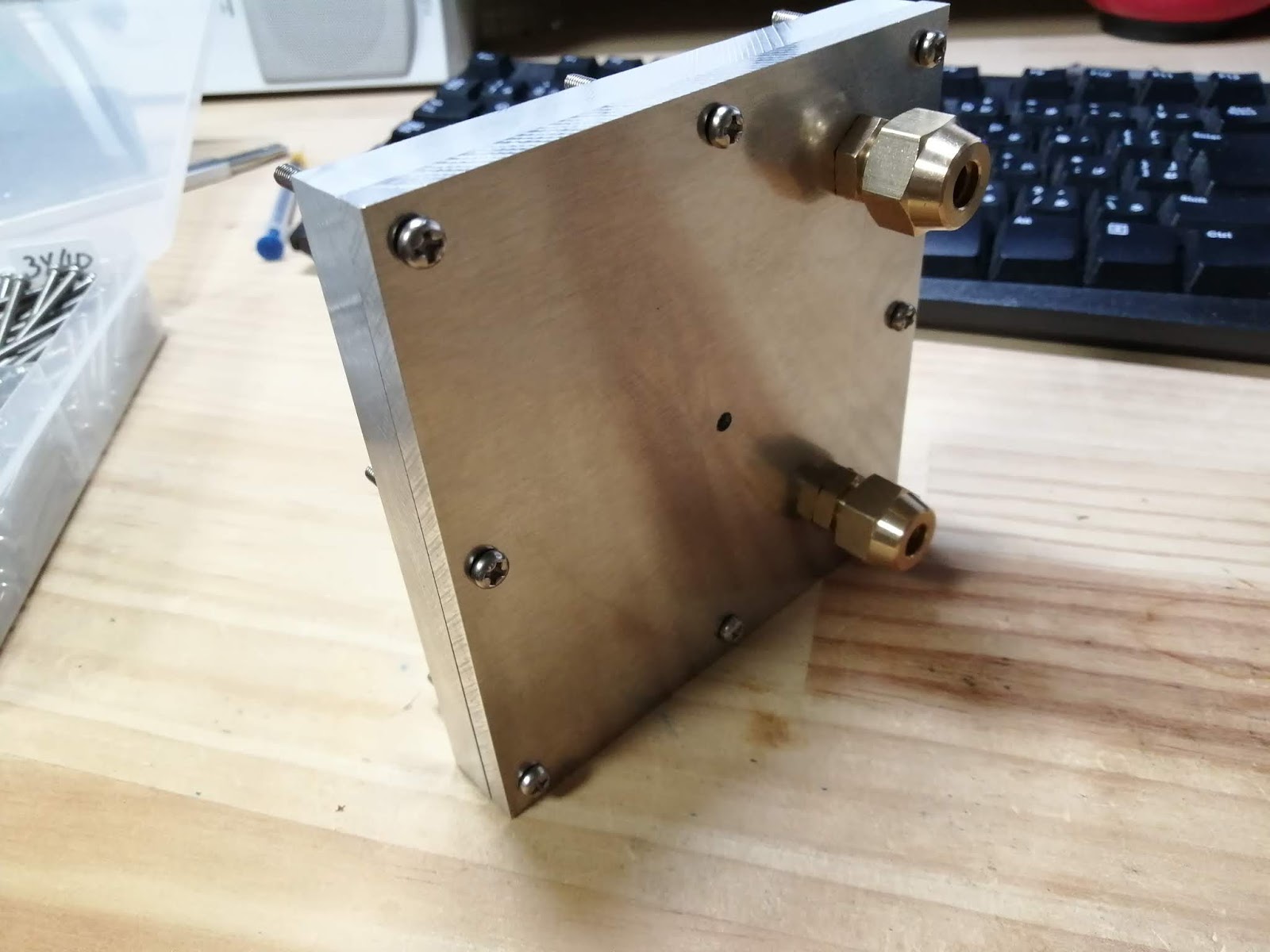

こうなりました。設計通り。

使うときはチャンバが内側になるようにして二枚を合わせます。

蓋側にはフレアユニオンが取り付けられ、それぞれ冷媒の入り口と出口になります。

勘合も全く問題ないです。

縁の8か所のねじ穴は今回貫通穴に変更しました。

M3がきれいに通ります。二枚の穴位置もぴったり合っています。気持ちがいいです。

面白いですCNC。もっと早く手をつければよかった。

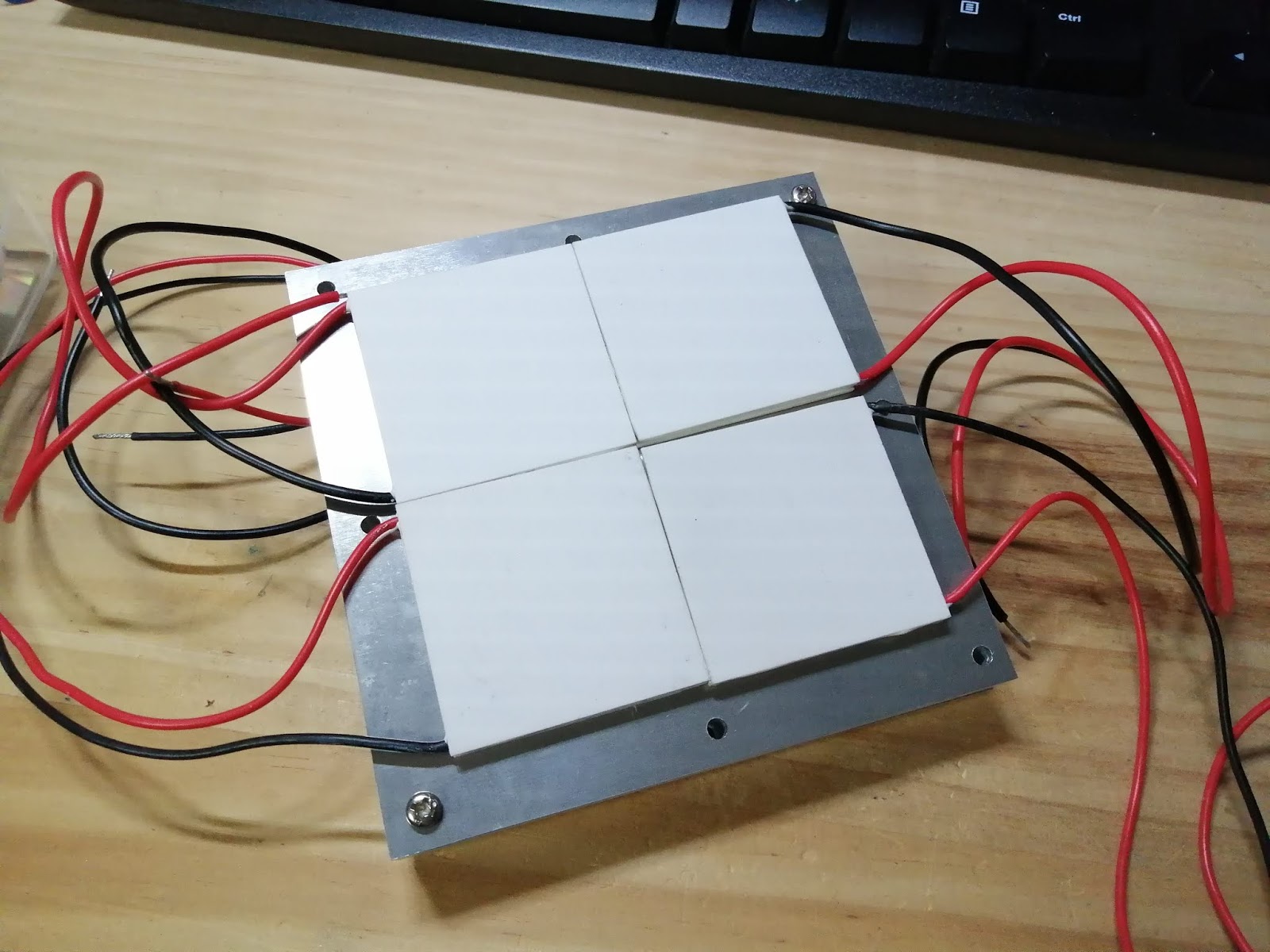

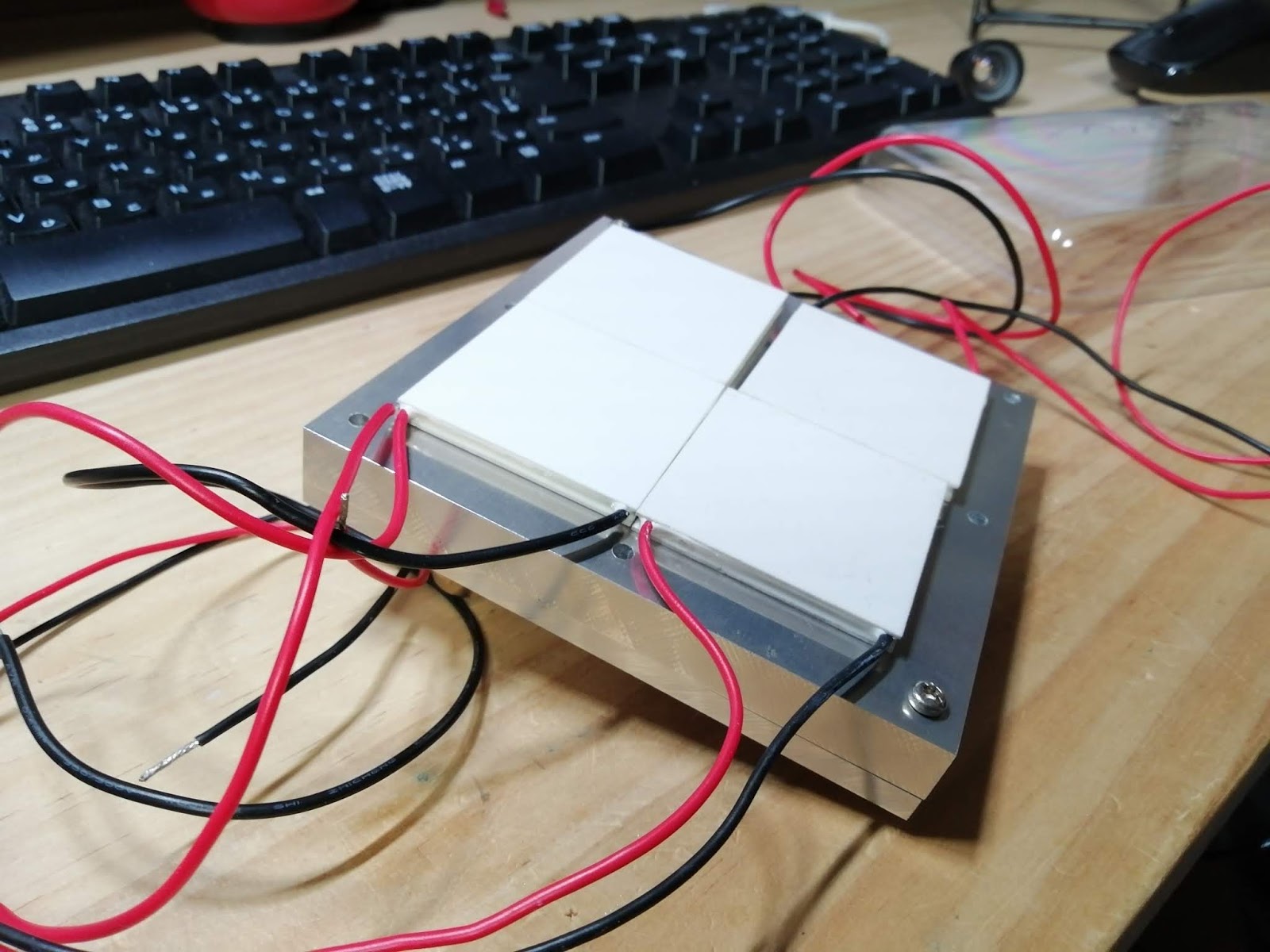

ペルチェ素子はエバポレータ側(10mmt板側)にこのように配置し、さらにこの上に霧箱の本体が乗ります。

うまくいけば今回削ったエバポレータが0度以下に維持され、ペルチェ素子のコールド側、つまり今見えている面がマイナス30度以下にできるはずです。

ということで、エバポレータの切削が終わりました。霧箱作成の大きな山の一つ目を越えたと考えています。

この後はこのエバポレータへの配管、気密確保を行い、いよいよガス周りに手を付けていきます。年内には冷却実験ができるといいなあ。

少々気が早い話ではありますが、みら太な日々は来年のMFTの飛行機をもう押さえております。参加は当然として、あわよくばこの霧箱で出展を目指すのであります。

頑張って進めます。