キャリッジ回りを作りこみます。ポイントはいくつかありまして、

ヘッドについては

- MK8は使いたくない

- ボーデンタイプも使いたくない

- なんか知らんがヘッド回りのパーツがいろいろ余っている

駆動部については

- せっかくすっきりしているX軸をごちゃごちゃさせたくない

- というかいろいろやってるうちにX軸にモータ取り付ける場所がなくなった(笑

- ので何とか工夫で乗り切りたい。できればかっこよく

こんなことを考えつつ作業を進めていきます。

まずはヘッド回り。

なんでMK8使いたくないのかというと、フィラメントの交換が面倒だからです。

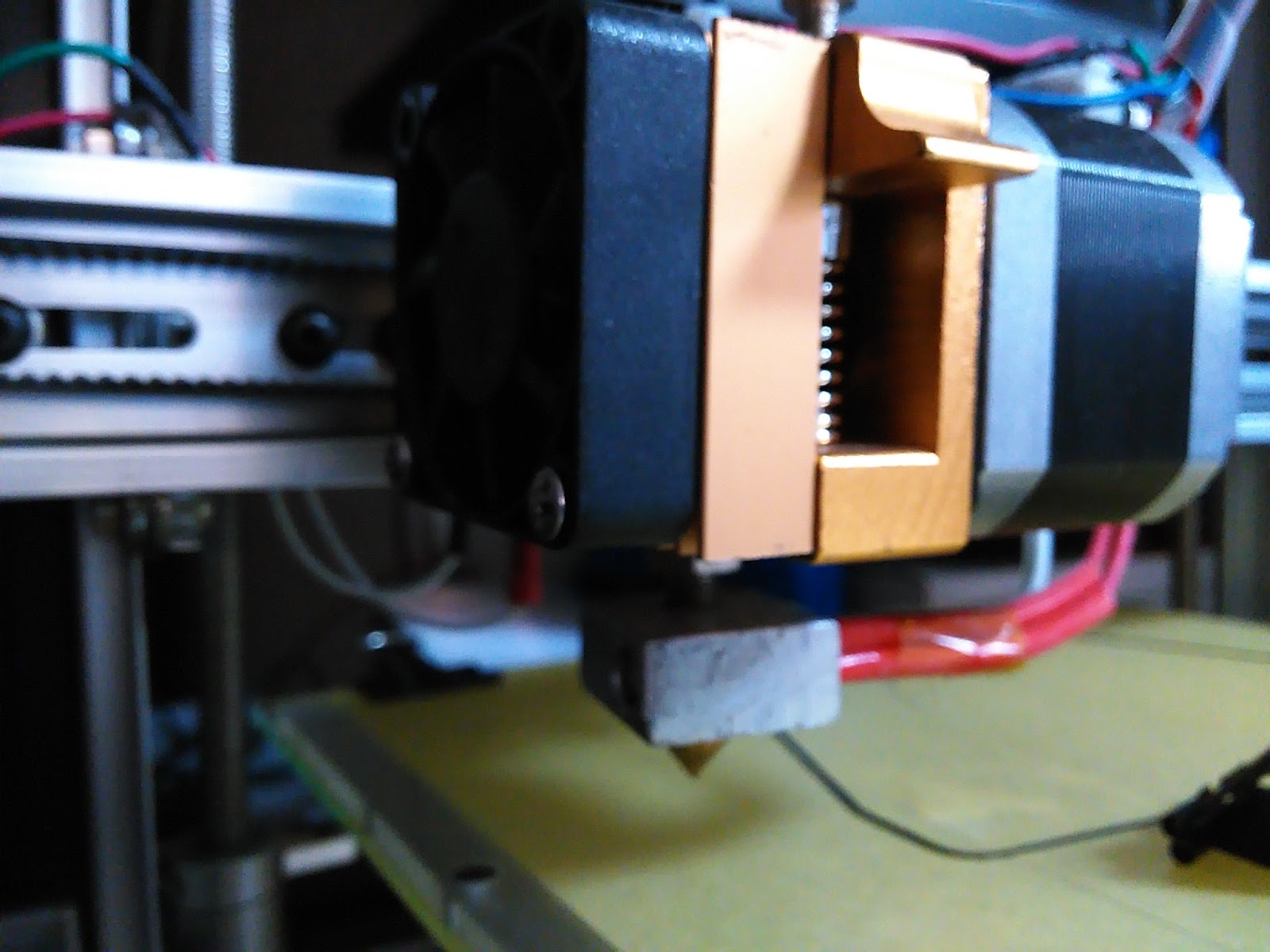

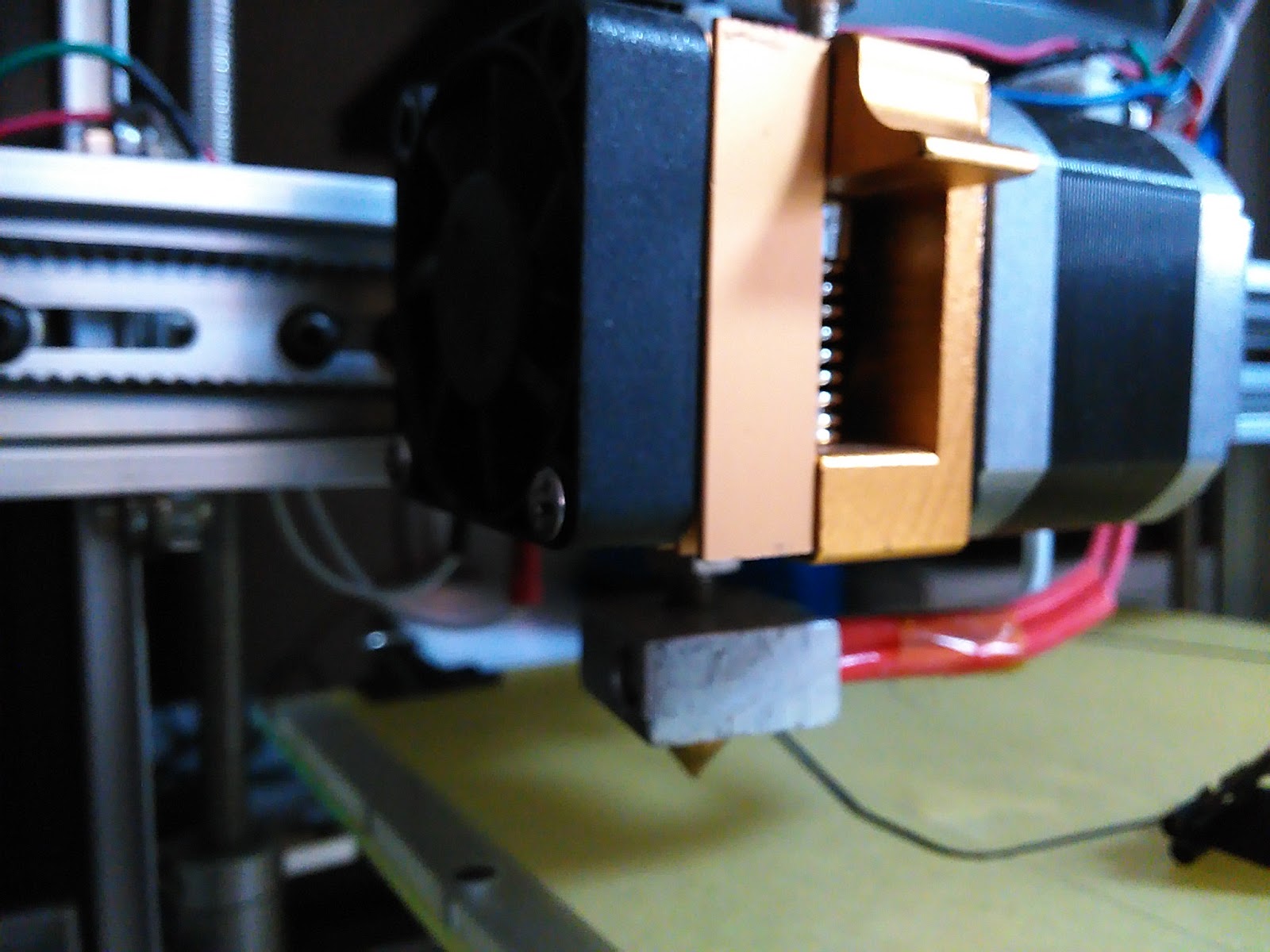

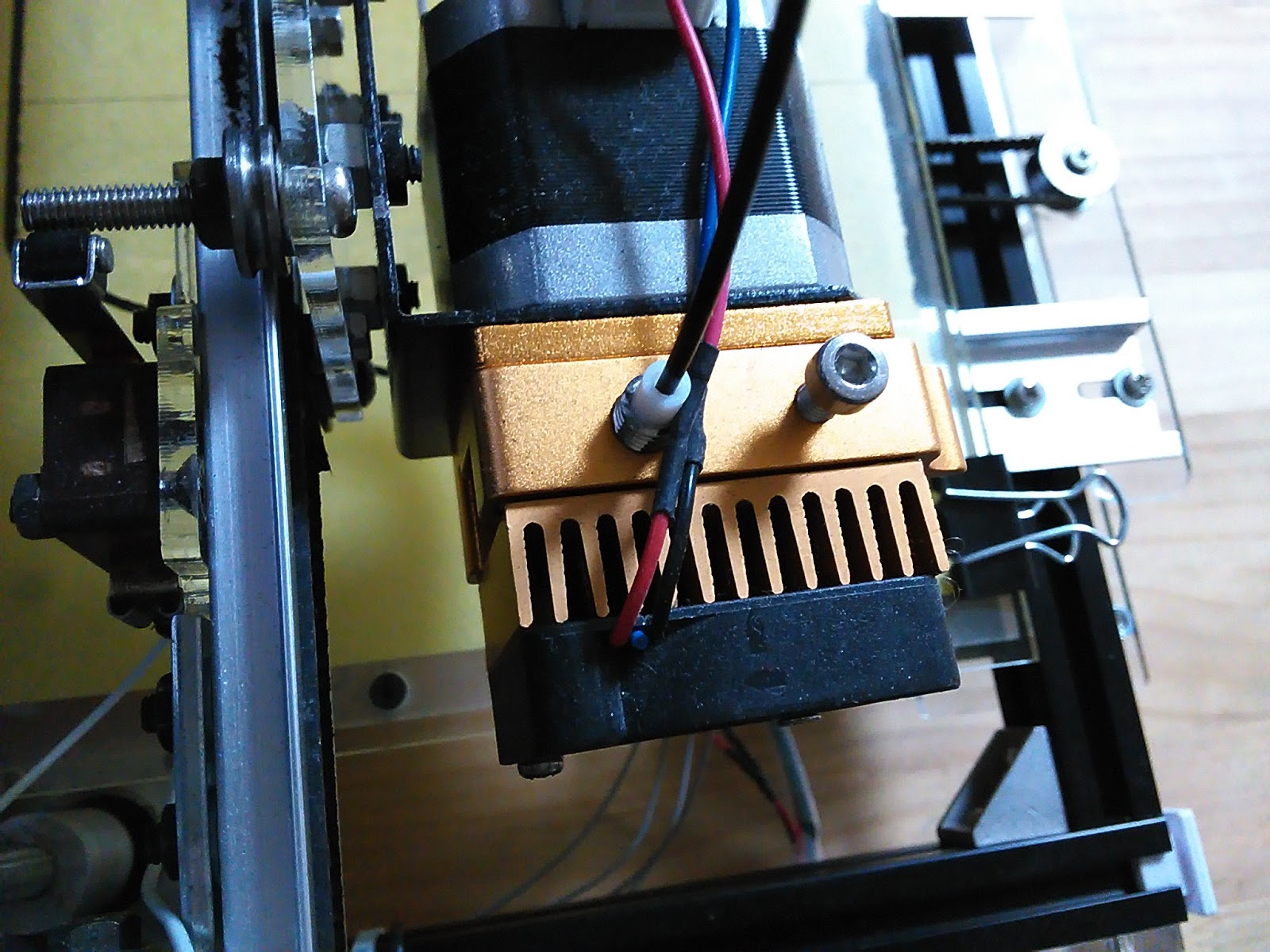

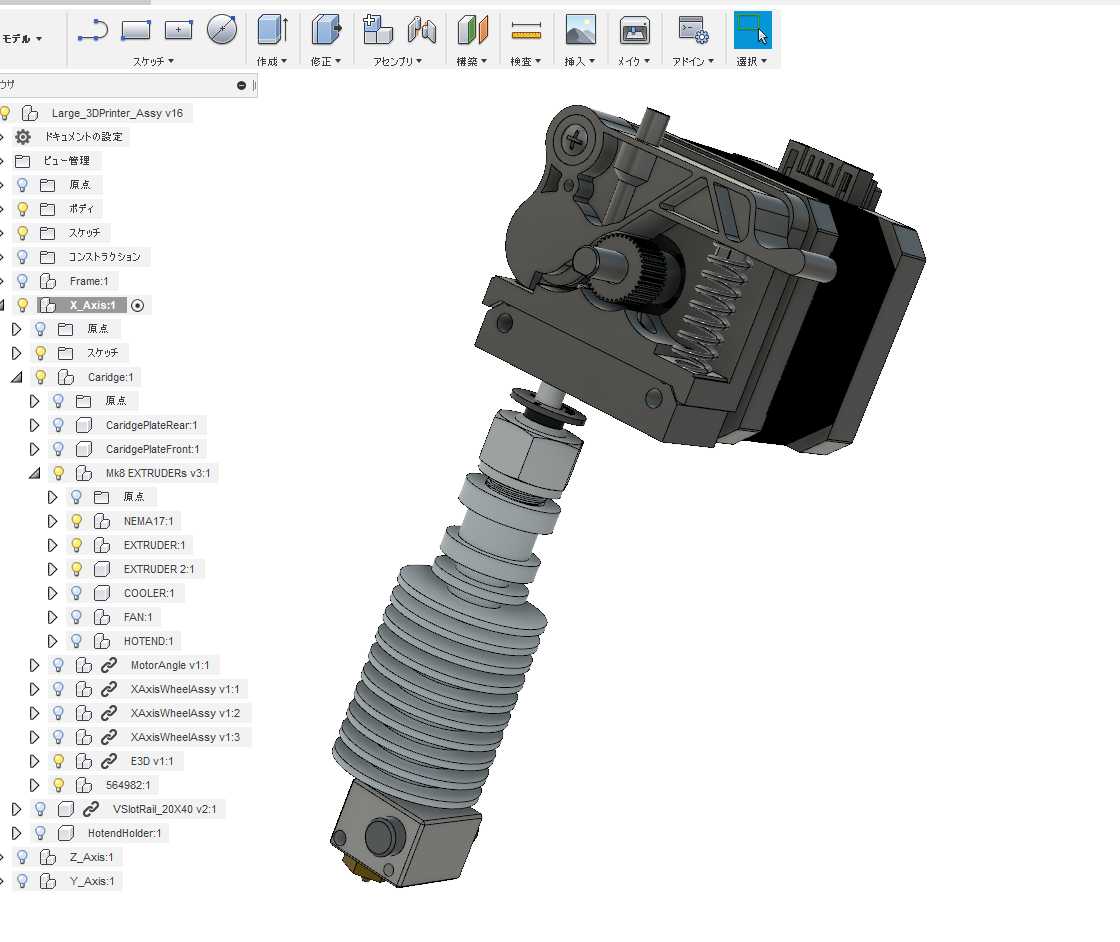

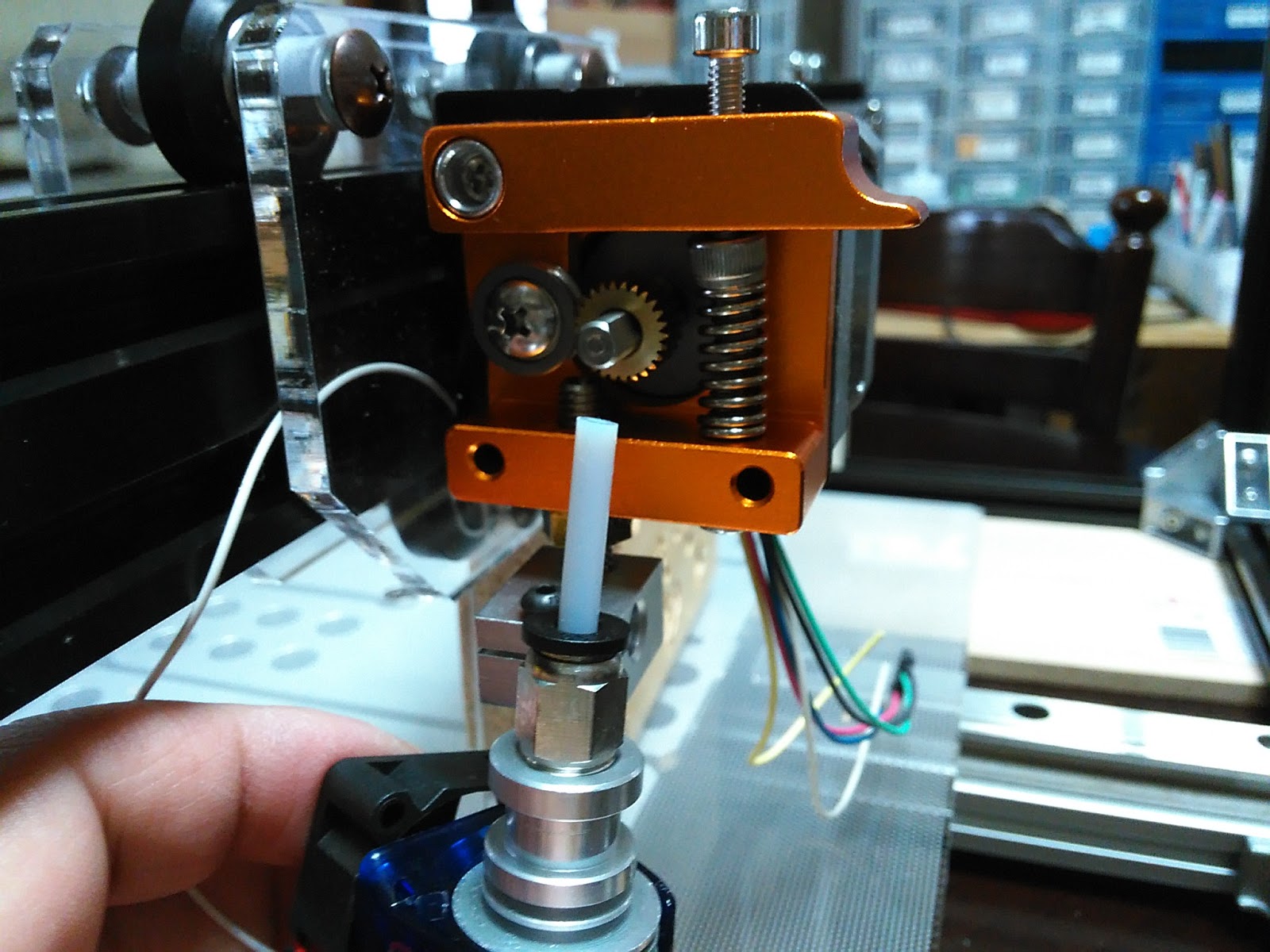

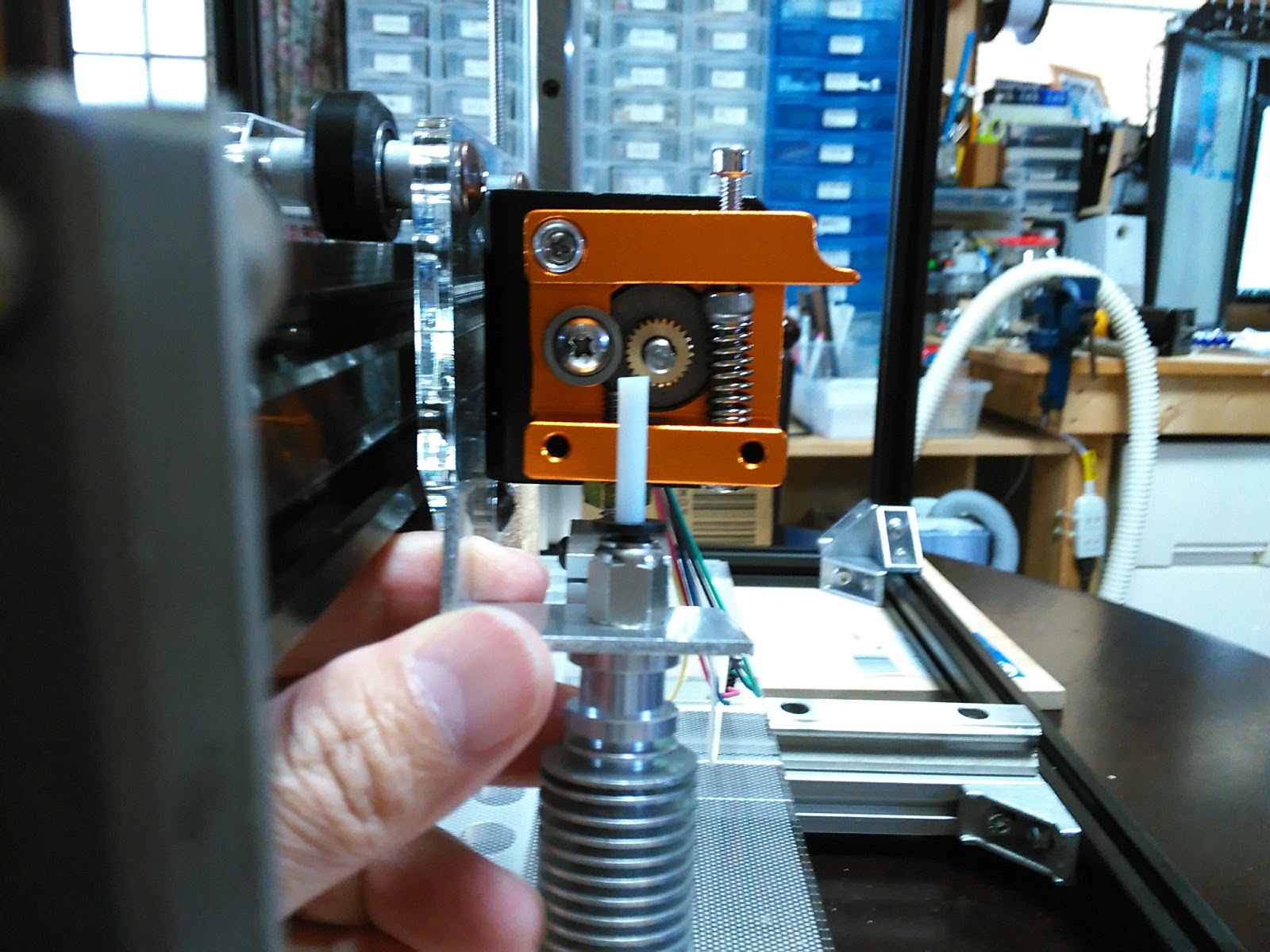

MK8エクストルーダはこんなやつです。今の主力機であるDINレールスライダを使った自作3Dプリンタで使用しています。

ホットエンドがエクストルーダ直下についていて、フィラメントの送りがダイレクトに材料押し出しに伝わるという点では優れていますが、ホットエンドの熱がスロートを通じてエクストルーダにまで上がってくるため放熱しないといけません。

放熱はエクストルーダをすっぽり覆うようにヒートシンクが取り付けられていて、

さらにファンまでついています。

ので、フィラメントを送るギアのあたりは全く見えません。

よって、フィラメント交換の時には毎回悪戦苦闘していました。何がむつかしいって、ホットエンドへつながるスロートにうまくフィラメントの先が入らないのです。

フィラメントの先端を斜めに切って差し込んだ入り、まっすぐに伸ばしてみたりいろいろやるのですが、毎度数分かけています。

ということで、今回のプリンタではそこを改善したいと思っております。

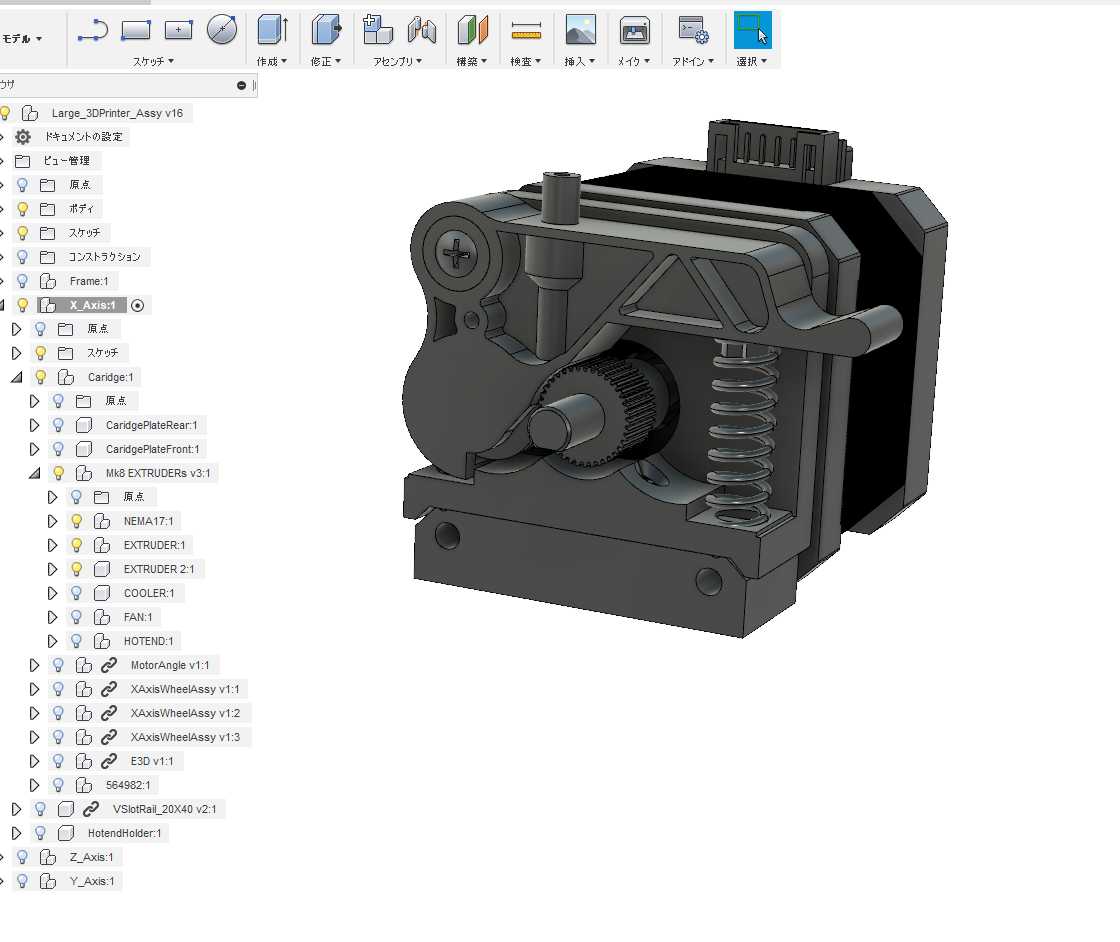

で考えたのが、このMK8ヘッドから、

ヒートシンクとファンを取り去って、エクストルーダ部分が見えるようにします。

で、このJヘッド を

こんな感じの位置に固定して、フィラメントの入り口を送りギアの直下に持っていきます。

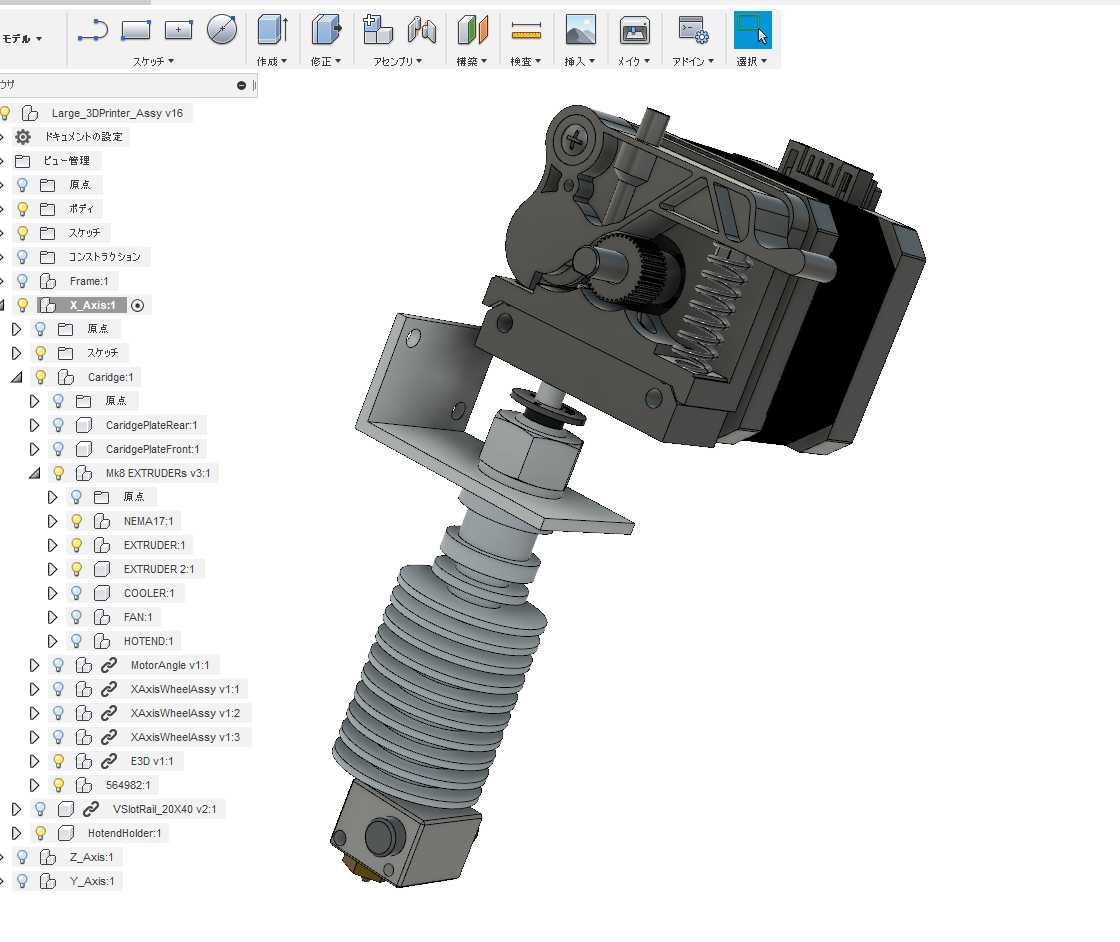

保持はL材を加工して使えばいいでしょう。

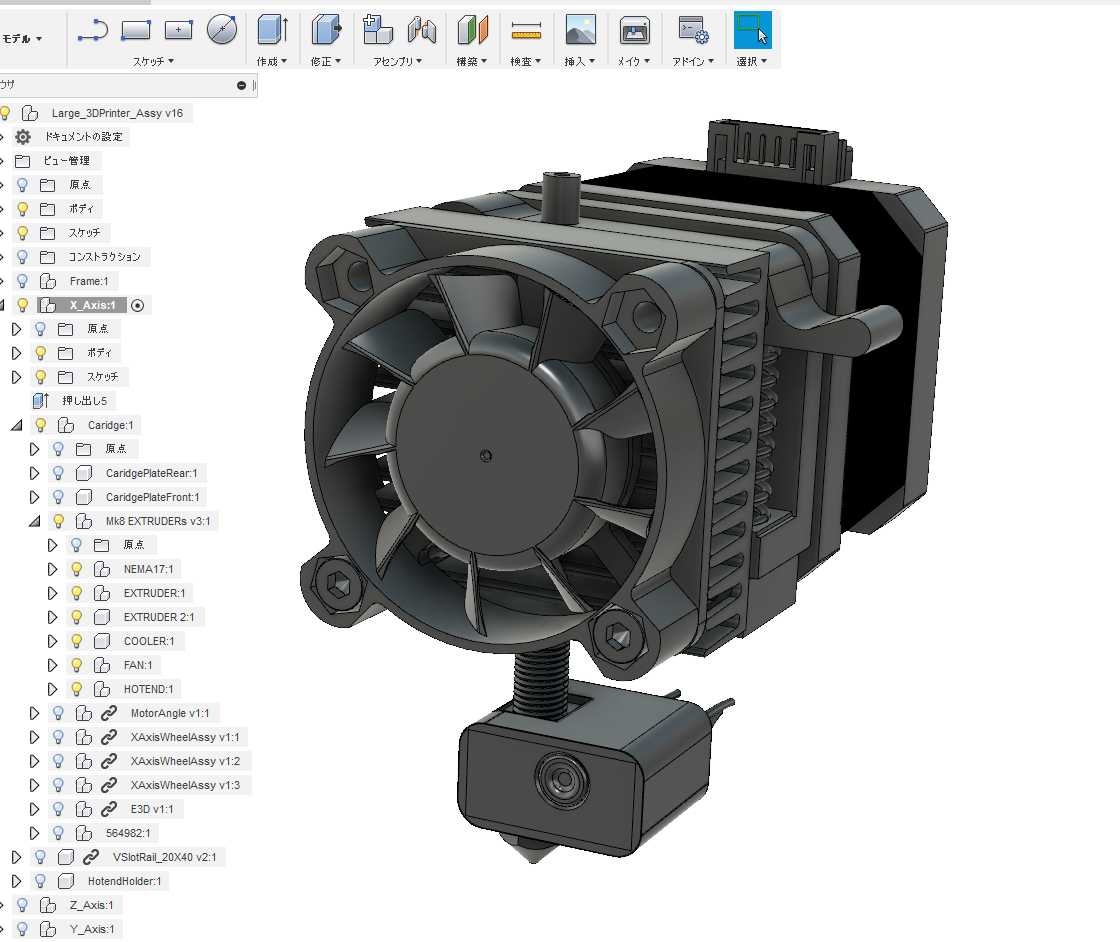

こんな感じの見た目になるはずです。

Jヘッドはなぜか5本くらい持っています(笑 使わない手はないなと。

図面には入れていませんが、Jヘッドの胴体部分には冷却ファンを取り付けられるようになっていますので熱は上まで上がりません。

ちょいと出っ張りが大きい感じもしますが、フィラメント送り部分は丸見えになりますので、交換は楽になるはずです。

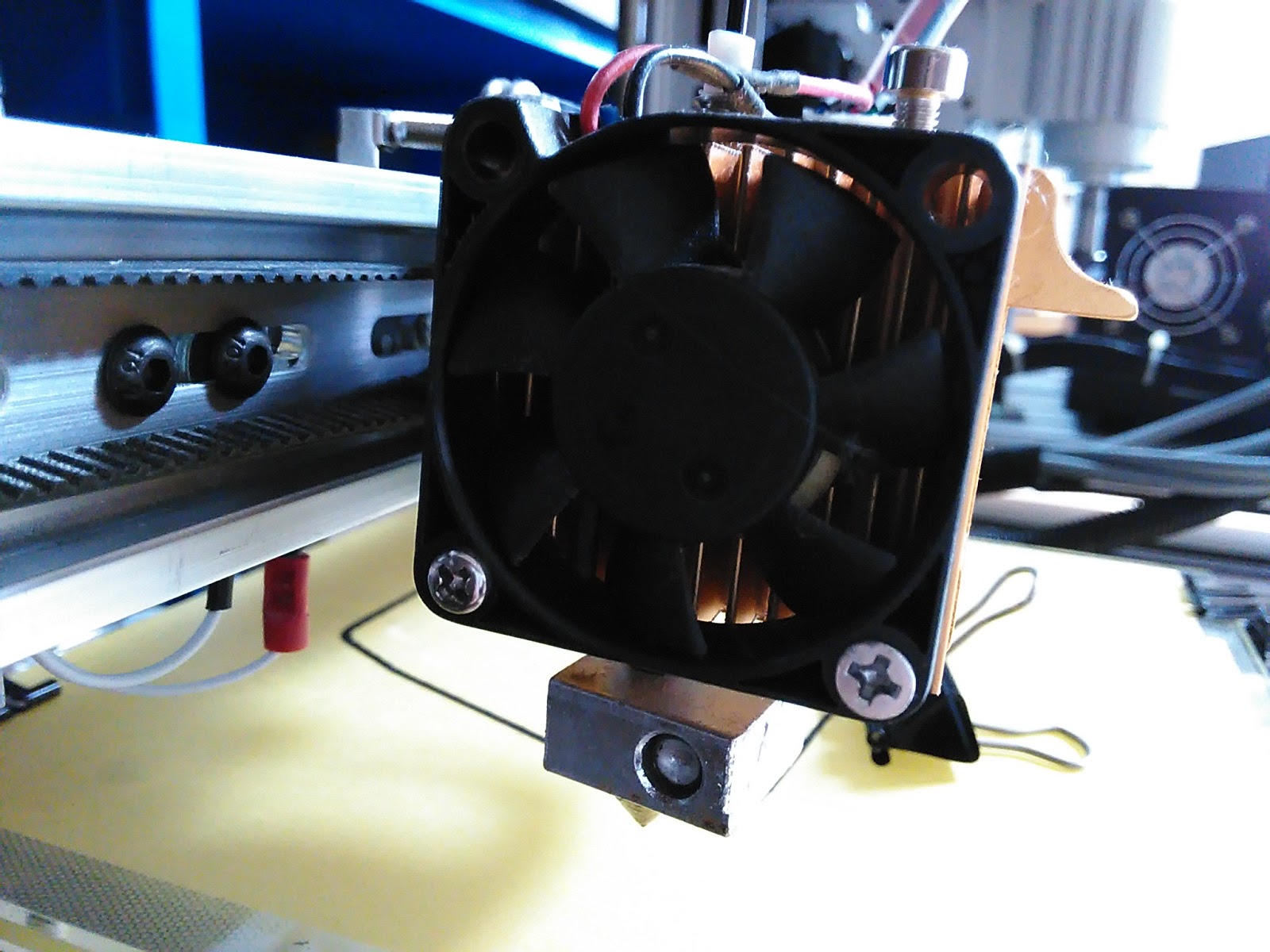

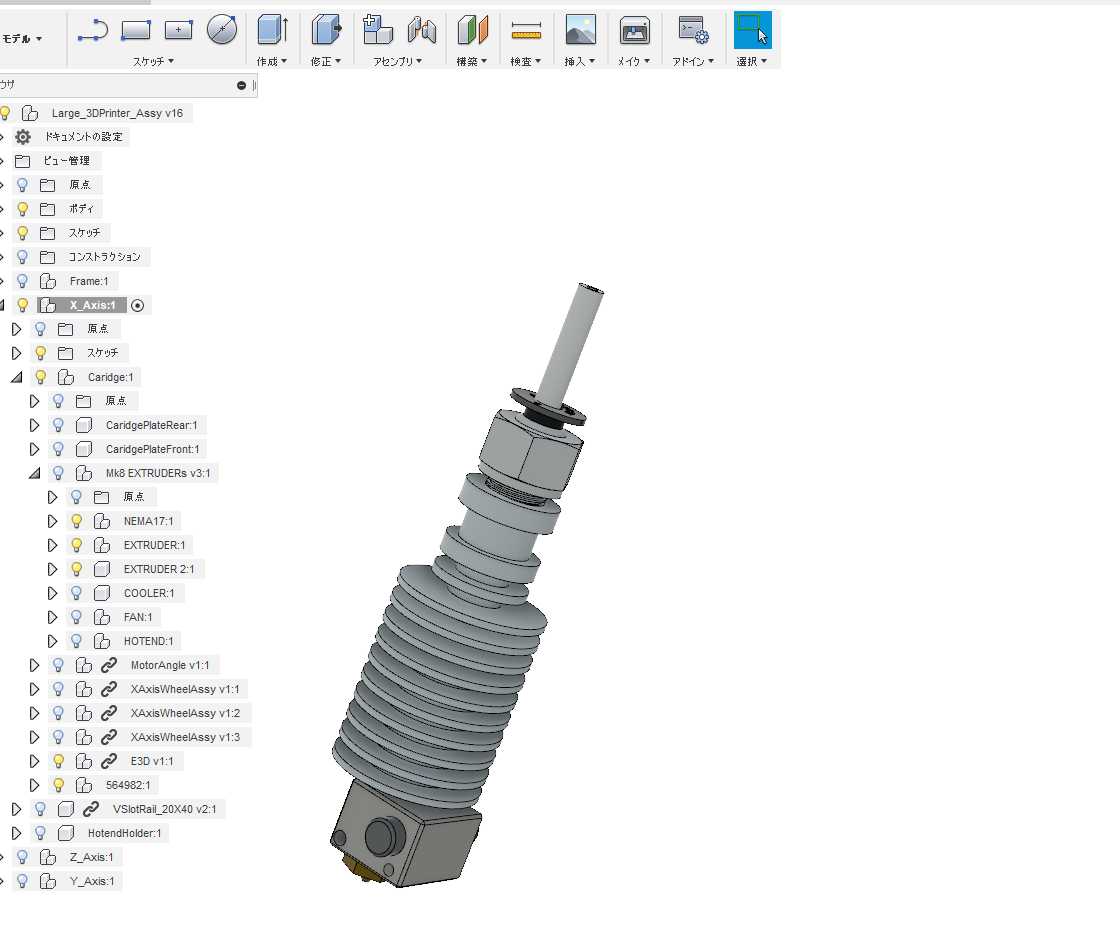

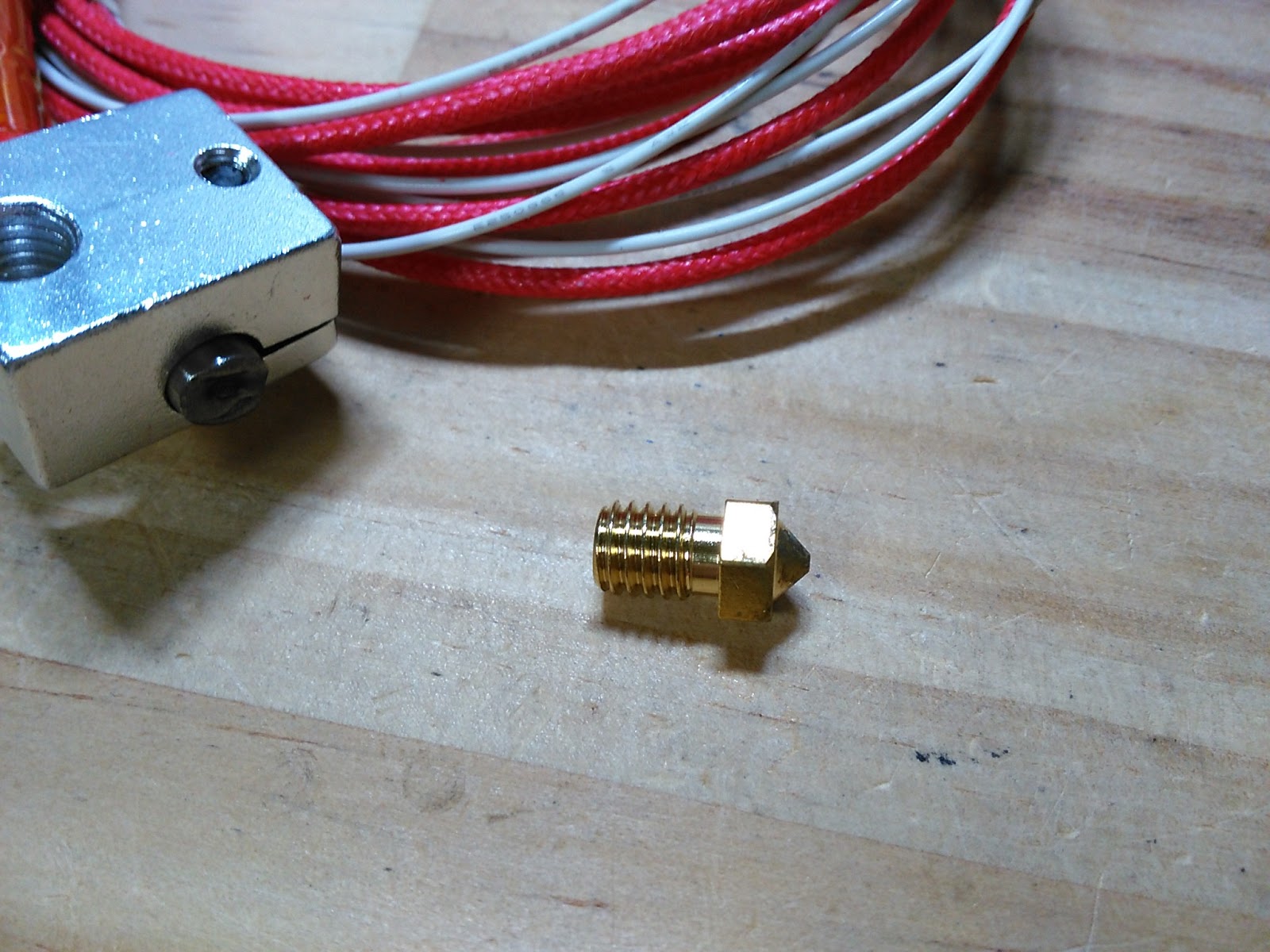

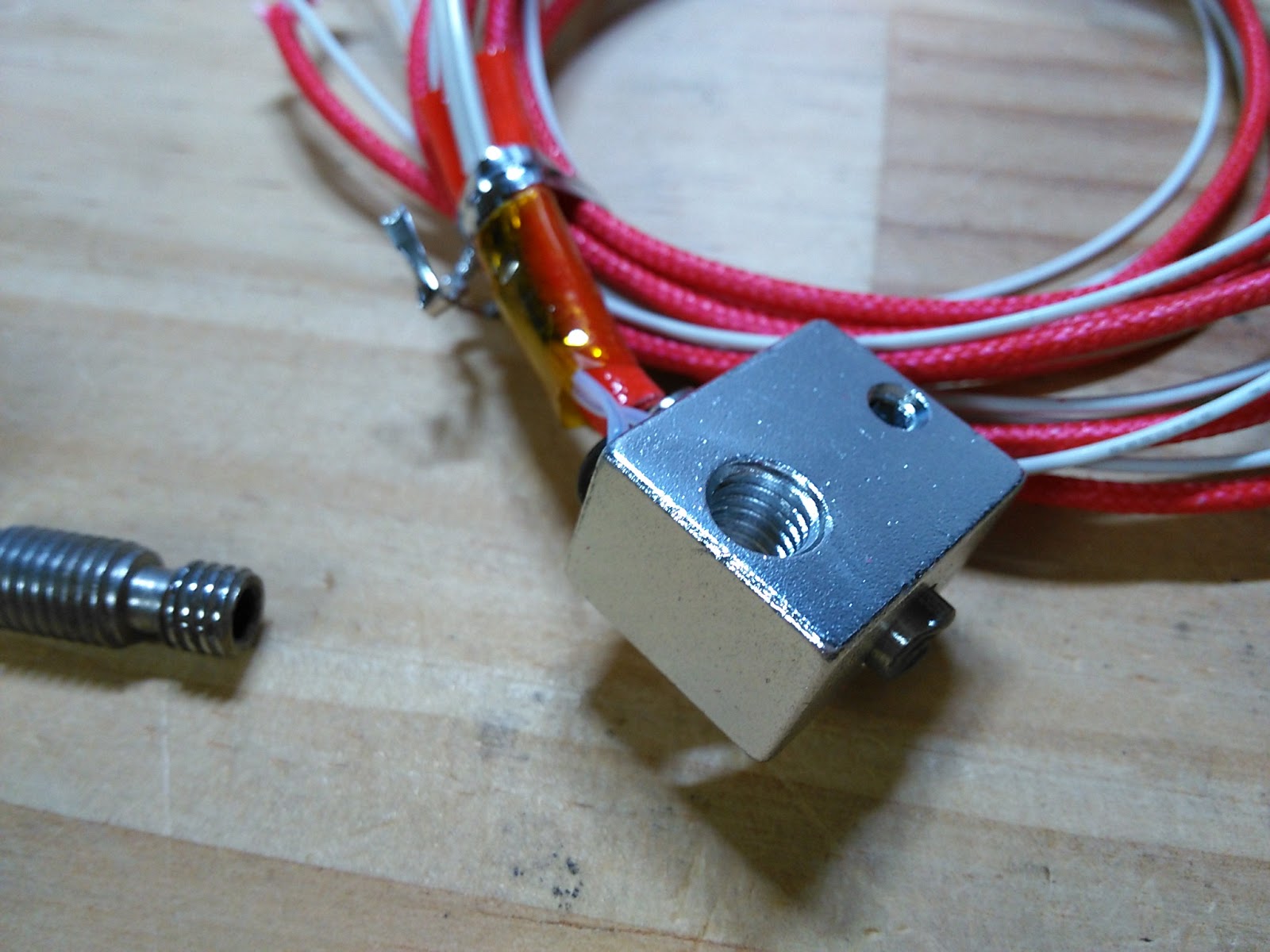

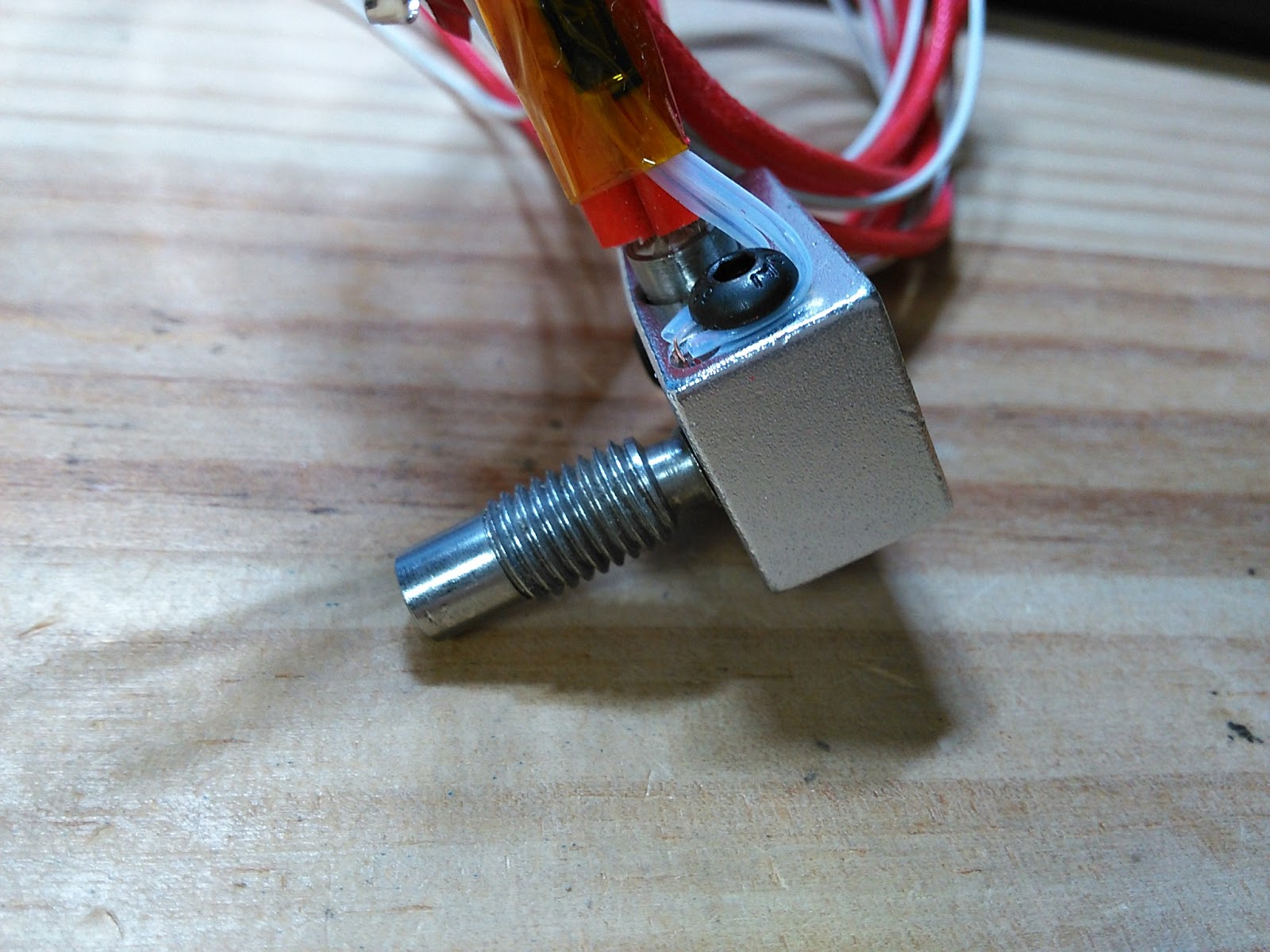

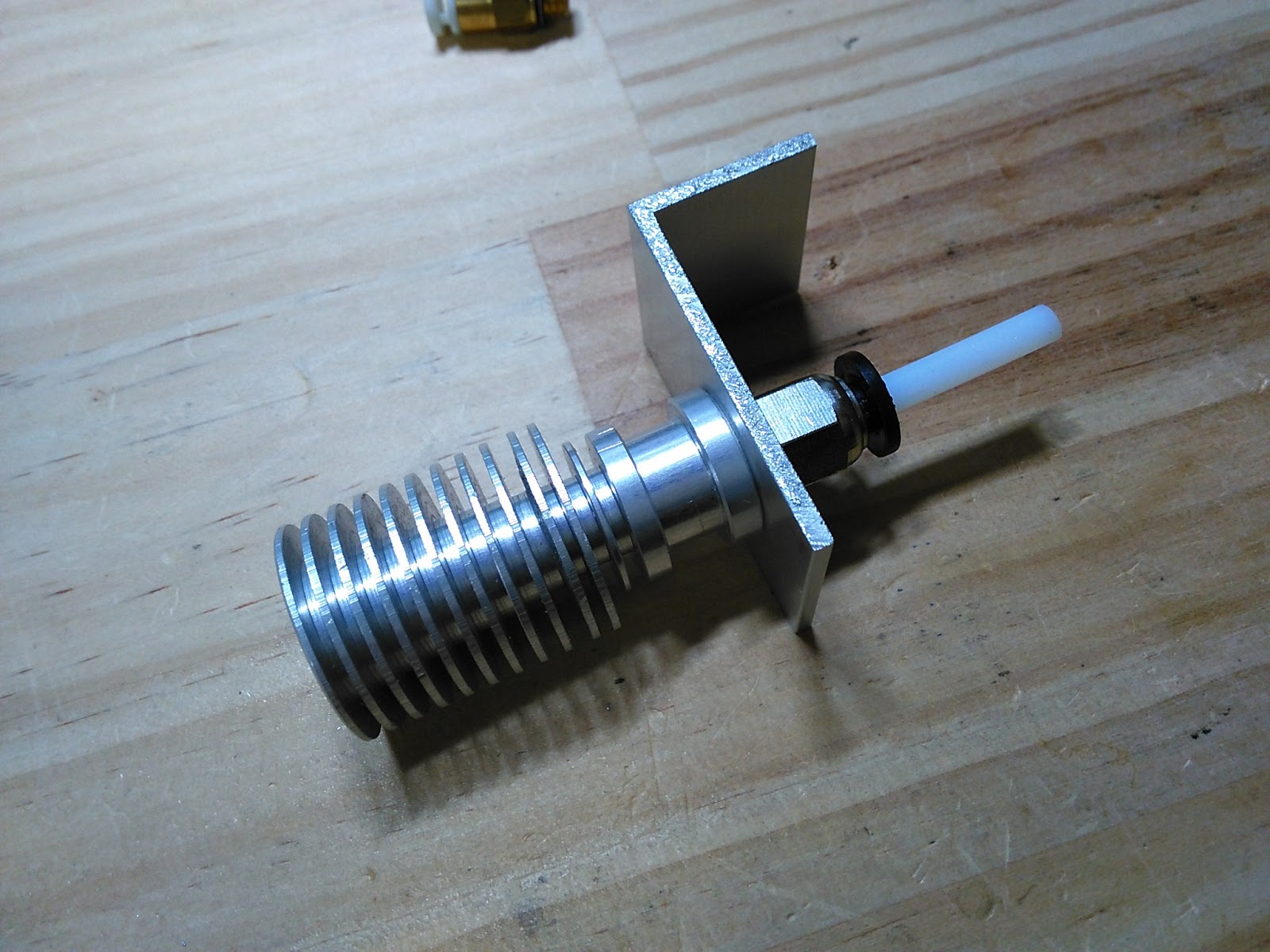

現物で見てみましょう。これがJヘッドの胴体部分。

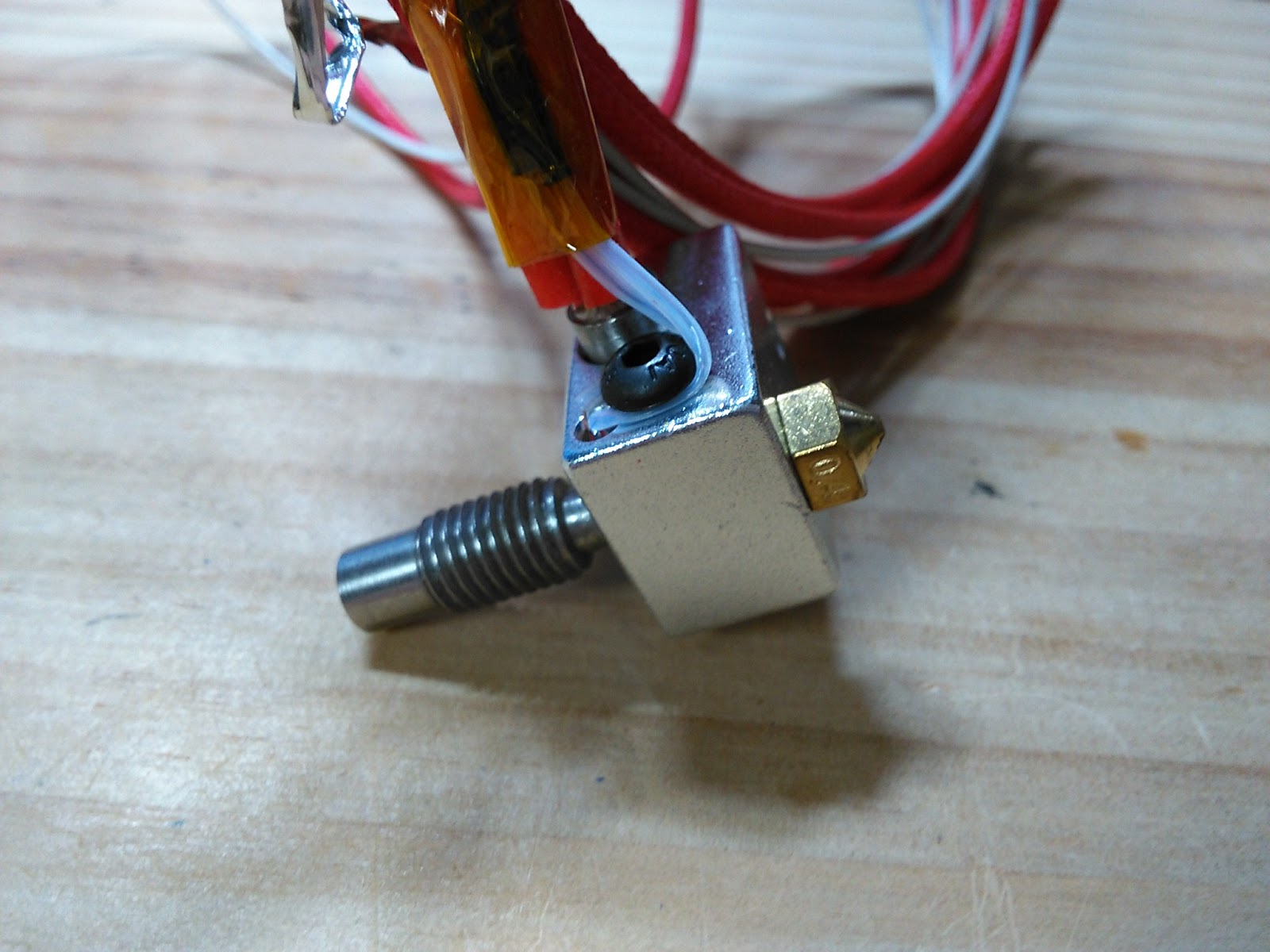

完成状態ではこのようにヒートブロックが先端についています。

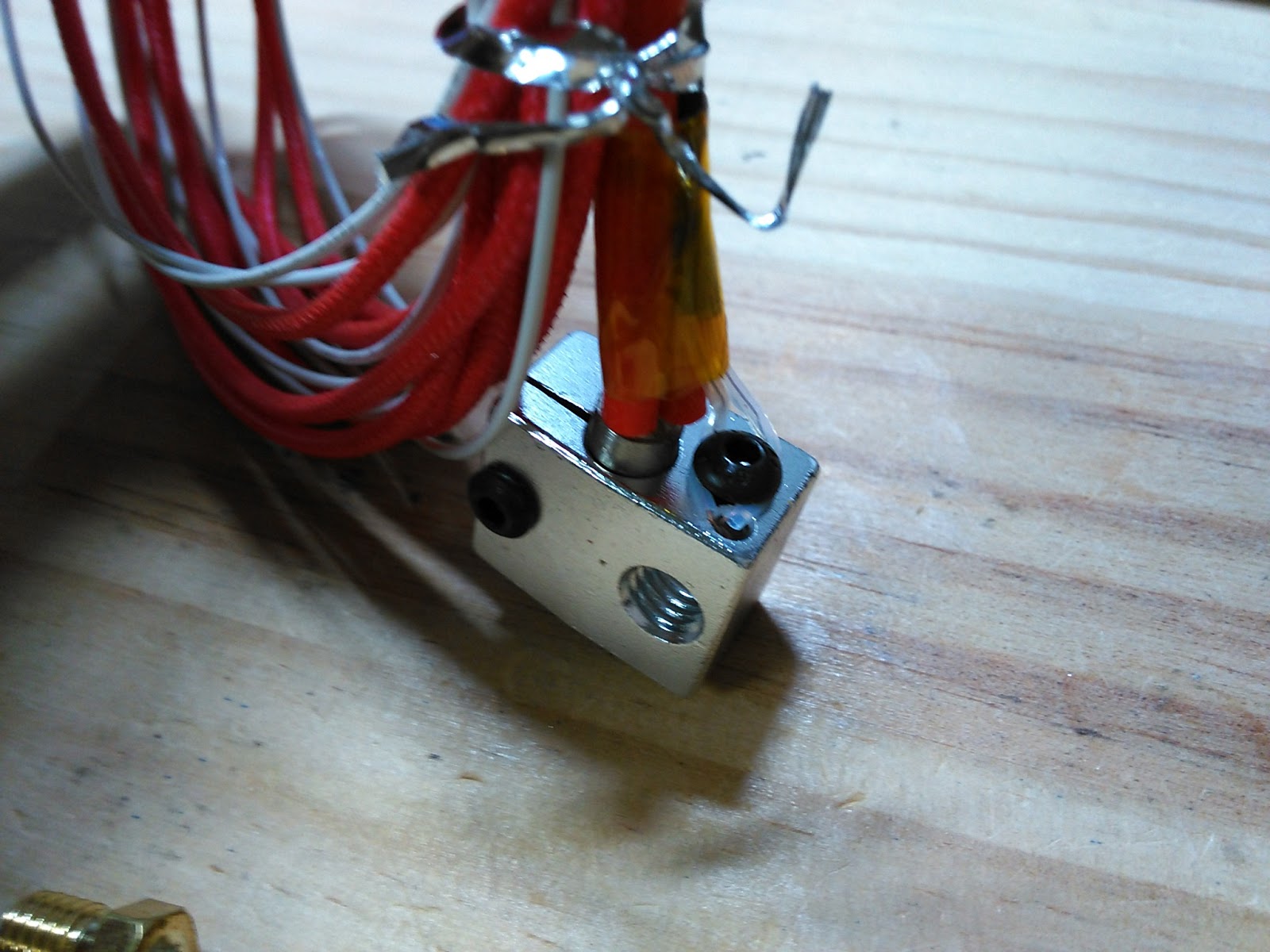

Jヘッドばらすとこうなっています。

先端のチップ。穴径を選んで交換できます。これは0.4mmかな。

ヒートブロック。ねじ切られているところにチップをねじ込みます。

ヒータとサーミスタが押し込まれてます。

スロート。右側のネジ山はヒートブロックに、左側はJヘッドの胴体にねじ込みます。

スロートの中にはテフロンチューブが入っています。スムースにヒートブロックまでフィラメントを送ることができます。

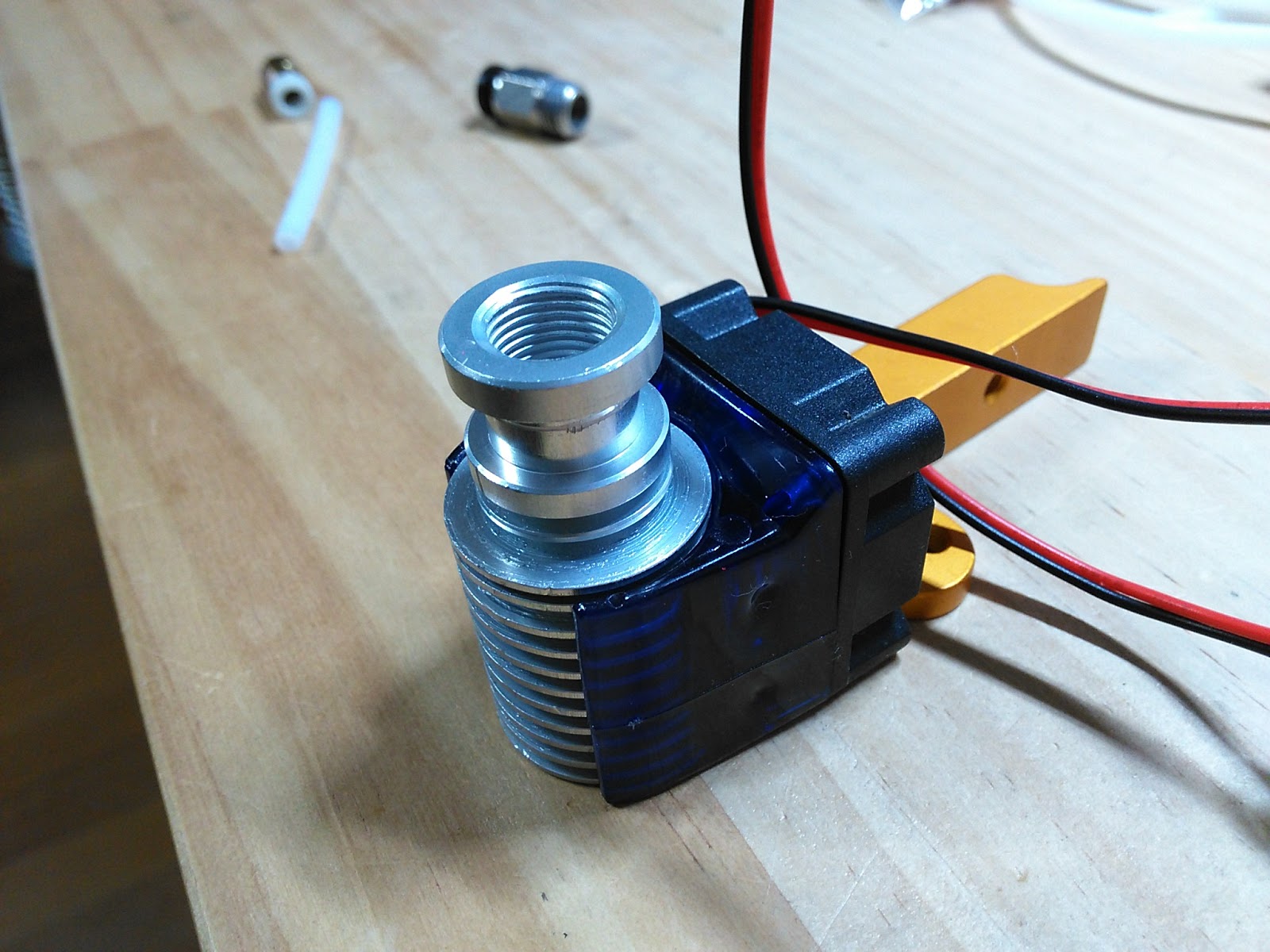

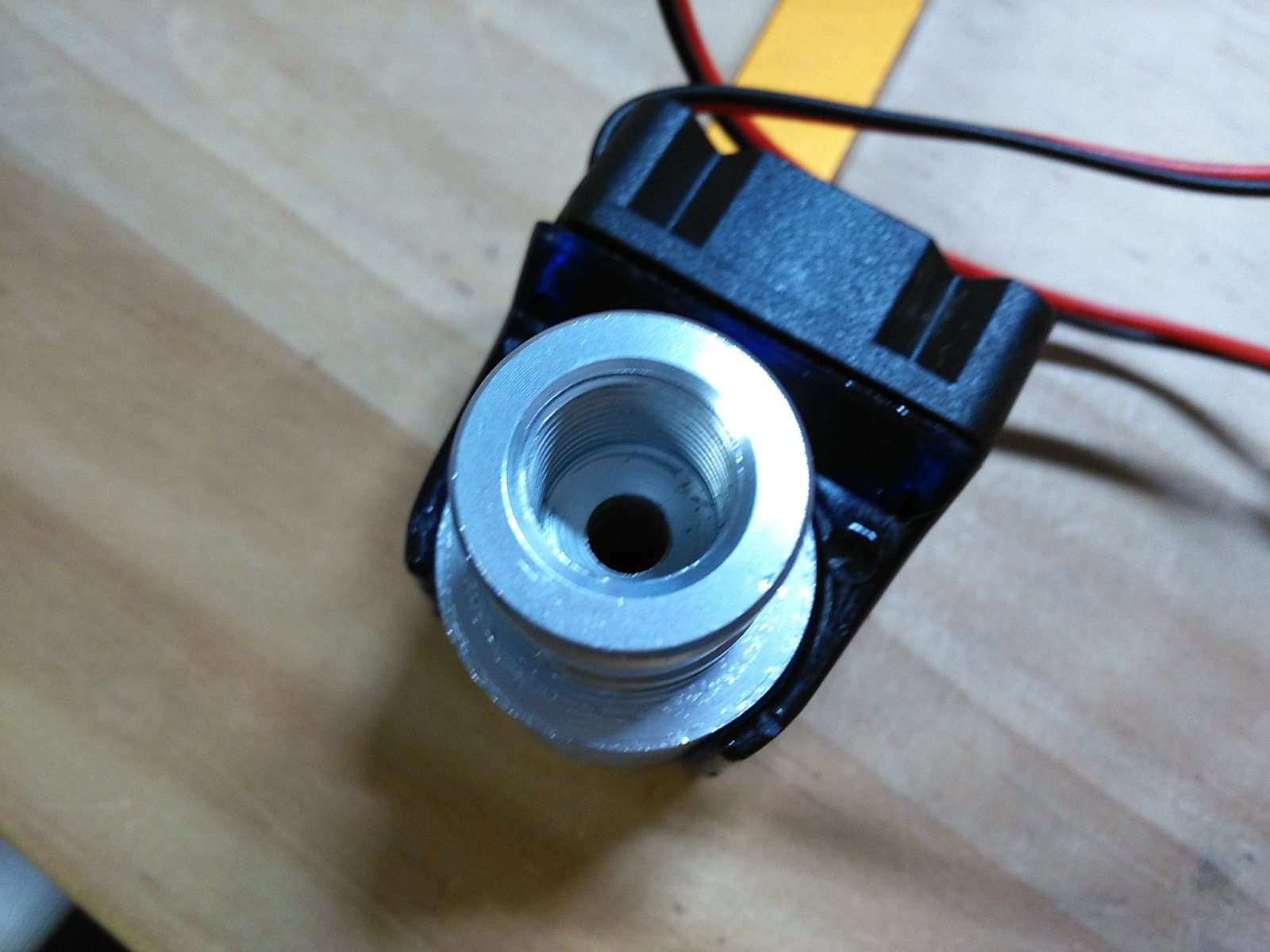

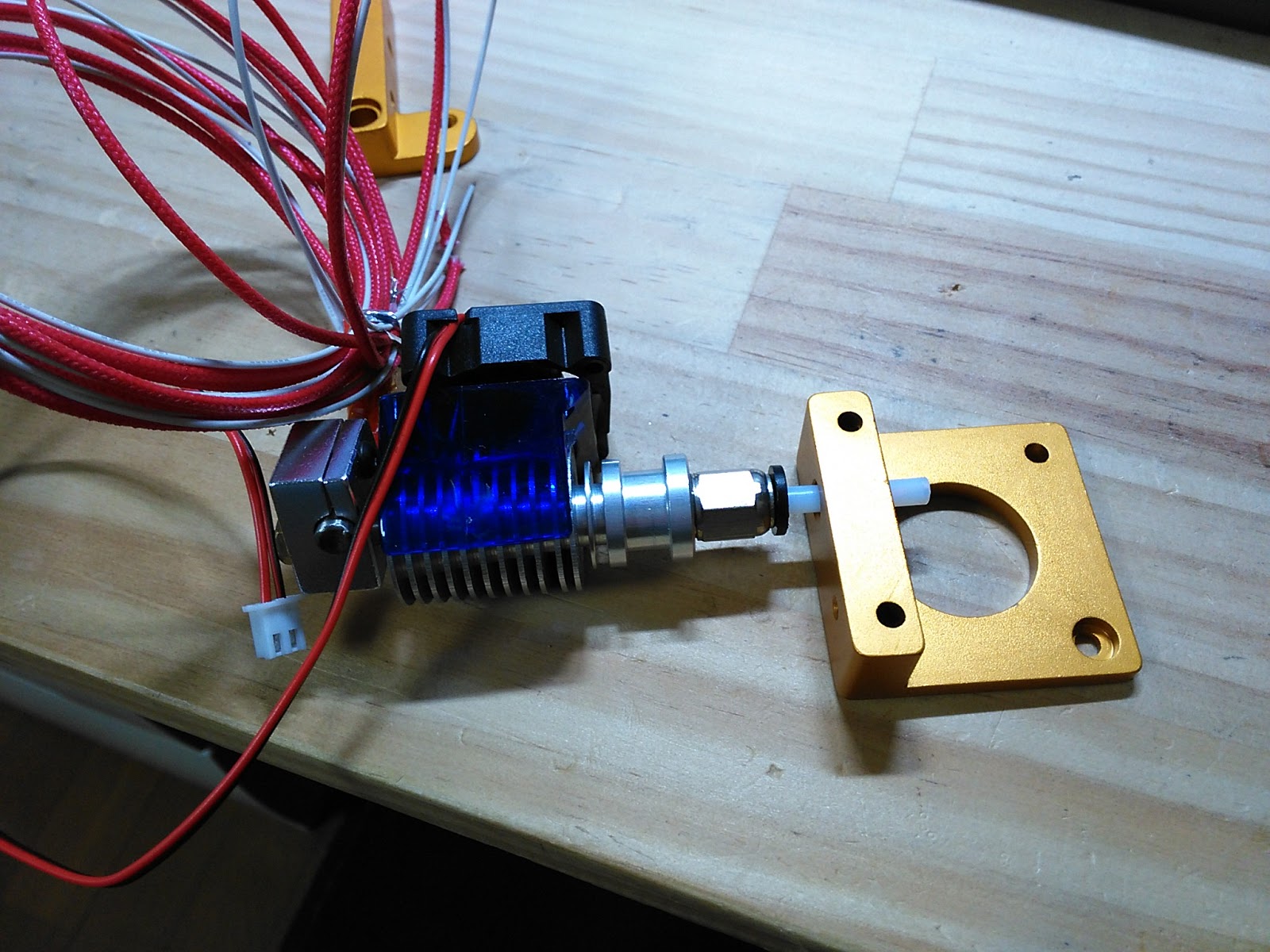

胴体。ここで放熱するためにフィン構造になっています。

フィンの部分にはこのように小型のファンが取り付けられます。

胴体上部には、

このワンタッチチューブコネクタがねじ込まれます。

チューブコネクタは4mmφで、内径2mmφのテフロンチューブがぴったり入ります。

この2mmのチューブ穴の中を1.75mmφのフィラメントが通るのです。

テフロンチューブはコネクタを貫通しており、

そのまま胴体の中に入って、

先ほどのスロートの中へ挿入されるようになっています。

この構造にすることで、フィラメントはヒートブロックの直前までテフロンチューブにガイドされて送り込まれます。

スロートは、

このようにヒートブロック部分でノズルチップと相対し、そこで初めてフィラメントが溶融するようになっています。

で、こうやってできているJヘッドのテフロンチューブを、

MK8エクストルーダの中まで入れて、

こんな構成をとろうというのが作戦です。

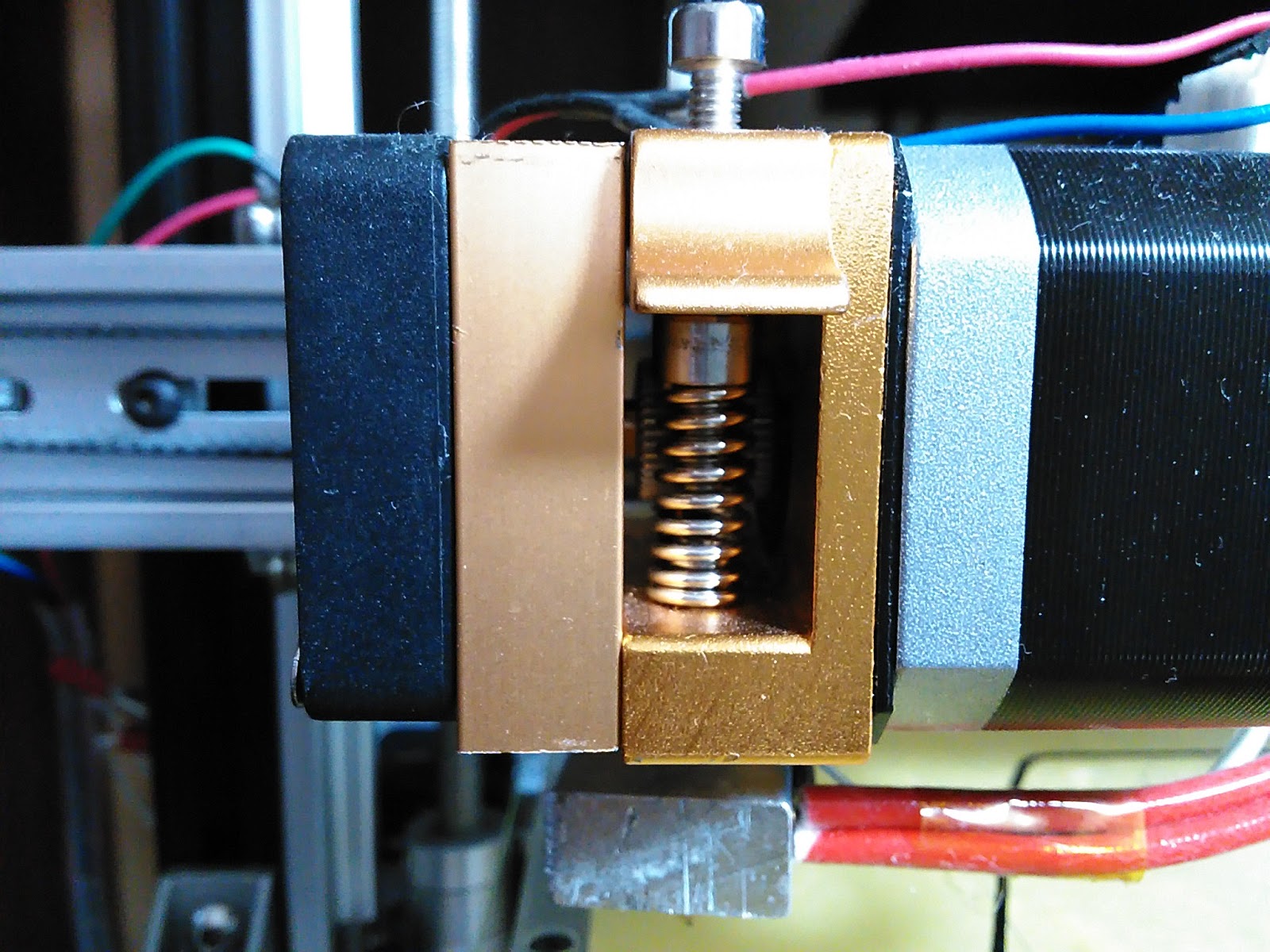

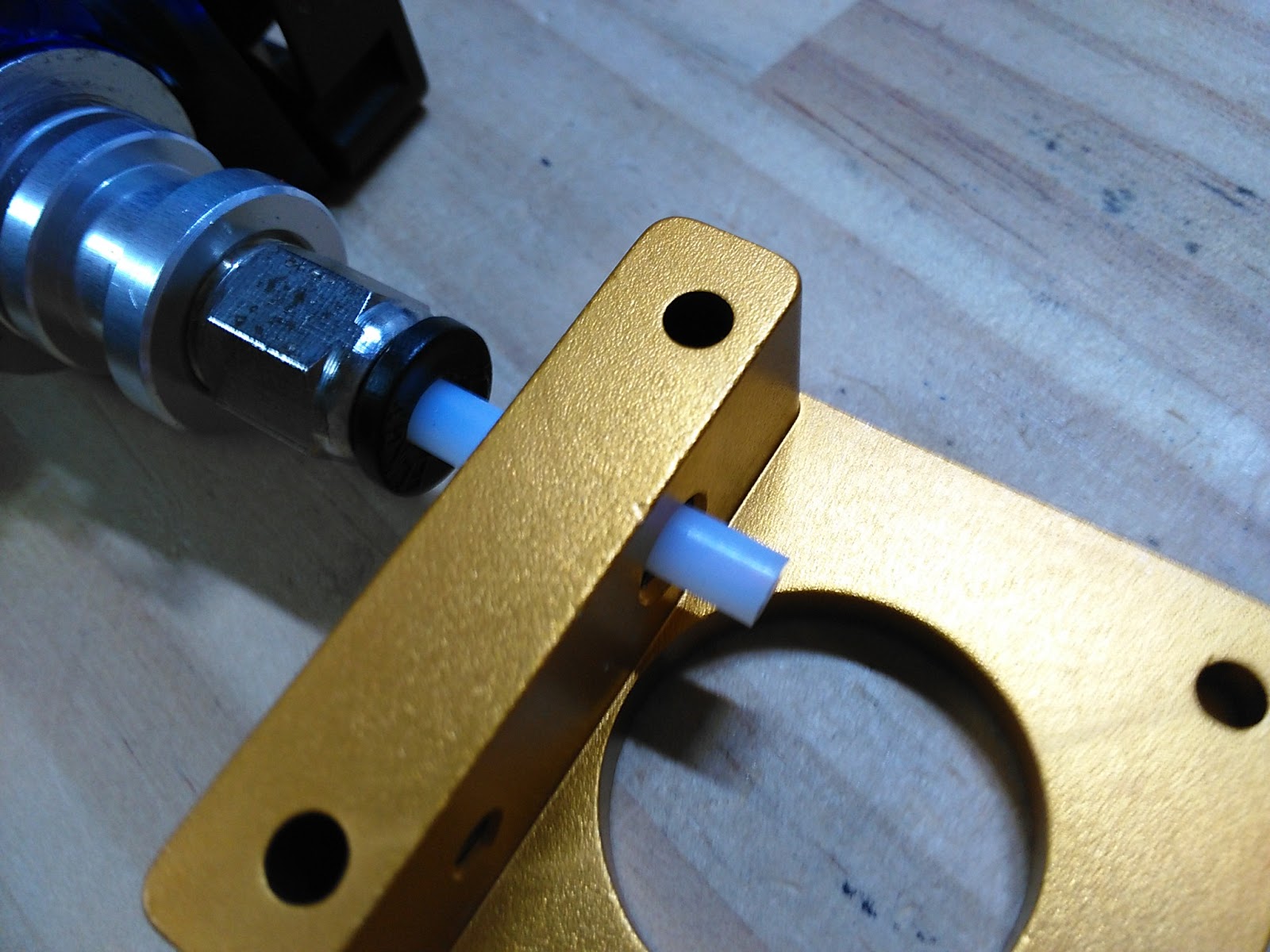

Jヘッドは通常このくびれ部分を締め付けるように固定しますが、

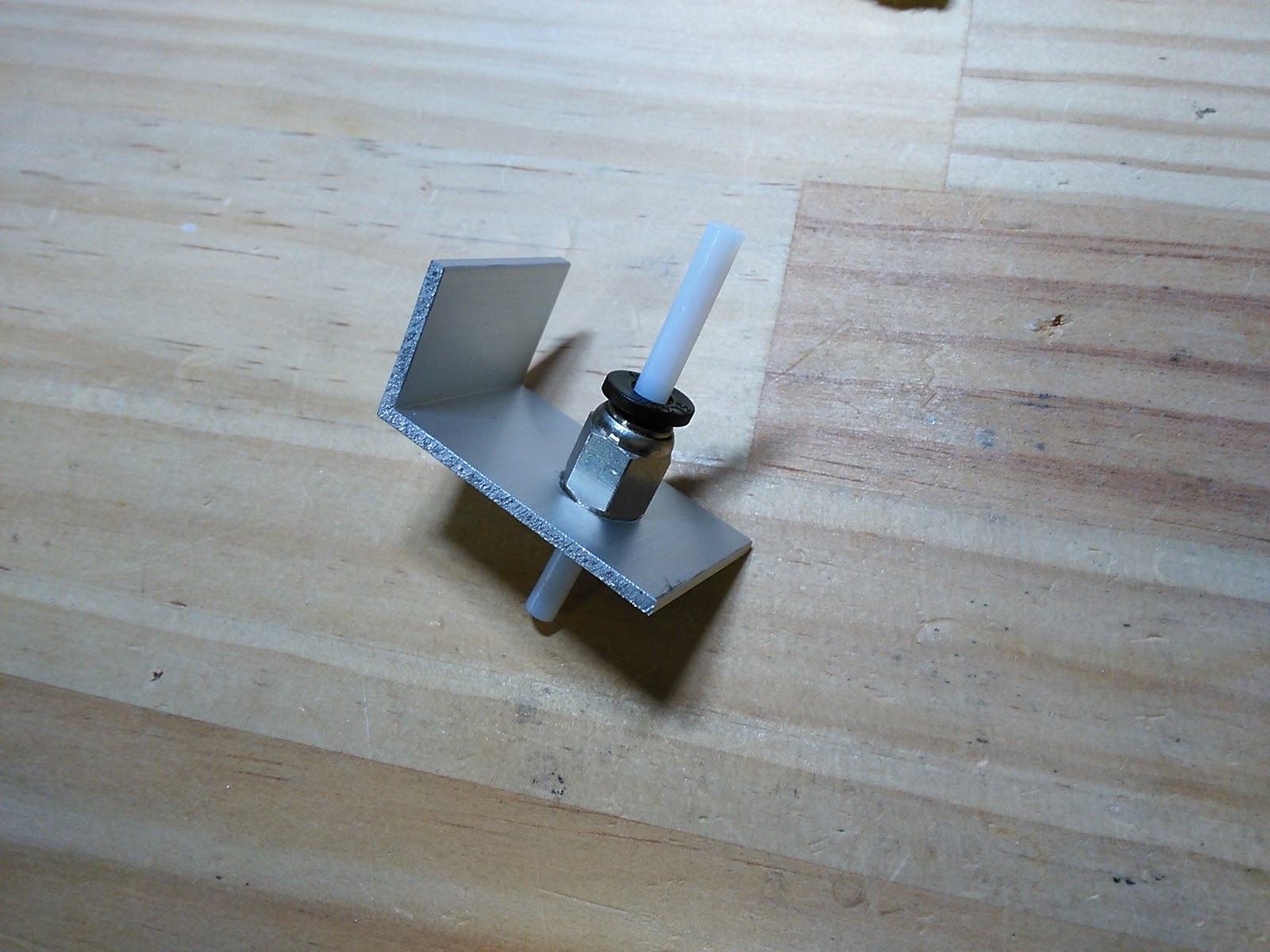

このチューブコネクタと胴体のねじ込みを利用して取り付ける方法を思いつきました。

このほうが加工しやすいし、取り外しやメンテが楽なように思われます。

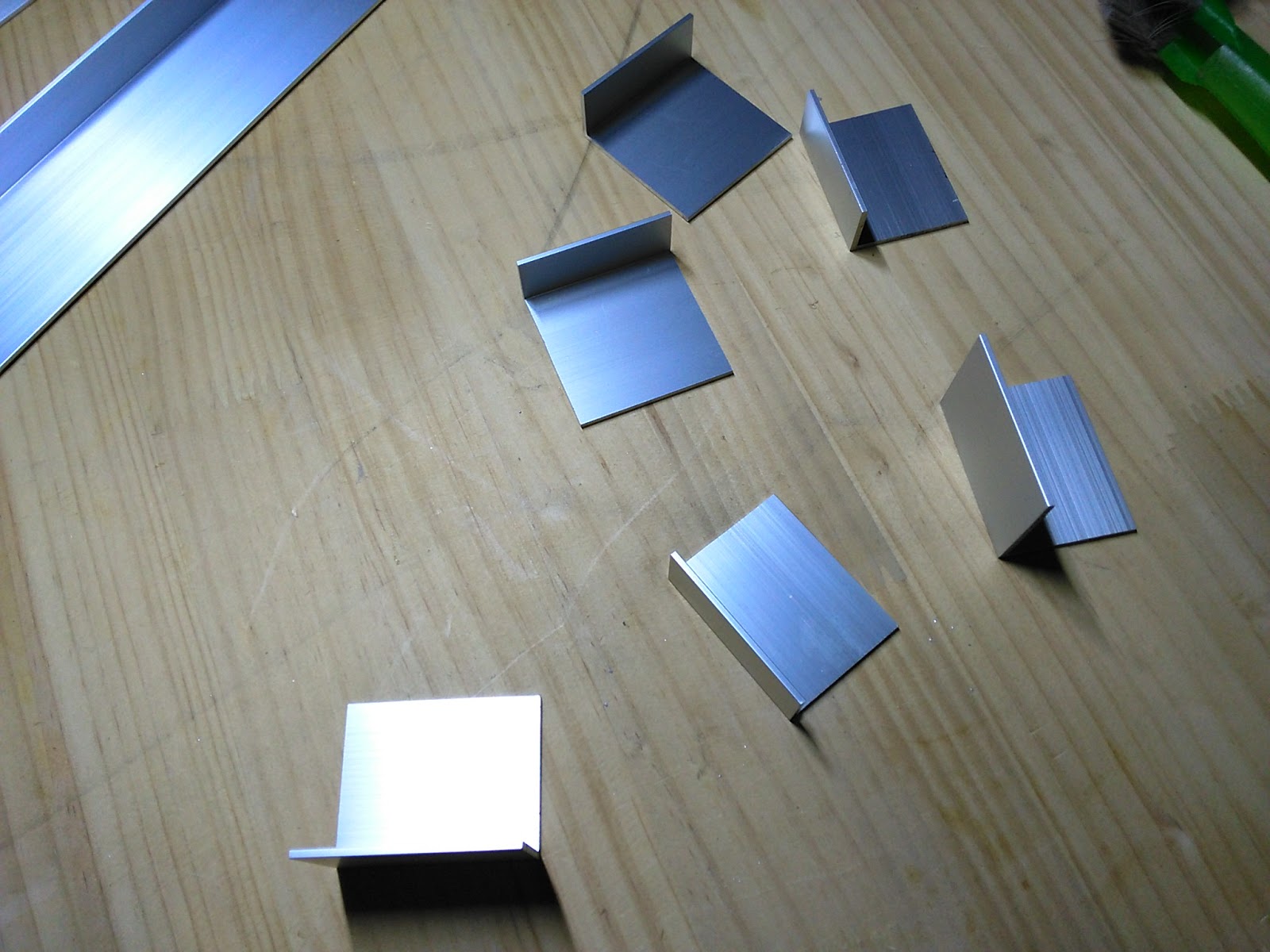

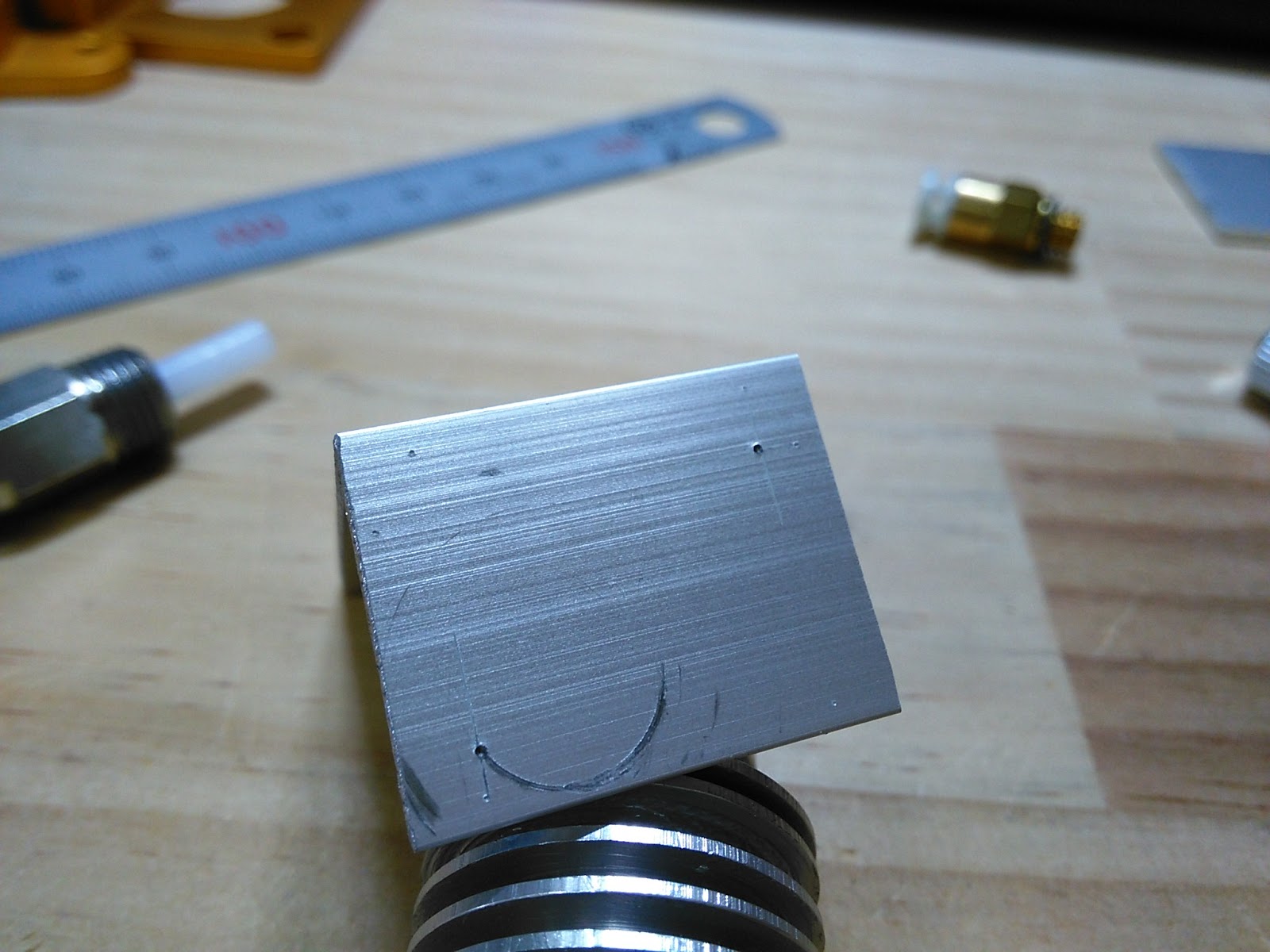

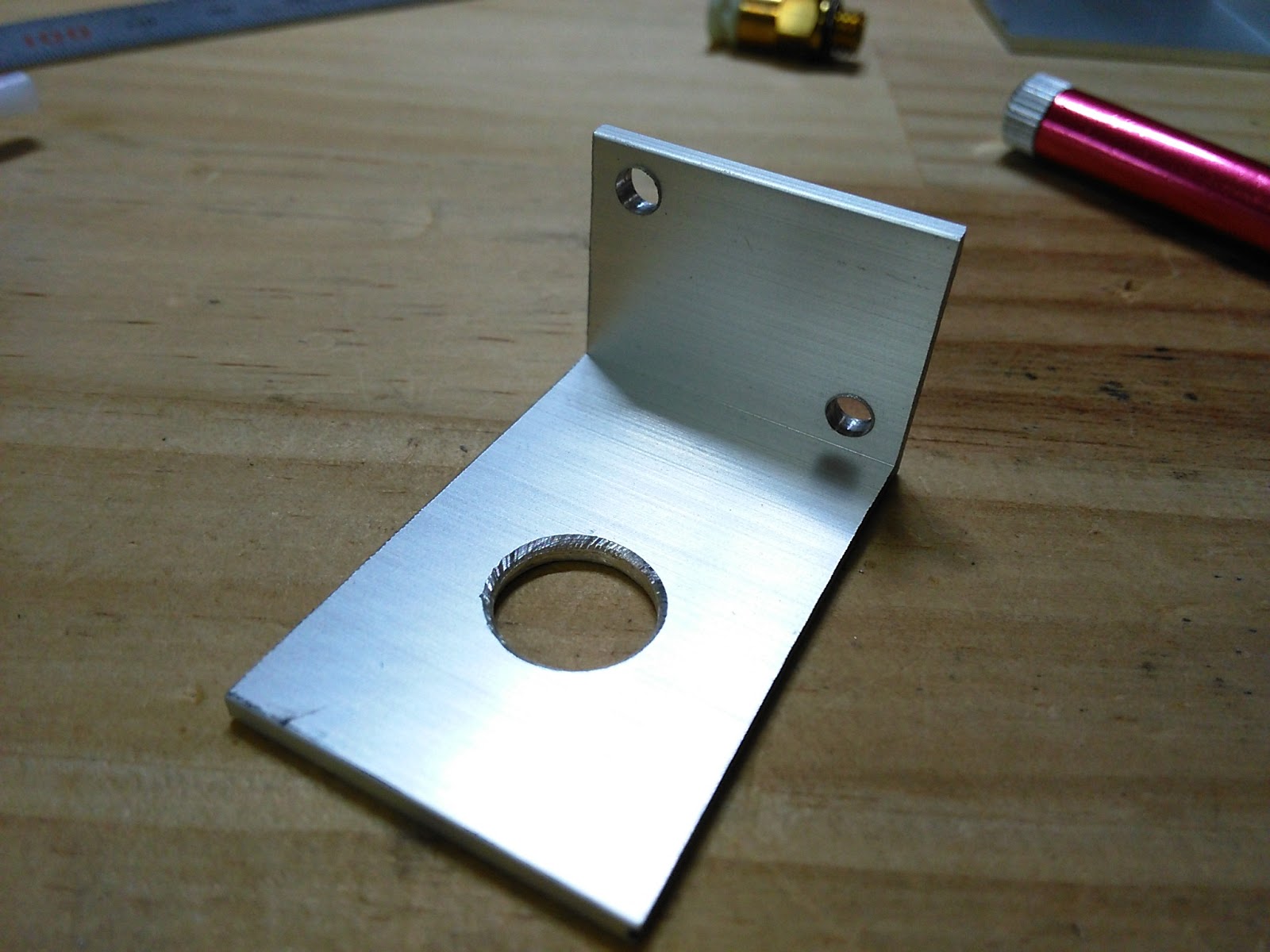

ということで、加工していきます。前回作業で切り出していたL材を使います。

25mm幅に切断して、

Jヘッド固定用の穴を開けます。チューブコネクタの径は10mmφです。

まず下穴。

これを9mmまで広げて、

リーマーで少しずつ広げ、ギリギリのサイズを探します。

ぴったり。チューブコネクタにはツバというかフランジというか、がほとんどありませんので、穴を大きく開けすぎると締め込みができなくなります。

胴体ねじ込みます。がっちり完璧です。想定通りで気持ちいい。

エクストルーダ現物と位置を合わせて、

キャリッジに固定するための穴を開けます。

M3で二か所開けました。これで完成。

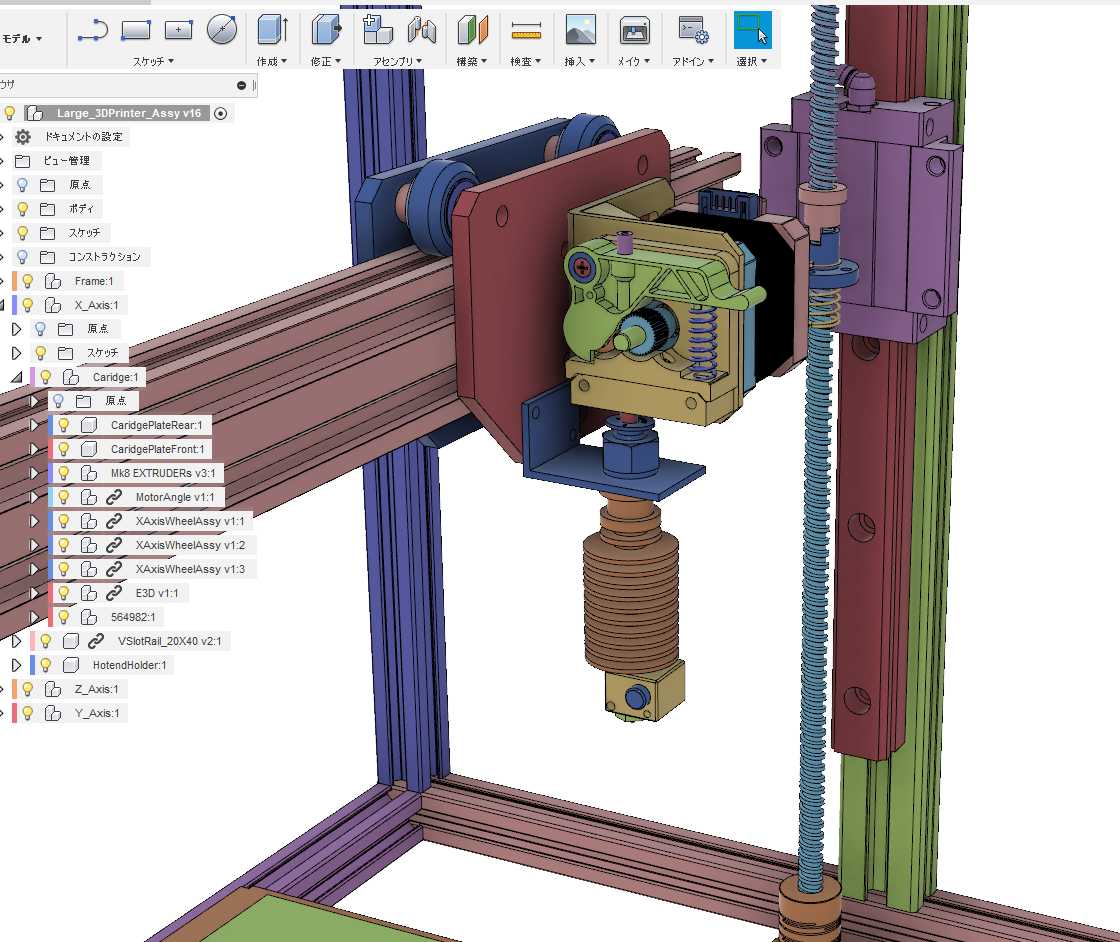

お次はキャリッジの駆動です。

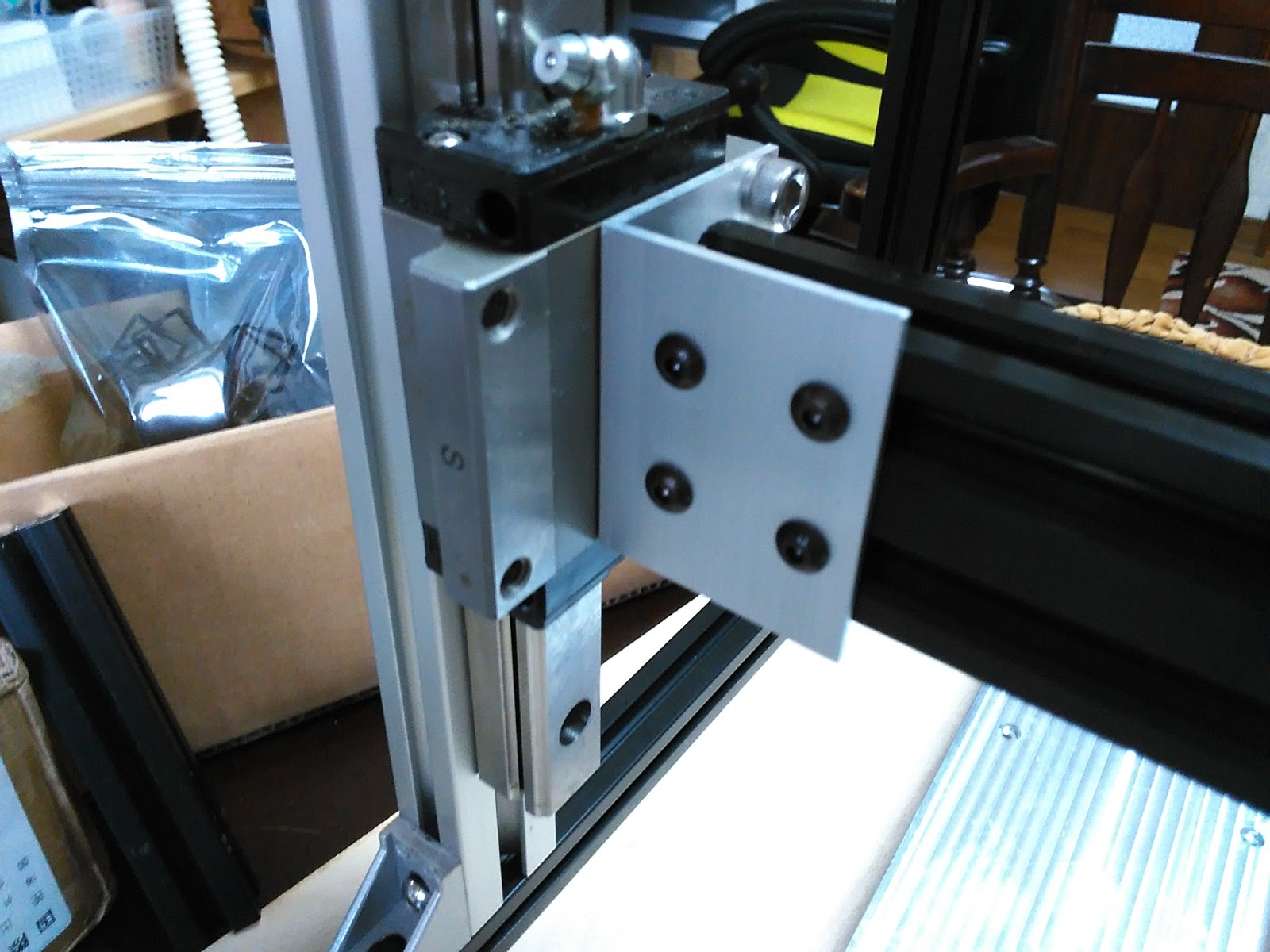

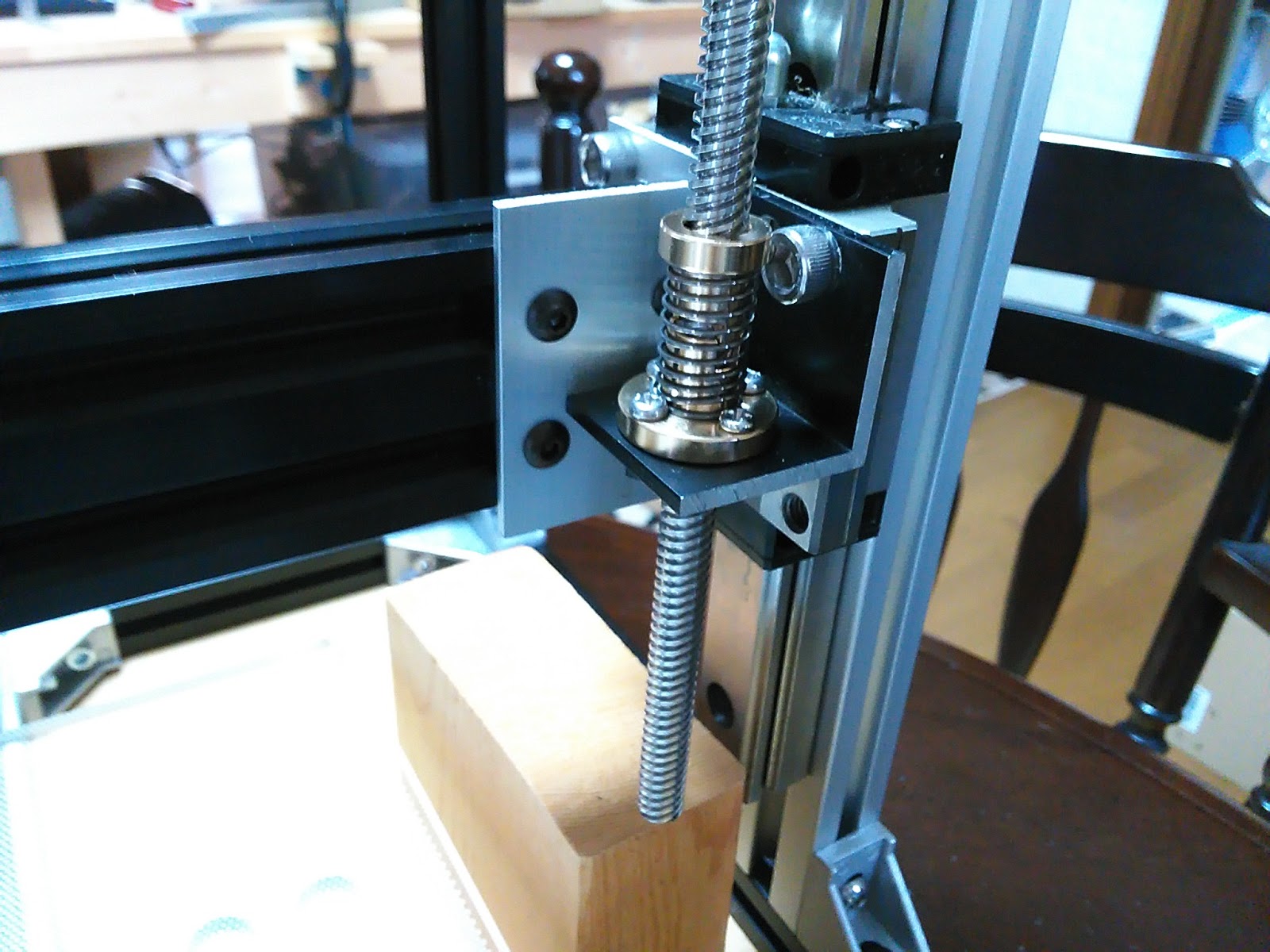

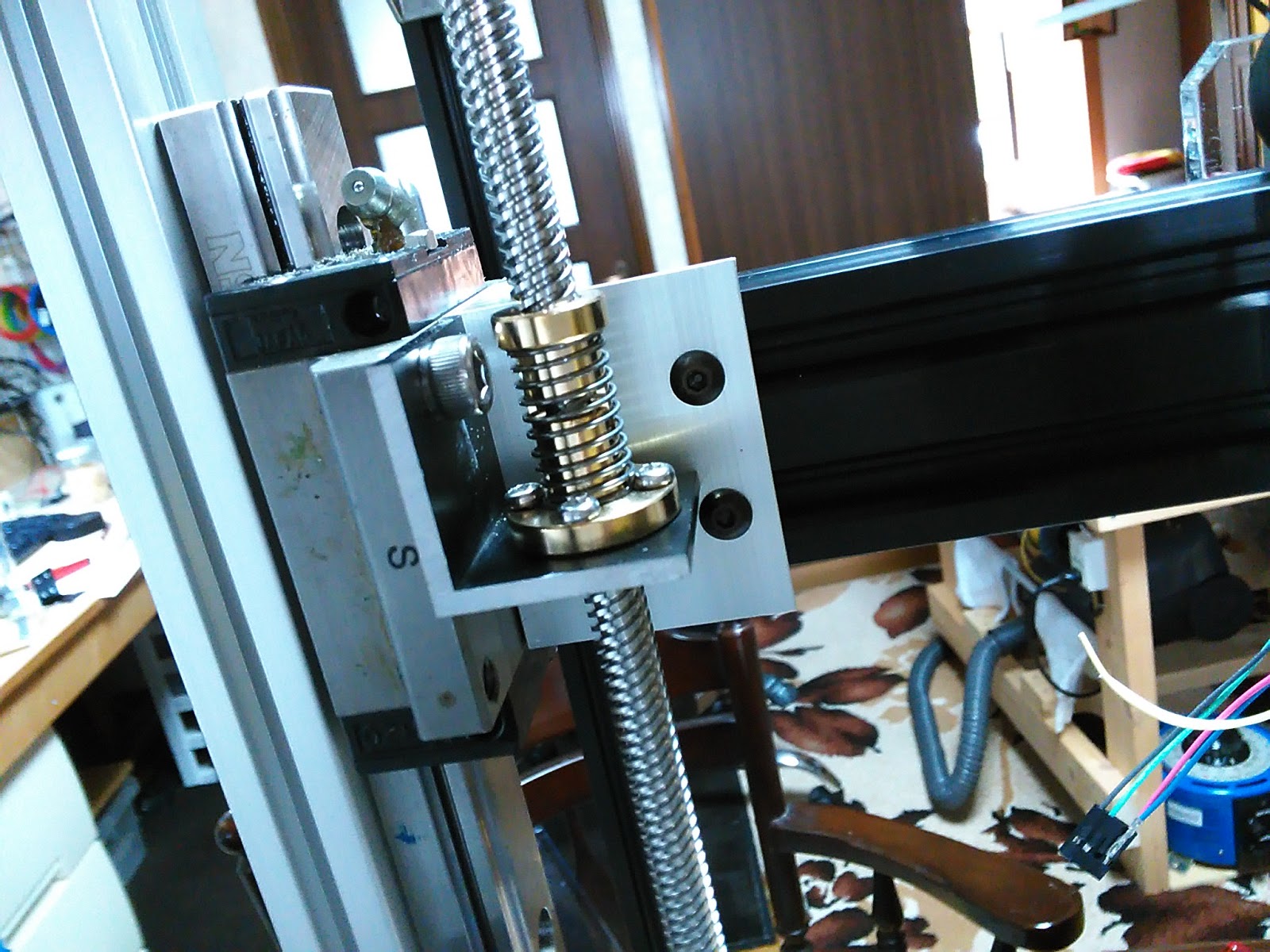

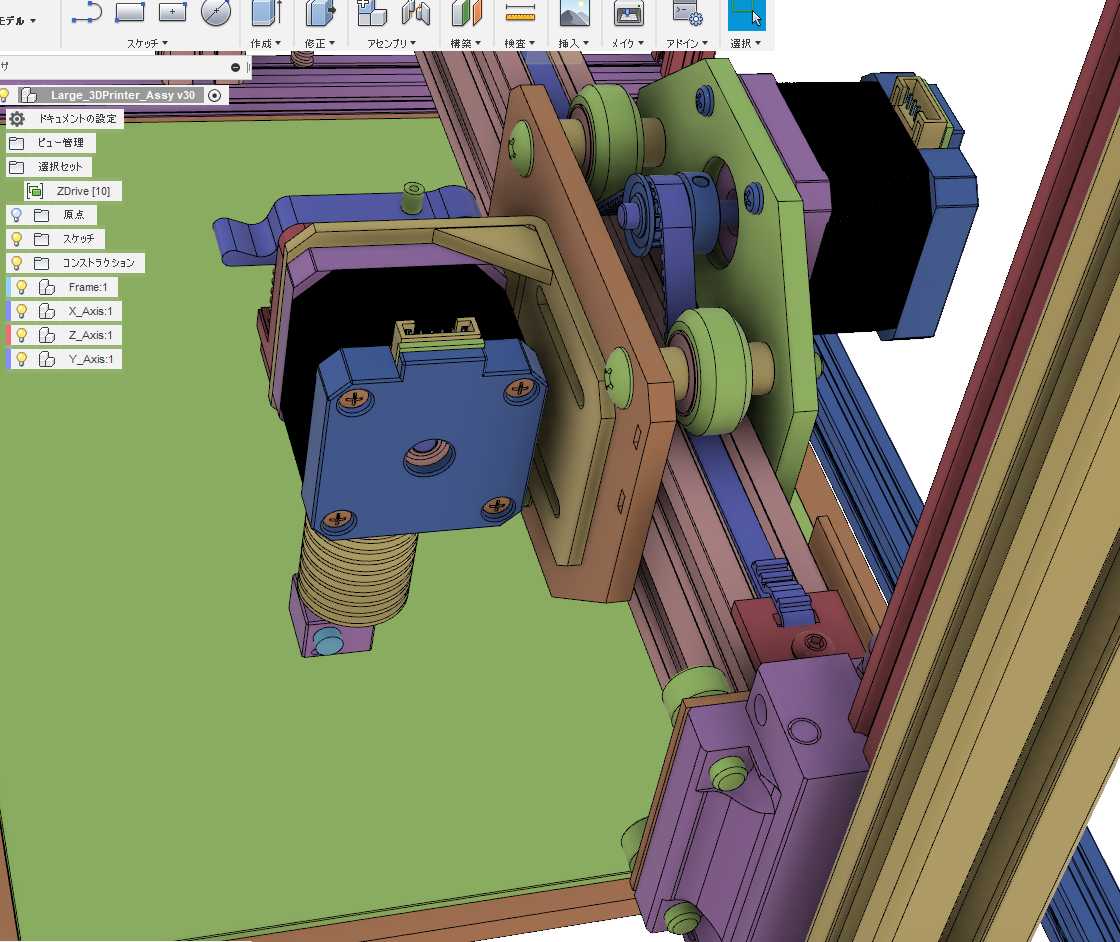

通常はX軸のどちらかの端にモータを、反対側にはプーリーを固定してその間にベルトを回して、ベルト端をキャリッジに固定して引き回すのですが、前回までの作業で、モータやプーリーが取り付けられそうな左右のこの部分は、

こんな具合に台形ねじの取り付けに使ってしまいました。

この機構を避けてモータとプーリーを取り付けても良いですが、そうするとX軸のストロークを犠牲にします。せっかく今300mm以上とれているストロークです。1mmも無駄にしたくありません。

ということで、いろいろ考えていたら、良い方法を思いつきました。以前Shapeokoでみたやり方です。

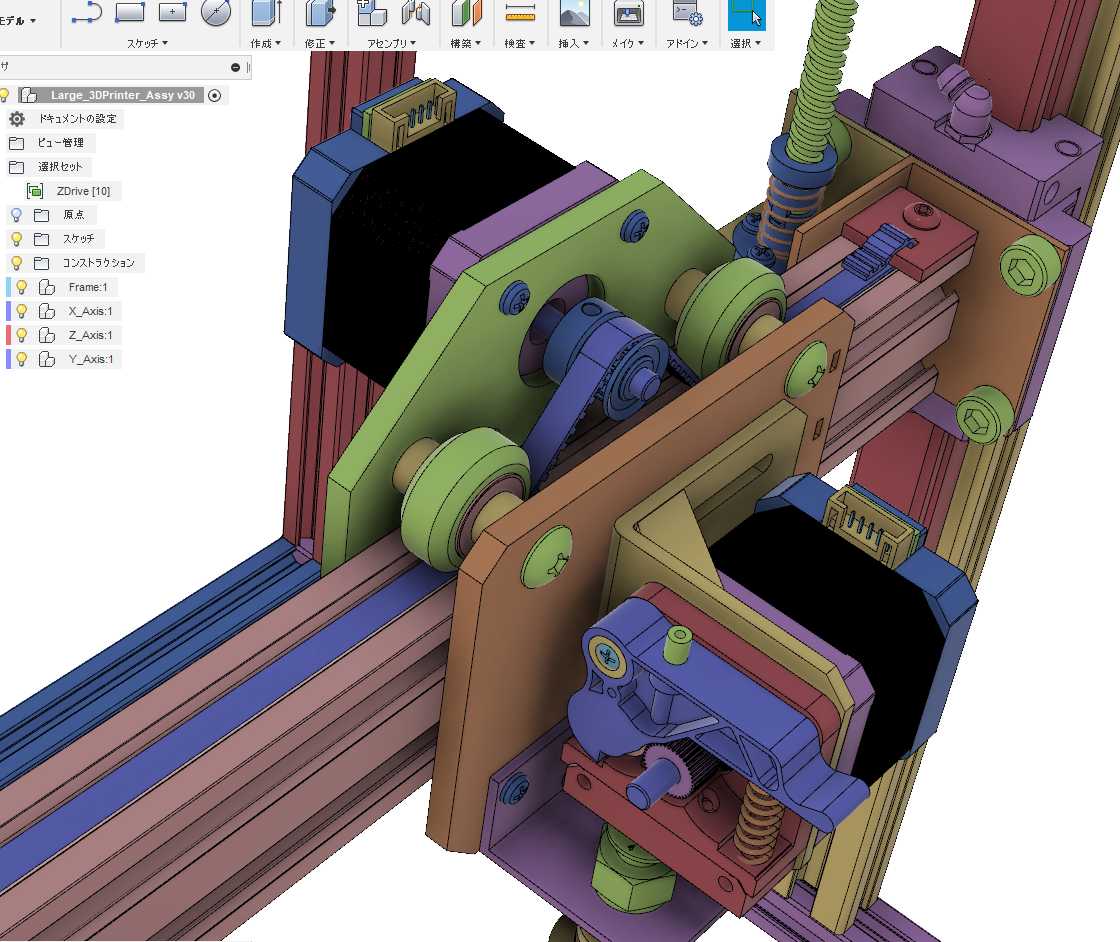

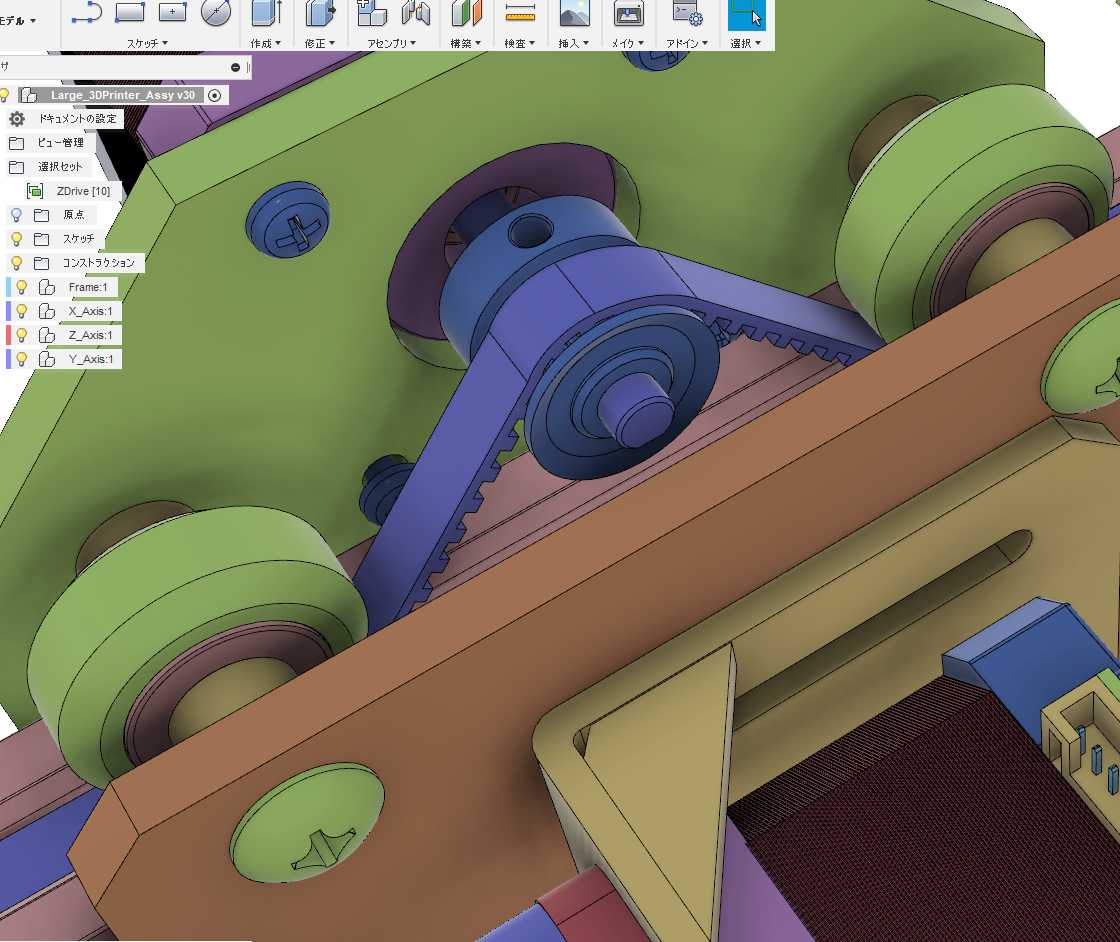

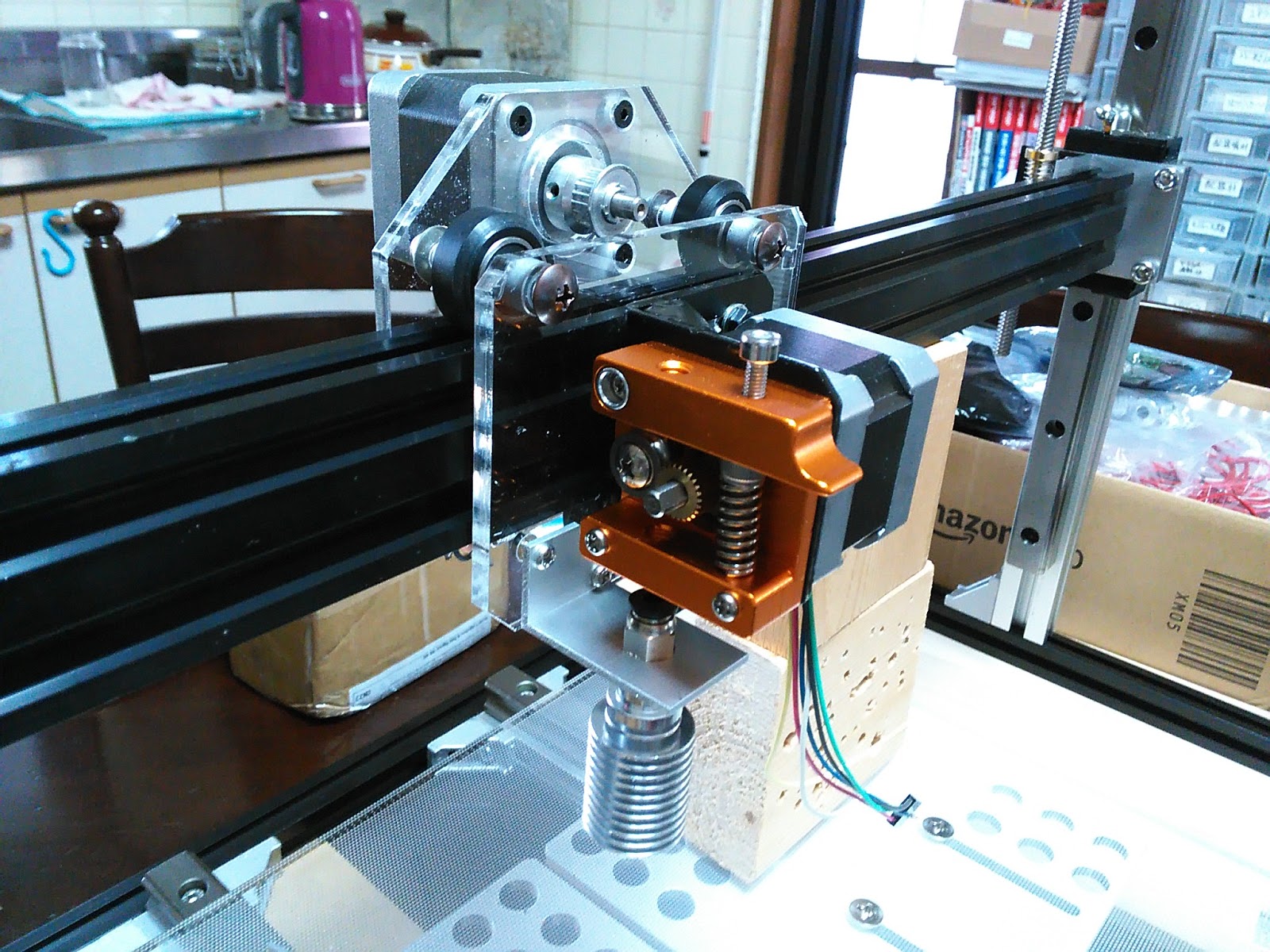

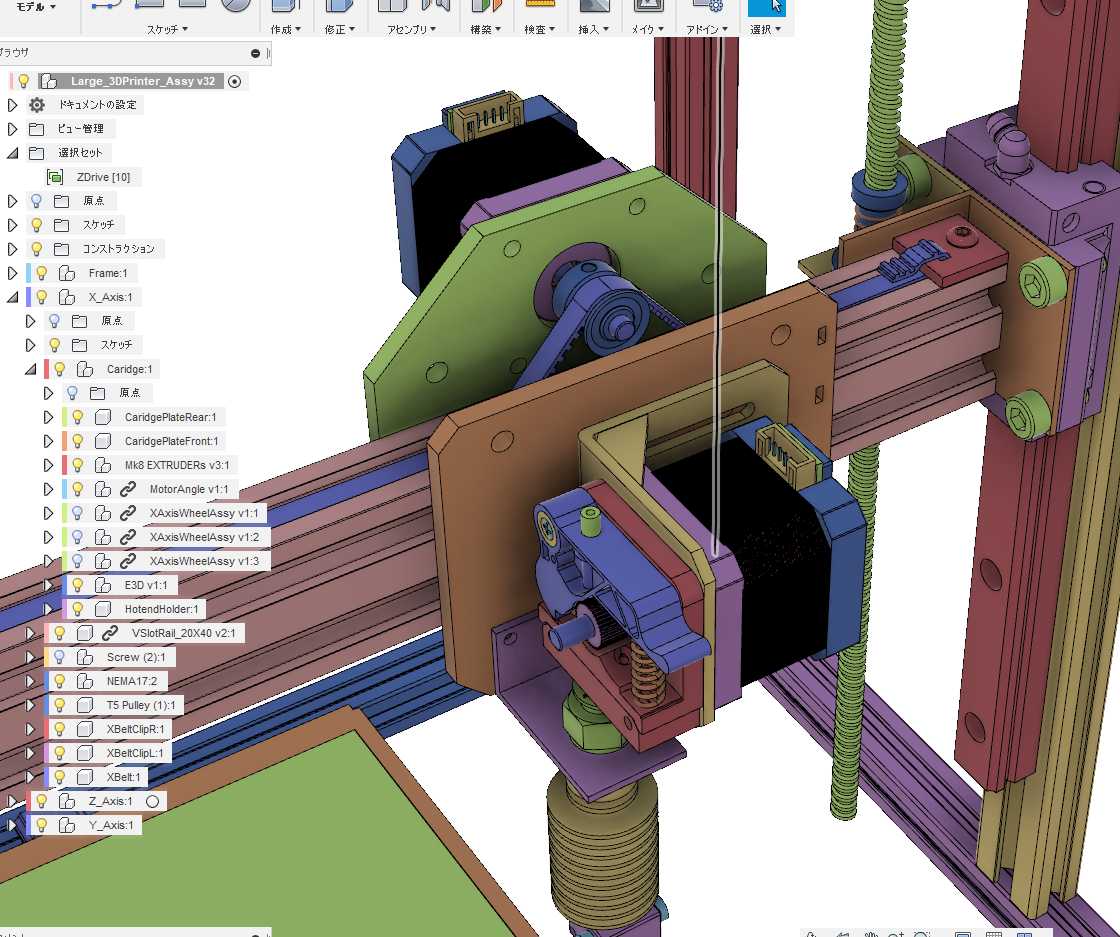

何のことかわからないですかね。図で描くとこんな感じです。まず、モータがキャリッジに載ります。

で、モータに取り付けるギアにタイミングベルトをこんな感じに掛けます。

で、ベルトはぐるっと回さずに、両端をここと、

ここに固定します。

この状態でモータを回すと、ベルトが固定されているためにモータのほうが動くことになります。こうすればモータの取り付け場所が不要になりますのでストロークを大きく取れます。かっこいい解決方法だと思いません?

自画自賛したところで作っていきます。

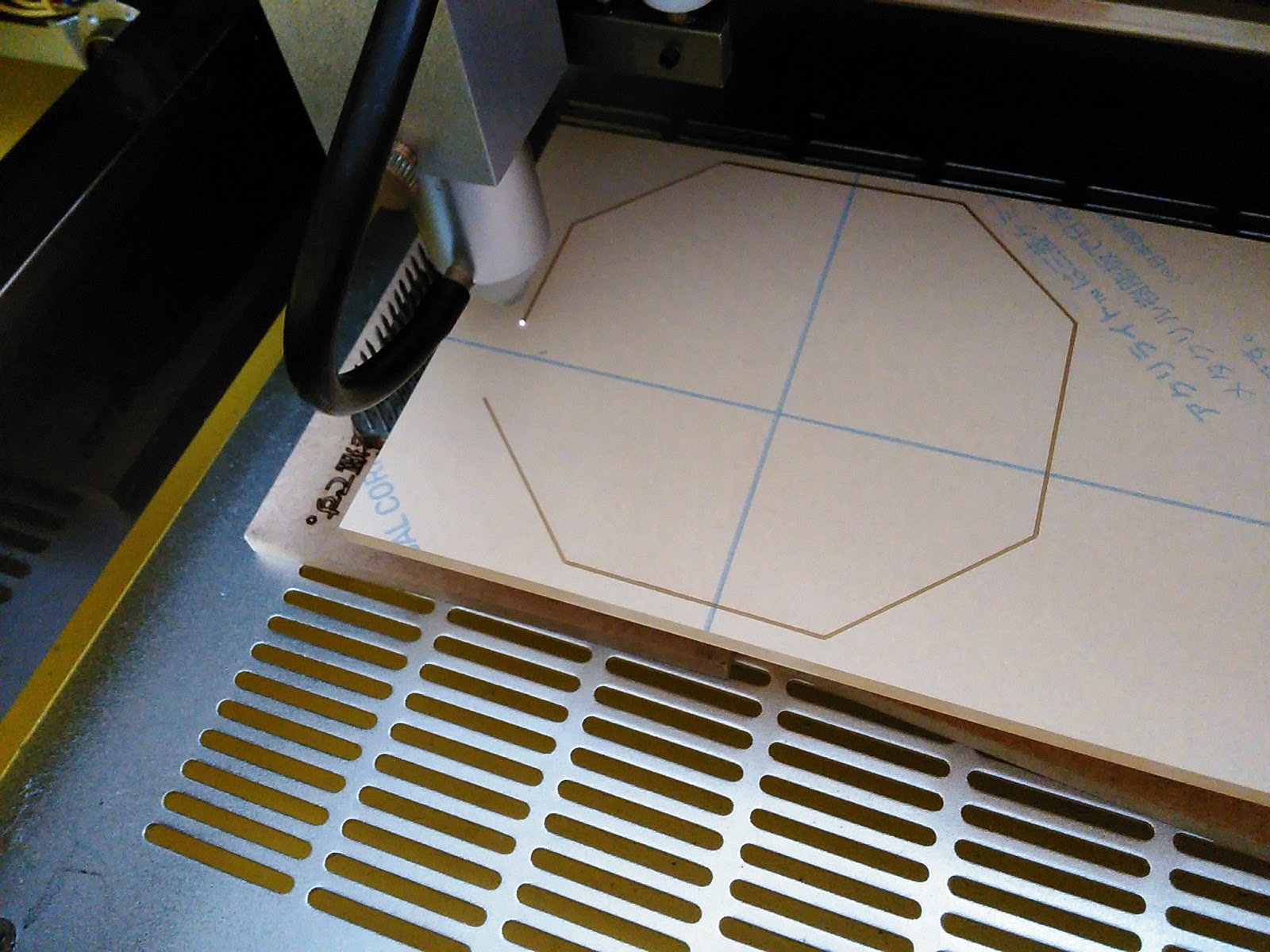

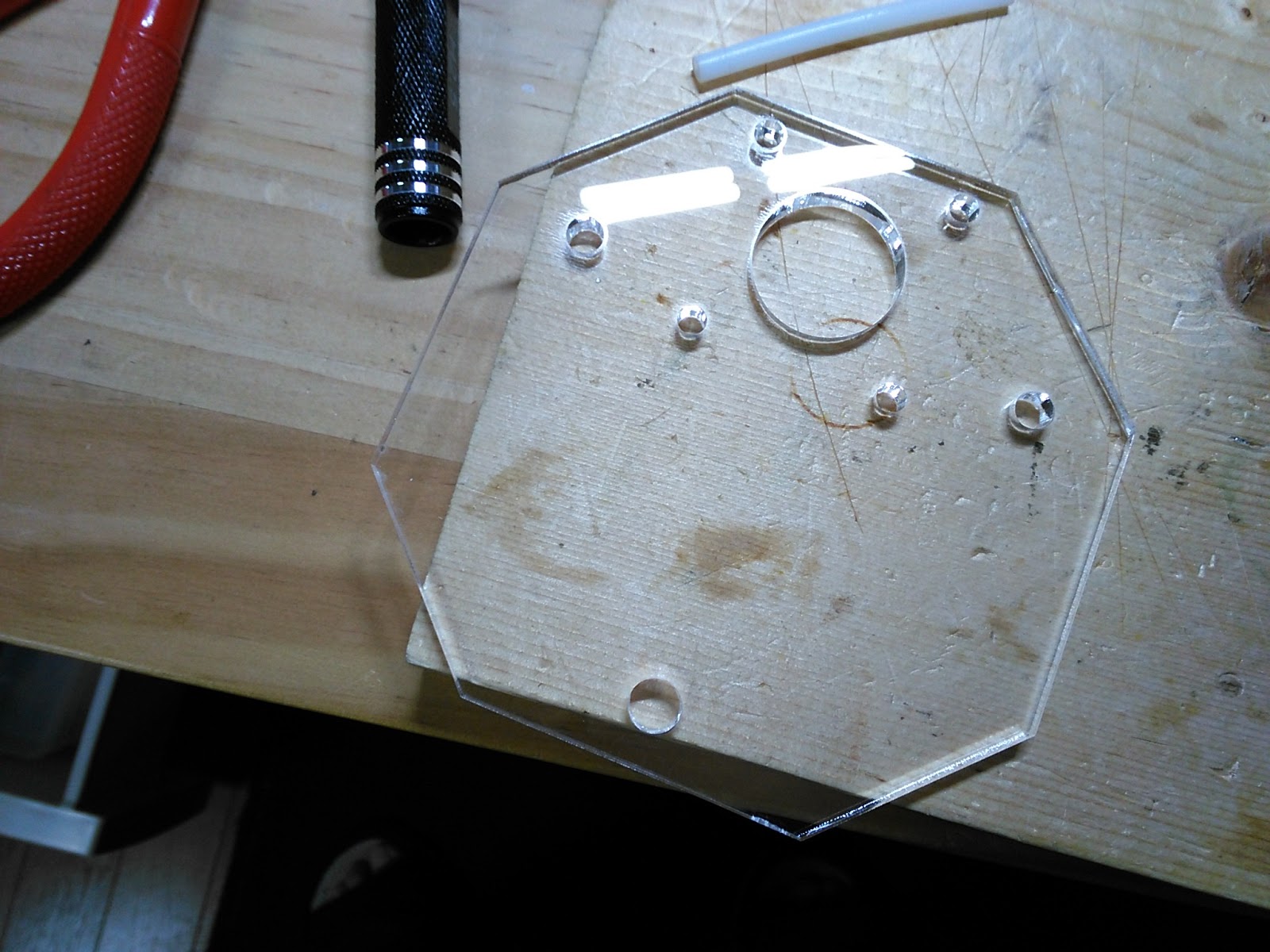

まず設計変更したキャリッジの板を切り出します。アクリルですが、5mm厚ですので強度は十分です。

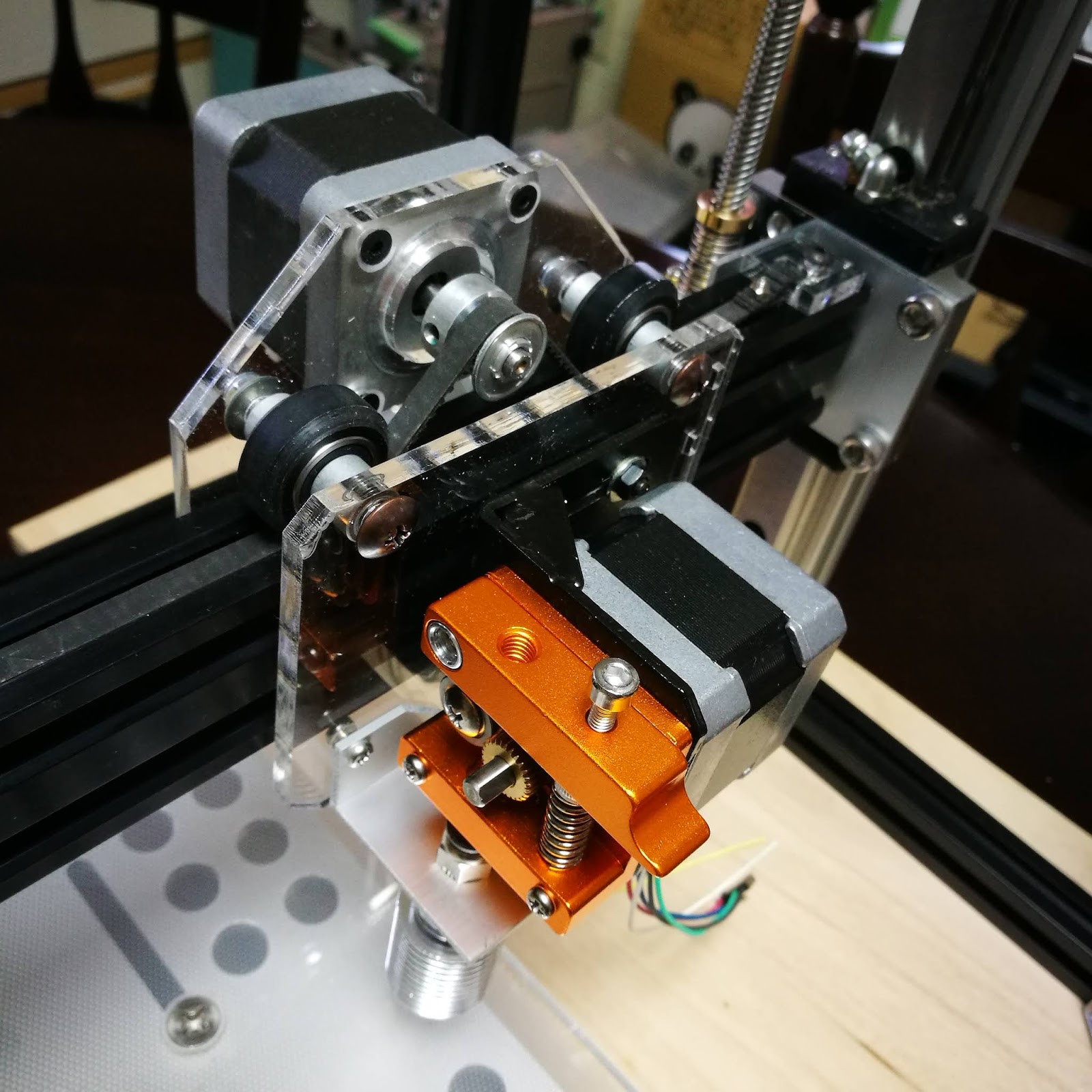

切り出した板に、先ほど作ったヘッドとともに組付けていきます。

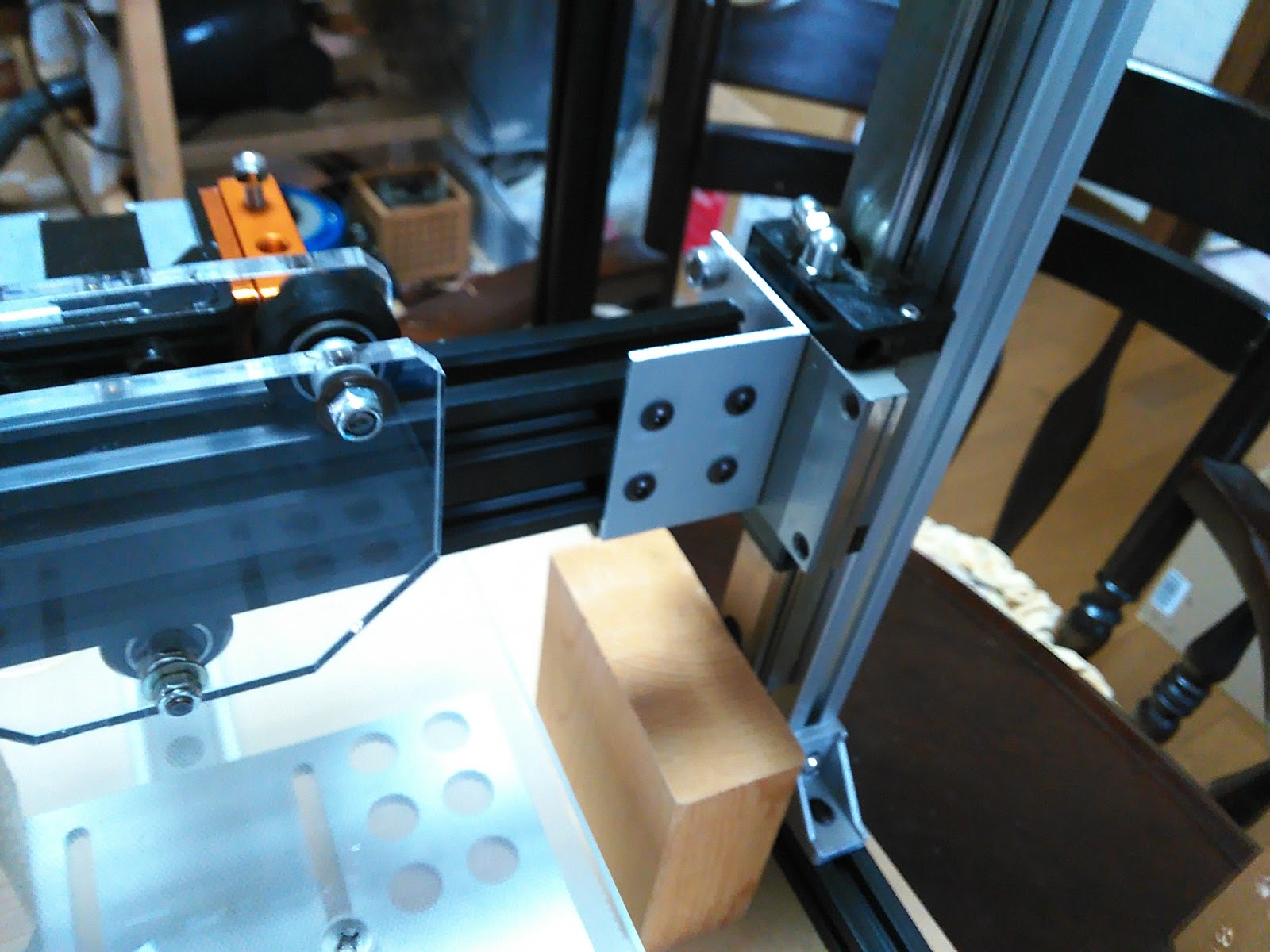

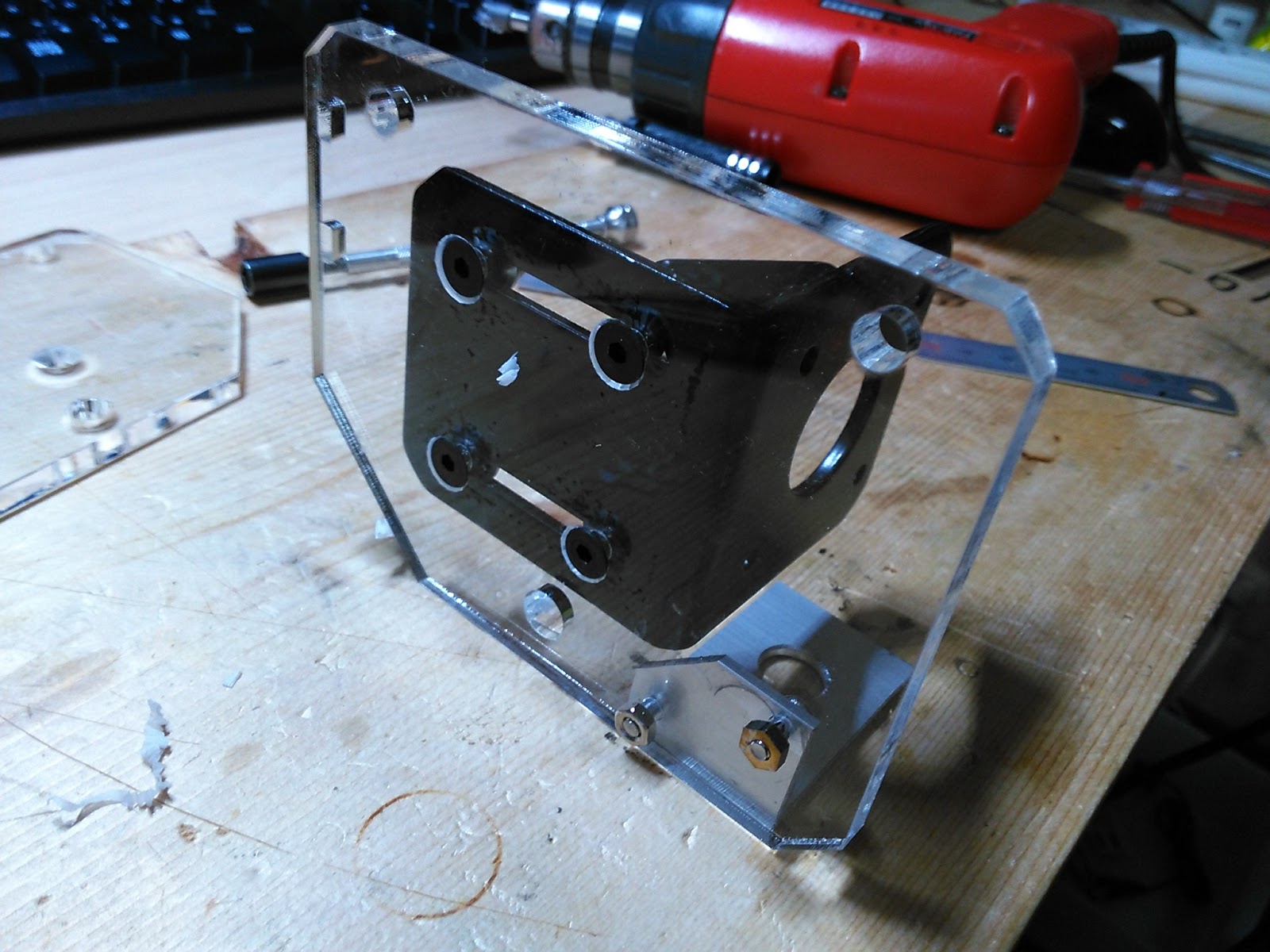

まず、モータとJヘッドのブラケット。

これにエクストルーダとJヘッドを組付けます。

設計通りの出来です。

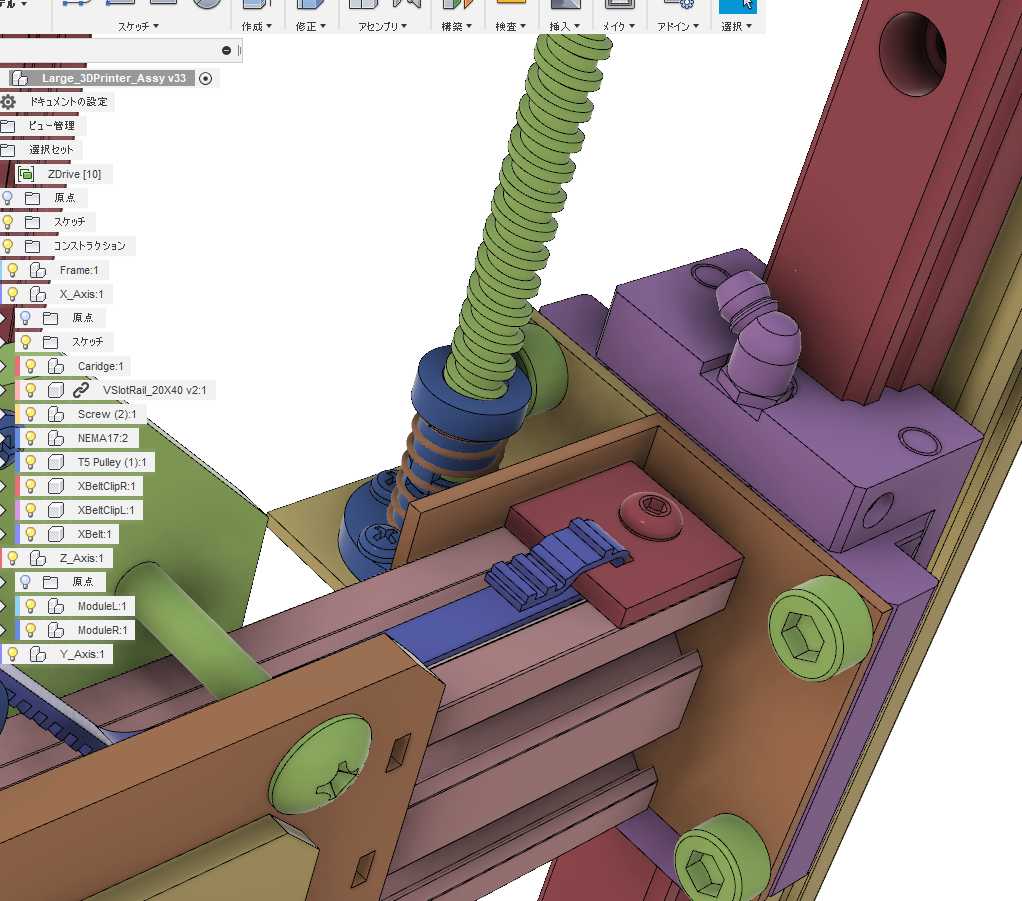

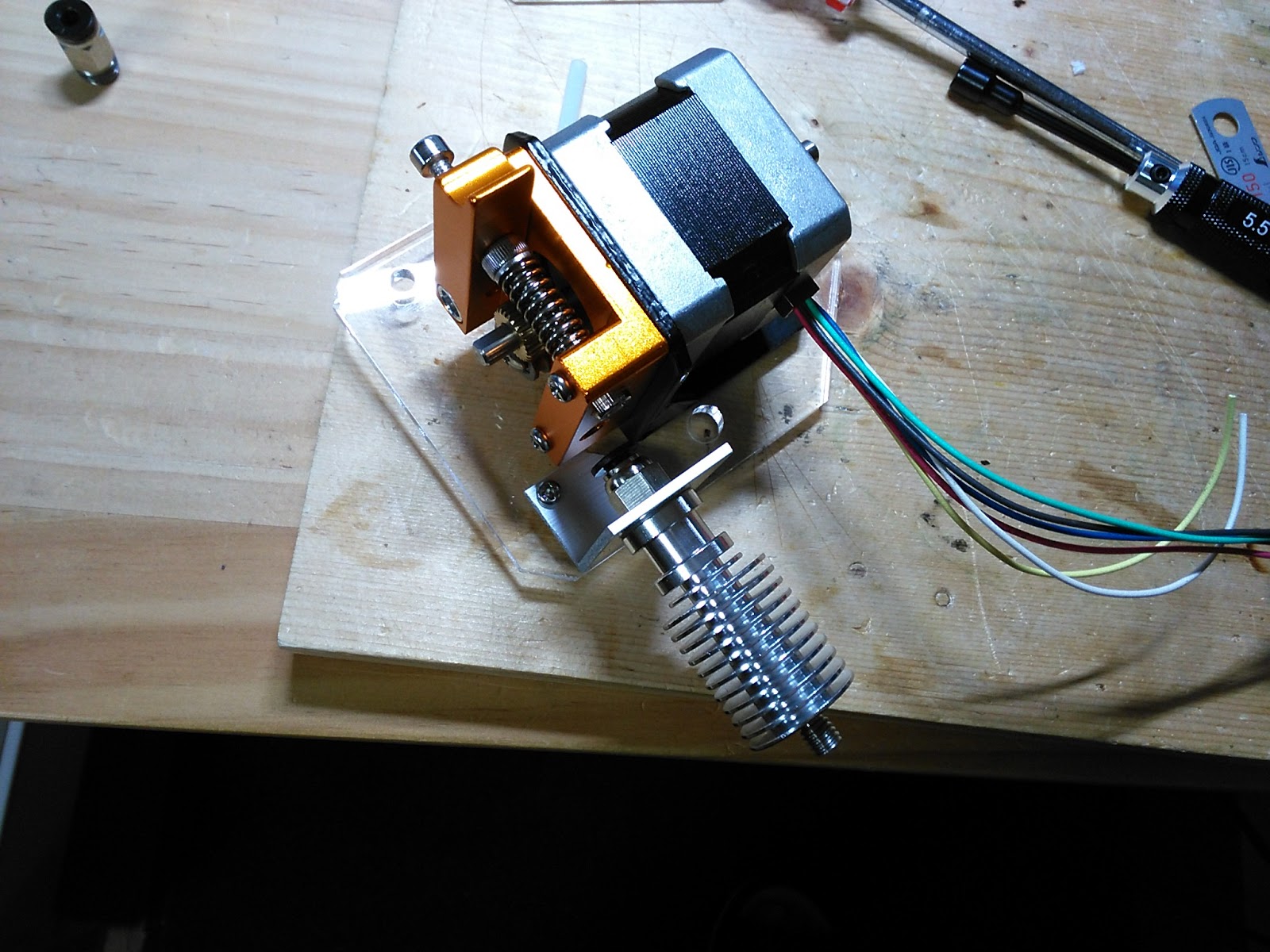

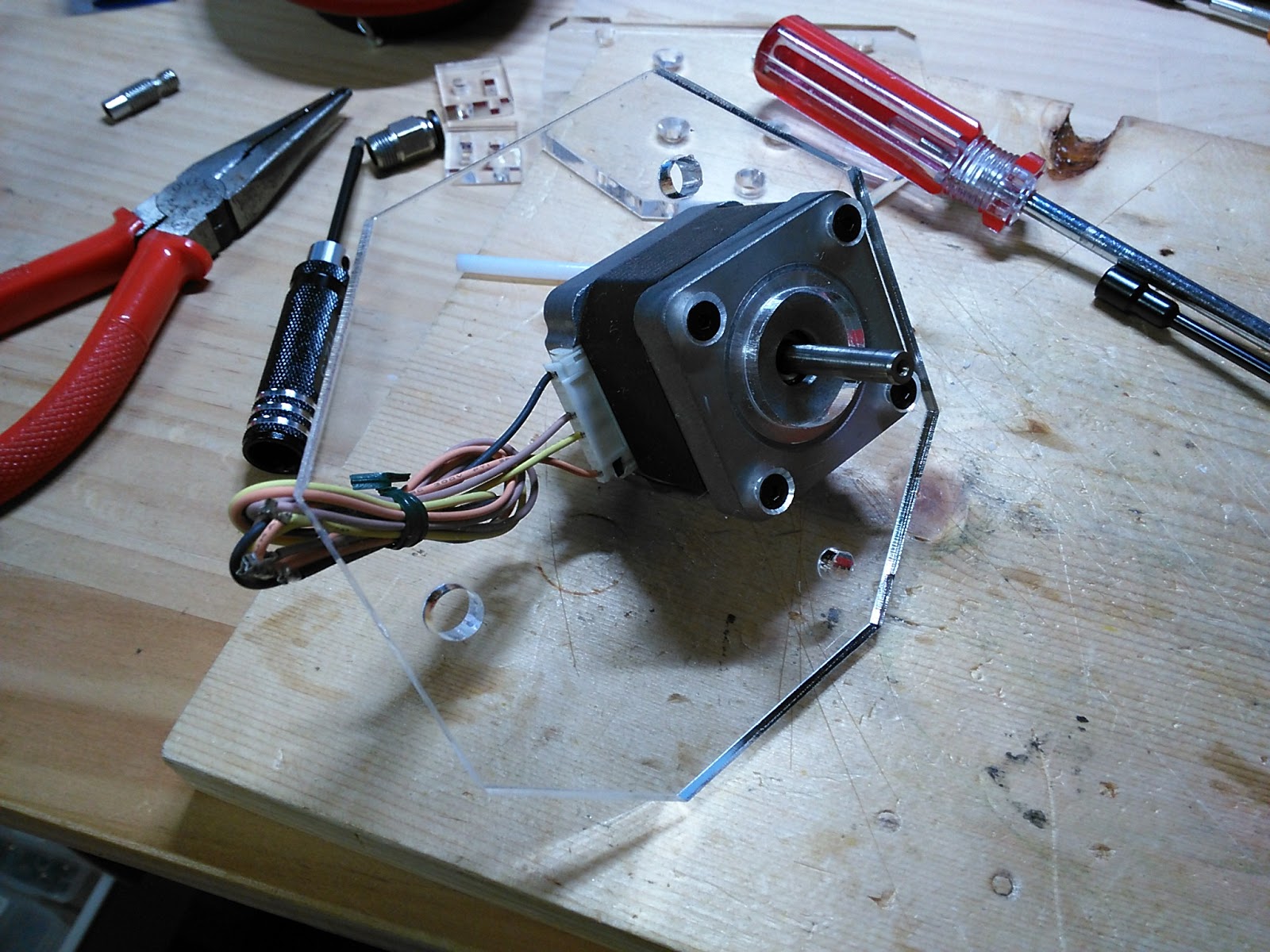

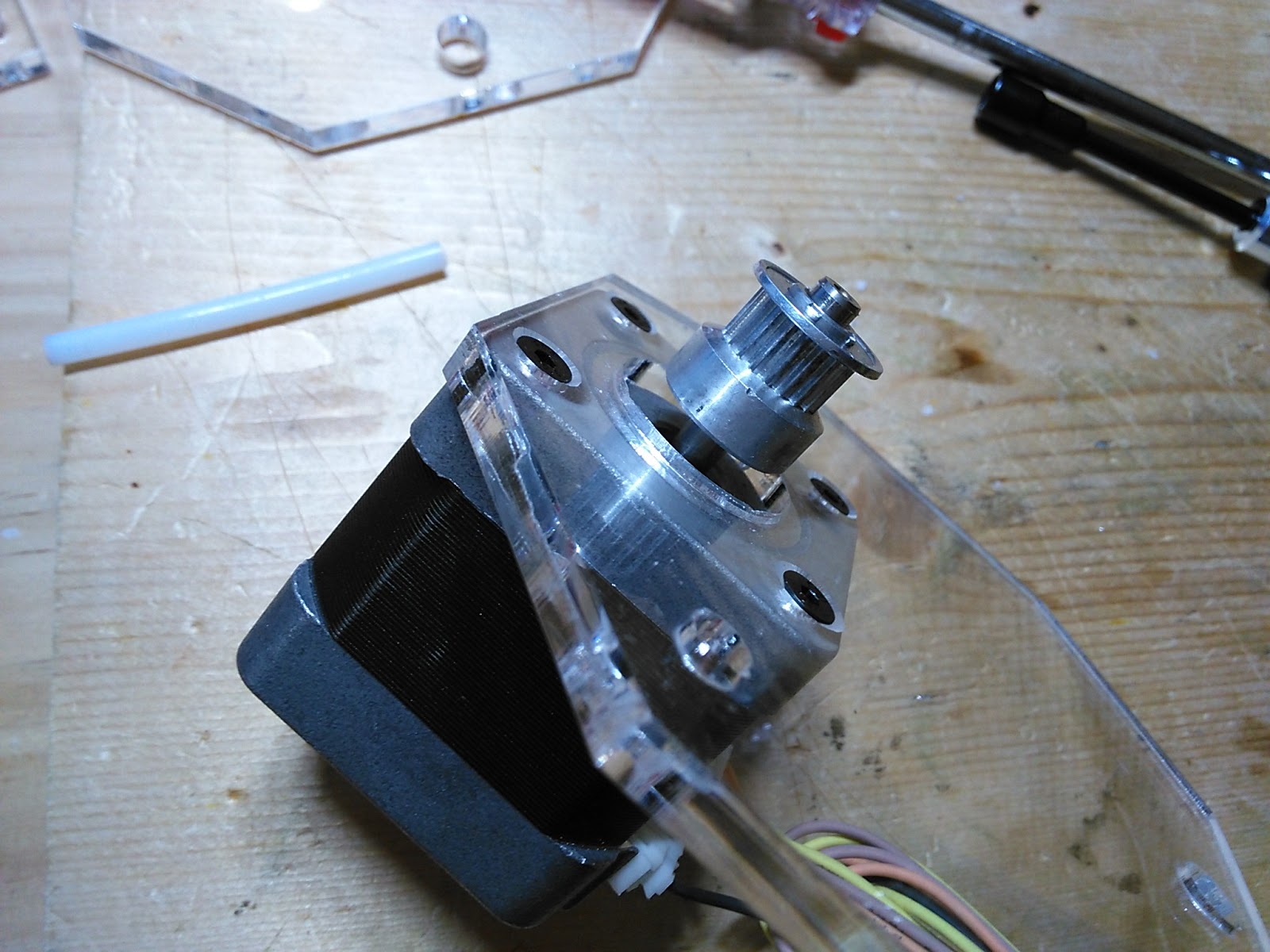

駆動用モータの取り付けです。プレーと形状は大きく変わりました。

ザグリ加工してモータを取り付けます。

ギア入れます。

先ほどヘッド側を組付けたプレートと合体させます。

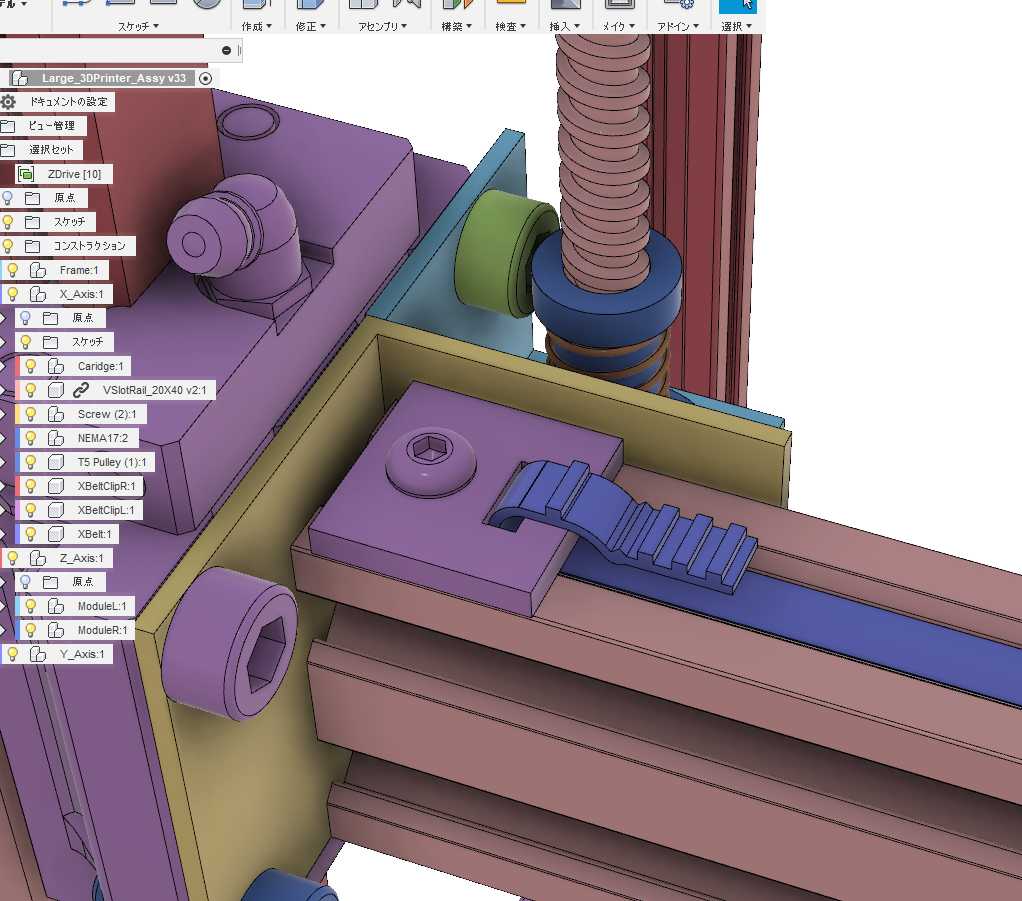

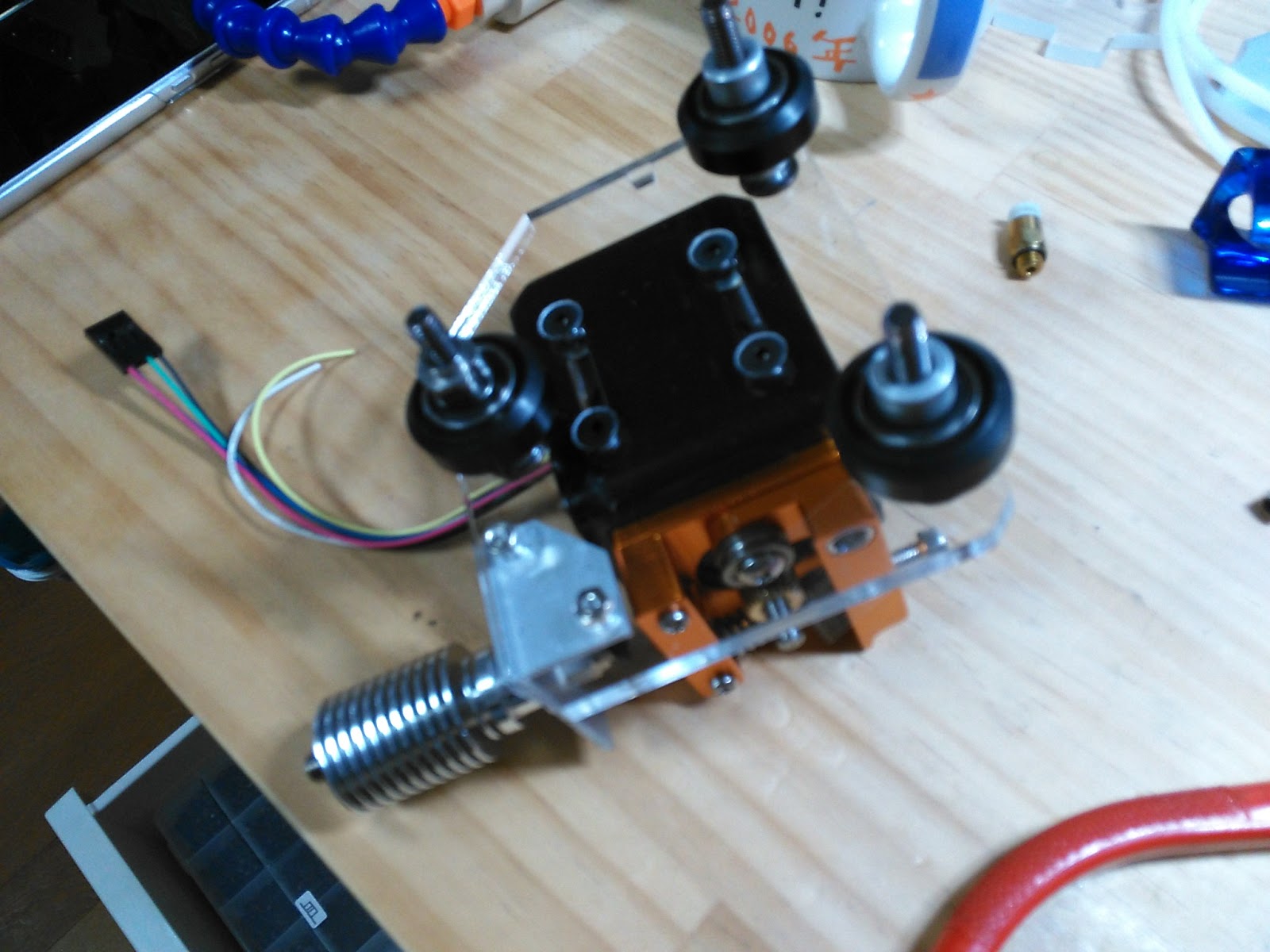

ベルトはこのアクリル部材で固定します。

一端を折り返してM2のねじナットで止めて、

ベルトを通していきます。反対側も同じようにして処理すれば完成。

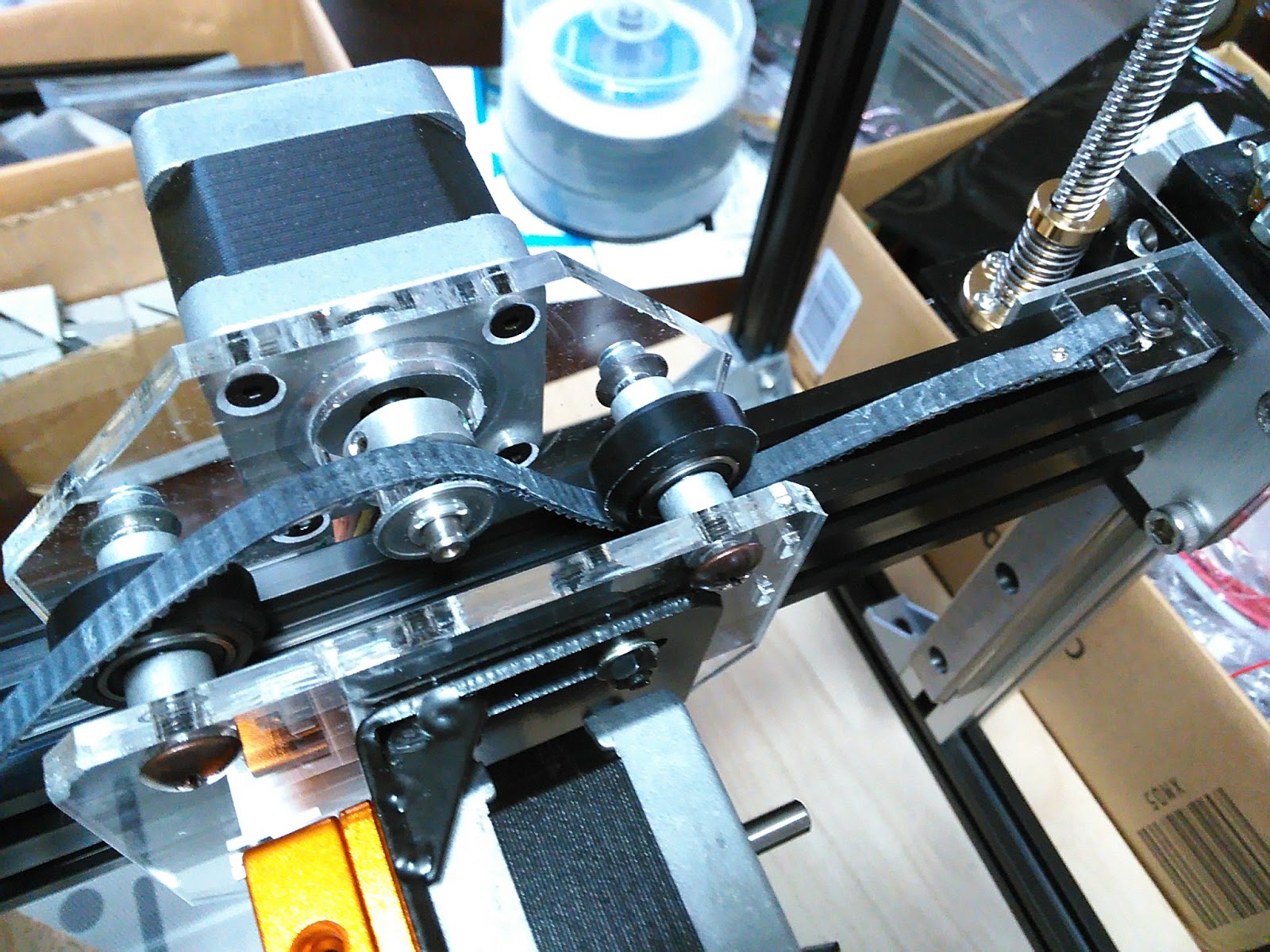

設計。

現物。

ほぼイメージ通り、設計通りに作れました。これでX軸のメカ部分は山を越えたかな。

次は到着待ちの台形ねじ500mmでZ軸周りを作りたいと思います。Y軸はなんの工夫もないベルト駆動にしようかなと思っていますが、今回余ってしまった台形ねじ300mmを使うという手もありますね。しばし考えてみたいと思います。

作業が楽しくて週末があっという間に終わってしまう…