世の中には便利な治具があるものです。

それがこれ。センタースクレーブツールという名前のようです。

何にどうやって使うのかというと、こんな感じに角棒の対角線を引いたり、

2回線を入れることで丸棒の中心を出したりできます。

こんな便利なツールがあったとは全く知りませんでした。

実はこれ、Twitterで@NovGunnerさんが紹介していらっしゃったものです。

Aliexpressでは100円ほどでプラ成形品が売られています。

このセンタースクレーブツール、構造自体はまことに簡単ですのですぐに作れそうであります。ということでアクリル板で作ってみました。

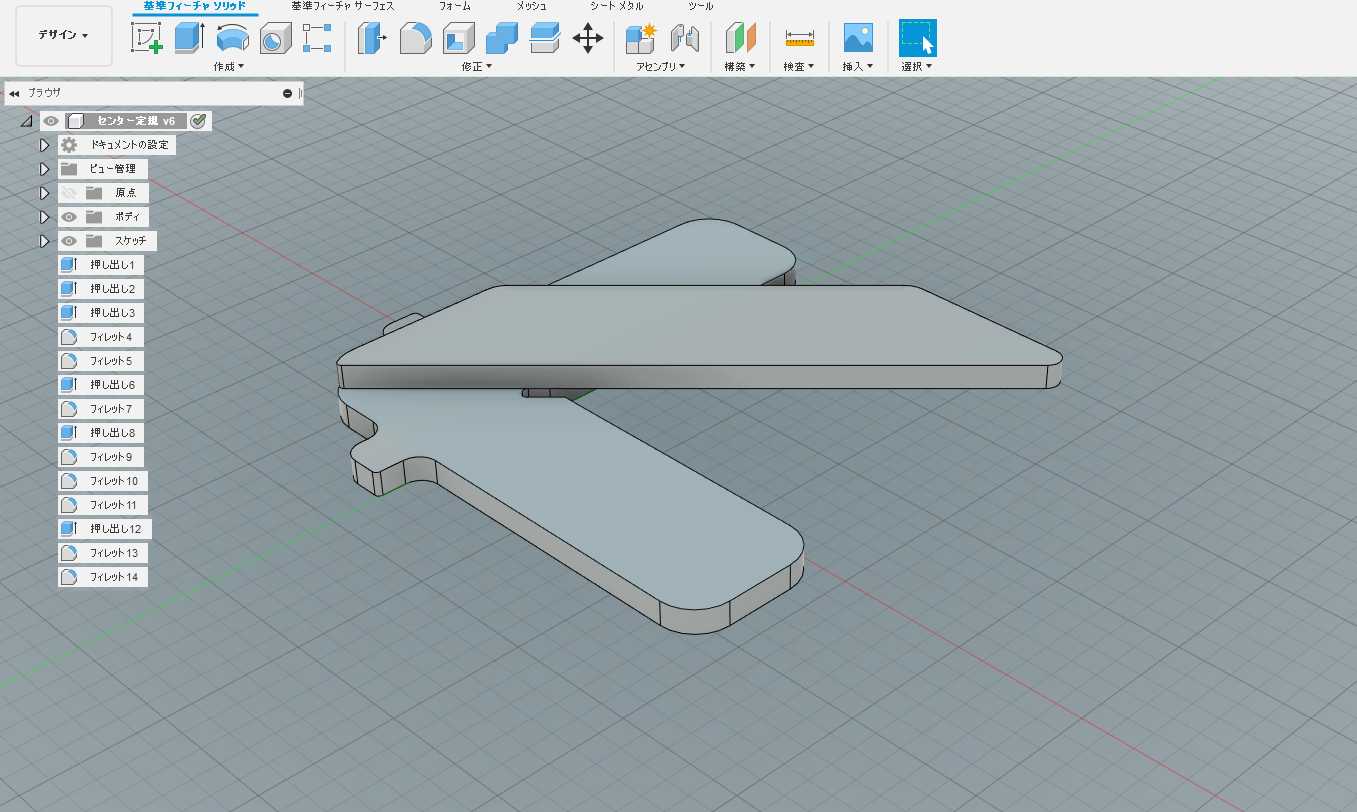

まずfusion360でちょいちょいとモデリング。

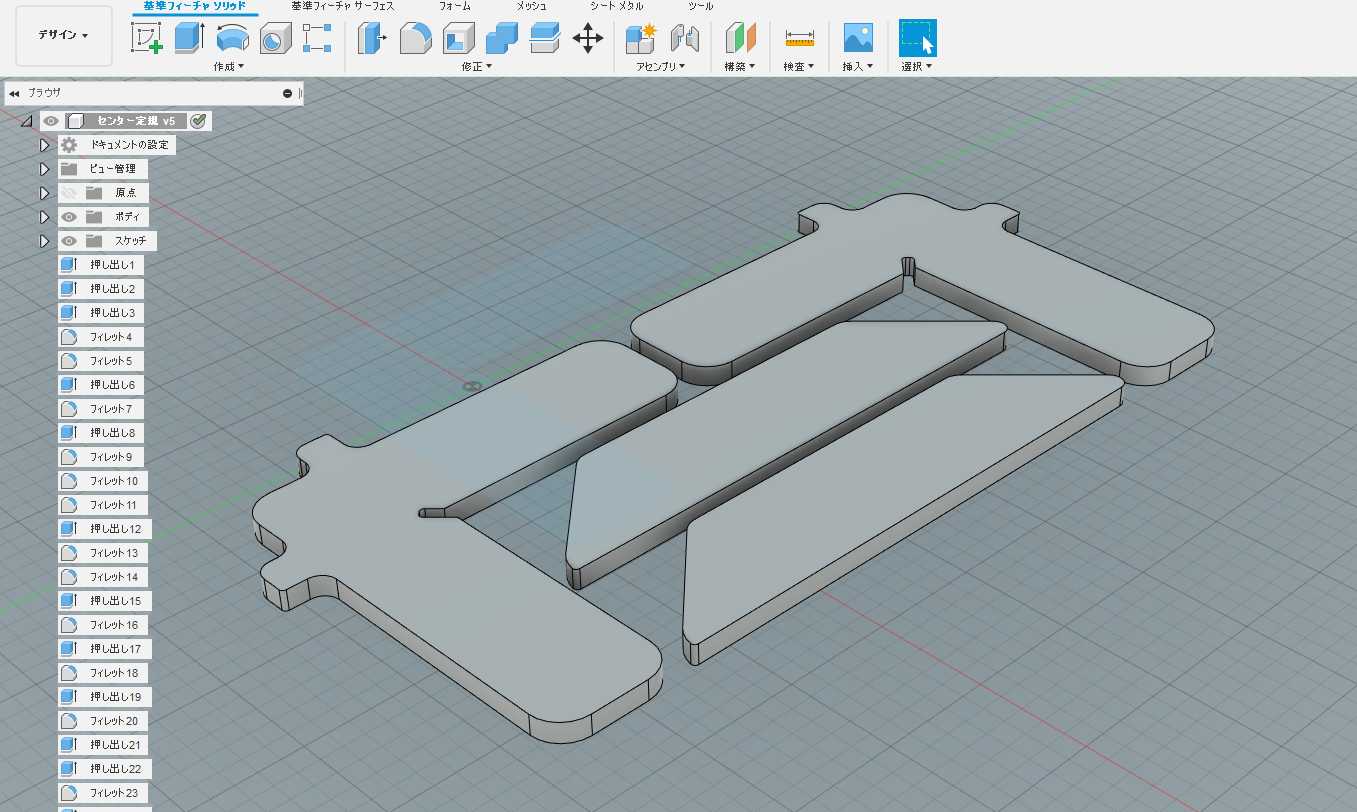

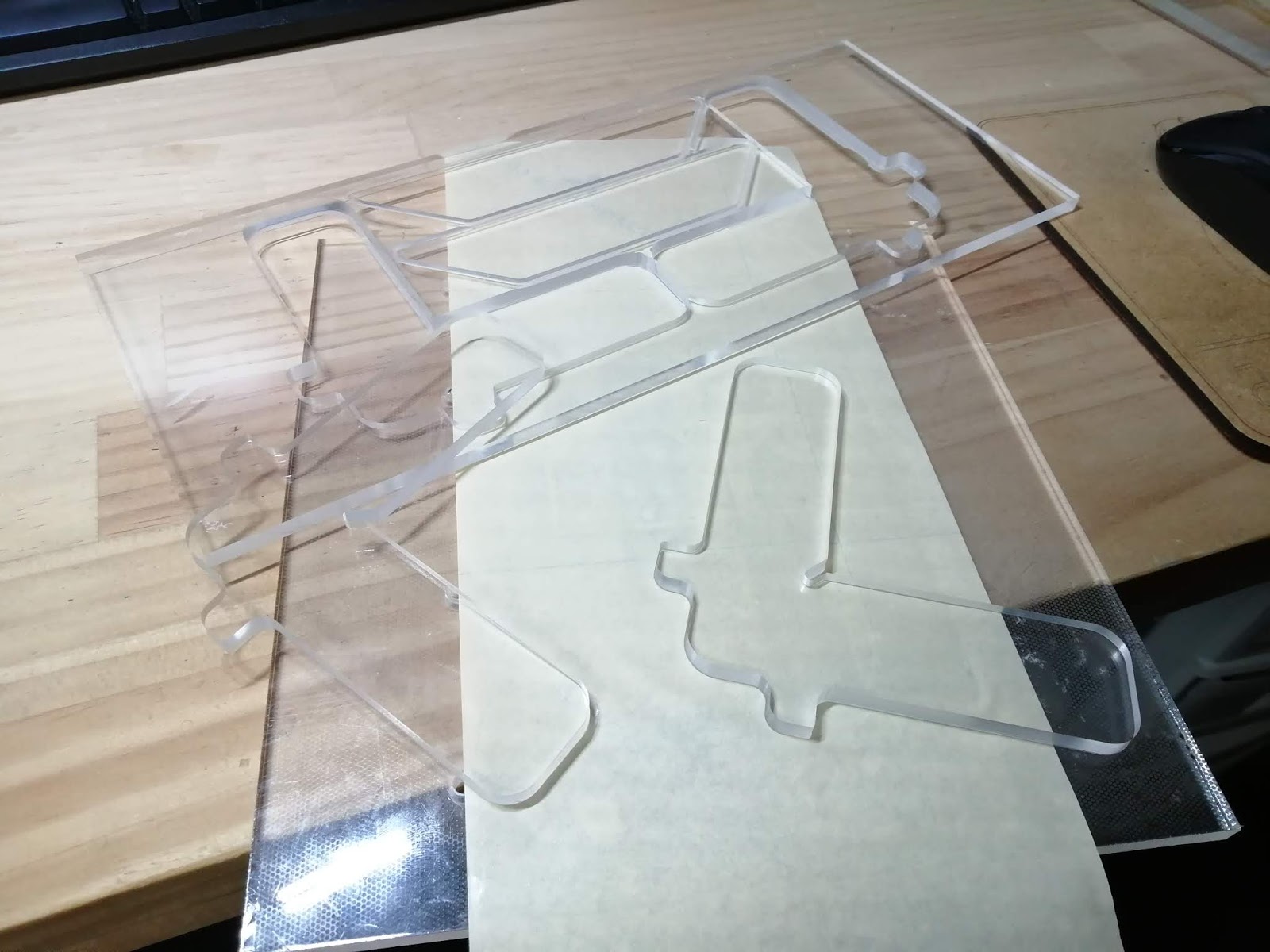

ばらします。アクリルの5mmt平板から二個分取ることにします。

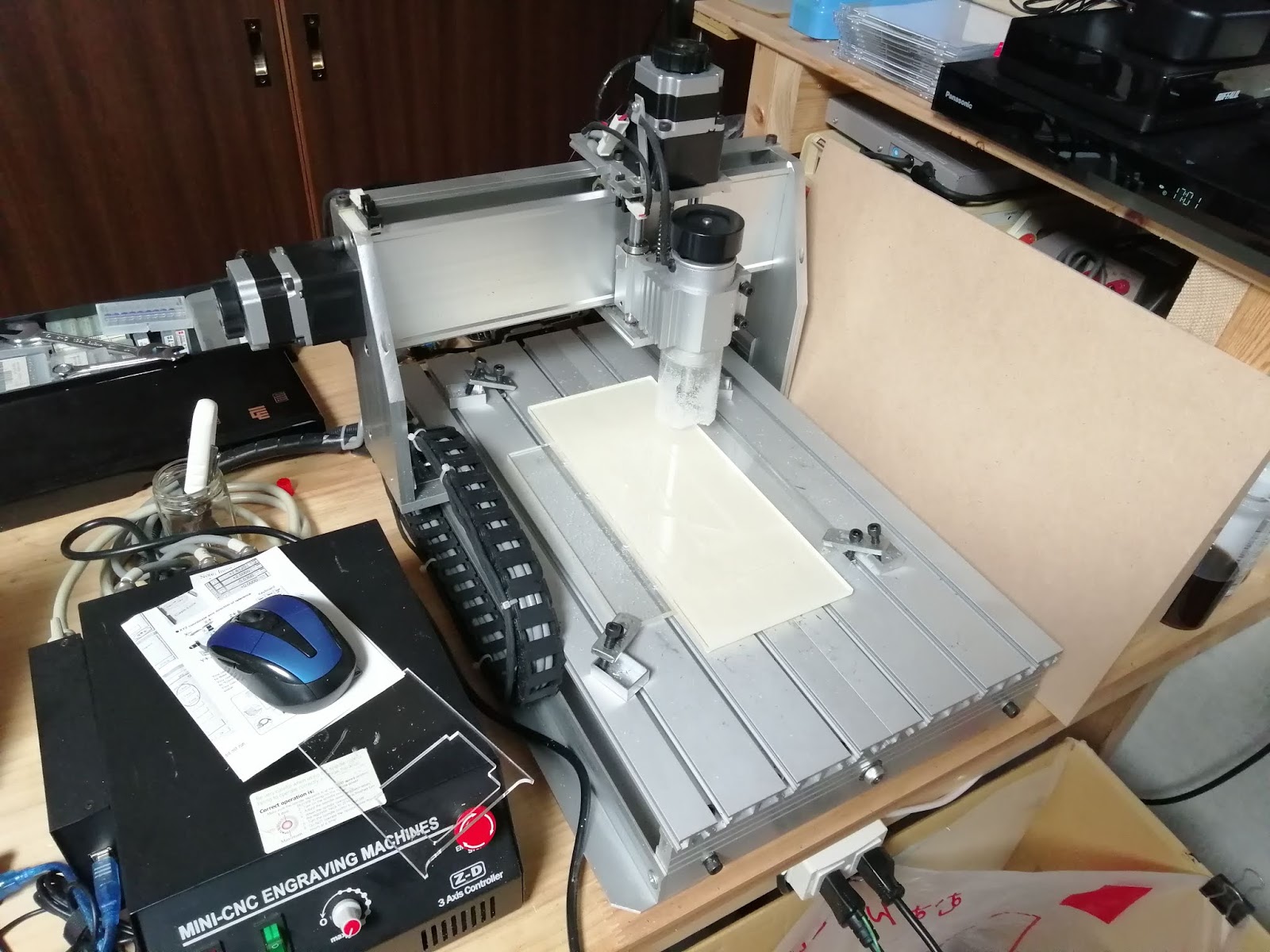

いつもであればこれをレーザ加工機で切り出してサクッと出来上がりになるところですが、今回はCNCルータで削り出すことにしました。

レーザ加工機でアクリル板を切り出すとどうしてもカット面がほんの少し斜めになります。これは太いビームをレンズで集光するというレーザ加工機の原理上の宿命です。

今回はゲージということもあり、面精度にこだわってみた次第。

切削条件は、フラットエンドミル2mmφ、二枚刃、回転数8000-9000rpm、送りF600。ワークはキャストアクリルクリア5mmt。切り込み深さは0.3mmです。

まずアクリル板の中心出しをして、

ステージにセットします。

今回アクリルの削り粉の飛散防止のためにスピンドル周りにスカートをつけてみました。

スカートといってもOHP用のPETフィルムを切り出してスピンドルモータの円周にテープで貼り付けただけ。

これが思いのほかええ感じに効果がありました。

もちろん飛散は皆無にはなりませんが、切粉が遠くに飛ぶことは無くなり、スカート内の壁面とワーク周辺だけにとどまりました。これはいいです。

切削しているところを動画で。

さすがにアクリルはアルミと違ってさっくさくです。

Fを大きめにしているのが良いのか、アクリルが溶けてエンドミルに絡まる感じも全くありません。ドライのままでどんどん進んでいきます。

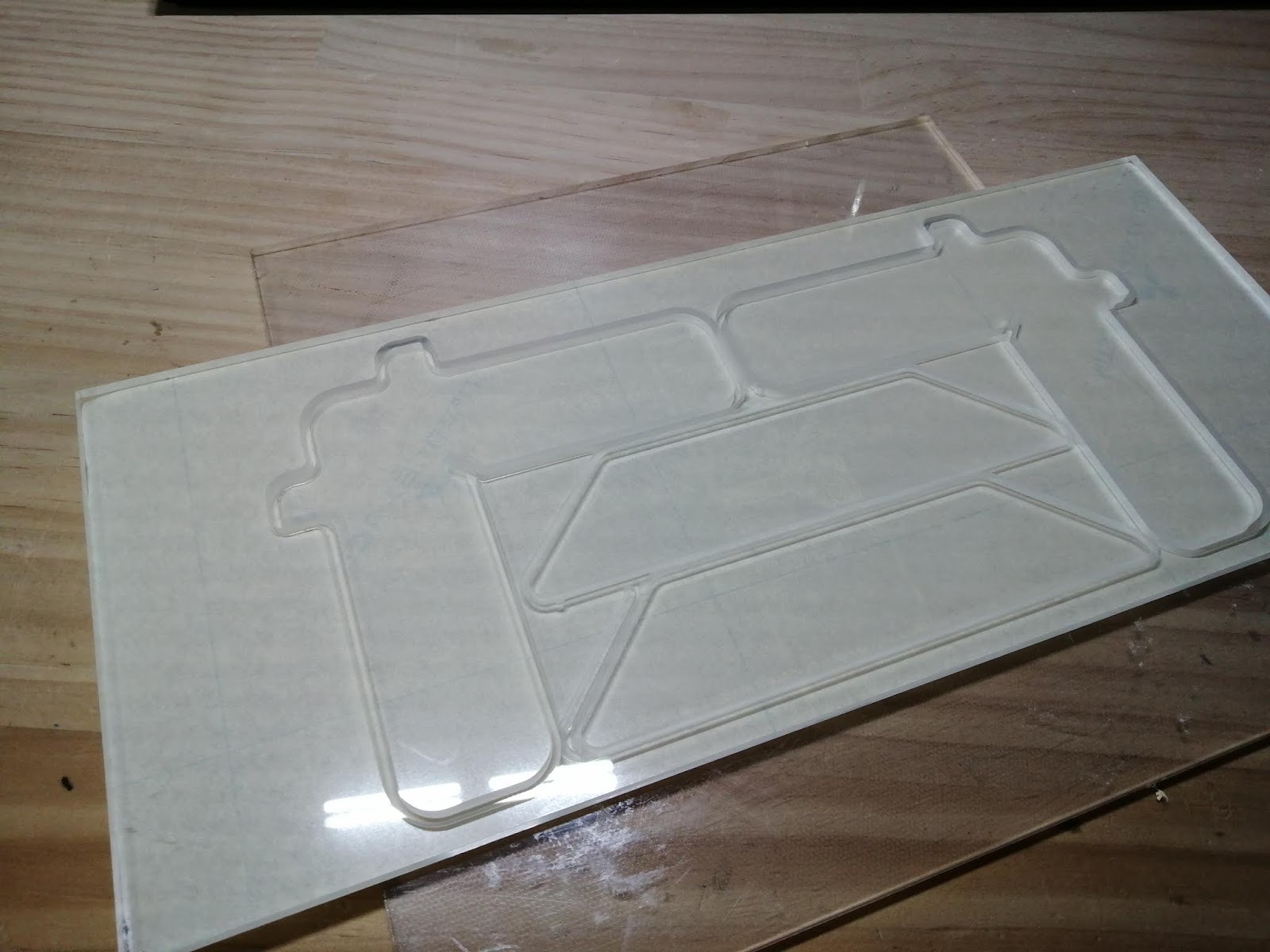

と思ったら、全部削る前に脱調が発生。どうやらルータの横に置いていた板がY軸の移動を邪魔してしまったようです。

右側のパーツの手前の削り溝が二重になっているのが分かりますかね。

こうなってしまうと元に戻すことはまず不可能ですので諦めて削りなおしです。

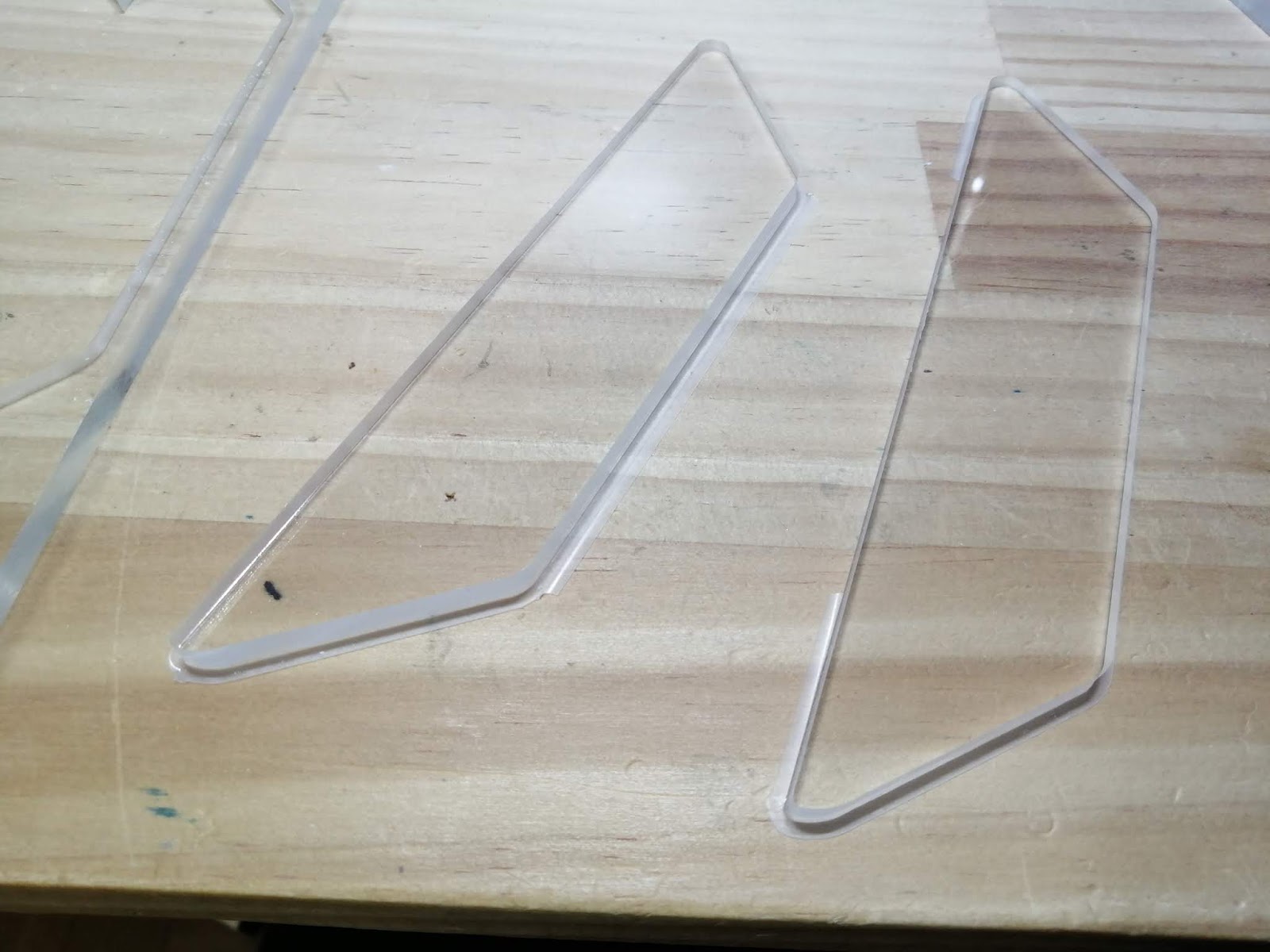

L型のパーツは二枚とも削り終わってましたので回収します。

バリを落として仕上げます。完璧な出来であります。

切削はレーザと違うカット面でこれはこれで非常に美しく良いですねえ。

ということで直線パーツのみ切削のやり直しです。

10分ほどで削り上がります。

ちなみに、ワークの固定は、アクリルの捨て板の上にマスキングテープを貼り、さらに両面テープを貼って保護紙ごとアクリル板を貼っています。これで切削中にずれることは全くありません。

外すときは、パーツはちょいとねじれば保護紙から浮きますので簡単に外れて、両面はマスキングテープと共に捨て板から簡単にはがせます。アクリル板に保護紙が貼られたままであれば実に良い固定方法です。

外して、

位置合わせをしてからアクリサンデー接着剤で接着します。

練習の成果で、最近はまず気泡もなくきれいに接着できるようになってきました。

完成品。美しい仕上がりです。

では早速使ってみます。丸いふたの瓶を準備して、

ツールをあてがいます。

この状態で直線パーツに沿ってケガキ線を入れます。

ツールの位置を少し変えてもう一本線を入れれば、その交点が中心です。

これは良いです。一発で中心が出ます。

問題は精度ですが、これを確認するのは簡単で、もう一本線を入れて三本目の線が二本目までの線で作った交点を通過するかどうかを見ればよいです。

下の写真でわかりますかね。三本目の線はきっちりと二本の交点を通過しています。まず問題ない精度です。

ということで、見た目にも美しいアクリル製のセンタースクレーブツールができました。

どれだけ使う機会があるか怪しいですが、持ってて満足の治具であります。