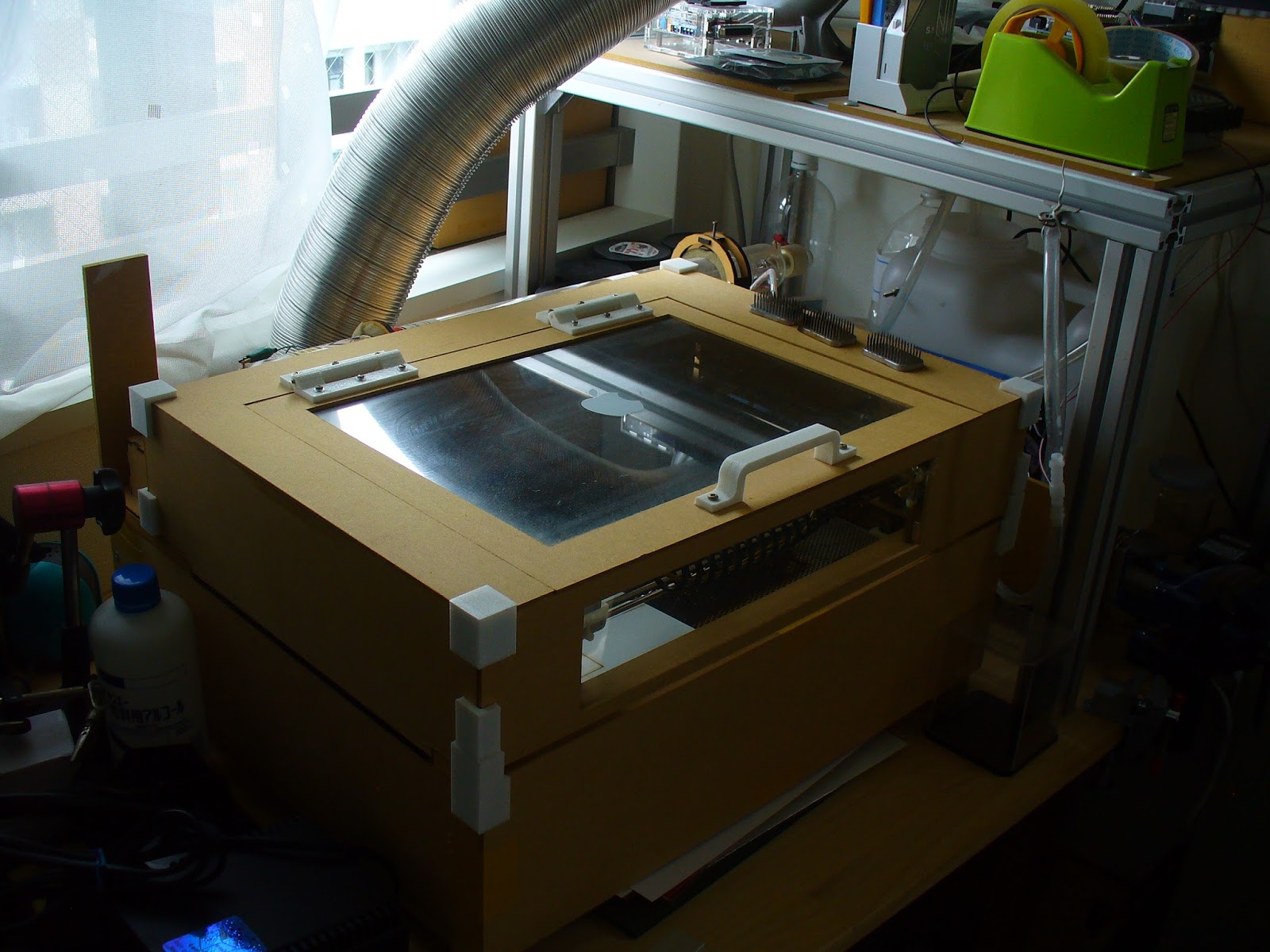

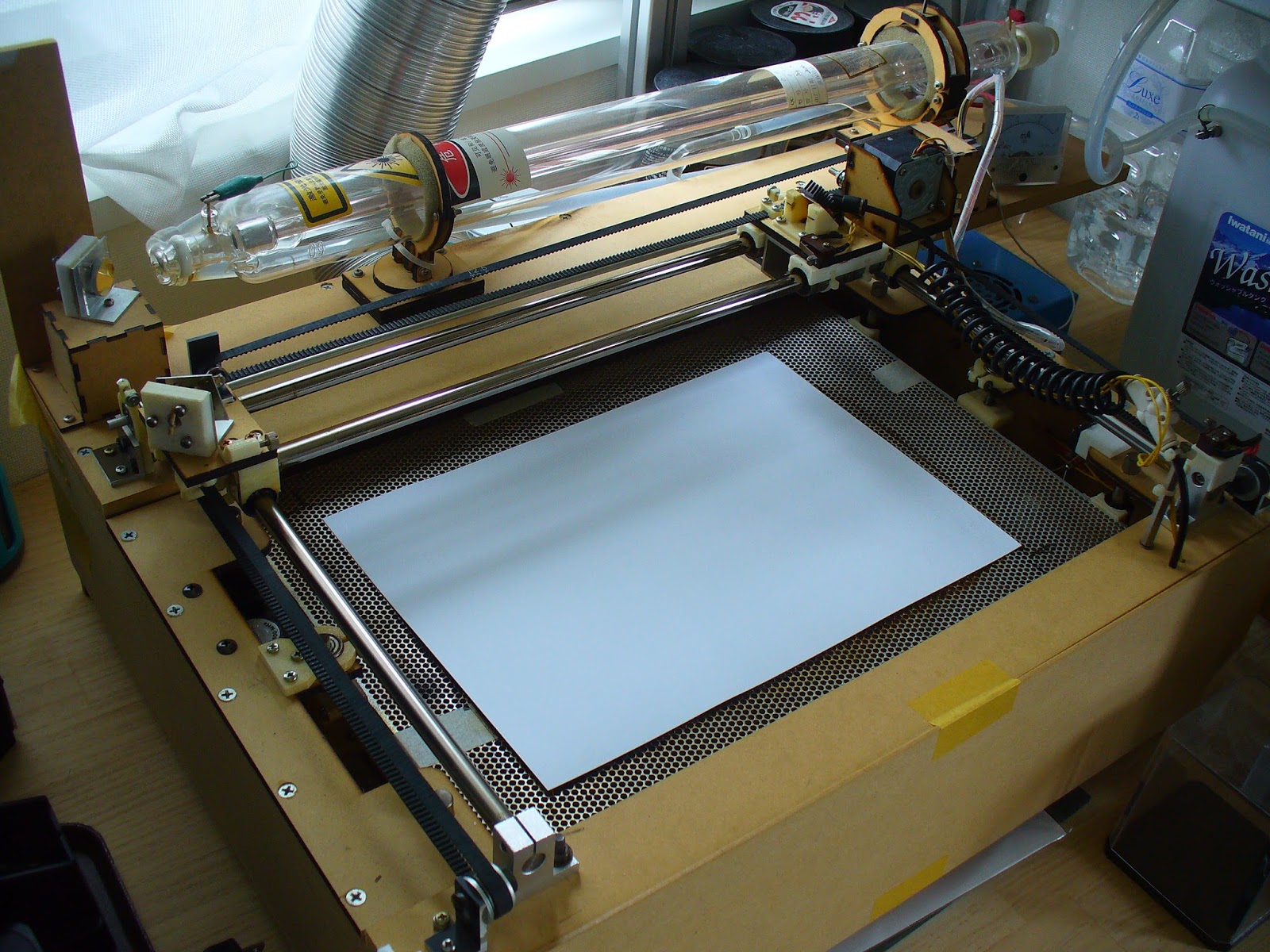

GWの最終日は自作レーザ加工機のメンテナンスに充てました。

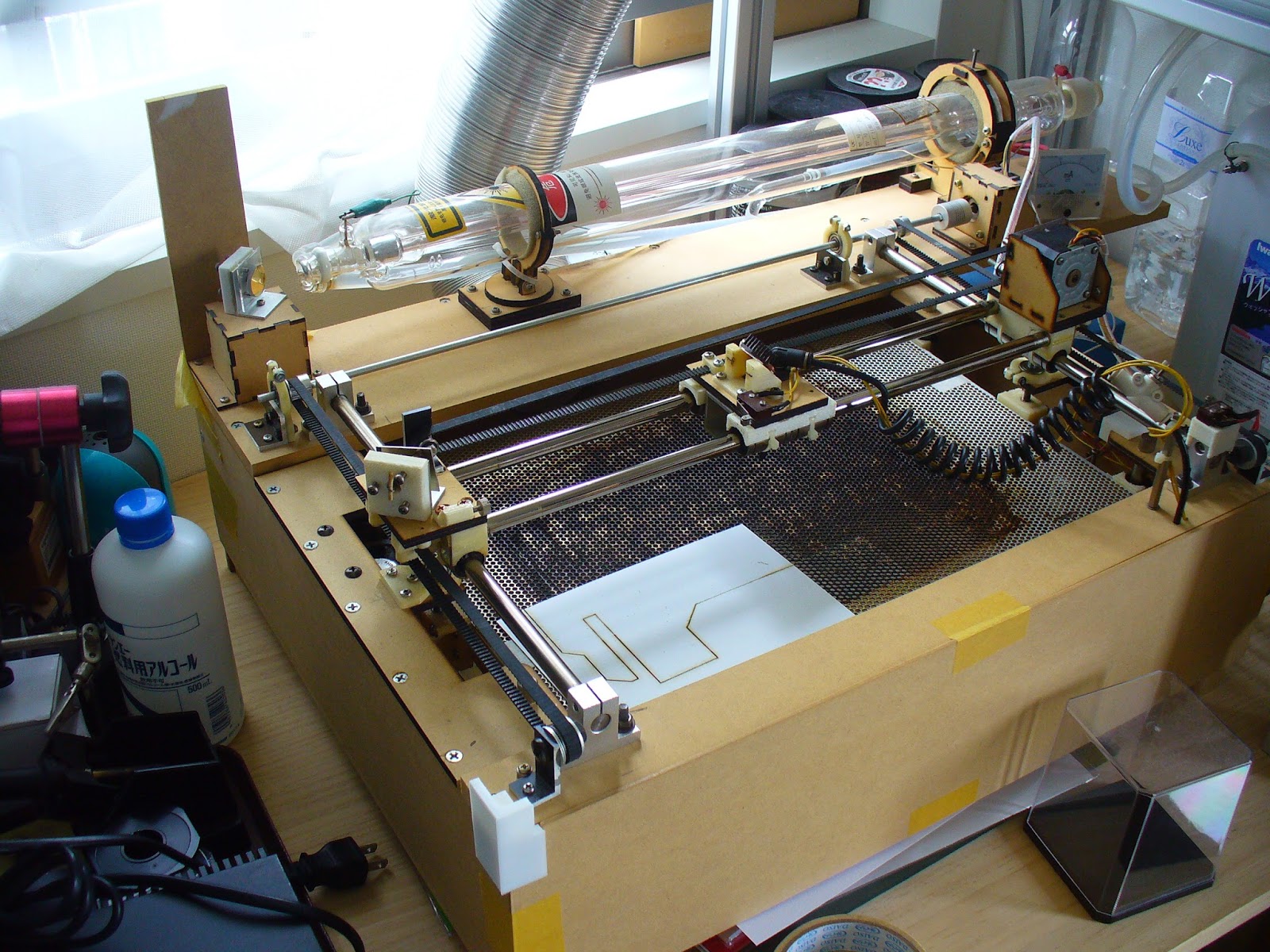

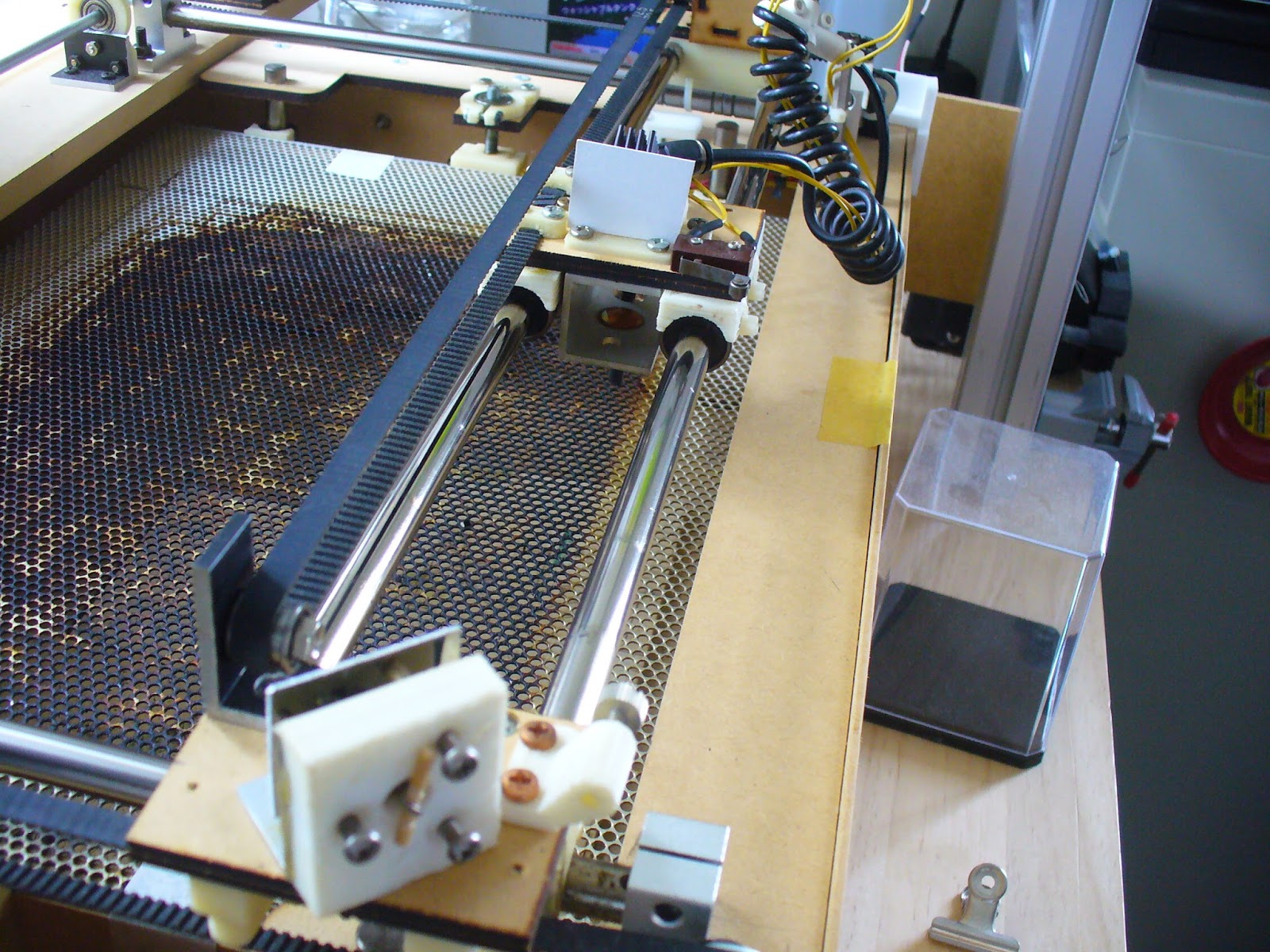

2014年11月に完成して以来2年以上に渡ってモノ作りの相棒になってきた自作のレーザ加工機です。これまでちょこちょこ改良はしてきましたが、基本設計に係るところは当初のまま、トラブルらしいトラブルもなくこれまでいろいろな加工をこなしてきました。もはやこれなしの生活は考えられないような大切な装置です。

レーザ加工機というものは既製品だろうが自作品だろうが、基本的に特別なメンテナンスはありません。レーザ管の寿命は数千時間ありますし、負荷のかかる可動部分も無いです。ということで、気をつけるのは冷却水くらいです。既製品になると冷却も空冷のものがありますので、そうなるとほんとにメンテナンスなんてないのです。脱臭機の活性炭とフィルタの交換はありますけどね。

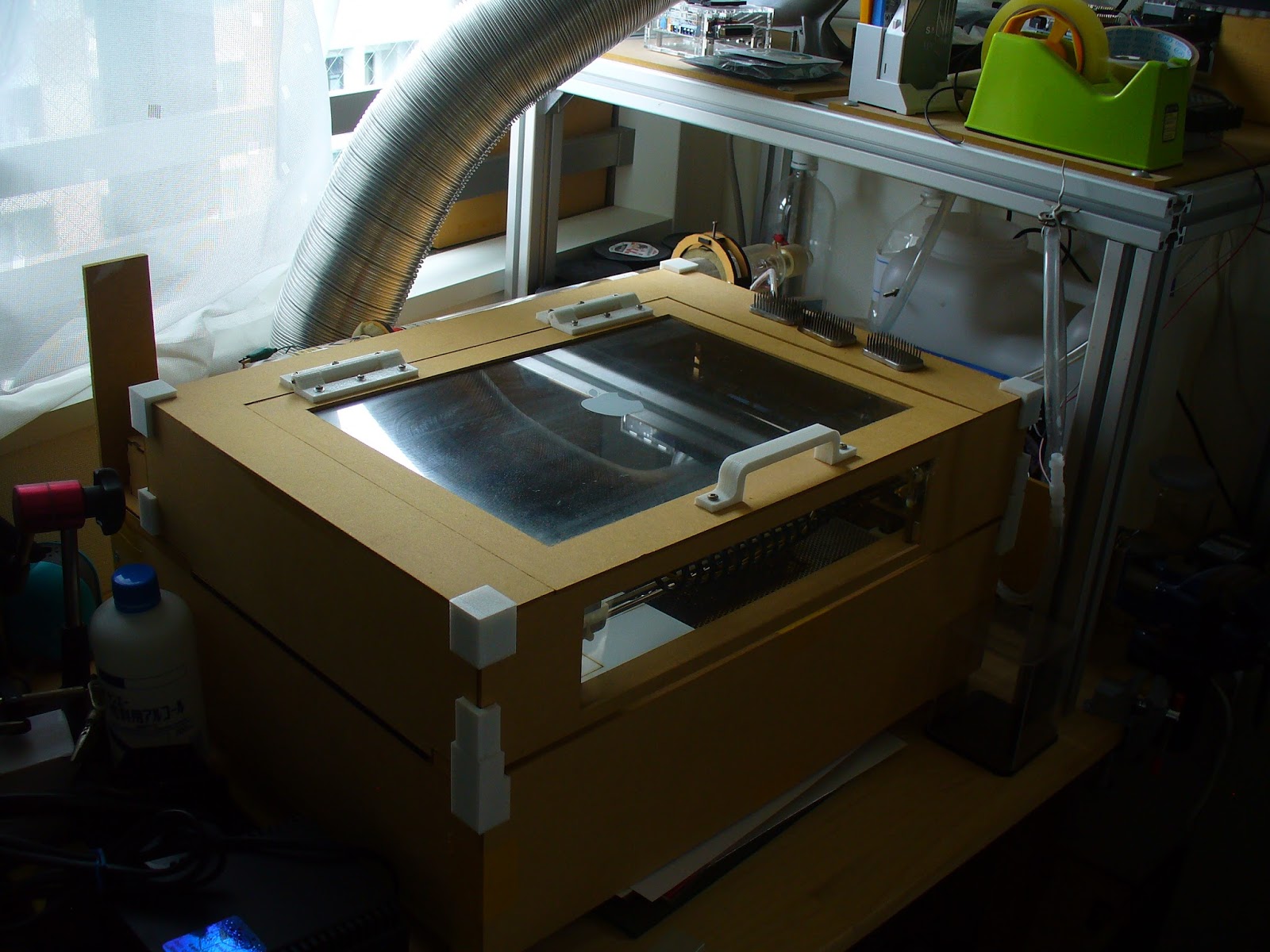

今回久しぶりに冷却水を交換しました。横浜基地開設以来なので1年半くらい使い続けていました。一応ジクロロイソシアヌル酸ナトリウムのタブレット入れてましたが、さすがに放置が長くなるとカビが気になり始めましたので重い腰を上げた次第。

まず循環している水路の出口を外に出してタンクの水を抜けるだけ抜きます。

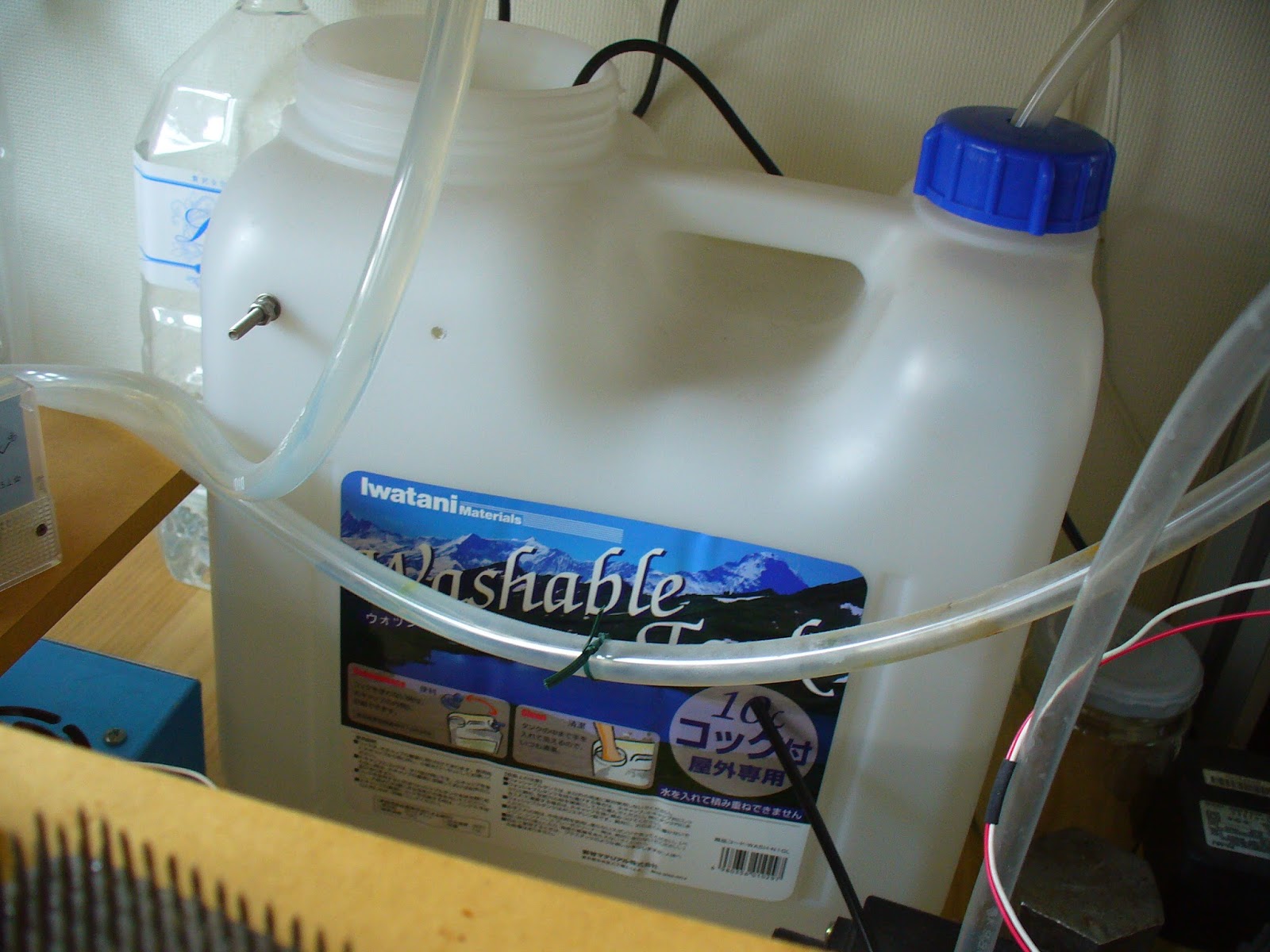

タンクを洗います。結構中はカビカビでした。ブラシとスポンジで内壁をこすり洗いした後にタンクに水を満たして漂白剤をたっぷり入れておきます。

こちらはこれでしばらく放置すればきれいになるはず。

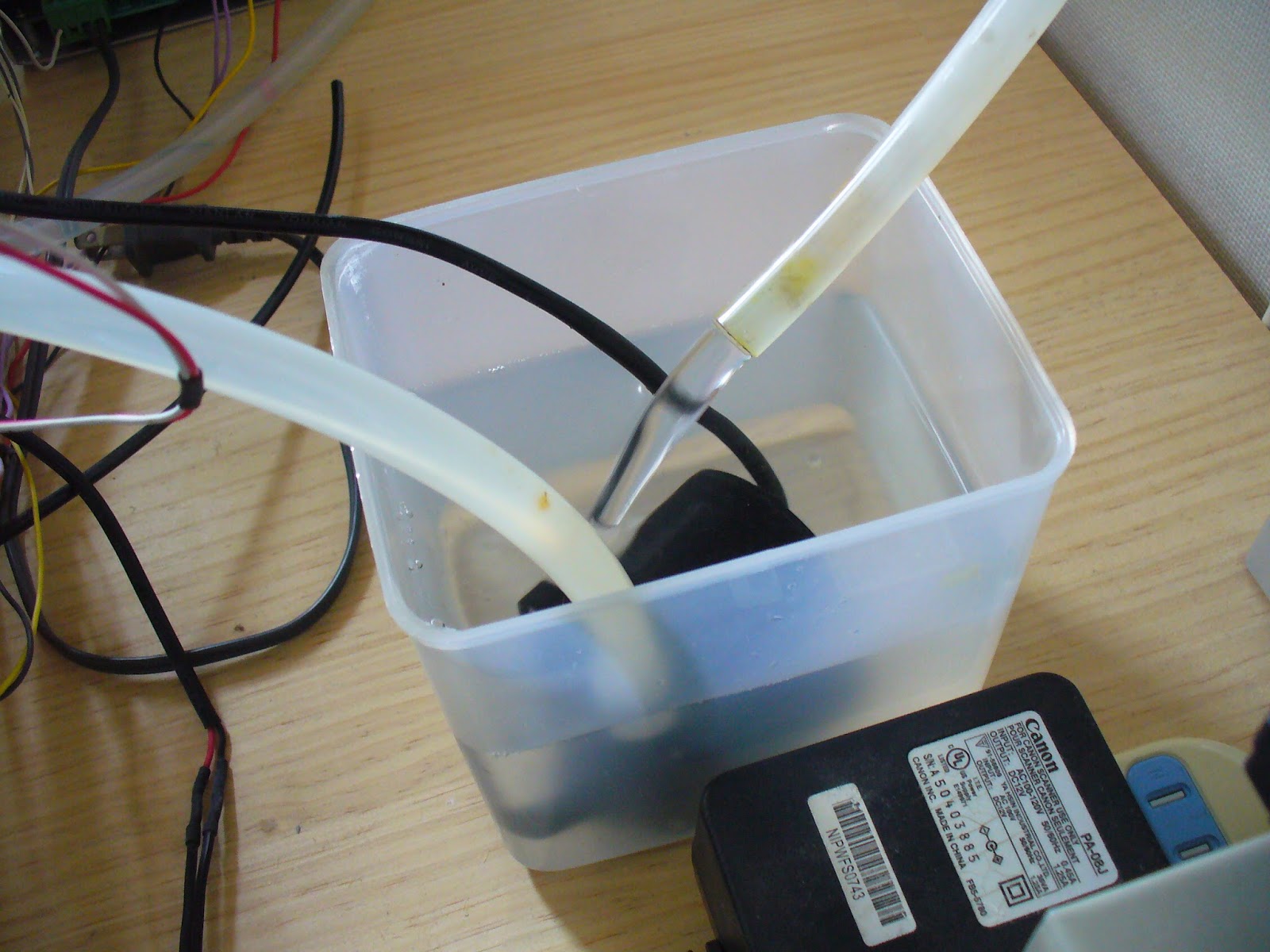

問題はこちら。

ぎょぇー!!であります。ドロドロしたスライム状の何かがまとわりついています。思ったよりひどい状態です。もっとはやく手を入れるべきでした。

ティッシュで拭き取ろうとするとこんな感じにビローンとなってまさにスライム。

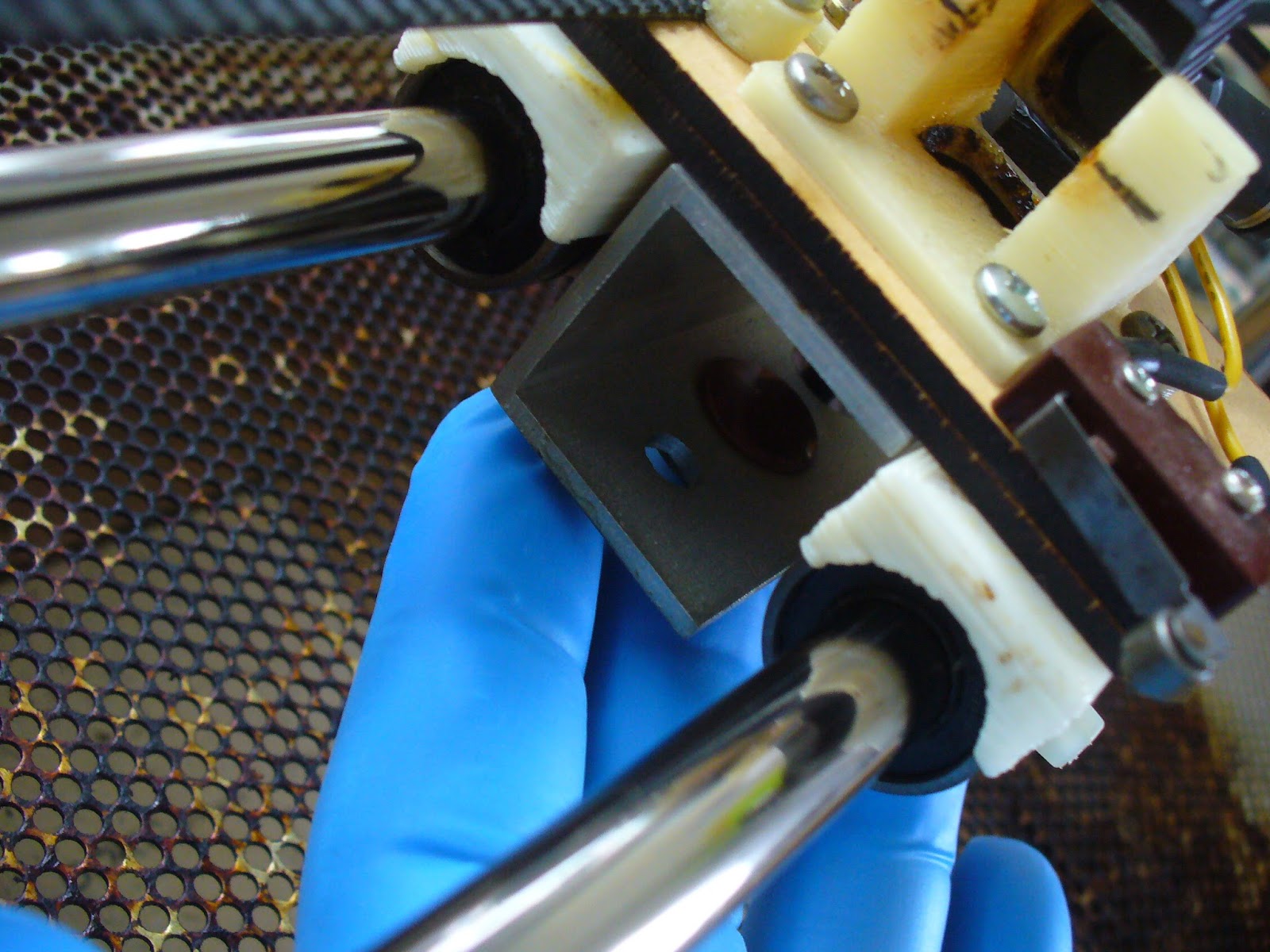

あんまり気持ち悪いので手袋して洗います。

古い歯ブラシでこすると黒い何かがたくさん取れてきます。筐体のプラスチックが加水分解して粉状になっているようです。お安い浸漬ポンプなのである程度はやむを得ないところ。

きれいになりました。

が、筐体表面は荒れ荒れです。この通り。そのうち浸水するかもしれませんが、予備は買ってありますので行けるところまで行きます。

元通りにホースを繋いでレーザ管の中の洗浄を行います。少量の水にたっぷりの漂白剤を入れてレーザ管の内部を循環させます。

これをしばらく行った後に水道水に入れ替えること数回。

十分に内部の洗浄を行ったところで元通りにタンクを配置してきれいな水道水を満たしていきます。最後に漂白剤をちょっとだけ入れておきます。漂白剤に入っているアルカリが配管にダメージを与えそうなので少量にしておきます。

これで冷却水のメンテナンスは終了です。

これで終わろうかとも思いましたが、ついでに光軸周りのメンテナンスも行うことにしました。サイバーコンソール用のパーツを切り出しているときに切断面がやや傾いているのが気になっていました。これは光軸があってないために起きる現象です。

ということで、カバーを取っ払って、

まずはレンズの掃除をします。CO2レーザ用のレンズはZnSe、セレン化亜鉛の結晶で作られており、表面には反射防止コーティングがなされています。

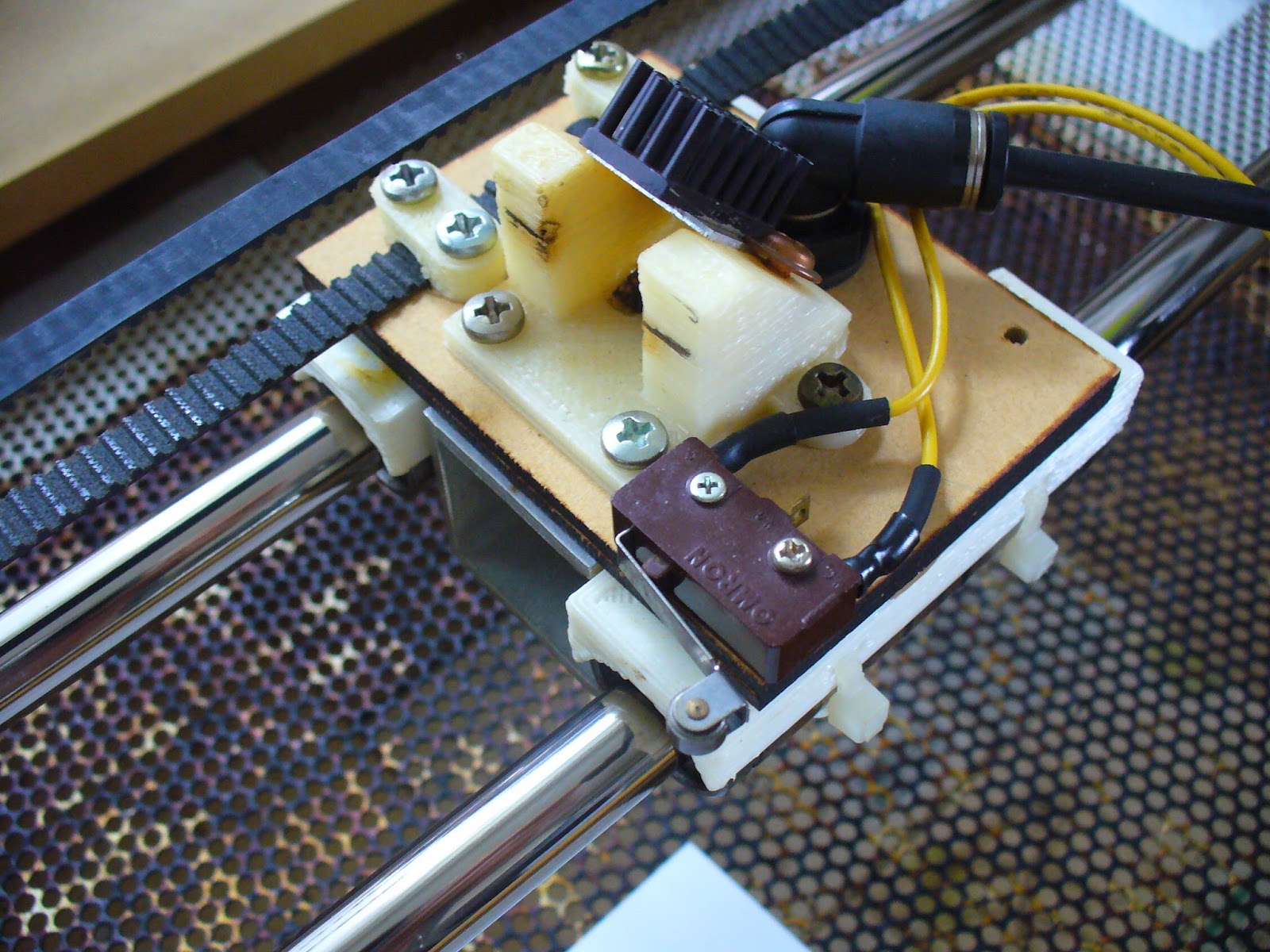

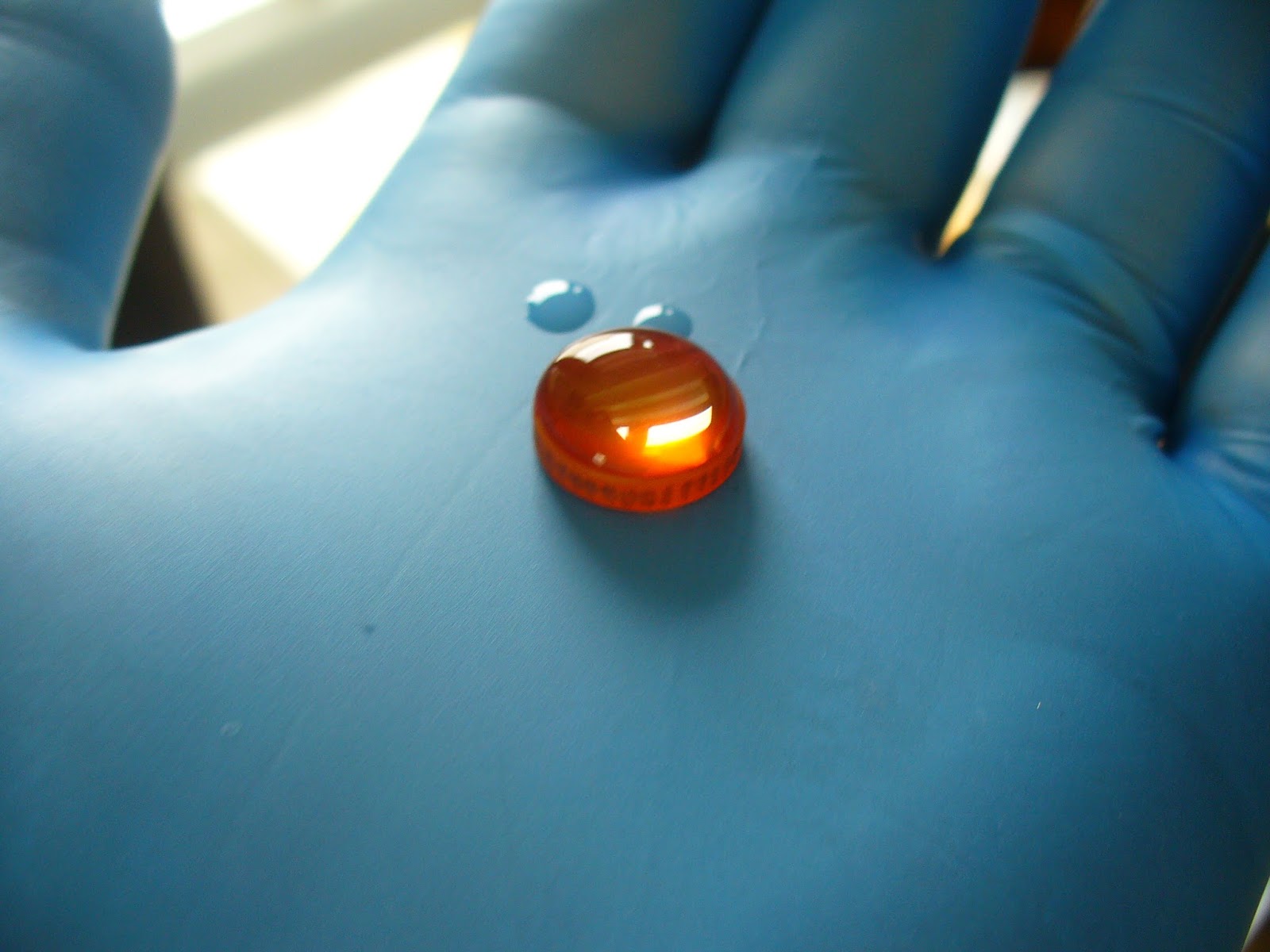

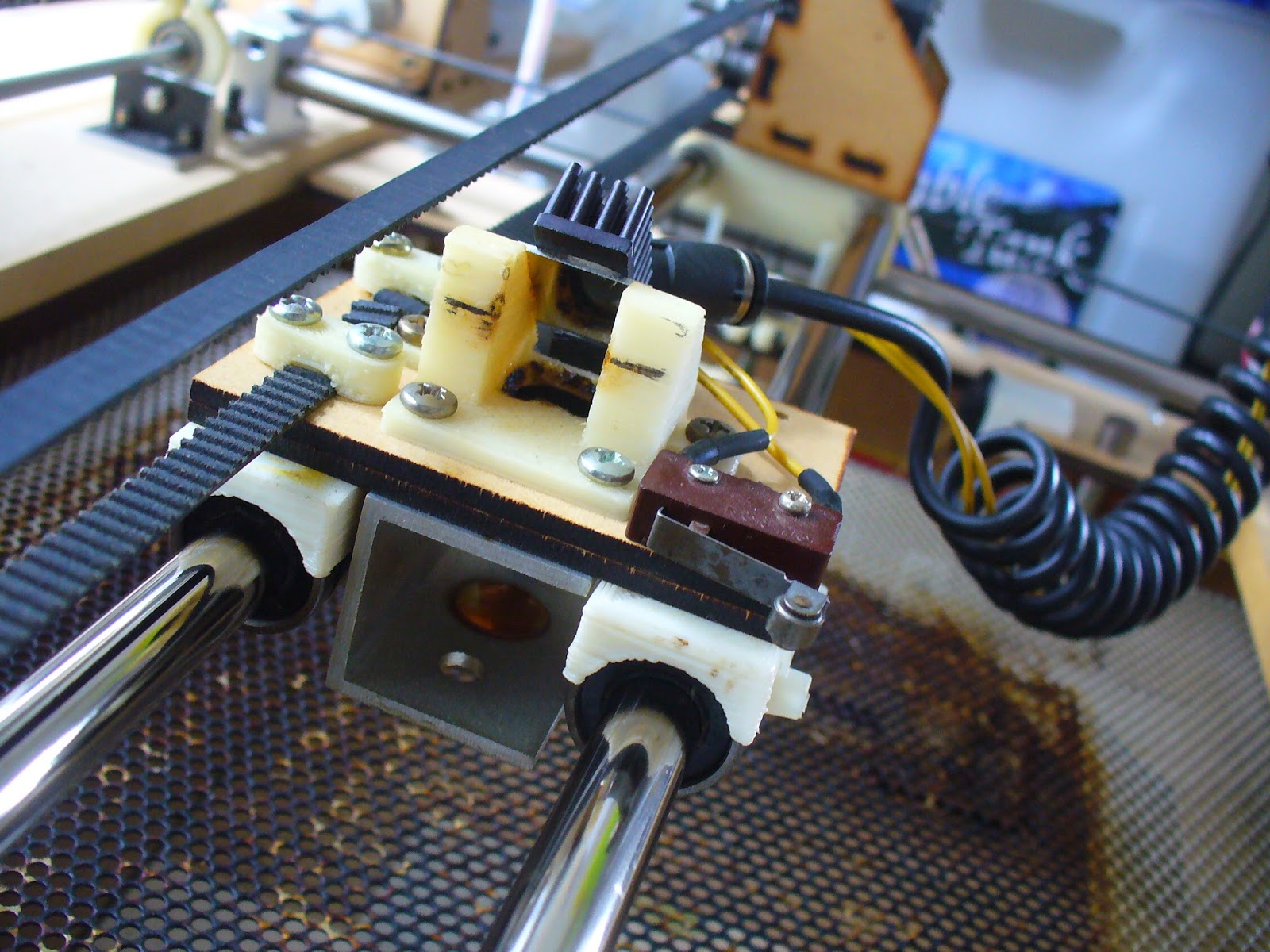

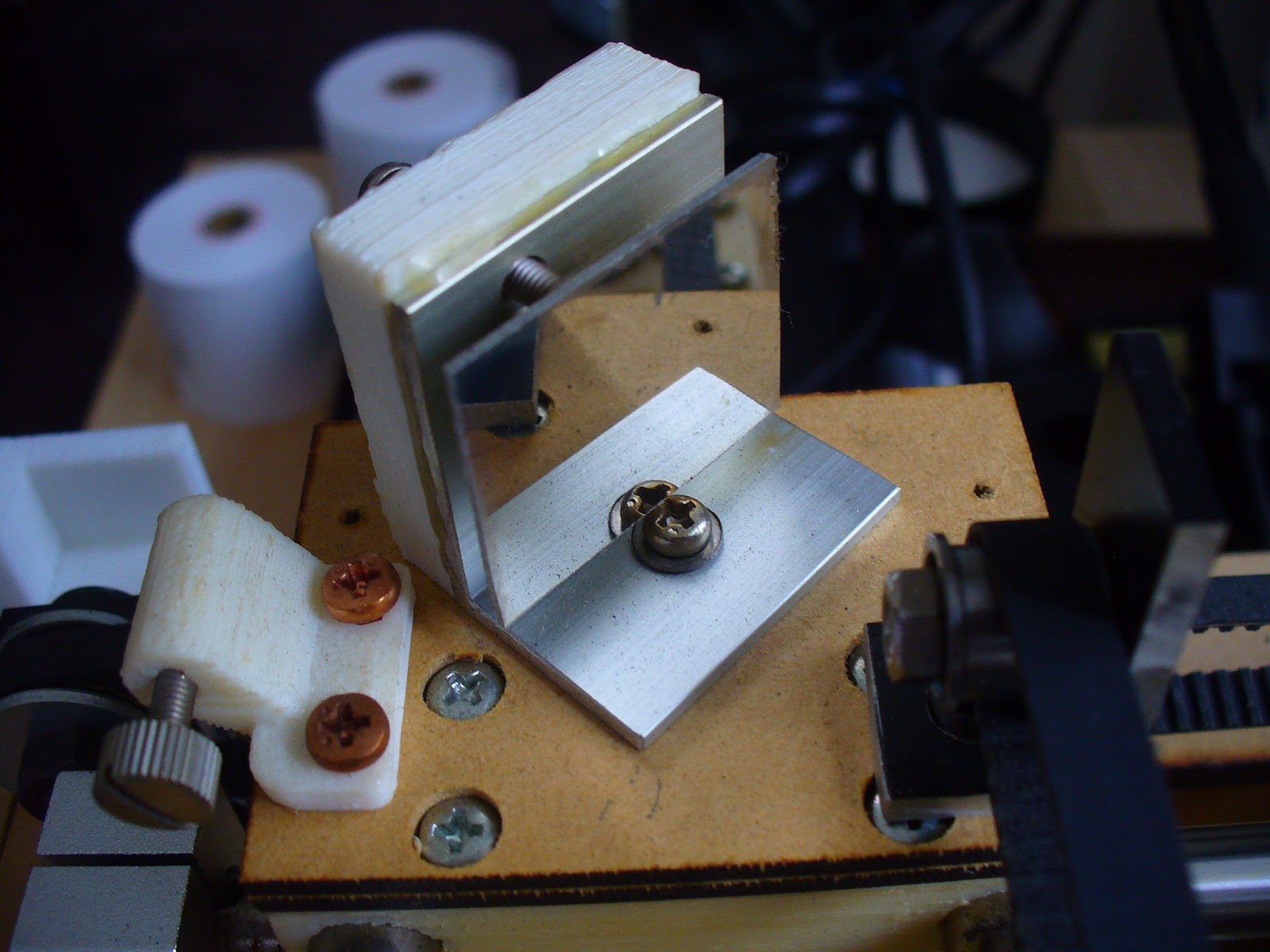

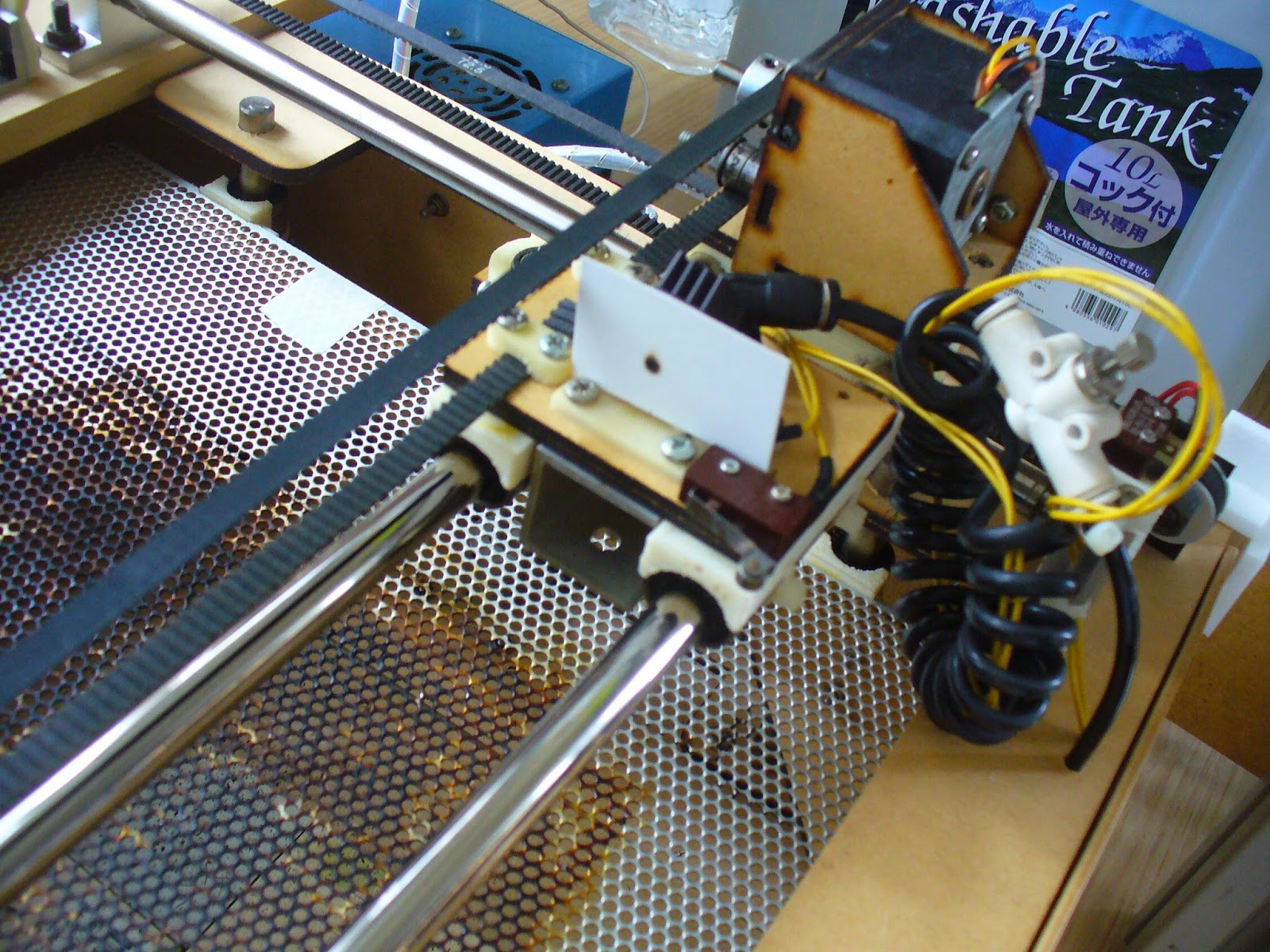

レンズはこの第三ミラーがのったキャリッジの下の、

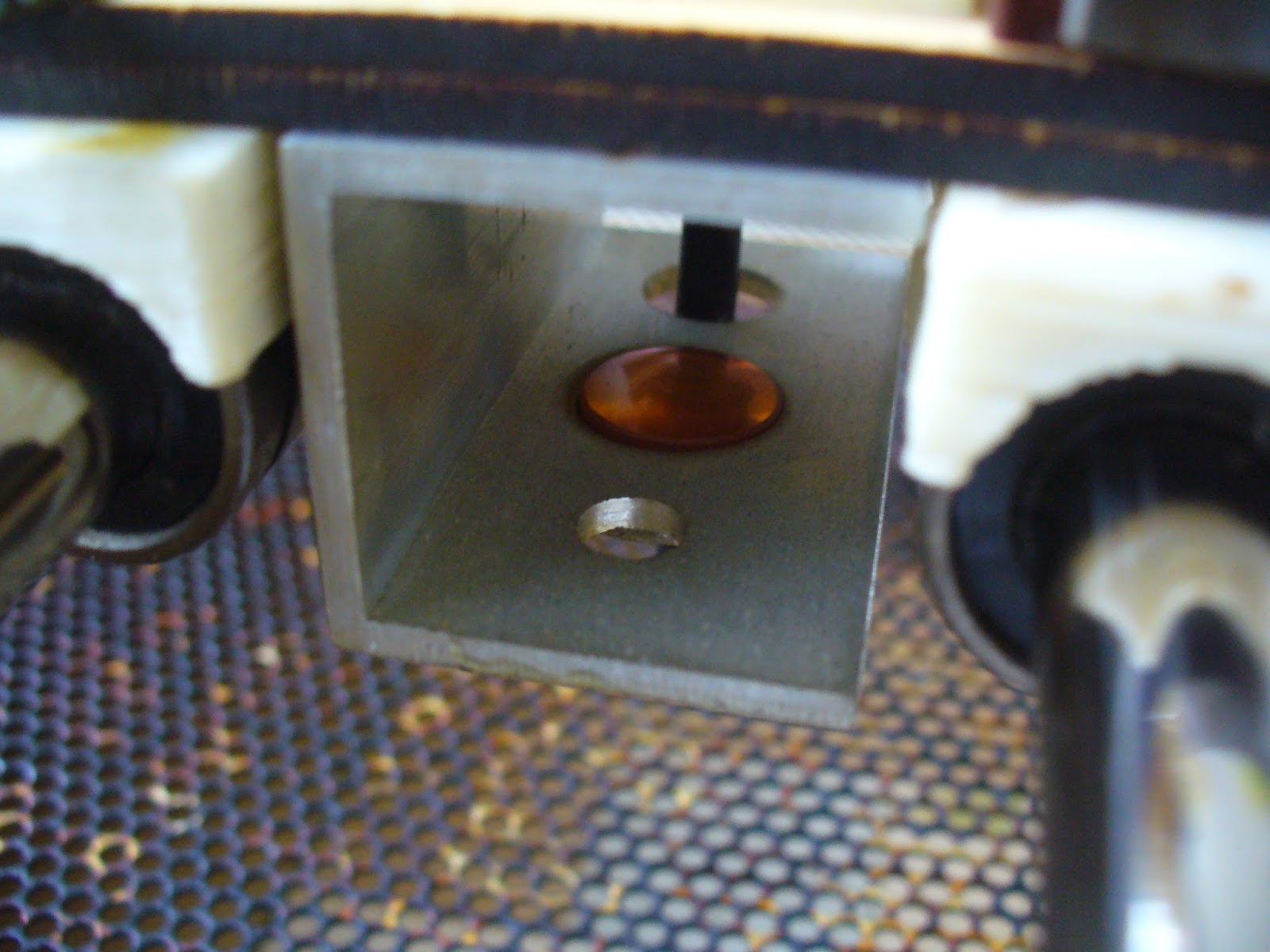

この部分にあります。オレンジ色の丸いやつね。ZnSeは人間の目には着色して見えますが、CO2レーザの波長10.6umでは非常に透明度が高い材料です。

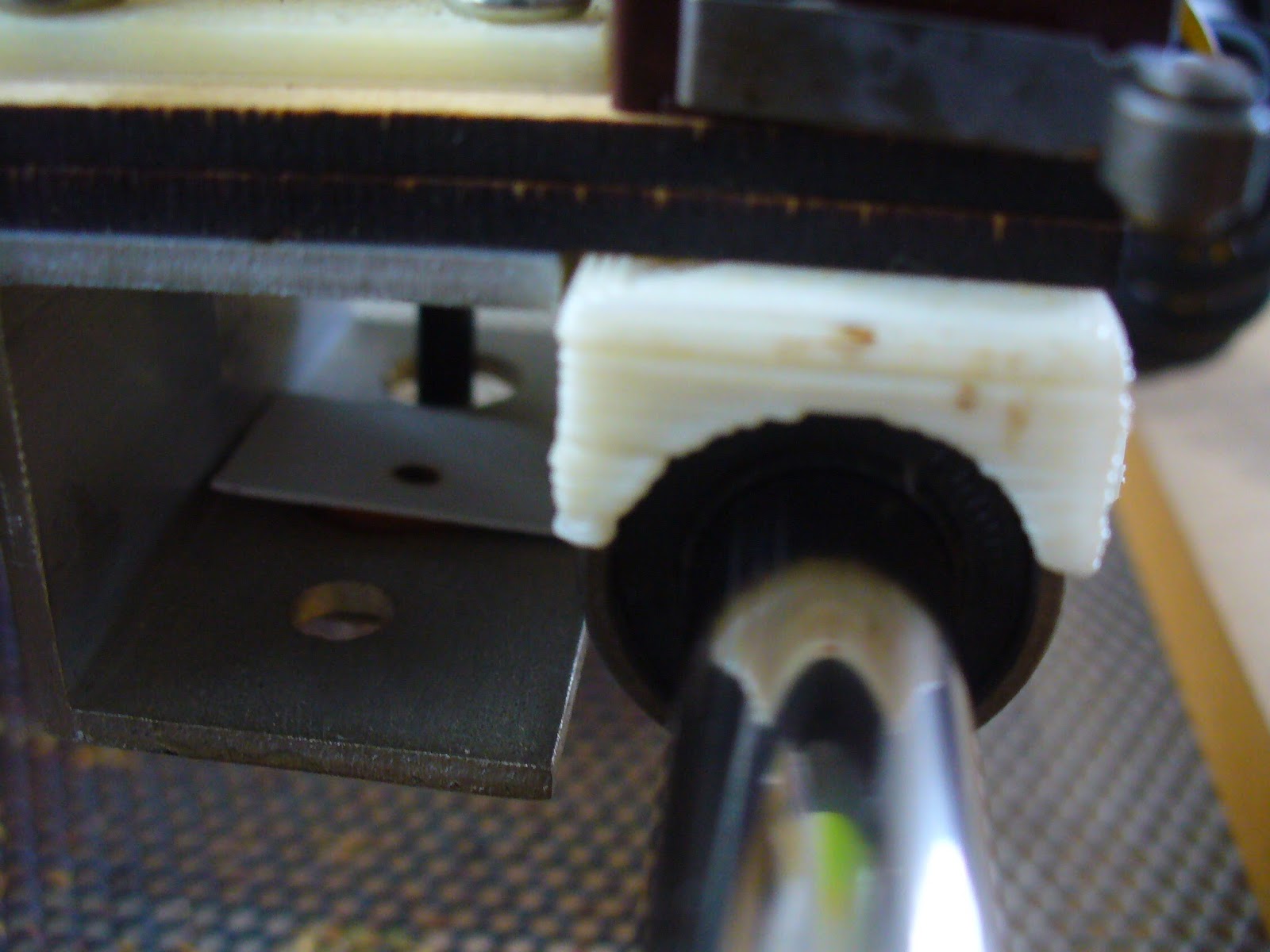

レンズはアルミLアングルに開けた穴に乗ってるだけです。下から押せば浮き上がります。

忘れずに手袋を。汚れをつけないことはもちろんですが、ZnSeは有毒な為でもあります。ZnSeは酸性環境で溶解して猛毒のH2Seを発生します。間違って飲み込んだりしたら胃液の塩酸と反応して体内でH2Seが発生、最悪死に至ります。

ということで、ZnSeに酸は禁物なのです。レーザ加工機で塩化ビニルを切ってはいけないとされているのは、塩ビを切るときに発生する塩素ガスが空気中の水分と反応して塩酸を生成するためです。塩酸はレンズを侵しますし、微量ではありますがH2Seを発生させます。

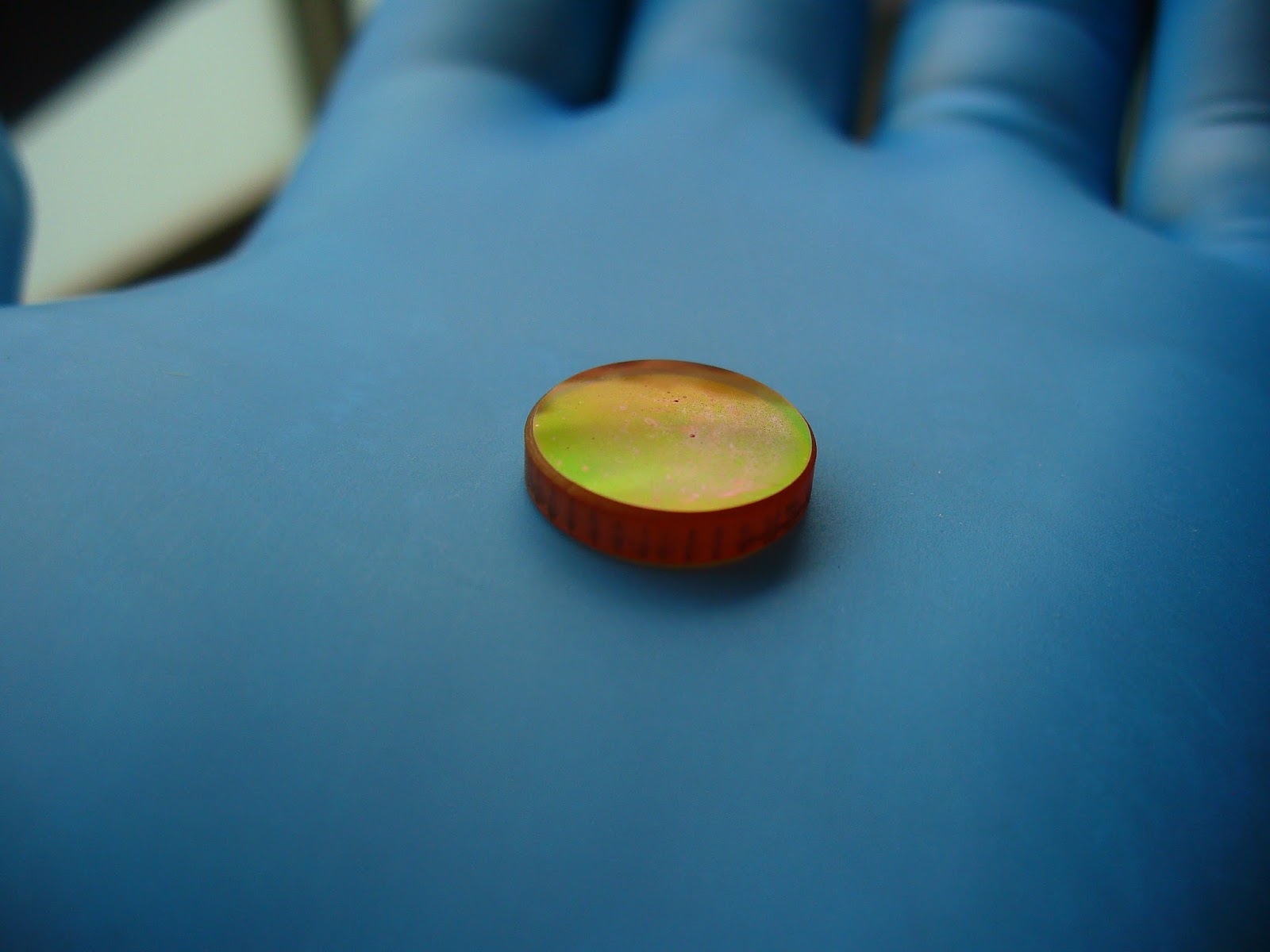

レンズです。見えている面が下側です。上下ひっくっり返しています。

一般にレーザ加工機用のレンズは片凸レンズになっています。片凸レンズは凸側を光源に向けて使います。

洗浄は水で。汚れのほとんどはMDFのヤニなので水で十分です。汚れがひどい場合は少量の中性洗剤を入れてもいいです。

表面はできるだけこすらないようにします。反射防止膜を傷つけないためです。眼鏡ふきようの不織布を乗せて表面を滑らせる程度にしておくのが良いと思われます。

洗いました。ZnSe自体は水にほとんど溶けません。

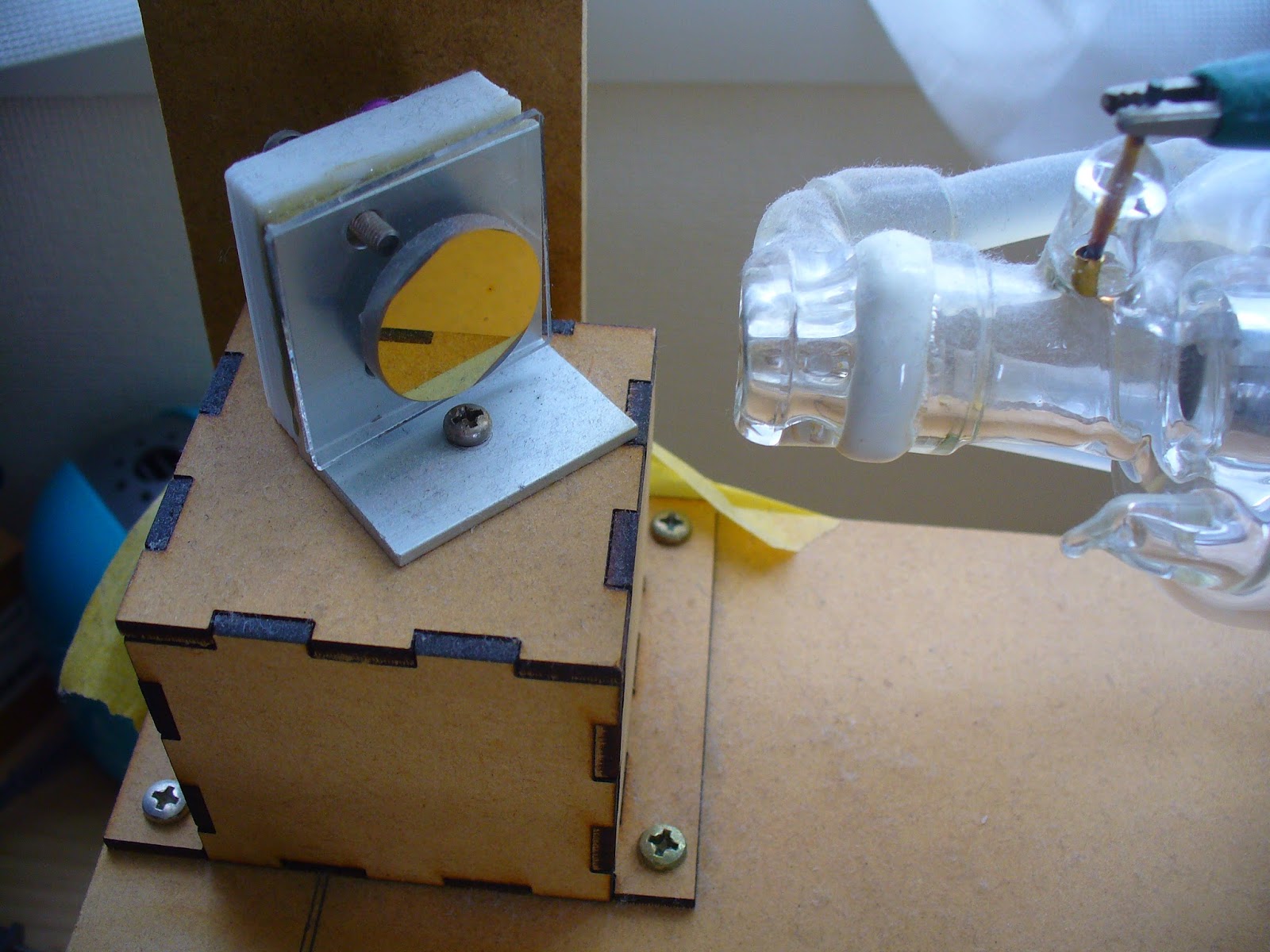

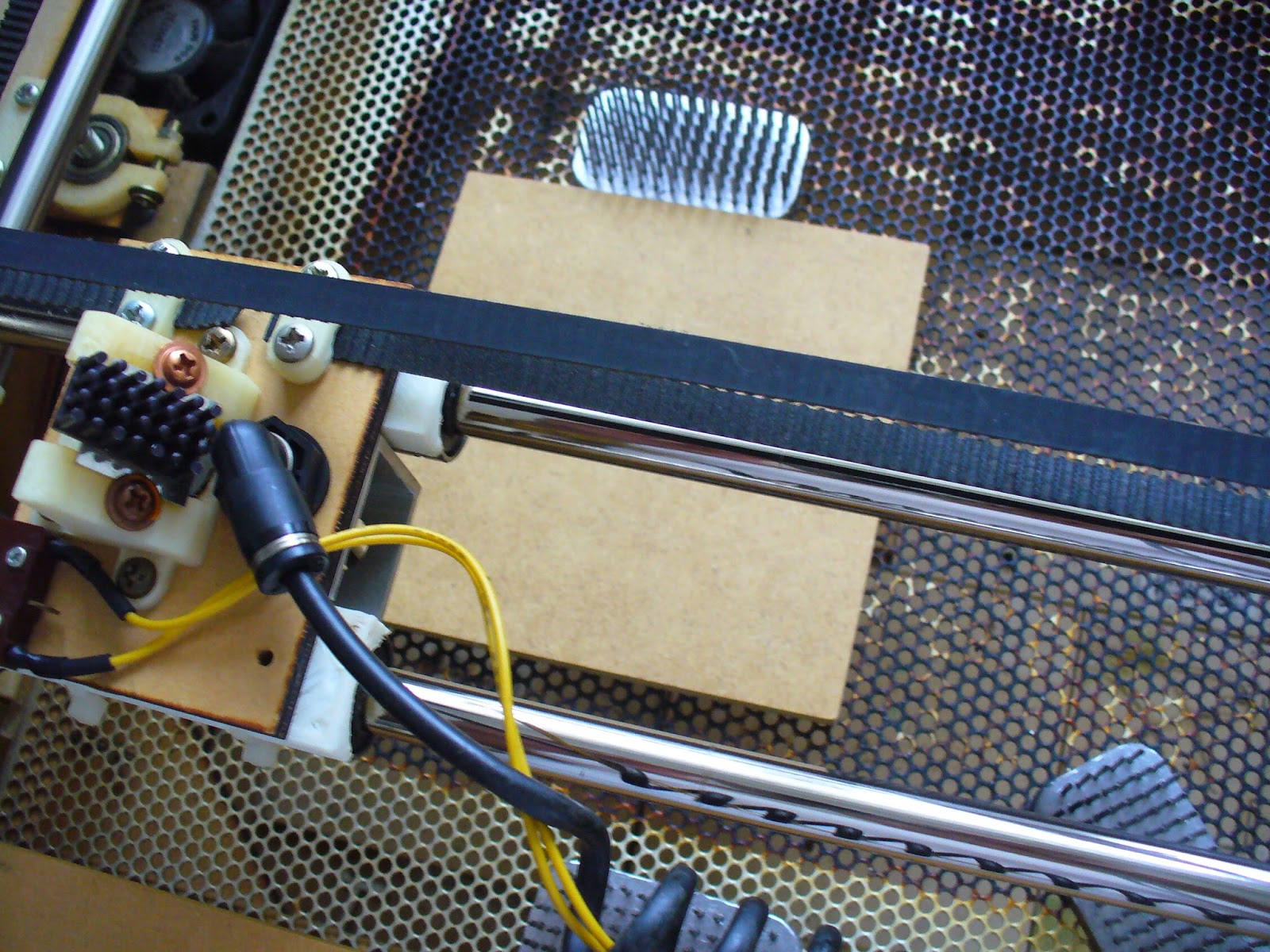

レンズを元通りに戻したらミラーの調整に入ります。

調整はレーザ管に近い第一ミラーから。

ミラーは3枚使われております。元は3枚ともにHDDのプラッタを切り出したモノを使っていましたが、しばらく前に第一ミラーだけは既製品のものに交換しました。

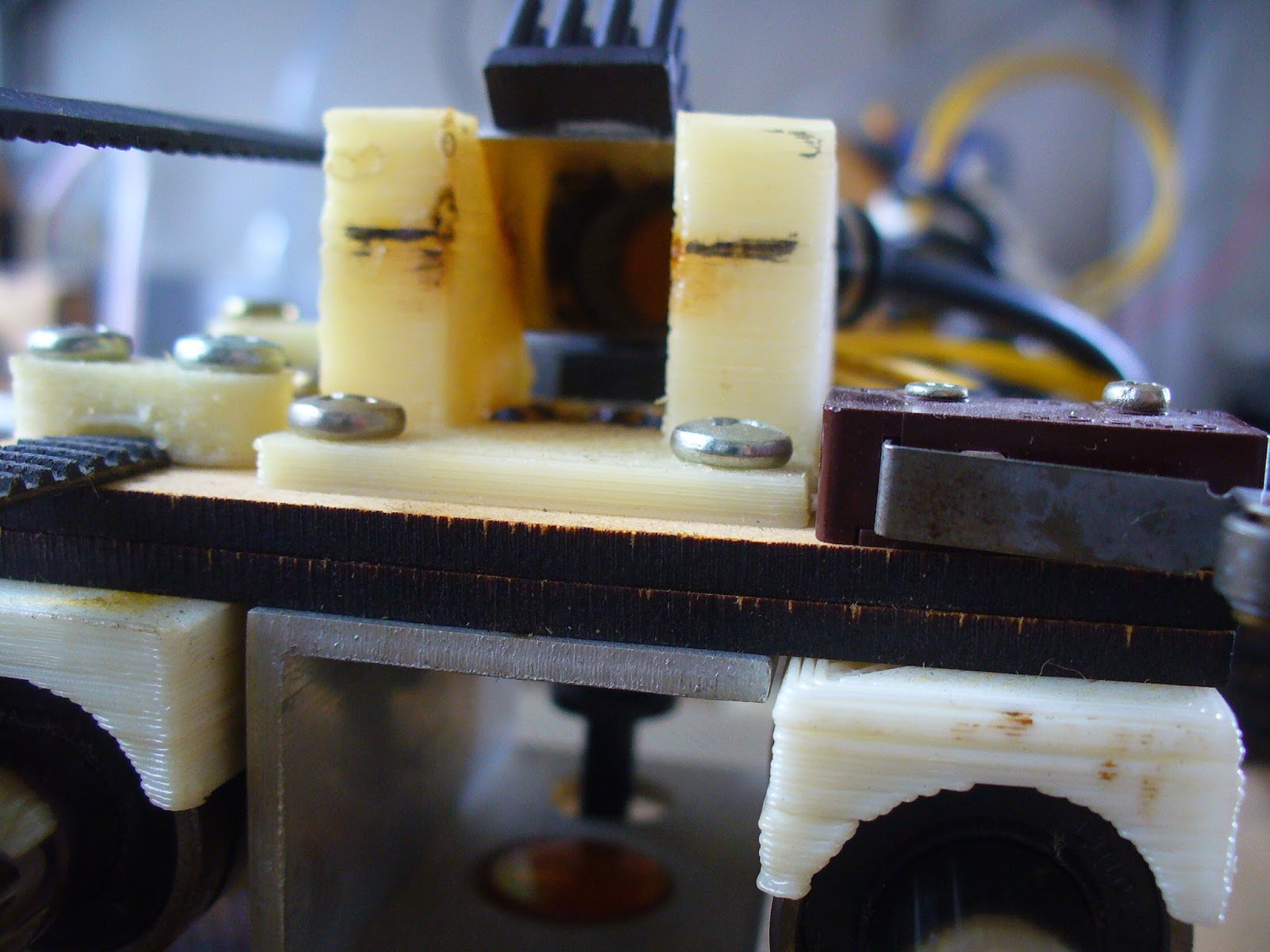

第二ミラーはHDDプラッタのままです。こんなもんでも十分に働くことはこれまでの実績がいやというほど証明しております。

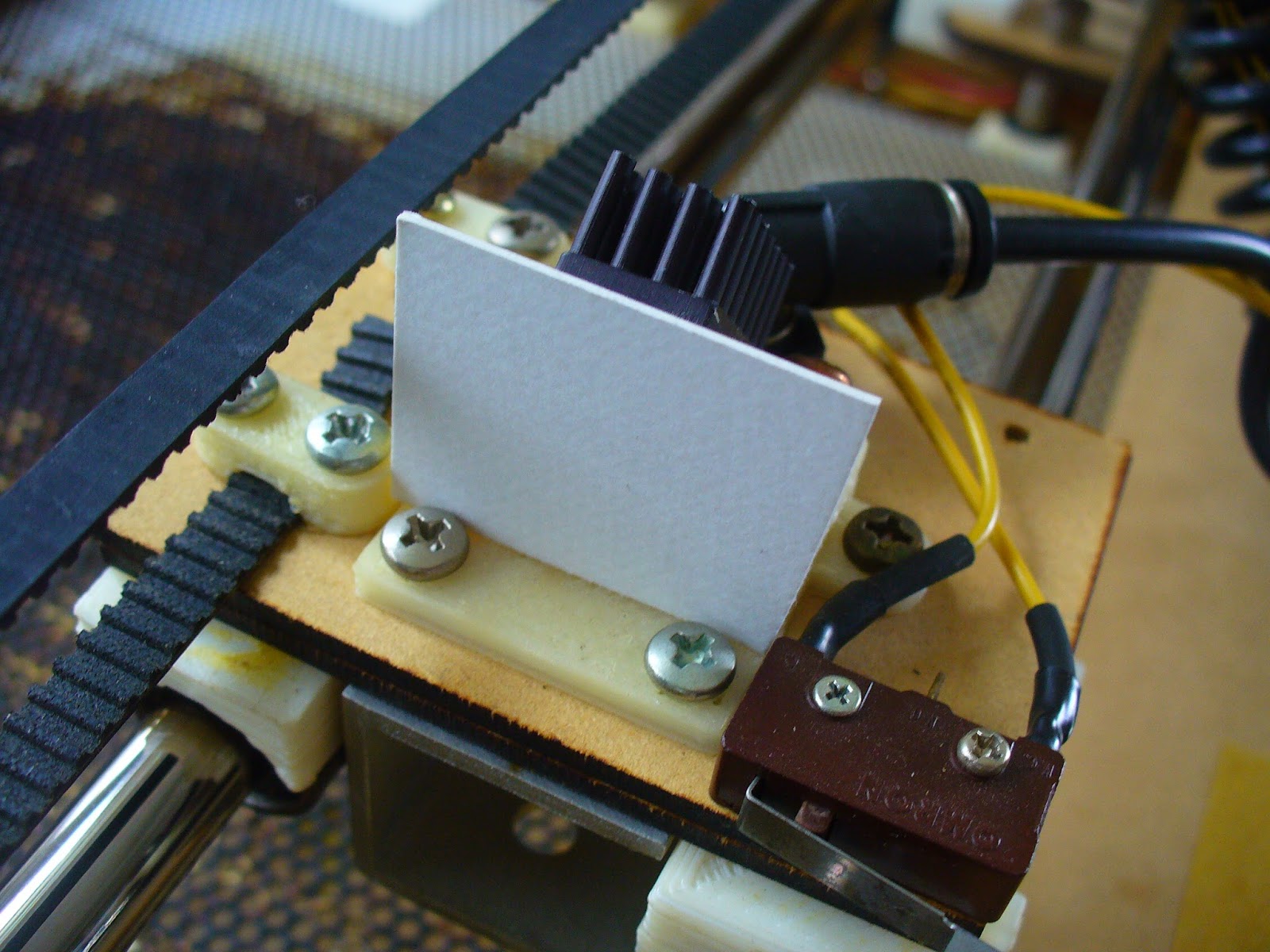

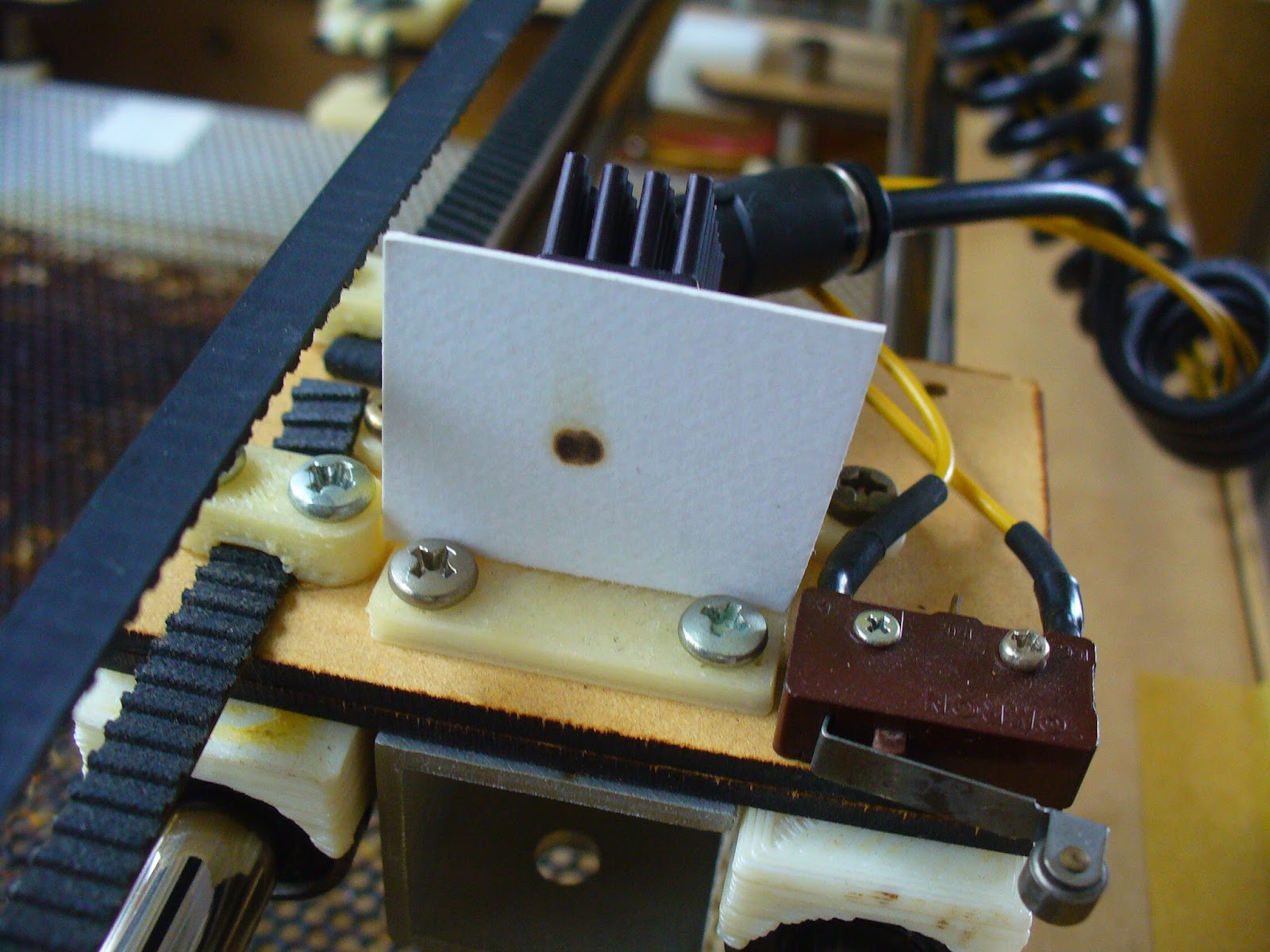

第三ミラーもプラッタ。結構熱を持つので放熱板つけています。

熱を持つということ自体があってはならないことですが放置しています(笑 熱を持つということは反射されずに吸収されるエネルギーがあるということですから大問題なんです、ほんとは。

既製品のミラーは金スパッタの表面鏡や鏡面研磨したモリブデンなんかでてきており、反射率は99%以上です。反射率は極力100%に近づける努力が必要です。0.1%でも0.01%でもです。高いほど効率が良くなります。

仮にこの反射率が95%だったとしますと、エネルギーの5%がミラーに吸収されて熱になることになります。これはまずいです。さらにまずいのはこれによって加工点のエネルギーがロスすることです。ミラーは3枚使っていますので、3回反射が起きます。それぞれのミラーの反射率が95%ならば、0.95x0.95x0.95=0.857となり、レーザ管から放出されるエネルギーの86%しか加工点に届きません。反射率はだいじです。

さて、調整です。光軸の調整はそれだけで専門書があるほどに奥が深いです。うまくやらないといつまでたっても光軸が合わない発散状態になってしまいます。あちらを立てればこちらが立たず状態です。

それを避けるための原則は「光源側から合わせていく」です。これに尽きます。

ということで、第一ミラーの調整です。第一ミラーが調整出来ているのはどういう状態かというと「第二ミラーがどこに動いてもビームが同じところに当たっている」を満たしているということです。第二ミラーは第一ミラーに対して近づいたり離れたりしますが、どの位置にあっても第二ミラーに同じようにビームが当たるという状態が目標です。

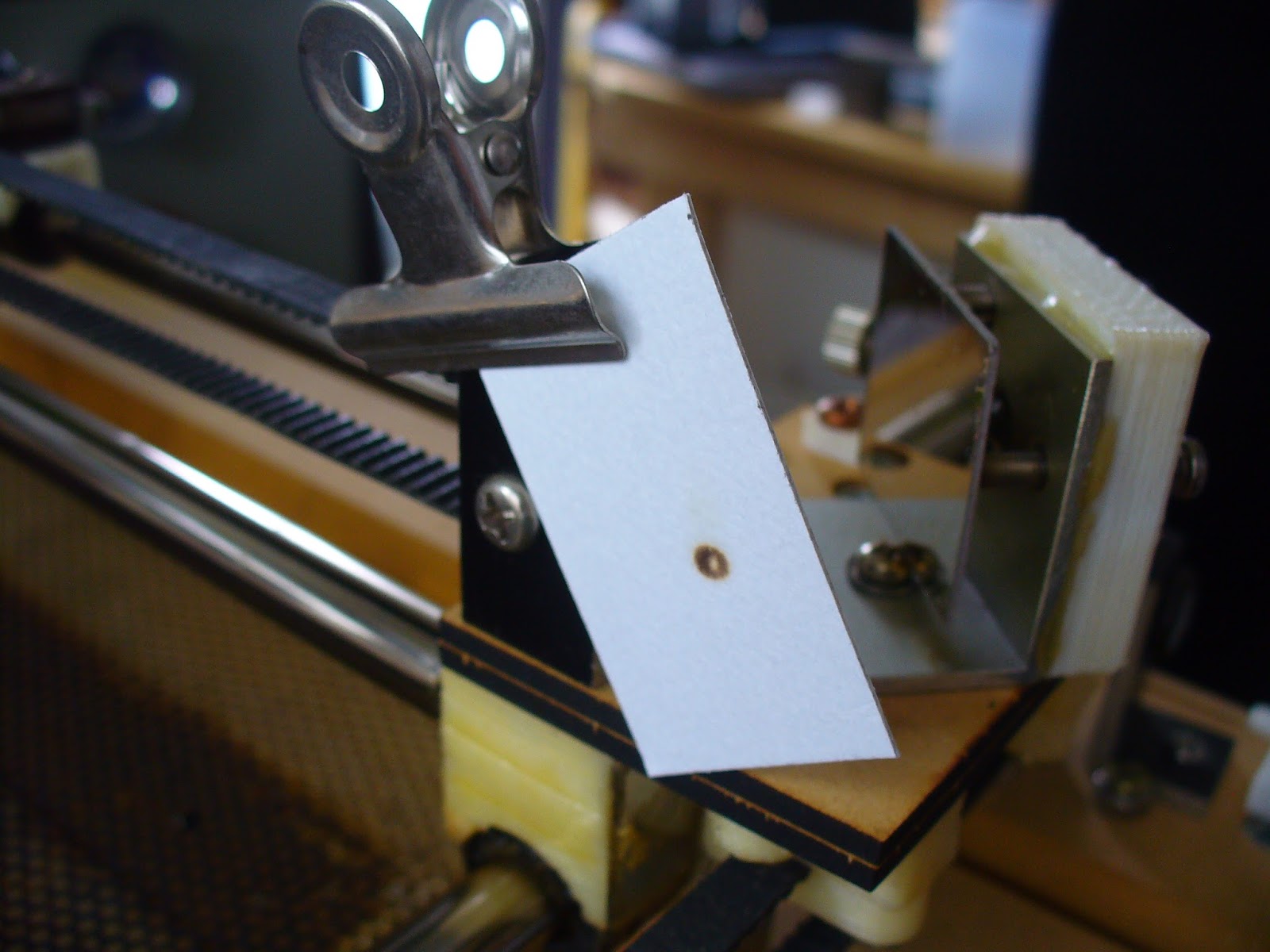

調整はこのように第二ミラーの前に厚紙などを置いて行います。この状態でレーザを打つと厚紙に焦げができます。

厚紙が動かないようにしてミラーを第一ミラーに対して前後させます。そして同じようにレーザを打ちます。この時光軸があっていないとこのように焦げる場所がずれていきます。これは第二ミラーが乗ったY軸と、ビームが並行でないことを示しています。

第一ミラーを調整して何度かこれを繰り返します。

うまく追い込めるとこのように第二ミラーの位置にかかわらず焦げる場所がずれなくなります。これが第一ミラーが調整された状態です。

第一ミラーが調整されたら第二ミラーの調整に移ります。

考え方は第一ミラーと同じです。コツは第二ミラーを第一ミラーから最も離れた点において調整を行うことです。光軸は長くなるほどずれが大きくなって行きますので、できるだけ光軸が伸びた状態で合わせておけば光軸が短くなった時にずれることはまずありません。

同じように厚紙を置いて、

レーザを打って焦げを作り、

それが第三ミラーの位置にかかわらず同じ点に重なるよう根気よく第二ミラーを調整します。

私の加工機は第三ミラーの調整を設けていません。第三ミラーはとにかく来たビームを90度下へ曲げるだけです。ここに調整機構を設けるとキャリッジが重たくなるために避けたのです。今のところこれで何とかなっています。

ということで、第三ミラーの調整は無く、下へ反射したビームがレンズの真ん中に当たっていることを確認するのみです。大丈夫のようです。

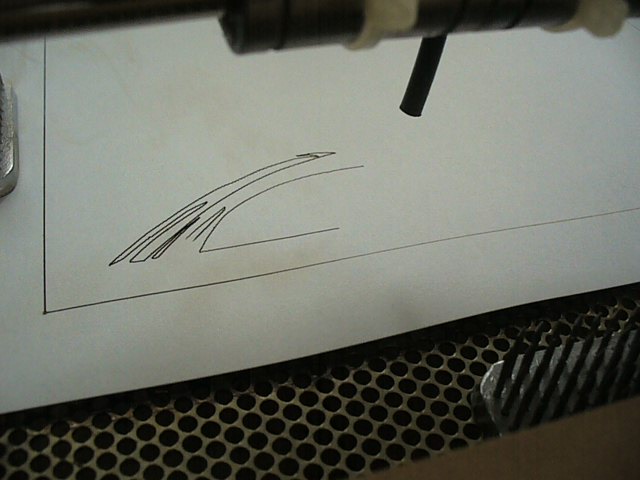

調整の成果を確認しましょう。厚紙使ってなんか描いてみます。

まずはベクターで。

開始。

何を描いているかというと、

例によってミクさんです。千本桜。動画で。

もうひとつ動画。

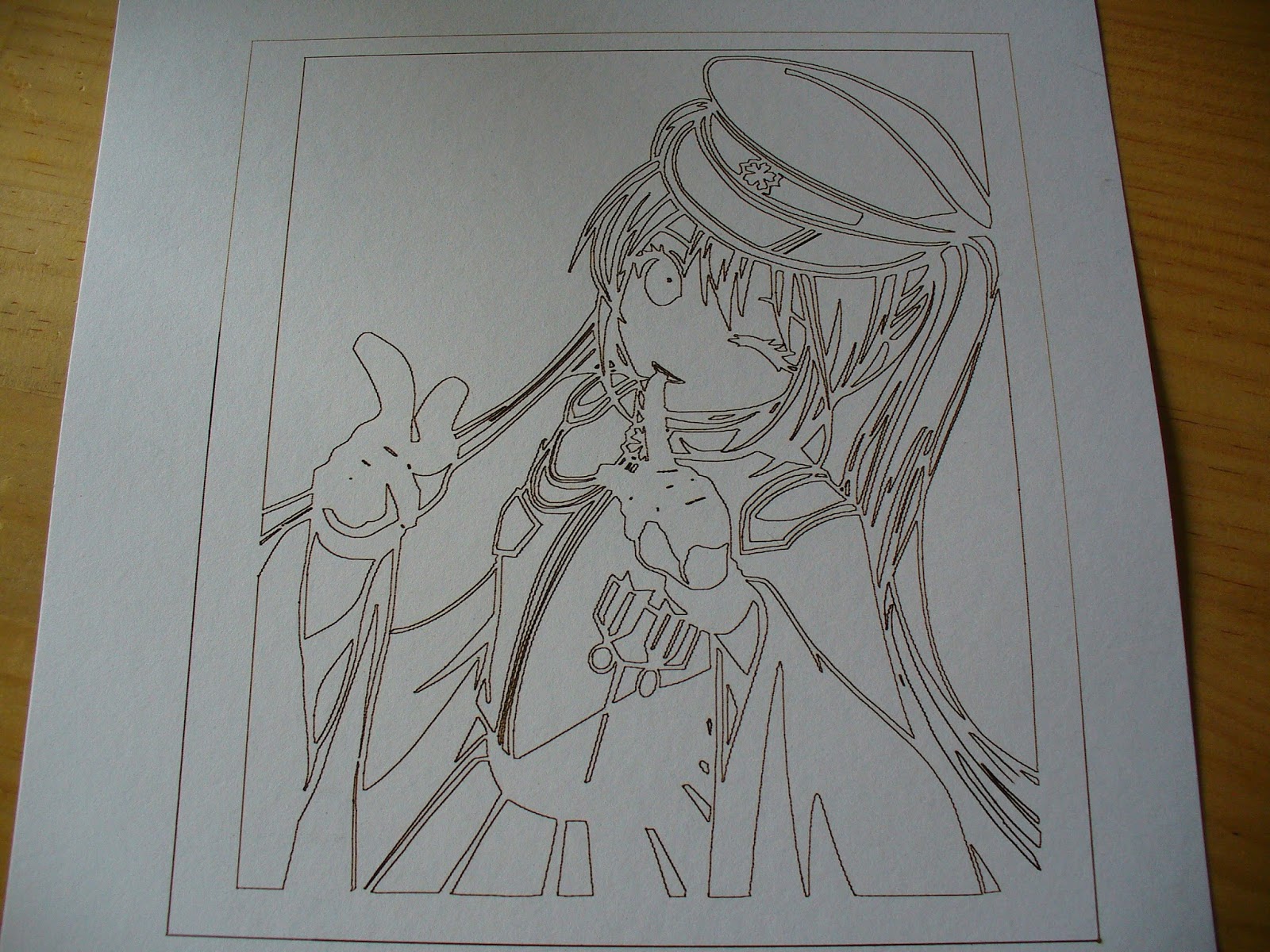

出来ました。ばっちりです。

拡大。ガタガタしていますが、これは元データがガタガタしているためです。描画はデータに忠実です。

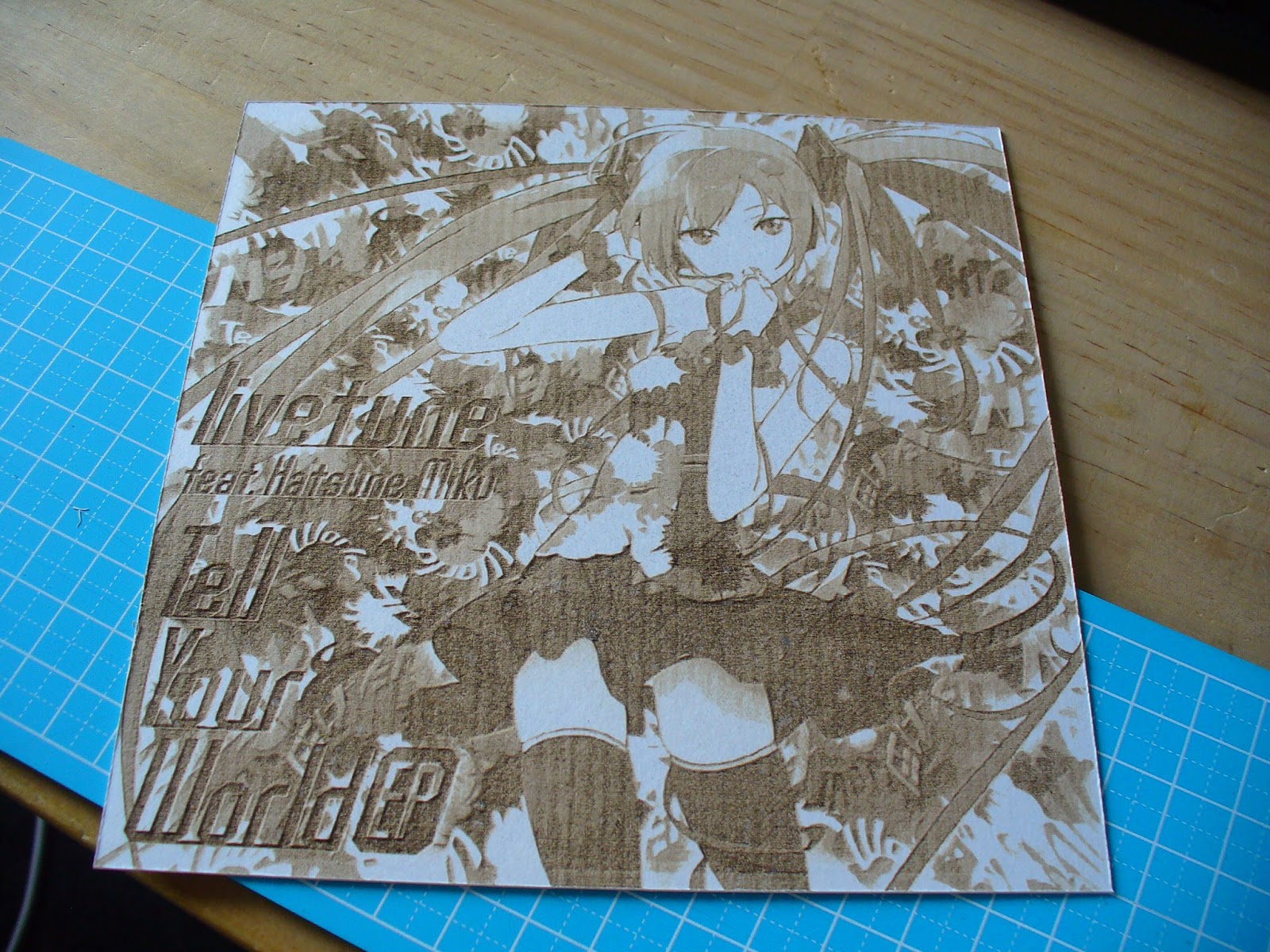

ラスター描画も試してみましょう。

100均で買ったMDFの板にミクさん描こうとしましたが、

MDFではコントラストがいまいち出ませんのできれいではないです。描画そのものは非常にうまく行っております。

いまいちですね。パワーを上げると彫りが深くなるだけで色が黒くはなりません。のでいまいちの見目になってしまってます。

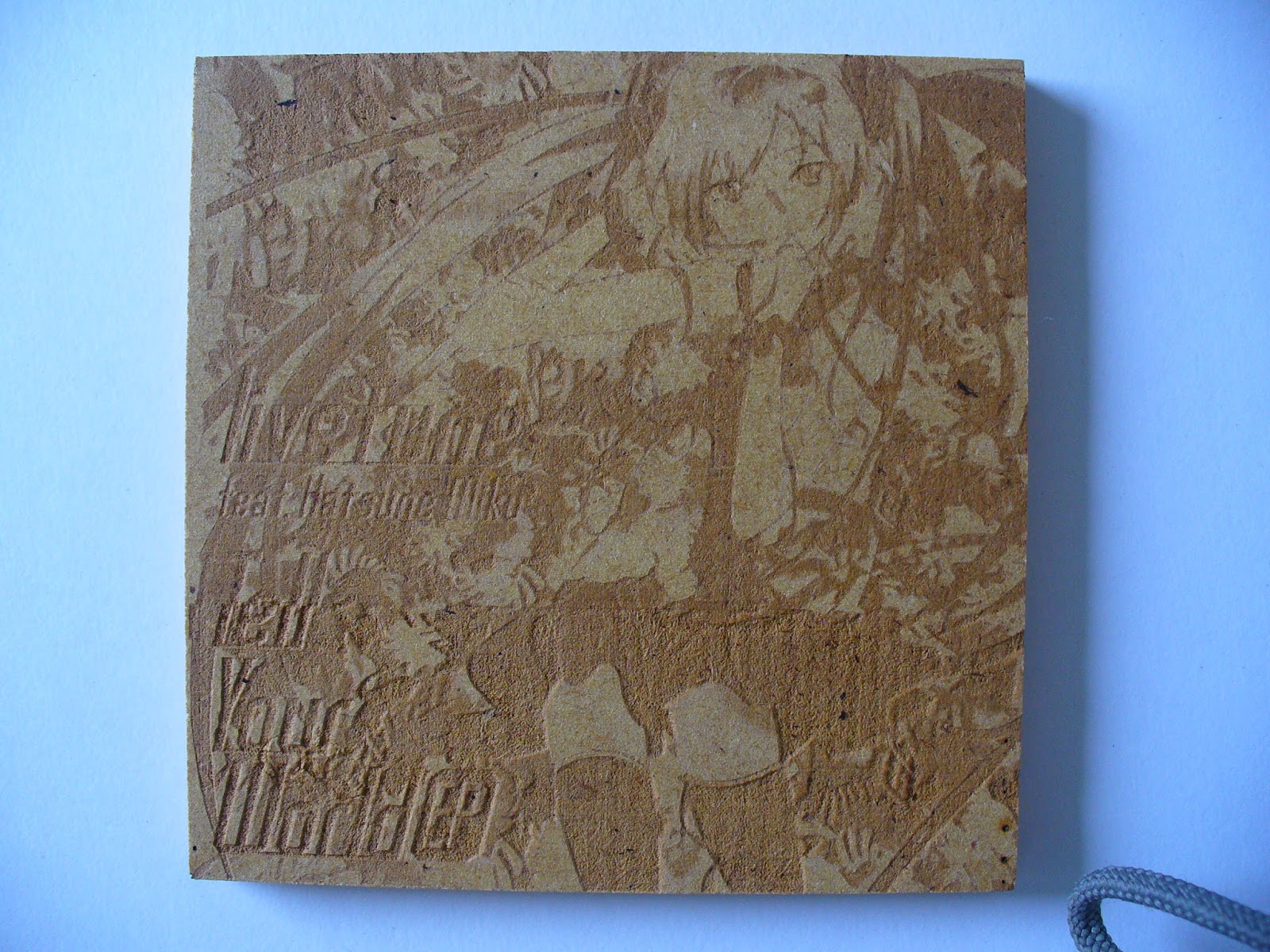

ということで、もう少しコントラストが出そうな厚紙で再トライします。

動画で。

途中随分と割愛していますが出来ました。

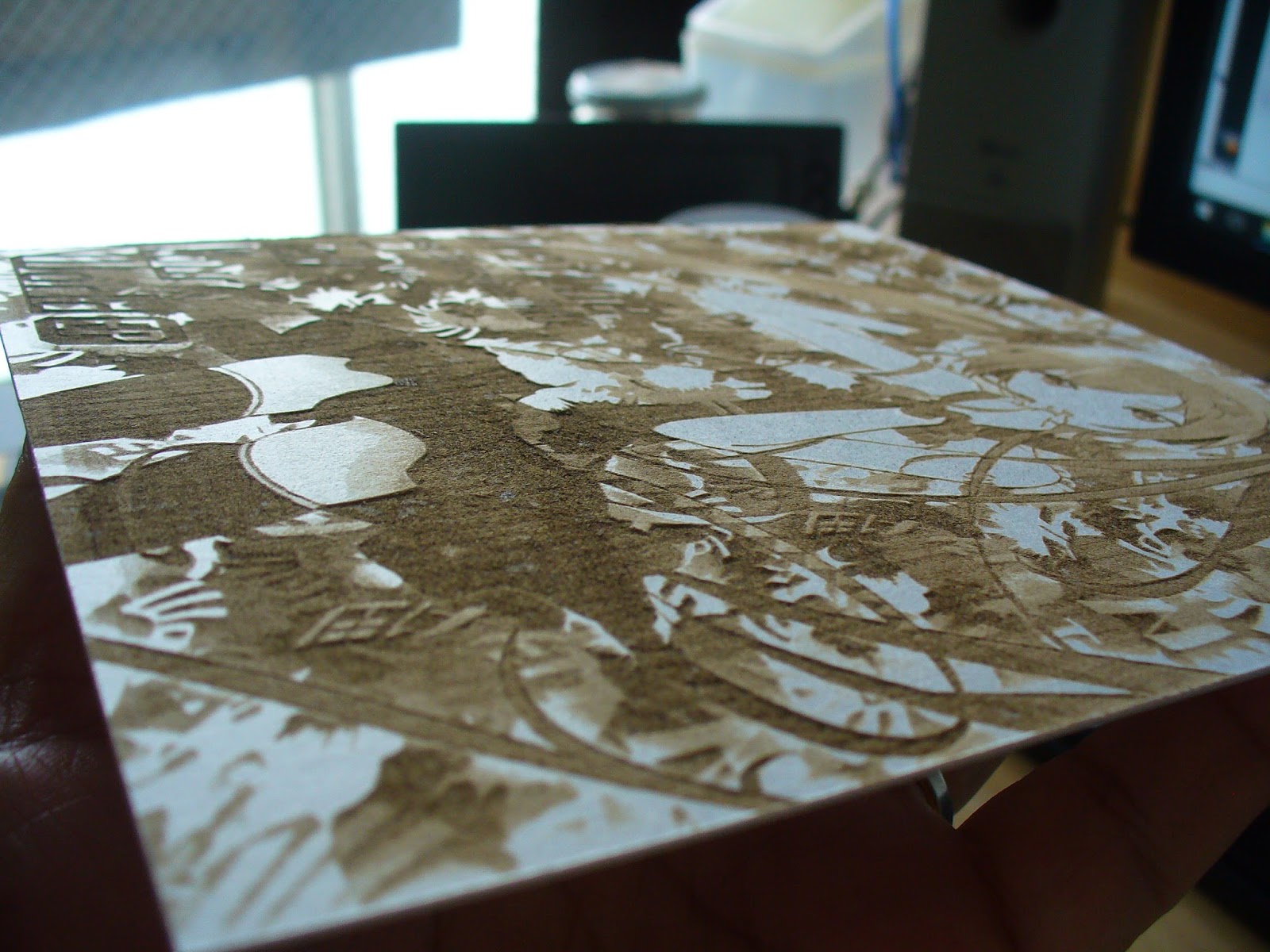

きれいですねー。全く問題ありません。ばっちり光軸出ていると思われます。

厚紙もドット密度が上がっているところは深く彫り込まれてます。

せっかく作ったので、

部屋に飾りました。

これがほんとのレーザプリンタであります。

ということでこれだけ手入れしておけばまたしばらく安定して動いてくれるものと思われます。