なんちゃってマグネトロンスパッタリングがそれなりに製膜できていますので、とっとと次へ進むことにします。第一号管用のミラーを作ります。

第一号管は、とにかくまずレーザ発振を成功させて弱くても良いからレーザ光を取り出すことを目的とするつもりです。ということで、構造はできるだけシンプルにしたいと考えております。

光共振器 理論編 で示しましたように、光共振器用のミラーにはいろいろな構成があります。その中からまずはじめに、手元にある材料で一番簡単、かつ安定なものを作ります。それはおいしい方法の4番、つまり、完全反射ミラーに穴を開けてシリコンの板を被せるというものです。

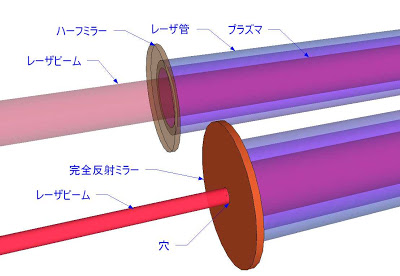

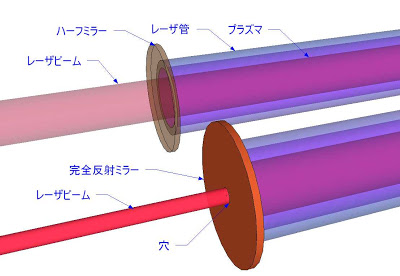

ここで少々解説。下の図をご覧ください。

これはレーザ管の光取り出し側の模式図です。上がハーフミラー方式、下が今回作る穴方式(笑

たとえば上のハーフミラーの反射率が80%、ミラーを作っている母材のCO2レーザ光透過率が100%と仮定しますと、レーザ管内部のプラズマで生成されるレーザ光のうち20%が外部に取り出されるということになります。

一方で下の場合、ミラーは完全反射ですのでミラー面からレーザ光が外へ出てくることはありません。そこで、ミラーに穴を開けます。このときに、穴の大きさをプラズマの断面積(レーザ管の内径断面積)の20%になるようにします。すると、レーザ管内部から20%分のレーザ光が外部に出てくることになります。これらを遠くから見ると、どっちの構成でもレーザ管内部の20%分のレーザ光が外に出てくるという点では同じこととなり、ハーフミラーを作るのと同等の効果が期待できるということです。穴方式にすると、ミラーの母材はCO2レーザの波長である10umを透過する必要がなくなりますのでガラスを使えるということになるというメリットもあります。

もちろん、レーザ管内部のプラズマ密度は均一ではないので単純な面積比ではだめかも、ということは考慮しておく必要がありますが、海外の実験ではそれなりに動作しているようです。というか、アマチュアの間ではこの方式が主流です。

で、次はシリコンです。前の理論編でも考察したように、透過率だけを考えるとゲルマニウムの板を使いたいところですが、シリコンの板も薄ければそれなりに使えます。

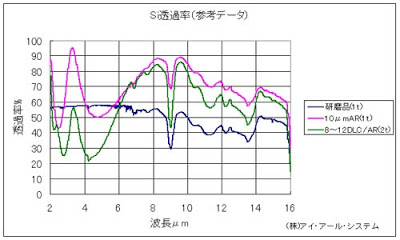

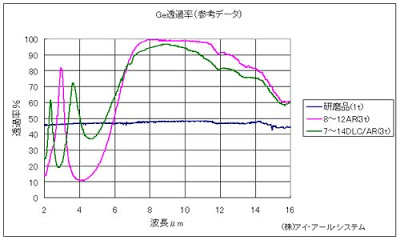

以下のゲルマニウムとシリコンの比較をご覧ください。これらはいずれもアイ・アール・システムさんのWebページから引用させていただいたものです。

二つのグラフの「研磨品(1t)」の青いラインに注目。10um付近を見ますと、シリコンもゲルマニウムも透過率はほぼ50%であんまり違いがありません。(AR品は別世界ですが、そんなものは買えませんのでここでは研磨品のみで比較) ということで、元素単体で比較すると両者に大きな違いは無いことがわかります。(細かく言えば、シリコンの9umのノッチは問題です。CO2レーザでは9um台にもレーザ発振波長がありますので…)

このデータから、シリコンの1mm厚の板を光取り出し窓に使うと、半分はシリコン内部で熱になり、半分は光として外に取り出せるということになります。透過率は板が厚くなるほど下がります。これはサングラスを重ね掛けしていくととどんどん視界が暗くなっていくのと同じことです。反対に、薄くしていくと透過率は上がります。この関係はLambert-Beer lawとして知られています。たとえば、シリコンの厚さが0.5mmだったとすると透過率は、0.5^0.5(左の0.5は50%の0.5、右の0.5は厚さが1mm→0.5mmと半分になりますので1mmの時の透過率の0.5mm/1mm乗、つまり0.5乗になるという意味の0.5です。ややこしい。)となり、約70%となります。つまり薄くすればするほど抜けてくる光は多くなるということです。まあ、直感の通りですね。もちろんあんまり薄くすると減圧したときに割れやすくなります。

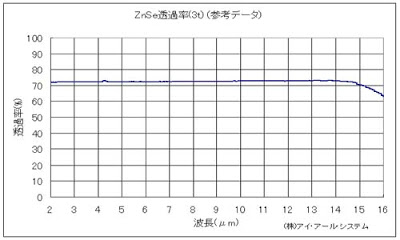

ちなみに、毒性があるということで使用を躊躇しているZnSeは、こんな感じの透過特性です。

さすがです。が、グラフを良く見てください。これは3mm厚の場合です。1mmに換算するとほぼ90%となります。魅力的な数字です。

ということで、穴方式を作ります。