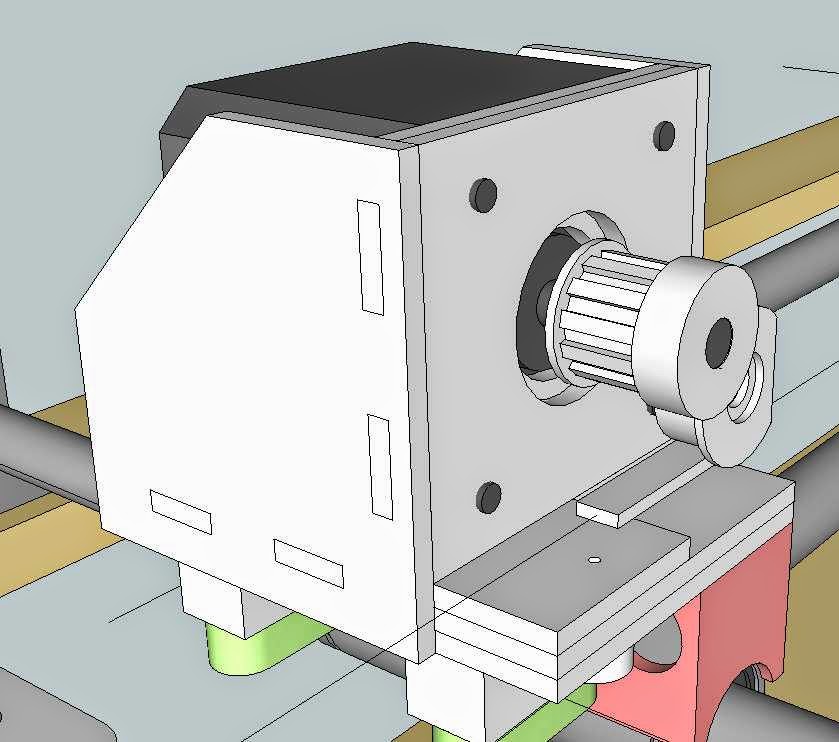

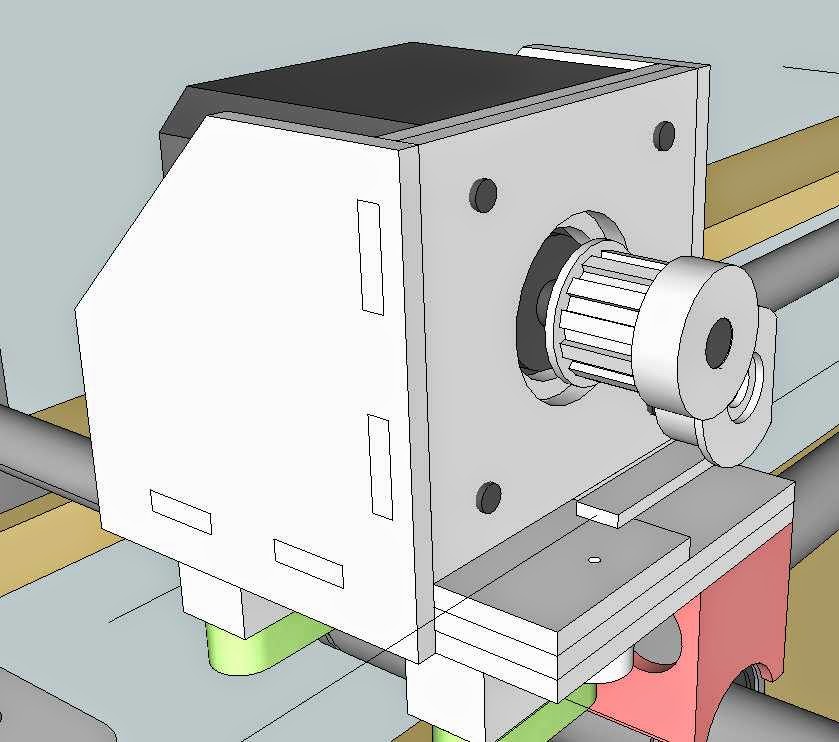

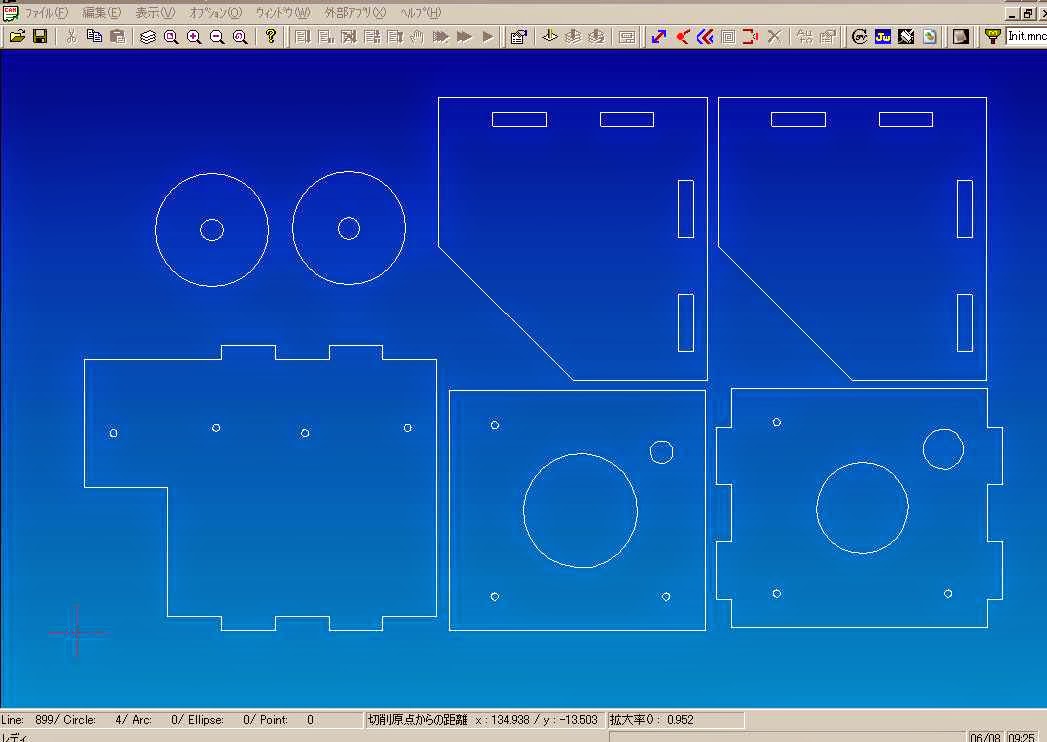

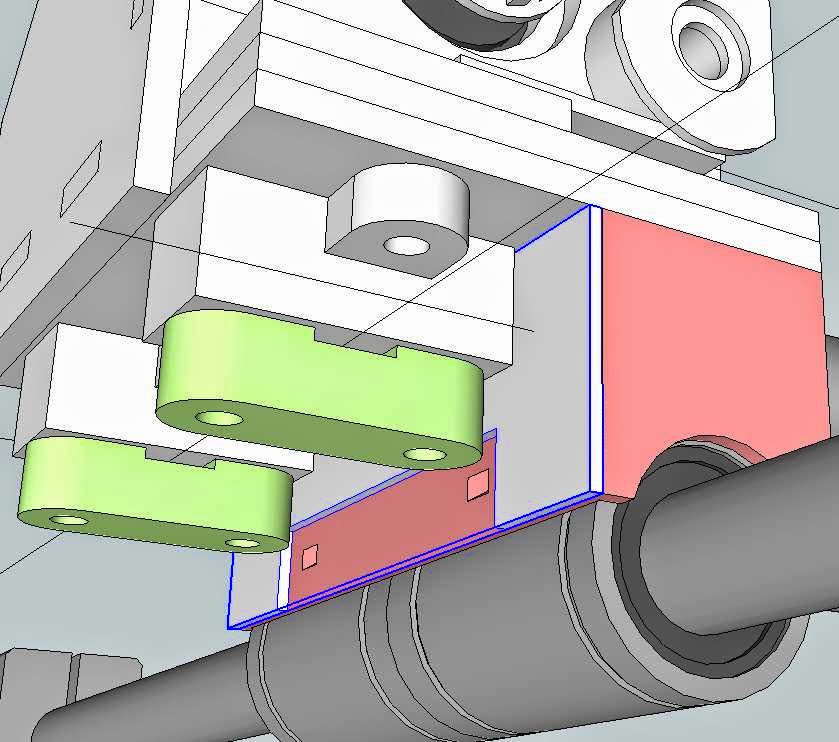

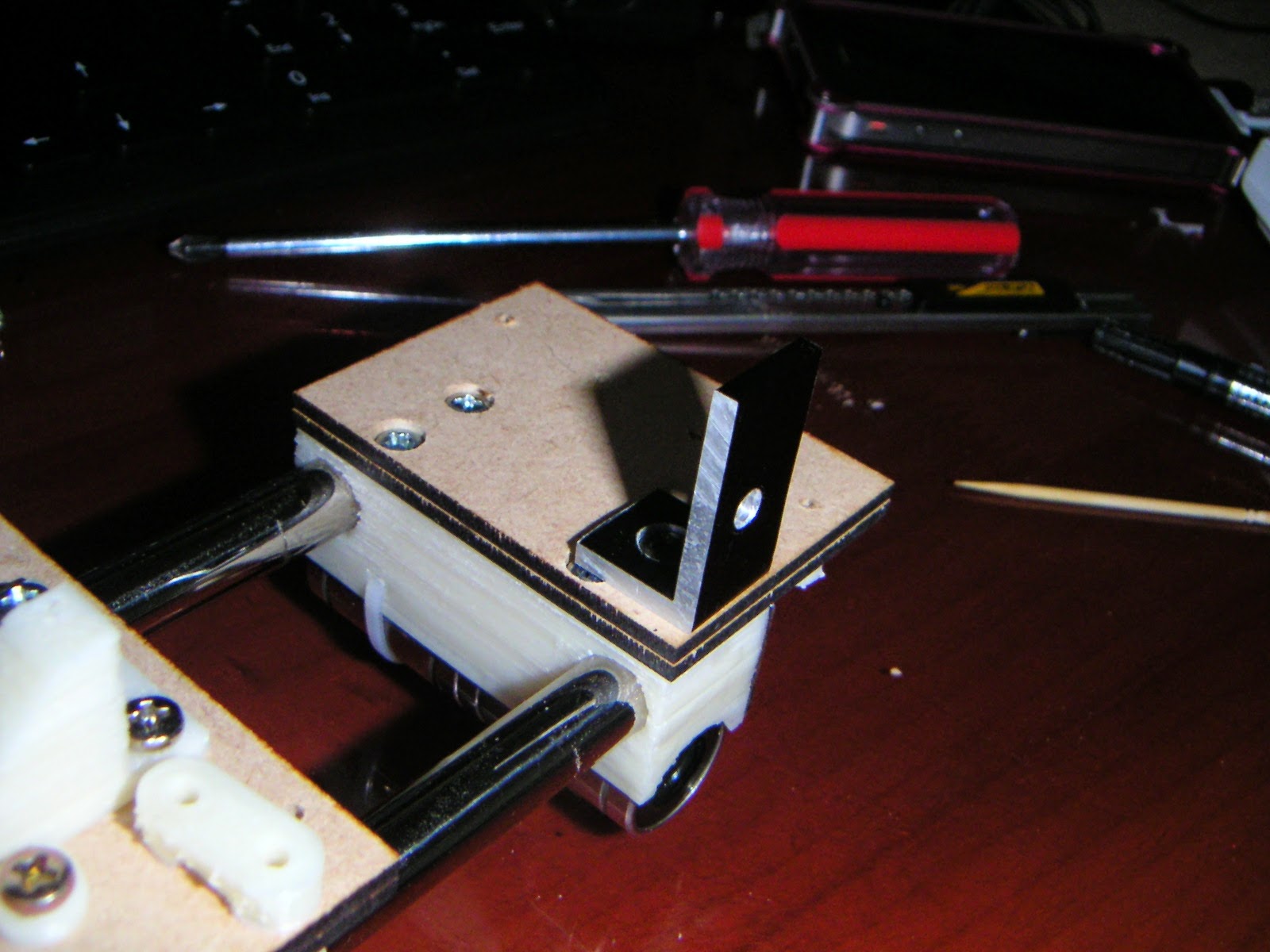

X軸のモータマウント周りを再設計しました。

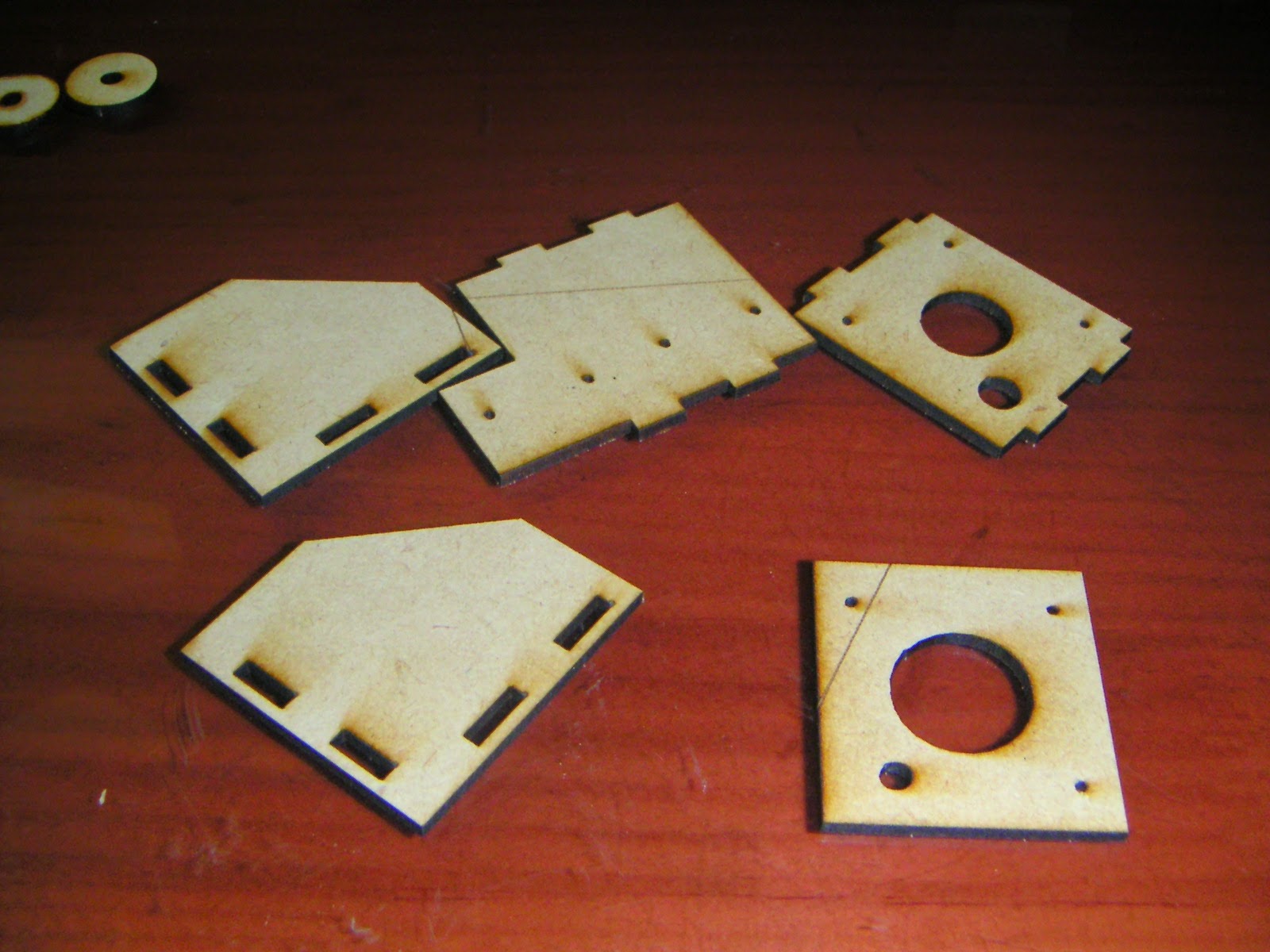

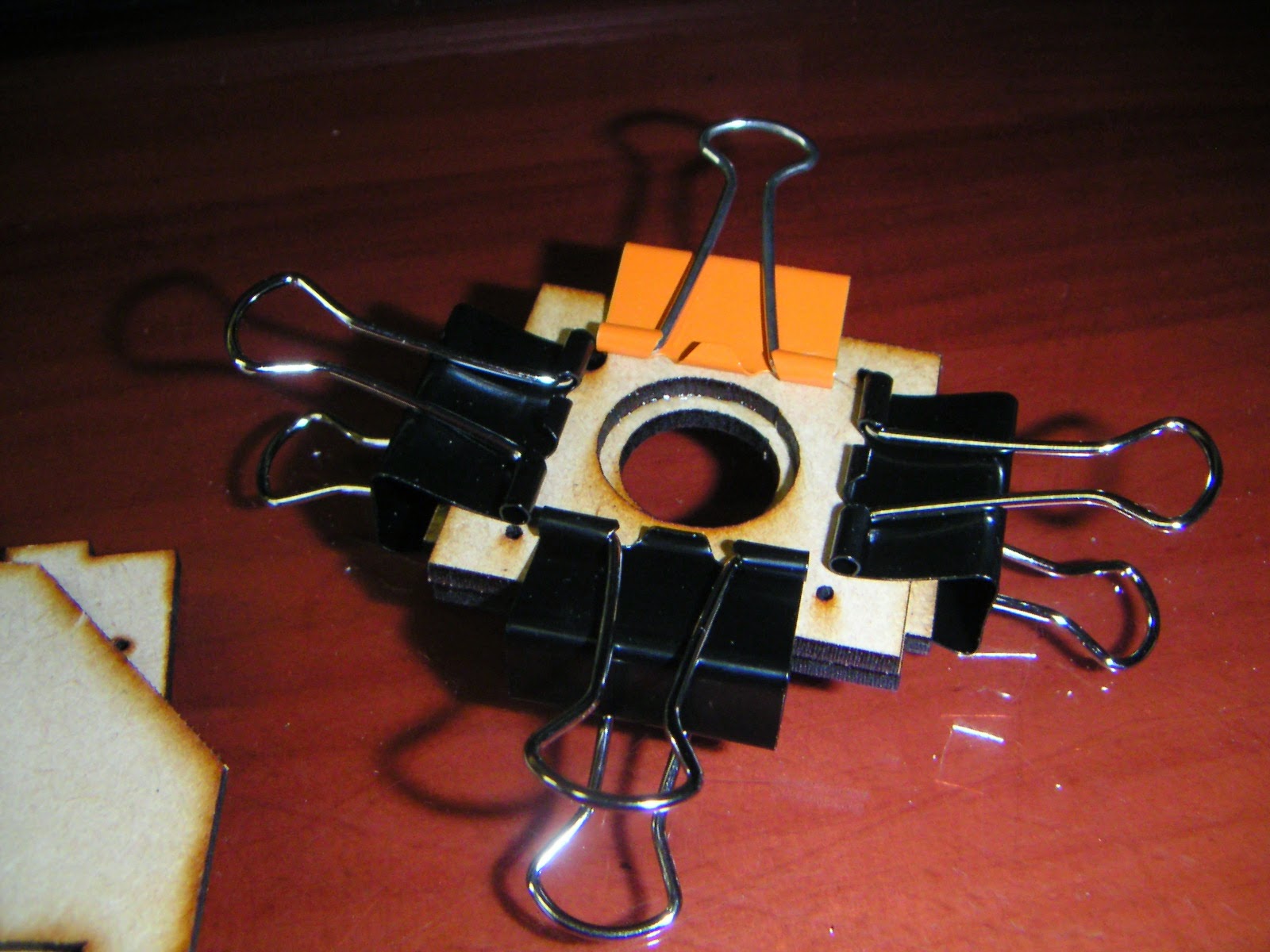

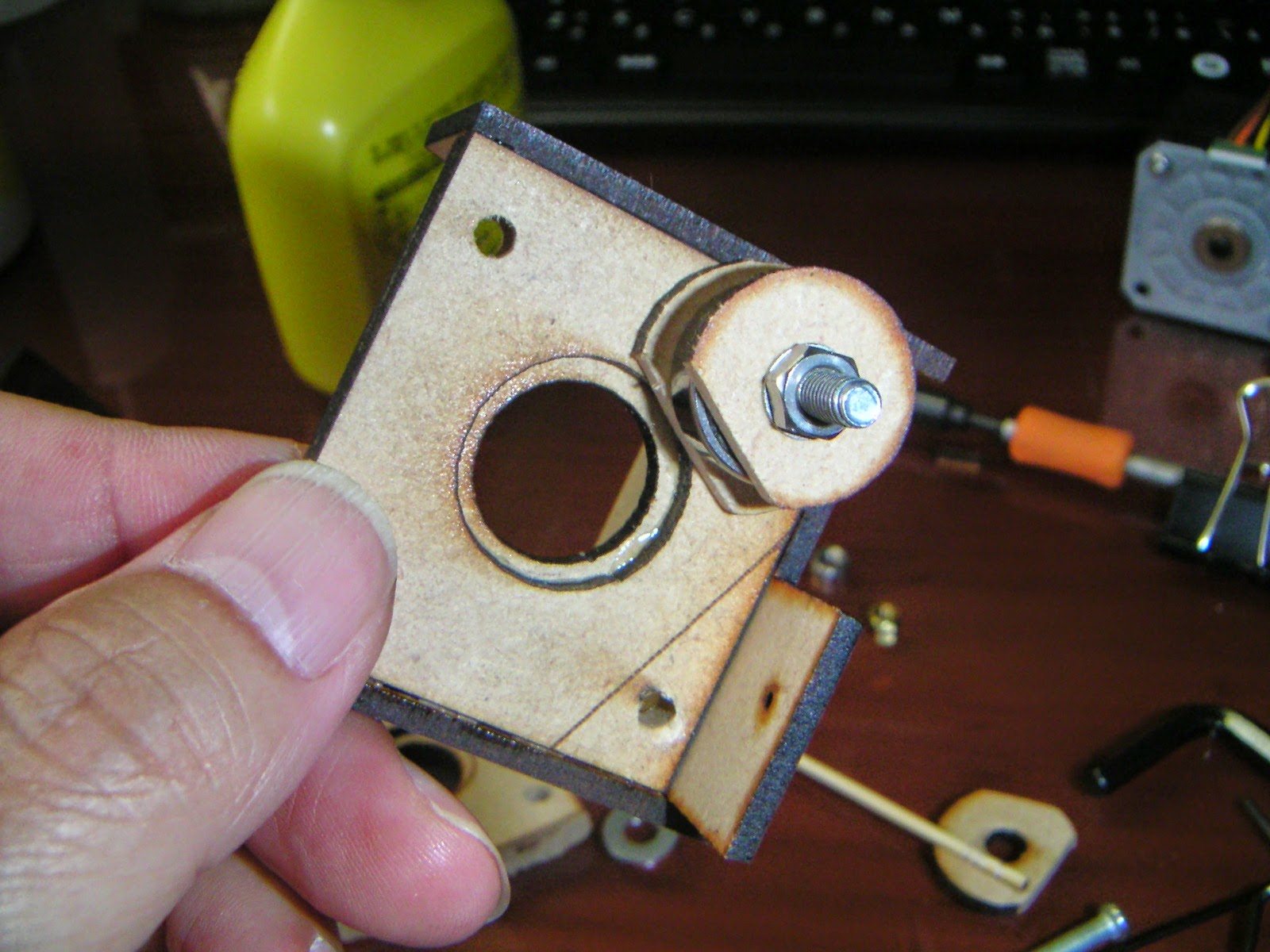

こんな感じです。縦板と横板がかみ合うように穴を開けました。こうすれば強度が上がるはずです。

タイミングベルトは結構な力で締め付けますので、モータマウントには十分な強度が必要です。

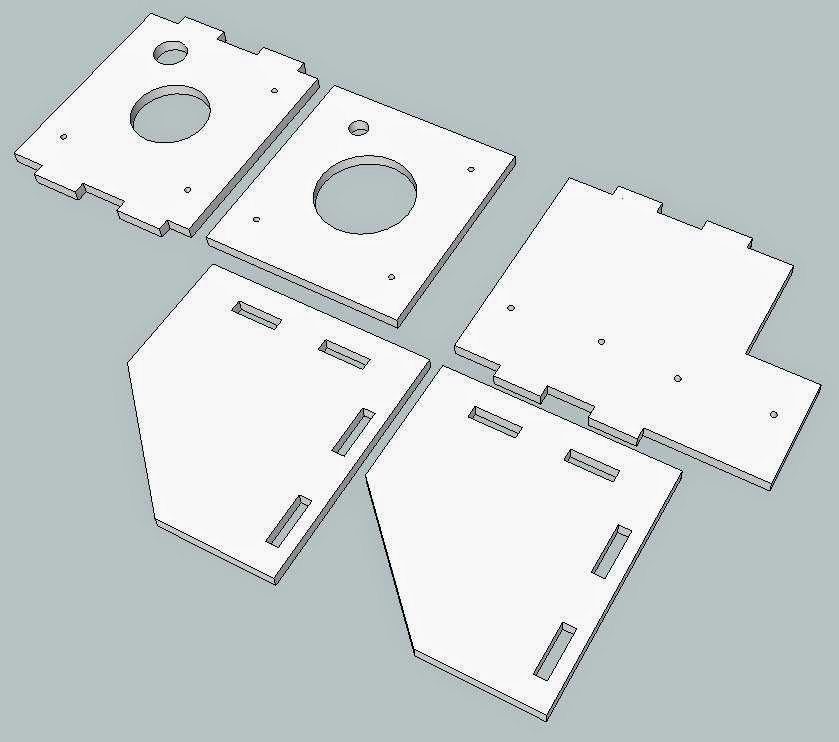

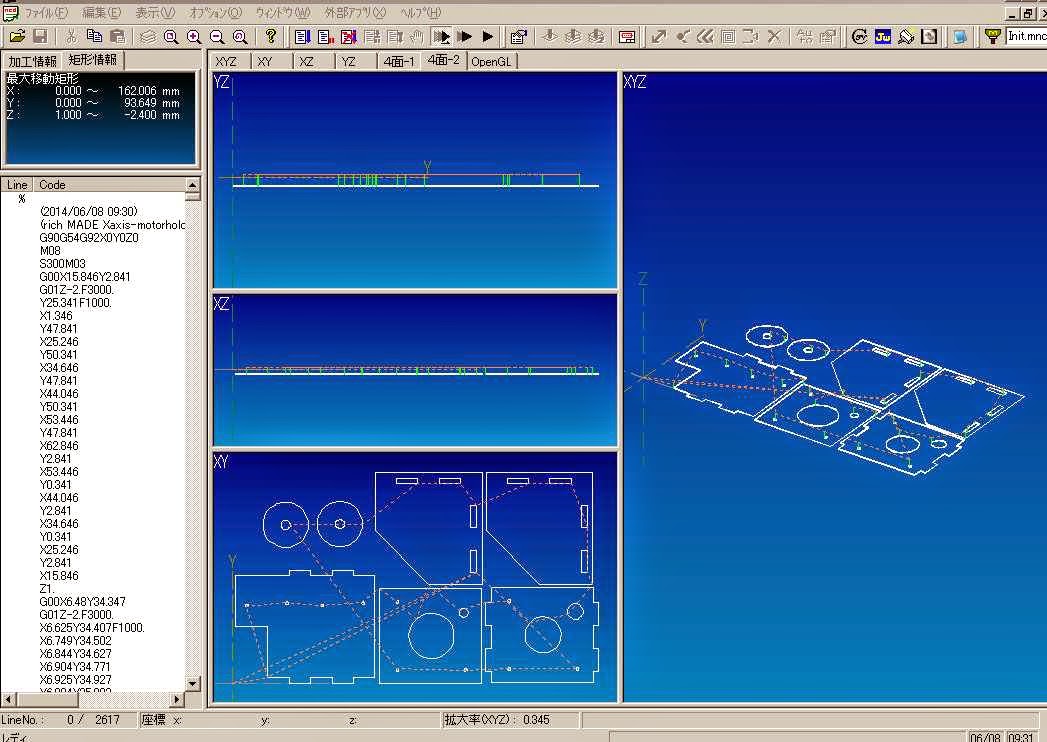

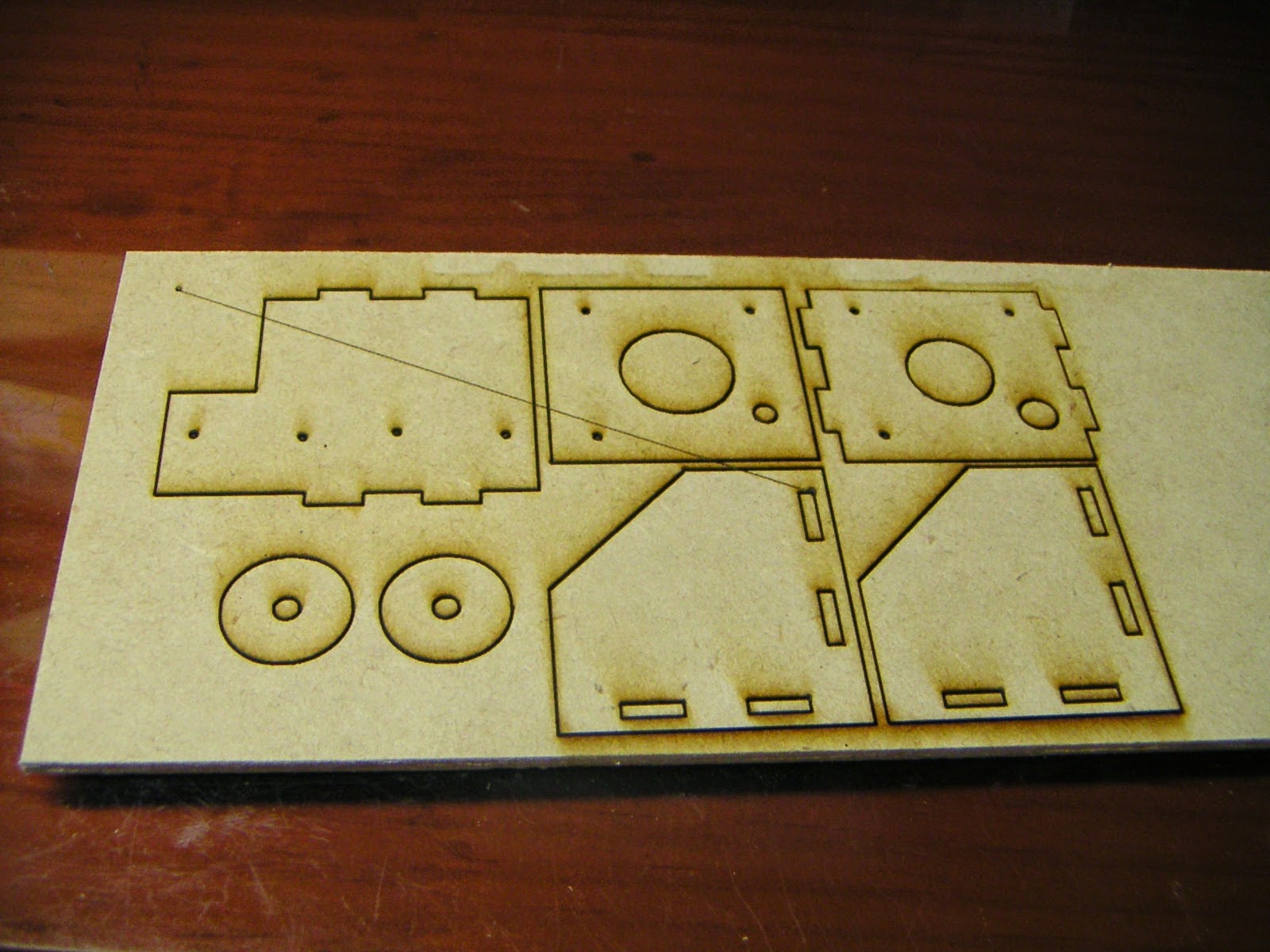

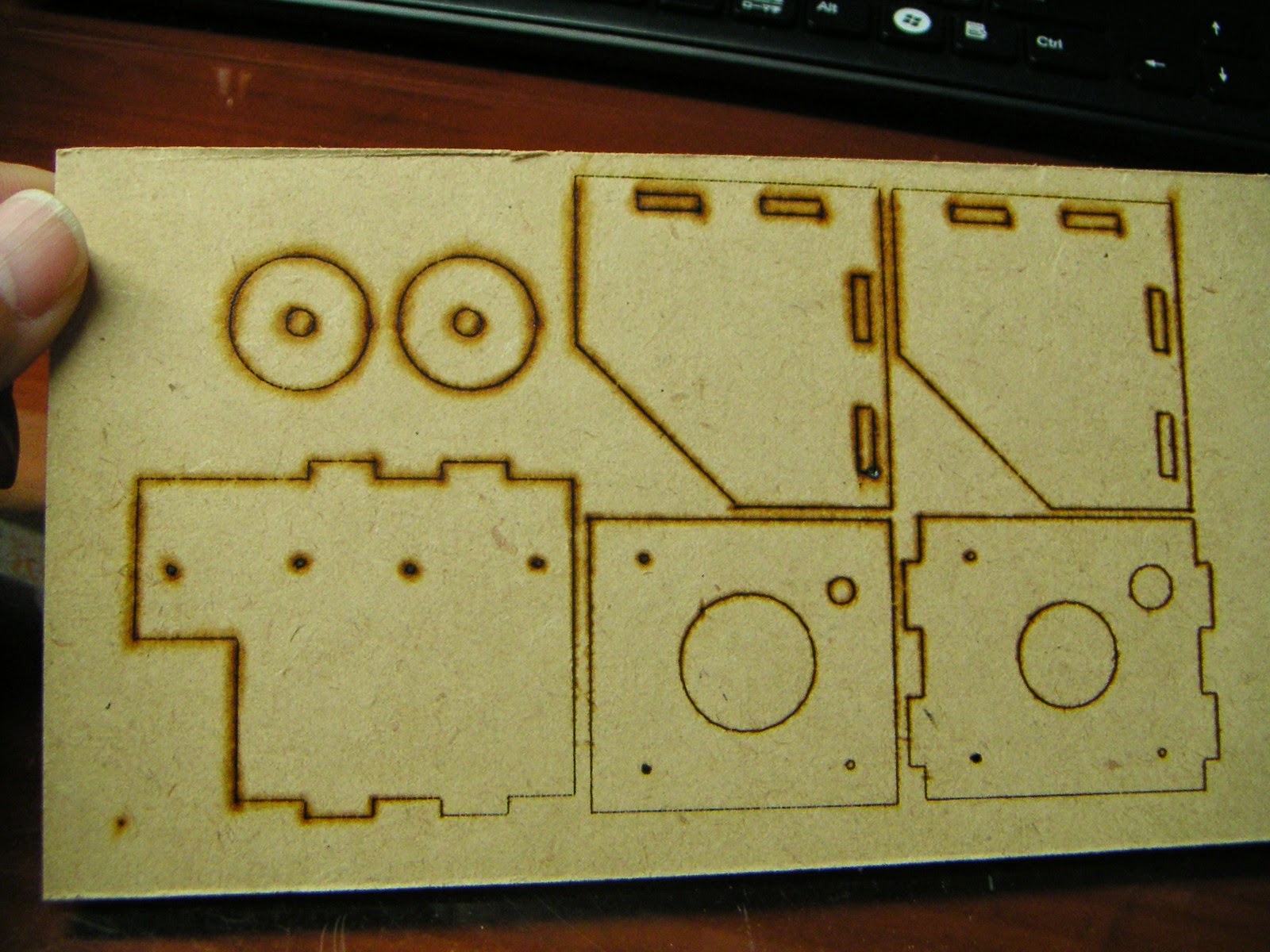

あとはいつも通り、ばらしてdxfを吐いて、

NCVCでGコードを作ります。

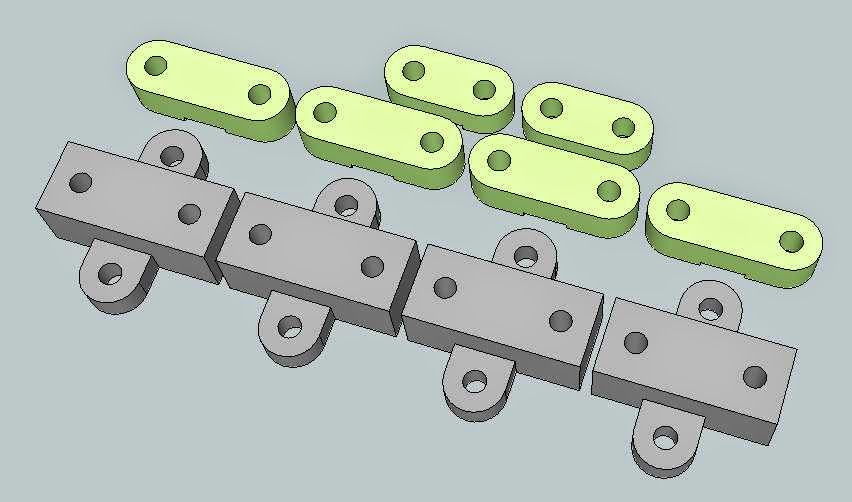

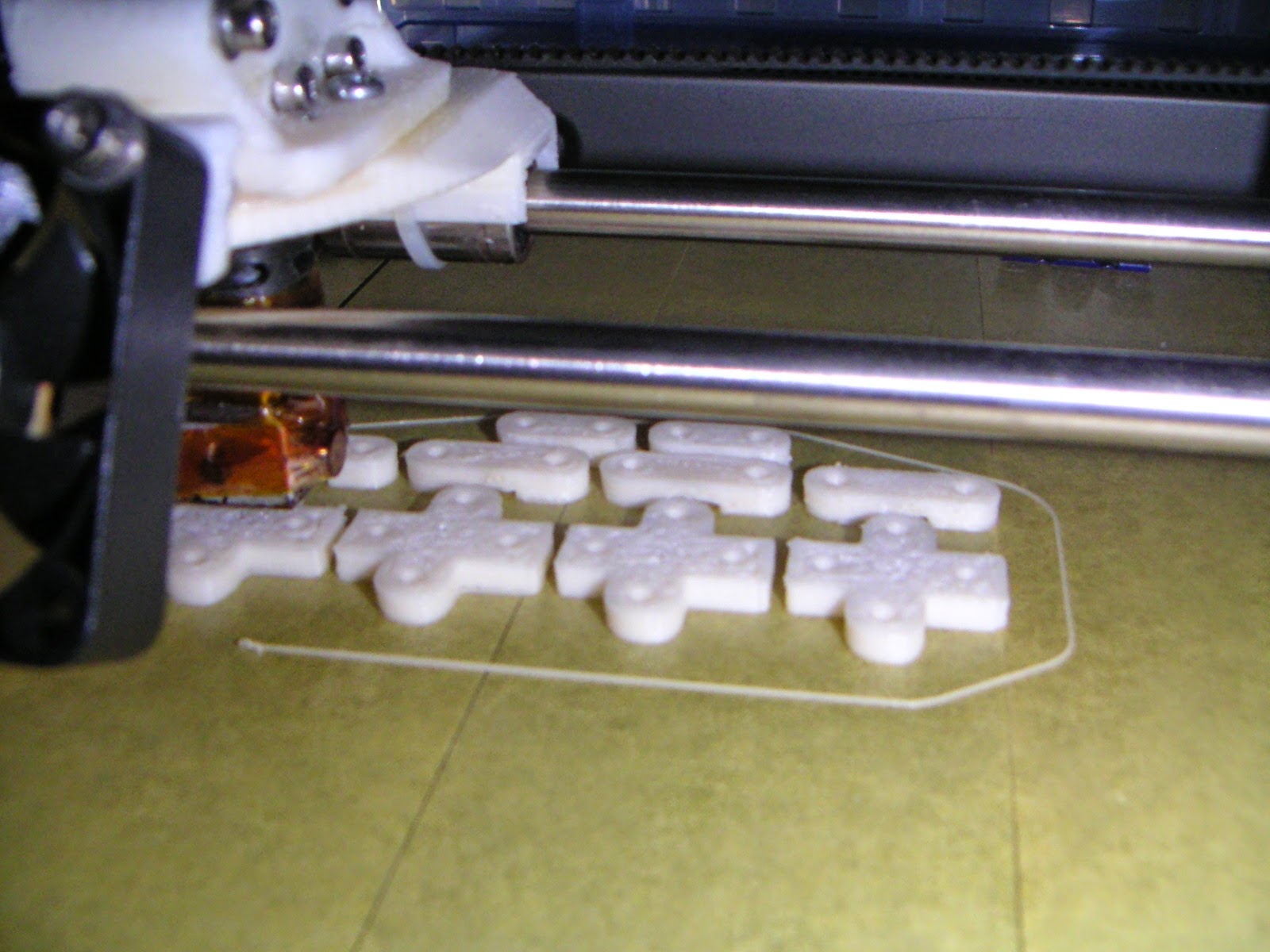

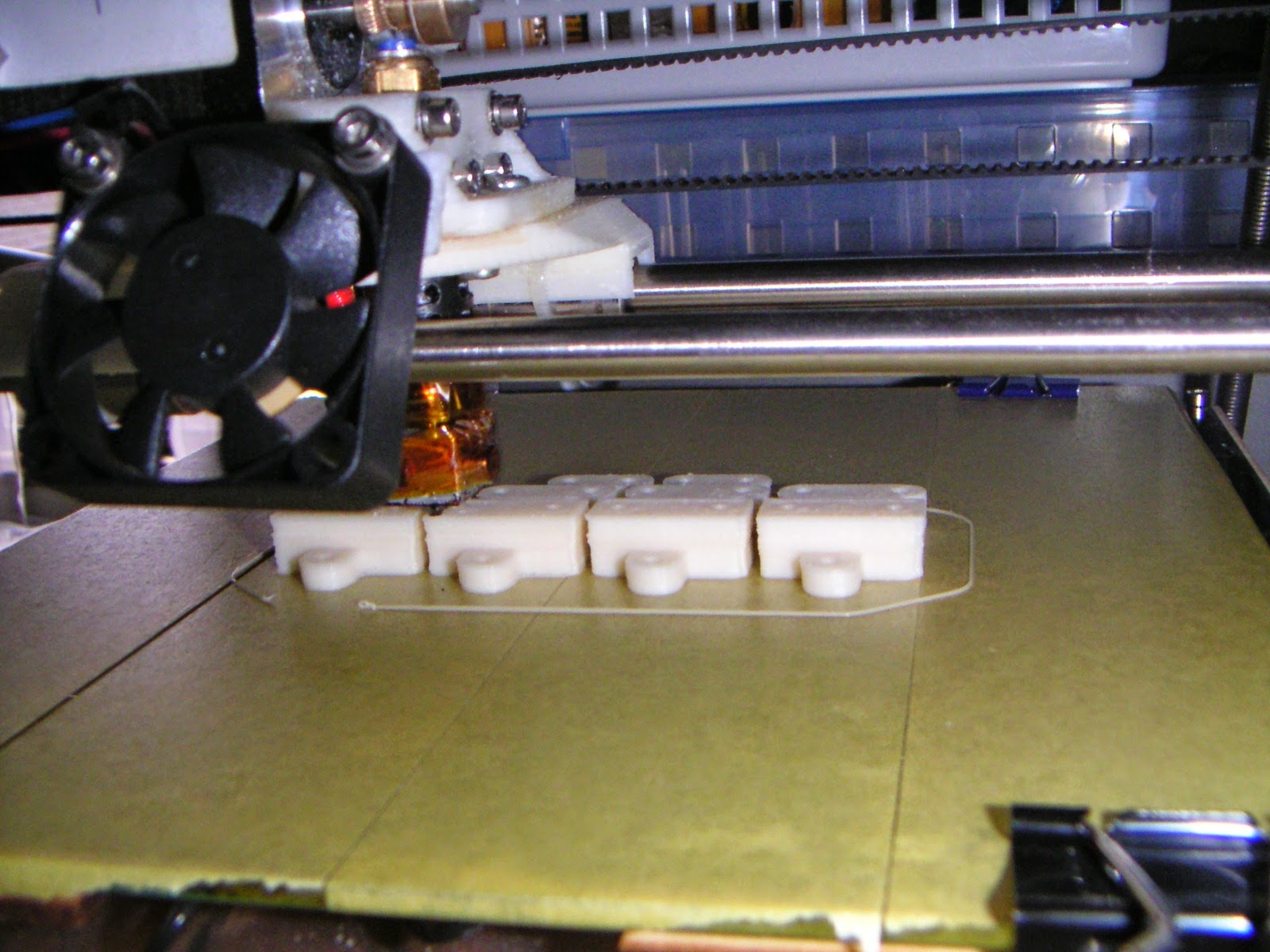

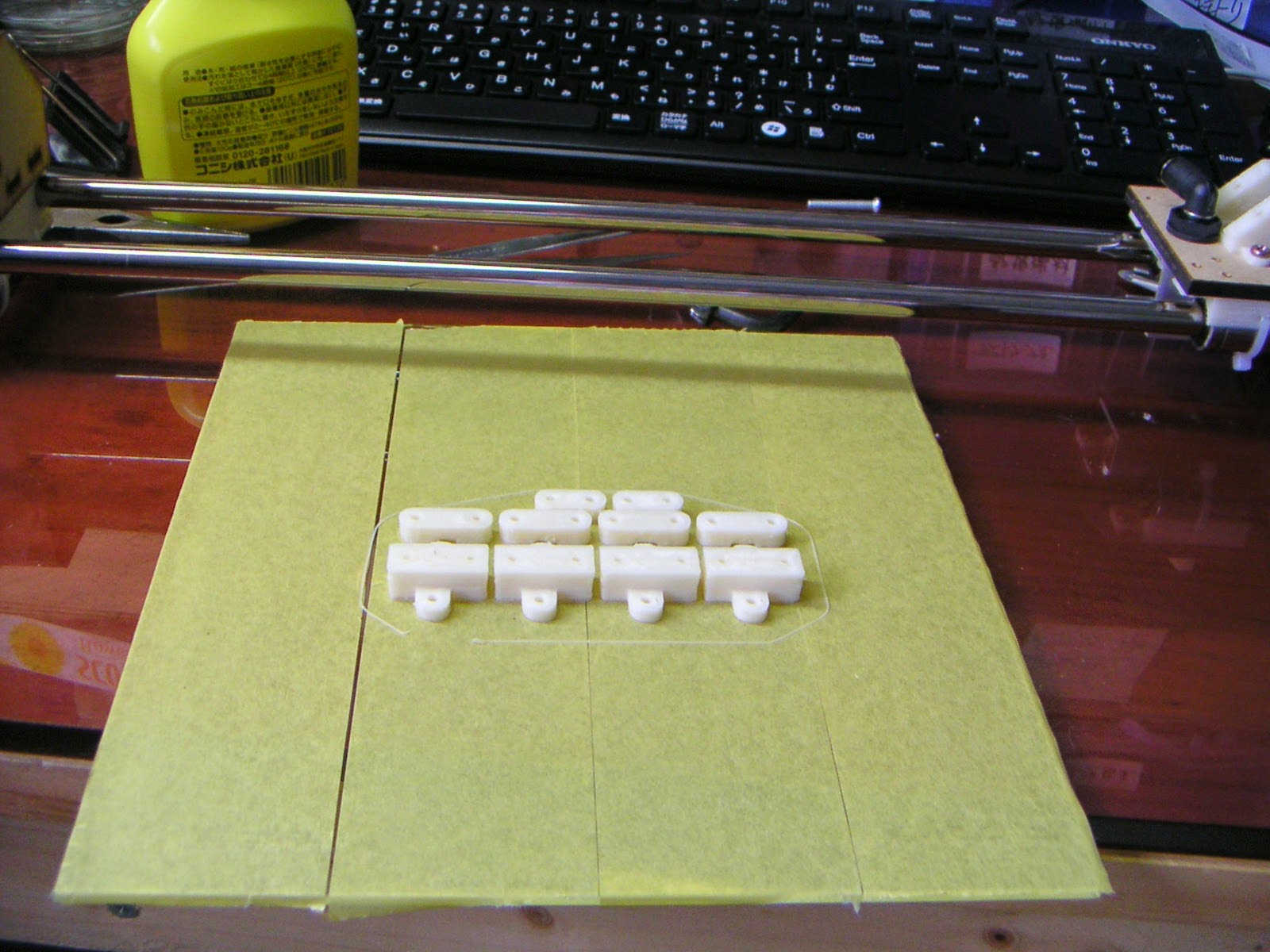

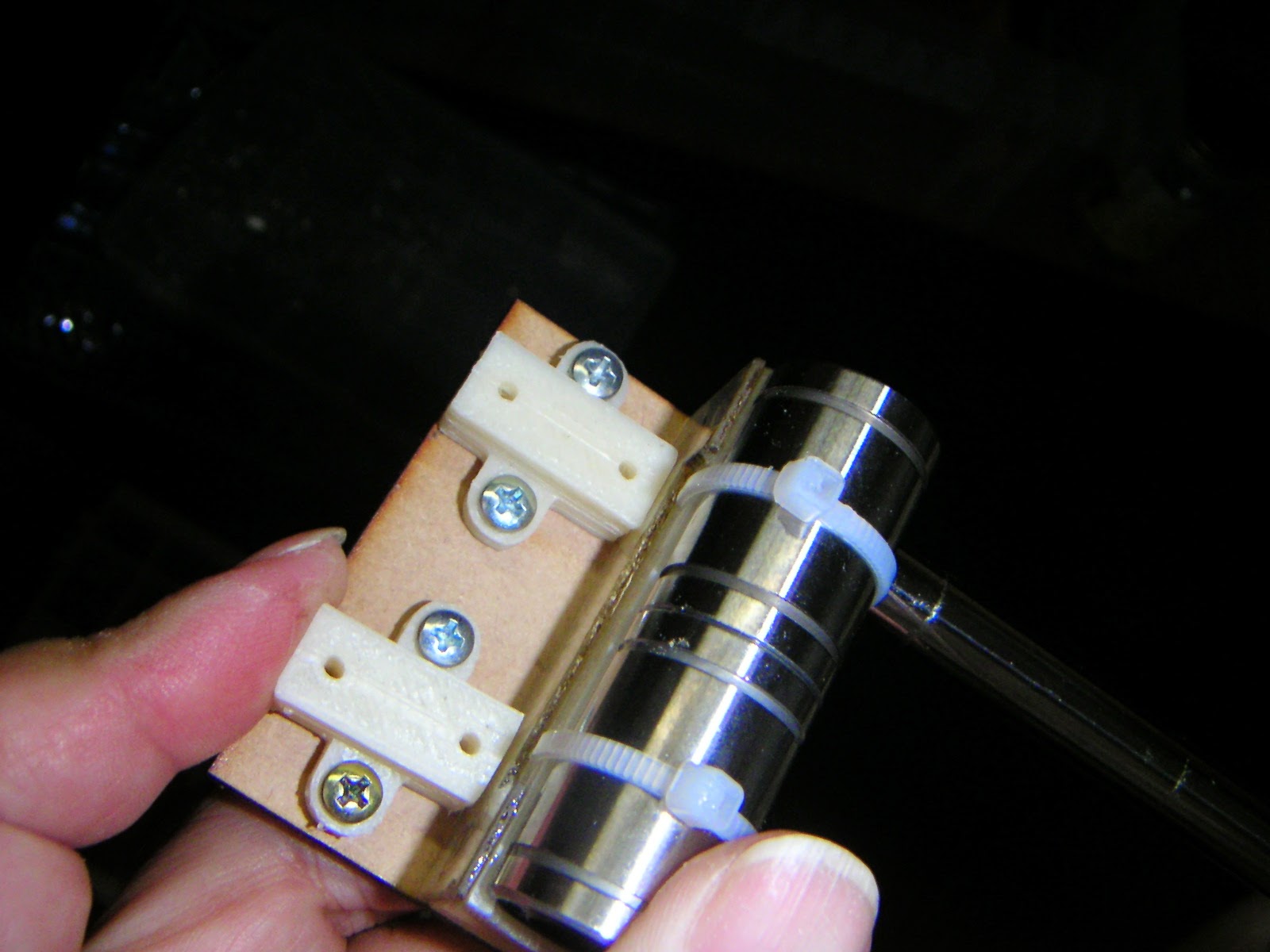

X軸を動かすためのベルトを止める部分もちゃんと設計して3Dプリンタに出力します。

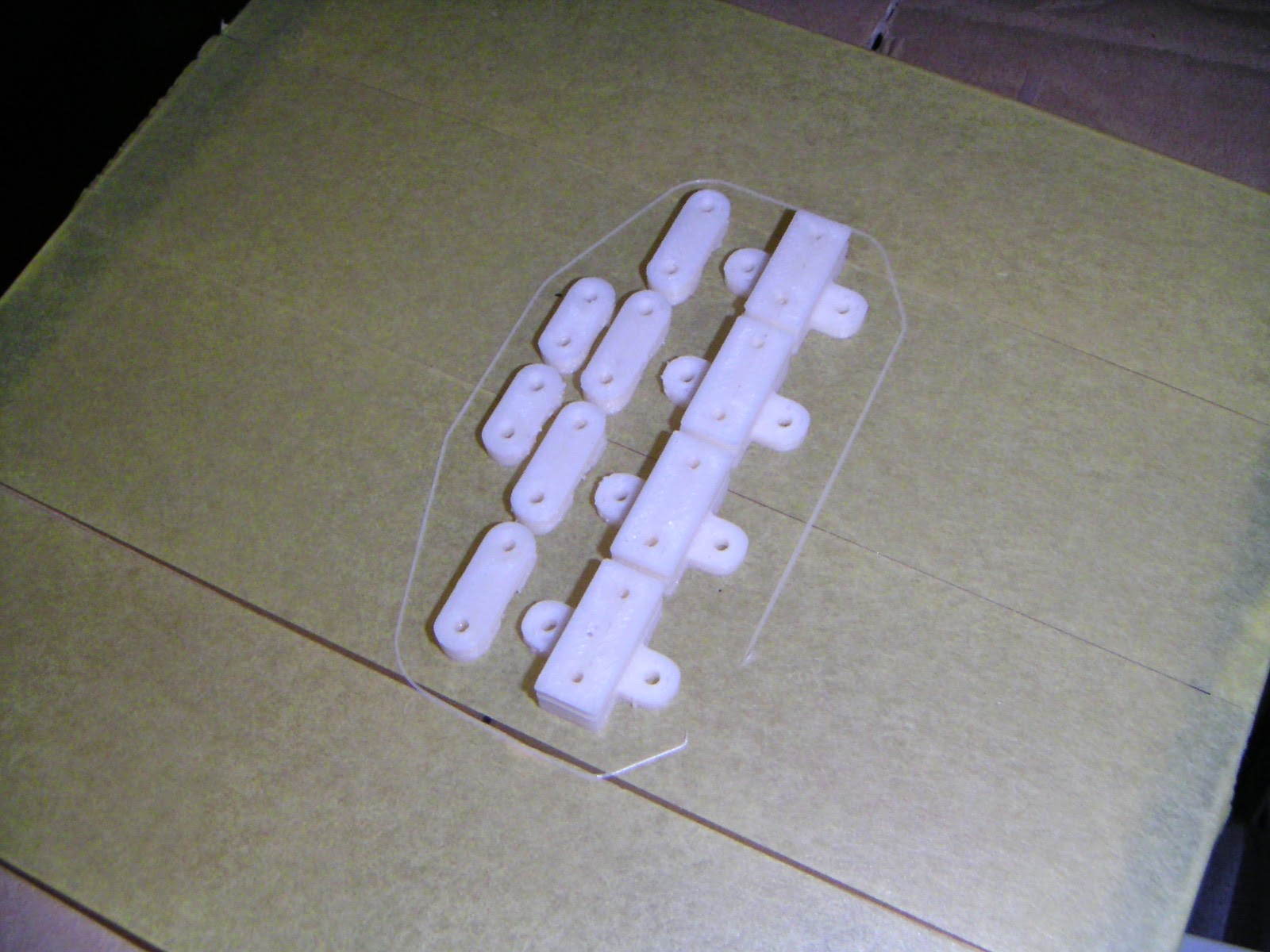

裏。もう少しスピードを上げてもよさそうな感じです。

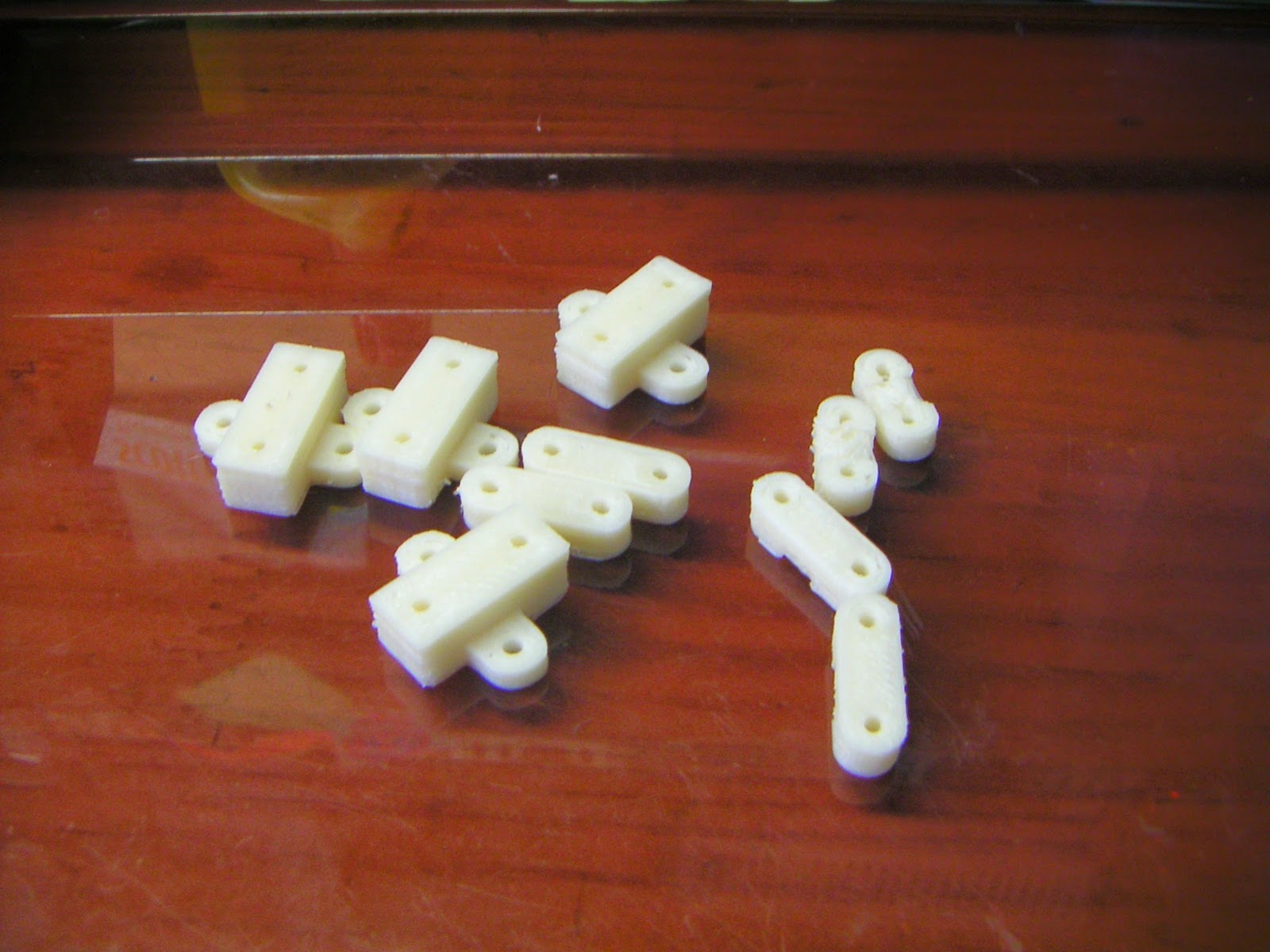

外して、パーツはとりあえずOK。

プリントも順調です。エクストルーダー周りのトラブルも改良したあとは全く問題なく動いております。

ここで一箇所気になっていたところを改造することに決定。

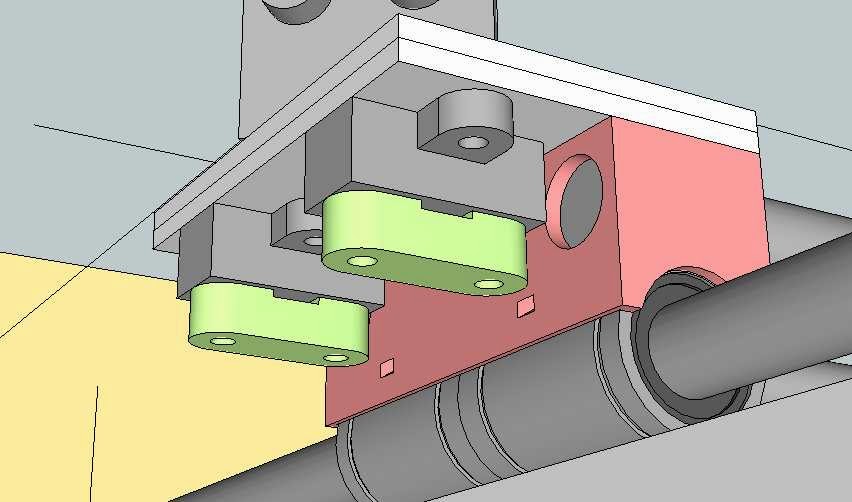

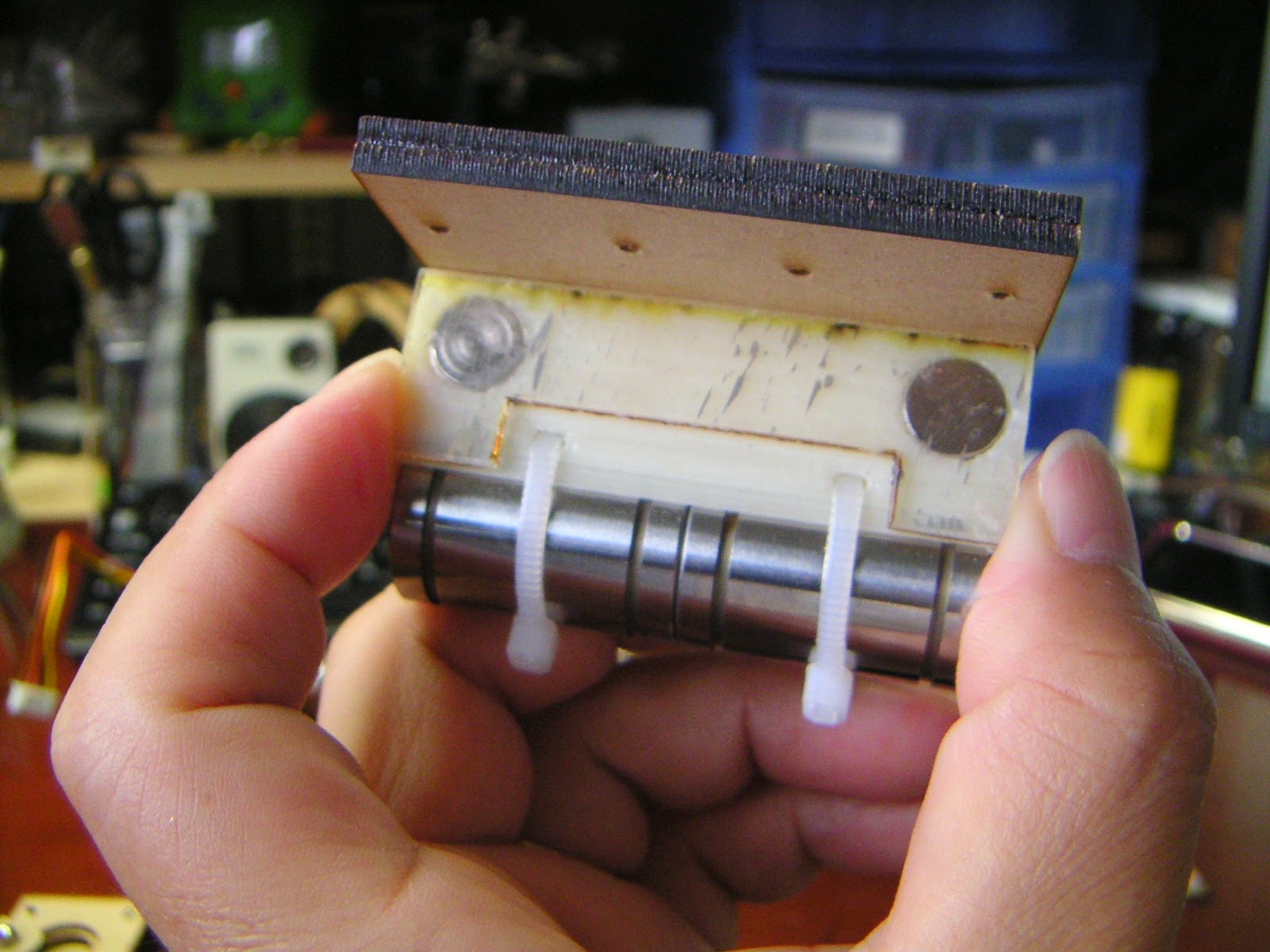

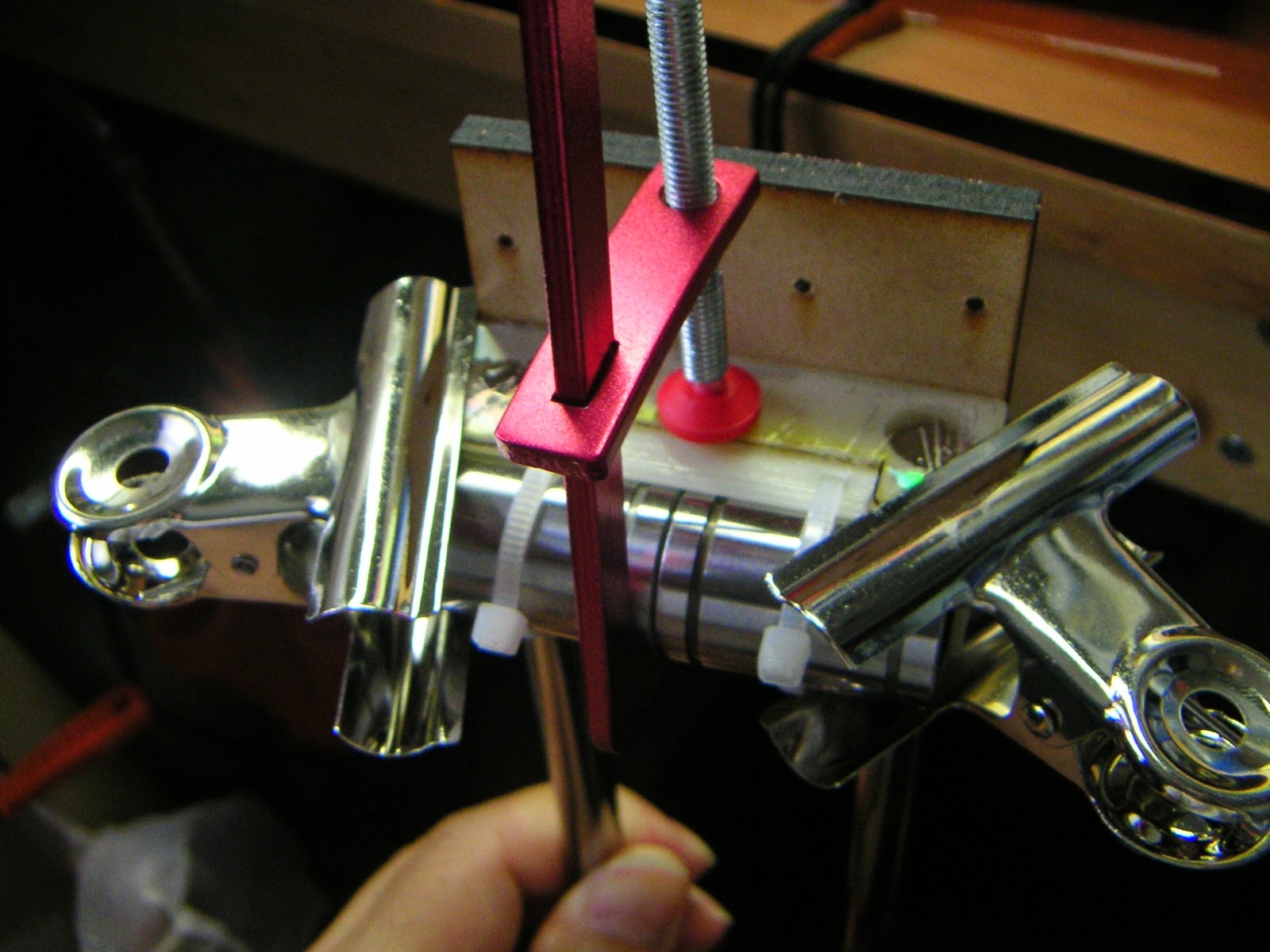

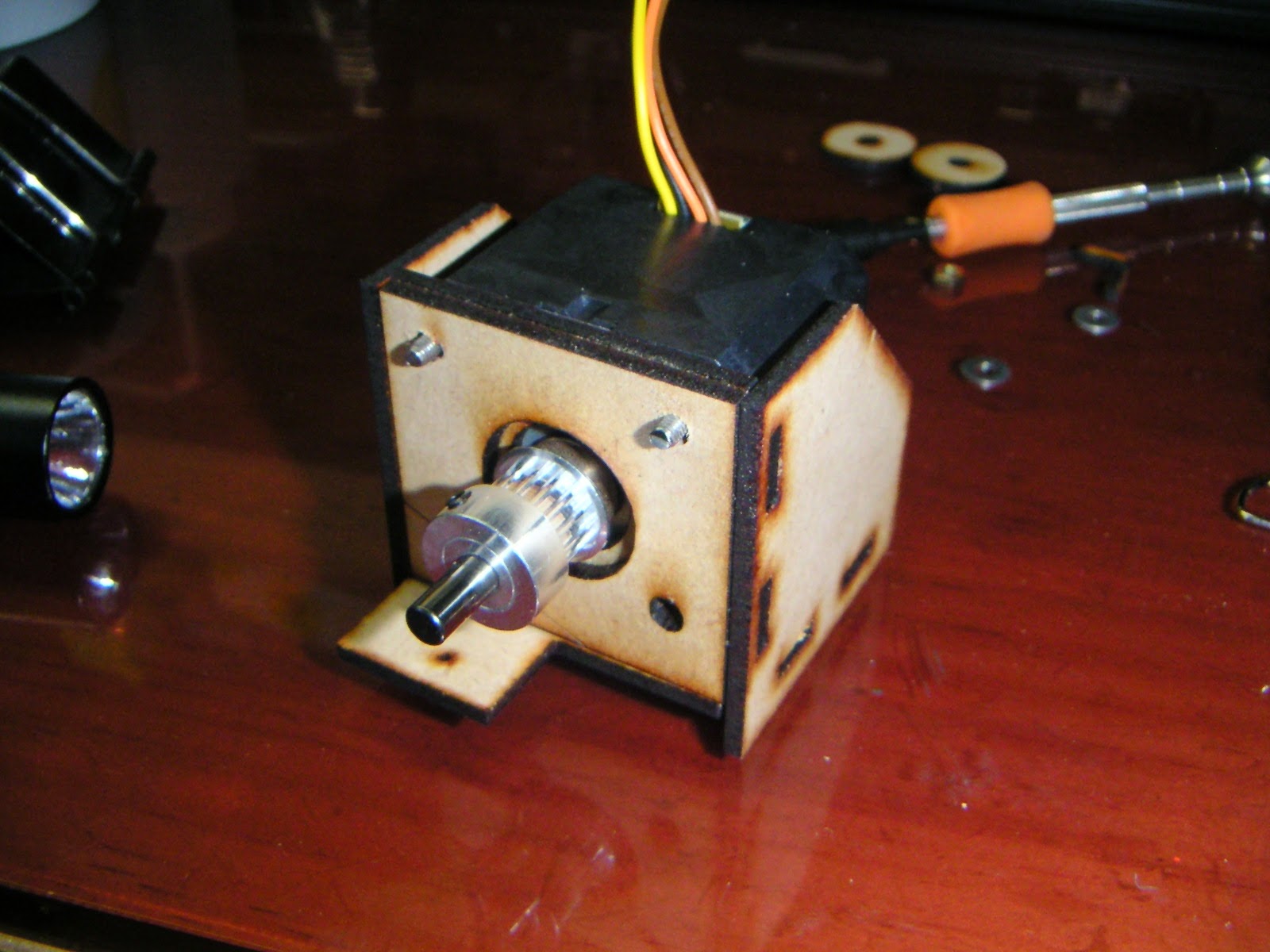

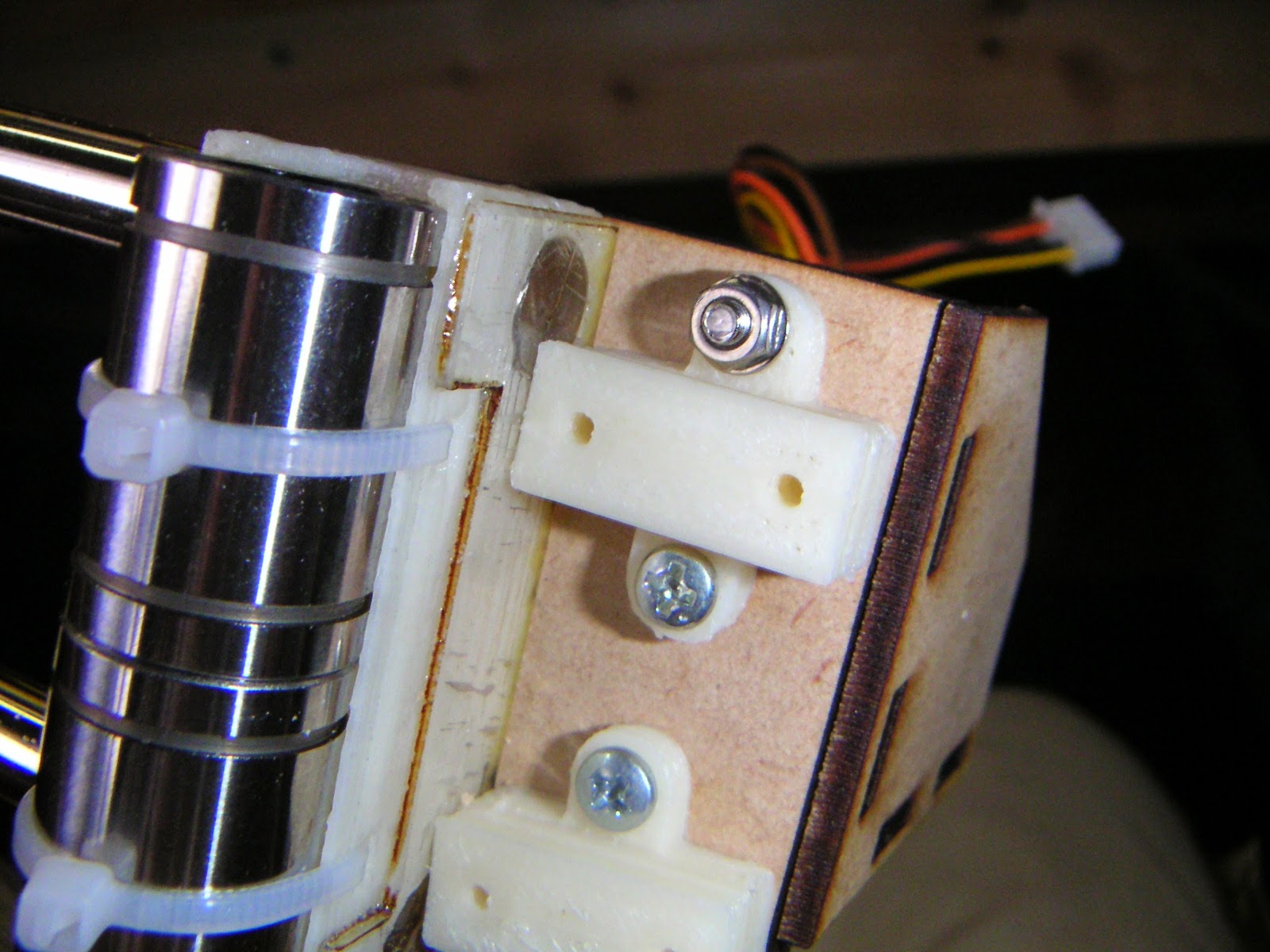

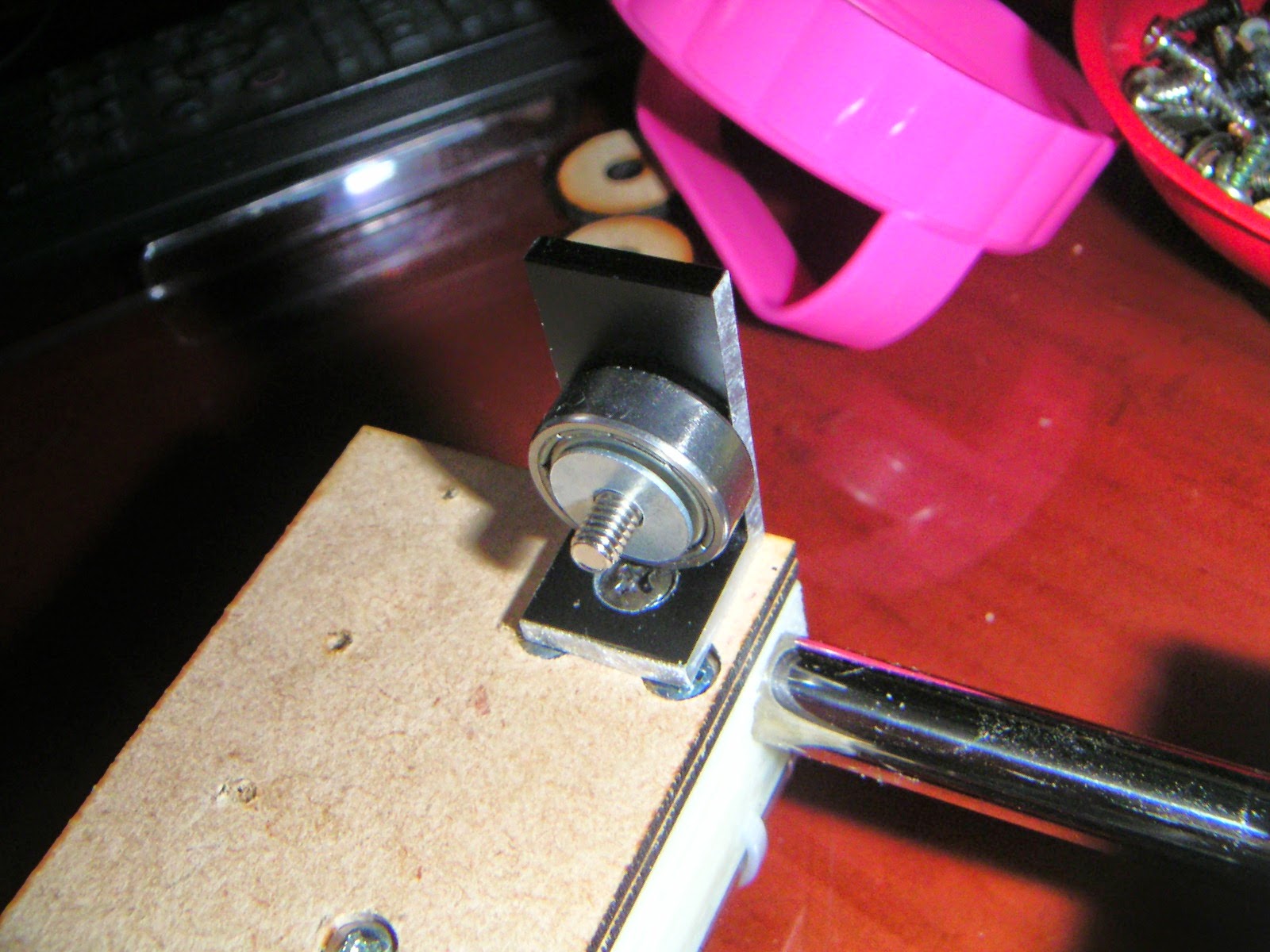

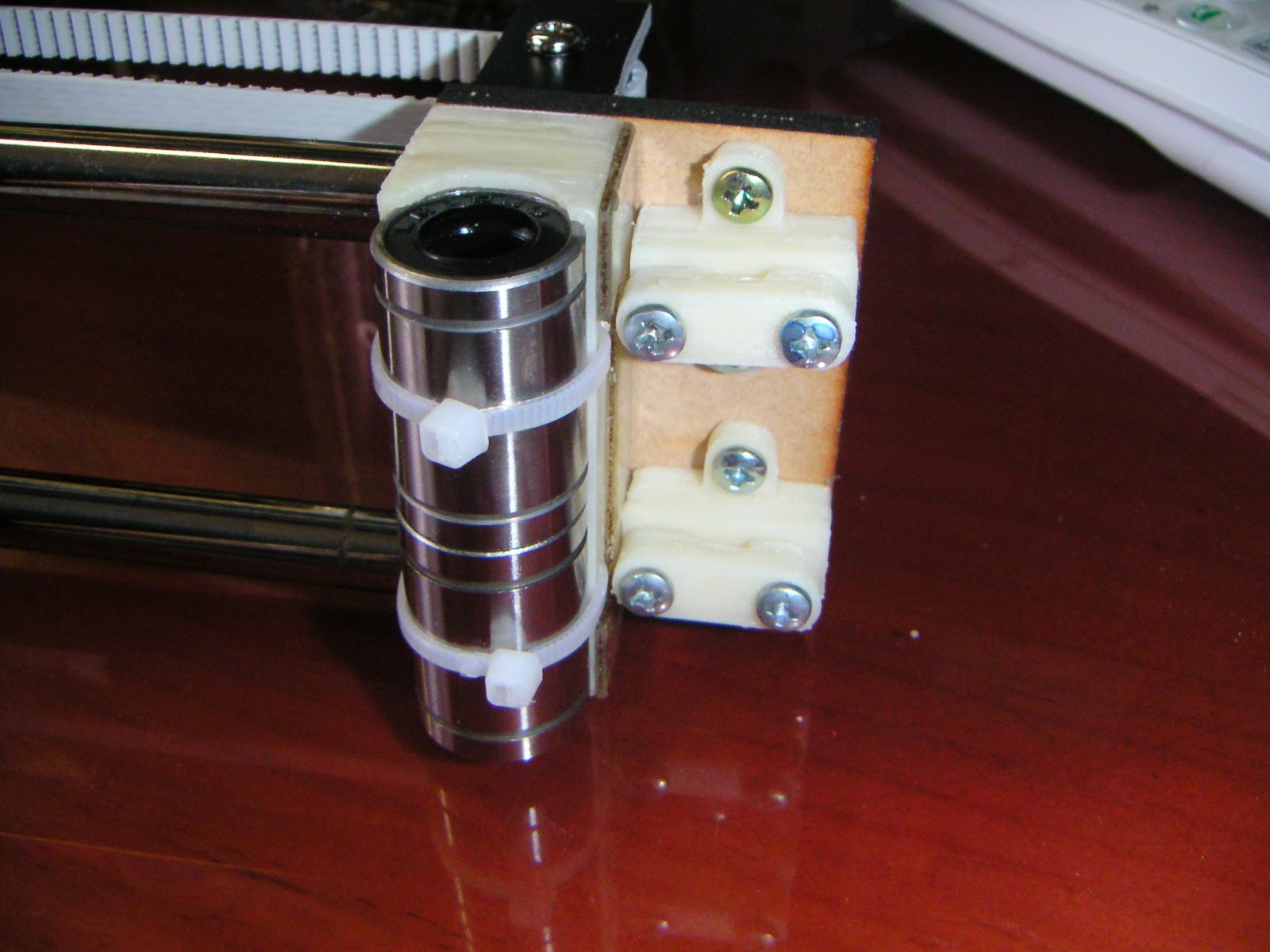

場所はこのシャフトエンドの部分です。シャフトは3Dプリントしたパーツ(下の赤っぽいやつ)に締まり嵌めで固定されています。十分に強いと思われますが、ベルトのテンションがかかったときに少しずつずれていくのではないかという懸念があります。壱號機のときはこの部分を3Dプリントの時点で壁にしていたのですが、そうするとシャフトのサイズに合わせるための中ぐりがやりにくいという問題がありました。

ということで、この機会に別パーツで下の図のように壁を作って接着することにしました。

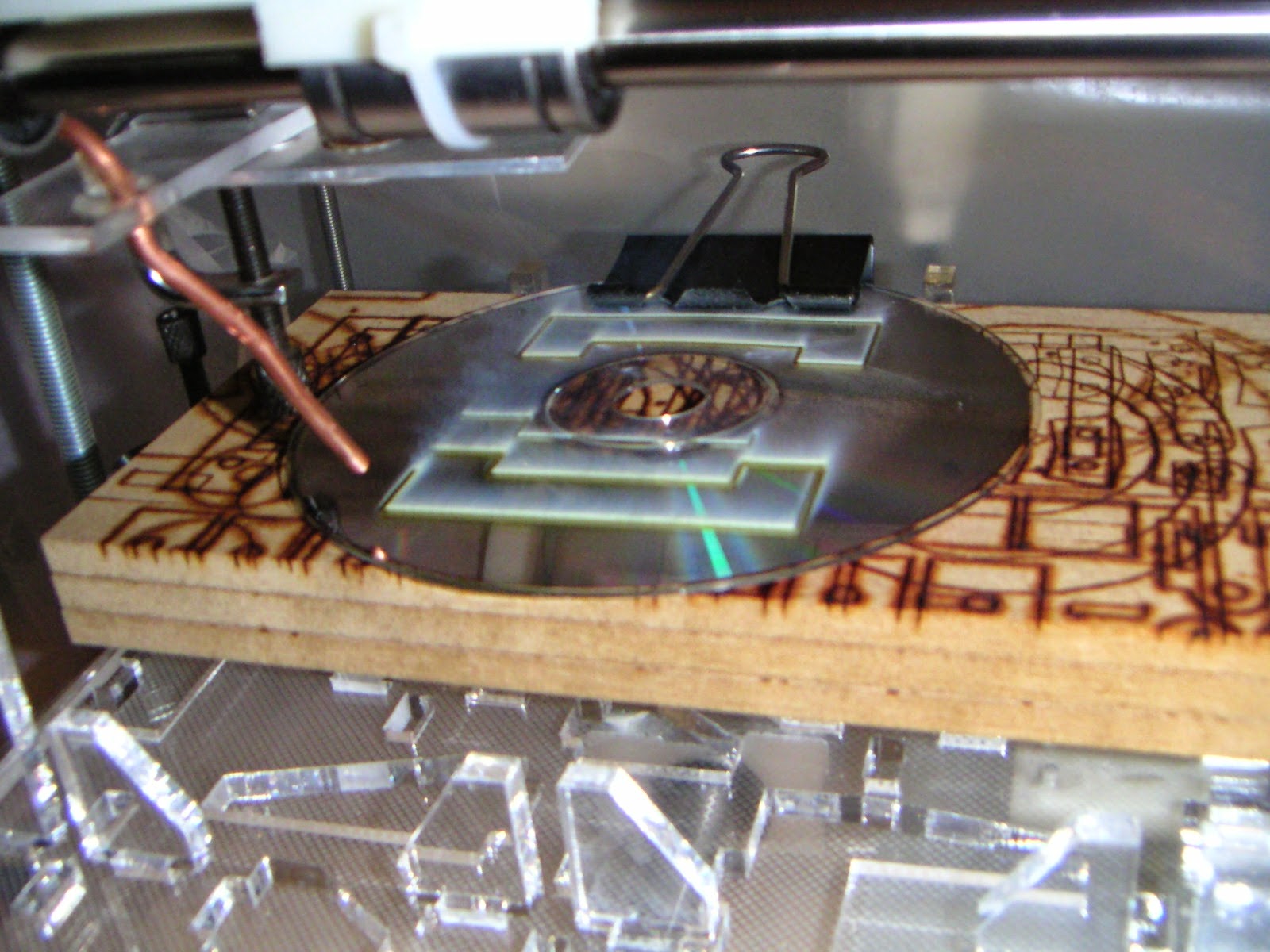

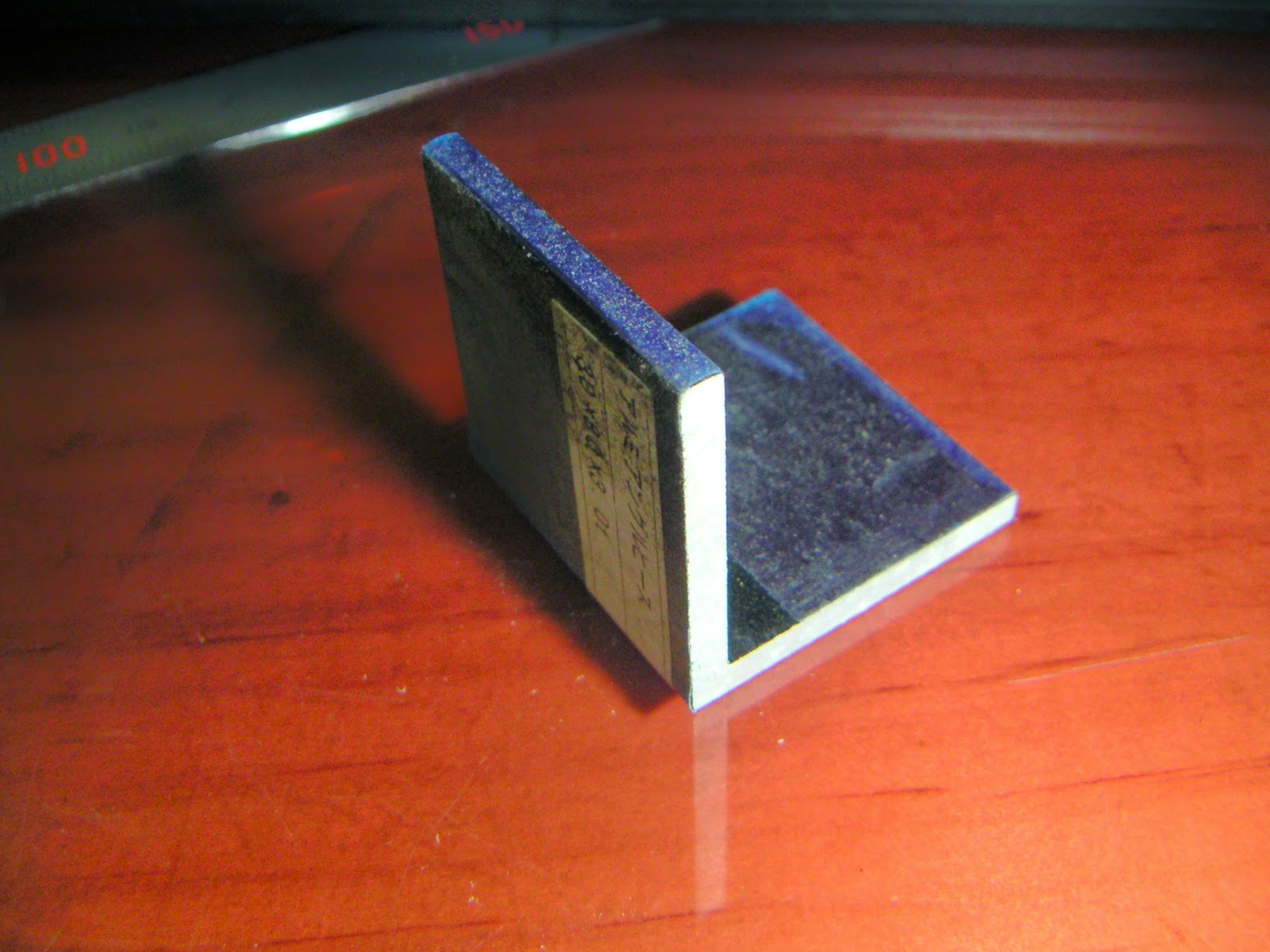

厚さ1mmの板が必要なのですが、アクリルは適当なものを持っておりません。そこで目をつけたのがこれ。CDの板です。

ポリカーボネートを切るのは初めてですが、まずまず問題なく切ることが出来ます。融点が低いためと思われますが、切断面に出来る土手を削る後加工が必要なくらいです。

ラベルの残りが汚い。

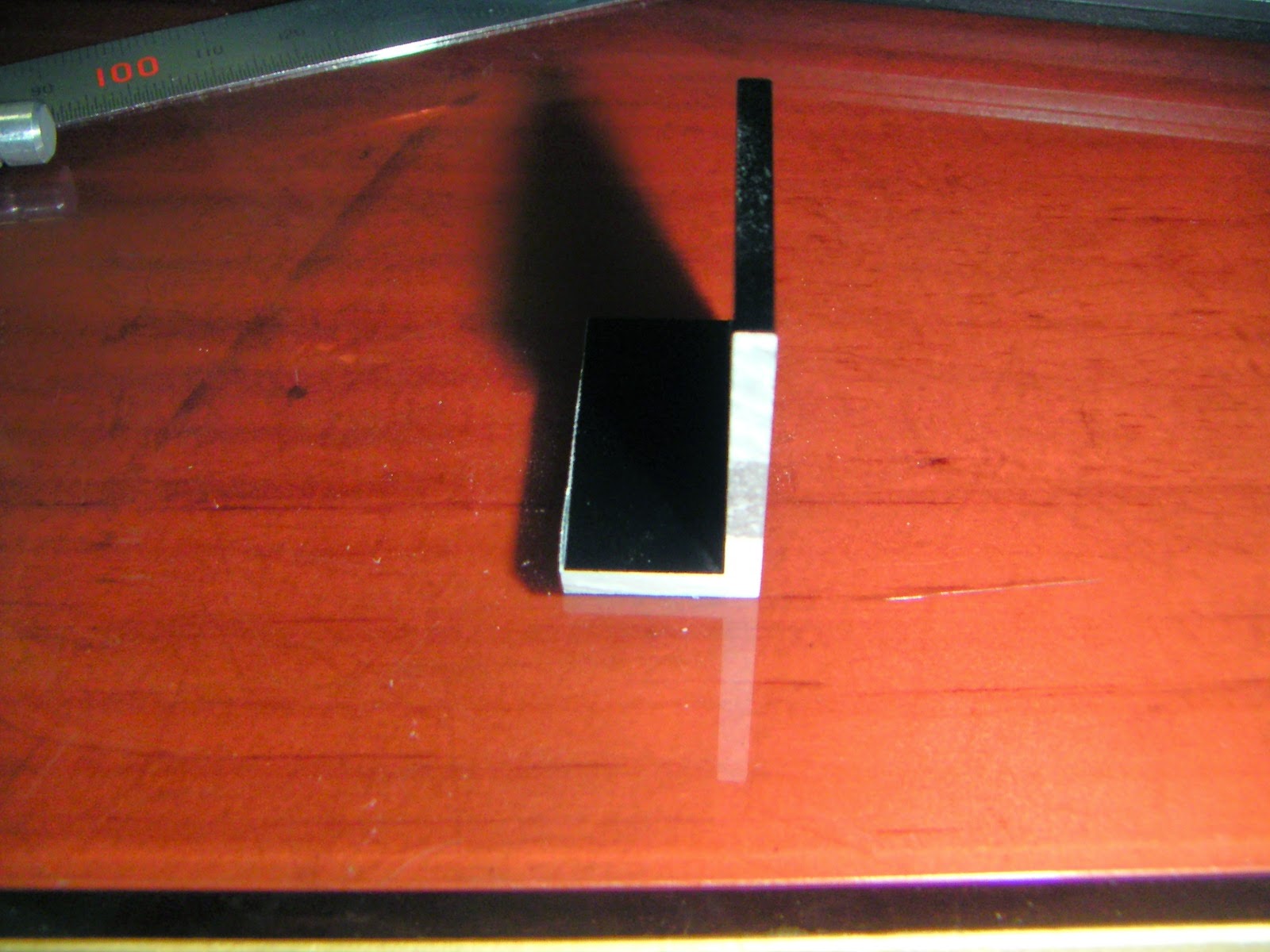

こんな感じに貼ります。

エポキシを塗ったくって固定。

反対も。

これでしばし放置。

さて、モータホルダに戻ります。部材を接着して、

こんな感じをイメージしながら接着していきます。

プリントも終わりました。

ステージからおろして速く冷まします。

冷えるのを待ちつつホルダを組み立てます。

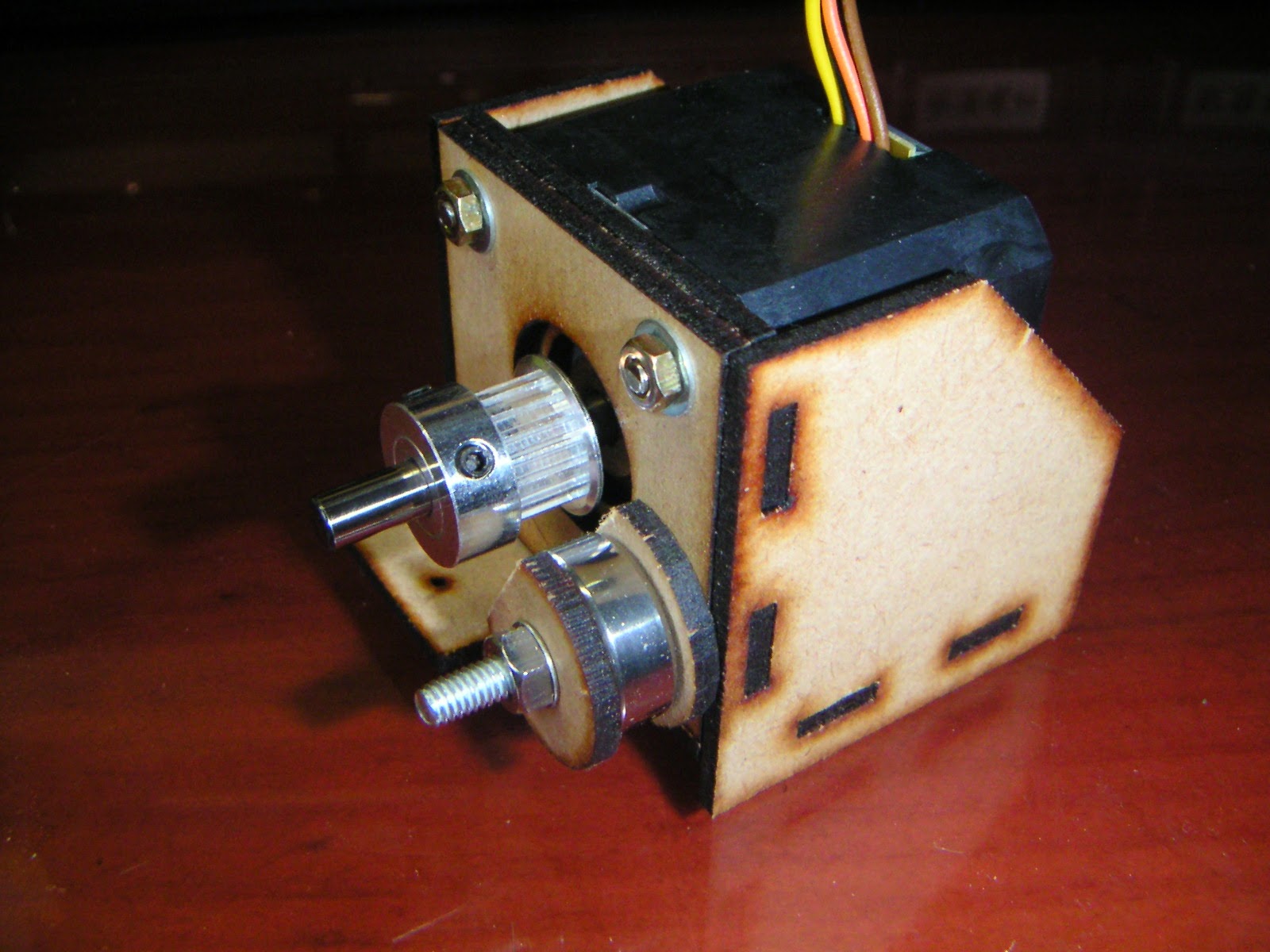

完成。今度は結構な剛性があります。これなら大丈夫でしょう。

次に、X軸のモータホルダと反対の端に取り付けるプーリーを作ります。

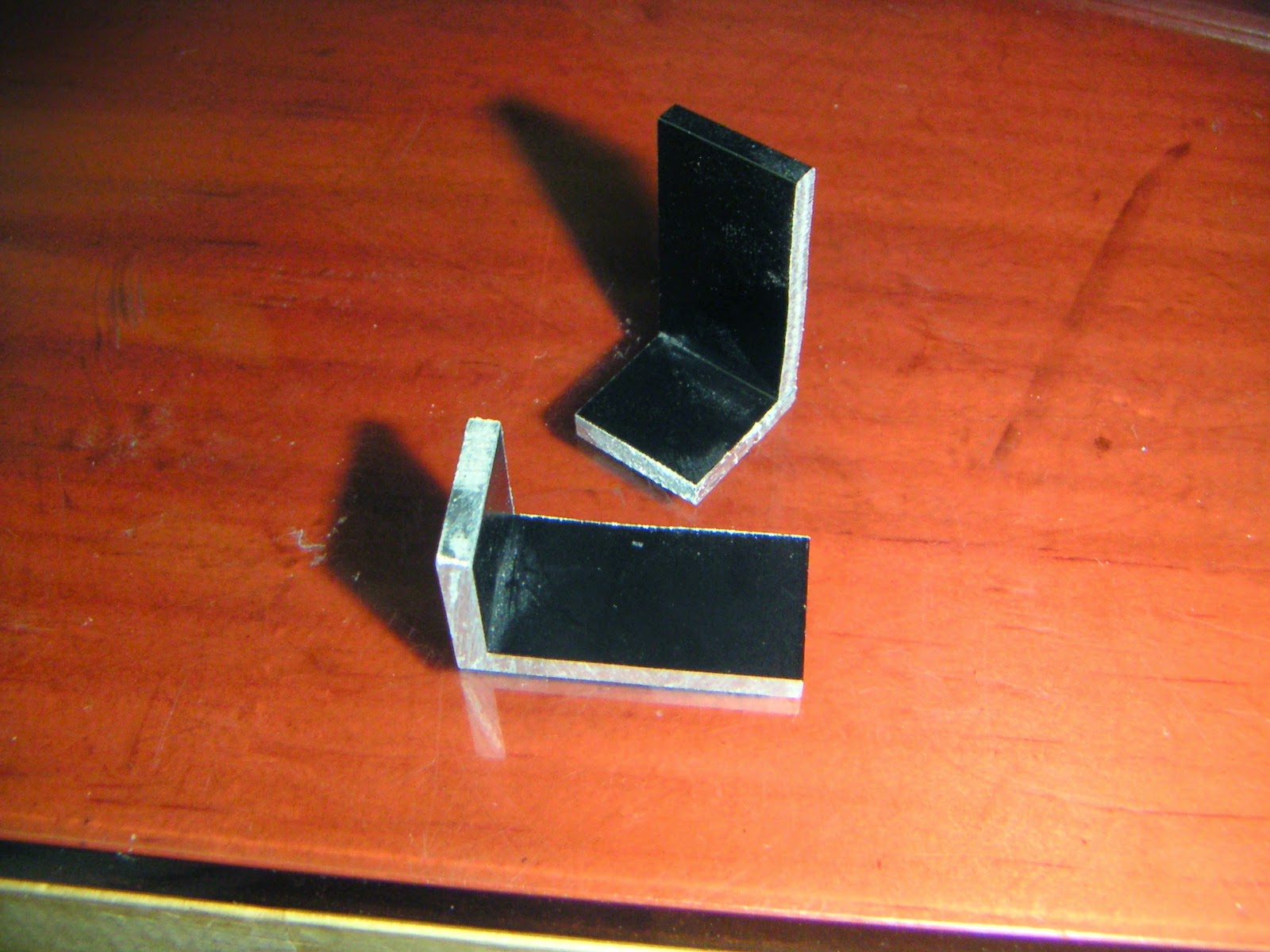

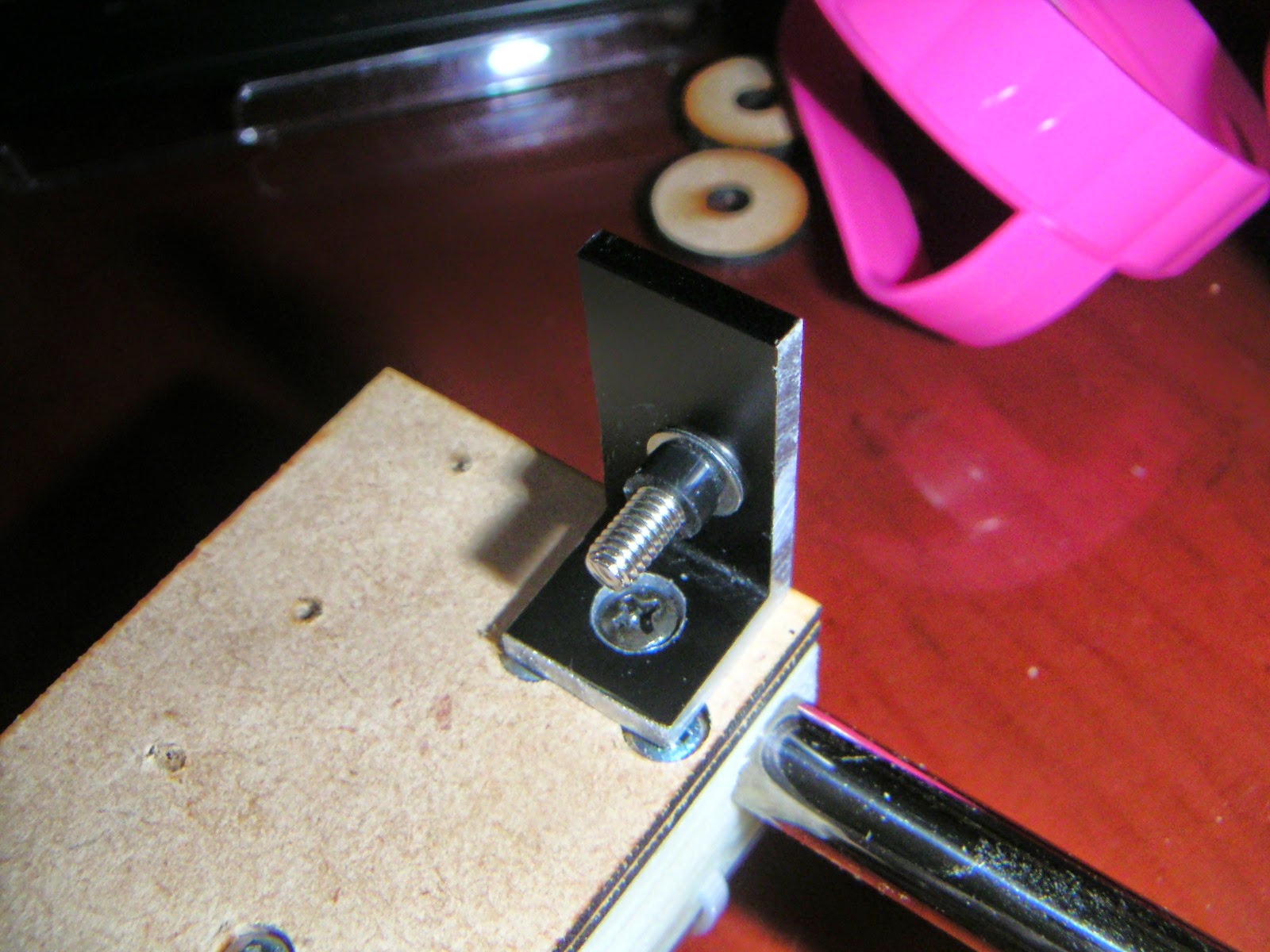

材料はホームセンターで100円くらいで売っているアルミのL材30mm品。

これの一辺を15mm切断し、さらに半分に切って、

こんなものを作ります。

切断は2000円で買って修理した糸のこ盤を使いました。 結構ちゃんと切れるものです。

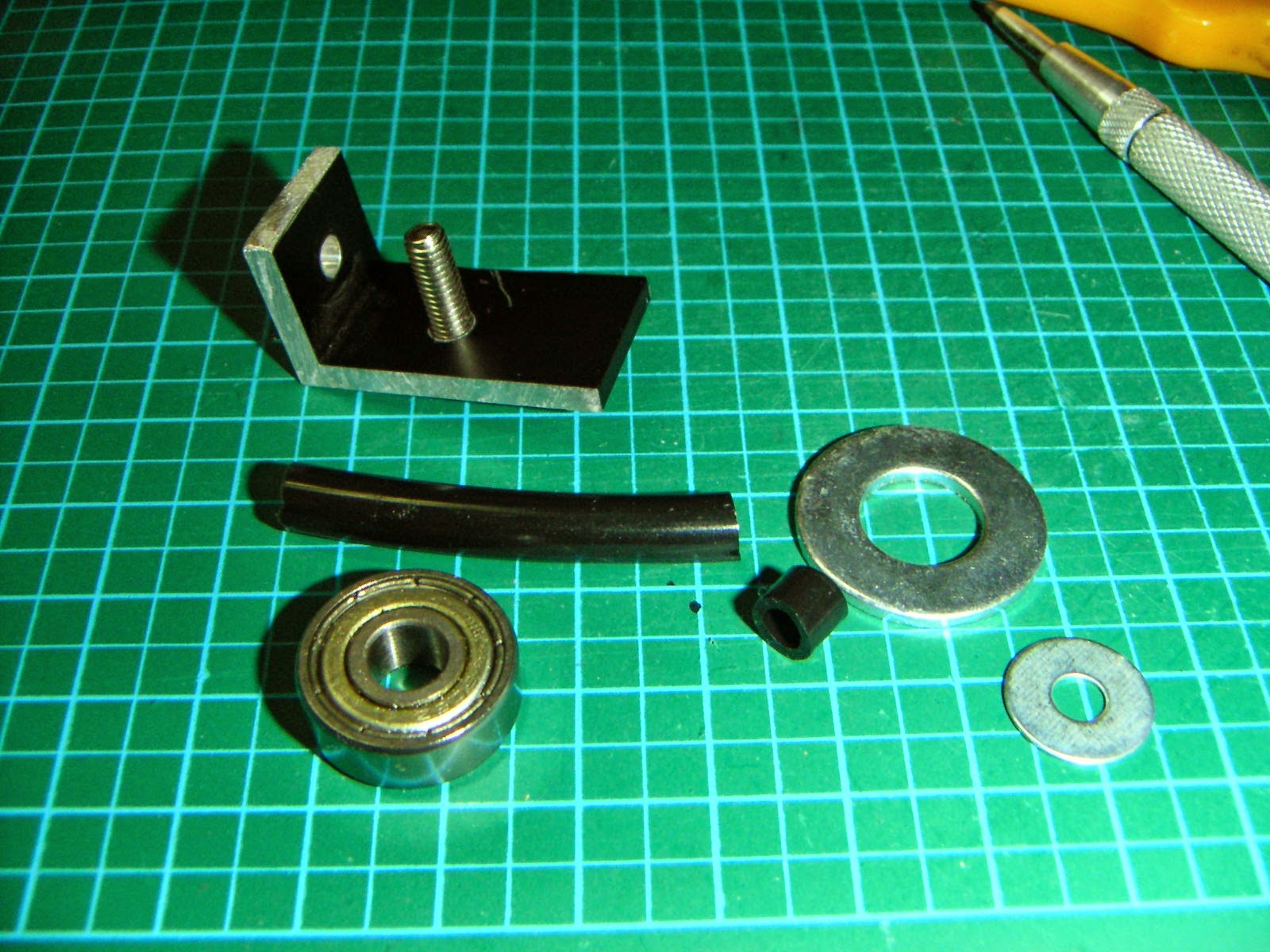

これに穴を開けて、

こんなパーツを準備しておきます。

組み立ては位置あわせが必要ですのでもう少し後に行います。

外して、

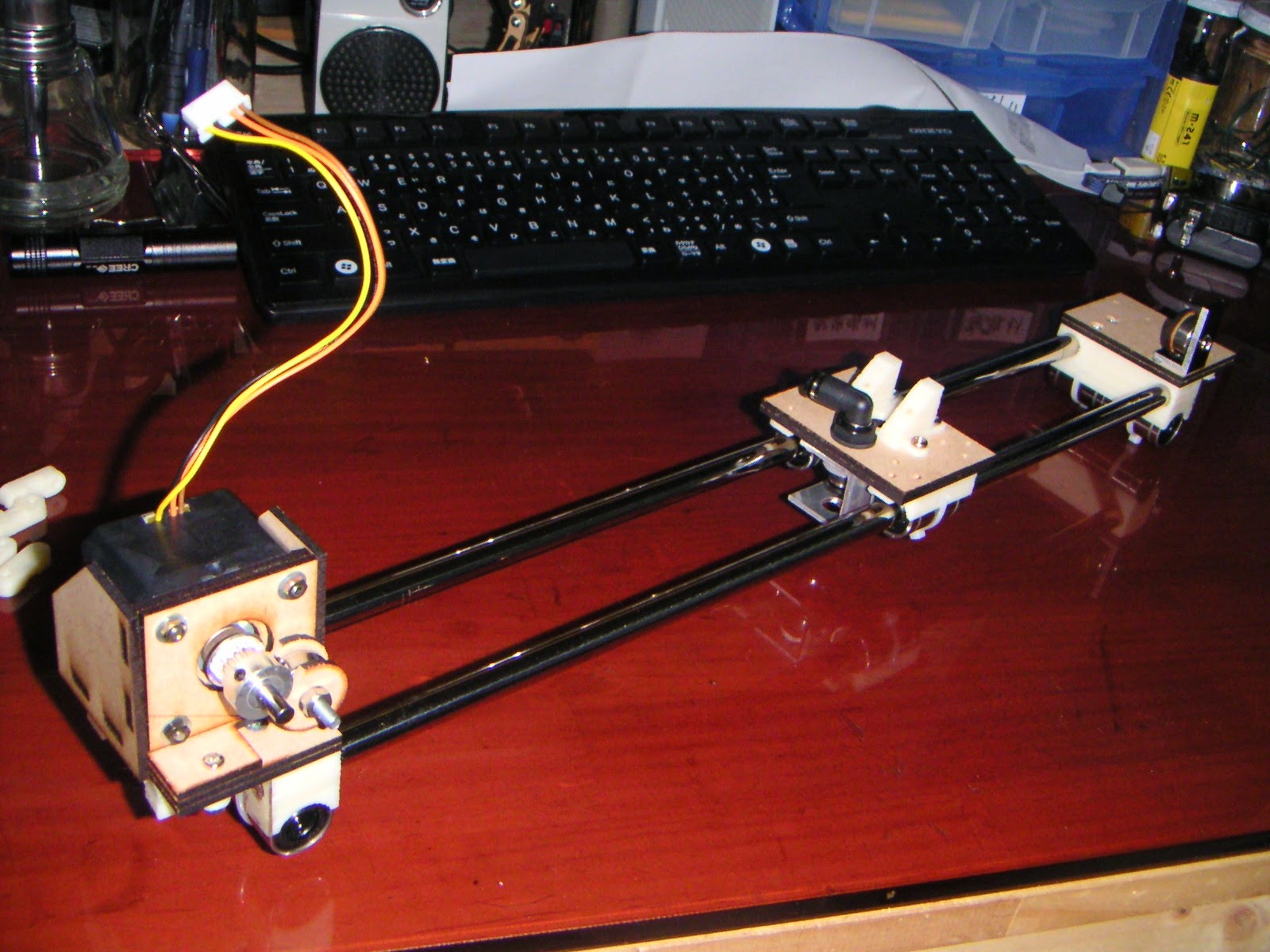

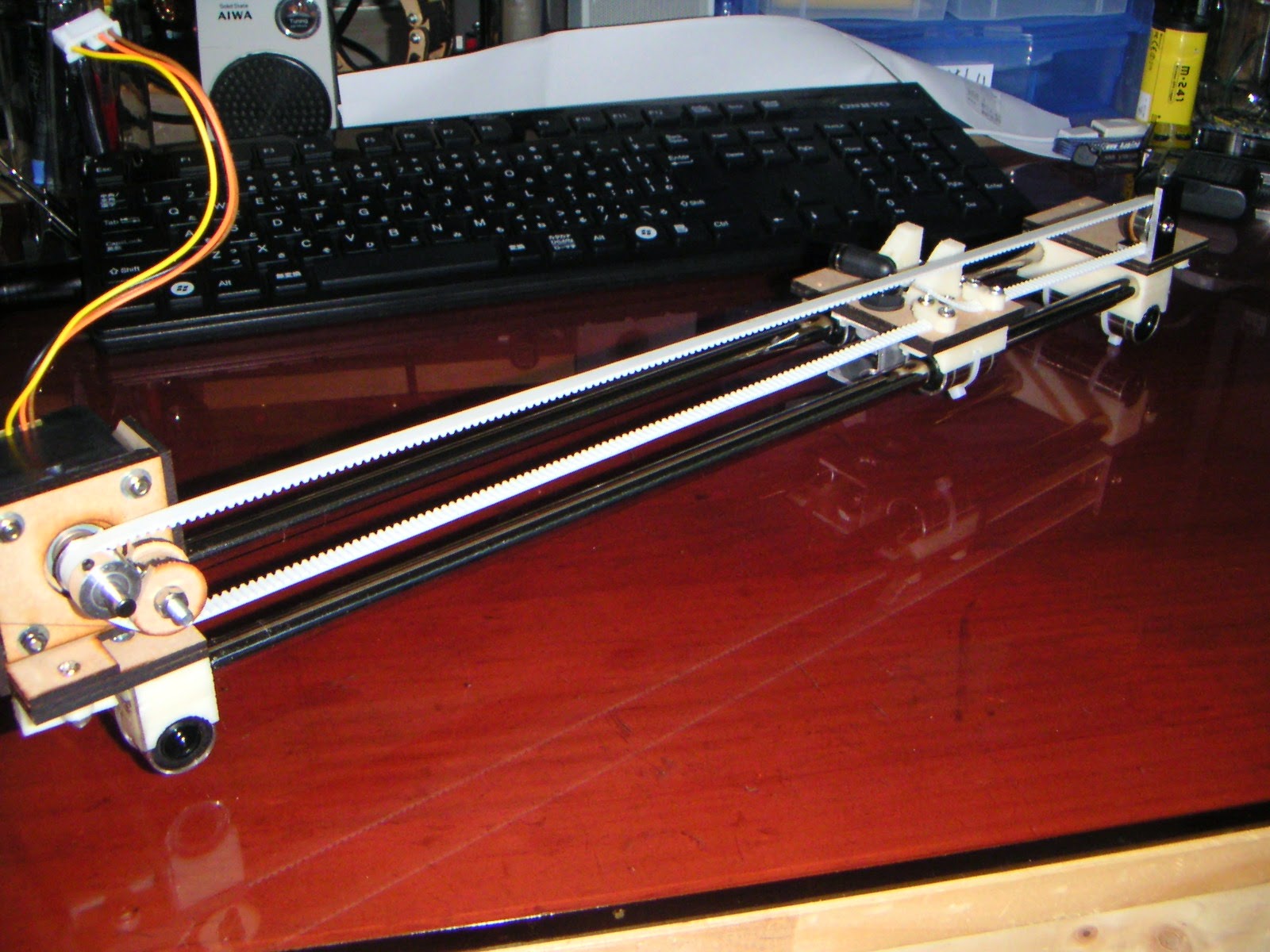

X軸に組みつけていきます。

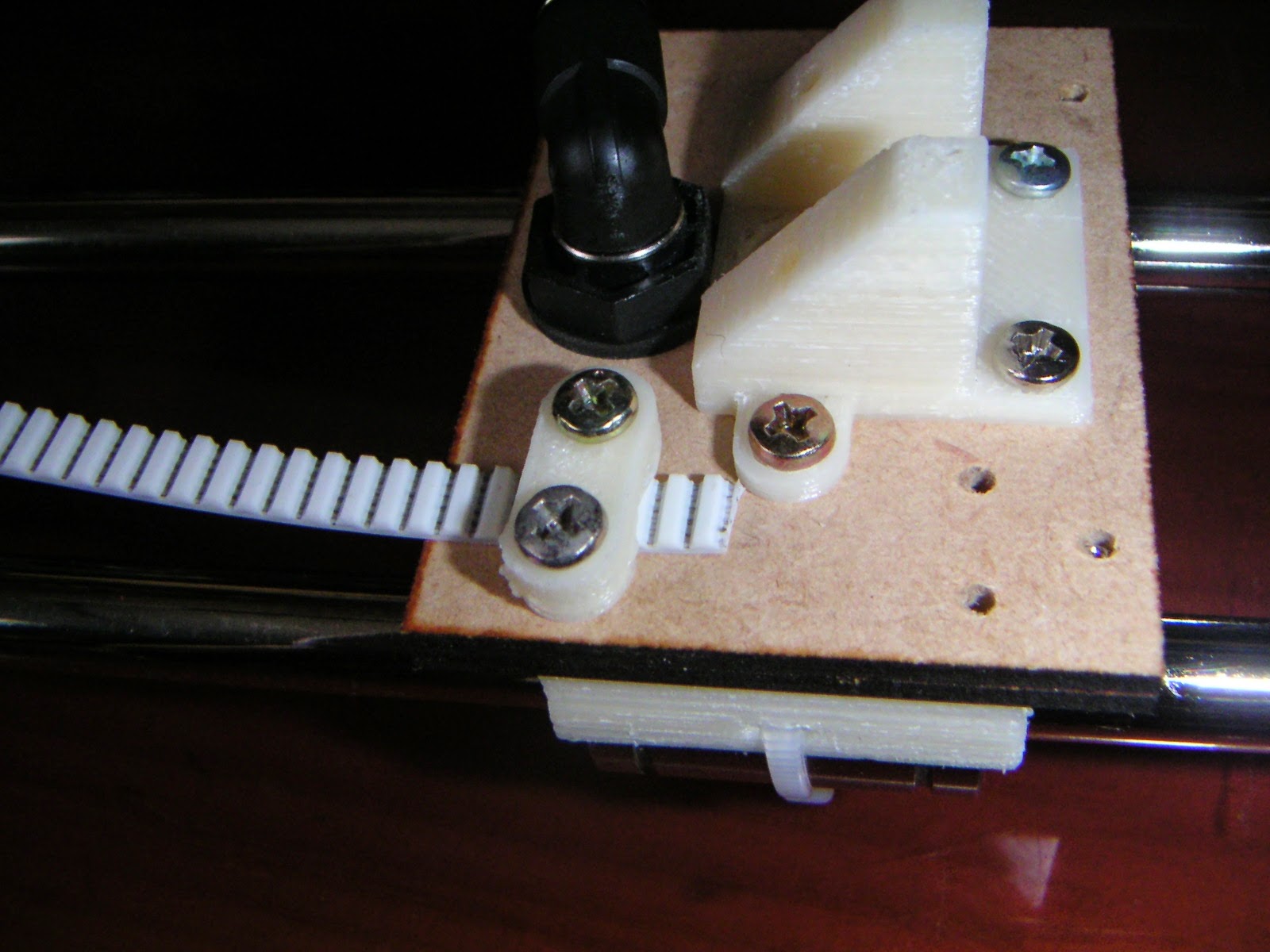

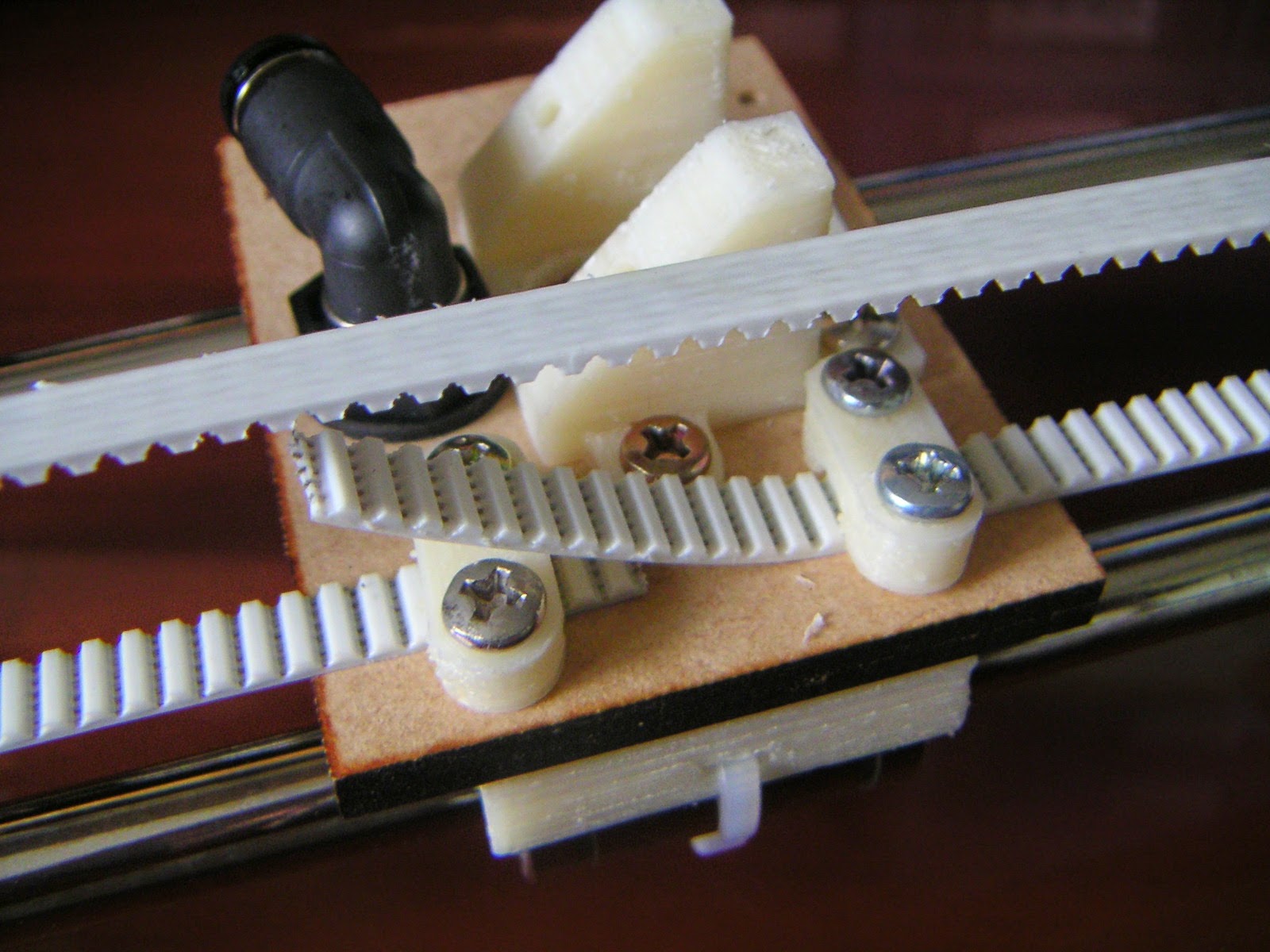

これはY軸の動きを行うためのベルトを固定するところ。

X軸の両端に取り付けています。両方を引くか片側だけにするかは、もう少し組み立てが進んでから具合を見て決めるつもりでいます。

ここでプーリーを組み付け。まず位置を見ながらベースの上にL材をねじ止めします。

M4のビスを通してウレタンチューブをかぶせます。

ベアリングつけて、

ベルトが脱線しないように径の大きなわっかをつけます。金属ワッシャに適当なものがありませんでしたので、念のため作っておいたMDFの円盤を使いました。

そして、反対側にモータを乗せれば出来上がり。固定は接着も考えたのですが、結局3本のねじで行うことにしました。 こうしておけばばらすことも出来ます。

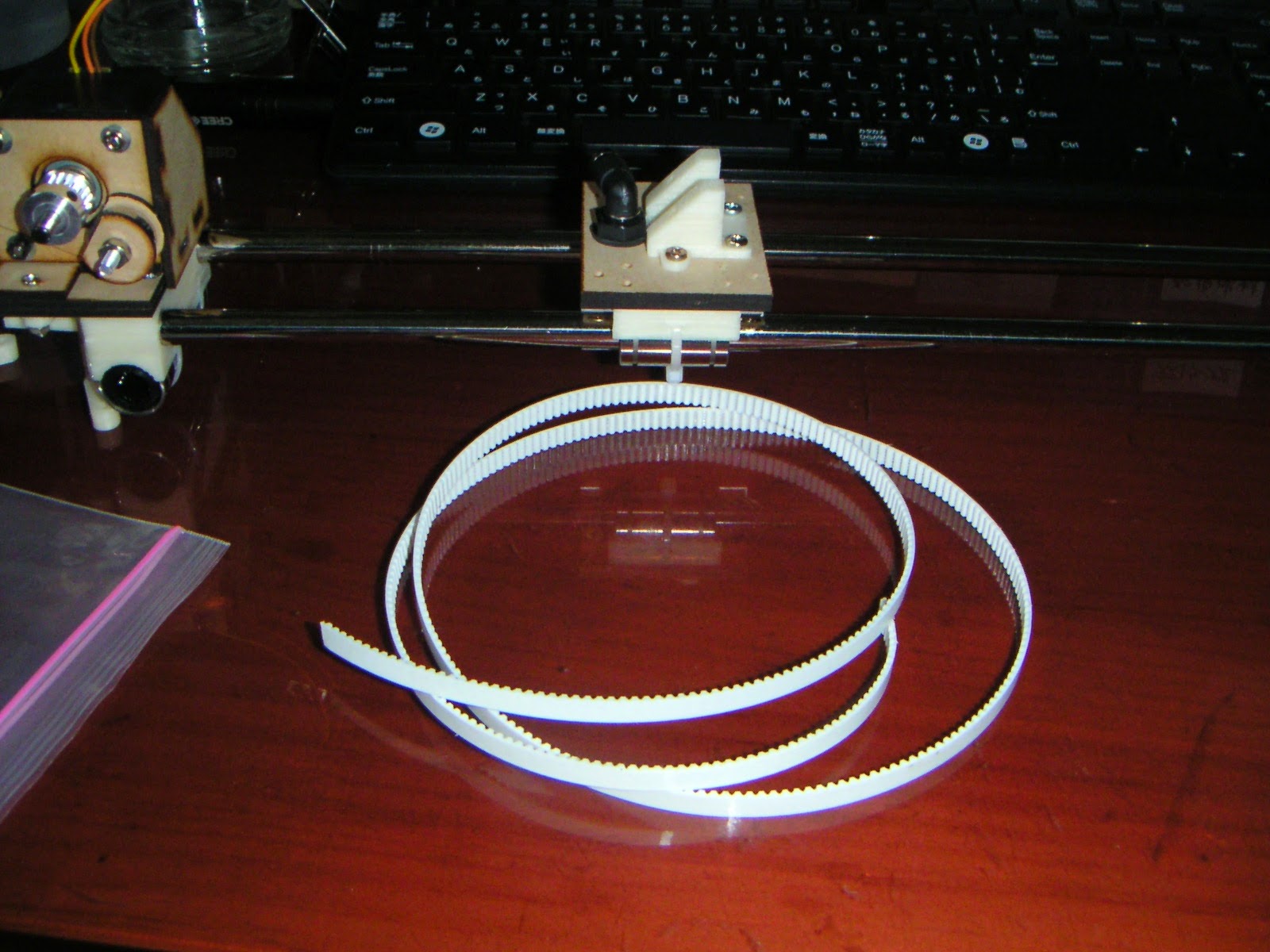

さて、いよいよベルトを張ります。

こちらはT2.5のタイミングベルト。Aliexpressで 10m $15 と激安。

適当な長さに切って、

一端をキャリッジに固定。

モータとプーリーをぐるっと回って、反対側もキャリッジに固定します。しっかりとテンションをかけてがたつきが無いようにします。

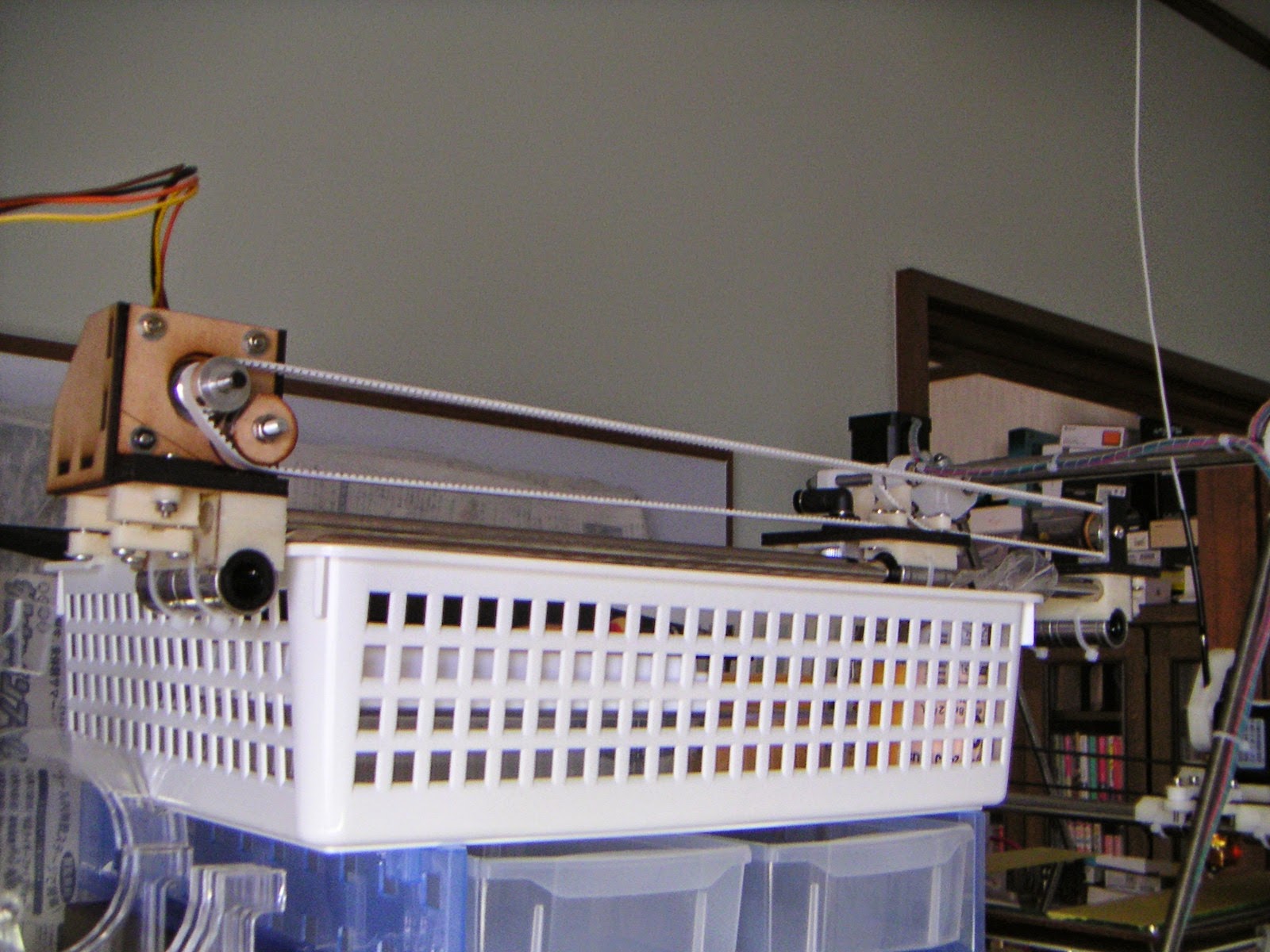

出来ました。これでX軸はメカ部分がすべて完成したことになります。

早速動かしてみましょう。まずはゆっくりと動かして具合を見ます。

ベルトを止めるパーツをなくさないようにねじ止めして、

Y軸と箱が出来るまでしばし放置です。