ここからしばらくはレーザ加工機で作ったものを投稿していきたいと思います。

レーザ加工機というのは単純には「切る(Cut)」「削る(Engrave)」という二つの加工を行う機械です。

切ることができるものは、紙や布のほかには、アクリル板(~8mmくらい)、MDF(~6mmくらい)それとシナ合板や薄物のべニアなどの木材に限られます。単に切るだけであれば、ほとんどあらゆるプラスチックの切断は可能ですが、切り口がきれいなものはアクリルだけ、POM(ポリオキシメチレン:ジュラコン)が何とか我慢できるレベルというところです。ABSやポリスチレン、ポリカーボネートなども切ることはできますが、切断面には土手ができ、黒ずみやただれが発生するなど非常に見栄えの悪いものになります。金属は全く切れません。アルミホイルすら切ることができません。ということで、切断については事実上アクリルと木材専用といえるかと思います。しかしながらアクリルと薄手の木材の加工結果は素晴らしいものがあり、ほかの欠点を補って余りあるものだと思っています。

一方削りについては非常に守備範囲が広く、プラスチックや木材はもとより、陶器、石、皮革、布など、金属類を除いたほとんどの材料に何らかの加工痕を残すことができます。金属でもステンレスにはマーキングが可能ですし、金属とはちょっと違いますが、アルマイトを焼き飛ばしてアルミの地肌を露出させるといった加工も可能です。

CO2レーザ加工機のレーザビームは、レーザ管から射出された時で4~5mmくらいの太さがあり、これを数回ミラーで反射させて加工点直上まで持ってきたのち、CO2レーザの波長である10.6umで透明なZnSeレンズで絞り込んで、加工点でのビームウェストは約0.1mm程度になります。この糸のようなビームの位置をXY軸で精密に制御して加工を行うわけです。

切断時には、原理上0.1mmくらいの切り代が発生しますが、この幅は一般的な機械加工に比べると非常に小さなものであり、その分細かな加工ができるのであります。

みら太な日々はこのCO2レーザ加工機に深く惚れ込んでおりまして、Makerムーブメントといわれる時代の黎明期からここ数年一貫してレーザ加工機、特にCO2レーザ加工機に取り組んできており、これまでに3台をフル自作してきました。国内では自作レーザ加工機の草分けの一人であると自負しております。

近頃はレーザ加工機もかなり身近なものとなってきてまして、半導体レーザタイプは2万円程度で手に入りますし、CO2レーザタイプでも複数のベンチャーが国内販売をしており、個人でも所有していらっしゃる方が増えてきていると感じています。

私が最初にレーザ加工機を自作した7年前は、まだまだ「なにそれ」という頃でありまして、普及が始まった3Dプリンタの話題が多かったと記憶しています。

良い時代になったものです。

さて前置きはこれくらいにして、作ったものの一つ目はフィギュアケースです。

実はこれをやったのは昨年の秋ごろが中心でありまして、かなり前の上に5号機も作りかけだったため使ってはいないのですが、レーザ加工機(4号機とFabLab大宰府のSpeedy300)をフル活用した事例ということで紹介させていただきたいと思います。

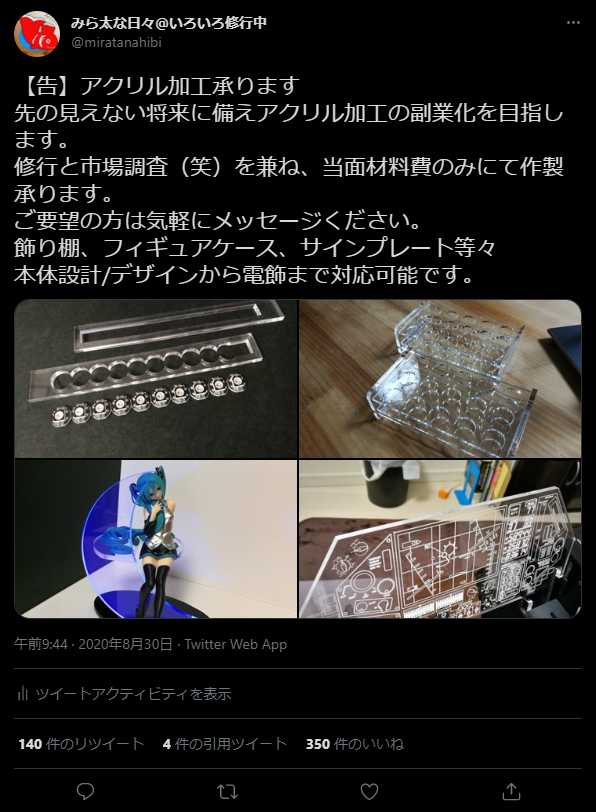

ことの発端はみら太な日々のTwitterアカウント(@miratanahibi)にて行ったこちらの告知でありました。

結構な数の方にリツイートいただきまして、これまた結構な数の方からお問い合わせをいただきました。その中から第一号として取り組んだのがこのフィギュアケースです。

ご依頼いただいたのはなおさんという女性の方で、DRAMAical Murderというゲームのメインキャラ蒼葉のフィギュアをディスプレイしたいとのご依頼でした。ちなみに上記リンクは要年齢確認サイトにつながります(笑 ゲームの内容は詳しく見てないんですが、Nitoro+が絡んでいるということできっとエグイです。

ケースのサイズや構成についてなおさんとベースとなるデザインなど相談し、アニメのフライヤーを見るなどして自分なりのイメージを膨らませ、fusion360使ってモデリング&レンダリングしたベースデザインがこちら。フィギュアはAmazonのリンクから引っ張った画像を貼りつけた平板です。こちらのリンクも要年齢確認です(笑 いろいろと知らなかったBLの世界が垣間見えて楽しいです。

最も時間をかけて相談や試作を行ったのは背景についてでした。

私は当初はヨメテラスみたいな派手なものを想像していたのですが、ご要望はもっと落ち着いたどちらかというとダークなイメージでした。

で、いろいろやり取りしてまとめた背景とケース全体の最終イメージがこちら。

ということで、制作に取り掛かりました。

今回のケース作りは習作ということで、いくつかの目標を立ててそこにこだわりました。

- 組み立て式であること

ケースはどうしても空間が大きくなり、荷送りサイズが増大し、割れなどの事故も起こりやすくなります。それを避けるために分解/再組立てが容易な構造を目指しました。 - 出来る限り安く作ること

高い材料を贅沢に使えば見栄えが良いものを作ることはある程度可能と考えております。が、如何にかっこよいものを安く作るかも大事なことです。今回は安く作ることにこだわりました。例えば、見えない部分、気にならない部分にはMDFや建材用の部材を使っております。 - 電飾を加えること

単なるダウンライトだけでなく、照明ではないもう一味の光を加えることを目指しました。電飾はやりすぎるとデコトラになるので、センスが必要なところです。 - USBからの給電で駆動できること

USB-Cではなく、従来の5VオンリーのUSBです。専用のACアダプタは使わず、モバイルバッテリーでも動作することを目指しました。 - アクリル加工の技術蓄積をすること

みら太な日々としてはこれが最大の目標であります。ご依頼者様の要望を高いレベルで満たすことはなかなかに難しいです。自分のものを自分で構想して作っているときは自分でできることしかやりませんが、依頼を受けるとそういうわけにはいかなくなります。その状態で様々工夫することで技術向上が図れます。

では作っていきます。数か月分の活動を一投稿にまとめていますので、みら太な日々史上最長に近い投稿になっております。ご容赦くださいませ。

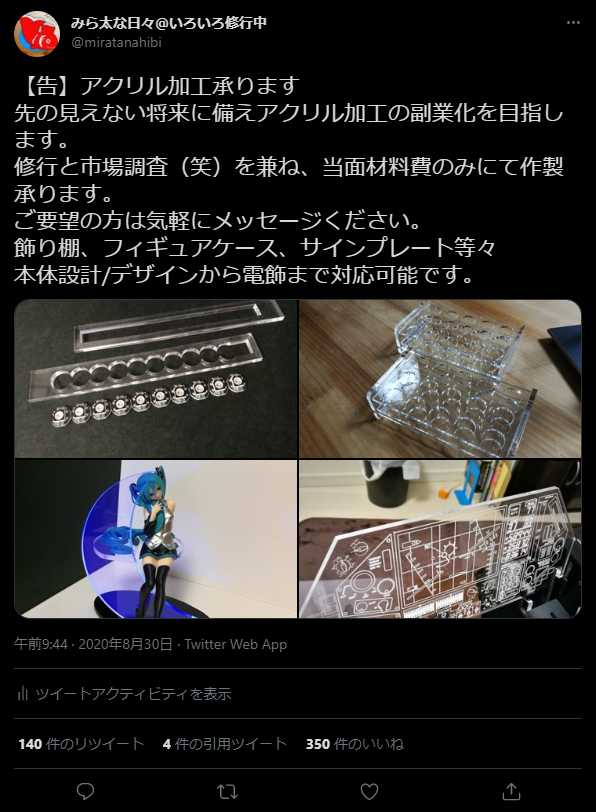

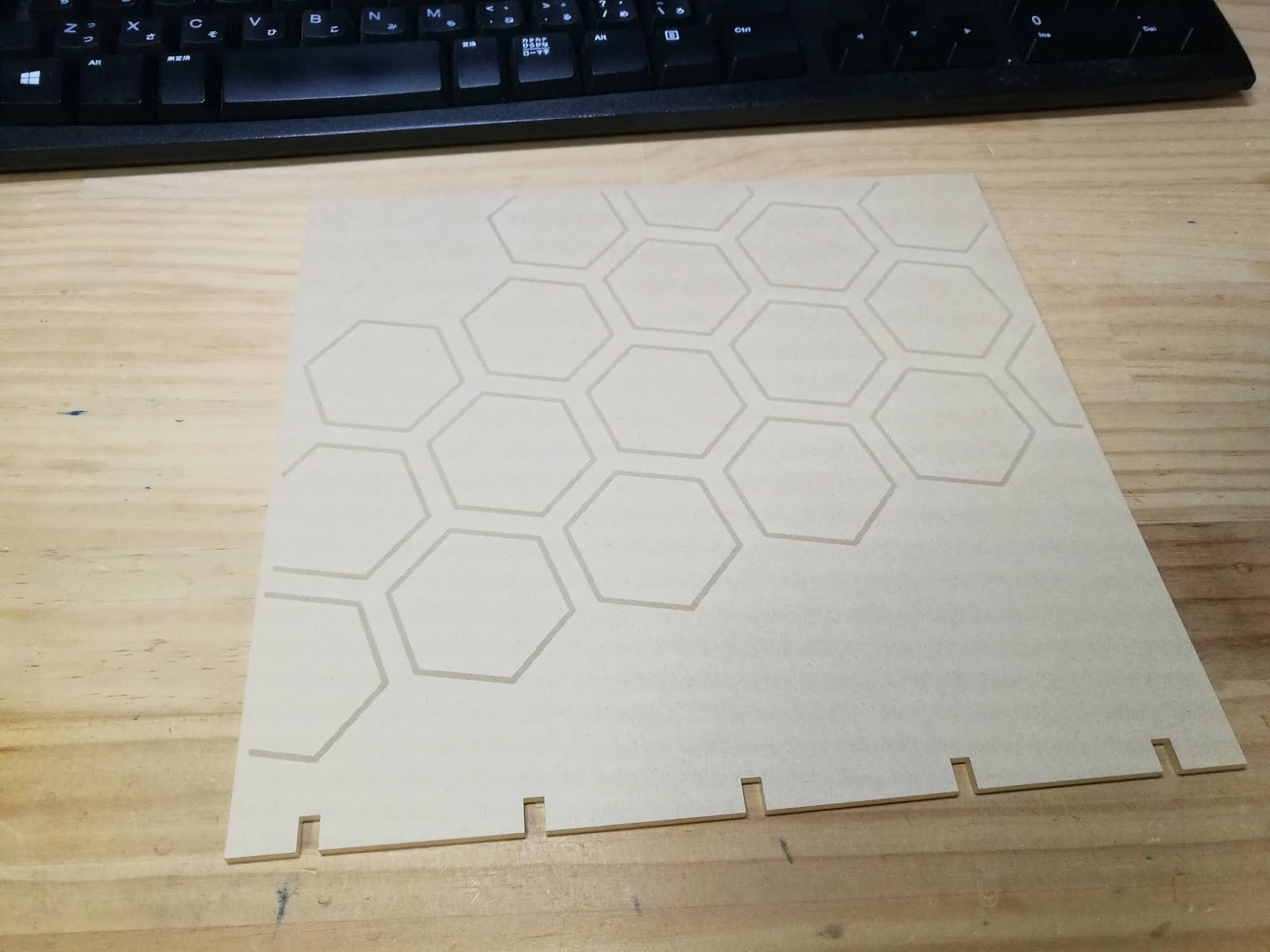

まずは床部分の作製です。

DRAMtical Murder のOPを見ておりますと、六角形のイメージがたくさん流れます。

ということで、ケースの床面は六角形のタイルを敷き詰め、一部を欠いたイメージにしています。これを試作していきます。fusion360のモデルからdxfを抜いて、3mmtのクリアアクリルをレーザ加工機(昨年のことですのでまだ4号機使ってます)で切っていきます。

床の端の部分は六角形が途中で切れている部分があるためこういった中途半端な形のものがたくさん作られます。これらは位置が決まっています。

中央部分は完全な六角形の敷き詰めです。

これを紙に印刷した床デザインの上に置いた3mmtのクリアアクリル板に並べて接着していきます。

「接着していきます」と簡単に書いていますが、ここは青LEDを使った電飾を入れるところですので、少しでも気泡が入ると見栄えが台無しになるところです。

接着にはみら太な日々独自開発(笑)の接着剤を使いました。

DAISOやセリアで売っているアクリルレジンとアクリサンデー接着剤の主成分であるジクロロメタンの混合物です。この接着剤についてはTwitterで公開しましたが、このブログでも改めて言及しておきたいと思います。

これ。見ただけではなんもわからんです。

接着剤を適量滴下したところにタイルを置き、接着剤が気泡を追い出してタイル底面全体に行きわたった状態で位置決めし、そのまま軽く押さえてUV光(365nmを使っています)を当てて硬化させます。硬化時間はUV光の強度に依存します。みら太な日々では3Wx6灯のLEDを使ったものを自作しています。これで20秒くらいかな。UV光は位置決めしたらさっさと当てるのがコツです。

みら太な日々ではこのDAISOのレジンの接着剤化を以前から検討しており、例えばこの投稿ではエポキシ接着剤との混合を試したりしていました。

今のところレジンはジクロロメタンとの混合が最も良い結果を出しています。レジンだけでも接着らしきことは出来てそれなりの強度もあります。例えば一代前の自作3DプリンタではZ軸のナットホルダをUVレジン接着のみで作り、そのまま数年間使いました。が、ジクロロメタンとの混合はそれとは比べ物にならないくらいの接着強度を発揮します。しかも粘度が高いレジンとサラサラのジクロロメタンの混合により適度に流れやすく、気泡の発生もほとんどない理想的な接着剤が作れるのです。

ここからは想像ですので間違いがあると思いますが、みら太な日々なりのこの接着剤の作用効果についての考察を書いておきます。

UVレジンはいくつかのアクリレートと光重合開始材の混合物で、ご存知のように造形を目的とするもので接着剤ではありません。よってどちらかというと界面ではがれやすい方向に設計されていると考えられます。一緒に売っているシリコン型で硬化させたりしますが、そのあと型から抜けないと意味無いですからね。ので、アクリル板の間にレジンを入れて硬化させたときのなんとなくな接着感はあくまで密着であると言えます。実際力を入れてはがすと、レジンとアクリル板の界面は非常にきれいなままです。一方レジンにジクロロメタンを入れると以下のようなことが起きると想像されます。

ジクロロメタンはアクリル板の接着剤として有名どころですが、ジクロロメタンを使ったときに起きている現象は厳密には溶着です。ジクロロメタンはアクリルを溶かします。(こぼしたりするとアクリルの表面が白く侵されますよね。)で溶けたアクリル同士が接触することでアクリル高分子の分子鎖が絡み合って溶着されます。ジクロロメタンは揮発して無くなりますので接着面にはアクリルのみが残ります。ここにレジンがあると、溶着したアクリルとレジンが混ざり合い(アクリル/メタクリルとアクリレートなのである程度混ざると想像できます)ます。この状態でUV光をあててレジンを硬化させると単なる密着ではなく界面の溶解によって分子レベルで絡み合った状態での硬化による強力な接着が起きると考えられます。レジンが硬化した状態ではまだジクロロメタンは残っていると思われますが、この後時間をかけて徐々に蒸発していくようです。そしてレジン/ジクロロメタン/溶解したアクリルは分子レベルで細かく混ざり合っているためか、蒸発した後もジクロロメタンの抜けた空孔が白く見えるということもありません。

このように100均のレジンにジクロロメタンを混合するだけで非常に使い勝手の良い強力な接着剤を作ることができます。硬化のためにはUVライトが必要ではありますが、逆に見れば

このように100均のレジンにジクロロメタンを混合するだけで非常に使い勝手の良い強力な接着剤を作ることができます。硬化のためにはUVライトが必要ではありますが、逆に見れば

UVライトを当てない限り硬化は始まらない、つまりふき取りや位置合わせの時間的な余裕もあるといういいことづくめの接着剤ということになります。

原理的にアクリル接着に限定されますが、まさに理想的な接着剤であると言えると思います。

ということで、そんな優れた接着剤を使いますと、この通り美しく接着をすることができます。

細かく細かく見ると気泡はゼロではありませんが、まずもって問題になるようなものではありません。

で、接着が終わった床板に完成時を想定したライティングをしてみます。

いい感じですねえ。イメージ通りの光り方です。

床板試作は一旦これで良しとして置いて、

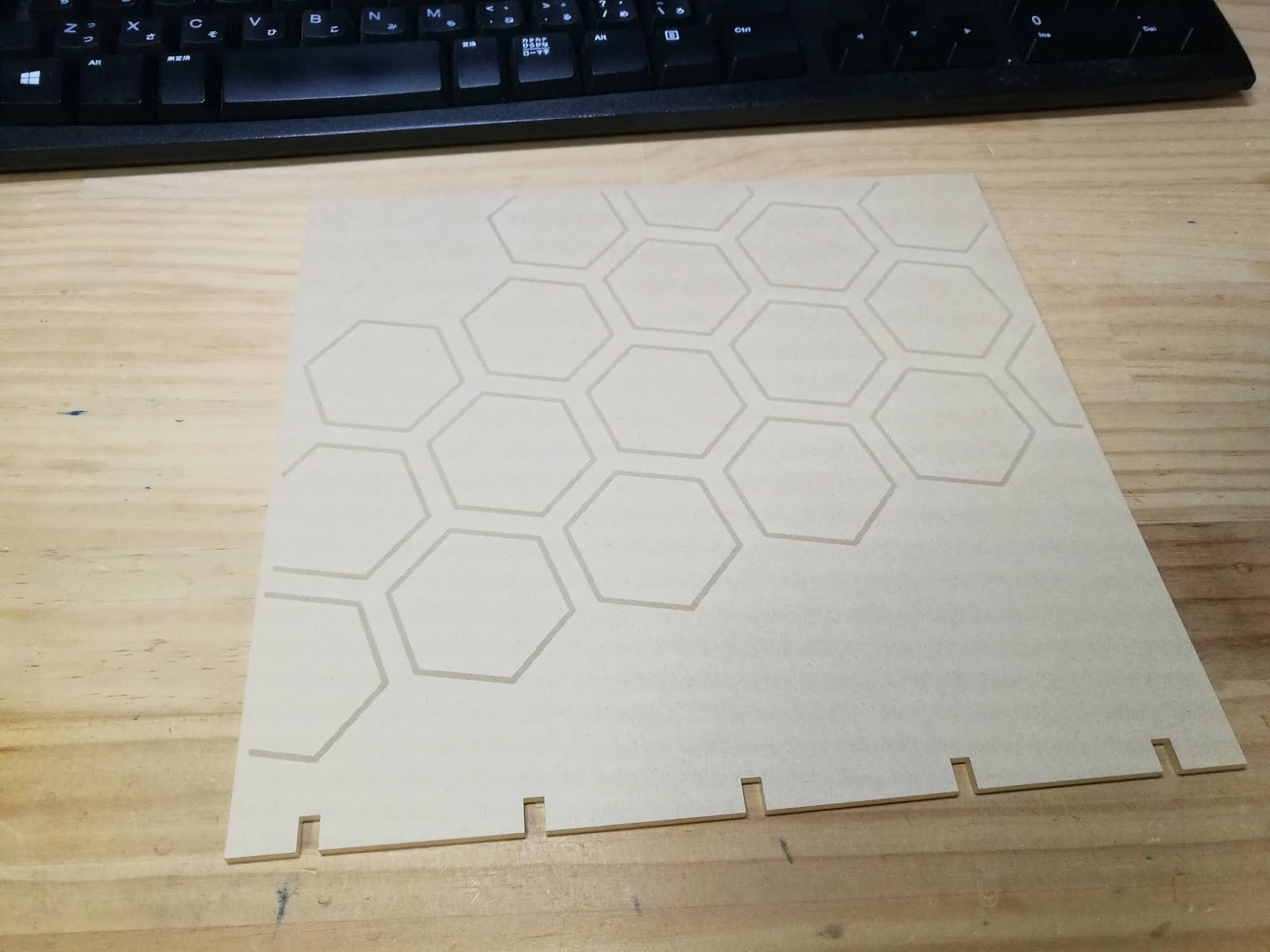

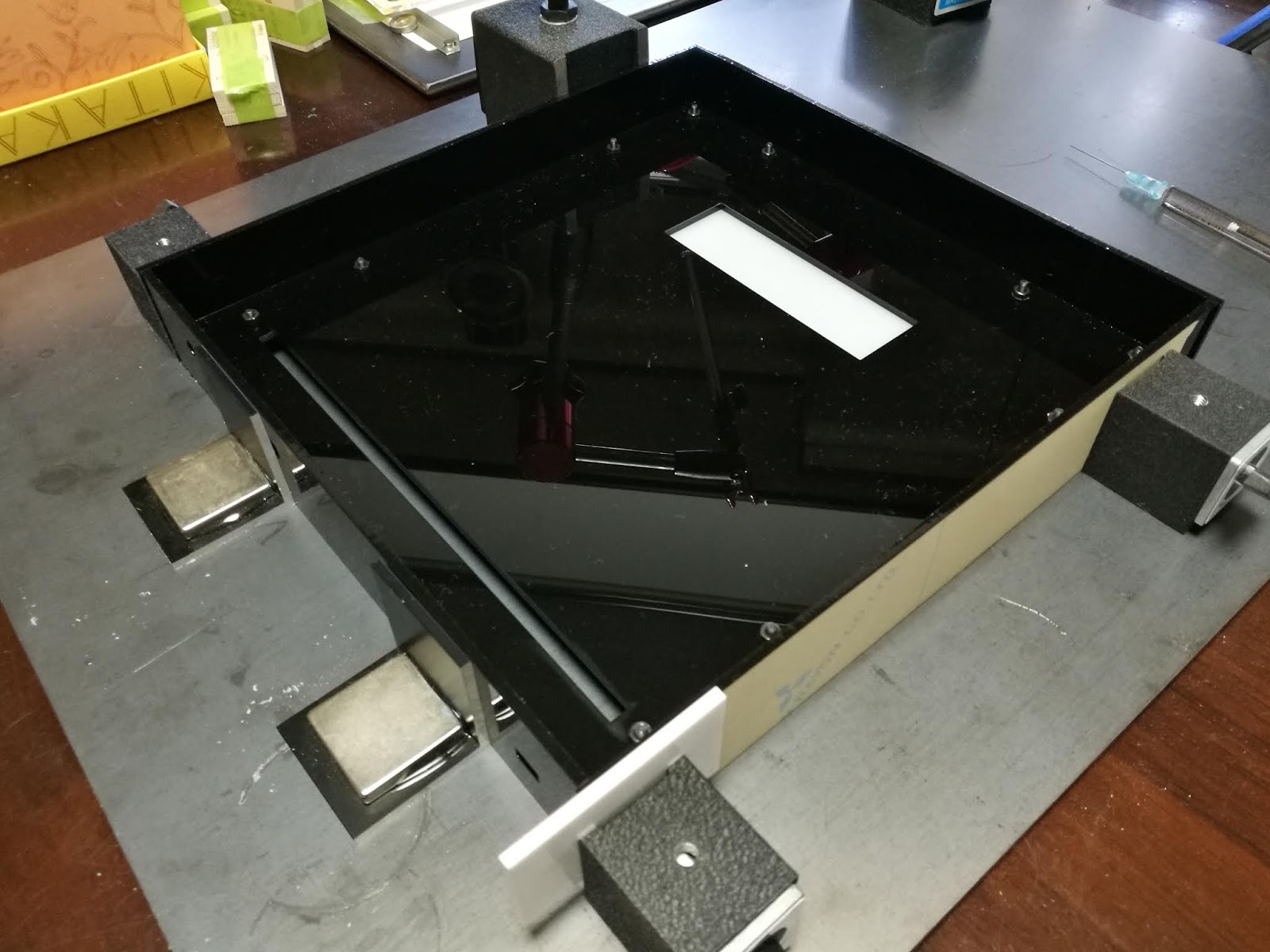

ベース板の作製に取り掛かります。

コンセプトに従い、安価なMDF12mmtを使います。面積換算すればこのサイズで100円するかしないかのところですね。

これをラッカースプレーでマット黒塗装します。ここでもDAISO(笑

乾燥させながら重ね塗りをしていきます。

いい感じです。MDFとは思えないでしょ。

ベースにはケースの組み立てを容易にし、全体を支えるための部材を組付けていきます。

モデルはこんな感じ。床板の下は、

こんな感じの部材が四隅にあります。

この部材と外枠の間に窓材を差し込んで位置を決めるというデザインです。

部材は3Dプリンタで試作しました。最終は黒で作り直しますが、状態を見るために盛大に余っている金のフィラメントを使用。でっかいミクさんのパラソルのところにちょこっとだけ使ったやつです。

床板乗せて、

未加工の背面板(MDF)を立ててみます。

悪くないですが、電飾をどう組み合わせるか、どこにLEDを配置するかを考えないといけませんね。

ある程度いけそうなので、ベース板に側板を取り付けていきます。

詳細は省きますが、レーザ加工機で黒アクリル板3mmtを切り出しています。これをエポキシでMDFの側面に接着します。強度にいまいち不安がありますが、弱い時にはねじ止めするつもりです。ねじは筐体表面に出したくはないんですけどね。

本番用の部材を黒PLAで再プリントします。固定を考えてネジ穴もきちんと作ります。

最終位置決めをするまで両面テープで仮固定します。

改めて板立てて巨大な勘違いが無いことを確認します。

床板の電飾に取り掛かります。

ここも紆余曲折色々考え、いくつか試作も行ったのですが、結論として、この床板そのものに電飾を施すよりも床板のさらに下に導光板を置いてそこから光を出した方が均一かつきれいであることが分かりましたので、その構造を採用しました。ややシンプルさに欠けるという点で今回の仕事の反省点の一つではありますが、結果として仕上がりは非常に満足できるものになりました。

導光板は床板より一回り小さなクリアアクリル3mmtを使い、その表面にタイル形状に合わせてレーザでマーキングをしました。手前の切り欠きに青LEDを仕込みます。

保護紙剥いだところ。

LEDを取り付けて単体で光らせるとこんな感じ。

そこに床板を乗せます。下の写真は手前側がケースの奥になっており、LEDも手前側。マーキングは床板中央部付近から始まっています。つまりフィギュアが乗る位置から奥側はマーキングが無く、中央からケース前に光が集まるようにしているのです。

ベースに乗せたところ。今度はケース手前側から見ています。左奥はマーキングがありませんので光っていません。(手前右側はデザイン上タイルが無いので光らせていません)

導光板を入れることでLEDに近い奥が明るく、手前が暗いという貧乏くさいイメージが全く無くなります。いい感じでしょ。

LED光が直接見えないようにLED上にカバーをかけます。最終的には黒の厚紙にする予定。

LEDは5灯を直列でつないでいます。

Vfを考えると15V以上の電圧が必要になります。このあたりが今回の別のコンセプトであるUSB給電(5V)で動かす、というあたりと関係していきます。

黒厚紙でLEDを隠すとすんげえきれいだと思いません?

最後に側面からの漏れ光を抑えるためにアルミテープをぐるっと貼ります。漏れ光がケースの縁からチラ見えしたりすると一気にケースのクオリティが下がりますのでこだわりたいポイントであります。

途中まで貼ったとこ。あると無しとでは大違いでしょ。

さて、床の作製はほぼ良しとして次に進みます。

(大幅に省略して)FabLab大宰府のレーザ加工機で切り出した窓板を立ててみます。

いい感じです。

この当時はまだレーザ加工機4号機でしたのでこのサイズの板を切り出せなかったのですが、今なら5号機でこの4倍サイズの板を楽に切ることができます(自慢

天井板も載せてみます。天井板には落射のメイン照明と背面板を差し込むための長穴を開けております。

背面板の加工に入ります。MDF12mmtをバンドソーで設計サイズに切り出します。

巨大な勘違いが怖いのでいちいち合わせて確認していきます。

大丈夫っぽいです。

背面板を黒で塗ります。

ここで登場するのがプラスチックアングルです。ホームセンターで手に入る安い建築用部材です。これを適切な長さに切って、

背面板にねじ止めして窓板を合わせてみます。

この部分も今回の工夫の一つです。分解組み立てを容易にするために採用した構造です。

ちょっとわかりにくいですが、こんな感じにL材とMDFの間に窓板分の隙間が開いており、そこに窓板を滑り込ませる構造です。特に固定をしなくても窓板と背面板はもたれ合いますので倒れることはありません。(さらに全体を天板で押さえることにもなります。)

現物でやるとこんな感じです。

窓板の閉まり具合を見ながら部材の位置調整を行い、最終固定をしていきます。

部材はねじ止めしてますので固定は非常に強力です。自由な位置に木ねじが使えるのもベース材としてMDFを選定した理由の一つです。

再度仮組。一工程ごとに現物で仮組確認することは時間がかかりますが一つ目をやるときは非常に大切な作業です。

背面から。L材もねじで強力に固定します。

ここでふと思ったのですが、この見目って麗しくないですよね。導光板使ったので光らせているときはきれいでいいですが、消しているときにはなんか楽屋裏が見えるようでみっともないです。

今は窓板に保護紙貼っているので目立たないのですが、

実際に使うときには周りは明るいのでこんな感じに見えてしまうはずです。これはよろしくありません。

ということで、この床下を隠すことにしました。

せっかく作った床板ですが、破棄して作り直します。

新たな板を準備して、

切り出して、

サイズ確認して、

保護紙剥いで、

なんか鍋が出てきましたが(笑

何をやるのかというと、

染色です。

今のままでは周りが明るく、かつ床面を光らせていないときに床下が見えてしまっています。それを防ぐために床板をスモーク加工することを思いついたのです。

もちろんスモーク板買えばいいのですが、特殊板はとにかく高いです。グレイスモークはホームセンターにはまずありません。ので染色をすることにしました。

染色はこれでまた一大ノウハウがありまして、ここに書き始めるとキリがないので止めておきます。いずれ別投稿で。

染色しました。時間にして10分くらいかな。

そんなに濃くは無いように見えますが、

ベース板が黒いこともあってかなり床下が見えにくくなります。

それでいてLEDを点灯させるとはっきりと光が通ります。狙い通り。

改めて六角形ブロック切り出して貼りつけます。染色前後を並べると違いは歴然です。

保護紙を剥いだ状態の窓板をつけて染色した床板を置いてみます。

床下はほとんど見えません。

LED点灯させれば染色前との違いは感じられません。

いい感じになったと思います。これで行きましょう。

窓板の保護紙を剥いでしまったので、指紋をつけないようにこれからは手袋使って扱います。

保管の際はラップでぐるぐる巻きにして傷を防止します。

自分が使うものだとここまで気を遣わないんですが、依頼案件ですからこだわるのであります。

天板、背面の装飾、制御周りの作り込みに入ります。

上部側板、落射照明の窓板などを切り出します。上部側板の背面には電飾の明るさを調整するためのボリュームを取り付けますのでそのための丸穴、そしてUSB給電のためのプラグ穴を開けています。

保護紙剥いで、

メインの落射照明を作ります。ここには5V給電のCOB白LEDモジュールを使いました。Aloexpressで100円ちょっとで手に入ります。

こちら。

全体で数Wの消費電力ではありますが、念のためにヒートシンクに載せます。

窓板から覗かせてねじ止めしてモジュールは完成。

天井側には乳白板を接着しておきます。

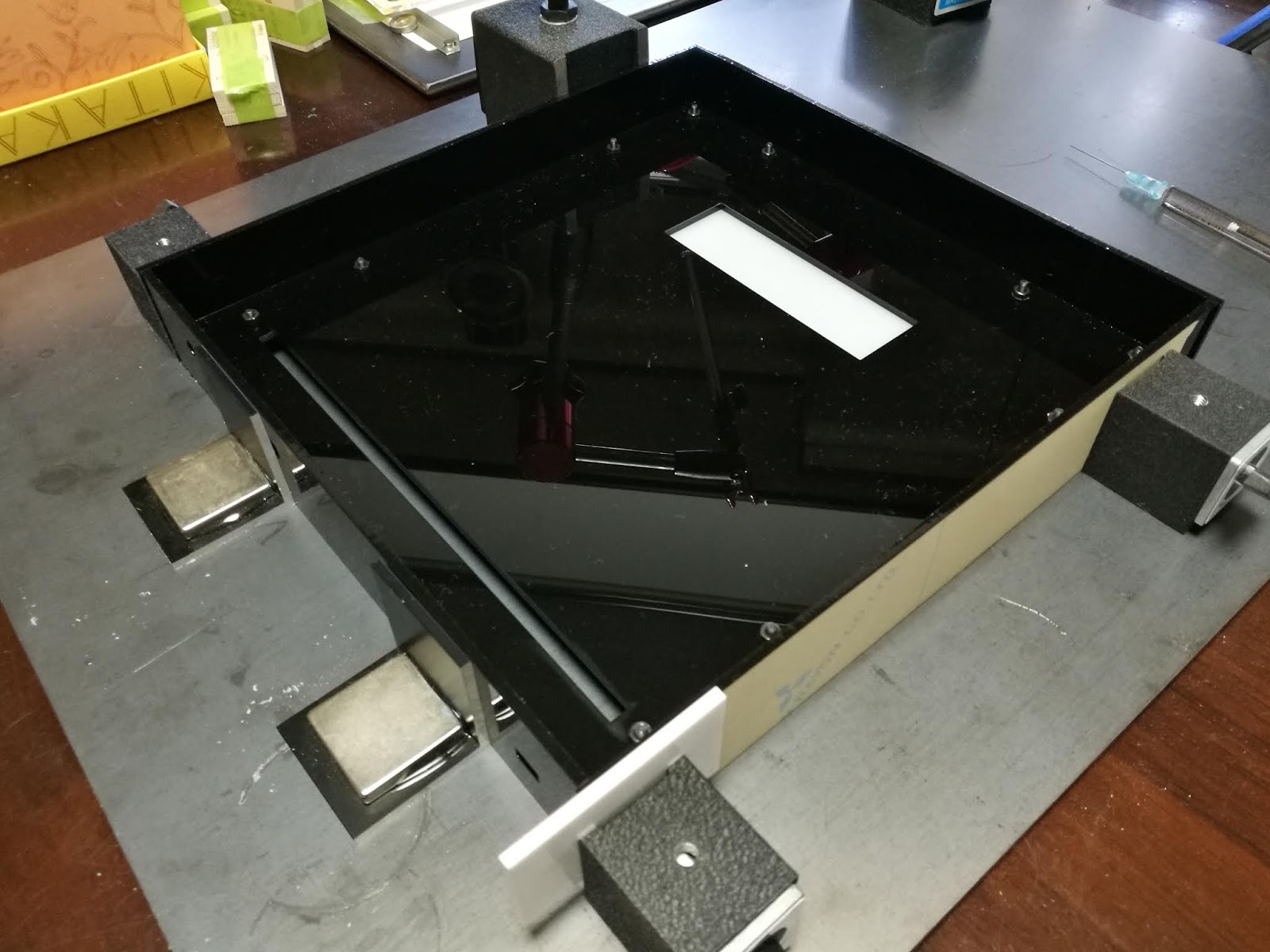

側板の接着。直角がきっちり出るように治具使います。

接着したLを天板に接着します。6mmの鉄板上でマグネット固定しながらの作業です。

保護紙はギリギリまでつけたまま。

この鉄板ベースのマグネット固定治具群がめっちゃ便利なんですよ。これ自体で一つ投稿ができるんですがいずれ。ここで書き出すと終わりません。

今回のこだわりポイント、USB給電のコネクタ部。こちらもAliexpressでお安く手に入ります。

プラグの差し込み具合を見ておきます。位置がずれるとプラグが届かずしっかり嵌らない場合があります。

いいかな。固定は後でやります。

ボリュームを一個つけたところで、

定期的な致命的な勘違い確認。

大丈夫かな。

ここからは側板付けて作業していきます。傷つけないようにラップでぐるぐる。

色々試行錯誤した背面の装飾板に入ります。まず下材となるクリアアクリル3mmtを切り出して位置を見ます。

一旦下板を取り出して装飾部材を並べてみます。

この背面装飾部分は数回の試作を行い、なおさんとイメージ合わせをしたところです。

最終的に、2mmφのアクリル丸棒を斜め切断したものをランダムに並べていきます。

が、このランダムが難しいんですよ。全くランダムではだめで、ある程度恣意的なランダムというか、恣意的でありながら意図を感じさせないランダム感が大事です。みら太な日々が最も不得意とするジャンル(笑

これでよいランダム感(笑)が得られたら、全体を固定していきます。

並べて、

マスキングテープで仮固定したものをした材の上に移して、

隙間にジクロロメタンを流し込んで固定していきます。

出来たものがこちら。

もう一方も同じように並べていきます。

これくらいでも900mmの2mmφ丸棒を8本使っています。

反対側も同じように接着固定します。

続いてこの背面装飾を光らせるための光源の準備です。こちらは長いCOBLEDを使いました。

これ。こちらも150円くらいとお安いです。

ちょいちょいと設計(割愛)して背面装飾の木口にCOBライトモジュールをべた付けします。

光らせてみると、

ええ感じじゃないですか。

上からしか光を入れていないので下側の装飾は光りません。

下も何とかしたい衝動に駆られましたが、下側はフィギュア置くとあんまり見えなくなるところなので妥協して上だけとしました。

残りを作っていきます。

途中まで作っていた落射照明を乳白の上に位置合わせして接着固定します。

別途作っていた基板(割愛)から配線をしていきます。

制御基板は思いっきり省略していますが、Arduino Pro miniを中心に、昇圧モジュール、スイッチ用トランジスタで構成されています。回路図はあまりに簡単なので省略。

ここではUSB給電の5Vから床照明用の16Vを作るために昇圧モジュールを使っています。

こちら。これまたお安くて安直に30V程度までが得られるという優れものです。みら太な日々の愛用品。常に10個以上ストックしています。5個で送料入れても300円程度とこれまた激安。お勧めです。

USBコネクタ(マイクロUSB)を固定します。ここは天板に貫通穴を開けておいて樹脂リベットで固定しました。

この樹脂リベットについてはまたいろいろ書きたいところです。最近のみら太な日々のお気に入りパーツの一つであります。が、これも別途いずれ。

さて、これで主要な作業は終わりました。ここまでの仕上がりをざっと見てみましょう。

悪くないと思います。制御部も思ったより複雑化しましたがまあ許容範囲かなと。

思いっきり安全側に振ってますので電流制限にはセメント抵抗(笑)まで使い、ポリスイッチも入っています。

全電飾をフル点灯させた状態。

落射だけ、

床だけ、

背面装飾だけ、

それぞれのLEDはArduinoからトランジスタを介してPWM制御されており、背面の3つのボリュームでそれぞれ独立して明るさを変更できるようになっています。

最後の最後は天板の蓋です。ここは単に四角板を切り出すだけです。3mmtの黒アクリル板を使用。

これで完成です。

完成状態で最弱、中間、フル点灯でそれぞれ一昼夜連続動作させ、問題なく動き、過熱部分も無いことを確認しました。

カラで試験するのも寂しいのでミクさんに入ってもらいました。

3日間の点灯試験を終え、ほんとに完成です。

紆余曲折ありましたが、私的にはフィギュアケース初回の割には満足のいく出来になったと思っております。

今回のフィギュアケースのコンセプトは組み立て式です。結果的には少々複雑な作業になりましたが、ここで組み立て手順を追ってみます。

まず全パーツ。全体は大きく4つに分かれています。下の写真の右側の下部assy(ベースと導光板、床板)、中央の窓材(背面板、窓板3枚)、右側の上部assy(天板、制御回路)、そして背面装飾です。

順を追って組んでいきます。

まず下部assyを置いて、

側板の位置を確認、

背面板の上下を確認してから、

下部assyに差し込みます。

L材の隙間に窓板を差し込んでいきます。

前には前面窓板が入る隙間を開けて、

L材の奥までしっかり差し込みます。

こんな感じ。

反対側の窓板も同じように差し込んで、

正面板を差し込んだら、

この状態でフィギュア本体を中に置きます。

ベースから延びている床LEDへの給電ケーブルを、

上部assyの、

この穴に通して、

上部assyをケース上に仮乗せした状態で、

この部分にケーブルを引っ掛けてたるまないようにしてから、

上部Assy内のコネクタに繋ぎます。コネクタは複数ありますが、ポカ除けしてあるので、刺さるところに挿せば動くようになっています。

次に背面装飾板を割らないようにもって、

上部assyのこの溝に落としていきます。

落とし終えたら、下部assyの溝に背面装飾板の下端が嵌るように位置を見ながら上部assyを窓板にはめ込みます。

背面装飾板から出ているコネクタを、

上部assy内の勘合するコネクタに繋ぎます。

最後に天板を乗せれば、

完成です。

おや、いつの間にやらミクさんが中に(笑

LEDの点灯は、背面のここにあるマイクロUSBコネクタに

ケーブルをつなぎ、

ここにあるボリュームを回してお好みの明るさに調整します。

以上です。

では出荷作業です。

今の組み立て説明を逆にたどってばらし、ラップで巻いて

梱包材と共に箱に納めます。ちょうどこのころにレーザ加工機5号機の組み立てが進んでいましたので、MISUMIの手ごろな箱がありました。

平板の積み重ねですのでほとんど割れる心配はありません。これは今回のこだわりの大きなポイントです。

最終的にこのサイズに収まりました。

思ったよりも大きくなってしまいましたが、組み立て状態で送るよりはずっとずっと小さくできたと思います。

さて、これをご依頼者のなおさんにお届けしましたところ、早速組み立て(全く問題なくです。素晴らしい。)いただき、喜びの声と共に美しい完成写真を送ってくださいました。

Tweetもしていただきました。

ということで、ご依頼者のなおさんにもまずまず満足頂いたようで、今回のフィギュアケース作りは合格点だったかなと思っております。ちなみに費用は、材料代のみということで6000円を頂戴しました。

初めて本格的なご依頼をいただいてのお仕事をさせていただき、多くの経験と勉強をさせていただきました。ご依頼者のなおさんには感謝しております。どうぞこのケースをご愛用いただけますことを願っております。

以上レーザ加工機で作ったもの その1でした。