早速レーザ加工機とは全く関係ないサブタイトルの投稿ですが、迷走は本ブログの特徴でありますので気にせず行きたいと思います。

いや、本件レーザ加工機五号機の作製と関係あるんです。

前回部品在庫を確認しましたが、その際にステージ昇降に使えるかもと思っていた短いリニアガイドがありました。

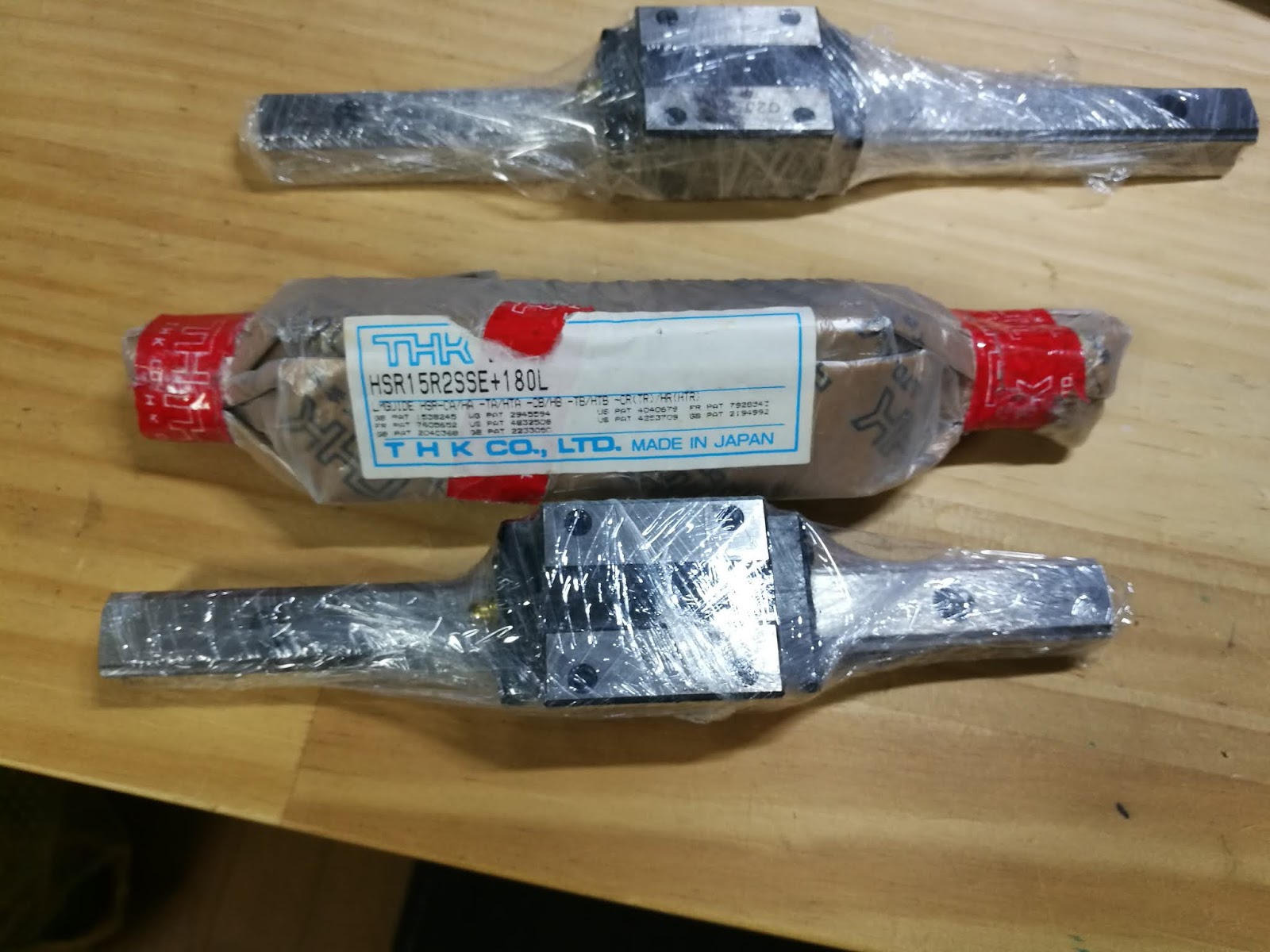

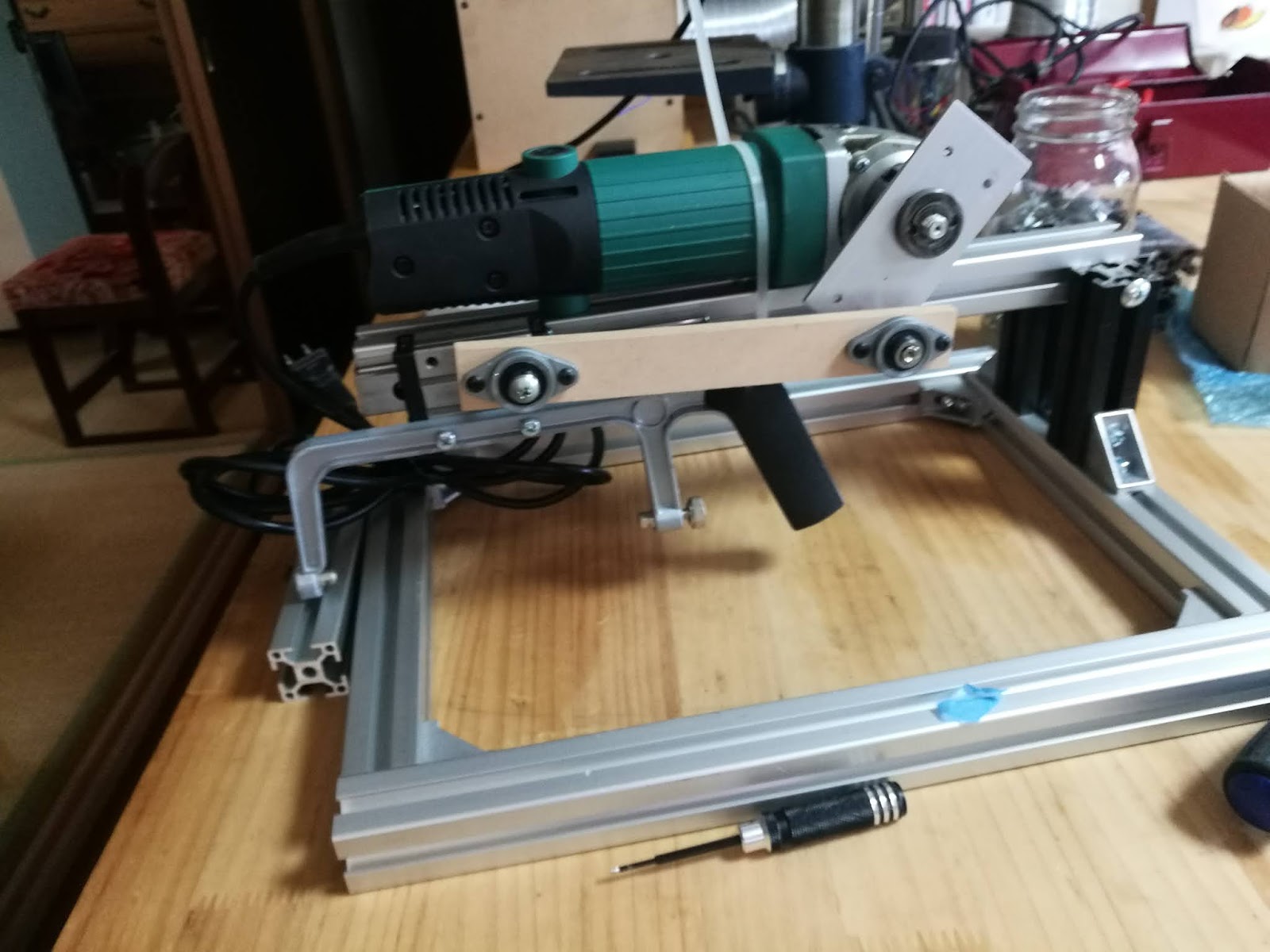

これです。

どこで手に入れたかは忘れてしまいましたが、みら太な日々としては珍しいちゃんとした(笑)ものです。THK のHSRシリーズ。

短いほうが180mm、長いほうが220mmで、スライドブロックを考慮した可動幅は短いほうで120mm程度と昇降ステージのガイドとしてはちょうどよさそうな長さであります。

しかし、この両者はレールの長さが40mmも違っており、このまま組付けると使えない40mmのために加工機の筐体がでかくなるといういやなことになります。

実はこのほかにまだ未開封のHSRシリーズ、しかも180mm長さというのも持っているんですが、これはこのまま取っておきたいというわがままな希望がありまして。

ではどうするか。答えは簡単で、220mmの方のレールを40mm分切ればよいのであります。が、このレールは炭素鋼です。簡単に切れるものではありません。やるならグラインダですが、間違いなく切断時にものすごい熱が発生します。この熱によってレールが変形しては大変です。切断面は焼けてしまい、まっすぐも切れないと思いますので、いくら組み込みで見えなくなるとは言えいろいろいやであります。

では手でのんびり切断するか?これもいやであります。まっすぐ切れないと思いますし、何よりきついです。

といった経緯があり、今回金鋸をつかったレシプロソーの自作を決めた次第。

まあレシプロソーについてはしばらく前についったでHIYOKOさんが自作していらっしゃるのを見て「いつか作りたい」と思っていたのです。レシプロソーを作りたいがためにそのネタを無理やり持ってきた感もあります。

そんなこんなで作っていきますが、まずは構想です。

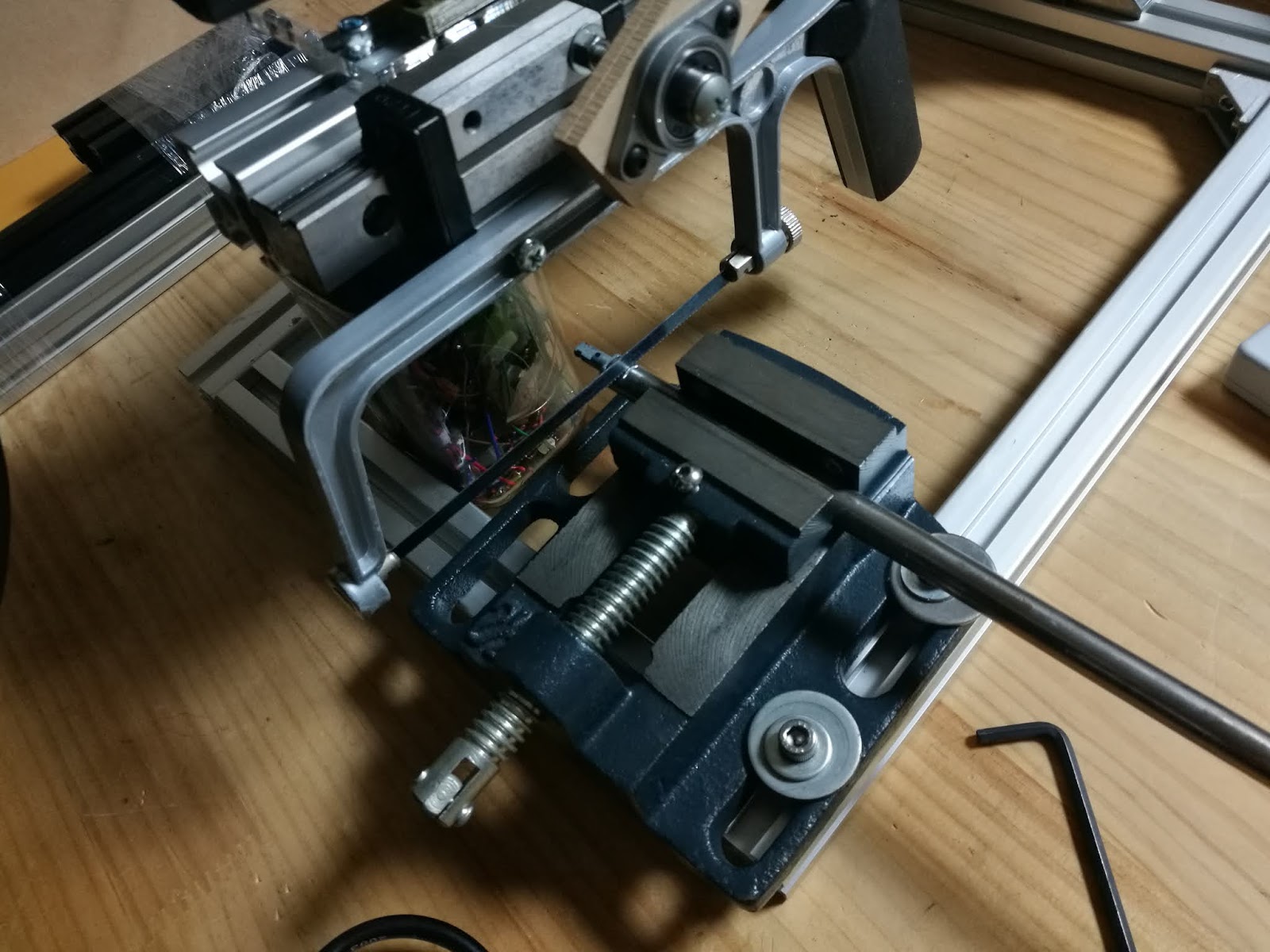

金鋸は小型のものが手元にあります。スライドのガイドはこれまたちょうどよさそうなジャンクのリニアガイドがあります。

レールの長さは160mmです。

「じゃあこれとさっきの180mmでステージ昇降すればええやん」という声が聞こえてきそうですが、実はこのリニアガイドはジャンクの中でも状態が悪いほうで、ボールが結構欠落しているうえにしょっちゅうオイルを注してやらないと動きがしぶくなるのです。ということですぐメンテができないところには使いたくありません。ものもNSKのやつで形状もかなり違いますしね。

ということで、この組み合わせで作っていくことにします。

問題はモータであります。みら太な日々ではステッピングモータばかり捨てるほど持っているんですが、そのほかの種類となるとからきしダメであります。

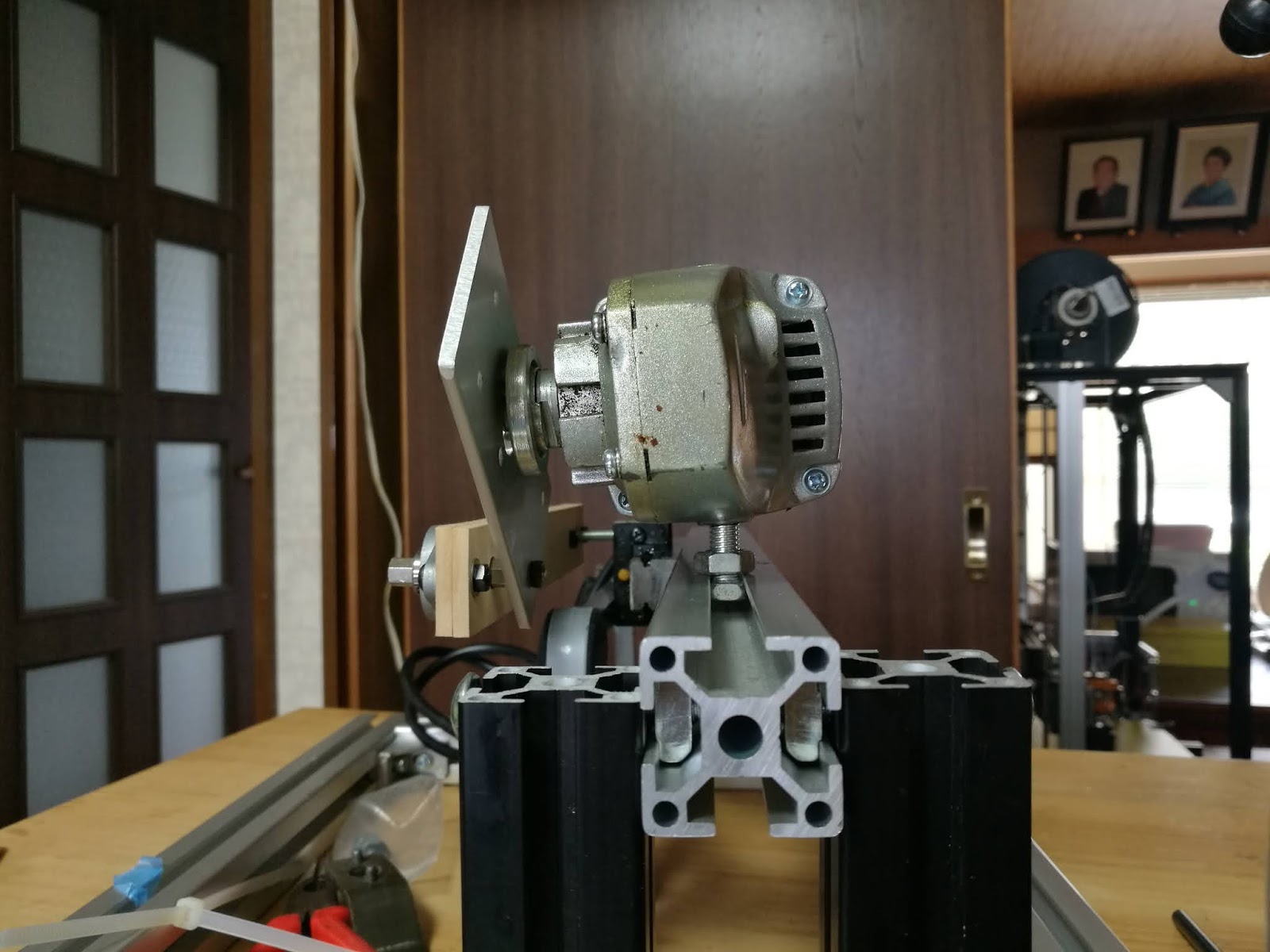

なんかないかいなと思案してい折りましたところ、思いつきました。これなんかどうでしょう。

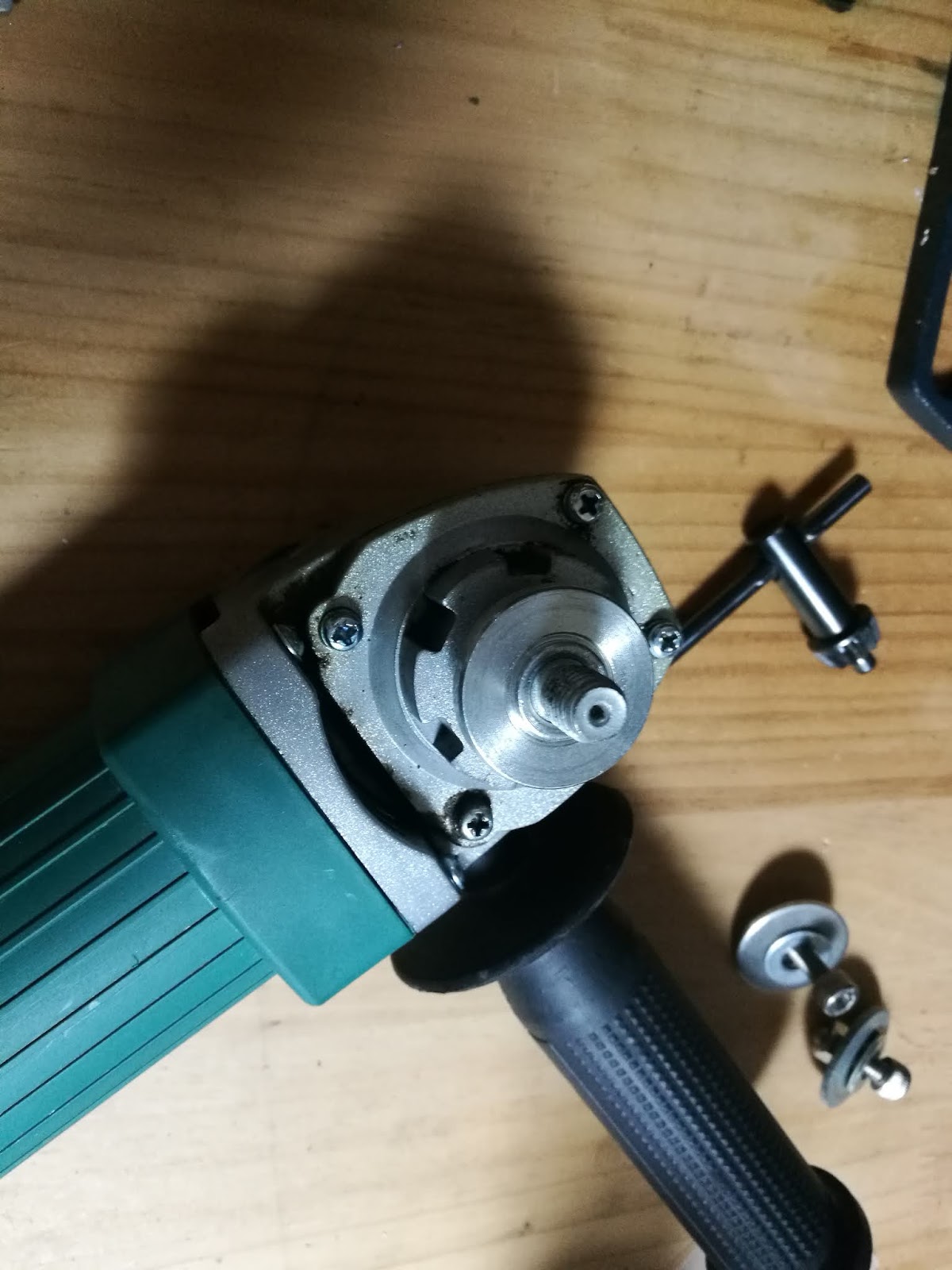

グラインダは二台持っていて、こっちのやつは切断機っぽく使っていたり、直前は自宅屋根の尾根線のけれん用にカップブラシつけて使ったりしてました。このモータは結構力もありそうだし行けるんじゃないかなと思った次第。

懸念事項は回転数です。ご存知のようにグラインダの回転数はやたら高いのです。このままの回転数で直結するととんでもないスピードで往復運動しそうです。うるさくて危なくてといいことないでしょう。

まあ、その辺はどうにかなるでしょう。速すぎる回転は電圧落とせばなんとかなるでしょう。スライダックで落とせばいいのです。

といった軽い気持ちでメインの構成を決め、図面もなしにいきなり組み立てを始めました。

まずはグラインダの回転を往復運動に変換するクランク部分から作っていきます。

軸の止めネジ外します。

クランクつくるにはある程度の腕の長さが必要なので、おもちゃ箱に入っていたこの3tのアルミ板を加工することにします。

クランクとリニアガイドが直線状に配置されたときにストロークは最大になりますので、この状態でもリニアガイドが脱線しないストロークを100mm弱と計算して穴位置を決めました。クランクのジョイントは最初から開いている穴を利用することにします。

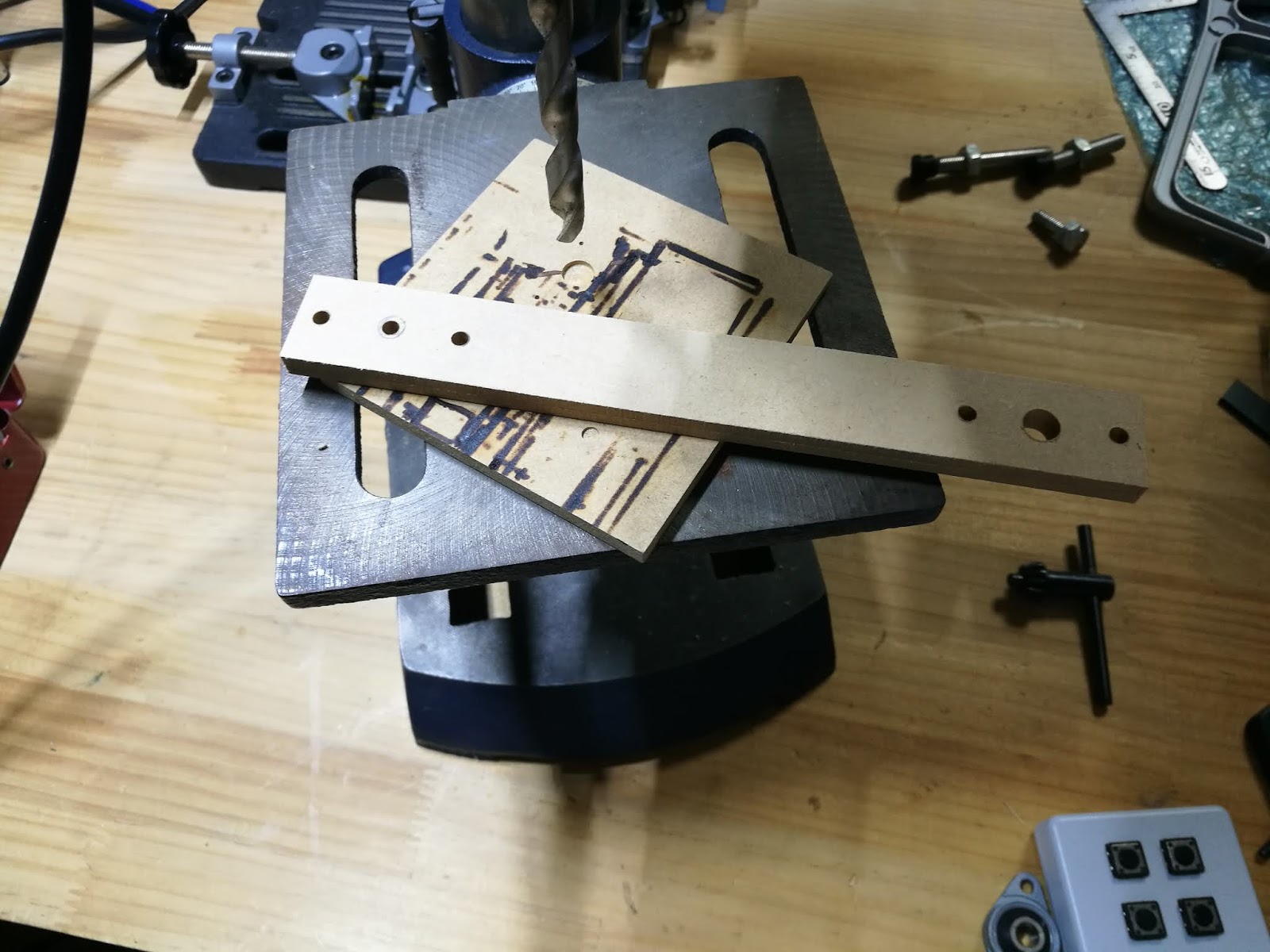

ボール盤持ってきて(ピンボケ失礼)

グラインダに取り付けるには15mmφの穴が必要です。そんな錐も、錐をつかめるチャックもありません。持っている錐のMAXは10mmです。ので、下穴開けてからリーマーで無理やり広げる作戦とします。センターなんかあってる必要はないのであります。

チャックして、

穴開けて、

リーマー持ってきて、

アルミ板を万力で挟んで無理やり穴を広げていきます。

グラインダのこの穴に、

何とか入りました。

止めネジ締めてがっちり固定されることを確認します。これで駆動リンクは良しとします。

次に駆動リンクと中間リンクを接続するジョイントを作ります。

グラインダ軸突起の高さを測って、それよりも長いジョイントにしないといけません。

このM4の高ナットを使うことにします。ナット部分がちょうどベアリングホルダに内接するサイズなので都合が良いです。

駆動リンクに組み合わせてみます。

中間リンクはアルミを加工することも考えましたが、長さや穴位置を変更する可能性を考えてMDFで作ることにしました。MDFなら多少の取り付け歪もたわんで吸収してくれるだろうという期待もあります。

適当な厚みのMDFが無かったので、4mm板を二枚重ねることにします。

MDFは木工用ボンドでそれはもう完璧に接着できます。

こんな感じにリンクの両端にベアリングホルダを取り付けることにします。

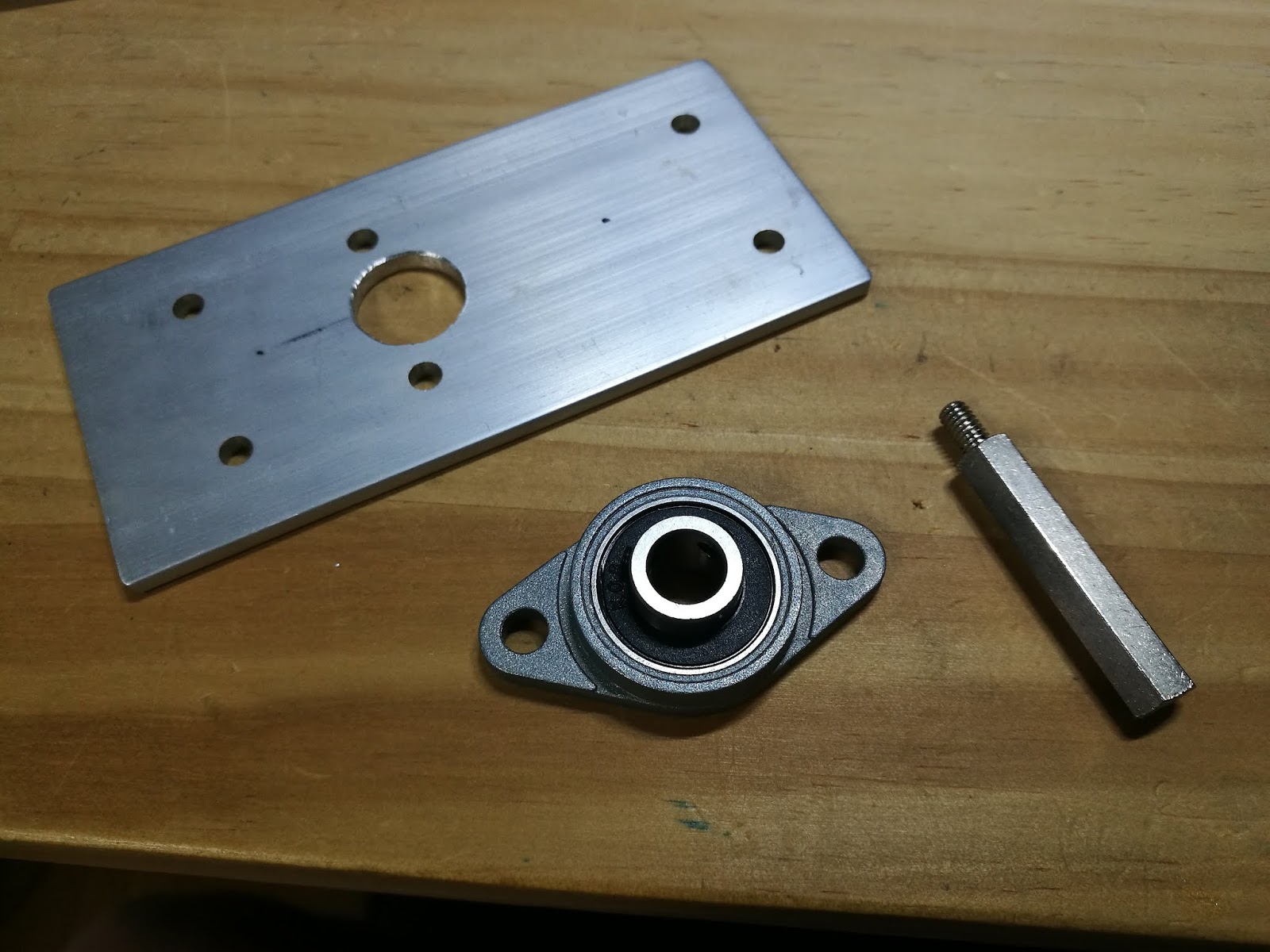

ちなみに使っているベアリングホルダはこれです

接着した中間リンク材に穴開けます。

ベアリングホルダ組付けていきます。

組付けた中間リンクを駆動リンクと接続してグラインダに取り付けてみます。

軸からも逃げていい感じです。

回してみましょう。動画でどうぞ。

では次に鋸部分を作っていきます。

こんな感じで固定されればいいでしょう。

断面がH形になっている鋸のフレームの厚さを測って、

適当なねじを、

探します。

この辺でいいかな。リニアガイドの取り付けネジがM5なのでM5を使います。

再びボール盤持ってきて、

金属粉が飛びますのでサイクロン集塵機持ってきて、

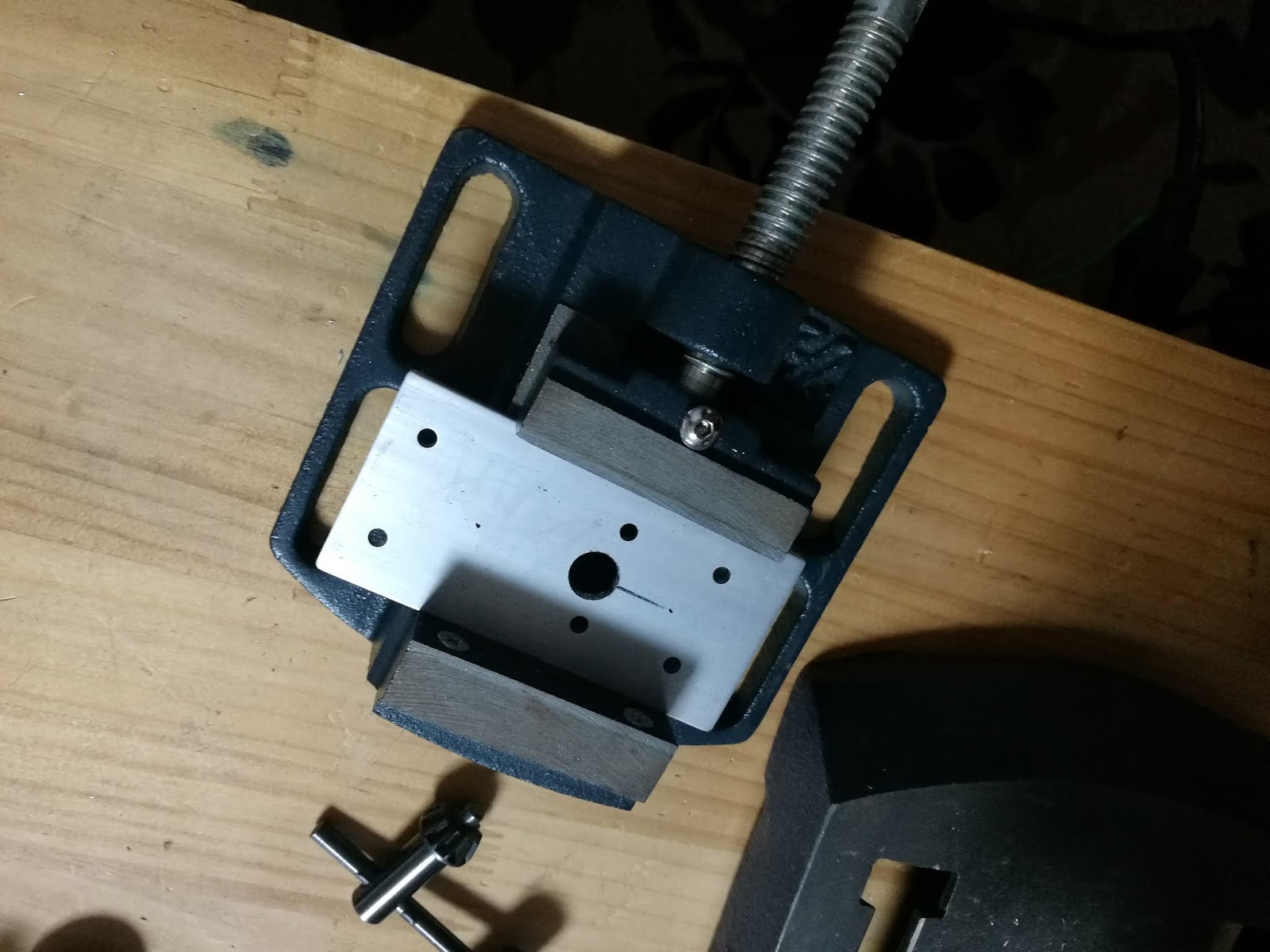

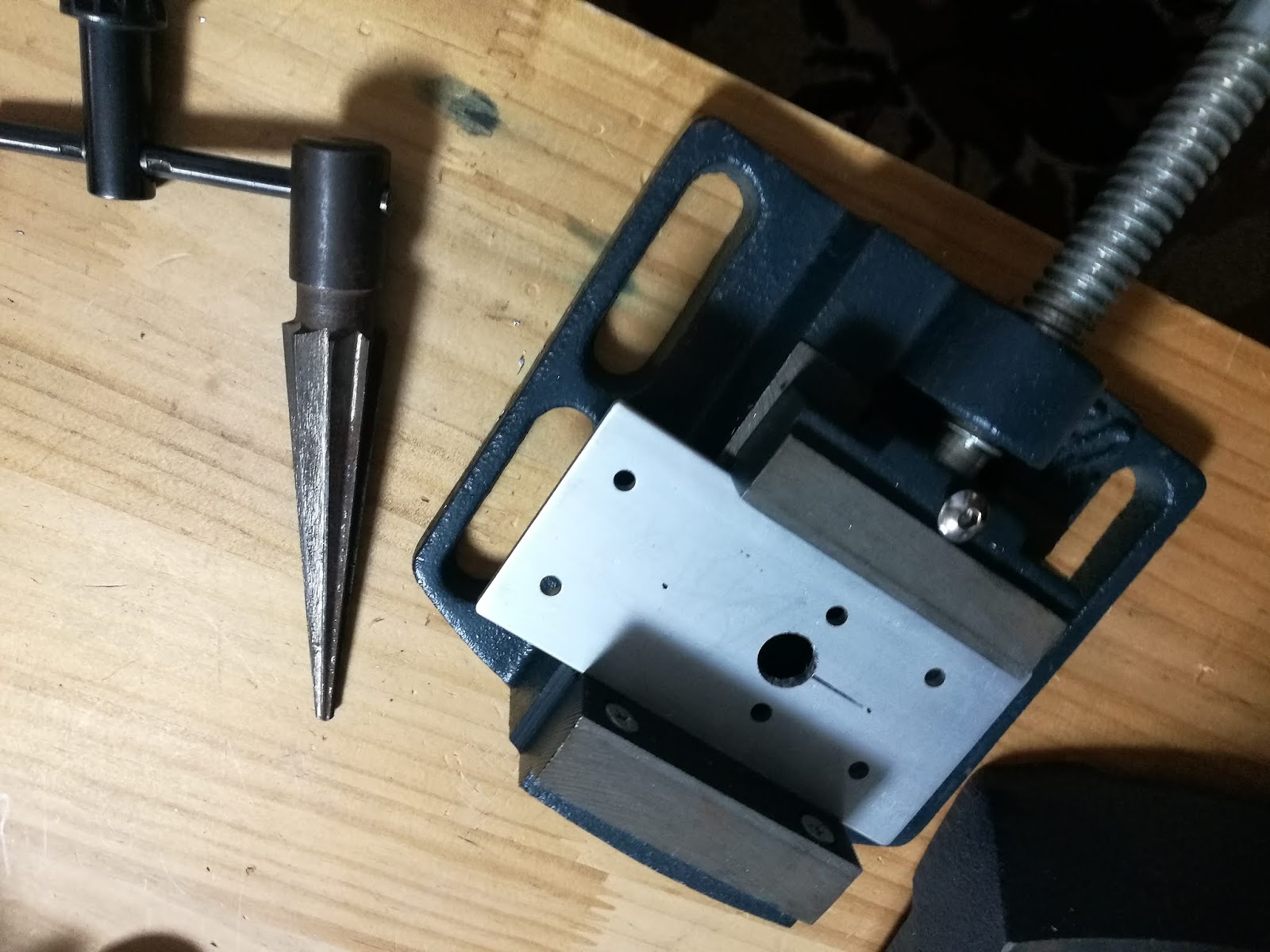

リニアガイドのスライドブロックに開いている穴から位置出しをします。大体中央付近になるように。

オートポンチで目印付けて、

バイスで固定して穴を開けます。

鋸のフレームはアルミですかね。さくさく穴が開きます。

出来ました。

スライドブロックに固定してみます。いい感じじゃないですか。

縦から。

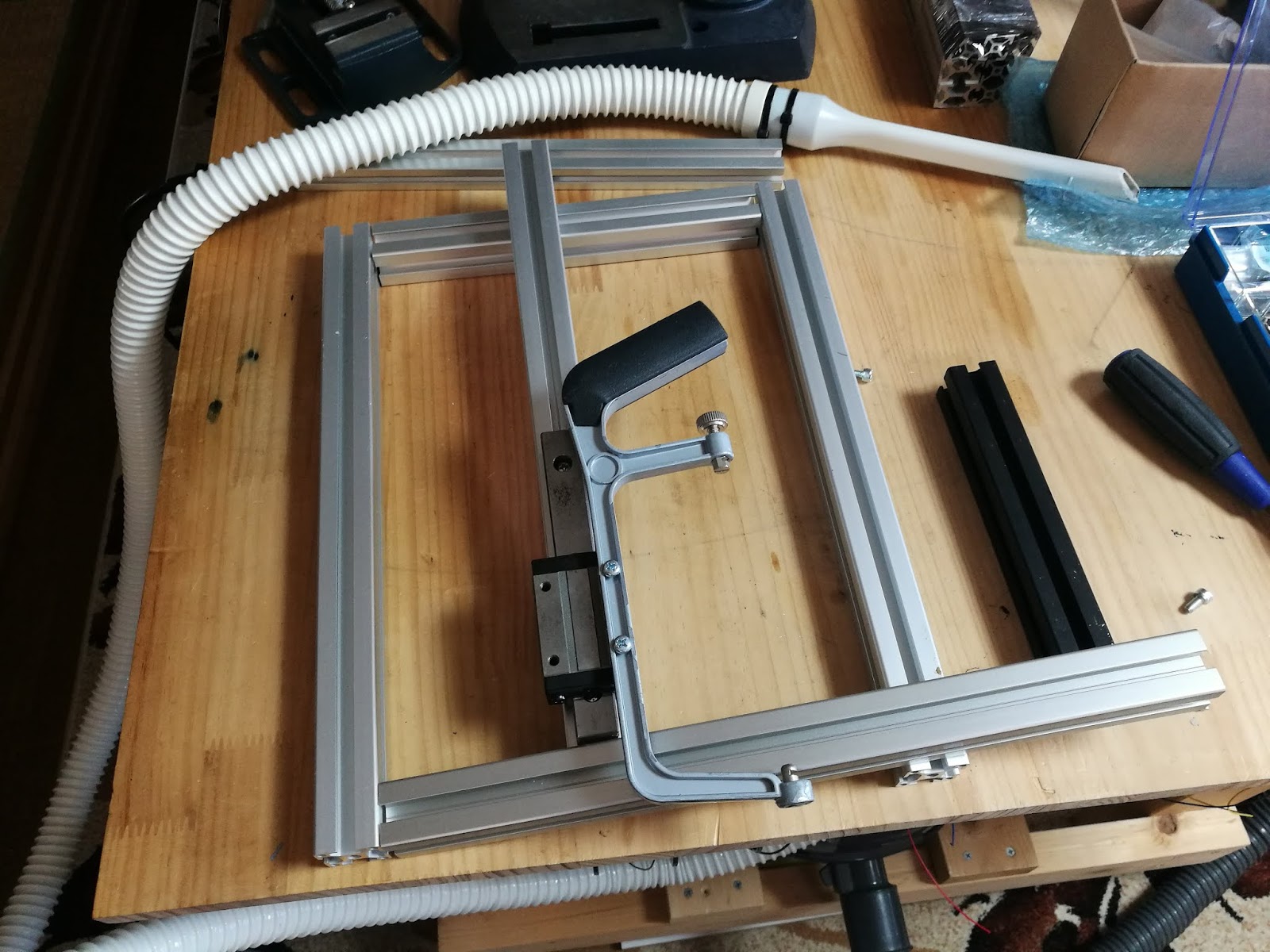

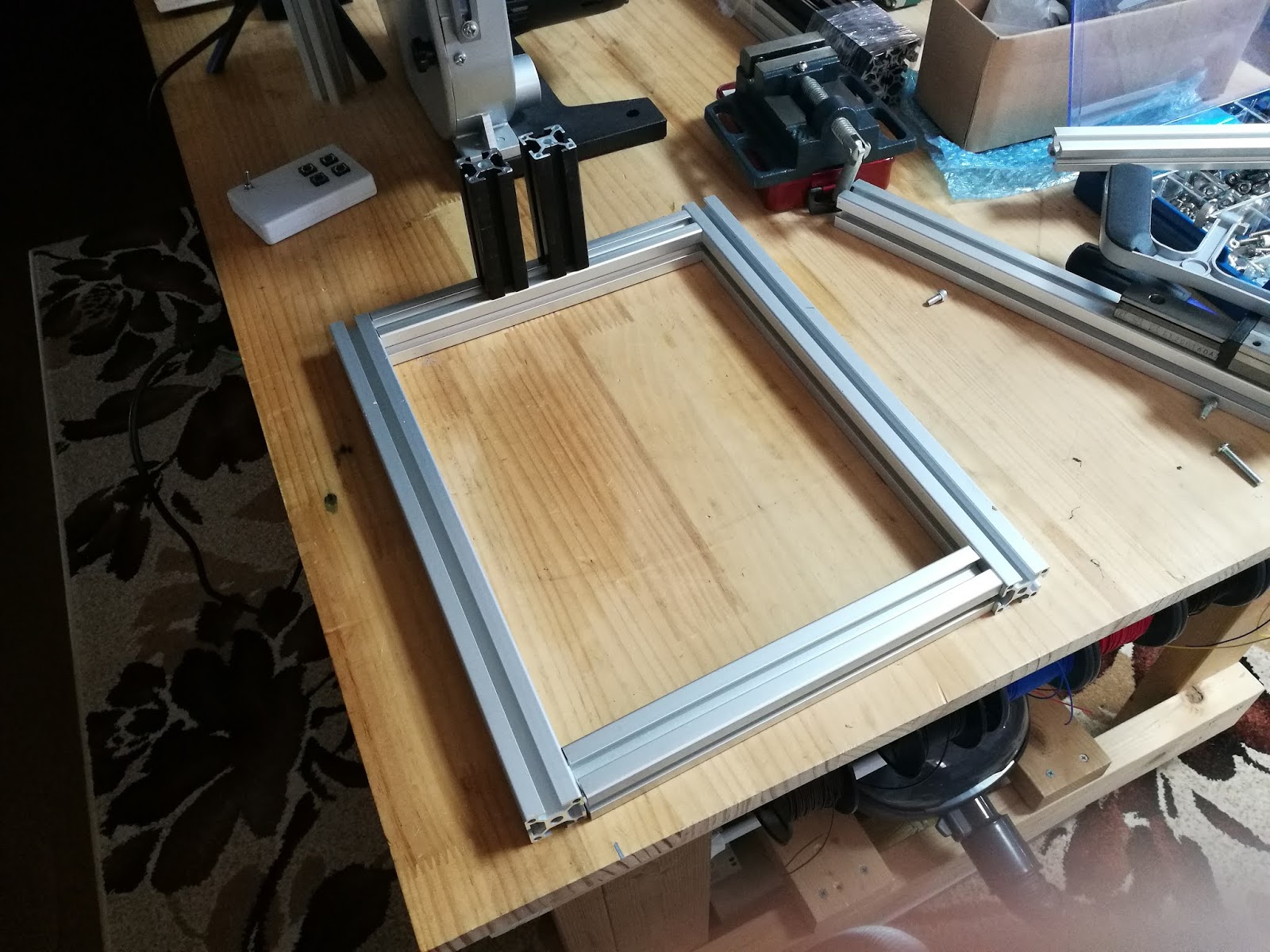

動かす方と動かされる方ができましたので、全体を組むためのフレームを作ります。

適当に余っているアルミフレームを持ってきます。

ブラケット類も引っ張り出してきて、

この3030を使うのがよさそう。

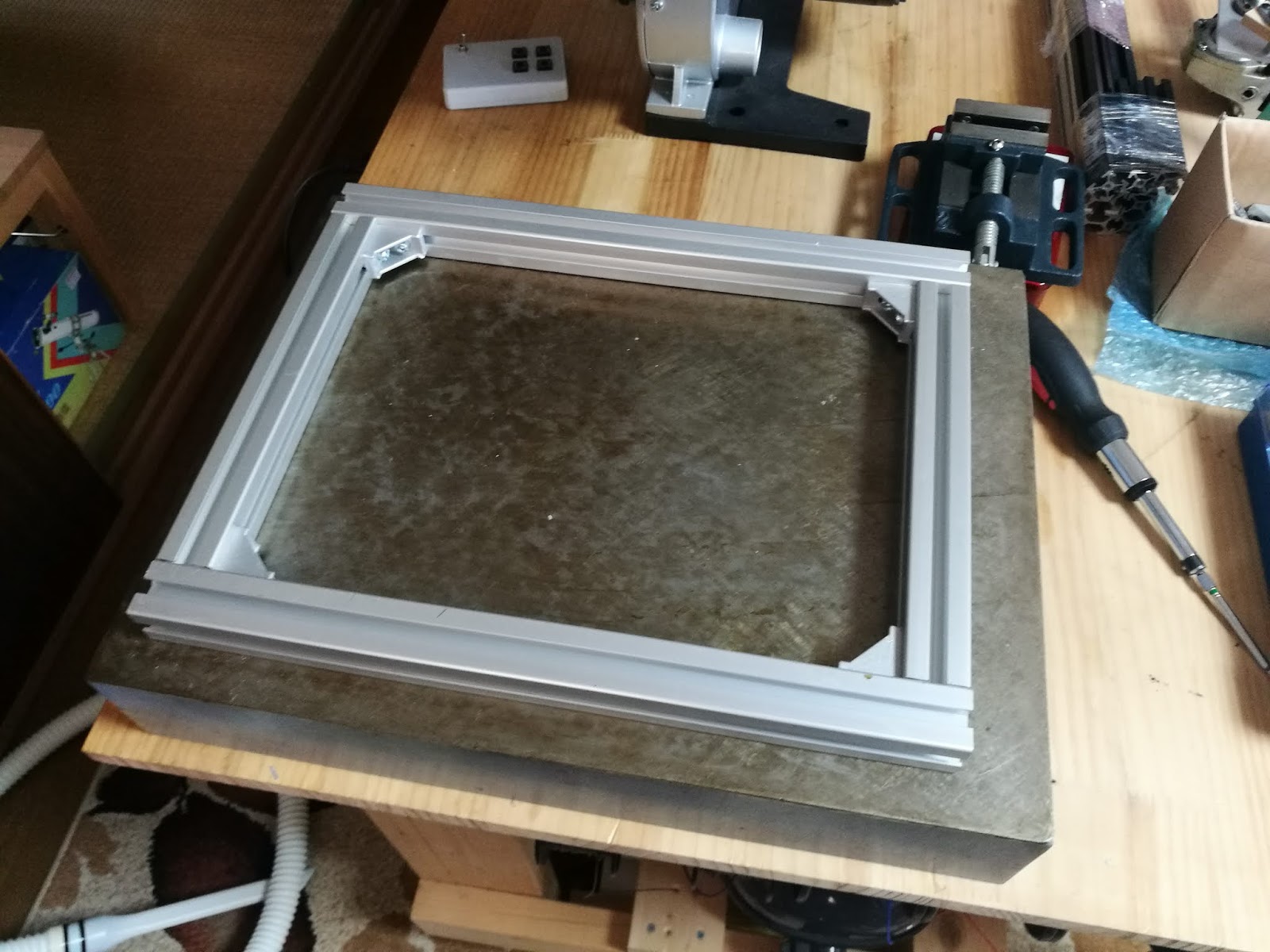

ベースはこんな感じでいいかな。

いろいろ作ってるうちにできてくるあまりもののアルミフレームなので長さが不ぞろいです。一本手前の辺を切り出さないといけないようです。

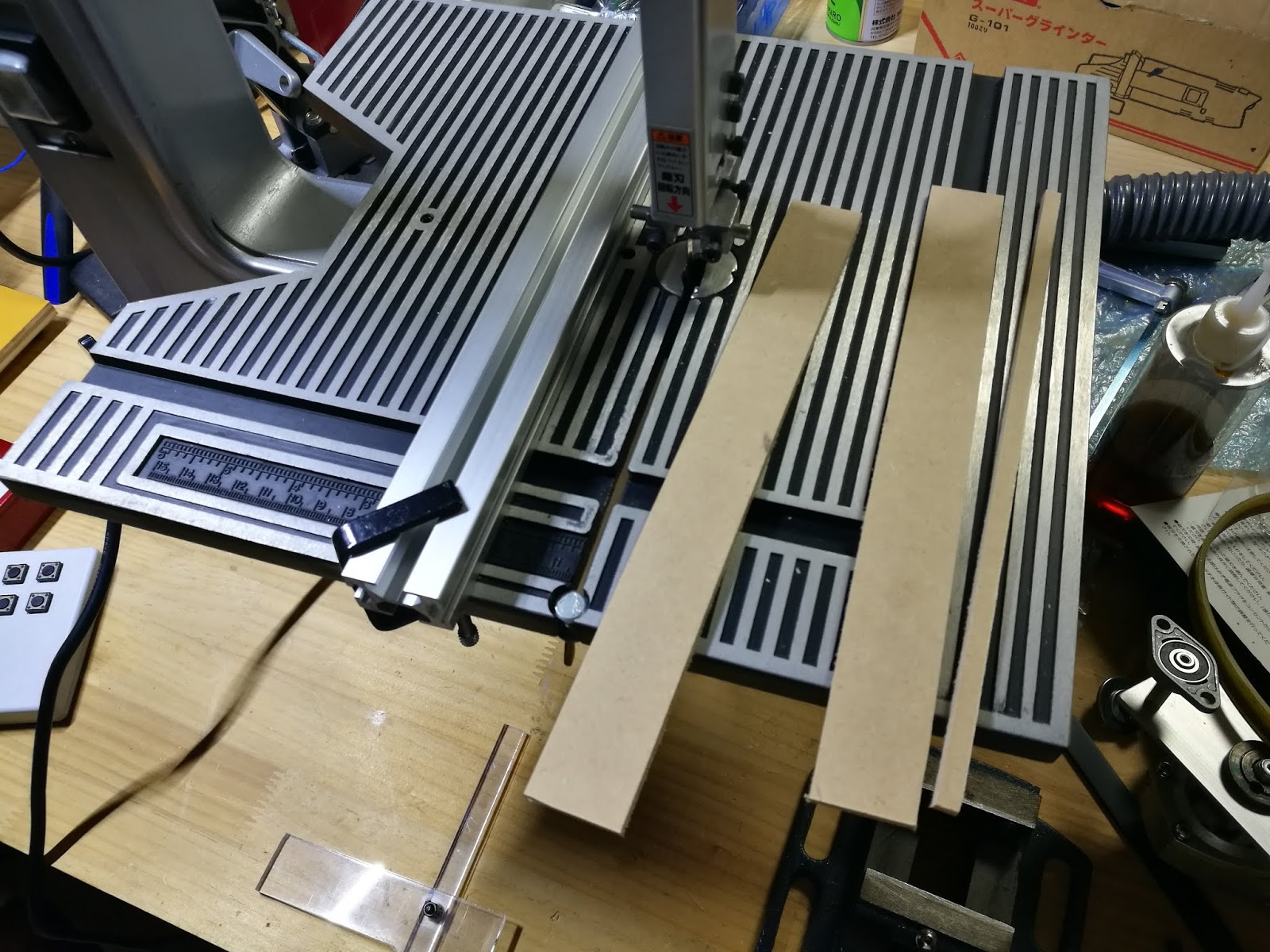

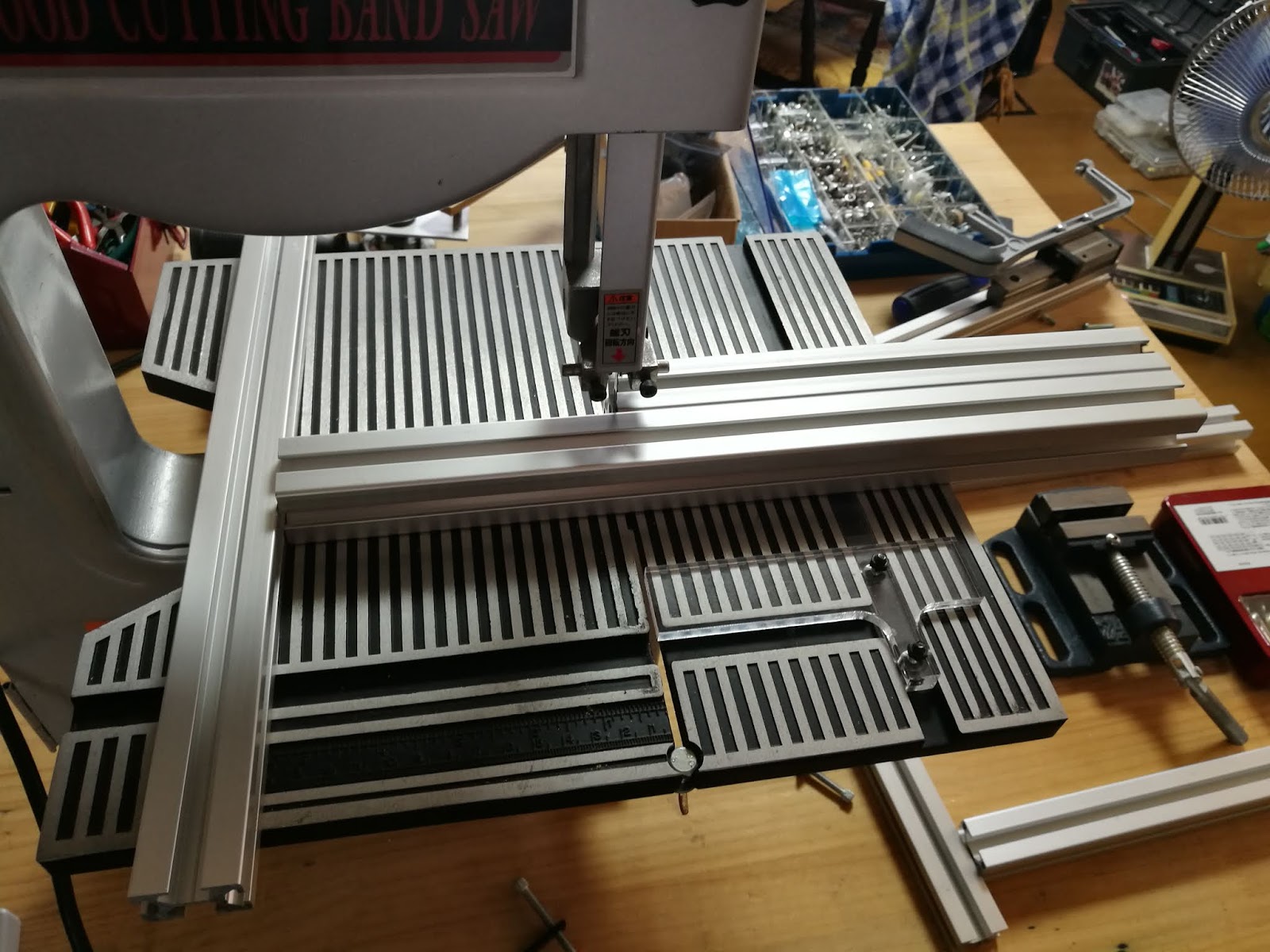

アルミのフレームであればこのバンドソーで一発です。

5年前にベースに難ありのジャンク品をわずか6000円で入手して以来愛用している藤原産業SK11シリーズのSWB-200Nです。

こ奴は本来木工用なんですが、アルミなら全く問題なくザクザク切れます。刃は木工仕上げ用のものを使います。一見すると目立てが荒すぎるような気がしますが、これで大丈夫なのです。竹挽き用の目の細かいやつではかえって切りにくいです。

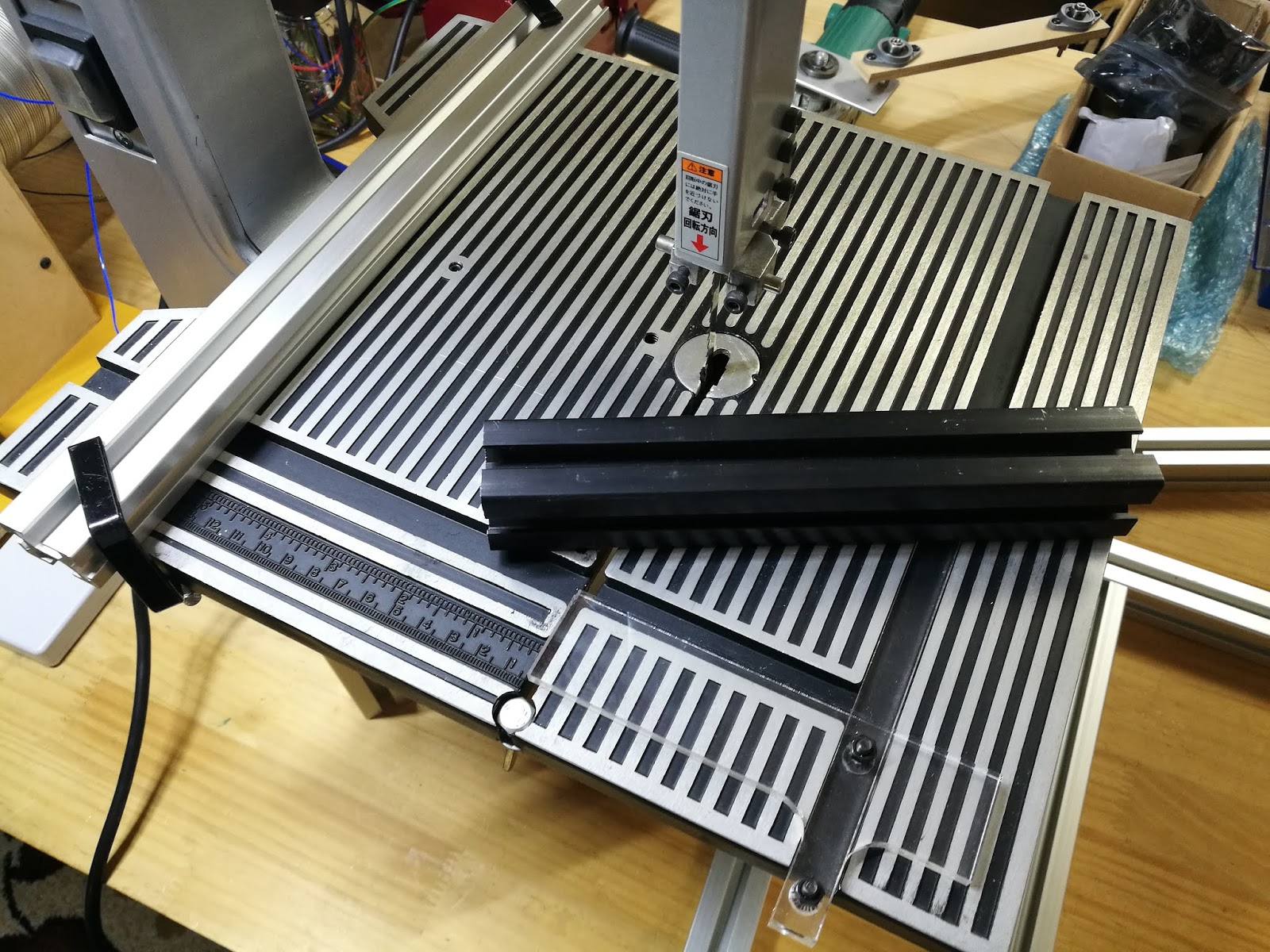

ベースを組みますので改めて刃の直角を確認して、

対辺のフレームの長さにぴったり合わせて切り出します。

出来ました。

切断機構を支えるヒンジに使う短いフレームも切り出しておきます。

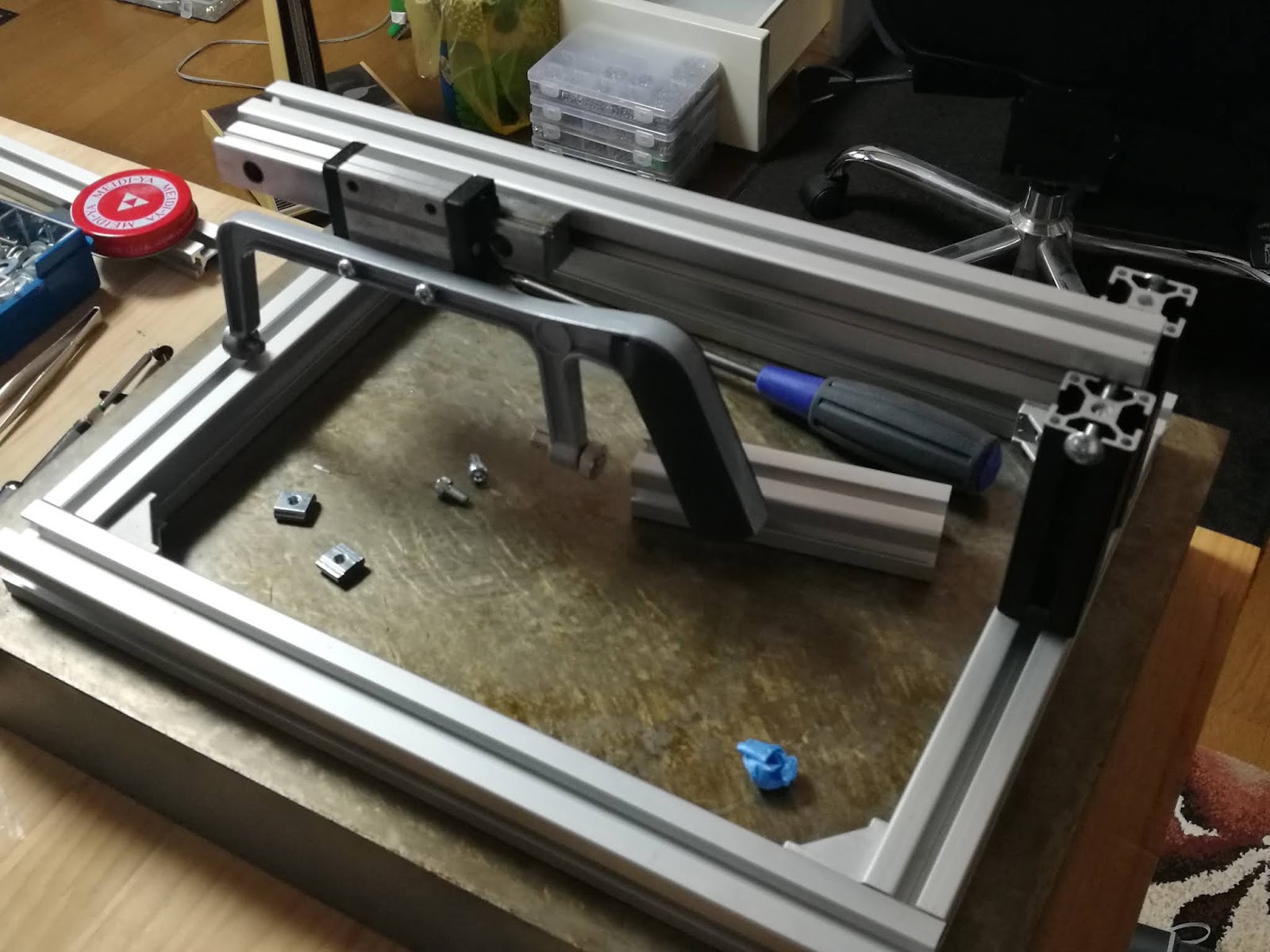

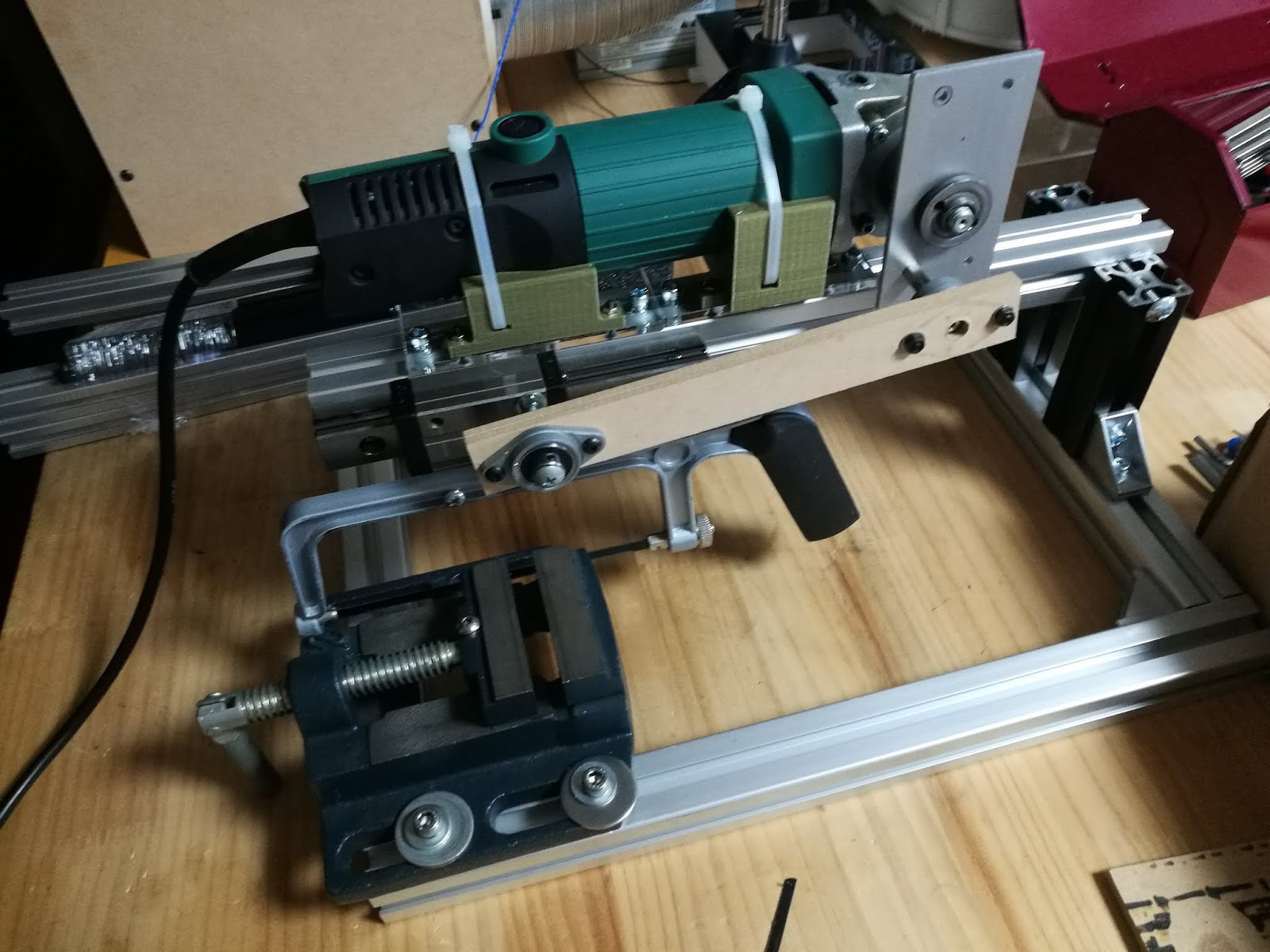

こんな感じでいいかな。見にくいですが、ベース奥に黒フレームで短い柱が立っています。この柱に切断部分の一端を固定します。

組んでいきます。

ベースは面が出ていないと切断の直線性に影響しますので、組み上げ時には定盤を使います。

平面に注意しつつ締めこんでベースを作ります。

例の短い柱には、こんな感じで穴を開けて、

切断部をこう保持します。切断時に鋸にかかる荷重は、このヒンジ上に乗っているアルミフレーム、リニアガイド、鋸、そしてグラインダによってもたらされることになります。

これらの取り付け位置によっては荷重がかかりすぎることも考えられますので、その調整のために中間リンクを簡単に作り直せるMDFで作ったのです。

ヒンジ、すなわち支点に近い位置に重さを移動させると作用点である鋸刃にかかる荷重は小さくなります。

このあたりは組み上げてからでないと調整ができないところです。

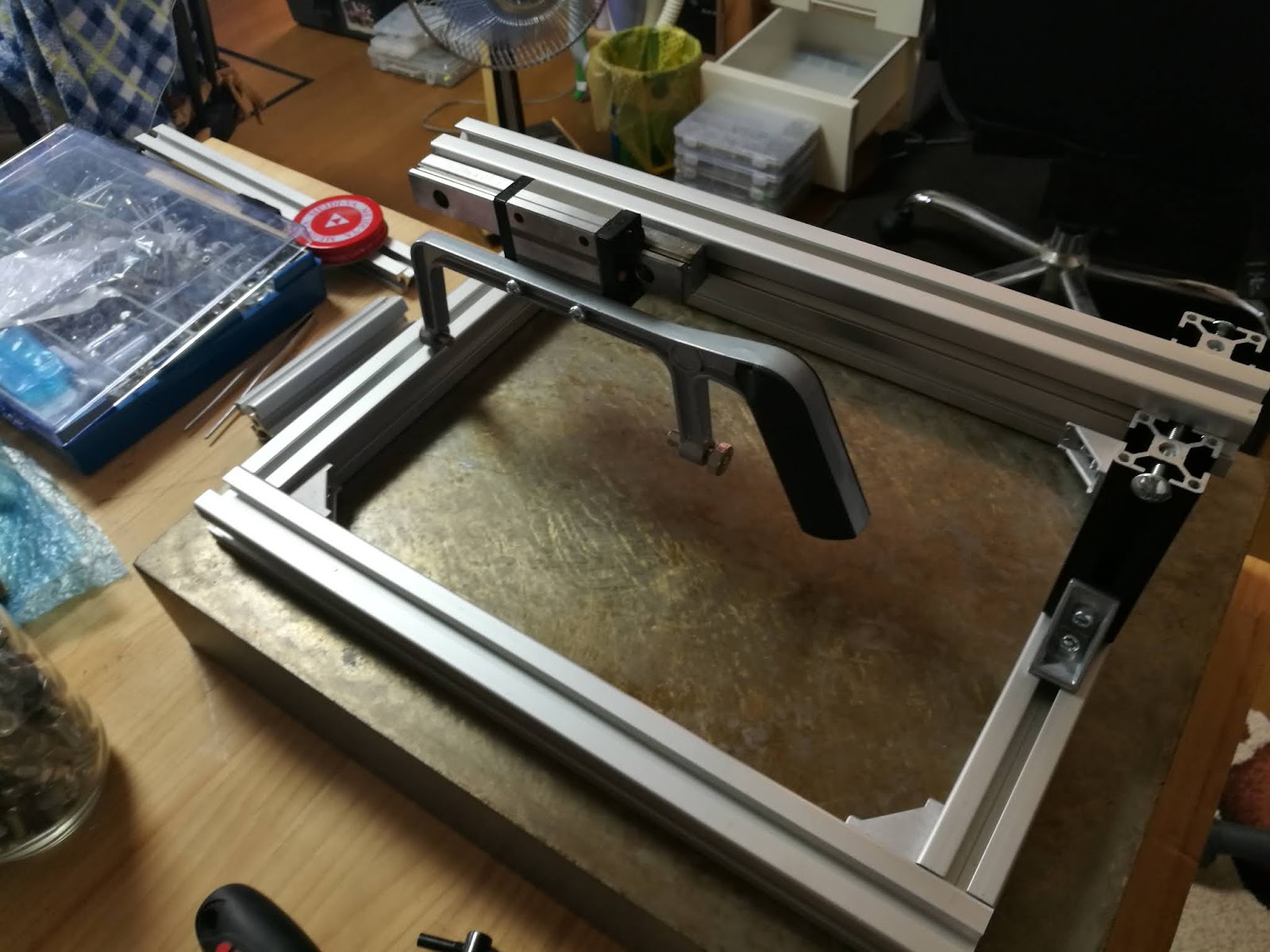

では組み上げ状態を検討していきます。

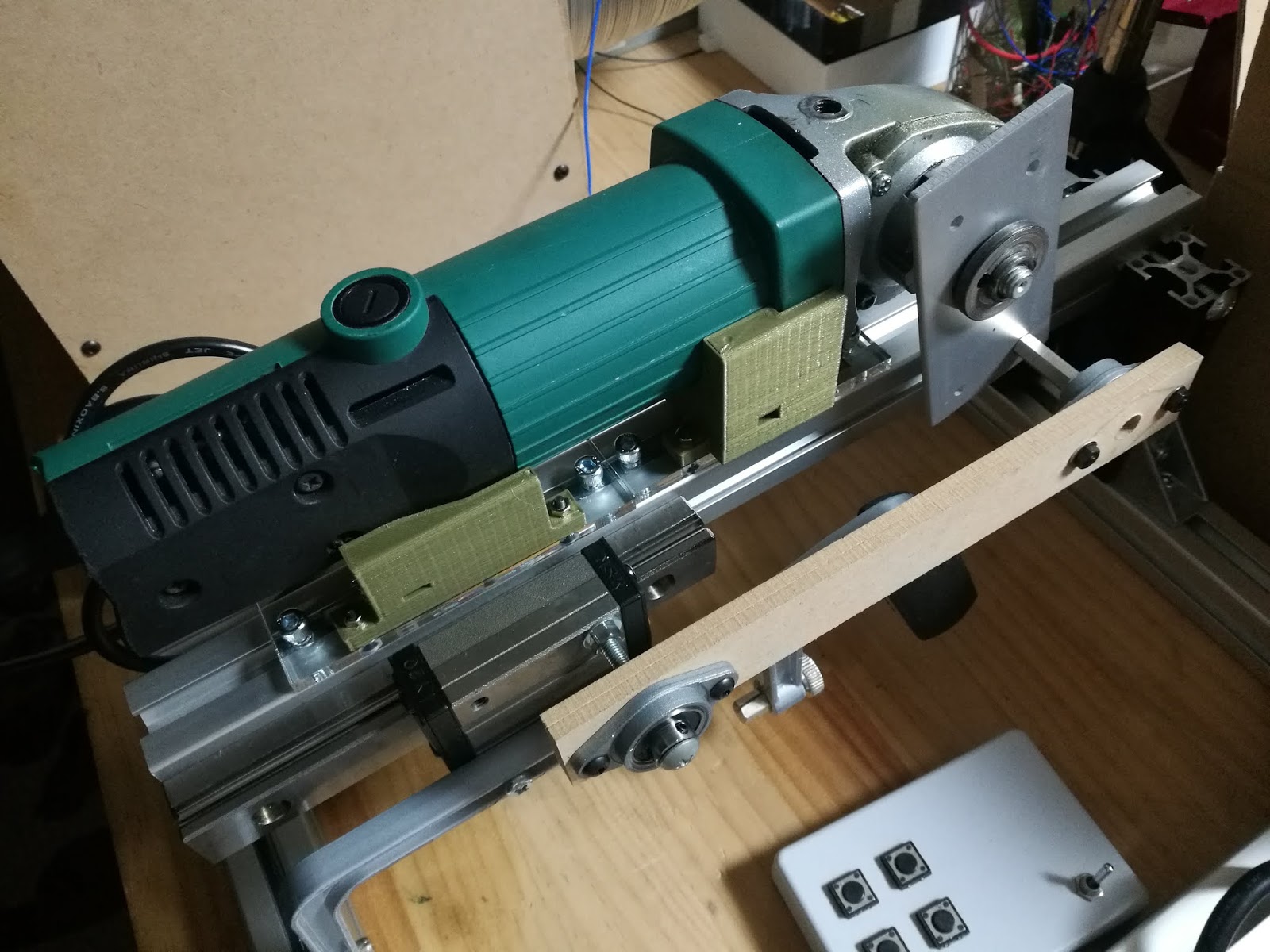

例えばこうかな。

これはヒンジ側にグラインダが乗りますので鋸刃にかかる荷重が小さい構成です。

これは反対側にグラインダを持ってきて思いっきり鋸刃に荷重がかかる構成。

このほうがしっかり切れると思われますが、その分駆動に力が必要になります。現時点ではどちらがいいかよくわかりません。

とりあえず、うまく行けばガシガシ切れそうなこっちの構成で行くことにしてみます。

グラインダの固定はこのグリップ固定用に両側に開いているネジ穴を使いましょう。

写真が縦&ピンボケですみません。右側中央にあるM10の穴です。

これで完成だと思いつつグラインダを固定したところ、大問題を発見。

それがこれ。グラインダが傾いています。グリップ穴は真横ではなくやや斜め上に出てるんですねえ。気がつきませんでした。

これでは回転軸がクランクの動作面に対してお辞儀してしまいますので接続ができません。もちろんユニバーサルジョイントにすればいいわけですが、効率悪いし、おそらくうるさいし、何より作るのが面倒です。

何とかならないかなあと思いつつ、部品箱を眺めてみましたが、いい考えは浮かびません。

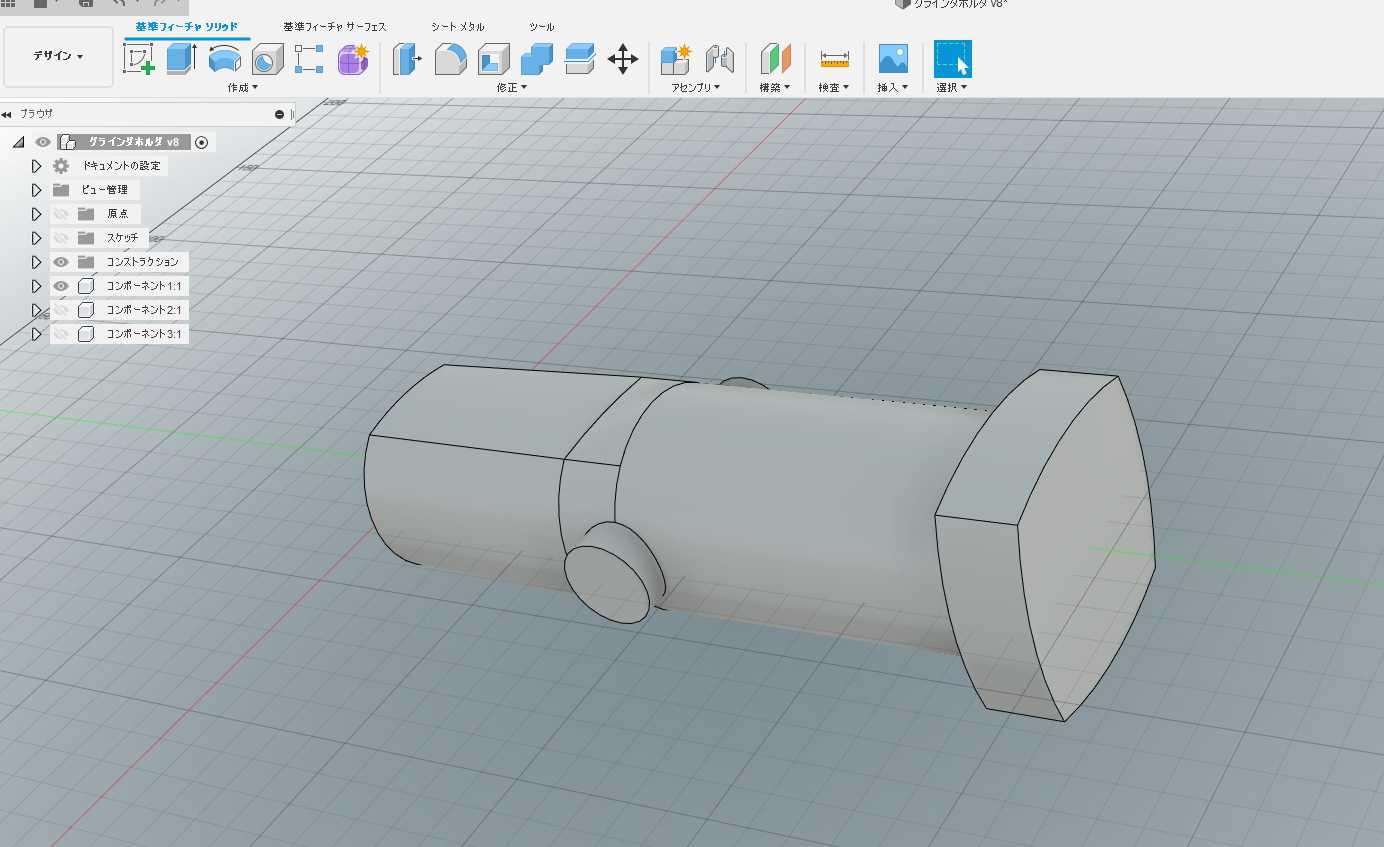

ということで、しゃーないのでこのグラインダを固定するための治具を作ることにしました。

あちこち寸法をあたって、

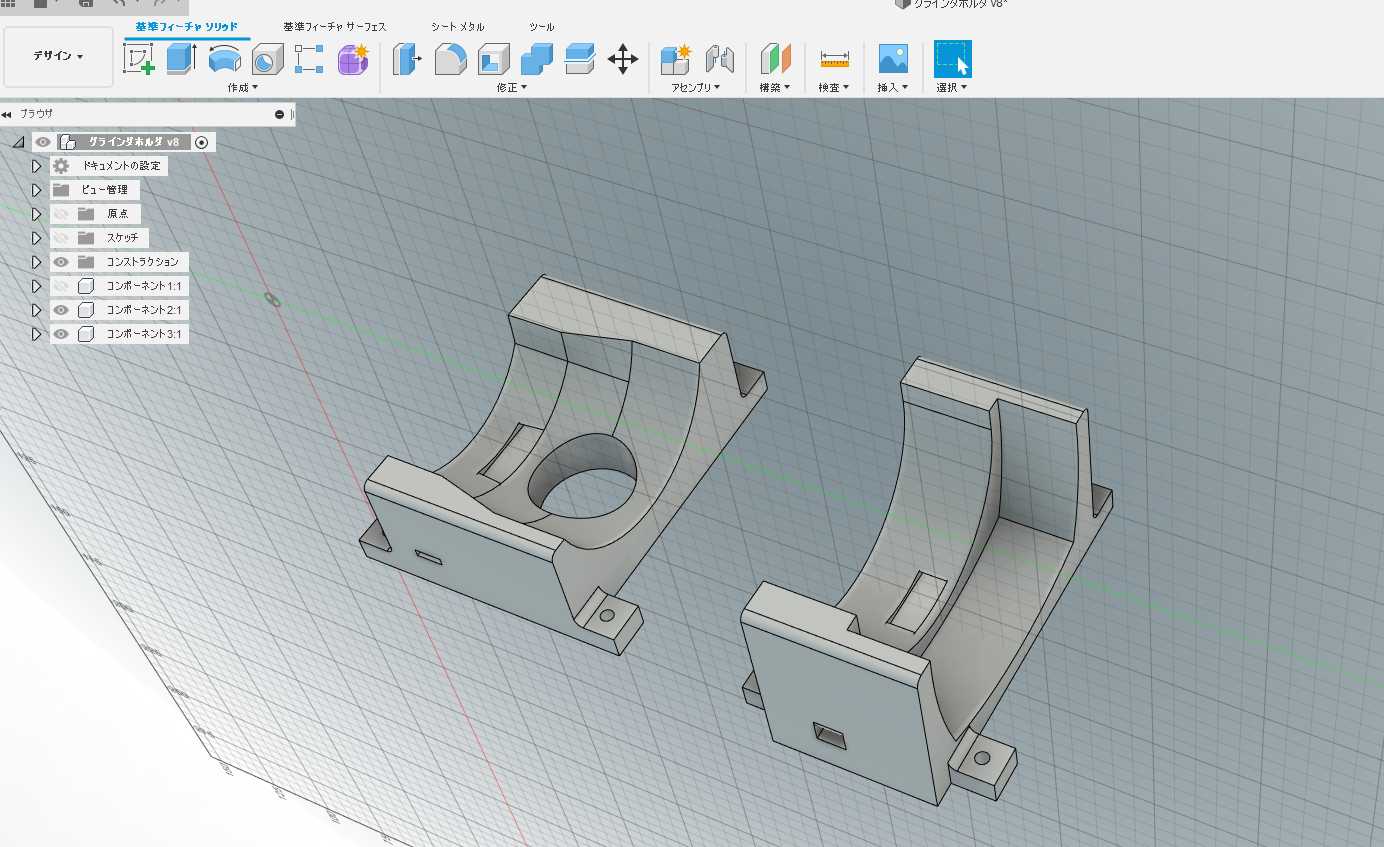

fusion360で荒っぽくモデリングします。

そしてこれに合うようにホルダを作ります。

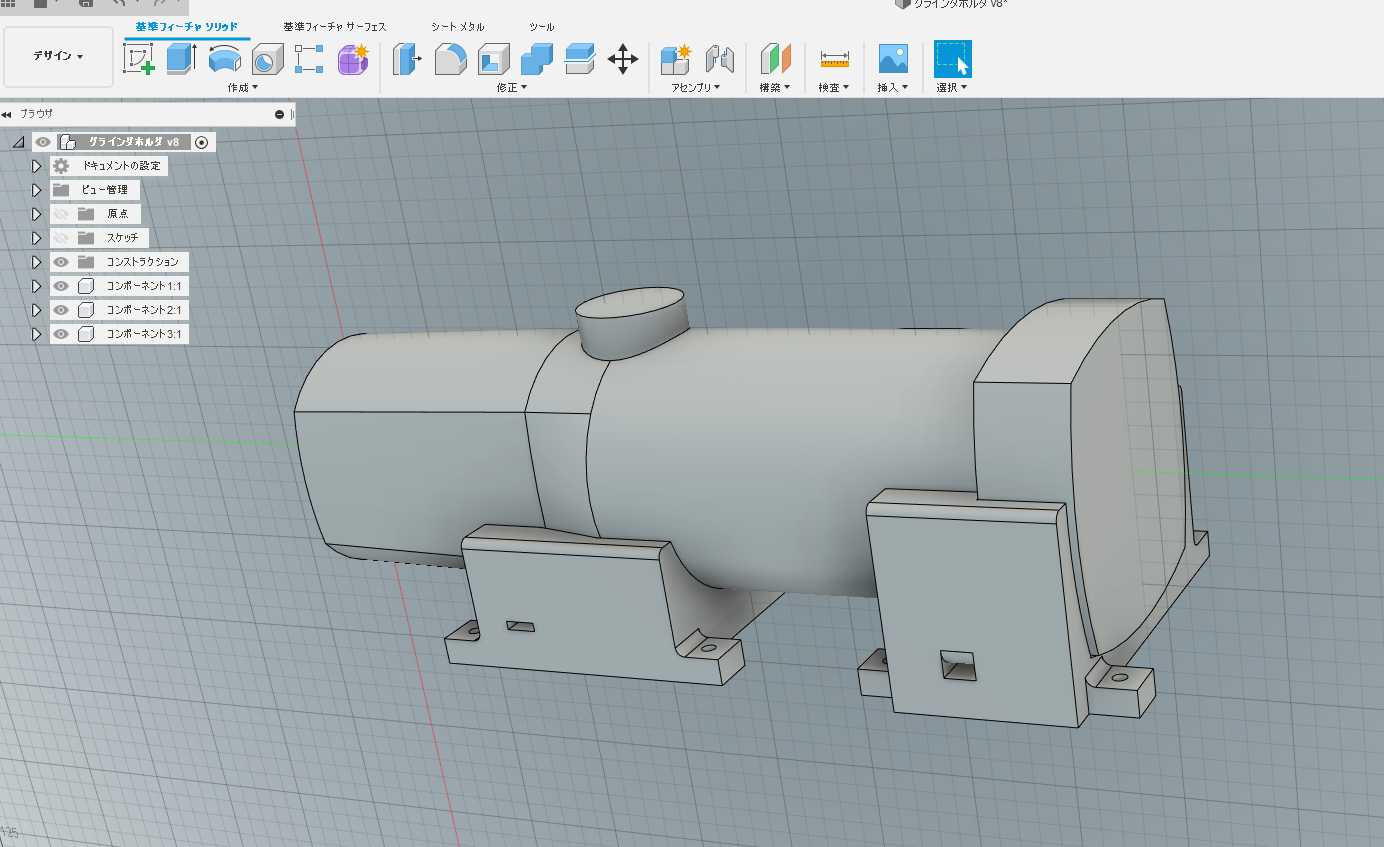

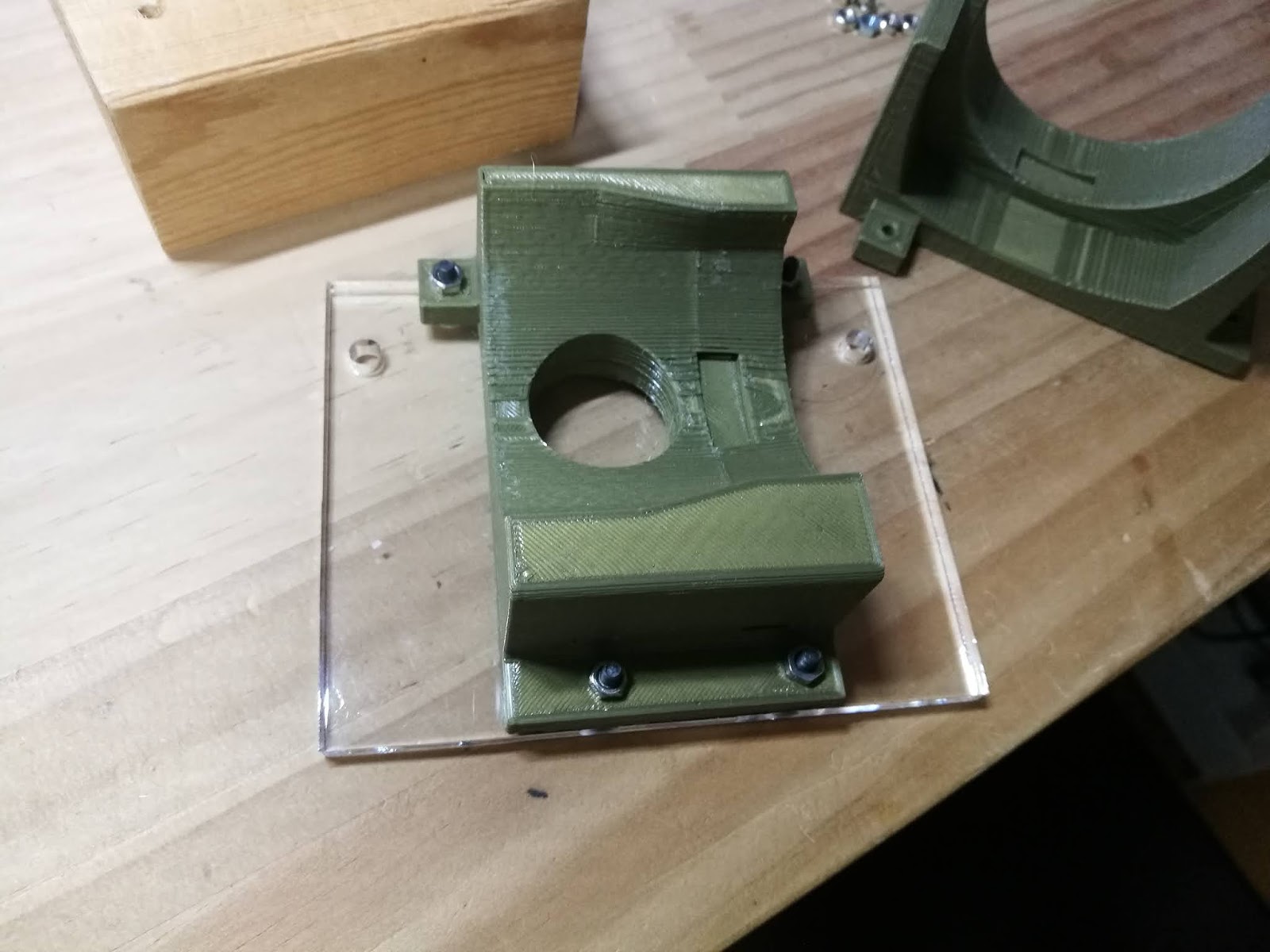

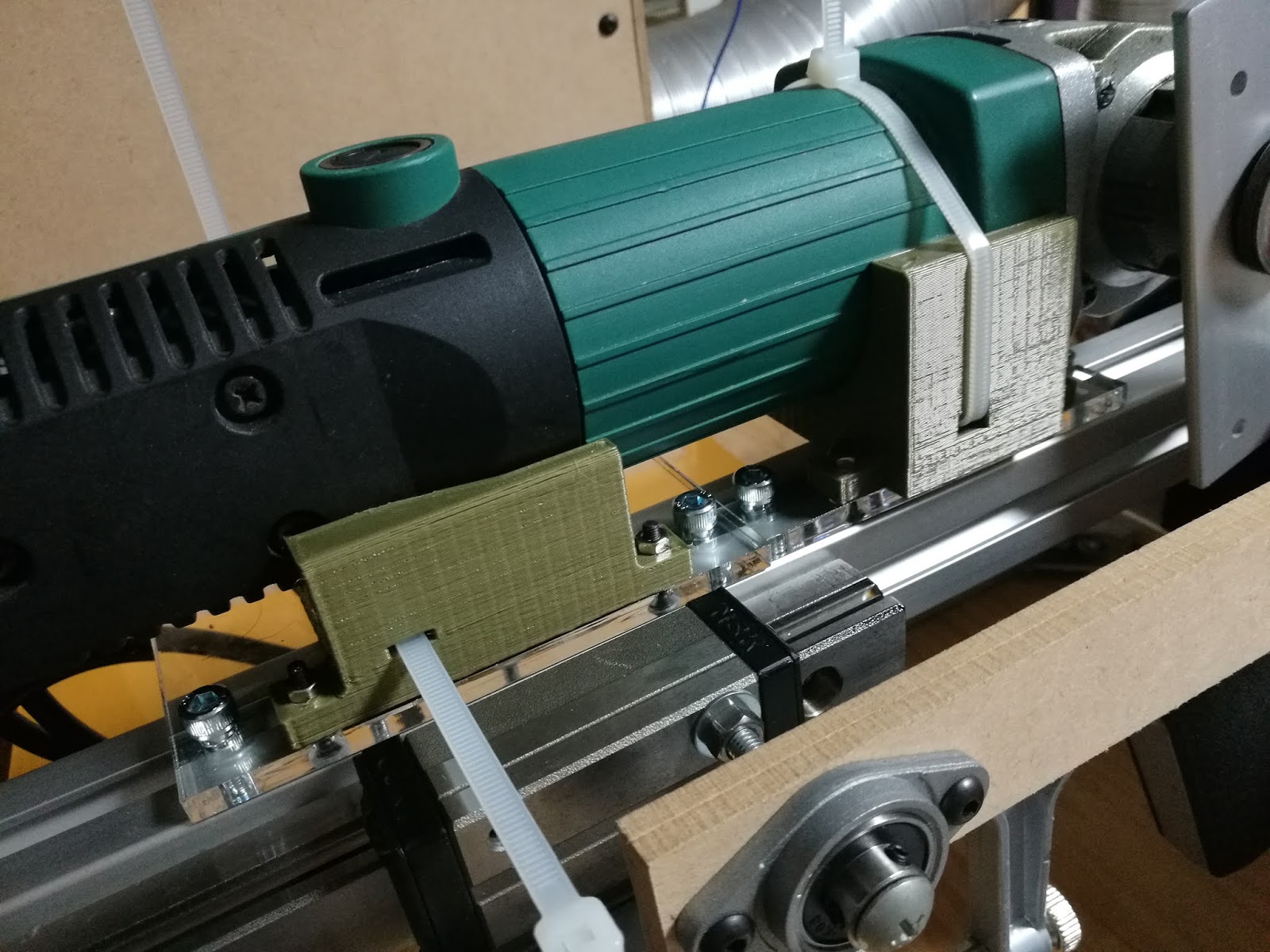

こんな感じ。ベース板にホルダを固定、ベース板はフレームに角ナットで固定、グラインダはホルダに載せてタイラップで固定できるように設計しました。

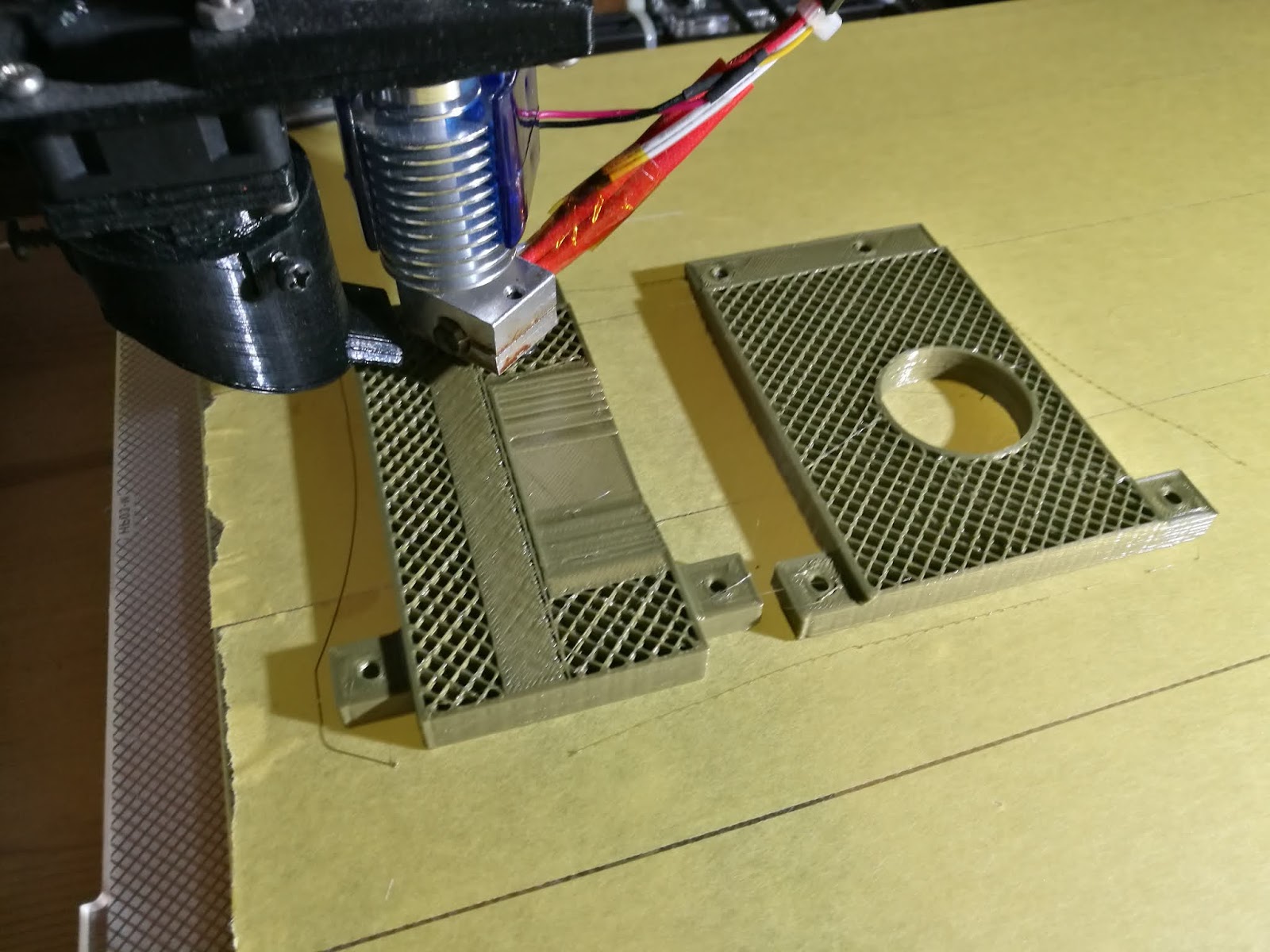

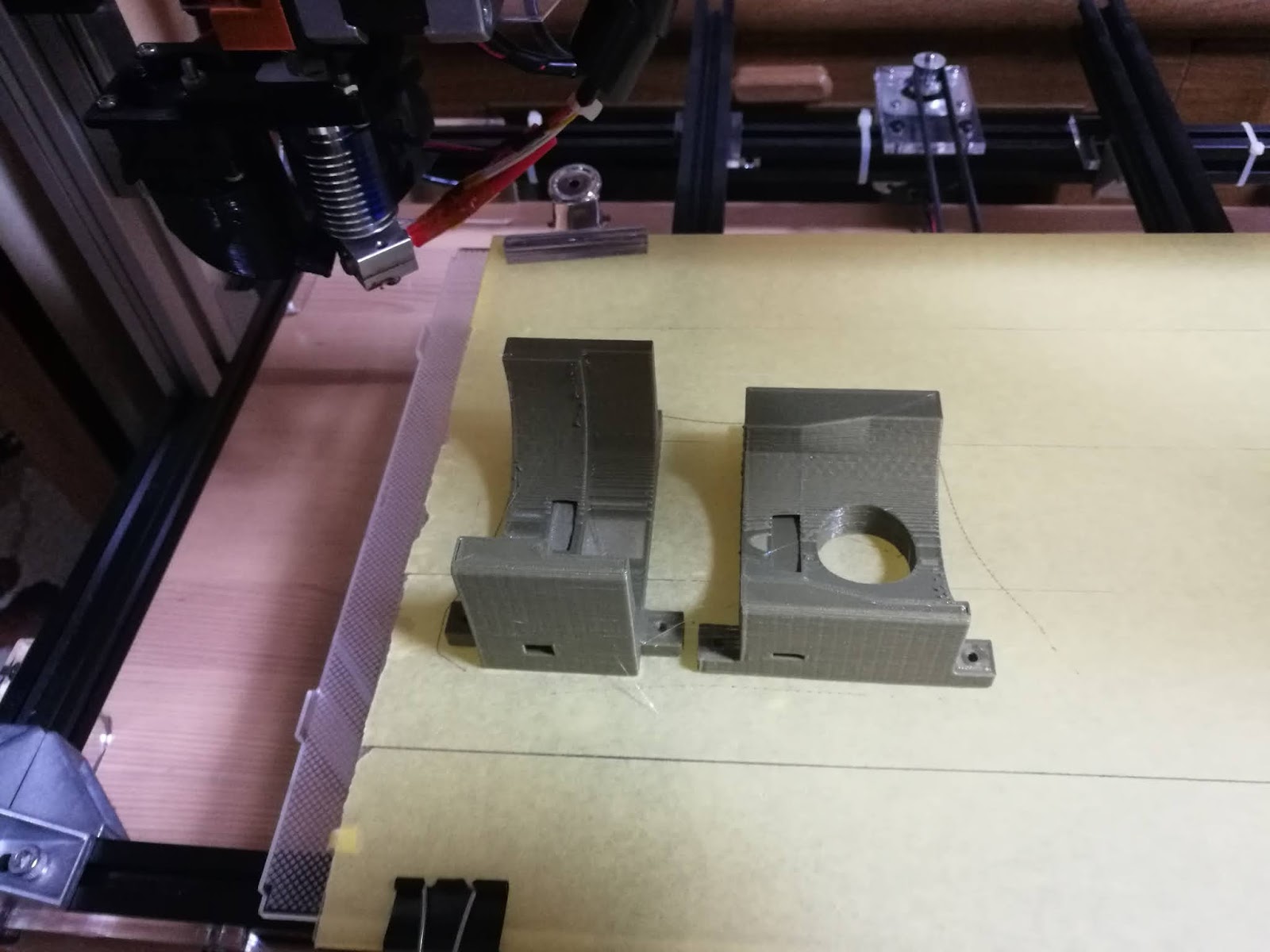

早速プリントします。

例によってあまりまくっているでっかいミクさんお迎えのときのフィラメントを使用。

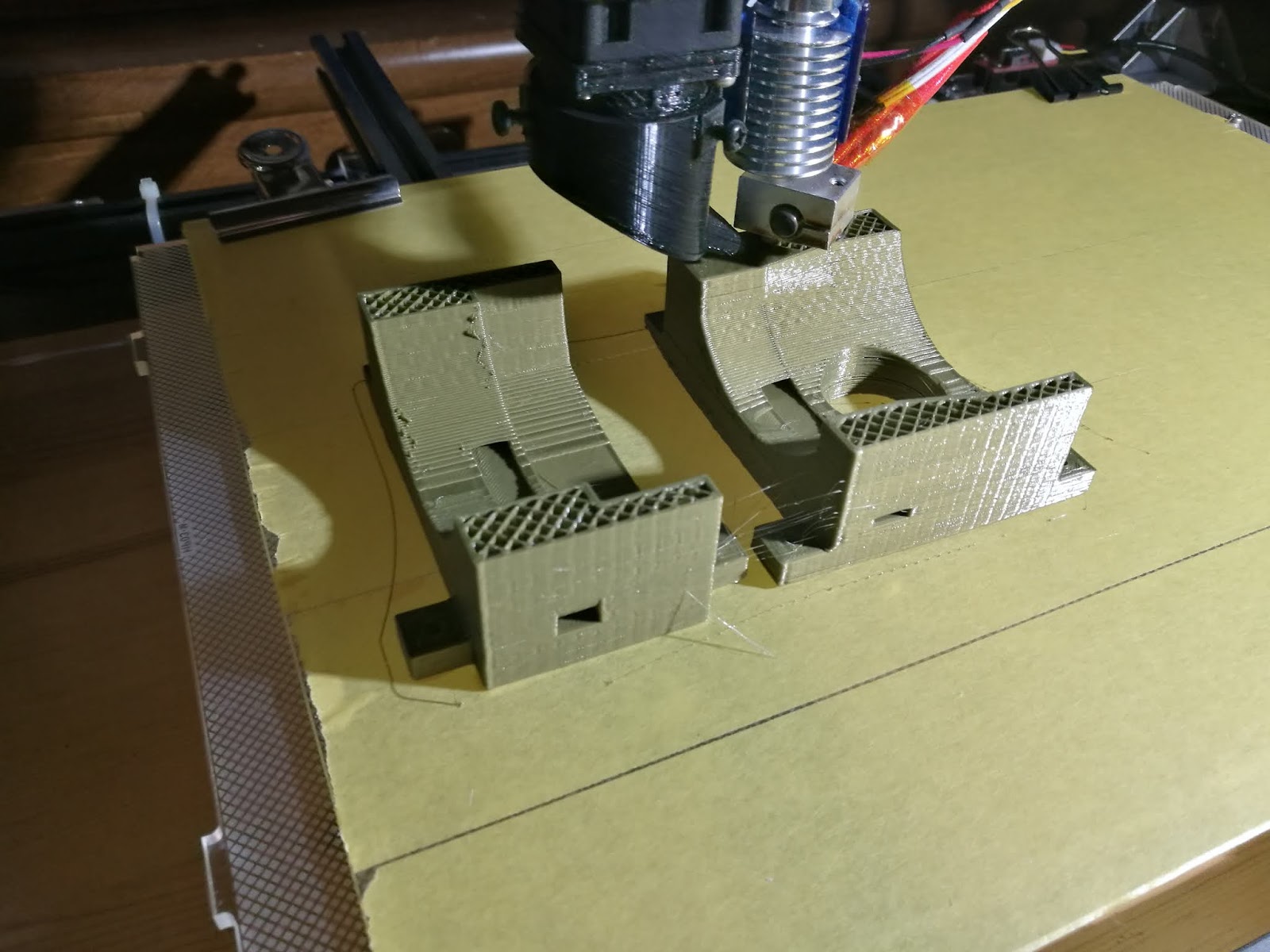

積んで積んで、

0.3mmピッチで積層しましたので、

このサイズでも6時間程度で終了しました。

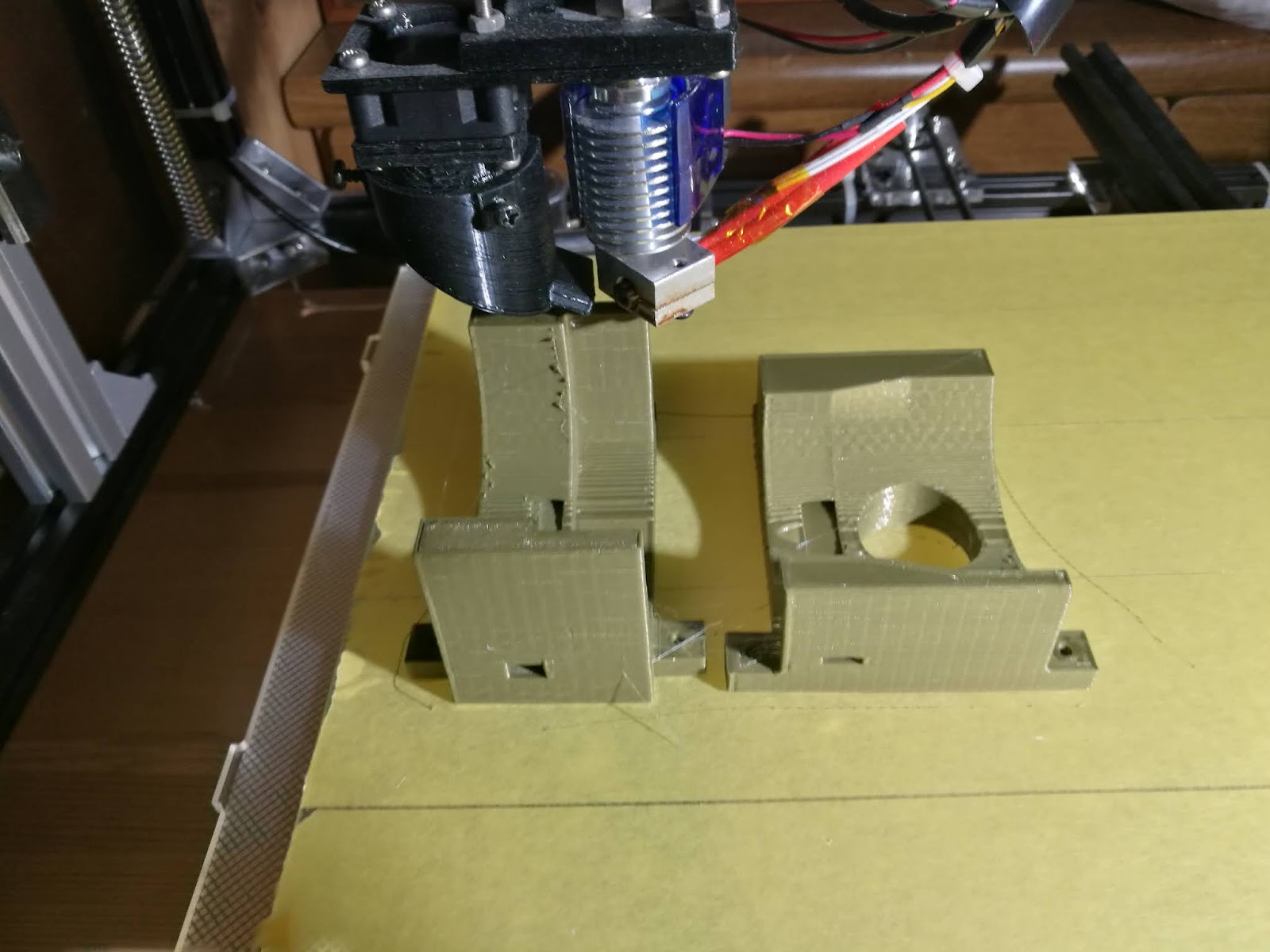

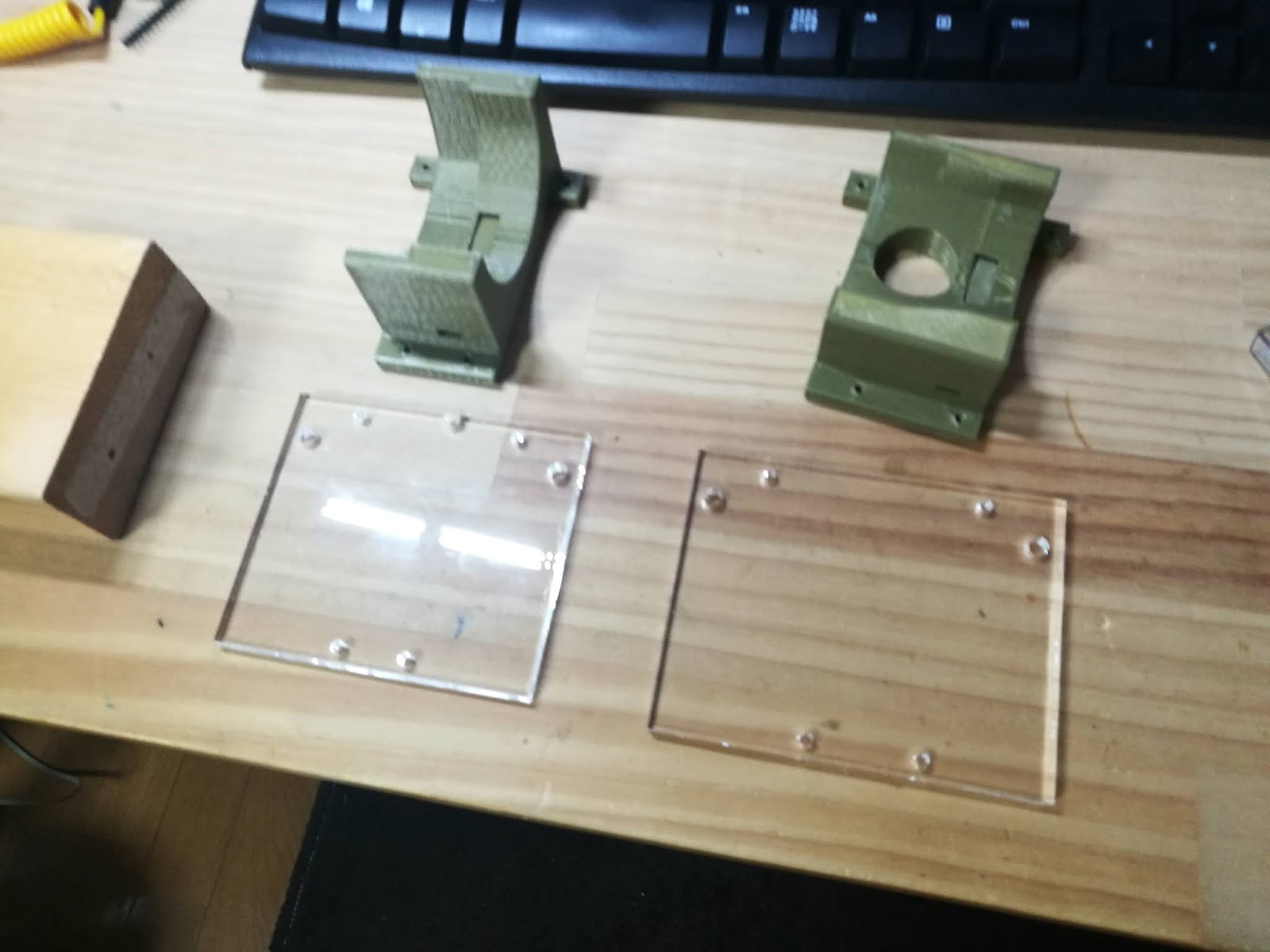

ステージから外して

いやあ笑ってしまうほどピッタリであります。ノギスで適当に当たっただけなのに。

ほとんどガタはゼロであります。

ちょいと駆動リンクつけて回してみましょう。

いい感じです。ほぼ垂直に保持されております。モータのブラシの突起が回転面に垂直に飛び出しており、それを受けるガイドを基準にモデリングしたらばっちり直角が出たようです。

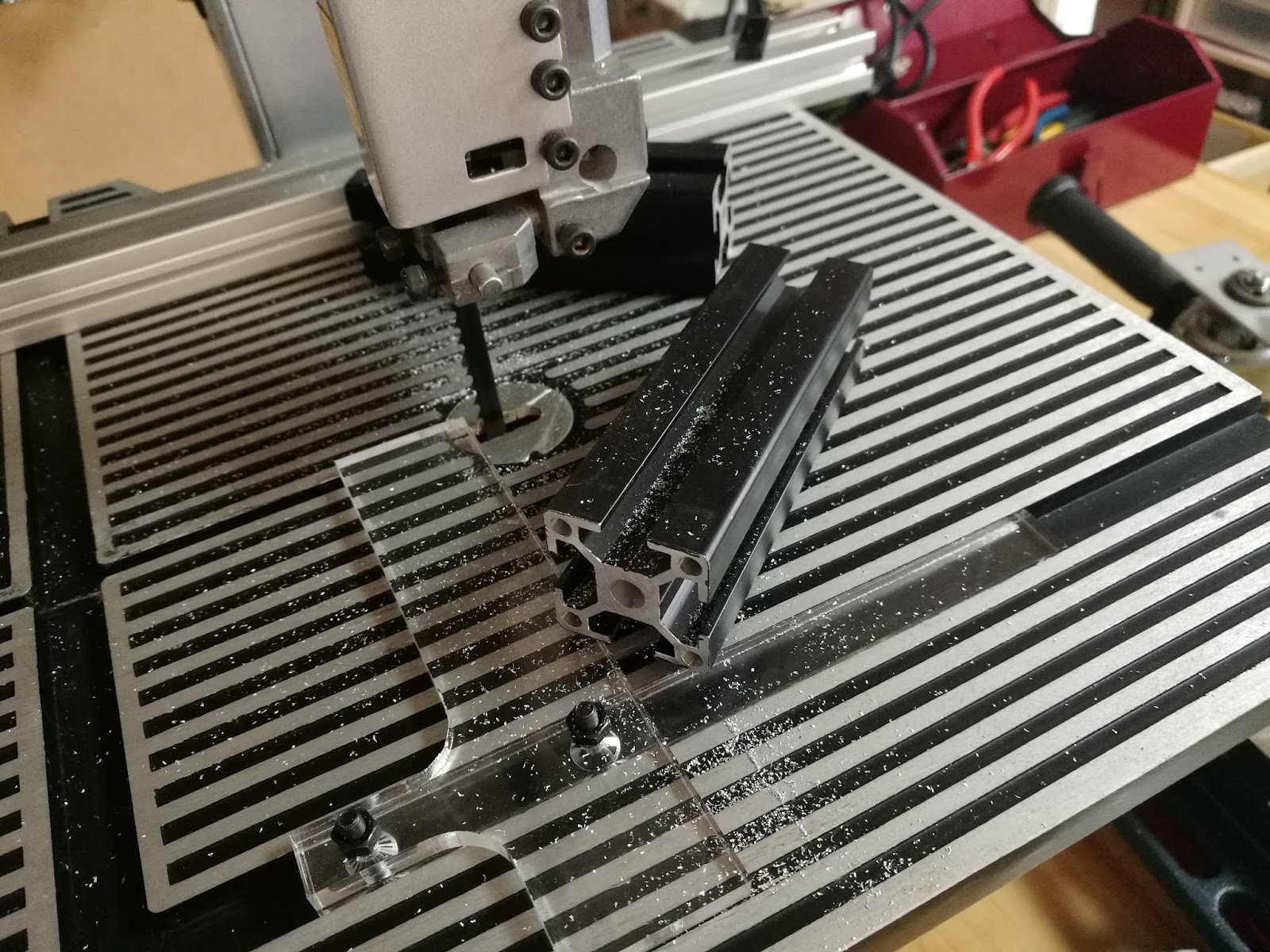

ではベースにつけてアルミフレームに固定していきます。とりあえず5mmtのアクリル板をレーザ加工機で切り出して、

ホルダを固定する面は平らにしたいので、裏面から皿ネジ用にザグリます。

M3皿ネジとナットで固定。

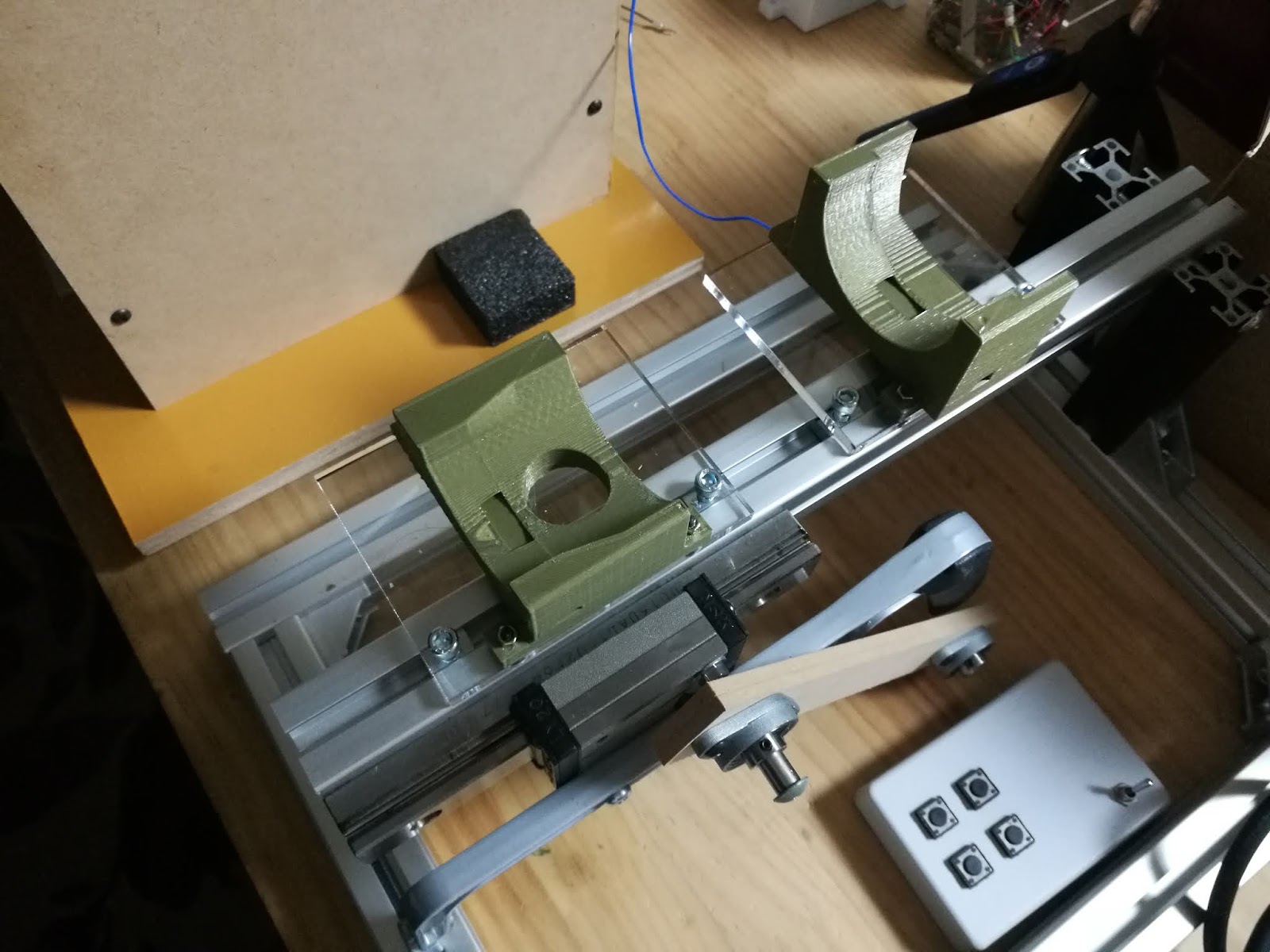

フレームに固定。

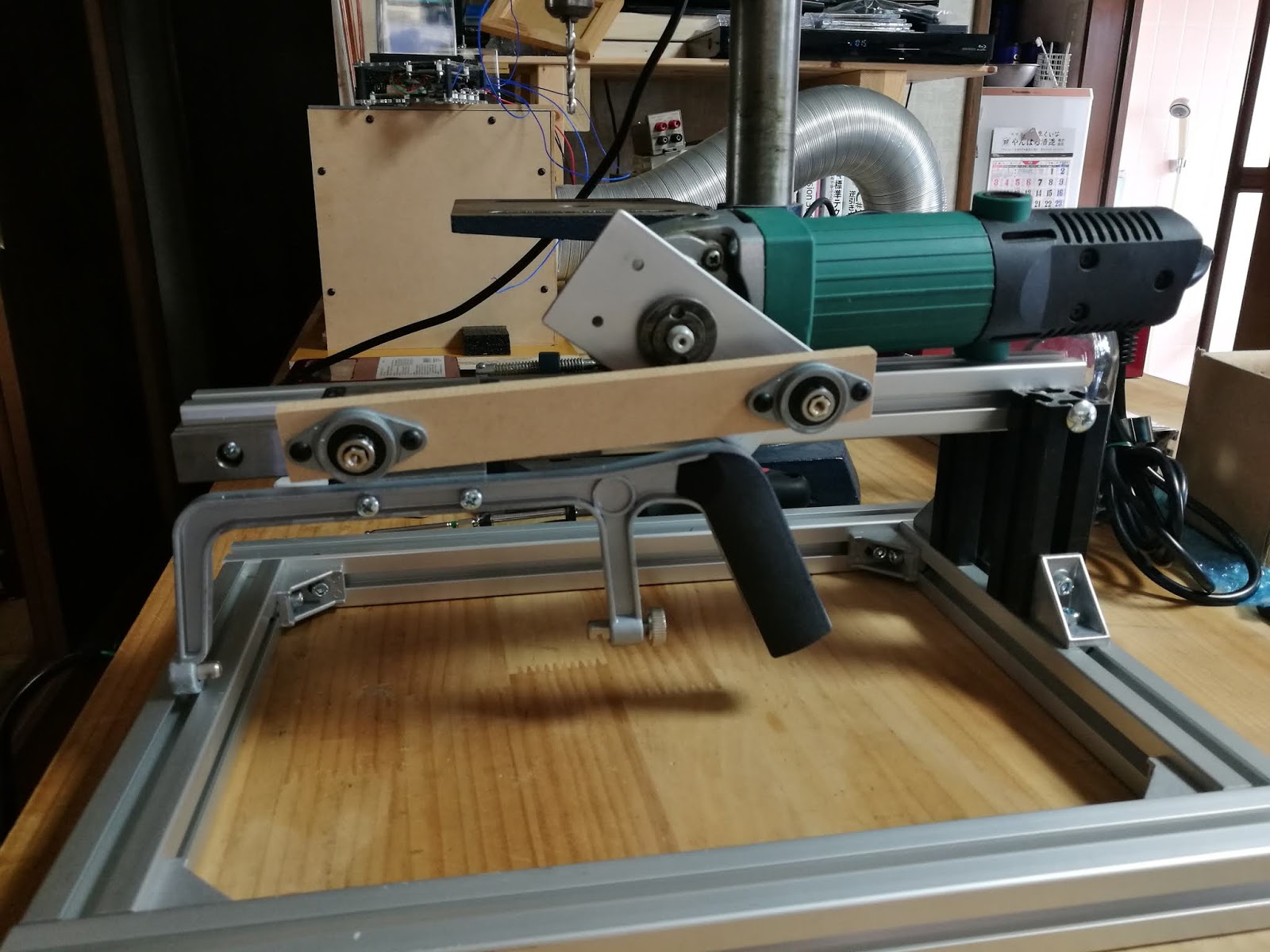

グラインダ載せます。実に安定。

直角も出ていますね。

タイラップを穴に通して、

しっかり固定していきます。全くぐらつきません。

この状態で回してみましょう。

いい感じであります。

これで組み上がりとします。さてちゃんと切れるかな。動かしてみましょう。

いい感じじゃないですか?

ではいよいよ実戦確認です。ジャンクスキャナから外したSUSの丸棒を切断してみます。11mmφの中実棒で、手で切断するには大変なサイズです。

刃をこのワークに載せた状態でスタートしますが、直で100V入れるのは怖いので、スライダックを繋いで少しずつ電圧を上げていくことにします。

…..えっとですね、動画が無いです。落胆のあまり撮り忘れました。

結論から言うと全く動きません。電圧を上げていくとブーンといううなり音は聞こえるのですが全く動かないです。

もちろんちょいと持ち上げてやるとすごいスピードで動き始めるのですが、そーっとワークに載せるというか触れさせた瞬間に止まります。全く持ってトルクが足りてない感じです。

駆動リンクの腕が長すぎるからトルクが足りないのだと思い、より回転中心に近い穴にジョイントを移動させてみましたが、やっぱりぴくっともしません。

スライダックで電圧を落とすというかなり荒っぽいことをやっていますのでやむなしかな。100Vを直入れしてフル回転で回してやればトルクは足りるのかもしれませんが、なんせグラインダです。10000rpmくらいで回ります。166往復/秒です(笑 この速度で回るとは思いませんが、この1/10でも凶器のスピードであります。

ということで、この方式ではNGであることがはっきりしました。モータを変えないといけませんが、都合のいいものがあるのかな。

せっかくここまで来たので最後まで作り上げないわけにはいかないのであります。

モータの再検討に着手します。